断熱容器及びその製造方法

【課題】 高性能な真空断熱材を立体形状の容器周囲に形成し、かつ熱損失を最小限に抑えた断熱容器(及びその製造方法)を提供することを目的とする。

【解決手段】 液体の流入出口部21を備えた樹脂製の内部容器20と、内部容器21を収容しガスバリア層を形成するシート状の内装材30および外装材50と、内装材30と外装材50との間には断熱材41が封入されて減圧状態とされた断熱空間40とを備えた断熱容器であって、袋状に形成された内装材30の開放部分を封止した熱溶着部37,38に設けられた余白部39が内装材30上に重ねて折り畳んだ状態で内部容器20と断熱材41の間に介在することを特徴とするものである。

【解決手段】 液体の流入出口部21を備えた樹脂製の内部容器20と、内部容器21を収容しガスバリア層を形成するシート状の内装材30および外装材50と、内装材30と外装材50との間には断熱材41が封入されて減圧状態とされた断熱空間40とを備えた断熱容器であって、袋状に形成された内装材30の開放部分を封止した熱溶着部37,38に設けられた余白部39が内装材30上に重ねて折り畳んだ状態で内部容器20と断熱材41の間に介在することを特徴とするものである。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、液体を保温貯留する断熱容器に関するものであり、特に車両用エンジンの冷却水を保温貯留する断熱容器に適用するものである。

【背景技術】

【0002】

近年、地球温暖化対策として車両用エンジンの低燃費化が強く求められている。特に、エンジン始動直後の暖機運転時の燃費を向上させることは大きな課題となっている。この、車両用エンジン始動直後の燃費を向上させることを目的として、車両用エンジンの冷却水(ロング・ライフ・クーラント:以下LLCと記す)を保温貯留し、エンジン始動時に保温されたLLCをエンジンに循環させてエンジンの暖機を促進するために必要な断熱容器として、液体を貯留する内筒と、内筒を内部に収納して内筒との間に真空状態の断熱空間を形成する外筒とからなる蓄熱タンク(断熱容器)が知られている(特許文献1)。

【0003】

【特許文献1】特開2006−104974号公報

【特許文献2】特開2002−058604号公報

【特許文献3】特開2006−124013号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、車両用エンジンの冷却水貯留用の断熱容器は、エンジン始動時の燃費を向上させるためにエンジンの予熱で温められたLLCを次のエンジン始動時まで高温に維持する保温性能が求められ、さらには車両原価低減に伴う製造コストの低減が求められている。また、この断熱容器はエンジンルーム内に設置されるため、車両によって異なるエンジンルーム内の限定されたスペースに収納可能な形状が強く求められている。

【0005】

しかしながら、特許文献1の例では、内部容器と外部容器とをステンレス等の金属で製作するため、製造コストが高い。また、内部容器と外部容器の接合部での熱橋を制御する目的で1mm以下の薄いステンレスが使用されるため、大気との気圧差での変形を防ぐ必要があり、形状も円筒形に限られ、大きな設置スペースが必要である。

【0006】

また、ガスバリア性フィルムで断熱材を減圧封入した真空断熱材による容器の保温例として、特許文献2、特許文献3などの形態が知られている。板状の真空断熱材を形成した後容器に巻きつけるため、複雑な容器形状に対応できず、更に、容器の側面に形成した真空断熱材の端部の合わせ面、及び蓋部、底部と側面部の接合部に生じる隙間からの熱損失により、車両用エンジンの断熱容器に求められるような高性能な保温容器への適用は困難であった。

【0007】

そこで、本願発明は、上記の問題点を鑑み、高性能な真空断熱材を立体形状の容器周囲に形成し、かつ熱損失を最小限に抑えた断熱容器及びその製造方法を提供することを目的とする。それによって、ひいては、樹脂製内部容器の利用を可能にして、エンジンルーム内等の限定されたスペースに収納可能な形状設計に適応し、さらに製造コストを低減した断熱容器及びその製造方法を提供することにつながる。

【課題を解決するための手段】

【0008】

上記課題を達成するために、第1の発明は、液体を保温貯留する断熱容器であって、液体の流入出口部を備えた樹脂製の内部容器と、内部容器を収容しガスバリア層を形成するシート状の内装材および外装材と、内装材と外装材との間には断熱材が封入されて減圧状態とされた断熱空間とを備え、袋状に形成された内装材の開放部分を封止した封止部に設けられた余白部が内装材上に重ねて折り畳んだ状態で内部容器と断熱材の間に介在することを特徴とするものである。

ここで、「ガスバリア層」とは、気体の透過を制限する層である。JIS−K7126−1にて測定したガスバリア層を積層したラミネートフィルムの酸素透過度が1.1×10-11m3/m2・s・MPa以下であれば良く、1.1×10-12m3/m2・s・MPa以下であれば好ましい。また、断熱空間は断熱性を向上させるために大気圧より低い圧力(減圧状態)に制御されており、0.01〜100Paであればよく、好ましくは0.1〜10Paである。さらに溶着封止部の余白とは、ラミネートフィルムで袋を形成する際、意図的に形成された、内部容器を包むのに関与しない未溶着部分を意味する。

第2の発明は、前記余白部の長さが、20mm以上であることを特徴とする同断熱容器である。

第3の発明は、前記シート状の内装材及び外装材が、ガスバリア性を有する金属箔とその両面に樹脂製保護フィルムが積層され、その片面にエチレンビニルアルコールからなる接着フィルムが積層され、接着フィルムと相対する表面にはエチレンビニルアルコールより融点が50℃以上高い樹脂製の表面フィルムが積層されたラミネートフィルムであることを特徴とする同断熱容器である。

第4の発明は、流入出口部に環装されるフランジ部材を備え、前記フランジ部材が、内装材と接合する下部フランジ面及び外装材と接合する上部フランジ面が形成されることを特徴とする同断熱容器である。

第5の発明は、液体を保温貯留する断熱容器の製造方法であって、液体の流入出口部を備えた樹脂製の内部容器に対し、ガスバリア層を形成するシート状の内装材で袋状に包むとともに、内装材どうしを貼り合わせる封止部に余白部を設けてその余白部が内装材上に重ねて折り畳んだ状態で内部容器を被覆し、次に、内装材で被覆された内部容器に断熱材を巻き付け、さらに、断熱材を真空封止するために断熱材の外側にガスバリア層を形成するシート状の外装材で被覆することを特徴とするものである。

【発明の効果】

【0009】

本願発明によれば、以下のような効果を有する。

(1)内装材の接合部に余白を設けることで、内装材接合部への気体の流入を防ぎ、接合部に掛かる引き剥がし応力が制御され、信頼性の高いガスバリア性を備えた内装材を形成することができる。

(2)ラミネートフィルムのエチレンビニルアルコール層とガスバリア層の層間に保護層を積層することにより、高温下で内装材のエチレンビニルアルコール層が酸化劣化して、脆弱化しても、ガスバリア層の保護効果を保つことができる。

(3)内部容器の流体出口部においてフランジ部材を備えることで、接合が困難な内装材と外装材の接合部を確実かつ強固なものとし、断熱空間(断熱層)の真空度を維持(保持)することができる。また、断熱空間(断熱層)の厚さを均一なものとし、優れた断熱性を発揮できる。

(4)内装材が、内部容器と対向する面に接着層を備えるとともに、フランジ部材の下部フランジ面と接合する部分にも接着層を備えることで、内装材と下部フランジ面との接合を確実かつ強固なものにできる。

(5)また、ラミネートフィルムの層間接着剤をウレタン系ポリオール樹脂/イソシアネート樹脂接着剤を使用することで、耐湿性および高温化の接着強度を向上させることができるため、高温高湿下でも優れた耐久性を有する。

(6)上記(1)乃至(5)により樹脂製の内部容器の性能を金属製の内部容器と同等以上にできるので、樹脂製内部容器の利用を可能にして、エンジンルーム内等の限定されたスペースに収納可能な形状設計に適応し、さらにエンジンルーム内での高温、高湿な過酷な条件においても耐久性に優れ、かつ、製造コストを低減した断熱容器を提供できる。

【発明を実施するための最良の形態】

【0010】

本願発明に係る断熱容器の実施形態について図面に基づいて説明する。

図1は、本願発明に係る断熱容器の縦断面図である。

図1に示すように、液体を保温貯留する断熱容器10は、液体の流入出口部21,21を備えた樹脂製の内部容器20と、その内部容器20を収容し、その周囲にガスバリア層を形成する内装材30と外装材50を備える。また、この内装材30と外装材50の間には断熱材41を封入し減圧状態とした断熱空間40を備える。なお、符号42はガス吸着剤である。そして、流入出口部21,21にあっては、フランジ部材60,60を環装している。

【0011】

図2及び図3は、流入出口部に環装されるフランジ部材を示す斜視図及び断面図である。

図2に示すように、フランジ部材60は、中心に流入出口部用貫通孔61を備えるとともに、径の大きい鍔部としての上端部62と下端部64を備えた円筒形部材であり、上端部62の上面は上部フランジ面63を、下端部64の下面は下部フランジ面65を形成する。

フランジ部材60の材質としては、アルミニウムやステンレスといった金属、ポリエチレン、ポリプロピレンといった樹脂等が挙げられるが、本願発明においては、後述するラミネートフィルムとの熱溶着が容易にでき、気体の透過性能の低いエチレンビニルアルコールが好適に使用できる。

また、フランジ部材60を使用する場合、長時間の使用により、フランジ部材60中を気体が透過し、断熱空間としての真空断熱層の真空度が劣化するおそれがあるため、フランジ部材60には図3に示すように、断熱空間に隣接する外層表面及び液体の流入出口部に隣接する内層表面にそれぞれメッキ等のガスバリア層66,67を形成することが望ましい。こうしたメッキは公知のものが使用できるが、例えば、無電解ニッケルに電解銅を積層したものが好適に利用できる。こういったガスバリア層の厚さは、5〜30μmであればよく、好ましくは6〜15μmである。

なお、気体透過制御の観点からフランジ部材60を金属で形成することも可能であり、この場合、熱伝導率の低いステンレス製が好適である。

なお、フランジ部材60は、図2に示す形状に限定されるものではなく、以下に説明する内装材30や外装材50との関係で同様な作用・効果を発揮できる形状であればよい。

【0012】

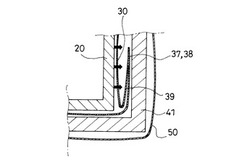

図4は、図1における流入出口部周辺の部分拡大図である。

図4に示すように、このようなフランジ部材60を流入出口部21に環装させ、下部フランジ面65を内装材30と接合し、上部フランジ面63を外装材50と接合する。こうすることで、内部容器20や内部容器20外から断熱空間40への気体透過を防止できることとなる。

そして、このようなフランジ部材60を使用した接合は、内装材30や外装材50の接合作業を容易にするとともに、断熱空間40を減圧状態に保持するあるいは断熱容器10の取扱い時に、内装材30と下部フランジ面65、或いは外装材50と上部フランジ面63の接合部分において、内装材30や外装材50を破断あるいは引き剥がすような力が加わらず、信頼性の高い真空断熱層を実現できることになる。また、フランジ部材60と流入出口部21との間には、無機繊維製ペーパーのような薄片状の断熱材が介在してもよい。こうした構成によれば、フランジ部材60と流入出口部21との間から流出する熱量を低減することができ、断熱容器の断熱性をさらに向上することができるからである。

【0013】

また、内装材30は、内部容器20と対向する内面側31に接着層を備えることになるが、フランジ部材60の下部フランジ面65と接合する部分にも接着層を備えることが必要になる。そこで、流入出口部21の周辺部分にあっては内装材30の内面側31を断熱空間40側に向くように向き切替え部32を設けることとした。

なお、内装材30に、向き切替え部32を設けることに限定されるものではなく、内部容器20と接する部分以外で、下部フランジ面65と接合する部分にも接着層を備えるものであればよい。

【0014】

図5は、内装材の接合部(熱溶着部)に設けた余白部について説明した説明図である。シート状のラミネートフィルムを熱溶着により袋状として、内装材30、外装材50を形成し、その間の断熱空間40に断熱材41を封入し、減圧空間とする。この減圧封止した際、大気圧で断熱材41が収縮するため、外装材50は中心部に向かって収縮し、内装材30は外側に向かって膨張する。内装材30の袋の大きさが内部容器20と同サイズである場合は、熱溶着部37,38に引き剥がし応力が掛かり、その部分が剥離する可能性が高まる。このため、熱溶着部37,38に余白部39を設け、この余白部39を内装材30に重なるように折り畳むことにより、内装材30の膨張によって余白部39を断熱材41側に押付けることになる。そして、余白部39が内装材30と断熱材41の間に圧着された状態となり、熱溶着部37,38に掛かる引き剥がし応力を制御することができる。この余白長さは10mm以上であればよく、好ましくは20mm以上である。ここで、余白長さは長ければ長いほどよいが、あまり長すぎても製造上好ましくなく、50mm以下であれば、本願発明の効果を発揮できる。

【0015】

本願発明において、内装材30及び外装材50は、ガスバリア層が形成されており、上述した気体透過度を満たしていれば、材質、構造、形態に特に制限はないが、シート状のものが好適に使用できる。本願発明では、「保護層1(81)/保護層2(82)/ガスバリア層(83)/接着層(85)」からなる多層構造のラミネートフィルムや、図6−1に示す「保護層1(81)/保護層2(82)/ガスバリア層(83)/保護層3(84)/接着層(85)」からなる多層構造のラミネートフィルム80が好適に使用できる。

【0016】

接着層85は、フランジ部材60、内部容器20、接着層85同士との接合が可能であれば、その材質には特に制限はないが、本願発明においては気体透過率が低いものが好ましい。具体的には、フランジ部材60の材質がポリエチレンであれば、接着層85はポリエチレンであればよいし、フランジ部材60がポリプロピレンであれば、接着層85はポリプロピレン、フランジ部材60がエチレンビニルアルコールであれば、接着層85はエチレンビニルアルコールであればよいし、フランジ部材60が金属であれば、接着層85はエチレンビニルアルコールとするのが望ましい。中でも、エチレンビニルアルコールは気体透過率が低く、また、フランジ部材60を製造する際に比較的低コストな射出成形が可能であるため、フランジ部材60、接着層85ともにエチレンビニルアルコールを使用することが好適である。接着層85の厚さは、10〜70μmであればよく、好ましくは30〜50μmである。

【0017】

ガスバリア層83は、気体の透過を制限することが可能であれば、その材質に特に制限はないが、例えば、ステンレス箔やアルミニウム箔といった金属箔が挙げられるが、気体透過率が低く比較的安価なアルミニウム箔が好適に利用できる。ガスバリア層83の厚さは、5〜30μmであればよく、好ましくは6〜15μmである。

また、保護層2(82)及び保護層3(84)は金属箔からなるガスバリア層83を保護する層であり、その材質に特に制限はないが、例えば、ポリエチレンテレフタレート(PET)、ポリスチレン(PS)、シリコーンゴムといった樹脂フィルムが挙げられるが、柔軟性が高く安価な2軸延伸ナイロンが好適に利用できる。保護層2(82)及び保護層3(84)は同一材料で形成されることが好ましく、厚みは10〜20μmであればよく、好ましくは12〜15μmである。

【0018】

ここで、保護層3(84)の効果について説明する。

前述の通り、内装材30において接着層85は内部容器20と対向する面が生じる。内装材30と内部容器20間の空間は大気圧であり、接着層85は高温下で大気中に含まれる気体と接することになる。エチレンビニルアルコールは高温、酸素を含む大気圧下で放置すると、酸化反応が進行し、ケトン化合物、アルケン化合物を生じることが分っている。図6−2に130℃大気圧下で放置した時の赤外線吸収スペクトルチャートを、図6−3に構造変化図を示す。図6−2から高温で放置したエチレンビニルアルコールの水酸基、メチル基、エチル基等が減少し、カルボニル基が増大していることが分る。

この様に酸化反応したエチレンビニルアルコールは、柔軟性を失い、脆弱となり、振動等の外部応力によって容易にワレ、クラック等の欠陥を生じる。その際、接着層85と隣接して金属箔からなるガスバリア層83を形成した場合は、金属箔に対する保護効果も消失し、金属箔にも欠陥が生じる可能性が高まる。この金属箔の保護効果を保つために、本願発明では接着層85と金属箔からなるガスバリア層83間に、高耐熱で柔軟性のある保護層3(84)を積層している。これにより、高温雰囲気下において、長期間気体透過防止効果を維持することが可能となる。

【0019】

また、接着層85を熱溶着する際、最表面の保護層1(81)側から熱を伝達することになるため、保護層1(81)には、少なくとも接着層85より融点が50℃以上高い高融点樹脂層が必要となる。こうした高融点樹脂層としては、例えば、芳香族ポリアミド、液晶ポリマー、ポリカーボネート(PC)、ポリエーテルエーテルケトン(PEEK)、ポリエーテルイミド(PEI)、ポリエチレンナフタレート(PEN)、ポリエーテルサルフォン(PES)、ポリイミド(PI)、ポリフェニレンサルファイド(PPS)といった樹脂フィルムが挙げられるが、安価なポリエチレンテレフタレート(PET)樹脂が好適に利用でき、厚みは10〜20μmであればよく、好ましくは、12〜15μmである。

さらに、各層のフィルムを接着する、接着剤として特に限定するものではないが、耐湿性、耐熱性向上の観点から、主剤がポリウレタン系ポリエステルポリオール樹脂、硬化剤がイソシアネート樹脂からなる2液混合型の接着剤が好適に使用できる。上記主剤は、好ましくは、エポキシ基を有する構造が加われば、耐熱性、耐湿性が更に高くなり、なお良い。また、上記硬化剤は、好ましくは、イソシアヌレート構造を有するジイソシアネートであれば、耐湿性が更に高くなり、なお良い。

【0020】

樹脂製内部容器20の素材として使用可能な樹脂は、アクリロニトリルブタジエンスチレン共重合体(ABS)、アクリルニトリルスチレン共重合体(AS)、EEA樹脂(EEA)、エポキシ樹脂(EP)、エチレン酢酸ビニルポリマー(EVA)、エチレンビニルアルコール共重合体(EVOH)、液晶ポリマー(LCP)、MBS樹脂(MBS)、メラミンホルムアルデヒド(MMF)、ポリアミド(PA)、ポリブチレンテレフタラート(PBT)、ポリカーボネート樹脂(PC)、ポリエチレン(PE)、ポリエチレンテレフタラート(PET)、テトラフルオロエチレンパーフルオロアルキルビニルエーテルポリマー(PFA)、ポリイミド(PI)、ポリメタクリル酸メチル(PMMA)、ポリアセタール樹脂(POM)、ポリプロピレン(PP)、ポリフタルアミド(PPA)、ポリフェニレンスルフィド樹脂(PPS)、ポリスチレン(PS)、ポリテトラフルオロエチレンポリ四フッ化エチレン(PTFE)、ポリウレタン(PU)、ポリビニルアルコール(PVA)、ポリ塩化ビニル(PVC)、ポリ塩化ビニリデン(PVDC)、等から選択使用される。こういった樹脂を用いることにより、射出成形や、押出成形により複雑形状の内部容器の成形が可能となり、生産コストを抑えることができる。

【0021】

断熱空間40に内包する断熱材41は、断熱材41として公知のものが利用でき、例えば、ポリスチレンフォームといった有機質多孔質体、ケイ酸カルシウムやシリカ、アルミナといったセラミックス粉末を含む成形体、グラスウール、ロックウール、セラミックファイバーからなる無機繊維質断熱材が挙げられるが、特に平均繊維径が5μm以下で、高温雰囲気で吸着水分を除去したグラスウールが望ましい。こうした断熱材は単体で使用されてもよく、2種以上を組み合わせて使用してもよい。

【0022】

また、断熱空間40としての真空断熱層の内部には、断熱材41から発生するガスあるいはフランジ部材60を構成する樹脂を透過して外気より侵入するガス等により真空断熱層の真空度が万一低下することを防止するためにガス吸着剤42を封入してもよい。ガス吸着剤42は、水分を吸着する酸化カルシウム層、酸素及び窒素を吸着するバリウム/リチウム合金層、水素を吸着する酸化コバルト層の3層構造のものを用いる。但し、バリウム/リチウム合金層は、酸素及び窒素の他に水分も吸着する性質があるため、酸化カルシウム層と酸化コバルト層との間の中間層に位置する構造として夫々の層の吸着性を効率良く活用する。

【0023】

次に、図7−1〜図7−7において、本願発明に係る断熱容器の詳細な作製方法を示すが、本願発明はこれに限定されるものではない。

まず、図7−1に示すように、100×200mmのラミネートフィルム33に、液体の流出入口部に合わせた円形の孔34,34を開け、接着層側にフランジ部材60をリング状ヒーター70を用いて熱溶着し貼り合せる。

そして、図7−2に示すように、上記ラミネートフィルム33を80×180mmの孔35の開いたラミネートフィルム(内装材)30と接着層同士が相対するようにあわせ、周囲36を幅10mmで熱溶着して貼り合せる。

【0024】

次に、図7−3に示すように、内部容器20の液体の流入出口部21を、フランジ部材60の流入出口部用貫通孔61に差込んだ後、内装材30で内部容器20を包んで筒状に形成し、一辺を熱溶着部37により貼り合せる。この時、容器周囲の長さに対して、余白部39の形成可能なサイズとする。

そして、図7−4に示すように、内装材30の両端の開放部を折り込み、棒状のヒーター71で熱溶着部38,38を加熱して接着層同士を接合しパッケージングし、余白部39を折り畳む。

【0025】

次に、図7−5に示すように、周囲を内装材30でパッケージングした内部容器20の周囲にグラスウール41を内部容器20の流入出口部21に設けたフランジ部材60の上部フランジ面63の位置となる厚さまで被覆する。このときのグラスウール41の密度は、内部容器20の表面積に対して約0.25g/cm2が望ましい。

また、図7−6に示すように、上記内部容器20を、液体の流入出口部21にあわせて孔を開けた、筒状のラミネートフィルム(外装材)50に挿入し、リング状ヒーター70を用いて、外装材50とフランジ部材60を熱溶着し貼り合せる。

【0026】

そして、図7−7に示すように、開放部の片側を折り込み、棒状のヒーター71で熱溶着し、底部を除く3方が熱溶着されて袋状とする。さらに、この構造体を120℃のオーブン中で24時間放置しグラスウール41中に含まれる水分を蒸発させる。この構造体を乾燥後、アルゴン雰囲気としたチャンバーに搬入し、外装材50が開放された底部より、ガス吸着剤42となるゲッター材を1個(約7g)装填した後、チャンバー内を10Pa迄減圧し、外装材50の開放部を真空チャンバー内に設けたヒーター71により接合して封止し、周囲に真空断熱層を有する断熱容器10とする。

【産業上の利用可能性】

【0027】

本願発明によれば、液体を保温貯留する断熱容器として利用でき、特に車両用エンジンのLLCを保温貯留する断熱容器に適用するものである。その他に、電気ポットなどの保温容器あるいは液化ガスなどの保冷容器にも利用することも可能である。

【図面の簡単な説明】

【0028】

【図1】本願発明に係る断熱容器の縦断面図。

【図2】フランジ部材を示す斜視図。

【図3】フランジ部材を示す断面図。

【図4】図1における流入出口部周辺の部分拡大図。

【図5】内装材の接合部(熱溶着部)に設けた余白部について説明した説明図。

【図6−1】内装材及び外装材を構成するラミネートフィルムを説明した説明図。

【図6−2】エチレンビニルアルコールを130℃大気圧下で放置した時の赤外線吸収スペクトルチャート。

【図6−3】エチレンビニルアルコールを130℃大気圧下で放置した時の構造変化図。

【図7−1】本願発明に係る断熱容器の作製方法を示す説明図(その1)。

【図7−2】本願発明に係る断熱容器の作製方法を示す説明図(その2)。

【図7−3】本願発明に係る断熱容器の作製方法を示す説明図(その3)。

【図7−4】本願発明に係る断熱容器の作製方法を示す説明図(その4)。

【図7−5】本願発明に係る断熱容器の作製方法を示す説明図(その5)。

【図7−6】本願発明に係る断熱容器の作製方法を示す説明図(その6)。

【図7−7】本願発明に係る断熱容器の作製方法を示す説明図(その7)。

【符号の説明】

【0029】

10:断熱容器

20:内部容器

21:流入出口部

30:内装材(ラミネートフィルム)

31:内面側

32:向き切替え部

33:ラミネートフィルム

34:孔

35:孔

36:周囲

37,38:熱溶着部

39:余白部

40:断熱空間

41:断熱材(グラスウール)

42:ガス吸着剤(ゲッター剤)

50:外装材(ラミネートフィルム)

60:フランジ部材

61:流入出口部用貫通孔

62:上端部

63:上部フランジ面

64:下端部

65:下部フランジ面

66:ガスバリア層(外層表面)

67:ガスバリア層(内層表面)

70:リング状ヒーター

71:溶着封止ヒーター(棒状ヒーター)

80:ラミネートフィルム

81:保護層1

82:保護層2

83:ガスバリア層

84:保護層3

85:接着層

【技術分野】

【0001】

本願発明は、液体を保温貯留する断熱容器に関するものであり、特に車両用エンジンの冷却水を保温貯留する断熱容器に適用するものである。

【背景技術】

【0002】

近年、地球温暖化対策として車両用エンジンの低燃費化が強く求められている。特に、エンジン始動直後の暖機運転時の燃費を向上させることは大きな課題となっている。この、車両用エンジン始動直後の燃費を向上させることを目的として、車両用エンジンの冷却水(ロング・ライフ・クーラント:以下LLCと記す)を保温貯留し、エンジン始動時に保温されたLLCをエンジンに循環させてエンジンの暖機を促進するために必要な断熱容器として、液体を貯留する内筒と、内筒を内部に収納して内筒との間に真空状態の断熱空間を形成する外筒とからなる蓄熱タンク(断熱容器)が知られている(特許文献1)。

【0003】

【特許文献1】特開2006−104974号公報

【特許文献2】特開2002−058604号公報

【特許文献3】特開2006−124013号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、車両用エンジンの冷却水貯留用の断熱容器は、エンジン始動時の燃費を向上させるためにエンジンの予熱で温められたLLCを次のエンジン始動時まで高温に維持する保温性能が求められ、さらには車両原価低減に伴う製造コストの低減が求められている。また、この断熱容器はエンジンルーム内に設置されるため、車両によって異なるエンジンルーム内の限定されたスペースに収納可能な形状が強く求められている。

【0005】

しかしながら、特許文献1の例では、内部容器と外部容器とをステンレス等の金属で製作するため、製造コストが高い。また、内部容器と外部容器の接合部での熱橋を制御する目的で1mm以下の薄いステンレスが使用されるため、大気との気圧差での変形を防ぐ必要があり、形状も円筒形に限られ、大きな設置スペースが必要である。

【0006】

また、ガスバリア性フィルムで断熱材を減圧封入した真空断熱材による容器の保温例として、特許文献2、特許文献3などの形態が知られている。板状の真空断熱材を形成した後容器に巻きつけるため、複雑な容器形状に対応できず、更に、容器の側面に形成した真空断熱材の端部の合わせ面、及び蓋部、底部と側面部の接合部に生じる隙間からの熱損失により、車両用エンジンの断熱容器に求められるような高性能な保温容器への適用は困難であった。

【0007】

そこで、本願発明は、上記の問題点を鑑み、高性能な真空断熱材を立体形状の容器周囲に形成し、かつ熱損失を最小限に抑えた断熱容器及びその製造方法を提供することを目的とする。それによって、ひいては、樹脂製内部容器の利用を可能にして、エンジンルーム内等の限定されたスペースに収納可能な形状設計に適応し、さらに製造コストを低減した断熱容器及びその製造方法を提供することにつながる。

【課題を解決するための手段】

【0008】

上記課題を達成するために、第1の発明は、液体を保温貯留する断熱容器であって、液体の流入出口部を備えた樹脂製の内部容器と、内部容器を収容しガスバリア層を形成するシート状の内装材および外装材と、内装材と外装材との間には断熱材が封入されて減圧状態とされた断熱空間とを備え、袋状に形成された内装材の開放部分を封止した封止部に設けられた余白部が内装材上に重ねて折り畳んだ状態で内部容器と断熱材の間に介在することを特徴とするものである。

ここで、「ガスバリア層」とは、気体の透過を制限する層である。JIS−K7126−1にて測定したガスバリア層を積層したラミネートフィルムの酸素透過度が1.1×10-11m3/m2・s・MPa以下であれば良く、1.1×10-12m3/m2・s・MPa以下であれば好ましい。また、断熱空間は断熱性を向上させるために大気圧より低い圧力(減圧状態)に制御されており、0.01〜100Paであればよく、好ましくは0.1〜10Paである。さらに溶着封止部の余白とは、ラミネートフィルムで袋を形成する際、意図的に形成された、内部容器を包むのに関与しない未溶着部分を意味する。

第2の発明は、前記余白部の長さが、20mm以上であることを特徴とする同断熱容器である。

第3の発明は、前記シート状の内装材及び外装材が、ガスバリア性を有する金属箔とその両面に樹脂製保護フィルムが積層され、その片面にエチレンビニルアルコールからなる接着フィルムが積層され、接着フィルムと相対する表面にはエチレンビニルアルコールより融点が50℃以上高い樹脂製の表面フィルムが積層されたラミネートフィルムであることを特徴とする同断熱容器である。

第4の発明は、流入出口部に環装されるフランジ部材を備え、前記フランジ部材が、内装材と接合する下部フランジ面及び外装材と接合する上部フランジ面が形成されることを特徴とする同断熱容器である。

第5の発明は、液体を保温貯留する断熱容器の製造方法であって、液体の流入出口部を備えた樹脂製の内部容器に対し、ガスバリア層を形成するシート状の内装材で袋状に包むとともに、内装材どうしを貼り合わせる封止部に余白部を設けてその余白部が内装材上に重ねて折り畳んだ状態で内部容器を被覆し、次に、内装材で被覆された内部容器に断熱材を巻き付け、さらに、断熱材を真空封止するために断熱材の外側にガスバリア層を形成するシート状の外装材で被覆することを特徴とするものである。

【発明の効果】

【0009】

本願発明によれば、以下のような効果を有する。

(1)内装材の接合部に余白を設けることで、内装材接合部への気体の流入を防ぎ、接合部に掛かる引き剥がし応力が制御され、信頼性の高いガスバリア性を備えた内装材を形成することができる。

(2)ラミネートフィルムのエチレンビニルアルコール層とガスバリア層の層間に保護層を積層することにより、高温下で内装材のエチレンビニルアルコール層が酸化劣化して、脆弱化しても、ガスバリア層の保護効果を保つことができる。

(3)内部容器の流体出口部においてフランジ部材を備えることで、接合が困難な内装材と外装材の接合部を確実かつ強固なものとし、断熱空間(断熱層)の真空度を維持(保持)することができる。また、断熱空間(断熱層)の厚さを均一なものとし、優れた断熱性を発揮できる。

(4)内装材が、内部容器と対向する面に接着層を備えるとともに、フランジ部材の下部フランジ面と接合する部分にも接着層を備えることで、内装材と下部フランジ面との接合を確実かつ強固なものにできる。

(5)また、ラミネートフィルムの層間接着剤をウレタン系ポリオール樹脂/イソシアネート樹脂接着剤を使用することで、耐湿性および高温化の接着強度を向上させることができるため、高温高湿下でも優れた耐久性を有する。

(6)上記(1)乃至(5)により樹脂製の内部容器の性能を金属製の内部容器と同等以上にできるので、樹脂製内部容器の利用を可能にして、エンジンルーム内等の限定されたスペースに収納可能な形状設計に適応し、さらにエンジンルーム内での高温、高湿な過酷な条件においても耐久性に優れ、かつ、製造コストを低減した断熱容器を提供できる。

【発明を実施するための最良の形態】

【0010】

本願発明に係る断熱容器の実施形態について図面に基づいて説明する。

図1は、本願発明に係る断熱容器の縦断面図である。

図1に示すように、液体を保温貯留する断熱容器10は、液体の流入出口部21,21を備えた樹脂製の内部容器20と、その内部容器20を収容し、その周囲にガスバリア層を形成する内装材30と外装材50を備える。また、この内装材30と外装材50の間には断熱材41を封入し減圧状態とした断熱空間40を備える。なお、符号42はガス吸着剤である。そして、流入出口部21,21にあっては、フランジ部材60,60を環装している。

【0011】

図2及び図3は、流入出口部に環装されるフランジ部材を示す斜視図及び断面図である。

図2に示すように、フランジ部材60は、中心に流入出口部用貫通孔61を備えるとともに、径の大きい鍔部としての上端部62と下端部64を備えた円筒形部材であり、上端部62の上面は上部フランジ面63を、下端部64の下面は下部フランジ面65を形成する。

フランジ部材60の材質としては、アルミニウムやステンレスといった金属、ポリエチレン、ポリプロピレンといった樹脂等が挙げられるが、本願発明においては、後述するラミネートフィルムとの熱溶着が容易にでき、気体の透過性能の低いエチレンビニルアルコールが好適に使用できる。

また、フランジ部材60を使用する場合、長時間の使用により、フランジ部材60中を気体が透過し、断熱空間としての真空断熱層の真空度が劣化するおそれがあるため、フランジ部材60には図3に示すように、断熱空間に隣接する外層表面及び液体の流入出口部に隣接する内層表面にそれぞれメッキ等のガスバリア層66,67を形成することが望ましい。こうしたメッキは公知のものが使用できるが、例えば、無電解ニッケルに電解銅を積層したものが好適に利用できる。こういったガスバリア層の厚さは、5〜30μmであればよく、好ましくは6〜15μmである。

なお、気体透過制御の観点からフランジ部材60を金属で形成することも可能であり、この場合、熱伝導率の低いステンレス製が好適である。

なお、フランジ部材60は、図2に示す形状に限定されるものではなく、以下に説明する内装材30や外装材50との関係で同様な作用・効果を発揮できる形状であればよい。

【0012】

図4は、図1における流入出口部周辺の部分拡大図である。

図4に示すように、このようなフランジ部材60を流入出口部21に環装させ、下部フランジ面65を内装材30と接合し、上部フランジ面63を外装材50と接合する。こうすることで、内部容器20や内部容器20外から断熱空間40への気体透過を防止できることとなる。

そして、このようなフランジ部材60を使用した接合は、内装材30や外装材50の接合作業を容易にするとともに、断熱空間40を減圧状態に保持するあるいは断熱容器10の取扱い時に、内装材30と下部フランジ面65、或いは外装材50と上部フランジ面63の接合部分において、内装材30や外装材50を破断あるいは引き剥がすような力が加わらず、信頼性の高い真空断熱層を実現できることになる。また、フランジ部材60と流入出口部21との間には、無機繊維製ペーパーのような薄片状の断熱材が介在してもよい。こうした構成によれば、フランジ部材60と流入出口部21との間から流出する熱量を低減することができ、断熱容器の断熱性をさらに向上することができるからである。

【0013】

また、内装材30は、内部容器20と対向する内面側31に接着層を備えることになるが、フランジ部材60の下部フランジ面65と接合する部分にも接着層を備えることが必要になる。そこで、流入出口部21の周辺部分にあっては内装材30の内面側31を断熱空間40側に向くように向き切替え部32を設けることとした。

なお、内装材30に、向き切替え部32を設けることに限定されるものではなく、内部容器20と接する部分以外で、下部フランジ面65と接合する部分にも接着層を備えるものであればよい。

【0014】

図5は、内装材の接合部(熱溶着部)に設けた余白部について説明した説明図である。シート状のラミネートフィルムを熱溶着により袋状として、内装材30、外装材50を形成し、その間の断熱空間40に断熱材41を封入し、減圧空間とする。この減圧封止した際、大気圧で断熱材41が収縮するため、外装材50は中心部に向かって収縮し、内装材30は外側に向かって膨張する。内装材30の袋の大きさが内部容器20と同サイズである場合は、熱溶着部37,38に引き剥がし応力が掛かり、その部分が剥離する可能性が高まる。このため、熱溶着部37,38に余白部39を設け、この余白部39を内装材30に重なるように折り畳むことにより、内装材30の膨張によって余白部39を断熱材41側に押付けることになる。そして、余白部39が内装材30と断熱材41の間に圧着された状態となり、熱溶着部37,38に掛かる引き剥がし応力を制御することができる。この余白長さは10mm以上であればよく、好ましくは20mm以上である。ここで、余白長さは長ければ長いほどよいが、あまり長すぎても製造上好ましくなく、50mm以下であれば、本願発明の効果を発揮できる。

【0015】

本願発明において、内装材30及び外装材50は、ガスバリア層が形成されており、上述した気体透過度を満たしていれば、材質、構造、形態に特に制限はないが、シート状のものが好適に使用できる。本願発明では、「保護層1(81)/保護層2(82)/ガスバリア層(83)/接着層(85)」からなる多層構造のラミネートフィルムや、図6−1に示す「保護層1(81)/保護層2(82)/ガスバリア層(83)/保護層3(84)/接着層(85)」からなる多層構造のラミネートフィルム80が好適に使用できる。

【0016】

接着層85は、フランジ部材60、内部容器20、接着層85同士との接合が可能であれば、その材質には特に制限はないが、本願発明においては気体透過率が低いものが好ましい。具体的には、フランジ部材60の材質がポリエチレンであれば、接着層85はポリエチレンであればよいし、フランジ部材60がポリプロピレンであれば、接着層85はポリプロピレン、フランジ部材60がエチレンビニルアルコールであれば、接着層85はエチレンビニルアルコールであればよいし、フランジ部材60が金属であれば、接着層85はエチレンビニルアルコールとするのが望ましい。中でも、エチレンビニルアルコールは気体透過率が低く、また、フランジ部材60を製造する際に比較的低コストな射出成形が可能であるため、フランジ部材60、接着層85ともにエチレンビニルアルコールを使用することが好適である。接着層85の厚さは、10〜70μmであればよく、好ましくは30〜50μmである。

【0017】

ガスバリア層83は、気体の透過を制限することが可能であれば、その材質に特に制限はないが、例えば、ステンレス箔やアルミニウム箔といった金属箔が挙げられるが、気体透過率が低く比較的安価なアルミニウム箔が好適に利用できる。ガスバリア層83の厚さは、5〜30μmであればよく、好ましくは6〜15μmである。

また、保護層2(82)及び保護層3(84)は金属箔からなるガスバリア層83を保護する層であり、その材質に特に制限はないが、例えば、ポリエチレンテレフタレート(PET)、ポリスチレン(PS)、シリコーンゴムといった樹脂フィルムが挙げられるが、柔軟性が高く安価な2軸延伸ナイロンが好適に利用できる。保護層2(82)及び保護層3(84)は同一材料で形成されることが好ましく、厚みは10〜20μmであればよく、好ましくは12〜15μmである。

【0018】

ここで、保護層3(84)の効果について説明する。

前述の通り、内装材30において接着層85は内部容器20と対向する面が生じる。内装材30と内部容器20間の空間は大気圧であり、接着層85は高温下で大気中に含まれる気体と接することになる。エチレンビニルアルコールは高温、酸素を含む大気圧下で放置すると、酸化反応が進行し、ケトン化合物、アルケン化合物を生じることが分っている。図6−2に130℃大気圧下で放置した時の赤外線吸収スペクトルチャートを、図6−3に構造変化図を示す。図6−2から高温で放置したエチレンビニルアルコールの水酸基、メチル基、エチル基等が減少し、カルボニル基が増大していることが分る。

この様に酸化反応したエチレンビニルアルコールは、柔軟性を失い、脆弱となり、振動等の外部応力によって容易にワレ、クラック等の欠陥を生じる。その際、接着層85と隣接して金属箔からなるガスバリア層83を形成した場合は、金属箔に対する保護効果も消失し、金属箔にも欠陥が生じる可能性が高まる。この金属箔の保護効果を保つために、本願発明では接着層85と金属箔からなるガスバリア層83間に、高耐熱で柔軟性のある保護層3(84)を積層している。これにより、高温雰囲気下において、長期間気体透過防止効果を維持することが可能となる。

【0019】

また、接着層85を熱溶着する際、最表面の保護層1(81)側から熱を伝達することになるため、保護層1(81)には、少なくとも接着層85より融点が50℃以上高い高融点樹脂層が必要となる。こうした高融点樹脂層としては、例えば、芳香族ポリアミド、液晶ポリマー、ポリカーボネート(PC)、ポリエーテルエーテルケトン(PEEK)、ポリエーテルイミド(PEI)、ポリエチレンナフタレート(PEN)、ポリエーテルサルフォン(PES)、ポリイミド(PI)、ポリフェニレンサルファイド(PPS)といった樹脂フィルムが挙げられるが、安価なポリエチレンテレフタレート(PET)樹脂が好適に利用でき、厚みは10〜20μmであればよく、好ましくは、12〜15μmである。

さらに、各層のフィルムを接着する、接着剤として特に限定するものではないが、耐湿性、耐熱性向上の観点から、主剤がポリウレタン系ポリエステルポリオール樹脂、硬化剤がイソシアネート樹脂からなる2液混合型の接着剤が好適に使用できる。上記主剤は、好ましくは、エポキシ基を有する構造が加われば、耐熱性、耐湿性が更に高くなり、なお良い。また、上記硬化剤は、好ましくは、イソシアヌレート構造を有するジイソシアネートであれば、耐湿性が更に高くなり、なお良い。

【0020】

樹脂製内部容器20の素材として使用可能な樹脂は、アクリロニトリルブタジエンスチレン共重合体(ABS)、アクリルニトリルスチレン共重合体(AS)、EEA樹脂(EEA)、エポキシ樹脂(EP)、エチレン酢酸ビニルポリマー(EVA)、エチレンビニルアルコール共重合体(EVOH)、液晶ポリマー(LCP)、MBS樹脂(MBS)、メラミンホルムアルデヒド(MMF)、ポリアミド(PA)、ポリブチレンテレフタラート(PBT)、ポリカーボネート樹脂(PC)、ポリエチレン(PE)、ポリエチレンテレフタラート(PET)、テトラフルオロエチレンパーフルオロアルキルビニルエーテルポリマー(PFA)、ポリイミド(PI)、ポリメタクリル酸メチル(PMMA)、ポリアセタール樹脂(POM)、ポリプロピレン(PP)、ポリフタルアミド(PPA)、ポリフェニレンスルフィド樹脂(PPS)、ポリスチレン(PS)、ポリテトラフルオロエチレンポリ四フッ化エチレン(PTFE)、ポリウレタン(PU)、ポリビニルアルコール(PVA)、ポリ塩化ビニル(PVC)、ポリ塩化ビニリデン(PVDC)、等から選択使用される。こういった樹脂を用いることにより、射出成形や、押出成形により複雑形状の内部容器の成形が可能となり、生産コストを抑えることができる。

【0021】

断熱空間40に内包する断熱材41は、断熱材41として公知のものが利用でき、例えば、ポリスチレンフォームといった有機質多孔質体、ケイ酸カルシウムやシリカ、アルミナといったセラミックス粉末を含む成形体、グラスウール、ロックウール、セラミックファイバーからなる無機繊維質断熱材が挙げられるが、特に平均繊維径が5μm以下で、高温雰囲気で吸着水分を除去したグラスウールが望ましい。こうした断熱材は単体で使用されてもよく、2種以上を組み合わせて使用してもよい。

【0022】

また、断熱空間40としての真空断熱層の内部には、断熱材41から発生するガスあるいはフランジ部材60を構成する樹脂を透過して外気より侵入するガス等により真空断熱層の真空度が万一低下することを防止するためにガス吸着剤42を封入してもよい。ガス吸着剤42は、水分を吸着する酸化カルシウム層、酸素及び窒素を吸着するバリウム/リチウム合金層、水素を吸着する酸化コバルト層の3層構造のものを用いる。但し、バリウム/リチウム合金層は、酸素及び窒素の他に水分も吸着する性質があるため、酸化カルシウム層と酸化コバルト層との間の中間層に位置する構造として夫々の層の吸着性を効率良く活用する。

【0023】

次に、図7−1〜図7−7において、本願発明に係る断熱容器の詳細な作製方法を示すが、本願発明はこれに限定されるものではない。

まず、図7−1に示すように、100×200mmのラミネートフィルム33に、液体の流出入口部に合わせた円形の孔34,34を開け、接着層側にフランジ部材60をリング状ヒーター70を用いて熱溶着し貼り合せる。

そして、図7−2に示すように、上記ラミネートフィルム33を80×180mmの孔35の開いたラミネートフィルム(内装材)30と接着層同士が相対するようにあわせ、周囲36を幅10mmで熱溶着して貼り合せる。

【0024】

次に、図7−3に示すように、内部容器20の液体の流入出口部21を、フランジ部材60の流入出口部用貫通孔61に差込んだ後、内装材30で内部容器20を包んで筒状に形成し、一辺を熱溶着部37により貼り合せる。この時、容器周囲の長さに対して、余白部39の形成可能なサイズとする。

そして、図7−4に示すように、内装材30の両端の開放部を折り込み、棒状のヒーター71で熱溶着部38,38を加熱して接着層同士を接合しパッケージングし、余白部39を折り畳む。

【0025】

次に、図7−5に示すように、周囲を内装材30でパッケージングした内部容器20の周囲にグラスウール41を内部容器20の流入出口部21に設けたフランジ部材60の上部フランジ面63の位置となる厚さまで被覆する。このときのグラスウール41の密度は、内部容器20の表面積に対して約0.25g/cm2が望ましい。

また、図7−6に示すように、上記内部容器20を、液体の流入出口部21にあわせて孔を開けた、筒状のラミネートフィルム(外装材)50に挿入し、リング状ヒーター70を用いて、外装材50とフランジ部材60を熱溶着し貼り合せる。

【0026】

そして、図7−7に示すように、開放部の片側を折り込み、棒状のヒーター71で熱溶着し、底部を除く3方が熱溶着されて袋状とする。さらに、この構造体を120℃のオーブン中で24時間放置しグラスウール41中に含まれる水分を蒸発させる。この構造体を乾燥後、アルゴン雰囲気としたチャンバーに搬入し、外装材50が開放された底部より、ガス吸着剤42となるゲッター材を1個(約7g)装填した後、チャンバー内を10Pa迄減圧し、外装材50の開放部を真空チャンバー内に設けたヒーター71により接合して封止し、周囲に真空断熱層を有する断熱容器10とする。

【産業上の利用可能性】

【0027】

本願発明によれば、液体を保温貯留する断熱容器として利用でき、特に車両用エンジンのLLCを保温貯留する断熱容器に適用するものである。その他に、電気ポットなどの保温容器あるいは液化ガスなどの保冷容器にも利用することも可能である。

【図面の簡単な説明】

【0028】

【図1】本願発明に係る断熱容器の縦断面図。

【図2】フランジ部材を示す斜視図。

【図3】フランジ部材を示す断面図。

【図4】図1における流入出口部周辺の部分拡大図。

【図5】内装材の接合部(熱溶着部)に設けた余白部について説明した説明図。

【図6−1】内装材及び外装材を構成するラミネートフィルムを説明した説明図。

【図6−2】エチレンビニルアルコールを130℃大気圧下で放置した時の赤外線吸収スペクトルチャート。

【図6−3】エチレンビニルアルコールを130℃大気圧下で放置した時の構造変化図。

【図7−1】本願発明に係る断熱容器の作製方法を示す説明図(その1)。

【図7−2】本願発明に係る断熱容器の作製方法を示す説明図(その2)。

【図7−3】本願発明に係る断熱容器の作製方法を示す説明図(その3)。

【図7−4】本願発明に係る断熱容器の作製方法を示す説明図(その4)。

【図7−5】本願発明に係る断熱容器の作製方法を示す説明図(その5)。

【図7−6】本願発明に係る断熱容器の作製方法を示す説明図(その6)。

【図7−7】本願発明に係る断熱容器の作製方法を示す説明図(その7)。

【符号の説明】

【0029】

10:断熱容器

20:内部容器

21:流入出口部

30:内装材(ラミネートフィルム)

31:内面側

32:向き切替え部

33:ラミネートフィルム

34:孔

35:孔

36:周囲

37,38:熱溶着部

39:余白部

40:断熱空間

41:断熱材(グラスウール)

42:ガス吸着剤(ゲッター剤)

50:外装材(ラミネートフィルム)

60:フランジ部材

61:流入出口部用貫通孔

62:上端部

63:上部フランジ面

64:下端部

65:下部フランジ面

66:ガスバリア層(外層表面)

67:ガスバリア層(内層表面)

70:リング状ヒーター

71:溶着封止ヒーター(棒状ヒーター)

80:ラミネートフィルム

81:保護層1

82:保護層2

83:ガスバリア層

84:保護層3

85:接着層

【特許請求の範囲】

【請求項1】

液体を保温貯留する断熱容器であって、

液体の流入出口部を備えた樹脂製の内部容器と、内部容器を収容しガスバリア層を形成するシート状の内装材および外装材と、内装材と外装材との間には断熱材が封入されて減圧状態とされた断熱空間とを備え、

袋状に形成された内装材の開放部分を封止した封止部に設けられた余白部が内装材上に重ねて折り畳んだ状態で内部容器と断熱材の間に介在することを特徴とする断熱容器。

【請求項2】

前記余白部の長さが、20mm以上であることを特徴とする請求項1記載の断熱容器。

【請求項3】

前記シート状の内装材及び外装材は、ガスバリア性を有する金属箔とその両面に樹脂製保護フィルムが積層され、その片面にエチレンビニルアルコールからなる接着フィルムが積層され、接着フィルムと相対する表面にはエチレンビニルアルコールより融点が50℃以上高い樹脂製の表面フィルムが積層されたラミネートフィルムであることを特徴とする請求項1又は2記載の断熱容器。

【請求項4】

流入出口部に環装されるフランジ部材を備え、前記フランジ部材は、内装材と接合する下部フランジ面及び外装材と接合する上部フランジ面が形成されることを特徴とする請求項1,2又は3記載の断熱容器。

【請求項5】

液体を保温貯留する断熱容器の製造方法であって、

液体の流入出口部を備えた樹脂製の内部容器に対し、ガスバリア層を形成するシート状の内装材で袋状に包むとともに、内装材どうしを貼り合わせる封止部に余白部を設けてその余白部が内装材上に重ねて折り畳んだ状態で内部容器を被覆し、

次に、内装材で被覆された内部容器に断熱材を巻き付け、

さらに、断熱材を真空封止するために断熱材の外側にガスバリア層を形成するシート状の外装材で被覆することを特徴とする断熱容器の製造方法。

【請求項1】

液体を保温貯留する断熱容器であって、

液体の流入出口部を備えた樹脂製の内部容器と、内部容器を収容しガスバリア層を形成するシート状の内装材および外装材と、内装材と外装材との間には断熱材が封入されて減圧状態とされた断熱空間とを備え、

袋状に形成された内装材の開放部分を封止した封止部に設けられた余白部が内装材上に重ねて折り畳んだ状態で内部容器と断熱材の間に介在することを特徴とする断熱容器。

【請求項2】

前記余白部の長さが、20mm以上であることを特徴とする請求項1記載の断熱容器。

【請求項3】

前記シート状の内装材及び外装材は、ガスバリア性を有する金属箔とその両面に樹脂製保護フィルムが積層され、その片面にエチレンビニルアルコールからなる接着フィルムが積層され、接着フィルムと相対する表面にはエチレンビニルアルコールより融点が50℃以上高い樹脂製の表面フィルムが積層されたラミネートフィルムであることを特徴とする請求項1又は2記載の断熱容器。

【請求項4】

流入出口部に環装されるフランジ部材を備え、前記フランジ部材は、内装材と接合する下部フランジ面及び外装材と接合する上部フランジ面が形成されることを特徴とする請求項1,2又は3記載の断熱容器。

【請求項5】

液体を保温貯留する断熱容器の製造方法であって、

液体の流入出口部を備えた樹脂製の内部容器に対し、ガスバリア層を形成するシート状の内装材で袋状に包むとともに、内装材どうしを貼り合わせる封止部に余白部を設けてその余白部が内装材上に重ねて折り畳んだ状態で内部容器を被覆し、

次に、内装材で被覆された内部容器に断熱材を巻き付け、

さらに、断熱材を真空封止するために断熱材の外側にガスバリア層を形成するシート状の外装材で被覆することを特徴とする断熱容器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6−1】

【図6−2】

【図6−3】

【図7−1】

【図7−2】

【図7−3】

【図7−4】

【図7−5】

【図7−6】

【図7−7】

【図2】

【図3】

【図4】

【図5】

【図6−1】

【図6−2】

【図6−3】

【図7−1】

【図7−2】

【図7−3】

【図7−4】

【図7−5】

【図7−6】

【図7−7】

【公開番号】特開2010−149912(P2010−149912A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2008−332157(P2008−332157)

【出願日】平成20年12月26日(2008.12.26)

【出願人】(000110804)ニチアス株式会社 (432)

【Fターム(参考)】

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成20年12月26日(2008.12.26)

【出願人】(000110804)ニチアス株式会社 (432)

【Fターム(参考)】

[ Back to top ]