断熱性能に優れた押出発泡成形体

【課題】 発泡剤としてフロン類を使用することなく、顕著な断熱性能の改善効果を有する断熱材用押出発泡成形体を提供することを課題とする。

【解決手段】 ギヤポンプによって昇圧されてなる発泡剤を含有する少なくとも1つの溶融樹脂と、発泡剤を含有しない少なくとも1つの溶融樹脂とを高圧下で厚み方向である上下方向に合流させて得られる積層溶融樹脂を流れ方向に押し出しながら大気圧下に開放し、金型で一定断面の形状に整えて連続的に成形することによって得られる多層押出発泡成形体であって、該多層押出発泡成形体が、厚み方向に発泡層が非発泡層を介して積層されてなる構造を有すると共に、該発泡層が、平均気泡径0.07〜0.25mmの気泡より構成されることを特徴とする多層押出発泡成形体を使用する。

【解決手段】 ギヤポンプによって昇圧されてなる発泡剤を含有する少なくとも1つの溶融樹脂と、発泡剤を含有しない少なくとも1つの溶融樹脂とを高圧下で厚み方向である上下方向に合流させて得られる積層溶融樹脂を流れ方向に押し出しながら大気圧下に開放し、金型で一定断面の形状に整えて連続的に成形することによって得られる多層押出発泡成形体であって、該多層押出発泡成形体が、厚み方向に発泡層が非発泡層を介して積層されてなる構造を有すると共に、該発泡層が、平均気泡径0.07〜0.25mmの気泡より構成されることを特徴とする多層押出発泡成形体を使用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建築用、自動車用、土木用などの断熱材として好適に使用される押出発泡成形体に関する。

【背景技術】

【0002】

従来から、発泡層/非発泡層からなる多層押出発泡について、主にポリプロピレン系樹脂を用いたフィルムおよびシート形状で検討がなされてきた(例えば、特許文献1〜4)。

【0003】

また、ポリスチレン系押出発泡ボードに主眼をおいた発泡層/非発泡層からなる多層押出発泡についての検討例もある(特許文献5、6)。

【0004】

特許文献5は、水含有発泡剤を含む溶融樹脂と臭素化脂肪族難燃剤を包含した溶融樹脂を一体化させた後、複合流をダイから低圧帯域に押出して発泡成形体を得る技術で、高温領域で水と接触した場合、酸性分解生成物を発生させ、樹脂の酸性化により設備の腐食を引き起こす臭素化脂肪族難燃剤と、水含有発泡剤の併用を可能とするものである。

【0005】

この技術は、耐火性に着目した技術であり、ポリスチレン系押出発泡ボードの一般的用途である断熱材および断熱性能についての示唆はなく、実際、実施例の記載内容において耐火性の改善は臭素の総含有量の増加に加え、断熱性能に対して不利となる複合構造体の密度の増加によってなされる傾向が認められるため、断熱性能改善に着目した技術ではないと推定されるものである。

【0006】

また、特許文献6は、同時押出発泡複合体であって、非発泡層にカーボンブラックなどの添加剤を添加し、熱伝導率を低減する技術である。しかしながら、使用している発泡剤としては、地球環境保護の点からその全廃が求められているフロン類を使用しており、発泡剤としてフロン類を使用せずに断熱性能を発現させるには更なる技術の改善が必要なものである。

【0007】

発泡剤としてフロン類を使用せず、ポリスチレン系押出発泡ボードの断熱性を向上させる技術としては、小気泡と大気泡からなる気泡構造とすることが知られている(例えば、特許文献7〜9)。

【0008】

しかしながら、近年、居住空間の快適性、省エネルギーの要求が高まるなか、特許文献7〜9の技術を用いて得られる従来の断熱材について更なる断熱性能の向上が求められており、発泡剤としてフロン類を使用せず、高断熱性能を有する押出発泡ボードの開発が求められているのが現状である。

【特許文献1】特開平10−748号公報

【特許文献2】特表平4−505594号公報

【特許文献3】特公平7−98349号公報

【特許文献4】WO2008/008875号公報

【特許文献5】特許第3474568号公報

【特許文献6】特表平6−510247号公報

【特許文献7】特開2007−321068号公報

【特許文献8】特表2005−514506号公報

【特許文献9】特開2004−277673号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、前記課題を解決するものであり、発泡剤としてフロン類を使用することなく、顕著な断熱性能の改善効果を有する断熱材用押出発泡成形体を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者は、前記課題を解決するため鋭意検討した結果、下記の事項等を見出し、本発明を完成するに至った。

(1)高圧下で発泡剤を含有する溶融樹脂と発泡剤を含有しない溶融樹脂を厚み方向(上下方向)に合流させ積層溶融樹脂を作製する際、該発泡剤を含有する溶融樹脂をギヤポンプによって昇圧し、該発泡剤を含有する溶融樹脂の樹脂圧力を調整することで、該積層溶融樹脂を大気圧下に開放することによって得られる多層押出発泡成形体を構成する発泡層のセル径調整が可能なこと。

(2)発泡層の厚み方向における平均気泡径を0.25mm以下に抑えることより、断熱性能が向上すること。

【0011】

すなわち、本発明は、

[1] ギヤポンプによって昇圧されてなる発泡剤を含有する少なくとも1つの溶融樹脂および、発泡剤を含有しない少なくとも1つの溶融樹脂を高圧下で厚み方向である上下方向に合流させて得られる積層溶融樹脂を、流れ方向に押し出しながら大気圧下に開放し、金型で一定断面の形状に整えて連続的に成形することによって得られる多層押出発泡成形体であって、該多層押出発泡成形体が、厚み方向に発泡層が非発泡層を介して積層されてなる構造を有すると共に、該発泡層が、厚み方向の平均気泡径0.25mm以下の気泡より構成されることを特徴とする多層押出発泡成形体、

[2] ギヤポンプによって昇圧されてなる発泡剤を含有する少なくとも1つの溶融樹脂および、ギヤポンプによって昇圧されてなる発泡剤を含有しない少なくとも1つの溶融樹脂を高圧下で厚み方向である上下方向に合流させて得られる積層溶融樹脂を、流れ方向に押し出しながら大気圧下に開放し、金型で一定断面の形状に整えて連続的に成形することによって得られる多層押出発泡成形体であって、該多層押出発泡成形体が、厚み方向に発泡層が非発泡層を介して積層されてなる構造を有すると共に、該発泡層が、厚み方向の平均気泡径0.25mm以下の気泡より構成されることを特徴とする多層押出発泡成形体、

[3] 前記多層押出発泡成形体の密度が20〜65Kg/m3であることを特徴とする、[1]または[2]に記載の多層押出発泡成形体、

[4] 前記多層押出発泡成形体の密度が20〜40Kg/m3であることを特徴とする、[1]または[2]に記載の多層押出発泡成形体、

[5] 前記発泡層の厚み方向における平均気泡径が0.07〜0.25mmであることを特徴とする、[1]〜[4]のいずれかに記載の多層押出発泡成形体、

[6] 前記押出発泡成形体が、厚み方向に発泡層が非発泡層を介して積層されてなる前記構造を複数個有することを特徴とする、[1]〜[5]のいずれかに記載の多層押出発泡成形体、

[7] 前記発泡層を構成する樹脂が、ポリスチレン、スチレン−アクリロニトリル共重合体、スチレン−アクリル酸共重合体および変性ポリフェニレンエーテル系樹脂よりなる群から選ばれる1種または2種以上の樹脂であることを特徴とする、[1]〜[6]のいずれかに記載の多層押出発泡成形体、

[8] 前記発泡層を構成する樹脂がポリスチレンであることを特徴とする、[7]に記載の多層押出発泡成形体、および

[9] 前記発泡層を構成する気泡内に、プロパン、ノルマルブタン、イソブタン、シクロペンタンから選ばれる1種以上の炭化水素が含有されることを特徴とする、[1]〜[8]のいずれかに記載の多層押出発泡成形体、

に関する。

【発明の効果】

【0012】

本発明の発泡積層構造による効果は、以下のとおりである。

高圧下で発泡剤を含有する溶融樹脂および発泡剤を含有しない溶融樹脂厚み方向(上下方向)に合流させ積層溶融樹脂を作製する際、該発泡剤を含有する溶融樹脂をギヤポンプによって昇圧し、該発泡剤を含有する溶融樹脂の樹脂圧力を調整することにより、該積層溶融樹脂を大気圧下に開放することによって得られる多層押出発泡成形体を構成する発泡層のセル径の調整が可能となり、発泡層の厚み方向における平均気泡径を0.07〜0.25mmの範囲に制御することができ、これにより断熱性能が向上すること。

【0013】

上記効果は、発泡成形体の断熱性改善を目的とする他の従来技術との組み合わせが可能であるため、従来にない優れた断熱性能を有する押出発泡成形体の提供が期待できる。

【図面の簡単な説明】

【0014】

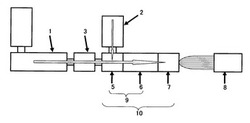

【図1】図1は、本発明の実施の形態に係る押出発泡成形体の製造装置の構成を示す概略図である。

【図2】図2は、本発明の別の実施の形態に係る押出発泡成形体の製造装置の構成を示す概略図である。

【図3】図3は、本発明の実施の形態に係る押出発泡成形体の積層構造に関する模式図である。

【図4】図4は、本発明の実施の形態に係る押出発泡成形体の厚みの測定位置を示す模式図である。

【図5】図5は、本発明の実施の形態に係る押出発泡成形体の幅の測定位置を示す模式図である。

【発明を実施するための形態】

【0015】

図1、2に示すように、本発明の実施の形態に係る押出発泡成形体の製造装置は、加熱可塑化した溶融樹脂を流れ方向(図中の矢印参照)に押し出しながら、金型で一定断面の形状に整えて連続的に成形するものである。

【0016】

製造装置は、発泡用押出機1、非発泡用押出機2、発泡用ギヤポンプ3、非発泡用ギヤポンプ4、積層装置5、積層2倍化装置6、成形金型7、並びに、成形機8からなる装置である。(以後、積層装置5、積層2倍化装置6を総称して「多層積層装置9」、積層装置5、積層2倍化装置6、成形金型7を総称して「多層発泡装置10」という場合もある。)

ここで、発泡用押出機1とは、熱可塑性樹脂(必要に応じて添加剤添加)を混練、発泡剤圧入、冷却機構を有し発泡剤を含有する溶融樹脂を加圧して供給する押出機である。

【0017】

非発泡用押出機2とは、混練機構を有し発泡剤を含有しない溶融樹脂を加圧して供給する押出機である。

【0018】

発泡用ギヤポンプ3とは、発泡用押出機1から供給された発泡剤を含有する溶融樹脂の樹脂圧力を調整すると共に、多層積層装置9へ発泡剤を含有する溶融樹脂を定量的に供給するギヤポンプである。

【0019】

非発泡用ギヤポンプ4とは、非発泡用押出機2から供給された発泡剤を含有しない溶融樹脂の樹脂圧力を調整すると共に、多層積層装置9へ発泡剤を含有しない溶融樹脂を定量的に供給するギヤポンプである。なお、非発泡用ギヤポンプ4は、本発明において必ずしも必須の装置ではなく、発泡剤を含有しない溶融樹脂の樹脂圧力調整、定量供給に有効なため、使用することが好ましい装置である。

【0020】

積層装置5とは、発泡用ギヤポンプ3から供給された発泡剤を含有する少なくとも1つの溶融樹脂と非発泡用ギヤポンプ4または非発泡用押出機2から供給された発泡剤を含有しない少なくとも1つの溶融樹脂とを厚み方向である上下方向に合流させて積層溶融樹脂とする積層装置であり、例えば、フィードブロック等が例示される。

【0021】

積層2倍化装置6とは、前記積層溶融樹脂を、幅方向である左右方向中央で分割して、2つの分割積層樹脂とし、これら分割積層溶融樹脂を上下に重ね合わせるように合流させて倍加積層溶融樹脂とする装置である。なお、積層2倍化装置6は、本発明において必ずしも必須の装置ではなく、層数を効率的に増加させることが可能なため、層数の多い押出発泡成形体を作製する際、使用することが好ましい装置である。

【0022】

成形金型7とは、前記積層溶融樹脂あるいは倍化積層溶融樹脂を大気圧下に開放して発泡剤を気化させることにより高倍化させる成形金型である。

【0023】

成形機8とは、発泡成形体を引取り上下方向に拘束しながら冷却して最終形状とする成型機である。

【0024】

図1、2に示す製造装置を使用して押出発泡成形体を作製する場合、発泡剤を含有する溶融樹脂中の発泡剤が、大気圧下に開放されるまでに経由する流路内で発泡すると、発泡層ではセル肥大化、低独立気泡率化が起こり、得られる押出発泡成形体は多層化によって期待される熱伝導率の低減効果が発現しないものとなる傾向がある。

【0025】

そのため、押出機等の加圧機構の無い多層発泡装置10内を流路内で発泡しない樹脂圧力に保つ必要がある。

【0026】

但し、多層発泡装置10は、複雑な流路形状を有し、且つ、流路長が長いため圧力損失が大きく、発泡用押出機1、非発泡用押出機2による加圧のみでは多層発泡装置10内の圧力保持が困難となる傾向がある。なお、多層発泡装置10内の圧力保持のために吐出量を増大させる、多層発泡装置10内の樹脂温度を低下させ樹脂溶融粘度を増大させる、成形金型76の樹脂流路を狭める等の操作を行うことにより、発泡用押出機1、非発泡用押出機2の樹脂圧力が増大すると、発泡剤の圧入不安定化、樹脂の供給不安定化、過負荷による押出機の破損、等に繋がる可能性がある。

【0027】

本発明に使用されるギヤポンプ3、4は、一定の流量が得られる定容積型ポンプに分類されるもので、1個のドライブギヤと1個のフリーギヤからなる歯車2列型;1個のドライブギヤと2個のフリーギヤからなる歯車3列型;1個のドライブギヤと複数個のフリーギヤからなる歯車遊星型;等があり、用途に応じて選択される。

【0028】

その原理としては、(1)〜(3)の作用により、一定量の吐出量を確保するものである。

(1)ギヤポンプの入口部において、回転により歯車の噛み合いが離れるときに、ギヤの歯溝に溶融樹脂が充填される。

(2)歯溝に溜まった溶融樹脂は、ケーシングと側板によって閉じ込められ、回転に従ってケーシングの内側に沿って出口部の方向に移動する。

(3)出口部でギヤの歯の噛み合うことによって、溶融樹脂が押し出され、一定量吐出される。

【0029】

従って、押出機先端部分の樹脂圧力に若干の変動があっても、ギヤポンプを用いることにより、ギヤポンプが変動を吸収するため、下流の樹脂圧力の変動は非常に小さなものとなる。

なお、ギヤポンプによる定量供給性能を向上させるために、押出機のスクリューの回転数を変化させ、ギヤポンプ前の樹脂圧力を一定に制御する方法が好ましい。

【0030】

本発明で使用される発泡用ギヤポンプ3は、発泡剤を含有する溶融樹脂を、定量的に積層装置5に供給する役割に加え、多層発泡装置10内の樹脂圧力保持のため、発泡剤を含有する溶融樹脂の樹脂圧力を昇圧して圧力変動を抑えた状態で積層装置5に供給する役割を担う。

【0031】

本発明で使用される非発泡用ギヤポンプ4は、発泡剤を含有しない溶融樹脂を、定量的に積層装置5に供給する役割に加え、多層発泡装置10内の樹脂圧力保持のため、発泡剤を含まない溶融樹脂の樹脂圧力を昇圧して圧力変動を抑えた状態で積層装置5に供給する役割を担う。

【0032】

また、発泡用ギヤポンプ3を用いると共に、発泡剤を含む溶融樹脂の、樹脂選択、発泡剤量調整、樹脂温度調整等による粘度調整、または、吐出量調整によって、発泡剤を含有する溶融樹脂が積層装置5に供給される際の樹脂圧力を調整することが可能である。

さらに、非発泡用ギヤポンプ4を用いると共に、発泡剤を含まない溶融樹脂の、樹脂選択、可塑剤量調整、樹脂温度調整等による粘度調整、または、吐出量調整によって、発泡剤を含まない溶融樹脂が積層装置5に供給される際の樹脂圧力を調整することが可能である。

その結果、多層発泡装置10内の樹脂圧力の調整が可能となり、押出発泡成形体を構成する発泡層のセル径を制御することが可能となる。

【0033】

前記のような、発泡剤を含有する溶融樹脂および、発泡剤を含まない溶融樹脂を厚み方向に合流させ大気圧下に開放する共押出法により押出発泡成形体を得ることの意味は、経済的な有利性に加え、製造直後に成形体温度が低下することにより、発泡層を構成するセルの内圧が減圧となることによって発生する発泡層セル内への空気の侵入を非発泡層が抑止することができ、高断熱化が期待されることによる。

【0034】

更に、厚み方向に発泡層の両面が非発泡層によって被覆された構造をとることにより、外気からの発泡層セル内への空気の浸入が抑制され、得られる発泡体の断熱性能をさらに改善することができる

また、厚み方向に合流させることの意味は、多層化によって期待される熱伝導率の低減効果を発現しやすい構造を得ることができることによる。これは、断熱材の熱伝導率がJIS A9511に規定されるように、断熱材の厚み方向で測定されるため、厚み方向に非発泡層が複数層存在することにより、発泡層間の輻射伝熱を抑制する効果が期待され、また、発泡層を被覆する非発泡層の面積が広くなることにより、効率的なガスバリアー効果が期待されることによる。

【0035】

このため、発泡剤を含有する溶融樹脂および、発泡剤を含有しない溶融樹脂を厚み方向に合流させて得られる押出発泡成形体は、熱伝導率が低い断熱性が良好なものとなる。

【0036】

一方、左右方向に合流させた場合は、得られる押出発泡成形体は、発泡層に比べて熱伝導率の高い非発泡層を熱量が伝熱する(熱橋として働く)ため、熱伝導率が高く断熱性能に劣るものとなる傾向がある。

【0037】

各々の溶融樹脂を多層積層装置9にて多層状に合流させ積層する方法としては、特に限定されず、積層装置5を用いた方法、例えば、共押出フィルムで一般に使用されているフィードブロック法、マルチマニホールド法;特公昭54−23025号公報、特開平4−278323号公報等に記載の積層装置5で複数の層からなる積層流を作った後、積層2倍化装置6を用いて分割・積層を繰り返す方法;特表2005−523831号公報、特開2004−249520号公報、等に記載の複数の分割流を作った後、逐次積層する方法、等が挙げられる。

【0038】

押出発泡成形体を製造する際の多層積層装置9の温度は、多層積層装置9に供給される発泡剤含有溶融樹脂の樹脂温度に等しいか、異なっていても±10℃以下の範囲内にあることが好ましい。温度差が±10℃以下の場合、発泡適正温度領域での成形加工が可能となり、高倍率で高独立気泡率の良好な発泡層を有する押出発泡成形体を得ることができる。

【0039】

押出発泡成形体を製造する際の多層積層装置9内の圧力は、多層積層装置9に供給される発泡剤含有溶融樹脂が多層積層装置9内で発泡を起こさない圧力に設定および発泡用ギヤポンプ3、非発泡用ギヤポンプ4によって調整される。但し、多層積層装置9内で発泡を起こさない圧力は、発泡剤種、発泡剤量、発泡剤含有溶融樹脂の温度に依存するため、一概には設定できない。

【0040】

本発明において、成形金型7を用いた発泡成形方法も特に制限されないが、例えば、スリットダイより圧力開放して得られた発泡体をスリットダイと密着または接して設置した成形金型および成形ロールなどを用いて、断面積の大きい板状発泡体を成形する一般的な方法を用いることができる。

【0041】

なお、発泡用押出機1を用いた発泡層の構成樹脂の溶融混練に関しては、

(i)熱可塑性樹脂に、発泡剤、必要に応じて後述する添加剤を混合した後、加熱溶融する、

(ii)熱可塑性樹脂に、必要に応じて後述する添加剤から選ばれる1種以上を混合した後、加熱溶融し、これに残りの後述する添加剤をそのまま、または必要により、液体化または溶融させて添加し加熱混合する、

(iii)予め熱可塑性樹脂に、必要に応じて後述する添加剤から選ばれる1種以上の添加剤を混合した後、加熱溶融した組成物を準備し、次いで、該組成物と残りの後述する添加剤、必要に応じて熱可塑性樹脂を改めて混合し、発泡用押出機1に供給して加熱溶融する、

等、熱可塑性樹脂、必要に応じて、後述する添加剤を加熱溶融押出機に供給し、その後、任意の段階において高圧条件下で発泡剤を熱可塑性樹脂に添加し、流動ゲルとなす。その後、該流動ゲルは、押出発泡に適する温度に冷却した後、積層装置5に供給される。

【0042】

熱可塑性樹脂と発泡剤などの添加剤を加熱溶融混練する際の加熱温度、溶融混練時間および溶融混練手段については、特に制限するものではない。

【0043】

加熱温度は、使用する熱可塑性樹脂が溶融する温度以上であればよいが、難燃剤などの影響による樹脂の分子劣化ができる限り抑制される温度、例えば150〜280℃程度が好ましい。溶融混練時間は、単位時間あたりの押出量、溶融混練手段などによって異なるので、一概には決定することができないが、熱可塑性樹脂と発泡剤が均一に分散混合するのに要する時間が適宜選ばれる。

【0044】

また、溶融混練手段としては、例えばスクリュー型の押出機などがあげられるが、通常の押出発泡に用いられているものであれば特に限定はない。ただし、樹脂の分子劣化をできる限り抑えるため、スクリュー形状については、低剪断タイプのスクリュー形状を用いる方が好ましい。

【0045】

また、非発泡用押出機2を用いた非発泡層の構成樹脂の溶融混練に関しても、例えば、

(i)熱可塑性樹脂に、必要に応じて後述する添加剤を混合した後、加熱溶融する、

(ii)熱可塑性樹脂に、必要に応じて後述する添加剤から選ばれる1種以上を混合した後、加熱溶融し、これに残りの後述する添加剤をそのまま、または必要により液体化または溶融させて添加し加熱混合する、

(iii)予め熱可塑性樹脂に、必要に応じて後述する添加剤から選ばれる1種以上の添加剤を混合した後、加熱溶融した組成物を準備し、次いで、該組成物と残りの後述する添加剤、必要に応じて熱可塑性樹脂を改めて混合し、押出機に供給して加熱溶融する、

等、熱可塑性樹脂、必要に応じて後述する添加剤を押出機に供給し、加熱溶融混練を行う。その後、該溶融混練物は多層積層装置9に供給される。

【0046】

熱可塑性樹脂と添加剤を加熱溶融混練する際の加熱温度、溶融混練時間および溶融混練手段については特に制限するものではない。加熱温度は、使用する熱可塑性樹脂が溶融する温度以上であればよいが、溶融樹脂が供給される多層積層装置9の設定温度と等しいか、異なっていても温度差が±10℃以内であることが好ましい。温度差が±10℃以下の場合、発泡層と非発泡層の界面部分に破泡がなく接着不良のない良好な押出発泡成形体を得ることができる。溶融混練時間は、単位時間あたりの押出量、溶融混練手段などによって異なるので、一概には決定することができないが、熱可塑性樹脂と添加剤が均一に分散混合するのに要する時間が適宜選ばれる。

【0047】

また、溶融混練手段としては、例えばスクリュー型の押出機などがあげられるが、通常の樹脂押出に用いられているものであれば特に限定はない。ただし、樹脂の分子劣化をできる限り抑えるため、スクリュー形状については、低剪断タイプのスクリュー形状を用いる方が好ましい。

【0048】

本発明の押出発泡成形体としては、厚み方向に発泡層が非発泡層を介して積層された構造を有し、且つ、厚み方向における平均気泡径を0.07〜0.25mmの範囲に制御することにより、断熱性能に優れた発泡成形体を得ることができる。

【0049】

本発明の押出発泡成形体の構造としては、図3(a)に示す発泡層/非発泡層/発泡層の如く、押出発泡成形体の厚み方向に発泡層が非発泡層を介して積層されてなる構造を有することが好ましい。これは、非発泡層の両面に発泡層が積層された構造において、非発泡層の膜厚が発泡層を構成するセルの膜厚に対して厚いことにより、輻射伝熱の抑制に起因する熱伝導率低減効果が有効に作用することによる。なお、非発泡層/発泡層/非発泡層の如く、非発泡層の片面のみに発泡層が積層された構造では、非発泡層による輻射伝熱の抑制に起因する熱伝導率低減効果が十分発現しない傾向がある。

【0050】

本発明の押出発泡成形体の構造としては、図3(b)に示す発泡層/非発泡層/発泡層/非発泡層/発泡層の如く、非発泡層が複数層存在することがさらに好ましい。これは、押出発泡成形体の厚み方向に非発泡層を複数層設けることにより、1層の非発泡層では得られない優れた熱伝導率の低減効果が発現することによる。

【0051】

本発明の押出発泡成形体を構成する発泡層とは、複数の気泡が気泡壁(wall)および気泡壁結合部(struts)によって結合された気泡構造を有する層をいう。その形状としては、特に限定されず、フィルム形状、シート形状、ボード形状が挙げられ、これらの中でも、断熱性能を発現しやすいこと、押出発泡成形体に軽量性を付与できることより、シート形状、ボード形状が好ましい。

【0052】

発泡層の密度は、目的とする押出発泡成形体の密度にもよるが、500kg/m3以下が好ましい。

【0053】

本発明の押出発泡成形体を構成する発泡層としては、厚み方向の平均気泡径が0.25mm以下の気泡構造を有することが必要であり、厚み方向の平均気泡径が0.10〜0.25mmの気泡構造を有することが好ましく、厚み方向の平均気泡径が0.07〜0.20mmの気泡構造を有することが更に好ましい。

【0054】

発泡層が厚み方向の平均気泡径が0.25mm以下の気泡構造を有する成形体は、断熱性に優れたものとなる。なお、厚み方向の平均セル径が0.07mm以下の気泡構造となる場合、気泡壁、気泡壁結合部の厚みが薄くなり、セル壁、気泡壁結合部を熱線が通過することによる輻射抑制効果が低減し、断熱性が悪化する場合がある。

【0055】

ここで、厚み方向の平均気泡径(A1)は、以下のように求める。

(1)中央部に位置する発泡層の断面写真を顕微鏡、例えばマイクロハイスコープ、走査型電子顕微鏡などを用いて倍率20〜200倍にて撮影する。このとき、厚み方向を縦方向、押出方向を横方向にて撮影する。また、倍率は気泡径により適宜選択される。

(2)断面写真の縦方向に任意に2000μmの直線を3本引き、その直線に接する気泡の個数(X1)を測定する。次の式により、気泡の厚み方向の平均気泡径(A1)を求める。

A1[単位:μm]=2000×3÷気泡の個数(X1)

【0056】

本発明において、押出発泡成形体中の、発泡層における厚み方向の平均気泡径を制御する方法としては、発泡用ギヤポンプ3、非発泡用ギヤポンプ4を用いると共に、溶融樹脂の、樹脂選択、発泡剤量調整、可塑剤量調整、樹脂温度調整等による粘度調整、または、吐出量調整によって、溶融樹脂が積層装置5に供給される際の樹脂圧力を調整することにより調整することが好ましい。

【0057】

発泡層の厚み方向の平均気泡径を制御する別の方法として、

(a)シリカ、タルク、ケイ酸カルシウム、ワラストナイト、カオリン、クレイ、マイカ、酸化亜鉛、酸化チタン、炭酸カルシウム、炭酸水素ナトリウムなどの無機化合物などに代表される造核剤や、層状珪酸塩をスチレン系樹脂に添加し、これらの添加量により調整する方法、

(b)溶融混練手段である押出機のスクリュー形状や、加熱温度、圧力、溶融混練されたスチレン系樹脂組成物がダイリップから吐出される量、ダイス形状、吐出の際の樹脂温度などによって調整する方法、等も、挙げられる。

【0058】

しかしながら、これらの方法は、発泡倍率、独立気泡率、セル扁平率(流れ方向のセル径/厚み方向のセル径)等に大きく影響を及ぼす傾向があり、また、セル径を微調整するには簡便性に劣る傾向がある。

【0059】

これに対して、ギヤポンプ3、4を用いる積層装置5に供給する際の樹脂圧力制御によるセル径制御方法は、発泡倍率、独立気泡率、セル扁平率等に及ぼす影響が、前記のセル径制御方法に比べて小さく、また、セル径の微調整が簡便に行える優れた方法である。

【0060】

本発明における発泡層の密度としては、前記のように、500kg/m3以下であれば特に限定はされないが、軽量でかつ優れた断熱性および曲げ強度、圧縮強度を付与するためには、20〜65kg/m3であることが好ましく、20〜50kg/m3であることが更に好ましく、20〜40kg/m3であることがより好ましい。発泡層の密度が20〜60kg/m3の範囲では、軽量性、圧縮強度など機械的特性、断熱性に優れた発泡成形体が得られる。

【0061】

本発明の押出発泡成形体の発泡層を構成する樹脂(以降、「発泡層構成樹脂」と称する場合がある)は、押出発泡成形が可能な熱可塑性樹脂から任意に選択される。

【0062】

本発明で用いられる熱可塑性樹脂としては、例えば、ポリスチレン、スチレン−アクリロニトリル共重合体、スチレン−(メタ)アクリル酸共重合体、スチレン−(メタ)アクリル酸エステル共重合体などのスチレン系樹脂、ポリメチルメタクリレート、ポリアクリロニトリル系樹脂、ポリ塩化ビニル系樹脂などのビニル系樹脂;ポリプロピレン、ポリエチレン、エチレン−プロピレン共重合体、エチレン−プロピレン−ブテン3元共重合体、シクロオレフィン系(共)重合体などのポリオレフィン系樹脂およびこれらに分岐構造、架橋構造を導入してレオロジーコントロールされたポリオレフィン系樹脂;ナイロン6、ナイロン66、ナイロン11、ナイロン12、MXDナイロンなどのポリアミド系樹脂;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリアリレートなどのポリエステル系樹脂;ポリカーボネート系樹脂、ポリフェニレンエーテル系樹脂、変性ポリフェニレンエーテル系樹脂、ポリオキシメチレン系樹脂、ポリフェニレンスルフィド系樹脂、ポリフェニレンサルファイド系樹脂、芳香族ポリエーテル系樹脂、ポリエーテルエーテルケトン樹脂、液晶樹脂などのエンジニアリングプラスチック;ポリ乳酸などの脂肪族ポリエステル系樹脂などが挙げられる。

これらは、単独または2種以上を混合して使用することができる。

【0063】

本発明の押出発泡成形体の発泡層構成樹脂としてスチレン系樹脂を用いる場合には、特に限定されず、例えば、スチレン単量体のみから得られるスチレンホモポリマー、スチレン単量体とスチレンと共重合可能な単量体またはその誘導体から得られるランダム、ブロックまたはグラフト共重合体、後臭素化ポリスチレン、ゴム強化ポリスチレンなどの変性ポリスチレン、ABS樹脂などが挙げられる。

これらは、単独または2種以上混合して使用することができる。

【0064】

スチレンと共重合可能な単量体としては、例えば、メチルスチレン、ジメチルスチレン、エチルスチレン、ジエチルスチレン、イソプロピルスチレン、ブロモスチレン、ジブロモスチレン、トリブロモスチレン、クロロスチレン、ジクロロスチレン、トリクロロスチレンなどのスチレン誘導体;ジビニルベンゼンなどの多官能性ビニル化合物;アクリル酸、メタクリル酸、アクリル酸メチル、メタクリル酸メチル、アクリル酸エチル、メタクリル酸エチル、メタクリロニトリル、α−クロロアクリロニトリル、アクリロニトリルなどの(メタ)アクリル系化合物;ブダジエンなどのジエン系化合物またはその誘導体;無水マレイン酸、無水イタコン酸、無水シトラコン酸などの不飽和カルボン酸無水物;N−メチルマレイミド、N−ブチルマレイミド、N−シクロヘキシルマレイミド、N−フェニルマレイミド、N−4−ジフェニルマレイミド、N−2−クロロフェニルマレイミド、N−4−ブロモフェニルマレイミド、N−1−ナフチルマレイミド等のN−アルキル置換マレイミド化合物;などがあげられる。

これらは、単独または2種以上混合して使用することができる。

【0065】

本発明の押出発泡成形体の発泡層構成樹脂としては、これらの中でも、押出発泡成形が容易で軽量かつ断熱性に優れた押出発泡成形体が得られることなどから、ポリスチレン、スチレン−アクリロニトリル共重合体、スチレン−(メタ)アクリル酸共重合体、スチレン−(メタ)アクリル酸エステル共重合体、無水マレイン酸変性ポリスチレン、スチレン−不飽和ジカルボン酸無水物−N−アルキル置換マレイミド系共重合体、耐衝撃性ポリスチレンなどのスチレン系樹脂、あるいは、ポリメチルメタクリレート、ポリ塩化ビニル系樹脂などのビニル系樹脂;ポリスチレン系樹脂とポリフェニレンエーテル系樹脂の混合樹脂である変性ポリフェニレンエーテル系樹脂が好ましい。最も好ましくはポリスチレンホモポリマーである。

【0066】

なお、前記の発泡層構成樹脂は、溶融状態で積層装置5に供給する際の樹脂圧力を発泡用ギヤポンプ3によって調整する目的で、所望の溶融粘度となるように熱可塑性樹脂の種類、分子量、共重合成分、共重合比率等を選定することが好ましい。

【0067】

本発明の押出発泡成形体の発泡層は、溶融状態にある発泡層構成樹脂に、高圧下で、物理型発泡剤を圧入し、低圧領域に開放することにより得られる。

【0068】

本発明における圧入する物理型発泡剤としては、特に限定されず、例えば、プロパン、n−ブタン、i−ブタン、n−ペンタン、i−ペンタン、ネオペンタンなどの炭素数3〜5の飽和炭化水素;ジメチルエーテル、ジエチルエーテル、メチルエチルエーテル、イソプロピルエーテル、n−ブチルエーテル、ジイソプロピルエーテル、フラン、フルフラール、2−メチルフラン、テトラヒドロフラン、テトラヒドロピランなどのエーテル類;アセトン、メチルエチルケトン、ジエチルケトン、メチルn−プロピルケトン、メチルn−ブチルケトン、メチルi−ブチルケトン、メチルn−アミルケトン、メチルn−ヘキシルケトン、エチルn−プロピルケトン、エチルn−ブチルケトンなどのケトン類;メタノール、エタノール、プロピルアルコール、i−プロピルアルコール、ブチルアルコール、i−ブチルアルコール、t−ブチルアルコールなどのアルコール類;蟻酸メチル、蟻酸エチル、蟻酸プロピル、蟻酸ブチル、蟻酸アミル、酢酸メチル、酢酸エチル、酢酸プロピル、酢酸ブチル、酢酸アミル、プロピオン酸メチル、プロピオン酸エチルなどのエステル類;塩化メチル、塩化エチルなどのハロゲン化アルキル類;窒素、空気、二酸化炭素などの無機発泡剤、等が挙げられる。

これら発泡剤は、単独または2種以上混合して使用することができる。

【0069】

前記発泡剤の中でも、押出発泡成形性と高断熱性を両立できるという点から、プロパン、n−ブタン、i−ブタン、n−ペンタン、i−ペンタン、ネオペンタン、シクロペンタンなどの炭化水素が好ましい。また、低密度の押出発泡成形体が得られるという点から、ジメチルエーテル、ジエチルエーテル、メチルエチルエーテルなどのエーテル類;メタノール、エタノール、プロピルアルコール、i−プロピルアルコール、ブチルアルコール、i−ブチルアルコール、t−ブチルアルコールなどのアルコール類;塩化メチル、塩化エチルなどのハロゲン化アルキル類が好ましい。さらに、不燃性であり環境適合性に優れるという点から、窒素、空気、二酸化炭素などの無機発泡剤が好ましい。

【0070】

溶融した発泡層構成樹脂(熱可塑性樹脂)中に圧入される物理型発泡剤の量としては、発泡倍率の設定値などに応じて適宜選定されるが、通常、発泡剤の合計量を、熱可塑性樹脂100重量部に対して1〜10重量部とすることが好ましく、3〜8重量部とすることがより好ましい。物理型発泡剤の合計圧入量が1〜10重量部の場合、発泡成形体中にボイドが無く、難燃性が制御可能な、適度な発泡倍率を有する発泡層が得られ、押出発泡成形体として軽量、断熱性などの特性が発現される。

【0071】

発泡剤を圧入する際の圧力としては、特に限定されず、押出機などの内圧力よりも高い圧力であればよい。

【0072】

本発明の押出発泡成形体を構成する発泡層の製造時において、必要に応じて、難燃剤、難燃助剤、シリカ、タルク、ケイ酸カルシウム、ワラストナイト、カオリン、クレイ、マイカ、酸化亜鉛、酸化チタン、炭酸カルシウムなどの無機化合物、ステアリン酸ナトリウム、ステアリン酸マグネシウム、ステアリン酸バリウム、流動パラフィン、オレフィン系ワックス、ステアリルアミド系化合物などの加工助剤、フェノール系抗酸化剤、リン系安定剤、窒素系安定剤、イオウ系安定剤、ベンゾトリアゾール類、ヒンダードアミン類などの耐光性安定剤、帯電防止剤、顔料などの着色剤などの添加剤を添加させることが好ましい。

【0073】

また、より安定的に押出発泡するためには、トリエチレングリコール−ビス[3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート]、1,6−ヘキサンジオール−ビス{3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート}、2,4−ビス−(n−オクチルチオ)−6−(4−ヒドロキシ−3,5−ジ−t−ブチルアニリノ)−1,3,5−トリアジン、ペンタエリスリチル−テトラキス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、オクタデシル−3−(3,5−t−ブチル−4−ヒドロキシフェニル)プロピオネート、3,5−ジ−t−ブチル−4−ヒドロキシ−ベンジルホスフェート−ジエチルエステル、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン、トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)イソシアヌレイトなどのヒンダードフェノール系抗酸化剤;トリフェニルフォスファイト、トリス(2,4−ジ−t−ブチルフェニル)フォスファイト、ビス(2,4−ジ−t−ブチルフェニル)ペンタエリスリトールジフォスファイト、ビスステアリルペンタエリスリトールジフォスファイト、ビス(2,4−ジ−t−ブチル−4−メチルフェニル)ペンタエリスリトールジフォスファイト、テトラキス(2,4−ジ−t−ブチルフェニル)[1,1−ビフェニル]−4,4’−ジイルビスホスホナイトなどのリン系安定剤;2,2,4−トリメチル−1,2−ジヒドロキノリン重合体、アルキル化ジフェニルアミン、オクチル化ジフェニルアミン、4,4’−ビス(α,α−ジメチルベンジル)ジフェニルアミンなどのアミン系安定剤;3,3−チオビスプロピオン酸ジオデシルエステル、3,3’−チオビスプロピオン酸ジオクタデシルエステルなどのイオウ系安定剤を添加するのが好ましい。

【0074】

本発明の押出発泡成形体を構成する発泡層の厚みは、押出発泡成形体の厚みおよび押出発泡成形体中の発泡層の数(発泡層/非発泡層/発泡層からなるユニットの数)に応じて適宜選択される。

【0075】

本発明の押出発泡成形体を構成する非発泡層とは、発泡層を構成する気泡の気泡壁あるいは気泡壁結合部のうち厚みの大きな部分よりも1.1倍以上の厚みを有する層をいう。非発泡層の密度は用いる樹脂、添加剤などの密度にもよるが、500kg/m3超であることが好ましい。非発泡層には発泡層より少ない数の気泡が含まれていてもよい。

【0076】

本発明における非発泡層を構成する樹脂あるいは樹脂組成物(以降、「非発泡層構成樹脂」と称する場合がある)は、目的の高断熱性の押出発泡成形体を得るためには得られた押出発泡成形体の発泡層と非発泡層とが良好に接着されていることが好ましいため、発泡層を構成する樹脂と相溶性を有する樹脂を選定することが好ましい。

【0077】

前記発泡層構成樹脂と相溶性を有する熱可塑性樹脂としては、特に限定されず、例えば、ポリスチレンなどのスチレン系樹脂;ポリプロピレン、ポリエチレン、エチレンプロピレンランダム共重合体等のポリオレフィン系樹脂;ナイロン6、ナイロン66、ナイロン12等のポリアミド系樹脂;ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポリエステル系樹脂;ポリカーボネート系樹脂;ポリフェニレンエーテル系樹脂、変性ポリフェニレンエーテル系樹脂;ポリオキシメチレン系樹脂、ポリアリレート樹脂、ポリフェニレンスルフィド系樹脂、ポリアクリロニトリル、ポリビニルアルコール、エチレン−ビニル酢酸共重合体、ポリアクリル酸、ポリメチルメタクリレート、熱可塑性フェノール系樹脂などが挙げられる。

これらは、単独または2種以上を混合して使用することができる。

【0078】

これらの中でも、前記発泡層構成樹脂との相溶性に優れること、成形性が容易なことから、ポリスチレン系樹脂、ポリオレフィン系樹脂、ポリフェニレンエーテル系樹脂、変性ポリフェニレンエーテル系樹脂が好ましく、スチレン系樹脂がより好ましい。

【0079】

スチレン系樹脂としては、特に限定されず、例えば、スチレン単量体のみから得られるスチレンホモポリマー、スチレン単量体とスチレンと共重合可能な単量体またはその誘導体から得られるランダム、ブロックまたはグラフト共重合体、後臭素化ポリスチレン、ゴム強化ポリスチレンなどの変性ポリスチレン、ABS樹脂などが挙げられる。

これらは、単独または2種以上混合して使用することができる。

【0080】

スチレンと共重合可能な単量体としては、メチルスチレン、ジメチルスチレン、エチルスチレン、ジエチルスチレン、イソプロピルスチレン、ブロモスチレン、ジブロモスチレン、トリブロモスチレン、クロロスチレン、ジクロロスチレン、トリクロロスチレンなどのスチレン誘導体、ジビニルベンゼンなどの多官能性ビニル化合物、アクリル酸、メタクリル酸、アクリル酸メチル、メタクリル酸メチル、アクリル酸エチル、メタクリル酸エチル、メタクリロニトリル、α−クロロアクリロニトリル、アクリロニトリルなどの(メタ)アクリル系化合物、ブダジエンなどのジエン系化合物またはその誘導体、無水マレイン酸、無水イタコン酸、無水シトラコン酸などの不飽和カルボン酸無水物、N−メチルマレイミド、N−ブチルマレイミド、N−シクロヘキシルマレイミド、N−フェニルマレイミド、N−4−ジフェニルマレイミド、N−2−クロロフェニルマレイミド、N−4−ブロモフェニルマレイミド、N−1−ナフチルマレイミド等のN−アルキル置換マレイミド化合物;などがあげられる。

これらは、単独または2種以上混合して使用することができる。

【0081】

特に、非発泡層構成樹脂としてスチレン系樹脂を用いる場合には、発泡層との相溶性の点から、スチレンホモポリマー、スチレンアクリロニトリル共重合体、(メタ)アクリル酸共重合ポリスチレン、無水マレイン酸変性ポリスチレン、スチレン−不飽和ジカルボン酸無水物−N−アルキル置換マレイミド系共重合体、耐衝撃性ポリスチレンを用いることがさらに好ましく、最も好ましくはスチレンホモポリマーである。

【0082】

粘着性・接着性を有する樹脂としては、ポリオレフィン系樹脂、塩化ビニル系樹脂、塩化ビニリデン系樹脂、ビニルアルコール系樹脂、エチレン−ビニルアルコール系共重合体樹脂、アクリル系樹脂、スチレン−ブタジエン系共重合樹脂、天然ゴム系樹脂、クロロプレン系樹脂および、上記樹脂にロジン類、ロジン誘導体、石油系樹脂、テルペン系樹脂、フェノール樹脂、ロジンフェノール樹脂、ケトン樹脂等の粘着付与剤樹脂を配合してなる樹脂組成物等が挙げられる。

【0083】

なお、前記の非発泡層構成樹脂は、溶融状態で積層装置5に供給する際の樹脂圧力を非発泡用ギヤポンプ4によって調整する目的で、所望の溶融粘度となるように熱可塑性樹脂の種類、分子量、共重合成分、共重合比率等を選定することが好ましい。

【0084】

本発明の押出発泡成形体を構成する非発泡層の構造は、特に限定されず、単層、複層のいずれの構造も採りうる。

【0085】

本発明の押出発泡成形体を構成する非発泡層の厚みは、押出発泡成形体の厚みおよび押出発泡成形体中の発泡層の数(発泡層/非発泡層/発泡層からなるユニットの数)に応じて適宜選択されるが、10〜500μmが好ましく、20〜300μmがより好ましく、30〜200μmが特に好ましく、40〜100μmが最も好ましい。非発泡層の厚みが10〜500μmの範囲では、軽量性および断熱性を備えた押出発泡成形体を得ることができる。

【0086】

本発明の押出発泡成形体を構成する非発泡層の製造時において、必要に応じて、可塑剤、難燃剤、難燃助剤、シリカ、タルク、ケイ酸カルシウム、ワラストナイト、カオリン、クレイ、マイカ、酸化亜鉛、酸化チタン、炭酸カルシウムなどの無機化合物、ステアリン酸ナトリウム、ステアリン酸マグネシウム、ステアリン酸バリウム、流動パラフィン、オレフィン系ワックス、ステアリルアミド系化合物などの加工助剤、フェノール系抗酸化剤、リン系安定剤、窒素系安定剤、イオウ系安定剤、ベンゾトリアゾール類、ヒンダードアミン類などの耐光性安定剤、帯電防止剤、顔料などの着色剤などの添加剤を添加させることが好ましい。

【0087】

これらの添加剤のなかでも、可塑剤は、本発明の押出発泡成形体製造の際、樹脂合流界面の流れを乱さないようにするため、また、非発泡層構成樹脂の溶融粘度を発泡剤含有樹脂の溶融粘度に近づける調整を行う際に有効に働くため、更に、添加量による樹脂の溶融粘度調整により非発泡用ギヤポンプ4を用いた積層装置5に供給する際の樹脂圧力制御に有効に働くため、添加することが好ましい。

【0088】

非発泡層構成樹脂に添加する可塑剤としては、特に限定されず、一般に可塑剤として使用されているいずれの化合物の使用も可能であり、例えば、フタル酸ジメチル(DMP)、フタル酸ジエチル(DEP)、フタル酸ジブチル(DBP)、フタル酸ジ−2−エチルヘキシル(DOP)、フタル酸ジノルマルオクチル(DNOP)、フタル酸ジイソノニル(DINP)、フタル酸ジノニル(DNP)、フタル酸ジイソデシル(DIDP)、フタル酸ブチルベンジル(BBP)、フタル酸混基エステル(C6〜C11)等のフタル酸エステル類;アジピン酸ジオクチル(DOA)、アジピン酸ジイソノニル(DINA)、アジピン酸ジアルキル(C6,8,10)(610A)、アジピン酸ジアルキル(C7,C9)(79A)アゼライン酸ジオクチル(DOZ)セバシン酸ジブチル(DBS)、セバシン酸ジオクチル(DOS)、リン酸トリクレシル(TCP)、アセチルクエン酸トリブチル(ATBC)、エポキシ化大豆油(ESBO)、トリメリット酸トリオクチル(TOTM)、塩素化パラフィン等の非フタル酸エステル類、等が挙げられる。

【0089】

非発泡層構成樹脂に対する可塑剤の添加量は、狙いとする溶融粘度によって適宜選択されるが、非発泡層構成樹脂100重量部に対して1〜20重量部が好ましく、2〜15重量部が更に好ましく、3〜12重量部が特に好ましく、4〜10重量部が最も好ましい。可塑剤の添加量が非発泡層構成樹脂100重量部に対して、1〜20重量部の範囲では、押出の際に吐出変動が無く、押出後の表面ブリードアウトの無い非発泡層が得られる。

【0090】

本発明の押出発泡成形体の厚みは、特に限定されず、用途に応じて適宜選択される。例えば、建材などに使用される断熱材用途の場合、好ましい断熱性、曲げ強度および圧縮強度を付与するためには、シートのような薄いものよりも、通常の板状物のような厚さのあるものが好ましく、通常10〜150mm、好ましくは20〜100mmである。

【0091】

本発明の押出発泡成形体の20℃での等価熱伝導率は、

0.034W/m・K(0.0292kcal/m・hr・℃)以下が好ましく、0.032W/m・K(0.0275kcal/m・hr・℃)以下がより好ましく、0.030W/m・K(0.0258kcal/m・hr・℃)以下が特に好ましい。

【0092】

等価熱伝導率が0.034W/m・K以下である発泡成形体は、建築用部材用途として好適に使用され、快適な居住空間の提供に貢献する。

【0093】

本発明の押出発泡成形体は、その優れた軽量性、断熱性の点から、種々の用途、例えば、床材、壁材、屋根材などの建築用部材、保冷車用断熱材、車両バンパー、自動車天井材などの自動車用部材、地盤の凍上防止剤などの土木用部材などに好適に使用できる。

【実施例】

【0094】

次に、本発明を実施例に基づき詳細に説明するが、本発明はかかる実施例のみに限定されるものではない。

【0095】

実施例および比較例に対する評価方法は、以下のとおりである。

【0096】

(1)押出発泡成形体寸法[単位:mm]

厚み:異なる時間にサンプルングした3つの押出発泡成形体について、図4に示すように、幅方向(押出方向と直交する水平方向)における中央部(幅方向の中点)での厚みを測定し、平均値を算出した。

幅:異なる時間にサンプルングした3つの押出発泡成形体について、図5に示すように、厚み方向における中央部(厚み方向の中点)での幅を測定し、平均値を算出した。

厚み方向中央部分の特定:上表面から前記厚みの1/2の値、左側面から前記幅の1/2の値に位置する部分を中央部分とした。

【0097】

(2)押出発泡成形体の密度[単位:kg/m3]

異なる時間にサンプリングした3つの押出発泡成形体に対して、JIS K7222−1999「発泡プラスチック及びゴム−見掛け密度の測定」に記載の方法に則り、発泡体密度を測定して、その平均値を算出した。

【0098】

(3)熱伝導率[単位:W/m・K]

得られた押出発泡成形体の熱伝導率を、熱伝導率測定装置[栄弘精機製、HC−074−300]を用いて測定した。押出発泡成形体気泡内の空気の分圧が51kPa時の熱伝導率を、実施例に示した。

【0099】

(4)押出発泡成形体気泡内の空気の分圧

押出発泡成形体を切り出し面から10mmの部分を削除した後、巾方向における中央部より巾方向25mm、長さ方向25mm、厚み方向は成形体のままの厚さで切り出し、押出発泡成形体中の空気量を、ガスクロマトグラフ[島津製作所製、GC−14A]を用いて分析測定し、平均値を算出することにより、発泡成形体気泡内の空気の分圧を求めた。

【0100】

(5)厚み方向の平均気泡径(A)

押出発泡成形体を切り出し、厚み方向中央部分についてマイクロスコープ[(株)キーエンス製、デジタルマイクロスコープVHX−900]を用いて、倍率50倍にて観察し、明細書本文中に記載した方法にて、厚み方向の平均気泡径(A)を求めた。

【0101】

(実施例1)

[発泡剤を含有する溶融樹脂の製造方法]

ポリスチレン[PSジャパン株式会社製、商品名:G9401、MFR=2.0g/10分]100重量部に対して、タルク[林化成株式会社製、商品名:TALCAN PAWDER PK−Z)0.5重量部、ステアリン酸カルシウム[堺化学工業株式会社製、商品名:SC−P]0.3重量部、流動パラフィン[新日本石油株式会社製、商品名:ポリブテンLV−50]0.1重量部からなる混合物をドライブレンドしてスチレン系樹脂組成物とした。該スチレン系樹脂組成物を、口径65mmの第1押出機と口径90mmの第2押出機とを直列に連結した二段式押出機に対して、39.8kg/hrで供給した。

第1押出機に供給したスチレン系樹脂組成物を、230℃に加熱して混練を行い、第1押出機の先端付近(第2押出機に接続される側)において、発泡剤として、スチレン系樹脂組成物100重量部に対して、i−ブタン[三井化学株式会社製]4.0重量部、ジメチルエーテル[大洋液化ガス株式会社製]4.0重量部を、溶融されたスチレン系樹脂組成物に圧入した。

この際、第1押出機の先端における樹脂圧は10.5MPaであり、これに対して、発泡剤の圧入圧力は11.5MPaであった。

第1押出機に連結された第2押出機において、発泡剤を含有する溶融樹脂の樹脂温度を130℃に冷却した後、第2押出機の先端に設けられ130℃に温調された発泡用ギヤポンプ[株式会社プラ技研製、GP74/74−100;1回転当り100ccの吐出能]に、樹脂圧力5.0MPaとなるように第1押出機の回転数を調整しながら供給した。発泡用ギヤポンプの回転数を7.2rpmとし、発泡剤を含有する溶融樹脂を4つに分流した後、発泡用ギヤポンプの先端に設けられた2種7層多層積層用フィードブロック[株式会社プラ技研製]に樹脂圧力6.8MPaで供給した。

[発泡剤を含まない溶融樹脂の製造方法]

低耐熱性ポリスチレン[PSジャパン株式会社製、商品名:SC004、MFR=6.5g/10分]100重量部に対して、可塑剤としてジメチルフタレート[大八化学工業株式会社製、商品名:DMP]4.0部を添加し2軸押出機[オーエヌ機械株式会社製:TEK、直径45mmの2軸押出機]にて樹脂温度190℃、吐出量36.2Kg/hrで押出し、予めマスターバッチ化した。

得られた樹脂を、口径50mmの押出機[株式会社プラ技研製]で150℃に加熱して溶融混練を行い、150℃に温調されたギヤポンプ[協和ファインテック株式会社製、HDSM−45G−20×1;1回転当り20ccの吐出能]に、樹脂圧力を10MPaとなるように押出機のスクリュー回転数を調整しながら供給した。ギヤポンプの回転数を8rpmとし、3つに分流し、前記2種7層多層積層用フィードブロックに樹脂圧力19.1MPa、吐出量10.1Kg/hrで供給した。

【0102】

[発泡剤を含有する溶融樹脂と発泡剤を含まない溶融樹脂を厚み方向に合流させ、押出発泡成形体を製造する方法]

130℃に温調された前記2種7層多層積層用フィードブロック内で、6.3MPaの圧力下にて、厚み方向に、発泡剤を含まない溶融樹脂(3層)を、4つに分流された発泡剤を含有する溶融樹脂で挟み込むようにして、それぞれ、5.2mm/1.4mm/5.2mm/1.4mm/5.2mm/1.4mm/5.2mmの厚みで合流させた。

合流させた多層流を、特公昭54−23025号公報記載の多層流を分割・積層する機能と同様な機能を有し、130℃に温調された積層2倍化装置[株式会社プラ技研製]に供給した。その後、100℃に温調された、厚さ方向2.2mm×幅方向80mmの長方形断面の空隙を有するダイリップより、樹脂圧力3.0MPaで合流された多層流を大気中へ押し出し、上下にベルトコンベアを配置した装置に挟み込んで引き取り、厚み21.5mm、幅208mmの直方体状で、発泡層/非発泡層/発泡層/非発泡層/発泡層/非発泡層/発泡層/非発泡層/発泡層/非発泡層/発泡層/非発泡層/発泡層の13層構造からなる押出発泡成形体を得た。

得られた押出発泡成形体の密度は35.3kg/m3であり、発泡層の厚み方向の平均気泡径は0.12mmであり、空気分圧51kPaにおける熱伝導率は0.0282W/m・Kであった。

【0103】

(実施例2)

[発泡剤を含有する溶融樹脂の製造方法]

ポリスチレン[PSジャパン株式会社製、商品名:G9401、MFR=2.0g/10分]100重量部に対して、タルク[林化成株式会社製、商品名:TALCAN PAWDER PK−Z]0.5重量部、ステアリン酸カルシウム[堺化学工業株式会社製、商品名:SC−P]0.3重量部、流動パラフィン[新日本石油株式会社製、商品名:ポリブテンLV−50]0.1重量部からなる混合物をドライブレンドして、スチレン系樹脂組成物とした。該スチレン系樹脂組成物を、口径65mmの第1押出機と口径90mmの第2押出機とを直列に連結した二段式押出機に対して、39.8kg/hrで供給した。

第1押出機に供給したスチレン系樹脂組成物を、230℃に加熱して混練を行い、第1押出機の先端付近(第2押出機に接続される側)において、発泡剤として、スチレン系樹脂組成物100重量部に対して、i−ブタン[三井化学株式会社製]4.0重量部、ジメチルエーテル[大洋液化ガス株式会社製]4.0重量部を、溶融されたスチレン系樹脂組成物に圧入した。

この際、第1押出機の先端における樹脂圧は10.4MPaであり、これに対して、発泡剤の圧入圧力は11.8MPaであった。

第1押出機に連結された第2押出機において、発泡剤を含有する溶融樹脂の樹脂温度を130℃に冷却した後、第2押出機の先端に設けられ130℃に温調された発泡用ギヤポンプ[株式会社プラ技研製、GP74/74−100;1回転当り100ccの吐出能]に、樹脂圧力5.0MPaとなるように第1押出機の回転数を調整しながら供給した。発泡用ギヤポンプの回転数を7.2rpmとし、発泡剤を含有する溶融樹脂を4つに分流した後、発泡用ギヤポンプの先端に設けられた2種7層多層積層用フィードブロック[株式会社プラ技研製]に樹脂圧力7.0MPaで供給した。

[発泡剤を含まない溶融樹脂の製造方法]

低耐熱性ポリスチレン[PSジャパン株式会社製、商品名:SC004、MFR=6.5g/10分]100重量部に対して、可塑剤としてジメチルフタレート[大八化学工業株式会社製、商品名:DMP]4.0部を添加し2軸押出機[オーエヌ機械株式会社製:TEK、直径45mmの2軸押出機]にて樹脂温度190℃、吐出量36.2Kg/hrで押出し、予めマスターバッチ化した。

得られた樹脂を、口径50mmの押出機[株式会社プラ技研製]を用いて、樹脂温度150℃で溶融混練を行い、吐出量10.0Kg/hrとなるようにスクリュー回転数を20.0rpmとし、3つに分流し、前記2種7層多層積層用フィードブロックに樹脂圧力17.8MPaで供給した。

【0104】

[発泡剤を含有する溶融樹脂と発泡剤を含まない溶融樹脂を厚み方向に合流させ、押出発泡成形体を製造する方法]

130℃に温調された前記2種7層多層積層用フィードブロック内で、6.6MPaの圧力下にて、厚み方向に、発泡剤を含まない溶融樹脂(3層)を、4つに分流された発泡剤を含有する溶融樹脂で挟み込むようにして、それぞれ、5.2mm/1.4mm/5.2mm/1.4mm/5.2mm/1.4mm/5.2mmの厚みで合流させた。

合流させた多層流を、特公昭54−23025号公報記載の多層流を分割・積層する機能と同様な機能を有し、130℃に温調された積層2倍化装置(株式会社プラ技研製)に供給した。その後、100℃に温調された、厚さ方向2.4mm×幅方向80mmの長方形断面の空隙を有するダイリップより、樹脂圧力3.1MPaで合流された多層流を大気中へ押し出し、上下にベルトコンベアを配置した装置に挟み込んで引き取り、厚み21.7mm、幅212mmの直方体状で、発泡層/非発泡層/発泡層/非発泡層/発泡層/非発泡層/発泡層/非発泡層/発泡層/非発泡層/発泡層/非発泡層/発泡層の13層構造からなる押出発泡成形体を得た。

得られた押出発泡成形体の密度は34.8kg/m3であり、発泡層の厚み方向の平均気泡径は0.14mmであり、空気分圧51kPaにおける熱伝導率は0.0286W/m・Kであった。

【0105】

(比較例1)

[発泡剤を含有する溶融樹脂の製造方法]

ポリスチレン[PSジャパン株式会社製、商品名:G9401、MFR=2.0g/10分]100重量部に対して、タルク[林化成株式会社製、商品名:TALCAN PAWDER PK−Z)0.5重量部、ステアリン酸カルシウム[堺化学工業株式会社製、商品名:SC−P]0.3重量部、流動パラフィン[新日本石油株式会社製、商品名:ポリブテンLV−50]0.1重量部からなる混合物をドライブレンドして、スチレン系樹脂組成物とした。該スチレン系樹脂組成物を、口径65mmの第1押出機と口径90mmの第2押出機とを直列に連結した二段式押出機に対して、39.8kg/hrで供給した。

第1押出機に供給したスチレン系樹脂組成物を、樹脂温度230℃にて溶融混練を行い、第1押出機の先端付近(第2押出機に接続される側)において、発泡剤として、スチレン系樹脂組成物100重量部に対して、i−ブタン[三井化学株式会社製]4.0重量部、ジメチルエーテル[大洋液化ガス株式会社製]4.0重量部を、溶融されたスチレン系樹脂組成物に圧入した。この際、第1押出機の先端における樹脂圧は14.2MPaであり、これに対して、発泡剤の圧入圧力は15.3MPaであった。

第1押出機に連結された第2押出機において、樹脂温度を130℃に冷却した後、4つに分流し、発泡剤を含有する溶融樹脂を第2押出機の先端に設けられた2種7層多層積層用フィードブロック[株式会社プラ技研製]に樹脂圧力7.0MPaで供給した。

[発泡剤を含まない溶融樹脂の製造方法]

ポリスチレン[PSジャパン株式会社製、商品名:SC004、MFR=6.5g/10分]100重量部に対して、可塑剤としてジメチルフタレート[大八化学工業株式会社製、商品名:DMP]4.0重量部を添加し、2軸押出機[オーエヌ機械株式会社製:TEK、直径45mmの2軸押出機]にて樹脂温度190℃、吐出量36.2Kg/hrで押出し、予めマスターバッチ化した。

得られた樹脂を、口径50mmの押出機[株式会社プラ技研製]を用いて、樹脂温度150℃にて溶融混練を行い、吐出量10.0Kg/hrとなるようにスクリュー回転数を20.0rpmとし、3つに分流し、前記2種7層多層積層用フィードブロックに樹脂圧力16.8MPaで供給した。

【0106】

[発泡剤を含有する溶融樹脂と発泡剤を含まない溶融樹脂を厚み方向に合流させ、押出発泡成形体を製造する方法]

130℃に温調された前記2種7層多層積層用フィードブロック内で、6.5MPaの圧力下にて、厚み方向に、発泡剤を含まない溶融樹脂(3層)を、4つ分流された発泡剤を含有する溶融樹脂で挟み込むようにして、それぞれ、5.2mm/1.4mm/5.2mm/1.4mm/5.2mm/1.4mm/5.2mmの厚みで合流させた。

合流させた多層流を、特公昭54−23025号公報記載の多層流を分割・積層する機能と同様な機能を有し、130℃に温調された積層2倍化装置[株式会社プラ技研製]に供給した。その後、100℃に温調された厚さ方向1.4mm×幅方向80mmの長方形断面の空隙を有するダイリップより樹脂圧力3.0MPaで、合流された多層流を大気中へ押し出し、上下にベルトコンベアを配置した装置に挟み込んで引き取り、厚み24.2mm、幅212mmの直方体状で、発泡層/非発泡層/発泡層/非発泡層/発泡層/非発泡層/発泡層/非発泡層/発泡層/非発泡層/発泡層/非発泡層/発泡層の13層構造からなる押出発泡成形体を得た。

得られた押出発泡成形体の密度は38.0kg/m3であり、発泡層の厚み方向の平均気泡径は0.27mmであり、空気分圧51kPaにおける熱伝導率は0.0293W/m・Kであった。

【0107】

発泡用ギヤポンプを使用した実施例1、2では、発泡用ギヤポンプの昇圧効果により、ダイリップ高さを2.2〜2.4mmと極端に狭めることなく、多層押出発泡装置内の樹脂圧力を一定圧力(例えば3.0MPa以上)とすることができ、発泡層の厚み方向の平均気泡径を小さくすることが可能となり、低い熱伝導率を有する押出発泡成形体を得ることができる。

一方、比較例1では、発泡用ギヤポンプ未使用(且つ、非発泡用ギヤポンプ未使用)のため、多層押出発泡装置内の樹脂圧力を一定圧力(例えば3.0MPa以上)とするには、ダイスリップ高さを1.4mmと極端に狭める必要があり、発泡層の厚み方向の平均気泡径が大きくなり、得られた押出発泡成形体は高い熱伝導率を有するものとなる。

【符号の説明】

【0108】

1.発泡用押出機

2.非発泡用押出機

3.発泡用ギヤポンプ

4.非発泡用ギヤポンプ

5.積層装置

6.積層2倍化装置

7.成形金型

8.成形機

9.多層積層装置

10.多層発泡装置

11.発泡層

12.非発泡層

13.押出発泡成形体の厚さ測定位置

14.押出発泡成形体の幅測定位置

【技術分野】

【0001】

本発明は、建築用、自動車用、土木用などの断熱材として好適に使用される押出発泡成形体に関する。

【背景技術】

【0002】

従来から、発泡層/非発泡層からなる多層押出発泡について、主にポリプロピレン系樹脂を用いたフィルムおよびシート形状で検討がなされてきた(例えば、特許文献1〜4)。

【0003】

また、ポリスチレン系押出発泡ボードに主眼をおいた発泡層/非発泡層からなる多層押出発泡についての検討例もある(特許文献5、6)。

【0004】

特許文献5は、水含有発泡剤を含む溶融樹脂と臭素化脂肪族難燃剤を包含した溶融樹脂を一体化させた後、複合流をダイから低圧帯域に押出して発泡成形体を得る技術で、高温領域で水と接触した場合、酸性分解生成物を発生させ、樹脂の酸性化により設備の腐食を引き起こす臭素化脂肪族難燃剤と、水含有発泡剤の併用を可能とするものである。

【0005】

この技術は、耐火性に着目した技術であり、ポリスチレン系押出発泡ボードの一般的用途である断熱材および断熱性能についての示唆はなく、実際、実施例の記載内容において耐火性の改善は臭素の総含有量の増加に加え、断熱性能に対して不利となる複合構造体の密度の増加によってなされる傾向が認められるため、断熱性能改善に着目した技術ではないと推定されるものである。

【0006】

また、特許文献6は、同時押出発泡複合体であって、非発泡層にカーボンブラックなどの添加剤を添加し、熱伝導率を低減する技術である。しかしながら、使用している発泡剤としては、地球環境保護の点からその全廃が求められているフロン類を使用しており、発泡剤としてフロン類を使用せずに断熱性能を発現させるには更なる技術の改善が必要なものである。

【0007】

発泡剤としてフロン類を使用せず、ポリスチレン系押出発泡ボードの断熱性を向上させる技術としては、小気泡と大気泡からなる気泡構造とすることが知られている(例えば、特許文献7〜9)。

【0008】

しかしながら、近年、居住空間の快適性、省エネルギーの要求が高まるなか、特許文献7〜9の技術を用いて得られる従来の断熱材について更なる断熱性能の向上が求められており、発泡剤としてフロン類を使用せず、高断熱性能を有する押出発泡ボードの開発が求められているのが現状である。

【特許文献1】特開平10−748号公報

【特許文献2】特表平4−505594号公報

【特許文献3】特公平7−98349号公報

【特許文献4】WO2008/008875号公報

【特許文献5】特許第3474568号公報

【特許文献6】特表平6−510247号公報

【特許文献7】特開2007−321068号公報

【特許文献8】特表2005−514506号公報

【特許文献9】特開2004−277673号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、前記課題を解決するものであり、発泡剤としてフロン類を使用することなく、顕著な断熱性能の改善効果を有する断熱材用押出発泡成形体を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者は、前記課題を解決するため鋭意検討した結果、下記の事項等を見出し、本発明を完成するに至った。

(1)高圧下で発泡剤を含有する溶融樹脂と発泡剤を含有しない溶融樹脂を厚み方向(上下方向)に合流させ積層溶融樹脂を作製する際、該発泡剤を含有する溶融樹脂をギヤポンプによって昇圧し、該発泡剤を含有する溶融樹脂の樹脂圧力を調整することで、該積層溶融樹脂を大気圧下に開放することによって得られる多層押出発泡成形体を構成する発泡層のセル径調整が可能なこと。

(2)発泡層の厚み方向における平均気泡径を0.25mm以下に抑えることより、断熱性能が向上すること。

【0011】

すなわち、本発明は、

[1] ギヤポンプによって昇圧されてなる発泡剤を含有する少なくとも1つの溶融樹脂および、発泡剤を含有しない少なくとも1つの溶融樹脂を高圧下で厚み方向である上下方向に合流させて得られる積層溶融樹脂を、流れ方向に押し出しながら大気圧下に開放し、金型で一定断面の形状に整えて連続的に成形することによって得られる多層押出発泡成形体であって、該多層押出発泡成形体が、厚み方向に発泡層が非発泡層を介して積層されてなる構造を有すると共に、該発泡層が、厚み方向の平均気泡径0.25mm以下の気泡より構成されることを特徴とする多層押出発泡成形体、

[2] ギヤポンプによって昇圧されてなる発泡剤を含有する少なくとも1つの溶融樹脂および、ギヤポンプによって昇圧されてなる発泡剤を含有しない少なくとも1つの溶融樹脂を高圧下で厚み方向である上下方向に合流させて得られる積層溶融樹脂を、流れ方向に押し出しながら大気圧下に開放し、金型で一定断面の形状に整えて連続的に成形することによって得られる多層押出発泡成形体であって、該多層押出発泡成形体が、厚み方向に発泡層が非発泡層を介して積層されてなる構造を有すると共に、該発泡層が、厚み方向の平均気泡径0.25mm以下の気泡より構成されることを特徴とする多層押出発泡成形体、

[3] 前記多層押出発泡成形体の密度が20〜65Kg/m3であることを特徴とする、[1]または[2]に記載の多層押出発泡成形体、

[4] 前記多層押出発泡成形体の密度が20〜40Kg/m3であることを特徴とする、[1]または[2]に記載の多層押出発泡成形体、

[5] 前記発泡層の厚み方向における平均気泡径が0.07〜0.25mmであることを特徴とする、[1]〜[4]のいずれかに記載の多層押出発泡成形体、

[6] 前記押出発泡成形体が、厚み方向に発泡層が非発泡層を介して積層されてなる前記構造を複数個有することを特徴とする、[1]〜[5]のいずれかに記載の多層押出発泡成形体、

[7] 前記発泡層を構成する樹脂が、ポリスチレン、スチレン−アクリロニトリル共重合体、スチレン−アクリル酸共重合体および変性ポリフェニレンエーテル系樹脂よりなる群から選ばれる1種または2種以上の樹脂であることを特徴とする、[1]〜[6]のいずれかに記載の多層押出発泡成形体、

[8] 前記発泡層を構成する樹脂がポリスチレンであることを特徴とする、[7]に記載の多層押出発泡成形体、および

[9] 前記発泡層を構成する気泡内に、プロパン、ノルマルブタン、イソブタン、シクロペンタンから選ばれる1種以上の炭化水素が含有されることを特徴とする、[1]〜[8]のいずれかに記載の多層押出発泡成形体、

に関する。

【発明の効果】

【0012】

本発明の発泡積層構造による効果は、以下のとおりである。

高圧下で発泡剤を含有する溶融樹脂および発泡剤を含有しない溶融樹脂厚み方向(上下方向)に合流させ積層溶融樹脂を作製する際、該発泡剤を含有する溶融樹脂をギヤポンプによって昇圧し、該発泡剤を含有する溶融樹脂の樹脂圧力を調整することにより、該積層溶融樹脂を大気圧下に開放することによって得られる多層押出発泡成形体を構成する発泡層のセル径の調整が可能となり、発泡層の厚み方向における平均気泡径を0.07〜0.25mmの範囲に制御することができ、これにより断熱性能が向上すること。

【0013】

上記効果は、発泡成形体の断熱性改善を目的とする他の従来技術との組み合わせが可能であるため、従来にない優れた断熱性能を有する押出発泡成形体の提供が期待できる。

【図面の簡単な説明】

【0014】

【図1】図1は、本発明の実施の形態に係る押出発泡成形体の製造装置の構成を示す概略図である。

【図2】図2は、本発明の別の実施の形態に係る押出発泡成形体の製造装置の構成を示す概略図である。

【図3】図3は、本発明の実施の形態に係る押出発泡成形体の積層構造に関する模式図である。

【図4】図4は、本発明の実施の形態に係る押出発泡成形体の厚みの測定位置を示す模式図である。

【図5】図5は、本発明の実施の形態に係る押出発泡成形体の幅の測定位置を示す模式図である。

【発明を実施するための形態】

【0015】

図1、2に示すように、本発明の実施の形態に係る押出発泡成形体の製造装置は、加熱可塑化した溶融樹脂を流れ方向(図中の矢印参照)に押し出しながら、金型で一定断面の形状に整えて連続的に成形するものである。

【0016】

製造装置は、発泡用押出機1、非発泡用押出機2、発泡用ギヤポンプ3、非発泡用ギヤポンプ4、積層装置5、積層2倍化装置6、成形金型7、並びに、成形機8からなる装置である。(以後、積層装置5、積層2倍化装置6を総称して「多層積層装置9」、積層装置5、積層2倍化装置6、成形金型7を総称して「多層発泡装置10」という場合もある。)

ここで、発泡用押出機1とは、熱可塑性樹脂(必要に応じて添加剤添加)を混練、発泡剤圧入、冷却機構を有し発泡剤を含有する溶融樹脂を加圧して供給する押出機である。

【0017】

非発泡用押出機2とは、混練機構を有し発泡剤を含有しない溶融樹脂を加圧して供給する押出機である。

【0018】

発泡用ギヤポンプ3とは、発泡用押出機1から供給された発泡剤を含有する溶融樹脂の樹脂圧力を調整すると共に、多層積層装置9へ発泡剤を含有する溶融樹脂を定量的に供給するギヤポンプである。

【0019】

非発泡用ギヤポンプ4とは、非発泡用押出機2から供給された発泡剤を含有しない溶融樹脂の樹脂圧力を調整すると共に、多層積層装置9へ発泡剤を含有しない溶融樹脂を定量的に供給するギヤポンプである。なお、非発泡用ギヤポンプ4は、本発明において必ずしも必須の装置ではなく、発泡剤を含有しない溶融樹脂の樹脂圧力調整、定量供給に有効なため、使用することが好ましい装置である。

【0020】

積層装置5とは、発泡用ギヤポンプ3から供給された発泡剤を含有する少なくとも1つの溶融樹脂と非発泡用ギヤポンプ4または非発泡用押出機2から供給された発泡剤を含有しない少なくとも1つの溶融樹脂とを厚み方向である上下方向に合流させて積層溶融樹脂とする積層装置であり、例えば、フィードブロック等が例示される。

【0021】

積層2倍化装置6とは、前記積層溶融樹脂を、幅方向である左右方向中央で分割して、2つの分割積層樹脂とし、これら分割積層溶融樹脂を上下に重ね合わせるように合流させて倍加積層溶融樹脂とする装置である。なお、積層2倍化装置6は、本発明において必ずしも必須の装置ではなく、層数を効率的に増加させることが可能なため、層数の多い押出発泡成形体を作製する際、使用することが好ましい装置である。

【0022】

成形金型7とは、前記積層溶融樹脂あるいは倍化積層溶融樹脂を大気圧下に開放して発泡剤を気化させることにより高倍化させる成形金型である。

【0023】

成形機8とは、発泡成形体を引取り上下方向に拘束しながら冷却して最終形状とする成型機である。

【0024】

図1、2に示す製造装置を使用して押出発泡成形体を作製する場合、発泡剤を含有する溶融樹脂中の発泡剤が、大気圧下に開放されるまでに経由する流路内で発泡すると、発泡層ではセル肥大化、低独立気泡率化が起こり、得られる押出発泡成形体は多層化によって期待される熱伝導率の低減効果が発現しないものとなる傾向がある。

【0025】

そのため、押出機等の加圧機構の無い多層発泡装置10内を流路内で発泡しない樹脂圧力に保つ必要がある。

【0026】

但し、多層発泡装置10は、複雑な流路形状を有し、且つ、流路長が長いため圧力損失が大きく、発泡用押出機1、非発泡用押出機2による加圧のみでは多層発泡装置10内の圧力保持が困難となる傾向がある。なお、多層発泡装置10内の圧力保持のために吐出量を増大させる、多層発泡装置10内の樹脂温度を低下させ樹脂溶融粘度を増大させる、成形金型76の樹脂流路を狭める等の操作を行うことにより、発泡用押出機1、非発泡用押出機2の樹脂圧力が増大すると、発泡剤の圧入不安定化、樹脂の供給不安定化、過負荷による押出機の破損、等に繋がる可能性がある。

【0027】

本発明に使用されるギヤポンプ3、4は、一定の流量が得られる定容積型ポンプに分類されるもので、1個のドライブギヤと1個のフリーギヤからなる歯車2列型;1個のドライブギヤと2個のフリーギヤからなる歯車3列型;1個のドライブギヤと複数個のフリーギヤからなる歯車遊星型;等があり、用途に応じて選択される。

【0028】

その原理としては、(1)〜(3)の作用により、一定量の吐出量を確保するものである。

(1)ギヤポンプの入口部において、回転により歯車の噛み合いが離れるときに、ギヤの歯溝に溶融樹脂が充填される。

(2)歯溝に溜まった溶融樹脂は、ケーシングと側板によって閉じ込められ、回転に従ってケーシングの内側に沿って出口部の方向に移動する。

(3)出口部でギヤの歯の噛み合うことによって、溶融樹脂が押し出され、一定量吐出される。

【0029】

従って、押出機先端部分の樹脂圧力に若干の変動があっても、ギヤポンプを用いることにより、ギヤポンプが変動を吸収するため、下流の樹脂圧力の変動は非常に小さなものとなる。

なお、ギヤポンプによる定量供給性能を向上させるために、押出機のスクリューの回転数を変化させ、ギヤポンプ前の樹脂圧力を一定に制御する方法が好ましい。

【0030】

本発明で使用される発泡用ギヤポンプ3は、発泡剤を含有する溶融樹脂を、定量的に積層装置5に供給する役割に加え、多層発泡装置10内の樹脂圧力保持のため、発泡剤を含有する溶融樹脂の樹脂圧力を昇圧して圧力変動を抑えた状態で積層装置5に供給する役割を担う。

【0031】

本発明で使用される非発泡用ギヤポンプ4は、発泡剤を含有しない溶融樹脂を、定量的に積層装置5に供給する役割に加え、多層発泡装置10内の樹脂圧力保持のため、発泡剤を含まない溶融樹脂の樹脂圧力を昇圧して圧力変動を抑えた状態で積層装置5に供給する役割を担う。

【0032】

また、発泡用ギヤポンプ3を用いると共に、発泡剤を含む溶融樹脂の、樹脂選択、発泡剤量調整、樹脂温度調整等による粘度調整、または、吐出量調整によって、発泡剤を含有する溶融樹脂が積層装置5に供給される際の樹脂圧力を調整することが可能である。

さらに、非発泡用ギヤポンプ4を用いると共に、発泡剤を含まない溶融樹脂の、樹脂選択、可塑剤量調整、樹脂温度調整等による粘度調整、または、吐出量調整によって、発泡剤を含まない溶融樹脂が積層装置5に供給される際の樹脂圧力を調整することが可能である。

その結果、多層発泡装置10内の樹脂圧力の調整が可能となり、押出発泡成形体を構成する発泡層のセル径を制御することが可能となる。

【0033】

前記のような、発泡剤を含有する溶融樹脂および、発泡剤を含まない溶融樹脂を厚み方向に合流させ大気圧下に開放する共押出法により押出発泡成形体を得ることの意味は、経済的な有利性に加え、製造直後に成形体温度が低下することにより、発泡層を構成するセルの内圧が減圧となることによって発生する発泡層セル内への空気の侵入を非発泡層が抑止することができ、高断熱化が期待されることによる。

【0034】

更に、厚み方向に発泡層の両面が非発泡層によって被覆された構造をとることにより、外気からの発泡層セル内への空気の浸入が抑制され、得られる発泡体の断熱性能をさらに改善することができる

また、厚み方向に合流させることの意味は、多層化によって期待される熱伝導率の低減効果を発現しやすい構造を得ることができることによる。これは、断熱材の熱伝導率がJIS A9511に規定されるように、断熱材の厚み方向で測定されるため、厚み方向に非発泡層が複数層存在することにより、発泡層間の輻射伝熱を抑制する効果が期待され、また、発泡層を被覆する非発泡層の面積が広くなることにより、効率的なガスバリアー効果が期待されることによる。

【0035】

このため、発泡剤を含有する溶融樹脂および、発泡剤を含有しない溶融樹脂を厚み方向に合流させて得られる押出発泡成形体は、熱伝導率が低い断熱性が良好なものとなる。

【0036】

一方、左右方向に合流させた場合は、得られる押出発泡成形体は、発泡層に比べて熱伝導率の高い非発泡層を熱量が伝熱する(熱橋として働く)ため、熱伝導率が高く断熱性能に劣るものとなる傾向がある。

【0037】

各々の溶融樹脂を多層積層装置9にて多層状に合流させ積層する方法としては、特に限定されず、積層装置5を用いた方法、例えば、共押出フィルムで一般に使用されているフィードブロック法、マルチマニホールド法;特公昭54−23025号公報、特開平4−278323号公報等に記載の積層装置5で複数の層からなる積層流を作った後、積層2倍化装置6を用いて分割・積層を繰り返す方法;特表2005−523831号公報、特開2004−249520号公報、等に記載の複数の分割流を作った後、逐次積層する方法、等が挙げられる。

【0038】

押出発泡成形体を製造する際の多層積層装置9の温度は、多層積層装置9に供給される発泡剤含有溶融樹脂の樹脂温度に等しいか、異なっていても±10℃以下の範囲内にあることが好ましい。温度差が±10℃以下の場合、発泡適正温度領域での成形加工が可能となり、高倍率で高独立気泡率の良好な発泡層を有する押出発泡成形体を得ることができる。

【0039】

押出発泡成形体を製造する際の多層積層装置9内の圧力は、多層積層装置9に供給される発泡剤含有溶融樹脂が多層積層装置9内で発泡を起こさない圧力に設定および発泡用ギヤポンプ3、非発泡用ギヤポンプ4によって調整される。但し、多層積層装置9内で発泡を起こさない圧力は、発泡剤種、発泡剤量、発泡剤含有溶融樹脂の温度に依存するため、一概には設定できない。

【0040】

本発明において、成形金型7を用いた発泡成形方法も特に制限されないが、例えば、スリットダイより圧力開放して得られた発泡体をスリットダイと密着または接して設置した成形金型および成形ロールなどを用いて、断面積の大きい板状発泡体を成形する一般的な方法を用いることができる。

【0041】

なお、発泡用押出機1を用いた発泡層の構成樹脂の溶融混練に関しては、

(i)熱可塑性樹脂に、発泡剤、必要に応じて後述する添加剤を混合した後、加熱溶融する、

(ii)熱可塑性樹脂に、必要に応じて後述する添加剤から選ばれる1種以上を混合した後、加熱溶融し、これに残りの後述する添加剤をそのまま、または必要により、液体化または溶融させて添加し加熱混合する、

(iii)予め熱可塑性樹脂に、必要に応じて後述する添加剤から選ばれる1種以上の添加剤を混合した後、加熱溶融した組成物を準備し、次いで、該組成物と残りの後述する添加剤、必要に応じて熱可塑性樹脂を改めて混合し、発泡用押出機1に供給して加熱溶融する、

等、熱可塑性樹脂、必要に応じて、後述する添加剤を加熱溶融押出機に供給し、その後、任意の段階において高圧条件下で発泡剤を熱可塑性樹脂に添加し、流動ゲルとなす。その後、該流動ゲルは、押出発泡に適する温度に冷却した後、積層装置5に供給される。

【0042】

熱可塑性樹脂と発泡剤などの添加剤を加熱溶融混練する際の加熱温度、溶融混練時間および溶融混練手段については、特に制限するものではない。

【0043】

加熱温度は、使用する熱可塑性樹脂が溶融する温度以上であればよいが、難燃剤などの影響による樹脂の分子劣化ができる限り抑制される温度、例えば150〜280℃程度が好ましい。溶融混練時間は、単位時間あたりの押出量、溶融混練手段などによって異なるので、一概には決定することができないが、熱可塑性樹脂と発泡剤が均一に分散混合するのに要する時間が適宜選ばれる。

【0044】

また、溶融混練手段としては、例えばスクリュー型の押出機などがあげられるが、通常の押出発泡に用いられているものであれば特に限定はない。ただし、樹脂の分子劣化をできる限り抑えるため、スクリュー形状については、低剪断タイプのスクリュー形状を用いる方が好ましい。

【0045】

また、非発泡用押出機2を用いた非発泡層の構成樹脂の溶融混練に関しても、例えば、

(i)熱可塑性樹脂に、必要に応じて後述する添加剤を混合した後、加熱溶融する、

(ii)熱可塑性樹脂に、必要に応じて後述する添加剤から選ばれる1種以上を混合した後、加熱溶融し、これに残りの後述する添加剤をそのまま、または必要により液体化または溶融させて添加し加熱混合する、

(iii)予め熱可塑性樹脂に、必要に応じて後述する添加剤から選ばれる1種以上の添加剤を混合した後、加熱溶融した組成物を準備し、次いで、該組成物と残りの後述する添加剤、必要に応じて熱可塑性樹脂を改めて混合し、押出機に供給して加熱溶融する、

等、熱可塑性樹脂、必要に応じて後述する添加剤を押出機に供給し、加熱溶融混練を行う。その後、該溶融混練物は多層積層装置9に供給される。

【0046】

熱可塑性樹脂と添加剤を加熱溶融混練する際の加熱温度、溶融混練時間および溶融混練手段については特に制限するものではない。加熱温度は、使用する熱可塑性樹脂が溶融する温度以上であればよいが、溶融樹脂が供給される多層積層装置9の設定温度と等しいか、異なっていても温度差が±10℃以内であることが好ましい。温度差が±10℃以下の場合、発泡層と非発泡層の界面部分に破泡がなく接着不良のない良好な押出発泡成形体を得ることができる。溶融混練時間は、単位時間あたりの押出量、溶融混練手段などによって異なるので、一概には決定することができないが、熱可塑性樹脂と添加剤が均一に分散混合するのに要する時間が適宜選ばれる。

【0047】

また、溶融混練手段としては、例えばスクリュー型の押出機などがあげられるが、通常の樹脂押出に用いられているものであれば特に限定はない。ただし、樹脂の分子劣化をできる限り抑えるため、スクリュー形状については、低剪断タイプのスクリュー形状を用いる方が好ましい。

【0048】

本発明の押出発泡成形体としては、厚み方向に発泡層が非発泡層を介して積層された構造を有し、且つ、厚み方向における平均気泡径を0.07〜0.25mmの範囲に制御することにより、断熱性能に優れた発泡成形体を得ることができる。

【0049】

本発明の押出発泡成形体の構造としては、図3(a)に示す発泡層/非発泡層/発泡層の如く、押出発泡成形体の厚み方向に発泡層が非発泡層を介して積層されてなる構造を有することが好ましい。これは、非発泡層の両面に発泡層が積層された構造において、非発泡層の膜厚が発泡層を構成するセルの膜厚に対して厚いことにより、輻射伝熱の抑制に起因する熱伝導率低減効果が有効に作用することによる。なお、非発泡層/発泡層/非発泡層の如く、非発泡層の片面のみに発泡層が積層された構造では、非発泡層による輻射伝熱の抑制に起因する熱伝導率低減効果が十分発現しない傾向がある。

【0050】

本発明の押出発泡成形体の構造としては、図3(b)に示す発泡層/非発泡層/発泡層/非発泡層/発泡層の如く、非発泡層が複数層存在することがさらに好ましい。これは、押出発泡成形体の厚み方向に非発泡層を複数層設けることにより、1層の非発泡層では得られない優れた熱伝導率の低減効果が発現することによる。

【0051】

本発明の押出発泡成形体を構成する発泡層とは、複数の気泡が気泡壁(wall)および気泡壁結合部(struts)によって結合された気泡構造を有する層をいう。その形状としては、特に限定されず、フィルム形状、シート形状、ボード形状が挙げられ、これらの中でも、断熱性能を発現しやすいこと、押出発泡成形体に軽量性を付与できることより、シート形状、ボード形状が好ましい。

【0052】

発泡層の密度は、目的とする押出発泡成形体の密度にもよるが、500kg/m3以下が好ましい。

【0053】

本発明の押出発泡成形体を構成する発泡層としては、厚み方向の平均気泡径が0.25mm以下の気泡構造を有することが必要であり、厚み方向の平均気泡径が0.10〜0.25mmの気泡構造を有することが好ましく、厚み方向の平均気泡径が0.07〜0.20mmの気泡構造を有することが更に好ましい。

【0054】

発泡層が厚み方向の平均気泡径が0.25mm以下の気泡構造を有する成形体は、断熱性に優れたものとなる。なお、厚み方向の平均セル径が0.07mm以下の気泡構造となる場合、気泡壁、気泡壁結合部の厚みが薄くなり、セル壁、気泡壁結合部を熱線が通過することによる輻射抑制効果が低減し、断熱性が悪化する場合がある。

【0055】

ここで、厚み方向の平均気泡径(A1)は、以下のように求める。

(1)中央部に位置する発泡層の断面写真を顕微鏡、例えばマイクロハイスコープ、走査型電子顕微鏡などを用いて倍率20〜200倍にて撮影する。このとき、厚み方向を縦方向、押出方向を横方向にて撮影する。また、倍率は気泡径により適宜選択される。

(2)断面写真の縦方向に任意に2000μmの直線を3本引き、その直線に接する気泡の個数(X1)を測定する。次の式により、気泡の厚み方向の平均気泡径(A1)を求める。

A1[単位:μm]=2000×3÷気泡の個数(X1)

【0056】

本発明において、押出発泡成形体中の、発泡層における厚み方向の平均気泡径を制御する方法としては、発泡用ギヤポンプ3、非発泡用ギヤポンプ4を用いると共に、溶融樹脂の、樹脂選択、発泡剤量調整、可塑剤量調整、樹脂温度調整等による粘度調整、または、吐出量調整によって、溶融樹脂が積層装置5に供給される際の樹脂圧力を調整することにより調整することが好ましい。

【0057】

発泡層の厚み方向の平均気泡径を制御する別の方法として、

(a)シリカ、タルク、ケイ酸カルシウム、ワラストナイト、カオリン、クレイ、マイカ、酸化亜鉛、酸化チタン、炭酸カルシウム、炭酸水素ナトリウムなどの無機化合物などに代表される造核剤や、層状珪酸塩をスチレン系樹脂に添加し、これらの添加量により調整する方法、

(b)溶融混練手段である押出機のスクリュー形状や、加熱温度、圧力、溶融混練されたスチレン系樹脂組成物がダイリップから吐出される量、ダイス形状、吐出の際の樹脂温度などによって調整する方法、等も、挙げられる。

【0058】

しかしながら、これらの方法は、発泡倍率、独立気泡率、セル扁平率(流れ方向のセル径/厚み方向のセル径)等に大きく影響を及ぼす傾向があり、また、セル径を微調整するには簡便性に劣る傾向がある。

【0059】

これに対して、ギヤポンプ3、4を用いる積層装置5に供給する際の樹脂圧力制御によるセル径制御方法は、発泡倍率、独立気泡率、セル扁平率等に及ぼす影響が、前記のセル径制御方法に比べて小さく、また、セル径の微調整が簡便に行える優れた方法である。

【0060】

本発明における発泡層の密度としては、前記のように、500kg/m3以下であれば特に限定はされないが、軽量でかつ優れた断熱性および曲げ強度、圧縮強度を付与するためには、20〜65kg/m3であることが好ましく、20〜50kg/m3であることが更に好ましく、20〜40kg/m3であることがより好ましい。発泡層の密度が20〜60kg/m3の範囲では、軽量性、圧縮強度など機械的特性、断熱性に優れた発泡成形体が得られる。

【0061】

本発明の押出発泡成形体の発泡層を構成する樹脂(以降、「発泡層構成樹脂」と称する場合がある)は、押出発泡成形が可能な熱可塑性樹脂から任意に選択される。

【0062】

本発明で用いられる熱可塑性樹脂としては、例えば、ポリスチレン、スチレン−アクリロニトリル共重合体、スチレン−(メタ)アクリル酸共重合体、スチレン−(メタ)アクリル酸エステル共重合体などのスチレン系樹脂、ポリメチルメタクリレート、ポリアクリロニトリル系樹脂、ポリ塩化ビニル系樹脂などのビニル系樹脂;ポリプロピレン、ポリエチレン、エチレン−プロピレン共重合体、エチレン−プロピレン−ブテン3元共重合体、シクロオレフィン系(共)重合体などのポリオレフィン系樹脂およびこれらに分岐構造、架橋構造を導入してレオロジーコントロールされたポリオレフィン系樹脂;ナイロン6、ナイロン66、ナイロン11、ナイロン12、MXDナイロンなどのポリアミド系樹脂;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリアリレートなどのポリエステル系樹脂;ポリカーボネート系樹脂、ポリフェニレンエーテル系樹脂、変性ポリフェニレンエーテル系樹脂、ポリオキシメチレン系樹脂、ポリフェニレンスルフィド系樹脂、ポリフェニレンサルファイド系樹脂、芳香族ポリエーテル系樹脂、ポリエーテルエーテルケトン樹脂、液晶樹脂などのエンジニアリングプラスチック;ポリ乳酸などの脂肪族ポリエステル系樹脂などが挙げられる。

これらは、単独または2種以上を混合して使用することができる。

【0063】

本発明の押出発泡成形体の発泡層構成樹脂としてスチレン系樹脂を用いる場合には、特に限定されず、例えば、スチレン単量体のみから得られるスチレンホモポリマー、スチレン単量体とスチレンと共重合可能な単量体またはその誘導体から得られるランダム、ブロックまたはグラフト共重合体、後臭素化ポリスチレン、ゴム強化ポリスチレンなどの変性ポリスチレン、ABS樹脂などが挙げられる。

これらは、単独または2種以上混合して使用することができる。

【0064】

スチレンと共重合可能な単量体としては、例えば、メチルスチレン、ジメチルスチレン、エチルスチレン、ジエチルスチレン、イソプロピルスチレン、ブロモスチレン、ジブロモスチレン、トリブロモスチレン、クロロスチレン、ジクロロスチレン、トリクロロスチレンなどのスチレン誘導体;ジビニルベンゼンなどの多官能性ビニル化合物;アクリル酸、メタクリル酸、アクリル酸メチル、メタクリル酸メチル、アクリル酸エチル、メタクリル酸エチル、メタクリロニトリル、α−クロロアクリロニトリル、アクリロニトリルなどの(メタ)アクリル系化合物;ブダジエンなどのジエン系化合物またはその誘導体;無水マレイン酸、無水イタコン酸、無水シトラコン酸などの不飽和カルボン酸無水物;N−メチルマレイミド、N−ブチルマレイミド、N−シクロヘキシルマレイミド、N−フェニルマレイミド、N−4−ジフェニルマレイミド、N−2−クロロフェニルマレイミド、N−4−ブロモフェニルマレイミド、N−1−ナフチルマレイミド等のN−アルキル置換マレイミド化合物;などがあげられる。

これらは、単独または2種以上混合して使用することができる。

【0065】

本発明の押出発泡成形体の発泡層構成樹脂としては、これらの中でも、押出発泡成形が容易で軽量かつ断熱性に優れた押出発泡成形体が得られることなどから、ポリスチレン、スチレン−アクリロニトリル共重合体、スチレン−(メタ)アクリル酸共重合体、スチレン−(メタ)アクリル酸エステル共重合体、無水マレイン酸変性ポリスチレン、スチレン−不飽和ジカルボン酸無水物−N−アルキル置換マレイミド系共重合体、耐衝撃性ポリスチレンなどのスチレン系樹脂、あるいは、ポリメチルメタクリレート、ポリ塩化ビニル系樹脂などのビニル系樹脂;ポリスチレン系樹脂とポリフェニレンエーテル系樹脂の混合樹脂である変性ポリフェニレンエーテル系樹脂が好ましい。最も好ましくはポリスチレンホモポリマーである。

【0066】

なお、前記の発泡層構成樹脂は、溶融状態で積層装置5に供給する際の樹脂圧力を発泡用ギヤポンプ3によって調整する目的で、所望の溶融粘度となるように熱可塑性樹脂の種類、分子量、共重合成分、共重合比率等を選定することが好ましい。

【0067】

本発明の押出発泡成形体の発泡層は、溶融状態にある発泡層構成樹脂に、高圧下で、物理型発泡剤を圧入し、低圧領域に開放することにより得られる。

【0068】

本発明における圧入する物理型発泡剤としては、特に限定されず、例えば、プロパン、n−ブタン、i−ブタン、n−ペンタン、i−ペンタン、ネオペンタンなどの炭素数3〜5の飽和炭化水素;ジメチルエーテル、ジエチルエーテル、メチルエチルエーテル、イソプロピルエーテル、n−ブチルエーテル、ジイソプロピルエーテル、フラン、フルフラール、2−メチルフラン、テトラヒドロフラン、テトラヒドロピランなどのエーテル類;アセトン、メチルエチルケトン、ジエチルケトン、メチルn−プロピルケトン、メチルn−ブチルケトン、メチルi−ブチルケトン、メチルn−アミルケトン、メチルn−ヘキシルケトン、エチルn−プロピルケトン、エチルn−ブチルケトンなどのケトン類;メタノール、エタノール、プロピルアルコール、i−プロピルアルコール、ブチルアルコール、i−ブチルアルコール、t−ブチルアルコールなどのアルコール類;蟻酸メチル、蟻酸エチル、蟻酸プロピル、蟻酸ブチル、蟻酸アミル、酢酸メチル、酢酸エチル、酢酸プロピル、酢酸ブチル、酢酸アミル、プロピオン酸メチル、プロピオン酸エチルなどのエステル類;塩化メチル、塩化エチルなどのハロゲン化アルキル類;窒素、空気、二酸化炭素などの無機発泡剤、等が挙げられる。

これら発泡剤は、単独または2種以上混合して使用することができる。

【0069】

前記発泡剤の中でも、押出発泡成形性と高断熱性を両立できるという点から、プロパン、n−ブタン、i−ブタン、n−ペンタン、i−ペンタン、ネオペンタン、シクロペンタンなどの炭化水素が好ましい。また、低密度の押出発泡成形体が得られるという点から、ジメチルエーテル、ジエチルエーテル、メチルエチルエーテルなどのエーテル類;メタノール、エタノール、プロピルアルコール、i−プロピルアルコール、ブチルアルコール、i−ブチルアルコール、t−ブチルアルコールなどのアルコール類;塩化メチル、塩化エチルなどのハロゲン化アルキル類が好ましい。さらに、不燃性であり環境適合性に優れるという点から、窒素、空気、二酸化炭素などの無機発泡剤が好ましい。

【0070】

溶融した発泡層構成樹脂(熱可塑性樹脂)中に圧入される物理型発泡剤の量としては、発泡倍率の設定値などに応じて適宜選定されるが、通常、発泡剤の合計量を、熱可塑性樹脂100重量部に対して1〜10重量部とすることが好ましく、3〜8重量部とすることがより好ましい。物理型発泡剤の合計圧入量が1〜10重量部の場合、発泡成形体中にボイドが無く、難燃性が制御可能な、適度な発泡倍率を有する発泡層が得られ、押出発泡成形体として軽量、断熱性などの特性が発現される。

【0071】

発泡剤を圧入する際の圧力としては、特に限定されず、押出機などの内圧力よりも高い圧力であればよい。

【0072】

本発明の押出発泡成形体を構成する発泡層の製造時において、必要に応じて、難燃剤、難燃助剤、シリカ、タルク、ケイ酸カルシウム、ワラストナイト、カオリン、クレイ、マイカ、酸化亜鉛、酸化チタン、炭酸カルシウムなどの無機化合物、ステアリン酸ナトリウム、ステアリン酸マグネシウム、ステアリン酸バリウム、流動パラフィン、オレフィン系ワックス、ステアリルアミド系化合物などの加工助剤、フェノール系抗酸化剤、リン系安定剤、窒素系安定剤、イオウ系安定剤、ベンゾトリアゾール類、ヒンダードアミン類などの耐光性安定剤、帯電防止剤、顔料などの着色剤などの添加剤を添加させることが好ましい。

【0073】

また、より安定的に押出発泡するためには、トリエチレングリコール−ビス[3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート]、1,6−ヘキサンジオール−ビス{3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート}、2,4−ビス−(n−オクチルチオ)−6−(4−ヒドロキシ−3,5−ジ−t−ブチルアニリノ)−1,3,5−トリアジン、ペンタエリスリチル−テトラキス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、オクタデシル−3−(3,5−t−ブチル−4−ヒドロキシフェニル)プロピオネート、3,5−ジ−t−ブチル−4−ヒドロキシ−ベンジルホスフェート−ジエチルエステル、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン、トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)イソシアヌレイトなどのヒンダードフェノール系抗酸化剤;トリフェニルフォスファイト、トリス(2,4−ジ−t−ブチルフェニル)フォスファイト、ビス(2,4−ジ−t−ブチルフェニル)ペンタエリスリトールジフォスファイト、ビスステアリルペンタエリスリトールジフォスファイト、ビス(2,4−ジ−t−ブチル−4−メチルフェニル)ペンタエリスリトールジフォスファイト、テトラキス(2,4−ジ−t−ブチルフェニル)[1,1−ビフェニル]−4,4’−ジイルビスホスホナイトなどのリン系安定剤;2,2,4−トリメチル−1,2−ジヒドロキノリン重合体、アルキル化ジフェニルアミン、オクチル化ジフェニルアミン、4,4’−ビス(α,α−ジメチルベンジル)ジフェニルアミンなどのアミン系安定剤;3,3−チオビスプロピオン酸ジオデシルエステル、3,3’−チオビスプロピオン酸ジオクタデシルエステルなどのイオウ系安定剤を添加するのが好ましい。

【0074】

本発明の押出発泡成形体を構成する発泡層の厚みは、押出発泡成形体の厚みおよび押出発泡成形体中の発泡層の数(発泡層/非発泡層/発泡層からなるユニットの数)に応じて適宜選択される。

【0075】

本発明の押出発泡成形体を構成する非発泡層とは、発泡層を構成する気泡の気泡壁あるいは気泡壁結合部のうち厚みの大きな部分よりも1.1倍以上の厚みを有する層をいう。非発泡層の密度は用いる樹脂、添加剤などの密度にもよるが、500kg/m3超であることが好ましい。非発泡層には発泡層より少ない数の気泡が含まれていてもよい。

【0076】

本発明における非発泡層を構成する樹脂あるいは樹脂組成物(以降、「非発泡層構成樹脂」と称する場合がある)は、目的の高断熱性の押出発泡成形体を得るためには得られた押出発泡成形体の発泡層と非発泡層とが良好に接着されていることが好ましいため、発泡層を構成する樹脂と相溶性を有する樹脂を選定することが好ましい。

【0077】

前記発泡層構成樹脂と相溶性を有する熱可塑性樹脂としては、特に限定されず、例えば、ポリスチレンなどのスチレン系樹脂;ポリプロピレン、ポリエチレン、エチレンプロピレンランダム共重合体等のポリオレフィン系樹脂;ナイロン6、ナイロン66、ナイロン12等のポリアミド系樹脂;ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポリエステル系樹脂;ポリカーボネート系樹脂;ポリフェニレンエーテル系樹脂、変性ポリフェニレンエーテル系樹脂;ポリオキシメチレン系樹脂、ポリアリレート樹脂、ポリフェニレンスルフィド系樹脂、ポリアクリロニトリル、ポリビニルアルコール、エチレン−ビニル酢酸共重合体、ポリアクリル酸、ポリメチルメタクリレート、熱可塑性フェノール系樹脂などが挙げられる。

これらは、単独または2種以上を混合して使用することができる。

【0078】

これらの中でも、前記発泡層構成樹脂との相溶性に優れること、成形性が容易なことから、ポリスチレン系樹脂、ポリオレフィン系樹脂、ポリフェニレンエーテル系樹脂、変性ポリフェニレンエーテル系樹脂が好ましく、スチレン系樹脂がより好ましい。

【0079】

スチレン系樹脂としては、特に限定されず、例えば、スチレン単量体のみから得られるスチレンホモポリマー、スチレン単量体とスチレンと共重合可能な単量体またはその誘導体から得られるランダム、ブロックまたはグラフト共重合体、後臭素化ポリスチレン、ゴム強化ポリスチレンなどの変性ポリスチレン、ABS樹脂などが挙げられる。

これらは、単独または2種以上混合して使用することができる。

【0080】

スチレンと共重合可能な単量体としては、メチルスチレン、ジメチルスチレン、エチルスチレン、ジエチルスチレン、イソプロピルスチレン、ブロモスチレン、ジブロモスチレン、トリブロモスチレン、クロロスチレン、ジクロロスチレン、トリクロロスチレンなどのスチレン誘導体、ジビニルベンゼンなどの多官能性ビニル化合物、アクリル酸、メタクリル酸、アクリル酸メチル、メタクリル酸メチル、アクリル酸エチル、メタクリル酸エチル、メタクリロニトリル、α−クロロアクリロニトリル、アクリロニトリルなどの(メタ)アクリル系化合物、ブダジエンなどのジエン系化合物またはその誘導体、無水マレイン酸、無水イタコン酸、無水シトラコン酸などの不飽和カルボン酸無水物、N−メチルマレイミド、N−ブチルマレイミド、N−シクロヘキシルマレイミド、N−フェニルマレイミド、N−4−ジフェニルマレイミド、N−2−クロロフェニルマレイミド、N−4−ブロモフェニルマレイミド、N−1−ナフチルマレイミド等のN−アルキル置換マレイミド化合物;などがあげられる。

これらは、単独または2種以上混合して使用することができる。

【0081】

特に、非発泡層構成樹脂としてスチレン系樹脂を用いる場合には、発泡層との相溶性の点から、スチレンホモポリマー、スチレンアクリロニトリル共重合体、(メタ)アクリル酸共重合ポリスチレン、無水マレイン酸変性ポリスチレン、スチレン−不飽和ジカルボン酸無水物−N−アルキル置換マレイミド系共重合体、耐衝撃性ポリスチレンを用いることがさらに好ましく、最も好ましくはスチレンホモポリマーである。

【0082】

粘着性・接着性を有する樹脂としては、ポリオレフィン系樹脂、塩化ビニル系樹脂、塩化ビニリデン系樹脂、ビニルアルコール系樹脂、エチレン−ビニルアルコール系共重合体樹脂、アクリル系樹脂、スチレン−ブタジエン系共重合樹脂、天然ゴム系樹脂、クロロプレン系樹脂および、上記樹脂にロジン類、ロジン誘導体、石油系樹脂、テルペン系樹脂、フェノール樹脂、ロジンフェノール樹脂、ケトン樹脂等の粘着付与剤樹脂を配合してなる樹脂組成物等が挙げられる。

【0083】

なお、前記の非発泡層構成樹脂は、溶融状態で積層装置5に供給する際の樹脂圧力を非発泡用ギヤポンプ4によって調整する目的で、所望の溶融粘度となるように熱可塑性樹脂の種類、分子量、共重合成分、共重合比率等を選定することが好ましい。

【0084】

本発明の押出発泡成形体を構成する非発泡層の構造は、特に限定されず、単層、複層のいずれの構造も採りうる。

【0085】

本発明の押出発泡成形体を構成する非発泡層の厚みは、押出発泡成形体の厚みおよび押出発泡成形体中の発泡層の数(発泡層/非発泡層/発泡層からなるユニットの数)に応じて適宜選択されるが、10〜500μmが好ましく、20〜300μmがより好ましく、30〜200μmが特に好ましく、40〜100μmが最も好ましい。非発泡層の厚みが10〜500μmの範囲では、軽量性および断熱性を備えた押出発泡成形体を得ることができる。

【0086】

本発明の押出発泡成形体を構成する非発泡層の製造時において、必要に応じて、可塑剤、難燃剤、難燃助剤、シリカ、タルク、ケイ酸カルシウム、ワラストナイト、カオリン、クレイ、マイカ、酸化亜鉛、酸化チタン、炭酸カルシウムなどの無機化合物、ステアリン酸ナトリウム、ステアリン酸マグネシウム、ステアリン酸バリウム、流動パラフィン、オレフィン系ワックス、ステアリルアミド系化合物などの加工助剤、フェノール系抗酸化剤、リン系安定剤、窒素系安定剤、イオウ系安定剤、ベンゾトリアゾール類、ヒンダードアミン類などの耐光性安定剤、帯電防止剤、顔料などの着色剤などの添加剤を添加させることが好ましい。

【0087】

これらの添加剤のなかでも、可塑剤は、本発明の押出発泡成形体製造の際、樹脂合流界面の流れを乱さないようにするため、また、非発泡層構成樹脂の溶融粘度を発泡剤含有樹脂の溶融粘度に近づける調整を行う際に有効に働くため、更に、添加量による樹脂の溶融粘度調整により非発泡用ギヤポンプ4を用いた積層装置5に供給する際の樹脂圧力制御に有効に働くため、添加することが好ましい。

【0088】

非発泡層構成樹脂に添加する可塑剤としては、特に限定されず、一般に可塑剤として使用されているいずれの化合物の使用も可能であり、例えば、フタル酸ジメチル(DMP)、フタル酸ジエチル(DEP)、フタル酸ジブチル(DBP)、フタル酸ジ−2−エチルヘキシル(DOP)、フタル酸ジノルマルオクチル(DNOP)、フタル酸ジイソノニル(DINP)、フタル酸ジノニル(DNP)、フタル酸ジイソデシル(DIDP)、フタル酸ブチルベンジル(BBP)、フタル酸混基エステル(C6〜C11)等のフタル酸エステル類;アジピン酸ジオクチル(DOA)、アジピン酸ジイソノニル(DINA)、アジピン酸ジアルキル(C6,8,10)(610A)、アジピン酸ジアルキル(C7,C9)(79A)アゼライン酸ジオクチル(DOZ)セバシン酸ジブチル(DBS)、セバシン酸ジオクチル(DOS)、リン酸トリクレシル(TCP)、アセチルクエン酸トリブチル(ATBC)、エポキシ化大豆油(ESBO)、トリメリット酸トリオクチル(TOTM)、塩素化パラフィン等の非フタル酸エステル類、等が挙げられる。

【0089】

非発泡層構成樹脂に対する可塑剤の添加量は、狙いとする溶融粘度によって適宜選択されるが、非発泡層構成樹脂100重量部に対して1〜20重量部が好ましく、2〜15重量部が更に好ましく、3〜12重量部が特に好ましく、4〜10重量部が最も好ましい。可塑剤の添加量が非発泡層構成樹脂100重量部に対して、1〜20重量部の範囲では、押出の際に吐出変動が無く、押出後の表面ブリードアウトの無い非発泡層が得られる。

【0090】

本発明の押出発泡成形体の厚みは、特に限定されず、用途に応じて適宜選択される。例えば、建材などに使用される断熱材用途の場合、好ましい断熱性、曲げ強度および圧縮強度を付与するためには、シートのような薄いものよりも、通常の板状物のような厚さのあるものが好ましく、通常10〜150mm、好ましくは20〜100mmである。

【0091】

本発明の押出発泡成形体の20℃での等価熱伝導率は、

0.034W/m・K(0.0292kcal/m・hr・℃)以下が好ましく、0.032W/m・K(0.0275kcal/m・hr・℃)以下がより好ましく、0.030W/m・K(0.0258kcal/m・hr・℃)以下が特に好ましい。

【0092】

等価熱伝導率が0.034W/m・K以下である発泡成形体は、建築用部材用途として好適に使用され、快適な居住空間の提供に貢献する。

【0093】

本発明の押出発泡成形体は、その優れた軽量性、断熱性の点から、種々の用途、例えば、床材、壁材、屋根材などの建築用部材、保冷車用断熱材、車両バンパー、自動車天井材などの自動車用部材、地盤の凍上防止剤などの土木用部材などに好適に使用できる。

【実施例】

【0094】

次に、本発明を実施例に基づき詳細に説明するが、本発明はかかる実施例のみに限定されるものではない。

【0095】

実施例および比較例に対する評価方法は、以下のとおりである。

【0096】

(1)押出発泡成形体寸法[単位:mm]

厚み:異なる時間にサンプルングした3つの押出発泡成形体について、図4に示すように、幅方向(押出方向と直交する水平方向)における中央部(幅方向の中点)での厚みを測定し、平均値を算出した。

幅:異なる時間にサンプルングした3つの押出発泡成形体について、図5に示すように、厚み方向における中央部(厚み方向の中点)での幅を測定し、平均値を算出した。

厚み方向中央部分の特定:上表面から前記厚みの1/2の値、左側面から前記幅の1/2の値に位置する部分を中央部分とした。

【0097】

(2)押出発泡成形体の密度[単位:kg/m3]

異なる時間にサンプリングした3つの押出発泡成形体に対して、JIS K7222−1999「発泡プラスチック及びゴム−見掛け密度の測定」に記載の方法に則り、発泡体密度を測定して、その平均値を算出した。

【0098】

(3)熱伝導率[単位:W/m・K]

得られた押出発泡成形体の熱伝導率を、熱伝導率測定装置[栄弘精機製、HC−074−300]を用いて測定した。押出発泡成形体気泡内の空気の分圧が51kPa時の熱伝導率を、実施例に示した。

【0099】

(4)押出発泡成形体気泡内の空気の分圧

押出発泡成形体を切り出し面から10mmの部分を削除した後、巾方向における中央部より巾方向25mm、長さ方向25mm、厚み方向は成形体のままの厚さで切り出し、押出発泡成形体中の空気量を、ガスクロマトグラフ[島津製作所製、GC−14A]を用いて分析測定し、平均値を算出することにより、発泡成形体気泡内の空気の分圧を求めた。

【0100】

(5)厚み方向の平均気泡径(A)

押出発泡成形体を切り出し、厚み方向中央部分についてマイクロスコープ[(株)キーエンス製、デジタルマイクロスコープVHX−900]を用いて、倍率50倍にて観察し、明細書本文中に記載した方法にて、厚み方向の平均気泡径(A)を求めた。

【0101】

(実施例1)

[発泡剤を含有する溶融樹脂の製造方法]

ポリスチレン[PSジャパン株式会社製、商品名:G9401、MFR=2.0g/10分]100重量部に対して、タルク[林化成株式会社製、商品名:TALCAN PAWDER PK−Z)0.5重量部、ステアリン酸カルシウム[堺化学工業株式会社製、商品名:SC−P]0.3重量部、流動パラフィン[新日本石油株式会社製、商品名:ポリブテンLV−50]0.1重量部からなる混合物をドライブレンドしてスチレン系樹脂組成物とした。該スチレン系樹脂組成物を、口径65mmの第1押出機と口径90mmの第2押出機とを直列に連結した二段式押出機に対して、39.8kg/hrで供給した。

第1押出機に供給したスチレン系樹脂組成物を、230℃に加熱して混練を行い、第1押出機の先端付近(第2押出機に接続される側)において、発泡剤として、スチレン系樹脂組成物100重量部に対して、i−ブタン[三井化学株式会社製]4.0重量部、ジメチルエーテル[大洋液化ガス株式会社製]4.0重量部を、溶融されたスチレン系樹脂組成物に圧入した。

この際、第1押出機の先端における樹脂圧は10.5MPaであり、これに対して、発泡剤の圧入圧力は11.5MPaであった。

第1押出機に連結された第2押出機において、発泡剤を含有する溶融樹脂の樹脂温度を130℃に冷却した後、第2押出機の先端に設けられ130℃に温調された発泡用ギヤポンプ[株式会社プラ技研製、GP74/74−100;1回転当り100ccの吐出能]に、樹脂圧力5.0MPaとなるように第1押出機の回転数を調整しながら供給した。発泡用ギヤポンプの回転数を7.2rpmとし、発泡剤を含有する溶融樹脂を4つに分流した後、発泡用ギヤポンプの先端に設けられた2種7層多層積層用フィードブロック[株式会社プラ技研製]に樹脂圧力6.8MPaで供給した。

[発泡剤を含まない溶融樹脂の製造方法]

低耐熱性ポリスチレン[PSジャパン株式会社製、商品名:SC004、MFR=6.5g/10分]100重量部に対して、可塑剤としてジメチルフタレート[大八化学工業株式会社製、商品名:DMP]4.0部を添加し2軸押出機[オーエヌ機械株式会社製:TEK、直径45mmの2軸押出機]にて樹脂温度190℃、吐出量36.2Kg/hrで押出し、予めマスターバッチ化した。

得られた樹脂を、口径50mmの押出機[株式会社プラ技研製]で150℃に加熱して溶融混練を行い、150℃に温調されたギヤポンプ[協和ファインテック株式会社製、HDSM−45G−20×1;1回転当り20ccの吐出能]に、樹脂圧力を10MPaとなるように押出機のスクリュー回転数を調整しながら供給した。ギヤポンプの回転数を8rpmとし、3つに分流し、前記2種7層多層積層用フィードブロックに樹脂圧力19.1MPa、吐出量10.1Kg/hrで供給した。

【0102】

[発泡剤を含有する溶融樹脂と発泡剤を含まない溶融樹脂を厚み方向に合流させ、押出発泡成形体を製造する方法]

130℃に温調された前記2種7層多層積層用フィードブロック内で、6.3MPaの圧力下にて、厚み方向に、発泡剤を含まない溶融樹脂(3層)を、4つに分流された発泡剤を含有する溶融樹脂で挟み込むようにして、それぞれ、5.2mm/1.4mm/5.2mm/1.4mm/5.2mm/1.4mm/5.2mmの厚みで合流させた。

合流させた多層流を、特公昭54−23025号公報記載の多層流を分割・積層する機能と同様な機能を有し、130℃に温調された積層2倍化装置[株式会社プラ技研製]に供給した。その後、100℃に温調された、厚さ方向2.2mm×幅方向80mmの長方形断面の空隙を有するダイリップより、樹脂圧力3.0MPaで合流された多層流を大気中へ押し出し、上下にベルトコンベアを配置した装置に挟み込んで引き取り、厚み21.5mm、幅208mmの直方体状で、発泡層/非発泡層/発泡層/非発泡層/発泡層/非発泡層/発泡層/非発泡層/発泡層/非発泡層/発泡層/非発泡層/発泡層の13層構造からなる押出発泡成形体を得た。

得られた押出発泡成形体の密度は35.3kg/m3であり、発泡層の厚み方向の平均気泡径は0.12mmであり、空気分圧51kPaにおける熱伝導率は0.0282W/m・Kであった。

【0103】

(実施例2)

[発泡剤を含有する溶融樹脂の製造方法]

ポリスチレン[PSジャパン株式会社製、商品名:G9401、MFR=2.0g/10分]100重量部に対して、タルク[林化成株式会社製、商品名:TALCAN PAWDER PK−Z]0.5重量部、ステアリン酸カルシウム[堺化学工業株式会社製、商品名:SC−P]0.3重量部、流動パラフィン[新日本石油株式会社製、商品名:ポリブテンLV−50]0.1重量部からなる混合物をドライブレンドして、スチレン系樹脂組成物とした。該スチレン系樹脂組成物を、口径65mmの第1押出機と口径90mmの第2押出機とを直列に連結した二段式押出機に対して、39.8kg/hrで供給した。

第1押出機に供給したスチレン系樹脂組成物を、230℃に加熱して混練を行い、第1押出機の先端付近(第2押出機に接続される側)において、発泡剤として、スチレン系樹脂組成物100重量部に対して、i−ブタン[三井化学株式会社製]4.0重量部、ジメチルエーテル[大洋液化ガス株式会社製]4.0重量部を、溶融されたスチレン系樹脂組成物に圧入した。

この際、第1押出機の先端における樹脂圧は10.4MPaであり、これに対して、発泡剤の圧入圧力は11.8MPaであった。

第1押出機に連結された第2押出機において、発泡剤を含有する溶融樹脂の樹脂温度を130℃に冷却した後、第2押出機の先端に設けられ130℃に温調された発泡用ギヤポンプ[株式会社プラ技研製、GP74/74−100;1回転当り100ccの吐出能]に、樹脂圧力5.0MPaとなるように第1押出機の回転数を調整しながら供給した。発泡用ギヤポンプの回転数を7.2rpmとし、発泡剤を含有する溶融樹脂を4つに分流した後、発泡用ギヤポンプの先端に設けられた2種7層多層積層用フィードブロック[株式会社プラ技研製]に樹脂圧力7.0MPaで供給した。

[発泡剤を含まない溶融樹脂の製造方法]

低耐熱性ポリスチレン[PSジャパン株式会社製、商品名:SC004、MFR=6.5g/10分]100重量部に対して、可塑剤としてジメチルフタレート[大八化学工業株式会社製、商品名:DMP]4.0部を添加し2軸押出機[オーエヌ機械株式会社製:TEK、直径45mmの2軸押出機]にて樹脂温度190℃、吐出量36.2Kg/hrで押出し、予めマスターバッチ化した。

得られた樹脂を、口径50mmの押出機[株式会社プラ技研製]を用いて、樹脂温度150℃で溶融混練を行い、吐出量10.0Kg/hrとなるようにスクリュー回転数を20.0rpmとし、3つに分流し、前記2種7層多層積層用フィードブロックに樹脂圧力17.8MPaで供給した。

【0104】

[発泡剤を含有する溶融樹脂と発泡剤を含まない溶融樹脂を厚み方向に合流させ、押出発泡成形体を製造する方法]

130℃に温調された前記2種7層多層積層用フィードブロック内で、6.6MPaの圧力下にて、厚み方向に、発泡剤を含まない溶融樹脂(3層)を、4つに分流された発泡剤を含有する溶融樹脂で挟み込むようにして、それぞれ、5.2mm/1.4mm/5.2mm/1.4mm/5.2mm/1.4mm/5.2mmの厚みで合流させた。

合流させた多層流を、特公昭54−23025号公報記載の多層流を分割・積層する機能と同様な機能を有し、130℃に温調された積層2倍化装置(株式会社プラ技研製)に供給した。その後、100℃に温調された、厚さ方向2.4mm×幅方向80mmの長方形断面の空隙を有するダイリップより、樹脂圧力3.1MPaで合流された多層流を大気中へ押し出し、上下にベルトコンベアを配置した装置に挟み込んで引き取り、厚み21.7mm、幅212mmの直方体状で、発泡層/非発泡層/発泡層/非発泡層/発泡層/非発泡層/発泡層/非発泡層/発泡層/非発泡層/発泡層/非発泡層/発泡層の13層構造からなる押出発泡成形体を得た。

得られた押出発泡成形体の密度は34.8kg/m3であり、発泡層の厚み方向の平均気泡径は0.14mmであり、空気分圧51kPaにおける熱伝導率は0.0286W/m・Kであった。

【0105】

(比較例1)

[発泡剤を含有する溶融樹脂の製造方法]

ポリスチレン[PSジャパン株式会社製、商品名:G9401、MFR=2.0g/10分]100重量部に対して、タルク[林化成株式会社製、商品名:TALCAN PAWDER PK−Z)0.5重量部、ステアリン酸カルシウム[堺化学工業株式会社製、商品名:SC−P]0.3重量部、流動パラフィン[新日本石油株式会社製、商品名:ポリブテンLV−50]0.1重量部からなる混合物をドライブレンドして、スチレン系樹脂組成物とした。該スチレン系樹脂組成物を、口径65mmの第1押出機と口径90mmの第2押出機とを直列に連結した二段式押出機に対して、39.8kg/hrで供給した。

第1押出機に供給したスチレン系樹脂組成物を、樹脂温度230℃にて溶融混練を行い、第1押出機の先端付近(第2押出機に接続される側)において、発泡剤として、スチレン系樹脂組成物100重量部に対して、i−ブタン[三井化学株式会社製]4.0重量部、ジメチルエーテル[大洋液化ガス株式会社製]4.0重量部を、溶融されたスチレン系樹脂組成物に圧入した。この際、第1押出機の先端における樹脂圧は14.2MPaであり、これに対して、発泡剤の圧入圧力は15.3MPaであった。

第1押出機に連結された第2押出機において、樹脂温度を130℃に冷却した後、4つに分流し、発泡剤を含有する溶融樹脂を第2押出機の先端に設けられた2種7層多層積層用フィードブロック[株式会社プラ技研製]に樹脂圧力7.0MPaで供給した。

[発泡剤を含まない溶融樹脂の製造方法]

ポリスチレン[PSジャパン株式会社製、商品名:SC004、MFR=6.5g/10分]100重量部に対して、可塑剤としてジメチルフタレート[大八化学工業株式会社製、商品名:DMP]4.0重量部を添加し、2軸押出機[オーエヌ機械株式会社製:TEK、直径45mmの2軸押出機]にて樹脂温度190℃、吐出量36.2Kg/hrで押出し、予めマスターバッチ化した。

得られた樹脂を、口径50mmの押出機[株式会社プラ技研製]を用いて、樹脂温度150℃にて溶融混練を行い、吐出量10.0Kg/hrとなるようにスクリュー回転数を20.0rpmとし、3つに分流し、前記2種7層多層積層用フィードブロックに樹脂圧力16.8MPaで供給した。

【0106】

[発泡剤を含有する溶融樹脂と発泡剤を含まない溶融樹脂を厚み方向に合流させ、押出発泡成形体を製造する方法]

130℃に温調された前記2種7層多層積層用フィードブロック内で、6.5MPaの圧力下にて、厚み方向に、発泡剤を含まない溶融樹脂(3層)を、4つ分流された発泡剤を含有する溶融樹脂で挟み込むようにして、それぞれ、5.2mm/1.4mm/5.2mm/1.4mm/5.2mm/1.4mm/5.2mmの厚みで合流させた。

合流させた多層流を、特公昭54−23025号公報記載の多層流を分割・積層する機能と同様な機能を有し、130℃に温調された積層2倍化装置[株式会社プラ技研製]に供給した。その後、100℃に温調された厚さ方向1.4mm×幅方向80mmの長方形断面の空隙を有するダイリップより樹脂圧力3.0MPaで、合流された多層流を大気中へ押し出し、上下にベルトコンベアを配置した装置に挟み込んで引き取り、厚み24.2mm、幅212mmの直方体状で、発泡層/非発泡層/発泡層/非発泡層/発泡層/非発泡層/発泡層/非発泡層/発泡層/非発泡層/発泡層/非発泡層/発泡層の13層構造からなる押出発泡成形体を得た。

得られた押出発泡成形体の密度は38.0kg/m3であり、発泡層の厚み方向の平均気泡径は0.27mmであり、空気分圧51kPaにおける熱伝導率は0.0293W/m・Kであった。

【0107】

発泡用ギヤポンプを使用した実施例1、2では、発泡用ギヤポンプの昇圧効果により、ダイリップ高さを2.2〜2.4mmと極端に狭めることなく、多層押出発泡装置内の樹脂圧力を一定圧力(例えば3.0MPa以上)とすることができ、発泡層の厚み方向の平均気泡径を小さくすることが可能となり、低い熱伝導率を有する押出発泡成形体を得ることができる。

一方、比較例1では、発泡用ギヤポンプ未使用(且つ、非発泡用ギヤポンプ未使用)のため、多層押出発泡装置内の樹脂圧力を一定圧力(例えば3.0MPa以上)とするには、ダイスリップ高さを1.4mmと極端に狭める必要があり、発泡層の厚み方向の平均気泡径が大きくなり、得られた押出発泡成形体は高い熱伝導率を有するものとなる。

【符号の説明】

【0108】

1.発泡用押出機

2.非発泡用押出機

3.発泡用ギヤポンプ

4.非発泡用ギヤポンプ

5.積層装置

6.積層2倍化装置

7.成形金型

8.成形機

9.多層積層装置

10.多層発泡装置

11.発泡層

12.非発泡層

13.押出発泡成形体の厚さ測定位置

14.押出発泡成形体の幅測定位置

【特許請求の範囲】

【請求項1】

ギヤポンプによって昇圧されてなる発泡剤を含有する少なくとも1つの溶融樹脂および、発泡剤を含有しない少なくとも1つの溶融樹脂を高圧下で厚み方向である上下方向に合流させて得られる積層溶融樹脂を、流れ方向に押し出しながら大気圧下に開放し、金型で一定断面の形状に整えて連続的に成形することによって得られる多層押出発泡成形体であって、

該多層押出発泡成形体が、厚み方向に発泡層が非発泡層を介して積層されてなる構造を有すると共に、該発泡層が、厚み方向の平均気泡径0.25mm以下の気泡より構成されることを特徴とする多層押出発泡成形体。

【請求項2】

ギヤポンプによって昇圧されてなる発泡剤を含有する少なくとも1つの溶融樹脂および、ギヤポンプによって昇圧されてなる発泡剤を含有しない少なくとも1つの溶融樹脂を高圧下で厚み方向である上下方向に合流させて得られる積層溶融樹脂を、流れ方向に押し出しながら大気圧下に開放し、金型で一定断面の形状に整えて連続的に成形することによって得られる多層押出発泡成形体であって、

該多層押出発泡成形体が、厚み方向に発泡層が非発泡層を介して積層されてなる構造を有すると共に、該発泡層が、厚み方向の平均気泡径0.25mm以下の気泡より構成されることを特徴とする多層押出発泡成形体。

【請求項3】

前記多層押出発泡成形体の密度が20〜65Kg/m3であることを特徴とする、請求項1または2に記載の多層押出発泡成形体。

【請求項4】

前記多層押出発泡成形体の密度が20〜40Kg/m3であることを特徴とする、請求項1または2に記載の多層押出発泡成形体。

【請求項5】

前記発泡層の厚み方向における平均気泡径が0.07〜0.25mmであることを特徴とする、請求項1〜4のいずれか1項に記載の多層押出発泡成形体。

【請求項6】

前記押出発泡成形体が、厚み方向に発泡層が非発泡層を介して積層されてなる前記構造を複数個有することを特徴とする、請求項1〜5のいずれか1項に記載の多層押出発泡成形体。

【請求項7】

前記発泡層を構成する樹脂が、ポリスチレン、スチレン−アクリロニトリル共重合体、スチレン−アクリル酸共重合体および変性ポリフェニレンエーテル系樹脂よりなる群から選ばれる1種または2種以上の樹脂であることを特徴とする、請求項1〜6のいずれか1項に記載の多層押出発泡成形体。

【請求項8】

前記発泡層を構成する樹脂がポリスチレンであることを特徴とする、請求項7に記載の多層押出発泡成形体。

【請求項9】

前記発泡層を構成する気泡内に、プロパン、ノルマルブタン、イソブタン、シクロペンタンから選ばれる1種以上の炭化水素が含有されることを特徴とする、請求項1〜8のいずれか1項に記載の多層押出発泡成形体。

【請求項1】

ギヤポンプによって昇圧されてなる発泡剤を含有する少なくとも1つの溶融樹脂および、発泡剤を含有しない少なくとも1つの溶融樹脂を高圧下で厚み方向である上下方向に合流させて得られる積層溶融樹脂を、流れ方向に押し出しながら大気圧下に開放し、金型で一定断面の形状に整えて連続的に成形することによって得られる多層押出発泡成形体であって、

該多層押出発泡成形体が、厚み方向に発泡層が非発泡層を介して積層されてなる構造を有すると共に、該発泡層が、厚み方向の平均気泡径0.25mm以下の気泡より構成されることを特徴とする多層押出発泡成形体。

【請求項2】

ギヤポンプによって昇圧されてなる発泡剤を含有する少なくとも1つの溶融樹脂および、ギヤポンプによって昇圧されてなる発泡剤を含有しない少なくとも1つの溶融樹脂を高圧下で厚み方向である上下方向に合流させて得られる積層溶融樹脂を、流れ方向に押し出しながら大気圧下に開放し、金型で一定断面の形状に整えて連続的に成形することによって得られる多層押出発泡成形体であって、

該多層押出発泡成形体が、厚み方向に発泡層が非発泡層を介して積層されてなる構造を有すると共に、該発泡層が、厚み方向の平均気泡径0.25mm以下の気泡より構成されることを特徴とする多層押出発泡成形体。

【請求項3】

前記多層押出発泡成形体の密度が20〜65Kg/m3であることを特徴とする、請求項1または2に記載の多層押出発泡成形体。

【請求項4】

前記多層押出発泡成形体の密度が20〜40Kg/m3であることを特徴とする、請求項1または2に記載の多層押出発泡成形体。

【請求項5】

前記発泡層の厚み方向における平均気泡径が0.07〜0.25mmであることを特徴とする、請求項1〜4のいずれか1項に記載の多層押出発泡成形体。

【請求項6】

前記押出発泡成形体が、厚み方向に発泡層が非発泡層を介して積層されてなる前記構造を複数個有することを特徴とする、請求項1〜5のいずれか1項に記載の多層押出発泡成形体。

【請求項7】

前記発泡層を構成する樹脂が、ポリスチレン、スチレン−アクリロニトリル共重合体、スチレン−アクリル酸共重合体および変性ポリフェニレンエーテル系樹脂よりなる群から選ばれる1種または2種以上の樹脂であることを特徴とする、請求項1〜6のいずれか1項に記載の多層押出発泡成形体。

【請求項8】

前記発泡層を構成する樹脂がポリスチレンであることを特徴とする、請求項7に記載の多層押出発泡成形体。

【請求項9】

前記発泡層を構成する気泡内に、プロパン、ノルマルブタン、イソブタン、シクロペンタンから選ばれる1種以上の炭化水素が含有されることを特徴とする、請求項1〜8のいずれか1項に記載の多層押出発泡成形体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−219174(P2012−219174A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−85810(P2011−85810)

【出願日】平成23年4月7日(2011.4.7)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成19〜23年度独立行政法人新エネルギー・産業技術総合開発機構革新的ノンフロン系断熱材技術開発プロジェクト委託研究、産業技術力強化法第19条の適用を受ける特許出願)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月7日(2011.4.7)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成19〜23年度独立行政法人新エネルギー・産業技術総合開発機構革新的ノンフロン系断熱材技術開発プロジェクト委託研究、産業技術力強化法第19条の適用を受ける特許出願)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

[ Back to top ]