断熱材およびその製造方法

【課題】施工性を向上させることができる断熱材およびその製造方法を提供する。

【解決手段】発泡材料を押出発泡した複数の棒状の発泡体11が一方向に配向して一体化されてなるとともに、前記一方向と直交する方向に位置する一対の嵌合面16にて一対の支持材間に嵌合されて保持される断熱材であって、嵌合面16は、嵌合方向の中間部が嵌合方向の前部および後部よりも外側に位置するように膨出しており、嵌合方向の中間部の発泡体11の配置間隔が嵌合方向の前部および後部の配置間隔よりも広くなっている。

【解決手段】発泡材料を押出発泡した複数の棒状の発泡体11が一方向に配向して一体化されてなるとともに、前記一方向と直交する方向に位置する一対の嵌合面16にて一対の支持材間に嵌合されて保持される断熱材であって、嵌合面16は、嵌合方向の中間部が嵌合方向の前部および後部よりも外側に位置するように膨出しており、嵌合方向の中間部の発泡体11の配置間隔が嵌合方向の前部および後部の配置間隔よりも広くなっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建物の床下、天井、壁、屋根等に施工される断熱材およびその製造方法に関する。

【背景技術】

【0002】

一般に、住宅等の建物の床下、天井、壁、屋根等には、断熱材が施工されている。例えば、床下の場合、大引や根太等の間に断熱材が配置され、該断熱材の上に下地合板等が設置される。

【0003】

断熱材としては、例えば、ポリプロピレンと古紙とでんぷんとを含む発泡材料を押出発泡させた断熱材(特許文献1、2参照。)、発泡スチロール等の発泡合成樹脂を用いた断熱材(特許文献3参照。)、ポリスチレン樹脂やポリウレタン樹脂などの発泡樹脂系断熱材(特許文献4参照。)などが知られている。

【0004】

特許文献1に記載の断熱材は、発泡材料を複数の小穴から押出すと共に発泡させた複数の発泡体を、板状に一体成形して製造される。このように、複数の発泡体を板状に一体成形して断熱材を製造する方法は、他にも提案されている(特許文献5〜7参照。)。

【0005】

一方、特許文献2〜4に記載の断熱材は、発泡材料を板状に押出し成形して製造される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4069255号公報

【特許文献2】特開2003−41041号公報

【特許文献3】特開2006−291461号公報

【特許文献4】特開2008−196270号公報

【特許文献5】特許第3393341号公報

【特許文献6】特表2004−500998号公報

【特許文献7】特開2007−204590号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記のような断熱材を施工する場合、間隔をあけて設置された支持材間(例えば、床下の場合は大引や根太の間、屋根の場合は垂木の間、壁の場合は柱や間柱の間)に断熱材を嵌合させることで、断熱材を支持材に保持させることが行われている。これにより、断熱材の取り付けを容易化し、施工効率を向上させるようになっている。ところで、断熱材を施工する場合に、断熱材の設置時の向きや姿勢等についての条件が増えると施行性が低下してしまう。

【0008】

本発明は、かかる問題点に鑑みてなされたものであり、施工性を向上させることができる断熱材およびその製造方法を提供すること目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために、請求項1に係る発明は、発泡材料を押出発泡した複数の棒状の発泡体が一方向に配向して一体化されてなるとともに、前記一方向と直交する方向に位置する一対の嵌合面にて一対の支持材間に嵌合されて保持される断熱材であって、前記嵌合面は、嵌合方向の中間部が前記嵌合方向の前部および後部よりも外側に位置するように膨出しており、前記嵌合方向の中間部の前記発泡体の配置間隔が前記嵌合方向の前部および後部の前記配置間隔よりも広くなっていることを特徴とする。

【0010】

また、請求項2に係る発明は、請求項1に係る発明において、前記嵌合面側の嵌合面近傍範囲は、前記嵌合方向の中間部の前記配置間隔が前記嵌合方向の前部および後部の前記配置間隔よりも広くなっており、前記嵌合面近傍範囲間にある中央範囲は、前記嵌合方向の中間部と前記嵌合方向の前部および後部とで前記配置間隔が同等になっていることを特徴とする。

【0011】

また、請求項3に係る発明は、請求項1または2に係る発明において、複数の前記発泡体を前記嵌合方向の位置を合わせ該嵌合方向に直交する方向に並設してなる発泡体列が、前記嵌合方向に複数列積層された形状をなし、前記嵌合方向の中間部の前記発泡体列の前記配置間隔が、前記嵌合方向の前部および後部の前記発泡体列の前記配置間隔よりも広くなっていることを特徴とする。

【0012】

請求項4に係る発明は、請求項1乃至3のいずれか一項に記載の断熱材の製造方法であって、発泡材料を押出発泡して複数の前記発泡体を成形するとともに溶着させて、前記嵌合方向の中間部の前記配置間隔が前記嵌合方向の前部および後部の前記配置間隔よりも広い中間成形体を成形する押出発泡工程と、前記中間成形体に対し前記嵌合方向の中間部よりも前記嵌合方向の前部および後部が内側に位置するように前記嵌合面をローラで押圧して形成するロールフォーミング工程と、を有することを特徴とする。

【0013】

請求項5に係る発明は、請求項1乃至3のいずれか一項に記載の断熱材の製造方法であって、発泡材料を押出発泡して複数の前記発泡体を成形するとともに溶着させて、前記嵌合方向の中間部の前記配置間隔と前記嵌合方向の前部および後部の前記配置間隔とが同等の中間成形体を成形する押出発泡工程と、前記中間成形体に対し前記嵌合方向の中間部よりも前記嵌合方向の前部および後部が内側に位置するように前記嵌合面をローラで押圧して形成することにより前記嵌合方向の中間部の前記配置間隔よりも前記嵌合方向の前部および後部の前記配置間隔を狭くするロールフォーミング工程と、を有することを特徴とする。

【発明の効果】

【0014】

請求項1に係る発明によれば、支持材に嵌合される嵌合面は、嵌合方向の中間部が嵌合方向の前部および後部よりも外側に位置するように膨出する形状をなしているため、嵌合方向の向きに他の制約がなければ、表裏いずれの向きでも一対の支持材間に円滑に嵌合させることができる。したがって、施工性を向上させることができる。

また、室内外方向の向きがあり、室内側から施工する場合と室外側から施工する場合とが混在する場合には両側からの施工が困難になってしまう可能性があるが、支持材に嵌合される嵌合面が上記形状をなしていることで、室内側および室外側の両側から円滑に嵌合させることができる。したがって、この場合も、施工性を向上させることができる。

加えて、嵌合方向の中間部の発泡体の配置間隔が嵌合方向の前部および後部の配置間隔よりも広くなっているため、嵌合方向の中間部は、発泡体の配置密度(単位面積当たりの発泡体の占める面積)が嵌合方向の前部および後部の配置密度よりも低くなって柔軟性に富むことになり、施工時に嵌合が容易になるとともに嵌合後は良好な弾発力を発生して一対の支持材間に保持される。また、発泡体の配置間隔が狭く配置密度が高い嵌合方向の前後両側で剛性を確保することができる。

【0015】

請求項2に係る発明によれば、嵌合面近傍範囲間にある中央範囲は、嵌合方向の中間部と嵌合方向の前部および後部とで発泡体の配置間隔が同等になっている。よって、嵌合に比較的影響の少ない、中央範囲の発泡体の配置密度を全体として高めることができ、剛性を高めることができる。

【0016】

請求項3に係る発明によれば、複数の発泡体を嵌合方向の位置を合わせ該嵌合方向に直交する方向に並設してなる発泡体列が、嵌合方向に複数列積層された形状であり、嵌合方向の中間部の発泡体列における発泡体の配置間隔を、嵌合方向の前部および後部の発泡体列における発泡体の配置間隔よりも広くすることになるため、部分的に配置密度を異ならせることが比較的容易となる。

【0017】

請求項4に係る発明によれば、押出発泡工程にて、嵌合方向の中間部における発泡体の配置間隔が嵌合方向の前部および後部における発泡体の配置間隔よりも広い中間成形体を成形することになり、この中間成形体に対し、ロールフォーミング工程で、嵌合方向の中間部よりも嵌合方向の前部および後部が内側に位置するように嵌合面をローラで押圧して形成するため、嵌合方向の中間部の発泡体の配置間隔を嵌合面側ほど大きくできる。

【0018】

請求項5に係る発明によれば、押出発泡工程にて、嵌合方向の中間部における発泡体の配置間隔と嵌合方向の前部および後部における発泡体の配置間隔とが同等の中間成形体を成形することになり、この中間成形体に対し、ロールフォーミング工程で、嵌合方向の中間部よりも嵌合方向の前部および後部が内側に位置するように嵌合面をローラで押圧して形成することで、嵌合方向の中間部における発泡体の配置間隔よりも嵌合方向の前部および後部における発泡体の配置間隔を狭くするため、嵌合方向の前部および後部の発泡体の配置間隔を嵌合面側ほど小さくできる。

【図面の簡単な説明】

【0019】

【図1】本発明の第1実施形態に係る断熱材の施工例としての床構造を示す斜視図である。

【図2】本発明の第1実施形態に係る断熱材を示す支持材への嵌合前の正面図である。

【図3】本発明の第1実施形態に係る断熱材を示す支持材への嵌合後の正面図である。

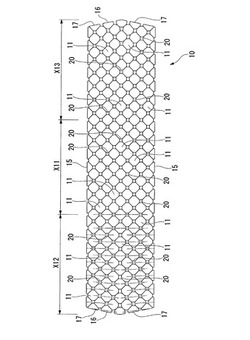

【図4】本発明の第1実施形態に係る断熱材の押出発泡工程後の中間成形体を示す正面図である。

【図5】本発明の第1実施形態に係る断熱材のロールフォーミング工程を行う製造装置の側面図である。

【図6】本発明の第1実施形態に係る断熱材のロールフォーミング工程を行う製造装置の背面図である。

【図7】本発明の第1実施形態に係る断熱材を示す正面図である。

【図8】本発明の第1実施形態に係る断熱材の空隙の実測値を示すもので、(a)は実測位置を示す図、(b)は実測値、(c)は実測値の線図である。

【図9】本発明の第1実施形態に係る断熱材の変形例を示す正面図である。

【図10】本発明の第2実施形態に係る断熱材の押出発泡工程後の中間成形体を示す正面図である。

【図11】本発明の第2実施形態に係る断熱材を示す正面図である。

【図12】本発明の第2実施形態に係る断熱材の空隙の実測値を示すもので、(a)は実測位置を示す図、(b)は実測値、(c)は実測値の線図である。

【発明を実施するための形態】

【0020】

以下、本発明の第1実施形態に係る断熱材について、図1〜図9を参照して説明する。

【0021】

図1は、第1実施形態に係る断熱材10の施工例としての床構造を示す斜視図であり、断熱材10は、互いに平行に延びる大引あるいは根太等の断面矩形状の支持材110,110間に配置される。

【0022】

図2に示すように、断熱材10は、発泡材料を押出発泡した複数の棒状の発泡体11が、一定の配向方向(一方向:図2の紙面直交方向)に揃えられ、この配向方向に直交する配向直交方向に一体化されてなるもので、一の配向直交方向に板厚方向を有し、板厚方向と直交する他の配向直交方向に板幅方向を有する板状に形成されている。

【0023】

断熱材10は、図2に示す状態から図3に示す状態となるように、支持材110,110の互いに平行に延びて対向する支持面111,111間に板幅方向両端において嵌合されることになり、より詳しくは、支持材110,110の両方の中心線を含む面に対し直交する方向(図2に示す矢印Z方向)に、この方向に板厚方向を沿わせた姿勢で嵌合されることになる。断熱材10は、板幅が支持面111,111間の距離よりも大きく、嵌合時に潰れることにより発生する弾発力で一対の支持材110,110間に保持される。ここでは、互いに平行に延びる支持材110,110のそれぞれの中心線を含む面に対し直交する方向Zを断熱材10の嵌合方向とし、よって、断熱材10における嵌合方向は板厚方向となる。

【0024】

断熱材10の、板厚方向つまり嵌合方向の両側にある一対の大面15,15は、全体的に板厚方向に直交する平坦な形状をなしている。また、板幅方向の両端に位置する一対の嵌合面16,16は、板厚方向つまり嵌合方向の中間部が、板厚方向つまり嵌合方向の前部および後部よりも外側に位置するように膨出する弧状をなしている。具体的に、嵌合面16,16は、それぞれが、板厚方向の中央が最も板幅方向の外側に位置し、大面15,15側ほど板幅方向の内側に位置するように同等に傾斜する一対の傾斜面17,17からなっている。この断熱材10は、上記した発泡体11の配向方向と直交する方向に位置するこれら一対の嵌合面16,16にて一対の支持材110,110間に嵌合されて保持される。なお、断熱材10は、嵌合面16,16間の両大面15,15側の最小幅が、支持面111,111間の距離よりも若干小さくなっており、嵌合面16,16間の最大幅が、支持面111,111間の距離よりも大きくなっている。

【0025】

ここで、発泡体11を成形するために使用される発泡材料としては、ポリオレフィン樹脂と、セルロールと、でんぷんとを含む材料を用いるのが好ましい。

ポリオレフィン樹脂としては、ポリエチレン樹脂、ポリプロピレン樹脂などが挙げられる。

セルロースとしては、新聞紙や雑誌等の古紙を原料として用いることができる。古紙は粉砕機により所望の大きさに粉砕されて用いられる。

でんぷんとしては、とうもろこし澱粉(コーンスターチ)、小麦澱粉、米澱粉などを用いることができる。

【0026】

また、上記した発泡材料の100質量%中の各成分の割合は、ポリオレフィン樹脂が30〜50質量%であることが好ましく、セルロースが10〜40質量%であることが好ましく、でんぷんが20〜40質量%であることが好ましい。

また、発泡材料には、必要に応じて酸化防止剤、防かび剤、顔料など、断熱材に用いられる各種添加剤を含有させてもよい。

本実施形態の断熱材10は、セルロース(古紙)やでんぷんを含むので、環境に十分配慮している。

【0027】

断熱材10は、例えば以下のようにして形成される。

【0028】

まず、上述した紙発泡材料を押出成形機の複数の細孔を有する口金より押し出しながら発泡させることで、細孔の数に応じた複数の円柱棒状(ストランド状)の発泡体11が同じ一方向に配向しながら成形されることになり、口金から束状に押し出された多数の発泡体11は、発泡直後の溶融粘着性により隣り合うもの同士が溶着して集合状態に一体化される(押出発泡工程)。この押出発泡工程により、図4に示す板状の中間成形体10Aが形成される。なお、発泡の際は、発泡剤として水を用いるのが好ましい。

【0029】

上記の押出発泡工程で用いられる押出成形機の口金は、中間成形体10Aの板厚方向における位置を合わせた複数の断面円形の細孔からなる細孔列が複数列(具体的には11列)、板厚方向に等ピッチで形成された形状をなしている。板厚方向の中央位置の細孔列を基準列(第1列)とすると、基準列および基準列から板厚方向に一つおきに配置される、板厚方向両側の奇数列(具体的には第1列,第3列,第5列)の細孔列は、細孔の数がすべて同じとなっている。他方、基準列に対し板厚方向両側に隣り合うものおよびこれらに対し一つおきに配置される、板厚方向両側の偶数列(具体的には第2列,第4列,第6列)の細孔列は、奇数列に対し、奇数列の隣り合う細孔間に一つの細孔が配置されるように板幅方向に略半ピッチずれ、細孔の数が、すべて同じで奇数列の細孔列よりも一つ少なくなっている。

【0030】

また、口金は、中間成形体10Aの板幅方向の中央所定範囲(約1/3)における細孔の配置間隔が、板幅方向も板厚方向と同じ間隔で一定となっている。他方、中間成形体10Aの板幅方向の一側所定範囲(約1/3)と他側所定範囲(約1/3)とにおける細孔の板幅方向の配置間隔は、板厚方向中央の複数列における配置間隔がすべて、板幅方向の中央所定範囲の配置間隔よりも広く、しかも板幅方向の端部側ほど徐々に配置間隔が広くなっている。また、一側所定範囲および他側所定範囲における、これら板厚方向中央の複数列の細孔の板幅方向の配置間隔の拡大率は、板厚方向中央の基準列が最も大きく、板厚方向の端部側ほど徐々に小さくなり、板厚方向の端部が板幅方向の中央所定範囲と同じで等間隔になっている。つまり、一側所定範囲および他側所定範囲においては、細孔が板厚方向中央の基準列では板幅方向外側に徐々に粗くなるように形成されている。

【0031】

その結果、押出発泡工程で成形された中間成形体10Aも、図4に示すように、板厚方向における位置を合わせた複数の発泡体11からなる発泡体列が複数列、板厚方向に等ピッチで形成される。板厚方向の中央位置の発泡体列を基準列(第1列)とすると、基準列および基準列から板厚方向に一つおきに配置される、板厚方向両側の奇数列(具体的には第1列,第3列,第5列)の発泡体列は、発泡体11の数がすべて同じとなっている。他方、基準列に対し板厚方向両側に隣り合うものおよびこれらに対し一つおきに配置される、板厚方向両側の偶数列(具体的には第2列,第4列,第6列)の発泡体列は、奇数列に対し、この奇数列の隣り合う発泡体11,11間に一つの発泡体11が配置されるように板幅方向に略半ピッチずれ、発泡体11の数が、すべて同じで奇数列の発泡体列よりも一つ少なくなっている。

【0032】

また、中間成形体10Aは、板幅方向の所定(約1/3)の中央範囲X1における発泡体11の板幅方向の配置間隔も板厚方向と同じ間隔で一定となっている。他方、板幅方向の所定(約1/3)の一側範囲X2と、板幅方向の所定(約1/3)の他側範囲X3とにおける発泡体11の板幅方向の配置間隔は、板厚方向中央の複数列における配置間隔がすべて、板幅方向の中央範囲X1よりも広くなっており、しかも板幅方向の端部側ほど徐々に板幅方向の配置間隔が広くなっている。また、一側範囲X2および他側範囲X3における、板厚方向中央の複数列の発泡体11の板幅方向の配置間隔の拡大率は、板厚方向中央の基準列が最も大きく、板厚方向の端部側ほど徐々に小さくなり、板厚方向の端部が板幅方向の中央範囲X1と同じで等間隔になっている。つまり、押出発泡工程では、嵌合方向の中間部における発泡体11の板幅方向の配置間隔が、嵌合方向の前部および後部における発泡体11の板幅方向の配置間隔よりも広い中間成形体10Aが成形される。

【0033】

図4においては、板幅方向の一側範囲X2における、板厚方向一側の奇数列の発泡体11の板幅方向に同じ順番のものの中心を結んで一点鎖線で示しており、板厚方向一側の偶数列の発泡体11の板幅方向に同じ順番のものの中心を結んで一点鎖線で示している。同様に、板幅方向の一側範囲X2における、板厚方向他側の奇数列の発泡体11の板幅方向に同じ順番のものの中心を結んで一点鎖線で示しおり、板厚方向他側の偶数列の発泡体11の板幅方向に同じ順番のものの中心を結んで一点鎖線で示している。上記した関係は、これら一点鎖線からも明らかとなっている。

【0034】

上記を言い換えれば、板幅方向の一側範囲X2と他側範囲X3とにおける板幅方向に隣り合う発泡体11,11間の空隙20の板幅方向の幅は、板厚方向中央の複数列における幅がすべて、中央範囲X1の空隙20の幅よりも広く、しかも板幅方向の端部側ほど徐々に広くなっている。また、一側範囲X2および他側範囲X3における、板厚方向中央の複数列における隣り合う発泡体11,11間の空隙20の板幅方向の幅の拡大率は、板厚方向中央の基準列が最も大きく、板厚方向の端部側ほど徐々に小さくなり、板厚方向の端部側の空隙20の板幅方向の幅は板幅方向の中央範囲X1の空隙20の板幅方向の幅と同じで等幅になっている。

【0035】

さらに言い換えれば、上記空隙20の板厚方向の長さは一定となっているため、板幅方向の一側範囲X2と他側範囲X2とにおける、板幅方向に隣り合う2カ所の発泡体11,11と、これらの間で板厚方向に隣り合う2カ所の発泡体11,11とで囲まれる空隙20の開口面積は、板厚方向中央の複数列における空隙20の開口面積がすべて、中央範囲X1にある空隙20の開口面積よりも広く、しかも板幅方向の端部側ほど徐々に広くなっている。その上、一側範囲X2および他側範囲X3における空隙20の開口面積の拡大率は、板厚方向中央の基準列が最も大きく、板厚方向の端部側ほど徐々に小さくなり、板厚方向の端部の空隙20の開口面積は板幅方向の中央範囲X1の空隙20の開口面積と同じで略一定面積になっている。

【0036】

そして、図5および図6に示すように、上流側にあって外周面が円筒面状をなす一対の平行なローラ200,200を回転させ、これらの間に、これらに板厚方向両側において接触するように上記した中間成形体10Aを連続して通す。続けて、下流側にあって外周面が軸方向両側ほど大径となる二つのテーパ面201,201からなる一対の平行なローラ202,202を回転させ、これらの間に、これらに板幅方向両側において接触するように中間成形体10Aを連続して通す。このようにして、上記の一対のローラ200,200と一対のローラ202,202とで中間成形体10Aを加熱および加圧することになる。ここで、ローラ202の二つのテーパ面201,201は、テーパ率が同じで軸方向長さも同じとなっており、互いの境界位置がローラ200,200間の中央位置に配置されている。

【0037】

すると、上流側の一対のローラ200,200で、中間成形体10Aの板厚方向両側に一対の略平坦な大面15,15が形成され、下流側の一対のローラ202,202で中間成形体10Aの板幅方向両側に一対の山形の嵌合面16,16が形成されて、図7に示す板形状の断熱材10となる(ロールフォーミング工程)。一対の山形の嵌合面16,16は板厚方向の中央を基準として鏡面対称の形状をなす。つまり、ロールフォーミング工程では、中間成形体10Aに対し嵌合方向の中間部よりも嵌合方向の前部および後部が内側に位置するように嵌合面16,16をローラ202,202で押圧して形成する。

【0038】

なお、図7に示すように、断熱材10は、一対の大面15,15が、板厚方向の両端に位置する発泡体列の発泡体11に形成されることになり、これにより、これらの発泡体11は、長さ方向に直交する断面が、角部が円弧状をなす丸角二等辺三角形状をなす。また、一対の嵌合面16,16がすべての奇数列の発泡体列の板幅方向の両端に位置する発泡体11に形成されることになり、これにより、これらの発泡体11は、長さ方向に直交する断面が、板厚方向中央の発泡体列の発泡体11を除いて、角部が円弧状をなす丸角三角形状をなす。また、板厚方向中央の発泡体列の両端の発泡体11は、長さ方向に直交する断面が、扇形をなす。そして、一対の大面15,15を形成するものおよび一対の嵌合面16,16を形成するものを除く、他の発泡体11は、上記した押出発泡工程における形状を維持しており、隣接するもの同士が溶着時に互いに圧縮され潰れることで、長さ方向に直交する断面が、角部が円弧状をなす丸角菱形状をなす。断熱材10には、板幅方向に隣り合う発泡体11およびこれらの間にて板厚方向に隣り合う発泡体11の連続する四つの発泡体11の間に、これらの丸角部によって空隙20が形成されている。つまり、空隙20は、その四方向に位置する4つの発泡体11の丸角部に囲まれている。

【0039】

ロールフォーミング工程で成形された断熱材10も、板厚方向における位置を合わせた発泡体11からなる発泡体列が複数列、板厚方向に等ピッチで形成される。板厚方向の中央位置の発泡体列を基準列(第1列)とすると、基準列および基準列から板厚方向に一つおきに配置される、板厚方向両側の奇数列(具体的には第1列,第3列,第5列)の発泡体列は、発泡体11の数がすべて同じとなっている。他方、基準列に対し板厚方向両側に隣り合うものおよびこれらに対し一つおきに配置される、板厚方向両側の偶数列(具体的には第2列,第4列,第6列)の発泡体列は、奇数列に対し、奇数列の隣り合う発泡体11,11間に一つの発泡体11が配置されるように板幅方向に略半ピッチずれ、発泡体11の数が、すべて同じで奇数列の発泡体列よりも一つ少なくなっている。つまり、断熱材10は、複数の発泡体11を嵌合方向の位置を合わせ該嵌合方向に直交する方向に並設してなる発泡体列が、嵌合方向に複数列積層された形状をなす。

【0040】

断熱材10は、板幅方向の所定(約1/3)の中央範囲X11における発泡体11の板幅方向の配置間隔が、板厚方向と同じ間隔で一定となっている。他方、板幅方向の一方の嵌合面16側の所定(約1/3)の一側嵌合面近傍範囲X12と、板幅方向の他方の嵌合面16側の所定(約1/3)の他側嵌合面近傍範囲X13とにおける発泡体11の板幅方向の配置間隔は、板厚方向中央の複数列における配置間隔がすべて、板幅方向の中央範囲X11の配置間隔よりも広く、しかも板幅方向の端部側ほど徐々に広くなっている。その上、一側嵌合面近傍範囲X12および他側嵌合面近傍範囲X13における発泡体11の板幅方向の配置間隔の拡大率は、板厚方向中央の基準列が最も大きく、板厚方向の端部側ほど徐々に小さくなっており、板厚方向の端部側の発泡体11の配置間隔は板幅方向の中央範囲X11の配置間隔と同じで一定間隔になっている。

【0041】

図7においても、板幅方向の一側嵌合面近傍範囲X12における、板厚方向一側の奇数列の発泡体11の板幅方向に同じ順番のものの中心(ロールフォーミング工程にて潰れたものは潰れる前の中心)を結んで一点鎖線で示しており、板厚方向一側の偶数列の発泡体11の板幅方向に同じ順番のものの中心を結んで一点鎖線で示している。同様に、一側嵌合面近傍範囲X12における、板厚方向他側の奇数列の発泡体11の板幅方向に同じ順番のものの中心を結んで一点鎖線で示しおり、板厚方向他側の偶数列の発泡体11の板幅方向に同じ順番のものの中心を結んで一点鎖線で示している。上記した関係は、これら一点鎖線からも明らかとなっている。

【0042】

つまり、断熱材10は、嵌合方向の中間部の発泡体11の板幅方向の配置間隔が嵌合方向の前部および後部の発泡体11の板幅方向の配置間隔よりも広くなっている。特に、嵌合面16側の嵌合面近傍範囲X12,X13において、嵌合方向の中間部の発泡体11の板幅方向の配置間隔が嵌合方向の前部および後部の発泡体11の板幅方向の配置間隔よりも広くなっており、両側の嵌合面近傍範囲X12,X13間にある中央範囲X11においては、嵌合方向の中間部と嵌合方向の前部および後部とで板幅方向の配置間隔が同等になっている。その結果、嵌合面16側の嵌合面近傍範囲X12,X13では、嵌合方向の中間部の発泡体列における発泡体11の板幅方向の配置間隔が、嵌合方向の前部および後部の発泡体列における発泡体11の板幅方向の配置間隔よりも広くなっている。

【0043】

言い換えれば、板幅方向の一側嵌合面近傍範囲X12と他側嵌合面近傍範囲X13とにおける板幅方向に隣り合う発泡体11,11間の空隙20の板幅方向の幅は、板厚方向中央の複数列がすべて、中央範囲X11よりも広く、しかも板幅方向の端部側ほど徐々に広くなっている。その上、一側嵌合面近傍範囲X12および他側嵌合面近傍範囲X13における隣り合う発泡体11,11間の空隙20の板幅方向の幅の拡大率は、板厚方向中央の基準列が最も大きく、板厚方向の端部側ほど徐々に小さくなり、板厚方向の端部側は板幅方向の中央範囲X11と同じで一定幅になっている。

【0044】

さらに言い換えれば、断熱材10においては空隙20の板厚方向の長さは一定となっているため、板幅方向の一側嵌合面近傍範囲X12と他側嵌合面近傍範囲X13とにおける、板幅方向に隣り合う2カ所の発泡体11,11と、これらの間で板厚方向にて隣り合う2カ所の発泡体11,11とで囲まれる空隙20の開口面積は、板厚方向中央の複数列がすべて、中央範囲X11よりも広く、しかも板幅方向の端部側ほど徐々に広くなっている。その上、一側嵌合面近傍範囲X12および他側嵌合面近傍範囲X13における空隙20の開口面積の拡大率は、板厚方向中央の基準列が最も大きく、板厚方向の端部側ほど徐々に小さくなり、板厚方向の端部側の空隙20の開口面積は板幅方向の中央範囲X11の空隙20と同じで略一定面積になっている。

【0045】

上記一側嵌合面近傍範囲X12における空隙20の開口面積の実測値を図8に示す。図8(a)〜図8(c)における中央部は、板厚方向中央の基準列の発泡体列および板厚方向両側の第2列によって形成される空隙20を、図8(a)〜図8(c)における途中部は、第2列、第3列および第4列の発泡体列によって形成される空隙20を、図8(a)〜図8(c)における下端部は、第4列、第5列および第6列の発泡体列によって形成される空隙20を、それぞれ示している。また、図8(b),(c)におけるNo.1〜No.8は、図8(a)に示すNo.1〜No.8の空隙を示している。これらの実測値からも、空隙20の開口面積が上記関係となっていることがわかる。しかも、嵌合方向の中央側ほど、空隙20の開口面積つまり発泡体11の板幅方向の配置間隔が大きくなっており、しかも、嵌合方向中間部(中央部および途中部)は、嵌合面16,16側ほど、空隙20の開口面積つまり発泡体11の板幅方向の配置間隔が大きくなっていることがわかる。

【0046】

以上に述べた第1実施形態に係る断熱材10によれば、支持材110,110に嵌合される一対の嵌合面16,16は、嵌合方向の中間部が嵌合方向の前部および後部よりも外側に位置するように膨出する形状をなしているため、嵌合方向の向きに他の制約がなければ、表裏いずれの向きでも一対の支持材110,110間に円滑に嵌合させることができる。したがって、施工性を向上させることができる。

【0047】

また、嵌合方向の中間部の発泡体11の板幅方向の配置間隔が嵌合方向の前部および後部の板幅方向の配置間隔よりも広くなっているため、嵌合方向の中間部は、発泡体11の配置密度(単位面積当たりの発泡体11の占める面積)が嵌合方向の前部および後部の配置密度よりも低くなって柔軟性に富むことになり、施工時に支持材110,110への嵌合が容易になるとともに嵌合後は良好な弾発力を発生して支持材110,110間に保持される。また、発泡体11の板幅方向の配置間隔が狭く配置密度が高い嵌合方向の前後両側で断熱材10の剛性を確保することができる。

【0048】

また、嵌合面近傍範囲X12,X13間にある中央範囲X11は、嵌合方向の中間部と嵌合方向の前部および後部とで発泡体11の板幅方向の配置間隔が同等になっている。よって、嵌合に比較的影響の少ない、中央範囲X11の発泡体11の配置密度を全体として高めることができ、断熱材10の剛性をさらに高めることができる。

【0049】

また、複数の発泡体11を嵌合方向の位置を合わせ該嵌合方向に直交する方向に並設してなる発泡体列が、嵌合方向に複数列積層された形状をなし、嵌合方向の中間部の発泡体列における発泡体11の板幅方向の配置間隔を、嵌合方向の前部および後部の発泡体列における発泡体11の板幅方向の配置間隔よりも広くすることになるため、部分的に配置密度を異ならせることが比較的容易となる。

【0050】

また、押出発泡工程にて、嵌合方向の中間部における発泡体11の板幅方向の配置間隔が嵌合方向の前部および後部における発泡体11の板幅方向の配置間隔よりも広い中間成形体10Aを成形することになり、この中間成形体10Aに対し、ロールフォーミング工程で、嵌合方向の中間部よりも嵌合方向の前部および後部が内側に位置するように一対の嵌合面16,16をローラ202,202で押圧して形成するストランド連続押出ポストフォーミング製法で断熱材10を成形するため、嵌合方向の中間部の発泡体11の板幅方向の配置間隔を嵌合面16,16側ほど大きくできる。

【0051】

また、発泡体11の間に多数の空隙20が形成されるため、発泡体11自体の断熱性能に加えて、これら空隙20によって、断熱性能が向上する。

【0052】

また、室内外方向の向きがあり室内側から施工する場合と室外側から施工する場合とが混在する場合に、両側からの施工が困難になってしまう可能性があるが、支持材110,110に嵌合される嵌合面16,16が上記形状をなしていることで、室内側および室外側の両側から円滑に嵌合させることができる。したがって、この場合も、施工性を向上させることができる。

【0053】

つまり、例えば屋根に施工される断熱材10の場合、図9に示す変形例のように、通気用の溝30が一方の大面15側のみに形成される場合があり、このような断熱材10は、この溝30を上向きにして施工されることになる。このような断熱材10において、垂木等の支持材110に対して室内側から施工される場合と、室外側から施工される場合とがあっても、嵌合面16,16が上記の形状をなしていることから、両側の施工に対しても円滑に嵌合させることができる。これに対し、嵌合面が板厚方向一側ほど板幅方向内側に位置するように傾斜する傾斜面となっている従来のものでは、板幅の狭い側を先頭とした嵌合しかできないため、室内側および室外側の両側からの施工は困難になってしまうのである。

【0054】

なお、第1実施形態の断熱材10において、板幅方向の発泡体11の配置間隔が一定の中央範囲X21を設けずに、板幅方向の全範囲において、中心位置から離れるほど発泡体11の板幅方向の配置間隔が徐々に広くなるようにしても良い。

【0055】

本発明の第2実施形態に係る断熱材について、主に図10〜図12を参照して、第1実施形態との相違部分を中心に説明する。

【0056】

第2実施形態において、押出発泡工程で用いられる口金は、全範囲における細孔の配置間隔が、板厚方向および板幅方向のいずれも同じで一定となっている。

【0057】

その結果、押出発泡工程で成形された中間成形体10Aは、図10に示すように、全範囲における発泡体11の配置間隔が、板厚方向および板幅方向のいずれも同じで一定となっている。言い換えれば、全範囲において空隙20の板幅方向の幅および板厚方向の幅は一定となっており、全範囲において空隙20の開口面積も一定となっている。つまり、押出発泡工程において、発泡材料を押出発泡して複数の発泡体11を成形するとともに溶着させて、嵌合方向の中間部の発泡体11の配置間隔と嵌合方向の前部および後部の発泡体11の配置間隔とが同等の中間成形体10Aを成形する。

【0058】

そして、このような中間成形体10Aに対し、第1実施形態と同様、図5および図6に示す一対の平行なローラ200,200で押圧して、板厚方向両側に一対の平坦な大面15,15を形成し、一対の平行なローラ202,202で押圧して、板幅方向両側に一対の山形の嵌合面16,16を形成して、図11に示す板形状の断熱材10を得る(ロールフォーミング工程)。

【0059】

すると、このロールフォーミング工程で成形された断熱材10は、板厚方向の発泡体11の配置間隔が一定となっており、板幅方向の所定(約2/3)の中央範囲X21における発泡体11の板幅方向の配置間隔が板厚方向と同じ間隔で一定となっている。他方、板幅方向の一方の嵌合面16側の所定(約1/6)の一側嵌合面近傍範囲X22と他方の嵌合面16側の所定(約1/6)の他側嵌合面近傍範囲X23とにおける発泡体11の板幅方向の配置間隔は、板厚方向中央の基準列の配置間隔がすべて、板幅方向の中央範囲X21の配置間隔と同等となっている。そして、板厚方向中央の基準列を除く他の列の発泡体11の板幅方向の配置間隔は、全体として板幅方向の中央範囲X21の板幅方向の配置間隔よりも狭くなっており、しかも板幅方向の端部側ほど徐々に配置間隔が狭くなっている。その上、一側嵌合面近傍範囲X22および他側嵌合面近傍範囲X23における発泡体11の板幅方向の配置間隔の縮小率は、板厚方向の端部側ほど徐々に大きくなっている。図11においては、板幅方向の一側嵌合面近傍範囲X22における、板厚方向一側の偶数列の発泡体11の板幅方向に同じ順番のものの中心(ロールフォーミング工程にて潰れたものは潰れる前の中心)を結んで一点鎖線で示している。

【0060】

つまり、第2実施形態の断熱材10は、ロールフォーミング工程において、中間成形体10Aに対し嵌合方向の中間部よりも嵌合方向の前部および後部が内側に位置するように嵌合面16,16をローラ202,202で押圧して形成することによって、嵌合方向の中間部の発泡体11の板幅方向の配置間隔よりも嵌合方向の前部および後部の発泡体11の板幅方向の配置間隔を狭くする。特に、嵌合面16側の嵌合面近傍範囲X22,X23において、嵌合方向の中間部の発泡体11の板幅方向の配置間隔よりも嵌合方向の前部および後部の発泡体11の板幅方向の配置間隔が狭くなっており、両側の嵌合面近傍範囲X22,X23間にある中央範囲X21においては、嵌合方向の中間部と嵌合方向の前部および後部とで板幅方向の配置間隔が同等になっている。その結果、嵌合面16側の嵌合面近傍範囲X22,X23では、嵌合方向の中間部の発泡体列における発泡体11の板幅方向の配置間隔よりも、嵌合方向の前部および後部の発泡体列における発泡体11の板幅方向の配置間隔が狭くなっている。

【0061】

言い換えれば、第2実施形態の断熱材10においては、板幅方向の一側嵌合面近傍範囲X22と他側嵌合面近傍範囲X23とにおける板幅方向に隣り合う発泡体11,11間の空隙20の板幅方向の幅は、板厚方向中央の基準列を除いてすべて、中央範囲X11よりも狭く、しかも板幅方向の端部側ほど徐々に狭くなっている。その上、一側嵌合面近傍範囲X22および他側嵌合面近傍範囲X23における隣り合う発泡体11,11間の空隙20の板幅方向の幅の縮小率は、板厚方向の端部側ほど徐々に大きくなっている。

【0062】

さらに言い換えれば、第2実施形態の断熱材10においても、空隙20の板厚方向の長さは一定となっているため、板幅方向の一側嵌合面近傍範囲X22と他側嵌合面近傍範囲X23とにおける、板幅方向に隣り合う2カ所の発泡体11,11と、これらの間で板厚方向にて隣り合う2カ所の発泡体11,11とで囲まれる空隙20の開口面積は、板厚方向中央の基準列の空隙20を除く他の発泡体列の空隙20はすべて、中央範囲X21よりも狭く、しかも板幅方向の端部側ほど徐々に狭くなっている。その上、一側嵌合面近傍範囲X22および他側嵌合面近傍範囲X23における空隙20の開口面積の縮小率は、板厚方向の端部側ほど徐々に大きくなっている。

【0063】

第2実施形態の断熱材10における空隙20の開口面積の実測値を図12に示す。図12(a)〜図12(c)における中央部は、板厚方向中央の基準列の発泡体列およびその板厚方向両側の第2列によって形成される空隙20を、図12(a)〜図12(c)における途中部は、第2列、第3列および第4列の発泡体列によって形成される空隙20を、図12(a)〜図12(c)における下端部は、第4列、第5列および第6列の発泡体列によって形成される空隙20を、それぞれ示している。また、図12(b),(c)におけるNo.1〜No.5は、図12(a)に示すNo.1〜No.5の空隙を示している。この実測値からも空隙20が上記関係となっていることがわかり、しかも、嵌合方向の中間部と、前部および後部との、発泡体11の配置間隔の差が大きくなっていることがわかる。

【0064】

以上に述べた第2実施形態に係る断熱材10によれば、押出発泡工程にて、嵌合方向の中間部における発泡体11の板幅方向の配置間隔と嵌合方向の前部および後部における発泡体11の板幅方向の配置間隔とが同等の中間成形体10Aを成形することになり、この中間成形体10Aに対し、ロールフォーミング工程で、嵌合方向の中間部よりも嵌合方向の前部および後部が内側に位置するように嵌合面16,16をローラ202,202で押圧して形成することで、嵌合方向の中間部における発泡体11の板幅方向の配置間隔よりも嵌合方向の前部および後部における発泡体11の板幅方向の配置間隔を狭くするため、嵌合方向の中間部と、前部および後部との、発泡体11の板幅方向の配置間隔の差を大きくできる。

【0065】

なお、以上の実施形態は、屋根の垂木間、あるいは壁の柱間等にも適用可能である。

また、発泡素材として、上記以外にも、ポリスチレン、ポリプロピレン等の合成樹脂発泡素材を用いることも可能である。

【符号の説明】

【0066】

10 断熱材

10A 中間成形体

11 発泡体

16 嵌合面

20 空隙

110 支持材

202 ローラ

【技術分野】

【0001】

本発明は、建物の床下、天井、壁、屋根等に施工される断熱材およびその製造方法に関する。

【背景技術】

【0002】

一般に、住宅等の建物の床下、天井、壁、屋根等には、断熱材が施工されている。例えば、床下の場合、大引や根太等の間に断熱材が配置され、該断熱材の上に下地合板等が設置される。

【0003】

断熱材としては、例えば、ポリプロピレンと古紙とでんぷんとを含む発泡材料を押出発泡させた断熱材(特許文献1、2参照。)、発泡スチロール等の発泡合成樹脂を用いた断熱材(特許文献3参照。)、ポリスチレン樹脂やポリウレタン樹脂などの発泡樹脂系断熱材(特許文献4参照。)などが知られている。

【0004】

特許文献1に記載の断熱材は、発泡材料を複数の小穴から押出すと共に発泡させた複数の発泡体を、板状に一体成形して製造される。このように、複数の発泡体を板状に一体成形して断熱材を製造する方法は、他にも提案されている(特許文献5〜7参照。)。

【0005】

一方、特許文献2〜4に記載の断熱材は、発泡材料を板状に押出し成形して製造される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4069255号公報

【特許文献2】特開2003−41041号公報

【特許文献3】特開2006−291461号公報

【特許文献4】特開2008−196270号公報

【特許文献5】特許第3393341号公報

【特許文献6】特表2004−500998号公報

【特許文献7】特開2007−204590号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記のような断熱材を施工する場合、間隔をあけて設置された支持材間(例えば、床下の場合は大引や根太の間、屋根の場合は垂木の間、壁の場合は柱や間柱の間)に断熱材を嵌合させることで、断熱材を支持材に保持させることが行われている。これにより、断熱材の取り付けを容易化し、施工効率を向上させるようになっている。ところで、断熱材を施工する場合に、断熱材の設置時の向きや姿勢等についての条件が増えると施行性が低下してしまう。

【0008】

本発明は、かかる問題点に鑑みてなされたものであり、施工性を向上させることができる断熱材およびその製造方法を提供すること目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために、請求項1に係る発明は、発泡材料を押出発泡した複数の棒状の発泡体が一方向に配向して一体化されてなるとともに、前記一方向と直交する方向に位置する一対の嵌合面にて一対の支持材間に嵌合されて保持される断熱材であって、前記嵌合面は、嵌合方向の中間部が前記嵌合方向の前部および後部よりも外側に位置するように膨出しており、前記嵌合方向の中間部の前記発泡体の配置間隔が前記嵌合方向の前部および後部の前記配置間隔よりも広くなっていることを特徴とする。

【0010】

また、請求項2に係る発明は、請求項1に係る発明において、前記嵌合面側の嵌合面近傍範囲は、前記嵌合方向の中間部の前記配置間隔が前記嵌合方向の前部および後部の前記配置間隔よりも広くなっており、前記嵌合面近傍範囲間にある中央範囲は、前記嵌合方向の中間部と前記嵌合方向の前部および後部とで前記配置間隔が同等になっていることを特徴とする。

【0011】

また、請求項3に係る発明は、請求項1または2に係る発明において、複数の前記発泡体を前記嵌合方向の位置を合わせ該嵌合方向に直交する方向に並設してなる発泡体列が、前記嵌合方向に複数列積層された形状をなし、前記嵌合方向の中間部の前記発泡体列の前記配置間隔が、前記嵌合方向の前部および後部の前記発泡体列の前記配置間隔よりも広くなっていることを特徴とする。

【0012】

請求項4に係る発明は、請求項1乃至3のいずれか一項に記載の断熱材の製造方法であって、発泡材料を押出発泡して複数の前記発泡体を成形するとともに溶着させて、前記嵌合方向の中間部の前記配置間隔が前記嵌合方向の前部および後部の前記配置間隔よりも広い中間成形体を成形する押出発泡工程と、前記中間成形体に対し前記嵌合方向の中間部よりも前記嵌合方向の前部および後部が内側に位置するように前記嵌合面をローラで押圧して形成するロールフォーミング工程と、を有することを特徴とする。

【0013】

請求項5に係る発明は、請求項1乃至3のいずれか一項に記載の断熱材の製造方法であって、発泡材料を押出発泡して複数の前記発泡体を成形するとともに溶着させて、前記嵌合方向の中間部の前記配置間隔と前記嵌合方向の前部および後部の前記配置間隔とが同等の中間成形体を成形する押出発泡工程と、前記中間成形体に対し前記嵌合方向の中間部よりも前記嵌合方向の前部および後部が内側に位置するように前記嵌合面をローラで押圧して形成することにより前記嵌合方向の中間部の前記配置間隔よりも前記嵌合方向の前部および後部の前記配置間隔を狭くするロールフォーミング工程と、を有することを特徴とする。

【発明の効果】

【0014】

請求項1に係る発明によれば、支持材に嵌合される嵌合面は、嵌合方向の中間部が嵌合方向の前部および後部よりも外側に位置するように膨出する形状をなしているため、嵌合方向の向きに他の制約がなければ、表裏いずれの向きでも一対の支持材間に円滑に嵌合させることができる。したがって、施工性を向上させることができる。

また、室内外方向の向きがあり、室内側から施工する場合と室外側から施工する場合とが混在する場合には両側からの施工が困難になってしまう可能性があるが、支持材に嵌合される嵌合面が上記形状をなしていることで、室内側および室外側の両側から円滑に嵌合させることができる。したがって、この場合も、施工性を向上させることができる。

加えて、嵌合方向の中間部の発泡体の配置間隔が嵌合方向の前部および後部の配置間隔よりも広くなっているため、嵌合方向の中間部は、発泡体の配置密度(単位面積当たりの発泡体の占める面積)が嵌合方向の前部および後部の配置密度よりも低くなって柔軟性に富むことになり、施工時に嵌合が容易になるとともに嵌合後は良好な弾発力を発生して一対の支持材間に保持される。また、発泡体の配置間隔が狭く配置密度が高い嵌合方向の前後両側で剛性を確保することができる。

【0015】

請求項2に係る発明によれば、嵌合面近傍範囲間にある中央範囲は、嵌合方向の中間部と嵌合方向の前部および後部とで発泡体の配置間隔が同等になっている。よって、嵌合に比較的影響の少ない、中央範囲の発泡体の配置密度を全体として高めることができ、剛性を高めることができる。

【0016】

請求項3に係る発明によれば、複数の発泡体を嵌合方向の位置を合わせ該嵌合方向に直交する方向に並設してなる発泡体列が、嵌合方向に複数列積層された形状であり、嵌合方向の中間部の発泡体列における発泡体の配置間隔を、嵌合方向の前部および後部の発泡体列における発泡体の配置間隔よりも広くすることになるため、部分的に配置密度を異ならせることが比較的容易となる。

【0017】

請求項4に係る発明によれば、押出発泡工程にて、嵌合方向の中間部における発泡体の配置間隔が嵌合方向の前部および後部における発泡体の配置間隔よりも広い中間成形体を成形することになり、この中間成形体に対し、ロールフォーミング工程で、嵌合方向の中間部よりも嵌合方向の前部および後部が内側に位置するように嵌合面をローラで押圧して形成するため、嵌合方向の中間部の発泡体の配置間隔を嵌合面側ほど大きくできる。

【0018】

請求項5に係る発明によれば、押出発泡工程にて、嵌合方向の中間部における発泡体の配置間隔と嵌合方向の前部および後部における発泡体の配置間隔とが同等の中間成形体を成形することになり、この中間成形体に対し、ロールフォーミング工程で、嵌合方向の中間部よりも嵌合方向の前部および後部が内側に位置するように嵌合面をローラで押圧して形成することで、嵌合方向の中間部における発泡体の配置間隔よりも嵌合方向の前部および後部における発泡体の配置間隔を狭くするため、嵌合方向の前部および後部の発泡体の配置間隔を嵌合面側ほど小さくできる。

【図面の簡単な説明】

【0019】

【図1】本発明の第1実施形態に係る断熱材の施工例としての床構造を示す斜視図である。

【図2】本発明の第1実施形態に係る断熱材を示す支持材への嵌合前の正面図である。

【図3】本発明の第1実施形態に係る断熱材を示す支持材への嵌合後の正面図である。

【図4】本発明の第1実施形態に係る断熱材の押出発泡工程後の中間成形体を示す正面図である。

【図5】本発明の第1実施形態に係る断熱材のロールフォーミング工程を行う製造装置の側面図である。

【図6】本発明の第1実施形態に係る断熱材のロールフォーミング工程を行う製造装置の背面図である。

【図7】本発明の第1実施形態に係る断熱材を示す正面図である。

【図8】本発明の第1実施形態に係る断熱材の空隙の実測値を示すもので、(a)は実測位置を示す図、(b)は実測値、(c)は実測値の線図である。

【図9】本発明の第1実施形態に係る断熱材の変形例を示す正面図である。

【図10】本発明の第2実施形態に係る断熱材の押出発泡工程後の中間成形体を示す正面図である。

【図11】本発明の第2実施形態に係る断熱材を示す正面図である。

【図12】本発明の第2実施形態に係る断熱材の空隙の実測値を示すもので、(a)は実測位置を示す図、(b)は実測値、(c)は実測値の線図である。

【発明を実施するための形態】

【0020】

以下、本発明の第1実施形態に係る断熱材について、図1〜図9を参照して説明する。

【0021】

図1は、第1実施形態に係る断熱材10の施工例としての床構造を示す斜視図であり、断熱材10は、互いに平行に延びる大引あるいは根太等の断面矩形状の支持材110,110間に配置される。

【0022】

図2に示すように、断熱材10は、発泡材料を押出発泡した複数の棒状の発泡体11が、一定の配向方向(一方向:図2の紙面直交方向)に揃えられ、この配向方向に直交する配向直交方向に一体化されてなるもので、一の配向直交方向に板厚方向を有し、板厚方向と直交する他の配向直交方向に板幅方向を有する板状に形成されている。

【0023】

断熱材10は、図2に示す状態から図3に示す状態となるように、支持材110,110の互いに平行に延びて対向する支持面111,111間に板幅方向両端において嵌合されることになり、より詳しくは、支持材110,110の両方の中心線を含む面に対し直交する方向(図2に示す矢印Z方向)に、この方向に板厚方向を沿わせた姿勢で嵌合されることになる。断熱材10は、板幅が支持面111,111間の距離よりも大きく、嵌合時に潰れることにより発生する弾発力で一対の支持材110,110間に保持される。ここでは、互いに平行に延びる支持材110,110のそれぞれの中心線を含む面に対し直交する方向Zを断熱材10の嵌合方向とし、よって、断熱材10における嵌合方向は板厚方向となる。

【0024】

断熱材10の、板厚方向つまり嵌合方向の両側にある一対の大面15,15は、全体的に板厚方向に直交する平坦な形状をなしている。また、板幅方向の両端に位置する一対の嵌合面16,16は、板厚方向つまり嵌合方向の中間部が、板厚方向つまり嵌合方向の前部および後部よりも外側に位置するように膨出する弧状をなしている。具体的に、嵌合面16,16は、それぞれが、板厚方向の中央が最も板幅方向の外側に位置し、大面15,15側ほど板幅方向の内側に位置するように同等に傾斜する一対の傾斜面17,17からなっている。この断熱材10は、上記した発泡体11の配向方向と直交する方向に位置するこれら一対の嵌合面16,16にて一対の支持材110,110間に嵌合されて保持される。なお、断熱材10は、嵌合面16,16間の両大面15,15側の最小幅が、支持面111,111間の距離よりも若干小さくなっており、嵌合面16,16間の最大幅が、支持面111,111間の距離よりも大きくなっている。

【0025】

ここで、発泡体11を成形するために使用される発泡材料としては、ポリオレフィン樹脂と、セルロールと、でんぷんとを含む材料を用いるのが好ましい。

ポリオレフィン樹脂としては、ポリエチレン樹脂、ポリプロピレン樹脂などが挙げられる。

セルロースとしては、新聞紙や雑誌等の古紙を原料として用いることができる。古紙は粉砕機により所望の大きさに粉砕されて用いられる。

でんぷんとしては、とうもろこし澱粉(コーンスターチ)、小麦澱粉、米澱粉などを用いることができる。

【0026】

また、上記した発泡材料の100質量%中の各成分の割合は、ポリオレフィン樹脂が30〜50質量%であることが好ましく、セルロースが10〜40質量%であることが好ましく、でんぷんが20〜40質量%であることが好ましい。

また、発泡材料には、必要に応じて酸化防止剤、防かび剤、顔料など、断熱材に用いられる各種添加剤を含有させてもよい。

本実施形態の断熱材10は、セルロース(古紙)やでんぷんを含むので、環境に十分配慮している。

【0027】

断熱材10は、例えば以下のようにして形成される。

【0028】

まず、上述した紙発泡材料を押出成形機の複数の細孔を有する口金より押し出しながら発泡させることで、細孔の数に応じた複数の円柱棒状(ストランド状)の発泡体11が同じ一方向に配向しながら成形されることになり、口金から束状に押し出された多数の発泡体11は、発泡直後の溶融粘着性により隣り合うもの同士が溶着して集合状態に一体化される(押出発泡工程)。この押出発泡工程により、図4に示す板状の中間成形体10Aが形成される。なお、発泡の際は、発泡剤として水を用いるのが好ましい。

【0029】

上記の押出発泡工程で用いられる押出成形機の口金は、中間成形体10Aの板厚方向における位置を合わせた複数の断面円形の細孔からなる細孔列が複数列(具体的には11列)、板厚方向に等ピッチで形成された形状をなしている。板厚方向の中央位置の細孔列を基準列(第1列)とすると、基準列および基準列から板厚方向に一つおきに配置される、板厚方向両側の奇数列(具体的には第1列,第3列,第5列)の細孔列は、細孔の数がすべて同じとなっている。他方、基準列に対し板厚方向両側に隣り合うものおよびこれらに対し一つおきに配置される、板厚方向両側の偶数列(具体的には第2列,第4列,第6列)の細孔列は、奇数列に対し、奇数列の隣り合う細孔間に一つの細孔が配置されるように板幅方向に略半ピッチずれ、細孔の数が、すべて同じで奇数列の細孔列よりも一つ少なくなっている。

【0030】

また、口金は、中間成形体10Aの板幅方向の中央所定範囲(約1/3)における細孔の配置間隔が、板幅方向も板厚方向と同じ間隔で一定となっている。他方、中間成形体10Aの板幅方向の一側所定範囲(約1/3)と他側所定範囲(約1/3)とにおける細孔の板幅方向の配置間隔は、板厚方向中央の複数列における配置間隔がすべて、板幅方向の中央所定範囲の配置間隔よりも広く、しかも板幅方向の端部側ほど徐々に配置間隔が広くなっている。また、一側所定範囲および他側所定範囲における、これら板厚方向中央の複数列の細孔の板幅方向の配置間隔の拡大率は、板厚方向中央の基準列が最も大きく、板厚方向の端部側ほど徐々に小さくなり、板厚方向の端部が板幅方向の中央所定範囲と同じで等間隔になっている。つまり、一側所定範囲および他側所定範囲においては、細孔が板厚方向中央の基準列では板幅方向外側に徐々に粗くなるように形成されている。

【0031】

その結果、押出発泡工程で成形された中間成形体10Aも、図4に示すように、板厚方向における位置を合わせた複数の発泡体11からなる発泡体列が複数列、板厚方向に等ピッチで形成される。板厚方向の中央位置の発泡体列を基準列(第1列)とすると、基準列および基準列から板厚方向に一つおきに配置される、板厚方向両側の奇数列(具体的には第1列,第3列,第5列)の発泡体列は、発泡体11の数がすべて同じとなっている。他方、基準列に対し板厚方向両側に隣り合うものおよびこれらに対し一つおきに配置される、板厚方向両側の偶数列(具体的には第2列,第4列,第6列)の発泡体列は、奇数列に対し、この奇数列の隣り合う発泡体11,11間に一つの発泡体11が配置されるように板幅方向に略半ピッチずれ、発泡体11の数が、すべて同じで奇数列の発泡体列よりも一つ少なくなっている。

【0032】

また、中間成形体10Aは、板幅方向の所定(約1/3)の中央範囲X1における発泡体11の板幅方向の配置間隔も板厚方向と同じ間隔で一定となっている。他方、板幅方向の所定(約1/3)の一側範囲X2と、板幅方向の所定(約1/3)の他側範囲X3とにおける発泡体11の板幅方向の配置間隔は、板厚方向中央の複数列における配置間隔がすべて、板幅方向の中央範囲X1よりも広くなっており、しかも板幅方向の端部側ほど徐々に板幅方向の配置間隔が広くなっている。また、一側範囲X2および他側範囲X3における、板厚方向中央の複数列の発泡体11の板幅方向の配置間隔の拡大率は、板厚方向中央の基準列が最も大きく、板厚方向の端部側ほど徐々に小さくなり、板厚方向の端部が板幅方向の中央範囲X1と同じで等間隔になっている。つまり、押出発泡工程では、嵌合方向の中間部における発泡体11の板幅方向の配置間隔が、嵌合方向の前部および後部における発泡体11の板幅方向の配置間隔よりも広い中間成形体10Aが成形される。

【0033】

図4においては、板幅方向の一側範囲X2における、板厚方向一側の奇数列の発泡体11の板幅方向に同じ順番のものの中心を結んで一点鎖線で示しており、板厚方向一側の偶数列の発泡体11の板幅方向に同じ順番のものの中心を結んで一点鎖線で示している。同様に、板幅方向の一側範囲X2における、板厚方向他側の奇数列の発泡体11の板幅方向に同じ順番のものの中心を結んで一点鎖線で示しおり、板厚方向他側の偶数列の発泡体11の板幅方向に同じ順番のものの中心を結んで一点鎖線で示している。上記した関係は、これら一点鎖線からも明らかとなっている。

【0034】

上記を言い換えれば、板幅方向の一側範囲X2と他側範囲X3とにおける板幅方向に隣り合う発泡体11,11間の空隙20の板幅方向の幅は、板厚方向中央の複数列における幅がすべて、中央範囲X1の空隙20の幅よりも広く、しかも板幅方向の端部側ほど徐々に広くなっている。また、一側範囲X2および他側範囲X3における、板厚方向中央の複数列における隣り合う発泡体11,11間の空隙20の板幅方向の幅の拡大率は、板厚方向中央の基準列が最も大きく、板厚方向の端部側ほど徐々に小さくなり、板厚方向の端部側の空隙20の板幅方向の幅は板幅方向の中央範囲X1の空隙20の板幅方向の幅と同じで等幅になっている。

【0035】

さらに言い換えれば、上記空隙20の板厚方向の長さは一定となっているため、板幅方向の一側範囲X2と他側範囲X2とにおける、板幅方向に隣り合う2カ所の発泡体11,11と、これらの間で板厚方向に隣り合う2カ所の発泡体11,11とで囲まれる空隙20の開口面積は、板厚方向中央の複数列における空隙20の開口面積がすべて、中央範囲X1にある空隙20の開口面積よりも広く、しかも板幅方向の端部側ほど徐々に広くなっている。その上、一側範囲X2および他側範囲X3における空隙20の開口面積の拡大率は、板厚方向中央の基準列が最も大きく、板厚方向の端部側ほど徐々に小さくなり、板厚方向の端部の空隙20の開口面積は板幅方向の中央範囲X1の空隙20の開口面積と同じで略一定面積になっている。

【0036】

そして、図5および図6に示すように、上流側にあって外周面が円筒面状をなす一対の平行なローラ200,200を回転させ、これらの間に、これらに板厚方向両側において接触するように上記した中間成形体10Aを連続して通す。続けて、下流側にあって外周面が軸方向両側ほど大径となる二つのテーパ面201,201からなる一対の平行なローラ202,202を回転させ、これらの間に、これらに板幅方向両側において接触するように中間成形体10Aを連続して通す。このようにして、上記の一対のローラ200,200と一対のローラ202,202とで中間成形体10Aを加熱および加圧することになる。ここで、ローラ202の二つのテーパ面201,201は、テーパ率が同じで軸方向長さも同じとなっており、互いの境界位置がローラ200,200間の中央位置に配置されている。

【0037】

すると、上流側の一対のローラ200,200で、中間成形体10Aの板厚方向両側に一対の略平坦な大面15,15が形成され、下流側の一対のローラ202,202で中間成形体10Aの板幅方向両側に一対の山形の嵌合面16,16が形成されて、図7に示す板形状の断熱材10となる(ロールフォーミング工程)。一対の山形の嵌合面16,16は板厚方向の中央を基準として鏡面対称の形状をなす。つまり、ロールフォーミング工程では、中間成形体10Aに対し嵌合方向の中間部よりも嵌合方向の前部および後部が内側に位置するように嵌合面16,16をローラ202,202で押圧して形成する。

【0038】

なお、図7に示すように、断熱材10は、一対の大面15,15が、板厚方向の両端に位置する発泡体列の発泡体11に形成されることになり、これにより、これらの発泡体11は、長さ方向に直交する断面が、角部が円弧状をなす丸角二等辺三角形状をなす。また、一対の嵌合面16,16がすべての奇数列の発泡体列の板幅方向の両端に位置する発泡体11に形成されることになり、これにより、これらの発泡体11は、長さ方向に直交する断面が、板厚方向中央の発泡体列の発泡体11を除いて、角部が円弧状をなす丸角三角形状をなす。また、板厚方向中央の発泡体列の両端の発泡体11は、長さ方向に直交する断面が、扇形をなす。そして、一対の大面15,15を形成するものおよび一対の嵌合面16,16を形成するものを除く、他の発泡体11は、上記した押出発泡工程における形状を維持しており、隣接するもの同士が溶着時に互いに圧縮され潰れることで、長さ方向に直交する断面が、角部が円弧状をなす丸角菱形状をなす。断熱材10には、板幅方向に隣り合う発泡体11およびこれらの間にて板厚方向に隣り合う発泡体11の連続する四つの発泡体11の間に、これらの丸角部によって空隙20が形成されている。つまり、空隙20は、その四方向に位置する4つの発泡体11の丸角部に囲まれている。

【0039】

ロールフォーミング工程で成形された断熱材10も、板厚方向における位置を合わせた発泡体11からなる発泡体列が複数列、板厚方向に等ピッチで形成される。板厚方向の中央位置の発泡体列を基準列(第1列)とすると、基準列および基準列から板厚方向に一つおきに配置される、板厚方向両側の奇数列(具体的には第1列,第3列,第5列)の発泡体列は、発泡体11の数がすべて同じとなっている。他方、基準列に対し板厚方向両側に隣り合うものおよびこれらに対し一つおきに配置される、板厚方向両側の偶数列(具体的には第2列,第4列,第6列)の発泡体列は、奇数列に対し、奇数列の隣り合う発泡体11,11間に一つの発泡体11が配置されるように板幅方向に略半ピッチずれ、発泡体11の数が、すべて同じで奇数列の発泡体列よりも一つ少なくなっている。つまり、断熱材10は、複数の発泡体11を嵌合方向の位置を合わせ該嵌合方向に直交する方向に並設してなる発泡体列が、嵌合方向に複数列積層された形状をなす。

【0040】

断熱材10は、板幅方向の所定(約1/3)の中央範囲X11における発泡体11の板幅方向の配置間隔が、板厚方向と同じ間隔で一定となっている。他方、板幅方向の一方の嵌合面16側の所定(約1/3)の一側嵌合面近傍範囲X12と、板幅方向の他方の嵌合面16側の所定(約1/3)の他側嵌合面近傍範囲X13とにおける発泡体11の板幅方向の配置間隔は、板厚方向中央の複数列における配置間隔がすべて、板幅方向の中央範囲X11の配置間隔よりも広く、しかも板幅方向の端部側ほど徐々に広くなっている。その上、一側嵌合面近傍範囲X12および他側嵌合面近傍範囲X13における発泡体11の板幅方向の配置間隔の拡大率は、板厚方向中央の基準列が最も大きく、板厚方向の端部側ほど徐々に小さくなっており、板厚方向の端部側の発泡体11の配置間隔は板幅方向の中央範囲X11の配置間隔と同じで一定間隔になっている。

【0041】

図7においても、板幅方向の一側嵌合面近傍範囲X12における、板厚方向一側の奇数列の発泡体11の板幅方向に同じ順番のものの中心(ロールフォーミング工程にて潰れたものは潰れる前の中心)を結んで一点鎖線で示しており、板厚方向一側の偶数列の発泡体11の板幅方向に同じ順番のものの中心を結んで一点鎖線で示している。同様に、一側嵌合面近傍範囲X12における、板厚方向他側の奇数列の発泡体11の板幅方向に同じ順番のものの中心を結んで一点鎖線で示しおり、板厚方向他側の偶数列の発泡体11の板幅方向に同じ順番のものの中心を結んで一点鎖線で示している。上記した関係は、これら一点鎖線からも明らかとなっている。

【0042】

つまり、断熱材10は、嵌合方向の中間部の発泡体11の板幅方向の配置間隔が嵌合方向の前部および後部の発泡体11の板幅方向の配置間隔よりも広くなっている。特に、嵌合面16側の嵌合面近傍範囲X12,X13において、嵌合方向の中間部の発泡体11の板幅方向の配置間隔が嵌合方向の前部および後部の発泡体11の板幅方向の配置間隔よりも広くなっており、両側の嵌合面近傍範囲X12,X13間にある中央範囲X11においては、嵌合方向の中間部と嵌合方向の前部および後部とで板幅方向の配置間隔が同等になっている。その結果、嵌合面16側の嵌合面近傍範囲X12,X13では、嵌合方向の中間部の発泡体列における発泡体11の板幅方向の配置間隔が、嵌合方向の前部および後部の発泡体列における発泡体11の板幅方向の配置間隔よりも広くなっている。

【0043】

言い換えれば、板幅方向の一側嵌合面近傍範囲X12と他側嵌合面近傍範囲X13とにおける板幅方向に隣り合う発泡体11,11間の空隙20の板幅方向の幅は、板厚方向中央の複数列がすべて、中央範囲X11よりも広く、しかも板幅方向の端部側ほど徐々に広くなっている。その上、一側嵌合面近傍範囲X12および他側嵌合面近傍範囲X13における隣り合う発泡体11,11間の空隙20の板幅方向の幅の拡大率は、板厚方向中央の基準列が最も大きく、板厚方向の端部側ほど徐々に小さくなり、板厚方向の端部側は板幅方向の中央範囲X11と同じで一定幅になっている。

【0044】

さらに言い換えれば、断熱材10においては空隙20の板厚方向の長さは一定となっているため、板幅方向の一側嵌合面近傍範囲X12と他側嵌合面近傍範囲X13とにおける、板幅方向に隣り合う2カ所の発泡体11,11と、これらの間で板厚方向にて隣り合う2カ所の発泡体11,11とで囲まれる空隙20の開口面積は、板厚方向中央の複数列がすべて、中央範囲X11よりも広く、しかも板幅方向の端部側ほど徐々に広くなっている。その上、一側嵌合面近傍範囲X12および他側嵌合面近傍範囲X13における空隙20の開口面積の拡大率は、板厚方向中央の基準列が最も大きく、板厚方向の端部側ほど徐々に小さくなり、板厚方向の端部側の空隙20の開口面積は板幅方向の中央範囲X11の空隙20と同じで略一定面積になっている。

【0045】

上記一側嵌合面近傍範囲X12における空隙20の開口面積の実測値を図8に示す。図8(a)〜図8(c)における中央部は、板厚方向中央の基準列の発泡体列および板厚方向両側の第2列によって形成される空隙20を、図8(a)〜図8(c)における途中部は、第2列、第3列および第4列の発泡体列によって形成される空隙20を、図8(a)〜図8(c)における下端部は、第4列、第5列および第6列の発泡体列によって形成される空隙20を、それぞれ示している。また、図8(b),(c)におけるNo.1〜No.8は、図8(a)に示すNo.1〜No.8の空隙を示している。これらの実測値からも、空隙20の開口面積が上記関係となっていることがわかる。しかも、嵌合方向の中央側ほど、空隙20の開口面積つまり発泡体11の板幅方向の配置間隔が大きくなっており、しかも、嵌合方向中間部(中央部および途中部)は、嵌合面16,16側ほど、空隙20の開口面積つまり発泡体11の板幅方向の配置間隔が大きくなっていることがわかる。

【0046】

以上に述べた第1実施形態に係る断熱材10によれば、支持材110,110に嵌合される一対の嵌合面16,16は、嵌合方向の中間部が嵌合方向の前部および後部よりも外側に位置するように膨出する形状をなしているため、嵌合方向の向きに他の制約がなければ、表裏いずれの向きでも一対の支持材110,110間に円滑に嵌合させることができる。したがって、施工性を向上させることができる。

【0047】

また、嵌合方向の中間部の発泡体11の板幅方向の配置間隔が嵌合方向の前部および後部の板幅方向の配置間隔よりも広くなっているため、嵌合方向の中間部は、発泡体11の配置密度(単位面積当たりの発泡体11の占める面積)が嵌合方向の前部および後部の配置密度よりも低くなって柔軟性に富むことになり、施工時に支持材110,110への嵌合が容易になるとともに嵌合後は良好な弾発力を発生して支持材110,110間に保持される。また、発泡体11の板幅方向の配置間隔が狭く配置密度が高い嵌合方向の前後両側で断熱材10の剛性を確保することができる。

【0048】

また、嵌合面近傍範囲X12,X13間にある中央範囲X11は、嵌合方向の中間部と嵌合方向の前部および後部とで発泡体11の板幅方向の配置間隔が同等になっている。よって、嵌合に比較的影響の少ない、中央範囲X11の発泡体11の配置密度を全体として高めることができ、断熱材10の剛性をさらに高めることができる。

【0049】

また、複数の発泡体11を嵌合方向の位置を合わせ該嵌合方向に直交する方向に並設してなる発泡体列が、嵌合方向に複数列積層された形状をなし、嵌合方向の中間部の発泡体列における発泡体11の板幅方向の配置間隔を、嵌合方向の前部および後部の発泡体列における発泡体11の板幅方向の配置間隔よりも広くすることになるため、部分的に配置密度を異ならせることが比較的容易となる。

【0050】

また、押出発泡工程にて、嵌合方向の中間部における発泡体11の板幅方向の配置間隔が嵌合方向の前部および後部における発泡体11の板幅方向の配置間隔よりも広い中間成形体10Aを成形することになり、この中間成形体10Aに対し、ロールフォーミング工程で、嵌合方向の中間部よりも嵌合方向の前部および後部が内側に位置するように一対の嵌合面16,16をローラ202,202で押圧して形成するストランド連続押出ポストフォーミング製法で断熱材10を成形するため、嵌合方向の中間部の発泡体11の板幅方向の配置間隔を嵌合面16,16側ほど大きくできる。

【0051】

また、発泡体11の間に多数の空隙20が形成されるため、発泡体11自体の断熱性能に加えて、これら空隙20によって、断熱性能が向上する。

【0052】

また、室内外方向の向きがあり室内側から施工する場合と室外側から施工する場合とが混在する場合に、両側からの施工が困難になってしまう可能性があるが、支持材110,110に嵌合される嵌合面16,16が上記形状をなしていることで、室内側および室外側の両側から円滑に嵌合させることができる。したがって、この場合も、施工性を向上させることができる。

【0053】

つまり、例えば屋根に施工される断熱材10の場合、図9に示す変形例のように、通気用の溝30が一方の大面15側のみに形成される場合があり、このような断熱材10は、この溝30を上向きにして施工されることになる。このような断熱材10において、垂木等の支持材110に対して室内側から施工される場合と、室外側から施工される場合とがあっても、嵌合面16,16が上記の形状をなしていることから、両側の施工に対しても円滑に嵌合させることができる。これに対し、嵌合面が板厚方向一側ほど板幅方向内側に位置するように傾斜する傾斜面となっている従来のものでは、板幅の狭い側を先頭とした嵌合しかできないため、室内側および室外側の両側からの施工は困難になってしまうのである。

【0054】

なお、第1実施形態の断熱材10において、板幅方向の発泡体11の配置間隔が一定の中央範囲X21を設けずに、板幅方向の全範囲において、中心位置から離れるほど発泡体11の板幅方向の配置間隔が徐々に広くなるようにしても良い。

【0055】

本発明の第2実施形態に係る断熱材について、主に図10〜図12を参照して、第1実施形態との相違部分を中心に説明する。

【0056】

第2実施形態において、押出発泡工程で用いられる口金は、全範囲における細孔の配置間隔が、板厚方向および板幅方向のいずれも同じで一定となっている。

【0057】

その結果、押出発泡工程で成形された中間成形体10Aは、図10に示すように、全範囲における発泡体11の配置間隔が、板厚方向および板幅方向のいずれも同じで一定となっている。言い換えれば、全範囲において空隙20の板幅方向の幅および板厚方向の幅は一定となっており、全範囲において空隙20の開口面積も一定となっている。つまり、押出発泡工程において、発泡材料を押出発泡して複数の発泡体11を成形するとともに溶着させて、嵌合方向の中間部の発泡体11の配置間隔と嵌合方向の前部および後部の発泡体11の配置間隔とが同等の中間成形体10Aを成形する。

【0058】

そして、このような中間成形体10Aに対し、第1実施形態と同様、図5および図6に示す一対の平行なローラ200,200で押圧して、板厚方向両側に一対の平坦な大面15,15を形成し、一対の平行なローラ202,202で押圧して、板幅方向両側に一対の山形の嵌合面16,16を形成して、図11に示す板形状の断熱材10を得る(ロールフォーミング工程)。

【0059】

すると、このロールフォーミング工程で成形された断熱材10は、板厚方向の発泡体11の配置間隔が一定となっており、板幅方向の所定(約2/3)の中央範囲X21における発泡体11の板幅方向の配置間隔が板厚方向と同じ間隔で一定となっている。他方、板幅方向の一方の嵌合面16側の所定(約1/6)の一側嵌合面近傍範囲X22と他方の嵌合面16側の所定(約1/6)の他側嵌合面近傍範囲X23とにおける発泡体11の板幅方向の配置間隔は、板厚方向中央の基準列の配置間隔がすべて、板幅方向の中央範囲X21の配置間隔と同等となっている。そして、板厚方向中央の基準列を除く他の列の発泡体11の板幅方向の配置間隔は、全体として板幅方向の中央範囲X21の板幅方向の配置間隔よりも狭くなっており、しかも板幅方向の端部側ほど徐々に配置間隔が狭くなっている。その上、一側嵌合面近傍範囲X22および他側嵌合面近傍範囲X23における発泡体11の板幅方向の配置間隔の縮小率は、板厚方向の端部側ほど徐々に大きくなっている。図11においては、板幅方向の一側嵌合面近傍範囲X22における、板厚方向一側の偶数列の発泡体11の板幅方向に同じ順番のものの中心(ロールフォーミング工程にて潰れたものは潰れる前の中心)を結んで一点鎖線で示している。

【0060】

つまり、第2実施形態の断熱材10は、ロールフォーミング工程において、中間成形体10Aに対し嵌合方向の中間部よりも嵌合方向の前部および後部が内側に位置するように嵌合面16,16をローラ202,202で押圧して形成することによって、嵌合方向の中間部の発泡体11の板幅方向の配置間隔よりも嵌合方向の前部および後部の発泡体11の板幅方向の配置間隔を狭くする。特に、嵌合面16側の嵌合面近傍範囲X22,X23において、嵌合方向の中間部の発泡体11の板幅方向の配置間隔よりも嵌合方向の前部および後部の発泡体11の板幅方向の配置間隔が狭くなっており、両側の嵌合面近傍範囲X22,X23間にある中央範囲X21においては、嵌合方向の中間部と嵌合方向の前部および後部とで板幅方向の配置間隔が同等になっている。その結果、嵌合面16側の嵌合面近傍範囲X22,X23では、嵌合方向の中間部の発泡体列における発泡体11の板幅方向の配置間隔よりも、嵌合方向の前部および後部の発泡体列における発泡体11の板幅方向の配置間隔が狭くなっている。

【0061】

言い換えれば、第2実施形態の断熱材10においては、板幅方向の一側嵌合面近傍範囲X22と他側嵌合面近傍範囲X23とにおける板幅方向に隣り合う発泡体11,11間の空隙20の板幅方向の幅は、板厚方向中央の基準列を除いてすべて、中央範囲X11よりも狭く、しかも板幅方向の端部側ほど徐々に狭くなっている。その上、一側嵌合面近傍範囲X22および他側嵌合面近傍範囲X23における隣り合う発泡体11,11間の空隙20の板幅方向の幅の縮小率は、板厚方向の端部側ほど徐々に大きくなっている。

【0062】

さらに言い換えれば、第2実施形態の断熱材10においても、空隙20の板厚方向の長さは一定となっているため、板幅方向の一側嵌合面近傍範囲X22と他側嵌合面近傍範囲X23とにおける、板幅方向に隣り合う2カ所の発泡体11,11と、これらの間で板厚方向にて隣り合う2カ所の発泡体11,11とで囲まれる空隙20の開口面積は、板厚方向中央の基準列の空隙20を除く他の発泡体列の空隙20はすべて、中央範囲X21よりも狭く、しかも板幅方向の端部側ほど徐々に狭くなっている。その上、一側嵌合面近傍範囲X22および他側嵌合面近傍範囲X23における空隙20の開口面積の縮小率は、板厚方向の端部側ほど徐々に大きくなっている。

【0063】

第2実施形態の断熱材10における空隙20の開口面積の実測値を図12に示す。図12(a)〜図12(c)における中央部は、板厚方向中央の基準列の発泡体列およびその板厚方向両側の第2列によって形成される空隙20を、図12(a)〜図12(c)における途中部は、第2列、第3列および第4列の発泡体列によって形成される空隙20を、図12(a)〜図12(c)における下端部は、第4列、第5列および第6列の発泡体列によって形成される空隙20を、それぞれ示している。また、図12(b),(c)におけるNo.1〜No.5は、図12(a)に示すNo.1〜No.5の空隙を示している。この実測値からも空隙20が上記関係となっていることがわかり、しかも、嵌合方向の中間部と、前部および後部との、発泡体11の配置間隔の差が大きくなっていることがわかる。

【0064】

以上に述べた第2実施形態に係る断熱材10によれば、押出発泡工程にて、嵌合方向の中間部における発泡体11の板幅方向の配置間隔と嵌合方向の前部および後部における発泡体11の板幅方向の配置間隔とが同等の中間成形体10Aを成形することになり、この中間成形体10Aに対し、ロールフォーミング工程で、嵌合方向の中間部よりも嵌合方向の前部および後部が内側に位置するように嵌合面16,16をローラ202,202で押圧して形成することで、嵌合方向の中間部における発泡体11の板幅方向の配置間隔よりも嵌合方向の前部および後部における発泡体11の板幅方向の配置間隔を狭くするため、嵌合方向の中間部と、前部および後部との、発泡体11の板幅方向の配置間隔の差を大きくできる。

【0065】

なお、以上の実施形態は、屋根の垂木間、あるいは壁の柱間等にも適用可能である。

また、発泡素材として、上記以外にも、ポリスチレン、ポリプロピレン等の合成樹脂発泡素材を用いることも可能である。

【符号の説明】

【0066】

10 断熱材

10A 中間成形体

11 発泡体

16 嵌合面

20 空隙

110 支持材

202 ローラ

【特許請求の範囲】

【請求項1】

発泡材料を押出発泡した複数の棒状の発泡体が一方向に配向して一体化されてなるとともに、前記一方向と直交する方向に位置する一対の嵌合面にて一対の支持材間に嵌合されて保持される断熱材であって、

前記嵌合面は、嵌合方向の中間部が前記嵌合方向の前部および後部よりも外側に位置するように膨出しており、

前記嵌合方向の中間部の前記発泡体の配置間隔が前記嵌合方向の前部および後部の前記配置間隔よりも広くなっていることを特徴とする断熱材。

【請求項2】

前記嵌合面側の嵌合面近傍範囲は、前記嵌合方向の中間部の前記配置間隔が前記嵌合方向の前部および後部の前記配置間隔よりも広くなっており、

前記嵌合面近傍範囲間にある中央範囲は、前記嵌合方向の中間部と前記嵌合方向の前部および後部とで前記配置間隔が同等になっていることを特徴とする請求項1に記載の断熱材。

【請求項3】

複数の前記発泡体を前記嵌合方向の位置を合わせ該嵌合方向に直交する方向に並設してなる発泡体列が、前記嵌合方向に複数列積層された形状をなし、

前記嵌合方向の中間部の前記発泡体列の前記配置間隔が、前記嵌合方向の前部および後部の前記発泡体列の前記配置間隔よりも広くなっていることを特徴とする請求項1または2に記載の断熱材。

【請求項4】

請求項1乃至3のいずれか一項に記載の断熱材の製造方法であって、

発泡材料を押出発泡して複数の前記発泡体を成形するとともに溶着させて、前記嵌合方向の中間部の前記配置間隔が前記嵌合方向の前部および後部の前記配置間隔よりも広い中間成形体を成形する押出発泡工程と、

前記中間成形体に対し前記嵌合方向の中間部よりも前記嵌合方向の前部および後部が内側に位置するように前記嵌合面をローラで押圧して形成するロールフォーミング工程と、

を有することを特徴とする断熱材の製造方法。

【請求項5】

請求項1乃至3のいずれか一項に記載の断熱材の製造方法であって、

発泡材料を押出発泡して複数の前記発泡体を成形するとともに溶着させて、前記嵌合方向の中間部の前記配置間隔と前記嵌合方向の前部および後部の前記配置間隔とが同等の中間成形体を成形する押出発泡工程と、

前記中間成形体に対し前記嵌合方向の中間部よりも前記嵌合方向の前部および後部が内側に位置するように前記嵌合面をローラで押圧して形成することにより前記嵌合方向の中間部の前記配置間隔よりも前記嵌合方向の前部および後部の前記配置間隔を狭くするロールフォーミング工程と、

を有することを特徴とする断熱材の製造方法。

【請求項1】

発泡材料を押出発泡した複数の棒状の発泡体が一方向に配向して一体化されてなるとともに、前記一方向と直交する方向に位置する一対の嵌合面にて一対の支持材間に嵌合されて保持される断熱材であって、

前記嵌合面は、嵌合方向の中間部が前記嵌合方向の前部および後部よりも外側に位置するように膨出しており、

前記嵌合方向の中間部の前記発泡体の配置間隔が前記嵌合方向の前部および後部の前記配置間隔よりも広くなっていることを特徴とする断熱材。

【請求項2】

前記嵌合面側の嵌合面近傍範囲は、前記嵌合方向の中間部の前記配置間隔が前記嵌合方向の前部および後部の前記配置間隔よりも広くなっており、

前記嵌合面近傍範囲間にある中央範囲は、前記嵌合方向の中間部と前記嵌合方向の前部および後部とで前記配置間隔が同等になっていることを特徴とする請求項1に記載の断熱材。

【請求項3】

複数の前記発泡体を前記嵌合方向の位置を合わせ該嵌合方向に直交する方向に並設してなる発泡体列が、前記嵌合方向に複数列積層された形状をなし、

前記嵌合方向の中間部の前記発泡体列の前記配置間隔が、前記嵌合方向の前部および後部の前記発泡体列の前記配置間隔よりも広くなっていることを特徴とする請求項1または2に記載の断熱材。

【請求項4】

請求項1乃至3のいずれか一項に記載の断熱材の製造方法であって、

発泡材料を押出発泡して複数の前記発泡体を成形するとともに溶着させて、前記嵌合方向の中間部の前記配置間隔が前記嵌合方向の前部および後部の前記配置間隔よりも広い中間成形体を成形する押出発泡工程と、

前記中間成形体に対し前記嵌合方向の中間部よりも前記嵌合方向の前部および後部が内側に位置するように前記嵌合面をローラで押圧して形成するロールフォーミング工程と、

を有することを特徴とする断熱材の製造方法。

【請求項5】

請求項1乃至3のいずれか一項に記載の断熱材の製造方法であって、

発泡材料を押出発泡して複数の前記発泡体を成形するとともに溶着させて、前記嵌合方向の中間部の前記配置間隔と前記嵌合方向の前部および後部の前記配置間隔とが同等の中間成形体を成形する押出発泡工程と、

前記中間成形体に対し前記嵌合方向の中間部よりも前記嵌合方向の前部および後部が内側に位置するように前記嵌合面をローラで押圧して形成することにより前記嵌合方向の中間部の前記配置間隔よりも前記嵌合方向の前部および後部の前記配置間隔を狭くするロールフォーミング工程と、

を有することを特徴とする断熱材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−28916(P2013−28916A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−164340(P2011−164340)

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000010065)フクビ化学工業株式会社 (150)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000010065)フクビ化学工業株式会社 (150)

【Fターム(参考)】

[ Back to top ]