断熱材

【課題】ナノ無機粒子の持つ高い断熱性能を発現でき、取り扱い性や加工性、施工性に優れる断熱材を提供する。

【解決手段】ナノ無機粒子を圧縮成形してなる第1の成形体と、前記第1の成形体の少なくとも一方の面に積層され、曲げ強度が0.4MPa以上である第2の成形体と、前記第1の成形体と前記第2の成形体とを連結する連結部材とを備えることを特徴とする断熱材。

【解決手段】ナノ無機粒子を圧縮成形してなる第1の成形体と、前記第1の成形体の少なくとも一方の面に積層され、曲げ強度が0.4MPa以上である第2の成形体と、前記第1の成形体と前記第2の成形体とを連結する連結部材とを備えることを特徴とする断熱材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フュームドシリカといったナノ無機粒子を含む低熱伝導率の断熱材に関する。

【背景技術】

【0002】

建材や配管、工業炉や焼却炉等では断熱材が使用されているが、より断熱性能に優れ、軽量・薄肉化できることからフュームドシリカを含有する断熱材が使用されるようになってきている。フュームドシリカは、気相法により作られた平均粒径50nm以下のシリカ超微粉末であり、常温(25℃)での熱伝導率が0.01W/m・K程度の低熱伝導材料である。また、フュームドシリカは、分子間力等により会合して直径数十nm〜数μmの二次粒子を形成し、その際にリング内径が0.1μm以下の空間が多数形成される。このような空間は伝熱媒体となる空気の平均自由行程よりも小さいため、フュームドシリカを通じての伝熱を大幅になくすことができる。

【0003】

こうしたフュームドシリカを含有する断熱材は、バインダーを添加しないで製造することが一般的である。バインダーの添加により、バインダー自体が伝熱パスとなってしまい、熱伝導率が高くなってしまうからである。そのため強度が通常の断熱材と比較して非常に小さく、取り扱い性や加工性、施工性が悪かった。そこで、本出願人は先に、バインダーを用いることなく、フュームドシリカを無機繊維に付着させた断熱材料からなる断熱材を提案している(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−353128号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の断熱材においても、無機繊維からフュームドシリカが離脱して粉落ちを起こすことがあり、取り扱い性や加工性、施工性において更なる改善が望まれている。

【0006】

そこで本発明は、フュームドシリカの持つ高い断熱性能を発現でき、取り扱い性や加工性、施工性に優れる断熱材を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために本発明は、下記の積層断熱材を提供する。

(1)ナノ無機粒子を圧縮成形してなる第1の成形体と、前記第1の成形体の少なくとも一方の面に積層され、曲げ強度が0.4MPa以上である第2の成形体と、前記第1の成形体と前記第2の成形体とを連結する連結部材とを備えることを特徴とする断熱材。

(2)連結部材が、棒状体または線状体であることを特徴とする上記(1)記載の断熱材。

(3)連結部材が、カーボンまたはガラスを含むことを特徴とする上記(1)または(2)記載の断熱材。

(4)連結部材が、第1の成形体と第2の成形体との界面に対して垂直に、または傾斜して埋め込まれていることを特徴とする上記(1)〜(3)の何れか1項に記載の断熱材。

(5)ナノ無機粒子を圧縮成形してなる第1の成形体の少なくとも一方の面に、曲げ強度が0.4MPa以上である第2の成形体を積層し、棒状または線状の連結部材を差し込んで前記第1の成形体と前記第2の成形体とを連結することを特徴とする断熱材の製造方法。

(6)連結部材を、第1の成形体と第2の成形体との界面に対して垂直に、または傾斜して差し込むことを特徴とする上記(5)記載の断熱材の製造方法。

【発明の効果】

【0008】

本発明の断熱体は、第1の成形体のフュームドシリカといったナノ無機粒子による優れた断熱性を確保しつつ、第2の成形体を介添えしたことにより取り扱い性や加工性、施工性が高まる。

【0009】

また、製造も、第1の成形体と第2の成形体とを積層し、ピン等の棒状または線状の連結部材を差し込むだけでよく、極めて簡易に行うことができる。

【図面の簡単な説明】

【0010】

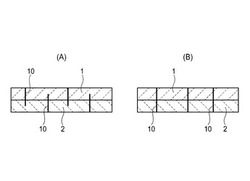

【図1】本発明の断熱材の一例(2層構造)を示す断面図である。

【図2】連結部材の差し込み角度を示す図である。

【図3】連結部材の差し込み部分の変更例を示す図である。

【図4】第1の成形体を被覆材で被覆した例を示す断面図である。

【図5】本発明の断熱材の他の例(3層構造)を示す断面図である。

【図6】図5に示す3層構造の断熱材における連結部材の差し込み部分の変更例を示す図である。

【図7】図5に示す3層構造の断熱材における連結部材の差し込み部分の変更例を示す図である。

【図8】図5に示す3層構造の断熱材における連結部材の差し込み部分の変更例を示す図である。

【図9】図5に示す3層構造の断熱材における連結部材の差し込み部分の変更例を示す図である。

【発明を実施するための形態】

【0011】

以下、本発明に関して図面を参照して詳細に説明する。なお、本発明は、本実施形態に限られるものではない。

【0012】

本発明の積層断熱材は、図1(A)、(B)に断面図にて示すように、ナノ無機粒子を圧縮成形してなる第1の成形体1と、曲げ強度が0.4MPa以上である第2の成形体2とを積層し、棒状または線状の連結部材10で連結したものである。ここで、本発明において、曲げ強度は、例えばJISA 9510に準じて測定されればよい。尚、同図の(A)、(B)は連結部材10による連結方法が異なるだけであり、(A)では第1の成形体1と第2の成形体2とを積層した高さ(全厚)よりも短い連結部材10を、所定間隔で、表裏面に交互に差し込んだ例を示しており、(B)は全厚と一致、もしくは若干短い連結部材10を所定間隔で差し込んだ例を示している。

【0013】

ここで、ナノ無機粒子を圧縮成形してなる第1の成形体1と、曲げ強度が0.4MPa以上である第2の成形体2を積層するにあたって、例えば、公知の接着剤により固定するといった技術も考えられる。しかしながら、接着剤に含まれる水のような極性の大きな液体により、第1の成形体1に含まれる例えばフュームドシリカといったナノ無機粒子が急激に凝集してしまうため、第1の成形体1の表面に亀裂や陥没といった変形が発生することが懸念される。

【0014】

また、第1の成形体1にはバインダーが含まれず、圧縮成形されているだけであり、強度が著しく弱く、表面が粉っぽいので、たとえ接着剤により固定できたとしても、接着剤が浸透した箇所と浸透していない箇所との界面ではがれやすく、わずかな力により簡単に剥離してしまう。

【0015】

連結部材10としては、鉄やステンレス、アルミニウムといった金属やセラミックス、カーボン、樹脂、繊維強化プラスチック(以下、FRPともいう。)、ガラスからなる棒状体または線状体を用いることができ、成形したものでもよく、細線を拠って1本の太線としたものでもよい。中でも、高強度で弾性が高く、自身を通じて伝熱しないように熱伝導度が低いほど好ましく、カーボン製やガラス製、あるいはカーボンやガラスを含むことがより好ましい。カーボンやガラスを含む連結部材は、例えばカーボン繊維やガラス繊維を樹脂バインダーで固めたカーボン繊維製FRPロッドやガラス繊維製FRPロッドといったFRPロッドであってもよい。

【0016】

連結部材10は、例えば所望形状の断面が連続した軸部を備えていればよい。軸部の断面形状は特に制限はないが、円形、楕円形、長方形、正方形といった形状が挙げられる。こうした軸部の太さ(最も長い径)には制限はないが、第1の成形体1と第2の成形体2とが剥がれないようにある程度の太さが必要であり、0.2〜4mmあればよく、好ましくは0.5〜2mm、より好ましくは0.8〜1.2mmである。また、連結部材10は、釘のように、軸部の一方に尖った先端部が形成されていてもよいし、もう一方に軸部の断面より断面積の大きい頭部が形成されていてもよい。

【0017】

連結部材10の曲げ強度は、特に制限はないが、10MPa以上、好ましくは20MPa以上、さらに好ましくは30MPa以上であればよく、100MPa以上、500MPa以上であってもよい。こうした曲げ強度を備えていれば、第1の成形体1および第2の成形体2に差し込んだ際に不具合なく使用できる。

【0018】

連結部材10の密度、即ち単位面積当たりの本数には制限は無く、第1の成形体1と第2の成形体2とが積層状態を保持できればよく、必要以上に設けると断熱性能の低下を招くだけであることから、4〜120本/m2が適当であり、好ましくは、9〜90本/m2、さらに好ましくは、16〜80本/m2、より好ましくは、25〜75本/m2である。

【0019】

また、連結部材10の差し込み様式は、図1に示すように第1の成形体1と第2の成形体2との界面に対し垂直にする他、図2に示すように斜めに差し込んでもよい。尚、傾斜角度θには制限はなく、例えば0°〜50°であればよく、好ましくは1°〜45°、より好ましくは5°〜30°であればよい。また、連結部材毎に傾斜角度が異なっていてもよい。また、連結部材10と連結部材10との間隔は、特に制限はないが、例えば10〜40mmであればよい。

【0020】

また、図3に示すように、第2の成形体2の表面に凹部5を設け、凹部5に連結部材10を差し込んだ後、凹部5を充填材6で充填することもできる。これにより、棒状または線状の連結部材10が突出することがなく、加工作業や施工作業を安全に行うことができる。

【0021】

ナノ無機粒子としては、例えば、その一次粒子の平均直径が1〜100nmの範囲のものを用いることができる。ナノ無機粒子の一次粒子の平均直径は、好ましくは1〜50nmの範囲とすることができ、より好ましくは1〜25nmの範囲とすることができ、さらに好ましくは1〜15nmの範囲とすることができ、特に好ましくは1〜10nmの範囲とすることができる。なお、この平均直径は、ナノ粒子の真密度(g/m3)を「a」、ナノ無機粒子の比表面積(m2/g)を「S」とした場合に、式「D=6/(a×S)」で算出される換算粒子直径D(m)である。例えば、シリカの真密度は2.2×106g/m3であるため、比表面積が300m2/gであるシリカナノ粒子の平均直径(換算粒子径)は約9nmと算出される。

【0022】

平均直径が100nm以下の一次粒子は、集合して二次粒子を形成することができる。このため、ナノ無機粒子を圧縮成形してなる第1の成形体は、ナノ無機粒子の二次粒子の集合体となる。そして、一次粒子の平均直径が小さいナノ粒子を用いることにより、二次粒子内に形成される空隙のサイズを低減することができる。さらに、この空隙のサイズを低減することにより、第1の成形体内における空気の対流を効果的に防止することができる。したがって、例えば、一次粒子の平均直径が10nm未満であるナノ粒子を圧縮成形してなる第1の成形体は、優れた断熱性を有することができる。

【0023】

ナノ無機粒子としては、例えば、シリカ、アルミナ、酸化チタン等の金属酸化物からなるナノ無機粒子を好ましく用いることができる。中でも、シリカからなるナノ粒子(シリカナノ粒子)を用いることにより、第1の成形体の断熱性を効果的に高めることができる。したがって、シリカナノ粒子を圧縮成形してなる第1の成形体は、特に優れた断熱性を有することができる。

【0024】

シリカナノ粒子としては、気相法により製造される乾式シリカ(いわゆるフュームドシリカ)、又は液相法により製造される湿式シリカを好ましく用いることができる。乾式シリカとしては、その表面にシラノール基等の親水基を豊富に有する親水性フュームドシリカ、又は当該親水性フュームドシリカの表面に疎水化処理を施すことにより製造される疎水性フュームドシリカを用いることができる。疎水性フュームドシリカを圧縮成形してなる第1の成形体は、親水性フュームドシリカを圧縮成形してなる成形体に比べて、吸湿による断熱性の低下が起こりにくい。

【0025】

また、第1の成形体は、ナノ無機粒子に加えて、繊維材料をさらに含有することができる。第1の成形体が繊維材料を含有する場合、繊維材料は、例えば、第1の成形体内において、分散され、不規則に配向した繊維とすることができる。このような繊維としては、無機材料からなる繊維(無機繊維)、又は有機材料からなる繊維(有機繊維)を用いることができる。

【0026】

無機繊維としては、例えば、ガラス繊維、シリカ−アルミナ繊維、アルミナ繊維、シリカ繊維、ジルコニア繊維、アルカリケイ酸塩繊維等を用いることができる。有機繊維としては、例えば、アラミド繊維、カーボン繊維、ポリエステル繊維を用いることができる。これらの繊維は、複数種を併用してもよい。

【0027】

また、第1の成形体に含有される繊維としては、例えば、繊維の直径(繊維径)が一定の長繊維(フィラメント)を所定長さに切断して製造されるチョップド繊維を用いることができる。具体的には、例えば、チョップドガラス繊維を用いることができる。チョップド繊維としては、例えば、平均繊維径が3〜15μmの範囲で平均長さが1〜20mmの範囲のものを用いることができ、好ましくは平均繊維径が6〜12μmの範囲で平均長さが3〜9mmの範囲のものを用いることができる。

【0028】

上述のような繊維を用いることにより、第1の成形体において、当該成形体を断裂させるような亀裂の発生を効果的に防止することができる。したがって、このような繊維を含有する第1の成形体は、その断熱性の低下を伴うことなく強度を向上させることができ、ハンドリング性を付与することができる。

【0029】

また、第1の成形体に含有されるナノ無機粒子と繊維との比率は、当該成形体が備えるべき特性(例えば、断熱性、耐熱性、低発塵性)に応じて適宜設定することができる。すなわち、第1の成形体は、例えば、ナノ無機粒子を50〜99重量%の範囲で含有するとともに繊維を1〜50重量%の範囲で含有することができ、好ましくはナノ無機粒子を70〜99重量%の範囲で含有するとともに繊維を1〜30重量%の範囲で含有することができ、より好ましくはナノ無機粒子を80〜99重量%の範囲で含有するとともに繊維を1〜20重量%の範囲で含有することができる。

【0030】

繊維又はその集合体の熱伝導率は、ナノ無機粒子又はその集合体の熱伝導率に比べて大きいため、第1の成形体に含有される当該繊維の比率が増加すると、当該成形体の断熱性が低下する傾向がある。このため、第1の成形体は、上述のように、ナノ無機粒子を主成分として含有し、繊維を添加剤(副成分)として含有することが好ましい。第1の成形体に添加された繊維は、上述のとおり、当該成形体の断熱性を維持しつつ当該成形体にハンドリング性を付与することができる。

【0031】

このようなナノ無機粒子としてのフュームドシリカと無機繊維とを含む第1の成形体1として、例えば、日本マイクロサーム株式会社製「マイクロサーム」を市場から入手することもできる。

【0032】

また、第1の成形体は、赤外線反射剤又は赤外線吸収剤を含有することができる。赤外線反射剤は、赤外線を反射する特性を有するものであれば特に限られず、例えば、炭化珪素、酸化チタン、酸化亜鉛、酸化鉄等の赤外線反射性材料を用いることができ、当該赤外線反射性材料の粒子(赤外線反射性粒子)を好ましく用いることができる。赤外線吸収剤は、赤外線を吸収する特性を有するものであれば特に限られず、例えば、カーボン、黒鉛等の黒色材料(赤外線吸収性材料)を用いることができ、当該赤外線吸収性材料の粒子(赤外線吸収性粒子)を好ましく用いることができる。こうした赤外線反射剤又は赤外線吸収剤の含有量は、例えば、5〜40重量%の範囲とすることができ、10〜30重量%の範囲とすることが好ましい。

【0033】

但し、ナノ無機粒子と繊維を併用すると、100℃近辺以下で使用する場合は熱伝導率が小さくなるが、100℃以上で使用する場合は赤外線反射剤又は赤外線吸収剤を添加することによって、熱伝導率が低くなり断熱性が向上する。断熱材は100℃以上で使用する場合が殆どであるため、通常は赤外線反射剤又は赤外線吸収剤を添加する。しかし、赤外線反射剤又は赤外線吸収剤の量が多いと強度が小さくなり、ハンドリング性が悪くなるため第1の成形体におけるナノ無機粒子の含有量を50質量%以上にすることが好ましく、60質量%以上とすることがより好ましい。残部は繊維及び赤外線反射剤又は赤外線吸収剤の少なくとも一方であるが、目的とする断熱性能に応じて適宜選択される。こうした場合の好ましい配合比率は、ナノ無機粒子50〜75質量%、無機繊維2〜15質量%、赤外線反射剤又は赤外線吸収剤10〜35質量%である。

【0034】

また、第1の成形体1は、(1)ナノ無機粒子単独、(2)ナノ無機粒子と繊維、(3)ナノ無機粒子と繊維及び赤外線反射剤又は赤外線吸収剤の少なくとも一方を併用する場合ともバインダーを用いることなく、圧縮成形だけで成形体とする。そのため、第1の成形体1は著しく強度が劣るが、例えば、曲げ強度0.1〜0.35MPaであれば、ハンドリングできる。

【0035】

第1の成形体1は、圧縮成形後の密度が100〜600kg/m3であることが好ましく、150〜400kg/m3であることがより好ましく、200〜300kg/m3であることがより好ましい。また、600℃における熱伝導率が0.1W/mK以下であることが好ましく、0.07W/mK以下であることがより好ましく、0.05W/mK以下であることがさらに好ましい。さらに、800℃における熱伝導率が0.1W/mK以下であることが好ましく、0.07W/mK以下であることがより好ましく、0.04W/mK以下であることがさらに好ましい。

【0036】

第1の成形体1は上記の如く構成されるが、ナノ無機粒子としてのフュームドシリカの粉落ちを更に抑制するために、図4に示すように、ガラスクロスやセラミックスクロス等の被覆材3で包囲することもでき、特にナノ無機粒子単独の場合に有効である。尚、被覆材3で包囲する場合は、先端が細く尖った連結部材10の方が差し込みしやすく、好ましい。

【0037】

一方、第2の成形体2は、断熱材全体としての取り扱い性や加工性、施工性などを高めるための部材であり、曲げ強度が0.4MPa以上、好ましくは0.8MPa以上、さらに好ましくは1.0MPa以上であれば、その材質には制限はない。例えば、耐熱性や断熱性が要求される場合には、無機繊維や珪酸カルシウム等を含む成形体を使用できる。

【0038】

また、第2の成形体は、無機繊維を主成分とする無機繊維質成形体であってもよい。例えば、無機繊維50〜95質量%と、バインダー5〜30質量%と、無機粉末0〜30質量%、好ましくは5〜30質量部とを含む無機繊維質成形体であればよい。無機繊維としては、特に制限されず、例えば、ガラス繊維、グラスウール、ロックウール、アルミナ質繊維、ジルコニア質繊維、シリカ・アルミナ質繊維等が挙げられる。こうした無機繊維は、1種又は2種以上の組合わせのいずれでもよい。バインダーとしては、例えばコロイダルシリカ、アルミナゾル、ジルコニアゾル、チタニアゾルといった無機バインダーや、アクリル樹脂、澱粉、ポリアクリルアミドといった有機バインダーが挙げられる。こうしたバインダーは、1種又は2種以上の組合わせのいずれでもよい。

【0039】

無機繊維質成形体には、必要に応じて無機粉末を添加することができる。無機粉末を添加することにより、耐火性が高くなる。こうした無機粉末としては、例えば、シリカ、アルミナ、ムライト、窒化ケイ素、炭化ケイ素、チタニア、ジルコニア等のセラミックス粉末、カーボンブラック等の炭素粉末等が挙げられ、これらのうち、好ましくはシリカ、アルミナ、窒化ケイ素、炭化ケイ素、ムライト、チタニア、ジルコニア等のセラミックス粉末、カーボンブラック等の炭素粉末であり、特に好ましくはシリカ、アルミナ、窒化ケイ素、炭化ケイ素等のセラミックス粉末である。こうした無機粉末は、1種又は2種以上の組合わせのいずれでもよい。

【0040】

無機繊維質成形体の密度は特に制限はないが、100〜700kg/m3であればよく、150〜400kg/m3であることが好ましく、200〜300kg/m3であることがより好ましい。また、600℃における熱伝導率が0.3W/mK以下であることが好ましく、0.2W/mK以下であることがより好ましく、0.1W/mK以下であることがさらに好ましい。

【0041】

こうした無機繊維質成形体は、優れた断熱性を備え、単独で断熱材としても用いられ、例えば、ニチアス株式会社製「ファインフレックス1300ハードボード」、「RFボード」などを市場から入手することもできる。

【0042】

また、第2の成形体は、珪酸カルシウムを主成分とする珪酸カルシウム質成形体であってもよい。本発明においては、珪酸カルシウムは、珪酸質原料(SiO2)とカルシウム原料(CaO)を水の存在下で水熱反応せしめて生成した化合物であってもよい。その結晶として特に制限されないが、例えば、ゾノトライト結晶、トバモライト結晶、不定形C−S−H結晶等が挙げられる。特にゾノトライト結晶からなる成形体は軽量で比強度が非常に大きく、耐熱性と断熱性に優れているため好ましい。なお、こうした結晶の有無は、X線回析により各種結晶に特有の回析ピークが得られるため、第2の成形体の表面をX線回析すれば容易に判断することができる。

【0043】

珪酸カルシウム質成形体は、珪酸カルシウム以外に、セメントや石膏といった補強材や、タルクや珪藻土、フライアッシュといった充填材、ガラス繊維やセラミック繊維、アルミナ繊維、ワラストナイト、パルプ、ポリプロピレン繊維、アラミド繊維、カーボン繊維といった補強繊維、マイクロシリカやパーライト、シラスバルーン、ガラスバルーンといった軽量骨材等が必要に応じて任意に添加配合されていてもよい。また、未反応のケイ酸質原料や石灰質原料を含んでいてもよい。

【0044】

こうした珪酸カルシウム質成形体は、例えば、珪酸カルシウム100質量部に対して、補強材0〜20質量部、好ましくは10〜20質量部、充填材0〜20質量部、好ましくは0〜10質量部、補強繊維0〜20質量部、好ましくは5〜10質量部、軽量骨材0〜20質量部、好ましくは5〜10質量部を含む珪酸カルシウム質成形体であればよい。

【0045】

こうした珪酸カルシウム質成形体の密度は特に制限はないが、50〜900kg/m3であればよく、80〜600kg/m3であることが好ましく、100〜400kg/m3であることがより好ましい。また、600℃における熱伝導率が0.2W/mK以下であることが好ましく、0.18W/mK以下であることがより好ましく、0.16W/mK以下であることがさらに好ましい。

【0046】

こうした珪酸カルシウム質成形体は、軽量で、高強度であり、断熱性や耐熱性にも優れるため好ましく、例えば、ニチアス株式会社製「キャスライトH」、「スーパーテンプボード」などを市場から入手することもできる。

【0047】

また、第2の成形体2は、使用温度が50℃以下といった比較的低温領域であれば、例えば、ポリウレタンフォーム、ポリエチレンフォーム、ポリプロピレンフォームなどといった硬質発泡樹脂製成形体を使用することができる。こうした硬質発泡樹脂製成形体は、例えば、ニチアス株式会社製「フォームナートボードTN」などを市場から入手することもできる。

【0048】

尚、第1の成形体1及び第2の成形体2のそれぞれの厚さ、断熱材の全厚は、目的とする断熱性能に応じて適宜選択される。例えば、第1の成形体1の厚さは、5〜100mmであればよく、好ましくは5〜70mm、より好ましくは10〜40mmであり、20〜30mmであってもよい。第2の成形体2の厚さは、5〜100mmであればよく、好ましくは5〜70mm、より好ましくは10〜40mmであり、20〜30mmであってもよい。断熱材の全厚は、10〜200mmであればよく、好ましくは10〜140mm、より好ましくは40〜90mmであり、60〜80mmであってもよい。また、熱源に対し、第1の成形体1を向けて配置してもよいし、第2の成形体2を向けて配置してもよいが、第1の成形体1は耐熱性が低いため、炉のライニング材等のように高温の熱源に対しては第2の成形体2を熱源側にする必要がある。

【0049】

本発明は種々の変更が可能であり、例えば、図5(A)、(B)に示すように第1の成形体の両面に第2の成形体が積層された3層構造の断熱材とすることができる。3層にする場合、図示のように第1の成形体1を2枚の第2の成形体2,2で挟んだサンドイッチ構造とすることにより、第1の成形体1からのナノ無機粒子の粉落ちを抑制することができる。

【0050】

また、図6(A)、(B)に示すように、連結部材10を斜め方向から差し込んでもよい。尚、図2に示したように、傾斜角度θを選択できる。また、3層構造とする場合、図7に示すように、連結部材10を一方の第2の成形体2から他方の第2の成形体2に到達するように差し込んでもよい。また、連結部材10と連結部材10との間隔は、特に制限はないが、例えば10〜40mmであればよい。

【0051】

更には、図8((A)は上面図、(B)はAA断面図)に示すように、一対の連結部材10A、10Bを断熱材の厚さ方向において接触または非接触で交差させ(図の例では非接触)、列状に差し込むことにより、3層構造をより効果的に連結することができる。このとき、一対の連結部材10A、10Bの間隔aは3〜50mm、好ましくは5〜10mm、一対の連結部材10A、10Bからなる列間の紙面水平方向の間隔bは50〜500mm、好ましくは100〜300mm、一対の連結部材10A、10Bの間隔cは0〜30mm、好ましくは3〜10mm、一対の連結部材10A、10Bからなる列間の紙面垂直方向の間隔dは50〜500mm、好ましくは100〜200mmが適当であるが、断熱材の面積や厚さにより、適宜選択することができる。また、連結部材10A,10Bは、図示のように互いに平行である必要はなく、傾斜していてもよい。

【0052】

更にまた、図9((A)は上面図、(B)はAA断面図、(C)は下面図)に示すように、連結部材10C、10Dの一方(ここでは10C)を上面から差し込み、他方(ここでは10D)を下面から差し込むとともに、一対の連結部材10C、10Dを断熱材の厚さ方向において接触または非接触(図の例では非接触)で交差させ、列状に差し込むことにより、図8と同様に3層構造をより効果的に連結することができる。このとき、連結部材10Cまたは10Dの長手方向の間隔eは5〜40mm、好ましくは10〜30mm、幅方向の間隔fは50〜500mm、好ましくは100〜200mmが適当であるが、断熱材の面積や厚さにより、適宜選択することができる。また、連結部材10C,10Dは、図示のように互いに平行である必要はなく、傾斜していてもよい。

【0053】

上記において、図3に示したように、第2の成形体2に凹部5を設けて連結部材10を埋め込むこともできる。

【0054】

また、何れも図示は省略するが、第1の成形体1を2層重ねてより断熱性を高め、第2の成形体2を添設することもできる。必要により、4層以上の多層にすることもできる。更には、平板状の他に、湾曲させることもでき、半円筒にすることもできる。

【符号の説明】

【0055】

1 第1の成形体

2 第2の成形体

3 被覆材

5 凹部

6 充填材

10 連結部材

【技術分野】

【0001】

本発明は、フュームドシリカといったナノ無機粒子を含む低熱伝導率の断熱材に関する。

【背景技術】

【0002】

建材や配管、工業炉や焼却炉等では断熱材が使用されているが、より断熱性能に優れ、軽量・薄肉化できることからフュームドシリカを含有する断熱材が使用されるようになってきている。フュームドシリカは、気相法により作られた平均粒径50nm以下のシリカ超微粉末であり、常温(25℃)での熱伝導率が0.01W/m・K程度の低熱伝導材料である。また、フュームドシリカは、分子間力等により会合して直径数十nm〜数μmの二次粒子を形成し、その際にリング内径が0.1μm以下の空間が多数形成される。このような空間は伝熱媒体となる空気の平均自由行程よりも小さいため、フュームドシリカを通じての伝熱を大幅になくすことができる。

【0003】

こうしたフュームドシリカを含有する断熱材は、バインダーを添加しないで製造することが一般的である。バインダーの添加により、バインダー自体が伝熱パスとなってしまい、熱伝導率が高くなってしまうからである。そのため強度が通常の断熱材と比較して非常に小さく、取り扱い性や加工性、施工性が悪かった。そこで、本出願人は先に、バインダーを用いることなく、フュームドシリカを無機繊維に付着させた断熱材料からなる断熱材を提案している(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−353128号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の断熱材においても、無機繊維からフュームドシリカが離脱して粉落ちを起こすことがあり、取り扱い性や加工性、施工性において更なる改善が望まれている。

【0006】

そこで本発明は、フュームドシリカの持つ高い断熱性能を発現でき、取り扱い性や加工性、施工性に優れる断熱材を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために本発明は、下記の積層断熱材を提供する。

(1)ナノ無機粒子を圧縮成形してなる第1の成形体と、前記第1の成形体の少なくとも一方の面に積層され、曲げ強度が0.4MPa以上である第2の成形体と、前記第1の成形体と前記第2の成形体とを連結する連結部材とを備えることを特徴とする断熱材。

(2)連結部材が、棒状体または線状体であることを特徴とする上記(1)記載の断熱材。

(3)連結部材が、カーボンまたはガラスを含むことを特徴とする上記(1)または(2)記載の断熱材。

(4)連結部材が、第1の成形体と第2の成形体との界面に対して垂直に、または傾斜して埋め込まれていることを特徴とする上記(1)〜(3)の何れか1項に記載の断熱材。

(5)ナノ無機粒子を圧縮成形してなる第1の成形体の少なくとも一方の面に、曲げ強度が0.4MPa以上である第2の成形体を積層し、棒状または線状の連結部材を差し込んで前記第1の成形体と前記第2の成形体とを連結することを特徴とする断熱材の製造方法。

(6)連結部材を、第1の成形体と第2の成形体との界面に対して垂直に、または傾斜して差し込むことを特徴とする上記(5)記載の断熱材の製造方法。

【発明の効果】

【0008】

本発明の断熱体は、第1の成形体のフュームドシリカといったナノ無機粒子による優れた断熱性を確保しつつ、第2の成形体を介添えしたことにより取り扱い性や加工性、施工性が高まる。

【0009】

また、製造も、第1の成形体と第2の成形体とを積層し、ピン等の棒状または線状の連結部材を差し込むだけでよく、極めて簡易に行うことができる。

【図面の簡単な説明】

【0010】

【図1】本発明の断熱材の一例(2層構造)を示す断面図である。

【図2】連結部材の差し込み角度を示す図である。

【図3】連結部材の差し込み部分の変更例を示す図である。

【図4】第1の成形体を被覆材で被覆した例を示す断面図である。

【図5】本発明の断熱材の他の例(3層構造)を示す断面図である。

【図6】図5に示す3層構造の断熱材における連結部材の差し込み部分の変更例を示す図である。

【図7】図5に示す3層構造の断熱材における連結部材の差し込み部分の変更例を示す図である。

【図8】図5に示す3層構造の断熱材における連結部材の差し込み部分の変更例を示す図である。

【図9】図5に示す3層構造の断熱材における連結部材の差し込み部分の変更例を示す図である。

【発明を実施するための形態】

【0011】

以下、本発明に関して図面を参照して詳細に説明する。なお、本発明は、本実施形態に限られるものではない。

【0012】

本発明の積層断熱材は、図1(A)、(B)に断面図にて示すように、ナノ無機粒子を圧縮成形してなる第1の成形体1と、曲げ強度が0.4MPa以上である第2の成形体2とを積層し、棒状または線状の連結部材10で連結したものである。ここで、本発明において、曲げ強度は、例えばJISA 9510に準じて測定されればよい。尚、同図の(A)、(B)は連結部材10による連結方法が異なるだけであり、(A)では第1の成形体1と第2の成形体2とを積層した高さ(全厚)よりも短い連結部材10を、所定間隔で、表裏面に交互に差し込んだ例を示しており、(B)は全厚と一致、もしくは若干短い連結部材10を所定間隔で差し込んだ例を示している。

【0013】

ここで、ナノ無機粒子を圧縮成形してなる第1の成形体1と、曲げ強度が0.4MPa以上である第2の成形体2を積層するにあたって、例えば、公知の接着剤により固定するといった技術も考えられる。しかしながら、接着剤に含まれる水のような極性の大きな液体により、第1の成形体1に含まれる例えばフュームドシリカといったナノ無機粒子が急激に凝集してしまうため、第1の成形体1の表面に亀裂や陥没といった変形が発生することが懸念される。

【0014】

また、第1の成形体1にはバインダーが含まれず、圧縮成形されているだけであり、強度が著しく弱く、表面が粉っぽいので、たとえ接着剤により固定できたとしても、接着剤が浸透した箇所と浸透していない箇所との界面ではがれやすく、わずかな力により簡単に剥離してしまう。

【0015】

連結部材10としては、鉄やステンレス、アルミニウムといった金属やセラミックス、カーボン、樹脂、繊維強化プラスチック(以下、FRPともいう。)、ガラスからなる棒状体または線状体を用いることができ、成形したものでもよく、細線を拠って1本の太線としたものでもよい。中でも、高強度で弾性が高く、自身を通じて伝熱しないように熱伝導度が低いほど好ましく、カーボン製やガラス製、あるいはカーボンやガラスを含むことがより好ましい。カーボンやガラスを含む連結部材は、例えばカーボン繊維やガラス繊維を樹脂バインダーで固めたカーボン繊維製FRPロッドやガラス繊維製FRPロッドといったFRPロッドであってもよい。

【0016】

連結部材10は、例えば所望形状の断面が連続した軸部を備えていればよい。軸部の断面形状は特に制限はないが、円形、楕円形、長方形、正方形といった形状が挙げられる。こうした軸部の太さ(最も長い径)には制限はないが、第1の成形体1と第2の成形体2とが剥がれないようにある程度の太さが必要であり、0.2〜4mmあればよく、好ましくは0.5〜2mm、より好ましくは0.8〜1.2mmである。また、連結部材10は、釘のように、軸部の一方に尖った先端部が形成されていてもよいし、もう一方に軸部の断面より断面積の大きい頭部が形成されていてもよい。

【0017】

連結部材10の曲げ強度は、特に制限はないが、10MPa以上、好ましくは20MPa以上、さらに好ましくは30MPa以上であればよく、100MPa以上、500MPa以上であってもよい。こうした曲げ強度を備えていれば、第1の成形体1および第2の成形体2に差し込んだ際に不具合なく使用できる。

【0018】

連結部材10の密度、即ち単位面積当たりの本数には制限は無く、第1の成形体1と第2の成形体2とが積層状態を保持できればよく、必要以上に設けると断熱性能の低下を招くだけであることから、4〜120本/m2が適当であり、好ましくは、9〜90本/m2、さらに好ましくは、16〜80本/m2、より好ましくは、25〜75本/m2である。

【0019】

また、連結部材10の差し込み様式は、図1に示すように第1の成形体1と第2の成形体2との界面に対し垂直にする他、図2に示すように斜めに差し込んでもよい。尚、傾斜角度θには制限はなく、例えば0°〜50°であればよく、好ましくは1°〜45°、より好ましくは5°〜30°であればよい。また、連結部材毎に傾斜角度が異なっていてもよい。また、連結部材10と連結部材10との間隔は、特に制限はないが、例えば10〜40mmであればよい。

【0020】

また、図3に示すように、第2の成形体2の表面に凹部5を設け、凹部5に連結部材10を差し込んだ後、凹部5を充填材6で充填することもできる。これにより、棒状または線状の連結部材10が突出することがなく、加工作業や施工作業を安全に行うことができる。

【0021】

ナノ無機粒子としては、例えば、その一次粒子の平均直径が1〜100nmの範囲のものを用いることができる。ナノ無機粒子の一次粒子の平均直径は、好ましくは1〜50nmの範囲とすることができ、より好ましくは1〜25nmの範囲とすることができ、さらに好ましくは1〜15nmの範囲とすることができ、特に好ましくは1〜10nmの範囲とすることができる。なお、この平均直径は、ナノ粒子の真密度(g/m3)を「a」、ナノ無機粒子の比表面積(m2/g)を「S」とした場合に、式「D=6/(a×S)」で算出される換算粒子直径D(m)である。例えば、シリカの真密度は2.2×106g/m3であるため、比表面積が300m2/gであるシリカナノ粒子の平均直径(換算粒子径)は約9nmと算出される。

【0022】

平均直径が100nm以下の一次粒子は、集合して二次粒子を形成することができる。このため、ナノ無機粒子を圧縮成形してなる第1の成形体は、ナノ無機粒子の二次粒子の集合体となる。そして、一次粒子の平均直径が小さいナノ粒子を用いることにより、二次粒子内に形成される空隙のサイズを低減することができる。さらに、この空隙のサイズを低減することにより、第1の成形体内における空気の対流を効果的に防止することができる。したがって、例えば、一次粒子の平均直径が10nm未満であるナノ粒子を圧縮成形してなる第1の成形体は、優れた断熱性を有することができる。

【0023】

ナノ無機粒子としては、例えば、シリカ、アルミナ、酸化チタン等の金属酸化物からなるナノ無機粒子を好ましく用いることができる。中でも、シリカからなるナノ粒子(シリカナノ粒子)を用いることにより、第1の成形体の断熱性を効果的に高めることができる。したがって、シリカナノ粒子を圧縮成形してなる第1の成形体は、特に優れた断熱性を有することができる。

【0024】

シリカナノ粒子としては、気相法により製造される乾式シリカ(いわゆるフュームドシリカ)、又は液相法により製造される湿式シリカを好ましく用いることができる。乾式シリカとしては、その表面にシラノール基等の親水基を豊富に有する親水性フュームドシリカ、又は当該親水性フュームドシリカの表面に疎水化処理を施すことにより製造される疎水性フュームドシリカを用いることができる。疎水性フュームドシリカを圧縮成形してなる第1の成形体は、親水性フュームドシリカを圧縮成形してなる成形体に比べて、吸湿による断熱性の低下が起こりにくい。

【0025】

また、第1の成形体は、ナノ無機粒子に加えて、繊維材料をさらに含有することができる。第1の成形体が繊維材料を含有する場合、繊維材料は、例えば、第1の成形体内において、分散され、不規則に配向した繊維とすることができる。このような繊維としては、無機材料からなる繊維(無機繊維)、又は有機材料からなる繊維(有機繊維)を用いることができる。

【0026】

無機繊維としては、例えば、ガラス繊維、シリカ−アルミナ繊維、アルミナ繊維、シリカ繊維、ジルコニア繊維、アルカリケイ酸塩繊維等を用いることができる。有機繊維としては、例えば、アラミド繊維、カーボン繊維、ポリエステル繊維を用いることができる。これらの繊維は、複数種を併用してもよい。

【0027】

また、第1の成形体に含有される繊維としては、例えば、繊維の直径(繊維径)が一定の長繊維(フィラメント)を所定長さに切断して製造されるチョップド繊維を用いることができる。具体的には、例えば、チョップドガラス繊維を用いることができる。チョップド繊維としては、例えば、平均繊維径が3〜15μmの範囲で平均長さが1〜20mmの範囲のものを用いることができ、好ましくは平均繊維径が6〜12μmの範囲で平均長さが3〜9mmの範囲のものを用いることができる。

【0028】

上述のような繊維を用いることにより、第1の成形体において、当該成形体を断裂させるような亀裂の発生を効果的に防止することができる。したがって、このような繊維を含有する第1の成形体は、その断熱性の低下を伴うことなく強度を向上させることができ、ハンドリング性を付与することができる。

【0029】

また、第1の成形体に含有されるナノ無機粒子と繊維との比率は、当該成形体が備えるべき特性(例えば、断熱性、耐熱性、低発塵性)に応じて適宜設定することができる。すなわち、第1の成形体は、例えば、ナノ無機粒子を50〜99重量%の範囲で含有するとともに繊維を1〜50重量%の範囲で含有することができ、好ましくはナノ無機粒子を70〜99重量%の範囲で含有するとともに繊維を1〜30重量%の範囲で含有することができ、より好ましくはナノ無機粒子を80〜99重量%の範囲で含有するとともに繊維を1〜20重量%の範囲で含有することができる。

【0030】

繊維又はその集合体の熱伝導率は、ナノ無機粒子又はその集合体の熱伝導率に比べて大きいため、第1の成形体に含有される当該繊維の比率が増加すると、当該成形体の断熱性が低下する傾向がある。このため、第1の成形体は、上述のように、ナノ無機粒子を主成分として含有し、繊維を添加剤(副成分)として含有することが好ましい。第1の成形体に添加された繊維は、上述のとおり、当該成形体の断熱性を維持しつつ当該成形体にハンドリング性を付与することができる。

【0031】

このようなナノ無機粒子としてのフュームドシリカと無機繊維とを含む第1の成形体1として、例えば、日本マイクロサーム株式会社製「マイクロサーム」を市場から入手することもできる。

【0032】

また、第1の成形体は、赤外線反射剤又は赤外線吸収剤を含有することができる。赤外線反射剤は、赤外線を反射する特性を有するものであれば特に限られず、例えば、炭化珪素、酸化チタン、酸化亜鉛、酸化鉄等の赤外線反射性材料を用いることができ、当該赤外線反射性材料の粒子(赤外線反射性粒子)を好ましく用いることができる。赤外線吸収剤は、赤外線を吸収する特性を有するものであれば特に限られず、例えば、カーボン、黒鉛等の黒色材料(赤外線吸収性材料)を用いることができ、当該赤外線吸収性材料の粒子(赤外線吸収性粒子)を好ましく用いることができる。こうした赤外線反射剤又は赤外線吸収剤の含有量は、例えば、5〜40重量%の範囲とすることができ、10〜30重量%の範囲とすることが好ましい。

【0033】

但し、ナノ無機粒子と繊維を併用すると、100℃近辺以下で使用する場合は熱伝導率が小さくなるが、100℃以上で使用する場合は赤外線反射剤又は赤外線吸収剤を添加することによって、熱伝導率が低くなり断熱性が向上する。断熱材は100℃以上で使用する場合が殆どであるため、通常は赤外線反射剤又は赤外線吸収剤を添加する。しかし、赤外線反射剤又は赤外線吸収剤の量が多いと強度が小さくなり、ハンドリング性が悪くなるため第1の成形体におけるナノ無機粒子の含有量を50質量%以上にすることが好ましく、60質量%以上とすることがより好ましい。残部は繊維及び赤外線反射剤又は赤外線吸収剤の少なくとも一方であるが、目的とする断熱性能に応じて適宜選択される。こうした場合の好ましい配合比率は、ナノ無機粒子50〜75質量%、無機繊維2〜15質量%、赤外線反射剤又は赤外線吸収剤10〜35質量%である。

【0034】

また、第1の成形体1は、(1)ナノ無機粒子単独、(2)ナノ無機粒子と繊維、(3)ナノ無機粒子と繊維及び赤外線反射剤又は赤外線吸収剤の少なくとも一方を併用する場合ともバインダーを用いることなく、圧縮成形だけで成形体とする。そのため、第1の成形体1は著しく強度が劣るが、例えば、曲げ強度0.1〜0.35MPaであれば、ハンドリングできる。

【0035】

第1の成形体1は、圧縮成形後の密度が100〜600kg/m3であることが好ましく、150〜400kg/m3であることがより好ましく、200〜300kg/m3であることがより好ましい。また、600℃における熱伝導率が0.1W/mK以下であることが好ましく、0.07W/mK以下であることがより好ましく、0.05W/mK以下であることがさらに好ましい。さらに、800℃における熱伝導率が0.1W/mK以下であることが好ましく、0.07W/mK以下であることがより好ましく、0.04W/mK以下であることがさらに好ましい。

【0036】

第1の成形体1は上記の如く構成されるが、ナノ無機粒子としてのフュームドシリカの粉落ちを更に抑制するために、図4に示すように、ガラスクロスやセラミックスクロス等の被覆材3で包囲することもでき、特にナノ無機粒子単独の場合に有効である。尚、被覆材3で包囲する場合は、先端が細く尖った連結部材10の方が差し込みしやすく、好ましい。

【0037】

一方、第2の成形体2は、断熱材全体としての取り扱い性や加工性、施工性などを高めるための部材であり、曲げ強度が0.4MPa以上、好ましくは0.8MPa以上、さらに好ましくは1.0MPa以上であれば、その材質には制限はない。例えば、耐熱性や断熱性が要求される場合には、無機繊維や珪酸カルシウム等を含む成形体を使用できる。

【0038】

また、第2の成形体は、無機繊維を主成分とする無機繊維質成形体であってもよい。例えば、無機繊維50〜95質量%と、バインダー5〜30質量%と、無機粉末0〜30質量%、好ましくは5〜30質量部とを含む無機繊維質成形体であればよい。無機繊維としては、特に制限されず、例えば、ガラス繊維、グラスウール、ロックウール、アルミナ質繊維、ジルコニア質繊維、シリカ・アルミナ質繊維等が挙げられる。こうした無機繊維は、1種又は2種以上の組合わせのいずれでもよい。バインダーとしては、例えばコロイダルシリカ、アルミナゾル、ジルコニアゾル、チタニアゾルといった無機バインダーや、アクリル樹脂、澱粉、ポリアクリルアミドといった有機バインダーが挙げられる。こうしたバインダーは、1種又は2種以上の組合わせのいずれでもよい。

【0039】

無機繊維質成形体には、必要に応じて無機粉末を添加することができる。無機粉末を添加することにより、耐火性が高くなる。こうした無機粉末としては、例えば、シリカ、アルミナ、ムライト、窒化ケイ素、炭化ケイ素、チタニア、ジルコニア等のセラミックス粉末、カーボンブラック等の炭素粉末等が挙げられ、これらのうち、好ましくはシリカ、アルミナ、窒化ケイ素、炭化ケイ素、ムライト、チタニア、ジルコニア等のセラミックス粉末、カーボンブラック等の炭素粉末であり、特に好ましくはシリカ、アルミナ、窒化ケイ素、炭化ケイ素等のセラミックス粉末である。こうした無機粉末は、1種又は2種以上の組合わせのいずれでもよい。

【0040】

無機繊維質成形体の密度は特に制限はないが、100〜700kg/m3であればよく、150〜400kg/m3であることが好ましく、200〜300kg/m3であることがより好ましい。また、600℃における熱伝導率が0.3W/mK以下であることが好ましく、0.2W/mK以下であることがより好ましく、0.1W/mK以下であることがさらに好ましい。

【0041】

こうした無機繊維質成形体は、優れた断熱性を備え、単独で断熱材としても用いられ、例えば、ニチアス株式会社製「ファインフレックス1300ハードボード」、「RFボード」などを市場から入手することもできる。

【0042】

また、第2の成形体は、珪酸カルシウムを主成分とする珪酸カルシウム質成形体であってもよい。本発明においては、珪酸カルシウムは、珪酸質原料(SiO2)とカルシウム原料(CaO)を水の存在下で水熱反応せしめて生成した化合物であってもよい。その結晶として特に制限されないが、例えば、ゾノトライト結晶、トバモライト結晶、不定形C−S−H結晶等が挙げられる。特にゾノトライト結晶からなる成形体は軽量で比強度が非常に大きく、耐熱性と断熱性に優れているため好ましい。なお、こうした結晶の有無は、X線回析により各種結晶に特有の回析ピークが得られるため、第2の成形体の表面をX線回析すれば容易に判断することができる。

【0043】

珪酸カルシウム質成形体は、珪酸カルシウム以外に、セメントや石膏といった補強材や、タルクや珪藻土、フライアッシュといった充填材、ガラス繊維やセラミック繊維、アルミナ繊維、ワラストナイト、パルプ、ポリプロピレン繊維、アラミド繊維、カーボン繊維といった補強繊維、マイクロシリカやパーライト、シラスバルーン、ガラスバルーンといった軽量骨材等が必要に応じて任意に添加配合されていてもよい。また、未反応のケイ酸質原料や石灰質原料を含んでいてもよい。

【0044】

こうした珪酸カルシウム質成形体は、例えば、珪酸カルシウム100質量部に対して、補強材0〜20質量部、好ましくは10〜20質量部、充填材0〜20質量部、好ましくは0〜10質量部、補強繊維0〜20質量部、好ましくは5〜10質量部、軽量骨材0〜20質量部、好ましくは5〜10質量部を含む珪酸カルシウム質成形体であればよい。

【0045】

こうした珪酸カルシウム質成形体の密度は特に制限はないが、50〜900kg/m3であればよく、80〜600kg/m3であることが好ましく、100〜400kg/m3であることがより好ましい。また、600℃における熱伝導率が0.2W/mK以下であることが好ましく、0.18W/mK以下であることがより好ましく、0.16W/mK以下であることがさらに好ましい。

【0046】

こうした珪酸カルシウム質成形体は、軽量で、高強度であり、断熱性や耐熱性にも優れるため好ましく、例えば、ニチアス株式会社製「キャスライトH」、「スーパーテンプボード」などを市場から入手することもできる。

【0047】

また、第2の成形体2は、使用温度が50℃以下といった比較的低温領域であれば、例えば、ポリウレタンフォーム、ポリエチレンフォーム、ポリプロピレンフォームなどといった硬質発泡樹脂製成形体を使用することができる。こうした硬質発泡樹脂製成形体は、例えば、ニチアス株式会社製「フォームナートボードTN」などを市場から入手することもできる。

【0048】

尚、第1の成形体1及び第2の成形体2のそれぞれの厚さ、断熱材の全厚は、目的とする断熱性能に応じて適宜選択される。例えば、第1の成形体1の厚さは、5〜100mmであればよく、好ましくは5〜70mm、より好ましくは10〜40mmであり、20〜30mmであってもよい。第2の成形体2の厚さは、5〜100mmであればよく、好ましくは5〜70mm、より好ましくは10〜40mmであり、20〜30mmであってもよい。断熱材の全厚は、10〜200mmであればよく、好ましくは10〜140mm、より好ましくは40〜90mmであり、60〜80mmであってもよい。また、熱源に対し、第1の成形体1を向けて配置してもよいし、第2の成形体2を向けて配置してもよいが、第1の成形体1は耐熱性が低いため、炉のライニング材等のように高温の熱源に対しては第2の成形体2を熱源側にする必要がある。

【0049】

本発明は種々の変更が可能であり、例えば、図5(A)、(B)に示すように第1の成形体の両面に第2の成形体が積層された3層構造の断熱材とすることができる。3層にする場合、図示のように第1の成形体1を2枚の第2の成形体2,2で挟んだサンドイッチ構造とすることにより、第1の成形体1からのナノ無機粒子の粉落ちを抑制することができる。

【0050】

また、図6(A)、(B)に示すように、連結部材10を斜め方向から差し込んでもよい。尚、図2に示したように、傾斜角度θを選択できる。また、3層構造とする場合、図7に示すように、連結部材10を一方の第2の成形体2から他方の第2の成形体2に到達するように差し込んでもよい。また、連結部材10と連結部材10との間隔は、特に制限はないが、例えば10〜40mmであればよい。

【0051】

更には、図8((A)は上面図、(B)はAA断面図)に示すように、一対の連結部材10A、10Bを断熱材の厚さ方向において接触または非接触で交差させ(図の例では非接触)、列状に差し込むことにより、3層構造をより効果的に連結することができる。このとき、一対の連結部材10A、10Bの間隔aは3〜50mm、好ましくは5〜10mm、一対の連結部材10A、10Bからなる列間の紙面水平方向の間隔bは50〜500mm、好ましくは100〜300mm、一対の連結部材10A、10Bの間隔cは0〜30mm、好ましくは3〜10mm、一対の連結部材10A、10Bからなる列間の紙面垂直方向の間隔dは50〜500mm、好ましくは100〜200mmが適当であるが、断熱材の面積や厚さにより、適宜選択することができる。また、連結部材10A,10Bは、図示のように互いに平行である必要はなく、傾斜していてもよい。

【0052】

更にまた、図9((A)は上面図、(B)はAA断面図、(C)は下面図)に示すように、連結部材10C、10Dの一方(ここでは10C)を上面から差し込み、他方(ここでは10D)を下面から差し込むとともに、一対の連結部材10C、10Dを断熱材の厚さ方向において接触または非接触(図の例では非接触)で交差させ、列状に差し込むことにより、図8と同様に3層構造をより効果的に連結することができる。このとき、連結部材10Cまたは10Dの長手方向の間隔eは5〜40mm、好ましくは10〜30mm、幅方向の間隔fは50〜500mm、好ましくは100〜200mmが適当であるが、断熱材の面積や厚さにより、適宜選択することができる。また、連結部材10C,10Dは、図示のように互いに平行である必要はなく、傾斜していてもよい。

【0053】

上記において、図3に示したように、第2の成形体2に凹部5を設けて連結部材10を埋め込むこともできる。

【0054】

また、何れも図示は省略するが、第1の成形体1を2層重ねてより断熱性を高め、第2の成形体2を添設することもできる。必要により、4層以上の多層にすることもできる。更には、平板状の他に、湾曲させることもでき、半円筒にすることもできる。

【符号の説明】

【0055】

1 第1の成形体

2 第2の成形体

3 被覆材

5 凹部

6 充填材

10 連結部材

【特許請求の範囲】

【請求項1】

ナノ無機粒子を圧縮成形してなる第1の成形体と、前記第1の成形体の少なくとも一方の面に積層され、曲げ強度が0.4MPa以上である第2の成形体と、前記第1の成形体と前記第2の成形体とを連結する連結部材とを備えることを特徴とする断熱材。

【請求項2】

連結部材が、棒状体または線状体であることを特徴とする請求項1記載の断熱材。

【請求項3】

連結部材が、カーボンまたはガラスを含むことを特徴とする請求項1または2記載の断熱材。

【請求項4】

連結部材が、第1の成形体と第2の成形体との界面に対して垂直に、または傾斜して埋め込まれていることを特徴とする請求項1〜3の何れか1項に記載の断熱材。

【請求項5】

ナノ無機粒子を圧縮成形してなる第1の成形体の少なくとも一方の面に、曲げ強度が0.4MPa以上である第2の成形体を積層し、棒状または線状の連結部材を差し込んで前記第1の成形体と前記第2の成形体とを連結することを特徴とする断熱材の製造方法。

【請求項6】

連結部材を、第1の成形体と第2の成形体との界面に対して垂直に、または傾斜して差し込むことを特徴とする請求項5記載の断熱材の製造方法。

【請求項1】

ナノ無機粒子を圧縮成形してなる第1の成形体と、前記第1の成形体の少なくとも一方の面に積層され、曲げ強度が0.4MPa以上である第2の成形体と、前記第1の成形体と前記第2の成形体とを連結する連結部材とを備えることを特徴とする断熱材。

【請求項2】

連結部材が、棒状体または線状体であることを特徴とする請求項1記載の断熱材。

【請求項3】

連結部材が、カーボンまたはガラスを含むことを特徴とする請求項1または2記載の断熱材。

【請求項4】

連結部材が、第1の成形体と第2の成形体との界面に対して垂直に、または傾斜して埋め込まれていることを特徴とする請求項1〜3の何れか1項に記載の断熱材。

【請求項5】

ナノ無機粒子を圧縮成形してなる第1の成形体の少なくとも一方の面に、曲げ強度が0.4MPa以上である第2の成形体を積層し、棒状または線状の連結部材を差し込んで前記第1の成形体と前記第2の成形体とを連結することを特徴とする断熱材の製造方法。

【請求項6】

連結部材を、第1の成形体と第2の成形体との界面に対して垂直に、または傾斜して差し込むことを特徴とする請求項5記載の断熱材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−73959(P2011−73959A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2010−187403(P2010−187403)

【出願日】平成22年8月24日(2010.8.24)

【出願人】(000110804)ニチアス株式会社 (432)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成22年8月24日(2010.8.24)

【出願人】(000110804)ニチアス株式会社 (432)

【Fターム(参考)】

[ Back to top ]