断熱材

【課題】生体溶解性ファイバを用いた断熱材であって、1400℃以上の使用において耐熱性を有する断熱材を提供すること。

【解決手段】生体溶解性ファイバと、アルミナファイバとを含むことを特徴とする断熱材。

【解決手段】生体溶解性ファイバと、アルミナファイバとを含むことを特徴とする断熱材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、断熱材に関する。

【背景技術】

【0002】

従来より、抄造法を用いたシリカアルミナファイバ又はアルミナファイバ等の無機ファイバを主成分とする断熱材が製造されている。

特許文献1に示すような従来の断熱材の製造方法では、無機繊維を水中に投入し、攪拌、開繊した後、無機繊維を含む水にバインダーとなるシリカゾル等を添加するとともに、無機粒子を加え、最後に凝集剤を添加することにより、水中の無機繊維、無機粒子及びシリカゾル等を凝集させ、その後、濾過、脱水することにより、断熱材を得ていた。

【0003】

しかしながら、最近、欧州では、欧州REACH規制等の環境規制によりシリカアルミナファイバ等の人体に悪影響を及ぼす恐れのある繊維径が小さい無機繊維を用いた断熱材等の使用が規制される方向にあり、これらの無機繊維を用いない断熱材の開発が待たれている。

【0004】

欧州における規制の範囲外にある無機繊維として、繊維径が大きい無機繊維の他に、いわゆる生体溶解性ファイバが注目されている。生体溶解性ファイバは、生理食塩水に対して溶解する性質を有するために、体内に取り込まれたとしても溶解し、体外に排出されることになるため、人体に対する安全性に優れているとされているからである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−9083号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、生体溶解性ファイバは、シリカアルミナファイバ等に比べて耐熱温度が低い。そのため、無機繊維として生体溶解性ファイバのみを含む断熱材は、1400℃以上で使用すると繊維の一部が溶融し、著しく収縮することが判った。従って、無機繊維として生体溶解性ファイバのみを含む断熱材では、1400℃以上において耐熱性を有さないという問題がある。

これについて、図面を用いて以下に説明する。

【0007】

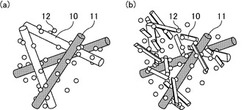

図1(a)は、無機繊維として生体溶解性ファイバのみを含む断熱材において、断熱材に含まれる生体溶解性ファイバを示す模式図であり、図1(b)は、図1(a)に示す生体溶解性ファイバを含む断熱材を1400℃で焼成した際、断熱材に含まれる生体溶解性ファイバを示す模式図である。

【0008】

図1(a)に示す生体溶解性ファイバは、互いに交差するように存在しており、繊維骨格が保持されている。しかしながら、生体溶解性ファイバを含む断熱材を1400℃で焼成すると、図1(b)に示すように、生体溶解性ファイバの一部が溶融し、生体溶解性ファイバが短く、細くなる。その結果、繊維骨格が保持されず、断熱材は著しく収縮する。

【0009】

本発明は、このような問題を解決するためにされたものであり、生体溶解性ファイバを用いた断熱材であって、1400℃以上の使用において耐熱性を有する断熱材を提供することを目的とする。

【課題を解決するための手段】

【0010】

すなわち、請求項1に記載の断熱材は、生体溶解性ファイバと、アルミナファイバとを含むことを特徴とする。

【0011】

請求項1に記載の断熱材では、1400℃以上の使用において生体溶解性ファイバの一部は溶融するが、アルミナファイバにより繊維骨格が保持されるため、断熱材の収縮を抑えることができる。その結果、1400℃以上において耐熱性を有する断熱材が得られる。

これについて、図面を用いて以下に説明する。

【0012】

図2(a)は、無機繊維として生体溶解性ファイバとアルミナファイバとを含む断熱材において、断熱材に含まれる生体溶解性ファイバ及びアルミナファイバを示す模式図であり、図2(b)は、図2(a)に示す生体溶解性ファイバとアルミナファイバとを含む断熱材を1400℃で焼成した際、断熱材に含まれる生体溶解性ファイバ及びアルミナファイバを示す模式図である。

【0013】

図2(a)に示す生体溶解性ファイバ及びアルミナファイバは、互いに交差するように断熱材全体に広く存在しており、繊維骨格が保持されている。生体溶解性ファイバとアルミナファイバとを含む断熱材を1400℃で焼成すると、図2(b)に示すように、生体溶解性ファイバの一部が溶融し、生体溶解性ファイバが短く、細くなる。しかしながら、アルミナファイバの融点は高いために溶融せず、繊維骨格が保持される。その結果、断熱材の収縮を抑えることができる。

【0014】

請求項2に記載の断熱材では、さらに、無機粒子を含む。

1400℃以上で一部が溶融した生体溶解性ファイバは、アルミナファイバと反応して、アルミナファイバの一部を分解させる場合がある。しかしながら、さらに無機粒子を含む断熱材では、1400℃以上で焼成した際、生体溶解性ファイバとアルミナファイバとの間に無機粒子が接着しているため、溶融した生体溶解性ファイバはアルミナファイバよりも近くに存在している無機粒子と先に反応し、反応した生体溶解性ファイバの溶融物は、アルミナファイバを分解させない組成物となる。したがって、生体溶解性ファイバの一部が溶融しても、アルミナファイバに接触してアルミナファイバを分解させることを抑制でき、繊維骨格がより保持される。その結果、断熱材の収縮をより抑えることができ、1400℃以上においてより耐熱性を有する断熱材が得られる。

これについて、図面を用いて以下に説明する。

【0015】

図3(a)は、さらに、無機粒子を含む断熱材において、断熱材に含まれる生体溶解性ファイバ、アルミナファイバ及び無機粒子を示す模式図であり、図3(b)は、図3(a)に示す生体溶解性ファイバとアルミナファイバと無機粒子とを含む断熱材を1400℃で焼成した際、断熱材に含まれる生体溶解性ファイバ、アルミナファイバ及び無機粒子を示す模式図である。

【0016】

図3(a)に示すように、生体溶解性ファイバ及びアルミナファイバは、互いに交差するように存在しており、繊維骨格が保持されている。さらに、無機粒子が、生体溶解性ファイバ及びアルミナファイバの周りに存在している。生体溶解性ファイバとアルミナファイバと無機粒子とを含む断熱材を1400℃で焼成すると、図3(b)に示すように、生体溶解性ファイバとアルミナファイバとの間に無機粒子が接着する。そのため、生体溶解性ファイバの一部が溶融しても、アルミナファイバはほとんど分解しないので、繊維骨格が保持される。その結果、断熱材の収縮を抑えることができる。

【0017】

また、1400℃以上で焼成した際、生体溶解性ファイバとアルミナファイバとの間に無機粒子が接着していることで、生体溶解性ファイバの溶融物が先に無機粒子と反応してアルミナファイバを分解させない組成となる。そして、無機粒子を取り込んだ生体溶解性ファイバの溶融物は耐熱性が増加した状態となり、上記溶融物がアルミナファイバに接着することで、断熱材全体の耐熱性及び強度が増加する。

【0018】

請求項3に記載の断熱材では、無機粒子は、ジルコニア粉末、クロミア粉末及びアルミナ粉末からなる群から選ばれる少なくとも1種である。

また、請求項4に記載の断熱材では、無機粒子は、アルミナ粉末である。

断熱材がジルコニア粉末、クロミア粉末、アルミナ粉末等を含有することにより、さらに、それぞれの無機粒子の機能に応じた特性を断熱材に付与することができる。

具体的には、断熱材がジルコニア粉末、クロミア粉末、アルミナ粉末を含有することにより、耐熱性能が向上する。

【0019】

請求項5に記載の断熱材では、生体溶解性ファイバとアルミナファイバとの合計100重量部に対する無機粒子の含有量は、30〜150重量部である。

無機粒子の含有量が30〜150重量部であると、1400℃以上で焼成した際、生体溶解性ファイバとアルミナファイバとの間に、適切な量の無機粒子が接着するため、生体溶解性ファイバの一部が溶融しても、アルミナファイバに接触してアルミナファイバを分解させることを抑制でき、繊維骨格がより保持される。その結果、断熱材の収縮をより抑えることができ、1400℃以上においてより耐熱性を有する断熱材が得られる。

無機粒子の含有量が30重量部未満であると、無機粒子の量が少なすぎるため、1400℃以上で焼成した際、一部が溶融した生体溶解性ファイバがアルミナファイバに接触し、アルミナファイバの分解を防ぐことができない可能性がある。その結果、アルミナファイバの骨格が保持できず、断熱材の収縮が大きくなり、1400℃以上において耐熱性を有さない場合がある。また、無機粒子の含有量が30重量部未満であると、密度が小さいため、焼成時に断熱材の構造に歪みが生じる場合がある。

無機粒子の含有量が150重量部を超えると、断熱材の収縮は抑えることができるが、抄造時の脱水時間が増加することがあり、生産効率が低下する場合がある。また、断熱材が固く、取扱い性が難しくなる場合がある。

【0020】

請求項6に記載の断熱材では、生体溶解性ファイバは、アルカリ金属化合物又はアルカリ土類金属化合物を含む。

生体溶解性ファイバがアルカリ金属化合物又はアルカリ土類金属化合物を含むと、生体溶解性の効果が高く、人体への影響が低い断熱材となる。

【0021】

請求項7に記載の断熱材では、生体溶解性ファイバとアルミナファイバとの合計100重量部に対するアルミナファイバの含有量は、30〜90重量部である。

アルミナファイバの含有量が30〜90重量部であると、1400℃以上で生体溶解性ファイバの一部が溶融しても、充分な量のアルミナファイバが存在するため、繊維骨格を保持することができる。その結果、断熱材の収縮を抑えることができ、1400℃以上において耐熱性を有する断熱材が得られる。

アルミナファイバの含有量が30重量部未満であると、アルミナファイバに対する生体溶解性ファイバの量が多すぎるため、1400℃以上で一部が溶融した生体溶解性ファイバがアルミナファイバに接触して、アルミナファイバの一部を分解させる場合がある。その結果、繊維骨格を保持することができず、断熱材の収縮を抑えられない場合がある。

アルミナファイバの含有量が90重量部を超えると、アルミナファイバの含有量が既存のアルミナボードと同じになるため、生体溶解性ファイバの意義が失われてしまう。

【図面の簡単な説明】

【0022】

【図1】図1(a)は、無機繊維として生体溶解性ファイバのみを含む断熱材において、断熱材に含まれる生体溶解性ファイバを示す模式図であり、図1(b)は、図1(a)に示す生体溶解性ファイバを含む断熱材を1400℃で焼成した際、断熱材に含まれる生体溶解性ファイバを示す模式図である。

【図2】図2(a)は、無機繊維として生体溶解性ファイバとアルミナファイバとを含む断熱材において、断熱材に含まれる生体溶解性ファイバ及びアルミナファイバを示す模式図であり、図2(b)は、図2(a)に示す生体溶解性ファイバとアルミナファイバとを含む断熱材を1400℃で焼成した際、断熱材に含まれる生体溶解性ファイバ及びアルミナファイバを示す模式図である。

【図3】図3(a)は、さらに、無機粒子を含む断熱材において、断熱材に含まれる生体溶解性ファイバ、アルミナファイバ及び無機粒子を示す模式図であり、図3(b)は、図3(a)に示す生体溶解性ファイバとアルミナファイバと無機粒子とを含む断熱材を1400℃で焼成した際、断熱材に含まれる生体溶解性ファイバ、アルミナファイバ及び無機粒子を示す模式図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施形態について具体的に説明する。しかしながら、本発明は、以下の実施形態に限定されるものではなく、本発明の要旨を変更しない範囲において適宜変更して適用することができる。

【0024】

(第一実施形態)

以下、本発明の断熱材の一実施形態である第一実施形態について説明する。

本実施形態に係る断熱材は、生体溶解性ファイバと、アルミナファイバとを含む。

【0025】

上記生体溶解性ファイバとは、短期吸入試験による生体内滞留試験で20μmより長い繊維が10日未満の荷重半減期となるもの、又は、気管内注入による短期の生体内滞留試験で20μmより長い繊維が40日未満の荷重半減期となるものをいう。これらの荷重半減期を満たすものは、生体溶解性ファイバが生体内に取り込まれた際の発がん性の危険性を低くすることができるからである。

【0026】

上記生体溶解性ファイバは、アルカリ金属化合物、アルカリ土類金属化合物、及び、ホウ素化合物からなる群より選択される少なくとも1種を含むことが好ましく、アルカリ金属化合物又はアルカリ土類金属化合物を含むことがより好ましい。

【0027】

上記アルカリ金属化合物としては、例えば、ナトリウム、カリウムの酸化物又は塩が挙げられ、上記アルカリ土類金属化合物としては、マグネシウム、カルシウム、バリウムの酸化物又は塩が挙げられる。上記ホウ素化合物としては、ホウ素の酸化物又は塩が挙げられる。無機繊維の材料として用いられるシリカ、アルミナ、シリカアルミナ、ガラス等に、ナトリウム、カリウム、マグネシウム、カルシウム、バリウム、ホウ素の酸化物又は塩を含ませて得られる繊維は、生体溶解性の効果を高めることができる。

本実施形態の生体溶解性ファイバは、少なくとも酸化マグネシウム(MgO)を15〜30重量%含むか、又は、少なくとも酸化カルシウム(CaO)を15〜35重量%含むものが好ましい。

【0028】

本実施形態に係る断熱材に含まれる生体溶解性ファイバは、上記アルカリ金属化合物等の他にシリカを60〜85重量%含むことが望ましく、70〜80重量%含むことがより望ましい。生体溶解性ファイバ中のシリカの含有量が60重量%未満であると、生体溶解性ファイバの強度が弱くなり易い。一方、生体溶解性ファイバ中のシリカの含有量が85重量%を超えると、生体溶解性ファイバ中の無機化合物の含有量が少なくなるため、生体溶解性の効果が低下し易くなる。

生体溶解性ファイバとしては、例えば、ニチアス株式会社製のファインフレックスE、BIOOL、新日本サーマルセラミックス株式会社製のSW607、SW607HT、ユニフラックス社製のIsofrax、Insulfrax等が挙げられる。

【0029】

本実施形態に係る断熱材に含まれる生体溶解性ファイバ及びアルミナファイバの平均繊維径の下限は、1μmが望ましい。一方、上記生体溶解性ファイバ及び上記アルミナファイバの平均繊維径の上限は、10μmが望ましい。上記生体溶解性ファイバ及び上記アルミナファイバの平均繊維径は、2〜8μmがより望ましい。

平均繊維径が1μm未満の場合には、そのような平均繊維径が小さい生体溶解性ファイバ及びアルミナファイバを安定的に製造するのが難しい。一方、生体溶解性ファイバ及びアルミナファイバの平均繊維径が10μmを超えると、生体溶解性ファイバ及びアルミナファイバが脆くなり、形成した断熱材の強度が充分に得られにくくなる。

【0030】

本実施形態に係る断熱材では、生体溶解性ファイバとアルミナファイバとの合計100重量部に対するアルミナファイバの含有量は、30〜90重量部であることが望ましく、40〜70重量部であることがより望ましい。

【0031】

次に、本実施形態に係る断熱材の製造方法について説明する。

【0032】

本実施形態に係る断熱材の製造方法は、カチオン性ポリマーを水中に投入し、分散及び/又は溶解させた後、上記生体溶解性ファイバと上記アルミナファイバとを投入し、水中に分散させてスラリーとする第一工程と、上記スラリーに水溶性無機バインダーを添加する第二工程と、上記水溶性無機バインダーが添加されたスラリーにカチオン性凝集剤を添加する第三工程と、この後、アニオン性凝集剤を添加する第四工程とを含む。

【0033】

まず、第一工程について説明する。

第一工程では、カチオン性ポリマーを水中に投入し、分散及び/又は溶解させた後、生体溶解性ファイバとアルミナファイバとを投入し、水中に分散させてスラリーとする。

【0034】

まず最初に、カチオン性ポリマーを水中に投入し、攪拌することにより、水中に分散及び/又は溶解させる。

カチオン性ポリマーを水中に分散又は溶解させる方法は特に限定されるものではないが、最初に0.5〜5.0重量%の濃度となるように、所定量の水にカチオン性ポリマーを添加し、5分〜30分程度攪拌して、カチオン性ポリマーを水中に均一に分散及び/又は溶解させる。

【0035】

このように調製した液を、繊維を投入するための水を張った槽に投入して攪拌することにより、カチオン性ポリマーを比較的良好に分散させることができる。このとき、カチオン性ポリマーは、後で投入する生体溶解性ファイバとアルミナファイバとの合計100重量部に対して、固形分換算で1〜20重量部存在することが好ましい。水中のカチオン性ポリマーの濃度としては、0.01〜0.5重量%となる。

生体溶解性ファイバとアルミナファイバとの合計100重量部に対して、カチオン性ポリマーの量が固形分換算で1重量部未満では、カチオン性ポリマーの添加量が少ないため、後工程で生体溶解性ファイバとアルミナファイバとその他の添加物質とが充分に凝集しない。一方、生体溶解性ファイバとアルミナファイバとの合計100重量部に対して、カチオン性ポリマーの量が固形分換算で20重量部を超えても、生体溶解性ファイバとアルミナファイバとその他の添加物質との凝集効果は余り向上せず、逆に凝集効果を低下させてしまう場合がある。さらに添加物質の量を考慮したときに経済的でない。

【0036】

この後、アルミナファイバを投入し、攪拌する。

アルミナファイバの投入量は、水1000重量部に対して3〜50重量部が好ましい。

これにより、カチオン性ポリマーが均一に分散した状態の水中に、アルミナファイバが投入され、マイナスに荷電するため、カチオン性ポリマーとアルミナファイバとが接近し、やがてアルミナファイバにカチオン性ポリマーが絡みつく。

アルミナファイバの投入量が3重量部未満では、アルミナファイバの投入量が少なすぎるため、得られる断熱材の量が少なくなり、生産性が低下し、一方、アルミナファイバの投入量が50重量部を超えると、水に対するアルミナファイバの量が多くなりすぎるので、攪拌等により投入したカチオン性ポリマー等の添加物質を均一に攪拌するのが難しくなる。

アルミナファイバを投入した後、第二工程で水溶性無機バインダーを添加するまでの攪拌時間は、30秒〜30分が好ましい。攪拌時間が30秒未満の場合には、アルミナファイバが水中で均一に分散せず、良好な凝集を行うことができない。一方、攪拌時間が30分を超えても、攪拌によるアルミナファイバの均一分散効果は上がらず、経済的でない。

【0037】

この後、生体溶解性ファイバを投入し、攪拌する。

生体溶解性ファイバの投入量は、水1000重量部に対して3〜50重量部が好ましい。

これにより、カチオン性ポリマーが均一に分散した状態の水中に、生体溶解性ファイバが投入され、マイナスに荷電するため、カチオン性ポリマーと生体溶解性ファイバとが接近し、やがて生体溶解性ファイバにカチオン性ポリマーが絡みつく。

生体溶解性ファイバの投入量が3重量部未満では、生体溶解性ファイバの投入量が少なすぎるため、得られる断熱材の量が少なくなり、生産性が低下し、一方、生体溶解性ファイバの投入量が50重量部を超えると、水に対する生体溶解性ファイバの量が多くなりすぎるので、攪拌等により投入したカチオン性ポリマー等の添加物質を均一に攪拌するのが難しくなる。

生体溶解性ファイバを投入した後、第二工程で水溶性無機バインダーを添加するまでの攪拌時間は、30秒〜30分が好ましい。攪拌時間が30秒未満の場合には、生体溶解性ファイバが水中で均一に分散せず、良好な凝集を行うことができない。一方、攪拌時間が30分を超えても、攪拌による生体溶解性ファイバの均一分散効果は上がらず、経済的でない。

【0038】

カチオン化ポリマーとしては、特に限定されるものではなく、カチオン性を有するポリマーであれば、使用することができる。

上記カチオン化ポリマーとしては、例えば、カチオン性アクリルアミド、カチオン化澱粉、カチオン化変性アクリル系共重合体等が挙げられる。

上記カチオン化ポリマーの具体例としては、アライドコロイド社製のパーコール(カチオン性アクリルアミド)、荒川化学工業社製のポリストロン705(カチオン性アクリルアミド)、ポリストロンアラフィックスDC−R(カチオン性アクリルアミド)、明成化学工業社製のファイレックスRC−104(カチオン変性アクリル系共重合体)等が挙げられる。

【0039】

これらの中では、カチオン化澱粉が好ましい。カチオン化澱粉とは、カチオン性を持たせた澱粉をいう。澱粉とは、多数のα−グルコース分子がグリコシド結合によって重合した天然高分子であり、本発明では、この澱粉に従来より行われている方法を用いてカチオン化し、カチオン性を持たせている。

【0040】

カチオン化の方法としては、原料澱粉をカチオン化剤で処理する方法が挙げられる。カチオン化剤としては、ジエチルアミノエチルクロライド等の3級アミン、3−クロロ−2−ヒドロキシプロピルトリメチルアンモニウムクロライド等の4級アンモニウム塩が挙げられる。

【0041】

カチオン化の対象となる原料澱粉は、特に限定されるものではないが、例えば、馬鈴薯澱粉、モチ馬鈴薯澱粉、甘藷澱粉、モチトウモロコシ澱粉、高アミローストウモロコシ澱粉、小麦粉澱粉、米澱粉、タピオカ澱粉、サゴ澱粉、グルマンナン及びガラクタン等が挙げられる。これらの中では、馬鈴薯が好ましい。

【0042】

カチオン化澱粉の具体例としては、例えば、敷島スターチ製のマーメイド350等が挙げられる。

【0043】

次に、第二工程について説明する。

第二工程では、カチオン性ポリマー、生体溶解性ファイバ及びアルミナファイバが投入されたスラリーに、水溶性無機バインダーを添加し、攪拌する。

【0044】

水溶性無機バインダーは、特に限定されるものではないが、例えば、シリカゾル、アルミナゾル等が挙げられる。

水溶性無機バインダーは、ファイバ同士を接着させるために添加するものであり、水溶液中のコロイド状シリカ、コロイド状アルミナ等の微粒子が断熱材を構成する生体溶解性ファイバ及びアルミナファイバに付着することにより、生体溶解性ファイバ及びアルミナファイバの接着材の役割を果たす。そのため、ファイバ同士がその一部で接着し、これにより断熱材の所定の形状が維持される。

ここで、「ファイバ同士」とは、生体溶解性ファイバ同士、アルミナファイバ同士、生体溶解性ファイバとアルミナファイバ同士のことをいう。

水溶性無機バインダーを添加した後、第三工程でカチオン性凝集剤を添加するまでの攪拌時間は、30秒〜5分が好ましい。攪拌時間が30秒未満の場合には、水溶性無機バインダーが水中で均一に分散せず、良好な凝集を行うことができない。一方、攪拌時間が5分を超えても、攪拌による水溶性無機バインダーの均一分散効果は上がらず、経済的でない。

【0045】

第一工程では、添加されたマイナスに帯電した生体溶解性ファイバ及びアルミナファイバにカチオン性ポリマーがまとわり付くことで、マイナスの電荷が中和され、反発力が小さくなると考えられる。そのため、本第二工程で添加されるシリカゾル等の水溶性無機バインダーを構成する微粒子が凝集し、生体溶解性ファイバ及びアルミナファイバに付着し易くなる。

【0046】

生体溶解性ファイバとアルミナファイバとの合計100重量部に対する固形分に換算した水溶性無機バインダーの添加量は、特に限定されるものではないが、固形分換算で0.1〜20重量部であることが望ましい。

水溶性無機バインダーを構成する微粒子(コロイド状シリカ、コロイド状アルミナ等)は、生体溶解性ファイバ及びアルミナファイバに付着することにより、接着材の役割を果たす。そのため、ファイバ同士がその一部で接着し、これにより断熱材が所定の形状を維持し、強度を保つことができる。

生体溶解性ファイバとアルミナファイバとの合計100重量部に対する固形分に換算した水溶性無機バインダーの添加量が上記範囲にあると、接着材として機能する微粒子の量が適切であり、充分な密度、強度を有する断熱材を製造することができる。固形分に換算した水溶性無機バインダーの添加量が、生体溶解性ファイバとアルミナファイバとの合計100重量部に対して0.1重量部未満であると、接着材として機能する微粒子の量が不足し、断熱材の強度が低下する。一方、固形分に換算した水溶性無機バインダーの添加量が、生体溶解性ファイバとアルミナファイバとの合計100重量部に対して20重量部を超えると、接着材の役割を果たす微粒子の量が多くなりすぎ、生体溶解性ファイバ及びアルミナファイバ上に偏析しやすくなる。そのため、断熱材の密度が不均一化する。断熱材の密度が高い部分では、断熱性能が低下するため、全体として断熱材の断熱性能が低下する。また、水中に存在する微粒子の量が多くなるため、濾過性が低下し、濾過に時間がかかるため、生産性が低下する。

【0047】

水溶性無機バインダーとしてシリカゾルを使用する場合には、生体溶解性ファイバとアルミナファイバとの合計100重量部に対する固形分に換算したシリカゾルの添加量は、0.5〜20重量部が好ましく、2〜8重量部がより好ましい。固形分に換算したシリカゾルの添加量が、生体溶解性ファイバとアルミナファイバとの合計100重量部に対して0.5重量部未満であると、接着材として機能する微粒子の量が不足し、断熱材の強度が低下する。一方、固形分に換算したシリカゾルの添加量が、生体溶解性ファイバとアルミナファイバとの合計100重量部に対して20重量部を超えると、水中に存在する微粒子の量が多くなるため、濾過性が低下し、濾過に時間がかかる。そのため、生産性が低下する。

一方、水溶性無機バインダーとしてアルミナゾルを使用する場合には、生体溶解性ファイバとアルミナファイバとの合計100重量部に対する固形分に換算したアルミナゾルの添加量は、0.1〜20重量部が好ましく、0.5〜4重量部がより好ましい。固形分に換算したアルミナゾルの添加量が、生体溶解性ファイバとアルミナファイバとの合計100重量部に対して0.1重量部未満であると、接着材として機能する微粒子の量が不足し、断熱材の強度が低下する。一方、固形分に換算したシリカゾルの添加量が、生体溶解性ファイバとアルミナファイバとの合計100重量部に対して20重量部を超えると、水中に存在する微粒子の量が多くなるため、濾過性が低下し、濾過に時間がかかる。そのため、生産性が低下する。

【0048】

次に、第三工程について説明する。

第三工程では、カチオン性ポリマー、生体溶解性ファイバ、アルミナファイバ及び水溶性無機バインダーが添加されたスラリーにカチオン性凝集剤を添加する。

カチオン性凝集剤の添加により、生体溶解性ファイバ、アルミナファイバ、カチオン性ポリマー及び水溶性無機バインダー構成する微粒子を含むフロックを形成させることができる。

カチオン性凝集剤を添加した後、第四工程でアニオン性凝集剤を添加するまでの攪拌時間は、30秒〜5分が好ましい。攪拌時間が30秒未満の場合には、カチオン性凝集剤が水中で均一に分散せず、良好な凝集を行うことができない。一方、攪拌時間が5分を超えても、攪拌によるカチオン性凝集剤の均一分散効果は上がらず、経済的でない。

【0049】

生体溶解性ファイバとアルミナファイバとの合計100重量部に対するカチオン性凝集剤の添加量は、特に限定されるものではないが、固形分換算で0.5〜10.0重量部が好ましく、1〜2重量部がより好ましい。

生体溶解性ファイバとアルミナファイバとの合計100重量部に対するカチオン性凝集剤の添加量が固形分換算で0.5重量部未満では、カチオン性凝集剤の量が少ないため、生体溶解性ファイバ、アルミナファイバ、カチオン性ポリマー及び水溶性無機バインダー構成する微粒子を含むフロックを形成するのが難しくなる。一方、生体溶解性ファイバとアルミナファイバとの合計100重量部に対するカチオン性凝集剤の添加量が固形分換算で10.0重量部を超えても、フロックを形成する効果は余り変わらず、得られた断熱材中に有機分が多くなりすぎ、断熱材として使用した際に、有機分の分解等が発生するため、強度低下につながり易く、好ましくない。

【0050】

カチオン性凝集剤は、特に限定されるものではないが、例えば、カチオン性アクリルアミド、カチオン化澱粉、カチオン化変性アクリル系共重合体等が挙げられる。

【0051】

カチオン性凝集剤の具体例としては、敷島スターチ製のマーメイド350(カチオン化澱粉)、アライドコロイド社製のパーコール(カチオン性アクリルアミド)、荒川化学工業社製のポリストロン705(カチオン性アクリルアミド)、ポリストロンアラフィックスDC−R(カチオン性アクリルアミド)、明成化学工業社製のファイレックスRC−104(カチオン変性アクリル系共重合体)等が挙げられる。

【0052】

次に、第四工程について説明する。

第四工程では、カチオン性ポリマー、生体溶解性ファイバ、アルミナファイバ、水溶性無機バインダー及びカチオン性凝集剤が添加されたスラリーにアニオン性凝集剤を添加する。

アニオン性凝集剤の添加により、生体溶解性ファイバ、アルミナファイバ、カチオン性ポリマー、水溶性無機バインダーを構成する微粒子及びカチオン性凝集剤を含むプラスに帯電したフロックを反対の電荷を有するアニオン性凝集剤により凝集させることができる。

第四工程において濾過を行うまでの攪拌時間は、30秒〜5分が好ましい。

攪拌時間が30秒未満の場合には、アニオン性凝集剤が水中で均一に分散せず、良好な凝集を行うことができない。一方、攪拌時間が5分を超えても、攪拌によるアニオン性凝集剤の均一分散効果は上がらず、経済的でない。

【0053】

アニオン性凝集剤としては、例えば、アニオン性ポリアクリルアミド、アクリル系共重合体等が挙げられる。

アニオン性凝集剤の具体例としては、例えば、荒川化学工業社製のポリストロン117(アニオン性ポリアクリルアミド)、星光PMC社製のポリアクロン(アニオン性ポリアクリルアミド)、明成化学工業社製のファイレックスM(アクリル系共重合体)等が挙げられる。

【0054】

生体溶解性ファイバとアルミナファイバとの合計100重量部に対するアニオン性凝集剤の添加量は、特に限定されるものではないが、固形分換算で0.1〜10重量部が好ましく、固形分換算で0.1〜2重量部がより好ましい。

生体溶解性ファイバとアルミナファイバとの合計100重量部に対するアニオン性凝集剤の添加量が固形分換算で0.1重量部未満では、アニオン性凝集剤の量が少ないため、生体溶解性ファイバ、アルミナファイバ、カチオン性ポリマー、水溶性無機バインダーを構成する微粒子及びカチオン性凝集剤を含むフロックを充分に凝集させ、凝集体とするのが難しくなる。一方、生体溶解性ファイバとアルミナファイバとの合計100重量部に対するアニオン性凝集剤の添加量が固形分換算で10重量部を超えても、フロックを形成する効果は余り変わらず、得られた断熱材中に有機分が多くなりすぎ、断熱材として使用した際に、有機分の分解等が発生するため、強度低下につながり、好ましくない。

【0055】

このようにして、生体溶解性ファイバ、アルミナファイバ、カチオン性ポリマー、水溶性無機バインダーを構成する微粒子、カチオン性凝集剤及びアニオン性凝集剤を含む凝集体が形成されたスラリーを、型に流し込み、脱水成形することにより、少量の水分を含む所定形状の成形断熱材が形成される。

この後、成形断熱材中の水分を除去するために乾燥させ、所定の形状に加工することにより、断熱材が完成する。

【0056】

以下、本発明の第一実施形態に係る断熱材の効果について列挙する。

(1)本実施形態に係る断熱材では、生体溶解性ファイバと、アルミナファイバとを含む。アルミナファイバを含むことにより、1400℃以上の使用において生体溶解性ファイバの一部は溶融するが、アルミナファイバにより繊維骨格が保持されるため、断熱材の収縮を抑えることができる。その結果、1400℃以上において耐熱性を有する断熱材が得られる。

(2)本実施形態に係る断熱材では、生体溶解性ファイバは、アルカリ金属化合物又はアルカリ土類金属化合物を含む。アルカリ金属化合物又はアルカリ土類金属化合物を含むことにより、生体溶解性の効果が高く、人体への影響が低い断熱材となる。

(3)本実施形態に係る断熱材では、生体溶解性ファイバとアルミナファイバとの合計100重量部に対するアルミナファイバの含有量は、30〜90重量部である。生体溶解性ファイバとアルミナファイバとの合計100重量部に対するアルミナファイバの含有量が30〜90重量部であると、1400℃以上で生体溶解性ファイバの一部が溶融しても、充分な量のアルミナファイバが存在するため、繊維骨格を保持することができる。その結果、断熱材の収縮を抑えることができ、1400℃以上において耐熱性を有する断熱材が得られる。

【実施例】

【0057】

以下、本発明の第一実施形態をより具体的に開示した実施例を示すが、本発明はこれらの実施例のみに限定されるものではない。

【0058】

(実施例1)

まず、99重量部の水に、カチオン化澱粉(敷島スターチ製のマーメイド350)1重量部を加え、約60分間攪拌することにより、カチオン化澱粉を1重量%に希釈した希釈水を調製した。

【0059】

次に、槽に9900重量部の水を張り、上記工程で調製した希釈水を添加し、攪拌した後、アルミナファイバ(三菱樹脂社製、平均繊維径:6.0μm)40重量部を添加し、1分間攪拌した。その後、生体溶解性ファイバ(ニチアス株式会社製 BIOOL、SiO2:73重量%、CaO:25重量%、Al2O3:2重量%、MgO:1重量%未満、平均繊維径:4.0μm)60重量部を添加し、1分間攪拌した。

【0060】

次に、シリカゾル(日産化学工業社製のスノーテックス30(SiO2濃度:30重量%))を8.3重量部(固形分換算で2.5重量部)加え、再び、1分間攪拌した。

【0061】

次に、カチオン性凝集剤(荒川化学工業社製のポリストロン705)を20重量部(固形分換算で2.0重量部)加え、1分間攪拌した後、アニオン性凝集剤(明成化学工業社製のファイレックスM)を3重量部(固形分換算で0.3重量部)加え、1分間攪拌し、その後10分間放置し、凝集体を作製した。

【0062】

続いて、形成された凝集体を含むスラリーを脱水用の型に流し込み、脱水成形を行うことにより水分を含む成形断熱体を作製した。

この後、水分を含む成形断熱体を105℃で乾燥させた後、切削加工を行い断熱材を製造した。製造した断熱材に含まれるカチオン化澱粉等の物質の重量(重量部)を表1に示す。

【0063】

(収縮率の評価)

実施例1で得られた断熱材を1400℃、8時間で焼成後、断熱材の幅方向と厚み方向における収縮率を測定した。ここで、収縮率とは、以下の計算式で得られる。

収縮率(%)={(焼成前の長さ−焼成後の長さ)/焼成前の長さ}×100

幅方向の収縮率が5%以下の場合を「幅方向にほとんど収縮がない」、厚み方向の収縮率が15%以下の場合を「厚み方向にほとんど収縮がない」として、次の3段階で評価した。その結果を表2に示す。

◎:幅方向、厚み方向ともにほとんど収縮がない

○:幅方向、又は、厚み方向のどちらかにほとんど収縮がない

×:幅方向、厚み方向ともに収縮が大きい

【0064】

(実施例2)

実施例2では、生体溶解性ファイバ50重量部とアルミナファイバ50重量部とを含む断熱材を製造した以外は、実施例1と同様に、カチオン化澱粉、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤を使用して、水中に投入した生体溶解性ファイバ及びアルミナファイバを凝集させ、脱水成形することにより断熱材を製造し、収縮率を評価した。断熱材に含まれるカチオン化澱粉等の物質の重量(重量部)を表1に、収縮率の評価結果を表2に示す。

【0065】

(比較例1)

比較例1では、生体溶解性ファイバを100重量部含み、アルミナファイバを含まない断熱材を製造した以外は、実施例1と同様に、カチオン化澱粉、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤を使用して、水中に投入した生体溶解性ファイバを凝集させ、脱水成形することにより断熱材を製造し、収縮率を評価した。断熱材に含まれるカチオン化澱粉等の物質の重量(重量部)を表1に、収縮率の評価結果を表2に示す。

【0066】

【表1】

【0067】

【表2】

【0068】

表2の実施例1及び2の結果からわかるように、生体溶解性ファイバとアルミナファイバとを含む断熱材では、1400℃で焼成した際、断熱材の幅方向にほとんど収縮がない。

これに対して、生体溶解性ファイバのみを含み、アルミナファイバを含まない比較例1の断熱材では、1400℃で焼成した際、断熱材の幅方向、厚み方向ともに収縮が大きい。

【0069】

(第二実施形態)

以下、本発明の断熱材の一実施形態である第二実施形態について説明する。

【0070】

本発明の第二実施形態に係る断熱材では、本発明の第一実施形態に係る断熱材に、さらに、無機粒子が含まれている点が本発明の第一実施形態の場合と異なる。

【0071】

無機粒子としては、特に限定されるものではないが、例えば、ジルコニア粉末、クロミア粉末及びアルミナ粉末からなる群から選ばれる少なくとも1種が挙げられる。これらの中では、アルミナ粉末が好ましい。

【0072】

生体溶解性ファイバとアルミナファイバとの合計100重量部に対する無機粒子の含有量は、30〜150重量部が好ましく、50〜100重量部がより好ましい。

【0073】

次に、本実施形態に係る断熱材の製造方法について説明する。

本実施形態に係る断熱材の製造方法では、本発明の第一実施形態に係る断熱材の製造方法の第一工程と第二工程との間に、無機粒子添加工程が挿入されている点が本発明の第一実施形態の場合と異なる。

【0074】

すなわち、本発明の第二実施形態では、カチオン性ポリマーを水中に投入し、分散又は溶解させ、続いて、上記生体溶解性ファイバ及び上記アルミナファイバを投入し、水中に分散させてスラリーとする第一工程を終えた後、アルミナ粉末等の無機粒子を添加する。

【0075】

本発明の第二実施形態における第一工程は、本発明の第一実施形態と同様に行うことができる。

次に、カチオン性ポリマーと生体溶解性ファイバとアルミナファイバとが投入されたスラリーに、無機粒子を添加し、攪拌する。

【0076】

生体溶解性ファイバとアルミナファイバとの合計100重量部に対する無機粒子の添加量は、30〜150重量部が好ましく、50〜100重量部がより好ましい。

生体溶解性ファイバとアルミナファイバとの合計100重量部に対する無機粒子の添加量が上記範囲であると、生体溶解性ファイバとアルミナファイバとの間に無機粒子が接着するため、生体溶解性ファイバの一部が溶融しても、アルミナファイバに接触してアルミナファイバを分解させることを抑制でき、繊維骨格がより保持される。その結果、断熱材の収縮をより抑えることができ、1400℃以上においてより耐熱性を有する断熱材が得られる。また、1400℃以上で焼成した際、生体溶解性ファイバとアルミナファイバとの間に無機粒子が接着することで、繊維強度が増加し、断熱材全体の強度が増加する。

無機粒子の含有量が、生体溶解性ファイバとアルミナファイバとの合計100重量部に対して30重量部未満であると、無機粒子の量が少なすぎるため、1400℃以上で焼成した際、一部が溶融した生体溶解性ファイバがアルミナファイバに接触し、アルミナファイバの分解を防ぐことができない可能性がある。その結果、アルミナファイバの骨格が保持できず、断熱材の収縮が大きくなり、1400℃以上において耐熱性を有さない場合がある。一方、無機粒子の含有量が、生体溶解性ファイバとアルミナファイバとの合計100重量部に対して150重量部を超えると、断熱材の収縮は抑えることができるが、抄造時の脱水時間が増加することがあり、生産効率が低下する場合がある。また、断熱材が固く、取扱い性が難しくなる場合がある。

【0077】

無機粒子を投入した後、第二工程で水溶性無機バインダーを添加するまでの攪拌時間は、30秒〜5分が好ましい。攪拌時間が30秒未満の場合には、無機粒子が水中で均一に分散せず、良好な凝集を行うことができない。一方、攪拌時間が5分を超えても、攪拌による無機粒子の均一分散効果は上がらず、経済的でない。

無機粒子添加工程により添加された無機粒子は、スラリーの凝集性に大きな影響を与えることはなく、添加されると、一旦液中に分散するが、カチオン性ポリマーにより生体溶解性ファイバ及びアルミナファイバのマイナス電荷が中和されるため、水溶性無機バインダーを構成する微粒子とともに凝集し、生体溶解性ファイバ及びアルミナファイバに付着する。

【0078】

無機粒子添加工程を経た後、第二工程〜第四工程を行うが、本発明の第二実施形態における第二工程〜第四工程は、本発明の第一実施形態と同様に行うことができる。

【0079】

以下、本発明の第二実施形態の断熱材の効果について列挙する。

本実施形態に係る断熱材では、本発明の第一実施形態に係る断熱材と同様に、第一実施形態に記載した(1)〜(3)の効果を奏するとともに、下記の(4)〜(6)の効果を奏する。

(4)本実施形態の断熱材では、さらに、無機粒子を含む。1400℃以上で一部が溶融した生体溶解性ファイバは、アルミナファイバと反応して、アルミナファイバの一部を分解させる場合がある。しかしながら、さらに無機粒子を含む断熱材では、1400℃以上で焼成した際、生体溶解性ファイバとアルミナファイバとの間に無機粒子が接着しているため、溶融した生体溶解性ファイバはアルミナファイバよりも近くに存在している無機粒子と先に反応し、反応した生体溶解性ファイバの溶融物は、アルミナファイバを分解させない組成物となる。したがって、生体溶解性ファイバの一部が溶融しても、アルミナファイバに接触してアルミナファイバを分解させることを抑制でき、繊維骨格がより保持される。その結果、断熱材の収縮をより抑えることができ、1400℃以上においてより耐熱性を有する断熱材が得られる。

また、1400℃以上で焼成した際、生体溶解性ファイバとアルミナファイバとの間に無機粒子、又は、無機粒子と反応した生体溶解性ファイバの溶融物が接着していることで、繊維間にアンカーの効果を生み出す。従って、断熱材全体の強度が増加する。

(5)本実施形態の断熱材では、無機粒子が、ジルコニア粉末、クロミア粉末及びアルミナ粉末からなる群から選ばれる少なくとも1種である。無機粒子が、ジルコニア粉末、クロミア粉末、アルミナ粉末等であると、さらに、それぞれの無機粒子の機能に応じた特性を断熱材に付与することができる。

具体的には、断熱材がジルコニア粉末、クロミア粉末、アルミナ粉末を含有することにより、耐熱性能が向上する。

(6)本実施形態の断熱材では、無機粒子の含有量が30〜150重量部である。無機粒子を30〜150重量部含むことにより、1400℃以上で焼成した際、生体溶解性ファイバとアルミナファイバとの間に、適切な量の無機粒子が接着するため、生体溶解性ファイバの一部が溶融しても、アルミナファイバに接触してアルミナファイバを分解させることを抑制でき、繊維骨格がより保持される。その結果、断熱材の収縮をより抑えることができ、1400℃以上においてより耐熱性を有する断熱材が得られる。

【0080】

(実施例3)

まず、990重量部の水に、カチオン化澱粉(敷島スターチ製のマーメイド350)10重量部を加え、約60分間攪拌することにより、カチオン化澱粉を1重量%に希釈した希釈水を調製した。

【0081】

次に、槽に9000重量部の水を張り、上記工程で調製した希釈水を添加し、攪拌した後、アルミナファイバ(三菱樹脂社製、平均繊維径:6.0μm)50重量部を添加し、1分間攪拌した。その後、生体溶解性ファイバ(ニチアス株式会社製 BIOOL、SiO2:73重量%、CaO:25重量%、Al2O3:2重量%、MgO:1重量%未満、平均繊維径:4.0μm)50重量部を添加し、1分間攪拌した。

【0082】

次に、アルミナ粉末(日本軽金属社製)を50.0重量部加え、1分間攪拌した。

【0083】

次に、シリカゾル(日産化学工業社製のスノーテックス30(SiO2濃度:30重量%))を8.3重量部(固形分換算で2.5重量部)加え、再び、1分間攪拌した。

【0084】

次に、カチオン性凝集剤(荒川化学工業社製のポリストロン705)を20重量部(固形分換算で2.0重量部)加え、1分間攪拌した後、アニオン性凝集剤(明成化学工業社製のファイレックスM)を3重量部(固形分換算で0.3重量部)加え、1分間攪拌し、その後10分間放置し、凝集体を作製した。

続いて、形成された凝集体を含むスラリーを脱水用の型に流し込み、脱水成形を行うことにより水分を含む成形断熱体を作製した。

この後、水分を含む成形断熱体を105℃で乾燥させた後、切削加工を行い断熱材を製造し、収縮率を評価した。製造した断熱材に含まれるカチオン化澱粉等の物質の重量(重量部)を表3に、収縮率の評価結果を表4に示す。

【0085】

(脱水時間の測定)

第一工程〜第四工程で得られたスラリー50Lを、抄造器(300cm×300cm×1500cm)に流し込み、真空ポンプで脱水する。真空ポンプのスイッチを入れた時を0秒とし、完全に水が抜けきるまで脱水を続け、空気を吸引する音が発生した時点で吸引終了とした。吸引中の時間(スイッチを入れた時から、空気を吸引する音になるまでの時間)を、脱水時間として記録した。脱水時間の測定結果を表4に示す。

【0086】

(実施例4〜7)

実施例4〜7では、さらに、アルミナ粉末の量を変えた以外は、実施例3と同様にして、カチオン化澱粉、アルミナ粉末、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤を使用して、水中に投入した生体溶解性ファイバ及びアルミナファイバを凝集させ、脱水成形することにより断熱材を製造し、収縮率の評価及び脱水時間の測定を行った。断熱材に含まれるカチオン化澱粉等の物質の重量(重量部)を表3に、収縮率の評価及び脱水時間の測定結果を表4に示す。なお、アルミナ粉末の含有量は20.0〜200.0重量部の範囲で変化させている。

【0087】

(実施例8)

実施例8では、アルミナ粉末に代えてジルコニア粉末(第一稀元素化学工業社製)を含む断熱材を製造したこと以外は、実施例3と同様にして、カチオン化澱粉、ジルコニア粉末、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤を使用して、水中に投入した生体溶解性ファイバ及びアルミナファイバを凝集させ、脱水成形することにより断熱材を製造し、収縮率の評価及び脱水時間の測定を行った。断熱材に含まれるカチオン化澱粉等の物質の重量(重量部)を表3に、収縮率の評価及び脱水時間の測定結果を表4に示す。

【0088】

(比較例2)

比較例2では、生体溶解性ファイバを100重量部含み、アルミナファイバを含まない断熱材を製造した以外は、実施例3と同様に、カチオン化澱粉、アルミナ粉末、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤を使用して、水中に投入した生体溶解性ファイバを凝集させ、脱水成形することにより断熱材を製造し、収縮率の評価及び脱水時間の測定を行った。断熱材に含まれるカチオン化澱粉等の物質の重量(重量部)を表3に、収縮率の評価及び脱水時間の測定結果を表4に示す。

【0089】

【表3】

【0090】

【表4】

【0091】

表4の実施例3及び8の結果からわかるように、さらに、無機粒子(アルミナ粉末またはジルコニア粉末)を含む断熱材では、1400℃で焼成した際、断熱材の幅方向、厚み方向ともにほとんど収縮がない。これに対して、無機粒子を含んでいるが、アルミナファイバを含まない比較例2の断熱材では、1400℃で焼成した際、断熱材の幅方向、厚み方向ともに収縮が大きい。

【0092】

表4の実施例3〜7の結果からわかるように、アルミナ粉末20.0〜200.0重量部を含む断熱材では、1400℃で焼成した際、断熱材の幅方向にほとんど収縮がない。また、アルミナ粉末30.0〜200.0重量部を含む断熱材では、1400℃で焼成した際、断熱材の幅方向、厚み方向ともにほとんど収縮がない。

また、実施例3〜6の結果からわかるように、アルミナ粉末の含有量が150.0重量部以下の断熱材では、脱水時間が比較的短く、効率よく脱水作業を行うことができる。

【0093】

(実施例9〜11)

実施例9〜11では、断熱材に含まれる生体溶解性ファイバ、アルミナファイバの量を変えたこと以外は、実施例3と同様にして、カチオン化澱粉、アルミナ粉末、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤を使用して、水中に投入した生体溶解性ファイバ及びアルミナファイバを凝集させ、脱水成形することにより断熱材を製造し、収縮率を評価した。断熱材に含まれるカチオン化澱粉等の物質の重量(重量部)を表5に、収縮率の評価結果を表6に示す。なお、実施例9〜11では、生体溶解性ファイバの含有量を10〜80重量部、アルミナファイバの含有量を20〜90重量部の範囲で変化させている。

【0094】

【表5】

【0095】

【表6】

【0096】

表6の実施例9〜11の結果からわかるように、アルミナファイバ20〜90重量部を含む断熱材では、1400℃で焼成した際、断熱材の幅方向にほとんど収縮がない。また、アルミナファイバ30〜90重量部を含む断熱材では、1400℃で焼成した際、断熱材の幅方向、厚み方向ともにほとんど収縮がない。

【0097】

以上の結果から、生体溶解性ファイバとアルミナファイバとを含む断熱材では、1400℃で焼成した際、断熱材の幅方向にほとんど収縮がないことがわかる。断熱材の収縮を抑えることによって、1400℃において耐熱性を有する断熱材が得られる。

さらに無機粒子を含む断熱材において、無機粒子の含有量が30〜150重量部であり、かつ、アルミナファイバの含有量が30〜90重量部である断熱材では、1400℃で焼成した際、断熱材の幅方向、厚み方向ともにほとんど収縮がなく、また、脱水時間が比較的短く、効率よく脱水作業を行うことができることがわかる。断熱材の収縮をより抑えることによって、1400℃以上においてより耐熱性を有する断熱材が得られる。

【0098】

(その他の実施形態)

本発明の第一実施形態及び第二実施形態に係る断熱材の製造方法において、第一工程では、水中にアルミナファイバを投入後、生体溶解性ファイバを投入する。しかしながら、本発明の実施形態に係る断熱材の製造方法においては、アルミナファイバと生体溶解性ファイバとを投入する順序は特に規定されない。つまり、水中に生体溶解性ファイバを投入後、アルミナファイバを投入してもよいし、生体溶解性ファイバとアルミナファイバとを同時に投入してもよい。

【0099】

本発明の断熱材の製造方法において、吸引濾過による成形時の成形性を向上させるために、スラリーに有機バインダーを添加してもよい。有機バインダーとしては特に限定されず、例えば、アクリル系樹脂、アクリルゴム等のゴム、カルボキシメチルセルロース、ポリビニルアルコール等の水溶性有機重合体、スチレン樹脂等の熱可塑性樹脂、エポキシ樹脂等の熱硬化性樹脂等が挙げられる。これらの中では、アクリルゴム、アクリロニトリル−ブタジエンゴム、スチレン−ブタジエンゴムが好ましい。

【0100】

本発明の断熱材の製造方法により製造された断熱材は、上記のように、充分な耐熱性有するので、工業炉、ヒータ等の用途に好適に用いることができる。

【0101】

本発明の断熱材においては、生体溶解性ファイバとアルミナファイバとを含むことを必須の構成要素としている。

係る必須の構成要素に、本発明の第一実施形態〜第二実施形態、及び、その他の実施形態で詳述した様々な構成(例えば、断熱材の製造工程等)を適宜組み合わせることにより所望の効果を得ることができる。

【符号の説明】

【0102】

10 生体溶解性ファイバ

11 アルミナファイバ

12 無機粒子

【技術分野】

【0001】

本発明は、断熱材に関する。

【背景技術】

【0002】

従来より、抄造法を用いたシリカアルミナファイバ又はアルミナファイバ等の無機ファイバを主成分とする断熱材が製造されている。

特許文献1に示すような従来の断熱材の製造方法では、無機繊維を水中に投入し、攪拌、開繊した後、無機繊維を含む水にバインダーとなるシリカゾル等を添加するとともに、無機粒子を加え、最後に凝集剤を添加することにより、水中の無機繊維、無機粒子及びシリカゾル等を凝集させ、その後、濾過、脱水することにより、断熱材を得ていた。

【0003】

しかしながら、最近、欧州では、欧州REACH規制等の環境規制によりシリカアルミナファイバ等の人体に悪影響を及ぼす恐れのある繊維径が小さい無機繊維を用いた断熱材等の使用が規制される方向にあり、これらの無機繊維を用いない断熱材の開発が待たれている。

【0004】

欧州における規制の範囲外にある無機繊維として、繊維径が大きい無機繊維の他に、いわゆる生体溶解性ファイバが注目されている。生体溶解性ファイバは、生理食塩水に対して溶解する性質を有するために、体内に取り込まれたとしても溶解し、体外に排出されることになるため、人体に対する安全性に優れているとされているからである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−9083号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、生体溶解性ファイバは、シリカアルミナファイバ等に比べて耐熱温度が低い。そのため、無機繊維として生体溶解性ファイバのみを含む断熱材は、1400℃以上で使用すると繊維の一部が溶融し、著しく収縮することが判った。従って、無機繊維として生体溶解性ファイバのみを含む断熱材では、1400℃以上において耐熱性を有さないという問題がある。

これについて、図面を用いて以下に説明する。

【0007】

図1(a)は、無機繊維として生体溶解性ファイバのみを含む断熱材において、断熱材に含まれる生体溶解性ファイバを示す模式図であり、図1(b)は、図1(a)に示す生体溶解性ファイバを含む断熱材を1400℃で焼成した際、断熱材に含まれる生体溶解性ファイバを示す模式図である。

【0008】

図1(a)に示す生体溶解性ファイバは、互いに交差するように存在しており、繊維骨格が保持されている。しかしながら、生体溶解性ファイバを含む断熱材を1400℃で焼成すると、図1(b)に示すように、生体溶解性ファイバの一部が溶融し、生体溶解性ファイバが短く、細くなる。その結果、繊維骨格が保持されず、断熱材は著しく収縮する。

【0009】

本発明は、このような問題を解決するためにされたものであり、生体溶解性ファイバを用いた断熱材であって、1400℃以上の使用において耐熱性を有する断熱材を提供することを目的とする。

【課題を解決するための手段】

【0010】

すなわち、請求項1に記載の断熱材は、生体溶解性ファイバと、アルミナファイバとを含むことを特徴とする。

【0011】

請求項1に記載の断熱材では、1400℃以上の使用において生体溶解性ファイバの一部は溶融するが、アルミナファイバにより繊維骨格が保持されるため、断熱材の収縮を抑えることができる。その結果、1400℃以上において耐熱性を有する断熱材が得られる。

これについて、図面を用いて以下に説明する。

【0012】

図2(a)は、無機繊維として生体溶解性ファイバとアルミナファイバとを含む断熱材において、断熱材に含まれる生体溶解性ファイバ及びアルミナファイバを示す模式図であり、図2(b)は、図2(a)に示す生体溶解性ファイバとアルミナファイバとを含む断熱材を1400℃で焼成した際、断熱材に含まれる生体溶解性ファイバ及びアルミナファイバを示す模式図である。

【0013】

図2(a)に示す生体溶解性ファイバ及びアルミナファイバは、互いに交差するように断熱材全体に広く存在しており、繊維骨格が保持されている。生体溶解性ファイバとアルミナファイバとを含む断熱材を1400℃で焼成すると、図2(b)に示すように、生体溶解性ファイバの一部が溶融し、生体溶解性ファイバが短く、細くなる。しかしながら、アルミナファイバの融点は高いために溶融せず、繊維骨格が保持される。その結果、断熱材の収縮を抑えることができる。

【0014】

請求項2に記載の断熱材では、さらに、無機粒子を含む。

1400℃以上で一部が溶融した生体溶解性ファイバは、アルミナファイバと反応して、アルミナファイバの一部を分解させる場合がある。しかしながら、さらに無機粒子を含む断熱材では、1400℃以上で焼成した際、生体溶解性ファイバとアルミナファイバとの間に無機粒子が接着しているため、溶融した生体溶解性ファイバはアルミナファイバよりも近くに存在している無機粒子と先に反応し、反応した生体溶解性ファイバの溶融物は、アルミナファイバを分解させない組成物となる。したがって、生体溶解性ファイバの一部が溶融しても、アルミナファイバに接触してアルミナファイバを分解させることを抑制でき、繊維骨格がより保持される。その結果、断熱材の収縮をより抑えることができ、1400℃以上においてより耐熱性を有する断熱材が得られる。

これについて、図面を用いて以下に説明する。

【0015】

図3(a)は、さらに、無機粒子を含む断熱材において、断熱材に含まれる生体溶解性ファイバ、アルミナファイバ及び無機粒子を示す模式図であり、図3(b)は、図3(a)に示す生体溶解性ファイバとアルミナファイバと無機粒子とを含む断熱材を1400℃で焼成した際、断熱材に含まれる生体溶解性ファイバ、アルミナファイバ及び無機粒子を示す模式図である。

【0016】

図3(a)に示すように、生体溶解性ファイバ及びアルミナファイバは、互いに交差するように存在しており、繊維骨格が保持されている。さらに、無機粒子が、生体溶解性ファイバ及びアルミナファイバの周りに存在している。生体溶解性ファイバとアルミナファイバと無機粒子とを含む断熱材を1400℃で焼成すると、図3(b)に示すように、生体溶解性ファイバとアルミナファイバとの間に無機粒子が接着する。そのため、生体溶解性ファイバの一部が溶融しても、アルミナファイバはほとんど分解しないので、繊維骨格が保持される。その結果、断熱材の収縮を抑えることができる。

【0017】

また、1400℃以上で焼成した際、生体溶解性ファイバとアルミナファイバとの間に無機粒子が接着していることで、生体溶解性ファイバの溶融物が先に無機粒子と反応してアルミナファイバを分解させない組成となる。そして、無機粒子を取り込んだ生体溶解性ファイバの溶融物は耐熱性が増加した状態となり、上記溶融物がアルミナファイバに接着することで、断熱材全体の耐熱性及び強度が増加する。

【0018】

請求項3に記載の断熱材では、無機粒子は、ジルコニア粉末、クロミア粉末及びアルミナ粉末からなる群から選ばれる少なくとも1種である。

また、請求項4に記載の断熱材では、無機粒子は、アルミナ粉末である。

断熱材がジルコニア粉末、クロミア粉末、アルミナ粉末等を含有することにより、さらに、それぞれの無機粒子の機能に応じた特性を断熱材に付与することができる。

具体的には、断熱材がジルコニア粉末、クロミア粉末、アルミナ粉末を含有することにより、耐熱性能が向上する。

【0019】

請求項5に記載の断熱材では、生体溶解性ファイバとアルミナファイバとの合計100重量部に対する無機粒子の含有量は、30〜150重量部である。

無機粒子の含有量が30〜150重量部であると、1400℃以上で焼成した際、生体溶解性ファイバとアルミナファイバとの間に、適切な量の無機粒子が接着するため、生体溶解性ファイバの一部が溶融しても、アルミナファイバに接触してアルミナファイバを分解させることを抑制でき、繊維骨格がより保持される。その結果、断熱材の収縮をより抑えることができ、1400℃以上においてより耐熱性を有する断熱材が得られる。

無機粒子の含有量が30重量部未満であると、無機粒子の量が少なすぎるため、1400℃以上で焼成した際、一部が溶融した生体溶解性ファイバがアルミナファイバに接触し、アルミナファイバの分解を防ぐことができない可能性がある。その結果、アルミナファイバの骨格が保持できず、断熱材の収縮が大きくなり、1400℃以上において耐熱性を有さない場合がある。また、無機粒子の含有量が30重量部未満であると、密度が小さいため、焼成時に断熱材の構造に歪みが生じる場合がある。

無機粒子の含有量が150重量部を超えると、断熱材の収縮は抑えることができるが、抄造時の脱水時間が増加することがあり、生産効率が低下する場合がある。また、断熱材が固く、取扱い性が難しくなる場合がある。

【0020】

請求項6に記載の断熱材では、生体溶解性ファイバは、アルカリ金属化合物又はアルカリ土類金属化合物を含む。

生体溶解性ファイバがアルカリ金属化合物又はアルカリ土類金属化合物を含むと、生体溶解性の効果が高く、人体への影響が低い断熱材となる。

【0021】

請求項7に記載の断熱材では、生体溶解性ファイバとアルミナファイバとの合計100重量部に対するアルミナファイバの含有量は、30〜90重量部である。

アルミナファイバの含有量が30〜90重量部であると、1400℃以上で生体溶解性ファイバの一部が溶融しても、充分な量のアルミナファイバが存在するため、繊維骨格を保持することができる。その結果、断熱材の収縮を抑えることができ、1400℃以上において耐熱性を有する断熱材が得られる。

アルミナファイバの含有量が30重量部未満であると、アルミナファイバに対する生体溶解性ファイバの量が多すぎるため、1400℃以上で一部が溶融した生体溶解性ファイバがアルミナファイバに接触して、アルミナファイバの一部を分解させる場合がある。その結果、繊維骨格を保持することができず、断熱材の収縮を抑えられない場合がある。

アルミナファイバの含有量が90重量部を超えると、アルミナファイバの含有量が既存のアルミナボードと同じになるため、生体溶解性ファイバの意義が失われてしまう。

【図面の簡単な説明】

【0022】

【図1】図1(a)は、無機繊維として生体溶解性ファイバのみを含む断熱材において、断熱材に含まれる生体溶解性ファイバを示す模式図であり、図1(b)は、図1(a)に示す生体溶解性ファイバを含む断熱材を1400℃で焼成した際、断熱材に含まれる生体溶解性ファイバを示す模式図である。

【図2】図2(a)は、無機繊維として生体溶解性ファイバとアルミナファイバとを含む断熱材において、断熱材に含まれる生体溶解性ファイバ及びアルミナファイバを示す模式図であり、図2(b)は、図2(a)に示す生体溶解性ファイバとアルミナファイバとを含む断熱材を1400℃で焼成した際、断熱材に含まれる生体溶解性ファイバ及びアルミナファイバを示す模式図である。

【図3】図3(a)は、さらに、無機粒子を含む断熱材において、断熱材に含まれる生体溶解性ファイバ、アルミナファイバ及び無機粒子を示す模式図であり、図3(b)は、図3(a)に示す生体溶解性ファイバとアルミナファイバと無機粒子とを含む断熱材を1400℃で焼成した際、断熱材に含まれる生体溶解性ファイバ、アルミナファイバ及び無機粒子を示す模式図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施形態について具体的に説明する。しかしながら、本発明は、以下の実施形態に限定されるものではなく、本発明の要旨を変更しない範囲において適宜変更して適用することができる。

【0024】

(第一実施形態)

以下、本発明の断熱材の一実施形態である第一実施形態について説明する。

本実施形態に係る断熱材は、生体溶解性ファイバと、アルミナファイバとを含む。

【0025】

上記生体溶解性ファイバとは、短期吸入試験による生体内滞留試験で20μmより長い繊維が10日未満の荷重半減期となるもの、又は、気管内注入による短期の生体内滞留試験で20μmより長い繊維が40日未満の荷重半減期となるものをいう。これらの荷重半減期を満たすものは、生体溶解性ファイバが生体内に取り込まれた際の発がん性の危険性を低くすることができるからである。

【0026】

上記生体溶解性ファイバは、アルカリ金属化合物、アルカリ土類金属化合物、及び、ホウ素化合物からなる群より選択される少なくとも1種を含むことが好ましく、アルカリ金属化合物又はアルカリ土類金属化合物を含むことがより好ましい。

【0027】

上記アルカリ金属化合物としては、例えば、ナトリウム、カリウムの酸化物又は塩が挙げられ、上記アルカリ土類金属化合物としては、マグネシウム、カルシウム、バリウムの酸化物又は塩が挙げられる。上記ホウ素化合物としては、ホウ素の酸化物又は塩が挙げられる。無機繊維の材料として用いられるシリカ、アルミナ、シリカアルミナ、ガラス等に、ナトリウム、カリウム、マグネシウム、カルシウム、バリウム、ホウ素の酸化物又は塩を含ませて得られる繊維は、生体溶解性の効果を高めることができる。

本実施形態の生体溶解性ファイバは、少なくとも酸化マグネシウム(MgO)を15〜30重量%含むか、又は、少なくとも酸化カルシウム(CaO)を15〜35重量%含むものが好ましい。

【0028】

本実施形態に係る断熱材に含まれる生体溶解性ファイバは、上記アルカリ金属化合物等の他にシリカを60〜85重量%含むことが望ましく、70〜80重量%含むことがより望ましい。生体溶解性ファイバ中のシリカの含有量が60重量%未満であると、生体溶解性ファイバの強度が弱くなり易い。一方、生体溶解性ファイバ中のシリカの含有量が85重量%を超えると、生体溶解性ファイバ中の無機化合物の含有量が少なくなるため、生体溶解性の効果が低下し易くなる。

生体溶解性ファイバとしては、例えば、ニチアス株式会社製のファインフレックスE、BIOOL、新日本サーマルセラミックス株式会社製のSW607、SW607HT、ユニフラックス社製のIsofrax、Insulfrax等が挙げられる。

【0029】

本実施形態に係る断熱材に含まれる生体溶解性ファイバ及びアルミナファイバの平均繊維径の下限は、1μmが望ましい。一方、上記生体溶解性ファイバ及び上記アルミナファイバの平均繊維径の上限は、10μmが望ましい。上記生体溶解性ファイバ及び上記アルミナファイバの平均繊維径は、2〜8μmがより望ましい。

平均繊維径が1μm未満の場合には、そのような平均繊維径が小さい生体溶解性ファイバ及びアルミナファイバを安定的に製造するのが難しい。一方、生体溶解性ファイバ及びアルミナファイバの平均繊維径が10μmを超えると、生体溶解性ファイバ及びアルミナファイバが脆くなり、形成した断熱材の強度が充分に得られにくくなる。

【0030】

本実施形態に係る断熱材では、生体溶解性ファイバとアルミナファイバとの合計100重量部に対するアルミナファイバの含有量は、30〜90重量部であることが望ましく、40〜70重量部であることがより望ましい。

【0031】

次に、本実施形態に係る断熱材の製造方法について説明する。

【0032】

本実施形態に係る断熱材の製造方法は、カチオン性ポリマーを水中に投入し、分散及び/又は溶解させた後、上記生体溶解性ファイバと上記アルミナファイバとを投入し、水中に分散させてスラリーとする第一工程と、上記スラリーに水溶性無機バインダーを添加する第二工程と、上記水溶性無機バインダーが添加されたスラリーにカチオン性凝集剤を添加する第三工程と、この後、アニオン性凝集剤を添加する第四工程とを含む。

【0033】

まず、第一工程について説明する。

第一工程では、カチオン性ポリマーを水中に投入し、分散及び/又は溶解させた後、生体溶解性ファイバとアルミナファイバとを投入し、水中に分散させてスラリーとする。

【0034】

まず最初に、カチオン性ポリマーを水中に投入し、攪拌することにより、水中に分散及び/又は溶解させる。

カチオン性ポリマーを水中に分散又は溶解させる方法は特に限定されるものではないが、最初に0.5〜5.0重量%の濃度となるように、所定量の水にカチオン性ポリマーを添加し、5分〜30分程度攪拌して、カチオン性ポリマーを水中に均一に分散及び/又は溶解させる。

【0035】

このように調製した液を、繊維を投入するための水を張った槽に投入して攪拌することにより、カチオン性ポリマーを比較的良好に分散させることができる。このとき、カチオン性ポリマーは、後で投入する生体溶解性ファイバとアルミナファイバとの合計100重量部に対して、固形分換算で1〜20重量部存在することが好ましい。水中のカチオン性ポリマーの濃度としては、0.01〜0.5重量%となる。

生体溶解性ファイバとアルミナファイバとの合計100重量部に対して、カチオン性ポリマーの量が固形分換算で1重量部未満では、カチオン性ポリマーの添加量が少ないため、後工程で生体溶解性ファイバとアルミナファイバとその他の添加物質とが充分に凝集しない。一方、生体溶解性ファイバとアルミナファイバとの合計100重量部に対して、カチオン性ポリマーの量が固形分換算で20重量部を超えても、生体溶解性ファイバとアルミナファイバとその他の添加物質との凝集効果は余り向上せず、逆に凝集効果を低下させてしまう場合がある。さらに添加物質の量を考慮したときに経済的でない。

【0036】

この後、アルミナファイバを投入し、攪拌する。

アルミナファイバの投入量は、水1000重量部に対して3〜50重量部が好ましい。

これにより、カチオン性ポリマーが均一に分散した状態の水中に、アルミナファイバが投入され、マイナスに荷電するため、カチオン性ポリマーとアルミナファイバとが接近し、やがてアルミナファイバにカチオン性ポリマーが絡みつく。

アルミナファイバの投入量が3重量部未満では、アルミナファイバの投入量が少なすぎるため、得られる断熱材の量が少なくなり、生産性が低下し、一方、アルミナファイバの投入量が50重量部を超えると、水に対するアルミナファイバの量が多くなりすぎるので、攪拌等により投入したカチオン性ポリマー等の添加物質を均一に攪拌するのが難しくなる。

アルミナファイバを投入した後、第二工程で水溶性無機バインダーを添加するまでの攪拌時間は、30秒〜30分が好ましい。攪拌時間が30秒未満の場合には、アルミナファイバが水中で均一に分散せず、良好な凝集を行うことができない。一方、攪拌時間が30分を超えても、攪拌によるアルミナファイバの均一分散効果は上がらず、経済的でない。

【0037】

この後、生体溶解性ファイバを投入し、攪拌する。

生体溶解性ファイバの投入量は、水1000重量部に対して3〜50重量部が好ましい。

これにより、カチオン性ポリマーが均一に分散した状態の水中に、生体溶解性ファイバが投入され、マイナスに荷電するため、カチオン性ポリマーと生体溶解性ファイバとが接近し、やがて生体溶解性ファイバにカチオン性ポリマーが絡みつく。

生体溶解性ファイバの投入量が3重量部未満では、生体溶解性ファイバの投入量が少なすぎるため、得られる断熱材の量が少なくなり、生産性が低下し、一方、生体溶解性ファイバの投入量が50重量部を超えると、水に対する生体溶解性ファイバの量が多くなりすぎるので、攪拌等により投入したカチオン性ポリマー等の添加物質を均一に攪拌するのが難しくなる。

生体溶解性ファイバを投入した後、第二工程で水溶性無機バインダーを添加するまでの攪拌時間は、30秒〜30分が好ましい。攪拌時間が30秒未満の場合には、生体溶解性ファイバが水中で均一に分散せず、良好な凝集を行うことができない。一方、攪拌時間が30分を超えても、攪拌による生体溶解性ファイバの均一分散効果は上がらず、経済的でない。

【0038】

カチオン化ポリマーとしては、特に限定されるものではなく、カチオン性を有するポリマーであれば、使用することができる。

上記カチオン化ポリマーとしては、例えば、カチオン性アクリルアミド、カチオン化澱粉、カチオン化変性アクリル系共重合体等が挙げられる。

上記カチオン化ポリマーの具体例としては、アライドコロイド社製のパーコール(カチオン性アクリルアミド)、荒川化学工業社製のポリストロン705(カチオン性アクリルアミド)、ポリストロンアラフィックスDC−R(カチオン性アクリルアミド)、明成化学工業社製のファイレックスRC−104(カチオン変性アクリル系共重合体)等が挙げられる。

【0039】

これらの中では、カチオン化澱粉が好ましい。カチオン化澱粉とは、カチオン性を持たせた澱粉をいう。澱粉とは、多数のα−グルコース分子がグリコシド結合によって重合した天然高分子であり、本発明では、この澱粉に従来より行われている方法を用いてカチオン化し、カチオン性を持たせている。

【0040】

カチオン化の方法としては、原料澱粉をカチオン化剤で処理する方法が挙げられる。カチオン化剤としては、ジエチルアミノエチルクロライド等の3級アミン、3−クロロ−2−ヒドロキシプロピルトリメチルアンモニウムクロライド等の4級アンモニウム塩が挙げられる。

【0041】

カチオン化の対象となる原料澱粉は、特に限定されるものではないが、例えば、馬鈴薯澱粉、モチ馬鈴薯澱粉、甘藷澱粉、モチトウモロコシ澱粉、高アミローストウモロコシ澱粉、小麦粉澱粉、米澱粉、タピオカ澱粉、サゴ澱粉、グルマンナン及びガラクタン等が挙げられる。これらの中では、馬鈴薯が好ましい。

【0042】

カチオン化澱粉の具体例としては、例えば、敷島スターチ製のマーメイド350等が挙げられる。

【0043】

次に、第二工程について説明する。

第二工程では、カチオン性ポリマー、生体溶解性ファイバ及びアルミナファイバが投入されたスラリーに、水溶性無機バインダーを添加し、攪拌する。

【0044】

水溶性無機バインダーは、特に限定されるものではないが、例えば、シリカゾル、アルミナゾル等が挙げられる。

水溶性無機バインダーは、ファイバ同士を接着させるために添加するものであり、水溶液中のコロイド状シリカ、コロイド状アルミナ等の微粒子が断熱材を構成する生体溶解性ファイバ及びアルミナファイバに付着することにより、生体溶解性ファイバ及びアルミナファイバの接着材の役割を果たす。そのため、ファイバ同士がその一部で接着し、これにより断熱材の所定の形状が維持される。

ここで、「ファイバ同士」とは、生体溶解性ファイバ同士、アルミナファイバ同士、生体溶解性ファイバとアルミナファイバ同士のことをいう。

水溶性無機バインダーを添加した後、第三工程でカチオン性凝集剤を添加するまでの攪拌時間は、30秒〜5分が好ましい。攪拌時間が30秒未満の場合には、水溶性無機バインダーが水中で均一に分散せず、良好な凝集を行うことができない。一方、攪拌時間が5分を超えても、攪拌による水溶性無機バインダーの均一分散効果は上がらず、経済的でない。

【0045】

第一工程では、添加されたマイナスに帯電した生体溶解性ファイバ及びアルミナファイバにカチオン性ポリマーがまとわり付くことで、マイナスの電荷が中和され、反発力が小さくなると考えられる。そのため、本第二工程で添加されるシリカゾル等の水溶性無機バインダーを構成する微粒子が凝集し、生体溶解性ファイバ及びアルミナファイバに付着し易くなる。

【0046】

生体溶解性ファイバとアルミナファイバとの合計100重量部に対する固形分に換算した水溶性無機バインダーの添加量は、特に限定されるものではないが、固形分換算で0.1〜20重量部であることが望ましい。

水溶性無機バインダーを構成する微粒子(コロイド状シリカ、コロイド状アルミナ等)は、生体溶解性ファイバ及びアルミナファイバに付着することにより、接着材の役割を果たす。そのため、ファイバ同士がその一部で接着し、これにより断熱材が所定の形状を維持し、強度を保つことができる。

生体溶解性ファイバとアルミナファイバとの合計100重量部に対する固形分に換算した水溶性無機バインダーの添加量が上記範囲にあると、接着材として機能する微粒子の量が適切であり、充分な密度、強度を有する断熱材を製造することができる。固形分に換算した水溶性無機バインダーの添加量が、生体溶解性ファイバとアルミナファイバとの合計100重量部に対して0.1重量部未満であると、接着材として機能する微粒子の量が不足し、断熱材の強度が低下する。一方、固形分に換算した水溶性無機バインダーの添加量が、生体溶解性ファイバとアルミナファイバとの合計100重量部に対して20重量部を超えると、接着材の役割を果たす微粒子の量が多くなりすぎ、生体溶解性ファイバ及びアルミナファイバ上に偏析しやすくなる。そのため、断熱材の密度が不均一化する。断熱材の密度が高い部分では、断熱性能が低下するため、全体として断熱材の断熱性能が低下する。また、水中に存在する微粒子の量が多くなるため、濾過性が低下し、濾過に時間がかかるため、生産性が低下する。

【0047】

水溶性無機バインダーとしてシリカゾルを使用する場合には、生体溶解性ファイバとアルミナファイバとの合計100重量部に対する固形分に換算したシリカゾルの添加量は、0.5〜20重量部が好ましく、2〜8重量部がより好ましい。固形分に換算したシリカゾルの添加量が、生体溶解性ファイバとアルミナファイバとの合計100重量部に対して0.5重量部未満であると、接着材として機能する微粒子の量が不足し、断熱材の強度が低下する。一方、固形分に換算したシリカゾルの添加量が、生体溶解性ファイバとアルミナファイバとの合計100重量部に対して20重量部を超えると、水中に存在する微粒子の量が多くなるため、濾過性が低下し、濾過に時間がかかる。そのため、生産性が低下する。

一方、水溶性無機バインダーとしてアルミナゾルを使用する場合には、生体溶解性ファイバとアルミナファイバとの合計100重量部に対する固形分に換算したアルミナゾルの添加量は、0.1〜20重量部が好ましく、0.5〜4重量部がより好ましい。固形分に換算したアルミナゾルの添加量が、生体溶解性ファイバとアルミナファイバとの合計100重量部に対して0.1重量部未満であると、接着材として機能する微粒子の量が不足し、断熱材の強度が低下する。一方、固形分に換算したシリカゾルの添加量が、生体溶解性ファイバとアルミナファイバとの合計100重量部に対して20重量部を超えると、水中に存在する微粒子の量が多くなるため、濾過性が低下し、濾過に時間がかかる。そのため、生産性が低下する。

【0048】

次に、第三工程について説明する。

第三工程では、カチオン性ポリマー、生体溶解性ファイバ、アルミナファイバ及び水溶性無機バインダーが添加されたスラリーにカチオン性凝集剤を添加する。

カチオン性凝集剤の添加により、生体溶解性ファイバ、アルミナファイバ、カチオン性ポリマー及び水溶性無機バインダー構成する微粒子を含むフロックを形成させることができる。

カチオン性凝集剤を添加した後、第四工程でアニオン性凝集剤を添加するまでの攪拌時間は、30秒〜5分が好ましい。攪拌時間が30秒未満の場合には、カチオン性凝集剤が水中で均一に分散せず、良好な凝集を行うことができない。一方、攪拌時間が5分を超えても、攪拌によるカチオン性凝集剤の均一分散効果は上がらず、経済的でない。

【0049】

生体溶解性ファイバとアルミナファイバとの合計100重量部に対するカチオン性凝集剤の添加量は、特に限定されるものではないが、固形分換算で0.5〜10.0重量部が好ましく、1〜2重量部がより好ましい。

生体溶解性ファイバとアルミナファイバとの合計100重量部に対するカチオン性凝集剤の添加量が固形分換算で0.5重量部未満では、カチオン性凝集剤の量が少ないため、生体溶解性ファイバ、アルミナファイバ、カチオン性ポリマー及び水溶性無機バインダー構成する微粒子を含むフロックを形成するのが難しくなる。一方、生体溶解性ファイバとアルミナファイバとの合計100重量部に対するカチオン性凝集剤の添加量が固形分換算で10.0重量部を超えても、フロックを形成する効果は余り変わらず、得られた断熱材中に有機分が多くなりすぎ、断熱材として使用した際に、有機分の分解等が発生するため、強度低下につながり易く、好ましくない。

【0050】

カチオン性凝集剤は、特に限定されるものではないが、例えば、カチオン性アクリルアミド、カチオン化澱粉、カチオン化変性アクリル系共重合体等が挙げられる。

【0051】

カチオン性凝集剤の具体例としては、敷島スターチ製のマーメイド350(カチオン化澱粉)、アライドコロイド社製のパーコール(カチオン性アクリルアミド)、荒川化学工業社製のポリストロン705(カチオン性アクリルアミド)、ポリストロンアラフィックスDC−R(カチオン性アクリルアミド)、明成化学工業社製のファイレックスRC−104(カチオン変性アクリル系共重合体)等が挙げられる。

【0052】

次に、第四工程について説明する。

第四工程では、カチオン性ポリマー、生体溶解性ファイバ、アルミナファイバ、水溶性無機バインダー及びカチオン性凝集剤が添加されたスラリーにアニオン性凝集剤を添加する。

アニオン性凝集剤の添加により、生体溶解性ファイバ、アルミナファイバ、カチオン性ポリマー、水溶性無機バインダーを構成する微粒子及びカチオン性凝集剤を含むプラスに帯電したフロックを反対の電荷を有するアニオン性凝集剤により凝集させることができる。

第四工程において濾過を行うまでの攪拌時間は、30秒〜5分が好ましい。

攪拌時間が30秒未満の場合には、アニオン性凝集剤が水中で均一に分散せず、良好な凝集を行うことができない。一方、攪拌時間が5分を超えても、攪拌によるアニオン性凝集剤の均一分散効果は上がらず、経済的でない。

【0053】

アニオン性凝集剤としては、例えば、アニオン性ポリアクリルアミド、アクリル系共重合体等が挙げられる。

アニオン性凝集剤の具体例としては、例えば、荒川化学工業社製のポリストロン117(アニオン性ポリアクリルアミド)、星光PMC社製のポリアクロン(アニオン性ポリアクリルアミド)、明成化学工業社製のファイレックスM(アクリル系共重合体)等が挙げられる。

【0054】

生体溶解性ファイバとアルミナファイバとの合計100重量部に対するアニオン性凝集剤の添加量は、特に限定されるものではないが、固形分換算で0.1〜10重量部が好ましく、固形分換算で0.1〜2重量部がより好ましい。

生体溶解性ファイバとアルミナファイバとの合計100重量部に対するアニオン性凝集剤の添加量が固形分換算で0.1重量部未満では、アニオン性凝集剤の量が少ないため、生体溶解性ファイバ、アルミナファイバ、カチオン性ポリマー、水溶性無機バインダーを構成する微粒子及びカチオン性凝集剤を含むフロックを充分に凝集させ、凝集体とするのが難しくなる。一方、生体溶解性ファイバとアルミナファイバとの合計100重量部に対するアニオン性凝集剤の添加量が固形分換算で10重量部を超えても、フロックを形成する効果は余り変わらず、得られた断熱材中に有機分が多くなりすぎ、断熱材として使用した際に、有機分の分解等が発生するため、強度低下につながり、好ましくない。

【0055】

このようにして、生体溶解性ファイバ、アルミナファイバ、カチオン性ポリマー、水溶性無機バインダーを構成する微粒子、カチオン性凝集剤及びアニオン性凝集剤を含む凝集体が形成されたスラリーを、型に流し込み、脱水成形することにより、少量の水分を含む所定形状の成形断熱材が形成される。

この後、成形断熱材中の水分を除去するために乾燥させ、所定の形状に加工することにより、断熱材が完成する。

【0056】

以下、本発明の第一実施形態に係る断熱材の効果について列挙する。

(1)本実施形態に係る断熱材では、生体溶解性ファイバと、アルミナファイバとを含む。アルミナファイバを含むことにより、1400℃以上の使用において生体溶解性ファイバの一部は溶融するが、アルミナファイバにより繊維骨格が保持されるため、断熱材の収縮を抑えることができる。その結果、1400℃以上において耐熱性を有する断熱材が得られる。

(2)本実施形態に係る断熱材では、生体溶解性ファイバは、アルカリ金属化合物又はアルカリ土類金属化合物を含む。アルカリ金属化合物又はアルカリ土類金属化合物を含むことにより、生体溶解性の効果が高く、人体への影響が低い断熱材となる。

(3)本実施形態に係る断熱材では、生体溶解性ファイバとアルミナファイバとの合計100重量部に対するアルミナファイバの含有量は、30〜90重量部である。生体溶解性ファイバとアルミナファイバとの合計100重量部に対するアルミナファイバの含有量が30〜90重量部であると、1400℃以上で生体溶解性ファイバの一部が溶融しても、充分な量のアルミナファイバが存在するため、繊維骨格を保持することができる。その結果、断熱材の収縮を抑えることができ、1400℃以上において耐熱性を有する断熱材が得られる。

【実施例】

【0057】

以下、本発明の第一実施形態をより具体的に開示した実施例を示すが、本発明はこれらの実施例のみに限定されるものではない。

【0058】

(実施例1)

まず、99重量部の水に、カチオン化澱粉(敷島スターチ製のマーメイド350)1重量部を加え、約60分間攪拌することにより、カチオン化澱粉を1重量%に希釈した希釈水を調製した。

【0059】

次に、槽に9900重量部の水を張り、上記工程で調製した希釈水を添加し、攪拌した後、アルミナファイバ(三菱樹脂社製、平均繊維径:6.0μm)40重量部を添加し、1分間攪拌した。その後、生体溶解性ファイバ(ニチアス株式会社製 BIOOL、SiO2:73重量%、CaO:25重量%、Al2O3:2重量%、MgO:1重量%未満、平均繊維径:4.0μm)60重量部を添加し、1分間攪拌した。

【0060】

次に、シリカゾル(日産化学工業社製のスノーテックス30(SiO2濃度:30重量%))を8.3重量部(固形分換算で2.5重量部)加え、再び、1分間攪拌した。

【0061】

次に、カチオン性凝集剤(荒川化学工業社製のポリストロン705)を20重量部(固形分換算で2.0重量部)加え、1分間攪拌した後、アニオン性凝集剤(明成化学工業社製のファイレックスM)を3重量部(固形分換算で0.3重量部)加え、1分間攪拌し、その後10分間放置し、凝集体を作製した。

【0062】

続いて、形成された凝集体を含むスラリーを脱水用の型に流し込み、脱水成形を行うことにより水分を含む成形断熱体を作製した。

この後、水分を含む成形断熱体を105℃で乾燥させた後、切削加工を行い断熱材を製造した。製造した断熱材に含まれるカチオン化澱粉等の物質の重量(重量部)を表1に示す。

【0063】

(収縮率の評価)

実施例1で得られた断熱材を1400℃、8時間で焼成後、断熱材の幅方向と厚み方向における収縮率を測定した。ここで、収縮率とは、以下の計算式で得られる。

収縮率(%)={(焼成前の長さ−焼成後の長さ)/焼成前の長さ}×100

幅方向の収縮率が5%以下の場合を「幅方向にほとんど収縮がない」、厚み方向の収縮率が15%以下の場合を「厚み方向にほとんど収縮がない」として、次の3段階で評価した。その結果を表2に示す。

◎:幅方向、厚み方向ともにほとんど収縮がない

○:幅方向、又は、厚み方向のどちらかにほとんど収縮がない

×:幅方向、厚み方向ともに収縮が大きい

【0064】

(実施例2)

実施例2では、生体溶解性ファイバ50重量部とアルミナファイバ50重量部とを含む断熱材を製造した以外は、実施例1と同様に、カチオン化澱粉、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤を使用して、水中に投入した生体溶解性ファイバ及びアルミナファイバを凝集させ、脱水成形することにより断熱材を製造し、収縮率を評価した。断熱材に含まれるカチオン化澱粉等の物質の重量(重量部)を表1に、収縮率の評価結果を表2に示す。

【0065】

(比較例1)

比較例1では、生体溶解性ファイバを100重量部含み、アルミナファイバを含まない断熱材を製造した以外は、実施例1と同様に、カチオン化澱粉、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤を使用して、水中に投入した生体溶解性ファイバを凝集させ、脱水成形することにより断熱材を製造し、収縮率を評価した。断熱材に含まれるカチオン化澱粉等の物質の重量(重量部)を表1に、収縮率の評価結果を表2に示す。

【0066】

【表1】

【0067】

【表2】

【0068】

表2の実施例1及び2の結果からわかるように、生体溶解性ファイバとアルミナファイバとを含む断熱材では、1400℃で焼成した際、断熱材の幅方向にほとんど収縮がない。

これに対して、生体溶解性ファイバのみを含み、アルミナファイバを含まない比較例1の断熱材では、1400℃で焼成した際、断熱材の幅方向、厚み方向ともに収縮が大きい。

【0069】

(第二実施形態)

以下、本発明の断熱材の一実施形態である第二実施形態について説明する。

【0070】

本発明の第二実施形態に係る断熱材では、本発明の第一実施形態に係る断熱材に、さらに、無機粒子が含まれている点が本発明の第一実施形態の場合と異なる。

【0071】

無機粒子としては、特に限定されるものではないが、例えば、ジルコニア粉末、クロミア粉末及びアルミナ粉末からなる群から選ばれる少なくとも1種が挙げられる。これらの中では、アルミナ粉末が好ましい。

【0072】

生体溶解性ファイバとアルミナファイバとの合計100重量部に対する無機粒子の含有量は、30〜150重量部が好ましく、50〜100重量部がより好ましい。

【0073】

次に、本実施形態に係る断熱材の製造方法について説明する。

本実施形態に係る断熱材の製造方法では、本発明の第一実施形態に係る断熱材の製造方法の第一工程と第二工程との間に、無機粒子添加工程が挿入されている点が本発明の第一実施形態の場合と異なる。

【0074】

すなわち、本発明の第二実施形態では、カチオン性ポリマーを水中に投入し、分散又は溶解させ、続いて、上記生体溶解性ファイバ及び上記アルミナファイバを投入し、水中に分散させてスラリーとする第一工程を終えた後、アルミナ粉末等の無機粒子を添加する。

【0075】

本発明の第二実施形態における第一工程は、本発明の第一実施形態と同様に行うことができる。

次に、カチオン性ポリマーと生体溶解性ファイバとアルミナファイバとが投入されたスラリーに、無機粒子を添加し、攪拌する。

【0076】

生体溶解性ファイバとアルミナファイバとの合計100重量部に対する無機粒子の添加量は、30〜150重量部が好ましく、50〜100重量部がより好ましい。

生体溶解性ファイバとアルミナファイバとの合計100重量部に対する無機粒子の添加量が上記範囲であると、生体溶解性ファイバとアルミナファイバとの間に無機粒子が接着するため、生体溶解性ファイバの一部が溶融しても、アルミナファイバに接触してアルミナファイバを分解させることを抑制でき、繊維骨格がより保持される。その結果、断熱材の収縮をより抑えることができ、1400℃以上においてより耐熱性を有する断熱材が得られる。また、1400℃以上で焼成した際、生体溶解性ファイバとアルミナファイバとの間に無機粒子が接着することで、繊維強度が増加し、断熱材全体の強度が増加する。

無機粒子の含有量が、生体溶解性ファイバとアルミナファイバとの合計100重量部に対して30重量部未満であると、無機粒子の量が少なすぎるため、1400℃以上で焼成した際、一部が溶融した生体溶解性ファイバがアルミナファイバに接触し、アルミナファイバの分解を防ぐことができない可能性がある。その結果、アルミナファイバの骨格が保持できず、断熱材の収縮が大きくなり、1400℃以上において耐熱性を有さない場合がある。一方、無機粒子の含有量が、生体溶解性ファイバとアルミナファイバとの合計100重量部に対して150重量部を超えると、断熱材の収縮は抑えることができるが、抄造時の脱水時間が増加することがあり、生産効率が低下する場合がある。また、断熱材が固く、取扱い性が難しくなる場合がある。

【0077】

無機粒子を投入した後、第二工程で水溶性無機バインダーを添加するまでの攪拌時間は、30秒〜5分が好ましい。攪拌時間が30秒未満の場合には、無機粒子が水中で均一に分散せず、良好な凝集を行うことができない。一方、攪拌時間が5分を超えても、攪拌による無機粒子の均一分散効果は上がらず、経済的でない。

無機粒子添加工程により添加された無機粒子は、スラリーの凝集性に大きな影響を与えることはなく、添加されると、一旦液中に分散するが、カチオン性ポリマーにより生体溶解性ファイバ及びアルミナファイバのマイナス電荷が中和されるため、水溶性無機バインダーを構成する微粒子とともに凝集し、生体溶解性ファイバ及びアルミナファイバに付着する。

【0078】

無機粒子添加工程を経た後、第二工程〜第四工程を行うが、本発明の第二実施形態における第二工程〜第四工程は、本発明の第一実施形態と同様に行うことができる。

【0079】

以下、本発明の第二実施形態の断熱材の効果について列挙する。

本実施形態に係る断熱材では、本発明の第一実施形態に係る断熱材と同様に、第一実施形態に記載した(1)〜(3)の効果を奏するとともに、下記の(4)〜(6)の効果を奏する。

(4)本実施形態の断熱材では、さらに、無機粒子を含む。1400℃以上で一部が溶融した生体溶解性ファイバは、アルミナファイバと反応して、アルミナファイバの一部を分解させる場合がある。しかしながら、さらに無機粒子を含む断熱材では、1400℃以上で焼成した際、生体溶解性ファイバとアルミナファイバとの間に無機粒子が接着しているため、溶融した生体溶解性ファイバはアルミナファイバよりも近くに存在している無機粒子と先に反応し、反応した生体溶解性ファイバの溶融物は、アルミナファイバを分解させない組成物となる。したがって、生体溶解性ファイバの一部が溶融しても、アルミナファイバに接触してアルミナファイバを分解させることを抑制でき、繊維骨格がより保持される。その結果、断熱材の収縮をより抑えることができ、1400℃以上においてより耐熱性を有する断熱材が得られる。

また、1400℃以上で焼成した際、生体溶解性ファイバとアルミナファイバとの間に無機粒子、又は、無機粒子と反応した生体溶解性ファイバの溶融物が接着していることで、繊維間にアンカーの効果を生み出す。従って、断熱材全体の強度が増加する。

(5)本実施形態の断熱材では、無機粒子が、ジルコニア粉末、クロミア粉末及びアルミナ粉末からなる群から選ばれる少なくとも1種である。無機粒子が、ジルコニア粉末、クロミア粉末、アルミナ粉末等であると、さらに、それぞれの無機粒子の機能に応じた特性を断熱材に付与することができる。

具体的には、断熱材がジルコニア粉末、クロミア粉末、アルミナ粉末を含有することにより、耐熱性能が向上する。

(6)本実施形態の断熱材では、無機粒子の含有量が30〜150重量部である。無機粒子を30〜150重量部含むことにより、1400℃以上で焼成した際、生体溶解性ファイバとアルミナファイバとの間に、適切な量の無機粒子が接着するため、生体溶解性ファイバの一部が溶融しても、アルミナファイバに接触してアルミナファイバを分解させることを抑制でき、繊維骨格がより保持される。その結果、断熱材の収縮をより抑えることができ、1400℃以上においてより耐熱性を有する断熱材が得られる。

【0080】

(実施例3)

まず、990重量部の水に、カチオン化澱粉(敷島スターチ製のマーメイド350)10重量部を加え、約60分間攪拌することにより、カチオン化澱粉を1重量%に希釈した希釈水を調製した。

【0081】

次に、槽に9000重量部の水を張り、上記工程で調製した希釈水を添加し、攪拌した後、アルミナファイバ(三菱樹脂社製、平均繊維径:6.0μm)50重量部を添加し、1分間攪拌した。その後、生体溶解性ファイバ(ニチアス株式会社製 BIOOL、SiO2:73重量%、CaO:25重量%、Al2O3:2重量%、MgO:1重量%未満、平均繊維径:4.0μm)50重量部を添加し、1分間攪拌した。

【0082】

次に、アルミナ粉末(日本軽金属社製)を50.0重量部加え、1分間攪拌した。

【0083】

次に、シリカゾル(日産化学工業社製のスノーテックス30(SiO2濃度:30重量%))を8.3重量部(固形分換算で2.5重量部)加え、再び、1分間攪拌した。

【0084】

次に、カチオン性凝集剤(荒川化学工業社製のポリストロン705)を20重量部(固形分換算で2.0重量部)加え、1分間攪拌した後、アニオン性凝集剤(明成化学工業社製のファイレックスM)を3重量部(固形分換算で0.3重量部)加え、1分間攪拌し、その後10分間放置し、凝集体を作製した。

続いて、形成された凝集体を含むスラリーを脱水用の型に流し込み、脱水成形を行うことにより水分を含む成形断熱体を作製した。

この後、水分を含む成形断熱体を105℃で乾燥させた後、切削加工を行い断熱材を製造し、収縮率を評価した。製造した断熱材に含まれるカチオン化澱粉等の物質の重量(重量部)を表3に、収縮率の評価結果を表4に示す。

【0085】

(脱水時間の測定)

第一工程〜第四工程で得られたスラリー50Lを、抄造器(300cm×300cm×1500cm)に流し込み、真空ポンプで脱水する。真空ポンプのスイッチを入れた時を0秒とし、完全に水が抜けきるまで脱水を続け、空気を吸引する音が発生した時点で吸引終了とした。吸引中の時間(スイッチを入れた時から、空気を吸引する音になるまでの時間)を、脱水時間として記録した。脱水時間の測定結果を表4に示す。

【0086】

(実施例4〜7)

実施例4〜7では、さらに、アルミナ粉末の量を変えた以外は、実施例3と同様にして、カチオン化澱粉、アルミナ粉末、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤を使用して、水中に投入した生体溶解性ファイバ及びアルミナファイバを凝集させ、脱水成形することにより断熱材を製造し、収縮率の評価及び脱水時間の測定を行った。断熱材に含まれるカチオン化澱粉等の物質の重量(重量部)を表3に、収縮率の評価及び脱水時間の測定結果を表4に示す。なお、アルミナ粉末の含有量は20.0〜200.0重量部の範囲で変化させている。

【0087】

(実施例8)

実施例8では、アルミナ粉末に代えてジルコニア粉末(第一稀元素化学工業社製)を含む断熱材を製造したこと以外は、実施例3と同様にして、カチオン化澱粉、ジルコニア粉末、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤を使用して、水中に投入した生体溶解性ファイバ及びアルミナファイバを凝集させ、脱水成形することにより断熱材を製造し、収縮率の評価及び脱水時間の測定を行った。断熱材に含まれるカチオン化澱粉等の物質の重量(重量部)を表3に、収縮率の評価及び脱水時間の測定結果を表4に示す。

【0088】

(比較例2)

比較例2では、生体溶解性ファイバを100重量部含み、アルミナファイバを含まない断熱材を製造した以外は、実施例3と同様に、カチオン化澱粉、アルミナ粉末、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤を使用して、水中に投入した生体溶解性ファイバを凝集させ、脱水成形することにより断熱材を製造し、収縮率の評価及び脱水時間の測定を行った。断熱材に含まれるカチオン化澱粉等の物質の重量(重量部)を表3に、収縮率の評価及び脱水時間の測定結果を表4に示す。

【0089】

【表3】

【0090】

【表4】

【0091】

表4の実施例3及び8の結果からわかるように、さらに、無機粒子(アルミナ粉末またはジルコニア粉末)を含む断熱材では、1400℃で焼成した際、断熱材の幅方向、厚み方向ともにほとんど収縮がない。これに対して、無機粒子を含んでいるが、アルミナファイバを含まない比較例2の断熱材では、1400℃で焼成した際、断熱材の幅方向、厚み方向ともに収縮が大きい。

【0092】

表4の実施例3〜7の結果からわかるように、アルミナ粉末20.0〜200.0重量部を含む断熱材では、1400℃で焼成した際、断熱材の幅方向にほとんど収縮がない。また、アルミナ粉末30.0〜200.0重量部を含む断熱材では、1400℃で焼成した際、断熱材の幅方向、厚み方向ともにほとんど収縮がない。

また、実施例3〜6の結果からわかるように、アルミナ粉末の含有量が150.0重量部以下の断熱材では、脱水時間が比較的短く、効率よく脱水作業を行うことができる。

【0093】

(実施例9〜11)

実施例9〜11では、断熱材に含まれる生体溶解性ファイバ、アルミナファイバの量を変えたこと以外は、実施例3と同様にして、カチオン化澱粉、アルミナ粉末、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤を使用して、水中に投入した生体溶解性ファイバ及びアルミナファイバを凝集させ、脱水成形することにより断熱材を製造し、収縮率を評価した。断熱材に含まれるカチオン化澱粉等の物質の重量(重量部)を表5に、収縮率の評価結果を表6に示す。なお、実施例9〜11では、生体溶解性ファイバの含有量を10〜80重量部、アルミナファイバの含有量を20〜90重量部の範囲で変化させている。

【0094】

【表5】

【0095】

【表6】

【0096】

表6の実施例9〜11の結果からわかるように、アルミナファイバ20〜90重量部を含む断熱材では、1400℃で焼成した際、断熱材の幅方向にほとんど収縮がない。また、アルミナファイバ30〜90重量部を含む断熱材では、1400℃で焼成した際、断熱材の幅方向、厚み方向ともにほとんど収縮がない。

【0097】

以上の結果から、生体溶解性ファイバとアルミナファイバとを含む断熱材では、1400℃で焼成した際、断熱材の幅方向にほとんど収縮がないことがわかる。断熱材の収縮を抑えることによって、1400℃において耐熱性を有する断熱材が得られる。

さらに無機粒子を含む断熱材において、無機粒子の含有量が30〜150重量部であり、かつ、アルミナファイバの含有量が30〜90重量部である断熱材では、1400℃で焼成した際、断熱材の幅方向、厚み方向ともにほとんど収縮がなく、また、脱水時間が比較的短く、効率よく脱水作業を行うことができることがわかる。断熱材の収縮をより抑えることによって、1400℃以上においてより耐熱性を有する断熱材が得られる。

【0098】

(その他の実施形態)

本発明の第一実施形態及び第二実施形態に係る断熱材の製造方法において、第一工程では、水中にアルミナファイバを投入後、生体溶解性ファイバを投入する。しかしながら、本発明の実施形態に係る断熱材の製造方法においては、アルミナファイバと生体溶解性ファイバとを投入する順序は特に規定されない。つまり、水中に生体溶解性ファイバを投入後、アルミナファイバを投入してもよいし、生体溶解性ファイバとアルミナファイバとを同時に投入してもよい。

【0099】

本発明の断熱材の製造方法において、吸引濾過による成形時の成形性を向上させるために、スラリーに有機バインダーを添加してもよい。有機バインダーとしては特に限定されず、例えば、アクリル系樹脂、アクリルゴム等のゴム、カルボキシメチルセルロース、ポリビニルアルコール等の水溶性有機重合体、スチレン樹脂等の熱可塑性樹脂、エポキシ樹脂等の熱硬化性樹脂等が挙げられる。これらの中では、アクリルゴム、アクリロニトリル−ブタジエンゴム、スチレン−ブタジエンゴムが好ましい。

【0100】

本発明の断熱材の製造方法により製造された断熱材は、上記のように、充分な耐熱性有するので、工業炉、ヒータ等の用途に好適に用いることができる。

【0101】

本発明の断熱材においては、生体溶解性ファイバとアルミナファイバとを含むことを必須の構成要素としている。

係る必須の構成要素に、本発明の第一実施形態〜第二実施形態、及び、その他の実施形態で詳述した様々な構成(例えば、断熱材の製造工程等)を適宜組み合わせることにより所望の効果を得ることができる。

【符号の説明】

【0102】

10 生体溶解性ファイバ

11 アルミナファイバ

12 無機粒子

【特許請求の範囲】

【請求項1】

生体溶解性ファイバと、アルミナファイバとを含むことを特徴とする断熱材。

【請求項2】

さらに、無機粒子を含む請求項1に記載の断熱材。

【請求項3】

前記無機粒子は、ジルコニア粉末、クロミア粉末及びアルミナ粉末からなる群から選ばれる少なくとも1種である請求項2に記載の断熱材。

【請求項4】

前記無機粒子は、アルミナ粉末である請求項2に記載の断熱材。

【請求項5】

前記生体溶解性ファイバと前記アルミナファイバとの合計100重量部に対する前記無機粒子の含有量は、30〜150重量部である請求項2〜4のいずれかに記載の断熱材。

【請求項6】

前記生体溶解性ファイバは、アルカリ金属化合物又はアルカリ土類金属化合物を含む請求項1〜5のいずれかに記載の断熱材。

【請求項7】

前記生体溶解性ファイバと前記アルミナファイバとの合計100重量部に対する前記アルミナファイバの含有量は、30〜90重量部である請求項1〜6のいずれかに記載の断熱材。

【請求項1】

生体溶解性ファイバと、アルミナファイバとを含むことを特徴とする断熱材。

【請求項2】

さらに、無機粒子を含む請求項1に記載の断熱材。

【請求項3】

前記無機粒子は、ジルコニア粉末、クロミア粉末及びアルミナ粉末からなる群から選ばれる少なくとも1種である請求項2に記載の断熱材。

【請求項4】

前記無機粒子は、アルミナ粉末である請求項2に記載の断熱材。

【請求項5】

前記生体溶解性ファイバと前記アルミナファイバとの合計100重量部に対する前記無機粒子の含有量は、30〜150重量部である請求項2〜4のいずれかに記載の断熱材。

【請求項6】

前記生体溶解性ファイバは、アルカリ金属化合物又はアルカリ土類金属化合物を含む請求項1〜5のいずれかに記載の断熱材。

【請求項7】

前記生体溶解性ファイバと前記アルミナファイバとの合計100重量部に対する前記アルミナファイバの含有量は、30〜90重量部である請求項1〜6のいずれかに記載の断熱材。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−71848(P2013−71848A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−209479(P2011−209479)

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

[ Back to top ]