断熱水槽用パネル構造体及び断熱水槽

【課題】空気層による断熱効果を高く得られるようにした断熱水槽用パネル構造体と、この断熱水槽用パネル構造体を用いて構成された断熱水槽を得る。

【解決手段】断熱水槽12を構成する断熱水槽用パネル体16の外側に、内側断熱パネル30と外側断熱パネル40が配置され、内側間隙36と外側間隙46とが構成される。内側断熱パネル30と外側断熱パネル40の少なくとも一方は、接合用フランジ部24によって位置決めされるので、対応する内側間隙36又は外側間隙46が確実に構成できる。

【解決手段】断熱水槽12を構成する断熱水槽用パネル体16の外側に、内側断熱パネル30と外側断熱パネル40が配置され、内側間隙36と外側間隙46とが構成される。内側断熱パネル30と外側断熱パネル40の少なくとも一方は、接合用フランジ部24によって位置決めされるので、対応する内側間隙36又は外側間隙46が確実に構成できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、断熱水槽を構成する断熱水槽用パネル構造体と、この断熱水槽用パネル構造体を用いて構成された断熱水槽に関する。

【背景技術】

【0002】

従来の断熱水槽として、断熱材を貯液槽の外面に取り付けたものがある。たとえば特許文献1には、ステンレス製鋼板単位板の外表面に内方断熱材と外方断熱材を順に重ねた構造のものが記載されている。さらに、単位板と内側断熱材との間、及び内側断熱材と外側断熱材の間に隙間を設けることが好ましい点も記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−199499号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このような断熱水槽では、パネル本体部(単位板)と断熱材との間、あるいは複数の断熱材の間の間隙を確実に維持できるようにして、この間隙の空気層による断熱効果をより大きく得られるようにすることが望まれる。本発明は上記事実を考慮し、パネル本体部の外側に構成される間隙を確実に維持して、空気層による断熱効果を高く得られるようにした断熱水槽用パネル構造体と、この断熱水槽用パネル構造体を用いて構成された断熱水槽を得ることを目的とする。

【課題を解決するための手段】

【0005】

請求項1に記載の発明では、断熱水槽の外壁の一部を構成し、板状に形成されたパネル本体部と、前記パネル本体部の周囲の少なくとも一部から立設され、パネル本体部どうしの接合用とされる接合用フランジ部と、前記パネル本体部に対し前記接合用フランジ部が立設された側と同じ側で前記パネル本体部との間に内側間隙を構成し、前記接合用フランジ部によってパネル本体部に対し位置決めされた内側断熱パネルと、を有する。

【0006】

この断熱水槽用パネル構造体では、パネル本体部に対しフランジ部が立設された側と同じ側に内側断熱パネルが配置されている。断熱水槽用パネル構造体を用いて断熱水槽を構成する場合には、内側断熱パネルが、断熱水槽の外面側に位置するようにし、接合用フランジ部を用いて複数の断熱水槽用パネル構造体を接合する。これにより、板状に形成されたパネル本体部が連なって並べられ、断熱水槽の外壁が構成されると共に、さらにその外側に内側断熱パネルが配置されている。

【0007】

内側断熱パネルは、接合用フランジ部によって、パネル本体部に対し位置決めされている。したがって、パネル本体部と内側断熱パネルとの間に構成される内側間隙を、所望の位置で確実に維持することができる。そして、このように確実に維持された内側間隙の空気層により、断熱水槽の断熱効果をより高く得られる。

【0008】

なお、接合用フランジ部は、パネル本体部の少なくとも一部から立設されていればよいが、本体パネル部の複数の辺からそれぞれ立設されて複数備えられていてもよく、この場合には、複数の接合用フランジ部により、内側断熱パネルをパネル本体部に対し、より高精度に位置決めしてもよい。

【0009】

請求項2に記載の発明では、請求項1に記載の発明において、前記内側断熱パネルに対し前記パネル本体部の反対側で、内側断熱パネルとの間に外側間隙を構成する外側断熱パネル、を有する。

【0010】

外側断熱パネルにより、断熱水槽における断熱効果をさらに高めることができる。特に、外側断熱パネルは、内側断熱パネルとの間に外側間隙を構成しているので、この外側間隙の空気層によっても、断熱効果を得ることができる。

【0011】

請求項3に記載の発明では、請求項1又は請求項2に記載の発明において、前記外側断熱パネルが前記フランジ部によって前記パネル本体部に対し位置決めされている。

【0012】

外側断熱パネルは、接合用フランジ部によって、パネル本体部に対し位置決めされている。したがって、内側断熱パネルと外側断熱パネルとの間に構成される外側間隙を、所望の位置で確実に維持することができる。そして、このように確実に維持された外側間隙の空気層により、断熱水槽の断熱効果をより高く得られる。

【0013】

請求項4に記載の発明では、請求項2又は請求項3に記載の発明において、前記内側間隙と前記外側間隙の少なくとも一方が、前記パネル本体部の一端側よりも他端側で広がっている。

【0014】

したがって、この断熱水槽用パネル構造体を用いて断熱水槽を構成した場合に、より高い断熱効果が求められる部位に、内側間隙又は外側間隙が広がっている部分を位置させれば、断熱効果をその部位において高めることができる。しかも、内側間隙又は外側間隙が広がっている部分の反対側では、これら間隙を広げておらず、断熱水槽の外形を過度に大型化していないので、意匠の自由度や配置の自由度が高くなる。

【0015】

請求項5に記載の発明では、請求項2〜請求項4のいずれか1項に記載の発明において、前記外側間隙に配置され、外側間隙を維持するスペーサを有する。

【0016】

スペーサによって外側間隙を維持することで、内側断熱パネルと外側断熱パネルとの間の空気層も維持できるようなるので、断熱水槽の断熱効果を高く維持できる。

【0017】

請求項6に記載の発明では、請求項5に記載の発明において、前記スペーサが、長尺状に形成され前記外側間隙において空気の移動を制限している。

【0018】

断熱水槽内の高温水が局在していると、外側間隙の空気層にも温度遍在が生じるが、スペーサによって、外側間隙における空気の移動を制限することで、空気層の温度偏在が維持される。たとえば、高温の水の近傍領域の空気は高温となり、他の領域の空気は相対的に低温となるが、このように低温の空気が高温の水の近傍に移動しない。これにより、断熱水槽の断熱効果が高くなる。

【0019】

請求項7に記載の発明では、請求項1〜請求項6のいずれか1項に記載の発明において、前記パネル本体部及び前記接合用フランジ部が、繊維強化プラスチック製とされている。

【0020】

繊維強化プラスチックは、金属材料等と比較して安価なので、低コストでパネル本体部及び接合用フランジ部を製造できる。

【0021】

請求項8に記載の発明では、請求項1〜請求項7のいずれか1項に記載の複数の断熱水槽用パネル構造体を用い、前記接合用フランジ部を互いに接触させて接合することで構成されている。

【0022】

この断熱水槽では、請求項1〜請求項7のいずれか1項に記載の複数の断熱水槽用パネル構造体を用いており、内側断熱パネルは、接合用フランジ部によって、パネル本体部に対し位置決めされている。したがって、パネル本体部と内側断熱パネルとの間に構成される内側間隙を、所望の位置で確実に維持することができる。そして、このように確実に維持された内側間隙の空気層により、断熱効果がより高い断熱水槽となる。

【0023】

請求項9に記載の発明では、請求項4に記載の断熱水槽用パネル構造体を用いて構成された請求項8に記載の断熱水槽であって、前記内側間隙と前記外側間隙の少なくとも一方が、上部よりも下部で広がるように断熱水槽用パネル構造体が配置されている。

【0024】

断熱水槽内には、下部から液体(水)が貯留されていくので、内側間隙と外側間隙の少なくとも一方が、上部よりも下部で広がっていると、液体が存在してる部分での空気層が相対的に厚くなり、高い断熱効果が得られる。

【0025】

請求項10に記載の発明では、請求項6に記載の断熱水槽用パネル構造体を用いて構成された請求項8に記載の断熱水槽であって、前記スペーサが、前記外側間隙において上下方向の気体の移動を制限する向きに配置されている。

【0026】

外側反撃の空気層に温度遍在が生じている場合、空気の移動が生じると上方ほど空気の温度が高くなってしまうが、このようにスペーサによって上下方向の気体の移動を制限することで、空気層の温度遍在を維持でき、高い断熱効果を維持できる。

【発明の効果】

【0027】

本発明は上記構成としたので、パネル本体部の外側に構成される間隙を確実に維持して、空気層による断熱効果を高く得られる。

【図面の簡単な説明】

【0028】

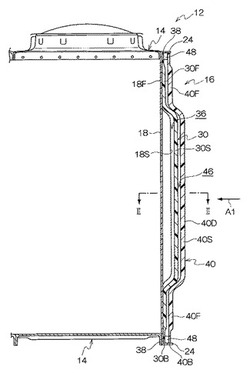

【図1】本発明の第1実施形態の断熱水槽を上下方向の断面で部分的に拡大して示す断面図である。

【図2】本発明の第1実施形態の断熱水槽を示す図1のII−II線断面図である。

【図3】本発明の第1実施形態の断熱水槽を構成する途中の状態を図2と同様の断面で示す断面図である。

【図4】本発明の第2実施形態の断熱水槽を図2と同様の断面で示す断面図である。

【図5】本発明の第3実施形態の断熱水槽を上下方向の断面で部分的に拡大して示す断面図である。

【図6】本発明の第4実施形態の断熱水槽を上下方向の断面で部分的に拡大して示す断面図である。

【発明を実施するための形態】

【0029】

図1には、本発明の第1実施形態の断熱水槽用パネル体16と、この断熱水槽用パネル体16を用いて構成された断熱水槽12が部分的に示されている。断熱水槽12は、複数枚の断熱水槽用パネル体16を横方向に並べて固定し、さらに上部及び下部にも所定形状のパネル体14を固定することで略直方体状に形成されており、内部に液体(本実施形態では水)を貯留することができるようになっている。以下、上下方向とは、断熱水槽12を構成した状態における断熱水槽用パネル体16の上下方向といい、幅方向とは、同じく断熱水槽12を構成した状態において、断熱水槽用パネル体16を断熱水槽12の外側から正面視したときの幅方向というものとする。

【0030】

図2にも示すように、断熱水槽用パネル体16は、略長方形の板状に形成されたパネル本体部18を有している。このパネル本体部18のそれぞれが、断熱水槽12の外壁の一部を構成する。パネル本体部18の中央部分には、断熱水槽12を構成したときに外側に湾曲するように膨出する膨出部18Sが形成されており、パネル本体部18の強度の向上及び断熱水槽12の容量の増大が図られている。なお、膨出部18Sの周囲の部分、すなわち、外側に膨出されることなく平面状に形成された部分は、平坦状に形成された平面部18Fとなっている。

【0031】

パネル本体部18の周囲の4辺のそれぞれからは、膨出部18Sの膨出方向と同方向、すなわち、断熱水槽12を構成したときの外側に向けて、接合用フランジ部24が立設されている。接合用フランジ部24には、複数の接合用ボルト孔26が形成されており、隣接する断熱水槽用パネル体16の接合用ボルト孔26に接合用ボルト28を挿通して、断熱水槽用パネル体16どうしを並べた状態で接合(連結)することができる。また、接合用フランジ部24によっても、断熱水槽用パネル体16が補強されている。なお、接合用フランジ部24は、他の断熱水槽用パネル体16との接合が想定される辺にのみ形成されていればよいが、一般的には、パネル本体部18の4辺から立設されている。

【0032】

本実施形態では、パネル本体部18及び接合用フランジ部24を、繊維強化プラスチック(FRP)によって一体成形している。このように繊維強化プラスチックを用いると、金属を用いた構成と比較して、素材として安価であるため、パネル本体部18及び接合用フランジ部24を低コストで構成することが可能になる。また、繊維強化プラスチックは、金属よりも保温性が高いので、本実施形態のように断熱水槽12の構成材料として用いると、断熱水槽用パネル体16のみで、ある程度の断熱効果が得られる。

【0033】

断熱水槽用パネル体16には、パネル本体部18に対し接合用フランジ部24が立設された側と同じ側(断熱水槽12を構成したときの外側)に、内側断熱パネル30が備えられている。内側断熱パネル30は、断熱水槽12の外側から矢印A1方向に見たときに、パネル本体部18よりも僅かに小さい長方形状に形成されている。

【0034】

図1及び図2から分かるように、パネル本体部18の平面部18F及び膨出部18Sに対応して、内側断熱パネル30も中央部分が外側に膨出されて、平面部30F及び膨出部30Sが形成されており、さらに、パネル本体部18との間に、所定の内側間隙36が構成されるように、その形状が決められている。特に本実施形態では、パネル本体部18の平面部18Fに、内側断熱パネル30の平面部30Fが面接触(あるいは、実質的に間隙が構成されていない程度に近接して配置)された状態で、パネル本体部18の膨出部18Sと内側断熱パネル30の膨出部30Sとの間に、上下方向及び幅方向で一定の間隔D1があいており、この部分が内側間隙36となっている。

【0035】

図1から分かるように、内側断熱パネル30の上辺及び下辺では、内側断熱パネル30が部分的に薄肉とされた薄肉部38が形成されている。薄肉部38には、後述するように、スペーサ48が収容される。

【0036】

本実施形態では、図1に示すように、内側断熱パネル30の4つの辺のうち下辺30Bを、対応する位置(下側)にある接合用フランジ部24に接触させており、これによって、内側断熱パネル30をパネル本体部18に対し上下方向に位置決めしている。また、図2に示すように、内側断熱パネル30の幅方向の右辺(又は左辺)を、対応する位置にある接合用フランジ部24に接触させており、これによって、内側断熱パネル30をパネル本体部18に対し幅方向に位置決めしている。このように、内側断熱パネル30を上下方向及び幅方向でパネル本体部18に対し位置決めすることで、内側間隙36が不用意に上下方向あるいは幅方向にずれたり、間隔D1が狭まったりすることなく維持されるようになっている。

【0037】

断熱水槽用パネル体16には、内側断熱パネル30のさらに外側に、外側断熱パネル40が備えられている。外側断熱パネル40も内側断熱パネル30と同様に、断熱水槽12の外側から矢印A1方向に見たときに、パネル本体部18よりも僅かに小さい長方形状に形成されている。外側断熱パネル40も、内側断熱パネル30の平面部30F及び膨出部30Sに対応して、その中央部分が外側に膨出されて、平面部40F及び膨出部40Sが形成されている。

【0038】

ここで、本実施形態では、図1に示すように、外側断熱パネル40の4つの辺のうち下辺40Bを、対応する位置(下側)にある接合用フランジ部24に接触させて、外側断熱パネル40をパネル本体部18に対し上下方向に位置決めしている。また、図2に示すように、外側断熱パネル40の幅方向の右辺(又は左辺)を、対応する位置にある接合用フランジ部24に接触させて、外側断熱パネル40をパネル本体部18に対し幅方向に位置決めしている。このように、外側断熱パネル40を上下方向及び幅方向でパネル本体部18に対し位置決めすることで、外側間隙46が不用意に上下方向あるいは幅方向にずれたり、間隔D2が狭まったりすることなく維持されるようになっている。

【0039】

図3に二点鎖線で示すように、外側断熱パネル40には、内側断熱パネル30と対向する面に、複数のスペーサ48が取り付けられている。スペーサ48のそれぞれは、所定の厚みを有する長尺状に形成されており、本実施形態では、外側断熱パネル40の4つの辺に沿って4本のスペーサ48を少なくとも有する構成としている。

【0040】

そして、図1から分かるように、スペーサ48が薄肉部38に収容されるようにして、内側断熱パネル30に接触された状態で、外側断熱パネル40が所定位置で取り付けられる。このとき、内側断熱パネル30の平面部30Fと外側断熱パネル40の平面部40Fの間、及び内側断熱パネル30の膨出部30Sと外側断熱パネル40の膨出部40Sの間のそれぞれに、上下方向及び幅方向で一定の間隔D2があいており、この部分が外側間隙46となっている。本実施形態では、パネル本体部18に対する内側断熱パネル30及び外側断熱パネル40の取り付けには、これら断熱パネルと、スペーサ48及びパネル本体部18に挿通される取付ボルト52が用いられている。

【0041】

これに対し、外側断熱パネル40の外面(スペーサ48が取り付けられていない面)は意匠面40Dとされている。意匠面40Dには、外側断熱パネル40を風雨や温度変化等から保護するための所定の保護処理が施されており、さらに、外観を構成するための所定の意匠処理も施されている。外側断熱パネル40の外面は、そのまま断熱水槽12の外面を構成するため、上記の保護処理によって、断熱水槽12自体が風雨や温度変化等から保護され、さらに、意匠処理によって、断熱水槽12としても外観が向上されている。

【0042】

本実施形態では、内側断熱パネル30及び外側断熱パネル40を、いずれもポリウレタンで構成されたウレタンフォームとしている。ウレタンフォームは多数の空隙を有しており、素材自体の有する断熱効果が高いため、断熱水槽12を断熱するための素材としては好ましいものである。

【0043】

次に、本実施形態の断熱水槽用パネル体16を用いて断熱水槽12を構成する方法、及び断熱水槽用パネル体16と断熱水槽12の作用を説明する。

【0044】

本実施形態では、まず、工場において、パネル本体部18と接合用フランジ部24とが一体成形されたものに対し、内側断熱パネル30を仮止めしておく(以下では、この状態のものを中間パネル体50と称する)。この仮止めには、たとえば、取付ボルト52(図2)を用いてもよいが、接着剤等を用いると、仮止めの工程が簡略化できる。この仮止めのときに、内側断熱パネル30の下辺30B及び幅方向の右辺(又は左辺)を、対応する位置にある接合用フランジ部24に接触させることで、内側断熱パネル30がパネル本体部18に対し上下方向及び幅方向に位置決めしておく。すなわち、この段階において、パネル本体部18と内側断熱パネル30との間に、所定の間隔D1を有する内側間隙36が確実に構成される。

【0045】

このように内側断熱パネル30が仮止めされた状態の複数の中間パネル体50を、施工現場(断熱水槽12の設置場所)へ移動させる。そして、所定枚数の中間パネル体50を横方向に並べ、接合用フランジ部24の接合用ボルト孔26に接合用ボルト28を挿通し、複数の中間パネル体50を接合する。

【0046】

その後、内側断熱パネル30の外側に、取付ボルト52を用いて外側断熱パネル40を取り付ける。このとき、外側断熱パネル40の下辺40B及び幅方向の右辺(又は左辺)を、対応する位置にある接合用フランジ部24に接触させることで、施工現場において、外側断熱パネル40をパネル本体部18に対し上下方向及び幅方向に位置決めすることができる。内側断熱パネル30もパネル本体部18に対し上下方向及び幅方向に位置決めされているので、外側断熱パネル40は内側断熱パネル30に対しても、上下方向及び幅方向に位置決めされていることになる。また、外側断熱パネル40にはあらかじめスペーサ48が取り付けられているため、スペーサ48を内側断熱パネル30に接触させれば、内側断熱パネル30と外側断熱パネル40との間の所定の間隔D2を有する外側間隙46が構成される。

【0047】

なお、内側断熱パネル30の外側に、外側断熱パネル40を取り付ける工程の前後で、パネル体14を中間パネル体50の上下に接合し、全体として直方体状の断熱水槽12を構成する。

【0048】

このようにして構成された断熱水槽12では、パネル本体部18の外側に、2枚の断熱パネル(内側断熱パネル30及び外側断熱パネル40)が配置されており、さらに、パネル本体部18の外側には、2層の間隙(内側間隙36及び外側間隙46)が構成されている。したがって、たとえば、断熱パネルが1枚のみ、あるいは間隙が1層のみの構成と比較して高い断熱効果を得ることができる。特に間隙は、実質的に空気層となっており、空気は高い断熱性を有している。このような空気層が、本実施形態では2層構成されているので、断熱水槽12の断熱効果が高くなる。

【0049】

そして、本実施形態では、内側断熱パネル30及び外側断熱パネル40を、接合用フランジ部24を用いて、それぞれ上下方向及び幅方向に位置決めしており、内側間隙36及び外側間隙46を確実に維持できるようにしている。このため、上記した空気層による断熱効果も確実に発揮できる構成となる。たとえば、接合用フランジ部がパネル本体部から、内側断熱パネル30及び外側断熱パネル40が配置される側と反対側(断熱水槽の内側)へ立設された構成では、接合用フランジ部を用いて内側断熱パネル30及び外側断熱パネル40を位置決めすることができないが、本実施形態では、内側断熱パネル30及び外側断熱パネル40を容易に位置決めできる。しかも、位置決めのために、接合用フランジ部24を用いており、これ以外の特別な部材や構造を必要としないので、部品点数の増加や構造の複雑化を招かない。

【0050】

ただし、上記では、内側断熱パネル30と外側断熱パネル40の双方を接合用フランジ部24を用いて位置決めする構成を挙げているが、これらの断熱パネルの一方のみを位置決めしてもよい。特に、本実施形態のように、内側断熱パネル30をあらかじめ工場でパネル本体部18に仮止めしておく構成では、工場において内側断熱パネル30のパネル本体部18に対する位置精度を保つことは比較的容易である。しかし、外側断熱パネル40については、施工現場で中間パネル体50に取り付ける構成としているため、内側断熱パネル30と比較して、取り付けの位置精度を高めることが難しい。したがって、施工現場で取り付けが行われる外側断熱パネル40に関しては、特に接合用フランジ部24を用いて位置決めすることが好ましい。

【0051】

もちろん、内側断熱パネル30及び外側断熱パネル40の取り付けを、工場で行うか施工現場で行うかに関わらず、接合用フランジ部24を用いて位置決めすることも可能である。たとえば、内側断熱パネル30と外側断熱パネル40の双方を施工現場で取り付ける構成や、工場において取り付けておく構成のいずれであっても、これら2枚の断熱パネルを、接合用フランジ部24を用いて位置決めすればよい。

【0052】

内側断熱パネル30や外側断熱パネル40を位置決めするにあたって、これらの断熱パネルの4つの辺のうち、どの辺を接合用フランジ部24に接触させるか、という点も特に制限はない。ただし、上下方向と幅方向の2方向に位置決めすることが好ましい。上下方向の位置決めには、たとえば、内側断熱パネル30や外側断熱パネル40の上辺を、対応する接合用フランジ部24に接触させてもよいが、内側断熱パネル30や外側断熱パネル40や重力を受けて下がろうとするので、これら断熱パネルの下辺30B、40Bを用いて位置決めすると、接合用フランジ部24への接触状態を重力によって維持できるようになるので好ましい。

【0053】

さらに、内側断熱パネル30や外側断熱パネル40を位置決めするにあたって、これらの断熱パネルの各辺が、対応する接合用フランジ部24に直接的に接触している必要もない。たとえば、他の部材を間に挟みこんでいる構成であっても、内側断熱パネル30や外側断熱パネル40が確実に位置決めされていればよい。

【0054】

内側断熱パネル30及び外側断熱パネル40の厚みは、上記したように、断熱水槽12として求められる断熱性能を達成できれば特に限定されないが、たとえば、断熱パネルを1枚のみ備える構成の半分程度の厚みとすれば、断熱水槽12の外形を過度に大型化することがない。たとえば、断熱パネルを1枚のみ備える断熱水槽において、断熱パネルの厚みが50mmに設定されている場合、上記実施形態の内側断熱パネル30及び外側断熱パネル40としては、20〜25mm程度の厚みとすればよい。そして、このように、断熱パネルを1枚のみ備える構成と比較して、本実施形態では内側断熱パネル30及び外側断熱パネル40のそれぞれは軽量となるので、パネル本体部18への位置決めや取り付けが容易になるという効果も奏する。

【0055】

図4には、本発明の第2実施形態の断熱水槽62が、部分的に拡大した断面図で示されている。第2実施形態の断熱水槽62の全体構成は、第1実施形態の断熱水槽12と同一とされているので、説明を省略し、以下では、第1実施形態と異なる部分のみを説明する。

【0056】

第2実施形態の断熱水槽用パネル体66では、外側断熱パネル40の周囲のスペーサ48に加えて、幅方向の中央位置に、複数のスペーサ68が配置されている。これらのスペーサ68は、所定の厚みを有する長尺状に形成されている。ただし、スペーサ48、68の厚みは、内側断熱パネル30の形状等との関係から、異なっていてもよい。そして、図4に示した例では、幅方向の中央に1本、さらにその両側に1本ずつ、合計で3本のスペーサ68が用いられている。このように、スペーサ48に加えて、スペーサ68を追加することで、内側断熱パネル30と外側断熱パネル40の間に構成される外側間隙46を、より確実に維持できるようになる。

【0057】

図5には、本発明の第3実施形態の断熱水槽72が示されている。第3実施形態の断熱水槽72の全体構成は、第1実施形態の断熱水槽12と同一とされているので説明を省略し、以下では、第1実施形態と異なる部分のみを説明する。

【0058】

図5から分かるように、第3実施形態の断熱水槽用パネル体76では、第2実施形態のスペーサ68に代えて、複数のスペーサ78が用いられている。このスペーサ78も、所定の厚みを有する長尺状に形成されているが、スペーサ78の長手方向が、断熱水槽用パネル体76の幅方向と一致するように、スペーサ78が水平に配置されている。すなわち、第3実施形態では、内側断熱パネル30と外側断熱パネル40との間に構成される外側間隙46が、複数のスペーサ78によって上下に区画され、複数の分割間隙46Dが構成されている。このため、外側間隙46内において、上下方向の空気の流れが遮断されていることになる。もちろん、第3実施形態のスペーサ78も、第2実施形態のスペーサ68と同様に、外側間隙46をより確実に維持するという効果も有している。なお、図5に示した例では、上下方向の中央に1本、さらにその上下に2本ずつ、合計で5本のスペーサ78が用いられている。

【0059】

ここで、図5に二点鎖線で示すように、断熱水槽72内において、高温の水(高温水HW)が下部にのみ溜まっている(上部には達していない)状態を考えると、高温水HWからの伝熱により、外側間隙46内の空気は、下部(高温水HWの近傍)では相対的に高温となり、上部では相対的に低温となる。したがって、第3実施形態に係るスペーサ78を備えていない構成では、外側間隙46において上下方向の空気の移動が生じ、高温の空気が上方へ、低温の空気が下方へ移動してしまう。これにより、高温水HWの近傍における空気層の温度が低下してしまうことになるので、高温水HWから空気層への伝熱が生じてしまう。

【0060】

これに対し、第3実施形態のように、スペーサ78を用いることにより、外側間隙46における上下方向の空気の流れを遮断すると、外側間隙46の下部に存在する相対的に高温の空気が下部に留まることになる。これにより、高温水HWから外側間隙46の空気層への伝熱も抑えられるので、断熱水槽12内の高温水HWの温度を維持する効果が高くなる。

【0061】

図6には、本発明の第4実施形態の断熱水槽82が示されている。第4実施形態の断熱水槽82においても、第1実施形態の断熱水槽12と同一の構成要素、部材等については同一符号を付して、詳細な説明を省略する。

【0062】

第4実施形態の断熱水槽用パネル体86では、第1実施形態の断熱水槽用パネル体16と比較して、外側断熱パネル90の膨出部90Sが、内側断熱パネル30からさらに外側に離間する形状とされている。さらに、膨出部90Sよりも下方の平面部90Fも、第1実施形態における外側断熱パネル40の平面部18Fと比較して、内側断熱パネル30からさらに外側に離間する形状とされている。したがって、第4実施形態に係る外側間隙96は、一端側よりも他端側において広がっている部分が存在していることになる。そして、この断熱水槽用パネル体86を用いて構成された断熱水槽82では、外側間隙96に、上部よりも下部において広がっている部分が存在している。

【0063】

ここで、第4実施形態においても、図6に二点鎖線で示すように、断熱水槽82内において、高温水HWが下部にのみ溜まっている(上部には達していない)状態を考える。第4実施形態では、高温水HWの近傍における空気層の厚みが相対的に増していることになる。しかも、外側間隙46の下部に存在する相対的に高温の空気が上方に移動しようとしても、外側間隙96の上部は相対的に狭くなっており、この移動が制限される。これらにより、第4実施形態の断熱水槽82では、高温水HWの温度を維持する効果が高くなる

【0064】

しかも、第4実施形態では、外側間隙96の上部においては、第1実施形態の外側間隙46と同程度に狭くなっており、断熱水槽82の上部を過度に大きくしていない。このように、断熱水槽62の外形に及ぼす影響が小さいため、断熱水槽82の意匠(外観)の自由度や、配置(周囲の部材との取り合い)の自由度が高くなる。

【0065】

なお、第4実施形態においても、第2実施形態と同様の鉛直方向に延在するスペーサ68や、第3実施形態と同様の水平方向に延在するスペーサ78を用いてもよい。

【0066】

各実施形態において、断熱水槽用パネル体を構成するパネル本体部18の形状は、上記した長方形状のものに限定されず、たとえば正方形状であってもよい。また、必ずしも膨出部18Sは形成されている必要はなく、全面が平坦に形成された本体パネル部であってもよい。

【符号の説明】

【0067】

12 断熱水槽

16 断熱水槽用パネル体

18 パネル本体部

24 接合用フランジ部

30 内側断熱パネル

36 内側間隙

40 外側断熱パネル

46 外側間隙

46D 分割間隙

48 スペーサ

62 断熱水槽

66 断熱水槽用パネル体

68 スペーサ

72 断熱水槽

76 断熱水槽用パネル体

78 スペーサ

82 断熱水槽

86 断熱水槽用パネル体

90 外側断熱パネル

96 外側間隙

HW 高温水

【技術分野】

【0001】

本発明は、断熱水槽を構成する断熱水槽用パネル構造体と、この断熱水槽用パネル構造体を用いて構成された断熱水槽に関する。

【背景技術】

【0002】

従来の断熱水槽として、断熱材を貯液槽の外面に取り付けたものがある。たとえば特許文献1には、ステンレス製鋼板単位板の外表面に内方断熱材と外方断熱材を順に重ねた構造のものが記載されている。さらに、単位板と内側断熱材との間、及び内側断熱材と外側断熱材の間に隙間を設けることが好ましい点も記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−199499号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このような断熱水槽では、パネル本体部(単位板)と断熱材との間、あるいは複数の断熱材の間の間隙を確実に維持できるようにして、この間隙の空気層による断熱効果をより大きく得られるようにすることが望まれる。本発明は上記事実を考慮し、パネル本体部の外側に構成される間隙を確実に維持して、空気層による断熱効果を高く得られるようにした断熱水槽用パネル構造体と、この断熱水槽用パネル構造体を用いて構成された断熱水槽を得ることを目的とする。

【課題を解決するための手段】

【0005】

請求項1に記載の発明では、断熱水槽の外壁の一部を構成し、板状に形成されたパネル本体部と、前記パネル本体部の周囲の少なくとも一部から立設され、パネル本体部どうしの接合用とされる接合用フランジ部と、前記パネル本体部に対し前記接合用フランジ部が立設された側と同じ側で前記パネル本体部との間に内側間隙を構成し、前記接合用フランジ部によってパネル本体部に対し位置決めされた内側断熱パネルと、を有する。

【0006】

この断熱水槽用パネル構造体では、パネル本体部に対しフランジ部が立設された側と同じ側に内側断熱パネルが配置されている。断熱水槽用パネル構造体を用いて断熱水槽を構成する場合には、内側断熱パネルが、断熱水槽の外面側に位置するようにし、接合用フランジ部を用いて複数の断熱水槽用パネル構造体を接合する。これにより、板状に形成されたパネル本体部が連なって並べられ、断熱水槽の外壁が構成されると共に、さらにその外側に内側断熱パネルが配置されている。

【0007】

内側断熱パネルは、接合用フランジ部によって、パネル本体部に対し位置決めされている。したがって、パネル本体部と内側断熱パネルとの間に構成される内側間隙を、所望の位置で確実に維持することができる。そして、このように確実に維持された内側間隙の空気層により、断熱水槽の断熱効果をより高く得られる。

【0008】

なお、接合用フランジ部は、パネル本体部の少なくとも一部から立設されていればよいが、本体パネル部の複数の辺からそれぞれ立設されて複数備えられていてもよく、この場合には、複数の接合用フランジ部により、内側断熱パネルをパネル本体部に対し、より高精度に位置決めしてもよい。

【0009】

請求項2に記載の発明では、請求項1に記載の発明において、前記内側断熱パネルに対し前記パネル本体部の反対側で、内側断熱パネルとの間に外側間隙を構成する外側断熱パネル、を有する。

【0010】

外側断熱パネルにより、断熱水槽における断熱効果をさらに高めることができる。特に、外側断熱パネルは、内側断熱パネルとの間に外側間隙を構成しているので、この外側間隙の空気層によっても、断熱効果を得ることができる。

【0011】

請求項3に記載の発明では、請求項1又は請求項2に記載の発明において、前記外側断熱パネルが前記フランジ部によって前記パネル本体部に対し位置決めされている。

【0012】

外側断熱パネルは、接合用フランジ部によって、パネル本体部に対し位置決めされている。したがって、内側断熱パネルと外側断熱パネルとの間に構成される外側間隙を、所望の位置で確実に維持することができる。そして、このように確実に維持された外側間隙の空気層により、断熱水槽の断熱効果をより高く得られる。

【0013】

請求項4に記載の発明では、請求項2又は請求項3に記載の発明において、前記内側間隙と前記外側間隙の少なくとも一方が、前記パネル本体部の一端側よりも他端側で広がっている。

【0014】

したがって、この断熱水槽用パネル構造体を用いて断熱水槽を構成した場合に、より高い断熱効果が求められる部位に、内側間隙又は外側間隙が広がっている部分を位置させれば、断熱効果をその部位において高めることができる。しかも、内側間隙又は外側間隙が広がっている部分の反対側では、これら間隙を広げておらず、断熱水槽の外形を過度に大型化していないので、意匠の自由度や配置の自由度が高くなる。

【0015】

請求項5に記載の発明では、請求項2〜請求項4のいずれか1項に記載の発明において、前記外側間隙に配置され、外側間隙を維持するスペーサを有する。

【0016】

スペーサによって外側間隙を維持することで、内側断熱パネルと外側断熱パネルとの間の空気層も維持できるようなるので、断熱水槽の断熱効果を高く維持できる。

【0017】

請求項6に記載の発明では、請求項5に記載の発明において、前記スペーサが、長尺状に形成され前記外側間隙において空気の移動を制限している。

【0018】

断熱水槽内の高温水が局在していると、外側間隙の空気層にも温度遍在が生じるが、スペーサによって、外側間隙における空気の移動を制限することで、空気層の温度偏在が維持される。たとえば、高温の水の近傍領域の空気は高温となり、他の領域の空気は相対的に低温となるが、このように低温の空気が高温の水の近傍に移動しない。これにより、断熱水槽の断熱効果が高くなる。

【0019】

請求項7に記載の発明では、請求項1〜請求項6のいずれか1項に記載の発明において、前記パネル本体部及び前記接合用フランジ部が、繊維強化プラスチック製とされている。

【0020】

繊維強化プラスチックは、金属材料等と比較して安価なので、低コストでパネル本体部及び接合用フランジ部を製造できる。

【0021】

請求項8に記載の発明では、請求項1〜請求項7のいずれか1項に記載の複数の断熱水槽用パネル構造体を用い、前記接合用フランジ部を互いに接触させて接合することで構成されている。

【0022】

この断熱水槽では、請求項1〜請求項7のいずれか1項に記載の複数の断熱水槽用パネル構造体を用いており、内側断熱パネルは、接合用フランジ部によって、パネル本体部に対し位置決めされている。したがって、パネル本体部と内側断熱パネルとの間に構成される内側間隙を、所望の位置で確実に維持することができる。そして、このように確実に維持された内側間隙の空気層により、断熱効果がより高い断熱水槽となる。

【0023】

請求項9に記載の発明では、請求項4に記載の断熱水槽用パネル構造体を用いて構成された請求項8に記載の断熱水槽であって、前記内側間隙と前記外側間隙の少なくとも一方が、上部よりも下部で広がるように断熱水槽用パネル構造体が配置されている。

【0024】

断熱水槽内には、下部から液体(水)が貯留されていくので、内側間隙と外側間隙の少なくとも一方が、上部よりも下部で広がっていると、液体が存在してる部分での空気層が相対的に厚くなり、高い断熱効果が得られる。

【0025】

請求項10に記載の発明では、請求項6に記載の断熱水槽用パネル構造体を用いて構成された請求項8に記載の断熱水槽であって、前記スペーサが、前記外側間隙において上下方向の気体の移動を制限する向きに配置されている。

【0026】

外側反撃の空気層に温度遍在が生じている場合、空気の移動が生じると上方ほど空気の温度が高くなってしまうが、このようにスペーサによって上下方向の気体の移動を制限することで、空気層の温度遍在を維持でき、高い断熱効果を維持できる。

【発明の効果】

【0027】

本発明は上記構成としたので、パネル本体部の外側に構成される間隙を確実に維持して、空気層による断熱効果を高く得られる。

【図面の簡単な説明】

【0028】

【図1】本発明の第1実施形態の断熱水槽を上下方向の断面で部分的に拡大して示す断面図である。

【図2】本発明の第1実施形態の断熱水槽を示す図1のII−II線断面図である。

【図3】本発明の第1実施形態の断熱水槽を構成する途中の状態を図2と同様の断面で示す断面図である。

【図4】本発明の第2実施形態の断熱水槽を図2と同様の断面で示す断面図である。

【図5】本発明の第3実施形態の断熱水槽を上下方向の断面で部分的に拡大して示す断面図である。

【図6】本発明の第4実施形態の断熱水槽を上下方向の断面で部分的に拡大して示す断面図である。

【発明を実施するための形態】

【0029】

図1には、本発明の第1実施形態の断熱水槽用パネル体16と、この断熱水槽用パネル体16を用いて構成された断熱水槽12が部分的に示されている。断熱水槽12は、複数枚の断熱水槽用パネル体16を横方向に並べて固定し、さらに上部及び下部にも所定形状のパネル体14を固定することで略直方体状に形成されており、内部に液体(本実施形態では水)を貯留することができるようになっている。以下、上下方向とは、断熱水槽12を構成した状態における断熱水槽用パネル体16の上下方向といい、幅方向とは、同じく断熱水槽12を構成した状態において、断熱水槽用パネル体16を断熱水槽12の外側から正面視したときの幅方向というものとする。

【0030】

図2にも示すように、断熱水槽用パネル体16は、略長方形の板状に形成されたパネル本体部18を有している。このパネル本体部18のそれぞれが、断熱水槽12の外壁の一部を構成する。パネル本体部18の中央部分には、断熱水槽12を構成したときに外側に湾曲するように膨出する膨出部18Sが形成されており、パネル本体部18の強度の向上及び断熱水槽12の容量の増大が図られている。なお、膨出部18Sの周囲の部分、すなわち、外側に膨出されることなく平面状に形成された部分は、平坦状に形成された平面部18Fとなっている。

【0031】

パネル本体部18の周囲の4辺のそれぞれからは、膨出部18Sの膨出方向と同方向、すなわち、断熱水槽12を構成したときの外側に向けて、接合用フランジ部24が立設されている。接合用フランジ部24には、複数の接合用ボルト孔26が形成されており、隣接する断熱水槽用パネル体16の接合用ボルト孔26に接合用ボルト28を挿通して、断熱水槽用パネル体16どうしを並べた状態で接合(連結)することができる。また、接合用フランジ部24によっても、断熱水槽用パネル体16が補強されている。なお、接合用フランジ部24は、他の断熱水槽用パネル体16との接合が想定される辺にのみ形成されていればよいが、一般的には、パネル本体部18の4辺から立設されている。

【0032】

本実施形態では、パネル本体部18及び接合用フランジ部24を、繊維強化プラスチック(FRP)によって一体成形している。このように繊維強化プラスチックを用いると、金属を用いた構成と比較して、素材として安価であるため、パネル本体部18及び接合用フランジ部24を低コストで構成することが可能になる。また、繊維強化プラスチックは、金属よりも保温性が高いので、本実施形態のように断熱水槽12の構成材料として用いると、断熱水槽用パネル体16のみで、ある程度の断熱効果が得られる。

【0033】

断熱水槽用パネル体16には、パネル本体部18に対し接合用フランジ部24が立設された側と同じ側(断熱水槽12を構成したときの外側)に、内側断熱パネル30が備えられている。内側断熱パネル30は、断熱水槽12の外側から矢印A1方向に見たときに、パネル本体部18よりも僅かに小さい長方形状に形成されている。

【0034】

図1及び図2から分かるように、パネル本体部18の平面部18F及び膨出部18Sに対応して、内側断熱パネル30も中央部分が外側に膨出されて、平面部30F及び膨出部30Sが形成されており、さらに、パネル本体部18との間に、所定の内側間隙36が構成されるように、その形状が決められている。特に本実施形態では、パネル本体部18の平面部18Fに、内側断熱パネル30の平面部30Fが面接触(あるいは、実質的に間隙が構成されていない程度に近接して配置)された状態で、パネル本体部18の膨出部18Sと内側断熱パネル30の膨出部30Sとの間に、上下方向及び幅方向で一定の間隔D1があいており、この部分が内側間隙36となっている。

【0035】

図1から分かるように、内側断熱パネル30の上辺及び下辺では、内側断熱パネル30が部分的に薄肉とされた薄肉部38が形成されている。薄肉部38には、後述するように、スペーサ48が収容される。

【0036】

本実施形態では、図1に示すように、内側断熱パネル30の4つの辺のうち下辺30Bを、対応する位置(下側)にある接合用フランジ部24に接触させており、これによって、内側断熱パネル30をパネル本体部18に対し上下方向に位置決めしている。また、図2に示すように、内側断熱パネル30の幅方向の右辺(又は左辺)を、対応する位置にある接合用フランジ部24に接触させており、これによって、内側断熱パネル30をパネル本体部18に対し幅方向に位置決めしている。このように、内側断熱パネル30を上下方向及び幅方向でパネル本体部18に対し位置決めすることで、内側間隙36が不用意に上下方向あるいは幅方向にずれたり、間隔D1が狭まったりすることなく維持されるようになっている。

【0037】

断熱水槽用パネル体16には、内側断熱パネル30のさらに外側に、外側断熱パネル40が備えられている。外側断熱パネル40も内側断熱パネル30と同様に、断熱水槽12の外側から矢印A1方向に見たときに、パネル本体部18よりも僅かに小さい長方形状に形成されている。外側断熱パネル40も、内側断熱パネル30の平面部30F及び膨出部30Sに対応して、その中央部分が外側に膨出されて、平面部40F及び膨出部40Sが形成されている。

【0038】

ここで、本実施形態では、図1に示すように、外側断熱パネル40の4つの辺のうち下辺40Bを、対応する位置(下側)にある接合用フランジ部24に接触させて、外側断熱パネル40をパネル本体部18に対し上下方向に位置決めしている。また、図2に示すように、外側断熱パネル40の幅方向の右辺(又は左辺)を、対応する位置にある接合用フランジ部24に接触させて、外側断熱パネル40をパネル本体部18に対し幅方向に位置決めしている。このように、外側断熱パネル40を上下方向及び幅方向でパネル本体部18に対し位置決めすることで、外側間隙46が不用意に上下方向あるいは幅方向にずれたり、間隔D2が狭まったりすることなく維持されるようになっている。

【0039】

図3に二点鎖線で示すように、外側断熱パネル40には、内側断熱パネル30と対向する面に、複数のスペーサ48が取り付けられている。スペーサ48のそれぞれは、所定の厚みを有する長尺状に形成されており、本実施形態では、外側断熱パネル40の4つの辺に沿って4本のスペーサ48を少なくとも有する構成としている。

【0040】

そして、図1から分かるように、スペーサ48が薄肉部38に収容されるようにして、内側断熱パネル30に接触された状態で、外側断熱パネル40が所定位置で取り付けられる。このとき、内側断熱パネル30の平面部30Fと外側断熱パネル40の平面部40Fの間、及び内側断熱パネル30の膨出部30Sと外側断熱パネル40の膨出部40Sの間のそれぞれに、上下方向及び幅方向で一定の間隔D2があいており、この部分が外側間隙46となっている。本実施形態では、パネル本体部18に対する内側断熱パネル30及び外側断熱パネル40の取り付けには、これら断熱パネルと、スペーサ48及びパネル本体部18に挿通される取付ボルト52が用いられている。

【0041】

これに対し、外側断熱パネル40の外面(スペーサ48が取り付けられていない面)は意匠面40Dとされている。意匠面40Dには、外側断熱パネル40を風雨や温度変化等から保護するための所定の保護処理が施されており、さらに、外観を構成するための所定の意匠処理も施されている。外側断熱パネル40の外面は、そのまま断熱水槽12の外面を構成するため、上記の保護処理によって、断熱水槽12自体が風雨や温度変化等から保護され、さらに、意匠処理によって、断熱水槽12としても外観が向上されている。

【0042】

本実施形態では、内側断熱パネル30及び外側断熱パネル40を、いずれもポリウレタンで構成されたウレタンフォームとしている。ウレタンフォームは多数の空隙を有しており、素材自体の有する断熱効果が高いため、断熱水槽12を断熱するための素材としては好ましいものである。

【0043】

次に、本実施形態の断熱水槽用パネル体16を用いて断熱水槽12を構成する方法、及び断熱水槽用パネル体16と断熱水槽12の作用を説明する。

【0044】

本実施形態では、まず、工場において、パネル本体部18と接合用フランジ部24とが一体成形されたものに対し、内側断熱パネル30を仮止めしておく(以下では、この状態のものを中間パネル体50と称する)。この仮止めには、たとえば、取付ボルト52(図2)を用いてもよいが、接着剤等を用いると、仮止めの工程が簡略化できる。この仮止めのときに、内側断熱パネル30の下辺30B及び幅方向の右辺(又は左辺)を、対応する位置にある接合用フランジ部24に接触させることで、内側断熱パネル30がパネル本体部18に対し上下方向及び幅方向に位置決めしておく。すなわち、この段階において、パネル本体部18と内側断熱パネル30との間に、所定の間隔D1を有する内側間隙36が確実に構成される。

【0045】

このように内側断熱パネル30が仮止めされた状態の複数の中間パネル体50を、施工現場(断熱水槽12の設置場所)へ移動させる。そして、所定枚数の中間パネル体50を横方向に並べ、接合用フランジ部24の接合用ボルト孔26に接合用ボルト28を挿通し、複数の中間パネル体50を接合する。

【0046】

その後、内側断熱パネル30の外側に、取付ボルト52を用いて外側断熱パネル40を取り付ける。このとき、外側断熱パネル40の下辺40B及び幅方向の右辺(又は左辺)を、対応する位置にある接合用フランジ部24に接触させることで、施工現場において、外側断熱パネル40をパネル本体部18に対し上下方向及び幅方向に位置決めすることができる。内側断熱パネル30もパネル本体部18に対し上下方向及び幅方向に位置決めされているので、外側断熱パネル40は内側断熱パネル30に対しても、上下方向及び幅方向に位置決めされていることになる。また、外側断熱パネル40にはあらかじめスペーサ48が取り付けられているため、スペーサ48を内側断熱パネル30に接触させれば、内側断熱パネル30と外側断熱パネル40との間の所定の間隔D2を有する外側間隙46が構成される。

【0047】

なお、内側断熱パネル30の外側に、外側断熱パネル40を取り付ける工程の前後で、パネル体14を中間パネル体50の上下に接合し、全体として直方体状の断熱水槽12を構成する。

【0048】

このようにして構成された断熱水槽12では、パネル本体部18の外側に、2枚の断熱パネル(内側断熱パネル30及び外側断熱パネル40)が配置されており、さらに、パネル本体部18の外側には、2層の間隙(内側間隙36及び外側間隙46)が構成されている。したがって、たとえば、断熱パネルが1枚のみ、あるいは間隙が1層のみの構成と比較して高い断熱効果を得ることができる。特に間隙は、実質的に空気層となっており、空気は高い断熱性を有している。このような空気層が、本実施形態では2層構成されているので、断熱水槽12の断熱効果が高くなる。

【0049】

そして、本実施形態では、内側断熱パネル30及び外側断熱パネル40を、接合用フランジ部24を用いて、それぞれ上下方向及び幅方向に位置決めしており、内側間隙36及び外側間隙46を確実に維持できるようにしている。このため、上記した空気層による断熱効果も確実に発揮できる構成となる。たとえば、接合用フランジ部がパネル本体部から、内側断熱パネル30及び外側断熱パネル40が配置される側と反対側(断熱水槽の内側)へ立設された構成では、接合用フランジ部を用いて内側断熱パネル30及び外側断熱パネル40を位置決めすることができないが、本実施形態では、内側断熱パネル30及び外側断熱パネル40を容易に位置決めできる。しかも、位置決めのために、接合用フランジ部24を用いており、これ以外の特別な部材や構造を必要としないので、部品点数の増加や構造の複雑化を招かない。

【0050】

ただし、上記では、内側断熱パネル30と外側断熱パネル40の双方を接合用フランジ部24を用いて位置決めする構成を挙げているが、これらの断熱パネルの一方のみを位置決めしてもよい。特に、本実施形態のように、内側断熱パネル30をあらかじめ工場でパネル本体部18に仮止めしておく構成では、工場において内側断熱パネル30のパネル本体部18に対する位置精度を保つことは比較的容易である。しかし、外側断熱パネル40については、施工現場で中間パネル体50に取り付ける構成としているため、内側断熱パネル30と比較して、取り付けの位置精度を高めることが難しい。したがって、施工現場で取り付けが行われる外側断熱パネル40に関しては、特に接合用フランジ部24を用いて位置決めすることが好ましい。

【0051】

もちろん、内側断熱パネル30及び外側断熱パネル40の取り付けを、工場で行うか施工現場で行うかに関わらず、接合用フランジ部24を用いて位置決めすることも可能である。たとえば、内側断熱パネル30と外側断熱パネル40の双方を施工現場で取り付ける構成や、工場において取り付けておく構成のいずれであっても、これら2枚の断熱パネルを、接合用フランジ部24を用いて位置決めすればよい。

【0052】

内側断熱パネル30や外側断熱パネル40を位置決めするにあたって、これらの断熱パネルの4つの辺のうち、どの辺を接合用フランジ部24に接触させるか、という点も特に制限はない。ただし、上下方向と幅方向の2方向に位置決めすることが好ましい。上下方向の位置決めには、たとえば、内側断熱パネル30や外側断熱パネル40の上辺を、対応する接合用フランジ部24に接触させてもよいが、内側断熱パネル30や外側断熱パネル40や重力を受けて下がろうとするので、これら断熱パネルの下辺30B、40Bを用いて位置決めすると、接合用フランジ部24への接触状態を重力によって維持できるようになるので好ましい。

【0053】

さらに、内側断熱パネル30や外側断熱パネル40を位置決めするにあたって、これらの断熱パネルの各辺が、対応する接合用フランジ部24に直接的に接触している必要もない。たとえば、他の部材を間に挟みこんでいる構成であっても、内側断熱パネル30や外側断熱パネル40が確実に位置決めされていればよい。

【0054】

内側断熱パネル30及び外側断熱パネル40の厚みは、上記したように、断熱水槽12として求められる断熱性能を達成できれば特に限定されないが、たとえば、断熱パネルを1枚のみ備える構成の半分程度の厚みとすれば、断熱水槽12の外形を過度に大型化することがない。たとえば、断熱パネルを1枚のみ備える断熱水槽において、断熱パネルの厚みが50mmに設定されている場合、上記実施形態の内側断熱パネル30及び外側断熱パネル40としては、20〜25mm程度の厚みとすればよい。そして、このように、断熱パネルを1枚のみ備える構成と比較して、本実施形態では内側断熱パネル30及び外側断熱パネル40のそれぞれは軽量となるので、パネル本体部18への位置決めや取り付けが容易になるという効果も奏する。

【0055】

図4には、本発明の第2実施形態の断熱水槽62が、部分的に拡大した断面図で示されている。第2実施形態の断熱水槽62の全体構成は、第1実施形態の断熱水槽12と同一とされているので、説明を省略し、以下では、第1実施形態と異なる部分のみを説明する。

【0056】

第2実施形態の断熱水槽用パネル体66では、外側断熱パネル40の周囲のスペーサ48に加えて、幅方向の中央位置に、複数のスペーサ68が配置されている。これらのスペーサ68は、所定の厚みを有する長尺状に形成されている。ただし、スペーサ48、68の厚みは、内側断熱パネル30の形状等との関係から、異なっていてもよい。そして、図4に示した例では、幅方向の中央に1本、さらにその両側に1本ずつ、合計で3本のスペーサ68が用いられている。このように、スペーサ48に加えて、スペーサ68を追加することで、内側断熱パネル30と外側断熱パネル40の間に構成される外側間隙46を、より確実に維持できるようになる。

【0057】

図5には、本発明の第3実施形態の断熱水槽72が示されている。第3実施形態の断熱水槽72の全体構成は、第1実施形態の断熱水槽12と同一とされているので説明を省略し、以下では、第1実施形態と異なる部分のみを説明する。

【0058】

図5から分かるように、第3実施形態の断熱水槽用パネル体76では、第2実施形態のスペーサ68に代えて、複数のスペーサ78が用いられている。このスペーサ78も、所定の厚みを有する長尺状に形成されているが、スペーサ78の長手方向が、断熱水槽用パネル体76の幅方向と一致するように、スペーサ78が水平に配置されている。すなわち、第3実施形態では、内側断熱パネル30と外側断熱パネル40との間に構成される外側間隙46が、複数のスペーサ78によって上下に区画され、複数の分割間隙46Dが構成されている。このため、外側間隙46内において、上下方向の空気の流れが遮断されていることになる。もちろん、第3実施形態のスペーサ78も、第2実施形態のスペーサ68と同様に、外側間隙46をより確実に維持するという効果も有している。なお、図5に示した例では、上下方向の中央に1本、さらにその上下に2本ずつ、合計で5本のスペーサ78が用いられている。

【0059】

ここで、図5に二点鎖線で示すように、断熱水槽72内において、高温の水(高温水HW)が下部にのみ溜まっている(上部には達していない)状態を考えると、高温水HWからの伝熱により、外側間隙46内の空気は、下部(高温水HWの近傍)では相対的に高温となり、上部では相対的に低温となる。したがって、第3実施形態に係るスペーサ78を備えていない構成では、外側間隙46において上下方向の空気の移動が生じ、高温の空気が上方へ、低温の空気が下方へ移動してしまう。これにより、高温水HWの近傍における空気層の温度が低下してしまうことになるので、高温水HWから空気層への伝熱が生じてしまう。

【0060】

これに対し、第3実施形態のように、スペーサ78を用いることにより、外側間隙46における上下方向の空気の流れを遮断すると、外側間隙46の下部に存在する相対的に高温の空気が下部に留まることになる。これにより、高温水HWから外側間隙46の空気層への伝熱も抑えられるので、断熱水槽12内の高温水HWの温度を維持する効果が高くなる。

【0061】

図6には、本発明の第4実施形態の断熱水槽82が示されている。第4実施形態の断熱水槽82においても、第1実施形態の断熱水槽12と同一の構成要素、部材等については同一符号を付して、詳細な説明を省略する。

【0062】

第4実施形態の断熱水槽用パネル体86では、第1実施形態の断熱水槽用パネル体16と比較して、外側断熱パネル90の膨出部90Sが、内側断熱パネル30からさらに外側に離間する形状とされている。さらに、膨出部90Sよりも下方の平面部90Fも、第1実施形態における外側断熱パネル40の平面部18Fと比較して、内側断熱パネル30からさらに外側に離間する形状とされている。したがって、第4実施形態に係る外側間隙96は、一端側よりも他端側において広がっている部分が存在していることになる。そして、この断熱水槽用パネル体86を用いて構成された断熱水槽82では、外側間隙96に、上部よりも下部において広がっている部分が存在している。

【0063】

ここで、第4実施形態においても、図6に二点鎖線で示すように、断熱水槽82内において、高温水HWが下部にのみ溜まっている(上部には達していない)状態を考える。第4実施形態では、高温水HWの近傍における空気層の厚みが相対的に増していることになる。しかも、外側間隙46の下部に存在する相対的に高温の空気が上方に移動しようとしても、外側間隙96の上部は相対的に狭くなっており、この移動が制限される。これらにより、第4実施形態の断熱水槽82では、高温水HWの温度を維持する効果が高くなる

【0064】

しかも、第4実施形態では、外側間隙96の上部においては、第1実施形態の外側間隙46と同程度に狭くなっており、断熱水槽82の上部を過度に大きくしていない。このように、断熱水槽62の外形に及ぼす影響が小さいため、断熱水槽82の意匠(外観)の自由度や、配置(周囲の部材との取り合い)の自由度が高くなる。

【0065】

なお、第4実施形態においても、第2実施形態と同様の鉛直方向に延在するスペーサ68や、第3実施形態と同様の水平方向に延在するスペーサ78を用いてもよい。

【0066】

各実施形態において、断熱水槽用パネル体を構成するパネル本体部18の形状は、上記した長方形状のものに限定されず、たとえば正方形状であってもよい。また、必ずしも膨出部18Sは形成されている必要はなく、全面が平坦に形成された本体パネル部であってもよい。

【符号の説明】

【0067】

12 断熱水槽

16 断熱水槽用パネル体

18 パネル本体部

24 接合用フランジ部

30 内側断熱パネル

36 内側間隙

40 外側断熱パネル

46 外側間隙

46D 分割間隙

48 スペーサ

62 断熱水槽

66 断熱水槽用パネル体

68 スペーサ

72 断熱水槽

76 断熱水槽用パネル体

78 スペーサ

82 断熱水槽

86 断熱水槽用パネル体

90 外側断熱パネル

96 外側間隙

HW 高温水

【特許請求の範囲】

【請求項1】

断熱水槽の外壁の一部を構成し、板状に形成されたパネル本体部と、

前記パネル本体部の周囲の少なくとも一部から立設され、パネル本体部どうしの接合用とされる接合用フランジ部と、

前記パネル本体部に対し前記接合用フランジ部が立設された側と同じ側で前記パネル本体部との間に内側間隙を構成し、前記接合用フランジ部によってパネル本体部に対し位置決めされた内側断熱パネルと、

を有する断熱水槽用パネル構造体。

【請求項2】

前記内側断熱パネルに対し前記パネル本体部の反対側で、内側断熱パネルとの間に外側間隙を構成する外側断熱パネル、を有する請求項1に記載の断熱水槽用パネル構造体。

【請求項3】

前記外側断熱パネルが前記フランジ部によって前記パネル本体部に対し位置決めされている請求項2に記載のパネル構造体。

【請求項4】

前記内側間隙と前記外側間隙の少なくとも一方が、前記パネル本体部の一端側よりも他端側で広がっている請求項2又は請求項3に記載の断熱水槽用パネル構造体。

【請求項5】

前記外側間隙に配置され、外側間隙を維持するスペーサを有する請求項2〜請求項4のいずれか1項に記載の断熱水槽用パネル構造体。

【請求項6】

前記スペーサが、長尺状に形成され前記外側間隙において空気の移動を制限している請求項5に記載の断熱水槽用パネル構造体。

【請求項7】

前記パネル本体部及び前記接合用フランジ部が、繊維強化プラスチック製とされている請求項1〜請求項6のいずれか1項に記載の断熱水槽用パネル構造体。

【請求項8】

請求項1〜請求項7のいずれか1項に記載の複数の断熱水槽用パネル構造体を用い、前記接合用フランジ部を互いに接触させて接合することで構成されている断熱水槽。

【請求項9】

請求項4に記載の断熱水槽用パネル構造体を用いて構成された請求項8に記載の断熱水槽であって、

前記内側間隙と前記外側間隙の少なくとも一方が、上部よりも下部で広がるように断熱水槽用パネル構造体が配置されている断熱水槽。

【請求項10】

請求項6に記載の断熱水槽用パネル構造体を用いて構成された請求項8に記載の断熱水槽であって、

前記スペーサが、前記外側間隙において上下方向の気体の移動を制限する向きに配置されている断熱水槽。

【請求項1】

断熱水槽の外壁の一部を構成し、板状に形成されたパネル本体部と、

前記パネル本体部の周囲の少なくとも一部から立設され、パネル本体部どうしの接合用とされる接合用フランジ部と、

前記パネル本体部に対し前記接合用フランジ部が立設された側と同じ側で前記パネル本体部との間に内側間隙を構成し、前記接合用フランジ部によってパネル本体部に対し位置決めされた内側断熱パネルと、

を有する断熱水槽用パネル構造体。

【請求項2】

前記内側断熱パネルに対し前記パネル本体部の反対側で、内側断熱パネルとの間に外側間隙を構成する外側断熱パネル、を有する請求項1に記載の断熱水槽用パネル構造体。

【請求項3】

前記外側断熱パネルが前記フランジ部によって前記パネル本体部に対し位置決めされている請求項2に記載のパネル構造体。

【請求項4】

前記内側間隙と前記外側間隙の少なくとも一方が、前記パネル本体部の一端側よりも他端側で広がっている請求項2又は請求項3に記載の断熱水槽用パネル構造体。

【請求項5】

前記外側間隙に配置され、外側間隙を維持するスペーサを有する請求項2〜請求項4のいずれか1項に記載の断熱水槽用パネル構造体。

【請求項6】

前記スペーサが、長尺状に形成され前記外側間隙において空気の移動を制限している請求項5に記載の断熱水槽用パネル構造体。

【請求項7】

前記パネル本体部及び前記接合用フランジ部が、繊維強化プラスチック製とされている請求項1〜請求項6のいずれか1項に記載の断熱水槽用パネル構造体。

【請求項8】

請求項1〜請求項7のいずれか1項に記載の複数の断熱水槽用パネル構造体を用い、前記接合用フランジ部を互いに接触させて接合することで構成されている断熱水槽。

【請求項9】

請求項4に記載の断熱水槽用パネル構造体を用いて構成された請求項8に記載の断熱水槽であって、

前記内側間隙と前記外側間隙の少なくとも一方が、上部よりも下部で広がるように断熱水槽用パネル構造体が配置されている断熱水槽。

【請求項10】

請求項6に記載の断熱水槽用パネル構造体を用いて構成された請求項8に記載の断熱水槽であって、

前記スペーサが、前記外側間隙において上下方向の気体の移動を制限する向きに配置されている断熱水槽。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−126549(P2011−126549A)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2009−284103(P2009−284103)

【出願日】平成21年12月15日(2009.12.15)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願日】平成21年12月15日(2009.12.15)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]