断熱筐体又は断熱パネル及びそれらの製造方法

【課題】 ガス抜き材が一体に設けられて成る断熱筐体又は断熱パネル及びそれらの製造方法を提供する。

【解決手段】 少なくとも一部が筐体又はパネルにより囲まれてなる内部空間に発泡断熱部材が充填された断熱筐体又は断熱パネルであって、内部空間を囲む筐体、パネル又は随意に補助部材のいずれかに、1個以上の空気抜き孔が設けられてなり、空気抜き孔の内部空間側に、空気抜き孔を覆う硬質連通フォームからなるガス抜き材が一体に設けられて成る断熱筐体又は断熱パネル。断熱筐体又は断熱パネルを製造する際に、内部空間を囲む筐体、パネル又は補助部材のいずれかに、1つ以上の空気抜き孔を設け、空気抜き孔の内部空間側に、硬質連通フォームからなる、ガス抜き材を空気抜き孔を覆うように取り付ける断熱筐体又は断熱パネルの製造方法。

【解決手段】 少なくとも一部が筐体又はパネルにより囲まれてなる内部空間に発泡断熱部材が充填された断熱筐体又は断熱パネルであって、内部空間を囲む筐体、パネル又は随意に補助部材のいずれかに、1個以上の空気抜き孔が設けられてなり、空気抜き孔の内部空間側に、空気抜き孔を覆う硬質連通フォームからなるガス抜き材が一体に設けられて成る断熱筐体又は断熱パネル。断熱筐体又は断熱パネルを製造する際に、内部空間を囲む筐体、パネル又は補助部材のいずれかに、1つ以上の空気抜き孔を設け、空気抜き孔の内部空間側に、硬質連通フォームからなる、ガス抜き材を空気抜き孔を覆うように取り付ける断熱筐体又は断熱パネルの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、断熱筐体又は断熱パネル及びそれらの製造方法に関する。詳細には、本発明は、ガス抜き材が一体に設けられて成る断熱筐体又は断熱パネル及びそれらの製造方法に関する。

【背景技術】

【0002】

従来、冷蔵庫、冷凍庫、クーラーボックス、浴槽、配管カバー等に用いられる断熱筐体や建物の外壁材、内壁材、仕切壁、玄関、床パネル、天井パネル等の断熱材として用いられる建築用断熱パネルは、基本構成として、筐体又はパネル構成部材及び注入又はスプレー法により発泡充填された発泡断熱部材とから成っている。

【0003】

断熱筐体又は断熱パネルの製造方法としては、以下の2種の方法が一般的である。まず、少なくとも一部が筐体又はパネルにより囲まれてなる内部空間に、例えばポリウレタン原液のような発泡断熱材の原液を注入し、該原液が反応して発泡することにより、内部空間内に硬質ウレタンフォームのような発泡断熱材が充填し、その後に発泡断熱材が硬化することにより断熱筐体又は断熱パネルを得る方法である。また、筐体構造又はパネルにより画定される内部空間の一部を開放しておき、開放部より内部空間内に発泡性の樹脂材料を注入又はスプレーし、該樹脂材料を注入又はスプレーした直後に開放部分を別構成部材等により塞いで密閉し、内部空間(密閉空間)内に発泡断熱材が充填し、次いで発泡断熱材が硬化することにより断熱筐体又は断熱パネルを得る方法である。

【0004】

このような発泡充填成形法には次のような問題点がある。すなわち、断熱筐体や断熱パネルにおいて、発泡断熱材を内部空間内に全体的に均一に充填するのは難しいことである。発泡断熱材は、発泡断熱材の原液が反応し、粘度上昇を伴いながら発泡して充填する。しかし、内部空間は、発泡断熱材の原液を注入した時もしくは注入した直後に密閉空間とされるために、空間内部に存在する空気及び発泡時に発生するガスの内、空間内部から外に逃げることができない空気や発生ガスが最終的に内部空間内に残り、発泡充填断熱材の均一な充填を邪魔する。

【0005】

そこで、発泡断熱材の充填性を改良する及びエアーボイドの発生を防止することを目的として、例えば、面材の周囲に配置される型枠もしくは面材の縁部に設けられた枠材に、発泡断熱材の原液を注入する注入孔及び排気孔を形成し、上記型枠の内側もしくは上記枠材に気体は通すが上記原液は通さない通気性遮蔽材を上記排気孔を覆うように設ける技術が開示されている(例えば特許文献1を参照)。また、枠材に空気抜き孔を設け、空気抜き孔の内側に発泡性の樹脂の通り抜けができない通気栓を取り付ける断熱パネルの製造方法や断熱パネルが開示されている(例えば特許文献2及び特許文献3を参照)。

【0006】

すなわち、特許文献1〜3に開示される技術は、発泡断熱材の原液が注入される内部空間を囲む筐体構成材、パネル構成材又は補助部材のいずれかに空気抜き孔を設け、空間内部に存在する空気、発泡時に発生するガスを空気抜き孔より外に逃がし、エアーボイドの発生を防止し、内部空間における樹脂の発泡・充填の円滑化を図ることを目的としている。

【0007】

しかし、特許文献1〜3に開示される技術を採用してもエアーボイドの発生の問題は、十分には解決することができない。例えば、特許文献1及び2では、断熱パネルを製造する際に排気孔を塞ぐために、軟質ウレタンフォームが通気性遮蔽材又は栓材として使用されている。しかし、軟質ウレタンフォームは、柔らかく、注入する発泡断熱材の原液や発泡性樹脂が軟質ウレタンフォームに含浸して、通気を止めてしまうおそれがある。また、原液が発泡する際に、大きな発泡圧が軟質ウレタンフォームに急にかかる場合に、軟質ウレタンフォームは押しつぶされて通気を止めてしまうおそれがある。

【0008】

また、特許文献3では、断熱パネルを製造する際に、エア抜き孔を塞ぐために弾力性材料や繊維体が封止片として使用されている。しかし、ゴムや板ばねのような弾力性材料は、通気性を持たないことから、空気や発生するガスが最終的に内部空間内に残る問題は依然解決されない。また、繊維体は、注入する発泡断熱材の原液や発泡性樹脂が繊維体に含浸して、通気を止めてしまうおそれがある。

【0009】

更に、建築用パネルにおいては、製品パネルとして開口部を有するようなパネル、厚みの異なる部分を有するパネルも存在する。そのようなパネルは、注入内部空間に樹脂の円滑な充填を邪魔するような凸状部や凹状部等の邪魔板的部分を有している(発泡性樹脂が注入されない部分が、製品パネルとしての開口部や厚みの異なる部分となる)。そのような邪魔板的な部分がある場合には、発泡断熱材の原液は、挙動が複雑になり、また反応して発泡する間に、重合により粘度が上昇することから、形成される発泡性充填樹脂が気泡を巻き込み易い状態となる。そのために、発泡断熱材は、未充填部分やエアーボイドが発生し、発泡断熱材の断熱材としての性能の低下を招いていた。

【0010】

なお更に、冷蔵庫、クーラーボックス、浴槽等に代表される箱体のような筐体の場合には、注入内部空間も広くなり、発泡性樹脂の充填部分も大きくなるために、発泡性樹脂の挙動はより複雑になり、発泡性充填樹脂同士が気泡を巻き込み、エアーボイドが発生し易く、品質の低下を招く問題があった。

【特許文献1】特開平9−96048号公報

【特許文献2】特開平8−142069号公報

【特許文献3】特開平11−44040号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の目的は、前記事情に鑑み、少なくとも一部が筐体又はパネルにより囲まれてなる内部空間で発泡断熱材の原液が反応し、発泡して発泡性充填樹脂を形成する際に、内部空間内に残留する空気や発生するガスが外部に逃げるのを容易にし、エアーボイドやエアー溜まりの発生を防止することができ、品質及び生産性の向上が図られる断熱筐体又は断熱パネル及びそれらの製造方法を提供することである。

【課題を解決するための手段】

【0012】

本発明者等は、断熱パネルや断熱筐体において、筐体構成材、パネル構成材又は補助部材のいずれかに空気抜き孔を設け、空気抜き孔を塞ぐ材料を選定することにより、空間内部に存在する空気、発泡時に発生するガスを空気抜き孔より外に円滑に逃がし、エアーボイドの発生を防止することができる。それにより、内部空間における樹脂の発泡・充填の円滑化を図り、品質及び生産性の向上が図られる断熱筐体又は断熱パネルが得られることを見出し、本発明を完成するに至った。

【0013】

かくして本発明によれば、以下の1〜6の発明が提供される。

1.少なくとも一部が筐体又はパネルにより囲まれてなる内部空間に発泡断熱部材が充填された断熱筐体又は断熱パネルであって、内部空間を囲む筐体、パネル又は随意に補助部材のいずれかに、1個以上の空気抜き孔が設けられてなり、当該空気抜き孔の内部空間側に、当該空気抜き孔を覆う硬質連通フォームからなるガス抜き材が一体に設けられて成る断熱筐体又は断熱パネル。

2.前記硬質連通フォームが、硬質ウレタン連通フォームである前記1記載の断熱筐体又は断熱パネル。

3.前記硬質連通フォームが密度15〜50kg/m3、独立気泡率20%以下、圧縮強度3〜40N/cm2を有する硬質ウレタン連通フォームである前記1又は2記載の断熱筐体又は断熱パネル。

4.前記ガス抜き材が、空気抜き孔から内部に向けて15mm以上の長さを有する塊状のものである前記1〜3のいずれか一記載の断熱筐体又は断熱パネル。

5.少なくとも一部が筐体又はパネルにより囲まれてなる内部空間に発泡断熱材の原液を注入口より注入し、当該内部空間内で発泡断熱材の原液を反応させ、発泡させて当該内部空間内に発泡断熱部材を発泡充填させる断熱筐体又は断熱パネルの製造方法であって、

(1)内部空間を囲む筐体、パネル又は補助部材のいずれかに、1つ以上の空気抜き孔を設け、

(2)空気抜き孔の内部空間側に、硬質連通フォームからなる、ガス抜き材を空気抜き孔を覆うように取り付ける

断熱筐体又は断熱パネルの製造方法。

6.少なくとも一部が筐体又はパネルにより囲まれ、一部が開放された空間内部に発泡断熱材の原液を注入し又はスプレーした後に、開放された部分を閉鎖し、当該内部空間内で発泡断熱材の原液を反応させ、発泡させて当該内部空間内に発泡断熱部材を発泡充填させる断熱筐体又は断熱パネルの製造方法であって、

(1)内部空間を囲む筐体、パネル又は補助部材のいずれかに、1つ以上の空気抜き孔を設け、

(2)空気抜き孔の内部空間側に、硬質連通フォームからなる、ガス抜き材を空気抜き孔を覆うように取り付ける

断熱筐体又は断熱パネルの製造方法。

【発明の効果】

【0014】

内部空間における樹脂の発泡・充填の円滑化を図ることにより、エアーボイドの発生を防止し、断熱性及び品質が良好な断熱筐体又は断熱パネルを提供することができる。また、得られる断熱筐体又は断熱パネルに製品むらが少ないことから、生産性の向上を図ることができる。特に、内部に邪魔板部分を有する断熱筐体又は断熱パネルを製造する際に、エアーボイドの発生を有効に防止することができる。

【発明を実施するための最良の形態】

【0015】

以下に本発明を詳細に説明する。

本発明においていう筐体とは、いわゆる冷蔵庫、クーラーボックス、浴槽等の構成材である。断熱材形成時、その筐体により少なくとも一部が囲まれた内部空間を有するものであり、当該内部空間に発泡断熱材の原液が注入され、反応されて発泡断熱材が充填されるものである。筐体の材質については、何ら制限されるものでなく、金属製、プラスチック製、木製、セラミックス製等が例示される。また、その形状についても、箱体、円筒体、柱状体等特に限定するものではない。具体的には、冷蔵庫における筐体であれば、特開平10−206001号公報に記載されるように内箱及び外箱からなり、庫内側となる内箱にはABS樹脂のようなプラスチックが用いられ、庫外側となる外箱には鉄のような金属材が用いられている。当該内箱と外箱との間が内部空間となり、同様に発泡断熱材が充填される。また、浴槽における筐体であれば、例えば特開平9−84709号公報に記載されるようにブロー成形等により形成された中空部を備えた二重構造浴槽を用い、当該中空部分に同様に発泡ウレタンが注入されている。

【0016】

パネルは、建物の壁パネル、仕切パネル、玄関パネル、床パネル、天井パネル等に用いられるものであり、通常は表面材、裏面材及びそれぞれ側面に位置する枠材から成るものである。材質については、何ら制限されるものでなく、プラスチック製、木製、金属製、セラミックス等が例示される。例えば、建築用パネルであれば木製の表面材及び裏面材を、それぞれ4側面に位置する木製枠材に釘・ビスにて固定した板状のものが多用される。また、表面材や裏面材としてクラフト紙等の軟質面材を使用するものもよく見られる。当然それらの組合せについては任意である。なお、エアーボイドは単純な板状に比べ、邪魔板的部分が存在するようなパネルに多く発生する。したがって、本発明に従えば、そのような断熱パネルにおいて、品質、断熱性及び生産性の向上を図ることができる。

【0017】

補助部材は、最終製品には残らないが注入発泡充填時、内部空間(密閉空間)を作成するための補助的部材のことである。すなわち最終製品として断熱材がむき出し状態となる場合のように、注入時は密閉空間を作成するために必要であるが、最終製品としての必要性をもたないような、いわゆる製造補助的な部材をいう。例えばパネル材において、一方の枠材は製品として必要ない場合に、密閉空間を作成する必要上、表面に離型材を塗布した補助部材をパネル材に組み込む。そして、内部空間に発泡断熱材の原液を注入口より注入した後に、発泡させ、硬化させた後に補助部材を取り外すことにより、側面に枠材を持たない断熱パネルが作成される。また、開放状の筐体については、密閉空間を作成するために補助的な蓋材を取り付けて蓋をし、同様に発泡性断熱材を発泡させ、硬化させた後に、蓋材を取り外すような場合の蓋材が補助部材に該当する。

【0018】

内部空間に注入又はスプレーされる発泡断熱材としては、通常硬質ウレタンフォームや硬質イソシアヌレートフォーム(以下併せて「硬質ウレタンフォーム」という)が用いられる。

【0019】

硬質ポリウレタンフォームは、ポリオールとポリイソシアネートとを主原料とし、更に触媒、発泡剤、整泡剤、その他の助剤等の存在下に、反応させて得られるものである。使用時は、ポリオール側に触媒、発泡剤、整泡剤、その他の助剤があらかじめ混合され、いわゆるポリオール成分として使用されることが多い。注入時において、ポリオール成分とポリイソシアネートとを注入発泡機又はスプレー発泡機に入れて撹拌・混合し、筐体又はパネルによって囲まれる内部空間に注入又はスプレーする方法が一般的に採用される。特に、独立気泡タイプの注入用硬質ウレタンフォームにおいてエアーボイドの発生が多いことから見れば、独立気泡タイプの柱入用硬質ウレタンフォームについて、本発明のガス抜き材は有効である。ただし、筐体の形状によっては、連通タイプの注入用硬質ウレタンフォームについてもエアーボイドやセルの乱れを生じる可能性があるため、本発明は、用途を特に独立気泡硬質ウレタンフォームにおけるエアーボイドの発生防止に限定するものではない。

【0020】

本発明で用いるガス抜き材としては、硬質の連通フォームを用いる。具体的には、連続気泡を有する硬質ウレタンフォーム、ポリスチレンフォーム、フェノールフォーム等を挙ることができる。更には、独立気泡フォームを、クラッシング加工、ニードル加工等の後加工により連通化させたものも含むことができる。断熱性を維持する観点から、好ましくは、連通硬質ウレタンフォーム又は連通ポリスチレンフォームである。注入時に用いる発泡断熱材は、硬質ウレタン断熱材が多いことから、ガス抜き材の材質は、最も好ましくは連通硬質ウレタンフォームである。なお、従来ウレタン漏れ防止として使用される軟質ポリウレタンフォームは、本発明では採用されない。すなわち、軟質ウレタンフォームは柔らかく、原液が発泡する際に、大きな発泡圧が軟質ウレタンフォームに急にかかる場合に、軟質ウレタンフォームは押しつぶされて通気を止めてしまうおそれがある。また、軟質ウレタンフォームに注入する発泡断熱材の原液や発泡性断熱材が含浸した場合に、通気を止めてしまうおそれがあるからである。ただし、従来の薄い軟質ウレタンフォームや通気性繊維素材等のウレタン漏れ防止材を付与し、その更に内部空間側に本発明のガス抜き材を用いることは何ら差し支えなく、本発明に含まれるものである。

【0021】

なお、本発明におけるガス抜き材は、大きな発泡圧によって押しつぶされて通気が止まらない又は注入する発泡断熱材の原液や発泡性断熱材が含浸しても通気が止まらない程度の強度や通気性を有するものであればよい。本発明におけるガス抜き材は、かかる性質を有しさえすれば、いわゆる半硬質ウレタンフォームも硬質ウレタンフォームに含むものである。

【0022】

本発明におけるガス抜き材は、上述した性能を発揮する上で、発泡圧によって押しつぶされたり、曲がったりしないために、密度15〜50kg/m3、独立気泡率20%以下、圧縮強度3〜40N/cm2を有するのが好ましい。ガス抜き性、強度の面からより好ましくは密度20〜40kg/m3、独立気泡率10%以下、圧縮強度7〜25N/cm2である。なお、密度、圧縮強度の測定方法はJIS A−9511に準じて行う。また独立気泡率の測定はASTM D−2856に準じて行う。

【0023】

本発明におけるガス抜き材の形状寸法は、特に限定するものではないが、従来の通気性素材では防ぐことの困難な気泡の巻き込みによるエアーボイドの発生を防止することができればよい。ガス抜き材の形状寸法は、かかる目的を達成する観点から、空気抜き孔から内部に向けて15mm以上の長さを有するものが好ましい。特に、大型筐体、大型パネルになるほどエアーボイドの発生が多くなることからすれば50mm以上の長さを有するのが好ましい。ガス抜き材は、形状としては、例えば、円柱状、角柱状の棒状材であり、また内部に向けて少なくとも15mm以上の長さを有する塊状のものである。ガス抜き材は、筐体、パネル又は補助部材への取付作業性を鑑みれば円柱状又は角柱状形状が最も好ましい。なお、ガス抜き材は、空気抜き孔の内部空間側に空気抜き孔を覆って取り付けることを考慮すれば、空気抜き孔と同程度又は空気抜き孔よりも大きな断面を持つものが好ましい。例えば、通常の空気抜き孔は、直径1〜10mm程度であるので、円柱状、角柱状又は塊状の断面積は1mm2以上であり、ガス抜き性を鑑みれば50mm2以上が好ましく、筐体、パネル又は補助部材への取付作業性を鑑みれば200mm2以上である。大型筐体、大型パネルになるほどエアーボイドの発生が多くなることからすれば、断面積は350mm2以上であるのが好ましい。

【0024】

本発明の断熱筐体又は断熱パネルは、特に、内部に邪魔板部分を有する構造の物について有効である。注入口より注入される発泡断熱材の原液は、内部に存在する邪魔板部分にぶつかり、邪魔板部分の周囲の空いた空間に廻って進み、邪魔板部分の裏側で合流する。このような邪魔板部分の裏側でエアーボイドが発生し易い。本発明におけるガス抜き材は、筐体やパネルの内部への幅を大きくしても、発泡圧によって圧縮されたり、曲がったりせず、ガス抜き材に発泡断熱材の原液や発泡性断熱材が含浸して通気が止まることがない。そのため、このような複雑な構造を有する筐体やパネルのエアーボイドの発生し易い箇所の空気や発生ガスを容易に外部に逃がすことができる。

【0025】

ガス抜き材を空気抜き孔の内部空間側に取り付ける方法としては、空気抜き孔を覆い、空気抜き孔の周辺の壁面に両面テープや接着剤等によって取り付ける方法を挙げることができる。ガス抜き材の壁面への取り付けは、発泡時に発生するガス圧や発泡中の発泡性断熱材によって壁面から剥がされず、発泡性断熱材が発泡し終わりかつ硬化した後に、壁面から剥がれる程度で行う。ガス抜き材は、最終的に、製品の断熱筐体又は断熱パネルに一体化される。

【0026】

本発明における空気抜き孔は、筐体、パネル又は補助部材に貫通させて設けるものであり、筐体、パネル又は補助部材によって囲まれる内部空間に存在する空気及び発泡時に発生するガスの逃げ道となり、発泡充填樹脂の充填性を向上させるために設けるものである。特に、四隅部分や充填性の低下する部分に設けられることが多い。一般的には、あらかじめ試験注入を行い樹脂の充填性の低下している部分を確認し、当該部分に空気抜き孔を設ける方法が採用される。孔の形状寸法は円形、角形等特に限定されるものではないが、あまりにも小さいと、すぐに詰まってしまい、空気抜き性能が低下する。また、あまりにも大きいと空気と共に発泡性樹脂が漏れてしまうため好ましくない。通常は、直径1〜5mm程度の孔が多く、樹脂漏れ防止素材を付加した場合においても、直径10mm程度である。

【0027】

本発明の断熱筐体又は断熱パネルの製造方法は、第一の実施態様では、少なくとも一部が筐体又はパネルにより囲まれてなる内部空間に発泡断熱材の原液を注入口より注入し、当該内部空間内で発泡断熱材の原液を反応させ、発泡させて当該内部空間内に発泡断熱部材を発泡充填させる断熱筐体又は断熱パネルの製造方法である。すなわち、あらかじめ密閉空間を作成し、その空間に発泡断熱材の原液を注入口より注入する方法(いわゆるクローズド注入)である。

【0028】

本発明の断熱筐体又は断熱パネルの製造方法は、第二の実施態様では、少なくとも一部が筐体又はパネルにより囲まれ、一部が開放された空間内部に発泡断熱材の原液を注入し又はスプレーした後に、開放された部分を閉鎖し、当該内部空間内で発泡断熱材の原液を発泡させて当該内部空間内に発泡断熱部材を発泡充填させる断熱筐体又は断熱パネルの製造方法(いわゆるオープン注入)である。

【0029】

いずれの方法についても、内部空間内をウレタン樹脂のような発泡性断熱材が発泡しながら充填することについては同様であり、本発明はそのような発泡充填成形であれば、成形法は特に限定されるものではない。

【0030】

具体的には、建築用パネルであれば木製の表面材及び裏面材を、それぞれ4側面に位置する木製枠材に釘・ビスにて固定し、枠材に設けた注入孔により発泡断熱材を注入する方法である(クローズド注入法)。また、表面材や裏面材としてクラフト紙等の軟質面材を使用する場合等は、プレス型の中にパネルを挿入し、発泡断熱材の発泡圧による軟質面材の変形をプレス金型により防ぐ方法もある。かかる注入法としては、例えば特許文献2に開示されている方法を挙げることができる。

【0031】

更に別の方法として、注入又はスプレーした時点では、下型内に表面材及び枠材をセットし、裏面材は上型にセットした状態にて、ウレタン原液を注入し、注入した直後に上型を閉じ、裏面材を表面材及び枠材と一体化させる方法もある(オープン注入法)。かかる注入法としては、例えば特開平10−86160号公報に開示されている方法を挙げることができる。

【0032】

また、特に筐体内部に発泡断熱材の原液を注入する場合には、エアーボイドの発生を防止するために筐体に注入孔を複数設け、多点注入を行う場合もある。このような多点注入についても板状パネルのような1点注入の場合と同様にエアーボイド発生の問題が生じる。本発明のガス抜き材を多点注入法の場合に用いてもよいことは言うまでもない。

【実施例】

【0033】

以下に実施例、比較例により本発明を具体的に説明するが、本発明はこれらによって限定されるものではない。

【0034】

実施例1

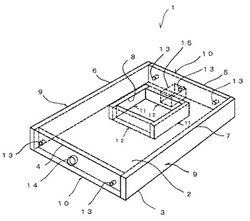

本発明の断熱パネルの一例及びその製造方法を添付した図1を参照して説明する。

1.パネル作成段階

表面材2及び裏面材3として、長さ1800mm×幅800mm×厚み1mmのカラー鋼板を用いた。なお、表面材2及び裏面材3は、それぞれ短辺側5から約150mmかつ長辺側6及び7から約180mmの部分に縦460mm×横460mmの開口部8を有していた。

【0035】

枠材としては、長辺側の枠材9として、長さ1800mm×高さ50mm×幅30mmのものを2個、短辺側の枠材10として、長さ740mm×高さ50mm×幅30mmのものを2個用いた。また、開口部8を形成する開口部枠材として、長さ500mm×高さ50mm×幅20mmの枠材11を2個、長さ460mm×高さ50mm×幅20mmの枠材12を2個用いて、開口部8の内寸法が縦460mm×横460mmとなるように組み立てた。

【0036】

開口部8に近い短辺側5の枠材10に、空気抜き孔13を設けた。空気抜き孔13の付与位置は、枠材両端部から50mmの位置及び枠材中央位置の3カ所であった。空気抜き孔13の付与位置は、高さ25mmの位置を中心とし、直径2mmの円孔であった。開口部8から遠い短辺側4の枠材10には、枠材両端部から50mmの位置に空気抜き孔13を設け、枠材中央位置には発泡断熱材原液の注入孔14を設けた。注入孔14の大きさは、直径20mmであった。

【0037】

ガス抜き材としては、連続気泡の硬質ウレタンフォームを用いた。本実施例で使用した硬質ウレタンフォームは、密度27kg/m3、圧縮強度4.5N/cm2、独立気泡率4.9%であった。形状寸法は、縦30mm、横30mm、長さ100mmの角柱状であった。

【0038】

上記表面材2及び裏面材3を、上記枠材9及び10を介して釘及びビスにより固定し、縦460mm×横460mmの開口部8を有する断熱パネル1を得た。なお、あらかじめ連続気泡の硬質ウレタンフォームから成るガス抜き材15を、すべての空気抜き孔13の内部側に空気抜き孔13を覆いかつ孔13の回りの裏面材にそれぞれ両面テープで接着させた。図1では、ガス抜き材15の代表として、開口部8に近い短辺側5の枠材10の中央位置に取り付けた例を一例として図示する。

【0039】

2.注入段階

注入発泡断熱材として、「クララフォーム−R HR375HP」を使用した。注入後に得られた硬質ウレタンフォームは、密度36kg/m3、圧縮強度20N/cm2、独立気泡率97%であった。注入は、通常のウレタン注入発泡機を用い、外径20mm弱の円筒状吐出ノズルを注入孔14から挿入し注入を行った。なお、注入後はウレタンの漏れを防止するため、注入孔を木栓等により塞いだ。

【0040】

発泡圧による鋼板の変形は、鋼板を上から押さえ付けて防止した。発泡圧による鋼板の変形を防止するために、プレス機に入れて鋼板を上からプレスしてもよい。

【0041】

3.結果確認

得られた断熱パネルについて、エアーボイド発生の有無確認を行うために、表面材及び裏面材を剥がしたところ、エアーボイドの発生は見られなかった。

【0042】

実施例2

本発明の断熱筐体の一例及びその製造方法を添付した図2及び図3を参照して説明する。

1.筐体作成段階

クーラーボックス筐体100(図2及び図3)は、内箱体101及び外箱体102からなり、内箱体101はABS樹脂の射出成形により得られる。内箱体外寸法は、350mm×370mm×260mmであり、箱体の厚みは1mmであった。外箱体102も同じくABS樹脂の射出成形品であり、外箱体内寸法は、430mm×450mm×300mmで厚みは1mmであった。なお、外箱体102には、内部空間を作成するための折り返し部(図示せず)を設け、当該折り返し部分でパッキン材を介して内箱体と密着させた。得られた筐体100は、いわゆる二重壁構造であり、内箱体101と外箱体102との間に40mm厚みの隙間を有し、発泡断熱材原液を注入する内部空間104を形成した。

【0043】

上記筐体100において、空気抜き孔113を、例えば外箱体102の底面116の向かい合う2辺の一方に沿って3カ所(中央部及びそれぞれ端部から10mmの位置)に設け、他方の辺に沿った中央に注入孔114(図3)を設けた。空気抜き孔113の直径はそれぞれ2mmであった。また、注入孔114の直径は20mmであった。

【0044】

ガス抜き材115としては、実施例1と同じ連続気泡の硬質ウレタンフォームを用いた。ガス抜き材115の形状寸法は、縦30mm、横30mm、長さ150mmの角柱状であった。ガス抜き材115を、すべての空気抜き孔113の底面内部側に空気抜き孔13を覆いかつ孔113の回りの底面にかつ側面材内部側にそれぞれ両面テープで接着させた。図3では、ガス抜き材113の代表として、中央位置に取り付けた例を一例として図示する。なお、筐体作成後に、空気抜き孔113を内部側に取り付けるのは作業性に乏しいため、あらかじめ外箱体102の内部側に空気抜き孔113固定してから、筐体100を作成した。また、注入ウレタンフォームの発泡圧でガス抜き材が移動しないよう、外箱体裏面側にも接着させた。

【0045】

2.注入段階

注入発泡断熱材として、「クララフォーム−R HR375HP」を使用した。注入後に得られる硬質ウレタンフォームは、密度36kg/m3、圧縮強度20N/cm2、独立気泡率97%であった。このような筐体の製造方法は、良く知られており、例えば特開平11−248344号公報に従って形成することができる。注入は、通常のウレタン注入発泡機を用い、外径20mm弱の円筒状吐出ノズルを注入孔から挿入して実施した。なお、注入後はウレタンの漏れを防止するため、注入孔を木栓等により塞いだ。

【0046】

3.結果確認

得られた断熱パネルについて、エアーボイド発生の有無確認を行うために、外箱体及び内箱体を剥がしたところ、エアーボイドの発生は見られなかった。

【産業上の利用可能性】

【0047】

本発明の断熱筐体又は断熱パネルは、冷蔵庫、冷凍庫、クーラーボックス、浴槽、配管カバー等に用いられる断熱筐体や建物の外壁材、内壁材、仕切壁、玄関、床パネル、天井パネル等の断熱材として用いられる建築用断熱パネル等において好適に使用することができる。

【図面の簡単な説明】

【0048】

【図1】本発明の断熱パネル(発泡断熱材の注入前)の一例を示す部分的に仮想線で表した斜視図である。

【図2】本発明の断熱筐体(発泡断熱材の注入前)の一例を示す部分的に仮想線で表した斜視図である。

【図3】図2に示す断熱筐体(発泡断熱材の注入前)の上下を逆転した状態で示す、部分的に仮想線で表した斜視図である。

【符号の説明】

【0049】

1 断熱パネル

2 表面材

3 裏面材

4、5 短辺側

6、7 長辺側

8 開口部

9 長辺側の枠材

10 短辺側の枠材

11、12 枠材

13 空気抜き孔

14 注入口

15 ガス抜き材

100 クーラーボックス筐体

101 内箱体

102 外箱体

104 内部空間

113 空気抜き孔

114 注入孔

115 ガス抜き材

【技術分野】

【0001】

本発明は、断熱筐体又は断熱パネル及びそれらの製造方法に関する。詳細には、本発明は、ガス抜き材が一体に設けられて成る断熱筐体又は断熱パネル及びそれらの製造方法に関する。

【背景技術】

【0002】

従来、冷蔵庫、冷凍庫、クーラーボックス、浴槽、配管カバー等に用いられる断熱筐体や建物の外壁材、内壁材、仕切壁、玄関、床パネル、天井パネル等の断熱材として用いられる建築用断熱パネルは、基本構成として、筐体又はパネル構成部材及び注入又はスプレー法により発泡充填された発泡断熱部材とから成っている。

【0003】

断熱筐体又は断熱パネルの製造方法としては、以下の2種の方法が一般的である。まず、少なくとも一部が筐体又はパネルにより囲まれてなる内部空間に、例えばポリウレタン原液のような発泡断熱材の原液を注入し、該原液が反応して発泡することにより、内部空間内に硬質ウレタンフォームのような発泡断熱材が充填し、その後に発泡断熱材が硬化することにより断熱筐体又は断熱パネルを得る方法である。また、筐体構造又はパネルにより画定される内部空間の一部を開放しておき、開放部より内部空間内に発泡性の樹脂材料を注入又はスプレーし、該樹脂材料を注入又はスプレーした直後に開放部分を別構成部材等により塞いで密閉し、内部空間(密閉空間)内に発泡断熱材が充填し、次いで発泡断熱材が硬化することにより断熱筐体又は断熱パネルを得る方法である。

【0004】

このような発泡充填成形法には次のような問題点がある。すなわち、断熱筐体や断熱パネルにおいて、発泡断熱材を内部空間内に全体的に均一に充填するのは難しいことである。発泡断熱材は、発泡断熱材の原液が反応し、粘度上昇を伴いながら発泡して充填する。しかし、内部空間は、発泡断熱材の原液を注入した時もしくは注入した直後に密閉空間とされるために、空間内部に存在する空気及び発泡時に発生するガスの内、空間内部から外に逃げることができない空気や発生ガスが最終的に内部空間内に残り、発泡充填断熱材の均一な充填を邪魔する。

【0005】

そこで、発泡断熱材の充填性を改良する及びエアーボイドの発生を防止することを目的として、例えば、面材の周囲に配置される型枠もしくは面材の縁部に設けられた枠材に、発泡断熱材の原液を注入する注入孔及び排気孔を形成し、上記型枠の内側もしくは上記枠材に気体は通すが上記原液は通さない通気性遮蔽材を上記排気孔を覆うように設ける技術が開示されている(例えば特許文献1を参照)。また、枠材に空気抜き孔を設け、空気抜き孔の内側に発泡性の樹脂の通り抜けができない通気栓を取り付ける断熱パネルの製造方法や断熱パネルが開示されている(例えば特許文献2及び特許文献3を参照)。

【0006】

すなわち、特許文献1〜3に開示される技術は、発泡断熱材の原液が注入される内部空間を囲む筐体構成材、パネル構成材又は補助部材のいずれかに空気抜き孔を設け、空間内部に存在する空気、発泡時に発生するガスを空気抜き孔より外に逃がし、エアーボイドの発生を防止し、内部空間における樹脂の発泡・充填の円滑化を図ることを目的としている。

【0007】

しかし、特許文献1〜3に開示される技術を採用してもエアーボイドの発生の問題は、十分には解決することができない。例えば、特許文献1及び2では、断熱パネルを製造する際に排気孔を塞ぐために、軟質ウレタンフォームが通気性遮蔽材又は栓材として使用されている。しかし、軟質ウレタンフォームは、柔らかく、注入する発泡断熱材の原液や発泡性樹脂が軟質ウレタンフォームに含浸して、通気を止めてしまうおそれがある。また、原液が発泡する際に、大きな発泡圧が軟質ウレタンフォームに急にかかる場合に、軟質ウレタンフォームは押しつぶされて通気を止めてしまうおそれがある。

【0008】

また、特許文献3では、断熱パネルを製造する際に、エア抜き孔を塞ぐために弾力性材料や繊維体が封止片として使用されている。しかし、ゴムや板ばねのような弾力性材料は、通気性を持たないことから、空気や発生するガスが最終的に内部空間内に残る問題は依然解決されない。また、繊維体は、注入する発泡断熱材の原液や発泡性樹脂が繊維体に含浸して、通気を止めてしまうおそれがある。

【0009】

更に、建築用パネルにおいては、製品パネルとして開口部を有するようなパネル、厚みの異なる部分を有するパネルも存在する。そのようなパネルは、注入内部空間に樹脂の円滑な充填を邪魔するような凸状部や凹状部等の邪魔板的部分を有している(発泡性樹脂が注入されない部分が、製品パネルとしての開口部や厚みの異なる部分となる)。そのような邪魔板的な部分がある場合には、発泡断熱材の原液は、挙動が複雑になり、また反応して発泡する間に、重合により粘度が上昇することから、形成される発泡性充填樹脂が気泡を巻き込み易い状態となる。そのために、発泡断熱材は、未充填部分やエアーボイドが発生し、発泡断熱材の断熱材としての性能の低下を招いていた。

【0010】

なお更に、冷蔵庫、クーラーボックス、浴槽等に代表される箱体のような筐体の場合には、注入内部空間も広くなり、発泡性樹脂の充填部分も大きくなるために、発泡性樹脂の挙動はより複雑になり、発泡性充填樹脂同士が気泡を巻き込み、エアーボイドが発生し易く、品質の低下を招く問題があった。

【特許文献1】特開平9−96048号公報

【特許文献2】特開平8−142069号公報

【特許文献3】特開平11−44040号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の目的は、前記事情に鑑み、少なくとも一部が筐体又はパネルにより囲まれてなる内部空間で発泡断熱材の原液が反応し、発泡して発泡性充填樹脂を形成する際に、内部空間内に残留する空気や発生するガスが外部に逃げるのを容易にし、エアーボイドやエアー溜まりの発生を防止することができ、品質及び生産性の向上が図られる断熱筐体又は断熱パネル及びそれらの製造方法を提供することである。

【課題を解決するための手段】

【0012】

本発明者等は、断熱パネルや断熱筐体において、筐体構成材、パネル構成材又は補助部材のいずれかに空気抜き孔を設け、空気抜き孔を塞ぐ材料を選定することにより、空間内部に存在する空気、発泡時に発生するガスを空気抜き孔より外に円滑に逃がし、エアーボイドの発生を防止することができる。それにより、内部空間における樹脂の発泡・充填の円滑化を図り、品質及び生産性の向上が図られる断熱筐体又は断熱パネルが得られることを見出し、本発明を完成するに至った。

【0013】

かくして本発明によれば、以下の1〜6の発明が提供される。

1.少なくとも一部が筐体又はパネルにより囲まれてなる内部空間に発泡断熱部材が充填された断熱筐体又は断熱パネルであって、内部空間を囲む筐体、パネル又は随意に補助部材のいずれかに、1個以上の空気抜き孔が設けられてなり、当該空気抜き孔の内部空間側に、当該空気抜き孔を覆う硬質連通フォームからなるガス抜き材が一体に設けられて成る断熱筐体又は断熱パネル。

2.前記硬質連通フォームが、硬質ウレタン連通フォームである前記1記載の断熱筐体又は断熱パネル。

3.前記硬質連通フォームが密度15〜50kg/m3、独立気泡率20%以下、圧縮強度3〜40N/cm2を有する硬質ウレタン連通フォームである前記1又は2記載の断熱筐体又は断熱パネル。

4.前記ガス抜き材が、空気抜き孔から内部に向けて15mm以上の長さを有する塊状のものである前記1〜3のいずれか一記載の断熱筐体又は断熱パネル。

5.少なくとも一部が筐体又はパネルにより囲まれてなる内部空間に発泡断熱材の原液を注入口より注入し、当該内部空間内で発泡断熱材の原液を反応させ、発泡させて当該内部空間内に発泡断熱部材を発泡充填させる断熱筐体又は断熱パネルの製造方法であって、

(1)内部空間を囲む筐体、パネル又は補助部材のいずれかに、1つ以上の空気抜き孔を設け、

(2)空気抜き孔の内部空間側に、硬質連通フォームからなる、ガス抜き材を空気抜き孔を覆うように取り付ける

断熱筐体又は断熱パネルの製造方法。

6.少なくとも一部が筐体又はパネルにより囲まれ、一部が開放された空間内部に発泡断熱材の原液を注入し又はスプレーした後に、開放された部分を閉鎖し、当該内部空間内で発泡断熱材の原液を反応させ、発泡させて当該内部空間内に発泡断熱部材を発泡充填させる断熱筐体又は断熱パネルの製造方法であって、

(1)内部空間を囲む筐体、パネル又は補助部材のいずれかに、1つ以上の空気抜き孔を設け、

(2)空気抜き孔の内部空間側に、硬質連通フォームからなる、ガス抜き材を空気抜き孔を覆うように取り付ける

断熱筐体又は断熱パネルの製造方法。

【発明の効果】

【0014】

内部空間における樹脂の発泡・充填の円滑化を図ることにより、エアーボイドの発生を防止し、断熱性及び品質が良好な断熱筐体又は断熱パネルを提供することができる。また、得られる断熱筐体又は断熱パネルに製品むらが少ないことから、生産性の向上を図ることができる。特に、内部に邪魔板部分を有する断熱筐体又は断熱パネルを製造する際に、エアーボイドの発生を有効に防止することができる。

【発明を実施するための最良の形態】

【0015】

以下に本発明を詳細に説明する。

本発明においていう筐体とは、いわゆる冷蔵庫、クーラーボックス、浴槽等の構成材である。断熱材形成時、その筐体により少なくとも一部が囲まれた内部空間を有するものであり、当該内部空間に発泡断熱材の原液が注入され、反応されて発泡断熱材が充填されるものである。筐体の材質については、何ら制限されるものでなく、金属製、プラスチック製、木製、セラミックス製等が例示される。また、その形状についても、箱体、円筒体、柱状体等特に限定するものではない。具体的には、冷蔵庫における筐体であれば、特開平10−206001号公報に記載されるように内箱及び外箱からなり、庫内側となる内箱にはABS樹脂のようなプラスチックが用いられ、庫外側となる外箱には鉄のような金属材が用いられている。当該内箱と外箱との間が内部空間となり、同様に発泡断熱材が充填される。また、浴槽における筐体であれば、例えば特開平9−84709号公報に記載されるようにブロー成形等により形成された中空部を備えた二重構造浴槽を用い、当該中空部分に同様に発泡ウレタンが注入されている。

【0016】

パネルは、建物の壁パネル、仕切パネル、玄関パネル、床パネル、天井パネル等に用いられるものであり、通常は表面材、裏面材及びそれぞれ側面に位置する枠材から成るものである。材質については、何ら制限されるものでなく、プラスチック製、木製、金属製、セラミックス等が例示される。例えば、建築用パネルであれば木製の表面材及び裏面材を、それぞれ4側面に位置する木製枠材に釘・ビスにて固定した板状のものが多用される。また、表面材や裏面材としてクラフト紙等の軟質面材を使用するものもよく見られる。当然それらの組合せについては任意である。なお、エアーボイドは単純な板状に比べ、邪魔板的部分が存在するようなパネルに多く発生する。したがって、本発明に従えば、そのような断熱パネルにおいて、品質、断熱性及び生産性の向上を図ることができる。

【0017】

補助部材は、最終製品には残らないが注入発泡充填時、内部空間(密閉空間)を作成するための補助的部材のことである。すなわち最終製品として断熱材がむき出し状態となる場合のように、注入時は密閉空間を作成するために必要であるが、最終製品としての必要性をもたないような、いわゆる製造補助的な部材をいう。例えばパネル材において、一方の枠材は製品として必要ない場合に、密閉空間を作成する必要上、表面に離型材を塗布した補助部材をパネル材に組み込む。そして、内部空間に発泡断熱材の原液を注入口より注入した後に、発泡させ、硬化させた後に補助部材を取り外すことにより、側面に枠材を持たない断熱パネルが作成される。また、開放状の筐体については、密閉空間を作成するために補助的な蓋材を取り付けて蓋をし、同様に発泡性断熱材を発泡させ、硬化させた後に、蓋材を取り外すような場合の蓋材が補助部材に該当する。

【0018】

内部空間に注入又はスプレーされる発泡断熱材としては、通常硬質ウレタンフォームや硬質イソシアヌレートフォーム(以下併せて「硬質ウレタンフォーム」という)が用いられる。

【0019】

硬質ポリウレタンフォームは、ポリオールとポリイソシアネートとを主原料とし、更に触媒、発泡剤、整泡剤、その他の助剤等の存在下に、反応させて得られるものである。使用時は、ポリオール側に触媒、発泡剤、整泡剤、その他の助剤があらかじめ混合され、いわゆるポリオール成分として使用されることが多い。注入時において、ポリオール成分とポリイソシアネートとを注入発泡機又はスプレー発泡機に入れて撹拌・混合し、筐体又はパネルによって囲まれる内部空間に注入又はスプレーする方法が一般的に採用される。特に、独立気泡タイプの注入用硬質ウレタンフォームにおいてエアーボイドの発生が多いことから見れば、独立気泡タイプの柱入用硬質ウレタンフォームについて、本発明のガス抜き材は有効である。ただし、筐体の形状によっては、連通タイプの注入用硬質ウレタンフォームについてもエアーボイドやセルの乱れを生じる可能性があるため、本発明は、用途を特に独立気泡硬質ウレタンフォームにおけるエアーボイドの発生防止に限定するものではない。

【0020】

本発明で用いるガス抜き材としては、硬質の連通フォームを用いる。具体的には、連続気泡を有する硬質ウレタンフォーム、ポリスチレンフォーム、フェノールフォーム等を挙ることができる。更には、独立気泡フォームを、クラッシング加工、ニードル加工等の後加工により連通化させたものも含むことができる。断熱性を維持する観点から、好ましくは、連通硬質ウレタンフォーム又は連通ポリスチレンフォームである。注入時に用いる発泡断熱材は、硬質ウレタン断熱材が多いことから、ガス抜き材の材質は、最も好ましくは連通硬質ウレタンフォームである。なお、従来ウレタン漏れ防止として使用される軟質ポリウレタンフォームは、本発明では採用されない。すなわち、軟質ウレタンフォームは柔らかく、原液が発泡する際に、大きな発泡圧が軟質ウレタンフォームに急にかかる場合に、軟質ウレタンフォームは押しつぶされて通気を止めてしまうおそれがある。また、軟質ウレタンフォームに注入する発泡断熱材の原液や発泡性断熱材が含浸した場合に、通気を止めてしまうおそれがあるからである。ただし、従来の薄い軟質ウレタンフォームや通気性繊維素材等のウレタン漏れ防止材を付与し、その更に内部空間側に本発明のガス抜き材を用いることは何ら差し支えなく、本発明に含まれるものである。

【0021】

なお、本発明におけるガス抜き材は、大きな発泡圧によって押しつぶされて通気が止まらない又は注入する発泡断熱材の原液や発泡性断熱材が含浸しても通気が止まらない程度の強度や通気性を有するものであればよい。本発明におけるガス抜き材は、かかる性質を有しさえすれば、いわゆる半硬質ウレタンフォームも硬質ウレタンフォームに含むものである。

【0022】

本発明におけるガス抜き材は、上述した性能を発揮する上で、発泡圧によって押しつぶされたり、曲がったりしないために、密度15〜50kg/m3、独立気泡率20%以下、圧縮強度3〜40N/cm2を有するのが好ましい。ガス抜き性、強度の面からより好ましくは密度20〜40kg/m3、独立気泡率10%以下、圧縮強度7〜25N/cm2である。なお、密度、圧縮強度の測定方法はJIS A−9511に準じて行う。また独立気泡率の測定はASTM D−2856に準じて行う。

【0023】

本発明におけるガス抜き材の形状寸法は、特に限定するものではないが、従来の通気性素材では防ぐことの困難な気泡の巻き込みによるエアーボイドの発生を防止することができればよい。ガス抜き材の形状寸法は、かかる目的を達成する観点から、空気抜き孔から内部に向けて15mm以上の長さを有するものが好ましい。特に、大型筐体、大型パネルになるほどエアーボイドの発生が多くなることからすれば50mm以上の長さを有するのが好ましい。ガス抜き材は、形状としては、例えば、円柱状、角柱状の棒状材であり、また内部に向けて少なくとも15mm以上の長さを有する塊状のものである。ガス抜き材は、筐体、パネル又は補助部材への取付作業性を鑑みれば円柱状又は角柱状形状が最も好ましい。なお、ガス抜き材は、空気抜き孔の内部空間側に空気抜き孔を覆って取り付けることを考慮すれば、空気抜き孔と同程度又は空気抜き孔よりも大きな断面を持つものが好ましい。例えば、通常の空気抜き孔は、直径1〜10mm程度であるので、円柱状、角柱状又は塊状の断面積は1mm2以上であり、ガス抜き性を鑑みれば50mm2以上が好ましく、筐体、パネル又は補助部材への取付作業性を鑑みれば200mm2以上である。大型筐体、大型パネルになるほどエアーボイドの発生が多くなることからすれば、断面積は350mm2以上であるのが好ましい。

【0024】

本発明の断熱筐体又は断熱パネルは、特に、内部に邪魔板部分を有する構造の物について有効である。注入口より注入される発泡断熱材の原液は、内部に存在する邪魔板部分にぶつかり、邪魔板部分の周囲の空いた空間に廻って進み、邪魔板部分の裏側で合流する。このような邪魔板部分の裏側でエアーボイドが発生し易い。本発明におけるガス抜き材は、筐体やパネルの内部への幅を大きくしても、発泡圧によって圧縮されたり、曲がったりせず、ガス抜き材に発泡断熱材の原液や発泡性断熱材が含浸して通気が止まることがない。そのため、このような複雑な構造を有する筐体やパネルのエアーボイドの発生し易い箇所の空気や発生ガスを容易に外部に逃がすことができる。

【0025】

ガス抜き材を空気抜き孔の内部空間側に取り付ける方法としては、空気抜き孔を覆い、空気抜き孔の周辺の壁面に両面テープや接着剤等によって取り付ける方法を挙げることができる。ガス抜き材の壁面への取り付けは、発泡時に発生するガス圧や発泡中の発泡性断熱材によって壁面から剥がされず、発泡性断熱材が発泡し終わりかつ硬化した後に、壁面から剥がれる程度で行う。ガス抜き材は、最終的に、製品の断熱筐体又は断熱パネルに一体化される。

【0026】

本発明における空気抜き孔は、筐体、パネル又は補助部材に貫通させて設けるものであり、筐体、パネル又は補助部材によって囲まれる内部空間に存在する空気及び発泡時に発生するガスの逃げ道となり、発泡充填樹脂の充填性を向上させるために設けるものである。特に、四隅部分や充填性の低下する部分に設けられることが多い。一般的には、あらかじめ試験注入を行い樹脂の充填性の低下している部分を確認し、当該部分に空気抜き孔を設ける方法が採用される。孔の形状寸法は円形、角形等特に限定されるものではないが、あまりにも小さいと、すぐに詰まってしまい、空気抜き性能が低下する。また、あまりにも大きいと空気と共に発泡性樹脂が漏れてしまうため好ましくない。通常は、直径1〜5mm程度の孔が多く、樹脂漏れ防止素材を付加した場合においても、直径10mm程度である。

【0027】

本発明の断熱筐体又は断熱パネルの製造方法は、第一の実施態様では、少なくとも一部が筐体又はパネルにより囲まれてなる内部空間に発泡断熱材の原液を注入口より注入し、当該内部空間内で発泡断熱材の原液を反応させ、発泡させて当該内部空間内に発泡断熱部材を発泡充填させる断熱筐体又は断熱パネルの製造方法である。すなわち、あらかじめ密閉空間を作成し、その空間に発泡断熱材の原液を注入口より注入する方法(いわゆるクローズド注入)である。

【0028】

本発明の断熱筐体又は断熱パネルの製造方法は、第二の実施態様では、少なくとも一部が筐体又はパネルにより囲まれ、一部が開放された空間内部に発泡断熱材の原液を注入し又はスプレーした後に、開放された部分を閉鎖し、当該内部空間内で発泡断熱材の原液を発泡させて当該内部空間内に発泡断熱部材を発泡充填させる断熱筐体又は断熱パネルの製造方法(いわゆるオープン注入)である。

【0029】

いずれの方法についても、内部空間内をウレタン樹脂のような発泡性断熱材が発泡しながら充填することについては同様であり、本発明はそのような発泡充填成形であれば、成形法は特に限定されるものではない。

【0030】

具体的には、建築用パネルであれば木製の表面材及び裏面材を、それぞれ4側面に位置する木製枠材に釘・ビスにて固定し、枠材に設けた注入孔により発泡断熱材を注入する方法である(クローズド注入法)。また、表面材や裏面材としてクラフト紙等の軟質面材を使用する場合等は、プレス型の中にパネルを挿入し、発泡断熱材の発泡圧による軟質面材の変形をプレス金型により防ぐ方法もある。かかる注入法としては、例えば特許文献2に開示されている方法を挙げることができる。

【0031】

更に別の方法として、注入又はスプレーした時点では、下型内に表面材及び枠材をセットし、裏面材は上型にセットした状態にて、ウレタン原液を注入し、注入した直後に上型を閉じ、裏面材を表面材及び枠材と一体化させる方法もある(オープン注入法)。かかる注入法としては、例えば特開平10−86160号公報に開示されている方法を挙げることができる。

【0032】

また、特に筐体内部に発泡断熱材の原液を注入する場合には、エアーボイドの発生を防止するために筐体に注入孔を複数設け、多点注入を行う場合もある。このような多点注入についても板状パネルのような1点注入の場合と同様にエアーボイド発生の問題が生じる。本発明のガス抜き材を多点注入法の場合に用いてもよいことは言うまでもない。

【実施例】

【0033】

以下に実施例、比較例により本発明を具体的に説明するが、本発明はこれらによって限定されるものではない。

【0034】

実施例1

本発明の断熱パネルの一例及びその製造方法を添付した図1を参照して説明する。

1.パネル作成段階

表面材2及び裏面材3として、長さ1800mm×幅800mm×厚み1mmのカラー鋼板を用いた。なお、表面材2及び裏面材3は、それぞれ短辺側5から約150mmかつ長辺側6及び7から約180mmの部分に縦460mm×横460mmの開口部8を有していた。

【0035】

枠材としては、長辺側の枠材9として、長さ1800mm×高さ50mm×幅30mmのものを2個、短辺側の枠材10として、長さ740mm×高さ50mm×幅30mmのものを2個用いた。また、開口部8を形成する開口部枠材として、長さ500mm×高さ50mm×幅20mmの枠材11を2個、長さ460mm×高さ50mm×幅20mmの枠材12を2個用いて、開口部8の内寸法が縦460mm×横460mmとなるように組み立てた。

【0036】

開口部8に近い短辺側5の枠材10に、空気抜き孔13を設けた。空気抜き孔13の付与位置は、枠材両端部から50mmの位置及び枠材中央位置の3カ所であった。空気抜き孔13の付与位置は、高さ25mmの位置を中心とし、直径2mmの円孔であった。開口部8から遠い短辺側4の枠材10には、枠材両端部から50mmの位置に空気抜き孔13を設け、枠材中央位置には発泡断熱材原液の注入孔14を設けた。注入孔14の大きさは、直径20mmであった。

【0037】

ガス抜き材としては、連続気泡の硬質ウレタンフォームを用いた。本実施例で使用した硬質ウレタンフォームは、密度27kg/m3、圧縮強度4.5N/cm2、独立気泡率4.9%であった。形状寸法は、縦30mm、横30mm、長さ100mmの角柱状であった。

【0038】

上記表面材2及び裏面材3を、上記枠材9及び10を介して釘及びビスにより固定し、縦460mm×横460mmの開口部8を有する断熱パネル1を得た。なお、あらかじめ連続気泡の硬質ウレタンフォームから成るガス抜き材15を、すべての空気抜き孔13の内部側に空気抜き孔13を覆いかつ孔13の回りの裏面材にそれぞれ両面テープで接着させた。図1では、ガス抜き材15の代表として、開口部8に近い短辺側5の枠材10の中央位置に取り付けた例を一例として図示する。

【0039】

2.注入段階

注入発泡断熱材として、「クララフォーム−R HR375HP」を使用した。注入後に得られた硬質ウレタンフォームは、密度36kg/m3、圧縮強度20N/cm2、独立気泡率97%であった。注入は、通常のウレタン注入発泡機を用い、外径20mm弱の円筒状吐出ノズルを注入孔14から挿入し注入を行った。なお、注入後はウレタンの漏れを防止するため、注入孔を木栓等により塞いだ。

【0040】

発泡圧による鋼板の変形は、鋼板を上から押さえ付けて防止した。発泡圧による鋼板の変形を防止するために、プレス機に入れて鋼板を上からプレスしてもよい。

【0041】

3.結果確認

得られた断熱パネルについて、エアーボイド発生の有無確認を行うために、表面材及び裏面材を剥がしたところ、エアーボイドの発生は見られなかった。

【0042】

実施例2

本発明の断熱筐体の一例及びその製造方法を添付した図2及び図3を参照して説明する。

1.筐体作成段階

クーラーボックス筐体100(図2及び図3)は、内箱体101及び外箱体102からなり、内箱体101はABS樹脂の射出成形により得られる。内箱体外寸法は、350mm×370mm×260mmであり、箱体の厚みは1mmであった。外箱体102も同じくABS樹脂の射出成形品であり、外箱体内寸法は、430mm×450mm×300mmで厚みは1mmであった。なお、外箱体102には、内部空間を作成するための折り返し部(図示せず)を設け、当該折り返し部分でパッキン材を介して内箱体と密着させた。得られた筐体100は、いわゆる二重壁構造であり、内箱体101と外箱体102との間に40mm厚みの隙間を有し、発泡断熱材原液を注入する内部空間104を形成した。

【0043】

上記筐体100において、空気抜き孔113を、例えば外箱体102の底面116の向かい合う2辺の一方に沿って3カ所(中央部及びそれぞれ端部から10mmの位置)に設け、他方の辺に沿った中央に注入孔114(図3)を設けた。空気抜き孔113の直径はそれぞれ2mmであった。また、注入孔114の直径は20mmであった。

【0044】

ガス抜き材115としては、実施例1と同じ連続気泡の硬質ウレタンフォームを用いた。ガス抜き材115の形状寸法は、縦30mm、横30mm、長さ150mmの角柱状であった。ガス抜き材115を、すべての空気抜き孔113の底面内部側に空気抜き孔13を覆いかつ孔113の回りの底面にかつ側面材内部側にそれぞれ両面テープで接着させた。図3では、ガス抜き材113の代表として、中央位置に取り付けた例を一例として図示する。なお、筐体作成後に、空気抜き孔113を内部側に取り付けるのは作業性に乏しいため、あらかじめ外箱体102の内部側に空気抜き孔113固定してから、筐体100を作成した。また、注入ウレタンフォームの発泡圧でガス抜き材が移動しないよう、外箱体裏面側にも接着させた。

【0045】

2.注入段階

注入発泡断熱材として、「クララフォーム−R HR375HP」を使用した。注入後に得られる硬質ウレタンフォームは、密度36kg/m3、圧縮強度20N/cm2、独立気泡率97%であった。このような筐体の製造方法は、良く知られており、例えば特開平11−248344号公報に従って形成することができる。注入は、通常のウレタン注入発泡機を用い、外径20mm弱の円筒状吐出ノズルを注入孔から挿入して実施した。なお、注入後はウレタンの漏れを防止するため、注入孔を木栓等により塞いだ。

【0046】

3.結果確認

得られた断熱パネルについて、エアーボイド発生の有無確認を行うために、外箱体及び内箱体を剥がしたところ、エアーボイドの発生は見られなかった。

【産業上の利用可能性】

【0047】

本発明の断熱筐体又は断熱パネルは、冷蔵庫、冷凍庫、クーラーボックス、浴槽、配管カバー等に用いられる断熱筐体や建物の外壁材、内壁材、仕切壁、玄関、床パネル、天井パネル等の断熱材として用いられる建築用断熱パネル等において好適に使用することができる。

【図面の簡単な説明】

【0048】

【図1】本発明の断熱パネル(発泡断熱材の注入前)の一例を示す部分的に仮想線で表した斜視図である。

【図2】本発明の断熱筐体(発泡断熱材の注入前)の一例を示す部分的に仮想線で表した斜視図である。

【図3】図2に示す断熱筐体(発泡断熱材の注入前)の上下を逆転した状態で示す、部分的に仮想線で表した斜視図である。

【符号の説明】

【0049】

1 断熱パネル

2 表面材

3 裏面材

4、5 短辺側

6、7 長辺側

8 開口部

9 長辺側の枠材

10 短辺側の枠材

11、12 枠材

13 空気抜き孔

14 注入口

15 ガス抜き材

100 クーラーボックス筐体

101 内箱体

102 外箱体

104 内部空間

113 空気抜き孔

114 注入孔

115 ガス抜き材

【特許請求の範囲】

【請求項1】

少なくとも一部が筐体又はパネルにより囲まれてなる内部空間に発泡断熱部材が充填されることにより得られる断熱筐体又は断熱パネルであって、内部空間を囲む筐体、パネル又は随意に補助部材のいずれかに、1個以上の空気抜き孔が設けられてなり、当該空気抜き孔の内部空間側に、当該空気抜き孔を覆う硬質連通フォームからなるガス抜き材が一体に設けられて成る断熱筐体又は断熱パネル。

【請求項2】

前記硬質連通フォームが、硬質ウレタン連通フォームである請求項1記載の断熱筐体又は断熱パネル。

【請求項3】

前記硬質連通フォームが密度15〜50kg/m3、独立気泡率20%以下、圧縮強度3〜40N/cm2を有する硬質ウレタン連通フォームである請求項1又は2記載の断熱筐体又は断熱パネル。

【請求項4】

前記ガス抜き材が、空気抜き孔から内部に向けて15mm以上の長さを有する塊状のものである請求項1〜3のいずれか一記載の断熱筐体又は断熱パネル。

【請求項5】

少なくとも一部が筐体又はパネルにより囲まれてなる内部空間に発泡断熱材の原液を注入口より注入し、当該内部空間内で発泡断熱材の原液を反応させ、発泡させて当該内部空間内に発泡断熱部材を発泡充填させる断熱筐体又は断熱パネルの製造方法であって、

(1)内部空間を囲む筐体、パネル又は補助部材のいずれかに、1つ以上の空気抜き孔を設け、

(2)空気抜き孔の内部空間側に、硬質連通フォームからなる、ガス抜き材を空気抜き孔を覆うように取り付ける

断熱筐体又は断熱パネルの製造方法。

【請求項6】

少なくとも一部が筐体又はパネルにより囲まれ、一部が開放された空間内部に発泡断熱材の原液を注入し又はスプレーした後に、開放された部分を閉鎖し、当該内部空間内で発泡断熱材の原液を反応させ、発泡させて当該内部空間内に発泡断熱部材を発泡充填させる断熱筐体又は断熱パネルの製造方法であって、

(1)内部空間を囲む筐体、パネル又は補助部材のいずれかに、1つ以上の空気抜き孔を設け、

(2)空気抜き孔の内部空間側に、硬質連通フォームからなる、ガス抜き材を空気抜き孔を覆うように取り付ける

断熱筐体又は断熱パネルの製造方法。

【請求項1】

少なくとも一部が筐体又はパネルにより囲まれてなる内部空間に発泡断熱部材が充填されることにより得られる断熱筐体又は断熱パネルであって、内部空間を囲む筐体、パネル又は随意に補助部材のいずれかに、1個以上の空気抜き孔が設けられてなり、当該空気抜き孔の内部空間側に、当該空気抜き孔を覆う硬質連通フォームからなるガス抜き材が一体に設けられて成る断熱筐体又は断熱パネル。

【請求項2】

前記硬質連通フォームが、硬質ウレタン連通フォームである請求項1記載の断熱筐体又は断熱パネル。

【請求項3】

前記硬質連通フォームが密度15〜50kg/m3、独立気泡率20%以下、圧縮強度3〜40N/cm2を有する硬質ウレタン連通フォームである請求項1又は2記載の断熱筐体又は断熱パネル。

【請求項4】

前記ガス抜き材が、空気抜き孔から内部に向けて15mm以上の長さを有する塊状のものである請求項1〜3のいずれか一記載の断熱筐体又は断熱パネル。

【請求項5】

少なくとも一部が筐体又はパネルにより囲まれてなる内部空間に発泡断熱材の原液を注入口より注入し、当該内部空間内で発泡断熱材の原液を反応させ、発泡させて当該内部空間内に発泡断熱部材を発泡充填させる断熱筐体又は断熱パネルの製造方法であって、

(1)内部空間を囲む筐体、パネル又は補助部材のいずれかに、1つ以上の空気抜き孔を設け、

(2)空気抜き孔の内部空間側に、硬質連通フォームからなる、ガス抜き材を空気抜き孔を覆うように取り付ける

断熱筐体又は断熱パネルの製造方法。

【請求項6】

少なくとも一部が筐体又はパネルにより囲まれ、一部が開放された空間内部に発泡断熱材の原液を注入し又はスプレーした後に、開放された部分を閉鎖し、当該内部空間内で発泡断熱材の原液を反応させ、発泡させて当該内部空間内に発泡断熱部材を発泡充填させる断熱筐体又は断熱パネルの製造方法であって、

(1)内部空間を囲む筐体、パネル又は補助部材のいずれかに、1つ以上の空気抜き孔を設け、

(2)空気抜き孔の内部空間側に、硬質連通フォームからなる、ガス抜き材を空気抜き孔を覆うように取り付ける

断熱筐体又は断熱パネルの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−300123(P2006−300123A)

【公開日】平成18年11月2日(2006.11.2)

【国際特許分類】

【出願番号】特願2005−119453(P2005−119453)

【出願日】平成17年4月18日(2005.4.18)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

【公開日】平成18年11月2日(2006.11.2)

【国際特許分類】

【出願日】平成17年4月18日(2005.4.18)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

[ Back to top ]