断熱部材および断熱部材適用機器

【課題】優れた断熱効果と優れた赤外線反射効果を有する断熱部材を提供する。

【解決手段】芯材をガスバリア性のラミネートフィルムで覆って、ラミネートフィルムの内部を減圧してなる真空断熱材1を、非金属カバー12と、赤外線透過性を有する樹脂13と金属板14とを重ねた金属カバー15とで覆ったものであり、金属カバー15は、金属板14が真空断熱材1と対向するように配置された断熱部材11であり、断熱部材11の金属カバー15面を、熱源方向に向けて設置すると、熱源から発生する赤外線が、金属板14で反射されるため、真空断熱材1の表面温度が低下し、真空断熱材1の経時劣化を小さく抑えることができる。

【解決手段】芯材をガスバリア性のラミネートフィルムで覆って、ラミネートフィルムの内部を減圧してなる真空断熱材1を、非金属カバー12と、赤外線透過性を有する樹脂13と金属板14とを重ねた金属カバー15とで覆ったものであり、金属カバー15は、金属板14が真空断熱材1と対向するように配置された断熱部材11であり、断熱部材11の金属カバー15面を、熱源方向に向けて設置すると、熱源から発生する赤外線が、金属板14で反射されるため、真空断熱材1の表面温度が低下し、真空断熱材1の経時劣化を小さく抑えることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、優れた断熱性能を有する断熱部材および断熱部材適用機器に関するものである。

【背景技術】

【0002】

近年、地球環境問題である温暖化の対策として省エネルギーを推進する動きが活発となっており、民生・産業用機器に関しては、熱を有効活用するという観点から、優れた断熱性能を有する断熱材が求められている。特に150℃を超える高温領域で断熱材を使用すると、省エネルギー効果が顕著に表れるため、電子写真装置や半導体製造装置への適用が期待されている。

【0003】

150℃を超える高温領域では、室温領域とは異なり、赤外線による輻射熱伝導成分が無視できなくなるため、断熱材の断熱性能が低下してしまう。よって、高温領域で優れた断熱効果を発揮させるためには、耐熱性に優れた断熱材と、赤外線を抑制する手段とを併用する技術が必要である。

【0004】

断熱材と、赤外線を抑制する手段とを併用する技術としては、アルミニウム層を有するシートからなる袋内に、難燃性かつ耐熱性の繊維シートとアルミニウム層とからなるシートとの積層物を真空状態で封入した真空断熱材(例えば特許文献1参照)や、断熱材を有するカバーの内側に熱反射部材を設けた定着装置の断熱方法が報告されている(例えば、特許文献2参照)。

【0005】

図17は、特許文献1に記載された従来の真空断熱材の断面図である。この真空断熱材1’は、難燃性かつ耐熱性の繊維シート2とアルミニウム層3を有するシートの積層物4が、アルミニウム層を有するシートからなる袋5内に、真空状態で封入されているものである。

【0006】

この真空断熱材1’は、繊維シートとして難燃性かつ耐熱性を有するものを使用しているため、200℃程度の高温となる条件下においても使用でき、また、繊維シート2と、アルミニウム層3を有するシートの積層物4により発熱性部品からの赤外線を反射し、断熱材によって発熱性部品の温度を維持することができるため、電子写真装置の省エネルギー化に貢献することができるとされている。

【0007】

また、図18は、特許文献2に記載された従来の画像形成装置の断面図である。この画像形成装置6は、定着装置7の上部周辺を囲うように、真空層8を含んでいる定着カバー9を配置したものであり、定着カバー9の内側に反射シート10を取り付けたものである。定着器の周囲を定着カバー9で覆うことにより、定着装置7から発生する熱を効果的に断熱することにより、画像形成装置6内の昇温を防止でき、定着装置7の消費電力の低減を図ることが可能とされている。

【特許文献1】特開2001−265138号公報

【特許文献2】特開2003−271044号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、上記特許文献1の構成では、熱源から発生した赤外線は、真空断熱材1’の袋を構成するプラスチックフィルムに吸収されるため、袋5内に赤外線反射作用を有するアルミニウム層3を挿入しても、赤外線反射効果は期待できない。また、真空断熱材1’の袋5に難燃性や耐熱性の記載が無く、実現性に乏しい。また、真空断熱材1’の袋にも難燃性や耐熱性を付与するとなると、エンジニアリングプラスチックや、スーパーエンジニアリングプラスチックを使用しなければならないため、真空断熱材1’を安価に提供できない。

【0009】

また、上記特許文献2の構成では、定着カバー9の内側に反射シート10を取り付けることにより、定着装置7から発生する放射熱を反射することで、定着装置7内の空気を高温に保つことができるとあるが、定着装置7内の空気温度は120℃〜180℃と高いため、反射シート10自体が酸化劣化するため、赤外線反射効果を長期にわたって提供することができない。

【0010】

本発明では、上記従来の課題を解決するものであり、優れた断熱効果と優れた赤外線反射効果を有する断熱部材を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記従来の課題を解決するために、本発明の断熱部材は、少なくとも芯材と前記芯材を覆うガスバリア性のラミネートフィルムとから構成され、前記ラミネートフィルムの内部を減圧してなる真空断熱材を、非金属カバーと、少なくとも赤外線透過性を有する樹脂と金属板とを重ねた金属カバーとで覆ったものであり、前記金属カバーが、前記金属板が前記真空断熱材と対向するように配置されたものである。

【0012】

断熱部材の金属カバー面を、熱源方向に向けて設置すると、熱源から発生する赤外線が、金属板で反射されるため、真空断熱材の表面温度が低下する。これにより、真空断熱材に高い耐熱性を付与する必要が無いだけでなく、真空断熱材の経時劣化を小さく抑えることができる。また、金属板は、赤外線透過性を有する樹脂により保護されているため、金属板の急激な酸化劣化を抑えることができ、長期にわたって赤外線を反射することができる。また、熱源と真空断熱材との間に金属カバーが存在することにより、真空断熱材が直接炎に曝されることがないため、真空断熱材に難燃性を付与する必要が無くなる。

【発明の効果】

【0013】

本発明によれば、真空断熱材に高い耐熱性を付与する必要が無いだけでなく、真空断熱材の経時劣化を小さく抑えることができる。また、金属板の急激な酸化劣化を抑えることができ、長期にわたって赤外線を反射することができる。また、熱源と真空断熱材との間に金属カバーが存在することにより、真空断熱材が直接炎に曝されることがないため、真空断熱材に難燃性を付与する必要が無くなる。

【発明を実施するための最良の形態】

【0014】

請求項1に記載の断熱部材の発明は、少なくとも芯材と前記芯材を覆うガスバリア性のラミネートフィルムとから構成され、前記ラミネートフィルムの内部を減圧してなる真空断熱材を、非金属カバーと、少なくとも赤外線透過性を有する樹脂と金属板とを重ねた金属カバーとで覆ったものであり、前記金属カバーは、前記金属板が前記真空断熱材と対向するように配置されたものである。

【0015】

断熱部材の金属カバー面を、熱源方向に向けて設置すると、熱源から発生する赤外線が、金属板で反射されるため、真空断熱材の表面温度が低下する。これにより、真空断熱材に高い耐熱性を付与する必要が無いだけでなく、真空断熱材の経時劣化を小さく抑えることができる。

【0016】

また、金属板は、赤外線透過性を有する樹脂により保護されているため、金属板の急激な酸化劣化を抑えることができ、長期にわたって赤外線を反射することができる。また、熱源と真空断熱材との間に、金属カバーが存在することにより、真空断熱材が直接炎に曝されることがないため、真空断熱材に難燃性を付与する必要が無くなる。

【0017】

また、非金属カバーの材質や形状、厚みに関しては特に指定するものではなく、例えば、PPS(ポリフェニレンサルファイド)樹脂やPC(ポリカーボネート)樹脂、PET(ポリエチレンテレフタレート)樹脂等のフィルムやシートや成形体を、カバーに求められる強度に応じて厚みを決定すればよい。

【0018】

また、断熱部材の適用温度によっては、金属カバーの熱が非金属カバーへ伝わるヒートリーク現象が生じるため、非金属カバーとして、ガラスクロス等の無機繊維の積層体を使用しても良い。

【0019】

また、金属板の材質や形状、厚みに関しては、特に指定するものではなく、例えば、アルミニウムや、銀、金、ニッケル、銅、ステンレス等の板材や、アルミニウム箔や、銀箔、金箔、ニッケル箔、銅箔、ステンレス箔等の金属を薄く延ばした金属箔や、アルミニウム、銀、金、ニッケル、銅等の金属をプラスチックに蒸着した板材が考えられるが、高い赤外線反射率を有し、プロセスコストの安価なアルミニウム板や銅板を用いることが好ましい。

【0020】

また、金属板と赤外線透過性を有する樹脂との接合方法に関しては、特に指定するものではなく、例えば、ネジやクギ等の物理的接合方法や、金属板への吹き付けや接着剤や熱などの化学的性質を利用した接合方法が利用できる。

【0021】

請求項2に記載の断熱部材の発明は、請求項1に記載の発明における前記赤外線透過性を有する樹脂は、赤外線吸収率が25%以下であるものである。これにより、熱源から発生した赤外線が、赤外線透過性を有する樹脂で、ほとんど吸収されることなく金属板に伝わるため、金属板で赤外線を効率よく反射しながら、金属板の急激な酸化劣化を抑えることができる。

【0022】

また、赤外線透過性を有する樹脂は、例えば、ETFE(テトラフルオロエチレン・エチレン共重合体;融点265℃、赤外線吸収率8%)や、FEP(テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体;融点270℃、赤外線吸収率8%)、PFA(テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体;融点305℃、赤外線吸収率8%)、PPS(ポリフェニレンサルファイド;融点285℃、赤外線吸収率10%)、CPP(無延伸ポリプロピレン;融点170℃、赤外線吸収率17%)、PET(ポリエチレンテレフタレート;融点265℃、赤外線吸収率18%)が挙げられ、また、融点を持たないものとしては、PSF(ポリサルフォン;連続使用温度150℃、赤外線吸収率10%)や、PES(ポリエテールサルフォン;連続使用温度180℃、赤外線吸収率15%)などの樹脂を薄く伸ばしたフィルムが利用でき、特に、赤外線波長領域である2〜25μmの吸収率が小さいフッ素系樹脂フィルムやPPSフィルムを用いることにより、金属板での赤外線反射を効率良く行うことができる。

【0023】

請求項3に記載の断熱部材の発明は、請求項1または請求項2に記載の発明において、前記赤外線透過性を有する樹脂と、赤外線反射特性を有する金属板とは、接着剤を使わずに直接接合されているものである。これにより、赤外線透過性を有する樹脂と金属板との間に接着剤が存在しないため、熱源から発生した赤外線が接着剤で吸収されることなく赤外線反射効果を有する金属板で反射されるため、金属カバーの赤外線反射効果が向上する。

【0024】

また、接着剤を使わずに直接接合する接合方法としては、特に指定するものではないが、ネジやクギ等の物理的接合や、熱圧着による接合、ラミネート鋼板のように直接溶融樹脂を塗布する方法が考えられる。

【0025】

請求項4に記載の断熱部材の発明は、請求項1または請求項2に記載の発明において、前記赤外線透過性を有する樹脂と前記金属板とは、接着剤により接合されており、前記接着剤は部分的に塗布され、接着部と非接着部とをそれぞれ形成するものである。これにより、接着部に入射した赤外線の一部は接着剤に吸収されて熱となるが、非接着部に入射した赤外線は吸収されることなく金属板で反射されるため、金属カバーの赤外線反射効果が向上する。

【0026】

また、接着剤の部分塗布方法や塗布形状に関しては、特に指定するものではなく、溶剤によるエッチングやフォトレジストによるエッチング、グラビア印刷や、オフセット印刷、フレキソ印刷、スクリーン印刷等の印刷技術を用いても良い。塗布形状は、幾何学模様を形成するように塗布することが好ましい。これにより、非接着部が外被材のどの箇所においても、均一に分散しているため、熱源から発生する赤外線が、金属カバーのあらゆる場所に入射しても、赤外線を効率よく反射することができるからである。

【0027】

また、接着剤の種類に関しては、特に指定するものではなく、ポリウレタン系接着剤、エポキシ系接着剤等の樹脂系接着剤や、クロロプレンゴム系、ニトリルゴム系のエラストマー系接着剤や、これらの樹脂を混合した混合系接着剤など一般に知られるラミネート用接着剤が利用できる。

【0028】

また、接着剤の塗布量に関しては、特に指定するものではなく、ラミネート可能な塗布量であれば良いが、接着剤層での赤外線吸収を抑えるために、塗布量は少ない方が好ましい。

【0029】

請求項5に記載の断熱部材の発明は、請求項1から請求項4のいずれか一項に記載の発明において、前記金属板と前記真空断熱材との間に、無機繊維を有するものである。これにより、金属板から伝わる熱が、無機繊維を介して真空断熱材へ伝わるため、断熱部材の熱流を小さくすることができ、断熱部材の断熱効果を向上させることができる。

【0030】

また、無機繊維の材質に関しては、特に指定するものではなく、例えば、ロックウールやグラスウール等が利用できる。

【0031】

請求項6に記載の断熱部材の発明は、請求項1から請求項5のいずれか一項に記載の発明における前記無機繊維が、前記真空断熱材と前記非金属カバーの積層方向に対して平行となるように繊維が配向しているものである。金属カバーの長手方向に無機繊維が配向していることにより、無機繊維の配向方向と無機繊維から真空断熱材へ伝わる熱の伝導方向が直交するため、無機繊維の断熱性能が向上し、断熱部材の熱流をさらに小さくすることができ、断熱部材の断熱効果をさらに向上させることができる。

【0032】

請求項7に記載の断熱部材の発明は、請求項1から請求項6のいずれか一項に記載の発明における前記真空断熱材が、周縁部を前記非金属カバーの面に向けて折り曲げたものである。これにより、カバーの端部まで真空断熱材を配設することができるため、断熱部材の断熱効果が向上する。また、周縁部が高温となる金属カバーに触れないため、周縁部からのガス侵入量が減少するとともに、周縁部のヒートシール部にかかる熱ストレスが小さくなるため、真空断熱材の経時劣化を小さく抑えることができる。なお、周縁部とは、真空断熱材の芯材が充填されていない部分を指す。

【0033】

請求項8に記載の断熱部材の発明は、請求項1から請求項7のいずれか一項に記載の発明における前記ラミネートフィルムが、前記非金属カバーと前記芯材の間に存在する面の少なくとも一部が、金属または無機化合物を蒸着したフィルムであるものである。これにより、真空断熱材の面のうち、金属板と対向する面から非金属カバーと対向する面へ伝わる熱を小さくすることができ、断熱部材の断熱効果をさらに向上させることができる。

【0034】

また、金属や無機化合物の種類については、特に指定するものではなく、アルミニウムや、銀、金、ニッケル、銅、酸化珪素、酸化アルミニウムなどが考えられるが、プロセスコストの安価なアルミニウムを用いることが好ましい。

【0035】

また、金属や無機化合物を蒸着するプラスチックフィルムの種類については、特に指定するものではなく、例えばPPS(ポリフェニレンサルファイド)フィルムやPEN(ポリエチレンナフタレート)フィルム等の150℃〜200℃の耐熱性を有するフィルムが考えられる。

【0036】

請求項9に記載の断熱部材の発明は、請求項1から請求項8のいずれか一項に記載の発明における前記芯材が、少なくとも乾式シリカと導電性粉体との混合物からなるものである。乾式シリカと導電性粉体との混合物は、グラスウールやその他真空断熱材に使用される芯材と比較して、真空断熱材の内圧上昇に伴う断熱性能の劣化が小さいため、150℃程度の高温領域において使用する真空断熱材として非常に有効であり、また、芯材が粉末状であるため、真空断熱材に曲げ加工や折り曲げ加工を施しやすくなる。

【0037】

また、上記の芯材に酸化チタンや酸化アルミニウムやインジウムドープ酸化錫等の赤外線吸収率が小さい物質を輻射抑制材として添加することで、芯材自体の赤外線吸収率を小さくすることができる。

【0038】

請求項10に記載の断熱部材の発明は、請求項1から請求項9のいずれか一項に記載の発明における前記芯材が、センターシール部を有する不織布からなる内袋により包装されているものである。真空断熱材に曲げ加工や折り曲げ加工を施す際、内袋のセンターシール部が支点となり、センターシール部に沿って真空断熱材にシワが集中するため、他の部分にシワが生じにくくなる。これにより、真空断熱材を、金属板に沿って配設することが可能となる。

【0039】

また、センターシール部を有する内袋の形状については、特に指定するものではなく、センターシール袋や、ピロー袋、ガゼットシール袋、ガゼットエッジシール袋等が利用できる。

【0040】

請求項11に記載の断熱部材の発明は、請求項1から請求項10のいずれか一項に記載の発明における前記金属カバーが、前記金属板から前記真空断熱材へ向かう方向に凹形状もしくは孔を有するものである。これにより、温度センサーやサーモスタットなどの部材を、断熱部材中に配設することが可能となる。

【0041】

また、孔の形状については、特に指定するものではなく、三角形、方形、菱形、多角形、円形などを素材とする形状が利用でき、温度センサーやサーモスタットの形状に合わせて加工してもよい。

【0042】

請求項12に記載の断熱部材の発明は、請求項1から請求項11のいずれか一項に記載の発明における前記非金属カバーが、孔もしくは切り欠きを有するものである。これにより、温度センサーやサーモスタットなどの部材を、断熱部材中に配設することが可能となるだけでなく、非金属カバーを伝わる熱を小さくすることができる。

【0043】

また、孔の形状については、特に指定するものではなく、三角形、方形、菱形、多角形、円形などを素材とする形状が利用でき、温度センサーやサーモスタットの形状に合わせて加工してもよい。

【0044】

請求項13に記載の断熱部材の発明は、請求項1から請求項12のいずれか一項に記載の発明における前記真空断熱材が、孔もしくは、穴もしくは、切り欠き部分を有するものである。これにより、温度センサーやサーモスタットなどの部材を断熱部材中に配設することが可能となる。

【0045】

また、孔の形状については、特に指定するものではなく、三角形、方形、菱形、多角形、円形などを素材とする形状が利用でき、温度センサーやサーモスタットの形状に合わせて加工してもよい。

【0046】

また、真空断熱材に孔もしくは穴もしくは、切り欠き部分を設ける方法に関しては、特に指定するものではなく、あらかじめ所定の形状に芯材を形成しておき、真空断熱材を所定の形状に加工することが考えられる。

【0047】

また、真空断熱材の製造方法に関しては、特に指定するものではなく、芯材を三方シール袋に挿入し、残りの一方をシールする線シール工法や、芯材の上下からラミネートフィルムを熱圧着する面シール工法などが利用できる。

【0048】

請求項14に記載の断熱部材適用機器の発明は、請求項1から請求項13のいずれか一項に記載の断熱部材の金属カバーを、加熱装置側へ向け、空間を隔てて配設したものである。これにより、断熱部材適用機器が電子写真装置の場合は、電子写真装置の定着器部分の断熱および保温が可能となり、電子写真装置の消費電力を低減することが可能となる。

【0049】

また、電子写真装置の種類に関しては、特に指定するものではなく、中間ベルト方式や転写ドラム方式、タンデム方式等の電子写真方式を用いた印刷機や複写機などが考えられる。

【0050】

以下、本発明の実施の形態について、図面を参照しながら説明する。なお、この実施の形態によってこの発明が限定されるものではない。

【0051】

(実施の形態1)

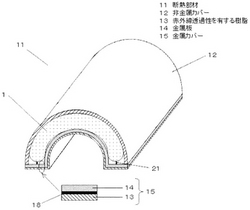

図1は、本発明の実施の形態1における断熱部材の断面図を示すものであり、図2は本発明の実施の形態1における真空断熱材の断面図である。

【0052】

図1において、断熱部材11は、真空断熱材1を、非金属カバー12と、赤外線透過性を有する樹脂13と金属板14とを接着剤18を介して重ねた金属カバー15とで覆ったものであり、金属カバー15は、金属板14が真空断熱材1と対向するように配置されたものである。また、図2において、真空断熱材1は、芯材16をガスバリア性のラミネートフィルム17で覆い、内部を減圧状態としたものである。

【0053】

以上のように構成された断熱部材11について、以下その動作、作用を説明する。

【0054】

非金属カバー12は、外部からの衝撃に対し、真空断熱材1を保護する作用を有する。

【0055】

赤外線透過性を有する樹脂13は、急激な酸化劣化や外部からの衝撃に対し、金属板14を保護するとともに、赤外線を透過する作用を有する。

【0056】

金属板14は、外部からの衝撃に対し、真空断熱材1を保護するとともに、真空断熱材1を炎から守る作用を有する。また、赤外線透過性を有する樹脂13を透過した赤外線を反射させることにより、真空断熱材1の表面温度が低下し、真空断熱材1の経時劣化が小さくなる。

【0057】

以上のように、本実施の形態においては、真空断熱材1を、非金属カバー12と、赤外線透過性を有する樹脂13と金属板14とを金属板14が真空断熱材1と対向するように重ねた金属カバー15で覆うことにより、真空断熱材1に耐衝撃性や難燃性、耐久性を付与することができる。

【0058】

以上のような本発明の実施の形態1の断熱部材11を、断熱や保温の必要な箇所に取り付けることにより、有効な断熱効果が得られる。取り付け箇所の例としては、恒温槽や半導体製造装置等の産業用設備や、コンピューターやプリンター、複写機、プロジェクター等の情報機器、ジャーポットや炊飯器、電子レンジ、給湯器等の調理家電など、あらゆるケースが考えられる。

【0059】

また、断熱部材11の取り付け方法に関しては、特に指定するものではなく、接着剤、樹脂との一体発泡などの化学的接合や、クギ打ち、挟み込みなどの物理的接合でも良い。

【0060】

以上のように構成された断熱部材11の赤外線反射効果および金属板保護効果について確認した結果を、実施例1から実施例3に示し、比較例を比較例1から比較例4に示す。

【0061】

また、性能評価は、長さ300mmのハロゲンヒーターを囲うように断熱部材11を設置したときの、金属カバー15表面温度を計測した。赤外線反射効果の評価基準は、鉄板よりなる金属カバー15に真空断熱材1を配設した断熱部材(比較例1)の計測値と比較して、金属カバー15の表面温度が改善されれば、赤外線反射効果があると判断した。

【0062】

また、金属板保護効果の評価基準は、断熱部材11を150℃の恒温炉にて30日間放置後、再度性能評価を行い、金属カバー15表面温度の上昇が初期温度に対して+1℃以内であれば金属板保護効果があると判断した。後述するが、比較例1での金属カバー15表面温度、恒温炉放置後の金属カバー15表面温度は、それぞれ、144.1℃、146.3℃であった。

【0063】

ここで赤外線透過性を有する樹脂の赤外線吸収率は、日本電子製フーリエ変換赤外分光光度計JIR5500型と、赤外放射ユニットIR−IRR200とを用いて、150℃で得られた赤外線放射率を吸収率とみなした。

【0064】

(実施例1)

乾式シリカ(日本アエロジル社製 アエロジル300 平均粒径:7nm)よりなる酸化珪素化合物と、カーボンブラック(東海カーボン社製 トーカブラック#7100F 平均粒径:42nm)よりなる導電性粉体を、重量比が95:5となるよう混合したものを、ポリエチレンテレフタレートとポリプロピレンよりなる不織布袋に充填することで真空断熱材1の芯材16を作製した。この芯材16を、ガスバリア性を有するラミネートフィルム17で覆い、内部を減圧することで真空断熱材1を作製した。

【0065】

次に、赤外線透過性を有する樹脂13として、厚さ12μmのFEPフィルム(赤外線吸収率8%)を、厚さ12μmのアルミニウム箔の表面にドライラミネートした後、アルミニウム箔のうち非ラミネート面を、厚さ0.5mmの鉄板14に貼り付けることで金属カバー15を作製した。

【0066】

この金属カバー15の鉄板14と接触するように真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバー12を取り付け、断熱部材11を作製した。

【0067】

評価を行ったところ、断熱部材11の金属カバー15の表面温度、恒温炉放置後の金属カバー15の表面温度は、それぞれ、139.0℃、139.2℃であった。比較例1と比較すると、金属カバー15の表面温度が5.1℃小さいことから赤外線反射効果の向上が確認できた。また、高温炉放置後の金属カバー15の表面温度の上昇は初期温度と比較して0.2℃と、ほとんど変化が無いことから金属板保護効果が確認できた。

【0068】

(実施例2)

赤外線透過性を有する樹脂13として、厚さ12μmのPETフィルム(赤外線吸収率18%)を、厚さ12μmのアルミニウム箔の表面にドライラミネートした後、アルミニウム箔のうち非ラミネート面を、厚さ0.5mmの鉄板14に貼り付けることで金属カバー15を作製した。

【0069】

この金属カバー15の鉄板14と接触するように、実施例1と同様の工程で作製した真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバー12を取り付け、断熱部材11を作製した。

【0070】

評価を行ったところ、断熱部材11の金属カバー15の表面温度、恒温炉放置後の金属カバー15の表面温度は、それぞれ、142.1℃、142.7℃であった。比較例1と比較すると、金属カバー15の表面温度が2.0℃小さいことから赤外線反射効果の向上が確認できた。また、高温炉放置後の金属カバー15の表面温度の上昇は初期温度と比較して0.6℃と、ほとんど変化が無いことから金属板保護効果が確認できた。

【0071】

(実施例3)

厚さ12μmのFEPフィルム(赤外線吸収率8%)と、厚さ12μmのPPSフィルム(赤外線吸収率10%)とをラミネートしたものを、赤外線透過性を有する樹脂13とした。この時の赤外線吸収率は25%であった。このラミネート品13のPPSフィルム側を、厚さ0.2mmのアルミニウム板14の表面に、ラミネートすることで金属カバー15を作製した。

【0072】

この金属カバー15のアルミニウム板14と接触するように、実施例1と同様の工程で作製した真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバー12を取り付け、断熱部材11を作製した。

【0073】

評価を行ったところ、断熱部材11の金属カバー15の表面温度、恒温炉放置後の金属カバー15の表面温度は、それぞれ、143.5℃、143.8℃であった。比較例1と比較すると、金属カバー15の表面温度が0.6℃小さいことから赤外線反射効果の向上が確認できた。また、高温炉放置後の金属カバー15の表面温度の上昇は初期温度と比較して0.3℃と、ほとんど変化が無いことから金属板保護効果が確認できた。

【0074】

(比較例1)

厚さ0.5mmの鉄板を金属カバーとして、鉄板と接触するように、実施例1と同様の工程で作製した真空断熱材1を配設したのち、真空断熱材1を覆う様にPPS樹脂(厚さ1mm)製カバーを取り付け、断熱部材を作製した。評価を行ったところ、断熱部材の金属カバーの表面温度、恒温炉放置後の金属カバーの表面温度はそれぞれ、144.1℃、146.3℃であった。

【0075】

(比較例2)

厚さ12μmのPETフィルム(赤外線吸収率18%)を2枚重ねてラミネートしたものを、赤外線透過性を有する樹脂とした。この時の赤外線吸収率は30%であった。このラミネート品を、厚さ0.2mmのアルミニウム板の表面に、ラミネートすることで金属カバーを作製した。

【0076】

この金属カバーのアルミニウム板と接触するように、実施例1と同様の工程で作製した真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバーを取り付け、断熱部材を作製した。

【0077】

評価を行ったところ、断熱部材の金属カバーの表面温度、恒温炉放置後の金属カバーの表面温度は、それぞれ、145.4℃、145.7℃であった。比較例1と比較すると、金属カバーの表面温度が1.3℃大きいことから赤外線反射効果の向上が確認できなかった。しかし、高温炉放置後の金属カバー表面温度の上昇は初期温度と比較して0.3℃と、ほとんど変化が無いことから金属板保護効果が確認できた。

【0078】

(比較例3)

厚さ15μmのナイロンフィルム(赤外線吸収率53%)と、厚さ0.2mmのアルミニウム板の表面に、ラミネートすることで金属カバーを作製した。この金属カバーのアルミニウム板と接触するように、実施例1と同様の工程で作製した真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバーを取り付け、断熱部材を作製した。

【0079】

評価を行ったところ、断熱部材の金属カバー表面温度、恒温炉放置後の金属カバー表面温度は、それぞれ、150.5℃、151.1℃であった。比較例1と比較すると、金属カバー表面温度が6.4℃大きいことから赤外線反射効果の向上が確認できなかった。しかし、高温炉放置後の金属カバー表面温度の上昇は初期温度と比較して0.6℃と、ほとんど変化が無いことから金属板保護効果が確認できた。

【0080】

(比較例4)

厚さ0.5mmのアルミニウム板を金属カバーとして、アルミニウム板と接触するように、実施例1と同様の工程で作製した真空断熱材を配設したのち、真空断熱材を覆う様にPPS樹脂(厚さ1mm)製カバーを取り付け、断熱部材を作製した。

【0081】

評価を行ったところ、断熱部材の金属カバー表面温度、恒温炉放置後の金属カバー表面温度は、それぞれ、124.9℃、127.1℃であった。比較例1と比較すると、金属カバー表面温度が19.2℃小さいことから赤外線反射効果の向上が確認できた。しかし、高温炉放置後の金属カバー表面温度の上昇は初期温度と比較して2.2℃上昇したため、金属板保護効果が確認できなかった。

【0082】

以上のように構成された断熱部材について、赤外線反射効果および金属板保護効果を確認した結果(実施例1から実施例3および比較例1から比較例4)を(表1)および図3に示す。

【0083】

【表1】

(表1)の結果から、金属板14の表面を、赤外線透過性を有する樹脂13で被覆することにより、金属板14の赤外線反射効果の急激な酸化劣化を防止することができた。また、図3の結果から、赤外線透過性を有する樹脂13の赤外線吸収率を25%以下とすることにより、赤外線透過性を有する樹脂13を透過した赤外線を、金属板14で効率良く反射することがわかった。

【0084】

(実施の形態2)

図4は、本発明の実施の形態2における断熱部材11の断面図を示すものである。図4において、断熱部材11は、真空断熱材1を、非金属カバー12と、赤外線透過性を有する樹脂13と金属板14とを重ねた金属カバー15とで覆ったものであり、金属カバー15は、金属板14が真空断熱材1と対向するように配置されたものであり、赤外線透過性を有する樹脂13と金属板14とは、熱圧着により接合されている。

【0085】

以上のように構成された断熱部材11について、以下その動作、作用を説明する。なお、実施の形態1と同一構成の部分は、説明を割愛する。

【0086】

赤外線透過性を有する樹脂13は、金属との接着性の良い材料であるため、金属板14との接合に接着剤が不要である。これにより、接着剤での赤外線吸収がないため、金属カバーの赤外線反射効率が向上する。

【0087】

以上のように構成された断熱部材の赤外線反射効果について確認した結果を実施例4に示し、比較例を比較例5に示す。

【0088】

また、性能評価は、長さ300mmのハロゲンヒーターを囲うように断熱部材11を設置したときの、金属カバー表面温度を計測した。

【0089】

(実施例4)

赤外線透過性を有する樹脂13として厚さ25μmの変性ETFEフィルム(赤外線吸収率8%)を、厚さ0.2mmのアルミニウム板14の表面に、熱圧着することで金属カバー15を作製した。この金属カバー15のアルミニウム板14と接触するように、実施例1と同様の工程で作製した真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバー12を取り付け、断熱部材11を作製した。評価を行ったところ、断熱部材11の金属カバー15の表面温度は128.0℃であった。

【0090】

(比較例5)

赤外線透過性を有する樹脂として厚さ12μmのETFEフィルム(赤外線吸収率8%)を、厚さ0.2mmのアルミニウム板の表面にドライラミネートすることで、金属カバーを作製した。この金属カバーのアルミニウム板と接触するように、実施例1と同様の工程で作製した真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバーを取り付け、断熱部材を作製した。評価を行ったところ、断熱部材の金属のカバー表面温度は132.4℃であった。

【0091】

以上のように構成された断熱部材11について、赤外線反射効果を確認した結果(実施例4および比較例5)を(表2)に示す。

【0092】

【表2】

(表2)の結果から、赤外線透過性を有する樹脂13を、金属板14に熱圧着することにより、赤外線透過性を有する樹脂13と、金属板14との間に存在する接着剤を無くしたため、金属カバー15の赤外線反射効果が向上することがわかった。

【0093】

(実施の形態3)

図5は、本発明の実施の形態3における断熱部材11の断面図を示すものであり、図6は、本発明の実施の形態3における接着剤部分塗布の一例として、格子状に塗布された接着剤の模式図を示すものである。

【0094】

図5において、断熱部材11は、真空断熱材1を、非金属カバー12と、赤外線透過性を有する樹脂13と金属板14とを重ねた金属カバー15とで覆ったものであり、金属カバー15は、金属板14が真空断熱材1と対向するように配置されたものであり、赤外線透過性を有する樹脂13と金属板14とは、接着剤18により部分的に接合されている。また、図6において、接着剤18は、接着部19と非接着部20とが格子状となるように塗布されている。

【0095】

以上のように構成された断熱部材11について、以下その動作、作用を説明する。なお、実施の形態1または実施の形態2と同一構成の部分は、説明を割愛する。

【0096】

赤外線透過性を有する樹脂13と金属板14とは、接着剤18により接着部19と非接着部20とを形成するように、接合している。これにより、接着部19へ入射した赤外線の一部は接着部19で吸収され、熱となるが、非接着部20へ入射した赤外線は吸収されることなく金属板14で反射されるため、金属カバー15の赤外線反射効率が向上する。

【0097】

以上のように構成された断熱部材11の赤外線反射効果について確認した結果を実施例5に示し、比較例を比較例6に示す。

【0098】

また、性能評価は、長さ300mmのハロゲンヒーターを囲うように断熱部材11を設置したときの、金属カバー15の表面温度を計測した。

【0099】

(実施例5)

厚さ12μmのアルミニウム箔の表面に、接着部19と非接着部20が45:55(接着剤塗布率:45%)となるようにグラビア印刷法を用いて接着剤18を塗布するとともに、赤外線透過性を有する樹脂13として、厚さ12μmのFEPフィルム(赤外線吸収率8%)をラミネートした後、アルミニウム箔のうち非ラミネート面を、厚さ0.5mmの鉄板14に貼り付けることで金属カバー15を作製した。

【0100】

この金属カバー15の鉄板14と接触するように、実施例1と同様の工程で作製した真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバー12を取り付け、断熱部材11を作製した。評価を行ったところ、断熱部材11の金属カバー15の表面温度は130.6℃であった。

【0101】

(比較例6)

厚さ12μmのアルミニウム箔の表面に、接着部と非接着部が45:55(接着剤塗布率:45%)となるようにグラビア印刷法を用いて接着剤を塗布するとともに、赤外線透過性を有する樹脂として厚さ12μmのFEPフィルム(赤外線吸収率8%)をラミネートした後、アルミニウム箔のうち非ラミネート面を、厚さ0.5mmの鉄板に貼り付けることで金属カバーを作製した。この金属カバーの鉄板と接触するように、実施例1と同様の工程で作製した真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバーを取り付け、断熱部材を作製した。評価を行ったところ、断熱部材の金属カバーの表面温度は139.0℃であった。

【0102】

以上のように構成された断熱部材11について、赤外線反射効果を確認した結果(実施例5および比較例6)を(表3)に示す。

【0103】

【表3】

(表3)の結果から、赤外線透過性を有する樹脂13と金属板14の間に存在する接着剤18を部分的に塗布することにより、接着部18へ入射した赤外線の一部は接着剤18で吸収され、熱となるが、非接着部20へ入射した赤外線は接着剤18で吸収されることなく、金属板14で反射されるため、金属カバー15の赤外線反射効果が向上することがわかった。

【0104】

(実施の形態4)

図7は、本発明の実施の形態4における断熱部材11の断面図を示すものであり、図8は、本発明の実施の形態4における真空断熱材1の断面図を示すものである。

【0105】

図7において、断熱部材11は、真空断熱材1を、非金属カバー12と、赤外線透過性を有する樹脂13と金属板14とを重ねた金属カバー15とで覆ったものであり、金属カバー15は、金属板14が真空断熱材1と対向するように配置されたものであり、真空断熱材1は、図8に示すように、周縁部(芯材16の外周にできる、間に芯材16を挟まないラミネートフィルム17のみからなるヒレ部)21を非金属カバー12側へ折り曲げている。

【0106】

以上のように構成された断熱部材11について、以下その動作、作用を説明する。なお、実施の形態1から実施の形態3と同一構成の部分は、説明を割愛する。

【0107】

真空断熱材1は、周縁部21を非金属カバー12側へ折り曲げたため、真空断熱材1の有効断熱面積を大きくすることができる。これにより、断熱部材11中の空気断熱層が減少するため、断熱部材11の断熱効果が向上する作用を有する。

【0108】

以上のように構成された断熱部材11の断熱効果について確認した結果を実施例6に示し、比較例を比較例7に示す。

【0109】

また、性能評価は、長さ300mmのハロゲンヒーターを囲うように断熱部材11を設置したときの、非金属カバー12の表面温度を計測した。

【0110】

(実施例6)

乾式シリカ(日本アエロジル社製 アエロジル300 平均粒径:7nm)よりなる酸化珪素化合物と、カーボンブラック(東海カーボン社製 トーカブラック#7100F 平均粒径:42nm)よりなる導電性粉体を重量比が95:5となるよう混合したものを、ポリエチレンテレフタレートとポリプロピレンよりなる不織布袋に充填することで真空断熱材1の芯材16を作製した。この芯材16を、ガスバリア性を有するラミネートフィルム17で覆い、内部を減圧状態とした後、長手方向の周縁部21を折り曲げることで真空断熱材1を作製した。

【0111】

赤外線透過性を有する樹脂13として、厚さ25μmの変性ETFEフィルム(赤外線吸収率8%)を、厚さ0.2mmのアルミニウム板14の表面に、熱圧着することで金属カバー15を作製した。この金属カバー15のアルミニウム板14と接触するように真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバー12を取り付け、断熱部材11を作製した。このとき真空断熱材1は、金属カバー15の長手方向の周縁部21を折り曲げたものを使用した。評価を行ったところ、断熱部材11の非金属カバー12の表面温度は57.8℃であった。

【0112】

(比較例7)

実施例4で使用した断熱部材11を用いて評価を行ったところ、断熱部材11の非金属カバー12の表面温度は60.0℃であった。

【0113】

以上のように構成された断熱部材11について、赤外線反射効果を確認した結果(実施例6および比較例7)を(表4)に示す。

【0114】

【表4】

(表4)の結果から、真空断熱材1の周縁部21を非金属カバー12側に折り曲げて断熱部材11中へ配設することにより、真空断熱材1の有効断熱面積が大きくなり、断熱部材11中の空気断熱層が減少するため、断熱部材11の断熱効果が向上することがわかった。

【0115】

(実施の形態5)

図9は、本発明の実施の形態5における断熱部材の断面図を示すものである。図9において、断熱部材11は、真空断熱材1を、非金属カバー12と、赤外線透過性を有する樹脂13と金属板14とを重ねた金属カバー15とで覆ったものであり、金属カバー15は、金属板14が真空断熱材1と対向するように配置されたものであり、真空断熱材1と金属板14との間には無機繊維22が挿入されている。

【0116】

以上のように構成された断熱部材11について、以下その動作、作用を説明する。なお、実施の形態1から実施の形態4と同一構成の部分は、説明を割愛する。

【0117】

断熱部材11において、真空断熱材1と金属板14との間に無機繊維22を挿入することで、金属板14からの熱を断熱することができる。これにより、真空断熱材1の表面温度が低下することで、断熱部材11の熱流束が小さくなり、断熱部材11の断熱効果が向上するという作用を有する。

【0118】

以上のように構成された断熱部材11の赤外線反射効果について確認した結果を、実施例7と実施例8に示し、比較例を比較例8に示す。

【0119】

また、性能評価は、長さ300mmのハロゲンヒーターを囲うように断熱部材11を設置したときの、非金属カバー12の表面温度および非金属カバー12表面の熱流束を計測した。

【0120】

(実施例7)

赤外線透過性を有する樹脂13として、厚さ25μmの変性ETFEフィルム(赤外線吸収率8%)を、厚さ0.2mmのアルミニウム板14の表面に、熱圧着することで金属カバー15を作製した。

【0121】

この金属カバー15のアルミニウム板14と接触するように、繊維方向がアルミニウム板14と平行な方向に配向したグラスウール(厚さ1mm)22を配設した。このグラスウール22と接触するように、実施例6と同様の工程で作製した真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバー12を取り付け、断熱部材11を作製した。

【0122】

このとき真空断熱材1は、金属カバー15の長手方向の周縁部21を折り曲げたものを使用した。評価を行ったところ、断熱部材11の非金属カバー12の表面温度および、非金属カバー12の表面の熱流束はそれぞれ、55.3℃、101.9W/m2であった。

【0123】

(実施例8)

赤外線透過性を有する樹脂13として厚さ25μmの変性ETFEフィルム(赤外線吸収率8%)を、厚さ0.2mmのアルミニウム板14の表面に、熱圧着することで金属カバー15を作製した。この金属カバー15のアルミニウム板14と接触するように、繊維方向がランダムなグラスウール22(厚さ1mm)を配設した。このグラスウール22と接触するように、実施例6と同様の工程で作製した真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバー12を取り付け、断熱部材11を作製した。

【0124】

このとき真空断熱材1は、金属カバー15の長手方向の周縁部21を折り曲げたものを使用した。評価を行ったところ、断熱部材11の非金属カバー12の表面温度および、非金属カバー12の表面の熱流束はそれぞれ、56.6℃、104.5W/m2であった。

【0125】

(比較例8)

実施例6で使用した断熱部材11を用いて評価を行ったところ、断熱部材11の非金属カバー12の表面温度および非金属カバー12の表面の熱流束はそれぞれ、57.8℃、107.1W/m2であった。

【0126】

以上のように構成された断熱部材11について、赤外線反射効果を確認した結果(実施例7、実施例8および比較例8)を(表5)に示す。

【0127】

【表5】

(表5)の結果から、真空断熱材1と金属板15との間に無機繊維22を挿入することで、金属板15からの熱を断熱することができる。これにより、断熱部材11の熱流束が小さくなり、断熱部材11の断熱効果が向上することがわかった。

【0128】

(実施の形態6)

図10は、本発明の実施の形態6における断熱部材11の断面図を示すものである。図10において、断熱部材11は、真空断熱材1を、非金属カバー12と、赤外線透過性を有する樹脂13と金属板14とを重ねた金属カバー15とで覆ったものであり、金属カバー15は、金属板14が真空断熱材1と対向するように配置されたものである。

【0129】

以上のように構成された断熱部材の断熱効果について確認した結果を実施例9に示し、比較例を比較例10、比較例11に示す。

【0130】

また、性能評価は、長さ300mmのハロゲンヒーターを囲うように断熱部材11を設置したときの非金属カバー12の表面温度を計測したのち、断熱部材11を150℃の恒温炉にて30日間放置後に再度性能評価を行い、断熱部材11の断熱効果の劣化度合いを比較した。

【0131】

(実施例9)

赤外線透過性を有する樹脂13として厚さ25μmの変性ETFEフィルム(赤外線吸収率8%)を、厚さ0.2mmのアルミニウム板14の表面に、熱圧着することで金属カバー15を作製した。この金属カバー15のアルミニウム板14と接触するように、実施例6と同様の工程で作製した真空断熱材1を配設した後、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバー12を取り付け、断熱部材11を作製した。

【0132】

評価を行ったところ、断熱部材11の非金属カバー12の表面温度は57.8℃であった。また、恒温炉放置後の断熱部材11の非金属カバー12の表面温度は58.0℃であった。

【0133】

(比較例9)

グラスウールを真空断熱材1の芯材として、ガスバリア性を有するラミネートフィルムで芯材を覆い、内部を減圧し、長手方向の周縁部を折ることで真空断熱材1を作製した。

【0134】

赤外線透過性を有する樹脂として厚さ25μmの変性ETFEフィルム(赤外線吸収率8%)を、厚さ0.2mmのアルミニウム板の表面に、熱圧着することで金属カバーを作製した。

【0135】

この金属カバーのアルミニウム板と接触するように、本比較例で作製した真空断熱材1を配設した後、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバーを取り付け、断熱部材を作製した。

【0136】

評価を行ったところ、断熱部材の非金属カバー表面温度は56.6℃であった。また、恒温炉放置後の断熱部材の非金属カバー表面温度は62.9℃であった。

【0137】

(比較例10)

連通ウレタンフォームを真空断熱材1の芯材として、ガスバリア性を有するラミネートフィルムで芯材を覆い、内部を減圧し、長手方向の周縁部を折ることで真空断熱材1を作製した。

【0138】

赤外線透過性を有する樹脂として、厚さ25μmの変性ETFEフィルム(赤外線吸収率8%)を、厚さ0.2mmのアルミニウム板の表面に、熱圧着することで金属カバーを作製した。この金属カバーのアルミニウム板と接触するように、本比較例で作製した真空断熱材1を配設した後、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバーを取り付け、断熱部材を作製した。

【0139】

評価を行ったところ、断熱部材の非金属カバー表面温度は58.1℃であった。また、恒温炉放置後の断熱部材の非金属カバー表面温度は63.7℃であった。

【0140】

以上のように構成された断熱部材について、断熱効果を確認した結果(実施例9および比較例9、比較例10)を(表6)に示す。

【0141】

【表6】

(表6)の結果から、真空断熱材1の芯材を、乾式シリカと導電性粉体との混合物からなる芯材を用いることにで、グラスウールやその他の真空断熱材1に使用される芯材と比較して、真空断熱材1の内圧上昇に伴う断熱性能の劣化が小さいことが確認できた。

【0142】

(実施の形態7)

図11は、本発明の実施の形態7における真空断熱材1の断面図を示すものである。図11において、真空断熱材1は、アルミニウム箔層を有するラミネートフィルム23とアルミニウム蒸着層を有するラミネートフィルム24とにより芯材16を覆い、内部を減圧したものである。

【0143】

以上のように構成された真空断熱材1について、以下その動作、作用を説明する。なお、実施の形態1から実施の形態6と同一構成の部分は、説明を割愛する。

【0144】

真空断熱材1は、アルミニウム箔層を有するラミネートフィルム23を熱源側へ向けることにより、高いガスバリア性を発揮する。また、熱源からアルミニウム箔層を有するラミネートフィルム23へ伝わった熱は、アルミニウム蒸着層を有するラミネートフィルム24へ伝わるが、アルミニウム蒸着層はアルミニウム箔と比較して非常に薄いため、熱が伝わりにくく、真空断熱材1の断熱効果を向上させることができるという作用を有する。

【0145】

以上のように構成された断熱部材11の断熱効果について確認した結果を実施例10に示し、比較例を比較例12に示す。

【0146】

また、性能評価は、長さ300mmのハロゲンヒーターを囲うように断熱部材11を設置したときの非金属カバー表面温度を計測した。

【0147】

(実施例10)

乾式シリカ(日本アエロジル社製 アエロジル300 平均粒径:7nm)よりなる酸化珪素化合物と、カーボンブラック(東海カーボン社製 トーカブラック#7100F 平均粒径:42nm)よりなる導電性粉体を、重量比が95:5となるよう混合したものを、ポリエチレンテレフタレートとポリプロピレンよりなる不織布袋に充填することで真空断熱材1の芯材16を作製した。この芯材16を、(表7)に示すガスバリア性を有するラミネートフィルムで覆い、内部を減圧状態とした後、長手方向の周縁部21を折り曲げることで真空断熱材1を作製した。

【0148】

【表7】

次に、赤外線透過性を有する樹脂13として厚さ25μmの変性ETFEフィルム(赤外線吸収率8%)を、厚さ0.2mmのアルミニウム板14の表面に、熱圧着することで金属カバー15を作製した。

【0149】

この金属カバー15のアルミニウム板14と接触するように真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバー12を取り付け、断熱部材11を作製した。評価を行ったところ、断熱部材11の非金属カバー12の表面温度は57.8℃であった。

【0150】

(比較例12)

実施例10と同様の工程で作製された芯材16を、(表7)に示すガスバリア性を有するラミネートフィルムで覆い、内部を減圧状態とした後、長手方向の周縁部21を折り曲げることで真空断熱材1を作製した。

【0151】

次に、赤外線透過性を有する樹脂として厚さ25μmの変性ETFEフィルム(赤外線吸収率8%)を、厚さ0.2mmのアルミニウム板の表面に、熱圧着することで金属カバーを作製した。

【0152】

この金属カバーのアルミニウム板と接触するように真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバーを取り付け、断熱部材を作製した。評価を行ったところ、断熱部材の非金属カバー表面温度は61.9℃であった。

【0153】

以上のように構成された断熱部材11について、断熱効果を確認した結果(実施例10および比較例12)を(表8)に示す。

【0154】

【表8】

(表8)の結果から、断熱部材11において、真空断熱材1のラミネートフィルム23,24のうち、非金属カバー12と対向する面の少なくとも一部を、金属を蒸着したフィルム24とすることにより、金属カバー15と対向する面から、非金属カバー12と対向する面へ伝わる熱が小さくなるため、断熱部材11の断熱効果が向上することがわかった。

【0155】

(実施の形態8)

図12は、本発明の実施の形態8における芯材の断面図を示すものである。図12において、芯材16は、乾式シリカと導電性粉体とからなる混合物25を、不織布よりなる内袋26で覆ったものであり、内袋26はセンターシール部27を形成している。

【0156】

以上のように構成された芯材16について、以下その動作、作用を説明する。なお、実施の形態1から実施の形態7と同一構成の部分は、説明を割愛する。

【0157】

真空断熱材1に曲げ加工や折り曲げ加工を施す際、内袋26のセンターシール部27が支点となり、センターシール部27に沿って、真空断熱材1にシワが集中するため、他の部分にはシワが生じにくくなる。これにより、真空断熱材1を、金属板14に沿って配設することができるという作用を有する。

【0158】

以上のように構成された芯材16の適用効果について確認した結果を実施例11に示し、比較例を比較例13に示す。

【0159】

(実施例11)

乾式シリカ(日本アエロジル社製 アエロジル300 平均粒径:7nm)よりなる酸化珪素化合物と、カーボンブラック(東海カーボン社製 トーカブラック#7100F 平均粒径:42nm)よりなる導電性粉体を、重量比が95:5となるよう混合したもの25を、ポリエチレンテレフタレートとポリプロピレンよりなるセンターシール袋形状を有する不織布袋26に充填することで真空断熱材1の芯材16を作製した。

【0160】

この芯材16を、ガスバリア性を有するラミネートフィルム17で覆い、内部を減圧状態とすることで真空断熱材1を作製した。この真空断熱材1を半円形状に曲げると、図13に示すようにシワがセンターシール部を中心に発生した。

【0161】

(比較例13)

乾式シリカ(日本アエロジル社製 アエロジル300 平均粒径:7nm)よりなる酸化珪素化合物と、カーボンブラック(東海カーボン社製 トーカブラック#7100F 平均粒径:42nm)よりなる導電性粉体を、重量比が95:5となるよう混合したものを、ポリエチレンテレフタレートとポリプロピレンよりなる三方シール袋形状を有する不織布袋に充填することで真空断熱材の芯材を作製した。この芯材を、ガスバリア性を有するラミネートフィルムで覆い、内部を減圧状態とすることで真空断熱材を作製した。

【0162】

この真空断熱材を半円形状に曲げると図14に示すようなシワがあらゆる所に多数発生した。

【0163】

以上のことから、真空断熱材1に曲げ加工や折り曲げ加工を施す際、内袋26のセンターシール部27が支点となり、センターシール部27に沿って、真空断熱材1にシワが集中するため、他の部分にはシワが生じにくくなる。これにより、真空断熱材1を、金属板14に沿って配設しやすくなることがわかった。

【0164】

(実施の形態9)

図15は本発明の実施の形態9における断熱部材適用機器である電子写真装置の断面図であり、図16は本実施の形態9における断熱部材の断面図である。

【0165】

定着装置7を有する電子写真装置28における記録紙29への印刷は、感光ドラム30の表面に静電荷画像を形成し、そこにトナー収容部31からトナーを吸着させた後、転写ドラム32を介して記録紙29に転写する。このトナー像が転写された記録紙29を定着装置7に搬入し、高温に保たれた熱定着ローラー33と加圧ローラー34の間に記録紙29を通過させることによりトナーを溶融定着させる。

【0166】

熱定着ローラー33と加圧ローラー34の周囲は、所定の高い温度を保つために、熱定着ローラー33と加圧ローラー34を囲むように断熱部材11を配設した。図16に示すように、金属カバー15と真空断熱材1にそれぞれ孔と穴を形成することで、断熱部材11に凹部35を設けた。この凹部35にサーモスタット36を取り付けることで、熱定着ローラー33の温度制御が可能となる。

【0167】

これにより、熱定着ローラー33から発する熱を断熱部材11で断熱することで、熱定着ローラー33の保温が可能となる。また、熱に弱い制御装置(図示せず)や、トナー収容部31及び感光ドラム30等の転写装置を、トナーに悪影響が及ばない45℃以下に長期間維持することができる。

【産業上の利用可能性】

【0168】

本発明にかかる断熱部材を断熱や保温の必要な箇所に取り付けることにより、有効な断熱効果が得られる。取り付け箇所の例としては、恒温槽や半導体製造装置等の産業用設備や、コンピューターやプリンター、複写機、プロジェクター等の情報機器、ジャーポットや炊飯器、電子レンジ、給湯器等の調理家電などが考えられる。

【図面の簡単な説明】

【0169】

【図1】本発明の実施の形態1における断熱部材の断面斜視図

【図2】本発明の実施の形態1における真空断熱材の断面図

【図3】赤外線透過性を有する樹脂の赤外線吸収率と金属カバー表面温度の関係を示す特性図

【図4】本発明の実施の形態2における断熱部材の断面斜視図

【図5】本発明の実施の形態3における断熱部材の断面斜視図

【図6】本発明の実施の形態3における接着剤の模式図

【図7】本発明の実施の形態4における断熱部材の断面斜視図

【図8】本発明の実施の形態4における真空断熱材の断面図

【図9】本発明の実施の形態5における断熱部材の断面斜視図

【図10】本発明の実施の形態6における断熱部材の断面図

【図11】本発明の実施の形態7における真空断熱材の断面図

【図12】本発明の実施の形態8における真空断熱材の芯材の断面図

【図13】本発明の実施例11における真空断熱材のシワを示す模式図

【図14】本発明の比較例13における真空断熱材のシワを示す模式図

【図15】本発明の実施の形態9における電子写真装置の断面図

【図16】本発明の実施の形態9における断熱部材の断面図

【図17】従来の真空断熱材の断面図

【図18】従来の画像形成装置の断面図

【符号の説明】

【0170】

1 真空断熱材

7 定着装置

11 断熱部材

12 非金属カバー

13 赤外線透過性を有する樹脂

14 金属板

15 金属カバー

16 芯材

17 ラミネートフィルム

18 接着剤

19 接着部

20 非接着部

21 周縁部

22 無機繊維

23 アルミニウム箔層を有するラミネートフィルム

24 アルミニウム蒸着層を有するラミネートフィルム

25 乾式シリカと導電性粉体とからなる混合物

26 内袋

27 センターシール部

28 電子写真装置

【技術分野】

【0001】

本発明は、優れた断熱性能を有する断熱部材および断熱部材適用機器に関するものである。

【背景技術】

【0002】

近年、地球環境問題である温暖化の対策として省エネルギーを推進する動きが活発となっており、民生・産業用機器に関しては、熱を有効活用するという観点から、優れた断熱性能を有する断熱材が求められている。特に150℃を超える高温領域で断熱材を使用すると、省エネルギー効果が顕著に表れるため、電子写真装置や半導体製造装置への適用が期待されている。

【0003】

150℃を超える高温領域では、室温領域とは異なり、赤外線による輻射熱伝導成分が無視できなくなるため、断熱材の断熱性能が低下してしまう。よって、高温領域で優れた断熱効果を発揮させるためには、耐熱性に優れた断熱材と、赤外線を抑制する手段とを併用する技術が必要である。

【0004】

断熱材と、赤外線を抑制する手段とを併用する技術としては、アルミニウム層を有するシートからなる袋内に、難燃性かつ耐熱性の繊維シートとアルミニウム層とからなるシートとの積層物を真空状態で封入した真空断熱材(例えば特許文献1参照)や、断熱材を有するカバーの内側に熱反射部材を設けた定着装置の断熱方法が報告されている(例えば、特許文献2参照)。

【0005】

図17は、特許文献1に記載された従来の真空断熱材の断面図である。この真空断熱材1’は、難燃性かつ耐熱性の繊維シート2とアルミニウム層3を有するシートの積層物4が、アルミニウム層を有するシートからなる袋5内に、真空状態で封入されているものである。

【0006】

この真空断熱材1’は、繊維シートとして難燃性かつ耐熱性を有するものを使用しているため、200℃程度の高温となる条件下においても使用でき、また、繊維シート2と、アルミニウム層3を有するシートの積層物4により発熱性部品からの赤外線を反射し、断熱材によって発熱性部品の温度を維持することができるため、電子写真装置の省エネルギー化に貢献することができるとされている。

【0007】

また、図18は、特許文献2に記載された従来の画像形成装置の断面図である。この画像形成装置6は、定着装置7の上部周辺を囲うように、真空層8を含んでいる定着カバー9を配置したものであり、定着カバー9の内側に反射シート10を取り付けたものである。定着器の周囲を定着カバー9で覆うことにより、定着装置7から発生する熱を効果的に断熱することにより、画像形成装置6内の昇温を防止でき、定着装置7の消費電力の低減を図ることが可能とされている。

【特許文献1】特開2001−265138号公報

【特許文献2】特開2003−271044号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、上記特許文献1の構成では、熱源から発生した赤外線は、真空断熱材1’の袋を構成するプラスチックフィルムに吸収されるため、袋5内に赤外線反射作用を有するアルミニウム層3を挿入しても、赤外線反射効果は期待できない。また、真空断熱材1’の袋5に難燃性や耐熱性の記載が無く、実現性に乏しい。また、真空断熱材1’の袋にも難燃性や耐熱性を付与するとなると、エンジニアリングプラスチックや、スーパーエンジニアリングプラスチックを使用しなければならないため、真空断熱材1’を安価に提供できない。

【0009】

また、上記特許文献2の構成では、定着カバー9の内側に反射シート10を取り付けることにより、定着装置7から発生する放射熱を反射することで、定着装置7内の空気を高温に保つことができるとあるが、定着装置7内の空気温度は120℃〜180℃と高いため、反射シート10自体が酸化劣化するため、赤外線反射効果を長期にわたって提供することができない。

【0010】

本発明では、上記従来の課題を解決するものであり、優れた断熱効果と優れた赤外線反射効果を有する断熱部材を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記従来の課題を解決するために、本発明の断熱部材は、少なくとも芯材と前記芯材を覆うガスバリア性のラミネートフィルムとから構成され、前記ラミネートフィルムの内部を減圧してなる真空断熱材を、非金属カバーと、少なくとも赤外線透過性を有する樹脂と金属板とを重ねた金属カバーとで覆ったものであり、前記金属カバーが、前記金属板が前記真空断熱材と対向するように配置されたものである。

【0012】

断熱部材の金属カバー面を、熱源方向に向けて設置すると、熱源から発生する赤外線が、金属板で反射されるため、真空断熱材の表面温度が低下する。これにより、真空断熱材に高い耐熱性を付与する必要が無いだけでなく、真空断熱材の経時劣化を小さく抑えることができる。また、金属板は、赤外線透過性を有する樹脂により保護されているため、金属板の急激な酸化劣化を抑えることができ、長期にわたって赤外線を反射することができる。また、熱源と真空断熱材との間に金属カバーが存在することにより、真空断熱材が直接炎に曝されることがないため、真空断熱材に難燃性を付与する必要が無くなる。

【発明の効果】

【0013】

本発明によれば、真空断熱材に高い耐熱性を付与する必要が無いだけでなく、真空断熱材の経時劣化を小さく抑えることができる。また、金属板の急激な酸化劣化を抑えることができ、長期にわたって赤外線を反射することができる。また、熱源と真空断熱材との間に金属カバーが存在することにより、真空断熱材が直接炎に曝されることがないため、真空断熱材に難燃性を付与する必要が無くなる。

【発明を実施するための最良の形態】

【0014】

請求項1に記載の断熱部材の発明は、少なくとも芯材と前記芯材を覆うガスバリア性のラミネートフィルムとから構成され、前記ラミネートフィルムの内部を減圧してなる真空断熱材を、非金属カバーと、少なくとも赤外線透過性を有する樹脂と金属板とを重ねた金属カバーとで覆ったものであり、前記金属カバーは、前記金属板が前記真空断熱材と対向するように配置されたものである。

【0015】

断熱部材の金属カバー面を、熱源方向に向けて設置すると、熱源から発生する赤外線が、金属板で反射されるため、真空断熱材の表面温度が低下する。これにより、真空断熱材に高い耐熱性を付与する必要が無いだけでなく、真空断熱材の経時劣化を小さく抑えることができる。

【0016】

また、金属板は、赤外線透過性を有する樹脂により保護されているため、金属板の急激な酸化劣化を抑えることができ、長期にわたって赤外線を反射することができる。また、熱源と真空断熱材との間に、金属カバーが存在することにより、真空断熱材が直接炎に曝されることがないため、真空断熱材に難燃性を付与する必要が無くなる。

【0017】

また、非金属カバーの材質や形状、厚みに関しては特に指定するものではなく、例えば、PPS(ポリフェニレンサルファイド)樹脂やPC(ポリカーボネート)樹脂、PET(ポリエチレンテレフタレート)樹脂等のフィルムやシートや成形体を、カバーに求められる強度に応じて厚みを決定すればよい。

【0018】

また、断熱部材の適用温度によっては、金属カバーの熱が非金属カバーへ伝わるヒートリーク現象が生じるため、非金属カバーとして、ガラスクロス等の無機繊維の積層体を使用しても良い。

【0019】

また、金属板の材質や形状、厚みに関しては、特に指定するものではなく、例えば、アルミニウムや、銀、金、ニッケル、銅、ステンレス等の板材や、アルミニウム箔や、銀箔、金箔、ニッケル箔、銅箔、ステンレス箔等の金属を薄く延ばした金属箔や、アルミニウム、銀、金、ニッケル、銅等の金属をプラスチックに蒸着した板材が考えられるが、高い赤外線反射率を有し、プロセスコストの安価なアルミニウム板や銅板を用いることが好ましい。

【0020】

また、金属板と赤外線透過性を有する樹脂との接合方法に関しては、特に指定するものではなく、例えば、ネジやクギ等の物理的接合方法や、金属板への吹き付けや接着剤や熱などの化学的性質を利用した接合方法が利用できる。

【0021】

請求項2に記載の断熱部材の発明は、請求項1に記載の発明における前記赤外線透過性を有する樹脂は、赤外線吸収率が25%以下であるものである。これにより、熱源から発生した赤外線が、赤外線透過性を有する樹脂で、ほとんど吸収されることなく金属板に伝わるため、金属板で赤外線を効率よく反射しながら、金属板の急激な酸化劣化を抑えることができる。

【0022】

また、赤外線透過性を有する樹脂は、例えば、ETFE(テトラフルオロエチレン・エチレン共重合体;融点265℃、赤外線吸収率8%)や、FEP(テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体;融点270℃、赤外線吸収率8%)、PFA(テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体;融点305℃、赤外線吸収率8%)、PPS(ポリフェニレンサルファイド;融点285℃、赤外線吸収率10%)、CPP(無延伸ポリプロピレン;融点170℃、赤外線吸収率17%)、PET(ポリエチレンテレフタレート;融点265℃、赤外線吸収率18%)が挙げられ、また、融点を持たないものとしては、PSF(ポリサルフォン;連続使用温度150℃、赤外線吸収率10%)や、PES(ポリエテールサルフォン;連続使用温度180℃、赤外線吸収率15%)などの樹脂を薄く伸ばしたフィルムが利用でき、特に、赤外線波長領域である2〜25μmの吸収率が小さいフッ素系樹脂フィルムやPPSフィルムを用いることにより、金属板での赤外線反射を効率良く行うことができる。

【0023】

請求項3に記載の断熱部材の発明は、請求項1または請求項2に記載の発明において、前記赤外線透過性を有する樹脂と、赤外線反射特性を有する金属板とは、接着剤を使わずに直接接合されているものである。これにより、赤外線透過性を有する樹脂と金属板との間に接着剤が存在しないため、熱源から発生した赤外線が接着剤で吸収されることなく赤外線反射効果を有する金属板で反射されるため、金属カバーの赤外線反射効果が向上する。

【0024】

また、接着剤を使わずに直接接合する接合方法としては、特に指定するものではないが、ネジやクギ等の物理的接合や、熱圧着による接合、ラミネート鋼板のように直接溶融樹脂を塗布する方法が考えられる。

【0025】

請求項4に記載の断熱部材の発明は、請求項1または請求項2に記載の発明において、前記赤外線透過性を有する樹脂と前記金属板とは、接着剤により接合されており、前記接着剤は部分的に塗布され、接着部と非接着部とをそれぞれ形成するものである。これにより、接着部に入射した赤外線の一部は接着剤に吸収されて熱となるが、非接着部に入射した赤外線は吸収されることなく金属板で反射されるため、金属カバーの赤外線反射効果が向上する。

【0026】

また、接着剤の部分塗布方法や塗布形状に関しては、特に指定するものではなく、溶剤によるエッチングやフォトレジストによるエッチング、グラビア印刷や、オフセット印刷、フレキソ印刷、スクリーン印刷等の印刷技術を用いても良い。塗布形状は、幾何学模様を形成するように塗布することが好ましい。これにより、非接着部が外被材のどの箇所においても、均一に分散しているため、熱源から発生する赤外線が、金属カバーのあらゆる場所に入射しても、赤外線を効率よく反射することができるからである。

【0027】

また、接着剤の種類に関しては、特に指定するものではなく、ポリウレタン系接着剤、エポキシ系接着剤等の樹脂系接着剤や、クロロプレンゴム系、ニトリルゴム系のエラストマー系接着剤や、これらの樹脂を混合した混合系接着剤など一般に知られるラミネート用接着剤が利用できる。

【0028】

また、接着剤の塗布量に関しては、特に指定するものではなく、ラミネート可能な塗布量であれば良いが、接着剤層での赤外線吸収を抑えるために、塗布量は少ない方が好ましい。

【0029】

請求項5に記載の断熱部材の発明は、請求項1から請求項4のいずれか一項に記載の発明において、前記金属板と前記真空断熱材との間に、無機繊維を有するものである。これにより、金属板から伝わる熱が、無機繊維を介して真空断熱材へ伝わるため、断熱部材の熱流を小さくすることができ、断熱部材の断熱効果を向上させることができる。

【0030】

また、無機繊維の材質に関しては、特に指定するものではなく、例えば、ロックウールやグラスウール等が利用できる。

【0031】

請求項6に記載の断熱部材の発明は、請求項1から請求項5のいずれか一項に記載の発明における前記無機繊維が、前記真空断熱材と前記非金属カバーの積層方向に対して平行となるように繊維が配向しているものである。金属カバーの長手方向に無機繊維が配向していることにより、無機繊維の配向方向と無機繊維から真空断熱材へ伝わる熱の伝導方向が直交するため、無機繊維の断熱性能が向上し、断熱部材の熱流をさらに小さくすることができ、断熱部材の断熱効果をさらに向上させることができる。

【0032】

請求項7に記載の断熱部材の発明は、請求項1から請求項6のいずれか一項に記載の発明における前記真空断熱材が、周縁部を前記非金属カバーの面に向けて折り曲げたものである。これにより、カバーの端部まで真空断熱材を配設することができるため、断熱部材の断熱効果が向上する。また、周縁部が高温となる金属カバーに触れないため、周縁部からのガス侵入量が減少するとともに、周縁部のヒートシール部にかかる熱ストレスが小さくなるため、真空断熱材の経時劣化を小さく抑えることができる。なお、周縁部とは、真空断熱材の芯材が充填されていない部分を指す。

【0033】

請求項8に記載の断熱部材の発明は、請求項1から請求項7のいずれか一項に記載の発明における前記ラミネートフィルムが、前記非金属カバーと前記芯材の間に存在する面の少なくとも一部が、金属または無機化合物を蒸着したフィルムであるものである。これにより、真空断熱材の面のうち、金属板と対向する面から非金属カバーと対向する面へ伝わる熱を小さくすることができ、断熱部材の断熱効果をさらに向上させることができる。

【0034】

また、金属や無機化合物の種類については、特に指定するものではなく、アルミニウムや、銀、金、ニッケル、銅、酸化珪素、酸化アルミニウムなどが考えられるが、プロセスコストの安価なアルミニウムを用いることが好ましい。

【0035】

また、金属や無機化合物を蒸着するプラスチックフィルムの種類については、特に指定するものではなく、例えばPPS(ポリフェニレンサルファイド)フィルムやPEN(ポリエチレンナフタレート)フィルム等の150℃〜200℃の耐熱性を有するフィルムが考えられる。

【0036】

請求項9に記載の断熱部材の発明は、請求項1から請求項8のいずれか一項に記載の発明における前記芯材が、少なくとも乾式シリカと導電性粉体との混合物からなるものである。乾式シリカと導電性粉体との混合物は、グラスウールやその他真空断熱材に使用される芯材と比較して、真空断熱材の内圧上昇に伴う断熱性能の劣化が小さいため、150℃程度の高温領域において使用する真空断熱材として非常に有効であり、また、芯材が粉末状であるため、真空断熱材に曲げ加工や折り曲げ加工を施しやすくなる。

【0037】

また、上記の芯材に酸化チタンや酸化アルミニウムやインジウムドープ酸化錫等の赤外線吸収率が小さい物質を輻射抑制材として添加することで、芯材自体の赤外線吸収率を小さくすることができる。

【0038】

請求項10に記載の断熱部材の発明は、請求項1から請求項9のいずれか一項に記載の発明における前記芯材が、センターシール部を有する不織布からなる内袋により包装されているものである。真空断熱材に曲げ加工や折り曲げ加工を施す際、内袋のセンターシール部が支点となり、センターシール部に沿って真空断熱材にシワが集中するため、他の部分にシワが生じにくくなる。これにより、真空断熱材を、金属板に沿って配設することが可能となる。

【0039】

また、センターシール部を有する内袋の形状については、特に指定するものではなく、センターシール袋や、ピロー袋、ガゼットシール袋、ガゼットエッジシール袋等が利用できる。

【0040】

請求項11に記載の断熱部材の発明は、請求項1から請求項10のいずれか一項に記載の発明における前記金属カバーが、前記金属板から前記真空断熱材へ向かう方向に凹形状もしくは孔を有するものである。これにより、温度センサーやサーモスタットなどの部材を、断熱部材中に配設することが可能となる。

【0041】

また、孔の形状については、特に指定するものではなく、三角形、方形、菱形、多角形、円形などを素材とする形状が利用でき、温度センサーやサーモスタットの形状に合わせて加工してもよい。

【0042】

請求項12に記載の断熱部材の発明は、請求項1から請求項11のいずれか一項に記載の発明における前記非金属カバーが、孔もしくは切り欠きを有するものである。これにより、温度センサーやサーモスタットなどの部材を、断熱部材中に配設することが可能となるだけでなく、非金属カバーを伝わる熱を小さくすることができる。

【0043】

また、孔の形状については、特に指定するものではなく、三角形、方形、菱形、多角形、円形などを素材とする形状が利用でき、温度センサーやサーモスタットの形状に合わせて加工してもよい。

【0044】

請求項13に記載の断熱部材の発明は、請求項1から請求項12のいずれか一項に記載の発明における前記真空断熱材が、孔もしくは、穴もしくは、切り欠き部分を有するものである。これにより、温度センサーやサーモスタットなどの部材を断熱部材中に配設することが可能となる。

【0045】

また、孔の形状については、特に指定するものではなく、三角形、方形、菱形、多角形、円形などを素材とする形状が利用でき、温度センサーやサーモスタットの形状に合わせて加工してもよい。

【0046】

また、真空断熱材に孔もしくは穴もしくは、切り欠き部分を設ける方法に関しては、特に指定するものではなく、あらかじめ所定の形状に芯材を形成しておき、真空断熱材を所定の形状に加工することが考えられる。

【0047】

また、真空断熱材の製造方法に関しては、特に指定するものではなく、芯材を三方シール袋に挿入し、残りの一方をシールする線シール工法や、芯材の上下からラミネートフィルムを熱圧着する面シール工法などが利用できる。

【0048】

請求項14に記載の断熱部材適用機器の発明は、請求項1から請求項13のいずれか一項に記載の断熱部材の金属カバーを、加熱装置側へ向け、空間を隔てて配設したものである。これにより、断熱部材適用機器が電子写真装置の場合は、電子写真装置の定着器部分の断熱および保温が可能となり、電子写真装置の消費電力を低減することが可能となる。

【0049】

また、電子写真装置の種類に関しては、特に指定するものではなく、中間ベルト方式や転写ドラム方式、タンデム方式等の電子写真方式を用いた印刷機や複写機などが考えられる。

【0050】

以下、本発明の実施の形態について、図面を参照しながら説明する。なお、この実施の形態によってこの発明が限定されるものではない。

【0051】

(実施の形態1)

図1は、本発明の実施の形態1における断熱部材の断面図を示すものであり、図2は本発明の実施の形態1における真空断熱材の断面図である。

【0052】

図1において、断熱部材11は、真空断熱材1を、非金属カバー12と、赤外線透過性を有する樹脂13と金属板14とを接着剤18を介して重ねた金属カバー15とで覆ったものであり、金属カバー15は、金属板14が真空断熱材1と対向するように配置されたものである。また、図2において、真空断熱材1は、芯材16をガスバリア性のラミネートフィルム17で覆い、内部を減圧状態としたものである。

【0053】

以上のように構成された断熱部材11について、以下その動作、作用を説明する。

【0054】

非金属カバー12は、外部からの衝撃に対し、真空断熱材1を保護する作用を有する。

【0055】

赤外線透過性を有する樹脂13は、急激な酸化劣化や外部からの衝撃に対し、金属板14を保護するとともに、赤外線を透過する作用を有する。

【0056】

金属板14は、外部からの衝撃に対し、真空断熱材1を保護するとともに、真空断熱材1を炎から守る作用を有する。また、赤外線透過性を有する樹脂13を透過した赤外線を反射させることにより、真空断熱材1の表面温度が低下し、真空断熱材1の経時劣化が小さくなる。

【0057】

以上のように、本実施の形態においては、真空断熱材1を、非金属カバー12と、赤外線透過性を有する樹脂13と金属板14とを金属板14が真空断熱材1と対向するように重ねた金属カバー15で覆うことにより、真空断熱材1に耐衝撃性や難燃性、耐久性を付与することができる。

【0058】

以上のような本発明の実施の形態1の断熱部材11を、断熱や保温の必要な箇所に取り付けることにより、有効な断熱効果が得られる。取り付け箇所の例としては、恒温槽や半導体製造装置等の産業用設備や、コンピューターやプリンター、複写機、プロジェクター等の情報機器、ジャーポットや炊飯器、電子レンジ、給湯器等の調理家電など、あらゆるケースが考えられる。

【0059】

また、断熱部材11の取り付け方法に関しては、特に指定するものではなく、接着剤、樹脂との一体発泡などの化学的接合や、クギ打ち、挟み込みなどの物理的接合でも良い。

【0060】

以上のように構成された断熱部材11の赤外線反射効果および金属板保護効果について確認した結果を、実施例1から実施例3に示し、比較例を比較例1から比較例4に示す。

【0061】

また、性能評価は、長さ300mmのハロゲンヒーターを囲うように断熱部材11を設置したときの、金属カバー15表面温度を計測した。赤外線反射効果の評価基準は、鉄板よりなる金属カバー15に真空断熱材1を配設した断熱部材(比較例1)の計測値と比較して、金属カバー15の表面温度が改善されれば、赤外線反射効果があると判断した。

【0062】

また、金属板保護効果の評価基準は、断熱部材11を150℃の恒温炉にて30日間放置後、再度性能評価を行い、金属カバー15表面温度の上昇が初期温度に対して+1℃以内であれば金属板保護効果があると判断した。後述するが、比較例1での金属カバー15表面温度、恒温炉放置後の金属カバー15表面温度は、それぞれ、144.1℃、146.3℃であった。

【0063】

ここで赤外線透過性を有する樹脂の赤外線吸収率は、日本電子製フーリエ変換赤外分光光度計JIR5500型と、赤外放射ユニットIR−IRR200とを用いて、150℃で得られた赤外線放射率を吸収率とみなした。

【0064】

(実施例1)

乾式シリカ(日本アエロジル社製 アエロジル300 平均粒径:7nm)よりなる酸化珪素化合物と、カーボンブラック(東海カーボン社製 トーカブラック#7100F 平均粒径:42nm)よりなる導電性粉体を、重量比が95:5となるよう混合したものを、ポリエチレンテレフタレートとポリプロピレンよりなる不織布袋に充填することで真空断熱材1の芯材16を作製した。この芯材16を、ガスバリア性を有するラミネートフィルム17で覆い、内部を減圧することで真空断熱材1を作製した。

【0065】

次に、赤外線透過性を有する樹脂13として、厚さ12μmのFEPフィルム(赤外線吸収率8%)を、厚さ12μmのアルミニウム箔の表面にドライラミネートした後、アルミニウム箔のうち非ラミネート面を、厚さ0.5mmの鉄板14に貼り付けることで金属カバー15を作製した。

【0066】

この金属カバー15の鉄板14と接触するように真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバー12を取り付け、断熱部材11を作製した。

【0067】

評価を行ったところ、断熱部材11の金属カバー15の表面温度、恒温炉放置後の金属カバー15の表面温度は、それぞれ、139.0℃、139.2℃であった。比較例1と比較すると、金属カバー15の表面温度が5.1℃小さいことから赤外線反射効果の向上が確認できた。また、高温炉放置後の金属カバー15の表面温度の上昇は初期温度と比較して0.2℃と、ほとんど変化が無いことから金属板保護効果が確認できた。

【0068】

(実施例2)

赤外線透過性を有する樹脂13として、厚さ12μmのPETフィルム(赤外線吸収率18%)を、厚さ12μmのアルミニウム箔の表面にドライラミネートした後、アルミニウム箔のうち非ラミネート面を、厚さ0.5mmの鉄板14に貼り付けることで金属カバー15を作製した。

【0069】

この金属カバー15の鉄板14と接触するように、実施例1と同様の工程で作製した真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバー12を取り付け、断熱部材11を作製した。

【0070】

評価を行ったところ、断熱部材11の金属カバー15の表面温度、恒温炉放置後の金属カバー15の表面温度は、それぞれ、142.1℃、142.7℃であった。比較例1と比較すると、金属カバー15の表面温度が2.0℃小さいことから赤外線反射効果の向上が確認できた。また、高温炉放置後の金属カバー15の表面温度の上昇は初期温度と比較して0.6℃と、ほとんど変化が無いことから金属板保護効果が確認できた。

【0071】

(実施例3)

厚さ12μmのFEPフィルム(赤外線吸収率8%)と、厚さ12μmのPPSフィルム(赤外線吸収率10%)とをラミネートしたものを、赤外線透過性を有する樹脂13とした。この時の赤外線吸収率は25%であった。このラミネート品13のPPSフィルム側を、厚さ0.2mmのアルミニウム板14の表面に、ラミネートすることで金属カバー15を作製した。

【0072】

この金属カバー15のアルミニウム板14と接触するように、実施例1と同様の工程で作製した真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバー12を取り付け、断熱部材11を作製した。

【0073】

評価を行ったところ、断熱部材11の金属カバー15の表面温度、恒温炉放置後の金属カバー15の表面温度は、それぞれ、143.5℃、143.8℃であった。比較例1と比較すると、金属カバー15の表面温度が0.6℃小さいことから赤外線反射効果の向上が確認できた。また、高温炉放置後の金属カバー15の表面温度の上昇は初期温度と比較して0.3℃と、ほとんど変化が無いことから金属板保護効果が確認できた。

【0074】

(比較例1)

厚さ0.5mmの鉄板を金属カバーとして、鉄板と接触するように、実施例1と同様の工程で作製した真空断熱材1を配設したのち、真空断熱材1を覆う様にPPS樹脂(厚さ1mm)製カバーを取り付け、断熱部材を作製した。評価を行ったところ、断熱部材の金属カバーの表面温度、恒温炉放置後の金属カバーの表面温度はそれぞれ、144.1℃、146.3℃であった。

【0075】

(比較例2)

厚さ12μmのPETフィルム(赤外線吸収率18%)を2枚重ねてラミネートしたものを、赤外線透過性を有する樹脂とした。この時の赤外線吸収率は30%であった。このラミネート品を、厚さ0.2mmのアルミニウム板の表面に、ラミネートすることで金属カバーを作製した。

【0076】

この金属カバーのアルミニウム板と接触するように、実施例1と同様の工程で作製した真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバーを取り付け、断熱部材を作製した。

【0077】

評価を行ったところ、断熱部材の金属カバーの表面温度、恒温炉放置後の金属カバーの表面温度は、それぞれ、145.4℃、145.7℃であった。比較例1と比較すると、金属カバーの表面温度が1.3℃大きいことから赤外線反射効果の向上が確認できなかった。しかし、高温炉放置後の金属カバー表面温度の上昇は初期温度と比較して0.3℃と、ほとんど変化が無いことから金属板保護効果が確認できた。

【0078】

(比較例3)

厚さ15μmのナイロンフィルム(赤外線吸収率53%)と、厚さ0.2mmのアルミニウム板の表面に、ラミネートすることで金属カバーを作製した。この金属カバーのアルミニウム板と接触するように、実施例1と同様の工程で作製した真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバーを取り付け、断熱部材を作製した。

【0079】

評価を行ったところ、断熱部材の金属カバー表面温度、恒温炉放置後の金属カバー表面温度は、それぞれ、150.5℃、151.1℃であった。比較例1と比較すると、金属カバー表面温度が6.4℃大きいことから赤外線反射効果の向上が確認できなかった。しかし、高温炉放置後の金属カバー表面温度の上昇は初期温度と比較して0.6℃と、ほとんど変化が無いことから金属板保護効果が確認できた。

【0080】

(比較例4)

厚さ0.5mmのアルミニウム板を金属カバーとして、アルミニウム板と接触するように、実施例1と同様の工程で作製した真空断熱材を配設したのち、真空断熱材を覆う様にPPS樹脂(厚さ1mm)製カバーを取り付け、断熱部材を作製した。

【0081】

評価を行ったところ、断熱部材の金属カバー表面温度、恒温炉放置後の金属カバー表面温度は、それぞれ、124.9℃、127.1℃であった。比較例1と比較すると、金属カバー表面温度が19.2℃小さいことから赤外線反射効果の向上が確認できた。しかし、高温炉放置後の金属カバー表面温度の上昇は初期温度と比較して2.2℃上昇したため、金属板保護効果が確認できなかった。

【0082】

以上のように構成された断熱部材について、赤外線反射効果および金属板保護効果を確認した結果(実施例1から実施例3および比較例1から比較例4)を(表1)および図3に示す。

【0083】

【表1】

(表1)の結果から、金属板14の表面を、赤外線透過性を有する樹脂13で被覆することにより、金属板14の赤外線反射効果の急激な酸化劣化を防止することができた。また、図3の結果から、赤外線透過性を有する樹脂13の赤外線吸収率を25%以下とすることにより、赤外線透過性を有する樹脂13を透過した赤外線を、金属板14で効率良く反射することがわかった。

【0084】

(実施の形態2)

図4は、本発明の実施の形態2における断熱部材11の断面図を示すものである。図4において、断熱部材11は、真空断熱材1を、非金属カバー12と、赤外線透過性を有する樹脂13と金属板14とを重ねた金属カバー15とで覆ったものであり、金属カバー15は、金属板14が真空断熱材1と対向するように配置されたものであり、赤外線透過性を有する樹脂13と金属板14とは、熱圧着により接合されている。

【0085】

以上のように構成された断熱部材11について、以下その動作、作用を説明する。なお、実施の形態1と同一構成の部分は、説明を割愛する。

【0086】

赤外線透過性を有する樹脂13は、金属との接着性の良い材料であるため、金属板14との接合に接着剤が不要である。これにより、接着剤での赤外線吸収がないため、金属カバーの赤外線反射効率が向上する。

【0087】

以上のように構成された断熱部材の赤外線反射効果について確認した結果を実施例4に示し、比較例を比較例5に示す。

【0088】

また、性能評価は、長さ300mmのハロゲンヒーターを囲うように断熱部材11を設置したときの、金属カバー表面温度を計測した。

【0089】

(実施例4)

赤外線透過性を有する樹脂13として厚さ25μmの変性ETFEフィルム(赤外線吸収率8%)を、厚さ0.2mmのアルミニウム板14の表面に、熱圧着することで金属カバー15を作製した。この金属カバー15のアルミニウム板14と接触するように、実施例1と同様の工程で作製した真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバー12を取り付け、断熱部材11を作製した。評価を行ったところ、断熱部材11の金属カバー15の表面温度は128.0℃であった。

【0090】

(比較例5)

赤外線透過性を有する樹脂として厚さ12μmのETFEフィルム(赤外線吸収率8%)を、厚さ0.2mmのアルミニウム板の表面にドライラミネートすることで、金属カバーを作製した。この金属カバーのアルミニウム板と接触するように、実施例1と同様の工程で作製した真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバーを取り付け、断熱部材を作製した。評価を行ったところ、断熱部材の金属のカバー表面温度は132.4℃であった。

【0091】

以上のように構成された断熱部材11について、赤外線反射効果を確認した結果(実施例4および比較例5)を(表2)に示す。

【0092】

【表2】

(表2)の結果から、赤外線透過性を有する樹脂13を、金属板14に熱圧着することにより、赤外線透過性を有する樹脂13と、金属板14との間に存在する接着剤を無くしたため、金属カバー15の赤外線反射効果が向上することがわかった。

【0093】

(実施の形態3)

図5は、本発明の実施の形態3における断熱部材11の断面図を示すものであり、図6は、本発明の実施の形態3における接着剤部分塗布の一例として、格子状に塗布された接着剤の模式図を示すものである。

【0094】

図5において、断熱部材11は、真空断熱材1を、非金属カバー12と、赤外線透過性を有する樹脂13と金属板14とを重ねた金属カバー15とで覆ったものであり、金属カバー15は、金属板14が真空断熱材1と対向するように配置されたものであり、赤外線透過性を有する樹脂13と金属板14とは、接着剤18により部分的に接合されている。また、図6において、接着剤18は、接着部19と非接着部20とが格子状となるように塗布されている。

【0095】

以上のように構成された断熱部材11について、以下その動作、作用を説明する。なお、実施の形態1または実施の形態2と同一構成の部分は、説明を割愛する。

【0096】

赤外線透過性を有する樹脂13と金属板14とは、接着剤18により接着部19と非接着部20とを形成するように、接合している。これにより、接着部19へ入射した赤外線の一部は接着部19で吸収され、熱となるが、非接着部20へ入射した赤外線は吸収されることなく金属板14で反射されるため、金属カバー15の赤外線反射効率が向上する。

【0097】

以上のように構成された断熱部材11の赤外線反射効果について確認した結果を実施例5に示し、比較例を比較例6に示す。

【0098】

また、性能評価は、長さ300mmのハロゲンヒーターを囲うように断熱部材11を設置したときの、金属カバー15の表面温度を計測した。

【0099】

(実施例5)

厚さ12μmのアルミニウム箔の表面に、接着部19と非接着部20が45:55(接着剤塗布率:45%)となるようにグラビア印刷法を用いて接着剤18を塗布するとともに、赤外線透過性を有する樹脂13として、厚さ12μmのFEPフィルム(赤外線吸収率8%)をラミネートした後、アルミニウム箔のうち非ラミネート面を、厚さ0.5mmの鉄板14に貼り付けることで金属カバー15を作製した。

【0100】

この金属カバー15の鉄板14と接触するように、実施例1と同様の工程で作製した真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバー12を取り付け、断熱部材11を作製した。評価を行ったところ、断熱部材11の金属カバー15の表面温度は130.6℃であった。

【0101】

(比較例6)

厚さ12μmのアルミニウム箔の表面に、接着部と非接着部が45:55(接着剤塗布率:45%)となるようにグラビア印刷法を用いて接着剤を塗布するとともに、赤外線透過性を有する樹脂として厚さ12μmのFEPフィルム(赤外線吸収率8%)をラミネートした後、アルミニウム箔のうち非ラミネート面を、厚さ0.5mmの鉄板に貼り付けることで金属カバーを作製した。この金属カバーの鉄板と接触するように、実施例1と同様の工程で作製した真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバーを取り付け、断熱部材を作製した。評価を行ったところ、断熱部材の金属カバーの表面温度は139.0℃であった。

【0102】

以上のように構成された断熱部材11について、赤外線反射効果を確認した結果(実施例5および比較例6)を(表3)に示す。

【0103】

【表3】

(表3)の結果から、赤外線透過性を有する樹脂13と金属板14の間に存在する接着剤18を部分的に塗布することにより、接着部18へ入射した赤外線の一部は接着剤18で吸収され、熱となるが、非接着部20へ入射した赤外線は接着剤18で吸収されることなく、金属板14で反射されるため、金属カバー15の赤外線反射効果が向上することがわかった。

【0104】

(実施の形態4)

図7は、本発明の実施の形態4における断熱部材11の断面図を示すものであり、図8は、本発明の実施の形態4における真空断熱材1の断面図を示すものである。

【0105】

図7において、断熱部材11は、真空断熱材1を、非金属カバー12と、赤外線透過性を有する樹脂13と金属板14とを重ねた金属カバー15とで覆ったものであり、金属カバー15は、金属板14が真空断熱材1と対向するように配置されたものであり、真空断熱材1は、図8に示すように、周縁部(芯材16の外周にできる、間に芯材16を挟まないラミネートフィルム17のみからなるヒレ部)21を非金属カバー12側へ折り曲げている。

【0106】

以上のように構成された断熱部材11について、以下その動作、作用を説明する。なお、実施の形態1から実施の形態3と同一構成の部分は、説明を割愛する。

【0107】

真空断熱材1は、周縁部21を非金属カバー12側へ折り曲げたため、真空断熱材1の有効断熱面積を大きくすることができる。これにより、断熱部材11中の空気断熱層が減少するため、断熱部材11の断熱効果が向上する作用を有する。

【0108】

以上のように構成された断熱部材11の断熱効果について確認した結果を実施例6に示し、比較例を比較例7に示す。

【0109】

また、性能評価は、長さ300mmのハロゲンヒーターを囲うように断熱部材11を設置したときの、非金属カバー12の表面温度を計測した。

【0110】

(実施例6)

乾式シリカ(日本アエロジル社製 アエロジル300 平均粒径:7nm)よりなる酸化珪素化合物と、カーボンブラック(東海カーボン社製 トーカブラック#7100F 平均粒径:42nm)よりなる導電性粉体を重量比が95:5となるよう混合したものを、ポリエチレンテレフタレートとポリプロピレンよりなる不織布袋に充填することで真空断熱材1の芯材16を作製した。この芯材16を、ガスバリア性を有するラミネートフィルム17で覆い、内部を減圧状態とした後、長手方向の周縁部21を折り曲げることで真空断熱材1を作製した。

【0111】

赤外線透過性を有する樹脂13として、厚さ25μmの変性ETFEフィルム(赤外線吸収率8%)を、厚さ0.2mmのアルミニウム板14の表面に、熱圧着することで金属カバー15を作製した。この金属カバー15のアルミニウム板14と接触するように真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバー12を取り付け、断熱部材11を作製した。このとき真空断熱材1は、金属カバー15の長手方向の周縁部21を折り曲げたものを使用した。評価を行ったところ、断熱部材11の非金属カバー12の表面温度は57.8℃であった。

【0112】

(比較例7)

実施例4で使用した断熱部材11を用いて評価を行ったところ、断熱部材11の非金属カバー12の表面温度は60.0℃であった。

【0113】

以上のように構成された断熱部材11について、赤外線反射効果を確認した結果(実施例6および比較例7)を(表4)に示す。

【0114】

【表4】

(表4)の結果から、真空断熱材1の周縁部21を非金属カバー12側に折り曲げて断熱部材11中へ配設することにより、真空断熱材1の有効断熱面積が大きくなり、断熱部材11中の空気断熱層が減少するため、断熱部材11の断熱効果が向上することがわかった。

【0115】

(実施の形態5)

図9は、本発明の実施の形態5における断熱部材の断面図を示すものである。図9において、断熱部材11は、真空断熱材1を、非金属カバー12と、赤外線透過性を有する樹脂13と金属板14とを重ねた金属カバー15とで覆ったものであり、金属カバー15は、金属板14が真空断熱材1と対向するように配置されたものであり、真空断熱材1と金属板14との間には無機繊維22が挿入されている。

【0116】

以上のように構成された断熱部材11について、以下その動作、作用を説明する。なお、実施の形態1から実施の形態4と同一構成の部分は、説明を割愛する。

【0117】

断熱部材11において、真空断熱材1と金属板14との間に無機繊維22を挿入することで、金属板14からの熱を断熱することができる。これにより、真空断熱材1の表面温度が低下することで、断熱部材11の熱流束が小さくなり、断熱部材11の断熱効果が向上するという作用を有する。

【0118】

以上のように構成された断熱部材11の赤外線反射効果について確認した結果を、実施例7と実施例8に示し、比較例を比較例8に示す。

【0119】

また、性能評価は、長さ300mmのハロゲンヒーターを囲うように断熱部材11を設置したときの、非金属カバー12の表面温度および非金属カバー12表面の熱流束を計測した。

【0120】

(実施例7)

赤外線透過性を有する樹脂13として、厚さ25μmの変性ETFEフィルム(赤外線吸収率8%)を、厚さ0.2mmのアルミニウム板14の表面に、熱圧着することで金属カバー15を作製した。

【0121】

この金属カバー15のアルミニウム板14と接触するように、繊維方向がアルミニウム板14と平行な方向に配向したグラスウール(厚さ1mm)22を配設した。このグラスウール22と接触するように、実施例6と同様の工程で作製した真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバー12を取り付け、断熱部材11を作製した。

【0122】

このとき真空断熱材1は、金属カバー15の長手方向の周縁部21を折り曲げたものを使用した。評価を行ったところ、断熱部材11の非金属カバー12の表面温度および、非金属カバー12の表面の熱流束はそれぞれ、55.3℃、101.9W/m2であった。

【0123】

(実施例8)

赤外線透過性を有する樹脂13として厚さ25μmの変性ETFEフィルム(赤外線吸収率8%)を、厚さ0.2mmのアルミニウム板14の表面に、熱圧着することで金属カバー15を作製した。この金属カバー15のアルミニウム板14と接触するように、繊維方向がランダムなグラスウール22(厚さ1mm)を配設した。このグラスウール22と接触するように、実施例6と同様の工程で作製した真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバー12を取り付け、断熱部材11を作製した。

【0124】

このとき真空断熱材1は、金属カバー15の長手方向の周縁部21を折り曲げたものを使用した。評価を行ったところ、断熱部材11の非金属カバー12の表面温度および、非金属カバー12の表面の熱流束はそれぞれ、56.6℃、104.5W/m2であった。

【0125】

(比較例8)

実施例6で使用した断熱部材11を用いて評価を行ったところ、断熱部材11の非金属カバー12の表面温度および非金属カバー12の表面の熱流束はそれぞれ、57.8℃、107.1W/m2であった。

【0126】

以上のように構成された断熱部材11について、赤外線反射効果を確認した結果(実施例7、実施例8および比較例8)を(表5)に示す。

【0127】

【表5】

(表5)の結果から、真空断熱材1と金属板15との間に無機繊維22を挿入することで、金属板15からの熱を断熱することができる。これにより、断熱部材11の熱流束が小さくなり、断熱部材11の断熱効果が向上することがわかった。

【0128】

(実施の形態6)

図10は、本発明の実施の形態6における断熱部材11の断面図を示すものである。図10において、断熱部材11は、真空断熱材1を、非金属カバー12と、赤外線透過性を有する樹脂13と金属板14とを重ねた金属カバー15とで覆ったものであり、金属カバー15は、金属板14が真空断熱材1と対向するように配置されたものである。

【0129】

以上のように構成された断熱部材の断熱効果について確認した結果を実施例9に示し、比較例を比較例10、比較例11に示す。

【0130】

また、性能評価は、長さ300mmのハロゲンヒーターを囲うように断熱部材11を設置したときの非金属カバー12の表面温度を計測したのち、断熱部材11を150℃の恒温炉にて30日間放置後に再度性能評価を行い、断熱部材11の断熱効果の劣化度合いを比較した。

【0131】

(実施例9)

赤外線透過性を有する樹脂13として厚さ25μmの変性ETFEフィルム(赤外線吸収率8%)を、厚さ0.2mmのアルミニウム板14の表面に、熱圧着することで金属カバー15を作製した。この金属カバー15のアルミニウム板14と接触するように、実施例6と同様の工程で作製した真空断熱材1を配設した後、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバー12を取り付け、断熱部材11を作製した。

【0132】

評価を行ったところ、断熱部材11の非金属カバー12の表面温度は57.8℃であった。また、恒温炉放置後の断熱部材11の非金属カバー12の表面温度は58.0℃であった。

【0133】

(比較例9)

グラスウールを真空断熱材1の芯材として、ガスバリア性を有するラミネートフィルムで芯材を覆い、内部を減圧し、長手方向の周縁部を折ることで真空断熱材1を作製した。

【0134】

赤外線透過性を有する樹脂として厚さ25μmの変性ETFEフィルム(赤外線吸収率8%)を、厚さ0.2mmのアルミニウム板の表面に、熱圧着することで金属カバーを作製した。

【0135】

この金属カバーのアルミニウム板と接触するように、本比較例で作製した真空断熱材1を配設した後、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバーを取り付け、断熱部材を作製した。

【0136】

評価を行ったところ、断熱部材の非金属カバー表面温度は56.6℃であった。また、恒温炉放置後の断熱部材の非金属カバー表面温度は62.9℃であった。

【0137】

(比較例10)

連通ウレタンフォームを真空断熱材1の芯材として、ガスバリア性を有するラミネートフィルムで芯材を覆い、内部を減圧し、長手方向の周縁部を折ることで真空断熱材1を作製した。

【0138】

赤外線透過性を有する樹脂として、厚さ25μmの変性ETFEフィルム(赤外線吸収率8%)を、厚さ0.2mmのアルミニウム板の表面に、熱圧着することで金属カバーを作製した。この金属カバーのアルミニウム板と接触するように、本比較例で作製した真空断熱材1を配設した後、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバーを取り付け、断熱部材を作製した。

【0139】

評価を行ったところ、断熱部材の非金属カバー表面温度は58.1℃であった。また、恒温炉放置後の断熱部材の非金属カバー表面温度は63.7℃であった。

【0140】

以上のように構成された断熱部材について、断熱効果を確認した結果(実施例9および比較例9、比較例10)を(表6)に示す。

【0141】

【表6】

(表6)の結果から、真空断熱材1の芯材を、乾式シリカと導電性粉体との混合物からなる芯材を用いることにで、グラスウールやその他の真空断熱材1に使用される芯材と比較して、真空断熱材1の内圧上昇に伴う断熱性能の劣化が小さいことが確認できた。

【0142】

(実施の形態7)

図11は、本発明の実施の形態7における真空断熱材1の断面図を示すものである。図11において、真空断熱材1は、アルミニウム箔層を有するラミネートフィルム23とアルミニウム蒸着層を有するラミネートフィルム24とにより芯材16を覆い、内部を減圧したものである。

【0143】

以上のように構成された真空断熱材1について、以下その動作、作用を説明する。なお、実施の形態1から実施の形態6と同一構成の部分は、説明を割愛する。

【0144】

真空断熱材1は、アルミニウム箔層を有するラミネートフィルム23を熱源側へ向けることにより、高いガスバリア性を発揮する。また、熱源からアルミニウム箔層を有するラミネートフィルム23へ伝わった熱は、アルミニウム蒸着層を有するラミネートフィルム24へ伝わるが、アルミニウム蒸着層はアルミニウム箔と比較して非常に薄いため、熱が伝わりにくく、真空断熱材1の断熱効果を向上させることができるという作用を有する。

【0145】

以上のように構成された断熱部材11の断熱効果について確認した結果を実施例10に示し、比較例を比較例12に示す。

【0146】

また、性能評価は、長さ300mmのハロゲンヒーターを囲うように断熱部材11を設置したときの非金属カバー表面温度を計測した。

【0147】

(実施例10)

乾式シリカ(日本アエロジル社製 アエロジル300 平均粒径:7nm)よりなる酸化珪素化合物と、カーボンブラック(東海カーボン社製 トーカブラック#7100F 平均粒径:42nm)よりなる導電性粉体を、重量比が95:5となるよう混合したものを、ポリエチレンテレフタレートとポリプロピレンよりなる不織布袋に充填することで真空断熱材1の芯材16を作製した。この芯材16を、(表7)に示すガスバリア性を有するラミネートフィルムで覆い、内部を減圧状態とした後、長手方向の周縁部21を折り曲げることで真空断熱材1を作製した。

【0148】

【表7】

次に、赤外線透過性を有する樹脂13として厚さ25μmの変性ETFEフィルム(赤外線吸収率8%)を、厚さ0.2mmのアルミニウム板14の表面に、熱圧着することで金属カバー15を作製した。

【0149】

この金属カバー15のアルミニウム板14と接触するように真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバー12を取り付け、断熱部材11を作製した。評価を行ったところ、断熱部材11の非金属カバー12の表面温度は57.8℃であった。

【0150】

(比較例12)

実施例10と同様の工程で作製された芯材16を、(表7)に示すガスバリア性を有するラミネートフィルムで覆い、内部を減圧状態とした後、長手方向の周縁部21を折り曲げることで真空断熱材1を作製した。

【0151】

次に、赤外線透過性を有する樹脂として厚さ25μmの変性ETFEフィルム(赤外線吸収率8%)を、厚さ0.2mmのアルミニウム板の表面に、熱圧着することで金属カバーを作製した。

【0152】

この金属カバーのアルミニウム板と接触するように真空断熱材1を配設したのち、真空断熱材1を覆うようにPPS樹脂(厚さ1mm)製カバーを取り付け、断熱部材を作製した。評価を行ったところ、断熱部材の非金属カバー表面温度は61.9℃であった。

【0153】

以上のように構成された断熱部材11について、断熱効果を確認した結果(実施例10および比較例12)を(表8)に示す。

【0154】

【表8】

(表8)の結果から、断熱部材11において、真空断熱材1のラミネートフィルム23,24のうち、非金属カバー12と対向する面の少なくとも一部を、金属を蒸着したフィルム24とすることにより、金属カバー15と対向する面から、非金属カバー12と対向する面へ伝わる熱が小さくなるため、断熱部材11の断熱効果が向上することがわかった。

【0155】

(実施の形態8)

図12は、本発明の実施の形態8における芯材の断面図を示すものである。図12において、芯材16は、乾式シリカと導電性粉体とからなる混合物25を、不織布よりなる内袋26で覆ったものであり、内袋26はセンターシール部27を形成している。

【0156】

以上のように構成された芯材16について、以下その動作、作用を説明する。なお、実施の形態1から実施の形態7と同一構成の部分は、説明を割愛する。

【0157】

真空断熱材1に曲げ加工や折り曲げ加工を施す際、内袋26のセンターシール部27が支点となり、センターシール部27に沿って、真空断熱材1にシワが集中するため、他の部分にはシワが生じにくくなる。これにより、真空断熱材1を、金属板14に沿って配設することができるという作用を有する。

【0158】

以上のように構成された芯材16の適用効果について確認した結果を実施例11に示し、比較例を比較例13に示す。

【0159】

(実施例11)

乾式シリカ(日本アエロジル社製 アエロジル300 平均粒径:7nm)よりなる酸化珪素化合物と、カーボンブラック(東海カーボン社製 トーカブラック#7100F 平均粒径:42nm)よりなる導電性粉体を、重量比が95:5となるよう混合したもの25を、ポリエチレンテレフタレートとポリプロピレンよりなるセンターシール袋形状を有する不織布袋26に充填することで真空断熱材1の芯材16を作製した。

【0160】

この芯材16を、ガスバリア性を有するラミネートフィルム17で覆い、内部を減圧状態とすることで真空断熱材1を作製した。この真空断熱材1を半円形状に曲げると、図13に示すようにシワがセンターシール部を中心に発生した。

【0161】

(比較例13)

乾式シリカ(日本アエロジル社製 アエロジル300 平均粒径:7nm)よりなる酸化珪素化合物と、カーボンブラック(東海カーボン社製 トーカブラック#7100F 平均粒径:42nm)よりなる導電性粉体を、重量比が95:5となるよう混合したものを、ポリエチレンテレフタレートとポリプロピレンよりなる三方シール袋形状を有する不織布袋に充填することで真空断熱材の芯材を作製した。この芯材を、ガスバリア性を有するラミネートフィルムで覆い、内部を減圧状態とすることで真空断熱材を作製した。

【0162】

この真空断熱材を半円形状に曲げると図14に示すようなシワがあらゆる所に多数発生した。

【0163】

以上のことから、真空断熱材1に曲げ加工や折り曲げ加工を施す際、内袋26のセンターシール部27が支点となり、センターシール部27に沿って、真空断熱材1にシワが集中するため、他の部分にはシワが生じにくくなる。これにより、真空断熱材1を、金属板14に沿って配設しやすくなることがわかった。

【0164】

(実施の形態9)

図15は本発明の実施の形態9における断熱部材適用機器である電子写真装置の断面図であり、図16は本実施の形態9における断熱部材の断面図である。

【0165】

定着装置7を有する電子写真装置28における記録紙29への印刷は、感光ドラム30の表面に静電荷画像を形成し、そこにトナー収容部31からトナーを吸着させた後、転写ドラム32を介して記録紙29に転写する。このトナー像が転写された記録紙29を定着装置7に搬入し、高温に保たれた熱定着ローラー33と加圧ローラー34の間に記録紙29を通過させることによりトナーを溶融定着させる。

【0166】

熱定着ローラー33と加圧ローラー34の周囲は、所定の高い温度を保つために、熱定着ローラー33と加圧ローラー34を囲むように断熱部材11を配設した。図16に示すように、金属カバー15と真空断熱材1にそれぞれ孔と穴を形成することで、断熱部材11に凹部35を設けた。この凹部35にサーモスタット36を取り付けることで、熱定着ローラー33の温度制御が可能となる。

【0167】

これにより、熱定着ローラー33から発する熱を断熱部材11で断熱することで、熱定着ローラー33の保温が可能となる。また、熱に弱い制御装置(図示せず)や、トナー収容部31及び感光ドラム30等の転写装置を、トナーに悪影響が及ばない45℃以下に長期間維持することができる。

【産業上の利用可能性】

【0168】

本発明にかかる断熱部材を断熱や保温の必要な箇所に取り付けることにより、有効な断熱効果が得られる。取り付け箇所の例としては、恒温槽や半導体製造装置等の産業用設備や、コンピューターやプリンター、複写機、プロジェクター等の情報機器、ジャーポットや炊飯器、電子レンジ、給湯器等の調理家電などが考えられる。

【図面の簡単な説明】

【0169】

【図1】本発明の実施の形態1における断熱部材の断面斜視図

【図2】本発明の実施の形態1における真空断熱材の断面図

【図3】赤外線透過性を有する樹脂の赤外線吸収率と金属カバー表面温度の関係を示す特性図

【図4】本発明の実施の形態2における断熱部材の断面斜視図

【図5】本発明の実施の形態3における断熱部材の断面斜視図

【図6】本発明の実施の形態3における接着剤の模式図

【図7】本発明の実施の形態4における断熱部材の断面斜視図

【図8】本発明の実施の形態4における真空断熱材の断面図

【図9】本発明の実施の形態5における断熱部材の断面斜視図

【図10】本発明の実施の形態6における断熱部材の断面図

【図11】本発明の実施の形態7における真空断熱材の断面図

【図12】本発明の実施の形態8における真空断熱材の芯材の断面図

【図13】本発明の実施例11における真空断熱材のシワを示す模式図

【図14】本発明の比較例13における真空断熱材のシワを示す模式図

【図15】本発明の実施の形態9における電子写真装置の断面図

【図16】本発明の実施の形態9における断熱部材の断面図

【図17】従来の真空断熱材の断面図

【図18】従来の画像形成装置の断面図

【符号の説明】

【0170】

1 真空断熱材

7 定着装置

11 断熱部材

12 非金属カバー

13 赤外線透過性を有する樹脂

14 金属板

15 金属カバー

16 芯材

17 ラミネートフィルム

18 接着剤

19 接着部

20 非接着部

21 周縁部

22 無機繊維

23 アルミニウム箔層を有するラミネートフィルム

24 アルミニウム蒸着層を有するラミネートフィルム

25 乾式シリカと導電性粉体とからなる混合物

26 内袋

27 センターシール部

28 電子写真装置

【特許請求の範囲】

【請求項1】

少なくとも芯材と前記芯材を覆うガスバリア性のラミネートフィルムとから構成され、前記ラミネートフィルムの内部を減圧してなる真空断熱材を、非金属カバーと、少なくとも赤外線透過性を有する樹脂と金属板とを重ねた金属カバーとで覆ったものであり、前記金属カバーは、前記金属板が前記真空断熱材と対向するように配置されたことを特徴とする断熱部材。

【請求項2】

前記赤外線透過性を有する樹脂は、赤外線吸収率が25%以下であることを特徴とする請求項1に記載の断熱部材。

【請求項3】

前記赤外線透過性を有する樹脂と、赤外線反射特性を有する金属板とは、接着剤を使わずに直接接合されていることを特徴とする請求項1または請求項2に記載の断熱部材。

【請求項4】

前記赤外線透過性を有する樹脂と前記金属板とは、接着剤により接合されており、前記接着剤は部分的に塗布され、接着部と非接着部とをそれぞれ形成することを特徴とする請求項1または請求項2に記載の断熱部材。

【請求項5】

前記金属板と前記真空断熱材との間に、無機繊維を有することを特徴とする請求項1から請求項4のいずれか一項に記載の断熱部材。

【請求項6】

前記無機繊維は、前記真空断熱材と前記非金属カバーの積層方向に対して平行となるように繊維が配向していることを特徴とする請求項1から請求項5のいずれか一項に記載の断熱部材。

【請求項7】

前記真空断熱材は、周縁部を前記非金属カバーの面に向けて折り曲げたことを特徴とする請求項1から請求項6のいずれか一項に記載の断熱部材。

【請求項8】

前記ラミネートフィルムは、前記非金属カバーと前記芯材の間に存在する面の少なくとも一部が、金属または無機化合物を蒸着したフィルムであることを特徴とする請求項1から請求項7のいずれか一項に記載の断熱部材。

【請求項9】

前記芯材は、少なくとも乾式シリカと導電性粉体との混合物からなることを特徴とする請求項1から請求項8のいずれか一項に記載の断熱部材。

【請求項10】

前記芯材は、センターシール部を有する不織布からなる内袋により包装されていることを特徴とする請求項1から請求項9のいずれか一項に記載の断熱部材。

【請求項11】

前記金属カバーは、前記金属板から前記真空断熱材へ向かう方向に凹形状もしくは孔を有することを特徴とする請求項1から請求項10のいずれか一項に記載の断熱部材。

【請求項12】

前記非金属カバーは、孔もしくは切り欠きを有することを特徴とする請求項1から請求項11のいずれか一項に記載の断熱部材。

【請求項13】

前記真空断熱材は、孔もしくは、穴もしくは、切り欠き部分を有することを特徴とする請求項1から請求項12のいずれか一項に記載の断熱部材。

【請求項14】

請求項1から請求項13のいずれか一項に記載の断熱部材の金属カバーを、加熱装置側へ向け、空間を隔てて配設したことを特徴とした断熱部材適用機器。

【請求項1】

少なくとも芯材と前記芯材を覆うガスバリア性のラミネートフィルムとから構成され、前記ラミネートフィルムの内部を減圧してなる真空断熱材を、非金属カバーと、少なくとも赤外線透過性を有する樹脂と金属板とを重ねた金属カバーとで覆ったものであり、前記金属カバーは、前記金属板が前記真空断熱材と対向するように配置されたことを特徴とする断熱部材。

【請求項2】

前記赤外線透過性を有する樹脂は、赤外線吸収率が25%以下であることを特徴とする請求項1に記載の断熱部材。

【請求項3】

前記赤外線透過性を有する樹脂と、赤外線反射特性を有する金属板とは、接着剤を使わずに直接接合されていることを特徴とする請求項1または請求項2に記載の断熱部材。

【請求項4】

前記赤外線透過性を有する樹脂と前記金属板とは、接着剤により接合されており、前記接着剤は部分的に塗布され、接着部と非接着部とをそれぞれ形成することを特徴とする請求項1または請求項2に記載の断熱部材。

【請求項5】

前記金属板と前記真空断熱材との間に、無機繊維を有することを特徴とする請求項1から請求項4のいずれか一項に記載の断熱部材。

【請求項6】

前記無機繊維は、前記真空断熱材と前記非金属カバーの積層方向に対して平行となるように繊維が配向していることを特徴とする請求項1から請求項5のいずれか一項に記載の断熱部材。

【請求項7】

前記真空断熱材は、周縁部を前記非金属カバーの面に向けて折り曲げたことを特徴とする請求項1から請求項6のいずれか一項に記載の断熱部材。

【請求項8】

前記ラミネートフィルムは、前記非金属カバーと前記芯材の間に存在する面の少なくとも一部が、金属または無機化合物を蒸着したフィルムであることを特徴とする請求項1から請求項7のいずれか一項に記載の断熱部材。

【請求項9】

前記芯材は、少なくとも乾式シリカと導電性粉体との混合物からなることを特徴とする請求項1から請求項8のいずれか一項に記載の断熱部材。

【請求項10】

前記芯材は、センターシール部を有する不織布からなる内袋により包装されていることを特徴とする請求項1から請求項9のいずれか一項に記載の断熱部材。

【請求項11】

前記金属カバーは、前記金属板から前記真空断熱材へ向かう方向に凹形状もしくは孔を有することを特徴とする請求項1から請求項10のいずれか一項に記載の断熱部材。

【請求項12】

前記非金属カバーは、孔もしくは切り欠きを有することを特徴とする請求項1から請求項11のいずれか一項に記載の断熱部材。

【請求項13】

前記真空断熱材は、孔もしくは、穴もしくは、切り欠き部分を有することを特徴とする請求項1から請求項12のいずれか一項に記載の断熱部材。

【請求項14】

請求項1から請求項13のいずれか一項に記載の断熱部材の金属カバーを、加熱装置側へ向け、空間を隔てて配設したことを特徴とした断熱部材適用機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2006−64089(P2006−64089A)

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願番号】特願2004−248081(P2004−248081)

【出願日】平成16年8月27日(2004.8.27)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成15年度新エネルギー・産業技術総合開発機構「高性能、高機能真空断熱材」に関する委託研究、産業活力再生特別措置法第30条の適用を受ける特許出願

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願日】平成16年8月27日(2004.8.27)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成15年度新エネルギー・産業技術総合開発機構「高性能、高機能真空断熱材」に関する委託研究、産業活力再生特別措置法第30条の適用を受ける特許出願

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]