断続的コンベヤシステムを有するコータ

基板(例えば、大面積ガラス基板)上に膜を塗布するための方法およびコータを開示する。ある実施形態は、シート状基板上に薄膜を塗布するためのコータを含む。幾つかの実施形態におけるコータは、基板を、コータを通って延びる基板走行路に沿って搬送するよう適合させた移送システムを有する。ある実施形態における基板移送システムは、上方向コーティング堆積ギャップを含む。コータは、好ましくは、基板が、上方向コーティング堆積ギャップの上方に延びる、基板走行路の所望の一部に沿って搬送される際、コーティング材料を、上方向に、そのようなギャップを通って基板の底主面上に供給するよう適合させたコーティング材料源を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板上にコーティングを塗布するための方法およびコータに関する。より詳細には、この発明は、ガラス板およびその他のシート状基板上に薄膜コーティングを塗布するための方法およびコータに関する。

【背景技術】

【0002】

被覆ガラス産業においては、ガラス板の一方または両方の主面上に一層以上の薄膜を塗布して被覆ガラスに所望の特性を付与するのが一般的である。例えば、窓用被覆ガラスの製造において、赤外線反射コーティングおよび親水性および/または光活性をもたらす一層以上のその他のコーティングを塗布することは有利である。

【0003】

赤外線反射コーティングに関する限り、これらのコーティングは、住宅やその他の建物内に快適な屋内環境をもたらすのに役立つ。人間にとって快適である温度の範囲は比較的狭い。困ったことに、窓から部屋に入射する、太陽からの赤外線(IR)エネルギーは、部屋の温度を不快なレベルまで急速に上昇させ得る。赤外線反射コーティングは、とりわけ、入射赤外線エネルギーの一部を反射することによって部屋の急激な温度上昇を防ぐために開発されてきた。これらのコーティングはまた、さもないと窓から逃げるであろう赤外線エネルギーの一部を部屋内に反射することによって、冬季に部屋を暖かくしておくのにも役立つ。従って、赤外線反射コーティングは、暖房および空調の費用を削減しながら、快適な生活環境を確立するのに役立つ。

【発明の開示】

【発明が解決しようとする課題】

【0004】

親水性および/または光触媒コーティングに関する限り、これらのコーティングは、窓およびその他の板ガラスに低保守特性をもたらすために開発されてきた。これらのコーティングは、窓、ドア、天窓などのガラスの掃除の必要性および/またはそれに要する労力を削減する。平均的な住宅所有者が窓の掃除にかける時間と労力を考えると、低保守窓の利点は明らかである。更に、近代的な超高層ビルのガラス外面の清掃に要する大規模な手段や費用を考慮すると、低保守ガラスの優位点をはっきりと理解することができる。

【課題を解決するための手段】

【0005】

赤外線反射コーティングならびに親水性および/または光触媒のコーティングについての上記説明は、窓ガラスまたは他のシート状基板の両主面上にコーティングを塗布するのが望ましい一連の用途を例示するためのものであるに過ぎない。本発明は、決して、特定のコーティングの用途に限定されるものではない。むしろ、本発明は、多種多様な薄膜コーティングを塗布することにおいて有益である。更に、本発明は、シート状基板の両主面がコーティングされる実施形態に限定されない。逆に、本発明は、基板の一主面のみがコーティングされる数多くの実施形態を提供する。

【0006】

様々なコーティングを、シート状基板の底主面上に、上方向に塗布することができる方法およびコータを提供することが望ましいであろう。コーティングを、上方向および下方向に(例えば、コータを通って延びる基板走行路に沿った基板の単一通過で)塗布することができ、それによって、シート状基板の両主面の迅速かつ効率的なコーティングが容易になる方法およびコータを提供することが特に望ましいであろう。この種の方法およびコータは、一層以上の赤外線反射膜(例えば、低輻射率コーティング)を、基板の上主面上に、下方向に塗布し、他のコーティング(例えば、親水性および/または光触媒コーティング)を、基板の底主面上に、上方向に塗布することを含む限りにおいて、特に有利であろう。

【発明を実施するための最良の形態】

【0007】

以下の詳細な説明は図面を参照して読まれるべきであり、図面は、異なる図面における同様の要素に、対応する参照数字が付いている。異なる図面における同様の要素の参照数字が、100以上の位の数字を異ならせて示されている場合がある。図面は、必ずしも共通の縮尺とは限らないが、選択された実施形態を描いたものであり、本発明の範囲を限定するものではない。構造、材料、寸法および製造工程の例が、選択された各要素について記載されている。その他の全ての要素については、本発明の分野における当業者に公知のものを用いている。当業者は、記載されている例の多くについて、好適な代替物を利用することができることを認めるであろう。

【0008】

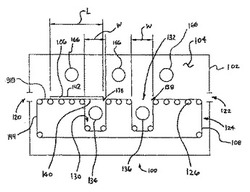

図1は、コーティングシステム、または「コータ」100の幾分模式的な側面図である。コーティングシステム100は、内部キャビティ104を画定する少なくとも1つのチャンバ102を含む。図1において、基板106は、チャンバ102の内部キャビティ104内に配置されていることが示されている。ここで、この基板は、チャンバ内の基板移送システム124上に位置している。従って、本発明のある実施形態は、コータと少なくとも1つの基板とを組み合わせで提供し、そのような組み合わせは、任意に、基板がコータ内のコンベヤ上に支持されている機構(またはアッセンブリ)を含む。

【0009】

本発明の幾つかの実施形態において、チャンバ102は、内部キャビティ104内に制御された環境をもたらすことができる。好ましくは、チャンバ102は、キャビティ104において真空環境を確立し、かつ維持するよう適合させられている。例えば、チャンバ102は、約140トル未満、より好ましくは約0.1トル未満、そして恐らく最も一般的には約1ミリトルから約0.1トル(例えば、約1ミリトルから約30ミリトル)の全圧での使用に適合させられる(例えば、その中で確立し、かつ維持するよう適合させられ、および/またはキャビティにおいて維持しながら操作される)ことが好ましい。幾つかの特定の実施形態において、好ましい圧力範囲は、約2ミリトルから約4.5ミリトル、例として、約3.5ミリトルから約4.5ミリトルである。従って、ある実施形態において、チャンバ102は、この段落に記載された何れかの範囲または範囲群内の圧力を確立し、かつ維持するよう適合させた通常のガス供給および注入システムを備えている。

【0010】

図1に関し、チャンバ102は、チャンバ入口120とチャンバ出口122とを画定している。基板106は、基板移送システム124を操作することによって、入口120からチャンバ102内に、そしてチャンバ102を通って、移動(例えば、搬送)可能である。図1の実施形態において、移送システム124は、コンベヤループ108を有する。基板106は、図1において、コンベヤループ108に載っている(例えば、その一部に直接載っている)ことが示されている。コンベヤループ108は、本発明の精神および範囲から逸脱することなく、様々な要素を含み得る。幾つかの用途において好適な要素の例としては、コンベヤシート、ベルト、コード、ケーブル、ストラップ、ロープ、およびチェーンが挙げられる。ある好ましい実施形態は、例えば、コンベヤシートまたはベルトを含む(例えば、本質的にそれからなる)コンベヤループを含む。図1の実施形態において、コンベヤループ108は、複数の回転体126によって支持されている。従って、図1において、コンベヤループ108の一部(例えば、上部長部)は、基板106と複数の回転体126との間に介在する(例えば、間に挟まれる)ことが示されている。このタイプのアッセンブリは、本発明の全ての実施形態において任意に設けることができる。

【0011】

基板移送システム124、224、324、524、624、1624(または、コータの所望のチャンバにおけるその一部)は、図1に例示されているような1つのコンベヤループ、または図2Aに例示されているような複数のコンベヤループを有し得る。両タイプの実施形態において、移送システムは、好ましくは、(望ましくは、チャンバ入口とチャンバ出口との間に延びる)基板走行路を画定し、少なくとも1つの上方向コーティング堆積ギャップ138、238、338、638、1638を有する基板コンベヤを有する。各上方向コーティング堆積ギャップは、コーティング材料が、好ましくは基板走行路の下方にある(すなわち、それより低い所にある)コーティング材料源から、そこを通って上方向に供給される(そして通過する)開口または「パッセージ」であることが好ましい。

【0012】

少なくとも2つのコンベヤループを含む実施形態において、基板移送システムの構成は、図2Aに例示されているように、第2番目のコンベヤループが、基板走行路に沿って、全体的に第1番目のコンベヤループより遠い位置にあることが好ましい。この種のある実施形態において、各コンベヤループは、所定のループを画定する2つ以上のコンベヤコードを有するのではなく、コンベヤシートを1つだけ有する。幾つかの方法において、2つの隣接するコンベヤループが、実質的に同じ速さで移動するように操作される。

【0013】

図1に例示されているように、各上方向コーティング堆積ギャップ138は、好ましくは、下部コーティング材料源134、136(少なくともその一部)の真上に配置される。従って、基板が基板走行路上の所望の地点にある時、記載された種のギャップは、基板の底主面と下部コーティング材料源との間に(任意に、そのような下部コーティング材料源の少なくとも一部を通る垂直軸が、そのようなギャップを通って上方向に延び、かつ基板を通過するような)開口または「パッセージ」を提供する。この、下部コーティング材料源、ギャップ、及び基板の相対的位置付けが与えられたことにより、下部コーティング材料源は、コーティング材料を、基板の底面上に、そのようなギャップを通って上方向に供給するように操作され得る。

【0014】

好ましくは、基板移送システムは、基板の底主面を全面的にコーティングすることを可能にする上方向コーティング堆積ギャップを有する(例えば、画定する)。例えば、そのようなギャップは、好ましくは、基板の幅SW(すなわち、基板が移送システム上に作動的に位置する時および/またはコータを通って搬送されている時の、横方向軸LAに沿った基板の主要寸法)と少なくとも同じ位の大きさである長さGL(すなわち、軸LAに沿ったギャップの主要寸法)を有する。また、そのようなギャップの下の(例えば、真下の)コーティング材料源は、好ましくは、少なくとも基板の幅と同じ位の大きさである長さFL(すなわち、軸LAに沿った流束の主要寸法)を有するコーティング材料の流束811を供給するよう適合させられ、それにより、基板の底面の全面コーティングが可能になる。図12を参照する。ある実施形態において、下部コーティング材料源は、基板の幅SWの少なくとも70%の大きさである長さ(すなわち、横方向軸LAに沿ったターゲットの主要寸法)を有するスパッタリングターゲットを含む。

【0015】

幾つかの実施形態において、本コータおよび方法は、コンベヤシート144、244、と、コンベヤ幅CWの、少なくとも50%、恐らく最適には少なくとも80%の大きさである長さFLを有するコーティング材料の流束811を上方向に放つよう適合させた下部コーティング材料源134、136、234、334、336、534、634、1634とを含む。

【0016】

幾つかの実施形態において、流束長さFLのわずか一部に、基板上に所望の連続した膜を確実に設けるのに充分なコーティング材料が含まれるであろうことが予期される。この種の実施形態において、流束長さに関わる相対的寸法決めは、この有効流束長さに有利に基づくことができる。例えば、流束分布の対向する横方向側における最外端領域に含まれるコーティング材料の量は非常に少量(これは、基板上に連続的コーティングを形成するのに充分でないことがある)である場合があり、そのため、最外端領域は有効流束長さの一部と見なさないことが好ましい。

【0017】

本発明の幾つかの実施形態において、基板移送システムは、少なくとも約0.5メートル、好ましくは少なくとも約1メートル、恐らくより好ましくは少なくとも約1.5メートル(例えば、約2メートルから約4メートル、例として、約2.5メートルから約3.5メートル)、そして恐らく最適には、少なくとも約3メートルである長さGLを有する、少なくとも1つの上方向コーティング堆積ギャップを含む。本発明の方法は、任意に、コーティング材料を、(例えば、下部コーティング材料源から)この段落に記載の何れか1つ以上の範囲内の長さを有するギャップを通って上方向に供給することを含み得る。この種の実施形態は、大面積基板をコーティングするのに非常に好適であり、それゆえ、特に有利である。

【0018】

好ましくは、移送システムは、基板の長さL(すなわち、基板が移送システム上に作動的に位置する時および/またはコータを通って搬送されている時の、縦方向軸LOに沿った基板の主要寸法)の2分の1未満である幅W(すなわち、軸LOに沿ったギャップの主要寸法)を有する、少なくとも1つの上方向コーティング堆積ギャップを含む。このことは、しかし、決して、全ての実施形態において要求されることではない。

【0019】

ある実施形態において、移送システムは、少なくとも約4インチ(例えば、約4インチから約12インチ)、好ましくは少なくとも約6インチ、恐らくより好ましくは少なくとも約7インチ、そして恐らく最適には少なくとも約8インチ(例えば、約10インチから約24インチ)である幅Wを有する、少なくとも1つの上方向コーティング堆積ギャップを含む。本発明の方法は、任意に、コーティング材料を、(例えば、下部コーティング材料源から)この段落に記載の何れか1つ以上の範囲内の幅を有するギャップを通って上方向に供給することを含み得る。

【0020】

図2Aに関し、図示されている移送システムは、複数のコンベヤループ244A,244B,244Cを含む基板コンベヤを有する。図10および11は、そのような実施形態を更に例示している。この種の実施形態において、移送システムは、上方向コーティング堆積ギャップ238によって隔てられた2つのコンベヤループを含むことが好ましい。好ましくは、そのようなギャップはそれぞれ、下部コーティング材料源234、236を基準として配置され、下部コーティング材料源は、コーティング材料を、基板206の底主面240上に、(例えば、基板が、好ましくはギャップを渡り、それを超えて延びる基板走行路の所望の一部に沿って搬送されるにつれて)ギャップを通って上方向に供給するよう適合させられている。ある好ましい方法において、そのような隣接する1対の2つのコンベヤループは、実質的に同じ速さで移動するように(例えば、何れの移動しているコンベヤループ上で搬送されても、基板が同じ搬送線速度を有するであろうように)操作される。これにより、さもなければ、実質的に異なる速さで移動している隣接するコンベヤループによる摩耗から生ずることがある、基板の底面上のコーティングの損傷を防止することができる。

【0021】

従って、幾つかの実施形態は、隣接する1対のコンベアループを同じ(または実質的に同じ)速さで操作することを含む。例えば、このような隣接する1対の内の各コンベアは、(図11に例示されているような)モータに作動的に結合させることができ、そのような各モータは、コンベヤを実質的に同一の速さで移動させるよう操作可能である。

【0022】

本発明の1つの方法は、(1)上方向コーティング堆積ギャップによって隔てられた少なくとも2つのコンベヤループをそれぞれ有する複数の上方向コーティングチャンバを含むコータを準備することと、(2)そのようなコンベヤループが実質的に同一の速さで移動するようにそれらを操作することと、(3)基板を、上方向コーティングチャンバの内の選択された1つにおける第1番目のコンベヤループから、そのチャンバにおける第2番目のコンベヤループまで搬送することと、(4)選択された上方向コーティングチャンバにおいて、上方向コーティング堆積ギャップの下に設けられている上方向コーティング装置を操作して、コーティング材料を、基板の底主面上に、このギャップを通って上方向に供給する(好ましくは、基板の底面を全面的にコーティングする)こととを含む。また、幾つかの好ましい方法は、複数の(例えば、2つ以上、恐らく5つ以上、または更に7つ以上)のコンベヤループを含む基板移送システムを有するコータを準備することを含み、全てのコンベヤループが、実質的に同一の速度で移動するように操作される。これらの方法は、任意に、本開示に記載の全てのコータ実施形態について実行可能である。

【0023】

幾つかの実施形態において、各上方向コーティング堆積ギャップは、2つの対峙するコンベヤ部によって境界付けられている。例えば、図2Aにおいて、各ギャップ238は、互いに対峙する2つのコンベヤ端244Eによって境界付けられている。ここで、各ギャップ238の「コンベヤ長さ」は、コンベヤシートの一方の側端244Sからコンベヤシートの他方の側端244Sまでの横方向距離である。図2Bにおいて、各ギャップ238は、コンベヤループ208の2つの対峙する、概ね垂直な部分によって境界付けられている。図2Aおよび2Bにおける各ギャップ238の「コンベヤ長さ」は、コンベヤベルト244の横方向寸法(すなわち、幅CW)である。

【0024】

図2Aおよび2Bにおいて、基板移送システムは、それぞれコンベヤシートを含む1つ以上のコンベヤループを含む。この種の実施形態において、コンベヤシートは、下方向コーティング操作中(例えば、コーティング材料が、上部コーティング材料源から基板の上面上に下方向に供給されている下方向コーティングチャンバを通って、基板が搬送される時)にオーバーコートされることを防止するため、基板の底面を遮蔽するよう有利に構成することができる。例えば、幾つかの実施形態におけるコンベヤシートは、概ね対向する横方向側端114S、244Sを有し、その間にギャップの無い(または、少なくとも0.015625平方インチ以上の面積を有するギャップの無い)連続的な(例えば、中実の)壁を形成する。幾つかの実施形態において、コンベヤシートは、概ね対向する横方向側端144S、244Sと、実質的に全体が概ね平面である主面(すなわち、支持面919)(すなわち、基板が載っている表面919の実質的に全部分が概ね平面である)とを有する。これらの実施形態において、基板の底主面がコンベヤシートの支持面919上に直接位置する時、支持面と基板の底面との間に横方向接触長部が存在する。図2A、2Bおよび12に例示されているように、この横方向接触長部は、好ましくは、コンベヤシートの横方向両側端間全体に(または、少なくとも実質的に全体に)延びている。恐らく最適には、この横方向接触長部は、完全な形で、基板とコンベヤシートとの間の縦方向接触長部全体に及ぶ(好ましくは、基板の搬送中、常にこのようになっている)。この段落に記載の何れか1つ以上の構成を有するコンベヤは、「遮蔽コンベヤシート」として定義される。幾つかの実施形態において、コータは、少なくとも1つの遮蔽コンベヤシート(または、コンベヤシートが2つの隣接するチャンバに渡って延びるというような、少なくともある長さの1つのそのようなシート)をそれぞれ含む複数の(例えば、2つ以上、例として、3つ以上、または更に5つ以上の)下方向コーティングチャンバを含む。例えば、図13Aにおいて、コンベヤループ144Bから144Gはそれぞれ、遮蔽コンベヤシートを含み得る。また、コンベヤループ144Aは、付加的に遮蔽コンベヤシートを含むことができ、これは、コータが、少なくとも1つの下方向コーティングチャンバ(例えば、複数の下方向コーティングチャンバ)と少なくとも1つの上方向コーティングチャンバ(例えば、複数の上方向コーティングチャンバ)とを含み、各チャンバが、少なくとも1つの遮蔽コンベヤシート(または、少なくともある長さの1つのそのようなシート)を含む類の実施形態を示す。これらの実施形態におけるコータは、上方向コーティング堆積ギャップが設けられた少なくとも1つの上方向コーティングチャンバを含むことが好ましい。

【0025】

ここで、シート状基板上に薄膜を塗布する方法を提供する本発明のある実施形態を参照する。本実施形態において、方法は、(1)コータを通って延びる基板走行路を画定し、上方向コーティング堆積ギャップによって隔てられた第1および第2のコンベヤループを含む基板移送システムを有し、当該ギャップの下方に位置する下部コーティング材料源を有するコータを準備することと、(2)第1のコンベヤループ上に基板を位置させることと、(3)基板を、第1のコンベヤループから第2のコンベヤループまで、基板走行路に沿って搬送し、それにより、この搬送中、基板がコーティング材料源の上方を移動するように移送システムを操作することと、(4)コーティング材料を、下部コーティング材料源から、基板の底主面上に、ギャップを通って上方向に供給するようコータを操作することとを含む。この種の幾つかの方法において、コータは、基板走行路の上方にあるように基板走行路の共通の側に位置する一連の薄膜堆積装置を含み、この一連の堆積装置は、基板の上主面上に低輻射率コーティングを堆積させるように操作される。図13Aを参照する。そこには、基板106の上主面上に、低輻射率コーティングを下方向に堆積させるのに用いられ得る1つの特定のコータが図示されている。好ましくは、この一連の堆積装置の操作は、基板の上主面上に少なくとも1層の銀含有膜を堆積させることを含む。図13Aにおいて、例えば、矩形で描かれている2つの上部コーティング材料源166は、任意に、平面状の、銀含有スパッタリングターゲット(すなわち、少なくとも多少の銀を含有する、好ましくは本質的に銀からなるターゲット)であり得る。下部コーティング材料源が、基板走行路に沿って、言及された一連の堆積装置より遠い位置に配置されているか、または言及された一連の堆積装置が、基板路に沿って、より遠い位置に配置されていることが好ましい。前者の機構は図13Aに例示されており、そこでは、下部コーティング材料源134が、コータの最後のチャンバ内にあることが描かれている。

【0026】

本発明のある実施形態において、シート状基板の2つの概ね対向する主面上に薄膜を塗布するためのコータが提供される。これらの実施形態において、コータは、コータを通って延びる基板走行路に沿って基板を搬送するよう適合させた、上方向コーティング堆積ギャップによって隔てられた2つのコンベヤループを含む基板移送システムを有する。また、コータは、基板走行路上方に位置する上部コーティング材料源と基板走行路下方に位置する下部コーティング材料源とを有し、上部源は、コーティング材料を、基板走行路に向かって下方向に供給するよう適合させられており、下部源は、コーティング材料を、基板走行路に向かって、ギャップを通って上方向に供給するよう適合させられている。この種の幾つかのコータ実施形態において、コータは、基板走行路上方または下方の何れかにあるように基板走行路の共通の側に位置する一連の薄膜堆積装置を含み、言及された一連の堆積装置は、基板上に低輻射率コーティングを堆積させるよう適合させられている。そのような1つのコータ実施形態が、図13Bに例示されている。この種の幾つかの好ましい実施形態において、言及された一連の堆積装置は、基板走行路上方に位置している。任意に、この一連の堆積装置は、基板上に銀含有膜を堆積させるよう適合させた少なくとも1つの装置を含む。本コータ実施形態において、言及された一連の堆積装置は、スパッタリングターゲットを有利に含み得る。例えば、コータにおける堆積装置134、166はそれぞれ、スパッタリングターゲットを含み得る。

【0027】

図13Bは、図13Aの方法およびコータを用いて製造し得る被覆基板106を描いたものである。ここで、基板106は、その第1の主面140上に、第1のコーティング411を有する。これはどのような所望の被覆タイプでもあり得る。幾つかの実施形態において、このコーティング411は、親水性および/または光触媒コーティングである。例えば、膜領域411Aは、100オングストローム未満のシリカなどのブロッカースパッタ膜を含むことができ、一方、膜領域411Bは、150オングストローム未満のチタニア含有スパッタ膜を含むことができる。基板の第2の表面142上のコーティング711も、どのような所望の被覆タイプでもあり得る。幾つかの実施形態において、このコーティング711は、低輻射率コーティングである。例えば、膜領域711Aは、約75オングストロームから約300オングストロームの厚みの酸化亜鉛などの誘電体スパッタ膜であってもよく、膜領域711Bは、約65オングストロームから約150オングストロームの厚みの本質的に純粋な銀などの銀含有スパッタ膜であってもよく、膜領域711Cは、約5オングストロームから約30オングストロームの厚みの(少なくともある最外厚みに渡って酸化されていてもよい)チタン含有層のような金属含有スパッタ薄膜であってもよく、膜領域711Dは、約400オングストロームから約900オングストロームの総厚みの、酸化亜鉛と窒化珪素との5層交互層のような誘電体スパッタ膜であってもよく、膜領域711Eは、約65オングストロームから約150オングストロームの厚みの本質的に純粋な銀などの銀含有スパッタ膜であってもよく、膜領域711Fは、約5オングストロームから約30オングストロームの厚みの(少なくともある最外厚みに渡って酸化されていてもよい)チタン含有層のような金属含有スパッタ薄膜であってもよく、膜領域711Bは、約75オングストロームから約400オングストロームの厚みの酸化亜鉛などの誘電体スパッタ膜であってもよい。

【0028】

ここで、図1の実施形態に注目すると、コンベアループ108は、第1のポケット130および第2のポケット132を画定する。幾つかの実施形態において、第1のポケット130および第2のポケット132はそれぞれ、コーティング材料源(例えば、コーティング装置)を受けるように寸法決めされている。図1の実施形態において、第1のコーティング材料源134は、第1のポケット130内に配置されており、第2のコーティング材料源136は、第2のポケット132内に配置されている。ただし、ループ108はポケットを幾つでも(例えば、1つ以上)形成し得ることが理解できる。

【0029】

引き続き図1に関し、各ポケットは、コーティング材料が基板106の第1面140上に堆積される場合、そのようなコーティング材料がそこを通って供給される開口(または「ギャップ」または「パッセージ」)138を有することが理解されるであろう。第1のコーティング材料源134および第2のコーティング材料源136からのコーティング材料を、基板106の第1面140上に堆積させるのに、様々な薄膜堆積装置および工程を用いることができる。薄膜堆積装置および工程の例として、スパッタ堆積、イオンアシスト堆積、化学気相蒸着、物理気相堆積、および/または真空蒸着が挙げられる。

【0030】

図1において、各開口または「ギャップ」138の幅Wが寸法線を用いて図示されている。上記の通り、本発明の幾つかの有用な実施形態において、ギャップ幅Wは、所望の(例えば、選択された)基板106の主要寸法の2分の1未満であるように選択される。図2Aにおいて、基板106の主要寸法はその長さLであり、各ギャップ138の幅Wは、好ましくは、基板の長さLの2分の1未満であり、このことは図1においても寸法線を用いて示されている。本発明は、(1)言及された相対寸法が選択される、少なくとも基板の底面をコーティングする方法と、(2)言及された相対寸法が実現される、基板(例えば、ガラス板)と上方向コーティング堆積ギャップを備えた移送システムを有するコータとの組み合わせとを含む、この種のある実施形態を提供するものである。

【0031】

基板移送システムは、好ましくは、チャンバを通って延びる基板走行路を画定する。また、好ましい実施形態において、チャンバは、コータまたは、基板が順次それらを通って搬送され得る(一連に接続されていてもよい)複数のチャンバを含むコーティングラインの一部である。そのような実施形態において、基板走行路は、典型的には、コータの全てのチャンバを通って(例えば、コータ入口1120とコータ出口1122との間に)延び、移送システムは、典型的には、基板を、そのようなコータの各堆積チャンバを順次通って搬送するように操作される(任意に、基板は、実質的に同じ速さでコータを通って搬送される)。

【0032】

図2Bは、本発明の例示的実施形態に従った基板移送システム224の等角図である。移送システム224は、複数の回転体226によって支持されるコンベヤループ208を含む。図2Bの実施形態において、コンベヤループ208は、コンベヤベルトまたはシート244を含む。図2Bにおいて、コンベヤベルトまたはシート244は、基板206を支持することが示されている。基板206は、移送システム224を操作することによって、チャンバを通って移送(例えば、搬送)され得る。

【0033】

図2Bにおいて、コンベヤベルトまたはシート244は、第1のポケット230および第2のポケット232を画定する。第1のコーティング材料源234は、第1のポケット230内に配置されており、第2のコーティング材料源236は、第2のポケット232内に配置されている。各コーティング材料源からの材料は、基板206の第1面240上(例えば、第1の主面上)に堆積されて第1のコーティングを形成することができる。図2Bに示されているように、各ポケットは、コーティング材料が基板206の第1面240上に堆積される場合、そのようなコーティング材料がそれを通って(例えば上方向に)供給され得る開口(または「ギャップ」または「パッセージ」)238を有する。

【0034】

幾つかの好ましい実施形態において、基板の底主面上に、上方向に供給されたコーティングは、約750オングストローム未満、恐らくより好ましくは約500オングストローム未満、そして恐らく最適には約300オングストローム未満(約40オングストロームから約250オングストローム、例として、約40オングストロームから約100オングストローム、ある場合には、45オングストロームから95オングストローム)といった、特に小さい総厚みを有する。ある実施形態において、このコーティング(またはこのコーティングの少なくとも1つの膜領域)は、1つ以上のこれらの範囲内の厚みの酸化チタンを含む(例えば、本質的にそれからなる)。この段落に記載の特徴は、どのコータ実施形態が用いられるかに関わらず、本発明の方法において、任意に実現され得る。

【0035】

図3は、本発明の更なる例示的実施形態に従った基板移送システム324の等角図である。ここで、移送システム324は、複数の回転体326によって支持された複数のループ308を含む。図3の実施形態において、各ループ308は、コード350を含む。各コード350は、発明の精神および範囲を逸脱することなく、様々な要素を含み得る。ある実施形態において、各コード350は、(破壊されることなく容易に巻き付け可能な)可撓性ストラップまたは可撓性ケーブルを含む。例えば、各コード350は、任意に、ストラップ、ケーブルを形成し、および/または織物の構成にある、複数の熱可塑性繊維(例えば、ケブラー繊維(KEVLAR fibers))を含み得る。第2の例において、各コード350は、複数のリンクを有するチェーンを含む。この種の1つの実施形態において、チェーンは、(例えば、それぞれ、回転体326の内の少なくとも1つの上の)少なくとも1つの回転スプロケットに搭載され、スプロケットを回転させることによってチェーンが駆動される。幾つかの実施形態において、コード350はそれぞれ、コードの横方向寸法(例えば、厚み、または「幅」)の少なくとも10倍(そして、恐らくより好ましくは少なくとも100倍)の大きさである長さを有する。図3の例示的実施形態において、基板支持体は、2つの横方向に間隔をおいて配置されたコード350によって画定される。ある方法およびコータ‐基板の組み合わせにおいて、2つの概ね対向し、概ね平行な側端SEを有する基板は、図3に示されている通り、各コード350が、基板の底主面340の側部を直接支持するように、そのような基板支持体上に位置する。望ましい場合、各コードは、任意に、有利にバンド状またはロープ状であり得る軟質(例えば、可撓性および/または布状の)コードを形成する、(共編みされていても、さもなければインターロックであっても、または交絡していてもよい)複数の金属繊維を含み得る。

【0036】

図3において、基板306は、コード350に載っていることが示されている。本発明に従った幾つかの方法において、基板306は、移送システム324を操作することによって、堆積チャンバを通って移送される。図3において、コード350は、第1のポケット330および第2のポケット332を画定し、境界付け、さもなければ、輪郭付ける。第1のコーティング材料源334および第2のコーティング材料源336は、それぞれ、第1のポケット330内および第2のポケット332内に配置されている。第1のコーティング材料源334および第2のコーティング材料源336は、基板306の第1面340上にコーティング材料を堆積させるのに用いられ(例えば、操作され)得る。基板の第1面は、コーティングされている時、概ね下方向を向いているのが好ましい。

【0037】

図4は、本発明の1つの例示的実施形態に従ったコード450を示す側面図である。図4の実施形態において、コード450は、チェーン452を含む。チェーン452は、複数のピン458によって互いにピボット結合された複数のリンク454を含む。図4の実施形態において、各リンク454は、好ましくは、任意的な基板支持体456を担持する。設けられる場合、支持体456は、基板306を支持するよう適合させられる。幾つかの実施形態において、各支持体456は、基板または基板の底面140に塗布されたコーティングに特に損傷を与えることのない(例えば、傷をつけにくい)材料を含む。

【0038】

図5は、先の図面に示されているチェーン452を更に長くしたものの等角図である。図5に関し、チェーン452の各支持体456が上面を構成することが理解されるであろう。この表面は、任意に、炭素または所望の炭素含有材料を含み、それを主成分とし、それからなり、および/またはそれによって画定され得る。例えば、炭素または炭素含有コーティングは、任意に、各支持体456の上面を画定することができる。基板は、複数の支持体456の上面によって(例えば、その上に)支持され得る。上記の通り、チェーン452のリンク454は、好ましくは、支持体456を担持する(それに接合される、それと一体である、など)。

【0039】

図6は、本発明の例示的実施形態に従ったコーティングシステム、すなわち「コータ」500の幾分模式的な側面図である。図6のコーティングシステム500は、内部キャビティ504を画定するチャンバ502を含む。図6において、基板506は、基板移送システム524のコンベヤループ508に載っていることが示されている。モータMは、コンベヤループ508を駆動するための駆動ローラDRに結合されている。このようにして、移送システム524を用いて、基板506を、チャンバ502を通って移送することができる。本開示に記載されている全ての実施形態のコンベヤは、任意に、そのように電動化可能である。コンベヤループ508は、本発明の精神および範囲を逸脱することなく、様々な要素を含み得る。使用可能な要素の例としては、コンベヤシート、ベルト、コード、ケーブル、ストラップ、ロープ、およびチェーンが挙げられる。

【0040】

図6において、コンベヤループ508は、第1のポケット530を画定する。第1のコーティング材料源534は、第1のポケット530内に配置されている。図6の実施形態において、第1のコーティング材料源534は、下部カソード546を含む。下部カソード546は、スパッタリングターゲット548を有利に含むことができる。好ましくは、ターゲット548が長さを有し、上方にあるギャップ638が長さを有し、そして、ターゲットの長さがギャップの長さに対して概ね平行であるようにターゲットがギャップの真下に位置している。このターゲットとギャップとの組み合わせおよび相対的位置付けは、任意に、本発明の全ての実施形態について実現され得る。実現される場合、ターゲット548は、有利に回転ターゲットであってもよく、任意に、導電性材料(ステンレス鋼、アルミニウムなど)からなる管状バッキングを含む。更に、ある実施形態において、各下部コーティング材料源は、回転スパッタリングターゲットを含むことによって、そのような下部源上に落ちる材料の衝撃を最小限にする。そのようなターゲット548の外側面は、好ましくは、スパッタ可能なターゲット材料560を含む(例えば、それによって画定される)。スパッタ可能なターゲット材料560は、基板上にスパッタするのに適合させたあらゆる材料であり得る。スパッタ可能なターゲット材料は、珪素、亜鉛、スズ、アルミニウム、銀、金、銅、チタン、酸化チタン、ニオブ、ジルコニウム(または、1つ以上のこれらの材料を含む化合物)からなる群から選択することができる。スパッタ可能なターゲット材料は、金属材料(例えば、純金属)または酸化物、任意に、xが2未満であるTiOxのような不足当量酸化物であり得る。

【0041】

図6において、複数の任意的な下部アノード562が、第1のポケット530内に配置されている。ある実施形態においては、少なくとも1つのそのようなアノードが好ましいが、他の実施形態においては、単独のアノードは必要とされない(例えば、2元ACターゲットを設け、そして、任意にそのようなポケット内に位置させることができる)。図6の実施形態において、電源564が設けられ、下部カソード546と下部アノード562との間に電圧差を生じさせるように操作される。下部アノード562と下部カソード546は、好ましくは、カソードのマグネットアッセンブリによって、下部カソード546の外面560に近接して集束される、安定したプラズマを発生させる(例えば、そのように位置し、操作される)よう適合させられることが好ましい。

【0042】

引き続き図6に関し、複数の上部カソード566は、基板走行路の上方に配置されている。望ましい場合、代替的に、単一上部カソード566を設けることができる。各上部カソード566の材料は、基板506の第2面(例えば、第2の主面)542上に堆積されて第2のコーティングを形成することができる。基板の第2面は、コーティングされている時、概ね上方向を向いているのが好ましい。図6に関し、複数の任意的な上部アノード568が、基板走行路の上方に配置されている。図6の実施形態において、任意に、付加的な電源を用いて、上部カソード566と上部アノード568との間に電圧差を生じさせることができる。下部カソードと同様に、上部カソードは、単独のアノードを備える必要はない。また、図6の実施形態(およびその他の実施形態)において、コーティングシステムは、上部コーティング材料源(例えば、上部コーティング装置)を幾つでも含むことができる。同様に、下部コーティング材料源(例えば、下部コーティング装置)は幾つでも備えることができる。ある実施形態において、下部(であって上部ではない)コーティング源(例えば、図6における下部源534、図7における下部源634、図8から11における下部源1634、および図13Aにおける下部源134)のみが備えられた堆積チャンバが設けられる。

【0043】

従って、本発明のある方法は、シート状基板上に薄膜を塗布することを含む。これらの方法の幾つかは、(1)コータを通って伸びる基板走行路を画定し、上方向コーティング堆積ギャップによって隔てられた第1および第2のコンベヤループを含む基板移送システムを有し、そのようなギャップの下方に位置する下部コーティング材料源を有するコータを準備することと、(2)基板を第1のコンベヤループ上に位置させることと、(3)基板を、第1のコンベヤループから第2のコンベヤループまで、基板走行路に沿って搬送し、それにより、この搬送中、基板が下部コーティング材料源の上方を移動するように移送システムを操作することと、(4)コーティング材料を、下部コーティング材料源から、基板の底主面上に、ギャップを通って上方向に供給するようコータを操作することとを含む。この種の、ある特に有利な方法において、下部コーティング材料源の操作は、コータの所望のチャンバDCの下部領域LRにおいて行われ、この所望のチャンバは、上部薄膜堆積装置を備えないか、または下部コーティング材料源の操作中、非堆積状態に(すなわち、コーティング材料を放つように操作されていない状態に)維持される上部堆積装置を備えた上部領域URを含む。例えば、1つのそのような所望のチャンバDCを描いた図13Aを参照する。1つの特定の方法において、下部コーティング材料源の操作は、所望のチャンバの下部領域において酸化雰囲気を維持しながら行われる。

【0044】

図6に図示された実施形態において、基板506の第1面540および第2面542上にコーティングを堆積させる1つの好ましい方法は、スパッタ堆積によるものである。しかし、スパッタリングが厳密に要求されるわけではないことが理解されるであろう。むしろ、本発明は、多種多様なコーティング方法にも適用される。幾つかの実施形態において用いられる更なる装置および工程の例としては、イオンアシスト堆積、化学気相蒸着、物理気相堆積、および/または真空蒸着が挙げられる。

【0045】

図7は、本発明の例示的実施形態に従ったコーティングシステム600の幾分模式的な側面図である。コーティングシステム600は、内部キャビティ604を画定するチャンバ602を含む。本発明の幾つかの有用な実施形態において、チャンバ602は、キャビティ604に制御された環境をもたらすことができる。好ましくは、チャンバ604は、キャビティ604において真空環境を確立し、かつ維持するよう適合させられている。図7の実施形態において、真空ポンプ670は、バルブ672を介してチャンバ602のキャビティ604に接続されている。真空ポンプ670は、チャンバ602の内部キャビティ604において大気圧未満の圧力を生じさせるために、キャビティ604と連通するよう選択的に配置され得る。そのような真空ポンプを含む従来の注入システムを用いて、キャビティにおいて、1つ以上の上記圧力範囲内のガス圧を確立し、かつ維持することができる。

【0046】

図7の実施形態において、複数のコンジット674が、基板移送システム624のコンベヤループ608によって画定される第1のポケット630内に配置されている。別の実施形態において、そのようなコンジット674は、1つのみ設けられる。図7において、コンジット674は、チャンバ602の内部キャビティ604にガスを供給するために、キャビティ604と連通している。コンジット674は、好ましくは、図7の実施形態において、バルブを介してガス供給源676に接続されている。また、図7の実施形態において、電源664は、任意に、下部カソード646および複数の任意的な下部アノード662と接続されている。コーティングシステム600は、スパッタ堆積を実施するのに用いられる場合がある。スパッタリング工程を実現するために、下部カソード646と任意的な下部アノード662との間に電場を生じさせることができる。一般的にはアルゴンのような不活性ガスまたは不活性ガスと反応ガスとの混合物であるガスが、ガス供給源676によってチャンバ602内に導入される。電場の電子は、加速され、チャンバ602におけるガス原子をイオン化するのに充分なエネルギーを得て、プラズマを生じさせる。生じたプラズマの荷電粒子は、その後、熟練者によって理解されるであろうように、下部カソード646に引き付けられる。

【0047】

図7の実施形態において、下部カソード646は、スパッタリングターゲット648を含むのが好ましい。備えられる場合、ターゲット648は、好ましくは、任意に、導電性材料(ステンレス鋼、アルミニウムなど)からなる管状バッキングを含む、回転ターゲットである。そのようなターゲット648の外側面は、スパッタ可能なターゲット材料660を含む(例えば、それによって画定される)。スパッタ可能なターゲット材料660は、基板上にスパッタするのに適合させたあらゆる材料であり得る。スパッタ可能なターゲット材料は、金属材料または酸化物であり得る。幾つかの実施形態において、ターゲット材料は、珪素、亜鉛、スズ、アルミニウム、銀、金、銅、チタン、酸化チタン、ニオブ、ジルコニウム、および1つ以上のこれらの材料を含む化合物からなるスパッタ可能な材料群から選択される。チャンバ602における荷電プラズマ粒子は、そのようなターゲット648に引き付けられる時、ターゲットに衝撃を与え、スパッタ可能材料の粒子(例えば、原子)を放出する。幾つかの用途において、荷電プラズマは、(例えば、ターゲットの後部または内部のマグネットアッセンブリによって生じさせられる)磁界によってターゲットに近接する比較的狭く画定されたエリアに維持される。

【0048】

図8から10は、(任意に、回転スパッタリングターゲットである)少なくとも1つの下部コーティング材料源1646、少なくとも1つの上方向コーティング堆積ギャップ1638を有する基板コンベヤ1608、およびコンベヤ1608の少なくとも1つの表面からオーバーコートを取り除くよう適合させた少なくとも1つのクリーニング装置CDとを有するコータ1600が設けられた様々な実施形態を描いたものである。コンベヤ1608は、上記したもののような様々な要素を含み得る。一般的に、コンベヤ1608は、コンベヤシートまたはベルト、または複数のコンベヤシートまたはベルトを含む(例えば、それである)。図示されているコンベヤ1608の1つ以上の部分が上方向コーティング堆積ギャップ1638を境界付けているので、コンベヤの作業面1608F(すなわち、基板がその上を搬送され、時に支持面919とも呼ばれ、好ましくは、回転体626を背にする向きである表面または「面」)は、ギャップ1638を通って上方向に供給されるコーティング材料に曝される。このコーティング材料の一部は、コンベヤ1608の作業面上に付着して、コンベヤの作業面上にオーバーコートを残すことになる。そこで、図8から10の実施形態は、コンベヤの作業面(または「搬送面」)1608Fから(例えば、物理的に)コーティングを取り除くよう適合させたクリーニング装置CDを提供する。1つの実施形態において、下方向操作コーティング装置のみを有し、任意に、チャンバ内に上方向堆積ギャップを有しないコンベヤクリーニング装置がチャンバに設けられる。

【0049】

クリーニング装置CDは、設けられる場合、それぞれ、様々な異なる形態を取り得る。図8において、図示されているクリーニング装置CDは、チャンバ602の壁(例えば、床)に取り付けられている。この種の1つの実施形態において、クリーニング装置CDは、イオンガンを含む。そのようなイオンガンを含む実施形態において、ガンは、好ましくは、コンベヤ1608に向かって(例えば、コンベヤのコンベヤベルトの作業面に向かい、かつ当たるように)イオン(例えば、イオンビーム)を放射するよう適合させられる。

【0050】

クリーニング装置CDは、設けられる場合、任意に、スクレーパ、ブラシ、および/またはコンベヤ1608に物理的に直接接触する引っ張り装置CDTを含み得る。図9および10に示されているように、スクレーパ、ブラシ、および/または引っ張り装置CDTは、任意に、チャンバ1602の壁に取り付けることができる。1つの実施形態におけるスクレーパ、ブラシ、および/または引っ張り装置CDTは、コンベヤと(例えば、コンベヤの作業面1608Fと)直接(例えば、コンベヤの移動時、動摩擦)接触するように固定位置に取り付けられた剛(例えば、金属またはセラミック)体を含む。別の実施形態において、スクレーパ、ブラシ、および/または引っ張り装置CDTは、コンベヤの所望の表面(例えば、作業または「搬送」面1608F)と直接動摩擦接触するように固定位置に取り付けられた(任意に、コンベヤ接触研磨面を有する)可撓体である。可撓体は、設けられる場合、スポンジ芯サンドペーパーブロックのようなスポンジ状研磨パッドであり得る。

【0051】

図11は、コンベヤ上に蓄積するオーバーコートが、特に大きな作業面一面に分布されるようにコンベヤ1608の長さを長くした実施形態を例示するものである。この種の幾つかの実施形態において、コンベヤベッドの各端部において180度で折り返されるコンベヤベッドに必要とされるであろう長さより少なくとも約50%、75%、100%、または更に150%長いコンベヤベルトが設けられる。本発明のある実施形態において、コンベヤは、搬送中、基板の重量を支える上部回転体(または、「担持回転体」)626の概ね水平な列(または「ベッド」)の周り、および担持回転体626のそのようなベッドの下方にそれぞれ位置する1つ以上の(好ましくは、複数の)下側回転体627の周りを移動する。これは、担持ローラのベッドの2つの端部それぞれにおいてローラが180度未満で折り返す類の実施形態を代表するものである。図11の実施形態において、例えば、各コンベヤ1608の各ベッドの各端部における担持体626は、約90度で折り返す。従って、本発明のある実施形態は、少なくとも1つの上方向コーティング源(例えば、少なくとも1つの上方向コーティング装置)と、(この段落に記載の特徴、またはこの段落に記載の特徴の組み合わせを有する)表面部拡大コンベヤと、少なくとも1つの上方向コーティング堆積ギャップとを組み合わせで有するコータを含む。1つのそのような実施形態において、上方向コーティング源は、スパッタリングターゲット(例えば、その回転により落下した粒子から分離しやすいであろう回転ターゲット)を含む。

【0052】

ここに記載の装置および方法が、塗布されるコーティングの種に関わらず、シート状基板(例えば、窓ガラス)の一方または両方の面上にコーティングを塗布するのに用いられ得ることが理解できる。例えば、装置を用いて、基板の一方または両方の面上に反射防止コーティングを塗布する、または基板の一方または両方の面上に赤外線反射コーティングを塗布する、または基板の一方または両方の面上に光触媒コーティングのような水をシート状にするコーティングを塗布することができる。

【0053】

上記のように、本発明のある実施形態は、基板を一定の向きに維持しながら、すなわち、基板を裏返したり、回転させたり、別のやり方で操作する必要なく、コータを通る基板の単一通過で、基板の両面上に(組成に関わらず)コーティングを施すことを可能にする。これにより、コータを通って基板を送り、基板を裏返し、それを再びコータを通って送り返す必要性が回避される。これにより、特に迅速かつ経済的な方法で、両面に所望のコーティングが施された基板の製造が可能になる。

【0054】

本発明においては、様々なサイズの基板を用いることができる。一般的に、大面積基板が用いられる。ある実施形態は、主要寸法が少なくとも約0.5メートル、好ましくは少なくとも約1メートル、恐らくより好ましくは少なくとも約1.5メートル(例えば、約2メートルから約4メートル)であり、ある場合には少なくとも約3メートルである基板を含む。

【0055】

本発明においては、様々な厚みの基板を用いることができる。一般的に、約1から5mmの厚みの基板(例えば、ガラス板)が用いられる。ある実施形態は、厚みが約2.3mmから約4.8mm、恐らくより好ましくは約2.5mmから約4.8mmである基板を含む。場合によっては、約3mmの厚みのガラス板(例えば、ソーダ石灰ガラス)が用いられる。

【0056】

従って、あらゆる実施形態(例えば、あらゆる方法またはあらゆるコータ‐基板アッセンブリ)に含まれる基板は、有利に、1つ以上の記載された主要寸法範囲の主要寸法および/または1つ以上の記載された厚み範囲の厚みを有することができる。本発明のある方法において、基板は、1分間に約100から500インチの移送速度で、コータを通って搬送される。図面にはローラベッドコンベヤが示されているが、ある実施形態は、1つ以上のスライダベッドコンベヤを提供する。

【0057】

以上、この文献で取り上げた本発明の数多くの特性および利点を説明してきた。しかし、この開示が、多くの点において例示的なものでしかないことが理解されるであろう。特に、形状、サイズ、および工程の順序付けの問題において、本発明の範囲を超えることなく、詳細な変更が可能である。本発明の範囲は、もちろん、添付の請求の範囲が表現された文言によって定義される。

【図面の簡単な説明】

【0058】

【図1】図1は、本発明の例示的実施形態に従ったコーティングシステムの幾分模式的な側面図である。

【図2A】図2Aは、本発明の例示的実施形態に従った基板移送システムの等角図である。

【図2B】図2Bは、本発明の例示的実施形態に従った基板移送システムの等角図である。

【図3】図3は、本発明の例示的実施形態に従った基板移送システムの等角図である。

【図4】図4は、本発明の例示的実施形態に従ったコードを示す側面図である。

【図5】図5は、先の図面に示されたコードの等角図である。

【図6】図6は、本発明の例示的実施形態に従ったコーティングシステムの幾分模式的な側面図である。

【図7】図7は、本発明の例示的実施形態に従ったコーティングシステムの幾分模式的な側面図である。

【図8】図8は、本発明の例示的実施形態に従ったコーティングシステムの幾分模式的な側面図である。

【図9】図9は、本発明の例示的実施形態に従ったコーティングシステムの幾分模式的な側面図である。

【図10】図10は、本発明の例示的実施形態に従ったコーティングシステムの幾分模式的な側面図である。

【図11】図11は、本発明の例示的実施形態に従ったコーティングシステムの幾分模式的な側面図である。

【図12】図12は、本発明の例示的実施形態に従ったコーティングシステムの破断概略平面図である。

【図13A】図13Aは、本発明の例示的実施形態に従ったコーティングシステムの概略側面図である。

【図13B】図13Bは、本発明の例示的実施形態に従ってコーティングされた基板の部分破断側面図である。

【技術分野】

【0001】

本発明は、基板上にコーティングを塗布するための方法およびコータに関する。より詳細には、この発明は、ガラス板およびその他のシート状基板上に薄膜コーティングを塗布するための方法およびコータに関する。

【背景技術】

【0002】

被覆ガラス産業においては、ガラス板の一方または両方の主面上に一層以上の薄膜を塗布して被覆ガラスに所望の特性を付与するのが一般的である。例えば、窓用被覆ガラスの製造において、赤外線反射コーティングおよび親水性および/または光活性をもたらす一層以上のその他のコーティングを塗布することは有利である。

【0003】

赤外線反射コーティングに関する限り、これらのコーティングは、住宅やその他の建物内に快適な屋内環境をもたらすのに役立つ。人間にとって快適である温度の範囲は比較的狭い。困ったことに、窓から部屋に入射する、太陽からの赤外線(IR)エネルギーは、部屋の温度を不快なレベルまで急速に上昇させ得る。赤外線反射コーティングは、とりわけ、入射赤外線エネルギーの一部を反射することによって部屋の急激な温度上昇を防ぐために開発されてきた。これらのコーティングはまた、さもないと窓から逃げるであろう赤外線エネルギーの一部を部屋内に反射することによって、冬季に部屋を暖かくしておくのにも役立つ。従って、赤外線反射コーティングは、暖房および空調の費用を削減しながら、快適な生活環境を確立するのに役立つ。

【発明の開示】

【発明が解決しようとする課題】

【0004】

親水性および/または光触媒コーティングに関する限り、これらのコーティングは、窓およびその他の板ガラスに低保守特性をもたらすために開発されてきた。これらのコーティングは、窓、ドア、天窓などのガラスの掃除の必要性および/またはそれに要する労力を削減する。平均的な住宅所有者が窓の掃除にかける時間と労力を考えると、低保守窓の利点は明らかである。更に、近代的な超高層ビルのガラス外面の清掃に要する大規模な手段や費用を考慮すると、低保守ガラスの優位点をはっきりと理解することができる。

【課題を解決するための手段】

【0005】

赤外線反射コーティングならびに親水性および/または光触媒のコーティングについての上記説明は、窓ガラスまたは他のシート状基板の両主面上にコーティングを塗布するのが望ましい一連の用途を例示するためのものであるに過ぎない。本発明は、決して、特定のコーティングの用途に限定されるものではない。むしろ、本発明は、多種多様な薄膜コーティングを塗布することにおいて有益である。更に、本発明は、シート状基板の両主面がコーティングされる実施形態に限定されない。逆に、本発明は、基板の一主面のみがコーティングされる数多くの実施形態を提供する。

【0006】

様々なコーティングを、シート状基板の底主面上に、上方向に塗布することができる方法およびコータを提供することが望ましいであろう。コーティングを、上方向および下方向に(例えば、コータを通って延びる基板走行路に沿った基板の単一通過で)塗布することができ、それによって、シート状基板の両主面の迅速かつ効率的なコーティングが容易になる方法およびコータを提供することが特に望ましいであろう。この種の方法およびコータは、一層以上の赤外線反射膜(例えば、低輻射率コーティング)を、基板の上主面上に、下方向に塗布し、他のコーティング(例えば、親水性および/または光触媒コーティング)を、基板の底主面上に、上方向に塗布することを含む限りにおいて、特に有利であろう。

【発明を実施するための最良の形態】

【0007】

以下の詳細な説明は図面を参照して読まれるべきであり、図面は、異なる図面における同様の要素に、対応する参照数字が付いている。異なる図面における同様の要素の参照数字が、100以上の位の数字を異ならせて示されている場合がある。図面は、必ずしも共通の縮尺とは限らないが、選択された実施形態を描いたものであり、本発明の範囲を限定するものではない。構造、材料、寸法および製造工程の例が、選択された各要素について記載されている。その他の全ての要素については、本発明の分野における当業者に公知のものを用いている。当業者は、記載されている例の多くについて、好適な代替物を利用することができることを認めるであろう。

【0008】

図1は、コーティングシステム、または「コータ」100の幾分模式的な側面図である。コーティングシステム100は、内部キャビティ104を画定する少なくとも1つのチャンバ102を含む。図1において、基板106は、チャンバ102の内部キャビティ104内に配置されていることが示されている。ここで、この基板は、チャンバ内の基板移送システム124上に位置している。従って、本発明のある実施形態は、コータと少なくとも1つの基板とを組み合わせで提供し、そのような組み合わせは、任意に、基板がコータ内のコンベヤ上に支持されている機構(またはアッセンブリ)を含む。

【0009】

本発明の幾つかの実施形態において、チャンバ102は、内部キャビティ104内に制御された環境をもたらすことができる。好ましくは、チャンバ102は、キャビティ104において真空環境を確立し、かつ維持するよう適合させられている。例えば、チャンバ102は、約140トル未満、より好ましくは約0.1トル未満、そして恐らく最も一般的には約1ミリトルから約0.1トル(例えば、約1ミリトルから約30ミリトル)の全圧での使用に適合させられる(例えば、その中で確立し、かつ維持するよう適合させられ、および/またはキャビティにおいて維持しながら操作される)ことが好ましい。幾つかの特定の実施形態において、好ましい圧力範囲は、約2ミリトルから約4.5ミリトル、例として、約3.5ミリトルから約4.5ミリトルである。従って、ある実施形態において、チャンバ102は、この段落に記載された何れかの範囲または範囲群内の圧力を確立し、かつ維持するよう適合させた通常のガス供給および注入システムを備えている。

【0010】

図1に関し、チャンバ102は、チャンバ入口120とチャンバ出口122とを画定している。基板106は、基板移送システム124を操作することによって、入口120からチャンバ102内に、そしてチャンバ102を通って、移動(例えば、搬送)可能である。図1の実施形態において、移送システム124は、コンベヤループ108を有する。基板106は、図1において、コンベヤループ108に載っている(例えば、その一部に直接載っている)ことが示されている。コンベヤループ108は、本発明の精神および範囲から逸脱することなく、様々な要素を含み得る。幾つかの用途において好適な要素の例としては、コンベヤシート、ベルト、コード、ケーブル、ストラップ、ロープ、およびチェーンが挙げられる。ある好ましい実施形態は、例えば、コンベヤシートまたはベルトを含む(例えば、本質的にそれからなる)コンベヤループを含む。図1の実施形態において、コンベヤループ108は、複数の回転体126によって支持されている。従って、図1において、コンベヤループ108の一部(例えば、上部長部)は、基板106と複数の回転体126との間に介在する(例えば、間に挟まれる)ことが示されている。このタイプのアッセンブリは、本発明の全ての実施形態において任意に設けることができる。

【0011】

基板移送システム124、224、324、524、624、1624(または、コータの所望のチャンバにおけるその一部)は、図1に例示されているような1つのコンベヤループ、または図2Aに例示されているような複数のコンベヤループを有し得る。両タイプの実施形態において、移送システムは、好ましくは、(望ましくは、チャンバ入口とチャンバ出口との間に延びる)基板走行路を画定し、少なくとも1つの上方向コーティング堆積ギャップ138、238、338、638、1638を有する基板コンベヤを有する。各上方向コーティング堆積ギャップは、コーティング材料が、好ましくは基板走行路の下方にある(すなわち、それより低い所にある)コーティング材料源から、そこを通って上方向に供給される(そして通過する)開口または「パッセージ」であることが好ましい。

【0012】

少なくとも2つのコンベヤループを含む実施形態において、基板移送システムの構成は、図2Aに例示されているように、第2番目のコンベヤループが、基板走行路に沿って、全体的に第1番目のコンベヤループより遠い位置にあることが好ましい。この種のある実施形態において、各コンベヤループは、所定のループを画定する2つ以上のコンベヤコードを有するのではなく、コンベヤシートを1つだけ有する。幾つかの方法において、2つの隣接するコンベヤループが、実質的に同じ速さで移動するように操作される。

【0013】

図1に例示されているように、各上方向コーティング堆積ギャップ138は、好ましくは、下部コーティング材料源134、136(少なくともその一部)の真上に配置される。従って、基板が基板走行路上の所望の地点にある時、記載された種のギャップは、基板の底主面と下部コーティング材料源との間に(任意に、そのような下部コーティング材料源の少なくとも一部を通る垂直軸が、そのようなギャップを通って上方向に延び、かつ基板を通過するような)開口または「パッセージ」を提供する。この、下部コーティング材料源、ギャップ、及び基板の相対的位置付けが与えられたことにより、下部コーティング材料源は、コーティング材料を、基板の底面上に、そのようなギャップを通って上方向に供給するように操作され得る。

【0014】

好ましくは、基板移送システムは、基板の底主面を全面的にコーティングすることを可能にする上方向コーティング堆積ギャップを有する(例えば、画定する)。例えば、そのようなギャップは、好ましくは、基板の幅SW(すなわち、基板が移送システム上に作動的に位置する時および/またはコータを通って搬送されている時の、横方向軸LAに沿った基板の主要寸法)と少なくとも同じ位の大きさである長さGL(すなわち、軸LAに沿ったギャップの主要寸法)を有する。また、そのようなギャップの下の(例えば、真下の)コーティング材料源は、好ましくは、少なくとも基板の幅と同じ位の大きさである長さFL(すなわち、軸LAに沿った流束の主要寸法)を有するコーティング材料の流束811を供給するよう適合させられ、それにより、基板の底面の全面コーティングが可能になる。図12を参照する。ある実施形態において、下部コーティング材料源は、基板の幅SWの少なくとも70%の大きさである長さ(すなわち、横方向軸LAに沿ったターゲットの主要寸法)を有するスパッタリングターゲットを含む。

【0015】

幾つかの実施形態において、本コータおよび方法は、コンベヤシート144、244、と、コンベヤ幅CWの、少なくとも50%、恐らく最適には少なくとも80%の大きさである長さFLを有するコーティング材料の流束811を上方向に放つよう適合させた下部コーティング材料源134、136、234、334、336、534、634、1634とを含む。

【0016】

幾つかの実施形態において、流束長さFLのわずか一部に、基板上に所望の連続した膜を確実に設けるのに充分なコーティング材料が含まれるであろうことが予期される。この種の実施形態において、流束長さに関わる相対的寸法決めは、この有効流束長さに有利に基づくことができる。例えば、流束分布の対向する横方向側における最外端領域に含まれるコーティング材料の量は非常に少量(これは、基板上に連続的コーティングを形成するのに充分でないことがある)である場合があり、そのため、最外端領域は有効流束長さの一部と見なさないことが好ましい。

【0017】

本発明の幾つかの実施形態において、基板移送システムは、少なくとも約0.5メートル、好ましくは少なくとも約1メートル、恐らくより好ましくは少なくとも約1.5メートル(例えば、約2メートルから約4メートル、例として、約2.5メートルから約3.5メートル)、そして恐らく最適には、少なくとも約3メートルである長さGLを有する、少なくとも1つの上方向コーティング堆積ギャップを含む。本発明の方法は、任意に、コーティング材料を、(例えば、下部コーティング材料源から)この段落に記載の何れか1つ以上の範囲内の長さを有するギャップを通って上方向に供給することを含み得る。この種の実施形態は、大面積基板をコーティングするのに非常に好適であり、それゆえ、特に有利である。

【0018】

好ましくは、移送システムは、基板の長さL(すなわち、基板が移送システム上に作動的に位置する時および/またはコータを通って搬送されている時の、縦方向軸LOに沿った基板の主要寸法)の2分の1未満である幅W(すなわち、軸LOに沿ったギャップの主要寸法)を有する、少なくとも1つの上方向コーティング堆積ギャップを含む。このことは、しかし、決して、全ての実施形態において要求されることではない。

【0019】

ある実施形態において、移送システムは、少なくとも約4インチ(例えば、約4インチから約12インチ)、好ましくは少なくとも約6インチ、恐らくより好ましくは少なくとも約7インチ、そして恐らく最適には少なくとも約8インチ(例えば、約10インチから約24インチ)である幅Wを有する、少なくとも1つの上方向コーティング堆積ギャップを含む。本発明の方法は、任意に、コーティング材料を、(例えば、下部コーティング材料源から)この段落に記載の何れか1つ以上の範囲内の幅を有するギャップを通って上方向に供給することを含み得る。

【0020】

図2Aに関し、図示されている移送システムは、複数のコンベヤループ244A,244B,244Cを含む基板コンベヤを有する。図10および11は、そのような実施形態を更に例示している。この種の実施形態において、移送システムは、上方向コーティング堆積ギャップ238によって隔てられた2つのコンベヤループを含むことが好ましい。好ましくは、そのようなギャップはそれぞれ、下部コーティング材料源234、236を基準として配置され、下部コーティング材料源は、コーティング材料を、基板206の底主面240上に、(例えば、基板が、好ましくはギャップを渡り、それを超えて延びる基板走行路の所望の一部に沿って搬送されるにつれて)ギャップを通って上方向に供給するよう適合させられている。ある好ましい方法において、そのような隣接する1対の2つのコンベヤループは、実質的に同じ速さで移動するように(例えば、何れの移動しているコンベヤループ上で搬送されても、基板が同じ搬送線速度を有するであろうように)操作される。これにより、さもなければ、実質的に異なる速さで移動している隣接するコンベヤループによる摩耗から生ずることがある、基板の底面上のコーティングの損傷を防止することができる。

【0021】

従って、幾つかの実施形態は、隣接する1対のコンベアループを同じ(または実質的に同じ)速さで操作することを含む。例えば、このような隣接する1対の内の各コンベアは、(図11に例示されているような)モータに作動的に結合させることができ、そのような各モータは、コンベヤを実質的に同一の速さで移動させるよう操作可能である。

【0022】

本発明の1つの方法は、(1)上方向コーティング堆積ギャップによって隔てられた少なくとも2つのコンベヤループをそれぞれ有する複数の上方向コーティングチャンバを含むコータを準備することと、(2)そのようなコンベヤループが実質的に同一の速さで移動するようにそれらを操作することと、(3)基板を、上方向コーティングチャンバの内の選択された1つにおける第1番目のコンベヤループから、そのチャンバにおける第2番目のコンベヤループまで搬送することと、(4)選択された上方向コーティングチャンバにおいて、上方向コーティング堆積ギャップの下に設けられている上方向コーティング装置を操作して、コーティング材料を、基板の底主面上に、このギャップを通って上方向に供給する(好ましくは、基板の底面を全面的にコーティングする)こととを含む。また、幾つかの好ましい方法は、複数の(例えば、2つ以上、恐らく5つ以上、または更に7つ以上)のコンベヤループを含む基板移送システムを有するコータを準備することを含み、全てのコンベヤループが、実質的に同一の速度で移動するように操作される。これらの方法は、任意に、本開示に記載の全てのコータ実施形態について実行可能である。

【0023】

幾つかの実施形態において、各上方向コーティング堆積ギャップは、2つの対峙するコンベヤ部によって境界付けられている。例えば、図2Aにおいて、各ギャップ238は、互いに対峙する2つのコンベヤ端244Eによって境界付けられている。ここで、各ギャップ238の「コンベヤ長さ」は、コンベヤシートの一方の側端244Sからコンベヤシートの他方の側端244Sまでの横方向距離である。図2Bにおいて、各ギャップ238は、コンベヤループ208の2つの対峙する、概ね垂直な部分によって境界付けられている。図2Aおよび2Bにおける各ギャップ238の「コンベヤ長さ」は、コンベヤベルト244の横方向寸法(すなわち、幅CW)である。

【0024】

図2Aおよび2Bにおいて、基板移送システムは、それぞれコンベヤシートを含む1つ以上のコンベヤループを含む。この種の実施形態において、コンベヤシートは、下方向コーティング操作中(例えば、コーティング材料が、上部コーティング材料源から基板の上面上に下方向に供給されている下方向コーティングチャンバを通って、基板が搬送される時)にオーバーコートされることを防止するため、基板の底面を遮蔽するよう有利に構成することができる。例えば、幾つかの実施形態におけるコンベヤシートは、概ね対向する横方向側端114S、244Sを有し、その間にギャップの無い(または、少なくとも0.015625平方インチ以上の面積を有するギャップの無い)連続的な(例えば、中実の)壁を形成する。幾つかの実施形態において、コンベヤシートは、概ね対向する横方向側端144S、244Sと、実質的に全体が概ね平面である主面(すなわち、支持面919)(すなわち、基板が載っている表面919の実質的に全部分が概ね平面である)とを有する。これらの実施形態において、基板の底主面がコンベヤシートの支持面919上に直接位置する時、支持面と基板の底面との間に横方向接触長部が存在する。図2A、2Bおよび12に例示されているように、この横方向接触長部は、好ましくは、コンベヤシートの横方向両側端間全体に(または、少なくとも実質的に全体に)延びている。恐らく最適には、この横方向接触長部は、完全な形で、基板とコンベヤシートとの間の縦方向接触長部全体に及ぶ(好ましくは、基板の搬送中、常にこのようになっている)。この段落に記載の何れか1つ以上の構成を有するコンベヤは、「遮蔽コンベヤシート」として定義される。幾つかの実施形態において、コータは、少なくとも1つの遮蔽コンベヤシート(または、コンベヤシートが2つの隣接するチャンバに渡って延びるというような、少なくともある長さの1つのそのようなシート)をそれぞれ含む複数の(例えば、2つ以上、例として、3つ以上、または更に5つ以上の)下方向コーティングチャンバを含む。例えば、図13Aにおいて、コンベヤループ144Bから144Gはそれぞれ、遮蔽コンベヤシートを含み得る。また、コンベヤループ144Aは、付加的に遮蔽コンベヤシートを含むことができ、これは、コータが、少なくとも1つの下方向コーティングチャンバ(例えば、複数の下方向コーティングチャンバ)と少なくとも1つの上方向コーティングチャンバ(例えば、複数の上方向コーティングチャンバ)とを含み、各チャンバが、少なくとも1つの遮蔽コンベヤシート(または、少なくともある長さの1つのそのようなシート)を含む類の実施形態を示す。これらの実施形態におけるコータは、上方向コーティング堆積ギャップが設けられた少なくとも1つの上方向コーティングチャンバを含むことが好ましい。

【0025】

ここで、シート状基板上に薄膜を塗布する方法を提供する本発明のある実施形態を参照する。本実施形態において、方法は、(1)コータを通って延びる基板走行路を画定し、上方向コーティング堆積ギャップによって隔てられた第1および第2のコンベヤループを含む基板移送システムを有し、当該ギャップの下方に位置する下部コーティング材料源を有するコータを準備することと、(2)第1のコンベヤループ上に基板を位置させることと、(3)基板を、第1のコンベヤループから第2のコンベヤループまで、基板走行路に沿って搬送し、それにより、この搬送中、基板がコーティング材料源の上方を移動するように移送システムを操作することと、(4)コーティング材料を、下部コーティング材料源から、基板の底主面上に、ギャップを通って上方向に供給するようコータを操作することとを含む。この種の幾つかの方法において、コータは、基板走行路の上方にあるように基板走行路の共通の側に位置する一連の薄膜堆積装置を含み、この一連の堆積装置は、基板の上主面上に低輻射率コーティングを堆積させるように操作される。図13Aを参照する。そこには、基板106の上主面上に、低輻射率コーティングを下方向に堆積させるのに用いられ得る1つの特定のコータが図示されている。好ましくは、この一連の堆積装置の操作は、基板の上主面上に少なくとも1層の銀含有膜を堆積させることを含む。図13Aにおいて、例えば、矩形で描かれている2つの上部コーティング材料源166は、任意に、平面状の、銀含有スパッタリングターゲット(すなわち、少なくとも多少の銀を含有する、好ましくは本質的に銀からなるターゲット)であり得る。下部コーティング材料源が、基板走行路に沿って、言及された一連の堆積装置より遠い位置に配置されているか、または言及された一連の堆積装置が、基板路に沿って、より遠い位置に配置されていることが好ましい。前者の機構は図13Aに例示されており、そこでは、下部コーティング材料源134が、コータの最後のチャンバ内にあることが描かれている。

【0026】

本発明のある実施形態において、シート状基板の2つの概ね対向する主面上に薄膜を塗布するためのコータが提供される。これらの実施形態において、コータは、コータを通って延びる基板走行路に沿って基板を搬送するよう適合させた、上方向コーティング堆積ギャップによって隔てられた2つのコンベヤループを含む基板移送システムを有する。また、コータは、基板走行路上方に位置する上部コーティング材料源と基板走行路下方に位置する下部コーティング材料源とを有し、上部源は、コーティング材料を、基板走行路に向かって下方向に供給するよう適合させられており、下部源は、コーティング材料を、基板走行路に向かって、ギャップを通って上方向に供給するよう適合させられている。この種の幾つかのコータ実施形態において、コータは、基板走行路上方または下方の何れかにあるように基板走行路の共通の側に位置する一連の薄膜堆積装置を含み、言及された一連の堆積装置は、基板上に低輻射率コーティングを堆積させるよう適合させられている。そのような1つのコータ実施形態が、図13Bに例示されている。この種の幾つかの好ましい実施形態において、言及された一連の堆積装置は、基板走行路上方に位置している。任意に、この一連の堆積装置は、基板上に銀含有膜を堆積させるよう適合させた少なくとも1つの装置を含む。本コータ実施形態において、言及された一連の堆積装置は、スパッタリングターゲットを有利に含み得る。例えば、コータにおける堆積装置134、166はそれぞれ、スパッタリングターゲットを含み得る。

【0027】

図13Bは、図13Aの方法およびコータを用いて製造し得る被覆基板106を描いたものである。ここで、基板106は、その第1の主面140上に、第1のコーティング411を有する。これはどのような所望の被覆タイプでもあり得る。幾つかの実施形態において、このコーティング411は、親水性および/または光触媒コーティングである。例えば、膜領域411Aは、100オングストローム未満のシリカなどのブロッカースパッタ膜を含むことができ、一方、膜領域411Bは、150オングストローム未満のチタニア含有スパッタ膜を含むことができる。基板の第2の表面142上のコーティング711も、どのような所望の被覆タイプでもあり得る。幾つかの実施形態において、このコーティング711は、低輻射率コーティングである。例えば、膜領域711Aは、約75オングストロームから約300オングストロームの厚みの酸化亜鉛などの誘電体スパッタ膜であってもよく、膜領域711Bは、約65オングストロームから約150オングストロームの厚みの本質的に純粋な銀などの銀含有スパッタ膜であってもよく、膜領域711Cは、約5オングストロームから約30オングストロームの厚みの(少なくともある最外厚みに渡って酸化されていてもよい)チタン含有層のような金属含有スパッタ薄膜であってもよく、膜領域711Dは、約400オングストロームから約900オングストロームの総厚みの、酸化亜鉛と窒化珪素との5層交互層のような誘電体スパッタ膜であってもよく、膜領域711Eは、約65オングストロームから約150オングストロームの厚みの本質的に純粋な銀などの銀含有スパッタ膜であってもよく、膜領域711Fは、約5オングストロームから約30オングストロームの厚みの(少なくともある最外厚みに渡って酸化されていてもよい)チタン含有層のような金属含有スパッタ薄膜であってもよく、膜領域711Bは、約75オングストロームから約400オングストロームの厚みの酸化亜鉛などの誘電体スパッタ膜であってもよい。

【0028】

ここで、図1の実施形態に注目すると、コンベアループ108は、第1のポケット130および第2のポケット132を画定する。幾つかの実施形態において、第1のポケット130および第2のポケット132はそれぞれ、コーティング材料源(例えば、コーティング装置)を受けるように寸法決めされている。図1の実施形態において、第1のコーティング材料源134は、第1のポケット130内に配置されており、第2のコーティング材料源136は、第2のポケット132内に配置されている。ただし、ループ108はポケットを幾つでも(例えば、1つ以上)形成し得ることが理解できる。

【0029】

引き続き図1に関し、各ポケットは、コーティング材料が基板106の第1面140上に堆積される場合、そのようなコーティング材料がそこを通って供給される開口(または「ギャップ」または「パッセージ」)138を有することが理解されるであろう。第1のコーティング材料源134および第2のコーティング材料源136からのコーティング材料を、基板106の第1面140上に堆積させるのに、様々な薄膜堆積装置および工程を用いることができる。薄膜堆積装置および工程の例として、スパッタ堆積、イオンアシスト堆積、化学気相蒸着、物理気相堆積、および/または真空蒸着が挙げられる。

【0030】

図1において、各開口または「ギャップ」138の幅Wが寸法線を用いて図示されている。上記の通り、本発明の幾つかの有用な実施形態において、ギャップ幅Wは、所望の(例えば、選択された)基板106の主要寸法の2分の1未満であるように選択される。図2Aにおいて、基板106の主要寸法はその長さLであり、各ギャップ138の幅Wは、好ましくは、基板の長さLの2分の1未満であり、このことは図1においても寸法線を用いて示されている。本発明は、(1)言及された相対寸法が選択される、少なくとも基板の底面をコーティングする方法と、(2)言及された相対寸法が実現される、基板(例えば、ガラス板)と上方向コーティング堆積ギャップを備えた移送システムを有するコータとの組み合わせとを含む、この種のある実施形態を提供するものである。

【0031】

基板移送システムは、好ましくは、チャンバを通って延びる基板走行路を画定する。また、好ましい実施形態において、チャンバは、コータまたは、基板が順次それらを通って搬送され得る(一連に接続されていてもよい)複数のチャンバを含むコーティングラインの一部である。そのような実施形態において、基板走行路は、典型的には、コータの全てのチャンバを通って(例えば、コータ入口1120とコータ出口1122との間に)延び、移送システムは、典型的には、基板を、そのようなコータの各堆積チャンバを順次通って搬送するように操作される(任意に、基板は、実質的に同じ速さでコータを通って搬送される)。

【0032】

図2Bは、本発明の例示的実施形態に従った基板移送システム224の等角図である。移送システム224は、複数の回転体226によって支持されるコンベヤループ208を含む。図2Bの実施形態において、コンベヤループ208は、コンベヤベルトまたはシート244を含む。図2Bにおいて、コンベヤベルトまたはシート244は、基板206を支持することが示されている。基板206は、移送システム224を操作することによって、チャンバを通って移送(例えば、搬送)され得る。

【0033】

図2Bにおいて、コンベヤベルトまたはシート244は、第1のポケット230および第2のポケット232を画定する。第1のコーティング材料源234は、第1のポケット230内に配置されており、第2のコーティング材料源236は、第2のポケット232内に配置されている。各コーティング材料源からの材料は、基板206の第1面240上(例えば、第1の主面上)に堆積されて第1のコーティングを形成することができる。図2Bに示されているように、各ポケットは、コーティング材料が基板206の第1面240上に堆積される場合、そのようなコーティング材料がそれを通って(例えば上方向に)供給され得る開口(または「ギャップ」または「パッセージ」)238を有する。

【0034】

幾つかの好ましい実施形態において、基板の底主面上に、上方向に供給されたコーティングは、約750オングストローム未満、恐らくより好ましくは約500オングストローム未満、そして恐らく最適には約300オングストローム未満(約40オングストロームから約250オングストローム、例として、約40オングストロームから約100オングストローム、ある場合には、45オングストロームから95オングストローム)といった、特に小さい総厚みを有する。ある実施形態において、このコーティング(またはこのコーティングの少なくとも1つの膜領域)は、1つ以上のこれらの範囲内の厚みの酸化チタンを含む(例えば、本質的にそれからなる)。この段落に記載の特徴は、どのコータ実施形態が用いられるかに関わらず、本発明の方法において、任意に実現され得る。

【0035】

図3は、本発明の更なる例示的実施形態に従った基板移送システム324の等角図である。ここで、移送システム324は、複数の回転体326によって支持された複数のループ308を含む。図3の実施形態において、各ループ308は、コード350を含む。各コード350は、発明の精神および範囲を逸脱することなく、様々な要素を含み得る。ある実施形態において、各コード350は、(破壊されることなく容易に巻き付け可能な)可撓性ストラップまたは可撓性ケーブルを含む。例えば、各コード350は、任意に、ストラップ、ケーブルを形成し、および/または織物の構成にある、複数の熱可塑性繊維(例えば、ケブラー繊維(KEVLAR fibers))を含み得る。第2の例において、各コード350は、複数のリンクを有するチェーンを含む。この種の1つの実施形態において、チェーンは、(例えば、それぞれ、回転体326の内の少なくとも1つの上の)少なくとも1つの回転スプロケットに搭載され、スプロケットを回転させることによってチェーンが駆動される。幾つかの実施形態において、コード350はそれぞれ、コードの横方向寸法(例えば、厚み、または「幅」)の少なくとも10倍(そして、恐らくより好ましくは少なくとも100倍)の大きさである長さを有する。図3の例示的実施形態において、基板支持体は、2つの横方向に間隔をおいて配置されたコード350によって画定される。ある方法およびコータ‐基板の組み合わせにおいて、2つの概ね対向し、概ね平行な側端SEを有する基板は、図3に示されている通り、各コード350が、基板の底主面340の側部を直接支持するように、そのような基板支持体上に位置する。望ましい場合、各コードは、任意に、有利にバンド状またはロープ状であり得る軟質(例えば、可撓性および/または布状の)コードを形成する、(共編みされていても、さもなければインターロックであっても、または交絡していてもよい)複数の金属繊維を含み得る。

【0036】

図3において、基板306は、コード350に載っていることが示されている。本発明に従った幾つかの方法において、基板306は、移送システム324を操作することによって、堆積チャンバを通って移送される。図3において、コード350は、第1のポケット330および第2のポケット332を画定し、境界付け、さもなければ、輪郭付ける。第1のコーティング材料源334および第2のコーティング材料源336は、それぞれ、第1のポケット330内および第2のポケット332内に配置されている。第1のコーティング材料源334および第2のコーティング材料源336は、基板306の第1面340上にコーティング材料を堆積させるのに用いられ(例えば、操作され)得る。基板の第1面は、コーティングされている時、概ね下方向を向いているのが好ましい。

【0037】

図4は、本発明の1つの例示的実施形態に従ったコード450を示す側面図である。図4の実施形態において、コード450は、チェーン452を含む。チェーン452は、複数のピン458によって互いにピボット結合された複数のリンク454を含む。図4の実施形態において、各リンク454は、好ましくは、任意的な基板支持体456を担持する。設けられる場合、支持体456は、基板306を支持するよう適合させられる。幾つかの実施形態において、各支持体456は、基板または基板の底面140に塗布されたコーティングに特に損傷を与えることのない(例えば、傷をつけにくい)材料を含む。

【0038】

図5は、先の図面に示されているチェーン452を更に長くしたものの等角図である。図5に関し、チェーン452の各支持体456が上面を構成することが理解されるであろう。この表面は、任意に、炭素または所望の炭素含有材料を含み、それを主成分とし、それからなり、および/またはそれによって画定され得る。例えば、炭素または炭素含有コーティングは、任意に、各支持体456の上面を画定することができる。基板は、複数の支持体456の上面によって(例えば、その上に)支持され得る。上記の通り、チェーン452のリンク454は、好ましくは、支持体456を担持する(それに接合される、それと一体である、など)。

【0039】

図6は、本発明の例示的実施形態に従ったコーティングシステム、すなわち「コータ」500の幾分模式的な側面図である。図6のコーティングシステム500は、内部キャビティ504を画定するチャンバ502を含む。図6において、基板506は、基板移送システム524のコンベヤループ508に載っていることが示されている。モータMは、コンベヤループ508を駆動するための駆動ローラDRに結合されている。このようにして、移送システム524を用いて、基板506を、チャンバ502を通って移送することができる。本開示に記載されている全ての実施形態のコンベヤは、任意に、そのように電動化可能である。コンベヤループ508は、本発明の精神および範囲を逸脱することなく、様々な要素を含み得る。使用可能な要素の例としては、コンベヤシート、ベルト、コード、ケーブル、ストラップ、ロープ、およびチェーンが挙げられる。

【0040】

図6において、コンベヤループ508は、第1のポケット530を画定する。第1のコーティング材料源534は、第1のポケット530内に配置されている。図6の実施形態において、第1のコーティング材料源534は、下部カソード546を含む。下部カソード546は、スパッタリングターゲット548を有利に含むことができる。好ましくは、ターゲット548が長さを有し、上方にあるギャップ638が長さを有し、そして、ターゲットの長さがギャップの長さに対して概ね平行であるようにターゲットがギャップの真下に位置している。このターゲットとギャップとの組み合わせおよび相対的位置付けは、任意に、本発明の全ての実施形態について実現され得る。実現される場合、ターゲット548は、有利に回転ターゲットであってもよく、任意に、導電性材料(ステンレス鋼、アルミニウムなど)からなる管状バッキングを含む。更に、ある実施形態において、各下部コーティング材料源は、回転スパッタリングターゲットを含むことによって、そのような下部源上に落ちる材料の衝撃を最小限にする。そのようなターゲット548の外側面は、好ましくは、スパッタ可能なターゲット材料560を含む(例えば、それによって画定される)。スパッタ可能なターゲット材料560は、基板上にスパッタするのに適合させたあらゆる材料であり得る。スパッタ可能なターゲット材料は、珪素、亜鉛、スズ、アルミニウム、銀、金、銅、チタン、酸化チタン、ニオブ、ジルコニウム(または、1つ以上のこれらの材料を含む化合物)からなる群から選択することができる。スパッタ可能なターゲット材料は、金属材料(例えば、純金属)または酸化物、任意に、xが2未満であるTiOxのような不足当量酸化物であり得る。

【0041】

図6において、複数の任意的な下部アノード562が、第1のポケット530内に配置されている。ある実施形態においては、少なくとも1つのそのようなアノードが好ましいが、他の実施形態においては、単独のアノードは必要とされない(例えば、2元ACターゲットを設け、そして、任意にそのようなポケット内に位置させることができる)。図6の実施形態において、電源564が設けられ、下部カソード546と下部アノード562との間に電圧差を生じさせるように操作される。下部アノード562と下部カソード546は、好ましくは、カソードのマグネットアッセンブリによって、下部カソード546の外面560に近接して集束される、安定したプラズマを発生させる(例えば、そのように位置し、操作される)よう適合させられることが好ましい。

【0042】

引き続き図6に関し、複数の上部カソード566は、基板走行路の上方に配置されている。望ましい場合、代替的に、単一上部カソード566を設けることができる。各上部カソード566の材料は、基板506の第2面(例えば、第2の主面)542上に堆積されて第2のコーティングを形成することができる。基板の第2面は、コーティングされている時、概ね上方向を向いているのが好ましい。図6に関し、複数の任意的な上部アノード568が、基板走行路の上方に配置されている。図6の実施形態において、任意に、付加的な電源を用いて、上部カソード566と上部アノード568との間に電圧差を生じさせることができる。下部カソードと同様に、上部カソードは、単独のアノードを備える必要はない。また、図6の実施形態(およびその他の実施形態)において、コーティングシステムは、上部コーティング材料源(例えば、上部コーティング装置)を幾つでも含むことができる。同様に、下部コーティング材料源(例えば、下部コーティング装置)は幾つでも備えることができる。ある実施形態において、下部(であって上部ではない)コーティング源(例えば、図6における下部源534、図7における下部源634、図8から11における下部源1634、および図13Aにおける下部源134)のみが備えられた堆積チャンバが設けられる。

【0043】

従って、本発明のある方法は、シート状基板上に薄膜を塗布することを含む。これらの方法の幾つかは、(1)コータを通って伸びる基板走行路を画定し、上方向コーティング堆積ギャップによって隔てられた第1および第2のコンベヤループを含む基板移送システムを有し、そのようなギャップの下方に位置する下部コーティング材料源を有するコータを準備することと、(2)基板を第1のコンベヤループ上に位置させることと、(3)基板を、第1のコンベヤループから第2のコンベヤループまで、基板走行路に沿って搬送し、それにより、この搬送中、基板が下部コーティング材料源の上方を移動するように移送システムを操作することと、(4)コーティング材料を、下部コーティング材料源から、基板の底主面上に、ギャップを通って上方向に供給するようコータを操作することとを含む。この種の、ある特に有利な方法において、下部コーティング材料源の操作は、コータの所望のチャンバDCの下部領域LRにおいて行われ、この所望のチャンバは、上部薄膜堆積装置を備えないか、または下部コーティング材料源の操作中、非堆積状態に(すなわち、コーティング材料を放つように操作されていない状態に)維持される上部堆積装置を備えた上部領域URを含む。例えば、1つのそのような所望のチャンバDCを描いた図13Aを参照する。1つの特定の方法において、下部コーティング材料源の操作は、所望のチャンバの下部領域において酸化雰囲気を維持しながら行われる。

【0044】

図6に図示された実施形態において、基板506の第1面540および第2面542上にコーティングを堆積させる1つの好ましい方法は、スパッタ堆積によるものである。しかし、スパッタリングが厳密に要求されるわけではないことが理解されるであろう。むしろ、本発明は、多種多様なコーティング方法にも適用される。幾つかの実施形態において用いられる更なる装置および工程の例としては、イオンアシスト堆積、化学気相蒸着、物理気相堆積、および/または真空蒸着が挙げられる。

【0045】

図7は、本発明の例示的実施形態に従ったコーティングシステム600の幾分模式的な側面図である。コーティングシステム600は、内部キャビティ604を画定するチャンバ602を含む。本発明の幾つかの有用な実施形態において、チャンバ602は、キャビティ604に制御された環境をもたらすことができる。好ましくは、チャンバ604は、キャビティ604において真空環境を確立し、かつ維持するよう適合させられている。図7の実施形態において、真空ポンプ670は、バルブ672を介してチャンバ602のキャビティ604に接続されている。真空ポンプ670は、チャンバ602の内部キャビティ604において大気圧未満の圧力を生じさせるために、キャビティ604と連通するよう選択的に配置され得る。そのような真空ポンプを含む従来の注入システムを用いて、キャビティにおいて、1つ以上の上記圧力範囲内のガス圧を確立し、かつ維持することができる。

【0046】

図7の実施形態において、複数のコンジット674が、基板移送システム624のコンベヤループ608によって画定される第1のポケット630内に配置されている。別の実施形態において、そのようなコンジット674は、1つのみ設けられる。図7において、コンジット674は、チャンバ602の内部キャビティ604にガスを供給するために、キャビティ604と連通している。コンジット674は、好ましくは、図7の実施形態において、バルブを介してガス供給源676に接続されている。また、図7の実施形態において、電源664は、任意に、下部カソード646および複数の任意的な下部アノード662と接続されている。コーティングシステム600は、スパッタ堆積を実施するのに用いられる場合がある。スパッタリング工程を実現するために、下部カソード646と任意的な下部アノード662との間に電場を生じさせることができる。一般的にはアルゴンのような不活性ガスまたは不活性ガスと反応ガスとの混合物であるガスが、ガス供給源676によってチャンバ602内に導入される。電場の電子は、加速され、チャンバ602におけるガス原子をイオン化するのに充分なエネルギーを得て、プラズマを生じさせる。生じたプラズマの荷電粒子は、その後、熟練者によって理解されるであろうように、下部カソード646に引き付けられる。

【0047】

図7の実施形態において、下部カソード646は、スパッタリングターゲット648を含むのが好ましい。備えられる場合、ターゲット648は、好ましくは、任意に、導電性材料(ステンレス鋼、アルミニウムなど)からなる管状バッキングを含む、回転ターゲットである。そのようなターゲット648の外側面は、スパッタ可能なターゲット材料660を含む(例えば、それによって画定される)。スパッタ可能なターゲット材料660は、基板上にスパッタするのに適合させたあらゆる材料であり得る。スパッタ可能なターゲット材料は、金属材料または酸化物であり得る。幾つかの実施形態において、ターゲット材料は、珪素、亜鉛、スズ、アルミニウム、銀、金、銅、チタン、酸化チタン、ニオブ、ジルコニウム、および1つ以上のこれらの材料を含む化合物からなるスパッタ可能な材料群から選択される。チャンバ602における荷電プラズマ粒子は、そのようなターゲット648に引き付けられる時、ターゲットに衝撃を与え、スパッタ可能材料の粒子(例えば、原子)を放出する。幾つかの用途において、荷電プラズマは、(例えば、ターゲットの後部または内部のマグネットアッセンブリによって生じさせられる)磁界によってターゲットに近接する比較的狭く画定されたエリアに維持される。

【0048】

図8から10は、(任意に、回転スパッタリングターゲットである)少なくとも1つの下部コーティング材料源1646、少なくとも1つの上方向コーティング堆積ギャップ1638を有する基板コンベヤ1608、およびコンベヤ1608の少なくとも1つの表面からオーバーコートを取り除くよう適合させた少なくとも1つのクリーニング装置CDとを有するコータ1600が設けられた様々な実施形態を描いたものである。コンベヤ1608は、上記したもののような様々な要素を含み得る。一般的に、コンベヤ1608は、コンベヤシートまたはベルト、または複数のコンベヤシートまたはベルトを含む(例えば、それである)。図示されているコンベヤ1608の1つ以上の部分が上方向コーティング堆積ギャップ1638を境界付けているので、コンベヤの作業面1608F(すなわち、基板がその上を搬送され、時に支持面919とも呼ばれ、好ましくは、回転体626を背にする向きである表面または「面」)は、ギャップ1638を通って上方向に供給されるコーティング材料に曝される。このコーティング材料の一部は、コンベヤ1608の作業面上に付着して、コンベヤの作業面上にオーバーコートを残すことになる。そこで、図8から10の実施形態は、コンベヤの作業面(または「搬送面」)1608Fから(例えば、物理的に)コーティングを取り除くよう適合させたクリーニング装置CDを提供する。1つの実施形態において、下方向操作コーティング装置のみを有し、任意に、チャンバ内に上方向堆積ギャップを有しないコンベヤクリーニング装置がチャンバに設けられる。

【0049】

クリーニング装置CDは、設けられる場合、それぞれ、様々な異なる形態を取り得る。図8において、図示されているクリーニング装置CDは、チャンバ602の壁(例えば、床)に取り付けられている。この種の1つの実施形態において、クリーニング装置CDは、イオンガンを含む。そのようなイオンガンを含む実施形態において、ガンは、好ましくは、コンベヤ1608に向かって(例えば、コンベヤのコンベヤベルトの作業面に向かい、かつ当たるように)イオン(例えば、イオンビーム)を放射するよう適合させられる。

【0050】

クリーニング装置CDは、設けられる場合、任意に、スクレーパ、ブラシ、および/またはコンベヤ1608に物理的に直接接触する引っ張り装置CDTを含み得る。図9および10に示されているように、スクレーパ、ブラシ、および/または引っ張り装置CDTは、任意に、チャンバ1602の壁に取り付けることができる。1つの実施形態におけるスクレーパ、ブラシ、および/または引っ張り装置CDTは、コンベヤと(例えば、コンベヤの作業面1608Fと)直接(例えば、コンベヤの移動時、動摩擦)接触するように固定位置に取り付けられた剛(例えば、金属またはセラミック)体を含む。別の実施形態において、スクレーパ、ブラシ、および/または引っ張り装置CDTは、コンベヤの所望の表面(例えば、作業または「搬送」面1608F)と直接動摩擦接触するように固定位置に取り付けられた(任意に、コンベヤ接触研磨面を有する)可撓体である。可撓体は、設けられる場合、スポンジ芯サンドペーパーブロックのようなスポンジ状研磨パッドであり得る。

【0051】

図11は、コンベヤ上に蓄積するオーバーコートが、特に大きな作業面一面に分布されるようにコンベヤ1608の長さを長くした実施形態を例示するものである。この種の幾つかの実施形態において、コンベヤベッドの各端部において180度で折り返されるコンベヤベッドに必要とされるであろう長さより少なくとも約50%、75%、100%、または更に150%長いコンベヤベルトが設けられる。本発明のある実施形態において、コンベヤは、搬送中、基板の重量を支える上部回転体(または、「担持回転体」)626の概ね水平な列(または「ベッド」)の周り、および担持回転体626のそのようなベッドの下方にそれぞれ位置する1つ以上の(好ましくは、複数の)下側回転体627の周りを移動する。これは、担持ローラのベッドの2つの端部それぞれにおいてローラが180度未満で折り返す類の実施形態を代表するものである。図11の実施形態において、例えば、各コンベヤ1608の各ベッドの各端部における担持体626は、約90度で折り返す。従って、本発明のある実施形態は、少なくとも1つの上方向コーティング源(例えば、少なくとも1つの上方向コーティング装置)と、(この段落に記載の特徴、またはこの段落に記載の特徴の組み合わせを有する)表面部拡大コンベヤと、少なくとも1つの上方向コーティング堆積ギャップとを組み合わせで有するコータを含む。1つのそのような実施形態において、上方向コーティング源は、スパッタリングターゲット(例えば、その回転により落下した粒子から分離しやすいであろう回転ターゲット)を含む。

【0052】

ここに記載の装置および方法が、塗布されるコーティングの種に関わらず、シート状基板(例えば、窓ガラス)の一方または両方の面上にコーティングを塗布するのに用いられ得ることが理解できる。例えば、装置を用いて、基板の一方または両方の面上に反射防止コーティングを塗布する、または基板の一方または両方の面上に赤外線反射コーティングを塗布する、または基板の一方または両方の面上に光触媒コーティングのような水をシート状にするコーティングを塗布することができる。

【0053】

上記のように、本発明のある実施形態は、基板を一定の向きに維持しながら、すなわち、基板を裏返したり、回転させたり、別のやり方で操作する必要なく、コータを通る基板の単一通過で、基板の両面上に(組成に関わらず)コーティングを施すことを可能にする。これにより、コータを通って基板を送り、基板を裏返し、それを再びコータを通って送り返す必要性が回避される。これにより、特に迅速かつ経済的な方法で、両面に所望のコーティングが施された基板の製造が可能になる。

【0054】

本発明においては、様々なサイズの基板を用いることができる。一般的に、大面積基板が用いられる。ある実施形態は、主要寸法が少なくとも約0.5メートル、好ましくは少なくとも約1メートル、恐らくより好ましくは少なくとも約1.5メートル(例えば、約2メートルから約4メートル)であり、ある場合には少なくとも約3メートルである基板を含む。

【0055】

本発明においては、様々な厚みの基板を用いることができる。一般的に、約1から5mmの厚みの基板(例えば、ガラス板)が用いられる。ある実施形態は、厚みが約2.3mmから約4.8mm、恐らくより好ましくは約2.5mmから約4.8mmである基板を含む。場合によっては、約3mmの厚みのガラス板(例えば、ソーダ石灰ガラス)が用いられる。

【0056】

従って、あらゆる実施形態(例えば、あらゆる方法またはあらゆるコータ‐基板アッセンブリ)に含まれる基板は、有利に、1つ以上の記載された主要寸法範囲の主要寸法および/または1つ以上の記載された厚み範囲の厚みを有することができる。本発明のある方法において、基板は、1分間に約100から500インチの移送速度で、コータを通って搬送される。図面にはローラベッドコンベヤが示されているが、ある実施形態は、1つ以上のスライダベッドコンベヤを提供する。

【0057】

以上、この文献で取り上げた本発明の数多くの特性および利点を説明してきた。しかし、この開示が、多くの点において例示的なものでしかないことが理解されるであろう。特に、形状、サイズ、および工程の順序付けの問題において、本発明の範囲を超えることなく、詳細な変更が可能である。本発明の範囲は、もちろん、添付の請求の範囲が表現された文言によって定義される。

【図面の簡単な説明】

【0058】

【図1】図1は、本発明の例示的実施形態に従ったコーティングシステムの幾分模式的な側面図である。

【図2A】図2Aは、本発明の例示的実施形態に従った基板移送システムの等角図である。

【図2B】図2Bは、本発明の例示的実施形態に従った基板移送システムの等角図である。

【図3】図3は、本発明の例示的実施形態に従った基板移送システムの等角図である。

【図4】図4は、本発明の例示的実施形態に従ったコードを示す側面図である。

【図5】図5は、先の図面に示されたコードの等角図である。

【図6】図6は、本発明の例示的実施形態に従ったコーティングシステムの幾分模式的な側面図である。

【図7】図7は、本発明の例示的実施形態に従ったコーティングシステムの幾分模式的な側面図である。

【図8】図8は、本発明の例示的実施形態に従ったコーティングシステムの幾分模式的な側面図である。

【図9】図9は、本発明の例示的実施形態に従ったコーティングシステムの幾分模式的な側面図である。

【図10】図10は、本発明の例示的実施形態に従ったコーティングシステムの幾分模式的な側面図である。

【図11】図11は、本発明の例示的実施形態に従ったコーティングシステムの幾分模式的な側面図である。

【図12】図12は、本発明の例示的実施形態に従ったコーティングシステムの破断概略平面図である。

【図13A】図13Aは、本発明の例示的実施形態に従ったコーティングシステムの概略側面図である。

【図13B】図13Bは、本発明の例示的実施形態に従ってコーティングされた基板の部分破断側面図である。

【特許請求の範囲】

【請求項1】

シート状基板上に薄膜を塗布するためのコータであって、前記コータを通って延びる基板走行路に沿って前記基板を搬送するよう適合させた、上方向コーティング堆積ギャップによって隔てられた2つのコンベヤループを含む基板移送システムを有し、前記基板が、前記上方向コーティング堆積ギャップを渡って延びる前記基板走行路の所望の一部に沿って搬送されるにつれて、コーティング材料を、前記基板の底主面上に、当該ギャップを通って上方向に供給するよう適合させたコーティング材料源を有するコータ。

【請求項2】

当該2つのコンベヤループがそれぞれ、少なくとも約1メートルの幅を有するコンベヤシートを含む請求項1に記載のコータ。

【請求項3】

当該2つのコンベヤループがそれぞれ、少なくとも約2メートルの幅を有するコンベヤシートを含む請求項1に記載のコータ。

【請求項4】

当該2つのコンベヤループがそれぞれ、概ね対向する横方向側端を有し、その間にギャップの無い連続的な壁を形成するコンベヤシートを含む請求項1に記載のコータ。

【請求項5】

当該2つのコンベヤループがそれぞれ、概ね対向する横方向側端と、実質的に全体が概ね平面である主面とを有するコンベヤシートを含み、前記基板の底主面が当該主面上に直接位置する時、当該主面と前記基板の底面との間に横方向接触長部が存在し、当該横方向接触長部が、前記コンベヤシートの横方向側端間に実質的に全体に延びる請求項1に記載のコータ。

【請求項6】

前記コーティング材料源の少なくとも一部が、前記上方向コーティング堆積ギャップの真下に位置している請求項1に記載のコータ。

【請求項7】

前記コータが、内部キャビティを画定する堆積チャンバを含み、前記基板走行路が、前記堆積チャンバを通って延び、当該コーティング材料源が、前記堆積チャンバ内に少なくとも部分的に配置されている請求項1に記載のコータ。

【請求項8】

前記堆積チャンバが、少なくとも1つの真空堆積工程を実施するよう適合させた真空堆積チャンバである請求項7に記載のコータ。

【請求項9】

前記真空堆積チャンバが、約0.1トル未満の当該内部キャビティのガス圧を確立し、かつ維持するよう適合させられている請求項8に記載のコータ。

【請求項10】

当該コーティング材料源が、スパッタ堆積装置、イオンアシスト堆積装置、化学気相蒸着装置、および真空蒸着装置からなる群から選択される薄膜堆積装置を含む請求項1に記載のコータ。

【請求項11】

当該コーティング材料源が、スパッタリングターゲットを含むスパッタ堆積装置を含む請求項10に記載のコータ。

【請求項12】

前記スパッタリングターゲットが長さを有し、前記上方向コーティング堆積ギャップが長さを有し、前記ターゲットの長さが前記ギャップの長さに対して概ね平行であるように前記ターゲットが当該ギャップの真下に位置している請求項11に記載のコータ。

【請求項13】

前記スパッタリングターゲットに電荷を供給するよう適合させた電源を更に含む請求項11に記載のコータ。

【請求項14】

前記コータが、大面積コータであり、前記基板移送システムが、少なくとも約1.5メートルの幅をそれぞれ有する基板を搬送するよう適合させられている請求項1に記載のコータ。

【請求項15】

前記コータが、大面積コータであり、前記基板移送システムが、少なくとも約2メートルの幅をそれぞれ有する基板を搬送するよう適合させられている請求項1に記載のコータ。

【請求項16】

前記コータが、大面積コータであり、当該コーティング材料源が、少なくとも約1メートルの長さを有するスパッタリングターゲットを含む請求項1に記載のコータ。

【請求項17】

前記コータが、大面積コータであり、当該コーティング材料源が、少なくとも約1.5メートルの長さを有するスパッタリングターゲットを含む請求項1に記載のコータ。

【請求項18】

前記上方向コーティング堆積ギャップが長さを有し、当該コーティング材料源が、前記上方向コーティング堆積ギャップの長さの少なくとも約50%の大きさである長さを有するコーティング材料の流束を供給するよう適合させられている請求項1に記載のコータ。

【請求項19】

前記上方向コーティング堆積ギャップが長さを有し、当該コーティング材料源が、前記上方向コーティング堆積ギャップの長さの少なくとも約75%の大きさである長さを有するコーティング材料の流束を供給するよう適合させられている請求項1に記載のコータ。

【請求項20】

前記基板が幅を有し、前記上方向コーティング堆積ギャップが、前記基板の幅と少なくとも同じ位の大きさである長さを有する請求項1に記載のコータ。

【請求項21】

当該コーティング材料源が、前記基板の幅と少なくとも同じ位の大きさである長さを有するコーティング材料の流束を供給するよう適合させられ、それにより、当該コーティング材料源が、前記基板の底主面の全面コーティングに適合させられている請求項20に記載のコータ。

【請求項22】

前記基板が幅を有し、当該コーティング材料源が、前記基板の幅の少なくとも約70%の大きさである長さを有するスパッタリングターゲットである請求項1に記載のコータ。

【請求項23】

前記基板が長さを有し、前記上方向コーティング堆積ギャップが幅を有し、当該ギャップの前記幅が、前記基板の長さの2分の1未満である請求項1に記載のコータ。

【請求項24】

シート状基板上に薄膜を塗布する方法であって、

コータを通って延びる基板走行路を画定し、上方向コーティング堆積ギャップによって隔てられた第1および第2のコンベヤループを含む基板移送システムを有し、当該ギャップの下方に位置する下部コーティング材料源を有する前記コータを準備することと、

当該第1のコンベヤループ上に前記基板を位置させることと、

前記基板を、当該第1のコンベヤループから当該第2のコンベヤループまで、前記基板走行路に沿って搬送し、それにより、当該搬送中、前記基板が前記コーティング材料源の上方を移動するように前記移送システムを操作することと、

コーティング材料を、当該下部コーティング材料源から、前記基板の底主面上に、当該ギャップを通って上方向に供給するよう前記コータを操作することとを含む方法。

【請求項25】

前記コータが、前記基板走行路の上方にあるように前記基板走行路の共通の側に位置する一連の薄膜堆積装置を含み、当該一連の堆積装置が、前記基板の上主面上に低輻射率コーティングを堆積させるように操作される請求項24に記載の方法。

【請求項26】

当該一連の堆積装置の当該操作が、前記基板の上主面上に少なくとも1層の銀含有膜を堆積させることを含む請求項25に記載の方法。

【請求項27】

当該下部コーティング材料源が、前記基板走行路に沿って、当該一連の堆積装置より遠い位置に配置されているか、または当該一連の堆積装置が、前記基板走行路に沿って、当該下部コーティング材料源より遠い位置に配置されている請求項25に記載の方法。

【請求項28】

当該2つのコンベヤループがそれぞれ、幅を有するコンベヤシートを含み、前記基板が、前記コンベヤシートの幅と同じ、またはそれより小さい幅を有するよう選択される請求項24に記載の方法。

【請求項29】

前記基板の幅が、前記コンベヤシートの幅より少なくとも2インチ小さい請求項28に記載の方法。

【請求項30】

前記基板の幅が、前記コンベヤシートの幅より少なくとも8インチ小さい請求項28に記載の方法。

【請求項31】

前記第1のコンベヤループが、概ね対向する横方向側端を有するコンベヤシートを含み、前記基板が、前記第1のコンベヤループ上に位置する時、前記基板のどの部分も前記コンベヤシートの横方向側端の何れからも横方向に突出することがないよう配置される請求項24に記載の方法。

【請求項32】

前記第1のコンベヤループが、概ね対向する横方向側端を有し、その間にギャップの無い連続的な壁を形成するコンベヤシートを含み、前記基板が、当該第1のコンベヤループ上にある時、前記基板の底主面と前記コンベヤシートとの間に、前記コンベヤシートの横方向側端間に実質的に全体に伸びる横方向接触長部が存在する請求項24に記載の方法。

【請求項33】

前記上方向コーティング堆積ギャップが長さを有し、前記基板が、前記ギャップの長さより小さい、またはそれと同じ幅を有するよう選択される請求項24に記載の方法。

【請求項34】

当該下部コーティング材料源が、長さを有するコーティング材料の流束を供給するよう適合させられ、前記基板が、その幅が前記流束の長さより小さい、またはそれと同じであるように選択され、それにより、当該下部コーティング材料源が、前記基板の底主面の全面コーティングに適合させられている請求項33に記載の方法。

【請求項35】

当該下部コーティング材料源が、前記基板の幅の少なくとも約70%の大きさである長さを有するスパッタリングターゲットである請求項32に記載の方法。

【請求項36】

前記上方向コーティング堆積ギャップが幅を有し、前記基板が、当該ギャップの幅の2倍より大きい長さを有するよう選択される請求項24に記載の方法。

【請求項37】

当該下部コーティング材料源の当該操作が、前記コータの所望のチャンバの下部領域において行われ、当該所望のチャンバが、上部薄膜堆積装置を備えないか、または当該下部コーティング材料源の当該操作中、非堆積状態に維持される上部堆積装置を備えた上部領域を含む請求項24に記載の方法。

【請求項38】

当該下部コーティング材料源の当該操作が、前記コータの当該所望のチャンバの当該下部領域において酸化雰囲気を維持しながら行われる請求項37に記載の方法。

【請求項39】

シート状基板の2つの概ね対向する主面上に薄膜を塗布するためのコータであって、前記コータは、前記コータを通って延びる基板走行路に沿って前記基板を搬送するよう適合させた、上方向コーティング堆積ギャップによって隔てられた2つのコンベヤループを含む基板移送システムを有し、前記基板走行路上方に位置する上部コーティング材料源と前記基板走行路下方に位置する下部コーティング材料源とを有し、当該上部源は、コーティング材料を、前記基板走行路に向かって下方向に供給するよう適合させられており、当該下部源は、コーティング材料を、前記基板走行路に向かって、当該ギャップを通って上方向に供給するよう適合させられているコータ。

【請求項40】

前記コータが、内部キャビティを画定する真空堆積チャンバを含み、前記基板進行路が、前記真空堆積チャンバを通って延び、前記真空堆積チャンバが、約0.1トル未満の当該内部キャビティのガス圧を確立し、かつ維持するよう適合させられている請求項39に記載のコータ。

【請求項41】

当該上部コーティング材料源が、スパッタリングターゲットを含み、当該下部コーティング材料源が、スパッタ堆積装置、イオンアシスト堆積装置、化学気相蒸着装置、および真空蒸着装置からなる群から選択される薄膜堆積装置を含む請求項39に記載のコータ。

【請求項42】

前記コータが、前記基板走行路上方または下方の何れかにあるように前記基板走行路の共通の側に位置する一連の薄膜堆積装置を含み、当該一連の堆積装置が、前記基板上に低輻射率コーティングを堆積させるよう適合させられている請求項39に記載のコータ。

【請求項43】

当該一連の堆積装置が、前記基板上に銀含有膜を堆積させるよう適合させた少なくとも1つの装置を含む請求項42に記載のコータ。

【請求項44】

当該一連の堆積装置が、前記基板走行路の上方に位置する請求項42に記載のコータ。

【請求項45】

当該一連の堆積装置が、スパッタリングターゲットを含む請求項42に記載のコータ。

【請求項46】

シート状基板上に薄膜を塗布するためのコータであって、

前記コータを通って前記基板を搬送するよう適合させた、ポケットを画定するコンベヤループを有する基板移送システムと、

前記基板移送システムのコンベヤループによって画定される前記ポケット内に少なくとも部分的に配置されたコーティング材料源とを含むコータ。

【請求項47】

前記基板移送システムが、前記コータを通って延びる基板走行路を画定し、当該コーティング材料源が、前記基板走行路の下方にある請求項46に記載のコータ。

【請求項48】

当該ポケットが、前記基板走行路に向かって上方向に開口しており、当該コーティング材料源が、前記基板が前記移送システム上の所望の位置にある時、コーティング材料を、前記基板の底主面上に、上方向に供給するよう適合させられている請求項46に記載のコータ。

【請求項49】

前記基板が幅を有し、前記ポケットが、前記基板の幅と少なくとも同じ位の大きさである長さを有する請求項46に記載のコータ。

【請求項50】

当該コーティング材料源が、前記基板の幅と少なくとも同じ位の大きさである長さを有するコーティング材料の流束を供給するよう適合させられ、それにより、当該コーティング材料源が、前記基板の底主面の全面コーティングに適合させられている請求項49に記載のコータ。

【請求項51】

当該コーティング材料源が、前記基板の幅の少なくとも約70%の大きさである長さを有するスパッタリングターゲットである請求項49に記載のコータ。

【請求項52】

前記基板が長さを有し、前記ポケットが幅を有し、前記ポケットの幅が、前記基板の長さの2分の1未満である請求項46に記載のコータ。

【請求項53】

前記コータが、内部キャビティを画定する堆積チャンバを含み、前記基板移送システムが、前記堆積チャンバを通って延びる基板進行路を画定し、当該コーティング材料源が、前記堆積チャンバ内に少なくとも部分的に配置される請求項46に記載のコータ。

【請求項54】

前記堆積チャンバが、少なくとも1つの真空堆積工程を実施するよう適合させた真空堆積チャンバである請求項53に記載のコータ。

【請求項55】

前記真空堆積チャンバが、約0.1トル未満の当該内部キャビティのガス圧を確立し、かつ維持するよう適当させられている請求項54に記載のコータ。

【請求項56】

当該コーティング材料源が、スパッタ堆積装置、イオンアシスト堆積装置、化学気相蒸着装置、および真空蒸着装置からなる群から選択される薄膜堆積装置を含む請求項46に記載のコータ。

【請求項57】

当該コーティング材料源が、スパッタリングターゲットを含むスパッタ堆積装置を含む請求項56に記載のコータ。

【請求項58】

前記スパッタリングターゲットが、前記基板移送システムのコンベヤループによって画定される前記ポケット内に少なくとも部分的に配置される請求項57に記載のコータ。

【請求項59】

前記基板移送システムのコンベヤループによって画定される前記ポケット内に配置されたガス供給出口を更に含む請求項58に記載のコータ。

【請求項60】

前記ガス供給出口に通じるガス供給ラインと結合された、および/または結合するよう適合させたガス供給源を更に含む請求項59に記載のコータ。

【請求項61】

前記基板移送システムのコンベヤループによって画定される前記ポケット内に少なくとも部分的に配置されたアノードを更に含む請求項58に記載のコータ。

【請求項62】

前記スパッタリングターゲットと前記アノードとの間に電圧差をもたらすための電源を更に含む請求項61に記載のコータ。

【請求項63】

前記ポケットが、前記コンベヤループの概ね水平な部分と前記コンベヤループの2つの概ね垂直な対峙する部分とによって境界付けられている請求項46に記載のコータ。

【請求項64】

シート状基板上に薄膜を塗布する方法であって、

コータを通って前記基板を搬送するよう適合させられ、ポケットを画定するコンベヤループを有する基板移送システムを有し、当該ポケット内に少なくとも部分的に配置されたコーティング材料源を更に含む前記コータを準備することと、

前記基板を前記コンベヤループ上に位置させることと、

前記基板を前記コータを通って搬送するよう前記移送システムを操作することと、

前記コーティング材料源からのコーティング材料を、前記基板の所望の主面上に、当該ポケットから外方向に供給するよう前記コータを操作することとを含む方法。

【請求項65】

前記所望の主面上に供給されたコーティング材料が、その主面を全面的に被覆する請求項64に記載の方法。

【請求項66】

シート状基板上に薄膜を塗布する方法であって、

コータを通って延びる基板走行路に沿って前記基板を搬送するよう適合させられ、前記基板走行路に向かって上方向に開口するポケットを画定するコンベヤループを有する基板移送システムを有し、前記基板走行路の下方に、当該ポケット内に少なくとも部分的に配置されたコーティング材料源を有するコータを準備することと、

前記基板を前記コンベヤループ上に位置させることと、

前記基板が前記コーティング材料源の上方を移動するように、前記基板を、前記基板走行路に沿って搬送するよう前記移送システムを操作することと、

前記コーティング材料源からのコーティング材料を、前記基板の底主面上に、当該ポケットから上方向に供給するよう前記コータを操作することとを含む方法。

【請求項67】

前記底主面上に供給されたコーティング材料が、その主面を全面的に被覆する請求項66に記載の方法。

【請求項68】

前記基板がガラス板であり、前記コータが真空コータであり、前記コーティング材料源が、スパッタ堆積装置、イオンアシスト堆積装置、化学気相蒸着装置、および真空蒸着装置からなる群から選択される薄膜堆積装置を含む請求項66に記載の方法。

【請求項69】

少なくとも1メートルの主要寸法を有するシート状ガラス基板の2つの概ね対向する主面上に薄膜を塗布するためのコータであって、前記コータが、前記コータを通って延びる基板走行路に沿って前記ガラス基板を搬送するよう適合させられ、上方向コーティング堆積ギャップを備えたコンベヤを有する基板移送システムを有し、前記基板走行路上方に位置する上部コーティング材料源と、前記基板走行路下方に位置する下部コーティング材料源とを有し、当該上部源は、コーティング材料を、前記基板走行路に向かって下方向に供給するよう適合させられており、当該下部源は、コーティング材料を、前記基板走行路に向かって、当該ギャップを通って上方向に供給するように適合させられており、前記上部コーティング材料源がスパッタリングターゲットを含み、前記下部コーティング材料源が、スパッタ堆積装置、イオンアシスト堆積装置、化学気相蒸着装置、および真空蒸着装置からなる群から選択される薄膜堆積装置を含むコータ。

【請求項70】

当該コンベヤが、当該上方向コーティング堆積ギャップによって隔てられた2つのコンベヤループを含み、各コンベヤループがコンベヤシートを含む請求項69に記載のコータ。

【請求項71】

少なくとも1メートルの主要寸法を有するシート状ガラス基板の2つの概ね対向する主面上に薄膜を塗布する方法であって、

コータを通って延びる基板走行路に沿って前記ガラス基板を搬送するよう適合させられ、上方向コーティング堆積ギャップを備えたコンベヤを有する基板移送システムを有する前記コータであって、前記基板走行路上方に位置する上部コーティング材料源と、前記基板走行路下方に位置する下部コーティング材料源とを有し、当該上部源は、コーティング材料を、前記基板走行路に向かって下方向に供給するよう適合させられており、当該下部源は、コーティング材料を、前記基板走行路に向かって、当該ギャップを通って上方向に供給するように適合させられており、前記上部コーティング材料源がスパッタリングターゲットを含み、前記下部コーティング材料源が、スパッタ堆積装置、イオンアシスト堆積装置、化学気相蒸着装置、および真空蒸着装置からなる群から選択される薄膜堆積装置を含む前記コータを準備することと、

前記基板を前記コンベヤ上に位置させることと、

前記基板を、前記基板走行路に沿って搬送し、それにより、当該搬送中、前記基板が前記下部コーティング材料源の上方を移動するように前記移送システムを操作することと、

コーティング材料を、前記下部コーティング材料源から、前記基板の底主面上に、当該ギャップを通って上方向に供給するよう前記コータを操作することと、

コーティング材料を、前記上部コーティング材料源から、前記基板の上主面上に、下方向に供給するよう前記コータを操作することとを含む方法。

【請求項72】

前記基板の上主面および底主面が、前記コータを通る前記基板の単一通過で、全面的に被覆される請求項71に記載の方法。

【請求項73】

前記下部コーティング材料源がチタンを含み、前記基板の底主面が、酸化チタン膜で被覆される請求項71に記載の方法。

【請求項1】

シート状基板上に薄膜を塗布するためのコータであって、前記コータを通って延びる基板走行路に沿って前記基板を搬送するよう適合させた、上方向コーティング堆積ギャップによって隔てられた2つのコンベヤループを含む基板移送システムを有し、前記基板が、前記上方向コーティング堆積ギャップを渡って延びる前記基板走行路の所望の一部に沿って搬送されるにつれて、コーティング材料を、前記基板の底主面上に、当該ギャップを通って上方向に供給するよう適合させたコーティング材料源を有するコータ。

【請求項2】

当該2つのコンベヤループがそれぞれ、少なくとも約1メートルの幅を有するコンベヤシートを含む請求項1に記載のコータ。

【請求項3】

当該2つのコンベヤループがそれぞれ、少なくとも約2メートルの幅を有するコンベヤシートを含む請求項1に記載のコータ。

【請求項4】

当該2つのコンベヤループがそれぞれ、概ね対向する横方向側端を有し、その間にギャップの無い連続的な壁を形成するコンベヤシートを含む請求項1に記載のコータ。

【請求項5】

当該2つのコンベヤループがそれぞれ、概ね対向する横方向側端と、実質的に全体が概ね平面である主面とを有するコンベヤシートを含み、前記基板の底主面が当該主面上に直接位置する時、当該主面と前記基板の底面との間に横方向接触長部が存在し、当該横方向接触長部が、前記コンベヤシートの横方向側端間に実質的に全体に延びる請求項1に記載のコータ。

【請求項6】

前記コーティング材料源の少なくとも一部が、前記上方向コーティング堆積ギャップの真下に位置している請求項1に記載のコータ。

【請求項7】

前記コータが、内部キャビティを画定する堆積チャンバを含み、前記基板走行路が、前記堆積チャンバを通って延び、当該コーティング材料源が、前記堆積チャンバ内に少なくとも部分的に配置されている請求項1に記載のコータ。

【請求項8】

前記堆積チャンバが、少なくとも1つの真空堆積工程を実施するよう適合させた真空堆積チャンバである請求項7に記載のコータ。

【請求項9】

前記真空堆積チャンバが、約0.1トル未満の当該内部キャビティのガス圧を確立し、かつ維持するよう適合させられている請求項8に記載のコータ。

【請求項10】

当該コーティング材料源が、スパッタ堆積装置、イオンアシスト堆積装置、化学気相蒸着装置、および真空蒸着装置からなる群から選択される薄膜堆積装置を含む請求項1に記載のコータ。

【請求項11】

当該コーティング材料源が、スパッタリングターゲットを含むスパッタ堆積装置を含む請求項10に記載のコータ。

【請求項12】

前記スパッタリングターゲットが長さを有し、前記上方向コーティング堆積ギャップが長さを有し、前記ターゲットの長さが前記ギャップの長さに対して概ね平行であるように前記ターゲットが当該ギャップの真下に位置している請求項11に記載のコータ。

【請求項13】

前記スパッタリングターゲットに電荷を供給するよう適合させた電源を更に含む請求項11に記載のコータ。

【請求項14】

前記コータが、大面積コータであり、前記基板移送システムが、少なくとも約1.5メートルの幅をそれぞれ有する基板を搬送するよう適合させられている請求項1に記載のコータ。

【請求項15】

前記コータが、大面積コータであり、前記基板移送システムが、少なくとも約2メートルの幅をそれぞれ有する基板を搬送するよう適合させられている請求項1に記載のコータ。

【請求項16】

前記コータが、大面積コータであり、当該コーティング材料源が、少なくとも約1メートルの長さを有するスパッタリングターゲットを含む請求項1に記載のコータ。

【請求項17】

前記コータが、大面積コータであり、当該コーティング材料源が、少なくとも約1.5メートルの長さを有するスパッタリングターゲットを含む請求項1に記載のコータ。

【請求項18】

前記上方向コーティング堆積ギャップが長さを有し、当該コーティング材料源が、前記上方向コーティング堆積ギャップの長さの少なくとも約50%の大きさである長さを有するコーティング材料の流束を供給するよう適合させられている請求項1に記載のコータ。

【請求項19】

前記上方向コーティング堆積ギャップが長さを有し、当該コーティング材料源が、前記上方向コーティング堆積ギャップの長さの少なくとも約75%の大きさである長さを有するコーティング材料の流束を供給するよう適合させられている請求項1に記載のコータ。

【請求項20】

前記基板が幅を有し、前記上方向コーティング堆積ギャップが、前記基板の幅と少なくとも同じ位の大きさである長さを有する請求項1に記載のコータ。

【請求項21】

当該コーティング材料源が、前記基板の幅と少なくとも同じ位の大きさである長さを有するコーティング材料の流束を供給するよう適合させられ、それにより、当該コーティング材料源が、前記基板の底主面の全面コーティングに適合させられている請求項20に記載のコータ。

【請求項22】

前記基板が幅を有し、当該コーティング材料源が、前記基板の幅の少なくとも約70%の大きさである長さを有するスパッタリングターゲットである請求項1に記載のコータ。

【請求項23】

前記基板が長さを有し、前記上方向コーティング堆積ギャップが幅を有し、当該ギャップの前記幅が、前記基板の長さの2分の1未満である請求項1に記載のコータ。

【請求項24】

シート状基板上に薄膜を塗布する方法であって、

コータを通って延びる基板走行路を画定し、上方向コーティング堆積ギャップによって隔てられた第1および第2のコンベヤループを含む基板移送システムを有し、当該ギャップの下方に位置する下部コーティング材料源を有する前記コータを準備することと、

当該第1のコンベヤループ上に前記基板を位置させることと、

前記基板を、当該第1のコンベヤループから当該第2のコンベヤループまで、前記基板走行路に沿って搬送し、それにより、当該搬送中、前記基板が前記コーティング材料源の上方を移動するように前記移送システムを操作することと、

コーティング材料を、当該下部コーティング材料源から、前記基板の底主面上に、当該ギャップを通って上方向に供給するよう前記コータを操作することとを含む方法。

【請求項25】

前記コータが、前記基板走行路の上方にあるように前記基板走行路の共通の側に位置する一連の薄膜堆積装置を含み、当該一連の堆積装置が、前記基板の上主面上に低輻射率コーティングを堆積させるように操作される請求項24に記載の方法。

【請求項26】

当該一連の堆積装置の当該操作が、前記基板の上主面上に少なくとも1層の銀含有膜を堆積させることを含む請求項25に記載の方法。

【請求項27】

当該下部コーティング材料源が、前記基板走行路に沿って、当該一連の堆積装置より遠い位置に配置されているか、または当該一連の堆積装置が、前記基板走行路に沿って、当該下部コーティング材料源より遠い位置に配置されている請求項25に記載の方法。

【請求項28】

当該2つのコンベヤループがそれぞれ、幅を有するコンベヤシートを含み、前記基板が、前記コンベヤシートの幅と同じ、またはそれより小さい幅を有するよう選択される請求項24に記載の方法。

【請求項29】

前記基板の幅が、前記コンベヤシートの幅より少なくとも2インチ小さい請求項28に記載の方法。

【請求項30】

前記基板の幅が、前記コンベヤシートの幅より少なくとも8インチ小さい請求項28に記載の方法。

【請求項31】

前記第1のコンベヤループが、概ね対向する横方向側端を有するコンベヤシートを含み、前記基板が、前記第1のコンベヤループ上に位置する時、前記基板のどの部分も前記コンベヤシートの横方向側端の何れからも横方向に突出することがないよう配置される請求項24に記載の方法。

【請求項32】

前記第1のコンベヤループが、概ね対向する横方向側端を有し、その間にギャップの無い連続的な壁を形成するコンベヤシートを含み、前記基板が、当該第1のコンベヤループ上にある時、前記基板の底主面と前記コンベヤシートとの間に、前記コンベヤシートの横方向側端間に実質的に全体に伸びる横方向接触長部が存在する請求項24に記載の方法。

【請求項33】

前記上方向コーティング堆積ギャップが長さを有し、前記基板が、前記ギャップの長さより小さい、またはそれと同じ幅を有するよう選択される請求項24に記載の方法。

【請求項34】

当該下部コーティング材料源が、長さを有するコーティング材料の流束を供給するよう適合させられ、前記基板が、その幅が前記流束の長さより小さい、またはそれと同じであるように選択され、それにより、当該下部コーティング材料源が、前記基板の底主面の全面コーティングに適合させられている請求項33に記載の方法。

【請求項35】

当該下部コーティング材料源が、前記基板の幅の少なくとも約70%の大きさである長さを有するスパッタリングターゲットである請求項32に記載の方法。

【請求項36】

前記上方向コーティング堆積ギャップが幅を有し、前記基板が、当該ギャップの幅の2倍より大きい長さを有するよう選択される請求項24に記載の方法。

【請求項37】

当該下部コーティング材料源の当該操作が、前記コータの所望のチャンバの下部領域において行われ、当該所望のチャンバが、上部薄膜堆積装置を備えないか、または当該下部コーティング材料源の当該操作中、非堆積状態に維持される上部堆積装置を備えた上部領域を含む請求項24に記載の方法。

【請求項38】

当該下部コーティング材料源の当該操作が、前記コータの当該所望のチャンバの当該下部領域において酸化雰囲気を維持しながら行われる請求項37に記載の方法。

【請求項39】

シート状基板の2つの概ね対向する主面上に薄膜を塗布するためのコータであって、前記コータは、前記コータを通って延びる基板走行路に沿って前記基板を搬送するよう適合させた、上方向コーティング堆積ギャップによって隔てられた2つのコンベヤループを含む基板移送システムを有し、前記基板走行路上方に位置する上部コーティング材料源と前記基板走行路下方に位置する下部コーティング材料源とを有し、当該上部源は、コーティング材料を、前記基板走行路に向かって下方向に供給するよう適合させられており、当該下部源は、コーティング材料を、前記基板走行路に向かって、当該ギャップを通って上方向に供給するよう適合させられているコータ。

【請求項40】

前記コータが、内部キャビティを画定する真空堆積チャンバを含み、前記基板進行路が、前記真空堆積チャンバを通って延び、前記真空堆積チャンバが、約0.1トル未満の当該内部キャビティのガス圧を確立し、かつ維持するよう適合させられている請求項39に記載のコータ。

【請求項41】

当該上部コーティング材料源が、スパッタリングターゲットを含み、当該下部コーティング材料源が、スパッタ堆積装置、イオンアシスト堆積装置、化学気相蒸着装置、および真空蒸着装置からなる群から選択される薄膜堆積装置を含む請求項39に記載のコータ。

【請求項42】

前記コータが、前記基板走行路上方または下方の何れかにあるように前記基板走行路の共通の側に位置する一連の薄膜堆積装置を含み、当該一連の堆積装置が、前記基板上に低輻射率コーティングを堆積させるよう適合させられている請求項39に記載のコータ。

【請求項43】

当該一連の堆積装置が、前記基板上に銀含有膜を堆積させるよう適合させた少なくとも1つの装置を含む請求項42に記載のコータ。

【請求項44】

当該一連の堆積装置が、前記基板走行路の上方に位置する請求項42に記載のコータ。

【請求項45】

当該一連の堆積装置が、スパッタリングターゲットを含む請求項42に記載のコータ。

【請求項46】

シート状基板上に薄膜を塗布するためのコータであって、

前記コータを通って前記基板を搬送するよう適合させた、ポケットを画定するコンベヤループを有する基板移送システムと、

前記基板移送システムのコンベヤループによって画定される前記ポケット内に少なくとも部分的に配置されたコーティング材料源とを含むコータ。

【請求項47】

前記基板移送システムが、前記コータを通って延びる基板走行路を画定し、当該コーティング材料源が、前記基板走行路の下方にある請求項46に記載のコータ。

【請求項48】

当該ポケットが、前記基板走行路に向かって上方向に開口しており、当該コーティング材料源が、前記基板が前記移送システム上の所望の位置にある時、コーティング材料を、前記基板の底主面上に、上方向に供給するよう適合させられている請求項46に記載のコータ。

【請求項49】

前記基板が幅を有し、前記ポケットが、前記基板の幅と少なくとも同じ位の大きさである長さを有する請求項46に記載のコータ。

【請求項50】

当該コーティング材料源が、前記基板の幅と少なくとも同じ位の大きさである長さを有するコーティング材料の流束を供給するよう適合させられ、それにより、当該コーティング材料源が、前記基板の底主面の全面コーティングに適合させられている請求項49に記載のコータ。

【請求項51】

当該コーティング材料源が、前記基板の幅の少なくとも約70%の大きさである長さを有するスパッタリングターゲットである請求項49に記載のコータ。

【請求項52】

前記基板が長さを有し、前記ポケットが幅を有し、前記ポケットの幅が、前記基板の長さの2分の1未満である請求項46に記載のコータ。

【請求項53】

前記コータが、内部キャビティを画定する堆積チャンバを含み、前記基板移送システムが、前記堆積チャンバを通って延びる基板進行路を画定し、当該コーティング材料源が、前記堆積チャンバ内に少なくとも部分的に配置される請求項46に記載のコータ。

【請求項54】

前記堆積チャンバが、少なくとも1つの真空堆積工程を実施するよう適合させた真空堆積チャンバである請求項53に記載のコータ。

【請求項55】

前記真空堆積チャンバが、約0.1トル未満の当該内部キャビティのガス圧を確立し、かつ維持するよう適当させられている請求項54に記載のコータ。

【請求項56】

当該コーティング材料源が、スパッタ堆積装置、イオンアシスト堆積装置、化学気相蒸着装置、および真空蒸着装置からなる群から選択される薄膜堆積装置を含む請求項46に記載のコータ。

【請求項57】

当該コーティング材料源が、スパッタリングターゲットを含むスパッタ堆積装置を含む請求項56に記載のコータ。

【請求項58】

前記スパッタリングターゲットが、前記基板移送システムのコンベヤループによって画定される前記ポケット内に少なくとも部分的に配置される請求項57に記載のコータ。

【請求項59】

前記基板移送システムのコンベヤループによって画定される前記ポケット内に配置されたガス供給出口を更に含む請求項58に記載のコータ。

【請求項60】

前記ガス供給出口に通じるガス供給ラインと結合された、および/または結合するよう適合させたガス供給源を更に含む請求項59に記載のコータ。

【請求項61】

前記基板移送システムのコンベヤループによって画定される前記ポケット内に少なくとも部分的に配置されたアノードを更に含む請求項58に記載のコータ。

【請求項62】

前記スパッタリングターゲットと前記アノードとの間に電圧差をもたらすための電源を更に含む請求項61に記載のコータ。

【請求項63】

前記ポケットが、前記コンベヤループの概ね水平な部分と前記コンベヤループの2つの概ね垂直な対峙する部分とによって境界付けられている請求項46に記載のコータ。

【請求項64】

シート状基板上に薄膜を塗布する方法であって、

コータを通って前記基板を搬送するよう適合させられ、ポケットを画定するコンベヤループを有する基板移送システムを有し、当該ポケット内に少なくとも部分的に配置されたコーティング材料源を更に含む前記コータを準備することと、

前記基板を前記コンベヤループ上に位置させることと、

前記基板を前記コータを通って搬送するよう前記移送システムを操作することと、

前記コーティング材料源からのコーティング材料を、前記基板の所望の主面上に、当該ポケットから外方向に供給するよう前記コータを操作することとを含む方法。

【請求項65】

前記所望の主面上に供給されたコーティング材料が、その主面を全面的に被覆する請求項64に記載の方法。

【請求項66】

シート状基板上に薄膜を塗布する方法であって、

コータを通って延びる基板走行路に沿って前記基板を搬送するよう適合させられ、前記基板走行路に向かって上方向に開口するポケットを画定するコンベヤループを有する基板移送システムを有し、前記基板走行路の下方に、当該ポケット内に少なくとも部分的に配置されたコーティング材料源を有するコータを準備することと、

前記基板を前記コンベヤループ上に位置させることと、

前記基板が前記コーティング材料源の上方を移動するように、前記基板を、前記基板走行路に沿って搬送するよう前記移送システムを操作することと、

前記コーティング材料源からのコーティング材料を、前記基板の底主面上に、当該ポケットから上方向に供給するよう前記コータを操作することとを含む方法。

【請求項67】

前記底主面上に供給されたコーティング材料が、その主面を全面的に被覆する請求項66に記載の方法。

【請求項68】

前記基板がガラス板であり、前記コータが真空コータであり、前記コーティング材料源が、スパッタ堆積装置、イオンアシスト堆積装置、化学気相蒸着装置、および真空蒸着装置からなる群から選択される薄膜堆積装置を含む請求項66に記載の方法。

【請求項69】

少なくとも1メートルの主要寸法を有するシート状ガラス基板の2つの概ね対向する主面上に薄膜を塗布するためのコータであって、前記コータが、前記コータを通って延びる基板走行路に沿って前記ガラス基板を搬送するよう適合させられ、上方向コーティング堆積ギャップを備えたコンベヤを有する基板移送システムを有し、前記基板走行路上方に位置する上部コーティング材料源と、前記基板走行路下方に位置する下部コーティング材料源とを有し、当該上部源は、コーティング材料を、前記基板走行路に向かって下方向に供給するよう適合させられており、当該下部源は、コーティング材料を、前記基板走行路に向かって、当該ギャップを通って上方向に供給するように適合させられており、前記上部コーティング材料源がスパッタリングターゲットを含み、前記下部コーティング材料源が、スパッタ堆積装置、イオンアシスト堆積装置、化学気相蒸着装置、および真空蒸着装置からなる群から選択される薄膜堆積装置を含むコータ。

【請求項70】

当該コンベヤが、当該上方向コーティング堆積ギャップによって隔てられた2つのコンベヤループを含み、各コンベヤループがコンベヤシートを含む請求項69に記載のコータ。

【請求項71】

少なくとも1メートルの主要寸法を有するシート状ガラス基板の2つの概ね対向する主面上に薄膜を塗布する方法であって、

コータを通って延びる基板走行路に沿って前記ガラス基板を搬送するよう適合させられ、上方向コーティング堆積ギャップを備えたコンベヤを有する基板移送システムを有する前記コータであって、前記基板走行路上方に位置する上部コーティング材料源と、前記基板走行路下方に位置する下部コーティング材料源とを有し、当該上部源は、コーティング材料を、前記基板走行路に向かって下方向に供給するよう適合させられており、当該下部源は、コーティング材料を、前記基板走行路に向かって、当該ギャップを通って上方向に供給するように適合させられており、前記上部コーティング材料源がスパッタリングターゲットを含み、前記下部コーティング材料源が、スパッタ堆積装置、イオンアシスト堆積装置、化学気相蒸着装置、および真空蒸着装置からなる群から選択される薄膜堆積装置を含む前記コータを準備することと、

前記基板を前記コンベヤ上に位置させることと、

前記基板を、前記基板走行路に沿って搬送し、それにより、当該搬送中、前記基板が前記下部コーティング材料源の上方を移動するように前記移送システムを操作することと、

コーティング材料を、前記下部コーティング材料源から、前記基板の底主面上に、当該ギャップを通って上方向に供給するよう前記コータを操作することと、

コーティング材料を、前記上部コーティング材料源から、前記基板の上主面上に、下方向に供給するよう前記コータを操作することとを含む方法。

【請求項72】

前記基板の上主面および底主面が、前記コータを通る前記基板の単一通過で、全面的に被覆される請求項71に記載の方法。

【請求項73】

前記下部コーティング材料源がチタンを含み、前記基板の底主面が、酸化チタン膜で被覆される請求項71に記載の方法。

【図1】

【図2A】

【図2B】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13A】

【図13B】

【図2A】

【図2B】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13A】

【図13B】

【公表番号】特表2008−512565(P2008−512565A)

【公表日】平成20年4月24日(2008.4.24)

【国際特許分類】

【出願番号】特願2007−530232(P2007−530232)

【出願日】平成17年8月29日(2005.8.29)

【国際出願番号】PCT/US2005/030667

【国際公開番号】WO2006/028774

【国際公開日】平成18年3月16日(2006.3.16)

【出願人】(000004008)日本板硝子株式会社 (853)

【Fターム(参考)】

【公表日】平成20年4月24日(2008.4.24)

【国際特許分類】

【出願日】平成17年8月29日(2005.8.29)

【国際出願番号】PCT/US2005/030667

【国際公開番号】WO2006/028774

【国際公開日】平成18年3月16日(2006.3.16)

【出願人】(000004008)日本板硝子株式会社 (853)

【Fターム(参考)】

[ Back to top ]