断面観察用試料の作製方法

【課題】 断面観察用試料の観察面に残存する加工ダメージ層を簡単かつ迅速に除去する手段を備え、2次元キャリア分布測定を精度よく実施することが可能な断面観察用試料を作製する方法を提供すること。

【解決手段】 シリコン基板上に不純物を導入したシリコン層を有する半導体デバイスの断面観察用試料片を作製する方法において、半導体デバイスの断面を露出させ、その断面を平坦化する加工を施した後、断面観察用試料をアルカリ金属水酸化物と過酸化水素とを含む強アルカリ性エッチング液に浸漬させ、さらに塩酸またはアンモニアと過酸化水素とを含む表面改質液に浸漬させて、加工ダメージ層を除去し、かつ、加工ダメージ層が除去された断面表面に均一なシリコン酸化膜を形成する。

【解決手段】 シリコン基板上に不純物を導入したシリコン層を有する半導体デバイスの断面観察用試料片を作製する方法において、半導体デバイスの断面を露出させ、その断面を平坦化する加工を施した後、断面観察用試料をアルカリ金属水酸化物と過酸化水素とを含む強アルカリ性エッチング液に浸漬させ、さらに塩酸またはアンモニアと過酸化水素とを含む表面改質液に浸漬させて、加工ダメージ層を除去し、かつ、加工ダメージ層が除去された断面表面に均一なシリコン酸化膜を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリコン基板上に不純物を導入したシリコン層を有する半導体デバイスの断面の2次元キャリア分布測定に適した断面観察用試料を作製する方法に関する。より詳細には、本発明は、走査型プローブ顕微鏡、特に走査型キャパシタンス顕微鏡を用いる測定を精度よく実施することが可能な半導体デバイスの断面観察用試料を作製する方法に関する。

【背景技術】

【0002】

半導体デバイスの各種特性を評価する有効な手段として、半導体デバイスの断面を分析または観察する走査型プローブ顕微鏡が広く知られている。

【0003】

走査型プローブ顕微鏡には、走査型キャパシタンス顕微鏡、および走査型拡がり抵抗顕微鏡などが含まれ、これらは半導体デバイス中の2次元キャリア分布を測定する手法として使用することができる。走査型キャパシタンス顕微鏡では、導電性の探針を断面観察用試料の観察面に接触させ、試料との間に交流電圧を印加しながら探針を走査し、各点の静電容量を求めることによって、二次元キャリア分布を測定することができる。走査型キャパシタンス顕微鏡による測定原理の詳細については、例えば特許文献1に記載されている。また、走査型拡がり抵抗顕微鏡では、断面観察用試料との間に直流電圧を印加しながら探針を走査し、各点の局所的拡がり抵抗を求めることによって、キャリア分布を測定することができる。走査型拡がり抵抗顕微鏡による測定原理の詳細については、例えば、非特許文献1に記載されている。

【0004】

これらの手法による半導体デバイスの断面の2次元キャリア分布を精度よく評価するためには、観察面となる断面を極めて平坦に加工する必要がある。そのため、断面の加工に関する様々な検討がなされているが、図1に、走査型キャパシタンス顕微鏡による測定に向けた、従来の断面観察用試料の作製方法を示す。断面観察用試料の作製は、最初に、半導体デバイスをダイヤモンドラッピングフィルムなどによって機械研磨し、断面を露出させる。通常、研磨面が狙いの特定箇所に接近するに従って砥粒径を適宜小さくしてゆき、粒径0.1μm程度でダイヤモンドラッピングフィルムを用いる研磨を終了する(S101)。次に、砥粒径が0.05μm程度のコロイダルシリカとバフとを用いて化学機械研磨を実施し、観察面を鏡面仕上げする(すなわち観察面を平坦化する)(S102)。なお、この化学機械研磨が終了した時点で、周囲の水分や酸素の影響により、観察面には厚さ1nm未満のシリコン酸化膜が形成されている。最後に、試料を超純水で洗浄した後、イソプロピルアルコールなどの有機溶媒に浸漬して超音波洗浄を施し、次いで乾燥させる(S103)ことによって、断面観察用試料が完成する。

【0005】

ところで、断面観察用試料を化学機械研磨で切り出す場合、一般的に加工位置の確認を光学顕微鏡で行うため、加工位置精度が光の波長程度、すなわち数百nmに制限されるという問題がある。したがって、より高い加工精度が要求される場合には、例えば図2に示すような集束イオンビーム(以後、FIBと称す)による加工が適用されることがある。この加工法は、断面観察用試料として切り出したい領域の表面に、カーボンあるいはタングステンなどの保護膜4を厚さ1μm程度予め堆積させておき、次いで、数十kVの高電圧に加速したガリウムイオンビーム6を試料に照射して、試料の特定箇所を切り出すというものである。FIB加工は、その加工の位置精度が加速電圧30kVで100nm以下であること、加工面の平坦性が極めて高いこと、加工面への微小異物の付着をほぼ完全に排除できる(異物が存在しても加工時に削られて消滅する)ことなどから、走査型キャパシタンス顕微鏡観察に用いられる断面観察用試料の切り出しに対して好適な加工方法であると考えられる。

【0006】

しかしながら、上述のFIBによる従来の加工法によって断面観察用試料の切り出しを行うと、イオンの入射によって加工面付近の結晶構造が乱され、一定厚さのアモルファス層(以下「加工ダメージ層」と称す)が形成されることが判明している。図2において、加速電圧30kVでFIB加工を行った場合、加工ダメージ層8の厚さは20〜30nmに達し、また加工ダメージ層8は、アモルファス構造であることから単結晶シリコンと比べて非常に高い抵抗率を有しており、そのままでは走査型キャパシタンス顕微鏡で検出される信号のS/N比を大きく損ねてしまうため測定には適さない。ガリウムイオンビーム6の加速電圧を下げることによって加工ダメージ層8の厚さをある程度減らすことは可能であるが、加速電圧を5kVで仕上げてもその厚さは10nm程度に留まり、化学機械研磨で作製した断面観察用試料には遠く及ばない。

【0007】

そのため、FIB加工によって切り出した断面観察用試料を走査型キャパシタンス顕微鏡観察に適した状態にするためには、何らかの追加加工を施して加工ダメージ層を完全に除去する必要がある。加工ダメージ層を低減させるために適用可能な方法としては、例えば、低速のアルゴンビームのスパッタリング作用を用いる方法がある(特許文献2を参照)。さらに別法としては、反応性ガスを用いる方法がある(特許文献3を参照)。

【0008】

【特許文献1】特公平7−32177号公報

【特許文献2】特開平9−257670号公報

【特許文献3】特開2002−277363号公報

【非特許文献1】R. J. Kline, J. F. Richards, and P. E. Russell, Mat. Res. Soc. Symp. Vol.610, 2000 Materials Research Society, pp. B.2.4.1-B.2.4.6。

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、上述の断面観察用試料の作製方法は、いずれも実現のために専用の真空チャンバーおよび付帯設備を必要とし、また操作も自ずと煩雑なものになる。

【0010】

そのため、半導体デバイスの2次元キャリア分布測定を精度よく実施するのに適切な断面観察用試料を、簡単かつ迅速に作製する方法が望まれており、本発明ではそのような方法を提供することを課題とする。特に、本発明では、加工ダメージ層を簡単かつ迅速に除去する手段を備えた、半導体デバイスの2次元キャリア分布測定のための断面観察用試料の作製方法を提供することを課題とする。

【課題を解決するための手段】

【0011】

上述の課題は、断面観察用試料の加工時に形成された加工ダメージ層を化学的に除去しつつ、その表面に均一な酸化膜を形成することによって解決される。そのため、本発明者らは、加工ダメージ層を化学的に除去することが可能なエッチング液と、表面酸化を主目的とする表面改質液とについて鋭意検討した結果、エッチング液としてアルカリ金属水酸化物と過酸化水素とを含む薬液、そして、表面改質液としてアンモニアまたは塩酸と過酸化水素とを含む薬液が効果的であることを見出し、本発明を完成するに至った。

【0012】

すなわち、本発明による断面観察用試料の作製方法は、シリコン基板上に不純物を導入したシリコン層を有する半導体デバイスの2次元キャリア分布測定のための断面観察用試料を作製するためのものであり、(1)前記半導体デバイスの断面を露出させ、断面を有する試料を形成する工程、(2)前記断面を有する試料を加工することによって、観察面および必要に応じて対向面を形成する工程、(3)前記工程(2)によって加工された試料を、強アルカリ性エッチング液で処理する工程、(4)前記工程(3)で処理された試料を、表面改質液で処理する工程、並びに(5)前記工程(4)で処理された試料を、洗浄した後、乾燥させる工程、を含むことを特徴とする。

【0013】

ここで、強アルカリ性エッチング液は、水酸化リチウム、水酸化ナトリウム、水酸化カリウムおよびこれらの混合物からなる群から選択されるアルカリ金属水酸化物と、過酸化水素とを含む。また、工程(3)で使用する強アルカリ性エッチング液において、アルカリ金属水酸化物対過酸化水素の混合比が、モル比で1:1〜10:1であることが好ましい。

【0014】

表面改質液は、アンモニアまたは塩酸と、過酸化水素とを含むことが好ましい。

【0015】

工程(2)における、断面を有する試料の加工は、集束イオンビームによって実施されることが好ましい。なお、工程(2)において対向面を形成した場合、工程(5)の後に、当該対向面に金属薄膜を蒸着させる工程をさらに含むことが好ましい。

【0016】

また、工程(3)の後に、試料を洗浄する工程をさらに含むことが好ましい。

【発明の効果】

【0017】

本発明によれば、半導体デバイスの断面観察用試料を加工する際に形成される加工ダメージ層が簡単かつ迅速に除去されて、観察面表面に均一なシリコン酸化膜が形成されるため、半導体デバイスの2次元キャリア分布測定を精度よく迅速に実施することが可能となる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の詳細について説明する。本発明は、シリコン基板上に不純物を導入したシリコン層を有する半導体デバイスの2次元キャリア分布測定のための断面観察用試料を作製する方法に関する。本発明による半導体デバイスの2次元キャリア分布測定のための断面観察用試料の作製方法は、(1)半導体デバイスの断面を露出させ、断面を有する試料を形成する工程、(2)前記断面を有する試料を加工することによって、観察面および必要に応じて対向面(観察面の反対側に位置する面を指す)を形成する工程、(3)前記工程(2)によって加工された試料を、強アルカリ性エッチング液で処理する工程、(4)前記工程(3)で処理された試料を、表面改質液で処理する工程、並びに(5)前記工程(4)で処理された試料を洗浄した後、乾燥させる工程、を含むことを特徴とする。

【0019】

上述のように、本発明の方法によれば、断面観察用試料を強アルカリ性エッチング液で任意時間にわたって処理(例えば、浸漬やスプレー洗浄など)するのみで、加工ダメージ層が化学的に除去され、続いて当該断面観察用試料を表面改質液で任意時間にわたって処理(例えば、浸漬やスプレー洗浄など)するのみで、前記エッチング液によって当該試料に付着したアルカリ金属イオンを除去でき、かつ、観察面および対向面に均一な厚さのシリコン酸化膜を形成することができる。その結果、特殊な操作あるいは特殊な装置を必要とすることなく、簡便な方法によって加工ダメージ層が迅速に除去され、その表面に均一なシリコン酸化膜が形成された、2次元キャリア分布測定に適切な断面観察用試料を提供することが可能となる。例えば、本発明は、半導体デバイスの取り扱いを行う施設において一般的に備え付けられている、テフロン(登録商標)ビーカーや酸・アルカリ対応ドラフトなどの装置によって実施することができる。

【0020】

工程(3)における、強アルカリ性エッチング液は、アルカリ金属水酸化物と過酸化水素とを含んでいるが、当該アルカリ金属水酸化物が断面観察用試料に対するエッチング作用を有し、また、当該過酸化水素が断面観察用試料表面に発生する面荒れを防止する効果を有している。この面荒れは、アルカリ水溶液のエッチングがシリコン単結晶に対して非等方性であるために発生するが、シリコン酸化膜に対しては、エッチングが等方性となるために発生しない。したがって、本願では、アルカリ金属水酸化物と過酸化水素との両方を所定量含む薬液を強アルカリ性エッチング液として使用し、断面観察用試料の表面を、エッチングするとともに、その表面を僅かにシリコン酸化膜で覆うことによって面荒れを防いでいる。なお、強アルカリ性エッチング液に含まれるアルカリ金属水酸化物としては、水酸化リチウム、水酸化ナトリウム、水酸化カリウムおよびこれらの混合物などを使用することができるが、経済性などの面を考慮すると、水酸化ナトリウムを使用することが特に好ましい。

【0021】

強アルカリ性エッチング液によるシリコンのエッチング速度は、液中のアルカリ金属水酸化物の割合が高くなるほど速くなるが、この割合が高くなりすぎると、過酸化水素が有するシリコンの酸化作用に伴う面荒れ防止効果は弱まってしまう。したがって、強アルカリ性エッチング液に含まれるアルカリ金属水酸化物と過酸化水素との混合比は、モル比で1:1〜10:1の範囲が好ましく、特に5:1〜10:1の範囲がより好ましい。このような範囲の強アルカリ性エッチング液であれば、弱アルカリ性のアンモニアなどを含むエッチング液などと比べて、より速い速度でエッチングすることが可能であり、かつ、走査型キャパシタンス顕微鏡の探針と観察面との接触状態や、走査型キャパシタンス顕微鏡で検出される信号の強度に悪影響を及ぼす面荒れを断面観察用試料の観察面に発生させることがない。これらに関する具体的なデータを以下の表1に示す。なお、走査型キャパシタンス顕微鏡測定における面荒れの影響(探針と試料との接触状態の変動に伴う走査型キャパシタンス顕微鏡信号の乱れ)は、RMS値が1.0nmを超えるあたりから徐々に出始める。

【0022】

【表1】

【0023】

加工ダメージ層を強アルカリ性エッチング液でエッチングする際の温度は、強アルカリ性エッチング液の濃度とともにエッチング速度を決定する要因となるため、適切に設定することが好ましい。温度は、特に限定されるものではないが、加工ダメージ層の一般的な厚さから考えて、50℃〜80℃とすることが好ましい。なお、エッチング速度は、強アルカリ性エッチング液の濃度と温度とを変化させることによって適切に設定することが可能である。例えば、超純水中に水酸化ナトリウムと過酸化水素とを混入し、水酸化ナトリウム濃度が2.5モル/L、過酸化水素濃度が0.5モル/Lになるように調製した強アルカリ性エッチング液の場合、液温50℃でエッチング速度は毎分1.0nm程度であった。したがって、上述の強アルカリ性エッチング液を使用した場合、加工ダメージ層の厚さが30nmであれば、30分以上の浸漬で加工ダメージ層を完全に除去できる計算になる。なお、アルカリ金属水酸化物と過酸化水素との混合比を変えた場合や、強アルカリ性エッチング液の温度を変えた場合のエッチング速度は、最初のFIB加工の際に保護膜としてアルカリに不溶のカーボン膜を用いていれば、浸漬後の観察面におけるシリコンの領域とカーボン膜の領域との間の段差を原子間力顕微鏡で測定することなどによって容易に求めることができる。

【0024】

また、本発明における工程(3)では、強アルカリ性エッチング液の濃度が、前記範囲内であることを除き、温度、処理時間などの諸条件は特に限定されるものではない。また、本発明においては、断面観察用試料が測定に耐え得る厚さを維持していれば、少々オーバーエッチングになっても問題にならない。

【0025】

次に、工程(4)において使用する表面改質液は、断面観察用試料の表面酸化を主目的として使用されるが、工程(3)によって観察面などに付着したアルカリ金属イオンを除去する性能も有している。このアルカリ金属イオンの除去性能は、塩酸と過酸化水素とを含む表面改質液が最も優れているが、アンモニアと過酸化水素とを含む表面改質液でも十分な効果が得られる。ただし、アンモニアのみ、塩酸のみ、または過酸化水素のみの場合はいずれも、走査型キャパシタンス顕微鏡観察に差し支えないと判断されるレベルまでシリコン酸化膜の表面を清浄化するには至らなかった。すなわち、アンモニアと過酸化水素、または塩酸と過酸化水素との組み合わせによって初めて、表面酸化とアルカリ金属イオンの除去性能との両方を備えた表面改質効果が充分に発現されると考えられる。

【0026】

また、表面改質液に用いるアンモニアまたは塩酸と過酸化水素との混合比については、断面観察用試料の面荒れが大幅に進行するような極端な混合比でなければ特に限定されるものではなく、半導体デバイスの製造ラインなどにおいてシリコンウエハの洗浄に用いられている一般的な混合比をそのまま流用してもよい。さらに、表面改質液の液温および処理時間については、30℃〜50℃、10分〜15分程度であれば充分にその効果を発揮できるが、これらに限定されるものではない。

【0027】

以下、本発明による断面観察用試料の作製方法について、より具体的に説明する。なお、以下の説明では、図6に示すような、土台となる単結晶シリコン基板上に、不純物を導入したシリコン層、一例として、ホウ素をドープしたシリコン層(以下「p層」と称す)、およびリンをドープしたシリコン層(以下「n層」と称す)を、エピタキシャル成長により交互に積層したエピタキシャル成長層を有する半導体デバイスの断面観察用試料を作製する場合について例示する。

【0028】

本発明による走査型キャパシタンス顕微鏡測定用断面観察用試料の作製方法の一例を図3に示す。

【0029】

先ず、ダイヤモンドラッピングフィルムを用いて、図6に示した半導体デバイスの積層方向に対して平行に機械研磨を行い断面を露出させる。その際、断面観察を実施したい特定箇所に研磨面が接近するに従い砥粒径を適宜小さくしていき、最終的には砥粒径が0.1μm程度の研磨を実施して、研磨面が特定箇所の数μm手前まで近づいたところで研磨を終了する(S301)。

【0030】

次に、FIB加工によって観察面および対向面の切り出しを実施する(S302)。この際、各面の切り出し形状は、図4に示すように、観察面については平坦に(なお、この加工を箱状加工と呼ぶこともある)、対向面についてはくさび状に加工することが好ましい。対向面をくさび状にする利点としては、(1)加工時間の短縮(FIBで削り取るシリコンの体積が箱状加工の半分程度で済む)、(2)金属蒸着による対向面の短絡をより確実に実施できる(対向面を箱状に加工した場合、試料と金属蒸着源との位置関係に応じて、金属の蒸着されない領域(死角)が生じる可能性がある)、などが挙げられる。走査型キャパシタンス顕微鏡の測定原理上、対向面を予め金属薄膜などで短絡させておくことが望ましいが、観察面に露出している各々のキャリア分布領域が予め他の場所で短絡されている場合には、対向面における短絡を省略することができる。なお、上記のFIB加工は、大まかな加工の場合には、高速のイオンビーム(30kV〜40kV)を用いても構わないが、最終的に残存する加工ダメージ層の厚みを極力小さく抑えるために、観察面および対向面の仕上げは低速のイオンビーム(10kV〜15kV)で行うことが望ましい。

【0031】

次に、アルカリ金属水酸化物と過酸化水素とを含む強アルカリ性エッチング液を調製し、観察面および対向面に残存する加工ダメージ層が消失するまで試料を任意時間にわたって浸漬する(S303)。さらに、加工ダメージ層の除去が終了した後、アルカリ金属イオンが次の工程に混入するのを極力抑えるために、試料を超純水で洗浄する。

【0032】

続いて、アンモニアまたは塩酸と過酸化水素とを含む表面改質液を調製し、短時間の浸漬を行う(S304)。浸漬後、再び超純水による洗浄を行い、さらにイソプロピルアルコールなどの有機溶媒に浸漬して超音波洗浄を施し、大気中で乾燥させる。

【0033】

最後に、蒸着などによって対向面に白金−パラジウム合金、金またはアルミのような反応性の比較的低い金属からなる金属薄膜を堆積させ、観察面および対向面の電位が互いに等しくなるように、観察面に露出している各々のキャリア分布領域を、当該金属薄膜を通じて短絡させて(S305)、走査型キャパシタンス顕微鏡測定用の断面観察用試料の作製が完了する。なお上述のように、観察面に露出している各々のキャリア分布領域を予め他の場所で短絡させている場合には、このS305の工程を省略することが可能である。

【0034】

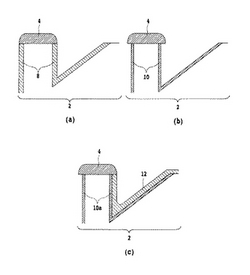

図4(a)〜(c)は、図3の作製手順を用いて作製された断面観察用試料の構造を模式的に示したものである。図4(a)はS302の直後、図4(b)はS303の直後、そして図4(c)はS305の直後の状態を示している。S303において、観察面ではアルカリ金属水酸化物による加工ダメージ層8のエッチングと過酸化水素によるシリコンの酸化とが同時に進行し、観察面が常に一定厚さのシリコン酸化膜10に覆われた状態のまま、加工ダメージ層8の除去が行われる。つまり、S303を終了した時点で既に観察面にはごく薄いシリコン酸化膜10が形成されているが、シリコン酸化膜10の表面には、多量のアルカリ金属イオンが付着しており、この状況のままでは走査型キャパシタンス顕微鏡を用いた観察には適さない。そこで、S304において、表面改質液による洗浄を行い、観察面に付着しているアルカリ金属イオンを除去すると共に、観察面に充分な均一な厚さのシリコン酸化膜10aを形成させる。なお、本発明によって作製された断面観察用試料の表面には、図4(c)に示すように、強アルカリ性エッチング液および表面改質液の洗浄によって観察面のみならず対向面にもシリコン酸化膜10aが形成されている。つまり、金属薄膜12とシリコン基板とは直接接触していないので、これにより短絡を効率よく実施できない可能性が考えられる。しかしながら、走査型キャパシタンス顕微鏡の測定は、高周波の交流電圧を印加して行われるため、このような可能性は実用上ほぼ皆無であると見なして構わない。

【0035】

図5は、上述の方法に従って作製された断面観察用試料2の2次元キャリア分布を、走査型キャパシタンス顕微鏡を用いて測定する様子を示す模式図である。走査型キャパシタンス顕微鏡は、静電容量センサー20に接続された導電性の探針16を有しており、観察は、対向面を予め金属薄膜などで短絡させながら、断面観察用試料2の観察面に探針16を接触させ、交流電圧を印加しながら移動ステージ18を縦横に走査させて行う。同時に、観察面上の各点で、シリコン酸化膜10aを介したシリコン基板14と探針16との間の静電容量を静電容量センサー20で測定すると、半導体デバイス断面の静電容量振幅の2次元分布画像が得られる。測定された静電容量の振幅は、シリコン基板14中のキャリア濃度によって変化する。一般的には、キャリア濃度1015〜1016cm−3の付近で極大となることが分かっており、信号に適切な変換を施してやれば2次元キャリア分布画像が得られることになる。本発明によって作製された断面観察用試料2は、加工ダメージ層が除去され、その表面には均一なシリコン酸化膜10aが形成されているため、上述の測定では、出力信号が低下することなく、安定で精度の良い測定が可能となる。

【実施例】

【0036】

以下、実施例によって本発明をより具体的に説明するが、それらは本発明を限定するものではなく、本発明の要旨を逸脱しない範囲において種々変更可能であることは言うまでもない。

【0037】

(実施例1)

測定を行なう半導体デバイスは、先に図6として示したものとした。すなわち、半導体デバイスは、シリコン基板上に、ホウ素をドープしたp層、およびリンをドープしたn層を交互に3層ずつ有するものである。ここで、この交互に積層されたエピタキシャル成長層は、拡がり抵抗法による測定で、p層の実際の厚さが1.74μm、n層の実際の厚さが2.07μm、キャリア濃度が各々1.0×1016cm−3であることを確認している。

【0038】

最初に、上述の半導体デバイスの積層方向と平行にダイヤモンドラッピングフィルムで機械研磨を行なうことによって断面を露出させた。なお、機械研磨は砥粒径を15μm〜0.1μmに変化させながら実施した。次に、40kVの高速のFIBによって、断面観察用試料の観察面を平坦に、そして対向面をくさび状に大まかに切り出した。さらに、15kVの低速のFIBを使用して、上記観察面をより平坦に仕上げた。

【0039】

次に、FIBによって加工された上記断面観察用試料を、予め調製した水酸化ナトリウムと過酸化水素とを含む強アルカリ性エッチング液に浸漬した。使用した強アルカリ性エッチング液は、水酸化ナトリウム:過酸化水素の混合比が、モル比で5:1(モル濃度では2.5モル/L:0.5モル/L)のものであり、強アルカリ性エッチング液の温度を50℃に維持して、断面観察用試料を30分にわたって浸漬させた。

【0040】

次に、強アルカリ性エッチング液から引き上げた断面観察用試料を超純水で洗浄した後、予め調製したアンモニアと過酸化水素とを含む表面改質液に15分間浸漬した。使用した表面改質液は、アンモニア:過酸化水素の混合比が、モル比で1:1(モル濃度では0.8モル/L:0.8モル/L)のものであり、表面改質液の温度を50℃に維持した。浸漬後、再び超純水による洗浄を行い、さらにイソプロピルアルコールに浸漬して超音波洗浄を施し、大気中で乾燥させた。

【0041】

最後に、真空蒸着によって対向面に厚さ100nmの白金−パラジウム合金の薄膜を堆積させて断面観察用試料を得た。

【0042】

上述のようにして得た断面観察用試料を使用し、図5に示した半導体デバイスの走査型キャパシタンス顕微鏡による測定を実施した。測定は、エピタキシャル成長層、すなわちp層およびn層を横切る形で実施し、コバルトがコーティングされた導電性カンチレバーを用いて、交流電圧0.1V、直流電圧0Vを印加して観察を行なった。その結果を図7に示す。なお、各層の極性を判別し易くするため、走査型キャパシタンス顕微鏡の出力信号には、断面観察用試料と探針との間に印加した交流電圧の位相に対する静電容量変化の位相のずれを加味しており、p層の信号は正の電圧、n層の信号は負の電圧として出力されている。なお、p層とn層との接合境界に見られるスパイク状の信号反転は、キャリア濃度の変化が急峻な場合にしばしば出現する現象であることが知られている。p層とn層とのキャリア濃度が互いに同程度の場合、接合境界は信号反転領域の中点とほぼ一致する。

【0043】

強アルカリ性エッチング液や表面改質液による処理を行なわずに断面観察用試料を作製した場合と比較すると(後述の比較例1および2における、図8および9を参照)、本発明による断面観察用試料では、印加した交流電圧が全く同じであるにもかかわらず、出力信号のS/N比は明らかに改善され、かつ、p層とn層の接合境界を容易に判別することができる。

【0044】

(比較例1)

比較例1の断面観察用試料は、FIB加工後に強アルカリ性エッチング液への浸漬を実施しないことを除き、全て実施例1と同様にして作製した。すなわち、断面観察用試料は加工ダメージ層およびその表面に形成された均一な厚さのシリコン酸化膜を有する。

【0045】

得られた断面観察用試料を使用し、図6に示した半導体デバイスの走査型キャパシタンス顕微鏡による測定を実施例1と同じ条件下で実施した。その結果、比較例1による断面観察用試料では、実施例1と同じ条件下での観察であるにもかかわらず、加工ダメージ層が除去されていないため、図8に示すように、出力信号のS/N比は実施例1の断面観察用試料に比べて極端に劣化しており、p層とn層との接合境界を判別することは不可能である。

【0046】

(比較例2)

比較例2の断面観察用試料は、表面処理液への浸漬を実施しないことを除き、全て実施例1と同様にして作製した。すなわち、断面観察用試料の観察面から加工ダメージ層は除去されているが、表面のシリコン酸化膜は膜厚が不均一で、かつ、アルカリ金属イオンが充分に除去されていない状態である。

【0047】

得られた断面観察用試料を使用し、図6に示した半導体デバイスの走査型キャパシタンス顕微鏡による測定を実施例1と同じ条件下で実施した。その結果、比較例2による断面観察用試料では、実施例1と同じ条件下での観察であるにもかかわらず、図9に示すように、出力信号の強度は実施例1よりも大きいものの、接合境界近傍における信号の変化が明らかに鈍っており、p層およびn層の正確な位置の特定を難しくしている。

【図面の簡単な説明】

【0048】

【図1】化学機械研磨法を適用した従来の走査型キャパシタンス顕微鏡測定用断面観察用試料の作製方法を示すフローチャートである。

【図2】FIB加工による断面観察用試料の切り出しを模式的に示す断面図である。

【図3】本発明による走査型キャパシタンス顕微鏡測定用断面観察用試料の作製方法を示すフローチャートである。

【図4】(a)は図3に示した本発明による方法のS302における断面観察用試料の模式的構造を示す断面図であり、(b)は図3に示した本発明による方法のS303における断面観察用試料の模式的構造を示す断面図であり、(c)は図3に示した本発明による方法のS305における断面観察用試料の模式的構造を示す断面図である。

【図5】走査型キャパシタンス顕微鏡による断面観察用試料の測定を示す概念図である。

【図6】本発明で使用する半導体デバイスの一例を示す模式的断面図である。

【図7】実施例1における走査型キャパシタンス顕微鏡による測定結果を示すチャートである。

【図8】比較例1における走査型キャパシタンス顕微鏡による測定結果を示すチャートである。

【図9】比較例2における走査型キャパシタンス顕微鏡による測定結果を示すチャートである。

【符号の説明】

【0049】

2 断面観察用試料

4 保護膜

6 ガリウムイオンビーム

8 加工ダメージ層

10 シリコン酸化膜

10a 表面改質液によるシリコン酸化膜

12 金属薄膜

14 シリコン基板

16 探針

18 移動ステージ

20 静電容量センサー

【技術分野】

【0001】

本発明は、シリコン基板上に不純物を導入したシリコン層を有する半導体デバイスの断面の2次元キャリア分布測定に適した断面観察用試料を作製する方法に関する。より詳細には、本発明は、走査型プローブ顕微鏡、特に走査型キャパシタンス顕微鏡を用いる測定を精度よく実施することが可能な半導体デバイスの断面観察用試料を作製する方法に関する。

【背景技術】

【0002】

半導体デバイスの各種特性を評価する有効な手段として、半導体デバイスの断面を分析または観察する走査型プローブ顕微鏡が広く知られている。

【0003】

走査型プローブ顕微鏡には、走査型キャパシタンス顕微鏡、および走査型拡がり抵抗顕微鏡などが含まれ、これらは半導体デバイス中の2次元キャリア分布を測定する手法として使用することができる。走査型キャパシタンス顕微鏡では、導電性の探針を断面観察用試料の観察面に接触させ、試料との間に交流電圧を印加しながら探針を走査し、各点の静電容量を求めることによって、二次元キャリア分布を測定することができる。走査型キャパシタンス顕微鏡による測定原理の詳細については、例えば特許文献1に記載されている。また、走査型拡がり抵抗顕微鏡では、断面観察用試料との間に直流電圧を印加しながら探針を走査し、各点の局所的拡がり抵抗を求めることによって、キャリア分布を測定することができる。走査型拡がり抵抗顕微鏡による測定原理の詳細については、例えば、非特許文献1に記載されている。

【0004】

これらの手法による半導体デバイスの断面の2次元キャリア分布を精度よく評価するためには、観察面となる断面を極めて平坦に加工する必要がある。そのため、断面の加工に関する様々な検討がなされているが、図1に、走査型キャパシタンス顕微鏡による測定に向けた、従来の断面観察用試料の作製方法を示す。断面観察用試料の作製は、最初に、半導体デバイスをダイヤモンドラッピングフィルムなどによって機械研磨し、断面を露出させる。通常、研磨面が狙いの特定箇所に接近するに従って砥粒径を適宜小さくしてゆき、粒径0.1μm程度でダイヤモンドラッピングフィルムを用いる研磨を終了する(S101)。次に、砥粒径が0.05μm程度のコロイダルシリカとバフとを用いて化学機械研磨を実施し、観察面を鏡面仕上げする(すなわち観察面を平坦化する)(S102)。なお、この化学機械研磨が終了した時点で、周囲の水分や酸素の影響により、観察面には厚さ1nm未満のシリコン酸化膜が形成されている。最後に、試料を超純水で洗浄した後、イソプロピルアルコールなどの有機溶媒に浸漬して超音波洗浄を施し、次いで乾燥させる(S103)ことによって、断面観察用試料が完成する。

【0005】

ところで、断面観察用試料を化学機械研磨で切り出す場合、一般的に加工位置の確認を光学顕微鏡で行うため、加工位置精度が光の波長程度、すなわち数百nmに制限されるという問題がある。したがって、より高い加工精度が要求される場合には、例えば図2に示すような集束イオンビーム(以後、FIBと称す)による加工が適用されることがある。この加工法は、断面観察用試料として切り出したい領域の表面に、カーボンあるいはタングステンなどの保護膜4を厚さ1μm程度予め堆積させておき、次いで、数十kVの高電圧に加速したガリウムイオンビーム6を試料に照射して、試料の特定箇所を切り出すというものである。FIB加工は、その加工の位置精度が加速電圧30kVで100nm以下であること、加工面の平坦性が極めて高いこと、加工面への微小異物の付着をほぼ完全に排除できる(異物が存在しても加工時に削られて消滅する)ことなどから、走査型キャパシタンス顕微鏡観察に用いられる断面観察用試料の切り出しに対して好適な加工方法であると考えられる。

【0006】

しかしながら、上述のFIBによる従来の加工法によって断面観察用試料の切り出しを行うと、イオンの入射によって加工面付近の結晶構造が乱され、一定厚さのアモルファス層(以下「加工ダメージ層」と称す)が形成されることが判明している。図2において、加速電圧30kVでFIB加工を行った場合、加工ダメージ層8の厚さは20〜30nmに達し、また加工ダメージ層8は、アモルファス構造であることから単結晶シリコンと比べて非常に高い抵抗率を有しており、そのままでは走査型キャパシタンス顕微鏡で検出される信号のS/N比を大きく損ねてしまうため測定には適さない。ガリウムイオンビーム6の加速電圧を下げることによって加工ダメージ層8の厚さをある程度減らすことは可能であるが、加速電圧を5kVで仕上げてもその厚さは10nm程度に留まり、化学機械研磨で作製した断面観察用試料には遠く及ばない。

【0007】

そのため、FIB加工によって切り出した断面観察用試料を走査型キャパシタンス顕微鏡観察に適した状態にするためには、何らかの追加加工を施して加工ダメージ層を完全に除去する必要がある。加工ダメージ層を低減させるために適用可能な方法としては、例えば、低速のアルゴンビームのスパッタリング作用を用いる方法がある(特許文献2を参照)。さらに別法としては、反応性ガスを用いる方法がある(特許文献3を参照)。

【0008】

【特許文献1】特公平7−32177号公報

【特許文献2】特開平9−257670号公報

【特許文献3】特開2002−277363号公報

【非特許文献1】R. J. Kline, J. F. Richards, and P. E. Russell, Mat. Res. Soc. Symp. Vol.610, 2000 Materials Research Society, pp. B.2.4.1-B.2.4.6。

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、上述の断面観察用試料の作製方法は、いずれも実現のために専用の真空チャンバーおよび付帯設備を必要とし、また操作も自ずと煩雑なものになる。

【0010】

そのため、半導体デバイスの2次元キャリア分布測定を精度よく実施するのに適切な断面観察用試料を、簡単かつ迅速に作製する方法が望まれており、本発明ではそのような方法を提供することを課題とする。特に、本発明では、加工ダメージ層を簡単かつ迅速に除去する手段を備えた、半導体デバイスの2次元キャリア分布測定のための断面観察用試料の作製方法を提供することを課題とする。

【課題を解決するための手段】

【0011】

上述の課題は、断面観察用試料の加工時に形成された加工ダメージ層を化学的に除去しつつ、その表面に均一な酸化膜を形成することによって解決される。そのため、本発明者らは、加工ダメージ層を化学的に除去することが可能なエッチング液と、表面酸化を主目的とする表面改質液とについて鋭意検討した結果、エッチング液としてアルカリ金属水酸化物と過酸化水素とを含む薬液、そして、表面改質液としてアンモニアまたは塩酸と過酸化水素とを含む薬液が効果的であることを見出し、本発明を完成するに至った。

【0012】

すなわち、本発明による断面観察用試料の作製方法は、シリコン基板上に不純物を導入したシリコン層を有する半導体デバイスの2次元キャリア分布測定のための断面観察用試料を作製するためのものであり、(1)前記半導体デバイスの断面を露出させ、断面を有する試料を形成する工程、(2)前記断面を有する試料を加工することによって、観察面および必要に応じて対向面を形成する工程、(3)前記工程(2)によって加工された試料を、強アルカリ性エッチング液で処理する工程、(4)前記工程(3)で処理された試料を、表面改質液で処理する工程、並びに(5)前記工程(4)で処理された試料を、洗浄した後、乾燥させる工程、を含むことを特徴とする。

【0013】

ここで、強アルカリ性エッチング液は、水酸化リチウム、水酸化ナトリウム、水酸化カリウムおよびこれらの混合物からなる群から選択されるアルカリ金属水酸化物と、過酸化水素とを含む。また、工程(3)で使用する強アルカリ性エッチング液において、アルカリ金属水酸化物対過酸化水素の混合比が、モル比で1:1〜10:1であることが好ましい。

【0014】

表面改質液は、アンモニアまたは塩酸と、過酸化水素とを含むことが好ましい。

【0015】

工程(2)における、断面を有する試料の加工は、集束イオンビームによって実施されることが好ましい。なお、工程(2)において対向面を形成した場合、工程(5)の後に、当該対向面に金属薄膜を蒸着させる工程をさらに含むことが好ましい。

【0016】

また、工程(3)の後に、試料を洗浄する工程をさらに含むことが好ましい。

【発明の効果】

【0017】

本発明によれば、半導体デバイスの断面観察用試料を加工する際に形成される加工ダメージ層が簡単かつ迅速に除去されて、観察面表面に均一なシリコン酸化膜が形成されるため、半導体デバイスの2次元キャリア分布測定を精度よく迅速に実施することが可能となる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の詳細について説明する。本発明は、シリコン基板上に不純物を導入したシリコン層を有する半導体デバイスの2次元キャリア分布測定のための断面観察用試料を作製する方法に関する。本発明による半導体デバイスの2次元キャリア分布測定のための断面観察用試料の作製方法は、(1)半導体デバイスの断面を露出させ、断面を有する試料を形成する工程、(2)前記断面を有する試料を加工することによって、観察面および必要に応じて対向面(観察面の反対側に位置する面を指す)を形成する工程、(3)前記工程(2)によって加工された試料を、強アルカリ性エッチング液で処理する工程、(4)前記工程(3)で処理された試料を、表面改質液で処理する工程、並びに(5)前記工程(4)で処理された試料を洗浄した後、乾燥させる工程、を含むことを特徴とする。

【0019】

上述のように、本発明の方法によれば、断面観察用試料を強アルカリ性エッチング液で任意時間にわたって処理(例えば、浸漬やスプレー洗浄など)するのみで、加工ダメージ層が化学的に除去され、続いて当該断面観察用試料を表面改質液で任意時間にわたって処理(例えば、浸漬やスプレー洗浄など)するのみで、前記エッチング液によって当該試料に付着したアルカリ金属イオンを除去でき、かつ、観察面および対向面に均一な厚さのシリコン酸化膜を形成することができる。その結果、特殊な操作あるいは特殊な装置を必要とすることなく、簡便な方法によって加工ダメージ層が迅速に除去され、その表面に均一なシリコン酸化膜が形成された、2次元キャリア分布測定に適切な断面観察用試料を提供することが可能となる。例えば、本発明は、半導体デバイスの取り扱いを行う施設において一般的に備え付けられている、テフロン(登録商標)ビーカーや酸・アルカリ対応ドラフトなどの装置によって実施することができる。

【0020】

工程(3)における、強アルカリ性エッチング液は、アルカリ金属水酸化物と過酸化水素とを含んでいるが、当該アルカリ金属水酸化物が断面観察用試料に対するエッチング作用を有し、また、当該過酸化水素が断面観察用試料表面に発生する面荒れを防止する効果を有している。この面荒れは、アルカリ水溶液のエッチングがシリコン単結晶に対して非等方性であるために発生するが、シリコン酸化膜に対しては、エッチングが等方性となるために発生しない。したがって、本願では、アルカリ金属水酸化物と過酸化水素との両方を所定量含む薬液を強アルカリ性エッチング液として使用し、断面観察用試料の表面を、エッチングするとともに、その表面を僅かにシリコン酸化膜で覆うことによって面荒れを防いでいる。なお、強アルカリ性エッチング液に含まれるアルカリ金属水酸化物としては、水酸化リチウム、水酸化ナトリウム、水酸化カリウムおよびこれらの混合物などを使用することができるが、経済性などの面を考慮すると、水酸化ナトリウムを使用することが特に好ましい。

【0021】

強アルカリ性エッチング液によるシリコンのエッチング速度は、液中のアルカリ金属水酸化物の割合が高くなるほど速くなるが、この割合が高くなりすぎると、過酸化水素が有するシリコンの酸化作用に伴う面荒れ防止効果は弱まってしまう。したがって、強アルカリ性エッチング液に含まれるアルカリ金属水酸化物と過酸化水素との混合比は、モル比で1:1〜10:1の範囲が好ましく、特に5:1〜10:1の範囲がより好ましい。このような範囲の強アルカリ性エッチング液であれば、弱アルカリ性のアンモニアなどを含むエッチング液などと比べて、より速い速度でエッチングすることが可能であり、かつ、走査型キャパシタンス顕微鏡の探針と観察面との接触状態や、走査型キャパシタンス顕微鏡で検出される信号の強度に悪影響を及ぼす面荒れを断面観察用試料の観察面に発生させることがない。これらに関する具体的なデータを以下の表1に示す。なお、走査型キャパシタンス顕微鏡測定における面荒れの影響(探針と試料との接触状態の変動に伴う走査型キャパシタンス顕微鏡信号の乱れ)は、RMS値が1.0nmを超えるあたりから徐々に出始める。

【0022】

【表1】

【0023】

加工ダメージ層を強アルカリ性エッチング液でエッチングする際の温度は、強アルカリ性エッチング液の濃度とともにエッチング速度を決定する要因となるため、適切に設定することが好ましい。温度は、特に限定されるものではないが、加工ダメージ層の一般的な厚さから考えて、50℃〜80℃とすることが好ましい。なお、エッチング速度は、強アルカリ性エッチング液の濃度と温度とを変化させることによって適切に設定することが可能である。例えば、超純水中に水酸化ナトリウムと過酸化水素とを混入し、水酸化ナトリウム濃度が2.5モル/L、過酸化水素濃度が0.5モル/Lになるように調製した強アルカリ性エッチング液の場合、液温50℃でエッチング速度は毎分1.0nm程度であった。したがって、上述の強アルカリ性エッチング液を使用した場合、加工ダメージ層の厚さが30nmであれば、30分以上の浸漬で加工ダメージ層を完全に除去できる計算になる。なお、アルカリ金属水酸化物と過酸化水素との混合比を変えた場合や、強アルカリ性エッチング液の温度を変えた場合のエッチング速度は、最初のFIB加工の際に保護膜としてアルカリに不溶のカーボン膜を用いていれば、浸漬後の観察面におけるシリコンの領域とカーボン膜の領域との間の段差を原子間力顕微鏡で測定することなどによって容易に求めることができる。

【0024】

また、本発明における工程(3)では、強アルカリ性エッチング液の濃度が、前記範囲内であることを除き、温度、処理時間などの諸条件は特に限定されるものではない。また、本発明においては、断面観察用試料が測定に耐え得る厚さを維持していれば、少々オーバーエッチングになっても問題にならない。

【0025】

次に、工程(4)において使用する表面改質液は、断面観察用試料の表面酸化を主目的として使用されるが、工程(3)によって観察面などに付着したアルカリ金属イオンを除去する性能も有している。このアルカリ金属イオンの除去性能は、塩酸と過酸化水素とを含む表面改質液が最も優れているが、アンモニアと過酸化水素とを含む表面改質液でも十分な効果が得られる。ただし、アンモニアのみ、塩酸のみ、または過酸化水素のみの場合はいずれも、走査型キャパシタンス顕微鏡観察に差し支えないと判断されるレベルまでシリコン酸化膜の表面を清浄化するには至らなかった。すなわち、アンモニアと過酸化水素、または塩酸と過酸化水素との組み合わせによって初めて、表面酸化とアルカリ金属イオンの除去性能との両方を備えた表面改質効果が充分に発現されると考えられる。

【0026】

また、表面改質液に用いるアンモニアまたは塩酸と過酸化水素との混合比については、断面観察用試料の面荒れが大幅に進行するような極端な混合比でなければ特に限定されるものではなく、半導体デバイスの製造ラインなどにおいてシリコンウエハの洗浄に用いられている一般的な混合比をそのまま流用してもよい。さらに、表面改質液の液温および処理時間については、30℃〜50℃、10分〜15分程度であれば充分にその効果を発揮できるが、これらに限定されるものではない。

【0027】

以下、本発明による断面観察用試料の作製方法について、より具体的に説明する。なお、以下の説明では、図6に示すような、土台となる単結晶シリコン基板上に、不純物を導入したシリコン層、一例として、ホウ素をドープしたシリコン層(以下「p層」と称す)、およびリンをドープしたシリコン層(以下「n層」と称す)を、エピタキシャル成長により交互に積層したエピタキシャル成長層を有する半導体デバイスの断面観察用試料を作製する場合について例示する。

【0028】

本発明による走査型キャパシタンス顕微鏡測定用断面観察用試料の作製方法の一例を図3に示す。

【0029】

先ず、ダイヤモンドラッピングフィルムを用いて、図6に示した半導体デバイスの積層方向に対して平行に機械研磨を行い断面を露出させる。その際、断面観察を実施したい特定箇所に研磨面が接近するに従い砥粒径を適宜小さくしていき、最終的には砥粒径が0.1μm程度の研磨を実施して、研磨面が特定箇所の数μm手前まで近づいたところで研磨を終了する(S301)。

【0030】

次に、FIB加工によって観察面および対向面の切り出しを実施する(S302)。この際、各面の切り出し形状は、図4に示すように、観察面については平坦に(なお、この加工を箱状加工と呼ぶこともある)、対向面についてはくさび状に加工することが好ましい。対向面をくさび状にする利点としては、(1)加工時間の短縮(FIBで削り取るシリコンの体積が箱状加工の半分程度で済む)、(2)金属蒸着による対向面の短絡をより確実に実施できる(対向面を箱状に加工した場合、試料と金属蒸着源との位置関係に応じて、金属の蒸着されない領域(死角)が生じる可能性がある)、などが挙げられる。走査型キャパシタンス顕微鏡の測定原理上、対向面を予め金属薄膜などで短絡させておくことが望ましいが、観察面に露出している各々のキャリア分布領域が予め他の場所で短絡されている場合には、対向面における短絡を省略することができる。なお、上記のFIB加工は、大まかな加工の場合には、高速のイオンビーム(30kV〜40kV)を用いても構わないが、最終的に残存する加工ダメージ層の厚みを極力小さく抑えるために、観察面および対向面の仕上げは低速のイオンビーム(10kV〜15kV)で行うことが望ましい。

【0031】

次に、アルカリ金属水酸化物と過酸化水素とを含む強アルカリ性エッチング液を調製し、観察面および対向面に残存する加工ダメージ層が消失するまで試料を任意時間にわたって浸漬する(S303)。さらに、加工ダメージ層の除去が終了した後、アルカリ金属イオンが次の工程に混入するのを極力抑えるために、試料を超純水で洗浄する。

【0032】

続いて、アンモニアまたは塩酸と過酸化水素とを含む表面改質液を調製し、短時間の浸漬を行う(S304)。浸漬後、再び超純水による洗浄を行い、さらにイソプロピルアルコールなどの有機溶媒に浸漬して超音波洗浄を施し、大気中で乾燥させる。

【0033】

最後に、蒸着などによって対向面に白金−パラジウム合金、金またはアルミのような反応性の比較的低い金属からなる金属薄膜を堆積させ、観察面および対向面の電位が互いに等しくなるように、観察面に露出している各々のキャリア分布領域を、当該金属薄膜を通じて短絡させて(S305)、走査型キャパシタンス顕微鏡測定用の断面観察用試料の作製が完了する。なお上述のように、観察面に露出している各々のキャリア分布領域を予め他の場所で短絡させている場合には、このS305の工程を省略することが可能である。

【0034】

図4(a)〜(c)は、図3の作製手順を用いて作製された断面観察用試料の構造を模式的に示したものである。図4(a)はS302の直後、図4(b)はS303の直後、そして図4(c)はS305の直後の状態を示している。S303において、観察面ではアルカリ金属水酸化物による加工ダメージ層8のエッチングと過酸化水素によるシリコンの酸化とが同時に進行し、観察面が常に一定厚さのシリコン酸化膜10に覆われた状態のまま、加工ダメージ層8の除去が行われる。つまり、S303を終了した時点で既に観察面にはごく薄いシリコン酸化膜10が形成されているが、シリコン酸化膜10の表面には、多量のアルカリ金属イオンが付着しており、この状況のままでは走査型キャパシタンス顕微鏡を用いた観察には適さない。そこで、S304において、表面改質液による洗浄を行い、観察面に付着しているアルカリ金属イオンを除去すると共に、観察面に充分な均一な厚さのシリコン酸化膜10aを形成させる。なお、本発明によって作製された断面観察用試料の表面には、図4(c)に示すように、強アルカリ性エッチング液および表面改質液の洗浄によって観察面のみならず対向面にもシリコン酸化膜10aが形成されている。つまり、金属薄膜12とシリコン基板とは直接接触していないので、これにより短絡を効率よく実施できない可能性が考えられる。しかしながら、走査型キャパシタンス顕微鏡の測定は、高周波の交流電圧を印加して行われるため、このような可能性は実用上ほぼ皆無であると見なして構わない。

【0035】

図5は、上述の方法に従って作製された断面観察用試料2の2次元キャリア分布を、走査型キャパシタンス顕微鏡を用いて測定する様子を示す模式図である。走査型キャパシタンス顕微鏡は、静電容量センサー20に接続された導電性の探針16を有しており、観察は、対向面を予め金属薄膜などで短絡させながら、断面観察用試料2の観察面に探針16を接触させ、交流電圧を印加しながら移動ステージ18を縦横に走査させて行う。同時に、観察面上の各点で、シリコン酸化膜10aを介したシリコン基板14と探針16との間の静電容量を静電容量センサー20で測定すると、半導体デバイス断面の静電容量振幅の2次元分布画像が得られる。測定された静電容量の振幅は、シリコン基板14中のキャリア濃度によって変化する。一般的には、キャリア濃度1015〜1016cm−3の付近で極大となることが分かっており、信号に適切な変換を施してやれば2次元キャリア分布画像が得られることになる。本発明によって作製された断面観察用試料2は、加工ダメージ層が除去され、その表面には均一なシリコン酸化膜10aが形成されているため、上述の測定では、出力信号が低下することなく、安定で精度の良い測定が可能となる。

【実施例】

【0036】

以下、実施例によって本発明をより具体的に説明するが、それらは本発明を限定するものではなく、本発明の要旨を逸脱しない範囲において種々変更可能であることは言うまでもない。

【0037】

(実施例1)

測定を行なう半導体デバイスは、先に図6として示したものとした。すなわち、半導体デバイスは、シリコン基板上に、ホウ素をドープしたp層、およびリンをドープしたn層を交互に3層ずつ有するものである。ここで、この交互に積層されたエピタキシャル成長層は、拡がり抵抗法による測定で、p層の実際の厚さが1.74μm、n層の実際の厚さが2.07μm、キャリア濃度が各々1.0×1016cm−3であることを確認している。

【0038】

最初に、上述の半導体デバイスの積層方向と平行にダイヤモンドラッピングフィルムで機械研磨を行なうことによって断面を露出させた。なお、機械研磨は砥粒径を15μm〜0.1μmに変化させながら実施した。次に、40kVの高速のFIBによって、断面観察用試料の観察面を平坦に、そして対向面をくさび状に大まかに切り出した。さらに、15kVの低速のFIBを使用して、上記観察面をより平坦に仕上げた。

【0039】

次に、FIBによって加工された上記断面観察用試料を、予め調製した水酸化ナトリウムと過酸化水素とを含む強アルカリ性エッチング液に浸漬した。使用した強アルカリ性エッチング液は、水酸化ナトリウム:過酸化水素の混合比が、モル比で5:1(モル濃度では2.5モル/L:0.5モル/L)のものであり、強アルカリ性エッチング液の温度を50℃に維持して、断面観察用試料を30分にわたって浸漬させた。

【0040】

次に、強アルカリ性エッチング液から引き上げた断面観察用試料を超純水で洗浄した後、予め調製したアンモニアと過酸化水素とを含む表面改質液に15分間浸漬した。使用した表面改質液は、アンモニア:過酸化水素の混合比が、モル比で1:1(モル濃度では0.8モル/L:0.8モル/L)のものであり、表面改質液の温度を50℃に維持した。浸漬後、再び超純水による洗浄を行い、さらにイソプロピルアルコールに浸漬して超音波洗浄を施し、大気中で乾燥させた。

【0041】

最後に、真空蒸着によって対向面に厚さ100nmの白金−パラジウム合金の薄膜を堆積させて断面観察用試料を得た。

【0042】

上述のようにして得た断面観察用試料を使用し、図5に示した半導体デバイスの走査型キャパシタンス顕微鏡による測定を実施した。測定は、エピタキシャル成長層、すなわちp層およびn層を横切る形で実施し、コバルトがコーティングされた導電性カンチレバーを用いて、交流電圧0.1V、直流電圧0Vを印加して観察を行なった。その結果を図7に示す。なお、各層の極性を判別し易くするため、走査型キャパシタンス顕微鏡の出力信号には、断面観察用試料と探針との間に印加した交流電圧の位相に対する静電容量変化の位相のずれを加味しており、p層の信号は正の電圧、n層の信号は負の電圧として出力されている。なお、p層とn層との接合境界に見られるスパイク状の信号反転は、キャリア濃度の変化が急峻な場合にしばしば出現する現象であることが知られている。p層とn層とのキャリア濃度が互いに同程度の場合、接合境界は信号反転領域の中点とほぼ一致する。

【0043】

強アルカリ性エッチング液や表面改質液による処理を行なわずに断面観察用試料を作製した場合と比較すると(後述の比較例1および2における、図8および9を参照)、本発明による断面観察用試料では、印加した交流電圧が全く同じであるにもかかわらず、出力信号のS/N比は明らかに改善され、かつ、p層とn層の接合境界を容易に判別することができる。

【0044】

(比較例1)

比較例1の断面観察用試料は、FIB加工後に強アルカリ性エッチング液への浸漬を実施しないことを除き、全て実施例1と同様にして作製した。すなわち、断面観察用試料は加工ダメージ層およびその表面に形成された均一な厚さのシリコン酸化膜を有する。

【0045】

得られた断面観察用試料を使用し、図6に示した半導体デバイスの走査型キャパシタンス顕微鏡による測定を実施例1と同じ条件下で実施した。その結果、比較例1による断面観察用試料では、実施例1と同じ条件下での観察であるにもかかわらず、加工ダメージ層が除去されていないため、図8に示すように、出力信号のS/N比は実施例1の断面観察用試料に比べて極端に劣化しており、p層とn層との接合境界を判別することは不可能である。

【0046】

(比較例2)

比較例2の断面観察用試料は、表面処理液への浸漬を実施しないことを除き、全て実施例1と同様にして作製した。すなわち、断面観察用試料の観察面から加工ダメージ層は除去されているが、表面のシリコン酸化膜は膜厚が不均一で、かつ、アルカリ金属イオンが充分に除去されていない状態である。

【0047】

得られた断面観察用試料を使用し、図6に示した半導体デバイスの走査型キャパシタンス顕微鏡による測定を実施例1と同じ条件下で実施した。その結果、比較例2による断面観察用試料では、実施例1と同じ条件下での観察であるにもかかわらず、図9に示すように、出力信号の強度は実施例1よりも大きいものの、接合境界近傍における信号の変化が明らかに鈍っており、p層およびn層の正確な位置の特定を難しくしている。

【図面の簡単な説明】

【0048】

【図1】化学機械研磨法を適用した従来の走査型キャパシタンス顕微鏡測定用断面観察用試料の作製方法を示すフローチャートである。

【図2】FIB加工による断面観察用試料の切り出しを模式的に示す断面図である。

【図3】本発明による走査型キャパシタンス顕微鏡測定用断面観察用試料の作製方法を示すフローチャートである。

【図4】(a)は図3に示した本発明による方法のS302における断面観察用試料の模式的構造を示す断面図であり、(b)は図3に示した本発明による方法のS303における断面観察用試料の模式的構造を示す断面図であり、(c)は図3に示した本発明による方法のS305における断面観察用試料の模式的構造を示す断面図である。

【図5】走査型キャパシタンス顕微鏡による断面観察用試料の測定を示す概念図である。

【図6】本発明で使用する半導体デバイスの一例を示す模式的断面図である。

【図7】実施例1における走査型キャパシタンス顕微鏡による測定結果を示すチャートである。

【図8】比較例1における走査型キャパシタンス顕微鏡による測定結果を示すチャートである。

【図9】比較例2における走査型キャパシタンス顕微鏡による測定結果を示すチャートである。

【符号の説明】

【0049】

2 断面観察用試料

4 保護膜

6 ガリウムイオンビーム

8 加工ダメージ層

10 シリコン酸化膜

10a 表面改質液によるシリコン酸化膜

12 金属薄膜

14 シリコン基板

16 探針

18 移動ステージ

20 静電容量センサー

【特許請求の範囲】

【請求項1】

シリコン基板上に不純物を導入したシリコン層を有する半導体デバイスの2次元キャリア分布測定のための断面観察用試料を作製する方法であって、

(1)前記半導体デバイスの断面を露出させ、断面を有する試料を形成する工程、

(2)前記断面を有する試料を加工することによって、観察面および必要に応じて対向面を形成する工程、

(3)前記工程(2)によって加工された試料を、強アルカリ性エッチング液で処理する工程、

(4)前記工程(3)で処理された試料を、表面改質液で処理する工程、並びに、

(5)前記工程(4)で処理された試料を、洗浄した後、乾燥させる工程、

を含むことを特徴とする方法。

【請求項2】

前記強アルカリ性エッチング液が、水酸化リチウム、水酸化ナトリウム、水酸化カリウムおよびこれらの混合物からなる群から選択されるアルカリ金属水酸化物と、過酸化水素とを含むことを特徴とする請求項1に記載の方法。

【請求項3】

前記工程(3)で使用する強アルカリ性エッチング液において、アルカリ金属水酸化物対過酸化水素の混合比が、モル比で1:1〜10:1であることを特徴とする請求項1または2に記載の方法。

【請求項4】

前記表面改質液が、アンモニアまたは塩酸と、過酸化水素とを含むことを特徴とする請求項1〜3のいずれか一項に記載の方法。

【請求項5】

前記工程(2)における、断面を有する試料の加工が、集束イオンビームによって実施されることを特徴とする請求項1〜4のいずれか一項に記載の方法。

【請求項6】

前記工程(3)の後に、試料を洗浄する工程をさらに含むことを特徴とする請求項1〜5のいずれか一項に記載の方法。

【請求項7】

前記工程(2)において対向面を形成した場合、前記工程(5)の後に、当該対向面に金属薄膜を蒸着させる工程をさらに含むことを特徴とする請求項1〜6のいずれか一項に記載の方法。

【請求項1】

シリコン基板上に不純物を導入したシリコン層を有する半導体デバイスの2次元キャリア分布測定のための断面観察用試料を作製する方法であって、

(1)前記半導体デバイスの断面を露出させ、断面を有する試料を形成する工程、

(2)前記断面を有する試料を加工することによって、観察面および必要に応じて対向面を形成する工程、

(3)前記工程(2)によって加工された試料を、強アルカリ性エッチング液で処理する工程、

(4)前記工程(3)で処理された試料を、表面改質液で処理する工程、並びに、

(5)前記工程(4)で処理された試料を、洗浄した後、乾燥させる工程、

を含むことを特徴とする方法。

【請求項2】

前記強アルカリ性エッチング液が、水酸化リチウム、水酸化ナトリウム、水酸化カリウムおよびこれらの混合物からなる群から選択されるアルカリ金属水酸化物と、過酸化水素とを含むことを特徴とする請求項1に記載の方法。

【請求項3】

前記工程(3)で使用する強アルカリ性エッチング液において、アルカリ金属水酸化物対過酸化水素の混合比が、モル比で1:1〜10:1であることを特徴とする請求項1または2に記載の方法。

【請求項4】

前記表面改質液が、アンモニアまたは塩酸と、過酸化水素とを含むことを特徴とする請求項1〜3のいずれか一項に記載の方法。

【請求項5】

前記工程(2)における、断面を有する試料の加工が、集束イオンビームによって実施されることを特徴とする請求項1〜4のいずれか一項に記載の方法。

【請求項6】

前記工程(3)の後に、試料を洗浄する工程をさらに含むことを特徴とする請求項1〜5のいずれか一項に記載の方法。

【請求項7】

前記工程(2)において対向面を形成した場合、前記工程(5)の後に、当該対向面に金属薄膜を蒸着させる工程をさらに含むことを特徴とする請求項1〜6のいずれか一項に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−267048(P2006−267048A)

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願番号】特願2005−89422(P2005−89422)

【出願日】平成17年3月25日(2005.3.25)

【出願人】(000005234)富士電機ホールディングス株式会社 (3,146)

【Fターム(参考)】

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願日】平成17年3月25日(2005.3.25)

【出願人】(000005234)富士電機ホールディングス株式会社 (3,146)

【Fターム(参考)】

[ Back to top ]