断面観察試料の作製装置

【課題】安価な手段により、加工中に装置を開けることなく、エッチング部の(厚み方向の)貫通が完了したか否かを判断することができる断面観察試料の作製装置を提供する。

【解決手段】試料台、前記試料台上に被加工物を固定する試料固定手段、被加工物上に被加工物の表面を覆うように遮蔽板を固定する遮蔽板固定手段、遮蔽板に覆われていない被加工物の1断面にイオンビームを照射するイオンビーム照射手段、及び、試料台側に流れる電流をモニタリングする試料電流測定手段又は被加工物を照射せずイオンビーム照射面の反対側に漏れたイオンビーム量の測定手段を有することを特徴とする断面観察試料の作製装置。

【解決手段】試料台、前記試料台上に被加工物を固定する試料固定手段、被加工物上に被加工物の表面を覆うように遮蔽板を固定する遮蔽板固定手段、遮蔽板に覆われていない被加工物の1断面にイオンビームを照射するイオンビーム照射手段、及び、試料台側に流れる電流をモニタリングする試料電流測定手段又は被加工物を照射せずイオンビーム照射面の反対側に漏れたイオンビーム量の測定手段を有することを特徴とする断面観察試料の作製装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、イオンビームを被加工物に照射して鏡面研磨を行い、走査型電子顕微鏡による断面観察に供せられる試料を作製するための断面観察試料の作製装置に関する。

【背景技術】

【0002】

走査型電子顕微鏡(以下、「SEM」と記す)により試料の断面の観察・分析を行う際には、鏡面研磨された表面を有する断面観察試料の作製が必要である。鏡面研磨は、試料の切断面の機械研磨により行うことができる。しかし、イオンビームを試料の切断面に照射してエッチングにより鏡面研磨する方法によれば、機械研磨と比較して歪の少ない断面が得られる、柔らかい材料と硬い材料が混ざった複合材料の断面が得られる、研磨材より硬い材料の断面が得られる等の利点がある。

【0003】

そこで、イオンビームでエッチングを行う装置が広く実用化されており(特許文献1、2)、分析装置メーカーから数種の加工装置(クロスセクションポリッシャ装置、CP装置)が市販されている。このCP装置では、試料の上に、イオンビームによっても削られにくい硬い材料、例えばステンレス等からなり直線状のエッジを有する板状のマスク(遮蔽板)を置き、その遮蔽板から突き出した試料の一部にイオンビームを照射してエッチングが行われる。

【0004】

図5は、CP装置を用いて、被加工物(断面観察試料作製用の試料)の1断面を鏡面研磨する様子を示す。図中、10はイオンビームを照射するためのイオン銃であり、11はイオンビームを表す。20は遮蔽板であり、30は被加工物を載せる試料台であり40は被加工物である。

【0005】

図5(a)及び(b)は、照射開始時の状態を示し、(a)は、上前方方向から見た斜視図であり、(b)は、イオンビーム11の中心を含み鏡面研磨される被加工物40の断面と直交する断面図である。被加工物40は、試料台30上に固定され、被加工物40の上には、遮蔽板20が被せられている。ただし、被加工物40の一端は遮蔽されておらず遮蔽板20より突き出ている。このように試料等をセットした後、真空に引いた状態でガスを注入し、イオンビーム11をこの突き出た部分に照射して試料をエッチングする。なお、(b)に示されるように遮蔽板20上の一部にもイオンビーム11が照射されているが、遮蔽板20はイオンビームによりエッチングされにくい材料からなるのでほとんどエッチングされない。

【0006】

図5(c)及び(d)は、イオンビーム11の照射が所定時間行われて被加工物40がエッチングにより鏡面研磨された状態を示す。(c)は斜視図であり、(d)は、イオンビーム11の中心を含み鏡面研磨される被加工物40の断面と直交する断面図である。図1(c)及び(d)より明らかなように、被加工物40のイオンビーム11が照射された箇所がエッチングされ(図1(d)では破線で囲まれた部分)、遮蔽版の側面(エッジ)に沿った部分が鏡面研磨される。この鏡面研磨された断面42が、SEMによる観察・分析に供せられる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−74933号公報

【特許文献2】特開2009−174940号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記のイオンビームの照射による方法には、エッチングにより鏡面研磨された部分(エッチング部)が被加工物を貫通するように形成することが必要な場合がある。例えば、観察・分析したい部分が、被加工物の表面近傍にある場合は、以下に述べる理由によりエッチング部を、被加工物を貫通するように形成する必要がある。

【0009】

すなわち、イオンビームの照射側にある被加工物の表面近傍は、照射によりダメージを受ける。さらに、イオンビームの照射側にある被加工物の表面は、試料セット時に遮蔽板と擦られ、傷が生じやすい。又、被加工物の表面が平坦ではない場合、被加工物と遮蔽板との間に隙間が生じ、表面の凹凸にそってビームの引きずりによる線状の凹凸ができ、平坦なエッチング面が得られない場合もある。これらの理由により、鏡面研磨されてもイオンビーム照射側の表面近傍はきれいに鏡面研磨された面とはならない場合がある。

【0010】

そこで、観察・分析したい部分が、被加工物の表面近傍にある場合、イオンビーム照射側から反対側の表面にエッチング部が貫通するまで加工を施し、当該反対側の表面近傍を観察・分析する。

【0011】

このようにエッチング部が貫通するまで加工を施す必要がある場合は、その貫通を確認する手段があることが望ましい。しかし、通常は、加工装置に被加工物をセットしイオンビーム照射を開始した後のイオンビーム照射中は装置内の状態を観察できず、エッチング部が反対側の表面まで貫通したことを確認することができない。そこで、従来、エッチング部が被加工物を貫通するように加工する必要がある場合、

1)貫通に要すると想定される時間よりもはるかに長時間イオンビームを照射する、

2)途中で加工装置を開けて貫通の完了を確認し、貫通が完了していない場合は再度装置を閉めて加工を継続する、

3)カメラ機能等、装置内を観察する手段を設ける、

等の方法が行われていた。

【0012】

しかし、1)の方法では不必要な照射が行われ効率が低下する、2)の方法では、一度加工装置を開けると真空を引きなおすのに時間がかかり手間や時間的ロスが生じる、3)の方法では、カメラ機能等を備えた特殊仕様の装置は高価であるとの問題があった。

【0013】

本発明は、安価な手段により、加工中に装置を開けることなく、エッチング部の(厚み方向の)貫通が完了したか否かを判断することができる断面観察試料の作製装置を提供することを課題とする。

【課題を解決するための手段】

【0014】

本発明者は、検討の結果、イオンビーム照射中に、試料台側に流れる試料電流、又は被加工物に当たらずに下方に漏れたイオン電流をモニタリングすると、その電流の変化から、貫通が完了したことを判断できることを見出し、本発明を完成した。すなわち、前記の課題は、以下に述べる構成からなる発明により達成される。

【0015】

請求項1に記載の発明は、試料台、前記試料台上に被加工物を固定する試料固定手段、前記被加工物上に被加工物の表面を覆うように遮蔽板を固定する遮蔽板固定手段、遮蔽板に覆われていない被加工物の1断面にイオンビームを照射するイオンビーム照射手段、試料台側に流れる電流をモニタリングする試料電流測定手段、及び、前記電流の変化により照射終了時刻を判断する判定手段を有することを特徴とする断面観察試料の作製装置である。

【0016】

イオンビームが被加工物に照射されエッチングが開始されると、被加工物に電荷が蓄積し、被加工物が導電性の場合は、それと接触している試料台にも電荷が蓄積する。従って、その試料台と、一定電位の箇所例えばアースとを導通させると電流(試料電流)が流れる。

【0017】

イオンビーム照射がされるとエッチングされた部分は照射される側の表面より反対側の表面方向に広がっていくが、エッチング部が反対側の表面に達する前は、イオンビームにより照射される被加工物の面積は、ほぼ一定であるので、試料電流もほぼ一定である。そして、エッチング部が反対側の表面に達すると貫通部が生じ、イオンビームは貫通部を透過し被加工物を照射しないので、試料電流は減少する。

【0018】

イオンビーム照射をさらに行うと、その貫通部はイオンビームの中心から広がって行き、それにともない貫通部を透過するイオンビームが増え、反対に被加工物を照射するイオンビームは減少する。従って、試料電流は減少して行く。そして、貫通が完了すると被加工物を照射するイオンビーム量は最小となり一定となるので、試料電流も一定となる。従って、試料電流をモニタリングし、試料電流が減少し再び一定となった時点(試料電流の変化が所定値より小さくなった時点等)を前記判定手段により判断することにより、貫通が完了したことを判断することができる。

【0019】

ここで用いられる試料電流の測定手段は、装置内に設けられるカメラ手段等と比較してはるかに安価である。従って請求項1に記載の装置は、安価な手段により、装置を開けることなくエッチング部の(厚み方向の)貫通が完了したか否かを判断できる装置である。

【0020】

請求項2に記載の発明は、試料台、前記試料台上に被加工物を固定する試料固定手段、前記被加工物上に被加工物の表面を覆うように遮蔽板を固定する遮蔽板固定手段、遮蔽板に覆われていない被加工物の1断面にイオンビームを照射するイオンビーム照射手段、被加工物を照射せずイオンビーム照射面の反対側に漏れたイオンビーム量の測定手段、及び、前記イオンビーム量の変化により照射終了時刻を判断する判定手段を有することを特徴とする断面観察試料の作製装置である。

【0021】

イオンビームが被加工物に照射されエッチングが開始されると、被加工物にイオンビームが照射されるが、被加工物を照射しなかった一部のイオンビームは、下方(イオンビーム照射面の反対側、試料台側)に漏れる。エッチング部が反対側の表面に達する前は、被加工物を照射するイオンビームと照射せずに漏れるイオンビームの比率はほぼ一定であるので、この下方に漏れたイオンビーム量もほぼ一定である。

【0022】

そして、エッチング部が反対側の表面に達すると貫通部が生じ、貫通部をイオンビームが透過するので、被加工物を照射せずに下方に漏れるイオンビーム量は増大する。イオンビーム照射をさらに行うと、その貫通部はイオンビームの中心から広がって行き、それにともない貫通部を透過し被加工物を照射せずに下方に漏れるイオンビーム量は増加する。そして、貫通が完了すると貫通部を透過するイオンビーム量は最大値となり一定となるので、下方に漏れたイオンビーム量も一定となる。従って、下方に漏れたイオンビーム量をモニタリングし、このイオンビーム量が増大しその最大値で再び一定となった時点(イオンビーム量の変化が所定値より小さくなった時点等)を前記判定手段により判断するにより、貫通が完了したと判断することができる。

【0023】

請求項1の作製装置では、被加工物が絶縁体の場合、試料台に電流は流れにくく、従って正確なモニタリングが困難な場合があった。しかし、請求項2の作製装置では、試料や遮蔽板に当たらずに通過したイオンビームの電流量を計測することで同等の効果が得られるので、被加工物が絶縁体の場合でも正確なモニタリングを行うことができる。

【0024】

イオンビーム量のモニタリングは、例えば当該イオンビームが照射される導体と、一定電位の箇所例えばアースとの間を導通させ、その間に流れると電流(イオン電流)を測定することにより行うことができる。請求項3の発明は、イオンビーム照射面の反対側に漏れたイオンビーム量の測定手段が、漏れたイオンビームが照射される導体及びこの導体と一定電位の箇所間に流れる電流の測定器からなるイオン電流測定装置であることを特徴とする請求項2に記載の断面観察試料の作製装置である。

【0025】

イオンビーム量の測定手段、特に請求項3の発明で用いられるイオン電流測定装置は、装置内に設けられるカメラ手段等と比較してはるかに安価である。従って、請求項2又は請求項3に記載の装置は、安価な手段により、装置を開けることなくエッチング部の(厚み方向の)貫通が完了したか否かを判断できる装置である。

【0026】

請求項4に記載の発明は、請求項1に記載の断面観察試料の作製装置を用いて被加工物の断面のエッチングを、試料台側に流れる電流をモニタリングしながら、電流の減少量が0.01μA/分以下となるまで行うことを特徴とする断面観察試料の作製方法である。

【0027】

この発明は、請求項1に記載の断面観察試料の作製装置を用いることを特徴とする断面観察試料の作製方法である。この方法では、先ず、試料固定手段により試料台上に被加工物を固定し、被加工物の上を遮蔽板で覆いイオンビーム照射を開始する。イオンビームが、遮蔽板に覆われていない被加工物の1断面に照射されると、エッチング部が照射部側から反対の表面側へ形成されていく。エッチング部が被加工物を貫通するまでは、試料電流測定手段により測定される試料電流は一定であるが、貫通すると(貫通した部分はイオンビームが被加工物を照射しなくなるので)試料電流は減少し始め、貫通が完了すると、再び、試料電流は再びほぼ一定となる。この発明では、試料電流が再びほぼ一定となる時点を、モニタリングによる電流の減少量が0.01μA/分以下となる時点とし、前記判定手段によりこの時点を判断するものであり、この時点までイオンビーム照射を行うことにより、貫通を完了することができる。

【0028】

請求項5に記載の発明は、請求項3に記載の断面観察試料の作製装置を用いて被加工物の断面のエッチングを、イオン電流測定装置をモニタリングしながら、イオン電流の増加量が0.01μA/分以下となるまで行うことを特徴とする断面観察試料の作製方法である。

【0029】

この発明は、請求項3に記載の断面観察試料の作製装置を用いる断面観察試料の作製方法である。この方法でも、請求項4の発明と同様にイオンビーム照射によりエッチング部が形成されていくが、試料台側に流れる電流(試料電流)をモニタリングする代わりに、被加工物を照射せずに下方に漏れるイオンビームにより生じる電流(イオン電流)を、イオン電流測定装置によりモニタリングする。イオン電流は、エッチング部が被加工物を貫通するまでは一定であるが、貫通孔が生じると(貫通孔から漏れるイオンビームによる電流が生じるので)増加し始め、貫通が完了すると再びほぼ一定となる。この発明では、イオン電流が再びほぼ一定となる時点を、モニタリングによる電流の増加量が0.01μA/分以下となる時点とし、前記判定手段によりこの時点を判断するものであり、この時点までイオンビーム照射を行うことにより、貫通を完了することができる。

【0030】

請求項6に記載の発明は、請求項1に記載の断面観察試料の作製装置を用いて被加工物の断面のエッチングを、試料電流測定装置をモニタリングしながら行い、モニタリングにより得られた試料電流の変化量から算出したイオンビーム照射終了時点までイオンビーム照射を行うことを特徴とする断面観察試料の作製方法である。

【0031】

請求項7に記載の発明は、請求項3に記載の断面観察試料の作製装置を用いて被加工物の断面のエッチングを、イオン電流測定装置をモニタリングしながら行い、モニタリングにより得られたイオン電流の変化量から算出したイオンビーム照射終了時点までイオンビーム照射を行うことを特徴とする断面観察試料の作製方法である。

【0032】

イオンビーム照射終了時点(貫通が完了する時点)は、電流の変化量が0.01μA/分以下となる前に、電流計6又は/及び電流計8により計測した電流値の変化に基づき予測可能な場合がある。例えば、以前に加工した同様の試料の電流量の変化記録(プロットしたグラフのデータ等)を使用することにより、試料厚みや形状、材質が同じであり、装置への試料セットのジオメトリが同じ場合における、加工時間(貫通が完了するまでの時間)を予測(算出)することができる。このような場合は、以前に行われた加工におけるデータを予め判定手段に入力し、判定手段は、このデータ及びモニタリングにより得られたイオン電流の変化量によりイオンビーム照射終了時点を算出する。請求項6及び7はこの態様に該当する。

【0033】

なお、電流計6又は/及び電流計8により計測した電流値をグラフにプロットし、グラフにプロットすることで電流値の変化が見やすくなるので、プロットしたグラフから電流量の変化を予測することができ、その結果、貫通が完了する時点を予測することができる。貫通が完了する時点の予測は、プロットしたグラフの傾きの変化からも行うことができ、より精度の高い予測を行うことができる。この場合、前記判定手段には、電流値がプロットされたグラフも含まれる。

【発明の効果】

【0034】

本発明の断面観察試料の作製装置によれば、被加工物の上部を遮蔽板で覆い、遮蔽されない部分をイオンビームでエッチング加工する場合において、安価な手段により、加工中に装置を開けることなく、エッチング部の(厚み方向の)貫通が完了したことを確認することができる。

【図面の簡単な説明】

【0035】

【図1】本発明の断面観察試料の作製装置の一使用例の一工程を概念的に示す図である。

【図2】本発明の断面観察試料の作製装置の一使用例の一工程を概念的に示す図である。

【図3】本発明の断面観察試料の作製装置の一使用例の一工程を概念的に示す図である。

【図4】本発明の実施例における電流とエッチング時間との関係を示すグラフである。

【図5】CP装置を用いて被加工物の1断面を鏡面研磨する様子を示す模式図である。

【発明を実施するための形態】

【0036】

以下、本発明の実施の形態について説明する。なお、本発明は、以下の実施の形態に限定されるものではない。本発明の趣旨を損ねない範囲内において種々の変更を加えることが可能である。

【0037】

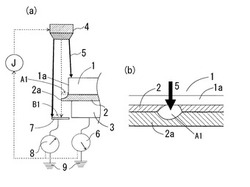

図1〜3は、本発明の断面観察試料の作製装置の一例を使用して、断面観察試料を作製する工程を概念的に示す図であり、図1(a)、図2(a)及び図3(a)は、イオンビームの中心を含み鏡面研磨される被加工物の断面と直交する断面図であり、図1(b)、図2(b)及び図3(b)は、被加工物のイオンビーム照射がされる部分及びその近傍を示す拡大斜視図である。

【0038】

又、図1は、エッチング開始後の時間が短く、エッチング部が被加工物を貫通していない状態(貫通前)を示し、図2は、エッチング部が被加工物を貫通し貫通孔が形成されたが未だ貫通孔は小さく、拡大している途中の状態(貫通孔拡大中)を示し、図3は、貫通がほぼ完了しており貫通孔が最大面積となった状態(貫通完了後)を示す。

【0039】

図1〜3において、4はイオンビーム照射手段であり、5はイオンビームであり、1は遮蔽板であり、1aはそのエッジ面である。

【0040】

3は試料台であり、2は被加工物であり、2aは被加工面(被加工物の鏡面研磨がされる断面)である。被加工物2は、遮蔽板1と試料台3間に設置されており、図示されていない試料固定手段により試料台3上に固定されている。

【0041】

図1に示されているように、被加工物2は、その一部が遮蔽板1のエッジ面1aから突き出るように設けられており、その突き出た部分にイオンビーム5が照射される。被加工物の遮蔽板から突き出た部分の突き出しの長さは、被加工物の種類により異なるが、通常、0.01〜0.1mm程度である。イオンビーム照射は、エッジ面もイオンビーム照射される範囲内に配置されるように行われる。

【0042】

図1〜3において、6は電流計であり、試料台3とアース9間に流れる電流を測定する。すなわち、請求項1の発明における試料台側に流れる電流をモニタリングする試料電流測定手段である。

【0043】

図1〜3において、7はイオンビームが照射される導体板であり、8は、導体板7とアース9間に流れる電流を測定(モニタリング)する電流計である(請求項3の発明)。導体板7と電流計8により、請求項2の発明における「被加工物を照射せずイオンビーム照射面の反対側に漏れたイオンビーム量の測定手段」を構成する。なお、上記の電流計6、8の代わりに電圧計等の他の手段を用いることもできる。

【0044】

本発明の断面観察試料の作製装置は、試料台側に流れる電流をモニタリングする試料電流測定手段又は被加工物を照射せずイオンビーム照射面の反対側に漏れたイオンビーム量の測定手段、並びに、試料電流又はイオンビーム量の変化により照射終了時刻を判断する判定手段が設けられていることを特徴とする。試料電流測定手段及びイオンビーム量の測定手段のいずれか一方が設けられれば本発明の目的を達成できるが、図1〜3の例では両方が設けられている。

【0045】

図1〜3におけるJは、試料電流又はイオンビーム量の変化により照射終了時刻を判断する判定手段である。電流計6又は8により測定された電流は、判定手段Jに入力され、判定手段J内で電流の変化量に変換される。そして、電流の変化量が、再び、0.01μA/分以下となった時点で、判定手段Jよりイオンビーム照射手段4に、イオンビーム照射を停止する指示信号が送られイオンビーム照射は終了する。

【0046】

なお、本発明の断面観察試料の作製装置は、上記の点を除けば、公知のCP装置、例えば市販されている日本電子社製のJEOL SM−09010等と同様な手段を有する。例えば、イオンビーム照射手段4、試料台3等は、公知のCP装置に使用されているものと同様なものとすることができ、真空引き手段等の付属手段も同様である。又、加速電圧、ビーム電流、イオンの種類等も従来のCP装置を用いた場合と同様な条件で行うことができる。例えば、SEM観察用のダイヤモンドの試料を作製する際のエッチングの条件は、加速電圧が6kV、ビーム電流が130μA程度であり、イオンとしてはアルゴンを用いることができる。エッチングは真空中で行う。また、イオンビームの直径は、通常、1mm程度である。

【0047】

次に、図1〜3に基づき、本発明の断面観察試料作製装置を用い断面観察試料を作製する方法について説明する。

【0048】

被加工物の装置へのセット、真空引き等の準備操作、イオンビーム照射等は、公知のCP装置による断面観察試料の作製と同様にして行う。図1は、イオンビーム照射を開始して、被加工物2がエッチングされているが、エッチング部は被加工物2を貫通していない状態を示す。このとき、被加工物2については、図中のA1で示される部分にイオンビーム5が照射されている。一方、イオンビーム5の一部は、被加工物2を照射せず下方に漏れ導体板7を照射する。この照射は、図1(a)のB1で示される部分に行われる。

【0049】

図2は、被加工物2のエッチングが進み、被加工物2の下表面(試料台3側の表面)に小さな貫通孔b1が生じた状態を示す。このとき、被加工物2におけるイオンビーム5が照射される部分A2の面積は、貫通孔b1が生じる前(すなわち図1の場合)のA1の面積より、貫通孔b1の面積だけ減少している。従って、その減少に対応して電流計6で測定される試料電流も減少する。

【0050】

一方、貫通孔b1からイオンビームが漏れ導体板7のb1’部を照射する。その結果、イオンビーム5が導体板7を照射する部分B2の面積は、貫通孔b1が生じる前(すなわち図1の場合)のB1の面積に比べて、b1’部の面積だけ増加する。従って、その増加に対応して電流計8で測定されるイオン電流も増加する。そして、イオンビーム5の照射を続けると、貫通孔b1の面積も増大し、それに伴い、電流計6で測定される試料電流はさらに減少し、電流計8で測定されるイオン電流はさらに増加して行く。

【0051】

図3は、被加工物2のエッチングがさらに進み、被加工物2の下表面の貫通孔b2の面積がイオンビーム5の照射面積にほぼ等しくなった状態を示す。このとき、被加工物2はイオンビーム5によりほとんど照射されず、イオンビーム5のほとんど全部が、被加工物2の下方に漏れるようになる(ただし、遮蔽板1を照射するイオンビーム5は除く)。このとき、イオンビーム5が照射される部分A3の面積は、貫通孔b1が生じる前(すなわち図1の場合)のA1の面積より、貫通孔b2の面積だけ減少しているが、ほとんど0に近く、その後イオンビーム5の照射を続けてもA3の面積はほとんど減少せずほぼ一定となる。A3の面積の変動に対応し、電流計6で測定される試料電流も最小となるとともに、ほぼ一定となる。

【0052】

b2’部は、貫通孔b2から漏れるイオンビーム5が導体板7を照射する部分である。イオンビーム5が導体板7を照射する部分B3の面積は、貫通孔b1が生じる前(すなわち図1の場合)のB1の面積に比べて、b2’部の面積だけ増加し、その増加に対応して電流計8で測定されるイオン電流も増加する。しかし、その後イオンビーム5の照射を続けても、b2やb2’部の面積はほとんど増加しないので、B3の面積はほぼ一定となり、それに対応し、電流計8で測定される試料電流も最大となるとともにほぼ一定となる。

【0053】

このように電流計6又は/及び電流計8をモニタリングすることにより、エッチングが被加工物を貫通する状態を判断することができる。具体的には、電流計6又は/及び8の測定値を判定手段Jにより電流の変化量に変換し、その変化が0.01μA/分以下になったときを、被加工物の貫通が完了したときと判断することができる。従って、断面観察試料作製装置を開ける操作をしなくても、又は装置内が見えるカメラ機能などの特殊仕様すなわち高価な手段を採用しなくても、エッチング面(加工面)が被加工物を貫通する状態や貫通が完了した時点を判断することができる。

【0054】

前記のように、電流計6又は/及び電流計8により計測した電流値をプロットしたグラフに基づいて貫通が完了する時点を予測することができるが、さらに、プロットしたグラフに検量線を引き、その検量線に対して補助線を引き電流量の変化点を求める方法により、試料厚みや形状、材質が同じであり、装置への試料セットのジオメトリが同じ場合における、加工時間の予測をより高い精度で行うことができる。

【実施例】

【0055】

図1〜3に示す態様の断面観察試料の作製装置を用い、加速電圧が6kV、ビーム電流が130μAで、アルゴンイオンのビームを真空中で照射し、シリコンからなる試料(被加工物)について、SUSからなる遮蔽板を用いて、断面観察試料を作製する。この際のイオンビームにより削れる範囲は直径1mmであり、エッジ面よりの試料の突き出しは50μmである。又、導電板7としては、SUS板を用いる。

【0056】

図4は、この断面観察試料の作製における、エッチング時間(イオンビーム照射の時間)に対する、電流計6で測定した試料電流及び電流計8で測定したイオン電流の変化を示すグラフである。このグラフから明らかなように、イオンビーム照射を開始してしばらくの間(図4中の(1)貫通前)は、試料電流及びイオン電流はともにほぼ一定である。エッチング部が被加工物を貫通していない段階と考えられる。

【0057】

その後(図4中の(2)貫通孔拡大中)、試料電流は減少し、イオン電流は増大して行く。貫通孔が生じ、貫通孔の大きさが拡大していく段階と考えられる。

【0058】

さらにイオンビーム照射(エッチング)を続けると、再び、試料電流及びイオン電流はともにその変化量は小さくなり、その後(図4中の(3)貫通完了後)変化量は0.01μA/分以下となる。この段階でイオンビーム照射を終了し装置を開けると、被加工物を貫通し、非常に良好に鏡面研磨されたエッチング面が形成されている。このエッチング面は、照射の向きとは反対側の表面近傍にもSEMの観察に充分な面積でかつきれいな鏡面を有している。

【0059】

試料電流及びイオン電流の変化量が0.01μA/分以下となるまでイオンビーム照射を行うかわりに、図4に示すグラフから検量線を作製する又このグラフに補助線を引く等を行い、その検量線又は/及び補助線によりイオンビーム照射の終了時点を予測することができる。例えば、多くの試料については、図4(2)の直線部分(最も勾配が大きくなる部分)に重なるように引いた直線(図4中のc)と、図4(3)の直線部分に重なるように引いた直線(図4中のd)との交点における時間(図4中のe)をおおよその貫通時点と考え、eの時点でイオンビーム照射を終了し装置を開けると、被加工物を貫通し、良好に鏡面研磨されたエッチング面が形成されている。又、上記のようにして確認されたイオンビーム照射の終了時点は、試料厚みや形状、材質が同じであり、装置への試料セットのジオメトリが同じ場合に適用することができ、その後の加工における貫通完了時間を予測することができる。

【産業上の利用可能性】

【0060】

本発明は、SEMの観察試料をイオンビームで研磨する装置を製造する電子、電気機器産業、かかる試料を必要とする超硬度機器材料産業、例えば切削工具製造業に利用可能である。

【符号の説明】

【0061】

1、20 遮蔽板

1a エッジ面

2、40 被加工物

2a 被加工面

3、30 試料台

4、10 イオンビーム照射手段

5、11 イオンビーム

6、8 電流計

7 導体板

9 アース

42 試料の鏡面研磨部

J 判定手段

【技術分野】

【0001】

本発明は、イオンビームを被加工物に照射して鏡面研磨を行い、走査型電子顕微鏡による断面観察に供せられる試料を作製するための断面観察試料の作製装置に関する。

【背景技術】

【0002】

走査型電子顕微鏡(以下、「SEM」と記す)により試料の断面の観察・分析を行う際には、鏡面研磨された表面を有する断面観察試料の作製が必要である。鏡面研磨は、試料の切断面の機械研磨により行うことができる。しかし、イオンビームを試料の切断面に照射してエッチングにより鏡面研磨する方法によれば、機械研磨と比較して歪の少ない断面が得られる、柔らかい材料と硬い材料が混ざった複合材料の断面が得られる、研磨材より硬い材料の断面が得られる等の利点がある。

【0003】

そこで、イオンビームでエッチングを行う装置が広く実用化されており(特許文献1、2)、分析装置メーカーから数種の加工装置(クロスセクションポリッシャ装置、CP装置)が市販されている。このCP装置では、試料の上に、イオンビームによっても削られにくい硬い材料、例えばステンレス等からなり直線状のエッジを有する板状のマスク(遮蔽板)を置き、その遮蔽板から突き出した試料の一部にイオンビームを照射してエッチングが行われる。

【0004】

図5は、CP装置を用いて、被加工物(断面観察試料作製用の試料)の1断面を鏡面研磨する様子を示す。図中、10はイオンビームを照射するためのイオン銃であり、11はイオンビームを表す。20は遮蔽板であり、30は被加工物を載せる試料台であり40は被加工物である。

【0005】

図5(a)及び(b)は、照射開始時の状態を示し、(a)は、上前方方向から見た斜視図であり、(b)は、イオンビーム11の中心を含み鏡面研磨される被加工物40の断面と直交する断面図である。被加工物40は、試料台30上に固定され、被加工物40の上には、遮蔽板20が被せられている。ただし、被加工物40の一端は遮蔽されておらず遮蔽板20より突き出ている。このように試料等をセットした後、真空に引いた状態でガスを注入し、イオンビーム11をこの突き出た部分に照射して試料をエッチングする。なお、(b)に示されるように遮蔽板20上の一部にもイオンビーム11が照射されているが、遮蔽板20はイオンビームによりエッチングされにくい材料からなるのでほとんどエッチングされない。

【0006】

図5(c)及び(d)は、イオンビーム11の照射が所定時間行われて被加工物40がエッチングにより鏡面研磨された状態を示す。(c)は斜視図であり、(d)は、イオンビーム11の中心を含み鏡面研磨される被加工物40の断面と直交する断面図である。図1(c)及び(d)より明らかなように、被加工物40のイオンビーム11が照射された箇所がエッチングされ(図1(d)では破線で囲まれた部分)、遮蔽版の側面(エッジ)に沿った部分が鏡面研磨される。この鏡面研磨された断面42が、SEMによる観察・分析に供せられる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−74933号公報

【特許文献2】特開2009−174940号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記のイオンビームの照射による方法には、エッチングにより鏡面研磨された部分(エッチング部)が被加工物を貫通するように形成することが必要な場合がある。例えば、観察・分析したい部分が、被加工物の表面近傍にある場合は、以下に述べる理由によりエッチング部を、被加工物を貫通するように形成する必要がある。

【0009】

すなわち、イオンビームの照射側にある被加工物の表面近傍は、照射によりダメージを受ける。さらに、イオンビームの照射側にある被加工物の表面は、試料セット時に遮蔽板と擦られ、傷が生じやすい。又、被加工物の表面が平坦ではない場合、被加工物と遮蔽板との間に隙間が生じ、表面の凹凸にそってビームの引きずりによる線状の凹凸ができ、平坦なエッチング面が得られない場合もある。これらの理由により、鏡面研磨されてもイオンビーム照射側の表面近傍はきれいに鏡面研磨された面とはならない場合がある。

【0010】

そこで、観察・分析したい部分が、被加工物の表面近傍にある場合、イオンビーム照射側から反対側の表面にエッチング部が貫通するまで加工を施し、当該反対側の表面近傍を観察・分析する。

【0011】

このようにエッチング部が貫通するまで加工を施す必要がある場合は、その貫通を確認する手段があることが望ましい。しかし、通常は、加工装置に被加工物をセットしイオンビーム照射を開始した後のイオンビーム照射中は装置内の状態を観察できず、エッチング部が反対側の表面まで貫通したことを確認することができない。そこで、従来、エッチング部が被加工物を貫通するように加工する必要がある場合、

1)貫通に要すると想定される時間よりもはるかに長時間イオンビームを照射する、

2)途中で加工装置を開けて貫通の完了を確認し、貫通が完了していない場合は再度装置を閉めて加工を継続する、

3)カメラ機能等、装置内を観察する手段を設ける、

等の方法が行われていた。

【0012】

しかし、1)の方法では不必要な照射が行われ効率が低下する、2)の方法では、一度加工装置を開けると真空を引きなおすのに時間がかかり手間や時間的ロスが生じる、3)の方法では、カメラ機能等を備えた特殊仕様の装置は高価であるとの問題があった。

【0013】

本発明は、安価な手段により、加工中に装置を開けることなく、エッチング部の(厚み方向の)貫通が完了したか否かを判断することができる断面観察試料の作製装置を提供することを課題とする。

【課題を解決するための手段】

【0014】

本発明者は、検討の結果、イオンビーム照射中に、試料台側に流れる試料電流、又は被加工物に当たらずに下方に漏れたイオン電流をモニタリングすると、その電流の変化から、貫通が完了したことを判断できることを見出し、本発明を完成した。すなわち、前記の課題は、以下に述べる構成からなる発明により達成される。

【0015】

請求項1に記載の発明は、試料台、前記試料台上に被加工物を固定する試料固定手段、前記被加工物上に被加工物の表面を覆うように遮蔽板を固定する遮蔽板固定手段、遮蔽板に覆われていない被加工物の1断面にイオンビームを照射するイオンビーム照射手段、試料台側に流れる電流をモニタリングする試料電流測定手段、及び、前記電流の変化により照射終了時刻を判断する判定手段を有することを特徴とする断面観察試料の作製装置である。

【0016】

イオンビームが被加工物に照射されエッチングが開始されると、被加工物に電荷が蓄積し、被加工物が導電性の場合は、それと接触している試料台にも電荷が蓄積する。従って、その試料台と、一定電位の箇所例えばアースとを導通させると電流(試料電流)が流れる。

【0017】

イオンビーム照射がされるとエッチングされた部分は照射される側の表面より反対側の表面方向に広がっていくが、エッチング部が反対側の表面に達する前は、イオンビームにより照射される被加工物の面積は、ほぼ一定であるので、試料電流もほぼ一定である。そして、エッチング部が反対側の表面に達すると貫通部が生じ、イオンビームは貫通部を透過し被加工物を照射しないので、試料電流は減少する。

【0018】

イオンビーム照射をさらに行うと、その貫通部はイオンビームの中心から広がって行き、それにともない貫通部を透過するイオンビームが増え、反対に被加工物を照射するイオンビームは減少する。従って、試料電流は減少して行く。そして、貫通が完了すると被加工物を照射するイオンビーム量は最小となり一定となるので、試料電流も一定となる。従って、試料電流をモニタリングし、試料電流が減少し再び一定となった時点(試料電流の変化が所定値より小さくなった時点等)を前記判定手段により判断することにより、貫通が完了したことを判断することができる。

【0019】

ここで用いられる試料電流の測定手段は、装置内に設けられるカメラ手段等と比較してはるかに安価である。従って請求項1に記載の装置は、安価な手段により、装置を開けることなくエッチング部の(厚み方向の)貫通が完了したか否かを判断できる装置である。

【0020】

請求項2に記載の発明は、試料台、前記試料台上に被加工物を固定する試料固定手段、前記被加工物上に被加工物の表面を覆うように遮蔽板を固定する遮蔽板固定手段、遮蔽板に覆われていない被加工物の1断面にイオンビームを照射するイオンビーム照射手段、被加工物を照射せずイオンビーム照射面の反対側に漏れたイオンビーム量の測定手段、及び、前記イオンビーム量の変化により照射終了時刻を判断する判定手段を有することを特徴とする断面観察試料の作製装置である。

【0021】

イオンビームが被加工物に照射されエッチングが開始されると、被加工物にイオンビームが照射されるが、被加工物を照射しなかった一部のイオンビームは、下方(イオンビーム照射面の反対側、試料台側)に漏れる。エッチング部が反対側の表面に達する前は、被加工物を照射するイオンビームと照射せずに漏れるイオンビームの比率はほぼ一定であるので、この下方に漏れたイオンビーム量もほぼ一定である。

【0022】

そして、エッチング部が反対側の表面に達すると貫通部が生じ、貫通部をイオンビームが透過するので、被加工物を照射せずに下方に漏れるイオンビーム量は増大する。イオンビーム照射をさらに行うと、その貫通部はイオンビームの中心から広がって行き、それにともない貫通部を透過し被加工物を照射せずに下方に漏れるイオンビーム量は増加する。そして、貫通が完了すると貫通部を透過するイオンビーム量は最大値となり一定となるので、下方に漏れたイオンビーム量も一定となる。従って、下方に漏れたイオンビーム量をモニタリングし、このイオンビーム量が増大しその最大値で再び一定となった時点(イオンビーム量の変化が所定値より小さくなった時点等)を前記判定手段により判断するにより、貫通が完了したと判断することができる。

【0023】

請求項1の作製装置では、被加工物が絶縁体の場合、試料台に電流は流れにくく、従って正確なモニタリングが困難な場合があった。しかし、請求項2の作製装置では、試料や遮蔽板に当たらずに通過したイオンビームの電流量を計測することで同等の効果が得られるので、被加工物が絶縁体の場合でも正確なモニタリングを行うことができる。

【0024】

イオンビーム量のモニタリングは、例えば当該イオンビームが照射される導体と、一定電位の箇所例えばアースとの間を導通させ、その間に流れると電流(イオン電流)を測定することにより行うことができる。請求項3の発明は、イオンビーム照射面の反対側に漏れたイオンビーム量の測定手段が、漏れたイオンビームが照射される導体及びこの導体と一定電位の箇所間に流れる電流の測定器からなるイオン電流測定装置であることを特徴とする請求項2に記載の断面観察試料の作製装置である。

【0025】

イオンビーム量の測定手段、特に請求項3の発明で用いられるイオン電流測定装置は、装置内に設けられるカメラ手段等と比較してはるかに安価である。従って、請求項2又は請求項3に記載の装置は、安価な手段により、装置を開けることなくエッチング部の(厚み方向の)貫通が完了したか否かを判断できる装置である。

【0026】

請求項4に記載の発明は、請求項1に記載の断面観察試料の作製装置を用いて被加工物の断面のエッチングを、試料台側に流れる電流をモニタリングしながら、電流の減少量が0.01μA/分以下となるまで行うことを特徴とする断面観察試料の作製方法である。

【0027】

この発明は、請求項1に記載の断面観察試料の作製装置を用いることを特徴とする断面観察試料の作製方法である。この方法では、先ず、試料固定手段により試料台上に被加工物を固定し、被加工物の上を遮蔽板で覆いイオンビーム照射を開始する。イオンビームが、遮蔽板に覆われていない被加工物の1断面に照射されると、エッチング部が照射部側から反対の表面側へ形成されていく。エッチング部が被加工物を貫通するまでは、試料電流測定手段により測定される試料電流は一定であるが、貫通すると(貫通した部分はイオンビームが被加工物を照射しなくなるので)試料電流は減少し始め、貫通が完了すると、再び、試料電流は再びほぼ一定となる。この発明では、試料電流が再びほぼ一定となる時点を、モニタリングによる電流の減少量が0.01μA/分以下となる時点とし、前記判定手段によりこの時点を判断するものであり、この時点までイオンビーム照射を行うことにより、貫通を完了することができる。

【0028】

請求項5に記載の発明は、請求項3に記載の断面観察試料の作製装置を用いて被加工物の断面のエッチングを、イオン電流測定装置をモニタリングしながら、イオン電流の増加量が0.01μA/分以下となるまで行うことを特徴とする断面観察試料の作製方法である。

【0029】

この発明は、請求項3に記載の断面観察試料の作製装置を用いる断面観察試料の作製方法である。この方法でも、請求項4の発明と同様にイオンビーム照射によりエッチング部が形成されていくが、試料台側に流れる電流(試料電流)をモニタリングする代わりに、被加工物を照射せずに下方に漏れるイオンビームにより生じる電流(イオン電流)を、イオン電流測定装置によりモニタリングする。イオン電流は、エッチング部が被加工物を貫通するまでは一定であるが、貫通孔が生じると(貫通孔から漏れるイオンビームによる電流が生じるので)増加し始め、貫通が完了すると再びほぼ一定となる。この発明では、イオン電流が再びほぼ一定となる時点を、モニタリングによる電流の増加量が0.01μA/分以下となる時点とし、前記判定手段によりこの時点を判断するものであり、この時点までイオンビーム照射を行うことにより、貫通を完了することができる。

【0030】

請求項6に記載の発明は、請求項1に記載の断面観察試料の作製装置を用いて被加工物の断面のエッチングを、試料電流測定装置をモニタリングしながら行い、モニタリングにより得られた試料電流の変化量から算出したイオンビーム照射終了時点までイオンビーム照射を行うことを特徴とする断面観察試料の作製方法である。

【0031】

請求項7に記載の発明は、請求項3に記載の断面観察試料の作製装置を用いて被加工物の断面のエッチングを、イオン電流測定装置をモニタリングしながら行い、モニタリングにより得られたイオン電流の変化量から算出したイオンビーム照射終了時点までイオンビーム照射を行うことを特徴とする断面観察試料の作製方法である。

【0032】

イオンビーム照射終了時点(貫通が完了する時点)は、電流の変化量が0.01μA/分以下となる前に、電流計6又は/及び電流計8により計測した電流値の変化に基づき予測可能な場合がある。例えば、以前に加工した同様の試料の電流量の変化記録(プロットしたグラフのデータ等)を使用することにより、試料厚みや形状、材質が同じであり、装置への試料セットのジオメトリが同じ場合における、加工時間(貫通が完了するまでの時間)を予測(算出)することができる。このような場合は、以前に行われた加工におけるデータを予め判定手段に入力し、判定手段は、このデータ及びモニタリングにより得られたイオン電流の変化量によりイオンビーム照射終了時点を算出する。請求項6及び7はこの態様に該当する。

【0033】

なお、電流計6又は/及び電流計8により計測した電流値をグラフにプロットし、グラフにプロットすることで電流値の変化が見やすくなるので、プロットしたグラフから電流量の変化を予測することができ、その結果、貫通が完了する時点を予測することができる。貫通が完了する時点の予測は、プロットしたグラフの傾きの変化からも行うことができ、より精度の高い予測を行うことができる。この場合、前記判定手段には、電流値がプロットされたグラフも含まれる。

【発明の効果】

【0034】

本発明の断面観察試料の作製装置によれば、被加工物の上部を遮蔽板で覆い、遮蔽されない部分をイオンビームでエッチング加工する場合において、安価な手段により、加工中に装置を開けることなく、エッチング部の(厚み方向の)貫通が完了したことを確認することができる。

【図面の簡単な説明】

【0035】

【図1】本発明の断面観察試料の作製装置の一使用例の一工程を概念的に示す図である。

【図2】本発明の断面観察試料の作製装置の一使用例の一工程を概念的に示す図である。

【図3】本発明の断面観察試料の作製装置の一使用例の一工程を概念的に示す図である。

【図4】本発明の実施例における電流とエッチング時間との関係を示すグラフである。

【図5】CP装置を用いて被加工物の1断面を鏡面研磨する様子を示す模式図である。

【発明を実施するための形態】

【0036】

以下、本発明の実施の形態について説明する。なお、本発明は、以下の実施の形態に限定されるものではない。本発明の趣旨を損ねない範囲内において種々の変更を加えることが可能である。

【0037】

図1〜3は、本発明の断面観察試料の作製装置の一例を使用して、断面観察試料を作製する工程を概念的に示す図であり、図1(a)、図2(a)及び図3(a)は、イオンビームの中心を含み鏡面研磨される被加工物の断面と直交する断面図であり、図1(b)、図2(b)及び図3(b)は、被加工物のイオンビーム照射がされる部分及びその近傍を示す拡大斜視図である。

【0038】

又、図1は、エッチング開始後の時間が短く、エッチング部が被加工物を貫通していない状態(貫通前)を示し、図2は、エッチング部が被加工物を貫通し貫通孔が形成されたが未だ貫通孔は小さく、拡大している途中の状態(貫通孔拡大中)を示し、図3は、貫通がほぼ完了しており貫通孔が最大面積となった状態(貫通完了後)を示す。

【0039】

図1〜3において、4はイオンビーム照射手段であり、5はイオンビームであり、1は遮蔽板であり、1aはそのエッジ面である。

【0040】

3は試料台であり、2は被加工物であり、2aは被加工面(被加工物の鏡面研磨がされる断面)である。被加工物2は、遮蔽板1と試料台3間に設置されており、図示されていない試料固定手段により試料台3上に固定されている。

【0041】

図1に示されているように、被加工物2は、その一部が遮蔽板1のエッジ面1aから突き出るように設けられており、その突き出た部分にイオンビーム5が照射される。被加工物の遮蔽板から突き出た部分の突き出しの長さは、被加工物の種類により異なるが、通常、0.01〜0.1mm程度である。イオンビーム照射は、エッジ面もイオンビーム照射される範囲内に配置されるように行われる。

【0042】

図1〜3において、6は電流計であり、試料台3とアース9間に流れる電流を測定する。すなわち、請求項1の発明における試料台側に流れる電流をモニタリングする試料電流測定手段である。

【0043】

図1〜3において、7はイオンビームが照射される導体板であり、8は、導体板7とアース9間に流れる電流を測定(モニタリング)する電流計である(請求項3の発明)。導体板7と電流計8により、請求項2の発明における「被加工物を照射せずイオンビーム照射面の反対側に漏れたイオンビーム量の測定手段」を構成する。なお、上記の電流計6、8の代わりに電圧計等の他の手段を用いることもできる。

【0044】

本発明の断面観察試料の作製装置は、試料台側に流れる電流をモニタリングする試料電流測定手段又は被加工物を照射せずイオンビーム照射面の反対側に漏れたイオンビーム量の測定手段、並びに、試料電流又はイオンビーム量の変化により照射終了時刻を判断する判定手段が設けられていることを特徴とする。試料電流測定手段及びイオンビーム量の測定手段のいずれか一方が設けられれば本発明の目的を達成できるが、図1〜3の例では両方が設けられている。

【0045】

図1〜3におけるJは、試料電流又はイオンビーム量の変化により照射終了時刻を判断する判定手段である。電流計6又は8により測定された電流は、判定手段Jに入力され、判定手段J内で電流の変化量に変換される。そして、電流の変化量が、再び、0.01μA/分以下となった時点で、判定手段Jよりイオンビーム照射手段4に、イオンビーム照射を停止する指示信号が送られイオンビーム照射は終了する。

【0046】

なお、本発明の断面観察試料の作製装置は、上記の点を除けば、公知のCP装置、例えば市販されている日本電子社製のJEOL SM−09010等と同様な手段を有する。例えば、イオンビーム照射手段4、試料台3等は、公知のCP装置に使用されているものと同様なものとすることができ、真空引き手段等の付属手段も同様である。又、加速電圧、ビーム電流、イオンの種類等も従来のCP装置を用いた場合と同様な条件で行うことができる。例えば、SEM観察用のダイヤモンドの試料を作製する際のエッチングの条件は、加速電圧が6kV、ビーム電流が130μA程度であり、イオンとしてはアルゴンを用いることができる。エッチングは真空中で行う。また、イオンビームの直径は、通常、1mm程度である。

【0047】

次に、図1〜3に基づき、本発明の断面観察試料作製装置を用い断面観察試料を作製する方法について説明する。

【0048】

被加工物の装置へのセット、真空引き等の準備操作、イオンビーム照射等は、公知のCP装置による断面観察試料の作製と同様にして行う。図1は、イオンビーム照射を開始して、被加工物2がエッチングされているが、エッチング部は被加工物2を貫通していない状態を示す。このとき、被加工物2については、図中のA1で示される部分にイオンビーム5が照射されている。一方、イオンビーム5の一部は、被加工物2を照射せず下方に漏れ導体板7を照射する。この照射は、図1(a)のB1で示される部分に行われる。

【0049】

図2は、被加工物2のエッチングが進み、被加工物2の下表面(試料台3側の表面)に小さな貫通孔b1が生じた状態を示す。このとき、被加工物2におけるイオンビーム5が照射される部分A2の面積は、貫通孔b1が生じる前(すなわち図1の場合)のA1の面積より、貫通孔b1の面積だけ減少している。従って、その減少に対応して電流計6で測定される試料電流も減少する。

【0050】

一方、貫通孔b1からイオンビームが漏れ導体板7のb1’部を照射する。その結果、イオンビーム5が導体板7を照射する部分B2の面積は、貫通孔b1が生じる前(すなわち図1の場合)のB1の面積に比べて、b1’部の面積だけ増加する。従って、その増加に対応して電流計8で測定されるイオン電流も増加する。そして、イオンビーム5の照射を続けると、貫通孔b1の面積も増大し、それに伴い、電流計6で測定される試料電流はさらに減少し、電流計8で測定されるイオン電流はさらに増加して行く。

【0051】

図3は、被加工物2のエッチングがさらに進み、被加工物2の下表面の貫通孔b2の面積がイオンビーム5の照射面積にほぼ等しくなった状態を示す。このとき、被加工物2はイオンビーム5によりほとんど照射されず、イオンビーム5のほとんど全部が、被加工物2の下方に漏れるようになる(ただし、遮蔽板1を照射するイオンビーム5は除く)。このとき、イオンビーム5が照射される部分A3の面積は、貫通孔b1が生じる前(すなわち図1の場合)のA1の面積より、貫通孔b2の面積だけ減少しているが、ほとんど0に近く、その後イオンビーム5の照射を続けてもA3の面積はほとんど減少せずほぼ一定となる。A3の面積の変動に対応し、電流計6で測定される試料電流も最小となるとともに、ほぼ一定となる。

【0052】

b2’部は、貫通孔b2から漏れるイオンビーム5が導体板7を照射する部分である。イオンビーム5が導体板7を照射する部分B3の面積は、貫通孔b1が生じる前(すなわち図1の場合)のB1の面積に比べて、b2’部の面積だけ増加し、その増加に対応して電流計8で測定されるイオン電流も増加する。しかし、その後イオンビーム5の照射を続けても、b2やb2’部の面積はほとんど増加しないので、B3の面積はほぼ一定となり、それに対応し、電流計8で測定される試料電流も最大となるとともにほぼ一定となる。

【0053】

このように電流計6又は/及び電流計8をモニタリングすることにより、エッチングが被加工物を貫通する状態を判断することができる。具体的には、電流計6又は/及び8の測定値を判定手段Jにより電流の変化量に変換し、その変化が0.01μA/分以下になったときを、被加工物の貫通が完了したときと判断することができる。従って、断面観察試料作製装置を開ける操作をしなくても、又は装置内が見えるカメラ機能などの特殊仕様すなわち高価な手段を採用しなくても、エッチング面(加工面)が被加工物を貫通する状態や貫通が完了した時点を判断することができる。

【0054】

前記のように、電流計6又は/及び電流計8により計測した電流値をプロットしたグラフに基づいて貫通が完了する時点を予測することができるが、さらに、プロットしたグラフに検量線を引き、その検量線に対して補助線を引き電流量の変化点を求める方法により、試料厚みや形状、材質が同じであり、装置への試料セットのジオメトリが同じ場合における、加工時間の予測をより高い精度で行うことができる。

【実施例】

【0055】

図1〜3に示す態様の断面観察試料の作製装置を用い、加速電圧が6kV、ビーム電流が130μAで、アルゴンイオンのビームを真空中で照射し、シリコンからなる試料(被加工物)について、SUSからなる遮蔽板を用いて、断面観察試料を作製する。この際のイオンビームにより削れる範囲は直径1mmであり、エッジ面よりの試料の突き出しは50μmである。又、導電板7としては、SUS板を用いる。

【0056】

図4は、この断面観察試料の作製における、エッチング時間(イオンビーム照射の時間)に対する、電流計6で測定した試料電流及び電流計8で測定したイオン電流の変化を示すグラフである。このグラフから明らかなように、イオンビーム照射を開始してしばらくの間(図4中の(1)貫通前)は、試料電流及びイオン電流はともにほぼ一定である。エッチング部が被加工物を貫通していない段階と考えられる。

【0057】

その後(図4中の(2)貫通孔拡大中)、試料電流は減少し、イオン電流は増大して行く。貫通孔が生じ、貫通孔の大きさが拡大していく段階と考えられる。

【0058】

さらにイオンビーム照射(エッチング)を続けると、再び、試料電流及びイオン電流はともにその変化量は小さくなり、その後(図4中の(3)貫通完了後)変化量は0.01μA/分以下となる。この段階でイオンビーム照射を終了し装置を開けると、被加工物を貫通し、非常に良好に鏡面研磨されたエッチング面が形成されている。このエッチング面は、照射の向きとは反対側の表面近傍にもSEMの観察に充分な面積でかつきれいな鏡面を有している。

【0059】

試料電流及びイオン電流の変化量が0.01μA/分以下となるまでイオンビーム照射を行うかわりに、図4に示すグラフから検量線を作製する又このグラフに補助線を引く等を行い、その検量線又は/及び補助線によりイオンビーム照射の終了時点を予測することができる。例えば、多くの試料については、図4(2)の直線部分(最も勾配が大きくなる部分)に重なるように引いた直線(図4中のc)と、図4(3)の直線部分に重なるように引いた直線(図4中のd)との交点における時間(図4中のe)をおおよその貫通時点と考え、eの時点でイオンビーム照射を終了し装置を開けると、被加工物を貫通し、良好に鏡面研磨されたエッチング面が形成されている。又、上記のようにして確認されたイオンビーム照射の終了時点は、試料厚みや形状、材質が同じであり、装置への試料セットのジオメトリが同じ場合に適用することができ、その後の加工における貫通完了時間を予測することができる。

【産業上の利用可能性】

【0060】

本発明は、SEMの観察試料をイオンビームで研磨する装置を製造する電子、電気機器産業、かかる試料を必要とする超硬度機器材料産業、例えば切削工具製造業に利用可能である。

【符号の説明】

【0061】

1、20 遮蔽板

1a エッジ面

2、40 被加工物

2a 被加工面

3、30 試料台

4、10 イオンビーム照射手段

5、11 イオンビーム

6、8 電流計

7 導体板

9 アース

42 試料の鏡面研磨部

J 判定手段

【特許請求の範囲】

【請求項1】

試料台、前記試料台上に被加工物を固定する試料固定手段、前記被加工物上に被加工物の表面を覆うように遮蔽板を固定する遮蔽板固定手段、遮蔽板に覆われていない被加工物の1断面にイオンビームを照射するイオンビーム照射手段、試料台側に流れる電流をモニタリングする試料電流測定手段、及び、前記電流の変化により照射終了時刻を判断する判定手段を有することを特徴とする断面観察試料の作製装置。

【請求項2】

試料台、前記試料台上に被加工物を固定する試料固定手段、前記被加工物上に被加工物の表面を覆うように遮蔽板を固定する遮蔽板固定手段、遮蔽板に覆われていない被加工物の1断面にイオンビームを照射するイオンビーム照射手段、被加工物を照射せずイオンビーム照射面の反対側に漏れたイオンビーム量の測定手段、及び、前記イオンビーム量の変化により照射終了時刻を判断する判定手段を有することを特徴とする断面観察試料の作製装置。

【請求項3】

イオンビーム照射面の反対側に漏れたイオンビーム量の測定手段が、漏れたイオンビームが照射される導体及びこの導体と一定電位の箇所間に流れる電流の測定器からなるイオン電流測定装置であることを特徴とする請求項2に記載の断面観察試料の作製装置。

【請求項4】

請求項1に記載の断面観察試料の作製装置を用いて被加工物の断面のエッチングを、試料台側に流れる電流をモニタリングしながら、電流の減少量が0.01μA/分以下となるまで行うことを特徴とする断面観察試料の作製方法。

【請求項5】

請求項3に記載の断面観察試料の作製装置を用いて被加工物の断面のエッチングを、イオン電流測定装置をモニタリングしながら、イオン電流の増加量が0.01μA/分以下となるまで行うことを特徴とする断面観察試料の作製方法。

【請求項6】

請求項1に記載の断面観察試料の作製装置を用いて被加工物の断面のエッチングを、試料電流測定装置をモニタリングしながら行い、モニタリングにより得られた試料電流の変化量から算出したイオンビーム照射終了時点までイオンビーム照射を行うことを特徴とする断面観察試料の作製方法。

【請求項7】

請求項3に記載の断面観察試料の作製装置を用いて被加工物の断面のエッチングを、イオン電流測定装置をモニタリングしながら行い、モニタリングにより得られたイオン電流の変化量から算出したイオンビーム照射終了時点までイオンビーム照射を行うことを特徴とする断面観察試料の作製方法。

【請求項1】

試料台、前記試料台上に被加工物を固定する試料固定手段、前記被加工物上に被加工物の表面を覆うように遮蔽板を固定する遮蔽板固定手段、遮蔽板に覆われていない被加工物の1断面にイオンビームを照射するイオンビーム照射手段、試料台側に流れる電流をモニタリングする試料電流測定手段、及び、前記電流の変化により照射終了時刻を判断する判定手段を有することを特徴とする断面観察試料の作製装置。

【請求項2】

試料台、前記試料台上に被加工物を固定する試料固定手段、前記被加工物上に被加工物の表面を覆うように遮蔽板を固定する遮蔽板固定手段、遮蔽板に覆われていない被加工物の1断面にイオンビームを照射するイオンビーム照射手段、被加工物を照射せずイオンビーム照射面の反対側に漏れたイオンビーム量の測定手段、及び、前記イオンビーム量の変化により照射終了時刻を判断する判定手段を有することを特徴とする断面観察試料の作製装置。

【請求項3】

イオンビーム照射面の反対側に漏れたイオンビーム量の測定手段が、漏れたイオンビームが照射される導体及びこの導体と一定電位の箇所間に流れる電流の測定器からなるイオン電流測定装置であることを特徴とする請求項2に記載の断面観察試料の作製装置。

【請求項4】

請求項1に記載の断面観察試料の作製装置を用いて被加工物の断面のエッチングを、試料台側に流れる電流をモニタリングしながら、電流の減少量が0.01μA/分以下となるまで行うことを特徴とする断面観察試料の作製方法。

【請求項5】

請求項3に記載の断面観察試料の作製装置を用いて被加工物の断面のエッチングを、イオン電流測定装置をモニタリングしながら、イオン電流の増加量が0.01μA/分以下となるまで行うことを特徴とする断面観察試料の作製方法。

【請求項6】

請求項1に記載の断面観察試料の作製装置を用いて被加工物の断面のエッチングを、試料電流測定装置をモニタリングしながら行い、モニタリングにより得られた試料電流の変化量から算出したイオンビーム照射終了時点までイオンビーム照射を行うことを特徴とする断面観察試料の作製方法。

【請求項7】

請求項3に記載の断面観察試料の作製装置を用いて被加工物の断面のエッチングを、イオン電流測定装置をモニタリングしながら行い、モニタリングにより得られたイオン電流の変化量から算出したイオンビーム照射終了時点までイオンビーム照射を行うことを特徴とする断面観察試料の作製方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−233816(P2012−233816A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−103442(P2011−103442)

【出願日】平成23年5月6日(2011.5.6)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年5月6日(2011.5.6)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]