新規な導電性微粒子の製造方法および該微粒子の用途

【課題】電極層を損傷することがなく電極間距離を一定に保つことが可能であり、しかも、接触抵抗が小さく、ある程度の凹凸があっても確実に電極を接続可能である導電性微粒子を提供する。

【解決手段】球状コア粒子1と、該球状コア粒子表面に形成された弾性被覆層2と、該弾性被覆層表面に形成された導電性薄膜層3とからなり導電性微粒子であり、前記弾性被覆層が次の工程により形成することを特徴とする導電性微粒子の製造方法。(a)球状コア粒子表面に疎水性官能基を付与する工程。(b)前記疎水性球状コア粒子を水および/または有機溶媒に分散させて疎水性球状コア粒子の分散液を調製する工程。(C)前記疎水性球状コア粒子分散液に界面活性剤を添加する工程。(d)疎水性球状コア粒子分散液に有機ケイ素化合物を添加し、更にアルカリを添加して前記疎水性球状コア粒子表面に有機ケイ素化合物の加水分解縮重合物からなる弾性被覆層を形成させる工程。

【解決手段】球状コア粒子1と、該球状コア粒子表面に形成された弾性被覆層2と、該弾性被覆層表面に形成された導電性薄膜層3とからなり導電性微粒子であり、前記弾性被覆層が次の工程により形成することを特徴とする導電性微粒子の製造方法。(a)球状コア粒子表面に疎水性官能基を付与する工程。(b)前記疎水性球状コア粒子を水および/または有機溶媒に分散させて疎水性球状コア粒子の分散液を調製する工程。(C)前記疎水性球状コア粒子分散液に界面活性剤を添加する工程。(d)疎水性球状コア粒子分散液に有機ケイ素化合物を添加し、更にアルカリを添加して前記疎水性球状コア粒子表面に有機ケイ素化合物の加水分解縮重合物からなる弾性被覆層を形成させる工程。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、新規な導電性微粒子の製造方法に関し、また該導電性微粒子が分散してなる異方導電性接着剤および絶縁性熱可塑性樹脂フィルム、さらに前記導電性微粒子を用いた電気回路基板に関する。さらに詳しくは、電気回路形成用に使用されても電極基板等を損傷することがなく、しかも高い導電性を示す導電性微粒子、IC等の微細な電極とそれらが搭載される基板上の電極とを優れた隣接電極間絶縁率および上下導通率によって接続することができる異方導電性接着剤および異方導電性フィルム、信頼性に優れ回路形成が可能な電気回路基板に関する。

【背景技術】

【0002】

近年、エレクトロニクス実装分野において、小ピッチの接続端子(電極)を電気的に接続することが望まれているようになっている。このような電極の接続方法としては、一般的に半田付けの方法が知られている。しかしながら、この半田付けの方法では、小ピッチの接続端子の接続が難しいという欠点があった。また使用される接続端子には、半田濡れ性が要求されたり、さらには高温接続を行うために耐熱性の絶縁基板であることも要求されていた。

【0003】

また、金線により電極を接続する方法、いわゆるワイヤボンディングも知られていたが、この方法では、微細化した電極の接続には限界があった。そこで、特に微細な電極の接続方法として、ベア・チップLSIの電極とプリント配線基盤の電極を張り合わせて接続する方法、いわゆるフリップチップ実装が知られており、ノートパソコンや携帯型ワープロ、PCMCIAカードなどに採用されている。

【0004】

ところで各種電子機器に対しては小型化の要求が強く、小型化しても機能が低下しないようにする必要があり、またサイズは変わらなくても高機能化させるために、内蔵する回路基板およびLSIチップをさらに小型化するとともに、回路を高密度化することが望まれている。しかしながら、単に回路を高密度化しただけでは接続不良や断線さらには横導通が起こりやすく、製造時の不良率が高くなったり、使用時に故障率が高くなるなどの問題が生じることがあった。

【0005】

このため、この問題点を解決するために電極間に導電性微粒子を介在させて、信頼性を高めた電気回路基板が知られている。また、このような導電性微粒子は、たとえば液晶表示装置における液晶表示素子またはそのシール部など、上下電極を接続するとともに電極基板間距離を一定に保つ必要がある場合にも用いられていた。

【0006】

このように様々な用途に使用が期待されている導電性微粒子としては、従来から金、銀、ニッケルなどの金属粒子が用いられていたが、形状が不均一であったり、バインダー樹脂に比べて比重が大きく導電性ペースト中で沈降したり、さらには均一に分散させることが困難であるため、接続の信頼性に欠けるという欠点があった。

【0007】

このため、シリカ微粒子または樹脂微粒子に金属メッキ層を設けた導電性微粒子が開示されている。(特開昭59−28185号および特公平7−95165号公報参照)。また導電性微粒子として、有機質または無機質の芯材に微細な金属微粒子を被覆した導電性粉末も開示されている(特公平6−96771号公報参照)。

【0008】

しかしながら、これらの導電性微粒子は芯材が硬すぎて電極を破損したり、圧縮変形しないために接触面積が小さく、接触抵抗を低減させることが困難であったり、熱プレス時

に電極に埋まってしまうことがあった。さらにまた、芯材が有機質の場合、導電性微粒子が柔らかすぎて電極間距離を一定に保つことが困難となったり、接続後圧力解放した際に経時的に反作用で導電性微粒子と電極間に隙間が生じて断線したりすることがあり、さらに粒子表面が金属層であるため、高密度回路の形成時や端子接続時に横導通を生じるなどの問題があった。

【0009】

このため、本願出願人は、横導通のない電気回路基板を形成する方法として、導電性微粒子表面に熱可塑性樹脂を被覆した導電性微粒子を熱硬化性樹脂接着成分に分散させた異方導電性接着剤を用いることを提案している(特開平3−46774号)。ところで、このような電気回路基板に用いられる導電性微粒子としては、(1)電極間距離を高精密に制

御できること、(2)電極を損傷しないこと、(3)粒子密度を減少できること、(4)特に大画

面等のソリで断線しないこと(変形による断線)、(5)熱膨張収縮で断線しないこと(熱

による接続部応力吸収)などが要求されている。

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、導電性微粒子表面を熱可塑性樹脂によって被覆した異方導電材料であっても、加圧条件や加熱条件によっては電気的接続に対する信頼性に欠けるという問題点があった。また、導電性微粒子が金属の球状コア粒子の表面に絶縁性被覆層を設けたものでは、均一な粒子径の粒子が得にくかったり、均一分散性に欠けたり、さらに比重が大きいために遍在することがあり、接続ムラが生じたり、さらには表示性能に劣ったりすることがあった。

【0011】

また、球状コア粒子として無機酸化物粒子、たとえばシリカ粒子を用いこれに導電性薄膜層を形成した導電性微粒子は、球状コア粒子が硬すぎて、しかも柔軟性がないために電極基板を損傷したり、粒子径が不均一な場合は電極と粒子径の小さい導電性微粒子の間にギャップが生じるため接触不良を生じ、表示される画質の低下や表示ムラが問題となることがあった。

【0012】

また、球状コア粒子に有機樹脂粒子を用いた場合は、シリカ粒子と比較して柔らかすぎたり、応力変形に対する回復力が小さいために、電極と導電性微粒子の間にギャップが生じるため接触不良を生じ、表示される画質の低下や表示ムラが問題となることがあった。特に、近年、電子機器の小型化、薄型化の趨勢から、各種部品の高密度化の流れに伴い、多接点電極のファインピッチ化がますます進行しつつあり、このため、本発明は、ファインピッチの多接点電極等の接続に対しても信頼性の高い導電性微粒子の出現が望まれている。

【課題を解決するための手段】

【0013】

本発明は、ファインピッチの多接点電極等の接続に対しても信頼性の高い導電性微粒子、異方導電性接着剤、異方導電性フィルムおよび信頼性の高い電気回路基板を提供することを目的としている。具体的には、電極層を損傷することがなく電極間距離を一定に保つことが可能であり、しかも、接触抵抗が小さく、ある程度の凹凸があっても確実に電極を接続可能であり導電性微粒子を提供することを目的としている。

【0014】

[1]本発明にかかる導電性微粒子の製造方法は、

球状コア粒子と、該球状コア粒子表面に形成された弾性被覆層と、

該弾性被覆層表面に形成された導電性薄膜層とからなり導電性微粒子であり、

前記弾性被覆層が次の工程により形成することを特徴とする。

(a)球状コア粒子表面に疎水性官能基を付与する工程

(b)前記疎水性球状コア粒子を水および/または有機溶媒に分散させて疎水性

球状コア粒子の分散液を調製する工程

(C)前記疎水性球状コア粒子分散液に界面活性剤を添加する工程

(d)界面活性剤が添加された疎水性球状コア粒子分散液に下記(1)式で示される有機ケイ素化合物の1種または2種以上の混合物を添加し、さらにアルカリを添加して前記疎水性球状コア粒子表面に有機ケイ素化合物の加水分解縮重合物からなる弾性被覆層を形成させる工程

R1nSi(OR2)4-n (1)

(式中nは1〜3の整数であり、R1は置換または非置換の炭化水素基から選ばれる炭素数1〜10の炭化水素であり、R2は水素原子、炭素数1〜5のアルキル基、炭素数2〜5のアシル基の

いずれかを示す)

[2]前記工程(a)において、球状コア粒子表面に予め水酸基を付与したのち疎水性官能基を付与する。

[3]前記(e)工程において、前記疎水性球状コア粒子表面に有機ケイ素化合物の加水分解縮重合物を形成させたのち、20〜95℃の温度で熟成する。

[4]前記導電性薄膜層の表面に、さらに絶縁性熱可塑性樹脂層を形成する。

[5](i)前記球状コア粒子の平均粒子径が0.5〜30μmの範囲にあり、(ii)弾性被覆層

の厚さが0.1〜10μmの範囲にあり、(iii)導電性薄膜層の厚さが0.01〜5μmの

範囲にあり、(iv)導電性微粒子の平均粒子径が1〜35μmの範囲にあり、(v)弾性被覆

層の10%K値は、球状コア粒子の10%K値よりも低く、かつ50〜500kgf/mm2の

範囲にある(但し、10%K値は下式(1)で表され、 K=(3/21/2)・F・S-3/2・(D/2)-1/2 …(1)

式中、Fは微粒子の10%圧縮変形時の荷重値(kgf)、Sは微粒子の10%圧縮変形時の

圧縮変位(mm)、Dは粒子直径(mm)を示す)。

[6]前記弾性被覆層が、下記式(2)で表される有機ケイ素化合物の1種または2種以上

からなるポリオルガノシロキサンからなる。

R1nSi(OR2)4-n …(2)

(式中、nは1〜3の整数であり、R1は置換または非置換の炭化水素基から選ばれる炭

素数1〜10の炭化水素基であり、R2は水素原子、炭素数1〜5のアルキル基、炭素数

2〜5のアシル基を示す。)

[7]前記球状コア粒子が金属酸化物または樹脂からなる粒子であり、球状コア粒子の粒子

径変動係数が20%以下であり、10%K値が300〜6000kgf/mm2の範囲にある。

[8]以上の方法で得られた導電性微粒子が絶縁性熱硬化性樹脂の接着成分中に分散されて

なる異方導電性接着剤。

[9]以上の方法で得られた導電性微粒子が、絶縁性熱可塑性樹脂に分散されてなる絶縁性

熱可塑性樹脂フィルム。

[10]以上の方法で得られた導電性微粒子から形成された微粒子層を表面に有する絶縁性熱可塑性樹脂フィルム。

[11]以上の方法で得られた導電性微粒子が対向する電極間に電極接続用導電性微粒子として介在することを特徴とする電気回路基板。

[12]前記異方導電性接着剤を用いて形成された電気回路基板。

[13]前記絶縁性熱可塑性樹脂フィルムを用いて形成された電気回路基板。

【発明の効果】

【0015】

本発明の導電性微粒子は、球状コア粒子に弾性被覆層を設けた粒子に導電性薄膜層が形成されているので、電極層を損傷することがなく、また電極と導電性微粒子の接触面積を大きくすることができるので接触抵抗が小さく、電極にある程度の凹凸があっても確実に電極を接続することができる。さらに球状コア粒子の粒子径変動係数が小さく弾性被覆層より高く十分な弾性値を有しているので電極間距離を一定に保つことができる。

【0016】

また、本発明の異方導電性接着剤、絶縁性熱可塑性樹脂フィルムは、上記導電性微粒子

を含有しているので接続信頼性が高く、極めて優れた隣接電極間絶縁率および上下導通率をもって電極間を電気的に接続することができ、IC等の微細な電極と、それらが搭載される基板上の電極とを電気的に接続するために有効に用いることができ、特に、ファインピッチの多接点電極の接続に対しても信頼性が高いという効果がある。

【発明を実施するための最良の形態】

【0017】

以下に本発明に係る導電性微粒子および該微粒子を使用した異方導電性接着剤、フィルム、電気回路基板について具体的に説明する。

[導電性微粒子]

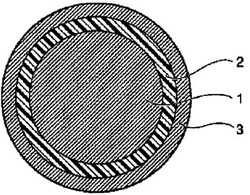

図1は本発明に係る導電性微粒子を模式的に示す断面図であり、本発明に係る導電性微粒子は、球状コア粒子1と、該球状コア粒子1表面に設けられた弾性被覆層2と、該弾性被覆層2表面に設けられた導電性薄膜層3とからなることを特徴としている。

【0018】

球状コア粒子1

本発明に用いる球状コア粒子としては、無機酸化物粒子、有機無機複合粒子、有機高分子化合物粒子などの金属粒子以外の粒子を使用することができる。無機酸化物粒子としてはシリカ、アルミナ、ジルコニア、チタニア、シリカ・アルミナ、シリカ・ジルコニア等の従来公知の単一の無機酸化物粒子、2種以上複合無機酸化物粒子が挙げられる。有機無機複合粒子としては、金属アルコキシドおよび/または金属アルキルアルコキシドを加水分解して得られる従来公知のポリオルガノシロキサン等の粒子が挙げられる。さらに、有機高分子化合物粒子としては、ジビニルベンゼン重合体、ジビニルベンゼン−スチレン共重合体、ジビニルベンゼン−アクリル酸エステル共重合体等の樹脂粒子、フェノール樹脂粒子等が挙げられる。

【0019】

球状コア粒子の平均粒子径は0.5〜30μmの範囲にあることが好ましく、さらに好

ましくは0.8〜25μmの範囲である。平均粒子径が0.5μm未満では、弾性特性が弾性被覆層に依存することになり、実質的に弾性被覆層のみからなる粒子となる。このため、球状コア粒子によって電極間距離を一定に保ちながら、弾性被覆層によって応力を吸収し、電極の損傷等がなく信頼性の高い電気回路を形成するという本発明の効果が十分に得られなくなることがある。また、平均粒子径が30μmを越えると、結果的に得られる導電性微粒子の平均粒子径が30μmを越えることとなり、このような大きな粒子は微細な電気回路の形成には不向きである。

【0020】

球状コア粒子の粒子径変動係数は20%以下、好ましくは10%以下であることが望ましい。粒子径変動係数が20%を超えると、最終的に得られる導電性微粒子、異方導電性微粒子の粒子径変動係数が大きくなり、粒子ごとに電極との接触面積に違いが生じるために導通不良が生じたり、電極の接続ができない場合があり、また電極間距離を一定にできないことがある。

【0021】

球状コア粒子の10%K値は300〜6000kgf/mm2の範囲にあることが好ましく、

さらに好ましい範囲は500〜5000kgf/mm2である。10%K値が300kgf/mm2未

満では最終的に得られる粒子の10%K値が小さすぎるため、導電性微粒子が柔らかくなりすぎて、電極間距離を一定にすることができないことがあり、場合によっては電気回路形成時の加圧に対して変形が大きくなりすぎて接続信頼性が低下することがある。また10%K値が6000kgf/mm2を越えると、最終的に得られる粒子の10%K値が大きくなりすぎてしまい、粒子として堅すぎるため、電極を損傷したり、接続不良を起こすことがある。

【0022】

本発明に用いる球状コア粒子および後で述べる弾性被膜層を形成した粒子の粒径分布は走査型電子顕微鏡(日本電子(株)製:JSM−5300型)により写真を撮影し、この

画像の250個の粒子について画像解析装置(旭化成(株)製:IP−100)を用いて測定される。また、各粒子径の変動係数は250個の粒子の粒子径を用いて下記式から計算によって得られる。

【0023】

粒子径変動係数=(粒子径標準偏差(σ)/平均粒径(Dn))×100

【0024】

【数1】

【0025】

Di:個々の粒子の粒子径、n=250また、10%K値は以下のようにして評価され

る。測定器として微小圧縮試験機(島津製作所製 MCTM-201)を用い、試料として粒子直

径がDである1個の微粒子を用いて、試料に一定の負荷速度で荷重を負荷し、圧縮変位が粒子径の10%となるまで粒子を変形させ、10%変位時の荷重と圧縮変位(mm)を求める。粒径および求めた圧縮荷重、圧縮変位を次に式(1)に代入して計算によって求められる。本明細書では、10個の粒子について10%K値を測定し、この平均値によって評価する。

【0026】

K=(3/21/2)・F・S-3/2・(D/2)-1/2 …(1)

(式中、Fは微粒子の10%圧縮変形時の荷重値(kgf)、Sは微粒子の10%圧縮変形

時の圧縮変位(mm)、Dは粒子直径(mm)を示す。)

具体的な測定条件としては、圧縮速度定数を1として、粒子径によって(i)負荷速度を

0.029〜0.27gf/secの範囲で変更し、(ii)試験荷重を最大10gfとした。

【0027】

弾性被覆層2

本発明の弾性被覆層は下記式(2)で表される有機ケイ素化合物の1種または2種以上からなるポリオルガノシロキサンであることが好ましい。

【0028】

R1nSi(OR2)4-n (2)

式中、nは1〜3の整数であり、R1は置換または非置換の炭化水素基から選ばれる炭

素数1〜10の炭化水素基であり、R2は水素原子、炭素数1〜5のアルキル基または炭

素数2〜5のアシル基である。

【0029】

このような一般式(2)で表される有機ケイ素化合物の具体例としては、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルトリイソプロポキシシラン、メチルトリス(メトキシエトキシ)シラン、エチルトリメトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、フェニルトリメトキシシラン、γ−クロロプロピルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、メチルトリアセトキシシラン、フェニルトリアセトキシシラン等のオルガノトリアルコキシシラン化合物、オルガノトリアセトキシシラン化合物:ジメトキシジメチルシラン、ジエトキシ-3-グリシドキシプロピルメチルシラン、ジメトキシジフェニルシラン、ジアセトキシジメチルシラン等のジオルガノジアルコキシシラン化合物等:トリメチルメトキシシラン、トリメチルエトキシシラン、トリメチルシラノール等のトリオルガノアルコキシシシラン化合物等が挙げられる。

【0030】

さらに、必要に応じて式(2)においてn=0で表される有機ケイ素化合物を混合して用いることができる。このn=0で表される有機ケイ素化合物を混合して用いることによって弾性被覆層の弾性率を所望の弾性率に制御することが容易にできる。このときの混合比率は全有機ケイ素化合物中のn=0で表される有機ケイ素化合物の割合は50モル%以下であることが好ましく、具体的にはテトラメトキシシラン、テトラエトキシシラン、テトライソプロポキシシラン、テトラブトキシシラン等のテトラアルコキシシラン化合物、テトラアセトキシシラン等のテトラアシルオキシシラン等の化合物等を挙げることができる。

【0031】

このような弾性被覆層の10%K値は球状コア粒子より低く、かつ50〜500kgf/mm2の範囲にあることが好ましく、さらに好ましい範囲は80〜300kgf/mm2である。弾性被覆層の10%K値が、50kgf/mm2未満では弾性被覆層が柔らかすぎて実質的に10%K値の高い球状コア粒子のもに場合と差がなくなるため、コア粒子によって電極を損傷することがあり、500kgf/mm2を越えると、弾性被覆層が硬すぎるために電極と導電性微粒子の接触面積の増加が不十分となり接触抵抗が十分低下せず、また粒子径がある程度不均一な場合でも確実に電極を接続することができるという本発明の効果が十分に得られなくなることがあり、さらに応力の吸収が不十分となり、やはり電極の損傷等を起こすことがあるので好ましくない。

【0032】

なお、弾性被覆層の10%K値とは、弾性被覆層を形成する式(2)で表される有機ケイ素化合物のみからなる粒子を形成し、この粒子を上記した方法にて10%K値を測定して得られる値を意味する。このような弾性被覆層の厚さは0.1〜10μmの範囲にあることが好ましく、さらに好ましくは0.5〜5μmの範囲である。

【0033】

弾性被覆層の厚さが0.1μm未満では、弾性被覆層が薄すぎて実質的に10%K値の高い球状コア粒子だけとなるため電極と導電性微粒子の接触面積の増加が不十分となり接触抵抗が十分低下しなくなることがある。また弾性被覆層の厚さが0.1μm未満では、粒子径がある程度不均一な場合でも確実に電極を接続することができるという本発明の効果が十分に得られなくなることがあり、さらには応力の吸収が不十分となり、電極の損傷等を起こすことがある。一方、弾性被覆層の厚さが10μmを越えると実質的に弾性率の低い弾性被覆層のみからなる粒子と同等のものとなり、電極間距離を一定に保つなどの効果が得られないことがある。

【0034】

また、このような弾性被覆層が形成された粒子自体の10%K値は、200〜2000kgf/mm2、好ましくは250〜1000kgf/mm2の範囲にあることが望ましい。なお、弾性被覆層が形成された粒子自体の10%K値は、弾性被覆層が形成された粒子を上記した方法にて10%K値を測定することによって得られる。

【0035】

このような弾性被覆層の形成方法は、前記した膜厚および弾性特性(10%K値)の弾性被覆層が得られれば特に制限はないが、たとえば、以下のようにして製造することが好ましい。具体的には、まず(a)前記球状コア粒子を水および/または有機溶媒に分散させ

て球状コア粒子の分散液を調製する。

【0036】

球状コア粒子はシランカップリング剤等で処理して、表面に疎水性官能基が付与されていることが好ましい。なお球状コア粒子が表面に水酸基を有していないか、有していても不十分な場合はアルカリ性溶液に接触させることによって水酸基を付与(本発明では、これを球状コア粒子の活性化工程という)した後、同様にシランカップリング剤等で処理して、表面に疎水性官能基を付与してもよい。

【0037】

こうして得られた疎水性球状コア粒子を水、有機溶媒、または水と有機溶媒との混合溶媒に分散させるが、有機溶媒としては、水と相溶性の有機溶媒、たとえば、アルコール類、グリコール類、グリコールエーテル類、ケトン類などから選ばれる1種または2種以上が用いられる。また混合溶媒中の有機溶媒の濃度は30%以下であることが好ましい。

【0038】

なお、分散液中の疎水性コア粒子の濃度は粒子径にもよるが1〜10重量%の範囲にあることが好ましい。疎水性コア粒子の濃度が1重量%未満では生産性が低く、10重量%を超えると得られる粒子が凝集する傾向にある。疎水性球状コア粒子の分散液は必要に応じて超音波を照射し、粒子を単分散させてもよい。

【0039】

次いで、得られた(b)疎水性球状コア粒子分散液中に、界面活性剤を添加する。使用さ

れる界面活性剤としてはイオン性界面活性剤、非イオン性界面活性剤のいずれをも使用できるが、使用している分散媒がアルカリ性の場合はアニオン性界面活性剤が好ましい。このような界面活性剤としては、水に可溶なものであれば特に制限なく使用することが可能である。具体的には、アルキルアミン塩、第4級アンモニウム塩等の陽イオン界面活性剤、アルキルベタイン、アミンオキサイドなどの両性界面活性剤、脂肪酸塩、アルキル硫酸エステル、アルキルナフタレンスルホン酸塩、アルキルスルホコハク酸塩、アルキルジフェニルエーテルジスルホン酸塩、アルキル隣酸塩、ポリオキシエチレンアルキル硫酸エステル、ポリオキシエチレンアルキルアリル硫酸エステル、ナフタレンスルホン酸ホルマリン縮合物などの陰イオン性界面活性剤、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルアリルエーテル、ポリオキシエチレン誘導体、ソルビタン脂肪酸エステル、ポリオキシエチレソルビタン脂肪酸エステル、ポリオキシエチレンソルビトール脂肪酸エステル、グリセリン脂肪酸エステル、ポリオキシエチレン脂肪酸エステル、ポリオキシエチレンアルキルアミン、アルキルアルカノールアミドなどの非イオン性界面活性剤などが挙げられる。

【0040】

この界面活性剤の添加量は、球状コア粒子に対して0.4〜40重量%の範囲にあるこ

とが好ましい。界面活性剤の量が上記範囲にあると、次に添加する有機ケイ素化合物の加水分解物が疎水性球状コア粒子表面に析出・縮重合して弾性被覆層を形成する割合が高くなり、新たな核が発生したり、ゲル状物が多く残存したりすることがなく、収率が向上し、粒子成長が均一となり、粒子径変動係数の低い粒子を得ることができる。

【0041】

次に、上記式(2)で示される有機ケイ素化合物の1種または2種以上の混合物を、必要に応じて有機溶媒に溶解した溶液を添加し、さらに加水分解触媒としてアルカリを添加して有機ケイ素化合物を加水分解させ、加水分解物を球状コア粒子表面に析出・縮重合させて弾性被覆層を形成する。加水分解用触媒として添加されるアルカリとしては、アルカリ金属水酸化物水溶液、アミン水溶液、アンモニア水溶液、アンモニアガス等が挙げられるが、特にアンモニア水溶液およびアンモニアガスは加熱処理後、微粒子中にアンモニアが残存しにくく、残存しても容易に除去可能であり、しかも安価であるので好ましい。

【0042】

アルカリの添加量は、用いる有機ケイ素化合物の種類および量によって異なるが、分散液のpHが好ましくは7〜13、さらに好ましくは8〜12の範囲となるように連続的にまたは断続的に添加することができる。アルカリの添加時間は、特に制限はなく、用いる有機ケイ素化合物の種類および量によって変えることができる。アルカリを添加した後、加水分解時の温度と同温または高温に維持して球状微粒子を熟成する。この熟成工程によって、得られる微粒子の粒子径がさらに均一となる。熟成時の温度および時間は、約20〜95℃、好ましくは50〜90℃の温度で約0.5〜24時間維持することが好ましい。

【0043】

熟成温度が約20℃未満では、用いる有機ケイ素化合物によっては加水分解速度が遅く、加水分解物が十分に析出しないために、溶解したまま残留するシリカ成分が多くなり、また単分散した粒子が得にくく、また熟成温度が95℃以上では粒子同士の凝集が起こり、さらには融着した粒子が生成することがある。このような方法で製造すると、弾性被覆層形成時に式(2)で表される有機ケイ素化合物の使用効率を高くすることができ、このため所望の粒子径、粒子径変動係数、および弾性特性を有する粒子を得ることができる。

【0044】

以上のようにして、球状コア粒子表面に弾性被覆層を形成した後、分散液から表面に弾性被覆層が形成された球状コア粒子を分離し、必要に応じてアルコール等の有機溶媒で洗浄し、次いで、100〜1200℃の温度で乾燥および/または加熱処理したのち、導電性薄膜層を形成する。

【0045】

導電性薄膜層3

本発明の導電性微粒子は、前記弾性被覆層の表面に導電性薄膜層を有している。導電性薄膜層の導電性成分としては、電極の接続に使用可能な導電性を有しているものであれば特に制限はなく従来公知の成分を使用することができ、たとえば、ニッケル、コバルト、銅、銀、金、錫、鉄、パラジウム、インジウムなどが挙げられる。さらに導電性の高い合金を用いることもできる。

【0046】

導電性薄膜層の厚さは0.01〜5μmの範囲にあることが好ましく、さらに0.02〜3μmの範囲にあることが好ましい。導電性薄膜層の厚さが0.01μm未満では十分な

導電性が得られないことがあり、電気回路の形成に不向きであり、導電性薄膜層の厚さが5μmを越えると加熱・加圧して回路を形成する際などに内部粒子との剥離を生じたり、粒子比重が大きくなるために樹脂ペースト中での分散性が低下し、均一な回路形成ができないことがある。

【0047】

このような導電性薄膜層の形成方法としては、上記した導電性薄膜層が形成できれば特に制限はなく、従来公知の方法が採用でき、たとえば、無電解メッキ法(化学的メッキ法)、イオンスパッタリング法、イオンプレーティング法、真空蒸着法等の物理的蒸着方法、導電性成分の微粉末を、基体粒子と機械的に混合してメカノケミカルに付着または融着させたり、バインダーに混合して得られるペーストによりコーティングする方法等が挙げられる。

【0048】

以上のような構成を有する本発明に係る導電性微粒子は、平均粒子径が1〜35μmの範囲にあり、さらに好ましくは1〜30μmの範囲にあることが望ましい。平均粒子径が1μm未満では、電極基板の表面が十分に平滑でない場合、たとえば溝や穴があると、接続不良を起こすことがあり、35μmを越えるとファインピッチの電極の接続が困難になることがある。特に、導電性微粒子の平均粒子径は、通常電極間距離の0.3倍以下とな

るように使用されることが好ましい。

【0049】

また、導電性微粒子の粒子径変動係数は20%以下であることが好ましい。粒子径変動係数が20%を越えると、電極との接触面積に違いが生じるために導通不良(ムラ)が生じたり、電極の接続に関与しない粒子が多くなる傾向にあり、また電極間距離を一定にできないことがある。このような導電性微粒子の比重は0.5〜8g/ccの範囲にあることが好ましく、さらに0.7〜5g/ccの範囲にあることが望ましい。0.5〜8g/ccの範囲にない場合は、樹脂ペースト、絶縁性接着性分等に分散させて使用する際に、分散媒との比重差が大きいために均一に分散しなかったり沈降したりすることがある。

【0050】

絶縁性熱可塑性樹脂層4

また、本発明の導電性微粒子は、図2に示されるように前記導電性薄膜層3の表面にさらに絶縁性熱可塑性樹脂層4が設けられていてもよい。なお、図2は、本発明に係る導電性微粒子の他の態様を示す断面図であり、図2中、符号1は前記した球状コア粒子、符号2は弾性被覆層、符号3は導電性薄膜層を示す。

【0051】

このような絶縁性熱可塑性樹脂としては、エチレン−酢酸ビニル共重合体、ポリエチレン、エチレン−プロピレン共重合体、エチレン−アクリル酸エステル共重合体、エチレン

アクリル酸塩共重合体、アクリル酸エステル系ゴム、ポリイソブチレン、アタクチックポリプロピレン、ポリビニルブチラール、アクリロニトリル−ブタジエン共重合体、スチレン−イソプレンブロック共重合体、ポリブタジエン、エチルセルロース、ポリエステル、ポリアミド、ポリウレタン、天然ゴム、シリコン系ゴム、ポリクロロプレンなどの合成ゴム類、ポリビニルエーテルなどを挙げることができる。

【0052】

絶縁性熱可塑性樹脂層の厚さは、導電性微粒子の直径の1%〜10%の範囲にあることが好ましい。絶縁性熱可塑性樹脂層の厚さが導電性微粒子の直径に対して1%より小さい場合は、絶縁層が薄すぎて接続の信頼性が低下することがある。また、導電性微粒子の直径に対して10%より大きい場合は、電気回路を接続する際の加圧によって絶縁性熱可塑性樹脂層が導電性微粒子から剥離し、剥離片が電極間の導通不良を起こしたり、ホットメルトタイプのように瞬時加熱したときに、絶縁性熱可塑性樹脂層の溶融が不十分となり、導通不良を起こすことがある。

【0053】

絶縁性熱可塑性樹脂層の被覆方法としては、たとえば、導電性微粒子と絶縁性熱可塑性樹脂微粉末を容器に入れて混合し、摩擦によって生じる帯電極性の相違により被覆する方法など公知の方法が採用される。このように、導電性薄膜層の表面にさらに絶縁性熱可塑性樹脂層が設けられていると、この導電性微粒子を対向する電極間に介在させて加圧し、該接着剤中の被覆粒子が単層に拡散したのち、加圧状態を維持しつつ加熱すれば、絶縁性熱可塑性樹脂の前記電極接触部分が融解し、極めて優れた隣接電極間絶縁率および上下導通率をもって電極間を電気的に接続することができる。絶縁性熱可塑性樹脂層が設けられていないと、互いに隣接して横に存在する電極間に複数個の導電性微粒子が分散した場合は、隣接電極間が導通、すなわち横導通することがあり、隣接電極間絶縁率が低下することがある。

なお、本明細書では、このように前記導電性薄膜層の表面にさらに絶縁性熱可塑性樹脂層が設けられた導電性微粒子を異方導電性微粒子ということもある。

【0054】

[異方導電性接着剤]

本発明に係る接着剤は、上記した導電性微粒子が絶縁性熱硬化性樹脂の接着成分中に分散されたものである。

【0055】

絶縁性熱硬化性樹脂の接着成分としては、エポキシ樹脂、アクリル酸エステル樹脂、メラミン樹脂、尿素樹脂、フェノール樹脂などの熱硬化性樹脂、多価アルコールのアクリル酸エステル、ポリエステルアクリレート、多価カルボン酸の不飽和エステル、などの紫外線、電子線などによる電磁波照射硬化性樹脂を挙げることができる。

【0056】

なお、導電性微粒子として、前記導電性薄膜層の表面にさらに絶縁性熱可塑性樹脂層が設けられた異方導電性微粒子を使用する場合、絶縁性熱可塑性樹脂の軟化温度よりも高温で硬化する熱硬化性樹脂を用いることが望ましい。異方導電性接着剤中に含まれる導電性微粒子の量は、接着剤として機能できる量であれば特に制限されるものではなく、絶縁性熱可塑性樹脂100重量部に対して、5〜400重量部、好ましくは10〜100重量部の範囲にあることが望ましい。

【0057】

このような異方導電性接着剤に使用される導電性微粒子は、電極のピッチに応じて小径であって、かつ、均一な粒子直径を有するものが好適である。

[絶縁性熱可塑性樹脂フィルム]また、本発明に係る絶縁性熱可塑性樹脂フィルムは、上記した導電性微粒子が絶縁性熱可塑性樹脂に分散されたものである(この絶縁性熱可塑性樹脂フィルムを第1の絶縁性熱可塑性樹脂フィルムということもある)。

【0058】

絶縁性熱可塑性樹脂フィルムとしては、導電性微粒子において例示したものと同じ熱可

塑性樹脂からなるフィルムを用いることができる。絶縁性熱可塑性樹脂フィルムの厚さは、5〜100μmの範囲にあることが好ましく、さらに好ましくは10〜50μmの範囲である。このような絶縁性熱可塑性樹脂フィルムは、従来公知の絶縁性熱可塑性樹脂フィルムの製造工程のいずれかの段階において、本発明の導電性微粒子または絶縁性熱可塑性樹脂被覆層を設けた導電性微粒子を添加することによって製造することができる。たとえば、ベント式成形機などの成形機を用いてポリマーへ練り込む方法、ポリマーの重合時に添加する方法等を採用することもできるが、ポリマーの重合時に導電性微粒子を添加すると、絶縁性熱可塑性樹脂中に導電性微粒子を均一に分散させることができる。

【0059】

こうして得られた導電性微粒子を含む樹脂組成物を溶融押し出してシート化した後、一軸または二軸延伸を行うと、絶縁性熱可塑性樹脂フィルムを製造することができる。また、絶縁性熱可塑性樹脂フィルムの別の形態は、前記導電性微粒子から形成された微粒子層を表面に有するものである(この絶縁性熱可塑性樹脂フィルムを第2の絶縁性熱可塑性樹脂フィルムということもある)。

【0060】

第2の絶縁性熱可塑性樹脂フィルムは、上記した導電性微粒子を、樹脂を溶解しない溶媒に分散し、表面にシリコン系樹脂層を設けたベースフィルムたとえばポリイミド樹脂フィルム等の上に塗り、沈降させ、乾燥して溶媒を蒸散させて、熱可塑性樹脂フィルム表面に導電性微粒子からなる微粒子層を形成することによって製造される。この第2の絶縁性熱可塑性樹脂フィルムでは、前記導電性微粒子は導電性薄膜層の表面にさらに絶縁性熱可塑性樹脂層が設けられていたものが好ましい。

【0061】

このような絶縁性熱可塑性樹脂フィルムは、ベースフィルムに仮固定されたフィルムを電極に転写し、他方の電極と挟み、荷重をかけ、加熱することによって電極を接続することができる。

【0062】

[電気回路基板]

次に、本発明に係る電気回路基板は、上記導電性微粒子が対向する電極間に電極接続用導電性微粒子として介在させたものである。

【0063】

本発明の電気回路基板に用いられる基板としては、従来公知の基板を用いることができ、たとえば、ガラス、ICチップ、LSIのベアチップ、樹脂製基板などの上に、ITOなど電極を設けたものが例示される。次に、本発明に係る導電性微粒子を用いて、ICチップの電極と基板の電極を接続する方法について図3を参照しながら説明する。

【0064】

まず、図3に示されるように電極11を有する基板12と電極13を有するICチップ14を対向させ、それぞれの電極間に、本発明に係る導電性微粒子を含む異方導電性接着剤を印刷または塗布等の方法により介在させた後、接着剤中の導電性微粒子15が単層に拡散する程度まで加圧する。なお、符号16は接着成分を示す。次いで、加圧状態を維持しつつ加熱することにより、導電性微粒子が電極と接触した状態、すなわち電極間が導電性微粒子によって電気的に接続された状態で、加熱によって接着成分16が硬化して収縮し、導電性微粒子にストレスがかかるため、ICチップの電極13と基板の電極11とが導通し、かつ、緊密に接着される。

【0065】

また、表面に熱可塑性樹脂層を有する導電性微粒子を使用した異方導電性接着剤の場合、図4および5に示されるようにして、ICチップの電極と基板の電極とが接続される。まず、上記同様に、電極11を有する基板12と電極13を有するICチップ14を対向させ、それぞれの電極間に、本発明に係る導電性微粒子を含む異方導電性接着剤を印刷または塗布等の方法により介在させた後、接着剤中の導電性微粒子15が単層に拡散する程度まで加圧する(図4参照)。

【0066】

次いで、加圧状態を維持しつつ加熱することにより、導電性微粒子表面の熱可塑性樹脂層が溶融(軟化)し、さらに加圧によって導電性微粒子が電極と接触した状態、すなわち電極間が導電性微粒子によって電気的に接続された状態で、接着成分16が硬化して収縮し、導電性微粒子にストレスがかかるため、ICチップの電極13と基板の電極11とが導通し、かつ、緊密に接着される(図5参照)。

【0067】

このような異方導電性接着剤の用途では、表面に絶縁性熱可塑性樹脂層を有する前記異方導電性微粒子が好適である。このような異方導電性微粒子が含まれている接着剤を使用すると、加熱時に、電極と接触している導電性微粒子の表面の絶縁性熱可塑性樹脂一部融解し、電極−導電性微粒子−電極間が電気的に接続され、さらに加熱により、前記したように接着成分が硬化して収縮し、電極13と基板の電極11とが導通し、かつ、緊密に接着される。なお、接着剤成分の硬化温度は導電性微粒子を被覆した絶縁性熱可塑性樹脂の軟化温度より高いので、電極間の導通不良や、隣接する導電性微粒子間における電気的ショートといった不都合は生じない。

【0068】

また、上記接着剤の代わりに絶縁性熱可塑性樹脂フィルムを使用しても、同様に電極を接続することができる。たとえば絶縁性熱可塑性樹脂フィルムを使用してLSIベアチップの電極と基板の電極を接続する場合について、図6を参照しながら説明する。まず、図6に示されるように電極21を有する基板22と入出力パッド23および該入出力パッド23表面に設けられたバンプ24を有するLSIベアチップ25を対向させ、所定の大きさに加工した絶縁性熱可塑性樹脂フィルム27を、電極21およびバンプ間24に挟持し、さらに封止樹脂26を封入した後、加圧する。なお、バンプ24は金や半田などの導電性材料からなる。

【0069】

次いで、加圧状態を維持しつつ加熱することにより、絶縁性熱可塑性樹脂フィルム中の導電性微粒子が電極およびバンプと接触した状態で、加熱によって封止樹脂26が硬化して、電極と入出力パッドとの間が導電性微粒子によって電気的に接続される。このような導電性微粒子、異方導電性接着剤および絶縁性熱可塑性フィルムは、上記のような電気回路基板以外に、液晶表示セルのシール用にも使用することができる。

[実施例]

【0070】

以下、本発明を実施例により説明するが、本発明はこれら実施例に限定されるものではない。

【実施例1】

【0071】

球状コア粒子活性化工程

シリカ粒子(触媒化成工業(株)製:商品名SW、平均粒子径5.0μm、粒子径変動係数1.0%、10%K値4800kgf/mm2)100gを用い、これを2000gの純水に分散

させ、濃度1重量%のNaOH水溶液にて分散液のpHを10に調整した。その後、この分散液を80℃に昇温し60分間加熱撹拌を行った。次いで30℃まで冷却してイオン交換樹脂100gを加え、分散液を撹拌しながらアルカリを十分除去し、シリカ粒子を分離し

て洗浄し、次いで110℃で乾燥して活性化した球状コア粒子(C1)を得た。

【0072】

疎水性核粒子の調製

得られた球状コア粒子(C1)50gをメチルアルコール333gに分散させ超音波を照

射して球状コア粒子(C1)を単分散させ、分散液を撹拌しながら、これにヘキサメチル

ジシラザン25gとメチルアルコール25gの混合溶液を添加し、12時間撹拌した後、分離し、アルコールにて洗浄し、次いで80℃で2時間乾燥して疎水性核粒子(H1)を得た

。

【0073】

弾性被覆層の形成

疎水性核粒子(H1)10gを濃度5重量%のn-ブタノール水溶液526gに分散させ、こ

の分散液に界面活性剤としてオクチルナフタレンスルフォン酸ナトリウム1.2gを加え、超音波を照射した。次いでメチルトリメトキシシラン60gを添加して、下層が疎水性核

粒子(H1)の分散液層であり、上層がメチルトリメトキシシランの層である、2層に分

離した分散液を調製した。次いで濃度0.28重量%のNH3水溶液12.0gを疎水性核粒子(H1)の分散液層に、上層と下層が完全に混合しない程度に拡販しながら2時間かけて

添加した。NH3水溶液の添加後メチルトリメトキシシランの上層がなくなるまでさらに

約2時間撹拌を行いながらメチルトリメトキシシランの加水分解を行い、核粒子上にポリオルガノシロキサンによる弾性被覆層の形成を行った。反応終了後、残存したゲルを除去した後、80℃で12時間静置した。得られた粒子を取り出しエタノールにて洗浄し、次いで110℃で2時間乾燥して弾性被覆層を形成した粒子(K1)を得た。得られた粒子

(K1)の平均粒子径は7.2μmであり、粒子径変動係数は2.0%であった。

【0074】

弾性被覆層の10%K値測定用粒子の調製

内容積10Lの容器に純水6,581gを入れ、撹拌しながらメチルトリメトキシシラン

750gを静かに加え、メチルトリメトキシシランと純水が上下2層に分離した状態とし

た。次いで、上層のメチルトリメトキシシランを撹拌しながら冷却した。別途、純水139.6gにブチルアルコール3.49gと濃度28重量%のアンモニア水1.35gを加えこれにアニオン性界面活性剤(オクチルナフタレンスルホン酸ナトリウム)7.5gを加えた。この界面活性剤混合溶液を、上下2層に分離した下層(水層)に上層と下層とが完全には混合しない程度に撹拌しながら60分かけて添加し、引き続き2時間撹拌を継続して球状コア粒子(C1)の分散液を調製した。この球状コア粒子(C1)の分散液から、一部を採取し、球状コア粒子を分離し、洗浄乾燥し、次いで110℃で2時間焼成して球状コア粒子粉末を得た。得られた球状コア粒子について10%K値、平均粒子径および粒子径変動係数(CV値)を測定した。

結果を表1に示す。

【0075】

導電性薄膜層の形成

次いで、得られた弾性被覆層を形成した粒子(K1)10gを純水300gに超音波を照

射して粒子(K1)の分散液を調製した。次いで、濃度29重量%のNH3水溶液23gを

純水800gで希釈した液に硝酸銀14.6gを溶解させた液を撹拌しながらこれに粒子(

K1)の分散液を添加した。この混合液にホルムアルデヒドを濃度30重量%の量で含む

ホルマリン16.4mlを純水90gで希釈した液を添加して粒子(K1)の表面に銀の導

電性薄膜層を形成した。次いで濾過洗浄した後、90℃で乾燥して導電性微粒子(E1)

を得た。導電性微粒子(E1)の比重は2.9であり、導電性薄膜層の厚みは380Åであり、比抵抗は2×10-3Ω・cmであった。

【0076】

比重測定法:

粒子を110℃で3時間乾燥したのち、ゲールサック型比重ビンを使用して測定した。

【0077】

各層の厚み測定:

(1)弾性被覆層;弾性被覆層形成粒子の平均粒子径からコア粒子の平均粒子径を引いた

ものを弾性被覆層の厚さとして算出した。

弾性被覆層厚さ=(弾性被膜層形成粒子径−コア粒子径)/2

(2)導電性薄膜層;弾性被膜層上に導電層が形成された粒子に、硝酸を添加して導電性

成分を溶解し、ついでフッ酸を加えて粒子を溶解し、溶解液をICP発光分析で定量し、導

電性成分の量から弾性被覆層形成粒子の上に形成された導電性成分の体積を求め、この量に基づいて導電性薄膜が形成された粒子の平均粒子径を求めた。該導電性薄膜が形成され

た粒子の平均粒子径および弾性被覆層形成粒子(導電性薄膜形成前の粒子)の平均粒子径から、導電性薄膜層の厚さを算出した。

【0078】

比抵抗の測定:

粉体抵抗測定装置(横河ヒューレットパッカード社製 ミリオームメーター)にて測定

(圧力:100kg/mm2、充填粉体量:0.6g)した。

【0079】

異方導電性接着剤の調製

次に、上記で得た導電性微粒子(E1)20gを、硬化剤としてメチルヘキサヒドロ無水フタル酸(新日鉄理化製、リカシッドMH−700)とペンタジルジメチルアミンを配合したエポキシ樹脂(ダイセル化学工業(株)製、EHPE150)からなる硬化温度150℃の熱硬化性樹脂80gに分散させて異方導電性接着剤(B1)を調製した。

【0080】

異方導電性フィルムの調製

ポリアリレート樹脂100重量部と導電性粒子(E1)30重量部とからなる混合ペーストを330℃で加熱溶融し、2軸押出機を用いて厚さ50μの異方導電性フィルム(F1)を調製した。

【0081】

隣接電極間絶縁率の測定(1)

異方導電性接着剤(B1)を電極間距離が25μmのガラス基板上に形成された透明電極上に塗布し、その上に同じ電極間距離の透明電極をセットし、1cm×1cm、厚さ1mmの平板ガラスで挟み2kgの荷重をかけ180℃で5秒間加熱して電気回路基板を形成した後、隣接する電極間の抵抗を10組測定し、107Ω以上の抵抗を示す組の数の割合から隣接電極間絶縁率を求めた。

【0082】

隣接電極間絶縁率の測定(2)

異方導電性接着剤(B1)を電極間距離が15μmのガラス基板上に形成された透明電極上に塗布した以外は上記測定(1)と同様にして電極間距離が15μmの場合の隣接電極間絶縁率を求めた。

【0083】

上下導通性の測定(1)

異方導電性接着剤(B1)を電極間距離が25μmのガラス基板上に形成された透明電

極上に塗布し、1cm×1cm、厚さ1mmのITO電極付ガラスで挟み、5.0kの荷重をかけたのち、180℃で5秒間加熱して電気回路基板を形成した。

【0084】

10本の電極とITO電極との間の抵抗値を測定し、5Ω以下の抵抗を示す組数の割合を求めて、上下導通性を評価した。同様に、1.0kgおよび0.05kgの荷重をかけて、電気回路基板を作成したものについても上下導通性を評価した。

【0085】

上下導通性の測定(2)

異方導電性フィルム(F1)を、電極間距離が25μの透明電極間と1cm×1cm、厚さ

1mmのITO電極付ガラスで挟み、90℃で5秒間仮圧着し、ついで5.0kgの荷重をかけた後、180℃で5秒間加熱して、電気回路基板を形成した。

【0086】

10本の電極とITO電極との間の抵抗値を測定し、5Ω以下の抵抗を示す組数の割合を求めて、上下導通性を評価した。結果を表1に示す。同様に1.0kgおよび0.05kgの荷重をかけて電気回路基板を作成したものについても上下導電性を評価した。結果を表1に示す。

【実施例2】

【0087】

球状コア粒子として平均粒子径が6.4μmのプラスチック粒子(C2)(スチレンの架

橋系重合体)を使用した以外は実施例1と同様に疎水化処理を行った後弾性被覆層を形成

した。弾性被覆層を形成した粒子(K2)の平均粒子径は6.8μmであった。次いで粒子(K2)について実施例1と同様に導電性薄膜層を形成した。得られた導電性微粒子(E2)の比重は2.4であり導電性薄膜層の厚みは340Åであり比抵抗は3×10-3Ω・cm

であった。この導電性粒子(E2)を用い、実施例1と同様にして異方導電性接着剤およ

び異方導電性フィルムを調製し、隣接電極間絶縁率、上下導通性を調べた。

結果を表1に示す。

【実施例3】

【0088】

球状コア粒子の調製

内容積10Lの容器に純水6,581gを入れ、撹拌しながらメチルトリメトキシシラン

750gを静かに加え、メチルトリメトキシシランと純水が上下2層に分離した状態とし

た。次いで、上層のメチルトリメトキシシランを撹拌しながら冷却した。別途、純水139.6gにブチルアルコール3.49gと濃度28重量%のアンモニア水1.35gを加えこれにアニオン性界面活性剤(オクチルナフタレンスルホン酸ナトリウム)7.5gを加えた。この界面活性剤混合溶液を、上下2層に分離した下層(水層)に上層と下層とが完全には混合しない程度に撹拌しながら60分かけて添加し、引き続き2時間撹拌を継続して球状コア粒子(C3)の分散液を調製した。この球状コア粒子(C3)の分散液の一部採取し、球状コア粒子を分離し、洗浄乾燥し、次いで300℃で2時間焼成して球状コア粒子粉末を得た。得られた球状コア粒子について10%K値、平均粒子径および粒子径変動係数(CV値)を測定した。

結果を表1に示す。

【0089】

弾性被覆層の形成

次いで、上記球状コア粒子(C3)の分散液1,496.6gにメチルトリメトキシシラン600.8gと純水2,352.8g、ブチルアルコール58.9g、濃度28重量%のアンモ

ニア水0.48gの混合液をそれぞれ6時間かけて添加し、弾性被覆層を形成した粒子(K3)の分散液を調製した。この分散液から粒子(K3)を分離し、洗浄し、次いで110℃で2時間乾燥して弾性被覆層を形成した粒子(K3)を得た。得られた粒子(K3)について10%K値、平均粒子径および粒子径変動係数(CV値)を測定した。

結果を表1に示す。

【0090】

導電性薄膜層の形成

次いで、得られた弾性被覆層を形成した粒子(K3)について実施例1と同様にして導

電性薄膜層を形成した。得られた導電性微粒子(E3)の比重は2.5であり導電性薄膜層の厚みは360Åであり比抵抗は3×10-3Ω・cmであった。

【0091】

異方導電性接着剤の調製

次に、上記で得た導電性微粒子(E3)を用い実施例1と同様にして異方導電性接着剤

および異方導電性フィルムを調製し、隣接電極間絶縁率、上下導通性を調べた。結果を表1に示す。

【実施例4】

【0092】

絶縁性熱可塑性樹脂層を形成した導電性微粒子の調製

実施例1で得られた導電性微粒子(E1)80gとメチルメタクリレート粉末(綜研化学

製、商品名MP-1000、粒子径0.4μm)80gとを混合して、導電性微粒子(E1)

表面にメチルメタクリレート粉末を吸着させた。さらにこの混合粉末をボールミルに入れて十分に混合し、導電性微粒子表面を上記樹脂粒子で被覆して、メチルメタクリレート層で被覆した導電性微粒子(R1)を得た。この微粒子(R1)の平均粒子径は7.6μmで

、メチルメタクリレート層の厚みは0.2μmであった。なお、樹脂層の厚さは以下のよ

うにして測定した。

【0093】

(3)熱可塑性樹脂層の厚さ;

熱可塑性樹脂層形成前後の粒子について、SEM観察し、熱可塑性樹脂層形成前後の粒子径の差から熱可塑性樹脂層の厚さを算出した。この導電性粒子(R1)を用い、実施例1と同様にして異方導電性接着剤および異方導電性フィルムを調製し、隣接電極間絶縁率、上下導通性を調べた。

【実施例5】

【0094】

実施例2で得られた導電性微粒子(E2)について、実施例4と同様にして、絶縁性熱

可塑性樹脂(メチルメタクリレート)層で被覆した導電性微粒子(R2)を得た。この微

粒子(R2)の平均粒子径は7.1μmで、メチルメタクリレート層の厚みは0.15μm

であった。この導電性粒子(R2)を用い、実施例1と同様にして異方導電性接着剤およ

び異方導電性フィルムを調製し、隣接電極間絶縁率、上下導通性を調べた。

結果を表1に示す。

【実施例6】

【0095】

実施例3で得られた導電性微粒子(E3)についても実施例4と同様にして、絶縁性熱

可塑性樹脂層で被覆した導電性微粒子(R3)を得た。この微粒子(R3)の平均粒子径は7.2μmで、樹脂層の厚みは0.15μmであった。この導電性粒子および異方導電性フィルムを用い、実施例1と同様にして異方導電性接着剤および異方導電性フィルムを調製し、隣接電極間絶縁率、上下導通性を調べた。

結果を表1に示す。

[比較例1]

【0096】

シリカ粒子(触媒化成工業(株)製、SW、平均粒子径7.0μm、粒子径変動係数1

.0%、10%K値4900kgf/mm2)10gを用い、これに弾性被覆層を形成することなしに、これに実施例1と同様にして導電性薄膜層を形成した。得られた導電性微粒子(E4)は、比重が3.1、導電性薄膜層の厚みが400Å、比抵抗が3×10-3Ω・cmであった。

【0097】

次いで、導電性微粒子(E4)を用い実施例1と同様にして異方導電性接着剤および異

方導電性フィルムを調製し、隣接電極間絶縁率、上下導通性を調べた。結果を表1に示す。

[比較例2]

【0098】

平均粒子径が7.0μmのプラスチック粒子(スチレンの架橋系重合体)100gを用い、これに実施例1と同様にして導電性薄膜層を形成した。得られた導電性微粒子(E5)の

比重は2.4、導電性薄膜層の厚みは340Å、比抵抗は1×10-3Ω・cmであった。次

いで、導電性微粒子(E5)を用い実施例1と同様にして異方導電性接着剤および異方導

電性フィルムを調製し、隣接電極間絶縁率、上下導通性を調べた。

結果を表1に示す。

[比較例3]

【0099】

シリカ粒子の調製

内容積10Lの容器に純水6,581gを入れ、撹拌しながらメチルトリメトキシシラン

750gを静かに加え、メチルトリメトキシシランと純水が上下2層に分離した状態とし

た。

【0100】

次いで、上層のメチルトリメトキシシランを撹拌しながら冷却した。別途、純水139.6gにブチルアルコール3.49gと濃度28重量%のアンモニア水1.35gを加えこれにアニオン性界面活性剤(オクチルナフタレンスルホン酸ナトリウム)7.5gを加えた。この界面活性剤混合溶液を、上下2層に分離した下層(水層)に上層と下層とが完全には混合しない程度に撹拌しながら60分かけて添加し、引き続き2時間撹拌を継続した後、この分散液1,496.6gに、メチルトリメトキシシラン600.8g、純水2,352.8g、ブチルアルコール58.9gおよび濃度28重量%のアンモニア水0.48gの混合液をそれぞれ8時間かけて添加してシリカ粒子(P1)の分散液を調製した。

【0101】

この分散液からシリカ粒子(P1)を分離し、洗浄し、次いで110℃で2時間乾燥し、次いで300℃で3時間加熱処理してシリカ粒子(P1)を得た。得られたシリカ粒子(P1)について10%K値、平均粒子径および粒子径変動係数(CV値)を測定した。結果を表1に示す。このシリカ粒子(P1)に、実施例1と同様にして導電性薄膜層を形成した。得られた導電性微粒子(E6)の比重は2.5、導電性薄膜層の厚みは350Å、比抵抗は5×10-3Ω・cmであった。

【0102】

次いで、得られた導電性微粒子(E6)を用い実施例1と同様にして異方導電性接着剤

および異方導電性フィルムを調製し、隣接電極間絶縁率、上下導通性を調べた。結果を表1に示す。

【0103】

【表1】

【図面の簡単な説明】

【0104】

【図1】本発明に係る導電性微粒子の概略断面図を示す。

【図2】本発明に係る導電性微粒子の概略断面図を示す。

【図3】本発明に係る電気回路基板の製造工程を示す概略図を示す。

【図4】本発明に係る電気回路基板の製造工程を示す概略図を示す。

【図5】本発明に係る電気回路基板の製造工程を示す概略図を示す。

【図6】本発明に係る電気回路基板の製造工程を示す概略図を示す。

【符号の説明】

【0105】

1・・・・・球状コア粒子

2・・・・・弾性被覆層

3・・・・・導電性薄膜層

4・・・・・絶縁性熱可塑性樹脂層

11・・・・・電極

12・・・・・基板

13・・・・・電極

14・・・・・ICチップ

15・・・・・導電性微粒子

16・・・・・接着成分

21・・・・・電極

22・・・・・基板

23・・・・・入出力パッド

24・・・・・バンプ

25・・・・・LSIベアチップ

26・・・・・封止樹脂

27・・・・・絶縁性熱可塑性樹脂フィルム

【技術分野】

【0001】

本発明は、新規な導電性微粒子の製造方法に関し、また該導電性微粒子が分散してなる異方導電性接着剤および絶縁性熱可塑性樹脂フィルム、さらに前記導電性微粒子を用いた電気回路基板に関する。さらに詳しくは、電気回路形成用に使用されても電極基板等を損傷することがなく、しかも高い導電性を示す導電性微粒子、IC等の微細な電極とそれらが搭載される基板上の電極とを優れた隣接電極間絶縁率および上下導通率によって接続することができる異方導電性接着剤および異方導電性フィルム、信頼性に優れ回路形成が可能な電気回路基板に関する。

【背景技術】

【0002】

近年、エレクトロニクス実装分野において、小ピッチの接続端子(電極)を電気的に接続することが望まれているようになっている。このような電極の接続方法としては、一般的に半田付けの方法が知られている。しかしながら、この半田付けの方法では、小ピッチの接続端子の接続が難しいという欠点があった。また使用される接続端子には、半田濡れ性が要求されたり、さらには高温接続を行うために耐熱性の絶縁基板であることも要求されていた。

【0003】

また、金線により電極を接続する方法、いわゆるワイヤボンディングも知られていたが、この方法では、微細化した電極の接続には限界があった。そこで、特に微細な電極の接続方法として、ベア・チップLSIの電極とプリント配線基盤の電極を張り合わせて接続する方法、いわゆるフリップチップ実装が知られており、ノートパソコンや携帯型ワープロ、PCMCIAカードなどに採用されている。

【0004】

ところで各種電子機器に対しては小型化の要求が強く、小型化しても機能が低下しないようにする必要があり、またサイズは変わらなくても高機能化させるために、内蔵する回路基板およびLSIチップをさらに小型化するとともに、回路を高密度化することが望まれている。しかしながら、単に回路を高密度化しただけでは接続不良や断線さらには横導通が起こりやすく、製造時の不良率が高くなったり、使用時に故障率が高くなるなどの問題が生じることがあった。

【0005】

このため、この問題点を解決するために電極間に導電性微粒子を介在させて、信頼性を高めた電気回路基板が知られている。また、このような導電性微粒子は、たとえば液晶表示装置における液晶表示素子またはそのシール部など、上下電極を接続するとともに電極基板間距離を一定に保つ必要がある場合にも用いられていた。

【0006】

このように様々な用途に使用が期待されている導電性微粒子としては、従来から金、銀、ニッケルなどの金属粒子が用いられていたが、形状が不均一であったり、バインダー樹脂に比べて比重が大きく導電性ペースト中で沈降したり、さらには均一に分散させることが困難であるため、接続の信頼性に欠けるという欠点があった。

【0007】

このため、シリカ微粒子または樹脂微粒子に金属メッキ層を設けた導電性微粒子が開示されている。(特開昭59−28185号および特公平7−95165号公報参照)。また導電性微粒子として、有機質または無機質の芯材に微細な金属微粒子を被覆した導電性粉末も開示されている(特公平6−96771号公報参照)。

【0008】

しかしながら、これらの導電性微粒子は芯材が硬すぎて電極を破損したり、圧縮変形しないために接触面積が小さく、接触抵抗を低減させることが困難であったり、熱プレス時

に電極に埋まってしまうことがあった。さらにまた、芯材が有機質の場合、導電性微粒子が柔らかすぎて電極間距離を一定に保つことが困難となったり、接続後圧力解放した際に経時的に反作用で導電性微粒子と電極間に隙間が生じて断線したりすることがあり、さらに粒子表面が金属層であるため、高密度回路の形成時や端子接続時に横導通を生じるなどの問題があった。

【0009】

このため、本願出願人は、横導通のない電気回路基板を形成する方法として、導電性微粒子表面に熱可塑性樹脂を被覆した導電性微粒子を熱硬化性樹脂接着成分に分散させた異方導電性接着剤を用いることを提案している(特開平3−46774号)。ところで、このような電気回路基板に用いられる導電性微粒子としては、(1)電極間距離を高精密に制

御できること、(2)電極を損傷しないこと、(3)粒子密度を減少できること、(4)特に大画

面等のソリで断線しないこと(変形による断線)、(5)熱膨張収縮で断線しないこと(熱

による接続部応力吸収)などが要求されている。

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、導電性微粒子表面を熱可塑性樹脂によって被覆した異方導電材料であっても、加圧条件や加熱条件によっては電気的接続に対する信頼性に欠けるという問題点があった。また、導電性微粒子が金属の球状コア粒子の表面に絶縁性被覆層を設けたものでは、均一な粒子径の粒子が得にくかったり、均一分散性に欠けたり、さらに比重が大きいために遍在することがあり、接続ムラが生じたり、さらには表示性能に劣ったりすることがあった。

【0011】

また、球状コア粒子として無機酸化物粒子、たとえばシリカ粒子を用いこれに導電性薄膜層を形成した導電性微粒子は、球状コア粒子が硬すぎて、しかも柔軟性がないために電極基板を損傷したり、粒子径が不均一な場合は電極と粒子径の小さい導電性微粒子の間にギャップが生じるため接触不良を生じ、表示される画質の低下や表示ムラが問題となることがあった。

【0012】

また、球状コア粒子に有機樹脂粒子を用いた場合は、シリカ粒子と比較して柔らかすぎたり、応力変形に対する回復力が小さいために、電極と導電性微粒子の間にギャップが生じるため接触不良を生じ、表示される画質の低下や表示ムラが問題となることがあった。特に、近年、電子機器の小型化、薄型化の趨勢から、各種部品の高密度化の流れに伴い、多接点電極のファインピッチ化がますます進行しつつあり、このため、本発明は、ファインピッチの多接点電極等の接続に対しても信頼性の高い導電性微粒子の出現が望まれている。

【課題を解決するための手段】

【0013】

本発明は、ファインピッチの多接点電極等の接続に対しても信頼性の高い導電性微粒子、異方導電性接着剤、異方導電性フィルムおよび信頼性の高い電気回路基板を提供することを目的としている。具体的には、電極層を損傷することがなく電極間距離を一定に保つことが可能であり、しかも、接触抵抗が小さく、ある程度の凹凸があっても確実に電極を接続可能であり導電性微粒子を提供することを目的としている。

【0014】

[1]本発明にかかる導電性微粒子の製造方法は、

球状コア粒子と、該球状コア粒子表面に形成された弾性被覆層と、

該弾性被覆層表面に形成された導電性薄膜層とからなり導電性微粒子であり、

前記弾性被覆層が次の工程により形成することを特徴とする。

(a)球状コア粒子表面に疎水性官能基を付与する工程

(b)前記疎水性球状コア粒子を水および/または有機溶媒に分散させて疎水性

球状コア粒子の分散液を調製する工程

(C)前記疎水性球状コア粒子分散液に界面活性剤を添加する工程

(d)界面活性剤が添加された疎水性球状コア粒子分散液に下記(1)式で示される有機ケイ素化合物の1種または2種以上の混合物を添加し、さらにアルカリを添加して前記疎水性球状コア粒子表面に有機ケイ素化合物の加水分解縮重合物からなる弾性被覆層を形成させる工程

R1nSi(OR2)4-n (1)

(式中nは1〜3の整数であり、R1は置換または非置換の炭化水素基から選ばれる炭素数1〜10の炭化水素であり、R2は水素原子、炭素数1〜5のアルキル基、炭素数2〜5のアシル基の

いずれかを示す)

[2]前記工程(a)において、球状コア粒子表面に予め水酸基を付与したのち疎水性官能基を付与する。

[3]前記(e)工程において、前記疎水性球状コア粒子表面に有機ケイ素化合物の加水分解縮重合物を形成させたのち、20〜95℃の温度で熟成する。

[4]前記導電性薄膜層の表面に、さらに絶縁性熱可塑性樹脂層を形成する。

[5](i)前記球状コア粒子の平均粒子径が0.5〜30μmの範囲にあり、(ii)弾性被覆層

の厚さが0.1〜10μmの範囲にあり、(iii)導電性薄膜層の厚さが0.01〜5μmの

範囲にあり、(iv)導電性微粒子の平均粒子径が1〜35μmの範囲にあり、(v)弾性被覆

層の10%K値は、球状コア粒子の10%K値よりも低く、かつ50〜500kgf/mm2の

範囲にある(但し、10%K値は下式(1)で表され、 K=(3/21/2)・F・S-3/2・(D/2)-1/2 …(1)

式中、Fは微粒子の10%圧縮変形時の荷重値(kgf)、Sは微粒子の10%圧縮変形時の

圧縮変位(mm)、Dは粒子直径(mm)を示す)。

[6]前記弾性被覆層が、下記式(2)で表される有機ケイ素化合物の1種または2種以上

からなるポリオルガノシロキサンからなる。

R1nSi(OR2)4-n …(2)

(式中、nは1〜3の整数であり、R1は置換または非置換の炭化水素基から選ばれる炭

素数1〜10の炭化水素基であり、R2は水素原子、炭素数1〜5のアルキル基、炭素数

2〜5のアシル基を示す。)

[7]前記球状コア粒子が金属酸化物または樹脂からなる粒子であり、球状コア粒子の粒子

径変動係数が20%以下であり、10%K値が300〜6000kgf/mm2の範囲にある。

[8]以上の方法で得られた導電性微粒子が絶縁性熱硬化性樹脂の接着成分中に分散されて

なる異方導電性接着剤。

[9]以上の方法で得られた導電性微粒子が、絶縁性熱可塑性樹脂に分散されてなる絶縁性

熱可塑性樹脂フィルム。

[10]以上の方法で得られた導電性微粒子から形成された微粒子層を表面に有する絶縁性熱可塑性樹脂フィルム。

[11]以上の方法で得られた導電性微粒子が対向する電極間に電極接続用導電性微粒子として介在することを特徴とする電気回路基板。

[12]前記異方導電性接着剤を用いて形成された電気回路基板。

[13]前記絶縁性熱可塑性樹脂フィルムを用いて形成された電気回路基板。

【発明の効果】

【0015】

本発明の導電性微粒子は、球状コア粒子に弾性被覆層を設けた粒子に導電性薄膜層が形成されているので、電極層を損傷することがなく、また電極と導電性微粒子の接触面積を大きくすることができるので接触抵抗が小さく、電極にある程度の凹凸があっても確実に電極を接続することができる。さらに球状コア粒子の粒子径変動係数が小さく弾性被覆層より高く十分な弾性値を有しているので電極間距離を一定に保つことができる。

【0016】

また、本発明の異方導電性接着剤、絶縁性熱可塑性樹脂フィルムは、上記導電性微粒子

を含有しているので接続信頼性が高く、極めて優れた隣接電極間絶縁率および上下導通率をもって電極間を電気的に接続することができ、IC等の微細な電極と、それらが搭載される基板上の電極とを電気的に接続するために有効に用いることができ、特に、ファインピッチの多接点電極の接続に対しても信頼性が高いという効果がある。

【発明を実施するための最良の形態】

【0017】

以下に本発明に係る導電性微粒子および該微粒子を使用した異方導電性接着剤、フィルム、電気回路基板について具体的に説明する。

[導電性微粒子]

図1は本発明に係る導電性微粒子を模式的に示す断面図であり、本発明に係る導電性微粒子は、球状コア粒子1と、該球状コア粒子1表面に設けられた弾性被覆層2と、該弾性被覆層2表面に設けられた導電性薄膜層3とからなることを特徴としている。

【0018】

球状コア粒子1

本発明に用いる球状コア粒子としては、無機酸化物粒子、有機無機複合粒子、有機高分子化合物粒子などの金属粒子以外の粒子を使用することができる。無機酸化物粒子としてはシリカ、アルミナ、ジルコニア、チタニア、シリカ・アルミナ、シリカ・ジルコニア等の従来公知の単一の無機酸化物粒子、2種以上複合無機酸化物粒子が挙げられる。有機無機複合粒子としては、金属アルコキシドおよび/または金属アルキルアルコキシドを加水分解して得られる従来公知のポリオルガノシロキサン等の粒子が挙げられる。さらに、有機高分子化合物粒子としては、ジビニルベンゼン重合体、ジビニルベンゼン−スチレン共重合体、ジビニルベンゼン−アクリル酸エステル共重合体等の樹脂粒子、フェノール樹脂粒子等が挙げられる。

【0019】

球状コア粒子の平均粒子径は0.5〜30μmの範囲にあることが好ましく、さらに好

ましくは0.8〜25μmの範囲である。平均粒子径が0.5μm未満では、弾性特性が弾性被覆層に依存することになり、実質的に弾性被覆層のみからなる粒子となる。このため、球状コア粒子によって電極間距離を一定に保ちながら、弾性被覆層によって応力を吸収し、電極の損傷等がなく信頼性の高い電気回路を形成するという本発明の効果が十分に得られなくなることがある。また、平均粒子径が30μmを越えると、結果的に得られる導電性微粒子の平均粒子径が30μmを越えることとなり、このような大きな粒子は微細な電気回路の形成には不向きである。

【0020】

球状コア粒子の粒子径変動係数は20%以下、好ましくは10%以下であることが望ましい。粒子径変動係数が20%を超えると、最終的に得られる導電性微粒子、異方導電性微粒子の粒子径変動係数が大きくなり、粒子ごとに電極との接触面積に違いが生じるために導通不良が生じたり、電極の接続ができない場合があり、また電極間距離を一定にできないことがある。

【0021】

球状コア粒子の10%K値は300〜6000kgf/mm2の範囲にあることが好ましく、

さらに好ましい範囲は500〜5000kgf/mm2である。10%K値が300kgf/mm2未

満では最終的に得られる粒子の10%K値が小さすぎるため、導電性微粒子が柔らかくなりすぎて、電極間距離を一定にすることができないことがあり、場合によっては電気回路形成時の加圧に対して変形が大きくなりすぎて接続信頼性が低下することがある。また10%K値が6000kgf/mm2を越えると、最終的に得られる粒子の10%K値が大きくなりすぎてしまい、粒子として堅すぎるため、電極を損傷したり、接続不良を起こすことがある。

【0022】

本発明に用いる球状コア粒子および後で述べる弾性被膜層を形成した粒子の粒径分布は走査型電子顕微鏡(日本電子(株)製:JSM−5300型)により写真を撮影し、この

画像の250個の粒子について画像解析装置(旭化成(株)製:IP−100)を用いて測定される。また、各粒子径の変動係数は250個の粒子の粒子径を用いて下記式から計算によって得られる。

【0023】

粒子径変動係数=(粒子径標準偏差(σ)/平均粒径(Dn))×100

【0024】

【数1】

【0025】

Di:個々の粒子の粒子径、n=250また、10%K値は以下のようにして評価され

る。測定器として微小圧縮試験機(島津製作所製 MCTM-201)を用い、試料として粒子直

径がDである1個の微粒子を用いて、試料に一定の負荷速度で荷重を負荷し、圧縮変位が粒子径の10%となるまで粒子を変形させ、10%変位時の荷重と圧縮変位(mm)を求める。粒径および求めた圧縮荷重、圧縮変位を次に式(1)に代入して計算によって求められる。本明細書では、10個の粒子について10%K値を測定し、この平均値によって評価する。

【0026】

K=(3/21/2)・F・S-3/2・(D/2)-1/2 …(1)

(式中、Fは微粒子の10%圧縮変形時の荷重値(kgf)、Sは微粒子の10%圧縮変形

時の圧縮変位(mm)、Dは粒子直径(mm)を示す。)

具体的な測定条件としては、圧縮速度定数を1として、粒子径によって(i)負荷速度を

0.029〜0.27gf/secの範囲で変更し、(ii)試験荷重を最大10gfとした。

【0027】

弾性被覆層2

本発明の弾性被覆層は下記式(2)で表される有機ケイ素化合物の1種または2種以上からなるポリオルガノシロキサンであることが好ましい。

【0028】

R1nSi(OR2)4-n (2)

式中、nは1〜3の整数であり、R1は置換または非置換の炭化水素基から選ばれる炭

素数1〜10の炭化水素基であり、R2は水素原子、炭素数1〜5のアルキル基または炭

素数2〜5のアシル基である。

【0029】

このような一般式(2)で表される有機ケイ素化合物の具体例としては、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルトリイソプロポキシシラン、メチルトリス(メトキシエトキシ)シラン、エチルトリメトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、フェニルトリメトキシシラン、γ−クロロプロピルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、メチルトリアセトキシシラン、フェニルトリアセトキシシラン等のオルガノトリアルコキシシラン化合物、オルガノトリアセトキシシラン化合物:ジメトキシジメチルシラン、ジエトキシ-3-グリシドキシプロピルメチルシラン、ジメトキシジフェニルシラン、ジアセトキシジメチルシラン等のジオルガノジアルコキシシラン化合物等:トリメチルメトキシシラン、トリメチルエトキシシラン、トリメチルシラノール等のトリオルガノアルコキシシシラン化合物等が挙げられる。

【0030】

さらに、必要に応じて式(2)においてn=0で表される有機ケイ素化合物を混合して用いることができる。このn=0で表される有機ケイ素化合物を混合して用いることによって弾性被覆層の弾性率を所望の弾性率に制御することが容易にできる。このときの混合比率は全有機ケイ素化合物中のn=0で表される有機ケイ素化合物の割合は50モル%以下であることが好ましく、具体的にはテトラメトキシシラン、テトラエトキシシラン、テトライソプロポキシシラン、テトラブトキシシラン等のテトラアルコキシシラン化合物、テトラアセトキシシラン等のテトラアシルオキシシラン等の化合物等を挙げることができる。

【0031】

このような弾性被覆層の10%K値は球状コア粒子より低く、かつ50〜500kgf/mm2の範囲にあることが好ましく、さらに好ましい範囲は80〜300kgf/mm2である。弾性被覆層の10%K値が、50kgf/mm2未満では弾性被覆層が柔らかすぎて実質的に10%K値の高い球状コア粒子のもに場合と差がなくなるため、コア粒子によって電極を損傷することがあり、500kgf/mm2を越えると、弾性被覆層が硬すぎるために電極と導電性微粒子の接触面積の増加が不十分となり接触抵抗が十分低下せず、また粒子径がある程度不均一な場合でも確実に電極を接続することができるという本発明の効果が十分に得られなくなることがあり、さらに応力の吸収が不十分となり、やはり電極の損傷等を起こすことがあるので好ましくない。

【0032】

なお、弾性被覆層の10%K値とは、弾性被覆層を形成する式(2)で表される有機ケイ素化合物のみからなる粒子を形成し、この粒子を上記した方法にて10%K値を測定して得られる値を意味する。このような弾性被覆層の厚さは0.1〜10μmの範囲にあることが好ましく、さらに好ましくは0.5〜5μmの範囲である。

【0033】

弾性被覆層の厚さが0.1μm未満では、弾性被覆層が薄すぎて実質的に10%K値の高い球状コア粒子だけとなるため電極と導電性微粒子の接触面積の増加が不十分となり接触抵抗が十分低下しなくなることがある。また弾性被覆層の厚さが0.1μm未満では、粒子径がある程度不均一な場合でも確実に電極を接続することができるという本発明の効果が十分に得られなくなることがあり、さらには応力の吸収が不十分となり、電極の損傷等を起こすことがある。一方、弾性被覆層の厚さが10μmを越えると実質的に弾性率の低い弾性被覆層のみからなる粒子と同等のものとなり、電極間距離を一定に保つなどの効果が得られないことがある。

【0034】

また、このような弾性被覆層が形成された粒子自体の10%K値は、200〜2000kgf/mm2、好ましくは250〜1000kgf/mm2の範囲にあることが望ましい。なお、弾性被覆層が形成された粒子自体の10%K値は、弾性被覆層が形成された粒子を上記した方法にて10%K値を測定することによって得られる。

【0035】

このような弾性被覆層の形成方法は、前記した膜厚および弾性特性(10%K値)の弾性被覆層が得られれば特に制限はないが、たとえば、以下のようにして製造することが好ましい。具体的には、まず(a)前記球状コア粒子を水および/または有機溶媒に分散させ

て球状コア粒子の分散液を調製する。

【0036】

球状コア粒子はシランカップリング剤等で処理して、表面に疎水性官能基が付与されていることが好ましい。なお球状コア粒子が表面に水酸基を有していないか、有していても不十分な場合はアルカリ性溶液に接触させることによって水酸基を付与(本発明では、これを球状コア粒子の活性化工程という)した後、同様にシランカップリング剤等で処理して、表面に疎水性官能基を付与してもよい。

【0037】

こうして得られた疎水性球状コア粒子を水、有機溶媒、または水と有機溶媒との混合溶媒に分散させるが、有機溶媒としては、水と相溶性の有機溶媒、たとえば、アルコール類、グリコール類、グリコールエーテル類、ケトン類などから選ばれる1種または2種以上が用いられる。また混合溶媒中の有機溶媒の濃度は30%以下であることが好ましい。

【0038】

なお、分散液中の疎水性コア粒子の濃度は粒子径にもよるが1〜10重量%の範囲にあることが好ましい。疎水性コア粒子の濃度が1重量%未満では生産性が低く、10重量%を超えると得られる粒子が凝集する傾向にある。疎水性球状コア粒子の分散液は必要に応じて超音波を照射し、粒子を単分散させてもよい。

【0039】

次いで、得られた(b)疎水性球状コア粒子分散液中に、界面活性剤を添加する。使用さ

れる界面活性剤としてはイオン性界面活性剤、非イオン性界面活性剤のいずれをも使用できるが、使用している分散媒がアルカリ性の場合はアニオン性界面活性剤が好ましい。このような界面活性剤としては、水に可溶なものであれば特に制限なく使用することが可能である。具体的には、アルキルアミン塩、第4級アンモニウム塩等の陽イオン界面活性剤、アルキルベタイン、アミンオキサイドなどの両性界面活性剤、脂肪酸塩、アルキル硫酸エステル、アルキルナフタレンスルホン酸塩、アルキルスルホコハク酸塩、アルキルジフェニルエーテルジスルホン酸塩、アルキル隣酸塩、ポリオキシエチレンアルキル硫酸エステル、ポリオキシエチレンアルキルアリル硫酸エステル、ナフタレンスルホン酸ホルマリン縮合物などの陰イオン性界面活性剤、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンアルキルアリルエーテル、ポリオキシエチレン誘導体、ソルビタン脂肪酸エステル、ポリオキシエチレソルビタン脂肪酸エステル、ポリオキシエチレンソルビトール脂肪酸エステル、グリセリン脂肪酸エステル、ポリオキシエチレン脂肪酸エステル、ポリオキシエチレンアルキルアミン、アルキルアルカノールアミドなどの非イオン性界面活性剤などが挙げられる。

【0040】

この界面活性剤の添加量は、球状コア粒子に対して0.4〜40重量%の範囲にあるこ

とが好ましい。界面活性剤の量が上記範囲にあると、次に添加する有機ケイ素化合物の加水分解物が疎水性球状コア粒子表面に析出・縮重合して弾性被覆層を形成する割合が高くなり、新たな核が発生したり、ゲル状物が多く残存したりすることがなく、収率が向上し、粒子成長が均一となり、粒子径変動係数の低い粒子を得ることができる。

【0041】

次に、上記式(2)で示される有機ケイ素化合物の1種または2種以上の混合物を、必要に応じて有機溶媒に溶解した溶液を添加し、さらに加水分解触媒としてアルカリを添加して有機ケイ素化合物を加水分解させ、加水分解物を球状コア粒子表面に析出・縮重合させて弾性被覆層を形成する。加水分解用触媒として添加されるアルカリとしては、アルカリ金属水酸化物水溶液、アミン水溶液、アンモニア水溶液、アンモニアガス等が挙げられるが、特にアンモニア水溶液およびアンモニアガスは加熱処理後、微粒子中にアンモニアが残存しにくく、残存しても容易に除去可能であり、しかも安価であるので好ましい。

【0042】

アルカリの添加量は、用いる有機ケイ素化合物の種類および量によって異なるが、分散液のpHが好ましくは7〜13、さらに好ましくは8〜12の範囲となるように連続的にまたは断続的に添加することができる。アルカリの添加時間は、特に制限はなく、用いる有機ケイ素化合物の種類および量によって変えることができる。アルカリを添加した後、加水分解時の温度と同温または高温に維持して球状微粒子を熟成する。この熟成工程によって、得られる微粒子の粒子径がさらに均一となる。熟成時の温度および時間は、約20〜95℃、好ましくは50〜90℃の温度で約0.5〜24時間維持することが好ましい。

【0043】

熟成温度が約20℃未満では、用いる有機ケイ素化合物によっては加水分解速度が遅く、加水分解物が十分に析出しないために、溶解したまま残留するシリカ成分が多くなり、また単分散した粒子が得にくく、また熟成温度が95℃以上では粒子同士の凝集が起こり、さらには融着した粒子が生成することがある。このような方法で製造すると、弾性被覆層形成時に式(2)で表される有機ケイ素化合物の使用効率を高くすることができ、このため所望の粒子径、粒子径変動係数、および弾性特性を有する粒子を得ることができる。

【0044】

以上のようにして、球状コア粒子表面に弾性被覆層を形成した後、分散液から表面に弾性被覆層が形成された球状コア粒子を分離し、必要に応じてアルコール等の有機溶媒で洗浄し、次いで、100〜1200℃の温度で乾燥および/または加熱処理したのち、導電性薄膜層を形成する。

【0045】

導電性薄膜層3

本発明の導電性微粒子は、前記弾性被覆層の表面に導電性薄膜層を有している。導電性薄膜層の導電性成分としては、電極の接続に使用可能な導電性を有しているものであれば特に制限はなく従来公知の成分を使用することができ、たとえば、ニッケル、コバルト、銅、銀、金、錫、鉄、パラジウム、インジウムなどが挙げられる。さらに導電性の高い合金を用いることもできる。

【0046】

導電性薄膜層の厚さは0.01〜5μmの範囲にあることが好ましく、さらに0.02〜3μmの範囲にあることが好ましい。導電性薄膜層の厚さが0.01μm未満では十分な

導電性が得られないことがあり、電気回路の形成に不向きであり、導電性薄膜層の厚さが5μmを越えると加熱・加圧して回路を形成する際などに内部粒子との剥離を生じたり、粒子比重が大きくなるために樹脂ペースト中での分散性が低下し、均一な回路形成ができないことがある。

【0047】

このような導電性薄膜層の形成方法としては、上記した導電性薄膜層が形成できれば特に制限はなく、従来公知の方法が採用でき、たとえば、無電解メッキ法(化学的メッキ法)、イオンスパッタリング法、イオンプレーティング法、真空蒸着法等の物理的蒸着方法、導電性成分の微粉末を、基体粒子と機械的に混合してメカノケミカルに付着または融着させたり、バインダーに混合して得られるペーストによりコーティングする方法等が挙げられる。

【0048】

以上のような構成を有する本発明に係る導電性微粒子は、平均粒子径が1〜35μmの範囲にあり、さらに好ましくは1〜30μmの範囲にあることが望ましい。平均粒子径が1μm未満では、電極基板の表面が十分に平滑でない場合、たとえば溝や穴があると、接続不良を起こすことがあり、35μmを越えるとファインピッチの電極の接続が困難になることがある。特に、導電性微粒子の平均粒子径は、通常電極間距離の0.3倍以下とな

るように使用されることが好ましい。

【0049】

また、導電性微粒子の粒子径変動係数は20%以下であることが好ましい。粒子径変動係数が20%を越えると、電極との接触面積に違いが生じるために導通不良(ムラ)が生じたり、電極の接続に関与しない粒子が多くなる傾向にあり、また電極間距離を一定にできないことがある。このような導電性微粒子の比重は0.5〜8g/ccの範囲にあることが好ましく、さらに0.7〜5g/ccの範囲にあることが望ましい。0.5〜8g/ccの範囲にない場合は、樹脂ペースト、絶縁性接着性分等に分散させて使用する際に、分散媒との比重差が大きいために均一に分散しなかったり沈降したりすることがある。

【0050】

絶縁性熱可塑性樹脂層4

また、本発明の導電性微粒子は、図2に示されるように前記導電性薄膜層3の表面にさらに絶縁性熱可塑性樹脂層4が設けられていてもよい。なお、図2は、本発明に係る導電性微粒子の他の態様を示す断面図であり、図2中、符号1は前記した球状コア粒子、符号2は弾性被覆層、符号3は導電性薄膜層を示す。

【0051】

このような絶縁性熱可塑性樹脂としては、エチレン−酢酸ビニル共重合体、ポリエチレン、エチレン−プロピレン共重合体、エチレン−アクリル酸エステル共重合体、エチレン

アクリル酸塩共重合体、アクリル酸エステル系ゴム、ポリイソブチレン、アタクチックポリプロピレン、ポリビニルブチラール、アクリロニトリル−ブタジエン共重合体、スチレン−イソプレンブロック共重合体、ポリブタジエン、エチルセルロース、ポリエステル、ポリアミド、ポリウレタン、天然ゴム、シリコン系ゴム、ポリクロロプレンなどの合成ゴム類、ポリビニルエーテルなどを挙げることができる。

【0052】

絶縁性熱可塑性樹脂層の厚さは、導電性微粒子の直径の1%〜10%の範囲にあることが好ましい。絶縁性熱可塑性樹脂層の厚さが導電性微粒子の直径に対して1%より小さい場合は、絶縁層が薄すぎて接続の信頼性が低下することがある。また、導電性微粒子の直径に対して10%より大きい場合は、電気回路を接続する際の加圧によって絶縁性熱可塑性樹脂層が導電性微粒子から剥離し、剥離片が電極間の導通不良を起こしたり、ホットメルトタイプのように瞬時加熱したときに、絶縁性熱可塑性樹脂層の溶融が不十分となり、導通不良を起こすことがある。

【0053】

絶縁性熱可塑性樹脂層の被覆方法としては、たとえば、導電性微粒子と絶縁性熱可塑性樹脂微粉末を容器に入れて混合し、摩擦によって生じる帯電極性の相違により被覆する方法など公知の方法が採用される。このように、導電性薄膜層の表面にさらに絶縁性熱可塑性樹脂層が設けられていると、この導電性微粒子を対向する電極間に介在させて加圧し、該接着剤中の被覆粒子が単層に拡散したのち、加圧状態を維持しつつ加熱すれば、絶縁性熱可塑性樹脂の前記電極接触部分が融解し、極めて優れた隣接電極間絶縁率および上下導通率をもって電極間を電気的に接続することができる。絶縁性熱可塑性樹脂層が設けられていないと、互いに隣接して横に存在する電極間に複数個の導電性微粒子が分散した場合は、隣接電極間が導通、すなわち横導通することがあり、隣接電極間絶縁率が低下することがある。

なお、本明細書では、このように前記導電性薄膜層の表面にさらに絶縁性熱可塑性樹脂層が設けられた導電性微粒子を異方導電性微粒子ということもある。

【0054】

[異方導電性接着剤]

本発明に係る接着剤は、上記した導電性微粒子が絶縁性熱硬化性樹脂の接着成分中に分散されたものである。

【0055】

絶縁性熱硬化性樹脂の接着成分としては、エポキシ樹脂、アクリル酸エステル樹脂、メラミン樹脂、尿素樹脂、フェノール樹脂などの熱硬化性樹脂、多価アルコールのアクリル酸エステル、ポリエステルアクリレート、多価カルボン酸の不飽和エステル、などの紫外線、電子線などによる電磁波照射硬化性樹脂を挙げることができる。

【0056】

なお、導電性微粒子として、前記導電性薄膜層の表面にさらに絶縁性熱可塑性樹脂層が設けられた異方導電性微粒子を使用する場合、絶縁性熱可塑性樹脂の軟化温度よりも高温で硬化する熱硬化性樹脂を用いることが望ましい。異方導電性接着剤中に含まれる導電性微粒子の量は、接着剤として機能できる量であれば特に制限されるものではなく、絶縁性熱可塑性樹脂100重量部に対して、5〜400重量部、好ましくは10〜100重量部の範囲にあることが望ましい。

【0057】

このような異方導電性接着剤に使用される導電性微粒子は、電極のピッチに応じて小径であって、かつ、均一な粒子直径を有するものが好適である。

[絶縁性熱可塑性樹脂フィルム]また、本発明に係る絶縁性熱可塑性樹脂フィルムは、上記した導電性微粒子が絶縁性熱可塑性樹脂に分散されたものである(この絶縁性熱可塑性樹脂フィルムを第1の絶縁性熱可塑性樹脂フィルムということもある)。

【0058】

絶縁性熱可塑性樹脂フィルムとしては、導電性微粒子において例示したものと同じ熱可

塑性樹脂からなるフィルムを用いることができる。絶縁性熱可塑性樹脂フィルムの厚さは、5〜100μmの範囲にあることが好ましく、さらに好ましくは10〜50μmの範囲である。このような絶縁性熱可塑性樹脂フィルムは、従来公知の絶縁性熱可塑性樹脂フィルムの製造工程のいずれかの段階において、本発明の導電性微粒子または絶縁性熱可塑性樹脂被覆層を設けた導電性微粒子を添加することによって製造することができる。たとえば、ベント式成形機などの成形機を用いてポリマーへ練り込む方法、ポリマーの重合時に添加する方法等を採用することもできるが、ポリマーの重合時に導電性微粒子を添加すると、絶縁性熱可塑性樹脂中に導電性微粒子を均一に分散させることができる。

【0059】

こうして得られた導電性微粒子を含む樹脂組成物を溶融押し出してシート化した後、一軸または二軸延伸を行うと、絶縁性熱可塑性樹脂フィルムを製造することができる。また、絶縁性熱可塑性樹脂フィルムの別の形態は、前記導電性微粒子から形成された微粒子層を表面に有するものである(この絶縁性熱可塑性樹脂フィルムを第2の絶縁性熱可塑性樹脂フィルムということもある)。

【0060】

第2の絶縁性熱可塑性樹脂フィルムは、上記した導電性微粒子を、樹脂を溶解しない溶媒に分散し、表面にシリコン系樹脂層を設けたベースフィルムたとえばポリイミド樹脂フィルム等の上に塗り、沈降させ、乾燥して溶媒を蒸散させて、熱可塑性樹脂フィルム表面に導電性微粒子からなる微粒子層を形成することによって製造される。この第2の絶縁性熱可塑性樹脂フィルムでは、前記導電性微粒子は導電性薄膜層の表面にさらに絶縁性熱可塑性樹脂層が設けられていたものが好ましい。

【0061】

このような絶縁性熱可塑性樹脂フィルムは、ベースフィルムに仮固定されたフィルムを電極に転写し、他方の電極と挟み、荷重をかけ、加熱することによって電極を接続することができる。

【0062】

[電気回路基板]

次に、本発明に係る電気回路基板は、上記導電性微粒子が対向する電極間に電極接続用導電性微粒子として介在させたものである。

【0063】

本発明の電気回路基板に用いられる基板としては、従来公知の基板を用いることができ、たとえば、ガラス、ICチップ、LSIのベアチップ、樹脂製基板などの上に、ITOなど電極を設けたものが例示される。次に、本発明に係る導電性微粒子を用いて、ICチップの電極と基板の電極を接続する方法について図3を参照しながら説明する。

【0064】

まず、図3に示されるように電極11を有する基板12と電極13を有するICチップ14を対向させ、それぞれの電極間に、本発明に係る導電性微粒子を含む異方導電性接着剤を印刷または塗布等の方法により介在させた後、接着剤中の導電性微粒子15が単層に拡散する程度まで加圧する。なお、符号16は接着成分を示す。次いで、加圧状態を維持しつつ加熱することにより、導電性微粒子が電極と接触した状態、すなわち電極間が導電性微粒子によって電気的に接続された状態で、加熱によって接着成分16が硬化して収縮し、導電性微粒子にストレスがかかるため、ICチップの電極13と基板の電極11とが導通し、かつ、緊密に接着される。

【0065】

また、表面に熱可塑性樹脂層を有する導電性微粒子を使用した異方導電性接着剤の場合、図4および5に示されるようにして、ICチップの電極と基板の電極とが接続される。まず、上記同様に、電極11を有する基板12と電極13を有するICチップ14を対向させ、それぞれの電極間に、本発明に係る導電性微粒子を含む異方導電性接着剤を印刷または塗布等の方法により介在させた後、接着剤中の導電性微粒子15が単層に拡散する程度まで加圧する(図4参照)。

【0066】

次いで、加圧状態を維持しつつ加熱することにより、導電性微粒子表面の熱可塑性樹脂層が溶融(軟化)し、さらに加圧によって導電性微粒子が電極と接触した状態、すなわち電極間が導電性微粒子によって電気的に接続された状態で、接着成分16が硬化して収縮し、導電性微粒子にストレスがかかるため、ICチップの電極13と基板の電極11とが導通し、かつ、緊密に接着される(図5参照)。

【0067】

このような異方導電性接着剤の用途では、表面に絶縁性熱可塑性樹脂層を有する前記異方導電性微粒子が好適である。このような異方導電性微粒子が含まれている接着剤を使用すると、加熱時に、電極と接触している導電性微粒子の表面の絶縁性熱可塑性樹脂一部融解し、電極−導電性微粒子−電極間が電気的に接続され、さらに加熱により、前記したように接着成分が硬化して収縮し、電極13と基板の電極11とが導通し、かつ、緊密に接着される。なお、接着剤成分の硬化温度は導電性微粒子を被覆した絶縁性熱可塑性樹脂の軟化温度より高いので、電極間の導通不良や、隣接する導電性微粒子間における電気的ショートといった不都合は生じない。

【0068】

また、上記接着剤の代わりに絶縁性熱可塑性樹脂フィルムを使用しても、同様に電極を接続することができる。たとえば絶縁性熱可塑性樹脂フィルムを使用してLSIベアチップの電極と基板の電極を接続する場合について、図6を参照しながら説明する。まず、図6に示されるように電極21を有する基板22と入出力パッド23および該入出力パッド23表面に設けられたバンプ24を有するLSIベアチップ25を対向させ、所定の大きさに加工した絶縁性熱可塑性樹脂フィルム27を、電極21およびバンプ間24に挟持し、さらに封止樹脂26を封入した後、加圧する。なお、バンプ24は金や半田などの導電性材料からなる。

【0069】

次いで、加圧状態を維持しつつ加熱することにより、絶縁性熱可塑性樹脂フィルム中の導電性微粒子が電極およびバンプと接触した状態で、加熱によって封止樹脂26が硬化して、電極と入出力パッドとの間が導電性微粒子によって電気的に接続される。このような導電性微粒子、異方導電性接着剤および絶縁性熱可塑性フィルムは、上記のような電気回路基板以外に、液晶表示セルのシール用にも使用することができる。

[実施例]

【0070】

以下、本発明を実施例により説明するが、本発明はこれら実施例に限定されるものではない。

【実施例1】

【0071】

球状コア粒子活性化工程

シリカ粒子(触媒化成工業(株)製:商品名SW、平均粒子径5.0μm、粒子径変動係数1.0%、10%K値4800kgf/mm2)100gを用い、これを2000gの純水に分散

させ、濃度1重量%のNaOH水溶液にて分散液のpHを10に調整した。その後、この分散液を80℃に昇温し60分間加熱撹拌を行った。次いで30℃まで冷却してイオン交換樹脂100gを加え、分散液を撹拌しながらアルカリを十分除去し、シリカ粒子を分離し

て洗浄し、次いで110℃で乾燥して活性化した球状コア粒子(C1)を得た。

【0072】

疎水性核粒子の調製

得られた球状コア粒子(C1)50gをメチルアルコール333gに分散させ超音波を照

射して球状コア粒子(C1)を単分散させ、分散液を撹拌しながら、これにヘキサメチル

ジシラザン25gとメチルアルコール25gの混合溶液を添加し、12時間撹拌した後、分離し、アルコールにて洗浄し、次いで80℃で2時間乾燥して疎水性核粒子(H1)を得た

。

【0073】

弾性被覆層の形成

疎水性核粒子(H1)10gを濃度5重量%のn-ブタノール水溶液526gに分散させ、こ

の分散液に界面活性剤としてオクチルナフタレンスルフォン酸ナトリウム1.2gを加え、超音波を照射した。次いでメチルトリメトキシシラン60gを添加して、下層が疎水性核

粒子(H1)の分散液層であり、上層がメチルトリメトキシシランの層である、2層に分

離した分散液を調製した。次いで濃度0.28重量%のNH3水溶液12.0gを疎水性核粒子(H1)の分散液層に、上層と下層が完全に混合しない程度に拡販しながら2時間かけて

添加した。NH3水溶液の添加後メチルトリメトキシシランの上層がなくなるまでさらに

約2時間撹拌を行いながらメチルトリメトキシシランの加水分解を行い、核粒子上にポリオルガノシロキサンによる弾性被覆層の形成を行った。反応終了後、残存したゲルを除去した後、80℃で12時間静置した。得られた粒子を取り出しエタノールにて洗浄し、次いで110℃で2時間乾燥して弾性被覆層を形成した粒子(K1)を得た。得られた粒子

(K1)の平均粒子径は7.2μmであり、粒子径変動係数は2.0%であった。

【0074】

弾性被覆層の10%K値測定用粒子の調製

内容積10Lの容器に純水6,581gを入れ、撹拌しながらメチルトリメトキシシラン

750gを静かに加え、メチルトリメトキシシランと純水が上下2層に分離した状態とし

た。次いで、上層のメチルトリメトキシシランを撹拌しながら冷却した。別途、純水139.6gにブチルアルコール3.49gと濃度28重量%のアンモニア水1.35gを加えこれにアニオン性界面活性剤(オクチルナフタレンスルホン酸ナトリウム)7.5gを加えた。この界面活性剤混合溶液を、上下2層に分離した下層(水層)に上層と下層とが完全には混合しない程度に撹拌しながら60分かけて添加し、引き続き2時間撹拌を継続して球状コア粒子(C1)の分散液を調製した。この球状コア粒子(C1)の分散液から、一部を採取し、球状コア粒子を分離し、洗浄乾燥し、次いで110℃で2時間焼成して球状コア粒子粉末を得た。得られた球状コア粒子について10%K値、平均粒子径および粒子径変動係数(CV値)を測定した。

結果を表1に示す。

【0075】

導電性薄膜層の形成

次いで、得られた弾性被覆層を形成した粒子(K1)10gを純水300gに超音波を照

射して粒子(K1)の分散液を調製した。次いで、濃度29重量%のNH3水溶液23gを

純水800gで希釈した液に硝酸銀14.6gを溶解させた液を撹拌しながらこれに粒子(

K1)の分散液を添加した。この混合液にホルムアルデヒドを濃度30重量%の量で含む

ホルマリン16.4mlを純水90gで希釈した液を添加して粒子(K1)の表面に銀の導

電性薄膜層を形成した。次いで濾過洗浄した後、90℃で乾燥して導電性微粒子(E1)

を得た。導電性微粒子(E1)の比重は2.9であり、導電性薄膜層の厚みは380Åであり、比抵抗は2×10-3Ω・cmであった。

【0076】

比重測定法:

粒子を110℃で3時間乾燥したのち、ゲールサック型比重ビンを使用して測定した。

【0077】

各層の厚み測定:

(1)弾性被覆層;弾性被覆層形成粒子の平均粒子径からコア粒子の平均粒子径を引いた

ものを弾性被覆層の厚さとして算出した。

弾性被覆層厚さ=(弾性被膜層形成粒子径−コア粒子径)/2

(2)導電性薄膜層;弾性被膜層上に導電層が形成された粒子に、硝酸を添加して導電性

成分を溶解し、ついでフッ酸を加えて粒子を溶解し、溶解液をICP発光分析で定量し、導

電性成分の量から弾性被覆層形成粒子の上に形成された導電性成分の体積を求め、この量に基づいて導電性薄膜が形成された粒子の平均粒子径を求めた。該導電性薄膜が形成され

た粒子の平均粒子径および弾性被覆層形成粒子(導電性薄膜形成前の粒子)の平均粒子径から、導電性薄膜層の厚さを算出した。

【0078】

比抵抗の測定:

粉体抵抗測定装置(横河ヒューレットパッカード社製 ミリオームメーター)にて測定

(圧力:100kg/mm2、充填粉体量:0.6g)した。

【0079】

異方導電性接着剤の調製

次に、上記で得た導電性微粒子(E1)20gを、硬化剤としてメチルヘキサヒドロ無水フタル酸(新日鉄理化製、リカシッドMH−700)とペンタジルジメチルアミンを配合したエポキシ樹脂(ダイセル化学工業(株)製、EHPE150)からなる硬化温度150℃の熱硬化性樹脂80gに分散させて異方導電性接着剤(B1)を調製した。

【0080】

異方導電性フィルムの調製

ポリアリレート樹脂100重量部と導電性粒子(E1)30重量部とからなる混合ペーストを330℃で加熱溶融し、2軸押出機を用いて厚さ50μの異方導電性フィルム(F1)を調製した。

【0081】

隣接電極間絶縁率の測定(1)

異方導電性接着剤(B1)を電極間距離が25μmのガラス基板上に形成された透明電極上に塗布し、その上に同じ電極間距離の透明電極をセットし、1cm×1cm、厚さ1mmの平板ガラスで挟み2kgの荷重をかけ180℃で5秒間加熱して電気回路基板を形成した後、隣接する電極間の抵抗を10組測定し、107Ω以上の抵抗を示す組の数の割合から隣接電極間絶縁率を求めた。

【0082】

隣接電極間絶縁率の測定(2)

異方導電性接着剤(B1)を電極間距離が15μmのガラス基板上に形成された透明電極上に塗布した以外は上記測定(1)と同様にして電極間距離が15μmの場合の隣接電極間絶縁率を求めた。

【0083】

上下導通性の測定(1)

異方導電性接着剤(B1)を電極間距離が25μmのガラス基板上に形成された透明電

極上に塗布し、1cm×1cm、厚さ1mmのITO電極付ガラスで挟み、5.0kの荷重をかけたのち、180℃で5秒間加熱して電気回路基板を形成した。

【0084】

10本の電極とITO電極との間の抵抗値を測定し、5Ω以下の抵抗を示す組数の割合を求めて、上下導通性を評価した。同様に、1.0kgおよび0.05kgの荷重をかけて、電気回路基板を作成したものについても上下導通性を評価した。

【0085】

上下導通性の測定(2)

異方導電性フィルム(F1)を、電極間距離が25μの透明電極間と1cm×1cm、厚さ

1mmのITO電極付ガラスで挟み、90℃で5秒間仮圧着し、ついで5.0kgの荷重をかけた後、180℃で5秒間加熱して、電気回路基板を形成した。

【0086】

10本の電極とITO電極との間の抵抗値を測定し、5Ω以下の抵抗を示す組数の割合を求めて、上下導通性を評価した。結果を表1に示す。同様に1.0kgおよび0.05kgの荷重をかけて電気回路基板を作成したものについても上下導電性を評価した。結果を表1に示す。

【実施例2】

【0087】

球状コア粒子として平均粒子径が6.4μmのプラスチック粒子(C2)(スチレンの架

橋系重合体)を使用した以外は実施例1と同様に疎水化処理を行った後弾性被覆層を形成

した。弾性被覆層を形成した粒子(K2)の平均粒子径は6.8μmであった。次いで粒子(K2)について実施例1と同様に導電性薄膜層を形成した。得られた導電性微粒子(E2)の比重は2.4であり導電性薄膜層の厚みは340Åであり比抵抗は3×10-3Ω・cm

であった。この導電性粒子(E2)を用い、実施例1と同様にして異方導電性接着剤およ

び異方導電性フィルムを調製し、隣接電極間絶縁率、上下導通性を調べた。

結果を表1に示す。

【実施例3】

【0088】

球状コア粒子の調製

内容積10Lの容器に純水6,581gを入れ、撹拌しながらメチルトリメトキシシラン

750gを静かに加え、メチルトリメトキシシランと純水が上下2層に分離した状態とし

た。次いで、上層のメチルトリメトキシシランを撹拌しながら冷却した。別途、純水139.6gにブチルアルコール3.49gと濃度28重量%のアンモニア水1.35gを加えこれにアニオン性界面活性剤(オクチルナフタレンスルホン酸ナトリウム)7.5gを加えた。この界面活性剤混合溶液を、上下2層に分離した下層(水層)に上層と下層とが完全には混合しない程度に撹拌しながら60分かけて添加し、引き続き2時間撹拌を継続して球状コア粒子(C3)の分散液を調製した。この球状コア粒子(C3)の分散液の一部採取し、球状コア粒子を分離し、洗浄乾燥し、次いで300℃で2時間焼成して球状コア粒子粉末を得た。得られた球状コア粒子について10%K値、平均粒子径および粒子径変動係数(CV値)を測定した。

結果を表1に示す。

【0089】

弾性被覆層の形成

次いで、上記球状コア粒子(C3)の分散液1,496.6gにメチルトリメトキシシラン600.8gと純水2,352.8g、ブチルアルコール58.9g、濃度28重量%のアンモ

ニア水0.48gの混合液をそれぞれ6時間かけて添加し、弾性被覆層を形成した粒子(K3)の分散液を調製した。この分散液から粒子(K3)を分離し、洗浄し、次いで110℃で2時間乾燥して弾性被覆層を形成した粒子(K3)を得た。得られた粒子(K3)について10%K値、平均粒子径および粒子径変動係数(CV値)を測定した。

結果を表1に示す。

【0090】

導電性薄膜層の形成

次いで、得られた弾性被覆層を形成した粒子(K3)について実施例1と同様にして導

電性薄膜層を形成した。得られた導電性微粒子(E3)の比重は2.5であり導電性薄膜層の厚みは360Åであり比抵抗は3×10-3Ω・cmであった。

【0091】

異方導電性接着剤の調製

次に、上記で得た導電性微粒子(E3)を用い実施例1と同様にして異方導電性接着剤

および異方導電性フィルムを調製し、隣接電極間絶縁率、上下導通性を調べた。結果を表1に示す。

【実施例4】

【0092】

絶縁性熱可塑性樹脂層を形成した導電性微粒子の調製

実施例1で得られた導電性微粒子(E1)80gとメチルメタクリレート粉末(綜研化学

製、商品名MP-1000、粒子径0.4μm)80gとを混合して、導電性微粒子(E1)

表面にメチルメタクリレート粉末を吸着させた。さらにこの混合粉末をボールミルに入れて十分に混合し、導電性微粒子表面を上記樹脂粒子で被覆して、メチルメタクリレート層で被覆した導電性微粒子(R1)を得た。この微粒子(R1)の平均粒子径は7.6μmで

、メチルメタクリレート層の厚みは0.2μmであった。なお、樹脂層の厚さは以下のよ

うにして測定した。

【0093】

(3)熱可塑性樹脂層の厚さ;

熱可塑性樹脂層形成前後の粒子について、SEM観察し、熱可塑性樹脂層形成前後の粒子径の差から熱可塑性樹脂層の厚さを算出した。この導電性粒子(R1)を用い、実施例1と同様にして異方導電性接着剤および異方導電性フィルムを調製し、隣接電極間絶縁率、上下導通性を調べた。

【実施例5】

【0094】

実施例2で得られた導電性微粒子(E2)について、実施例4と同様にして、絶縁性熱

可塑性樹脂(メチルメタクリレート)層で被覆した導電性微粒子(R2)を得た。この微

粒子(R2)の平均粒子径は7.1μmで、メチルメタクリレート層の厚みは0.15μm

であった。この導電性粒子(R2)を用い、実施例1と同様にして異方導電性接着剤およ

び異方導電性フィルムを調製し、隣接電極間絶縁率、上下導通性を調べた。

結果を表1に示す。

【実施例6】

【0095】

実施例3で得られた導電性微粒子(E3)についても実施例4と同様にして、絶縁性熱

可塑性樹脂層で被覆した導電性微粒子(R3)を得た。この微粒子(R3)の平均粒子径は7.2μmで、樹脂層の厚みは0.15μmであった。この導電性粒子および異方導電性フィルムを用い、実施例1と同様にして異方導電性接着剤および異方導電性フィルムを調製し、隣接電極間絶縁率、上下導通性を調べた。

結果を表1に示す。

[比較例1]

【0096】

シリカ粒子(触媒化成工業(株)製、SW、平均粒子径7.0μm、粒子径変動係数1

.0%、10%K値4900kgf/mm2)10gを用い、これに弾性被覆層を形成することなしに、これに実施例1と同様にして導電性薄膜層を形成した。得られた導電性微粒子(E4)は、比重が3.1、導電性薄膜層の厚みが400Å、比抵抗が3×10-3Ω・cmであった。

【0097】

次いで、導電性微粒子(E4)を用い実施例1と同様にして異方導電性接着剤および異

方導電性フィルムを調製し、隣接電極間絶縁率、上下導通性を調べた。結果を表1に示す。

[比較例2]

【0098】

平均粒子径が7.0μmのプラスチック粒子(スチレンの架橋系重合体)100gを用い、これに実施例1と同様にして導電性薄膜層を形成した。得られた導電性微粒子(E5)の

比重は2.4、導電性薄膜層の厚みは340Å、比抵抗は1×10-3Ω・cmであった。次

いで、導電性微粒子(E5)を用い実施例1と同様にして異方導電性接着剤および異方導

電性フィルムを調製し、隣接電極間絶縁率、上下導通性を調べた。

結果を表1に示す。

[比較例3]

【0099】

シリカ粒子の調製

内容積10Lの容器に純水6,581gを入れ、撹拌しながらメチルトリメトキシシラン

750gを静かに加え、メチルトリメトキシシランと純水が上下2層に分離した状態とし

た。

【0100】

次いで、上層のメチルトリメトキシシランを撹拌しながら冷却した。別途、純水139.6gにブチルアルコール3.49gと濃度28重量%のアンモニア水1.35gを加えこれにアニオン性界面活性剤(オクチルナフタレンスルホン酸ナトリウム)7.5gを加えた。この界面活性剤混合溶液を、上下2層に分離した下層(水層)に上層と下層とが完全には混合しない程度に撹拌しながら60分かけて添加し、引き続き2時間撹拌を継続した後、この分散液1,496.6gに、メチルトリメトキシシラン600.8g、純水2,352.8g、ブチルアルコール58.9gおよび濃度28重量%のアンモニア水0.48gの混合液をそれぞれ8時間かけて添加してシリカ粒子(P1)の分散液を調製した。

【0101】

この分散液からシリカ粒子(P1)を分離し、洗浄し、次いで110℃で2時間乾燥し、次いで300℃で3時間加熱処理してシリカ粒子(P1)を得た。得られたシリカ粒子(P1)について10%K値、平均粒子径および粒子径変動係数(CV値)を測定した。結果を表1に示す。このシリカ粒子(P1)に、実施例1と同様にして導電性薄膜層を形成した。得られた導電性微粒子(E6)の比重は2.5、導電性薄膜層の厚みは350Å、比抵抗は5×10-3Ω・cmであった。

【0102】

次いで、得られた導電性微粒子(E6)を用い実施例1と同様にして異方導電性接着剤

および異方導電性フィルムを調製し、隣接電極間絶縁率、上下導通性を調べた。結果を表1に示す。

【0103】

【表1】

【図面の簡単な説明】

【0104】

【図1】本発明に係る導電性微粒子の概略断面図を示す。

【図2】本発明に係る導電性微粒子の概略断面図を示す。

【図3】本発明に係る電気回路基板の製造工程を示す概略図を示す。

【図4】本発明に係る電気回路基板の製造工程を示す概略図を示す。

【図5】本発明に係る電気回路基板の製造工程を示す概略図を示す。

【図6】本発明に係る電気回路基板の製造工程を示す概略図を示す。

【符号の説明】

【0105】

1・・・・・球状コア粒子

2・・・・・弾性被覆層

3・・・・・導電性薄膜層

4・・・・・絶縁性熱可塑性樹脂層

11・・・・・電極

12・・・・・基板

13・・・・・電極

14・・・・・ICチップ

15・・・・・導電性微粒子

16・・・・・接着成分

21・・・・・電極

22・・・・・基板

23・・・・・入出力パッド

24・・・・・バンプ

25・・・・・LSIベアチップ

26・・・・・封止樹脂

27・・・・・絶縁性熱可塑性樹脂フィルム

【特許請求の範囲】

【請求項1】

球状コア粒子と、該球状コア粒子表面に形成された弾性被覆層と、

該弾性被覆層表面に形成された導電性薄膜層とからなり導電性微粒子であり、

前記弾性被覆層が次の工程により形成することを特徴とする導電性微粒子の製造方法。(a)球状コア粒子表面に疎水性官能基を付与する工程

(b)前記疎水性球状コア粒子を水および/または有機溶媒に分散させて疎水性

球状コア粒子の分散液を調製する工程

(C)前記疎水性球状コア粒子分散液に界面活性剤を添加する工程

(d)界面活性剤が添加された疎水性球状コア粒子分散液に下記(2)式で示される有機ケイ素化合物の1種または2種以上の混合物を添加し、さらにアルカリを添加して前記疎水性球状コア粒子表面に有機ケイ素化合物の加水分解縮重合物からなる弾性被覆層を形成させる工程

R1nSi(OR2)4-n (2)

(式中nは1〜3の整数であり、R1は置換または非置換の炭化水素基から選ばれる炭素数1〜10の炭化水素であり、R2は水素原子、炭素数1〜5のアルキル基、炭素数2〜5のアシル基の

いずれかを示す)

【請求項2】

前記工程(a)において、球状コア粒子表面に予め水酸基を付与したのち疎水性官能基を

付与することを特徴とする請求項1に記載の導電性微粒子の製造方法。

【請求項3】

前記(e)工程において、前記疎水性球状コア粒子表面に有機ケイ素化合物の加水分解縮

重合物を形成させたのち、20〜95℃の温度で熟成することを特徴とする請求項1または2記載の導電性微粒子の製造方法。

【請求項4】

前記導電性薄膜層の表面に、さらに絶縁性熱可塑性樹脂層を形成することを特徴とする請求項1に記載の導電性微粒子の製造方法。

【請求項5】

(i)前記球状コア粒子の平均粒子径が0.5〜30μmの範囲にあり、(ii)弾性被覆層の厚さが0.1〜10μmの範囲にあり、(iii)導電性薄膜層の厚さが0.01〜5μmの範

囲にあり、(iv)導電性微粒子の平均粒子径が1〜35μmの範囲にあり、(v)弾性被覆層

の10%K値は、球状コア粒子の10%K値よりも低く、かつ50〜500kgf/mm2の範

囲にある(但し、10%K値は下式(1)で表され、 K=(3/21/2)・F・S-3/2・(D/2)-1/2 …(1)

式中、Fは微粒子の10%圧縮変形時の荷重値(kgf)、Sは微粒子の10%圧縮変形時の

圧縮変位(mm)、Dは粒子直径(mm)を示す)

ことを特徴とする請求項1〜4のいずれかに記載の導電性微粒子の製造方法。

【請求項6】

前記球状コア粒子が金属酸化物または樹脂からなる粒子であり、球状コア粒子の粒子径変動係数が20%以下であり、10%K値が300〜6000kgf/mm2の範囲にあること

を特徴とする請求項1〜5のいずれかに記載の導電性微粒子の製造方法。

【請求項7】

請求項1〜6いずれかに記載の方法で得られた導電性微粒子が絶縁性熱硬化性樹脂の接着成分中に分散されてなることを特徴とする異方導電性接着剤。

【請求項8】

請求項1〜6のいずれかに記載の方法で得られた導電性微粒子が、絶縁性熱可塑性樹脂に分散されてなることを特徴とする絶縁性熱可塑性樹脂フィルム。

【請求項9】

請求項1〜6のいずれかに記載の方法で得られた導電性微粒子から形成された微粒子層を表面に有する絶縁性熱可塑性樹脂フィルム。

【請求項10】

請求項1〜6のいずれかに記載の方法で得られた導電性微粒子が対向する電極間に電極接続用導電性微粒子として介在することを特徴とする電気回路基板。

【請求項11】

請求項7に記載の異方導電性接着剤を用いて形成された電気回路基板。

【請求項12】

請求項8または9に記載の絶縁性熱可塑性樹脂フィルムを用いて形成された電気回路基板。

【請求項1】

球状コア粒子と、該球状コア粒子表面に形成された弾性被覆層と、

該弾性被覆層表面に形成された導電性薄膜層とからなり導電性微粒子であり、

前記弾性被覆層が次の工程により形成することを特徴とする導電性微粒子の製造方法。(a)球状コア粒子表面に疎水性官能基を付与する工程

(b)前記疎水性球状コア粒子を水および/または有機溶媒に分散させて疎水性

球状コア粒子の分散液を調製する工程

(C)前記疎水性球状コア粒子分散液に界面活性剤を添加する工程

(d)界面活性剤が添加された疎水性球状コア粒子分散液に下記(2)式で示される有機ケイ素化合物の1種または2種以上の混合物を添加し、さらにアルカリを添加して前記疎水性球状コア粒子表面に有機ケイ素化合物の加水分解縮重合物からなる弾性被覆層を形成させる工程

R1nSi(OR2)4-n (2)

(式中nは1〜3の整数であり、R1は置換または非置換の炭化水素基から選ばれる炭素数1〜10の炭化水素であり、R2は水素原子、炭素数1〜5のアルキル基、炭素数2〜5のアシル基の

いずれかを示す)

【請求項2】

前記工程(a)において、球状コア粒子表面に予め水酸基を付与したのち疎水性官能基を

付与することを特徴とする請求項1に記載の導電性微粒子の製造方法。

【請求項3】

前記(e)工程において、前記疎水性球状コア粒子表面に有機ケイ素化合物の加水分解縮

重合物を形成させたのち、20〜95℃の温度で熟成することを特徴とする請求項1または2記載の導電性微粒子の製造方法。

【請求項4】

前記導電性薄膜層の表面に、さらに絶縁性熱可塑性樹脂層を形成することを特徴とする請求項1に記載の導電性微粒子の製造方法。

【請求項5】

(i)前記球状コア粒子の平均粒子径が0.5〜30μmの範囲にあり、(ii)弾性被覆層の厚さが0.1〜10μmの範囲にあり、(iii)導電性薄膜層の厚さが0.01〜5μmの範

囲にあり、(iv)導電性微粒子の平均粒子径が1〜35μmの範囲にあり、(v)弾性被覆層

の10%K値は、球状コア粒子の10%K値よりも低く、かつ50〜500kgf/mm2の範

囲にある(但し、10%K値は下式(1)で表され、 K=(3/21/2)・F・S-3/2・(D/2)-1/2 …(1)

式中、Fは微粒子の10%圧縮変形時の荷重値(kgf)、Sは微粒子の10%圧縮変形時の

圧縮変位(mm)、Dは粒子直径(mm)を示す)

ことを特徴とする請求項1〜4のいずれかに記載の導電性微粒子の製造方法。

【請求項6】

前記球状コア粒子が金属酸化物または樹脂からなる粒子であり、球状コア粒子の粒子径変動係数が20%以下であり、10%K値が300〜6000kgf/mm2の範囲にあること

を特徴とする請求項1〜5のいずれかに記載の導電性微粒子の製造方法。

【請求項7】

請求項1〜6いずれかに記載の方法で得られた導電性微粒子が絶縁性熱硬化性樹脂の接着成分中に分散されてなることを特徴とする異方導電性接着剤。

【請求項8】

請求項1〜6のいずれかに記載の方法で得られた導電性微粒子が、絶縁性熱可塑性樹脂に分散されてなることを特徴とする絶縁性熱可塑性樹脂フィルム。

【請求項9】

請求項1〜6のいずれかに記載の方法で得られた導電性微粒子から形成された微粒子層を表面に有する絶縁性熱可塑性樹脂フィルム。

【請求項10】

請求項1〜6のいずれかに記載の方法で得られた導電性微粒子が対向する電極間に電極接続用導電性微粒子として介在することを特徴とする電気回路基板。

【請求項11】

請求項7に記載の異方導電性接着剤を用いて形成された電気回路基板。

【請求項12】

請求項8または9に記載の絶縁性熱可塑性樹脂フィルムを用いて形成された電気回路基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−117759(P2008−117759A)

【公開日】平成20年5月22日(2008.5.22)

【国際特許分類】

【出願番号】特願2007−257543(P2007−257543)

【出願日】平成19年10月1日(2007.10.1)

【分割の表示】特願平11−180660の分割

【原出願日】平成11年6月25日(1999.6.25)

【出願人】(000190024)触媒化成工業株式会社 (458)

【Fターム(参考)】

【公開日】平成20年5月22日(2008.5.22)

【国際特許分類】

【出願日】平成19年10月1日(2007.10.1)

【分割の表示】特願平11−180660の分割

【原出願日】平成11年6月25日(1999.6.25)

【出願人】(000190024)触媒化成工業株式会社 (458)

【Fターム(参考)】

[ Back to top ]