新規な絶縁膜及び絶縁膜付きプリント配線板

【課題】 本願発明の課題は、加熱プレス時の変形が少なく、タックフリー性に優れ、繰り返し折り曲げに耐え得る柔軟性、難燃性、電気絶縁信頼性に優れ、反りが小さい絶縁膜、絶縁膜付きプリント配線板を提供することにある。

【解決手段】 少なくとも(A)バインダーポリマー及び(B)有機−無機複合化微粒子を含有することを特徴とする絶縁膜であって、前記(B)有機−無機複合化微粒子は、前記絶縁膜中に分散しており、前記絶縁膜の厚み方向の断面の任意の125μm×15μmの範囲において、(B)有機−無機複合化微粒子が10〜60%の面積を占めることを特徴とする絶縁膜を用いることで上記課題を解決しうる。

【解決手段】 少なくとも(A)バインダーポリマー及び(B)有機−無機複合化微粒子を含有することを特徴とする絶縁膜であって、前記(B)有機−無機複合化微粒子は、前記絶縁膜中に分散しており、前記絶縁膜の厚み方向の断面の任意の125μm×15μmの範囲において、(B)有機−無機複合化微粒子が10〜60%の面積を占めることを特徴とする絶縁膜を用いることで上記課題を解決しうる。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、加熱プレス時の変形が少なく、タックフリー性に優れ、繰り返し折り曲げに耐え得る柔軟性、難燃性、電気絶縁信頼性に優れ、反りが小さい絶縁膜、絶縁膜付きプリント配線板に関するものである。

【背景技術】

【0002】

近年、電子機器や情報端末の高機能化、小型化、軽量化、薄型化への要求に伴いプリント配線板の高密度化、小型化、軽量化が進む中で、プリント配線板に用いられる絶縁膜へも高い信頼性や加工性が求められている。

【0003】

プリント配線板の中でもフレキシブルプリント配線板は耐熱性、難燃性、電気絶縁信頼性や耐薬品性、機械特性に優れるポリイミドフィルムが用いられるため信頼性に優れ、プリント配線板の軽量化や薄型化に適しており、また、柔軟性にも優れるため狭い部分に折り曲げて組み込むことが可能となり、電子機器の小型化にも有利である。

【0004】

フレキシブルプリント配線板の絶縁膜としては、ポリイミドフィルム等の成形体に接着剤を塗布して得られるカバーレイフィルムが用いられてきた。このカバーレイフィルムをフレキシブル回路基板上に接着する場合、回路の端子部や部品との接合部に予めパンチングなどの方法により開口部を設け、位置合わせをした後に熱プレス等で熱圧着する方法が一般的である。とりわけ、携帯電話やデジタルカメラのような電子機器は小型軽量化、高機能化、高密度化が進み、高い絶縁信頼性を保持したままで上記特性を満足しなければならない。更に、回路や配線に残されたスペースは極めて僅かになり、この限られたスペースを有効に利用できる絶縁配線材料が求められている。これまでに様々な絶縁膜が開発されてきている。

【0005】

しかし、カバーレイフィルムの場合、薄いフィルムに高精度な開口部を設けることは困難であり、また、張り合わせ時の位置合わせは手作業で行われる場合が多いため、位置精度が悪く、張り合わせの作業性も悪く、コスト高となっていた。また、カバーコートの場合、スクリーン印刷などの印刷技術により開口部とその他の部分を塗り分ける必要があるため高精度な開口部を設けることは困難であり、難燃性にも劣る問題があった。また、感光性ソルダーレジストの場合、フォトリソグラフィーにより開口部を形成できるため微細加工性に優れるものの、屈曲性等の柔軟性が悪く、硬化収縮が大きいためフレキシブルプリント配線板などの薄くて柔軟性に富む回路基板に積層した場合、基板の反りが大きくなる問題があった。

【0006】

このフレキシブルプリント配線板の絶縁膜として、加工性、柔軟性や難燃性などの各種特性を両立することができる種々の提案がされている。

【0007】

例えば、電気絶縁性と密着性の両方が優れ、更に耐熱性、柔軟性、低反り性、耐溶剤性、耐薬品性、耐屈曲性などに優れた新規な変性ポリイミド樹脂を含有する樹脂組成物及び硬化絶縁膜が提案されている(例えば、特許文献1参照。)。

【0008】

また、印刷性、タックフリー性、つや消し性、電気絶縁特性及び被塗物との密着性などのバランスに優れた熱硬化性樹脂組成物の硬化物からなる絶縁膜が提案されている(例えば、特許文献2参照。)。

【0009】

また、ハロゲン系難燃剤を用いずに十分な難燃性を確保することができ、十分な伸び率を有する絶縁膜を得られる感光性樹脂組成物が提案されている(例えば、特許文献3参照。)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2006−307183号公報

【特許文献2】国際公開第2007/125806号

【特許文献3】特開2008−134584号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上記特許文献では、フレキシブルプリント配線板の絶縁膜の課題を解決する種々の方法が提案されている。しかし、特許文献1に記載されている樹脂組成物から得られる絶縁膜は、柔軟骨格を含有する変性ポリイミド樹脂を含有するため繰り返し折り曲げに耐え得る柔軟性、電気絶縁信頼性、密着性、半田耐熱性、耐溶剤性に優れ、反りが小さいものの、難燃性に乏しく、また、塗膜乾燥後のベタツキが大きくタックフリー性に劣るため、塗膜乾燥後のプリント配線板同士を重ねた時の貼り付きが発生し、さらには補強板などを張り合わせる際の加熱プレスで変形が大きいという問題があった。また、特許文献2に記載されている熱硬化性樹脂組成物から得られる絶縁膜は、コアシェル多層構造を持つ有機微粒子を含有するため印刷性、つや消し性、タックフリー性、電気絶縁特性、密着性に優れるものの、繰り返し折り曲げに耐え得る柔軟性や難燃性に乏しく、樹脂組成物を基材上に塗布、乾燥後の塗膜のタックフリー性も不充分であるという問題があった。また、特許文献3に記載されている感光性樹脂組成物から得られる絶縁膜は、ハロゲン系難燃剤を用いずに十分な難燃性を有し、電気絶縁信頼性、伸び、開口部の解像性に優れるものの、塗膜乾燥後のベタツキが大きくタックフリー性に劣り、繰り返し折り曲げに耐え得る柔軟性に乏しい上に補強板などを張り合わせる際の加熱プレスで変形が大きいというという問題があった。

【課題を解決するための手段】

【0012】

本願発明者らは、上記課題について鋭意研究した結果、絶縁膜が少なくとも(B)有機−無機複合化微粒子を含有することにより、加熱プレス時の変形が少なく、タックフリー性に優れ、繰り返し折り曲げに耐え得る柔軟性、難燃性、電気絶縁信頼性に優れ、反りが小さい絶縁膜を得ることが可能であることを見出した。

【0013】

すなわち、本願発明は、少なくとも(A)バインダーポリマー及び(B)有機−無機複合化微粒子を含有することを特徴とする絶縁膜であって、前記(B)有機−無機複合化微粒子は、前記絶縁膜中に分散しており、絶縁膜の厚み方向の断面の任意の125μm×15μmの範囲において、(B)有機−無機複合化微粒子が10〜60%の面積を占めていることを特徴とする絶縁膜である。

【0014】

また、本願発明にかかる絶縁膜では、前記(B)有機−無機複合化微粒子が無機成分として珪素を含有し、かつ有機成分として窒素含有ポリマーから構成されていることが好ましい。

【0015】

また、本願発明にかかる絶縁膜では、前記絶縁膜の厚み方向の断面の任意の125μm×15μmの範囲において、前記(B)有機−無機複合化微粒子の半数以上が3〜15μmの粒子径で存在していることが好ましい。

また、本願発明にかかる絶縁膜では、前記(B)有機−無機複合化微粒子の配合量が(A)バインダーポリマー100重量部に対して20〜100重量部であることが好ましい。

【0016】

また、本願発明にかかる絶縁膜では、前記(B)有機−無機複合化微粒子が、無機成分としてシロキサン骨格を含有し、かつ有機成分としてメラミン骨格を含有していることが好ましい。

【0017】

また、本願発明にかかる絶縁膜付きプリント配線板は、上記絶縁膜をプリント配線板に被覆してなるものである。

【発明の効果】

【0018】

本願発明は以上のように、加熱プレス時の変形が少なく、タックフリー性に優れ、繰り返し折り曲げに耐え得る柔軟性、難燃性、電気絶縁信頼性に優れ、反りが小さい絶縁膜を提供するものである。

【図面の簡単な説明】

【0019】

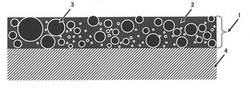

【図1】有機−無機複合化微粒子が分散した構造を表している模式図である。

【図2】フィルムの反り量を測定している模式図である。

【発明を実施するための形態】

【0020】

以下本願発明について、(I)絶縁膜及び(II)絶縁膜の形成方法について詳細に説明する。

【0021】

[(I)絶縁膜]

本願発明の絶縁膜とは、絶縁性を有し、少なくとも(A)バインダーポリマー及び(B)有機−無機複合化微粒子を含有し、前記(B)有機−無機複合化微粒子が前記絶縁膜中に分散しているものであればよく、さらに好ましくは、前記(B)有機−無機複合化微粒子が無機成分として珪素を含有するものであればよい。また、前記絶縁膜とは好ましくは厚さが5〜50μmの膜である。

【0022】

本願発明の絶縁膜の厚さは、任意の方法により測定することができるが、例えば、JIS K 5400 3.5に準拠した方法で測定することができる。 上記範囲内に厚さを制御することにより、絶縁膜の柔軟性、電気絶縁信頼性が優れるため好ましい。厚さが5μm以下の場合は絶縁膜の電気絶縁信頼性が低下する場合があり、厚さが50μm以上の場合は絶縁膜の柔軟性が低下する場合がある。

【0023】

ここで、本願発明の絶縁膜は、各種特性に優れる事を、本発明者らは見出したが、これは、以下の理由によるのではないかと推測している。

【0024】

本願発明の絶縁膜中の(A)バインダーポリマー成分が(B)有機−無機複合化微粒子中に浸透し、強固な界面密着性を有するために、柔軟性が低下しにくいものと推測している。

【0025】

その上、(B)有機−無機複合化微粒子に起因する凹凸が絶縁膜表面に現れるために、タックフリー性に優れ、絶縁膜と被塗物とがアンカー効果による強力な接着性を有したものと推測している。

【0026】

さらに、本願発明の絶縁膜中に(B)有機−無機複合化微粒子が分散されているために、常温付近では(B)有機−無機複合化微粒子の有機成分が絶縁膜の硬化収縮などの内部応力を緩和するために、耐折れ性に優れ、反りが小さく、更に、100℃以上の温度域では、(B)有機−無機複合化微粒子の無機成分が硬化膜のCTEを低下させるため、反り上がりが少なく、高い絶縁性や耐熱性、加熱プレスにおいて寸法変化を発現したものと推測している。

【0027】

また、本願発明の(B)有機−無機複合化微粒子が、無機成分として珪素を含有し、かつ有機成分として窒素含有ポリマーから構成されているために、樹脂成分と粒子表面官能基との反応性が良く、強固な界面密着性を有するために、耐折れ性が低下しにくいものと推測している。

【0028】

以下(A)バインダーポリマー、(B)有機−無機複合化微粒子、その他の成分について説明する。

【0029】

[(A)バインダーポリマー]

本願発明における(A)バインダーポリマーは、有機溶媒に対して可溶性であり、2つ以上のモノマーが重合反応してできる化合物であって、分子量1,000以上、1,000,000以下のポリマーであれば特に限定されるものではない。

【0030】

上記有機溶媒とは、特に限定されないが、例えば、ジメチルスルホキシド、ジエチルスルホキシドなどのスルホキシド系溶媒、N,N−ジメチルホルムアミド、N,N−ジエチルホルムアミドなどのホルムアミド系溶媒、N,N−ジメチルアセトアミド、N,N−ジエチルアセトアミドなどのアセトアミド系溶媒、N−メチル−2−ピロリドン、N−ビニル−2−ピロリドンなどのピロリドン系溶媒、あるいはヘキサメチルホスホルアミド、γ−ブチロラクトンなどを挙げることができる。さらに必要に応じて、これらの有機極性溶媒とキシレンあるいはトルエンなどの芳香族炭化水素とを組み合わせて用いることもできる。

【0031】

更に、例えばメチルモノグライム(1,2-ジメトキシエタン)、メチルジグライム(ビス(2-メトキシエテル)エーテル)、メチルトリグライム(1,2-ビス(2-メトキシエトキシ)エタン)、メチルテトラグライム(ビス[2-(2-メトキシエトキシエチル)]エーテル)、エチルモノグライム(1,2-ジエトキシエタン)、エチルジグライム(ビス(2-エトキシエチル)エーテル)、ブチルジグライム(ビス(2-ブトキシエチル)エーテル)等の対称グリコールジエーテル類、メチルアセテート、エチルアセテート、イソプロピルアセテート、n―プロピルアセテート、ブチルアセテート、プロピレングリコールモノメチルエーテルアセテート、エチレングリコールモノブチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート(別名、カルビトールアセテート、酢酸2-(2-ブトキシエトキシ)エチル))、ジエチレングリコールモノブチルエーテルアセテート、3−メトキシブチルアセテート、エチレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルアセテート、ジプロピレングリコールメチルエーテルアセテート、プロピレングリコールジアセテート、1,3―ブチレングリコールジアセテート等のアセテート類や、ジプロピレングリコールメチルエーテル、トリプロピレングリコールメチルエーテル、プロピレングリコールn−プロピルエーテル、ジプロピレングリコールn−プロピルエーテル、プロピレングリコールn−ブチルエーテル、ジプロピレングリコールn−ブチルエーテル、トリピレングリコールn−プロピルエーテル、プロピレングリコールフェニルエーテル、ジプロピレングリコールジメチルエーテル、1,3―ジオキソラン、エチレングリコールモノブチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノブチルエーテル、エチレングリコールものエチルエーテル等のエーテル類の溶剤が挙げられる。

【0032】

有機溶媒に対して可溶性となる指標である有機溶媒溶解性は、有機溶媒100重量部に対して溶解する樹脂の重量部として測定することが可能であり、有機溶媒100重量部に対して溶解する樹脂の重量部が5重量部以上であれば有機溶媒に対して可溶性とすることができる。有機溶媒溶解性測定方法は、特に限定されないが、例えば、有機溶媒100重量部に対して樹脂を5重量部添加し、40℃で1時間攪拌後、室温まで冷却して24時間以上放置し、不溶解物や析出物の発生なく均一な溶液であることを確認する方法で測定することができる。

【0033】

本願発明の(A)バインダーポリマー成分の重量平均分子量は、例えば、以下の方法で測定することができる。

【0034】

(重量平均分子量測定)

使用装置:東ソーHLC−8220GPC相当品

カラム :東ソー TSK gel Super AWM−H(6.0mmI.D.×15cm)×2本

ガードカラム:東ソー TSK guard column Super AW−H

溶離液:30mM LiBr+20mM H3PO4 in DMF

流速:0.6mL/min

カラム温度:40℃

検出条件:RI:ポラリティ(+)、レスポンス(0.5sec)

試料濃度:約5mg/mL

標準品:PEG(ポリエチレングリコール)

【0035】

上記範囲内に重量平均分子量を制御することにより、得られる絶縁膜の柔軟性、耐薬品性が優れるため好ましい。重量平均分子量が1,000以下の場合は、柔軟性や耐薬品性が低下する場合があり、重量平均分子量が1,000,000以上の場合は樹脂組成物の粘度が高くなる場合がある。

【0036】

上記重合反応としては例えば、連鎖重合、逐次重合、リビング重合、付加重合、重縮合、付加縮合、ラジカル重合、イオン重合、カチオン重合、アニオン重合、配位重合、開環重合、共重合などが挙げられる。また、このような重合反応で得られたバインダーポリマーとしては例えば、例えば、ポリウレタン系樹脂、ポリ(メタ)アクリル系樹脂、ポリビニル系樹脂、ポリスチレン系樹脂、ポリエチレン系樹脂、ポリプロピレン系樹脂、ポリイミド系樹脂、ポリアミド系樹脂、ポリアセタール系樹脂、ポリカーボネート系樹脂、ポリエステル系樹脂、ポリフェニレンエーテル系樹脂、ポリフェニレンスルフィド系樹脂、ポリエーテルスルホン系樹脂、ポリエーテルエーテルケトン系樹脂等が挙げられる。

【0037】

[(B)有機−無機複合化微粒子]

本願発明における(B)有機−無機複合化微粒子は有機系微粒子表面に無機物層を形成した微粒子や、無機系微粒子表面に有機物層あるいは有機微粒子を形成した微粒子であり、(A)バインダーポリマー成分と粒子表面官能基との反応性が良く、強固な界面密着性を有するために無機成分として珪素を含有し、かつ有機成分として窒素含有ポリマーから構成されていることが好ましい。

【0038】

また、絶縁膜の厚み方向の断面の任意の範囲において、10〜60%の面積を占めることで、絶縁膜表面に効果的に凹凸を形成するためにタックフリー性に優れ、さらに、硬化収縮などの内部応力を緩和、耐折れ性、硬化膜の反り上がりが少なく、高い絶縁性や耐熱性、加熱プレスにおいて寸法変化が抑えられたものと推測している。

【0039】

また、本願発明における(B)有機−無機複合化微粒子の平均粒子径が3〜15μmであることが好ましい。

【0040】

本願発明の(B)有機−無機複合化微粒子成分の平均粒子径は、例えば、以下の方法で体積基準のメジアン径(積分分布値50%に対する粒子径)として測定することができる。

【0041】

(平均粒子径測定)

装置:株式会社堀場製作所製 LA−950V2相当品

測定方式:レーザー回折/散乱式

【0042】

また、本願発明においては、絶縁膜の厚み方向の断面の任意の125μm×15μmの範囲において、(B)有機−無機複合化微粒子の平均の粒子径が3〜15μmであることが好ましい。

【0043】

本願発明の絶縁膜の厚み方向の断面の任意の125μm×15μmの範囲における(B)有機−無機複合化微粒子の平均の粒子径は、後述する(B)有機−無機複合化微粒子成分が絶縁膜中に分散していることを確認する方法において、走査型電子顕微鏡画像の絶縁膜部分の任意の125μm×15μmの範囲において観察された、各(B)有機−無機複合化微粒子成分の最大長さを粒子径とし、平均の粒子径を算出する。

【0044】

ここで(B)有機−無機複合化微粒子成分の絶縁膜の厚み方向の断面の任意の125μm×15μmの範囲における平均の粒子径は、測定ばらつき及び異常検出を防止するために場所を変えて3回測定した場合、少なくとも1回、半数以上が3〜15μmの範囲に入っていてもよいし、3回とも上記範囲に入ってもよい。

【0045】

上記範囲内に平均の粒子径を制御することにより、絶縁膜の柔軟性、耐薬品性が優れるため好ましい。平均の粒子径が3μmより小さい場合は、絶縁膜表面に効果的に凹凸が形成されず、タックフリー性に劣る場合があり、平均の粒子径が15μm以上の場合は耐折れ性の低下や、微細パターン形成時の開口部に粒子が露出し解像性不良になる場合がある。

【0046】

本願発明の(B)有機−無機複合化微粒子成分が絶縁膜中に分散しているとは、図1に示されるような絶縁膜の厚み方向の断面中に連続相と(B)有機−無機複合化微粒子成分からなる分散相が存在する構成となることである。ここで、絶縁膜の厚み方向の断面とは、絶縁膜がプリント配線板などの基材に積層されている場合、絶縁膜の表面から基材方向に向かう軸方向に沿って切り取られた面のことである。

【0047】

本願発明の(B)有機−無機複合化微粒子成分が絶縁膜中に分散していることは任意の方法で確認することが可能であるが、例えば、下記のように絶縁膜を含むプリント配線板を熱硬化性樹脂で包埋し、厚み方向の断面をイオンビームで研磨して絶縁膜の断面出しを行い、絶縁膜の断面を走査型電子顕微鏡で観察する方法が挙げられる。

【0048】

(絶縁膜の断面出し)

絶縁膜がプリント配線板などの基材に積層されている場合、5mm×3mmの範囲をカッターナイフで切り出し、エポキシ系包埋樹脂及びカバーガラスを使用して切り出した積層体の絶縁膜側表面及び積層体の基材側表面の両面に保護膜層及びカバーガラス層を形成した後、絶縁膜の厚み方向の断面をイオンビームによるクロスセクションポリッシャ加工を行った。

【0049】

(クロスセクションポリッシャ加工)

使用装置:日本電子株式会社製 SM−09020CP相当品

加工条件:加速電圧 6kV

【0050】

(絶縁膜の断面観察)

上記得られた絶縁膜の厚み方向の断面について、走査型電子顕微鏡により観察を行った。

【0051】

(走査型電子顕微鏡観察)

使用装置:株式会社日立ハイテクノロジーズ製 S−3000N相当品

観察条件:加速電圧 15kV

検出器:反射電子検出(組成モード)

倍率:1000倍

【0052】

ここで用いた反射電子検出(組成モード)は、観察領域の平均原子番号の差がコントラストに強く反映されるため、重元素が存在する領域が明るく(白く)、軽元素が存在する領域が暗く(黒く)観察される。よって(B)有機−無機複合化微粒子の有機成分は暗い(黒い)領域として、無機成分は明るい(白い)領域として観察される。例えば、絶縁膜1において、有機成分から構成される連続層2は暗い(黒い)領域として、(B)有機−無機複合化微粒子2のメラミン骨格は炭素、窒素、水素から構成されるために暗い(黒い)領域として、シロキサン骨格は珪素を含有するため明るく(白く)観察される(図1参照)。

【0053】

また、本願発明における(B)有機−無機複合化微粒子の配合量は、好ましくは(A)バインダーポリマー成分100重量部に対して20〜100重量部、より好ましくは40〜80重量部とすることにより、得られる絶縁膜表面に効果的に凹凸を形成することが可能となりタックフリー性に優れ、(B)有機−無機複合化微粒子成分による充填硬化が得られるため絶縁膜の反りが低下し、応力緩和効果や破壊靱性の向上により繰り返し折り曲げに耐え得る柔軟性が向上する。(B)有機−無機複合化微粒子成分が30重量部より少ない場合はタックフリー性や繰り返し折り曲げに耐え得る柔軟性に劣る場合があり、100重量部より多い場合は難燃性や樹脂組成物溶液を塗工する際の塗工性が悪化し、塗工時の塗膜の発泡やレベリング不足による外観不良が発生する場合がある。

【0054】

また、本願発明における(B)有機−無機複合化微粒子としては有機成分がメラミン骨格であること好ましい。(B)有機−無機複合化微粒子の有機成分がメラミン骨格である場合、樹脂成分の粒子表面官能基と強固な界面密着性を示すために感光性樹脂組成物を硬化することによって得られる硬化膜の耐折れ性が向上するために好ましい。また、メラミン骨格のアミノ基は特に樹脂成分との反応性が良いために、絶縁膜の耐熱性、難燃性、絶縁信頼性を向上するために好ましい。

【0055】

また、本願発明における(B)有機−無機複合化微粒子の無機成分がシロキサン骨格を含有することが好ましい。(B)有機−無機複合化微粒子の無機成分がシロキサン骨格を含有する場合、絶縁膜の表面硬度が上昇し、加熱プレスにおいて寸法変化が抑えられるために好ましい。

【0056】

また、絶縁膜の厚み方向の断面中の(B)有機−無機複合化微粒子成分領域を上記顕微赤外吸収スペクトル法(μIR)で分析し、1600〜1650cm−1付近に芳香族第1級アミンのN−H2間の伸縮振動、及び500〜1600cm−1付近にピリミジン環のC=C間及びC=N間の伸縮振動由来のスペクトルの有無を確認することにより、(B)有機−無機複合化微粒子成分がメラミン骨格を含有することを確認することが出来る。また、1000〜1100cm−1付近にシロキサン結合のSi−O−Si間の伸縮振動由来のスペクトルの有無を確認することにより、(B)有機−無機複合化微粒子成分がシロキサン骨格を含有することを確認することができる。

【0057】

(顕微赤外吸収スペクトル分析)

装置:Thermo SCIENTIFIC社製 NICOLET6700/NICOLET(CONTINUμM)相当品

測定領域:700〜4000cm−1

検出器:MCT

分解能:4cm−1

積算回数:500回

測定法:透過法

【0058】

また、本発明は絶縁膜の厚み方向の断面の任意の125μm×15μmの範囲において、(B)有機−無機複合化微粒子の半数以上が3〜15μmの粒子径で存在していることが好ましい。

【0059】

また、絶縁膜の厚み方向の断面中の125μm×15μmの任意の範囲において存在している(B)有機−無機複合化微粒子成分の粒子径は、例えば、上記(B)有機−無機複合化微粒子成分が絶縁膜中に分散していることを確認する方法において、走査型電子顕微鏡画像の絶縁膜部分の任意の125μm×15μmの範囲において観察された(B)有機−無機複合化微粒子成分領域の最大長さを実測することにより測定することができる。絶縁膜の厚み方向の断面中の125μm×15μmの任意の範囲において存在している(B)有機−無機複合化微粒子成分の粒子径は、半数以上が3〜15μmであることが、絶縁膜の柔軟性、耐薬品性が優れるため好ましい。粒子径が3μmより小さい場合は、絶縁膜表面に効果的に凹凸が形成されず、タックフリー性に劣る場合があり、粒子径が15μm以上の場合は微細パターン形成時の開口部に粒子が露出し、解像性不良になる場合がある。ここで(B)有機−無機複合化微粒子成分の絶縁膜の厚み方向の断面の任意の125μm×15μmの範囲における粒子径は、測定ばらつき及び異常検出を防止するために場所を変えて3回測定した場合、少なくとも1回、半数以上が3〜15μmの範囲に入っていてもよいし、3回とも上記範囲に入ってもよい。

【0060】

このような(B)有機−無機複合化微粒子は特に限定はされないが、日産化学工業株式会社製の製品名オプトビーズ500S、2000M、3500M、6500M、10500Mなどが挙げられる。

【0061】

また、本願発明における(B)有機−無機複合化微粒子の形状は球状、粉状、繊維状、針状、鱗片状などが挙げられる。

【0062】

また、(B)有機−無機複合化微粒子の表面をシランカップリング剤、その他の有機化合物等で被覆し親水性化あるいは疎水性化などの表面改質を行ってもよい。これらを単独で又は2種類以上を組み合わせて使用できる。

【0063】

また、(B)有機−無機複合化微粒子の添加方法は、

1.(A)バインダーポリマー重合前または途中に重合反応液に添加する方法

2.(A)バインダーポリマー重合完了後、3本ロールなどを用いて混錬する方法

3.(B)有機−無機複合化微粒子を含む分散液を用意し、これを感光性樹脂組成物溶液に混合する方法

などいかなる方法を用いてもよい。上記(B)有機−無機複合化微粒子は適宜選択することが望ましく、1種以上を混合させて用いることもできる。また、(B)有機−無機複合化微粒子を良好に分散させ、また分散状態を安定化させるために分散剤、増粘剤等をフィルム物性に影響を及ぼさない範囲内で用いることもできる。

【0064】

更に、絶縁膜特性に影響を及ぼさない範囲内で上記(B)有機−無機複合微粒子以外のフィラーを用いることもできる。本願発明におけるフィラーとは有機フィラー又は無機フィラーと呼ばれるものであれば特に限定されないが、形状としては球状、粉状、繊維状、針状、鱗片状などが挙げられる。有機フィラーとしては、例えば、ポリテトラフルオロエチレン粉、ポリエチレン、ベンゾグアナミン、メラミン、フタロシアニン粉等の他、シリコーン、アクリル、スチレンブ−タジエンゴム、ブタジエンゴム等を用いた多層構造のコアシェル等が挙げられる。無機フィラーとしてはシリカ、酸化チタン、アルミナ、窒化珪素、窒化ホウ素、炭酸カルシウム、リン酸水素カルシウム、リン酸カルシウム、雲母などが挙げられる。これらを単独で又は2種類以上を組み合わせて使用できる。

【0065】

また、フィラーの添加量は、バインダーポリマー成分100重量部に対して0.01から50重量部、好ましくは1から30重量部、更に好ましくは5から20重量部である。フィラー添加量がこの範囲を下回るとフィラーによる改質効果が現れにくく、この範囲を上回ると硬化膜の耐折れ性が大きく損なわれる可能性がある。フィラーの添加は、(B)有機−無機複合化微粒子と同様に行うことができる。

【0066】

<絶縁膜の厚み方向の断面の(B)有機−無機複合化微粒子成分が占める面積>

本願発明の絶縁膜の厚み方向の断面の任意の125μm×15μmの範囲において(B)有機−無機複合化微粒子成分が占める面積は任意の方法で測定することが可能であるが、例えば、上記(B)有機−無機複合化微粒子成分が絶縁膜中に分散していることを確認する方法において、走査型電子顕微鏡画像の絶縁膜部分の任意の125μm×15μmの範囲において観察された、全ての(B)有機−無機複合化微粒子成分領域の面積の総合計として測定することができる。

【0067】

たとえば、(B)有機−無機複合化微粒子成分領域が円状の場合、(B)成分領域の面積(S1)の測定方法は、(B)有機−無機複合化微粒子成分領域の半径(r1)を測定し、下記計算式で計算した面積として測定すればよい。

S1=3.14*(r1)2

【0068】

また、(B)有機−無機複合化微粒子成分領域が楕円状の場合、(B)有機−無機複合化微粒子成分領域の面積(S2)の測定方法は、(B)成分領域の中心を通る軸に沿った最大長さ(a)と最小長さ(b)を実測し、下記計算式で計算した面積として測定すればよい。

S2=3.14*(a/2)*(b/2)

【0069】

また、(B)有機−無機複合化微粒子成分領域の半分以下が部分的に125μm×15μmの範囲に入っている場合、(B)有機−無機複合化微粒子成分領域の面積(S3)の測定方法は、(B)有機−無機複合化微粒子成分領域の125μm×15μmの範囲に入っている半円状部分の曲線部分の中央点である頂点から出発し、125μm×15μmの範囲に入っていない部分も含めた(B)有機−無機複合化微粒子成分領域の中心までの距離である半径(r2)を測定し、上記半径を測定するために引いた直線上において、125μm×15μmの範囲に入っている部分を、半径(r2)から引いた長さ(c)を測定し、下記計算式で計算した面積として測定すればよい。

S3=(r2)2*Arccos(c/r2)−c*√{(r2)2−c2)}

【0070】

また、(B)有機−無機複合化微粒子成分領域の半分以上が部分的に125μm×15μmの範囲に入っている場合、(B)有機−無機複合化微粒子成分領域の面積(S4)の測定方法は、(B)有機−無機複合化微粒子成分領域の125μm×15μmの範囲に入っていない半円状部分の曲線部分の中央点である頂点から出発し、125μm×15μmの範囲に入っている部分も含めた(B)有機−無機複合化微粒子成分領域の中心までの距離である半径(r3)を測定し、上記半径を測定するために引いた直線上において、125μm×15μmの範囲に入ってない部分を、半径(r3)から引いた長さ(d)を測定し、下記計算式で計算した面積として測定すればよい。

S4=3.14*(r3)2−[(r3)2*Arccos(d/r3)−d*√{(r3)2−d2)}]

【0071】

上記方法により測定した(B)有機−無機複合化微粒子成分の面積は、絶縁膜の厚み方向の断面の任意の125μm×15μmの範囲において10〜60%の面積を占めていることが必須である。前記範囲内にあることにより、絶縁膜表面に効果的に凹凸を形成することが可能となりタックフリー性に優れ、(B)有機−無機複合化微粒子成分による充填硬化が得られるため絶縁膜の反りが低下し、応力緩和効果や破壊靱性の向上により繰り返し折り曲げに耐え得る柔軟性が向上する。(B)有機−無機複合化微粒子成分の占める面積が10%より少ない場合はタックフリー性や繰り返し折り曲げに耐え得る柔軟性に劣る場合があり、60%より多い場合は難燃性や絶縁膜を形成するために樹脂組成物溶液を塗工する際の塗工性が悪化し、塗工時の塗膜の発泡やレベリング不足による外観不良が発生する場合がある。

【0072】

ここで(B)有機−無機複合化微粒子成分の絶縁膜の厚み方向の断面の任意の125μm×15μmの範囲における面積の割合は、測定ばらつき及び異常検出を防止するために場所を変えて3回測定した場合、少なくとも1回、10〜60%の範囲に入っていてもよいし、3回とも上記範囲に入ってもよい。

【0073】

[その他の成分]

本願発明における絶縁膜は、(A)バインダーポリマー、及び(B)有機−無機複合化微粒子に加えて、必要に応じて、熱硬化性樹脂、ラジカル重合性化合物、光重合開始剤、難燃剤、着色剤、密着付与剤、重合禁止剤および有機溶媒等の添加剤を含有してもよい。

【0074】

本願発明における熱硬化性樹脂とは、加熱により架橋構造を生成し、熱硬化剤として機能する化合物である。例えば、エポキシ樹脂、ビスマレイミド樹脂、ビスアリルナジイミド樹脂、アクリル樹脂、メタクリル樹脂、ヒドロシリル硬化樹脂、アリル硬化樹脂、不飽和ポリエステル樹脂等の熱硬化性樹脂;高分子鎖の側鎖又は末端にアリル基、ビニル基、アルコキシシリル基、ヒドロシリル基、等の反応性基を有する側鎖反応性基型熱硬化性高分子等を用いることができる。これらを単独で又は2種類以上を組み合わせて使用できる。

【0075】

本願発明における熱硬化性樹脂としては、この中でも、エポキシ樹脂を用いることが好ましい。本願発明におけるエポキシ樹脂は分子中に少なくとも1つ以上のエポキシ基を有していれば、分子量を問わず、モノマー、オリゴマー、及びポリマーなどの全てを含み、加熱により架橋構造を生成し、熱硬化剤として機能する化合物である。エポキシ樹脂を含有することにより、樹脂組成物を硬化させて得られる硬化膜に対して耐熱性を付与できると共に、金属箔等の導体や回路基板に対する接着性を付与することができる。上記エポキシ樹脂とは、分子内に少なくとも2個のエポキシ基を含む化合物であり、例えば、ビスフェノールA型エポキシ樹脂としては、ジャパンエポキシレジン株式会社製の商品名jER828、jER1001、jER1002、株式会社ADEKA製の商品名アデカレジンEP−4100E、アデカレジンEP−4300E、日本化薬株式会社製の商品名RE−310S、RE−410S、大日本インキ株式会社製の商品名エピクロン840S、エピクロン850S、エピクロン1050、エピクロン7050、東都化成株式会社製の商品名エポトートYD−115、エポトートYD−127、エポトートYD−128、ビスフェノールF型エポキシ樹脂としては、ジャパンエポキシレジン株式会社製の商品名jER806、jER807、株式会社ADEKA製の商品名アデカレジンEP−4901E、アデカレジンEP−4930、アデカレジンEP−4950、日本化薬株式会社製の商品名RE−303S、RE−304S、RE−403S,RE−404S、DIC株式会社製の商品名エピクロン830、エピクロン835、東都化成株式会社製の商品名エポトートYDF−170、エポトートYDF−175S、エポトートYDF−2001、ビスフェノールS型エポキシ樹脂としては、DIC株式会社製の商品名エピクロンEXA−1514、水添ビスフェノールA型エポキシ樹脂としては、ジャパンエポキシレジン株式会社製の商品名jERYX8000、jERYX8034,jERYL7170、株式会社ADEKA製の商品名アデカレジンEP−4080E、DIC株式会社製の商品名エピクロンEXA−7015、東都化成株式会社製の商品名エポトートYD−3000、エポトートYD−4000D、ビフェニル型エポキシ樹脂としては、ジャパンエポキシレジン株式会社製の商品名jERYX4000、jERYL6121H、jERYL6640、jERYL6677、日本化薬株式会社製の商品名NC−3000、NC−3000H、フェノキシ型エポキシ樹脂としては、ジャパンエポキシレジン株式会社製の商品名jER1256、jER4250、jER4275、ナフタレン型エポキシ樹脂としては、DIC株式会社製の商品名エピクロンHP−4032、エピクロンHP−4700、エピクロンHP−4200、日本化薬株式会社製の商品名NC−7000L、フェノールノボラック型エポキシ樹脂としては、ジャパンエポキシレジン株式会社製の商品名jER152、jER154、日本化薬株式会社製の商品名EPPN−201−L、DIC株式会社製の商品名エピクロンN−740、エピクロンN−770、東都化成株式会社製の商品名エポトートYDPN−638、クレゾールノボラック型エポキシ樹脂としては、日本化薬株式会社製の商品名EOCN−1020、EOCN−102S、EOCN−103S、EOCN−104S、DIC株式会社製の商品名エピクロンN−660、エピクロンN−670、エピクロンN−680、エピクロンN−695、トリスフェノールメタン型エポキシ樹脂としては、日本化薬株式会社製の商品名EPPN−501H、EPPN−501HY、EPPN−502H、ジシクロペンタジエン型エポキシ樹脂としては、日本化薬株式会社製の商品名XD−1000、DIC株式会社製の商品名エピクロンHP−7200、アミン型エポキシ樹脂としては、東都化成株式会社の商品名エポトートYH−434、エポトートYH−434L、可とう性エポキシ樹脂としては、ジャパンエポキシレジン株式会社製の商品名jER871、jER872、jERYL7175、jERYL7217、DIC株式会社製の商品名エピクロンEXA−4850、ウレタン変性エポキシ樹脂としては、株式会社ADEKA製の商品名アデカレジンEPU−6、アデカレジンEPU−73、アデカレジンEPU−78−11、ゴム変性エポキシ樹脂としては、株式会社ADEKA製の商品名アデカレジンEPR−4023、アデカレジンEPR−4026、アデカレジンEPR−1309、キレート変性エポキシ樹脂としては、株式会社ADEKA製の商品名アデカレジンEP−49−10、アデカレジンEP−49−20等が挙げられる。上記、これらを単独で又は2種類以上を組み合わせて使用できる。

【0076】

本願発明におけるエポキシ樹脂の硬化剤としては特に限定されないが、例えば、フェノールノボラック樹脂、クレゾールノボラック樹脂、ナフタレン型フェノール樹脂等のフェノール樹脂、アミノ樹脂、ユリア樹脂、メラミン、ジシアンジアミド等が挙げられ、これらを単独で又は2種類以上を組み合わせて使用できる。

【0077】

また、硬化促進剤としては、特に限定されないが、例えば、トリフェニルホスフィン等のホスフィン系化合物;3級アミン系、トリメタノールアミン、トリエタノールアミン、テトラエタノールアミン等のアミン系化合物;1,8−ジアザ−ビシクロ[5,4,0]−7−ウンデセニウムテトラフェニルボレート等のボレート系化合物等、イミダゾール、2−エチルイミダゾール、2−エチル−4−メチルイミダゾール、2−フェニルイミダゾール、2−ウンデシルイミダゾール、1−ベンジル−2−メチルイミダゾール、2−ヘプタデシルイミダゾール、2−イソプロピルイミダゾール、2,4−ジメチルイミダゾール、2−フェニル−4−メチルイミダゾール等のイミダゾール類;2−メチルイミダゾリン、2−エチルイミダゾリン、2−イソプロピルイミダゾリン、2−フェニルイミダゾリン、2−ウンデシルイミダゾリン、2,4−ジメチルイミダゾリン、2−フェニル−4−メチルイミダゾリン等のイミダゾリン類;2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−ウンデシルイミダゾリル−(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−エチル−4’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン等のアジン系イミダゾール類等が挙げられ、これらを単独で又は2種類以上を組み合わせて使用できる。

【0078】

本願発明における熱硬化性樹脂成分は、(A)バインダーポリマー成分100重量部に対して、好ましくは0.5〜100重量部、さらに好ましくは、1〜50重量部、特に好ましくは、5〜20重量部である。上記範囲内に熱硬化性樹脂成分の量を調整することにより、樹脂組成物を硬化させることにより得られる絶縁膜の耐熱性、耐薬品性、電気絶縁信頼性を向上することができるので好ましい。

【0079】

熱硬化性樹脂成分が上記範囲よりも少ない場合には、樹脂組成物を硬化させることにより得られる絶縁膜の耐熱性、電気絶縁信頼性に劣る場合がある。また、熱硬化性樹脂成分が上記範囲よりも多い場合には、樹脂組成物を硬化させることにより得られる絶縁膜が脆くなり柔軟性に劣り、硬化膜の反りも大きくなる場合がある。

【0080】

本願発明に用いられるラジカル重合性化合物とは光や熱によって発生したラジカルにより化学結合が形成される化合物である。その中でも光重合開始剤により化学結合が形成される化合物であり、分子内に不飽和二重結合を少なくとも1つ有する化合物であることが好ましい。さらには、上記不飽和二重結合は、アクリル基(CH2=CH−基)、メタアクリロイル基(CH=C(CH3)−基)もしくはビニル基(−CH=CH−基)であることが好ましい。

【0081】

かかるラジカル重合性化合物としては、例えばビスフェノールF EO変性(n=2〜50)ジアクリレート、ビスフェノールA EO変性(n=2〜50)ジアクリレート、ビスフェノールS EO変性(n=2〜50)ジアクリレート、ビスフェノールF EO変性(n=2〜50)ジメタクリレート、ビスフェノールA EO変性(n=2〜50)ジメタクリレート、ビスフェノールS EO変性(n=2〜50)ジメタクリレート、1,6−ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート、エチレングリコールジアクリレート、ペンタエリスリトールジアクリレート、トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、ジペンタエリスリトールヘキサアクリレート、テトラメチロールプロパンテトラアクリレート、テトラエチレングリコールジアクリレート、1,6−ヘキサンジオールジメタクリレート、ネオペンチルグリコールジメタクリレート、エチレングリコールジメタクリレート、ペンタエリスリトールジメタクリレート、トリメチロールプロパントリメタクリレート、ペンタエリスリトールトリメタクリレート、ジペンタエリスリトールヘキサメタクリレート、テトラメチロールプロパンテトラメタクリレート、テトラエチレングリコールジメタクリレート、メトキシジエチレングリコールメタクリレート、メトキシポリエチレングリコールメタクリレート、β−メタクリロイルオキシエチルハイドロジェンフタレート、β−メタクリロイルオキシエチルハイドロジェンサクシネート、3−クロロ−2−ヒドロキシプロピルメタクリレート、ステアリルメタクリレート、フェノキシエチルアクリレート、フェノキシジエチレングリコールアクリレート、フェノキシポリエチレングリコールアクリレート、β−アクリロイルオキシエチルハイドロジェンサクシネート、ラウリルアクリレート、エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、トリエチレングリコールジメタクリレート、ポリエチレングリコールジメタクリレート、1,3−ブチレングリコールジメタクリレート、1,6−ヘキサンジオールジメタクリレート、ネオペンチルグリコールジメタクリレート、ポリプロピレングリコールジメタクリレート、2−ヒドロキシ−1,3−ジメタクリロキシプロパン、2,2−ビス[4−(メタクリロキシエトキシ)フェニル]プロパン、2,2−ビス[4−(メタクリロキシ・ジエトキシ)フェニル]プロパン、2,2−ビス[4−(メタクリロキシ・ポリエトキシ)フェニル]プロパン、ポリエチレングリコールジアクリレート、トリプロピレングリコールジアクリレート、ポリプロピレングリコールジアクリレート、2,2−ビス[4−(アクリロキシ・ジエトキシ)フェニル]プロパン、2,2−ビス[4−(アクリロキシ・ポリエトキシ)フェニル]プロパン、2−ヒドロキシ−1−アクリロキシ−3−メタクリロキシプロパン、トリメチロールプロパントリメタクリレート、テトラメチロールメタントリアクリレート、テトラメチロールメタンテトラアクリレート、メトキシジプロピレングリコールメタクリレート、メトキシトリエチレングリコールアクリレート、ノニルフェノキシポリエチレングリコールアクリレート、ノニルフェノキシポリプロピレングリコールアクリレート、1 − アクリロイルオキシプロピル−2−フタレート、イソステアリルアクリレート、ポリオキシエチレンアルキルエーテルアクリレート、ノニルフェノキシエチレングリコールアクリレート、ポリプロピレングリコールジメタクリレート、1,4−ブタンジオールジメタクリレート、3−メチル−1,5−ペンタンジオールジメタクリレート、1,6−メキサンジオールジメタクリレート、1,9−ノナンジオールメタクリレート、2,4−ジエチル−1,5−ペンタンジオールジメタクリレート、1,4−シクロヘキサンジメタノールジメタクリレート、ジプロピレングリコールジアクリレート、トリシクロデカンジメタノールジアクリレート、2,2−水添ビス[4−(アクリロキシ・ポリエトキシ)フェニル]プロパン、2,2−ビス[4−(アクリロキシ・ポリプロポキシ)フェニル]プロパン、2,4−ジエチル−1,5−ペンタンジオールジアクリレート、エトキシ化トチメチロールプロパントリアクリレート、プロポキシ化トチメチロールプロパントリアクリレート、イソシアヌル酸トリ(エタンアクリレート)、ペンタスリトールテトラアクリレート、エトキシ化ペンタスリトールテトラアクリレート、プロポキシ化ペンタスリトールテトラアクリレート、ジトリメチロールプロパンテトラアクリレート、ジペンタエリスリトールポリアクリレート、イソシアヌル酸トリアリル、グリシジルメタクリレート、グリシジルアリルエーテル、1,3,5−トリアクリロイルヘキサヒドロ−s−トリアジン、トリアリル1,3,5−ベンゼンカルボキシレート、トリアリルアミン、トリアリルシトレート、トリアリルフォスフェート、アロバービタル、ジアリルアミン、ジアリルジメチルシラン、ジアリルジスルフィド、ジアリルエーテル、ザリルシアルレート、ジアリルイソフタレート、ジアリルテレフタレート、1,3−ジアリロキシ−2−プロパノール、ジアリルスルフィドジアリルマレエート、4,4’−イソプロピリデンジフェノールジメタクリレート、4,4’−イソプロピリデンジフェノールジアクリレート、等が好ましいが、これらに限定されない。特に、ジアクリレートあるいはメタアクリレートの一分子中に含まれるEO(エチレンオキサイド)の繰り返し単位が、2〜50の範囲のものが好ましく、さらに好ましくは2〜40である。EOの繰り返し単位が2〜50の範囲の物を使用することにより、樹脂組成物のアルカリ水溶液に代表される水系現像液への溶解性が向上し、現像時間が短縮される。更に、樹脂組成物を硬化した絶縁膜中に応力が残りにくく、例えばプリント配線板の中でも、ポリイミド樹脂を基材とするフレキシブルプリント配線板上に積層した際に、プリント配線板のカールを抑えることができるなどの特徴を有する。

【0082】

特に、上記EO変性のジアクリレート或いは、ジメタクリレートと、アクリル基もしくは、メタクリル基を3以上有するアクリル樹脂を併用することが現像性を高める上で特に好ましく、例えばエトキシ化イソシアヌル酸EO変性トリアクリレート、エトキシ化イソシアヌル酸EO変性トリメタクリレート、エトキシ化トリメチロールプロパントリアクリレート、エトキシ化トリメチロールプロパントリアクリレート、エトキシ化トリメチロールプロパントリアクリレート、トリメチロールプロパントリアクリレート、プロポキシ化トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、エトキシ化ペンタエリスリトールテトラアクリレート、エトキシ化ペンタエリスリトールテトラアクリレート、ジトリメチロールプロパンテトラアクリレート、ジトリメチロールプロパンテトラアクリレート、プロポキシ化ペンタエリストールテトラアクリレート、ペンタエリスリトールテトラアクリレート、ジペンタエリスリトールヘキサアクリレート、2,2,2−トリスアクリロイロキシメチルエチルコハク酸、2,2,2−トリスアクリロイロキシメチルエチルフタル酸、プロポキシ化ジトリメチロールプロパンテトラアクリレート、プロポキシ化ジペンタエリスリトールヘキサアクリレート、エトキシ化イソシアヌル酸トリアクリレート、ε−カプロラクトン変性トリス−(2−アクリロキシエチル)イソシアヌレート、カプロラクトン変性ジトリメチロールプロパンテトラアクリレート、下記一般式(1)

【0083】

【化1】

【0084】

(式中、a+b=6、n=12である。)で表される化合物、下記一般式(2)

【0085】

【化2】

【0086】

(式中、a+b=4、n=4である。)で表される化合物、下記式(3)

【0087】

【化3】

【0088】

で表される化合物、下記一般式(4)

【0089】

【化4】

【0090】

(式中、m=1、a=2、b=4もしくは、m=1、a=3、b=3もしくは、m=1、a=6、b=0もしくは、m=2、a=6、b=0である。)で表される化合物、下記一般式(5)

【0091】

【化5】

【0092】

(式中、a+b+c=3.6である。)で表される化合物、下記式(6)

【0093】

【化6】

【0094】

で表される化合物、下記一般式(7)

【0095】

【化7】

【0096】

(式中、m・a=3、a+b=3、ここで「m・a」は、mとaとの積である。)で表される化合物等のアクリル樹脂が好適に用いられる。

【0097】

また、2−ヒドロキシ−3−フェノキシプロピルアクリレート、フタル酸モノヒドロキシエチルアクリレート、ω−カルボキシ−ポリカプロラクトンモノアクリレート、アクリル酸ダイマー、ペンタエスリトールトリ及びテトラアクリレート等の分子構造中にヒドロキシル基、カルボニル基を有する物も好適に用いられる。

【0098】

この他、エポキシ変性のアクリル(メタクリル)樹脂や、ウレタン変性のアクリル(メタクリル)樹脂、ポリエステル変性のアクリル(メタクリル)樹脂等どのようなラジカル重合性化合物を用いてもよい。

【0099】

尚、ラジカル重合性化合物としては、1種を使用することも可能であるが、2種以上を併用することが、光硬化後の絶縁膜の耐熱性を向上させる上で好ましい。

【0100】

本願発明におけるラジカル重合性化合物は、感光性樹脂組成物の合計100重量部に対して、10〜200重量部となるように配合されていることが、感光性樹脂組成物の感光性が向上する点で好ましい。

【0101】

ラジカル重合性化合物が上記範囲よりも少ない場合には、絶縁膜の耐アルカリ性が低下すると共に、露光・現像したときのコントラストが付きにくくなる場合がある。また、ラジカル重合性樹脂が上記範囲よりも多い場合には、感光性樹脂組成物を基材上に塗布し、溶媒を乾燥させることにより得られる塗膜のべたつきが大きくなるため生産性が低下し、また架橋密度が高くなりすぎることにより絶縁膜が脆く割れやすくなる場合がある。上記範囲内にすることで露光・現像時の解像度を最適な範囲にすることが可能となる。

【0102】

本願発明における光重合開始剤とは、UVなどのエネルギーによって活性化し、光重合反応を開始・促進させる化合物である。かかる光重合開始剤としては、例えば、ミヒラ−ズケトン、4,4’−ビス(ジエチルアミノ)ベンゾフェノン、4,4’,4’’−トリス(ジメチルアミノ)トリフェニルメタン、2,2’−ビス(2−クロロフェニル)−4,4’,5,5’−テトラフェニル−1,2’−ジイミダゾール、アセトフェノン、ベンゾイン、2−メチルベンゾイン、ベンゾインメチルエ−テル、ベンゾインエチルエ−テル、ベンゾインイソプロピルエ−テル、ベンゾインイソブチルエ−テル、2−t−ブチルアントラキノン、1,2−ベンゾ−9,10−アントラキノン、メチルアントラキノン、チオキサントン、2,4−ジエチルチオキサントン、2−イソプロピルチオキサントン、1−ヒドロキシシクロヘキシルフェニルケトン、ジアセチルベンジル、ベンジルジメチルケタ−ル、ベンジルジエチルケタ−ル、2(2’−フリルエチリデン)−4,6−ビス(トリクロロメチル)−S−トリアジン、2[2’(5’’−メチルフリル)エチリデン]−4,6−ビス(トリクロロメチル)−S−トリアジン、2(p−メトキシフェニル)−4,6−ビス(トリクロロメチル)−S−トリアジン、2,6−ジ(p−アジドベンザル)−4−メチルシクロヘキサノン、4,4’−ジアジドカルコン、ジ(テトラアルキルアンモニウム)−4,4’−ジアジドスチルベン−2,2’−ジスルフォネ−ト、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、1−ヒドロキシ−シクロヘキシル−フェニル−ケトン、2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン、1−[4−(2−ヒドロキシエトキシ)−フェニル]−2−ヒドロキシ−2−メチル−1−プロパン−1−オン、2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタン−1、ビス(2,4,6−トリメチルベンゾイル)−フェニルフォスフィンオキサイド、ビス(2,6−ジメトキシベンゾイル)−2,4,4−トリメチル−ペンチルフォスフィンオキサイド、2,4,6−トリメチルベンゾイル−ジフェニル−フォスフィンオキサイド、2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−ケトン、ビス(n5−2,4−シクロペンタジエン−1−イル)−ビス(2,6−ジフルオロ−3−(1H−ピロール−1−イル)−フェニル)チタニウム、1,2−オクタンジオン,1−[4−(フェニルチオ)−,2−(O−ベンゾイルオキシム)]、ヨード二ウム,(4−メチルフェニル)[4−(2−メチルプロピル)フェニル]−ヘキサフルオロフォスフェート(1−)、エチル−4−ジメチルアミノベンゾエート、2−エチルヘキシル−4−ジメチルアミノベンゾエート、エタノン,1−[9−エチル−6−(2−メチルベンゾイル)−9H−カルバゾール−3−イル]−,1−(O−アセチルオキシオム)などが挙げられる。上記、光重合開始剤は適宜選択することが望ましく、1種以上を混合させて用いることが望ましい。

【0103】

本願発明における光重合開始剤は、ラジカル重合性化合物成分100重量部対して、0.1〜50重量部となるように配合されていることが好ましい。

【0104】

上記配合割合にすることで樹脂組成物の感光性が向上するので好ましい。

【0105】

光重合開始剤成分が上記範囲よりも少ない場合には、光照射時のラジカル重合性基の反応が起こりにくく、硬化が不十分となることが多い場合がある。また、光重合開始剤成分が上記範囲よりも多い場合には、光照射量の調整が難しくなり、過露光状態となる場合がある。そのため、光硬化反応を効率良く進めるためには上記範囲内に調整することが好ましい。

【0106】

本願発明における難燃剤とは、絶縁膜を難燃化するために用いられる化合物のことである。例えば、リン酸エステル系化合物、含ハロゲン系化合物、金属水酸化物、有機リン系化合物、シリコーン系等を用いることができ、使用方法としては添加型難燃剤、反応型難燃剤として用いることができる。また、難燃剤は、1種又は2種以上を適宜組み合わせて用いても良い。難燃剤としては、この中でも、非ハロゲン系化合物を用いることが環境汚染の観点からより好ましく、特にリン系難燃剤が好ましい。本願発明の絶縁膜における難燃剤以外の成分の合計100重量部対して、1〜100重量部となるように配合されていることが好ましい。上記配合割合にすることで得られる絶縁膜の耐折れ性を損なうことなく、難燃性が向上するので好ましい。難燃剤成分が上記範囲よりも少ない場合には、絶縁膜の難燃性が不十分となる場合がある。

【0107】

本願発明における着色剤としては、フタロシアニン系化合物、アゾ系化合物、カーボンブラック、酸化チタン、密着性付与剤としては、シランカップリング剤、トリアゾール系化合物、テトラゾール系化合物、トリアジン系化合物、重合禁止剤としては、ハイドロキノン、ハイドロキノンモノメチルエーテル等が挙げられ、これらを単独で又は2種類以上を組み合わせて使用できる。

【0108】

本願発明における有機溶媒としては、樹脂組成物成分を溶解させることができる溶媒であれば良い。例えば、ジメチルスルホキシド、ジエチルスルホキシドなどのスルホキシド系溶媒、メチルモノグライム(1,2-ジメトキシエタン)、メチルジグライム(ビス(2-メトキシエテル)エーテル)、メチルトリグライム(1,2-ビス(2-メトキシエトキシ)エタン)、メチルテトラグライム(ビス[2-(2-メトキシエトキシエチル)]エーテル)、エチルモノグライム(1,2-ジエトキシエタン)、エチルジグライム(ビス(2-エトキシエチル)エーテル)、ブチルジグライム(ビス(2-ブトキシエチル)エーテル)等の対称グリコールジエーテル類、γ―ブチロラクトン、メチルアセテート、エチルアセテート、イソプロピルアセテート、n―プロピルアセテート、ブチルアセテート、プロピレングリコールモノメチルエーテルアセテート、エチレングリコールモノブチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート(別名、カルビトールアセテート、酢酸2-(2-ブトキシエトキシ)エチル))、ジエチレングリコールモノブチルエーテルアセテート、3−メトキシブチルアセテート、エチレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルアセテート、ジプロピレングリコールメチルエーテルアセテート、プロピレングリコールジアセテート、1,3―ブチレングリコールジアセテート等のアセテート類や、ジプロピレングリコールメチルエーテル、トリプロピレングリコールメチルエーテル、プロピレングリコールn−プロピルエーテル、ジプロピレングリコールn−プロピルエーテル、プロピレングリコールn−ブチルエーテル、ジプロピレングリコールn−ブチルエーテル、トリピレングリコールn−プロピルエーテル、プロピレングリコールフェニルエーテル、ジプロピレングリコールジメチルエーテル、1,3―ジオキソラン、エチレングリコールモノブチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノブチルエーテル、エチレングリコールモノエチルエーテル等のエーテル類等を挙げることができ、これらは単独であるいは2種類以上を組み合わせて用いることができる。本願発明における溶媒の量は、樹脂組成物における溶剤以外の成分の合計100重量部に対して、10〜400重量部が好ましく、より好ましくは、20〜200重量部、特に好ましくは、40〜100重量部である。上記範囲内に溶媒の量を調整することにより、樹脂組成物の粘度や粘性をスクリーン印刷などの塗工に適切な範囲内に調整することができるので好ましい。溶媒が上記範囲よりも少ない場合には、樹脂組成物の粘度が非常に高くなり、塗工が困難となり、塗工時の泡の巻き込み、レベリング性に劣る場合がある。また、溶媒が上記範囲よりも多い場合には、樹脂組成物の粘度が非常に低くなってしまい、塗工が困難となり、回路の被覆性に劣る場合がある。

【0109】

[(II)絶縁膜の形成方法]

本願発明の絶縁膜は、上記(A)バインダーポリマー、(B)有機−無機複合化微粒子成分及びその他成分を混合して樹脂組成物を得た後、この樹脂組成物を基材上に塗布・乾燥後、必要に応じて露光・現像により微細開口部を形成後、加熱処理を行うことにより得られることができる。

【0110】

混合方法としては、特に限定されるものではないが、例えば、3本ロール、ビーズミル、ボールミル等の一般的な混練装置を用いて行われる。この中でも、特に3本ロールを用いて粉砕・分散させて混同した場合、各成分が均一な大きさになるため好ましい。混合後の樹脂組成物中の各成分の粒子径はJIS K 5600−2−5で規定されたゲージを用いる方法で測定することができる。また粒度分布測定装置を使用すれば、平均粒子径、粒子径、粒度分布を測定することができる。

【0111】

次いで上記得られた樹脂組成物を用いて以下の方法により硬化膜を得ることができる。先ず、上記樹脂組成物を基材に塗布し乾燥する。基材への塗布はスクリ−ン印刷、カ−テンロ−ル、リバ−スロ−ル、スプレーコーティング、スピンナーを利用した回転塗布等により行うことができる。塗布膜(好ましくは厚み:5〜100μm、特に10〜100μm)の乾燥は120℃以下、好ましくは40〜100℃で行う。

【0112】

次いで、必要に応じて乾燥後、乾燥塗布膜にネガ型のフォトマスクを置き、紫外線、可視光線、電子線などの活性光線を照射して露光する。次いで、未露光部分をシャワー、パドル、浸漬または超音波等の各種方式を用い、現像液で現像することにより微細開口部を得ることができる。なお、現像装置の噴霧圧力や流速、エッチング液の温度によりパターンが露出するまでの時間が異なる為、適宜最適な装置条件を見出すことが望ましい。

【0113】

上記現像液としては、アルカリ水溶液を使用することが好ましい。この現像液には、メタノ−ル、エタノ−ル、n−プロパノ−ル、イソプロパノ−ル、N−メチル−2−ピロリドン等の水溶性有機溶媒が含有されていてもよい。上記のアルカリ水溶液を与えるアルカリ性化合物としては、例えば、アルカリ金属、アルカリ土類金属またはアンモニウムイオンの、水酸化物または炭酸塩や炭酸水素塩、アミン化合物などが挙げられ、具体的には水酸化ナトリウム、水酸化カリウム、水酸化アンモニウム、炭酸ナトリウム、炭酸カリウム、炭酸アンモニウム、炭酸水素ナトリウム、炭酸水素カリウム、炭酸水素アンモニウム、テトラメチルアンモニウムヒドロキシド、テトラエチルアンモニウムヒドロキシド、テトラプロピルアンモニウムヒドロキシド、テトライソプロピルアンモニウムヒドロキシド、N−メチルジエタノ−ルアミン、N−エチルジエタノ−ルアミン、N,N−ジメチルエタノ−ルアミン、トリエタノ−ルアミン、トリイソプロパノ−ルアミン、トリイソプロピルアミンなどを挙げることができ、水溶液が塩基性を呈するものであればこれ以外の化合物も当然使用することができる。また、現像液の温度は樹脂組成物の組成や、アルカリ現像液の組成に依存しており、一般的には0℃以上80℃以下、より一般的には、10℃以上60℃以下で使用することが好ましい。

【0114】

上記現像工程によって形成した微細開口部は、リンスして不用な残分を除去する。リンス液としては、水、酸性水溶液などが挙げられる。

【0115】

次いで、加熱処理を行う。加熱処理を行うことにより、耐熱性・耐薬品性に富む硬化膜を得ることができる。硬化膜の厚みは、基材厚み等を考慮して決定されるが、2〜50μm程度であることが好ましい。このときの最終加熱処理温度は配線等の酸化を防ぎ、基材との密着性を低下させないことを目的として100℃以上250℃以下であることが好ましく、更に好ましくは120℃以上200℃以下であり、特に好ましくは130℃以上180℃以下である。加熱処理温度が高くなると配線等の酸化劣化が進み、基材との密着性が低下する場合がある。

【0116】

本願発明の絶縁膜は、繰り返し折り曲げに耐え得る柔軟性、難燃性、電気絶縁信頼性に優れ、反りが小さいため、フレキシブル基板の絶縁膜として特に適しているのである。また更には、各種配線被覆保護剤、耐熱性接着剤、電線・ケーブル絶縁被膜等にも用いられる。

【0117】

また、本願発明における絶縁膜は、以下のようにして形成することができる。先ず、絶縁膜となる樹脂組成物を基板上に塗布し、乾燥及び熱硬化して溶媒を除去する。基板への樹脂組成物の塗布はスクリ−ン印刷、ローラーコーティング、カ−テンコーティング、スプレーコーティング、スピンナーを利用した回転塗布等により行うことができる。

【0118】

次に、加熱硬化処理を行うことにより絶縁性、耐熱性および柔軟性に富む硬化膜を得ることができる。硬化膜は配線厚み等を考慮して決定されるが、厚みが2〜50μm程度であることが好ましい。このときの最終硬化温度は配線等の酸化を防ぎ、配線と基材との密着性を低下させないことを目的として低温で加熱して硬化させることが望まれている。この時の加熱硬化温度は100℃以上250℃以下であることが好ましく、更に好ましくは120℃以上200℃以下であることが望ましく、特に好ましくは130℃以上190℃以下である。最終加熱温度が高くなると配線等の酸化劣化が進む場合がある。

【0119】

また、本願発明における絶縁膜からなるパタ−ンは、耐熱性、難燃性、電気的および機械的性質に優れており、特に柔軟性に優れている。例えば、各種配線被覆保護剤、耐熱性接着剤、電線・ケーブル絶縁被膜等に用いられる。

【実施例】

【0120】

以下本願発明を実施例により具体的に説明するが本願発明はこれらの実施例により限定されるものではない。

【0121】

((A)バインダーポリマーの合成)

(合成例1)

攪拌機、温度計、滴下漏斗、還流管および窒素導入管を備えたセパラブルフラスコに、重合溶媒として1,2−ビス(2−メトキシエトキシ)エタン25.0gを仕込み、次いで4,4‘−ジフェニルメタンジイソシアナート(分子量:250.24g)25.0gを仕込み80℃に加熱して溶解させた。この溶液に1,2−ビス(2−メトキシエトキシ)エタン50.0gにポリカーボネートジオール(旭化成株式会社製:商品名PCDL T5651、平均分子量2000)100.0gを溶解させた液を1時間かけて添加し、その後、5時間加熱還流し、分子量た。更に、2,2’−ビス(4−(3,4’−ジカルボキシフェノキシ)フェニル)プロパン二無水物(分子量520.49g)15.61g及び1,2−ビス(2−メトキシエトキシ)エタン30.00gを仕込み、200℃まで昇温した後、3時間反応させたのち室温まで冷却を行った。更に、2,2−ビス(4−(4−アミノフェノキシ)フェニル)プロパン)(分子量:410.5g)を1,2−ビス(2−メトキシエトキシ)エタンに固形分濃度10%になるように溶解させて、粘度上昇を確認しながら徐々に加え(アミン溶液添加量46.18g)、バインダーポリマーを得た。得られたバインダーポリマーの分子量はGPCを用いて測定した結果、ポリスチレン換算で、Mw=100,000、Mn=75,000、粘度は120P・s。不揮発成分は50重量部であった。

【0122】

(実施例1〜5及び比較例1〜3)

合成例1で合成した(A)バインダーポリマー、(B)有機−無機複合化微粒子、及びその他の成分を添加して絶縁膜樹脂組成物を作製した。それぞれの構成原料の樹脂固形分での配合量及び原料の種類を表1に記載する。混合溶液を3本ロールで混合した後、脱泡装置で溶液中の泡を完全に脱泡して下記評価を実施した。グラインドメーターにて樹脂組成物中に含まれる各成分の粒子径を測定したところ、いずれも15μm以下であった。得られた樹脂組成物を脱泡装置で樹脂組成物中の泡を完全に脱泡して下記評価を実施した。

【0123】

【表1】

【0124】

<1>日産化学工業株式会社製 有機−無機複合化微粒子(メラミン樹脂・シリカ複合粒子、平均粒子径6.5μm)の製品名

<2>堺化学株式会社製 硫酸バリウム(無機フィラー)の商品名。

<3>ジャパンエポキシレジン株式会社製 熱硬化性樹脂(ビスフェノールA型のエポキシ樹脂、エポキシ当量188g/eq)の製品名。

<4>日本化薬株式会社製 ラジカル重合性化合物(ウレタン変性エポキシ(メタ)アクリレート、固形分酸価97.7mgKOH/g)の製品名

<5>BASFジャパン社製 光重合開始剤の製品名

【0125】

また、絶縁膜の評価は以下の方法で別途行った。評価結果を表2に記載する。

【0126】

<ポリイミドフィルム上への絶縁膜の作製>

上記樹脂組成物を、ベーカー式アプリケーターを用いて、75μmのポリイミドフィルム(株式会社カネカ製:商品名75NPI)に最終乾燥厚みが25μmになるように100mm×100mmの面積に流延・塗布し、160℃のオーブン中で90分加熱硬化させて絶縁膜を作製した。

上記得られた硬化膜について、以下の項目につき評価を行った。評価結果を表2に記載する。

【0127】

(i)絶縁膜の厚み方向の断面の任意の範囲における(B)有機−無機複合化微粒子成分が占める面積の割合

上記<ポリイミドフィルム上への硬化膜の作成>の項目と同様の方法で得られた硬化膜を形成した積層体において、5mm×3mmの範囲をカッターナイフで切り出し、エポキシ系包埋樹脂及びカバーガラスを使用して切り出した積層体の絶縁膜側表面及びポリイミドフィルム側表面の両面に保護膜層及びカバーガラス層を形成した後、絶縁膜の厚み方向の断面をイオンビームによるクロスセクションポリッシャ加工を行った。

使用装置:日本電子株式会社製 SM−09020CP相当品

加工条件:加速電圧 6kV

上記得られた絶縁膜の厚み方向の断面について、走査型電子顕微鏡により観察を行った。

使用装置:株式会社日立ハイテクノロジーズ製 S−3000N相当品

観察条件:加速電圧 15kV

検出器:反射電子検出(組成モード)

倍率:1000倍

走査型電子顕微鏡画像の絶縁膜部分の任意の125μm×15μmの範囲において観察された、全ての(B)有機−無機複合化微粒子成分領域の最大長さ(長軸)を実測し、実測した長さより算出した(B)有機−無機複合化微粒子成分領域の面積の総合計を算出し、125μm×15μmの範囲における面積割合を測定した。

【0128】

(ii)絶縁膜の厚み方向の断面の任意の範囲における(B)有機−無機複合化微粒子成分の平均の粒子径および3〜15μmの粒子径を持つ(B)有機−無機複合化微粒子の全(B)有機−無機複合化微粒子成分中における割合

上記(i)の項目と同様の観察方法で実測された、各(B)有機−無機複合化微粒子成分の最大長さを粒子径とし、平均の粒子径および3〜15μmの粒子径を持つ(B)有機−無機複合化微粒子成分の全(B)有機−無機複合化微粒子成分中における割合を測定した。

【0129】

(iii)プレス耐性

上記<ポリイミドフィルム上への塗膜の作製>の項目と同様の方法で、35μm厚みの銅箔表面に厚み20μmの2cm四方の絶縁膜積層フィルムを作製した。その後、上記で作製した感光性樹脂組成物の硬化膜積層フィルムを熱プレスにて、圧力40kgf/cm2、165℃/30minで加熱加圧し、形状の変形量を測定した。

○:熱プレス後に変形量5%未満のもの。

△:熱プレス後に変形量5%以上10%未満のもの。

×:熱プレス後に変形量10%以上のもの。

【0130】

(iv)タックフリー性

上記<ポリイミドフィルム上への硬化膜の作製>の項目と同様の方法で、25μm厚みのポリイミドフィルム(株式会社カネカ製アピカル25NPI)表面に絶縁膜積層フィルムを作製した。塗膜のタックフリー性の評価方法は、作製した溶媒乾燥後の塗膜付きフィルムを50mm×30mmの短冊に切り出して、塗膜を内側にして塗膜面同士を重ね合わせ、重ね合わせた部分に300gの荷重を3秒間のせた後、荷重を取り除き、塗膜面を引き剥がした時の状態を観察した。

○:塗膜同士の貼り付きがなく、塗膜に貼り付き跡も残っていない。

△:塗膜同士が少し貼り付き、塗膜に貼り付き跡が残っている。

×:塗膜同士が完全に貼り付いて引き剥がせない。

【0131】

(v)屈曲性

上記<ポリイミドフィルム上への塗膜の作製>の項目と同様の方法で、25μm厚みのポリイミドフィルム(株式会社カネカ製アピカル25NPI)表面に絶縁膜積層フィルムを作製した。硬化膜積層フィルムを30mm×10mmの短冊に切り出して、15mmのところで180°に10回折り曲げて塗膜を目視で確認してクラックの確認を行った。

○:硬化膜にクラックが無いもの。

△:硬化膜に若干クラックがあるもの。

×:硬化膜にクラックがあるもの。

【0132】

(vi)難燃性

プラスチック材料の難燃性試験規格UL94に従い、以下のように難燃性試験を行った。上記<ポリイミドフィルム上への塗膜の作製>の項目と同様の方法で、25μm厚みのポリイミドフィルム(株式会社カネカ製:商品名アピカル25NPI)両面に25μm厚みの絶縁膜積層フィルムを作製した。 上記作製したサンプルを寸法:50mm幅×200mm長さ×75μm 厚み(ポリイミドフィルムの厚みを含む)に切り出し、125mmの部分に標線を入れ、直径約13mmの筒状に丸め、標線よりも上の重ね合わせ部分(75mmの箇所)、及び、上部に隙間がないようにPIテープを貼り、難燃性試験用の筒を20本用意した。 そのうち10本は(1)23℃/50%相対湿度/48時間で処理し、残りの10本は(2)70℃で168時間処理後無水塩化カルシウム入りデシケーターで4時間以上冷却した。これらのサンプルの上部をクランプで止めて垂直に固定し、サンプル下部にバーナーの炎を3秒間近づけて着火する。3秒間経過したらバーナーの炎を遠ざけて、サンプルの炎や燃焼が何秒後に消えるか測定する。

○:各条件((1)、(2))につき、サンプルからバーナーの炎を遠ざけてから平均(10本の平均)で10秒以内、最高で10秒以内に炎や燃焼が停止し自己消火し、かつ、評線まで燃焼が達していないもの。

×:1本でも10秒以内に消火しないサンプルがあったり、炎が評線以上のところまで上昇して燃焼するもの。

【0133】

(vii)絶縁信頼性

フレキシブル銅貼り積層板(銅箔の厚み12μm、ポリイミドフィルムは株式会社カネカ製アピカル25NPI、ポリイミド系接着剤で銅箔を接着している)上にライン幅/スペース幅=100μm/100μmの櫛形パターンを作製し、10容量%の硫酸水溶液中に1分間浸漬した後、純水で洗浄し銅箔の表面処理を行った。その後、上記<ポリイミドフィルム上への硬化膜の作製>方法と同様の方法で櫛形パターン上に絶縁膜を作製し試験片の調整を行った。85℃、85%RHの環境試験機中で試験片の両端子部分に100Vの直流電流を印加し、絶縁抵抗値の変化やマイグレーションの発生などを観察した。

○:試験開始後、1000時間で10の8乗以上の抵抗値を示し、マイグレーション、デンドライトなどの発生が無いもの。

×:試験開始後、1000時間でマイグレーション、デンドライトなどの発生があるもの。

【0134】

(viii)反り

上記<ポリイミドフィルム上への塗膜の作製>の項目と同様の方法で、25μm厚みのポリイミドフィルム(株式会社カネカ製アピカル25NPI)表面に絶縁膜積層フィルムを作製した。作製した硬化膜積層フィルムを5cm四方に加工し、四隅の反り高さを測定する。フィルムの反り量を測定している模式図を図2に示す。

○:反り高さの平均が10mm未満のもの。

△:反り高さの平均が10mm以上20mm未満もの。

×:反り高さの平均が20mm以上。

【0135】

(ix)耐溶剤性

上記<ポリイミドフィルム上への硬化膜の作製>の項目で得られた硬化膜の耐溶剤性の評価を行った。評価方法は25℃のメチルエチルケトン中に15分間浸漬した後風乾し、フィルム表面の状態を観察した。

○:塗膜に異常がない。

×:塗膜に膨れや剥がれなどの異常が発生する。

【0136】

(x)接着性

上記<ポリイミドフィルム上への硬化膜の作製>の項目で得られた絶縁膜の接着強度をJIS K5400に従って碁盤目テープ法で評価した。

○:碁盤目テープ法で剥がれの無いもの。

△:升目の95%以上が残存しているもの。

×:升目の残存量が80%未満のもの。

【0137】

(xi)半田耐熱性

上記<ポリイミドフィルム上への硬化膜の作製>の項目と同様の方法で、75μm厚みのポリイミドフィルム(株式会社カネカ製アピカル75NPI)表面に絶縁膜積層フィルムを作製した。

上記絶縁膜を260℃で完全に溶解してある半田浴に絶縁膜が塗工してある面が接する様に浮かべて10秒後に引き上げた。その操作を3回行い、絶縁膜の接着強度をJIS K5400に従って碁盤目テープ法で評価した。

○:碁盤目テープ法で剥がれの無いもの。

△:升目の95%以上が残存しているもの。

×:升目の残存量が80%未満のもの。

【0138】

【表2】

【符号の説明】

【0139】

1 絶縁膜

2 連続相

3 分散層(有機−無機複合化微粒子)

4 基材

5 樹脂組成物を積層したポリイミドフィルム

6 反り量

7 平滑な台

【技術分野】

【0001】

本願発明は、加熱プレス時の変形が少なく、タックフリー性に優れ、繰り返し折り曲げに耐え得る柔軟性、難燃性、電気絶縁信頼性に優れ、反りが小さい絶縁膜、絶縁膜付きプリント配線板に関するものである。

【背景技術】

【0002】

近年、電子機器や情報端末の高機能化、小型化、軽量化、薄型化への要求に伴いプリント配線板の高密度化、小型化、軽量化が進む中で、プリント配線板に用いられる絶縁膜へも高い信頼性や加工性が求められている。

【0003】

プリント配線板の中でもフレキシブルプリント配線板は耐熱性、難燃性、電気絶縁信頼性や耐薬品性、機械特性に優れるポリイミドフィルムが用いられるため信頼性に優れ、プリント配線板の軽量化や薄型化に適しており、また、柔軟性にも優れるため狭い部分に折り曲げて組み込むことが可能となり、電子機器の小型化にも有利である。

【0004】

フレキシブルプリント配線板の絶縁膜としては、ポリイミドフィルム等の成形体に接着剤を塗布して得られるカバーレイフィルムが用いられてきた。このカバーレイフィルムをフレキシブル回路基板上に接着する場合、回路の端子部や部品との接合部に予めパンチングなどの方法により開口部を設け、位置合わせをした後に熱プレス等で熱圧着する方法が一般的である。とりわけ、携帯電話やデジタルカメラのような電子機器は小型軽量化、高機能化、高密度化が進み、高い絶縁信頼性を保持したままで上記特性を満足しなければならない。更に、回路や配線に残されたスペースは極めて僅かになり、この限られたスペースを有効に利用できる絶縁配線材料が求められている。これまでに様々な絶縁膜が開発されてきている。

【0005】

しかし、カバーレイフィルムの場合、薄いフィルムに高精度な開口部を設けることは困難であり、また、張り合わせ時の位置合わせは手作業で行われる場合が多いため、位置精度が悪く、張り合わせの作業性も悪く、コスト高となっていた。また、カバーコートの場合、スクリーン印刷などの印刷技術により開口部とその他の部分を塗り分ける必要があるため高精度な開口部を設けることは困難であり、難燃性にも劣る問題があった。また、感光性ソルダーレジストの場合、フォトリソグラフィーにより開口部を形成できるため微細加工性に優れるものの、屈曲性等の柔軟性が悪く、硬化収縮が大きいためフレキシブルプリント配線板などの薄くて柔軟性に富む回路基板に積層した場合、基板の反りが大きくなる問題があった。

【0006】

このフレキシブルプリント配線板の絶縁膜として、加工性、柔軟性や難燃性などの各種特性を両立することができる種々の提案がされている。

【0007】

例えば、電気絶縁性と密着性の両方が優れ、更に耐熱性、柔軟性、低反り性、耐溶剤性、耐薬品性、耐屈曲性などに優れた新規な変性ポリイミド樹脂を含有する樹脂組成物及び硬化絶縁膜が提案されている(例えば、特許文献1参照。)。

【0008】

また、印刷性、タックフリー性、つや消し性、電気絶縁特性及び被塗物との密着性などのバランスに優れた熱硬化性樹脂組成物の硬化物からなる絶縁膜が提案されている(例えば、特許文献2参照。)。

【0009】

また、ハロゲン系難燃剤を用いずに十分な難燃性を確保することができ、十分な伸び率を有する絶縁膜を得られる感光性樹脂組成物が提案されている(例えば、特許文献3参照。)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2006−307183号公報

【特許文献2】国際公開第2007/125806号

【特許文献3】特開2008−134584号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上記特許文献では、フレキシブルプリント配線板の絶縁膜の課題を解決する種々の方法が提案されている。しかし、特許文献1に記載されている樹脂組成物から得られる絶縁膜は、柔軟骨格を含有する変性ポリイミド樹脂を含有するため繰り返し折り曲げに耐え得る柔軟性、電気絶縁信頼性、密着性、半田耐熱性、耐溶剤性に優れ、反りが小さいものの、難燃性に乏しく、また、塗膜乾燥後のベタツキが大きくタックフリー性に劣るため、塗膜乾燥後のプリント配線板同士を重ねた時の貼り付きが発生し、さらには補強板などを張り合わせる際の加熱プレスで変形が大きいという問題があった。また、特許文献2に記載されている熱硬化性樹脂組成物から得られる絶縁膜は、コアシェル多層構造を持つ有機微粒子を含有するため印刷性、つや消し性、タックフリー性、電気絶縁特性、密着性に優れるものの、繰り返し折り曲げに耐え得る柔軟性や難燃性に乏しく、樹脂組成物を基材上に塗布、乾燥後の塗膜のタックフリー性も不充分であるという問題があった。また、特許文献3に記載されている感光性樹脂組成物から得られる絶縁膜は、ハロゲン系難燃剤を用いずに十分な難燃性を有し、電気絶縁信頼性、伸び、開口部の解像性に優れるものの、塗膜乾燥後のベタツキが大きくタックフリー性に劣り、繰り返し折り曲げに耐え得る柔軟性に乏しい上に補強板などを張り合わせる際の加熱プレスで変形が大きいというという問題があった。

【課題を解決するための手段】

【0012】

本願発明者らは、上記課題について鋭意研究した結果、絶縁膜が少なくとも(B)有機−無機複合化微粒子を含有することにより、加熱プレス時の変形が少なく、タックフリー性に優れ、繰り返し折り曲げに耐え得る柔軟性、難燃性、電気絶縁信頼性に優れ、反りが小さい絶縁膜を得ることが可能であることを見出した。

【0013】

すなわち、本願発明は、少なくとも(A)バインダーポリマー及び(B)有機−無機複合化微粒子を含有することを特徴とする絶縁膜であって、前記(B)有機−無機複合化微粒子は、前記絶縁膜中に分散しており、絶縁膜の厚み方向の断面の任意の125μm×15μmの範囲において、(B)有機−無機複合化微粒子が10〜60%の面積を占めていることを特徴とする絶縁膜である。

【0014】

また、本願発明にかかる絶縁膜では、前記(B)有機−無機複合化微粒子が無機成分として珪素を含有し、かつ有機成分として窒素含有ポリマーから構成されていることが好ましい。

【0015】

また、本願発明にかかる絶縁膜では、前記絶縁膜の厚み方向の断面の任意の125μm×15μmの範囲において、前記(B)有機−無機複合化微粒子の半数以上が3〜15μmの粒子径で存在していることが好ましい。

また、本願発明にかかる絶縁膜では、前記(B)有機−無機複合化微粒子の配合量が(A)バインダーポリマー100重量部に対して20〜100重量部であることが好ましい。

【0016】

また、本願発明にかかる絶縁膜では、前記(B)有機−無機複合化微粒子が、無機成分としてシロキサン骨格を含有し、かつ有機成分としてメラミン骨格を含有していることが好ましい。

【0017】

また、本願発明にかかる絶縁膜付きプリント配線板は、上記絶縁膜をプリント配線板に被覆してなるものである。

【発明の効果】

【0018】

本願発明は以上のように、加熱プレス時の変形が少なく、タックフリー性に優れ、繰り返し折り曲げに耐え得る柔軟性、難燃性、電気絶縁信頼性に優れ、反りが小さい絶縁膜を提供するものである。

【図面の簡単な説明】

【0019】

【図1】有機−無機複合化微粒子が分散した構造を表している模式図である。

【図2】フィルムの反り量を測定している模式図である。

【発明を実施するための形態】

【0020】

以下本願発明について、(I)絶縁膜及び(II)絶縁膜の形成方法について詳細に説明する。

【0021】

[(I)絶縁膜]

本願発明の絶縁膜とは、絶縁性を有し、少なくとも(A)バインダーポリマー及び(B)有機−無機複合化微粒子を含有し、前記(B)有機−無機複合化微粒子が前記絶縁膜中に分散しているものであればよく、さらに好ましくは、前記(B)有機−無機複合化微粒子が無機成分として珪素を含有するものであればよい。また、前記絶縁膜とは好ましくは厚さが5〜50μmの膜である。

【0022】

本願発明の絶縁膜の厚さは、任意の方法により測定することができるが、例えば、JIS K 5400 3.5に準拠した方法で測定することができる。 上記範囲内に厚さを制御することにより、絶縁膜の柔軟性、電気絶縁信頼性が優れるため好ましい。厚さが5μm以下の場合は絶縁膜の電気絶縁信頼性が低下する場合があり、厚さが50μm以上の場合は絶縁膜の柔軟性が低下する場合がある。

【0023】

ここで、本願発明の絶縁膜は、各種特性に優れる事を、本発明者らは見出したが、これは、以下の理由によるのではないかと推測している。

【0024】

本願発明の絶縁膜中の(A)バインダーポリマー成分が(B)有機−無機複合化微粒子中に浸透し、強固な界面密着性を有するために、柔軟性が低下しにくいものと推測している。

【0025】

その上、(B)有機−無機複合化微粒子に起因する凹凸が絶縁膜表面に現れるために、タックフリー性に優れ、絶縁膜と被塗物とがアンカー効果による強力な接着性を有したものと推測している。

【0026】

さらに、本願発明の絶縁膜中に(B)有機−無機複合化微粒子が分散されているために、常温付近では(B)有機−無機複合化微粒子の有機成分が絶縁膜の硬化収縮などの内部応力を緩和するために、耐折れ性に優れ、反りが小さく、更に、100℃以上の温度域では、(B)有機−無機複合化微粒子の無機成分が硬化膜のCTEを低下させるため、反り上がりが少なく、高い絶縁性や耐熱性、加熱プレスにおいて寸法変化を発現したものと推測している。

【0027】

また、本願発明の(B)有機−無機複合化微粒子が、無機成分として珪素を含有し、かつ有機成分として窒素含有ポリマーから構成されているために、樹脂成分と粒子表面官能基との反応性が良く、強固な界面密着性を有するために、耐折れ性が低下しにくいものと推測している。

【0028】

以下(A)バインダーポリマー、(B)有機−無機複合化微粒子、その他の成分について説明する。

【0029】

[(A)バインダーポリマー]

本願発明における(A)バインダーポリマーは、有機溶媒に対して可溶性であり、2つ以上のモノマーが重合反応してできる化合物であって、分子量1,000以上、1,000,000以下のポリマーであれば特に限定されるものではない。

【0030】

上記有機溶媒とは、特に限定されないが、例えば、ジメチルスルホキシド、ジエチルスルホキシドなどのスルホキシド系溶媒、N,N−ジメチルホルムアミド、N,N−ジエチルホルムアミドなどのホルムアミド系溶媒、N,N−ジメチルアセトアミド、N,N−ジエチルアセトアミドなどのアセトアミド系溶媒、N−メチル−2−ピロリドン、N−ビニル−2−ピロリドンなどのピロリドン系溶媒、あるいはヘキサメチルホスホルアミド、γ−ブチロラクトンなどを挙げることができる。さらに必要に応じて、これらの有機極性溶媒とキシレンあるいはトルエンなどの芳香族炭化水素とを組み合わせて用いることもできる。

【0031】

更に、例えばメチルモノグライム(1,2-ジメトキシエタン)、メチルジグライム(ビス(2-メトキシエテル)エーテル)、メチルトリグライム(1,2-ビス(2-メトキシエトキシ)エタン)、メチルテトラグライム(ビス[2-(2-メトキシエトキシエチル)]エーテル)、エチルモノグライム(1,2-ジエトキシエタン)、エチルジグライム(ビス(2-エトキシエチル)エーテル)、ブチルジグライム(ビス(2-ブトキシエチル)エーテル)等の対称グリコールジエーテル類、メチルアセテート、エチルアセテート、イソプロピルアセテート、n―プロピルアセテート、ブチルアセテート、プロピレングリコールモノメチルエーテルアセテート、エチレングリコールモノブチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート(別名、カルビトールアセテート、酢酸2-(2-ブトキシエトキシ)エチル))、ジエチレングリコールモノブチルエーテルアセテート、3−メトキシブチルアセテート、エチレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルアセテート、ジプロピレングリコールメチルエーテルアセテート、プロピレングリコールジアセテート、1,3―ブチレングリコールジアセテート等のアセテート類や、ジプロピレングリコールメチルエーテル、トリプロピレングリコールメチルエーテル、プロピレングリコールn−プロピルエーテル、ジプロピレングリコールn−プロピルエーテル、プロピレングリコールn−ブチルエーテル、ジプロピレングリコールn−ブチルエーテル、トリピレングリコールn−プロピルエーテル、プロピレングリコールフェニルエーテル、ジプロピレングリコールジメチルエーテル、1,3―ジオキソラン、エチレングリコールモノブチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノブチルエーテル、エチレングリコールものエチルエーテル等のエーテル類の溶剤が挙げられる。

【0032】

有機溶媒に対して可溶性となる指標である有機溶媒溶解性は、有機溶媒100重量部に対して溶解する樹脂の重量部として測定することが可能であり、有機溶媒100重量部に対して溶解する樹脂の重量部が5重量部以上であれば有機溶媒に対して可溶性とすることができる。有機溶媒溶解性測定方法は、特に限定されないが、例えば、有機溶媒100重量部に対して樹脂を5重量部添加し、40℃で1時間攪拌後、室温まで冷却して24時間以上放置し、不溶解物や析出物の発生なく均一な溶液であることを確認する方法で測定することができる。

【0033】

本願発明の(A)バインダーポリマー成分の重量平均分子量は、例えば、以下の方法で測定することができる。

【0034】

(重量平均分子量測定)

使用装置:東ソーHLC−8220GPC相当品

カラム :東ソー TSK gel Super AWM−H(6.0mmI.D.×15cm)×2本

ガードカラム:東ソー TSK guard column Super AW−H

溶離液:30mM LiBr+20mM H3PO4 in DMF

流速:0.6mL/min

カラム温度:40℃

検出条件:RI:ポラリティ(+)、レスポンス(0.5sec)

試料濃度:約5mg/mL

標準品:PEG(ポリエチレングリコール)

【0035】

上記範囲内に重量平均分子量を制御することにより、得られる絶縁膜の柔軟性、耐薬品性が優れるため好ましい。重量平均分子量が1,000以下の場合は、柔軟性や耐薬品性が低下する場合があり、重量平均分子量が1,000,000以上の場合は樹脂組成物の粘度が高くなる場合がある。

【0036】

上記重合反応としては例えば、連鎖重合、逐次重合、リビング重合、付加重合、重縮合、付加縮合、ラジカル重合、イオン重合、カチオン重合、アニオン重合、配位重合、開環重合、共重合などが挙げられる。また、このような重合反応で得られたバインダーポリマーとしては例えば、例えば、ポリウレタン系樹脂、ポリ(メタ)アクリル系樹脂、ポリビニル系樹脂、ポリスチレン系樹脂、ポリエチレン系樹脂、ポリプロピレン系樹脂、ポリイミド系樹脂、ポリアミド系樹脂、ポリアセタール系樹脂、ポリカーボネート系樹脂、ポリエステル系樹脂、ポリフェニレンエーテル系樹脂、ポリフェニレンスルフィド系樹脂、ポリエーテルスルホン系樹脂、ポリエーテルエーテルケトン系樹脂等が挙げられる。

【0037】

[(B)有機−無機複合化微粒子]

本願発明における(B)有機−無機複合化微粒子は有機系微粒子表面に無機物層を形成した微粒子や、無機系微粒子表面に有機物層あるいは有機微粒子を形成した微粒子であり、(A)バインダーポリマー成分と粒子表面官能基との反応性が良く、強固な界面密着性を有するために無機成分として珪素を含有し、かつ有機成分として窒素含有ポリマーから構成されていることが好ましい。

【0038】

また、絶縁膜の厚み方向の断面の任意の範囲において、10〜60%の面積を占めることで、絶縁膜表面に効果的に凹凸を形成するためにタックフリー性に優れ、さらに、硬化収縮などの内部応力を緩和、耐折れ性、硬化膜の反り上がりが少なく、高い絶縁性や耐熱性、加熱プレスにおいて寸法変化が抑えられたものと推測している。

【0039】

また、本願発明における(B)有機−無機複合化微粒子の平均粒子径が3〜15μmであることが好ましい。

【0040】

本願発明の(B)有機−無機複合化微粒子成分の平均粒子径は、例えば、以下の方法で体積基準のメジアン径(積分分布値50%に対する粒子径)として測定することができる。

【0041】

(平均粒子径測定)

装置:株式会社堀場製作所製 LA−950V2相当品

測定方式:レーザー回折/散乱式

【0042】

また、本願発明においては、絶縁膜の厚み方向の断面の任意の125μm×15μmの範囲において、(B)有機−無機複合化微粒子の平均の粒子径が3〜15μmであることが好ましい。

【0043】

本願発明の絶縁膜の厚み方向の断面の任意の125μm×15μmの範囲における(B)有機−無機複合化微粒子の平均の粒子径は、後述する(B)有機−無機複合化微粒子成分が絶縁膜中に分散していることを確認する方法において、走査型電子顕微鏡画像の絶縁膜部分の任意の125μm×15μmの範囲において観察された、各(B)有機−無機複合化微粒子成分の最大長さを粒子径とし、平均の粒子径を算出する。

【0044】

ここで(B)有機−無機複合化微粒子成分の絶縁膜の厚み方向の断面の任意の125μm×15μmの範囲における平均の粒子径は、測定ばらつき及び異常検出を防止するために場所を変えて3回測定した場合、少なくとも1回、半数以上が3〜15μmの範囲に入っていてもよいし、3回とも上記範囲に入ってもよい。

【0045】

上記範囲内に平均の粒子径を制御することにより、絶縁膜の柔軟性、耐薬品性が優れるため好ましい。平均の粒子径が3μmより小さい場合は、絶縁膜表面に効果的に凹凸が形成されず、タックフリー性に劣る場合があり、平均の粒子径が15μm以上の場合は耐折れ性の低下や、微細パターン形成時の開口部に粒子が露出し解像性不良になる場合がある。

【0046】

本願発明の(B)有機−無機複合化微粒子成分が絶縁膜中に分散しているとは、図1に示されるような絶縁膜の厚み方向の断面中に連続相と(B)有機−無機複合化微粒子成分からなる分散相が存在する構成となることである。ここで、絶縁膜の厚み方向の断面とは、絶縁膜がプリント配線板などの基材に積層されている場合、絶縁膜の表面から基材方向に向かう軸方向に沿って切り取られた面のことである。

【0047】

本願発明の(B)有機−無機複合化微粒子成分が絶縁膜中に分散していることは任意の方法で確認することが可能であるが、例えば、下記のように絶縁膜を含むプリント配線板を熱硬化性樹脂で包埋し、厚み方向の断面をイオンビームで研磨して絶縁膜の断面出しを行い、絶縁膜の断面を走査型電子顕微鏡で観察する方法が挙げられる。

【0048】

(絶縁膜の断面出し)

絶縁膜がプリント配線板などの基材に積層されている場合、5mm×3mmの範囲をカッターナイフで切り出し、エポキシ系包埋樹脂及びカバーガラスを使用して切り出した積層体の絶縁膜側表面及び積層体の基材側表面の両面に保護膜層及びカバーガラス層を形成した後、絶縁膜の厚み方向の断面をイオンビームによるクロスセクションポリッシャ加工を行った。

【0049】

(クロスセクションポリッシャ加工)

使用装置:日本電子株式会社製 SM−09020CP相当品

加工条件:加速電圧 6kV

【0050】

(絶縁膜の断面観察)

上記得られた絶縁膜の厚み方向の断面について、走査型電子顕微鏡により観察を行った。

【0051】

(走査型電子顕微鏡観察)

使用装置:株式会社日立ハイテクノロジーズ製 S−3000N相当品

観察条件:加速電圧 15kV

検出器:反射電子検出(組成モード)

倍率:1000倍

【0052】

ここで用いた反射電子検出(組成モード)は、観察領域の平均原子番号の差がコントラストに強く反映されるため、重元素が存在する領域が明るく(白く)、軽元素が存在する領域が暗く(黒く)観察される。よって(B)有機−無機複合化微粒子の有機成分は暗い(黒い)領域として、無機成分は明るい(白い)領域として観察される。例えば、絶縁膜1において、有機成分から構成される連続層2は暗い(黒い)領域として、(B)有機−無機複合化微粒子2のメラミン骨格は炭素、窒素、水素から構成されるために暗い(黒い)領域として、シロキサン骨格は珪素を含有するため明るく(白く)観察される(図1参照)。

【0053】

また、本願発明における(B)有機−無機複合化微粒子の配合量は、好ましくは(A)バインダーポリマー成分100重量部に対して20〜100重量部、より好ましくは40〜80重量部とすることにより、得られる絶縁膜表面に効果的に凹凸を形成することが可能となりタックフリー性に優れ、(B)有機−無機複合化微粒子成分による充填硬化が得られるため絶縁膜の反りが低下し、応力緩和効果や破壊靱性の向上により繰り返し折り曲げに耐え得る柔軟性が向上する。(B)有機−無機複合化微粒子成分が30重量部より少ない場合はタックフリー性や繰り返し折り曲げに耐え得る柔軟性に劣る場合があり、100重量部より多い場合は難燃性や樹脂組成物溶液を塗工する際の塗工性が悪化し、塗工時の塗膜の発泡やレベリング不足による外観不良が発生する場合がある。

【0054】

また、本願発明における(B)有機−無機複合化微粒子としては有機成分がメラミン骨格であること好ましい。(B)有機−無機複合化微粒子の有機成分がメラミン骨格である場合、樹脂成分の粒子表面官能基と強固な界面密着性を示すために感光性樹脂組成物を硬化することによって得られる硬化膜の耐折れ性が向上するために好ましい。また、メラミン骨格のアミノ基は特に樹脂成分との反応性が良いために、絶縁膜の耐熱性、難燃性、絶縁信頼性を向上するために好ましい。

【0055】

また、本願発明における(B)有機−無機複合化微粒子の無機成分がシロキサン骨格を含有することが好ましい。(B)有機−無機複合化微粒子の無機成分がシロキサン骨格を含有する場合、絶縁膜の表面硬度が上昇し、加熱プレスにおいて寸法変化が抑えられるために好ましい。

【0056】

また、絶縁膜の厚み方向の断面中の(B)有機−無機複合化微粒子成分領域を上記顕微赤外吸収スペクトル法(μIR)で分析し、1600〜1650cm−1付近に芳香族第1級アミンのN−H2間の伸縮振動、及び500〜1600cm−1付近にピリミジン環のC=C間及びC=N間の伸縮振動由来のスペクトルの有無を確認することにより、(B)有機−無機複合化微粒子成分がメラミン骨格を含有することを確認することが出来る。また、1000〜1100cm−1付近にシロキサン結合のSi−O−Si間の伸縮振動由来のスペクトルの有無を確認することにより、(B)有機−無機複合化微粒子成分がシロキサン骨格を含有することを確認することができる。

【0057】

(顕微赤外吸収スペクトル分析)

装置:Thermo SCIENTIFIC社製 NICOLET6700/NICOLET(CONTINUμM)相当品

測定領域:700〜4000cm−1

検出器:MCT

分解能:4cm−1

積算回数:500回

測定法:透過法

【0058】

また、本発明は絶縁膜の厚み方向の断面の任意の125μm×15μmの範囲において、(B)有機−無機複合化微粒子の半数以上が3〜15μmの粒子径で存在していることが好ましい。

【0059】

また、絶縁膜の厚み方向の断面中の125μm×15μmの任意の範囲において存在している(B)有機−無機複合化微粒子成分の粒子径は、例えば、上記(B)有機−無機複合化微粒子成分が絶縁膜中に分散していることを確認する方法において、走査型電子顕微鏡画像の絶縁膜部分の任意の125μm×15μmの範囲において観察された(B)有機−無機複合化微粒子成分領域の最大長さを実測することにより測定することができる。絶縁膜の厚み方向の断面中の125μm×15μmの任意の範囲において存在している(B)有機−無機複合化微粒子成分の粒子径は、半数以上が3〜15μmであることが、絶縁膜の柔軟性、耐薬品性が優れるため好ましい。粒子径が3μmより小さい場合は、絶縁膜表面に効果的に凹凸が形成されず、タックフリー性に劣る場合があり、粒子径が15μm以上の場合は微細パターン形成時の開口部に粒子が露出し、解像性不良になる場合がある。ここで(B)有機−無機複合化微粒子成分の絶縁膜の厚み方向の断面の任意の125μm×15μmの範囲における粒子径は、測定ばらつき及び異常検出を防止するために場所を変えて3回測定した場合、少なくとも1回、半数以上が3〜15μmの範囲に入っていてもよいし、3回とも上記範囲に入ってもよい。

【0060】

このような(B)有機−無機複合化微粒子は特に限定はされないが、日産化学工業株式会社製の製品名オプトビーズ500S、2000M、3500M、6500M、10500Mなどが挙げられる。

【0061】

また、本願発明における(B)有機−無機複合化微粒子の形状は球状、粉状、繊維状、針状、鱗片状などが挙げられる。

【0062】

また、(B)有機−無機複合化微粒子の表面をシランカップリング剤、その他の有機化合物等で被覆し親水性化あるいは疎水性化などの表面改質を行ってもよい。これらを単独で又は2種類以上を組み合わせて使用できる。

【0063】

また、(B)有機−無機複合化微粒子の添加方法は、

1.(A)バインダーポリマー重合前または途中に重合反応液に添加する方法

2.(A)バインダーポリマー重合完了後、3本ロールなどを用いて混錬する方法

3.(B)有機−無機複合化微粒子を含む分散液を用意し、これを感光性樹脂組成物溶液に混合する方法

などいかなる方法を用いてもよい。上記(B)有機−無機複合化微粒子は適宜選択することが望ましく、1種以上を混合させて用いることもできる。また、(B)有機−無機複合化微粒子を良好に分散させ、また分散状態を安定化させるために分散剤、増粘剤等をフィルム物性に影響を及ぼさない範囲内で用いることもできる。

【0064】

更に、絶縁膜特性に影響を及ぼさない範囲内で上記(B)有機−無機複合微粒子以外のフィラーを用いることもできる。本願発明におけるフィラーとは有機フィラー又は無機フィラーと呼ばれるものであれば特に限定されないが、形状としては球状、粉状、繊維状、針状、鱗片状などが挙げられる。有機フィラーとしては、例えば、ポリテトラフルオロエチレン粉、ポリエチレン、ベンゾグアナミン、メラミン、フタロシアニン粉等の他、シリコーン、アクリル、スチレンブ−タジエンゴム、ブタジエンゴム等を用いた多層構造のコアシェル等が挙げられる。無機フィラーとしてはシリカ、酸化チタン、アルミナ、窒化珪素、窒化ホウ素、炭酸カルシウム、リン酸水素カルシウム、リン酸カルシウム、雲母などが挙げられる。これらを単独で又は2種類以上を組み合わせて使用できる。

【0065】

また、フィラーの添加量は、バインダーポリマー成分100重量部に対して0.01から50重量部、好ましくは1から30重量部、更に好ましくは5から20重量部である。フィラー添加量がこの範囲を下回るとフィラーによる改質効果が現れにくく、この範囲を上回ると硬化膜の耐折れ性が大きく損なわれる可能性がある。フィラーの添加は、(B)有機−無機複合化微粒子と同様に行うことができる。

【0066】

<絶縁膜の厚み方向の断面の(B)有機−無機複合化微粒子成分が占める面積>

本願発明の絶縁膜の厚み方向の断面の任意の125μm×15μmの範囲において(B)有機−無機複合化微粒子成分が占める面積は任意の方法で測定することが可能であるが、例えば、上記(B)有機−無機複合化微粒子成分が絶縁膜中に分散していることを確認する方法において、走査型電子顕微鏡画像の絶縁膜部分の任意の125μm×15μmの範囲において観察された、全ての(B)有機−無機複合化微粒子成分領域の面積の総合計として測定することができる。

【0067】

たとえば、(B)有機−無機複合化微粒子成分領域が円状の場合、(B)成分領域の面積(S1)の測定方法は、(B)有機−無機複合化微粒子成分領域の半径(r1)を測定し、下記計算式で計算した面積として測定すればよい。

S1=3.14*(r1)2

【0068】

また、(B)有機−無機複合化微粒子成分領域が楕円状の場合、(B)有機−無機複合化微粒子成分領域の面積(S2)の測定方法は、(B)成分領域の中心を通る軸に沿った最大長さ(a)と最小長さ(b)を実測し、下記計算式で計算した面積として測定すればよい。

S2=3.14*(a/2)*(b/2)

【0069】

また、(B)有機−無機複合化微粒子成分領域の半分以下が部分的に125μm×15μmの範囲に入っている場合、(B)有機−無機複合化微粒子成分領域の面積(S3)の測定方法は、(B)有機−無機複合化微粒子成分領域の125μm×15μmの範囲に入っている半円状部分の曲線部分の中央点である頂点から出発し、125μm×15μmの範囲に入っていない部分も含めた(B)有機−無機複合化微粒子成分領域の中心までの距離である半径(r2)を測定し、上記半径を測定するために引いた直線上において、125μm×15μmの範囲に入っている部分を、半径(r2)から引いた長さ(c)を測定し、下記計算式で計算した面積として測定すればよい。

S3=(r2)2*Arccos(c/r2)−c*√{(r2)2−c2)}

【0070】

また、(B)有機−無機複合化微粒子成分領域の半分以上が部分的に125μm×15μmの範囲に入っている場合、(B)有機−無機複合化微粒子成分領域の面積(S4)の測定方法は、(B)有機−無機複合化微粒子成分領域の125μm×15μmの範囲に入っていない半円状部分の曲線部分の中央点である頂点から出発し、125μm×15μmの範囲に入っている部分も含めた(B)有機−無機複合化微粒子成分領域の中心までの距離である半径(r3)を測定し、上記半径を測定するために引いた直線上において、125μm×15μmの範囲に入ってない部分を、半径(r3)から引いた長さ(d)を測定し、下記計算式で計算した面積として測定すればよい。

S4=3.14*(r3)2−[(r3)2*Arccos(d/r3)−d*√{(r3)2−d2)}]

【0071】

上記方法により測定した(B)有機−無機複合化微粒子成分の面積は、絶縁膜の厚み方向の断面の任意の125μm×15μmの範囲において10〜60%の面積を占めていることが必須である。前記範囲内にあることにより、絶縁膜表面に効果的に凹凸を形成することが可能となりタックフリー性に優れ、(B)有機−無機複合化微粒子成分による充填硬化が得られるため絶縁膜の反りが低下し、応力緩和効果や破壊靱性の向上により繰り返し折り曲げに耐え得る柔軟性が向上する。(B)有機−無機複合化微粒子成分の占める面積が10%より少ない場合はタックフリー性や繰り返し折り曲げに耐え得る柔軟性に劣る場合があり、60%より多い場合は難燃性や絶縁膜を形成するために樹脂組成物溶液を塗工する際の塗工性が悪化し、塗工時の塗膜の発泡やレベリング不足による外観不良が発生する場合がある。

【0072】

ここで(B)有機−無機複合化微粒子成分の絶縁膜の厚み方向の断面の任意の125μm×15μmの範囲における面積の割合は、測定ばらつき及び異常検出を防止するために場所を変えて3回測定した場合、少なくとも1回、10〜60%の範囲に入っていてもよいし、3回とも上記範囲に入ってもよい。

【0073】

[その他の成分]

本願発明における絶縁膜は、(A)バインダーポリマー、及び(B)有機−無機複合化微粒子に加えて、必要に応じて、熱硬化性樹脂、ラジカル重合性化合物、光重合開始剤、難燃剤、着色剤、密着付与剤、重合禁止剤および有機溶媒等の添加剤を含有してもよい。

【0074】

本願発明における熱硬化性樹脂とは、加熱により架橋構造を生成し、熱硬化剤として機能する化合物である。例えば、エポキシ樹脂、ビスマレイミド樹脂、ビスアリルナジイミド樹脂、アクリル樹脂、メタクリル樹脂、ヒドロシリル硬化樹脂、アリル硬化樹脂、不飽和ポリエステル樹脂等の熱硬化性樹脂;高分子鎖の側鎖又は末端にアリル基、ビニル基、アルコキシシリル基、ヒドロシリル基、等の反応性基を有する側鎖反応性基型熱硬化性高分子等を用いることができる。これらを単独で又は2種類以上を組み合わせて使用できる。

【0075】

本願発明における熱硬化性樹脂としては、この中でも、エポキシ樹脂を用いることが好ましい。本願発明におけるエポキシ樹脂は分子中に少なくとも1つ以上のエポキシ基を有していれば、分子量を問わず、モノマー、オリゴマー、及びポリマーなどの全てを含み、加熱により架橋構造を生成し、熱硬化剤として機能する化合物である。エポキシ樹脂を含有することにより、樹脂組成物を硬化させて得られる硬化膜に対して耐熱性を付与できると共に、金属箔等の導体や回路基板に対する接着性を付与することができる。上記エポキシ樹脂とは、分子内に少なくとも2個のエポキシ基を含む化合物であり、例えば、ビスフェノールA型エポキシ樹脂としては、ジャパンエポキシレジン株式会社製の商品名jER828、jER1001、jER1002、株式会社ADEKA製の商品名アデカレジンEP−4100E、アデカレジンEP−4300E、日本化薬株式会社製の商品名RE−310S、RE−410S、大日本インキ株式会社製の商品名エピクロン840S、エピクロン850S、エピクロン1050、エピクロン7050、東都化成株式会社製の商品名エポトートYD−115、エポトートYD−127、エポトートYD−128、ビスフェノールF型エポキシ樹脂としては、ジャパンエポキシレジン株式会社製の商品名jER806、jER807、株式会社ADEKA製の商品名アデカレジンEP−4901E、アデカレジンEP−4930、アデカレジンEP−4950、日本化薬株式会社製の商品名RE−303S、RE−304S、RE−403S,RE−404S、DIC株式会社製の商品名エピクロン830、エピクロン835、東都化成株式会社製の商品名エポトートYDF−170、エポトートYDF−175S、エポトートYDF−2001、ビスフェノールS型エポキシ樹脂としては、DIC株式会社製の商品名エピクロンEXA−1514、水添ビスフェノールA型エポキシ樹脂としては、ジャパンエポキシレジン株式会社製の商品名jERYX8000、jERYX8034,jERYL7170、株式会社ADEKA製の商品名アデカレジンEP−4080E、DIC株式会社製の商品名エピクロンEXA−7015、東都化成株式会社製の商品名エポトートYD−3000、エポトートYD−4000D、ビフェニル型エポキシ樹脂としては、ジャパンエポキシレジン株式会社製の商品名jERYX4000、jERYL6121H、jERYL6640、jERYL6677、日本化薬株式会社製の商品名NC−3000、NC−3000H、フェノキシ型エポキシ樹脂としては、ジャパンエポキシレジン株式会社製の商品名jER1256、jER4250、jER4275、ナフタレン型エポキシ樹脂としては、DIC株式会社製の商品名エピクロンHP−4032、エピクロンHP−4700、エピクロンHP−4200、日本化薬株式会社製の商品名NC−7000L、フェノールノボラック型エポキシ樹脂としては、ジャパンエポキシレジン株式会社製の商品名jER152、jER154、日本化薬株式会社製の商品名EPPN−201−L、DIC株式会社製の商品名エピクロンN−740、エピクロンN−770、東都化成株式会社製の商品名エポトートYDPN−638、クレゾールノボラック型エポキシ樹脂としては、日本化薬株式会社製の商品名EOCN−1020、EOCN−102S、EOCN−103S、EOCN−104S、DIC株式会社製の商品名エピクロンN−660、エピクロンN−670、エピクロンN−680、エピクロンN−695、トリスフェノールメタン型エポキシ樹脂としては、日本化薬株式会社製の商品名EPPN−501H、EPPN−501HY、EPPN−502H、ジシクロペンタジエン型エポキシ樹脂としては、日本化薬株式会社製の商品名XD−1000、DIC株式会社製の商品名エピクロンHP−7200、アミン型エポキシ樹脂としては、東都化成株式会社の商品名エポトートYH−434、エポトートYH−434L、可とう性エポキシ樹脂としては、ジャパンエポキシレジン株式会社製の商品名jER871、jER872、jERYL7175、jERYL7217、DIC株式会社製の商品名エピクロンEXA−4850、ウレタン変性エポキシ樹脂としては、株式会社ADEKA製の商品名アデカレジンEPU−6、アデカレジンEPU−73、アデカレジンEPU−78−11、ゴム変性エポキシ樹脂としては、株式会社ADEKA製の商品名アデカレジンEPR−4023、アデカレジンEPR−4026、アデカレジンEPR−1309、キレート変性エポキシ樹脂としては、株式会社ADEKA製の商品名アデカレジンEP−49−10、アデカレジンEP−49−20等が挙げられる。上記、これらを単独で又は2種類以上を組み合わせて使用できる。

【0076】

本願発明におけるエポキシ樹脂の硬化剤としては特に限定されないが、例えば、フェノールノボラック樹脂、クレゾールノボラック樹脂、ナフタレン型フェノール樹脂等のフェノール樹脂、アミノ樹脂、ユリア樹脂、メラミン、ジシアンジアミド等が挙げられ、これらを単独で又は2種類以上を組み合わせて使用できる。

【0077】

また、硬化促進剤としては、特に限定されないが、例えば、トリフェニルホスフィン等のホスフィン系化合物;3級アミン系、トリメタノールアミン、トリエタノールアミン、テトラエタノールアミン等のアミン系化合物;1,8−ジアザ−ビシクロ[5,4,0]−7−ウンデセニウムテトラフェニルボレート等のボレート系化合物等、イミダゾール、2−エチルイミダゾール、2−エチル−4−メチルイミダゾール、2−フェニルイミダゾール、2−ウンデシルイミダゾール、1−ベンジル−2−メチルイミダゾール、2−ヘプタデシルイミダゾール、2−イソプロピルイミダゾール、2,4−ジメチルイミダゾール、2−フェニル−4−メチルイミダゾール等のイミダゾール類;2−メチルイミダゾリン、2−エチルイミダゾリン、2−イソプロピルイミダゾリン、2−フェニルイミダゾリン、2−ウンデシルイミダゾリン、2,4−ジメチルイミダゾリン、2−フェニル−4−メチルイミダゾリン等のイミダゾリン類;2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−ウンデシルイミダゾリル−(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−エチル−4’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン等のアジン系イミダゾール類等が挙げられ、これらを単独で又は2種類以上を組み合わせて使用できる。

【0078】

本願発明における熱硬化性樹脂成分は、(A)バインダーポリマー成分100重量部に対して、好ましくは0.5〜100重量部、さらに好ましくは、1〜50重量部、特に好ましくは、5〜20重量部である。上記範囲内に熱硬化性樹脂成分の量を調整することにより、樹脂組成物を硬化させることにより得られる絶縁膜の耐熱性、耐薬品性、電気絶縁信頼性を向上することができるので好ましい。

【0079】

熱硬化性樹脂成分が上記範囲よりも少ない場合には、樹脂組成物を硬化させることにより得られる絶縁膜の耐熱性、電気絶縁信頼性に劣る場合がある。また、熱硬化性樹脂成分が上記範囲よりも多い場合には、樹脂組成物を硬化させることにより得られる絶縁膜が脆くなり柔軟性に劣り、硬化膜の反りも大きくなる場合がある。

【0080】

本願発明に用いられるラジカル重合性化合物とは光や熱によって発生したラジカルにより化学結合が形成される化合物である。その中でも光重合開始剤により化学結合が形成される化合物であり、分子内に不飽和二重結合を少なくとも1つ有する化合物であることが好ましい。さらには、上記不飽和二重結合は、アクリル基(CH2=CH−基)、メタアクリロイル基(CH=C(CH3)−基)もしくはビニル基(−CH=CH−基)であることが好ましい。

【0081】

かかるラジカル重合性化合物としては、例えばビスフェノールF EO変性(n=2〜50)ジアクリレート、ビスフェノールA EO変性(n=2〜50)ジアクリレート、ビスフェノールS EO変性(n=2〜50)ジアクリレート、ビスフェノールF EO変性(n=2〜50)ジメタクリレート、ビスフェノールA EO変性(n=2〜50)ジメタクリレート、ビスフェノールS EO変性(n=2〜50)ジメタクリレート、1,6−ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート、エチレングリコールジアクリレート、ペンタエリスリトールジアクリレート、トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、ジペンタエリスリトールヘキサアクリレート、テトラメチロールプロパンテトラアクリレート、テトラエチレングリコールジアクリレート、1,6−ヘキサンジオールジメタクリレート、ネオペンチルグリコールジメタクリレート、エチレングリコールジメタクリレート、ペンタエリスリトールジメタクリレート、トリメチロールプロパントリメタクリレート、ペンタエリスリトールトリメタクリレート、ジペンタエリスリトールヘキサメタクリレート、テトラメチロールプロパンテトラメタクリレート、テトラエチレングリコールジメタクリレート、メトキシジエチレングリコールメタクリレート、メトキシポリエチレングリコールメタクリレート、β−メタクリロイルオキシエチルハイドロジェンフタレート、β−メタクリロイルオキシエチルハイドロジェンサクシネート、3−クロロ−2−ヒドロキシプロピルメタクリレート、ステアリルメタクリレート、フェノキシエチルアクリレート、フェノキシジエチレングリコールアクリレート、フェノキシポリエチレングリコールアクリレート、β−アクリロイルオキシエチルハイドロジェンサクシネート、ラウリルアクリレート、エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、トリエチレングリコールジメタクリレート、ポリエチレングリコールジメタクリレート、1,3−ブチレングリコールジメタクリレート、1,6−ヘキサンジオールジメタクリレート、ネオペンチルグリコールジメタクリレート、ポリプロピレングリコールジメタクリレート、2−ヒドロキシ−1,3−ジメタクリロキシプロパン、2,2−ビス[4−(メタクリロキシエトキシ)フェニル]プロパン、2,2−ビス[4−(メタクリロキシ・ジエトキシ)フェニル]プロパン、2,2−ビス[4−(メタクリロキシ・ポリエトキシ)フェニル]プロパン、ポリエチレングリコールジアクリレート、トリプロピレングリコールジアクリレート、ポリプロピレングリコールジアクリレート、2,2−ビス[4−(アクリロキシ・ジエトキシ)フェニル]プロパン、2,2−ビス[4−(アクリロキシ・ポリエトキシ)フェニル]プロパン、2−ヒドロキシ−1−アクリロキシ−3−メタクリロキシプロパン、トリメチロールプロパントリメタクリレート、テトラメチロールメタントリアクリレート、テトラメチロールメタンテトラアクリレート、メトキシジプロピレングリコールメタクリレート、メトキシトリエチレングリコールアクリレート、ノニルフェノキシポリエチレングリコールアクリレート、ノニルフェノキシポリプロピレングリコールアクリレート、1 − アクリロイルオキシプロピル−2−フタレート、イソステアリルアクリレート、ポリオキシエチレンアルキルエーテルアクリレート、ノニルフェノキシエチレングリコールアクリレート、ポリプロピレングリコールジメタクリレート、1,4−ブタンジオールジメタクリレート、3−メチル−1,5−ペンタンジオールジメタクリレート、1,6−メキサンジオールジメタクリレート、1,9−ノナンジオールメタクリレート、2,4−ジエチル−1,5−ペンタンジオールジメタクリレート、1,4−シクロヘキサンジメタノールジメタクリレート、ジプロピレングリコールジアクリレート、トリシクロデカンジメタノールジアクリレート、2,2−水添ビス[4−(アクリロキシ・ポリエトキシ)フェニル]プロパン、2,2−ビス[4−(アクリロキシ・ポリプロポキシ)フェニル]プロパン、2,4−ジエチル−1,5−ペンタンジオールジアクリレート、エトキシ化トチメチロールプロパントリアクリレート、プロポキシ化トチメチロールプロパントリアクリレート、イソシアヌル酸トリ(エタンアクリレート)、ペンタスリトールテトラアクリレート、エトキシ化ペンタスリトールテトラアクリレート、プロポキシ化ペンタスリトールテトラアクリレート、ジトリメチロールプロパンテトラアクリレート、ジペンタエリスリトールポリアクリレート、イソシアヌル酸トリアリル、グリシジルメタクリレート、グリシジルアリルエーテル、1,3,5−トリアクリロイルヘキサヒドロ−s−トリアジン、トリアリル1,3,5−ベンゼンカルボキシレート、トリアリルアミン、トリアリルシトレート、トリアリルフォスフェート、アロバービタル、ジアリルアミン、ジアリルジメチルシラン、ジアリルジスルフィド、ジアリルエーテル、ザリルシアルレート、ジアリルイソフタレート、ジアリルテレフタレート、1,3−ジアリロキシ−2−プロパノール、ジアリルスルフィドジアリルマレエート、4,4’−イソプロピリデンジフェノールジメタクリレート、4,4’−イソプロピリデンジフェノールジアクリレート、等が好ましいが、これらに限定されない。特に、ジアクリレートあるいはメタアクリレートの一分子中に含まれるEO(エチレンオキサイド)の繰り返し単位が、2〜50の範囲のものが好ましく、さらに好ましくは2〜40である。EOの繰り返し単位が2〜50の範囲の物を使用することにより、樹脂組成物のアルカリ水溶液に代表される水系現像液への溶解性が向上し、現像時間が短縮される。更に、樹脂組成物を硬化した絶縁膜中に応力が残りにくく、例えばプリント配線板の中でも、ポリイミド樹脂を基材とするフレキシブルプリント配線板上に積層した際に、プリント配線板のカールを抑えることができるなどの特徴を有する。

【0082】

特に、上記EO変性のジアクリレート或いは、ジメタクリレートと、アクリル基もしくは、メタクリル基を3以上有するアクリル樹脂を併用することが現像性を高める上で特に好ましく、例えばエトキシ化イソシアヌル酸EO変性トリアクリレート、エトキシ化イソシアヌル酸EO変性トリメタクリレート、エトキシ化トリメチロールプロパントリアクリレート、エトキシ化トリメチロールプロパントリアクリレート、エトキシ化トリメチロールプロパントリアクリレート、トリメチロールプロパントリアクリレート、プロポキシ化トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、エトキシ化ペンタエリスリトールテトラアクリレート、エトキシ化ペンタエリスリトールテトラアクリレート、ジトリメチロールプロパンテトラアクリレート、ジトリメチロールプロパンテトラアクリレート、プロポキシ化ペンタエリストールテトラアクリレート、ペンタエリスリトールテトラアクリレート、ジペンタエリスリトールヘキサアクリレート、2,2,2−トリスアクリロイロキシメチルエチルコハク酸、2,2,2−トリスアクリロイロキシメチルエチルフタル酸、プロポキシ化ジトリメチロールプロパンテトラアクリレート、プロポキシ化ジペンタエリスリトールヘキサアクリレート、エトキシ化イソシアヌル酸トリアクリレート、ε−カプロラクトン変性トリス−(2−アクリロキシエチル)イソシアヌレート、カプロラクトン変性ジトリメチロールプロパンテトラアクリレート、下記一般式(1)

【0083】

【化1】

【0084】

(式中、a+b=6、n=12である。)で表される化合物、下記一般式(2)

【0085】

【化2】

【0086】

(式中、a+b=4、n=4である。)で表される化合物、下記式(3)

【0087】

【化3】

【0088】

で表される化合物、下記一般式(4)

【0089】

【化4】

【0090】

(式中、m=1、a=2、b=4もしくは、m=1、a=3、b=3もしくは、m=1、a=6、b=0もしくは、m=2、a=6、b=0である。)で表される化合物、下記一般式(5)

【0091】

【化5】

【0092】

(式中、a+b+c=3.6である。)で表される化合物、下記式(6)

【0093】

【化6】

【0094】

で表される化合物、下記一般式(7)

【0095】

【化7】

【0096】

(式中、m・a=3、a+b=3、ここで「m・a」は、mとaとの積である。)で表される化合物等のアクリル樹脂が好適に用いられる。

【0097】

また、2−ヒドロキシ−3−フェノキシプロピルアクリレート、フタル酸モノヒドロキシエチルアクリレート、ω−カルボキシ−ポリカプロラクトンモノアクリレート、アクリル酸ダイマー、ペンタエスリトールトリ及びテトラアクリレート等の分子構造中にヒドロキシル基、カルボニル基を有する物も好適に用いられる。

【0098】

この他、エポキシ変性のアクリル(メタクリル)樹脂や、ウレタン変性のアクリル(メタクリル)樹脂、ポリエステル変性のアクリル(メタクリル)樹脂等どのようなラジカル重合性化合物を用いてもよい。

【0099】

尚、ラジカル重合性化合物としては、1種を使用することも可能であるが、2種以上を併用することが、光硬化後の絶縁膜の耐熱性を向上させる上で好ましい。

【0100】

本願発明におけるラジカル重合性化合物は、感光性樹脂組成物の合計100重量部に対して、10〜200重量部となるように配合されていることが、感光性樹脂組成物の感光性が向上する点で好ましい。

【0101】

ラジカル重合性化合物が上記範囲よりも少ない場合には、絶縁膜の耐アルカリ性が低下すると共に、露光・現像したときのコントラストが付きにくくなる場合がある。また、ラジカル重合性樹脂が上記範囲よりも多い場合には、感光性樹脂組成物を基材上に塗布し、溶媒を乾燥させることにより得られる塗膜のべたつきが大きくなるため生産性が低下し、また架橋密度が高くなりすぎることにより絶縁膜が脆く割れやすくなる場合がある。上記範囲内にすることで露光・現像時の解像度を最適な範囲にすることが可能となる。

【0102】

本願発明における光重合開始剤とは、UVなどのエネルギーによって活性化し、光重合反応を開始・促進させる化合物である。かかる光重合開始剤としては、例えば、ミヒラ−ズケトン、4,4’−ビス(ジエチルアミノ)ベンゾフェノン、4,4’,4’’−トリス(ジメチルアミノ)トリフェニルメタン、2,2’−ビス(2−クロロフェニル)−4,4’,5,5’−テトラフェニル−1,2’−ジイミダゾール、アセトフェノン、ベンゾイン、2−メチルベンゾイン、ベンゾインメチルエ−テル、ベンゾインエチルエ−テル、ベンゾインイソプロピルエ−テル、ベンゾインイソブチルエ−テル、2−t−ブチルアントラキノン、1,2−ベンゾ−9,10−アントラキノン、メチルアントラキノン、チオキサントン、2,4−ジエチルチオキサントン、2−イソプロピルチオキサントン、1−ヒドロキシシクロヘキシルフェニルケトン、ジアセチルベンジル、ベンジルジメチルケタ−ル、ベンジルジエチルケタ−ル、2(2’−フリルエチリデン)−4,6−ビス(トリクロロメチル)−S−トリアジン、2[2’(5’’−メチルフリル)エチリデン]−4,6−ビス(トリクロロメチル)−S−トリアジン、2(p−メトキシフェニル)−4,6−ビス(トリクロロメチル)−S−トリアジン、2,6−ジ(p−アジドベンザル)−4−メチルシクロヘキサノン、4,4’−ジアジドカルコン、ジ(テトラアルキルアンモニウム)−4,4’−ジアジドスチルベン−2,2’−ジスルフォネ−ト、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、1−ヒドロキシ−シクロヘキシル−フェニル−ケトン、2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン、1−[4−(2−ヒドロキシエトキシ)−フェニル]−2−ヒドロキシ−2−メチル−1−プロパン−1−オン、2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタン−1、ビス(2,4,6−トリメチルベンゾイル)−フェニルフォスフィンオキサイド、ビス(2,6−ジメトキシベンゾイル)−2,4,4−トリメチル−ペンチルフォスフィンオキサイド、2,4,6−トリメチルベンゾイル−ジフェニル−フォスフィンオキサイド、2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−ケトン、ビス(n5−2,4−シクロペンタジエン−1−イル)−ビス(2,6−ジフルオロ−3−(1H−ピロール−1−イル)−フェニル)チタニウム、1,2−オクタンジオン,1−[4−(フェニルチオ)−,2−(O−ベンゾイルオキシム)]、ヨード二ウム,(4−メチルフェニル)[4−(2−メチルプロピル)フェニル]−ヘキサフルオロフォスフェート(1−)、エチル−4−ジメチルアミノベンゾエート、2−エチルヘキシル−4−ジメチルアミノベンゾエート、エタノン,1−[9−エチル−6−(2−メチルベンゾイル)−9H−カルバゾール−3−イル]−,1−(O−アセチルオキシオム)などが挙げられる。上記、光重合開始剤は適宜選択することが望ましく、1種以上を混合させて用いることが望ましい。

【0103】

本願発明における光重合開始剤は、ラジカル重合性化合物成分100重量部対して、0.1〜50重量部となるように配合されていることが好ましい。

【0104】

上記配合割合にすることで樹脂組成物の感光性が向上するので好ましい。

【0105】

光重合開始剤成分が上記範囲よりも少ない場合には、光照射時のラジカル重合性基の反応が起こりにくく、硬化が不十分となることが多い場合がある。また、光重合開始剤成分が上記範囲よりも多い場合には、光照射量の調整が難しくなり、過露光状態となる場合がある。そのため、光硬化反応を効率良く進めるためには上記範囲内に調整することが好ましい。

【0106】

本願発明における難燃剤とは、絶縁膜を難燃化するために用いられる化合物のことである。例えば、リン酸エステル系化合物、含ハロゲン系化合物、金属水酸化物、有機リン系化合物、シリコーン系等を用いることができ、使用方法としては添加型難燃剤、反応型難燃剤として用いることができる。また、難燃剤は、1種又は2種以上を適宜組み合わせて用いても良い。難燃剤としては、この中でも、非ハロゲン系化合物を用いることが環境汚染の観点からより好ましく、特にリン系難燃剤が好ましい。本願発明の絶縁膜における難燃剤以外の成分の合計100重量部対して、1〜100重量部となるように配合されていることが好ましい。上記配合割合にすることで得られる絶縁膜の耐折れ性を損なうことなく、難燃性が向上するので好ましい。難燃剤成分が上記範囲よりも少ない場合には、絶縁膜の難燃性が不十分となる場合がある。

【0107】

本願発明における着色剤としては、フタロシアニン系化合物、アゾ系化合物、カーボンブラック、酸化チタン、密着性付与剤としては、シランカップリング剤、トリアゾール系化合物、テトラゾール系化合物、トリアジン系化合物、重合禁止剤としては、ハイドロキノン、ハイドロキノンモノメチルエーテル等が挙げられ、これらを単独で又は2種類以上を組み合わせて使用できる。

【0108】

本願発明における有機溶媒としては、樹脂組成物成分を溶解させることができる溶媒であれば良い。例えば、ジメチルスルホキシド、ジエチルスルホキシドなどのスルホキシド系溶媒、メチルモノグライム(1,2-ジメトキシエタン)、メチルジグライム(ビス(2-メトキシエテル)エーテル)、メチルトリグライム(1,2-ビス(2-メトキシエトキシ)エタン)、メチルテトラグライム(ビス[2-(2-メトキシエトキシエチル)]エーテル)、エチルモノグライム(1,2-ジエトキシエタン)、エチルジグライム(ビス(2-エトキシエチル)エーテル)、ブチルジグライム(ビス(2-ブトキシエチル)エーテル)等の対称グリコールジエーテル類、γ―ブチロラクトン、メチルアセテート、エチルアセテート、イソプロピルアセテート、n―プロピルアセテート、ブチルアセテート、プロピレングリコールモノメチルエーテルアセテート、エチレングリコールモノブチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート(別名、カルビトールアセテート、酢酸2-(2-ブトキシエトキシ)エチル))、ジエチレングリコールモノブチルエーテルアセテート、3−メトキシブチルアセテート、エチレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルアセテート、ジプロピレングリコールメチルエーテルアセテート、プロピレングリコールジアセテート、1,3―ブチレングリコールジアセテート等のアセテート類や、ジプロピレングリコールメチルエーテル、トリプロピレングリコールメチルエーテル、プロピレングリコールn−プロピルエーテル、ジプロピレングリコールn−プロピルエーテル、プロピレングリコールn−ブチルエーテル、ジプロピレングリコールn−ブチルエーテル、トリピレングリコールn−プロピルエーテル、プロピレングリコールフェニルエーテル、ジプロピレングリコールジメチルエーテル、1,3―ジオキソラン、エチレングリコールモノブチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノブチルエーテル、エチレングリコールモノエチルエーテル等のエーテル類等を挙げることができ、これらは単独であるいは2種類以上を組み合わせて用いることができる。本願発明における溶媒の量は、樹脂組成物における溶剤以外の成分の合計100重量部に対して、10〜400重量部が好ましく、より好ましくは、20〜200重量部、特に好ましくは、40〜100重量部である。上記範囲内に溶媒の量を調整することにより、樹脂組成物の粘度や粘性をスクリーン印刷などの塗工に適切な範囲内に調整することができるので好ましい。溶媒が上記範囲よりも少ない場合には、樹脂組成物の粘度が非常に高くなり、塗工が困難となり、塗工時の泡の巻き込み、レベリング性に劣る場合がある。また、溶媒が上記範囲よりも多い場合には、樹脂組成物の粘度が非常に低くなってしまい、塗工が困難となり、回路の被覆性に劣る場合がある。

【0109】

[(II)絶縁膜の形成方法]

本願発明の絶縁膜は、上記(A)バインダーポリマー、(B)有機−無機複合化微粒子成分及びその他成分を混合して樹脂組成物を得た後、この樹脂組成物を基材上に塗布・乾燥後、必要に応じて露光・現像により微細開口部を形成後、加熱処理を行うことにより得られることができる。

【0110】

混合方法としては、特に限定されるものではないが、例えば、3本ロール、ビーズミル、ボールミル等の一般的な混練装置を用いて行われる。この中でも、特に3本ロールを用いて粉砕・分散させて混同した場合、各成分が均一な大きさになるため好ましい。混合後の樹脂組成物中の各成分の粒子径はJIS K 5600−2−5で規定されたゲージを用いる方法で測定することができる。また粒度分布測定装置を使用すれば、平均粒子径、粒子径、粒度分布を測定することができる。

【0111】

次いで上記得られた樹脂組成物を用いて以下の方法により硬化膜を得ることができる。先ず、上記樹脂組成物を基材に塗布し乾燥する。基材への塗布はスクリ−ン印刷、カ−テンロ−ル、リバ−スロ−ル、スプレーコーティング、スピンナーを利用した回転塗布等により行うことができる。塗布膜(好ましくは厚み:5〜100μm、特に10〜100μm)の乾燥は120℃以下、好ましくは40〜100℃で行う。

【0112】

次いで、必要に応じて乾燥後、乾燥塗布膜にネガ型のフォトマスクを置き、紫外線、可視光線、電子線などの活性光線を照射して露光する。次いで、未露光部分をシャワー、パドル、浸漬または超音波等の各種方式を用い、現像液で現像することにより微細開口部を得ることができる。なお、現像装置の噴霧圧力や流速、エッチング液の温度によりパターンが露出するまでの時間が異なる為、適宜最適な装置条件を見出すことが望ましい。

【0113】

上記現像液としては、アルカリ水溶液を使用することが好ましい。この現像液には、メタノ−ル、エタノ−ル、n−プロパノ−ル、イソプロパノ−ル、N−メチル−2−ピロリドン等の水溶性有機溶媒が含有されていてもよい。上記のアルカリ水溶液を与えるアルカリ性化合物としては、例えば、アルカリ金属、アルカリ土類金属またはアンモニウムイオンの、水酸化物または炭酸塩や炭酸水素塩、アミン化合物などが挙げられ、具体的には水酸化ナトリウム、水酸化カリウム、水酸化アンモニウム、炭酸ナトリウム、炭酸カリウム、炭酸アンモニウム、炭酸水素ナトリウム、炭酸水素カリウム、炭酸水素アンモニウム、テトラメチルアンモニウムヒドロキシド、テトラエチルアンモニウムヒドロキシド、テトラプロピルアンモニウムヒドロキシド、テトライソプロピルアンモニウムヒドロキシド、N−メチルジエタノ−ルアミン、N−エチルジエタノ−ルアミン、N,N−ジメチルエタノ−ルアミン、トリエタノ−ルアミン、トリイソプロパノ−ルアミン、トリイソプロピルアミンなどを挙げることができ、水溶液が塩基性を呈するものであればこれ以外の化合物も当然使用することができる。また、現像液の温度は樹脂組成物の組成や、アルカリ現像液の組成に依存しており、一般的には0℃以上80℃以下、より一般的には、10℃以上60℃以下で使用することが好ましい。

【0114】

上記現像工程によって形成した微細開口部は、リンスして不用な残分を除去する。リンス液としては、水、酸性水溶液などが挙げられる。

【0115】

次いで、加熱処理を行う。加熱処理を行うことにより、耐熱性・耐薬品性に富む硬化膜を得ることができる。硬化膜の厚みは、基材厚み等を考慮して決定されるが、2〜50μm程度であることが好ましい。このときの最終加熱処理温度は配線等の酸化を防ぎ、基材との密着性を低下させないことを目的として100℃以上250℃以下であることが好ましく、更に好ましくは120℃以上200℃以下であり、特に好ましくは130℃以上180℃以下である。加熱処理温度が高くなると配線等の酸化劣化が進み、基材との密着性が低下する場合がある。

【0116】

本願発明の絶縁膜は、繰り返し折り曲げに耐え得る柔軟性、難燃性、電気絶縁信頼性に優れ、反りが小さいため、フレキシブル基板の絶縁膜として特に適しているのである。また更には、各種配線被覆保護剤、耐熱性接着剤、電線・ケーブル絶縁被膜等にも用いられる。

【0117】

また、本願発明における絶縁膜は、以下のようにして形成することができる。先ず、絶縁膜となる樹脂組成物を基板上に塗布し、乾燥及び熱硬化して溶媒を除去する。基板への樹脂組成物の塗布はスクリ−ン印刷、ローラーコーティング、カ−テンコーティング、スプレーコーティング、スピンナーを利用した回転塗布等により行うことができる。

【0118】

次に、加熱硬化処理を行うことにより絶縁性、耐熱性および柔軟性に富む硬化膜を得ることができる。硬化膜は配線厚み等を考慮して決定されるが、厚みが2〜50μm程度であることが好ましい。このときの最終硬化温度は配線等の酸化を防ぎ、配線と基材との密着性を低下させないことを目的として低温で加熱して硬化させることが望まれている。この時の加熱硬化温度は100℃以上250℃以下であることが好ましく、更に好ましくは120℃以上200℃以下であることが望ましく、特に好ましくは130℃以上190℃以下である。最終加熱温度が高くなると配線等の酸化劣化が進む場合がある。

【0119】

また、本願発明における絶縁膜からなるパタ−ンは、耐熱性、難燃性、電気的および機械的性質に優れており、特に柔軟性に優れている。例えば、各種配線被覆保護剤、耐熱性接着剤、電線・ケーブル絶縁被膜等に用いられる。

【実施例】

【0120】

以下本願発明を実施例により具体的に説明するが本願発明はこれらの実施例により限定されるものではない。

【0121】

((A)バインダーポリマーの合成)

(合成例1)

攪拌機、温度計、滴下漏斗、還流管および窒素導入管を備えたセパラブルフラスコに、重合溶媒として1,2−ビス(2−メトキシエトキシ)エタン25.0gを仕込み、次いで4,4‘−ジフェニルメタンジイソシアナート(分子量:250.24g)25.0gを仕込み80℃に加熱して溶解させた。この溶液に1,2−ビス(2−メトキシエトキシ)エタン50.0gにポリカーボネートジオール(旭化成株式会社製:商品名PCDL T5651、平均分子量2000)100.0gを溶解させた液を1時間かけて添加し、その後、5時間加熱還流し、分子量た。更に、2,2’−ビス(4−(3,4’−ジカルボキシフェノキシ)フェニル)プロパン二無水物(分子量520.49g)15.61g及び1,2−ビス(2−メトキシエトキシ)エタン30.00gを仕込み、200℃まで昇温した後、3時間反応させたのち室温まで冷却を行った。更に、2,2−ビス(4−(4−アミノフェノキシ)フェニル)プロパン)(分子量:410.5g)を1,2−ビス(2−メトキシエトキシ)エタンに固形分濃度10%になるように溶解させて、粘度上昇を確認しながら徐々に加え(アミン溶液添加量46.18g)、バインダーポリマーを得た。得られたバインダーポリマーの分子量はGPCを用いて測定した結果、ポリスチレン換算で、Mw=100,000、Mn=75,000、粘度は120P・s。不揮発成分は50重量部であった。

【0122】

(実施例1〜5及び比較例1〜3)

合成例1で合成した(A)バインダーポリマー、(B)有機−無機複合化微粒子、及びその他の成分を添加して絶縁膜樹脂組成物を作製した。それぞれの構成原料の樹脂固形分での配合量及び原料の種類を表1に記載する。混合溶液を3本ロールで混合した後、脱泡装置で溶液中の泡を完全に脱泡して下記評価を実施した。グラインドメーターにて樹脂組成物中に含まれる各成分の粒子径を測定したところ、いずれも15μm以下であった。得られた樹脂組成物を脱泡装置で樹脂組成物中の泡を完全に脱泡して下記評価を実施した。

【0123】

【表1】

【0124】

<1>日産化学工業株式会社製 有機−無機複合化微粒子(メラミン樹脂・シリカ複合粒子、平均粒子径6.5μm)の製品名

<2>堺化学株式会社製 硫酸バリウム(無機フィラー)の商品名。

<3>ジャパンエポキシレジン株式会社製 熱硬化性樹脂(ビスフェノールA型のエポキシ樹脂、エポキシ当量188g/eq)の製品名。

<4>日本化薬株式会社製 ラジカル重合性化合物(ウレタン変性エポキシ(メタ)アクリレート、固形分酸価97.7mgKOH/g)の製品名

<5>BASFジャパン社製 光重合開始剤の製品名

【0125】

また、絶縁膜の評価は以下の方法で別途行った。評価結果を表2に記載する。

【0126】

<ポリイミドフィルム上への絶縁膜の作製>

上記樹脂組成物を、ベーカー式アプリケーターを用いて、75μmのポリイミドフィルム(株式会社カネカ製:商品名75NPI)に最終乾燥厚みが25μmになるように100mm×100mmの面積に流延・塗布し、160℃のオーブン中で90分加熱硬化させて絶縁膜を作製した。

上記得られた硬化膜について、以下の項目につき評価を行った。評価結果を表2に記載する。

【0127】

(i)絶縁膜の厚み方向の断面の任意の範囲における(B)有機−無機複合化微粒子成分が占める面積の割合

上記<ポリイミドフィルム上への硬化膜の作成>の項目と同様の方法で得られた硬化膜を形成した積層体において、5mm×3mmの範囲をカッターナイフで切り出し、エポキシ系包埋樹脂及びカバーガラスを使用して切り出した積層体の絶縁膜側表面及びポリイミドフィルム側表面の両面に保護膜層及びカバーガラス層を形成した後、絶縁膜の厚み方向の断面をイオンビームによるクロスセクションポリッシャ加工を行った。

使用装置:日本電子株式会社製 SM−09020CP相当品

加工条件:加速電圧 6kV

上記得られた絶縁膜の厚み方向の断面について、走査型電子顕微鏡により観察を行った。

使用装置:株式会社日立ハイテクノロジーズ製 S−3000N相当品

観察条件:加速電圧 15kV

検出器:反射電子検出(組成モード)

倍率:1000倍

走査型電子顕微鏡画像の絶縁膜部分の任意の125μm×15μmの範囲において観察された、全ての(B)有機−無機複合化微粒子成分領域の最大長さ(長軸)を実測し、実測した長さより算出した(B)有機−無機複合化微粒子成分領域の面積の総合計を算出し、125μm×15μmの範囲における面積割合を測定した。

【0128】

(ii)絶縁膜の厚み方向の断面の任意の範囲における(B)有機−無機複合化微粒子成分の平均の粒子径および3〜15μmの粒子径を持つ(B)有機−無機複合化微粒子の全(B)有機−無機複合化微粒子成分中における割合

上記(i)の項目と同様の観察方法で実測された、各(B)有機−無機複合化微粒子成分の最大長さを粒子径とし、平均の粒子径および3〜15μmの粒子径を持つ(B)有機−無機複合化微粒子成分の全(B)有機−無機複合化微粒子成分中における割合を測定した。

【0129】

(iii)プレス耐性

上記<ポリイミドフィルム上への塗膜の作製>の項目と同様の方法で、35μm厚みの銅箔表面に厚み20μmの2cm四方の絶縁膜積層フィルムを作製した。その後、上記で作製した感光性樹脂組成物の硬化膜積層フィルムを熱プレスにて、圧力40kgf/cm2、165℃/30minで加熱加圧し、形状の変形量を測定した。

○:熱プレス後に変形量5%未満のもの。

△:熱プレス後に変形量5%以上10%未満のもの。

×:熱プレス後に変形量10%以上のもの。

【0130】

(iv)タックフリー性

上記<ポリイミドフィルム上への硬化膜の作製>の項目と同様の方法で、25μm厚みのポリイミドフィルム(株式会社カネカ製アピカル25NPI)表面に絶縁膜積層フィルムを作製した。塗膜のタックフリー性の評価方法は、作製した溶媒乾燥後の塗膜付きフィルムを50mm×30mmの短冊に切り出して、塗膜を内側にして塗膜面同士を重ね合わせ、重ね合わせた部分に300gの荷重を3秒間のせた後、荷重を取り除き、塗膜面を引き剥がした時の状態を観察した。

○:塗膜同士の貼り付きがなく、塗膜に貼り付き跡も残っていない。

△:塗膜同士が少し貼り付き、塗膜に貼り付き跡が残っている。

×:塗膜同士が完全に貼り付いて引き剥がせない。

【0131】

(v)屈曲性

上記<ポリイミドフィルム上への塗膜の作製>の項目と同様の方法で、25μm厚みのポリイミドフィルム(株式会社カネカ製アピカル25NPI)表面に絶縁膜積層フィルムを作製した。硬化膜積層フィルムを30mm×10mmの短冊に切り出して、15mmのところで180°に10回折り曲げて塗膜を目視で確認してクラックの確認を行った。

○:硬化膜にクラックが無いもの。

△:硬化膜に若干クラックがあるもの。

×:硬化膜にクラックがあるもの。

【0132】

(vi)難燃性

プラスチック材料の難燃性試験規格UL94に従い、以下のように難燃性試験を行った。上記<ポリイミドフィルム上への塗膜の作製>の項目と同様の方法で、25μm厚みのポリイミドフィルム(株式会社カネカ製:商品名アピカル25NPI)両面に25μm厚みの絶縁膜積層フィルムを作製した。 上記作製したサンプルを寸法:50mm幅×200mm長さ×75μm 厚み(ポリイミドフィルムの厚みを含む)に切り出し、125mmの部分に標線を入れ、直径約13mmの筒状に丸め、標線よりも上の重ね合わせ部分(75mmの箇所)、及び、上部に隙間がないようにPIテープを貼り、難燃性試験用の筒を20本用意した。 そのうち10本は(1)23℃/50%相対湿度/48時間で処理し、残りの10本は(2)70℃で168時間処理後無水塩化カルシウム入りデシケーターで4時間以上冷却した。これらのサンプルの上部をクランプで止めて垂直に固定し、サンプル下部にバーナーの炎を3秒間近づけて着火する。3秒間経過したらバーナーの炎を遠ざけて、サンプルの炎や燃焼が何秒後に消えるか測定する。

○:各条件((1)、(2))につき、サンプルからバーナーの炎を遠ざけてから平均(10本の平均)で10秒以内、最高で10秒以内に炎や燃焼が停止し自己消火し、かつ、評線まで燃焼が達していないもの。

×:1本でも10秒以内に消火しないサンプルがあったり、炎が評線以上のところまで上昇して燃焼するもの。

【0133】

(vii)絶縁信頼性

フレキシブル銅貼り積層板(銅箔の厚み12μm、ポリイミドフィルムは株式会社カネカ製アピカル25NPI、ポリイミド系接着剤で銅箔を接着している)上にライン幅/スペース幅=100μm/100μmの櫛形パターンを作製し、10容量%の硫酸水溶液中に1分間浸漬した後、純水で洗浄し銅箔の表面処理を行った。その後、上記<ポリイミドフィルム上への硬化膜の作製>方法と同様の方法で櫛形パターン上に絶縁膜を作製し試験片の調整を行った。85℃、85%RHの環境試験機中で試験片の両端子部分に100Vの直流電流を印加し、絶縁抵抗値の変化やマイグレーションの発生などを観察した。

○:試験開始後、1000時間で10の8乗以上の抵抗値を示し、マイグレーション、デンドライトなどの発生が無いもの。

×:試験開始後、1000時間でマイグレーション、デンドライトなどの発生があるもの。

【0134】

(viii)反り

上記<ポリイミドフィルム上への塗膜の作製>の項目と同様の方法で、25μm厚みのポリイミドフィルム(株式会社カネカ製アピカル25NPI)表面に絶縁膜積層フィルムを作製した。作製した硬化膜積層フィルムを5cm四方に加工し、四隅の反り高さを測定する。フィルムの反り量を測定している模式図を図2に示す。

○:反り高さの平均が10mm未満のもの。

△:反り高さの平均が10mm以上20mm未満もの。

×:反り高さの平均が20mm以上。

【0135】

(ix)耐溶剤性

上記<ポリイミドフィルム上への硬化膜の作製>の項目で得られた硬化膜の耐溶剤性の評価を行った。評価方法は25℃のメチルエチルケトン中に15分間浸漬した後風乾し、フィルム表面の状態を観察した。

○:塗膜に異常がない。

×:塗膜に膨れや剥がれなどの異常が発生する。

【0136】

(x)接着性

上記<ポリイミドフィルム上への硬化膜の作製>の項目で得られた絶縁膜の接着強度をJIS K5400に従って碁盤目テープ法で評価した。

○:碁盤目テープ法で剥がれの無いもの。

△:升目の95%以上が残存しているもの。

×:升目の残存量が80%未満のもの。

【0137】

(xi)半田耐熱性

上記<ポリイミドフィルム上への硬化膜の作製>の項目と同様の方法で、75μm厚みのポリイミドフィルム(株式会社カネカ製アピカル75NPI)表面に絶縁膜積層フィルムを作製した。

上記絶縁膜を260℃で完全に溶解してある半田浴に絶縁膜が塗工してある面が接する様に浮かべて10秒後に引き上げた。その操作を3回行い、絶縁膜の接着強度をJIS K5400に従って碁盤目テープ法で評価した。

○:碁盤目テープ法で剥がれの無いもの。

△:升目の95%以上が残存しているもの。

×:升目の残存量が80%未満のもの。

【0138】

【表2】

【符号の説明】

【0139】

1 絶縁膜

2 連続相

3 分散層(有機−無機複合化微粒子)

4 基材

5 樹脂組成物を積層したポリイミドフィルム

6 反り量

7 平滑な台

【特許請求の範囲】

【請求項1】

少なくとも(A)バインダーポリマー及び(B)有機−無機複合化微粒子を含有することを特徴とする絶縁膜であって、

前記(B)有機−無機複合化微粒子は、前記絶縁膜中に分散しており、

前記絶縁膜の厚み方向の断面の任意の125μm×15μmの範囲において、(B)有機−無機複合化微粒子が10〜60%の面積を占めることを特徴とする絶縁膜。

【請求項2】

前記(B)有機−無機複合化微粒子が無機成分として珪素を含有し、かつ有機成分として窒素含有ポリマーから構成されていることを特徴とする絶縁膜。

【請求項3】

前記絶縁膜の厚み方向の断面の任意の125μm×15μmの範囲において、上記(B)有機−無機複合化微粒子の半数以上が3〜15μmの粒子径で存在していることを特徴とする請求項1又は2に記載の絶縁膜。

【請求項4】

前記(B)有機−無機複合化微粒子の配合量が(A)バインダーポリマー100重量部に対して20〜100重量部であることを特徴とする請求項1〜3のいずれか1項に記載の絶縁膜。

【請求項5】

上記(B)有機−無機複合化微粒子が、無機成分としてシロキサン骨格を含有し、かつ有機成分としてメラミン骨格を含有することを特徴とする請求項1〜4のいずれか1項に記載の絶縁膜。

【請求項6】

請求項1〜5のいずれか1項に記載の絶縁膜をプリント配線板に被覆した絶縁膜付きプリント配線板。

【請求項1】

少なくとも(A)バインダーポリマー及び(B)有機−無機複合化微粒子を含有することを特徴とする絶縁膜であって、

前記(B)有機−無機複合化微粒子は、前記絶縁膜中に分散しており、

前記絶縁膜の厚み方向の断面の任意の125μm×15μmの範囲において、(B)有機−無機複合化微粒子が10〜60%の面積を占めることを特徴とする絶縁膜。

【請求項2】

前記(B)有機−無機複合化微粒子が無機成分として珪素を含有し、かつ有機成分として窒素含有ポリマーから構成されていることを特徴とする絶縁膜。

【請求項3】

前記絶縁膜の厚み方向の断面の任意の125μm×15μmの範囲において、上記(B)有機−無機複合化微粒子の半数以上が3〜15μmの粒子径で存在していることを特徴とする請求項1又は2に記載の絶縁膜。

【請求項4】

前記(B)有機−無機複合化微粒子の配合量が(A)バインダーポリマー100重量部に対して20〜100重量部であることを特徴とする請求項1〜3のいずれか1項に記載の絶縁膜。

【請求項5】

上記(B)有機−無機複合化微粒子が、無機成分としてシロキサン骨格を含有し、かつ有機成分としてメラミン骨格を含有することを特徴とする請求項1〜4のいずれか1項に記載の絶縁膜。

【請求項6】

請求項1〜5のいずれか1項に記載の絶縁膜をプリント配線板に被覆した絶縁膜付きプリント配線板。

【図1】

【図2】

【図2】

【公開番号】特開2013−101999(P2013−101999A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−243778(P2011−243778)

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

[ Back to top ]