方向性電磁鋼板およびその製造方法

【課題】鉄損劣化要因を排除した磁区細分化処理が施された、低鉄損の方向性電磁鋼板を提供する。

【解決手段】鋼板表面にフォルステライト被膜を有し、該被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に、Seの濃化部を有し、該濃化部の存在割合が面積率で鋼板表面10000μm2当たり2%以上である方向性電磁鋼板に、電子ビーム照射による磁区細分化処理を施す。

【解決手段】鋼板表面にフォルステライト被膜を有し、該被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に、Seの濃化部を有し、該濃化部の存在割合が面積率で鋼板表面10000μm2当たり2%以上である方向性電磁鋼板に、電子ビーム照射による磁区細分化処理を施す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トランスなどの鉄心材料に用いる、鉄損特性に優れた方向性電磁鋼板に関するものである。

【背景技術】

【0002】

方向性電磁鋼板は、主にトランスの鉄心として利用され、その磁化特性が優れていること、特に鉄損が低いことが求められている。

そのためには、鋼板中の二次再結晶粒を、(110)[001]方位(いわゆるゴス方位)に高度に揃えることや、製品鋼板中の不純物を低減することが重要である。しかしながら、結晶方位の制御や、不純物を低減することは、製造コストとの兼ね合い等で限界がある。そこで、鋼板の表面に対して物理的な手法で不均一性(歪)を導入し、磁区の幅を細分化して鉄損を低減する技術、すなわち磁区細分化技術が開発されている。

例えば、特許文献1には、最終製品板にレーザーを照射し、鋼板表層に高転位密度領域を導入し、磁区幅を狭くすることで、鋼板の鉄損を低減する技術が提案されている。また、特許文献2では鋼板にプラズマ炎を照射することにより磁区幅を制御する技術が提案され、実用化されている。

【0003】

ところで、方向性電磁鋼板は、MnS、MnSeやAlN等のインヒビターと呼ばれる析出物を利用することによって、二次再結晶を生じさせて製造を行うのが通例である。この製造を経た方向性電磁鋼板では、鋼板表面にフォルステライトと称される下地被膜を有しており、このフォルステライト被膜(Mg2SiO4を主体とする被膜)上に、さらに絶縁性を有した張力被膜を形成することが多い。フォルステライト被膜上に形成される絶縁性の張力被膜は鉄損低減に有用であり、上記した磁区細分化を施した材料に対しても大きな効果を有している。

【0004】

この被膜特性について、特許文献3では、活性度分布の期待値を特定の標準偏差内に制御したマグネシアを仕上げ焼鈍時の焼鈍分離剤として利用することにより、フォルステライト被膜の性状が改善され、優れた被膜特性を有する方向性電磁鋼板を製造することが可能であることが示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公昭57−2252号公報

【特許文献2】特開昭62−96617号公報

【特許文献3】特開2004−353054号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

我々は、以下の課題を発見した。すなわち、上記した特定の活性度分布を有するマグネシアを焼鈍分離剤として用いた場合、すなわち特定の活性度分布を有するマグネシアをフォルステライト被膜の素材とした場合、従来とはフォルステライトの形成速度が異なり、鋼板の成分や二次再結晶のための焼鈍条件によっては、インヒビター元素(S,SeやAl等)が鋼板表面に濃化する時期とフォルステライトの形成時期とが一致してしまう。

【0007】

すなわち、特許文献3には、マグネシアの低活性成分、中活性成分および高活性成分があり、これらを適正な活性度分布μ(A)および標準偏差σ(A)に制御することによって、磁気特性と強固な被膜の形成が両立されることが示されている。また、Ca、Sr、Baなどのアルカリ土類金属イオンが含まれていると、インヒビターの分解が抑制されることが示されている。

インヒビター成分は鋼中で分解された後、鋼板表面に濃化する現象が知られている。活性度の異なるマグネシアは被膜形成の開始するタイミングも異なる。その結果、特許文献3に示される条件に従って活性度分布を調整した、マグネシアを利用し、かつアルカリ土類金属イオンが同時に存在した場合、インヒビターの分解温度の上昇が生じると共に、低活性度マグネシアを中心にフォルステライト被膜の形成の進んだ場所が発生するため、フォルステライト被膜の未形成部分にインヒビター成分が濃化する。すると、図1にフォルステライト被膜上に絶縁コーティングを有する製品板の圧延直角方向断面から観察した鋼板被膜界面近傍の二次電子像を示すように、フォルステライトと鋼板との界面および/またはフォルステライト被膜中に、前記のような特定元素が濃化する場合があった。

【0008】

加えて、特許文献3では、マグネシアの低活性成分、中活性成分および高活性成分がそれぞれアルカリ土類金属の表面への濃化、Mgの濃化、Tiの濃化に寄与していることが示されている。ここに、インヒビター成分との関係については明確ではないが、これらの活性度分布μ(A)を有するマグネシアを利用した場合、成分の濃化を助長する可能性もあり得る。

【0009】

こうした鋼板に対して、プラズマ炎やレーザーといった熱歪みを利用した磁区細分化を施すと、特定の元素が凝集し濃化した部分と周囲のフォルステライト被膜では熱膨張率が異なるため、フォルステライト被膜に欠損が生じたり、密着性が失われたりする場合があった。さらには、フォルステライト被膜上に形成された絶縁被膜により鋼板に付与される張力が不均一となり、十分な鉄損低減効果を得られない場合があった。

【0010】

そこで、本発明の目的は、上記した鉄損劣化要因を排除した磁区細分化処理が施された、低鉄損の方向性電磁鋼板を提供することにある。

【課題を解決するための手段】

【0011】

発明者らは、まず、上述した特許文献3に記載される、特定の活性度分布を有するマグネシアを利用した場合に生じる元素濃化部の定量方法を検討した。その結果、EPMA(Electron Probe Micro Analyzer)を用いて、鋼板表面を加速電圧:10〜20kVの条件でスキャニングすることにより、濃化部の定量化に成功した。すなわち、図2にEPMAによる観察視野100μm四方、測定ピッチを0.5μmごととした元素Seの2次元マッピング像を示す。図2にて点状に観察される部分がSe濃化部である。この濃化部は、その成分によってはフォルステライト全体に固溶している場合もあるが、バックグラウンド強度のバラつき(σ)に対して、5σ以上の違いを持って強度が高い部分での断面観察を行うと、図1に示したような濃化部が確認された。したがって、鋼板表面での測定で、バックグラウンド強度のバラつき(σ)に対して、5σ以上の違いを有し、かつ強度が高い部分を濃化部と定義し、その存在割合を観察視野10000μm2の占有面積率で評価した。

【0012】

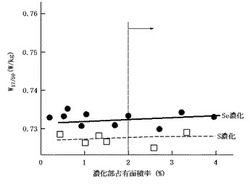

次に、実験1としてSeあるいはSの濃化部を有する、0.23mm厚の方向性電磁鋼板に対して、プラズマ炎(ノズル径0.15mm、プラズマ発生に用いるガスはAr、電圧30V、電流7A、ノズルの走査速度200mm/s)を鋼板の圧延方向と直交する向きの線状に間隔5mmで照射する、熱歪みを与えて磁区細分化した際に、磁区細分化による鉄損低減効果が減じられる濃化部存在割合の閾値に関して調査を行った。この結果を、鉄損とSeおよびSの濃化部の上記占有面積率との関係として、図3に示すように、濃化部の占有面積率が2%以上となると、得られる鉄損値が若干上昇することを知見した。また、Alの濃化部についても、同様の調査を行ったところ、濃化部の占有面積率が5%以上となると、得られる鉄損値が若干上昇することが判明した。

【0013】

さらに、発明者らは、鉄損値が上昇する要因について鋭意検討したところ、このようなプラズマ炎の照射は鋼板に局所的な歪を与えて磁区細分化を生じさせる一方で、特定のフォルステライト被膜の構成、すなわち占有面積率が2%以上の濃化部を有する場合には、被膜損傷の影響が大きいことが明らかとなった。そこで、これらの素材について、地鉄に対しては十分な熱歪みを与えつつ、フォルステライト被膜に対して熱を与えない方法を検討した結果、電子ビーム照射による磁区細分化が極めて適していること、特に、照射ビーム径を絞りかつ走査速度や加速電圧を高めた、電子ビーム照射が適していることを見出し、本発明を完成するに至った。

すなわち、本発明の要旨構成は次のとおりである。

【0014】

(1)鋼板表面にフォルステライト被膜を有し、該被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に、Seの濃化部を有し、該濃化部の存在割合が面積率で鋼板表面10000μm2当たり2%以上である方向性電磁鋼板に、電子ビーム照射による磁区細分化処理を施してなる方向性電磁鋼板。

【0015】

(2)鋼板表面にフォルステライト被膜を有し、該被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に、Sの濃化部を有し、該濃化部の存在割合が面積率で鋼板表面10000μm2当たり2%以上である方向性電磁鋼板に、電子ビーム照射による磁区細分化処理を施してなる方向性電磁鋼板。

【0016】

(3)鋼板表面にフォルステライト被膜を有し、該被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に、Alの濃化部を有し、該濃化部の存在割合が面積率で鋼板表面10000μm2当たり5%以上である方向性電磁鋼板に、電子ビーム照射による磁区細分化処理を施してなる方向性電磁鋼板。

【0017】

(4)鋼板表面にフォルステライト被膜を有し、該被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に、Seの濃化部を有し、該濃化部の存在割合が面積率で鋼板表面10000μm2当たり2%以上である方向性電磁鋼板に対し、電子ビームを照射して該方向性電磁鋼板の磁区を細分化する方向性電磁鋼板の製造方法。

【0018】

(5)鋼板表面にフォルステライト被膜を有し、該被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に、Seの濃化部を有し、該濃化部の存在割合が面積率で鋼板表面10000μm2当たり2%以上である方向性電磁鋼板に対し、電子ビームを、径:0.05mm以上0.5mm以下、走査速度:1.0m/s以上および加速電圧:30kV以上の条件にて照射して該方向性電磁鋼板の磁区を細分化する方向性電磁鋼板の製造方法。

【0019】

本発明はまた、鋼板表面にフォルステライト被膜を有し、該被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に、Seの濃化部、Sの濃化部、Alの濃化部の少なくともいずれかを有し、該濃化部の存在割合が面積率で鋼板表面10000μm2当たり、Seの濃化部の場合は2%以上、Sの濃化部の場合は2%以上および、Alの濃化部の場合は5%以上である方向性電磁鋼板に、電子ビーム照射による磁区細分化処理を施してなる方向性電磁鋼板である。

【0020】

本発明はさらにまた、鋼板表面にフォルステライト被膜を有し、該被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に、Seの濃化部、Sの濃化部、Alの濃化部の少なくともいずれかを有し、該濃化部の存在割合が面積率で鋼板表面10000μm2当たり、Seの濃化部の場合は2%以上、Sの濃化部の場合は2%以上および、Alの濃化部の場合は5%以上である方向性電磁鋼板に対し、電子ビームを照射し、磁区細分化する方向性電磁鋼板の製造方法である。

ここで、電子ビーム径0.05mm以上0.5mm以下、電子線の走査速度1.0m/秒以上、加速電圧30kV以上の条件で電子ビームを照射することが好ましい。

【発明の効果】

【0021】

本発明に従って、鋼板表面のフォルステライト被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に濃化部を有する方向性電磁鋼板につき、電子ビーム照射による磁区細分化処理を施すことにより、この磁区細分化効果をフォルステライト被膜の損傷により相殺されることなく発揮されることになり、極めて低い鉄損特性を得ることが可能となる。

【図面の簡単な説明】

【0022】

【図1】フォルステライト被膜中のSe濃化部を示す圧延直角方向断面の二次電子像である。

【図2】EPMAによるSe濃化部を示す2次元マッピング像である。

【図3】プラズマ炎照射処理における鉄損とSeおよびSの濃化部の占有面積率との関係を示すグラフである。

【図4】電子ビーム照射処理における鉄損とSeおよびSの濃化部の占有面積率との関係を示すグラフである。

【図5】鉄損とAlの濃化部の占有面積率との関係を示すグラフである。

【発明を実施するための形態】

【0023】

本発明においては、フォルステライト被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に濃化部を有する方向性電磁鋼板に、電子ビームの照射による磁区細分化を行うことが極めて肝要である。

すなわち、レーザーは照射された部分を高温とするため、最も外側にある絶縁被膜、フォルステライト被膜が最も熱影響を受ける。また、プラズマ炎の照射も同様にプラズマで発生させた10000℃以上の炎で直接熱を与えるため、最も外側にある絶縁被膜やフォルステライト被膜が影響を受ける。これらの方法では、磁区細分化のために鋼板表面から鋼板内部への伝熱によって熱歪みを与える必要がある。したがって、十分な鉄損低減効果を得るために必要な熱歪みを鋼板の内部に形成するためには、鋼板最外側にある被膜ではさらに大きな入熱が必要となるため、被膜への影響は大きなものとなる。

【0024】

一方、電子ビームの照射は、電子を鋼板内部に打ち込むことにより熱を発生させる。打ち込まれた電子は被膜にも熱影響を与えるものの、被膜や鋼板に対する透過力が強いため、鋼板に対しても直接的に熱影響を与えることが可能である。このため、レーザーやプラズマ炎の照射に比べて、電子ビームの照射は、被膜への熱影響を抑えながら、鋼板へ熱影響を与えることが可能になる、という大きな違いがある。

このような電子ビームに特有な性質を利用することにより、鋼板に対しては大きな熱影響を与えつつ、フォルステライト被膜への熱影響を抑えることが可能となる。従って、本発明のように被膜の熱感受性が大きい場合、すなわち、鋼板とフォルステライト被膜との界面やフォルステライト被膜中に、フォルステライト被膜とは熱膨張率の異なる特定元素の濃化部が生じる場合において、その熱影響を抑えることが可能となるのである。

【0025】

ここに、SeあるいはSの濃化部を有する、0.23mm厚の方向性電磁鋼板に対して、電子ビーム(ビーム径0.2mm、走査速度は3m/s程度、加速電圧30kV)を鋼板の圧延方向と直交する向きの線状に間隔5mmで照射する、熱歪みを与えて磁区細分化した際に、該磁区細分化後の鉄損を調査した。その結果を、鉄損とSeおよびSの濃化部の上記占有面積率との関係として、図4に示すように、濃化部の占有面積率が2%以上であっても、低い鉄損が得られることがわかる。すなわち、上記した図3に結果を示した実験と同様の処理条件下において、磁区細分化処理をプラズマ炎照射から電子ビーム照射に換えることによって、濃化部の占有面積率が2%以上であっても低い鉄損が維持されることがわかる。

【0026】

なお、SeもしくはSの濃化部の占有面積率は、50%を超えると、フォルステライト被膜として鋼板に張力を与える効果が不均一となるため、50%以下に制限することが好ましい。そして、濃化部の占有面積率を50%以下に制限するには、例えば、SeもしくはSをインヒビターとして利用する場合に、その鋼スラブ中の含有量を0.03質量%以下とする必要がある。

【0027】

さらに、種々の方向性電磁鋼板に対して、EPMAによる濃化部検出を行ったところ、濃化部を形成する元素としてAlを確認した。SeやSはフォルステライト被膜と非常に入り組んだ形状で存在しており、これらの濃化層が熱により膨張することで周囲のフォルステライトは大きな影響を受けていたが、Alは主に鋼板とフォルステライト被膜との界面にフォルステライト被膜と干渉が小さい形で存在することが多く、影響はSeやSに比べて非常に小さい。

このAl濃化部を有する0.23mm厚の方向性電磁鋼板に対して、前掲のSeおよびSの濃化部に対して行った調査と同様の調査を実施した。その結果を図5に示すように、プラズマ炎による熱歪みを与え磁区細分化した場合、得られる鉄損値は占有面積2%程度では劣化が認められず、5%以上存在する場合に鉄損劣化が認められた。これに対して、電子ビームによって磁区細分化を行うことでAl濃化部が5%以上濃化しても劣化を抑制できることを突き止めた(図5参照)。

【0028】

なお、Al濃化部の占有面積率は、50%を超えるとフォルステライト被膜として鋼板に張力を与える効果が不均一となるため、50%以下に制限することが好ましい。そして、濃化部の占有面積率を50%以下に制限するには、Alをインヒビターとして利用する場合に、その鋼中の含有量を0.065質量%以下とする必要がある。

【0029】

次に、磁区細分化に供する電子ビームは、照射面積が広く、また照射時間が長いと、被膜への熱影響は大きくなることが予想される。また、加速電圧が低い場合は、打ち込まれた電子線の透過が表層近傍に留まるため被膜への熱影響は大きくなる傾向にある。ここに、フォルステライト被膜を透過し、鋼板そのものに熱歪みを与えるためにのより良い条件について、調査を試みた。

【0030】

すなわち、実験は、Seの濃化部の占有面積が3±0.5%である、0.23mmの方向性電磁鋼板に対して、電子ビームによって熱歪みを与えて磁区細分化し、その後鉄損を測定することにより行った。まず、照射面積を変更するために、電子ビーム径を0.1mm、0.3mm、0.5mm、0.7mm、0.9mm、1.0mmとした。なお、本発明において、特に断らない場合、径は直径を意味する。

その際、電子ビームの走査速度は2m/秒および加速電圧は50kVで固定した。一方、照射時間に関しては、0.3mmの電子ビーム径と加速電圧50kVを基準とし、走査速度を0.1m/秒、0.5m/秒、1.0m/秒、2.0m/秒、3.0m/秒とした。加速電圧については、10kV、20kV、30kV、50kV、100kVとし、この際、電子ビーム径は0.3mm、走査速度は2m/秒を基準条件とした。この結果、電子ビーム径は0.5mm以下、走査速度は1.0m/秒以上、加速電圧は30kV以上が、鉄損の向上に好適であることを見出した。

【0031】

さらに、電子ビームを照射するに当って、一般的に熱歪み型の磁区細分化処理に適した照射方向や照射間隔などを適用することが好ましい。具体的には、照射方向は圧延方向を横切る方向、好適には圧延方向に対して60°〜90°の方向にて、3〜15mm程度の間隔を圧延方向において照射を施し、0.005〜10mAの電流を用いて点状あるいは線状に施すのが効果的である。

【0032】

また、本発明に係る方向性電磁鋼板は、従来公知の方向性電磁鋼板であればよい。例えば、Si:2.0〜8.0質量%を含む電磁鋼素材を用いればよい。

Si:2.0〜8.0質量%

Siは、鋼の電気抵抗を高め、鉄損を改善するのに有効な元素であり、含有量が2.0質量%以上でとくに鉄損低減効果が良好である。一方、8.0質量%以下の場合、とくに優れた加工性や磁束密度を得ることができる。従って、Si量は2.0〜8.0質量%の範囲とすることが好ましい。

なお、結晶粒の<100>方向への集積度が高いほど、磁区細分化による鉄損低減効果は大きくなるため、集積度の指標となる磁束密度B8が1.90T以上であることが好ましい。

【0033】

なお、本発明の方向性電磁鋼板の製造においては、出発成分として、下記の成分を含有することができる。

C:0.08質量%以下

Cは、熱延板組織の改善のために添加をするが、0.08質量%を超えると製造工程中に磁気時効の起こらない50質量ppm以下までCを低減する負担が増大するため、0.08質量%以下とすることが好ましい。なお、下限に関しては、Cを含まない素材でも二次再結晶が可能であるので特に設ける必要はない。

【0034】

Mn:0.005〜1.0質量%

Mnは、熱間加工性を良好にする上で有利な元素であるが、含有量が0.005質量%未満ではその添加効果に乏しい。一方1.0質量%以下とすると製品板の磁束密度がとくに良好となる。このため、Mn量は0.005〜1.0質量%の範囲とすることが好ましい。

【0035】

ここで、二次再結晶を生じさせるために、インヒビターを利用する場合、例えばAlN系インヒビターを利用する場合であればAlおよびNを、またMnS・MnSe系インヒビターを利用する場合であればMnとSeおよび/またはSを適量含有させればよい。勿論、両インヒビターを併用してもよい。この場合におけるAl、N、SおよびSeの好適含有量はそれぞれ、Al:0.01〜0.065質量%、N:0.005〜0.012質量%、S:0.005〜0.03質量%、Se:0.005〜0.03質量%である。

【0036】

上記の成分以外に、磁気特性改善成分として、次に述べる元素を適宜含有させることができる。

Ni:0.03〜1.50質量%、Sn:0.01〜1.50質量%、Sb:0.005〜1.50質量%、Cu:0.03〜3.0質量%、P:0.03〜0.50質量%、Mo:0.005〜0.10質量%、Nb:0.0005〜0.0100質量%およびCr:0.03〜1.50質量%のうちから選んだ少なくとも1種

Niは、熱延板組織をさらに改善して磁気特性を一層向上させるために有用な元素である。しかしながら、含有量が0.03質量%未満では磁気特性の向上効果が小さく、一方1.5質量%以下ではとくに二次再結晶の安定性が増し、磁気特性がさらに改善される。そのため、Ni量は0.03〜1.5質量%の範囲とするのが好ましい。

【0037】

また、Sn、Sb、Cu、P、Mo、NbおよびCrはそれぞれ磁気特性のさらなる向上に有用な元素であるが、いずれも上記した各成分の下限に満たないと、磁気特性の向上効果が小さく、一方、上記した各成分の上限量以下の場合、二次再結晶粒の発達が最も良好となる。このため、それぞれ上記の範囲で含有させることが好ましい。

なお、上記成分以外の残部は、製造工程において混入する不可避的不純物およびFeである。

【0038】

上記した成分組成になる鋼スラブは、やはり方向性電磁鋼板の一般に従う工程を経て、二次再結晶焼鈍後に張力絶縁被膜を形成した方向性電磁鋼板とする。すなわち、スラブ加熱後に熱間圧延を施し、1回又は中間焼鈍を挟む2回の冷間圧延にて最終板厚とし、その後、脱炭、一次再結晶焼鈍した後、マグネシアを主成分とした焼鈍分離剤を塗布し、二次再結晶過程と純化過程を含む最終仕上げ焼鈍を施す。

【0039】

ここで、マグネシアが主成分であるとは、本発明の目的とするフォルステライト被膜の形成を阻害しない範囲で、マグネシア以外の公知の焼鈍分離剤成分や特性改善成分を含有してもよいことを意味する。

【0040】

ここで、焼鈍分離剤として用いるマグネシアは、期待値μ(A)が3.4〜3.7および標準偏差σ(A)が2.0〜2.6の活性度分布を持つマグネシアを積極的に用いることが出来る。

なお、期待値μ(A)および標準偏差σ(A)は、次に示すように求めることができる。まず、確率変数Aは、

A=Lnt

(ここで、Lntは反応時間t(s)の自然対数)

であり

P(A)=dR/d(Lnt)=dR/dA

(ここで、Rはマグネシアの反応率)

としたとき、

μ(A)=∫A・P(A)dA

σ(A)=[∫{(A−μ)2・P(A)}dA]1/2

より計算することができる。

【0041】

なお、マグネシアの活性度分布を求める詳細な方法については、上述の特許文献3の段落[0017]〜[0023]に記載された方法を適用することができる。また、活性度分布や焼鈍分離剤の好適条件や調整方法については、同じく特許文献3の段落[0041]〜[0045]の記載内容に従うことが好適である。すなわち、焼鈍分離剤中には、マグネシア100質量部に対して、Ti化合物をTi換算で0.5〜6質量部、Ca,Sr、BaおよびMgの各化合物のうち少なくとも一つを当該金属換算で0.2〜3.0質量部含有させることが好ましく、またその他にも各種特性を改善するための添加剤を用いることができる。

ところで、このようなマグネシアを焼鈍分離剤として使用した場合、SeやS、Alといった特定元素がフォルステライト中に濃化する場合があった。この原因としては、インヒビターが分解し鋼板表面へ濃化する温度において、フォルステライト被膜形成が部分的に進んだ状態が生じているため、未形成部に選択的に濃化の進むことが原因と考えられる。

【0042】

在来の焼鈍分離剤を用いた場合には、Se、S、Alの濃化の問題は通常発生しない。すなわち、本発明は、前述の特許文献3で提案された、活性度分布の期待値を制御したマグネシアを焼鈍分離剤として利用する技術において、新たに見出された課題、すなわちSe、S、Al濃化により磁区細分化効果が低下する問題を解決することに、とくに有効である。従って、焼鈍分離剤に関しては、特許文献3に開示された技術を適用することが好ましい。

【0043】

その他、特許文献3の技術の限らず、方向性電磁鋼板やその製造方法の改善がフォルステライト被膜中および/または該被膜と鋼板との界面へのSe、Sおよび/またはAlの濃化を伴う場合全てに、本発明は有効である。例えば、焼鈍分離剤の効果によらずとも、仕上げ焼鈍時の雰囲気制御の変更により、フォルステライト被膜形成のタイミングとインヒビター成分の鋼板表層への濃化タイミングが一致し、かつフォルステライト被膜の形成が一様に生じない場合、上記した濃化を含む被膜が形成される可能性がある。従って、このような場合にも、本発明を適用することができる。

【0044】

上述の方法で得られた最終仕上げ焼鈍の鋼板に、例えばコロイダルシリカとリン酸塩(リン酸マグネシウムやリン酸アルミニウム)からなる張力絶縁コーティングを塗布して焼付ければよい。

【0045】

そして、本発明での電子ビーム照射では、例えば、照射位置でのビーム径を0.05〜1mmに収束させた電子ビームを、鋼板の圧延方向に対し60〜90°、好適には幅方向(圧延方向と直交する方向)に対して、線状あるいは点状に熱歪みを導入させる。

このときの電子ビーム径の上下限は0.05mm〜1.0mmであり、さらに好適には0.5mm以下とすることにて良好な特性を得ることが出来る。すなわち、ビーム径が小さいと、磁区を分断して磁区を細分化する効果が減じられるため、ビーム径は0.05mm以上とする。一方、ビーム径が大きい場合は歪み導入範囲が大きくなり、特に履歴損を劣化させるため1.0mm以下とする。好適には0.5mm以下とすれば、履歴損の劣化分を抑え、鉄損改善効果を最大限得ることが可能となる。

また、走査速度については、1.0m/s以上であれば、被膜への影響を抑えることが出来る。特に上限については定めない。一方、走査速度が過度に速い場合は、単位長さあたりの出力を十分に保つために高いエネルギー(電流、電圧)が必要となるため、設備的には1000m/s以下が望ましい。

さらに、加速電圧は、30kV以上の加速電圧であれば、被膜を透過して鋼板に直接的に熱歪みを与えることが可能となる。上限については特に定めないが、過度に高い電圧で照射した場合、深さ方向への歪みの広がりが大きくなり、歪み深さを好適範囲に制御しにくいため、加速電圧は300kV以下とすることが望ましい。

電子ビームの出力は10〜2000W程度として、単位長さ当たりの出力が1〜50J/m程度になるように調整し、線状に1〜20mm程度の間隔で照射する、条件が好適である。

なお、鋼板に電子ビーム照射にて付与される歪の深さは、5〜30μm程度とするのが好適である。

言うまでもなく、上記の記載は、上記以外の電子ビームの照射条件の適用を妨げるものではない。

【実施例1】

【0046】

鋼スラブとして、Si:3質量%を含有し、インヒビター元素としてMnSe、MnS、AlNのいずれかを利用して製造した、最終板厚が0.23mmである方向性電磁鋼板を準備した。その製造にあたっては、最終板厚まで圧延された冷延板を脱炭、一次再結晶焼鈍した後、期待値μ(A)が3.4〜3.7および標準偏差σ(A)が2.0〜2.6となる活性度分布を有するMgOを主成分とした、焼鈍分離剤を塗布し、二次再結晶過程と純化過程を含む最終焼鈍を、最高温度1200℃および均熱時間10時間で行った。得られたフォルステライト被膜を有する電磁鋼板に、60%のコロイダルシリカとリン酸アルミニウムからなる絶縁コートを塗布(片面:5g/mm2)、800℃にて焼付けた。

【0047】

各種材料についてはコイル幅中央部から試験片を切り出し、試験片のB8を測定し、いずれの試験片も1.92T±0.001Tのものを選別した。また、EPMAを用いて、各元素の濃化部の占有面積率を求めた。

【0048】

ついで、圧延方向と直角にプラズマ炎と電子ビームの2つの磁区細分化手法を用いて、磁区細分化を行い、磁区細分化後の鉄損を測定した。電子ビームについては、照射ビーム径を0.3mmと1mmの2水準、走査速度は2m/秒と0.5m/秒の2水準、加速電圧は20kVと100kVの2水準とした。

以上の測定結果および諸パラメータとを併せて表1に示す。同表から、電子ビームを照射した条件(発明例A、B)で特性の劣化なく低鉄損を得ることが出来ていることが分かる。また、発明例Aの条件範囲にて電子ビームを照射することによって、さらに良好な特性を得ることが出来ることもわかる。

【0049】

【表1】

【実施例2】

【0050】

鋼スラブとしてSi:3%を含有し、インヒビター元素としてMnSeとAlNの両方を利用して製造した、最終板厚が0.27mmである方向性電磁鋼板を準備した。その製造にあたっては、最終板厚まで圧延された冷延板を、脱炭、一次再結晶焼鈍した後、上述の特許文献3に規定される活性度分布を有するMgOを主成分とし、助剤としてSr化合物とTi化合物を含む焼鈍分離剤を、鋼板表面に塗布した後、コイル巻き鋼板における層間間隔を15μmとしたコイルに対し、最終仕上焼鈍(最高温度1200℃、均熱時間10時間)を行った。得られたフォルステライト被膜を有する電磁鋼板に、60%のコロイダルシリカとリン酸アルミニウムからなる絶縁コートを塗布し、800℃にて焼付けた。

【0051】

各種材料についてはコイル幅中央部から試験片を切り出し、その試験片のB8を測定し、いずれの試験片も1.91T±0.001Tのものを選抜した。また、EPMAを用いて、Seの占有面積率を求めたところ、いずれも2%以上の占有率を示していた。

比較として、得られた試験片に対して、圧延方向と直角にプラズマ炎の照射を施して磁区細分化を行った。次いで、別の試験片に対して、電子ビームによる磁区細分化を行った。いずれも照射は5mm間隔で行った。それぞれ磁区細分化後の鉄損を測定した。電子ビームの照射条件については、それぞれで測定された特性および諸パラメータとあわせて表2にまとめた。電子ビームを照射することで良好な特性が得られること(発明例C、D)、また適正な電子ビーム照射条件でさらに良好な鉄損を得ることが出来ていることが分かる(発明例C)。

【0052】

【表2】

【技術分野】

【0001】

本発明は、トランスなどの鉄心材料に用いる、鉄損特性に優れた方向性電磁鋼板に関するものである。

【背景技術】

【0002】

方向性電磁鋼板は、主にトランスの鉄心として利用され、その磁化特性が優れていること、特に鉄損が低いことが求められている。

そのためには、鋼板中の二次再結晶粒を、(110)[001]方位(いわゆるゴス方位)に高度に揃えることや、製品鋼板中の不純物を低減することが重要である。しかしながら、結晶方位の制御や、不純物を低減することは、製造コストとの兼ね合い等で限界がある。そこで、鋼板の表面に対して物理的な手法で不均一性(歪)を導入し、磁区の幅を細分化して鉄損を低減する技術、すなわち磁区細分化技術が開発されている。

例えば、特許文献1には、最終製品板にレーザーを照射し、鋼板表層に高転位密度領域を導入し、磁区幅を狭くすることで、鋼板の鉄損を低減する技術が提案されている。また、特許文献2では鋼板にプラズマ炎を照射することにより磁区幅を制御する技術が提案され、実用化されている。

【0003】

ところで、方向性電磁鋼板は、MnS、MnSeやAlN等のインヒビターと呼ばれる析出物を利用することによって、二次再結晶を生じさせて製造を行うのが通例である。この製造を経た方向性電磁鋼板では、鋼板表面にフォルステライトと称される下地被膜を有しており、このフォルステライト被膜(Mg2SiO4を主体とする被膜)上に、さらに絶縁性を有した張力被膜を形成することが多い。フォルステライト被膜上に形成される絶縁性の張力被膜は鉄損低減に有用であり、上記した磁区細分化を施した材料に対しても大きな効果を有している。

【0004】

この被膜特性について、特許文献3では、活性度分布の期待値を特定の標準偏差内に制御したマグネシアを仕上げ焼鈍時の焼鈍分離剤として利用することにより、フォルステライト被膜の性状が改善され、優れた被膜特性を有する方向性電磁鋼板を製造することが可能であることが示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公昭57−2252号公報

【特許文献2】特開昭62−96617号公報

【特許文献3】特開2004−353054号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

我々は、以下の課題を発見した。すなわち、上記した特定の活性度分布を有するマグネシアを焼鈍分離剤として用いた場合、すなわち特定の活性度分布を有するマグネシアをフォルステライト被膜の素材とした場合、従来とはフォルステライトの形成速度が異なり、鋼板の成分や二次再結晶のための焼鈍条件によっては、インヒビター元素(S,SeやAl等)が鋼板表面に濃化する時期とフォルステライトの形成時期とが一致してしまう。

【0007】

すなわち、特許文献3には、マグネシアの低活性成分、中活性成分および高活性成分があり、これらを適正な活性度分布μ(A)および標準偏差σ(A)に制御することによって、磁気特性と強固な被膜の形成が両立されることが示されている。また、Ca、Sr、Baなどのアルカリ土類金属イオンが含まれていると、インヒビターの分解が抑制されることが示されている。

インヒビター成分は鋼中で分解された後、鋼板表面に濃化する現象が知られている。活性度の異なるマグネシアは被膜形成の開始するタイミングも異なる。その結果、特許文献3に示される条件に従って活性度分布を調整した、マグネシアを利用し、かつアルカリ土類金属イオンが同時に存在した場合、インヒビターの分解温度の上昇が生じると共に、低活性度マグネシアを中心にフォルステライト被膜の形成の進んだ場所が発生するため、フォルステライト被膜の未形成部分にインヒビター成分が濃化する。すると、図1にフォルステライト被膜上に絶縁コーティングを有する製品板の圧延直角方向断面から観察した鋼板被膜界面近傍の二次電子像を示すように、フォルステライトと鋼板との界面および/またはフォルステライト被膜中に、前記のような特定元素が濃化する場合があった。

【0008】

加えて、特許文献3では、マグネシアの低活性成分、中活性成分および高活性成分がそれぞれアルカリ土類金属の表面への濃化、Mgの濃化、Tiの濃化に寄与していることが示されている。ここに、インヒビター成分との関係については明確ではないが、これらの活性度分布μ(A)を有するマグネシアを利用した場合、成分の濃化を助長する可能性もあり得る。

【0009】

こうした鋼板に対して、プラズマ炎やレーザーといった熱歪みを利用した磁区細分化を施すと、特定の元素が凝集し濃化した部分と周囲のフォルステライト被膜では熱膨張率が異なるため、フォルステライト被膜に欠損が生じたり、密着性が失われたりする場合があった。さらには、フォルステライト被膜上に形成された絶縁被膜により鋼板に付与される張力が不均一となり、十分な鉄損低減効果を得られない場合があった。

【0010】

そこで、本発明の目的は、上記した鉄損劣化要因を排除した磁区細分化処理が施された、低鉄損の方向性電磁鋼板を提供することにある。

【課題を解決するための手段】

【0011】

発明者らは、まず、上述した特許文献3に記載される、特定の活性度分布を有するマグネシアを利用した場合に生じる元素濃化部の定量方法を検討した。その結果、EPMA(Electron Probe Micro Analyzer)を用いて、鋼板表面を加速電圧:10〜20kVの条件でスキャニングすることにより、濃化部の定量化に成功した。すなわち、図2にEPMAによる観察視野100μm四方、測定ピッチを0.5μmごととした元素Seの2次元マッピング像を示す。図2にて点状に観察される部分がSe濃化部である。この濃化部は、その成分によってはフォルステライト全体に固溶している場合もあるが、バックグラウンド強度のバラつき(σ)に対して、5σ以上の違いを持って強度が高い部分での断面観察を行うと、図1に示したような濃化部が確認された。したがって、鋼板表面での測定で、バックグラウンド強度のバラつき(σ)に対して、5σ以上の違いを有し、かつ強度が高い部分を濃化部と定義し、その存在割合を観察視野10000μm2の占有面積率で評価した。

【0012】

次に、実験1としてSeあるいはSの濃化部を有する、0.23mm厚の方向性電磁鋼板に対して、プラズマ炎(ノズル径0.15mm、プラズマ発生に用いるガスはAr、電圧30V、電流7A、ノズルの走査速度200mm/s)を鋼板の圧延方向と直交する向きの線状に間隔5mmで照射する、熱歪みを与えて磁区細分化した際に、磁区細分化による鉄損低減効果が減じられる濃化部存在割合の閾値に関して調査を行った。この結果を、鉄損とSeおよびSの濃化部の上記占有面積率との関係として、図3に示すように、濃化部の占有面積率が2%以上となると、得られる鉄損値が若干上昇することを知見した。また、Alの濃化部についても、同様の調査を行ったところ、濃化部の占有面積率が5%以上となると、得られる鉄損値が若干上昇することが判明した。

【0013】

さらに、発明者らは、鉄損値が上昇する要因について鋭意検討したところ、このようなプラズマ炎の照射は鋼板に局所的な歪を与えて磁区細分化を生じさせる一方で、特定のフォルステライト被膜の構成、すなわち占有面積率が2%以上の濃化部を有する場合には、被膜損傷の影響が大きいことが明らかとなった。そこで、これらの素材について、地鉄に対しては十分な熱歪みを与えつつ、フォルステライト被膜に対して熱を与えない方法を検討した結果、電子ビーム照射による磁区細分化が極めて適していること、特に、照射ビーム径を絞りかつ走査速度や加速電圧を高めた、電子ビーム照射が適していることを見出し、本発明を完成するに至った。

すなわち、本発明の要旨構成は次のとおりである。

【0014】

(1)鋼板表面にフォルステライト被膜を有し、該被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に、Seの濃化部を有し、該濃化部の存在割合が面積率で鋼板表面10000μm2当たり2%以上である方向性電磁鋼板に、電子ビーム照射による磁区細分化処理を施してなる方向性電磁鋼板。

【0015】

(2)鋼板表面にフォルステライト被膜を有し、該被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に、Sの濃化部を有し、該濃化部の存在割合が面積率で鋼板表面10000μm2当たり2%以上である方向性電磁鋼板に、電子ビーム照射による磁区細分化処理を施してなる方向性電磁鋼板。

【0016】

(3)鋼板表面にフォルステライト被膜を有し、該被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に、Alの濃化部を有し、該濃化部の存在割合が面積率で鋼板表面10000μm2当たり5%以上である方向性電磁鋼板に、電子ビーム照射による磁区細分化処理を施してなる方向性電磁鋼板。

【0017】

(4)鋼板表面にフォルステライト被膜を有し、該被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に、Seの濃化部を有し、該濃化部の存在割合が面積率で鋼板表面10000μm2当たり2%以上である方向性電磁鋼板に対し、電子ビームを照射して該方向性電磁鋼板の磁区を細分化する方向性電磁鋼板の製造方法。

【0018】

(5)鋼板表面にフォルステライト被膜を有し、該被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に、Seの濃化部を有し、該濃化部の存在割合が面積率で鋼板表面10000μm2当たり2%以上である方向性電磁鋼板に対し、電子ビームを、径:0.05mm以上0.5mm以下、走査速度:1.0m/s以上および加速電圧:30kV以上の条件にて照射して該方向性電磁鋼板の磁区を細分化する方向性電磁鋼板の製造方法。

【0019】

本発明はまた、鋼板表面にフォルステライト被膜を有し、該被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に、Seの濃化部、Sの濃化部、Alの濃化部の少なくともいずれかを有し、該濃化部の存在割合が面積率で鋼板表面10000μm2当たり、Seの濃化部の場合は2%以上、Sの濃化部の場合は2%以上および、Alの濃化部の場合は5%以上である方向性電磁鋼板に、電子ビーム照射による磁区細分化処理を施してなる方向性電磁鋼板である。

【0020】

本発明はさらにまた、鋼板表面にフォルステライト被膜を有し、該被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に、Seの濃化部、Sの濃化部、Alの濃化部の少なくともいずれかを有し、該濃化部の存在割合が面積率で鋼板表面10000μm2当たり、Seの濃化部の場合は2%以上、Sの濃化部の場合は2%以上および、Alの濃化部の場合は5%以上である方向性電磁鋼板に対し、電子ビームを照射し、磁区細分化する方向性電磁鋼板の製造方法である。

ここで、電子ビーム径0.05mm以上0.5mm以下、電子線の走査速度1.0m/秒以上、加速電圧30kV以上の条件で電子ビームを照射することが好ましい。

【発明の効果】

【0021】

本発明に従って、鋼板表面のフォルステライト被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に濃化部を有する方向性電磁鋼板につき、電子ビーム照射による磁区細分化処理を施すことにより、この磁区細分化効果をフォルステライト被膜の損傷により相殺されることなく発揮されることになり、極めて低い鉄損特性を得ることが可能となる。

【図面の簡単な説明】

【0022】

【図1】フォルステライト被膜中のSe濃化部を示す圧延直角方向断面の二次電子像である。

【図2】EPMAによるSe濃化部を示す2次元マッピング像である。

【図3】プラズマ炎照射処理における鉄損とSeおよびSの濃化部の占有面積率との関係を示すグラフである。

【図4】電子ビーム照射処理における鉄損とSeおよびSの濃化部の占有面積率との関係を示すグラフである。

【図5】鉄損とAlの濃化部の占有面積率との関係を示すグラフである。

【発明を実施するための形態】

【0023】

本発明においては、フォルステライト被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に濃化部を有する方向性電磁鋼板に、電子ビームの照射による磁区細分化を行うことが極めて肝要である。

すなわち、レーザーは照射された部分を高温とするため、最も外側にある絶縁被膜、フォルステライト被膜が最も熱影響を受ける。また、プラズマ炎の照射も同様にプラズマで発生させた10000℃以上の炎で直接熱を与えるため、最も外側にある絶縁被膜やフォルステライト被膜が影響を受ける。これらの方法では、磁区細分化のために鋼板表面から鋼板内部への伝熱によって熱歪みを与える必要がある。したがって、十分な鉄損低減効果を得るために必要な熱歪みを鋼板の内部に形成するためには、鋼板最外側にある被膜ではさらに大きな入熱が必要となるため、被膜への影響は大きなものとなる。

【0024】

一方、電子ビームの照射は、電子を鋼板内部に打ち込むことにより熱を発生させる。打ち込まれた電子は被膜にも熱影響を与えるものの、被膜や鋼板に対する透過力が強いため、鋼板に対しても直接的に熱影響を与えることが可能である。このため、レーザーやプラズマ炎の照射に比べて、電子ビームの照射は、被膜への熱影響を抑えながら、鋼板へ熱影響を与えることが可能になる、という大きな違いがある。

このような電子ビームに特有な性質を利用することにより、鋼板に対しては大きな熱影響を与えつつ、フォルステライト被膜への熱影響を抑えることが可能となる。従って、本発明のように被膜の熱感受性が大きい場合、すなわち、鋼板とフォルステライト被膜との界面やフォルステライト被膜中に、フォルステライト被膜とは熱膨張率の異なる特定元素の濃化部が生じる場合において、その熱影響を抑えることが可能となるのである。

【0025】

ここに、SeあるいはSの濃化部を有する、0.23mm厚の方向性電磁鋼板に対して、電子ビーム(ビーム径0.2mm、走査速度は3m/s程度、加速電圧30kV)を鋼板の圧延方向と直交する向きの線状に間隔5mmで照射する、熱歪みを与えて磁区細分化した際に、該磁区細分化後の鉄損を調査した。その結果を、鉄損とSeおよびSの濃化部の上記占有面積率との関係として、図4に示すように、濃化部の占有面積率が2%以上であっても、低い鉄損が得られることがわかる。すなわち、上記した図3に結果を示した実験と同様の処理条件下において、磁区細分化処理をプラズマ炎照射から電子ビーム照射に換えることによって、濃化部の占有面積率が2%以上であっても低い鉄損が維持されることがわかる。

【0026】

なお、SeもしくはSの濃化部の占有面積率は、50%を超えると、フォルステライト被膜として鋼板に張力を与える効果が不均一となるため、50%以下に制限することが好ましい。そして、濃化部の占有面積率を50%以下に制限するには、例えば、SeもしくはSをインヒビターとして利用する場合に、その鋼スラブ中の含有量を0.03質量%以下とする必要がある。

【0027】

さらに、種々の方向性電磁鋼板に対して、EPMAによる濃化部検出を行ったところ、濃化部を形成する元素としてAlを確認した。SeやSはフォルステライト被膜と非常に入り組んだ形状で存在しており、これらの濃化層が熱により膨張することで周囲のフォルステライトは大きな影響を受けていたが、Alは主に鋼板とフォルステライト被膜との界面にフォルステライト被膜と干渉が小さい形で存在することが多く、影響はSeやSに比べて非常に小さい。

このAl濃化部を有する0.23mm厚の方向性電磁鋼板に対して、前掲のSeおよびSの濃化部に対して行った調査と同様の調査を実施した。その結果を図5に示すように、プラズマ炎による熱歪みを与え磁区細分化した場合、得られる鉄損値は占有面積2%程度では劣化が認められず、5%以上存在する場合に鉄損劣化が認められた。これに対して、電子ビームによって磁区細分化を行うことでAl濃化部が5%以上濃化しても劣化を抑制できることを突き止めた(図5参照)。

【0028】

なお、Al濃化部の占有面積率は、50%を超えるとフォルステライト被膜として鋼板に張力を与える効果が不均一となるため、50%以下に制限することが好ましい。そして、濃化部の占有面積率を50%以下に制限するには、Alをインヒビターとして利用する場合に、その鋼中の含有量を0.065質量%以下とする必要がある。

【0029】

次に、磁区細分化に供する電子ビームは、照射面積が広く、また照射時間が長いと、被膜への熱影響は大きくなることが予想される。また、加速電圧が低い場合は、打ち込まれた電子線の透過が表層近傍に留まるため被膜への熱影響は大きくなる傾向にある。ここに、フォルステライト被膜を透過し、鋼板そのものに熱歪みを与えるためにのより良い条件について、調査を試みた。

【0030】

すなわち、実験は、Seの濃化部の占有面積が3±0.5%である、0.23mmの方向性電磁鋼板に対して、電子ビームによって熱歪みを与えて磁区細分化し、その後鉄損を測定することにより行った。まず、照射面積を変更するために、電子ビーム径を0.1mm、0.3mm、0.5mm、0.7mm、0.9mm、1.0mmとした。なお、本発明において、特に断らない場合、径は直径を意味する。

その際、電子ビームの走査速度は2m/秒および加速電圧は50kVで固定した。一方、照射時間に関しては、0.3mmの電子ビーム径と加速電圧50kVを基準とし、走査速度を0.1m/秒、0.5m/秒、1.0m/秒、2.0m/秒、3.0m/秒とした。加速電圧については、10kV、20kV、30kV、50kV、100kVとし、この際、電子ビーム径は0.3mm、走査速度は2m/秒を基準条件とした。この結果、電子ビーム径は0.5mm以下、走査速度は1.0m/秒以上、加速電圧は30kV以上が、鉄損の向上に好適であることを見出した。

【0031】

さらに、電子ビームを照射するに当って、一般的に熱歪み型の磁区細分化処理に適した照射方向や照射間隔などを適用することが好ましい。具体的には、照射方向は圧延方向を横切る方向、好適には圧延方向に対して60°〜90°の方向にて、3〜15mm程度の間隔を圧延方向において照射を施し、0.005〜10mAの電流を用いて点状あるいは線状に施すのが効果的である。

【0032】

また、本発明に係る方向性電磁鋼板は、従来公知の方向性電磁鋼板であればよい。例えば、Si:2.0〜8.0質量%を含む電磁鋼素材を用いればよい。

Si:2.0〜8.0質量%

Siは、鋼の電気抵抗を高め、鉄損を改善するのに有効な元素であり、含有量が2.0質量%以上でとくに鉄損低減効果が良好である。一方、8.0質量%以下の場合、とくに優れた加工性や磁束密度を得ることができる。従って、Si量は2.0〜8.0質量%の範囲とすることが好ましい。

なお、結晶粒の<100>方向への集積度が高いほど、磁区細分化による鉄損低減効果は大きくなるため、集積度の指標となる磁束密度B8が1.90T以上であることが好ましい。

【0033】

なお、本発明の方向性電磁鋼板の製造においては、出発成分として、下記の成分を含有することができる。

C:0.08質量%以下

Cは、熱延板組織の改善のために添加をするが、0.08質量%を超えると製造工程中に磁気時効の起こらない50質量ppm以下までCを低減する負担が増大するため、0.08質量%以下とすることが好ましい。なお、下限に関しては、Cを含まない素材でも二次再結晶が可能であるので特に設ける必要はない。

【0034】

Mn:0.005〜1.0質量%

Mnは、熱間加工性を良好にする上で有利な元素であるが、含有量が0.005質量%未満ではその添加効果に乏しい。一方1.0質量%以下とすると製品板の磁束密度がとくに良好となる。このため、Mn量は0.005〜1.0質量%の範囲とすることが好ましい。

【0035】

ここで、二次再結晶を生じさせるために、インヒビターを利用する場合、例えばAlN系インヒビターを利用する場合であればAlおよびNを、またMnS・MnSe系インヒビターを利用する場合であればMnとSeおよび/またはSを適量含有させればよい。勿論、両インヒビターを併用してもよい。この場合におけるAl、N、SおよびSeの好適含有量はそれぞれ、Al:0.01〜0.065質量%、N:0.005〜0.012質量%、S:0.005〜0.03質量%、Se:0.005〜0.03質量%である。

【0036】

上記の成分以外に、磁気特性改善成分として、次に述べる元素を適宜含有させることができる。

Ni:0.03〜1.50質量%、Sn:0.01〜1.50質量%、Sb:0.005〜1.50質量%、Cu:0.03〜3.0質量%、P:0.03〜0.50質量%、Mo:0.005〜0.10質量%、Nb:0.0005〜0.0100質量%およびCr:0.03〜1.50質量%のうちから選んだ少なくとも1種

Niは、熱延板組織をさらに改善して磁気特性を一層向上させるために有用な元素である。しかしながら、含有量が0.03質量%未満では磁気特性の向上効果が小さく、一方1.5質量%以下ではとくに二次再結晶の安定性が増し、磁気特性がさらに改善される。そのため、Ni量は0.03〜1.5質量%の範囲とするのが好ましい。

【0037】

また、Sn、Sb、Cu、P、Mo、NbおよびCrはそれぞれ磁気特性のさらなる向上に有用な元素であるが、いずれも上記した各成分の下限に満たないと、磁気特性の向上効果が小さく、一方、上記した各成分の上限量以下の場合、二次再結晶粒の発達が最も良好となる。このため、それぞれ上記の範囲で含有させることが好ましい。

なお、上記成分以外の残部は、製造工程において混入する不可避的不純物およびFeである。

【0038】

上記した成分組成になる鋼スラブは、やはり方向性電磁鋼板の一般に従う工程を経て、二次再結晶焼鈍後に張力絶縁被膜を形成した方向性電磁鋼板とする。すなわち、スラブ加熱後に熱間圧延を施し、1回又は中間焼鈍を挟む2回の冷間圧延にて最終板厚とし、その後、脱炭、一次再結晶焼鈍した後、マグネシアを主成分とした焼鈍分離剤を塗布し、二次再結晶過程と純化過程を含む最終仕上げ焼鈍を施す。

【0039】

ここで、マグネシアが主成分であるとは、本発明の目的とするフォルステライト被膜の形成を阻害しない範囲で、マグネシア以外の公知の焼鈍分離剤成分や特性改善成分を含有してもよいことを意味する。

【0040】

ここで、焼鈍分離剤として用いるマグネシアは、期待値μ(A)が3.4〜3.7および標準偏差σ(A)が2.0〜2.6の活性度分布を持つマグネシアを積極的に用いることが出来る。

なお、期待値μ(A)および標準偏差σ(A)は、次に示すように求めることができる。まず、確率変数Aは、

A=Lnt

(ここで、Lntは反応時間t(s)の自然対数)

であり

P(A)=dR/d(Lnt)=dR/dA

(ここで、Rはマグネシアの反応率)

としたとき、

μ(A)=∫A・P(A)dA

σ(A)=[∫{(A−μ)2・P(A)}dA]1/2

より計算することができる。

【0041】

なお、マグネシアの活性度分布を求める詳細な方法については、上述の特許文献3の段落[0017]〜[0023]に記載された方法を適用することができる。また、活性度分布や焼鈍分離剤の好適条件や調整方法については、同じく特許文献3の段落[0041]〜[0045]の記載内容に従うことが好適である。すなわち、焼鈍分離剤中には、マグネシア100質量部に対して、Ti化合物をTi換算で0.5〜6質量部、Ca,Sr、BaおよびMgの各化合物のうち少なくとも一つを当該金属換算で0.2〜3.0質量部含有させることが好ましく、またその他にも各種特性を改善するための添加剤を用いることができる。

ところで、このようなマグネシアを焼鈍分離剤として使用した場合、SeやS、Alといった特定元素がフォルステライト中に濃化する場合があった。この原因としては、インヒビターが分解し鋼板表面へ濃化する温度において、フォルステライト被膜形成が部分的に進んだ状態が生じているため、未形成部に選択的に濃化の進むことが原因と考えられる。

【0042】

在来の焼鈍分離剤を用いた場合には、Se、S、Alの濃化の問題は通常発生しない。すなわち、本発明は、前述の特許文献3で提案された、活性度分布の期待値を制御したマグネシアを焼鈍分離剤として利用する技術において、新たに見出された課題、すなわちSe、S、Al濃化により磁区細分化効果が低下する問題を解決することに、とくに有効である。従って、焼鈍分離剤に関しては、特許文献3に開示された技術を適用することが好ましい。

【0043】

その他、特許文献3の技術の限らず、方向性電磁鋼板やその製造方法の改善がフォルステライト被膜中および/または該被膜と鋼板との界面へのSe、Sおよび/またはAlの濃化を伴う場合全てに、本発明は有効である。例えば、焼鈍分離剤の効果によらずとも、仕上げ焼鈍時の雰囲気制御の変更により、フォルステライト被膜形成のタイミングとインヒビター成分の鋼板表層への濃化タイミングが一致し、かつフォルステライト被膜の形成が一様に生じない場合、上記した濃化を含む被膜が形成される可能性がある。従って、このような場合にも、本発明を適用することができる。

【0044】

上述の方法で得られた最終仕上げ焼鈍の鋼板に、例えばコロイダルシリカとリン酸塩(リン酸マグネシウムやリン酸アルミニウム)からなる張力絶縁コーティングを塗布して焼付ければよい。

【0045】

そして、本発明での電子ビーム照射では、例えば、照射位置でのビーム径を0.05〜1mmに収束させた電子ビームを、鋼板の圧延方向に対し60〜90°、好適には幅方向(圧延方向と直交する方向)に対して、線状あるいは点状に熱歪みを導入させる。

このときの電子ビーム径の上下限は0.05mm〜1.0mmであり、さらに好適には0.5mm以下とすることにて良好な特性を得ることが出来る。すなわち、ビーム径が小さいと、磁区を分断して磁区を細分化する効果が減じられるため、ビーム径は0.05mm以上とする。一方、ビーム径が大きい場合は歪み導入範囲が大きくなり、特に履歴損を劣化させるため1.0mm以下とする。好適には0.5mm以下とすれば、履歴損の劣化分を抑え、鉄損改善効果を最大限得ることが可能となる。

また、走査速度については、1.0m/s以上であれば、被膜への影響を抑えることが出来る。特に上限については定めない。一方、走査速度が過度に速い場合は、単位長さあたりの出力を十分に保つために高いエネルギー(電流、電圧)が必要となるため、設備的には1000m/s以下が望ましい。

さらに、加速電圧は、30kV以上の加速電圧であれば、被膜を透過して鋼板に直接的に熱歪みを与えることが可能となる。上限については特に定めないが、過度に高い電圧で照射した場合、深さ方向への歪みの広がりが大きくなり、歪み深さを好適範囲に制御しにくいため、加速電圧は300kV以下とすることが望ましい。

電子ビームの出力は10〜2000W程度として、単位長さ当たりの出力が1〜50J/m程度になるように調整し、線状に1〜20mm程度の間隔で照射する、条件が好適である。

なお、鋼板に電子ビーム照射にて付与される歪の深さは、5〜30μm程度とするのが好適である。

言うまでもなく、上記の記載は、上記以外の電子ビームの照射条件の適用を妨げるものではない。

【実施例1】

【0046】

鋼スラブとして、Si:3質量%を含有し、インヒビター元素としてMnSe、MnS、AlNのいずれかを利用して製造した、最終板厚が0.23mmである方向性電磁鋼板を準備した。その製造にあたっては、最終板厚まで圧延された冷延板を脱炭、一次再結晶焼鈍した後、期待値μ(A)が3.4〜3.7および標準偏差σ(A)が2.0〜2.6となる活性度分布を有するMgOを主成分とした、焼鈍分離剤を塗布し、二次再結晶過程と純化過程を含む最終焼鈍を、最高温度1200℃および均熱時間10時間で行った。得られたフォルステライト被膜を有する電磁鋼板に、60%のコロイダルシリカとリン酸アルミニウムからなる絶縁コートを塗布(片面:5g/mm2)、800℃にて焼付けた。

【0047】

各種材料についてはコイル幅中央部から試験片を切り出し、試験片のB8を測定し、いずれの試験片も1.92T±0.001Tのものを選別した。また、EPMAを用いて、各元素の濃化部の占有面積率を求めた。

【0048】

ついで、圧延方向と直角にプラズマ炎と電子ビームの2つの磁区細分化手法を用いて、磁区細分化を行い、磁区細分化後の鉄損を測定した。電子ビームについては、照射ビーム径を0.3mmと1mmの2水準、走査速度は2m/秒と0.5m/秒の2水準、加速電圧は20kVと100kVの2水準とした。

以上の測定結果および諸パラメータとを併せて表1に示す。同表から、電子ビームを照射した条件(発明例A、B)で特性の劣化なく低鉄損を得ることが出来ていることが分かる。また、発明例Aの条件範囲にて電子ビームを照射することによって、さらに良好な特性を得ることが出来ることもわかる。

【0049】

【表1】

【実施例2】

【0050】

鋼スラブとしてSi:3%を含有し、インヒビター元素としてMnSeとAlNの両方を利用して製造した、最終板厚が0.27mmである方向性電磁鋼板を準備した。その製造にあたっては、最終板厚まで圧延された冷延板を、脱炭、一次再結晶焼鈍した後、上述の特許文献3に規定される活性度分布を有するMgOを主成分とし、助剤としてSr化合物とTi化合物を含む焼鈍分離剤を、鋼板表面に塗布した後、コイル巻き鋼板における層間間隔を15μmとしたコイルに対し、最終仕上焼鈍(最高温度1200℃、均熱時間10時間)を行った。得られたフォルステライト被膜を有する電磁鋼板に、60%のコロイダルシリカとリン酸アルミニウムからなる絶縁コートを塗布し、800℃にて焼付けた。

【0051】

各種材料についてはコイル幅中央部から試験片を切り出し、その試験片のB8を測定し、いずれの試験片も1.91T±0.001Tのものを選抜した。また、EPMAを用いて、Seの占有面積率を求めたところ、いずれも2%以上の占有率を示していた。

比較として、得られた試験片に対して、圧延方向と直角にプラズマ炎の照射を施して磁区細分化を行った。次いで、別の試験片に対して、電子ビームによる磁区細分化を行った。いずれも照射は5mm間隔で行った。それぞれ磁区細分化後の鉄損を測定した。電子ビームの照射条件については、それぞれで測定された特性および諸パラメータとあわせて表2にまとめた。電子ビームを照射することで良好な特性が得られること(発明例C、D)、また適正な電子ビーム照射条件でさらに良好な鉄損を得ることが出来ていることが分かる(発明例C)。

【0052】

【表2】

【特許請求の範囲】

【請求項1】

鋼板表面にフォルステライト被膜を有し、該被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に、Seの濃化部を有し、該濃化部の存在割合が面積率で鋼板表面10000μm2当たり2%以上である方向性電磁鋼板に、電子ビーム照射による磁区細分化処理を施してなる方向性電磁鋼板。

【請求項2】

鋼板表面にフォルステライト被膜を有し、該被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に、Sの濃化部を有し、該濃化部の存在割合が面積率で鋼板表面10000μm2当たり2%以上である方向性電磁鋼板に、電子ビーム照射による磁区細分化処理を施してなる方向性電磁鋼板。

【請求項3】

鋼板表面にフォルステライト被膜を有し、該被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に、Alの濃化部を有し、該濃化部の存在割合が面積率で鋼板表面10000μm2当たり5%以上である方向性電磁鋼板に、電子ビーム照射による磁区細分化処理を施してなる方向性電磁鋼板。

【請求項4】

鋼板表面にフォルステライト被膜を有し、該被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に、Seの濃化部を有し、該濃化部の存在割合が面積率で鋼板表面10000μm2当たり2%以上である方向性電磁鋼板に対し、電子ビームを照射して該方向性電磁鋼板の磁区を細分化する方向性電磁鋼板の製造方法。

【請求項5】

鋼板表面にフォルステライト被膜を有し、該被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に、Seの濃化部を有し、該濃化部の存在割合が面積率で鋼板表面10000μm2当たり2%以上である方向性電磁鋼板に対し、電子ビームを、径:0.05mm以上0.5mm以下、走査速度:1.0m/s以上および加速電圧:30kV以上の条件にて照射して該方向性電磁鋼板の磁区を細分化する方向性電磁鋼板の製造方法。

【請求項1】

鋼板表面にフォルステライト被膜を有し、該被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に、Seの濃化部を有し、該濃化部の存在割合が面積率で鋼板表面10000μm2当たり2%以上である方向性電磁鋼板に、電子ビーム照射による磁区細分化処理を施してなる方向性電磁鋼板。

【請求項2】

鋼板表面にフォルステライト被膜を有し、該被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に、Sの濃化部を有し、該濃化部の存在割合が面積率で鋼板表面10000μm2当たり2%以上である方向性電磁鋼板に、電子ビーム照射による磁区細分化処理を施してなる方向性電磁鋼板。

【請求項3】

鋼板表面にフォルステライト被膜を有し、該被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に、Alの濃化部を有し、該濃化部の存在割合が面積率で鋼板表面10000μm2当たり5%以上である方向性電磁鋼板に、電子ビーム照射による磁区細分化処理を施してなる方向性電磁鋼板。

【請求項4】

鋼板表面にフォルステライト被膜を有し、該被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に、Seの濃化部を有し、該濃化部の存在割合が面積率で鋼板表面10000μm2当たり2%以上である方向性電磁鋼板に対し、電子ビームを照射して該方向性電磁鋼板の磁区を細分化する方向性電磁鋼板の製造方法。

【請求項5】

鋼板表面にフォルステライト被膜を有し、該被膜中および該被膜と鋼板との界面のいずれか少なくとも一方に、Seの濃化部を有し、該濃化部の存在割合が面積率で鋼板表面10000μm2当たり2%以上である方向性電磁鋼板に対し、電子ビームを、径:0.05mm以上0.5mm以下、走査速度:1.0m/s以上および加速電圧:30kV以上の条件にて照射して該方向性電磁鋼板の磁区を細分化する方向性電磁鋼板の製造方法。

【図3】

【図4】

【図5】

【図1】

【図2】

【図4】

【図5】

【図1】

【図2】

【公開番号】特開2012−52232(P2012−52232A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2011−172317(P2011−172317)

【出願日】平成23年8月5日(2011.8.5)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成23年8月5日(2011.8.5)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]