方向性電磁鋼板の製造方法

【課題】完全固溶窒化型の製造方法において、一次再結晶集合組織を適正化又は改善して、二次再結晶集合組織におけるGoss方位集積度を先鋭(高度)にし、より高位の磁気特性を安定的に確保する。

【解決手段】Alを含有する完全固溶窒化型の方向性電磁鋼板(C:0.05〜0.09%、Si:2.8〜4.0%、酸可溶性Al:0.022〜0.033%、N:0.003〜0.006%、Mn:0.03〜0.09%、S当量(Seq=S+0.405Se):0.010〜0.023%、Ti:0.005%)の製造方法において、スラブ加熱から熱間圧延完了後までの脱炭量(質量%)を、下記式(1)を満たすように製造する。脱炭量(質量%)≦0.2×スラブの炭素含有量−0.006(質量%) ただし、スラブの炭素含有量:0.05〜0.09(質量%)。

【解決手段】Alを含有する完全固溶窒化型の方向性電磁鋼板(C:0.05〜0.09%、Si:2.8〜4.0%、酸可溶性Al:0.022〜0.033%、N:0.003〜0.006%、Mn:0.03〜0.09%、S当量(Seq=S+0.405Se):0.010〜0.023%、Ti:0.005%)の製造方法において、スラブ加熱から熱間圧延完了後までの脱炭量(質量%)を、下記式(1)を満たすように製造する。脱炭量(質量%)≦0.2×スラブの炭素含有量−0.006(質量%) ただし、スラブの炭素含有量:0.05〜0.09(質量%)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主に、トランス等の鉄芯として使用される方向性電磁鋼板を製造する方法に関するものである。

【背景技術】

【0002】

方向性電磁鋼板おいて主要な磁気特性は、鉄損、磁束密度、及び、磁歪である。鉄損は磁束密度が高い(Goss方位集積度が先鋭)と磁区制御技術(例えば、特許文献1〜3、参照)により大きく改善される。磁歪は、磁束密度が高いと、小さく(良好に)なる。さらに、磁束密度が高いと、変圧器の励磁電流を小さくできるので、変圧器の大きさを小さくすることができる。

【0003】

即ち、方向性電磁鋼板を製造する上で、最も注目すべき基本的磁気特性は磁束密度であり、従来から、磁束密度がより高位の方向性電磁鋼板を安定的に製造する方法の開発が求められている。

【0004】

方向性電磁鋼板の製造に関する冶金的要素は、インヒビター、一次再結晶集合組織、及び、一次再結晶組織の3つである。このなかで、一次再結晶組織は、インヒビターの性状による影響を大きく受ける(この点については、後述する。)ので、本質的には、インヒビター、及び、一次再結晶集合組織の2つが重要な要素である。

【0005】

方向性電磁鋼板の技術分野で、インヒビターは、粒成長抑制剤と言われ、粒界移動を抑制する機能を備え、方向性電磁鋼板の製造において、特定方位粒を選択的に成長させるうえで不可欠のものである。即ち、インヒビターは、一次再結晶組織を制御するとともに、二次再結晶において、特定の方位粒を選択的に成長させる機能を有する。

【0006】

一次再結晶集合組織は、インヒビターで制御される初期の組織状態とも言うべきものであり、一次再結晶集合組織が適切で、良好な二次再結晶集合組織は得られない。

【0007】

二次再結晶集合組織は、{110}<001>のGoss方位を有する組織であり、該方位が先鋭(高度)に集積する組織が望ましい。二次再結晶集合組織において、Goss方位の集積度(以下「Goss方位集積度」ということがある。)を先鋭にするためには、一次再結晶集合組織において、(A)二次再結晶の核になる先鋭なGoss方位粒{110}<001>が充分に存在すること、及び、(B)Goss方位粒{110}<001>に侵食される方位(Σ9方位粒)が多く存在すること、が必要である。

【0008】

一次再結晶集合組織が(A)及び(B)を備えていれば、インヒビターの適正な作用と相俟って、Goss方位が高度(先鋭的)に集積した二次再結晶集合組織を得ることができる。

【0009】

AlNを、二次再結晶集合組織を得るための主なインヒビターとして用いる方向性電磁鋼板の製造方法は、(i)熱間圧延前のスラブ加熱に係る冶金的考え方と、(ii)インヒビターの補強のための後工程の窒化処理の有無に基づいて、表1に示すように、(a)完全固溶非窒化型、(b)充分析出窒化型、(c)完全固溶窒化型、及び、(d)不完全固溶窒化型に分類される。

【0010】

【表1】

【0011】

これらの方法のうち、(a)及び(b)の方法は、既に、工業生産に適用されている。(c)の方法は、本発明が前提とする方法で、現在、試験中である。(d)の方法は、スラブ又は熱間圧延鋼帯において、インヒビターの形態の均一性を確保するのが非常に困難であるので、現在のところ、工業生産には適用されていない。

【0012】

本発明者らは、表2に示すように、インヒビターは、“造込み”と機能それぞれの観点から2種類に分類する。

【0013】

【表2】

【0014】

まず、インヒビターは、“造込み”の観点から、先天的インヒビターと後天的インヒビターに分類できる。

【0015】

先天的インヒビターは、溶製段階で含有せしめたインヒビターで、熱間圧延、及び、その後の熱処理により、インヒビターとしての機能を具備し、板厚方向及び板幅方向で、ほぼ均一に分布する。機能は、一次再結晶(脱炭焼鈍)組織の形成、及び、二次再結晶への寄与である。

【0016】

一方、後天的インヒビターは、後工程で導入されるインヒビターで、窒化処理により導入する場合は、AlNである。後天的インヒビターは、一次再結晶後に導入されるので、二次再結晶のみに寄与する。

【0017】

鋼板(鋼帯)が走行している状態で窒化処理を行う場合、窒化は鋼板表面から進行するので、Nは、鋼板表面に濃化し、N導入直後では、N分布は板厚方向において均一でない。均一分布にないNを、二次再結晶焼鈍時に拡散せしめて均一分布にする。

【0018】

また、インヒビターは、“機能”の観点から、一次インヒビターと二次インヒビターに分類できる。一次再結晶に寄与するインヒビターを一次インヒビターといい、二次再結晶に寄与するインヒビターを二次インヒビターという。

【0019】

先天的インヒビターは、一次インヒビターと二次インヒビターの機能を有し、後天的インヒビターは、二次インヒビターの機能を有する。なお、熱間圧延後、一次再結晶焼鈍前に、後天的インヒビターを導入することが可能であれば、後天的インヒビターが、一次インヒビターの機能を持つことも、原理的にはあり得る。

【0020】

表1に示す(a)の完全固溶非窒化型の方法では、後工程で窒化処理せず、先天的インヒビターに、一次インヒビターと二次インヒビターの機能をもたせるので、インヒビター構成元素の量が必然的に多くなる。その結果、熱間圧延時のスラブ加熱においては、インヒビター構成元素を完全に固溶させるため、加熱温度は極めて高くなる。

【0021】

この超高温でのスラブ加熱においては、エネルギーの大量消費、加熱装置の整備、及び/又は、熱延鋼板(帯)の耳割れ等の弊害や、不利な点が発生する。また、鋼溶製時の窒素量が0.008%程度なので、脱炭焼鈍から二次再結晶開始までに窒化処理を行うと、Goss方位集積度が低下する(非特許文献1〜3、参照)。一方、鋼溶製時、窒素量が少ないと、二次再結晶不良が生じる。

【0022】

表1に示す(b)の充分析出窒化型の方法では、鋼溶製時、窒素とアルミニウムの量は、(a)の完全固溶非窒化型の方法の場合と同程度であるが、熱間圧延時のスラブ加熱温度が低いので、インヒビター構成元素が析出して、所定の一次再結晶組織を得るための一次インヒビターが弱く、適切な結晶粒径を得ることが困難となる。

【0023】

それ故、鋼板(鋼帯)に一次再結晶焼鈍を施す際、所要の結晶粒径を得るため、鋼板毎に、焼鈍条件(特に、温度)を変更することが必要となる。その結果、焼鈍作業が煩雑になるとともに、表面酸化層の質及び量が変動して、フォルステライトからなるグラス皮膜の形成が不安定となる。

【0024】

以上、インヒビターについて説明したが、以下に、二次再結晶のもう一つの重要な要素である一次再結晶集合組織について説明する。

【0025】

表1に示す(c)の完全固溶窒化型の方法の、インヒビターについての考え方は、既に確立しているが、一次再結晶集合組織を適正化又は改善する手法は、未だ確立していない。

【0026】

前述したように、方向性電磁鋼板において、安定的に、高位の磁気特性を得るためには、インヒビターのみでなく、一次再結晶集合組織を適正な組織にすることが必須である。従来から、一次再結晶集合組織を適正な組織にする方法が、数多く提案されているが、一次再結晶集合組織が、成分組成、冷間圧延条件、脱炭焼鈍条件等に依存することは周知である。

【0027】

例えば、一次再結晶集合組織に最も大きな影響を与え、かつ、実際の操業で制御し易いのは冷間圧延の際の圧延率であり、特許文献4には、圧延率を81〜95%とすることが記載されている。特許文献11には、冷間圧延のパス間時効について記載されている。特許文献12には、一次再結晶焼鈍時の加熱速度について記載されている。これらのことは、表1に示す(a)の完全固溶非窒化型の方法に係ることであるが、当然に、表1に示す(c)の完全固溶窒化型の方法にも適用可能である。

【0028】

特許文献13には、スラブ段階から、最終板厚とする冷間圧延の最終工程に至るまでの脱炭量を、100ppm以下に抑制する方法が開示されている。この方法は、sol.Alを100ppm未満に低減するとともに、N、S、及び、Seを、各々50ppm以下に低減したスラブを用いる、所謂、“インヒビターを使用しない方法”であり、表1に示す分類(a)〜(d)のいずれにも該当しない。

【0029】

詳細は、後述するが、本発明は、鋼板に窒化処理を施してインヒビターを有効に活用するものであり、特許文献13の方法とは、技術思想が基本的に異なるものである。また、特許文献13の方法は、スラブ加熱温度が1300℃未満であるが、インヒビター構成元素を固溶せしめるため、特許文献13の場合より、高温度でスラブを再加熱するものである。

【先行技術文献】

【特許文献】

【0030】

特許文献1 特開昭55−018566号公報

特許文献2 特開昭59−197520号公報

特許文献3 特開昭61−117218号公報

特許文献4 特公昭40−015644号公報

特許文献5 特開昭58−023414号公報

特許文献6 米国特許第2599340号明細書

特許文献7 米国特許第5244511号明細書

特許文献8 特開平05−112827号公報

特許文献9 特開2001−152250号公報

特許文献10 特開2000−199015号公報

特許文献11 特開昭51−041611号公報

特許文献12 特公平06−051887号公報

特許文献13 特許第4239485号公報

特許文献14 特開平07−252532号公報

特許文献15 特公平06−057854号公報

【非特許文献】

【0031】

非特許文献1 ISIJ, Vol.43 (2003), No.3, p.400-409

非特許文献2 Acta Metall., 42 (1994), p.2593

非特許文献3 川崎製鉄技法Vol.29 (1997) 3, p.129-135

非特許文献4 Materials Science Forum Vol.204-206, Part2 p.631

【発明の概要】

【発明が解決しようとする課題】

【0032】

本発明は、Alを含有する方向性電磁鋼板の製造方法において、完全固溶窒化型の製造方法を前提とし、一次再結晶集合組織を適正化又は改善して、二次再結晶集合組織におけるGoss方位集積度を先鋭(高度)にし、より高位の磁気特性を、安定的に確保することを課題とする。

【課題を解決するための手段】

【0033】

本発明者らは、上記課題を解決する手法について、鋭意研究した、その結果、成分量、特に、脱炭量を規定すると、磁気特性が安定すること、及び、これは、一次再結晶集合組織に関係があることが判明した。具体的には、次のことが判明した。

【0034】

(x)鋼の溶製時にC量が多くても、熱間圧延での脱炭量が多いと、二次再結晶はするものの、二次再結晶組織の磁気特性は低下する。

【0035】

(y)磁気特性が劣る二次再結晶集合組織においては、{661}<016>が多く存在し、この組織は、一次再結晶集合組織の劣化により生じる。

【0036】

(z)鋼の溶製から熱間圧延完了後までの脱炭量を低減し、一次再結晶集合組織を適正化又は改善すれば、二次再結晶集合組織におけるGoss方位集積度が先鋭になり、高位の磁気特性を安定的に確保することができる。

【0037】

本発明は、以上の知見に基づいてなされたもので、その要旨は、以下の通りである。

【0038】

(1)質量%で、C:0.05〜0.09%、Si:2.8〜4.0%、酸可溶性Al:0.022〜0.033%、N:0.003〜0.006%、Mn:0.03〜0.09%、S当量(Seq=S+0.405Se):0.010〜0.023%、Ti:0.005%以下を含有し、残部Fe及び不可避的不純物からなるスラブを、1280℃を超える温度で加熱した後、熱間圧延して、AlNの析出量が20%以下の熱延鋼板とし、次いで、該熱延鋼板に、焼鈍を施すか又は焼鈍を施さずに、1回の、又は、中間焼鈍を挟む2回以上の冷間圧延を施す際、最終冷間圧延前に1回以上の熱処理を施し、かつ、最終冷間圧延の圧延率を83〜92%として、最終板厚の鋼板とし、該鋼板に脱炭焼鈍を施して、焼鈍後の一次再結晶粒の円相当の平均粒径(直径)を7〜18μm未満とし、次いで、鋼板走行中、水素、窒素、及び、アンモニアの混合ガスで窒化処理を行って、全窒素含有量を0.011〜0.023%とし、その後、鋼板に、MgOを主成分とする焼鈍分離剤を塗布して最終仕上焼鈍を施す方向性電磁鋼板の製造方法において、スラブ加熱から熱間圧延完了までの間の脱炭量(質量%)が下記式(1)を満たすことを特徴とする方向性電磁鋼板の製造方法。

脱炭量(質量%)≦0.2×スラブの炭素含有量−0.006(質量%)・・・(1)

ただし、スラブの炭素含有量:0.05〜0.09(質量%)

【0039】

(2)前記スラブが、さらに、質量%で、Cuを0.05〜0.30%含有することを特徴とする前記(1)に記載の方向性電磁鋼板の製造方法。

【0040】

(3)前記スラブが、さらに、質量%で、Sn、Sb、及び、Pの1種又は2種以上を0.02〜0.30%含有することを特徴とする前記(1)又は(2)に記載の方向性電磁鋼板の製造方法。

【0041】

(4)前記スラブが、さらに、質量%で、Crを0.02〜0.30%含有することを特徴とする前記(1)〜(3)のいずれかに記載の方向性電磁鋼板の製造方法。

【0042】

(5)前記脱炭焼鈍における加熱速度が100℃/秒以上であることを特徴とする前記(1)〜(4)のいずれかに記載の方向性電磁鋼板の製造方法。

【発明の効果】

【0043】

本発明によれば、完全固溶非窒化型の方法(表1の(a))における熱間圧延時の超高温スラブ加熱を脱却し、充分析出窒化型の方法(表1の(b))における一次再結晶焼鈍温度を変更することなく、広範囲の窒素量範囲で、磁気特性に優れた方向性電磁鋼板を製造することが可能である。

【図面の簡単な説明】

【0044】

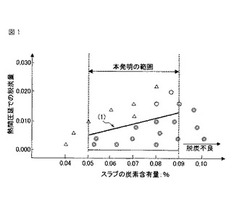

【図1】スラブの炭素含有量と、熱間圧延での脱炭量及び磁束密度(B8)との関係を示す図である。

【発明を実施するための形態】

【0045】

本発明は、表1に示す(c)の完全固溶窒化型の方法を前提とするものであって、(i)鋼溶製時に、一次インヒビターを構成する元素の含有量を低減して、インヒビター構成元素を鋼組織中に固溶させるスラブ加熱において加熱温度を下げ、(ii)不足する二次インヒビターの量を、後工程の窒化処理で補完することを基本思想とし、スラブ加熱から熱間圧延完了までの間の脱炭量(質量%)を下記式(1)で規定することを特徴とする。

【0046】

脱炭量(質量%)≦0.2×スラブの炭素含有量−0.006(質量%)・・・(1)

ただし、スラブの炭素含有量は、0.05〜0.09(質量%)である。

【0047】

以下、本発明について説明する。まず、本発明におけるスラブの成分組成の限定理由について説明する。以下、%は質量%を意味する。

【0048】

Cは、適切な一次再結晶集合組織を形成するために必要な元素であり、0.05%以上とするが、0.09%を超えると、後工程での脱炭が困難になり、工業生産に適さないので、0.05〜0.09%とする。好ましくは、0.06〜0.08%である。

【0049】

Siは、鉄損特性向上のために必要な元素であり、2.8%以上とするが、4.0%を超えると、冷間圧延が困難となり工業生産に適さないので、2.8〜4.0%とする。好ましくは、3.25〜3.50%である。

【0050】

Mnは、熱延鋼帯のエッジ割れを防止し、かつ、二次再結晶を安定化するため、0.03%以上とするが、0.09%を超えると、MnS及びMnSeが多くなり、その結果、インヒビター構成元素の固溶の程度が不均一となって、安定した工業生産が難しくなるので、0.03〜0.09%とする。好ましくは、0.05〜0.07%である。

【0051】

酸可溶性Alは、Nと結合して、一次インヒビター及び二次インヒビターとして機能するAlNを形成する。AlNは、窒化前に形成されるものと、窒化後、高温焼鈍時に形成されるものがある。両方のAlNを所要量確保して、適切な二次再結晶組織を得るため、酸可溶性Alは、0.022%以上とするが、0.033%を超えると二次再結晶不良が生じ、Goss方位の集積度が劣化するので、0.022〜0.033%とする。好ましくは、0.025〜0.028%である。

【0052】

S及びSeは、MnやCuと結合して微細に析出して、先天的インヒビターを形成する。また、析出物は、AlNの析出核として機能するので、S及びSeの含有量は、S当量(Seq=S+0.405Se)で規定する。

【0053】

S当量が0.010%未満であると、先天的インヒビターの絶対量が不足して、二次再結晶が不安定になり、一方、0.023%を超えると、多段的二次インヒビターの量的バランスが崩れ、Goss方位集積度が先鋭な二次再結晶集合組織が得られないので、S当量は、0.010〜0.023%とする。好ましくは、0.013〜0.020%である。

【0054】

本発明では、微細に析出した硫化物、セレン化物、及び/又は、AlNが、一次インヒビター及び/又は二次インヒビターとして機能するので、スラブ中に含まれるAlNの量も一次再結晶粒を制御するために重要である。

【0055】

Nが0.003%未満であると、所要量のAlNを確保できず、二次再結晶不良が生じ、一方、Nが0.006%を超えると、前述の(a)の完全固溶非窒化型に近づき、窒化すると、Goss方位の集積度が低下するので、Nは0.003〜0.006%とする。好ましくは、0.004〜0.005%である。

【0056】

Tiは、不可避的に混入する元素であり、0.005%を超えると、TiNを形成して、インヒビターを構成するN量を低減する。N量が低減すると、所要のインヒビター強度を確保できず、二次再結晶不良が生じるので、Tiは0.005%以下とする。

【0057】

Cuは、スラブを1280℃以上に加熱して急速に熱間圧延を完了しても、冷却途中の初期に、SやSeと反応して、一次インヒビター及び二次インヒビターとして機能する微細な析出物を形成する。この析出物は、AlNの分散をより均一にする核ともなって、二次インヒビターの作用効果を高め、二次再結晶を良好にする。

【0058】

Cuが0.05%未満であると、上記作用効果が得られず、工業生産が安定しないことがあり、一方、0.30%を超えると、上記作用効果が飽和するとともに、熱間圧延時に、「カッパーヘゲ」なる表面疵が発現することがあるので、Cuは0.05〜0.30%とする。好ましくは、0.08〜0.15%である。

【0059】

Sn、Sb、及び、Pは、一次再結晶集合組織の改善に有効な元素である。また、Sn、Sb、及び、Pは、粒界偏析元素であり、二次再結晶の安定化に有効な元素である。これらの元素の含有量が0.02%未満であると、添加効果が少なく、一方、0.30%を超えると、安定したフォルステライト皮膜(一次皮膜、グラス皮膜)の形成が困難となるので、Sn、Sb、及び、Pの1種又は2種以上は、0.02〜0.30%とする。

【0060】

Crは、フォルステライト皮膜(一次皮膜、グラス皮膜)の形成に有効な元素であるが、0.03%未満では、脱炭焼鈍時、鋼板表面での酸素の確保が難しくなり、0.30%を超えると、皮膜が形成されないので、0.02〜0.30%が好ましい。

【0061】

本発明のスラブは、その他、Ni、Mo、及び、Cdの1種又は2種以上を、本発明の効果を阻害しない範囲で含有してもよい。これらの元素は、電気炉溶製の場合、必然的に混入する。

【0062】

Niは、一次インヒビター及び二次インヒビターの均一分散に寄与するので、Niを添加すると、磁気特性がより向上し安定化する。0.02%未満では、添加効果が少なく、一方、0.3%を超えると、脱炭焼鈍後の酸素の富化が難しくなり、フォルステライト皮膜の形成が困難になる。Niを添加する場合は、0.02〜0.3%が好ましい。

【0063】

Mo及びCdは、硫化物又はセレン化物を形成して、インヒビターの強化に寄与する。いずれの元素も0.008%未満では添加効果がなく、一方、0.3%を超えると、析出物が粗大化して、インヒビターとして機能せず、磁気特性が安定しない。Mo及び/又はCdを添加する場合は、0.008〜0.3%が好ましい。

【0064】

次に、本発明における製造条件の限定理由について説明する。

【0065】

前述の成分組成を有する溶鋼を、通常の方法で鋳造してスラブを製造する。鋳造は、従来の連続鋳造でもよい。例えば、公知の連続鋳造法により、厚さ150〜300mm、好ましくは200〜250mmのスラブを製造する。スラブ加熱を容易にするため、分塊法(ブウレイクダウン)を適用してもよい。この場合、スラブの炭素含有量を低減することができる。

【0066】

近年、厚さ30〜100mmの薄スラブを鋳造し、直接、鋼帯を得る鋼帯鋳造(ストリップキャスター)が実用化されているが、本発明においては、上記薄スラブを用いてもよい。しかし、実際には、上記薄スラブにおいては、凝固時に生成する“中心偏析”が存在するので、インヒビター構成元素の完全な均一固溶状態を得るために、熱間圧延前に固溶化熱処理が必要となる。

【0067】

熱間圧延に先立つスラブ加熱の際の加熱温度は、本発明において重要である。スラブ加熱温度は1280℃超とし、インヒビター構成元素を、鋼組織中に、充分に固溶させることが必要である。加熱温度が1280℃以下であると、スラブ(又は熱延鋼帯)におけるインヒビター構成元素の析出状態が不均一となり、最終製品において、スキッドマークが発生するし、また、インヒビター構成元素を固溶させるのに、長時間を要することになる。

【0068】

加熱温度の上限は、特に限定されないが、実際には、1420℃程度である。近年、誘導加熱等の加熱技術が発達して、1420℃の超高温まで上げずに、インヒビター構成元素を、完全に固溶させることが可能である(例えば、特許文献15、参照)。勿論、工業生産における加熱方法として、通常のガス加熱方法、その他、誘導加熱や、直接通電加熱を用いてもよい。なお、これらの加熱方法を用いる場合、スラブをブレイクダウンして、これらの加熱方法に適した形状にすることを妨げない。

【0069】

本発明においては、スラブ加熱温度を超高温とする必要がなく、熱間圧延時の負荷は、完全固溶非窒化型の方法(表1の(a))に比べ、かなり低減される。事実、スラブ加熱温度が1370℃を超えると、特別な装置・操業方法が必要になるが、本発明において、加熱温度が1370℃を超える必要はほとんどなく、従来のスラブ加熱でよい。

【0070】

本発明においては、従来のスラブ加熱で、インヒビター構成元素を完全に固溶させ、引続いて行う熱処理で析出させて、一次インヒビターを構成するので、所要の一次再結晶組織を得ることができる。その結果、鋼板を焼鈍する都度、一次再結晶焼鈍条件を変更する煩雑さがないので、グラス皮膜の形成が安定する。

【0071】

1280℃超に加熱したスラブを熱間圧延に供し、AlNの析出量が20%以下の熱延鋼板を製造する。熱延鋼板におけるAlNの析出量が20%を超えると、熱延鋼板の二次再結晶性が変動し、工業生産に適しない。即ち、先天的インヒビターの固溶状態が不均一となり、スキッドマークが発生する。AlNの析出量が20%を超える場合は、スラブ加熱及び熱間圧延が適切に行われなかったことを意味する。

【0072】

本発明においては、AlN以外のMnSe、MnS、Cu−S等のインヒビターを構成する元素の含有量を、完全固溶非窒化型(表1中、(a)、参照)の場合より低減して、鋼組織中に固溶させ、後工程で、窒化処理を行い、インヒビターの不足分を補い、Goss方位集積度を、より先鋭にする。

【0073】

熱延鋼板には、焼鈍を施すか又は焼鈍を施さずに、1回の、又は、中間焼鈍を挟む2回以上の冷間圧延を施す。このとき、最終冷間圧延前に1回以上の熱処理を施し、かつ、最終冷間圧延での圧延率(以下「最終圧延率」ということがある。)を83〜92%として、最終板厚の冷延鋼板を製造する。

【0074】

最終圧延率が83%未満であると、所望の{110}<001>集合組織が形成されず、高磁束密度が得らない。一方、最終圧延率が92%を超えると、一次再結晶組織において、{110}<001>集合組織が極端に少なくなり、二次再結晶が不安定になる。

【0075】

最終の冷間圧延は、常温で実施してもよいが、少なくとも1パスにおいて、冷延鋼板を、100〜300℃で1分以上保定すると、一次再結晶集合組織が改善されて、磁気特性が極めて良好になる。保定時間は1分以上でよいが、実際の冷間圧延は、リバース冷間圧延機で行うので、通常、保定時間は10分以上となる。保定時間を長くすることは、良好な磁気特性を得る方策の一つである。

【0076】

最終板厚の冷延鋼帯に脱炭処理を施して、脱炭焼鈍完了後の一次再結晶粒の円相当の平均粒径(直径)を7〜18μm未満とする。上記平均粒径(直径)は、特許文献14では18〜35μmであるが、本発明では7〜18μm未満とする。

【0077】

上記平均粒径(直径)が7〜18μm未満であることは、磁気特性(特に鉄損)を良好ならしめるうえで、重要である。一次再結晶粒の粒径が小さいと、粒成長の観点から、一次再結晶の段階で、二次再結晶の核となるGoss方位粒の体積分率が多くなる(非特許文献4、参照)。本発明においては、一次再結晶粒の粒径が、さらに小さいので、Goss方位粒の数も相対的に多くなる。

【0078】

結局、本発明においては、Goss方位粒の数が、一次再結晶粒の円相当の平均半径(直径)が18〜35μmの場合より、5倍程度多くなる。その結果、二次再結晶粒径もまた相対的に小さくなり、鉄損特性が著しく向上する。

【0079】

また、充分析出窒化型と比べて、一次再結晶粒の円相当の平均粒径(直径)が小さく、かつ、窒化量が少ないと、二次再結晶の駆動力が大きくなり、二次再結晶が低温度で始まる。即ち、二次再結晶が、最終仕上燒鈍の昇温段階における早い時期に(より低温で)始まることになる。

【0080】

このことは、最終仕上燒鈍がコイル状で行われている現状において、鋼板の各点における、最高温度に達するまでの温度履歴が同様になる(時刻は異なっても、コイル各点での温度履歴、特に、昇温速度が一定になる)ので、鋼板部位間における磁気特性の不均一性が著しく減少する。

【0081】

脱炭焼鈍において、室温から650〜850℃までの加熱速度を100℃/秒以上とすると、一次再結晶集合組織が改善され、磁気特性が良好になる。所要の加熱速度を確保する方法として、抵抗加熱、誘導加熱、直接エネルギー付与加熱等がある。加熱速度を速くすると、一次再結晶集合組織においてGoss方位粒が多くなり、二次再結晶粒径が小さくなる(例えば、特許文献12、参照)。特許文献12では、加熱速度を230℃/秒以上としているが、本発明においては、加熱速度が100℃/秒でも効果がある。望ましくは、150℃/秒以上である。

【0082】

本発明は、完全固溶窒化型の方法を前提とするものであり、脱炭焼鈍後、二次再結晶開始前に、鋼板に窒化処理を施す。窒化方法は、高温焼鈍時の焼鈍分離剤に窒化物(CrN、MnN等)を混合して窒化する方法と、一次再結晶・脱炭焼鈍後に、鋼板走行中、アンモニアを含む雰囲気で窒化する方法がある。どちらの方法でもよいが、後者(鋼板走行中での窒化)の方が、工業生産において現実的であるので、本発明においては後者を採用する。

【0083】

窒化処理は、酸可溶性Alと結合してAlNを形成するのに充分なN量を確保する処理である。窒化量が少ないと、二次再結晶が不安定となり、多いと、地鉄が露出した一次皮膜(グラス皮膜)欠陥が多発し、Goss方位の集積度が劣化する。本発明においては、高磁束密度を得るため、窒化後の全窒素含有量を0.011〜0.023%とする。

【0084】

窒化処理の後は、窒化処理済みの鋼板に、MgOを主成分とする焼鈍分離剤を塗布して最終仕上焼鈍を施して方向性電磁鋼板を製造方法する。

【0085】

本発明は、前述したように、充分固溶窒化型の方向性電磁鋼板の製造方法において、スラブ加熱から熱間圧延完了までの間の脱炭量(質量%)が下記式(1)を満たすことを特徴とする。

【0086】

脱炭量(質量%)≦0.2×スラブの炭素含有量−0.006(質量%)・・・(1)

ただし、スラブの炭素含有量は、0.05〜0.09(質量%)である。

【0087】

ここで、上記式(1)を規定するための実験について説明する。

【0088】

質量%で、C:0.040〜0.100%、Si:3.25〜3.40%、Mn:0.042%〜0.051%、酸可溶性Al:0.0250〜0.0275%、N:0.0043〜0.0050%、S:0.013〜0.016%、Sn:0.06〜0.08%、Cu:0.07〜0.09%、Ti:0.0030%以下を含有し、残部Fe及び不可避的不純物からなる溶鋼を鋳造し、底面110×130mm、上面145×155mm、高さ300mmのインゴットを製造した。

【0089】

上記インゴットを、1150℃で60分間、また、1150℃で90分間加熱し、その後、粗熱間圧延で厚さ35mmのスラブとした。このスラブを、1350℃で60分間、また、1340℃で90分間加熱し、インヒビター構成元素を完全に固溶させた後、熱間圧延に供し、急冷して、厚さ2.3mmの熱延鋼板を製造した。

【0090】

粗熱間圧延及び仕上熱間圧延のための加熱時の雰囲気を形成する窒素の流量は、それぞれ、25Nl/m及び50Nl/mとした。AlNの析出割合は10%以下であった。その後、1130℃で180秒間、焼鈍し、次いで、100℃の熱湯に投入して冷却した。

【0091】

酸洗後、リバース冷間圧延機で、5回の250℃の時効処理を含む冷間圧延を行い、厚さ0.285mmの冷延鋼板を製造した。その後、脱脂して、850℃×150秒の一次再結晶・脱炭焼鈍を、N2:25%、H2:75%、及び、Dp:72℃の湿雰囲気で行い、引続き、後半の一次再結晶焼鈍を、875℃×15秒、N2:25%、H2:75%、及び、Dp:30℃の雰囲気で行った。

【0092】

その後、窒化処理後の窒素量が、おおよそ、0.015〜0.019%となるように、鋼板走行中、アンモニア雰囲気で窒化処理をし、次いで、MgOを主成分とする焼鈍分離剤を塗布した。引続き、二次再結晶焼鈍を行った。

【0093】

二次再結晶焼鈍は、H2:75%、N2:25%、及び、Dp:10℃の雰囲気で、800℃まで15℃/時間で昇温し、その後、H2:75%、N2:25%、及び、Dryの雰囲気で、1200℃まで15℃/時間で昇温して行い、最後に、H2:100%の雰囲気で、1200℃で20時間の純化処理を行い冷却した。その後、通常の絶縁張力コーティング塗布と平坦化処理を行った。

【0094】

本発明者らは、上記実験において、スラブの炭素含有量と、熱間圧延での脱炭量及び磁束密度(B8)の関係を調査した。その結果を、図1に示す。磁束密度(B8)は、B8≧1.92Tを◎、1.89T≦B8<1.92Tを○、B8<1.89Tを△として表示した。

【0095】

図1から、スラブの炭素含有量が0.05〜0.09質量%の範囲で、熱間圧延での脱炭量(質量%)が、“0.2×スラブの炭素含有量−0.006(質量%)”以下、即ち、前記式(1)を満たせば、1.92T以上の磁束密度(B8)が得られることが解る。なお、スラブの炭素含有量が0.09質量%を超える場合、炭素含有量が多過ぎて、脱炭不良が生じて、磁気時効の原因となる。

【0096】

熱間圧延での脱炭量(質量%)が、前記式(1)を満たせば、1.92T以上の磁束密度(B8)が得られる理由は明確でないが、熱間圧延での脱炭量が、前記式(1)を超えると、(i)一次再結晶集合組織において{661}<016>のΣ9方位が強くなり、その結果、二次再結晶集合組織において{661}<016>方位が強くなり、そして、(ii)その方位とGoss方位({110}<001>)は、9.5°の角度差があるので、磁気特性、特に、磁束密度が劣化すると推測される。

【0097】

一次再結晶集合組織において、{661}<016>のΣ9方位が強くなる理由も明確でないが、熱間圧延での脱炭量が多いと、熱間圧延での未再結晶領域に起因する組織が、一次再結晶後に、{110}<0vw>の系のコロニーを形成するからであると推測される。

【0098】

熱間圧延での脱炭を制限する方法は重要である。例えば、(x)加熱炉の雰囲気、(y)時間及び温度、及び、(z)スラブ厚みを調整することで、脱炭を制限することができる。例えば、(x)の場合、雰囲気を非酸化性にする。ガス加熱の場合は、空気比を精密に管理する。(y)の場合、加熱時間を短くし、加熱温度を低くする。この場合、インヒビター構成元素の溶体化に支障をきたすことがあるので、加熱手段を考慮する必要である。(z)の場合、スラブの厚さが薄いと、表面積が大きくなり、脱炭が促進するので、注意が必要である。

【0099】

前記式(1)を実現するために、スラブ加熱は、例えば、若干の酸化性雰囲気中、1350℃以下で行うのが好ましい。1350℃超で加熱する場合は、8時間を超えて保定しないことが好ましい。

【実施例】

【0100】

<実施例1>

表3に示す成分組成の溶鋼を、通常の連続鋳造で鋳造し、厚さ250mmのスラブを製造した。該スラブを、1330℃で300〜380分、加熱した後、仕上熱間圧延を、1030℃以上で開始し、950℃以上で完了し、厚さ2.3mmの熱延鋼板とし、650℃以下で巻き取った。その後、1130℃で180秒、焼鈍した後、100℃の熱湯に投入して冷却した。

【0101】

熱延鋼板を酸洗した後、リバース冷間圧延機で、3回の250℃の時効処理を含む冷間圧延を施し、板厚0.285mmの鋼板にした。その後、脱脂して、850℃×150秒の一次再結晶・脱炭焼鈍を、N2:25%、H2:75%、Dp:72℃の湿雰囲気中で行い、引続き、後半の一次再結晶焼鈍を、875℃×15秒、N2:25%、H2:75%、Dp:30℃の雰囲気中で行った。

【0102】

その後、窒化処理後の窒素量が、おおよそ、0.015〜0.019%となるように、鋼板走行中、アンモニア雰囲気で窒化処理し、続いて、MgOを主成分とする焼鈍分離剤を塗布した。

【0103】

二次再結晶焼鈍を、H2:75%、N2:25%、及び、Dp:10℃の雰囲気で、800℃まで、15℃/時間で昇温し、その後、H2:75%、N2:25%、及び、Dryの雰囲気中で、1200℃まで15℃/時間で昇温して行い、最後に、H2:100%の雰囲気中で、1200℃×20時間の純化処理を行い冷却した。その後、通常の絶縁張力コーティング塗布と平坦化処理を行った。

【0104】

上記処理を施した鋼板について、脱炭量と磁束密度を測定した。熱間圧延での脱炭量は、0.005〜0.010%であり、前記式(1)を満たしていた。熱延鋼板において、AlNとしてのNの析出量は15%以下であった。さらに、一次再結晶組織の円相当の粒径は10〜14μmであった。結果を、表4に示す。

【0105】

【表3】

【0106】

【表4】

【0107】

<実施例2>

表5に示す成分組成の溶鋼を、通常の連続鋳造で鋳造し、厚さ250mmのスラブを製造した。該スラブを、1250〜1340℃で300〜380分、加熱した後、仕上熱間圧延を、1030℃以上で開始し、950℃以上で完了し、厚さ2.3mmの熱延板とし、650℃以下で巻き取った。その後、1140℃で170秒、焼鈍した後、100℃の熱湯に投入して冷却した。

【0108】

熱延鋼板を酸洗した後、リバース冷間圧延機で、3回の250℃の時効処理を含む冷間圧延を施し、板厚0.285mmの鋼板にした。その後、脱脂して、850℃×150秒の一次再結晶・脱炭焼鈍を、N2:25%、H2:75%、及び、Dp:72℃の湿雰囲気中で行い、引続き、後半の一次再結晶焼鈍を、875℃×15秒、N2:25%、H2:75%、及び、Dp:30℃の雰囲気中で行った。

【0109】

その後、窒化処理後の窒素量が、おおよそ、0.009〜0.0245%となるように、鋼板走行中、アンモニア雰囲気中で窒化処理し、続いて、MgOを主成分とする焼鈍分離剤を塗布した。

【0110】

二次再結晶焼鈍を、H2:75%、N2:25%、及び、Dp:10℃の雰囲気中で、800℃まで、15℃/時間で昇温し、その後、H2:75%、N2:25%、及び、Dryの雰囲気中で、1200℃まで15℃/時間で昇温して行い、最後に、H2:100%の雰囲気中で、1200℃×20時間の純化処理を行い冷却した。その後、通常の絶縁張力コーティング塗布と平坦化処理を行った。

【0111】

上記処理を施した鋼板について、脱炭量と磁束密度を測定した。熱間圧延での脱炭量は、0.003〜0.008%であり、前記式(1)を満たしていた。一次再結晶組織の円相当の粒径は11〜21.0μmであった。結果を、表6に示す。

【0112】

【表5】

【0113】

【表6】

【産業上の利用可能性】

【0114】

前述したように、本発明によれば、完全固溶非窒化型の方法(表1の(a))における熱間圧延時の超高温スラブ加熱を脱却し、充分析出窒化型の方法(表1の(b))における一次再結晶焼鈍温度を変更することなく、広範囲の窒素量範囲で、磁気特性に優れた方向性電磁鋼板を製造することが可能である。よって、本発明は、電磁鋼板製造産業において利用可能性が高いものである。

【技術分野】

【0001】

本発明は、主に、トランス等の鉄芯として使用される方向性電磁鋼板を製造する方法に関するものである。

【背景技術】

【0002】

方向性電磁鋼板おいて主要な磁気特性は、鉄損、磁束密度、及び、磁歪である。鉄損は磁束密度が高い(Goss方位集積度が先鋭)と磁区制御技術(例えば、特許文献1〜3、参照)により大きく改善される。磁歪は、磁束密度が高いと、小さく(良好に)なる。さらに、磁束密度が高いと、変圧器の励磁電流を小さくできるので、変圧器の大きさを小さくすることができる。

【0003】

即ち、方向性電磁鋼板を製造する上で、最も注目すべき基本的磁気特性は磁束密度であり、従来から、磁束密度がより高位の方向性電磁鋼板を安定的に製造する方法の開発が求められている。

【0004】

方向性電磁鋼板の製造に関する冶金的要素は、インヒビター、一次再結晶集合組織、及び、一次再結晶組織の3つである。このなかで、一次再結晶組織は、インヒビターの性状による影響を大きく受ける(この点については、後述する。)ので、本質的には、インヒビター、及び、一次再結晶集合組織の2つが重要な要素である。

【0005】

方向性電磁鋼板の技術分野で、インヒビターは、粒成長抑制剤と言われ、粒界移動を抑制する機能を備え、方向性電磁鋼板の製造において、特定方位粒を選択的に成長させるうえで不可欠のものである。即ち、インヒビターは、一次再結晶組織を制御するとともに、二次再結晶において、特定の方位粒を選択的に成長させる機能を有する。

【0006】

一次再結晶集合組織は、インヒビターで制御される初期の組織状態とも言うべきものであり、一次再結晶集合組織が適切で、良好な二次再結晶集合組織は得られない。

【0007】

二次再結晶集合組織は、{110}<001>のGoss方位を有する組織であり、該方位が先鋭(高度)に集積する組織が望ましい。二次再結晶集合組織において、Goss方位の集積度(以下「Goss方位集積度」ということがある。)を先鋭にするためには、一次再結晶集合組織において、(A)二次再結晶の核になる先鋭なGoss方位粒{110}<001>が充分に存在すること、及び、(B)Goss方位粒{110}<001>に侵食される方位(Σ9方位粒)が多く存在すること、が必要である。

【0008】

一次再結晶集合組織が(A)及び(B)を備えていれば、インヒビターの適正な作用と相俟って、Goss方位が高度(先鋭的)に集積した二次再結晶集合組織を得ることができる。

【0009】

AlNを、二次再結晶集合組織を得るための主なインヒビターとして用いる方向性電磁鋼板の製造方法は、(i)熱間圧延前のスラブ加熱に係る冶金的考え方と、(ii)インヒビターの補強のための後工程の窒化処理の有無に基づいて、表1に示すように、(a)完全固溶非窒化型、(b)充分析出窒化型、(c)完全固溶窒化型、及び、(d)不完全固溶窒化型に分類される。

【0010】

【表1】

【0011】

これらの方法のうち、(a)及び(b)の方法は、既に、工業生産に適用されている。(c)の方法は、本発明が前提とする方法で、現在、試験中である。(d)の方法は、スラブ又は熱間圧延鋼帯において、インヒビターの形態の均一性を確保するのが非常に困難であるので、現在のところ、工業生産には適用されていない。

【0012】

本発明者らは、表2に示すように、インヒビターは、“造込み”と機能それぞれの観点から2種類に分類する。

【0013】

【表2】

【0014】

まず、インヒビターは、“造込み”の観点から、先天的インヒビターと後天的インヒビターに分類できる。

【0015】

先天的インヒビターは、溶製段階で含有せしめたインヒビターで、熱間圧延、及び、その後の熱処理により、インヒビターとしての機能を具備し、板厚方向及び板幅方向で、ほぼ均一に分布する。機能は、一次再結晶(脱炭焼鈍)組織の形成、及び、二次再結晶への寄与である。

【0016】

一方、後天的インヒビターは、後工程で導入されるインヒビターで、窒化処理により導入する場合は、AlNである。後天的インヒビターは、一次再結晶後に導入されるので、二次再結晶のみに寄与する。

【0017】

鋼板(鋼帯)が走行している状態で窒化処理を行う場合、窒化は鋼板表面から進行するので、Nは、鋼板表面に濃化し、N導入直後では、N分布は板厚方向において均一でない。均一分布にないNを、二次再結晶焼鈍時に拡散せしめて均一分布にする。

【0018】

また、インヒビターは、“機能”の観点から、一次インヒビターと二次インヒビターに分類できる。一次再結晶に寄与するインヒビターを一次インヒビターといい、二次再結晶に寄与するインヒビターを二次インヒビターという。

【0019】

先天的インヒビターは、一次インヒビターと二次インヒビターの機能を有し、後天的インヒビターは、二次インヒビターの機能を有する。なお、熱間圧延後、一次再結晶焼鈍前に、後天的インヒビターを導入することが可能であれば、後天的インヒビターが、一次インヒビターの機能を持つことも、原理的にはあり得る。

【0020】

表1に示す(a)の完全固溶非窒化型の方法では、後工程で窒化処理せず、先天的インヒビターに、一次インヒビターと二次インヒビターの機能をもたせるので、インヒビター構成元素の量が必然的に多くなる。その結果、熱間圧延時のスラブ加熱においては、インヒビター構成元素を完全に固溶させるため、加熱温度は極めて高くなる。

【0021】

この超高温でのスラブ加熱においては、エネルギーの大量消費、加熱装置の整備、及び/又は、熱延鋼板(帯)の耳割れ等の弊害や、不利な点が発生する。また、鋼溶製時の窒素量が0.008%程度なので、脱炭焼鈍から二次再結晶開始までに窒化処理を行うと、Goss方位集積度が低下する(非特許文献1〜3、参照)。一方、鋼溶製時、窒素量が少ないと、二次再結晶不良が生じる。

【0022】

表1に示す(b)の充分析出窒化型の方法では、鋼溶製時、窒素とアルミニウムの量は、(a)の完全固溶非窒化型の方法の場合と同程度であるが、熱間圧延時のスラブ加熱温度が低いので、インヒビター構成元素が析出して、所定の一次再結晶組織を得るための一次インヒビターが弱く、適切な結晶粒径を得ることが困難となる。

【0023】

それ故、鋼板(鋼帯)に一次再結晶焼鈍を施す際、所要の結晶粒径を得るため、鋼板毎に、焼鈍条件(特に、温度)を変更することが必要となる。その結果、焼鈍作業が煩雑になるとともに、表面酸化層の質及び量が変動して、フォルステライトからなるグラス皮膜の形成が不安定となる。

【0024】

以上、インヒビターについて説明したが、以下に、二次再結晶のもう一つの重要な要素である一次再結晶集合組織について説明する。

【0025】

表1に示す(c)の完全固溶窒化型の方法の、インヒビターについての考え方は、既に確立しているが、一次再結晶集合組織を適正化又は改善する手法は、未だ確立していない。

【0026】

前述したように、方向性電磁鋼板において、安定的に、高位の磁気特性を得るためには、インヒビターのみでなく、一次再結晶集合組織を適正な組織にすることが必須である。従来から、一次再結晶集合組織を適正な組織にする方法が、数多く提案されているが、一次再結晶集合組織が、成分組成、冷間圧延条件、脱炭焼鈍条件等に依存することは周知である。

【0027】

例えば、一次再結晶集合組織に最も大きな影響を与え、かつ、実際の操業で制御し易いのは冷間圧延の際の圧延率であり、特許文献4には、圧延率を81〜95%とすることが記載されている。特許文献11には、冷間圧延のパス間時効について記載されている。特許文献12には、一次再結晶焼鈍時の加熱速度について記載されている。これらのことは、表1に示す(a)の完全固溶非窒化型の方法に係ることであるが、当然に、表1に示す(c)の完全固溶窒化型の方法にも適用可能である。

【0028】

特許文献13には、スラブ段階から、最終板厚とする冷間圧延の最終工程に至るまでの脱炭量を、100ppm以下に抑制する方法が開示されている。この方法は、sol.Alを100ppm未満に低減するとともに、N、S、及び、Seを、各々50ppm以下に低減したスラブを用いる、所謂、“インヒビターを使用しない方法”であり、表1に示す分類(a)〜(d)のいずれにも該当しない。

【0029】

詳細は、後述するが、本発明は、鋼板に窒化処理を施してインヒビターを有効に活用するものであり、特許文献13の方法とは、技術思想が基本的に異なるものである。また、特許文献13の方法は、スラブ加熱温度が1300℃未満であるが、インヒビター構成元素を固溶せしめるため、特許文献13の場合より、高温度でスラブを再加熱するものである。

【先行技術文献】

【特許文献】

【0030】

特許文献1 特開昭55−018566号公報

特許文献2 特開昭59−197520号公報

特許文献3 特開昭61−117218号公報

特許文献4 特公昭40−015644号公報

特許文献5 特開昭58−023414号公報

特許文献6 米国特許第2599340号明細書

特許文献7 米国特許第5244511号明細書

特許文献8 特開平05−112827号公報

特許文献9 特開2001−152250号公報

特許文献10 特開2000−199015号公報

特許文献11 特開昭51−041611号公報

特許文献12 特公平06−051887号公報

特許文献13 特許第4239485号公報

特許文献14 特開平07−252532号公報

特許文献15 特公平06−057854号公報

【非特許文献】

【0031】

非特許文献1 ISIJ, Vol.43 (2003), No.3, p.400-409

非特許文献2 Acta Metall., 42 (1994), p.2593

非特許文献3 川崎製鉄技法Vol.29 (1997) 3, p.129-135

非特許文献4 Materials Science Forum Vol.204-206, Part2 p.631

【発明の概要】

【発明が解決しようとする課題】

【0032】

本発明は、Alを含有する方向性電磁鋼板の製造方法において、完全固溶窒化型の製造方法を前提とし、一次再結晶集合組織を適正化又は改善して、二次再結晶集合組織におけるGoss方位集積度を先鋭(高度)にし、より高位の磁気特性を、安定的に確保することを課題とする。

【課題を解決するための手段】

【0033】

本発明者らは、上記課題を解決する手法について、鋭意研究した、その結果、成分量、特に、脱炭量を規定すると、磁気特性が安定すること、及び、これは、一次再結晶集合組織に関係があることが判明した。具体的には、次のことが判明した。

【0034】

(x)鋼の溶製時にC量が多くても、熱間圧延での脱炭量が多いと、二次再結晶はするものの、二次再結晶組織の磁気特性は低下する。

【0035】

(y)磁気特性が劣る二次再結晶集合組織においては、{661}<016>が多く存在し、この組織は、一次再結晶集合組織の劣化により生じる。

【0036】

(z)鋼の溶製から熱間圧延完了後までの脱炭量を低減し、一次再結晶集合組織を適正化又は改善すれば、二次再結晶集合組織におけるGoss方位集積度が先鋭になり、高位の磁気特性を安定的に確保することができる。

【0037】

本発明は、以上の知見に基づいてなされたもので、その要旨は、以下の通りである。

【0038】

(1)質量%で、C:0.05〜0.09%、Si:2.8〜4.0%、酸可溶性Al:0.022〜0.033%、N:0.003〜0.006%、Mn:0.03〜0.09%、S当量(Seq=S+0.405Se):0.010〜0.023%、Ti:0.005%以下を含有し、残部Fe及び不可避的不純物からなるスラブを、1280℃を超える温度で加熱した後、熱間圧延して、AlNの析出量が20%以下の熱延鋼板とし、次いで、該熱延鋼板に、焼鈍を施すか又は焼鈍を施さずに、1回の、又は、中間焼鈍を挟む2回以上の冷間圧延を施す際、最終冷間圧延前に1回以上の熱処理を施し、かつ、最終冷間圧延の圧延率を83〜92%として、最終板厚の鋼板とし、該鋼板に脱炭焼鈍を施して、焼鈍後の一次再結晶粒の円相当の平均粒径(直径)を7〜18μm未満とし、次いで、鋼板走行中、水素、窒素、及び、アンモニアの混合ガスで窒化処理を行って、全窒素含有量を0.011〜0.023%とし、その後、鋼板に、MgOを主成分とする焼鈍分離剤を塗布して最終仕上焼鈍を施す方向性電磁鋼板の製造方法において、スラブ加熱から熱間圧延完了までの間の脱炭量(質量%)が下記式(1)を満たすことを特徴とする方向性電磁鋼板の製造方法。

脱炭量(質量%)≦0.2×スラブの炭素含有量−0.006(質量%)・・・(1)

ただし、スラブの炭素含有量:0.05〜0.09(質量%)

【0039】

(2)前記スラブが、さらに、質量%で、Cuを0.05〜0.30%含有することを特徴とする前記(1)に記載の方向性電磁鋼板の製造方法。

【0040】

(3)前記スラブが、さらに、質量%で、Sn、Sb、及び、Pの1種又は2種以上を0.02〜0.30%含有することを特徴とする前記(1)又は(2)に記載の方向性電磁鋼板の製造方法。

【0041】

(4)前記スラブが、さらに、質量%で、Crを0.02〜0.30%含有することを特徴とする前記(1)〜(3)のいずれかに記載の方向性電磁鋼板の製造方法。

【0042】

(5)前記脱炭焼鈍における加熱速度が100℃/秒以上であることを特徴とする前記(1)〜(4)のいずれかに記載の方向性電磁鋼板の製造方法。

【発明の効果】

【0043】

本発明によれば、完全固溶非窒化型の方法(表1の(a))における熱間圧延時の超高温スラブ加熱を脱却し、充分析出窒化型の方法(表1の(b))における一次再結晶焼鈍温度を変更することなく、広範囲の窒素量範囲で、磁気特性に優れた方向性電磁鋼板を製造することが可能である。

【図面の簡単な説明】

【0044】

【図1】スラブの炭素含有量と、熱間圧延での脱炭量及び磁束密度(B8)との関係を示す図である。

【発明を実施するための形態】

【0045】

本発明は、表1に示す(c)の完全固溶窒化型の方法を前提とするものであって、(i)鋼溶製時に、一次インヒビターを構成する元素の含有量を低減して、インヒビター構成元素を鋼組織中に固溶させるスラブ加熱において加熱温度を下げ、(ii)不足する二次インヒビターの量を、後工程の窒化処理で補完することを基本思想とし、スラブ加熱から熱間圧延完了までの間の脱炭量(質量%)を下記式(1)で規定することを特徴とする。

【0046】

脱炭量(質量%)≦0.2×スラブの炭素含有量−0.006(質量%)・・・(1)

ただし、スラブの炭素含有量は、0.05〜0.09(質量%)である。

【0047】

以下、本発明について説明する。まず、本発明におけるスラブの成分組成の限定理由について説明する。以下、%は質量%を意味する。

【0048】

Cは、適切な一次再結晶集合組織を形成するために必要な元素であり、0.05%以上とするが、0.09%を超えると、後工程での脱炭が困難になり、工業生産に適さないので、0.05〜0.09%とする。好ましくは、0.06〜0.08%である。

【0049】

Siは、鉄損特性向上のために必要な元素であり、2.8%以上とするが、4.0%を超えると、冷間圧延が困難となり工業生産に適さないので、2.8〜4.0%とする。好ましくは、3.25〜3.50%である。

【0050】

Mnは、熱延鋼帯のエッジ割れを防止し、かつ、二次再結晶を安定化するため、0.03%以上とするが、0.09%を超えると、MnS及びMnSeが多くなり、その結果、インヒビター構成元素の固溶の程度が不均一となって、安定した工業生産が難しくなるので、0.03〜0.09%とする。好ましくは、0.05〜0.07%である。

【0051】

酸可溶性Alは、Nと結合して、一次インヒビター及び二次インヒビターとして機能するAlNを形成する。AlNは、窒化前に形成されるものと、窒化後、高温焼鈍時に形成されるものがある。両方のAlNを所要量確保して、適切な二次再結晶組織を得るため、酸可溶性Alは、0.022%以上とするが、0.033%を超えると二次再結晶不良が生じ、Goss方位の集積度が劣化するので、0.022〜0.033%とする。好ましくは、0.025〜0.028%である。

【0052】

S及びSeは、MnやCuと結合して微細に析出して、先天的インヒビターを形成する。また、析出物は、AlNの析出核として機能するので、S及びSeの含有量は、S当量(Seq=S+0.405Se)で規定する。

【0053】

S当量が0.010%未満であると、先天的インヒビターの絶対量が不足して、二次再結晶が不安定になり、一方、0.023%を超えると、多段的二次インヒビターの量的バランスが崩れ、Goss方位集積度が先鋭な二次再結晶集合組織が得られないので、S当量は、0.010〜0.023%とする。好ましくは、0.013〜0.020%である。

【0054】

本発明では、微細に析出した硫化物、セレン化物、及び/又は、AlNが、一次インヒビター及び/又は二次インヒビターとして機能するので、スラブ中に含まれるAlNの量も一次再結晶粒を制御するために重要である。

【0055】

Nが0.003%未満であると、所要量のAlNを確保できず、二次再結晶不良が生じ、一方、Nが0.006%を超えると、前述の(a)の完全固溶非窒化型に近づき、窒化すると、Goss方位の集積度が低下するので、Nは0.003〜0.006%とする。好ましくは、0.004〜0.005%である。

【0056】

Tiは、不可避的に混入する元素であり、0.005%を超えると、TiNを形成して、インヒビターを構成するN量を低減する。N量が低減すると、所要のインヒビター強度を確保できず、二次再結晶不良が生じるので、Tiは0.005%以下とする。

【0057】

Cuは、スラブを1280℃以上に加熱して急速に熱間圧延を完了しても、冷却途中の初期に、SやSeと反応して、一次インヒビター及び二次インヒビターとして機能する微細な析出物を形成する。この析出物は、AlNの分散をより均一にする核ともなって、二次インヒビターの作用効果を高め、二次再結晶を良好にする。

【0058】

Cuが0.05%未満であると、上記作用効果が得られず、工業生産が安定しないことがあり、一方、0.30%を超えると、上記作用効果が飽和するとともに、熱間圧延時に、「カッパーヘゲ」なる表面疵が発現することがあるので、Cuは0.05〜0.30%とする。好ましくは、0.08〜0.15%である。

【0059】

Sn、Sb、及び、Pは、一次再結晶集合組織の改善に有効な元素である。また、Sn、Sb、及び、Pは、粒界偏析元素であり、二次再結晶の安定化に有効な元素である。これらの元素の含有量が0.02%未満であると、添加効果が少なく、一方、0.30%を超えると、安定したフォルステライト皮膜(一次皮膜、グラス皮膜)の形成が困難となるので、Sn、Sb、及び、Pの1種又は2種以上は、0.02〜0.30%とする。

【0060】

Crは、フォルステライト皮膜(一次皮膜、グラス皮膜)の形成に有効な元素であるが、0.03%未満では、脱炭焼鈍時、鋼板表面での酸素の確保が難しくなり、0.30%を超えると、皮膜が形成されないので、0.02〜0.30%が好ましい。

【0061】

本発明のスラブは、その他、Ni、Mo、及び、Cdの1種又は2種以上を、本発明の効果を阻害しない範囲で含有してもよい。これらの元素は、電気炉溶製の場合、必然的に混入する。

【0062】

Niは、一次インヒビター及び二次インヒビターの均一分散に寄与するので、Niを添加すると、磁気特性がより向上し安定化する。0.02%未満では、添加効果が少なく、一方、0.3%を超えると、脱炭焼鈍後の酸素の富化が難しくなり、フォルステライト皮膜の形成が困難になる。Niを添加する場合は、0.02〜0.3%が好ましい。

【0063】

Mo及びCdは、硫化物又はセレン化物を形成して、インヒビターの強化に寄与する。いずれの元素も0.008%未満では添加効果がなく、一方、0.3%を超えると、析出物が粗大化して、インヒビターとして機能せず、磁気特性が安定しない。Mo及び/又はCdを添加する場合は、0.008〜0.3%が好ましい。

【0064】

次に、本発明における製造条件の限定理由について説明する。

【0065】

前述の成分組成を有する溶鋼を、通常の方法で鋳造してスラブを製造する。鋳造は、従来の連続鋳造でもよい。例えば、公知の連続鋳造法により、厚さ150〜300mm、好ましくは200〜250mmのスラブを製造する。スラブ加熱を容易にするため、分塊法(ブウレイクダウン)を適用してもよい。この場合、スラブの炭素含有量を低減することができる。

【0066】

近年、厚さ30〜100mmの薄スラブを鋳造し、直接、鋼帯を得る鋼帯鋳造(ストリップキャスター)が実用化されているが、本発明においては、上記薄スラブを用いてもよい。しかし、実際には、上記薄スラブにおいては、凝固時に生成する“中心偏析”が存在するので、インヒビター構成元素の完全な均一固溶状態を得るために、熱間圧延前に固溶化熱処理が必要となる。

【0067】

熱間圧延に先立つスラブ加熱の際の加熱温度は、本発明において重要である。スラブ加熱温度は1280℃超とし、インヒビター構成元素を、鋼組織中に、充分に固溶させることが必要である。加熱温度が1280℃以下であると、スラブ(又は熱延鋼帯)におけるインヒビター構成元素の析出状態が不均一となり、最終製品において、スキッドマークが発生するし、また、インヒビター構成元素を固溶させるのに、長時間を要することになる。

【0068】

加熱温度の上限は、特に限定されないが、実際には、1420℃程度である。近年、誘導加熱等の加熱技術が発達して、1420℃の超高温まで上げずに、インヒビター構成元素を、完全に固溶させることが可能である(例えば、特許文献15、参照)。勿論、工業生産における加熱方法として、通常のガス加熱方法、その他、誘導加熱や、直接通電加熱を用いてもよい。なお、これらの加熱方法を用いる場合、スラブをブレイクダウンして、これらの加熱方法に適した形状にすることを妨げない。

【0069】

本発明においては、スラブ加熱温度を超高温とする必要がなく、熱間圧延時の負荷は、完全固溶非窒化型の方法(表1の(a))に比べ、かなり低減される。事実、スラブ加熱温度が1370℃を超えると、特別な装置・操業方法が必要になるが、本発明において、加熱温度が1370℃を超える必要はほとんどなく、従来のスラブ加熱でよい。

【0070】

本発明においては、従来のスラブ加熱で、インヒビター構成元素を完全に固溶させ、引続いて行う熱処理で析出させて、一次インヒビターを構成するので、所要の一次再結晶組織を得ることができる。その結果、鋼板を焼鈍する都度、一次再結晶焼鈍条件を変更する煩雑さがないので、グラス皮膜の形成が安定する。

【0071】

1280℃超に加熱したスラブを熱間圧延に供し、AlNの析出量が20%以下の熱延鋼板を製造する。熱延鋼板におけるAlNの析出量が20%を超えると、熱延鋼板の二次再結晶性が変動し、工業生産に適しない。即ち、先天的インヒビターの固溶状態が不均一となり、スキッドマークが発生する。AlNの析出量が20%を超える場合は、スラブ加熱及び熱間圧延が適切に行われなかったことを意味する。

【0072】

本発明においては、AlN以外のMnSe、MnS、Cu−S等のインヒビターを構成する元素の含有量を、完全固溶非窒化型(表1中、(a)、参照)の場合より低減して、鋼組織中に固溶させ、後工程で、窒化処理を行い、インヒビターの不足分を補い、Goss方位集積度を、より先鋭にする。

【0073】

熱延鋼板には、焼鈍を施すか又は焼鈍を施さずに、1回の、又は、中間焼鈍を挟む2回以上の冷間圧延を施す。このとき、最終冷間圧延前に1回以上の熱処理を施し、かつ、最終冷間圧延での圧延率(以下「最終圧延率」ということがある。)を83〜92%として、最終板厚の冷延鋼板を製造する。

【0074】

最終圧延率が83%未満であると、所望の{110}<001>集合組織が形成されず、高磁束密度が得らない。一方、最終圧延率が92%を超えると、一次再結晶組織において、{110}<001>集合組織が極端に少なくなり、二次再結晶が不安定になる。

【0075】

最終の冷間圧延は、常温で実施してもよいが、少なくとも1パスにおいて、冷延鋼板を、100〜300℃で1分以上保定すると、一次再結晶集合組織が改善されて、磁気特性が極めて良好になる。保定時間は1分以上でよいが、実際の冷間圧延は、リバース冷間圧延機で行うので、通常、保定時間は10分以上となる。保定時間を長くすることは、良好な磁気特性を得る方策の一つである。

【0076】

最終板厚の冷延鋼帯に脱炭処理を施して、脱炭焼鈍完了後の一次再結晶粒の円相当の平均粒径(直径)を7〜18μm未満とする。上記平均粒径(直径)は、特許文献14では18〜35μmであるが、本発明では7〜18μm未満とする。

【0077】

上記平均粒径(直径)が7〜18μm未満であることは、磁気特性(特に鉄損)を良好ならしめるうえで、重要である。一次再結晶粒の粒径が小さいと、粒成長の観点から、一次再結晶の段階で、二次再結晶の核となるGoss方位粒の体積分率が多くなる(非特許文献4、参照)。本発明においては、一次再結晶粒の粒径が、さらに小さいので、Goss方位粒の数も相対的に多くなる。

【0078】

結局、本発明においては、Goss方位粒の数が、一次再結晶粒の円相当の平均半径(直径)が18〜35μmの場合より、5倍程度多くなる。その結果、二次再結晶粒径もまた相対的に小さくなり、鉄損特性が著しく向上する。

【0079】

また、充分析出窒化型と比べて、一次再結晶粒の円相当の平均粒径(直径)が小さく、かつ、窒化量が少ないと、二次再結晶の駆動力が大きくなり、二次再結晶が低温度で始まる。即ち、二次再結晶が、最終仕上燒鈍の昇温段階における早い時期に(より低温で)始まることになる。

【0080】

このことは、最終仕上燒鈍がコイル状で行われている現状において、鋼板の各点における、最高温度に達するまでの温度履歴が同様になる(時刻は異なっても、コイル各点での温度履歴、特に、昇温速度が一定になる)ので、鋼板部位間における磁気特性の不均一性が著しく減少する。

【0081】

脱炭焼鈍において、室温から650〜850℃までの加熱速度を100℃/秒以上とすると、一次再結晶集合組織が改善され、磁気特性が良好になる。所要の加熱速度を確保する方法として、抵抗加熱、誘導加熱、直接エネルギー付与加熱等がある。加熱速度を速くすると、一次再結晶集合組織においてGoss方位粒が多くなり、二次再結晶粒径が小さくなる(例えば、特許文献12、参照)。特許文献12では、加熱速度を230℃/秒以上としているが、本発明においては、加熱速度が100℃/秒でも効果がある。望ましくは、150℃/秒以上である。

【0082】

本発明は、完全固溶窒化型の方法を前提とするものであり、脱炭焼鈍後、二次再結晶開始前に、鋼板に窒化処理を施す。窒化方法は、高温焼鈍時の焼鈍分離剤に窒化物(CrN、MnN等)を混合して窒化する方法と、一次再結晶・脱炭焼鈍後に、鋼板走行中、アンモニアを含む雰囲気で窒化する方法がある。どちらの方法でもよいが、後者(鋼板走行中での窒化)の方が、工業生産において現実的であるので、本発明においては後者を採用する。

【0083】

窒化処理は、酸可溶性Alと結合してAlNを形成するのに充分なN量を確保する処理である。窒化量が少ないと、二次再結晶が不安定となり、多いと、地鉄が露出した一次皮膜(グラス皮膜)欠陥が多発し、Goss方位の集積度が劣化する。本発明においては、高磁束密度を得るため、窒化後の全窒素含有量を0.011〜0.023%とする。

【0084】

窒化処理の後は、窒化処理済みの鋼板に、MgOを主成分とする焼鈍分離剤を塗布して最終仕上焼鈍を施して方向性電磁鋼板を製造方法する。

【0085】

本発明は、前述したように、充分固溶窒化型の方向性電磁鋼板の製造方法において、スラブ加熱から熱間圧延完了までの間の脱炭量(質量%)が下記式(1)を満たすことを特徴とする。

【0086】

脱炭量(質量%)≦0.2×スラブの炭素含有量−0.006(質量%)・・・(1)

ただし、スラブの炭素含有量は、0.05〜0.09(質量%)である。

【0087】

ここで、上記式(1)を規定するための実験について説明する。

【0088】

質量%で、C:0.040〜0.100%、Si:3.25〜3.40%、Mn:0.042%〜0.051%、酸可溶性Al:0.0250〜0.0275%、N:0.0043〜0.0050%、S:0.013〜0.016%、Sn:0.06〜0.08%、Cu:0.07〜0.09%、Ti:0.0030%以下を含有し、残部Fe及び不可避的不純物からなる溶鋼を鋳造し、底面110×130mm、上面145×155mm、高さ300mmのインゴットを製造した。

【0089】

上記インゴットを、1150℃で60分間、また、1150℃で90分間加熱し、その後、粗熱間圧延で厚さ35mmのスラブとした。このスラブを、1350℃で60分間、また、1340℃で90分間加熱し、インヒビター構成元素を完全に固溶させた後、熱間圧延に供し、急冷して、厚さ2.3mmの熱延鋼板を製造した。

【0090】

粗熱間圧延及び仕上熱間圧延のための加熱時の雰囲気を形成する窒素の流量は、それぞれ、25Nl/m及び50Nl/mとした。AlNの析出割合は10%以下であった。その後、1130℃で180秒間、焼鈍し、次いで、100℃の熱湯に投入して冷却した。

【0091】

酸洗後、リバース冷間圧延機で、5回の250℃の時効処理を含む冷間圧延を行い、厚さ0.285mmの冷延鋼板を製造した。その後、脱脂して、850℃×150秒の一次再結晶・脱炭焼鈍を、N2:25%、H2:75%、及び、Dp:72℃の湿雰囲気で行い、引続き、後半の一次再結晶焼鈍を、875℃×15秒、N2:25%、H2:75%、及び、Dp:30℃の雰囲気で行った。

【0092】

その後、窒化処理後の窒素量が、おおよそ、0.015〜0.019%となるように、鋼板走行中、アンモニア雰囲気で窒化処理をし、次いで、MgOを主成分とする焼鈍分離剤を塗布した。引続き、二次再結晶焼鈍を行った。

【0093】

二次再結晶焼鈍は、H2:75%、N2:25%、及び、Dp:10℃の雰囲気で、800℃まで15℃/時間で昇温し、その後、H2:75%、N2:25%、及び、Dryの雰囲気で、1200℃まで15℃/時間で昇温して行い、最後に、H2:100%の雰囲気で、1200℃で20時間の純化処理を行い冷却した。その後、通常の絶縁張力コーティング塗布と平坦化処理を行った。

【0094】

本発明者らは、上記実験において、スラブの炭素含有量と、熱間圧延での脱炭量及び磁束密度(B8)の関係を調査した。その結果を、図1に示す。磁束密度(B8)は、B8≧1.92Tを◎、1.89T≦B8<1.92Tを○、B8<1.89Tを△として表示した。

【0095】

図1から、スラブの炭素含有量が0.05〜0.09質量%の範囲で、熱間圧延での脱炭量(質量%)が、“0.2×スラブの炭素含有量−0.006(質量%)”以下、即ち、前記式(1)を満たせば、1.92T以上の磁束密度(B8)が得られることが解る。なお、スラブの炭素含有量が0.09質量%を超える場合、炭素含有量が多過ぎて、脱炭不良が生じて、磁気時効の原因となる。

【0096】

熱間圧延での脱炭量(質量%)が、前記式(1)を満たせば、1.92T以上の磁束密度(B8)が得られる理由は明確でないが、熱間圧延での脱炭量が、前記式(1)を超えると、(i)一次再結晶集合組織において{661}<016>のΣ9方位が強くなり、その結果、二次再結晶集合組織において{661}<016>方位が強くなり、そして、(ii)その方位とGoss方位({110}<001>)は、9.5°の角度差があるので、磁気特性、特に、磁束密度が劣化すると推測される。

【0097】

一次再結晶集合組織において、{661}<016>のΣ9方位が強くなる理由も明確でないが、熱間圧延での脱炭量が多いと、熱間圧延での未再結晶領域に起因する組織が、一次再結晶後に、{110}<0vw>の系のコロニーを形成するからであると推測される。

【0098】

熱間圧延での脱炭を制限する方法は重要である。例えば、(x)加熱炉の雰囲気、(y)時間及び温度、及び、(z)スラブ厚みを調整することで、脱炭を制限することができる。例えば、(x)の場合、雰囲気を非酸化性にする。ガス加熱の場合は、空気比を精密に管理する。(y)の場合、加熱時間を短くし、加熱温度を低くする。この場合、インヒビター構成元素の溶体化に支障をきたすことがあるので、加熱手段を考慮する必要である。(z)の場合、スラブの厚さが薄いと、表面積が大きくなり、脱炭が促進するので、注意が必要である。

【0099】

前記式(1)を実現するために、スラブ加熱は、例えば、若干の酸化性雰囲気中、1350℃以下で行うのが好ましい。1350℃超で加熱する場合は、8時間を超えて保定しないことが好ましい。

【実施例】

【0100】

<実施例1>

表3に示す成分組成の溶鋼を、通常の連続鋳造で鋳造し、厚さ250mmのスラブを製造した。該スラブを、1330℃で300〜380分、加熱した後、仕上熱間圧延を、1030℃以上で開始し、950℃以上で完了し、厚さ2.3mmの熱延鋼板とし、650℃以下で巻き取った。その後、1130℃で180秒、焼鈍した後、100℃の熱湯に投入して冷却した。

【0101】

熱延鋼板を酸洗した後、リバース冷間圧延機で、3回の250℃の時効処理を含む冷間圧延を施し、板厚0.285mmの鋼板にした。その後、脱脂して、850℃×150秒の一次再結晶・脱炭焼鈍を、N2:25%、H2:75%、Dp:72℃の湿雰囲気中で行い、引続き、後半の一次再結晶焼鈍を、875℃×15秒、N2:25%、H2:75%、Dp:30℃の雰囲気中で行った。

【0102】

その後、窒化処理後の窒素量が、おおよそ、0.015〜0.019%となるように、鋼板走行中、アンモニア雰囲気で窒化処理し、続いて、MgOを主成分とする焼鈍分離剤を塗布した。

【0103】

二次再結晶焼鈍を、H2:75%、N2:25%、及び、Dp:10℃の雰囲気で、800℃まで、15℃/時間で昇温し、その後、H2:75%、N2:25%、及び、Dryの雰囲気中で、1200℃まで15℃/時間で昇温して行い、最後に、H2:100%の雰囲気中で、1200℃×20時間の純化処理を行い冷却した。その後、通常の絶縁張力コーティング塗布と平坦化処理を行った。

【0104】

上記処理を施した鋼板について、脱炭量と磁束密度を測定した。熱間圧延での脱炭量は、0.005〜0.010%であり、前記式(1)を満たしていた。熱延鋼板において、AlNとしてのNの析出量は15%以下であった。さらに、一次再結晶組織の円相当の粒径は10〜14μmであった。結果を、表4に示す。

【0105】

【表3】

【0106】

【表4】

【0107】

<実施例2>

表5に示す成分組成の溶鋼を、通常の連続鋳造で鋳造し、厚さ250mmのスラブを製造した。該スラブを、1250〜1340℃で300〜380分、加熱した後、仕上熱間圧延を、1030℃以上で開始し、950℃以上で完了し、厚さ2.3mmの熱延板とし、650℃以下で巻き取った。その後、1140℃で170秒、焼鈍した後、100℃の熱湯に投入して冷却した。

【0108】

熱延鋼板を酸洗した後、リバース冷間圧延機で、3回の250℃の時効処理を含む冷間圧延を施し、板厚0.285mmの鋼板にした。その後、脱脂して、850℃×150秒の一次再結晶・脱炭焼鈍を、N2:25%、H2:75%、及び、Dp:72℃の湿雰囲気中で行い、引続き、後半の一次再結晶焼鈍を、875℃×15秒、N2:25%、H2:75%、及び、Dp:30℃の雰囲気中で行った。

【0109】

その後、窒化処理後の窒素量が、おおよそ、0.009〜0.0245%となるように、鋼板走行中、アンモニア雰囲気中で窒化処理し、続いて、MgOを主成分とする焼鈍分離剤を塗布した。

【0110】

二次再結晶焼鈍を、H2:75%、N2:25%、及び、Dp:10℃の雰囲気中で、800℃まで、15℃/時間で昇温し、その後、H2:75%、N2:25%、及び、Dryの雰囲気中で、1200℃まで15℃/時間で昇温して行い、最後に、H2:100%の雰囲気中で、1200℃×20時間の純化処理を行い冷却した。その後、通常の絶縁張力コーティング塗布と平坦化処理を行った。

【0111】

上記処理を施した鋼板について、脱炭量と磁束密度を測定した。熱間圧延での脱炭量は、0.003〜0.008%であり、前記式(1)を満たしていた。一次再結晶組織の円相当の粒径は11〜21.0μmであった。結果を、表6に示す。

【0112】

【表5】

【0113】

【表6】

【産業上の利用可能性】

【0114】

前述したように、本発明によれば、完全固溶非窒化型の方法(表1の(a))における熱間圧延時の超高温スラブ加熱を脱却し、充分析出窒化型の方法(表1の(b))における一次再結晶焼鈍温度を変更することなく、広範囲の窒素量範囲で、磁気特性に優れた方向性電磁鋼板を製造することが可能である。よって、本発明は、電磁鋼板製造産業において利用可能性が高いものである。

【特許請求の範囲】

【請求項1】

質量%で、C:0.05〜0.09%、Si:2.8〜4.0%、酸可溶性Al:0.022〜0.033%、N:0.003〜0.006%、Mn:0.03〜0.09%、S当量(Seq=S+0.405Se):0.010〜0.023%、Ti:0.005%以下を含有し、残部Fe及び不可避的不純物からなるスラブを、1280℃を超える温度で加熱した後、熱間圧延して、AlNの析出量が20%以下の熱延鋼板とし、次いで、該熱延鋼板に、焼鈍を施すか又は焼鈍を施さずに、1回の、又は、中間焼鈍を挟む2回以上の冷間圧延を施す際、最終冷間圧延前に1回以上の熱処理を施し、かつ、最終冷間圧延の圧延率を83〜92%として、最終板厚の鋼板とし、該鋼板に脱炭焼鈍を施して、焼鈍後の一次再結晶粒の円相当の平均粒径(直径)を7〜18μm未満とし、次いで、鋼板走行中、水素、窒素、及び、アンモニアの混合ガスで窒化処理を行って、全窒素含有量を0.011〜0.023%とし、その後、鋼板に、MgOを主成分とする焼鈍分離剤を塗布して最終仕上焼鈍を施す方向性電磁鋼板の製造方法において、スラブ加熱から熱間圧延完了までの間の脱炭量(質量%)が下記式(1)を満たすことを特徴とする方向性電磁鋼板の製造方法。

脱炭量(質量%)≦0.2×スラブの炭素含有量−0.006(質量%)・・・(1)

ただし、スラブの炭素含有量:0.05〜0.09(質量%)

【請求項2】

前記スラブが、さらに、質量%で、Cuを0.05〜0.30%含有することを特徴とする請求項1項に記載の方向性電磁鋼板の製造方法。

【請求項3】

前記スラブが、さらに、質量%で、Sn、Sb、及び、Pの1種又は2種以上を0.02〜0.30%含有することを特徴とする請求項1又は2に記載の方向性電磁鋼板の製造方法。

【請求項4】

前記スラブが、さらに、質量%で、Crを0.02〜0.30%含有することを特徴とする請求項1〜3のいずれか1項に記載の方向性電磁鋼板の製造方法。

【請求項5】

前記脱炭焼鈍における加熱速度が100℃/秒以上であることを特徴とする請求項1〜4のいずれか1項に記載の方向性電磁鋼板の製造方法。

【請求項1】

質量%で、C:0.05〜0.09%、Si:2.8〜4.0%、酸可溶性Al:0.022〜0.033%、N:0.003〜0.006%、Mn:0.03〜0.09%、S当量(Seq=S+0.405Se):0.010〜0.023%、Ti:0.005%以下を含有し、残部Fe及び不可避的不純物からなるスラブを、1280℃を超える温度で加熱した後、熱間圧延して、AlNの析出量が20%以下の熱延鋼板とし、次いで、該熱延鋼板に、焼鈍を施すか又は焼鈍を施さずに、1回の、又は、中間焼鈍を挟む2回以上の冷間圧延を施す際、最終冷間圧延前に1回以上の熱処理を施し、かつ、最終冷間圧延の圧延率を83〜92%として、最終板厚の鋼板とし、該鋼板に脱炭焼鈍を施して、焼鈍後の一次再結晶粒の円相当の平均粒径(直径)を7〜18μm未満とし、次いで、鋼板走行中、水素、窒素、及び、アンモニアの混合ガスで窒化処理を行って、全窒素含有量を0.011〜0.023%とし、その後、鋼板に、MgOを主成分とする焼鈍分離剤を塗布して最終仕上焼鈍を施す方向性電磁鋼板の製造方法において、スラブ加熱から熱間圧延完了までの間の脱炭量(質量%)が下記式(1)を満たすことを特徴とする方向性電磁鋼板の製造方法。

脱炭量(質量%)≦0.2×スラブの炭素含有量−0.006(質量%)・・・(1)

ただし、スラブの炭素含有量:0.05〜0.09(質量%)

【請求項2】

前記スラブが、さらに、質量%で、Cuを0.05〜0.30%含有することを特徴とする請求項1項に記載の方向性電磁鋼板の製造方法。

【請求項3】

前記スラブが、さらに、質量%で、Sn、Sb、及び、Pの1種又は2種以上を0.02〜0.30%含有することを特徴とする請求項1又は2に記載の方向性電磁鋼板の製造方法。

【請求項4】

前記スラブが、さらに、質量%で、Crを0.02〜0.30%含有することを特徴とする請求項1〜3のいずれか1項に記載の方向性電磁鋼板の製造方法。

【請求項5】

前記脱炭焼鈍における加熱速度が100℃/秒以上であることを特徴とする請求項1〜4のいずれか1項に記載の方向性電磁鋼板の製造方法。

【図1】

【公開番号】特開2011−162874(P2011−162874A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−30540(P2010−30540)

【出願日】平成22年2月15日(2010.2.15)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月15日(2010.2.15)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]