方向性電磁鋼板の製造方法

【課題】鉄損特性に優れる方向性電磁鋼板を有利に製造する方法を提案する。

【解決手段】質量%で、C:0.02〜0.12%、Si:2.0〜4.0%、Mn:0.02〜0.20%、sol.Al:0.01〜0.05%、N:0.004〜0.012%、Sb:0.01〜0.20s%、Cu:0.005〜0.20%、Sおよび/またはSeを0.010〜0.040%含有する鋼スラブを用いて方向性電磁鋼板を製造するに際し、MgO100質量部に対してSnO2を1〜10質量部、B化合物をB換算で0.001〜1質量部含有し、かつSnO2とB化合物とが、[B化合物(B換算質量部)]>0.034×10−0.119×[SnO2(質量部)]の関係を満たす焼鈍分離剤を用い、昇温過程の700〜860℃で10〜200時間保持し、H2含有雰囲気下で900〜1050℃を2〜50℃/hrで加熱する最終仕上焼鈍を施す。

【解決手段】質量%で、C:0.02〜0.12%、Si:2.0〜4.0%、Mn:0.02〜0.20%、sol.Al:0.01〜0.05%、N:0.004〜0.012%、Sb:0.01〜0.20s%、Cu:0.005〜0.20%、Sおよび/またはSeを0.010〜0.040%含有する鋼スラブを用いて方向性電磁鋼板を製造するに際し、MgO100質量部に対してSnO2を1〜10質量部、B化合物をB換算で0.001〜1質量部含有し、かつSnO2とB化合物とが、[B化合物(B換算質量部)]>0.034×10−0.119×[SnO2(質量部)]の関係を満たす焼鈍分離剤を用い、昇温過程の700〜860℃で10〜200時間保持し、H2含有雰囲気下で900〜1050℃を2〜50℃/hrで加熱する最終仕上焼鈍を施す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、方向性電磁鋼板の製造方法に関し、具体的には、焼鈍分離剤の成分組成ならびに最終仕上焼鈍条件を改善することによって低鉄損の方向性電磁鋼板を製造する方法に関するものである。

【背景技術】

【0002】

方向性電磁鋼板は、主に変圧器や回転機器等の鉄心材料として使用される材料であり、要求される磁気特性としては、磁束密度が高く、鉄損が低いことが挙げられる。磁気特性に優れた方向性電磁鋼板を得るためには、二次再結晶後の鋼板組織を、{100}<001>方位、いわゆるゴス方位に高度に集積したものとすることが必要である。

【0003】

方向性電磁鋼板は、一般的に、二次再結晶を起こさせるために必要なインヒビター、例えば、MnSやMnSe,AlN等を含有する鋼スラブを加熱して熱間圧延したのち、必要に応じて熱延板焼鈍し、1回あるいは中間焼鈍を挟む2回以上の冷間圧延によって最終板厚とし、次いで脱炭を兼ねた一次再結晶焼鈍し、鋼板表面にMgOを主成分とする焼鈍分離剤を塗布・乾燥した後、二次再結晶と純化を兼ねた最終仕上焼鈍を行うことによって製造される。そして、この方向性電磁鋼板は、鋼板表面にフォルステライト(Mg2SiO4)と呼ばれるガラス質の絶縁被膜が形成されているのが普通である。このフォルステライト被膜は、電気的絶縁としてだけでなく、低熱膨張特性に起因して鋼板に引張応力を付与し、鉄損を改善する役割を担うものでもある。

【0004】

このフォルステライト被膜は、仕上焼鈍において形成されるが、仕上焼鈍中における被膜形成挙動は、鋼中のMnSやMnSe,AlN等のインヒビターの挙動にも影響を及ぼすため、二次再結晶過程にも大きな影響を及ぼすことが知られている。従って、焼鈍分離剤の成分組成や仕上焼鈍条件を適切な範囲に制御することは、二次再結晶挙動を制御し、優れた磁気特性を有する方向性電磁鋼板を得る上では極めて重要である。

【0005】

そこで、磁気特性の向上を目的として、MgOを主体とする焼鈍分離剤中に各種の添加物(助剤)を配合することで二次再結晶を制御しようとする技術開発が行われている。例えば、特許文献1には、MgOを主体とする焼鈍分離剤中に配合する添加物として、硼素あるいは硼素化合物を用いる技術が、特許文献2には、MgOを主体とする焼鈍分離剤中にCu,Sn,Ni,Coあるいはそれらを含む化合物を0.01〜15質量郁(金属元素として)添加する技術が、また、特許文献3には、MgO100質量部に対してTiO2またはTiOを0.5〜10質量部とSrS,SnS,CuSのいずれか1種以上を0.1〜5.0質量部、あるいはさらに硝酸アンチモンを0.05〜2.0質量部を配合する技術等が開示されている。

【0006】

また、特許文献4には、インヒビターとしてMnS,MnSeおよびAlNを含む鋼を用いる方向性電磁鋼板の製造において、MgOを主体とする焼鈍分離剤にTiO2、SnO2、Sr化合物を添加し、さらに仕上焼鈍の昇温過程において二次再結晶開始温度以下で均熱処理を施す技術が提案されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特公昭46−042298号公報

【特許文献2】特公昭54−014567号公報

【特許文献3】特開昭60−243282号公報

【特許文献4】特許3885257号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、インヒビターとしてMnSやMnSe,AlNを含有する鋼素材を用いる特許文献1〜4を含めた従来技術の鋼板は、Goss方位への集積度が高く、磁束密度に優れるという特長を有する反面、二次再結晶粒が粗大になり易いため、優れた鉄損特性が得られないという問題を有するものであった。

【0009】

本発明は、従来技術が抱える上記問題点に鑑みてなされたものであり、その目的は、焼鈍分離剤の成分組成および最終仕上焼鈍条件を改善することによって、二次再結晶粒の微細化を図り、もって鉄損特性に優れる方向性電磁鋼板を有利に製造する方法を提案することにある。

【課題を解決するための手段】

【0010】

発明者らは、上記課題を解決するべく、MgOを主体とする焼鈍分離剤中に配合する添加物(助剤)および仕上焼鈍条件に着目して各種実験を行い検討した。その結果、MgOを主体とする焼鈍分離剤に助剤としてSnO2とB化合物を複合添加した上で、さらに仕上焼鈍の昇温過程条件を最適化することにより、二次再結晶粒を微細化し、鉄損特性に優れる方向性電磁鋼板をえることができることを見出し、本発明を完成するに至った。

【0011】

すなわち、本発明は、C:0.02〜0.12mass%、Si:2.0〜4.0mass%、Mn:0.02〜0.20mass%、sol.Al:0.01〜0.05mass%、N:0.004〜0.012mass%、Sb:0.01〜0.20mass%、Cu:0.005〜0.20mass%、SおよびSeから選ばれる1種または2種を合計で0.010〜0.040mass%を含有し、残部がFeおよび不可避的不純物からなる成分組成を有する鋼スラブを熱間圧延し、必要に応じて熱延板焼鈍し、1回または中間焼鈍を挟む2回以上の冷間圧延し、脱炭を兼ねた一次再結晶焼鈍した後、MgOを主成分とする焼鈍分離剤を塗布・乾燥し、最終仕上焼鈍を施す一連の工程により方向性電磁鋼板を製造する方法において、上記焼鈍分離剤は、助剤としてMgO100質量部に対してSnO2を1〜10質量部およびB化合物をB換算で0.001〜1質量部を含有し、かつSnO2とB化合物とが下記式;

[B化合物(B換算質量部)]>0.034×10−0.119×[SnO2(質量部)]

を満たして含有するものであり、最終仕上焼鈍において、昇温過程の700〜860℃の温度範囲で10〜200時間保持し、H2含有雰囲気下で900〜1050℃の温度領域を2〜50℃/hrの昇温速度で加熱することを特徴とする方向性電磁鋼板の製造方法である。

【0012】

本発明の方向性電磁鋼板の製造方法における上記B化合物は、ホウ酸、ホウ酸ナトリウム、ホウ酸マグネシウムおよびホウ酸アルミニウムのうちから選ばれる1種または2種以上からなることを特徴とする。

【0013】

また、本発明の方向性電磁鋼板の製造方法における上記焼鈍分離剤は、上記助剤に加えてさらに、MgO100質量部に対してTi化合物をTi換算で0.1〜10質量部および/またはSr化合物をSr換算で0.1〜10質量部を含有するものであることを特徴とする。

【0014】

また、本発明の方向性電磁鋼板の製造方法における上記Ti化合物は、TiO2およびTiOのうちから選ばれる1種または2種、Sr化合物は、硫酸ストロンチウム、水酸化ストロンチウム、炭酸ストロンチウムおよび硝酸ストロンチウムのうちから選ばれる1種または2種以上からなることを特徴とする。

【0015】

また、本発明における上記鋼スラブは、上記成分組成に加えてさらに、Sn:0.02〜0.30mass%、Ge:0.02〜0.30mass%、Ni:0.01〜0.50mass%およびMo:0.01〜0.05mass%のうちから選ばれる1種または2種以上を含有することを特徴とする。

【発明の効果】

【0016】

本発明によれば、鉄損の低い方向性電磁鋼板を安定して製造することが可能となるので、省エネルギー化に寄与するほか、磁区細分化処理の省略等により、製造工程の簡略化、製造コストの低減も可能となる。

【図面の簡単な説明】

【0017】

【図1】最終仕上焼鈍におけるヒートパターンと雰囲気ガスを示す図である。

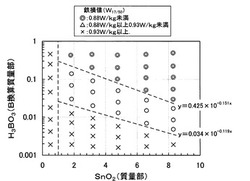

【図2】焼鈍分離剤へのSnO2とH3BO3の添加量と、製品板の鉄損W17/50との関係を示すグラフである。

【図3】焼鈍分離剤へのSnO2とH3BO3の添加量と、製品板の鉄損W17/50との関係を示すグラフである。

【発明を実施するための形態】

【0018】

まず、本発明を開発するに至った実験について説明する。

C:0.062mass%、Si:3.32mass%、Mn:0.08mass%、Se:0.015mass%、sol.Al:0.021mass%、N:0.0082mass%、Sb:0.021mass%およびCu:0.02mass%を含有し、残部がFeおよび不可避的不純物からなる鋼スラブを、実験室にて1350℃で30分加熱し、熱間圧延して板厚が2.5mmの熱延板とした。この熱延板に1000℃で熱延板焼鈍を施した後、酸洗し、1100℃の中間焼鈍を挟む2回の冷間圧延と温間圧延を組み合わせた圧延により最終板厚が0.27mmの冷延板とした。

その後、上記冷延板を、湿水素雰囲気中で830℃×2分の脱炭を兼ねた一次再結晶焼鈍し、鋼板表面にMgOに各種添加物を配合した焼鈍分離剤を塗布・乾燥した後、図1に示したヒートパターンおよび雰囲気下で最終仕上焼鈍を施して二次再結晶した方向性電磁鋼板とし、得られた鋼板の鉄損W17/50を測定した。

【0019】

図2に、MgO100質量部に対して、助剤としてSnO2とH3BO3(ホウ酸)を添加したときの鉄損特性への影響を示したものである。この図から、SnO2とH3BO3を複合添加することで、著しい鉄損低減効果が得られること、また、SnO2の添加量を増やすことによって、H3BO3の添加量を低減できることがわかった。そこで、試験片の被膜を酸で除去し、二次再結晶組織を確認したところ、鉄損が大きく改善された試験片の被膜は、鉄損改善効果の得られない試験片に比べて二次再結晶粒が微細化している、すなわち、SnO2とH3BO3を複合添加することにより、二次再結晶粒が微細化し、これにより鉄損特性が著しく改善されていることがわかった。

【0020】

そこで、発明者らは、SnO2とH3BO3の適正添加量の範囲を見出すべく、さらに詳細な実験を行い、図3に示す結果を得た。この結果から、MgO100質量部に対するSnO2添加量が1質量部以上であり、かつ、SnO2の添加量とB化合物の添加量(B換算質量部)とが下記(1)式;

[B化合物の添加量]>0.034×10−0.119×[SnO2添加量] (1)

ただし、[B化合物の添加量]:MgO100質量部に対するB化合物のB換算質量部

を満たす場合に、鉄損特性が大きく改善されること、さらに、SnO2の添加量とB化合物の添加量(B換算質量部)とが下記(2)式;

[B化合物の添加量]>0.425×10−0.151×[SnO2添加量] (2)

を満たす場合には、より大きく鉄損が改善されることを見出した。

【0021】

上記鉄損改善効果は、SnO2のみあるいはB化合物のみの単独添加では決して得られず、したがって、SnO2とB化合物の複合添加は必須である。SnO2とH3BO3のそれぞれを単独で添加した場合の鉄損改善効果については、従来から知られていたが、両者を複合添加した場合に、このような優れた鉄損低減効果が得られることを指摘した報告は今までにはなく、発明者らが見出した新規な知見である。

【0022】

SnO2とB化合物とを複合添加した場合にのみ著しい鉄損改善効果が得られる原因について、発明者らは次のように考えている。

SnO2は、仕上焼鈍の昇温中に分解を始め、放出された酸素が地鉄最表層のAlNと反応してインヒビターとしての抑制力を弱め、最表層に存在する圧延によって剪断変形を受けた領域における二次再結晶を阻害し、板厚方向1/5近傍の方位の揃ったGoss方位粒の成長を促進する。しかし、この効果はすぐに飽和してしまうため、単にSnO2の量を増やしただけでは磁気特性をさらに向上させることはできない。これは、コイル層間雰囲気の酸素分圧が平衡解離圧に達した時点で、SnO2の分解が制限されてしまうためと推定される。したがって、この状態では板厚1/5近傍での方位選択性が高すぎるため、二次再結晶粒が粗大になりやすく、高磁束密度が得られても、低鉄損は得られない。

【0023】

一方、B化合物は、仕上焼鈍の昇温中に分解反応を開始し、鋼板表層のオリビン((Mg,Fe)2SiO4)やサブスケール(SiO2)にBが侵入を始める。ここで、焼鈍分解剤中にSnO2が複合添加されている場合には、Bもまた地鉄最表層のインヒビターの効果を弱体化させる効果を発揮する。そのメカニズムの詳細はまだ明らかではないが、BがAlNからNを奪うことなどが考えられる。いずれにせよ、Bによってさらに板厚1/5近傍のインヒビター効果が弱体化される結果、方位選択性が適度に低下して二次再結晶核の数が増加し、微細な二次再結晶粒が得られるものと推定される。なお、上記二次再結晶粒の微細化により、製品板の磁束密度が若干低下するものの、鉄損特性の著しい改善は、そのデメリットを補って余りあるものである。

【0024】

また、発明者らは、SnO2とB化合物の複合添加効果を最大限に発現させる仕上焼鈍条件についても検討を行った。その結果、最終仕上焼鈍の昇温過程において、700〜860℃の温度範囲で10〜200時間保持した後、H2含有雰囲気下で900〜1050℃の温度領域を、2〜50℃/hrの昇温速度で加熱した場合にのみ、SnO2とB化合物の複合添加による表層のインヒビターの弱体化が最も発現して、二次再結晶粒が微細化し、著しい鉄損改善効果が得られることが明らかとなった。

本発明は、上記のような新規知見に、さらに検討を加えて完成したものである。

【0025】

次に、本発明の方向性電磁鋼板の成分組成を制限する理由について説明する。

C:0.02〜0.12mass%

Cは、熱間圧延時のα−γ変態を利用して結晶組織を改善する効果や、微細カーバイドを析出することにより、一次再結晶集合組織を改善する効果がある。しかし、C含有量が0.02mass%未満では、良好な方位の一次再結晶組織が得られず、一方、0.12mass%を超えると、脱炭が難しくなって脱炭不良を起こし、磁気特性が劣化するようになる。よって、Cは0.02〜0.12mass%の範囲とする。好ましくは0.05〜0.09mass%の範囲である。

【0026】

Si:2.0〜4.0mass%

Siは、鋼の比抵抗を高めて渦電流損を低減させるための重要な成分である。しかし、Si含有量が2.0mass%に満たないと、最終仕上焼鈍中にα−γ変態を起こして結晶方位が損なわれ、一方、4.0mass%を超えると、鋼が硬質化して冷間圧延することが困難になる。よって、Siは2.0〜4.0mass%の範囲とする。好ましくは2.5〜3.5mass%の範囲である。

【0027】

sol.Al:0.01〜0.05mass%、N:0.004〜0.012mass%

AlおよびNは、微細なAlNを形成し、一次再結晶組織の粒成長を阻害するインヒビター成分である。Alは、少なすぎると製品板の磁束密度が低下し、多すぎると二次再結晶が不安定となるため、sol.Alとして0.01〜0.05mass%の範囲とする。好ましくは0.015〜0.03mass%の範囲である。一方、Nは、少なすぎると製品板の磁束密度が低下し、多すぎるとブリスターと呼ばれる表面欠陥が製品板に多発するようになるため、0.004〜0.012mass%の範囲とする。好ましくは0.06〜0.10mass%の範囲である。

【0028】

Mn:0.02〜0.20mass%、Se+S:0.010〜0.040mass%

Mn、SeおよびSは、微細なMnSeやMnSを形成し、一次再結晶組織の粒成長を抑止するインヒビター成分である。Mn含有量が0.02mass%未満または、S,Se単独もしくはそれらの合計含有量が0.010mass%未満では、インヒビター効果(ピン止力)が十分ではなく、一方、Mn含有量が0.20mass%超え、または、S,Se単独もしくはそれらの合計含有量が0.040mass%超えでは、これらの成分を固溶させるのに必要なスラブ加熱温度が高くなり過ぎて実用的ではない。よって、Mnは0.02〜0.20mass%、S,Seは、単独あるいは合計で0.010〜0.040mass%の範囲とする。好ましくは、Mnは0.04〜0.014mass%、S,Seは単独あるいは合計で0.015〜0.030mass%の範囲である。

【0029】

Sb:0.01〜0.20mass%

Sbは、一次再結晶集合組織を改善する効果があるほか、酸化や窒化を抑制することで二次再結晶を安定化する効果がある成分である。Sb含有量が0.01mass%未満では上記効果が十分に得られず、一方、0.20mass%を超えると脱炭性が悪くなる。よって、Sb含有量は0.01〜0.20mass%の範囲とする。好ましくは0.02〜0.10mass%の範囲である。

【0030】

Cu:0.005〜0.20mass%

Cuは、被膜性状を改善する元素である。また、微細なCuSeやCuSを形成してインヒビターとしても機能する。Cu含有量が0.005mass%未満では上記効果が得られず、一方、0.20mass%を超えると、酸洗性が悪化する。よって、Cuは0.005〜0.20mass%の範囲とする。好ましくは、0.01〜0.10mass%の範囲である。なお、Cuは、トランプエレメントとして混入してくる元素であり、通常の製鋼プロセスであればこの範囲の含有量となるため、積極的に添加する必要はない。

【0031】

本発明の方向性電磁鋼板は、上記の必須成分に加えてさらに、補助的なインヒビターとしての役割を担う公知の元素を添加することができ、例えば、磁束密度をさらに向上させるため、Sn,Ge,Ni等を単独または複合して添加してもよい。なお、Sn,Geは、含有量が0.02mass%未満では添加効果が得られず、一方、0.30mass%を超えると、良好な一次再結晶組織が得られないので、それぞれ0.02〜0.30mass%の範囲で添加するのが好ましい。また、Niは、0.01mass%以上の添加で磁束密度向上効果が得られるが、0.50mass%を超えると熱間強度が低下するので、0.01〜0.50mass%の範囲とするのが好ましい。また、表面性状を改善するため、Moを添加してもよいが、含有量が0.01mass%未満では十分な添加効果が得られず、一方、0.05mass%を超えると、脱炭性が悪くなるので、Moを添加する場合は0.01〜0.05mass%の範囲とするのが好ましい。

【0032】

次に、本発明に係る方向性電磁鋼板の製造方法(製造条件)について説明する。

本発明の方向性電磁鋼板に用いる素材(鋼スラブ)は、成分組成を上記に説明した範囲に制御すること以外は特に制限はなく、例えば、公知の製鋼プロセスで上記成分組成に調整した溶鋼を連続鋳造法あるいは造塊−分塊圧延法を用いて製造したものを用いることができる。上記鋼スラブは、再加熱した後、公知の方法、条件で熱間圧延し、必要に応じて熱延板焼鈍を施した後、酸洗し、1回または中間焼鈍を挟む2回以上の冷間圧延により最終板厚の冷延板とする。次いで、この冷延板に脱炭を兼ねた一次再結晶焼鈍を施した後、後述する本発明に適合した成分組成のMgOを主体とする焼鈍分離剤を塗布・乾燥し、最終仕上焼鈍を施して製品板とするのが好ましい。なお、上記一次再結晶焼鈍における脱炭雰囲気は、酸化ポテンシャルPH2O/PH2を0.2〜0.7の範囲で行うことが望ましい。また、その際、均熱の後段を前段に比して低酸化性として、表層にFeSiO4の還元生成物であるSiO2などを形成させてもかまわない。

【0033】

また、最終仕上焼鈍前に鋼板表面に塗布する焼鈍分離剤は、MgO100質量部に対し、添加剤としてSnO2を1〜10質量部と、B化合物をB換算で0.001〜1質量部を添加したものを用いる必要がある。なお、SnO2およびB化合物は、単独添加では効果が得られないため複合添加が必須である。また、それぞれの添加剤の添加量が上記下限値を下回った場合には、十分な鉄損改善効果が得られず、一方、上記上限値を上回った場合は、鉄損特性は改善されるものの、被膜性状が劣化する。なお、上記B化合物としては、公知の化合物を用いることができ、例えば、ホウ酸、ホウ酸ナトリウム、ホウ酸マグネシウム、ホウ酸アルミニウム等を挙げることができる。これらは単独であるいは複合して添加してもよい。

【0034】

さらに、SnO2とB化合物の複合添加の効果を十分に発現させて鉄損低減効果を得るためには、上記に添加量に加えてさらに、図3に示したように、SnO2とB化合物が下記(1)式;

[B化合物の添加量]>0.034×10−0.119×[SnO2添加量] (1)

ただし、[B化合物の添加量]:MgO100質量部に対するB化合物のB換算質量部

を満たして含有していることが必要である。

また、さらに大きな鉄損改善効果を得るためには、下記(2)式;

[B化合物の添加量]>0.425×10−0.151×[SnO2添加量] (2)

を満たして含有していることが好ましい。

【0035】

本発明に用いる焼鈍分離剤は、被膜性状を改善することを目的として、上記SnO2とB化合物を複合添加することに加えてさらに助剤として、Ti化合物、Sr化合物を適宜添加してもよい。それぞれの添加量は、MgO100質量部に対して、Ti化合物をTi換算で0.1〜10質量部、Sr化合物をSr換算で0.1〜10質量部とすることが好ましい。より好ましい添加量は、Ti化合物をTi換算で1〜7質量部、Sr化合物をSr換算で1〜7質量部である。なお、上記Ti化合物およびSr化合物には、公知の化合物を用いることができ、例えば、Ti化合物としては、TiO2、TiO等を、また、Sr化合物としては、硫酸ストロンチウム、水酸化ストロンチウム、炭酸ストロンチウム、硝酸ストロンチウム等を挙げることができる。これらはいずれも単独であるいは複合して添加してもよい。

【0036】

最終仕上焼鈍条件は、昇温過程の700〜860℃の温度範囲で10〜200時間保持した後、H2含有雰囲気下で、900〜1050℃の温度領域を2〜50℃/hrの昇温速度で加熱することが必要である。700〜860℃での保持は、インヒビター効果を弱体化させるために必要な過程であり、この過程がなければSnO2とB化合物の鉄損改善効果は得られない。また、900〜1060℃の温度領域でH2含有雰囲気とするのはSnO2の分解に必要な条件であり、これもインヒビター効果の弱体化に寄与する。また、2〜50℃/hrの昇温速度は、二次再結晶や被膜形成を適切に行わせるために必要な条件であり、この範囲外の昇温速度では優れた磁気特性や被膜性状が得られ難い。

なお、昇温後の仕上焼鈍条件については特に制限はなく、公知の条件を用いることができる。例えば、被膜形成やインヒビター成分の純化を行うため、昇温後に1100〜1250℃の温度領域で0.5〜10時間保持することが望ましい。また、雰囲気ガスとしてH2を用いることは、被膜形成促進の観点から好ましい。

【実施例】

【0037】

C:0.068mass%、Si:3.36mass%、Mn:0.07mass%、Se:0.017mass%、sol.Al:0.026mass%、N:0.0091mass%、Sb:0.028mass%およびCu:0.01mass%を含有し、残部がFeおよび不可避的不純物からなる成分組成の鋼スラブを素材とし、該スラブを1410℃×30分間加熱後、熱間圧延して板厚2.4mmの熱延板とした。この熱延板に1000℃の熱延板焼鈍を施した後、酸洗し、1回目の冷間圧延後、1100℃の温度で中間焼鈍し、2回目の冷間圧延を220℃の温間で行い、板厚0.27mmの最終板厚の冷延板とした。その後、この冷延板を、湿水素雰囲気中で、830℃で脱炭焼鈍を兼ねた一次再結晶焼鈍し、MgOを主体とし、表1に示した各種添加物を含有する焼鈍分離剤を塗布・乾燥した後、1180℃×5時間の仕上焼鈍を施した。なお、仕上焼鈍の昇温過程においては、830℃の温度で20時間の均熱処理を行った後、雰囲気ガス組成を30%N2+70%H2とした雰囲気下で、880〜1180℃の温度範囲を15℃/hrで昇温し、1180℃の均熱温度に到達した時点で100%H2の雰囲気に切り替えた。

【0038】

斯くして得られた各製品について、磁気特性(鉄損W17/50、磁束密度B8)を測定し、それらの結果を表1に併せて示した。表1から、本発明に適合する成分組成の焼鈍分離剤を用いて、仕上焼鈍を適正条件で行うことにより鉄損特性に優れた方向性電磁鋼板を得られることがわかる。

【0039】

【表1】

【技術分野】

【0001】

本発明は、方向性電磁鋼板の製造方法に関し、具体的には、焼鈍分離剤の成分組成ならびに最終仕上焼鈍条件を改善することによって低鉄損の方向性電磁鋼板を製造する方法に関するものである。

【背景技術】

【0002】

方向性電磁鋼板は、主に変圧器や回転機器等の鉄心材料として使用される材料であり、要求される磁気特性としては、磁束密度が高く、鉄損が低いことが挙げられる。磁気特性に優れた方向性電磁鋼板を得るためには、二次再結晶後の鋼板組織を、{100}<001>方位、いわゆるゴス方位に高度に集積したものとすることが必要である。

【0003】

方向性電磁鋼板は、一般的に、二次再結晶を起こさせるために必要なインヒビター、例えば、MnSやMnSe,AlN等を含有する鋼スラブを加熱して熱間圧延したのち、必要に応じて熱延板焼鈍し、1回あるいは中間焼鈍を挟む2回以上の冷間圧延によって最終板厚とし、次いで脱炭を兼ねた一次再結晶焼鈍し、鋼板表面にMgOを主成分とする焼鈍分離剤を塗布・乾燥した後、二次再結晶と純化を兼ねた最終仕上焼鈍を行うことによって製造される。そして、この方向性電磁鋼板は、鋼板表面にフォルステライト(Mg2SiO4)と呼ばれるガラス質の絶縁被膜が形成されているのが普通である。このフォルステライト被膜は、電気的絶縁としてだけでなく、低熱膨張特性に起因して鋼板に引張応力を付与し、鉄損を改善する役割を担うものでもある。

【0004】

このフォルステライト被膜は、仕上焼鈍において形成されるが、仕上焼鈍中における被膜形成挙動は、鋼中のMnSやMnSe,AlN等のインヒビターの挙動にも影響を及ぼすため、二次再結晶過程にも大きな影響を及ぼすことが知られている。従って、焼鈍分離剤の成分組成や仕上焼鈍条件を適切な範囲に制御することは、二次再結晶挙動を制御し、優れた磁気特性を有する方向性電磁鋼板を得る上では極めて重要である。

【0005】

そこで、磁気特性の向上を目的として、MgOを主体とする焼鈍分離剤中に各種の添加物(助剤)を配合することで二次再結晶を制御しようとする技術開発が行われている。例えば、特許文献1には、MgOを主体とする焼鈍分離剤中に配合する添加物として、硼素あるいは硼素化合物を用いる技術が、特許文献2には、MgOを主体とする焼鈍分離剤中にCu,Sn,Ni,Coあるいはそれらを含む化合物を0.01〜15質量郁(金属元素として)添加する技術が、また、特許文献3には、MgO100質量部に対してTiO2またはTiOを0.5〜10質量部とSrS,SnS,CuSのいずれか1種以上を0.1〜5.0質量部、あるいはさらに硝酸アンチモンを0.05〜2.0質量部を配合する技術等が開示されている。

【0006】

また、特許文献4には、インヒビターとしてMnS,MnSeおよびAlNを含む鋼を用いる方向性電磁鋼板の製造において、MgOを主体とする焼鈍分離剤にTiO2、SnO2、Sr化合物を添加し、さらに仕上焼鈍の昇温過程において二次再結晶開始温度以下で均熱処理を施す技術が提案されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特公昭46−042298号公報

【特許文献2】特公昭54−014567号公報

【特許文献3】特開昭60−243282号公報

【特許文献4】特許3885257号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、インヒビターとしてMnSやMnSe,AlNを含有する鋼素材を用いる特許文献1〜4を含めた従来技術の鋼板は、Goss方位への集積度が高く、磁束密度に優れるという特長を有する反面、二次再結晶粒が粗大になり易いため、優れた鉄損特性が得られないという問題を有するものであった。

【0009】

本発明は、従来技術が抱える上記問題点に鑑みてなされたものであり、その目的は、焼鈍分離剤の成分組成および最終仕上焼鈍条件を改善することによって、二次再結晶粒の微細化を図り、もって鉄損特性に優れる方向性電磁鋼板を有利に製造する方法を提案することにある。

【課題を解決するための手段】

【0010】

発明者らは、上記課題を解決するべく、MgOを主体とする焼鈍分離剤中に配合する添加物(助剤)および仕上焼鈍条件に着目して各種実験を行い検討した。その結果、MgOを主体とする焼鈍分離剤に助剤としてSnO2とB化合物を複合添加した上で、さらに仕上焼鈍の昇温過程条件を最適化することにより、二次再結晶粒を微細化し、鉄損特性に優れる方向性電磁鋼板をえることができることを見出し、本発明を完成するに至った。

【0011】

すなわち、本発明は、C:0.02〜0.12mass%、Si:2.0〜4.0mass%、Mn:0.02〜0.20mass%、sol.Al:0.01〜0.05mass%、N:0.004〜0.012mass%、Sb:0.01〜0.20mass%、Cu:0.005〜0.20mass%、SおよびSeから選ばれる1種または2種を合計で0.010〜0.040mass%を含有し、残部がFeおよび不可避的不純物からなる成分組成を有する鋼スラブを熱間圧延し、必要に応じて熱延板焼鈍し、1回または中間焼鈍を挟む2回以上の冷間圧延し、脱炭を兼ねた一次再結晶焼鈍した後、MgOを主成分とする焼鈍分離剤を塗布・乾燥し、最終仕上焼鈍を施す一連の工程により方向性電磁鋼板を製造する方法において、上記焼鈍分離剤は、助剤としてMgO100質量部に対してSnO2を1〜10質量部およびB化合物をB換算で0.001〜1質量部を含有し、かつSnO2とB化合物とが下記式;

[B化合物(B換算質量部)]>0.034×10−0.119×[SnO2(質量部)]

を満たして含有するものであり、最終仕上焼鈍において、昇温過程の700〜860℃の温度範囲で10〜200時間保持し、H2含有雰囲気下で900〜1050℃の温度領域を2〜50℃/hrの昇温速度で加熱することを特徴とする方向性電磁鋼板の製造方法である。

【0012】

本発明の方向性電磁鋼板の製造方法における上記B化合物は、ホウ酸、ホウ酸ナトリウム、ホウ酸マグネシウムおよびホウ酸アルミニウムのうちから選ばれる1種または2種以上からなることを特徴とする。

【0013】

また、本発明の方向性電磁鋼板の製造方法における上記焼鈍分離剤は、上記助剤に加えてさらに、MgO100質量部に対してTi化合物をTi換算で0.1〜10質量部および/またはSr化合物をSr換算で0.1〜10質量部を含有するものであることを特徴とする。

【0014】

また、本発明の方向性電磁鋼板の製造方法における上記Ti化合物は、TiO2およびTiOのうちから選ばれる1種または2種、Sr化合物は、硫酸ストロンチウム、水酸化ストロンチウム、炭酸ストロンチウムおよび硝酸ストロンチウムのうちから選ばれる1種または2種以上からなることを特徴とする。

【0015】

また、本発明における上記鋼スラブは、上記成分組成に加えてさらに、Sn:0.02〜0.30mass%、Ge:0.02〜0.30mass%、Ni:0.01〜0.50mass%およびMo:0.01〜0.05mass%のうちから選ばれる1種または2種以上を含有することを特徴とする。

【発明の効果】

【0016】

本発明によれば、鉄損の低い方向性電磁鋼板を安定して製造することが可能となるので、省エネルギー化に寄与するほか、磁区細分化処理の省略等により、製造工程の簡略化、製造コストの低減も可能となる。

【図面の簡単な説明】

【0017】

【図1】最終仕上焼鈍におけるヒートパターンと雰囲気ガスを示す図である。

【図2】焼鈍分離剤へのSnO2とH3BO3の添加量と、製品板の鉄損W17/50との関係を示すグラフである。

【図3】焼鈍分離剤へのSnO2とH3BO3の添加量と、製品板の鉄損W17/50との関係を示すグラフである。

【発明を実施するための形態】

【0018】

まず、本発明を開発するに至った実験について説明する。

C:0.062mass%、Si:3.32mass%、Mn:0.08mass%、Se:0.015mass%、sol.Al:0.021mass%、N:0.0082mass%、Sb:0.021mass%およびCu:0.02mass%を含有し、残部がFeおよび不可避的不純物からなる鋼スラブを、実験室にて1350℃で30分加熱し、熱間圧延して板厚が2.5mmの熱延板とした。この熱延板に1000℃で熱延板焼鈍を施した後、酸洗し、1100℃の中間焼鈍を挟む2回の冷間圧延と温間圧延を組み合わせた圧延により最終板厚が0.27mmの冷延板とした。

その後、上記冷延板を、湿水素雰囲気中で830℃×2分の脱炭を兼ねた一次再結晶焼鈍し、鋼板表面にMgOに各種添加物を配合した焼鈍分離剤を塗布・乾燥した後、図1に示したヒートパターンおよび雰囲気下で最終仕上焼鈍を施して二次再結晶した方向性電磁鋼板とし、得られた鋼板の鉄損W17/50を測定した。

【0019】

図2に、MgO100質量部に対して、助剤としてSnO2とH3BO3(ホウ酸)を添加したときの鉄損特性への影響を示したものである。この図から、SnO2とH3BO3を複合添加することで、著しい鉄損低減効果が得られること、また、SnO2の添加量を増やすことによって、H3BO3の添加量を低減できることがわかった。そこで、試験片の被膜を酸で除去し、二次再結晶組織を確認したところ、鉄損が大きく改善された試験片の被膜は、鉄損改善効果の得られない試験片に比べて二次再結晶粒が微細化している、すなわち、SnO2とH3BO3を複合添加することにより、二次再結晶粒が微細化し、これにより鉄損特性が著しく改善されていることがわかった。

【0020】

そこで、発明者らは、SnO2とH3BO3の適正添加量の範囲を見出すべく、さらに詳細な実験を行い、図3に示す結果を得た。この結果から、MgO100質量部に対するSnO2添加量が1質量部以上であり、かつ、SnO2の添加量とB化合物の添加量(B換算質量部)とが下記(1)式;

[B化合物の添加量]>0.034×10−0.119×[SnO2添加量] (1)

ただし、[B化合物の添加量]:MgO100質量部に対するB化合物のB換算質量部

を満たす場合に、鉄損特性が大きく改善されること、さらに、SnO2の添加量とB化合物の添加量(B換算質量部)とが下記(2)式;

[B化合物の添加量]>0.425×10−0.151×[SnO2添加量] (2)

を満たす場合には、より大きく鉄損が改善されることを見出した。

【0021】

上記鉄損改善効果は、SnO2のみあるいはB化合物のみの単独添加では決して得られず、したがって、SnO2とB化合物の複合添加は必須である。SnO2とH3BO3のそれぞれを単独で添加した場合の鉄損改善効果については、従来から知られていたが、両者を複合添加した場合に、このような優れた鉄損低減効果が得られることを指摘した報告は今までにはなく、発明者らが見出した新規な知見である。

【0022】

SnO2とB化合物とを複合添加した場合にのみ著しい鉄損改善効果が得られる原因について、発明者らは次のように考えている。

SnO2は、仕上焼鈍の昇温中に分解を始め、放出された酸素が地鉄最表層のAlNと反応してインヒビターとしての抑制力を弱め、最表層に存在する圧延によって剪断変形を受けた領域における二次再結晶を阻害し、板厚方向1/5近傍の方位の揃ったGoss方位粒の成長を促進する。しかし、この効果はすぐに飽和してしまうため、単にSnO2の量を増やしただけでは磁気特性をさらに向上させることはできない。これは、コイル層間雰囲気の酸素分圧が平衡解離圧に達した時点で、SnO2の分解が制限されてしまうためと推定される。したがって、この状態では板厚1/5近傍での方位選択性が高すぎるため、二次再結晶粒が粗大になりやすく、高磁束密度が得られても、低鉄損は得られない。

【0023】

一方、B化合物は、仕上焼鈍の昇温中に分解反応を開始し、鋼板表層のオリビン((Mg,Fe)2SiO4)やサブスケール(SiO2)にBが侵入を始める。ここで、焼鈍分解剤中にSnO2が複合添加されている場合には、Bもまた地鉄最表層のインヒビターの効果を弱体化させる効果を発揮する。そのメカニズムの詳細はまだ明らかではないが、BがAlNからNを奪うことなどが考えられる。いずれにせよ、Bによってさらに板厚1/5近傍のインヒビター効果が弱体化される結果、方位選択性が適度に低下して二次再結晶核の数が増加し、微細な二次再結晶粒が得られるものと推定される。なお、上記二次再結晶粒の微細化により、製品板の磁束密度が若干低下するものの、鉄損特性の著しい改善は、そのデメリットを補って余りあるものである。

【0024】

また、発明者らは、SnO2とB化合物の複合添加効果を最大限に発現させる仕上焼鈍条件についても検討を行った。その結果、最終仕上焼鈍の昇温過程において、700〜860℃の温度範囲で10〜200時間保持した後、H2含有雰囲気下で900〜1050℃の温度領域を、2〜50℃/hrの昇温速度で加熱した場合にのみ、SnO2とB化合物の複合添加による表層のインヒビターの弱体化が最も発現して、二次再結晶粒が微細化し、著しい鉄損改善効果が得られることが明らかとなった。

本発明は、上記のような新規知見に、さらに検討を加えて完成したものである。

【0025】

次に、本発明の方向性電磁鋼板の成分組成を制限する理由について説明する。

C:0.02〜0.12mass%

Cは、熱間圧延時のα−γ変態を利用して結晶組織を改善する効果や、微細カーバイドを析出することにより、一次再結晶集合組織を改善する効果がある。しかし、C含有量が0.02mass%未満では、良好な方位の一次再結晶組織が得られず、一方、0.12mass%を超えると、脱炭が難しくなって脱炭不良を起こし、磁気特性が劣化するようになる。よって、Cは0.02〜0.12mass%の範囲とする。好ましくは0.05〜0.09mass%の範囲である。

【0026】

Si:2.0〜4.0mass%

Siは、鋼の比抵抗を高めて渦電流損を低減させるための重要な成分である。しかし、Si含有量が2.0mass%に満たないと、最終仕上焼鈍中にα−γ変態を起こして結晶方位が損なわれ、一方、4.0mass%を超えると、鋼が硬質化して冷間圧延することが困難になる。よって、Siは2.0〜4.0mass%の範囲とする。好ましくは2.5〜3.5mass%の範囲である。

【0027】

sol.Al:0.01〜0.05mass%、N:0.004〜0.012mass%

AlおよびNは、微細なAlNを形成し、一次再結晶組織の粒成長を阻害するインヒビター成分である。Alは、少なすぎると製品板の磁束密度が低下し、多すぎると二次再結晶が不安定となるため、sol.Alとして0.01〜0.05mass%の範囲とする。好ましくは0.015〜0.03mass%の範囲である。一方、Nは、少なすぎると製品板の磁束密度が低下し、多すぎるとブリスターと呼ばれる表面欠陥が製品板に多発するようになるため、0.004〜0.012mass%の範囲とする。好ましくは0.06〜0.10mass%の範囲である。

【0028】

Mn:0.02〜0.20mass%、Se+S:0.010〜0.040mass%

Mn、SeおよびSは、微細なMnSeやMnSを形成し、一次再結晶組織の粒成長を抑止するインヒビター成分である。Mn含有量が0.02mass%未満または、S,Se単独もしくはそれらの合計含有量が0.010mass%未満では、インヒビター効果(ピン止力)が十分ではなく、一方、Mn含有量が0.20mass%超え、または、S,Se単独もしくはそれらの合計含有量が0.040mass%超えでは、これらの成分を固溶させるのに必要なスラブ加熱温度が高くなり過ぎて実用的ではない。よって、Mnは0.02〜0.20mass%、S,Seは、単独あるいは合計で0.010〜0.040mass%の範囲とする。好ましくは、Mnは0.04〜0.014mass%、S,Seは単独あるいは合計で0.015〜0.030mass%の範囲である。

【0029】

Sb:0.01〜0.20mass%

Sbは、一次再結晶集合組織を改善する効果があるほか、酸化や窒化を抑制することで二次再結晶を安定化する効果がある成分である。Sb含有量が0.01mass%未満では上記効果が十分に得られず、一方、0.20mass%を超えると脱炭性が悪くなる。よって、Sb含有量は0.01〜0.20mass%の範囲とする。好ましくは0.02〜0.10mass%の範囲である。

【0030】

Cu:0.005〜0.20mass%

Cuは、被膜性状を改善する元素である。また、微細なCuSeやCuSを形成してインヒビターとしても機能する。Cu含有量が0.005mass%未満では上記効果が得られず、一方、0.20mass%を超えると、酸洗性が悪化する。よって、Cuは0.005〜0.20mass%の範囲とする。好ましくは、0.01〜0.10mass%の範囲である。なお、Cuは、トランプエレメントとして混入してくる元素であり、通常の製鋼プロセスであればこの範囲の含有量となるため、積極的に添加する必要はない。

【0031】

本発明の方向性電磁鋼板は、上記の必須成分に加えてさらに、補助的なインヒビターとしての役割を担う公知の元素を添加することができ、例えば、磁束密度をさらに向上させるため、Sn,Ge,Ni等を単独または複合して添加してもよい。なお、Sn,Geは、含有量が0.02mass%未満では添加効果が得られず、一方、0.30mass%を超えると、良好な一次再結晶組織が得られないので、それぞれ0.02〜0.30mass%の範囲で添加するのが好ましい。また、Niは、0.01mass%以上の添加で磁束密度向上効果が得られるが、0.50mass%を超えると熱間強度が低下するので、0.01〜0.50mass%の範囲とするのが好ましい。また、表面性状を改善するため、Moを添加してもよいが、含有量が0.01mass%未満では十分な添加効果が得られず、一方、0.05mass%を超えると、脱炭性が悪くなるので、Moを添加する場合は0.01〜0.05mass%の範囲とするのが好ましい。

【0032】

次に、本発明に係る方向性電磁鋼板の製造方法(製造条件)について説明する。

本発明の方向性電磁鋼板に用いる素材(鋼スラブ)は、成分組成を上記に説明した範囲に制御すること以外は特に制限はなく、例えば、公知の製鋼プロセスで上記成分組成に調整した溶鋼を連続鋳造法あるいは造塊−分塊圧延法を用いて製造したものを用いることができる。上記鋼スラブは、再加熱した後、公知の方法、条件で熱間圧延し、必要に応じて熱延板焼鈍を施した後、酸洗し、1回または中間焼鈍を挟む2回以上の冷間圧延により最終板厚の冷延板とする。次いで、この冷延板に脱炭を兼ねた一次再結晶焼鈍を施した後、後述する本発明に適合した成分組成のMgOを主体とする焼鈍分離剤を塗布・乾燥し、最終仕上焼鈍を施して製品板とするのが好ましい。なお、上記一次再結晶焼鈍における脱炭雰囲気は、酸化ポテンシャルPH2O/PH2を0.2〜0.7の範囲で行うことが望ましい。また、その際、均熱の後段を前段に比して低酸化性として、表層にFeSiO4の還元生成物であるSiO2などを形成させてもかまわない。

【0033】

また、最終仕上焼鈍前に鋼板表面に塗布する焼鈍分離剤は、MgO100質量部に対し、添加剤としてSnO2を1〜10質量部と、B化合物をB換算で0.001〜1質量部を添加したものを用いる必要がある。なお、SnO2およびB化合物は、単独添加では効果が得られないため複合添加が必須である。また、それぞれの添加剤の添加量が上記下限値を下回った場合には、十分な鉄損改善効果が得られず、一方、上記上限値を上回った場合は、鉄損特性は改善されるものの、被膜性状が劣化する。なお、上記B化合物としては、公知の化合物を用いることができ、例えば、ホウ酸、ホウ酸ナトリウム、ホウ酸マグネシウム、ホウ酸アルミニウム等を挙げることができる。これらは単独であるいは複合して添加してもよい。

【0034】

さらに、SnO2とB化合物の複合添加の効果を十分に発現させて鉄損低減効果を得るためには、上記に添加量に加えてさらに、図3に示したように、SnO2とB化合物が下記(1)式;

[B化合物の添加量]>0.034×10−0.119×[SnO2添加量] (1)

ただし、[B化合物の添加量]:MgO100質量部に対するB化合物のB換算質量部

を満たして含有していることが必要である。

また、さらに大きな鉄損改善効果を得るためには、下記(2)式;

[B化合物の添加量]>0.425×10−0.151×[SnO2添加量] (2)

を満たして含有していることが好ましい。

【0035】

本発明に用いる焼鈍分離剤は、被膜性状を改善することを目的として、上記SnO2とB化合物を複合添加することに加えてさらに助剤として、Ti化合物、Sr化合物を適宜添加してもよい。それぞれの添加量は、MgO100質量部に対して、Ti化合物をTi換算で0.1〜10質量部、Sr化合物をSr換算で0.1〜10質量部とすることが好ましい。より好ましい添加量は、Ti化合物をTi換算で1〜7質量部、Sr化合物をSr換算で1〜7質量部である。なお、上記Ti化合物およびSr化合物には、公知の化合物を用いることができ、例えば、Ti化合物としては、TiO2、TiO等を、また、Sr化合物としては、硫酸ストロンチウム、水酸化ストロンチウム、炭酸ストロンチウム、硝酸ストロンチウム等を挙げることができる。これらはいずれも単独であるいは複合して添加してもよい。

【0036】

最終仕上焼鈍条件は、昇温過程の700〜860℃の温度範囲で10〜200時間保持した後、H2含有雰囲気下で、900〜1050℃の温度領域を2〜50℃/hrの昇温速度で加熱することが必要である。700〜860℃での保持は、インヒビター効果を弱体化させるために必要な過程であり、この過程がなければSnO2とB化合物の鉄損改善効果は得られない。また、900〜1060℃の温度領域でH2含有雰囲気とするのはSnO2の分解に必要な条件であり、これもインヒビター効果の弱体化に寄与する。また、2〜50℃/hrの昇温速度は、二次再結晶や被膜形成を適切に行わせるために必要な条件であり、この範囲外の昇温速度では優れた磁気特性や被膜性状が得られ難い。

なお、昇温後の仕上焼鈍条件については特に制限はなく、公知の条件を用いることができる。例えば、被膜形成やインヒビター成分の純化を行うため、昇温後に1100〜1250℃の温度領域で0.5〜10時間保持することが望ましい。また、雰囲気ガスとしてH2を用いることは、被膜形成促進の観点から好ましい。

【実施例】

【0037】

C:0.068mass%、Si:3.36mass%、Mn:0.07mass%、Se:0.017mass%、sol.Al:0.026mass%、N:0.0091mass%、Sb:0.028mass%およびCu:0.01mass%を含有し、残部がFeおよび不可避的不純物からなる成分組成の鋼スラブを素材とし、該スラブを1410℃×30分間加熱後、熱間圧延して板厚2.4mmの熱延板とした。この熱延板に1000℃の熱延板焼鈍を施した後、酸洗し、1回目の冷間圧延後、1100℃の温度で中間焼鈍し、2回目の冷間圧延を220℃の温間で行い、板厚0.27mmの最終板厚の冷延板とした。その後、この冷延板を、湿水素雰囲気中で、830℃で脱炭焼鈍を兼ねた一次再結晶焼鈍し、MgOを主体とし、表1に示した各種添加物を含有する焼鈍分離剤を塗布・乾燥した後、1180℃×5時間の仕上焼鈍を施した。なお、仕上焼鈍の昇温過程においては、830℃の温度で20時間の均熱処理を行った後、雰囲気ガス組成を30%N2+70%H2とした雰囲気下で、880〜1180℃の温度範囲を15℃/hrで昇温し、1180℃の均熱温度に到達した時点で100%H2の雰囲気に切り替えた。

【0038】

斯くして得られた各製品について、磁気特性(鉄損W17/50、磁束密度B8)を測定し、それらの結果を表1に併せて示した。表1から、本発明に適合する成分組成の焼鈍分離剤を用いて、仕上焼鈍を適正条件で行うことにより鉄損特性に優れた方向性電磁鋼板を得られることがわかる。

【0039】

【表1】

【特許請求の範囲】

【請求項1】

C:0.02〜0.12mass%、Si:2.0〜4.0mass%、Mn:0.02〜0.20mass%、sol.Al:0.01〜0.05mass%、N:0.004〜0.012mass%、Sb:0.01〜0.20mass%、Cu:0.005〜0.20mass%、SおよびSeから選ばれる1種または2種を合計で0.010〜0.040mass%を含有し、残部がFeおよび不可避的不純物からなる成分組成を有する鋼スラブを熱間圧延し、1回または中間焼鈍を挟む2回以上の冷間圧延し、脱炭を兼ねた一次再結晶焼鈍した後、MgOを主成分とする焼鈍分離剤を塗布・乾燥し、最終仕上焼鈍を施す一連の工程により方向性電磁鋼板を製造する方法において、上記焼鈍分離剤は、助剤としてMgO100質量部に対してSnO2を1〜10質量部およびB化合物をB換算で0.001〜1質量部を含有し、かつSnO2とB化合物とが下記式;

[B化合物(B換算質量部)]>0.034×10−0.119×[SnO2(質量部)]

を満たして含有するものであり、最終仕上焼鈍において、昇温過程の700〜860℃の温度範囲で10〜200時間保持し、H2含有雰囲気下で900〜1050℃の温度領域を2〜50℃/hrの昇温速度で加熱することを特徴とする方向性電磁鋼板の製造方法。

【請求項2】

上記B化合物は、ホウ酸、ホウ酸ナトリウム、ホウ酸マグネシウムおよびホウ酸アルミニウムのうちから選ばれる1種または2種以上からなることを特徴とする請求項1に記載の方向性電磁鋼板の製造方法。

【請求項3】

上記焼鈍分離剤は、上記に助剤に加えてさらに、MgO100質量部に対してTi化合物をTi換算で0.1〜10質量部および/またはSr化合物をSr換算で0.1〜10質量部を含有するものであることを特徴とする請求項1または2に記載の方向性電磁鋼板の製造方法。

【請求項4】

上記Ti化合物は、TiO2およびTiOのうちから選ばれる1種または2種、Sr化合物は、硫酸ストロンチウム、水酸化ストロンチウム、炭酸ストロンチウムおよび硝酸ストロンチウムのうちから選ばれる1種または2種以上からなることを特徴とする請求項3に記載の方向性電磁鋼板の製造方法。

【請求項5】

上記鋼スラブは、上記成分組成に加えてさらに、Sn:0.02〜0.30mass%、Ge:0.02〜0.30mass%、Ni:0.01〜0.50mass%およびMo:0.01〜0.05mass%のうちから選ばれる1種または2種以上を含有することを特徴とする請求項1〜4のいずれか1項に記載の方向性電磁鋼板の製造方法。

【請求項1】

C:0.02〜0.12mass%、Si:2.0〜4.0mass%、Mn:0.02〜0.20mass%、sol.Al:0.01〜0.05mass%、N:0.004〜0.012mass%、Sb:0.01〜0.20mass%、Cu:0.005〜0.20mass%、SおよびSeから選ばれる1種または2種を合計で0.010〜0.040mass%を含有し、残部がFeおよび不可避的不純物からなる成分組成を有する鋼スラブを熱間圧延し、1回または中間焼鈍を挟む2回以上の冷間圧延し、脱炭を兼ねた一次再結晶焼鈍した後、MgOを主成分とする焼鈍分離剤を塗布・乾燥し、最終仕上焼鈍を施す一連の工程により方向性電磁鋼板を製造する方法において、上記焼鈍分離剤は、助剤としてMgO100質量部に対してSnO2を1〜10質量部およびB化合物をB換算で0.001〜1質量部を含有し、かつSnO2とB化合物とが下記式;

[B化合物(B換算質量部)]>0.034×10−0.119×[SnO2(質量部)]

を満たして含有するものであり、最終仕上焼鈍において、昇温過程の700〜860℃の温度範囲で10〜200時間保持し、H2含有雰囲気下で900〜1050℃の温度領域を2〜50℃/hrの昇温速度で加熱することを特徴とする方向性電磁鋼板の製造方法。

【請求項2】

上記B化合物は、ホウ酸、ホウ酸ナトリウム、ホウ酸マグネシウムおよびホウ酸アルミニウムのうちから選ばれる1種または2種以上からなることを特徴とする請求項1に記載の方向性電磁鋼板の製造方法。

【請求項3】

上記焼鈍分離剤は、上記に助剤に加えてさらに、MgO100質量部に対してTi化合物をTi換算で0.1〜10質量部および/またはSr化合物をSr換算で0.1〜10質量部を含有するものであることを特徴とする請求項1または2に記載の方向性電磁鋼板の製造方法。

【請求項4】

上記Ti化合物は、TiO2およびTiOのうちから選ばれる1種または2種、Sr化合物は、硫酸ストロンチウム、水酸化ストロンチウム、炭酸ストロンチウムおよび硝酸ストロンチウムのうちから選ばれる1種または2種以上からなることを特徴とする請求項3に記載の方向性電磁鋼板の製造方法。

【請求項5】

上記鋼スラブは、上記成分組成に加えてさらに、Sn:0.02〜0.30mass%、Ge:0.02〜0.30mass%、Ni:0.01〜0.50mass%およびMo:0.01〜0.05mass%のうちから選ばれる1種または2種以上を含有することを特徴とする請求項1〜4のいずれか1項に記載の方向性電磁鋼板の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−57190(P2012−57190A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−198813(P2010−198813)

【出願日】平成22年9月6日(2010.9.6)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月6日(2010.9.6)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]