施工フィールド内への機能物を均等に付着させる施工方法と機能物皮膜の形成方法

【課題】フィールド内への機能物皮膜の施工において、機能性溶液の損失がなく、誰でも短時間で簡単に、皮膜の厚みの調整ができ、フィールド内壁面に機能物を均等に付着させる施工方法と施工後フィールド内壁面全体を一度に効率よく乾燥させる機能物皮膜の吸着方法を提供する。

【解決手段】噴射粒子径5μmアンダーで機能性溶液の時間当たりの噴射量及び使用量を調整しながらフィールド内に噴射し循環させることでフィールド内壁面に機能物が必要皮膜の厚みで均等に付着させることを特徴とする施工方法と施工後にフィールド内全体の温度と湿度を調整し効率よく一度にフィールド内壁面全体を乾燥させることを特徴とする機能物皮膜の形成方法。

【解決手段】噴射粒子径5μmアンダーで機能性溶液の時間当たりの噴射量及び使用量を調整しながらフィールド内に噴射し循環させることでフィールド内壁面に機能物が必要皮膜の厚みで均等に付着させることを特徴とする施工方法と施工後にフィールド内全体の温度と湿度を調整し効率よく一度にフィールド内壁面全体を乾燥させることを特徴とする機能物皮膜の形成方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フィールド内で機能物の付着量を自由に調整しながら内壁面に均等に付着させる事ができることを特徴とする施工方法と、フィールド内壁面全体を効率よく一度に乾燥させることを特徴とする機能物皮膜の形成方法に関するものである。さらに詳しくは、フィールド内で機能物の付着量を自由に調整しながら内壁面に均等に付着させる事ができることで、さらに機能物皮膜が機能物の機能を最大限に発揮できる厚みにするための機能性溶液の面積当たり使用量を比重計算によって導き出すこともできる。また、機能性溶液の5μmアンダー噴射粒子をフィールド内の循環形態で、使用量基準値及びフィールド内での総内面積で噴射量を調整しながら噴射する施工方法と、フィールド内全体の温度及び湿度を調整しフィールド内壁面全体を効率よく一度に乾燥させることを特徴とする機能物皮膜の形成方法に関するものである。

【背景技術】

【0002】

従来のフィールド内壁面に機能物を施工する方法としては、はけ塗り施工、ローラー施工、スプレーガン施工、噴霧器施工などがあるが、どれも均等に機能物を付着させるには高い施工技術を必要とし、施工時間が長時間必要である。しかも、機能物皮膜形成の厚みに付いては施工技術者の感覚によるものでしかなかった。

また、スプレーガン施工は、そのスプレーガンの性能によるが、塗着率が悪く、塗着しなかった機能物がミストとなり機能剤溶液の損失が多く発生していた。特許文献1では、塗装膜圧シュミュレーションとしてコンピュータの活用が提案されているが、コンピュータを必要とし、あくまでも部分的な施工法である。当然ながら本発明の内容をコンピュータシュミレーションすることも可能である。

更に、噴霧器なども使われているが、噴霧器を使用し噴霧する施工方法は、部分的噴霧でしかなく、また、フィールド内壁面全体へ噴霧すると、機能性溶液が落下し、床に機能性溶剤が水溜りのようになるため、フィールド内面全体に均等に施工することができなかった。特許文献2では、噴霧粒子を平均粒径2〜5μmに調製すると共に、イオン数10万個/cm2以上のマイナスイオンを上記噴霧粒子に対して噴射して該噴霧粒子をマイナスイオンに帯電させることを特徴とする抗菌・防カビ・消臭剤の噴霧方法、及び噴霧装置が提供されているが、イオン数10万個/cm2以上のマイナスイオンを上記噴霧粒子に対して噴射して該噴霧粒子をマイナスイオンに帯電させる施工方法は、手間がかかり、費用も高くなる。本発明のような、循環による均等に付着させる方法とは異なる。また、特許文献3では、重力の影響を加味した物理軌道を反映したコンピュータ流体噴射シミュレーションが提案されているが、これも重力に対する噴霧方向計算及び噴霧器の移動や多数の噴霧器の使用による直線的及び反射、引き面に沿った流量計算を元にコンピュータによる膜圧量の計算で基材に直接噴射する方法でしかなく、微粒子の循環形態での循環による施工方法は提案されていない。

【0003】

【特許文献1】特開2006-122830号公報

【特許文献2】特開2006-68583号公報

【特許文献3】特開2006-61901号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、誰でも簡単にフィールド内で機能物の付着量を自由に調整しながら内壁面に均等に付着させる事ができることで、さらに機能物皮膜が機能物の機能を最大限に発揮できる厚みにするための機能性溶液の面積当たり使用量を比重計算によって導き出し。また、機能性溶液の5μmアンダー噴射粒子をフィールド内の循環形態で、使用量基準値及びフィールド内での総内面積で噴射量を調整しながら噴射する施工方法と、フィールド内全体の温度及び湿度を調整しフィールド内壁面全体を効率よく一度に乾燥させることを特徴とする機能物皮膜の形成方法を課題とするものである。

【課題を解決するための手段】

【0005】

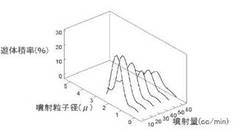

請求項1に記載の発明は、誰にでも機能性溶液の損失がなく短時間で簡単に、フィールド内壁面への機能物が均等に施工できる施工方法として、噴射粒子径を5μmアンダーでフィールド内へ噴射した噴射粒子の循環形態をそのフィールド内の形態に応じて空気対流を起す方向と循環を起せる流れを組み合わせて設計する。本発明を限定するものではないが、あえてわかりやすくするために循環形態の空気対流の方向と循環の流れの組み合わせ例を図1〜図9に示す。実際には、複雑なフィールドが考えられるため、均等循環を考えた組み合わせによる設計をする。また、時間当たりの噴射量は、噴射粒子径の大きさに関係する。時間当たりの噴射量を多くすれば、噴射粒子径が大きくても対流するが、時間当たりの噴射量を少なくすれば、噴射粒子が大きければ対流せず落下する。時間当たりの噴射量が少なければ作業時間がかかる。また、フィールドの大きさに対して時間当たりの噴射量が多ければ、対流せずに噴射方向の壁面にぶつかり機能性溶液が均等に付着しない。このことから、本発明は、機能性溶液の噴射粒子径を5μmアンダーで噴射するとフィールド内壁面への機能物を均等に施工できることを提供する。フィールド内における時間当たりの噴射量を40cc/min × 2とし、浮遊する噴射粒子径の大きさを5μmアンダーで調整してフィールド内における浮遊粒子径体積率表を図10に示す。よって、この方法で施工をおこなうことにより、フィールド内のすべての壁面に機能物を均等に付着させる施工方法を提供する。

請求項2に記載の発明は、請求項1の施工方法において、機能物の付着が必要な基材において同様の施工ができる。この発明は、同一基材もしくは多種にわたる基材を一度の施工で大量に施工するというようなこともできる。そして、一つの基材または、二つ以上の基材において必要な基材全壁面に均等に機能物を付着させることができる施工方法を提供する。

請求項3に記載の発明は、請求項1、2の施工方法において、機能物が必要ない箇所がある。あるいは、一部に機能物の付着の必要がある場合、フィールド内及び基材の一部に機能物が不必要な箇所にマスキングなどの養生をおこなうことにより、必要なフィールド内壁面もしくは基材の一部に均等に機能物を付着させることができる施工方法を提供する。

請求項4に記載の発明は、前記請求項1、2及び3の機能物を均等に付着できることにより、機能性溶液の使用量による機能物皮膜の厚み調整をするための機能性溶液の使用量基準値を求めることができる。計算式は、使用量基準値(g) = (必要厚み(nm) × 機能物の比重) ÷ (1000 × 機能物濃度(%))で求めることができる。また、フィールド内噴射使用量は、使用量(g) = フィールド総内面積(m2) ×使用量基準値(g)にて算出することができる。機能物皮膜の厚みの他に面積あたりの機能物の重量などから求めることもできるが、いずれも簡単な計算ですむ。また、機能性液剤の使用量と機能物皮膜の乾燥形成後、機能物の変化に伴う付着物重量変化をその重量変化係数などで計算することもできる。また、フィールド内に挿入した基材がある場合は、その表面積の合計をプラスして使用量を計算することにより、例えば大量の基材においても、均一に機能物皮膜を形成できる。本発明を制限するものではないが、このことにより、その機能性溶液の機能物濃度に対してフィールド壁面に付着させたい機能物皮膜が機能物の機能を最大限に発揮できる厚みに調整することもできる。すなわち機能物皮膜の厚みから機能性溶液の使用量基準値を計算でき、また、フィールド内の総内面積に対応するその使用量基準値でフィールド内噴射使用量を計算できる。また、その他の数値からも簡単に必要使用量を算出できることを特徴とする施工方法を提供する。

請求項5に記載の発明は、請求項1、2、3及び4の発明において、フィールド内壁面全体に機能性溶液が均等にいきわたり機能物が付着する、しかしながら付着した機能物を壁面に機能物皮膜として形成させるためには乾燥しなければならない。機能性溶剤が自然乾燥タイプのものは換気をおこなう程度でよいが、強制乾燥を必要とするものもしくは、自然乾燥タイプのものでも強制乾燥をおこなった方がよい場合などは、フィールド全体に温度調整及び湿度調整をおこない付着後、乾燥させて形成させる必要がある。フィールド内壁面全体への機能物皮膜の形成方法としては、同じくフィールド内全体で処理することが効率的で無駄がない。フィールド全体の温度調整及び湿度調整の方法としては、フィールド内でヒーター及び湿度調整機を使用するなどの方法がある。このように効率よく一度にフィールド内壁面全体を乾燥させることを特徴とする機能物皮膜の形成方法を提供する。

請求項6に記載の発明は、請求項1、2、3、4及び5の発明において、機能性溶液が、金属物拡散溶液、非金属物拡散溶液、消臭剤溶液、抗菌剤溶液、殺虫剤溶液、忌避剤溶液、洗浄剤溶液、防錆剤溶液、防水剤溶液、塗料溶液、接着剤溶液、吸湿剤溶液、芳香剤溶液、染色剤溶液、剥離剤溶液、静電防止剤溶液、潤滑剤溶液、艶出剤溶液、コーティング剤溶液、水及び海水の単体及び前記溶剤の二つ以上の混合物または、二つ以上の機能を持つ機能性溶剤であることを特徴とする施工方法を提供する。

請求項7に記載の発明は、請求項1、2、3、4及び5の発明において、機能性溶に、バクテリア、ウィールス、ビールスなどの細菌類が挿入された液体であることを特徴とする施工方法。

【発明の効果】

【0006】

本発明は実施例1の通り、フィールド内壁面すべてにおいて均等に機能物を付着することができることは明らかである。また、実施例2でおこなった、乾燥にて、機能物皮膜を短時間で形成させることができる。その機能物がたとえば、水酸化チタンから酸化チタンへというように変化しても、重量変化係数などで計算することにより確実に使用量を計算できる。また、大型フィールドにおいても機能物を均一に付着させることができる。このことにより5μmアンダーの噴射粒子で、循環形態をそのフィールド内の形状において確実に設計し、循環させながら、噴射するだけで、機能性溶液の損失なく誰でも簡単にフィールド内壁面全体に機能物を均等に付着でき、しかも簡単な計算で確実に使用量を特定できる。また、フィールド内全体で温度調整及び湿度調整をおこなうことで乾燥させ、効率よく一度に機能性皮膜を形成できる。

【発明を実施するための最良の形態】

【0007】

本発明を限定するものではないが、最良の形態として、図11により2.5μmアンダーでフィールド内に噴射、循環させることにより噴射粒子は1時間以上もフィールド内を浮遊するので、より望ましい。また、噴射終了後も循環を続けたほうがより早く付着するので、より望ましいといえる。

【実施例】

【0008】

以下に、実施例を示し、本発明をさらに説明するために具体例を挙げて説明するが、本発明を制限するものではない。

実施例1

本発明のフィールド内における機能性溶液を均等に付着させる具体例として、実験をおこなった。尚、フィールドは、図12のプレハブハウスとし、機能性溶液は、水酸化チタン水溶液とした。噴射粒子径は、2.5μmアンダーに調整し、時間当たり噴射量は20cc/minでおこなった、フィールド内装面積56.1471m2であるので、メーカー指定量の計算量合計786gを使用量とし、図1と図3の循環形態にて循環させながら噴射した。実験方法はフィールド内に1000cm2の大きさに調整した基材を実験前に重量を計測して、基材を所定の場所の14箇所に設置した。噴射実験後に基材の重量を再度計測して、その重さの差を付着した機能性溶液の重量とした。結果を図13に示す。実験結果から、機能性溶液はフィールド内のすべての箇所において計測誤差はあるものの、均等に付着していることがわかった。

実施例2

上記基材をそのままで所定の位置に戻して、室温50℃、湿度40%で2時間乾燥させたのち、基材15枚のトータル重量を測り、実験前の重量から重さの差を計算した。結果は、0.77gであった。また、その皮膜の厚みは、計算値から128.3nmであることがわかる。実験で使用した機能性溶液中の水酸化チタン濃度は、4.529w%であり、水酸化チタンから酸化チタンへの重量変化係数は、0.821である。また、酸化チタンの比重は約4であると考えられるので、計算上の基材への吸着酸化チタン量は、0.7811gであり、酸化チタン皮膜の厚みは、130.1nmになるので、実験上の形成量及び厚みは計算値とほぼ一致していることがわかる。

実施例3

また、床面積1152m2の大型フィールドでの実験を図8の循環形態にて循環させながら時間当たりの噴射量40cc/minにてメリケン粉10w%の水溶液を噴射し、地上0.5m及び地上1.5mの高さでの循環状態を確認した。各地上0.5m及び地上1.5mの高にスライドグラスをセットしたシャーレを置き回収したメリケン粉を顕微鏡で100倍に拡大し、付着状態のデータグラフを図14に示す。この結果においても機能性溶液が循環することで、機能物の付着度が均一になることがわかった。

【産業上の利用可能性】

【0009】

従来の施工方法は、部分的な施工方法として用いられることが多く、フィールド内壁面全体に対する施工方法としては不向きであり、フィールド内壁面全体への、機能性溶液の損失が少なく誰でも短時間で施工できる機能性溶液の施工方法と効率のよいフィールド内壁面全体への機能物皮膜の形成方法が早急に求められている。

【図面の簡単な説明】

【0010】

【図1】一箇所噴射の循環設計例(横から見た図 四角)

【図2】一箇所噴射の循環設計例(横から見た図 円)

【図3】一箇所噴射の循環設計例(上から見た図 四角)

【図4】一箇所噴射の循環設計例(上から見た図 円)

【図5】一箇所噴射の循環設計例(上から見た図 三角)

【図6】二箇所以上噴射の循環設計例(横から見た図 四角)

【図7】二箇所以上噴射の循環設計例(上から見た図 四角順方向)

【図8】二箇所以上噴射の循環設計例(上から見た図 四角相互方向)

【図9】二箇所以上噴射の循環設計例(上から見た図 L型)

【図10】浮遊分布実験表

【図11】噴霧粒子径と浮遊時間の関係表

【図12】実施例1の実験フィールドの三面図

【図13】実験例1のフィールド内付着実験結果表

【図14】実験例3のフィールド内付着実験結果表

【技術分野】

【0001】

本発明は、フィールド内で機能物の付着量を自由に調整しながら内壁面に均等に付着させる事ができることを特徴とする施工方法と、フィールド内壁面全体を効率よく一度に乾燥させることを特徴とする機能物皮膜の形成方法に関するものである。さらに詳しくは、フィールド内で機能物の付着量を自由に調整しながら内壁面に均等に付着させる事ができることで、さらに機能物皮膜が機能物の機能を最大限に発揮できる厚みにするための機能性溶液の面積当たり使用量を比重計算によって導き出すこともできる。また、機能性溶液の5μmアンダー噴射粒子をフィールド内の循環形態で、使用量基準値及びフィールド内での総内面積で噴射量を調整しながら噴射する施工方法と、フィールド内全体の温度及び湿度を調整しフィールド内壁面全体を効率よく一度に乾燥させることを特徴とする機能物皮膜の形成方法に関するものである。

【背景技術】

【0002】

従来のフィールド内壁面に機能物を施工する方法としては、はけ塗り施工、ローラー施工、スプレーガン施工、噴霧器施工などがあるが、どれも均等に機能物を付着させるには高い施工技術を必要とし、施工時間が長時間必要である。しかも、機能物皮膜形成の厚みに付いては施工技術者の感覚によるものでしかなかった。

また、スプレーガン施工は、そのスプレーガンの性能によるが、塗着率が悪く、塗着しなかった機能物がミストとなり機能剤溶液の損失が多く発生していた。特許文献1では、塗装膜圧シュミュレーションとしてコンピュータの活用が提案されているが、コンピュータを必要とし、あくまでも部分的な施工法である。当然ながら本発明の内容をコンピュータシュミレーションすることも可能である。

更に、噴霧器なども使われているが、噴霧器を使用し噴霧する施工方法は、部分的噴霧でしかなく、また、フィールド内壁面全体へ噴霧すると、機能性溶液が落下し、床に機能性溶剤が水溜りのようになるため、フィールド内面全体に均等に施工することができなかった。特許文献2では、噴霧粒子を平均粒径2〜5μmに調製すると共に、イオン数10万個/cm2以上のマイナスイオンを上記噴霧粒子に対して噴射して該噴霧粒子をマイナスイオンに帯電させることを特徴とする抗菌・防カビ・消臭剤の噴霧方法、及び噴霧装置が提供されているが、イオン数10万個/cm2以上のマイナスイオンを上記噴霧粒子に対して噴射して該噴霧粒子をマイナスイオンに帯電させる施工方法は、手間がかかり、費用も高くなる。本発明のような、循環による均等に付着させる方法とは異なる。また、特許文献3では、重力の影響を加味した物理軌道を反映したコンピュータ流体噴射シミュレーションが提案されているが、これも重力に対する噴霧方向計算及び噴霧器の移動や多数の噴霧器の使用による直線的及び反射、引き面に沿った流量計算を元にコンピュータによる膜圧量の計算で基材に直接噴射する方法でしかなく、微粒子の循環形態での循環による施工方法は提案されていない。

【0003】

【特許文献1】特開2006-122830号公報

【特許文献2】特開2006-68583号公報

【特許文献3】特開2006-61901号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、誰でも簡単にフィールド内で機能物の付着量を自由に調整しながら内壁面に均等に付着させる事ができることで、さらに機能物皮膜が機能物の機能を最大限に発揮できる厚みにするための機能性溶液の面積当たり使用量を比重計算によって導き出し。また、機能性溶液の5μmアンダー噴射粒子をフィールド内の循環形態で、使用量基準値及びフィールド内での総内面積で噴射量を調整しながら噴射する施工方法と、フィールド内全体の温度及び湿度を調整しフィールド内壁面全体を効率よく一度に乾燥させることを特徴とする機能物皮膜の形成方法を課題とするものである。

【課題を解決するための手段】

【0005】

請求項1に記載の発明は、誰にでも機能性溶液の損失がなく短時間で簡単に、フィールド内壁面への機能物が均等に施工できる施工方法として、噴射粒子径を5μmアンダーでフィールド内へ噴射した噴射粒子の循環形態をそのフィールド内の形態に応じて空気対流を起す方向と循環を起せる流れを組み合わせて設計する。本発明を限定するものではないが、あえてわかりやすくするために循環形態の空気対流の方向と循環の流れの組み合わせ例を図1〜図9に示す。実際には、複雑なフィールドが考えられるため、均等循環を考えた組み合わせによる設計をする。また、時間当たりの噴射量は、噴射粒子径の大きさに関係する。時間当たりの噴射量を多くすれば、噴射粒子径が大きくても対流するが、時間当たりの噴射量を少なくすれば、噴射粒子が大きければ対流せず落下する。時間当たりの噴射量が少なければ作業時間がかかる。また、フィールドの大きさに対して時間当たりの噴射量が多ければ、対流せずに噴射方向の壁面にぶつかり機能性溶液が均等に付着しない。このことから、本発明は、機能性溶液の噴射粒子径を5μmアンダーで噴射するとフィールド内壁面への機能物を均等に施工できることを提供する。フィールド内における時間当たりの噴射量を40cc/min × 2とし、浮遊する噴射粒子径の大きさを5μmアンダーで調整してフィールド内における浮遊粒子径体積率表を図10に示す。よって、この方法で施工をおこなうことにより、フィールド内のすべての壁面に機能物を均等に付着させる施工方法を提供する。

請求項2に記載の発明は、請求項1の施工方法において、機能物の付着が必要な基材において同様の施工ができる。この発明は、同一基材もしくは多種にわたる基材を一度の施工で大量に施工するというようなこともできる。そして、一つの基材または、二つ以上の基材において必要な基材全壁面に均等に機能物を付着させることができる施工方法を提供する。

請求項3に記載の発明は、請求項1、2の施工方法において、機能物が必要ない箇所がある。あるいは、一部に機能物の付着の必要がある場合、フィールド内及び基材の一部に機能物が不必要な箇所にマスキングなどの養生をおこなうことにより、必要なフィールド内壁面もしくは基材の一部に均等に機能物を付着させることができる施工方法を提供する。

請求項4に記載の発明は、前記請求項1、2及び3の機能物を均等に付着できることにより、機能性溶液の使用量による機能物皮膜の厚み調整をするための機能性溶液の使用量基準値を求めることができる。計算式は、使用量基準値(g) = (必要厚み(nm) × 機能物の比重) ÷ (1000 × 機能物濃度(%))で求めることができる。また、フィールド内噴射使用量は、使用量(g) = フィールド総内面積(m2) ×使用量基準値(g)にて算出することができる。機能物皮膜の厚みの他に面積あたりの機能物の重量などから求めることもできるが、いずれも簡単な計算ですむ。また、機能性液剤の使用量と機能物皮膜の乾燥形成後、機能物の変化に伴う付着物重量変化をその重量変化係数などで計算することもできる。また、フィールド内に挿入した基材がある場合は、その表面積の合計をプラスして使用量を計算することにより、例えば大量の基材においても、均一に機能物皮膜を形成できる。本発明を制限するものではないが、このことにより、その機能性溶液の機能物濃度に対してフィールド壁面に付着させたい機能物皮膜が機能物の機能を最大限に発揮できる厚みに調整することもできる。すなわち機能物皮膜の厚みから機能性溶液の使用量基準値を計算でき、また、フィールド内の総内面積に対応するその使用量基準値でフィールド内噴射使用量を計算できる。また、その他の数値からも簡単に必要使用量を算出できることを特徴とする施工方法を提供する。

請求項5に記載の発明は、請求項1、2、3及び4の発明において、フィールド内壁面全体に機能性溶液が均等にいきわたり機能物が付着する、しかしながら付着した機能物を壁面に機能物皮膜として形成させるためには乾燥しなければならない。機能性溶剤が自然乾燥タイプのものは換気をおこなう程度でよいが、強制乾燥を必要とするものもしくは、自然乾燥タイプのものでも強制乾燥をおこなった方がよい場合などは、フィールド全体に温度調整及び湿度調整をおこない付着後、乾燥させて形成させる必要がある。フィールド内壁面全体への機能物皮膜の形成方法としては、同じくフィールド内全体で処理することが効率的で無駄がない。フィールド全体の温度調整及び湿度調整の方法としては、フィールド内でヒーター及び湿度調整機を使用するなどの方法がある。このように効率よく一度にフィールド内壁面全体を乾燥させることを特徴とする機能物皮膜の形成方法を提供する。

請求項6に記載の発明は、請求項1、2、3、4及び5の発明において、機能性溶液が、金属物拡散溶液、非金属物拡散溶液、消臭剤溶液、抗菌剤溶液、殺虫剤溶液、忌避剤溶液、洗浄剤溶液、防錆剤溶液、防水剤溶液、塗料溶液、接着剤溶液、吸湿剤溶液、芳香剤溶液、染色剤溶液、剥離剤溶液、静電防止剤溶液、潤滑剤溶液、艶出剤溶液、コーティング剤溶液、水及び海水の単体及び前記溶剤の二つ以上の混合物または、二つ以上の機能を持つ機能性溶剤であることを特徴とする施工方法を提供する。

請求項7に記載の発明は、請求項1、2、3、4及び5の発明において、機能性溶に、バクテリア、ウィールス、ビールスなどの細菌類が挿入された液体であることを特徴とする施工方法。

【発明の効果】

【0006】

本発明は実施例1の通り、フィールド内壁面すべてにおいて均等に機能物を付着することができることは明らかである。また、実施例2でおこなった、乾燥にて、機能物皮膜を短時間で形成させることができる。その機能物がたとえば、水酸化チタンから酸化チタンへというように変化しても、重量変化係数などで計算することにより確実に使用量を計算できる。また、大型フィールドにおいても機能物を均一に付着させることができる。このことにより5μmアンダーの噴射粒子で、循環形態をそのフィールド内の形状において確実に設計し、循環させながら、噴射するだけで、機能性溶液の損失なく誰でも簡単にフィールド内壁面全体に機能物を均等に付着でき、しかも簡単な計算で確実に使用量を特定できる。また、フィールド内全体で温度調整及び湿度調整をおこなうことで乾燥させ、効率よく一度に機能性皮膜を形成できる。

【発明を実施するための最良の形態】

【0007】

本発明を限定するものではないが、最良の形態として、図11により2.5μmアンダーでフィールド内に噴射、循環させることにより噴射粒子は1時間以上もフィールド内を浮遊するので、より望ましい。また、噴射終了後も循環を続けたほうがより早く付着するので、より望ましいといえる。

【実施例】

【0008】

以下に、実施例を示し、本発明をさらに説明するために具体例を挙げて説明するが、本発明を制限するものではない。

実施例1

本発明のフィールド内における機能性溶液を均等に付着させる具体例として、実験をおこなった。尚、フィールドは、図12のプレハブハウスとし、機能性溶液は、水酸化チタン水溶液とした。噴射粒子径は、2.5μmアンダーに調整し、時間当たり噴射量は20cc/minでおこなった、フィールド内装面積56.1471m2であるので、メーカー指定量の計算量合計786gを使用量とし、図1と図3の循環形態にて循環させながら噴射した。実験方法はフィールド内に1000cm2の大きさに調整した基材を実験前に重量を計測して、基材を所定の場所の14箇所に設置した。噴射実験後に基材の重量を再度計測して、その重さの差を付着した機能性溶液の重量とした。結果を図13に示す。実験結果から、機能性溶液はフィールド内のすべての箇所において計測誤差はあるものの、均等に付着していることがわかった。

実施例2

上記基材をそのままで所定の位置に戻して、室温50℃、湿度40%で2時間乾燥させたのち、基材15枚のトータル重量を測り、実験前の重量から重さの差を計算した。結果は、0.77gであった。また、その皮膜の厚みは、計算値から128.3nmであることがわかる。実験で使用した機能性溶液中の水酸化チタン濃度は、4.529w%であり、水酸化チタンから酸化チタンへの重量変化係数は、0.821である。また、酸化チタンの比重は約4であると考えられるので、計算上の基材への吸着酸化チタン量は、0.7811gであり、酸化チタン皮膜の厚みは、130.1nmになるので、実験上の形成量及び厚みは計算値とほぼ一致していることがわかる。

実施例3

また、床面積1152m2の大型フィールドでの実験を図8の循環形態にて循環させながら時間当たりの噴射量40cc/minにてメリケン粉10w%の水溶液を噴射し、地上0.5m及び地上1.5mの高さでの循環状態を確認した。各地上0.5m及び地上1.5mの高にスライドグラスをセットしたシャーレを置き回収したメリケン粉を顕微鏡で100倍に拡大し、付着状態のデータグラフを図14に示す。この結果においても機能性溶液が循環することで、機能物の付着度が均一になることがわかった。

【産業上の利用可能性】

【0009】

従来の施工方法は、部分的な施工方法として用いられることが多く、フィールド内壁面全体に対する施工方法としては不向きであり、フィールド内壁面全体への、機能性溶液の損失が少なく誰でも短時間で施工できる機能性溶液の施工方法と効率のよいフィールド内壁面全体への機能物皮膜の形成方法が早急に求められている。

【図面の簡単な説明】

【0010】

【図1】一箇所噴射の循環設計例(横から見た図 四角)

【図2】一箇所噴射の循環設計例(横から見た図 円)

【図3】一箇所噴射の循環設計例(上から見た図 四角)

【図4】一箇所噴射の循環設計例(上から見た図 円)

【図5】一箇所噴射の循環設計例(上から見た図 三角)

【図6】二箇所以上噴射の循環設計例(横から見た図 四角)

【図7】二箇所以上噴射の循環設計例(上から見た図 四角順方向)

【図8】二箇所以上噴射の循環設計例(上から見た図 四角相互方向)

【図9】二箇所以上噴射の循環設計例(上から見た図 L型)

【図10】浮遊分布実験表

【図11】噴霧粒子径と浮遊時間の関係表

【図12】実施例1の実験フィールドの三面図

【図13】実験例1のフィールド内付着実験結果表

【図14】実験例3のフィールド内付着実験結果表

【特許請求の範囲】

【請求項1】

噴射粒子径5μmアンダーで機能性溶液を噴射し循環させることにより、フィールド内壁面全体に機能物を均等に付着させることができることを特徴とする施工方法。

【請求項2】

上記〔請求項1〕の施工方法により、機能物皮膜を付着させたい基材をフィールド内に挿入することにより、その基材に機能物を均等に付着させることができることを特徴とする施工方法。

【請求項3】

上記〔請求項1〕、〔請求項2〕の施工方法により、フィールド内壁面の一部もしくは、機能物皮膜の必要としない部分にマスキングをおこなうことにより、機能物を必要な箇所だけ、付着させることを特徴とする施工方法。

【請求項4】

上記〔請求項1〕、〔請求項2〕、〔請求項3〕の施工方法において、機能性溶液と機能物皮膜の厚みで使用量基準値を求めることで、フィールド内総内面積に対して使用量を調整できることを特徴とする施工方法。

【請求項5】

上記〔請求項1〕、〔請求項2〕、〔請求項3〕、〔請求項4〕の施工方法において、施工後フィールド内全体の温度及び湿度を調整しフィールド内壁面全体を一度に乾燥させることを特徴とする機能物皮膜の形成方法。

【請求項6】

上記〔請求項1〕、〔請求項2〕、〔請求項3〕、〔請求項4〕、〔請求項5〕の施工方法及び形成方法の機能性溶液が、金属物拡散溶液、非金属物拡散溶液、消臭剤溶液、抗菌剤溶液、殺虫剤溶液、忌避剤溶液、洗浄剤溶液、防錆剤溶液、防水剤溶液、塗料溶液、接着剤溶液、吸湿剤溶液、芳香剤溶液、染色剤溶液、剥離剤溶液、静電防止剤溶液、潤滑剤溶液、艶出剤溶液、コーティング剤溶液、水及び海水で前記溶剤の単体及び二つ以上の混合物または、二つ以上の機能を持つ機能性溶剤であることを特徴とする施工方法。

【請求項7】

上記〔請求項1〕、〔請求項2〕、〔請求項3〕、〔請求項4〕、〔請求項5〕の施工方法及び形成方法の機能性溶液で、バクテリア、ウィールス、ビールスなどの細菌類が挿入された液体であることを特徴とする施工方法

【請求項1】

噴射粒子径5μmアンダーで機能性溶液を噴射し循環させることにより、フィールド内壁面全体に機能物を均等に付着させることができることを特徴とする施工方法。

【請求項2】

上記〔請求項1〕の施工方法により、機能物皮膜を付着させたい基材をフィールド内に挿入することにより、その基材に機能物を均等に付着させることができることを特徴とする施工方法。

【請求項3】

上記〔請求項1〕、〔請求項2〕の施工方法により、フィールド内壁面の一部もしくは、機能物皮膜の必要としない部分にマスキングをおこなうことにより、機能物を必要な箇所だけ、付着させることを特徴とする施工方法。

【請求項4】

上記〔請求項1〕、〔請求項2〕、〔請求項3〕の施工方法において、機能性溶液と機能物皮膜の厚みで使用量基準値を求めることで、フィールド内総内面積に対して使用量を調整できることを特徴とする施工方法。

【請求項5】

上記〔請求項1〕、〔請求項2〕、〔請求項3〕、〔請求項4〕の施工方法において、施工後フィールド内全体の温度及び湿度を調整しフィールド内壁面全体を一度に乾燥させることを特徴とする機能物皮膜の形成方法。

【請求項6】

上記〔請求項1〕、〔請求項2〕、〔請求項3〕、〔請求項4〕、〔請求項5〕の施工方法及び形成方法の機能性溶液が、金属物拡散溶液、非金属物拡散溶液、消臭剤溶液、抗菌剤溶液、殺虫剤溶液、忌避剤溶液、洗浄剤溶液、防錆剤溶液、防水剤溶液、塗料溶液、接着剤溶液、吸湿剤溶液、芳香剤溶液、染色剤溶液、剥離剤溶液、静電防止剤溶液、潤滑剤溶液、艶出剤溶液、コーティング剤溶液、水及び海水で前記溶剤の単体及び二つ以上の混合物または、二つ以上の機能を持つ機能性溶剤であることを特徴とする施工方法。

【請求項7】

上記〔請求項1〕、〔請求項2〕、〔請求項3〕、〔請求項4〕、〔請求項5〕の施工方法及び形成方法の機能性溶液で、バクテリア、ウィールス、ビールスなどの細菌類が挿入された液体であることを特徴とする施工方法

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2007−330941(P2007−330941A)

【公開日】平成19年12月27日(2007.12.27)

【国際特許分類】

【出願番号】特願2006−168725(P2006−168725)

【出願日】平成18年6月19日(2006.6.19)

【出願人】(596034045)

【出願人】(306022546)

【出願人】(506210923)

【Fターム(参考)】

【公開日】平成19年12月27日(2007.12.27)

【国際特許分類】

【出願日】平成18年6月19日(2006.6.19)

【出願人】(596034045)

【出願人】(306022546)

【出願人】(506210923)

【Fターム(参考)】

[ Back to top ]