旋回式作業機械の被害量表示装置

【課題】港湾荷役などの水切り作業を専ら行う場合でも下部走行体の特定箇所の部材が早期に疲労破壊するのを抑制し、下部走行体の疲労寿命を大幅に伸ばし得る旋回式作業機械の被害量表示装置を提供する。

【解決手段】旋回式作業機械は、下部走行体上に上部旋回体が旋回中心回りに360度旋回可能に搭載され、この上部旋回体にアタッチメントが設けられてなる。この旋回式作業機械の被害量表示装置は、上記アタッチメントによる作業時に下部走行体に掛かる負荷を、下部走行体の旋回中心回りの所定の旋回範囲毎に計測する計測手段41と、この計測手段により計測した所定の旋回範囲毎の負荷を基にそれぞれ下部走行体に掛かる所定の旋回範囲毎の被害量を算出する演算手段42と、この演算手段で算出した所定の旋回範囲毎の被害量を表示する表示手段43とを備える。

【解決手段】旋回式作業機械は、下部走行体上に上部旋回体が旋回中心回りに360度旋回可能に搭載され、この上部旋回体にアタッチメントが設けられてなる。この旋回式作業機械の被害量表示装置は、上記アタッチメントによる作業時に下部走行体に掛かる負荷を、下部走行体の旋回中心回りの所定の旋回範囲毎に計測する計測手段41と、この計測手段により計測した所定の旋回範囲毎の負荷を基にそれぞれ下部走行体に掛かる所定の旋回範囲毎の被害量を算出する演算手段42と、この演算手段で算出した所定の旋回範囲毎の被害量を表示する表示手段43とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、クレーンやショベルなどの旋回式作業機械の下部走行体に掛かる被害量を表示する被害量表示装置に関する。

【背景技術】

【0002】

一般に、クレーンやショベルなどの旋回式作業機械は、ホイール又はクローラにより走行する下部走行体と、この下部走行体上に旋回ベアリングを介在して旋回中心(旋回ベアリングの中心)回りに360度旋回可能に搭載された上部旋回体と、この上部旋回体に設けられたアタッチメントとを備えてなる。ここで、アタッチメントとは、クレーンの場合、ブームの先端から垂下されたフックで吊り作業を行うものであり、ショベルの場合、アームの先端に設けられたバケットで掘削などの作業を行うものである。

【0003】

ところで、近年、このような旋回式作業機械を対象とし、作業量の定量評価により各部材の適切な交換時期を設定し、機械の大きなトラブルの発生を抑制するための装置などが種々提案され、公知になっている。例えば特許文献1には、クレーンの作業履歴を評価する装置として、ブームの作業半径、吊り荷重及び作業時間をそれぞれ検出する検出手段と、ブームの作業半径と吊り荷重との積であるモーメントに作業時間をさらに乗算したモーメント時間、又は上記モーメントのべき乗に作業時間をさらに乗算したモーメントべき乗時間を求める演算手段と、上記モーメント時間又はモーメントべき乗時間に基づいてクレーンの作業履歴を評価する評価手段とを備えてなるものが記載されている。また、特許文献2には、建設機械のデータ処理装置として、エンジンに加えられた実際の被害量を演算する被害量演算手段と、上記被害量の大きさとエンジン寿命との対応関係を予め設定する対応関係設定手段と、この対応関係設定手段により設定される対応関係に基づき、上記被害量演算手段により演算される実際の被害量に対応するエンジン寿命を求める寿命予測手段とを備えてなるものが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007―204208号公報

【特許文献2】特開2001−11900号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来公知のものは、いずれも旋回式作業機械の下部走行体の負荷ないし被害量を測定するものではなく、その寿命を伸ばすことに寄与することができない。すなわち、回転式作業機械の下部走行体は、上部旋回体がどの方向を向いて作業するかという作業状態によって各部材に掛かる負荷ないし被害量が大きく異なるが、このことについては全く配慮がなされていない。特に、港湾荷役などの水切り(陸揚げ)作業を専ら行う旋回式作業機械の場合、作業機械の上部旋回体は所定の旋回範囲内で繰り返し作業を行うことが多いが、そのことをオペレータなどが知り、対応策を講じることはないので、下部走行体の特定箇所の部材が早期に疲労破壊を生じることがある。

【0006】

本発明はかかる点に鑑みてなされたものであり、その課題とするところは、作業時に旋回式作業機械の下部走行体に掛かる負荷ないし被害量を、下部旋回体の旋回中心回りの所定の旋回範囲毎に算出し、オペレータに知らしめることにより、港湾荷役などの水切り作業を専ら行う場合でもオペレータが適切な対応策を講じて、下部走行体の特定箇所の部材が早期に疲労破壊するのを抑制し、下部走行体の疲労寿命を大幅に伸ばし得る旋回式作業機械の被害量表示装置を提供せんとするものである。

【課題を解決するための手段】

【0007】

上記の課題を解決するため、請求項1に係る発明は、下部走行体上に上部旋回体が旋回中心回りに360度旋回可能に搭載され、この上部旋回体にアタッチメントが設けられた旋回式作業機械の被害量表示装置として、上記アタッチメントによる作業時に下部走行体に掛かる負荷を、下部走行体の旋回中心回りの所定の旋回範囲毎に計測する計測手段と、この計測手段により計測した所定の旋回範囲毎の負荷を基にそれぞれ下部走行体に掛かる所定の旋回範囲毎の被害量を算出する演算手段と、この演算手段で算出した所定の旋回範囲毎の被害量を表示する表示手段とを備える構成にする。

【0008】

この構成では、アタッチメントによる作業時に下部走行体に掛かる負荷ないし被害量が下部走行体の旋回中心回りの所定の旋回範囲毎に算出され、その旋回範囲毎の被害量が表示手段により表示されるため、この表示を見たオペレータは、旋回範囲毎の被害量が均一になるような適切な対応策を講じることになる。例えば港湾荷役などの水切り作業を専ら行う旋回式作業機械の場合、上部旋回体は所定の旋回範囲内で繰り返し作業を行うことが多く、下部走行体にはこの作業に対応した特定の旋回範囲の被害量が他の旋回範囲のそれと比べて大きくなるが、オペレータは、水切り作業での下部走行体の向きなどを変更することにより、下部走行体の旋回範囲毎の被害量を均一化することができる。

【0009】

請求項2に係る発明は、請求項1記載の旋回式作業機械の被害量表示装置において、上記計測手段の好ましい形態を提供するものである。すなわち、計測手段は、下部走行体の旋回中心回りの所定の旋回範囲毎に設置されかつその設置箇所の負荷をそれぞれ検出する複数の負荷検出器からなる構成にする。この構成では、下部走行体の旋回中心回りの所定の旋回範囲毎に設置された複数の負荷検出器によってそれぞれ負荷が検出されるため、旋回範囲毎の負荷の測定精度ひいては旋回範囲毎の被害量の算出精度を高めることができる。

【0010】

請求項3に係る発明は、請求項1又は2記載の旋回式作業機械の被害量表示装置において、上記演算手段のより具体的な形態を提供するものである。すなわち、演算手段は、所定の旋回範囲毎にそれぞれ作業時の負荷Fi及び回数Niを用いて、下記の式により、被害量が等価となる等価荷重Feqを求め、

Feq={Σ(Ni×Fim)/ΣNi}1/m

但し、mは下部走行体を構成する鋼板の疲労強度線図の傾き

さらに、この等価荷重Feqに全回数ΣNiを乗じて、所定の旋回範囲毎の被害量を算出するものである。

【0011】

請求項4に係る発明は、請求項3記載の旋回式作業機械の被害量表示装置において、上記演算手段は、所定の旋回範囲毎の被害量を算出するときそれらの被害量の中の最大値に対する割合をも算出する一方、上記表示手段は、所定の旋回範囲毎の被害量と共に、あるいはこの被害量の代わりに、所定の旋回範囲毎の被害量の、最大値に対する割合を表示する構成にする。この構成では、所定の旋回範囲毎の被害量と共に、あるいはこの被害量の代わりに、所定の旋回範囲毎の被害量の、最大値に対する割合が表示手段により表示されるため、この表示を見たオペレータは、いずれの旋回範囲の被害量が最も大きいのかを容易に判断することができる。

【0012】

請求項5に係る発明は、請求項3又は4記載の旋回式作業機械の被害量表示装置において、上記演算手段は、所定の旋回範囲毎の被害量を算出するとき、下部走行体を構成する鋼板の継手等級を考慮して設定した疲労寿命に対する被害量の割合をも算出する一方、上記表示手段は、所定の旋回範囲毎の被害量と共に、あるいはこの被害量の代わりに、所定の旋回範囲毎の疲労寿命に対する被害量の割合を表示する構成にする。この構成では、所定の旋回範囲毎の被害量と共に、あるいはこの被害量の代わりに、所定の旋回範囲毎の疲労寿命に対する被害量の割合が表示手段により表示されるため、この表示を見たオペレータは、所定の旋回範囲毎の疲労寿命に対する被害量の割合を把握することができ、例えばサービス診断をする場合に点検箇所や点検内容を適正に行うことができることになる。

【発明の効果】

【0013】

以上のように、本発明における旋回式作業機械の被害量表示装置によれば、アタッチメントによる作業時に下部走行体に掛かる被害量が下部走行体の旋回中心回りの所定の旋回範囲毎に算出され、その旋回範囲毎の被害量が表示されるため、この表示を見たオペレータが適切な対応策を講じることで下部走行体の旋回範囲毎の被害量を均一化することができ、下部走行体の疲労寿命を大幅に伸ばすことができる。

【0014】

特に、請求項2に係る発明では、下部走行体の旋回中心回りの所定の旋回範囲毎に設置された複数の負荷検出器によってそれぞれ負荷が検出されるため、旋回範囲毎の負荷の測定精度ひいては旋回範囲毎の被害量の算出精度を高めることができ、信頼性の向上に寄与することができる。

【0015】

また、請求項4に係る発明では、所定の旋回範囲毎の被害量と共に、あるいはこの被害量の代わりに、所定の旋回範囲毎の被害量の、最大値に対する割合が表示手段により表示されるため、この表示を見たオペレータは、いずれの旋回範囲の被害量が最も大きいのかを容易に判断することができ、表示効果を高めることができる。

【0016】

さらに、請求項5に係る発明では、所定の旋回範囲毎の被害量と共に、あるいはこの被害量の代わりに、所定の旋回範囲毎の疲労寿命に対する被害量の割合が表示手段により表示されるため、この表示を見たオペレータは、所定の旋回範囲毎の疲労寿命に対する被害量の割合を把握することができ、サービス診断の場合における点検箇所や点検内容を適正に行うことができるという効果をも奏する。

【図面の簡単な説明】

【0017】

【図1】図1は本発明の実施形態に係るホイールクレーンの作業姿勢を示す側面図である。

【図2】図2は同じく正面図である。

【図3】図3は上記ホイールクレーンを用いて水切り作業を行う場合の平面図である。

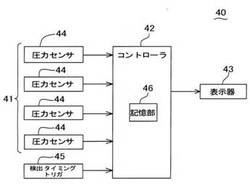

【図4】図4は被害量表示装置のブロック構成図である。

【図5】図5は負荷と回数の一例を示す図である。

【図6】図6は疲労寿命と応力範囲との関係を示す特性図である。

【発明を実施するための形態】

【0018】

以下、本発明を実施するための形態である実施形態を図面に基づいて説明する。

【0019】

図1及び図2は本発明の実施形態に係る旋回式作業機械としてのホイールクレーンAを示す。このホイールクレーンAは、1軸の前輪1及び2軸の後輪2,3を有する下部走行体4と、この下部走行体4上に旋回ベアリング5を介在してその旋回中心回りに360度旋回可能に搭載された上部旋回体6と、この上部旋回体6に設けられたアタッチメントとしてのクレーン装置7と、上部旋回体6の前部に設けられ、走行時の運転室及び作業時の操作室を兼用するキャブ8とを備えてなる。

【0020】

上記下部走行体4は、前輪1よりも前側に前部アウトリガ11を、後側の後輪3よりも後側に後部アウトリガ12をそれぞれ有している。この両アウトリガ11,12は、前部アウトリガ11の場合図2に明示するように、いずれも左右一対のアウトリガビーム13L,13Rが地面に向かって伸縮するX型のものであり、各アウトリガビーム13L,13Rは、内蔵する水平シリンダ(図示せず)により長手方向に伸縮可能に設けられているとともに、アウトリガビーム13L,13Rと下部走行体6側との間に設けた垂直シリンダ14によりアウトリガビーム13L,13Rが基端側の取付軸回りに揺動可能に設けられている。そして、アウトリガ11,12の非使用時には、各アウトリガビーム13L,13Rは縮小しかつ車輪1〜3よりも高い位置に格納された状態にあり、アウトリガ11,12の使用時には、各アウトリガビーム13L,13Rは、図示の如く伸張しかつアウトリガビーム13L,13R先端に設けたフロート15が地面に接してホイールクレーンAを持ち上げるようになっている。

【0021】

上記クレーン装置7は、基端が上部旋回体6の前端部に起伏可能に支持されたブーム21と、このブーム21の先端から巻上ロープ22を介して吊り下げられた吊りフック23と、上部旋回体6上に装着された巻上ウインチ24,25とを有し、巻上ウインチ24又は25により巻上ロープ22を巻き取り又は繰り出し、吊りフック23の巻上げ又は巻下げを行うようになっている。また、クレーン装置7は、上部旋回体6の後部に設けられたガントリ26と、このガントリ26の上端に取り付けられた下部スプレッダ27と、一端をブーム21の先端に連結したガイライン28の他端に取り付けられた上部スプレッダ29と、この上部スプレッダ29と上記下部スプレッダ27との間に巻き掛けられた起伏ロープ30と、上部旋回体6上に装着された起伏ウインチ31とを有し、起伏ウインチ31により起伏ロープ30を巻き取り又は繰り出して下部スプレッダ27と上部スプレッダ29との間の距離を変更することでブーム21を起伏させるようになっている。

【0022】

ホイールクレーンAで例えば図3に示すように港湾荷役の作業を行う場合には、ホイールクレーンAを資材運搬船Bの近くの岸壁に横付けした後、下部走行体4の前部アウトリガ11及び後部アウトリガ12において、それぞれ左右のアウトリガビーム13L,13Rが伸張しかつアウトリガビーム13L,13R先端のフロート15が地面に接してホイールクレーンAを持ち上げることにより、クレーン装置7による荷役作業の準備を行う。尚、図3中、Cは資材運搬船Bから陸揚げした資材を陸上輸送するための運搬用トラックである。

【0023】

ホイールクレーンAによる港湾での荷役作業は、資材運搬船Bから陸上の運搬用トラックCに資材を積み込む作業、あるいは逆に陸上の運搬用トラックCから資材運搬船Bに資材を積み込む作業の繰り返しが主なものであり、この場合、図3から分かるように、クレーン装置7は、上部旋回体6の旋回中心P回りにおよそ90度の旋回範囲内で荷役作業を繰り返す反復作業を行うことになる。図3には、上部旋回体6の旋回中心P回りに4つの旋回範囲W,X,Y,Zが等分に区分けされており、この図3の旋回範囲Zで繰り返し荷役作業が行われる。このため、下部走行体4の当該旋回範囲Zに対応する部分は、繰り返し負荷を受けるために被害量が増えることになる。勿論、常に同じ場所で荷役作業を行う必要はなく、荷役作業を行う作業範囲を適宜変更することが考えられるが、長い期間ホイールクレーンAを使用している中に下部走行体4の被害量は全ての旋回範囲W〜Zで均一ではなくアンバランスなものとなり、知らず知らずのうちに特定の部位で疲労破壊の兆候が見られるようになる。

【0024】

これに対処するため、ホイールクレーンAは、本発明の被害量表示装置を装備しており、この被害量表示装置40は、図4に示すように、クレーン装置7による作業時に下部走行体4に掛かる負荷を、下部走行体4の旋回中心P回りに4つの旋回範囲W〜Z毎に計測する計測手段41と、この計測手段41により計測した4つの旋回範囲W〜Z毎の負荷を基にそれぞれ下部走行体4に掛かる4つの旋回範囲W〜Z毎の被害量を算出する演算手段としてのコントローラ42と、このコントローラ42で算出した下部走行体4の4つの旋回範囲W〜Z毎の被害量を表示する表示手段としての表示器43とを備えている。

【0025】

上記計測手段41は、本実施形態の場合、図3に示す如くホイールクレーンAの作業姿勢で下部走行体4の旋回中心P回りの4つの旋回範囲W〜Z毎に位置する前部及び後部アウトリガ11,12の各垂直シリンダ14に装着され各垂直シリンダ14の負荷圧力をそれぞれ検出する4つの負荷検出器としての圧力センサ44,44,…からなる。

【0026】

上記コントローラ42は、クレーン装置7による荷役作業が1回終了する毎に信号を発生する検出タイミングトリガ45の信号を受けたとき、つまり荷役作業が1回終了する毎に各圧力センサ44により検出した下部走行体4の4つの旋回範囲W〜Z毎の負荷をそれぞれ、例えば図5に示すように10t単位毎の負荷区分に分類して記憶部46に記憶し、これを作業回数毎に繰り返すとともに旋回範囲W〜Z毎に各負荷区分に分類した回数をそれぞれカウントすることにより、下部走行体4の4つの旋回範囲W〜Z毎に荷役作業の負荷及びその回数を記憶部46に記憶するようになっている。検出タイミングトリガ45は、例えば巻上ウインチ24,25の巻上げ・巻下げ操作又は上部旋回体6の所定角度の旋回操作などから1回の荷役作業の終了を判断するものである。

【0027】

そして、上記コントローラ42は、下部走行体4の4つの旋回範囲W〜Z毎に記憶部46に記憶した荷役作業の負荷Fi及び回数Niを用いて、下記の式により、被害量が等価となる等価荷重Feqを求める。

Feq={Σ(Ni×Fim)/ΣNi}1/m

【0028】

但し、mは下部走行体4を構成する鋼板の、例えば図6に示す如き疲労強度線図の傾きである。コントローラ42は、さらに、この等価荷重Feqに荷役作業の全回数ΣNiを乗じて、旋回範囲W〜Z毎の被害量を算出するものである。例えば旋回範囲Zにおける負荷Fi及び回数Niが図5に示す如き数値でありかつm=5の場合、等価荷重Feqは28tとなり、被害量は280000tとなる。外の旋回範囲W〜Yについても同様に被害量を算出する。

【0029】

また、上記コントローラ42は、4つの旋回範囲W〜Z毎の被害量を算出するとき、それらの被害量の中の最大値に対する割合を算出するとともに、下部走行体4を構成する鋼板の継手等級を考慮して設定した疲労寿命に対する被害量の割合を算出するようになっている。例えば設計時に設定した鋼板の疲労寿命を等価荷重30tで10万回と設定すると許容被害量は300万tであり、一方、上記旋回範囲Zにおける等価荷重が28tで全回数が1万回であるとき被害量は28万tとなるので、このときの疲労寿命に対する被害量の割合は、28/300≒9%となる。

【0030】

さらに、上記表示器43は、キャブ8内に設けられるものであり、液晶ディスプレイなどからなる。この表示器43は、下部走行体4の4つの旋回範囲W〜Z毎の被害量を表示するに当たり、例えば図3に示す如き下部走行体4の4つの旋回範囲W〜Zを画面上に表示した上で旋回範囲W〜Z毎の被害量を表示するようになっている。また、表示器43は、旋回範囲W〜Z毎の被害量と共に、上記コントローラ42で算出した、旋回範囲W〜Z毎の被害量の最大値に対する割合及び旋回範囲W〜Z毎の被害量の疲労寿命に対する割合を表示するように設けられている。尚、表示器43は、被害量表示装置40に専用のものである必要はなく、例えば過負荷防止装置に使用されるものを兼用しかつスイッチの切換により被害量表示装置の表示器43としての機能を発揮するように構成してもよい。

【0031】

従って、上記被害量表示装置40においては、クレーン装置7による作業時に下部走行体4に掛かる負荷ないし被害量が下部走行体4の旋回中心P回りの4つの旋回範囲W〜Z毎に算出され、その旋回範囲W〜Z毎の被害量が表示器43により表示されるため、この表示を見たオペレータは、旋回範囲W〜Z毎の被害量が均一になるような適切な対応策を講じる。例えば図3に示す如き港湾荷役の作業を行う場合でかつ下部走行体4の旋回範囲Zの被害量が他の旋回範囲W〜Yのそれと比べて大きい場合には、運搬用トラックCの荷台をホイールクレーンAの右側後部つまり下部走行体4の旋回範囲Yに進入させた状態で作業を行ったり、ホイールクレーンAの前後位置を図3に示す状態と反対にし、下部走行体4の旋回範囲W,Xを岸壁に近づけ、この旋回範囲W,Xに運搬用トラックCの荷台を進入させた状態で作業を行ったりすることにより、下部走行体4の旋回範囲W〜Z毎の被害量を均一化することができるので、下部走行体4の疲労寿命を大幅に伸ばすことができる。

【0032】

特に、上記実施形態の場合、クレーン装置7による作業時に下部走行体4に掛かる負荷を下部走行体4の旋回中心P回りの4つの旋回範囲W〜Z毎に計測する計測手段41を、ホイールクレーンAの作業姿勢で下部走行体4の旋回中心P回りの4つの旋回範囲W〜Z毎に位置する前部及び後部アウトリガ11,12の各垂直シリンダ14に装着され各垂直シリンダ14の負荷圧力をそれぞれ検出する4つの圧力センサ44,44,…によって構成しているため、旋回範囲W〜Z毎の負荷の測定精度ひいては旋回範囲毎の被害量の算出精度を高めることができ,信頼性の向上に寄与することができる。

【0033】

また、上記表示器43により下部走行体4の旋回範囲W〜Z毎の被害量が表示されるときには、その旋回範囲W〜Z毎の被害量と共に、旋回範囲W〜Z毎の被害量の、最大値に対する割合、及び旋回範囲W〜Z毎の疲労寿命に対する被害量の割合がそれぞれ表示器43により表示されるため、この表示を見たオペレータは、いずれの旋回範囲W〜Zの被害量が最も大きいのかを容易に判断することができるとともに、旋回範囲W〜Z毎の疲労寿命に対する被害量の割合を把握することができ、例えばサービス診断をする場合に点検箇所や点検内容を適正に行うことができるという効果をも奏する。

【0034】

尚、本発明は上記実施形態に限定されるものではなく,その他種々の形態を包含するものである。例えば上記実施形態では、クレーン装置7による作業時に下部走行体4に掛かる負荷を下部走行体4の旋回中心P回りの4つの旋回範囲W〜Z毎に計測する計測手段41を、ホイールクレーンAの作業姿勢で下部走行体4の旋回中心P回りの4つの旋回範囲W〜Z毎に位置する前部及び後部アウトリガ11,12の各垂直シリンダ14に装着され各垂直シリンダ14の負荷圧力をそれぞれ検出する4つの圧力センサ44,44,…によって構成したが、本発明は、この圧力センサ44の代わりに、ホイールクレーンAに装備される過負荷防止装置の情報と、上部旋回体6の旋回角度を検出する検出器からの検出情報とから下部走行体4に掛かる負荷を所定の旋回範囲毎に求めるように構成してもよい。

【0035】

また、上記実施形態では、下部走行体4にアウトリガ11,12を備えたホイールクレーンAについて述べたが,本発明は、クローラ式のクレーンにも適用できるのは勿論、ブームの先端にグラブバケットを装着した所謂スクラップローダやショベルなどクレーン作業以外の旋回式作業機械にも同様に適用することができる。

【符号の説明】

【0036】

A ホイールクレーン(旋回式作業機械)

P 旋回中心

4 下部走行体

6 上部旋回体

7 クレーン装置(アタッチメント)

40 被害量表示装置

41 計測手段

42 コントローラ(演算手段)

43 表示器(表示手段)

44 圧力センサ(負荷検出器)

【技術分野】

【0001】

本発明は、クレーンやショベルなどの旋回式作業機械の下部走行体に掛かる被害量を表示する被害量表示装置に関する。

【背景技術】

【0002】

一般に、クレーンやショベルなどの旋回式作業機械は、ホイール又はクローラにより走行する下部走行体と、この下部走行体上に旋回ベアリングを介在して旋回中心(旋回ベアリングの中心)回りに360度旋回可能に搭載された上部旋回体と、この上部旋回体に設けられたアタッチメントとを備えてなる。ここで、アタッチメントとは、クレーンの場合、ブームの先端から垂下されたフックで吊り作業を行うものであり、ショベルの場合、アームの先端に設けられたバケットで掘削などの作業を行うものである。

【0003】

ところで、近年、このような旋回式作業機械を対象とし、作業量の定量評価により各部材の適切な交換時期を設定し、機械の大きなトラブルの発生を抑制するための装置などが種々提案され、公知になっている。例えば特許文献1には、クレーンの作業履歴を評価する装置として、ブームの作業半径、吊り荷重及び作業時間をそれぞれ検出する検出手段と、ブームの作業半径と吊り荷重との積であるモーメントに作業時間をさらに乗算したモーメント時間、又は上記モーメントのべき乗に作業時間をさらに乗算したモーメントべき乗時間を求める演算手段と、上記モーメント時間又はモーメントべき乗時間に基づいてクレーンの作業履歴を評価する評価手段とを備えてなるものが記載されている。また、特許文献2には、建設機械のデータ処理装置として、エンジンに加えられた実際の被害量を演算する被害量演算手段と、上記被害量の大きさとエンジン寿命との対応関係を予め設定する対応関係設定手段と、この対応関係設定手段により設定される対応関係に基づき、上記被害量演算手段により演算される実際の被害量に対応するエンジン寿命を求める寿命予測手段とを備えてなるものが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007―204208号公報

【特許文献2】特開2001−11900号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来公知のものは、いずれも旋回式作業機械の下部走行体の負荷ないし被害量を測定するものではなく、その寿命を伸ばすことに寄与することができない。すなわち、回転式作業機械の下部走行体は、上部旋回体がどの方向を向いて作業するかという作業状態によって各部材に掛かる負荷ないし被害量が大きく異なるが、このことについては全く配慮がなされていない。特に、港湾荷役などの水切り(陸揚げ)作業を専ら行う旋回式作業機械の場合、作業機械の上部旋回体は所定の旋回範囲内で繰り返し作業を行うことが多いが、そのことをオペレータなどが知り、対応策を講じることはないので、下部走行体の特定箇所の部材が早期に疲労破壊を生じることがある。

【0006】

本発明はかかる点に鑑みてなされたものであり、その課題とするところは、作業時に旋回式作業機械の下部走行体に掛かる負荷ないし被害量を、下部旋回体の旋回中心回りの所定の旋回範囲毎に算出し、オペレータに知らしめることにより、港湾荷役などの水切り作業を専ら行う場合でもオペレータが適切な対応策を講じて、下部走行体の特定箇所の部材が早期に疲労破壊するのを抑制し、下部走行体の疲労寿命を大幅に伸ばし得る旋回式作業機械の被害量表示装置を提供せんとするものである。

【課題を解決するための手段】

【0007】

上記の課題を解決するため、請求項1に係る発明は、下部走行体上に上部旋回体が旋回中心回りに360度旋回可能に搭載され、この上部旋回体にアタッチメントが設けられた旋回式作業機械の被害量表示装置として、上記アタッチメントによる作業時に下部走行体に掛かる負荷を、下部走行体の旋回中心回りの所定の旋回範囲毎に計測する計測手段と、この計測手段により計測した所定の旋回範囲毎の負荷を基にそれぞれ下部走行体に掛かる所定の旋回範囲毎の被害量を算出する演算手段と、この演算手段で算出した所定の旋回範囲毎の被害量を表示する表示手段とを備える構成にする。

【0008】

この構成では、アタッチメントによる作業時に下部走行体に掛かる負荷ないし被害量が下部走行体の旋回中心回りの所定の旋回範囲毎に算出され、その旋回範囲毎の被害量が表示手段により表示されるため、この表示を見たオペレータは、旋回範囲毎の被害量が均一になるような適切な対応策を講じることになる。例えば港湾荷役などの水切り作業を専ら行う旋回式作業機械の場合、上部旋回体は所定の旋回範囲内で繰り返し作業を行うことが多く、下部走行体にはこの作業に対応した特定の旋回範囲の被害量が他の旋回範囲のそれと比べて大きくなるが、オペレータは、水切り作業での下部走行体の向きなどを変更することにより、下部走行体の旋回範囲毎の被害量を均一化することができる。

【0009】

請求項2に係る発明は、請求項1記載の旋回式作業機械の被害量表示装置において、上記計測手段の好ましい形態を提供するものである。すなわち、計測手段は、下部走行体の旋回中心回りの所定の旋回範囲毎に設置されかつその設置箇所の負荷をそれぞれ検出する複数の負荷検出器からなる構成にする。この構成では、下部走行体の旋回中心回りの所定の旋回範囲毎に設置された複数の負荷検出器によってそれぞれ負荷が検出されるため、旋回範囲毎の負荷の測定精度ひいては旋回範囲毎の被害量の算出精度を高めることができる。

【0010】

請求項3に係る発明は、請求項1又は2記載の旋回式作業機械の被害量表示装置において、上記演算手段のより具体的な形態を提供するものである。すなわち、演算手段は、所定の旋回範囲毎にそれぞれ作業時の負荷Fi及び回数Niを用いて、下記の式により、被害量が等価となる等価荷重Feqを求め、

Feq={Σ(Ni×Fim)/ΣNi}1/m

但し、mは下部走行体を構成する鋼板の疲労強度線図の傾き

さらに、この等価荷重Feqに全回数ΣNiを乗じて、所定の旋回範囲毎の被害量を算出するものである。

【0011】

請求項4に係る発明は、請求項3記載の旋回式作業機械の被害量表示装置において、上記演算手段は、所定の旋回範囲毎の被害量を算出するときそれらの被害量の中の最大値に対する割合をも算出する一方、上記表示手段は、所定の旋回範囲毎の被害量と共に、あるいはこの被害量の代わりに、所定の旋回範囲毎の被害量の、最大値に対する割合を表示する構成にする。この構成では、所定の旋回範囲毎の被害量と共に、あるいはこの被害量の代わりに、所定の旋回範囲毎の被害量の、最大値に対する割合が表示手段により表示されるため、この表示を見たオペレータは、いずれの旋回範囲の被害量が最も大きいのかを容易に判断することができる。

【0012】

請求項5に係る発明は、請求項3又は4記載の旋回式作業機械の被害量表示装置において、上記演算手段は、所定の旋回範囲毎の被害量を算出するとき、下部走行体を構成する鋼板の継手等級を考慮して設定した疲労寿命に対する被害量の割合をも算出する一方、上記表示手段は、所定の旋回範囲毎の被害量と共に、あるいはこの被害量の代わりに、所定の旋回範囲毎の疲労寿命に対する被害量の割合を表示する構成にする。この構成では、所定の旋回範囲毎の被害量と共に、あるいはこの被害量の代わりに、所定の旋回範囲毎の疲労寿命に対する被害量の割合が表示手段により表示されるため、この表示を見たオペレータは、所定の旋回範囲毎の疲労寿命に対する被害量の割合を把握することができ、例えばサービス診断をする場合に点検箇所や点検内容を適正に行うことができることになる。

【発明の効果】

【0013】

以上のように、本発明における旋回式作業機械の被害量表示装置によれば、アタッチメントによる作業時に下部走行体に掛かる被害量が下部走行体の旋回中心回りの所定の旋回範囲毎に算出され、その旋回範囲毎の被害量が表示されるため、この表示を見たオペレータが適切な対応策を講じることで下部走行体の旋回範囲毎の被害量を均一化することができ、下部走行体の疲労寿命を大幅に伸ばすことができる。

【0014】

特に、請求項2に係る発明では、下部走行体の旋回中心回りの所定の旋回範囲毎に設置された複数の負荷検出器によってそれぞれ負荷が検出されるため、旋回範囲毎の負荷の測定精度ひいては旋回範囲毎の被害量の算出精度を高めることができ、信頼性の向上に寄与することができる。

【0015】

また、請求項4に係る発明では、所定の旋回範囲毎の被害量と共に、あるいはこの被害量の代わりに、所定の旋回範囲毎の被害量の、最大値に対する割合が表示手段により表示されるため、この表示を見たオペレータは、いずれの旋回範囲の被害量が最も大きいのかを容易に判断することができ、表示効果を高めることができる。

【0016】

さらに、請求項5に係る発明では、所定の旋回範囲毎の被害量と共に、あるいはこの被害量の代わりに、所定の旋回範囲毎の疲労寿命に対する被害量の割合が表示手段により表示されるため、この表示を見たオペレータは、所定の旋回範囲毎の疲労寿命に対する被害量の割合を把握することができ、サービス診断の場合における点検箇所や点検内容を適正に行うことができるという効果をも奏する。

【図面の簡単な説明】

【0017】

【図1】図1は本発明の実施形態に係るホイールクレーンの作業姿勢を示す側面図である。

【図2】図2は同じく正面図である。

【図3】図3は上記ホイールクレーンを用いて水切り作業を行う場合の平面図である。

【図4】図4は被害量表示装置のブロック構成図である。

【図5】図5は負荷と回数の一例を示す図である。

【図6】図6は疲労寿命と応力範囲との関係を示す特性図である。

【発明を実施するための形態】

【0018】

以下、本発明を実施するための形態である実施形態を図面に基づいて説明する。

【0019】

図1及び図2は本発明の実施形態に係る旋回式作業機械としてのホイールクレーンAを示す。このホイールクレーンAは、1軸の前輪1及び2軸の後輪2,3を有する下部走行体4と、この下部走行体4上に旋回ベアリング5を介在してその旋回中心回りに360度旋回可能に搭載された上部旋回体6と、この上部旋回体6に設けられたアタッチメントとしてのクレーン装置7と、上部旋回体6の前部に設けられ、走行時の運転室及び作業時の操作室を兼用するキャブ8とを備えてなる。

【0020】

上記下部走行体4は、前輪1よりも前側に前部アウトリガ11を、後側の後輪3よりも後側に後部アウトリガ12をそれぞれ有している。この両アウトリガ11,12は、前部アウトリガ11の場合図2に明示するように、いずれも左右一対のアウトリガビーム13L,13Rが地面に向かって伸縮するX型のものであり、各アウトリガビーム13L,13Rは、内蔵する水平シリンダ(図示せず)により長手方向に伸縮可能に設けられているとともに、アウトリガビーム13L,13Rと下部走行体6側との間に設けた垂直シリンダ14によりアウトリガビーム13L,13Rが基端側の取付軸回りに揺動可能に設けられている。そして、アウトリガ11,12の非使用時には、各アウトリガビーム13L,13Rは縮小しかつ車輪1〜3よりも高い位置に格納された状態にあり、アウトリガ11,12の使用時には、各アウトリガビーム13L,13Rは、図示の如く伸張しかつアウトリガビーム13L,13R先端に設けたフロート15が地面に接してホイールクレーンAを持ち上げるようになっている。

【0021】

上記クレーン装置7は、基端が上部旋回体6の前端部に起伏可能に支持されたブーム21と、このブーム21の先端から巻上ロープ22を介して吊り下げられた吊りフック23と、上部旋回体6上に装着された巻上ウインチ24,25とを有し、巻上ウインチ24又は25により巻上ロープ22を巻き取り又は繰り出し、吊りフック23の巻上げ又は巻下げを行うようになっている。また、クレーン装置7は、上部旋回体6の後部に設けられたガントリ26と、このガントリ26の上端に取り付けられた下部スプレッダ27と、一端をブーム21の先端に連結したガイライン28の他端に取り付けられた上部スプレッダ29と、この上部スプレッダ29と上記下部スプレッダ27との間に巻き掛けられた起伏ロープ30と、上部旋回体6上に装着された起伏ウインチ31とを有し、起伏ウインチ31により起伏ロープ30を巻き取り又は繰り出して下部スプレッダ27と上部スプレッダ29との間の距離を変更することでブーム21を起伏させるようになっている。

【0022】

ホイールクレーンAで例えば図3に示すように港湾荷役の作業を行う場合には、ホイールクレーンAを資材運搬船Bの近くの岸壁に横付けした後、下部走行体4の前部アウトリガ11及び後部アウトリガ12において、それぞれ左右のアウトリガビーム13L,13Rが伸張しかつアウトリガビーム13L,13R先端のフロート15が地面に接してホイールクレーンAを持ち上げることにより、クレーン装置7による荷役作業の準備を行う。尚、図3中、Cは資材運搬船Bから陸揚げした資材を陸上輸送するための運搬用トラックである。

【0023】

ホイールクレーンAによる港湾での荷役作業は、資材運搬船Bから陸上の運搬用トラックCに資材を積み込む作業、あるいは逆に陸上の運搬用トラックCから資材運搬船Bに資材を積み込む作業の繰り返しが主なものであり、この場合、図3から分かるように、クレーン装置7は、上部旋回体6の旋回中心P回りにおよそ90度の旋回範囲内で荷役作業を繰り返す反復作業を行うことになる。図3には、上部旋回体6の旋回中心P回りに4つの旋回範囲W,X,Y,Zが等分に区分けされており、この図3の旋回範囲Zで繰り返し荷役作業が行われる。このため、下部走行体4の当該旋回範囲Zに対応する部分は、繰り返し負荷を受けるために被害量が増えることになる。勿論、常に同じ場所で荷役作業を行う必要はなく、荷役作業を行う作業範囲を適宜変更することが考えられるが、長い期間ホイールクレーンAを使用している中に下部走行体4の被害量は全ての旋回範囲W〜Zで均一ではなくアンバランスなものとなり、知らず知らずのうちに特定の部位で疲労破壊の兆候が見られるようになる。

【0024】

これに対処するため、ホイールクレーンAは、本発明の被害量表示装置を装備しており、この被害量表示装置40は、図4に示すように、クレーン装置7による作業時に下部走行体4に掛かる負荷を、下部走行体4の旋回中心P回りに4つの旋回範囲W〜Z毎に計測する計測手段41と、この計測手段41により計測した4つの旋回範囲W〜Z毎の負荷を基にそれぞれ下部走行体4に掛かる4つの旋回範囲W〜Z毎の被害量を算出する演算手段としてのコントローラ42と、このコントローラ42で算出した下部走行体4の4つの旋回範囲W〜Z毎の被害量を表示する表示手段としての表示器43とを備えている。

【0025】

上記計測手段41は、本実施形態の場合、図3に示す如くホイールクレーンAの作業姿勢で下部走行体4の旋回中心P回りの4つの旋回範囲W〜Z毎に位置する前部及び後部アウトリガ11,12の各垂直シリンダ14に装着され各垂直シリンダ14の負荷圧力をそれぞれ検出する4つの負荷検出器としての圧力センサ44,44,…からなる。

【0026】

上記コントローラ42は、クレーン装置7による荷役作業が1回終了する毎に信号を発生する検出タイミングトリガ45の信号を受けたとき、つまり荷役作業が1回終了する毎に各圧力センサ44により検出した下部走行体4の4つの旋回範囲W〜Z毎の負荷をそれぞれ、例えば図5に示すように10t単位毎の負荷区分に分類して記憶部46に記憶し、これを作業回数毎に繰り返すとともに旋回範囲W〜Z毎に各負荷区分に分類した回数をそれぞれカウントすることにより、下部走行体4の4つの旋回範囲W〜Z毎に荷役作業の負荷及びその回数を記憶部46に記憶するようになっている。検出タイミングトリガ45は、例えば巻上ウインチ24,25の巻上げ・巻下げ操作又は上部旋回体6の所定角度の旋回操作などから1回の荷役作業の終了を判断するものである。

【0027】

そして、上記コントローラ42は、下部走行体4の4つの旋回範囲W〜Z毎に記憶部46に記憶した荷役作業の負荷Fi及び回数Niを用いて、下記の式により、被害量が等価となる等価荷重Feqを求める。

Feq={Σ(Ni×Fim)/ΣNi}1/m

【0028】

但し、mは下部走行体4を構成する鋼板の、例えば図6に示す如き疲労強度線図の傾きである。コントローラ42は、さらに、この等価荷重Feqに荷役作業の全回数ΣNiを乗じて、旋回範囲W〜Z毎の被害量を算出するものである。例えば旋回範囲Zにおける負荷Fi及び回数Niが図5に示す如き数値でありかつm=5の場合、等価荷重Feqは28tとなり、被害量は280000tとなる。外の旋回範囲W〜Yについても同様に被害量を算出する。

【0029】

また、上記コントローラ42は、4つの旋回範囲W〜Z毎の被害量を算出するとき、それらの被害量の中の最大値に対する割合を算出するとともに、下部走行体4を構成する鋼板の継手等級を考慮して設定した疲労寿命に対する被害量の割合を算出するようになっている。例えば設計時に設定した鋼板の疲労寿命を等価荷重30tで10万回と設定すると許容被害量は300万tであり、一方、上記旋回範囲Zにおける等価荷重が28tで全回数が1万回であるとき被害量は28万tとなるので、このときの疲労寿命に対する被害量の割合は、28/300≒9%となる。

【0030】

さらに、上記表示器43は、キャブ8内に設けられるものであり、液晶ディスプレイなどからなる。この表示器43は、下部走行体4の4つの旋回範囲W〜Z毎の被害量を表示するに当たり、例えば図3に示す如き下部走行体4の4つの旋回範囲W〜Zを画面上に表示した上で旋回範囲W〜Z毎の被害量を表示するようになっている。また、表示器43は、旋回範囲W〜Z毎の被害量と共に、上記コントローラ42で算出した、旋回範囲W〜Z毎の被害量の最大値に対する割合及び旋回範囲W〜Z毎の被害量の疲労寿命に対する割合を表示するように設けられている。尚、表示器43は、被害量表示装置40に専用のものである必要はなく、例えば過負荷防止装置に使用されるものを兼用しかつスイッチの切換により被害量表示装置の表示器43としての機能を発揮するように構成してもよい。

【0031】

従って、上記被害量表示装置40においては、クレーン装置7による作業時に下部走行体4に掛かる負荷ないし被害量が下部走行体4の旋回中心P回りの4つの旋回範囲W〜Z毎に算出され、その旋回範囲W〜Z毎の被害量が表示器43により表示されるため、この表示を見たオペレータは、旋回範囲W〜Z毎の被害量が均一になるような適切な対応策を講じる。例えば図3に示す如き港湾荷役の作業を行う場合でかつ下部走行体4の旋回範囲Zの被害量が他の旋回範囲W〜Yのそれと比べて大きい場合には、運搬用トラックCの荷台をホイールクレーンAの右側後部つまり下部走行体4の旋回範囲Yに進入させた状態で作業を行ったり、ホイールクレーンAの前後位置を図3に示す状態と反対にし、下部走行体4の旋回範囲W,Xを岸壁に近づけ、この旋回範囲W,Xに運搬用トラックCの荷台を進入させた状態で作業を行ったりすることにより、下部走行体4の旋回範囲W〜Z毎の被害量を均一化することができるので、下部走行体4の疲労寿命を大幅に伸ばすことができる。

【0032】

特に、上記実施形態の場合、クレーン装置7による作業時に下部走行体4に掛かる負荷を下部走行体4の旋回中心P回りの4つの旋回範囲W〜Z毎に計測する計測手段41を、ホイールクレーンAの作業姿勢で下部走行体4の旋回中心P回りの4つの旋回範囲W〜Z毎に位置する前部及び後部アウトリガ11,12の各垂直シリンダ14に装着され各垂直シリンダ14の負荷圧力をそれぞれ検出する4つの圧力センサ44,44,…によって構成しているため、旋回範囲W〜Z毎の負荷の測定精度ひいては旋回範囲毎の被害量の算出精度を高めることができ,信頼性の向上に寄与することができる。

【0033】

また、上記表示器43により下部走行体4の旋回範囲W〜Z毎の被害量が表示されるときには、その旋回範囲W〜Z毎の被害量と共に、旋回範囲W〜Z毎の被害量の、最大値に対する割合、及び旋回範囲W〜Z毎の疲労寿命に対する被害量の割合がそれぞれ表示器43により表示されるため、この表示を見たオペレータは、いずれの旋回範囲W〜Zの被害量が最も大きいのかを容易に判断することができるとともに、旋回範囲W〜Z毎の疲労寿命に対する被害量の割合を把握することができ、例えばサービス診断をする場合に点検箇所や点検内容を適正に行うことができるという効果をも奏する。

【0034】

尚、本発明は上記実施形態に限定されるものではなく,その他種々の形態を包含するものである。例えば上記実施形態では、クレーン装置7による作業時に下部走行体4に掛かる負荷を下部走行体4の旋回中心P回りの4つの旋回範囲W〜Z毎に計測する計測手段41を、ホイールクレーンAの作業姿勢で下部走行体4の旋回中心P回りの4つの旋回範囲W〜Z毎に位置する前部及び後部アウトリガ11,12の各垂直シリンダ14に装着され各垂直シリンダ14の負荷圧力をそれぞれ検出する4つの圧力センサ44,44,…によって構成したが、本発明は、この圧力センサ44の代わりに、ホイールクレーンAに装備される過負荷防止装置の情報と、上部旋回体6の旋回角度を検出する検出器からの検出情報とから下部走行体4に掛かる負荷を所定の旋回範囲毎に求めるように構成してもよい。

【0035】

また、上記実施形態では、下部走行体4にアウトリガ11,12を備えたホイールクレーンAについて述べたが,本発明は、クローラ式のクレーンにも適用できるのは勿論、ブームの先端にグラブバケットを装着した所謂スクラップローダやショベルなどクレーン作業以外の旋回式作業機械にも同様に適用することができる。

【符号の説明】

【0036】

A ホイールクレーン(旋回式作業機械)

P 旋回中心

4 下部走行体

6 上部旋回体

7 クレーン装置(アタッチメント)

40 被害量表示装置

41 計測手段

42 コントローラ(演算手段)

43 表示器(表示手段)

44 圧力センサ(負荷検出器)

【特許請求の範囲】

【請求項1】

下部走行体上に上部旋回体が旋回中心回りに360度旋回可能に搭載され、この上部旋回体にアタッチメントが設けられた旋回式作業機械において、

上記アタッチメントによる作業時に下部走行体に掛かる負荷を、下部走行体の旋回中心回りの所定の旋回範囲毎に計測する計測手段と、

この計測手段により計測した所定の旋回範囲毎の負荷を基にそれぞれ下部走行体に掛かる所定の旋回範囲毎の被害量を算出する演算手段と、

この演算手段で算出した所定の旋回範囲毎の被害量を表示する表示手段とを備えたことを特徴とする旋回式作業機械の被害量表示装置。

【請求項2】

上記計測手段は、下部走行体の旋回中心回りの所定の旋回範囲毎に設置されかつその設置箇所の負荷をそれぞれ検出する複数の負荷検出器からなる請求項1記載の旋回式作業機械の被害量表示装置。

【請求項3】

上記演算手段は、所定の旋回範囲毎にそれぞれ作業時の負荷Fi及び回数Niを用いて、下記の式により、被害量が等価となる等価荷重Feqを求め、

Feq={Σ(Ni×Fim)/ΣNi}1/m

但し、mは下部走行体を構成する鋼板の疲労強度線図の傾き

さらに、この等価荷重Feqに全回数ΣNiを乗じて、所定の旋回範囲毎の被害量を算出するものである請求項1又は2記載の旋回式作業機械の被害量表示装置。

【請求項4】

上記演算手段は、所定の旋回範囲毎の被害量を算出するときそれらの被害量の中の最大値に対する割合をも算出するようになっており、

上記表示手段は、所定の旋回範囲毎の被害量と共に、あるいはこの被害量の代わりに、所定の旋回範囲毎の被害量の、最大値に対する割合を表示するように設けられている請求項3記載の旋回式作業機械の被害量表示装置。

【請求項5】

上記演算手段は、所定の旋回範囲毎の被害量を算出するとき、下部走行体を構成する鋼板の継手等級を考慮して設定した疲労寿命に対する被害量の割合をも算出するようになっており、

上記表示手段は、所定の旋回範囲毎の被害量と共に、あるいはこの被害量の代わりに、所定の旋回範囲毎の疲労寿命に対する被害量の割合を表示するように設けられている請求項3又は4記載の旋回式作業機械の被害量表示装置。

【請求項1】

下部走行体上に上部旋回体が旋回中心回りに360度旋回可能に搭載され、この上部旋回体にアタッチメントが設けられた旋回式作業機械において、

上記アタッチメントによる作業時に下部走行体に掛かる負荷を、下部走行体の旋回中心回りの所定の旋回範囲毎に計測する計測手段と、

この計測手段により計測した所定の旋回範囲毎の負荷を基にそれぞれ下部走行体に掛かる所定の旋回範囲毎の被害量を算出する演算手段と、

この演算手段で算出した所定の旋回範囲毎の被害量を表示する表示手段とを備えたことを特徴とする旋回式作業機械の被害量表示装置。

【請求項2】

上記計測手段は、下部走行体の旋回中心回りの所定の旋回範囲毎に設置されかつその設置箇所の負荷をそれぞれ検出する複数の負荷検出器からなる請求項1記載の旋回式作業機械の被害量表示装置。

【請求項3】

上記演算手段は、所定の旋回範囲毎にそれぞれ作業時の負荷Fi及び回数Niを用いて、下記の式により、被害量が等価となる等価荷重Feqを求め、

Feq={Σ(Ni×Fim)/ΣNi}1/m

但し、mは下部走行体を構成する鋼板の疲労強度線図の傾き

さらに、この等価荷重Feqに全回数ΣNiを乗じて、所定の旋回範囲毎の被害量を算出するものである請求項1又は2記載の旋回式作業機械の被害量表示装置。

【請求項4】

上記演算手段は、所定の旋回範囲毎の被害量を算出するときそれらの被害量の中の最大値に対する割合をも算出するようになっており、

上記表示手段は、所定の旋回範囲毎の被害量と共に、あるいはこの被害量の代わりに、所定の旋回範囲毎の被害量の、最大値に対する割合を表示するように設けられている請求項3記載の旋回式作業機械の被害量表示装置。

【請求項5】

上記演算手段は、所定の旋回範囲毎の被害量を算出するとき、下部走行体を構成する鋼板の継手等級を考慮して設定した疲労寿命に対する被害量の割合をも算出するようになっており、

上記表示手段は、所定の旋回範囲毎の被害量と共に、あるいはこの被害量の代わりに、所定の旋回範囲毎の疲労寿命に対する被害量の割合を表示するように設けられている請求項3又は4記載の旋回式作業機械の被害量表示装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−107762(P2013−107762A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−255678(P2011−255678)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(304020362)コベルコクレーン株式会社 (296)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(304020362)コベルコクレーン株式会社 (296)

【Fターム(参考)】

[ Back to top ]