旋回輪軸受用の試験装置

【課題】

旋回輪軸受の内輪と外輪との相対位置を徐々に変化させつつ試験を行える試験装置を提供する。

【解決手段】

本発明に係る試験装置100は、相対的に旋回する内輪6及び外輪7を備えた旋回輪軸受1を被試験体とする試験装置であって、内輪6及び外輪7の一方を固定する架台21と、内輪6及び外輪7の他方を旋回させる旋回モータ23と、他方に連結する負荷軸22と、他方の中心軸上に配設されたスラスト軸受25と、スラスト軸受25を介して負荷軸22に鉛直方向の力を加える鉛直負荷装置24と、を備えている。

旋回輪軸受の内輪と外輪との相対位置を徐々に変化させつつ試験を行える試験装置を提供する。

【解決手段】

本発明に係る試験装置100は、相対的に旋回する内輪6及び外輪7を備えた旋回輪軸受1を被試験体とする試験装置であって、内輪6及び外輪7の一方を固定する架台21と、内輪6及び外輪7の他方を旋回させる旋回モータ23と、他方に連結する負荷軸22と、他方の中心軸上に配設されたスラスト軸受25と、スラスト軸受25を介して負荷軸22に鉛直方向の力を加える鉛直負荷装置24と、を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軸受の一種である旋回輪軸受を被試験体とする旋回輪軸受用の試験装置に関する。

【背景技術】

【0002】

軸受には様々な種類があり、旋回輪軸受はその1つである。広く知られている軸受にはスラスト軸受やラジアル軸受があるが、スラスト軸受はスラスト荷重に対応するように構成され、ラジアル軸受はラジアル荷重に対応するよう構成されているのに対し、旋回輪軸受は、スラスト荷重、ラジアル荷重、及びモーメント荷重の各荷重に対応できるように構成されている。そのため、旋回輪軸受が組み込まれる装置は、その装置の構造を簡略化できるとともに、小型・軽量化を図ることができることもあり、旋回輪軸受は、様々な分野の機器に採用されている。例えば、陸用機械では産業用ロボット、発電用の風車、トンネルボーリングマシンなどに採用され、舶用機械では、デッキクレーン、旋回式スラスタなどに採用されている。このうち旋回式スラスタに採用される旋回輪軸受の使用例、及び旋回輪軸受の構造について、以下に簡単に説明する。

【0003】

図1は、船舶の旋回式スラスタ(以下、「アジマススラスタ」という)に旋回輪軸受を組み込んだ構造図であって、旋回輪軸受の一使用例を示した図である。図1に示すように、駆動源(図示せず)からの動力を伝達するギアボックス2が船体内に設置されており、ギアボックス2から伸びる出力軸3が船底のアジマススラスタ4に連結されている。動力源によって生成された動力は、ギアボックス2及び出力軸3を介してアジマススラスタ4に伝えられる。アジマススラスタ4では、伝達された動力を方向を変えて先端のプロペラ5に伝え、プロペラ5を回転させている。このプロペラ5の回転により推力を発生し、これにより船舶は推力を得て航行することができる。そして、船舶の進行方向の変更は、アジマススラスタ4を旋回させることによって行う。このとき、旋回輪軸受1が重要な役割を果たす。

【0004】

旋回輪軸受1は、内輪6、外輪7、及びそれらの間に挿入された円筒ころ列8〜10から構成されている。図1では断面のみを示すが、内輪6及び外輪7は環状に形成されている。図1における内輪6は、上下2つのリング6a、6bを重ねることで構成されており、全体がボルト11によって船体に固定されている。また、外輪7は内輪6よりも外側に位置しており、その外周面には外歯車12が形成されている。また、図1に示すように、内輪6には内側に窪んだ収容部14が形成されており、この収容部には外輪7の中央付近から突出する中央鍔13が収容されている。中央鍔13と収容部14の間には、中央鍔13の上面側、側面側、及び下面側にそれぞれ円筒ころによって構成された円筒ころ列8〜10が挿入されている。また、外輪7には負荷軸15を介してアジマススラスタ4が固定されており、外輪7の外周には外歯車12に噛み合うようにして、旋回モータ16が取り付けられている。図1の旋回輪軸受1は上記のように構成されているため、旋回モータ16を回転させると外輪7が旋回し、ひいてはアジマススラスタ4(プロペラ5)の旋回角が変更される。

【0005】

一方、旋回輪軸受1にはプロペラ5を含むアジマススラスタ4の自重によって鉛直方向下向きの力(矢印A)がかかり、プロペラ5の回転により生じた推進力の反力によって水平方向及びモーメントによる回転方向の力(それぞれ矢印B及び矢印C)がかかることになる。鉛直方向下向きの力は中央鍔13の下面側の円筒ころ列10が受け、水平方向の力は中央鍔13の側面側の円筒ころ列9が受け、モーメントによる回転方向の力は中央鍔13の上面側の円筒ころ列8及び下面側の円筒ころ列10によって受けることになる。そのため、外輪7に対していかなる方向の力がかかったとしても、外輪7は内輪6に対して旋回することができる。

【0006】

なお、図1では、外輪7が旋回する旋回輪軸受1を図示しているが、内輪6が旋回側であるものもある。また、図1では、円筒ころが三列に並んだ旋回輪軸受1を図示しているが、ボールが一列に並んだものや二列に並んだものもある。その他にも旋回輪軸受には様々なタイプがある。ただし、いずれの旋回輪軸受であっても、鉛直方向の力、水平方向の力、及びモーメントによる回転方向の力の全てを受けることができるように構成されているという点では共通している。

【0007】

上記のような旋回輪軸受は、開発設計段階においては採用した構造が妥当であるか否かを検証する必要があり、また、製品出荷段階においては品質を確認するための試験を行う必要がある。そのため、旋回輪軸受を製造するにあたって、旋回輪軸受用の試験装置は必須の設備である。特に、実際の機械に組込まれたときに加わる鉛直方向の力、水平方向の力、およびモーメントによる回転方向の力の各力と同一の力を、旋回輪軸受に簡単に、そして精度よく、負荷することができる試験装置が好ましい。軸受用の試験装置としては、例えば特許文献1に記載の軸受用試験機が提案されている。特許文献1に記載の試験装置は、すべり軸受を被試験体とする試験装置であって、すべり軸受に試験用の軸を挿入し、その試験用の軸を変位させることによって、軸受に様々な力を加えるように構成されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平10−176977号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところが、特許文献1に記載の試験装置は、旋回輪軸受とは異なるすべり軸受を被試験体としているため、この装置をそのまま旋回輪軸受用として用いることはできない。特に、旋回輪軸受では、外輪と内輪が対をなしており、その組み合わせで性能を検証する必要があるが、特許文献1の試験装置ではそのような検証は不可能である。また、旋回輪軸受は、上述したように内輪と外輪との相対位置が変化するため、内輪と外輪の相対位置ごとに性能を検証することも重要となる。

【0010】

本発明は上記のような課題を解決するためになされたものであって、旋回輪軸受を被試験体とする試験装置であって、特に、旋回輪軸受の内輪と外輪との相対位置を徐々に変化させつつ負荷試験を行える試験装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は上記のような課題を解決するためになされたものであって、本発明に係る旋回輪軸受用の試験装置は、相対的に旋回する内輪及び外輪を備えた旋回輪軸受を被試験体とする試験装置であって、前記内輪及び前記外輪の一方を固定する架台と、前記内輪及び前記外輪の他方を旋回させる旋回モータと、前記他方に連結する負荷軸と、前記他方の中心軸上に配設されたスラスト軸受と、前記スラスト軸受を介して前記負荷軸に鉛直方向の力を加える鉛直負荷装置と、を備えている。

【0012】

かかる構成によれば、鉛直負荷装置と負荷軸の間にスラスト軸受が配設されているため、鉛直負荷装置からの力はスラスト軸受を介して負荷軸に加えられる。そのため、負荷軸が鉛直負荷装置に対して旋回した状態であっても、鉛直負荷装置は連結部に力を加え続けることができる。つまり、鉛直負荷装置は、旋回している状態の内輪又は外輪に鉛直方向の力を加え続けることができる。

【0013】

また、上記の旋回輪軸受用の試験装置において、中心軸が前記他方の中心軸と一致するように前記負荷軸に固定されたラジアル軸受と、前記ラジアル軸受を介して前記負荷軸に水平方向の力を加える水平負荷装置と、をさらに備えるようにしてもよい。かかる構成によれば、鉛直方向の力のみならず、水平方向の力を旋回している状態の内輪又は外輪に加えることができる。

【0014】

また、上記の旋回輪軸受用の試験装置において、前記水平負荷装置は前記旋回輪軸受の鉛直方向位置よりも上方又は下方に配設されており、前記スラスト軸受及び前記ラジアル軸受はいずれも自動調心機能を有するようにしてもよい。かかる構成によれば、鉛直方向及び水平方向のみならず、モーメントによる回転方向の力を旋回している状態の内輪又は外輪に加えることができる。

【0015】

また、上記の旋回輪軸受用の試験装置において、前記ラジアル軸受の外周面を囲む筒状の側壁部を有する軸受ハウジングをさらに備え、前記側壁部は半径方向外側に突出する突起部を有し、前記水平負荷装置は前記突起部を介して前記負荷軸に力を加えるようにしてもよい。かかる構成によれば、水平負荷装置からの力が突起部を介してラジアル軸受に伝わるため、その力がラジアル軸受の全体に分散されることになる。そのため、水平負荷装置からの力がラジアル軸受の一部に集中することで、ラジアル軸受内で大きな摩擦が生じるのを防止することができる。

【0016】

また、上記の旋回輪軸受用の試験装置において、前記ラジアル軸受は前記負荷軸の下端部分に固定されており、前記軸受ハウジングは前記側壁部の下端を覆う底面部をさらに有し、前記軸受ハウジングは前記負荷軸の下端部分及び前記ラジアル軸受の全体を収容するようにしてもよい。かかる構成によれば、軸受ハウジングをラジアル軸受用のグリース溜めとして利用することができる。

【0017】

また、上記の旋回輪軸受用の試験装置において、前記負荷軸には前記鉛直負荷装置からの力が上方から加わるように構成され、前記負荷軸はその上面において下方に窪んだ収容部を有し、前記スラスト軸受は前記収容部に収容されているようにしてもよい。かかる構成によれば、負荷軸の収容部をスラスト軸受用のグリース溜めとして利用することができる。

【0018】

また、上記の旋回輪軸受用の試験装置において、前記鉛直負荷装置及び前記水平負荷装置は、油圧シリンダによって構成されるようにしてもよい。かかる構成によれば、鉛直負荷装置及び水平負荷装置から、旋回輪軸受へ大きな力を加えることができる。

【0019】

また、上記の旋回輪軸受用の試験装置において、前記鉛直負荷装置を前記負荷軸の下方に位置させて、前記鉛直負荷装置と前記負荷軸との間に位置する係止治具をさらに備え、前記鉛直負荷装置はピストンを有する油圧シリンダであって、前記ピストンには前記係止治具が固定されており、前記負荷軸は下端部分に環状の係止リングを有し、前記係止リングの上面には前記スラスト軸受が載置されており、前記係止治具は前記スラスト軸受の上面に係止しており、前記鉛直負荷装置は、前記ピストンを下方に移動させることにより、前記スラスト軸受を介して前記負荷軸に鉛直方向の力を加えるように構成しても良い。かかる構成によれば、鉛直負荷装置を架台の内部に配設することができるため、試験装置を小さくすることができる。

【発明の効果】

【0020】

本発明に係る旋回輪軸受用の試験装置によれば、旋回している状態の内輪又は外輪に力を加え続けることができるため、内輪と外輪との相対位置を徐々に変化させつつ内輪又は外輪に負荷をかける試験を行うことができる。

【図面の簡単な説明】

【0021】

【図1】被試験体である旋回輪軸受の使用例を示した図である。

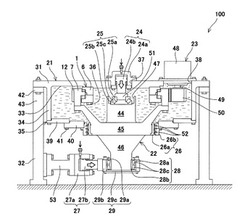

【図2】本発明の第1実施形態に係る試験装置の平面図である。

【図3】図2のIII−III断面図である。

【図4】本発明の第1実施形態に係る軸受ハウジング周辺の拡大図であって、(a)が縦断面図であって、(b)が底面図である。

【図5】本発明の第2実施形態に係る試験装置の縦断面図である。

【図6】本発明の第3実施形態に係る試験装置の縦断面図である。

【図7】本発明の第4実施形態に係る試験装置の縦断面図である。

【発明を実施するための形態】

【0022】

以下、本発明に係る旋回輪軸受用の試験装置の実施形態について図を参照しながら説明する。以下では、全ての図面を通じて同一又は相当する要素には同じ符号を付して、重複する説明は省略する。

【0023】

(第1実施形態)

まず、図2乃至図4を参照しながら、本発明の第1実施形態に係る旋回輪軸受用の試験装置100について説明する。図2は本実施形態に係る旋回輪軸受用の試験装置100の平面図であり、図3は図2のIII−III線断面図である。なお、図2のIII−III線は試験装置100の中央で直角に曲げられているが、これは図3において主要な構成が表れるようにしたためである。また、図3中、紙面上下方向が鉛直方向で、紙面左右方向が水平方向である。

【0024】

図3に示すように、本実施形態に係る試験装置100は、架台21と、負荷軸22と、旋回モータ23と、鉛直負荷装置24と、スラスト軸受25と、シール装置26と、水平負荷装置27と、ラジアル軸受28と、軸受ハウジング29と、から主に構成されている。以下、これらの構成について順に説明する。なお、図3では、本実施形態の被試験体である旋回輪軸受1として、図1に示した旋回輪軸受1と同じものを図示している。つまり、本実施形態の被試験体である旋回輪軸受1は外輪7と内輪6を備えており、外輪7の外周に外歯車12が形成され、外輪7が旋回する構造である。

【0025】

架台21は、旋回輪軸受1や試験装置100の各構成品を固定する機能を有している。架台21は、架台21の大部分を占めるオイルケース部31と、オイルケース部31を支持するフレーム部32とから主に構成されている。オイルケース部31は、平面視において正方形(図2参照)の上板部33と、その上板部33の下方に位置する筒状の側壁部34と、側壁部34の下方に位置する環状の下板部35とから構成されている。そして、上板部33、側壁部34、及び下板部35によって囲まれたオイルケース部31の内部空間には試験時において潤滑油が充填される。

【0026】

オイルケース部31は、その内部に旋回輪軸受1の内輪6が固定できるように構成されている。具体的には、上板部33の下面に雌ねじが形成されており、試験の際には図3に示すようにボルト36を用いて上板部33の下面に旋回輪軸受1の内輪6が固定される。旋回輪軸受1の内輪6が正しく固定されると、内輪6の中心軸は鉛直方向に一致する。また、上板部33の中央には鉛直負荷装置24を取り付けるための鉛直負荷装置用取付孔37が形成され、また、側壁部34に近い位置には旋回モータ23を取り付けるための旋回モータ用取付孔38が形成されている。本実施形態に係る下板部35は、図3に示すように、外側の外環状板39と内側の内環状板40とをボルト41で連結することにより形成されているが、これらが単一の環状板によって形成されていても良い。下板部35(内環状板40)の内側面にはシール装置26が取り付けられる。シール装置26については後述する。また、オイルケース部31を支持するフレーム部32は、上板部33の外周にあわせて形成された平面視正方形の矩形枠42と、この矩形枠42を支える複数の脚部43とから構成されている。

【0027】

負荷軸22は、旋回輪軸受1の外輪7に連結して、鉛直負荷装置24及び水平負荷装置27からの力を旋回輪軸受1に伝達する機能を有している。図3に示すように、本実施形態に係る負荷軸22は、旋回輪軸受1付近から架台21の下端付近まで延在しており、上から順に上軸部44、中央部45、及び下軸部46の3つの部分から構成されている。上軸部44は、円柱状の形状を有し、その上面には鉛直下方に窪んだ収容部47が形成されている。この収容部47にはスラスト軸受25が収容されている。試験時にはこの収容部47にグリースが溜められ、収容部47はスラスト軸受用のグリース溜めとして機能する。中央部45は、上側がベルマウス状に形成され、また、下側が円盤状(円柱状)に形成されている。ベルマウス状に形成された部分は、その上端が旋回輪軸受1の外輪7に連結されており、円盤状に形成された部分はその外周面にシール装置26が取り付けられる。下軸部46は、上側が円錐状に形成され、また、下側が円柱状に形成されている。円柱状に形成された部分にはラジアル軸受28が固定されている。

【0028】

旋回モータ23は、旋回輪軸受1の外輪7を旋回駆動させる機能を有している。本実施形態にかかる旋回モータ23は、いわゆる電気モータを使用しているが、油圧モータ等他のモータを使用しても良い。旋回モータ23は、架台21の上板部33に形成された旋回モータ用取付孔38に固定されており、旋回モータ23の本体48はオイルケース部31の外側に位置し、旋回モータ23の出力軸49はオイルケース部31の内側に位置している。また、出力軸49の先端には旋回用歯車50が取り付けられており、この旋回用歯車50は外輪7の外歯車12と噛み合うように形成されている。そのため、旋回モータ23を回転させることにより、外輪7を旋回させることができる。別の言い方をすれば、旋回モータ23を回転させることにより、外輪7と内輪6との相対位置を変化させることができる。旋回モータ23を正回転方向、または逆回転方向に回転させることにより、あるいは連続的に、または断続的に回転させることによって、内輪6と外輪7の相対位置を、自由自在に変化させることができる。なお、外輪7には負荷軸22が固定されているため、外輪7が旋回するのに伴って負荷軸22も旋回することになる。

【0029】

ここで、図2に示すように、本実施形態では試験装置100の中央を基準として、旋回モータ23は水平負荷装置27に対して90度の角度をなす位置に配設されているが、これは次の理由による。一般的に、一の歯車によって他の歯車を回転駆動させるとき、他の歯車は一の歯車と接する位置を基点とする接線方向の力を受ける。本実施形態では、被試験体である旋回輪軸受1をある機種の船舶に使用することを想定しており、その船舶では2つの旋回モータによって外輪を旋回させるよう構成されている。この船舶では、2つの旋回モータが旋回輪軸受1の中心軸に対して対称に配置されておらず(2つの旋回モータが対称に配置されている場合は、各接線方向の力は相殺される)、その結果、外輪7は旋回モータによる接線方向の力の影響を受ける。そこで、本実施形態では、これら2つの旋回モータによるそれぞれの接線方向の力の合力を再現すべく、旋回モータ23を水平負荷装置27に対して90度の角度をなす位置に配設したのである。このように、旋回モータ23の配置は、旋回輪軸受1を実際に駆動させる際の装置の位置や構成が明らかな場合には、その条件に合わせて決定するのが望ましい。

【0030】

鉛直負荷装置24は、負荷軸22を介して外輪7に鉛直方向の力を加える機能を有している。鉛直負荷装置24は、架台21の上板部33に形成された鉛直負荷装置用取付孔37に固定されており、取り付けられた旋回輪軸受1の中心軸上に位置している。鉛直負荷装置24は、シリンダーケース24a内に油圧をかけてピストン24bを作動させる、いわゆる油圧シリンダによって構成されている。シリンダーケース24aの基端側に油圧をかけることにより、シリンダーケース24a内のピストン24bは下方に移動し、負荷軸22に鉛直方向下方の力がかかり、ひいては旋回輪軸受1の外輪7に鉛直方向下方の力がかかる。そして、油圧シリンダの油圧を変更することにより、鉛直方向の力の大きさを任意に変化させることができる。また、鉛直負荷装置24は押さえ部51及びスラスト軸受25を介して負荷軸22に力を加えるように構成されている。この押さえ部51を介在させているのは、鉛直負荷装置24からの力をスラスト軸受25全体に分散させるためである。鉛直負荷装置24からの力がスラスト軸受25の一部にのみにかかると、スラスト軸受25内に発生する摩擦力が大きくなり、スラスト軸受25の機能に悪影響を与えるからである。押さえ部51は、スラスト軸受25の内側に位置する小径部と、この小径部よりも外径が大きくスラスト軸受25の外側に位置する大径部とから構成されている。

【0031】

スラスト軸受25は、鉛直負荷装置24からの力を受ける機能を有している。スラスト軸受25は、負荷軸22の上面に形成された収容部47に収容されており、鉛直負荷装置24の上方からの力を負荷軸22に伝える。このように、鉛直負荷装置24と負荷軸22との間にスラスト軸受25を介在させることによって、負荷軸22が回転している状態であっても、鉛直負荷装置24からの力を確実に負荷軸22に伝えることができる。なお、本実施形態に係るスラスト軸受25は、上リング25aと下リング25bとその間に挿入されたころ列25cとから構成されている。そして、ころ列25cを形成する各ころは樽形状に形成されているとともに回転軸が傾いた状態で配置されており、また、下リング25bの内面が曲面に形成されている。本実施形態に係るスラスト軸受25は、このように構成されているため、いわゆる自動調心機能を有することになる。自動調心機能によれば、上リング25aと下リング25bの中心軸の角度がずれた状態でも、スラスト荷重を確実に受けることができる。そのため、後述するように、負荷軸22が傾いた場合であっても、鉛直負荷装置24からの力を確実に負荷軸22に伝えることができる。

【0032】

シール装置26は、架台21のオイルケース部31と負荷軸22との隙間をシールする機能を有している。シール装置26は、負荷軸22側に取り付けられた回転リング26aと、オイルケース部31側に取り付けられた固定リング26bと、から主に構成されている。固定リング26bは内周面において環状に形成された3つのリップ部52を有しており、これらのリップ部52が回転リング26aの全周に渡って当接するように配設されている。リップ部52は、ゴムなどを材料とするいわゆるシール材である。シール装置26は、以上のような構成を備えていることから、負荷軸22が回転した状態であっても、オイルケース部31と負荷軸22との隙間からオイルが漏れ出すのを防ぐことができる。

【0033】

水平負荷装置27は、負荷軸22を介して旋回輪軸受1の外輪7に水平方向の力を加える機能を有している。水平負荷装置27は、連結治具53に連結されており、連結治具53は架台21の脚部43に固定されている。水平負荷装置27は、鉛直負荷装置24と同様、シリンダーケース27a内に油圧をかけてピストン27bを作動させる、いわゆる油圧シリンダによって構成されている。シリンダーケース27aの基端側に油圧をかけることにより、シリンダーケース27a内のピストン27bが水平方向に移動し(図3では紙面右側に移動し)、軸受ハウジング29及びラジアル軸受28を介して負荷軸22に水平方向の力を加える。また、油圧シリンダの油圧を変更することにより、水平方向の力とモーメントの大きさを任意に変化させることができる。なお、水平負荷装置27は負荷軸22の下端付近に力を加えていることから、旋回輪軸受1の外輪7には水平方向の力のみならず、モーメントによる回転方向の力も加えることになる。なお、外輪7にかかる水平方向の力とモーメントとの関係は、負荷軸22を押す水平負荷装置27の鉛直方向位置により決定されるが、旋回輪軸受1の実際に使用する際のこの関係をあらかじめ把握しておき、その使用条件に合わせて鉛直方向位置を決定するのが望ましい。本実施形態では水平負荷装置27と架台21の間に連結治具53を有しているため、連結治具53を交換することにより、水平負荷装置27の鉛直方向位置を容易に変更することができる。さらに、水平負荷装置27を鉛直方向上下に移動させる上下駆動装置(図示せず)を設けるようにすれば、より容易に水平負荷装置27の鉛直方向位置を変更させることができる。

【0034】

ラジアル軸受28は、水平負荷装置27からの水平方向の力を受ける機能を有している。ラジアル軸受28は、負荷軸22の下端付近に取り付けられており、軸受ハウジング29を介して受けた水平負荷装置27からの力を、負荷軸22に伝える。このように、水平負荷装置27と負荷軸22との間にラジアル軸受28を介在させることによって、負荷軸22が回転している状態であっても、水平負荷装置27からの力を確実に負荷軸22に伝えることができる。なお、本実施形態に係るラジアル軸受28は、外リング28aと内リング28bとその間に挿入されたころ列28cが配置されており、ころ列28cを形成する各ころは樽形状に形成されているとともに回転軸が傾いた状態で配置されており、また、内リング28b及び外リング28aの内面が曲面に形成されている。本実施形態に係るラジアル軸受28はこのように形成されているため、いわゆる自動調心機能を有することになる。自動調心機能によれば、外リング28aと内リング28bの中心軸の角度がずれた状態でも、確実にラジアル荷重を受けることができる。そのため、水平負荷装置27からの力により負荷軸22が傾いても、水平負荷装置27からの力を確実に負荷軸22に伝えることができる。

【0035】

軸受ハウジング29は、ラジアル軸受28を収容する機能を有している。図4は、図3に示す軸受ハウジング29周辺の拡大図であって、(a)が縦断面図であり、(b)が底面図である。図4に示すように、軸受ハウジング29は、上面部29a、側壁部29b、及び底面部29cから主に構成されている。上面部29aは上方部分が内側に突出した環状の部材であり、下方部分の内径はラジアル軸受28の外径よりも小さい。側壁部29bは筒状に形成された部材であって、ラジアル軸受28の外周面を囲むように形成されているとともに、図4(b)に示すように、水平負荷装置27側には半径方向外側に突出する突起部54を有している。また、底面部29cは側壁部29bの下端を覆うようにして円板状に形成されている。そして、上面部29a、側壁部29b、及び底面部29cはボルト55、56によって締め付けられることによって連結されている。軸受ハウジング29は上記のように形成されているため、負荷軸22の下端部分及びラジアル軸受28の全体を収容することができる。試験時にはこの軸受ハウジング29にグリースが溜められ、軸受ハウジング29はラジアル軸受用のグリース溜めとして機能する。また、水平負荷装置27はラジアル軸受28に接しておらず、軸受ハウジング29を介して、特に突起部54を介してラジアル軸受28に力を加える。このように、突起部54を介してラジアル軸受28に力をかけるように構成したのは、水平負荷装置27からの力がラジアル軸受28の一部のみにかかることによって、ラジアル軸受28内の外リング28aと内リング28bの摩擦力が大きくなり、ラジアル軸受28の機能に悪影響を与えることを防ぐためである。また、突起部54は平面形状であるので、水平負荷装置27と軸受ハウジング29の中心軸に多少の心ずれがあっても、問題なく水平方向の力をかけることができる。

【0036】

以上が、本実施形態に係る旋回輪軸受用の試験装置100の構成である。本実施形態に係る試験装置100は、上記のように、旋回輪軸受1の外輪7を旋回駆動させた状態で、鉛直負荷装置24及び水平負荷装置27がそれぞれ自動調心機能を有するスラスト軸受25及びラジアル軸受28を介して様々な方向の力を負荷軸22に加えることができ、さらに負荷軸22からその様々な方向の力を旋回輪軸受1の外輪7に加えることができる。よって、本実施形態にかかる試験装置100によれば、内輪6と外輪7との相対位置を徐々に変化させつつ外輪7に負荷を加える試験を行うことができる。

【0037】

(第2実施形態)

次に、図5を参照しながら、本発明の第2実施形態に係る旋回輪軸受用の試験装置200について説明する。図5は、第2実施形態に係る試験装置200の縦断面図であって、第1実施形態に係る図3に相当する図である。

【0038】

図5に示すように、第2実施形態に係る試験装置200は、内輪6の内周面に内歯車57が形成されており内輪6が旋回側である旋回輪軸受1を被試験体とする点で、外輪7が旋回側である旋回輪軸受1を被試験体とする第1実施形態に係る試験装置100と構成が異なる。具体的には、本実施形態に係る試験装置200は、オイルケース部31の内部に外輪7を固定できるように構成されており、旋回モータ23は第1実施形態の場合よりも旋回輪軸受1の中心軸に近い位置に固定されている。旋回モータ23の先端に取り付けられた旋回用歯車50は、内輪6の内歯車57と噛み合うように形成されており、内輪6を外輪7に対して旋回させることができる。さらに、負荷軸22は内輪6に連結して、鉛直負荷装置24及び水平負荷装置27からの力を内輪6に伝えている。以上のように、内輪6が旋回側である旋回輪軸受1を被試験体とする場合であっても、上記のように構成することで第1実施形態に係る試験装置100と同様の効果を得ることができる。

【0039】

(第3実施形態)

次に、図6を参照しながら、本発明の第3実施形態に係る旋回輪軸受用の試験装置300について説明する。図6は、第3実施形態に係る試験装置300の縦断面図であって、第1実施形態に係る図3に相当する図である。

【0040】

図6に示すように、本実施形態に係る試験装置300はスラスト軸受25及びラジアル軸受28がすべり軸受である点で、スラスト軸受25及びラジアル軸受28がころがり軸受である第1実施形態に係る試験装置100と構成が異なる。本実施形態に係るスラスト軸受25は上リング25dと下リング25eからなり、両者は互いに接する部分が球面状に形成されている。同様に本実施形態に係るラジアル軸受28は外リング28dと内リング28eからなり、両者は互いに接する部分が球面状に形成されている。そのため、スラスト軸受25及びラジアル軸受28は、すべり軸受ではあるものの、自動調心機能も有しており、機能的には第1実施形態に係るスラスト軸受25及びラジアル軸受28と同じである。よって、本実施形態に係る試験装置300であっても、第1実施形態に係る試験装置100と同じ効果を奏することができる。

【0041】

(第4実施形態)

次に、図7を参照しながら、本発明の第4実施形態に係る旋回輪軸受用の試験装置400について説明する。図7は、第4実施形態に係る試験装置400の縦断面図であって、第1実施形態の図3に相当する図である。

【0042】

図7に示すように、本実施形態に係る試験装置400は、鉛直負荷装置24が負荷軸22の下方に位置している点で、鉛直負荷装置24が負荷軸22の上方に位置している第1実施形態に係る試験装置100と構成が異なる。

【0043】

具体的には、本実施形態に係る負荷軸22は、中央に位置して上側がベルマウス状で下側が円盤状に形成された中央部45と、下方に位置して上側が円錐状で下側が円柱状に形成された下軸部46と、下軸部46のさらに下方に伸びる下軸部46よりも外径の小さい円柱状の延長部58と、延長部58の下端部分に取り付けられた環状の係止リング59と、から構成されている。このうち、延長部58の下端部分には雄ねじが形成されており、係止リング59の内側には雌ねじが形成されている。そして、延長部58と係止リング59とは、延長部58の雄ねじを係止リング59の雌ねじにねじ込むことで連結されている。そして、係止リング59の上面には、スラスト軸受25が載置されている。なお、下軸部46とスラスト軸受25の下リング25bとの間にスリーブ65を設けている。このスリーブ65の長さを調整することにより、係止リング59のねじの締めすぎによるスラスト軸受25の動作への影響を防止すると共に、スラスト軸受25の内部隙間(下リング25bところ列25cの隙間、及び上リング25aところ列25cの隙間)が、最適になるよう配慮している。

【0044】

また、本実施形態に係る架台21は下端部分に接地板60を有しており、その接地板60の中央に鉛直負荷装置24が固定されている。本実施形態に係る鉛直負荷装置24は、シリンダーケース24aの先端側に油圧をかけることにより、シリンダーケース24a内のピストン24bが下方に移動し、負荷軸22に鉛直方向下方の力を加える。なお、鉛直負荷装置24のピストン24bの先端には雄ねじが形成されている。

【0045】

さらに、本実施形態に係る試験装置400は、負荷軸22と鉛直負荷装置24との間に位置する係止治具61を備えている。係止治具61は、環状の土台部材62と、筒状の係止部材63とから構成されており、両者はボルト64によって連結されている。土台部材62の内周面には雌ねじが形成されており、鉛直負荷装置24のピストン24bの雄ねじをこの土台部材62の雌ねじにねじ込むことで、土台部材62とピストン24bとが連結されている。一方、係止部材63は、負荷軸22の係止リング59及びスラスト軸受25を囲むように配置されており、上端部分が全周に渡って中心方向に突出している。この中心方向に突出した部分がスラスト軸受25の上面に係止している。そのため、鉛直負荷装置24のピストン24bが鉛直下方に移動することにより、スラスト軸受25を介して負荷軸22に鉛直下方の力が加わる。つまり、鉛直負荷装置24のピストン24bを鉛直下方に移動させると、旋回輪軸受1の外輪7に鉛直方向下方の力がかかることになる。

【0046】

このように、本実施形態に係る試験装置400であっても、内輪6と外輪7との相対位置を徐々に変化させつつ外輪7に負荷を加える試験を行うことができる。さらに、本実施形態によれば、鉛直負荷装置24を架台21の内部に配設することができるため、試験装置400の全体の大きさを小さくすることができる。

【0047】

以上、本発明に係る第1実施形態乃至第4実施形態について図を参照して説明したが、具体的な構成はこれらの実施形態に限られるものではなく、この発明の要旨を逸脱しない範囲の設計の変更等があっても本発明に含まれる。例えば、以上では負荷軸が下方に伸びる場合について説明したが、負荷軸が上方に伸びて、その負荷軸に負荷をかける構成にしても良い。この場合でも、鉛直方向の力、水平方向の力、及びモーメントによる回転方向の力を旋回輪軸受に加えることができる。

【産業上の利用可能性】

【0048】

本発明によれば、内輪と外輪との相対位置を徐々に変化させつつ内輪又は外輪に負荷をかける試験を行うことができる。よって、本発明は、旋回輪軸受の技術分野において有益である。

【符号の説明】

【0049】

100、200、300、400 試験装置

1 旋回輪軸受

6 内輪

7 外輪

21 架台

22 負荷軸

23 旋回モータ

24 鉛直負荷装置

25 スラスト軸受

27 水平負荷装置

28 ラジアル軸受

29 軸受ハウジング

29b 側壁部

29c 底面部

47 収容部

54 突起部

【技術分野】

【0001】

本発明は、軸受の一種である旋回輪軸受を被試験体とする旋回輪軸受用の試験装置に関する。

【背景技術】

【0002】

軸受には様々な種類があり、旋回輪軸受はその1つである。広く知られている軸受にはスラスト軸受やラジアル軸受があるが、スラスト軸受はスラスト荷重に対応するように構成され、ラジアル軸受はラジアル荷重に対応するよう構成されているのに対し、旋回輪軸受は、スラスト荷重、ラジアル荷重、及びモーメント荷重の各荷重に対応できるように構成されている。そのため、旋回輪軸受が組み込まれる装置は、その装置の構造を簡略化できるとともに、小型・軽量化を図ることができることもあり、旋回輪軸受は、様々な分野の機器に採用されている。例えば、陸用機械では産業用ロボット、発電用の風車、トンネルボーリングマシンなどに採用され、舶用機械では、デッキクレーン、旋回式スラスタなどに採用されている。このうち旋回式スラスタに採用される旋回輪軸受の使用例、及び旋回輪軸受の構造について、以下に簡単に説明する。

【0003】

図1は、船舶の旋回式スラスタ(以下、「アジマススラスタ」という)に旋回輪軸受を組み込んだ構造図であって、旋回輪軸受の一使用例を示した図である。図1に示すように、駆動源(図示せず)からの動力を伝達するギアボックス2が船体内に設置されており、ギアボックス2から伸びる出力軸3が船底のアジマススラスタ4に連結されている。動力源によって生成された動力は、ギアボックス2及び出力軸3を介してアジマススラスタ4に伝えられる。アジマススラスタ4では、伝達された動力を方向を変えて先端のプロペラ5に伝え、プロペラ5を回転させている。このプロペラ5の回転により推力を発生し、これにより船舶は推力を得て航行することができる。そして、船舶の進行方向の変更は、アジマススラスタ4を旋回させることによって行う。このとき、旋回輪軸受1が重要な役割を果たす。

【0004】

旋回輪軸受1は、内輪6、外輪7、及びそれらの間に挿入された円筒ころ列8〜10から構成されている。図1では断面のみを示すが、内輪6及び外輪7は環状に形成されている。図1における内輪6は、上下2つのリング6a、6bを重ねることで構成されており、全体がボルト11によって船体に固定されている。また、外輪7は内輪6よりも外側に位置しており、その外周面には外歯車12が形成されている。また、図1に示すように、内輪6には内側に窪んだ収容部14が形成されており、この収容部には外輪7の中央付近から突出する中央鍔13が収容されている。中央鍔13と収容部14の間には、中央鍔13の上面側、側面側、及び下面側にそれぞれ円筒ころによって構成された円筒ころ列8〜10が挿入されている。また、外輪7には負荷軸15を介してアジマススラスタ4が固定されており、外輪7の外周には外歯車12に噛み合うようにして、旋回モータ16が取り付けられている。図1の旋回輪軸受1は上記のように構成されているため、旋回モータ16を回転させると外輪7が旋回し、ひいてはアジマススラスタ4(プロペラ5)の旋回角が変更される。

【0005】

一方、旋回輪軸受1にはプロペラ5を含むアジマススラスタ4の自重によって鉛直方向下向きの力(矢印A)がかかり、プロペラ5の回転により生じた推進力の反力によって水平方向及びモーメントによる回転方向の力(それぞれ矢印B及び矢印C)がかかることになる。鉛直方向下向きの力は中央鍔13の下面側の円筒ころ列10が受け、水平方向の力は中央鍔13の側面側の円筒ころ列9が受け、モーメントによる回転方向の力は中央鍔13の上面側の円筒ころ列8及び下面側の円筒ころ列10によって受けることになる。そのため、外輪7に対していかなる方向の力がかかったとしても、外輪7は内輪6に対して旋回することができる。

【0006】

なお、図1では、外輪7が旋回する旋回輪軸受1を図示しているが、内輪6が旋回側であるものもある。また、図1では、円筒ころが三列に並んだ旋回輪軸受1を図示しているが、ボールが一列に並んだものや二列に並んだものもある。その他にも旋回輪軸受には様々なタイプがある。ただし、いずれの旋回輪軸受であっても、鉛直方向の力、水平方向の力、及びモーメントによる回転方向の力の全てを受けることができるように構成されているという点では共通している。

【0007】

上記のような旋回輪軸受は、開発設計段階においては採用した構造が妥当であるか否かを検証する必要があり、また、製品出荷段階においては品質を確認するための試験を行う必要がある。そのため、旋回輪軸受を製造するにあたって、旋回輪軸受用の試験装置は必須の設備である。特に、実際の機械に組込まれたときに加わる鉛直方向の力、水平方向の力、およびモーメントによる回転方向の力の各力と同一の力を、旋回輪軸受に簡単に、そして精度よく、負荷することができる試験装置が好ましい。軸受用の試験装置としては、例えば特許文献1に記載の軸受用試験機が提案されている。特許文献1に記載の試験装置は、すべり軸受を被試験体とする試験装置であって、すべり軸受に試験用の軸を挿入し、その試験用の軸を変位させることによって、軸受に様々な力を加えるように構成されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平10−176977号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところが、特許文献1に記載の試験装置は、旋回輪軸受とは異なるすべり軸受を被試験体としているため、この装置をそのまま旋回輪軸受用として用いることはできない。特に、旋回輪軸受では、外輪と内輪が対をなしており、その組み合わせで性能を検証する必要があるが、特許文献1の試験装置ではそのような検証は不可能である。また、旋回輪軸受は、上述したように内輪と外輪との相対位置が変化するため、内輪と外輪の相対位置ごとに性能を検証することも重要となる。

【0010】

本発明は上記のような課題を解決するためになされたものであって、旋回輪軸受を被試験体とする試験装置であって、特に、旋回輪軸受の内輪と外輪との相対位置を徐々に変化させつつ負荷試験を行える試験装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は上記のような課題を解決するためになされたものであって、本発明に係る旋回輪軸受用の試験装置は、相対的に旋回する内輪及び外輪を備えた旋回輪軸受を被試験体とする試験装置であって、前記内輪及び前記外輪の一方を固定する架台と、前記内輪及び前記外輪の他方を旋回させる旋回モータと、前記他方に連結する負荷軸と、前記他方の中心軸上に配設されたスラスト軸受と、前記スラスト軸受を介して前記負荷軸に鉛直方向の力を加える鉛直負荷装置と、を備えている。

【0012】

かかる構成によれば、鉛直負荷装置と負荷軸の間にスラスト軸受が配設されているため、鉛直負荷装置からの力はスラスト軸受を介して負荷軸に加えられる。そのため、負荷軸が鉛直負荷装置に対して旋回した状態であっても、鉛直負荷装置は連結部に力を加え続けることができる。つまり、鉛直負荷装置は、旋回している状態の内輪又は外輪に鉛直方向の力を加え続けることができる。

【0013】

また、上記の旋回輪軸受用の試験装置において、中心軸が前記他方の中心軸と一致するように前記負荷軸に固定されたラジアル軸受と、前記ラジアル軸受を介して前記負荷軸に水平方向の力を加える水平負荷装置と、をさらに備えるようにしてもよい。かかる構成によれば、鉛直方向の力のみならず、水平方向の力を旋回している状態の内輪又は外輪に加えることができる。

【0014】

また、上記の旋回輪軸受用の試験装置において、前記水平負荷装置は前記旋回輪軸受の鉛直方向位置よりも上方又は下方に配設されており、前記スラスト軸受及び前記ラジアル軸受はいずれも自動調心機能を有するようにしてもよい。かかる構成によれば、鉛直方向及び水平方向のみならず、モーメントによる回転方向の力を旋回している状態の内輪又は外輪に加えることができる。

【0015】

また、上記の旋回輪軸受用の試験装置において、前記ラジアル軸受の外周面を囲む筒状の側壁部を有する軸受ハウジングをさらに備え、前記側壁部は半径方向外側に突出する突起部を有し、前記水平負荷装置は前記突起部を介して前記負荷軸に力を加えるようにしてもよい。かかる構成によれば、水平負荷装置からの力が突起部を介してラジアル軸受に伝わるため、その力がラジアル軸受の全体に分散されることになる。そのため、水平負荷装置からの力がラジアル軸受の一部に集中することで、ラジアル軸受内で大きな摩擦が生じるのを防止することができる。

【0016】

また、上記の旋回輪軸受用の試験装置において、前記ラジアル軸受は前記負荷軸の下端部分に固定されており、前記軸受ハウジングは前記側壁部の下端を覆う底面部をさらに有し、前記軸受ハウジングは前記負荷軸の下端部分及び前記ラジアル軸受の全体を収容するようにしてもよい。かかる構成によれば、軸受ハウジングをラジアル軸受用のグリース溜めとして利用することができる。

【0017】

また、上記の旋回輪軸受用の試験装置において、前記負荷軸には前記鉛直負荷装置からの力が上方から加わるように構成され、前記負荷軸はその上面において下方に窪んだ収容部を有し、前記スラスト軸受は前記収容部に収容されているようにしてもよい。かかる構成によれば、負荷軸の収容部をスラスト軸受用のグリース溜めとして利用することができる。

【0018】

また、上記の旋回輪軸受用の試験装置において、前記鉛直負荷装置及び前記水平負荷装置は、油圧シリンダによって構成されるようにしてもよい。かかる構成によれば、鉛直負荷装置及び水平負荷装置から、旋回輪軸受へ大きな力を加えることができる。

【0019】

また、上記の旋回輪軸受用の試験装置において、前記鉛直負荷装置を前記負荷軸の下方に位置させて、前記鉛直負荷装置と前記負荷軸との間に位置する係止治具をさらに備え、前記鉛直負荷装置はピストンを有する油圧シリンダであって、前記ピストンには前記係止治具が固定されており、前記負荷軸は下端部分に環状の係止リングを有し、前記係止リングの上面には前記スラスト軸受が載置されており、前記係止治具は前記スラスト軸受の上面に係止しており、前記鉛直負荷装置は、前記ピストンを下方に移動させることにより、前記スラスト軸受を介して前記負荷軸に鉛直方向の力を加えるように構成しても良い。かかる構成によれば、鉛直負荷装置を架台の内部に配設することができるため、試験装置を小さくすることができる。

【発明の効果】

【0020】

本発明に係る旋回輪軸受用の試験装置によれば、旋回している状態の内輪又は外輪に力を加え続けることができるため、内輪と外輪との相対位置を徐々に変化させつつ内輪又は外輪に負荷をかける試験を行うことができる。

【図面の簡単な説明】

【0021】

【図1】被試験体である旋回輪軸受の使用例を示した図である。

【図2】本発明の第1実施形態に係る試験装置の平面図である。

【図3】図2のIII−III断面図である。

【図4】本発明の第1実施形態に係る軸受ハウジング周辺の拡大図であって、(a)が縦断面図であって、(b)が底面図である。

【図5】本発明の第2実施形態に係る試験装置の縦断面図である。

【図6】本発明の第3実施形態に係る試験装置の縦断面図である。

【図7】本発明の第4実施形態に係る試験装置の縦断面図である。

【発明を実施するための形態】

【0022】

以下、本発明に係る旋回輪軸受用の試験装置の実施形態について図を参照しながら説明する。以下では、全ての図面を通じて同一又は相当する要素には同じ符号を付して、重複する説明は省略する。

【0023】

(第1実施形態)

まず、図2乃至図4を参照しながら、本発明の第1実施形態に係る旋回輪軸受用の試験装置100について説明する。図2は本実施形態に係る旋回輪軸受用の試験装置100の平面図であり、図3は図2のIII−III線断面図である。なお、図2のIII−III線は試験装置100の中央で直角に曲げられているが、これは図3において主要な構成が表れるようにしたためである。また、図3中、紙面上下方向が鉛直方向で、紙面左右方向が水平方向である。

【0024】

図3に示すように、本実施形態に係る試験装置100は、架台21と、負荷軸22と、旋回モータ23と、鉛直負荷装置24と、スラスト軸受25と、シール装置26と、水平負荷装置27と、ラジアル軸受28と、軸受ハウジング29と、から主に構成されている。以下、これらの構成について順に説明する。なお、図3では、本実施形態の被試験体である旋回輪軸受1として、図1に示した旋回輪軸受1と同じものを図示している。つまり、本実施形態の被試験体である旋回輪軸受1は外輪7と内輪6を備えており、外輪7の外周に外歯車12が形成され、外輪7が旋回する構造である。

【0025】

架台21は、旋回輪軸受1や試験装置100の各構成品を固定する機能を有している。架台21は、架台21の大部分を占めるオイルケース部31と、オイルケース部31を支持するフレーム部32とから主に構成されている。オイルケース部31は、平面視において正方形(図2参照)の上板部33と、その上板部33の下方に位置する筒状の側壁部34と、側壁部34の下方に位置する環状の下板部35とから構成されている。そして、上板部33、側壁部34、及び下板部35によって囲まれたオイルケース部31の内部空間には試験時において潤滑油が充填される。

【0026】

オイルケース部31は、その内部に旋回輪軸受1の内輪6が固定できるように構成されている。具体的には、上板部33の下面に雌ねじが形成されており、試験の際には図3に示すようにボルト36を用いて上板部33の下面に旋回輪軸受1の内輪6が固定される。旋回輪軸受1の内輪6が正しく固定されると、内輪6の中心軸は鉛直方向に一致する。また、上板部33の中央には鉛直負荷装置24を取り付けるための鉛直負荷装置用取付孔37が形成され、また、側壁部34に近い位置には旋回モータ23を取り付けるための旋回モータ用取付孔38が形成されている。本実施形態に係る下板部35は、図3に示すように、外側の外環状板39と内側の内環状板40とをボルト41で連結することにより形成されているが、これらが単一の環状板によって形成されていても良い。下板部35(内環状板40)の内側面にはシール装置26が取り付けられる。シール装置26については後述する。また、オイルケース部31を支持するフレーム部32は、上板部33の外周にあわせて形成された平面視正方形の矩形枠42と、この矩形枠42を支える複数の脚部43とから構成されている。

【0027】

負荷軸22は、旋回輪軸受1の外輪7に連結して、鉛直負荷装置24及び水平負荷装置27からの力を旋回輪軸受1に伝達する機能を有している。図3に示すように、本実施形態に係る負荷軸22は、旋回輪軸受1付近から架台21の下端付近まで延在しており、上から順に上軸部44、中央部45、及び下軸部46の3つの部分から構成されている。上軸部44は、円柱状の形状を有し、その上面には鉛直下方に窪んだ収容部47が形成されている。この収容部47にはスラスト軸受25が収容されている。試験時にはこの収容部47にグリースが溜められ、収容部47はスラスト軸受用のグリース溜めとして機能する。中央部45は、上側がベルマウス状に形成され、また、下側が円盤状(円柱状)に形成されている。ベルマウス状に形成された部分は、その上端が旋回輪軸受1の外輪7に連結されており、円盤状に形成された部分はその外周面にシール装置26が取り付けられる。下軸部46は、上側が円錐状に形成され、また、下側が円柱状に形成されている。円柱状に形成された部分にはラジアル軸受28が固定されている。

【0028】

旋回モータ23は、旋回輪軸受1の外輪7を旋回駆動させる機能を有している。本実施形態にかかる旋回モータ23は、いわゆる電気モータを使用しているが、油圧モータ等他のモータを使用しても良い。旋回モータ23は、架台21の上板部33に形成された旋回モータ用取付孔38に固定されており、旋回モータ23の本体48はオイルケース部31の外側に位置し、旋回モータ23の出力軸49はオイルケース部31の内側に位置している。また、出力軸49の先端には旋回用歯車50が取り付けられており、この旋回用歯車50は外輪7の外歯車12と噛み合うように形成されている。そのため、旋回モータ23を回転させることにより、外輪7を旋回させることができる。別の言い方をすれば、旋回モータ23を回転させることにより、外輪7と内輪6との相対位置を変化させることができる。旋回モータ23を正回転方向、または逆回転方向に回転させることにより、あるいは連続的に、または断続的に回転させることによって、内輪6と外輪7の相対位置を、自由自在に変化させることができる。なお、外輪7には負荷軸22が固定されているため、外輪7が旋回するのに伴って負荷軸22も旋回することになる。

【0029】

ここで、図2に示すように、本実施形態では試験装置100の中央を基準として、旋回モータ23は水平負荷装置27に対して90度の角度をなす位置に配設されているが、これは次の理由による。一般的に、一の歯車によって他の歯車を回転駆動させるとき、他の歯車は一の歯車と接する位置を基点とする接線方向の力を受ける。本実施形態では、被試験体である旋回輪軸受1をある機種の船舶に使用することを想定しており、その船舶では2つの旋回モータによって外輪を旋回させるよう構成されている。この船舶では、2つの旋回モータが旋回輪軸受1の中心軸に対して対称に配置されておらず(2つの旋回モータが対称に配置されている場合は、各接線方向の力は相殺される)、その結果、外輪7は旋回モータによる接線方向の力の影響を受ける。そこで、本実施形態では、これら2つの旋回モータによるそれぞれの接線方向の力の合力を再現すべく、旋回モータ23を水平負荷装置27に対して90度の角度をなす位置に配設したのである。このように、旋回モータ23の配置は、旋回輪軸受1を実際に駆動させる際の装置の位置や構成が明らかな場合には、その条件に合わせて決定するのが望ましい。

【0030】

鉛直負荷装置24は、負荷軸22を介して外輪7に鉛直方向の力を加える機能を有している。鉛直負荷装置24は、架台21の上板部33に形成された鉛直負荷装置用取付孔37に固定されており、取り付けられた旋回輪軸受1の中心軸上に位置している。鉛直負荷装置24は、シリンダーケース24a内に油圧をかけてピストン24bを作動させる、いわゆる油圧シリンダによって構成されている。シリンダーケース24aの基端側に油圧をかけることにより、シリンダーケース24a内のピストン24bは下方に移動し、負荷軸22に鉛直方向下方の力がかかり、ひいては旋回輪軸受1の外輪7に鉛直方向下方の力がかかる。そして、油圧シリンダの油圧を変更することにより、鉛直方向の力の大きさを任意に変化させることができる。また、鉛直負荷装置24は押さえ部51及びスラスト軸受25を介して負荷軸22に力を加えるように構成されている。この押さえ部51を介在させているのは、鉛直負荷装置24からの力をスラスト軸受25全体に分散させるためである。鉛直負荷装置24からの力がスラスト軸受25の一部にのみにかかると、スラスト軸受25内に発生する摩擦力が大きくなり、スラスト軸受25の機能に悪影響を与えるからである。押さえ部51は、スラスト軸受25の内側に位置する小径部と、この小径部よりも外径が大きくスラスト軸受25の外側に位置する大径部とから構成されている。

【0031】

スラスト軸受25は、鉛直負荷装置24からの力を受ける機能を有している。スラスト軸受25は、負荷軸22の上面に形成された収容部47に収容されており、鉛直負荷装置24の上方からの力を負荷軸22に伝える。このように、鉛直負荷装置24と負荷軸22との間にスラスト軸受25を介在させることによって、負荷軸22が回転している状態であっても、鉛直負荷装置24からの力を確実に負荷軸22に伝えることができる。なお、本実施形態に係るスラスト軸受25は、上リング25aと下リング25bとその間に挿入されたころ列25cとから構成されている。そして、ころ列25cを形成する各ころは樽形状に形成されているとともに回転軸が傾いた状態で配置されており、また、下リング25bの内面が曲面に形成されている。本実施形態に係るスラスト軸受25は、このように構成されているため、いわゆる自動調心機能を有することになる。自動調心機能によれば、上リング25aと下リング25bの中心軸の角度がずれた状態でも、スラスト荷重を確実に受けることができる。そのため、後述するように、負荷軸22が傾いた場合であっても、鉛直負荷装置24からの力を確実に負荷軸22に伝えることができる。

【0032】

シール装置26は、架台21のオイルケース部31と負荷軸22との隙間をシールする機能を有している。シール装置26は、負荷軸22側に取り付けられた回転リング26aと、オイルケース部31側に取り付けられた固定リング26bと、から主に構成されている。固定リング26bは内周面において環状に形成された3つのリップ部52を有しており、これらのリップ部52が回転リング26aの全周に渡って当接するように配設されている。リップ部52は、ゴムなどを材料とするいわゆるシール材である。シール装置26は、以上のような構成を備えていることから、負荷軸22が回転した状態であっても、オイルケース部31と負荷軸22との隙間からオイルが漏れ出すのを防ぐことができる。

【0033】

水平負荷装置27は、負荷軸22を介して旋回輪軸受1の外輪7に水平方向の力を加える機能を有している。水平負荷装置27は、連結治具53に連結されており、連結治具53は架台21の脚部43に固定されている。水平負荷装置27は、鉛直負荷装置24と同様、シリンダーケース27a内に油圧をかけてピストン27bを作動させる、いわゆる油圧シリンダによって構成されている。シリンダーケース27aの基端側に油圧をかけることにより、シリンダーケース27a内のピストン27bが水平方向に移動し(図3では紙面右側に移動し)、軸受ハウジング29及びラジアル軸受28を介して負荷軸22に水平方向の力を加える。また、油圧シリンダの油圧を変更することにより、水平方向の力とモーメントの大きさを任意に変化させることができる。なお、水平負荷装置27は負荷軸22の下端付近に力を加えていることから、旋回輪軸受1の外輪7には水平方向の力のみならず、モーメントによる回転方向の力も加えることになる。なお、外輪7にかかる水平方向の力とモーメントとの関係は、負荷軸22を押す水平負荷装置27の鉛直方向位置により決定されるが、旋回輪軸受1の実際に使用する際のこの関係をあらかじめ把握しておき、その使用条件に合わせて鉛直方向位置を決定するのが望ましい。本実施形態では水平負荷装置27と架台21の間に連結治具53を有しているため、連結治具53を交換することにより、水平負荷装置27の鉛直方向位置を容易に変更することができる。さらに、水平負荷装置27を鉛直方向上下に移動させる上下駆動装置(図示せず)を設けるようにすれば、より容易に水平負荷装置27の鉛直方向位置を変更させることができる。

【0034】

ラジアル軸受28は、水平負荷装置27からの水平方向の力を受ける機能を有している。ラジアル軸受28は、負荷軸22の下端付近に取り付けられており、軸受ハウジング29を介して受けた水平負荷装置27からの力を、負荷軸22に伝える。このように、水平負荷装置27と負荷軸22との間にラジアル軸受28を介在させることによって、負荷軸22が回転している状態であっても、水平負荷装置27からの力を確実に負荷軸22に伝えることができる。なお、本実施形態に係るラジアル軸受28は、外リング28aと内リング28bとその間に挿入されたころ列28cが配置されており、ころ列28cを形成する各ころは樽形状に形成されているとともに回転軸が傾いた状態で配置されており、また、内リング28b及び外リング28aの内面が曲面に形成されている。本実施形態に係るラジアル軸受28はこのように形成されているため、いわゆる自動調心機能を有することになる。自動調心機能によれば、外リング28aと内リング28bの中心軸の角度がずれた状態でも、確実にラジアル荷重を受けることができる。そのため、水平負荷装置27からの力により負荷軸22が傾いても、水平負荷装置27からの力を確実に負荷軸22に伝えることができる。

【0035】

軸受ハウジング29は、ラジアル軸受28を収容する機能を有している。図4は、図3に示す軸受ハウジング29周辺の拡大図であって、(a)が縦断面図であり、(b)が底面図である。図4に示すように、軸受ハウジング29は、上面部29a、側壁部29b、及び底面部29cから主に構成されている。上面部29aは上方部分が内側に突出した環状の部材であり、下方部分の内径はラジアル軸受28の外径よりも小さい。側壁部29bは筒状に形成された部材であって、ラジアル軸受28の外周面を囲むように形成されているとともに、図4(b)に示すように、水平負荷装置27側には半径方向外側に突出する突起部54を有している。また、底面部29cは側壁部29bの下端を覆うようにして円板状に形成されている。そして、上面部29a、側壁部29b、及び底面部29cはボルト55、56によって締め付けられることによって連結されている。軸受ハウジング29は上記のように形成されているため、負荷軸22の下端部分及びラジアル軸受28の全体を収容することができる。試験時にはこの軸受ハウジング29にグリースが溜められ、軸受ハウジング29はラジアル軸受用のグリース溜めとして機能する。また、水平負荷装置27はラジアル軸受28に接しておらず、軸受ハウジング29を介して、特に突起部54を介してラジアル軸受28に力を加える。このように、突起部54を介してラジアル軸受28に力をかけるように構成したのは、水平負荷装置27からの力がラジアル軸受28の一部のみにかかることによって、ラジアル軸受28内の外リング28aと内リング28bの摩擦力が大きくなり、ラジアル軸受28の機能に悪影響を与えることを防ぐためである。また、突起部54は平面形状であるので、水平負荷装置27と軸受ハウジング29の中心軸に多少の心ずれがあっても、問題なく水平方向の力をかけることができる。

【0036】

以上が、本実施形態に係る旋回輪軸受用の試験装置100の構成である。本実施形態に係る試験装置100は、上記のように、旋回輪軸受1の外輪7を旋回駆動させた状態で、鉛直負荷装置24及び水平負荷装置27がそれぞれ自動調心機能を有するスラスト軸受25及びラジアル軸受28を介して様々な方向の力を負荷軸22に加えることができ、さらに負荷軸22からその様々な方向の力を旋回輪軸受1の外輪7に加えることができる。よって、本実施形態にかかる試験装置100によれば、内輪6と外輪7との相対位置を徐々に変化させつつ外輪7に負荷を加える試験を行うことができる。

【0037】

(第2実施形態)

次に、図5を参照しながら、本発明の第2実施形態に係る旋回輪軸受用の試験装置200について説明する。図5は、第2実施形態に係る試験装置200の縦断面図であって、第1実施形態に係る図3に相当する図である。

【0038】

図5に示すように、第2実施形態に係る試験装置200は、内輪6の内周面に内歯車57が形成されており内輪6が旋回側である旋回輪軸受1を被試験体とする点で、外輪7が旋回側である旋回輪軸受1を被試験体とする第1実施形態に係る試験装置100と構成が異なる。具体的には、本実施形態に係る試験装置200は、オイルケース部31の内部に外輪7を固定できるように構成されており、旋回モータ23は第1実施形態の場合よりも旋回輪軸受1の中心軸に近い位置に固定されている。旋回モータ23の先端に取り付けられた旋回用歯車50は、内輪6の内歯車57と噛み合うように形成されており、内輪6を外輪7に対して旋回させることができる。さらに、負荷軸22は内輪6に連結して、鉛直負荷装置24及び水平負荷装置27からの力を内輪6に伝えている。以上のように、内輪6が旋回側である旋回輪軸受1を被試験体とする場合であっても、上記のように構成することで第1実施形態に係る試験装置100と同様の効果を得ることができる。

【0039】

(第3実施形態)

次に、図6を参照しながら、本発明の第3実施形態に係る旋回輪軸受用の試験装置300について説明する。図6は、第3実施形態に係る試験装置300の縦断面図であって、第1実施形態に係る図3に相当する図である。

【0040】

図6に示すように、本実施形態に係る試験装置300はスラスト軸受25及びラジアル軸受28がすべり軸受である点で、スラスト軸受25及びラジアル軸受28がころがり軸受である第1実施形態に係る試験装置100と構成が異なる。本実施形態に係るスラスト軸受25は上リング25dと下リング25eからなり、両者は互いに接する部分が球面状に形成されている。同様に本実施形態に係るラジアル軸受28は外リング28dと内リング28eからなり、両者は互いに接する部分が球面状に形成されている。そのため、スラスト軸受25及びラジアル軸受28は、すべり軸受ではあるものの、自動調心機能も有しており、機能的には第1実施形態に係るスラスト軸受25及びラジアル軸受28と同じである。よって、本実施形態に係る試験装置300であっても、第1実施形態に係る試験装置100と同じ効果を奏することができる。

【0041】

(第4実施形態)

次に、図7を参照しながら、本発明の第4実施形態に係る旋回輪軸受用の試験装置400について説明する。図7は、第4実施形態に係る試験装置400の縦断面図であって、第1実施形態の図3に相当する図である。

【0042】

図7に示すように、本実施形態に係る試験装置400は、鉛直負荷装置24が負荷軸22の下方に位置している点で、鉛直負荷装置24が負荷軸22の上方に位置している第1実施形態に係る試験装置100と構成が異なる。

【0043】

具体的には、本実施形態に係る負荷軸22は、中央に位置して上側がベルマウス状で下側が円盤状に形成された中央部45と、下方に位置して上側が円錐状で下側が円柱状に形成された下軸部46と、下軸部46のさらに下方に伸びる下軸部46よりも外径の小さい円柱状の延長部58と、延長部58の下端部分に取り付けられた環状の係止リング59と、から構成されている。このうち、延長部58の下端部分には雄ねじが形成されており、係止リング59の内側には雌ねじが形成されている。そして、延長部58と係止リング59とは、延長部58の雄ねじを係止リング59の雌ねじにねじ込むことで連結されている。そして、係止リング59の上面には、スラスト軸受25が載置されている。なお、下軸部46とスラスト軸受25の下リング25bとの間にスリーブ65を設けている。このスリーブ65の長さを調整することにより、係止リング59のねじの締めすぎによるスラスト軸受25の動作への影響を防止すると共に、スラスト軸受25の内部隙間(下リング25bところ列25cの隙間、及び上リング25aところ列25cの隙間)が、最適になるよう配慮している。

【0044】

また、本実施形態に係る架台21は下端部分に接地板60を有しており、その接地板60の中央に鉛直負荷装置24が固定されている。本実施形態に係る鉛直負荷装置24は、シリンダーケース24aの先端側に油圧をかけることにより、シリンダーケース24a内のピストン24bが下方に移動し、負荷軸22に鉛直方向下方の力を加える。なお、鉛直負荷装置24のピストン24bの先端には雄ねじが形成されている。

【0045】

さらに、本実施形態に係る試験装置400は、負荷軸22と鉛直負荷装置24との間に位置する係止治具61を備えている。係止治具61は、環状の土台部材62と、筒状の係止部材63とから構成されており、両者はボルト64によって連結されている。土台部材62の内周面には雌ねじが形成されており、鉛直負荷装置24のピストン24bの雄ねじをこの土台部材62の雌ねじにねじ込むことで、土台部材62とピストン24bとが連結されている。一方、係止部材63は、負荷軸22の係止リング59及びスラスト軸受25を囲むように配置されており、上端部分が全周に渡って中心方向に突出している。この中心方向に突出した部分がスラスト軸受25の上面に係止している。そのため、鉛直負荷装置24のピストン24bが鉛直下方に移動することにより、スラスト軸受25を介して負荷軸22に鉛直下方の力が加わる。つまり、鉛直負荷装置24のピストン24bを鉛直下方に移動させると、旋回輪軸受1の外輪7に鉛直方向下方の力がかかることになる。

【0046】

このように、本実施形態に係る試験装置400であっても、内輪6と外輪7との相対位置を徐々に変化させつつ外輪7に負荷を加える試験を行うことができる。さらに、本実施形態によれば、鉛直負荷装置24を架台21の内部に配設することができるため、試験装置400の全体の大きさを小さくすることができる。

【0047】

以上、本発明に係る第1実施形態乃至第4実施形態について図を参照して説明したが、具体的な構成はこれらの実施形態に限られるものではなく、この発明の要旨を逸脱しない範囲の設計の変更等があっても本発明に含まれる。例えば、以上では負荷軸が下方に伸びる場合について説明したが、負荷軸が上方に伸びて、その負荷軸に負荷をかける構成にしても良い。この場合でも、鉛直方向の力、水平方向の力、及びモーメントによる回転方向の力を旋回輪軸受に加えることができる。

【産業上の利用可能性】

【0048】

本発明によれば、内輪と外輪との相対位置を徐々に変化させつつ内輪又は外輪に負荷をかける試験を行うことができる。よって、本発明は、旋回輪軸受の技術分野において有益である。

【符号の説明】

【0049】

100、200、300、400 試験装置

1 旋回輪軸受

6 内輪

7 外輪

21 架台

22 負荷軸

23 旋回モータ

24 鉛直負荷装置

25 スラスト軸受

27 水平負荷装置

28 ラジアル軸受

29 軸受ハウジング

29b 側壁部

29c 底面部

47 収容部

54 突起部

【特許請求の範囲】

【請求項1】

相対的に旋回する内輪及び外輪を備えた旋回輪軸受を被試験体とする試験装置であって、

前記内輪及び前記外輪の一方を固定する架台と、

前記内輪及び前記外輪の他方を旋回させる旋回モータと、

前記他方に連結する負荷軸と、

前記他方の中心軸上に配設されたスラスト軸受と、

前記スラスト軸受を介して前記負荷軸に鉛直方向の力を加える鉛直負荷装置と、

を備えた旋回輪軸受用の試験装置。

【請求項2】

中心軸が前記他方の中心軸と一致するように前記負荷軸に固定されたラジアル軸受と、

前記ラジアル軸受を介して前記負荷軸に水平方向の力を加える水平負荷装置と、

をさらに備えた請求項1に記載の旋回輪軸受用の試験装置。

【請求項3】

前記水平負荷装置は前記旋回輪軸受の鉛直方向位置よりも上方又は下方に配設されており、

前記スラスト軸受及び前記ラジアル軸受はいずれも自動調心機能を有する、

請求項2に記載の旋回輪軸受用の試験装置。

【請求項4】

前記ラジアル軸受の外周面を囲む筒状の側壁部を有する軸受ハウジングをさらに備え、

前記側壁部は半径方向外側に突出する突起部を有し、

前記水平負荷装置は前記突起部を介して前記負荷軸に力を加える、

請求項2又は3に記載の旋回輪軸受用の試験装置。

【請求項5】

前記ラジアル軸受は前記負荷軸の下端部分に固定されており、

前記軸受ハウジングは前記側壁部の下端を覆う底面部をさらに有し、

前記軸受ハウジングは前記負荷軸の下端部分及び前記ラジアル軸受の全体を収容する、

請求項4に記載の旋回輪軸受用の試験装置。

【請求項6】

前記負荷軸には前記鉛直負荷装置からの力が上方から加わるように構成され、

前記負荷軸はその上面において下方に窪んだ収容部を有し、

前記スラスト軸受は前記収容部に収容されている、

前記請求項1乃至5のうちいずれか一の項に記載の旋回輪軸受用の試験装置。

【請求項7】

前記鉛直負荷装置及び前記水平負荷装置は、油圧シリンダによって構成されている、請求項2乃至6のうちいずれか一の項に記載の旋回輪軸受用の試験装置。

【請求項8】

前記鉛直負荷装置を前記負荷軸の下方に位置させて、前記鉛直負荷装置と前記負荷軸との間に位置する係止治具をさらに備え、

前記鉛直負荷装置はピストンを有する油圧シリンダであって、

前記ピストンには前記係止治具が固定されており、

前記負荷軸は下端部分に環状の係止リングを有し、

前記係止リングの上面には前記スラスト軸受が載置されており、

前記係止治具は前記スラスト軸受の上面に係止しており、

前記鉛直負荷装置は、前記ピストンを下方に移動させることにより、前記スラスト軸受を介して前記負荷軸に鉛直方向の力を加える、請求項1に記載の旋回輪軸受用の試験装置。

【請求項1】

相対的に旋回する内輪及び外輪を備えた旋回輪軸受を被試験体とする試験装置であって、

前記内輪及び前記外輪の一方を固定する架台と、

前記内輪及び前記外輪の他方を旋回させる旋回モータと、

前記他方に連結する負荷軸と、

前記他方の中心軸上に配設されたスラスト軸受と、

前記スラスト軸受を介して前記負荷軸に鉛直方向の力を加える鉛直負荷装置と、

を備えた旋回輪軸受用の試験装置。

【請求項2】

中心軸が前記他方の中心軸と一致するように前記負荷軸に固定されたラジアル軸受と、

前記ラジアル軸受を介して前記負荷軸に水平方向の力を加える水平負荷装置と、

をさらに備えた請求項1に記載の旋回輪軸受用の試験装置。

【請求項3】

前記水平負荷装置は前記旋回輪軸受の鉛直方向位置よりも上方又は下方に配設されており、

前記スラスト軸受及び前記ラジアル軸受はいずれも自動調心機能を有する、

請求項2に記載の旋回輪軸受用の試験装置。

【請求項4】

前記ラジアル軸受の外周面を囲む筒状の側壁部を有する軸受ハウジングをさらに備え、

前記側壁部は半径方向外側に突出する突起部を有し、

前記水平負荷装置は前記突起部を介して前記負荷軸に力を加える、

請求項2又は3に記載の旋回輪軸受用の試験装置。

【請求項5】

前記ラジアル軸受は前記負荷軸の下端部分に固定されており、

前記軸受ハウジングは前記側壁部の下端を覆う底面部をさらに有し、

前記軸受ハウジングは前記負荷軸の下端部分及び前記ラジアル軸受の全体を収容する、

請求項4に記載の旋回輪軸受用の試験装置。

【請求項6】

前記負荷軸には前記鉛直負荷装置からの力が上方から加わるように構成され、

前記負荷軸はその上面において下方に窪んだ収容部を有し、

前記スラスト軸受は前記収容部に収容されている、

前記請求項1乃至5のうちいずれか一の項に記載の旋回輪軸受用の試験装置。

【請求項7】

前記鉛直負荷装置及び前記水平負荷装置は、油圧シリンダによって構成されている、請求項2乃至6のうちいずれか一の項に記載の旋回輪軸受用の試験装置。

【請求項8】

前記鉛直負荷装置を前記負荷軸の下方に位置させて、前記鉛直負荷装置と前記負荷軸との間に位置する係止治具をさらに備え、

前記鉛直負荷装置はピストンを有する油圧シリンダであって、

前記ピストンには前記係止治具が固定されており、

前記負荷軸は下端部分に環状の係止リングを有し、

前記係止リングの上面には前記スラスト軸受が載置されており、

前記係止治具は前記スラスト軸受の上面に係止しており、

前記鉛直負荷装置は、前記ピストンを下方に移動させることにより、前記スラスト軸受を介して前記負荷軸に鉛直方向の力を加える、請求項1に記載の旋回輪軸受用の試験装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−33352(P2011−33352A)

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願番号】特願2009−176935(P2009−176935)

【出願日】平成21年7月29日(2009.7.29)

【出願人】(000000974)川崎重工業株式会社 (1,710)

【Fターム(参考)】

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願日】平成21年7月29日(2009.7.29)

【出願人】(000000974)川崎重工業株式会社 (1,710)

【Fターム(参考)】

[ Back to top ]