既製杭及び杭接続構造

【課題】簡易かつ重量増大の問題が生じず経済的な構成を採用しつつ、接続された杭の品質を安定させることができる杭接続構造を提供する。

【解決手段】連結部材20を介して既製杭10A、10Bを接続した構造であって、既製杭10A、10Bの端部に端板12A、12Bを設け、端板12A、12Bの外周側面に直接複数のネジ孔13A、13Bを周方向に沿って各々設け、両端板12A、12Bの外周側面を覆う連結部材20を採用する。連結部材20は、両端板12A、12Bのネジ孔13A、13Bに対応する位置に止め孔を有する。両端板12A、12Bを密着させた状態で、両端板12A、12Bの外周側面を覆うように連結部材20を取り付け、連結部材20の止め孔を介してボルト30をネジ孔13A、13Bに螺入して連結部材20を両端板12A、12Bに締結することにより両端板12A、12Bを密着固定して、既製杭10A、10B同士を接続する。

【解決手段】連結部材20を介して既製杭10A、10Bを接続した構造であって、既製杭10A、10Bの端部に端板12A、12Bを設け、端板12A、12Bの外周側面に直接複数のネジ孔13A、13Bを周方向に沿って各々設け、両端板12A、12Bの外周側面を覆う連結部材20を採用する。連結部材20は、両端板12A、12Bのネジ孔13A、13Bに対応する位置に止め孔を有する。両端板12A、12Bを密着させた状態で、両端板12A、12Bの外周側面を覆うように連結部材20を取り付け、連結部材20の止め孔を介してボルト30をネジ孔13A、13Bに螺入して連結部材20を両端板12A、12Bに締結することにより両端板12A、12Bを密着固定して、既製杭10A、10B同士を接続する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、杭基礎工事に用いられる既製杭及び杭接続構造に関し、特に、端部に端板を備える既製杭及びこれを用いた杭接続構造に関する。

【背景技術】

【0002】

従来より、建築基礎工事等で地中に埋め込まれる既製杭を長手方向に接続するための技術が種々提案されている。その一つとして、既製杭を接続する際に溶接を行う方法が提案されているが、このように溶接を行う方法は高度な技能を必要としたり天候の影響を受けたりすることから、溶接することなく接続する方法も検討されている。

【0003】

例えば、既製杭の端部にテーパ形状の端板を取り付け、所定ピッチでネジ孔が形成された円筒側板を端板に隣接させて既製杭の周囲に配置し、接続する二つの既製杭を端板を介して密着させ、両端板及び両円筒側板の外周を円弧状の連結部材で被覆し、この連結部材に形成されたボルト孔と円筒側板のネジ孔にボルトを挿通・締結して両既製杭を接続する技術が提案されている(特許文献1参照)。かかる技術においては、一方の既製杭の円筒側板に形成されたネジ孔群と、他方の既製杭の円筒側板に形成されたネジ孔群と、の双方に渡って対応するように、杭周方向に沿って2列のボルト孔が連結部材に設けられることとなる。

【0004】

また、近年においては、既製杭の端部に端板を取り付け、この端板の外周に沿って半円形の溝を複数形成し、接続する二つの既製杭を端板を介して密着させ、両既製杭の両溝を位置合わせして円形の止め孔を形成し、両端板の外周を円弧状の連結部材で被覆し、この連結部材に形成されたボルト孔と両既製杭の両溝から形成された止め孔にボルトを挿通し、内部の環状部材に設けられたネジ孔にボルトを螺入して両既製杭を接続する技術が提案されている(特許文献2参照)。かかる技術においては、内部の環状部材の周方向に沿って1列のネジ孔が形成され、このネジ孔に対応するように杭周方向に沿って1列のボルト孔が連結部材に設けられることとなる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−328557号公報

【特許文献2】特開2007−56587号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1に記載の技術を採用すると、端板や連結部材に加えて、ネジ孔が形成された円筒側板を既製杭に取り付ける必要があるため、既製杭接続のために多くの鋼材料や費用を要するという問題があった。また、特許文献1に記載の技術においては、接続する両既製杭の両円筒側板のネジ孔に対応する位置に2列のボルト孔を連結部材に形成しているため、杭軸方向に配置された2個のボルト孔の間隔が比較的大きくなる。この結果、杭埋設時に大きな回転トルクが作用した場合に連結部材に大きい捩りモーメントが発生し、連結部材が変形するおそれがあるとともに、連結部材の杭軸方向における寸法が大きくなるため連結部材の重量が増大して杭接続作業がし難いという問題があった。

【0007】

一方、特許文献2に記載の技術においては、接続する二つの既製杭の溝を位置合わせすることにより杭周方向に沿って1列の止め孔を形成するとともに、内部の環状部材の周方向に沿って1列のネジ孔を形成しているため、特許文献1に記載の技術を採用した場合に懸念されるような連結部材の変形や重量増大の問題は生じない。しかし、特許文献2に記載の技術においては、杭接続用の締結力を付与するボルトを単列で配置することとなるため、比較的大きな締結力が必要となり、また、杭の全周にわたって均等な締結力を付与することが困難となるおそれがある。また、特許文献2に記載の杭接続方法においては、二つの既製杭の半円形の溝を位置合わせして円形の止め孔を形成する工程や、ネジ孔が形成された環状部材を二つの既製杭の間に挟み込む工程が必要となるため、作業が煩雑で手間がかかるという問題がある。

【0008】

本発明は、かかる事情に鑑みてなされたものであり、簡易で上記のような重量増大の問題が生じず経済的な構成を採用しつつ、接続された杭の品質を安定させることができる杭接続構造を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記目的を達成するため、本発明に係る既製杭は、杭本体の先端部に端板が設けられてなる既製杭であって、端板の外周側面に直接雌ネジ部が周方向に沿って複数設けられて雌ネジ群が形成されるものである。雌ネジ群の形成は、ドリルで所定位置に孔開け加工した後にタップでネジを切ることにより行われる。

【0010】

かかる構成を採用すると、後述のように、両既製杭の端板同士を密着させ、連結部材を介して両端板の外周側面に設けられた雌ネジ部に雄ネジ部材を螺入することにより、既製杭同士を接続する際、既製杭の端板側面に連結用の雌ネジ部が直接設けられているため、従来の機械式杭接続方式で使用されていた側板が不要となる。従って、既製杭の接続に必要な鋼材料及び費用を節減することが可能となる。なお、本発明における既製杭としては、コンクリート杭、鋼管コンクリート複合杭、鋼管杭等が挙げられる。

【0011】

前記既製杭において、杭本体の外周に巻回されて端板に連接される環状鋼片を設けることが好ましい。環状鋼片とは、1〜9mm程度の厚さの鋼板で構成された環状部材であり、従来から既製杭に巻回されているものと同じものである。

【0012】

かかる構成を採用すると、既製杭の杭本体の外周に環状鋼片が巻回され、この環状鋼片が端板に連接されるので、既製杭の端部(接続部)を補強することができる。

【0013】

本発明に係る杭接続構造は、連結部材を介して前記既製杭同士が接続されてなる杭接続構造であって、連結部材は、二つの既製杭の両端板の外周側面を覆うように円弧状又は環状に構成されるとともに、一方の既製杭の雌ネジ群における複数の雌ネジ部の各々に対応できる位置に配置された複数の止め孔からなる第一の止め孔群と、他方の既製杭の雌ネジ群における複数の雌ネジ部の各々に対応できる位置に配置された複数の止め孔からなる第二の止め孔群と、を有し、接続される二つの既製杭の両端板同士を密着させた状態で、両端板の外周側面を覆うように連結部材が取り付けられ、連結部材の止め孔を介して雄ネジ部材が雌ネジ部に螺入されて連結部材が両端板に締結されることにより、両端板が密着固定され既製杭同士が接続されてなるものである。なお、止め孔は、その全てが雌ネジ部に対応できる位置に配置されていなくてもよい。また、雌ネジ部も、その全てが止め孔に対応できる位置に配置されていなくてもよい。

【0014】

かかる構成を採用すると、連結用の雌ネジ部が端板側面に直接設けられている前記既製杭を採用するため、従来の機械式杭連結方式で使用されていた側板が不要となり、既製杭の接続に必要な鋼材料及び費用を節減し重量を軽減することが可能となるとともに、接続作業を簡便に行うことが可能となる。なお、本発明における「雌ネジ部に対応できる位置」とは、雌ネジ部材が螺入できるように雌ネジ部の孔の位置と合致した位置を言う。

【0015】

また、前記杭接続構造において、両端板を密着させた際に、一方の既製杭の雌ネジ群における各雌ネジ部と、他方の既製杭の雌ネジ群における各雌ネジ部と、が相互に杭軸方向に近接しかつ杭周方向にずれた状態の位置関係で配置できるように両既製杭の各雌ネジ群を形成することが好ましい。かかる場合においては、連結部材の第一の止め孔群及び第二の止め孔群における各止め孔を、前記位置関係で配置される一方の既製杭の雌ネジ群における各雌ネジ部及び他方の既製杭の雌ネジ群における各雌ネジ部に対応できる位置に配置することとする。なお、止め孔は、その全てが雌ネジ部に対応できる位置に配置されていなくてもよい。

【0016】

かかる構成を採用すると、連結部材に設けられた第一及び第二の止め孔群における各止め孔は、特定の位置関係で配置される一方の既製杭の雌ネジ群における各雌ネジ部及び他方の既製杭の雌ネジ群における各雌ネジ部に各々対応するように、杭軸方向に近接した状態で配置されている。従って、連結部材を端板に連結するための雄ネジ部材も杭軸方向に近接することとなり、杭回転時に連結部材に発生する捩りモーメントを小さくすることができるので、連結部材の変形を低減することができる。また、連結部材に設けられた止め孔は、杭軸方向に近接した状態で配置されているため、連結部材の杭軸方向における寸法を小さくして連結部材の重量軽減を実現させることができ、連結作業を容易にすることができる。さらに、連結部材に設けられた止め孔は、杭周方向にずれた位置に(杭軸方向に沿って一直線上に並ばないように)配置されるため、この止め孔を杭周方向に沿って数多く分散させることができ、両既製杭に局部的に締結力が集中することを抑制して、両既製杭の全周にわたって均等な締結力を付与することができる。この結果、簡易で経済的な構成でありながら、接続された杭の品質を安定させることができる。なお、本明における「近接」とは、一般的に用いられる端板の厚さが10〜30mm程度であることを考慮すると、一方の端板の雌ネジ群(第一の止め孔群)が配置された列と、他方の端板の雌ネジ群(第二の止め孔群)が配置された列と、の杭軸方向における距離が10〜40mm程度に近い状態を言う。

【0017】

また、前記杭接続構造において、一方の既製杭の雌ネジ群における一つの雌ネジ部を、他方の既製杭の雌ネジ群における一つの雌ネジ部に対して、杭軸方向に近接しかつ杭周方向にずれた状態で配置することにより雌ネジ対を形成し、かつ、雌ネジ対を杭周方向に沿って複数形成することができる。かかる場合においては、連結部材に、複数の雌ネジ対に対応するように第一の止め孔群における一つの止め孔と第二の止め孔群における一つの止め孔とによる止め孔対を複数形成することとする。なお、本発明における「複数の雌ネジ対に対応するように」とは、「雌ネジ対の各雌ネジ部の位置に止め孔の位置が合致するように」ということを意味する。また、本発明における「対」とは、一方の雌ネジ群における一つの雌ネジ部(第一の止め孔群における一つの止め孔)と、それに杭周方向に近接する他方の雌ネジ群における一つの雌ネジ部(第二の止め孔群における一つの止め孔)と、の組み合わせであり、雌ネジ部(止め孔)の全てが対をなしていなくてもよい。

【0018】

かかる構成を採用すると、連結部材に設けられた止め孔も、両端板に設けられた対となる雌ネジ部に対応するように杭軸方向に近接した状態で対となって杭周方向に複数配置される。従って、連結部材を端板に連結するための雄ネジ部材も対となって杭軸方向に近接することとなる。このように各雌ネジ部、止め孔及び雄ネジ部材を対となるように配置することにより、各箇所での近接度が増すので、雌ネジ部を多く配置する場合に効率的な配置が可能となり、強固で安定した杭接続構造を効率的に達成できる。

【0019】

また、前記杭接続構造において、既製杭の端部よりも径方向外方に突出する突出部を有する端板を採用し、この突出部を、径方向外方になるに従って杭軸方向の寸法が減少するように形成することが好ましい。かかる場合においては、連結部材として、密着させた両端板の突出部により形成された凸部の形状に対応する凹部を内側面に有するものを採用する。

【0020】

かかる構成を採用すると、連結部材の内側面に設けられた凹部を、両端板の突出部により形成された凸部に嵌め込む(連結部材で両突出部を挟み込む)ことができるので、両端板の密着度を高めることができ、強固な杭接続構造を形成することができる。

【発明の効果】

【0021】

本発明の既製杭を用いて本発明の杭接続構造にすれば、簡易かつ重量増大の問題が生じず経済的な構成を採用しつつ、接続された杭の品質を安定させることができる杭接続構造を提供することが可能となる。

【図面の簡単な説明】

【0022】

【図1】本発明の第一実施形態に係る既製杭の斜視図である。

【図2】図1に示す既製杭を端板側から見た図である。

【図3】図2のIII-III部分の断面図である。

【図4】図3のIV部分の拡大図である。

【図5】図1に示す既製杭の端板同士を密着させた状態を示す説明図である。

【図6】本発明の第一実施形態に係る杭接続構造の連結部材の全体構成図である。

【図7】図6に示す連結部材の部分拡大図である。

【図8】図7のVIII-VIII部分の断面図である。

【図9】本発明の第一実施形態に係る杭接続構造の雄ネジ部材の側面図である。

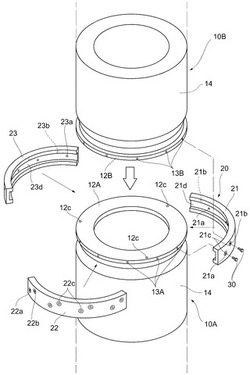

【図10】本発明の第一実施形態に係る杭接続構造の分解斜視図である。

【図11】本発明の第一実施形態に係る杭接続構造の斜視図である。

【図12】図11のXII-XII部分の拡大図である。

【図13】図12のXIII-XIII部分の断面図である。

【図14】本発明の第一実施形態に係る既製杭の変形例を示す説明図である。

【図15】本発明の第二実施形態に係る杭接続構造で使用される既製杭の端板同士を密着させた状態を示す説明図である。

【図16】本発明の第三実施形態に係る杭接続構造の説明図であって、(A)は既製杭を示すものであり、(B)は連結部材を示すものである。

【図17】本発明の第四実施形態に係る杭接続構造の説明図であって、(A)は既製杭を示すものであり、(B)は連結部材を示すものである。

【発明を実施するための形態】

【0023】

以下、図面を参照して、本発明の実施形態に係る既製杭及び杭接続構造の例について説明する。

【0024】

<第一実施形態>

最初に、図1〜図14を用いて、本発明の第一実施形態に係る杭接続構造1及びこれに使用される既製杭10について説明することとする。

【0025】

まず、図1〜図5を用いて、本実施形態に係る既製杭10の構成について説明する。中空コンクリート杭としての既製杭10は、図1に示すように、コンクリート本体11(杭本体)と、コンクリート本体11の先端部に固着された端板12と、を備えている。コンクリート本体11は、型枠にコンクリートを打設して遠心成形し硬化させることにより所定の長さ及び径を有するコンクリートパイルとして構成されている。本実施形態においては、図3及び図4に示すように、コンクリート本体11の先端部側になるに従って外径を徐々に小さくし、端部11aの外径を全体よりも若干小さくしている。このようにコンクリート本体11の先端部近傍の外径を全体よりも若干小さくしているのは、杭接続の際に用いる連結部材20(後述)を収納する空間を形成するためである。

【0026】

端板12は、図1及び2に示すように、平面視円形状を呈し中央に円形孔が形成された鋼製の板状部材であり、所定の肉厚(例えば16mm)と、既製杭10のコンクリート本体11の外径と略同一の外径と、を有している。端板12の外周側面12aには、端板12の所定位置にドリルで孔開け加工した後にタップでネジを切ることにより直接ネジ孔13が周方向に沿って複数(12個)設けられて1列のネジ孔群(13、13、…)が形成されている。ネジ孔13及びネジ孔群は、本発明における雌ネジ部及び雌ネジ群に各々相当するものである。ネジ孔13の径及び個数は、設計段階で設定された条件(地耐力、水平荷重、引張力等)を満たすように適宜設定される。また、端板12の肉厚は、コンクリート本体11の径及び重量やネジ孔13の径及び個数等に応じて適宜設定される。

【0027】

また、端板12の表面12bには、後述するガイドピンを嵌合させるピン穴12cが、図1及び図2に示すように杭周方向に等間隔に3個設けられている。ピン穴12cの個数はこれに限られるものではない。また、端板12は、図3及び図4に示すように、コンクリート本体11の端部11aよりも径方向外方に突出する突出部12dを有している。端板12の突出部12dは、図4に示すように、コンクリート本体11側の角部が径方向外方になるに従って杭軸方向の寸法が減少するようにテーパ状に形成されている。テーパの角度は、5〜30°程度である。このように突出部12dの角部がテーパ状に形成されているため、図5に示すように二つの既製杭10A、10Bを接続する際に両端板12A、12B同士を密着させると、両突出部12d、12dによってテーパ状の凸部12eが形成されることとなる。

【0028】

また、既製杭10を構成するコンクリート本体11の端部の外周には、図1、図3及び図4に示すように、補強バンド14が巻回されている。補強バンド14は、コンクリート本体11の端部及び接続部を補強するための環状部材であり、所定厚さ(例えば1.6mm)の鋼板で構成され図4に示すように端板12に連接されている。補強バンド14は、本発明における環状鋼片に相当するものである。補強バンド14の厚さは、コンクリート本体11の径や重量等に応じて適宜設定することができる。補強バンド14の長さ(杭軸方向における寸法)は、コンクリート本体11の径や重量等に応じて例えば150〜500mm程度に設定することができる。

【0029】

次に、図5〜図13を用いて、本実施形態に係る杭接続構造1について説明する。

【0030】

杭接続構造1は、図10及び図11に示すように、接続される二つの既製杭10A、10Bの両端板12A、12B同士を密着させた状態で、両端板12A、12Bの外周側面を覆うように連結部材20を取り付け、連結部材20の止め孔(21a、21b等)を介してボルト30をネジ孔13A、13Bに螺入して連結部材20を両端板12A、12Bに締結することにより、両端板12A、12Bが密着固定され既製杭10A、10B同士が接続されてなるものである。

【0031】

二つの既製杭10A、10Bの両端板12A、12Bを密着させる際には、一方の既製杭10Aの端板12Aの各ネジ孔13Aと、他方の既製杭10Bの端板12Bの各ネジ孔13Bと、が特定の位置関係(相互に杭軸方向に近接しかつ杭周方向にずれた状態の位置関係)で配置されるようにし、両端板12A、12Bには、このような位置関係で配置できるように各々ネジ孔群を設ける。本実施形態においては、図5に示すように、一方の既製杭10Aの端板12Aの一つのネジ孔13Aを他方の既製杭10Bの端板12Bの一つのネジ孔13Bに対して杭周方向にずれた位置に杭軸方向に近接した状態で配置することによりネジ孔の対SMを形成し、このネジ孔の対SMを杭周方向に沿って複数形成するようにする。本実施形態においては、一つの端板に12個のネジ孔が形成されているので、計24個のネジ孔からなる12対のSMが杭周方向に沿って配置されることとなる。

【0032】

ここで、各ネジ孔13A、13Bの杭軸方向における位置関係について説明する。両端板12A、12Bが比較的薄い場合には、両端板12A、12Bの強度を確保するために、各ネジ孔13A、13Bを両端板12A、12Bの杭軸方向中心部に配置することが好ましい。例えば、両端板12A、12Bの厚さが10mm程度である場合には、各ネジ孔13A、13Bを両端板12A、12Bの杭軸方向中心部に配置する。このとき、図5に示すように、一方の端板12Aのネジ孔群の各ネジ孔13Aの中心を結ぶ線LAと、他方の端板12Bのネジ孔群の各ネジ孔13Bの中心を結ぶ線LBと、の距離(以下、「ネジ孔群間隔」という)Dは10mm程度に杭軸方向に近接した状態となる。

【0033】

一方、両端板12A、12Bが比較的厚い場合には、各ネジ孔13A、13Bを杭軸方向中心部から若干ずらすこともできる。例えば、両端板12A、12Bの厚さが30mm程度である場合には、各ネジ孔13A、13Bを両端板12A、12Bの杭軸方向中心部に配置するとネジ孔群間隔Dは30mm程度となるが、各ネジ孔13A、13Bを両端板12A、12Bの杭軸方向中心部から相互に近接する方向又は遠ざかる方向に若干ずらして、ネジ孔群間隔Dを20〜40mm程度に杭軸方向に近接した状態としてもよい。なお、ネジ孔群間隔Dが40mm程度であっても、本発明の作用効果(連結部材20を端板12A、12Bに連結するためのボルト30を杭軸方向に近接させることができるので、連結部材20の変形を低減させることができ、連結部材20の軽量化が可能となる)を奏することができる。

【0034】

連結部材20としては、図6に示すように平面視で円環を3分割した3個の円弧状の連結プレート21、22、23を採用している。各連結プレート21、22、23は、所定の肉厚と、二つの既製杭10の両端板12の外周側面12aを覆うことができるような幅(杭軸方向における寸法)と、を有している。なお、本実施形態においては3個の円弧状の連結プレートを採用した例を示したが、円環の分割態様や分割数、連結プレートの個数はこれに限られるものではない。また、円弧状の連結プレートに代えて環状の連結プレートを採用することもできる。連結プレートは、SS400やSM490等の一般構造用圧延鋼材で構成することができる。

【0035】

連結プレート21は、杭周方向に沿って2列の止め孔群を有している。具体的には、連結プレート21には、図6及び図7に示すように、杭周方向に沿って所定間隔で複数(4個)設けられた止め孔21aからなる第一の止め孔群と、第一の止め孔群の各止め孔21aと杭軸方向に近接した状態で杭周方向にずれた位置に杭周方向に沿って所定間隔で複数(4個)設けられた止め孔21bからなる第二の止め孔群と、が形成されている。第一の止め孔群の各止め孔21a及び第二の止め孔群の各止め孔21bは、各々、特定の位置関係で配置される一方の既製杭10Aの各ネジ孔13A及び他方の既製杭10Bの各ネジ孔13Bに対応する位置(止め孔とネジ孔とが合致する位置)に設けられている。すなわち、連結プレート21には、図7に示すように、ネジ孔の対SMに対応する位置に止め孔の対SHが設けられる。図6に示すように、他の連結プレート22、23も同様の止め孔(22a、22b、23a、23b)を有している。一つの連結プレートには8個の止め孔(4対の止め孔)が形成され、3個の連結プレート21〜23で計24個(ネジ孔と同数)の止め孔(12対の止め孔)が形成されることとなる。

【0036】

連結プレート21の外側面の止め孔21a、21b周囲部分には、図7及び図8に示すように、所定深さの座繰り部21cが形成されている。ボルト30を止め孔21a、21bに挿入して端板12A、12Bのネジ孔13A、13Bに螺入する際には、図12に示すようにワッシャ31及びボルト30の頭部を座繰り部21cに収納して、安定した締結状態を維持させるようにする。他の連結プレート22、23も同様の座繰り部(図10に示す22c等)を有している。

【0037】

また、連結プレート21は、図8に示すように、密着させた両端板12A、12Bの突出部12d、12dにより形成された凸部12e(図5)の形状に対応する凹部21dを内側面に有している。このような構成を有することにより、図13に示すように、連結プレート21の凹部21dを、両端板12A、12Bの突出部12d、12dにより形成された凸部12eに嵌め込む(連結プレート21で両突出部12d、12dを挟み込む)ことが可能となる。他の連結プレート22、23も同様の凹部(図10に示す23d等)を有している。

【0038】

ボルト30は、図9に示すように各連結プレート21、22、23の止め孔(21a、21b等)に挿通されるとともに、図13に示すように両端板12A、12Bのネジ孔13A、13Bに螺入されるものであり、本発明における雄ネジ部材に相当する。ボルト30が両端板12A、12Bのネジ孔13A、13Bに螺入されることにより、各連結プレート21、22、23が両端板12A、12Bに締結される。ボルト30と各連結プレート21、22、23との間にはワッシャ31が配置される。

【0039】

続いて、本実施形態に係る既製杭の接続方法(二つの既製杭10A、10Bを接続して杭接続構造1を得る方法)について説明する。

【0040】

まず、図10に示すように、一方の既製杭10Aを下方に配置し、この既製杭10Aのピン穴12cに、図示していないガイドピンを嵌入する。そして、クレーン等によって上方に吊り上げ、上方の既製杭10Bを下方の既製杭10Aに向けて降ろし、他方の既製杭10Bのピン穴に前述したガイドピンを嵌入して両既製杭10A、10Bの軸芯を一致させながら両既製杭10A、10Bの両端板12A、12Bを密着させる。この際、図5に示すように、下方の既製杭10Aの端板12Aの各ネジ孔13Aと、上方の既製杭10Bの端板12Bの各ネジ孔13Bと、が特定の位置関係(相互に杭軸方向に近接しかつ杭周方向にずれた状態の位置関係)で配置できるように各ネジ孔13A、13Bが両端板12A、12Bに設けられていることは前述のとおりである。

【0041】

次いで、両端板12A、12Bの外周側面を覆うように連結部材20(連結プレート21〜23)を取り付け、予め各ネジ孔13A、13Bに対応するように設けられた連結部材20の止め孔(21a、21b等)にワッシャ31を装着するとともにボルト30を挿通し、ボルト30を両端板12A、12Bのネジ孔13A、13Bに螺入する。これにより、連結部材20が両端板12A、12Bに締結されて両端板12A、12Bが密着固定され、図11に示すように既製杭10A、10B同士が接続されることとなる。

【0042】

以上説明した実施形態に係る既製杭10は、端部に端板12が設けられており、この端板12の外周側面12aに、ネジ孔13が周方向に沿って複数設けられている。従って、二つの既製杭10A、10Bを接続する際に、両既製杭10A、10Bの端板12A、12B同士を密着させ、連結部材20を介して両端板12A、12Bの外周側面12aに設けられたネジ孔13A、13Bにボルト30を螺入することにより、既製杭10A、10B同士を接続することができる。この際、既製杭10の端板12の外周側面12aにネジ孔13が直接設けられているため、従来の機械式杭接続方式で使用されていた側板が不要となる。従って、既製杭10の接続に必要な鋼材料及び費用を節減し重量を軽減することが可能となる。

【0043】

また、以上説明した実施形態に係る杭接続構造1においては、連結部材20(連結プレート21〜23)に設けられた各止め孔(21a、21b等)が、特定の位置関係で配置される一方の既製杭10Aの端板12Aに設けられた各ネジ孔13A及び他方の既製杭10Bの端板12Bに設けられた各ネジ孔13Bに各々対応するように、杭軸方向に近接した状態で配置されている。従って、連結部材20を端板12A、12Bに連結するためのボルト30も図12に示すように杭軸方向に近接することとなり、杭回転時に連結部材20に発生する捩りモーメントを小さくすることができるので、連結部材20の変形を低減することができる。また、連結部材20に設けられた止め孔は、杭軸方向に近接した状態で配置されているため、連結部材20の杭軸方向における寸法を小さくして連結部材20の軽量化を実現させることができ、連結作業を容易にすることができる。さらに、連結部材20に設けられた止め孔は、杭周方向にずれた位置に(杭軸方向に沿って一直線上に並ばないように)配置されるため、この止め孔を杭周方向に沿って数多く分散させることができ、両既製杭10A、10Bに局部的に締結力が集中することを抑制して、両既製杭10A、10Bの全周にわたって均等な締結力を付与することができる。この結果、簡易で経済的な構成でありながら、接続された杭の品質を安定させることができる。

【0044】

また、以上説明した実施形態に係る杭接続構造1においては、一方の既製杭10Aの端板12Aに設けられた一つのネジ孔13Aを、他方の既製杭10Bの端板12Bに設けられた一つのネジ孔13Bに対して、杭軸方向に近接しかつ杭周方向にずれた状態で配置することによりネジ孔の対SMを形成し、かつ、ネジ孔の対SMを杭周方向に沿って複数形成している。そして、連結部材20(連結プレート21〜23)に設けられた止め孔(21a、21b等)も、両端板12A、12Bに設けられた対となるネジ孔に対応するように杭軸方向に近接した状態で対SHとなって杭周方向に複数配置される。従って、連結部材20を端板12A、12Bに連結するためのボルト30も図12に示すように対となって杭軸方向に近接することとなる。このように各ネジ孔、止め孔及びボルト30を対となるように配置することにより、各箇所での近接度が増すので、ネジ孔を多く配置する場合に効率的な配置が可能となり、強固で安定した杭接続構造を効率的に達成できる。

【0045】

また、以上説明した実施形態に係る杭接続構造1においては、連結部材20(連結プレート21〜23)の内側面に設けられた凹部21d〜23dを、両端板12A、12Bの突出部12d、12dにより形成された凸部12eに嵌め込む(連結部材20で両突出部12d、12dを挟み込む)ことができる。従って、両端板12A、12Bの密着度を高めることができ、より強固な杭接続構造を形成することができる。

【0046】

なお、第一実施形態においては、図5に示すように各端板12A、12Bの外周側面12aに略等間隔でネジ孔13A、13Bを設け、両端板12A、12Bを密着させた際に、杭周方向に沿ってネジ孔13A、13Bの杭軸方向の位置が交互に変化するような(いわば千鳥足状の)配列を採用した例を示したが、ネジ孔の配列はこれに限られるものではない。

【0047】

例えば、図14に示すように、各端板12A、12Bの外周側面12aに、周方向に沿って2個ずつ近接させて複数のネジ孔13A、13Bを設け、両端板12A、12Bを密着させた際に、杭周方向に沿ってネジ孔13A、13Bの杭軸方向の位置が2個ずつ変化するような対SMの配列を採用することもできる。かかる場合には、これらネジ孔13A、13Bに対応する位置に、連結部材20(連結プレート21、22、23)の止め孔の対SHを設けるようにする。

【0048】

このような配列を採用した場合においても、連結部材20の第一及び第二の止め孔群の各一つの止め孔を、対をなすようにして杭軸方向に近接した状態で配置することができ、連結部材20を端板12A、12Bに連結するボルト30も杭軸方向に近接することとなる。従って、連結部材20の変形を低減することができるとともに、連結部材20の杭軸方向における寸法を小さくして連結部材20の軽量化を実現させることができ、連結作業を容易にすることができる。また、このような配列を採用した場合においても、連結部材20の止め孔を杭周方向にずれた位置に(杭軸方向に沿って一直線上に並ばないように)配置することができるので、杭に局部的に締結力が集中することを抑制して、杭の全周にわたって均等な締結力を付与することができる。

【0049】

また、第一実施形態においては、平面視で円環を3分割した3個の円弧状の連結プレート21、22、23で連結部材20を構成し、各連結プレート21〜23に止め孔の対SHを複数(4対)設けた例を示したが、連結部材の構成はこれに限られるものではない。例えば、止め孔の対SHを一つだけ設けた連結プレートを多数準備し、これら多数の連結プレートで連結部材を構成することもできる。

【0050】

続いて、図15〜図17を用いて、本発明の他の実施形態(第二〜第四実施形態)に係る杭接続構造について説明する。第二〜第四実施形態に係る杭接続構造は、第一実施形態における既製杭のネジ孔の位置及び個数を変更するとともに連結部材の止め孔の位置及び個数を変更したものであり、その他の構成については第一実施形態と実質的に同一である。このため、第二〜第四実施形態においては、第一実施形態と異なる構成を中心に説明することとし、重複する構成については詳細な説明を省略する。

【0051】

<第二実施形態>

図15を用いて、本発明の第二実施形態に係る杭接続構造について説明する。本実施形態に係る杭接続構造で使用される両既製杭10C、10Dの端板12C、12Dの外周側面には、ネジ孔13C、13Dが周方向に沿って等間隔に複数設けられている。本実施形態においては、一方の既製杭10Cの端板12Cに設けられるネジ孔13Cの個数を「9個」に設定するとともに、他方の既製杭10Dの端板12Dに設けられるネジ孔13Dの個数を「13個」に設定している。ネジ孔13C、13Dの個数の組み合わせはこれに限られず、「11個と12個」、「13個と15個」、「17個と15個」、……、等と設定することもできる。

【0052】

このように両既製杭10C、10Dのネジ孔13C、13Dの個数を異ならせてネジ孔の対を形成しない場合においても、ネジ孔13C、13Dの個数を特定の組み合わせ(互いに素である二つの数)に設定することにより、両端板12C、12Dを密着させた際に一方の既製杭10Cの各ネジ孔13Cと他方の既製杭10Dの各ネジ孔13Dとを相互に杭軸方向に近接しかつ杭周方向にずれた状態の位置関係で配置することができる。なお、図示していないが、本実施形態に係る杭接続構造で使用される連結部材には、これらネジ孔13C、13Dに対応する位置に止め孔を設けるようにする。

【0053】

以上説明した第二実施形態に係る杭接続構造においても、連結部材に設けられた各止め孔が、特定の位置関係で配置される一方の既製杭10Cの端板12Cに設けられた各ネジ孔13C及び他方の既製杭10Dの端板12Dに設けられた各ネジ孔13Dに各々対応するように、杭軸方向に近接した状態で配置される。従って、連結部材を端板12C、12Dに連結するためのボルトも杭軸方向に近接することとなり、杭回転時に連結部材に発生する捩りモーメントを小さくすることができるので、連結部材の変形を低減することができる。また、連結部材に設けられる止め孔は、杭軸方向に近接した状態で配置されるため、連結部材の杭軸方向における寸法を小さくして連結部材の軽量化を実現させることができ、連結作業を容易にすることができる。さらに、連結部材に設けられる止め孔は、杭周方向にずれた位置に(杭軸方向に沿って一直線上に並ばないように)配置されるため、この止め孔を杭周方向に沿って数多く分散させることができ、両既製杭10C、10Dに局部的に締結力が集中することを抑制して、両既製杭10C、10Dの全周にわたって均等な締結力を付与することができる。この結果、簡易で経済的な構成でありながら、接続された杭の品質を安定させることができる。

【0054】

<第三実施形態>

図16を用いて、本発明の第三実施形態に係る杭接続構造について説明する。図16(A)に示すように、本実施形態に係る杭接続構造で使用される両既製杭の端板12E、12Fの外周側面には、ネジ孔13E、13Fが周方向に沿って略等間隔に複数設けられている。本実施形態においては、両既製杭の端板12E、12Fに設けられるネジ孔13E、13Fの個数を同一に設定している。また、両端板12E、12Fを密着させた際に、図16(A)に示すように一方の既製杭の各ネジ孔13Eと他方の既製杭の各ネジ孔13Fとが相互に杭軸方向に沿って一直線上に並ぶように配置する。

【0055】

これに対し、本実施形態に係る杭接続構造で使用される連結部材20Aには、2列の止め孔群が設けられており、図16(B)に示すように、第一の止め孔群を構成する各止め孔20eと、第二の止め孔群を構成する各止め孔20fと、が相互に杭軸方向に近接しかつ杭周方向にずれた状態の位置関係で配置されている。連結部材20Aの第一の止め孔群を構成する止め孔20eは、一方の既製杭の端板12Eに設けられるネジ孔13Eの一部(図16(A)に太線で示したもの)にのみ対応する位置に配置されている。また、連結部材20Aの第二の止め孔群を構成する止め孔20fは、他方の既製杭の端板12Fに設けられるネジ孔13Fの一部(図16(A)に太線で示したもの)にのみ対応する位置に配置されている。このように継手に必要な強度との兼ね合いで、必要最小限のネジ孔のみを使用することもできる。使用されないネジ孔は、腐食しないようにめくらネジ等で塞いでおくとよい。

【0056】

以上説明した第三実施形態に係る杭接続構造においては、連結部材20Aに設けられた各止め孔20e、20fが、両既製杭の端板12E、12Fに設けられたネジ孔13E、13Fの一部に対応するように、杭軸方向に近接した状態で配置される。従って、連結部材20Aを端板12E、12Fに連結するためのボルトも杭軸方向に近接することとなり、杭回転時に連結部材20Aに発生する捩りモーメントを小さくすることができるので、連結部材20Aの変形を低減することができる。また、連結部材20Aに設けられる止め孔20e、20fは、杭軸方向に近接した状態で配置されるため、連結部材20Aの杭軸方向における寸法を小さくして連結部材20Aの軽量化を実現させることができ、連結作業を容易にすることができる。さらに、連結部材20Aに設けられる止め孔20e、20fは、杭周方向にずれた位置に(杭軸方向に沿って一直線上に並ばないように)配置されるため、この止め孔20e、20fを杭周方向に沿って数多く分散させることができ、両既製杭に局部的に締結力が集中することを抑制して、両既製杭の全周にわたって均等な締結力を付与することができる。この結果、簡易で経済的な構成でありながら、接続された杭の品質を安定させることができる。また、本杭接続構造においては、端板12E、12Fのネジ孔13E、13Fの余りを許容しており、連結部材20Aの止め孔20e、20fの個数に一致したネジ孔を有する端板を敢えて製作する必要がない。従って、少品種の端板で杭接続構造を達成することができるという利点がある。

【0057】

<第四実施形態>

図17を用いて、本発明の第四実施形態に係る杭接続構造について説明する。図17(A)に示すように、本実施形態に係る杭接続構造で使用される両既製杭の端板12G、12Hの外周側面には、ネジ孔13G、13Hが周方向に沿って略等間隔に複数設けられている。本実施形態においては、両既製杭の端板12G、12Hに設けられるネジ孔13G、13Hの個数を同一に設定している。また、両端板12G、12Hを密着させた際に、図17(A)に示すように、一方の既製杭の端板12Gの各ネジ孔13Gと、他方の既製杭の端板12Hの各ネジ孔13Hと、が相互に杭軸方向に近接しかつ杭周方向にずれた状態の位置関係で並ぶように配置する。

【0058】

これに対し、本実施形態に係る杭接続構造で使用される連結部材20Bには、2列の止め孔群が設けられており、図17(B)に示すように、第一の止め孔群を構成する各止め孔20gと、第二の止め孔群を構成する各止め孔20hと、が相互に杭軸方向に沿って一直線上に並ぶように配置されている。連結部材20Bの第一の止め孔群を構成する止め孔20gの一部(図17(B)に太線で示したもの)は、一方の既製杭の端板12Gに設けられるネジ孔13Gに対応する位置に配置されている。また、連結部材20Bの第二の止め孔群を構成する止め孔20hの一部(図17(B)に太線で示したもの)は、他方の既製杭の端板12Hに設けられるネジ孔13Hに対応する位置に配置されている。このように継手に必要な強度との兼ね合いで、必要最小限の止め孔のみを使用することもできる。使用されない止め孔は、そのままの状態でも差し支えない。

【0059】

以上説明した第四実施形態に係る杭接続構造においては、連結部材20Bに設けられた各止め孔20g、20hの一部が、両既製杭の端板12G、12Hに設けられたネジ孔13G、13Hに対応するように、杭軸方向に近接した状態で配置される。従って、連結部材20Bを端板12G、12Hに連結するためのボルトも杭軸方向に近接することとなり、杭回転時に連結部材20Bに発生する捩りモーメントを小さくすることができるので、連結部材20Bの変形を抑制することができる。また、連結部材20Bに設けられる止め孔20g、20hは、杭軸方向に近接した状態で配置されるため、連結部材20Bの杭軸方向における寸法を小さくして連結部材20Bの軽量化を実現させることができ、連結作業を容易にすることができる。さらに、連結部材20Bに設けられる止め孔20g、20hは杭周方向に沿って数多く分散しているため、両既製杭に局部的に締結力が集中することを抑制して、両既製杭の全周にわたって均等な締結力を付与することができる。この結果、簡易で経済的な構成でありながら、接続された杭の品質を安定させることができる。また、本杭接続構造においては、連結部材20Bの止め孔20g、20hの余りを許容しており、端板12G、12Hのネジ孔13G、13Hの個数に一致した止め孔を有する連結部材を敢えて製作する必要がない。従って、少品種の連結部材で杭接続構造を達成することができるという利点がある。

【符号の説明】

【0060】

1…杭接続構造

10・10A・10B・10C・10D…既製杭

12・12A・12B・12C・12D・12E・12F・12G・12H…端板

12a…外周側面

12d…突出部

12e…凸部

13・13A・13B・13C・13D・13E・13F・13G・13H…ネジ孔(雌ネジ部)

14…補強バンド(環状鋼片)

20・20A・20B…連結部材

20e・20f・20g・20h…止め孔

21・22・23…連結プレート

21a・21b・22a・22b・23a・23b…止め孔

21d…凹部

30…ボルト(雄ネジ部材)

SM…ネジ孔の対(雌ネジ部の対)

SH…止め孔の対

【技術分野】

【0001】

本発明は、杭基礎工事に用いられる既製杭及び杭接続構造に関し、特に、端部に端板を備える既製杭及びこれを用いた杭接続構造に関する。

【背景技術】

【0002】

従来より、建築基礎工事等で地中に埋め込まれる既製杭を長手方向に接続するための技術が種々提案されている。その一つとして、既製杭を接続する際に溶接を行う方法が提案されているが、このように溶接を行う方法は高度な技能を必要としたり天候の影響を受けたりすることから、溶接することなく接続する方法も検討されている。

【0003】

例えば、既製杭の端部にテーパ形状の端板を取り付け、所定ピッチでネジ孔が形成された円筒側板を端板に隣接させて既製杭の周囲に配置し、接続する二つの既製杭を端板を介して密着させ、両端板及び両円筒側板の外周を円弧状の連結部材で被覆し、この連結部材に形成されたボルト孔と円筒側板のネジ孔にボルトを挿通・締結して両既製杭を接続する技術が提案されている(特許文献1参照)。かかる技術においては、一方の既製杭の円筒側板に形成されたネジ孔群と、他方の既製杭の円筒側板に形成されたネジ孔群と、の双方に渡って対応するように、杭周方向に沿って2列のボルト孔が連結部材に設けられることとなる。

【0004】

また、近年においては、既製杭の端部に端板を取り付け、この端板の外周に沿って半円形の溝を複数形成し、接続する二つの既製杭を端板を介して密着させ、両既製杭の両溝を位置合わせして円形の止め孔を形成し、両端板の外周を円弧状の連結部材で被覆し、この連結部材に形成されたボルト孔と両既製杭の両溝から形成された止め孔にボルトを挿通し、内部の環状部材に設けられたネジ孔にボルトを螺入して両既製杭を接続する技術が提案されている(特許文献2参照)。かかる技術においては、内部の環状部材の周方向に沿って1列のネジ孔が形成され、このネジ孔に対応するように杭周方向に沿って1列のボルト孔が連結部材に設けられることとなる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−328557号公報

【特許文献2】特開2007−56587号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1に記載の技術を採用すると、端板や連結部材に加えて、ネジ孔が形成された円筒側板を既製杭に取り付ける必要があるため、既製杭接続のために多くの鋼材料や費用を要するという問題があった。また、特許文献1に記載の技術においては、接続する両既製杭の両円筒側板のネジ孔に対応する位置に2列のボルト孔を連結部材に形成しているため、杭軸方向に配置された2個のボルト孔の間隔が比較的大きくなる。この結果、杭埋設時に大きな回転トルクが作用した場合に連結部材に大きい捩りモーメントが発生し、連結部材が変形するおそれがあるとともに、連結部材の杭軸方向における寸法が大きくなるため連結部材の重量が増大して杭接続作業がし難いという問題があった。

【0007】

一方、特許文献2に記載の技術においては、接続する二つの既製杭の溝を位置合わせすることにより杭周方向に沿って1列の止め孔を形成するとともに、内部の環状部材の周方向に沿って1列のネジ孔を形成しているため、特許文献1に記載の技術を採用した場合に懸念されるような連結部材の変形や重量増大の問題は生じない。しかし、特許文献2に記載の技術においては、杭接続用の締結力を付与するボルトを単列で配置することとなるため、比較的大きな締結力が必要となり、また、杭の全周にわたって均等な締結力を付与することが困難となるおそれがある。また、特許文献2に記載の杭接続方法においては、二つの既製杭の半円形の溝を位置合わせして円形の止め孔を形成する工程や、ネジ孔が形成された環状部材を二つの既製杭の間に挟み込む工程が必要となるため、作業が煩雑で手間がかかるという問題がある。

【0008】

本発明は、かかる事情に鑑みてなされたものであり、簡易で上記のような重量増大の問題が生じず経済的な構成を採用しつつ、接続された杭の品質を安定させることができる杭接続構造を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記目的を達成するため、本発明に係る既製杭は、杭本体の先端部に端板が設けられてなる既製杭であって、端板の外周側面に直接雌ネジ部が周方向に沿って複数設けられて雌ネジ群が形成されるものである。雌ネジ群の形成は、ドリルで所定位置に孔開け加工した後にタップでネジを切ることにより行われる。

【0010】

かかる構成を採用すると、後述のように、両既製杭の端板同士を密着させ、連結部材を介して両端板の外周側面に設けられた雌ネジ部に雄ネジ部材を螺入することにより、既製杭同士を接続する際、既製杭の端板側面に連結用の雌ネジ部が直接設けられているため、従来の機械式杭接続方式で使用されていた側板が不要となる。従って、既製杭の接続に必要な鋼材料及び費用を節減することが可能となる。なお、本発明における既製杭としては、コンクリート杭、鋼管コンクリート複合杭、鋼管杭等が挙げられる。

【0011】

前記既製杭において、杭本体の外周に巻回されて端板に連接される環状鋼片を設けることが好ましい。環状鋼片とは、1〜9mm程度の厚さの鋼板で構成された環状部材であり、従来から既製杭に巻回されているものと同じものである。

【0012】

かかる構成を採用すると、既製杭の杭本体の外周に環状鋼片が巻回され、この環状鋼片が端板に連接されるので、既製杭の端部(接続部)を補強することができる。

【0013】

本発明に係る杭接続構造は、連結部材を介して前記既製杭同士が接続されてなる杭接続構造であって、連結部材は、二つの既製杭の両端板の外周側面を覆うように円弧状又は環状に構成されるとともに、一方の既製杭の雌ネジ群における複数の雌ネジ部の各々に対応できる位置に配置された複数の止め孔からなる第一の止め孔群と、他方の既製杭の雌ネジ群における複数の雌ネジ部の各々に対応できる位置に配置された複数の止め孔からなる第二の止め孔群と、を有し、接続される二つの既製杭の両端板同士を密着させた状態で、両端板の外周側面を覆うように連結部材が取り付けられ、連結部材の止め孔を介して雄ネジ部材が雌ネジ部に螺入されて連結部材が両端板に締結されることにより、両端板が密着固定され既製杭同士が接続されてなるものである。なお、止め孔は、その全てが雌ネジ部に対応できる位置に配置されていなくてもよい。また、雌ネジ部も、その全てが止め孔に対応できる位置に配置されていなくてもよい。

【0014】

かかる構成を採用すると、連結用の雌ネジ部が端板側面に直接設けられている前記既製杭を採用するため、従来の機械式杭連結方式で使用されていた側板が不要となり、既製杭の接続に必要な鋼材料及び費用を節減し重量を軽減することが可能となるとともに、接続作業を簡便に行うことが可能となる。なお、本発明における「雌ネジ部に対応できる位置」とは、雌ネジ部材が螺入できるように雌ネジ部の孔の位置と合致した位置を言う。

【0015】

また、前記杭接続構造において、両端板を密着させた際に、一方の既製杭の雌ネジ群における各雌ネジ部と、他方の既製杭の雌ネジ群における各雌ネジ部と、が相互に杭軸方向に近接しかつ杭周方向にずれた状態の位置関係で配置できるように両既製杭の各雌ネジ群を形成することが好ましい。かかる場合においては、連結部材の第一の止め孔群及び第二の止め孔群における各止め孔を、前記位置関係で配置される一方の既製杭の雌ネジ群における各雌ネジ部及び他方の既製杭の雌ネジ群における各雌ネジ部に対応できる位置に配置することとする。なお、止め孔は、その全てが雌ネジ部に対応できる位置に配置されていなくてもよい。

【0016】

かかる構成を採用すると、連結部材に設けられた第一及び第二の止め孔群における各止め孔は、特定の位置関係で配置される一方の既製杭の雌ネジ群における各雌ネジ部及び他方の既製杭の雌ネジ群における各雌ネジ部に各々対応するように、杭軸方向に近接した状態で配置されている。従って、連結部材を端板に連結するための雄ネジ部材も杭軸方向に近接することとなり、杭回転時に連結部材に発生する捩りモーメントを小さくすることができるので、連結部材の変形を低減することができる。また、連結部材に設けられた止め孔は、杭軸方向に近接した状態で配置されているため、連結部材の杭軸方向における寸法を小さくして連結部材の重量軽減を実現させることができ、連結作業を容易にすることができる。さらに、連結部材に設けられた止め孔は、杭周方向にずれた位置に(杭軸方向に沿って一直線上に並ばないように)配置されるため、この止め孔を杭周方向に沿って数多く分散させることができ、両既製杭に局部的に締結力が集中することを抑制して、両既製杭の全周にわたって均等な締結力を付与することができる。この結果、簡易で経済的な構成でありながら、接続された杭の品質を安定させることができる。なお、本明における「近接」とは、一般的に用いられる端板の厚さが10〜30mm程度であることを考慮すると、一方の端板の雌ネジ群(第一の止め孔群)が配置された列と、他方の端板の雌ネジ群(第二の止め孔群)が配置された列と、の杭軸方向における距離が10〜40mm程度に近い状態を言う。

【0017】

また、前記杭接続構造において、一方の既製杭の雌ネジ群における一つの雌ネジ部を、他方の既製杭の雌ネジ群における一つの雌ネジ部に対して、杭軸方向に近接しかつ杭周方向にずれた状態で配置することにより雌ネジ対を形成し、かつ、雌ネジ対を杭周方向に沿って複数形成することができる。かかる場合においては、連結部材に、複数の雌ネジ対に対応するように第一の止め孔群における一つの止め孔と第二の止め孔群における一つの止め孔とによる止め孔対を複数形成することとする。なお、本発明における「複数の雌ネジ対に対応するように」とは、「雌ネジ対の各雌ネジ部の位置に止め孔の位置が合致するように」ということを意味する。また、本発明における「対」とは、一方の雌ネジ群における一つの雌ネジ部(第一の止め孔群における一つの止め孔)と、それに杭周方向に近接する他方の雌ネジ群における一つの雌ネジ部(第二の止め孔群における一つの止め孔)と、の組み合わせであり、雌ネジ部(止め孔)の全てが対をなしていなくてもよい。

【0018】

かかる構成を採用すると、連結部材に設けられた止め孔も、両端板に設けられた対となる雌ネジ部に対応するように杭軸方向に近接した状態で対となって杭周方向に複数配置される。従って、連結部材を端板に連結するための雄ネジ部材も対となって杭軸方向に近接することとなる。このように各雌ネジ部、止め孔及び雄ネジ部材を対となるように配置することにより、各箇所での近接度が増すので、雌ネジ部を多く配置する場合に効率的な配置が可能となり、強固で安定した杭接続構造を効率的に達成できる。

【0019】

また、前記杭接続構造において、既製杭の端部よりも径方向外方に突出する突出部を有する端板を採用し、この突出部を、径方向外方になるに従って杭軸方向の寸法が減少するように形成することが好ましい。かかる場合においては、連結部材として、密着させた両端板の突出部により形成された凸部の形状に対応する凹部を内側面に有するものを採用する。

【0020】

かかる構成を採用すると、連結部材の内側面に設けられた凹部を、両端板の突出部により形成された凸部に嵌め込む(連結部材で両突出部を挟み込む)ことができるので、両端板の密着度を高めることができ、強固な杭接続構造を形成することができる。

【発明の効果】

【0021】

本発明の既製杭を用いて本発明の杭接続構造にすれば、簡易かつ重量増大の問題が生じず経済的な構成を採用しつつ、接続された杭の品質を安定させることができる杭接続構造を提供することが可能となる。

【図面の簡単な説明】

【0022】

【図1】本発明の第一実施形態に係る既製杭の斜視図である。

【図2】図1に示す既製杭を端板側から見た図である。

【図3】図2のIII-III部分の断面図である。

【図4】図3のIV部分の拡大図である。

【図5】図1に示す既製杭の端板同士を密着させた状態を示す説明図である。

【図6】本発明の第一実施形態に係る杭接続構造の連結部材の全体構成図である。

【図7】図6に示す連結部材の部分拡大図である。

【図8】図7のVIII-VIII部分の断面図である。

【図9】本発明の第一実施形態に係る杭接続構造の雄ネジ部材の側面図である。

【図10】本発明の第一実施形態に係る杭接続構造の分解斜視図である。

【図11】本発明の第一実施形態に係る杭接続構造の斜視図である。

【図12】図11のXII-XII部分の拡大図である。

【図13】図12のXIII-XIII部分の断面図である。

【図14】本発明の第一実施形態に係る既製杭の変形例を示す説明図である。

【図15】本発明の第二実施形態に係る杭接続構造で使用される既製杭の端板同士を密着させた状態を示す説明図である。

【図16】本発明の第三実施形態に係る杭接続構造の説明図であって、(A)は既製杭を示すものであり、(B)は連結部材を示すものである。

【図17】本発明の第四実施形態に係る杭接続構造の説明図であって、(A)は既製杭を示すものであり、(B)は連結部材を示すものである。

【発明を実施するための形態】

【0023】

以下、図面を参照して、本発明の実施形態に係る既製杭及び杭接続構造の例について説明する。

【0024】

<第一実施形態>

最初に、図1〜図14を用いて、本発明の第一実施形態に係る杭接続構造1及びこれに使用される既製杭10について説明することとする。

【0025】

まず、図1〜図5を用いて、本実施形態に係る既製杭10の構成について説明する。中空コンクリート杭としての既製杭10は、図1に示すように、コンクリート本体11(杭本体)と、コンクリート本体11の先端部に固着された端板12と、を備えている。コンクリート本体11は、型枠にコンクリートを打設して遠心成形し硬化させることにより所定の長さ及び径を有するコンクリートパイルとして構成されている。本実施形態においては、図3及び図4に示すように、コンクリート本体11の先端部側になるに従って外径を徐々に小さくし、端部11aの外径を全体よりも若干小さくしている。このようにコンクリート本体11の先端部近傍の外径を全体よりも若干小さくしているのは、杭接続の際に用いる連結部材20(後述)を収納する空間を形成するためである。

【0026】

端板12は、図1及び2に示すように、平面視円形状を呈し中央に円形孔が形成された鋼製の板状部材であり、所定の肉厚(例えば16mm)と、既製杭10のコンクリート本体11の外径と略同一の外径と、を有している。端板12の外周側面12aには、端板12の所定位置にドリルで孔開け加工した後にタップでネジを切ることにより直接ネジ孔13が周方向に沿って複数(12個)設けられて1列のネジ孔群(13、13、…)が形成されている。ネジ孔13及びネジ孔群は、本発明における雌ネジ部及び雌ネジ群に各々相当するものである。ネジ孔13の径及び個数は、設計段階で設定された条件(地耐力、水平荷重、引張力等)を満たすように適宜設定される。また、端板12の肉厚は、コンクリート本体11の径及び重量やネジ孔13の径及び個数等に応じて適宜設定される。

【0027】

また、端板12の表面12bには、後述するガイドピンを嵌合させるピン穴12cが、図1及び図2に示すように杭周方向に等間隔に3個設けられている。ピン穴12cの個数はこれに限られるものではない。また、端板12は、図3及び図4に示すように、コンクリート本体11の端部11aよりも径方向外方に突出する突出部12dを有している。端板12の突出部12dは、図4に示すように、コンクリート本体11側の角部が径方向外方になるに従って杭軸方向の寸法が減少するようにテーパ状に形成されている。テーパの角度は、5〜30°程度である。このように突出部12dの角部がテーパ状に形成されているため、図5に示すように二つの既製杭10A、10Bを接続する際に両端板12A、12B同士を密着させると、両突出部12d、12dによってテーパ状の凸部12eが形成されることとなる。

【0028】

また、既製杭10を構成するコンクリート本体11の端部の外周には、図1、図3及び図4に示すように、補強バンド14が巻回されている。補強バンド14は、コンクリート本体11の端部及び接続部を補強するための環状部材であり、所定厚さ(例えば1.6mm)の鋼板で構成され図4に示すように端板12に連接されている。補強バンド14は、本発明における環状鋼片に相当するものである。補強バンド14の厚さは、コンクリート本体11の径や重量等に応じて適宜設定することができる。補強バンド14の長さ(杭軸方向における寸法)は、コンクリート本体11の径や重量等に応じて例えば150〜500mm程度に設定することができる。

【0029】

次に、図5〜図13を用いて、本実施形態に係る杭接続構造1について説明する。

【0030】

杭接続構造1は、図10及び図11に示すように、接続される二つの既製杭10A、10Bの両端板12A、12B同士を密着させた状態で、両端板12A、12Bの外周側面を覆うように連結部材20を取り付け、連結部材20の止め孔(21a、21b等)を介してボルト30をネジ孔13A、13Bに螺入して連結部材20を両端板12A、12Bに締結することにより、両端板12A、12Bが密着固定され既製杭10A、10B同士が接続されてなるものである。

【0031】

二つの既製杭10A、10Bの両端板12A、12Bを密着させる際には、一方の既製杭10Aの端板12Aの各ネジ孔13Aと、他方の既製杭10Bの端板12Bの各ネジ孔13Bと、が特定の位置関係(相互に杭軸方向に近接しかつ杭周方向にずれた状態の位置関係)で配置されるようにし、両端板12A、12Bには、このような位置関係で配置できるように各々ネジ孔群を設ける。本実施形態においては、図5に示すように、一方の既製杭10Aの端板12Aの一つのネジ孔13Aを他方の既製杭10Bの端板12Bの一つのネジ孔13Bに対して杭周方向にずれた位置に杭軸方向に近接した状態で配置することによりネジ孔の対SMを形成し、このネジ孔の対SMを杭周方向に沿って複数形成するようにする。本実施形態においては、一つの端板に12個のネジ孔が形成されているので、計24個のネジ孔からなる12対のSMが杭周方向に沿って配置されることとなる。

【0032】

ここで、各ネジ孔13A、13Bの杭軸方向における位置関係について説明する。両端板12A、12Bが比較的薄い場合には、両端板12A、12Bの強度を確保するために、各ネジ孔13A、13Bを両端板12A、12Bの杭軸方向中心部に配置することが好ましい。例えば、両端板12A、12Bの厚さが10mm程度である場合には、各ネジ孔13A、13Bを両端板12A、12Bの杭軸方向中心部に配置する。このとき、図5に示すように、一方の端板12Aのネジ孔群の各ネジ孔13Aの中心を結ぶ線LAと、他方の端板12Bのネジ孔群の各ネジ孔13Bの中心を結ぶ線LBと、の距離(以下、「ネジ孔群間隔」という)Dは10mm程度に杭軸方向に近接した状態となる。

【0033】

一方、両端板12A、12Bが比較的厚い場合には、各ネジ孔13A、13Bを杭軸方向中心部から若干ずらすこともできる。例えば、両端板12A、12Bの厚さが30mm程度である場合には、各ネジ孔13A、13Bを両端板12A、12Bの杭軸方向中心部に配置するとネジ孔群間隔Dは30mm程度となるが、各ネジ孔13A、13Bを両端板12A、12Bの杭軸方向中心部から相互に近接する方向又は遠ざかる方向に若干ずらして、ネジ孔群間隔Dを20〜40mm程度に杭軸方向に近接した状態としてもよい。なお、ネジ孔群間隔Dが40mm程度であっても、本発明の作用効果(連結部材20を端板12A、12Bに連結するためのボルト30を杭軸方向に近接させることができるので、連結部材20の変形を低減させることができ、連結部材20の軽量化が可能となる)を奏することができる。

【0034】

連結部材20としては、図6に示すように平面視で円環を3分割した3個の円弧状の連結プレート21、22、23を採用している。各連結プレート21、22、23は、所定の肉厚と、二つの既製杭10の両端板12の外周側面12aを覆うことができるような幅(杭軸方向における寸法)と、を有している。なお、本実施形態においては3個の円弧状の連結プレートを採用した例を示したが、円環の分割態様や分割数、連結プレートの個数はこれに限られるものではない。また、円弧状の連結プレートに代えて環状の連結プレートを採用することもできる。連結プレートは、SS400やSM490等の一般構造用圧延鋼材で構成することができる。

【0035】

連結プレート21は、杭周方向に沿って2列の止め孔群を有している。具体的には、連結プレート21には、図6及び図7に示すように、杭周方向に沿って所定間隔で複数(4個)設けられた止め孔21aからなる第一の止め孔群と、第一の止め孔群の各止め孔21aと杭軸方向に近接した状態で杭周方向にずれた位置に杭周方向に沿って所定間隔で複数(4個)設けられた止め孔21bからなる第二の止め孔群と、が形成されている。第一の止め孔群の各止め孔21a及び第二の止め孔群の各止め孔21bは、各々、特定の位置関係で配置される一方の既製杭10Aの各ネジ孔13A及び他方の既製杭10Bの各ネジ孔13Bに対応する位置(止め孔とネジ孔とが合致する位置)に設けられている。すなわち、連結プレート21には、図7に示すように、ネジ孔の対SMに対応する位置に止め孔の対SHが設けられる。図6に示すように、他の連結プレート22、23も同様の止め孔(22a、22b、23a、23b)を有している。一つの連結プレートには8個の止め孔(4対の止め孔)が形成され、3個の連結プレート21〜23で計24個(ネジ孔と同数)の止め孔(12対の止め孔)が形成されることとなる。

【0036】

連結プレート21の外側面の止め孔21a、21b周囲部分には、図7及び図8に示すように、所定深さの座繰り部21cが形成されている。ボルト30を止め孔21a、21bに挿入して端板12A、12Bのネジ孔13A、13Bに螺入する際には、図12に示すようにワッシャ31及びボルト30の頭部を座繰り部21cに収納して、安定した締結状態を維持させるようにする。他の連結プレート22、23も同様の座繰り部(図10に示す22c等)を有している。

【0037】

また、連結プレート21は、図8に示すように、密着させた両端板12A、12Bの突出部12d、12dにより形成された凸部12e(図5)の形状に対応する凹部21dを内側面に有している。このような構成を有することにより、図13に示すように、連結プレート21の凹部21dを、両端板12A、12Bの突出部12d、12dにより形成された凸部12eに嵌め込む(連結プレート21で両突出部12d、12dを挟み込む)ことが可能となる。他の連結プレート22、23も同様の凹部(図10に示す23d等)を有している。

【0038】

ボルト30は、図9に示すように各連結プレート21、22、23の止め孔(21a、21b等)に挿通されるとともに、図13に示すように両端板12A、12Bのネジ孔13A、13Bに螺入されるものであり、本発明における雄ネジ部材に相当する。ボルト30が両端板12A、12Bのネジ孔13A、13Bに螺入されることにより、各連結プレート21、22、23が両端板12A、12Bに締結される。ボルト30と各連結プレート21、22、23との間にはワッシャ31が配置される。

【0039】

続いて、本実施形態に係る既製杭の接続方法(二つの既製杭10A、10Bを接続して杭接続構造1を得る方法)について説明する。

【0040】

まず、図10に示すように、一方の既製杭10Aを下方に配置し、この既製杭10Aのピン穴12cに、図示していないガイドピンを嵌入する。そして、クレーン等によって上方に吊り上げ、上方の既製杭10Bを下方の既製杭10Aに向けて降ろし、他方の既製杭10Bのピン穴に前述したガイドピンを嵌入して両既製杭10A、10Bの軸芯を一致させながら両既製杭10A、10Bの両端板12A、12Bを密着させる。この際、図5に示すように、下方の既製杭10Aの端板12Aの各ネジ孔13Aと、上方の既製杭10Bの端板12Bの各ネジ孔13Bと、が特定の位置関係(相互に杭軸方向に近接しかつ杭周方向にずれた状態の位置関係)で配置できるように各ネジ孔13A、13Bが両端板12A、12Bに設けられていることは前述のとおりである。

【0041】

次いで、両端板12A、12Bの外周側面を覆うように連結部材20(連結プレート21〜23)を取り付け、予め各ネジ孔13A、13Bに対応するように設けられた連結部材20の止め孔(21a、21b等)にワッシャ31を装着するとともにボルト30を挿通し、ボルト30を両端板12A、12Bのネジ孔13A、13Bに螺入する。これにより、連結部材20が両端板12A、12Bに締結されて両端板12A、12Bが密着固定され、図11に示すように既製杭10A、10B同士が接続されることとなる。

【0042】

以上説明した実施形態に係る既製杭10は、端部に端板12が設けられており、この端板12の外周側面12aに、ネジ孔13が周方向に沿って複数設けられている。従って、二つの既製杭10A、10Bを接続する際に、両既製杭10A、10Bの端板12A、12B同士を密着させ、連結部材20を介して両端板12A、12Bの外周側面12aに設けられたネジ孔13A、13Bにボルト30を螺入することにより、既製杭10A、10B同士を接続することができる。この際、既製杭10の端板12の外周側面12aにネジ孔13が直接設けられているため、従来の機械式杭接続方式で使用されていた側板が不要となる。従って、既製杭10の接続に必要な鋼材料及び費用を節減し重量を軽減することが可能となる。

【0043】

また、以上説明した実施形態に係る杭接続構造1においては、連結部材20(連結プレート21〜23)に設けられた各止め孔(21a、21b等)が、特定の位置関係で配置される一方の既製杭10Aの端板12Aに設けられた各ネジ孔13A及び他方の既製杭10Bの端板12Bに設けられた各ネジ孔13Bに各々対応するように、杭軸方向に近接した状態で配置されている。従って、連結部材20を端板12A、12Bに連結するためのボルト30も図12に示すように杭軸方向に近接することとなり、杭回転時に連結部材20に発生する捩りモーメントを小さくすることができるので、連結部材20の変形を低減することができる。また、連結部材20に設けられた止め孔は、杭軸方向に近接した状態で配置されているため、連結部材20の杭軸方向における寸法を小さくして連結部材20の軽量化を実現させることができ、連結作業を容易にすることができる。さらに、連結部材20に設けられた止め孔は、杭周方向にずれた位置に(杭軸方向に沿って一直線上に並ばないように)配置されるため、この止め孔を杭周方向に沿って数多く分散させることができ、両既製杭10A、10Bに局部的に締結力が集中することを抑制して、両既製杭10A、10Bの全周にわたって均等な締結力を付与することができる。この結果、簡易で経済的な構成でありながら、接続された杭の品質を安定させることができる。

【0044】

また、以上説明した実施形態に係る杭接続構造1においては、一方の既製杭10Aの端板12Aに設けられた一つのネジ孔13Aを、他方の既製杭10Bの端板12Bに設けられた一つのネジ孔13Bに対して、杭軸方向に近接しかつ杭周方向にずれた状態で配置することによりネジ孔の対SMを形成し、かつ、ネジ孔の対SMを杭周方向に沿って複数形成している。そして、連結部材20(連結プレート21〜23)に設けられた止め孔(21a、21b等)も、両端板12A、12Bに設けられた対となるネジ孔に対応するように杭軸方向に近接した状態で対SHとなって杭周方向に複数配置される。従って、連結部材20を端板12A、12Bに連結するためのボルト30も図12に示すように対となって杭軸方向に近接することとなる。このように各ネジ孔、止め孔及びボルト30を対となるように配置することにより、各箇所での近接度が増すので、ネジ孔を多く配置する場合に効率的な配置が可能となり、強固で安定した杭接続構造を効率的に達成できる。

【0045】

また、以上説明した実施形態に係る杭接続構造1においては、連結部材20(連結プレート21〜23)の内側面に設けられた凹部21d〜23dを、両端板12A、12Bの突出部12d、12dにより形成された凸部12eに嵌め込む(連結部材20で両突出部12d、12dを挟み込む)ことができる。従って、両端板12A、12Bの密着度を高めることができ、より強固な杭接続構造を形成することができる。

【0046】

なお、第一実施形態においては、図5に示すように各端板12A、12Bの外周側面12aに略等間隔でネジ孔13A、13Bを設け、両端板12A、12Bを密着させた際に、杭周方向に沿ってネジ孔13A、13Bの杭軸方向の位置が交互に変化するような(いわば千鳥足状の)配列を採用した例を示したが、ネジ孔の配列はこれに限られるものではない。

【0047】

例えば、図14に示すように、各端板12A、12Bの外周側面12aに、周方向に沿って2個ずつ近接させて複数のネジ孔13A、13Bを設け、両端板12A、12Bを密着させた際に、杭周方向に沿ってネジ孔13A、13Bの杭軸方向の位置が2個ずつ変化するような対SMの配列を採用することもできる。かかる場合には、これらネジ孔13A、13Bに対応する位置に、連結部材20(連結プレート21、22、23)の止め孔の対SHを設けるようにする。

【0048】

このような配列を採用した場合においても、連結部材20の第一及び第二の止め孔群の各一つの止め孔を、対をなすようにして杭軸方向に近接した状態で配置することができ、連結部材20を端板12A、12Bに連結するボルト30も杭軸方向に近接することとなる。従って、連結部材20の変形を低減することができるとともに、連結部材20の杭軸方向における寸法を小さくして連結部材20の軽量化を実現させることができ、連結作業を容易にすることができる。また、このような配列を採用した場合においても、連結部材20の止め孔を杭周方向にずれた位置に(杭軸方向に沿って一直線上に並ばないように)配置することができるので、杭に局部的に締結力が集中することを抑制して、杭の全周にわたって均等な締結力を付与することができる。

【0049】

また、第一実施形態においては、平面視で円環を3分割した3個の円弧状の連結プレート21、22、23で連結部材20を構成し、各連結プレート21〜23に止め孔の対SHを複数(4対)設けた例を示したが、連結部材の構成はこれに限られるものではない。例えば、止め孔の対SHを一つだけ設けた連結プレートを多数準備し、これら多数の連結プレートで連結部材を構成することもできる。

【0050】

続いて、図15〜図17を用いて、本発明の他の実施形態(第二〜第四実施形態)に係る杭接続構造について説明する。第二〜第四実施形態に係る杭接続構造は、第一実施形態における既製杭のネジ孔の位置及び個数を変更するとともに連結部材の止め孔の位置及び個数を変更したものであり、その他の構成については第一実施形態と実質的に同一である。このため、第二〜第四実施形態においては、第一実施形態と異なる構成を中心に説明することとし、重複する構成については詳細な説明を省略する。

【0051】

<第二実施形態>

図15を用いて、本発明の第二実施形態に係る杭接続構造について説明する。本実施形態に係る杭接続構造で使用される両既製杭10C、10Dの端板12C、12Dの外周側面には、ネジ孔13C、13Dが周方向に沿って等間隔に複数設けられている。本実施形態においては、一方の既製杭10Cの端板12Cに設けられるネジ孔13Cの個数を「9個」に設定するとともに、他方の既製杭10Dの端板12Dに設けられるネジ孔13Dの個数を「13個」に設定している。ネジ孔13C、13Dの個数の組み合わせはこれに限られず、「11個と12個」、「13個と15個」、「17個と15個」、……、等と設定することもできる。

【0052】

このように両既製杭10C、10Dのネジ孔13C、13Dの個数を異ならせてネジ孔の対を形成しない場合においても、ネジ孔13C、13Dの個数を特定の組み合わせ(互いに素である二つの数)に設定することにより、両端板12C、12Dを密着させた際に一方の既製杭10Cの各ネジ孔13Cと他方の既製杭10Dの各ネジ孔13Dとを相互に杭軸方向に近接しかつ杭周方向にずれた状態の位置関係で配置することができる。なお、図示していないが、本実施形態に係る杭接続構造で使用される連結部材には、これらネジ孔13C、13Dに対応する位置に止め孔を設けるようにする。

【0053】

以上説明した第二実施形態に係る杭接続構造においても、連結部材に設けられた各止め孔が、特定の位置関係で配置される一方の既製杭10Cの端板12Cに設けられた各ネジ孔13C及び他方の既製杭10Dの端板12Dに設けられた各ネジ孔13Dに各々対応するように、杭軸方向に近接した状態で配置される。従って、連結部材を端板12C、12Dに連結するためのボルトも杭軸方向に近接することとなり、杭回転時に連結部材に発生する捩りモーメントを小さくすることができるので、連結部材の変形を低減することができる。また、連結部材に設けられる止め孔は、杭軸方向に近接した状態で配置されるため、連結部材の杭軸方向における寸法を小さくして連結部材の軽量化を実現させることができ、連結作業を容易にすることができる。さらに、連結部材に設けられる止め孔は、杭周方向にずれた位置に(杭軸方向に沿って一直線上に並ばないように)配置されるため、この止め孔を杭周方向に沿って数多く分散させることができ、両既製杭10C、10Dに局部的に締結力が集中することを抑制して、両既製杭10C、10Dの全周にわたって均等な締結力を付与することができる。この結果、簡易で経済的な構成でありながら、接続された杭の品質を安定させることができる。

【0054】

<第三実施形態>

図16を用いて、本発明の第三実施形態に係る杭接続構造について説明する。図16(A)に示すように、本実施形態に係る杭接続構造で使用される両既製杭の端板12E、12Fの外周側面には、ネジ孔13E、13Fが周方向に沿って略等間隔に複数設けられている。本実施形態においては、両既製杭の端板12E、12Fに設けられるネジ孔13E、13Fの個数を同一に設定している。また、両端板12E、12Fを密着させた際に、図16(A)に示すように一方の既製杭の各ネジ孔13Eと他方の既製杭の各ネジ孔13Fとが相互に杭軸方向に沿って一直線上に並ぶように配置する。

【0055】

これに対し、本実施形態に係る杭接続構造で使用される連結部材20Aには、2列の止め孔群が設けられており、図16(B)に示すように、第一の止め孔群を構成する各止め孔20eと、第二の止め孔群を構成する各止め孔20fと、が相互に杭軸方向に近接しかつ杭周方向にずれた状態の位置関係で配置されている。連結部材20Aの第一の止め孔群を構成する止め孔20eは、一方の既製杭の端板12Eに設けられるネジ孔13Eの一部(図16(A)に太線で示したもの)にのみ対応する位置に配置されている。また、連結部材20Aの第二の止め孔群を構成する止め孔20fは、他方の既製杭の端板12Fに設けられるネジ孔13Fの一部(図16(A)に太線で示したもの)にのみ対応する位置に配置されている。このように継手に必要な強度との兼ね合いで、必要最小限のネジ孔のみを使用することもできる。使用されないネジ孔は、腐食しないようにめくらネジ等で塞いでおくとよい。

【0056】

以上説明した第三実施形態に係る杭接続構造においては、連結部材20Aに設けられた各止め孔20e、20fが、両既製杭の端板12E、12Fに設けられたネジ孔13E、13Fの一部に対応するように、杭軸方向に近接した状態で配置される。従って、連結部材20Aを端板12E、12Fに連結するためのボルトも杭軸方向に近接することとなり、杭回転時に連結部材20Aに発生する捩りモーメントを小さくすることができるので、連結部材20Aの変形を低減することができる。また、連結部材20Aに設けられる止め孔20e、20fは、杭軸方向に近接した状態で配置されるため、連結部材20Aの杭軸方向における寸法を小さくして連結部材20Aの軽量化を実現させることができ、連結作業を容易にすることができる。さらに、連結部材20Aに設けられる止め孔20e、20fは、杭周方向にずれた位置に(杭軸方向に沿って一直線上に並ばないように)配置されるため、この止め孔20e、20fを杭周方向に沿って数多く分散させることができ、両既製杭に局部的に締結力が集中することを抑制して、両既製杭の全周にわたって均等な締結力を付与することができる。この結果、簡易で経済的な構成でありながら、接続された杭の品質を安定させることができる。また、本杭接続構造においては、端板12E、12Fのネジ孔13E、13Fの余りを許容しており、連結部材20Aの止め孔20e、20fの個数に一致したネジ孔を有する端板を敢えて製作する必要がない。従って、少品種の端板で杭接続構造を達成することができるという利点がある。

【0057】

<第四実施形態>

図17を用いて、本発明の第四実施形態に係る杭接続構造について説明する。図17(A)に示すように、本実施形態に係る杭接続構造で使用される両既製杭の端板12G、12Hの外周側面には、ネジ孔13G、13Hが周方向に沿って略等間隔に複数設けられている。本実施形態においては、両既製杭の端板12G、12Hに設けられるネジ孔13G、13Hの個数を同一に設定している。また、両端板12G、12Hを密着させた際に、図17(A)に示すように、一方の既製杭の端板12Gの各ネジ孔13Gと、他方の既製杭の端板12Hの各ネジ孔13Hと、が相互に杭軸方向に近接しかつ杭周方向にずれた状態の位置関係で並ぶように配置する。

【0058】

これに対し、本実施形態に係る杭接続構造で使用される連結部材20Bには、2列の止め孔群が設けられており、図17(B)に示すように、第一の止め孔群を構成する各止め孔20gと、第二の止め孔群を構成する各止め孔20hと、が相互に杭軸方向に沿って一直線上に並ぶように配置されている。連結部材20Bの第一の止め孔群を構成する止め孔20gの一部(図17(B)に太線で示したもの)は、一方の既製杭の端板12Gに設けられるネジ孔13Gに対応する位置に配置されている。また、連結部材20Bの第二の止め孔群を構成する止め孔20hの一部(図17(B)に太線で示したもの)は、他方の既製杭の端板12Hに設けられるネジ孔13Hに対応する位置に配置されている。このように継手に必要な強度との兼ね合いで、必要最小限の止め孔のみを使用することもできる。使用されない止め孔は、そのままの状態でも差し支えない。

【0059】

以上説明した第四実施形態に係る杭接続構造においては、連結部材20Bに設けられた各止め孔20g、20hの一部が、両既製杭の端板12G、12Hに設けられたネジ孔13G、13Hに対応するように、杭軸方向に近接した状態で配置される。従って、連結部材20Bを端板12G、12Hに連結するためのボルトも杭軸方向に近接することとなり、杭回転時に連結部材20Bに発生する捩りモーメントを小さくすることができるので、連結部材20Bの変形を抑制することができる。また、連結部材20Bに設けられる止め孔20g、20hは、杭軸方向に近接した状態で配置されるため、連結部材20Bの杭軸方向における寸法を小さくして連結部材20Bの軽量化を実現させることができ、連結作業を容易にすることができる。さらに、連結部材20Bに設けられる止め孔20g、20hは杭周方向に沿って数多く分散しているため、両既製杭に局部的に締結力が集中することを抑制して、両既製杭の全周にわたって均等な締結力を付与することができる。この結果、簡易で経済的な構成でありながら、接続された杭の品質を安定させることができる。また、本杭接続構造においては、連結部材20Bの止め孔20g、20hの余りを許容しており、端板12G、12Hのネジ孔13G、13Hの個数に一致した止め孔を有する連結部材を敢えて製作する必要がない。従って、少品種の連結部材で杭接続構造を達成することができるという利点がある。

【符号の説明】

【0060】

1…杭接続構造

10・10A・10B・10C・10D…既製杭

12・12A・12B・12C・12D・12E・12F・12G・12H…端板

12a…外周側面

12d…突出部

12e…凸部

13・13A・13B・13C・13D・13E・13F・13G・13H…ネジ孔(雌ネジ部)

14…補強バンド(環状鋼片)

20・20A・20B…連結部材

20e・20f・20g・20h…止め孔

21・22・23…連結プレート

21a・21b・22a・22b・23a・23b…止め孔

21d…凹部

30…ボルト(雄ネジ部材)

SM…ネジ孔の対(雌ネジ部の対)

SH…止め孔の対

【特許請求の範囲】

【請求項1】

端部に端板が設けられてなる既製杭であって、

前記端板の外周側面に直接雌ネジ部が周方向に沿って複数設けられて雌ネジ群が形成される、

既製杭。

【請求項2】

前記既製杭の前記端部の外周に、環状鋼片が巻回されてなる、

請求項1に記載の既製杭。

【請求項3】

連結部材を介して請求項1又は2に記載の既製杭同士が接続されてなる杭接続構造であって、

前記連結部材は、二つの前記既製杭の前記両端板の外周側面を覆うように円弧状又は環状に構成されるとともに、一方の前記既製杭の前記雌ネジ群における前記雌ネジ部に対応できる位置に配置された複数の止め孔からなる第一の止め孔群と、他方の前記既製杭の前記雌ネジ群における前記雌ネジ部に対応できる位置に配置された複数の止め孔からなる第二の止め孔群と、を有し、

接続される二つの前記既製杭の前記両端板同士を密着させた状態で、前記両端板の外周側面を覆うように前記連結部材が取り付けられ、前記連結部材の前記止め孔を介して雄ネジ部材が前記雌ネジ部に螺入されて前記連結部材が前記両端板に締結されることにより、前記両端板が密着固定され前記既製杭同士が接続されてなる、

杭接続構造。

【請求項4】

前記両端板を密着させた際に、一方の前記既製杭の前記雌ネジ群における前記各雌ネジ部と、他方の前記既製杭の前記雌ネジ群における前記各雌ネジ部と、が相互に杭軸方向に近接しかつ杭周方向にずれた状態の位置関係で配置できるように前記両既製杭の前記各雌ネジ群が形成されており、

前記連結部材の前記第一の止め孔群及び前記第二の止め孔群における前記各止め孔は、前記位置関係で配置される一方の前記既製杭の前記雌ネジ群における前記各雌ネジ部及び他方の前記既製杭の前記雌ネジ群における各雌ネジ部に対応できる位置に配置されている、

請求項3に記載の杭接続構造。

【請求項5】

一方の前記既製杭の前記雌ネジ群における一つの前記雌ネジ部が、他方の前記既製杭の前記雌ネジ群における一つの前記雌ネジ部に対して、杭軸方向に近接しかつ杭周方向にずれた状態で配置されることにより雌ネジ対が形成され、かつ、前記雌ネジ対が杭周方向に沿って複数形成されており、

前記連結部材には、複数の前記雌ネジ対に対応するように前記第一の止め孔群における一つの前記止め孔と前記第二の止め孔群における一つの前記止め孔とによる止め孔対が複数形成されている、

請求項3又は4に記載の杭接続構造。

【請求項6】

前記端板は、前記既製杭の前記端部よりも径方向外方に突出する突出部を有し、前記突出部は、径方向外方になるに従って杭軸方向の寸法が減少するように形成され、

前記連結部材は、密着させた前記両端板の前記突出部により形成された凸部の形状に対応する凹部を内側面に有するものである、

請求項3から5の何れか一項に記載の杭接続構造。

【請求項1】

端部に端板が設けられてなる既製杭であって、

前記端板の外周側面に直接雌ネジ部が周方向に沿って複数設けられて雌ネジ群が形成される、

既製杭。

【請求項2】

前記既製杭の前記端部の外周に、環状鋼片が巻回されてなる、

請求項1に記載の既製杭。

【請求項3】

連結部材を介して請求項1又は2に記載の既製杭同士が接続されてなる杭接続構造であって、

前記連結部材は、二つの前記既製杭の前記両端板の外周側面を覆うように円弧状又は環状に構成されるとともに、一方の前記既製杭の前記雌ネジ群における前記雌ネジ部に対応できる位置に配置された複数の止め孔からなる第一の止め孔群と、他方の前記既製杭の前記雌ネジ群における前記雌ネジ部に対応できる位置に配置された複数の止め孔からなる第二の止め孔群と、を有し、

接続される二つの前記既製杭の前記両端板同士を密着させた状態で、前記両端板の外周側面を覆うように前記連結部材が取り付けられ、前記連結部材の前記止め孔を介して雄ネジ部材が前記雌ネジ部に螺入されて前記連結部材が前記両端板に締結されることにより、前記両端板が密着固定され前記既製杭同士が接続されてなる、

杭接続構造。

【請求項4】

前記両端板を密着させた際に、一方の前記既製杭の前記雌ネジ群における前記各雌ネジ部と、他方の前記既製杭の前記雌ネジ群における前記各雌ネジ部と、が相互に杭軸方向に近接しかつ杭周方向にずれた状態の位置関係で配置できるように前記両既製杭の前記各雌ネジ群が形成されており、

前記連結部材の前記第一の止め孔群及び前記第二の止め孔群における前記各止め孔は、前記位置関係で配置される一方の前記既製杭の前記雌ネジ群における前記各雌ネジ部及び他方の前記既製杭の前記雌ネジ群における各雌ネジ部に対応できる位置に配置されている、

請求項3に記載の杭接続構造。

【請求項5】

一方の前記既製杭の前記雌ネジ群における一つの前記雌ネジ部が、他方の前記既製杭の前記雌ネジ群における一つの前記雌ネジ部に対して、杭軸方向に近接しかつ杭周方向にずれた状態で配置されることにより雌ネジ対が形成され、かつ、前記雌ネジ対が杭周方向に沿って複数形成されており、

前記連結部材には、複数の前記雌ネジ対に対応するように前記第一の止め孔群における一つの前記止め孔と前記第二の止め孔群における一つの前記止め孔とによる止め孔対が複数形成されている、

請求項3又は4に記載の杭接続構造。

【請求項6】

前記端板は、前記既製杭の前記端部よりも径方向外方に突出する突出部を有し、前記突出部は、径方向外方になるに従って杭軸方向の寸法が減少するように形成され、

前記連結部材は、密着させた前記両端板の前記突出部により形成された凸部の形状に対応する凹部を内側面に有するものである、

請求項3から5の何れか一項に記載の杭接続構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2012−7322(P2012−7322A)

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願番号】特願2010−142413(P2010−142413)

【出願日】平成22年6月23日(2010.6.23)

【出願人】(390018717)旭化成建材株式会社 (249)

【出願人】(597058664)株式会社トーヨーアサノ (24)

【出願人】(000228660)日本コンクリート工業株式会社 (50)

【出願人】(000229667)日本ヒューム株式会社 (70)

【出願人】(000176512)三谷セキサン株式会社 (91)

【出願人】(596151397)ユニオンパイル株式会社 (1)

【出願人】(505408686)ジャパンパイル株式会社 (67)

【出願人】(595081013)株式会社小島製作所 (4)

【Fターム(参考)】

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願日】平成22年6月23日(2010.6.23)

【出願人】(390018717)旭化成建材株式会社 (249)

【出願人】(597058664)株式会社トーヨーアサノ (24)

【出願人】(000228660)日本コンクリート工業株式会社 (50)

【出願人】(000229667)日本ヒューム株式会社 (70)

【出願人】(000176512)三谷セキサン株式会社 (91)

【出願人】(596151397)ユニオンパイル株式会社 (1)

【出願人】(505408686)ジャパンパイル株式会社 (67)

【出願人】(595081013)株式会社小島製作所 (4)

【Fターム(参考)】

[ Back to top ]