既設の鉄筋コンクリート構造物の事後的塩害予防工法

【課題】既設の鉄筋コンクリート構造物について、事後的に施工可能かつはつり工事不要の塩害予防工法を提供する。

【解決手段】鉄筋コンクリート構造物のコンクリート躯体表面にセメント、細骨材および塩化物イオン吸着剤を含有する組成物を硬化させてなる塩化物イオン除去層を形成し、当該塩化物イオン除去層に重ねてセメント、細骨材及び塩化物イオン吸着剤を含有する組成物を硬化させてなる塩化物イオン遮蔽層を形成し、さらに当該塩化物イオン遮蔽層に重ねて撥水・透湿性の塗膜よりなる表面保護層を形成することにより、既設の鉄筋コンクリート構造物の鉄筋コンクリート躯体表面より内部へ浸透していた外来塩化物イオンの濃度を低減し、かつ当該施工以降の外来塩化物イオンの浸透を遮断することにより、塩害発生を効果的に抑止する。

【解決手段】鉄筋コンクリート構造物のコンクリート躯体表面にセメント、細骨材および塩化物イオン吸着剤を含有する組成物を硬化させてなる塩化物イオン除去層を形成し、当該塩化物イオン除去層に重ねてセメント、細骨材及び塩化物イオン吸着剤を含有する組成物を硬化させてなる塩化物イオン遮蔽層を形成し、さらに当該塩化物イオン遮蔽層に重ねて撥水・透湿性の塗膜よりなる表面保護層を形成することにより、既設の鉄筋コンクリート構造物の鉄筋コンクリート躯体表面より内部へ浸透していた外来塩化物イオンの濃度を低減し、かつ当該施工以降の外来塩化物イオンの浸透を遮断することにより、塩害発生を効果的に抑止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は鉄筋コンクリート構造物の塩害予防工法に関する。更に詳しくは、塩害予防措置を施していない既設のコンクリート構造物について、事後的に施工可能かつはつり工事不要の塩害予防工法に関する。

【背景技術】

【0002】

鉄筋コンクリート構造物は現代社会のインフラ設備を構築する上で無くてはならないもの

であるが、鉄筋の腐食いわゆる塩害が課題となっている。

塩害は主に1)川砂や山砂の資源的枯渇による海砂使用による鉄筋コンクリート構造物に同伴される塩化物イオンのほか、2)地下鉄道や地上構造物と接触する地下水に含まれる海水由来の塩化物イオン、海岸より飛来する海塩粒子や凍結防止剤に含まれる塩化ナトリウム由来の塩化物イオンなど、外部環境由来の塩化物イオンにより引き起こされるものがある。以後、上記1)の塩化物イオンについて「内在塩化物イオン」、2)の塩化物イオンについて「外来塩化物イオン」の用語を用いることがある。

【0003】

鉄筋の腐食は、鉄筋位置での塩化物イオン濃度が腐食発生限界塩化物イオン濃度を超

えると、鋼材の不動態被膜が破壊されるため、発生するとされている。従って、鉄筋の腐食を予防するためには、コンクリート躯体内部の塩化物イオン濃度を上記限界塩化物イオン濃度以下にすることが有効と考えられている。腐食発生限界塩化物イオン濃度の値としては1.2kg/m3の値が提唱されている(コンクリート標準示方書[施工編]、土木学会)。

【0004】

塩害を抑制する化合物として、一般式:3CaO・Al2O3・CaX2/m・nH2O[式中、Xは1価または2価のアニオンであり、mはアニオンの価数を表し、n≦20を表す]で示されるハイドロカルマイトを有効成分とする塩素イオン捕集剤(本発明に言う塩化物イオン吸着剤に相当する。以下「塩化物イオン吸着剤」の用語を用いる。)が開示されている(特許文献1)。上記ハイドロカルマイトにあって、特にXがNO2−であるハイドロカルマイト(以下「亜硝酸型ハイドロカルマイト」と称する。)を主成分とするものである場合には、当該塩化物イオン吸着剤が鉄筋の腐食要因である塩化物イオンを吸着するのみならず、鉄筋の腐食抑制効果のある亜硝酸イオンを放出する作用を有するため、その所定量をセメント材料に添加することで優れた塩害防止効果を発揮することが知られている(特許文献1)。

【0005】

また、塩害により劣化した鉄筋コンクリート構造物について、事後的にその劣化したコンクリート部分を腐食した鉄筋部分が現れるまではつり取り、錆を除去した後の鉄筋表面に塩化物イオン吸着剤を含む防錆ペーストおよび/または防錆モルタルを塗りつけて修復する鉄筋コンクリート構造物の補修方法が提案されている(特許文献2)。

【0006】

さらに、鉄筋コンクリート構造物を新設するに際して、建設時に予め鉄筋の周囲にセメントと塩化物イオン吸着剤を主成分とする防錆ペーストおよび/または防錆モルタルを施工し、ついで緻密で耐久性の高いモルタルあるいはコンクリートで仕上げる新設のコンクリート構造物の塩害による鉄筋腐食の予防方法が開示されている(特許文献3、特に請求項2)。

【0007】

他方、既設の鉄筋コンクリート構造物のコンクリート躯体表面に、保護層としてセメント100重量部に対して塩化物イオン吸着剤を1〜9重量部添加した塩害対策用補修材料にて被覆する鉄筋コンクリート構造物の補修方法(特許文献4、特に請求項12、実施例6)や、塩分を含んだ雨水等がコンクリート表面から浸透するのを防止するために、コンクリート躯体表面を当該塩害対策用補修材料にて被覆した後、さらに表面処理材をコンクリート表面に被覆する補修方法が開示されている(特許文献4、特に段落[0016])。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特公平7−115900号公報

【0009】

【特許文献2】特開平9−86997号公報

【0010】

【特許文献3】特開平11−217942号公報

【0011】

【特許文献4】特開2005−67903号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

特許文献2の補修方法は、既設の鉄筋コンクリート構造物について腐食している鉄筋部分が現れるまではつり取る工事を要する。

特許文献3の方法は、塩化物イオン吸着剤を主成分とする防錆ペーストおよび/または防錆モルタルを鉄筋コンクリート構造物の建設時にその鉄筋の周囲に施工する工程を必須としているため、既設の鉄筋コンクリート構造物に適用することは出来ない。

特許文献4の請求項12の工法は、新設のコンクリート構造物の躯体表面への塩化物イオン吸着剤を含む補修材料の被覆により、外来塩化物イオンを捕捉することを目的としており、既設のコンクリート構造物であってそのコンクリート躯体表面より内部に向かって塩化物イオンの浸透が既に始まっている鉄筋コンクリート構造物への適用はもとより想定していない。(そのため、上記補修材料中に含まれる塩化物イオン吸着剤の含量は、セメント100重量部に対し、塩化物イオン吸着剤1〜9重量部の低濃度に抑えられている。)

このように、既設の鉄筋コンクリート構造物であってそのコンクリート躯体表面より内部に向かって塩化物イオンの浸透が既に始まっている鉄筋コンクリート構造物について、

事後的に施工することが可能であり、かつはつり工事が不要の塩害予防工法は未だ知られていない。

【課題を解決するための手段】

【0013】

本発明者らは、鉄筋コンクリート躯体表面に低濃度の塩化物イオン吸着剤を含む層を

一層のみ形成させる上記特許文献4の請求項12の工法では、外来塩化物イオンが既にコンクリート躯体表面より内部に浸透している既設の鉄筋コンクリート構造物に対して、当該浸透済み外来塩化物イオンを吸着除去する効果が無く、従って、そのような既設の鉄筋コンクリート構造物に対しては塩害を抑止することが出来ないことを確認した。

そこで本発明者等は既設の鉄筋コンクリート構造物の事後的塩害予防工法であって、はつり工事が不要の塩害予防工法について鋭意検討した結果、外来塩化物イオンの浸透が始まっている既設の鉄筋コンクリート構造物であっても、そのコンクリート躯体表面に高濃度の塩化物イオン吸着剤を含有するセメント組成物の水硬化物よりなる層を積層形成することにより、コンクリート躯体表面近傍の塩化物イオン濃度が低減するという効果を発見し、本発明を完成するに至ったものである。

すなわち、本発明は、イ)セメント、細骨材、および当該セメント100質量部に対し30〜70質量部の塩化物イオン吸着剤を含有する組成物を水硬化させてなる塩化物イオン除去層をコンクリート躯体表面に積層形成する工程と、ロ)セメント、細骨材、および当該セメント100質量部に対し1〜9質量部の塩化物イオン吸着剤を含有する組成物を水硬化させてなる塩化物イオン遮蔽層を前記塩化物イオン除去層に重ねて積層形成する工程と、ハ)前記塩化物イオン遮蔽層の表面に撥水・透湿性の塗膜よりなる表面保護層を形成する工程と を含む既設の鉄筋コンクリート構造物の事後的塩害予防工法である。

【発明の効果】

【0014】

外来塩化物イオンの浸透がコンクリート躯体表面の近傍に留まっている場合には、本発明の塩害予防工法を適用することにより、コンクリート躯体表面近傍の塩化物イオンを効率よく除去することが出来、結果コンクリート躯体表面より内部へ塩化物イオンの浸透が始まっている鉄筋コンクリート構造物の塩害劣化を事後的に抑止することが出来る。

【図面の簡単な説明】

【0015】

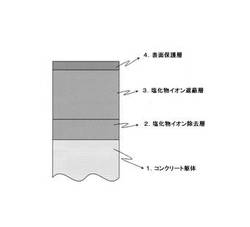

【図1】本発明による塩害予防工法を施した鉄筋コンクリート構造物の部分断面模式図である。

【図2】実施例1の場合におけるコンクリート供試体の構成および試験方法の概略を示す図である。

【発明を実施するための形態】

【0016】

本発明の第一の形態は、イ)セメント、細骨材、および当該セメント100質量部に対し30〜70質量部の塩化物イオン吸着剤を含有する組成物を水硬化させてなる塩化物イオン除去層をコンクリート躯体表面に積層形成する工程と、ロ)セメント、細骨材、および当該セメント100質量部に対し1〜9質量部の塩化物イオン吸着剤を含有する組成物を水硬化させてなる塩化物イオン遮蔽層を前記塩化物イオン除去層に重ねて積層形成する工程と、ハ)前記塩化物イオン遮蔽層の表面に撥水・透湿性の塗膜よりなる表面保護層を形成する工程と を含む既設の鉄筋コンクリート構造物の事後的塩害予防工法である。

【0017】

本発明の第二の実施形態は、前記第一の実施形態において、塩化物イオン除去層の形成に係るセメント100質量部に対する塩化物イオン吸着剤の量が50〜70質量部である既設の鉄筋コンクリート構造物の事後的塩害予防工法である。

【0018】

本発明の第三の実施形態は、前記第一または第二のいずれかの実施形態において、前記表面保護層が、前記塩化物イオン遮蔽層の表面に、シラン系またはシラン・シロキサン系の浸透性吸水防止剤を含浸させ、次いで水性アクリルシリコーン系塗料を塗布することにより形成されるものである既設の鉄筋コンクリート構造物の事後的塩害予防工法である。

【0019】

本発明にて用いる前記塩化物イオン吸着剤は、一般式:3CaO・Al2O3・CaX2/m・nH2O[式中、Xは1価または2価のアニオンであり、mはアニオンの価数を表し、n≦20を表す]で示されるハイドロカルマイトであり、一般式:3CaO・Al2O3・Ca(NO2)2・nH2Oで示される亜硝酸型ハイドロカルマイトが特に好ましい。

ハイドロカルマイトは、例えばアルミン酸ソーダと可溶性カルシウム塩及び/またはアルカリ金属塩と消石灰とからなる原料系を反応・結晶化させる方法(特開平07−033340号公報)、CaO・Al2O3系化合物と可溶性カルシウム塩及び/または消石灰とを液中で反応・結晶化させる方法(特開平07−033341号公報)により製造することが出来る。

【0020】

本発明の塩害予防工法においては、前記したように、鉄筋コンクリート構造物のコンクリート躯体表面に、セメント、細骨材及び高濃度の塩化物イオン吸着剤を含有する塩化物イオン除去層が形成される。塩化物イオン除去層は、以下に述べる塩化物イオン除去機能の他、コンクリート躯体と後述の塩化物イオン遮蔽層との接着層としての役割を果たす。

【0021】

当該塩化物イオン除去層は、前記組成物に含まれる塩化物イオン吸着剤のイオン交換作用により、コンクリート躯体表面よりその内部へ外来塩化物イオンの浸透が既に始まっている既設の鉄筋コンクリート構造物中のコンクリート躯体表面近傍の外来塩化物イオンを除去する機能を発揮する。本発明の塩化物イオン除去層の本機能により、塩害予防工法を施していない既設の鉄筋コンクリート構造物であっても、塩化物イオンの浸透がコンクリート躯体表面近傍に限定されており、いまだ鉄筋の腐食が進行していない場合には、本発明の工法を事後的に施すことにより、はつり工事をすることなく、鉄筋コンクリート構造物の塩害を確実に抑止することが可能となる。

【0022】

すなわち、塩化物イオンの浸透が始まっていても、塩化物イオンの浸透がコンクリート躯体表面近傍に留まっている場合には、本発明の塩害予防工法を適用することにより、表面近傍の塩化物イオン濃度を低減することができる。

さらに本発明に用いる塩化物イオン吸着剤は、それ自身が有する陰イオン交換作用により、塩化物イオンを吸着すると同時に亜硝酸イオンを放出するため、塩害抑止の効果を十分に発揮することが出来る。

【0023】

コンクリート躯体中に埋め込まれている鉄筋部分と直接触れることが無いにも関わらず、塩化物イオン除去層が上記のごときコンクリート躯体表面近傍の外来塩化物イオンを除去する機能は以下の機構により進むものと発明者らは考えている。

【0024】

すなわち、塩化物イオン除去層が形成されると、すでに浸透しているコンクリート躯体表面近傍の塩化物イオン濃度と塩化物イオン除去層中の塩化物イオン濃度(当初はゼロである)との間に濃度差が生じる。そうすると拡散により、コンクリート躯体表面近傍の塩化物イオンは上記濃度差が解消するまで塩化物イオン除去層側に移動する。ここで塩化物イオン除去層中には、塩化物イオン吸着剤が存在するので、そのイオン交換作用により塩化物イオン除去層側に移動した塩化物イオンは塩化物イオン吸着剤中に取り込まれ移動が拘束される。この結果塩化物イオン除去層中の拡散移動可能な塩化物イオン濃度が低下するので、引き続きコンクリート躯体表面近傍の塩化物イオンは塩化物イオン除去層側へ移動する。コンクリート躯体表面近傍の塩化物イオンの塩化物イオン除去層側への移動は、塩化物イオン吸着剤による塩化物イオンの吸着作用により、コンクリート躯体表面近傍と塩化物イオン除去層の間の塩化物イオンの濃度勾配が解消するまで継続することとなる。

【0025】

従って、当該塩化物イオン除去層に占める塩化物イオンの濃度が高ければ高いほど、塩化物イオン除去層の当該機能の効果が増す。以上の理由により、塩化物イオン除去層の形成に係る組成物中の塩化物イオン吸着剤の含量は高含量であることが好ましい。

【0026】

前記塩化物イオン除去層の形成に係るセメント100質量部に対する塩化物イオン吸着剤の量は、30〜70質量部の範囲であることが必要であり、50〜70質量部の範囲がより好ましい。塩化物イオンの量が、30質量部未満である場合は前記した塩化物イオン除去層の機能が十分でなく、70質量部を超えると塩化物イオン除去層の形成に係る組成物の流動性、塗布の作業性(workability)が損なわれるため実用的でない。当該塩化物イオンの量が、50〜70質量部の範囲である場合には塩化物イオン除去機能と塩化物イオン除去層の形成に係る上記組成物の流動性とのバランスが優れる。

【0027】

前記塩化物イオン除去層の厚さは2mm以上4mm以下の範囲が好ましい。厚さを2mm未満とすることは施工が困難である上に、塩化物イオン除去層の前記機能の発揮に要する塩化物イオン濃度を高くする必要があり、その結果塩化物イオン除去層の形成に係る前記組成物の流動性が低下し塗布の作業性が悪化するため好ましくない。他方塩化物イオン除去層の厚さが4mmを超えることは、塩化物イオン除去層に構造体として過度の強度的負担を強いることになり、施工上好ましくない。

【0028】

本発明においては、前記塩化物イオン除去層に重ねて、セメント、細骨材及び塩化物イオン吸着剤を含有する組成物よりなる公知の塩化物イオン遮蔽層が積層形成される。当該塩化物イオン遮蔽層は外来塩化物イオンを捕捉し、外来塩化物イオンが前記塩化物イオン除去層に到達するのを防ぐ機能を有する。塩化物イオン遮蔽層の当該機能により、前記塩化物イオン除去層中の塩化物イオン吸着剤はもっぱらコンクリート躯体表面近傍の塩化物イオンの除去にのみ消費されることとなるため、本発明の効果がいっそう高まる。

【0029】

前記塩化物イオン遮蔽層の形成に係るセメント100質量部に対する塩化物イオン吸着剤の量は、公知の方法に従い、1〜9質量部の範囲に調整される。

【0030】

塩化物イオン遮蔽層の厚さは定法に従い3〜10mmの範囲であり、より好ましくは3〜5mmの範囲である。塩化物イオン遮蔽層の厚さが3mm以上の場合には塩化物イオン吸着剤の作用により、前記外来塩化物イオンが効果的に捕捉される。塩化物イオン遮蔽層の厚さが10mmを超えることは既設コンクリート構造物の寸法を変動させることとなり、好ましくない。

【0031】

本発明においては、前記塩化物イオン遮蔽層に重ねて、更に撥水性・透湿性の塗膜よりなる公知の表面保護層が形成される。当該表面保護層の有する撥水性により、海塩粒子や凍結防止剤を含んだ飛沫粒子の付着が抑制されるため、外来塩化物イオンの浸透を一層効果的に抑えることが出来る。また、当該表面保護層の有する透湿性により、鉄筋コンクリート構造体の背面の地中水分や漏水など、コンクリート躯体表面以外より浸入の水分は水蒸気として散逸され、鉄筋の腐食反応の抑制に資する。

【0032】

前記撥水・透湿性の塗膜よりなる表面保護層は、シラン系またはシラン・シロキサン系の浸透性吸水防止剤(以下「吸水防止剤」と称する)を前記塩化物イオン遮蔽層の表面に塗布して含浸させ、次いで水性アクリルシリコーン系塗料を塗布することによって好適に形成することができる。

【0033】

上記の吸水防止剤としては、アルキルアルコキシシランを主成分とするシラン系吸水防止剤、ポリオルガノシロキサンを主成分とするシロキサン系吸水防止剤、シラン系とシロキサン系を混合したシラン・シロキサン系吸水防止剤を挙げることが出来る。これらの吸水防止剤については、例えば特開平9−189030号公報、特公平4−68274号公報、特開2006−36586号公報に記載されている。

本発明にいう水性アクリルシリコーン系塗料としては、アクリル系樹脂エマルジョンを各種アルコキシシランにてシリコーン変性したものや、シリコーン樹脂をアクリル系モノマーにて乳化グラフト重合変性したものをあげることができる。このような水性アクリルシリコーン系塗料については、例えば特開2000−169750号公報、特開2005−187765号公報、特開2006−102584号公報に記載されている。

【0034】

本発明の塩化物イオン除去層または塩化物イオン遮蔽層の形成に係るセメントとしては、ポルトランドセメント、混合セメント、超速硬セメント等を挙げることができるが、これらに限定されるものではなく、コンクリート構造物に使用されているセメントまたは補修工法に適合したセメントを適宜選択して使用することができる。

【0035】

本発明の塩化物イオン除去層または塩化物イオン遮蔽層の形成に係る細骨材としては、一般に市販されている乾燥硅砂、石灰石砕砂などのほか山砂、川砂などを挙げることができる。

【0036】

以上のほか、本発明の塩化物イオン除去層および/または塩化物イオン遮蔽層には、上記成分の他セメント系膨張材、繊維、およびポリマー等の混和材料を含ませることもできる。

【0037】

前記セメント系膨張剤は施工後の収縮を押さえ、被覆表面のひび割れを抑止する。上記のセメント系膨張材としては、アウイン鉱物、酸化カルシウム系化合物が寸法安定性の面から好ましい。

【0038】

前記繊維は乾燥収縮によるひび割れを防止する。繊維の種類としては特に限定されるものではないが、ビニロン繊維やプロピレン繊維に代表される高分子繊維類や鋼繊維、ガラス繊維、炭素繊維、ワラストナイト、セピオライトなどの無機繊維類が挙げられる。

【0039】

前記ポリマーはコンクリート躯体と塩化物イオン除去層、若しくは塩化物イオン除去層と塩化物イオン遮蔽層との間の付着性を高める効果を奏する。

前記ポリマーとしては、セメント・モルタル用混和材として市販されている公知のポリマーを使用することが出来る。このようなポリマーとして、ゴムラテックスや、ポリアクリル酸エステル重合体、エチレン酢酸ビニル共重合体等の樹脂エマルジョン、その他前記樹脂エマルジョンより得られる再乳化粉末樹脂を挙げることができる。

【0040】

本発明において、コンクリート躯体表面に塩化物イオン除去層を形成させるに際してはコンクリート構造物の建築工法の定法に従い、あらかじめコンクリート躯体表面を高圧水などにて洗浄し、適度な湿潤状態を保つことが好ましい。

【0041】

上記塩化物イオン除去層および塩化物イオン遮蔽層の形成に係る施工方法としては、定法に従い、こて仕上げまたは吹付け仕上げを採用することが出来る。

【実施例】

【0042】

以下実施例に基づき、本発明について詳細に説明する。なお、以下の実施例、比較例、参考例において塩化物イオン濃度の測定は、JIS

A 1154(硬貨コンクリート中に含まれる塩化物イオンの試験方法)に拠った。

【0043】

また以下の実施例では、以下の材料を用いた。

1)セメント:普通ポルトランドセメント

2)塩化物イオン吸着剤:亜硝酸型ハイドロカルマイト(日本化学工業株式会社製、商品名:ソルカット)

3)細骨材:市販乾燥硅砂

4)吸水防止剤:シラン系吸水防止剤(イサム塗料株式会社製、商品名「アクアシリカ」)

5)水性アクリルシリコーン塗料:イサム塗料株式会社製、商品名「エコシリカ」

【0044】

[製造例]

<コンクリート供試体の作成>

セメント100質量部、細骨材200質量部、水60質量部を混合した組成物を調整し、型枠に流し込み、養生することにより、縦30mm、横100mm、高さ150mmのコンクリート供試体を作成した。

【0045】

[参考例]

<塩化物イオン浸透コンクリート供試体の調整>

上記手順にて得られたコンクリート供試体の六面のうち、縦30mm、横100mmよりなる一面を除く、他の五面をエポキシ樹脂にて封止した。

次いで、このコンクリート供試体を塩化ナトリウム濃度3%の塩水に3箇月間浸漬した。その後、コンクリート供試体を風乾させた。(以下、上記の塩水接触試験を経たコンクリート供試体を「イオン浸透コンクリート供試体」と称し、塩水と直接接触した面を「初期塩水接触面」(S1)(図2)と称する。

以下の実施例、比較例では当該イオン浸透コンクリート供試体を使用して試験を行った。

なお上記イオン浸透コンクリート供試体の一つについて、上記の初期塩水接触面(S1)より、深さ10、20、30、50、100mmの箇所より各々試験サンプルを採取し塩化物イオン濃度を測定した。結果を参考例として表1第三列目のコラムに示す。

【0046】

[実施例1]

<塩化物イオン除去機能確認試験>

セメント100質量部、塩化物イオン吸着剤30質量部、細骨材100質量部、水50質量部を混合した組成物(以下、組成物1と称する。)を調整した。参考例にて調整したイオン浸透コンクリート供試体の初期塩水接触面(S1)に上記組成物1を塗布することにより、当該組成物1の水硬化物よりなる厚さ3mmの塩化物イオン除去層を積層形成した。

次いで、セメント100質量部、細骨材200質量部、塩化物イオン吸着剤5質量部、水50質量部を混合した組成物(以下、組成物2と称する。)を調整し、上記塩化物イオン除去層の表面に塗布することにより、当該組成物2の水硬化物よりなる厚さ5mmの塩化物イオン遮蔽層を積層形成した。

次いで、上記塩化物イオン遮蔽層の表面に、吸水防止剤を塗布し(塗布量:0.15kg/m2)、さらにその上に水性アクリルシリコーン塗料を塗布し(塗布量:0.20kg/m2)、表面保護層を形成させた。

かくして得られた塩化物イオン除去層、塩化物イオン遮蔽層および表面保護層を有するコンクリート供試体について、その最外層たる表面保護層の表面を除く他の全ての面をエポキシ樹脂にて封止した。

このようにして調整したコンクリート供試体を塩化ナトリウム濃度3%の塩水に浸漬した。

塩水接触試験開始後、1年および2年経過後のコンクリート供試体につき、図2に示すように、初期塩水接触面(S1)よりコンクリート供試体内部方向へ10、20、30、50、100mmの位置より、各々の試験サンプルを採取し塩化物イオン濃度を測定した。結果を表1に示す。

【0047】

[実施例2]

実施例1において、塩化物イオン除去層の形成に係る塩化物イオン吸着剤の量を50質量部とした他は同様にして試験を行った。結果を表1に示す。

【0048】

[実施例3]

実施例1において、塩化物イオン除去層の形成に係る塩化物イオン吸着剤の量を70質量部とした他は同様にして試験を行った。結果を表1に示す。

以上、実施例1〜3より、塩化物イオン除去層の形成に係るセメント100質量部に対する塩化物イオン吸着剤の量が、30質量部以上である場合にはコンクリート躯体表面近傍の塩化物イオンの除去機能が優れ、50質量部以上である場合にはその効果が顕著であることが判る。

【0049】

[比較例1]

実施例1において、塩化物イオン除去層の形成に係る塩化物イオン吸着剤の量を20質量部とした他は同様にして試験を行った。結果を表1に示す。これより、塩化物イオン除去層中の塩化物イオン濃度が本発明のイ)の要件を満たさない場合には、コンクリート躯体内部に浸透した塩化物イオンを十分に除去することが出来ないことが判る。

【0050】

[比較例2]

実施例1において、塩化物イオン除去層の形成に係る塩化物イオン吸着剤の量を80質量部とした他は同様にして試験を行おうとしたが、組成物1の流動性が著しく低いため、塩化物イオン除去層を形成することが出来なかった。よって以降の試験は中止した。

【表1】

【符号の説明】

【0051】

1.コンクリート躯体

2.塩化物イオン除去層

3.塩化物イオン遮蔽層

4.表面保護層

5.初期塩水接触面(S1)

6.塩水接触面(S2)

7.サンプル採取位置を含む面

【技術分野】

【0001】

本発明は鉄筋コンクリート構造物の塩害予防工法に関する。更に詳しくは、塩害予防措置を施していない既設のコンクリート構造物について、事後的に施工可能かつはつり工事不要の塩害予防工法に関する。

【背景技術】

【0002】

鉄筋コンクリート構造物は現代社会のインフラ設備を構築する上で無くてはならないもの

であるが、鉄筋の腐食いわゆる塩害が課題となっている。

塩害は主に1)川砂や山砂の資源的枯渇による海砂使用による鉄筋コンクリート構造物に同伴される塩化物イオンのほか、2)地下鉄道や地上構造物と接触する地下水に含まれる海水由来の塩化物イオン、海岸より飛来する海塩粒子や凍結防止剤に含まれる塩化ナトリウム由来の塩化物イオンなど、外部環境由来の塩化物イオンにより引き起こされるものがある。以後、上記1)の塩化物イオンについて「内在塩化物イオン」、2)の塩化物イオンについて「外来塩化物イオン」の用語を用いることがある。

【0003】

鉄筋の腐食は、鉄筋位置での塩化物イオン濃度が腐食発生限界塩化物イオン濃度を超

えると、鋼材の不動態被膜が破壊されるため、発生するとされている。従って、鉄筋の腐食を予防するためには、コンクリート躯体内部の塩化物イオン濃度を上記限界塩化物イオン濃度以下にすることが有効と考えられている。腐食発生限界塩化物イオン濃度の値としては1.2kg/m3の値が提唱されている(コンクリート標準示方書[施工編]、土木学会)。

【0004】

塩害を抑制する化合物として、一般式:3CaO・Al2O3・CaX2/m・nH2O[式中、Xは1価または2価のアニオンであり、mはアニオンの価数を表し、n≦20を表す]で示されるハイドロカルマイトを有効成分とする塩素イオン捕集剤(本発明に言う塩化物イオン吸着剤に相当する。以下「塩化物イオン吸着剤」の用語を用いる。)が開示されている(特許文献1)。上記ハイドロカルマイトにあって、特にXがNO2−であるハイドロカルマイト(以下「亜硝酸型ハイドロカルマイト」と称する。)を主成分とするものである場合には、当該塩化物イオン吸着剤が鉄筋の腐食要因である塩化物イオンを吸着するのみならず、鉄筋の腐食抑制効果のある亜硝酸イオンを放出する作用を有するため、その所定量をセメント材料に添加することで優れた塩害防止効果を発揮することが知られている(特許文献1)。

【0005】

また、塩害により劣化した鉄筋コンクリート構造物について、事後的にその劣化したコンクリート部分を腐食した鉄筋部分が現れるまではつり取り、錆を除去した後の鉄筋表面に塩化物イオン吸着剤を含む防錆ペーストおよび/または防錆モルタルを塗りつけて修復する鉄筋コンクリート構造物の補修方法が提案されている(特許文献2)。

【0006】

さらに、鉄筋コンクリート構造物を新設するに際して、建設時に予め鉄筋の周囲にセメントと塩化物イオン吸着剤を主成分とする防錆ペーストおよび/または防錆モルタルを施工し、ついで緻密で耐久性の高いモルタルあるいはコンクリートで仕上げる新設のコンクリート構造物の塩害による鉄筋腐食の予防方法が開示されている(特許文献3、特に請求項2)。

【0007】

他方、既設の鉄筋コンクリート構造物のコンクリート躯体表面に、保護層としてセメント100重量部に対して塩化物イオン吸着剤を1〜9重量部添加した塩害対策用補修材料にて被覆する鉄筋コンクリート構造物の補修方法(特許文献4、特に請求項12、実施例6)や、塩分を含んだ雨水等がコンクリート表面から浸透するのを防止するために、コンクリート躯体表面を当該塩害対策用補修材料にて被覆した後、さらに表面処理材をコンクリート表面に被覆する補修方法が開示されている(特許文献4、特に段落[0016])。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特公平7−115900号公報

【0009】

【特許文献2】特開平9−86997号公報

【0010】

【特許文献3】特開平11−217942号公報

【0011】

【特許文献4】特開2005−67903号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

特許文献2の補修方法は、既設の鉄筋コンクリート構造物について腐食している鉄筋部分が現れるまではつり取る工事を要する。

特許文献3の方法は、塩化物イオン吸着剤を主成分とする防錆ペーストおよび/または防錆モルタルを鉄筋コンクリート構造物の建設時にその鉄筋の周囲に施工する工程を必須としているため、既設の鉄筋コンクリート構造物に適用することは出来ない。

特許文献4の請求項12の工法は、新設のコンクリート構造物の躯体表面への塩化物イオン吸着剤を含む補修材料の被覆により、外来塩化物イオンを捕捉することを目的としており、既設のコンクリート構造物であってそのコンクリート躯体表面より内部に向かって塩化物イオンの浸透が既に始まっている鉄筋コンクリート構造物への適用はもとより想定していない。(そのため、上記補修材料中に含まれる塩化物イオン吸着剤の含量は、セメント100重量部に対し、塩化物イオン吸着剤1〜9重量部の低濃度に抑えられている。)

このように、既設の鉄筋コンクリート構造物であってそのコンクリート躯体表面より内部に向かって塩化物イオンの浸透が既に始まっている鉄筋コンクリート構造物について、

事後的に施工することが可能であり、かつはつり工事が不要の塩害予防工法は未だ知られていない。

【課題を解決するための手段】

【0013】

本発明者らは、鉄筋コンクリート躯体表面に低濃度の塩化物イオン吸着剤を含む層を

一層のみ形成させる上記特許文献4の請求項12の工法では、外来塩化物イオンが既にコンクリート躯体表面より内部に浸透している既設の鉄筋コンクリート構造物に対して、当該浸透済み外来塩化物イオンを吸着除去する効果が無く、従って、そのような既設の鉄筋コンクリート構造物に対しては塩害を抑止することが出来ないことを確認した。

そこで本発明者等は既設の鉄筋コンクリート構造物の事後的塩害予防工法であって、はつり工事が不要の塩害予防工法について鋭意検討した結果、外来塩化物イオンの浸透が始まっている既設の鉄筋コンクリート構造物であっても、そのコンクリート躯体表面に高濃度の塩化物イオン吸着剤を含有するセメント組成物の水硬化物よりなる層を積層形成することにより、コンクリート躯体表面近傍の塩化物イオン濃度が低減するという効果を発見し、本発明を完成するに至ったものである。

すなわち、本発明は、イ)セメント、細骨材、および当該セメント100質量部に対し30〜70質量部の塩化物イオン吸着剤を含有する組成物を水硬化させてなる塩化物イオン除去層をコンクリート躯体表面に積層形成する工程と、ロ)セメント、細骨材、および当該セメント100質量部に対し1〜9質量部の塩化物イオン吸着剤を含有する組成物を水硬化させてなる塩化物イオン遮蔽層を前記塩化物イオン除去層に重ねて積層形成する工程と、ハ)前記塩化物イオン遮蔽層の表面に撥水・透湿性の塗膜よりなる表面保護層を形成する工程と を含む既設の鉄筋コンクリート構造物の事後的塩害予防工法である。

【発明の効果】

【0014】

外来塩化物イオンの浸透がコンクリート躯体表面の近傍に留まっている場合には、本発明の塩害予防工法を適用することにより、コンクリート躯体表面近傍の塩化物イオンを効率よく除去することが出来、結果コンクリート躯体表面より内部へ塩化物イオンの浸透が始まっている鉄筋コンクリート構造物の塩害劣化を事後的に抑止することが出来る。

【図面の簡単な説明】

【0015】

【図1】本発明による塩害予防工法を施した鉄筋コンクリート構造物の部分断面模式図である。

【図2】実施例1の場合におけるコンクリート供試体の構成および試験方法の概略を示す図である。

【発明を実施するための形態】

【0016】

本発明の第一の形態は、イ)セメント、細骨材、および当該セメント100質量部に対し30〜70質量部の塩化物イオン吸着剤を含有する組成物を水硬化させてなる塩化物イオン除去層をコンクリート躯体表面に積層形成する工程と、ロ)セメント、細骨材、および当該セメント100質量部に対し1〜9質量部の塩化物イオン吸着剤を含有する組成物を水硬化させてなる塩化物イオン遮蔽層を前記塩化物イオン除去層に重ねて積層形成する工程と、ハ)前記塩化物イオン遮蔽層の表面に撥水・透湿性の塗膜よりなる表面保護層を形成する工程と を含む既設の鉄筋コンクリート構造物の事後的塩害予防工法である。

【0017】

本発明の第二の実施形態は、前記第一の実施形態において、塩化物イオン除去層の形成に係るセメント100質量部に対する塩化物イオン吸着剤の量が50〜70質量部である既設の鉄筋コンクリート構造物の事後的塩害予防工法である。

【0018】

本発明の第三の実施形態は、前記第一または第二のいずれかの実施形態において、前記表面保護層が、前記塩化物イオン遮蔽層の表面に、シラン系またはシラン・シロキサン系の浸透性吸水防止剤を含浸させ、次いで水性アクリルシリコーン系塗料を塗布することにより形成されるものである既設の鉄筋コンクリート構造物の事後的塩害予防工法である。

【0019】

本発明にて用いる前記塩化物イオン吸着剤は、一般式:3CaO・Al2O3・CaX2/m・nH2O[式中、Xは1価または2価のアニオンであり、mはアニオンの価数を表し、n≦20を表す]で示されるハイドロカルマイトであり、一般式:3CaO・Al2O3・Ca(NO2)2・nH2Oで示される亜硝酸型ハイドロカルマイトが特に好ましい。

ハイドロカルマイトは、例えばアルミン酸ソーダと可溶性カルシウム塩及び/またはアルカリ金属塩と消石灰とからなる原料系を反応・結晶化させる方法(特開平07−033340号公報)、CaO・Al2O3系化合物と可溶性カルシウム塩及び/または消石灰とを液中で反応・結晶化させる方法(特開平07−033341号公報)により製造することが出来る。

【0020】

本発明の塩害予防工法においては、前記したように、鉄筋コンクリート構造物のコンクリート躯体表面に、セメント、細骨材及び高濃度の塩化物イオン吸着剤を含有する塩化物イオン除去層が形成される。塩化物イオン除去層は、以下に述べる塩化物イオン除去機能の他、コンクリート躯体と後述の塩化物イオン遮蔽層との接着層としての役割を果たす。

【0021】

当該塩化物イオン除去層は、前記組成物に含まれる塩化物イオン吸着剤のイオン交換作用により、コンクリート躯体表面よりその内部へ外来塩化物イオンの浸透が既に始まっている既設の鉄筋コンクリート構造物中のコンクリート躯体表面近傍の外来塩化物イオンを除去する機能を発揮する。本発明の塩化物イオン除去層の本機能により、塩害予防工法を施していない既設の鉄筋コンクリート構造物であっても、塩化物イオンの浸透がコンクリート躯体表面近傍に限定されており、いまだ鉄筋の腐食が進行していない場合には、本発明の工法を事後的に施すことにより、はつり工事をすることなく、鉄筋コンクリート構造物の塩害を確実に抑止することが可能となる。

【0022】

すなわち、塩化物イオンの浸透が始まっていても、塩化物イオンの浸透がコンクリート躯体表面近傍に留まっている場合には、本発明の塩害予防工法を適用することにより、表面近傍の塩化物イオン濃度を低減することができる。

さらに本発明に用いる塩化物イオン吸着剤は、それ自身が有する陰イオン交換作用により、塩化物イオンを吸着すると同時に亜硝酸イオンを放出するため、塩害抑止の効果を十分に発揮することが出来る。

【0023】

コンクリート躯体中に埋め込まれている鉄筋部分と直接触れることが無いにも関わらず、塩化物イオン除去層が上記のごときコンクリート躯体表面近傍の外来塩化物イオンを除去する機能は以下の機構により進むものと発明者らは考えている。

【0024】

すなわち、塩化物イオン除去層が形成されると、すでに浸透しているコンクリート躯体表面近傍の塩化物イオン濃度と塩化物イオン除去層中の塩化物イオン濃度(当初はゼロである)との間に濃度差が生じる。そうすると拡散により、コンクリート躯体表面近傍の塩化物イオンは上記濃度差が解消するまで塩化物イオン除去層側に移動する。ここで塩化物イオン除去層中には、塩化物イオン吸着剤が存在するので、そのイオン交換作用により塩化物イオン除去層側に移動した塩化物イオンは塩化物イオン吸着剤中に取り込まれ移動が拘束される。この結果塩化物イオン除去層中の拡散移動可能な塩化物イオン濃度が低下するので、引き続きコンクリート躯体表面近傍の塩化物イオンは塩化物イオン除去層側へ移動する。コンクリート躯体表面近傍の塩化物イオンの塩化物イオン除去層側への移動は、塩化物イオン吸着剤による塩化物イオンの吸着作用により、コンクリート躯体表面近傍と塩化物イオン除去層の間の塩化物イオンの濃度勾配が解消するまで継続することとなる。

【0025】

従って、当該塩化物イオン除去層に占める塩化物イオンの濃度が高ければ高いほど、塩化物イオン除去層の当該機能の効果が増す。以上の理由により、塩化物イオン除去層の形成に係る組成物中の塩化物イオン吸着剤の含量は高含量であることが好ましい。

【0026】

前記塩化物イオン除去層の形成に係るセメント100質量部に対する塩化物イオン吸着剤の量は、30〜70質量部の範囲であることが必要であり、50〜70質量部の範囲がより好ましい。塩化物イオンの量が、30質量部未満である場合は前記した塩化物イオン除去層の機能が十分でなく、70質量部を超えると塩化物イオン除去層の形成に係る組成物の流動性、塗布の作業性(workability)が損なわれるため実用的でない。当該塩化物イオンの量が、50〜70質量部の範囲である場合には塩化物イオン除去機能と塩化物イオン除去層の形成に係る上記組成物の流動性とのバランスが優れる。

【0027】

前記塩化物イオン除去層の厚さは2mm以上4mm以下の範囲が好ましい。厚さを2mm未満とすることは施工が困難である上に、塩化物イオン除去層の前記機能の発揮に要する塩化物イオン濃度を高くする必要があり、その結果塩化物イオン除去層の形成に係る前記組成物の流動性が低下し塗布の作業性が悪化するため好ましくない。他方塩化物イオン除去層の厚さが4mmを超えることは、塩化物イオン除去層に構造体として過度の強度的負担を強いることになり、施工上好ましくない。

【0028】

本発明においては、前記塩化物イオン除去層に重ねて、セメント、細骨材及び塩化物イオン吸着剤を含有する組成物よりなる公知の塩化物イオン遮蔽層が積層形成される。当該塩化物イオン遮蔽層は外来塩化物イオンを捕捉し、外来塩化物イオンが前記塩化物イオン除去層に到達するのを防ぐ機能を有する。塩化物イオン遮蔽層の当該機能により、前記塩化物イオン除去層中の塩化物イオン吸着剤はもっぱらコンクリート躯体表面近傍の塩化物イオンの除去にのみ消費されることとなるため、本発明の効果がいっそう高まる。

【0029】

前記塩化物イオン遮蔽層の形成に係るセメント100質量部に対する塩化物イオン吸着剤の量は、公知の方法に従い、1〜9質量部の範囲に調整される。

【0030】

塩化物イオン遮蔽層の厚さは定法に従い3〜10mmの範囲であり、より好ましくは3〜5mmの範囲である。塩化物イオン遮蔽層の厚さが3mm以上の場合には塩化物イオン吸着剤の作用により、前記外来塩化物イオンが効果的に捕捉される。塩化物イオン遮蔽層の厚さが10mmを超えることは既設コンクリート構造物の寸法を変動させることとなり、好ましくない。

【0031】

本発明においては、前記塩化物イオン遮蔽層に重ねて、更に撥水性・透湿性の塗膜よりなる公知の表面保護層が形成される。当該表面保護層の有する撥水性により、海塩粒子や凍結防止剤を含んだ飛沫粒子の付着が抑制されるため、外来塩化物イオンの浸透を一層効果的に抑えることが出来る。また、当該表面保護層の有する透湿性により、鉄筋コンクリート構造体の背面の地中水分や漏水など、コンクリート躯体表面以外より浸入の水分は水蒸気として散逸され、鉄筋の腐食反応の抑制に資する。

【0032】

前記撥水・透湿性の塗膜よりなる表面保護層は、シラン系またはシラン・シロキサン系の浸透性吸水防止剤(以下「吸水防止剤」と称する)を前記塩化物イオン遮蔽層の表面に塗布して含浸させ、次いで水性アクリルシリコーン系塗料を塗布することによって好適に形成することができる。

【0033】

上記の吸水防止剤としては、アルキルアルコキシシランを主成分とするシラン系吸水防止剤、ポリオルガノシロキサンを主成分とするシロキサン系吸水防止剤、シラン系とシロキサン系を混合したシラン・シロキサン系吸水防止剤を挙げることが出来る。これらの吸水防止剤については、例えば特開平9−189030号公報、特公平4−68274号公報、特開2006−36586号公報に記載されている。

本発明にいう水性アクリルシリコーン系塗料としては、アクリル系樹脂エマルジョンを各種アルコキシシランにてシリコーン変性したものや、シリコーン樹脂をアクリル系モノマーにて乳化グラフト重合変性したものをあげることができる。このような水性アクリルシリコーン系塗料については、例えば特開2000−169750号公報、特開2005−187765号公報、特開2006−102584号公報に記載されている。

【0034】

本発明の塩化物イオン除去層または塩化物イオン遮蔽層の形成に係るセメントとしては、ポルトランドセメント、混合セメント、超速硬セメント等を挙げることができるが、これらに限定されるものではなく、コンクリート構造物に使用されているセメントまたは補修工法に適合したセメントを適宜選択して使用することができる。

【0035】

本発明の塩化物イオン除去層または塩化物イオン遮蔽層の形成に係る細骨材としては、一般に市販されている乾燥硅砂、石灰石砕砂などのほか山砂、川砂などを挙げることができる。

【0036】

以上のほか、本発明の塩化物イオン除去層および/または塩化物イオン遮蔽層には、上記成分の他セメント系膨張材、繊維、およびポリマー等の混和材料を含ませることもできる。

【0037】

前記セメント系膨張剤は施工後の収縮を押さえ、被覆表面のひび割れを抑止する。上記のセメント系膨張材としては、アウイン鉱物、酸化カルシウム系化合物が寸法安定性の面から好ましい。

【0038】

前記繊維は乾燥収縮によるひび割れを防止する。繊維の種類としては特に限定されるものではないが、ビニロン繊維やプロピレン繊維に代表される高分子繊維類や鋼繊維、ガラス繊維、炭素繊維、ワラストナイト、セピオライトなどの無機繊維類が挙げられる。

【0039】

前記ポリマーはコンクリート躯体と塩化物イオン除去層、若しくは塩化物イオン除去層と塩化物イオン遮蔽層との間の付着性を高める効果を奏する。

前記ポリマーとしては、セメント・モルタル用混和材として市販されている公知のポリマーを使用することが出来る。このようなポリマーとして、ゴムラテックスや、ポリアクリル酸エステル重合体、エチレン酢酸ビニル共重合体等の樹脂エマルジョン、その他前記樹脂エマルジョンより得られる再乳化粉末樹脂を挙げることができる。

【0040】

本発明において、コンクリート躯体表面に塩化物イオン除去層を形成させるに際してはコンクリート構造物の建築工法の定法に従い、あらかじめコンクリート躯体表面を高圧水などにて洗浄し、適度な湿潤状態を保つことが好ましい。

【0041】

上記塩化物イオン除去層および塩化物イオン遮蔽層の形成に係る施工方法としては、定法に従い、こて仕上げまたは吹付け仕上げを採用することが出来る。

【実施例】

【0042】

以下実施例に基づき、本発明について詳細に説明する。なお、以下の実施例、比較例、参考例において塩化物イオン濃度の測定は、JIS

A 1154(硬貨コンクリート中に含まれる塩化物イオンの試験方法)に拠った。

【0043】

また以下の実施例では、以下の材料を用いた。

1)セメント:普通ポルトランドセメント

2)塩化物イオン吸着剤:亜硝酸型ハイドロカルマイト(日本化学工業株式会社製、商品名:ソルカット)

3)細骨材:市販乾燥硅砂

4)吸水防止剤:シラン系吸水防止剤(イサム塗料株式会社製、商品名「アクアシリカ」)

5)水性アクリルシリコーン塗料:イサム塗料株式会社製、商品名「エコシリカ」

【0044】

[製造例]

<コンクリート供試体の作成>

セメント100質量部、細骨材200質量部、水60質量部を混合した組成物を調整し、型枠に流し込み、養生することにより、縦30mm、横100mm、高さ150mmのコンクリート供試体を作成した。

【0045】

[参考例]

<塩化物イオン浸透コンクリート供試体の調整>

上記手順にて得られたコンクリート供試体の六面のうち、縦30mm、横100mmよりなる一面を除く、他の五面をエポキシ樹脂にて封止した。

次いで、このコンクリート供試体を塩化ナトリウム濃度3%の塩水に3箇月間浸漬した。その後、コンクリート供試体を風乾させた。(以下、上記の塩水接触試験を経たコンクリート供試体を「イオン浸透コンクリート供試体」と称し、塩水と直接接触した面を「初期塩水接触面」(S1)(図2)と称する。

以下の実施例、比較例では当該イオン浸透コンクリート供試体を使用して試験を行った。

なお上記イオン浸透コンクリート供試体の一つについて、上記の初期塩水接触面(S1)より、深さ10、20、30、50、100mmの箇所より各々試験サンプルを採取し塩化物イオン濃度を測定した。結果を参考例として表1第三列目のコラムに示す。

【0046】

[実施例1]

<塩化物イオン除去機能確認試験>

セメント100質量部、塩化物イオン吸着剤30質量部、細骨材100質量部、水50質量部を混合した組成物(以下、組成物1と称する。)を調整した。参考例にて調整したイオン浸透コンクリート供試体の初期塩水接触面(S1)に上記組成物1を塗布することにより、当該組成物1の水硬化物よりなる厚さ3mmの塩化物イオン除去層を積層形成した。

次いで、セメント100質量部、細骨材200質量部、塩化物イオン吸着剤5質量部、水50質量部を混合した組成物(以下、組成物2と称する。)を調整し、上記塩化物イオン除去層の表面に塗布することにより、当該組成物2の水硬化物よりなる厚さ5mmの塩化物イオン遮蔽層を積層形成した。

次いで、上記塩化物イオン遮蔽層の表面に、吸水防止剤を塗布し(塗布量:0.15kg/m2)、さらにその上に水性アクリルシリコーン塗料を塗布し(塗布量:0.20kg/m2)、表面保護層を形成させた。

かくして得られた塩化物イオン除去層、塩化物イオン遮蔽層および表面保護層を有するコンクリート供試体について、その最外層たる表面保護層の表面を除く他の全ての面をエポキシ樹脂にて封止した。

このようにして調整したコンクリート供試体を塩化ナトリウム濃度3%の塩水に浸漬した。

塩水接触試験開始後、1年および2年経過後のコンクリート供試体につき、図2に示すように、初期塩水接触面(S1)よりコンクリート供試体内部方向へ10、20、30、50、100mmの位置より、各々の試験サンプルを採取し塩化物イオン濃度を測定した。結果を表1に示す。

【0047】

[実施例2]

実施例1において、塩化物イオン除去層の形成に係る塩化物イオン吸着剤の量を50質量部とした他は同様にして試験を行った。結果を表1に示す。

【0048】

[実施例3]

実施例1において、塩化物イオン除去層の形成に係る塩化物イオン吸着剤の量を70質量部とした他は同様にして試験を行った。結果を表1に示す。

以上、実施例1〜3より、塩化物イオン除去層の形成に係るセメント100質量部に対する塩化物イオン吸着剤の量が、30質量部以上である場合にはコンクリート躯体表面近傍の塩化物イオンの除去機能が優れ、50質量部以上である場合にはその効果が顕著であることが判る。

【0049】

[比較例1]

実施例1において、塩化物イオン除去層の形成に係る塩化物イオン吸着剤の量を20質量部とした他は同様にして試験を行った。結果を表1に示す。これより、塩化物イオン除去層中の塩化物イオン濃度が本発明のイ)の要件を満たさない場合には、コンクリート躯体内部に浸透した塩化物イオンを十分に除去することが出来ないことが判る。

【0050】

[比較例2]

実施例1において、塩化物イオン除去層の形成に係る塩化物イオン吸着剤の量を80質量部とした他は同様にして試験を行おうとしたが、組成物1の流動性が著しく低いため、塩化物イオン除去層を形成することが出来なかった。よって以降の試験は中止した。

【表1】

【符号の説明】

【0051】

1.コンクリート躯体

2.塩化物イオン除去層

3.塩化物イオン遮蔽層

4.表面保護層

5.初期塩水接触面(S1)

6.塩水接触面(S2)

7.サンプル採取位置を含む面

【特許請求の範囲】

【請求項1】

イ)セメント、細骨材、および当該セメント100質量部に対し30〜70質量部の塩化物イオン吸着剤を含有する組成物を水硬化させてなる塩化物イオン除去層をコンクリート躯体表面に積層形成する工程と、ロ)セメント、細骨材、および当該セメント100質量部に対し1〜9質量部の塩化物イオン吸着剤を含有する組成物を水硬化させてなる塩化物イオン遮蔽層を前記塩化物イオン除去層に重ねて積層形成する工程と、ハ)前記塩化物イオン遮蔽層の表面に撥水・透湿性の塗膜よりなる表面保護層を形成する工程と を含む既設の鉄筋コンクリート構造物の事後的塩害予防工法

【請求項2】

前記イ)の工程において、セメント100質量部に対する塩化物イオン吸着剤の量が50〜70質量部である請求項1に記載の既設の鉄筋コンクリート構造物の事後的塩害予防工法

【請求項3】

前記ハ)の工程において、表面保護層が、前記塩化物イオン遮蔽層の表面に、シラン系またはシラン・シロキサン系の浸透性吸水防止剤を含浸させ、次いで水性アクリルシリコーン系塗料を塗布することにより形成されるものである請求項1または2のいずれかに記載の既設の鉄筋コンクリート構造物の事後的塩害予防工法

【請求項1】

イ)セメント、細骨材、および当該セメント100質量部に対し30〜70質量部の塩化物イオン吸着剤を含有する組成物を水硬化させてなる塩化物イオン除去層をコンクリート躯体表面に積層形成する工程と、ロ)セメント、細骨材、および当該セメント100質量部に対し1〜9質量部の塩化物イオン吸着剤を含有する組成物を水硬化させてなる塩化物イオン遮蔽層を前記塩化物イオン除去層に重ねて積層形成する工程と、ハ)前記塩化物イオン遮蔽層の表面に撥水・透湿性の塗膜よりなる表面保護層を形成する工程と を含む既設の鉄筋コンクリート構造物の事後的塩害予防工法

【請求項2】

前記イ)の工程において、セメント100質量部に対する塩化物イオン吸着剤の量が50〜70質量部である請求項1に記載の既設の鉄筋コンクリート構造物の事後的塩害予防工法

【請求項3】

前記ハ)の工程において、表面保護層が、前記塩化物イオン遮蔽層の表面に、シラン系またはシラン・シロキサン系の浸透性吸水防止剤を含浸させ、次いで水性アクリルシリコーン系塗料を塗布することにより形成されるものである請求項1または2のいずれかに記載の既設の鉄筋コンクリート構造物の事後的塩害予防工法

【図1】

【図2】

【図2】

【公開番号】特開2012−176854(P2012−176854A)

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願番号】特願2011−39258(P2011−39258)

【出願日】平成23年2月25日(2011.2.25)

【出願人】(505398941)東日本高速道路株式会社 (66)

【出願人】(503119111)株式会社ジェイアール総研エンジニアリング (12)

【Fターム(参考)】

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願日】平成23年2月25日(2011.2.25)

【出願人】(505398941)東日本高速道路株式会社 (66)

【出願人】(503119111)株式会社ジェイアール総研エンジニアリング (12)

【Fターム(参考)】

[ Back to top ]