既設構造物の鉄筋の強度特性推定方法

【課題】既設構造物の鉄筋を採取することなく、高精度に鉄筋の強度特性を推定する方法を提供する。

【解決手段】既設構造物(1)のコンクリート(2)をはつり、鉄筋(3′)を全周露出させ、前記鉄筋(3)の外周に内部を開放可能な1次型枠(6)をスペーサ(6A)を介して設置し、該1次型枠(6)内に充填剤(7′)を注入し、前記充填剤(7′)が硬化後、前記1次型枠(6)を取り除き、硬化した充填剤(7)に縦方向に切れ込みを入れて、鉄筋(3)から剥ぎ取りこれを2次型枠(8)とし、前記2次型枠(8)を前記1次型枠(6)内部に再び設置して、前記2次型枠(8)の内部に樹脂(9)を注入して硬化させ、鉄筋(3)の形状を複製したレプリカ(10)を作製し、3次元スキャナにより前記レプリカ(10)の形状計測を行い、これにより断面積分布を求め、この求められた断面積分布から強度特性を推定する。

【解決手段】既設構造物(1)のコンクリート(2)をはつり、鉄筋(3′)を全周露出させ、前記鉄筋(3)の外周に内部を開放可能な1次型枠(6)をスペーサ(6A)を介して設置し、該1次型枠(6)内に充填剤(7′)を注入し、前記充填剤(7′)が硬化後、前記1次型枠(6)を取り除き、硬化した充填剤(7)に縦方向に切れ込みを入れて、鉄筋(3)から剥ぎ取りこれを2次型枠(8)とし、前記2次型枠(8)を前記1次型枠(6)内部に再び設置して、前記2次型枠(8)の内部に樹脂(9)を注入して硬化させ、鉄筋(3)の形状を複製したレプリカ(10)を作製し、3次元スキャナにより前記レプリカ(10)の形状計測を行い、これにより断面積分布を求め、この求められた断面積分布から強度特性を推定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、既設構造物の鉄筋の強度特性推定方法に関するものである。

【背景技術】

【0002】

図13は従来の既設構造物の鉄筋の検査状況を示す図面代用の写真であり、図13(a)は既設構造物のコンクリートのはつり前を示す図、図13(b)は既設構造物のコンクリートのはつり後を示す図、図13(c)は既設構造物のコンクリートの鉄筋を露出させ、目視、ノギス、または鉄筋採取による調査を行う際の状態を示す図である。

【0003】

従来、既設構造物の鉄筋の強度特性の調査は、下記のような方法で行われた。

【0004】

(1)鉄筋採取及び重量測定による方法:その検査の対象となる鉄筋を切断して取り出し、その取り出された鉄筋の錆を除去して重量を測定し、鉄筋の元の重量との差から腐食による重量の減少割合を算出して、健全な鉄筋の強度特性値から重量の減少割合分だけ減じて算出する。

【0005】

(2)鉄筋採取及び引張試験による方法:その検査の対象となる鉄筋を切断して取り出し、その取り出された鉄筋の引張試験を行い、その鉄筋の強度特性を直接確認する。

【0006】

(3)鉄筋採取なしの外観目視による方法:既設構造物のコンクリートをはつり、鉄筋を露出させた状態で外観を目視して定性的に調査する。

【0007】

(4)鉄筋採取なしのノギス計測による方法:既設構造物のコンクリートをはつり、腐食鉄筋を露出させた状態で直径をノギスで計測する(下記非特許文献1参照)。

【非特許文献1】柏原茂,谷村幸裕,泉並良二,木村元哉:実構造物から採取した腐食鉄筋の引張降伏強度推定に関する一考察,土木学会第55回年次学術講演会講演概要集,V−358,pp.718−719,2000

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、従来の鉄筋採取及び重量測定による方法では、計測精度は高いものの、鉄筋を切断して採取する必要があるため、構造物を傷め強度低下を生じるとともに、採取した箇所の鉄筋の補修工事が必要となる。また、上記からして多数箇所の計測には困難を伴う。また、重量の減少割合分から強度特性を算出するため精度が落ちる。また、従来の鉄筋採取及び引張試験による方法では、従来の鉄筋採取及び重量測定による方法と同様の問題があり、かつ、採取する鉄筋の長さに制約がある(引張試験に必要な長さとして鉄筋の直径にもよるが通常70cm程度以上必要)という問題がある。

【0009】

また、従来の鉄筋採取なしの外観目視による方法では、鉄筋の補修は必要でないものの、定性的な検査であり、その検査に個人差が生じ、計測精度が落ちる。また、腐食のおよその程度が得られるものの、強度特性は得られないという問題がある。

【0010】

また、従来の鉄筋採取なしのノギス計測による方法では、断面の形状が確認できないために、正確な断面積を測定することができず、計測精度が落ちる。また、腐食のおよその程度が得られるものの、強度特性の精度が落ちるといった問題があった。

【0011】

本発明は、上記状況に鑑みて、既設構造物の鉄筋を採取することなく、しかも高精度に計測することができる既設構造物の鉄筋の強度特性推定方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、上記目的を達成するために、

〔1〕既設構造物の鉄筋の強度特性推定方法において、(a)既設構造物(1)のコンクリート(2)をはつり、鉄筋(3′)を露出させ、(b)前記鉄筋(3′)に付着したコンクリート片(4)と錆(5)を除去し、鉄筋(3)を全周露出させ、(c)前記鉄筋(3)の外周に内部を開放可能な1次型枠(6)をスペーサ(6A)を介して設置し、(d)前記1次型枠(6)内に充填剤(7′)を注入し、(e)前記充填剤(7′)が硬化後、前記1次型枠(6)を取り除き、硬化した充填剤(7)に縦方向に切れ込みを入れて、鉄筋(3)から剥ぎ取り、これを2次型枠(8)とし、(f)前記2次型枠(8)を前記1次型枠(6)内部に再び設置して、前記2次型枠(8)の内部に樹脂(9)を注入して硬化させ、(g)鉄筋(3)の形状を複製したレプリカ(10)を作製し、(h)3次元スキャナにより、前記レプリカ(10)の形状計測を行い、これにより断面積分布を求め、(i)前記求められた断面積分布から強度特性を推定することを特徴とする。

【0013】

〔2〕上記〔1〕記載の既設構造物の鉄筋の強度特性推定方法において、前記(b)における鉄筋(3′)のコンクリート片(4)の除去をウォータージェットにより行うことを特徴とする。

【0014】

〔3〕上記〔1〕記載の既設構造物の鉄筋の強度特性推定方法において、前記(b)における鉄筋(3′)の錆(5)の除去をウォータージェットにより行うことを特徴とする。

【0015】

〔4〕上記〔1〕記載の既設構造物の鉄筋の強度特性推定方法において、前記(c)と(d)における1次型枠(6)は、前記鉄筋(3)を中央に配置するように前記1次型枠(6)の上下に設置されるスペーサ(6A)と充填剤注入用管(6B)と空気抜き管(6C)を備えることを特徴とする。

【0016】

〔5〕上記〔1〕記載の既設構造物の鉄筋の強度特性推定方法において、前記(d)と(e)における充填剤(7)がシリコン樹脂であり、鉄筋の表面から容易に剥離することを特徴とする。

【0017】

〔6〕上記〔5〕記載の既設構造物の鉄筋の強度特性推定方法において、前記充填材(7′)は硬化時間を2〜6時間と遅くして、閉塞を生じ難くすることを特徴とする。

【0018】

〔7〕上記〔1〕記載の既設構造物の鉄筋の強度特性推定方法において、前記(f)における樹脂(9)は無収縮のエポキシ樹脂又は無発泡ウレタン樹脂であることを特徴とする。

【0019】

〔8〕上記〔1〕記載の既設構造物の鉄筋の強度特性推定方法において、前記(c)における1次型枠(6)を透明として、前記充填剤(7′)の充填状況が観察できることを特徴とする。

【0020】

〔9〕上記〔1〕記載の既設構造物の鉄筋の強度特性推定方法において、前記(h)における3次元スキャナは、前記レプリカ(10)をターンテーブル(13)の中心に設置し、前記レプリカ(10)のある一定の高さ(z)から水平にレーザー光(12)を照射し、対象表面に現れるビームスポットの平面上の位置(x,y)を三角測量の原理により計測することを特徴とする。

【0021】

〔10〕上記〔9〕記載の既設構造物の鉄筋の強度特性推定方法において、前記ターンテーブル(13)を回転させながら円周方向に等間隔で繰り返し、ターンテーブル(13)が一周した後に高さ方向に一定距離だけレーザー光ユニットを移動させて同じ動作を行い、これを測定エリア全体にわたり繰り返すことで、前記レプリカ(10)の全周の表面形状を取得することを特徴とする。

【0022】

〔11〕上記〔1〕記載の既設構造物の鉄筋の強度特性推定方法において、前記(i)における強度特性の推定は、前記(h)における3次元スキャナにより求めた腐食した鉄筋の断面積分布をもとに、鉄筋の力学性状の推定を行うことを特徴とする。

【0023】

〔12〕上記〔11〕記載の既設構造物の鉄筋の強度特性推定方法において、前記鉄筋の力学性状の推定は、

(a)引張力Pを仮定し、

(b)鉄筋の軸方向に微小な区間iについて、当該区間iの断面に生じる応力σi を算出し(σi =P/Ai 、Aiは当該区間における断面積)

(c)あらかじめ設定した、素材自体の応力σ−ひずみε関係〔σ=f(ε)〕を用いて、応力σi が生じている場合のひずみεi を求め〔εi =f-1(σi )〕、

(d)上記(b)と(c)を全区間の断面に対して実行し、

(e)測定区間Lにおける前記ひずみεi の総和(Σεi )を求めることを特徴とする。

【発明の効果】

【0024】

本発明によれば、既設構造物の鉄筋を採取することなく、しかも高精度に計測することができる。より具体的には、

(1)鉄筋を採取することがないため、一時的な強度低下を生じることなく、既設構造物の鉄筋の強度特性を簡便に計測することができる。

【0025】

(2)既設構造物の鉄筋の多数箇所の計測を行うことができる。

【0026】

(3)3次元スキャナにより既設構造物の鉄筋の表面形状および腐食量を正確に取得することができる。

【0027】

(4)その3次元スキャナにより求めた腐食した鉄筋の断面積分布をもとに、鉄筋の力学性状の推定を行うことができる。

【発明を実施するための最良の形態】

【0028】

本発明の既設構造物の鉄筋の強度特性推定方法は、既設構造物(1)のコンクリート(2)をはつり、鉄筋(3′)を露出させ、前記鉄筋(3′)に付着したコンクリート片(4)と錆(5)を除去し、鉄筋(3)を全周露出させ、前記鉄筋(3)の外周に内部を開放可能な1次型枠(6)をスペーサ(6A)を介して設置し、該1次型枠(6)内に充填剤(7′)を注入し、前記充填剤(7′)が硬化後、前記1次型枠(6)を取り除き、硬化した充填剤(7)に縦方向に切れ込みを入れて、鉄筋(3)から剥ぎ取りこれを2次型枠(8)とし、前記2次型枠(8)を前記1次型枠(6)内部に再び設置して、前記2次型枠(8)の内部に樹脂(9)を注入して硬化させ、鉄筋(3)の形状を複製したレプリカ(10)を作製し、3次元スキャナにより前記レプリカ(10)の形状計測を行い、これにより断面積分布を求め、この求められた断面積分布から強度特性を推定する。

【実施例】

【0029】

以下、本発明の実施形態について詳細に説明する。

【0030】

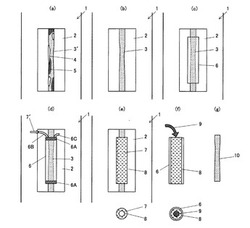

図1は本発明の実施例を示す既設構造物の腐食鉄筋の強度特性推定工程図である。

【0031】

(1)まず、図1(a)に示すように、既設構造物1のコンクリート2をはつり、鉄筋3′を露出させる(ステップS1)。この状態では、鉄筋3′上にコンクリート片4や錆5が付着している。

【0032】

(2)次に、図1(b)に示すように、コンクリート片4と錆5を除去し、鉄筋3を全周露出させる(ステップS2)。

【0033】

(3)次に、図1(c)に示すように、鉄筋3の外周に内部を開放可能な1次型枠(パイプ)6を鉄筋3を中央に配置するために1次型枠(パイプ)6の上下に設置されるスペーサ6Aを介して設置する(ステップS3)。

【0034】

(4)次に、図1(d)に示すように、該1次型枠(パイプ)6内に充填剤(シリコン樹脂)7′を注入する(ステップS4)。6Bは充填剤(シリコン樹脂)注入用管、6Cは空気抜き管である。

【0035】

(5)次に、図1(e)に示すように、前記充填剤7′が硬化した後、前記1次型枠6を取り除き、硬化した充填剤7に縦方向に切れ込みを入れて、鉄筋3から剥ぎ取り、これを2次型枠8とする(ステップS5)。

【0036】

(6)次に、図1(f)に示すように、2次型枠8を前記1次型枠6内部に再び設置して、前記2次型枠8の内部に樹脂9を注入して硬化させる(ステップS6)。つまり、型取りに使用したパイプ6を用いて2次型枠8の形状を固定した状態で2次型枠8の内部に樹脂9を注入して硬化させる。

【0037】

(7)次に、図1(g)に示すように、鉄筋3の形状を忠実に複製したレプリカ10を作製する(ステップS7)。

【0038】

(8)次に、図5および図6に示すように、3次元スキャナによりレプリカ10の鉄筋形状計測を行い(ステップS8)、断面積分布を求める。

【0039】

(9)次に、図7および図8に示すように、求められた断面積分布から強度特性を推定する(ステップS9)。

【0040】

図2は図1(d)の状態(1次型枠6内に充填剤7を注入する状態)を示す代用図面としての写真であり、図3は図1(e)の状態(2次型枠の採取状態)を示す代用図面としての写真であり、図4は図1(g)の状態(レプリカの完成状態)を示す代用図面としての写真である。

【0041】

以下、上記した既設構造物中の鉄筋のレプリカ(複製品)の作製方法について詳細に説明する。

【0042】

(1)コンクリートのはつり作業

コンクリート2のはつり作業については、コンクリート構造物1の鉄筋3を傷つけないように鉄筋周囲(鉄筋背面側を含む周囲20mm程度以上)のコンクリートをはつりとる。このはつりの具体的な方法については、表1に示すようなものがある。

【0043】

【表1】

【0044】

(2)鉄筋の錆の除去

鉄筋3の金属部を傷つけないようにコンクリート片4や錆5を除去する。鉄筋3の背面側も鏡等を用いてコンクリート片4や錆5の除去の確認をする。なお、錆の除去方法には、表2に示すようなものがある。

【0045】

【表2】

【0046】

(3)鉄筋の型取りおよびレプリカの作製

1次型枠6として、鉄筋3の直径より20mm程度以上大きい内径をもつパイプ(塩化ビニールパイプ)に縦方向に切れ込みを入れたものを作製し、鉄筋3が中心になるようにパイプ6の上下にスポンジなどよりなるスペーサ6Aを詰めて、パイプ6を固定する。このとき、充填剤としてのシリコン樹脂7の注入用管6Bと空気抜き管6Cも設置する。

【0047】

次いで、パイプ6中にシリコン樹脂(ゴム)7′を注入して、鉄筋3の型を取る。パイプ6が透明であれば、シリコン樹脂の充填状況が外部から観察でき、充填不良も防ぐ効果がある。シリコン樹脂7′は鉄筋表面からの剥離性に優れる。また、シリコン樹脂には、主剤と硬化剤を混ぜるタイプを用いており、硬化時間を2〜6時間と遅くして、閉塞を生じ難くする(使用した型取り用シリコン樹脂7′は、例えば、信越化学製シリコン樹脂KE−111である)。

【0048】

シリコン樹脂7′が十分硬化した後、パイプ6を取り除き、硬化したシリコン樹脂7にカッター(図示なし)により切れ込みを入れて、鉄筋3から剥ぎ取り、採取して、2次型枠とする。

【0049】

作製した2次型枠をそのままにしておくと断面が平たくつぶれるように変形するため、現地で、型取りに使用したパイプ6を用いて2次型枠の形状を固定し、樹脂〔無収縮のエポキシ樹脂もしくは無発泡ウレタン樹脂9(例えば、平泉洋行製無発泡ウレタン樹脂ハイキャスト)〕を硬化させ、レプリカ10が完成するとともに、2次型枠の変形を抑制する。なお、2次型枠は、鉄筋の腐食した箇所の他に、健全部(腐食がない箇所)についても採取しておく。2次型枠はシリコン樹脂が硬化したものであり、表面の剥離性に優れるので、レプリカ10を容易に取り出すことができる。また、レプリカ10は1つの2次型枠から複数個作製可能である。

【0050】

なお、健全部のレプリカ10の質量w1 と腐食部のレプリカ10の質量w2 を計測し、単位長さ当たりの比を算出すれば、腐食による質量減少率Cを算出することができる。C=(w1 −w2 )/w1 であり、Cは腐食の程度を表現するのに有効である。ただし、Cの算出に当たり、単位長さ当たりの質量は、長さと節の数が同じになるように、レプリカ10の切断位置を調整する必要がある。

【0051】

次に、鉄筋の形状計測について説明する。

【0052】

図5は本発明にかかる計測対象としてのレプリカ10を形状計測装置11としての3次元スキャナにより計測する状況の代用図面としての写真、図6はその計測例を示す図である。

【0053】

この形状計測装置11(使用した形状計測装置は、例えば、ローランドディージー社製LPX−250である)はまず、レプリカ10のある一定の高さ(z)から水平に、レーザー光ユニット(図示なし)よりレーザー光12を照射し、対象表面に現れるビームスポットの平面上の位置(x,y)を三角測量の原理により計測する。これをターンテーブル13を回転させながら円周方向に等しい角度間隔で繰り返し、ターンテーブル13が一周した後に高さ方向に一定距離だけレーザー光ユニットを移動させて同じ動作を行う。これを測定エリア全体にわたり繰り返すことで、レプリカ10の表面形状を取得する。すなわち、この形状計測装置11は、ターンテーブルの回転と同期した計測手段をとることにより、レプリカ10を全周から計測することができるので、対象とするレプリカ10の断面積および形状を効率よく計測することができる。長さ400mmのレプリカ10を高さz方向に1mmきざみで計測する場合、計測時間は20分程度である。計測角度間隔は計測時間に影響しない。

【0054】

なお、図5のようにレプリカ10を設置する場合、計測には、レプリカ10はターンテーブル13の中心線上に設置しなければならない。また、レーザー光12の照射が水平方向に固定されているので、上下の切断面を直接計測できない。また、鉄筋のレプリカ10の下端のバイス(万力)14で固定する部分も計測できない。したがって、レプリカ10はそのことを考慮して長めに作製するのが望ましい。

【0055】

このようにして、上記装置により、レプリカ10の形状を測定し、区分求積法によって各断面の断面積を求める。

【0056】

このようにして、3次元スキャナによって断面積分布計測を行った例が図6に示されている。図6(a)は塩害腐食鉄筋の例であり、横軸に塩害腐食鉄筋の長さ方向の距離を、縦軸にその断面積を示している。この図から分かるように、表面は短い間隔で凹凸が生じている。図6(b)は中性化腐食鉄筋の例であり、横軸に中性化腐食鉄筋の長さ方向の距離を、縦軸にその断面積を示している。この図から分かるように、表面は割合になだらかな凹凸が形成されている。

【0057】

図7は本発明にかかる鉄筋のレプリカの断面積分布を考慮した計測鉄筋形状から強度特性を推定する方法の説明図である。

【0058】

3次元スキャナによる計測によれば、表面の凹凸が著しくレーザー光が内側に入射されない場合、形状が正確に計測できなくなる。また、対象表面の光の反射の度合いなどによっては、ノイズを生じる場合がある。これらの理由によって、3次元スキャナの計測値は真値から誤差を生じる場合があるので、レプリカを実際に切断して、任意の断面の断面積を画像処理等の方法により別途測定し、レプリカ毎に3次元スキャナの精度を検証し補正係数を算出しておくてことが望ましい。

【0059】

上記補正係数を乗じた断面積から、節の部分の断面積を控除したデータを作成し、これを解析用断面積データとする。

【0060】

その解析用断面積データを用い、あらかじめ設定した区間に生じる漸増引張力による伸び量を算出する。その算出は、以下のようである。

(1)引張力Pを仮定する。

(2)鉄筋の軸方向に微小な区間iについて、区間iの断面に生じる応力σi を算出する(σi =P/Ai )、ここでAi は、区間iにおける断面積である。

(3)あらかじめ設定した、素材自体の応力σ−ひずみε関係〔σ=f(ε)〕を用いて、応力σi が生じている場合のひずみεi を求める〔εi =f-1(σi )〕。

(4)上記(2)と(3)を全区間の断面に対して実行する。

(5)測定区間Lにおけるひずみεi の総和(Σεi )を求める。これはΔLとなる。

【0061】

必要に応じて、荷重−変位関係(P−ΔL)を、応力σ−ひずみε関係(σ=P/A,ε=ΔL/L)に変換する。ただし、Aは腐食のない時の断面積である。

【0062】

以下、3次元スキャナにより求めた腐食した鉄筋の断面積分布をもとに、鉄筋の力学性状の推定を詳細に説明する。

【0063】

まず、鉄筋の軸方向に微小な区間iを考える。この区間の両端に引張力Pが作用した場合のひずみεi は、素材自体の応力σ−ひずみε関係〔σ=f(ε)〕とその区間の断面積Ai から、以下の式により定まると仮定する。

【0064】

σi =P/Ai =f(εi )

εi =f-1(σi ) …(1)

また、鉄筋の引張試験において、測定区間Lにおける伸びΔLは、微小区間のひずみεi と区間長Li の積を積算することにより求められると仮定する。

【0065】

ΔL=Σεi ・Li …(2)

ΔLを測定区間Lで除した値は、測定区間全体における平均ひずみとなる。

【0066】

以上に示すように、本手法は、素材自体の応力σ−ひずみε関係が腐食鉄筋の任意断面で成立すると仮定して特性を推定する。

【0067】

これを検証するために、腐食を模擬して切削した鉄筋に対して引張試験を実施した。

【0068】

図8に示すように、鉄筋20の切削は、コンクリート中の腐食のばらつきを模擬し、全体に切削する部分(平面切削部)21と局部的に切削する部分(曲面切削部)22に分けて行った。切削に際しては、平均の断面減少率を15〜20%程度とし、曲面切削部22の区間の長さを切削区間全体の15%とし、最小断面積は平面切削部21の腹の断面の85%になるようにした。なお、切削時の熱の影響を最小限にするためにダイヤモンドカッターにより切削を行っている。切削後の断面積分布を図9に示している。平面切削部21および曲面切削部22の最小断面積はそれぞれ148.5および125.0mm2 で、その比は1:0.84であり、概ね想定通りの断面積分布が得られている。

【0069】

図10は模擬腐食鉄筋の引張試験装置の模式図である。

【0070】

この鉄筋の引張試験では、設定した間隔(公称径の16倍)にターゲット31,32を取り付け、これらのターゲット31,32の変位を変位計33,34で計測することにより、区間伸びを計測すると同時に、伸び計およびひずみゲージで局所ひずみも併せて計測した。

【0071】

解析結果を変位計から得た実験値と併せて図11に示す。この図において、実線は解析結果、破線は実験結果である。この図11では、断面積分布は節の断面積を控除していない。ここで、鉄筋素材自体の応力σ−ひずみε関係〔σ=f(ε)〕は、健全な鉄筋の引張試験における腹の断面の応力σ−ひずみε関係を用いた。解析値は実験値に比べ、特に降伏以降のひずみが小さい。この原因として、ひずみの解析に用いる各断面積が過大であることが挙げられる。すなわち、解析では実測した全断面積を有効として応力とひずみを算出しているが、実際には節などの出張り部分などが剛性に寄与していない可能性があり、この部分を適切に控除する必要がある。鉄筋の断面積分布を腹の断面積で包絡することにより節の断面積を控除して再設定し、同様に解析すると、図12が得られ、良好に実験結果を再現できることが分かる。図12に示す通り、最小断面部の降伏は弾性限界を、平面切削部すなわちヒストグラムでピークとなる断面積部分の降伏は降伏棚を決定づけていることがわかる。

【0072】

なお、本発明は上記実施例に限定されるものではなく、本発明の趣旨に基づき種々の変形が可能であり、これらを本発明の範囲から排除するものではない。

【産業上の利用可能性】

【0073】

本発明の既設構造物の鉄筋の強度特性推定方法は、既設構造物の腐食鉄筋の正確な腐食量及び推定強度を計測できる測定ツールとして利用可能である。

【図面の簡単な説明】

【0074】

【図1】本発明の実施例を示す既設構造物の腐食鉄筋の強度特性推定の工程図である。

【図2】図1(d)の状態〔1次型枠6に充填剤(シリコンゴム)7を注入する状態〕を示す代用図面としての写真である。

【図3】図1(e)の状態(2次型枠の採集状態)を示す代用図面としての写真である。

【図4】図1(g)の状態(レプリカの完成状態)を示す代用図面としての写真である。

【図5】本発明にかかる計測対象としてのレプリカを鉄筋形状計測装置としての3次元スキャナにより計測する状況の代用図面としての写真である。

【図6】図5の装置による計測例を示す図である。

【図7】本発明にかかる鉄筋のレプリカの断面積分布を考慮した計測鉄筋形状から強度特性を推定する方法の説明図である。

【図8】鉄筋の切削状況を示す図である。

【図9】切削後の断面積分布を示す図である。

【図10】模擬腐食鉄筋の引張試験装置の模式図である。

【図11】断面積分布を補正しない場合の模擬腐食鉄筋の荷重−変位関係解析結果を示す図である。

【図12】断面積分布を補正した場合の模擬腐食鉄筋の荷重−変位関係解析結果を示す図である。

【図13】従来の既設構造物の鉄筋の検査状況を示す図面代用の写真である。

【符号の説明】

【0075】

1 既設構造物

2 コンクリート

3,3′,20 鉄筋

4 コンクリート片

5 錆

6 1次型枠(パイプ)

7,7′ 充填剤(シリコン樹脂)

6A スペーサ

6B 充填剤(シリコン樹脂)注入用管

6C 空気抜き管

8 2次型枠

9 樹脂

10 鉄筋の形状を忠実に複製したレプリカ

11 形状計測装置

12 レーザー光

13 ターンテーブル

14 バイス(万力)

21 平面切削部

22 曲面切削部

31,32 ターゲット

33,34 変位計

【技術分野】

【0001】

本発明は、既設構造物の鉄筋の強度特性推定方法に関するものである。

【背景技術】

【0002】

図13は従来の既設構造物の鉄筋の検査状況を示す図面代用の写真であり、図13(a)は既設構造物のコンクリートのはつり前を示す図、図13(b)は既設構造物のコンクリートのはつり後を示す図、図13(c)は既設構造物のコンクリートの鉄筋を露出させ、目視、ノギス、または鉄筋採取による調査を行う際の状態を示す図である。

【0003】

従来、既設構造物の鉄筋の強度特性の調査は、下記のような方法で行われた。

【0004】

(1)鉄筋採取及び重量測定による方法:その検査の対象となる鉄筋を切断して取り出し、その取り出された鉄筋の錆を除去して重量を測定し、鉄筋の元の重量との差から腐食による重量の減少割合を算出して、健全な鉄筋の強度特性値から重量の減少割合分だけ減じて算出する。

【0005】

(2)鉄筋採取及び引張試験による方法:その検査の対象となる鉄筋を切断して取り出し、その取り出された鉄筋の引張試験を行い、その鉄筋の強度特性を直接確認する。

【0006】

(3)鉄筋採取なしの外観目視による方法:既設構造物のコンクリートをはつり、鉄筋を露出させた状態で外観を目視して定性的に調査する。

【0007】

(4)鉄筋採取なしのノギス計測による方法:既設構造物のコンクリートをはつり、腐食鉄筋を露出させた状態で直径をノギスで計測する(下記非特許文献1参照)。

【非特許文献1】柏原茂,谷村幸裕,泉並良二,木村元哉:実構造物から採取した腐食鉄筋の引張降伏強度推定に関する一考察,土木学会第55回年次学術講演会講演概要集,V−358,pp.718−719,2000

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、従来の鉄筋採取及び重量測定による方法では、計測精度は高いものの、鉄筋を切断して採取する必要があるため、構造物を傷め強度低下を生じるとともに、採取した箇所の鉄筋の補修工事が必要となる。また、上記からして多数箇所の計測には困難を伴う。また、重量の減少割合分から強度特性を算出するため精度が落ちる。また、従来の鉄筋採取及び引張試験による方法では、従来の鉄筋採取及び重量測定による方法と同様の問題があり、かつ、採取する鉄筋の長さに制約がある(引張試験に必要な長さとして鉄筋の直径にもよるが通常70cm程度以上必要)という問題がある。

【0009】

また、従来の鉄筋採取なしの外観目視による方法では、鉄筋の補修は必要でないものの、定性的な検査であり、その検査に個人差が生じ、計測精度が落ちる。また、腐食のおよその程度が得られるものの、強度特性は得られないという問題がある。

【0010】

また、従来の鉄筋採取なしのノギス計測による方法では、断面の形状が確認できないために、正確な断面積を測定することができず、計測精度が落ちる。また、腐食のおよその程度が得られるものの、強度特性の精度が落ちるといった問題があった。

【0011】

本発明は、上記状況に鑑みて、既設構造物の鉄筋を採取することなく、しかも高精度に計測することができる既設構造物の鉄筋の強度特性推定方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、上記目的を達成するために、

〔1〕既設構造物の鉄筋の強度特性推定方法において、(a)既設構造物(1)のコンクリート(2)をはつり、鉄筋(3′)を露出させ、(b)前記鉄筋(3′)に付着したコンクリート片(4)と錆(5)を除去し、鉄筋(3)を全周露出させ、(c)前記鉄筋(3)の外周に内部を開放可能な1次型枠(6)をスペーサ(6A)を介して設置し、(d)前記1次型枠(6)内に充填剤(7′)を注入し、(e)前記充填剤(7′)が硬化後、前記1次型枠(6)を取り除き、硬化した充填剤(7)に縦方向に切れ込みを入れて、鉄筋(3)から剥ぎ取り、これを2次型枠(8)とし、(f)前記2次型枠(8)を前記1次型枠(6)内部に再び設置して、前記2次型枠(8)の内部に樹脂(9)を注入して硬化させ、(g)鉄筋(3)の形状を複製したレプリカ(10)を作製し、(h)3次元スキャナにより、前記レプリカ(10)の形状計測を行い、これにより断面積分布を求め、(i)前記求められた断面積分布から強度特性を推定することを特徴とする。

【0013】

〔2〕上記〔1〕記載の既設構造物の鉄筋の強度特性推定方法において、前記(b)における鉄筋(3′)のコンクリート片(4)の除去をウォータージェットにより行うことを特徴とする。

【0014】

〔3〕上記〔1〕記載の既設構造物の鉄筋の強度特性推定方法において、前記(b)における鉄筋(3′)の錆(5)の除去をウォータージェットにより行うことを特徴とする。

【0015】

〔4〕上記〔1〕記載の既設構造物の鉄筋の強度特性推定方法において、前記(c)と(d)における1次型枠(6)は、前記鉄筋(3)を中央に配置するように前記1次型枠(6)の上下に設置されるスペーサ(6A)と充填剤注入用管(6B)と空気抜き管(6C)を備えることを特徴とする。

【0016】

〔5〕上記〔1〕記載の既設構造物の鉄筋の強度特性推定方法において、前記(d)と(e)における充填剤(7)がシリコン樹脂であり、鉄筋の表面から容易に剥離することを特徴とする。

【0017】

〔6〕上記〔5〕記載の既設構造物の鉄筋の強度特性推定方法において、前記充填材(7′)は硬化時間を2〜6時間と遅くして、閉塞を生じ難くすることを特徴とする。

【0018】

〔7〕上記〔1〕記載の既設構造物の鉄筋の強度特性推定方法において、前記(f)における樹脂(9)は無収縮のエポキシ樹脂又は無発泡ウレタン樹脂であることを特徴とする。

【0019】

〔8〕上記〔1〕記載の既設構造物の鉄筋の強度特性推定方法において、前記(c)における1次型枠(6)を透明として、前記充填剤(7′)の充填状況が観察できることを特徴とする。

【0020】

〔9〕上記〔1〕記載の既設構造物の鉄筋の強度特性推定方法において、前記(h)における3次元スキャナは、前記レプリカ(10)をターンテーブル(13)の中心に設置し、前記レプリカ(10)のある一定の高さ(z)から水平にレーザー光(12)を照射し、対象表面に現れるビームスポットの平面上の位置(x,y)を三角測量の原理により計測することを特徴とする。

【0021】

〔10〕上記〔9〕記載の既設構造物の鉄筋の強度特性推定方法において、前記ターンテーブル(13)を回転させながら円周方向に等間隔で繰り返し、ターンテーブル(13)が一周した後に高さ方向に一定距離だけレーザー光ユニットを移動させて同じ動作を行い、これを測定エリア全体にわたり繰り返すことで、前記レプリカ(10)の全周の表面形状を取得することを特徴とする。

【0022】

〔11〕上記〔1〕記載の既設構造物の鉄筋の強度特性推定方法において、前記(i)における強度特性の推定は、前記(h)における3次元スキャナにより求めた腐食した鉄筋の断面積分布をもとに、鉄筋の力学性状の推定を行うことを特徴とする。

【0023】

〔12〕上記〔11〕記載の既設構造物の鉄筋の強度特性推定方法において、前記鉄筋の力学性状の推定は、

(a)引張力Pを仮定し、

(b)鉄筋の軸方向に微小な区間iについて、当該区間iの断面に生じる応力σi を算出し(σi =P/Ai 、Aiは当該区間における断面積)

(c)あらかじめ設定した、素材自体の応力σ−ひずみε関係〔σ=f(ε)〕を用いて、応力σi が生じている場合のひずみεi を求め〔εi =f-1(σi )〕、

(d)上記(b)と(c)を全区間の断面に対して実行し、

(e)測定区間Lにおける前記ひずみεi の総和(Σεi )を求めることを特徴とする。

【発明の効果】

【0024】

本発明によれば、既設構造物の鉄筋を採取することなく、しかも高精度に計測することができる。より具体的には、

(1)鉄筋を採取することがないため、一時的な強度低下を生じることなく、既設構造物の鉄筋の強度特性を簡便に計測することができる。

【0025】

(2)既設構造物の鉄筋の多数箇所の計測を行うことができる。

【0026】

(3)3次元スキャナにより既設構造物の鉄筋の表面形状および腐食量を正確に取得することができる。

【0027】

(4)その3次元スキャナにより求めた腐食した鉄筋の断面積分布をもとに、鉄筋の力学性状の推定を行うことができる。

【発明を実施するための最良の形態】

【0028】

本発明の既設構造物の鉄筋の強度特性推定方法は、既設構造物(1)のコンクリート(2)をはつり、鉄筋(3′)を露出させ、前記鉄筋(3′)に付着したコンクリート片(4)と錆(5)を除去し、鉄筋(3)を全周露出させ、前記鉄筋(3)の外周に内部を開放可能な1次型枠(6)をスペーサ(6A)を介して設置し、該1次型枠(6)内に充填剤(7′)を注入し、前記充填剤(7′)が硬化後、前記1次型枠(6)を取り除き、硬化した充填剤(7)に縦方向に切れ込みを入れて、鉄筋(3)から剥ぎ取りこれを2次型枠(8)とし、前記2次型枠(8)を前記1次型枠(6)内部に再び設置して、前記2次型枠(8)の内部に樹脂(9)を注入して硬化させ、鉄筋(3)の形状を複製したレプリカ(10)を作製し、3次元スキャナにより前記レプリカ(10)の形状計測を行い、これにより断面積分布を求め、この求められた断面積分布から強度特性を推定する。

【実施例】

【0029】

以下、本発明の実施形態について詳細に説明する。

【0030】

図1は本発明の実施例を示す既設構造物の腐食鉄筋の強度特性推定工程図である。

【0031】

(1)まず、図1(a)に示すように、既設構造物1のコンクリート2をはつり、鉄筋3′を露出させる(ステップS1)。この状態では、鉄筋3′上にコンクリート片4や錆5が付着している。

【0032】

(2)次に、図1(b)に示すように、コンクリート片4と錆5を除去し、鉄筋3を全周露出させる(ステップS2)。

【0033】

(3)次に、図1(c)に示すように、鉄筋3の外周に内部を開放可能な1次型枠(パイプ)6を鉄筋3を中央に配置するために1次型枠(パイプ)6の上下に設置されるスペーサ6Aを介して設置する(ステップS3)。

【0034】

(4)次に、図1(d)に示すように、該1次型枠(パイプ)6内に充填剤(シリコン樹脂)7′を注入する(ステップS4)。6Bは充填剤(シリコン樹脂)注入用管、6Cは空気抜き管である。

【0035】

(5)次に、図1(e)に示すように、前記充填剤7′が硬化した後、前記1次型枠6を取り除き、硬化した充填剤7に縦方向に切れ込みを入れて、鉄筋3から剥ぎ取り、これを2次型枠8とする(ステップS5)。

【0036】

(6)次に、図1(f)に示すように、2次型枠8を前記1次型枠6内部に再び設置して、前記2次型枠8の内部に樹脂9を注入して硬化させる(ステップS6)。つまり、型取りに使用したパイプ6を用いて2次型枠8の形状を固定した状態で2次型枠8の内部に樹脂9を注入して硬化させる。

【0037】

(7)次に、図1(g)に示すように、鉄筋3の形状を忠実に複製したレプリカ10を作製する(ステップS7)。

【0038】

(8)次に、図5および図6に示すように、3次元スキャナによりレプリカ10の鉄筋形状計測を行い(ステップS8)、断面積分布を求める。

【0039】

(9)次に、図7および図8に示すように、求められた断面積分布から強度特性を推定する(ステップS9)。

【0040】

図2は図1(d)の状態(1次型枠6内に充填剤7を注入する状態)を示す代用図面としての写真であり、図3は図1(e)の状態(2次型枠の採取状態)を示す代用図面としての写真であり、図4は図1(g)の状態(レプリカの完成状態)を示す代用図面としての写真である。

【0041】

以下、上記した既設構造物中の鉄筋のレプリカ(複製品)の作製方法について詳細に説明する。

【0042】

(1)コンクリートのはつり作業

コンクリート2のはつり作業については、コンクリート構造物1の鉄筋3を傷つけないように鉄筋周囲(鉄筋背面側を含む周囲20mm程度以上)のコンクリートをはつりとる。このはつりの具体的な方法については、表1に示すようなものがある。

【0043】

【表1】

【0044】

(2)鉄筋の錆の除去

鉄筋3の金属部を傷つけないようにコンクリート片4や錆5を除去する。鉄筋3の背面側も鏡等を用いてコンクリート片4や錆5の除去の確認をする。なお、錆の除去方法には、表2に示すようなものがある。

【0045】

【表2】

【0046】

(3)鉄筋の型取りおよびレプリカの作製

1次型枠6として、鉄筋3の直径より20mm程度以上大きい内径をもつパイプ(塩化ビニールパイプ)に縦方向に切れ込みを入れたものを作製し、鉄筋3が中心になるようにパイプ6の上下にスポンジなどよりなるスペーサ6Aを詰めて、パイプ6を固定する。このとき、充填剤としてのシリコン樹脂7の注入用管6Bと空気抜き管6Cも設置する。

【0047】

次いで、パイプ6中にシリコン樹脂(ゴム)7′を注入して、鉄筋3の型を取る。パイプ6が透明であれば、シリコン樹脂の充填状況が外部から観察でき、充填不良も防ぐ効果がある。シリコン樹脂7′は鉄筋表面からの剥離性に優れる。また、シリコン樹脂には、主剤と硬化剤を混ぜるタイプを用いており、硬化時間を2〜6時間と遅くして、閉塞を生じ難くする(使用した型取り用シリコン樹脂7′は、例えば、信越化学製シリコン樹脂KE−111である)。

【0048】

シリコン樹脂7′が十分硬化した後、パイプ6を取り除き、硬化したシリコン樹脂7にカッター(図示なし)により切れ込みを入れて、鉄筋3から剥ぎ取り、採取して、2次型枠とする。

【0049】

作製した2次型枠をそのままにしておくと断面が平たくつぶれるように変形するため、現地で、型取りに使用したパイプ6を用いて2次型枠の形状を固定し、樹脂〔無収縮のエポキシ樹脂もしくは無発泡ウレタン樹脂9(例えば、平泉洋行製無発泡ウレタン樹脂ハイキャスト)〕を硬化させ、レプリカ10が完成するとともに、2次型枠の変形を抑制する。なお、2次型枠は、鉄筋の腐食した箇所の他に、健全部(腐食がない箇所)についても採取しておく。2次型枠はシリコン樹脂が硬化したものであり、表面の剥離性に優れるので、レプリカ10を容易に取り出すことができる。また、レプリカ10は1つの2次型枠から複数個作製可能である。

【0050】

なお、健全部のレプリカ10の質量w1 と腐食部のレプリカ10の質量w2 を計測し、単位長さ当たりの比を算出すれば、腐食による質量減少率Cを算出することができる。C=(w1 −w2 )/w1 であり、Cは腐食の程度を表現するのに有効である。ただし、Cの算出に当たり、単位長さ当たりの質量は、長さと節の数が同じになるように、レプリカ10の切断位置を調整する必要がある。

【0051】

次に、鉄筋の形状計測について説明する。

【0052】

図5は本発明にかかる計測対象としてのレプリカ10を形状計測装置11としての3次元スキャナにより計測する状況の代用図面としての写真、図6はその計測例を示す図である。

【0053】

この形状計測装置11(使用した形状計測装置は、例えば、ローランドディージー社製LPX−250である)はまず、レプリカ10のある一定の高さ(z)から水平に、レーザー光ユニット(図示なし)よりレーザー光12を照射し、対象表面に現れるビームスポットの平面上の位置(x,y)を三角測量の原理により計測する。これをターンテーブル13を回転させながら円周方向に等しい角度間隔で繰り返し、ターンテーブル13が一周した後に高さ方向に一定距離だけレーザー光ユニットを移動させて同じ動作を行う。これを測定エリア全体にわたり繰り返すことで、レプリカ10の表面形状を取得する。すなわち、この形状計測装置11は、ターンテーブルの回転と同期した計測手段をとることにより、レプリカ10を全周から計測することができるので、対象とするレプリカ10の断面積および形状を効率よく計測することができる。長さ400mmのレプリカ10を高さz方向に1mmきざみで計測する場合、計測時間は20分程度である。計測角度間隔は計測時間に影響しない。

【0054】

なお、図5のようにレプリカ10を設置する場合、計測には、レプリカ10はターンテーブル13の中心線上に設置しなければならない。また、レーザー光12の照射が水平方向に固定されているので、上下の切断面を直接計測できない。また、鉄筋のレプリカ10の下端のバイス(万力)14で固定する部分も計測できない。したがって、レプリカ10はそのことを考慮して長めに作製するのが望ましい。

【0055】

このようにして、上記装置により、レプリカ10の形状を測定し、区分求積法によって各断面の断面積を求める。

【0056】

このようにして、3次元スキャナによって断面積分布計測を行った例が図6に示されている。図6(a)は塩害腐食鉄筋の例であり、横軸に塩害腐食鉄筋の長さ方向の距離を、縦軸にその断面積を示している。この図から分かるように、表面は短い間隔で凹凸が生じている。図6(b)は中性化腐食鉄筋の例であり、横軸に中性化腐食鉄筋の長さ方向の距離を、縦軸にその断面積を示している。この図から分かるように、表面は割合になだらかな凹凸が形成されている。

【0057】

図7は本発明にかかる鉄筋のレプリカの断面積分布を考慮した計測鉄筋形状から強度特性を推定する方法の説明図である。

【0058】

3次元スキャナによる計測によれば、表面の凹凸が著しくレーザー光が内側に入射されない場合、形状が正確に計測できなくなる。また、対象表面の光の反射の度合いなどによっては、ノイズを生じる場合がある。これらの理由によって、3次元スキャナの計測値は真値から誤差を生じる場合があるので、レプリカを実際に切断して、任意の断面の断面積を画像処理等の方法により別途測定し、レプリカ毎に3次元スキャナの精度を検証し補正係数を算出しておくてことが望ましい。

【0059】

上記補正係数を乗じた断面積から、節の部分の断面積を控除したデータを作成し、これを解析用断面積データとする。

【0060】

その解析用断面積データを用い、あらかじめ設定した区間に生じる漸増引張力による伸び量を算出する。その算出は、以下のようである。

(1)引張力Pを仮定する。

(2)鉄筋の軸方向に微小な区間iについて、区間iの断面に生じる応力σi を算出する(σi =P/Ai )、ここでAi は、区間iにおける断面積である。

(3)あらかじめ設定した、素材自体の応力σ−ひずみε関係〔σ=f(ε)〕を用いて、応力σi が生じている場合のひずみεi を求める〔εi =f-1(σi )〕。

(4)上記(2)と(3)を全区間の断面に対して実行する。

(5)測定区間Lにおけるひずみεi の総和(Σεi )を求める。これはΔLとなる。

【0061】

必要に応じて、荷重−変位関係(P−ΔL)を、応力σ−ひずみε関係(σ=P/A,ε=ΔL/L)に変換する。ただし、Aは腐食のない時の断面積である。

【0062】

以下、3次元スキャナにより求めた腐食した鉄筋の断面積分布をもとに、鉄筋の力学性状の推定を詳細に説明する。

【0063】

まず、鉄筋の軸方向に微小な区間iを考える。この区間の両端に引張力Pが作用した場合のひずみεi は、素材自体の応力σ−ひずみε関係〔σ=f(ε)〕とその区間の断面積Ai から、以下の式により定まると仮定する。

【0064】

σi =P/Ai =f(εi )

εi =f-1(σi ) …(1)

また、鉄筋の引張試験において、測定区間Lにおける伸びΔLは、微小区間のひずみεi と区間長Li の積を積算することにより求められると仮定する。

【0065】

ΔL=Σεi ・Li …(2)

ΔLを測定区間Lで除した値は、測定区間全体における平均ひずみとなる。

【0066】

以上に示すように、本手法は、素材自体の応力σ−ひずみε関係が腐食鉄筋の任意断面で成立すると仮定して特性を推定する。

【0067】

これを検証するために、腐食を模擬して切削した鉄筋に対して引張試験を実施した。

【0068】

図8に示すように、鉄筋20の切削は、コンクリート中の腐食のばらつきを模擬し、全体に切削する部分(平面切削部)21と局部的に切削する部分(曲面切削部)22に分けて行った。切削に際しては、平均の断面減少率を15〜20%程度とし、曲面切削部22の区間の長さを切削区間全体の15%とし、最小断面積は平面切削部21の腹の断面の85%になるようにした。なお、切削時の熱の影響を最小限にするためにダイヤモンドカッターにより切削を行っている。切削後の断面積分布を図9に示している。平面切削部21および曲面切削部22の最小断面積はそれぞれ148.5および125.0mm2 で、その比は1:0.84であり、概ね想定通りの断面積分布が得られている。

【0069】

図10は模擬腐食鉄筋の引張試験装置の模式図である。

【0070】

この鉄筋の引張試験では、設定した間隔(公称径の16倍)にターゲット31,32を取り付け、これらのターゲット31,32の変位を変位計33,34で計測することにより、区間伸びを計測すると同時に、伸び計およびひずみゲージで局所ひずみも併せて計測した。

【0071】

解析結果を変位計から得た実験値と併せて図11に示す。この図において、実線は解析結果、破線は実験結果である。この図11では、断面積分布は節の断面積を控除していない。ここで、鉄筋素材自体の応力σ−ひずみε関係〔σ=f(ε)〕は、健全な鉄筋の引張試験における腹の断面の応力σ−ひずみε関係を用いた。解析値は実験値に比べ、特に降伏以降のひずみが小さい。この原因として、ひずみの解析に用いる各断面積が過大であることが挙げられる。すなわち、解析では実測した全断面積を有効として応力とひずみを算出しているが、実際には節などの出張り部分などが剛性に寄与していない可能性があり、この部分を適切に控除する必要がある。鉄筋の断面積分布を腹の断面積で包絡することにより節の断面積を控除して再設定し、同様に解析すると、図12が得られ、良好に実験結果を再現できることが分かる。図12に示す通り、最小断面部の降伏は弾性限界を、平面切削部すなわちヒストグラムでピークとなる断面積部分の降伏は降伏棚を決定づけていることがわかる。

【0072】

なお、本発明は上記実施例に限定されるものではなく、本発明の趣旨に基づき種々の変形が可能であり、これらを本発明の範囲から排除するものではない。

【産業上の利用可能性】

【0073】

本発明の既設構造物の鉄筋の強度特性推定方法は、既設構造物の腐食鉄筋の正確な腐食量及び推定強度を計測できる測定ツールとして利用可能である。

【図面の簡単な説明】

【0074】

【図1】本発明の実施例を示す既設構造物の腐食鉄筋の強度特性推定の工程図である。

【図2】図1(d)の状態〔1次型枠6に充填剤(シリコンゴム)7を注入する状態〕を示す代用図面としての写真である。

【図3】図1(e)の状態(2次型枠の採集状態)を示す代用図面としての写真である。

【図4】図1(g)の状態(レプリカの完成状態)を示す代用図面としての写真である。

【図5】本発明にかかる計測対象としてのレプリカを鉄筋形状計測装置としての3次元スキャナにより計測する状況の代用図面としての写真である。

【図6】図5の装置による計測例を示す図である。

【図7】本発明にかかる鉄筋のレプリカの断面積分布を考慮した計測鉄筋形状から強度特性を推定する方法の説明図である。

【図8】鉄筋の切削状況を示す図である。

【図9】切削後の断面積分布を示す図である。

【図10】模擬腐食鉄筋の引張試験装置の模式図である。

【図11】断面積分布を補正しない場合の模擬腐食鉄筋の荷重−変位関係解析結果を示す図である。

【図12】断面積分布を補正した場合の模擬腐食鉄筋の荷重−変位関係解析結果を示す図である。

【図13】従来の既設構造物の鉄筋の検査状況を示す図面代用の写真である。

【符号の説明】

【0075】

1 既設構造物

2 コンクリート

3,3′,20 鉄筋

4 コンクリート片

5 錆

6 1次型枠(パイプ)

7,7′ 充填剤(シリコン樹脂)

6A スペーサ

6B 充填剤(シリコン樹脂)注入用管

6C 空気抜き管

8 2次型枠

9 樹脂

10 鉄筋の形状を忠実に複製したレプリカ

11 形状計測装置

12 レーザー光

13 ターンテーブル

14 バイス(万力)

21 平面切削部

22 曲面切削部

31,32 ターゲット

33,34 変位計

【特許請求の範囲】

【請求項1】

(a)既設構造物(1)のコンクリート(2)をはつり、鉄筋(3′)を露出させ、

(b)前記鉄筋(3′)に付着したコンクリート片(4)と錆(5)を除去し、鉄筋(3)を全周露出させ、

(c)前記鉄筋(3)の外周に内部を開放可能な1次型枠(6)をスペーサ(6A)を介して設置し、

(d)前記1次型枠(6)内に充填剤(7′)を注入し、

(e)前記充填剤(7′)が硬化後、前記1次型枠(6)を取り除き、硬化した充填剤(7)に縦方向に切れ込みを入れて、鉄筋(3)から剥ぎ取り、これを2次型枠(8)とし、

(f)前記2次型枠(8)を前記1次型枠(6)内部に再び設置して、前記2次型枠(8)の内部に樹脂(9)を注入して硬化させ、

(g)鉄筋(3)の形状を複製したレプリカ(10)を作製し、

(h)3次元スキャナにより、前記レプリカ(10)の形状計測を行い、これにより断面積分布を求め、

(i)前記求められた断面積分布から強度特性を推定することを特徴とする既設構造物の鉄筋の強度特性推定方法。

【請求項2】

請求項1記載の既設構造物の鉄筋の強度特性推定方法において、前記(b)における鉄筋(3′)のコンクリート片(4)の除去をウォータージェットにより行うことを特徴とする既設構造物の鉄筋の強度特性推定方法。

【請求項3】

請求項1記載の既設構造物の鉄筋の強度特性推定方法において、前記(b)における鉄筋(3′)の錆(5)の除去をウォータージェットにより行うことを特徴とする既設構造物の鉄筋の強度特性推定方法。

【請求項4】

請求項1記載の既設構造物の鉄筋の強度特性推定方法において、前記(c)と(d)における1次型枠(6)は、前記鉄筋(3)を中央に配置するように前記1次型枠(6)の上下に設置されるスペーサ(6A)と充填剤注入用管(6B)と空気抜き管(6C)を備えることを特徴とする既設構造物の鉄筋の強度特性推定方法。

【請求項5】

請求項1記載の既設構造物の鉄筋の強度特性推定方法において、前記(d)と(e)における充填剤(7)がシリコン樹脂であり、鉄筋の表面から容易に剥離することを特徴とする既設構造物の鉄筋の強度特性推定方法。

【請求項6】

請求項5記載の既設構造物の鉄筋の強度特性推定方法において、前記充填材(7′)は硬化時間を2〜6時間と遅くして、閉塞を生じ難くすることを特徴とする既設構造物の鉄筋の強度特性推定方法。

【請求項7】

請求項1記載の既設構造物の鉄筋の強度特性推定方法において、前記(f)における樹脂(9)は無収縮のエポキシ樹脂又は無発泡ウレタン樹脂であることを特徴とする既設構造物の鉄筋の強度特性推定方法。

【請求項8】

請求項1記載の既設構造物の鉄筋の強度特性推定方法において、前記(c)における1次型枠(6)を透明として、前記充填剤(7′)の充填状況が観察できることを特徴とする既設構造物の鉄筋の強度特性推定方法。

【請求項9】

請求項1記載の既設構造物の鉄筋の強度特性推定方法において、前記(h)における3次元スキャナは、前記レプリカ(10)をターンテーブル(13)の中心に設置し、前記レプリカ(10)のある一定の高さ(z)から水平にレーザー光(12)を照射し、対象表面に現れるビームスポットの平面上の位置(x,y)を三角測量の原理により計測することを特徴とする既設構造物の鉄筋の強度特性推定方法。

【請求項10】

請求項9記載の既設構造物の鉄筋の強度特性推定方法において、前記ターンテーブル(13)を回転させながら円周方向に等間隔で繰り返し、ターンテーブル(13)が一周した後に高さ方向に一定距離だけレーザー光ユニットを移動させて同じ動作を行い、これを測定エリア全体にわたり繰り返すことで、前記レプリカ(10)の全周の表面形状を取得することを特徴とする既設構造物の鉄筋の強度特性推定方法。

【請求項11】

請求項1記載の既設構造物の鉄筋の強度特性推定方法において、前記(i)における強度特性の推定は、前記(h)における3次元スキャナにより求めた腐食した鉄筋の断面積分布をもとに、鉄筋の力学性状の推定を行うことを特徴とする既設構造物の鉄筋の強度特性推定方法。

【請求項12】

請求項11記載の既設構造物の鉄筋の強度特性推定方法において、前記鉄筋の力学性状の推定は、

(a)引張力Pを仮定し、

(b)鉄筋の軸方向に微小な区間iについて、当該区間iの断面に生じる応力σi を算出し(σi =P/Ai 、Aiは当該区間における断面積)

(c)あらかじめ設定した、素材自体の応力σ−ひずみε関係〔σ=f(ε)〕を用いて、応力σi が生じている場合のひずみεi を求め〔εi =f-1(σi )〕、

(d)上記(b)と(c)を全区間の断面に対して実行し、

(e)測定区間Lにおける前記ひずみεi の総和(Σεi )を求めることを特徴とする既設構造物の鉄筋の強度特性推定方法。

【請求項1】

(a)既設構造物(1)のコンクリート(2)をはつり、鉄筋(3′)を露出させ、

(b)前記鉄筋(3′)に付着したコンクリート片(4)と錆(5)を除去し、鉄筋(3)を全周露出させ、

(c)前記鉄筋(3)の外周に内部を開放可能な1次型枠(6)をスペーサ(6A)を介して設置し、

(d)前記1次型枠(6)内に充填剤(7′)を注入し、

(e)前記充填剤(7′)が硬化後、前記1次型枠(6)を取り除き、硬化した充填剤(7)に縦方向に切れ込みを入れて、鉄筋(3)から剥ぎ取り、これを2次型枠(8)とし、

(f)前記2次型枠(8)を前記1次型枠(6)内部に再び設置して、前記2次型枠(8)の内部に樹脂(9)を注入して硬化させ、

(g)鉄筋(3)の形状を複製したレプリカ(10)を作製し、

(h)3次元スキャナにより、前記レプリカ(10)の形状計測を行い、これにより断面積分布を求め、

(i)前記求められた断面積分布から強度特性を推定することを特徴とする既設構造物の鉄筋の強度特性推定方法。

【請求項2】

請求項1記載の既設構造物の鉄筋の強度特性推定方法において、前記(b)における鉄筋(3′)のコンクリート片(4)の除去をウォータージェットにより行うことを特徴とする既設構造物の鉄筋の強度特性推定方法。

【請求項3】

請求項1記載の既設構造物の鉄筋の強度特性推定方法において、前記(b)における鉄筋(3′)の錆(5)の除去をウォータージェットにより行うことを特徴とする既設構造物の鉄筋の強度特性推定方法。

【請求項4】

請求項1記載の既設構造物の鉄筋の強度特性推定方法において、前記(c)と(d)における1次型枠(6)は、前記鉄筋(3)を中央に配置するように前記1次型枠(6)の上下に設置されるスペーサ(6A)と充填剤注入用管(6B)と空気抜き管(6C)を備えることを特徴とする既設構造物の鉄筋の強度特性推定方法。

【請求項5】

請求項1記載の既設構造物の鉄筋の強度特性推定方法において、前記(d)と(e)における充填剤(7)がシリコン樹脂であり、鉄筋の表面から容易に剥離することを特徴とする既設構造物の鉄筋の強度特性推定方法。

【請求項6】

請求項5記載の既設構造物の鉄筋の強度特性推定方法において、前記充填材(7′)は硬化時間を2〜6時間と遅くして、閉塞を生じ難くすることを特徴とする既設構造物の鉄筋の強度特性推定方法。

【請求項7】

請求項1記載の既設構造物の鉄筋の強度特性推定方法において、前記(f)における樹脂(9)は無収縮のエポキシ樹脂又は無発泡ウレタン樹脂であることを特徴とする既設構造物の鉄筋の強度特性推定方法。

【請求項8】

請求項1記載の既設構造物の鉄筋の強度特性推定方法において、前記(c)における1次型枠(6)を透明として、前記充填剤(7′)の充填状況が観察できることを特徴とする既設構造物の鉄筋の強度特性推定方法。

【請求項9】

請求項1記載の既設構造物の鉄筋の強度特性推定方法において、前記(h)における3次元スキャナは、前記レプリカ(10)をターンテーブル(13)の中心に設置し、前記レプリカ(10)のある一定の高さ(z)から水平にレーザー光(12)を照射し、対象表面に現れるビームスポットの平面上の位置(x,y)を三角測量の原理により計測することを特徴とする既設構造物の鉄筋の強度特性推定方法。

【請求項10】

請求項9記載の既設構造物の鉄筋の強度特性推定方法において、前記ターンテーブル(13)を回転させながら円周方向に等間隔で繰り返し、ターンテーブル(13)が一周した後に高さ方向に一定距離だけレーザー光ユニットを移動させて同じ動作を行い、これを測定エリア全体にわたり繰り返すことで、前記レプリカ(10)の全周の表面形状を取得することを特徴とする既設構造物の鉄筋の強度特性推定方法。

【請求項11】

請求項1記載の既設構造物の鉄筋の強度特性推定方法において、前記(i)における強度特性の推定は、前記(h)における3次元スキャナにより求めた腐食した鉄筋の断面積分布をもとに、鉄筋の力学性状の推定を行うことを特徴とする既設構造物の鉄筋の強度特性推定方法。

【請求項12】

請求項11記載の既設構造物の鉄筋の強度特性推定方法において、前記鉄筋の力学性状の推定は、

(a)引張力Pを仮定し、

(b)鉄筋の軸方向に微小な区間iについて、当該区間iの断面に生じる応力σi を算出し(σi =P/Ai 、Aiは当該区間における断面積)

(c)あらかじめ設定した、素材自体の応力σ−ひずみε関係〔σ=f(ε)〕を用いて、応力σi が生じている場合のひずみεi を求め〔εi =f-1(σi )〕、

(d)上記(b)と(c)を全区間の断面に対して実行し、

(e)測定区間Lにおける前記ひずみεi の総和(Σεi )を求めることを特徴とする既設構造物の鉄筋の強度特性推定方法。

【図1】

【図7】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図13】

【図7】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図13】

【公開番号】特開2007−263924(P2007−263924A)

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願番号】特願2006−93246(P2006−93246)

【出願日】平成18年3月30日(2006.3.30)

【出願人】(000173784)財団法人鉄道総合技術研究所 (1,666)

【Fターム(参考)】

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願日】平成18年3月30日(2006.3.30)

【出願人】(000173784)財団法人鉄道総合技術研究所 (1,666)

【Fターム(参考)】

[ Back to top ]