既設管の更生方法

【課題】更生管の温度が土中温度に達する前に冷却を終了したとしても、更生管を既設管に確実に固定して更生管の伸縮を抑制する。

【解決手段】地中に埋設された既設管Sに熱可塑性樹脂または熱硬化性樹脂からなるライニング材を挿入し、ライニング材を既設管Sの内周面に密着させて更生管1に形成する既設管の更生方法において、ライニング材の挿入に先立って既設管Sの内周面の周方向に凹状溝Saを形成する。これにより、ライニング材を既設管Sの内周面に密着させて更生管1に形成する際、更生管1は、既設管Sの内周面に形成された凹状溝Saに嵌まり込み、外方に凸の膨出部1aを形成し、既設管Sと更生管1との間に大きな抵抗を発生させ、更生管1を既設管Sに対して伸縮しないように固定する。

【解決手段】地中に埋設された既設管Sに熱可塑性樹脂または熱硬化性樹脂からなるライニング材を挿入し、ライニング材を既設管Sの内周面に密着させて更生管1に形成する既設管の更生方法において、ライニング材の挿入に先立って既設管Sの内周面の周方向に凹状溝Saを形成する。これにより、ライニング材を既設管Sの内周面に密着させて更生管1に形成する際、更生管1は、既設管Sの内周面に形成された凹状溝Saに嵌まり込み、外方に凸の膨出部1aを形成し、既設管Sと更生管1との間に大きな抵抗を発生させ、更生管1を既設管Sに対して伸縮しないように固定する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、老朽化した通信ケーブル管や下水道管等の既設管を更生する更生方法に関するものである。

【背景技術】

【0002】

従来より、地中に埋設された通信ケーブル管や下水道管等の既設管に、該既設管の内径よりも小径の熱可塑性樹脂からなるライニング材を挿入し、該ライニング材を加熱した後、加圧して拡径させ、既設管の内周面に密着させて更生管に形成する既設管の更生方法が提案され、実施されている(例えば、特許文献1参照)。

【0003】

この場合、更生管は、拡径させた状態で空気等を利用して冷却固化されるが、更生管の温度が土中温度と同等になるまでには長い時間を必要とする。このため、更生管の冷却作業は、その温度が土中温度と同等になる前に終了し、更生管を既設管の端縁に沿って切断し、切断端縁の仕上げ加工を行うようにしている。

【0004】

一方、加熱された更生管が土中温度に達する前に冷却作業を終了することから、更生管の温度はその後徐々に低下し、更生管は、その線膨張率に基づいて縮小しようとする。しかしながら、更生管は、加圧によって既設管の内周面に密着されることから、更生管を縮小させようとしても、既設管の目地部との摩擦を含む既設管と更生管との摩擦等によって固定されており、更生管が直ちに収縮することはほとんどなく、その分残留応力として残ることになる。これにより、更生管は、残留応力によって縮小しようとしている。

【0005】

このような残留応力による更生管の収縮を防止するため、特許文献2に示すように、マンホール側に延出された更生管の端縁部を鍔返ししてマンホールの周壁に貼着し、更生管の収縮を防止したり、特許文献3に示すように、既設管の管端部に拡径抑制管を装着し、マンホール側に延出された更生管の端縁部が既設管の内径以上に拡径し、収縮時に抵抗となることを防止することで、残留応力の発生を抑制することが提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−230412号公報

【特許文献2】特開2002−18957号公報

【特許文献3】特開2007−283541号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献2の発明においては、マンホールにはインバートが形成されているため、管端部を全周にわたって鍔返しすることができず、更生管の縮小防止効果は限定的となる。また、鍔返しが突出物としてマンホール内に突出することから、マンホール内の下水の円滑な流れを損なうおそれがある。つまり、マンホールの内周面に突出物が突出すると、マンホールを下水とともに流下するゴミや汚物が突出物に引っかかってマンホール内の流れを阻害するおそれがあり、マンホールの内周面に内方に突出する構造物を設置することは好ましくない。

【0008】

一方、引用文献3の発明においては、更生管の温度が地中温度にまで低下する時間は不明であり、切断端縁加工後の更生管の温度低下による収縮を完全に防止することは困難である。また、仮に更生管の温度が地中温度にまで低下したとしても、その間、更生作業が長時間にわたって中断することから、工期が長期化するものとなる。また、更生管の温度が地中温度に低下するまでの間、更生管は収縮し、その際、既設管との抵抗が発生することから、残留応力を完全に除去することはできず、更生管が残留応力によって収縮する可能性は残ることに変わりはない。

【0009】

なお、光重合開始剤を配合した熱硬化性樹脂からなるライニング材も知られている。このライニング材は、光によって硬化することから、更生管には加熱及び冷却に伴う残留応力は発生しないものの、更生後に流下する流体の温度変化によってその線膨張率に基づいて伸縮し得る。

【0010】

本発明は、このような問題点に鑑みてなされたもので、更生管の温度が土中温度に達する前に冷却を終了したとしても、あるいは、流下する流体の温度が変化したとしても、更生管を既設管に確実に固定して更生管の伸縮を抑制することのできる既設管の更生方法を提供するものである。

【課題を解決するための手段】

【0011】

本発明は、地中に埋設された既設管に熱可塑性樹脂または熱硬化性樹脂からなるライニング材を挿入し、ライニング材を既設管の内周面に密着させて更生管に形成する既設管の更生方法において、ライニング材の挿入に先立って既設管の内周面の周方向に凹状溝を形成することを特徴とするものである。

【0012】

本発明によれば、地中に埋設された既設管を更生するときには、ライニング材の挿入に先立って既設管の口径や更生スパン等に基づいて既設管の内周面の周方向に凹状溝を長手方向に設定間隔をおいて複数個形成する。次いで、既設管の更生スパンにわたってライニング材を挿入し、ライニング材を既設管の内周面に密着させて更生管に形成する。この際、更生管は、既設管の内周面に形成された複数個の凹状溝に嵌まり込んで外方に膨出し、外方に凸の複数個の膨出部を形成する。

【0013】

この結果、更生管の温度が土中温度まで低下しない状態で冷却を完了することで、更生管の温度が低下し、更生管がその線膨張分だけ縮小しようとしても、更生管の外方に凸の膨出部が既設管の凹状溝に嵌まり込んで大きな抵抗を発生させることから、更生管は既設管に確実に固定され、更生管の縮小を抑制できる。また、流下する流体の温度変化によって更生管がその線膨張率に基づいて伸縮しようとする場合も、同様に、更生管の伸縮を抑制できる。

【0014】

本発明は、地中に埋設された既設管に熱可塑性樹脂または熱硬化性樹脂からなるライニング材を挿入し、ライニング材を既設管の内周面に密着させて更生管に形成する既設管の更生方法において、ライニング材の挿入に先立って既設管の周方向の一部に切欠開口を形成することを特徴とするものである。

【0015】

本発明によれば、ライニング材の挿入に先立って既設管の口径や更生スパン等に基づいて既設管の周方向の一部に切欠開口を長手方向に設定間隔をおいて複数個形成する。次いで、既設管の更生スパンにわたってライニング材を挿入し、ライニング材を既設管の内周面に密着させて更生管に形成する。この際、更生管は、既設管の内周面に形成された複数個の切欠開口に嵌まり込んで外方に膨出し、外方に凸の複数個の膨出部を形成する。

【0016】

この結果、更生管の温度が土中温度まで低下しない状態で冷却を完了することで、更生管の温度が低下し、更生管がその線膨張分だけ縮小しようとしても、更生管の外方に凸の膨出部が既設管の切欠開口に嵌まり込んで大きな抵抗を発生させることから、更生管が既設管に確実に固定され、更生管の縮小を抑制できる。また、流下する流体の温度変化によって更生管がその線膨張率に基づいて伸縮しようとする場合も、同様に、更生管の伸縮を抑制できる。

【0017】

本発明において、前記凹状溝または切欠開口を既設管の管頂部側上半部に形成することが好ましい。これにより、更生管の管底部側下半部に外方に凸の膨出部が形成されることがなく、更生管内の流体の流れを阻害することがない。

【0018】

本発明において、前記凹状溝が断面円弧状であることが好ましい。これにより、更生管には、凹状溝に沿って滑らかに変形した膨出部が形成され、ゴミや汚物が堆積しにくくなる。

【0019】

本発明において、前記凹状溝または切欠開口を既設管の更生スパンの前後の各端部から1mの範囲内にそれぞれ形成することが好ましい。これにより、既設管の口径が比較的小径であっても凹状溝または切欠開口を容易に形成できるとともに、更生スパンのほぼ全長にわたって更生管の伸縮を抑制することができる。

【0020】

この場合、更生スパンの前後の各端部としては、通常、マンホールが挙げられるが、マンホール以外に更生対象の既設管の形態によっては、既設管の開口端部や、掘削された立坑であっても構わない。

【0021】

本発明は、地中に埋設された既設管に熱可塑性樹脂または熱硬化性樹脂からなるライニング材を挿入し、ライニング材を既設管の内周面に密着させて更生管に形成する既設管の更生方法において、ライニング材の挿入に先立って既設管の内周面の周方向に凸状部材を設けることを特徴とするものである。

【0022】

本発明によれば、地中に埋設された既設管を更生するときには、ライニング材の挿入に先立って既設管の口径や更生スパン等に基づいて既設管の内周面の周方向に金属製あるいは樹脂製の凸状部材を長手方向に設定間隔をおいて複数個アンカーボルト等を利用して固定する。次いで、既設管の更生スパンにわたってライニング材を挿入し、ライニング材を既設管の内周面に密着させて更生管に形成する。この際、更生管は、既設管の内周面に固定された複数個の凸状部材に沿って変形し、内方に凸の複数個の膨出部を形成する。

【0023】

この結果、更生管の温度が土中温度まで低下しない状態で冷却を完了することで、更生管の温度が低下し、更生管がその線膨張分だけ縮小しようとしても、更生管の内方に凸の膨出部が既設管の凸状部材に嵌合して大きな抵抗を発生させることから、更生管は既設管に確実に固定され、更生管の縮小を抑制できる。また、流下する流体の温度変化によって更生管がその線膨張率に基づいて伸縮しようとする場合も、同様に、更生管の伸縮を抑制できる。

【0024】

本発明において、前記凸状部材を既設管の管頂部側上半部に固定することが好ましい。これにより、更生管の管底部側下半部に内方に凸の膨出部が形成されることがなく、更生管内の流体の流れを阻害することがない。

【0025】

本発明において、前記凸状部材が断面円弧状であることが好ましい。これにより、更生管には、凸状部材に沿って滑らかに変形した内方に凸の膨出部が形成され、ゴミや汚物が堆積しにくくなる。

【0026】

本発明において、前記凸状部材の表面をローレット加工することが好ましい。これにより、更生管の内方に凸の膨出部が凸状部材のローレット加工面と嵌合してより大きな抵抗を発生させ、温度変化に伴う更生管の伸縮をさらに抑制できる。

【0027】

本発明において、前記凸状部材を既設管の更生スパンの前後の各端部から1mの範囲内にそれぞれ固定することが好ましい。これにより、既設管の口径が比較的小径であっても凸状部材の固定作業を容易に行なうことができるとともに、更生スパンのほぼ全長にわたって更生管の伸縮を確実に抑制できる。

【0028】

この場合、更生スパンの前後の各端部としては、通常、マンホールが挙げられるが、マンホール以外にも更生対象の既設管の形態によっては、既設管の開口端部や、掘削された立坑であっても構わない。

【発明の効果】

【0029】

本発明によれば、更生管の温度が土中温度に達する前に冷却を終了したとしても、あるいは、流下する流体の温度が変化したとしても、更生管を既設管に確実に固定して更生管の伸縮を抑制することができる。

【図面の簡単な説明】

【0030】

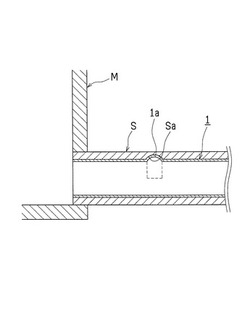

【図1】本発明の既設管の更生方法の一実施形態で更生された地中管路の断面図である。

【図2】本発明の既設管の更生方法の一実施形態の変形例で更生された地中管路の断面図である。

【図3】本発明の既設管の更生方法の他の実施形態で更生された地中管路の断面図である。

【図4】本発明の既設管の更生方法のもう一つの実施形態で更生された地中管路の断面図である。

【図5】本発明の既設管の更生方法のもう一つの実施形態の変形例で更生された地中管路の断面図である。

【発明を実施するための形態】

【0031】

以下、本発明の実施の形態を図面に基づいて説明する。

【0032】

図1には、本発明の既設管の更生方法の一実施形態で更生された地中管路が示されている。

【0033】

この更生方法は、隣接するマンホールM,M間にわたって地中に埋設された既設管Sを更生するものであり、まず、ライニング材の挿入に先立って各マンホールMの近傍の更生対象の既設管Sの内周面に断面円弧状、例えば、断面半円状の凹状溝Saを全周にわたって形成する。

【0034】

次いで、詳細には図示しないが、発進側のマンホールMから既設管Sにわたって牽引材を挿通し、ライニング材の先端部に装着されて該先端開口を密封状態に閉止する先端部材に牽引材を連結した後、牽引材を到達側のマンホールMから牽引することにより、発進側のマンホールMと到達側のマンホールMとの間の既設管Sにわたってライニング材を挿入する。

【0035】

ここで、ライニング材は、ポリ塩化ビニルや高密度ポリエチレン等の熱可塑性樹脂によってパイプ状に形成されたものであり、既設管Sに挿入される前の状態では、その断面形状が既設管Sの内径よりも小径の断面略U字状に折り畳まれており、形状記憶温度に加熱されることによって元のパイプ形状に回復する性能が付与されている。

【0036】

隣接するマンホールM,M間の既設管Sにライニング材を挿入したならば、詳細には図示しないが、ライニング材の後端開口を密封状態に閉止する後端部材をライニング材の後端部に装着した後、図示しない後端部材の接続口に加熱媒体導入管を接続し、蒸気発生加圧機から加熱媒体導入管を通してライニング材に水蒸気等の加熱媒体を供給し、ライニング材を加熱する。ライニング材が形状記憶温度まで加熱されると、元の円筒形状に回復する。ライニング材が円筒形状に回復すれば、加熱を終了し、蒸気発生加圧機から加熱媒体導入管を通してライニング材に高圧空気を供給し、軟化されたライニング材を加圧し、膨張させる。これにより、拡径したライニング材は既設管Sの内面に密着し、更生管1に形成される。また、高圧空気の供給に伴って更生管1は冷却されるため、既設管Sの内面に密着した状態で更生管1が固化し、この形状が保持される。これにより、既設管Sの内周面が更生管1によって更生される。

【0037】

ここで、高圧空気が供給されてライニング材が膨張して既設管Sの内周面に密着するとき、ライニング材は、各マンホールMの近傍の既設管Sに形成された断面半円状の凹状溝Saにそれぞれ嵌まり込み、既設管Sの外方に向けて膨出するとともに、凹状溝Saに沿って滑らかに変形し、外方に凸の膨出部1aを形成する。

【0038】

更生管1が形成されれば、マンホールMの内周面に沿って更生管1を切断し、切断端縁の仕上げ加工を行う。

【0039】

この結果、更生管1の温度が土中温度に達するまでに冷却を完了することで、更生管1の温度が土中温度に達するまで低下し、更生管1が加熱時の線膨張分だけ縮小しようとしても、更生管1の前後の各端部近傍に形成された外方に凸の膨出部1aが既設管Sの前後の各端部に形成された凹状溝Saにそれぞれ嵌まり込み、更生管1と既設管Sとの間に大きな抵抗を発生させることから、既設管Sに対して更生管1を確実に固定することができ、更生管1の縮小をほぼ全長にわたって抑制できる。また、更生後に更生管1を流下する流体の温度が変化したとしても、同様に、更生管1の伸縮を抑制できる。

【0040】

ここで、更生スパンの端縁から凹状溝Saまでの更生管1は温度変化によって伸縮するが、距離が短いため、温度変化による線膨張率に基づく伸縮量は無視できる。例えば、ライニング材が塩化ビニルから成形されるとき、線膨張率は、7×10−5/℃であるから、温度変化1度に対して長さ1m当たり0.07mmとなり、仮に40℃の温度変化が発生したとしても、2.8mm伸縮するにすぎない。

【0041】

なお、前述した実施形態においては、既設管Sに凹状溝Saを全周にわたって形成した場合を例示したが、更生管1を流下する流体の流れを阻害しないように、図2に示すように、既設管Sの管頂部側上半部の内周面に凹状溝Saを形成するとともに、この凹状溝Saに対応して更生管1の管頂部側上半部にのみ外方に凸の膨出部1aを形成することが好ましい。

【0042】

また、既設管Sの内周面に凹状溝Saを形成することに代えて、図3に示すように、既設管Sの一部、例えば、管頂部側上半部を一定幅にわたって切除することで切欠開口Sbを形成し、更生管1に切欠開口Sbに嵌まり込む外方に凸の膨出部1aを形成するようにしてもよい。

【0043】

さらに、前述した実施形態においては、更生する既設管Sの前後の各端部近傍であるマンホールMの近傍に位置して、既設管Sの内周面に凹状溝Saを形成し、あるいは、既設管Sの一部を切除して切欠開口Sbを形成する場合を例示したが、図4に示すように、既設管Sの内周面に凸状部材10を設け、更生管1に凸状部材10に沿う内方に凸の膨出部1bを形成して抵抗を発生させるようにしてもよい。

【0044】

具体的には、図4に示すように、ライニング材の挿入に先立って、マンホールMの近傍に位置して、断面半円状で、既設管の内径に対応する外径とその半周に相当する長さを有する半周状の凸状部材10を内方に突出部が向くように既設管Sの内周面にアンカーボルト等を利用して半周分ずつ全周にわたって固定するものである。

【0045】

そして、凸状部材10の固定後、前述したように、ライニング材を挿入して更生管1に形成するとき、更生管1は、断面半円状の凸状部材10に沿って滑らかに変形し、内方に凸の膨出部1bが形成され、この更生管1の内方に凸の膨出部1bが既設管Sの凸状部材10に嵌合する。

【0046】

この結果、更生管1の温度が土中温度に達するまでに冷却を完了することで、更生管1の温度が低下し、更生管1がその線膨張分だけ縮小しようとしても、更生管1の前後の各端部近傍に形成された内方に凸の膨出部1bが既設管Sの前後の各端部に固定された凸状部材10にそれぞれ嵌合し、既設管Sと更生管1との間に大きな抵抗を発生させることにより、更生管1を既設管Sに対して確実に固定することができ、更生管1の縮小をほぼ全長にわたって抑制できる。また、更生後に更生管1を流下する流体の温度が変化したとしても、同様に、更生管1の伸縮を抑制できるものとなる。

【0047】

なお、図4に示した実施形態においては、既設管Sの全周にわたって凸状部材10を固定した場合を例示したが、更生管1を流下する流体の流れを阻害しないように、図5に示すように、既設管Sの管頂部側上半部に凸状部材10を固定して、更生管1の管頂部側上半部にのみ内方に凸の膨出部1bを形成することが好ましい。この場合、凸状部材10の内周面をローレット加工することで、更生管1との摩擦抵抗をより大きくすることが好ましい。

【0048】

ところで、前述した実施形態においては、熱可塑性樹脂からなるパイプ状ライニング材を利用して更生管1に形成する場合を説明したが、熱硬化性樹脂からなるライニング材を利用して更生管を形成することもできる。この場合は、ライニング材を既設管S内に挿入し、加圧して既設管Sの内周面に密着させた後、加熱して硬化させ、更生管に形成する。このような熱硬化性樹脂からなるライニング材の既設管への引き込み工法としては、反転工法や形成工法を挙げることができる。また、加熱することで硬化させることに代えて、光重合開始剤を配合することにより、光硬化させるようにしてもよい。

【0049】

また、前述した実施形態においては、隣接するマンホールM,M間の既設管Sを更生する場合を例示したが、トンネル状に一端部、あるいは、両端部が開口された既設管Sを更生する場合において、開口端部を更生スパンの開始位置や到達位置としたり、山間部等において地上から掘削された立坑を更生スパンの開始位置や到達位置とすることもできる。

【符号の説明】

【0050】

1 更生管

1a,1b 膨出部

10 凸状部材

M マンホール

S 既設管

Sa 凹状溝

Sb 切欠開口

【技術分野】

【0001】

この発明は、老朽化した通信ケーブル管や下水道管等の既設管を更生する更生方法に関するものである。

【背景技術】

【0002】

従来より、地中に埋設された通信ケーブル管や下水道管等の既設管に、該既設管の内径よりも小径の熱可塑性樹脂からなるライニング材を挿入し、該ライニング材を加熱した後、加圧して拡径させ、既設管の内周面に密着させて更生管に形成する既設管の更生方法が提案され、実施されている(例えば、特許文献1参照)。

【0003】

この場合、更生管は、拡径させた状態で空気等を利用して冷却固化されるが、更生管の温度が土中温度と同等になるまでには長い時間を必要とする。このため、更生管の冷却作業は、その温度が土中温度と同等になる前に終了し、更生管を既設管の端縁に沿って切断し、切断端縁の仕上げ加工を行うようにしている。

【0004】

一方、加熱された更生管が土中温度に達する前に冷却作業を終了することから、更生管の温度はその後徐々に低下し、更生管は、その線膨張率に基づいて縮小しようとする。しかしながら、更生管は、加圧によって既設管の内周面に密着されることから、更生管を縮小させようとしても、既設管の目地部との摩擦を含む既設管と更生管との摩擦等によって固定されており、更生管が直ちに収縮することはほとんどなく、その分残留応力として残ることになる。これにより、更生管は、残留応力によって縮小しようとしている。

【0005】

このような残留応力による更生管の収縮を防止するため、特許文献2に示すように、マンホール側に延出された更生管の端縁部を鍔返ししてマンホールの周壁に貼着し、更生管の収縮を防止したり、特許文献3に示すように、既設管の管端部に拡径抑制管を装着し、マンホール側に延出された更生管の端縁部が既設管の内径以上に拡径し、収縮時に抵抗となることを防止することで、残留応力の発生を抑制することが提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−230412号公報

【特許文献2】特開2002−18957号公報

【特許文献3】特開2007−283541号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献2の発明においては、マンホールにはインバートが形成されているため、管端部を全周にわたって鍔返しすることができず、更生管の縮小防止効果は限定的となる。また、鍔返しが突出物としてマンホール内に突出することから、マンホール内の下水の円滑な流れを損なうおそれがある。つまり、マンホールの内周面に突出物が突出すると、マンホールを下水とともに流下するゴミや汚物が突出物に引っかかってマンホール内の流れを阻害するおそれがあり、マンホールの内周面に内方に突出する構造物を設置することは好ましくない。

【0008】

一方、引用文献3の発明においては、更生管の温度が地中温度にまで低下する時間は不明であり、切断端縁加工後の更生管の温度低下による収縮を完全に防止することは困難である。また、仮に更生管の温度が地中温度にまで低下したとしても、その間、更生作業が長時間にわたって中断することから、工期が長期化するものとなる。また、更生管の温度が地中温度に低下するまでの間、更生管は収縮し、その際、既設管との抵抗が発生することから、残留応力を完全に除去することはできず、更生管が残留応力によって収縮する可能性は残ることに変わりはない。

【0009】

なお、光重合開始剤を配合した熱硬化性樹脂からなるライニング材も知られている。このライニング材は、光によって硬化することから、更生管には加熱及び冷却に伴う残留応力は発生しないものの、更生後に流下する流体の温度変化によってその線膨張率に基づいて伸縮し得る。

【0010】

本発明は、このような問題点に鑑みてなされたもので、更生管の温度が土中温度に達する前に冷却を終了したとしても、あるいは、流下する流体の温度が変化したとしても、更生管を既設管に確実に固定して更生管の伸縮を抑制することのできる既設管の更生方法を提供するものである。

【課題を解決するための手段】

【0011】

本発明は、地中に埋設された既設管に熱可塑性樹脂または熱硬化性樹脂からなるライニング材を挿入し、ライニング材を既設管の内周面に密着させて更生管に形成する既設管の更生方法において、ライニング材の挿入に先立って既設管の内周面の周方向に凹状溝を形成することを特徴とするものである。

【0012】

本発明によれば、地中に埋設された既設管を更生するときには、ライニング材の挿入に先立って既設管の口径や更生スパン等に基づいて既設管の内周面の周方向に凹状溝を長手方向に設定間隔をおいて複数個形成する。次いで、既設管の更生スパンにわたってライニング材を挿入し、ライニング材を既設管の内周面に密着させて更生管に形成する。この際、更生管は、既設管の内周面に形成された複数個の凹状溝に嵌まり込んで外方に膨出し、外方に凸の複数個の膨出部を形成する。

【0013】

この結果、更生管の温度が土中温度まで低下しない状態で冷却を完了することで、更生管の温度が低下し、更生管がその線膨張分だけ縮小しようとしても、更生管の外方に凸の膨出部が既設管の凹状溝に嵌まり込んで大きな抵抗を発生させることから、更生管は既設管に確実に固定され、更生管の縮小を抑制できる。また、流下する流体の温度変化によって更生管がその線膨張率に基づいて伸縮しようとする場合も、同様に、更生管の伸縮を抑制できる。

【0014】

本発明は、地中に埋設された既設管に熱可塑性樹脂または熱硬化性樹脂からなるライニング材を挿入し、ライニング材を既設管の内周面に密着させて更生管に形成する既設管の更生方法において、ライニング材の挿入に先立って既設管の周方向の一部に切欠開口を形成することを特徴とするものである。

【0015】

本発明によれば、ライニング材の挿入に先立って既設管の口径や更生スパン等に基づいて既設管の周方向の一部に切欠開口を長手方向に設定間隔をおいて複数個形成する。次いで、既設管の更生スパンにわたってライニング材を挿入し、ライニング材を既設管の内周面に密着させて更生管に形成する。この際、更生管は、既設管の内周面に形成された複数個の切欠開口に嵌まり込んで外方に膨出し、外方に凸の複数個の膨出部を形成する。

【0016】

この結果、更生管の温度が土中温度まで低下しない状態で冷却を完了することで、更生管の温度が低下し、更生管がその線膨張分だけ縮小しようとしても、更生管の外方に凸の膨出部が既設管の切欠開口に嵌まり込んで大きな抵抗を発生させることから、更生管が既設管に確実に固定され、更生管の縮小を抑制できる。また、流下する流体の温度変化によって更生管がその線膨張率に基づいて伸縮しようとする場合も、同様に、更生管の伸縮を抑制できる。

【0017】

本発明において、前記凹状溝または切欠開口を既設管の管頂部側上半部に形成することが好ましい。これにより、更生管の管底部側下半部に外方に凸の膨出部が形成されることがなく、更生管内の流体の流れを阻害することがない。

【0018】

本発明において、前記凹状溝が断面円弧状であることが好ましい。これにより、更生管には、凹状溝に沿って滑らかに変形した膨出部が形成され、ゴミや汚物が堆積しにくくなる。

【0019】

本発明において、前記凹状溝または切欠開口を既設管の更生スパンの前後の各端部から1mの範囲内にそれぞれ形成することが好ましい。これにより、既設管の口径が比較的小径であっても凹状溝または切欠開口を容易に形成できるとともに、更生スパンのほぼ全長にわたって更生管の伸縮を抑制することができる。

【0020】

この場合、更生スパンの前後の各端部としては、通常、マンホールが挙げられるが、マンホール以外に更生対象の既設管の形態によっては、既設管の開口端部や、掘削された立坑であっても構わない。

【0021】

本発明は、地中に埋設された既設管に熱可塑性樹脂または熱硬化性樹脂からなるライニング材を挿入し、ライニング材を既設管の内周面に密着させて更生管に形成する既設管の更生方法において、ライニング材の挿入に先立って既設管の内周面の周方向に凸状部材を設けることを特徴とするものである。

【0022】

本発明によれば、地中に埋設された既設管を更生するときには、ライニング材の挿入に先立って既設管の口径や更生スパン等に基づいて既設管の内周面の周方向に金属製あるいは樹脂製の凸状部材を長手方向に設定間隔をおいて複数個アンカーボルト等を利用して固定する。次いで、既設管の更生スパンにわたってライニング材を挿入し、ライニング材を既設管の内周面に密着させて更生管に形成する。この際、更生管は、既設管の内周面に固定された複数個の凸状部材に沿って変形し、内方に凸の複数個の膨出部を形成する。

【0023】

この結果、更生管の温度が土中温度まで低下しない状態で冷却を完了することで、更生管の温度が低下し、更生管がその線膨張分だけ縮小しようとしても、更生管の内方に凸の膨出部が既設管の凸状部材に嵌合して大きな抵抗を発生させることから、更生管は既設管に確実に固定され、更生管の縮小を抑制できる。また、流下する流体の温度変化によって更生管がその線膨張率に基づいて伸縮しようとする場合も、同様に、更生管の伸縮を抑制できる。

【0024】

本発明において、前記凸状部材を既設管の管頂部側上半部に固定することが好ましい。これにより、更生管の管底部側下半部に内方に凸の膨出部が形成されることがなく、更生管内の流体の流れを阻害することがない。

【0025】

本発明において、前記凸状部材が断面円弧状であることが好ましい。これにより、更生管には、凸状部材に沿って滑らかに変形した内方に凸の膨出部が形成され、ゴミや汚物が堆積しにくくなる。

【0026】

本発明において、前記凸状部材の表面をローレット加工することが好ましい。これにより、更生管の内方に凸の膨出部が凸状部材のローレット加工面と嵌合してより大きな抵抗を発生させ、温度変化に伴う更生管の伸縮をさらに抑制できる。

【0027】

本発明において、前記凸状部材を既設管の更生スパンの前後の各端部から1mの範囲内にそれぞれ固定することが好ましい。これにより、既設管の口径が比較的小径であっても凸状部材の固定作業を容易に行なうことができるとともに、更生スパンのほぼ全長にわたって更生管の伸縮を確実に抑制できる。

【0028】

この場合、更生スパンの前後の各端部としては、通常、マンホールが挙げられるが、マンホール以外にも更生対象の既設管の形態によっては、既設管の開口端部や、掘削された立坑であっても構わない。

【発明の効果】

【0029】

本発明によれば、更生管の温度が土中温度に達する前に冷却を終了したとしても、あるいは、流下する流体の温度が変化したとしても、更生管を既設管に確実に固定して更生管の伸縮を抑制することができる。

【図面の簡単な説明】

【0030】

【図1】本発明の既設管の更生方法の一実施形態で更生された地中管路の断面図である。

【図2】本発明の既設管の更生方法の一実施形態の変形例で更生された地中管路の断面図である。

【図3】本発明の既設管の更生方法の他の実施形態で更生された地中管路の断面図である。

【図4】本発明の既設管の更生方法のもう一つの実施形態で更生された地中管路の断面図である。

【図5】本発明の既設管の更生方法のもう一つの実施形態の変形例で更生された地中管路の断面図である。

【発明を実施するための形態】

【0031】

以下、本発明の実施の形態を図面に基づいて説明する。

【0032】

図1には、本発明の既設管の更生方法の一実施形態で更生された地中管路が示されている。

【0033】

この更生方法は、隣接するマンホールM,M間にわたって地中に埋設された既設管Sを更生するものであり、まず、ライニング材の挿入に先立って各マンホールMの近傍の更生対象の既設管Sの内周面に断面円弧状、例えば、断面半円状の凹状溝Saを全周にわたって形成する。

【0034】

次いで、詳細には図示しないが、発進側のマンホールMから既設管Sにわたって牽引材を挿通し、ライニング材の先端部に装着されて該先端開口を密封状態に閉止する先端部材に牽引材を連結した後、牽引材を到達側のマンホールMから牽引することにより、発進側のマンホールMと到達側のマンホールMとの間の既設管Sにわたってライニング材を挿入する。

【0035】

ここで、ライニング材は、ポリ塩化ビニルや高密度ポリエチレン等の熱可塑性樹脂によってパイプ状に形成されたものであり、既設管Sに挿入される前の状態では、その断面形状が既設管Sの内径よりも小径の断面略U字状に折り畳まれており、形状記憶温度に加熱されることによって元のパイプ形状に回復する性能が付与されている。

【0036】

隣接するマンホールM,M間の既設管Sにライニング材を挿入したならば、詳細には図示しないが、ライニング材の後端開口を密封状態に閉止する後端部材をライニング材の後端部に装着した後、図示しない後端部材の接続口に加熱媒体導入管を接続し、蒸気発生加圧機から加熱媒体導入管を通してライニング材に水蒸気等の加熱媒体を供給し、ライニング材を加熱する。ライニング材が形状記憶温度まで加熱されると、元の円筒形状に回復する。ライニング材が円筒形状に回復すれば、加熱を終了し、蒸気発生加圧機から加熱媒体導入管を通してライニング材に高圧空気を供給し、軟化されたライニング材を加圧し、膨張させる。これにより、拡径したライニング材は既設管Sの内面に密着し、更生管1に形成される。また、高圧空気の供給に伴って更生管1は冷却されるため、既設管Sの内面に密着した状態で更生管1が固化し、この形状が保持される。これにより、既設管Sの内周面が更生管1によって更生される。

【0037】

ここで、高圧空気が供給されてライニング材が膨張して既設管Sの内周面に密着するとき、ライニング材は、各マンホールMの近傍の既設管Sに形成された断面半円状の凹状溝Saにそれぞれ嵌まり込み、既設管Sの外方に向けて膨出するとともに、凹状溝Saに沿って滑らかに変形し、外方に凸の膨出部1aを形成する。

【0038】

更生管1が形成されれば、マンホールMの内周面に沿って更生管1を切断し、切断端縁の仕上げ加工を行う。

【0039】

この結果、更生管1の温度が土中温度に達するまでに冷却を完了することで、更生管1の温度が土中温度に達するまで低下し、更生管1が加熱時の線膨張分だけ縮小しようとしても、更生管1の前後の各端部近傍に形成された外方に凸の膨出部1aが既設管Sの前後の各端部に形成された凹状溝Saにそれぞれ嵌まり込み、更生管1と既設管Sとの間に大きな抵抗を発生させることから、既設管Sに対して更生管1を確実に固定することができ、更生管1の縮小をほぼ全長にわたって抑制できる。また、更生後に更生管1を流下する流体の温度が変化したとしても、同様に、更生管1の伸縮を抑制できる。

【0040】

ここで、更生スパンの端縁から凹状溝Saまでの更生管1は温度変化によって伸縮するが、距離が短いため、温度変化による線膨張率に基づく伸縮量は無視できる。例えば、ライニング材が塩化ビニルから成形されるとき、線膨張率は、7×10−5/℃であるから、温度変化1度に対して長さ1m当たり0.07mmとなり、仮に40℃の温度変化が発生したとしても、2.8mm伸縮するにすぎない。

【0041】

なお、前述した実施形態においては、既設管Sに凹状溝Saを全周にわたって形成した場合を例示したが、更生管1を流下する流体の流れを阻害しないように、図2に示すように、既設管Sの管頂部側上半部の内周面に凹状溝Saを形成するとともに、この凹状溝Saに対応して更生管1の管頂部側上半部にのみ外方に凸の膨出部1aを形成することが好ましい。

【0042】

また、既設管Sの内周面に凹状溝Saを形成することに代えて、図3に示すように、既設管Sの一部、例えば、管頂部側上半部を一定幅にわたって切除することで切欠開口Sbを形成し、更生管1に切欠開口Sbに嵌まり込む外方に凸の膨出部1aを形成するようにしてもよい。

【0043】

さらに、前述した実施形態においては、更生する既設管Sの前後の各端部近傍であるマンホールMの近傍に位置して、既設管Sの内周面に凹状溝Saを形成し、あるいは、既設管Sの一部を切除して切欠開口Sbを形成する場合を例示したが、図4に示すように、既設管Sの内周面に凸状部材10を設け、更生管1に凸状部材10に沿う内方に凸の膨出部1bを形成して抵抗を発生させるようにしてもよい。

【0044】

具体的には、図4に示すように、ライニング材の挿入に先立って、マンホールMの近傍に位置して、断面半円状で、既設管の内径に対応する外径とその半周に相当する長さを有する半周状の凸状部材10を内方に突出部が向くように既設管Sの内周面にアンカーボルト等を利用して半周分ずつ全周にわたって固定するものである。

【0045】

そして、凸状部材10の固定後、前述したように、ライニング材を挿入して更生管1に形成するとき、更生管1は、断面半円状の凸状部材10に沿って滑らかに変形し、内方に凸の膨出部1bが形成され、この更生管1の内方に凸の膨出部1bが既設管Sの凸状部材10に嵌合する。

【0046】

この結果、更生管1の温度が土中温度に達するまでに冷却を完了することで、更生管1の温度が低下し、更生管1がその線膨張分だけ縮小しようとしても、更生管1の前後の各端部近傍に形成された内方に凸の膨出部1bが既設管Sの前後の各端部に固定された凸状部材10にそれぞれ嵌合し、既設管Sと更生管1との間に大きな抵抗を発生させることにより、更生管1を既設管Sに対して確実に固定することができ、更生管1の縮小をほぼ全長にわたって抑制できる。また、更生後に更生管1を流下する流体の温度が変化したとしても、同様に、更生管1の伸縮を抑制できるものとなる。

【0047】

なお、図4に示した実施形態においては、既設管Sの全周にわたって凸状部材10を固定した場合を例示したが、更生管1を流下する流体の流れを阻害しないように、図5に示すように、既設管Sの管頂部側上半部に凸状部材10を固定して、更生管1の管頂部側上半部にのみ内方に凸の膨出部1bを形成することが好ましい。この場合、凸状部材10の内周面をローレット加工することで、更生管1との摩擦抵抗をより大きくすることが好ましい。

【0048】

ところで、前述した実施形態においては、熱可塑性樹脂からなるパイプ状ライニング材を利用して更生管1に形成する場合を説明したが、熱硬化性樹脂からなるライニング材を利用して更生管を形成することもできる。この場合は、ライニング材を既設管S内に挿入し、加圧して既設管Sの内周面に密着させた後、加熱して硬化させ、更生管に形成する。このような熱硬化性樹脂からなるライニング材の既設管への引き込み工法としては、反転工法や形成工法を挙げることができる。また、加熱することで硬化させることに代えて、光重合開始剤を配合することにより、光硬化させるようにしてもよい。

【0049】

また、前述した実施形態においては、隣接するマンホールM,M間の既設管Sを更生する場合を例示したが、トンネル状に一端部、あるいは、両端部が開口された既設管Sを更生する場合において、開口端部を更生スパンの開始位置や到達位置としたり、山間部等において地上から掘削された立坑を更生スパンの開始位置や到達位置とすることもできる。

【符号の説明】

【0050】

1 更生管

1a,1b 膨出部

10 凸状部材

M マンホール

S 既設管

Sa 凹状溝

Sb 切欠開口

【特許請求の範囲】

【請求項1】

地中に埋設された既設管に熱可塑性樹脂または熱硬化性樹脂からなるライニング材を挿入し、ライニング材を既設管の内周面に密着させて更生管に形成する既設管の更生方法において、ライニング材の挿入に先立って既設管の内周面の周方向に凹状溝を形成することを特徴とする既設管の更生方法。

【請求項2】

地中に埋設された既設管に熱可塑性樹脂または熱硬化性樹脂からなるライニング材を挿入し、ライニング材を既設管の内周面に密着させて更生管に形成する既設管の更生方法において、ライニング材の挿入に先立って既設管の周方向の一部に切欠開口を形成することを特徴とする既設管の更生方法。

【請求項3】

請求項1または2に記載の既設管の更生方法において、前記凹状溝または切欠開口を既設管の管頂部側上半部に形成することを特徴とする既設管の更生方法。

【請求項4】

請求項1または3に記載の既設管の更生方法において、前記凹状溝が断面円弧状であることを特徴とする既設管の更生方法。

【請求項5】

請求項1乃至4のいずれか一つに記載の既設管の更生方法において、前記凹状溝または切欠開口を既設管の更生スパンの前後の各端部から1mの範囲内にそれぞれ形成することを特徴とする既設管の更生方法。

【請求項6】

地中に埋設された既設管に熱可塑性樹脂または熱硬化性樹脂からなるライニング材を挿入し、ライニング材を既設管の内周面に密着させて更生管に形成する既設管の更生方法において、ライニング材の挿入に先立って既設管の内周面の周方向に凸状部材を設けることを特徴とする既設管の更生方法。

【請求項7】

請求項6に記載の既設管の更生方法において、前記凸状部材を既設管の管頂部側上半部に固定することを特徴とする既設管の更生方法。

【請求項8】

請求項6または7に記載の既設管の更生方法において、前記凸状部材が断面円弧状であることを特徴とする既設管の更生方法。

【請求項9】

請求項6乃至8のいずれか一つに記載の既設管の更生方法において、前記凸状部材の表面をローレット加工することを特徴とする既設管の更生方法。

【請求項10】

請求項6乃至9のいずれか一つに記載の既設管の更生方法において、前記凸状部材を既設管の更生スパンの前後の各端部から1mの範囲内にそれぞれ固定することを特徴とする既設管の更生方法。

【請求項1】

地中に埋設された既設管に熱可塑性樹脂または熱硬化性樹脂からなるライニング材を挿入し、ライニング材を既設管の内周面に密着させて更生管に形成する既設管の更生方法において、ライニング材の挿入に先立って既設管の内周面の周方向に凹状溝を形成することを特徴とする既設管の更生方法。

【請求項2】

地中に埋設された既設管に熱可塑性樹脂または熱硬化性樹脂からなるライニング材を挿入し、ライニング材を既設管の内周面に密着させて更生管に形成する既設管の更生方法において、ライニング材の挿入に先立って既設管の周方向の一部に切欠開口を形成することを特徴とする既設管の更生方法。

【請求項3】

請求項1または2に記載の既設管の更生方法において、前記凹状溝または切欠開口を既設管の管頂部側上半部に形成することを特徴とする既設管の更生方法。

【請求項4】

請求項1または3に記載の既設管の更生方法において、前記凹状溝が断面円弧状であることを特徴とする既設管の更生方法。

【請求項5】

請求項1乃至4のいずれか一つに記載の既設管の更生方法において、前記凹状溝または切欠開口を既設管の更生スパンの前後の各端部から1mの範囲内にそれぞれ形成することを特徴とする既設管の更生方法。

【請求項6】

地中に埋設された既設管に熱可塑性樹脂または熱硬化性樹脂からなるライニング材を挿入し、ライニング材を既設管の内周面に密着させて更生管に形成する既設管の更生方法において、ライニング材の挿入に先立って既設管の内周面の周方向に凸状部材を設けることを特徴とする既設管の更生方法。

【請求項7】

請求項6に記載の既設管の更生方法において、前記凸状部材を既設管の管頂部側上半部に固定することを特徴とする既設管の更生方法。

【請求項8】

請求項6または7に記載の既設管の更生方法において、前記凸状部材が断面円弧状であることを特徴とする既設管の更生方法。

【請求項9】

請求項6乃至8のいずれか一つに記載の既設管の更生方法において、前記凸状部材の表面をローレット加工することを特徴とする既設管の更生方法。

【請求項10】

請求項6乃至9のいずれか一つに記載の既設管の更生方法において、前記凸状部材を既設管の更生スパンの前後の各端部から1mの範囲内にそれぞれ固定することを特徴とする既設管の更生方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−91270(P2013−91270A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−235307(P2011−235307)

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]