既設配管継手部の漏洩修理工法及び既設配管継手部の漏洩修理用シール材注入チューブ

【課題】継手部の受け口内面と挿し口外面の間にヤーンが存在しないものであっても、継手部全周に亘って均一な封止を行うことができる。

【解決手段】継手部P10に受け口P11の内周面と挿し口P21の外周面の間の空間Sに通じる挿入孔P20を穿孔する工程と、挿入孔P20からシール材注入チューブ60を挿入し、シール材注入チューブ60が挿し口P21を取り巻いた状態でシール材注入チューブ60の先端部60Aを挿入孔P20の近傍に位置させる工程と、シール材注入チューブ60の先端部60Aからシール材Mを吐出させながら、シール材注入チューブ60を挿入孔P20から引き抜きように移動させ、空間内Sの全周に亘ってシール材Mを注入する工程とを有する。

【解決手段】継手部P10に受け口P11の内周面と挿し口P21の外周面の間の空間Sに通じる挿入孔P20を穿孔する工程と、挿入孔P20からシール材注入チューブ60を挿入し、シール材注入チューブ60が挿し口P21を取り巻いた状態でシール材注入チューブ60の先端部60Aを挿入孔P20の近傍に位置させる工程と、シール材注入チューブ60の先端部60Aからシール材Mを吐出させながら、シール材注入チューブ60を挿入孔P20から引き抜きように移動させ、空間内Sの全周に亘ってシール材Mを注入する工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、既設配管継手部の漏洩修理工法及び既設配管継手部の漏洩修理用シール材注入チューブに関するものである。

【背景技術】

【0002】

管継手の一形態として、互いに接合される一方の管の端部に受け口が有り、他方の管の端部に挿し口が有り、受け口の内部に挿し口を挿入する受け挿し構造を有するものがある。このような形態の管継手は、ガス導管や水道管などの鋳鉄配管で広く普及している。

【0003】

前述した形態の管継手を有する既設配管の継手部における漏洩修理には、継手部の周囲を封止部材で覆う方法が一般に採用されている。また、下記特許文献1に記載されるように、継手部の内部にシール材を充填する方法も知られている。下記特許文献1に記載の方法は、既設配管の継手部の上部にシール材の注入孔を穿孔し、穿孔された注入孔からシール材を注入するものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−39460号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

前述した漏洩修理方法において、継手部の周囲を樹脂やリペアチューブなどの封止部材で覆う方法は、既に継手部から漏洩が発生している場合には、継手部を覆った封止部材が硬化するまでの間に未硬化の封止部材に漏洩圧で漏れ道が形成されやすく、信頼性の高い漏洩修理を行うには漏れ道が形成されないように漏洩圧を上手く逃がす工夫が必要になり、施工に熟練を要する問題がある。

【0006】

一方、継手部の上部に穿孔した注入孔からシール材を注入する特許文献1に記載された方法は、永久磁石を既設配管の継手部に跨って配設し、磁性体を混入したシール材を用いることが必要であり、磁石の配設状態や磁化の程度の設定が困難で、必ずしも簡易に均一なシール材注入を行うことができない問題がある。また、継手部の上部に穿孔した注入孔からシール材を注入する方法は、基本的には継手部の受け口内面と挿し口外面の間にヤーンと呼ばれる麻材が存在することが前提であり、ヤーンが存在しない継手部ではシール材を均一に充填させることができない問題がある。

【0007】

更に、特許文献1に記載された方法は、注入孔の穿孔から注入孔へシール材を注入するまでの過程でノーブロー作業の工夫がなされておらず、活管状態の継手部には採用できない問題がある。

【0008】

本発明は、このような問題に対処することを課題の一例とするものである。すなわち、既設配管の継手部に対して行われる漏洩修理工法において、施工に熟練を要することなく信頼性の高い漏洩修理を行うことができること、継手部の受け口内面と挿し口外面の間にヤーンが存在しないものであっても、継手部全周に亘って均一な封止を行うことができること、活管状態の継手部に対して全てノーブロー作業で工程を完了することができること、等が本発明の目的である。

【課題を解決するための手段】

【0009】

このような目的を達成するために、本発明は、以下の構成を少なくとも具備するものである。

【0010】

互いに接合される一方の管の受け口に他方の管の挿し口を挿入する既設配管継手部における漏洩修理工法であって、前記継手部に前記受け口の内周面と前記挿し口の外周面の間の空間に通じる挿入孔を穿孔する穿孔工程と、前記挿入孔からシール材注入チューブを挿入し、該シール材注入チューブが前記挿し口を取り巻いた状態で該シール材注入チューブの先端部を前記挿入孔の近傍に位置させるシール材注入チューブ挿入工程と、前記シール材注入チューブの先端部からシール材を吐出させながら、前記シール材注入チューブを前記挿入孔から引き抜く方向に移動させ、前記空間内の全周に亘ってシール材を注入するシール材注入工程とを有することを特徴とする既設配管継手部の漏洩修理工法。

【発明の効果】

【0011】

このような特徴を有する本発明は、継手部に穿孔した挿入孔からシール材注入チューブを挿入し、シール材注入チューブが挿し口を取り巻いた状態でシール材注入チューブの先端部を挿入孔の近傍に位置させる。そして、シール材注入チューブの先端部からシール材を吐出させながらその先端部を移動させ、受け口の内周面と挿し口の外周面との間の空間内の全周に亘ってシール材を注入する。これによって、継手部の受け口内面と挿し口外面の間にヤーンが存在しないものであっても、この空間内の全周に隙間無く均一にシール材を注入することができ、継手部の確実な封止が可能になる。

【0012】

また、継手部の穿孔から穿孔された挿入孔にシール材注入チューブを挿入し、シール材を注入した後、挿入孔を栓で塞ぐまでをノーブロー作業で行うことができ、活管状態を維持した継手部に対して全てノーブロー作業で工程を完了することができる。

【0013】

更に、最終的に継手部の周囲を樹脂やリペアチューブなどの封止部材で覆う際には、発生している漏洩を止めた状態で継手部を覆うことができるので、樹脂やリペアチューブが硬化するまでの間に漏れ道が形成されることがない。これによって、熟練した施工を要さずとも信頼性の高い漏洩修理を行うことができる。

【図面の簡単な説明】

【0014】

【図1】施工対象となる既設配管継手部の構成例を説明する説明図である。

【図2】本発明の実施形態における穿孔工程を示した説明図(継手部の外周面上に設置治具を装着した状態を示した説明図)である。

【図3】本発明の実施形態における穿孔工程を示した説明図(継手部への穿孔工具の取り付けを示した説明図)である。

【図4】本発明の実施形態における穿孔工程を示した説明図(穿孔後の後処理工程を示した説明図)である。

【図5】本発明の実施形態における穿孔工程を示した説明図(穿孔後の後処理工程を示した説明図)である。

【図6】本発明の実施形態におけるシール材注入チューブ挿入工程を示した説明図(挿通孔にネジ切りを行う工程を示した説明図)である。

【図7】本発明の実施形態におけるシール材注入チューブ挿入工程を示した説明図(ネジ切られた挿入孔に案内管を立設する工程と案内管にシール材注入チューブを挿入する工程を示した説明図)である。

【図8】本発明の実施形態におけるシール材注入チューブ挿入工程を示した説明図(シール材注入チューブの先端部の形成例を示した説明図)である。

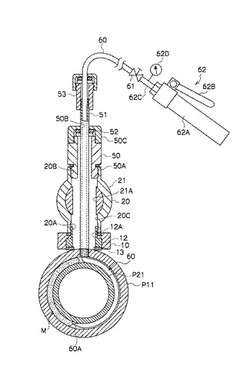

【図9】本発明の実施形態におけるシール材注入チューブ挿入工程を示した説明図である。

【図10】本発明の実施形態におけるシール材注入工程を示した説明図である。

【図11】本発明の実施形態におけるシール材注入工程を示した説明図である。

【図12】本発明の実施形態におけるシール材注入工程を示した説明図(挿入孔をプラグ栓で栓止めする工程を示す説明図)である。

【図13】本発明の実施形態における追加工程(本修理工程)を示した説明図である。

【発明を実施するための形態】

【0015】

以下、図面を参照しながら本発明の実施形態に係る既設配管継手部の漏洩修理工法及び既設配管継手部の漏洩修理用シール材注入チューブを説明する。先ず、図1において、施工対象となる既設配管継手部の構成例を説明する。図示の例は一例であって、継手部の形態は特にこれに限定されるものではない。

【0016】

図1の例は、互いに接合される一方の管P1と他方の管P2が継手部P10で接合されている。一方の管P1の先端部には、管P1の他の部分より大径にした受け口P11及びその受け口P11の開口端部に位置するフランジ部P12が形成され、他方の管P2の一端部は受け口P11内に対して嵌挿可能になっており、この一端部が挿し口P21になっている。受け口P11の内周には開口部側に広がる斜面P11aが形成され、受け口P11に挿し口P21を嵌挿した状態で、この斜面P11aにより、受け口P11の内周面と挿し口P21の外周面との間に管P1側に向かって狭くなるシール空間が形成されている。

【0017】

受け口P11と挿し口P21との間のシール空間には、ゴム製のシールリングP3が挿入配置されている。挿し口P21の近傍において、管P2の外周には押し輪P4が長手方向へ移動可能に外嵌され、その内周部に形成した押さえ部P4aがシールリングP3の基端外面に圧接状態で当接されている。受け口P11側のフランジ部P12に形成した複数の挿通孔P12aには一端に頭部P5aを有するボルトP5がそれぞれ挿通され、それらのボルトP5は押し輪P4の挿通孔P4b内を挿通している。そして、このボルトP5のネジ部にナットP6が螺合され、このナットP6を締め付けることにより、ボルトP5の頭部P5aがフランジ部P12の側面に圧接された状態で、押し輪P4の押さえ部P4aがシールリングP3の基端外面に押し付けられる。この押し付けにより、そのシールリングP3がシール空間の内奥に向かって押し込まれて弾性変形され、この弾性変形により受け口P11と挿し口P21との間がシールされるようになっている。このような継手部P10は、受け口P11の内周面と挿し口P21の外周面との間でシールリングP3より管P1側に空間Sを有する。

【0018】

本発明の実施形態に係る既設配管継手部の漏洩修理工法は、穿孔工程、シール材注入チューブ挿入工程、シール材注入工程を有する。穿孔工程は、前述したような継手部10に受け口P11の内周面と挿し口P21の外周面の間の空間Sに通じる挿入孔を穿孔する工程である。シール材注入チューブ挿入工程は、挿入孔からシール材注入チューブを挿入し、シール材注入チューブが挿し口P21を取り巻いた状態でシール材注入チューブの先端部を挿入孔の近傍に位置させる工程である。シール材注入工程は、シール材注入チューブの先端部からシール材を吐出させながら、シール材注入チューブを挿入孔から引き抜く方向に移動させ、空間S内の全周に亘ってシール材を注入する工程である。以下に各工程を具体的に説明する。以下に示す工程例は、各工程を全てノーブロー作業で行うことができる。これによると、活管状態の継手部に対してノーブローバッグを用いなくても全ての工程で管内流体の噴出が無く施工を完了することができる。

【0019】

図2〜図5は、本発明の実施形態における穿孔工程を示した説明図である。図2は、継手部P10の外周面上に設置治具10を装着した状態を示した説明図である(同図(a)が平面図、同図(b)がX−X断面図である)。設置治具10は後述するバルブ治具を継手部P10に安定的に固定すると共に、挿入孔が穿孔される箇所の周囲を気密に囲む機能を有する。設置治具10の装着に先立って、必要に応じて継手部P10周辺のクリーニングをウエットサンドブラストなどで行ってもよい。

【0020】

設置治具10は、チェーンやベルトなどの巻き掛け材11A,11Bが掛けられる巻き掛け部10A,10Bを2箇所に備え、2本の巻き掛け材11A,11Bで継手部P10に装着される。一本目の巻き掛け材11Aは管P1のフランジ部P12の周りに巻かれ、二本目の巻き掛け材11Bは受け口P11の基端部の周りに巻かれる。設置治具10は、受け口P11の外周面の曲面に対応する断面形状を有すると共に、フランジ部P12に係合する係合部10Cを有している。このような設置治具10の構成によって、継手部P10の周囲に設置治具10を安定的に固定することができる。

【0021】

この設置治具10は、接続具12を継手部P10の外周面に押圧固定している。接続具12は、後述する作業通路に連通する開口12Aを有し、この開口12Aに対応する開口を有するシールリング13を介して継手部P10の外周面上に固定される。接続具12の上部には接続部(ネジ部)12Bが設けられ、この接続部12Bの周囲にもシールリング14が配備されている。接続具12の開口12Aは、シールリング13によって、挿入孔が穿孔される周囲を気密に取り囲んでいる。

【0022】

図3は、継手部P10への穿孔工具の取り付けを示した説明図である。接続具12にはバルブ治具20が接続される。バルブ治具20の下接続部20Aを接続具12の接続部12Bに接続することで、バルブ治具20は設置治具10によって安定的に継手部P10に取り付けられる。

【0023】

バルブ治具20は、下接続部20Aと上接続部20Bとの間に作業通路20Cを備え、ボール状のバルブ体21によって作業通路20Cが開放又は閉止自在になっている。バルブ体21には開口21Aが備えられ、開閉レバー22を回動することによってバルブ体21が回転して、作業通路20Cと開口21Aが連通する状態とバルブ体21によって作業通路20Cが塞がれる状態とが切り換えられるようになっている。このようなバルブ治具20を継手部P10に取り付けることによって、接続具12の開口12Aとバルブ治具20の作業通路20Cが気密に繋がり、開放又は閉止自在な気密の作業通路20Cを挿入孔が穿孔される箇所の周囲に形成することができる。

【0024】

そして、バルブ治具20の上接続部20Bに作業軸摺動治具30の接続部30Aを気密に接続する。作業軸摺動治具30は、先端に穿孔刃31が取り付けられた作業軸32を気密且つ摺動自在に支持するものである。作業軸摺動治具30の挿入口30Bにはシールリング33が設けられ、シールリング33が外周に密着した状態で作業軸32の先端側が作業軸摺動治具30内に挿通している。作業軸32の基端側は作業軸摺動治具30の外側に延びており、作業軸32の基端部には操作部32Aが設けられ、作業軸32の先端部には工具取り付け部32Bが設けられている。作業軸摺動治具30の内部には作業軸32が摺動自在なパージ流路30Cが設けられ、パージ流路30Cにはパージ放出口30Dが連通している。パージ放出口30Dにはこれを開閉自在なバルブ30Eが設けられている。

【0025】

穿孔工程では、先ず、一つの工程として、設置治具10を介してバルブ治具20を継手部P10に取り付けて、開放又は閉止自在な気密の作業通路20Cを挿入孔が穿孔される箇所の周囲に形成する。次の工程として、前述した作業軸摺動治具30の接続部30Aをバルブ治具20の上接続部20Bに気密に接続することで、作業軸摺動治具30を作業通路20Cに気密に接続する。そして次の工程として、開閉レバー22を操作して開放された作業通路20Cに作業軸32を挿通し、作業軸32を軸方向に摺動させると共に軸周りに回転させて穿孔刃31により継手部P10に挿入孔を穿孔する。作業軸32を回転させるには、作業軸32の操作部32Aに旋回工具を接続する。穿孔するには旋回工具を駆動しながら作業軸32の先端に取り付けられた穿孔刃31を継手部P10の外表面に押しつける。この状態で挿入孔が穿孔された場合、挿入孔は、接続具12の開口12Aとバルブ治具20の作業通路20Cと作業軸摺動治具30のパージ流路30Cによって気密に囲まれており、ノーブロー状態になっている。バルブ30Eを開けてパージ放出口30Dを開放することで、継手部P10内の気体で作業通路20Cをパージする。

【0026】

図4及び図5は、穿孔工程における穿孔後の後処理工程を示した説明図である。穿孔刃31によって継手部P10に挿入孔P20を穿孔した後、作業軸32を作業通路20Cから引き抜き、開閉レバー22を操作して作業通路20Cを閉止して、バルブ治具20から作業軸摺動治具30を取り外す。その後、図4(a)及び図5(a)に示すように別の作業軸摺動治具40をバルブ治具20に接続する。この作業軸摺動治具40は、先端に磁石41A,41Bが取り付けられた作業軸41を気密且つ摺動自在に支持するものであり、バルブ治具20の上接続部20Bに気密に接続される接続部40Aを備えている。作業軸摺動治具40は、挿入口40Bを備える着脱自在な蓋部40Cを備え、挿入口40Bにはシールリング42が設けられ、シールリング42が外周に密着した状態で作業軸41の先端側が作業軸摺動治具40内に挿通している。作業軸41の基端側は作業軸摺動治具40の外側に延びており、作業軸41の先端部には磁石41A,41Bが取り付けられている。

【0027】

図4は、穿孔された挿入孔P20の表面に残された穿孔カスを除去する作業を示している。ここでは、作業軸41の先端部にやや大きめの磁石(第1の磁石)41Aが取り付けられている。先ず、同図(a)に示すように、先端に磁石41Aが取り付けられた作業軸41を気密且つ摺動自在に支持する作業軸摺動治具40を、閉止した作業通路20Cに気密に接続する。そして、同図(b)に示すように、開閉レバー22を操作して開放された作業通路20Cに作業軸41を挿通し、作業軸41を軸方向に摺動させて挿入孔P20周囲の穿孔カスを磁石41Aに吸着させて除去する。磁石41Aに穿孔カスを吸着させた後には、作業軸41を作業通路20Cから引き抜き、開閉レバー22を操作して作業通路20Cを閉止して、バルブ治具20から作業軸摺動治具40を取り外す。

【0028】

図5は、空間S内に残された穿孔カスを除去する作業を示している。ここでは、作業軸41の先端部にやや細めの磁石(第2の磁石)41Bが取り付けられている。先ず、同図(a)に示すように、先端に磁石41Bが取り付けられた作業軸41を気密且つ摺動自在に支持する作業軸摺動治具40を、閉止した作業通路20Cに気密に接続する。そして、同図(b)に示すように、開閉レバー22を操作して開放された作業通路20Cに作業軸41を挿通し、作業軸41を軸方向に摺動させて空間S内に残された穿孔カスを磁石41Bに吸着させて除去する。磁石41Bに穿孔カスを吸着させた後には、作業軸41を作業通路20Cから引き抜き、開閉レバー22を操作して作業通路20Cを閉止して、バルブ治具20から作業軸摺動治具40を取り外す。

【0029】

図4に示した作業(挿入孔の表面に残された穿孔カスを除去する作業)と図5に示した作業(空間S内に残された穿孔カスを除去する作業)は、共通の作業軸摺動治具40を用いて、第1の磁石41Aが取り付けられた作業軸41と第2の磁石41Bが取り付けられた作業軸41を選択的に取り替えて行うことができる。

【0030】

図6〜図9は、本発明の実施形態におけるシール材注入チューブ挿入工程を示した説明図である。図6は、シール材注入チューブ挿入工程において挿入孔P20にネジ切りを行う工程を示した説明図である。この工程では、前述した作業軸摺動治具30と作業軸32を用い、作業軸32の先端部にネジ切り刃34を取り付ける。そして、先端にネジ切り刃34が取り付けられた作業軸32を気密且つ摺動自在に支持する作業軸摺動治具30を、作業通路20Cに気密に接続する。その後、開閉レバー22を操作して開放された作業通路20Cに作業軸32を挿通し、作業軸32を軸方向に摺動させると共に軸周りに回転させてネジ切り刃34により挿入孔P20内にネジ切りを行う。ネジ切りが終了すると、作業軸32を作業通路20Cから引き抜き、作業通路20Cを閉止して、バルブ治具20から作業軸摺動治具30を取り外す。その後は、図4及び図5に示した後処理工程を行い、ネジ切りによって生じたカスを磁石41A,41Bで吸着除去することが好ましい。

【0031】

図7は、シール材注入チューブ挿入工程において、ネジ切られた挿入孔P20に案内管51を立設する工程と案内管51にシール材注入チューブ60を挿入する工程を示した説明図である。先ず、同図(a)に示すように、シール材注入チューブ60を挿通可能な案内管51を気密且つ摺動自在に支持する案内管摺動治具50を、閉止した作業通路20Cに気密に接続する。そして、同図(b)に示すように、基端側がバルブ61で閉止されたシール材注入チューブ60の先端部を案内管51内に気密に挿通し、開放された作業通路20Cに案内管51を挿通して、案内管51を挿入孔P20に螺合する。

【0032】

案内管摺動治具50は、前述した作業軸摺動治具40と同様であり、バルブ治具20の上接続部20Bに接続する接続部50Aを備え、挿入口50Bを備える着脱自在な蓋部50Cを備え、挿入口50Bにはシールリング52が設けられ、シールリング52が外周に密着した状態で案内管51の先端側が案内管摺動治具50内に挿通している。案内管51の基端側は案内管摺動治具50の外側に延びており、案内管51の先端部にはネジ部が形成されている。

【0033】

案内管51にシール材注入チューブ60を挿入する際は、図7(a)に示すように作業通路20Cを閉止した状態で行う必要がある。案内管摺動治具50をバルブ治具20に接続した後、作業通路20Cを閉止した状態で、案内管51の上部にシール材注入チューブ60を気密且つ摺動自在に支持する案内管封止具53を装着する。そして、案内管51の上部がシール材注入チューブ60と案内管封止具53で塞がれた状態で、図7(b)に示すように、作業通路20Cを開放し、案内管51を作業通路20C内に挿入して、その先端を挿入孔P20に螺合させる。

【0034】

図8は、シール材注入チューブ60の先端部60Aの形成例を示した説明図(同図(a)が斜視図、同図(b)が側面図)である。この例では、シール材注入チューブ60の先端部60Aには屈曲部60A3が曲げ加工によって形成されており、また、先端部60Aは二つの方向の異なる傾斜面60A1,60A2でカットされており、その先端にはV字形の吐出口60A4が形成されている。屈曲部60A3によって先端部60Aに曲げ癖を付けることで、シール材注入チューブ60の先端部60Aが案内管51から空間S内に達したときに先端部60Aが自ら方向を変えて空間Sの周方向に向けて進行する。また、先端部60Aに傾斜面60A1,60A2を設けることで先端部60Aをより円滑に前進させることができる。

【0035】

シール材注入チューブ60の先端部60Aを空間Sに挿入した後は、更にシール材注入チューブ60を押し込むことで、図9に示すように、シール材注入チューブ60が挿し口P21を取り巻いた状態になり、シール材注入チューブ60の先端部60Aを挿入孔P20の近傍に位置させることができる。この状態で、シール材注入チューブ60の基端部には注入器62が装着される。注入器62は1回の操作で所望の注入量が得られるものであればよい。対象の既設配管がガス導管の場合には、施工の安全性を考慮して、手動の注入器62を用いることが好ましい。手動の注入器62は、シール材が充填された容器部62A、注入ハンドル62B、吐出部62C、吐出圧力計62Dなどを備えている。

【0036】

図10〜図12は、本発明の実施形態におけるシール材注入工程を示した説明図である。シール材注入工程では、図10に示すように、挿入されたシール材注入チューブ60の先端部60Aからシール材Mを吐出させながら、シール材注入チューブ60を挿入孔P20から引き抜く方向に移動させ、図11に示すように、空間S内の全周に亘ってシール材Mを注入する。

【0037】

一例としては、図10に示すように、シール材注入チューブ60の先端部60Aから設定量のシール材Mを吐出させる操作と、シール材注入チューブ60の先端部60Aを移動させる操作を交互に行う。注入器62の1回の操作で得られる吐出量とこの吐出量を空間S内で吐出した場合に空間Sの周方向にどの程度の幅でシール材Mが拡がるかは予め知ることができるので、シール材Mの拡がり幅に応じてシール材Mの切れ目ができないように先端部60Aの移動量を設定する。シール材注入チューブ60の先端部60Aを挿入孔P20の近傍に位置させた状態から、シール材Mの吐出を行いながら随時先端部60Aを移動させ、シール材注入チューブ60の先端部60Aが挿入孔P20に差し掛かった時点で最後の吐出を行うことで、図11に示すように、空間Sの全周に亘ってシール材Mを切れ目無く注入することができる。なお、連続して所望の吐出量が得られる注入器62を用いることで、先端部60Aからシール材Mを注入しながら連続的に先端部60Aを移動させることもできる。

【0038】

図12は、挿入孔P20をプラグ栓63で栓止めする工程を示す説明図である。空間S内の全周に亘ってシール材Mを注入した後、案内管51を作業通路20Cから引き抜くと同時に作業通路20Cを閉止する。この工程では、前述した作業軸摺動治具30と作業軸32を用い、作業軸32の先端部にプラグ栓63を取り付ける。そして、先端にプラグ栓63が取り付けられた作業軸32を気密且つ摺動自在に支持する作業軸摺動治具30を、作業通路20Cに気密に接続する。その後、開閉レバー22を操作して開放された作業通路20Cに作業軸32を挿通し、作業軸32を軸方向に摺動させると共に軸周りに回転させてプラグ栓63で挿入孔P20を栓止めする。

【0039】

図13は、本発明の一実施形態における追加工程を示した説明図である。図示のように、空間S内の全周に亘ってシール材Mを注入した後に、継手部P10の外周を更に封止する工程(本修理工程)を追加することができる。

【0040】

図13(a)に示した例は、受け口P11と挿し口P12とを有する継手部P10を袋材70で覆う。袋材70の左右両端はホースバンド73で管P1,P2にそれぞれ固定する。袋材70には下方に樹脂充填用ホース71が接続され、上方にはエア抜き用ホース72が接続されている。そして、樹脂充填用ホース71を介して樹脂Jを袋材70内に充填し、エア抜き用ホース72に樹脂Jが到達することで袋材70内に完全に樹脂Jが充填されたことを確認する。その後は所定の時間硬化養生を行う。

【0041】

図13(b)に示した例は、受け口P11と挿し口P12とを有する継手部P10をリペアチューブ74で覆う。継手部P10の周囲には充填剤Kが塗布され、その上をリペアチューブ74で覆う。リペアチューブ74は熱収縮性材であり、継手部P10を覆った後に加熱することで、継手部P10にリペアチューブ74が密着する。

【0042】

以上説明したような工程を有する本発明の実施形態に係る既設配管継手部の漏洩修理工法によると、受け挿し構造の管継手を有する既設配管に対して、継手部P10に挿入孔P20を穿孔し、継手部P10に穿孔した挿入孔P20からシール材注入チューブ60を挿入し、シール材注入チューブ60が挿し口P12を取り巻いた状態でシール材注入チューブ60の先端部60Aを挿入孔P20の近傍に位置させる。そして、シール材注入チューブ60の先端部60Aからシール材Mを吐出させながらその先端部60Aを移動させ、受け口P11の内周面と挿し口P21の外周面との間の空間S内の全周に亘ってシール材Mを注入する。これによって、継手部P10の受け口P11内面と挿し口P21外面の間にヤーンが存在しないものであっても、この空間S内の全周に隙間無く均一にシール材Mを注入することができ、継手部P10の確実な封止が可能になる。

【0043】

また、継手部P10の穿孔から穿孔された挿入孔P20にシール材注入チューブ60を挿入し、シール材Mと注入した後、挿入孔P20をプラグ栓63で塞ぐまでをノーブロー作業で行うことができ、活管状態を維持した継手部P10に対して全てノーブロー作業で工程を完了することができる。

【0044】

また、その後に継手部P10の周囲を封止材で覆う本修理を行うことで、発生している漏洩を止めた状態で本修理を行うことができ、未硬化の封止材に対して漏洩圧で漏れ道が形成されることがない。これによって、熟練した施工を要さずとも信頼性の高い漏洩修理を行うことができる。

【符号の説明】

【0045】

P1,P2:管,P10:継手部,P11:受け口,P21:挿し口,

S:空間,P20:挿入孔,60:シール材注入チューブ,60A:先端部,

M:シール材,51:案内管,

20:バルブ治具,20C:作業通路,32,41:作業軸,

30,40:作業軸摺動治具,31:穿孔刃,41A,41B:磁石,

34:ネジ切り刃,50:案内管摺動治具,63:プラグ栓,

70:袋材,J:樹脂,74:リペアチューブ

【技術分野】

【0001】

本発明は、既設配管継手部の漏洩修理工法及び既設配管継手部の漏洩修理用シール材注入チューブに関するものである。

【背景技術】

【0002】

管継手の一形態として、互いに接合される一方の管の端部に受け口が有り、他方の管の端部に挿し口が有り、受け口の内部に挿し口を挿入する受け挿し構造を有するものがある。このような形態の管継手は、ガス導管や水道管などの鋳鉄配管で広く普及している。

【0003】

前述した形態の管継手を有する既設配管の継手部における漏洩修理には、継手部の周囲を封止部材で覆う方法が一般に採用されている。また、下記特許文献1に記載されるように、継手部の内部にシール材を充填する方法も知られている。下記特許文献1に記載の方法は、既設配管の継手部の上部にシール材の注入孔を穿孔し、穿孔された注入孔からシール材を注入するものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−39460号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

前述した漏洩修理方法において、継手部の周囲を樹脂やリペアチューブなどの封止部材で覆う方法は、既に継手部から漏洩が発生している場合には、継手部を覆った封止部材が硬化するまでの間に未硬化の封止部材に漏洩圧で漏れ道が形成されやすく、信頼性の高い漏洩修理を行うには漏れ道が形成されないように漏洩圧を上手く逃がす工夫が必要になり、施工に熟練を要する問題がある。

【0006】

一方、継手部の上部に穿孔した注入孔からシール材を注入する特許文献1に記載された方法は、永久磁石を既設配管の継手部に跨って配設し、磁性体を混入したシール材を用いることが必要であり、磁石の配設状態や磁化の程度の設定が困難で、必ずしも簡易に均一なシール材注入を行うことができない問題がある。また、継手部の上部に穿孔した注入孔からシール材を注入する方法は、基本的には継手部の受け口内面と挿し口外面の間にヤーンと呼ばれる麻材が存在することが前提であり、ヤーンが存在しない継手部ではシール材を均一に充填させることができない問題がある。

【0007】

更に、特許文献1に記載された方法は、注入孔の穿孔から注入孔へシール材を注入するまでの過程でノーブロー作業の工夫がなされておらず、活管状態の継手部には採用できない問題がある。

【0008】

本発明は、このような問題に対処することを課題の一例とするものである。すなわち、既設配管の継手部に対して行われる漏洩修理工法において、施工に熟練を要することなく信頼性の高い漏洩修理を行うことができること、継手部の受け口内面と挿し口外面の間にヤーンが存在しないものであっても、継手部全周に亘って均一な封止を行うことができること、活管状態の継手部に対して全てノーブロー作業で工程を完了することができること、等が本発明の目的である。

【課題を解決するための手段】

【0009】

このような目的を達成するために、本発明は、以下の構成を少なくとも具備するものである。

【0010】

互いに接合される一方の管の受け口に他方の管の挿し口を挿入する既設配管継手部における漏洩修理工法であって、前記継手部に前記受け口の内周面と前記挿し口の外周面の間の空間に通じる挿入孔を穿孔する穿孔工程と、前記挿入孔からシール材注入チューブを挿入し、該シール材注入チューブが前記挿し口を取り巻いた状態で該シール材注入チューブの先端部を前記挿入孔の近傍に位置させるシール材注入チューブ挿入工程と、前記シール材注入チューブの先端部からシール材を吐出させながら、前記シール材注入チューブを前記挿入孔から引き抜く方向に移動させ、前記空間内の全周に亘ってシール材を注入するシール材注入工程とを有することを特徴とする既設配管継手部の漏洩修理工法。

【発明の効果】

【0011】

このような特徴を有する本発明は、継手部に穿孔した挿入孔からシール材注入チューブを挿入し、シール材注入チューブが挿し口を取り巻いた状態でシール材注入チューブの先端部を挿入孔の近傍に位置させる。そして、シール材注入チューブの先端部からシール材を吐出させながらその先端部を移動させ、受け口の内周面と挿し口の外周面との間の空間内の全周に亘ってシール材を注入する。これによって、継手部の受け口内面と挿し口外面の間にヤーンが存在しないものであっても、この空間内の全周に隙間無く均一にシール材を注入することができ、継手部の確実な封止が可能になる。

【0012】

また、継手部の穿孔から穿孔された挿入孔にシール材注入チューブを挿入し、シール材を注入した後、挿入孔を栓で塞ぐまでをノーブロー作業で行うことができ、活管状態を維持した継手部に対して全てノーブロー作業で工程を完了することができる。

【0013】

更に、最終的に継手部の周囲を樹脂やリペアチューブなどの封止部材で覆う際には、発生している漏洩を止めた状態で継手部を覆うことができるので、樹脂やリペアチューブが硬化するまでの間に漏れ道が形成されることがない。これによって、熟練した施工を要さずとも信頼性の高い漏洩修理を行うことができる。

【図面の簡単な説明】

【0014】

【図1】施工対象となる既設配管継手部の構成例を説明する説明図である。

【図2】本発明の実施形態における穿孔工程を示した説明図(継手部の外周面上に設置治具を装着した状態を示した説明図)である。

【図3】本発明の実施形態における穿孔工程を示した説明図(継手部への穿孔工具の取り付けを示した説明図)である。

【図4】本発明の実施形態における穿孔工程を示した説明図(穿孔後の後処理工程を示した説明図)である。

【図5】本発明の実施形態における穿孔工程を示した説明図(穿孔後の後処理工程を示した説明図)である。

【図6】本発明の実施形態におけるシール材注入チューブ挿入工程を示した説明図(挿通孔にネジ切りを行う工程を示した説明図)である。

【図7】本発明の実施形態におけるシール材注入チューブ挿入工程を示した説明図(ネジ切られた挿入孔に案内管を立設する工程と案内管にシール材注入チューブを挿入する工程を示した説明図)である。

【図8】本発明の実施形態におけるシール材注入チューブ挿入工程を示した説明図(シール材注入チューブの先端部の形成例を示した説明図)である。

【図9】本発明の実施形態におけるシール材注入チューブ挿入工程を示した説明図である。

【図10】本発明の実施形態におけるシール材注入工程を示した説明図である。

【図11】本発明の実施形態におけるシール材注入工程を示した説明図である。

【図12】本発明の実施形態におけるシール材注入工程を示した説明図(挿入孔をプラグ栓で栓止めする工程を示す説明図)である。

【図13】本発明の実施形態における追加工程(本修理工程)を示した説明図である。

【発明を実施するための形態】

【0015】

以下、図面を参照しながら本発明の実施形態に係る既設配管継手部の漏洩修理工法及び既設配管継手部の漏洩修理用シール材注入チューブを説明する。先ず、図1において、施工対象となる既設配管継手部の構成例を説明する。図示の例は一例であって、継手部の形態は特にこれに限定されるものではない。

【0016】

図1の例は、互いに接合される一方の管P1と他方の管P2が継手部P10で接合されている。一方の管P1の先端部には、管P1の他の部分より大径にした受け口P11及びその受け口P11の開口端部に位置するフランジ部P12が形成され、他方の管P2の一端部は受け口P11内に対して嵌挿可能になっており、この一端部が挿し口P21になっている。受け口P11の内周には開口部側に広がる斜面P11aが形成され、受け口P11に挿し口P21を嵌挿した状態で、この斜面P11aにより、受け口P11の内周面と挿し口P21の外周面との間に管P1側に向かって狭くなるシール空間が形成されている。

【0017】

受け口P11と挿し口P21との間のシール空間には、ゴム製のシールリングP3が挿入配置されている。挿し口P21の近傍において、管P2の外周には押し輪P4が長手方向へ移動可能に外嵌され、その内周部に形成した押さえ部P4aがシールリングP3の基端外面に圧接状態で当接されている。受け口P11側のフランジ部P12に形成した複数の挿通孔P12aには一端に頭部P5aを有するボルトP5がそれぞれ挿通され、それらのボルトP5は押し輪P4の挿通孔P4b内を挿通している。そして、このボルトP5のネジ部にナットP6が螺合され、このナットP6を締め付けることにより、ボルトP5の頭部P5aがフランジ部P12の側面に圧接された状態で、押し輪P4の押さえ部P4aがシールリングP3の基端外面に押し付けられる。この押し付けにより、そのシールリングP3がシール空間の内奥に向かって押し込まれて弾性変形され、この弾性変形により受け口P11と挿し口P21との間がシールされるようになっている。このような継手部P10は、受け口P11の内周面と挿し口P21の外周面との間でシールリングP3より管P1側に空間Sを有する。

【0018】

本発明の実施形態に係る既設配管継手部の漏洩修理工法は、穿孔工程、シール材注入チューブ挿入工程、シール材注入工程を有する。穿孔工程は、前述したような継手部10に受け口P11の内周面と挿し口P21の外周面の間の空間Sに通じる挿入孔を穿孔する工程である。シール材注入チューブ挿入工程は、挿入孔からシール材注入チューブを挿入し、シール材注入チューブが挿し口P21を取り巻いた状態でシール材注入チューブの先端部を挿入孔の近傍に位置させる工程である。シール材注入工程は、シール材注入チューブの先端部からシール材を吐出させながら、シール材注入チューブを挿入孔から引き抜く方向に移動させ、空間S内の全周に亘ってシール材を注入する工程である。以下に各工程を具体的に説明する。以下に示す工程例は、各工程を全てノーブロー作業で行うことができる。これによると、活管状態の継手部に対してノーブローバッグを用いなくても全ての工程で管内流体の噴出が無く施工を完了することができる。

【0019】

図2〜図5は、本発明の実施形態における穿孔工程を示した説明図である。図2は、継手部P10の外周面上に設置治具10を装着した状態を示した説明図である(同図(a)が平面図、同図(b)がX−X断面図である)。設置治具10は後述するバルブ治具を継手部P10に安定的に固定すると共に、挿入孔が穿孔される箇所の周囲を気密に囲む機能を有する。設置治具10の装着に先立って、必要に応じて継手部P10周辺のクリーニングをウエットサンドブラストなどで行ってもよい。

【0020】

設置治具10は、チェーンやベルトなどの巻き掛け材11A,11Bが掛けられる巻き掛け部10A,10Bを2箇所に備え、2本の巻き掛け材11A,11Bで継手部P10に装着される。一本目の巻き掛け材11Aは管P1のフランジ部P12の周りに巻かれ、二本目の巻き掛け材11Bは受け口P11の基端部の周りに巻かれる。設置治具10は、受け口P11の外周面の曲面に対応する断面形状を有すると共に、フランジ部P12に係合する係合部10Cを有している。このような設置治具10の構成によって、継手部P10の周囲に設置治具10を安定的に固定することができる。

【0021】

この設置治具10は、接続具12を継手部P10の外周面に押圧固定している。接続具12は、後述する作業通路に連通する開口12Aを有し、この開口12Aに対応する開口を有するシールリング13を介して継手部P10の外周面上に固定される。接続具12の上部には接続部(ネジ部)12Bが設けられ、この接続部12Bの周囲にもシールリング14が配備されている。接続具12の開口12Aは、シールリング13によって、挿入孔が穿孔される周囲を気密に取り囲んでいる。

【0022】

図3は、継手部P10への穿孔工具の取り付けを示した説明図である。接続具12にはバルブ治具20が接続される。バルブ治具20の下接続部20Aを接続具12の接続部12Bに接続することで、バルブ治具20は設置治具10によって安定的に継手部P10に取り付けられる。

【0023】

バルブ治具20は、下接続部20Aと上接続部20Bとの間に作業通路20Cを備え、ボール状のバルブ体21によって作業通路20Cが開放又は閉止自在になっている。バルブ体21には開口21Aが備えられ、開閉レバー22を回動することによってバルブ体21が回転して、作業通路20Cと開口21Aが連通する状態とバルブ体21によって作業通路20Cが塞がれる状態とが切り換えられるようになっている。このようなバルブ治具20を継手部P10に取り付けることによって、接続具12の開口12Aとバルブ治具20の作業通路20Cが気密に繋がり、開放又は閉止自在な気密の作業通路20Cを挿入孔が穿孔される箇所の周囲に形成することができる。

【0024】

そして、バルブ治具20の上接続部20Bに作業軸摺動治具30の接続部30Aを気密に接続する。作業軸摺動治具30は、先端に穿孔刃31が取り付けられた作業軸32を気密且つ摺動自在に支持するものである。作業軸摺動治具30の挿入口30Bにはシールリング33が設けられ、シールリング33が外周に密着した状態で作業軸32の先端側が作業軸摺動治具30内に挿通している。作業軸32の基端側は作業軸摺動治具30の外側に延びており、作業軸32の基端部には操作部32Aが設けられ、作業軸32の先端部には工具取り付け部32Bが設けられている。作業軸摺動治具30の内部には作業軸32が摺動自在なパージ流路30Cが設けられ、パージ流路30Cにはパージ放出口30Dが連通している。パージ放出口30Dにはこれを開閉自在なバルブ30Eが設けられている。

【0025】

穿孔工程では、先ず、一つの工程として、設置治具10を介してバルブ治具20を継手部P10に取り付けて、開放又は閉止自在な気密の作業通路20Cを挿入孔が穿孔される箇所の周囲に形成する。次の工程として、前述した作業軸摺動治具30の接続部30Aをバルブ治具20の上接続部20Bに気密に接続することで、作業軸摺動治具30を作業通路20Cに気密に接続する。そして次の工程として、開閉レバー22を操作して開放された作業通路20Cに作業軸32を挿通し、作業軸32を軸方向に摺動させると共に軸周りに回転させて穿孔刃31により継手部P10に挿入孔を穿孔する。作業軸32を回転させるには、作業軸32の操作部32Aに旋回工具を接続する。穿孔するには旋回工具を駆動しながら作業軸32の先端に取り付けられた穿孔刃31を継手部P10の外表面に押しつける。この状態で挿入孔が穿孔された場合、挿入孔は、接続具12の開口12Aとバルブ治具20の作業通路20Cと作業軸摺動治具30のパージ流路30Cによって気密に囲まれており、ノーブロー状態になっている。バルブ30Eを開けてパージ放出口30Dを開放することで、継手部P10内の気体で作業通路20Cをパージする。

【0026】

図4及び図5は、穿孔工程における穿孔後の後処理工程を示した説明図である。穿孔刃31によって継手部P10に挿入孔P20を穿孔した後、作業軸32を作業通路20Cから引き抜き、開閉レバー22を操作して作業通路20Cを閉止して、バルブ治具20から作業軸摺動治具30を取り外す。その後、図4(a)及び図5(a)に示すように別の作業軸摺動治具40をバルブ治具20に接続する。この作業軸摺動治具40は、先端に磁石41A,41Bが取り付けられた作業軸41を気密且つ摺動自在に支持するものであり、バルブ治具20の上接続部20Bに気密に接続される接続部40Aを備えている。作業軸摺動治具40は、挿入口40Bを備える着脱自在な蓋部40Cを備え、挿入口40Bにはシールリング42が設けられ、シールリング42が外周に密着した状態で作業軸41の先端側が作業軸摺動治具40内に挿通している。作業軸41の基端側は作業軸摺動治具40の外側に延びており、作業軸41の先端部には磁石41A,41Bが取り付けられている。

【0027】

図4は、穿孔された挿入孔P20の表面に残された穿孔カスを除去する作業を示している。ここでは、作業軸41の先端部にやや大きめの磁石(第1の磁石)41Aが取り付けられている。先ず、同図(a)に示すように、先端に磁石41Aが取り付けられた作業軸41を気密且つ摺動自在に支持する作業軸摺動治具40を、閉止した作業通路20Cに気密に接続する。そして、同図(b)に示すように、開閉レバー22を操作して開放された作業通路20Cに作業軸41を挿通し、作業軸41を軸方向に摺動させて挿入孔P20周囲の穿孔カスを磁石41Aに吸着させて除去する。磁石41Aに穿孔カスを吸着させた後には、作業軸41を作業通路20Cから引き抜き、開閉レバー22を操作して作業通路20Cを閉止して、バルブ治具20から作業軸摺動治具40を取り外す。

【0028】

図5は、空間S内に残された穿孔カスを除去する作業を示している。ここでは、作業軸41の先端部にやや細めの磁石(第2の磁石)41Bが取り付けられている。先ず、同図(a)に示すように、先端に磁石41Bが取り付けられた作業軸41を気密且つ摺動自在に支持する作業軸摺動治具40を、閉止した作業通路20Cに気密に接続する。そして、同図(b)に示すように、開閉レバー22を操作して開放された作業通路20Cに作業軸41を挿通し、作業軸41を軸方向に摺動させて空間S内に残された穿孔カスを磁石41Bに吸着させて除去する。磁石41Bに穿孔カスを吸着させた後には、作業軸41を作業通路20Cから引き抜き、開閉レバー22を操作して作業通路20Cを閉止して、バルブ治具20から作業軸摺動治具40を取り外す。

【0029】

図4に示した作業(挿入孔の表面に残された穿孔カスを除去する作業)と図5に示した作業(空間S内に残された穿孔カスを除去する作業)は、共通の作業軸摺動治具40を用いて、第1の磁石41Aが取り付けられた作業軸41と第2の磁石41Bが取り付けられた作業軸41を選択的に取り替えて行うことができる。

【0030】

図6〜図9は、本発明の実施形態におけるシール材注入チューブ挿入工程を示した説明図である。図6は、シール材注入チューブ挿入工程において挿入孔P20にネジ切りを行う工程を示した説明図である。この工程では、前述した作業軸摺動治具30と作業軸32を用い、作業軸32の先端部にネジ切り刃34を取り付ける。そして、先端にネジ切り刃34が取り付けられた作業軸32を気密且つ摺動自在に支持する作業軸摺動治具30を、作業通路20Cに気密に接続する。その後、開閉レバー22を操作して開放された作業通路20Cに作業軸32を挿通し、作業軸32を軸方向に摺動させると共に軸周りに回転させてネジ切り刃34により挿入孔P20内にネジ切りを行う。ネジ切りが終了すると、作業軸32を作業通路20Cから引き抜き、作業通路20Cを閉止して、バルブ治具20から作業軸摺動治具30を取り外す。その後は、図4及び図5に示した後処理工程を行い、ネジ切りによって生じたカスを磁石41A,41Bで吸着除去することが好ましい。

【0031】

図7は、シール材注入チューブ挿入工程において、ネジ切られた挿入孔P20に案内管51を立設する工程と案内管51にシール材注入チューブ60を挿入する工程を示した説明図である。先ず、同図(a)に示すように、シール材注入チューブ60を挿通可能な案内管51を気密且つ摺動自在に支持する案内管摺動治具50を、閉止した作業通路20Cに気密に接続する。そして、同図(b)に示すように、基端側がバルブ61で閉止されたシール材注入チューブ60の先端部を案内管51内に気密に挿通し、開放された作業通路20Cに案内管51を挿通して、案内管51を挿入孔P20に螺合する。

【0032】

案内管摺動治具50は、前述した作業軸摺動治具40と同様であり、バルブ治具20の上接続部20Bに接続する接続部50Aを備え、挿入口50Bを備える着脱自在な蓋部50Cを備え、挿入口50Bにはシールリング52が設けられ、シールリング52が外周に密着した状態で案内管51の先端側が案内管摺動治具50内に挿通している。案内管51の基端側は案内管摺動治具50の外側に延びており、案内管51の先端部にはネジ部が形成されている。

【0033】

案内管51にシール材注入チューブ60を挿入する際は、図7(a)に示すように作業通路20Cを閉止した状態で行う必要がある。案内管摺動治具50をバルブ治具20に接続した後、作業通路20Cを閉止した状態で、案内管51の上部にシール材注入チューブ60を気密且つ摺動自在に支持する案内管封止具53を装着する。そして、案内管51の上部がシール材注入チューブ60と案内管封止具53で塞がれた状態で、図7(b)に示すように、作業通路20Cを開放し、案内管51を作業通路20C内に挿入して、その先端を挿入孔P20に螺合させる。

【0034】

図8は、シール材注入チューブ60の先端部60Aの形成例を示した説明図(同図(a)が斜視図、同図(b)が側面図)である。この例では、シール材注入チューブ60の先端部60Aには屈曲部60A3が曲げ加工によって形成されており、また、先端部60Aは二つの方向の異なる傾斜面60A1,60A2でカットされており、その先端にはV字形の吐出口60A4が形成されている。屈曲部60A3によって先端部60Aに曲げ癖を付けることで、シール材注入チューブ60の先端部60Aが案内管51から空間S内に達したときに先端部60Aが自ら方向を変えて空間Sの周方向に向けて進行する。また、先端部60Aに傾斜面60A1,60A2を設けることで先端部60Aをより円滑に前進させることができる。

【0035】

シール材注入チューブ60の先端部60Aを空間Sに挿入した後は、更にシール材注入チューブ60を押し込むことで、図9に示すように、シール材注入チューブ60が挿し口P21を取り巻いた状態になり、シール材注入チューブ60の先端部60Aを挿入孔P20の近傍に位置させることができる。この状態で、シール材注入チューブ60の基端部には注入器62が装着される。注入器62は1回の操作で所望の注入量が得られるものであればよい。対象の既設配管がガス導管の場合には、施工の安全性を考慮して、手動の注入器62を用いることが好ましい。手動の注入器62は、シール材が充填された容器部62A、注入ハンドル62B、吐出部62C、吐出圧力計62Dなどを備えている。

【0036】

図10〜図12は、本発明の実施形態におけるシール材注入工程を示した説明図である。シール材注入工程では、図10に示すように、挿入されたシール材注入チューブ60の先端部60Aからシール材Mを吐出させながら、シール材注入チューブ60を挿入孔P20から引き抜く方向に移動させ、図11に示すように、空間S内の全周に亘ってシール材Mを注入する。

【0037】

一例としては、図10に示すように、シール材注入チューブ60の先端部60Aから設定量のシール材Mを吐出させる操作と、シール材注入チューブ60の先端部60Aを移動させる操作を交互に行う。注入器62の1回の操作で得られる吐出量とこの吐出量を空間S内で吐出した場合に空間Sの周方向にどの程度の幅でシール材Mが拡がるかは予め知ることができるので、シール材Mの拡がり幅に応じてシール材Mの切れ目ができないように先端部60Aの移動量を設定する。シール材注入チューブ60の先端部60Aを挿入孔P20の近傍に位置させた状態から、シール材Mの吐出を行いながら随時先端部60Aを移動させ、シール材注入チューブ60の先端部60Aが挿入孔P20に差し掛かった時点で最後の吐出を行うことで、図11に示すように、空間Sの全周に亘ってシール材Mを切れ目無く注入することができる。なお、連続して所望の吐出量が得られる注入器62を用いることで、先端部60Aからシール材Mを注入しながら連続的に先端部60Aを移動させることもできる。

【0038】

図12は、挿入孔P20をプラグ栓63で栓止めする工程を示す説明図である。空間S内の全周に亘ってシール材Mを注入した後、案内管51を作業通路20Cから引き抜くと同時に作業通路20Cを閉止する。この工程では、前述した作業軸摺動治具30と作業軸32を用い、作業軸32の先端部にプラグ栓63を取り付ける。そして、先端にプラグ栓63が取り付けられた作業軸32を気密且つ摺動自在に支持する作業軸摺動治具30を、作業通路20Cに気密に接続する。その後、開閉レバー22を操作して開放された作業通路20Cに作業軸32を挿通し、作業軸32を軸方向に摺動させると共に軸周りに回転させてプラグ栓63で挿入孔P20を栓止めする。

【0039】

図13は、本発明の一実施形態における追加工程を示した説明図である。図示のように、空間S内の全周に亘ってシール材Mを注入した後に、継手部P10の外周を更に封止する工程(本修理工程)を追加することができる。

【0040】

図13(a)に示した例は、受け口P11と挿し口P12とを有する継手部P10を袋材70で覆う。袋材70の左右両端はホースバンド73で管P1,P2にそれぞれ固定する。袋材70には下方に樹脂充填用ホース71が接続され、上方にはエア抜き用ホース72が接続されている。そして、樹脂充填用ホース71を介して樹脂Jを袋材70内に充填し、エア抜き用ホース72に樹脂Jが到達することで袋材70内に完全に樹脂Jが充填されたことを確認する。その後は所定の時間硬化養生を行う。

【0041】

図13(b)に示した例は、受け口P11と挿し口P12とを有する継手部P10をリペアチューブ74で覆う。継手部P10の周囲には充填剤Kが塗布され、その上をリペアチューブ74で覆う。リペアチューブ74は熱収縮性材であり、継手部P10を覆った後に加熱することで、継手部P10にリペアチューブ74が密着する。

【0042】

以上説明したような工程を有する本発明の実施形態に係る既設配管継手部の漏洩修理工法によると、受け挿し構造の管継手を有する既設配管に対して、継手部P10に挿入孔P20を穿孔し、継手部P10に穿孔した挿入孔P20からシール材注入チューブ60を挿入し、シール材注入チューブ60が挿し口P12を取り巻いた状態でシール材注入チューブ60の先端部60Aを挿入孔P20の近傍に位置させる。そして、シール材注入チューブ60の先端部60Aからシール材Mを吐出させながらその先端部60Aを移動させ、受け口P11の内周面と挿し口P21の外周面との間の空間S内の全周に亘ってシール材Mを注入する。これによって、継手部P10の受け口P11内面と挿し口P21外面の間にヤーンが存在しないものであっても、この空間S内の全周に隙間無く均一にシール材Mを注入することができ、継手部P10の確実な封止が可能になる。

【0043】

また、継手部P10の穿孔から穿孔された挿入孔P20にシール材注入チューブ60を挿入し、シール材Mと注入した後、挿入孔P20をプラグ栓63で塞ぐまでをノーブロー作業で行うことができ、活管状態を維持した継手部P10に対して全てノーブロー作業で工程を完了することができる。

【0044】

また、その後に継手部P10の周囲を封止材で覆う本修理を行うことで、発生している漏洩を止めた状態で本修理を行うことができ、未硬化の封止材に対して漏洩圧で漏れ道が形成されることがない。これによって、熟練した施工を要さずとも信頼性の高い漏洩修理を行うことができる。

【符号の説明】

【0045】

P1,P2:管,P10:継手部,P11:受け口,P21:挿し口,

S:空間,P20:挿入孔,60:シール材注入チューブ,60A:先端部,

M:シール材,51:案内管,

20:バルブ治具,20C:作業通路,32,41:作業軸,

30,40:作業軸摺動治具,31:穿孔刃,41A,41B:磁石,

34:ネジ切り刃,50:案内管摺動治具,63:プラグ栓,

70:袋材,J:樹脂,74:リペアチューブ

【特許請求の範囲】

【請求項1】

互いに接合される一方の管の受け口に他方の管の挿し口を挿入する既設配管継手部における漏洩修理工法であって、

前記継手部に前記受け口の内周面と前記挿し口の外周面の間の空間に通じる挿入孔を穿孔する穿孔工程と、

前記挿入孔からシール材注入チューブを挿入し、該シール材注入チューブが前記挿し口を取り巻いた状態で該シール材注入チューブの先端部を前記挿入孔の近傍に位置させるシール材注入チューブ挿入工程と、

前記シール材注入チューブの先端部からシール材を吐出させながら、前記シール材注入チューブを前記挿入孔から引き抜く方向に移動させ、前記空間内の全周に亘ってシール材を注入するシール材注入工程とを有することを特徴とする既設配管継手部の漏洩修理工法。

【請求項2】

前記シール材注入工程は、前記シール材注入チューブの先端部から設定量のシール材を吐出させる操作と、前記シール材注入チューブの先端部を移動させる操作を交互に行うことを特徴とする請求項1に記載された既設配管継手部の漏洩修理工法。

【請求項3】

前記シール材注入チューブ挿入工程は、前記挿入孔に前記シール材注入チューブを挿通可能な案内管を立設させ、該案内管を介して前記挿入孔に前記シール材注入チューブを挿入することを特徴とする請求項1又は2に記載された既設配管継手部の漏洩修理工法。

【請求項4】

前記穿孔工程は、

バルブ治具を前記継手部に取り付けて、開放又は閉止自在な気密の作業通路を前記挿入孔が穿孔される箇所の周囲に形成する工程、

先端に穿孔刃が取り付けられた作業軸を気密且つ摺動自在に支持する作業軸摺動治具を、前記作業通路に気密に接続する工程、

開放された前記作業通路に前記作業軸を挿通し、該作業軸を軸方向に摺動させると共に軸周りに回転させて前記穿孔刃により前記挿入孔を穿孔する工程を有することを特徴とする請求項1に記載された既設配管継手部の漏洩修理工法。

【請求項5】

前記穿孔工程は、

前記穿孔刃による穿孔の後、

先端に磁石が取り付けられた作業軸を気密且つ摺動自在に支持する作業軸摺動治具を、閉止した前記作業通路に気密に接続する工程、

開放された前記作業通路に前記作業軸を挿通し、該作業軸を軸方向に摺動させて前記挿入孔周囲の穿孔カスを前記磁石に吸着させて除去する工程を有することを特徴とする請求項4に記載された既設配管継手部の漏洩修理工法。

【請求項6】

前記挿入孔の表面の穿孔カスを吸着させる第1の磁石が取り付けられた作業軸と前記挿入孔内に挿通可能な第2の磁石が取り付けられた作業軸を選択的に取り替えて行うことを特徴とする請求項5に記載された既設配管継手部の漏洩修理工法。

【請求項7】

前記シール材注入チューブ挿入工程は、

先端にネジ切り刃が取り付けられた作業軸を気密且つ摺動自在に支持する作業軸摺動治具を、前記作業通路に気密に接続する工程、

開放された前記作業通路に前記作業軸を挿通し、該作業軸を軸方向に摺動させると共に軸周りに回転させて前記ネジ切り刃により前記挿入孔内にネジ切りを行う工程を有することを特徴とする請求項4〜6のいずれかに記載された既設配管継手部の漏洩修理工法。

【請求項8】

前記シール材注入チューブ挿入工程は、

前記ネジ切り刃によるネジ切りの後、

前記シール材注入チューブを挿通可能な案内管を気密且つ摺動自在に支持する案内管摺動治具を、閉止した前記作業通路に気密に接続する工程、

基端側がバルブで閉止された前記シール材注入チューブの先端部を前記案内管内に気密に挿通する工程、

開放された前記作業通路に前記案内管を挿通して該案内管を前記挿入孔に螺合する工程を有することを特徴とする請求項7に記載された既設配管継手部の漏洩修理工法。

【請求項9】

前記シール材注入工程は、

前記空間内の全周に亘ってシール材を注入した後、

前記案内管を前記作業通路から引き抜くと同時に該作業通路を閉止する工程、

先端にプラグ栓が取り付けられた作業軸を気密且つ摺動自在に支持する作業軸摺動治具を、前記作業通路に気密に接続する工程、

開放された前記作業通路に前記作業軸を挿通し、該作業軸を軸方向に摺動させると共に軸周りに回転させて前記プラグ栓で前記挿入孔を栓止めする工程を有することを特徴とする請求項8に記載された既設配管継手部の漏洩修理工法。

【請求項10】

前記シール材注入工程の後に、前記継手部の外周を袋材で覆い、該袋材内に樹脂を充填することを特徴とする請求項1〜9のいずれかに記載された既設配管継手部の漏洩修理工法。

【請求項11】

前記シール材注入工程の後に、前記継手部の外周をリペアチューブで覆うことを特徴とする請求項1〜9のいずれかに記載された既設配管継手部の漏洩修理工法。

【請求項12】

請求項1〜11のいずれかに記載された既設配管継手部の漏洩修理工法に用いられるシール材注入チューブであって、

該シール材注入チューブの先端部には前記空間の湾曲に沿った曲げ癖が形成されていることを特徴とする既設配管継手部の漏洩修理用シール材注入チューブ。

【請求項13】

前記シール材注入チューブの先端部には該先端部を尖らせる傾斜面が形成されていることを特徴とする請求項12に記載された既設配管継手部の漏洩修理用シール材注入チューブ。

【請求項14】

前記シール材注入チューブはウレタン製であることを特徴とする請求項12又は13に記載された既設配管継手部の漏洩修理用シール材注入チューブ。

【請求項1】

互いに接合される一方の管の受け口に他方の管の挿し口を挿入する既設配管継手部における漏洩修理工法であって、

前記継手部に前記受け口の内周面と前記挿し口の外周面の間の空間に通じる挿入孔を穿孔する穿孔工程と、

前記挿入孔からシール材注入チューブを挿入し、該シール材注入チューブが前記挿し口を取り巻いた状態で該シール材注入チューブの先端部を前記挿入孔の近傍に位置させるシール材注入チューブ挿入工程と、

前記シール材注入チューブの先端部からシール材を吐出させながら、前記シール材注入チューブを前記挿入孔から引き抜く方向に移動させ、前記空間内の全周に亘ってシール材を注入するシール材注入工程とを有することを特徴とする既設配管継手部の漏洩修理工法。

【請求項2】

前記シール材注入工程は、前記シール材注入チューブの先端部から設定量のシール材を吐出させる操作と、前記シール材注入チューブの先端部を移動させる操作を交互に行うことを特徴とする請求項1に記載された既設配管継手部の漏洩修理工法。

【請求項3】

前記シール材注入チューブ挿入工程は、前記挿入孔に前記シール材注入チューブを挿通可能な案内管を立設させ、該案内管を介して前記挿入孔に前記シール材注入チューブを挿入することを特徴とする請求項1又は2に記載された既設配管継手部の漏洩修理工法。

【請求項4】

前記穿孔工程は、

バルブ治具を前記継手部に取り付けて、開放又は閉止自在な気密の作業通路を前記挿入孔が穿孔される箇所の周囲に形成する工程、

先端に穿孔刃が取り付けられた作業軸を気密且つ摺動自在に支持する作業軸摺動治具を、前記作業通路に気密に接続する工程、

開放された前記作業通路に前記作業軸を挿通し、該作業軸を軸方向に摺動させると共に軸周りに回転させて前記穿孔刃により前記挿入孔を穿孔する工程を有することを特徴とする請求項1に記載された既設配管継手部の漏洩修理工法。

【請求項5】

前記穿孔工程は、

前記穿孔刃による穿孔の後、

先端に磁石が取り付けられた作業軸を気密且つ摺動自在に支持する作業軸摺動治具を、閉止した前記作業通路に気密に接続する工程、

開放された前記作業通路に前記作業軸を挿通し、該作業軸を軸方向に摺動させて前記挿入孔周囲の穿孔カスを前記磁石に吸着させて除去する工程を有することを特徴とする請求項4に記載された既設配管継手部の漏洩修理工法。

【請求項6】

前記挿入孔の表面の穿孔カスを吸着させる第1の磁石が取り付けられた作業軸と前記挿入孔内に挿通可能な第2の磁石が取り付けられた作業軸を選択的に取り替えて行うことを特徴とする請求項5に記載された既設配管継手部の漏洩修理工法。

【請求項7】

前記シール材注入チューブ挿入工程は、

先端にネジ切り刃が取り付けられた作業軸を気密且つ摺動自在に支持する作業軸摺動治具を、前記作業通路に気密に接続する工程、

開放された前記作業通路に前記作業軸を挿通し、該作業軸を軸方向に摺動させると共に軸周りに回転させて前記ネジ切り刃により前記挿入孔内にネジ切りを行う工程を有することを特徴とする請求項4〜6のいずれかに記載された既設配管継手部の漏洩修理工法。

【請求項8】

前記シール材注入チューブ挿入工程は、

前記ネジ切り刃によるネジ切りの後、

前記シール材注入チューブを挿通可能な案内管を気密且つ摺動自在に支持する案内管摺動治具を、閉止した前記作業通路に気密に接続する工程、

基端側がバルブで閉止された前記シール材注入チューブの先端部を前記案内管内に気密に挿通する工程、

開放された前記作業通路に前記案内管を挿通して該案内管を前記挿入孔に螺合する工程を有することを特徴とする請求項7に記載された既設配管継手部の漏洩修理工法。

【請求項9】

前記シール材注入工程は、

前記空間内の全周に亘ってシール材を注入した後、

前記案内管を前記作業通路から引き抜くと同時に該作業通路を閉止する工程、

先端にプラグ栓が取り付けられた作業軸を気密且つ摺動自在に支持する作業軸摺動治具を、前記作業通路に気密に接続する工程、

開放された前記作業通路に前記作業軸を挿通し、該作業軸を軸方向に摺動させると共に軸周りに回転させて前記プラグ栓で前記挿入孔を栓止めする工程を有することを特徴とする請求項8に記載された既設配管継手部の漏洩修理工法。

【請求項10】

前記シール材注入工程の後に、前記継手部の外周を袋材で覆い、該袋材内に樹脂を充填することを特徴とする請求項1〜9のいずれかに記載された既設配管継手部の漏洩修理工法。

【請求項11】

前記シール材注入工程の後に、前記継手部の外周をリペアチューブで覆うことを特徴とする請求項1〜9のいずれかに記載された既設配管継手部の漏洩修理工法。

【請求項12】

請求項1〜11のいずれかに記載された既設配管継手部の漏洩修理工法に用いられるシール材注入チューブであって、

該シール材注入チューブの先端部には前記空間の湾曲に沿った曲げ癖が形成されていることを特徴とする既設配管継手部の漏洩修理用シール材注入チューブ。

【請求項13】

前記シール材注入チューブの先端部には該先端部を尖らせる傾斜面が形成されていることを特徴とする請求項12に記載された既設配管継手部の漏洩修理用シール材注入チューブ。

【請求項14】

前記シール材注入チューブはウレタン製であることを特徴とする請求項12又は13に記載された既設配管継手部の漏洩修理用シール材注入チューブ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−219963(P2012−219963A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−88654(P2011−88654)

【出願日】平成23年4月12日(2011.4.12)

【出願人】(593080294)株式会社カンドー (20)

【出願人】(000220262)東京瓦斯株式会社 (1,166)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月12日(2011.4.12)

【出願人】(593080294)株式会社カンドー (20)

【出願人】(000220262)東京瓦斯株式会社 (1,166)

【Fターム(参考)】

[ Back to top ]