昇温脱離分析方法、および、昇温脱離分析装置

【課題】 試料の吸着物に対する吸着量の評価を正確に行うこと。同一製品の同一ロット品の中での不良品の判別を、簡単かつ迅速に評価すること。

【解決手段】 試料100の特定領域のみに対して選択的に成膜して脱離抑制膜20を形成するようにしたので、特定領域内に存在する吸着物を脱離させずに封じ込めることができ、特性領域からの脱離ガス30を抑制し、正確かつ迅速に試料の評価を行う。

【解決手段】 試料100の特定領域のみに対して選択的に成膜して脱離抑制膜20を形成するようにしたので、特定領域内に存在する吸着物を脱離させずに封じ込めることができ、特性領域からの脱離ガス30を抑制し、正確かつ迅速に試料の評価を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体チップ部品のような試料の表面から脱離する脱離ガスの分析を行う昇温脱離分析方法、および、昇温脱離分析装置に関する。

【背景技術】

【0002】

半導体チップは、洗浄、パターニング、成膜などの多数の工程を経て製造される。製品の製造歩留まりおよび信頼性を向上させるためには、各製造工程前後での試料状態の把握、評価をする必要がある。

特に、試料表面の付着物は成膜プロセス、製造歩留まりに大きく影響するため、試料表面の付着物評価は重要である。

試料表面に付着した付着物の評価において、半製品状態あるいは製品状態の半導体チップから脱離するガスを検出する昇温脱離ガス分析装置(TDS:Thermal Desorption Spectroscopy)が知られている(特許文献1、特許文献2参照)。この種の分析装置は、近年、これまで測定不能であった低レベルのガスをも検出することができる装置として注目を集めている。

【0003】

また、試料表面の吸着物を選択的に評価する方法として、レーザー励起昇温脱離法が提案されている(特許文献3参照)。この評価方法は、レーザー光を照射し、試料表面を局所的に昇温させ、試料表面に付着した物質を昇温に伴って脱離させ、評価させる方法である。

【特許文献1】特開2003−4679号公報

【特許文献2】特開平9−243536号公報

【特許文献3】特開2000−97912号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1,2のようなTDSの装置では、測定を所望する領域(以下、測定領域とも呼ぶ)が試料の一部だけの場合においても、その一部のみの吸着物評価は困難である。

すなわち、昇温脱離ガス分析装置を使用する場合、試料全体の温度を上昇させるため、試料表面だけでなく、試料全体からガスが発生する。

このため得られた情報は、試料全体(試料全体=(試料表面の吸着物)+(試料裏面の吸着物))となるため、測定領域のみの吸着物を評価することは非常に困難である。

また、特許文献3のような評価方法は、レーザー光を照射することから、試料表面の局所的な吸着物評価は可能であるが、測定領域が広面積にわたる場合には、その全体に対する吸着物評価は困難である。

【0005】

そこで、本発明の目的は、試料の所定領域からの吸着物の脱離を抑制することにより、試料の吸着物に対する吸着量の評価を正確に行うことが可能な、昇温脱離分析方法、および、昇温脱離分析装置を提供することにある。

また、本発明の他の目的は、同一製品の同一ロット品の中での不良品の判別を、簡単にかつ迅速に評価することが可能な、昇温脱離分析方法、および、昇温脱離分析装置を提供することにある。

【課題を解決するための手段】

【0006】

本発明は、試料の面上に付着した付着物を加熱して脱離させ、該脱離した脱離物質を分析する昇温脱離分析方法であって、所定の温度以下で、前記試料の特定領域に対して選択的に成膜することにより、該成膜された特定領域において前記付着物を脱離させない脱離抑制膜を形成する脱離抑制膜形成工程と、前記試料を所定の温度まで昇温させていき、前記脱離抑制膜以外の領域から前記付着物を脱離させ、該脱離した脱離物質を分析する脱離物質分析工程とを具えることによって、昇温脱離分析方法を提供する。

本発明は、試料の面上に付着した付着物を加熱して脱離させ、該脱離した脱離物質を分析する昇温脱離分析装置であって、前記試料を分析の前処理として試料導入準備室に導入し、所定の温度以下で、前記試料の特定領域に対して選択的に成膜することにより、該成膜された特定領域において前記付着物を脱離させない脱離抑制膜を形成する脱離抑制膜形成手段と、前記試料を分析処理として分析室に導入し、所定の温度まで昇温させていき、前記脱離抑制膜以外の領域から前記付着物を脱離させ、該脱離した脱離物質を分析する脱離物質分析手段とを具えることによって、昇温脱離分析装置を構成する。

【0007】

前記脱離抑制膜の形成において、室温から120℃までのいずれかの温度範囲内で、前記試料の特定領域に対して前記脱離抑制膜を成膜してもよい。

前記試料は、製造工程の途中或いは終点で摘出された半製品、又は、製造工程後の完成状態の出荷製品の半導体チップから構成してもよい。

前記脱離抑制膜の形成においては、前記半製品の裏面の全領域、又は、前記半導体チップの裏面の全領域に対して前記脱離抑制膜を成膜してもよい。さらに、前記半製品の表面の一部、又は、前記半導体チップの表面の一部に対して前記脱離抑制膜を成膜してもよい。

【発明の効果】

【0008】

本発明によれば、試料の特定領域のみに対して選択的に成膜して脱離抑制膜を形成するようにしたので、特定領域内に存在する吸着物を脱離させずに封じ込めることができ、特定領域からの脱離ガスを抑制することが可能となり、これにより、試料の吸着物に対する吸着量の評価を正確に行うことができる。

また、本発明によれば、脱離抑制膜を形成する試料の特定領域を常に一定面積に限定した成膜することができるので、例えば、同一半導体製品の同一ロット品の全てに対して、半導体製品の裏面のみに脱離抑制膜を形成することによって、その半導体製品の裏面から検出される付着量の定性的な測定を行い、その裏面に対する付着量を一定量とみなすことによって、半導体製品の表面側から検出される付着量のバラツキを知ることが可能となり、これにより、そのバラツキ値の度合いから、同一半導体製品の同一ロット品の中での不良品の判別を、簡単にかつ迅速で正確に評価することができる。

【発明を実施するための最良の形態】

【0009】

以下、図面を参照して、本発明の実施の形態を詳細に説明する。

(装置構成)

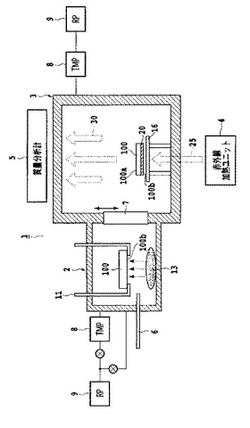

図1は、本発明が適用される昇温脱離ガス分析装置(TDS)1の構成例を示す。

本装置1は、試料準備室2と、測定室3と、試料加熱用の赤外線加熱ユニット4と、脱離ガス測定用の四重極質量分析計(Q−MS)5とから構成される。

本装置1は、ロードロック方式を採用し、分析試料100は、試料搬送フォーク6により試料準備室2内に搬送される。試料準備室2と測定室3との間の接続部は、ゲートバルブ7により開閉自在とされている。

また、試料準備室2、測定室3には、ターボ分子ポンプ(TMP)8と、ロータリーポンプ(RP)9とがそれぞれ接続されている。

【0010】

試料準備室2の到達真空度は5.0×10−7Torr以下、測定室3の到達真空度は1×10−9Torr以下、にそれぞれ達する。

図2は、試料準備室2の構成を拡大して示す。

試料準備室2は、真空予備排気の他に、分析試料100の裏面100bへの成膜機構をも有している。

分析試料100は、L字状の試料冶具11に保持されると共に、アース接続12されている。この試料冶具11の下方位置には、スパッタターゲット13が配置されている。このスパッタターゲット13は、高圧電源14と接続されると共に、水冷管15により冷却されている。このような配置関係により、分析試料100の裏面100bが、スパッタターゲット13と対向して配置された状態となっている。

【0011】

また、L字状の試料冶具11上で分析試料100の上下を反転する機構(図示せず。)および分析試料100の測定領域を遮蔽する遮蔽板(図示せず。)を有している。

以下、本装置1の動作について説明する。

図3は、脱離分析処理を示すフローチャートである。

(成膜工程)

ステップS1は、所定の温度以下で、分析試料100の特定領域に対して選択的に成膜し、特定領域において付着物を脱離させない脱離抑制膜20を形成する。

なお、所定の温度以下とは、後述するように、脱離抑制膜20を形成した特定領域からの脱離物質の量と、脱離抑制膜20が形成されていない非特定領域すなわち測定領域からの脱離物質の量とが等しく、ほとんど差がない範囲とする。後述する実験例では、室温(常温)から120℃位までのいずれかの温度範囲内に相当する。

【0012】

ここでいう特定領域とは、脱離抑制膜20が形成された領域すなわち付着物を脱離させずに封じ込める領域であって、例えば、分析試料100の裏面100bに対応する領域である。従って、その特定領域以外の非特定領域が実際に脱離物質(脱離ガス30等)を測定する分析領域に相当し、例えば、分析試料100の表面100aの一部に対応する領域となる。また、“選択的に成膜する”とは、分析試料100の裏面100bに限定されるものではなく、必要に応じてL字状の試料冶具11上で分析試料100の上下を反転して分析試料100の表面100aにも成膜し、またその成膜面積を変更できる。

具体的には、分析試料100として、製造工程の途中或いは終点で摘出された半製品の状態、又は、製品状態の半導体チップ(半導体製品)を用いる。なお、半製品とは、いわゆる完成品ではなく、IC等のチップ部品が搭載された表面がむき出しの状態の基板や、モールド樹脂等による最終工程の封止前の工程途中の表面がコーティングされた基板をいう。

【0013】

そして、この試料準備室2内の真空中において、予備排気室で十分な脱気を行った後、試料冶具11(陽極側)とスパッタターゲット13(陰極側)との電極間に、高圧電源14により数百ボルト以上の電圧を印加し、放電を発生させる。

スパッタターゲット13側を正電極にすることによってスパッタリングを発生させ、分析試料100の裏面100b側に成膜を行う。このスパッタ成膜により、分析試料100の裏面100bに、この試料に付着した付着物を脱離させないように閉じ込めるための脱離抑制膜20を形成する。

(昇温工程)

次に、ステップS2では、分析試料100を所定の温度まで昇温させていき、脱離抑制膜20以外の領域から付着物を脱離させる。

【0014】

具体的には、脱離抑制膜20が裏面100bに形成された脱気した分析試料100を試料搬送用フォーク6の上に乗せ、高真空に保つ測定室3に搬送する。導入された分析試料100は、脱離抑制膜20が形成された裏面100bを下向きにし、その表面100aを上向きにした状態で、透明石英製試料ステージ15にセットされる。

そして、測定室3内を極めて高い真空中に保った状態(1×10−9Torr以下)とし、分析試料100を加熱する。この分析試料100の加熱は、外部の赤外線加熱ユニット4から赤外光25を、透明石英製試料ステージ16を通して、分析試料100の裏面100b側から照射することによって行う。

分析試料100の温度の上昇と共に、分析試料100の表面100aに存在する水分、有機系成分の吸着物質又は微量物質が、ガス状の脱離ガス30として順次脱離していく。

【0015】

(分析)

次に、ステップS3では、脱離した脱離物質を分析する。

具体的には、脱離物質としての脱離ガス30を真空雰囲気中で捕捉し、その質量を分析することにより、この脱離ガス30の特定をする。

脱離ガス30の質量の測定は、分析試料100が直接昇温されることにより、そのときに放出される脱離ガス30を質量分析計5(Q−MASS)により検出して行う。この脱離ガス30は、通常、分子であり、この分子をイオン化させ、このイオンを電流値として検出する。この検出したイオンを質量分離し、個々の質量スペクトルを選択して定性分析を行い、そのスペクトル強度から定量分析を行う。

上述したように、分析試料100の裏面100b側での吸着物を封じ込める目的で、その裏面100bにシリコンなどを試料準備室2内で成膜することによって、裏面100bに存在する吸着物の脱離を抑制することができ、これにより、分析試料100の表面100a側に含まれる吸着物を選択的に評価することが可能となる。

【0016】

また、試料準備室2内で脱離抑制膜20を成膜した後に、真空下で測定室3に搬送するので、脱離抑制膜20の再汚染を防止して評価を行うことが可能となる。

(実験例1)

次に、脱離抑制膜20が裏面100bに形成された分析試料100を用いた実験例について説明する。

分析試料100は、約10mm角にへき開したシリコンウェハからなる半導体製品を用い、ウェハ表面、裏面にアセトンをスピンコートさせ、汚染させる。

この分析試料100を大気圧に戻した試料準備室2へ導入し、L字状の試料字具11にセットし、RP9を用いて真空排気を行う。

次に、約1.0×10−4Torrの真空度とされた試料準備室2内において、アルゴンガスを導入し、試料フォルダである陽極の試料冶具11と陰極のスパッタターゲット13との電極間に、300Vを印加し、グロー放電を発生させる。

【0017】

スパッタターゲット13としてシリコンターゲットを用い、分析試料100の裏面100bに、脱離抑制膜20としてシリコンの成膜を行う。このシリコンの成膜の膜厚は、300nmとする。成膜が可能で、脱離を抑制する効果のある元素としては、炭素、シリコンやアルミニウム、金、銀、白金などの金属元素がある。

また、この脱離抑制膜20の形成工程は、通常加熱無しで行うが、予備加熱として、図4の脱離現象を考慮して、120℃位までの温度範囲内で成膜するようにしてもよい。

次に、分析試料100の裏面100bに成膜を行った後、再度RP9,TMP8を用いて、さらに真空排気を行う。そして、真空度が5.0×10−7Torrに達した段階で、測定室3側へ搬送し、質量分析計5を用いて脱離ガス30の分析を行う。

分析条件は、測定時の到達真空度は、1.0×10−9Torr、昇温速度が1K/sec.、約300℃まで加熱を行って脱離ガス30を分析する。

【0018】

図4は、炭化水素C3H8(質量電荷比M/z=43)の昇温脱離ガスのスペクトル分布を示す。縦軸の強度は相対値である。

波形50は、分析試料100の裏面100bに脱離抑制膜20としてのシリコンを成膜していない分析試料100である。波形51は、分析試料100の裏面100bに脱離抑制膜20としてのシリコンを成膜した分析試料100である。

このグラフから、シリコンを成膜していない分析試料100は、裏面成膜を行ったものに比べて脱離する炭化水素の量が多いことがわかる。裏面100bにシリコンを成膜したことにより、裏面100bでの炭化水素の脱離を低減することが可能となる。

また、この図4の分析結果から、以下のことがわかる。

例えば、分析試料100として同一半導体製品の同一ロット品を用いたとする。そして、同一ロット品の全てに対して、半導体製品の裏面のみに脱離抑制膜20を形成することによって、その半導体製品の裏面から検出される付着量の定性的な測定を行ったとき、その裏面に対する検出量を常に一定値とみなすことができる。これにより、半導体製品の表面側からのみ付着量を検出することができることから、その表面側での検出値のバラツキを知ることが可能となる。従って、そのバラツキ値の度合いから、同一半導体製品の同一ロット品の中での不良品の判別を、簡単かつ迅速に行うことができる。

【0019】

以上の比較結果から、分析試料100の裏面100bへの成膜を行うことにより、裏面100bからの脱離を抑制し、分析試料100の特定領域すなわち表面100aの領域に

付着した吸着物の吸着量を選択的に正確に評価できることが明確となる。

(実験例2)

本例は、分析試料100の裏面100bに加えて,さらに表面100aの一部に脱離抑制膜20を形成した例である。

実験例1と同様にして分析試料100の裏面100bに脱離抑制膜を形成した後、L字状の試料冶具11上で分析試料100の上下を反転した。引き続き、シリコンからなる遮蔽板(図示せず。)にて分析試料100の表面100aの1/4を遮蔽した。遮蔽板の位置決め精度は±50μmである。引き続き、約1.0×10−4Torrの真空度とされた試料準備室2内において、アルゴンガスを導入し、試料フォルダである陽極の試料冶具11と陰極のスパッタターゲット13との電極間に、300Vを印加し、グロー放電を発生させる。

【0020】

スパッタターゲット13としてシリコンターゲットを用い、分析試料100の裏面100bに、脱離抑制膜20としてシリコンの成膜を行う。このシリコンの成膜の膜厚は、300nmとする。成膜が可能で、脱離を抑制する効果のある元素として、裏面の脱離抑制膜と同様に他の元素を用いてもよい。また、裏面の脱離抑制膜20の形成工程と同様に予備加熱を行ってもよい。

引き続き、実験例1と同様にして脱離ガス30の分析を行った。

図5は、炭化水素C3H8の昇温脱離ガスのスペクトル分布を示す。

波形60は、分析試料100に脱離抑制膜20としてのシリコンを成膜していない分析試料100である。波形61は、分析試料100に脱離抑制膜20としてのシリコンを成膜した分析試料100である。

【0021】

このグラフから、シリコンを成膜していない分析試料100は、成膜を行ったものに比べて脱離する炭化水素の量が多いことがわかる。

以上の比較結果から、脱離抑制膜20としてシリコンを成膜することにより、測定領域以外からの炭化水素の脱離を低減して、測定領域に付着した吸着物の吸着量を選択的に正確に評価できることが明確となった。

【図面の簡単な説明】

【0022】

【図1】本発明の実施の形態である、昇温脱離ガス分析装置の断面形状を示す構成図である。

【図2】試料準備室を拡大して示す構成図である。

【図3】脱離分析処理を示すフローチャートである。

【図4】実験例1の試料における、炭化水素の昇温脱離ガスのスペクトル分布を示すグラフである。

【図5】実験例2の試料における、炭化水素の昇温脱離ガスのスペクトル分布を示すグラフである。

【符号の説明】

【0023】

1 昇温脱離ガス分析装置(TDS)

2 試料準備室

3 測定室

4 赤外線加熱ユニット

5 四重極質量分析計(Q−MS)

6 試料搬送フォーク

7 ゲートバルブ

8 ターボ分子ポンプ(TMP)

9 ロータリーポンプ(RP)

11 L字状の試料冶具

12 アース接続

13 スパッタターゲット

14 高圧電源

15 水冷管

16 試料ステージ

20 脱離抑制膜

25 赤外光

30 脱離ガス

100 分析試料

100a 表面

100b 裏面

【技術分野】

【0001】

本発明は、半導体チップ部品のような試料の表面から脱離する脱離ガスの分析を行う昇温脱離分析方法、および、昇温脱離分析装置に関する。

【背景技術】

【0002】

半導体チップは、洗浄、パターニング、成膜などの多数の工程を経て製造される。製品の製造歩留まりおよび信頼性を向上させるためには、各製造工程前後での試料状態の把握、評価をする必要がある。

特に、試料表面の付着物は成膜プロセス、製造歩留まりに大きく影響するため、試料表面の付着物評価は重要である。

試料表面に付着した付着物の評価において、半製品状態あるいは製品状態の半導体チップから脱離するガスを検出する昇温脱離ガス分析装置(TDS:Thermal Desorption Spectroscopy)が知られている(特許文献1、特許文献2参照)。この種の分析装置は、近年、これまで測定不能であった低レベルのガスをも検出することができる装置として注目を集めている。

【0003】

また、試料表面の吸着物を選択的に評価する方法として、レーザー励起昇温脱離法が提案されている(特許文献3参照)。この評価方法は、レーザー光を照射し、試料表面を局所的に昇温させ、試料表面に付着した物質を昇温に伴って脱離させ、評価させる方法である。

【特許文献1】特開2003−4679号公報

【特許文献2】特開平9−243536号公報

【特許文献3】特開2000−97912号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1,2のようなTDSの装置では、測定を所望する領域(以下、測定領域とも呼ぶ)が試料の一部だけの場合においても、その一部のみの吸着物評価は困難である。

すなわち、昇温脱離ガス分析装置を使用する場合、試料全体の温度を上昇させるため、試料表面だけでなく、試料全体からガスが発生する。

このため得られた情報は、試料全体(試料全体=(試料表面の吸着物)+(試料裏面の吸着物))となるため、測定領域のみの吸着物を評価することは非常に困難である。

また、特許文献3のような評価方法は、レーザー光を照射することから、試料表面の局所的な吸着物評価は可能であるが、測定領域が広面積にわたる場合には、その全体に対する吸着物評価は困難である。

【0005】

そこで、本発明の目的は、試料の所定領域からの吸着物の脱離を抑制することにより、試料の吸着物に対する吸着量の評価を正確に行うことが可能な、昇温脱離分析方法、および、昇温脱離分析装置を提供することにある。

また、本発明の他の目的は、同一製品の同一ロット品の中での不良品の判別を、簡単にかつ迅速に評価することが可能な、昇温脱離分析方法、および、昇温脱離分析装置を提供することにある。

【課題を解決するための手段】

【0006】

本発明は、試料の面上に付着した付着物を加熱して脱離させ、該脱離した脱離物質を分析する昇温脱離分析方法であって、所定の温度以下で、前記試料の特定領域に対して選択的に成膜することにより、該成膜された特定領域において前記付着物を脱離させない脱離抑制膜を形成する脱離抑制膜形成工程と、前記試料を所定の温度まで昇温させていき、前記脱離抑制膜以外の領域から前記付着物を脱離させ、該脱離した脱離物質を分析する脱離物質分析工程とを具えることによって、昇温脱離分析方法を提供する。

本発明は、試料の面上に付着した付着物を加熱して脱離させ、該脱離した脱離物質を分析する昇温脱離分析装置であって、前記試料を分析の前処理として試料導入準備室に導入し、所定の温度以下で、前記試料の特定領域に対して選択的に成膜することにより、該成膜された特定領域において前記付着物を脱離させない脱離抑制膜を形成する脱離抑制膜形成手段と、前記試料を分析処理として分析室に導入し、所定の温度まで昇温させていき、前記脱離抑制膜以外の領域から前記付着物を脱離させ、該脱離した脱離物質を分析する脱離物質分析手段とを具えることによって、昇温脱離分析装置を構成する。

【0007】

前記脱離抑制膜の形成において、室温から120℃までのいずれかの温度範囲内で、前記試料の特定領域に対して前記脱離抑制膜を成膜してもよい。

前記試料は、製造工程の途中或いは終点で摘出された半製品、又は、製造工程後の完成状態の出荷製品の半導体チップから構成してもよい。

前記脱離抑制膜の形成においては、前記半製品の裏面の全領域、又は、前記半導体チップの裏面の全領域に対して前記脱離抑制膜を成膜してもよい。さらに、前記半製品の表面の一部、又は、前記半導体チップの表面の一部に対して前記脱離抑制膜を成膜してもよい。

【発明の効果】

【0008】

本発明によれば、試料の特定領域のみに対して選択的に成膜して脱離抑制膜を形成するようにしたので、特定領域内に存在する吸着物を脱離させずに封じ込めることができ、特定領域からの脱離ガスを抑制することが可能となり、これにより、試料の吸着物に対する吸着量の評価を正確に行うことができる。

また、本発明によれば、脱離抑制膜を形成する試料の特定領域を常に一定面積に限定した成膜することができるので、例えば、同一半導体製品の同一ロット品の全てに対して、半導体製品の裏面のみに脱離抑制膜を形成することによって、その半導体製品の裏面から検出される付着量の定性的な測定を行い、その裏面に対する付着量を一定量とみなすことによって、半導体製品の表面側から検出される付着量のバラツキを知ることが可能となり、これにより、そのバラツキ値の度合いから、同一半導体製品の同一ロット品の中での不良品の判別を、簡単にかつ迅速で正確に評価することができる。

【発明を実施するための最良の形態】

【0009】

以下、図面を参照して、本発明の実施の形態を詳細に説明する。

(装置構成)

図1は、本発明が適用される昇温脱離ガス分析装置(TDS)1の構成例を示す。

本装置1は、試料準備室2と、測定室3と、試料加熱用の赤外線加熱ユニット4と、脱離ガス測定用の四重極質量分析計(Q−MS)5とから構成される。

本装置1は、ロードロック方式を採用し、分析試料100は、試料搬送フォーク6により試料準備室2内に搬送される。試料準備室2と測定室3との間の接続部は、ゲートバルブ7により開閉自在とされている。

また、試料準備室2、測定室3には、ターボ分子ポンプ(TMP)8と、ロータリーポンプ(RP)9とがそれぞれ接続されている。

【0010】

試料準備室2の到達真空度は5.0×10−7Torr以下、測定室3の到達真空度は1×10−9Torr以下、にそれぞれ達する。

図2は、試料準備室2の構成を拡大して示す。

試料準備室2は、真空予備排気の他に、分析試料100の裏面100bへの成膜機構をも有している。

分析試料100は、L字状の試料冶具11に保持されると共に、アース接続12されている。この試料冶具11の下方位置には、スパッタターゲット13が配置されている。このスパッタターゲット13は、高圧電源14と接続されると共に、水冷管15により冷却されている。このような配置関係により、分析試料100の裏面100bが、スパッタターゲット13と対向して配置された状態となっている。

【0011】

また、L字状の試料冶具11上で分析試料100の上下を反転する機構(図示せず。)および分析試料100の測定領域を遮蔽する遮蔽板(図示せず。)を有している。

以下、本装置1の動作について説明する。

図3は、脱離分析処理を示すフローチャートである。

(成膜工程)

ステップS1は、所定の温度以下で、分析試料100の特定領域に対して選択的に成膜し、特定領域において付着物を脱離させない脱離抑制膜20を形成する。

なお、所定の温度以下とは、後述するように、脱離抑制膜20を形成した特定領域からの脱離物質の量と、脱離抑制膜20が形成されていない非特定領域すなわち測定領域からの脱離物質の量とが等しく、ほとんど差がない範囲とする。後述する実験例では、室温(常温)から120℃位までのいずれかの温度範囲内に相当する。

【0012】

ここでいう特定領域とは、脱離抑制膜20が形成された領域すなわち付着物を脱離させずに封じ込める領域であって、例えば、分析試料100の裏面100bに対応する領域である。従って、その特定領域以外の非特定領域が実際に脱離物質(脱離ガス30等)を測定する分析領域に相当し、例えば、分析試料100の表面100aの一部に対応する領域となる。また、“選択的に成膜する”とは、分析試料100の裏面100bに限定されるものではなく、必要に応じてL字状の試料冶具11上で分析試料100の上下を反転して分析試料100の表面100aにも成膜し、またその成膜面積を変更できる。

具体的には、分析試料100として、製造工程の途中或いは終点で摘出された半製品の状態、又は、製品状態の半導体チップ(半導体製品)を用いる。なお、半製品とは、いわゆる完成品ではなく、IC等のチップ部品が搭載された表面がむき出しの状態の基板や、モールド樹脂等による最終工程の封止前の工程途中の表面がコーティングされた基板をいう。

【0013】

そして、この試料準備室2内の真空中において、予備排気室で十分な脱気を行った後、試料冶具11(陽極側)とスパッタターゲット13(陰極側)との電極間に、高圧電源14により数百ボルト以上の電圧を印加し、放電を発生させる。

スパッタターゲット13側を正電極にすることによってスパッタリングを発生させ、分析試料100の裏面100b側に成膜を行う。このスパッタ成膜により、分析試料100の裏面100bに、この試料に付着した付着物を脱離させないように閉じ込めるための脱離抑制膜20を形成する。

(昇温工程)

次に、ステップS2では、分析試料100を所定の温度まで昇温させていき、脱離抑制膜20以外の領域から付着物を脱離させる。

【0014】

具体的には、脱離抑制膜20が裏面100bに形成された脱気した分析試料100を試料搬送用フォーク6の上に乗せ、高真空に保つ測定室3に搬送する。導入された分析試料100は、脱離抑制膜20が形成された裏面100bを下向きにし、その表面100aを上向きにした状態で、透明石英製試料ステージ15にセットされる。

そして、測定室3内を極めて高い真空中に保った状態(1×10−9Torr以下)とし、分析試料100を加熱する。この分析試料100の加熱は、外部の赤外線加熱ユニット4から赤外光25を、透明石英製試料ステージ16を通して、分析試料100の裏面100b側から照射することによって行う。

分析試料100の温度の上昇と共に、分析試料100の表面100aに存在する水分、有機系成分の吸着物質又は微量物質が、ガス状の脱離ガス30として順次脱離していく。

【0015】

(分析)

次に、ステップS3では、脱離した脱離物質を分析する。

具体的には、脱離物質としての脱離ガス30を真空雰囲気中で捕捉し、その質量を分析することにより、この脱離ガス30の特定をする。

脱離ガス30の質量の測定は、分析試料100が直接昇温されることにより、そのときに放出される脱離ガス30を質量分析計5(Q−MASS)により検出して行う。この脱離ガス30は、通常、分子であり、この分子をイオン化させ、このイオンを電流値として検出する。この検出したイオンを質量分離し、個々の質量スペクトルを選択して定性分析を行い、そのスペクトル強度から定量分析を行う。

上述したように、分析試料100の裏面100b側での吸着物を封じ込める目的で、その裏面100bにシリコンなどを試料準備室2内で成膜することによって、裏面100bに存在する吸着物の脱離を抑制することができ、これにより、分析試料100の表面100a側に含まれる吸着物を選択的に評価することが可能となる。

【0016】

また、試料準備室2内で脱離抑制膜20を成膜した後に、真空下で測定室3に搬送するので、脱離抑制膜20の再汚染を防止して評価を行うことが可能となる。

(実験例1)

次に、脱離抑制膜20が裏面100bに形成された分析試料100を用いた実験例について説明する。

分析試料100は、約10mm角にへき開したシリコンウェハからなる半導体製品を用い、ウェハ表面、裏面にアセトンをスピンコートさせ、汚染させる。

この分析試料100を大気圧に戻した試料準備室2へ導入し、L字状の試料字具11にセットし、RP9を用いて真空排気を行う。

次に、約1.0×10−4Torrの真空度とされた試料準備室2内において、アルゴンガスを導入し、試料フォルダである陽極の試料冶具11と陰極のスパッタターゲット13との電極間に、300Vを印加し、グロー放電を発生させる。

【0017】

スパッタターゲット13としてシリコンターゲットを用い、分析試料100の裏面100bに、脱離抑制膜20としてシリコンの成膜を行う。このシリコンの成膜の膜厚は、300nmとする。成膜が可能で、脱離を抑制する効果のある元素としては、炭素、シリコンやアルミニウム、金、銀、白金などの金属元素がある。

また、この脱離抑制膜20の形成工程は、通常加熱無しで行うが、予備加熱として、図4の脱離現象を考慮して、120℃位までの温度範囲内で成膜するようにしてもよい。

次に、分析試料100の裏面100bに成膜を行った後、再度RP9,TMP8を用いて、さらに真空排気を行う。そして、真空度が5.0×10−7Torrに達した段階で、測定室3側へ搬送し、質量分析計5を用いて脱離ガス30の分析を行う。

分析条件は、測定時の到達真空度は、1.0×10−9Torr、昇温速度が1K/sec.、約300℃まで加熱を行って脱離ガス30を分析する。

【0018】

図4は、炭化水素C3H8(質量電荷比M/z=43)の昇温脱離ガスのスペクトル分布を示す。縦軸の強度は相対値である。

波形50は、分析試料100の裏面100bに脱離抑制膜20としてのシリコンを成膜していない分析試料100である。波形51は、分析試料100の裏面100bに脱離抑制膜20としてのシリコンを成膜した分析試料100である。

このグラフから、シリコンを成膜していない分析試料100は、裏面成膜を行ったものに比べて脱離する炭化水素の量が多いことがわかる。裏面100bにシリコンを成膜したことにより、裏面100bでの炭化水素の脱離を低減することが可能となる。

また、この図4の分析結果から、以下のことがわかる。

例えば、分析試料100として同一半導体製品の同一ロット品を用いたとする。そして、同一ロット品の全てに対して、半導体製品の裏面のみに脱離抑制膜20を形成することによって、その半導体製品の裏面から検出される付着量の定性的な測定を行ったとき、その裏面に対する検出量を常に一定値とみなすことができる。これにより、半導体製品の表面側からのみ付着量を検出することができることから、その表面側での検出値のバラツキを知ることが可能となる。従って、そのバラツキ値の度合いから、同一半導体製品の同一ロット品の中での不良品の判別を、簡単かつ迅速に行うことができる。

【0019】

以上の比較結果から、分析試料100の裏面100bへの成膜を行うことにより、裏面100bからの脱離を抑制し、分析試料100の特定領域すなわち表面100aの領域に

付着した吸着物の吸着量を選択的に正確に評価できることが明確となる。

(実験例2)

本例は、分析試料100の裏面100bに加えて,さらに表面100aの一部に脱離抑制膜20を形成した例である。

実験例1と同様にして分析試料100の裏面100bに脱離抑制膜を形成した後、L字状の試料冶具11上で分析試料100の上下を反転した。引き続き、シリコンからなる遮蔽板(図示せず。)にて分析試料100の表面100aの1/4を遮蔽した。遮蔽板の位置決め精度は±50μmである。引き続き、約1.0×10−4Torrの真空度とされた試料準備室2内において、アルゴンガスを導入し、試料フォルダである陽極の試料冶具11と陰極のスパッタターゲット13との電極間に、300Vを印加し、グロー放電を発生させる。

【0020】

スパッタターゲット13としてシリコンターゲットを用い、分析試料100の裏面100bに、脱離抑制膜20としてシリコンの成膜を行う。このシリコンの成膜の膜厚は、300nmとする。成膜が可能で、脱離を抑制する効果のある元素として、裏面の脱離抑制膜と同様に他の元素を用いてもよい。また、裏面の脱離抑制膜20の形成工程と同様に予備加熱を行ってもよい。

引き続き、実験例1と同様にして脱離ガス30の分析を行った。

図5は、炭化水素C3H8の昇温脱離ガスのスペクトル分布を示す。

波形60は、分析試料100に脱離抑制膜20としてのシリコンを成膜していない分析試料100である。波形61は、分析試料100に脱離抑制膜20としてのシリコンを成膜した分析試料100である。

【0021】

このグラフから、シリコンを成膜していない分析試料100は、成膜を行ったものに比べて脱離する炭化水素の量が多いことがわかる。

以上の比較結果から、脱離抑制膜20としてシリコンを成膜することにより、測定領域以外からの炭化水素の脱離を低減して、測定領域に付着した吸着物の吸着量を選択的に正確に評価できることが明確となった。

【図面の簡単な説明】

【0022】

【図1】本発明の実施の形態である、昇温脱離ガス分析装置の断面形状を示す構成図である。

【図2】試料準備室を拡大して示す構成図である。

【図3】脱離分析処理を示すフローチャートである。

【図4】実験例1の試料における、炭化水素の昇温脱離ガスのスペクトル分布を示すグラフである。

【図5】実験例2の試料における、炭化水素の昇温脱離ガスのスペクトル分布を示すグラフである。

【符号の説明】

【0023】

1 昇温脱離ガス分析装置(TDS)

2 試料準備室

3 測定室

4 赤外線加熱ユニット

5 四重極質量分析計(Q−MS)

6 試料搬送フォーク

7 ゲートバルブ

8 ターボ分子ポンプ(TMP)

9 ロータリーポンプ(RP)

11 L字状の試料冶具

12 アース接続

13 スパッタターゲット

14 高圧電源

15 水冷管

16 試料ステージ

20 脱離抑制膜

25 赤外光

30 脱離ガス

100 分析試料

100a 表面

100b 裏面

【特許請求の範囲】

【請求項1】

試料の面上に付着した付着物を加熱して脱離させ、該脱離した脱離物質を分析する昇温脱離分析方法であって、

所定の温度以下で、前記試料の特定領域に対して選択的に成膜することにより、該成膜された特定領域において前記付着物を脱離させない脱離抑制膜を形成する脱離抑制膜形成工程と、

前記試料を所定の温度まで昇温させていき、前記脱離抑制膜以外の領域から前記付着物を脱離させ、該脱離した脱離物質を分析する脱離物質分析工程と

を具えたことを特徴とする昇温脱離分析方法。

【請求項2】

前記脱離抑制膜形成工程は、室温から120℃までのいずれかの温度範囲内で、前記試料の特定領域に対して前記脱離抑制膜を成膜することを特徴とする請求項1記載の昇温脱離分析方法。

【請求項3】

前記試料は、製造工程の途中或いは終点で摘出された半製品、又は、製造工程後の完成状態の出荷製品の半導体チップからなることを特徴とする請求項1又は2記載の昇温脱離分析方法。

【請求項4】

前記脱離抑制膜形成工程は、前記半製品の裏面の全領域、又は、前記半導体チップの裏面の全領域に対して前記脱離抑制膜を成膜することを特徴とする請求項3記載の昇温脱離分析方法。

【請求項5】

前記脱離抑制膜形成工程は、さらに前記半製品の表面の一部、又は、前記半導体チップの表面の一部に対して前記脱離抑制膜を成膜することを特徴とする請求項4記載の昇温脱離分析方法。

【請求項6】

試料の面上に付着した付着物を加熱して脱離させ、該脱離した脱離物質を分析する昇温脱離分析装置であって、

前記試料を分析の前処理として試料導入準備室に導入し、所定の温度以下で、前記試料の特定領域に対して選択的に成膜することにより、該成膜された特定領域において前記付着物を脱離させない脱離抑制膜を形成する脱離抑制膜形成手段と、

前記試料を分析処理として分析室に導入し、所定の温度まで昇温させていき、前記脱離抑制膜以外の領域から前記付着物を脱離させ、該脱離した脱離物質を分析する脱離物質分析手段と

を具えたことを特徴とする昇温脱離分析装置。

【請求項7】

前記脱離抑制膜形成手段は、室温から120℃までのいずれかの温度範囲内で、前記試料の特定領域に対して前記脱離抑制膜を成膜することを特徴とする請求項6記載の昇温脱離分析装置。

【請求項8】

前記試料は、製造工程の途中或いは終点で摘出された半製品、又は、製造工程後の完成状態の出荷製品の半導体チップからなることを特徴とする請求項6又は7記載の昇温脱離分析装置。

【請求項9】

前記脱離抑制膜形成手段は、前記半製品の裏面の全領域、又は、前記半導体チップの裏面の全領域に対して前記脱離抑制膜を成膜することを特徴とする請求項8記載の昇温脱離分析装置。

【請求項10】

前記脱離抑制膜形成工程は、さらに前記半製品の表面の一部、又は、前記半導体チップの表面の一部に対して前記脱離抑制膜を成膜することを特徴とする請求項9記載の昇温脱離分析装置。

【請求項1】

試料の面上に付着した付着物を加熱して脱離させ、該脱離した脱離物質を分析する昇温脱離分析方法であって、

所定の温度以下で、前記試料の特定領域に対して選択的に成膜することにより、該成膜された特定領域において前記付着物を脱離させない脱離抑制膜を形成する脱離抑制膜形成工程と、

前記試料を所定の温度まで昇温させていき、前記脱離抑制膜以外の領域から前記付着物を脱離させ、該脱離した脱離物質を分析する脱離物質分析工程と

を具えたことを特徴とする昇温脱離分析方法。

【請求項2】

前記脱離抑制膜形成工程は、室温から120℃までのいずれかの温度範囲内で、前記試料の特定領域に対して前記脱離抑制膜を成膜することを特徴とする請求項1記載の昇温脱離分析方法。

【請求項3】

前記試料は、製造工程の途中或いは終点で摘出された半製品、又は、製造工程後の完成状態の出荷製品の半導体チップからなることを特徴とする請求項1又は2記載の昇温脱離分析方法。

【請求項4】

前記脱離抑制膜形成工程は、前記半製品の裏面の全領域、又は、前記半導体チップの裏面の全領域に対して前記脱離抑制膜を成膜することを特徴とする請求項3記載の昇温脱離分析方法。

【請求項5】

前記脱離抑制膜形成工程は、さらに前記半製品の表面の一部、又は、前記半導体チップの表面の一部に対して前記脱離抑制膜を成膜することを特徴とする請求項4記載の昇温脱離分析方法。

【請求項6】

試料の面上に付着した付着物を加熱して脱離させ、該脱離した脱離物質を分析する昇温脱離分析装置であって、

前記試料を分析の前処理として試料導入準備室に導入し、所定の温度以下で、前記試料の特定領域に対して選択的に成膜することにより、該成膜された特定領域において前記付着物を脱離させない脱離抑制膜を形成する脱離抑制膜形成手段と、

前記試料を分析処理として分析室に導入し、所定の温度まで昇温させていき、前記脱離抑制膜以外の領域から前記付着物を脱離させ、該脱離した脱離物質を分析する脱離物質分析手段と

を具えたことを特徴とする昇温脱離分析装置。

【請求項7】

前記脱離抑制膜形成手段は、室温から120℃までのいずれかの温度範囲内で、前記試料の特定領域に対して前記脱離抑制膜を成膜することを特徴とする請求項6記載の昇温脱離分析装置。

【請求項8】

前記試料は、製造工程の途中或いは終点で摘出された半製品、又は、製造工程後の完成状態の出荷製品の半導体チップからなることを特徴とする請求項6又は7記載の昇温脱離分析装置。

【請求項9】

前記脱離抑制膜形成手段は、前記半製品の裏面の全領域、又は、前記半導体チップの裏面の全領域に対して前記脱離抑制膜を成膜することを特徴とする請求項8記載の昇温脱離分析装置。

【請求項10】

前記脱離抑制膜形成工程は、さらに前記半製品の表面の一部、又は、前記半導体チップの表面の一部に対して前記脱離抑制膜を成膜することを特徴とする請求項9記載の昇温脱離分析装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−58283(P2006−58283A)

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願番号】特願2005−201038(P2005−201038)

【出願日】平成17年7月11日(2005.7.11)

【出願人】(000005234)富士電機ホールディングス株式会社 (3,146)

【Fターム(参考)】

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願日】平成17年7月11日(2005.7.11)

【出願人】(000005234)富士電機ホールディングス株式会社 (3,146)

【Fターム(参考)】

[ Back to top ]