昇降装置および昇降装置を用いた車両の組立ライン

【課題】作業効率を向上できる昇降装置を提供する。

【解決手段】基台20と、車両Wが載置固定される一対の支持部材50F・50Rと、一対の支持部材50F・50Rに連結され、一対の支持部材50F・50Rを基台20に対して近接離間する方向へ昇降するとともに、高い位置および低い位置で車両Wを保持する一対の昇降機構30F・30Rと、一対の昇降機構30F・30Rにより高い位置で保持される車両Wを支持する一対の第一振れ止め機構70F・70Rと、一対の昇降機構30F・30Rにより低い位置で保持される車両Wを支持する一対の第二振れ止め機構80F・80Rと、を具備し、一対の昇降機構30F・30Rと一対の第一振れ止め機構70F・70Rと一対の第二振れ止め機構80F・80Rとは、高い位置および低い位置での作業に干渉しない位置に配置されている。

【解決手段】基台20と、車両Wが載置固定される一対の支持部材50F・50Rと、一対の支持部材50F・50Rに連結され、一対の支持部材50F・50Rを基台20に対して近接離間する方向へ昇降するとともに、高い位置および低い位置で車両Wを保持する一対の昇降機構30F・30Rと、一対の昇降機構30F・30Rにより高い位置で保持される車両Wを支持する一対の第一振れ止め機構70F・70Rと、一対の昇降機構30F・30Rにより低い位置で保持される車両Wを支持する一対の第二振れ止め機構80F・80Rと、を具備し、一対の昇降機構30F・30Rと一対の第一振れ止め機構70F・70Rと一対の第二振れ止め機構80F・80Rとは、高い位置および低い位置での作業に干渉しない位置に配置されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両を高い位置および低い位置で支持する昇降装置、および当該昇降装置を用いた車両の組立ラインに関する。

【背景技術】

【0002】

従来から、車両の組立ラインでは、内装部品の取付作業等を行う際に作業者と同程度の高さ位置(低い位置)で車両を支持し、エンジン等の足回り部品の取付作業等を行う際に作業者よりも上方の高さ位置(高い位置)で車両を支持する。このような組立ラインでは、図10(a)に示すような低い位置で車両Wを支持する台車110を用いて、車両Wの外側より作業者Sが作業を行うとともに、図10(b)に示すような高い位置で車両Wを支持する台車210を用いて、車両Wの下方より作業者Sが作業を行う。

【0003】

図10(b)に示すような台車210を用いて車両Wを高い位置で支持して搬送する組立ラインLにおいて、車両Wに対して低い位置での作業を行う場合には、例えば、低い位置での作業を行う地点に、所定の高さの架台211を設置する。低い位置での作業は、架台211上に作業者Sが移動することで、作業者Sと車両Wとの位置関係を調整して行われる。

このような場合には、架台211上で部品の取付作業を行う際に、部品を架台211まで運ぶための部品昇降装置等が必要となるため、部品の供給が困難となってしまう。また、架台211上での作業に作業遅れが発生した場合の対応が遅くなってしまう。このため、高い位置および低い位置で車両を支持できる昇降装置が求められている。

【0004】

上記のような昇降装置として、特許文献1に開示された昇降装置等がある。特許文献1に開示された昇降装置は、一対の昇降用スプロケット、一対の昇降駆動用噛合チェーン、パンダグラフ機構、および昇降テーブル等を具備する。

一対の昇降用スプロケットは、所定の駆動源により回動し、当該回動によって一対の昇降駆動用噛合チェーンが昇降する。一対の昇降駆動用噛合チェーンは、上昇する際に、互いに噛み合って一体的に上昇する。パンダグラフ機構は、複数のパンダグラフ部材と当該パンダグラフ部材を回動可能に支持する関節部とを備える。昇降テーブルは、一対の昇降駆動用噛合チェーンおよびパンダグラフ機構に連結され、一対の昇降駆動用噛合チェーンの昇降に伴って一体的に昇降する。

【0005】

このような特許文献1に開示された昇降装置では、高い剛性を有するガイド、すなわちパンダグラフ機構によって、昇降ストローク範囲のどの位置においても、作業時に発生する揺れに対する強度を十分に確保している。この場合、高い位置での作業において作業者や部品等(例えば、作業者の移動や動作および部品の搬送経路等)に、パンダグラフ機構が干渉する場合がある。つまり、高い位置での作業が行いにくくなる場合があるため、高い位置における作業効率が低下する可能性がある。

【0006】

作業効率を向上させるという観点から、パンダグラフ機構を除いた構成の昇降装置を用いることが考えられる。この場合、高い位置での作業において作業者や部品等に、パンダグラフ機構が干渉しない。

しかし、一対の昇降駆動用噛合チェーンだけでは、作業時に発生する揺れに対する強度を十分に確保できないため、作業時に車両が揺れてしまう。つまり、作業を行いにくくなるため、作業効率が低下する可能性がある。また、高い位置での作業において、車両の下方で作業を行う作業者に対して、不安を与えてしまう。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−1129号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、以上の如き状況を鑑みてなされたものであり、作業効率を向上できる昇降装置を提供するものである。

【課題を解決するための手段】

【0009】

請求項1においては、高い位置および低い位置で車両に対して所定の作業を行うときに、前記高い位置および前記低い位置で前記車両を支持する昇降装置であって、基台と、前記車両が載置固定される支持部材と、前記支持部材に連結され、前記支持部材を前記基台に対して近接離間する方向へ昇降するとともに、前記高い位置および前記低い位置で前記車両を保持する昇降手段と、前記昇降手段により前記高い位置で保持される前記車両を支持する第一振れ止め手段と、前記昇降手段により前記低い位置で保持される前記車両を支持する第二振れ止め手段と、を具備し、前記昇降手段と前記第一振れ止め手段と前記第二振れ止め手段とは、前記高い位置および前記低い位置での作業に干渉しない位置に配置されている、ものである。

【0010】

請求項2においては、前記第一振れ止め手段は、一端部が前記基台に回動可能に連結され、前記車両を昇降させるときに回動する下部振れ止めアームと、一端部が前記支持部材に回動可能に連結されるとともに、他端部が前記下部振れ止めアームの他端部に回動可能に連結され、前記車両を昇降させるときに回動する上部振れ止めアームと、前記車両が前記昇降手段により前記高い位置で保持される状態で、前記下部振れ止めアームおよび前記上部振れ止めアームのうち少なくともいずれかを、前記下部振れ止めアームおよび前記上部振れ止めアームの回動方向に対応する方向へ付勢する付勢部材と、を備え、前記下部振れ止めアームおよび前記上部振れ止めアームは、前記基台と前記支持部材との間で突っ張ることにより、前記車両を高い位置で支持し、前記車両を高い位置から下降させるときには、前記付勢部材の付勢力によって突っ張り状態が解除されて、前記車両の下降に追従して移動する、ものである。

【0011】

請求項3においては、前記昇降手段は、一体的に回動するとともに、互いに反対方向に回動する一対のスプロケットと、一端部が前記支持部材に取り付けられるとともに、他端部が前記基台に収容され、前記一対のスプロケットの回動により移動して、前記一端部から前記一対のスプロケットの間まで互いに噛み合った状態で、前記支持部材を前記基台に対して近接離間する方向へ昇降する一対のチェーンと、を備え、前記第二振れ止め手段は、前記低い位置で車両を支持するときに、前記一対のチェーンの一端部を支持するガイド部材を備える、ものである。

【0012】

請求項4においては、請求項1から請求項3までのいずれか一項に記載の昇降装置を用いた車両の組立ラインである。

【発明の効果】

【0013】

本発明は、高い位置での作業において第一振れ止め手段が車両を支持するとともに、低い位置での作業において第二振れ止め手段が車両を支持することにより、車両が揺れることを防止できるため、高い位置での作業および低い位置での作業における作業効率を向上できる、という効果を奏する。

【図面の簡単な説明】

【0014】

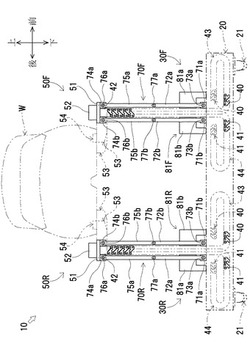

【図1】昇降装置の全体的な構成を示す正面図。

【図2】同じく左側面図。

【図3】駆動伝達機構の構成を示す平面図。

【図4】同じく正面図。

【図5】低い位置で車両を支持する状態を示す正面図。

【図6】第一振れ止め機構のバネを示す図。(a)低い位置におけるバネの正面図。(b)高い位置におけるバネの側面図。

【図7】本実施形態の組立ラインの全体的な構成を示す平面図。

【図8】一般的な組立ラインを示す平面図。

【図9】低い位置での作業において、横向き方向で車両を搬送する場合の搬入軌跡を示す図。

【図10】従来の組立ラインにおける車両の高さ位置を示す図。(a)低い位置での作業を示す図。(b)高い位置での作業を示す図。

【発明を実施するための形態】

【0015】

以下に、本発明に係る昇降装置の実施の一形態である昇降装置10について、図面を参照して説明する。

【0016】

なお、以下では、説明の便宜上図1における紙面の上下方向を基準として「昇降装置10の上下方向」を規定する。また、図1における紙面の左右方向を基準として「昇降装置10の左右方向を規定する。そして、図2における紙面の左右方向を基準として「昇降装置10の前後方向」を規定する。

【0017】

図1および図2に示すように、昇降装置10は車両Wを支持するものである。

【0018】

車両Wは、組立ラインにて所定の作業(例えば、部品の取付作業等)が行われることにより組み立てられる(図7参照)。車両Wは、昇降装置10により、エンジン等の足回り部品の取付作業等を行う際に図2に示すような作業者よりも上方の高さ位置(例えば、1600mm程度)で支持される。また、内装部品の取付作業等を行う際に図5に示すような作業者と同程度の高さ位置(例えば400mm程度)で支持される。

以下において、図2に示すような作業者よりも上方の高さ位置を「高い位置」と表記し、図5に示すような作業者と同程度の高さ位置を「低い位置」と表記する。

【0019】

図1および図2に示すように、昇降装置10は、基台20、一対の昇降機構30F・30R、一対の支持部材50F・50R、駆動伝達機構60(図3参照)、一対の第一振れ止め機構70F・70R、および一対の第二振れ止め機構80F・80Rを具備する。

【0020】

基台20は、平面視略四角形状に形成されるとともに中空状に形成される。基台20の四隅に車輪21が取り付けられることにより、昇降装置10は自走可能に構成される。

【0021】

一対の昇降機構30F・30Rは、一対の支持部材50F・50Rに載置固定された車両Wを、基台20に対して近接離間する方向へ昇降させるものである。一対の昇降機構30F・30Rは、それぞれ基台20の略左右中央部に配置され、前後方向に所定の間隔を空けて配置される。

【0022】

なお、後側の昇降機構30Fの構成は、配置位置を除いて前側の昇降機構30Rの構成と同様である。このため、前側の昇降機構30Fの構成についてのみ説明を行う。

【0023】

図2および図3に示すように、昇降機構30Fは、減速機31、駆動ギア35・35、駆動スプロケット36・36、従動シャフト37、従動ギア38・38、従動スプロケット39・39、チェーン40・41、および収容部材43・44を備える。昇降機構30Fは、チェーン40・41の一部を除いて基台20に収容される。

【0024】

減速機31は、入力軸32および出力軸33を有する。

【0025】

入力軸32は、減速機31より左方に突出し、当該突出する部分の左端部には、かさ歯車によって構成される伝動ギア34が取り付けられる。入力軸32の右端部は、減速機31の内側に収容されるとともに、ギア等を介して出力軸33と連結される。

【0026】

出力軸33は、減速機31より右方に突出し、当該突出する部分に駆動ギア35・35および駆動スプロケット36・36が取り付けられる。出力軸33は、入力軸32の回動に伴って一体的に回動する。出力軸33の回動は、前記ギアによって減速される。

【0027】

このような減速機31は、入力軸32側から回動可能となるとともに、出力軸33側から回動不能となるように構成される。減速機31には、例えば、既存のウォーム減速機等が用いられる。

【0028】

駆動ギア35・35は、それぞれ平歯車によって構成され、その後端部で従動ギア38・38と歯合する。

【0029】

駆動スプロケット36・36は、それぞれ駆動ギア35・35よりも左右方向内側に取り付けられる。駆動スプロケット36・36の外径(駆動スプロケット36・36の中心から歯車が形成される部分の外側端部までの長さ)は、それぞれ駆動ギア35・35の外径(駆動ギア35・35の中心から歯車が形成される部分の外側端部までの長さ)よりも小さくなる。

【0030】

従動シャフト37は、減速機31の出力軸33と略同一の外径を有する。従動シャフト37の左右両端部には、それぞれ従動ギア38・38および従動スプロケット39・39が取り付けられる。

【0031】

従動ギア38・38は、駆動ギア35・35と略同一の形状を有する平歯車によって構成され、前端部で駆動ギア35・35と歯合する。

【0032】

従動スプロケット39・39は、それぞれ駆動スプロケット36・36と略同一の形状を有し、駆動スプロケット36・36よりも後方に所定の間隔を空けて配置される。

【0033】

減速機31の出力軸33の回動に伴って、駆動ギア35・35を介して従動シャフト37が回動する。これにより、駆動スプロケット36・36と従動スプロケット39・39とは一体的に回動する。また、従動スプロケット39・39の回動方向は、それぞれ駆動スプロケット36・36の回動方向に対して反対方向となる。つまり、駆動スプロケット36・36と従動スプロケット39・39とは、互いに反対方向に回動する。

【0034】

図1、図3および図4に示すように、チェーン40は、複数のプレートを上下方向および左右方向に所定の長さだけずらして重ね合わせたチェーンであり、駆動スプロケット36の回動によって移動する。チェーン40は、その上端部に連結部材42・42が取り付けられ、当該連結部材42・42を介して支持部材50Fに連結される。また、チェーン40の下端部は、基台20に収容される。

チェーン41は、従動スプロケット39の回動に伴って移動する点を除いて、チェーン40と同様に構成される。

【0035】

チェーン40・41は、基台20内に収容され水平方向に配置される部分が、それぞれ各スプロケット36・39の回動によって互いに近接離間する方向に移動する。

チェーン40・41が互いに近接する方向に移動する場合、チェーン40・41は、それぞれ各スプロケット36・39の間で互いに噛み合い、当該噛合状態で基台20より上方向に突出する。つまり、チェーン40・41は、上端部から各スプロケット36・39に至るまでの間、互いに噛み合った状態となる。当該噛合状態のチェーン40・41は、車両Wを昇降可能な剛性を有する。

一方、チェーン40・41が互いに離間する方向に移動する場合、チェーン40・41は、それぞれ各スプロケット36・39の間で互いに噛合状態が解除され、基台20より突出するチェーン40・41が徐々に基台20に収容される。

【0036】

収容部材43・44は、それぞれ基台20の内側においてチェーン40・41の移動をガイドする。収容部材43は駆動スプロケット36・36に対応するチェーン40をガイドし、収容部材44は従動スプロケット39・39に対応するチェーン40をガイドする。

【0037】

収容部材43は、基台20の上面から下部まで下方向に向かって延出し、基台20の下部から所定の長さだけ前方向に延出する。そして、前端部にて基台20の下部から上部にて折り返し、基台20の上部から所定の長さだけ後方向に延出する。

【0038】

収容部材44は、収容部材43に対して、噛合状態のチェーン40・41の中心を基準として前後対称に構成される。

【0039】

本実施形態では、チェーン40・41が上昇端(チェーン40・41がこれ以上基台20より突出できない位置)まで移動したとき、車両Wが高い位置に位置する。

また、図5に示すように、チェーン40・41が下降端(チェーン40・41をこれ以上基台20に収容できない位置)まで移動したとき、車両Wが低い位置に位置する。

【0040】

なお、本実施形態ではチェーン40・41が上昇端および下降端まで移動したときに車両Wが高い位置および低い位置に位置することとするが、これに限定されるものでない。すなわち、下降端まで下降する前に車両Wが低い位置に位置することとなっても構わない。上昇端についても下降端と同様に、上昇端まで上昇する前に車両Wが高い位置に位置することとなっても構わない。

【0041】

図1および図2に示すように、一対の支持部材50F・50Rは、それぞれ基台20の前側および後側に配置され、車両Wが載置固定される。

【0042】

なお、後側の支持部材50Rは、前側の支持部材50Fに対して基台20の中心を基準として前後対称に構成される。このため、前側の支持部材50Fの構成についてのみ説明を行う。

【0043】

支持部材50Fには、昇降機構30Fが連結され、支持部材50Fは昇降機構30Fにより基台20に対して近接離間する方向へ昇降可能に構成される。支持部材50Fは、昇降ベース51、メインアーム52、アーム53・53、および固定ピン54を備える。

【0044】

昇降ベース51は、略板状に形成され、長手方向が左右方向となるように配置される。昇降ベース51には、連結部材42・42を介してチェーン40・41が取り付けられる。

【0045】

メインアーム52は、側面視略四角形状に形成される棒状部材であり、長手方向が左右方向となるように配置される。メインアーム52は、昇降ベース51の上面に取り付けられる。メインアーム52は、その右端部が左右方向に伸縮可能に構成され、左右方向の長さを変更可能に構成される。

【0046】

アーム53・53は、それぞれ正面視略四角形状に形成される棒状部材であり、その前端部がメインアーム52の左下端部および右下端部にそれぞれ固定され、後側の支持部材50Rのアーム53・53に接近するように突出する。

【0047】

固定ピン54は、右側のアーム53の後端部に固定され、上方に向かって突出する。固定ピン54が車両Wの進行方向における後側(図2における紙面奥側)に引っかかることにより、一対の支持部材50F・50Rは載置された車両Wを固定する。

このように、一対の支持部材50F・50Rには、車両Wが載置固定される。

【0048】

図3および図4に示すように、駆動伝達機構60は、一対の昇降機構30F・30Rを駆動させるものであり、回動シャフト61、および伝動シャフト63等を備える。駆動伝達機構60は、回動シャフト61の一部を除いて基台20に収容される。

【0049】

回動シャフト61は、その下端部が基台20に収容され、その上端部が基台20より上方向に突出する。回動シャフト61の上端部には、結合部61aが形成される。回動シャフト61の下端部には、第一ギア62が相対回転不能に取り付けられる。

【0050】

結合部61aには、外部からの動力を伝達可能となるように、例えば、モータの回動によって回動するソケットが連結される。回動シャフト61は、前記モータの回動によって回動駆動される。

【0051】

第一ギア62は、かさ歯車によって構成され、伝動シャフト63に取り付けられる第二ギア64a、および昇降機構30Fの伝動ギア34と歯合する。

【0052】

伝動シャフト63は、前後方向を長手方向とし、その前後両端部に第二ギア64a・64bが相対回転不能に取り付けられる。前側の第二ギア64aは、かさ歯車によって構成され、第一ギア62と歯合する。また、後側の第二ギア64bは、前側の第二ギア64aと同一の形状を有するかさ歯車によって構成され、昇降機構30Rの伝動ギア34と歯合する。

【0053】

このような駆動伝達機構60の回動シャフト61の回動は、第一ギア62および昇降機構30Fの伝動ギア34を介して昇降機構30Fの入力軸32に伝達される。

また、第一ギア62、第二ギア64a・64b(伝動シャフト63)、および昇降機構30Rの伝動ギア34を介して昇降機構30Rの減速機31の入力軸32に伝達される。

【0054】

そして、各減速機31の出力軸33が回動することで、一対の昇降機構30F・30Rの各スプロケット36・39が回動する。このとき、一対の昇降機構30F・30Rの各スプロケット36・39は同期回転し、チェーン40・41が昇降する。

【0055】

なお、駆動伝達機構60の構成は、本実施形態に限定されるものでない。すなわち、駆動伝達機構60は、各昇降機構30F・30Rの各スプロケット36・39を同期回転できればよく、例えば、各昇降機構30F・30Rの入力軸32に異なるモータの回動軸を接続し、当該異なるモータの回動を制御するような構成であっても構わない。

【0056】

図1および図2に示すように、一対の第一振れ止め機構70F・70Rは、一対の昇降機構30F・30Rにより高い位置で保持される車両Wを支持して、車両Wに対する高い位置での作業時に車両Wに発生する揺れを抑えるためのものであり、それぞれ基台20の前側および後側に配置される。

【0057】

なお、後側の第一振れ止め機構70Rは、前側の第一振れ止め機構70Fに対して基台20の中心を基準として前後対称に構成される。このため、前側の第一振れ止め機構70Fの構成についてのみ説明を行う。

【0058】

第一振れ止め機構70Fは、下部取付部材71a〜71c、下部振れ止めアーム72a〜72c、上部取付部材74a〜74c、上部振れ止めアーム75a〜75c、連結ピン77a〜77c、およびバネ78a〜78c(図6参照)を備える。

【0059】

下部取付部材71a〜71cは、それぞれ正面視略四角形状に形成され、左右方向に所定の間隔を空けて基台20の上面に取り付けられる。下部取付部材71a・71cは、それぞれ噛合状態のチェーン40・41の前側に配置される。下部取付部材71bは、噛合状態のチェーン40・41の後側に配置される。

【0060】

下部振れ止めアーム72a〜72cの下端部は、それぞれ下部取付部材71a〜71cに下部取付ピン73a〜73cを介して回動可能に連結される。つまり、下部振れ止めアーム72a〜72cは、それぞれ基台20に対して回動可能に連結される。下部振れ止めアーム72a〜72cの上端部は、それぞれ連結ピン77a〜77cを介して上部振れ止めアーム75a〜75cに連結される。

つまり、チェーン40・41は、側面視において下部振れ止めアーム72a・72bの間に配置されるとともに、正面視において下部振れ止めアーム72a・72cの間に配置される。

【0061】

上部取付部材74a〜74cは、それぞれ下部取付部材71a〜71cと略同一の形状に形成される。上部取付部材74a〜74cは、それぞれ昇降ベース51の下面に取り付けられ、下部取付部材71a〜71cの上方に配置される。

【0062】

上部振れ止めアーム75a〜75cの上端部は、それぞれ上部取付部材74a〜74cに上部取付ピン76a〜76cを介して回動可能に連結される。つまり、上部振れ止めアーム75a〜75cは、それぞれ支持部材50Fに対して回動可能に連結される。上部取付ピン76a〜76cの軸心は、それぞれ下部取付ピン73a〜73cの軸心の上方に配置される。上部振れ止めアーム75a〜75cの下端部は、それぞれ連結ピン77a〜77cを介して下部振れ止めアーム72a〜72cに連結される。

【0063】

連結ピン77a〜77cは、それぞれ各振れ止めアーム72a〜72c・75a〜75cを回動可能に連結する。

【0064】

図6に示すように、バネ78a〜78cは、それぞれ連結ピン77a〜77cに取り付けられ、下部振れ止めアーム72a〜72cに収容される。バネ78a〜78cは、それぞれ各振れ止めアーム72a〜72c・75a〜75cに対して、各振れ止めアーム72a〜72c・75a〜75cが、連結ピン77a〜77cを中心として折り畳まれる方向へ所定の大きさのトルクを加える。つまり、下部振れ止めアーム72a〜72cを基準として、上部振れ止めアーム75a〜75cが図6(a)における時計回り方向に回動する方向のトルクを加える。このように、バネ78a〜78cは、それぞれ各振れ止めアーム72a〜72c・75a〜75cを回動方向に付勢する。

【0065】

図1および図2に示すように、高い位置で車両Wを支持する場合、各振れ止めアーム72a〜72c・75a〜75cの長手方向は、それぞれ上下方向に対して平行となり、下部振れ止めアーム72a〜72cおよび上部振れ止めアーム75a〜75cは直線状に配置される。

このとき、上方に位置する車両Wと、下方に位置する基台20と、前方に位置する第一振れ止め機構70Fおよび後述する第二振れ止め機構80Fのガイド部材81bと、後方に位置する第一振れ止め機構70Rおよび後述する第二振れ止め機構80Rのガイド部材81bとの間には、側面視において大きな空間が形成される。また、一対の第一振れ止め機構70F・70Rは基台20の左右中央部に配置されており、車両Wと基台20との間には、正面視において一対の第一振れ止め機構70F・70Rの左右方向外側に大きな空間が形成される。

【0066】

一方、図5に示すように、低い位置で車両Wを支持する場合、各振れ止めアーム72a〜72c・75a〜75cの長手方向は、それぞれ上下方向に対して後方向に傾斜する方向となる。

つまり、各振れ止めアーム72a〜72c・75a〜75cは、それぞれ車両Wと基台20との間に配置されるように回動する。

【0067】

一対の第二振れ止め機構80F・80Rは、それぞれ基台20の前側および後側に取り付けられる。

【0068】

なお、後側の第二振れ止め機構80Rは、前側の第二振れ止め機構80Fに対して基台20の中心を基準として前後対称に構成される。このため、前側の第二振れ止め機構80Fの構成について説明をのみ行う。

【0069】

図1および図2に示すように、第二振れ止め機構80Fは、ガイド部材81a・81bを備える。本実施形態のガイド部材81a・81bは、それぞれ各スプロケット36・39の配置位置に対応して一つずつ設けられる。ガイド部材81a・81bは、それぞれ正面視において、下部振れ止めアーム72a・72cの間に配置される。

【0070】

ガイド部材81aは、その下端部がチェーン40・41の前方に配置されるとともに、中途部にて後方向に折れ曲がり、当該折れ曲がった部分にて噛合状態のチェーン40・41の昇降をガイドする。

【0071】

ガイド部材81bは、その下端部がチェーン40・41の後方に配置されるとともに、中途部にて前方向に折れ曲がり、当該折れ曲がった部分にて噛合状態のチェーン40・41の昇降をガイドする。

【0072】

第二振れ止め機構80Fは、図2および図5に示すように、基台20の上面にて、噛合状態のチェーン40・41の昇降を前後方向外側からガイドするとともに、低い位置で車両Wを支持するときに、噛合状態のチェーン40・41の基台20部分から上端部までを支持する。つまり、第二振れ止め機構80Fは、一対の昇降機構30F・30Rにより低い位置で保持される車両Wを支持するものである。

【0073】

このように構成される昇降装置10の昇降動作について説明する。まず、上昇動作について説明する。なお、昇降装置10は、図5に示すような低い位置で車両Wを支持した状態から上昇動作を行い、図2に示すような高い位置で車両Wを支持するものとする。

【0074】

図3に示すように、駆動伝達機構60の回動シャフト61の結合部61aを回動させて、各ギア62・64a・64b・34を回動させる。これにより、一対の昇降機構30F・30Rの各スプロケット36・39が回動し、チェーン40・41が、すなわち、車両Wが上昇する。図2および図5に示すように、一対の第一振れ止め機構70F・70Rの上部振れ止めアーム75a〜75cは、それぞれ車両Wの上昇に追従して移動する。

【0075】

このとき、第一振れ止め機構70Fの上部取付ピン76a〜76cに対して図5における反時計回り方向にトルクがかかる。また、第一振れ止め機構70Rの上部取付ピン76a〜76cに対して図5における時計回り方向にトルクがかかる。

つまり、各振れ止めアーム72a〜72c・75a〜75cは、それぞれ上下方向に対する傾斜が緩くなるように回動する。

【0076】

そして、高い位置まで車両Wが上昇したとき、回動シャフト61の結合部61aの回動を停止させる。このとき、一対の昇降機構30F・30Rは、それぞれ車両Wの自重によって車両Wが下降しないように車両Wを保持する。また、一対の第一振れ止め機構70F・70Rの各振れ止めアーム72a〜72c・75a〜75cの長手方向は、それぞれ上下方向に対して平行となる。

つまり、各振れ止めアーム72a〜72c・75a〜75cは、それぞれ基台20および一対の支持部材50F・50Rの間で、一直線上に配置されて互いに突っ張った状態となる。

【0077】

例えば、高い位置で支持される車両Wに対して前方向に力が加わった場合、一対の第一振れ止め機構70F・70Rの各振れ止めアーム72a〜72c・75a〜75cがその力を吸収する。つまり、車両Wが前後方向に揺れることを防止できる。

【0078】

これによれば、一対の第一振れ止め機構70F・70Rは、一対の昇降機構30F・30Rだけで車両Wを高い位置に支持した場合の作業時に発生する揺れを吸収できる。

つまり、車両Wを高い位置で支持した状態にて行われる作業時に発生する揺れに対する強度は、一対の昇降機構30F・30Rだけでは確保することが困難であるが、一対の第一振れ止め機構70F・70Rを設けることによって確保することができる。

このように、高い位置での作業において車両Wの揺れを防止できるため、高い位置での作業を安定して行うことができる。このため、高い位置での作業における作業効率を向上できる。また、車両Wの下方で作業を行う作業者に不安を与えることを防止できる。

【0079】

ここで、前述のように、高い位置で車両Wを支持するとき、上方に位置する車両Wと、下方に位置する基台20と、前方に位置する第一振れ止め機構70Fおよび第二振れ止め機構80Fのガイド部材81bと、後方に位置する第一振れ止め機構70Rおよび第二振れ止め機構80Rのガイド部材81bとの間には、側面視において大きな空間が形成される。

一対の昇降機構30F・30Rのチェーン40・41は、側面視において、下部振れ止めアーム72a・72bの間に配置される。

【0080】

また、前述のように、一対の第一振れ止め機構70F・70Rは基台20の左右中央部に配置されており、車両Wと基台20との間には、正面視において一対の第一振れ止め機構70F・70Rの左右方向外側に大きな空間が形成される(図1参照)。

一対の昇降機構30F・30Rのチェーン40・41および一対の第二振れ止め機構80F・80Rのガイド部材81a・81bは、正面視において、一対の第一振れ止め機構70F・70Rの下部振れ止めアーム72a・72cの間に配置される(図1参照)。

【0081】

このため、一対の昇降機構30F・30Rと一対の第一振れ止め機構70F・70Rと一対の第二振れ止め機構80F・80Rとは、それぞれ高い位置での作業時において作業者や部品等(例えば、作業者の移動や動作および部品の搬送経路等)に干渉しない。つまり、一対の昇降機構30F・30R、一対の第一振れ止め機構70F・70R、および一対の第二振れ止め機構80F・80Rは、それぞれ作業者による高い位置での作業に干渉しない位置に配置されており、高い位置での作業における作業効率を向上できる。

【0082】

次に、昇降装置10の下降動作について説明する。なお、昇降装置10は、図2に示すような高い位置で車両Wを支持した状態から下降動作を行い、図5に示すような低い位置で車両Wを支持するものとする。

【0083】

図3に示すように、駆動伝達機構60の回動シャフト61の結合部61aを上昇動作時とは反対方向に回動させて、各ギア62・64a・64b・34を回動させる。これにより、前述のように一対の昇降機構30F・30Rの各スプロケット36・39が回動し、車両Wが下降する。

【0084】

図2および図5に示すように、車両Wの下降に伴って、一対の第一振れ止め機構70F・70Rの上部振れ止めアーム75a〜75cは下降しようとする。しかし、各振れ止めアーム72a〜72c・75a〜75cは、それぞれ基台20と一対の支持部材50F・50Rとの間で突っ張った状態であるため、そのままでは上部取付ピン76a〜76cに対してトルクがかからない。

【0085】

ここで、前述のように、一対の第一振れ止め機構70F・70Rの連結ピン77a〜77cには、それぞれ各振れ止めアーム72a〜72c・75a〜75cに対してトルクを加えるバネ78a〜78cが取り付けられている(図6参照)。本実施形態では、車両Wが下降するとき、各振れ止めアーム72a〜72c・75a〜75cには、バネ78a〜78cの付勢力によって、各振れ止めアーム72a〜72c・75a〜75cが折り畳まれる方向のトルクがかかる。このため、各振れ止めアーム72a〜72c・75a〜75cの突っ張り状態が解除され、各振れ止めアーム72a〜72c・75a〜75cはそれぞれ基台20の内側に向かって回動する。つまり、各振れ止めアーム72a〜72c・75a〜75cは、それぞれ車両Wの下降に追従して移動する。

【0086】

そして、低い位置まで車両Wが下降したとき、回動シャフト61の結合部61aの回動を停止する。このとき、一対の昇降機構30F・30Rは、車両Wの自重によって車両Wが下降しないように、車両Wを保持する。また、一対の第一振れ止め機構70F・70Rの各振れ止めアーム72a〜72c・75a〜75cは、それぞれ車両Wと基台20との間に配置される。このとき、一対の第二振れ止め機構80F・80Rのガイド部材81a・81bは、それぞれ一対の昇降機構30F・30Rのチェーン40・41における、基台20部分から上端部までを支持する。

【0087】

例えば、低い位置で支持される車両Wに対して前方向に力が加わった場合、一対の第二振れ止め機構80F・80Rのガイド部材81a・81bがその力を吸収する。つまり、車両Wが前後方向に揺れることを防止できる。

【0088】

これによれば、一対の第二振れ止め機構80F・80Rは、一対の昇降機構30F・30Rだけで車両Wを低い位置に支持した場合の作業時に発生する揺れを吸収できる。

つまり、車両Wを低い位置で支持した状態にて行われる作業時に発生する揺れに対する強度は、一対の昇降機構30F・30Rだけでは確保することが困難であるが、一対の第二振れ止め機構80F・80Rを設けることによって確保することができる。

このように、低い位置での作業において車両Wの揺れを防止できるため、低い位置での作業を安定して行うことができる。このため、低い位置での作業における作業効率を向上できる。

【0089】

ここで、前述のように、一対の昇降機構30F・30Rのチェーン40・41および一対の第一振れ止め機構70F・70Rの各振れ止めアーム72a〜72c・75a〜75cは、それぞれ車両Wと基台20との間に配置される。また、一対の第二振れ止め機構80F・80Rのガイド部材81aは、それぞれ側面視において車両Wよりも外側に突出するが、下部振れ止めアーム72a・72cの間であるとともに、その突出寸法も小さいため、低い位置での作業時において作業者や部品等(例えば、作業者の移動や動作および部品の搬送経路等)に干渉しない。

このように、一対の昇降機構30F・30Rと一対の第一振れ止め機構70F・70Rと一対の第二振れ止め機構80F・80Rとは、低い位置での作業に干渉しない。つまり、一対の昇降機構30F・30R、一対の第一振れ止め機構70F・70R、および一対の第二振れ止め機構80F・80Rは、それぞれ作業者による低い位置での作業に干渉しない位置に配置されており、低い位置での作業における作業効率を向上できる。

【0090】

昇降装置10は、作業を行う状態でのみ、つまり、高い位置および低い位置で昇降が停止したときのみ、車両Wが揺れることを防止する。

つまり、必要最小限の揺れだけを防止する構造となるため、構造をよりコンパクトにできる。

【0091】

このように、一対の昇降機構30F・30Rは、一対の支持部材50F・50Rに連結され、一対の支持部材50F・50Rを基台20に対して近接離間する方向へ昇降するとともに、高い位置および低い位置で車両Wを保持する昇降手段として機能する。

また、一対の昇降機構30F・30Rは、高い位置での作業および低い位置での作業に干渉しない位置に配置されている。

そして、一対の昇降機構30F・30Rは、一体的に回動するとともに、互いに反対方向に回動する一対のスプロケットである各スプロケット36・39と、上端部(一端部)が一対の支持部材50F・50Rに取り付けられるとともに、下端部(他端部)が基台20に収容され、各スプロケット36・39の回動により移動して、上端部から各スプロケット36・39の間まで互いに噛み合った状態で、、一対の支持部材50F・50Rを基台20に対して近接離間する方向へ昇降する一対のチェーンであるチェーン40・41と、を備える。

【0092】

一対の第二振れ止め機構80F・80Rは、一対の昇降機構30F・30Rにより低い位置で保持される車両Wを支持する第二振れ止め手段として機能する。

また、一対の第二振れ止め機構80F・80Rは、高い位置での作業および低い位置での作業に干渉しない位置に配置されている。

そして、一対の第二振れ止め機構80F・80Rは、低い位置で車両Wを支持するとき、一対のチェーン40・41の上端部(一端部)を支持するガイド部材81a・81bを備える。

【0093】

なお、一対の第一振れ止め機構70F・70Rは、低い位置で車両Wを支持するとき、各振れ止めアーム72a〜72c・75a〜75cが車両Wと基台20との間に配置されるように回動する構成としたが、これに限定されるものでない。すなわち、各振れ止めアーム72a〜72c・75a〜75cは、低い位置での作業に干渉しなければ、車両Wと基台20との間より突出するように回動する構成であっても構わない。

【0094】

一対の第一振れ止め機構70F・70Rのバネ78a〜78cは、各振れ止めアーム72a〜72c・75a〜75cに対して常に所定の大きさのトルクを加える構成としたが、これに限定されるものでない。すなわち、バネ78a〜78cは、少なくとも車両Wが高い位置で支持されるときに、各振れ止めアーム72a〜72c・75a〜75cに対して所定の大きさのトルクを加える構成であればよい。

また、車両Wを高い位置から低い位置に下降できる場合には、下部振れ止めアーム72a〜72cおよび上部振れ止めアーム75a〜75cのうちいずれか一方に対してのみ所定の大きさのトルクを加える構成であっても構わない。

【0095】

このように、一対の第一振れ止め機構70F・70Rは、一対の昇降機構30F・30Rにより高い位置で保持される車両Wを支持する第一振れ止め手段として機能する。

また、一対の第一振れ止め機構70F・70Rは、高い位置での作業および低い位置での作業に干渉しない位置に配置されている。

また、一対の第一振れ止め機構70F・70Rは、下端部(一端部)が基台20に回動可能に連結され、車両Wを昇降させるときに回動する下部振れ止めアーム72a〜72cと、上端部(一端部)が一対の支持部材50F・50Rに回動可能に連結されるとともに、下端部(他端部)が下部振れ止めアーム72a〜72cの上端部(他端部)に回動可能に連結され、車両Wを昇降させるときに回動する上部振れ止めアーム75a〜75cと、車両Wが一対の昇降機構30F・30Rにより高い位置で保持される状態で、下部振れ止めアーム72a〜72cおよび上部振れ止めアーム75a〜75cのうち少なくともいずれかを、下部振れ止めアーム72a〜72cおよび上部振れ止めアーム75a〜75cの回動方向に対応する方向へ付勢する付勢部材であるバネ78a〜78cと、を備える。

そして、下部振れ止めアーム72a〜72cおよび上部振れ止めアーム75a〜75cは、基台20と一対の支持部材50F・50Rとの間で一直線上に配置されて互いに突っ張ることにより、車両Wを高い位置で支持することができる一方、車両Wを高い位置から下降させるときには、バネ78a〜78cの付勢力によって突っ張り状態を解除して、車両Wの下降に追従して移動することができる。

【0096】

なお、一対の昇降機構30F・30Rは、低い位置から高い位置まで車両Wを昇降可能であるとともに高い位置および低い位置での作業に干渉しない位置に配置されていればよく、本実施形態に限定されるものでない。ただし、一対の昇降機構30F・30Rは、本実施形態のような高い剛性を有するとともに、高い位置で車両Wを支持するときに、大きな空間を形成できるという観点から、チェーン40・41を用いることが好ましい。

【0097】

一対の第一振れ止め機構70F・70Rは、高い位置で車両Wを支持できるとともに高い位置および低い位置での作業に干渉しない位置に配置されていればよく、本実施形態に限定されるものでない。すなわち、一対の第一振れ止め機構70F・70Rは、車両Wが高い位置で支持されるときに、基台20と一対の支持部材50F・50Rとの間で一直線上に突っ張るようなワイヤーによって構成しても構わない。また、高い位置で車両Wを支持するときに、チェーン40・41と係合する係合部を設けることによって構成しても構わない。

【0098】

一対の第二振れ止め機構80F・80Rは、低い位置で車両Wを支持できるとともに高い位置および低い位置での作業に干渉しない位置に配置されていればよく、本実施形態に限定されるものでない。すなわち、一対の第二振れ止め機構80F・80Rは、基台20の上面から低い位置で車両Wを支持するときの一対の支持部材50F・50Rのアーム53・53の下面までと略同一の長さを有する棒状部材を、当該アーム53・53の下面に取り付けるような構成であっても構わない。また、噛合状態のチェーン40・41を当該チェーン40・41の内側より支持する構成であっても構わない。

【0099】

一対の支持部材50F・50Rの構成は、本実施形態に限定されるものでない。すなわち、一対の支持部材50F・50Rは、高い位置での作業が可能となるように車両Wが載置固定されればよい。

【0100】

次に、本実施形態の車両Wの組立ライン(以下、単に「組立ライン」と表記する)について説明する。まず、一般的な組立ラインL101の構成について説明する。

【0101】

図8に示すように、組立ラインL101には、トリムラインL110、シャシーラインL120、およびファイナルラインL130が設けられる。

【0102】

トリムラインL110では、塗装工程が行われた車両Wに対して、主に内装部品の取付作業等を行う。このようなトリムラインL110では、低い位置で車両Wを支持した状態で作業を行う(図10(a)参照)。

【0103】

シャシーラインL120では、トリムラインL110で作業が行われた車両Wに対して、主にエンジン等の足回り部品の取付作業等が行われる。このようなシャシーラインL120では、車両Wを高い位置で支持した状態で作業を行う(図10(b)参照)。

【0104】

ファイナルラインL130では、シャシーラインL120で作業が行われた車両Wに対して、主に外装部品の取付作業等を行う。このようなファイナルラインL130では、低い位置で車両Wを支持した状態で作業を行う。

ファイナルラインL130での作業が完了した車両Wは、ホイールアライメントの測定等の検査工程が行われる。

【0105】

このような組立ラインL101では、車両Wの進行方向に沿った方向(以下、「縦向き方向」と表記する)で車両Wを搬送すること、および車両Wの幅方向に沿った方向(以下、「横向き方向」と表記する)で車両Wを搬送することが考えられる。

【0106】

図9に示すように、車両Wの寸法は、一般的に車両Wの進行方向の寸法W11よりも車両Wの幅方向の寸法W10の方が短くなるように設定されている。従って、縦向き方向で車両Wを搬送する場合よりも、横向き方向で車両Wを搬送する場合の方が、隣り合う各車両Wの距離、より詳細には、隣り合う各車両Wの中心間の距離(以下、「車両ピッチP」と表記する)を短くできると考えられる。

【0107】

シャシーラインL120では、作業者が車両Wの下方より作業を行う(図10(b)参照)。このため、シャシーラインL120での作業時において作業者や部品等(例えば、作業者の移動や動作および部品の搬送経路等)に干渉しない装置にて、車両Wを支持する場合には、縦向き方向および横向き方向のどちらで車両Wを搬送する場合でも、隣り合う各車両Wを接近させた状態で搬送できる。

【0108】

従って、図8に示すように、シャシーラインL120では、昇降装置10によって車両Wを支持するとともに、横向き方向で車両Wを搬送することで、車両ピッチPを短くできるため、そのライン長を短くできる。

【0109】

一方、トリムラインL110およびファイナルラインL130では、作業者が車両Wと同じ高さ位置で作業を行う(図10(a)参照)。

【0110】

トリムラインL110およびファイナルラインL130では、横向き方向で車両Wを搬送する場合、エンコパ(エンジンコンパートメント)における作業等において、作業者が隣り合う各車両Wの間に移動する必要がないため、隣り合う各車両Wを接近させた状態で搬送できる。

このようなエンコパにおける作業等は、縦向き方向で車両Wを搬送する場合、作業者が隣り合う各車両Wの間に移動する必要があるため、隣り合う各車両Wを離間させ、各車両Wの間に隙間を形成する必要がある。

このような作業は、横向き方向で車両Wを搬送することが好ましい。以下において、このような横向き方向で車両Wを搬送することが好ましい作業を「横送り作業」と表記する。

【0111】

一方、図9に示すように、部品W1を車両Wの室内に搬入する作業等では、横向き方向で車両Wを搬送する場合、隣り合う各車両Wの間より部品W1を搬入する必要がある。従って、隣り合う各車両Wを離間させ、各車両Wの間に部品W1を搬入できる程度の隙間を形成する必要がある。特に、インパネ(インストルメントパネル)のような車両Wの幅方向に長い部品W1を搬入するためには、前記隙間を大きくする必要がある。つまり、部品W1の搬入軌跡の関係で車両ピッチPを大きくする必要がある。

このような部品W1を車両Wの室内に搬入する作業等は、縦向き方向で車両Wを搬送する場合、作業者が隣り合う各車両Wの間に移動する必要がないため、隣り合う各車両Wを接近させた状態で搬送できる。

このような作業は、縦向き方向で車両Wを搬送することが好ましい。以下において、このような縦向き方向で車両Wを搬送することが好ましい作業を「縦送り作業」と表記する。

【0112】

縦送り作業および横送り作業を行うトリムラインL110およびファイナルラインL130では、単に横向き方向で車両Wを搬送するだけでは、縦向き方向で車両Wを搬送する場合と比較して、車両ピッチPを短くできない。つまり、トリムラインL110およびファイナルラインL130のライン長を短くできない。

【0113】

また、トリムラインL110およびファイナルラインL130では、横向き方向で車両Wを搬送する場合、部品W1を車両Wの室内に搬入する作業等の縦送り作業に対応する作業を行う作業者は、車両Wの外側を廻る必要がある(図9に示す符号M参照)。

【0114】

つまり、縦向き方向で車両Wを搬送する場合と比較して、作業者の歩行距離が増大するため、作業者にかかる負担が増加してしまうとともに、作業工数が長くなってしまう。つまり、トリムラインL110およびファイナルラインL130では、横向き方向で車両Wを搬送する場合、縦向き方向で車両Wを搬送する場合と比較して、ライン長に大きな変化がなく、作業者の歩行距離が増大するとともに作業工数が増大してしまう。

【0115】

従って、図8に示すように、一般的なトリムラインL110およびファイナルラインL130では、縦向き方向で車両Wを搬送する。

【0116】

次に、本実施形態の組立ラインL1について説明する。図7に示すように、組立ラインL1では、トリムラインL11、シャシーラインL12、およびファイナルラインL32が設けられる。

【0117】

トリムラインL11では、昇降装置10を用いて低い位置で車両Wを支持し、縦向き方向で車両Wを搬送する。トリムラインL11では、塗装工程が行われた車両Wに対して、一般的なトリムラインL110における縦送り作業に対応する作業を行う。

【0118】

シャシーラインL21では、昇降装置10を用いて車両Wを支持し、横向き方向で車両Wを搬送する。シャシーラインL21は、循環する一本のラインである。シャシーラインL21では、地点S12、地点S21、および地点S31にて、車両Wを支持する高さ位置を変更して、車両Wに対して作業が行われる。

【0119】

地点S12では、昇降装置10によって低い位置で車両Wを支持し、トリムラインL11で作業が行われた車両Wに対して、一般的なトリムラインL110における横送り作業に対応する作業を行う。

【0120】

地点S12で作業が行われた車両Wに対して、地点S21では、一般的なシャシーラインL120での作業に対応する作業を行う。当該作業に際して、昇降装置10の駆動伝達機構60により、車両Wを上昇させて、高い位置で車両Wを支持する。

【0121】

地点S21で作業が行われた車両Wに対して、地点S31では、一般的なファイナルラインL130における横送り作業に対応する作業を行う。当該作業に際して、昇降装置10の駆動伝達機構60により、車両Wを下降させて、低い位置で車両Wを支持する。

【0122】

ファイナルラインL32では、昇降装置10を用いて低い位置で車両Wを支持し、縦向き方向で車両Wを搬送する。ファイナルラインL32では、シャシーラインL21で作業が行われた車両Wに対して、一般的なファイナルラインL130における縦送り作業に対応する作業を行う。

【0123】

このようなトリムラインL11およびファイナルラインL32では、図7および図8に示すように、一般的なトリムラインL110およびファイナルラインL130と比較して、横送り作業に対応する作業を行わない分だけ、ライン長が短くなる。

【0124】

また、搬送方向を縦向き方向あるいは横向き方向のいずれかに固定した状態のラインにて、横送り作業に対応する作業および縦送り作業に対応する作業を行う場合には、縦送り作業に対応する作業あるいは横送り作業に対応する作業のいずれかを、隣り合う各車両Wの間に移動して行う必要がある。つまり、隣り合う各車両Wの間に作業を行うことができる程度の隙間を形成する必要があり、車両ピッチPが、つまり、ライン長が長くなってしまう。

一方、トリムラインL11およびファイナルラインL32では、縦向き方向で車両Wを搬送しながら縦送り作業に対応する作業のみを行う。このため、隣り合う各車両Wの間に隙間を形成する必要がないため、車両ピッチPが、つまり、ライン長がさらに短くなる。

【0125】

シャシーラインL21では、一般的なシャシーラインL120と比較して、地点S12および地点S31で横送り作業に対応する作業を行う分だけ、ライン長が長くなってしまう。

しかし、当該横送り作業に対応する作業を横向き方向で車両Wを搬送して行うため、隣り合う各車両Wの間に隙間を形成する必要がない。つまり、地点S12および地点S31においては、隣り合う各車両Wを接近させた状態で搬送できる。

【0126】

また、シャシーラインL21では、昇降装置10によって車両Wを支持するため、高い位置での作業および低い位置での作業時において作業者や部品等(例えば、作業者の移動や動作および部品の搬送経路等)に昇降装置10が干渉しない。従って、地点S21においては、隣り合う各車両Wを接近させた状態で搬送できる。

つまり、シャシーラインL21では、隣り合う各車両Wを接近させた状態で搬送できる。

【0127】

これによれば、組立ラインL1全体で隣り合う各車両Wを接近させた状態で搬送できるため、一般的な組立ラインL101のライン長と比較して、そのライン長をより短くできる。

【0128】

また、地点S12および地点S31での横送り作業に対応する作業を、横向き方向で車両Wを搬送して行うことで、地点S12および地点S31での横送り作業に対応する作業を縦向き方向で車両Wを搬送して行う場合と比較して、作業者の歩行距離を低減できる。つまり、作業者にかかる負担を低減できるとともに、作業工数を短縮できる。

【0129】

また、一般的なトリムラインL110およびファイナルラインL130の中途部で車両Wの搬送方向を変更することで、本実施形態の組立ラインL1のように、ライン長を短くできるが、この場合、搬送コンベアのコストが増大してしまう。

一方、本実施形態のように横送り方向で車両Wを搬送するシャシーラインL21にて一般的なトリムラインL110および一般的なファイナルラインL130における横送り作業に対応する作業を行う場合、ラインの中途部で車両Wの搬送方向を変更しないため、搬送コンベアのコストが増大しない。

【0130】

このように、昇降装置10を用いた組立ラインL1では、一本のラインにて、高い位置および低い位置で車両Wを支持できるとともに、高い位置および低い位置での作業時において作業者や部品等(例えば、作業者の移動や動作および部品の搬送経路等)に昇降装置10が干渉しないため、ライン長を短くできる。

また、一本のラインにて、車両Wに対して行う作業の高さ位置に制約を受けることがなくなるため、組立ラインLを幅広く構築できる。

【符号の説明】

【0131】

10 昇降装置

20 基台

30F・30R 昇降機構(昇降手段)

50F・50R 支持部材

70F・70R 第一振れ止め機構(第一振れ止め手段)

80F・80R 第二振れ止め機構(第二振れ止め手段)

L1 組立ライン

W 車両

【技術分野】

【0001】

本発明は、車両を高い位置および低い位置で支持する昇降装置、および当該昇降装置を用いた車両の組立ラインに関する。

【背景技術】

【0002】

従来から、車両の組立ラインでは、内装部品の取付作業等を行う際に作業者と同程度の高さ位置(低い位置)で車両を支持し、エンジン等の足回り部品の取付作業等を行う際に作業者よりも上方の高さ位置(高い位置)で車両を支持する。このような組立ラインでは、図10(a)に示すような低い位置で車両Wを支持する台車110を用いて、車両Wの外側より作業者Sが作業を行うとともに、図10(b)に示すような高い位置で車両Wを支持する台車210を用いて、車両Wの下方より作業者Sが作業を行う。

【0003】

図10(b)に示すような台車210を用いて車両Wを高い位置で支持して搬送する組立ラインLにおいて、車両Wに対して低い位置での作業を行う場合には、例えば、低い位置での作業を行う地点に、所定の高さの架台211を設置する。低い位置での作業は、架台211上に作業者Sが移動することで、作業者Sと車両Wとの位置関係を調整して行われる。

このような場合には、架台211上で部品の取付作業を行う際に、部品を架台211まで運ぶための部品昇降装置等が必要となるため、部品の供給が困難となってしまう。また、架台211上での作業に作業遅れが発生した場合の対応が遅くなってしまう。このため、高い位置および低い位置で車両を支持できる昇降装置が求められている。

【0004】

上記のような昇降装置として、特許文献1に開示された昇降装置等がある。特許文献1に開示された昇降装置は、一対の昇降用スプロケット、一対の昇降駆動用噛合チェーン、パンダグラフ機構、および昇降テーブル等を具備する。

一対の昇降用スプロケットは、所定の駆動源により回動し、当該回動によって一対の昇降駆動用噛合チェーンが昇降する。一対の昇降駆動用噛合チェーンは、上昇する際に、互いに噛み合って一体的に上昇する。パンダグラフ機構は、複数のパンダグラフ部材と当該パンダグラフ部材を回動可能に支持する関節部とを備える。昇降テーブルは、一対の昇降駆動用噛合チェーンおよびパンダグラフ機構に連結され、一対の昇降駆動用噛合チェーンの昇降に伴って一体的に昇降する。

【0005】

このような特許文献1に開示された昇降装置では、高い剛性を有するガイド、すなわちパンダグラフ機構によって、昇降ストローク範囲のどの位置においても、作業時に発生する揺れに対する強度を十分に確保している。この場合、高い位置での作業において作業者や部品等(例えば、作業者の移動や動作および部品の搬送経路等)に、パンダグラフ機構が干渉する場合がある。つまり、高い位置での作業が行いにくくなる場合があるため、高い位置における作業効率が低下する可能性がある。

【0006】

作業効率を向上させるという観点から、パンダグラフ機構を除いた構成の昇降装置を用いることが考えられる。この場合、高い位置での作業において作業者や部品等に、パンダグラフ機構が干渉しない。

しかし、一対の昇降駆動用噛合チェーンだけでは、作業時に発生する揺れに対する強度を十分に確保できないため、作業時に車両が揺れてしまう。つまり、作業を行いにくくなるため、作業効率が低下する可能性がある。また、高い位置での作業において、車両の下方で作業を行う作業者に対して、不安を与えてしまう。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−1129号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、以上の如き状況を鑑みてなされたものであり、作業効率を向上できる昇降装置を提供するものである。

【課題を解決するための手段】

【0009】

請求項1においては、高い位置および低い位置で車両に対して所定の作業を行うときに、前記高い位置および前記低い位置で前記車両を支持する昇降装置であって、基台と、前記車両が載置固定される支持部材と、前記支持部材に連結され、前記支持部材を前記基台に対して近接離間する方向へ昇降するとともに、前記高い位置および前記低い位置で前記車両を保持する昇降手段と、前記昇降手段により前記高い位置で保持される前記車両を支持する第一振れ止め手段と、前記昇降手段により前記低い位置で保持される前記車両を支持する第二振れ止め手段と、を具備し、前記昇降手段と前記第一振れ止め手段と前記第二振れ止め手段とは、前記高い位置および前記低い位置での作業に干渉しない位置に配置されている、ものである。

【0010】

請求項2においては、前記第一振れ止め手段は、一端部が前記基台に回動可能に連結され、前記車両を昇降させるときに回動する下部振れ止めアームと、一端部が前記支持部材に回動可能に連結されるとともに、他端部が前記下部振れ止めアームの他端部に回動可能に連結され、前記車両を昇降させるときに回動する上部振れ止めアームと、前記車両が前記昇降手段により前記高い位置で保持される状態で、前記下部振れ止めアームおよび前記上部振れ止めアームのうち少なくともいずれかを、前記下部振れ止めアームおよび前記上部振れ止めアームの回動方向に対応する方向へ付勢する付勢部材と、を備え、前記下部振れ止めアームおよび前記上部振れ止めアームは、前記基台と前記支持部材との間で突っ張ることにより、前記車両を高い位置で支持し、前記車両を高い位置から下降させるときには、前記付勢部材の付勢力によって突っ張り状態が解除されて、前記車両の下降に追従して移動する、ものである。

【0011】

請求項3においては、前記昇降手段は、一体的に回動するとともに、互いに反対方向に回動する一対のスプロケットと、一端部が前記支持部材に取り付けられるとともに、他端部が前記基台に収容され、前記一対のスプロケットの回動により移動して、前記一端部から前記一対のスプロケットの間まで互いに噛み合った状態で、前記支持部材を前記基台に対して近接離間する方向へ昇降する一対のチェーンと、を備え、前記第二振れ止め手段は、前記低い位置で車両を支持するときに、前記一対のチェーンの一端部を支持するガイド部材を備える、ものである。

【0012】

請求項4においては、請求項1から請求項3までのいずれか一項に記載の昇降装置を用いた車両の組立ラインである。

【発明の効果】

【0013】

本発明は、高い位置での作業において第一振れ止め手段が車両を支持するとともに、低い位置での作業において第二振れ止め手段が車両を支持することにより、車両が揺れることを防止できるため、高い位置での作業および低い位置での作業における作業効率を向上できる、という効果を奏する。

【図面の簡単な説明】

【0014】

【図1】昇降装置の全体的な構成を示す正面図。

【図2】同じく左側面図。

【図3】駆動伝達機構の構成を示す平面図。

【図4】同じく正面図。

【図5】低い位置で車両を支持する状態を示す正面図。

【図6】第一振れ止め機構のバネを示す図。(a)低い位置におけるバネの正面図。(b)高い位置におけるバネの側面図。

【図7】本実施形態の組立ラインの全体的な構成を示す平面図。

【図8】一般的な組立ラインを示す平面図。

【図9】低い位置での作業において、横向き方向で車両を搬送する場合の搬入軌跡を示す図。

【図10】従来の組立ラインにおける車両の高さ位置を示す図。(a)低い位置での作業を示す図。(b)高い位置での作業を示す図。

【発明を実施するための形態】

【0015】

以下に、本発明に係る昇降装置の実施の一形態である昇降装置10について、図面を参照して説明する。

【0016】

なお、以下では、説明の便宜上図1における紙面の上下方向を基準として「昇降装置10の上下方向」を規定する。また、図1における紙面の左右方向を基準として「昇降装置10の左右方向を規定する。そして、図2における紙面の左右方向を基準として「昇降装置10の前後方向」を規定する。

【0017】

図1および図2に示すように、昇降装置10は車両Wを支持するものである。

【0018】

車両Wは、組立ラインにて所定の作業(例えば、部品の取付作業等)が行われることにより組み立てられる(図7参照)。車両Wは、昇降装置10により、エンジン等の足回り部品の取付作業等を行う際に図2に示すような作業者よりも上方の高さ位置(例えば、1600mm程度)で支持される。また、内装部品の取付作業等を行う際に図5に示すような作業者と同程度の高さ位置(例えば400mm程度)で支持される。

以下において、図2に示すような作業者よりも上方の高さ位置を「高い位置」と表記し、図5に示すような作業者と同程度の高さ位置を「低い位置」と表記する。

【0019】

図1および図2に示すように、昇降装置10は、基台20、一対の昇降機構30F・30R、一対の支持部材50F・50R、駆動伝達機構60(図3参照)、一対の第一振れ止め機構70F・70R、および一対の第二振れ止め機構80F・80Rを具備する。

【0020】

基台20は、平面視略四角形状に形成されるとともに中空状に形成される。基台20の四隅に車輪21が取り付けられることにより、昇降装置10は自走可能に構成される。

【0021】

一対の昇降機構30F・30Rは、一対の支持部材50F・50Rに載置固定された車両Wを、基台20に対して近接離間する方向へ昇降させるものである。一対の昇降機構30F・30Rは、それぞれ基台20の略左右中央部に配置され、前後方向に所定の間隔を空けて配置される。

【0022】

なお、後側の昇降機構30Fの構成は、配置位置を除いて前側の昇降機構30Rの構成と同様である。このため、前側の昇降機構30Fの構成についてのみ説明を行う。

【0023】

図2および図3に示すように、昇降機構30Fは、減速機31、駆動ギア35・35、駆動スプロケット36・36、従動シャフト37、従動ギア38・38、従動スプロケット39・39、チェーン40・41、および収容部材43・44を備える。昇降機構30Fは、チェーン40・41の一部を除いて基台20に収容される。

【0024】

減速機31は、入力軸32および出力軸33を有する。

【0025】

入力軸32は、減速機31より左方に突出し、当該突出する部分の左端部には、かさ歯車によって構成される伝動ギア34が取り付けられる。入力軸32の右端部は、減速機31の内側に収容されるとともに、ギア等を介して出力軸33と連結される。

【0026】

出力軸33は、減速機31より右方に突出し、当該突出する部分に駆動ギア35・35および駆動スプロケット36・36が取り付けられる。出力軸33は、入力軸32の回動に伴って一体的に回動する。出力軸33の回動は、前記ギアによって減速される。

【0027】

このような減速機31は、入力軸32側から回動可能となるとともに、出力軸33側から回動不能となるように構成される。減速機31には、例えば、既存のウォーム減速機等が用いられる。

【0028】

駆動ギア35・35は、それぞれ平歯車によって構成され、その後端部で従動ギア38・38と歯合する。

【0029】

駆動スプロケット36・36は、それぞれ駆動ギア35・35よりも左右方向内側に取り付けられる。駆動スプロケット36・36の外径(駆動スプロケット36・36の中心から歯車が形成される部分の外側端部までの長さ)は、それぞれ駆動ギア35・35の外径(駆動ギア35・35の中心から歯車が形成される部分の外側端部までの長さ)よりも小さくなる。

【0030】

従動シャフト37は、減速機31の出力軸33と略同一の外径を有する。従動シャフト37の左右両端部には、それぞれ従動ギア38・38および従動スプロケット39・39が取り付けられる。

【0031】

従動ギア38・38は、駆動ギア35・35と略同一の形状を有する平歯車によって構成され、前端部で駆動ギア35・35と歯合する。

【0032】

従動スプロケット39・39は、それぞれ駆動スプロケット36・36と略同一の形状を有し、駆動スプロケット36・36よりも後方に所定の間隔を空けて配置される。

【0033】

減速機31の出力軸33の回動に伴って、駆動ギア35・35を介して従動シャフト37が回動する。これにより、駆動スプロケット36・36と従動スプロケット39・39とは一体的に回動する。また、従動スプロケット39・39の回動方向は、それぞれ駆動スプロケット36・36の回動方向に対して反対方向となる。つまり、駆動スプロケット36・36と従動スプロケット39・39とは、互いに反対方向に回動する。

【0034】

図1、図3および図4に示すように、チェーン40は、複数のプレートを上下方向および左右方向に所定の長さだけずらして重ね合わせたチェーンであり、駆動スプロケット36の回動によって移動する。チェーン40は、その上端部に連結部材42・42が取り付けられ、当該連結部材42・42を介して支持部材50Fに連結される。また、チェーン40の下端部は、基台20に収容される。

チェーン41は、従動スプロケット39の回動に伴って移動する点を除いて、チェーン40と同様に構成される。

【0035】

チェーン40・41は、基台20内に収容され水平方向に配置される部分が、それぞれ各スプロケット36・39の回動によって互いに近接離間する方向に移動する。

チェーン40・41が互いに近接する方向に移動する場合、チェーン40・41は、それぞれ各スプロケット36・39の間で互いに噛み合い、当該噛合状態で基台20より上方向に突出する。つまり、チェーン40・41は、上端部から各スプロケット36・39に至るまでの間、互いに噛み合った状態となる。当該噛合状態のチェーン40・41は、車両Wを昇降可能な剛性を有する。

一方、チェーン40・41が互いに離間する方向に移動する場合、チェーン40・41は、それぞれ各スプロケット36・39の間で互いに噛合状態が解除され、基台20より突出するチェーン40・41が徐々に基台20に収容される。

【0036】

収容部材43・44は、それぞれ基台20の内側においてチェーン40・41の移動をガイドする。収容部材43は駆動スプロケット36・36に対応するチェーン40をガイドし、収容部材44は従動スプロケット39・39に対応するチェーン40をガイドする。

【0037】

収容部材43は、基台20の上面から下部まで下方向に向かって延出し、基台20の下部から所定の長さだけ前方向に延出する。そして、前端部にて基台20の下部から上部にて折り返し、基台20の上部から所定の長さだけ後方向に延出する。

【0038】

収容部材44は、収容部材43に対して、噛合状態のチェーン40・41の中心を基準として前後対称に構成される。

【0039】

本実施形態では、チェーン40・41が上昇端(チェーン40・41がこれ以上基台20より突出できない位置)まで移動したとき、車両Wが高い位置に位置する。

また、図5に示すように、チェーン40・41が下降端(チェーン40・41をこれ以上基台20に収容できない位置)まで移動したとき、車両Wが低い位置に位置する。

【0040】

なお、本実施形態ではチェーン40・41が上昇端および下降端まで移動したときに車両Wが高い位置および低い位置に位置することとするが、これに限定されるものでない。すなわち、下降端まで下降する前に車両Wが低い位置に位置することとなっても構わない。上昇端についても下降端と同様に、上昇端まで上昇する前に車両Wが高い位置に位置することとなっても構わない。

【0041】

図1および図2に示すように、一対の支持部材50F・50Rは、それぞれ基台20の前側および後側に配置され、車両Wが載置固定される。

【0042】

なお、後側の支持部材50Rは、前側の支持部材50Fに対して基台20の中心を基準として前後対称に構成される。このため、前側の支持部材50Fの構成についてのみ説明を行う。

【0043】

支持部材50Fには、昇降機構30Fが連結され、支持部材50Fは昇降機構30Fにより基台20に対して近接離間する方向へ昇降可能に構成される。支持部材50Fは、昇降ベース51、メインアーム52、アーム53・53、および固定ピン54を備える。

【0044】

昇降ベース51は、略板状に形成され、長手方向が左右方向となるように配置される。昇降ベース51には、連結部材42・42を介してチェーン40・41が取り付けられる。

【0045】

メインアーム52は、側面視略四角形状に形成される棒状部材であり、長手方向が左右方向となるように配置される。メインアーム52は、昇降ベース51の上面に取り付けられる。メインアーム52は、その右端部が左右方向に伸縮可能に構成され、左右方向の長さを変更可能に構成される。

【0046】

アーム53・53は、それぞれ正面視略四角形状に形成される棒状部材であり、その前端部がメインアーム52の左下端部および右下端部にそれぞれ固定され、後側の支持部材50Rのアーム53・53に接近するように突出する。

【0047】

固定ピン54は、右側のアーム53の後端部に固定され、上方に向かって突出する。固定ピン54が車両Wの進行方向における後側(図2における紙面奥側)に引っかかることにより、一対の支持部材50F・50Rは載置された車両Wを固定する。

このように、一対の支持部材50F・50Rには、車両Wが載置固定される。

【0048】

図3および図4に示すように、駆動伝達機構60は、一対の昇降機構30F・30Rを駆動させるものであり、回動シャフト61、および伝動シャフト63等を備える。駆動伝達機構60は、回動シャフト61の一部を除いて基台20に収容される。

【0049】

回動シャフト61は、その下端部が基台20に収容され、その上端部が基台20より上方向に突出する。回動シャフト61の上端部には、結合部61aが形成される。回動シャフト61の下端部には、第一ギア62が相対回転不能に取り付けられる。

【0050】

結合部61aには、外部からの動力を伝達可能となるように、例えば、モータの回動によって回動するソケットが連結される。回動シャフト61は、前記モータの回動によって回動駆動される。

【0051】

第一ギア62は、かさ歯車によって構成され、伝動シャフト63に取り付けられる第二ギア64a、および昇降機構30Fの伝動ギア34と歯合する。

【0052】

伝動シャフト63は、前後方向を長手方向とし、その前後両端部に第二ギア64a・64bが相対回転不能に取り付けられる。前側の第二ギア64aは、かさ歯車によって構成され、第一ギア62と歯合する。また、後側の第二ギア64bは、前側の第二ギア64aと同一の形状を有するかさ歯車によって構成され、昇降機構30Rの伝動ギア34と歯合する。

【0053】

このような駆動伝達機構60の回動シャフト61の回動は、第一ギア62および昇降機構30Fの伝動ギア34を介して昇降機構30Fの入力軸32に伝達される。

また、第一ギア62、第二ギア64a・64b(伝動シャフト63)、および昇降機構30Rの伝動ギア34を介して昇降機構30Rの減速機31の入力軸32に伝達される。

【0054】

そして、各減速機31の出力軸33が回動することで、一対の昇降機構30F・30Rの各スプロケット36・39が回動する。このとき、一対の昇降機構30F・30Rの各スプロケット36・39は同期回転し、チェーン40・41が昇降する。

【0055】

なお、駆動伝達機構60の構成は、本実施形態に限定されるものでない。すなわち、駆動伝達機構60は、各昇降機構30F・30Rの各スプロケット36・39を同期回転できればよく、例えば、各昇降機構30F・30Rの入力軸32に異なるモータの回動軸を接続し、当該異なるモータの回動を制御するような構成であっても構わない。

【0056】

図1および図2に示すように、一対の第一振れ止め機構70F・70Rは、一対の昇降機構30F・30Rにより高い位置で保持される車両Wを支持して、車両Wに対する高い位置での作業時に車両Wに発生する揺れを抑えるためのものであり、それぞれ基台20の前側および後側に配置される。

【0057】

なお、後側の第一振れ止め機構70Rは、前側の第一振れ止め機構70Fに対して基台20の中心を基準として前後対称に構成される。このため、前側の第一振れ止め機構70Fの構成についてのみ説明を行う。

【0058】

第一振れ止め機構70Fは、下部取付部材71a〜71c、下部振れ止めアーム72a〜72c、上部取付部材74a〜74c、上部振れ止めアーム75a〜75c、連結ピン77a〜77c、およびバネ78a〜78c(図6参照)を備える。

【0059】

下部取付部材71a〜71cは、それぞれ正面視略四角形状に形成され、左右方向に所定の間隔を空けて基台20の上面に取り付けられる。下部取付部材71a・71cは、それぞれ噛合状態のチェーン40・41の前側に配置される。下部取付部材71bは、噛合状態のチェーン40・41の後側に配置される。

【0060】

下部振れ止めアーム72a〜72cの下端部は、それぞれ下部取付部材71a〜71cに下部取付ピン73a〜73cを介して回動可能に連結される。つまり、下部振れ止めアーム72a〜72cは、それぞれ基台20に対して回動可能に連結される。下部振れ止めアーム72a〜72cの上端部は、それぞれ連結ピン77a〜77cを介して上部振れ止めアーム75a〜75cに連結される。

つまり、チェーン40・41は、側面視において下部振れ止めアーム72a・72bの間に配置されるとともに、正面視において下部振れ止めアーム72a・72cの間に配置される。

【0061】

上部取付部材74a〜74cは、それぞれ下部取付部材71a〜71cと略同一の形状に形成される。上部取付部材74a〜74cは、それぞれ昇降ベース51の下面に取り付けられ、下部取付部材71a〜71cの上方に配置される。

【0062】

上部振れ止めアーム75a〜75cの上端部は、それぞれ上部取付部材74a〜74cに上部取付ピン76a〜76cを介して回動可能に連結される。つまり、上部振れ止めアーム75a〜75cは、それぞれ支持部材50Fに対して回動可能に連結される。上部取付ピン76a〜76cの軸心は、それぞれ下部取付ピン73a〜73cの軸心の上方に配置される。上部振れ止めアーム75a〜75cの下端部は、それぞれ連結ピン77a〜77cを介して下部振れ止めアーム72a〜72cに連結される。

【0063】

連結ピン77a〜77cは、それぞれ各振れ止めアーム72a〜72c・75a〜75cを回動可能に連結する。

【0064】

図6に示すように、バネ78a〜78cは、それぞれ連結ピン77a〜77cに取り付けられ、下部振れ止めアーム72a〜72cに収容される。バネ78a〜78cは、それぞれ各振れ止めアーム72a〜72c・75a〜75cに対して、各振れ止めアーム72a〜72c・75a〜75cが、連結ピン77a〜77cを中心として折り畳まれる方向へ所定の大きさのトルクを加える。つまり、下部振れ止めアーム72a〜72cを基準として、上部振れ止めアーム75a〜75cが図6(a)における時計回り方向に回動する方向のトルクを加える。このように、バネ78a〜78cは、それぞれ各振れ止めアーム72a〜72c・75a〜75cを回動方向に付勢する。

【0065】

図1および図2に示すように、高い位置で車両Wを支持する場合、各振れ止めアーム72a〜72c・75a〜75cの長手方向は、それぞれ上下方向に対して平行となり、下部振れ止めアーム72a〜72cおよび上部振れ止めアーム75a〜75cは直線状に配置される。

このとき、上方に位置する車両Wと、下方に位置する基台20と、前方に位置する第一振れ止め機構70Fおよび後述する第二振れ止め機構80Fのガイド部材81bと、後方に位置する第一振れ止め機構70Rおよび後述する第二振れ止め機構80Rのガイド部材81bとの間には、側面視において大きな空間が形成される。また、一対の第一振れ止め機構70F・70Rは基台20の左右中央部に配置されており、車両Wと基台20との間には、正面視において一対の第一振れ止め機構70F・70Rの左右方向外側に大きな空間が形成される。

【0066】

一方、図5に示すように、低い位置で車両Wを支持する場合、各振れ止めアーム72a〜72c・75a〜75cの長手方向は、それぞれ上下方向に対して後方向に傾斜する方向となる。

つまり、各振れ止めアーム72a〜72c・75a〜75cは、それぞれ車両Wと基台20との間に配置されるように回動する。

【0067】

一対の第二振れ止め機構80F・80Rは、それぞれ基台20の前側および後側に取り付けられる。

【0068】

なお、後側の第二振れ止め機構80Rは、前側の第二振れ止め機構80Fに対して基台20の中心を基準として前後対称に構成される。このため、前側の第二振れ止め機構80Fの構成について説明をのみ行う。

【0069】

図1および図2に示すように、第二振れ止め機構80Fは、ガイド部材81a・81bを備える。本実施形態のガイド部材81a・81bは、それぞれ各スプロケット36・39の配置位置に対応して一つずつ設けられる。ガイド部材81a・81bは、それぞれ正面視において、下部振れ止めアーム72a・72cの間に配置される。

【0070】

ガイド部材81aは、その下端部がチェーン40・41の前方に配置されるとともに、中途部にて後方向に折れ曲がり、当該折れ曲がった部分にて噛合状態のチェーン40・41の昇降をガイドする。

【0071】

ガイド部材81bは、その下端部がチェーン40・41の後方に配置されるとともに、中途部にて前方向に折れ曲がり、当該折れ曲がった部分にて噛合状態のチェーン40・41の昇降をガイドする。

【0072】

第二振れ止め機構80Fは、図2および図5に示すように、基台20の上面にて、噛合状態のチェーン40・41の昇降を前後方向外側からガイドするとともに、低い位置で車両Wを支持するときに、噛合状態のチェーン40・41の基台20部分から上端部までを支持する。つまり、第二振れ止め機構80Fは、一対の昇降機構30F・30Rにより低い位置で保持される車両Wを支持するものである。

【0073】

このように構成される昇降装置10の昇降動作について説明する。まず、上昇動作について説明する。なお、昇降装置10は、図5に示すような低い位置で車両Wを支持した状態から上昇動作を行い、図2に示すような高い位置で車両Wを支持するものとする。

【0074】

図3に示すように、駆動伝達機構60の回動シャフト61の結合部61aを回動させて、各ギア62・64a・64b・34を回動させる。これにより、一対の昇降機構30F・30Rの各スプロケット36・39が回動し、チェーン40・41が、すなわち、車両Wが上昇する。図2および図5に示すように、一対の第一振れ止め機構70F・70Rの上部振れ止めアーム75a〜75cは、それぞれ車両Wの上昇に追従して移動する。

【0075】

このとき、第一振れ止め機構70Fの上部取付ピン76a〜76cに対して図5における反時計回り方向にトルクがかかる。また、第一振れ止め機構70Rの上部取付ピン76a〜76cに対して図5における時計回り方向にトルクがかかる。

つまり、各振れ止めアーム72a〜72c・75a〜75cは、それぞれ上下方向に対する傾斜が緩くなるように回動する。

【0076】

そして、高い位置まで車両Wが上昇したとき、回動シャフト61の結合部61aの回動を停止させる。このとき、一対の昇降機構30F・30Rは、それぞれ車両Wの自重によって車両Wが下降しないように車両Wを保持する。また、一対の第一振れ止め機構70F・70Rの各振れ止めアーム72a〜72c・75a〜75cの長手方向は、それぞれ上下方向に対して平行となる。

つまり、各振れ止めアーム72a〜72c・75a〜75cは、それぞれ基台20および一対の支持部材50F・50Rの間で、一直線上に配置されて互いに突っ張った状態となる。

【0077】

例えば、高い位置で支持される車両Wに対して前方向に力が加わった場合、一対の第一振れ止め機構70F・70Rの各振れ止めアーム72a〜72c・75a〜75cがその力を吸収する。つまり、車両Wが前後方向に揺れることを防止できる。

【0078】

これによれば、一対の第一振れ止め機構70F・70Rは、一対の昇降機構30F・30Rだけで車両Wを高い位置に支持した場合の作業時に発生する揺れを吸収できる。

つまり、車両Wを高い位置で支持した状態にて行われる作業時に発生する揺れに対する強度は、一対の昇降機構30F・30Rだけでは確保することが困難であるが、一対の第一振れ止め機構70F・70Rを設けることによって確保することができる。

このように、高い位置での作業において車両Wの揺れを防止できるため、高い位置での作業を安定して行うことができる。このため、高い位置での作業における作業効率を向上できる。また、車両Wの下方で作業を行う作業者に不安を与えることを防止できる。

【0079】

ここで、前述のように、高い位置で車両Wを支持するとき、上方に位置する車両Wと、下方に位置する基台20と、前方に位置する第一振れ止め機構70Fおよび第二振れ止め機構80Fのガイド部材81bと、後方に位置する第一振れ止め機構70Rおよび第二振れ止め機構80Rのガイド部材81bとの間には、側面視において大きな空間が形成される。

一対の昇降機構30F・30Rのチェーン40・41は、側面視において、下部振れ止めアーム72a・72bの間に配置される。

【0080】

また、前述のように、一対の第一振れ止め機構70F・70Rは基台20の左右中央部に配置されており、車両Wと基台20との間には、正面視において一対の第一振れ止め機構70F・70Rの左右方向外側に大きな空間が形成される(図1参照)。

一対の昇降機構30F・30Rのチェーン40・41および一対の第二振れ止め機構80F・80Rのガイド部材81a・81bは、正面視において、一対の第一振れ止め機構70F・70Rの下部振れ止めアーム72a・72cの間に配置される(図1参照)。

【0081】

このため、一対の昇降機構30F・30Rと一対の第一振れ止め機構70F・70Rと一対の第二振れ止め機構80F・80Rとは、それぞれ高い位置での作業時において作業者や部品等(例えば、作業者の移動や動作および部品の搬送経路等)に干渉しない。つまり、一対の昇降機構30F・30R、一対の第一振れ止め機構70F・70R、および一対の第二振れ止め機構80F・80Rは、それぞれ作業者による高い位置での作業に干渉しない位置に配置されており、高い位置での作業における作業効率を向上できる。

【0082】

次に、昇降装置10の下降動作について説明する。なお、昇降装置10は、図2に示すような高い位置で車両Wを支持した状態から下降動作を行い、図5に示すような低い位置で車両Wを支持するものとする。

【0083】

図3に示すように、駆動伝達機構60の回動シャフト61の結合部61aを上昇動作時とは反対方向に回動させて、各ギア62・64a・64b・34を回動させる。これにより、前述のように一対の昇降機構30F・30Rの各スプロケット36・39が回動し、車両Wが下降する。

【0084】

図2および図5に示すように、車両Wの下降に伴って、一対の第一振れ止め機構70F・70Rの上部振れ止めアーム75a〜75cは下降しようとする。しかし、各振れ止めアーム72a〜72c・75a〜75cは、それぞれ基台20と一対の支持部材50F・50Rとの間で突っ張った状態であるため、そのままでは上部取付ピン76a〜76cに対してトルクがかからない。

【0085】

ここで、前述のように、一対の第一振れ止め機構70F・70Rの連結ピン77a〜77cには、それぞれ各振れ止めアーム72a〜72c・75a〜75cに対してトルクを加えるバネ78a〜78cが取り付けられている(図6参照)。本実施形態では、車両Wが下降するとき、各振れ止めアーム72a〜72c・75a〜75cには、バネ78a〜78cの付勢力によって、各振れ止めアーム72a〜72c・75a〜75cが折り畳まれる方向のトルクがかかる。このため、各振れ止めアーム72a〜72c・75a〜75cの突っ張り状態が解除され、各振れ止めアーム72a〜72c・75a〜75cはそれぞれ基台20の内側に向かって回動する。つまり、各振れ止めアーム72a〜72c・75a〜75cは、それぞれ車両Wの下降に追従して移動する。

【0086】

そして、低い位置まで車両Wが下降したとき、回動シャフト61の結合部61aの回動を停止する。このとき、一対の昇降機構30F・30Rは、車両Wの自重によって車両Wが下降しないように、車両Wを保持する。また、一対の第一振れ止め機構70F・70Rの各振れ止めアーム72a〜72c・75a〜75cは、それぞれ車両Wと基台20との間に配置される。このとき、一対の第二振れ止め機構80F・80Rのガイド部材81a・81bは、それぞれ一対の昇降機構30F・30Rのチェーン40・41における、基台20部分から上端部までを支持する。

【0087】

例えば、低い位置で支持される車両Wに対して前方向に力が加わった場合、一対の第二振れ止め機構80F・80Rのガイド部材81a・81bがその力を吸収する。つまり、車両Wが前後方向に揺れることを防止できる。

【0088】

これによれば、一対の第二振れ止め機構80F・80Rは、一対の昇降機構30F・30Rだけで車両Wを低い位置に支持した場合の作業時に発生する揺れを吸収できる。

つまり、車両Wを低い位置で支持した状態にて行われる作業時に発生する揺れに対する強度は、一対の昇降機構30F・30Rだけでは確保することが困難であるが、一対の第二振れ止め機構80F・80Rを設けることによって確保することができる。

このように、低い位置での作業において車両Wの揺れを防止できるため、低い位置での作業を安定して行うことができる。このため、低い位置での作業における作業効率を向上できる。

【0089】

ここで、前述のように、一対の昇降機構30F・30Rのチェーン40・41および一対の第一振れ止め機構70F・70Rの各振れ止めアーム72a〜72c・75a〜75cは、それぞれ車両Wと基台20との間に配置される。また、一対の第二振れ止め機構80F・80Rのガイド部材81aは、それぞれ側面視において車両Wよりも外側に突出するが、下部振れ止めアーム72a・72cの間であるとともに、その突出寸法も小さいため、低い位置での作業時において作業者や部品等(例えば、作業者の移動や動作および部品の搬送経路等)に干渉しない。

このように、一対の昇降機構30F・30Rと一対の第一振れ止め機構70F・70Rと一対の第二振れ止め機構80F・80Rとは、低い位置での作業に干渉しない。つまり、一対の昇降機構30F・30R、一対の第一振れ止め機構70F・70R、および一対の第二振れ止め機構80F・80Rは、それぞれ作業者による低い位置での作業に干渉しない位置に配置されており、低い位置での作業における作業効率を向上できる。

【0090】

昇降装置10は、作業を行う状態でのみ、つまり、高い位置および低い位置で昇降が停止したときのみ、車両Wが揺れることを防止する。

つまり、必要最小限の揺れだけを防止する構造となるため、構造をよりコンパクトにできる。

【0091】

このように、一対の昇降機構30F・30Rは、一対の支持部材50F・50Rに連結され、一対の支持部材50F・50Rを基台20に対して近接離間する方向へ昇降するとともに、高い位置および低い位置で車両Wを保持する昇降手段として機能する。

また、一対の昇降機構30F・30Rは、高い位置での作業および低い位置での作業に干渉しない位置に配置されている。

そして、一対の昇降機構30F・30Rは、一体的に回動するとともに、互いに反対方向に回動する一対のスプロケットである各スプロケット36・39と、上端部(一端部)が一対の支持部材50F・50Rに取り付けられるとともに、下端部(他端部)が基台20に収容され、各スプロケット36・39の回動により移動して、上端部から各スプロケット36・39の間まで互いに噛み合った状態で、、一対の支持部材50F・50Rを基台20に対して近接離間する方向へ昇降する一対のチェーンであるチェーン40・41と、を備える。

【0092】

一対の第二振れ止め機構80F・80Rは、一対の昇降機構30F・30Rにより低い位置で保持される車両Wを支持する第二振れ止め手段として機能する。

また、一対の第二振れ止め機構80F・80Rは、高い位置での作業および低い位置での作業に干渉しない位置に配置されている。

そして、一対の第二振れ止め機構80F・80Rは、低い位置で車両Wを支持するとき、一対のチェーン40・41の上端部(一端部)を支持するガイド部材81a・81bを備える。

【0093】

なお、一対の第一振れ止め機構70F・70Rは、低い位置で車両Wを支持するとき、各振れ止めアーム72a〜72c・75a〜75cが車両Wと基台20との間に配置されるように回動する構成としたが、これに限定されるものでない。すなわち、各振れ止めアーム72a〜72c・75a〜75cは、低い位置での作業に干渉しなければ、車両Wと基台20との間より突出するように回動する構成であっても構わない。

【0094】

一対の第一振れ止め機構70F・70Rのバネ78a〜78cは、各振れ止めアーム72a〜72c・75a〜75cに対して常に所定の大きさのトルクを加える構成としたが、これに限定されるものでない。すなわち、バネ78a〜78cは、少なくとも車両Wが高い位置で支持されるときに、各振れ止めアーム72a〜72c・75a〜75cに対して所定の大きさのトルクを加える構成であればよい。

また、車両Wを高い位置から低い位置に下降できる場合には、下部振れ止めアーム72a〜72cおよび上部振れ止めアーム75a〜75cのうちいずれか一方に対してのみ所定の大きさのトルクを加える構成であっても構わない。

【0095】

このように、一対の第一振れ止め機構70F・70Rは、一対の昇降機構30F・30Rにより高い位置で保持される車両Wを支持する第一振れ止め手段として機能する。

また、一対の第一振れ止め機構70F・70Rは、高い位置での作業および低い位置での作業に干渉しない位置に配置されている。

また、一対の第一振れ止め機構70F・70Rは、下端部(一端部)が基台20に回動可能に連結され、車両Wを昇降させるときに回動する下部振れ止めアーム72a〜72cと、上端部(一端部)が一対の支持部材50F・50Rに回動可能に連結されるとともに、下端部(他端部)が下部振れ止めアーム72a〜72cの上端部(他端部)に回動可能に連結され、車両Wを昇降させるときに回動する上部振れ止めアーム75a〜75cと、車両Wが一対の昇降機構30F・30Rにより高い位置で保持される状態で、下部振れ止めアーム72a〜72cおよび上部振れ止めアーム75a〜75cのうち少なくともいずれかを、下部振れ止めアーム72a〜72cおよび上部振れ止めアーム75a〜75cの回動方向に対応する方向へ付勢する付勢部材であるバネ78a〜78cと、を備える。

そして、下部振れ止めアーム72a〜72cおよび上部振れ止めアーム75a〜75cは、基台20と一対の支持部材50F・50Rとの間で一直線上に配置されて互いに突っ張ることにより、車両Wを高い位置で支持することができる一方、車両Wを高い位置から下降させるときには、バネ78a〜78cの付勢力によって突っ張り状態を解除して、車両Wの下降に追従して移動することができる。

【0096】

なお、一対の昇降機構30F・30Rは、低い位置から高い位置まで車両Wを昇降可能であるとともに高い位置および低い位置での作業に干渉しない位置に配置されていればよく、本実施形態に限定されるものでない。ただし、一対の昇降機構30F・30Rは、本実施形態のような高い剛性を有するとともに、高い位置で車両Wを支持するときに、大きな空間を形成できるという観点から、チェーン40・41を用いることが好ましい。

【0097】

一対の第一振れ止め機構70F・70Rは、高い位置で車両Wを支持できるとともに高い位置および低い位置での作業に干渉しない位置に配置されていればよく、本実施形態に限定されるものでない。すなわち、一対の第一振れ止め機構70F・70Rは、車両Wが高い位置で支持されるときに、基台20と一対の支持部材50F・50Rとの間で一直線上に突っ張るようなワイヤーによって構成しても構わない。また、高い位置で車両Wを支持するときに、チェーン40・41と係合する係合部を設けることによって構成しても構わない。

【0098】

一対の第二振れ止め機構80F・80Rは、低い位置で車両Wを支持できるとともに高い位置および低い位置での作業に干渉しない位置に配置されていればよく、本実施形態に限定されるものでない。すなわち、一対の第二振れ止め機構80F・80Rは、基台20の上面から低い位置で車両Wを支持するときの一対の支持部材50F・50Rのアーム53・53の下面までと略同一の長さを有する棒状部材を、当該アーム53・53の下面に取り付けるような構成であっても構わない。また、噛合状態のチェーン40・41を当該チェーン40・41の内側より支持する構成であっても構わない。

【0099】

一対の支持部材50F・50Rの構成は、本実施形態に限定されるものでない。すなわち、一対の支持部材50F・50Rは、高い位置での作業が可能となるように車両Wが載置固定されればよい。

【0100】

次に、本実施形態の車両Wの組立ライン(以下、単に「組立ライン」と表記する)について説明する。まず、一般的な組立ラインL101の構成について説明する。

【0101】

図8に示すように、組立ラインL101には、トリムラインL110、シャシーラインL120、およびファイナルラインL130が設けられる。

【0102】

トリムラインL110では、塗装工程が行われた車両Wに対して、主に内装部品の取付作業等を行う。このようなトリムラインL110では、低い位置で車両Wを支持した状態で作業を行う(図10(a)参照)。

【0103】

シャシーラインL120では、トリムラインL110で作業が行われた車両Wに対して、主にエンジン等の足回り部品の取付作業等が行われる。このようなシャシーラインL120では、車両Wを高い位置で支持した状態で作業を行う(図10(b)参照)。

【0104】

ファイナルラインL130では、シャシーラインL120で作業が行われた車両Wに対して、主に外装部品の取付作業等を行う。このようなファイナルラインL130では、低い位置で車両Wを支持した状態で作業を行う。

ファイナルラインL130での作業が完了した車両Wは、ホイールアライメントの測定等の検査工程が行われる。

【0105】

このような組立ラインL101では、車両Wの進行方向に沿った方向(以下、「縦向き方向」と表記する)で車両Wを搬送すること、および車両Wの幅方向に沿った方向(以下、「横向き方向」と表記する)で車両Wを搬送することが考えられる。

【0106】

図9に示すように、車両Wの寸法は、一般的に車両Wの進行方向の寸法W11よりも車両Wの幅方向の寸法W10の方が短くなるように設定されている。従って、縦向き方向で車両Wを搬送する場合よりも、横向き方向で車両Wを搬送する場合の方が、隣り合う各車両Wの距離、より詳細には、隣り合う各車両Wの中心間の距離(以下、「車両ピッチP」と表記する)を短くできると考えられる。

【0107】

シャシーラインL120では、作業者が車両Wの下方より作業を行う(図10(b)参照)。このため、シャシーラインL120での作業時において作業者や部品等(例えば、作業者の移動や動作および部品の搬送経路等)に干渉しない装置にて、車両Wを支持する場合には、縦向き方向および横向き方向のどちらで車両Wを搬送する場合でも、隣り合う各車両Wを接近させた状態で搬送できる。

【0108】

従って、図8に示すように、シャシーラインL120では、昇降装置10によって車両Wを支持するとともに、横向き方向で車両Wを搬送することで、車両ピッチPを短くできるため、そのライン長を短くできる。

【0109】

一方、トリムラインL110およびファイナルラインL130では、作業者が車両Wと同じ高さ位置で作業を行う(図10(a)参照)。

【0110】

トリムラインL110およびファイナルラインL130では、横向き方向で車両Wを搬送する場合、エンコパ(エンジンコンパートメント)における作業等において、作業者が隣り合う各車両Wの間に移動する必要がないため、隣り合う各車両Wを接近させた状態で搬送できる。

このようなエンコパにおける作業等は、縦向き方向で車両Wを搬送する場合、作業者が隣り合う各車両Wの間に移動する必要があるため、隣り合う各車両Wを離間させ、各車両Wの間に隙間を形成する必要がある。

このような作業は、横向き方向で車両Wを搬送することが好ましい。以下において、このような横向き方向で車両Wを搬送することが好ましい作業を「横送り作業」と表記する。

【0111】

一方、図9に示すように、部品W1を車両Wの室内に搬入する作業等では、横向き方向で車両Wを搬送する場合、隣り合う各車両Wの間より部品W1を搬入する必要がある。従って、隣り合う各車両Wを離間させ、各車両Wの間に部品W1を搬入できる程度の隙間を形成する必要がある。特に、インパネ(インストルメントパネル)のような車両Wの幅方向に長い部品W1を搬入するためには、前記隙間を大きくする必要がある。つまり、部品W1の搬入軌跡の関係で車両ピッチPを大きくする必要がある。

このような部品W1を車両Wの室内に搬入する作業等は、縦向き方向で車両Wを搬送する場合、作業者が隣り合う各車両Wの間に移動する必要がないため、隣り合う各車両Wを接近させた状態で搬送できる。

このような作業は、縦向き方向で車両Wを搬送することが好ましい。以下において、このような縦向き方向で車両Wを搬送することが好ましい作業を「縦送り作業」と表記する。

【0112】

縦送り作業および横送り作業を行うトリムラインL110およびファイナルラインL130では、単に横向き方向で車両Wを搬送するだけでは、縦向き方向で車両Wを搬送する場合と比較して、車両ピッチPを短くできない。つまり、トリムラインL110およびファイナルラインL130のライン長を短くできない。

【0113】

また、トリムラインL110およびファイナルラインL130では、横向き方向で車両Wを搬送する場合、部品W1を車両Wの室内に搬入する作業等の縦送り作業に対応する作業を行う作業者は、車両Wの外側を廻る必要がある(図9に示す符号M参照)。

【0114】

つまり、縦向き方向で車両Wを搬送する場合と比較して、作業者の歩行距離が増大するため、作業者にかかる負担が増加してしまうとともに、作業工数が長くなってしまう。つまり、トリムラインL110およびファイナルラインL130では、横向き方向で車両Wを搬送する場合、縦向き方向で車両Wを搬送する場合と比較して、ライン長に大きな変化がなく、作業者の歩行距離が増大するとともに作業工数が増大してしまう。

【0115】

従って、図8に示すように、一般的なトリムラインL110およびファイナルラインL130では、縦向き方向で車両Wを搬送する。

【0116】

次に、本実施形態の組立ラインL1について説明する。図7に示すように、組立ラインL1では、トリムラインL11、シャシーラインL12、およびファイナルラインL32が設けられる。

【0117】

トリムラインL11では、昇降装置10を用いて低い位置で車両Wを支持し、縦向き方向で車両Wを搬送する。トリムラインL11では、塗装工程が行われた車両Wに対して、一般的なトリムラインL110における縦送り作業に対応する作業を行う。

【0118】

シャシーラインL21では、昇降装置10を用いて車両Wを支持し、横向き方向で車両Wを搬送する。シャシーラインL21は、循環する一本のラインである。シャシーラインL21では、地点S12、地点S21、および地点S31にて、車両Wを支持する高さ位置を変更して、車両Wに対して作業が行われる。

【0119】

地点S12では、昇降装置10によって低い位置で車両Wを支持し、トリムラインL11で作業が行われた車両Wに対して、一般的なトリムラインL110における横送り作業に対応する作業を行う。

【0120】

地点S12で作業が行われた車両Wに対して、地点S21では、一般的なシャシーラインL120での作業に対応する作業を行う。当該作業に際して、昇降装置10の駆動伝達機構60により、車両Wを上昇させて、高い位置で車両Wを支持する。

【0121】

地点S21で作業が行われた車両Wに対して、地点S31では、一般的なファイナルラインL130における横送り作業に対応する作業を行う。当該作業に際して、昇降装置10の駆動伝達機構60により、車両Wを下降させて、低い位置で車両Wを支持する。

【0122】

ファイナルラインL32では、昇降装置10を用いて低い位置で車両Wを支持し、縦向き方向で車両Wを搬送する。ファイナルラインL32では、シャシーラインL21で作業が行われた車両Wに対して、一般的なファイナルラインL130における縦送り作業に対応する作業を行う。

【0123】

このようなトリムラインL11およびファイナルラインL32では、図7および図8に示すように、一般的なトリムラインL110およびファイナルラインL130と比較して、横送り作業に対応する作業を行わない分だけ、ライン長が短くなる。

【0124】

また、搬送方向を縦向き方向あるいは横向き方向のいずれかに固定した状態のラインにて、横送り作業に対応する作業および縦送り作業に対応する作業を行う場合には、縦送り作業に対応する作業あるいは横送り作業に対応する作業のいずれかを、隣り合う各車両Wの間に移動して行う必要がある。つまり、隣り合う各車両Wの間に作業を行うことができる程度の隙間を形成する必要があり、車両ピッチPが、つまり、ライン長が長くなってしまう。

一方、トリムラインL11およびファイナルラインL32では、縦向き方向で車両Wを搬送しながら縦送り作業に対応する作業のみを行う。このため、隣り合う各車両Wの間に隙間を形成する必要がないため、車両ピッチPが、つまり、ライン長がさらに短くなる。

【0125】

シャシーラインL21では、一般的なシャシーラインL120と比較して、地点S12および地点S31で横送り作業に対応する作業を行う分だけ、ライン長が長くなってしまう。

しかし、当該横送り作業に対応する作業を横向き方向で車両Wを搬送して行うため、隣り合う各車両Wの間に隙間を形成する必要がない。つまり、地点S12および地点S31においては、隣り合う各車両Wを接近させた状態で搬送できる。

【0126】

また、シャシーラインL21では、昇降装置10によって車両Wを支持するため、高い位置での作業および低い位置での作業時において作業者や部品等(例えば、作業者の移動や動作および部品の搬送経路等)に昇降装置10が干渉しない。従って、地点S21においては、隣り合う各車両Wを接近させた状態で搬送できる。

つまり、シャシーラインL21では、隣り合う各車両Wを接近させた状態で搬送できる。

【0127】

これによれば、組立ラインL1全体で隣り合う各車両Wを接近させた状態で搬送できるため、一般的な組立ラインL101のライン長と比較して、そのライン長をより短くできる。

【0128】

また、地点S12および地点S31での横送り作業に対応する作業を、横向き方向で車両Wを搬送して行うことで、地点S12および地点S31での横送り作業に対応する作業を縦向き方向で車両Wを搬送して行う場合と比較して、作業者の歩行距離を低減できる。つまり、作業者にかかる負担を低減できるとともに、作業工数を短縮できる。

【0129】

また、一般的なトリムラインL110およびファイナルラインL130の中途部で車両Wの搬送方向を変更することで、本実施形態の組立ラインL1のように、ライン長を短くできるが、この場合、搬送コンベアのコストが増大してしまう。

一方、本実施形態のように横送り方向で車両Wを搬送するシャシーラインL21にて一般的なトリムラインL110および一般的なファイナルラインL130における横送り作業に対応する作業を行う場合、ラインの中途部で車両Wの搬送方向を変更しないため、搬送コンベアのコストが増大しない。

【0130】

このように、昇降装置10を用いた組立ラインL1では、一本のラインにて、高い位置および低い位置で車両Wを支持できるとともに、高い位置および低い位置での作業時において作業者や部品等(例えば、作業者の移動や動作および部品の搬送経路等)に昇降装置10が干渉しないため、ライン長を短くできる。

また、一本のラインにて、車両Wに対して行う作業の高さ位置に制約を受けることがなくなるため、組立ラインLを幅広く構築できる。

【符号の説明】

【0131】

10 昇降装置

20 基台

30F・30R 昇降機構(昇降手段)

50F・50R 支持部材

70F・70R 第一振れ止め機構(第一振れ止め手段)

80F・80R 第二振れ止め機構(第二振れ止め手段)

L1 組立ライン

W 車両

【特許請求の範囲】

【請求項1】

高い位置および低い位置で車両に対して所定の作業を行うときに、前記高い位置および前記低い位置で前記車両を支持する昇降装置であって、

基台と、

前記車両が載置固定される支持部材と、

前記支持部材に連結され、前記支持部材を前記基台に対して近接離間する方向へ昇降するとともに、前記高い位置および前記低い位置で前記車両を保持する昇降手段と、

前記昇降手段により前記高い位置で保持される前記車両を支持する第一振れ止め手段と、

前記昇降手段により前記低い位置で保持される前記車両を支持する第二振れ止め手段と、

を具備し、

前記昇降手段と前記第一振れ止め手段と前記第二振れ止め手段とは、

前記高い位置および前記低い位置での作業に干渉しない位置に配置されている、

昇降装置。

【請求項2】

前記第一振れ止め手段は、

一端部が前記基台に回動可能に連結され、前記車両を昇降させるときに回動する下部振れ止めアームと、

一端部が前記支持部材に回動可能に連結されるとともに、他端部が前記下部振れ止めアームの他端部に回動可能に連結され、前記車両を昇降させるときに回動する上部振れ止めアームと、

前記車両が前記昇降手段により前記高い位置で保持される状態で、前記下部振れ止めアームおよび前記上部振れ止めアームのうち少なくともいずれかを、前記下部振れ止めアームおよび前記上部振れ止めアームの回動方向に対応する方向へ付勢する付勢部材と、

を備え、

前記下部振れ止めアームおよび前記上部振れ止めアームは、

前記基台と前記支持部材との間で突っ張ることにより、前記車両を高い位置で支持し、

前記車両を高い位置から下降させるときには、前記付勢部材の付勢力によって突っ張り状態が解除されて、前記車両の下降に追従して移動する、

請求項1に記載の昇降装置。

【請求項3】

前記昇降手段は、

一体的に回動するとともに、互いに反対方向に回動する一対のスプロケットと、

一端部が前記支持部材に取り付けられるとともに、他端部が前記基台に収容され、前記一対のスプロケットの回動により移動して、前記一端部から前記一対のスプロケットの間まで互いに噛み合った状態で、前記支持部材を前記基台に対して近接離間する方向へ昇降する一対のチェーンと、

を備え、

前記第二振れ止め手段は、

前記低い位置で車両を支持するときに、前記一対のチェーンの一端部を支持するガイド部材を備える、

請求項1または請求項2に記載の昇降装置。

【請求項4】

請求項1から請求項3までのいずれか一項に記載の昇降装置を用いた車両の組立ライン。

【請求項1】

高い位置および低い位置で車両に対して所定の作業を行うときに、前記高い位置および前記低い位置で前記車両を支持する昇降装置であって、

基台と、

前記車両が載置固定される支持部材と、

前記支持部材に連結され、前記支持部材を前記基台に対して近接離間する方向へ昇降するとともに、前記高い位置および前記低い位置で前記車両を保持する昇降手段と、

前記昇降手段により前記高い位置で保持される前記車両を支持する第一振れ止め手段と、

前記昇降手段により前記低い位置で保持される前記車両を支持する第二振れ止め手段と、

を具備し、

前記昇降手段と前記第一振れ止め手段と前記第二振れ止め手段とは、

前記高い位置および前記低い位置での作業に干渉しない位置に配置されている、

昇降装置。

【請求項2】

前記第一振れ止め手段は、

一端部が前記基台に回動可能に連結され、前記車両を昇降させるときに回動する下部振れ止めアームと、

一端部が前記支持部材に回動可能に連結されるとともに、他端部が前記下部振れ止めアームの他端部に回動可能に連結され、前記車両を昇降させるときに回動する上部振れ止めアームと、

前記車両が前記昇降手段により前記高い位置で保持される状態で、前記下部振れ止めアームおよび前記上部振れ止めアームのうち少なくともいずれかを、前記下部振れ止めアームおよび前記上部振れ止めアームの回動方向に対応する方向へ付勢する付勢部材と、

を備え、

前記下部振れ止めアームおよび前記上部振れ止めアームは、

前記基台と前記支持部材との間で突っ張ることにより、前記車両を高い位置で支持し、

前記車両を高い位置から下降させるときには、前記付勢部材の付勢力によって突っ張り状態が解除されて、前記車両の下降に追従して移動する、

請求項1に記載の昇降装置。

【請求項3】

前記昇降手段は、

一体的に回動するとともに、互いに反対方向に回動する一対のスプロケットと、

一端部が前記支持部材に取り付けられるとともに、他端部が前記基台に収容され、前記一対のスプロケットの回動により移動して、前記一端部から前記一対のスプロケットの間まで互いに噛み合った状態で、前記支持部材を前記基台に対して近接離間する方向へ昇降する一対のチェーンと、

を備え、

前記第二振れ止め手段は、

前記低い位置で車両を支持するときに、前記一対のチェーンの一端部を支持するガイド部材を備える、

請求項1または請求項2に記載の昇降装置。

【請求項4】

請求項1から請求項3までのいずれか一項に記載の昇降装置を用いた車両の組立ライン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−1333(P2012−1333A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−138790(P2010−138790)

【出願日】平成22年6月17日(2010.6.17)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月17日(2010.6.17)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]