昇降駆動用噛合チェーン

【課題】座屈規制平坦面を介して相互に面接触するフック状内歯プレート間およびフック状外歯プレート間における座屈規制平坦面に沿った相対的なズレを生じる剪断力を抑制して、一対の昇降駆動用噛合チェーンの座屈強度を向上し、被昇降物をより高い位置にまで安定して上昇させ、チェーン耐久性の向上、駆動騒音の低減、チェーンサイズの小型化、被昇降物の位置決め精度の向上を実現し、プレート成形にかかる作業負担および必要とされる駆動力を低減する昇降駆動用噛合チェーンを提供すること。

【解決手段】フック状内歯プレート110とブシュ120とフック状外歯プレート140と連結ピン150とを備え、座屈規制平坦面112、142が、円弧状プレート肩部113、143から接線方向に延出して、下側中心点PDと上側中心点PUとの中央を通るように形成されている昇降駆動用噛合チェーン100。

【解決手段】フック状内歯プレート110とブシュ120とフック状外歯プレート140と連結ピン150とを備え、座屈規制平坦面112、142が、円弧状プレート肩部113、143から接線方向に延出して、下側中心点PDと上側中心点PUとの中央を通るように形成されている昇降駆動用噛合チェーン100。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、各種製造分野の製造設備、運輸分野の移送設備、医療福祉分野の介護設備、芸術分野の舞台設備などに用いて昇降テーブルを設置面に対して平行に進退動させる昇降装置に組み込まれる昇降駆動用噛合チェーンに関するものである。

【背景技術】

【0002】

従来、昇降装置として、相互に噛み合って一体的に昇降する一対の伝動チェーン、所謂、噛合チェーンを用いて重量物などの被昇降物を昇降移動させる昇降装置がある(例えば、特許文献1参照。)。

【0003】

このような噛合チェーン500を構成する内プレート510および外プレート540には、図6および図7に示すように、スプロケットにより噛み合って一体化する内プレート510同士および外プレート540同士をそれぞれ対向させた状態で相互に面接触して荷重を支持する座屈規制平坦面512、542が形成されている。

【0004】

外プレート540aに形成された座屈規制平坦面542aは、図6および図7に示すように、外プレート540aのピン圧入孔541aを中心として形成されるプレート円弧状肩部543aから延出して、外プレート540aからチェーン長手方向に後続する外プレート540cの上側に位置するピン圧入孔541cの上側中心点PUと、外プレート540aに対向した状態で先行してフック部を介して噛み合う外プレート540dの下側に位置するピン圧入孔541dの下側中心点PDとを結ぶ仮想線Lに沿うように形成されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3370928号公報(特許請求の範囲、図1)

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、従来の噛合チェーン500では、図6に示すように、座屈規制平坦面542aがチェーンピッチのP2つ分に相当する高低差を呈する下側中心点PDと上側中心点PUとを結ぶ仮想線Lに沿うように形成されており、水平線を基準とした座屈規制平坦面542aの傾斜角度αが大きいため、荷重支持部材や被昇降物の重量等に起因する荷重Fが外プレート540aに後続して座屈規制平坦面542a、542bを介して相互に面接触する外プレート540bに対して下方に向けて垂直に作用した際に、座屈規制平坦面542a、542bの接線方向に働く荷重Fの分力F1および連結ピンとブシュの間隙やフック部同士の間隙に起因して、外プレート540aと外プレート540bとの間で相対的なズレ、すなわち、外プレート540aの座屈規制平坦面542aと外プレート540bの座屈規制平坦面542bとの間に剪断力が生じやすくなるという問題があった。

【0007】

そして、このような座屈規制平坦面542を介して相互に面接触する外プレート540間における相対的なズレに起因して、相互に噛み合った状態の一対の噛合チェーン500が傾斜または座屈し易くなり、一対の噛合チェーン500の座屈強度が低下するという問題があった。

【0008】

さらに、図7に示すように、座屈規制平坦面542aを介して外プレート540aに押し上げる力F’が上方に向けて垂直に作用した際にも、この力F’の分力F1’が座屈規制平坦面542aの接線方向に逃げるため、噛合チェーン500を上昇駆動するために過分な駆動力を必要とする問題があった。

【0009】

なお、内プレート510の形状構造は、前述した外プレート540と同様であるため、内プレート510の噛合動作に伴う座屈規制平坦面512に関する説明を省略する。

【0010】

そこで、本発明は、従来の問題を解決するものであって、すなわち、本発明の目的は、座屈規制平坦面を介して相互に面接触するフック状内歯プレート間およびフック状外歯プレート間における座屈規制平坦面に沿った相対的なズレを生じる剪断力を抑制して、一対の昇降駆動用噛合チェーンの座屈強度を向上し、被昇降物をより高い位置にまで安定して上昇させるとともに、チェーン耐久性の向上、駆動騒音の低減、チェーンサイズの小型化、被昇降物の位置決め精度の向上を実現し、しかも、プレート成形にかかる作業負担および必要とされる駆動力を低減する昇降駆動用噛合チェーンを提供することである。

【課題を解決するための手段】

【0011】

請求項1に係る本発明は、相互に離間して並列配置したフック状内歯プレートのチェーン長手方向に形成された一対のブシュ圧入孔にブシュをそれぞれ圧入嵌合してなる内リンクユニットがチェーン幅方向の最も外側に配置されたフック状外歯プレートのチェーン長手方向に形成された一対のピン圧入孔にそれぞれ圧入嵌合する連結ピンによりチェーン長手方向に多数連結され、前記ブシュと噛合う一対の昇降用スプロケットにそれぞれ対向配置させてチェーン分岐方向からチェーン垂直噛合方向へ偏向しながら相互に対向するフック状内歯プレート同士およびフック状外歯プレート同士をそれぞれ噛み合わせて一体に自立状態で上昇するとともに前記一対の昇降用スプロケットによりチェーン垂直噛合方向からチェーン分岐方向へ偏向しながらフック状内歯プレート同士およびフック状外歯プレート同士をそれぞれ噛み外して分岐する昇降駆動用噛合チェーンにおいて、前記昇降用スプロケットにより噛み合って一体化するフック状内歯プレート同士およびフック状外歯プレート同士をそれぞれ対向させた状態で相互に面接触するフック状内歯プレートおよびフック状外歯プレートの座屈規制平坦面が、前記ブシュ圧入孔およびピン圧入孔を中心として形成されるプレート円弧状肩部から接線方向に延出して、前記フック状内歯プレートおよびフック状外歯プレートの下側に位置するブシュ圧入孔およびピン圧入孔の下側中心点と前記フック状内歯プレートおよびフック状外歯プレートに後続して面接触するフック状内歯プレートおよびフック状外歯プレートの上側に位置するブシュ圧入孔およびピン圧入孔の上側中心点との中央を通るように形成されていることにより、前述した課題を解決したものである。

【0012】

請求項2に係る本発明は、請求項1記載の構成に加えて、座屈規制平坦面が相互に干渉して弾性変形しながら面接触するように膨出形成されていることにより、前述した課題を解決したものである。

【発明の効果】

【0013】

そこで、本発明の昇降駆動用噛合チェーンは、相互に離間して並列配置したフック状内歯プレートのチェーン長手方向に形成された一対のブシュ圧入孔にブシュをそれぞれ圧入嵌合してなる内リンクユニットがチェーン幅方向の最も外側に配置されたフック状外歯プレートのチェーン長手方向に形成された一対のピン圧入孔にそれぞれ圧入嵌合する連結ピンによりチェーン長手方向に多数連結され、前記ブシュと噛合う一対の昇降用スプロケットにそれぞれ対向配置させてチェーン分岐方向からチェーン垂直噛合方向へ偏向しながら相互に対向するフック状内歯プレート同士およびフック状外歯プレート同士をそれぞれ噛み合わせて一体に自立状態で上昇するとともに前記一対の昇降用スプロケットによりチェーン垂直噛合方向からチェーン分岐方向へ偏向しながらフック状内歯プレート同士およびフック状外歯プレート同士をそれぞれ噛み外して分岐することにより、昇降用スプロケットの回転に合わせて被昇降物の昇降動作を等速かつ迅速に達成するばかりでなく、以下のような特有の効果を奏することができる。

【0014】

請求項1に係る本発明の昇降駆動用噛合チェーンによれば、昇降用スプロケットにより噛み合って一体化するフック状内歯プレート同士およびフック状外歯プレート同士をそれぞれ対向させた状態で相互に面接触するフック状内歯プレートおよびフック状外歯プレートの座屈規制平坦面が、ブシュ圧入孔およびピン圧入孔を中心として形成されるプレート円弧状肩部から接線方向に延出して、フック状内歯プレートおよびフック状外歯プレートの下側に位置するブシュ圧入孔およびピン圧入孔の下側中心点と、フック状内歯プレートおよびフック状外歯プレートに後続して面接触するフック状内歯プレートおよびフック状外歯プレートの上側に位置するブシュ圧入孔およびピン圧入孔の上側中心点との中央を通るように形成されていることにより、チェーンピッチの2つ分に相当する高低差を呈する下側中心点と上側中心点とを結ぶ仮想線に沿うように座屈規制平坦面を形成した従来の噛合チェーンと比較して、フック状内歯プレートおよびフック状外歯プレートの座屈規制平坦面がチェーンピッチの1つ分に相当する高低差の範囲内に形成され、水平線を基準とした座屈規制平坦面の傾斜角度が小さくなるため、座屈規制平坦面を介して後続するフック状内歯プレートおよびフック状外歯プレートに被昇降物の重量等に起因する荷重が下方に向けて垂直に作用した際にも、座屈規制平坦面の接線方向に働く分力が小さくなり、座屈規制平坦面を介して相互に面接触するフック状内歯プレート間およびフック状外歯プレート間における座屈規制平坦面に沿った相対的なズレを生じる剪断力を抑制でき、相互に噛み合った状態の一対の昇降駆動用噛合チェーンの直立姿勢保持機能、所謂、座屈強度を向上できる。

【0015】

また、前述したように一対の昇降駆動用噛合チェーンの座屈強度が向上することで、昇降駆動用噛合チェーンをより高い位置まで安定して上昇駆動させることができ、昇降駆動用噛合チェーンが傾斜して各チェーン構成部材に部分的な過負荷が作用することを回避してチェーン耐久性を向上でき、チェーンサイズの小型化および軽量化を図ることができ、昇降駆動用噛合チェーンの噛み合い精度が向上することでチェーン稼動時における駆動騒音の発生を防止できるとともにチェーン全長を一定に維持して被昇降物の位置決め精度を向上できる。

【0016】

また、前述したように座屈規制平坦面の傾斜角度をチェーンピッチの1つ分に相当する高低差の範囲内で形成されるように小さくすることで、座屈規制平坦面を介して先行するフック状内歯プレートおよびフック状外歯プレートに対して押し上げる力が上方に向けて垂直に作用した際にも、座屈規制平坦面の接線方向に逃げる分力が小さくなるため、過分な駆動力を必要とすることなく効率良く昇降駆動用噛合チェーンを上昇駆動させることができる。

【0017】

また、座屈規制平坦面が、ブシュ圧入孔およびピン圧入孔を中心として形成されるプレート円弧状肩部から接線方向に延出するように形成されていることにより、座屈規制平坦面の傾斜角度を小さく保持しつつプレート円弧状肩部のプレート面積を十分に確保するため、プレート円弧状肩部に角部を形成することなくプレート強度を確実に維持できる。

【0018】

請求項2に係る本発明の昇降駆動用噛合チェーンによれば、請求項1記載の昇降駆動用噛合チェーンが奏する効果に加えて、座屈規制平坦面が相互に干渉して弾性変形しながら面接触するように膨出形成されていることにより、フック状内歯プレートおよびフック状外歯プレートのプレート外形を高精度に成形することなく相互に対向する座屈規制平坦面が確実に面接触するため、フック状内歯プレートおよびフック状外歯プレートのプレート成形にかかる作業負担を低減できる。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施例である昇降駆動用噛合チェーンを用いた使用態様図。

【図2】図1から昇降テーブルとパンタアームを除いた状態の斜視図。

【図3】昇降駆動用噛合チェーンを示す一部拡大図。

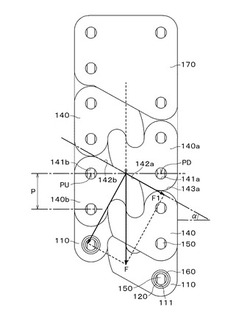

【図4】フック状外歯プレートに荷重が下方に向けて作用した状態を示す説明図。

【図5】フック状外歯プレートに荷重が上方に向けて作用した状態を示す説明図。

【図6】従来の噛合チェーンにおいて外プレートに荷重が下方に向けて作用した状態を示す説明図。

【図7】従来の噛合チェーンにおいて外プレートに荷重が上方に向けて作用した状態を示す説明図。

【発明を実施するための形態】

【0020】

本発明の昇降駆動用噛合チェーンは、相互に離間して並列配置したフック状内歯プレートのチェーン長手方向に形成された一対のブシュ圧入孔にブシュをそれぞれ圧入嵌合してなる内リンクユニットがチェーン幅方向の最も外側に配置されたフック状外歯プレートのチェーン長手方向に形成された一対のピン圧入孔にそれぞれ圧入嵌合する連結ピンによりチェーン長手方向に多数連結され、ブシュと噛合う一対の昇降用スプロケットにそれぞれ対向配置させてチェーン分岐方向からチェーン垂直噛合方向へ偏向しながら相互に対向するフック状内歯プレート同士およびフック状外歯プレート同士をそれぞれ噛み合わせて一体に自立状態で上昇するとともに一対の昇降用スプロケットによりチェーン垂直噛合方向からチェーン分岐方向へ偏向しながらフック状内歯プレート同士およびフック状外歯プレート同士をそれぞれ噛み外して分岐し、昇降用スプロケットにより噛み合って一体化するフック状内歯プレート同士およびフック状外歯プレート同士をそれぞれ対向させた状態で相互に面接触するフック状内歯プレートおよびフック状外歯プレートの座屈規制平坦面が、ブシュ圧入孔およびピン圧入孔を中心として形成されるプレート円弧状肩部から接線方向に延出して、フック状内歯プレートおよびフック状外歯プレートの下側に位置するブシュ圧入孔およびピン圧入孔の下側中心点とフック状内歯プレートおよびフック状外歯プレートに後続して面接触するフック状内歯プレートおよびフック状外歯プレートの上側に位置するブシュ圧入孔およびピン圧入孔の上側中心点との中央を通るように形成されて、座屈規制平坦面を介して相互に面接触するフック状内歯プレート間およびフック状外歯プレート間における座屈規制平坦面に沿った相対的なズレを生じる剪断力を抑制して、一対の昇降駆動用噛合チェーンの座屈強度を向上し、被昇降物をより高い位置にまで安定して上昇させるとともに、チェーン耐久性の向上、駆動騒音の低減、チェーンサイズの小型化、被昇降物の位置決め精度の向上を実現し、しかも、プレート成形にかかる作業負担および必要とされる駆動力を低減するものであれば、その具体的な実施の形態は如何なるものであっても何ら構わない。

【0021】

例えば、本発明の昇降駆動用噛合チェーンにおいてチェーン幅方向に並列配置する内リンクユニットの列数は、単列、または、2列や3列などの複列のいずれであっても良く、内リンクユニットがチェーン幅方向に複数配置されている場合には、一対の昇降駆動用噛合チェーンの一方を構成するフック状外歯プレートとフック状内歯プレートが、これに対向する他方の昇降駆動用噛合チェーンを構成するフック状外歯プレートとフック状内歯プレートに対してチェーン方向の複列に亙ってそれぞれフック状、所謂、チャック状に多重かつ強固に噛み合うので、昇降駆動用噛合チェーンのチェーン幅方向に生じがちな座屈を確実に抑制して優れたチェーン耐久性を実現でき、また、チェーン幅方向における昇降用スプロケットとの噛合バランスを向上できる。

【0022】

また、本発明の昇降駆動用噛合チェーンにおいて用いられるブシュは、通常形状のブシュや、フック状内歯プレートに圧入嵌合するプレート側圧入部と該プレート側圧入部より大径のスプロケット噛合部とを一体成形することで得られるブシュなど如何なるものであっても良く、プレート側圧入部とスプロケット噛合部とからなるブシュを採用した場合、スプロケット噛合部の特定された外周面で昇降用スプロケットと安定して接触するため、ローラを用いた場合のように昇降用スプロケットとの噛み合い時に連結ピンもしくはブシュの中心軸に対してローラの中心軸が偏在して昇降用スプロケットとの間で発生しがちな接触振動や接触騒音を防止でき、さらには、ローラを用いた場合と比べて、スプロケット噛合部がブシュと一体に成形されて充分な肉厚を確保できるため、重量物などの被昇降物を上昇させる際にかかる負荷に対して高い耐負荷性能を発揮できる。

【0023】

また、フック状内歯プレートのブシュ間ピッチが昇降用スプロケットによる上昇駆動時に先行するフック状内歯プレートの下方側に圧入嵌合されたブシュの中心とフック状内歯プレートに後続するフック状内歯プレートの上方側に圧入嵌合されたブシュの中心との相互間隔に等しくなるように設定する、すなわち、フック状外歯プレートのピン間ピッチがフック状内歯プレートのブシュ間ピッチにブシュの内周と連結ピンの外周との径差を加えた長さに等しくなるように設定しても良く、このようにピン間ピッチとブシュ間ピッチとを設定した場合には、被昇降物などの荷重に起因して連結ピンがブシュに対して各フック状内歯プレート内におけるチェーン長手方向内側に偏在した際においても、チェーン長手方向に亘る各ブシュの相互間隔がそれぞれ等しくなるので、各ブシュの相互間隔が不均等である場合に昇降用スプロケットとの間で生じがちなガタツキを抑制して、昇降用スプロケットとの円滑な噛合状態を実現でき、また、前述したように上昇駆動時における各ブシュの相互間隔をそれぞれ等しくすることで、一対の昇降駆動用噛合チェーンの一方を構成するフック状外歯プレート及びフック状内歯プレートと他方の昇降駆動用噛合チェーンを構成するフック状外歯プレート及びフック状内歯プレートとの相互間におけるチェーン長手方向の位置関係、すなわち、高さ関係を適切に調整できるので、チェーン相互間における円滑な噛合タイミングを実現できる。

【実施例】

【0024】

以下、本発明の一実施例である昇降駆動用噛合チェーン100を図面に基づいて説明する。

ここで、図1は、本発明の一実施例である昇降駆動用噛合チェーンを用いた噛合チェーン式昇降装置を一部拡大して示す斜視図であり、図2は、図1から昇降テーブルとパンタアームを除いた状態の斜視図であり、図3は、昇降駆動用噛合チェーンを一部拡大して示す斜視図であり、図4は、フック状外歯プレートに荷重が下方に向けて作用した状態を示す説明図であり、図5は、フック状外歯プレートに荷重が上方に向けて作用した状態を示す説明図である。

【0025】

まず、本発明の一実施例である昇降駆動用噛合チェーン100は、図1に示すように、重量物などの被昇降物(図示しない)を搭載する昇降テーブルTを設置面に対して平行に昇降させるために、作業床面に据え置き状態で設置された噛合チェーン式昇降装置Eに組み込まれて使用されるものである。

【0026】

前述した噛合チェーン式昇降装置Eは、図1および図2に示すように、前述した昇降テーブルTが平行に昇降する設置面に据え付けたベースプレートPと、このベースプレートPに対して平行に併置された一対の回転軸を中心に同一面内で相互に対向して反対方向に正逆回転する一対の昇降用スプロケットSと、これらの一対の昇降用スプロケットSと噛み外れることによって昇降テーブルTを昇降する一対の昇降駆動用噛合チェーン100と、この昇降駆動用噛合チェーン100の上端に固着されて一体に昇降する前述した昇降テーブルTと、一対の昇降用スプロケットSを駆動する駆動モータMとを基本的な装置構成として備えている。

【0027】

なお、図1および図2に示す符号Dは、駆動モータMの出力軸側に同軸配置した一対の駆動側スプロケットであり、符号Cは、駆動側スプロケットDから一対の昇降用スプロケットS側へ動力伝達するためのローラチェーンからなる一対の動力伝達チェーンであり、符号Gは、一対の動力伝達チェーンCから一対の昇降用スプロケットSへ相互に反対方向に正逆回転するように動力伝達するための同期ギア群であり、符号Aは、昇降テーブルTと設置面側のベースプレートPとの間に設置されたX字状のパンタアームと称するインナーアームA1とアウターアームA2とからなる上下2段連結形態の昇降補助ガイド手段であり、符号Rは、アウターアームA2の下端が昇降動作に応じて摺動するスライドレールであり、符号Bは、相互に噛み外れて分岐した一対の昇降駆動用噛合チェーン100の一方を収納する巻き取り型のチェーン収納ボックスである。

【0028】

そして、噛合チェーン式昇降装置Eにおいて一対で用いられる本実施例の昇降駆動用噛合チェーン100は、所謂、チャックチェーンと称するものであって、図3に示すように、左右一対で離間配置されたフック状内歯プレート110のブシュ圧入孔111に前後一対のブシュ120を圧入嵌合してなる内リンクユニット130がチェーン幅方向の最も外側に配置されたフック状外歯プレート140の前後一対のピン圧入孔141に圧入嵌合する前後一対の連結ピン150によりチェーン長手方向に多数連結されている。

そして、前述したブシュ120には、ローラ160が外嵌されている。

【0029】

また、一対の昇降駆動用噛合チェーン100は、図3に示すように、前述した一対の昇降用スプロケットSにそれぞれ対向配置させてチェーン分岐方向、すなわち、水平方向からチェーン垂直噛合方向へ偏向しながら相互に対向するフック状内歯プレート110同士およびフック状外歯プレート140同士を半ピッチずらした状態でそれぞれ噛み合わせて一体に自立状態で上昇するようになっており、また、前述した一対の昇降用スプロケットSによりチェーン垂直噛合方向から水平方向へ偏向しながらフック状内歯プレート110同士およびフック状外歯プレート140同士をそれぞれ噛み外して分岐するようになっている。

【0030】

なお、図4に示す符号170は、昇降駆動用噛合チェーン100の上端に取り付けられて昇降テーブルTと昇降駆動用噛合チェーン100とを接続するチェーン端部取り付けプレートである。

【0031】

そこで、本実施例の昇降駆動用噛合チェーン100が最も特徴とするフック状内歯プレート110およびフック状外歯プレート140の座屈規制平坦面112、142の具体的な形態について図4および図5により詳しく説明する。

まず、本実施例の昇降駆動用噛合チェーン100では、昇降用スプロケットSにより相互に噛み合って一体化するフック状内歯プレート110同士およびフック状外歯プレート140同士をそれぞれ対向させた状態で相互に面接触する座屈規制平坦面112、142が、フック状内歯プレート110およびフック状外歯プレート140にそれぞれ形成されている。

【0032】

このフック状外歯プレート140aに形成された座屈規制平坦面142aは、図4に示すように、ピン圧入孔141aを中心として形成されるプレート円弧状肩部143aから接線方向に延出して、フック状外歯プレート140aの下側に位置するピン圧入孔141aの下側中心点PDと、フック状外歯プレート140aに後続して面接触するフック状外歯プレート140bの上側に位置するピン圧入孔141bの上側中心点PUとの中央を通るように形成されており、その結果、水平線を基準とした座屈規制平坦面142の傾斜角度αは、約30°に設定されている。

【0033】

その結果、図6に示すように、チェーンピッチPの2つ分に相当する高低差を呈する下側中心点PDと上側中心点PUとを結ぶ仮想線Lに沿うように座屈規制平坦面542を形成することで水平線を基準とした座屈規制平坦面542の傾斜角度αを約45°に設定した従来の噛合チェーン500と比較して、本実施例の昇降駆動用噛合チェーン100では、フック状外歯プレート140の座屈規制平坦面142がチェーンピッチPの1つ分に相当する高低差の範囲内に形成され、水平線を基準とした座屈規制平坦面142の傾斜角度α(約30°)が小さくなるため、昇降テーブルTや被昇降物の重量等に起因する荷重Fがフック状外歯プレート140aに後続して座屈規制平坦面142a、142bを介して相互に面接触するフック状外歯プレート140bに対して下方に向けて垂直に作用した際に、従来の噛合チェーン500における座屈規制平坦面542a、542bの接線方向に働く荷重Fの分力F1と比較して、座屈規制平坦面142a、142bの接線方向に働く荷重Fの分力F1が小さくなるため、座屈規制平坦面142a、142bを介して相互に面接触するフック状外歯プレート140aとフック状外歯プレート140bとの間における座屈規制平坦面142a、142bに沿った相対的なズレを生じる剪断力を抑制するようになっている。

【0034】

なお、本実施例の昇降駆動用噛合チェーン100における分力F1は、傾斜角度α=30°に設定されているため、F1=F/2の大きさになり、また、従来の噛合チェーン500における分力F1は、傾斜角度α=45°に設定されているため、F1=F/√2の大きさになっている。

【0035】

また、同様に、前述したように座屈規制平坦面142の傾斜角度αを小さくすることで、座屈規制平坦面142aを介して先行するフック状外歯プレート140aに押し上げる力F’が上方に向けて垂直に作用した際にも、図7に示すような従来の噛合チェーン500と比較して、本実施例の昇降駆動用噛合チェーン100では、図5に示すように、座屈規制平坦面142aの接線方向に逃げる分力F1’が小さくなるため、昇降駆動用噛合チェーン100を上昇駆動させるために必要とされる駆動力を低減して効率的なチェーン駆動を実現するようになっている。

【0036】

なお、本実施例の昇降駆動用噛合チェーン100における分力F1’は、F1’=F’/2の大きさになり、また、従来の噛合チェーン500における分力F1’は、F1’=F’/√2の大きさになっている。

【0037】

また、フック状内歯プレート110の形状構造は、前述したフック状外歯プレート140と同様であるため、フック状内歯プレート110の噛合動作に伴う座屈規制平坦面112に関する説明を省略する。

【0038】

このようにして得られた本実施例の昇降駆動用噛合チェーン100は、チェーンピッチPの2つ分に相当する高低差を呈する下側中心点PDと上側中心点PUとを結ぶ仮想線Lに沿うように座屈規制平坦面512、542を形成した従来の噛合チェーン500と比較して、フック状内歯プレート110およびフック状外歯プレート140の座屈規制平坦面112、142がチェーンピッチPの1つ分に相当する高低差の範囲内に形成され、水平線を基準とした座屈規制平坦面112、142の傾斜角度αが小さくなるため、座屈規制平坦面112、142を介して後続するフック状内歯プレート110およびフック状外歯プレート140に被昇降物の重量等に起因する荷重Fが下方に向けて垂直に作用した際にも、座屈規制平坦面112、142の接線方向に働く分力F1が小さくなり、座屈規制平坦面112、142を介して相互に面接触するフック状内歯プレート110間およびフック状外歯プレート140間における座屈規制平坦面112、142に沿った相対的なズレを生じる剪断力を抑制でき、相互に噛み合った状態の一対の昇降駆動用噛合チェーン100の直立姿勢保持機能、所謂、座屈強度を向上できる。

【0039】

また、前述したように一対の昇降駆動用噛合チェーン100の座屈強度が向上することで、昇降駆動用噛合チェーン100をより高い位置まで安定して上昇駆動させることができ、昇降駆動用噛合チェーン100が傾斜して各チェーン構成部材に部分的な過負荷が作用することを回避してチェーン耐久性を向上でき、チェーンサイズの小型化および軽量化を図ることができ、昇降駆動用噛合チェーン100の噛み合い精度が向上することでチェーン稼動時における駆動騒音の発生を防止できるとともにチェーン全長を一定に維持して被昇降物の位置決め精度を向上できる。

【0040】

また、前述したように座屈規制平坦面112、142の傾斜角度αをチェーンピッチPの1つ分に相当する高低差の範囲内で形成されるように小さくすることで、座屈規制平坦面112、142を介して先行するフック状内歯プレート110およびフック状外歯プレート140に対して押し上げる力F’が上方に向けて垂直に作用した際にも、座屈規制平坦面112、142の接線方向に逃げる分力F1’が小さくなるため、過分な駆動力を必要とすることなく効率良く昇降駆動用噛合チェーン100を上昇駆動させることができる。

【0041】

また、座屈規制平坦面112、142が、ブシュ圧入孔111およびピン圧入孔141を中心として形成されるプレート円弧状肩部113、143から接線方向に延出するように形成されていることにより、座屈規制平坦面112、142の傾斜角度αを小さく保持しつつプレート円弧状肩部113、143のプレート面積を十分に確保するため、プレート円弧状肩部113、143に角部を形成することなくプレート強度を確実に維持できる。

【0042】

座屈規制平坦面112、142が、相互に干渉して弾性変形しながら面接触するように膨出形成されている。

したがって、フック状内歯プレート110およびフック状外歯プレート140のプレート外形を高精度に成形することなく相互に対向する座屈規制平坦面112、142が確実に面接触するため、フック状内歯プレート110およびフック状外歯プレート140のプレート成形にかかる作業負担を低減できるなど、その効果は甚大である。

【符号の説明】

【0043】

100 ・・・ 昇降駆動用噛合チェーン

110 ・・・ フック状内歯プレート

111 ・・・ ブシュ圧入孔

112 ・・・ 座屈規制平坦面

113 ・・・ プレート円弧状肩部

120 ・・・ ブシュ

130 ・・・ 内リンクユニット

140 ・・・ フック状外歯プレート

141 ・・・ ピン圧入孔

142 ・・・ 座屈規制平坦面

143 ・・・ プレート円弧状肩部

150 ・・・ 連結ピン

160 ・・・ ローラ

E ・・・ 噛合チェーン式昇降装置

S ・・・ 昇降用スプロケット

T ・・・ 昇降テーブル

P ・・・ ベースプレート

M ・・・ 駆動モータ

D ・・・ 駆動側スプロケット

C ・・・ 動力伝達チェーン

G ・・・ 同期ギア群

A ・・・ 昇降補助ガイド手段

A1 ・・・ インナーアーム

A2 ・・・ アウターアーム

R ・・・ スライドレール

B ・・・ チェーン収納ボックス

PU ・・・ 上側中心点

PD ・・・ 下側中心点

【技術分野】

【0001】

本発明は、各種製造分野の製造設備、運輸分野の移送設備、医療福祉分野の介護設備、芸術分野の舞台設備などに用いて昇降テーブルを設置面に対して平行に進退動させる昇降装置に組み込まれる昇降駆動用噛合チェーンに関するものである。

【背景技術】

【0002】

従来、昇降装置として、相互に噛み合って一体的に昇降する一対の伝動チェーン、所謂、噛合チェーンを用いて重量物などの被昇降物を昇降移動させる昇降装置がある(例えば、特許文献1参照。)。

【0003】

このような噛合チェーン500を構成する内プレート510および外プレート540には、図6および図7に示すように、スプロケットにより噛み合って一体化する内プレート510同士および外プレート540同士をそれぞれ対向させた状態で相互に面接触して荷重を支持する座屈規制平坦面512、542が形成されている。

【0004】

外プレート540aに形成された座屈規制平坦面542aは、図6および図7に示すように、外プレート540aのピン圧入孔541aを中心として形成されるプレート円弧状肩部543aから延出して、外プレート540aからチェーン長手方向に後続する外プレート540cの上側に位置するピン圧入孔541cの上側中心点PUと、外プレート540aに対向した状態で先行してフック部を介して噛み合う外プレート540dの下側に位置するピン圧入孔541dの下側中心点PDとを結ぶ仮想線Lに沿うように形成されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3370928号公報(特許請求の範囲、図1)

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、従来の噛合チェーン500では、図6に示すように、座屈規制平坦面542aがチェーンピッチのP2つ分に相当する高低差を呈する下側中心点PDと上側中心点PUとを結ぶ仮想線Lに沿うように形成されており、水平線を基準とした座屈規制平坦面542aの傾斜角度αが大きいため、荷重支持部材や被昇降物の重量等に起因する荷重Fが外プレート540aに後続して座屈規制平坦面542a、542bを介して相互に面接触する外プレート540bに対して下方に向けて垂直に作用した際に、座屈規制平坦面542a、542bの接線方向に働く荷重Fの分力F1および連結ピンとブシュの間隙やフック部同士の間隙に起因して、外プレート540aと外プレート540bとの間で相対的なズレ、すなわち、外プレート540aの座屈規制平坦面542aと外プレート540bの座屈規制平坦面542bとの間に剪断力が生じやすくなるという問題があった。

【0007】

そして、このような座屈規制平坦面542を介して相互に面接触する外プレート540間における相対的なズレに起因して、相互に噛み合った状態の一対の噛合チェーン500が傾斜または座屈し易くなり、一対の噛合チェーン500の座屈強度が低下するという問題があった。

【0008】

さらに、図7に示すように、座屈規制平坦面542aを介して外プレート540aに押し上げる力F’が上方に向けて垂直に作用した際にも、この力F’の分力F1’が座屈規制平坦面542aの接線方向に逃げるため、噛合チェーン500を上昇駆動するために過分な駆動力を必要とする問題があった。

【0009】

なお、内プレート510の形状構造は、前述した外プレート540と同様であるため、内プレート510の噛合動作に伴う座屈規制平坦面512に関する説明を省略する。

【0010】

そこで、本発明は、従来の問題を解決するものであって、すなわち、本発明の目的は、座屈規制平坦面を介して相互に面接触するフック状内歯プレート間およびフック状外歯プレート間における座屈規制平坦面に沿った相対的なズレを生じる剪断力を抑制して、一対の昇降駆動用噛合チェーンの座屈強度を向上し、被昇降物をより高い位置にまで安定して上昇させるとともに、チェーン耐久性の向上、駆動騒音の低減、チェーンサイズの小型化、被昇降物の位置決め精度の向上を実現し、しかも、プレート成形にかかる作業負担および必要とされる駆動力を低減する昇降駆動用噛合チェーンを提供することである。

【課題を解決するための手段】

【0011】

請求項1に係る本発明は、相互に離間して並列配置したフック状内歯プレートのチェーン長手方向に形成された一対のブシュ圧入孔にブシュをそれぞれ圧入嵌合してなる内リンクユニットがチェーン幅方向の最も外側に配置されたフック状外歯プレートのチェーン長手方向に形成された一対のピン圧入孔にそれぞれ圧入嵌合する連結ピンによりチェーン長手方向に多数連結され、前記ブシュと噛合う一対の昇降用スプロケットにそれぞれ対向配置させてチェーン分岐方向からチェーン垂直噛合方向へ偏向しながら相互に対向するフック状内歯プレート同士およびフック状外歯プレート同士をそれぞれ噛み合わせて一体に自立状態で上昇するとともに前記一対の昇降用スプロケットによりチェーン垂直噛合方向からチェーン分岐方向へ偏向しながらフック状内歯プレート同士およびフック状外歯プレート同士をそれぞれ噛み外して分岐する昇降駆動用噛合チェーンにおいて、前記昇降用スプロケットにより噛み合って一体化するフック状内歯プレート同士およびフック状外歯プレート同士をそれぞれ対向させた状態で相互に面接触するフック状内歯プレートおよびフック状外歯プレートの座屈規制平坦面が、前記ブシュ圧入孔およびピン圧入孔を中心として形成されるプレート円弧状肩部から接線方向に延出して、前記フック状内歯プレートおよびフック状外歯プレートの下側に位置するブシュ圧入孔およびピン圧入孔の下側中心点と前記フック状内歯プレートおよびフック状外歯プレートに後続して面接触するフック状内歯プレートおよびフック状外歯プレートの上側に位置するブシュ圧入孔およびピン圧入孔の上側中心点との中央を通るように形成されていることにより、前述した課題を解決したものである。

【0012】

請求項2に係る本発明は、請求項1記載の構成に加えて、座屈規制平坦面が相互に干渉して弾性変形しながら面接触するように膨出形成されていることにより、前述した課題を解決したものである。

【発明の効果】

【0013】

そこで、本発明の昇降駆動用噛合チェーンは、相互に離間して並列配置したフック状内歯プレートのチェーン長手方向に形成された一対のブシュ圧入孔にブシュをそれぞれ圧入嵌合してなる内リンクユニットがチェーン幅方向の最も外側に配置されたフック状外歯プレートのチェーン長手方向に形成された一対のピン圧入孔にそれぞれ圧入嵌合する連結ピンによりチェーン長手方向に多数連結され、前記ブシュと噛合う一対の昇降用スプロケットにそれぞれ対向配置させてチェーン分岐方向からチェーン垂直噛合方向へ偏向しながら相互に対向するフック状内歯プレート同士およびフック状外歯プレート同士をそれぞれ噛み合わせて一体に自立状態で上昇するとともに前記一対の昇降用スプロケットによりチェーン垂直噛合方向からチェーン分岐方向へ偏向しながらフック状内歯プレート同士およびフック状外歯プレート同士をそれぞれ噛み外して分岐することにより、昇降用スプロケットの回転に合わせて被昇降物の昇降動作を等速かつ迅速に達成するばかりでなく、以下のような特有の効果を奏することができる。

【0014】

請求項1に係る本発明の昇降駆動用噛合チェーンによれば、昇降用スプロケットにより噛み合って一体化するフック状内歯プレート同士およびフック状外歯プレート同士をそれぞれ対向させた状態で相互に面接触するフック状内歯プレートおよびフック状外歯プレートの座屈規制平坦面が、ブシュ圧入孔およびピン圧入孔を中心として形成されるプレート円弧状肩部から接線方向に延出して、フック状内歯プレートおよびフック状外歯プレートの下側に位置するブシュ圧入孔およびピン圧入孔の下側中心点と、フック状内歯プレートおよびフック状外歯プレートに後続して面接触するフック状内歯プレートおよびフック状外歯プレートの上側に位置するブシュ圧入孔およびピン圧入孔の上側中心点との中央を通るように形成されていることにより、チェーンピッチの2つ分に相当する高低差を呈する下側中心点と上側中心点とを結ぶ仮想線に沿うように座屈規制平坦面を形成した従来の噛合チェーンと比較して、フック状内歯プレートおよびフック状外歯プレートの座屈規制平坦面がチェーンピッチの1つ分に相当する高低差の範囲内に形成され、水平線を基準とした座屈規制平坦面の傾斜角度が小さくなるため、座屈規制平坦面を介して後続するフック状内歯プレートおよびフック状外歯プレートに被昇降物の重量等に起因する荷重が下方に向けて垂直に作用した際にも、座屈規制平坦面の接線方向に働く分力が小さくなり、座屈規制平坦面を介して相互に面接触するフック状内歯プレート間およびフック状外歯プレート間における座屈規制平坦面に沿った相対的なズレを生じる剪断力を抑制でき、相互に噛み合った状態の一対の昇降駆動用噛合チェーンの直立姿勢保持機能、所謂、座屈強度を向上できる。

【0015】

また、前述したように一対の昇降駆動用噛合チェーンの座屈強度が向上することで、昇降駆動用噛合チェーンをより高い位置まで安定して上昇駆動させることができ、昇降駆動用噛合チェーンが傾斜して各チェーン構成部材に部分的な過負荷が作用することを回避してチェーン耐久性を向上でき、チェーンサイズの小型化および軽量化を図ることができ、昇降駆動用噛合チェーンの噛み合い精度が向上することでチェーン稼動時における駆動騒音の発生を防止できるとともにチェーン全長を一定に維持して被昇降物の位置決め精度を向上できる。

【0016】

また、前述したように座屈規制平坦面の傾斜角度をチェーンピッチの1つ分に相当する高低差の範囲内で形成されるように小さくすることで、座屈規制平坦面を介して先行するフック状内歯プレートおよびフック状外歯プレートに対して押し上げる力が上方に向けて垂直に作用した際にも、座屈規制平坦面の接線方向に逃げる分力が小さくなるため、過分な駆動力を必要とすることなく効率良く昇降駆動用噛合チェーンを上昇駆動させることができる。

【0017】

また、座屈規制平坦面が、ブシュ圧入孔およびピン圧入孔を中心として形成されるプレート円弧状肩部から接線方向に延出するように形成されていることにより、座屈規制平坦面の傾斜角度を小さく保持しつつプレート円弧状肩部のプレート面積を十分に確保するため、プレート円弧状肩部に角部を形成することなくプレート強度を確実に維持できる。

【0018】

請求項2に係る本発明の昇降駆動用噛合チェーンによれば、請求項1記載の昇降駆動用噛合チェーンが奏する効果に加えて、座屈規制平坦面が相互に干渉して弾性変形しながら面接触するように膨出形成されていることにより、フック状内歯プレートおよびフック状外歯プレートのプレート外形を高精度に成形することなく相互に対向する座屈規制平坦面が確実に面接触するため、フック状内歯プレートおよびフック状外歯プレートのプレート成形にかかる作業負担を低減できる。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施例である昇降駆動用噛合チェーンを用いた使用態様図。

【図2】図1から昇降テーブルとパンタアームを除いた状態の斜視図。

【図3】昇降駆動用噛合チェーンを示す一部拡大図。

【図4】フック状外歯プレートに荷重が下方に向けて作用した状態を示す説明図。

【図5】フック状外歯プレートに荷重が上方に向けて作用した状態を示す説明図。

【図6】従来の噛合チェーンにおいて外プレートに荷重が下方に向けて作用した状態を示す説明図。

【図7】従来の噛合チェーンにおいて外プレートに荷重が上方に向けて作用した状態を示す説明図。

【発明を実施するための形態】

【0020】

本発明の昇降駆動用噛合チェーンは、相互に離間して並列配置したフック状内歯プレートのチェーン長手方向に形成された一対のブシュ圧入孔にブシュをそれぞれ圧入嵌合してなる内リンクユニットがチェーン幅方向の最も外側に配置されたフック状外歯プレートのチェーン長手方向に形成された一対のピン圧入孔にそれぞれ圧入嵌合する連結ピンによりチェーン長手方向に多数連結され、ブシュと噛合う一対の昇降用スプロケットにそれぞれ対向配置させてチェーン分岐方向からチェーン垂直噛合方向へ偏向しながら相互に対向するフック状内歯プレート同士およびフック状外歯プレート同士をそれぞれ噛み合わせて一体に自立状態で上昇するとともに一対の昇降用スプロケットによりチェーン垂直噛合方向からチェーン分岐方向へ偏向しながらフック状内歯プレート同士およびフック状外歯プレート同士をそれぞれ噛み外して分岐し、昇降用スプロケットにより噛み合って一体化するフック状内歯プレート同士およびフック状外歯プレート同士をそれぞれ対向させた状態で相互に面接触するフック状内歯プレートおよびフック状外歯プレートの座屈規制平坦面が、ブシュ圧入孔およびピン圧入孔を中心として形成されるプレート円弧状肩部から接線方向に延出して、フック状内歯プレートおよびフック状外歯プレートの下側に位置するブシュ圧入孔およびピン圧入孔の下側中心点とフック状内歯プレートおよびフック状外歯プレートに後続して面接触するフック状内歯プレートおよびフック状外歯プレートの上側に位置するブシュ圧入孔およびピン圧入孔の上側中心点との中央を通るように形成されて、座屈規制平坦面を介して相互に面接触するフック状内歯プレート間およびフック状外歯プレート間における座屈規制平坦面に沿った相対的なズレを生じる剪断力を抑制して、一対の昇降駆動用噛合チェーンの座屈強度を向上し、被昇降物をより高い位置にまで安定して上昇させるとともに、チェーン耐久性の向上、駆動騒音の低減、チェーンサイズの小型化、被昇降物の位置決め精度の向上を実現し、しかも、プレート成形にかかる作業負担および必要とされる駆動力を低減するものであれば、その具体的な実施の形態は如何なるものであっても何ら構わない。

【0021】

例えば、本発明の昇降駆動用噛合チェーンにおいてチェーン幅方向に並列配置する内リンクユニットの列数は、単列、または、2列や3列などの複列のいずれであっても良く、内リンクユニットがチェーン幅方向に複数配置されている場合には、一対の昇降駆動用噛合チェーンの一方を構成するフック状外歯プレートとフック状内歯プレートが、これに対向する他方の昇降駆動用噛合チェーンを構成するフック状外歯プレートとフック状内歯プレートに対してチェーン方向の複列に亙ってそれぞれフック状、所謂、チャック状に多重かつ強固に噛み合うので、昇降駆動用噛合チェーンのチェーン幅方向に生じがちな座屈を確実に抑制して優れたチェーン耐久性を実現でき、また、チェーン幅方向における昇降用スプロケットとの噛合バランスを向上できる。

【0022】

また、本発明の昇降駆動用噛合チェーンにおいて用いられるブシュは、通常形状のブシュや、フック状内歯プレートに圧入嵌合するプレート側圧入部と該プレート側圧入部より大径のスプロケット噛合部とを一体成形することで得られるブシュなど如何なるものであっても良く、プレート側圧入部とスプロケット噛合部とからなるブシュを採用した場合、スプロケット噛合部の特定された外周面で昇降用スプロケットと安定して接触するため、ローラを用いた場合のように昇降用スプロケットとの噛み合い時に連結ピンもしくはブシュの中心軸に対してローラの中心軸が偏在して昇降用スプロケットとの間で発生しがちな接触振動や接触騒音を防止でき、さらには、ローラを用いた場合と比べて、スプロケット噛合部がブシュと一体に成形されて充分な肉厚を確保できるため、重量物などの被昇降物を上昇させる際にかかる負荷に対して高い耐負荷性能を発揮できる。

【0023】

また、フック状内歯プレートのブシュ間ピッチが昇降用スプロケットによる上昇駆動時に先行するフック状内歯プレートの下方側に圧入嵌合されたブシュの中心とフック状内歯プレートに後続するフック状内歯プレートの上方側に圧入嵌合されたブシュの中心との相互間隔に等しくなるように設定する、すなわち、フック状外歯プレートのピン間ピッチがフック状内歯プレートのブシュ間ピッチにブシュの内周と連結ピンの外周との径差を加えた長さに等しくなるように設定しても良く、このようにピン間ピッチとブシュ間ピッチとを設定した場合には、被昇降物などの荷重に起因して連結ピンがブシュに対して各フック状内歯プレート内におけるチェーン長手方向内側に偏在した際においても、チェーン長手方向に亘る各ブシュの相互間隔がそれぞれ等しくなるので、各ブシュの相互間隔が不均等である場合に昇降用スプロケットとの間で生じがちなガタツキを抑制して、昇降用スプロケットとの円滑な噛合状態を実現でき、また、前述したように上昇駆動時における各ブシュの相互間隔をそれぞれ等しくすることで、一対の昇降駆動用噛合チェーンの一方を構成するフック状外歯プレート及びフック状内歯プレートと他方の昇降駆動用噛合チェーンを構成するフック状外歯プレート及びフック状内歯プレートとの相互間におけるチェーン長手方向の位置関係、すなわち、高さ関係を適切に調整できるので、チェーン相互間における円滑な噛合タイミングを実現できる。

【実施例】

【0024】

以下、本発明の一実施例である昇降駆動用噛合チェーン100を図面に基づいて説明する。

ここで、図1は、本発明の一実施例である昇降駆動用噛合チェーンを用いた噛合チェーン式昇降装置を一部拡大して示す斜視図であり、図2は、図1から昇降テーブルとパンタアームを除いた状態の斜視図であり、図3は、昇降駆動用噛合チェーンを一部拡大して示す斜視図であり、図4は、フック状外歯プレートに荷重が下方に向けて作用した状態を示す説明図であり、図5は、フック状外歯プレートに荷重が上方に向けて作用した状態を示す説明図である。

【0025】

まず、本発明の一実施例である昇降駆動用噛合チェーン100は、図1に示すように、重量物などの被昇降物(図示しない)を搭載する昇降テーブルTを設置面に対して平行に昇降させるために、作業床面に据え置き状態で設置された噛合チェーン式昇降装置Eに組み込まれて使用されるものである。

【0026】

前述した噛合チェーン式昇降装置Eは、図1および図2に示すように、前述した昇降テーブルTが平行に昇降する設置面に据え付けたベースプレートPと、このベースプレートPに対して平行に併置された一対の回転軸を中心に同一面内で相互に対向して反対方向に正逆回転する一対の昇降用スプロケットSと、これらの一対の昇降用スプロケットSと噛み外れることによって昇降テーブルTを昇降する一対の昇降駆動用噛合チェーン100と、この昇降駆動用噛合チェーン100の上端に固着されて一体に昇降する前述した昇降テーブルTと、一対の昇降用スプロケットSを駆動する駆動モータMとを基本的な装置構成として備えている。

【0027】

なお、図1および図2に示す符号Dは、駆動モータMの出力軸側に同軸配置した一対の駆動側スプロケットであり、符号Cは、駆動側スプロケットDから一対の昇降用スプロケットS側へ動力伝達するためのローラチェーンからなる一対の動力伝達チェーンであり、符号Gは、一対の動力伝達チェーンCから一対の昇降用スプロケットSへ相互に反対方向に正逆回転するように動力伝達するための同期ギア群であり、符号Aは、昇降テーブルTと設置面側のベースプレートPとの間に設置されたX字状のパンタアームと称するインナーアームA1とアウターアームA2とからなる上下2段連結形態の昇降補助ガイド手段であり、符号Rは、アウターアームA2の下端が昇降動作に応じて摺動するスライドレールであり、符号Bは、相互に噛み外れて分岐した一対の昇降駆動用噛合チェーン100の一方を収納する巻き取り型のチェーン収納ボックスである。

【0028】

そして、噛合チェーン式昇降装置Eにおいて一対で用いられる本実施例の昇降駆動用噛合チェーン100は、所謂、チャックチェーンと称するものであって、図3に示すように、左右一対で離間配置されたフック状内歯プレート110のブシュ圧入孔111に前後一対のブシュ120を圧入嵌合してなる内リンクユニット130がチェーン幅方向の最も外側に配置されたフック状外歯プレート140の前後一対のピン圧入孔141に圧入嵌合する前後一対の連結ピン150によりチェーン長手方向に多数連結されている。

そして、前述したブシュ120には、ローラ160が外嵌されている。

【0029】

また、一対の昇降駆動用噛合チェーン100は、図3に示すように、前述した一対の昇降用スプロケットSにそれぞれ対向配置させてチェーン分岐方向、すなわち、水平方向からチェーン垂直噛合方向へ偏向しながら相互に対向するフック状内歯プレート110同士およびフック状外歯プレート140同士を半ピッチずらした状態でそれぞれ噛み合わせて一体に自立状態で上昇するようになっており、また、前述した一対の昇降用スプロケットSによりチェーン垂直噛合方向から水平方向へ偏向しながらフック状内歯プレート110同士およびフック状外歯プレート140同士をそれぞれ噛み外して分岐するようになっている。

【0030】

なお、図4に示す符号170は、昇降駆動用噛合チェーン100の上端に取り付けられて昇降テーブルTと昇降駆動用噛合チェーン100とを接続するチェーン端部取り付けプレートである。

【0031】

そこで、本実施例の昇降駆動用噛合チェーン100が最も特徴とするフック状内歯プレート110およびフック状外歯プレート140の座屈規制平坦面112、142の具体的な形態について図4および図5により詳しく説明する。

まず、本実施例の昇降駆動用噛合チェーン100では、昇降用スプロケットSにより相互に噛み合って一体化するフック状内歯プレート110同士およびフック状外歯プレート140同士をそれぞれ対向させた状態で相互に面接触する座屈規制平坦面112、142が、フック状内歯プレート110およびフック状外歯プレート140にそれぞれ形成されている。

【0032】

このフック状外歯プレート140aに形成された座屈規制平坦面142aは、図4に示すように、ピン圧入孔141aを中心として形成されるプレート円弧状肩部143aから接線方向に延出して、フック状外歯プレート140aの下側に位置するピン圧入孔141aの下側中心点PDと、フック状外歯プレート140aに後続して面接触するフック状外歯プレート140bの上側に位置するピン圧入孔141bの上側中心点PUとの中央を通るように形成されており、その結果、水平線を基準とした座屈規制平坦面142の傾斜角度αは、約30°に設定されている。

【0033】

その結果、図6に示すように、チェーンピッチPの2つ分に相当する高低差を呈する下側中心点PDと上側中心点PUとを結ぶ仮想線Lに沿うように座屈規制平坦面542を形成することで水平線を基準とした座屈規制平坦面542の傾斜角度αを約45°に設定した従来の噛合チェーン500と比較して、本実施例の昇降駆動用噛合チェーン100では、フック状外歯プレート140の座屈規制平坦面142がチェーンピッチPの1つ分に相当する高低差の範囲内に形成され、水平線を基準とした座屈規制平坦面142の傾斜角度α(約30°)が小さくなるため、昇降テーブルTや被昇降物の重量等に起因する荷重Fがフック状外歯プレート140aに後続して座屈規制平坦面142a、142bを介して相互に面接触するフック状外歯プレート140bに対して下方に向けて垂直に作用した際に、従来の噛合チェーン500における座屈規制平坦面542a、542bの接線方向に働く荷重Fの分力F1と比較して、座屈規制平坦面142a、142bの接線方向に働く荷重Fの分力F1が小さくなるため、座屈規制平坦面142a、142bを介して相互に面接触するフック状外歯プレート140aとフック状外歯プレート140bとの間における座屈規制平坦面142a、142bに沿った相対的なズレを生じる剪断力を抑制するようになっている。

【0034】

なお、本実施例の昇降駆動用噛合チェーン100における分力F1は、傾斜角度α=30°に設定されているため、F1=F/2の大きさになり、また、従来の噛合チェーン500における分力F1は、傾斜角度α=45°に設定されているため、F1=F/√2の大きさになっている。

【0035】

また、同様に、前述したように座屈規制平坦面142の傾斜角度αを小さくすることで、座屈規制平坦面142aを介して先行するフック状外歯プレート140aに押し上げる力F’が上方に向けて垂直に作用した際にも、図7に示すような従来の噛合チェーン500と比較して、本実施例の昇降駆動用噛合チェーン100では、図5に示すように、座屈規制平坦面142aの接線方向に逃げる分力F1’が小さくなるため、昇降駆動用噛合チェーン100を上昇駆動させるために必要とされる駆動力を低減して効率的なチェーン駆動を実現するようになっている。

【0036】

なお、本実施例の昇降駆動用噛合チェーン100における分力F1’は、F1’=F’/2の大きさになり、また、従来の噛合チェーン500における分力F1’は、F1’=F’/√2の大きさになっている。

【0037】

また、フック状内歯プレート110の形状構造は、前述したフック状外歯プレート140と同様であるため、フック状内歯プレート110の噛合動作に伴う座屈規制平坦面112に関する説明を省略する。

【0038】

このようにして得られた本実施例の昇降駆動用噛合チェーン100は、チェーンピッチPの2つ分に相当する高低差を呈する下側中心点PDと上側中心点PUとを結ぶ仮想線Lに沿うように座屈規制平坦面512、542を形成した従来の噛合チェーン500と比較して、フック状内歯プレート110およびフック状外歯プレート140の座屈規制平坦面112、142がチェーンピッチPの1つ分に相当する高低差の範囲内に形成され、水平線を基準とした座屈規制平坦面112、142の傾斜角度αが小さくなるため、座屈規制平坦面112、142を介して後続するフック状内歯プレート110およびフック状外歯プレート140に被昇降物の重量等に起因する荷重Fが下方に向けて垂直に作用した際にも、座屈規制平坦面112、142の接線方向に働く分力F1が小さくなり、座屈規制平坦面112、142を介して相互に面接触するフック状内歯プレート110間およびフック状外歯プレート140間における座屈規制平坦面112、142に沿った相対的なズレを生じる剪断力を抑制でき、相互に噛み合った状態の一対の昇降駆動用噛合チェーン100の直立姿勢保持機能、所謂、座屈強度を向上できる。

【0039】

また、前述したように一対の昇降駆動用噛合チェーン100の座屈強度が向上することで、昇降駆動用噛合チェーン100をより高い位置まで安定して上昇駆動させることができ、昇降駆動用噛合チェーン100が傾斜して各チェーン構成部材に部分的な過負荷が作用することを回避してチェーン耐久性を向上でき、チェーンサイズの小型化および軽量化を図ることができ、昇降駆動用噛合チェーン100の噛み合い精度が向上することでチェーン稼動時における駆動騒音の発生を防止できるとともにチェーン全長を一定に維持して被昇降物の位置決め精度を向上できる。

【0040】

また、前述したように座屈規制平坦面112、142の傾斜角度αをチェーンピッチPの1つ分に相当する高低差の範囲内で形成されるように小さくすることで、座屈規制平坦面112、142を介して先行するフック状内歯プレート110およびフック状外歯プレート140に対して押し上げる力F’が上方に向けて垂直に作用した際にも、座屈規制平坦面112、142の接線方向に逃げる分力F1’が小さくなるため、過分な駆動力を必要とすることなく効率良く昇降駆動用噛合チェーン100を上昇駆動させることができる。

【0041】

また、座屈規制平坦面112、142が、ブシュ圧入孔111およびピン圧入孔141を中心として形成されるプレート円弧状肩部113、143から接線方向に延出するように形成されていることにより、座屈規制平坦面112、142の傾斜角度αを小さく保持しつつプレート円弧状肩部113、143のプレート面積を十分に確保するため、プレート円弧状肩部113、143に角部を形成することなくプレート強度を確実に維持できる。

【0042】

座屈規制平坦面112、142が、相互に干渉して弾性変形しながら面接触するように膨出形成されている。

したがって、フック状内歯プレート110およびフック状外歯プレート140のプレート外形を高精度に成形することなく相互に対向する座屈規制平坦面112、142が確実に面接触するため、フック状内歯プレート110およびフック状外歯プレート140のプレート成形にかかる作業負担を低減できるなど、その効果は甚大である。

【符号の説明】

【0043】

100 ・・・ 昇降駆動用噛合チェーン

110 ・・・ フック状内歯プレート

111 ・・・ ブシュ圧入孔

112 ・・・ 座屈規制平坦面

113 ・・・ プレート円弧状肩部

120 ・・・ ブシュ

130 ・・・ 内リンクユニット

140 ・・・ フック状外歯プレート

141 ・・・ ピン圧入孔

142 ・・・ 座屈規制平坦面

143 ・・・ プレート円弧状肩部

150 ・・・ 連結ピン

160 ・・・ ローラ

E ・・・ 噛合チェーン式昇降装置

S ・・・ 昇降用スプロケット

T ・・・ 昇降テーブル

P ・・・ ベースプレート

M ・・・ 駆動モータ

D ・・・ 駆動側スプロケット

C ・・・ 動力伝達チェーン

G ・・・ 同期ギア群

A ・・・ 昇降補助ガイド手段

A1 ・・・ インナーアーム

A2 ・・・ アウターアーム

R ・・・ スライドレール

B ・・・ チェーン収納ボックス

PU ・・・ 上側中心点

PD ・・・ 下側中心点

【特許請求の範囲】

【請求項1】

相互に離間して並列配置したフック状内歯プレートのチェーン長手方向に形成された一対のブシュ圧入孔にブシュをそれぞれ圧入嵌合してなる内リンクユニットがチェーン幅方向の最も外側に配置されたフック状外歯プレートのチェーン長手方向に形成された一対のピン圧入孔にそれぞれ圧入嵌合する連結ピンによりチェーン長手方向に多数連結され、前記ブシュと噛合う一対の昇降用スプロケットにそれぞれ対向配置させてチェーン分岐方向からチェーン垂直噛合方向へ偏向しながら相互に対向するフック状内歯プレート同士およびフック状外歯プレート同士をそれぞれ噛み合わせて一体に自立状態で上昇するとともに前記一対の昇降用スプロケットによりチェーン垂直噛合方向からチェーン分岐方向へ偏向しながらフック状内歯プレート同士およびフック状外歯プレート同士をそれぞれ噛み外して分岐する昇降駆動用噛合チェーンにおいて、

前記昇降用スプロケットにより噛み合って一体化するフック状内歯プレート同士およびフック状外歯プレート同士をそれぞれ対向させた状態で相互に面接触するフック状内歯プレートおよびフック状外歯プレートの座屈規制平坦面が、前記ブシュ圧入孔およびピン圧入孔を中心として形成されるプレート円弧状肩部から接線方向に延出して、前記フック状内歯プレートおよびフック状外歯プレートの下側に位置するブシュ圧入孔およびピン圧入孔の下側中心点と前記フック状内歯プレートおよびフック状外歯プレートに後続して面接触するフック状内歯プレートおよびフック状外歯プレートの上側に位置するブシュ圧入孔およびピン圧入孔の上側中心点との中央を通るように形成されていることを特徴とする昇降駆動用噛合チェーン。

【請求項2】

前記座屈規制平坦面が、相互に干渉して弾性変形しながら面接触するように膨出形成されていることを特徴とする請求項1に記載の昇降駆動用噛合チェーン。

【請求項1】

相互に離間して並列配置したフック状内歯プレートのチェーン長手方向に形成された一対のブシュ圧入孔にブシュをそれぞれ圧入嵌合してなる内リンクユニットがチェーン幅方向の最も外側に配置されたフック状外歯プレートのチェーン長手方向に形成された一対のピン圧入孔にそれぞれ圧入嵌合する連結ピンによりチェーン長手方向に多数連結され、前記ブシュと噛合う一対の昇降用スプロケットにそれぞれ対向配置させてチェーン分岐方向からチェーン垂直噛合方向へ偏向しながら相互に対向するフック状内歯プレート同士およびフック状外歯プレート同士をそれぞれ噛み合わせて一体に自立状態で上昇するとともに前記一対の昇降用スプロケットによりチェーン垂直噛合方向からチェーン分岐方向へ偏向しながらフック状内歯プレート同士およびフック状外歯プレート同士をそれぞれ噛み外して分岐する昇降駆動用噛合チェーンにおいて、

前記昇降用スプロケットにより噛み合って一体化するフック状内歯プレート同士およびフック状外歯プレート同士をそれぞれ対向させた状態で相互に面接触するフック状内歯プレートおよびフック状外歯プレートの座屈規制平坦面が、前記ブシュ圧入孔およびピン圧入孔を中心として形成されるプレート円弧状肩部から接線方向に延出して、前記フック状内歯プレートおよびフック状外歯プレートの下側に位置するブシュ圧入孔およびピン圧入孔の下側中心点と前記フック状内歯プレートおよびフック状外歯プレートに後続して面接触するフック状内歯プレートおよびフック状外歯プレートの上側に位置するブシュ圧入孔およびピン圧入孔の上側中心点との中央を通るように形成されていることを特徴とする昇降駆動用噛合チェーン。

【請求項2】

前記座屈規制平坦面が、相互に干渉して弾性変形しながら面接触するように膨出形成されていることを特徴とする請求項1に記載の昇降駆動用噛合チェーン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−208765(P2010−208765A)

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願番号】特願2009−55277(P2009−55277)

【出願日】平成21年3月9日(2009.3.9)

【出願人】(000003355)株式会社椿本チエイン (861)

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願日】平成21年3月9日(2009.3.9)

【出願人】(000003355)株式会社椿本チエイン (861)

[ Back to top ]