易変形、焼結性セラミックス内包クローズドセル構造金属用前駆体およびその製造方法

【課題】 多孔質セラミックス粒子に金属をコーティングしてなる易変形、焼結性のセラミックス内包クローズドセル構造金属用前駆体およびその製造方法を提供する。

【構成】 多孔質セラミックス粒子に金属をコーティングするか、さらには、多孔質セラミックス粒子に、焼成するとセラミック化する前駆体を含浸することにより、加圧・成型過程で易変形、焼結性としセラミックス内包クローズドセル構造金属用前駆体を得る。金属をコーティングした多孔質セラミックス粒子を加圧して焼成することにより多孔質セラミックス粒子が変形しなおかつ焼結し、セラミックス内包クローズドセル構造金属を形成する。

【構成】 多孔質セラミックス粒子に金属をコーティングするか、さらには、多孔質セラミックス粒子に、焼成するとセラミック化する前駆体を含浸することにより、加圧・成型過程で易変形、焼結性としセラミックス内包クローズドセル構造金属用前駆体を得る。金属をコーティングした多孔質セラミックス粒子を加圧して焼成することにより多孔質セラミックス粒子が変形しなおかつ焼結し、セラミックス内包クローズドセル構造金属を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多孔質セラミックス粒子に金属をコーティングしてなる易変形、焼結性のセラミックス内包クローズドセル構造金属用前駆体およびその製造方法に関する。

【背景技術】

【0002】

セラミックスは硬く、軽量で耐熱性、耐摩耗性、耐腐食性などに優れ、特に高温でも使用できる点で、航空機や宇宙構造物用材料として期待されている。しかしながら、セラミックスは一般的に脆く、構造材料としての用途を考える場合、高い安全性や信頼性が第一に求められるため、高靭化することが必須であり、従来、セラミックス繊維強化セラミックス基複合材料などによる高靭化が行われある程度の成功を収めている。しかしこのような技術の開発には、欠点も多い。従来のセラミックス繊維強化セラミックス基複合材料による高靭化では複雑な部材の製造が不可能であったり、選択できる材料がきわめて限定的であり、しかも、セラミックスの靭性を極端に向上させることは困難である。

【0003】

このような理由から、金属とセラミックスの機能を融合化した新たなより高度な機能を有する材料が考えられている。すなわち、セラミックスの特徴を生かしたセラミックス繊維や粒子を強化材として加えた金属基複合材料である。(特開平5−43964号公報、特開平8−73965号公報、特開平5−163502号公報、特開平2000−225457号公報)。しかしながら母材となるセラミックスの靱性を上げることは困難であった。

【0004】

このような問題に対して、粒子状の材料に金属を薄くコーティングし、それを静水圧加圧して多面体に変形させた後、金属を焼結することにより異種物質を内包するクローズドセル構造金属材料作製法(特許第3486667号公報)を用いてセラミックスを内包するクローズドセル構造材料の作製が試みられている。しかし、静水圧加圧時に変形しないセラミックスを内包させることは静水圧加圧により成形体ができないため不可能であった。

【0005】

【特許文献1】特開平5−43964号公報

【特許文献2】特開平8−73965号公報

【特許文献3】特開平5−163502号公報

【特許文献4】特開平2000−225457号公報

【特許文献5】特許第3486667号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、多孔質セラミックス粒子に金属をコーティングしてなる易変形、焼結性のセラミックス内包クローズドセル構造金属用前駆体およびその製造方法において、これらを低温で製造できようにすることを目的とする。

【課題を解決するための手段】

【0007】

本発明者は、上記課題を解決すべく鋭意研究した結果、多孔質セラミックス粒子に金属をコーティングするか、さらには、多孔質セラミックス粒子に、焼成するとセラミック化する前駆体を含浸することにより、易変形、焼結性のセラミックス内包クローズドセル構造金属用前駆体が得られ、上記課題を解決しうることを見いだした。

【0008】

すなわち、本発明では多孔質セラミックス粒子に金属をコーティングしてなる易変形、焼結性のセラミックス内包クローズドセル構造金属用前駆体を提案するものであり、より具体的には多孔質セラミックス粒子に、焼成するとセラミック化する前駆体が含浸されているセラミックス内包クローズドセル構造金属用前駆体である。さらに具体的には、多孔質セラミックス粒子の直径が1μmから数mmである。

【0009】

このようなセラミックス内包クローズドセル構造金属用前駆体においては、金属をコーティングした多孔質セラミックス粒子を加圧して焼成することにより多孔質セラミックス粒子が変形しなおかつ焼結し、セラミックス内包クローズドセル構造金属を形成するものである。このセラミックス内包クローズドセル構造金属用前駆体は、多孔質セラミックス粒子が、焼成するとセラミック化する前駆体を有機高分子多孔質体に含浸した後、焼成して得られる

【発明の効果】

【0010】

以上のように本発明の方法によれば、多孔質セラミックス粒子に金属をコーティングしてなる易変形、焼結性のセラミックス内包クローズドセル構造金属用前駆体が得られる。この前駆体は、易変形、焼結性であるため、従来技術では製造できなかったセラミックス内包クローズドセル構造金属が低温で製造できる。本発明の易変形、焼結性のセラミックス内包クローズドセル構造金属用前駆体から製造されるセラミックス内包クローズドセル構造金属は、比強度が高く、高靱性、高剛性の金属/セラミックス系複合材料であり、構造物の軽量化が可能となり、また、導電性のあるセラミックス系の構造材料や、剛性の高い導電性材料が得られ、エネルギー関連材料の分野で省エネルギー化がいっそう促進されるという有利な効果が得られる。

【発明を実施するための最良の形態】

【0011】

以下、本発明を実施するための最良の形態について、実施例をあげて詳細に説明する。

本発明の易変形、焼結性のセラミックス内包クローズドセル構造金属用前駆体である多孔質セラミックス粒子は、酸化物、窒化物、炭化物、炭素など、多孔質であればどのような市販の粒子も用いることができるが、加圧成型および焼結過程で変形し、なおかつ変形が破壊をともなって起こる場合にはさらに自己焼結することが必要であり、一般的には、空隙率が20%以上であることが好ましい。20%以下では、セラミックス粒子の強度が大きく、成型過程で粒子の変形が起こらず、低温ではクローズドセル構造は形成されず、より高温でセラミックス粒子を変形させようとすると結局金属の融点以上に加熱され、金属が溶融して局在化しクローズドセル構造の金属が形成されない。

【0012】

本発明で好適に用いることができる多孔質セラミックス粒子は、空隙率が20%以上であり、しかも、成型過程で破壊変形後、自己焼結的に焼結する粒子である。このような粒子は、焼成するとセラミック化する前駆体を有機高分子多孔質体に含浸した後、焼成して得られる。

【0013】

有機高分子多孔質体としては、有機溶媒に溶けない架橋ポリマーからなり、架橋した網目による0.05〜10μm程度のミクロゲル間に0.01〜10μm程度のマクロポアが形成されているものが好適であり、例えばスチレンを架橋剤であるジビニルベンゼンと共重合させて合成したビーズ状のポリスチレンや、フェノール樹脂系の重縮合タイプのゲルがあり、これらはすでに工業的に確立された方法により大量に製造されている。

【0014】

有機高分子多孔質体に含浸する、焼成するとセラミック化する前駆体としては、一般的にセラミックス前駆体といわれているものならなんでも用いることができ、所望するセラミックスに応じて適宜選択することができるが、いわゆる固相反応によって高温での熱処理によりセラミック化し、なおかつ焼結するようなものは、結局コーティングされている金属の融点以上の加熱を必要とし、前述したような理由あるいは高温に曝されるために起こる前駆体と金属の反応による、目的としない化合物の生成などが起こるために注意を要する。これに対して、いわゆるセラミックス前駆体と呼ばれる、無機高分子系の前駆体は低温で熱分解縮合が起こり、徐々にセラミック化していくので、熱処理温度に特有の非晶質構造や、一部有機成分を含む分子構造を有する中間体を形成するので、所定の温度でこれら前駆体を含浸した多孔質有機高分子を焼成すると、非常に活性な、すなわち、成型過程で破壊されても自己焼結しやすいセラミックス多孔質体が得られる。無機高分子系の前駆体としては市販の前駆体を用いることができる。例えば炭化ケイ素系であればポリカルボシラン、窒化ケイ素系であればポリシラザンなどが好適である。また酸化物系であれば、金属アルコキシドを原料とする、いわゆるゾル−ゲル法で得られるポリメタロキサンを用いることができる。特に、特開2004−224623号公報に開示された化学修飾した金属アルコキシドを部分加水分解によりポリマー化したものが熱分解過程で非晶質構造のガラス質から徐々に結晶性のセラミックスに転換し、強度の高いセラミックスネットワークを形成するので好ましい。

【0015】

セラミックス多孔質体の構造は、用いる多孔質有機高分子の形態によって、および含浸する前駆体溶液の濃度によって決定される。濃度を高くすれば空隙率は低くなり、低くすれば高くなる。

焼成温度や焼成雰囲気など、セラミックス多孔質体を得るための焼成条件は、どのような組成、構造、空隙率、さらには焼結性のセラミックス多孔質体を所望するかによって適宜選択できるが、一般的に、200℃以下では有機成分がほとんど残留しており、後の焼結過程で分解ガスが多量に発生し、内包されるセラミックスの密度が極端に小さくなり、好ましくなく、500℃以上が好ましい。焼成雰囲気は目的とするセラミックスの組成によって決まり、酸化物であれば空気、酸素などの酸化性雰囲気、炭化物であればアルゴンなどの非酸化性雰囲気、窒化物であればアンモニアなどが好ましい。

【0016】

こうして得られるセラミックス多孔質体は、最終的な目的であるセラミックス内包クローズドセル構造金属を均質ないわゆるできる限り等方的なものとして得るためには球形であることが好ましく、多孔質セラミックス粒子の直径は1μmから数mmあることが好ましい。1μm以下では金属のコーティングが困難なばかりでなく、一般的な粒子の分散強化材料と変わらなくなる恐れがある一方数mm以上になると構造材料として他の製造方法に対する優位性がなくなる。

【0017】

本発明の方法では、このようにして製造したセラミックス多孔質体にさらにセラミックス前駆体を含浸して易変形、焼結性のセラミックス内包クローズドセル構造金属前駆体とすることができる。セラミックス内包クローズドセル構造金属の製造工程では、加圧成型によるセラミックス多孔質体の破壊をともなう変形がまず起こると考えられる。このように破壊、変形したセラミックス多孔質体は、前記したように活性であるので自己焼結してクローズドセル構造金属内に内包される。しかしながら、いったんセラミック化した前駆体は活性といえどもその焼結にはセラミックス多孔質体を製造した温度よりははるかに高温を要する。この自己焼結させる温度が前記したように金属の融点以上になるとクローズドセル構造金属が形成されなくなるので、本発明の方法では、必要により製造したセラミックス多孔質体にさらにセラミックス前駆体を含浸して易変形、焼結性のセラミックス内包クローズドセル構造金属前駆体とすることができる。

【0018】

含浸するセラミックス前駆体としては、一般的にセラミックス前駆体といわれているものならなんでも用いることができ、所望するセラミックスに応じて適宜選択することができるが、加圧成型時に破壊変形したセラミックス多孔質体をその後の焼結過程でなるべく低温で、なおかつ破壊変形したセラミックス多孔質体の自己焼結が起こる温度より低温でセラミックス多孔質体の焼結を支援し促進するためには、その温度範囲で軟化点あるいは融点を有するか、いわゆる有機置換基を分子内に有し熱分解過程で分子間が縮合して三次元的に分子構造が発達するものが好ましい。いわゆる固相反応によって高温での熱処理によりセラミック化し、その上で焼結するようなものは好ましくない。したがって、いわゆるセラミックス前駆体と呼ばれる無機高分子系の前駆体は、低温で熱分解縮合が起こり、徐々にセラミック化していくので、熱処理過程で非晶質のガラス質構造や、一部有機成分を含む分子構造を有する中間体を形成するので、成型過程で破壊されたセラミックス多孔質体のバインダーとして作用すると共に、低温でのセラミックス多孔質体の焼結を支援できる。このような無機高分子系の前駆体としては市販の前駆体を用いることができる。例えば炭化ケイ素系であればポリカルボシラン、窒化ケイ素系であればポリシラザンなどが好適である。また酸化物系であれば、金属アルコキシドを原料とする、いわゆるゾル−ゲル法で得られるポリメタロキサンを用いることができる。特に、特開2004−224623号公報に開示された化学修飾した金属アルコキシドを部分加水分解によりポリマー化したものが熱分解過程で非晶質構造のガラス質から徐々に結晶性のセラミックスに転換し、強度の高いセラミックスネットワークを形成するので好ましい。

【0019】

含浸するセラミックス前駆体の量は破壊変形したセラミックス多孔質体の焼結を促進できれば良いので特に限定されないが、クローズド構造金属中に内包されたセラミックスの密度をあげたい場合には、セラミックス多孔質体の空隙を100%セラミックス前駆体で充填して用いることができる。この場合には前駆体得お加熱して軟化あるいは溶融して液体状態で含浸すればよいが、一般的には所定の濃度の溶液を含浸し乾燥して、必要によりこれを繰り返して所望の充填率の易変形、焼結性のセラミックス内包クローズドセル構造金属前駆体とする。

【0020】

こうして得られた易変形、焼結性のセラミックス多孔質体に金属をコーティングしてセラミックス内包クローズドセル構造金属前駆体とする。金属のコーティングの方法は公知の方法を利用することができるが、無電解メッキ、スパッタリング、イオンプレーティングなどが利用できるが、易変形、焼結性のセラミックス多孔質体の変性温度以下で実施することが必要である。

【0021】

以上の製造方法により製造される易変形、焼結性のセラミックス内包クローズドセル構造金属前駆体は、例えば、静水圧加圧して多面体に変形させた後、金属を焼結することによりセラミックスを内包するクローズドセル構造金属材料を製造することができる。従来、静水圧加圧時に変形しないセラミックスを内包させることは静水圧加圧により成形体ができないため不可能であった。これは図1に示すようにセラミックスが変形できず、室温近傍で4000気圧の圧力をかけても成形させることができなかった。これに対して、易変形、焼結性のセラミックス内包クローズドセル構造金属前駆体では、図2に示すように、セラミックス多孔質体が変形し焼結してセラミックス内包クローズドセル構造金属を低温で形成する。

【0022】

本製造方法で得られる易変形、焼結性のセラミックス内包クローズドセル構造金属前駆体は、従来製造が困難であった、セラミックス内包クローズドセル構造金属を低温で容易に製造する材料として有用である。すなわち、金属同士を拡散接合することにより接合させてセル壁となし、同時に前駆体内のセラミックス前駆体の熱分解で破壊変形したセラミックス多孔質体を焼結させると、金属をセル壁とし、セラミックスを内包するクローズドセル構造金属材料が完成する。さらに一旦生成したこのセラミックスを内包するクローズドセル構造金属材料を高温にて加熱すると、金属やセラミックスの原子が相互に拡散し合い、強固に接合し、さらに靭性を高めることが期待できる。

【0023】

こうして、本発明により、比強度が高く、高靱性、高剛性のセラミックス系の構造材料が得られ、構造物の軽量化が可能となり、また、導電性のあるセラミックス系の構造材料や、剛性の高い導電性材料が得られ、エネルギー関連材料の分野で省エネルギー化がいっそう促進することが考えられる。

【実施例】

【0024】

次に、本発明の具体例を説明するが、本発明は、これらの実施例に限定されるものではない。

(実施例1)

平均分子量2000のポリカルボシランをヘキサンに溶解し、20wt%に調整した。この溶液を100で乾燥した市販のメタクリル系ポーラス型イオン交換樹脂に含浸した。含浸後乾燥し、大気中で1時間に10℃で200℃まで加熱し、200℃で1時間保持して不融化後、1時間に100℃の昇温速度で1000℃まで加熱し、1時間保持してSiC系球状多孔質体を得た。得られたSiC系球状多孔質体の直径、空隙率、比表面積は80〜130μm、空隙率45%、比表面積55m2/gであった。

【0025】

このセラミックス多孔質体の表面に無電解メッキによりニッケル−リン(約3wt%)合金を約4μmの厚さにコーティングし、易変形、焼結性のセラミックス内包クローズドセル構造金属前駆体を得た。

これをシリコンゴム製のカプセルの中に充填し、等方静水圧負荷装置(アプライドパワージャパン製:CIP−50−2000)を用いて2000気圧に加圧して直径約10mm、長さ約10mmの押し固めた状態のグリーン体を得た。これを真空熱処理炉(MEMS製:TC−15)を用い真空中で800℃、1時間加熱し、SiC系セラミックスを内包するクローズドセル構造金属体を得た。この成型体の密度は約5.1g/cm3であり、SEM観察の結果、図2に示したものと同様のSiC系セラミックスを内包したクローズドセル構造を有するニッケル−リン(約3wt%)合金が得られた。

(実施例2)

【0026】

実施例1で作製したセラミックス多孔質体にさらにポリカルボシランの40wt%ヘキサン溶液を含浸し、乾燥後、大気中で1時間に10℃で200℃まで加熱し、200℃で1時間保持して不融化後、無電解メッキによりニッケル−リン(約3wt%)合金を約4μmの厚さにコーティングし、易変形、焼結性のセラミックス内包クローズドセル構造金属前駆体を得た。図3に実施例1で得たセラミックス内包クローズドセル構造金属前駆体と比較したSEM写真を示す。明らかに、空隙がポリカルボシランで充填された結果を示していることがわかる。

【0027】

実施例1と同様に真空中で800℃、1時間加熱し、SiC系セラミックスを内包するクローズドセル構造金属体を得た。この成型体の密度は約5.5g/cm3であり、SEM観察の結果、図2に示したものと同様のSiC系セラミックスを内包したクローズドセル構造を有するニッケル−リン(約3wt%)合金が得られた。

(実施例3)

【0028】

1モルのテトライソプロポキシジルコニウムを1モルの3−オキソブタン酸エチルでキレート化し、発熱がおさまってから、攪拌しながら1時間かけて、塩酸とエタノールの混合液に溶解した1モルの水で部分加水分解を行った。さらにロータリーエバポレーターにより減圧下で60℃まで加熱し濃縮して、粘稠な生成物を得た。これにイソプロパノールを加え、50%溶液を調整した。この溶液を100で乾燥した市販のメタクリル系ポーラス型イオン交換樹脂に含浸した。含浸後大気中で80℃で5時間乾燥し、その後、1時間に100℃の昇温速度で800℃まで加熱し、1時間保持してジルコニア球状多孔質体を得た。得られたジルコニア球状多孔質体の直径、空隙率、比表面積は90〜140μm、空隙率25%、比表面積20m2/gであった。このジルコニア球状多孔質体にさらに、上記50%溶液を含浸し、大気中で80℃で5時間乾燥した。

【0029】

これら二種類のセラミックス多孔質体の表面に、無電解メッキによりニッケル−リン(約3wt%)合金を約5μmの厚さにコーティングし、それぞれ易変形、焼結性のセラミックス内包クローズドセル構造金属前駆体を得た。

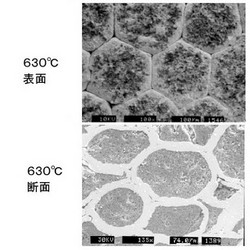

これらをグラファイト製のダイの中に充填し、グラファイトのパンチを用いて放電プラズマ焼結装置(住友石炭鉱業製)を用い、真空中でダイの温度630℃まで加熱し、3分間保持しジルコニアを内包するクローズドセル構造金属体を得た。これらの密度は約4.0g/cm3と5.7g/cm3であり、SEM観察の結果、図4に示したように、ジルコニアを内包したクローズドセル構造であることが確認された。

【0030】

比較のために、緻密な球状ジルコニア粒子(平均粒径100μm)の表面に、同様に無電解メッキによりニッケル−リン合金を約4μmの厚さにコーティングし、これをグラファイト製のダイの中に充填し、グラファイトのパンチを用いて放電プラズマ焼結装置(住友石炭鉱業製)を用い、真空中でダイの温度630℃あるいは800℃まで加熱し、3分間保持したが、図1に示したようにいずれの場合もジルコニアを内包したクローズドセル構造を有するニッケル−リン合金は得られなかった。

(実施例4)

【0031】

1モルのテトライソプロポキシチタンを1モルの3−オキソブタン酸エチルでキレート化し、発熱がおさまってから、攪拌しながら塩酸とエタノールの混合液に溶解した1.35モルの水を加え部分加水分解を行った。さらにロータリーエバポレーターにより減圧下で60℃まで加熱し濃縮して、粘稠な生成物を得た。これにイソプロパノールを加え、25重量%溶液を調整した。この溶液を100℃で乾燥した市販のメタクリル系ハイポーラス型合成吸着材に含浸した。その後乾燥し、大気中で100℃の昇温速度で、500℃まで加熱し、1時間焼成してアナターゼ型のチタニア球状多孔質体を得た。このチタニア球状多孔質体の直径、空隙率、比表面積はメタクリル系ハイポーラス型合成吸着材で直径80〜120μm、空隙率30%、比表面積10m2/gであった。このチタニア球状多孔質体にさらに、上記25%溶液を含浸し、大気中で80℃で5時間乾燥した。

【0032】

このセラミックス多孔質体の表面に、無電解メッキによりニッケル−リン(約3wt%)合金を約3μmの厚さにコーティングし、易変形、焼結性のセラミックス内包クローズドセル構造金属前駆体を得た。実施例3と同様に放電プラズマ焼結装置(住友石炭鉱業製)を用い、真空中でダイの温度600℃まで加熱し、3分間保持しチタニアを内包するクローズドセル構造金属体を得た。この構造は図4と同様の構造を示し、密度は約4.5g/cm3であった。

【図面の簡単な説明】

【0033】

【図1】緻密な球状ジルコニア粒子の表面にニッケル−リン合金を無電解メッキした前駆体から得られた成型体のSEM写真である。

【図2】SiC系セラミックスを内包するクローズドセル構造金属体の表面と断面のSEM写真である。

【図3】ポリカルボシランの含浸の有無によるセラミックス内包クローズドセル構造金属前駆体の空隙の多少を比較した表面SEM写真である。

【図4】ジルコニア内包クローズドセル構造金属の断面のSEM写真である。

【技術分野】

【0001】

本発明は、多孔質セラミックス粒子に金属をコーティングしてなる易変形、焼結性のセラミックス内包クローズドセル構造金属用前駆体およびその製造方法に関する。

【背景技術】

【0002】

セラミックスは硬く、軽量で耐熱性、耐摩耗性、耐腐食性などに優れ、特に高温でも使用できる点で、航空機や宇宙構造物用材料として期待されている。しかしながら、セラミックスは一般的に脆く、構造材料としての用途を考える場合、高い安全性や信頼性が第一に求められるため、高靭化することが必須であり、従来、セラミックス繊維強化セラミックス基複合材料などによる高靭化が行われある程度の成功を収めている。しかしこのような技術の開発には、欠点も多い。従来のセラミックス繊維強化セラミックス基複合材料による高靭化では複雑な部材の製造が不可能であったり、選択できる材料がきわめて限定的であり、しかも、セラミックスの靭性を極端に向上させることは困難である。

【0003】

このような理由から、金属とセラミックスの機能を融合化した新たなより高度な機能を有する材料が考えられている。すなわち、セラミックスの特徴を生かしたセラミックス繊維や粒子を強化材として加えた金属基複合材料である。(特開平5−43964号公報、特開平8−73965号公報、特開平5−163502号公報、特開平2000−225457号公報)。しかしながら母材となるセラミックスの靱性を上げることは困難であった。

【0004】

このような問題に対して、粒子状の材料に金属を薄くコーティングし、それを静水圧加圧して多面体に変形させた後、金属を焼結することにより異種物質を内包するクローズドセル構造金属材料作製法(特許第3486667号公報)を用いてセラミックスを内包するクローズドセル構造材料の作製が試みられている。しかし、静水圧加圧時に変形しないセラミックスを内包させることは静水圧加圧により成形体ができないため不可能であった。

【0005】

【特許文献1】特開平5−43964号公報

【特許文献2】特開平8−73965号公報

【特許文献3】特開平5−163502号公報

【特許文献4】特開平2000−225457号公報

【特許文献5】特許第3486667号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、多孔質セラミックス粒子に金属をコーティングしてなる易変形、焼結性のセラミックス内包クローズドセル構造金属用前駆体およびその製造方法において、これらを低温で製造できようにすることを目的とする。

【課題を解決するための手段】

【0007】

本発明者は、上記課題を解決すべく鋭意研究した結果、多孔質セラミックス粒子に金属をコーティングするか、さらには、多孔質セラミックス粒子に、焼成するとセラミック化する前駆体を含浸することにより、易変形、焼結性のセラミックス内包クローズドセル構造金属用前駆体が得られ、上記課題を解決しうることを見いだした。

【0008】

すなわち、本発明では多孔質セラミックス粒子に金属をコーティングしてなる易変形、焼結性のセラミックス内包クローズドセル構造金属用前駆体を提案するものであり、より具体的には多孔質セラミックス粒子に、焼成するとセラミック化する前駆体が含浸されているセラミックス内包クローズドセル構造金属用前駆体である。さらに具体的には、多孔質セラミックス粒子の直径が1μmから数mmである。

【0009】

このようなセラミックス内包クローズドセル構造金属用前駆体においては、金属をコーティングした多孔質セラミックス粒子を加圧して焼成することにより多孔質セラミックス粒子が変形しなおかつ焼結し、セラミックス内包クローズドセル構造金属を形成するものである。このセラミックス内包クローズドセル構造金属用前駆体は、多孔質セラミックス粒子が、焼成するとセラミック化する前駆体を有機高分子多孔質体に含浸した後、焼成して得られる

【発明の効果】

【0010】

以上のように本発明の方法によれば、多孔質セラミックス粒子に金属をコーティングしてなる易変形、焼結性のセラミックス内包クローズドセル構造金属用前駆体が得られる。この前駆体は、易変形、焼結性であるため、従来技術では製造できなかったセラミックス内包クローズドセル構造金属が低温で製造できる。本発明の易変形、焼結性のセラミックス内包クローズドセル構造金属用前駆体から製造されるセラミックス内包クローズドセル構造金属は、比強度が高く、高靱性、高剛性の金属/セラミックス系複合材料であり、構造物の軽量化が可能となり、また、導電性のあるセラミックス系の構造材料や、剛性の高い導電性材料が得られ、エネルギー関連材料の分野で省エネルギー化がいっそう促進されるという有利な効果が得られる。

【発明を実施するための最良の形態】

【0011】

以下、本発明を実施するための最良の形態について、実施例をあげて詳細に説明する。

本発明の易変形、焼結性のセラミックス内包クローズドセル構造金属用前駆体である多孔質セラミックス粒子は、酸化物、窒化物、炭化物、炭素など、多孔質であればどのような市販の粒子も用いることができるが、加圧成型および焼結過程で変形し、なおかつ変形が破壊をともなって起こる場合にはさらに自己焼結することが必要であり、一般的には、空隙率が20%以上であることが好ましい。20%以下では、セラミックス粒子の強度が大きく、成型過程で粒子の変形が起こらず、低温ではクローズドセル構造は形成されず、より高温でセラミックス粒子を変形させようとすると結局金属の融点以上に加熱され、金属が溶融して局在化しクローズドセル構造の金属が形成されない。

【0012】

本発明で好適に用いることができる多孔質セラミックス粒子は、空隙率が20%以上であり、しかも、成型過程で破壊変形後、自己焼結的に焼結する粒子である。このような粒子は、焼成するとセラミック化する前駆体を有機高分子多孔質体に含浸した後、焼成して得られる。

【0013】

有機高分子多孔質体としては、有機溶媒に溶けない架橋ポリマーからなり、架橋した網目による0.05〜10μm程度のミクロゲル間に0.01〜10μm程度のマクロポアが形成されているものが好適であり、例えばスチレンを架橋剤であるジビニルベンゼンと共重合させて合成したビーズ状のポリスチレンや、フェノール樹脂系の重縮合タイプのゲルがあり、これらはすでに工業的に確立された方法により大量に製造されている。

【0014】

有機高分子多孔質体に含浸する、焼成するとセラミック化する前駆体としては、一般的にセラミックス前駆体といわれているものならなんでも用いることができ、所望するセラミックスに応じて適宜選択することができるが、いわゆる固相反応によって高温での熱処理によりセラミック化し、なおかつ焼結するようなものは、結局コーティングされている金属の融点以上の加熱を必要とし、前述したような理由あるいは高温に曝されるために起こる前駆体と金属の反応による、目的としない化合物の生成などが起こるために注意を要する。これに対して、いわゆるセラミックス前駆体と呼ばれる、無機高分子系の前駆体は低温で熱分解縮合が起こり、徐々にセラミック化していくので、熱処理温度に特有の非晶質構造や、一部有機成分を含む分子構造を有する中間体を形成するので、所定の温度でこれら前駆体を含浸した多孔質有機高分子を焼成すると、非常に活性な、すなわち、成型過程で破壊されても自己焼結しやすいセラミックス多孔質体が得られる。無機高分子系の前駆体としては市販の前駆体を用いることができる。例えば炭化ケイ素系であればポリカルボシラン、窒化ケイ素系であればポリシラザンなどが好適である。また酸化物系であれば、金属アルコキシドを原料とする、いわゆるゾル−ゲル法で得られるポリメタロキサンを用いることができる。特に、特開2004−224623号公報に開示された化学修飾した金属アルコキシドを部分加水分解によりポリマー化したものが熱分解過程で非晶質構造のガラス質から徐々に結晶性のセラミックスに転換し、強度の高いセラミックスネットワークを形成するので好ましい。

【0015】

セラミックス多孔質体の構造は、用いる多孔質有機高分子の形態によって、および含浸する前駆体溶液の濃度によって決定される。濃度を高くすれば空隙率は低くなり、低くすれば高くなる。

焼成温度や焼成雰囲気など、セラミックス多孔質体を得るための焼成条件は、どのような組成、構造、空隙率、さらには焼結性のセラミックス多孔質体を所望するかによって適宜選択できるが、一般的に、200℃以下では有機成分がほとんど残留しており、後の焼結過程で分解ガスが多量に発生し、内包されるセラミックスの密度が極端に小さくなり、好ましくなく、500℃以上が好ましい。焼成雰囲気は目的とするセラミックスの組成によって決まり、酸化物であれば空気、酸素などの酸化性雰囲気、炭化物であればアルゴンなどの非酸化性雰囲気、窒化物であればアンモニアなどが好ましい。

【0016】

こうして得られるセラミックス多孔質体は、最終的な目的であるセラミックス内包クローズドセル構造金属を均質ないわゆるできる限り等方的なものとして得るためには球形であることが好ましく、多孔質セラミックス粒子の直径は1μmから数mmあることが好ましい。1μm以下では金属のコーティングが困難なばかりでなく、一般的な粒子の分散強化材料と変わらなくなる恐れがある一方数mm以上になると構造材料として他の製造方法に対する優位性がなくなる。

【0017】

本発明の方法では、このようにして製造したセラミックス多孔質体にさらにセラミックス前駆体を含浸して易変形、焼結性のセラミックス内包クローズドセル構造金属前駆体とすることができる。セラミックス内包クローズドセル構造金属の製造工程では、加圧成型によるセラミックス多孔質体の破壊をともなう変形がまず起こると考えられる。このように破壊、変形したセラミックス多孔質体は、前記したように活性であるので自己焼結してクローズドセル構造金属内に内包される。しかしながら、いったんセラミック化した前駆体は活性といえどもその焼結にはセラミックス多孔質体を製造した温度よりははるかに高温を要する。この自己焼結させる温度が前記したように金属の融点以上になるとクローズドセル構造金属が形成されなくなるので、本発明の方法では、必要により製造したセラミックス多孔質体にさらにセラミックス前駆体を含浸して易変形、焼結性のセラミックス内包クローズドセル構造金属前駆体とすることができる。

【0018】

含浸するセラミックス前駆体としては、一般的にセラミックス前駆体といわれているものならなんでも用いることができ、所望するセラミックスに応じて適宜選択することができるが、加圧成型時に破壊変形したセラミックス多孔質体をその後の焼結過程でなるべく低温で、なおかつ破壊変形したセラミックス多孔質体の自己焼結が起こる温度より低温でセラミックス多孔質体の焼結を支援し促進するためには、その温度範囲で軟化点あるいは融点を有するか、いわゆる有機置換基を分子内に有し熱分解過程で分子間が縮合して三次元的に分子構造が発達するものが好ましい。いわゆる固相反応によって高温での熱処理によりセラミック化し、その上で焼結するようなものは好ましくない。したがって、いわゆるセラミックス前駆体と呼ばれる無機高分子系の前駆体は、低温で熱分解縮合が起こり、徐々にセラミック化していくので、熱処理過程で非晶質のガラス質構造や、一部有機成分を含む分子構造を有する中間体を形成するので、成型過程で破壊されたセラミックス多孔質体のバインダーとして作用すると共に、低温でのセラミックス多孔質体の焼結を支援できる。このような無機高分子系の前駆体としては市販の前駆体を用いることができる。例えば炭化ケイ素系であればポリカルボシラン、窒化ケイ素系であればポリシラザンなどが好適である。また酸化物系であれば、金属アルコキシドを原料とする、いわゆるゾル−ゲル法で得られるポリメタロキサンを用いることができる。特に、特開2004−224623号公報に開示された化学修飾した金属アルコキシドを部分加水分解によりポリマー化したものが熱分解過程で非晶質構造のガラス質から徐々に結晶性のセラミックスに転換し、強度の高いセラミックスネットワークを形成するので好ましい。

【0019】

含浸するセラミックス前駆体の量は破壊変形したセラミックス多孔質体の焼結を促進できれば良いので特に限定されないが、クローズド構造金属中に内包されたセラミックスの密度をあげたい場合には、セラミックス多孔質体の空隙を100%セラミックス前駆体で充填して用いることができる。この場合には前駆体得お加熱して軟化あるいは溶融して液体状態で含浸すればよいが、一般的には所定の濃度の溶液を含浸し乾燥して、必要によりこれを繰り返して所望の充填率の易変形、焼結性のセラミックス内包クローズドセル構造金属前駆体とする。

【0020】

こうして得られた易変形、焼結性のセラミックス多孔質体に金属をコーティングしてセラミックス内包クローズドセル構造金属前駆体とする。金属のコーティングの方法は公知の方法を利用することができるが、無電解メッキ、スパッタリング、イオンプレーティングなどが利用できるが、易変形、焼結性のセラミックス多孔質体の変性温度以下で実施することが必要である。

【0021】

以上の製造方法により製造される易変形、焼結性のセラミックス内包クローズドセル構造金属前駆体は、例えば、静水圧加圧して多面体に変形させた後、金属を焼結することによりセラミックスを内包するクローズドセル構造金属材料を製造することができる。従来、静水圧加圧時に変形しないセラミックスを内包させることは静水圧加圧により成形体ができないため不可能であった。これは図1に示すようにセラミックスが変形できず、室温近傍で4000気圧の圧力をかけても成形させることができなかった。これに対して、易変形、焼結性のセラミックス内包クローズドセル構造金属前駆体では、図2に示すように、セラミックス多孔質体が変形し焼結してセラミックス内包クローズドセル構造金属を低温で形成する。

【0022】

本製造方法で得られる易変形、焼結性のセラミックス内包クローズドセル構造金属前駆体は、従来製造が困難であった、セラミックス内包クローズドセル構造金属を低温で容易に製造する材料として有用である。すなわち、金属同士を拡散接合することにより接合させてセル壁となし、同時に前駆体内のセラミックス前駆体の熱分解で破壊変形したセラミックス多孔質体を焼結させると、金属をセル壁とし、セラミックスを内包するクローズドセル構造金属材料が完成する。さらに一旦生成したこのセラミックスを内包するクローズドセル構造金属材料を高温にて加熱すると、金属やセラミックスの原子が相互に拡散し合い、強固に接合し、さらに靭性を高めることが期待できる。

【0023】

こうして、本発明により、比強度が高く、高靱性、高剛性のセラミックス系の構造材料が得られ、構造物の軽量化が可能となり、また、導電性のあるセラミックス系の構造材料や、剛性の高い導電性材料が得られ、エネルギー関連材料の分野で省エネルギー化がいっそう促進することが考えられる。

【実施例】

【0024】

次に、本発明の具体例を説明するが、本発明は、これらの実施例に限定されるものではない。

(実施例1)

平均分子量2000のポリカルボシランをヘキサンに溶解し、20wt%に調整した。この溶液を100で乾燥した市販のメタクリル系ポーラス型イオン交換樹脂に含浸した。含浸後乾燥し、大気中で1時間に10℃で200℃まで加熱し、200℃で1時間保持して不融化後、1時間に100℃の昇温速度で1000℃まで加熱し、1時間保持してSiC系球状多孔質体を得た。得られたSiC系球状多孔質体の直径、空隙率、比表面積は80〜130μm、空隙率45%、比表面積55m2/gであった。

【0025】

このセラミックス多孔質体の表面に無電解メッキによりニッケル−リン(約3wt%)合金を約4μmの厚さにコーティングし、易変形、焼結性のセラミックス内包クローズドセル構造金属前駆体を得た。

これをシリコンゴム製のカプセルの中に充填し、等方静水圧負荷装置(アプライドパワージャパン製:CIP−50−2000)を用いて2000気圧に加圧して直径約10mm、長さ約10mmの押し固めた状態のグリーン体を得た。これを真空熱処理炉(MEMS製:TC−15)を用い真空中で800℃、1時間加熱し、SiC系セラミックスを内包するクローズドセル構造金属体を得た。この成型体の密度は約5.1g/cm3であり、SEM観察の結果、図2に示したものと同様のSiC系セラミックスを内包したクローズドセル構造を有するニッケル−リン(約3wt%)合金が得られた。

(実施例2)

【0026】

実施例1で作製したセラミックス多孔質体にさらにポリカルボシランの40wt%ヘキサン溶液を含浸し、乾燥後、大気中で1時間に10℃で200℃まで加熱し、200℃で1時間保持して不融化後、無電解メッキによりニッケル−リン(約3wt%)合金を約4μmの厚さにコーティングし、易変形、焼結性のセラミックス内包クローズドセル構造金属前駆体を得た。図3に実施例1で得たセラミックス内包クローズドセル構造金属前駆体と比較したSEM写真を示す。明らかに、空隙がポリカルボシランで充填された結果を示していることがわかる。

【0027】

実施例1と同様に真空中で800℃、1時間加熱し、SiC系セラミックスを内包するクローズドセル構造金属体を得た。この成型体の密度は約5.5g/cm3であり、SEM観察の結果、図2に示したものと同様のSiC系セラミックスを内包したクローズドセル構造を有するニッケル−リン(約3wt%)合金が得られた。

(実施例3)

【0028】

1モルのテトライソプロポキシジルコニウムを1モルの3−オキソブタン酸エチルでキレート化し、発熱がおさまってから、攪拌しながら1時間かけて、塩酸とエタノールの混合液に溶解した1モルの水で部分加水分解を行った。さらにロータリーエバポレーターにより減圧下で60℃まで加熱し濃縮して、粘稠な生成物を得た。これにイソプロパノールを加え、50%溶液を調整した。この溶液を100で乾燥した市販のメタクリル系ポーラス型イオン交換樹脂に含浸した。含浸後大気中で80℃で5時間乾燥し、その後、1時間に100℃の昇温速度で800℃まで加熱し、1時間保持してジルコニア球状多孔質体を得た。得られたジルコニア球状多孔質体の直径、空隙率、比表面積は90〜140μm、空隙率25%、比表面積20m2/gであった。このジルコニア球状多孔質体にさらに、上記50%溶液を含浸し、大気中で80℃で5時間乾燥した。

【0029】

これら二種類のセラミックス多孔質体の表面に、無電解メッキによりニッケル−リン(約3wt%)合金を約5μmの厚さにコーティングし、それぞれ易変形、焼結性のセラミックス内包クローズドセル構造金属前駆体を得た。

これらをグラファイト製のダイの中に充填し、グラファイトのパンチを用いて放電プラズマ焼結装置(住友石炭鉱業製)を用い、真空中でダイの温度630℃まで加熱し、3分間保持しジルコニアを内包するクローズドセル構造金属体を得た。これらの密度は約4.0g/cm3と5.7g/cm3であり、SEM観察の結果、図4に示したように、ジルコニアを内包したクローズドセル構造であることが確認された。

【0030】

比較のために、緻密な球状ジルコニア粒子(平均粒径100μm)の表面に、同様に無電解メッキによりニッケル−リン合金を約4μmの厚さにコーティングし、これをグラファイト製のダイの中に充填し、グラファイトのパンチを用いて放電プラズマ焼結装置(住友石炭鉱業製)を用い、真空中でダイの温度630℃あるいは800℃まで加熱し、3分間保持したが、図1に示したようにいずれの場合もジルコニアを内包したクローズドセル構造を有するニッケル−リン合金は得られなかった。

(実施例4)

【0031】

1モルのテトライソプロポキシチタンを1モルの3−オキソブタン酸エチルでキレート化し、発熱がおさまってから、攪拌しながら塩酸とエタノールの混合液に溶解した1.35モルの水を加え部分加水分解を行った。さらにロータリーエバポレーターにより減圧下で60℃まで加熱し濃縮して、粘稠な生成物を得た。これにイソプロパノールを加え、25重量%溶液を調整した。この溶液を100℃で乾燥した市販のメタクリル系ハイポーラス型合成吸着材に含浸した。その後乾燥し、大気中で100℃の昇温速度で、500℃まで加熱し、1時間焼成してアナターゼ型のチタニア球状多孔質体を得た。このチタニア球状多孔質体の直径、空隙率、比表面積はメタクリル系ハイポーラス型合成吸着材で直径80〜120μm、空隙率30%、比表面積10m2/gであった。このチタニア球状多孔質体にさらに、上記25%溶液を含浸し、大気中で80℃で5時間乾燥した。

【0032】

このセラミックス多孔質体の表面に、無電解メッキによりニッケル−リン(約3wt%)合金を約3μmの厚さにコーティングし、易変形、焼結性のセラミックス内包クローズドセル構造金属前駆体を得た。実施例3と同様に放電プラズマ焼結装置(住友石炭鉱業製)を用い、真空中でダイの温度600℃まで加熱し、3分間保持しチタニアを内包するクローズドセル構造金属体を得た。この構造は図4と同様の構造を示し、密度は約4.5g/cm3であった。

【図面の簡単な説明】

【0033】

【図1】緻密な球状ジルコニア粒子の表面にニッケル−リン合金を無電解メッキした前駆体から得られた成型体のSEM写真である。

【図2】SiC系セラミックスを内包するクローズドセル構造金属体の表面と断面のSEM写真である。

【図3】ポリカルボシランの含浸の有無によるセラミックス内包クローズドセル構造金属前駆体の空隙の多少を比較した表面SEM写真である。

【図4】ジルコニア内包クローズドセル構造金属の断面のSEM写真である。

【特許請求の範囲】

【請求項1】

多孔質セラミックス粒子に金属をコーティングしてなる易変形、焼結性のセラミックス内包クローズドセル構造金属用前駆体。

【請求項2】

多孔質セラミックス粒子に、焼成するとセラミック化する前駆体が含浸されていることを特徴とする請求項1に記載のセラミックス内包クローズドセル構造金属用前駆体。

【請求項3】

多孔質セラミックス粒子の直径が1μmから数mmであることを特徴とする請求項1に記載のセラミックス内包クローズドセル構造金属用前駆体。

【請求項4】

金属をコーティングした多孔質セラミックス粒子を加圧して焼成することにより多孔質セラミックス粒子が変形しなおかつ焼結し、セラミックス内包クローズドセル構造金属を形成することを特徴とする請求項1に記載のセラミックス内包クローズドセル構造金属用前駆体。

【請求項5】

多孔質セラミックス粒子が、焼成するとセラミック化する前駆体を有機高分子多孔質体に含浸した後、焼成して得られることを特徴とする請求項1〜3の何れかに記載のセラミックス内包クローズドセル構造金属用前駆体の製造方法。

【請求項1】

多孔質セラミックス粒子に金属をコーティングしてなる易変形、焼結性のセラミックス内包クローズドセル構造金属用前駆体。

【請求項2】

多孔質セラミックス粒子に、焼成するとセラミック化する前駆体が含浸されていることを特徴とする請求項1に記載のセラミックス内包クローズドセル構造金属用前駆体。

【請求項3】

多孔質セラミックス粒子の直径が1μmから数mmであることを特徴とする請求項1に記載のセラミックス内包クローズドセル構造金属用前駆体。

【請求項4】

金属をコーティングした多孔質セラミックス粒子を加圧して焼成することにより多孔質セラミックス粒子が変形しなおかつ焼結し、セラミックス内包クローズドセル構造金属を形成することを特徴とする請求項1に記載のセラミックス内包クローズドセル構造金属用前駆体。

【請求項5】

多孔質セラミックス粒子が、焼成するとセラミック化する前駆体を有機高分子多孔質体に含浸した後、焼成して得られることを特徴とする請求項1〜3の何れかに記載のセラミックス内包クローズドセル構造金属用前駆体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−274292(P2006−274292A)

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願番号】特願2005−90842(P2005−90842)

【出願日】平成17年3月28日(2005.3.28)

【出願人】(503032588)株式会社アート科学 (12)

【Fターム(参考)】

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願日】平成17年3月28日(2005.3.28)

【出願人】(503032588)株式会社アート科学 (12)

【Fターム(参考)】

[ Back to top ]