時計用文字板

【課題】

高価な金型を多数必要とせず、金属的なキラキラ感を得られるとともに、良好な光透過率が得られる時計用文字板を提供することにある。

【解決手段】

本発明の時計用文字板は、透光性を有する文字板基板4の少なくとも一面に平面形状が円形、長円形、多角形からなる凸部6を印刷法によって多数形成してなるものである。印刷法、特にパッド印刷法で凸部6を形成すると、凸部6に関する平面形状の円の直径、もしくは長円形、多角形の外接円の直径や、ピッチを細かく設定することができる。更にインキに光を反射する粒子を混合して凸部6を形成することもできる。これにより、文字板基板4の光透過率やキラキラした輝きを様々に設定することができる。

高価な金型を多数必要とせず、金属的なキラキラ感を得られるとともに、良好な光透過率が得られる時計用文字板を提供することにある。

【解決手段】

本発明の時計用文字板は、透光性を有する文字板基板4の少なくとも一面に平面形状が円形、長円形、多角形からなる凸部6を印刷法によって多数形成してなるものである。印刷法、特にパッド印刷法で凸部6を形成すると、凸部6に関する平面形状の円の直径、もしくは長円形、多角形の外接円の直径や、ピッチを細かく設定することができる。更にインキに光を反射する粒子を混合して凸部6を形成することもできる。これにより、文字板基板4の光透過率やキラキラした輝きを様々に設定することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、太陽電池を備えた時計における時計用文字板の光透過性向上と金属色調外観を得る技術に関する。

【背景技術】

【0002】

太陽電池を備えた腕時計における時計用文字板は光透過性が求められるため、材質にセラミック板や光透過性を有する樹脂が多く用いられる。セラミック材を用いた時計用文字板は外観上の質感も高く、良質の白色地が得られるが、薄板への加工工程が難しく、高価なものになるという問題があった。また、透明または半透明の樹脂(プラスチック)からなる板上に文字、指標を形成した文字板は光透過性が良好で、材料費も安価で、基板の製作も容易であるが、金属文字板に比べ外観上の高級感に欠けるという問題があった。また、あまりに透過性が良すぎると、太陽電池独特の濃紫色が文字板上から視認されてしまい、外観上好ましくないとの問題があった。このような従来の時計用文字板における問題の解決に関する従来技術としては、以下に示すようなものが例としてあげられる。

【0003】

第1の従来技術は、プラスチック製文字板基板の下面にホットプレス成形にて複数の凸状半球面と太陽電池用の複数の光透過孔を形成し、凸状半球面に銀などの蒸着被膜を形成し、凹状半球面の光の再帰性を利用して光透過孔を目立たなくするとともに、光輝感を出現させ、キラキラとした金属光輝外観を出現させたものであった(特許文献1参照)。しかしながらこの方法では、高価なホットプレス金型や蒸着設備を必要とするなどの問題があった。

【0004】

また、第2の従来技術は、文字板下面に半球状もしくは多角錘状の微細な凹凸を多数形成し、文字板上面から見るとこれらの微細な凹凸が乱反射し、キラキラした金属的外観を呈すると共に、太陽電池の濃紫色を見えにくくする効果をねらったものであった(特許文献2参照)。しかしながら、この従来技術は主に金型を用いたプラスチック材の射出成形を想定したもので、金型が高価になり、また形状、サイズにおいて多種少量生産品に属する時計用文字板では多数の金型が必要となり、経済的ではないという問題があった。

【0005】

また、第3の従来技術は、透明な文字板基板の下面に格子状、ストライプ状、サークル状の複数の凹凸模様を金型からの転写によって形成し、凹凸面の前面に銀金属などの蒸着膜を形成した後、文字板下面を研磨して凸部の蒸着被膜を除去し、その上に白色顔料等からなる透過率調整膜を形成して、光透過性を有すると共に金属色調をも有する時計用文字板を得るものであった(特許文献3参照)。しかしながら、この従来技術においても高価な金型を必要とするという問題があった。

【特許文献1】特開2002−267770号公報

【特許文献2】特開2002−286867号公報

【特許文献3】特開2004−108949号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

近年、腕時計にはファッション性が求められ、特に文字板にあっては豊富なデザインヴァリエーションが求められるため、数千個以内の多品種小ロット生産に対応する必要があり、そのうえで高級感を出しながらより安価な時計用文字板を提供することが求められている。また、太陽電池で発電する時計の普及によって、所望の外観と光透過性の双方品質を満足させる時計用文字板が求められている。しかしながら、上記従来技術ではこのような要求に応えることができなかった。

そこで、本願発明は、高価な金型を多数必要とせず、金属的なキラキラ感を得られるとともに、良好な光透過率が得られる時計用文字板を得ることを課題とするものである。

【課題を解決するための手段】

【0007】

本発明の時計用文字板は、太陽電池上に配設されて使用する時計用文字板において、文字板基板の少なくとも一面に平面形状が円形、長円形、多角形からなる凸部を多数形成したものである。この時計用文字板における前記凸部は印刷法によって形成されている。また、前記印刷法はパッド印刷法である。また、前記凸部の平面形状の円の直径、もしくは長円形、多角形の外接円の直径は20〜80μmに形成されている。また、前記凸部のピッチは50〜180μmに形成されている。また、前記凸部の形成割合は、文字板基板の表面積の15〜50%となっている。また、前記凸部は、透明材質のインキよりなる。また、前記凸部は、主インキ材より屈折率の高い透明材料よりなる粒子が添加されている。また、前記凸部を印刷法によって形成するインキは、金属粉、金属片、炭酸カルシウム粒子、酸化カルシウム粒子、酸化チタン粒子、樹脂片、ガラス片などの光反射性部材からなる添加材料を含んでいる。また、この時計用文字板は、前記光反射性部材からなる添加材料を含んだ凸部と該凸部間の間隙を被う透明皮膜を設けたものとなっている。また、前記凸部は、有色の染料インキよりなる。また、前記凸部は、有色染料インキよりなる凸部と透明材料よりなる凸部とが、配置されることにより形成されている。

【発明の効果】

【0008】

本発明においては、透光性を有する文字板基板の上面または下面に複数の凸部を形成しているので、その凸部が光を反射し、文字板がキラキラした梨地金属状の外観を呈して、高級感を増すとともに、光透過性を保ちつつ太陽電池の濃紫色を文字板上面より視認しにくくして外観を向上させることができる。

【0009】

また、本発明においては、複数の凸部を所定間隔にてドット状に配置しているので、凸部の大きさ、間隔を適度に設定するだけで、太陽電池搭載の時計における時計用文字板に必要な光透過率を比較的容易にコントロールすることができる。

【0010】

また、射出成形等により形成される文字板基板上に設けられる多数の凸部を、そのサイズ、ピッチ、及びインキに添加する顔料の種類を様々に変更しながら印刷法にて形成することで、様々なデザインヴァリエーションを得ることができる。これにより、多数の高価な金型が必要なくなり、少ロットの生産にも対応することができる。特に、パッド印刷の場合には、そのポジフィルム、ガラス原版は金型に比べて極めて安価であり、製造に係る費用を大幅に削減することができる。

【0011】

また、上記のように凸部をパッド印刷法で形成することにより、スクリーン印刷法等では形成が難しい微細な100μm以下のドット状の凸部を形成することができる。これにより、微細かつ繊細な光沢と透過光のコントロールを行うことができる。特に、凸部の直径を20〜80μm、そのピッチを50〜180μmの範囲で所定条件のもとに組み合わせることで、凸部の形成割合を文字板基板の表面積の15〜50%の範囲に設定することが可能になり、文字板のキラキラ感、光透過率共に自由にコントロールすることができる。

【0012】

また、凸部を形成するインキ中に金属粉、金属片、炭酸カルシウム粒子、酸化カルシウム粒子、酸化チタン粒子、樹脂片、ガラス片などを5〜30%添加した顔料インキを使用することで一層高級感のあるキラキラした外観を得ることができる。

【0013】

また、所望の色調の染料インキを使用することで、様々なカラーヴァリエーションを有する時計用文字板を得ることができる。

【発明を実施するための最良の形態】

【0014】

本発明の時計用文字板は、太陽電池上に配設されて使用する時計用文字板において、透光性を有する文字板基板の少なくとも一面に平面形状が円形、長円形、多角形からなる凸部を印刷法によって多数形成してなるものである。このように、印刷法、特にパッド印刷法で凸部を形成することにより、凸部に関する平面形状の円の直径、もしくは長円形、多角形の外接円の直径や、ピッチを細かく設定することができ、更にインキに光を反射する粒子を混合して凸部を形成することもできる。これにより、文字板基板の光透過率やキラキラした輝きを様々に設定することができる。

【実施例1】

【0015】

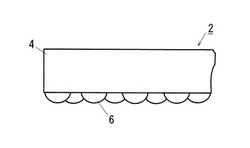

図1は実施例1に係る時計用文字板を示す断面拡大部分図であり、図2は図1に示す凸部付近の拡大図である。本実施例における時計用文字板2は、透光性を有する文字板基板4と、その裏面に形成された多数の凸部6とからなる。

【0016】

文字板基板4は、0.5mm厚みの透明ポリカーボネイト材からなり、その板材をプレスにて打ち抜く方法、成形金型を用いて成形する方法により形成されている。プレス法により文字板基板4を製造すれば、製造に使用する金型、板材ともに安価であるため低コストでの製造が可能であるが、射出成型法では文字板基板4の片面に旭光模様等を金型により形成すると共に反対面に本願発明の印刷による複数の凸部6を形成することが可能であり、デザインヴァリエーションの選択肢を増やすことが可能となる。本実施例では射出成形により形成された文字板基板4を用いている。

【0017】

凸部6は、略半球状をなし、印刷法によってそれぞれが独立したドット状に形成されている。本実施例における凸部6は、文字板基板4の裏面にパッド印刷法で形成されている。このパッド印刷法で凸部6を形成するには、はじめに、図3に示す印刷用原版8を製作する。この印刷用原版8は、スチールやガラス等の素材を印刷用原版材として用い、その表面を平坦にした後、化学的エッチング方法等で表面に、凸部6の形状に対応する凹部8aを刻設することにより形成されている。次に、この印刷用原版8の凹部8aに印刷用インキ10を載せ、金属製のブレードで印刷用原版8の表面を掻いて余分なインキを除去する。その後、図4に示すように、柔らかい素材からなり球面を有するパッド12を印刷用原版8の表面に密着させて押圧し、凹部8a内の印刷用インキ10をパッド12の表面側に付着させ、図5に示すように印刷用原版8から印刷用インキ10を引き離す。次に、図6に示すように、印刷用インキ10が付着したパッド12を文字板基板4の裏面に押し当てて印刷用インキ10を文字板基板4の裏面上に転写することで凸部6を形成している。

【0018】

パッド印刷はその原理上、スクリーン印刷やオフセット印刷のような比較的広い面積の印刷には適さないが、時計用文字板のような少ない面積中に微細なデザインを精度良く形成するのには適しており、微細な凸部6を形成することができる。また、パッド印刷は、アクリル系、エポキシ系、ウレタン系、フェノール系などの公知のインキから自由に選択して使用することができる。本実施例では透明なフェノール系インキを用いている。また、上記のようなパッド印刷法により、平面上に、例えば40μm径のドット状にそれぞれ独立した円を印刷すると、インキの表面張力あるいは粘性の影響により、印刷形成部は略半球状の凸部を形成することになる。このため、本発明における凸部6を形成するのに適している。尚、この凸部6の平面形状は円形に限られることなく、楕円、長円、矩形その他の多角形でも形成することができるが、インキの表面張力の影響により、凸部上面の形状は略半球状に近い形状となる。

【0019】

上記のようにパッド印刷により透光性を有する文字板基板4の裏面に凸部6を形成すると、図2に示すように、文字板基板4の表面側から照射された光の一部が凸部6の内面にて反射され、再び文字板基板4を通って表面方向に照射される。また、文字板基板4の表面側から照射された光の一部は凸部6あるいはその間を透過して、文字板基板4の裏側にある太陽電池に達することになる。

【0020】

本実施例における凸部6は、文字板基板4の裏面に形成されているが、微細な凸部6を文字板基板4の表裏面の何れに形成しても、多数の凸部6の半球状面が一種のレンズを形成して光を反射し、これにより文字板基板4がキラキラと輝いて見えるという同様の効果が得られる。しかしながら、時計用文字板2の表面には数字、文字、指標等を印刷、貼着等の方法により形成する必要があり、表面が平坦である方が指標等を形成し易くすることができる。このため本実施例においては、文字板基板4の裏面側に凸部6を印刷形成している。

【0021】

また、印刷法により文字板基板4に複数の凸部6を形成するときに、例えば平面形状が円形となる凸部6を文字板基板4の表面に形成すると、その直径が50μmを越えるあたりから凸部6がドット状に視認されてしまい、好ましくない。ところが、文字板基板4の裏面に凸部6を形成すると、実験の結果、直径が80μm程度まではドットとして視認されないことが確認された。また、文字板基板4の表裏面の何れに形成する場合でも、凸部6の直径の下限値は20μmであり、これより小さくすると、キラキラ感の効果が大きく後退することになる。上記より、凸部6の平面形状における直径は、20μm〜80μmに設定することが効果的であると確認できた。このため、本実施例では、凸部6の平面形状を直径が40μmの円形に設定している。尚、このときの凸部6の高さは約20μmになることが確認されている。

【0022】

また、凸部6の分布は、パッド印刷法を用いることにより相互ピッチが50〜180μm程度の範囲で自由に選択して設定することができるが、凸部6の大きさとの関連により、むしろ文字板全面積に対するドット状の凸部6の形成面積割合で調整しながら設定する方が好ましいことが実験結果により判明した。凸部6の形成面積割合に関する実験は、次のように設定することで行った。

【0023】

(実験1)

実験1では、凸部6の平面形状を40μmの円形に固定し、凸部6の相互ピッチを40μm(78.6%)、50μm(50%)、60μm(35%)、80μm(20%)、100μm(12.5%)にそれぞれ設定することで文字板面積に対する凸部6の形成面積割合を78.6〜12.5%に変更して、視認品質を確認した。この結果、相互ピッチが40μmでは平面的な光沢感に近くなり、キラキラ感が後退した。また相互ピッチが100μmではキラキラ感が不足すると共に、文字板背後の太陽電池がわずかに視認されることが判明した。従って、実験1においては、凸部6の相互ピッチを50〜80μmに設定して、凸部6の形成面積割合が50〜20%となるようにすることが好ましいと確認できた。

【0024】

(実験2)

実験2では、凸部6の平面形状を80μmの円形とし、凸部6の相互ピッチを80μm(78.5%)、100μm(50%)、150μm(22.3%)、180μm(15.5%)、200μm(12.5%)にそれぞれ設定し、実験1と同様に視認品質を確認した。この結果、相互ピッチが80μmではキラキラ感がほとんど見られず、100μm、180μmではキラキラ感の効果が認められたが、わずかではあるが凸部6のそれぞれが円形状に視認されてしまい、200μmではキラキラ感も後退することが判明した。従って、実験2においては、凸部6の相互ピッチを100〜180μmに設定して、凸部6の形成面積割合が50〜15.5%となるようにすることが好ましいと確認できた。

【0025】

(実験3)

実験3では、凸部6の平面形状を20μmの円形とし、凸部6の相互ピッチを100μm(3%)、50μm(12.6%)、40μm(19.6%)、30μm(34.9%)、20μm(78.5%)に設定して視認品質を確認した。この結果、相互ピッチが40μm、30μmに設定したときが最も良好で、他は好ましい効果が得られないことが判明した。従って、実験3においては、凸部6の相互ピッチを30〜40μmに設定して、凸部6の形成面積割合が34.9〜19.6%となるようにすることが好ましいと確認できた。

【0026】

上記実験等により確認された結果に基づいて、本実施例においては凸部6の平面形状の直径を20〜80μmの範囲に設定し、また凸部6の相互ピッチを50〜180μmの範囲に設定し、透明なプラスチックからなる文字板基板4に凸部6をパッド印刷で形成した。これにより、文字板基板4に金属調かつ梨地状のキラキラ感を持たせることができた。また、凸部6の平面形状の直径と相互ピッチの関係において、文字板基板4の面積に対する凸部の面積が15〜50%になるように設定することで、極めて良好なキラキラ感を得ることができた。

【0027】

また、本実施例において、フェノール系インキの代わりに屈折率約1.4のエポキシ系インキを用いて複数の凸部6を形成したところ、同一条件でも外観上のキラキラ感がさらに強調された文字板を得ることができた。これは文字板基板4の材料として用いたポリカーボネイト(屈折率1.58)とインキの屈折率との差を大きくとったことによる効果と解される。

【0028】

また、本実施例では透明ポリカーボネイトの文字板基板4を用いたが、アクリル等その他のプラスチック材料も特に制限なく使用することができる。

【実施例2】

【0029】

図8は本発明の実施例2に係る時計用文字板の断面拡大部分図である。上記実施例1では、透明又は半透明のフェノール樹脂インキを、文字板基板4の表面又は裏面にドット状にパッド印刷することで凸部6を形成したので、文字板の色調が無色半透明の梨地外観を呈することになり、文字板背後に配設される太陽電池が視認されにくくなる。これに対し実施例2では、パッド印刷のインキ中に添加材料を混入させた顔料インキを用いて凸部6を形成することで、その顔料の種類により文字板が固有の色調を有するとともに、凸部6内の添加材料14により金属的なキラキラ感がさらに増し、濃紫色の太陽電池がさらに文字板上面より視認されにくくしたものである。

【0030】

この実施例2において、顔料インキの添加材料14としては、微細な金属色調のボール、金属箔、炭酸カルシウム粉末、酸化カルシウム粒子、酸化チタン粒子、樹脂粒子、ガラス球、貝を粉末状にしたものなどを使用している。また、添加材料14をボール形状もしくは粒子の状態で用いる場合、顔料インキに混合して印刷するには5〜40μmの大きさに設定することが好ましい。

【0031】

ここで、添加材料14を混入したことによる効果を検証するため、直径が10μmのガラス(シリカ)ボールを10〜20重量%添加した顔料インキを用いた印刷にて、直径50μmの円形状の平面形状を有する凸部6を、面積率25%で文字板基板4の表面に複数形成した。この結果、同条件下においてインキのみで凸部6を形成した場合に比べ、よりキラキラ感が増した時計用文字板を得ることができた。

【0032】

顔料インキに添加材料14を混入する場合、文字板基板4の表面側に凸部6を形成すると、凸部6の平面形状が円形状に視認されることがある。外観品質を高めるためには、文字板基板4の裏面に凸部6を形成した方が凸部6自体の形状が視認されにくくなり、より効果的であった。これは、光透過率が85%程度のポリカーボネイトからなる文字板基板4の場合、その裏面に複数の凸部6を形成すると、文字板基板4を介して凸部6を見ることになり、凸部6の輪郭が不明確になり、ドット状に規則配列された状態が目立たなくなるためである。

【0033】

次に、添加材料14としてガラスボールの代わりに、白色顔料の代表的なものである酸化チタン球を上記と同じ割合で添加した顔料インキを用いた印刷により、複数の凸部6を文字板基板4の裏面に形成した。その結果、ガラスボールを添加した場合に比べると、白色で光輝感が増した美麗な外観が得られた。これは酸化チタンの屈折率がガラスや透明樹脂の屈折率(約1.5)のおよそ2倍であるため、酸化チタンの作用により光がより複雑な屈折、反射を起こし、特有で美麗な外観をもたらしたからである。

【0034】

尚、各種顔料のインキに対する添加材料14の混入割合は5〜30重量%に設定することが効果的であり、その中でも10〜20重量%の範囲が最も好ましい。添加材料14の混入割合は多い方が所望の外観を得ることができて効果が大きいが、混入割合が20重量%を越えるくらいからインキの流動性が低下し、作業効率が低下するとともに、顕微鏡観察の結果、印刷形成した凸部6の半球状の突出形状が形成されず、外観品質が損なわれることがある。また、混入割合が10重量%を下回ると添加材料を加えることの効果が次第に薄れることになる。このため、添加材料14の混入割合は、5〜30重量%であれば添加材料を混入した効果を得ることができ、10〜20重量%の範囲であれば優れた外観品質を得ることが可能となる。

【0035】

また、金属調の外観をさらに増すために、金や銀の粒子を添加材料14として直接顔料インキに添加することも可能である。しかしながら、3〜5μmの銀の微粒子を15重量%添加したインキにより凸部6を形成したところ、いわゆる銀色調は得られず、全体的に黒ずんだ色調となった。

【0036】

そこで、20μm径の樹脂球の表面に銀の被膜を形成したものを添加材料14として15重量%添加した顔料インキを用いたところ、より良好な銀色調が得られた。金を用いる場合も同様であった。また、30μmの樹脂球に銀被膜を形成したものではさらに良好な銀色調及び外観となった。以上の結果より、顔料インキに添加する粒子が微細に過ぎると反射面積が小さく、所望の外観を呈しないため、20μm程度の粒子を添加材料とすることが効果的であることが確認できた。尚、20μm程度の金や銀の粒子をそのまま用いれば同様な効果が得られるが、添加材のコストが高価となることは言うまでもない。また、樹脂球の代わりにガラス球に金や銀の被膜を形成したものを用いても同様な結果が得られた。

【0037】

また、貝を微細な粉末としたものを添加材料14として用いた場合では、白色でパール色調の光沢を有した外観が得られた。

【0038】

更に、炭酸カルシウム粒子を添加材料として使用すると、炭酸カルシウムが貝と同様な成分であるため、白色度は最も良好な結果が得られた。尚、時計用文字板の外観色調は、貝粉末と同様、パール色調を呈する。

【0039】

また、添加材料14として金属箔をインキに添加した場合には、さらに良好な外観品質が得られた。実験では尾池工業(株)製の商品名「エルジー」(登録商標)を添加材料として用いた。この材料は、厚さ約10μmで外径が40μm程度の略円形のアルミ箔片の両面にさらにアルミ蒸着を加えて光沢を増したものであり、この材料を添加材料14として20重量%添加したフェノール系インキを、文字板基板4の裏面に平面形状が50μm径の円形状をなす凸部6を相互ピッチ80μm(面積率30%)でパッド印刷して形成した。この結果、適度な銀色調でキラキラ感を伴った外観品質の高い時計用文字板が得られた。ここで、凸部6の大きさを100μm径としたところ、キラキラ感が大きく後退した。

【0040】

上記結果から、金属箔を顔料に添加した本実施例においては、図8に示すように、略円形の金属箔からなる添加材料14が比較的粘性の高いインキ中に添加され、金属箔よりやや大きめの面積に印刷形成されると、凸部6に含まれる金属箔が文字板基板4に平行に(平面状に)並ばずに、凸部6の半球面形状に沿うように斜め方向に傾斜して配列される。このため、略半球面形状に並んだ金属箔が光を反射することになり、金属膜で凸部を形成する特許文献1に示されている実施例と似た構成をつくり出すことになって、よりキラキラした梨地状でかつ金属色調の外観を呈することになる。

【実施例3】

【0041】

本実施例は、メタリック色調を呈するために用いられる既成のインキを用いて、文字板基板4に凸部6を形成してなるものである。市販のインキ、例えば帝国インキ製造株式会社製の商品名「ミラーインキ」(登録商標)は、特開平9−268269号公報に記載されているように、有機溶剤ワニスと有機溶剤と鱗片状のメタリック粉とからなり、印刷面があたかも金属蒸着を施したような外観が得られるインキである。このミラーインキの本来の使い方は、被印刷面の全面にミラーインキを所望の厚みで印刷形成して金属色調の外観に仕上げるものである。本実施例では、このミラーインキを用いてパッド印刷を施すことで文字板基板の表面等に、所定ピッチでドット状に凸部を印刷し、梨地状のキラキラ感を出そうとするものである。

【0042】

本実施例では、シルバーメタリック色調のミラーインキを使用し、文字板基板の裏面にパッド印刷により30μm径の平面形状円形で相互ピッチ50μm(面積率28%)の凸部を形成したところ、美麗な梨字状の金属色調の文字板を得ることができた。ミラーインキはメタリック粉を含有したインキであるため、全面に印刷すると文字通り鏡のような光沢面を有する外観となるが、本実施例のように透明樹脂基板に所定のピッチでドット状に、20〜40%の面積率で印刷すると、梨地状の光沢、外観を得ることができ、且つ印刷の面積率に応じて光を透過するので、太陽電池を搭載した時計用文字板にも適したものとなる。

【0043】

尚、上記実施例1乃至3以外に、有色の染料インキを用いて同様なドット状の凸部を多数形成し、所望の色調で且つ光透過性を有する時計用文字板を製作することも可能である。

【0044】

また、本願発明の実施例では何れもパッド印刷法によるドット状凸部の印刷を例示したが、それ以外の、オフセット印刷やスクリーン印刷によっても形成可能である。ただし、スクリーン印刷では、ナイロン、テトロン、ステンレス等の微細な線材によって編まれた網目を挟むように乳化剤膜を形成し、印刷パターンが形成されたポジフィルムにてフォトエッチングして印刷部位の乳化剤を除去する方法で印刷版を製作する。また、印刷版に使用する線材の下限値は30μm径のステンレス線で、この時の網目のメッシュは□50μm位になる。このように、スクリーン印刷にて微細なドット状の凸部を形成する場合、網目の影響を受けない範囲ということで、凸部の外径は100μm位が下限値となる。このため、100μmを越える凸部の形成ではスクリーン印刷も可能であるが、これより小さい凸部の形成には各実施例で紹介したようにパッド印刷が適している。

【実施例4】

【0045】

更に、本発明の実施例4に係る時計用文字板の断面拡大部分図を図9に示す。この実施例では、前述した実施例2及び3に示した凸部と同じ凸部26を形成し、乾燥した後、凸部6を覆うように透明アクリルインキをスクリーン印刷にて30μmの厚みで平坦に印刷形成した。この結果、この平坦な印刷被膜16がない場合に比べ、色むらが目立たなくなった。また、ここで形成する印刷被膜16は、透明な印刷被膜であればアクリル系に限定されない。また粘性の高いインキを用いれば50μm程度の厚みにまで透明な印刷被膜16を形成することが可能であり、この方がより高い効果が得られた。

【実施例5】

【0046】

更に、本発明の実施例5に係る時計用文字板の断面拡大部分図を図10に示す。この実施例では、前述した実施例2もしくは3に示した凸部6と同じように顔料を含む材料よりなる凸部26の列と、前述した実施例1に示した凸部6と同じに透明材料よりなる凸部36の列とを、交互に配置している。このように構成すると、キラキラした金属色調に軟らかい感覚が加わって高級感が出てくる。本実施例では、顔料を加えた材料による凸部26と透明材料による凸部36とを列毎に交互配置したが、1つの凸部毎に変更して配置しても、又、幾つか並んだ島状模様にして交互に配置しても構わない。また、本実施例での顔料を加えた材料による凸部26が、染料インキよりなる凸部であっても構わない。

【産業上の利用可能性】

【0047】

本発明の時計用文字板においては、キラキラした金属調の光沢と、光透過性をバランス良く設定することができるため、太陽電池を備えた時計における文字板として使用することに適している。また、表面側から見た場合にはキラキラした状態であって時計内部が透けて見えることがないので、通常の時計用の文字板としても使用することができる。

【図面の簡単な説明】

【0048】

【図1】本発明の実施例1に係る時計用文字板を示す断面部分図である。

【図2】図1に示す時計用文字板の部分拡大図である。

【図3】パッド印刷における印刷用原版を示す断面拡大図である。

【図4】図3に示す印刷用原版からインキをパッドに付着させる状態を示す断面拡大図である。

【図5】図4に示すパッドをインキごと印刷用原版から引き離した状態を示す断面拡大図である。

【図6】図5に示すパッドを文字板基板に押し付けた状態を示す断面拡大図である。

【図7】図6に示すパッドからインキだけを文字板基板に転写した状態を示す断面拡大図である。

【図8】本発明の実施例2に係る時計用文字板を示す断面拡大図である。

【図9】本発明の実施例4に係る時計用文字板を示す断面拡大図である。

【図10】本発明の実施例5に係る時計用文字板を示す断面拡大図である。

【符号の説明】

【0049】

2 時計用文字板

4 文字板基板

6、26,36 凸部

8 印刷用原版

8a 凹部

10 インキ

12 パッド

14 添加材料

16 印刷被膜

【技術分野】

【0001】

本発明は、太陽電池を備えた時計における時計用文字板の光透過性向上と金属色調外観を得る技術に関する。

【背景技術】

【0002】

太陽電池を備えた腕時計における時計用文字板は光透過性が求められるため、材質にセラミック板や光透過性を有する樹脂が多く用いられる。セラミック材を用いた時計用文字板は外観上の質感も高く、良質の白色地が得られるが、薄板への加工工程が難しく、高価なものになるという問題があった。また、透明または半透明の樹脂(プラスチック)からなる板上に文字、指標を形成した文字板は光透過性が良好で、材料費も安価で、基板の製作も容易であるが、金属文字板に比べ外観上の高級感に欠けるという問題があった。また、あまりに透過性が良すぎると、太陽電池独特の濃紫色が文字板上から視認されてしまい、外観上好ましくないとの問題があった。このような従来の時計用文字板における問題の解決に関する従来技術としては、以下に示すようなものが例としてあげられる。

【0003】

第1の従来技術は、プラスチック製文字板基板の下面にホットプレス成形にて複数の凸状半球面と太陽電池用の複数の光透過孔を形成し、凸状半球面に銀などの蒸着被膜を形成し、凹状半球面の光の再帰性を利用して光透過孔を目立たなくするとともに、光輝感を出現させ、キラキラとした金属光輝外観を出現させたものであった(特許文献1参照)。しかしながらこの方法では、高価なホットプレス金型や蒸着設備を必要とするなどの問題があった。

【0004】

また、第2の従来技術は、文字板下面に半球状もしくは多角錘状の微細な凹凸を多数形成し、文字板上面から見るとこれらの微細な凹凸が乱反射し、キラキラした金属的外観を呈すると共に、太陽電池の濃紫色を見えにくくする効果をねらったものであった(特許文献2参照)。しかしながら、この従来技術は主に金型を用いたプラスチック材の射出成形を想定したもので、金型が高価になり、また形状、サイズにおいて多種少量生産品に属する時計用文字板では多数の金型が必要となり、経済的ではないという問題があった。

【0005】

また、第3の従来技術は、透明な文字板基板の下面に格子状、ストライプ状、サークル状の複数の凹凸模様を金型からの転写によって形成し、凹凸面の前面に銀金属などの蒸着膜を形成した後、文字板下面を研磨して凸部の蒸着被膜を除去し、その上に白色顔料等からなる透過率調整膜を形成して、光透過性を有すると共に金属色調をも有する時計用文字板を得るものであった(特許文献3参照)。しかしながら、この従来技術においても高価な金型を必要とするという問題があった。

【特許文献1】特開2002−267770号公報

【特許文献2】特開2002−286867号公報

【特許文献3】特開2004−108949号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

近年、腕時計にはファッション性が求められ、特に文字板にあっては豊富なデザインヴァリエーションが求められるため、数千個以内の多品種小ロット生産に対応する必要があり、そのうえで高級感を出しながらより安価な時計用文字板を提供することが求められている。また、太陽電池で発電する時計の普及によって、所望の外観と光透過性の双方品質を満足させる時計用文字板が求められている。しかしながら、上記従来技術ではこのような要求に応えることができなかった。

そこで、本願発明は、高価な金型を多数必要とせず、金属的なキラキラ感を得られるとともに、良好な光透過率が得られる時計用文字板を得ることを課題とするものである。

【課題を解決するための手段】

【0007】

本発明の時計用文字板は、太陽電池上に配設されて使用する時計用文字板において、文字板基板の少なくとも一面に平面形状が円形、長円形、多角形からなる凸部を多数形成したものである。この時計用文字板における前記凸部は印刷法によって形成されている。また、前記印刷法はパッド印刷法である。また、前記凸部の平面形状の円の直径、もしくは長円形、多角形の外接円の直径は20〜80μmに形成されている。また、前記凸部のピッチは50〜180μmに形成されている。また、前記凸部の形成割合は、文字板基板の表面積の15〜50%となっている。また、前記凸部は、透明材質のインキよりなる。また、前記凸部は、主インキ材より屈折率の高い透明材料よりなる粒子が添加されている。また、前記凸部を印刷法によって形成するインキは、金属粉、金属片、炭酸カルシウム粒子、酸化カルシウム粒子、酸化チタン粒子、樹脂片、ガラス片などの光反射性部材からなる添加材料を含んでいる。また、この時計用文字板は、前記光反射性部材からなる添加材料を含んだ凸部と該凸部間の間隙を被う透明皮膜を設けたものとなっている。また、前記凸部は、有色の染料インキよりなる。また、前記凸部は、有色染料インキよりなる凸部と透明材料よりなる凸部とが、配置されることにより形成されている。

【発明の効果】

【0008】

本発明においては、透光性を有する文字板基板の上面または下面に複数の凸部を形成しているので、その凸部が光を反射し、文字板がキラキラした梨地金属状の外観を呈して、高級感を増すとともに、光透過性を保ちつつ太陽電池の濃紫色を文字板上面より視認しにくくして外観を向上させることができる。

【0009】

また、本発明においては、複数の凸部を所定間隔にてドット状に配置しているので、凸部の大きさ、間隔を適度に設定するだけで、太陽電池搭載の時計における時計用文字板に必要な光透過率を比較的容易にコントロールすることができる。

【0010】

また、射出成形等により形成される文字板基板上に設けられる多数の凸部を、そのサイズ、ピッチ、及びインキに添加する顔料の種類を様々に変更しながら印刷法にて形成することで、様々なデザインヴァリエーションを得ることができる。これにより、多数の高価な金型が必要なくなり、少ロットの生産にも対応することができる。特に、パッド印刷の場合には、そのポジフィルム、ガラス原版は金型に比べて極めて安価であり、製造に係る費用を大幅に削減することができる。

【0011】

また、上記のように凸部をパッド印刷法で形成することにより、スクリーン印刷法等では形成が難しい微細な100μm以下のドット状の凸部を形成することができる。これにより、微細かつ繊細な光沢と透過光のコントロールを行うことができる。特に、凸部の直径を20〜80μm、そのピッチを50〜180μmの範囲で所定条件のもとに組み合わせることで、凸部の形成割合を文字板基板の表面積の15〜50%の範囲に設定することが可能になり、文字板のキラキラ感、光透過率共に自由にコントロールすることができる。

【0012】

また、凸部を形成するインキ中に金属粉、金属片、炭酸カルシウム粒子、酸化カルシウム粒子、酸化チタン粒子、樹脂片、ガラス片などを5〜30%添加した顔料インキを使用することで一層高級感のあるキラキラした外観を得ることができる。

【0013】

また、所望の色調の染料インキを使用することで、様々なカラーヴァリエーションを有する時計用文字板を得ることができる。

【発明を実施するための最良の形態】

【0014】

本発明の時計用文字板は、太陽電池上に配設されて使用する時計用文字板において、透光性を有する文字板基板の少なくとも一面に平面形状が円形、長円形、多角形からなる凸部を印刷法によって多数形成してなるものである。このように、印刷法、特にパッド印刷法で凸部を形成することにより、凸部に関する平面形状の円の直径、もしくは長円形、多角形の外接円の直径や、ピッチを細かく設定することができ、更にインキに光を反射する粒子を混合して凸部を形成することもできる。これにより、文字板基板の光透過率やキラキラした輝きを様々に設定することができる。

【実施例1】

【0015】

図1は実施例1に係る時計用文字板を示す断面拡大部分図であり、図2は図1に示す凸部付近の拡大図である。本実施例における時計用文字板2は、透光性を有する文字板基板4と、その裏面に形成された多数の凸部6とからなる。

【0016】

文字板基板4は、0.5mm厚みの透明ポリカーボネイト材からなり、その板材をプレスにて打ち抜く方法、成形金型を用いて成形する方法により形成されている。プレス法により文字板基板4を製造すれば、製造に使用する金型、板材ともに安価であるため低コストでの製造が可能であるが、射出成型法では文字板基板4の片面に旭光模様等を金型により形成すると共に反対面に本願発明の印刷による複数の凸部6を形成することが可能であり、デザインヴァリエーションの選択肢を増やすことが可能となる。本実施例では射出成形により形成された文字板基板4を用いている。

【0017】

凸部6は、略半球状をなし、印刷法によってそれぞれが独立したドット状に形成されている。本実施例における凸部6は、文字板基板4の裏面にパッド印刷法で形成されている。このパッド印刷法で凸部6を形成するには、はじめに、図3に示す印刷用原版8を製作する。この印刷用原版8は、スチールやガラス等の素材を印刷用原版材として用い、その表面を平坦にした後、化学的エッチング方法等で表面に、凸部6の形状に対応する凹部8aを刻設することにより形成されている。次に、この印刷用原版8の凹部8aに印刷用インキ10を載せ、金属製のブレードで印刷用原版8の表面を掻いて余分なインキを除去する。その後、図4に示すように、柔らかい素材からなり球面を有するパッド12を印刷用原版8の表面に密着させて押圧し、凹部8a内の印刷用インキ10をパッド12の表面側に付着させ、図5に示すように印刷用原版8から印刷用インキ10を引き離す。次に、図6に示すように、印刷用インキ10が付着したパッド12を文字板基板4の裏面に押し当てて印刷用インキ10を文字板基板4の裏面上に転写することで凸部6を形成している。

【0018】

パッド印刷はその原理上、スクリーン印刷やオフセット印刷のような比較的広い面積の印刷には適さないが、時計用文字板のような少ない面積中に微細なデザインを精度良く形成するのには適しており、微細な凸部6を形成することができる。また、パッド印刷は、アクリル系、エポキシ系、ウレタン系、フェノール系などの公知のインキから自由に選択して使用することができる。本実施例では透明なフェノール系インキを用いている。また、上記のようなパッド印刷法により、平面上に、例えば40μm径のドット状にそれぞれ独立した円を印刷すると、インキの表面張力あるいは粘性の影響により、印刷形成部は略半球状の凸部を形成することになる。このため、本発明における凸部6を形成するのに適している。尚、この凸部6の平面形状は円形に限られることなく、楕円、長円、矩形その他の多角形でも形成することができるが、インキの表面張力の影響により、凸部上面の形状は略半球状に近い形状となる。

【0019】

上記のようにパッド印刷により透光性を有する文字板基板4の裏面に凸部6を形成すると、図2に示すように、文字板基板4の表面側から照射された光の一部が凸部6の内面にて反射され、再び文字板基板4を通って表面方向に照射される。また、文字板基板4の表面側から照射された光の一部は凸部6あるいはその間を透過して、文字板基板4の裏側にある太陽電池に達することになる。

【0020】

本実施例における凸部6は、文字板基板4の裏面に形成されているが、微細な凸部6を文字板基板4の表裏面の何れに形成しても、多数の凸部6の半球状面が一種のレンズを形成して光を反射し、これにより文字板基板4がキラキラと輝いて見えるという同様の効果が得られる。しかしながら、時計用文字板2の表面には数字、文字、指標等を印刷、貼着等の方法により形成する必要があり、表面が平坦である方が指標等を形成し易くすることができる。このため本実施例においては、文字板基板4の裏面側に凸部6を印刷形成している。

【0021】

また、印刷法により文字板基板4に複数の凸部6を形成するときに、例えば平面形状が円形となる凸部6を文字板基板4の表面に形成すると、その直径が50μmを越えるあたりから凸部6がドット状に視認されてしまい、好ましくない。ところが、文字板基板4の裏面に凸部6を形成すると、実験の結果、直径が80μm程度まではドットとして視認されないことが確認された。また、文字板基板4の表裏面の何れに形成する場合でも、凸部6の直径の下限値は20μmであり、これより小さくすると、キラキラ感の効果が大きく後退することになる。上記より、凸部6の平面形状における直径は、20μm〜80μmに設定することが効果的であると確認できた。このため、本実施例では、凸部6の平面形状を直径が40μmの円形に設定している。尚、このときの凸部6の高さは約20μmになることが確認されている。

【0022】

また、凸部6の分布は、パッド印刷法を用いることにより相互ピッチが50〜180μm程度の範囲で自由に選択して設定することができるが、凸部6の大きさとの関連により、むしろ文字板全面積に対するドット状の凸部6の形成面積割合で調整しながら設定する方が好ましいことが実験結果により判明した。凸部6の形成面積割合に関する実験は、次のように設定することで行った。

【0023】

(実験1)

実験1では、凸部6の平面形状を40μmの円形に固定し、凸部6の相互ピッチを40μm(78.6%)、50μm(50%)、60μm(35%)、80μm(20%)、100μm(12.5%)にそれぞれ設定することで文字板面積に対する凸部6の形成面積割合を78.6〜12.5%に変更して、視認品質を確認した。この結果、相互ピッチが40μmでは平面的な光沢感に近くなり、キラキラ感が後退した。また相互ピッチが100μmではキラキラ感が不足すると共に、文字板背後の太陽電池がわずかに視認されることが判明した。従って、実験1においては、凸部6の相互ピッチを50〜80μmに設定して、凸部6の形成面積割合が50〜20%となるようにすることが好ましいと確認できた。

【0024】

(実験2)

実験2では、凸部6の平面形状を80μmの円形とし、凸部6の相互ピッチを80μm(78.5%)、100μm(50%)、150μm(22.3%)、180μm(15.5%)、200μm(12.5%)にそれぞれ設定し、実験1と同様に視認品質を確認した。この結果、相互ピッチが80μmではキラキラ感がほとんど見られず、100μm、180μmではキラキラ感の効果が認められたが、わずかではあるが凸部6のそれぞれが円形状に視認されてしまい、200μmではキラキラ感も後退することが判明した。従って、実験2においては、凸部6の相互ピッチを100〜180μmに設定して、凸部6の形成面積割合が50〜15.5%となるようにすることが好ましいと確認できた。

【0025】

(実験3)

実験3では、凸部6の平面形状を20μmの円形とし、凸部6の相互ピッチを100μm(3%)、50μm(12.6%)、40μm(19.6%)、30μm(34.9%)、20μm(78.5%)に設定して視認品質を確認した。この結果、相互ピッチが40μm、30μmに設定したときが最も良好で、他は好ましい効果が得られないことが判明した。従って、実験3においては、凸部6の相互ピッチを30〜40μmに設定して、凸部6の形成面積割合が34.9〜19.6%となるようにすることが好ましいと確認できた。

【0026】

上記実験等により確認された結果に基づいて、本実施例においては凸部6の平面形状の直径を20〜80μmの範囲に設定し、また凸部6の相互ピッチを50〜180μmの範囲に設定し、透明なプラスチックからなる文字板基板4に凸部6をパッド印刷で形成した。これにより、文字板基板4に金属調かつ梨地状のキラキラ感を持たせることができた。また、凸部6の平面形状の直径と相互ピッチの関係において、文字板基板4の面積に対する凸部の面積が15〜50%になるように設定することで、極めて良好なキラキラ感を得ることができた。

【0027】

また、本実施例において、フェノール系インキの代わりに屈折率約1.4のエポキシ系インキを用いて複数の凸部6を形成したところ、同一条件でも外観上のキラキラ感がさらに強調された文字板を得ることができた。これは文字板基板4の材料として用いたポリカーボネイト(屈折率1.58)とインキの屈折率との差を大きくとったことによる効果と解される。

【0028】

また、本実施例では透明ポリカーボネイトの文字板基板4を用いたが、アクリル等その他のプラスチック材料も特に制限なく使用することができる。

【実施例2】

【0029】

図8は本発明の実施例2に係る時計用文字板の断面拡大部分図である。上記実施例1では、透明又は半透明のフェノール樹脂インキを、文字板基板4の表面又は裏面にドット状にパッド印刷することで凸部6を形成したので、文字板の色調が無色半透明の梨地外観を呈することになり、文字板背後に配設される太陽電池が視認されにくくなる。これに対し実施例2では、パッド印刷のインキ中に添加材料を混入させた顔料インキを用いて凸部6を形成することで、その顔料の種類により文字板が固有の色調を有するとともに、凸部6内の添加材料14により金属的なキラキラ感がさらに増し、濃紫色の太陽電池がさらに文字板上面より視認されにくくしたものである。

【0030】

この実施例2において、顔料インキの添加材料14としては、微細な金属色調のボール、金属箔、炭酸カルシウム粉末、酸化カルシウム粒子、酸化チタン粒子、樹脂粒子、ガラス球、貝を粉末状にしたものなどを使用している。また、添加材料14をボール形状もしくは粒子の状態で用いる場合、顔料インキに混合して印刷するには5〜40μmの大きさに設定することが好ましい。

【0031】

ここで、添加材料14を混入したことによる効果を検証するため、直径が10μmのガラス(シリカ)ボールを10〜20重量%添加した顔料インキを用いた印刷にて、直径50μmの円形状の平面形状を有する凸部6を、面積率25%で文字板基板4の表面に複数形成した。この結果、同条件下においてインキのみで凸部6を形成した場合に比べ、よりキラキラ感が増した時計用文字板を得ることができた。

【0032】

顔料インキに添加材料14を混入する場合、文字板基板4の表面側に凸部6を形成すると、凸部6の平面形状が円形状に視認されることがある。外観品質を高めるためには、文字板基板4の裏面に凸部6を形成した方が凸部6自体の形状が視認されにくくなり、より効果的であった。これは、光透過率が85%程度のポリカーボネイトからなる文字板基板4の場合、その裏面に複数の凸部6を形成すると、文字板基板4を介して凸部6を見ることになり、凸部6の輪郭が不明確になり、ドット状に規則配列された状態が目立たなくなるためである。

【0033】

次に、添加材料14としてガラスボールの代わりに、白色顔料の代表的なものである酸化チタン球を上記と同じ割合で添加した顔料インキを用いた印刷により、複数の凸部6を文字板基板4の裏面に形成した。その結果、ガラスボールを添加した場合に比べると、白色で光輝感が増した美麗な外観が得られた。これは酸化チタンの屈折率がガラスや透明樹脂の屈折率(約1.5)のおよそ2倍であるため、酸化チタンの作用により光がより複雑な屈折、反射を起こし、特有で美麗な外観をもたらしたからである。

【0034】

尚、各種顔料のインキに対する添加材料14の混入割合は5〜30重量%に設定することが効果的であり、その中でも10〜20重量%の範囲が最も好ましい。添加材料14の混入割合は多い方が所望の外観を得ることができて効果が大きいが、混入割合が20重量%を越えるくらいからインキの流動性が低下し、作業効率が低下するとともに、顕微鏡観察の結果、印刷形成した凸部6の半球状の突出形状が形成されず、外観品質が損なわれることがある。また、混入割合が10重量%を下回ると添加材料を加えることの効果が次第に薄れることになる。このため、添加材料14の混入割合は、5〜30重量%であれば添加材料を混入した効果を得ることができ、10〜20重量%の範囲であれば優れた外観品質を得ることが可能となる。

【0035】

また、金属調の外観をさらに増すために、金や銀の粒子を添加材料14として直接顔料インキに添加することも可能である。しかしながら、3〜5μmの銀の微粒子を15重量%添加したインキにより凸部6を形成したところ、いわゆる銀色調は得られず、全体的に黒ずんだ色調となった。

【0036】

そこで、20μm径の樹脂球の表面に銀の被膜を形成したものを添加材料14として15重量%添加した顔料インキを用いたところ、より良好な銀色調が得られた。金を用いる場合も同様であった。また、30μmの樹脂球に銀被膜を形成したものではさらに良好な銀色調及び外観となった。以上の結果より、顔料インキに添加する粒子が微細に過ぎると反射面積が小さく、所望の外観を呈しないため、20μm程度の粒子を添加材料とすることが効果的であることが確認できた。尚、20μm程度の金や銀の粒子をそのまま用いれば同様な効果が得られるが、添加材のコストが高価となることは言うまでもない。また、樹脂球の代わりにガラス球に金や銀の被膜を形成したものを用いても同様な結果が得られた。

【0037】

また、貝を微細な粉末としたものを添加材料14として用いた場合では、白色でパール色調の光沢を有した外観が得られた。

【0038】

更に、炭酸カルシウム粒子を添加材料として使用すると、炭酸カルシウムが貝と同様な成分であるため、白色度は最も良好な結果が得られた。尚、時計用文字板の外観色調は、貝粉末と同様、パール色調を呈する。

【0039】

また、添加材料14として金属箔をインキに添加した場合には、さらに良好な外観品質が得られた。実験では尾池工業(株)製の商品名「エルジー」(登録商標)を添加材料として用いた。この材料は、厚さ約10μmで外径が40μm程度の略円形のアルミ箔片の両面にさらにアルミ蒸着を加えて光沢を増したものであり、この材料を添加材料14として20重量%添加したフェノール系インキを、文字板基板4の裏面に平面形状が50μm径の円形状をなす凸部6を相互ピッチ80μm(面積率30%)でパッド印刷して形成した。この結果、適度な銀色調でキラキラ感を伴った外観品質の高い時計用文字板が得られた。ここで、凸部6の大きさを100μm径としたところ、キラキラ感が大きく後退した。

【0040】

上記結果から、金属箔を顔料に添加した本実施例においては、図8に示すように、略円形の金属箔からなる添加材料14が比較的粘性の高いインキ中に添加され、金属箔よりやや大きめの面積に印刷形成されると、凸部6に含まれる金属箔が文字板基板4に平行に(平面状に)並ばずに、凸部6の半球面形状に沿うように斜め方向に傾斜して配列される。このため、略半球面形状に並んだ金属箔が光を反射することになり、金属膜で凸部を形成する特許文献1に示されている実施例と似た構成をつくり出すことになって、よりキラキラした梨地状でかつ金属色調の外観を呈することになる。

【実施例3】

【0041】

本実施例は、メタリック色調を呈するために用いられる既成のインキを用いて、文字板基板4に凸部6を形成してなるものである。市販のインキ、例えば帝国インキ製造株式会社製の商品名「ミラーインキ」(登録商標)は、特開平9−268269号公報に記載されているように、有機溶剤ワニスと有機溶剤と鱗片状のメタリック粉とからなり、印刷面があたかも金属蒸着を施したような外観が得られるインキである。このミラーインキの本来の使い方は、被印刷面の全面にミラーインキを所望の厚みで印刷形成して金属色調の外観に仕上げるものである。本実施例では、このミラーインキを用いてパッド印刷を施すことで文字板基板の表面等に、所定ピッチでドット状に凸部を印刷し、梨地状のキラキラ感を出そうとするものである。

【0042】

本実施例では、シルバーメタリック色調のミラーインキを使用し、文字板基板の裏面にパッド印刷により30μm径の平面形状円形で相互ピッチ50μm(面積率28%)の凸部を形成したところ、美麗な梨字状の金属色調の文字板を得ることができた。ミラーインキはメタリック粉を含有したインキであるため、全面に印刷すると文字通り鏡のような光沢面を有する外観となるが、本実施例のように透明樹脂基板に所定のピッチでドット状に、20〜40%の面積率で印刷すると、梨地状の光沢、外観を得ることができ、且つ印刷の面積率に応じて光を透過するので、太陽電池を搭載した時計用文字板にも適したものとなる。

【0043】

尚、上記実施例1乃至3以外に、有色の染料インキを用いて同様なドット状の凸部を多数形成し、所望の色調で且つ光透過性を有する時計用文字板を製作することも可能である。

【0044】

また、本願発明の実施例では何れもパッド印刷法によるドット状凸部の印刷を例示したが、それ以外の、オフセット印刷やスクリーン印刷によっても形成可能である。ただし、スクリーン印刷では、ナイロン、テトロン、ステンレス等の微細な線材によって編まれた網目を挟むように乳化剤膜を形成し、印刷パターンが形成されたポジフィルムにてフォトエッチングして印刷部位の乳化剤を除去する方法で印刷版を製作する。また、印刷版に使用する線材の下限値は30μm径のステンレス線で、この時の網目のメッシュは□50μm位になる。このように、スクリーン印刷にて微細なドット状の凸部を形成する場合、網目の影響を受けない範囲ということで、凸部の外径は100μm位が下限値となる。このため、100μmを越える凸部の形成ではスクリーン印刷も可能であるが、これより小さい凸部の形成には各実施例で紹介したようにパッド印刷が適している。

【実施例4】

【0045】

更に、本発明の実施例4に係る時計用文字板の断面拡大部分図を図9に示す。この実施例では、前述した実施例2及び3に示した凸部と同じ凸部26を形成し、乾燥した後、凸部6を覆うように透明アクリルインキをスクリーン印刷にて30μmの厚みで平坦に印刷形成した。この結果、この平坦な印刷被膜16がない場合に比べ、色むらが目立たなくなった。また、ここで形成する印刷被膜16は、透明な印刷被膜であればアクリル系に限定されない。また粘性の高いインキを用いれば50μm程度の厚みにまで透明な印刷被膜16を形成することが可能であり、この方がより高い効果が得られた。

【実施例5】

【0046】

更に、本発明の実施例5に係る時計用文字板の断面拡大部分図を図10に示す。この実施例では、前述した実施例2もしくは3に示した凸部6と同じように顔料を含む材料よりなる凸部26の列と、前述した実施例1に示した凸部6と同じに透明材料よりなる凸部36の列とを、交互に配置している。このように構成すると、キラキラした金属色調に軟らかい感覚が加わって高級感が出てくる。本実施例では、顔料を加えた材料による凸部26と透明材料による凸部36とを列毎に交互配置したが、1つの凸部毎に変更して配置しても、又、幾つか並んだ島状模様にして交互に配置しても構わない。また、本実施例での顔料を加えた材料による凸部26が、染料インキよりなる凸部であっても構わない。

【産業上の利用可能性】

【0047】

本発明の時計用文字板においては、キラキラした金属調の光沢と、光透過性をバランス良く設定することができるため、太陽電池を備えた時計における文字板として使用することに適している。また、表面側から見た場合にはキラキラした状態であって時計内部が透けて見えることがないので、通常の時計用の文字板としても使用することができる。

【図面の簡単な説明】

【0048】

【図1】本発明の実施例1に係る時計用文字板を示す断面部分図である。

【図2】図1に示す時計用文字板の部分拡大図である。

【図3】パッド印刷における印刷用原版を示す断面拡大図である。

【図4】図3に示す印刷用原版からインキをパッドに付着させる状態を示す断面拡大図である。

【図5】図4に示すパッドをインキごと印刷用原版から引き離した状態を示す断面拡大図である。

【図6】図5に示すパッドを文字板基板に押し付けた状態を示す断面拡大図である。

【図7】図6に示すパッドからインキだけを文字板基板に転写した状態を示す断面拡大図である。

【図8】本発明の実施例2に係る時計用文字板を示す断面拡大図である。

【図9】本発明の実施例4に係る時計用文字板を示す断面拡大図である。

【図10】本発明の実施例5に係る時計用文字板を示す断面拡大図である。

【符号の説明】

【0049】

2 時計用文字板

4 文字板基板

6、26,36 凸部

8 印刷用原版

8a 凹部

10 インキ

12 パッド

14 添加材料

16 印刷被膜

【特許請求の範囲】

【請求項1】

太陽電池上に配設されて使用する時計用文字板において、文字板基板の少なくとも一面に平面形状が円形、長円形、多角形からなる凸部を多数形成したことを特徴とする時計用文字板。

【請求項2】

前記凸部は印刷法によって形成されていることを特徴とする請求項1記載の時計用文字板。

【請求項3】

前記印刷法はパッド印刷法からなることを特徴とする請求項2記載の時計用文字板。

【請求項4】

前記凸部の平面形状の円の直径、もしくは長円形、多角形の外接円の直径は20〜80μmに形成されていることを特徴とする請求項1乃至3の一つに記載の時計用文字板。

【請求項5】

前記凸部のピッチは50〜180μmに形成されていることを特徴とする請求項1乃至4の一つに記載の時計用文字板。

【請求項6】

前記凸部の形成割合は、文字板基板の表面積の15〜50%に設定されていることを特徴とする請求項1乃至5の一つに記載の時計用文字板。

【請求項7】

前記凸部は、透明材質のインキよりなることを特徴とする請求項1乃至6の一つに記載の時計用文字板。

【請求項8】

前記凸部は、主インキ材より屈折率の高い透明材料よりなる粒子が添加されていることを特徴とする請求項7記載の時計用文字板。

【請求項9】

前記凸部を印刷法によって形成するインキは、金属粉、金属片、炭酸カルシウム粒子、酸化カルシウム粒子、酸化チタン粒子、樹脂片、ガラス片などの光反射性部材からなる添加材料を含んでいることを特徴とする請求項7記載の時計用文字板。

【請求項10】

前記光反射性部材からなる添加材料を含んだ凸部と該凸部間の間隙を被う透明皮膜を設けたことを特徴とする請求項9記載の時計用文字板。

【請求項11】

前記凸部は、有色の染料インキよりなることを特徴とする請求項1乃至6の一つに記載の時計用文字板。

【請求項12】

前記凸部は、有色染料インキよりなる凸部と透明材料よりなる凸部とが、配置されていることを特徴とする請求項1乃至6の一つに記載の時計用文字板。

【請求項1】

太陽電池上に配設されて使用する時計用文字板において、文字板基板の少なくとも一面に平面形状が円形、長円形、多角形からなる凸部を多数形成したことを特徴とする時計用文字板。

【請求項2】

前記凸部は印刷法によって形成されていることを特徴とする請求項1記載の時計用文字板。

【請求項3】

前記印刷法はパッド印刷法からなることを特徴とする請求項2記載の時計用文字板。

【請求項4】

前記凸部の平面形状の円の直径、もしくは長円形、多角形の外接円の直径は20〜80μmに形成されていることを特徴とする請求項1乃至3の一つに記載の時計用文字板。

【請求項5】

前記凸部のピッチは50〜180μmに形成されていることを特徴とする請求項1乃至4の一つに記載の時計用文字板。

【請求項6】

前記凸部の形成割合は、文字板基板の表面積の15〜50%に設定されていることを特徴とする請求項1乃至5の一つに記載の時計用文字板。

【請求項7】

前記凸部は、透明材質のインキよりなることを特徴とする請求項1乃至6の一つに記載の時計用文字板。

【請求項8】

前記凸部は、主インキ材より屈折率の高い透明材料よりなる粒子が添加されていることを特徴とする請求項7記載の時計用文字板。

【請求項9】

前記凸部を印刷法によって形成するインキは、金属粉、金属片、炭酸カルシウム粒子、酸化カルシウム粒子、酸化チタン粒子、樹脂片、ガラス片などの光反射性部材からなる添加材料を含んでいることを特徴とする請求項7記載の時計用文字板。

【請求項10】

前記光反射性部材からなる添加材料を含んだ凸部と該凸部間の間隙を被う透明皮膜を設けたことを特徴とする請求項9記載の時計用文字板。

【請求項11】

前記凸部は、有色の染料インキよりなることを特徴とする請求項1乃至6の一つに記載の時計用文字板。

【請求項12】

前記凸部は、有色染料インキよりなる凸部と透明材料よりなる凸部とが、配置されていることを特徴とする請求項1乃至6の一つに記載の時計用文字板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−84242(P2006−84242A)

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願番号】特願2004−267626(P2004−267626)

【出願日】平成16年9月15日(2004.9.15)

【出願人】(000124362)シチズンセイミツ株式会社 (120)

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願日】平成16年9月15日(2004.9.15)

【出願人】(000124362)シチズンセイミツ株式会社 (120)

[ Back to top ]