時計用表示板構造

【課題】 透過性基板に設けた模様や指標などが鮮明に視認できる時計用表示板構造を得る。

【解決手段】 時計用表示板10を光透過性基板1と着色層2と艶消し層3とを積層した構造にし、光透過性基板1の表面に凹凸模様1aや数字、文字、マークなどの指標を設ける。着色層2は透過性の有色樹脂被膜または金属被膜でもって構成し、艶消し層3はシリカ、アルミナ、ジルコニア、チタニアなどの微粒子3bの少なくとも1種を分散した透明樹脂被膜でもって構成する。

【解決手段】 時計用表示板10を光透過性基板1と着色層2と艶消し層3とを積層した構造にし、光透過性基板1の表面に凹凸模様1aや数字、文字、マークなどの指標を設ける。着色層2は透過性の有色樹脂被膜または金属被膜でもって構成し、艶消し層3はシリカ、アルミナ、ジルコニア、チタニアなどの微粒子3bの少なくとも1種を分散した透明樹脂被膜でもって構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ソーラーセル、エレクトロルミネッセンス等を有する時計の表示板構造に関するものである。

【背景技術】

【0002】

従来の太陽電池付時計の一般的な構造は、多くの発電効率を得るために、文字板の裏面に太陽電池を配置していた。文字板は太陽光を透過させるため、少なくとも半透過性であることが必要であり、材料が限定されると同時に、文字板を通して太陽電池本来の濃紫色の色調が視認され、外観品質を損なうという問題があった。

【0003】

このため、これらの問題点に鑑み公知の太陽電池付時計に使用されている表示板として、下記の特許文献1に開示された時計用表示板を見ることができる。この特許文献1に示された表示板は、樹脂基板の表面に光が透過可能な金属薄膜を形成し、表示板の下側に配置されているソーラーセルの外部からの視認を妨げるとともに、ソーラーセルの発電を少なくとも生じせしめる光透過率を有するものとなっている。

【0004】

上記特許文献1に示された時計用表示板は樹脂基板の表面に金属薄膜を設ける構成を取るが、樹脂基板の表面に金属薄膜を設けた構成の表示板は、金属薄膜によるギラギラとした光沢が現れ、外観的な落ち着きさが損なわれると云う問題が現れる。この表示板表面のギラギラした光沢をなくす表面仕上げの方法としては、下記の特許文献2に開示された技術をあげることができる。この特許文献2に示された技術は、樹脂基板の表面をガラスビーズによりホーニング加工して樹脂基板の表面を艶消し仕上げを施した後、その表面に金属薄膜を形成する構成を取る。

【0005】

【特許文献1】WO98/53373号公報

【特許文献2】特開昭49−110380号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記した特許文献1と特許文献2との技術により作った時計用表示板は、表示板の下面に配置されているソーラーセルの濃紫色は和らげられて視認されなくなると共に、金属薄膜のギラギラとした光沢はなくなる。しかしながら反面、表示板の表面にデコボコした質感が現れて、高級感に欠けると云う問題が新たに生まれる。また、表示板の表面に模様(凹凸による)等を有するものであると、ホーニング加工により模様がぼやけてしまい、必要とするデザイン表現ができないと云う問題も生じる。

【0007】

本発明は、上記問題点を解決し、表示板の下面に配置されているソーラーセルの視認を妨げると共に、艶消し仕上げであるのに表示板表面の模様等を変化させず、高級感の有る艶消し仕上げができ、その上、カラー仕上げにおいても表示板表面の模様等と色調を鮮明に表現することのできる時計用表示板構造を提供することにある。

【課題を解決するための手段】

【0008】

上記の課題を解決するための手段として、本発明の請求項1に記載の時計用表示板構造は、時計用の表示板であって、該表示板は、光透過性基板と着色層と艶消し層とから構成され、前記光透過性基板の表面には、模様、数字、文字、マークの中の少なくとも一つが設けられていることを特徴とするものである。

【0009】

また、本発明の請求項2に記載の時計用表示板構造は、前記光透過性基板は、樹脂、ガラス、サファイヤガラスの中の少なくとも一つからなることを特徴とするものである。

【0010】

また、本発明の請求項3に記載の時計用表示板構造は、前記着色層は、印刷手段、塗装手段、乾式メッキ手段、転写手段の中の少なくとも一つの手段によって設けられていることを特徴とするものである。

【0011】

また、本発明の請求項4に記載の時計用表示板構造は、前記着色層は、有色樹脂被膜または金属被膜からできていることを特徴とするものである。

【0012】

また、本発明の請求項5に記載の時計用表示板構造は、前記着色層は、入射光のうちの一部の光を下方に透過し、一部の光を反射することを特徴とするものである。

【0013】

また、本発明の請求項6に記載の時計用表示板構造は、前記艶消し層は、シリカ、アルミナ、ジルコニア、チタニアの中の少なくとも一つの微粒子を含有すると透明樹脂被膜からなることを特徴とするものである。

【0014】

また、本発明の請求項7に記載の時計用表示板構造は、前記艶消し層は、前記微粒子の含有量が、前記微粒子を除く透明樹脂被膜(固形分)100重量%に対して、10〜30重量%の範囲内であることを特徴とするものである。

【0015】

また、本発明の請求項8に記載の時計用表示板構造は、前記艶消し層に含有する前記微粒子は、粒径が1.0 〜5.0 μmの範囲内であることを特徴とするものである。

【0016】

また、本発明の請求項9に記載の時計用表示板構造は、前記艶消し層には、前記微粒子を分散させるための分散剤が添加されていることを特徴とするものである。

【0017】

また、本発明の請求項10に記載の時計用表示板構造は、前記艶消し層を形成する、前記微粒子含有の、透明樹脂塗料、透明樹脂インキの透明樹脂が、アクリル樹脂、ウレタン樹脂、アルキッド樹脂、エポキシ樹脂またはそれらの変成樹脂であることを特徴とするものである。

【0018】

また、本発明の請求項11に記載の時計用表示板構造は、前記艶消し層は、厚さが5〜40μmの範囲内にあることを特徴とするものである。

【0019】

また、本発明の請求項12に記載の時計用表示板構造は、前記艶消し層の表面には、表面が平滑な透明樹脂被覆層を有することを特徴とするものである。

【0020】

また、本発明の請求項13に記載の時計用表示板構造は、前記時計用表示板は、文字板、見切板または見返しリングであることを特徴とするものである。

【発明の効果】

【0021】

発明の効果として、本発明の時計用表示板構造は、光透過性基板と着色層と艶消し層とを順次積層した構造を取り、光透過性基板の表面に模様、数字、文字、マークの中の少なくとも一つを設けた構成を取る。模様、数字、文字、マークなどを設けた光透過性基板の上に着色層を配する構成を取ることにより模様、数字、文字、マークなどの形状輪郭が、着色層からの反射光によって崩れることなくはっきりと表示板に現れてくる。また、光透過性基板上に着色層と艶消し層とを配することによってソーラーセルの濃紫色が消し去られて見えなくなると共に着色層の色調が視認されるようになる。そして更に、艶消し層の作用を受けて光沢のない落着きのある表示外観が得られる。即ち、着色層の色調を伴った模様などが鮮明に現れて、高級感の有る艶消し仕上げがなされて、落着き感を持った表示板が得られる。また、本発明の時計用表示板構造は、光透過性基板の表面に設ける模様、数字、文字、マークなどの種類や、これらの種類の組み合わせと着色層の色調の種類などを種々組み合わせることによってデザインバリエーションを豊富に増やすことができる。

【0022】

また、本発明の時計用表示板構造は、光透過性基板に樹脂やガラス、サファイヤガラスなどを用いる。樹脂を用いた場合は、模様、数字、文字、マークなどを射出成形金型に成形して、金型からの転写方法で簡単に光透過性基板を形成することができる。また、ガラスを用いた場合でも化学エッチング方法で簡単に模様、数字、文字、マークなどを形成することができる。何れも材料費が安く、加工方法も容易で、量産が可能であることから安い製造コストで製作することができる。

【0023】

また、本発明の時計用表示板構造は、着色層を印刷手段、塗装手段、乾式メッキ手段、転写手段などで形成する。印刷手段としては着色樹脂インクを用いてスクリーン印刷方法、パッド印刷方法、オフセット印刷方法などで着色層を形成することができ、塗装手段としては着色樹脂塗料を用いて吹付け塗装方法などで着色層を形成することができる。また、転写手段としては、透明樹脂層を形成した中に加熱・加圧の下で昇華性染料を転写して着色層を形成することができる。何れも作業方法が簡単であり、量産加工ができることから安い製造コストで形成することができる。また、乾式メッキ手段は真空蒸着法、スパッタリング法、イオンプレーティング法などの手法で薄い金属被膜を形成する方法であるので、金属感を持った着色が得られる。また、着色層を、樹脂に顔料や染料などを配合して印刷手段、塗装手段、転写手段などを用いて形成した有色樹脂被膜や乾式メッキ手段を用いて形成した金属被膜などで構成する。有色樹脂被膜と金属被膜はその色調感も異なることから幅広いカラーバリエーションを得ることができる。また、これらの着色層は一部の光を透過してソーラーセルに発電機能を起こさせる。ソーラーセルの発電に必要とする光量を透過して十分満足する発電量を得ることができる。

【0024】

また、本発明の時計用表示板構造は、艶消し層をシリカ、アルミナ、ジルコニア、チタニアなどの少なくとも一つの微粒子を透明な樹脂塗料や透明な樹脂インクに含有させた透明樹脂被膜でもって構成する。シリカ(SiO2)は透明で光を透過して分散させる働きを持ち、アルミナ(Al2O3)、ジルコニア(ZrO2)、チタニア(TiO2)は僅かに白色気味の色調を持って光を反射・分散させる働きを持つ。これらの材料の粉末微粒子を透明樹脂被膜の中に分散させることによって、ソーラーセルの濃紫色色調が着色層によって和らげられ、更に、この艶消し層による光分散によってソーラーセルの色調が消し去られてしまう。と同時に、光の分散によって光沢性がなくなり艶消し状態が現れる。この艶消し層によって表示板の表面に光沢のない落着き感の現れた表示外観が視認されるようになる。また、透明な樹脂にシリカ微粒子を分散させた塗膜は透明であり、また、透明な樹脂にアルミナ、ジルコニア、チタニアなどの微粒子をさほど多くない量を分散した塗膜は殆ど透明に見える。従って、シリカ、アルミナ、ジルコニア、チタニアなどの粉末微粒子を分散して形成した透明樹脂被膜を艶消し層として着色層の上に設けると、着色層から得られる色調が僅かに薄らぐ程度の色調状態で表示板に現れてくる。即ち、着色層の色調具合をそのまま表示板に表示することができる。

【0025】

また、艶消し層に用いるシリカ、アルミナ、ジルコニア、チタニアなどの微粒子は、粒径が1.0〜5.0μmの範囲内のものを用い、透明樹脂100重量%に対して10〜30重量%の範囲内に配合して用いる。また、本発明においては、艶消し層の層厚を5〜40μmの厚みに形成する。この厚みは所望の艶消し度(状態)が得られる厚みであって、所要の光透過率が得られる範囲になっている。微粒子の粒径は艶消し層の層厚や光透過率、光透過性基板に形成した模様、数字、文字、マークなどの形状輪郭の視認具合などを考慮して設定している。粒径を5μmより大きくすると艶消し層のミニマム層厚5μmの表面より微粒子が飛び出し、微粒子によるデコボコが現れて外観品質が非常に悪くり、高級感が現れない。一方、粒径を1.0μmより小さくすると、同一配合重量の下で微粒子は艶消し層内に沈み込み、表面への微粒子の凸が無くなり、艶消しは薄れ、所望の艶消し状態が得られなくなる。また、着色層からの外に放射される反射光が少なくなり光透過性基板に形成した模様、数字、文字、マークなどの形状輪郭がはっきり現れなくなる。また、光透過率は微粒子の配合量にも影響を受ける。配合量が多くなると光透過率が悪くなり、更に、着色層からの外に放射される反射光が少なくなり、光透過性基板に形成した模様、数字、文字、マークなどの形状輪郭がはっきり現れなくなる。配合量の上限としては、本発明においては、30重量%に設定している。また、微粒子の配合量は少ないと光透過率はアップするものの、反面艶消し度合いが薄れ、所望の艶消し状態が得られない。配合量の下限としては、本発明においては、10重量%に設定している。

【0026】

また、微粒子の粒径を1.0〜5.0μmの範囲に、微粒子の配合量を透明樹脂100重量%に対して10〜30重量%の範囲に設定する下で、艶消し層の層厚を5〜40μmの厚みに形成する。この厚みは所望の艶消し度(状態)が得られる厚みであって、所要の光透過率が得られる範囲になっている。即ち、5μmより薄くなると光沢性が現れて満足する艶消し状態が得られない。また、40μmより厚くなると光透過率が低いものとなってソーラーセルの発電に影響を及ぼす。また、模様、数字、文字、マークなどの形状輪郭がはっきり現れなくなる。このように、微粒子の粒径を1.0〜5.0μmの範囲に、配合量を10〜30重量%の範囲に、艶消し層の層厚を5〜40μmの範囲に設定することによって、所要の光透過率が得られ、所望の艶消し状態が得られ、そして、模様、数字、文字、マークなどの形状輪郭のはっきりとした視認が得られる。近年のソーラーセルは光透過率が15%で所要の発電量が得られるものが使用されてきている。そして、上記に示した微粒子の粒径、微粒子の配合量、艶消し層の層厚の条件の下では光透過率は前記の15%を上回り、ソーラーセルの発電量を十分に満足する内容になっている。

【0027】

また、艶消し層には、シリカ、アルミナ、ジルコニア、チタニアなどの微粒子を良く分散させるために分散剤を添加している。分散剤の添加によって微粒子が艶消し層の全体に渡って均一に分散して、艶消し状態にムラがなく全体的に均一状態の艶消しが得られる。更に、シリカ、アルミナ、ジルコニア、チタニアなどの微粒子の均一な分散によって光の透過状態にも均一性が得られる。

【0028】

また、艶消し層に用いる透明樹脂塗料や透明樹脂インクに、アクリル樹脂、ウレタン樹脂、アルキッド樹脂、エポキシ樹脂またはそれらの変成樹脂を用いている。アクリル樹脂、ウレタン樹脂、アルキッド樹脂、エポキシ樹脂またはそれらの変成樹脂は耐光性や耐湿性、耐熱性にも優れていて、長期的に品質保持が確保できると云う効果を得る。

【0029】

また、本発明の時計用表示板構造は、艶消し層の表面に、表面が平滑な透明樹脂被覆層を有する。平滑面を有する透明樹脂被覆層が有ることにより、透過性基板に設けた模様、数字、文字、マークなどの形状輪郭がはっきりと綺麗に、着色層の色合いも明るく鮮明に、そして、艶消し状態に明るさと綺麗さが現れて落着き感と高級感が更に一層増す。また、この透明樹脂被覆層は着色層や艶消し層の保護膜の働きも成し、損傷への保護の効果も現れる。

【0030】

そして、文字板や見切板、見返しリングなどに本発明の時計用表示板構造を取ることにより、ソーラーセルの濃紫色は消し去られて見えなくなると共に、形成した模様、数字、文字、マークなどの形状輪郭が着色層の色調を伴ってはっきりと明るく視認され、更に、好ましい艶消し状態での落着きのある高級感を持った文字板や見切板、見返しリングが得られる。

【発明を実施するための最良の形態】

【0031】

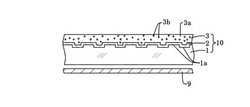

以下、本発明を実施するための最良の形態を図1を用いながら説明する。図1は、本発明の時計用表示板構造を示す最良の実施形態に係る表示板の要部拡大断面図を示している。図1において、10は時計用の表示板である。また、9はソーラーセルで、表示板10の真下に配設されて表示板10を透過する光でもって発電が行われる。近年のソーラーセル9は光電変換効率が非常に良くなっており、表示板10の光透過率が15%程度有れば十分満足する発電量が得られるものが用いられるようになってきている。このソーラーセル9は濃紫色の色調を呈する。

【0032】

表示板10は光透過性基板1と、光透過性基板1の上面に設けた着色層2と、着色層2の上面に設けた艶消し層3とから構成されている。光透過性基板1は透明な基板からなり、その上面(表面)には凹凸の模様1aが設けられている。この凹凸模様1aは表示板としての装飾性を高める目的で設けているもので、凹凸模様1aとしては格子模様、ストライプ模様、サークル模様、旭光模様(放射目模様)、梨地模様、編目模様、ピアジカット模様、幾何学模様などの各種の模様を選択することができる。しかしながら特に凹凸模様に限るものではなく、表示目的の数字や文字、マークなどの指標などであっても良い。また、凹凸模様と指標などを組み合わせての装飾と表示の両方の目的を備えたものであっても良い。また、艶消し層3は透明な樹脂3aの中に光分散の働きをする微粒子3bを分散させたものから構成されている。

【0033】

光透過性基板1は樹脂やガラスなどから形成し、板厚は300〜500μm厚のものを使用する。光透過性基板1を樹脂で形成する場合は、用いる樹脂の材料としては、耐熱性や耐湿性、耐光性に優れているポリカーボネイト樹脂、ポリイミド樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリアセタール樹脂、ポリスチレン樹脂、アクリル樹脂などの樹脂材料を選択することができる。これらの樹脂をペレット化し、射出成形金型と射出成形機を用いて射出成形方法で形成する。光透過性基板1の上面に形成する凹凸模様1aは金型から転写して形成する。また、数字や文字、マークなどの指標を形成する場合でも金型から転写して形成することができる。光透過性基板1をガラスで形成する場合は、用いるガラスの材料としては、ソーダガラス、石英ガラス、ホウケイ酸ガラス、アルカリガラス、普通板ガラス、サファイヤガラスなどのガラスを選択することができる。光透過性基板1にガラスを用いた場合は、上面に形成する凹凸模様1aは、フォトマスク、フォトエッチング方法で形成する。凹凸模様の凸部となる部分にレジスト膜を設け、凹部となる部分を露出させ、エッチング液でもって露出部を蝕刻することによって凹部が形成され、最後にレジスト膜を除去することによって凹凸模様1aが形成される。数字や文字、マークなどの指標を形成する場合でも同様な方法で形成することができる。エッチング液としてはフッ化水素4000g、硫酸150cc、水1200ccの混合溶液などを用いることができる。

【0034】

着色層2は、本実施形態においては、透明な樹脂に顔料や染料などの着色剤を混ぜ合わせて印刷手段を用いて形成した有色樹脂被膜でもって構成している。しかしながら、この着色層2は、乾式メッキ手段を用いて形成した金属薄膜の金属色を呈する金属被膜でもって形成しても良いものである。この着色層2は一部の光を透過し、一部の光を反射し、一部の光を吸収する。この着色層2は、光透過性基板1の上面に設けた凹凸模様1aの形状輪郭をはっきり現出させる目的、ソーラーセルの濃紫色を和らげると共に装飾性を高める目的などで設けている。凹凸模様上に着色層2を配すると外光の一部の光が着色層から反射され、その反射光によって凹凸模様の形状輪郭がはっきりと視認できるようになる。また、ソーラーセルからの反射光が着色層2を透過することによりソーラーセルの濃紫色が和らげられ、更に、着色層2からの反射光も加わって着色層2の色調が強く表に現れるようになる。これにより、着色層2の色調を伴っての凹凸模様がはっきりと視認できるようになる。また、外光の一部の光はこの着色層2に吸収されるのも現れるが、一部の光はこの着色層2を透過してソーラーセルに入射し、ソーラーセルに発電を起こさせる。この着色層2を構成する所の有色樹脂被膜のカラー色調の種類や金属被膜の金属色の種類を変えることにより豊富なカラーバリエーションを得ることができ、また、光透過性基板1の凹凸模様などとの組み合わせを行えば装飾性も高められ、豊富な装飾バリエーションを得ることができる。

【0035】

着色層2に用いる透明な樹脂としては、光変質性や耐湿性に優れたアクリル樹脂、ウレタン樹脂、アルキッド樹脂、エポキシ樹脂などの熱硬化性樹脂、或いはUV硬化型樹脂などを選択することができる。これらの樹脂に顔料や染料などの着色剤を混ぜ合わせて塗料化またはインク化し、エアースプレー塗装方法、ロールコーター塗装方法、スピンナー塗装方法などの塗装手段やスクリーン印刷方法、パッド印刷方法、オフセット印刷方法などの印刷手段を用いて着色層2を形成する。尚、上記のような着色剤を混ぜ合わせた塗料やインクに、必要に応じて、消泡剤、沈降防止剤、紫外線吸収剤などの公知の塗料用添加剤を、本発明の目的を損なわない範囲で配合しても構わない。尚、UV硬化型樹脂以外の樹脂を用いたインク及び塗料の乾燥温度と時間は、60°〜150°Cで30分〜110分で行う。この温度と時間については、光透過性基板1の種類(樹脂の種類)やインク、塗料の種類(樹脂の種類、硬化基)によって適宜に設定する。

【0036】

この着色層2は、透過性を必要とすることから、添加する顔料や染料の着色剤の配合量や形成する着色層2の層厚は制限される。着色剤の配合量は5〜10重量%の配合量とし、層厚は5〜20μmの厚みに形成するのが好ましい。この範囲であるとソーラーセルの発電に必要とする十分な透過光量が得られ、且つ、視認できる着色度合いが得られて色付けされた光透過性基板1の凹凸模様1aの形状輪郭がはっきりと視認できるようになる。

【0037】

また、この着色層2は乾式メッキ手段を用いて金属色を呈する金属薄膜からなる金属被膜でもって構成しても良い。用いる金属材料としてはAu、Ag、Al、Cu、Co、Cr、Fe、In、Ni、Pd、Pt、Rh、Sn、Tiなどの金属を選択することができ、また、これらの金属の2種以上からなる合金金属も選択することも可能である。例えば、二元系合金としては、Au−Ag、Au−Cu、Au−Ni、Ag−Pd、Au−Al、Cu−Al、Au−Cr、Au−Co、Au−In、Pd−Niなどであり、三元系合金としては、Au−Cu−Pd、Au−Ag−Cu、Au−In−Coなどである。このように、二元系合金、三元系合金を用いることによって、単一金属にはない種々の金属色を得ることが可能となり、金属色調のバリエーションを拡大することができる。例えば、Au−Agの場合にはイエローゴールド色が得られ、Au−Cu合金の場合にはレッドゴールド色が得られる。これらの金属を用いて、真空蒸着法やスパッタリング法、イオンプレーティング法などの乾式メッキ手段でもって金属薄膜を形成することによって金属被膜からなる着色層2を得ることができる。例えば、真空蒸着法であるならば、蒸着機のチャンバー内の蒸着時の圧力を1×10−6〜5×10−5torr(1.33×10−4〜6.65×10−3Pa)で行って光透過性基板1の凹凸模様1a上に金属被膜を形成する。ここでの金属被膜の厚みは蒸着時間によって自由にコントロールできる。尚、この金属被膜でもって着色層2を形成する場合には、透過性を必要とすることからその厚みは50Å〜300Åの範囲内位に制限される。この厚みの範囲内であると金属色が視認できる着色層が得られ、且つ、30〜70%範囲の光透過率が得られてソーラーセルの発電に支障を及ぼさない。

【0038】

また、この着色層2は転写手段でもって形成することもできる。例えば、アクリル樹脂、ウレタン樹脂、アルキッド樹脂、エポキシ樹脂などの透明な樹脂を光透過性基板1の凹凸模様1a上に前もって形成し、この透明な樹脂に転写紙に形成した昇華性染料を、加熱温度略180°C、加圧力略10〜20g/cm2の下で転写することによって昇華性染料で着色された着色層2を得ることができる。昇華性染料を用いた場合の着色は非常に鮮やかな色調の着色が得られ、また、光透過率も高いものが得られる。

【0039】

艶消し層3は、本実施形態においては、透明な樹脂3aにシリカ(SiO2)なる微粒子3bを混ぜ合わせて形成した透明樹脂被膜でもって構成している。シリカなる微粒子3bを透明な樹脂3aの中に分散させることによって、光が分散してギラギラとした光沢性が消し去られて艶消し状態が現れる。そして、表示板に落着感が現れて高級感が現れてくる。また同時に、ソーラーセルからの反射光を分散させて濃紫色を尚一層消し去る働きを成す。本実施形態においては透明なシリカ微粒子を用いたが、アルミナ(Al2O3)、ジルコニア(ZrO2)、チタニア(TiO2)などの微粒子を用いることが可能である。これらの微粒子は僅かに白色気味の色調を持つが、非常に多くの量を用いない限りにおいては透明な樹脂に分散させると透明性の高い透明樹脂被膜を得る。また、シリカ微粒子とアルミナ、ジルコニア、チタニアなどの微粒子を混ぜ合わせて用いても良い。アルミナ、ジルコニア、チタニアなどの微粒子はシリカと同様に樹脂よりも屈折率が高く、著しい光分散作用を起こすのでシリカと同様な効果を得る。また、著しい光分散によって表示板の表面を明るくする効果も得ることができる。また、艶消し層3を透明性の高い光分散の微粒子を分散させた透明樹脂被膜でもって構成すると、着色層2の色調が大きく変わることなく表示板に現れてくる。従って、着色層2でもって色付けした光透過性基板1の凹凸模様1aを色調を損なうことなく表示板に表示することができる。

【0040】

艶消し層3に用いる透明樹脂3aは、アクリル樹脂、ウレタン樹脂、アルキッド樹脂、エポキシ樹脂、または、これらの変性樹脂などからなる熱硬化性樹脂を用いる。これらの樹脂は耐光性や耐湿性、耐熱性にも優れているので長期的に品質を維持することができる。これらの樹脂を沸点160°C以下の有機溶剤でもって溶かし、更に、上記のシリカ、アルミナ、ジルコニア、チタニアなどの微粒子を混ぜ合わせて塗料化し、または、インク化し、エアースプレー塗装方法、ロールコーター塗装方法、スピンナー塗装方法などの塗装手段やスクリーン印刷方法、パッド印刷方法、オフセット印刷方法などの印刷手段を用いて艶消し層3を形成する。塗料化またはインク化するに当たって用いる有機溶剤は、メチルエチルケトン(MEX)、シクロヘキサノン、アセトン、メチルイソブチルケトンなどのケトン類や、酢酸ブチル、酢酸エチル、酢酸イソプロピルなどの酢酸エステル類、キシレン、トルエンなどの芳香族炭化水素類などが挙げられるが、これらの溶剤の1種または2種以上組み合わせて用いることができる。艶消し層3を塗装手段や印刷手段で形成した後、50°〜150°Cの温度の下で30分〜60分加熱を施し、艶消し層3を硬化させて使用する。

【0041】

この艶消し層3に用いるシリカ、アルミナ、ジルコニア、チタニアなどの微粒子の粒径やその配合量は、艶消し層3の層厚や光透過率、艶消し度合い、光透過性基板1の凹凸模様1aの形状輪郭の視認具合などの関係から制限を受ける。また、艶消し層3の層厚も艶消しの度合いや光透過率、光透過性基板1の凹凸模様1aの形状輪郭の視認具合などの関係から制限を受ける。本発明においては、微粒子の粒径を1.0〜5.0μmの範囲内に設定し、微粒子の配合量も透明樹脂100重量%(固形分の重量)に対して10〜30重量%の範囲内に設定する。そして、艶消し層3の層厚も5〜40μmの範囲に設定する。先ず、艶消し層3の層厚を所望の艶消し度合いを得るために5μm以上に設定する。これは、5μmより薄くすると所望の艶消し度合いが得られないことによる。これにより、微粒子の粒径を5μm以下に制限する。微粒子の粒径を5μmより大きくすると艶消し層3のミニマム層厚5μmの表面より微粒子が飛び出し、微粒子によるデコボコが現れて外観品質が非常に悪くり、高級感が現れない。一方、微粒子の粒径を1.0μmより小さくすると微粒子は艶消し層内に沈み込み、表面への微粒子の凸が無くなり、艶消しは薄れ、所望の艶消し状態が得られなくなる。次に、微粒子の配合量であるが、配合量が多くなると光透過率が低下すると共に、着色層2からの外に放射される反射光も少なくなるので光透過性基板1の凹凸模様1aの形状輪郭がはっきりと現れなくなってくる。配合量の上限としては、本発明においては、30重量%に設定する。また、微粒子の配合量は少ないと光透過率はアップするものの、反面艶消し度合いが薄れ、所望の艶消し状態が得られない。配合量の下限としては、本発明においては、10重量%に設定する。更に、微粒子の粒径を1.0〜5.0μm、配合量を10〜30重量%に設定する下で、艶消し層3の層厚をマックス40μmに設定する。40μmより厚くすると所要の光透過率が得られない。また、光透過性基板1の凹凸模様1aの形状輪郭がはっきりと現れなくなってくる。本発明においては、微粒子の粒径を1.0〜5.0μmに、配合量を10〜30重量%に、艶消し層3の層厚を5〜40μmに設定することによって、所要の光透過率が得られ、所望の艶消し度合い(状態)が得られ、そして、光透過性基板1に形成した凹凸模様1aの形状輪郭がはっきりと視認できるようになる。

【0042】

尚、艶消し層3にシリカ、アルミナ、ジルコニア、チタニアなどの微粒子を良く分散させるために分散剤を添加すると、微粒子が艶消し層の全体に渡って均一に分散し、艶消し状態にムラがなく全体的に均一状態の艶消しを得ることができる。更に、シリカ、アルミナ、ジルコニア、チタニアなどの微粒子の均一な分散によって光の透過状態にも均一性が得られる。分散剤としては、脂肪族多価カルボン酸、ポリエステルのアミン塩、ポリエーテル・エステル型アニオン系界面活性剤、ポリカルボン酸の長鎖アミン塩、ポリアミノアマイドと燐酸の塩、ポリアミノアマイドとポリエステル酸の塩、特殊変性ポリアマイド、燐酸エステル系界面活性剤、アクリル系重合物などを挙げることができる。分散剤の添加量は、透明樹脂100重量%に対して0.1〜10重量%、好ましくは1〜6重量%の範囲内で添加するのが良い。

【0043】

以上の構成を取ることにより、ソーラーセルの濃紫色は着色層2と艶消し層3の作用を受けて殆ど消し去られ、視認されない。また、光透過性基板1に設けた凹凸模様や数字、文字、マークなどの指標は着色層2の作用をうけてはっきりとその形状輪郭が着色層2の色調を伴って視認できるようになる。また、着色層2の色調が付与されることによって装飾性も高められる。光透過性基板1に設ける模様の種類や着色層2の色調の種類の組み合わせによって豊富なカラーバリエーションと豊富な装飾バリエーションを得ることができる。また、艶消し層3の作用を受けて光沢のない落着きの感じる艶消し表面が得られて表示板に高級感が現れる。そして、ソーラーセルの発電に支障のない透過光量を得ることができる。以下、本発明の実施例を説明するが、本発明は、これらの実施例により何ら限定されるものではない。

【実施例1】

【0044】

最初に、本発明の実施例1に係る時計用表示板構造を図2を用いて説明する。図2は本発明の実施例1に係る時計用表示板構造を示す表示板の要部拡大断面図を示している。図2に示すように、本実施例1における時計用表示板構造は、表示板20は光透過性基板11と着色層12と艶消し層13とから構成されていて、それらが順次積層した構造を取っている。ここでの光透過性基板11は、500μm厚みの透明なポリカーボネイト樹脂から形成されており、その上面(表面)には梨地模様からなる微小な凹凸模様11aが設けられている。着色層12は、青色の顔料を透明なウレタン樹脂に配合して生成した着色インクを用いてスクリーン印刷方法で、5〜10μmの厚みに形成したものからなっている。艶消し層13は、アクリル樹脂なる透明樹脂13aをバインダーとしてシリカなる微粒子13bを配合して生成したインクを用いてスクリーン印刷方法で8〜15μmの厚みに形成したものからなっている。尚、図示はしていないが、表示板20の下面側にソーラーセルが配設されている。

【0045】

光透過性基板11は、透明なポリカーボネイト樹脂をペレット化し、射出成形金型と射出成形機を用いて射出成形方法で形成する。このとき、光透過性基板11の上面に設ける梨地模様なる微小な凹凸模様11aは金型からの転写方法によって形成する。

【0046】

着色層12は、透明なウレタン樹脂に青色の顔料を7重量%配合して生成したインクを用い、スクリーン印刷方法で5〜10μmの厚みに形成している。着色層12における顔料の配合割合や着色層12の層厚は、着色の色付けの度合いや光透過性基板11の上面に設けた模様の形状輪郭の視認性の度合い、光透過率などによって制限される。顔料の配合量を5〜10重量%の範囲に、着色層12の層厚を5〜20μmの範囲に形成するとソーラーセルの発電に必要とする十分な透過光量が得られ、且つ、色付けされた光透過性基板11の模様の形状輪郭がはっきり視認できるようになる。本実施例1においては、着色層12の層厚を5〜10μmと薄目に形成している。これは、光透過性基板11の上面に設けた梨地模様が微小の凹凸からなっていることから、この微小な凹凸のある梨地模様をはっきりと視認できるようにするために薄目に形成している。このように、着色層12の厚みは凹凸模様の凹凸の大きさを考慮して5〜20μmの範囲の中で適宜に設定するのが好ましい。尚、着色層12の乾燥温度と時間は、80°Cで30分間行う。

【0047】

艶消し層13は、アクリル樹脂なる透明樹脂13aに、粒径1.0〜5.0μmで平均粒径2μmのシリカなる微粒子13bを15重量%(アクリル樹脂分100重量部に対してシリカ微粒子15重量部の割合)配合して生成した透明なインクを用い、スクリーン印刷方法で8〜15μmの厚みに形成している。本実施例1においては、シリカ微粒子の配合量を15重量%と少し少な目に、艶消し層13の層厚を8〜15μmと少し薄目に形成している。これは、光透過性基板11の上面に設けた模様が微小の凹凸のある梨地模様になっていることから、この微小な凹凸のある梨地模様をはっきりと視認できるようにするためにシリカ微粒子の配合量を少し少な目に、艶消し層13の層厚を少し薄目に形成している。シリカ微粒子の配合量が多目であったり、艶消し層の層厚が厚目であったりすると、反射光の光分散が著しくなり、微小の凹凸模様の場合はその模様形状がはっきりと現れなくなってくる。このように、シリカ微粒子の配合量は凹凸模様の模様形状の視認性を考慮して10〜30重量%の範囲の中で適宜に設定するのが好ましい。また同様に、艶消し層13の厚みも凹凸模様の模様形状の視認性を考慮して5〜40μmの範囲の中で適宜に設定するのが好ましい。尚、艶消し層13の乾燥温度と時間は、80°Cで30分間行う。

【0048】

以上の構造を取った時計用表示板20は、着色層12と艶消し層13の働きを受けて淡く青色に色付けされた梨地模様が艶消し状態で視認されてくる。そして更に、艶消しされた梨地模様に明るさも現れて落着感を持った高級感を感じさせる表示板となる。また、ソーラーセルの発電に必要とされる所要の透過光量は得られており、発電機能には全く支障を及ぼさない。また、ソーラーセルの濃紫色は着色層12と艶消し層13の作用により消し去られて視認されない。

【0049】

また、光透過性基板11を射出成形方法で形成し、着色層12、艶消し層13をスクリーン印刷方法で形成している。何れも形成方法が簡単で、且つ、量産性のある形成方法であることから安い製造コストで表示板を製造することができる。

【0050】

本実施例1において、光透過性基板11は透明なポリカーボネイト樹脂を用いて形成したが、これはポリカーボネイト樹脂に限るものではなく、ポリイミド樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリアセタール樹脂、ポリスチレン樹脂、アクリル樹脂などの樹脂材料を用いても良い。また、着色層12は透明なウレタン樹脂に青色の顔料を配合して形成したが、ウレタン樹脂に限らず、アクリル樹脂、アルキッド樹脂、エポキシ樹脂、または、これらの変性樹脂などを用いても良いものである。また、艶消し層13の樹脂バインダーに透明なアクリル樹脂を用いたが、これもアクリル樹脂に限るものではなく、ウレタン樹脂やアルキッド樹脂、エポキシ樹脂、または、これらの変性樹脂などを用いても良いものである。

【実施例2】

【0051】

次に、本発明の実施例2に係る時計用表示板構造を図3を用いて説明する。図3は本発明の実施例2に係る時計用表示板構造を示す表示板の要部拡大断面図を示している。図3に示すように、本実施例2における時計用表示板構造は、表示板30は光透過性基板21と着色層22と艶消し層23とから構成されていて、それらが順次積層した構造を取っている。ここでの光透過性基板21は、400μm厚みの透明なガラスから形成されており、その上面(表面)には格子状に形成した凹凸模様21aが設けられている。着色層22は、白色の顔料を透明なウレタン樹脂に配合して生成した着色インクを用いてエアースプレー塗装方法で、10〜15μmの厚みに形成したものからなっている。艶消し層23は、ウレタン樹脂なる透明樹脂23aをバインダーとしてシリカ微粒子23b1とアルミナ微粒子23b2を配合して生成したインクを用いてスクリーン印刷方法で10〜15μmの厚みに形成したものからなっている。尚、図3において、シリカ微粒子23b1とアルミナ微粒子23b2との区分けを分かるようにするためにアルミナ微粒子23b2を黒く塗りつぶして表示してある。また、図示はしていないが、表示板30の下面側にソーラーセルが配設されている。

【0052】

光透過性基板21は400μm厚みの透明なソーダガラスを用いて形成している。そして、ガラスの上面に深さ20〜50μmの凹部を設けての格子状の凹凸模様21a、即ち、格子模様を形成している。この格子模様はフォトマスク、フォトエッチング方法で形成する。格子模様の凸部となる部分にレジスト膜を設け、凹部となる部分を露出させ、エッチング液でもって露出部を蝕刻することによって凹部が形成される。エッチング液はフッ化水素4000g、硫酸150cc、水1200ccの混合溶液を用いて行っている。そして最後に、レジスト膜を除去することによって凹凸のある格子模様が形成される。

【0053】

着色層22は、透明なウレタン樹脂に白色の顔料を10重量%配合して生成した白色塗料を用いて、エアースプレーによる吹付け塗装方法で10〜15μmの厚みに形成している。これによって、光透過性基板21の格子模様が白色に色付けされる。尚、着色層22の乾燥温度と時間は、120°Cで30分間行う。

【0054】

艶消し層23は、ウレタン樹脂なる透明樹脂23aに、粒径1.0〜5.0μmで平均粒径2.0μmのシリカの微粒子23b1を5重量%と、粒径1.0〜5.0μmで平均粒径1.5μmのアルミナの微粒子23b2を15重量%とを配合して生成したインクを用いてスクリーン印刷方法で10〜15μmの厚みに形成している。従って、シリカの微粒子23b1とアルミナの微粒子23b2の合計した配合量は20重量%(ウレタン樹脂100重量(固形分の重量)に対して20重量の割合)になっている。また、この艶消し層23の上面は平坦面をなしている。

【0055】

本実施例2における艶消し層23においては、アルミナの微粒子23b2とシリカの微粒子23b1との2種類の光分散剤が重量比で75%:25%の割合で混ざり合って分散している。シリカ微粒子は光分散を著しく発生させることから、シリカ微粒子を混ぜ合わせることによって艶消しの度合いを高めることができる。また、アルミナの微粒子23b2とシリカの微粒子23b1との2種類の微粒子を透明樹脂に混ぜ合わせて形成した艶消し層23は非常に透明性が高く、着色層22の色調が損なわれることなく視認できるようになる。尚、艶消し層23の乾燥温度と時間は、120°Cで30分間行う。

【0056】

以上の表示板構造を取った表示板30は、着色層からの反射光によって光透過性基板21の白色に色付けされての格子模様がその形状輪郭を残したまま視認され、更に、艶消し層23によって艶消しされた格子模様が明るさを伴って表示板に現れる。そして、落着感を持ち高級感を感じさせる。また、当然ながらソーラーセルの濃紫色は着色層22と艶消し層23の作用により消し去られて視認されない。

【0057】

尚、本実施例2においては、光透過性基板21にソーダガラスを用いたが、ソーダガラスに代えて石英ガラスやホウケイ酸ガラス、アルカリガラス、普通板ガラス、サファイヤガラスなどのガラスを用いても何ら支障はない。また、着色層22及び艶消し層23に透明なウレタン樹脂をバインダーとして用いたが、特にウレタン樹脂に限るものではなく、アクリル樹脂、アルキッド樹脂、エポキシ樹脂、または、これらの変性樹脂などを用いても構わない。

【0058】

また、本実施例2においては、艶消し層23を構成する所の光分散剤の一つとしてアルミナ微粒子を用いたが、アルミナ微粒子に代えてジルコニア微粒子やチタニア微粒子などを用いても同様な効果を得る。また、アルミナ微粒子、ジルコニア微粒子、チタニア微粒子の何れか1つを用いて艶消し層23を形成しても同様な効果を生む。

【実施例3】

【0059】

次に、本発明の実施例3に係る時計用表示板構造を図4を用いて説明する。図4は本発明の実施例3に係る時計用表示板構造を示す表示板の要部拡大断面図を示している。図4に示すように、本実施例3における時計用表示板構造は、表示板40は光透過性基板31と着色層32と艶消し層33とから構成されていて、それらが順次積層した構造を取っている。ここでの光透過性基板31は、500μm厚みの透明なアクリル樹脂から形成されており、その上面(表面)には放射状に筋目の凹凸模様31aを施した旭光模様が設けられている。着色層32は銀の金属薄膜と金の金属薄膜とを積層した金属被膜から構成している。艶消し層33は、アクリル樹脂なる透明樹脂33aをバインダーとしてシリカの微粒子33bを配合して生成したインクを用いてスクリーン印刷方法で10〜20μmの厚みに形成したものからなっている。尚、図示はしていないが、表示板40の下面側にソーラーセルが配設されている。

【0060】

ここで、光透過性基板31は、透明なアクリル樹脂をペレット化し、射出成形金型と射出成形機を用いて射出成形方法で形成する。このとき、光透過性基板31の上面に設ける旭光模様なる凹凸模様31aは金型からの転写方法によって形成する。

【0061】

着色層32は、100Å厚みの銀の金属薄膜と100Å厚みの金の金属薄膜とを積層した200Å厚みの金属被膜から構成している。最初に光透過性基板31の旭光模様上に100Å厚みの銀の金属薄膜を形成し、更に、銀の金属薄膜上に100Å厚みの金の金属薄膜を形成しての2層からなる金属被膜になっている。この100Å厚みの銀の金属薄膜や100Å厚みの金の金属薄膜は真空蒸着法やスパッタリング法、イオンプレーティング法などの乾式メッキ手法を用いて形成することができる。本実施例3における着色層32は真空蒸着法で形成している。蒸着機内の載品台上に光透過性基板31を取付けて、蒸着機のチャンバー内の蒸着時の圧力を1×10−5torrの圧力で蒸着を行い、100Å厚みの蒸着薄膜を形成している。蒸着膜厚は蒸着時間の管理で自由に設定することができるので、精度良い厚み管理をすることができる。100Å厚みの銀金属薄膜(透過率:約50%)と100Å厚みの金金属薄膜(透過率:約60%)とを積層した200Å厚みの金属被膜は約30%の光透過率が得られ、薄い金色の色調が得られる。

【0062】

艶消し層33は、アクリルの透明樹脂33aに、粒径1.0〜5.0μmで平均粒径2.0μmのシリカの微粒子33bを15重量%(アクリル樹脂分100重量部に対してシリカ微粒子15重量部の割合)配合して生成したインクを用い、スクリーン印刷方法で10〜20μmの厚みに形成している。尚、艶消し層33の乾燥温度と時間は、80°Cで30分行う。

【0063】

以上の構造を取った表示板40には、薄い金色に色付けられて艶消しが施された旭光模様が現れる。艶消しによる落着感が現れ、更に、薄い金色なる貴金属感も現れて高級感を与える表示板が得られる。また、シリカ微粒子を用いた艶消し層により旭光模様に明るさが現れる。また、ソーラーセルの濃紫色は着色層32と艶消し層33の作用により消し去られて視認されない。

【0064】

尚、本実施例3においては、光透過性基板31を透明なアクリル樹脂を用いて形成した。これは、アクリル樹脂に限らずポリカーボネイト樹脂、ポリイミド樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリアセタール樹脂、ポリスチレン樹脂などの樹脂を用いて光透過性基板31を形成しても全く支障はない。また、旭光模様に限らず他の模様、例えば、格子模様、ストライプ模様、サークル模様、梨地模様、編目模様、ピアジカット模様、幾何学模様など模様を施すことも可能である。

【0065】

また、本実施例3においては、着色層32を銀金属薄膜と金金属薄膜の2層からなる金属被膜で構成したが、特に銀金属薄膜と金金属薄膜との2層による金属被膜に限定するものではなく、これら1種の金属被膜でも良く、或いは他の金属被膜、例えば、Al、Cu、Co、Cr、Fe、In、Ni、Pd、Pt、Rh、Sn、Tiなどの金属被膜でも全く支障はない。また、これらの金属の2種以上からなる合金金属の被膜であっても支障はない。

【実施例4】

【0066】

次に、本発明の実施例4に係る時計用表示板構造を図5を用いて説明する。図5は本発明の実施例4に係る時計用表示板構造を示す表示板の要部拡大断面図を示している。図5に示すように、本実施例4における時計用表示板構造は、表示板50は光透過性基板41と着色層42と艶消し層43と透明樹脂被覆層44とから構成されていて、それらが順次積層した構造を取っている。ここでの光透過性基板41は、450μm厚みの透明なポリカーボネイト樹脂から形成されており、その上面(表面)にはストライプ状に凹凸模様41aを設けたストライプ模様が形成されている。着色層42は、黒色の顔料を透明なウレタン樹脂に配合して生成した黒色インクを用いてスクリーン印刷方法で、10〜20μmの厚みに形成したものからなっている。艶消し層43は、アクリルの透明樹脂43aをバインダーとしてシリカの微粒子43bを配合して生成したインクを用いてスクリーン印刷方法で10〜20μmの厚みに形成したものからなっている。また、透明樹脂被覆層44は、透明なアクリル樹脂からなり、層厚が15〜25μmあって、表面がラッピングによって光沢面に仕上げられている。尚、図示はしていないが、表示板20の下面側にソーラーセルが配設されている。

【0067】

ここで、光透過性基板41は、透明なポリカーボネイト樹脂をペレット化し、射出成形金型と射出成形機を用いて射出成形方法で形成する。このとき、光透過性基板41の上面に設けるストライプ状の凹凸模様41aであるストライプ模様は金型からの転写方法によって形成している。ストライプ状の凹凸はほぼ等間隔に設けられ、凹凸の段差は20〜30μmの段差を設けてある。

【0068】

着色層42は、透明なウレタン樹脂に黒色の顔料を5重量%配合して生成したインクを用い、スクリーン印刷方法で10〜15μmの厚みに形成していて、約50%前後の光透過率を持っている。この着色層42はスクリーン印刷後に80°C前後の温度で約60分乾燥して硬化処理を行っている。

【0069】

艶消し層43は、アクリルの透明樹脂43aに、粒径1.0〜5.0μmで平均粒径2.0μmのシリカの微粒子43bを15重量%(アクリル樹脂分100重量部に対してシリカ微粒子15重量部の割合)配合して生成したインクを用い、スクリーン印刷方法で10〜20μmの厚みに形成している。尚、乾燥温度と時間は、80°Cで30分間行う。

【0070】

透明樹脂被覆層44は、透明なアクリル樹脂塗料を用い、エアー圧力約3気圧の下でエアースプレー塗装方法により40〜60μmの厚みに塗膜を形成し、その後に120°C、60分の加熱処理を施して塗膜を硬化させる。そしてその後に、研磨盤で塗膜表面をラッピングして光沢のある平滑面に仕上げている。また、ラッピング後の塗膜厚は15〜25μmの範囲に仕上げている。アクリル樹脂塗料は固形のアクリル樹脂を加温の下で沸点160°C以下の有機溶剤、例えば、アセトン、キシレン、トルエンなどの有機溶剤に溶かすことによって得ることができる。

【0071】

以上の表示板構造を取った表示板50は、着色層42を黒色の顔料で形成したとは云え外光の反射光も現れ、それによって光透過性基板41のストライプ模様が黒色に色付けされてはっきりと視認されるようになる。また、シリカの微粒子43bを分散した艶消し層43によって艶消しが施され、艶消し状態で明るさのあるストライプ模様がはっきりと視認される。更に、艶消し層43の上面に設けた平滑面を成した透明樹脂被覆層44の作用を受けて、ストライプ模様が沈み感と落着感を持って明るく綺麗に見えてくる。これによって、黒色に色付けされたストライプ模様が艶消し状態で明るく、はっきりした形状で、綺麗に視認され、またそこには、沈み感と落着感を感じさせることから更なる高級感が現れてくる。

【0072】

また、ソーラーセルの濃紫色は黒色を呈する着色層42と近い色調であることから着色層42の黒色が目立って見えて濃紫色は消し去られ、更に、艶消し層43による艶消しによって濃紫色は全く視認されないものとなる。また、着色層42の黒色顔料の配合量や着色層42の層厚の設定値、並びに、艶消し層43のシリカ微粒子の配合量や艶消し層43の層厚の設定値をソーラーセルの必要とするミニマム透過率を十分得られる設定値の範囲内で設定していることから、ソーラーセルの発電には支障を及ぼさない。

【0073】

尚、本実施例4において、光透過性基板41をポリカーボネイト樹脂で形成したが、ポリカーボネイト樹脂に限るものではなく、ポリイミド樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリアセタール樹脂、ポリスチレン樹脂、アクリル樹脂などの樹脂を用いて光透過性基板41を形成しても全く支障はない。また、光透過性基板41に設けた凹凸のあるストライプ模様についても、格子模様、サークル模様、梨地模様、編目模様、ピアジカット模様、幾何学模様などの他の模様を選択しても全く差し障りはない。

【0074】

また、着色層42を黒色顔料を用いて黒色色調に色付けしたが、これも黒色に限るものではなく、デザイン仕様に応じて最適なカラー顔料を選択するのが良い。

【0075】

また、本実施例4において、透明樹脂被覆層44を透明なアクリル樹脂を用いて形成したが、これもアクリル樹脂に限るものではなく、ウレタン樹脂、アルキッド樹脂、エポキシ樹脂などの樹脂を用いても何ら支障はない。

【実施例5】

【0076】

次に、本発明の実施例5に係る時計用表示板構造、並びに、その表示板構造を用いて形成した時計用の文字板を図6、図7を用いて説明する。図6は本発明の実施例5に係る時計用表示板構造を用いて形成した時計用文字板の平面図とその要部断面図で、図6の(a)は平面図、図6の(b)は要部断面図を示している。また、図7は図6の(b)のA部を拡大して示した拡大図で、本発明の実施例5に係る時計用表示板構造を示す拡大断面図になっている。最初に、本発明の実施例5に係る時計用表示板構造を用いて形成した時計用文字板70は、図6に示すように、時計用表示板60と、この時計用表示板60の上面外周縁領域に設けた1時、2時、3時、・・・の時字を示す12個からなる指標67と、分の目盛りである切分目盛りからなる指標68と、中央上部に形成されたペットネームを示す指標69とで構成されている。また、この時計用文字板70はその中心部に指針取付け用の穴70bを持っている。尚、図示はしていないが、この文字板70の下面側にソーラーセルが配設されている。

【0077】

上記時字を示す12個の指標67は金属で形成されていて、その表面は電解メッキによって金メッキが施され、光沢のある金色色調を持っている。そして、接着剤を介して表示板60の上面、所定の位置に接着固定されている。この金属からなる指標67は、切削加工方法やプレス加工方法、電鋳メッキ方法などで形成することができる。また、上記切分目盛りを示す指標68とペットネームを示す指標69は黒色インクを用いてパッド印刷手法でもって表示板60の上面、所定の位置に印刷形成されている。黒色インクは黒色顔料を透明なウレタン樹脂やアクリル樹脂などに配合して生成する。

【0078】

上記表示板60は、図7に示すように、光透過性基板51と着色層52と艶消し層53とから構成されていて、下方側から光透過性基板51、着色層52、艶消し層53と順次積層した構造を取っている。

【0079】

ここで、表示板60を構成する光透過性基板51は500μm厚みの透明なポリカーボネイト樹脂から形成されており、その上面(表面)には微小な凹凸模様51aである梨地模様が設けられている。この光透過性基板51は、透明なポリカーボネイト樹脂をペレット化し、射出成形金型と射出成形機を用いて射出成形方法で形成する。このとき、光透過性基板51の上面に設ける微小な凹凸模様51aである梨地模様は金型からの転写方法によって形成する。

【0080】

着色層52は150Å厚みの金の金属被膜でもって形成している。この150Å厚みの金の金属被膜は真空蒸着法やスパッタリング法、イオンプレーティング法などの乾式メッキ手法を用いて形成することができるが、本実施例5においては真空蒸着法で形成している。蒸着機内の載品台上に光透過性基板51を取付けて、蒸着機のチャンバー内の蒸着時の圧力を1×10−5torrの圧力で蒸着を行い、180Å厚みの金の蒸着薄膜を形成している。蒸着膜厚は蒸着時間の管理で自由に設定することができるので、精度良い厚み管理をすることができる。180Å厚みの金金属被膜は約50%近くの光透過率を持っており、はっきりとした金色の色調が現れる。

【0081】

艶消し層53は、アクリルの透明樹脂53aに、粒径1.0〜5.0μmで平均粒径2.0μmのシリカの微粒子53bを15重量%(アクリル樹脂分100重量部に対してシリカ微粒子15重量部の割合)、微粒子53bの分散剤を5重量%(アクリル樹脂分100重量部に対して分散剤5重量部の割合)配合して生成したインクを用い、スクリーン印刷方法で10〜20μmの厚みに形成している。尚、艶消し層53の乾燥温度と時間は、80°Cで30分間行う。

【0082】

微粒子の分散剤は脂肪族多価カルボン酸を5重量%用いている。分散剤としては、他にポリエステルのアミン塩、ポリエーテル・エステル型アニオン系界面活性剤、ポリカルボン酸の長鎖アミン塩、ポリアミノアマイドと燐酸の塩、ポリアミノアマイドとポリエステル酸の塩、特殊変性ポリアマイド、燐酸エステル系界面活性剤、アクリル系重合物などを挙げることができるのでこれらのものを用いても良い。分散剤の添加量は、透明樹脂100重量%に対して0.1〜10重量%、好ましくは1〜6重量%の範囲内で添加するのが良い。

【0083】

以上の構造を取った文字板70は、金金属被膜からなる着色層52からの反射光によって光透過性基板51の梨地模様が金色に色付けられてはっきりと視認されるようになる。また、シリカ微粒子53bと微粒子分散剤を分散した艶消し層53によって艶消しが施され、梨地模様51aが全面に渡って均一に艶消しされた状態で薄い金色色調を持って明るくはっきりと視認される。また、艶消し状態で薄い金色色調を持った梨地模様面上に光沢の出た金色色調の指標67が配されることから、落着感が現れ、同系金属色でまとまって違和感がなく、貴金属感が現れた装飾が得られて高級感が現れてくる。また、切分目盛りなる指標68やペットネームを示す指標69が黒色であることからその表示が鮮明に現れる。

【0084】

また、ソーラーセルの濃紫色は金色を呈する着色層52と艶消し層53とによって全く視認されないものとなる。

【実施例6】

【0085】

次に、本発明の実施例6に係る時計用表示板構造を図8、図9、図10を用いて説明する。本発明の実施例6に係る時計用表示板構造は表示板の一種と見なされている時計用見返しリング(以降、本実施例6における本発明の表示板を見返しリングと呼ぶことにする)についての構造を示している。ここで図の説明を行う。図8は腕時計の構成を示す要部断面図で、図9は図8における見返しリングの要部斜視図、図10は図9における見返しリングの要部断面図を示している。

【0086】

最初に、本発明の見返しリングが用いられる腕時計の構成について図8を用いて簡単に説明する。図8より、時計ケース97の内部に文字板95とムーブメント96とが中枠99を介して固定されている。そして、その中枠99を押し上げるようにして裏蓋98が時計ケース97の裏面側に取付け固定されている。一方、時計ケース97の表側にはカバーガラス91が防水パッキン92を介して時計ケース97に固定されている。また、時計ケース97の内部にあって、文字板95の外周縁領域で本発明のリング状に形成されて見返しリング80と、この見返しリング80の外周に配置されたリング状のソーラーセル89とが文字板95や中枠99、時計ケース97に挟まれて固定されている。また、カバーガラス91と文字板95との隙間の間に、短針や長針などの指針94がムーブメント96から突出した指針軸に挿嵌されて取付けられて腕時計100が構成されている。この腕時計100は、見返しリング80より光を採光して見返しリングの外周部に配したソーラーセルに光を入射させて発電を起こさせる構造を取っている。

【0087】

次に、本発明の見返しリング80は、図9に示すように、リング状の形状を取り、その内周面は傾斜面になって見返し面80bを構成している。この見返し面80bに切分目盛りを表す指標80aが形成されている。ここでの切分目盛りを成す指標80aは、5、10、15、・・・・55、60と5分飛びにアラビア数字80a1で表示されており、その間の切分は長円形状のマーク80a2で表示されている。これらのアラビア数字80a1とマーク80a2は見返し面80bから突出して形成されている。

【0088】

上記の形状を取る見返しリング80は、図10に示す構造を取っている。即ち、リング状に形成された光透過性基板71と、光透過性基板71の内周斜面上に設けた着色層72と、その着色層72上に設けた艶消し層73とから構成していて、着色層72と艶消し層73とが設けられた内周斜面側が見返し面80bになっている。

【0089】

ここで、見返しリング80を構成する光透過性基板71は透明なアクリル樹脂から形成されており、内周が斜面を持ってリング状の形状を持って。そして、その内周面(見返し面80bに当たるところ)にはアラビア数字80a1と長円形状のマーク80a2とからなる切分目盛りの指標80aを形成する所の突出部71bが中心方向(リング形状の中心方向)に向かって50〜200μmの段差を持って突出して形成され、更に、その突出部71bの表面は鏡面仕上げが施されている。また、内周斜面の突出部71b以外の表面は微小な凹凸模様71aである梨地模様が形成されている。この光透過性基板71は、透明なアクリル樹脂をペレット化し、射出成形金型と射出成形機を用いて射出成形方法で形成する。このとき、光透過性基板71の内周斜面に設ける突出部71bの表面の鏡面仕上げと梨地模様71aは金型からの転写方法によって形成する。

【0090】

次に、着色層72は200Å厚みの金の金属被膜からなっている。この金の金属被膜は真空蒸着法やスパッタリング法、イオンプレーティング法などの乾式メッキ手法を用いて形成することができるが、本発明の見返しリング80は、上面、下面、及び外周面をマスキングする下で内周斜面のみ露出させて着色層72を真空蒸着法で形成している。蒸着機内の載品台上にマスキングした光透過性基板71を取付けて、蒸着機のチャンバー内の蒸着時の圧力を1×10−5torrの圧力で蒸着を行い、200Å厚みの蒸着金属被膜を形成している。蒸着膜厚は蒸着時間の管理で自由に設定することができるので、精度良い厚み管理をすることができる。200Å厚みの金金属被膜は約50%に近い光透過率が得られ、金色の色調が得られる。この金金属被膜からなる着色層72を設けることにより、指標80aを形成する所の鏡面なる突出部71bの表面は光沢のある金色鏡面が得られ、突出部71b以外の梨地模様の面は無光沢の金色色調が得られる。これにより、指標80aを形成する所の突出部71bは際だって目立って見える。

【0091】

艶消し層73は、透明なアクリル樹脂73aに、粒径1.0〜5.0μmで平均粒径2.0μmのシリカ微粒子73bを15重量%(アクリル樹脂分100重量部に対してシリカ微粒子15重量部の割合)配合して生成した塗料を用い、エアースプレー塗装方法で5〜15μmの厚みに形成している。5〜15μm厚みの艶消し層73を設けると、艶消し層73が比較的薄いが故に、指標80aを形成する所の突出部71bは光沢性を残して金色に色付けられ、突出量が50〜200μmと大きいことも重なって突出部の形状輪郭がはっきりと視認されるようになる。また、突出部71b以外の部分の面は艶消しされて淡い(薄い)金色色調を伴って無光沢の梨地面が視認されるようになる。このことによって、突出部でもって構成したところの指標80aが際だって目立って見えるようになる。尚、艶消し層73の乾燥温度と時間は、80°Cで30分間行う。

【0092】

光透過性基板71の上面、下面、外周面にマスキングを施し、マスキングをしていない内周斜面(見返し面80bとなる面)に上記の着色層72と艶消し層73を形成する。そして、最後にマスキングを剥がすことによって図9、図10に示した見返しリング80が得られる。マスキングはマスキングテープなどを貼付けることによって達成できる。

【0093】

本実施例6における見返しリング80は、着色層72に金金属被膜で構成し、また、指標80a以外の部分の面は梨地模様の面に仕上げた。この見返しリング80の装飾仕様は、金属板でできた文字板95の装飾仕様と合わせた装飾仕様を取っている。従って、見返しリング80の見返し面80bの装飾仕様は文字板の装飾仕様に合わせて適宜好ましい仕様を選択するのが良い。

【0094】

また、本実施例6における見返しリング80は切分目盛りを示す指標を設けたが、それに限るものではなく、他のマークや文字などの指標を設けても何ら支障はなく、単なる模様を設けるだけでも良いものである。

【0095】

以上の構造を取った見返しリング80は、光沢性をもって金色に色付けられ指標80aがはっきりとした形状輪郭で目立って視認されるようになる。また、指標80a以外の部分の面は艶消しされて淡い金色色調を持っての梨地模様面が得られることから落着感が得られ、全体的に貴金属感を感じさせて装飾性の高い高級感のする見返しリングが得られる。また、文字板と同一感の装飾が得られて高級感を感じさせる腕時計となる。

【0096】

また、ソーラーセル89の発電に必要とする透過光量を得ていることから発電には支障を及ぼさない。同時にまた、ソーラーセルの濃紫色は金色を呈する着色層72と艶消し層73とによって消し去られて全く視認されないものとなる。

【0097】

尚、本実施例6においては、光透過性基板71を透明なアクリル樹脂で形成したが、これはアクリル樹脂に限るものではなく、アルキッド樹脂、エポキシ樹脂、ウレタン樹脂、或いはこれらの変性樹脂などの樹脂を用いても構わない。また、ポリカーボネイト樹脂やポリイミド樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリアセタール樹脂、ポリスチレン樹脂などの樹脂を用いても支障はない。

【0098】

また、本実施例6においては、着色層72を金金属被膜で構成したが、これも金金属被膜に限りものではなく、他の金属被膜で構成しても良いし、有色樹脂被膜で構成しても良い。この着色層72の仕様は文字板の表面仕上げ仕様に応じて適宜に設定するのが好ましい。

【0099】

以上本発明の表示板構造について、ソーラーセルを配設した場合で説明したが、エレクトロルミネッセンス(EL)を配設した場合でも全く共通して使用できる。そして、同様な効果を得ることができる。

【図面の簡単な説明】

【0100】

【図1】本発明の時計用表示板構造を示す最良の実施形態に係る表示板の要部拡大断面図である。

【図2】本発明の実施例1に係る時計用表示板構造を示す表示板の要部拡大断面図である。

【図3】本発明の実施例2に係る時計用表示板構造を示す表示板の要部拡大断面図である。

【図4】本発明の実施例3に係る時計用表示板構造を示す表示板の要部拡大断面図である。

【図5】本発明の実施例4に係る時計用表示板構造を示す表示板の要部拡大断面図である。

【図6】本発明の実施例5に係る時計用表示板構造を用いて形成した時計用文字板の平面図とその要部断面図で、図6の(a)は平面図、図6の(b)は要部断面図である。

【図7】図6の(b)のA部を拡大して示した拡大図で、本発明の実施例5に係る時計用表示板構造を示す拡大断面図である。

【図8】本発明の実施例6に係わり、腕時計の構成を示す要部断面図である。

【図9】図8における見返しリングの要部斜視図である。

【図10】図9における見返しリングの要部断面図である。

【符号の説明】

【0101】

1、11、21、31、41、51、71 光透過性基板

1a、11a、21a、31a、41a、51a、71a 凹凸模様

2、12、22、32、42、52、72 着色層

3、13、23、33、43、53、73 艶消し層

3a、13a、23a、33a、43a、53a、73a 透明樹脂

3b、13b、23b1、23b2、33b、43b、53b、73b 微粒子

9、89 ソーラーセル

10、20、30、40、50、60 表示板

67、68、80a 指標

70、95 文字板

80 見返しリング

91 カバーガラス

92 防水パッキン

94 指針

96 ムーブメント

97 時計ケース

98 裏蓋

99 中枠

100 腕時計

【技術分野】

【0001】

本発明は、ソーラーセル、エレクトロルミネッセンス等を有する時計の表示板構造に関するものである。

【背景技術】

【0002】

従来の太陽電池付時計の一般的な構造は、多くの発電効率を得るために、文字板の裏面に太陽電池を配置していた。文字板は太陽光を透過させるため、少なくとも半透過性であることが必要であり、材料が限定されると同時に、文字板を通して太陽電池本来の濃紫色の色調が視認され、外観品質を損なうという問題があった。

【0003】

このため、これらの問題点に鑑み公知の太陽電池付時計に使用されている表示板として、下記の特許文献1に開示された時計用表示板を見ることができる。この特許文献1に示された表示板は、樹脂基板の表面に光が透過可能な金属薄膜を形成し、表示板の下側に配置されているソーラーセルの外部からの視認を妨げるとともに、ソーラーセルの発電を少なくとも生じせしめる光透過率を有するものとなっている。

【0004】

上記特許文献1に示された時計用表示板は樹脂基板の表面に金属薄膜を設ける構成を取るが、樹脂基板の表面に金属薄膜を設けた構成の表示板は、金属薄膜によるギラギラとした光沢が現れ、外観的な落ち着きさが損なわれると云う問題が現れる。この表示板表面のギラギラした光沢をなくす表面仕上げの方法としては、下記の特許文献2に開示された技術をあげることができる。この特許文献2に示された技術は、樹脂基板の表面をガラスビーズによりホーニング加工して樹脂基板の表面を艶消し仕上げを施した後、その表面に金属薄膜を形成する構成を取る。

【0005】

【特許文献1】WO98/53373号公報

【特許文献2】特開昭49−110380号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記した特許文献1と特許文献2との技術により作った時計用表示板は、表示板の下面に配置されているソーラーセルの濃紫色は和らげられて視認されなくなると共に、金属薄膜のギラギラとした光沢はなくなる。しかしながら反面、表示板の表面にデコボコした質感が現れて、高級感に欠けると云う問題が新たに生まれる。また、表示板の表面に模様(凹凸による)等を有するものであると、ホーニング加工により模様がぼやけてしまい、必要とするデザイン表現ができないと云う問題も生じる。

【0007】

本発明は、上記問題点を解決し、表示板の下面に配置されているソーラーセルの視認を妨げると共に、艶消し仕上げであるのに表示板表面の模様等を変化させず、高級感の有る艶消し仕上げができ、その上、カラー仕上げにおいても表示板表面の模様等と色調を鮮明に表現することのできる時計用表示板構造を提供することにある。

【課題を解決するための手段】

【0008】

上記の課題を解決するための手段として、本発明の請求項1に記載の時計用表示板構造は、時計用の表示板であって、該表示板は、光透過性基板と着色層と艶消し層とから構成され、前記光透過性基板の表面には、模様、数字、文字、マークの中の少なくとも一つが設けられていることを特徴とするものである。

【0009】

また、本発明の請求項2に記載の時計用表示板構造は、前記光透過性基板は、樹脂、ガラス、サファイヤガラスの中の少なくとも一つからなることを特徴とするものである。

【0010】

また、本発明の請求項3に記載の時計用表示板構造は、前記着色層は、印刷手段、塗装手段、乾式メッキ手段、転写手段の中の少なくとも一つの手段によって設けられていることを特徴とするものである。

【0011】

また、本発明の請求項4に記載の時計用表示板構造は、前記着色層は、有色樹脂被膜または金属被膜からできていることを特徴とするものである。

【0012】

また、本発明の請求項5に記載の時計用表示板構造は、前記着色層は、入射光のうちの一部の光を下方に透過し、一部の光を反射することを特徴とするものである。

【0013】

また、本発明の請求項6に記載の時計用表示板構造は、前記艶消し層は、シリカ、アルミナ、ジルコニア、チタニアの中の少なくとも一つの微粒子を含有すると透明樹脂被膜からなることを特徴とするものである。

【0014】

また、本発明の請求項7に記載の時計用表示板構造は、前記艶消し層は、前記微粒子の含有量が、前記微粒子を除く透明樹脂被膜(固形分)100重量%に対して、10〜30重量%の範囲内であることを特徴とするものである。

【0015】

また、本発明の請求項8に記載の時計用表示板構造は、前記艶消し層に含有する前記微粒子は、粒径が1.0 〜5.0 μmの範囲内であることを特徴とするものである。

【0016】

また、本発明の請求項9に記載の時計用表示板構造は、前記艶消し層には、前記微粒子を分散させるための分散剤が添加されていることを特徴とするものである。

【0017】

また、本発明の請求項10に記載の時計用表示板構造は、前記艶消し層を形成する、前記微粒子含有の、透明樹脂塗料、透明樹脂インキの透明樹脂が、アクリル樹脂、ウレタン樹脂、アルキッド樹脂、エポキシ樹脂またはそれらの変成樹脂であることを特徴とするものである。

【0018】

また、本発明の請求項11に記載の時計用表示板構造は、前記艶消し層は、厚さが5〜40μmの範囲内にあることを特徴とするものである。

【0019】

また、本発明の請求項12に記載の時計用表示板構造は、前記艶消し層の表面には、表面が平滑な透明樹脂被覆層を有することを特徴とするものである。

【0020】

また、本発明の請求項13に記載の時計用表示板構造は、前記時計用表示板は、文字板、見切板または見返しリングであることを特徴とするものである。

【発明の効果】

【0021】

発明の効果として、本発明の時計用表示板構造は、光透過性基板と着色層と艶消し層とを順次積層した構造を取り、光透過性基板の表面に模様、数字、文字、マークの中の少なくとも一つを設けた構成を取る。模様、数字、文字、マークなどを設けた光透過性基板の上に着色層を配する構成を取ることにより模様、数字、文字、マークなどの形状輪郭が、着色層からの反射光によって崩れることなくはっきりと表示板に現れてくる。また、光透過性基板上に着色層と艶消し層とを配することによってソーラーセルの濃紫色が消し去られて見えなくなると共に着色層の色調が視認されるようになる。そして更に、艶消し層の作用を受けて光沢のない落着きのある表示外観が得られる。即ち、着色層の色調を伴った模様などが鮮明に現れて、高級感の有る艶消し仕上げがなされて、落着き感を持った表示板が得られる。また、本発明の時計用表示板構造は、光透過性基板の表面に設ける模様、数字、文字、マークなどの種類や、これらの種類の組み合わせと着色層の色調の種類などを種々組み合わせることによってデザインバリエーションを豊富に増やすことができる。

【0022】

また、本発明の時計用表示板構造は、光透過性基板に樹脂やガラス、サファイヤガラスなどを用いる。樹脂を用いた場合は、模様、数字、文字、マークなどを射出成形金型に成形して、金型からの転写方法で簡単に光透過性基板を形成することができる。また、ガラスを用いた場合でも化学エッチング方法で簡単に模様、数字、文字、マークなどを形成することができる。何れも材料費が安く、加工方法も容易で、量産が可能であることから安い製造コストで製作することができる。

【0023】

また、本発明の時計用表示板構造は、着色層を印刷手段、塗装手段、乾式メッキ手段、転写手段などで形成する。印刷手段としては着色樹脂インクを用いてスクリーン印刷方法、パッド印刷方法、オフセット印刷方法などで着色層を形成することができ、塗装手段としては着色樹脂塗料を用いて吹付け塗装方法などで着色層を形成することができる。また、転写手段としては、透明樹脂層を形成した中に加熱・加圧の下で昇華性染料を転写して着色層を形成することができる。何れも作業方法が簡単であり、量産加工ができることから安い製造コストで形成することができる。また、乾式メッキ手段は真空蒸着法、スパッタリング法、イオンプレーティング法などの手法で薄い金属被膜を形成する方法であるので、金属感を持った着色が得られる。また、着色層を、樹脂に顔料や染料などを配合して印刷手段、塗装手段、転写手段などを用いて形成した有色樹脂被膜や乾式メッキ手段を用いて形成した金属被膜などで構成する。有色樹脂被膜と金属被膜はその色調感も異なることから幅広いカラーバリエーションを得ることができる。また、これらの着色層は一部の光を透過してソーラーセルに発電機能を起こさせる。ソーラーセルの発電に必要とする光量を透過して十分満足する発電量を得ることができる。

【0024】

また、本発明の時計用表示板構造は、艶消し層をシリカ、アルミナ、ジルコニア、チタニアなどの少なくとも一つの微粒子を透明な樹脂塗料や透明な樹脂インクに含有させた透明樹脂被膜でもって構成する。シリカ(SiO2)は透明で光を透過して分散させる働きを持ち、アルミナ(Al2O3)、ジルコニア(ZrO2)、チタニア(TiO2)は僅かに白色気味の色調を持って光を反射・分散させる働きを持つ。これらの材料の粉末微粒子を透明樹脂被膜の中に分散させることによって、ソーラーセルの濃紫色色調が着色層によって和らげられ、更に、この艶消し層による光分散によってソーラーセルの色調が消し去られてしまう。と同時に、光の分散によって光沢性がなくなり艶消し状態が現れる。この艶消し層によって表示板の表面に光沢のない落着き感の現れた表示外観が視認されるようになる。また、透明な樹脂にシリカ微粒子を分散させた塗膜は透明であり、また、透明な樹脂にアルミナ、ジルコニア、チタニアなどの微粒子をさほど多くない量を分散した塗膜は殆ど透明に見える。従って、シリカ、アルミナ、ジルコニア、チタニアなどの粉末微粒子を分散して形成した透明樹脂被膜を艶消し層として着色層の上に設けると、着色層から得られる色調が僅かに薄らぐ程度の色調状態で表示板に現れてくる。即ち、着色層の色調具合をそのまま表示板に表示することができる。

【0025】

また、艶消し層に用いるシリカ、アルミナ、ジルコニア、チタニアなどの微粒子は、粒径が1.0〜5.0μmの範囲内のものを用い、透明樹脂100重量%に対して10〜30重量%の範囲内に配合して用いる。また、本発明においては、艶消し層の層厚を5〜40μmの厚みに形成する。この厚みは所望の艶消し度(状態)が得られる厚みであって、所要の光透過率が得られる範囲になっている。微粒子の粒径は艶消し層の層厚や光透過率、光透過性基板に形成した模様、数字、文字、マークなどの形状輪郭の視認具合などを考慮して設定している。粒径を5μmより大きくすると艶消し層のミニマム層厚5μmの表面より微粒子が飛び出し、微粒子によるデコボコが現れて外観品質が非常に悪くり、高級感が現れない。一方、粒径を1.0μmより小さくすると、同一配合重量の下で微粒子は艶消し層内に沈み込み、表面への微粒子の凸が無くなり、艶消しは薄れ、所望の艶消し状態が得られなくなる。また、着色層からの外に放射される反射光が少なくなり光透過性基板に形成した模様、数字、文字、マークなどの形状輪郭がはっきり現れなくなる。また、光透過率は微粒子の配合量にも影響を受ける。配合量が多くなると光透過率が悪くなり、更に、着色層からの外に放射される反射光が少なくなり、光透過性基板に形成した模様、数字、文字、マークなどの形状輪郭がはっきり現れなくなる。配合量の上限としては、本発明においては、30重量%に設定している。また、微粒子の配合量は少ないと光透過率はアップするものの、反面艶消し度合いが薄れ、所望の艶消し状態が得られない。配合量の下限としては、本発明においては、10重量%に設定している。

【0026】

また、微粒子の粒径を1.0〜5.0μmの範囲に、微粒子の配合量を透明樹脂100重量%に対して10〜30重量%の範囲に設定する下で、艶消し層の層厚を5〜40μmの厚みに形成する。この厚みは所望の艶消し度(状態)が得られる厚みであって、所要の光透過率が得られる範囲になっている。即ち、5μmより薄くなると光沢性が現れて満足する艶消し状態が得られない。また、40μmより厚くなると光透過率が低いものとなってソーラーセルの発電に影響を及ぼす。また、模様、数字、文字、マークなどの形状輪郭がはっきり現れなくなる。このように、微粒子の粒径を1.0〜5.0μmの範囲に、配合量を10〜30重量%の範囲に、艶消し層の層厚を5〜40μmの範囲に設定することによって、所要の光透過率が得られ、所望の艶消し状態が得られ、そして、模様、数字、文字、マークなどの形状輪郭のはっきりとした視認が得られる。近年のソーラーセルは光透過率が15%で所要の発電量が得られるものが使用されてきている。そして、上記に示した微粒子の粒径、微粒子の配合量、艶消し層の層厚の条件の下では光透過率は前記の15%を上回り、ソーラーセルの発電量を十分に満足する内容になっている。

【0027】

また、艶消し層には、シリカ、アルミナ、ジルコニア、チタニアなどの微粒子を良く分散させるために分散剤を添加している。分散剤の添加によって微粒子が艶消し層の全体に渡って均一に分散して、艶消し状態にムラがなく全体的に均一状態の艶消しが得られる。更に、シリカ、アルミナ、ジルコニア、チタニアなどの微粒子の均一な分散によって光の透過状態にも均一性が得られる。

【0028】

また、艶消し層に用いる透明樹脂塗料や透明樹脂インクに、アクリル樹脂、ウレタン樹脂、アルキッド樹脂、エポキシ樹脂またはそれらの変成樹脂を用いている。アクリル樹脂、ウレタン樹脂、アルキッド樹脂、エポキシ樹脂またはそれらの変成樹脂は耐光性や耐湿性、耐熱性にも優れていて、長期的に品質保持が確保できると云う効果を得る。

【0029】

また、本発明の時計用表示板構造は、艶消し層の表面に、表面が平滑な透明樹脂被覆層を有する。平滑面を有する透明樹脂被覆層が有ることにより、透過性基板に設けた模様、数字、文字、マークなどの形状輪郭がはっきりと綺麗に、着色層の色合いも明るく鮮明に、そして、艶消し状態に明るさと綺麗さが現れて落着き感と高級感が更に一層増す。また、この透明樹脂被覆層は着色層や艶消し層の保護膜の働きも成し、損傷への保護の効果も現れる。

【0030】

そして、文字板や見切板、見返しリングなどに本発明の時計用表示板構造を取ることにより、ソーラーセルの濃紫色は消し去られて見えなくなると共に、形成した模様、数字、文字、マークなどの形状輪郭が着色層の色調を伴ってはっきりと明るく視認され、更に、好ましい艶消し状態での落着きのある高級感を持った文字板や見切板、見返しリングが得られる。

【発明を実施するための最良の形態】

【0031】

以下、本発明を実施するための最良の形態を図1を用いながら説明する。図1は、本発明の時計用表示板構造を示す最良の実施形態に係る表示板の要部拡大断面図を示している。図1において、10は時計用の表示板である。また、9はソーラーセルで、表示板10の真下に配設されて表示板10を透過する光でもって発電が行われる。近年のソーラーセル9は光電変換効率が非常に良くなっており、表示板10の光透過率が15%程度有れば十分満足する発電量が得られるものが用いられるようになってきている。このソーラーセル9は濃紫色の色調を呈する。

【0032】

表示板10は光透過性基板1と、光透過性基板1の上面に設けた着色層2と、着色層2の上面に設けた艶消し層3とから構成されている。光透過性基板1は透明な基板からなり、その上面(表面)には凹凸の模様1aが設けられている。この凹凸模様1aは表示板としての装飾性を高める目的で設けているもので、凹凸模様1aとしては格子模様、ストライプ模様、サークル模様、旭光模様(放射目模様)、梨地模様、編目模様、ピアジカット模様、幾何学模様などの各種の模様を選択することができる。しかしながら特に凹凸模様に限るものではなく、表示目的の数字や文字、マークなどの指標などであっても良い。また、凹凸模様と指標などを組み合わせての装飾と表示の両方の目的を備えたものであっても良い。また、艶消し層3は透明な樹脂3aの中に光分散の働きをする微粒子3bを分散させたものから構成されている。

【0033】

光透過性基板1は樹脂やガラスなどから形成し、板厚は300〜500μm厚のものを使用する。光透過性基板1を樹脂で形成する場合は、用いる樹脂の材料としては、耐熱性や耐湿性、耐光性に優れているポリカーボネイト樹脂、ポリイミド樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリアセタール樹脂、ポリスチレン樹脂、アクリル樹脂などの樹脂材料を選択することができる。これらの樹脂をペレット化し、射出成形金型と射出成形機を用いて射出成形方法で形成する。光透過性基板1の上面に形成する凹凸模様1aは金型から転写して形成する。また、数字や文字、マークなどの指標を形成する場合でも金型から転写して形成することができる。光透過性基板1をガラスで形成する場合は、用いるガラスの材料としては、ソーダガラス、石英ガラス、ホウケイ酸ガラス、アルカリガラス、普通板ガラス、サファイヤガラスなどのガラスを選択することができる。光透過性基板1にガラスを用いた場合は、上面に形成する凹凸模様1aは、フォトマスク、フォトエッチング方法で形成する。凹凸模様の凸部となる部分にレジスト膜を設け、凹部となる部分を露出させ、エッチング液でもって露出部を蝕刻することによって凹部が形成され、最後にレジスト膜を除去することによって凹凸模様1aが形成される。数字や文字、マークなどの指標を形成する場合でも同様な方法で形成することができる。エッチング液としてはフッ化水素4000g、硫酸150cc、水1200ccの混合溶液などを用いることができる。

【0034】

着色層2は、本実施形態においては、透明な樹脂に顔料や染料などの着色剤を混ぜ合わせて印刷手段を用いて形成した有色樹脂被膜でもって構成している。しかしながら、この着色層2は、乾式メッキ手段を用いて形成した金属薄膜の金属色を呈する金属被膜でもって形成しても良いものである。この着色層2は一部の光を透過し、一部の光を反射し、一部の光を吸収する。この着色層2は、光透過性基板1の上面に設けた凹凸模様1aの形状輪郭をはっきり現出させる目的、ソーラーセルの濃紫色を和らげると共に装飾性を高める目的などで設けている。凹凸模様上に着色層2を配すると外光の一部の光が着色層から反射され、その反射光によって凹凸模様の形状輪郭がはっきりと視認できるようになる。また、ソーラーセルからの反射光が着色層2を透過することによりソーラーセルの濃紫色が和らげられ、更に、着色層2からの反射光も加わって着色層2の色調が強く表に現れるようになる。これにより、着色層2の色調を伴っての凹凸模様がはっきりと視認できるようになる。また、外光の一部の光はこの着色層2に吸収されるのも現れるが、一部の光はこの着色層2を透過してソーラーセルに入射し、ソーラーセルに発電を起こさせる。この着色層2を構成する所の有色樹脂被膜のカラー色調の種類や金属被膜の金属色の種類を変えることにより豊富なカラーバリエーションを得ることができ、また、光透過性基板1の凹凸模様などとの組み合わせを行えば装飾性も高められ、豊富な装飾バリエーションを得ることができる。

【0035】

着色層2に用いる透明な樹脂としては、光変質性や耐湿性に優れたアクリル樹脂、ウレタン樹脂、アルキッド樹脂、エポキシ樹脂などの熱硬化性樹脂、或いはUV硬化型樹脂などを選択することができる。これらの樹脂に顔料や染料などの着色剤を混ぜ合わせて塗料化またはインク化し、エアースプレー塗装方法、ロールコーター塗装方法、スピンナー塗装方法などの塗装手段やスクリーン印刷方法、パッド印刷方法、オフセット印刷方法などの印刷手段を用いて着色層2を形成する。尚、上記のような着色剤を混ぜ合わせた塗料やインクに、必要に応じて、消泡剤、沈降防止剤、紫外線吸収剤などの公知の塗料用添加剤を、本発明の目的を損なわない範囲で配合しても構わない。尚、UV硬化型樹脂以外の樹脂を用いたインク及び塗料の乾燥温度と時間は、60°〜150°Cで30分〜110分で行う。この温度と時間については、光透過性基板1の種類(樹脂の種類)やインク、塗料の種類(樹脂の種類、硬化基)によって適宜に設定する。

【0036】

この着色層2は、透過性を必要とすることから、添加する顔料や染料の着色剤の配合量や形成する着色層2の層厚は制限される。着色剤の配合量は5〜10重量%の配合量とし、層厚は5〜20μmの厚みに形成するのが好ましい。この範囲であるとソーラーセルの発電に必要とする十分な透過光量が得られ、且つ、視認できる着色度合いが得られて色付けされた光透過性基板1の凹凸模様1aの形状輪郭がはっきりと視認できるようになる。

【0037】

また、この着色層2は乾式メッキ手段を用いて金属色を呈する金属薄膜からなる金属被膜でもって構成しても良い。用いる金属材料としてはAu、Ag、Al、Cu、Co、Cr、Fe、In、Ni、Pd、Pt、Rh、Sn、Tiなどの金属を選択することができ、また、これらの金属の2種以上からなる合金金属も選択することも可能である。例えば、二元系合金としては、Au−Ag、Au−Cu、Au−Ni、Ag−Pd、Au−Al、Cu−Al、Au−Cr、Au−Co、Au−In、Pd−Niなどであり、三元系合金としては、Au−Cu−Pd、Au−Ag−Cu、Au−In−Coなどである。このように、二元系合金、三元系合金を用いることによって、単一金属にはない種々の金属色を得ることが可能となり、金属色調のバリエーションを拡大することができる。例えば、Au−Agの場合にはイエローゴールド色が得られ、Au−Cu合金の場合にはレッドゴールド色が得られる。これらの金属を用いて、真空蒸着法やスパッタリング法、イオンプレーティング法などの乾式メッキ手段でもって金属薄膜を形成することによって金属被膜からなる着色層2を得ることができる。例えば、真空蒸着法であるならば、蒸着機のチャンバー内の蒸着時の圧力を1×10−6〜5×10−5torr(1.33×10−4〜6.65×10−3Pa)で行って光透過性基板1の凹凸模様1a上に金属被膜を形成する。ここでの金属被膜の厚みは蒸着時間によって自由にコントロールできる。尚、この金属被膜でもって着色層2を形成する場合には、透過性を必要とすることからその厚みは50Å〜300Åの範囲内位に制限される。この厚みの範囲内であると金属色が視認できる着色層が得られ、且つ、30〜70%範囲の光透過率が得られてソーラーセルの発電に支障を及ぼさない。

【0038】

また、この着色層2は転写手段でもって形成することもできる。例えば、アクリル樹脂、ウレタン樹脂、アルキッド樹脂、エポキシ樹脂などの透明な樹脂を光透過性基板1の凹凸模様1a上に前もって形成し、この透明な樹脂に転写紙に形成した昇華性染料を、加熱温度略180°C、加圧力略10〜20g/cm2の下で転写することによって昇華性染料で着色された着色層2を得ることができる。昇華性染料を用いた場合の着色は非常に鮮やかな色調の着色が得られ、また、光透過率も高いものが得られる。

【0039】

艶消し層3は、本実施形態においては、透明な樹脂3aにシリカ(SiO2)なる微粒子3bを混ぜ合わせて形成した透明樹脂被膜でもって構成している。シリカなる微粒子3bを透明な樹脂3aの中に分散させることによって、光が分散してギラギラとした光沢性が消し去られて艶消し状態が現れる。そして、表示板に落着感が現れて高級感が現れてくる。また同時に、ソーラーセルからの反射光を分散させて濃紫色を尚一層消し去る働きを成す。本実施形態においては透明なシリカ微粒子を用いたが、アルミナ(Al2O3)、ジルコニア(ZrO2)、チタニア(TiO2)などの微粒子を用いることが可能である。これらの微粒子は僅かに白色気味の色調を持つが、非常に多くの量を用いない限りにおいては透明な樹脂に分散させると透明性の高い透明樹脂被膜を得る。また、シリカ微粒子とアルミナ、ジルコニア、チタニアなどの微粒子を混ぜ合わせて用いても良い。アルミナ、ジルコニア、チタニアなどの微粒子はシリカと同様に樹脂よりも屈折率が高く、著しい光分散作用を起こすのでシリカと同様な効果を得る。また、著しい光分散によって表示板の表面を明るくする効果も得ることができる。また、艶消し層3を透明性の高い光分散の微粒子を分散させた透明樹脂被膜でもって構成すると、着色層2の色調が大きく変わることなく表示板に現れてくる。従って、着色層2でもって色付けした光透過性基板1の凹凸模様1aを色調を損なうことなく表示板に表示することができる。

【0040】

艶消し層3に用いる透明樹脂3aは、アクリル樹脂、ウレタン樹脂、アルキッド樹脂、エポキシ樹脂、または、これらの変性樹脂などからなる熱硬化性樹脂を用いる。これらの樹脂は耐光性や耐湿性、耐熱性にも優れているので長期的に品質を維持することができる。これらの樹脂を沸点160°C以下の有機溶剤でもって溶かし、更に、上記のシリカ、アルミナ、ジルコニア、チタニアなどの微粒子を混ぜ合わせて塗料化し、または、インク化し、エアースプレー塗装方法、ロールコーター塗装方法、スピンナー塗装方法などの塗装手段やスクリーン印刷方法、パッド印刷方法、オフセット印刷方法などの印刷手段を用いて艶消し層3を形成する。塗料化またはインク化するに当たって用いる有機溶剤は、メチルエチルケトン(MEX)、シクロヘキサノン、アセトン、メチルイソブチルケトンなどのケトン類や、酢酸ブチル、酢酸エチル、酢酸イソプロピルなどの酢酸エステル類、キシレン、トルエンなどの芳香族炭化水素類などが挙げられるが、これらの溶剤の1種または2種以上組み合わせて用いることができる。艶消し層3を塗装手段や印刷手段で形成した後、50°〜150°Cの温度の下で30分〜60分加熱を施し、艶消し層3を硬化させて使用する。

【0041】

この艶消し層3に用いるシリカ、アルミナ、ジルコニア、チタニアなどの微粒子の粒径やその配合量は、艶消し層3の層厚や光透過率、艶消し度合い、光透過性基板1の凹凸模様1aの形状輪郭の視認具合などの関係から制限を受ける。また、艶消し層3の層厚も艶消しの度合いや光透過率、光透過性基板1の凹凸模様1aの形状輪郭の視認具合などの関係から制限を受ける。本発明においては、微粒子の粒径を1.0〜5.0μmの範囲内に設定し、微粒子の配合量も透明樹脂100重量%(固形分の重量)に対して10〜30重量%の範囲内に設定する。そして、艶消し層3の層厚も5〜40μmの範囲に設定する。先ず、艶消し層3の層厚を所望の艶消し度合いを得るために5μm以上に設定する。これは、5μmより薄くすると所望の艶消し度合いが得られないことによる。これにより、微粒子の粒径を5μm以下に制限する。微粒子の粒径を5μmより大きくすると艶消し層3のミニマム層厚5μmの表面より微粒子が飛び出し、微粒子によるデコボコが現れて外観品質が非常に悪くり、高級感が現れない。一方、微粒子の粒径を1.0μmより小さくすると微粒子は艶消し層内に沈み込み、表面への微粒子の凸が無くなり、艶消しは薄れ、所望の艶消し状態が得られなくなる。次に、微粒子の配合量であるが、配合量が多くなると光透過率が低下すると共に、着色層2からの外に放射される反射光も少なくなるので光透過性基板1の凹凸模様1aの形状輪郭がはっきりと現れなくなってくる。配合量の上限としては、本発明においては、30重量%に設定する。また、微粒子の配合量は少ないと光透過率はアップするものの、反面艶消し度合いが薄れ、所望の艶消し状態が得られない。配合量の下限としては、本発明においては、10重量%に設定する。更に、微粒子の粒径を1.0〜5.0μm、配合量を10〜30重量%に設定する下で、艶消し層3の層厚をマックス40μmに設定する。40μmより厚くすると所要の光透過率が得られない。また、光透過性基板1の凹凸模様1aの形状輪郭がはっきりと現れなくなってくる。本発明においては、微粒子の粒径を1.0〜5.0μmに、配合量を10〜30重量%に、艶消し層3の層厚を5〜40μmに設定することによって、所要の光透過率が得られ、所望の艶消し度合い(状態)が得られ、そして、光透過性基板1に形成した凹凸模様1aの形状輪郭がはっきりと視認できるようになる。

【0042】

尚、艶消し層3にシリカ、アルミナ、ジルコニア、チタニアなどの微粒子を良く分散させるために分散剤を添加すると、微粒子が艶消し層の全体に渡って均一に分散し、艶消し状態にムラがなく全体的に均一状態の艶消しを得ることができる。更に、シリカ、アルミナ、ジルコニア、チタニアなどの微粒子の均一な分散によって光の透過状態にも均一性が得られる。分散剤としては、脂肪族多価カルボン酸、ポリエステルのアミン塩、ポリエーテル・エステル型アニオン系界面活性剤、ポリカルボン酸の長鎖アミン塩、ポリアミノアマイドと燐酸の塩、ポリアミノアマイドとポリエステル酸の塩、特殊変性ポリアマイド、燐酸エステル系界面活性剤、アクリル系重合物などを挙げることができる。分散剤の添加量は、透明樹脂100重量%に対して0.1〜10重量%、好ましくは1〜6重量%の範囲内で添加するのが良い。

【0043】

以上の構成を取ることにより、ソーラーセルの濃紫色は着色層2と艶消し層3の作用を受けて殆ど消し去られ、視認されない。また、光透過性基板1に設けた凹凸模様や数字、文字、マークなどの指標は着色層2の作用をうけてはっきりとその形状輪郭が着色層2の色調を伴って視認できるようになる。また、着色層2の色調が付与されることによって装飾性も高められる。光透過性基板1に設ける模様の種類や着色層2の色調の種類の組み合わせによって豊富なカラーバリエーションと豊富な装飾バリエーションを得ることができる。また、艶消し層3の作用を受けて光沢のない落着きの感じる艶消し表面が得られて表示板に高級感が現れる。そして、ソーラーセルの発電に支障のない透過光量を得ることができる。以下、本発明の実施例を説明するが、本発明は、これらの実施例により何ら限定されるものではない。

【実施例1】

【0044】

最初に、本発明の実施例1に係る時計用表示板構造を図2を用いて説明する。図2は本発明の実施例1に係る時計用表示板構造を示す表示板の要部拡大断面図を示している。図2に示すように、本実施例1における時計用表示板構造は、表示板20は光透過性基板11と着色層12と艶消し層13とから構成されていて、それらが順次積層した構造を取っている。ここでの光透過性基板11は、500μm厚みの透明なポリカーボネイト樹脂から形成されており、その上面(表面)には梨地模様からなる微小な凹凸模様11aが設けられている。着色層12は、青色の顔料を透明なウレタン樹脂に配合して生成した着色インクを用いてスクリーン印刷方法で、5〜10μmの厚みに形成したものからなっている。艶消し層13は、アクリル樹脂なる透明樹脂13aをバインダーとしてシリカなる微粒子13bを配合して生成したインクを用いてスクリーン印刷方法で8〜15μmの厚みに形成したものからなっている。尚、図示はしていないが、表示板20の下面側にソーラーセルが配設されている。

【0045】

光透過性基板11は、透明なポリカーボネイト樹脂をペレット化し、射出成形金型と射出成形機を用いて射出成形方法で形成する。このとき、光透過性基板11の上面に設ける梨地模様なる微小な凹凸模様11aは金型からの転写方法によって形成する。

【0046】

着色層12は、透明なウレタン樹脂に青色の顔料を7重量%配合して生成したインクを用い、スクリーン印刷方法で5〜10μmの厚みに形成している。着色層12における顔料の配合割合や着色層12の層厚は、着色の色付けの度合いや光透過性基板11の上面に設けた模様の形状輪郭の視認性の度合い、光透過率などによって制限される。顔料の配合量を5〜10重量%の範囲に、着色層12の層厚を5〜20μmの範囲に形成するとソーラーセルの発電に必要とする十分な透過光量が得られ、且つ、色付けされた光透過性基板11の模様の形状輪郭がはっきり視認できるようになる。本実施例1においては、着色層12の層厚を5〜10μmと薄目に形成している。これは、光透過性基板11の上面に設けた梨地模様が微小の凹凸からなっていることから、この微小な凹凸のある梨地模様をはっきりと視認できるようにするために薄目に形成している。このように、着色層12の厚みは凹凸模様の凹凸の大きさを考慮して5〜20μmの範囲の中で適宜に設定するのが好ましい。尚、着色層12の乾燥温度と時間は、80°Cで30分間行う。

【0047】

艶消し層13は、アクリル樹脂なる透明樹脂13aに、粒径1.0〜5.0μmで平均粒径2μmのシリカなる微粒子13bを15重量%(アクリル樹脂分100重量部に対してシリカ微粒子15重量部の割合)配合して生成した透明なインクを用い、スクリーン印刷方法で8〜15μmの厚みに形成している。本実施例1においては、シリカ微粒子の配合量を15重量%と少し少な目に、艶消し層13の層厚を8〜15μmと少し薄目に形成している。これは、光透過性基板11の上面に設けた模様が微小の凹凸のある梨地模様になっていることから、この微小な凹凸のある梨地模様をはっきりと視認できるようにするためにシリカ微粒子の配合量を少し少な目に、艶消し層13の層厚を少し薄目に形成している。シリカ微粒子の配合量が多目であったり、艶消し層の層厚が厚目であったりすると、反射光の光分散が著しくなり、微小の凹凸模様の場合はその模様形状がはっきりと現れなくなってくる。このように、シリカ微粒子の配合量は凹凸模様の模様形状の視認性を考慮して10〜30重量%の範囲の中で適宜に設定するのが好ましい。また同様に、艶消し層13の厚みも凹凸模様の模様形状の視認性を考慮して5〜40μmの範囲の中で適宜に設定するのが好ましい。尚、艶消し層13の乾燥温度と時間は、80°Cで30分間行う。

【0048】

以上の構造を取った時計用表示板20は、着色層12と艶消し層13の働きを受けて淡く青色に色付けされた梨地模様が艶消し状態で視認されてくる。そして更に、艶消しされた梨地模様に明るさも現れて落着感を持った高級感を感じさせる表示板となる。また、ソーラーセルの発電に必要とされる所要の透過光量は得られており、発電機能には全く支障を及ぼさない。また、ソーラーセルの濃紫色は着色層12と艶消し層13の作用により消し去られて視認されない。

【0049】

また、光透過性基板11を射出成形方法で形成し、着色層12、艶消し層13をスクリーン印刷方法で形成している。何れも形成方法が簡単で、且つ、量産性のある形成方法であることから安い製造コストで表示板を製造することができる。

【0050】

本実施例1において、光透過性基板11は透明なポリカーボネイト樹脂を用いて形成したが、これはポリカーボネイト樹脂に限るものではなく、ポリイミド樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリアセタール樹脂、ポリスチレン樹脂、アクリル樹脂などの樹脂材料を用いても良い。また、着色層12は透明なウレタン樹脂に青色の顔料を配合して形成したが、ウレタン樹脂に限らず、アクリル樹脂、アルキッド樹脂、エポキシ樹脂、または、これらの変性樹脂などを用いても良いものである。また、艶消し層13の樹脂バインダーに透明なアクリル樹脂を用いたが、これもアクリル樹脂に限るものではなく、ウレタン樹脂やアルキッド樹脂、エポキシ樹脂、または、これらの変性樹脂などを用いても良いものである。

【実施例2】

【0051】

次に、本発明の実施例2に係る時計用表示板構造を図3を用いて説明する。図3は本発明の実施例2に係る時計用表示板構造を示す表示板の要部拡大断面図を示している。図3に示すように、本実施例2における時計用表示板構造は、表示板30は光透過性基板21と着色層22と艶消し層23とから構成されていて、それらが順次積層した構造を取っている。ここでの光透過性基板21は、400μm厚みの透明なガラスから形成されており、その上面(表面)には格子状に形成した凹凸模様21aが設けられている。着色層22は、白色の顔料を透明なウレタン樹脂に配合して生成した着色インクを用いてエアースプレー塗装方法で、10〜15μmの厚みに形成したものからなっている。艶消し層23は、ウレタン樹脂なる透明樹脂23aをバインダーとしてシリカ微粒子23b1とアルミナ微粒子23b2を配合して生成したインクを用いてスクリーン印刷方法で10〜15μmの厚みに形成したものからなっている。尚、図3において、シリカ微粒子23b1とアルミナ微粒子23b2との区分けを分かるようにするためにアルミナ微粒子23b2を黒く塗りつぶして表示してある。また、図示はしていないが、表示板30の下面側にソーラーセルが配設されている。

【0052】

光透過性基板21は400μm厚みの透明なソーダガラスを用いて形成している。そして、ガラスの上面に深さ20〜50μmの凹部を設けての格子状の凹凸模様21a、即ち、格子模様を形成している。この格子模様はフォトマスク、フォトエッチング方法で形成する。格子模様の凸部となる部分にレジスト膜を設け、凹部となる部分を露出させ、エッチング液でもって露出部を蝕刻することによって凹部が形成される。エッチング液はフッ化水素4000g、硫酸150cc、水1200ccの混合溶液を用いて行っている。そして最後に、レジスト膜を除去することによって凹凸のある格子模様が形成される。

【0053】

着色層22は、透明なウレタン樹脂に白色の顔料を10重量%配合して生成した白色塗料を用いて、エアースプレーによる吹付け塗装方法で10〜15μmの厚みに形成している。これによって、光透過性基板21の格子模様が白色に色付けされる。尚、着色層22の乾燥温度と時間は、120°Cで30分間行う。

【0054】

艶消し層23は、ウレタン樹脂なる透明樹脂23aに、粒径1.0〜5.0μmで平均粒径2.0μmのシリカの微粒子23b1を5重量%と、粒径1.0〜5.0μmで平均粒径1.5μmのアルミナの微粒子23b2を15重量%とを配合して生成したインクを用いてスクリーン印刷方法で10〜15μmの厚みに形成している。従って、シリカの微粒子23b1とアルミナの微粒子23b2の合計した配合量は20重量%(ウレタン樹脂100重量(固形分の重量)に対して20重量の割合)になっている。また、この艶消し層23の上面は平坦面をなしている。

【0055】

本実施例2における艶消し層23においては、アルミナの微粒子23b2とシリカの微粒子23b1との2種類の光分散剤が重量比で75%:25%の割合で混ざり合って分散している。シリカ微粒子は光分散を著しく発生させることから、シリカ微粒子を混ぜ合わせることによって艶消しの度合いを高めることができる。また、アルミナの微粒子23b2とシリカの微粒子23b1との2種類の微粒子を透明樹脂に混ぜ合わせて形成した艶消し層23は非常に透明性が高く、着色層22の色調が損なわれることなく視認できるようになる。尚、艶消し層23の乾燥温度と時間は、120°Cで30分間行う。

【0056】

以上の表示板構造を取った表示板30は、着色層からの反射光によって光透過性基板21の白色に色付けされての格子模様がその形状輪郭を残したまま視認され、更に、艶消し層23によって艶消しされた格子模様が明るさを伴って表示板に現れる。そして、落着感を持ち高級感を感じさせる。また、当然ながらソーラーセルの濃紫色は着色層22と艶消し層23の作用により消し去られて視認されない。

【0057】

尚、本実施例2においては、光透過性基板21にソーダガラスを用いたが、ソーダガラスに代えて石英ガラスやホウケイ酸ガラス、アルカリガラス、普通板ガラス、サファイヤガラスなどのガラスを用いても何ら支障はない。また、着色層22及び艶消し層23に透明なウレタン樹脂をバインダーとして用いたが、特にウレタン樹脂に限るものではなく、アクリル樹脂、アルキッド樹脂、エポキシ樹脂、または、これらの変性樹脂などを用いても構わない。

【0058】

また、本実施例2においては、艶消し層23を構成する所の光分散剤の一つとしてアルミナ微粒子を用いたが、アルミナ微粒子に代えてジルコニア微粒子やチタニア微粒子などを用いても同様な効果を得る。また、アルミナ微粒子、ジルコニア微粒子、チタニア微粒子の何れか1つを用いて艶消し層23を形成しても同様な効果を生む。

【実施例3】

【0059】

次に、本発明の実施例3に係る時計用表示板構造を図4を用いて説明する。図4は本発明の実施例3に係る時計用表示板構造を示す表示板の要部拡大断面図を示している。図4に示すように、本実施例3における時計用表示板構造は、表示板40は光透過性基板31と着色層32と艶消し層33とから構成されていて、それらが順次積層した構造を取っている。ここでの光透過性基板31は、500μm厚みの透明なアクリル樹脂から形成されており、その上面(表面)には放射状に筋目の凹凸模様31aを施した旭光模様が設けられている。着色層32は銀の金属薄膜と金の金属薄膜とを積層した金属被膜から構成している。艶消し層33は、アクリル樹脂なる透明樹脂33aをバインダーとしてシリカの微粒子33bを配合して生成したインクを用いてスクリーン印刷方法で10〜20μmの厚みに形成したものからなっている。尚、図示はしていないが、表示板40の下面側にソーラーセルが配設されている。

【0060】

ここで、光透過性基板31は、透明なアクリル樹脂をペレット化し、射出成形金型と射出成形機を用いて射出成形方法で形成する。このとき、光透過性基板31の上面に設ける旭光模様なる凹凸模様31aは金型からの転写方法によって形成する。

【0061】

着色層32は、100Å厚みの銀の金属薄膜と100Å厚みの金の金属薄膜とを積層した200Å厚みの金属被膜から構成している。最初に光透過性基板31の旭光模様上に100Å厚みの銀の金属薄膜を形成し、更に、銀の金属薄膜上に100Å厚みの金の金属薄膜を形成しての2層からなる金属被膜になっている。この100Å厚みの銀の金属薄膜や100Å厚みの金の金属薄膜は真空蒸着法やスパッタリング法、イオンプレーティング法などの乾式メッキ手法を用いて形成することができる。本実施例3における着色層32は真空蒸着法で形成している。蒸着機内の載品台上に光透過性基板31を取付けて、蒸着機のチャンバー内の蒸着時の圧力を1×10−5torrの圧力で蒸着を行い、100Å厚みの蒸着薄膜を形成している。蒸着膜厚は蒸着時間の管理で自由に設定することができるので、精度良い厚み管理をすることができる。100Å厚みの銀金属薄膜(透過率:約50%)と100Å厚みの金金属薄膜(透過率:約60%)とを積層した200Å厚みの金属被膜は約30%の光透過率が得られ、薄い金色の色調が得られる。

【0062】

艶消し層33は、アクリルの透明樹脂33aに、粒径1.0〜5.0μmで平均粒径2.0μmのシリカの微粒子33bを15重量%(アクリル樹脂分100重量部に対してシリカ微粒子15重量部の割合)配合して生成したインクを用い、スクリーン印刷方法で10〜20μmの厚みに形成している。尚、艶消し層33の乾燥温度と時間は、80°Cで30分行う。

【0063】

以上の構造を取った表示板40には、薄い金色に色付けられて艶消しが施された旭光模様が現れる。艶消しによる落着感が現れ、更に、薄い金色なる貴金属感も現れて高級感を与える表示板が得られる。また、シリカ微粒子を用いた艶消し層により旭光模様に明るさが現れる。また、ソーラーセルの濃紫色は着色層32と艶消し層33の作用により消し去られて視認されない。

【0064】

尚、本実施例3においては、光透過性基板31を透明なアクリル樹脂を用いて形成した。これは、アクリル樹脂に限らずポリカーボネイト樹脂、ポリイミド樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリアセタール樹脂、ポリスチレン樹脂などの樹脂を用いて光透過性基板31を形成しても全く支障はない。また、旭光模様に限らず他の模様、例えば、格子模様、ストライプ模様、サークル模様、梨地模様、編目模様、ピアジカット模様、幾何学模様など模様を施すことも可能である。

【0065】

また、本実施例3においては、着色層32を銀金属薄膜と金金属薄膜の2層からなる金属被膜で構成したが、特に銀金属薄膜と金金属薄膜との2層による金属被膜に限定するものではなく、これら1種の金属被膜でも良く、或いは他の金属被膜、例えば、Al、Cu、Co、Cr、Fe、In、Ni、Pd、Pt、Rh、Sn、Tiなどの金属被膜でも全く支障はない。また、これらの金属の2種以上からなる合金金属の被膜であっても支障はない。

【実施例4】

【0066】

次に、本発明の実施例4に係る時計用表示板構造を図5を用いて説明する。図5は本発明の実施例4に係る時計用表示板構造を示す表示板の要部拡大断面図を示している。図5に示すように、本実施例4における時計用表示板構造は、表示板50は光透過性基板41と着色層42と艶消し層43と透明樹脂被覆層44とから構成されていて、それらが順次積層した構造を取っている。ここでの光透過性基板41は、450μm厚みの透明なポリカーボネイト樹脂から形成されており、その上面(表面)にはストライプ状に凹凸模様41aを設けたストライプ模様が形成されている。着色層42は、黒色の顔料を透明なウレタン樹脂に配合して生成した黒色インクを用いてスクリーン印刷方法で、10〜20μmの厚みに形成したものからなっている。艶消し層43は、アクリルの透明樹脂43aをバインダーとしてシリカの微粒子43bを配合して生成したインクを用いてスクリーン印刷方法で10〜20μmの厚みに形成したものからなっている。また、透明樹脂被覆層44は、透明なアクリル樹脂からなり、層厚が15〜25μmあって、表面がラッピングによって光沢面に仕上げられている。尚、図示はしていないが、表示板20の下面側にソーラーセルが配設されている。

【0067】

ここで、光透過性基板41は、透明なポリカーボネイト樹脂をペレット化し、射出成形金型と射出成形機を用いて射出成形方法で形成する。このとき、光透過性基板41の上面に設けるストライプ状の凹凸模様41aであるストライプ模様は金型からの転写方法によって形成している。ストライプ状の凹凸はほぼ等間隔に設けられ、凹凸の段差は20〜30μmの段差を設けてある。

【0068】

着色層42は、透明なウレタン樹脂に黒色の顔料を5重量%配合して生成したインクを用い、スクリーン印刷方法で10〜15μmの厚みに形成していて、約50%前後の光透過率を持っている。この着色層42はスクリーン印刷後に80°C前後の温度で約60分乾燥して硬化処理を行っている。

【0069】

艶消し層43は、アクリルの透明樹脂43aに、粒径1.0〜5.0μmで平均粒径2.0μmのシリカの微粒子43bを15重量%(アクリル樹脂分100重量部に対してシリカ微粒子15重量部の割合)配合して生成したインクを用い、スクリーン印刷方法で10〜20μmの厚みに形成している。尚、乾燥温度と時間は、80°Cで30分間行う。

【0070】

透明樹脂被覆層44は、透明なアクリル樹脂塗料を用い、エアー圧力約3気圧の下でエアースプレー塗装方法により40〜60μmの厚みに塗膜を形成し、その後に120°C、60分の加熱処理を施して塗膜を硬化させる。そしてその後に、研磨盤で塗膜表面をラッピングして光沢のある平滑面に仕上げている。また、ラッピング後の塗膜厚は15〜25μmの範囲に仕上げている。アクリル樹脂塗料は固形のアクリル樹脂を加温の下で沸点160°C以下の有機溶剤、例えば、アセトン、キシレン、トルエンなどの有機溶剤に溶かすことによって得ることができる。

【0071】

以上の表示板構造を取った表示板50は、着色層42を黒色の顔料で形成したとは云え外光の反射光も現れ、それによって光透過性基板41のストライプ模様が黒色に色付けされてはっきりと視認されるようになる。また、シリカの微粒子43bを分散した艶消し層43によって艶消しが施され、艶消し状態で明るさのあるストライプ模様がはっきりと視認される。更に、艶消し層43の上面に設けた平滑面を成した透明樹脂被覆層44の作用を受けて、ストライプ模様が沈み感と落着感を持って明るく綺麗に見えてくる。これによって、黒色に色付けされたストライプ模様が艶消し状態で明るく、はっきりした形状で、綺麗に視認され、またそこには、沈み感と落着感を感じさせることから更なる高級感が現れてくる。

【0072】

また、ソーラーセルの濃紫色は黒色を呈する着色層42と近い色調であることから着色層42の黒色が目立って見えて濃紫色は消し去られ、更に、艶消し層43による艶消しによって濃紫色は全く視認されないものとなる。また、着色層42の黒色顔料の配合量や着色層42の層厚の設定値、並びに、艶消し層43のシリカ微粒子の配合量や艶消し層43の層厚の設定値をソーラーセルの必要とするミニマム透過率を十分得られる設定値の範囲内で設定していることから、ソーラーセルの発電には支障を及ぼさない。

【0073】

尚、本実施例4において、光透過性基板41をポリカーボネイト樹脂で形成したが、ポリカーボネイト樹脂に限るものではなく、ポリイミド樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリアセタール樹脂、ポリスチレン樹脂、アクリル樹脂などの樹脂を用いて光透過性基板41を形成しても全く支障はない。また、光透過性基板41に設けた凹凸のあるストライプ模様についても、格子模様、サークル模様、梨地模様、編目模様、ピアジカット模様、幾何学模様などの他の模様を選択しても全く差し障りはない。

【0074】

また、着色層42を黒色顔料を用いて黒色色調に色付けしたが、これも黒色に限るものではなく、デザイン仕様に応じて最適なカラー顔料を選択するのが良い。

【0075】

また、本実施例4において、透明樹脂被覆層44を透明なアクリル樹脂を用いて形成したが、これもアクリル樹脂に限るものではなく、ウレタン樹脂、アルキッド樹脂、エポキシ樹脂などの樹脂を用いても何ら支障はない。

【実施例5】

【0076】

次に、本発明の実施例5に係る時計用表示板構造、並びに、その表示板構造を用いて形成した時計用の文字板を図6、図7を用いて説明する。図6は本発明の実施例5に係る時計用表示板構造を用いて形成した時計用文字板の平面図とその要部断面図で、図6の(a)は平面図、図6の(b)は要部断面図を示している。また、図7は図6の(b)のA部を拡大して示した拡大図で、本発明の実施例5に係る時計用表示板構造を示す拡大断面図になっている。最初に、本発明の実施例5に係る時計用表示板構造を用いて形成した時計用文字板70は、図6に示すように、時計用表示板60と、この時計用表示板60の上面外周縁領域に設けた1時、2時、3時、・・・の時字を示す12個からなる指標67と、分の目盛りである切分目盛りからなる指標68と、中央上部に形成されたペットネームを示す指標69とで構成されている。また、この時計用文字板70はその中心部に指針取付け用の穴70bを持っている。尚、図示はしていないが、この文字板70の下面側にソーラーセルが配設されている。

【0077】

上記時字を示す12個の指標67は金属で形成されていて、その表面は電解メッキによって金メッキが施され、光沢のある金色色調を持っている。そして、接着剤を介して表示板60の上面、所定の位置に接着固定されている。この金属からなる指標67は、切削加工方法やプレス加工方法、電鋳メッキ方法などで形成することができる。また、上記切分目盛りを示す指標68とペットネームを示す指標69は黒色インクを用いてパッド印刷手法でもって表示板60の上面、所定の位置に印刷形成されている。黒色インクは黒色顔料を透明なウレタン樹脂やアクリル樹脂などに配合して生成する。

【0078】

上記表示板60は、図7に示すように、光透過性基板51と着色層52と艶消し層53とから構成されていて、下方側から光透過性基板51、着色層52、艶消し層53と順次積層した構造を取っている。

【0079】

ここで、表示板60を構成する光透過性基板51は500μm厚みの透明なポリカーボネイト樹脂から形成されており、その上面(表面)には微小な凹凸模様51aである梨地模様が設けられている。この光透過性基板51は、透明なポリカーボネイト樹脂をペレット化し、射出成形金型と射出成形機を用いて射出成形方法で形成する。このとき、光透過性基板51の上面に設ける微小な凹凸模様51aである梨地模様は金型からの転写方法によって形成する。

【0080】

着色層52は150Å厚みの金の金属被膜でもって形成している。この150Å厚みの金の金属被膜は真空蒸着法やスパッタリング法、イオンプレーティング法などの乾式メッキ手法を用いて形成することができるが、本実施例5においては真空蒸着法で形成している。蒸着機内の載品台上に光透過性基板51を取付けて、蒸着機のチャンバー内の蒸着時の圧力を1×10−5torrの圧力で蒸着を行い、180Å厚みの金の蒸着薄膜を形成している。蒸着膜厚は蒸着時間の管理で自由に設定することができるので、精度良い厚み管理をすることができる。180Å厚みの金金属被膜は約50%近くの光透過率を持っており、はっきりとした金色の色調が現れる。

【0081】

艶消し層53は、アクリルの透明樹脂53aに、粒径1.0〜5.0μmで平均粒径2.0μmのシリカの微粒子53bを15重量%(アクリル樹脂分100重量部に対してシリカ微粒子15重量部の割合)、微粒子53bの分散剤を5重量%(アクリル樹脂分100重量部に対して分散剤5重量部の割合)配合して生成したインクを用い、スクリーン印刷方法で10〜20μmの厚みに形成している。尚、艶消し層53の乾燥温度と時間は、80°Cで30分間行う。

【0082】

微粒子の分散剤は脂肪族多価カルボン酸を5重量%用いている。分散剤としては、他にポリエステルのアミン塩、ポリエーテル・エステル型アニオン系界面活性剤、ポリカルボン酸の長鎖アミン塩、ポリアミノアマイドと燐酸の塩、ポリアミノアマイドとポリエステル酸の塩、特殊変性ポリアマイド、燐酸エステル系界面活性剤、アクリル系重合物などを挙げることができるのでこれらのものを用いても良い。分散剤の添加量は、透明樹脂100重量%に対して0.1〜10重量%、好ましくは1〜6重量%の範囲内で添加するのが良い。

【0083】

以上の構造を取った文字板70は、金金属被膜からなる着色層52からの反射光によって光透過性基板51の梨地模様が金色に色付けられてはっきりと視認されるようになる。また、シリカ微粒子53bと微粒子分散剤を分散した艶消し層53によって艶消しが施され、梨地模様51aが全面に渡って均一に艶消しされた状態で薄い金色色調を持って明るくはっきりと視認される。また、艶消し状態で薄い金色色調を持った梨地模様面上に光沢の出た金色色調の指標67が配されることから、落着感が現れ、同系金属色でまとまって違和感がなく、貴金属感が現れた装飾が得られて高級感が現れてくる。また、切分目盛りなる指標68やペットネームを示す指標69が黒色であることからその表示が鮮明に現れる。

【0084】

また、ソーラーセルの濃紫色は金色を呈する着色層52と艶消し層53とによって全く視認されないものとなる。

【実施例6】

【0085】

次に、本発明の実施例6に係る時計用表示板構造を図8、図9、図10を用いて説明する。本発明の実施例6に係る時計用表示板構造は表示板の一種と見なされている時計用見返しリング(以降、本実施例6における本発明の表示板を見返しリングと呼ぶことにする)についての構造を示している。ここで図の説明を行う。図8は腕時計の構成を示す要部断面図で、図9は図8における見返しリングの要部斜視図、図10は図9における見返しリングの要部断面図を示している。

【0086】

最初に、本発明の見返しリングが用いられる腕時計の構成について図8を用いて簡単に説明する。図8より、時計ケース97の内部に文字板95とムーブメント96とが中枠99を介して固定されている。そして、その中枠99を押し上げるようにして裏蓋98が時計ケース97の裏面側に取付け固定されている。一方、時計ケース97の表側にはカバーガラス91が防水パッキン92を介して時計ケース97に固定されている。また、時計ケース97の内部にあって、文字板95の外周縁領域で本発明のリング状に形成されて見返しリング80と、この見返しリング80の外周に配置されたリング状のソーラーセル89とが文字板95や中枠99、時計ケース97に挟まれて固定されている。また、カバーガラス91と文字板95との隙間の間に、短針や長針などの指針94がムーブメント96から突出した指針軸に挿嵌されて取付けられて腕時計100が構成されている。この腕時計100は、見返しリング80より光を採光して見返しリングの外周部に配したソーラーセルに光を入射させて発電を起こさせる構造を取っている。

【0087】

次に、本発明の見返しリング80は、図9に示すように、リング状の形状を取り、その内周面は傾斜面になって見返し面80bを構成している。この見返し面80bに切分目盛りを表す指標80aが形成されている。ここでの切分目盛りを成す指標80aは、5、10、15、・・・・55、60と5分飛びにアラビア数字80a1で表示されており、その間の切分は長円形状のマーク80a2で表示されている。これらのアラビア数字80a1とマーク80a2は見返し面80bから突出して形成されている。

【0088】

上記の形状を取る見返しリング80は、図10に示す構造を取っている。即ち、リング状に形成された光透過性基板71と、光透過性基板71の内周斜面上に設けた着色層72と、その着色層72上に設けた艶消し層73とから構成していて、着色層72と艶消し層73とが設けられた内周斜面側が見返し面80bになっている。

【0089】

ここで、見返しリング80を構成する光透過性基板71は透明なアクリル樹脂から形成されており、内周が斜面を持ってリング状の形状を持って。そして、その内周面(見返し面80bに当たるところ)にはアラビア数字80a1と長円形状のマーク80a2とからなる切分目盛りの指標80aを形成する所の突出部71bが中心方向(リング形状の中心方向)に向かって50〜200μmの段差を持って突出して形成され、更に、その突出部71bの表面は鏡面仕上げが施されている。また、内周斜面の突出部71b以外の表面は微小な凹凸模様71aである梨地模様が形成されている。この光透過性基板71は、透明なアクリル樹脂をペレット化し、射出成形金型と射出成形機を用いて射出成形方法で形成する。このとき、光透過性基板71の内周斜面に設ける突出部71bの表面の鏡面仕上げと梨地模様71aは金型からの転写方法によって形成する。

【0090】

次に、着色層72は200Å厚みの金の金属被膜からなっている。この金の金属被膜は真空蒸着法やスパッタリング法、イオンプレーティング法などの乾式メッキ手法を用いて形成することができるが、本発明の見返しリング80は、上面、下面、及び外周面をマスキングする下で内周斜面のみ露出させて着色層72を真空蒸着法で形成している。蒸着機内の載品台上にマスキングした光透過性基板71を取付けて、蒸着機のチャンバー内の蒸着時の圧力を1×10−5torrの圧力で蒸着を行い、200Å厚みの蒸着金属被膜を形成している。蒸着膜厚は蒸着時間の管理で自由に設定することができるので、精度良い厚み管理をすることができる。200Å厚みの金金属被膜は約50%に近い光透過率が得られ、金色の色調が得られる。この金金属被膜からなる着色層72を設けることにより、指標80aを形成する所の鏡面なる突出部71bの表面は光沢のある金色鏡面が得られ、突出部71b以外の梨地模様の面は無光沢の金色色調が得られる。これにより、指標80aを形成する所の突出部71bは際だって目立って見える。

【0091】

艶消し層73は、透明なアクリル樹脂73aに、粒径1.0〜5.0μmで平均粒径2.0μmのシリカ微粒子73bを15重量%(アクリル樹脂分100重量部に対してシリカ微粒子15重量部の割合)配合して生成した塗料を用い、エアースプレー塗装方法で5〜15μmの厚みに形成している。5〜15μm厚みの艶消し層73を設けると、艶消し層73が比較的薄いが故に、指標80aを形成する所の突出部71bは光沢性を残して金色に色付けられ、突出量が50〜200μmと大きいことも重なって突出部の形状輪郭がはっきりと視認されるようになる。また、突出部71b以外の部分の面は艶消しされて淡い(薄い)金色色調を伴って無光沢の梨地面が視認されるようになる。このことによって、突出部でもって構成したところの指標80aが際だって目立って見えるようになる。尚、艶消し層73の乾燥温度と時間は、80°Cで30分間行う。

【0092】

光透過性基板71の上面、下面、外周面にマスキングを施し、マスキングをしていない内周斜面(見返し面80bとなる面)に上記の着色層72と艶消し層73を形成する。そして、最後にマスキングを剥がすことによって図9、図10に示した見返しリング80が得られる。マスキングはマスキングテープなどを貼付けることによって達成できる。

【0093】

本実施例6における見返しリング80は、着色層72に金金属被膜で構成し、また、指標80a以外の部分の面は梨地模様の面に仕上げた。この見返しリング80の装飾仕様は、金属板でできた文字板95の装飾仕様と合わせた装飾仕様を取っている。従って、見返しリング80の見返し面80bの装飾仕様は文字板の装飾仕様に合わせて適宜好ましい仕様を選択するのが良い。

【0094】

また、本実施例6における見返しリング80は切分目盛りを示す指標を設けたが、それに限るものではなく、他のマークや文字などの指標を設けても何ら支障はなく、単なる模様を設けるだけでも良いものである。

【0095】

以上の構造を取った見返しリング80は、光沢性をもって金色に色付けられ指標80aがはっきりとした形状輪郭で目立って視認されるようになる。また、指標80a以外の部分の面は艶消しされて淡い金色色調を持っての梨地模様面が得られることから落着感が得られ、全体的に貴金属感を感じさせて装飾性の高い高級感のする見返しリングが得られる。また、文字板と同一感の装飾が得られて高級感を感じさせる腕時計となる。

【0096】

また、ソーラーセル89の発電に必要とする透過光量を得ていることから発電には支障を及ぼさない。同時にまた、ソーラーセルの濃紫色は金色を呈する着色層72と艶消し層73とによって消し去られて全く視認されないものとなる。

【0097】

尚、本実施例6においては、光透過性基板71を透明なアクリル樹脂で形成したが、これはアクリル樹脂に限るものではなく、アルキッド樹脂、エポキシ樹脂、ウレタン樹脂、或いはこれらの変性樹脂などの樹脂を用いても構わない。また、ポリカーボネイト樹脂やポリイミド樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリアセタール樹脂、ポリスチレン樹脂などの樹脂を用いても支障はない。

【0098】

また、本実施例6においては、着色層72を金金属被膜で構成したが、これも金金属被膜に限りものではなく、他の金属被膜で構成しても良いし、有色樹脂被膜で構成しても良い。この着色層72の仕様は文字板の表面仕上げ仕様に応じて適宜に設定するのが好ましい。

【0099】

以上本発明の表示板構造について、ソーラーセルを配設した場合で説明したが、エレクトロルミネッセンス(EL)を配設した場合でも全く共通して使用できる。そして、同様な効果を得ることができる。

【図面の簡単な説明】

【0100】

【図1】本発明の時計用表示板構造を示す最良の実施形態に係る表示板の要部拡大断面図である。

【図2】本発明の実施例1に係る時計用表示板構造を示す表示板の要部拡大断面図である。

【図3】本発明の実施例2に係る時計用表示板構造を示す表示板の要部拡大断面図である。

【図4】本発明の実施例3に係る時計用表示板構造を示す表示板の要部拡大断面図である。

【図5】本発明の実施例4に係る時計用表示板構造を示す表示板の要部拡大断面図である。

【図6】本発明の実施例5に係る時計用表示板構造を用いて形成した時計用文字板の平面図とその要部断面図で、図6の(a)は平面図、図6の(b)は要部断面図である。

【図7】図6の(b)のA部を拡大して示した拡大図で、本発明の実施例5に係る時計用表示板構造を示す拡大断面図である。

【図8】本発明の実施例6に係わり、腕時計の構成を示す要部断面図である。

【図9】図8における見返しリングの要部斜視図である。

【図10】図9における見返しリングの要部断面図である。

【符号の説明】

【0101】

1、11、21、31、41、51、71 光透過性基板

1a、11a、21a、31a、41a、51a、71a 凹凸模様

2、12、22、32、42、52、72 着色層

3、13、23、33、43、53、73 艶消し層

3a、13a、23a、33a、43a、53a、73a 透明樹脂

3b、13b、23b1、23b2、33b、43b、53b、73b 微粒子

9、89 ソーラーセル

10、20、30、40、50、60 表示板

67、68、80a 指標

70、95 文字板

80 見返しリング

91 カバーガラス

92 防水パッキン

94 指針

96 ムーブメント

97 時計ケース

98 裏蓋

99 中枠

100 腕時計

【特許請求の範囲】

【請求項1】

時計用の表示板であって、該表示板は、光透過性基板と着色層と艶消し層とから構成され、前記光透過性基板の表面には、模様、数字、文字、マークの中の少なくとも一つが設けられていることを特徴とする時計用表示板構造。

【請求項2】

前記光透過性基板は、樹脂、ガラス、サファイヤガラスの中の少なくとも一つからなることを特徴とする請求項1に記載の時計用表示板構造。

【請求項3】

前記着色層は、印刷手段、塗装手段、乾式メッキ手段、転写手段の中の少なくとも一つの手段によって設けられていることを特徴とする請求項1に記載の時計用表示板構造。

【請求項4】

前記着色層は、有色樹脂被膜または金属被膜からできていることを特徴とする請求項1または請求項3に記載の時計用表示板構造。

【請求項5】

前記着色層は、入射光のうちの一部の光を下方に透過し、一部の光を反射することを特徴とする請求項1、請求項3または請求項4に記載の時計用表示板構造。

【請求項6】

前記艶消し層は、シリカ、アルミナ、ジルコニア、チタニアの中の少なくとも一つの微粒子を含有する透明樹脂被膜からなることを特徴とする請求項1に記載の時計用表示板構造。

【請求項7】

前記艶消し層は、前記微粒子の含有量が、前記微粒子を除く透明樹脂被膜(固形分)100重量%に対して、10〜30重量%の範囲内であることを特徴とする請求項1または請求項6に記載の時計用表示板構造。

【請求項8】

前記艶消し層に含有する前記微粒子は、粒径が1.0 〜5.0 μmの範囲内であることを特徴とする請求項1 、請求項6または請求項7に記載の時計用表示板構造。

【請求項9】

前記艶消し層には、前記微粒子を分散させるための分散剤が添加されていることを特徴とする請求項1、請求項6乃至請求項8のいずれかに記載の時計用表示板構造。

【請求項10】

前記艶消し層を形成する、前記微粒子含有の、透明樹脂塗料、透明樹脂インキの透明樹脂が、アクリル樹脂、ウレタン樹脂、アルキッド樹脂、エポキシ樹脂またはそれらの変成樹脂であることを特徴とする請求項1、請求項6乃至請求項9のいずれかに記載の時計用表示板構造。

【請求項11】

前記艶消し層は、厚さが5〜40μmの範囲内にあることを特徴とする請求項1、請求項6乃至請求項10のいずれかに記載の時計用表示板構造。

【請求項12】

前記艶消し層の表面には、表面が平滑な透明樹脂被覆層を有することを特徴とする請求項1、請求項6乃至請求項11のいずれかに記載の時計用表示板構造。

【請求項13】

前記時計用表示板は、文字板、見切板または見返しリングであることを特徴とする請求項1乃至請求項12のいずれかに記載の時計用表示板構造。

【請求項1】

時計用の表示板であって、該表示板は、光透過性基板と着色層と艶消し層とから構成され、前記光透過性基板の表面には、模様、数字、文字、マークの中の少なくとも一つが設けられていることを特徴とする時計用表示板構造。

【請求項2】

前記光透過性基板は、樹脂、ガラス、サファイヤガラスの中の少なくとも一つからなることを特徴とする請求項1に記載の時計用表示板構造。

【請求項3】

前記着色層は、印刷手段、塗装手段、乾式メッキ手段、転写手段の中の少なくとも一つの手段によって設けられていることを特徴とする請求項1に記載の時計用表示板構造。

【請求項4】

前記着色層は、有色樹脂被膜または金属被膜からできていることを特徴とする請求項1または請求項3に記載の時計用表示板構造。

【請求項5】

前記着色層は、入射光のうちの一部の光を下方に透過し、一部の光を反射することを特徴とする請求項1、請求項3または請求項4に記載の時計用表示板構造。

【請求項6】

前記艶消し層は、シリカ、アルミナ、ジルコニア、チタニアの中の少なくとも一つの微粒子を含有する透明樹脂被膜からなることを特徴とする請求項1に記載の時計用表示板構造。

【請求項7】

前記艶消し層は、前記微粒子の含有量が、前記微粒子を除く透明樹脂被膜(固形分)100重量%に対して、10〜30重量%の範囲内であることを特徴とする請求項1または請求項6に記載の時計用表示板構造。

【請求項8】

前記艶消し層に含有する前記微粒子は、粒径が1.0 〜5.0 μmの範囲内であることを特徴とする請求項1 、請求項6または請求項7に記載の時計用表示板構造。

【請求項9】

前記艶消し層には、前記微粒子を分散させるための分散剤が添加されていることを特徴とする請求項1、請求項6乃至請求項8のいずれかに記載の時計用表示板構造。

【請求項10】

前記艶消し層を形成する、前記微粒子含有の、透明樹脂塗料、透明樹脂インキの透明樹脂が、アクリル樹脂、ウレタン樹脂、アルキッド樹脂、エポキシ樹脂またはそれらの変成樹脂であることを特徴とする請求項1、請求項6乃至請求項9のいずれかに記載の時計用表示板構造。

【請求項11】

前記艶消し層は、厚さが5〜40μmの範囲内にあることを特徴とする請求項1、請求項6乃至請求項10のいずれかに記載の時計用表示板構造。

【請求項12】

前記艶消し層の表面には、表面が平滑な透明樹脂被覆層を有することを特徴とする請求項1、請求項6乃至請求項11のいずれかに記載の時計用表示板構造。

【請求項13】

前記時計用表示板は、文字板、見切板または見返しリングであることを特徴とする請求項1乃至請求項12のいずれかに記載の時計用表示板構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−214733(P2006−214733A)

【公開日】平成18年8月17日(2006.8.17)

【国際特許分類】

【出願番号】特願2005−24781(P2005−24781)

【出願日】平成17年2月1日(2005.2.1)

【出願人】(000124362)シチズンセイミツ株式会社 (120)

【出願人】(000001960)シチズン時計株式会社 (1,939)

【公開日】平成18年8月17日(2006.8.17)

【国際特許分類】

【出願日】平成17年2月1日(2005.2.1)

【出願人】(000124362)シチズンセイミツ株式会社 (120)

【出願人】(000001960)シチズン時計株式会社 (1,939)

[ Back to top ]