暖房便座の面状ヒータ

【課題】便座の表面に面状ヒータを装着した即暖性に優れた暖房便座において、着座面の温度分布の均一化を図る。

【解決手段】電源に接続される給電ラインS1,S2と、給電ラインS1,S2に並列接続される複数の線状発熱体Rとをシート状基材10に配置して成り、線状発熱体Rの通電長さが長く設定されている部位では断面積を比較的大きく設定し、通電長さが短く設定されている部位では断面積を比較的小さく設定する。これにより、通電時における線状発熱体Rの単位長さ当たりの発熱量を均等化し、着座面の温度分布を均一にする。

【解決手段】電源に接続される給電ラインS1,S2と、給電ラインS1,S2に並列接続される複数の線状発熱体Rとをシート状基材10に配置して成り、線状発熱体Rの通電長さが長く設定されている部位では断面積を比較的大きく設定し、通電長さが短く設定されている部位では断面積を比較的小さく設定する。これにより、通電時における線状発熱体Rの単位長さ当たりの発熱量を均等化し、着座面の温度分布を均一にする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、着座面を急速に昇温させる構造の即暖性に優れた暖房便座を構築するための面状ヒータに関し、温度分布の均一化を図るものである。

【背景技術】

【0002】

従来、合成樹脂で製作した中空の便座躯体における着座面部分の裏側に、金属箔シートに紐状の発熱体を接着した構造の面状ヒータを張り付けて成る暖房便座が知られている。この従来の暖房便座は、着座面を便座躯体の裏側から加熱するため、多くの電力を必要とし、加熱効率が悪い。また、節電モードが設定されている場合に、節電状態を解除してから着座面が設定温度まで昇温するのにある程度の時間を要するため、その間、使用者に不快感を与える問題がある。

【0003】

そこで、便座の着座面側に面状ヒータを装着することにより、通電すると比較的短時間で着座面を設定温度まで昇温させることの可能な暖房便座が、特許文献1で提案されている。同文献1に記載される暖房便座の面状ヒータは、発泡性接着剤により、又は接着剤を塗布した断熱材を介して、便座の着座面に装着されるものであって、便座の外周縁側及び開口部内周縁側に配置した線状の給電体間に、多数の線状発熱体を放射状に配置したものである。上記給電体及び発熱体を形成する手段としては、例えばPET・PVC・PP・PE・PEN又はポリイミド製フィルム等の合成樹脂製基材に、カーボンペーストあるいは銀系又は銅系の金属粒子を配合した導電ペーストを印刷する方法や、基材に張り付けた金属箔をエッチングする方法が挙げられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−212030号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載された暖房便座の面状ヒータは、多数の線状発熱体を、便座の開口部内周縁から外周縁部へ向かって放射状に配設したものであるが、各線状発熱体の長さは一定でない。そのため、通電時における線状発熱体の発熱量が部位により異なるため、便座着座面の温度分布が不均一になり、その結果、使用者に不快感を与えるおそれがあるという問題があった。

【課題を解決するための手段】

【0006】

便座の着座面における温度分布の不均一を低減させることを目的として本発明が採用した暖房便座の面状ヒータの特徴は、請求項1に記載の如く、電源に接続される給電ラインと、該給電ラインに並列接続されて通電される複数の線状発熱体とをシート状基材に配置して成り、前記線状発熱体は、単位長さ当たりの印加電圧が小さく設定されている部位では断面積を比較的大きく設定し、単位長さ当たりの印加電圧が大きく設定されている部位では断面積を比較的小さく設定することにより、通電時における当該線状発熱体の単位長さ当たりの発熱量が均等となるように構成したことである。

【0007】

また、本発明に係る暖房便座の面状ヒータは、請求項2に記載の如く、線状発熱体の通電長さが長く設定されている部位では断面積を比較的大きく設定し、通電長さが短く設定されている部位では断面積を比較的小さく設定することにより、通電時における当該線状発熱体の単位長さ当たりの発熱量が均等となるように構成してもよい。

【0008】

本発明に係る面状ヒータは、シート状基材と、給電ラインと、線状発熱体とを主たる構成要素とするものである。シート状基材は、電気絶縁性と可撓性とを備える素材により、なるべく薄く製作されるものであって、熱容量が小さく、熱伝導性が良好であることが望ましい。

給電ライン及び線状発熱体は、どちらも導電体で製作されるものであって、両方を同一材料としてもよく、あるいは異なる材料で製作してもよい。異なる材料で製作する場合、給電ラインを、線状発熱体よりも低抵抗とすることが望ましい。

本発明に係る面状ヒータにおいて、給電ラインと線状発熱体とをシート状基材に配置する手段は、導電ペーストの印刷や金属箔のエッチングなどにより一体に製作する方法のほか、それぞれ個別に製作したものを組み付けたのち、シート状基材へ接着剤等で接合する構成も妨げない。

なお、給電ライン及び線状発熱体は、感電防止のため、通常、シート状基材の裏面に接合される。熱伝導性を妨げない適当な電気絶縁層を表面側に設けることが可能であるならば、給電ライン及び線状発熱体を、シート状基材の表面に接合することも妨げない。

【0009】

前記面状ヒータにおいて、請求項3に記載の如く、前記複数の線状発熱体を、互いに平行で且つ等間隔となるように配置する構成を採用してもよい。

【0010】

さらに請求項4に記載の如く、前記面状ヒータにおける給電ラインを発熱体で形成することができ、この場合、当該給電ラインにおける通電時の電流値が比較的大きい部位は断面積を大きく形成し、通電時の電流値が比較的小さい部位は断面積を小さく形成するとよい。

【発明の効果】

【0011】

請求項1又は2に記載の本発明に係る面状ヒータの各線状発熱体は、両端が給電ラインに並列接続されて通電され、その発熱量は電圧の2乗に比例し、抵抗値に反比例する。従って、断面積を調整することにより抵抗値を変化させることで、線状発熱体の単位長さ当たりの発熱量を均等にできる。その結果、通電したときの暖房便座の着座面における温度分布が均一化するから、使用者に与える不快感を解消できる。また本発明では、線状発熱体の単位長さ当たりの発熱量を均等にする手段として、線状発熱体の断面積を変化させることとしたので、線状発熱体を同一素材で製作でき、よって、例えば導電ペーストの印刷や金属箔のエッチング等の従来と同様の手法で線状発熱体を形成できる。

【0012】

請求項3に記載の本発明によれば、面状ヒータにおける複数の線状発熱体を、互いに平行で且つ等間隔となるように配置したので、構成が規則的で簡素になるから、導電ペーストの印刷や金属箔のエッチング等による製造が容易となる。

【0013】

請求項4に記載の如く、面状ヒータにおける給電ラインを発熱体で形成した場合は、給電ラインも便座を昇温させる熱源として利用できるので、加熱効率が向上する。その際、給電ラインの発熱量は、電流値の2乗及び抵抗値に比例するから、通電時の電流値が比較的大きい部位は断面積を大きく形成して単位長さあたりの抵抗値を低減させ、反対に、通電時の電流値が比較的小さい部位は断面積を小さく形成して単位長さあたりの抵抗値を増大させる。これにより、給電ラインの発熱量が部位によって異なるのを防止でき、その結果、着座面における温度分布の均一化を図れる。

【図面の簡単な説明】

【0014】

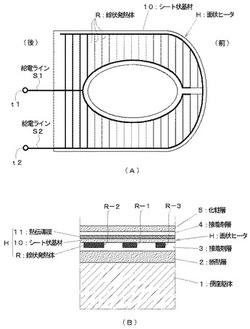

【図1】本発明に係る面状ヒータの第1の実施形態に関するものであって、図(A)は、給電ライン及び線状発熱体の配置例を示す下側から見た平面図(底面図)、図(B)は、面状ヒータを装着して構成した暖房便座の構造例を示す要部の拡大断面図である。

【図2】本発明に係る面状ヒータの第2の実施形態に関するものであって、給電ライン及び線状発熱体の異なる配置例を示す下側から見た平面図(底面図)である。

【発明を実施するための形態】

【0015】

[第1の実施形態]

本発明に係る面状ヒータは、便座の着座面に装着して暖房便座を構成するものであり、図1(A)に例示するように、便座の開口部内周縁に相当する位置に配設される給電ラインS1と、便座の外周縁部に相当する位置に配設される給電ラインS2と、複数の線状発熱体Rとを、シート状基材10に配置して構成したものである。本例では、給電ラインS1.S2及び線状発熱体Rを、シート状基材10の裏面側(下側)に配設してある。

【0016】

シート状基材10は、電気絶縁性と可撓性とを有することが望ましく、ポリエチレンテレフタレート(PET)・ポリ塩化ビニル(PVC)・ポリプロピレン(PP)・ポリエチレン(PE)・ポリエチレンナフタレート(PEN)又はポリイミド等の合成樹脂材料を用いて、熱容量を小さくするため厚みを約15〜250μm程度に薄く成形したシートが用いられる。

【0017】

給電ラインS1.S2及び線状発熱体Rは、シート状基材10の裏面側に張り付けた銅箔等の金属箔をエッチングすることにより、又は、金属粒子を分散させた導電ペーストを印刷することにより形成され、その厚みは約1〜70μm(標準的には35μm)とするのが好ましい。給電ラインS1.S2は、末端に接続端子t1,t2が設けられ、電源装置(図示省略)等に接続される。

【0018】

線状発熱体Rは、便座の前後方向に対し直交する方向に平行に且つほぼ等間隔に配列され、各々の両端が給電ラインS1.S2に並列接続される。線状発熱体Rのこのような配置は、規則的で簡素な構成を呈するから、金属箔のエッチングや導電ペーストの印刷により製造する際の容易性を向上させる。なお、着座面の加熱を均一にするため、線状発熱体Rは等間隔に配置するのが望ましいが、構造上、等間隔配置が困難な箇所については、間隔を多少増減させたり、分岐させたりすることを妨げない。

【0019】

所望により、シート状基材10の表面に、熱の拡散を促進させるための熱伝導膜11を接合してもよい。熱伝導膜11は、シート状基材10よりも比熱が小さく、熱伝導率が大きい、例えば銅箔又はアルミニウム箔等の金属箔を、張り付け又はメッキにより形成し、厚みを約1〜70μm程度とする。

【0020】

便座の着座面に本発明に係る面状ヒータHを装着して製造される暖房便座の構造例を示せば、図1(B)に例示するように、便座躯体1の表面に形成した断熱層2の上に、接着剤層3を介して、本発明面状ヒータHを接合し、さらに、その上面側に、接着剤層4を介して、化粧層5を形成したものが挙げられる。この例では、化粧層5の表面が、使用者の着座面となる。

【0021】

便座躯体1は、ポリプロピレン(PP)等の合成樹脂材料により、通常、肉厚約3.0〜5.0mm程度に成形したものが用いられる。断熱層2は、発泡樹脂・コルク・フェルト・シリカエアロゲル等の多孔質材料を用いて肉厚0.3〜2.0mm程度に成形したものであり、プレス成形することにより、又は、接着剤により、便座躯体1の表面に接合される。化粧層5は、ポリプロピレン(PP)等の合成樹脂材料により、肉厚を約0.1〜0.3mm程度のなるべく薄肉に成形したものが用いられる。

【0022】

かかる構成の暖房便座を製造する手順を例示すれば、プレス成型用の下型に、成形済み便座躯体1を載置し、該便座躯体1の表面上に、断熱層2用材料、接着剤層3用材料、本発明面状ヒータH、接着剤層4用材料、化粧層5用材料を順に重ね、化粧層5用材料の上面側をプレス成型用上型により加熱下で押圧する。これにより、断熱層用材料、接着剤層用材料、及び、化粧層用材料が加熱硬化し、目的とする成形品が得られる。さらに、こうして得た成形品の下面には、必要に応じ、裏蓋を取り付ける。

【0023】

本発明面状ヒータHと断熱層2及び化粧層5との接合は、接着剤のほか、両面粘着テープで行なうことも考えられる。あるいは加圧成形する際に、断熱層2用材料自体の接着力を利用して接合してもよい。さらには、化粧層用材料の射出成形により化粧層5を形成する方法を採用し、射出成形時の化粧層用材料が有している接着力を利用することも考えられる。

【0024】

本発明に係る面状ヒータHを用いて構成した前記暖房便座は、給電ラインS1.S2に通電すると、線状発熱体Rが発熱し、シート状基材10、熱伝導膜11、及び、接着剤層4を通じて、化粧層5を加熱し、その結果、便座の着座面を昇温させる。本例では、シート状基材10、熱伝導膜11、接着剤層4及び化粧層5の厚みを薄くし、これらの熱容量を小さくしたので、通電したときに線状発熱体Rから発生する熱が短時間で着座面に到達し、優れた即暖性を発揮する。

【0025】

本発明面状ヒータHには、電源装置、制御装置、及び、例えばサーミスタ等を用いた温度センサが取り付けられ、これらにより温度制御が行われる。電源装置には、商用電源(100V、50又は60Hz)からの電流を整流する整流平滑回路、整流した直流を交流に変換するDC−ACコンバータ、変換した交流を低圧化する絶縁トランス、低圧にした交流を低圧の直流(例えばDC=20V)に変換して面状ヒータHへ供給する整流平滑回路等を設ける。

【0026】

また制御回路には、面状ヒータHの温度センサに接続される温度信号補正回路、温度センサの検知温度と設定された便座温度とを比較し、比較結果に基づきDC−ACコンバータを制御して本発明面状ヒータHへの給電量を制御する給電量演算回路、及び、温度センサから異常昇温を示す検知温度信号を受けると、DC−ACコンバータを停止させて本発明面状ヒータHへの給電を停止する温度過昇防止回路を設ける。

【0027】

ところで、本発明に係る面状ヒータHにおける線状発熱体Rは、図1(A)に例示するように、部位によって通電長さ(給電ラインS1又はS2に接続されている一端から他端までの長さ)が異なっている。線状発熱体Rの通電時発熱量は、電圧の2乗に比例し、抵抗値に反比例する。そこで本発明では、給電ラインS1.S2の電圧が全域で一定である場合、つまり、各線状発熱体Rの両端に印加される電圧値が等しい場合は、通電長さが比較的長い部位については、線状発熱体Rの断面積を大きくして抵抗値を減少させ、反対に通電長さが比較的短い部位については、断面積を小さくして抵抗値を増大させる。これにより、各線状発熱体Rの単位長さ当たりの発熱量を均等化し、着座面における温度分布の均一化を図ることができる。

【0028】

線状発熱体Rの単位長さ当たりの発熱量を均等にする手法の一例として、基準となる線状発熱体Rの抵抗値をr1、その通電長さをL1とし、他の任意の線状発熱体Rxの抵抗値をrx、その通電長さをLxとすると、rx=(L1/Lx)・r1となるように、他の線状発熱体Rの抵抗値を設定することが考えられる。

【0029】

前記とは異なり、給電ラインS1.S2の電圧が部分によって異なる場合は、各線状発熱体Rの両端に印加される電圧値に応じて、線状発熱体Rの断面積を増減させて抵抗値を調整し、各線状発熱体Rの単位長さ当たりの発熱量の均等化を図る。

【0030】

線状発熱体Rの断面積を増減させるには、図1(B)に示す如く、層厚みを一定に形成した線状発熱体Rの幅寸法を変化させる手法が考えられる。すなわち、基準となる線状発熱体R−1と比べて、通電長さが長い部位の線状発熱体R−2は、厚みを変えずに、幅寸法を大きく形成することにより、断面積が比較的大きくなるように設定する。反対に、基準となる線状発熱体R−1と比べて、通電長さが短い部位の線状発熱体R−3は、厚みを変えずに、幅寸法を小さく形成して、断面積が比較的小さくなるように設定すればよい。かかる手法によれば、厚みを一定にするので、金属箔のエッチング又は導電ペーストの印刷により線状発熱体Rを形成する方法が利用でき、製造コストの増大を抑えられる。

【0031】

[第2の実施形態]

面状ヒータHにおける給電ラインS1.S2を、発熱体として利用することも考えられる。この場合、給電ラインS1.S2を流れる電流値が部位によって異なると、発熱量が不均一になり、便座着座面の温度むらを招くおそれがある。そこで、一般に、給電ラインS1.S2を流れる電流が電源から離れるほど減少することを考慮して、図2に例示する如く、電源に接続される接続端子t1,t2に近い領域では給電ラインS1.S2の断面積を大きく設定し、末端に向かうほど、断面積が漸減するように設定することにより、給電ラインS1.S2における発熱量の均一化を図ることが可能である。

【符号の説明】

【0032】

H…面状ヒータ R(R−1,R−2,R−3)…線状発熱体 S1…給電ライン(開口部内周縁側) S2…給電ライン(外周縁部側) t1,t2…接続端子 10…シート状基材 1…便座躯体 2…断熱層、3,4…接着剤層 5…化粧層

【技術分野】

【0001】

本発明は、着座面を急速に昇温させる構造の即暖性に優れた暖房便座を構築するための面状ヒータに関し、温度分布の均一化を図るものである。

【背景技術】

【0002】

従来、合成樹脂で製作した中空の便座躯体における着座面部分の裏側に、金属箔シートに紐状の発熱体を接着した構造の面状ヒータを張り付けて成る暖房便座が知られている。この従来の暖房便座は、着座面を便座躯体の裏側から加熱するため、多くの電力を必要とし、加熱効率が悪い。また、節電モードが設定されている場合に、節電状態を解除してから着座面が設定温度まで昇温するのにある程度の時間を要するため、その間、使用者に不快感を与える問題がある。

【0003】

そこで、便座の着座面側に面状ヒータを装着することにより、通電すると比較的短時間で着座面を設定温度まで昇温させることの可能な暖房便座が、特許文献1で提案されている。同文献1に記載される暖房便座の面状ヒータは、発泡性接着剤により、又は接着剤を塗布した断熱材を介して、便座の着座面に装着されるものであって、便座の外周縁側及び開口部内周縁側に配置した線状の給電体間に、多数の線状発熱体を放射状に配置したものである。上記給電体及び発熱体を形成する手段としては、例えばPET・PVC・PP・PE・PEN又はポリイミド製フィルム等の合成樹脂製基材に、カーボンペーストあるいは銀系又は銅系の金属粒子を配合した導電ペーストを印刷する方法や、基材に張り付けた金属箔をエッチングする方法が挙げられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−212030号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載された暖房便座の面状ヒータは、多数の線状発熱体を、便座の開口部内周縁から外周縁部へ向かって放射状に配設したものであるが、各線状発熱体の長さは一定でない。そのため、通電時における線状発熱体の発熱量が部位により異なるため、便座着座面の温度分布が不均一になり、その結果、使用者に不快感を与えるおそれがあるという問題があった。

【課題を解決するための手段】

【0006】

便座の着座面における温度分布の不均一を低減させることを目的として本発明が採用した暖房便座の面状ヒータの特徴は、請求項1に記載の如く、電源に接続される給電ラインと、該給電ラインに並列接続されて通電される複数の線状発熱体とをシート状基材に配置して成り、前記線状発熱体は、単位長さ当たりの印加電圧が小さく設定されている部位では断面積を比較的大きく設定し、単位長さ当たりの印加電圧が大きく設定されている部位では断面積を比較的小さく設定することにより、通電時における当該線状発熱体の単位長さ当たりの発熱量が均等となるように構成したことである。

【0007】

また、本発明に係る暖房便座の面状ヒータは、請求項2に記載の如く、線状発熱体の通電長さが長く設定されている部位では断面積を比較的大きく設定し、通電長さが短く設定されている部位では断面積を比較的小さく設定することにより、通電時における当該線状発熱体の単位長さ当たりの発熱量が均等となるように構成してもよい。

【0008】

本発明に係る面状ヒータは、シート状基材と、給電ラインと、線状発熱体とを主たる構成要素とするものである。シート状基材は、電気絶縁性と可撓性とを備える素材により、なるべく薄く製作されるものであって、熱容量が小さく、熱伝導性が良好であることが望ましい。

給電ライン及び線状発熱体は、どちらも導電体で製作されるものであって、両方を同一材料としてもよく、あるいは異なる材料で製作してもよい。異なる材料で製作する場合、給電ラインを、線状発熱体よりも低抵抗とすることが望ましい。

本発明に係る面状ヒータにおいて、給電ラインと線状発熱体とをシート状基材に配置する手段は、導電ペーストの印刷や金属箔のエッチングなどにより一体に製作する方法のほか、それぞれ個別に製作したものを組み付けたのち、シート状基材へ接着剤等で接合する構成も妨げない。

なお、給電ライン及び線状発熱体は、感電防止のため、通常、シート状基材の裏面に接合される。熱伝導性を妨げない適当な電気絶縁層を表面側に設けることが可能であるならば、給電ライン及び線状発熱体を、シート状基材の表面に接合することも妨げない。

【0009】

前記面状ヒータにおいて、請求項3に記載の如く、前記複数の線状発熱体を、互いに平行で且つ等間隔となるように配置する構成を採用してもよい。

【0010】

さらに請求項4に記載の如く、前記面状ヒータにおける給電ラインを発熱体で形成することができ、この場合、当該給電ラインにおける通電時の電流値が比較的大きい部位は断面積を大きく形成し、通電時の電流値が比較的小さい部位は断面積を小さく形成するとよい。

【発明の効果】

【0011】

請求項1又は2に記載の本発明に係る面状ヒータの各線状発熱体は、両端が給電ラインに並列接続されて通電され、その発熱量は電圧の2乗に比例し、抵抗値に反比例する。従って、断面積を調整することにより抵抗値を変化させることで、線状発熱体の単位長さ当たりの発熱量を均等にできる。その結果、通電したときの暖房便座の着座面における温度分布が均一化するから、使用者に与える不快感を解消できる。また本発明では、線状発熱体の単位長さ当たりの発熱量を均等にする手段として、線状発熱体の断面積を変化させることとしたので、線状発熱体を同一素材で製作でき、よって、例えば導電ペーストの印刷や金属箔のエッチング等の従来と同様の手法で線状発熱体を形成できる。

【0012】

請求項3に記載の本発明によれば、面状ヒータにおける複数の線状発熱体を、互いに平行で且つ等間隔となるように配置したので、構成が規則的で簡素になるから、導電ペーストの印刷や金属箔のエッチング等による製造が容易となる。

【0013】

請求項4に記載の如く、面状ヒータにおける給電ラインを発熱体で形成した場合は、給電ラインも便座を昇温させる熱源として利用できるので、加熱効率が向上する。その際、給電ラインの発熱量は、電流値の2乗及び抵抗値に比例するから、通電時の電流値が比較的大きい部位は断面積を大きく形成して単位長さあたりの抵抗値を低減させ、反対に、通電時の電流値が比較的小さい部位は断面積を小さく形成して単位長さあたりの抵抗値を増大させる。これにより、給電ラインの発熱量が部位によって異なるのを防止でき、その結果、着座面における温度分布の均一化を図れる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る面状ヒータの第1の実施形態に関するものであって、図(A)は、給電ライン及び線状発熱体の配置例を示す下側から見た平面図(底面図)、図(B)は、面状ヒータを装着して構成した暖房便座の構造例を示す要部の拡大断面図である。

【図2】本発明に係る面状ヒータの第2の実施形態に関するものであって、給電ライン及び線状発熱体の異なる配置例を示す下側から見た平面図(底面図)である。

【発明を実施するための形態】

【0015】

[第1の実施形態]

本発明に係る面状ヒータは、便座の着座面に装着して暖房便座を構成するものであり、図1(A)に例示するように、便座の開口部内周縁に相当する位置に配設される給電ラインS1と、便座の外周縁部に相当する位置に配設される給電ラインS2と、複数の線状発熱体Rとを、シート状基材10に配置して構成したものである。本例では、給電ラインS1.S2及び線状発熱体Rを、シート状基材10の裏面側(下側)に配設してある。

【0016】

シート状基材10は、電気絶縁性と可撓性とを有することが望ましく、ポリエチレンテレフタレート(PET)・ポリ塩化ビニル(PVC)・ポリプロピレン(PP)・ポリエチレン(PE)・ポリエチレンナフタレート(PEN)又はポリイミド等の合成樹脂材料を用いて、熱容量を小さくするため厚みを約15〜250μm程度に薄く成形したシートが用いられる。

【0017】

給電ラインS1.S2及び線状発熱体Rは、シート状基材10の裏面側に張り付けた銅箔等の金属箔をエッチングすることにより、又は、金属粒子を分散させた導電ペーストを印刷することにより形成され、その厚みは約1〜70μm(標準的には35μm)とするのが好ましい。給電ラインS1.S2は、末端に接続端子t1,t2が設けられ、電源装置(図示省略)等に接続される。

【0018】

線状発熱体Rは、便座の前後方向に対し直交する方向に平行に且つほぼ等間隔に配列され、各々の両端が給電ラインS1.S2に並列接続される。線状発熱体Rのこのような配置は、規則的で簡素な構成を呈するから、金属箔のエッチングや導電ペーストの印刷により製造する際の容易性を向上させる。なお、着座面の加熱を均一にするため、線状発熱体Rは等間隔に配置するのが望ましいが、構造上、等間隔配置が困難な箇所については、間隔を多少増減させたり、分岐させたりすることを妨げない。

【0019】

所望により、シート状基材10の表面に、熱の拡散を促進させるための熱伝導膜11を接合してもよい。熱伝導膜11は、シート状基材10よりも比熱が小さく、熱伝導率が大きい、例えば銅箔又はアルミニウム箔等の金属箔を、張り付け又はメッキにより形成し、厚みを約1〜70μm程度とする。

【0020】

便座の着座面に本発明に係る面状ヒータHを装着して製造される暖房便座の構造例を示せば、図1(B)に例示するように、便座躯体1の表面に形成した断熱層2の上に、接着剤層3を介して、本発明面状ヒータHを接合し、さらに、その上面側に、接着剤層4を介して、化粧層5を形成したものが挙げられる。この例では、化粧層5の表面が、使用者の着座面となる。

【0021】

便座躯体1は、ポリプロピレン(PP)等の合成樹脂材料により、通常、肉厚約3.0〜5.0mm程度に成形したものが用いられる。断熱層2は、発泡樹脂・コルク・フェルト・シリカエアロゲル等の多孔質材料を用いて肉厚0.3〜2.0mm程度に成形したものであり、プレス成形することにより、又は、接着剤により、便座躯体1の表面に接合される。化粧層5は、ポリプロピレン(PP)等の合成樹脂材料により、肉厚を約0.1〜0.3mm程度のなるべく薄肉に成形したものが用いられる。

【0022】

かかる構成の暖房便座を製造する手順を例示すれば、プレス成型用の下型に、成形済み便座躯体1を載置し、該便座躯体1の表面上に、断熱層2用材料、接着剤層3用材料、本発明面状ヒータH、接着剤層4用材料、化粧層5用材料を順に重ね、化粧層5用材料の上面側をプレス成型用上型により加熱下で押圧する。これにより、断熱層用材料、接着剤層用材料、及び、化粧層用材料が加熱硬化し、目的とする成形品が得られる。さらに、こうして得た成形品の下面には、必要に応じ、裏蓋を取り付ける。

【0023】

本発明面状ヒータHと断熱層2及び化粧層5との接合は、接着剤のほか、両面粘着テープで行なうことも考えられる。あるいは加圧成形する際に、断熱層2用材料自体の接着力を利用して接合してもよい。さらには、化粧層用材料の射出成形により化粧層5を形成する方法を採用し、射出成形時の化粧層用材料が有している接着力を利用することも考えられる。

【0024】

本発明に係る面状ヒータHを用いて構成した前記暖房便座は、給電ラインS1.S2に通電すると、線状発熱体Rが発熱し、シート状基材10、熱伝導膜11、及び、接着剤層4を通じて、化粧層5を加熱し、その結果、便座の着座面を昇温させる。本例では、シート状基材10、熱伝導膜11、接着剤層4及び化粧層5の厚みを薄くし、これらの熱容量を小さくしたので、通電したときに線状発熱体Rから発生する熱が短時間で着座面に到達し、優れた即暖性を発揮する。

【0025】

本発明面状ヒータHには、電源装置、制御装置、及び、例えばサーミスタ等を用いた温度センサが取り付けられ、これらにより温度制御が行われる。電源装置には、商用電源(100V、50又は60Hz)からの電流を整流する整流平滑回路、整流した直流を交流に変換するDC−ACコンバータ、変換した交流を低圧化する絶縁トランス、低圧にした交流を低圧の直流(例えばDC=20V)に変換して面状ヒータHへ供給する整流平滑回路等を設ける。

【0026】

また制御回路には、面状ヒータHの温度センサに接続される温度信号補正回路、温度センサの検知温度と設定された便座温度とを比較し、比較結果に基づきDC−ACコンバータを制御して本発明面状ヒータHへの給電量を制御する給電量演算回路、及び、温度センサから異常昇温を示す検知温度信号を受けると、DC−ACコンバータを停止させて本発明面状ヒータHへの給電を停止する温度過昇防止回路を設ける。

【0027】

ところで、本発明に係る面状ヒータHにおける線状発熱体Rは、図1(A)に例示するように、部位によって通電長さ(給電ラインS1又はS2に接続されている一端から他端までの長さ)が異なっている。線状発熱体Rの通電時発熱量は、電圧の2乗に比例し、抵抗値に反比例する。そこで本発明では、給電ラインS1.S2の電圧が全域で一定である場合、つまり、各線状発熱体Rの両端に印加される電圧値が等しい場合は、通電長さが比較的長い部位については、線状発熱体Rの断面積を大きくして抵抗値を減少させ、反対に通電長さが比較的短い部位については、断面積を小さくして抵抗値を増大させる。これにより、各線状発熱体Rの単位長さ当たりの発熱量を均等化し、着座面における温度分布の均一化を図ることができる。

【0028】

線状発熱体Rの単位長さ当たりの発熱量を均等にする手法の一例として、基準となる線状発熱体Rの抵抗値をr1、その通電長さをL1とし、他の任意の線状発熱体Rxの抵抗値をrx、その通電長さをLxとすると、rx=(L1/Lx)・r1となるように、他の線状発熱体Rの抵抗値を設定することが考えられる。

【0029】

前記とは異なり、給電ラインS1.S2の電圧が部分によって異なる場合は、各線状発熱体Rの両端に印加される電圧値に応じて、線状発熱体Rの断面積を増減させて抵抗値を調整し、各線状発熱体Rの単位長さ当たりの発熱量の均等化を図る。

【0030】

線状発熱体Rの断面積を増減させるには、図1(B)に示す如く、層厚みを一定に形成した線状発熱体Rの幅寸法を変化させる手法が考えられる。すなわち、基準となる線状発熱体R−1と比べて、通電長さが長い部位の線状発熱体R−2は、厚みを変えずに、幅寸法を大きく形成することにより、断面積が比較的大きくなるように設定する。反対に、基準となる線状発熱体R−1と比べて、通電長さが短い部位の線状発熱体R−3は、厚みを変えずに、幅寸法を小さく形成して、断面積が比較的小さくなるように設定すればよい。かかる手法によれば、厚みを一定にするので、金属箔のエッチング又は導電ペーストの印刷により線状発熱体Rを形成する方法が利用でき、製造コストの増大を抑えられる。

【0031】

[第2の実施形態]

面状ヒータHにおける給電ラインS1.S2を、発熱体として利用することも考えられる。この場合、給電ラインS1.S2を流れる電流値が部位によって異なると、発熱量が不均一になり、便座着座面の温度むらを招くおそれがある。そこで、一般に、給電ラインS1.S2を流れる電流が電源から離れるほど減少することを考慮して、図2に例示する如く、電源に接続される接続端子t1,t2に近い領域では給電ラインS1.S2の断面積を大きく設定し、末端に向かうほど、断面積が漸減するように設定することにより、給電ラインS1.S2における発熱量の均一化を図ることが可能である。

【符号の説明】

【0032】

H…面状ヒータ R(R−1,R−2,R−3)…線状発熱体 S1…給電ライン(開口部内周縁側) S2…給電ライン(外周縁部側) t1,t2…接続端子 10…シート状基材 1…便座躯体 2…断熱層、3,4…接着剤層 5…化粧層

【特許請求の範囲】

【請求項1】

暖房便座における着座面側に装着される面状ヒータであって、電源に接続される給電ラインと、該給電ラインに並列接続されて通電される複数の線状発熱体とをシート状基材に配置して成り、

前記線状発熱体は、単位長さ当たりの印加電圧が小さく設定されている部位では断面積を比較的大きく設定し、単位長さ当たりの印加電圧が大きく設定されている部位では断面積を比較的小さく設定することにより、通電時における当該線状発熱体の単位長さ当たりの発熱量が均等となるように構成したことを特徴とする暖房便座の面状ヒータ。

【請求項2】

暖房便座における着座面側に装着される面状ヒータであって、電源に接続される給電ラインと、該給電ラインに並列接続されて通電される複数の線状発熱体とをシート状基材に配置して成り、

前記線状発熱体は、通電長さが長く設定されている部位では断面積を比較的大きく設定し、通電長さが短く設定されている部位では断面積を比較的小さく設定することにより、通電時における当該線状発熱体の単位長さ当たりの発熱量が均等となるように構成したことを特徴とする暖房便座の面状ヒータ。

【請求項3】

前記面状ヒータにおける複数の線状発熱体を、互いに平行で且つ等間隔となるように配置した請求項1又は2に記載の暖房便座の面状ヒータ。

【請求項4】

前記面状ヒータにおける給電ラインを発熱体で形成し、当該給電ラインにおける通電時の電流値が比較的大きい部位は断面積を大きく形成し、通電時の電流値が比較的小さい部位は断面積を小さく形成した請求項1〜3のいずれかに記載の暖房便座の面状ヒータ。

【請求項1】

暖房便座における着座面側に装着される面状ヒータであって、電源に接続される給電ラインと、該給電ラインに並列接続されて通電される複数の線状発熱体とをシート状基材に配置して成り、

前記線状発熱体は、単位長さ当たりの印加電圧が小さく設定されている部位では断面積を比較的大きく設定し、単位長さ当たりの印加電圧が大きく設定されている部位では断面積を比較的小さく設定することにより、通電時における当該線状発熱体の単位長さ当たりの発熱量が均等となるように構成したことを特徴とする暖房便座の面状ヒータ。

【請求項2】

暖房便座における着座面側に装着される面状ヒータであって、電源に接続される給電ラインと、該給電ラインに並列接続されて通電される複数の線状発熱体とをシート状基材に配置して成り、

前記線状発熱体は、通電長さが長く設定されている部位では断面積を比較的大きく設定し、通電長さが短く設定されている部位では断面積を比較的小さく設定することにより、通電時における当該線状発熱体の単位長さ当たりの発熱量が均等となるように構成したことを特徴とする暖房便座の面状ヒータ。

【請求項3】

前記面状ヒータにおける複数の線状発熱体を、互いに平行で且つ等間隔となるように配置した請求項1又は2に記載の暖房便座の面状ヒータ。

【請求項4】

前記面状ヒータにおける給電ラインを発熱体で形成し、当該給電ラインにおける通電時の電流値が比較的大きい部位は断面積を大きく形成し、通電時の電流値が比較的小さい部位は断面積を小さく形成した請求項1〜3のいずれかに記載の暖房便座の面状ヒータ。

【図1】

【図2】

【図2】

【公開番号】特開2013−13531(P2013−13531A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−147900(P2011−147900)

【出願日】平成23年7月4日(2011.7.4)

【出願人】(302045705)株式会社LIXIL (949)

【出願人】(000150774)株式会社槌屋 (56)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月4日(2011.7.4)

【出願人】(302045705)株式会社LIXIL (949)

【出願人】(000150774)株式会社槌屋 (56)

【Fターム(参考)】

[ Back to top ]