曲げ加工品の製造方法及び曲げ加工品製造用切り板の切断面成形装置

【課題】金属板をせん断加工することにより得た切り板に曲げ加工を施して切断面が曲げられた形状を呈する曲げ加工品を製造する際に、曲げ部の外側のコーナ部に亀裂が発生するのを防止する。

【解決手段】金属板を厚み方向にせん断して縦方向の一端及び他端に切断面4aを有する切り板4を形成する切断工程と、切り板4に曲げ加工を施す曲げ工程とを行って、切断面が曲げられた曲げ加工品を製造する曲げ加工品の製造方法において、切り板4の切断面に形成されているカエリ部4a4の金属を該カエリ部に隣接する切り板の非切断部401側に流動させてカエリ部4a4の金属を非切断部401の金属に一体化する切断面成形工程を行った後に曲げ工程を行う。

【解決手段】金属板を厚み方向にせん断して縦方向の一端及び他端に切断面4aを有する切り板4を形成する切断工程と、切り板4に曲げ加工を施す曲げ工程とを行って、切断面が曲げられた曲げ加工品を製造する曲げ加工品の製造方法において、切り板4の切断面に形成されているカエリ部4a4の金属を該カエリ部に隣接する切り板の非切断部401側に流動させてカエリ部4a4の金属を非切断部401の金属に一体化する切断面成形工程を行った後に曲げ工程を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属板をせん断加工することにより形成された切り板に曲げ加工を施して曲げ加工品を製造する曲げ加工品の製造方法、及び切り板の切断面に形成されたカエリを除去するための成形を行う切り板の切断面成形装置に関するものである。

【背景技術】

【0002】

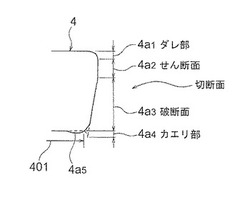

図4(A)に示したように、鋼板等からなる帯板状の金属板1を、可動刃2と固定刃3とを備えたシヤーにより切断することにより、同図(B)に示すように2枚の切り板4,4に分離した場合、各切り板4の切断面4aには、ダレ部4a1とカエリ部4a4とが形成される。また図5に示した拡大断面図に示されているように、ダレ部4a1に隣接する部分に表面が滑らかなせん断面4a2が形成され、せん断面4a2とカエリ部4a4との間に表面が荒れた破断面4a3が形成される。せん断面4a2は滑らかな表面を有するが、通常せん断面は切断面のほぼ1/3を占めるにすぎず、切断面の大部分は破断面4a3が占めている。

【0003】

図4に示されているように、切断の際に固定刃3側に配置されていた切り板4では、可動刃2により最初に切断される表面側にダレ部4a1が形成され、固定刃3により押えられている裏面側にカエリ部4a4が形成される。また切断の際に可動刃2側に配置されていた切り板4側では、固定刃3により最初に切断される裏面側にダレ部4a1が形成され、可動刃2により押される表面側にカエリ部4a4が形成される。

【0004】

本明細書においては、長尺の金属板1を順次シヤーにより切断して一連の切り板を製作する場合に、各切り板4の金属板1の長手方向に沿う方向を各切り板の縦方向とし、該縦方向及び厚み方向の双方に対して直角な方向を切り板の幅方向とする。金属板1を順次シヤーにより切断して、一連の切り板4,4,…を形成した場合、各切り板4の縦方向の一端側ではカエリ部4a4が切り板の表面4A側に形成され、各切り板の他端側ではカエリ部4a4が切り板の裏面4B側に形成される。

【0005】

上記のようにして製作された切り板4に、切断面4aが曲げられる形での曲げ加工を施して、例えば図6に示すような断面がL字形を呈する曲げ加工品5を製作すると、曲げ加工の際に金属が延ばされるコーナ部5aの外周側に形成されているカエリ部の箇所に亀裂(割れ)5bが形成されることがある。これは、カエリ部4a4が破断面4s3よりも更に粗な金属組織を有していて、微細な亀裂を無数に有しているため、曲げ加工により延ばされると割れ易いことによる。

【0006】

曲げ加工品5の亀裂5bは、カエリ部付近に局部的に発生するが、強度的な弱点となるおそれがあるだけでなく、製品の外観を悪くするため、亀裂が形成された曲げ加工品は、製品として出荷することができない。

【0007】

切り板4を曲げ加工した際に亀裂が生じるのを防ぐため、図5に破線で示したように切り板のカエリ部が形成された端部の角部を斜めに切削してカエリ部を除去した後に曲げ加工を施すことが行われている。

【0008】

また特許文献1には、打ち抜きにより形成されたブランクについてではあるが、ブランクをプレス加工機の上型と下型との間に配置して、ブランクを厚み方向にプレス加工することによりカエリ部を除去する方法について記載されている。シヤーにより切断された切り板4についても、図7に示したように、上型7及び下型8と、上型7を下型8に向けて変位させるプレス機構9とを備えたプレス加工機を用いて、切り板4の一端及び他端を切り板の厚み方向にプレス加工することにより、カエリ部4a4を除去することが考えられる。このように切り板4に厚み方向のプレス加工を施すと、図8に示したように、カエリ部4a4を構成していた金属が破断面4a3側に流動して、カエリ部4a4を構成していた金属が破断面4a3を構成している金属に一体化するため、カエリ部4a4が除去されて、破断面4a3の端部にアールがついた盛り上がり部4a5′が形成される。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2002−361333号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

切り板を製作した後、カエリ部を除去するに際して、切り板の切断面側の角部を斜めに切削する方法によった場合には、切削加工を施す必要があるため、カエリ部の除去作業を短時間で効率よく行うことが困難であるだけでなく、切削の際に生じる切り屑の処理が必要になるため、余計な作業が必要になって、製造コストが高くなるのを避けられない。

【0011】

また図7に示したように、切り板4を厚み方向にプレス加工する方法によった場合には、カエリ部4a4を除去することはできるが、曲げ加工した際に亀裂が生じるのを防ぐことはできない。カエリ部を板厚方向にプレスすると、カエリ部の粗い組織を構成している金属が、表面の組織が荒い破断面側に移動することになるため、カエリ部を緻密な組織に集約することができない。プレス成形によりカエリ部が押し潰されることにより形成された盛り上がり部4a5′は、極端な言い方をすれば、無数の亀裂が集合した組織を有することになるため、このような処理がされた切り板に曲げ加工を施すと、曲げ部の外側(金属が引っ張られる側)のコーナ部に容易に亀裂が発生することになる。

【0012】

本発明の目的は、金属板をせん断加工することにより形成された切り板に曲げ加工を施して切断面が曲げられた曲げ加工品を製造する際に、曲げ部の外側のコーナ部に亀裂が発生するのを確実に防止することができるようにすることにある。

【課題を解決するための手段】

【0013】

本発明は、金属板を厚み方向にせん断することにより、縦方向の一端及び他端にそれぞれ切断面を有する切り板を形成する切断工程と、前記切り板に曲げ加工を施す曲げ工程とを行って、切断面が曲げられた形状を呈する曲げ加工品を製造する曲げ加工品の製造方法に適用される。

【0014】

本発明においては、切り板の切断面に形成されているカエリ部の金属を該カエリ部に隣接する切り板の非切断部側に流動させて該カエリ部の金属を非切断部の金属に一体化する切断面成形工程を行った後に曲げ工程を行う。

【0015】

上記のように、切り板の切断面のせん断面と反対側の端部に形成されているカエリ部の金属を該カエリ部に隣接する切り板の非切断部側に流動させて該カエリ部の金属を切り板の非切断部の金属に一体化する切断面成形工程を行うと、カエリ部を構成していた金属を緻密な組織を有する非切断部の金属に一体化することができるため、曲げ加工をした際に曲げ部の外側のコーナ部となる部分に割れやすい部分を生じさせないようにすることができる。従って、切り板に曲げ加工を施した際に曲げ部の外側のコーナ部に亀裂が生じるのを防ぐことができる。

【0016】

本発明の好ましい態様では、上記切断面成形工程が、切り板を一対の座屈防止板の間に挟んで該切り板の座屈を防止した状態で、該切り板の切断面を有する一端及び他端をそれぞれ上型及び下型の型凹部内に配置して、該上型及び下型を互いに近づける方向に変位させて前記切り板をその縦方向にプレス加工することにより行われる。

【0017】

上記のように切り板を座屈防止板の間に挟んだ状態で、切り板を縦方向にプレス加工して切断面の成形を行うと、切り板を変形させることなく、カエリ部を非切断部に一体化する成形を行うことができる。

【0018】

本発明はまた、縦方向の一端及び他端にせん断加工により形成された切断面を有する切り板の各切断面を成形する切り板の切断面成形装置に適用される。

【0019】

本発明に係わる切り板の切断面成形装置は、切り板の切断面が形成されている一端及び他端をそれぞれ受け入れる型凹部を有する上型及び下型と、上型と下型との間に配置されて、一端及び他端が上型及び下型の型凹部内に配置された切り板を間に挟んで拘束することにより、該切り板の座屈を防止する一対の座屈防止板とを備えることにより構成される。上記上型及び下型の型凹部の内面には、両型を互いに近づける方向に相対的に変位させた際に、受け入れている切り板の切断面に形成されているカエリ部の金属を該カエリ部に隣接する切り板の非切断部側に流動させて該カエリ部の金属を該非切断部の金属に一体化するプレス加工を行う成形面が形成されている。

【0020】

上記の成形装置によれば、切断面のカエリ部を構成している金属を、隣接する非切断部を構成している金属側に流動させて、カエリ部を構成している金属を非切断部を構成している緻密な組織を有する金属に一体化することができるため、曲げられた際に亀裂が生じやすい部分を切断面に生じさせないようにすることができ、曲げ加工を施した際に、曲げ部の外側のコーナ部に亀裂が生じるおそれがない切り板を得ることができる。

【0021】

本発明の好ましい態様では、上型及び下型の型凹部の内面の成形面が、該型凹部内に受け入れる切り板の端部に形成されている切断面のダレ部に面接触する曲面状のダレ部受け面と、該切断面のせん断面及び破断面に面接触するように形成された主受け面と、該切断面のカエリ部分を成形するカエリ部成形面とを有している。この場合、カエリ部成形面は、ダレ部受け面の曲率半径よりも大きい曲率半径を有する曲面からなっていて、上型及び下型が相対的に近づく方向に変位させられた際に、各型の型凹部の内面のカエリ部成形面が、切り板の切断面に形成されているカエリ部を構成している金属を該カエリ部に隣接する切り板の非切断部側に流動させるように構成されている。

【発明の効果】

【0022】

以上のように、本発明に係わる曲げ加工品の製造方法によれば、切り板の切断面のせん断面と反対側の端部に形成されているカエリ部の金属を該カエリ部に隣接する切り板の非切断部側に流動させて該カエリ部の金属を切り板の非切断部の金属に一体化する切断面成形工程を行うので、カエリ部を構成していた金属を緻密な組織を有する非切断部の金属に一体化することができる。従って、切り板に曲げ加工を施した際に曲げ部の外側のコーナ部となる部分に割れやすい部分を生じさせないようにすることができ、切り板に曲げ加工を施した際に曲げ部の外側のコーナ部に亀裂が生じるのを確実に防ぐことができる。

【0023】

また本発明に係わる切り板の切断面成形装置によれば、切断面のカエリ部を構成している金属を、隣接する非切断部を構成している金属側に流動させて、カエリ部を構成している金属を非切断部を構成している緻密な組織を有する金属に一体化することができるため、曲げられた際に亀裂が生じやすい部分を切断面に生じさせないようにすることができ、曲げ加工を施した際に、曲げ部の外側のコーナ部に亀裂が生じるおそれがない切り板を得ることができる。

【図面の簡単な説明】

【0024】

【図1】本発明の一実施形態に係わる製造方法において、成形された切り板の切断面のプロフィールを示した断面図である。

【図2】本発明の一実施形態に係わる切り板の切断面成形装置の構成を概略的に示した断面図である。

【図3】本発明の一実施形態に係わる切り板の切断面成形装置の型内に設ける成形面の形状の一例を示した断面図である。

【図4】(A)は帯板状の金属板をシヤーで切断する際の状態を説明する説明図、(B)は同金属板を切断して切り板を形成した状態を説明する説明図である。

【図5】せん断加工により形成された切り板の切断面のプロフィールを示す断面図である。

【図6】せん断加工により形成された切り板に曲げ加工を施して形成した曲げ加工品の一例を示した斜視図である。

【図7】切り板を厚み方向にプレス加工して切断面に形成されたカエリ部を除去する加工を行うプレス加工機の構成を概略的に示した断面図である。

【図8】切り板を厚み方向にプレス加工する方法によりカエリ部が除去された切断面のプロフィールを示す断面図である。

【発明を実施するための形態】

【0025】

以下図1ないし図3を参照して、本発明の一実施形態について詳細に説明する。

本実施形態に係わる曲げ加工品の製造方法においては、金属板を厚み方向にせん断することにより、縦方向の一端及び他端にそれぞれ切断面を有する切り板を形成する切断工程と、切り板に曲げ加工を施す曲げ工程とを行って、図6に一例が示されているように、切断面4aが曲げられた曲げ加工品5を製造するに当って、切り板の切断面に形成されているカエリ部の金属を該カエリ部に隣接する切り板の非切断部側に流動させて該カエリ部の金属を非切断部の金属に一体化する切断面成形工程を行った後に曲げ工程を行う。

【0026】

図1は、上記切断面成形工程により、切断面4aを成形した後の切り板の切断面のプロフィールを示したものである。切断面成形工程では、同図に破線で示されたように破断面4a3に隣接する部分に形成されていたカエリ部4a4を構成していた金属が、カエリ部4a4に隣接した領域に存在している切り板4の非切断部(せん断加工が施されていない部分)401側に流動させられて、カエリ部を構成していた金属が非切断部401を構成する金属と一体化されることにより、非切断部401に、表面にアールがつけられた盛り上がり部4a5が形成される。ここで、カエリ部4a4に隣接する非切断部401は、切り板4の厚み方向の一端及び他端にそれぞれ形成されている平坦面の何れかのカエリ部4a4寄りの領域である。

【0027】

非切断部401に存在する金属は緻密な組織を有しているため、カエリ部4a4を構成していた金属を非切断部側に流動させると、カエリ部を構成していた金属が非切断部の緻密な金属組織中に入り込んで一体化される。そのため、形成された盛り上がり部4a5は、緻密な組織を有して、割れにくい性質を有している。従って、後で行われる曲げ工程において、切り板4に曲げ加工を施した際に、曲げ部の外側のコーナ部に亀裂が生じるのを確実に防ぐことができる。

【0028】

図2を参照すると、切り板4の切断面のプレス加工を行う切断面成形装置10の構成例が示されている。本実施形態に係わる切断面成形装置10は、切り板4の切断面4aが形成されている一端及び他端をそれぞれ受け入れる型凹部11a及び12aをそれぞれ有する上型11及び下型12と、上型11と下型12との間に配置されて、一端及び他端が上型11及び下型12の型凹部11a内及び12a内に配置された切り板4を間に挟んで拘束することにより、該切り板の座屈を防止する一対の座屈防止板13及び14と、上型11を下型12側に変位させるプレス機構9とを備えている。上型11及び下型12の型凹部11a及び12aのそれぞれの内面には、両型を互いに近づける方向に相対的に変位させた際に、受け入れている切り板4の切断面4aに形成されているカエリ部4a4の金属を該カエリ部に隣接する切り板の非切断部401側に流動させて該カエリ部の金属を該非切断部の金属に一体化するプレス加工を行う成形面が形成されている。

【0029】

上型11の型凹部11aの内面に形成された成形面は、図3に示されているように、該型凹部内に受け入れる切り板4の端部に形成されている切断面4aのダレ部4a1にほぼ面接触する曲面状のダレ部受け面C1と、切断面4aのせん断面4a2及び破断面4a3にほぼ面接触するように傾斜した主受け面C2と、切断面4aのカエリ部分4a4を成形する曲面状のカエリ部成形面C3とを有している。主受け面C2は、切断面4aに形成されるせん断面4a2及び破断面4a3の傾斜に沿うように傾斜した状態で設けられてカエリ部成形面C3に自然につながるように設けられている。ダレ受け面C1は、型穴内に切り板の端部を受け入れた際に、受け入れた切り板の端部の切断面のダレ受け面C1に面接触してダレ部を受け止めるように設けられている。同様に、主受け面C2は、型穴内に切り板の端部を受け入れた際に、受け入れた切り板の端部の切断面のせん断面4a2及び破断面4a3に面接触してこれらの面を受け止めるように形成されている。

【0030】

カエリ部成形面C3は、ダレ部受け面C1の曲率半径よりも大きい曲率半径を有する曲面からなっていて、上型及び下型が相対的に近づく方向に変位させられた際に、切り板4の切断面に形成されているカエリ部4a4を構成している金属を該カエリ部に隣接する切り板の非切断部401側に流動させるように設けられている。下形12の型凹部12aの内面にも同様な成形面が形成されている。

【0031】

各型の型凹部の内面に形成する成形面の断面形状を、コの字形を呈する左右対称な形状に形成することも考えられるが、このように成形面を形成した場合には、上型を下型側に移動させた際に、先ず成形面が切り板の切断面のダレ部4a1付近の部分を押し潰してカエリ部4a4側に移動させるため、カエリ部4a4を構成している金属を集中的に押して非切断部401側に流動させることができない。

【0032】

これに対し、図3に示されたように、ダレ受け面C1及び主受け面C2の部分の断面形状を、実際の切断面4aに形成されるダレ部4a1、せん断面4a2及び破断面4a3の部分の形状に合わせた形状として、切り板4の一端及び他端を上型11及び下形12内に挿入した際に、それぞれの型の成形面のダレ受け面C1がダレ部4a1を受け止め、主受け面C2がせん断面4a2及び破断面4a3を受け止めるようにしておくと、上型を下型側に移動させた際に、切り板の切断面のダレ部4a1付近の部分が押し潰されてカエリ部4a4側に移動することがないため、カエリ部成形面C3により、カエリ部を構成している金属を隣接する部分に存在する非切断部401側に容易に流動させることができ、この金属の流動により、切り板4の非切断部401の、カエリ部4a4が形成されていた部分に隣接する領域に、表面にアールがつけられた盛り上がり部4a5を形成することができる。

【0033】

上記のように切り板の切断面成形装置を構成すると、切り板4の切断面4aのカエリ部4a4を構成している金属を、隣接する非切断部を構成している金属側に流動させて、カエリ部を構成している金属を非切断部を構成している緻密な組織を有する金属に一体化することができるため、延伸された際に亀裂が生じやすい部分を切断面に生じさせないようにすることができる。従って、上記の成形装置により成形された切り板4に曲げ加工を施して例えば図6に示されたように切断面が曲げられた形状を呈する曲げ加工品5を製造した際に、曲げ部5aの外側のコーナ部に亀裂5bが生じるおそれを無くすことができる。

【0034】

延伸させた際に比較的亀裂が生じ易い材質を有する金属板(例えばステンレス板)をシヤーにより切断して形成した切り板4を図7に示したプレス加工機により厚み方向にプレス加工して、切断面4aのカエリ部4a4を除去した後、その切り板に曲げ加工を施して、図6に示されるように切断面が曲げられた曲げ加工品5を製造した場合、約50%の割合で、曲げ部の外側のコーナ部に亀裂が生じた。これに対し、図2及び図3に示された成形装置により、同じ材質の切り板を縦方向にプレス加工して、切断面のカエリ部を形成している金属を該カエリ部に隣接する領域に存在している非切断部を構成している金属に一体化する処理を行った後に、切り板に折り曲げ加工を施したところ、曲げ部の外側のコーナ部に亀裂が発生した例は皆無であった。このことから、本発明のように、切り板に縦方向(厚み方向及び幅方向に対して直角な方向)のプレス加工を施して、切断面のカエリ部の金属を隣接する非切断部側に流動させて、カエリ部を構成していた金属を緻密な組織を有する非切断部の金属に一体化する加工を施してから、曲げ加工を行うと、曲げ加工品の曲げ部の外側のコーナ部に亀裂が発生するのを防ぐことができることが確認された。

【0035】

上記の説明では、図6に示したような断面がL字形を呈する曲げ加工品を製造するとしたが、断面がコの字形を呈する曲げ加工品や、断面がV字形を呈する曲げ加工品を製造する場合にも本発明を適用することができるのはもちろんである。

【符号の説明】

【0036】

1 金属板

2 シヤーの上刃

3 シヤーの下刃

4 切り板

4a 切断面

4a1 ダレ部

4a2 せん断面

4a3 破断面

4a4 カエリ部

10 切り板の切断面成形装置

11 上型

12 下型

13 座屈防止板

14 座屈防止板

【技術分野】

【0001】

本発明は、金属板をせん断加工することにより形成された切り板に曲げ加工を施して曲げ加工品を製造する曲げ加工品の製造方法、及び切り板の切断面に形成されたカエリを除去するための成形を行う切り板の切断面成形装置に関するものである。

【背景技術】

【0002】

図4(A)に示したように、鋼板等からなる帯板状の金属板1を、可動刃2と固定刃3とを備えたシヤーにより切断することにより、同図(B)に示すように2枚の切り板4,4に分離した場合、各切り板4の切断面4aには、ダレ部4a1とカエリ部4a4とが形成される。また図5に示した拡大断面図に示されているように、ダレ部4a1に隣接する部分に表面が滑らかなせん断面4a2が形成され、せん断面4a2とカエリ部4a4との間に表面が荒れた破断面4a3が形成される。せん断面4a2は滑らかな表面を有するが、通常せん断面は切断面のほぼ1/3を占めるにすぎず、切断面の大部分は破断面4a3が占めている。

【0003】

図4に示されているように、切断の際に固定刃3側に配置されていた切り板4では、可動刃2により最初に切断される表面側にダレ部4a1が形成され、固定刃3により押えられている裏面側にカエリ部4a4が形成される。また切断の際に可動刃2側に配置されていた切り板4側では、固定刃3により最初に切断される裏面側にダレ部4a1が形成され、可動刃2により押される表面側にカエリ部4a4が形成される。

【0004】

本明細書においては、長尺の金属板1を順次シヤーにより切断して一連の切り板を製作する場合に、各切り板4の金属板1の長手方向に沿う方向を各切り板の縦方向とし、該縦方向及び厚み方向の双方に対して直角な方向を切り板の幅方向とする。金属板1を順次シヤーにより切断して、一連の切り板4,4,…を形成した場合、各切り板4の縦方向の一端側ではカエリ部4a4が切り板の表面4A側に形成され、各切り板の他端側ではカエリ部4a4が切り板の裏面4B側に形成される。

【0005】

上記のようにして製作された切り板4に、切断面4aが曲げられる形での曲げ加工を施して、例えば図6に示すような断面がL字形を呈する曲げ加工品5を製作すると、曲げ加工の際に金属が延ばされるコーナ部5aの外周側に形成されているカエリ部の箇所に亀裂(割れ)5bが形成されることがある。これは、カエリ部4a4が破断面4s3よりも更に粗な金属組織を有していて、微細な亀裂を無数に有しているため、曲げ加工により延ばされると割れ易いことによる。

【0006】

曲げ加工品5の亀裂5bは、カエリ部付近に局部的に発生するが、強度的な弱点となるおそれがあるだけでなく、製品の外観を悪くするため、亀裂が形成された曲げ加工品は、製品として出荷することができない。

【0007】

切り板4を曲げ加工した際に亀裂が生じるのを防ぐため、図5に破線で示したように切り板のカエリ部が形成された端部の角部を斜めに切削してカエリ部を除去した後に曲げ加工を施すことが行われている。

【0008】

また特許文献1には、打ち抜きにより形成されたブランクについてではあるが、ブランクをプレス加工機の上型と下型との間に配置して、ブランクを厚み方向にプレス加工することによりカエリ部を除去する方法について記載されている。シヤーにより切断された切り板4についても、図7に示したように、上型7及び下型8と、上型7を下型8に向けて変位させるプレス機構9とを備えたプレス加工機を用いて、切り板4の一端及び他端を切り板の厚み方向にプレス加工することにより、カエリ部4a4を除去することが考えられる。このように切り板4に厚み方向のプレス加工を施すと、図8に示したように、カエリ部4a4を構成していた金属が破断面4a3側に流動して、カエリ部4a4を構成していた金属が破断面4a3を構成している金属に一体化するため、カエリ部4a4が除去されて、破断面4a3の端部にアールがついた盛り上がり部4a5′が形成される。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2002−361333号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

切り板を製作した後、カエリ部を除去するに際して、切り板の切断面側の角部を斜めに切削する方法によった場合には、切削加工を施す必要があるため、カエリ部の除去作業を短時間で効率よく行うことが困難であるだけでなく、切削の際に生じる切り屑の処理が必要になるため、余計な作業が必要になって、製造コストが高くなるのを避けられない。

【0011】

また図7に示したように、切り板4を厚み方向にプレス加工する方法によった場合には、カエリ部4a4を除去することはできるが、曲げ加工した際に亀裂が生じるのを防ぐことはできない。カエリ部を板厚方向にプレスすると、カエリ部の粗い組織を構成している金属が、表面の組織が荒い破断面側に移動することになるため、カエリ部を緻密な組織に集約することができない。プレス成形によりカエリ部が押し潰されることにより形成された盛り上がり部4a5′は、極端な言い方をすれば、無数の亀裂が集合した組織を有することになるため、このような処理がされた切り板に曲げ加工を施すと、曲げ部の外側(金属が引っ張られる側)のコーナ部に容易に亀裂が発生することになる。

【0012】

本発明の目的は、金属板をせん断加工することにより形成された切り板に曲げ加工を施して切断面が曲げられた曲げ加工品を製造する際に、曲げ部の外側のコーナ部に亀裂が発生するのを確実に防止することができるようにすることにある。

【課題を解決するための手段】

【0013】

本発明は、金属板を厚み方向にせん断することにより、縦方向の一端及び他端にそれぞれ切断面を有する切り板を形成する切断工程と、前記切り板に曲げ加工を施す曲げ工程とを行って、切断面が曲げられた形状を呈する曲げ加工品を製造する曲げ加工品の製造方法に適用される。

【0014】

本発明においては、切り板の切断面に形成されているカエリ部の金属を該カエリ部に隣接する切り板の非切断部側に流動させて該カエリ部の金属を非切断部の金属に一体化する切断面成形工程を行った後に曲げ工程を行う。

【0015】

上記のように、切り板の切断面のせん断面と反対側の端部に形成されているカエリ部の金属を該カエリ部に隣接する切り板の非切断部側に流動させて該カエリ部の金属を切り板の非切断部の金属に一体化する切断面成形工程を行うと、カエリ部を構成していた金属を緻密な組織を有する非切断部の金属に一体化することができるため、曲げ加工をした際に曲げ部の外側のコーナ部となる部分に割れやすい部分を生じさせないようにすることができる。従って、切り板に曲げ加工を施した際に曲げ部の外側のコーナ部に亀裂が生じるのを防ぐことができる。

【0016】

本発明の好ましい態様では、上記切断面成形工程が、切り板を一対の座屈防止板の間に挟んで該切り板の座屈を防止した状態で、該切り板の切断面を有する一端及び他端をそれぞれ上型及び下型の型凹部内に配置して、該上型及び下型を互いに近づける方向に変位させて前記切り板をその縦方向にプレス加工することにより行われる。

【0017】

上記のように切り板を座屈防止板の間に挟んだ状態で、切り板を縦方向にプレス加工して切断面の成形を行うと、切り板を変形させることなく、カエリ部を非切断部に一体化する成形を行うことができる。

【0018】

本発明はまた、縦方向の一端及び他端にせん断加工により形成された切断面を有する切り板の各切断面を成形する切り板の切断面成形装置に適用される。

【0019】

本発明に係わる切り板の切断面成形装置は、切り板の切断面が形成されている一端及び他端をそれぞれ受け入れる型凹部を有する上型及び下型と、上型と下型との間に配置されて、一端及び他端が上型及び下型の型凹部内に配置された切り板を間に挟んで拘束することにより、該切り板の座屈を防止する一対の座屈防止板とを備えることにより構成される。上記上型及び下型の型凹部の内面には、両型を互いに近づける方向に相対的に変位させた際に、受け入れている切り板の切断面に形成されているカエリ部の金属を該カエリ部に隣接する切り板の非切断部側に流動させて該カエリ部の金属を該非切断部の金属に一体化するプレス加工を行う成形面が形成されている。

【0020】

上記の成形装置によれば、切断面のカエリ部を構成している金属を、隣接する非切断部を構成している金属側に流動させて、カエリ部を構成している金属を非切断部を構成している緻密な組織を有する金属に一体化することができるため、曲げられた際に亀裂が生じやすい部分を切断面に生じさせないようにすることができ、曲げ加工を施した際に、曲げ部の外側のコーナ部に亀裂が生じるおそれがない切り板を得ることができる。

【0021】

本発明の好ましい態様では、上型及び下型の型凹部の内面の成形面が、該型凹部内に受け入れる切り板の端部に形成されている切断面のダレ部に面接触する曲面状のダレ部受け面と、該切断面のせん断面及び破断面に面接触するように形成された主受け面と、該切断面のカエリ部分を成形するカエリ部成形面とを有している。この場合、カエリ部成形面は、ダレ部受け面の曲率半径よりも大きい曲率半径を有する曲面からなっていて、上型及び下型が相対的に近づく方向に変位させられた際に、各型の型凹部の内面のカエリ部成形面が、切り板の切断面に形成されているカエリ部を構成している金属を該カエリ部に隣接する切り板の非切断部側に流動させるように構成されている。

【発明の効果】

【0022】

以上のように、本発明に係わる曲げ加工品の製造方法によれば、切り板の切断面のせん断面と反対側の端部に形成されているカエリ部の金属を該カエリ部に隣接する切り板の非切断部側に流動させて該カエリ部の金属を切り板の非切断部の金属に一体化する切断面成形工程を行うので、カエリ部を構成していた金属を緻密な組織を有する非切断部の金属に一体化することができる。従って、切り板に曲げ加工を施した際に曲げ部の外側のコーナ部となる部分に割れやすい部分を生じさせないようにすることができ、切り板に曲げ加工を施した際に曲げ部の外側のコーナ部に亀裂が生じるのを確実に防ぐことができる。

【0023】

また本発明に係わる切り板の切断面成形装置によれば、切断面のカエリ部を構成している金属を、隣接する非切断部を構成している金属側に流動させて、カエリ部を構成している金属を非切断部を構成している緻密な組織を有する金属に一体化することができるため、曲げられた際に亀裂が生じやすい部分を切断面に生じさせないようにすることができ、曲げ加工を施した際に、曲げ部の外側のコーナ部に亀裂が生じるおそれがない切り板を得ることができる。

【図面の簡単な説明】

【0024】

【図1】本発明の一実施形態に係わる製造方法において、成形された切り板の切断面のプロフィールを示した断面図である。

【図2】本発明の一実施形態に係わる切り板の切断面成形装置の構成を概略的に示した断面図である。

【図3】本発明の一実施形態に係わる切り板の切断面成形装置の型内に設ける成形面の形状の一例を示した断面図である。

【図4】(A)は帯板状の金属板をシヤーで切断する際の状態を説明する説明図、(B)は同金属板を切断して切り板を形成した状態を説明する説明図である。

【図5】せん断加工により形成された切り板の切断面のプロフィールを示す断面図である。

【図6】せん断加工により形成された切り板に曲げ加工を施して形成した曲げ加工品の一例を示した斜視図である。

【図7】切り板を厚み方向にプレス加工して切断面に形成されたカエリ部を除去する加工を行うプレス加工機の構成を概略的に示した断面図である。

【図8】切り板を厚み方向にプレス加工する方法によりカエリ部が除去された切断面のプロフィールを示す断面図である。

【発明を実施するための形態】

【0025】

以下図1ないし図3を参照して、本発明の一実施形態について詳細に説明する。

本実施形態に係わる曲げ加工品の製造方法においては、金属板を厚み方向にせん断することにより、縦方向の一端及び他端にそれぞれ切断面を有する切り板を形成する切断工程と、切り板に曲げ加工を施す曲げ工程とを行って、図6に一例が示されているように、切断面4aが曲げられた曲げ加工品5を製造するに当って、切り板の切断面に形成されているカエリ部の金属を該カエリ部に隣接する切り板の非切断部側に流動させて該カエリ部の金属を非切断部の金属に一体化する切断面成形工程を行った後に曲げ工程を行う。

【0026】

図1は、上記切断面成形工程により、切断面4aを成形した後の切り板の切断面のプロフィールを示したものである。切断面成形工程では、同図に破線で示されたように破断面4a3に隣接する部分に形成されていたカエリ部4a4を構成していた金属が、カエリ部4a4に隣接した領域に存在している切り板4の非切断部(せん断加工が施されていない部分)401側に流動させられて、カエリ部を構成していた金属が非切断部401を構成する金属と一体化されることにより、非切断部401に、表面にアールがつけられた盛り上がり部4a5が形成される。ここで、カエリ部4a4に隣接する非切断部401は、切り板4の厚み方向の一端及び他端にそれぞれ形成されている平坦面の何れかのカエリ部4a4寄りの領域である。

【0027】

非切断部401に存在する金属は緻密な組織を有しているため、カエリ部4a4を構成していた金属を非切断部側に流動させると、カエリ部を構成していた金属が非切断部の緻密な金属組織中に入り込んで一体化される。そのため、形成された盛り上がり部4a5は、緻密な組織を有して、割れにくい性質を有している。従って、後で行われる曲げ工程において、切り板4に曲げ加工を施した際に、曲げ部の外側のコーナ部に亀裂が生じるのを確実に防ぐことができる。

【0028】

図2を参照すると、切り板4の切断面のプレス加工を行う切断面成形装置10の構成例が示されている。本実施形態に係わる切断面成形装置10は、切り板4の切断面4aが形成されている一端及び他端をそれぞれ受け入れる型凹部11a及び12aをそれぞれ有する上型11及び下型12と、上型11と下型12との間に配置されて、一端及び他端が上型11及び下型12の型凹部11a内及び12a内に配置された切り板4を間に挟んで拘束することにより、該切り板の座屈を防止する一対の座屈防止板13及び14と、上型11を下型12側に変位させるプレス機構9とを備えている。上型11及び下型12の型凹部11a及び12aのそれぞれの内面には、両型を互いに近づける方向に相対的に変位させた際に、受け入れている切り板4の切断面4aに形成されているカエリ部4a4の金属を該カエリ部に隣接する切り板の非切断部401側に流動させて該カエリ部の金属を該非切断部の金属に一体化するプレス加工を行う成形面が形成されている。

【0029】

上型11の型凹部11aの内面に形成された成形面は、図3に示されているように、該型凹部内に受け入れる切り板4の端部に形成されている切断面4aのダレ部4a1にほぼ面接触する曲面状のダレ部受け面C1と、切断面4aのせん断面4a2及び破断面4a3にほぼ面接触するように傾斜した主受け面C2と、切断面4aのカエリ部分4a4を成形する曲面状のカエリ部成形面C3とを有している。主受け面C2は、切断面4aに形成されるせん断面4a2及び破断面4a3の傾斜に沿うように傾斜した状態で設けられてカエリ部成形面C3に自然につながるように設けられている。ダレ受け面C1は、型穴内に切り板の端部を受け入れた際に、受け入れた切り板の端部の切断面のダレ受け面C1に面接触してダレ部を受け止めるように設けられている。同様に、主受け面C2は、型穴内に切り板の端部を受け入れた際に、受け入れた切り板の端部の切断面のせん断面4a2及び破断面4a3に面接触してこれらの面を受け止めるように形成されている。

【0030】

カエリ部成形面C3は、ダレ部受け面C1の曲率半径よりも大きい曲率半径を有する曲面からなっていて、上型及び下型が相対的に近づく方向に変位させられた際に、切り板4の切断面に形成されているカエリ部4a4を構成している金属を該カエリ部に隣接する切り板の非切断部401側に流動させるように設けられている。下形12の型凹部12aの内面にも同様な成形面が形成されている。

【0031】

各型の型凹部の内面に形成する成形面の断面形状を、コの字形を呈する左右対称な形状に形成することも考えられるが、このように成形面を形成した場合には、上型を下型側に移動させた際に、先ず成形面が切り板の切断面のダレ部4a1付近の部分を押し潰してカエリ部4a4側に移動させるため、カエリ部4a4を構成している金属を集中的に押して非切断部401側に流動させることができない。

【0032】

これに対し、図3に示されたように、ダレ受け面C1及び主受け面C2の部分の断面形状を、実際の切断面4aに形成されるダレ部4a1、せん断面4a2及び破断面4a3の部分の形状に合わせた形状として、切り板4の一端及び他端を上型11及び下形12内に挿入した際に、それぞれの型の成形面のダレ受け面C1がダレ部4a1を受け止め、主受け面C2がせん断面4a2及び破断面4a3を受け止めるようにしておくと、上型を下型側に移動させた際に、切り板の切断面のダレ部4a1付近の部分が押し潰されてカエリ部4a4側に移動することがないため、カエリ部成形面C3により、カエリ部を構成している金属を隣接する部分に存在する非切断部401側に容易に流動させることができ、この金属の流動により、切り板4の非切断部401の、カエリ部4a4が形成されていた部分に隣接する領域に、表面にアールがつけられた盛り上がり部4a5を形成することができる。

【0033】

上記のように切り板の切断面成形装置を構成すると、切り板4の切断面4aのカエリ部4a4を構成している金属を、隣接する非切断部を構成している金属側に流動させて、カエリ部を構成している金属を非切断部を構成している緻密な組織を有する金属に一体化することができるため、延伸された際に亀裂が生じやすい部分を切断面に生じさせないようにすることができる。従って、上記の成形装置により成形された切り板4に曲げ加工を施して例えば図6に示されたように切断面が曲げられた形状を呈する曲げ加工品5を製造した際に、曲げ部5aの外側のコーナ部に亀裂5bが生じるおそれを無くすことができる。

【0034】

延伸させた際に比較的亀裂が生じ易い材質を有する金属板(例えばステンレス板)をシヤーにより切断して形成した切り板4を図7に示したプレス加工機により厚み方向にプレス加工して、切断面4aのカエリ部4a4を除去した後、その切り板に曲げ加工を施して、図6に示されるように切断面が曲げられた曲げ加工品5を製造した場合、約50%の割合で、曲げ部の外側のコーナ部に亀裂が生じた。これに対し、図2及び図3に示された成形装置により、同じ材質の切り板を縦方向にプレス加工して、切断面のカエリ部を形成している金属を該カエリ部に隣接する領域に存在している非切断部を構成している金属に一体化する処理を行った後に、切り板に折り曲げ加工を施したところ、曲げ部の外側のコーナ部に亀裂が発生した例は皆無であった。このことから、本発明のように、切り板に縦方向(厚み方向及び幅方向に対して直角な方向)のプレス加工を施して、切断面のカエリ部の金属を隣接する非切断部側に流動させて、カエリ部を構成していた金属を緻密な組織を有する非切断部の金属に一体化する加工を施してから、曲げ加工を行うと、曲げ加工品の曲げ部の外側のコーナ部に亀裂が発生するのを防ぐことができることが確認された。

【0035】

上記の説明では、図6に示したような断面がL字形を呈する曲げ加工品を製造するとしたが、断面がコの字形を呈する曲げ加工品や、断面がV字形を呈する曲げ加工品を製造する場合にも本発明を適用することができるのはもちろんである。

【符号の説明】

【0036】

1 金属板

2 シヤーの上刃

3 シヤーの下刃

4 切り板

4a 切断面

4a1 ダレ部

4a2 せん断面

4a3 破断面

4a4 カエリ部

10 切り板の切断面成形装置

11 上型

12 下型

13 座屈防止板

14 座屈防止板

【特許請求の範囲】

【請求項1】

金属板を厚み方向にせん断することにより、縦方向の一端及び他端にそれぞれ切断面を有する切り板を形成する切断工程と、前記切り板に曲げ加工を施す曲げ工程とを行って、前記切断面が曲げられた形状を呈する曲げ加工品を製造する曲げ加工品の製造方法において、

前記切り板の切断面に形成されているカエリ部の金属を該カエリ部に隣接する前記切り板の非切断部側に流動させて該カエリ部の金属を前記非切断部の金属に一体化する切断面成形工程を行った後に前記曲げ工程を行うこと、

を特徴とする曲げ加工品の製造方法。

【請求項2】

前記切断面成形工程は、前記切り板を一対の座屈防止板の間に挟んで該切り板の座屈を防止した状態で、該切り板の切断面を有する一端及び他端をそれぞれ上型及び下型の型凹部内に配置して、該上型及び下型を互いに近づける方向に変位させて前記切り板をその縦方向にプレス加工することにより行うことを特徴とする請求項1に記載の曲げ加工品の製造方法。

【請求項3】

縦方向の一端及び他端にせん断加工により形成された切断面を有する切り板の各切断面を成形する切り板の切断面成形装置であって、

前記切り板の切断面が形成されている一端及び他端をそれぞれ受け入れる型凹部を有する上型及び下型と、前記上型と下型との間に配置されて、一端及び他端が前記上型及び下型の型凹部内に挿入された切り板を間に挟んで拘束することにより、該切り板の座屈を防止する一対の座屈防止板とを具備し、

前記上型及び下型の型凹部の内面には、両型を互いに近づける方向に相対的に変位させた際に、受け入れている切り板の切断面に形成されているカエリ部の金属を該カエリ部に隣接する切り板の非切断部側に流動させて該カエリ部の金属を該非切断部の金属に一体化するプレス加工を行う成形面が形成されていること、

を特徴とする切り板の切断面成形装置。

【請求項4】

前記上型及び下型の型凹部の内面の成形面は、該型凹部内に受け入れる切り板の端部に形成されている切断面のダレ部に面接触する曲面状のダレ部受け面と、該切断面のせん断面及び破断面に面接触するように形成された主受け面と、該切断面のカエリ部分を成形するカエリ部成形面とを有し、

前記カエリ部成形面は、前記ダレ部受け面の曲率半径よりも大きい曲率半径を有する曲面からなっていて、前記上型及び下型が相対的に近づく方向に変位させられた際に、各型の型凹部の内面のカエリ部成形面が、切り板の切断面に形成されているカエリ部を構成している金属を該カエリ部に隣接する切り板の非切断部側に流動させるように構成されていることを特徴とする請求項3に記載の切り板の切断面成形装置。

【請求項1】

金属板を厚み方向にせん断することにより、縦方向の一端及び他端にそれぞれ切断面を有する切り板を形成する切断工程と、前記切り板に曲げ加工を施す曲げ工程とを行って、前記切断面が曲げられた形状を呈する曲げ加工品を製造する曲げ加工品の製造方法において、

前記切り板の切断面に形成されているカエリ部の金属を該カエリ部に隣接する前記切り板の非切断部側に流動させて該カエリ部の金属を前記非切断部の金属に一体化する切断面成形工程を行った後に前記曲げ工程を行うこと、

を特徴とする曲げ加工品の製造方法。

【請求項2】

前記切断面成形工程は、前記切り板を一対の座屈防止板の間に挟んで該切り板の座屈を防止した状態で、該切り板の切断面を有する一端及び他端をそれぞれ上型及び下型の型凹部内に配置して、該上型及び下型を互いに近づける方向に変位させて前記切り板をその縦方向にプレス加工することにより行うことを特徴とする請求項1に記載の曲げ加工品の製造方法。

【請求項3】

縦方向の一端及び他端にせん断加工により形成された切断面を有する切り板の各切断面を成形する切り板の切断面成形装置であって、

前記切り板の切断面が形成されている一端及び他端をそれぞれ受け入れる型凹部を有する上型及び下型と、前記上型と下型との間に配置されて、一端及び他端が前記上型及び下型の型凹部内に挿入された切り板を間に挟んで拘束することにより、該切り板の座屈を防止する一対の座屈防止板とを具備し、

前記上型及び下型の型凹部の内面には、両型を互いに近づける方向に相対的に変位させた際に、受け入れている切り板の切断面に形成されているカエリ部の金属を該カエリ部に隣接する切り板の非切断部側に流動させて該カエリ部の金属を該非切断部の金属に一体化するプレス加工を行う成形面が形成されていること、

を特徴とする切り板の切断面成形装置。

【請求項4】

前記上型及び下型の型凹部の内面の成形面は、該型凹部内に受け入れる切り板の端部に形成されている切断面のダレ部に面接触する曲面状のダレ部受け面と、該切断面のせん断面及び破断面に面接触するように形成された主受け面と、該切断面のカエリ部分を成形するカエリ部成形面とを有し、

前記カエリ部成形面は、前記ダレ部受け面の曲率半径よりも大きい曲率半径を有する曲面からなっていて、前記上型及び下型が相対的に近づく方向に変位させられた際に、各型の型凹部の内面のカエリ部成形面が、切り板の切断面に形成されているカエリ部を構成している金属を該カエリ部に隣接する切り板の非切断部側に流動させるように構成されていることを特徴とする請求項3に記載の切り板の切断面成形装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−71179(P2013−71179A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−214597(P2011−214597)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000000262)株式会社ダイヘン (990)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000000262)株式会社ダイヘン (990)

【Fターム(参考)】

[ Back to top ]