曲げ加工性に優れた成形加工用アルミニウム合金板およびその製造方法

【課題】自動車のボディシート等の素材として、曲げ加工を含む成形加工を施して使用される成形加工用アルミニウム合金として、特に曲げ加工性に優れた成形加工用アルミニウム合金板、さらには曲げ異方性が小さい成形加工用アルミニウム合金板、およびその製造方法を提供する。

【解決手段】曲げ加工が施されて使用される成形加工用アルミニウム合金板であって;

板表面から全板厚の1/4の深さの位置までの領域内での、曲げ加工を平面歪変形とみなしたときの平均テイラー因子の値が、板厚方向と直交する面内での任意の方向で3.50以下である成形加工用アルミニウム合金板。さらに前記と同様の領域内での、平均テイラー因子の値の、板厚方向と直交する面内での最大値と最小値との差の絶対値が0.30以下である成形加工用アルミニウム合金板。

【解決手段】曲げ加工が施されて使用される成形加工用アルミニウム合金板であって;

板表面から全板厚の1/4の深さの位置までの領域内での、曲げ加工を平面歪変形とみなしたときの平均テイラー因子の値が、板厚方向と直交する面内での任意の方向で3.50以下である成形加工用アルミニウム合金板。さらに前記と同様の領域内での、平均テイラー因子の値の、板厚方向と直交する面内での最大値と最小値との差の絶対値が0.30以下である成形加工用アルミニウム合金板。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、自動車ボディシート、ボディパネルなどの各種自動車、船舶、航空機等の部材、部品、あるいは建築材料、構造材料、そのほか各種機械器具、家電製品やその部品等の素材として使用される成形加工用のアルミニウム合金板、とりわけ曲げ加工を施して使用されるアルミニウム合金板に関するものであり、特に優れた曲げ加工性を有する成形加工用アルミニウム合金板に関するものである。

【背景技術】

【0002】

自動車のボディシートには、従来は冷延鋼板を使用することが多かったが、最近では地球温暖化抑制やエネルギーコスト低減等のために、自動車を軽量化して燃費を向上させる要望が高まっており、そこで従来の冷延鋼板に代えて冷延鋼板とほぼ同等の強度で比重が約1/3であるアルミニウム合金板を自動車のボディシートに使用する傾向が増大しつつある。また自動車以外電子・電気機器等のパネル、シャーシの様な成形加工部品についても最近ではアルミニウム合金板を用いることが多くなっている。

【0003】

成形加工用アルミニウム合金に要求される特性の一つとして、曲げ加工性が挙げられる。例えば自動車のボディシートでは、アウターパネルとインナーパネルを一体化させるためにヘム加工を施して使用することが多いが、ヘム加工は、曲げ半径が極端に小さい180度曲げであるため、材料に対して極めて過酷な曲げ加工であると言うことができ、そのためこれらの用途においては、成形性のうちでも特に曲げ加工性に優れていることが強く要求される。またヘム加工は、パネルの端縁部ほぼ全周にわたって実施されることが多いため、板面内のすべての方向に対して曲げ性のばらつきが少ないこと、すなわち曲げ異方性が小さいことが望まれる。

【0004】

ところで曲げ加工性は、一般に集合組織によって大きな影響を受けることが知られており、そこで従来技術としても、集合組織中の特定の結晶方位を制御することによって曲げ加工性を向上させるようにした技術、特に{001}面が板面と平行な方位の密度を高めることによって曲げ加工性を向上させるようにした特許文献1、2の技術等がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−226927号公報

【特許文献2】特開2003−277870号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述のような集合組織中の特定結晶方位を制御するようにした従来技術では、曲げ加工性の向上に一定の効果はあるが、例えば自動車ボディシートのヘム加工に要求されるような、曲げ内径が1mm以下の180°曲げという過酷な曲げ加工を施す場合には、未だ十分とは言えず、より確実かつ安定して曲げ加工性を向上させ得る技術の開発が強く望まれている。

【0007】

この発明は以上の事情を背景としてなされたもので、自動車のボディシートをはじめとして船舶、航空機等の部材、部品、あるいは建築材料、構造材料、そのほか各種機械器具、家電製品やその部品等の素材として、曲げ加工を含む成形加工を施して使用される成形加工用アルミニウム合金として、特に曲げ加工性に優れた成形加工用アルミニウム合金板、さらには曲げ異方性が小さい成形加工用アルミニウム合金板、およびその製造方法を提供することを課題とするものである。

【課題を解決するための手段】

【0008】

前述のような課題を解決するべく本発明者等が種々の実験・検討を重ねた結果、曲げの外側に相当する側の板表面付近の特定の領域について、集合組織を前記各従来技術とは異なる態様で規制することにより、曲げ加工性に優れた成形加工用アルミニウム合金板が得られることを新規に見出した。

【0009】

その知見について説明すれば、従来、曲げ加工性を向上させるための集合組織制御としては、もっぱら{001}面が板面と平行な方位の密度を高めることばかりが注目されていたが、本発明者等は、改めて集合組織と曲げ加工性の関係を精査したところ、曲げ加工性は、曲げ外側の板表面付近の特定の深さまでの領域におけるテイラー因子の値(曲げ加工を平面歪変形と仮定して求めたテイラー因子の値)に関係していること、そしてその領域における平均テイラー因子の値が小さいほど、曲げ加工性が良好であることを知見した。

【0010】

すなわち、板表面(とりわけ曲げ外側に相当する板表面)から全板厚の1/4の深さまでの領域内について、曲げ加工を平面歪変形であるとみなしたときの平均テイラー因子の値が特定の範囲内となるように、かつ板厚方向に対し直交する面内(曲げ加工前の元板の板面と平行な面内)のいずれの方向のついても、前記領域内での平均テイラー因子の値が上記の特定の範囲内となるように集合組織を制御することによって、確実かつ安定して曲げ加工性が優れたアルミニウム合金板が得られることを見出し、この発明をなすに至ったのである。

【0011】

なおここでテイラー因子とは、金属の多結晶体についての巨視的降伏挙動に関する因子であって、シュミット因子の逆数に相当し、塑性加工のし易さを表す指標の一つとされている。より具体的には、多結晶体が巨視的に降伏する際において、多重すべりを起こすために必要な平均的分解せん断応力(巨視的応力)をτy、引張変形による単軸降伏応力をσyとすれば、次の一般式

τy=σy/M

が成り立ち、このMの因子を、テイラー因子と称している。このテイラー因子の値は、材料の集合組織の影響を受けるから、集合組織の状態を表す一つの指標となり得るものである。一方最近では、電子回折装置などによる集合組織の方位情報の測定結果から、解析ソフトを用いてテイラー因子の値を比較的容易に算出することが可能になってはいるが、曲げ加工性に関しては、これまでテイラー因子との関係について十分な研究がなされていなかった。しかるに本発明者等は、テイラー因子の値を用いれば、従来集合組織の制御状態を表すために用いられていた特定の結晶方位の密度よりも、より有効かつ確実に曲げ加工性を制御し得ることを見出したのである。

【0012】

具体的には、請求項1の発明の成形加工用アルミニウム合金板は、曲げ加工が施されて使用される成形加工用アルミニウム合金板であって、少なくとも一方の板面側の板表面から全板厚の1/4の深さの位置までの領域内での、曲げ加工を平面歪変形とみなしたときの平均テイラー因子の値が、板厚方向と直交する面内の任意の方向で3.50以下であることを特徴とするものである。

【0013】

また請求項2の発明の成形加工用アルミニウム合金板は、請求項1に記載の成形加工用アルミニウム合金板において、さらに、前記領域内での、曲げ加工を平面歪変形とみなしたときの平均テイラー因子の値の、板厚方向と直交する面内各方向での最大値と最小値との差の絶対値が0.30以下であることを特徴とするものである。

【0014】

さらに請求項3の発明の成形加工用アルミニウム合金板は、請求項1、2のいずれかの請求項に記載された成形加工用アルミニウム合金において、さらにASTM結晶粒度が4以上であることを特徴とするものである。

【0015】

さらに請求項4の発明は、請求項1に記載の成形加工用アルミニウム合金板において、アルミニウム合金として、Al−Mg−Si系合金、Al−Mg−Si―Cu系合金、Al−Mg系合金、Al−Zn−Mg系合金、Al−Cu系合金、Al−Mn系合金のうちから選ばれた1種が用いられていることを特徴とするものである。

【0016】

一方、請求項5の発明の成形加工用アルミニウム合金板の製造方法は、請求項1に記載の成形加工用アルミニウム合金板を製造するにあたり、素材アルミニウム合金の鋳塊を均質化処理した後、熱間圧延し、その後、複数のパスによる冷間圧延として、熱間圧延の圧延方向と異なる方向に圧延するクロス圧延の2以上のパスと、熱間圧延方向と同方向に圧延する通常圧延のパスとを組み合わせた圧延であってかつ最終のパスを前記通常圧延のパスとした圧延を行い、その後再結晶熱処理を施すことを特徴とするものである。

【発明の効果】

【0017】

この発明によれば、ヘム加工で代表される過酷な曲げ加工が施されて使用される成形加工用アルミニウム合金板として、板表面から全板厚の1/4の深さの位置までの領域内での、曲げ加工を平面歪変形とみなしたときの平均テイラー因子の値を、板厚方向と直交する面内での任意の方向で3.50以下となるように制御することにより、確実かつ安定して優れた曲げ加工性を確保することができ、さらに、前記領域内での平均テイラー因子の値の、板厚方向と直交する面内各方向での最大値と最小値との差の絶対値を0.30以下とすることにより、曲げ性の異方性をも、確実かつ安定して低減することができた。

【図面の簡単な説明】

【0018】

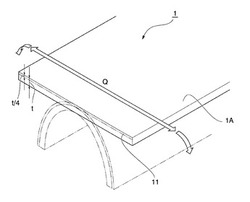

【図1】図1は、この発明の前提として、アルミニウム合金板に対して曲げ加工を行った際の変形を平面歪変形とみなすことについて概念的に説明するための、曲げ加工時のアルミニウム合金板の模式的な斜視図である。

【図2】図2は、この発明で規定する、曲げの外側に相当する板表面から全板厚の1/4の深さの位置までの領域について説明するための、曲げ加工時のアルミニウム合金板の模式的な斜視図である。

【図3】図3は、この発明においてアルミニウム合金板の板厚方向と直交する面内でとらえた曲げ方向Qを、板の冷間圧延最終パス方向Lに対して説明するための、曲げ加工時のアルミニウム合金板の模式的な斜視図である。

【図4】図4は、この発明の実施例で用いた曲げ加工性評価見本である。

【発明を実施するための形態】

【0019】

この発明の成形加工用アルミニウム合金板用いられるアルミニウム合金の種類は、特に限定されるものではなく、通常自動車車体のボディシート、パネルとして広く使用されているAl−Mg−Si系合金もしくはAl−Mg−Si―Cu系合金(いわゆる6000番系合金、例えばAA6061合金など)、そのほかAl−Mg系合金(いわゆる5000番系合金、例えばAA5083合金など)、Al−Cu系合金(いわゆる2000番系合金、例えばAA2017合金など)、Al−Zn−Mg系合金(いわゆる7000番系合金、例えばAA7075合金など)、Al−Mn系合金(いわゆる3000番系合金、例えばAA3004合金など)、その他各種のアルミニウム合金を用いることができる。

【0020】

また各合金種の具体的成分組成も特に限定されないが、例えばAl−Mg−Si系合金もしくはAl−Mg−Si―Cu系合金としては、Mg0.2〜1.5%(mass%、以下同じ)、Si0.3〜2.0%を含有し、かつMn0.03〜0.6%、Cr0.01〜0.4%、Zr0.01〜0.4%、V0.01〜0.4%、Fe0.03〜1.0%、Ti0.005〜0.3%、Zn0.03〜2.5%のうちから選ばれた1種または2種以上を含有し、さらにCuが1.5%以下に規制され、残部がAlおよび不可避的不純物よりなるものが代表的である。

【0021】

そのほかAl−Mg系合金としては、Mg2.0〜6.5%を含有し、残部がAlおよび不可避的不純物よりなる合金、あるいは上記のMgのほかさらにCu0.05〜1.8%を含有する合金、または上記のMg、もしくはMgおよびCuのほか、さらにMn0.03〜1.0%、Cr0.03〜0.3%、Zr0.03〜0.3%およびV0.03〜0.3%のうちの1種または2種以上を含有するものが代表的である。

【0022】

またAl−Cu系合金としては、Cu1.5〜7.0%を含有し、かつMg1.8%以下、Mn1.2%以下、Fe1.5%以下、Cr0.4%以下、Zr0.3%以下、Zn0.5%以下、Ti0.3%以下のうちから選ばれた1種または2種以上を含有し、残部がAlおよび不可避的不純物よりなるものが代表的である。

【0023】

さらにAl−Zn−Mg系合金としては、Zn0.8〜7.0%、Mg0.5〜3.0%を含有し、かつCu3.0%以下、Mn1.0%以下、Cr0.4%以下、Zr0.3%以下、Ti0.3%以下のうちから選ばれた1種または2種以上を含有し、残部がAlおよび不可避的不純物よりなるものが代表的である。

【0024】

そしてまたAl−Mn系合金としては、Mn0.3〜1.5%含有し、かつMg1.5%以下、Cu0.5%以下、Cr0.3%以下、Zr0.3%以下、Zn0.4%以下、Ti0.3%以下のうちから選ばれた1種または2種以上を含有し、残部がAlおよび不可避的不純物よりなるものが代表的である。

【0025】

成形加工用アルミニウム合金板において、曲げ加工性を向上させるためには、集合組織を制御することが重要であるとされている。但し、この発明の場合は、従来技術のように特定の結晶方位もしくは結晶面を、ある方向、ある面に集積させることによって曲げ加工性を改善しようとする発想ではなく、曲げ加工を平面歪変形とみなしたときのテイラー因子の値をある特定の条件範囲内に制御することによって、曲げ加工性を確実かつ安定に向上させようとする新規な発想に基づいている。すなわち、本発明者等が鋭意検討を重ねた結果、曲げ加工における曲げ外側に相当する板表面から全板厚の1/4の深さの位置までの領域内における、平均テイラー因子の値を適切なレベルに制御することによって、優れた曲げ加工性を実現させることができたのである。

【0026】

すなわち、請求項1で規定しているように、板表面から全板厚の1/4の深さの位置までの領域内での、曲げ加工を平面歪変形とみなしたときの平均テイラー因子の値が、板厚方向と直交する面内での任意の方向で3.50以下であること、という条件を満足させることによって、優れた曲げ加工性を確保することが可能となったのである。

【0027】

このような請求項1で規定している条件について、次に、より詳細に説明する。

先ず、曲げ加工におけるテイラー因子を測定、算出するためには、曲げ加工が平面歪変形であるとみなすことが必要である。すなわち、図1に模式的に示すように、アルミニウム合金板1に対して曲げ加工を施すにあたっては、その曲げ方向Q(但しこの場合の曲げ方向Qとは、曲げ加工の前の元板の状態での、曲げ外側の板表面1Aを含む平面内での方向とする)を含み、かつ板厚方向を含む平面(厚み方向の板断面)において、引張り―圧縮応力が作用し、引張歪、圧縮歪が生じる。この平面内に、3次元直交座標系のx軸、y軸をとって、その平面をx−y面とすれば、それに直交するz軸方向には、曲げ加工ではほとんど応力が作用しない、とみなすことができ、したがってz軸方向には変位せず、z軸方向の歪は無視することができる。このように、x−y平面(板厚方向と平行な平面)のみに歪が生じるとみなすことが、「曲げ加工を平面歪変形とみなす」ことの意味である。そしてこの発明では、上述のように平面歪変形とみなすことにより、曲げ加工と類似した歪状態でのテイラー因子、すなわち曲げ加工性の優劣を示す値としてテイラー因子の値を求めている。

【0028】

また、「板表面から全板厚の1/4の深さの位置までの領域内での、・・・・・テイラー因子の平均値」について説明すれば、これは、図2に示すように、アルミニウム合金板1に曲げ加工を施すにあたって、その曲げの外側となる表面1Aから、深さ方向に板厚tの1/4の位置までの領域11をとったときの、その領域11内の平均のテイラー因子の値を意味する。実際にその領域11内の平均テイラー因子の値を求めるにあたっては、例えば、板の板厚方向と平行な断面について、板表面から全板厚の1/4の深さまでの領域11内の全領域について集合組織を測定して、その全領域内の方位情報を取得し、その方位情報を、計算により板厚方向と直交する面内での方位情報に変換し、その方位情報から、曲げ加工を平面歪変形とみなしたときの板厚方向と直交する面内での平均テイラー因子の値を求めればよい。ここで、板断面の集合組織の測定を、板表面から全板厚の1/4の深さの位置までの領域全体について行っておくことにより、最終的に計算により得られる板厚方向と直交する面内での平均テイラー因子の値は、前記領域内でのテイラー因子の平均値となる。

【0029】

なおここで、板表面から板厚の1/4の位置までの領域と規定したのは、次の理由による。すなわち、よく知られているように、曲げ加工では、曲げの外側には引張りが、曲げの内側には圧縮が作用する。そして曲げ加工の変形過程において最初に破断の起点となるのは、ほとんどの場合、引張りが作用する曲げ外側の表面付近の部位である。したがって、板の曲げ加工性は、主として曲げの外側表面近くの部位、特に曲げ表面から板厚の1/4までの領域の組織状態の影響を受け、曲げの外側表面から板厚の1/4の位置より曲げ内側の部位の組織状態は無視することができるからである。本発明者等の実験からも、上記の板厚の1/4の位置よりも曲げ内側のテイラー因子の値は、実際上、曲げ加工性にほとんど影響を与えないことが確認されている。ここで、上述の説明から明らかなように、板の2板面のうち、曲げ加工の際の曲げ外側に相当する板面の側の表面の近傍の領域の集合組織を、この発明で規定する条件で規制すれば、優れた曲げ加工性を確保でき、反対側の表面、すなわち曲げ内側に相当する板面の側の表面近傍の領域については特に規制する必要がないが、実際のアルミニウム合金板の製造工程では、板の一方の板面の側の表面近くの組織と、他方の板面の側の表面近くの組織とは、表面からの深さが等しければ実質的に同等となるのが通常であり、しかも、圧延メーカーから提供された製品板をユーザー側において曲げ加工を施す際には、いずれの板面を曲げ加工の外側にするかは確定していないことが多いから、この発明では、平均のテイラー値を規制する「板表面から全板厚の1/4の深さまでの領域」が、曲げ加工の際の曲げの外側、内側のいずれの板面の側につてであるかは特に規定せず、少なくとも一方の板面の側について、前記条件を満足していればよいこととした。もちろん理論的には、曲げ外側付近の領域について平均テイラー値の条件が満たされていれば十分であるが、ユーザー段階でいずれの面を曲げ外側として曲げ加工を行うか不確定であることを考慮すれば、板の両面側の領域について平均テイラー因子の条件を満足させておくことが望ましい。

【0030】

さらに、「板厚方向と直交する面内での任意の方向で3.50以下」とは、次のような意味を持つ。すなわち、自動車のボディシートにおいては、その外縁部分の全周にわたってヘム曲げ加工が施されることが多く、その場合、曲げ加工は、元板の圧延方向に対してある特定の方向に限られず、360°の全方向にわたって施されることになる。また、それ以外の一般的な曲げ加工の場合であっても、ユーザーにアルミニウム合金板製品が供給される段階で、曲げ加工の方向性が予め定められていることは、極めて稀である。したがって、ユーザーにおいて、過酷な曲げ加工により破断が生じてしまうことを常に防止するためには、元板の板面内のあらゆる方向(任意の方向)で曲げ加工性が優れていることが望まれるのであり、その観点から、元板の板面内の任意の方向で、前記平均テイラー因子の値が所定の範囲内となっていることが必要なのである。例えば、板の冷間圧延最終パス方向(注:後に改めて説明するように、この発明のアルミニウム合金板を製造するための最適な方法としては、熱間圧延後の冷間圧延として、熱間圧延方向に対し所定の角度でクロスするクロス圧延のパスと、熱間圧延方と同方向の通常圧延のパスとを組み合わせることが好ましいが、その場合の冷間圧延の最終のパスは熱間圧延方向と同方向の通常圧延となる)をLとすれば、前記の曲げ方向QがL方向に直交する場合(図3の(A)参照)、また前記の曲げ方向QがL方向と平行となる場合(図3の(B)参照)、そしてまた前記の曲げ方向QがL方向に対し、0°、90°以外の種々の角度θとなる場合(図3の(C参照)の、いずれの場合のテイラー因子の平均値も、それぞれ3.50以下となる必要がある。

【0031】

なお上記範囲内でも、より一層高い水準の曲げ加工性を有するためには、板厚方向と直交する面内での任意の方向のテイラー因子の平均値は、好ましくは3.20以下、さらにより好ましくは3.05以下であることが望ましい。

【0032】

さらに、上述のような請求項1で規定する条件に加え、請求項2で規定するように、板表面から全板厚の1/4の深さの位置までの領域内での、曲げ加工を平面歪変形とみなしたときの平均テイラー因子の値の、板厚方向と直交する面内各方向での最大値と最小値との差の絶対値が0.30以下であること、という条件を満足させることによって、曲げ加工性に優れるばかりでなく、曲げ異方性が小さいアルミニウム合金板を得ることができる。ここで、板厚方向と直交する面内各方向での最大値と最小値との差の絶対値が0.30以下であるとは、任意の曲げ方向において、平均テイラー因子のばらつきが必ず0.30以内となることを意味し、このように曲げ方向による平均テイラー因子のばらつきが少ないことは、どの曲げ方向についても優れた曲げ性を有すること、すなわち曲げ加工性の異方性が少ないことになるから、特に板の縁部の全周にわたってヘム加工を施すような場合に極めて有利となる。

【0033】

このように平均テイラー因子の曲げ方向による最大値と最小値との差の絶対値についても、より一層曲げ異方性を小さくするためには、好ましくは0.2以内、より好ましくは0.05以内とすることが望ましい。

【0034】

さらに、上述のようなテイラー因子の値ばかりでなく、板の結晶粒の大きさ、すなわち結晶粒径も曲げ加工性に影響を与える。すなわち、結晶粒が過度に粗大化してしまえば曲げ加工性が低下してしまう場合があり、本発明者等が実験・検討を重ねた結果、平均テイラー因子の値を前述のように規制するばかりでなく、結晶粒径を、ASTM結晶粒度で4以上とすることによって、曲げ加工性の低下を、より確実に防止し得ることを見出し、その条件を請求項3で規定した。

【0035】

次に前述のような各曲げ方向の平均テイラー因子の値の測定方法について説明する。

【0036】

先ず、板表面から全板厚の1/4の深さの位置までの領域内の集合組織を、走査型電子顕微鏡に付属している後方散乱電子回折測定装置(SEM-EBSD)により測定した。具体的には、組織観察用の試験片の板幅方向と直交する面に対して機械研磨、バフ研磨を行った後、電解研磨により加工層を除去した。この研磨面に対して、板表面から全板厚の1/4の深さの位置までを2000個以上の結晶粒が含まれる十分に広い範囲にわたりSEM-EBSD測定を行うことで方位情報を取得した。なお、測定のSTEPサイズは結晶粒径の1/10程度とすれば良い。また、隣接する方位との角度差が5°以上である場合、その隣接方位同士の境界線を結晶粒界とみなした。さらに、一視野で2000個以上の結晶粒を測定できない場合は、各視野での結晶粒数の合計が2000個以上となるよう複数視野での測定を行った後、後述するEBSD解析ソフトを使用して、各視野の方位情報を結合し一つのデータとした。

【0037】

得られた方位情報から、EBSD解析ソフトを使用してテイラー因子を求めるが、その解析ソフトとしては、例えばTSL社製の「OIM Analysis」を用いれば良い。具体的には、まず上述の方法で得られた方位情報を、板厚方向から見た方位情報に変換する。次に、曲げ加工を平面歪変形とみなして、板厚方向と直交する面内でのテイラー因子を計算することで、板表面から全板厚の1/4の深さの位置までの領域における平均テイラー因子の値を算出した。なお、板厚方向と直交する面内においては、板長手方向(冷間圧延の最終パスの圧延方向)と平行な方向を0°とし、同一面内の180°まで5°回転した各方向で、板表面から全板厚の1/4の深さの位置までの領域における平均テイラー因子の計算を実施した。なおこの計算にあたっては、活動する主すべり系を{111}<110>と仮定した。

【0038】

次に、ASTM結晶粒度についても、上述の方法で得られた方位情報から算出した。具体的には、EBSD解析ソフトを使用して、隣接方位との角度差が5°以上となる境界線を結晶粒界とみなした際の結晶粒マップを描いた後、切断法でASTM結晶粒度を算出した。

【0039】

次にこの発明の成形加工用アルミニウム合金板を製造するための方法について説明する。

【0040】

基本的には、製造方法は特に限定されるものではなく、要は曲げ加工の外側に相当する板表面から全板厚の1/4の深さの位置までの領域内について、平均テイラー因子、さらには結晶粒径によって規定される組織が、前述のような条件を満たすように制御されれば良く、そのための方法としては圧延、鍛造、押出、引抜、プレスなど種々考えられるが、後述するように、熱間圧延―冷間圧延を適用し、かつ熱間圧延後の冷間圧延において、その冷間圧延のパスとして、熱間圧延の圧延方向と異なる方向(通常は熱間圧延方向から90°もしくはそれに近い角度だけ回転させた方向)で圧延するクロス圧延のパスと、熱間圧延方向と同方向のパスとを組み合わせた圧延を行うことが、前記条件を満たす板を得るために最適である。その場合の製造方法について、以下に説明する。

【0041】

例えば、まずアルミニウム合金を常法に従って溶製し、連続鋳造法、半連続鋳造法(DC鋳造法)等の通常の鋳造法を適宜選択して鋳造する。

【0042】

得られた鋳塊に対し、常法に従って均質化処理を施した後、従来の一般的な方法に従って熱間圧延を行なう。均質化処理条件は特に限定されないが、通常は450℃以上、600℃以下で、0.5時間以上、24時間以下とすることが好ましい。ただし、対象とする合金種によって、均質化処理条件の最も好ましい条件が若干異なることはもちろんである。均質化処理後の熱間圧延は、均質化処理後に一旦常温近くまで冷却後、再び熱間圧延開始温度まで加熱しても、あるいは均質化処理後の冷却過程で熱間圧延開始温度まで冷却してその温度で熱間圧延を開始してもよく、いずれを適用するかは適宜選択すれば良い。なお熱間圧延の条件も特に限定されないが、通常は熱間圧延開始温度は250℃以上、550℃以下、熱間圧延終了温度は150℃以上、450℃以下とすることが望ましい。ただし、対象とする合金種によって、熱間圧延条件の最も好ましい条件が若干異なるとはもちろんである。

【0043】

熱間圧延に続いては、必要に応じて、中間焼鈍を施してから、冷間圧延を施して所定の製品板厚に仕上げる。ここで、中間焼鈍を施す場合の中間焼鈍条件は特に限定されるものではないが、対象とする合金種に応じて、バッチ式焼鈍の場合、材料到達温度を300℃以上、450℃以下とし、その材料到達温度での保持時間を0.5〜5時間とすることが好ましく、連続式焼鈍の場合は350〜580℃で5分以内とすることが好ましい。

【0044】

冷間圧延としては、前述したように、熱間圧延の圧延方向と異なる方向で圧延するクロス圧延のパスと、熱間圧延方向と同方向のパスとを組み合わせた圧延を行うことが望ましい。具体的には、複数のパスによる冷間圧延として、熱間圧延の圧延方向と異なる方向に圧延するクロス圧延の2以上のパスと、熱間圧延方向と同方向に圧延する通常圧延のパスとを組み合わせた圧延であってしかも最終のパスを通常圧延のパスとした圧延を行なうことが、前述のようなテイラー因子条件を満たすアルミニウム合金板を得るために最適である。すなわち、このようなクロス圧延のパスを含んだ冷間圧延を施すことによって、請求項1、さらには請求項2で規定するような、面内の任意の方向について、板表面から1/4の深さまでの領域についての平均テイラー因子の値の条件を満たす板を、容易に得ることが可能となる。

【0045】

ここで、クロス圧延のパスの圧延方向は、要は熱間圧延方向と異なる方向であればよいが、通常は熱間圧延方向に対して35°〜90°回転させた方向とすることが好ましく、また圧延時のハンドリングの容易さからは、90°回転させた方向とすることが好ましい。またこのようなクロス圧延のパスを含む冷間圧延において、クロス圧延のパス数は、2パス以上とすることが好ましいが、より好ましくは3パス以上とする。さらに、クロス圧延のパスと、通常圧延のパスとは、これらを交互に繰り返すことが好ましい。ここで、クロス圧延の2パス以上を1単位とし、その1単位のクロス圧延と通常圧延のパスとを交互に繰り返してもよい。但し冷間圧延全体としては、その最終のパスは、クロス圧延パスではなく、熱間圧延方向と同方向の通常圧延のパスとすることが好ましい。またここで、クロス圧延の各パスでの圧下率は、3〜30%程度が好ましく、通常圧延の各パスの圧下率も3〜30%程度が好ましい。なお、冷間圧延のト−タル圧延率は特に限定しないが、通常は30%程度以上とすればよい。

【0046】

以上のように、クロス圧延パスを含む冷間圧延によって最終板厚に仕上げた状態では、条件次第では、冷間圧延材のままでも前述のテイラー因子等の規定を満足する場合も考えられるが、通常は冷間圧延後の所定の板厚のアルミニウム合金板に対して、再結晶熱処理、または合金種によっては溶体化処理を兼ねた再結晶熱処理を施すことが好ましく、これによって、前述のテイラー因子等の条件を満たす組織を確実かつ容易に得ることが可能となる。すなわち、クロス圧延を含む冷間圧延によって導入された冷間歪を再結晶駆動力として再結晶させることによって、板表面から1/4の深さまでの領域について、前述した平均テイラー因子の条件を満足する、曲げ加工性に優れた成形加工用アルミニウム合金板を容易に得ることが可能となるのである。

【0047】

ここで、再結晶熱処理は完全に再結晶を生じる条件であればよく、特に限定されるものではないが、バッチ式焼鈍の場合、材料到達温度を300℃以上、450℃以下とし、その材料到達温度での保持時間を0.5〜5時間とすることが好ましく、連続式焼鈍の場合は350〜580℃で5分以内とするのが好ましい。対象とする合金種により最も好ましい条件は若干異なるが、再結晶熱処理が過度に低温・短時間の場合では、十分に再結晶が進行せず、前述のようなテイラー因子条件を満たす板を得ることが困難となるおそれがあり、一方、高温、長時間での過度な熱処理の場合では、結晶粒の異常成長を誘発することがあり、前述のようなテイラー因子条件、またはASTM結晶粒度の規定を満足しないおそれがあるばかりか、共晶融解を起こす可能性も考えられるから、合金種に応じて最適な条件を適用することが望ましい。

【0048】

また熱処理型合金においては、溶体化処理を兼ねた再結晶処理を施す場合も考えられ、その場合、連続式焼鈍において材料到達温度450℃以上、580℃以下とし、その材料到達温度での保持時間を5分以内とするのが好ましい。対象とする合金種にもよるが、材料到達温度が450℃未満では、溶体化の効果が十分に得られず、そのため、熱処理型合金の特徴の一つである焼付硬化性が不足し塗装焼付後の強度低下を招く、一方溶体化処理を兼ねた再結晶処理温度が過度に高すぎる場合には、共晶融解、または再結晶粒粗大化が発生するおそれがある。なお、ここで通常、溶体化処理を兼ねずに再結晶のみを目的とした熱処理を行う合金種としては、例えば純アルミニウム、Al−Mg系合金などがあり、一方溶体化処理を兼ねて再結晶処理を施すことが多い合金種としては、例えばAl−Zn−Mg系合金、Al−Mg−Si系合金などがある。

【0049】

なお、Al−Zn−Mg系、Al−Mg−Si―Cu系など室温時効性が高い合金種においては、溶体化処理を兼ねた再結晶熱処理から加工までの室温保持期間が長いほど材料強度が上がって、成形性が低下してしまうおそれがある。このような室温時効による特性変化を緩和するためには、再結晶熱処理後、安定化処理として、50〜300℃で5min以内の連続焼鈍、あるいは50〜200℃で0.5〜24hのバッチ焼鈍を行うことが有効である。これらの条件による安定化処理であれば、特に集合組織に影響を与えることはなく、したがって再結晶処理によって得られた集合組織、すなわちこの発明で規定する平均テイラー因子条件を満足する集合組織は、安定化処理後もそのまま維持される。したがってこの発明の製造方法においては、再結晶処理後に安定化処理を行うか否かは、本質的な事項ではない。

【実施例】

【0050】

以下にこの発明の実施例を比較例とともに記す。なお以下の実施例は、この発明の効果を説明するためのものであり、実施例記載のプロセスおよび条件がこの発明の技術的範囲を制限するものではない。

【0051】

表1の合金符号A〜Eに示す各成分組成のアルミニウム合金を常法に従って溶解し、DC鋳造法により板厚70mmのスラブに鋳造した。

【0052】

得られた各スラブのうち、合金符号A、Eのスラブに対しては470℃、24h、合金符号B〜Dのスラブに対しては530℃、24hの条件で均質化処理を施した後、一旦室温付近まで放冷した。次いで、450℃、2hの再加熱後、表2中に記載された所定の各板厚まで熱間圧延し、室温付近まで放冷後、硝石炉を使用して450℃、5分の条件で中間焼鈍を行った。中間焼鈍に続いて表2中に記載された各条件で冷間圧延、再結晶熱処理、室温付近までの冷却を施した。なお冷間圧延は複数のパスで実施し、かつ少なくとも本発明実施例としては、熱間圧延方向に対し90°回転した方向のクロス圧延のパスと、熱間圧延方向と同方向の通常圧延のパスとを組み合わせた圧延を行った。

【0053】

ここで、表2の記載について補足する。まず、“クロス圧延パス回数”と記載された列の「 - 」の表記はクロス圧延パスを実施していないことを示す。次に“クロス圧延と通常圧延の規則性”と記載された列の数字と矢印の表記は、クロス圧延パスと通常圧延パスとの組み合わせ方法を示している。例えば「1→1」は、「クロス圧延1パス → 通常圧延1パス → クロス圧延1パス → 通常圧延1パス → ・・・・」の様にクロス圧延パスと通常圧延パスを交互に実施していることを意味し、「2 → 1」は「クロス圧延2パス → 通常圧延1パス → クロス圧延2パス → 通常圧延1パス → ・・・・」の様にクロス圧延パスと通常圧延パスを実施していることを意味する。またこの実施例において、冷間圧延は上記の記載の組み合わせを圧延の基本単位としており、基本単位の途中で圧延を終了することはない。例えば「2 → 1」では「クロス圧延2パス → 通常圧延1パス」の計3パスを基本単位としており、クロス圧延の1パス目や2パス目が最終パスとなることはなく、最終1パスは必ず通常圧延1パスとした。

【0054】

以上のようにして得られた各板材について、前述した方法でSEM-EBSD測定を行い、板表面から全板厚の1/4の深さの位置までの領域内での集合組織を測定した。得られた方位情報から、前述した方法で平均テイラー因子とASTM結晶粒度を計算した。そして、計算して得られた各方向についての、平均テイラー因子の値のうちの最大値と、最小値と、その最大値と最小値との差、およびASTM結晶粒度を、表3中に示した。なおここで、この発明の請求項1では、任意の曲げ方向について、板厚方向の特定の領域内での平均テイラー因子の値の上限の値を規定しているから、前述のようにして測定、算出した平均テイラー値の最大値が請求項1で規定する3.50以下であれば、任意の各方向についても3.50以下であるとみなすことができる。

【0055】

さらに、テイラー因子の平均値が最大、または最小となる方向で曲げ試験片を採取し、厚さ:1mm(曲げ半径:0.5mm)の中板を挟んで180°曲げ試験を実施後、曲げ部の外観を図4に示す曲げ加工性評価見本と照らし合わせ、各方向の曲げ加工性に点数(評点)を付けた。具体的には、各方向について、それぞれ4回以上の複数回、曲げ試験と点数付けを行い、その平均を曲げ評点としたので、その結果を表3中に示す。なお曲げ評点は、その値が高いほど、曲げ加工性が良好であることを表す。

【0056】

さらに、前述のようにして得られた各板材について圧延方向と平行な方向にJIS5号試験片を切り出し、引張試験により耐力(YS)を評価したので、その結果も表3中に示す。

【0057】

【表1】

【0058】

【表2】

【0059】

【表3】

【0060】

表3中の製造プロセス番号1、2、5、6、9、10、13〜15、19、20の例は、いずれもこの発明で規定する、板表面から全板厚の1/4の深さの位置までの領域内での任意の曲げ方向のテイラー因子が3.50以下という条件を満たしたものであるが、規定を満足しないものに比べ、テイラー因子が最大となる方向、つまり曲げ加工性が最も劣る方向同士で比較した際の曲げ加工性が優れていることが確認された。

【0061】

またこの発明で規定する条件を満足する上記の製造プロセスの中でも、特に平均テイラー因子の最大値と最小値の差の絶対値が0.30以下である、製造プロセス番号2、5、6、9、10、14、15、19、20の例では、差の絶対値が0.30を超えるものに比べて曲げ評点の差が小さい、つまり曲げ異方性が小さい結果となった。なお、製造プロセス番号16では、各方向の平均テイラー因子の差の絶対値が規定を満足していないにも拘わらず、曲げ評点の差が小さくなっているが、これは、単に各方向ともに曲げ加工性に乏しいためであると考えられる。

【0062】

一方、比較例である、製造プロセス番号3、4、7、8、11、12、16〜18、21、22の例では、いずれも、曲げ加工性が最も劣る方向での曲げ加工性が、本発明例より劣っていた。すなわち、クロス圧延パスを実施せずに熱間圧延方向と同一方向での通常の冷間圧延パスのみを実施した製造プロセス番号11、16、17、21の例では、テイラー因子の最大値が3.50を超えており、曲げ加工性が本発明例より劣化してしまった。

【0063】

また、冷間圧延としてクロス圧延パスのみを実施した製造プロセス番号4、7、8、12の例、および1パスしかクロス圧延を実施しなかった製造プロセス番号3、4、8、18、22の例でも、テイラー因子の最大値が3.50を超えており、曲げ加工性が本発明例より劣化してしまった。

【0064】

さらに、ASTM結晶粒度が4を下回る製造プロセス番号4、16、18、22の例では、曲げ加工性の低下が見られる場合があった。例えば、製造プロセス番号16の例では、平均テイラー因子最小の方向の曲げ評点が4.0であるが、これは、テイラー因子が同程度である、製造プロセス番号13の例(平均テイラー因子が最小となる方向の曲げ評点7.0)に比べて曲げ加工性が大きく劣っていることが分かる。

【符号の説明】

【0065】

1 アルミニウム合金板

1A 曲げの外側に相当する板表面

11 曲げの外側に相当する板表面から板厚方向に全板厚の1/4の深さの位置までの領域

L 冷間圧延最終パス圧延方向

Q 元板表面と平行な面内における曲げ方向

t 板厚

【技術分野】

【0001】

この発明は、自動車ボディシート、ボディパネルなどの各種自動車、船舶、航空機等の部材、部品、あるいは建築材料、構造材料、そのほか各種機械器具、家電製品やその部品等の素材として使用される成形加工用のアルミニウム合金板、とりわけ曲げ加工を施して使用されるアルミニウム合金板に関するものであり、特に優れた曲げ加工性を有する成形加工用アルミニウム合金板に関するものである。

【背景技術】

【0002】

自動車のボディシートには、従来は冷延鋼板を使用することが多かったが、最近では地球温暖化抑制やエネルギーコスト低減等のために、自動車を軽量化して燃費を向上させる要望が高まっており、そこで従来の冷延鋼板に代えて冷延鋼板とほぼ同等の強度で比重が約1/3であるアルミニウム合金板を自動車のボディシートに使用する傾向が増大しつつある。また自動車以外電子・電気機器等のパネル、シャーシの様な成形加工部品についても最近ではアルミニウム合金板を用いることが多くなっている。

【0003】

成形加工用アルミニウム合金に要求される特性の一つとして、曲げ加工性が挙げられる。例えば自動車のボディシートでは、アウターパネルとインナーパネルを一体化させるためにヘム加工を施して使用することが多いが、ヘム加工は、曲げ半径が極端に小さい180度曲げであるため、材料に対して極めて過酷な曲げ加工であると言うことができ、そのためこれらの用途においては、成形性のうちでも特に曲げ加工性に優れていることが強く要求される。またヘム加工は、パネルの端縁部ほぼ全周にわたって実施されることが多いため、板面内のすべての方向に対して曲げ性のばらつきが少ないこと、すなわち曲げ異方性が小さいことが望まれる。

【0004】

ところで曲げ加工性は、一般に集合組織によって大きな影響を受けることが知られており、そこで従来技術としても、集合組織中の特定の結晶方位を制御することによって曲げ加工性を向上させるようにした技術、特に{001}面が板面と平行な方位の密度を高めることによって曲げ加工性を向上させるようにした特許文献1、2の技術等がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−226927号公報

【特許文献2】特開2003−277870号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述のような集合組織中の特定結晶方位を制御するようにした従来技術では、曲げ加工性の向上に一定の効果はあるが、例えば自動車ボディシートのヘム加工に要求されるような、曲げ内径が1mm以下の180°曲げという過酷な曲げ加工を施す場合には、未だ十分とは言えず、より確実かつ安定して曲げ加工性を向上させ得る技術の開発が強く望まれている。

【0007】

この発明は以上の事情を背景としてなされたもので、自動車のボディシートをはじめとして船舶、航空機等の部材、部品、あるいは建築材料、構造材料、そのほか各種機械器具、家電製品やその部品等の素材として、曲げ加工を含む成形加工を施して使用される成形加工用アルミニウム合金として、特に曲げ加工性に優れた成形加工用アルミニウム合金板、さらには曲げ異方性が小さい成形加工用アルミニウム合金板、およびその製造方法を提供することを課題とするものである。

【課題を解決するための手段】

【0008】

前述のような課題を解決するべく本発明者等が種々の実験・検討を重ねた結果、曲げの外側に相当する側の板表面付近の特定の領域について、集合組織を前記各従来技術とは異なる態様で規制することにより、曲げ加工性に優れた成形加工用アルミニウム合金板が得られることを新規に見出した。

【0009】

その知見について説明すれば、従来、曲げ加工性を向上させるための集合組織制御としては、もっぱら{001}面が板面と平行な方位の密度を高めることばかりが注目されていたが、本発明者等は、改めて集合組織と曲げ加工性の関係を精査したところ、曲げ加工性は、曲げ外側の板表面付近の特定の深さまでの領域におけるテイラー因子の値(曲げ加工を平面歪変形と仮定して求めたテイラー因子の値)に関係していること、そしてその領域における平均テイラー因子の値が小さいほど、曲げ加工性が良好であることを知見した。

【0010】

すなわち、板表面(とりわけ曲げ外側に相当する板表面)から全板厚の1/4の深さまでの領域内について、曲げ加工を平面歪変形であるとみなしたときの平均テイラー因子の値が特定の範囲内となるように、かつ板厚方向に対し直交する面内(曲げ加工前の元板の板面と平行な面内)のいずれの方向のついても、前記領域内での平均テイラー因子の値が上記の特定の範囲内となるように集合組織を制御することによって、確実かつ安定して曲げ加工性が優れたアルミニウム合金板が得られることを見出し、この発明をなすに至ったのである。

【0011】

なおここでテイラー因子とは、金属の多結晶体についての巨視的降伏挙動に関する因子であって、シュミット因子の逆数に相当し、塑性加工のし易さを表す指標の一つとされている。より具体的には、多結晶体が巨視的に降伏する際において、多重すべりを起こすために必要な平均的分解せん断応力(巨視的応力)をτy、引張変形による単軸降伏応力をσyとすれば、次の一般式

τy=σy/M

が成り立ち、このMの因子を、テイラー因子と称している。このテイラー因子の値は、材料の集合組織の影響を受けるから、集合組織の状態を表す一つの指標となり得るものである。一方最近では、電子回折装置などによる集合組織の方位情報の測定結果から、解析ソフトを用いてテイラー因子の値を比較的容易に算出することが可能になってはいるが、曲げ加工性に関しては、これまでテイラー因子との関係について十分な研究がなされていなかった。しかるに本発明者等は、テイラー因子の値を用いれば、従来集合組織の制御状態を表すために用いられていた特定の結晶方位の密度よりも、より有効かつ確実に曲げ加工性を制御し得ることを見出したのである。

【0012】

具体的には、請求項1の発明の成形加工用アルミニウム合金板は、曲げ加工が施されて使用される成形加工用アルミニウム合金板であって、少なくとも一方の板面側の板表面から全板厚の1/4の深さの位置までの領域内での、曲げ加工を平面歪変形とみなしたときの平均テイラー因子の値が、板厚方向と直交する面内の任意の方向で3.50以下であることを特徴とするものである。

【0013】

また請求項2の発明の成形加工用アルミニウム合金板は、請求項1に記載の成形加工用アルミニウム合金板において、さらに、前記領域内での、曲げ加工を平面歪変形とみなしたときの平均テイラー因子の値の、板厚方向と直交する面内各方向での最大値と最小値との差の絶対値が0.30以下であることを特徴とするものである。

【0014】

さらに請求項3の発明の成形加工用アルミニウム合金板は、請求項1、2のいずれかの請求項に記載された成形加工用アルミニウム合金において、さらにASTM結晶粒度が4以上であることを特徴とするものである。

【0015】

さらに請求項4の発明は、請求項1に記載の成形加工用アルミニウム合金板において、アルミニウム合金として、Al−Mg−Si系合金、Al−Mg−Si―Cu系合金、Al−Mg系合金、Al−Zn−Mg系合金、Al−Cu系合金、Al−Mn系合金のうちから選ばれた1種が用いられていることを特徴とするものである。

【0016】

一方、請求項5の発明の成形加工用アルミニウム合金板の製造方法は、請求項1に記載の成形加工用アルミニウム合金板を製造するにあたり、素材アルミニウム合金の鋳塊を均質化処理した後、熱間圧延し、その後、複数のパスによる冷間圧延として、熱間圧延の圧延方向と異なる方向に圧延するクロス圧延の2以上のパスと、熱間圧延方向と同方向に圧延する通常圧延のパスとを組み合わせた圧延であってかつ最終のパスを前記通常圧延のパスとした圧延を行い、その後再結晶熱処理を施すことを特徴とするものである。

【発明の効果】

【0017】

この発明によれば、ヘム加工で代表される過酷な曲げ加工が施されて使用される成形加工用アルミニウム合金板として、板表面から全板厚の1/4の深さの位置までの領域内での、曲げ加工を平面歪変形とみなしたときの平均テイラー因子の値を、板厚方向と直交する面内での任意の方向で3.50以下となるように制御することにより、確実かつ安定して優れた曲げ加工性を確保することができ、さらに、前記領域内での平均テイラー因子の値の、板厚方向と直交する面内各方向での最大値と最小値との差の絶対値を0.30以下とすることにより、曲げ性の異方性をも、確実かつ安定して低減することができた。

【図面の簡単な説明】

【0018】

【図1】図1は、この発明の前提として、アルミニウム合金板に対して曲げ加工を行った際の変形を平面歪変形とみなすことについて概念的に説明するための、曲げ加工時のアルミニウム合金板の模式的な斜視図である。

【図2】図2は、この発明で規定する、曲げの外側に相当する板表面から全板厚の1/4の深さの位置までの領域について説明するための、曲げ加工時のアルミニウム合金板の模式的な斜視図である。

【図3】図3は、この発明においてアルミニウム合金板の板厚方向と直交する面内でとらえた曲げ方向Qを、板の冷間圧延最終パス方向Lに対して説明するための、曲げ加工時のアルミニウム合金板の模式的な斜視図である。

【図4】図4は、この発明の実施例で用いた曲げ加工性評価見本である。

【発明を実施するための形態】

【0019】

この発明の成形加工用アルミニウム合金板用いられるアルミニウム合金の種類は、特に限定されるものではなく、通常自動車車体のボディシート、パネルとして広く使用されているAl−Mg−Si系合金もしくはAl−Mg−Si―Cu系合金(いわゆる6000番系合金、例えばAA6061合金など)、そのほかAl−Mg系合金(いわゆる5000番系合金、例えばAA5083合金など)、Al−Cu系合金(いわゆる2000番系合金、例えばAA2017合金など)、Al−Zn−Mg系合金(いわゆる7000番系合金、例えばAA7075合金など)、Al−Mn系合金(いわゆる3000番系合金、例えばAA3004合金など)、その他各種のアルミニウム合金を用いることができる。

【0020】

また各合金種の具体的成分組成も特に限定されないが、例えばAl−Mg−Si系合金もしくはAl−Mg−Si―Cu系合金としては、Mg0.2〜1.5%(mass%、以下同じ)、Si0.3〜2.0%を含有し、かつMn0.03〜0.6%、Cr0.01〜0.4%、Zr0.01〜0.4%、V0.01〜0.4%、Fe0.03〜1.0%、Ti0.005〜0.3%、Zn0.03〜2.5%のうちから選ばれた1種または2種以上を含有し、さらにCuが1.5%以下に規制され、残部がAlおよび不可避的不純物よりなるものが代表的である。

【0021】

そのほかAl−Mg系合金としては、Mg2.0〜6.5%を含有し、残部がAlおよび不可避的不純物よりなる合金、あるいは上記のMgのほかさらにCu0.05〜1.8%を含有する合金、または上記のMg、もしくはMgおよびCuのほか、さらにMn0.03〜1.0%、Cr0.03〜0.3%、Zr0.03〜0.3%およびV0.03〜0.3%のうちの1種または2種以上を含有するものが代表的である。

【0022】

またAl−Cu系合金としては、Cu1.5〜7.0%を含有し、かつMg1.8%以下、Mn1.2%以下、Fe1.5%以下、Cr0.4%以下、Zr0.3%以下、Zn0.5%以下、Ti0.3%以下のうちから選ばれた1種または2種以上を含有し、残部がAlおよび不可避的不純物よりなるものが代表的である。

【0023】

さらにAl−Zn−Mg系合金としては、Zn0.8〜7.0%、Mg0.5〜3.0%を含有し、かつCu3.0%以下、Mn1.0%以下、Cr0.4%以下、Zr0.3%以下、Ti0.3%以下のうちから選ばれた1種または2種以上を含有し、残部がAlおよび不可避的不純物よりなるものが代表的である。

【0024】

そしてまたAl−Mn系合金としては、Mn0.3〜1.5%含有し、かつMg1.5%以下、Cu0.5%以下、Cr0.3%以下、Zr0.3%以下、Zn0.4%以下、Ti0.3%以下のうちから選ばれた1種または2種以上を含有し、残部がAlおよび不可避的不純物よりなるものが代表的である。

【0025】

成形加工用アルミニウム合金板において、曲げ加工性を向上させるためには、集合組織を制御することが重要であるとされている。但し、この発明の場合は、従来技術のように特定の結晶方位もしくは結晶面を、ある方向、ある面に集積させることによって曲げ加工性を改善しようとする発想ではなく、曲げ加工を平面歪変形とみなしたときのテイラー因子の値をある特定の条件範囲内に制御することによって、曲げ加工性を確実かつ安定に向上させようとする新規な発想に基づいている。すなわち、本発明者等が鋭意検討を重ねた結果、曲げ加工における曲げ外側に相当する板表面から全板厚の1/4の深さの位置までの領域内における、平均テイラー因子の値を適切なレベルに制御することによって、優れた曲げ加工性を実現させることができたのである。

【0026】

すなわち、請求項1で規定しているように、板表面から全板厚の1/4の深さの位置までの領域内での、曲げ加工を平面歪変形とみなしたときの平均テイラー因子の値が、板厚方向と直交する面内での任意の方向で3.50以下であること、という条件を満足させることによって、優れた曲げ加工性を確保することが可能となったのである。

【0027】

このような請求項1で規定している条件について、次に、より詳細に説明する。

先ず、曲げ加工におけるテイラー因子を測定、算出するためには、曲げ加工が平面歪変形であるとみなすことが必要である。すなわち、図1に模式的に示すように、アルミニウム合金板1に対して曲げ加工を施すにあたっては、その曲げ方向Q(但しこの場合の曲げ方向Qとは、曲げ加工の前の元板の状態での、曲げ外側の板表面1Aを含む平面内での方向とする)を含み、かつ板厚方向を含む平面(厚み方向の板断面)において、引張り―圧縮応力が作用し、引張歪、圧縮歪が生じる。この平面内に、3次元直交座標系のx軸、y軸をとって、その平面をx−y面とすれば、それに直交するz軸方向には、曲げ加工ではほとんど応力が作用しない、とみなすことができ、したがってz軸方向には変位せず、z軸方向の歪は無視することができる。このように、x−y平面(板厚方向と平行な平面)のみに歪が生じるとみなすことが、「曲げ加工を平面歪変形とみなす」ことの意味である。そしてこの発明では、上述のように平面歪変形とみなすことにより、曲げ加工と類似した歪状態でのテイラー因子、すなわち曲げ加工性の優劣を示す値としてテイラー因子の値を求めている。

【0028】

また、「板表面から全板厚の1/4の深さの位置までの領域内での、・・・・・テイラー因子の平均値」について説明すれば、これは、図2に示すように、アルミニウム合金板1に曲げ加工を施すにあたって、その曲げの外側となる表面1Aから、深さ方向に板厚tの1/4の位置までの領域11をとったときの、その領域11内の平均のテイラー因子の値を意味する。実際にその領域11内の平均テイラー因子の値を求めるにあたっては、例えば、板の板厚方向と平行な断面について、板表面から全板厚の1/4の深さまでの領域11内の全領域について集合組織を測定して、その全領域内の方位情報を取得し、その方位情報を、計算により板厚方向と直交する面内での方位情報に変換し、その方位情報から、曲げ加工を平面歪変形とみなしたときの板厚方向と直交する面内での平均テイラー因子の値を求めればよい。ここで、板断面の集合組織の測定を、板表面から全板厚の1/4の深さの位置までの領域全体について行っておくことにより、最終的に計算により得られる板厚方向と直交する面内での平均テイラー因子の値は、前記領域内でのテイラー因子の平均値となる。

【0029】

なおここで、板表面から板厚の1/4の位置までの領域と規定したのは、次の理由による。すなわち、よく知られているように、曲げ加工では、曲げの外側には引張りが、曲げの内側には圧縮が作用する。そして曲げ加工の変形過程において最初に破断の起点となるのは、ほとんどの場合、引張りが作用する曲げ外側の表面付近の部位である。したがって、板の曲げ加工性は、主として曲げの外側表面近くの部位、特に曲げ表面から板厚の1/4までの領域の組織状態の影響を受け、曲げの外側表面から板厚の1/4の位置より曲げ内側の部位の組織状態は無視することができるからである。本発明者等の実験からも、上記の板厚の1/4の位置よりも曲げ内側のテイラー因子の値は、実際上、曲げ加工性にほとんど影響を与えないことが確認されている。ここで、上述の説明から明らかなように、板の2板面のうち、曲げ加工の際の曲げ外側に相当する板面の側の表面の近傍の領域の集合組織を、この発明で規定する条件で規制すれば、優れた曲げ加工性を確保でき、反対側の表面、すなわち曲げ内側に相当する板面の側の表面近傍の領域については特に規制する必要がないが、実際のアルミニウム合金板の製造工程では、板の一方の板面の側の表面近くの組織と、他方の板面の側の表面近くの組織とは、表面からの深さが等しければ実質的に同等となるのが通常であり、しかも、圧延メーカーから提供された製品板をユーザー側において曲げ加工を施す際には、いずれの板面を曲げ加工の外側にするかは確定していないことが多いから、この発明では、平均のテイラー値を規制する「板表面から全板厚の1/4の深さまでの領域」が、曲げ加工の際の曲げの外側、内側のいずれの板面の側につてであるかは特に規定せず、少なくとも一方の板面の側について、前記条件を満足していればよいこととした。もちろん理論的には、曲げ外側付近の領域について平均テイラー値の条件が満たされていれば十分であるが、ユーザー段階でいずれの面を曲げ外側として曲げ加工を行うか不確定であることを考慮すれば、板の両面側の領域について平均テイラー因子の条件を満足させておくことが望ましい。

【0030】

さらに、「板厚方向と直交する面内での任意の方向で3.50以下」とは、次のような意味を持つ。すなわち、自動車のボディシートにおいては、その外縁部分の全周にわたってヘム曲げ加工が施されることが多く、その場合、曲げ加工は、元板の圧延方向に対してある特定の方向に限られず、360°の全方向にわたって施されることになる。また、それ以外の一般的な曲げ加工の場合であっても、ユーザーにアルミニウム合金板製品が供給される段階で、曲げ加工の方向性が予め定められていることは、極めて稀である。したがって、ユーザーにおいて、過酷な曲げ加工により破断が生じてしまうことを常に防止するためには、元板の板面内のあらゆる方向(任意の方向)で曲げ加工性が優れていることが望まれるのであり、その観点から、元板の板面内の任意の方向で、前記平均テイラー因子の値が所定の範囲内となっていることが必要なのである。例えば、板の冷間圧延最終パス方向(注:後に改めて説明するように、この発明のアルミニウム合金板を製造するための最適な方法としては、熱間圧延後の冷間圧延として、熱間圧延方向に対し所定の角度でクロスするクロス圧延のパスと、熱間圧延方と同方向の通常圧延のパスとを組み合わせることが好ましいが、その場合の冷間圧延の最終のパスは熱間圧延方向と同方向の通常圧延となる)をLとすれば、前記の曲げ方向QがL方向に直交する場合(図3の(A)参照)、また前記の曲げ方向QがL方向と平行となる場合(図3の(B)参照)、そしてまた前記の曲げ方向QがL方向に対し、0°、90°以外の種々の角度θとなる場合(図3の(C参照)の、いずれの場合のテイラー因子の平均値も、それぞれ3.50以下となる必要がある。

【0031】

なお上記範囲内でも、より一層高い水準の曲げ加工性を有するためには、板厚方向と直交する面内での任意の方向のテイラー因子の平均値は、好ましくは3.20以下、さらにより好ましくは3.05以下であることが望ましい。

【0032】

さらに、上述のような請求項1で規定する条件に加え、請求項2で規定するように、板表面から全板厚の1/4の深さの位置までの領域内での、曲げ加工を平面歪変形とみなしたときの平均テイラー因子の値の、板厚方向と直交する面内各方向での最大値と最小値との差の絶対値が0.30以下であること、という条件を満足させることによって、曲げ加工性に優れるばかりでなく、曲げ異方性が小さいアルミニウム合金板を得ることができる。ここで、板厚方向と直交する面内各方向での最大値と最小値との差の絶対値が0.30以下であるとは、任意の曲げ方向において、平均テイラー因子のばらつきが必ず0.30以内となることを意味し、このように曲げ方向による平均テイラー因子のばらつきが少ないことは、どの曲げ方向についても優れた曲げ性を有すること、すなわち曲げ加工性の異方性が少ないことになるから、特に板の縁部の全周にわたってヘム加工を施すような場合に極めて有利となる。

【0033】

このように平均テイラー因子の曲げ方向による最大値と最小値との差の絶対値についても、より一層曲げ異方性を小さくするためには、好ましくは0.2以内、より好ましくは0.05以内とすることが望ましい。

【0034】

さらに、上述のようなテイラー因子の値ばかりでなく、板の結晶粒の大きさ、すなわち結晶粒径も曲げ加工性に影響を与える。すなわち、結晶粒が過度に粗大化してしまえば曲げ加工性が低下してしまう場合があり、本発明者等が実験・検討を重ねた結果、平均テイラー因子の値を前述のように規制するばかりでなく、結晶粒径を、ASTM結晶粒度で4以上とすることによって、曲げ加工性の低下を、より確実に防止し得ることを見出し、その条件を請求項3で規定した。

【0035】

次に前述のような各曲げ方向の平均テイラー因子の値の測定方法について説明する。

【0036】

先ず、板表面から全板厚の1/4の深さの位置までの領域内の集合組織を、走査型電子顕微鏡に付属している後方散乱電子回折測定装置(SEM-EBSD)により測定した。具体的には、組織観察用の試験片の板幅方向と直交する面に対して機械研磨、バフ研磨を行った後、電解研磨により加工層を除去した。この研磨面に対して、板表面から全板厚の1/4の深さの位置までを2000個以上の結晶粒が含まれる十分に広い範囲にわたりSEM-EBSD測定を行うことで方位情報を取得した。なお、測定のSTEPサイズは結晶粒径の1/10程度とすれば良い。また、隣接する方位との角度差が5°以上である場合、その隣接方位同士の境界線を結晶粒界とみなした。さらに、一視野で2000個以上の結晶粒を測定できない場合は、各視野での結晶粒数の合計が2000個以上となるよう複数視野での測定を行った後、後述するEBSD解析ソフトを使用して、各視野の方位情報を結合し一つのデータとした。

【0037】

得られた方位情報から、EBSD解析ソフトを使用してテイラー因子を求めるが、その解析ソフトとしては、例えばTSL社製の「OIM Analysis」を用いれば良い。具体的には、まず上述の方法で得られた方位情報を、板厚方向から見た方位情報に変換する。次に、曲げ加工を平面歪変形とみなして、板厚方向と直交する面内でのテイラー因子を計算することで、板表面から全板厚の1/4の深さの位置までの領域における平均テイラー因子の値を算出した。なお、板厚方向と直交する面内においては、板長手方向(冷間圧延の最終パスの圧延方向)と平行な方向を0°とし、同一面内の180°まで5°回転した各方向で、板表面から全板厚の1/4の深さの位置までの領域における平均テイラー因子の計算を実施した。なおこの計算にあたっては、活動する主すべり系を{111}<110>と仮定した。

【0038】

次に、ASTM結晶粒度についても、上述の方法で得られた方位情報から算出した。具体的には、EBSD解析ソフトを使用して、隣接方位との角度差が5°以上となる境界線を結晶粒界とみなした際の結晶粒マップを描いた後、切断法でASTM結晶粒度を算出した。

【0039】

次にこの発明の成形加工用アルミニウム合金板を製造するための方法について説明する。

【0040】

基本的には、製造方法は特に限定されるものではなく、要は曲げ加工の外側に相当する板表面から全板厚の1/4の深さの位置までの領域内について、平均テイラー因子、さらには結晶粒径によって規定される組織が、前述のような条件を満たすように制御されれば良く、そのための方法としては圧延、鍛造、押出、引抜、プレスなど種々考えられるが、後述するように、熱間圧延―冷間圧延を適用し、かつ熱間圧延後の冷間圧延において、その冷間圧延のパスとして、熱間圧延の圧延方向と異なる方向(通常は熱間圧延方向から90°もしくはそれに近い角度だけ回転させた方向)で圧延するクロス圧延のパスと、熱間圧延方向と同方向のパスとを組み合わせた圧延を行うことが、前記条件を満たす板を得るために最適である。その場合の製造方法について、以下に説明する。

【0041】

例えば、まずアルミニウム合金を常法に従って溶製し、連続鋳造法、半連続鋳造法(DC鋳造法)等の通常の鋳造法を適宜選択して鋳造する。

【0042】

得られた鋳塊に対し、常法に従って均質化処理を施した後、従来の一般的な方法に従って熱間圧延を行なう。均質化処理条件は特に限定されないが、通常は450℃以上、600℃以下で、0.5時間以上、24時間以下とすることが好ましい。ただし、対象とする合金種によって、均質化処理条件の最も好ましい条件が若干異なることはもちろんである。均質化処理後の熱間圧延は、均質化処理後に一旦常温近くまで冷却後、再び熱間圧延開始温度まで加熱しても、あるいは均質化処理後の冷却過程で熱間圧延開始温度まで冷却してその温度で熱間圧延を開始してもよく、いずれを適用するかは適宜選択すれば良い。なお熱間圧延の条件も特に限定されないが、通常は熱間圧延開始温度は250℃以上、550℃以下、熱間圧延終了温度は150℃以上、450℃以下とすることが望ましい。ただし、対象とする合金種によって、熱間圧延条件の最も好ましい条件が若干異なるとはもちろんである。

【0043】

熱間圧延に続いては、必要に応じて、中間焼鈍を施してから、冷間圧延を施して所定の製品板厚に仕上げる。ここで、中間焼鈍を施す場合の中間焼鈍条件は特に限定されるものではないが、対象とする合金種に応じて、バッチ式焼鈍の場合、材料到達温度を300℃以上、450℃以下とし、その材料到達温度での保持時間を0.5〜5時間とすることが好ましく、連続式焼鈍の場合は350〜580℃で5分以内とすることが好ましい。

【0044】

冷間圧延としては、前述したように、熱間圧延の圧延方向と異なる方向で圧延するクロス圧延のパスと、熱間圧延方向と同方向のパスとを組み合わせた圧延を行うことが望ましい。具体的には、複数のパスによる冷間圧延として、熱間圧延の圧延方向と異なる方向に圧延するクロス圧延の2以上のパスと、熱間圧延方向と同方向に圧延する通常圧延のパスとを組み合わせた圧延であってしかも最終のパスを通常圧延のパスとした圧延を行なうことが、前述のようなテイラー因子条件を満たすアルミニウム合金板を得るために最適である。すなわち、このようなクロス圧延のパスを含んだ冷間圧延を施すことによって、請求項1、さらには請求項2で規定するような、面内の任意の方向について、板表面から1/4の深さまでの領域についての平均テイラー因子の値の条件を満たす板を、容易に得ることが可能となる。

【0045】

ここで、クロス圧延のパスの圧延方向は、要は熱間圧延方向と異なる方向であればよいが、通常は熱間圧延方向に対して35°〜90°回転させた方向とすることが好ましく、また圧延時のハンドリングの容易さからは、90°回転させた方向とすることが好ましい。またこのようなクロス圧延のパスを含む冷間圧延において、クロス圧延のパス数は、2パス以上とすることが好ましいが、より好ましくは3パス以上とする。さらに、クロス圧延のパスと、通常圧延のパスとは、これらを交互に繰り返すことが好ましい。ここで、クロス圧延の2パス以上を1単位とし、その1単位のクロス圧延と通常圧延のパスとを交互に繰り返してもよい。但し冷間圧延全体としては、その最終のパスは、クロス圧延パスではなく、熱間圧延方向と同方向の通常圧延のパスとすることが好ましい。またここで、クロス圧延の各パスでの圧下率は、3〜30%程度が好ましく、通常圧延の各パスの圧下率も3〜30%程度が好ましい。なお、冷間圧延のト−タル圧延率は特に限定しないが、通常は30%程度以上とすればよい。

【0046】

以上のように、クロス圧延パスを含む冷間圧延によって最終板厚に仕上げた状態では、条件次第では、冷間圧延材のままでも前述のテイラー因子等の規定を満足する場合も考えられるが、通常は冷間圧延後の所定の板厚のアルミニウム合金板に対して、再結晶熱処理、または合金種によっては溶体化処理を兼ねた再結晶熱処理を施すことが好ましく、これによって、前述のテイラー因子等の条件を満たす組織を確実かつ容易に得ることが可能となる。すなわち、クロス圧延を含む冷間圧延によって導入された冷間歪を再結晶駆動力として再結晶させることによって、板表面から1/4の深さまでの領域について、前述した平均テイラー因子の条件を満足する、曲げ加工性に優れた成形加工用アルミニウム合金板を容易に得ることが可能となるのである。

【0047】

ここで、再結晶熱処理は完全に再結晶を生じる条件であればよく、特に限定されるものではないが、バッチ式焼鈍の場合、材料到達温度を300℃以上、450℃以下とし、その材料到達温度での保持時間を0.5〜5時間とすることが好ましく、連続式焼鈍の場合は350〜580℃で5分以内とするのが好ましい。対象とする合金種により最も好ましい条件は若干異なるが、再結晶熱処理が過度に低温・短時間の場合では、十分に再結晶が進行せず、前述のようなテイラー因子条件を満たす板を得ることが困難となるおそれがあり、一方、高温、長時間での過度な熱処理の場合では、結晶粒の異常成長を誘発することがあり、前述のようなテイラー因子条件、またはASTM結晶粒度の規定を満足しないおそれがあるばかりか、共晶融解を起こす可能性も考えられるから、合金種に応じて最適な条件を適用することが望ましい。

【0048】

また熱処理型合金においては、溶体化処理を兼ねた再結晶処理を施す場合も考えられ、その場合、連続式焼鈍において材料到達温度450℃以上、580℃以下とし、その材料到達温度での保持時間を5分以内とするのが好ましい。対象とする合金種にもよるが、材料到達温度が450℃未満では、溶体化の効果が十分に得られず、そのため、熱処理型合金の特徴の一つである焼付硬化性が不足し塗装焼付後の強度低下を招く、一方溶体化処理を兼ねた再結晶処理温度が過度に高すぎる場合には、共晶融解、または再結晶粒粗大化が発生するおそれがある。なお、ここで通常、溶体化処理を兼ねずに再結晶のみを目的とした熱処理を行う合金種としては、例えば純アルミニウム、Al−Mg系合金などがあり、一方溶体化処理を兼ねて再結晶処理を施すことが多い合金種としては、例えばAl−Zn−Mg系合金、Al−Mg−Si系合金などがある。

【0049】

なお、Al−Zn−Mg系、Al−Mg−Si―Cu系など室温時効性が高い合金種においては、溶体化処理を兼ねた再結晶熱処理から加工までの室温保持期間が長いほど材料強度が上がって、成形性が低下してしまうおそれがある。このような室温時効による特性変化を緩和するためには、再結晶熱処理後、安定化処理として、50〜300℃で5min以内の連続焼鈍、あるいは50〜200℃で0.5〜24hのバッチ焼鈍を行うことが有効である。これらの条件による安定化処理であれば、特に集合組織に影響を与えることはなく、したがって再結晶処理によって得られた集合組織、すなわちこの発明で規定する平均テイラー因子条件を満足する集合組織は、安定化処理後もそのまま維持される。したがってこの発明の製造方法においては、再結晶処理後に安定化処理を行うか否かは、本質的な事項ではない。

【実施例】

【0050】

以下にこの発明の実施例を比較例とともに記す。なお以下の実施例は、この発明の効果を説明するためのものであり、実施例記載のプロセスおよび条件がこの発明の技術的範囲を制限するものではない。

【0051】

表1の合金符号A〜Eに示す各成分組成のアルミニウム合金を常法に従って溶解し、DC鋳造法により板厚70mmのスラブに鋳造した。

【0052】

得られた各スラブのうち、合金符号A、Eのスラブに対しては470℃、24h、合金符号B〜Dのスラブに対しては530℃、24hの条件で均質化処理を施した後、一旦室温付近まで放冷した。次いで、450℃、2hの再加熱後、表2中に記載された所定の各板厚まで熱間圧延し、室温付近まで放冷後、硝石炉を使用して450℃、5分の条件で中間焼鈍を行った。中間焼鈍に続いて表2中に記載された各条件で冷間圧延、再結晶熱処理、室温付近までの冷却を施した。なお冷間圧延は複数のパスで実施し、かつ少なくとも本発明実施例としては、熱間圧延方向に対し90°回転した方向のクロス圧延のパスと、熱間圧延方向と同方向の通常圧延のパスとを組み合わせた圧延を行った。

【0053】

ここで、表2の記載について補足する。まず、“クロス圧延パス回数”と記載された列の「 - 」の表記はクロス圧延パスを実施していないことを示す。次に“クロス圧延と通常圧延の規則性”と記載された列の数字と矢印の表記は、クロス圧延パスと通常圧延パスとの組み合わせ方法を示している。例えば「1→1」は、「クロス圧延1パス → 通常圧延1パス → クロス圧延1パス → 通常圧延1パス → ・・・・」の様にクロス圧延パスと通常圧延パスを交互に実施していることを意味し、「2 → 1」は「クロス圧延2パス → 通常圧延1パス → クロス圧延2パス → 通常圧延1パス → ・・・・」の様にクロス圧延パスと通常圧延パスを実施していることを意味する。またこの実施例において、冷間圧延は上記の記載の組み合わせを圧延の基本単位としており、基本単位の途中で圧延を終了することはない。例えば「2 → 1」では「クロス圧延2パス → 通常圧延1パス」の計3パスを基本単位としており、クロス圧延の1パス目や2パス目が最終パスとなることはなく、最終1パスは必ず通常圧延1パスとした。

【0054】

以上のようにして得られた各板材について、前述した方法でSEM-EBSD測定を行い、板表面から全板厚の1/4の深さの位置までの領域内での集合組織を測定した。得られた方位情報から、前述した方法で平均テイラー因子とASTM結晶粒度を計算した。そして、計算して得られた各方向についての、平均テイラー因子の値のうちの最大値と、最小値と、その最大値と最小値との差、およびASTM結晶粒度を、表3中に示した。なおここで、この発明の請求項1では、任意の曲げ方向について、板厚方向の特定の領域内での平均テイラー因子の値の上限の値を規定しているから、前述のようにして測定、算出した平均テイラー値の最大値が請求項1で規定する3.50以下であれば、任意の各方向についても3.50以下であるとみなすことができる。

【0055】

さらに、テイラー因子の平均値が最大、または最小となる方向で曲げ試験片を採取し、厚さ:1mm(曲げ半径:0.5mm)の中板を挟んで180°曲げ試験を実施後、曲げ部の外観を図4に示す曲げ加工性評価見本と照らし合わせ、各方向の曲げ加工性に点数(評点)を付けた。具体的には、各方向について、それぞれ4回以上の複数回、曲げ試験と点数付けを行い、その平均を曲げ評点としたので、その結果を表3中に示す。なお曲げ評点は、その値が高いほど、曲げ加工性が良好であることを表す。

【0056】

さらに、前述のようにして得られた各板材について圧延方向と平行な方向にJIS5号試験片を切り出し、引張試験により耐力(YS)を評価したので、その結果も表3中に示す。

【0057】

【表1】

【0058】

【表2】

【0059】

【表3】

【0060】

表3中の製造プロセス番号1、2、5、6、9、10、13〜15、19、20の例は、いずれもこの発明で規定する、板表面から全板厚の1/4の深さの位置までの領域内での任意の曲げ方向のテイラー因子が3.50以下という条件を満たしたものであるが、規定を満足しないものに比べ、テイラー因子が最大となる方向、つまり曲げ加工性が最も劣る方向同士で比較した際の曲げ加工性が優れていることが確認された。

【0061】

またこの発明で規定する条件を満足する上記の製造プロセスの中でも、特に平均テイラー因子の最大値と最小値の差の絶対値が0.30以下である、製造プロセス番号2、5、6、9、10、14、15、19、20の例では、差の絶対値が0.30を超えるものに比べて曲げ評点の差が小さい、つまり曲げ異方性が小さい結果となった。なお、製造プロセス番号16では、各方向の平均テイラー因子の差の絶対値が規定を満足していないにも拘わらず、曲げ評点の差が小さくなっているが、これは、単に各方向ともに曲げ加工性に乏しいためであると考えられる。

【0062】

一方、比較例である、製造プロセス番号3、4、7、8、11、12、16〜18、21、22の例では、いずれも、曲げ加工性が最も劣る方向での曲げ加工性が、本発明例より劣っていた。すなわち、クロス圧延パスを実施せずに熱間圧延方向と同一方向での通常の冷間圧延パスのみを実施した製造プロセス番号11、16、17、21の例では、テイラー因子の最大値が3.50を超えており、曲げ加工性が本発明例より劣化してしまった。

【0063】

また、冷間圧延としてクロス圧延パスのみを実施した製造プロセス番号4、7、8、12の例、および1パスしかクロス圧延を実施しなかった製造プロセス番号3、4、8、18、22の例でも、テイラー因子の最大値が3.50を超えており、曲げ加工性が本発明例より劣化してしまった。

【0064】

さらに、ASTM結晶粒度が4を下回る製造プロセス番号4、16、18、22の例では、曲げ加工性の低下が見られる場合があった。例えば、製造プロセス番号16の例では、平均テイラー因子最小の方向の曲げ評点が4.0であるが、これは、テイラー因子が同程度である、製造プロセス番号13の例(平均テイラー因子が最小となる方向の曲げ評点7.0)に比べて曲げ加工性が大きく劣っていることが分かる。

【符号の説明】

【0065】

1 アルミニウム合金板

1A 曲げの外側に相当する板表面

11 曲げの外側に相当する板表面から板厚方向に全板厚の1/4の深さの位置までの領域

L 冷間圧延最終パス圧延方向

Q 元板表面と平行な面内における曲げ方向

t 板厚

【特許請求の範囲】

【請求項1】

曲げ加工が施されて使用される成形加工用アルミニウム合金板であって;

少なくとも一方の板面側の板表面から、全板厚の1/4の深さの位置までの領域内での、曲げ加工を平面歪変形とみなしたときの平均テイラー因子の値が、板厚方向と直交する面内での任意の方向で3.50以下であることを特徴とする。曲げ加工性に優れた成形加工用アルミニウム合金板。

【請求項2】

請求項1に記載の成形加工用アルミニウム合金板において、

さらに、前記領域内での、曲げ加工を平面歪変形とみなしたときの平均テイラー因子の値の、板厚方向と直交する面内各方向での最大値と最小値との差の絶対値が0.30以下であることを特徴とする、曲げ加工性に優れ、かつ曲げ異方性の小さい成形加工用アルミニウム合金板。

【請求項3】

請求項1、2のいずれかの請求項に記載された成形加工用アルミニウム合金において、

さらにASTM結晶粒度が4以上であることを特徴とする、曲げ加工性に優れた成形加工用アルミニウム合金板。

【請求項4】

請求項1に記載の成形加工用アルミニウム合金板において、

アルミニウム合金として、Al−Mg−Si系合金、Al−Mg−Si―Cu系合金、Al−Mg系合金、Al−Zn−Mg系合金、Al−Cu系合金、Al−Mn系合金のうちから選ばれた1種が用いられていることを特徴とする、曲げ加工性に優れた成形加工用アルミニウム合金板。

【請求項5】

請求項1に記載の成形加工用アルミニウム合金板を製造するにあたり、

素材アルミニウム合金の鋳塊を均質化処理した後、熱間圧延し、その後、複数のパスによる冷間圧延として、熱間圧延の圧延方向と異なる方向に圧延するクロス圧延の2以上のパスと、熱間圧延方向と同方向に圧延する通常圧延のパスとを組み合わせた圧延であってかつ最終のパスを前記通常圧延のパスとした圧延を行い、その後再結晶熱処理を施すことを特徴とする、曲げ加工性に優れた成形加工用アルミニウム合金板の製造方法。

【請求項1】

曲げ加工が施されて使用される成形加工用アルミニウム合金板であって;

少なくとも一方の板面側の板表面から、全板厚の1/4の深さの位置までの領域内での、曲げ加工を平面歪変形とみなしたときの平均テイラー因子の値が、板厚方向と直交する面内での任意の方向で3.50以下であることを特徴とする。曲げ加工性に優れた成形加工用アルミニウム合金板。

【請求項2】

請求項1に記載の成形加工用アルミニウム合金板において、

さらに、前記領域内での、曲げ加工を平面歪変形とみなしたときの平均テイラー因子の値の、板厚方向と直交する面内各方向での最大値と最小値との差の絶対値が0.30以下であることを特徴とする、曲げ加工性に優れ、かつ曲げ異方性の小さい成形加工用アルミニウム合金板。

【請求項3】

請求項1、2のいずれかの請求項に記載された成形加工用アルミニウム合金において、

さらにASTM結晶粒度が4以上であることを特徴とする、曲げ加工性に優れた成形加工用アルミニウム合金板。

【請求項4】

請求項1に記載の成形加工用アルミニウム合金板において、

アルミニウム合金として、Al−Mg−Si系合金、Al−Mg−Si―Cu系合金、Al−Mg系合金、Al−Zn−Mg系合金、Al−Cu系合金、Al−Mn系合金のうちから選ばれた1種が用いられていることを特徴とする、曲げ加工性に優れた成形加工用アルミニウム合金板。

【請求項5】

請求項1に記載の成形加工用アルミニウム合金板を製造するにあたり、

素材アルミニウム合金の鋳塊を均質化処理した後、熱間圧延し、その後、複数のパスによる冷間圧延として、熱間圧延の圧延方向と異なる方向に圧延するクロス圧延の2以上のパスと、熱間圧延方向と同方向に圧延する通常圧延のパスとを組み合わせた圧延であってかつ最終のパスを前記通常圧延のパスとした圧延を行い、その後再結晶熱処理を施すことを特徴とする、曲げ加工性に優れた成形加工用アルミニウム合金板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−77319(P2012−77319A)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願番号】特願2010−220954(P2010−220954)

【出願日】平成22年9月30日(2010.9.30)

【出願人】(000107538)古河スカイ株式会社 (572)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願日】平成22年9月30日(2010.9.30)

【出願人】(000107538)古河スカイ株式会社 (572)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

[ Back to top ]