曲げ管型放電ランプ

【課題】寿命特性と点灯安定性の向上を図ることが可能な曲げ管型放電ランプを提供する。

【解決手段】曲げ管型放電ランプ1は、U字状のガラスバルブ2の曲折部2aに放電路を分断する閉塞部としてビードガラス5が設けられ、曲折部2aと両端部2bに外部電極4が設けられ、外部電極4の部分を除いてバルブ2内面に蛍光体膜3が形成され、バルブ2内に放電媒体が封入されている。

【解決手段】曲げ管型放電ランプ1は、U字状のガラスバルブ2の曲折部2aに放電路を分断する閉塞部としてビードガラス5が設けられ、曲折部2aと両端部2bに外部電極4が設けられ、外部電極4の部分を除いてバルブ2内面に蛍光体膜3が形成され、バルブ2内に放電媒体が封入されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば液晶テレビのような液晶表示装置のバックライト光源に使用され、U字状のガラスバルブを有する曲げ管型放電ランプに関する。

【背景技術】

【0002】

放電ランプの構造としては、例えば、両端が封着された直管状のガラスバルブ内に水銀と希ガスからなる放電媒体が封入され、ガラスバルブ内面に蛍光体を含む蛍光体膜が形成され、ガラスバルブ両端の外面に外部電極が設けられた構造が知られている。

【0003】

このような放電ランプの点灯は、外部の点灯回路から、一対の外部電極に高周波、高電圧を印加することで、ガラスバルブ内に放電を生起させ、この放電によりガラスバルブ内の放電媒体を励起して紫外線を発生させ、この紫外線を蛍光体膜で可視光に変換してガラスバルブ外に放射することで行われる。

【0004】

一般に、放電ランプは、例えば液晶テレビのような液晶表示装置のバックライト光源に汎用されているが、近年の液晶テレビの大型化とともに、放電ランプの低コスト化が求められている。この要求に対して、U字状のガラスバルブから構成される曲げ管型の放電ランプが提案されている。

【0005】

しかし、従来の曲げ管型放電ランプでは、液晶テレビの大型化(例えば32インチ)にともない、放電ランプを長尺化した場合、オゾンが発生する電圧2000Vを超えないようにガラスバルブ両端部の外部電極の寸法を設定すると、外部電極の長さが長くなる。これによって、液晶テレビの画面の額縁部分が伸長してしまう問題があった。

【0006】

そこで、ガラスバルブの両端部に加えて、中央にも外部電極を設けた放電ランプが提案されている(例えば特許文献1参照)。

【0007】

しかしながら、曲げ管型放電ランプのガラスバルブ両端部と略中央でU字状に曲折した曲折部に外部電極を形成した場合、該曲折部内面には蛍光体膜が被着しているため、イオン化された放電媒体によるスパッタリングが促進されて放電媒体が消耗しやすくなる。その結果、直管型ガラスバルブを使用した放電ランプに比べて、従来の曲げ管型放電ランプでは使用寿命が短くなる。

【0008】

また、ガラスバルブの曲折部に外部電極を設けることで、2つの放電路のインピーダンスのバランスをとることが難しく、ガラスバルブの一方の直線部(直管部)が低電流領域で点灯しにくくなり、実用的な管電流の範囲に設定しにくくなる。この片側不点灯は、ガラスバルブの長さが長く、管径が小さいほど顕著である。

【特許文献1】特開昭61−185858号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の目的は、このような課題に対処するためになされたもので、寿命特性と点灯安定性の向上を図ることが可能な曲げ管型放電ランプを提供することにある。

【課題を解決するための手段】

【0010】

請求項1記載の曲げ管型放電ランプは、両端が封止されて略中央でU字状に曲折され、該曲折部に閉塞部を有するガラスバルブと;前記ガラスバルブの両端部及び前記曲折部に形成された外部電極と;前記ガラスバルブの内面に前記外部電極の部分を除いて被着された蛍光体膜と;前記ガラスバルブ内に封入された放電媒体と;を具備することを特徴としている。

【0011】

請求項2記載の曲げ管型放電ランプは、請求項1記載の曲げ管型放電ランプにおいて、前記閉塞部は、ビードガラスで閉塞されていることを特徴としている。

【0012】

請求項3記載の曲げ管型放電ランプは、請求項1記載の曲げ管型放電ランプにおいて、複数の直管型ガラスバルブを継ぎ合わせた際に形成されることを特徴としている。

【0013】

上記した請求項1ないし請求項3記載の発明において、特に指定しない限り、用語の定義及び技術的意味は以下の通りである。

【0014】

曲げ管型放電ランプは、ガラスバルブと、外部電極と、蛍光体膜と、放電媒体と、を備えている。

【0015】

ガラスバルブは、ほぼ中央でU字状に曲折された曲折部を有する形状であって、その両端が封止された気密容器である。本発明で、U字状とは、バルブの両端部を折り曲げた形状であって、略U字状、コ字状、略コ字状も含めたものを意味する。曲折部を有するガラスバルブの形成方法としては、例えば直管型の1本のガラスバルブを加熱軟化させて曲げ加工を行いU字状に曲折する方法、直管型のガラスバルブを2本用意して該バルブの管端部を加熱軟化、加熱溶融して該バルブを2本継なぎ合わせた後、加熱軟化させて曲げ加工を行いU字状に曲折する方法などが挙げられる。

【0016】

また、ガラスバルブ内面の曲折部の略中央には、閉塞部が設けられ、これによってガラスバルブ内の放電路が分断されている。閉塞部は、2本の直管型ガラスバルブを加熱溶融して継ぎ合わせることで形成される。もしくは、バルブ内にビードガラスを配置、閉塞することで形成される。

【0017】

なお、ガラスバルブ内面の曲折部及び両端部には、蛍光体膜が被着、形成されておらず、下地としての保護膜が露出している。U字状のガラスバルブは、該バルブ全体として管軸方向の長さが500〜800mm、曲折部の管軸方向の長さが5〜15mm、管径方向の長さが30〜40mm、内径2〜3mm、外径2.6〜4mmである。また、ガラスバルブの材質は、軟質ガラス(例えばソーダガラス、鉛ガラスなど)、もしくは硬質ガラス(例えばホウケイ酸ガラス、アルミノシリケートガラス、石英ガラスなど)を用いることができる。

【0018】

外部電極は、ガラスバルブの両端部と曲折部の外面にそれぞれ設けられた金属導体膜である。外部電極を構成する金属導体膜は、例えば溶融半田槽内にガラスバルブをディッピングすることにより形成することができる。半田材料としては、スズ、スズとインジウムの合金、もしくはスズとビスマスとの合金のいずれかであればよく、好ましくは、バルブ表面と金属導体膜との密着性を良好にし、金属導体膜を剥がれにくくする上で、さらに添加材として、アンチモン、亜鉛及びアルミニウムから選ばれる少なくとも1種を半田材料に添加する。

【0019】

蛍光体膜は、ガラスバルブのうち、外部電極が形成される曲折部と両端部とを除いた内面に被着、形成されている。蛍光体膜は、バルブ内面の所定位置に蛍光体スラリーを塗布した後、乾燥、焼成を順に行うことで形成される。蛍光体スラリーは、蛍光体と、結着剤(例えばアルミナ)と、分散剤(例えばカルボン酸型分散剤)と、増粘剤(例えばニトロセルロースもしくはポリエチレンオキサイド)と、溶媒(例えば酢酸ブチルもしくは水)とを含有し、これらを十分に攪拌してなる。蛍光体は、赤色蛍光体(Y2O3:Eu)、緑色蛍光体(LaPO4:Ce)及び青色蛍光体(BaMg2Al10O17:Eu)の計3種類の蛍光体からなる三波長発光形の蛍光体(以下、三波長蛍光体)、連続波長発光形のハロリン酸塩蛍光体などを用いることができる。蛍光体は、ランプの用途に応じて適宜選択して用いられる。

【0020】

なお、本発明では、蛍光体膜とガラスバルブ内面との間には、下地として、金属酸化物からなる保護膜を形成することができる。このため、蛍光体膜が形成されていない、バルブの曲折部と両端部の内面には、上記保護膜が露出している。また、この保護膜以外に、本発明の目的を阻害しない範囲内で、透明導電膜などを形成してもよい。

【0021】

放電媒体は、ガラスバルブ内に封入され、希ガス、もしくは希ガスと水銀からなる。希ガスは、アルゴン(Ar)、ネオン(Ne)、クリプトン(Kr)及びキセノン(Xe)から選ばれる少なくとも1種である。その混合比や封入圧は、ランプ特性に合わせて適宜調整することができるが、封入圧としては40〜80Torrの範囲が好ましい。水銀は、液状水銀でもよいが、例えば亜鉛(Zn)、鉛(Pb)、錫(Sn)、ビスマス(Bi)及びインジウム(In)から選ばれる少なくとも1種の金属と水銀から構成されるアマルガムを粒状に加工したもの、もしくは、水銀合金を板状に加工したGEMEDIS(商品名)などの形態で封入することができる。水銀の封入量は、例えばRoHS指令のような環境規定の要求を満たし、ランプの点灯安定性を確保できるような範囲であればよい。

【0022】

本発明の曲げ管型放電ランプに対する点灯回路は、高周波電力(例えば60kHz以上)で点灯させる回路を備えたものであって、放電のための電気エネルギーを放電ランプに供給する電源機能を備えたものを用いることができる。

【発明の効果】

【0023】

請求項1記載の曲げ管型放電ランプによれば、寿命特性と点灯安定性の向上を図ることができる。

【0024】

請求項2記載の曲げ管型放電ランプによれば、ガラスバルブ内の曲折部の略中央にビードガラスを配置し、閉塞することで、該バルブ内の放電路を分断することができ、点灯安定性を向上させることができる。

【0025】

請求項3記載の曲げ管型放電ランプによれば、ガラスバルブ内の曲折部の略中央に、2本の直管型ガラスバルブを加熱溶融して継ぎ合わせた際に形成される閉塞部を設けることで、該バルブ内の放電路を分断することができ、安定した点灯を確保することができる。

【発明を実施するための最良の形態】

【0026】

以下、本発明を実施するための形態について、図面を参照して説明する。

【0027】

(第1の実施形態)

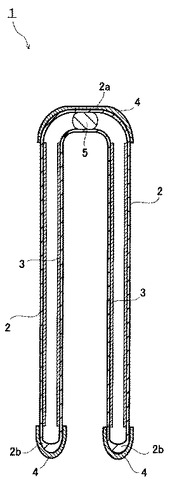

本発明の曲げ管型放電ランプの第1の実施形態について説明する。図1は、本発明の曲げ管型放電ランプの第1の実施形態の構成を示す断面図である。

【0028】

曲げ管型放電ランプ1は、ガラスバルブ2と、蛍光体膜3と、外部電極4と、放電媒体と、を備えている。

【0029】

ガラスバルブ2は、その両端が封止されたU字状の気密容器であって、全長1500mm、外径3.0mm、内径2.5mmの直管形の1本のガラスバルブを略中央でU字状に曲折したものである。該曲折部2aの寸法は、曲折部2aの管軸方向の長さが18mm、曲折部2aの管径方向の長さが24.5mmである。曲折部2aの略中央には、ビードガラス5が設けられ、このビードガラス5によってガラスバルブ2内の放電路が分断されている。また、ガラスバルブ2の曲折部2a及び両端部2bの内面には、蛍光体膜3は被着、形成されておらず、金属酸化物(例えば酸化アルミニウム、酸化イットリウム、酸化亜鉛など)からなる下地としての保護膜(不図示)が露出している。

【0030】

放電媒体は、水銀と、Ne−Arの混合希ガス(組成比:Ne/Ar=95モル%/5モル%、封入圧:55Torr)とがガラスバルブ2内に封入されている。水銀の封入量は、4.2〜7.0mgである。

【0031】

蛍光体膜3は、外部電極4が形成される部位となる、ガラスバルブ2の曲折部2aと両端部2bを除いた内面に被着、形成されている。蛍光体膜3は、蛍光体スラリーの焼成物からなる。蛍光体スラリーは、赤色蛍光体(Y2O3:Eu)、緑色蛍光体(LaPO4:Ce)及び青色蛍光体(BaMg2Al10O17:Eu)の計3種類の蛍光体からなる三波長蛍光体と、結着剤(例えばアルミナ)と、分散剤(例えばカルボン酸型分散剤)と、増粘剤(例えばニトロセルロース)と、溶媒(例えば酢酸ブチル)とを含有し、これらを十分に攪拌してなる。なお、ガラスバルブ2内面と蛍光体膜3との間には、金属酸化物からなる保護膜が形成されており、蛍光体膜3が被着されていない曲折部2aは、この保護膜が露出している。

【0032】

外部電極4は、ガラスバルブ2の曲折部2aと両端部2bの外面に形成された金属導体膜である。外部電極4の寸法は、曲折部2aの外部電極4は管軸方向の長さが20mm程度、膜厚5μm程度であり、両端部2bの外部電極4は管軸方向の長さが25mm程度、膜厚5μm程度である。外部電極4を構成する金属導体膜は、溶融半田槽内にバルブ2をディッピングすることにより形成することができる。半田材料としては、スズ、スズとインジウムの合金、もしくはスズとビスマスとの合金のいずれかであればよく、好ましくは、ガラスバルブ2表面と金属導体膜との密着性を良好にし、金属導体膜を剥がれにくくする上で、さらに添加材として、アンチモン、亜鉛及びアルミニウムから選ばれる少なくとも1種を半田材料に添加する。

【0033】

本実施形態の曲げ管型放電ランプ1は、例えば以下のようにして作製される。

【0034】

まず、直管型のガラスバルブを1本用意し、ビードガラス5を配置するバルブの略中央を加熱軟化して、略中央の管径を小さくしておく。

【0035】

次に、直管型のガラスバルブ内面に、下地として、金属酸化物から構成された保護膜を被着、形成する。そして、外部電極4が形成される、ガラスバルブの略中央に蛍光体スラリーが付着しないようにするため、ガラスバルブの一方の端部側から蛍光体スラリーをバルブ内に吸い上げ、バルブ内面の所定位置に達した際に、吸い上げたスラリーを落として、蛍光体スラリーを塗布する。同様にして、バルブの他方の端部側から蛍光体スラリーを吸い上げて、バルブ内面の所定位置に達した際に吸い上げたスラリーを落として、蛍光体スラリーを塗布する。

【0036】

外部電極4が形成されるバルブ両端部の蛍光体スラリーを取り除いてから、ガラスバルブよりも管径の小さいビードガラス5をバルブの略中央に配置した後、蛍光体スラリーの乾燥、焼成を順に行い、蛍光体膜3を被着、形成する。

【0037】

そして、ガラスバルブの端部を加熱軟化しピンチャーなどで圧潰することにより封着を行い、該封着された端部に同時に封止された排気管(不図示)を通じてバルブ内の排気及び放電媒体の封入などを行った後、この排気管の先端を溶封する。

【0038】

この直管型ガラスバルブを600〜700℃に加熱軟化して、バルブの略中央に配置したビードガラス5を焼き込み、バルブの略中央でU字状に曲折する。

【0039】

U字状のガラスバルブ2の両端部2b及び曲折部2aを溶融半田槽内にディッピングして金属導体膜を被膜し、外部電極4を形成する。

【0040】

このようにして得られる曲げ管型放電ランプ1の点灯は、外部装置の点灯回路から、一対の外部電極間に高周波電力(例えば60kHz以上)を印加して、U字状のガラスバルブ2内に放電を生起させ、この放電によりバルブ2内の放電媒体を励起して紫外線を発生させ、この紫外線により蛍光体膜3中の蛍光体が励起されて所定の可視光線を放射する。

【0041】

実施形態の曲げ管型放電ランプ1においては、ガラスバルブ2曲折部2aの略中央に、放電路を分断する閉塞部としてビードガラス5を設けることで点灯安定性を向上させることができる。

【0042】

また、外部電極4を形成する曲折部2a内面に蛍光体膜3を形成しないことで、イオン化された放電媒体によるスパッタリングを抑制して放電媒体の消耗を低減することができ、従来の曲げ管型放電ランプと比べて長寿命である。

【0043】

(第2の実施形態)

【0044】

次に、本発明の曲げ管型放電ランプの第2の実施形態について説明する。第2の実施形態による曲げ管型放電ランプの基本的な構成は、第1の実施形態の曲げ管型放電ランプと同様であり、第1の実施形態とはバルブ2の曲折部2aで放電路を分断する形態が異なる。なお、第1の実施形態と同一の構成部分には、同一の符号を付してその説明を簡略または省略する。図2は、本発明の曲げ管型放電ランプの第2の実施形態の構成を示す断面図である。

【0045】

U字状のガラスバルブ2は、全長740mm、外径3.0mm、内径2.5mmの直管型のガラスバルブを2本用意し、それぞれの直管型ガラスバルブの端部を当接し加熱軟化、加熱溶融して継ぎ合わせ、略中央でU字状に曲折したものである。該曲折部2aの寸法は、曲折部の管軸方向の長さが18mm、曲折部の管径方向の長さが24.5mmである。U字状のガラスバルブ2の曲折部2a内面の略中央には、2本の直管型ガラスバルブをつなぎ合わせた際に形成された閉塞部21が設けられ、この閉塞部21によってガラスバルブ内の放電路が分断されている。また、バルブ2の曲折部2a内面には、蛍光体膜3は被着、形成されておらず、金属酸化物からなる下地としての保護膜(不図示)が露出している。

【0046】

以下に、本実施形態の曲げ管型放電ランプ20の製造方法について図2〜図4を用いて説明する。図3は、図2に示した曲げ管型放電ランプ20の閉塞部21であって、製造プロセスのバルブ内の排気などを行う前の閉塞部21の形状を示す断面図である。図4は、製造プロセスの曲げ加工を行う前の閉塞部21の形状を示す断面図である。

【0047】

まず、直管型のガラスバルブを2本用意し、予め、これらバルブ内面に下地として、金属酸化物から構成された保護膜を被着、形成してから、蛍光体スラリーをバルブ内に流し込み、塗布する。そして、ガラスバルブの両端部(すなわち、外部電極4が形成されるバルブの一方の端部と、曲折部2aとなる他方の端部)に付着した蛍光体スラリーを取り除いてから、乾燥、焼成を順に行い、蛍光体膜3を被着、形成する。

【0048】

次に、蛍光体膜3を形成した2本の直管型ガラスバルブの端部を当接して、継ぎ合わせた部位(すなわち、閉塞部21形成予定部位)が図3に示すような一部空隙を残して凸部を有する形状になるまで加熱する。そして、継ぎ合わされた直管型ガラスバルブの両端部を加熱軟化しピンチャーなどで圧潰することにより封着を行い、封着された端部に同時に封止された排気管(不図示)を通じてバルブ内の排気及び放電媒体の封入などを行った後、この排気管の先端を溶封する。

【0049】

この後、図3に示した継ぎ合わせた部位が、図4に示すようなバルブ内を閉塞する形状になるまで加熱してから、600〜800℃に加熱軟化して曲げ加工を行い直管型のガラスバルブをU字状に曲折する。このとき、該曲折部2aの外面にクラックが発生しない程度に焼きこむ。

【0050】

U字状のガラスバルブ2の両端部2b及び曲折部2aを溶融半田槽内にディッピングして金属導体膜を被膜して、外部電極4を形成する。

【0051】

このようにして本実施形態の曲げ管型放電ランプ20が作製される。

【0052】

実施形態の曲げ管型放電ランプ20においては、放電路を分断する閉塞部21を、2本の直管型ガラスバルブを継ぎ合わせた際に形成することで、片側不点灯を抑制して安定した点灯を確保することができる。

【0053】

また、外部電極4を形成する曲折部2a内面に蛍光体膜3を形成しないことで、イオン化された放電媒体によるスパッタリングを抑制して放電媒体の消耗を低減することができ、従来の曲げ管型放電ランプと比べて長寿命である。

【0054】

さらに、2本の直管型ガラスバルブのそれぞれに蛍光体膜3を形成してから、これらを継ぎ合わせることで、外部電極4の部分を除いてバルブ2内面に蛍光体膜3をムラなく均一に形成することができ、歩留まりを高めることができる。

【0055】

(第3の実施形態)

【0056】

次に、本発明の曲げ管型放電ランプの第3の実施形態について説明する。第3の実施形態による曲げ管型放電ランプの基本的な構成は、第2の実施形態と同様であり、第2の実施形態とは製造プロセスが異なる。第3の実施形態の曲げ管型放電ランプの構成は、図2を用いて説明する。

【0057】

本実施形態の曲げ管型放電ランプ20は、例えば以下のようにして作製される。

【0058】

まず、直管型のガラスバルブを2本用意し、予め、これらバルブ内面に下地として、金属酸化物から構成された保護膜を被着、形成してから、蛍光体スラリーをバルブ内に流し込み、塗布する。そして、直管型ガラスバルブの両端部(すなわち、外部電極が形成されるバルブの一方の端部と、曲折部となる他方の端部)に付着した蛍光体スラリーを取り除いてから、乾燥、焼成を順に行い、蛍光体膜3を被着、形成する。

【0059】

次に、2本の直管型ガラスバルブのそれぞれについて、直管型ガラスバルブの両端部を加熱軟化しピンチャーなどで圧潰することにより封着を行い、封着された端部に同時に封止された排気管(不図示)を通じてバルブ内の排気及び放電媒体の封入などを行った後、この排気管の先端を溶封する。

【0060】

蛍光体膜3の形成、バルブ内の排気、放電媒体の封入及び排気管先端の溶封が行われた2本の直管型ガラスバルブの端部を当接し、加熱軟化、加熱溶融して継ぎ合わせる。

【0061】

そして、継ぎ合わされた直管型ガラスバルブを600〜800℃に加熱軟化して曲げ加工を行い、略中央でU字状に曲折する。このとき、該曲折部の外面にクラックが発生しない程度に焼きこむ。

【0062】

U字状のガラスバルブ2の両端部2b及び曲折部2aを溶融半田槽内にディッピングして金属導体膜を被膜して、外部電極4を形成する。

【0063】

このようにして本実施形態の曲げ管型放電ランプ20が作製される。

【0064】

実施形態の曲げ管型放電ランプ20においては、2本の直管型ガラスバルブのそれぞれについて、蛍光体膜3の形成、バルブ内の排気、放電媒体の封入及び封止を行ってから、継ぎ合わせて曲げ加工を行うことで、作業性の向上を図ることができる。

【0065】

また、2本の直管型ガラスバルブのそれぞれに蛍光体膜3を形成しているため、外部電極4の部分を除いてバルブ2内面に蛍光体膜3をムラなく均一に形成することができ、歩留まりを高めることができる。

【実施例】

【0066】

次に、本発明の実施例およびその評価結果について説明する。

実施例1〜3、比較例1

全長1500mm、外径3.0mm、内径2.5mmの1本の直管型ガラスバルブがU字状に曲折され、その曲折部2aの略中央にビードガラス5が設けられ、曲折部2aと両端部2bに外部電極4が設けられ、外部電極4の部分を除いてバルブ2内面に蛍光体膜3が形成され、バルブ2内に水銀と、Ne−Arの混合希ガス(組成比:Ne/Ar=95モル%/5モル%、封入圧:55Torr)が封入された構成を有する図1の曲げ管型放電ランプ1を作製し、これを実施例1とした。

【0067】

下地と蛍光体膜3の形成を行った全長740mm、外径3.0mm、内径2.5mmの直管型ガラスバルブを2本用意し、これらを継ぎ合わせてから、バルブ2内の排気、水銀とNe−Arの混合希ガス(組成比:Ne/Ar=95モル%/5モル%、封入圧:55Torr)の封入及び排気管の溶封を順に行った後、曲げ加工を行い略中央でU字状に曲折し、該曲折部2aと両端部2bに外部電極4を形成して、図2の曲げ管型放電ランプ20を作製し、これを実施例2とした。

【0068】

下地と蛍光体膜3の形成、バルブ2内の排気、水銀とNe−Arの混合希ガス(組成比:Ne/Ar=95モル%/5モル%、封入圧:55Torr)の封入及び排気管の溶封を順に行った全長740mm、外径3.0mm、内径2.5mmの直管型ガラスバルブを2本用意し、これらを継ぎ合わせて曲げ加工を行い略中央をU字状に曲折した後、該曲折部2aと両端部2bに外部電極4を形成して、図2の曲げ管型放電ランプ20を作製し、これを実施例3とした。実施例3は、実施例2の放電ランプと同様の構成であるが、製造プロセスが異なる。

【0069】

全長1500mm、外径3.0mm、内径2.5mmの1本の直管型ガラスバルブがU字状に曲折され、該曲折部と両端部に外部電極が設けられ、曲折部を含めてバルブ内面に蛍光体膜が形成され、バルブ内に水銀と、Ne−Arの混合希ガス(組成比:Ne/Ar=95モル%/5モル%、封入圧:55Torr)が封入され、曲折部に閉塞部を設けない構成を有する曲げ管型放電ランプを作製し、これを比較例1とした。

【0070】

上述した実施例2と比較例1の曲げ管型放電ランプについて、その点灯状態を目視で観察し、結果を表1に示した。

【0071】

さらに、上述した実施例1〜3と比較例1の曲げ管型放電ランプについて、連続点灯を行い、6000Hr経過後、10000Hr経過後のレディッシュ(Reddish)の発生の有無について観察し、結果を表2に示した。

【表1】

【表2】

【0072】

表1から明らかなように、実施例2の曲げ管型放電ランプは、片側不点灯が発生することがなく、安定した点灯が得られる。

【0073】

表2から明らかなように、6000Hr経過後にレディッシュが発生する比較例1の曲げ管型放電ランプに対して、実施例1〜3の曲げ管型放電ランプは、10000Hr経過後もレディッシュは発生しない。レディッシュは、放電媒体のArが枯渇することで発生する。

【0074】

比較例1の曲げ管型放電ランプは、U字状のガラスバルブのうち、外部電極が設けられた曲折部内面の蛍光体膜に、放電媒体の水銀と、ガラスバルブを構成材料のガラス成分との生成物である黒化物が確認されており、放電媒体のArが消耗されて枯渇している。これに対し、実施例1〜3の曲げ管型放電ランプは、上記黒化物は極めて少ない。よって、実施例の曲げ管型放電ランプは、外部電極が形成される曲折部の内面に蛍光体膜が形成されていないため、放電媒体の消耗が抑えられ、長寿命の曲げ管型放電ランプを提供することができる。

【図面の簡単な説明】

【0075】

【図1】本発明の第1の実施形態に係る曲げ管型放電ランプの構成を示す断面図。

【図2】本発明の第2の実施形態に係る曲げ管型放電ランプの構成を示す断面図。

【図3】図2に示した曲げ管型放電ランプの閉塞部であって、製造プロセスのバルブ内の排気を行う前の閉塞部の形状を示す断面図。

【図4】図2に示した曲げ管型放電ランプの閉塞部であって、製造プロセスの曲げ加工を行う前の閉塞部の形状を示す断面図。

【符号の説明】

【0076】

1,20…曲げ管型放電ランプ、2…ガラスバルブ、2a…曲折部、2b…両端部、3…蛍光体膜、4…外部電極、5…ビードガラス、21…閉塞部。

【技術分野】

【0001】

本発明は、例えば液晶テレビのような液晶表示装置のバックライト光源に使用され、U字状のガラスバルブを有する曲げ管型放電ランプに関する。

【背景技術】

【0002】

放電ランプの構造としては、例えば、両端が封着された直管状のガラスバルブ内に水銀と希ガスからなる放電媒体が封入され、ガラスバルブ内面に蛍光体を含む蛍光体膜が形成され、ガラスバルブ両端の外面に外部電極が設けられた構造が知られている。

【0003】

このような放電ランプの点灯は、外部の点灯回路から、一対の外部電極に高周波、高電圧を印加することで、ガラスバルブ内に放電を生起させ、この放電によりガラスバルブ内の放電媒体を励起して紫外線を発生させ、この紫外線を蛍光体膜で可視光に変換してガラスバルブ外に放射することで行われる。

【0004】

一般に、放電ランプは、例えば液晶テレビのような液晶表示装置のバックライト光源に汎用されているが、近年の液晶テレビの大型化とともに、放電ランプの低コスト化が求められている。この要求に対して、U字状のガラスバルブから構成される曲げ管型の放電ランプが提案されている。

【0005】

しかし、従来の曲げ管型放電ランプでは、液晶テレビの大型化(例えば32インチ)にともない、放電ランプを長尺化した場合、オゾンが発生する電圧2000Vを超えないようにガラスバルブ両端部の外部電極の寸法を設定すると、外部電極の長さが長くなる。これによって、液晶テレビの画面の額縁部分が伸長してしまう問題があった。

【0006】

そこで、ガラスバルブの両端部に加えて、中央にも外部電極を設けた放電ランプが提案されている(例えば特許文献1参照)。

【0007】

しかしながら、曲げ管型放電ランプのガラスバルブ両端部と略中央でU字状に曲折した曲折部に外部電極を形成した場合、該曲折部内面には蛍光体膜が被着しているため、イオン化された放電媒体によるスパッタリングが促進されて放電媒体が消耗しやすくなる。その結果、直管型ガラスバルブを使用した放電ランプに比べて、従来の曲げ管型放電ランプでは使用寿命が短くなる。

【0008】

また、ガラスバルブの曲折部に外部電極を設けることで、2つの放電路のインピーダンスのバランスをとることが難しく、ガラスバルブの一方の直線部(直管部)が低電流領域で点灯しにくくなり、実用的な管電流の範囲に設定しにくくなる。この片側不点灯は、ガラスバルブの長さが長く、管径が小さいほど顕著である。

【特許文献1】特開昭61−185858号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の目的は、このような課題に対処するためになされたもので、寿命特性と点灯安定性の向上を図ることが可能な曲げ管型放電ランプを提供することにある。

【課題を解決するための手段】

【0010】

請求項1記載の曲げ管型放電ランプは、両端が封止されて略中央でU字状に曲折され、該曲折部に閉塞部を有するガラスバルブと;前記ガラスバルブの両端部及び前記曲折部に形成された外部電極と;前記ガラスバルブの内面に前記外部電極の部分を除いて被着された蛍光体膜と;前記ガラスバルブ内に封入された放電媒体と;を具備することを特徴としている。

【0011】

請求項2記載の曲げ管型放電ランプは、請求項1記載の曲げ管型放電ランプにおいて、前記閉塞部は、ビードガラスで閉塞されていることを特徴としている。

【0012】

請求項3記載の曲げ管型放電ランプは、請求項1記載の曲げ管型放電ランプにおいて、複数の直管型ガラスバルブを継ぎ合わせた際に形成されることを特徴としている。

【0013】

上記した請求項1ないし請求項3記載の発明において、特に指定しない限り、用語の定義及び技術的意味は以下の通りである。

【0014】

曲げ管型放電ランプは、ガラスバルブと、外部電極と、蛍光体膜と、放電媒体と、を備えている。

【0015】

ガラスバルブは、ほぼ中央でU字状に曲折された曲折部を有する形状であって、その両端が封止された気密容器である。本発明で、U字状とは、バルブの両端部を折り曲げた形状であって、略U字状、コ字状、略コ字状も含めたものを意味する。曲折部を有するガラスバルブの形成方法としては、例えば直管型の1本のガラスバルブを加熱軟化させて曲げ加工を行いU字状に曲折する方法、直管型のガラスバルブを2本用意して該バルブの管端部を加熱軟化、加熱溶融して該バルブを2本継なぎ合わせた後、加熱軟化させて曲げ加工を行いU字状に曲折する方法などが挙げられる。

【0016】

また、ガラスバルブ内面の曲折部の略中央には、閉塞部が設けられ、これによってガラスバルブ内の放電路が分断されている。閉塞部は、2本の直管型ガラスバルブを加熱溶融して継ぎ合わせることで形成される。もしくは、バルブ内にビードガラスを配置、閉塞することで形成される。

【0017】

なお、ガラスバルブ内面の曲折部及び両端部には、蛍光体膜が被着、形成されておらず、下地としての保護膜が露出している。U字状のガラスバルブは、該バルブ全体として管軸方向の長さが500〜800mm、曲折部の管軸方向の長さが5〜15mm、管径方向の長さが30〜40mm、内径2〜3mm、外径2.6〜4mmである。また、ガラスバルブの材質は、軟質ガラス(例えばソーダガラス、鉛ガラスなど)、もしくは硬質ガラス(例えばホウケイ酸ガラス、アルミノシリケートガラス、石英ガラスなど)を用いることができる。

【0018】

外部電極は、ガラスバルブの両端部と曲折部の外面にそれぞれ設けられた金属導体膜である。外部電極を構成する金属導体膜は、例えば溶融半田槽内にガラスバルブをディッピングすることにより形成することができる。半田材料としては、スズ、スズとインジウムの合金、もしくはスズとビスマスとの合金のいずれかであればよく、好ましくは、バルブ表面と金属導体膜との密着性を良好にし、金属導体膜を剥がれにくくする上で、さらに添加材として、アンチモン、亜鉛及びアルミニウムから選ばれる少なくとも1種を半田材料に添加する。

【0019】

蛍光体膜は、ガラスバルブのうち、外部電極が形成される曲折部と両端部とを除いた内面に被着、形成されている。蛍光体膜は、バルブ内面の所定位置に蛍光体スラリーを塗布した後、乾燥、焼成を順に行うことで形成される。蛍光体スラリーは、蛍光体と、結着剤(例えばアルミナ)と、分散剤(例えばカルボン酸型分散剤)と、増粘剤(例えばニトロセルロースもしくはポリエチレンオキサイド)と、溶媒(例えば酢酸ブチルもしくは水)とを含有し、これらを十分に攪拌してなる。蛍光体は、赤色蛍光体(Y2O3:Eu)、緑色蛍光体(LaPO4:Ce)及び青色蛍光体(BaMg2Al10O17:Eu)の計3種類の蛍光体からなる三波長発光形の蛍光体(以下、三波長蛍光体)、連続波長発光形のハロリン酸塩蛍光体などを用いることができる。蛍光体は、ランプの用途に応じて適宜選択して用いられる。

【0020】

なお、本発明では、蛍光体膜とガラスバルブ内面との間には、下地として、金属酸化物からなる保護膜を形成することができる。このため、蛍光体膜が形成されていない、バルブの曲折部と両端部の内面には、上記保護膜が露出している。また、この保護膜以外に、本発明の目的を阻害しない範囲内で、透明導電膜などを形成してもよい。

【0021】

放電媒体は、ガラスバルブ内に封入され、希ガス、もしくは希ガスと水銀からなる。希ガスは、アルゴン(Ar)、ネオン(Ne)、クリプトン(Kr)及びキセノン(Xe)から選ばれる少なくとも1種である。その混合比や封入圧は、ランプ特性に合わせて適宜調整することができるが、封入圧としては40〜80Torrの範囲が好ましい。水銀は、液状水銀でもよいが、例えば亜鉛(Zn)、鉛(Pb)、錫(Sn)、ビスマス(Bi)及びインジウム(In)から選ばれる少なくとも1種の金属と水銀から構成されるアマルガムを粒状に加工したもの、もしくは、水銀合金を板状に加工したGEMEDIS(商品名)などの形態で封入することができる。水銀の封入量は、例えばRoHS指令のような環境規定の要求を満たし、ランプの点灯安定性を確保できるような範囲であればよい。

【0022】

本発明の曲げ管型放電ランプに対する点灯回路は、高周波電力(例えば60kHz以上)で点灯させる回路を備えたものであって、放電のための電気エネルギーを放電ランプに供給する電源機能を備えたものを用いることができる。

【発明の効果】

【0023】

請求項1記載の曲げ管型放電ランプによれば、寿命特性と点灯安定性の向上を図ることができる。

【0024】

請求項2記載の曲げ管型放電ランプによれば、ガラスバルブ内の曲折部の略中央にビードガラスを配置し、閉塞することで、該バルブ内の放電路を分断することができ、点灯安定性を向上させることができる。

【0025】

請求項3記載の曲げ管型放電ランプによれば、ガラスバルブ内の曲折部の略中央に、2本の直管型ガラスバルブを加熱溶融して継ぎ合わせた際に形成される閉塞部を設けることで、該バルブ内の放電路を分断することができ、安定した点灯を確保することができる。

【発明を実施するための最良の形態】

【0026】

以下、本発明を実施するための形態について、図面を参照して説明する。

【0027】

(第1の実施形態)

本発明の曲げ管型放電ランプの第1の実施形態について説明する。図1は、本発明の曲げ管型放電ランプの第1の実施形態の構成を示す断面図である。

【0028】

曲げ管型放電ランプ1は、ガラスバルブ2と、蛍光体膜3と、外部電極4と、放電媒体と、を備えている。

【0029】

ガラスバルブ2は、その両端が封止されたU字状の気密容器であって、全長1500mm、外径3.0mm、内径2.5mmの直管形の1本のガラスバルブを略中央でU字状に曲折したものである。該曲折部2aの寸法は、曲折部2aの管軸方向の長さが18mm、曲折部2aの管径方向の長さが24.5mmである。曲折部2aの略中央には、ビードガラス5が設けられ、このビードガラス5によってガラスバルブ2内の放電路が分断されている。また、ガラスバルブ2の曲折部2a及び両端部2bの内面には、蛍光体膜3は被着、形成されておらず、金属酸化物(例えば酸化アルミニウム、酸化イットリウム、酸化亜鉛など)からなる下地としての保護膜(不図示)が露出している。

【0030】

放電媒体は、水銀と、Ne−Arの混合希ガス(組成比:Ne/Ar=95モル%/5モル%、封入圧:55Torr)とがガラスバルブ2内に封入されている。水銀の封入量は、4.2〜7.0mgである。

【0031】

蛍光体膜3は、外部電極4が形成される部位となる、ガラスバルブ2の曲折部2aと両端部2bを除いた内面に被着、形成されている。蛍光体膜3は、蛍光体スラリーの焼成物からなる。蛍光体スラリーは、赤色蛍光体(Y2O3:Eu)、緑色蛍光体(LaPO4:Ce)及び青色蛍光体(BaMg2Al10O17:Eu)の計3種類の蛍光体からなる三波長蛍光体と、結着剤(例えばアルミナ)と、分散剤(例えばカルボン酸型分散剤)と、増粘剤(例えばニトロセルロース)と、溶媒(例えば酢酸ブチル)とを含有し、これらを十分に攪拌してなる。なお、ガラスバルブ2内面と蛍光体膜3との間には、金属酸化物からなる保護膜が形成されており、蛍光体膜3が被着されていない曲折部2aは、この保護膜が露出している。

【0032】

外部電極4は、ガラスバルブ2の曲折部2aと両端部2bの外面に形成された金属導体膜である。外部電極4の寸法は、曲折部2aの外部電極4は管軸方向の長さが20mm程度、膜厚5μm程度であり、両端部2bの外部電極4は管軸方向の長さが25mm程度、膜厚5μm程度である。外部電極4を構成する金属導体膜は、溶融半田槽内にバルブ2をディッピングすることにより形成することができる。半田材料としては、スズ、スズとインジウムの合金、もしくはスズとビスマスとの合金のいずれかであればよく、好ましくは、ガラスバルブ2表面と金属導体膜との密着性を良好にし、金属導体膜を剥がれにくくする上で、さらに添加材として、アンチモン、亜鉛及びアルミニウムから選ばれる少なくとも1種を半田材料に添加する。

【0033】

本実施形態の曲げ管型放電ランプ1は、例えば以下のようにして作製される。

【0034】

まず、直管型のガラスバルブを1本用意し、ビードガラス5を配置するバルブの略中央を加熱軟化して、略中央の管径を小さくしておく。

【0035】

次に、直管型のガラスバルブ内面に、下地として、金属酸化物から構成された保護膜を被着、形成する。そして、外部電極4が形成される、ガラスバルブの略中央に蛍光体スラリーが付着しないようにするため、ガラスバルブの一方の端部側から蛍光体スラリーをバルブ内に吸い上げ、バルブ内面の所定位置に達した際に、吸い上げたスラリーを落として、蛍光体スラリーを塗布する。同様にして、バルブの他方の端部側から蛍光体スラリーを吸い上げて、バルブ内面の所定位置に達した際に吸い上げたスラリーを落として、蛍光体スラリーを塗布する。

【0036】

外部電極4が形成されるバルブ両端部の蛍光体スラリーを取り除いてから、ガラスバルブよりも管径の小さいビードガラス5をバルブの略中央に配置した後、蛍光体スラリーの乾燥、焼成を順に行い、蛍光体膜3を被着、形成する。

【0037】

そして、ガラスバルブの端部を加熱軟化しピンチャーなどで圧潰することにより封着を行い、該封着された端部に同時に封止された排気管(不図示)を通じてバルブ内の排気及び放電媒体の封入などを行った後、この排気管の先端を溶封する。

【0038】

この直管型ガラスバルブを600〜700℃に加熱軟化して、バルブの略中央に配置したビードガラス5を焼き込み、バルブの略中央でU字状に曲折する。

【0039】

U字状のガラスバルブ2の両端部2b及び曲折部2aを溶融半田槽内にディッピングして金属導体膜を被膜し、外部電極4を形成する。

【0040】

このようにして得られる曲げ管型放電ランプ1の点灯は、外部装置の点灯回路から、一対の外部電極間に高周波電力(例えば60kHz以上)を印加して、U字状のガラスバルブ2内に放電を生起させ、この放電によりバルブ2内の放電媒体を励起して紫外線を発生させ、この紫外線により蛍光体膜3中の蛍光体が励起されて所定の可視光線を放射する。

【0041】

実施形態の曲げ管型放電ランプ1においては、ガラスバルブ2曲折部2aの略中央に、放電路を分断する閉塞部としてビードガラス5を設けることで点灯安定性を向上させることができる。

【0042】

また、外部電極4を形成する曲折部2a内面に蛍光体膜3を形成しないことで、イオン化された放電媒体によるスパッタリングを抑制して放電媒体の消耗を低減することができ、従来の曲げ管型放電ランプと比べて長寿命である。

【0043】

(第2の実施形態)

【0044】

次に、本発明の曲げ管型放電ランプの第2の実施形態について説明する。第2の実施形態による曲げ管型放電ランプの基本的な構成は、第1の実施形態の曲げ管型放電ランプと同様であり、第1の実施形態とはバルブ2の曲折部2aで放電路を分断する形態が異なる。なお、第1の実施形態と同一の構成部分には、同一の符号を付してその説明を簡略または省略する。図2は、本発明の曲げ管型放電ランプの第2の実施形態の構成を示す断面図である。

【0045】

U字状のガラスバルブ2は、全長740mm、外径3.0mm、内径2.5mmの直管型のガラスバルブを2本用意し、それぞれの直管型ガラスバルブの端部を当接し加熱軟化、加熱溶融して継ぎ合わせ、略中央でU字状に曲折したものである。該曲折部2aの寸法は、曲折部の管軸方向の長さが18mm、曲折部の管径方向の長さが24.5mmである。U字状のガラスバルブ2の曲折部2a内面の略中央には、2本の直管型ガラスバルブをつなぎ合わせた際に形成された閉塞部21が設けられ、この閉塞部21によってガラスバルブ内の放電路が分断されている。また、バルブ2の曲折部2a内面には、蛍光体膜3は被着、形成されておらず、金属酸化物からなる下地としての保護膜(不図示)が露出している。

【0046】

以下に、本実施形態の曲げ管型放電ランプ20の製造方法について図2〜図4を用いて説明する。図3は、図2に示した曲げ管型放電ランプ20の閉塞部21であって、製造プロセスのバルブ内の排気などを行う前の閉塞部21の形状を示す断面図である。図4は、製造プロセスの曲げ加工を行う前の閉塞部21の形状を示す断面図である。

【0047】

まず、直管型のガラスバルブを2本用意し、予め、これらバルブ内面に下地として、金属酸化物から構成された保護膜を被着、形成してから、蛍光体スラリーをバルブ内に流し込み、塗布する。そして、ガラスバルブの両端部(すなわち、外部電極4が形成されるバルブの一方の端部と、曲折部2aとなる他方の端部)に付着した蛍光体スラリーを取り除いてから、乾燥、焼成を順に行い、蛍光体膜3を被着、形成する。

【0048】

次に、蛍光体膜3を形成した2本の直管型ガラスバルブの端部を当接して、継ぎ合わせた部位(すなわち、閉塞部21形成予定部位)が図3に示すような一部空隙を残して凸部を有する形状になるまで加熱する。そして、継ぎ合わされた直管型ガラスバルブの両端部を加熱軟化しピンチャーなどで圧潰することにより封着を行い、封着された端部に同時に封止された排気管(不図示)を通じてバルブ内の排気及び放電媒体の封入などを行った後、この排気管の先端を溶封する。

【0049】

この後、図3に示した継ぎ合わせた部位が、図4に示すようなバルブ内を閉塞する形状になるまで加熱してから、600〜800℃に加熱軟化して曲げ加工を行い直管型のガラスバルブをU字状に曲折する。このとき、該曲折部2aの外面にクラックが発生しない程度に焼きこむ。

【0050】

U字状のガラスバルブ2の両端部2b及び曲折部2aを溶融半田槽内にディッピングして金属導体膜を被膜して、外部電極4を形成する。

【0051】

このようにして本実施形態の曲げ管型放電ランプ20が作製される。

【0052】

実施形態の曲げ管型放電ランプ20においては、放電路を分断する閉塞部21を、2本の直管型ガラスバルブを継ぎ合わせた際に形成することで、片側不点灯を抑制して安定した点灯を確保することができる。

【0053】

また、外部電極4を形成する曲折部2a内面に蛍光体膜3を形成しないことで、イオン化された放電媒体によるスパッタリングを抑制して放電媒体の消耗を低減することができ、従来の曲げ管型放電ランプと比べて長寿命である。

【0054】

さらに、2本の直管型ガラスバルブのそれぞれに蛍光体膜3を形成してから、これらを継ぎ合わせることで、外部電極4の部分を除いてバルブ2内面に蛍光体膜3をムラなく均一に形成することができ、歩留まりを高めることができる。

【0055】

(第3の実施形態)

【0056】

次に、本発明の曲げ管型放電ランプの第3の実施形態について説明する。第3の実施形態による曲げ管型放電ランプの基本的な構成は、第2の実施形態と同様であり、第2の実施形態とは製造プロセスが異なる。第3の実施形態の曲げ管型放電ランプの構成は、図2を用いて説明する。

【0057】

本実施形態の曲げ管型放電ランプ20は、例えば以下のようにして作製される。

【0058】

まず、直管型のガラスバルブを2本用意し、予め、これらバルブ内面に下地として、金属酸化物から構成された保護膜を被着、形成してから、蛍光体スラリーをバルブ内に流し込み、塗布する。そして、直管型ガラスバルブの両端部(すなわち、外部電極が形成されるバルブの一方の端部と、曲折部となる他方の端部)に付着した蛍光体スラリーを取り除いてから、乾燥、焼成を順に行い、蛍光体膜3を被着、形成する。

【0059】

次に、2本の直管型ガラスバルブのそれぞれについて、直管型ガラスバルブの両端部を加熱軟化しピンチャーなどで圧潰することにより封着を行い、封着された端部に同時に封止された排気管(不図示)を通じてバルブ内の排気及び放電媒体の封入などを行った後、この排気管の先端を溶封する。

【0060】

蛍光体膜3の形成、バルブ内の排気、放電媒体の封入及び排気管先端の溶封が行われた2本の直管型ガラスバルブの端部を当接し、加熱軟化、加熱溶融して継ぎ合わせる。

【0061】

そして、継ぎ合わされた直管型ガラスバルブを600〜800℃に加熱軟化して曲げ加工を行い、略中央でU字状に曲折する。このとき、該曲折部の外面にクラックが発生しない程度に焼きこむ。

【0062】

U字状のガラスバルブ2の両端部2b及び曲折部2aを溶融半田槽内にディッピングして金属導体膜を被膜して、外部電極4を形成する。

【0063】

このようにして本実施形態の曲げ管型放電ランプ20が作製される。

【0064】

実施形態の曲げ管型放電ランプ20においては、2本の直管型ガラスバルブのそれぞれについて、蛍光体膜3の形成、バルブ内の排気、放電媒体の封入及び封止を行ってから、継ぎ合わせて曲げ加工を行うことで、作業性の向上を図ることができる。

【0065】

また、2本の直管型ガラスバルブのそれぞれに蛍光体膜3を形成しているため、外部電極4の部分を除いてバルブ2内面に蛍光体膜3をムラなく均一に形成することができ、歩留まりを高めることができる。

【実施例】

【0066】

次に、本発明の実施例およびその評価結果について説明する。

実施例1〜3、比較例1

全長1500mm、外径3.0mm、内径2.5mmの1本の直管型ガラスバルブがU字状に曲折され、その曲折部2aの略中央にビードガラス5が設けられ、曲折部2aと両端部2bに外部電極4が設けられ、外部電極4の部分を除いてバルブ2内面に蛍光体膜3が形成され、バルブ2内に水銀と、Ne−Arの混合希ガス(組成比:Ne/Ar=95モル%/5モル%、封入圧:55Torr)が封入された構成を有する図1の曲げ管型放電ランプ1を作製し、これを実施例1とした。

【0067】

下地と蛍光体膜3の形成を行った全長740mm、外径3.0mm、内径2.5mmの直管型ガラスバルブを2本用意し、これらを継ぎ合わせてから、バルブ2内の排気、水銀とNe−Arの混合希ガス(組成比:Ne/Ar=95モル%/5モル%、封入圧:55Torr)の封入及び排気管の溶封を順に行った後、曲げ加工を行い略中央でU字状に曲折し、該曲折部2aと両端部2bに外部電極4を形成して、図2の曲げ管型放電ランプ20を作製し、これを実施例2とした。

【0068】

下地と蛍光体膜3の形成、バルブ2内の排気、水銀とNe−Arの混合希ガス(組成比:Ne/Ar=95モル%/5モル%、封入圧:55Torr)の封入及び排気管の溶封を順に行った全長740mm、外径3.0mm、内径2.5mmの直管型ガラスバルブを2本用意し、これらを継ぎ合わせて曲げ加工を行い略中央をU字状に曲折した後、該曲折部2aと両端部2bに外部電極4を形成して、図2の曲げ管型放電ランプ20を作製し、これを実施例3とした。実施例3は、実施例2の放電ランプと同様の構成であるが、製造プロセスが異なる。

【0069】

全長1500mm、外径3.0mm、内径2.5mmの1本の直管型ガラスバルブがU字状に曲折され、該曲折部と両端部に外部電極が設けられ、曲折部を含めてバルブ内面に蛍光体膜が形成され、バルブ内に水銀と、Ne−Arの混合希ガス(組成比:Ne/Ar=95モル%/5モル%、封入圧:55Torr)が封入され、曲折部に閉塞部を設けない構成を有する曲げ管型放電ランプを作製し、これを比較例1とした。

【0070】

上述した実施例2と比較例1の曲げ管型放電ランプについて、その点灯状態を目視で観察し、結果を表1に示した。

【0071】

さらに、上述した実施例1〜3と比較例1の曲げ管型放電ランプについて、連続点灯を行い、6000Hr経過後、10000Hr経過後のレディッシュ(Reddish)の発生の有無について観察し、結果を表2に示した。

【表1】

【表2】

【0072】

表1から明らかなように、実施例2の曲げ管型放電ランプは、片側不点灯が発生することがなく、安定した点灯が得られる。

【0073】

表2から明らかなように、6000Hr経過後にレディッシュが発生する比較例1の曲げ管型放電ランプに対して、実施例1〜3の曲げ管型放電ランプは、10000Hr経過後もレディッシュは発生しない。レディッシュは、放電媒体のArが枯渇することで発生する。

【0074】

比較例1の曲げ管型放電ランプは、U字状のガラスバルブのうち、外部電極が設けられた曲折部内面の蛍光体膜に、放電媒体の水銀と、ガラスバルブを構成材料のガラス成分との生成物である黒化物が確認されており、放電媒体のArが消耗されて枯渇している。これに対し、実施例1〜3の曲げ管型放電ランプは、上記黒化物は極めて少ない。よって、実施例の曲げ管型放電ランプは、外部電極が形成される曲折部の内面に蛍光体膜が形成されていないため、放電媒体の消耗が抑えられ、長寿命の曲げ管型放電ランプを提供することができる。

【図面の簡単な説明】

【0075】

【図1】本発明の第1の実施形態に係る曲げ管型放電ランプの構成を示す断面図。

【図2】本発明の第2の実施形態に係る曲げ管型放電ランプの構成を示す断面図。

【図3】図2に示した曲げ管型放電ランプの閉塞部であって、製造プロセスのバルブ内の排気を行う前の閉塞部の形状を示す断面図。

【図4】図2に示した曲げ管型放電ランプの閉塞部であって、製造プロセスの曲げ加工を行う前の閉塞部の形状を示す断面図。

【符号の説明】

【0076】

1,20…曲げ管型放電ランプ、2…ガラスバルブ、2a…曲折部、2b…両端部、3…蛍光体膜、4…外部電極、5…ビードガラス、21…閉塞部。

【特許請求の範囲】

【請求項1】

両端が封止され、略中央でU字状に曲折されて該曲折部に閉塞部を有するガラスバルブと;

前記ガラスバルブの両端部及び前記曲折部に形成された外部電極と;

前記ガラスバルブの内面に前記外部電極の部分を除いて被着された蛍光体膜と;

前記ガラスバルブ内に封入された放電媒体と;

を具備することを特徴とする曲げ管型放電ランプ。

【請求項2】

前記閉塞部は、ビードガラスで閉塞されていることを特徴とする請求項1に記載の曲げ管型放電ランプ。

【請求項3】

前記閉塞部は、複数の直管型ガラスバルブを継ぎ合わせた際に形成されることを特徴とする請求項1に記載の曲げ管型放電ランプ。

【請求項1】

両端が封止され、略中央でU字状に曲折されて該曲折部に閉塞部を有するガラスバルブと;

前記ガラスバルブの両端部及び前記曲折部に形成された外部電極と;

前記ガラスバルブの内面に前記外部電極の部分を除いて被着された蛍光体膜と;

前記ガラスバルブ内に封入された放電媒体と;

を具備することを特徴とする曲げ管型放電ランプ。

【請求項2】

前記閉塞部は、ビードガラスで閉塞されていることを特徴とする請求項1に記載の曲げ管型放電ランプ。

【請求項3】

前記閉塞部は、複数の直管型ガラスバルブを継ぎ合わせた際に形成されることを特徴とする請求項1に記載の曲げ管型放電ランプ。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−251478(P2008−251478A)

【公開日】平成20年10月16日(2008.10.16)

【国際特許分類】

【出願番号】特願2007−94471(P2007−94471)

【出願日】平成19年3月30日(2007.3.30)

【出願人】(000111672)ハリソン東芝ライティング株式会社 (995)

【Fターム(参考)】

【公開日】平成20年10月16日(2008.10.16)

【国際特許分類】

【出願日】平成19年3月30日(2007.3.30)

【出願人】(000111672)ハリソン東芝ライティング株式会社 (995)

【Fターム(参考)】

[ Back to top ]