曲線推進工法及び該工法に使用する押輪

【課題】急曲線推進施工において、管長の短い推進管を使用した場合においても、最後部の推進管にひび割れが生じないようにする。

【解決手段】筒形の推進管10を、その端面の上下部分に推進管端面間クッション材20を介在させて順次連結させ、元押しジャッキ14により、推進管軸方向に押し出すとともに、前記上下の推進管端面間クッション材部分を支点として互いに隣り合う推進管相互間の水平方向の向きを変化させることにより曲線推進させるに際し、元押しジャッキ14と、最後部の推進管との間に介在させる押輪12の前端面に、推進管端面間クッション材20に対応する上下位置に推進管加圧用の突起部31を設け、押輪12の後端面を元押しジャッキ14により押し出させる。

【解決手段】筒形の推進管10を、その端面の上下部分に推進管端面間クッション材20を介在させて順次連結させ、元押しジャッキ14により、推進管軸方向に押し出すとともに、前記上下の推進管端面間クッション材部分を支点として互いに隣り合う推進管相互間の水平方向の向きを変化させることにより曲線推進させるに際し、元押しジャッキ14と、最後部の推進管との間に介在させる押輪12の前端面に、推進管端面間クッション材20に対応する上下位置に推進管加圧用の突起部31を設け、押輪12の後端面を元押しジャッキ14により押し出させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、筒形のコンクリート製推進管を後端部に連結しつつ押し出す推進工法であって、曲率半径の小さい急曲線管渠の築造に適した曲線推進工法及び該工法に使用する押輪に関する。

【背景技術】

【0002】

一般に、推進工法は、工場で製造された推進管の先端に先導掘削機を設置し、この先導掘削機にて地中を掘削させるとともに、後端側に推進管を順次継ぎ足し、これを元押しジャッキにて押し出すことにより、多数の推進管が軸方向に連結されて構成された管渠を地中に築造する工法である。

【0003】

近年においては水平方向に曲進させる曲線施工が多くなっており、曲線部分の曲率半径が管径の10倍以下であるような急曲線施工が要望されている。

【0004】

従来の推進工法における曲線施工は、直径に対して長さの小さい推進管を使用し、図5に示すように軸方向に隣り合う推進管1,1の接合端面における上部及び下部に推進管端面間クッション材2を介在させ、この推進管端面間クッション材2を支点として推進管相互間の軸方向の角度を水平方向に変化させることによって曲線状の管渠を築造するようにしている。

【0005】

また、推進工法では、最後部に連結した推進管1の後端面に押輪3を接合させ、該押輪3を介して元押しジャッキ4により推進させるようにしている。この元押しジャッキ4、4と推進管端面間クッション材2,2との週方向の位置関係は、図6に示すように、推進管端面間クッション材2,2は、水平方向に曲進する際の支点とする必要から、最後部推進管1の前端面の上下部分にあるのに対し、ジャッキ4,4は、作業性の必要から同推進管1の後端面の左右部分となっている。

【0006】

このため、押輪3は剛性の高い構造の鋼製リングが使用され、これによって元押しジャッキ4よる押圧力が、推進管1の後端面前面に分散させるようにしている(例えば特許文献1,2,3)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平7−229389号公報

【特許文献2】特開2004−19299号公報

【特許文献3】特開2008−111241号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述した従来の推進工法における曲線施工では、短い直線状の推進管を使用し、前後に隣り合う推進管の軸方向を少しずつ水平方向に変化させることによって管渠の曲線部分を形成させているが、この軸方向の変化を大きく取るために、隣り合う推進管の上下の位置にのみ推進管端面間クッション材を介在させ、推進力の伝達は推進管端面間クッション材を介してのみなされる。

【0009】

また、元押しジャッキと推進管との間に介在させる押輪は、鋼材を使用した剛性の高いリング状のものを使用し、この押輪により、元押しジャッキの圧力を管壁に均等に作用させ、推進管へのダメージをなくするようにしている。

【0010】

仮に推進時にひび割れ等が発生した場合には、押輪を重ねて使用するか、押輪の剛性を高めるかすれば、推進管へのダメージがなくなり、ひび割れの発生は防げるようにしていた。

【0011】

しかし近年の急曲線推進施工では、推進管の元押しジャッキ付近で、推進時にひび割れが発生する事例が多く、この場合には、押輪を重ねるか、剛性を高くしても、解決できないことが多いという問題があった。

【0012】

その理由は、急曲線用推進管では継手部の数を多くするために管径に比べて管長が短いケースが多いこと、及び曲線施工性を良くするために、推進管端面間クッション材を壁厚の全面に貼るのではなく、管の上下のみに貼るケースが多いことが、原因として考えられる。

【0013】

本発明は、このような従来の問題に鑑み、上述した急曲線推進施工において、管長の短い推進管を使用した場合においても、最後部の推進管にひび割れが生じないようにするための曲線推進工法及び該工法に使用する押輪の提供を目的としてなされたものである。

【課題を解決するための手段】

【0014】

上述の如き従来の問題を解決し、所期の目的を達成するための請求項1に記載の発明の特徴は、筒形の推進管を、その端面の上下部分に推進管端面間クッション材を介在させて順次連結させ、最後部の推進管を、該推進管の後端面に接合させたリング状の押輪を介して元押しジャッキにより、推進管軸方向に押し出すとともに、前記上下の推進管端面間クッション材部分を支点として互いに隣り合う推進管相互間の水平方向の向きを変化させることにより曲線推進させるようにした曲線推進工法において、前記元押しジャッキと、最後部の推進管との間に介在させる押輪の前端面に、前記推進管端面間クッション材に対応する上下位置に推進管加圧用の突起部を設け、該押輪の後端面を前記元押しジャッキにより押し出させることにより、該元押しジャッキからの推進力を、前記突起部を介して推進管に伝えことにより推進させることにある。

【0015】

請求項2に記載の発明の特徴は、請求項1の構成に加え、前記押輪の突起部は、少なくともその前端面が推進管端面間クッション材をもって構成されていることにある。

【0016】

請求項3に記載の発明の特徴は、筒形の推進管を、その端面の上下部分に推進管端面間クッション材を介在させて順次連結させ、最後部の推進管を、該推進管の後端面に接合させたリング状の押輪を介して元押しジャッキにより、推進管軸方向に押し出すとともに、前記上下の推進管端面間クッション材部分を支点として互いに隣り合う推進管相互間の水平方向の向きを変化させることにより曲線推進させるようにした曲線推進工法に使用する押輪において、前記推進管の端面とほぼ同径のリング状をした押輪本体部と、該押輪本体部の前端面に突設された一対の推進管押圧用凸部とを一体に有し、該推進管押出用凸部は、前記推進管端面間クッション材と対応する位置に設けられ、前記押輪本体部の後端面からの元押しジャッキによる押出力が、該推進管押出用凸部を介して伝達されるようにしたことにある。

【0017】

請求項4に記載の発明の特徴は、請求項3の構成に加え、前記押輪の突起部は、少なくともその前端面が推進管端面間クッション材をもって構成されていることにある。

【発明の効果】

【0018】

本発明においては、筒形の推進管を、その端面の上下部分に推進管端面間クッション材を介在させて順次連結させ、元押しジャッキにより、推進管軸方向に押し出すとともに、前記上下の推進管端面間クッション材部分を支点として互いに隣り合う推進管相互間の水平方向の向きを変化させることにより曲線推進させる曲線推進工法にあって、前記元押しジャッキと、最後部の推進管との間に介在させる押輪の前端面に、前記推進管端面間クッション材に対応する上下位置に推進管加圧用の突起部を設け、該押輪の後端面を前記元押しジャッキにより押し出させることにより、推進管端面間クッション材と元押しジャッキによって推進力を加える押圧位置とが、推進管週方向に互いにずれていた場合においても、最後部の推進管の後端面に加えられる圧力は、推進管端面間クッション材位置に対応する後端面に集中するため、推進管に生じるせん断応力は小さくものとなり、亀裂発生に至る最大応力を大きいものとすることができ、結果として亀裂を生じさせることなく急曲推進が可能となる。

【0019】

また、本発明では、前記押輪の突起部を、少なくともその前端面が前記推進管端面間クッション材と同様のクッション材をもって構成させることにより、コンクリート製の推進管の後端面に不陸があっても、該端面と突起部とが点接触し、そこへの応力集中が防止され、亀裂発生を防止できる。

【図面の簡単な説明】

【0020】

【図1】本発明に係る曲線推進工法における最後部の推進管押出部分の概略を示す部分縦断面図である。

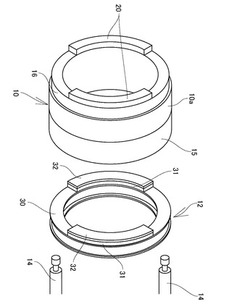

【図2】同上の推進管端面間クッション材と押輪及び元押しジャッキの位置関係を示す分解斜視図である。

【図3】試験例における推進管本体の加圧状態を示すものであり(a)はケース1を、(b)はケース2を、(c)はケース3を示している。

【図4】図3に示すケース1〜3におけるひび割れ荷重を示すグラフである。

【図5】従来の推進工法における急曲線施工状態を示す部分縦断面図である。

【図6】同上の元押しジャッキと推進管端面間クッション材との円周方向の配置関係を示す説明図である。

【発明を実施するための形態】

【0021】

次に本発明の最良の実施の形態を図面に示した実施例に基づいて説明する。

【0022】

図1は本発明に係る曲線推進工法の施工状態を示している。図において符号10は、曲線施工部分の推進管、11は該推進管10,10......を連結した管渠を示している。

【0023】

最後部の推進管10の後端面には、押輪12が当接され、その後面を元押しジャッキ14,14により所要数のストラット13,13......を介して推進方向に押し出すようにしている。元押しジャッキ14は、立坑内に構築した反力受け18に後端側を支持させている。

【0024】

最先端部の推進管10には図には示してないが先導掘削機が設置され、この先導掘削機によって掘削された空間内に推進管10によって形成された管渠11が押し出されるようにしている。

【0025】

各推進管10,10間の継ぎ手部分は、図1に示す如く構成されている。即ち、各推進管10のコンクリート製の推進管本体部10aの後端外周に、筒状のカラー15が突設され、推進管本体部10aの前端には、前方側の推進管10の前記カラー15内に挿入される差し込み部16が形成されている。

【0026】

カラー15の内周面と差し込み部16の外周との間には、クリアランスが設けられ、その内部に止水パッキン17が挿入され、これによって継ぎ手部分における管渠内外を止水している。また、このクリアランスを、両推進管10,10の軸方向の角度変化を許容できる大きさとしている。

【0027】

差し込み部16の前端面と、カラー15内の推進管本体部10aとの間に推進管端面間クッション材20が介在されている。この推進管端面間クッション材20は、図2に示すように、例えば、半径方向線によって、端面を4等分した部分の内の上下一対の部分に設置され、互いに接合される推進管10の何れかの端面に貼着されている。

【0028】

この推進管端面間クッション材20の厚さによって、図1に示すように曲線施工における曲率の許容範囲が定まる。即ち、或る外径の推進管を使用しての曲線施工に際し、上下配置の推進管端面間クッション材20,20を支点とし、前後の推進管10,10の中心線方向の角度を違えることによって曲率が定まるものであり、その際に、曲線の内径側の推進管端面間が接触するに至る限界が、この推進管端面間クッション材20の厚さによって定まる。

【0029】

押輪12は、カラー15内に挿入されて推進管本体部10aの端面に当接されている。この押輪12は、リング状をした押輪本体部30と、その前面に一体に突設した推進管加圧用の突起部31,31とから構成されている。

【0030】

この突起部31,31は、前述した推進管端面間クッション材20,20と同様に、押輪本体部30の前端面において、その半径方向の線を境にして、端面を4等分した部分の内の上下一対の部分に突設されている。

【0031】

突起部31,31の前端面には推進管端面間クッション材20と同様のクッション材32が張り付けられている。このクッション材32は、推進管本体部10aの後端面の不陸による点圧を防止するとともに、圧縮された際にそれ自体が変形して推進管10に引張応力を作用させない硬さであること、即ち、厚さ方向に圧縮されることによって、その圧縮方向に直行する向きの変形が生じ、その変形によって推進管端面に引張力として影響を及ぼすことのない硬さであることが好ましい。

【0032】

尚、この突起部は、上述のように押輪本体30に鋼製の突起部31を設け、その先端にクッション材32を張り付ける他、突起部31,31全体を前述したクッション材をもって構成してもよい。

【0033】

この突起部31と、前述した推進管端面間クッション材20とは、端面が互いに同じ形状となっているとともに、それらは推進管軸方向にあって互いに対応する上下の位置に設置されている。

【0034】

なお、この実施例では、突起部31及び推進管端面間クッション材20の両端は推進管10の半径方向の線に沿った向きとなっており、全体が扇形類似形状となっているが、この他両端が上下方向の互いに平行な向きとなっていてもよい。

【0035】

このように、押輪12に、推進管端面間クッション材20,20と軸方向に対応する位置に突起部31,31を設け、押輪12を介して元押しジャッキ14、14により推進させることにより、元押しジャッキ14と推進管端面間クッション材20との円周方向の位置が対応していない場合であっても、元押しジャッキ14,14による押出力は、押輪の突起部31,31を介して推進管端面間クッション材20,20に対応する位置に加えられることとなり、この結果、最後部の推進管10は、突起部31の押圧位置と、推進管端面間クッション材20からの反力位置とが、軸方向に一致することとなり、推進管10のリング状の管壁には軸方向の圧縮力のみが作用し、せん弾力が小さいか、或いは作用しないものとなり、この結果、推進管10にはクラックが生じ難い状態となる。

試験例

【0036】

図3に示すように、ケース1〜3についての推進管押出時の加圧試験を行った。

【0037】

ケース1は図3(a)に示すように、推進管本体部10aに相当するコンクリート製円筒体サンプル35を使用し、該サンプル35を推進管端面間クッション材20,20と、これに対応しない位置に押輪12の突起部31,31との間で加圧した。

【0038】

ケース2は同(b)に示すように、上記サンプル35を推進管端面間クッション材20,20と、これに対応する位置の突起部31,31との間で加圧した。

【0039】

ケース3は同(c)に示すように、突起部のない押輪本体30のみと推進管端面間クッション材20,20との間で加圧した。

【0040】

使用したサンプル35は、内径φ350mm、管厚50mmであって、管長が100mm、200mm、300mmの3種類を使用した。

【0041】

これらの、推進管に対し、上記ケース1〜3の加圧試験を行った結果、ひび割れが発生した荷重の関係は、表1に示す通りであった。この結果を図4にグラフに示す。

表1

【0042】

ケース1では、かなり小さな荷重でクラックが発生した。これは、梁の単純曲げ試験のような曲げ応力が管体の軸方向に発生すると考えられる。

【0043】

ケース2では、ケース1に比べて著しくひび割れ発生の荷重が大きくなった。これは、管壁に対する載荷点が推進管軸方向に一致しているため、コンクリートに主として圧縮応力が作用するためと考えられる。

【0044】

ケース3は、押輪の剛性が高くてコンクリートに均一な圧縮力が作用する場合であるが、実際にはケース1と同等程度のひび割れ荷重しか得られない結果であった。

【0045】

この結果から、急曲線用推進管の押輪では、ケース3のように剛性が高くてコンクリートに均一な圧縮応力を作用させるものであっても、上下部分にのみクッション材を介在させた急曲線施工には不向きであり、ケース2が最良であることが判明した。

【符号の説明】

【0046】

10 推進管

10a 推進管本体部

11 管渠

12 押輪

13 ストラット

14 元押しジャッキ

15 カラー

16 差し込み部

17 止水パッキン

18 反力受け

20 推進管端面間クッション材

30 押輪本体部

31 突起部

32 クッション材

【技術分野】

【0001】

本発明は、筒形のコンクリート製推進管を後端部に連結しつつ押し出す推進工法であって、曲率半径の小さい急曲線管渠の築造に適した曲線推進工法及び該工法に使用する押輪に関する。

【背景技術】

【0002】

一般に、推進工法は、工場で製造された推進管の先端に先導掘削機を設置し、この先導掘削機にて地中を掘削させるとともに、後端側に推進管を順次継ぎ足し、これを元押しジャッキにて押し出すことにより、多数の推進管が軸方向に連結されて構成された管渠を地中に築造する工法である。

【0003】

近年においては水平方向に曲進させる曲線施工が多くなっており、曲線部分の曲率半径が管径の10倍以下であるような急曲線施工が要望されている。

【0004】

従来の推進工法における曲線施工は、直径に対して長さの小さい推進管を使用し、図5に示すように軸方向に隣り合う推進管1,1の接合端面における上部及び下部に推進管端面間クッション材2を介在させ、この推進管端面間クッション材2を支点として推進管相互間の軸方向の角度を水平方向に変化させることによって曲線状の管渠を築造するようにしている。

【0005】

また、推進工法では、最後部に連結した推進管1の後端面に押輪3を接合させ、該押輪3を介して元押しジャッキ4により推進させるようにしている。この元押しジャッキ4、4と推進管端面間クッション材2,2との週方向の位置関係は、図6に示すように、推進管端面間クッション材2,2は、水平方向に曲進する際の支点とする必要から、最後部推進管1の前端面の上下部分にあるのに対し、ジャッキ4,4は、作業性の必要から同推進管1の後端面の左右部分となっている。

【0006】

このため、押輪3は剛性の高い構造の鋼製リングが使用され、これによって元押しジャッキ4よる押圧力が、推進管1の後端面前面に分散させるようにしている(例えば特許文献1,2,3)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平7−229389号公報

【特許文献2】特開2004−19299号公報

【特許文献3】特開2008−111241号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述した従来の推進工法における曲線施工では、短い直線状の推進管を使用し、前後に隣り合う推進管の軸方向を少しずつ水平方向に変化させることによって管渠の曲線部分を形成させているが、この軸方向の変化を大きく取るために、隣り合う推進管の上下の位置にのみ推進管端面間クッション材を介在させ、推進力の伝達は推進管端面間クッション材を介してのみなされる。

【0009】

また、元押しジャッキと推進管との間に介在させる押輪は、鋼材を使用した剛性の高いリング状のものを使用し、この押輪により、元押しジャッキの圧力を管壁に均等に作用させ、推進管へのダメージをなくするようにしている。

【0010】

仮に推進時にひび割れ等が発生した場合には、押輪を重ねて使用するか、押輪の剛性を高めるかすれば、推進管へのダメージがなくなり、ひび割れの発生は防げるようにしていた。

【0011】

しかし近年の急曲線推進施工では、推進管の元押しジャッキ付近で、推進時にひび割れが発生する事例が多く、この場合には、押輪を重ねるか、剛性を高くしても、解決できないことが多いという問題があった。

【0012】

その理由は、急曲線用推進管では継手部の数を多くするために管径に比べて管長が短いケースが多いこと、及び曲線施工性を良くするために、推進管端面間クッション材を壁厚の全面に貼るのではなく、管の上下のみに貼るケースが多いことが、原因として考えられる。

【0013】

本発明は、このような従来の問題に鑑み、上述した急曲線推進施工において、管長の短い推進管を使用した場合においても、最後部の推進管にひび割れが生じないようにするための曲線推進工法及び該工法に使用する押輪の提供を目的としてなされたものである。

【課題を解決するための手段】

【0014】

上述の如き従来の問題を解決し、所期の目的を達成するための請求項1に記載の発明の特徴は、筒形の推進管を、その端面の上下部分に推進管端面間クッション材を介在させて順次連結させ、最後部の推進管を、該推進管の後端面に接合させたリング状の押輪を介して元押しジャッキにより、推進管軸方向に押し出すとともに、前記上下の推進管端面間クッション材部分を支点として互いに隣り合う推進管相互間の水平方向の向きを変化させることにより曲線推進させるようにした曲線推進工法において、前記元押しジャッキと、最後部の推進管との間に介在させる押輪の前端面に、前記推進管端面間クッション材に対応する上下位置に推進管加圧用の突起部を設け、該押輪の後端面を前記元押しジャッキにより押し出させることにより、該元押しジャッキからの推進力を、前記突起部を介して推進管に伝えことにより推進させることにある。

【0015】

請求項2に記載の発明の特徴は、請求項1の構成に加え、前記押輪の突起部は、少なくともその前端面が推進管端面間クッション材をもって構成されていることにある。

【0016】

請求項3に記載の発明の特徴は、筒形の推進管を、その端面の上下部分に推進管端面間クッション材を介在させて順次連結させ、最後部の推進管を、該推進管の後端面に接合させたリング状の押輪を介して元押しジャッキにより、推進管軸方向に押し出すとともに、前記上下の推進管端面間クッション材部分を支点として互いに隣り合う推進管相互間の水平方向の向きを変化させることにより曲線推進させるようにした曲線推進工法に使用する押輪において、前記推進管の端面とほぼ同径のリング状をした押輪本体部と、該押輪本体部の前端面に突設された一対の推進管押圧用凸部とを一体に有し、該推進管押出用凸部は、前記推進管端面間クッション材と対応する位置に設けられ、前記押輪本体部の後端面からの元押しジャッキによる押出力が、該推進管押出用凸部を介して伝達されるようにしたことにある。

【0017】

請求項4に記載の発明の特徴は、請求項3の構成に加え、前記押輪の突起部は、少なくともその前端面が推進管端面間クッション材をもって構成されていることにある。

【発明の効果】

【0018】

本発明においては、筒形の推進管を、その端面の上下部分に推進管端面間クッション材を介在させて順次連結させ、元押しジャッキにより、推進管軸方向に押し出すとともに、前記上下の推進管端面間クッション材部分を支点として互いに隣り合う推進管相互間の水平方向の向きを変化させることにより曲線推進させる曲線推進工法にあって、前記元押しジャッキと、最後部の推進管との間に介在させる押輪の前端面に、前記推進管端面間クッション材に対応する上下位置に推進管加圧用の突起部を設け、該押輪の後端面を前記元押しジャッキにより押し出させることにより、推進管端面間クッション材と元押しジャッキによって推進力を加える押圧位置とが、推進管週方向に互いにずれていた場合においても、最後部の推進管の後端面に加えられる圧力は、推進管端面間クッション材位置に対応する後端面に集中するため、推進管に生じるせん断応力は小さくものとなり、亀裂発生に至る最大応力を大きいものとすることができ、結果として亀裂を生じさせることなく急曲推進が可能となる。

【0019】

また、本発明では、前記押輪の突起部を、少なくともその前端面が前記推進管端面間クッション材と同様のクッション材をもって構成させることにより、コンクリート製の推進管の後端面に不陸があっても、該端面と突起部とが点接触し、そこへの応力集中が防止され、亀裂発生を防止できる。

【図面の簡単な説明】

【0020】

【図1】本発明に係る曲線推進工法における最後部の推進管押出部分の概略を示す部分縦断面図である。

【図2】同上の推進管端面間クッション材と押輪及び元押しジャッキの位置関係を示す分解斜視図である。

【図3】試験例における推進管本体の加圧状態を示すものであり(a)はケース1を、(b)はケース2を、(c)はケース3を示している。

【図4】図3に示すケース1〜3におけるひび割れ荷重を示すグラフである。

【図5】従来の推進工法における急曲線施工状態を示す部分縦断面図である。

【図6】同上の元押しジャッキと推進管端面間クッション材との円周方向の配置関係を示す説明図である。

【発明を実施するための形態】

【0021】

次に本発明の最良の実施の形態を図面に示した実施例に基づいて説明する。

【0022】

図1は本発明に係る曲線推進工法の施工状態を示している。図において符号10は、曲線施工部分の推進管、11は該推進管10,10......を連結した管渠を示している。

【0023】

最後部の推進管10の後端面には、押輪12が当接され、その後面を元押しジャッキ14,14により所要数のストラット13,13......を介して推進方向に押し出すようにしている。元押しジャッキ14は、立坑内に構築した反力受け18に後端側を支持させている。

【0024】

最先端部の推進管10には図には示してないが先導掘削機が設置され、この先導掘削機によって掘削された空間内に推進管10によって形成された管渠11が押し出されるようにしている。

【0025】

各推進管10,10間の継ぎ手部分は、図1に示す如く構成されている。即ち、各推進管10のコンクリート製の推進管本体部10aの後端外周に、筒状のカラー15が突設され、推進管本体部10aの前端には、前方側の推進管10の前記カラー15内に挿入される差し込み部16が形成されている。

【0026】

カラー15の内周面と差し込み部16の外周との間には、クリアランスが設けられ、その内部に止水パッキン17が挿入され、これによって継ぎ手部分における管渠内外を止水している。また、このクリアランスを、両推進管10,10の軸方向の角度変化を許容できる大きさとしている。

【0027】

差し込み部16の前端面と、カラー15内の推進管本体部10aとの間に推進管端面間クッション材20が介在されている。この推進管端面間クッション材20は、図2に示すように、例えば、半径方向線によって、端面を4等分した部分の内の上下一対の部分に設置され、互いに接合される推進管10の何れかの端面に貼着されている。

【0028】

この推進管端面間クッション材20の厚さによって、図1に示すように曲線施工における曲率の許容範囲が定まる。即ち、或る外径の推進管を使用しての曲線施工に際し、上下配置の推進管端面間クッション材20,20を支点とし、前後の推進管10,10の中心線方向の角度を違えることによって曲率が定まるものであり、その際に、曲線の内径側の推進管端面間が接触するに至る限界が、この推進管端面間クッション材20の厚さによって定まる。

【0029】

押輪12は、カラー15内に挿入されて推進管本体部10aの端面に当接されている。この押輪12は、リング状をした押輪本体部30と、その前面に一体に突設した推進管加圧用の突起部31,31とから構成されている。

【0030】

この突起部31,31は、前述した推進管端面間クッション材20,20と同様に、押輪本体部30の前端面において、その半径方向の線を境にして、端面を4等分した部分の内の上下一対の部分に突設されている。

【0031】

突起部31,31の前端面には推進管端面間クッション材20と同様のクッション材32が張り付けられている。このクッション材32は、推進管本体部10aの後端面の不陸による点圧を防止するとともに、圧縮された際にそれ自体が変形して推進管10に引張応力を作用させない硬さであること、即ち、厚さ方向に圧縮されることによって、その圧縮方向に直行する向きの変形が生じ、その変形によって推進管端面に引張力として影響を及ぼすことのない硬さであることが好ましい。

【0032】

尚、この突起部は、上述のように押輪本体30に鋼製の突起部31を設け、その先端にクッション材32を張り付ける他、突起部31,31全体を前述したクッション材をもって構成してもよい。

【0033】

この突起部31と、前述した推進管端面間クッション材20とは、端面が互いに同じ形状となっているとともに、それらは推進管軸方向にあって互いに対応する上下の位置に設置されている。

【0034】

なお、この実施例では、突起部31及び推進管端面間クッション材20の両端は推進管10の半径方向の線に沿った向きとなっており、全体が扇形類似形状となっているが、この他両端が上下方向の互いに平行な向きとなっていてもよい。

【0035】

このように、押輪12に、推進管端面間クッション材20,20と軸方向に対応する位置に突起部31,31を設け、押輪12を介して元押しジャッキ14、14により推進させることにより、元押しジャッキ14と推進管端面間クッション材20との円周方向の位置が対応していない場合であっても、元押しジャッキ14,14による押出力は、押輪の突起部31,31を介して推進管端面間クッション材20,20に対応する位置に加えられることとなり、この結果、最後部の推進管10は、突起部31の押圧位置と、推進管端面間クッション材20からの反力位置とが、軸方向に一致することとなり、推進管10のリング状の管壁には軸方向の圧縮力のみが作用し、せん弾力が小さいか、或いは作用しないものとなり、この結果、推進管10にはクラックが生じ難い状態となる。

試験例

【0036】

図3に示すように、ケース1〜3についての推進管押出時の加圧試験を行った。

【0037】

ケース1は図3(a)に示すように、推進管本体部10aに相当するコンクリート製円筒体サンプル35を使用し、該サンプル35を推進管端面間クッション材20,20と、これに対応しない位置に押輪12の突起部31,31との間で加圧した。

【0038】

ケース2は同(b)に示すように、上記サンプル35を推進管端面間クッション材20,20と、これに対応する位置の突起部31,31との間で加圧した。

【0039】

ケース3は同(c)に示すように、突起部のない押輪本体30のみと推進管端面間クッション材20,20との間で加圧した。

【0040】

使用したサンプル35は、内径φ350mm、管厚50mmであって、管長が100mm、200mm、300mmの3種類を使用した。

【0041】

これらの、推進管に対し、上記ケース1〜3の加圧試験を行った結果、ひび割れが発生した荷重の関係は、表1に示す通りであった。この結果を図4にグラフに示す。

表1

【0042】

ケース1では、かなり小さな荷重でクラックが発生した。これは、梁の単純曲げ試験のような曲げ応力が管体の軸方向に発生すると考えられる。

【0043】

ケース2では、ケース1に比べて著しくひび割れ発生の荷重が大きくなった。これは、管壁に対する載荷点が推進管軸方向に一致しているため、コンクリートに主として圧縮応力が作用するためと考えられる。

【0044】

ケース3は、押輪の剛性が高くてコンクリートに均一な圧縮力が作用する場合であるが、実際にはケース1と同等程度のひび割れ荷重しか得られない結果であった。

【0045】

この結果から、急曲線用推進管の押輪では、ケース3のように剛性が高くてコンクリートに均一な圧縮応力を作用させるものであっても、上下部分にのみクッション材を介在させた急曲線施工には不向きであり、ケース2が最良であることが判明した。

【符号の説明】

【0046】

10 推進管

10a 推進管本体部

11 管渠

12 押輪

13 ストラット

14 元押しジャッキ

15 カラー

16 差し込み部

17 止水パッキン

18 反力受け

20 推進管端面間クッション材

30 押輪本体部

31 突起部

32 クッション材

【特許請求の範囲】

【請求項1】

筒形の推進管を、その端面の上下部分に推進管端面間クッション材を介在させて順次連結させ、最後部の推進管を、該推進管の後端面に接合させたリング状の押輪を介して元押しジャッキにより、推進管軸方向に押し出すとともに、前記上下の推進管端面間クッション材部分を支点として互いに隣り合う推進管相互間の水平方向の向きを変化させることにより曲線推進させるようにした曲線推進工法において、

前記元押しジャッキと、最後部の推進管との間に介在させる押輪の前端面に、前記推進管端面間クッション材に対応する上下位置に推進管加圧用の突起部を設け、該押輪の後端面を前記元押しジャッキにより押し出させることにより、該元押しジャッキからの推進力を、前記突起部を介して推進管に伝えことにより推進させることを特徴としてなる曲線推進工法。

【請求項2】

前記押輪の突起部は、少なくともその前端面が推進管端面間クッション材をもって構成されている請求項1に記載の曲線推進工法。

【請求項3】

筒形の推進管を、その端面の上下部分に推進管端面間クッション材を介在させて順次連結させ、最後部の推進管を、該推進管の後端面に接合させたリング状の押輪を介して元押しジャッキにより、推進管軸方向に押し出すとともに、前記上下の推進管端面間クッション材部分を支点として互いに隣り合う推進管相互間の水平方向の向きを変化させることにより曲線推進させるようにした曲線推進工法に使用する押輪において、

前記推進管の端面とほぼ同径のリング状をした押輪本体部と、該押輪本体部の前端面に突設された一対の推進管押圧用凸部とを一体に有し、

該推進管押出用凸部は、前記推進管端面間クッション材と対応する位置に設けられ、前記押輪本体部の後端面からの元押しジャッキによる押出力が、該推進管押出用凸部を介して伝達されるようにした曲線推進工法用押輪。

【請求項4】

前記押輪の突起部は、少なくともその前端面が推進管端面間クッション材をもって構成されている請求項3に記載の曲線推進工法用押輪。

【請求項1】

筒形の推進管を、その端面の上下部分に推進管端面間クッション材を介在させて順次連結させ、最後部の推進管を、該推進管の後端面に接合させたリング状の押輪を介して元押しジャッキにより、推進管軸方向に押し出すとともに、前記上下の推進管端面間クッション材部分を支点として互いに隣り合う推進管相互間の水平方向の向きを変化させることにより曲線推進させるようにした曲線推進工法において、

前記元押しジャッキと、最後部の推進管との間に介在させる押輪の前端面に、前記推進管端面間クッション材に対応する上下位置に推進管加圧用の突起部を設け、該押輪の後端面を前記元押しジャッキにより押し出させることにより、該元押しジャッキからの推進力を、前記突起部を介して推進管に伝えことにより推進させることを特徴としてなる曲線推進工法。

【請求項2】

前記押輪の突起部は、少なくともその前端面が推進管端面間クッション材をもって構成されている請求項1に記載の曲線推進工法。

【請求項3】

筒形の推進管を、その端面の上下部分に推進管端面間クッション材を介在させて順次連結させ、最後部の推進管を、該推進管の後端面に接合させたリング状の押輪を介して元押しジャッキにより、推進管軸方向に押し出すとともに、前記上下の推進管端面間クッション材部分を支点として互いに隣り合う推進管相互間の水平方向の向きを変化させることにより曲線推進させるようにした曲線推進工法に使用する押輪において、

前記推進管の端面とほぼ同径のリング状をした押輪本体部と、該押輪本体部の前端面に突設された一対の推進管押圧用凸部とを一体に有し、

該推進管押出用凸部は、前記推進管端面間クッション材と対応する位置に設けられ、前記押輪本体部の後端面からの元押しジャッキによる押出力が、該推進管押出用凸部を介して伝達されるようにした曲線推進工法用押輪。

【請求項4】

前記押輪の突起部は、少なくともその前端面が推進管端面間クッション材をもって構成されている請求項3に記載の曲線推進工法用押輪。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−108276(P2013−108276A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−253970(P2011−253970)

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000229667)日本ヒューム株式会社 (70)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000229667)日本ヒューム株式会社 (70)

【Fターム(参考)】

[ Back to top ]