曲面パネルの製造装置及び製造方法

【課題】大型の曲面パネルを効率良くしかも精度良く製造することができる製造装置を提供する。

【解決手段】この製造装置における曲面パネル成型用の型枠10は、曲面パネル1の外周面2側を成型する外枠材11と、曲面パネル1の内周面3側を成型する内枠材12とを着脱可能に組み合わせてなり、開放した一端側から閉塞した他端側へ向かってコンクリートを湾曲方向に沿って流し込むように充填する湾曲状の成型用空間40が形成されている。この型枠10は、成型用空間40の一端側を立ち上げ、且つ、他端側を略水平とするコンクリート流入姿勢と、成型用空間40の一端側と他端側を略同じ高さレベルとする脱型姿勢との間で切換可能とされ、脱型姿勢おいて、成型後の曲面パネル1が内枠材12とともに吊り上げ可能とされている。

【解決手段】この製造装置における曲面パネル成型用の型枠10は、曲面パネル1の外周面2側を成型する外枠材11と、曲面パネル1の内周面3側を成型する内枠材12とを着脱可能に組み合わせてなり、開放した一端側から閉塞した他端側へ向かってコンクリートを湾曲方向に沿って流し込むように充填する湾曲状の成型用空間40が形成されている。この型枠10は、成型用空間40の一端側を立ち上げ、且つ、他端側を略水平とするコンクリート流入姿勢と、成型用空間40の一端側と他端側を略同じ高さレベルとする脱型姿勢との間で切換可能とされ、脱型姿勢おいて、成型後の曲面パネル1が内枠材12とともに吊り上げ可能とされている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、例えば建物の外壁隅部に配置するような大型の曲面パネルの製造装置及び製造方法に関する。

【背景技術】

【0002】

従来、建物の外壁隅部に配置するような大型の曲面パネルの製造に際しては、内周面側を開放した浅い箱形の型枠を用いて、この型枠を内周面側が上側となるように設置して、その内周面側からコンクリートを流し込んで硬化させるといった方法が採られている。

【0003】

ところが、型枠を内周面側が上側となるように設置すると、その両端側がせり上がった状態となるため、型枠に充填したコンクリートは型枠中央付近に流動し易く、このため型枠の内周面側においてコンクリートを広範囲に亘ってコテで均す必要があり、このような手作業によるコテ仕上げのために多くの時間及び労力を要していた。

【0004】

そこで、例えば特許文献1においては、基台に対して型枠を移動可能に設置し、その型枠を一端側が水平状態となるように配置して、その一端側にコンクリートを流し込んである程度硬化すると、型枠を他端側が水平状態となるように配置して、その他端側にコンクリートを流し込んで一端側のコンクリートと一体化させることで、型枠に充填したコンクリートの型枠中央付近への流動を防止して、上記のようなコテ仕上げを不要とした方法が提案されている。

【0005】

【特許文献1】特開平9−239708号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記の提案例においても、内周面側を開放した浅い箱形の型枠を用いていることから、型枠の内周面側におけるコンクリートのコテ仕上げを不要とすると、パネル厚が不均一になり、成型後の曲面パネルの寸法精度が悪くなるといった不具合があった。かといって、型枠の内周面側におけるコンクリートのコテ仕上げを行っても、多くの時間及び労力を要するばかりか、手作業によるコテ仕上げでは依然としてパネル厚が不均一になり易く、寸法精度の悪化を解消できるものではなかった。

【0007】

また、成型後の曲面パネルの脱型に際して、曲面パネルを吊り上げて型枠から取り外すと、曲面パネルの中央付近に応力が集中してクラックが発生し易いといった不具合があった。また、型枠を分解して曲面パネルを取り外すようにすると、それだけ手間がかかって、製造効率が悪くなるといった不具合があった。

【0008】

そこで、この発明は、上記の不具合を解消して、大型の曲面パネルを効率良くしかも精度良く製造することができる製造装置及び製造方法の提供を目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため、この発明の製造装置は、湾曲した内外周面2、3を有する曲面パネル1を製造するものであって、曲面パネル成型用の型枠10と、この型枠10を設置する基台50とが設けられ、前記型枠10は、前記曲面パネル1の外周面2側を成型する外枠材11と、前記曲面パネル1の内周面3側を成型する内枠材12とを備え、これら外枠材11と内枠材12とを着脱可能に組み合わせることで、開放した一端側から閉塞した他端側へ向かってコンクリートを湾曲方向に沿って流し込むように充填する湾曲状の成型用空間40が形成され、前記基台50には、前記内枠材12を上側にした状態で設置した前記型枠10を、前記成型用空間40の一端側を立ち上げ、且つ、他端側を略水平とするコンクリート流入姿勢と、前記成型用空間40の一端側と他端側を略同じ高さレベルとする脱型姿勢との間で切換可能とする型枠移動手段52が設けられ、前記脱型姿勢おいて、成型後の曲面パネル1が前記内枠材12とともに吊り上げ可能とされたことを特徴とする。

【0010】

具体的に、前記外枠材11は、前記曲面パネル1の湾曲方向に沿った両側面4、4を成型する一対の立ち上がり面19、19を備え、前記内枠材12は、前記曲面パネル1の湾曲方向に沿った両側面4、4の一方の端部間に位置する側面5を成型する垂れ下がり面25を備えている。

【0011】

また、前記外枠材11に、前記曲面パネル1の外周面2に凹凸模様を形成するための模様形成用マット17が取り付けられている。

【0012】

さらに、前記内枠材12に、前記曲面パネル1に埋設される補強部材8に対して係脱可能とされた係合部材30・・が設けられている。そして、前記補強部材8は、前記成型用空間40内へコンクリートを流し込む前に、前記内枠材12の係合部材30・・に係合されて前記成型用空間40内に配置される。

【0013】

さらにまた、前記型枠移動手段52は、前記外枠材11に形成された湾曲状のレール15・・を支持する支持ローラ53、54、55からなる。

【0014】

この発明の製造方法は、上記の製造装置を用いて、前記基台50に設置した前記型枠10をコンクリート流入姿勢として、その成型用空間40の開放した一端側からコンクリートを流し込んで前記成型用空間40内にコンクリートを充填し、コンクリートの硬化後に前記型枠10を脱型姿勢として、成型後の曲面パネル1を前記内枠材12とともに吊り上げて脱型することを特徴とする。

【発明の効果】

【0015】

この発明の製造装置を用いて、外枠材と内枠材とを組み合わせてなる型枠をコンクリート流入姿勢として、成型用空間の開放した一端側からコンクリートを流し込むことで、成型用空間内の隅々まできっちりとコンクリートを充填することができ、内周面側を開放した型枠を用いるときのような内周面側における広範囲に亘ってのコテ仕上げを不要として製造効率を高めながらも、成型後の曲面パネルのパネル厚を均一にして寸法精度を高めることができる。

【0016】

しかも、型枠を脱型姿勢として、成型後の曲面パネルを脱型治具として機能させた内枠材とともに吊り上げて脱型することで、吊り上げの際に作用する応力を内枠材によって負担させて、クラックを生じさせることなく曲面パネルを簡単に脱型することができる。さらに、外枠材に模様形成用マットを取り付けて、曲面パネルの外周面に凹凸模様を形成する場合であっても、模様形成用マットの引っ掛かりを少なくして曲面パネルをスムーズに脱型することができる。

【0017】

また、一対の立ち上がり面を備えた外枠材、及び、垂れ下がり面を備えた内枠材を組み合わせることで、一端側のみが開放した成型用空間を有する型枠とすることができ、これによりコテ仕上げを必要する箇所をほとんどなくして、製造効率をより一層高めることができる。

【0018】

さらにまた、曲面パネルに埋設される補強部材を利用して、この補強部材に内枠材の係合部材を係合させることで、曲面パネルに欠けや割れを生じさせることなく、脱型に際しての内枠材と曲面パネルとの一体化を図ることができる。

【0019】

しかも、成型用空間内へコンクリートを流し込む前に、予め内枠材の係合部材に補強部材を係合させておくことで、内枠材と曲面パネルとの一体化だけでなく、成型用空間内における補強部材の位置決めにも係合部材を活用することができ、部材の有効利用を図ることができる。

【0020】

また、型枠の外枠材に形成された湾曲状のレールを、基台側の支持ローラによって支持することで、重い重量の型枠の姿勢切り換えを簡単且つスムーズに行うことができ、作業性の向上を図ることができる。

【発明を実施するための最良の形態】

【0021】

以下、この発明の実施形態を図面に基づいて詳細に説明する。この発明の一実施形態に係る製造装置は、建物の外壁隅部に配置するコンクリート製の大型曲面パネル1を製造するためのものある。

【0022】

曲面パネル1は、図7に示すように、湾曲した内外周面2、3を有しており、外周面2には凹凸模様が形成されている。また、曲面パネル1には、メッシュ筋6(図3参照)に一対のリップ付き溝形鋼7、7を溶接してなる補強部材8が埋設されている。具体的には、溝形鋼7、7が曲面パネル1の湾曲方向に沿った両端面4、4間に跨るように、且つ、溝形鋼7、7のリップが曲面パネル1の内周面3側において露出するようにして、補強部材8が曲面パネル1に埋設されている。

【0023】

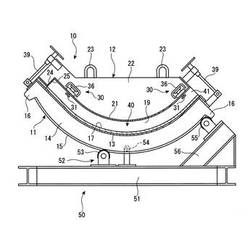

このような曲面パネル1を製造するための製造装置は、図1に示すように、曲面パネル成型用の湾曲状の型枠10と、この型枠10を設置する基台50とを備えている。

【0024】

型枠10は、図1及び図2に示すように、曲面パネル1の外周面2側を成型する鋼製の外枠材11と、この外枠材11の上側に着脱可能に組み付けられて、曲面パネル1の内周面3側を成型する鋼製の内枠材12とから構成されている。

【0025】

外枠材11は、曲面パネル1の外周面2に対応した曲面板13を備えている。曲面板13の下面には、その長手方向(水平方向)に間隔をあけて複数の湾曲状のリブ片14・・が突設されている。そして、いくつかのリブ片14・・の先端部には、湾曲状のレール15が夫々取り付けられている。また、これらリブ片14・・には、その両端部を張り出させることで、レール15を挟む一対のストッパー16、16が夫々形成されている。曲面板13の上面には、曲面パネル1の外周面2に凹凸模様を形成するための曲面状の模様形成用マット17が取り付けられている。また、図2に示すように、曲面板13の上面の湾曲方向に沿った両端部には、湾曲状の側枠材18、18が取り付けられ、これら側枠材18、18の互いに対向する内面が、曲面パネル1の湾曲方向に沿った両側面4、4を成型する一対の立ち上がり面19、19とされている。

【0026】

内枠材12は、曲面パネル1の内周面3に対応した曲面板21を備えている。曲面板21の上面には、その長手方向(水平方向)に間隔をあけて複数の湾曲状のリブ片22・・が突設されている。そして、いくつかのリブ片22・・には、吊り上げ用のワイヤーロープ60を引っ掛けるための掛止部材23、23が夫々取り付けられている。また、曲面板21の長手方向(水平方向)に沿った一方の端部には、その端部から垂下した側枠板24が取り付けられ、この側枠板24の内面が、曲面パネル1の湾曲方向に沿った両側面4、4の一方の端部間に位置する側面5を成型する垂れ下がり面25とされている。

【0027】

また、内枠材12の曲面板21には、曲面パネル1に埋設される補強部材8の溝形鋼7、7に対して係脱可能とされた複数の係合部材30・・が設けられている。

【0028】

この係合部材30は、図3に示すように、係止片31と、この係止片31を水平回転させる回転機構32とを備えている。係止片31は、略長方形状に形成され、その長手方向に沿った端部が溝形鋼7における溝部開口幅よりも長く、短手方向に沿った端部が溝部開口幅よりも短くなっている。回転機構32は、曲面板21の上面に固定した土台33と、この土台33及び曲面板21を貫通する回転軸34と、この回転軸34の上端に横軸35周りに回転可能に取り付けられた操作レバー36とからなる。そして、回転軸34の下端には、係止片31が固定されている。操作レバー36は、根元部がカムとされ、先端部がコ字形に形成されている。

【0029】

そして、図3に示すように、操作レバー36を横軸35周りに回転させて起こし、さらに回転軸34周りに約90゜回転させると、係止片31は押し下げられる。この状態で、溝形鋼7の溝部内に係止片31が入り込むようにして、溝形鋼7を曲面板21の下面にあてがいながら、操作レバー36を回転軸34周りに約90゜回転させ、さらに横軸35周りに回転させて倒すと、係止片31は約90゜水平回転した状態で持ち上がって溝形鋼7のリップ下面に当接し、これによって係合部材30が補強部材8に対して係合して、図4に示すように、補強部材8が内枠材12の曲面板21の下面に沿って保持されるようになっている。なお、この係合を解除するには、操作レバー36を操作して図3に示す状態とすれば良い。

【0030】

このような型枠10においては、外枠材11と内枠材12とをそれら曲面板13、21同士を上下に対向させるようにして組み合わせることで、湾曲状の成型用空間40が形成される。なお、外枠材11と内枠材12との組み付けは、外枠材11側に取り付けた複数の連結部材39・・を内枠材12側に係合することでなされている。

【0031】

成型用空間40は、外枠材11の曲面板13の上面及び立ち上がり面19、19、内枠材12の曲面板21の下面及び垂れ下がり面25によって囲まれた空間であって、その長手方向(水平方向)に沿った一端側のみが開放して、この開放部分がコンクリート流入口41となっている。

【0032】

基台50は、図1に示すように、例えばH形鋼を方形枠状に組み付けてなるフレーム51と、内枠材12を上側にした状態で設置した型枠10の姿勢を切り換えるための型枠移動手段52とを備えている。

【0033】

型枠移動手段52は、フレーム51の上面に取り付けられた第1支持ローラ53と、この第1支持ローラ53よりも上方に位置するようにして、フレーム51の上面に取り付けられた第2支持ローラ54と、第1及び第2支持ローラ53、54よりもさらに上方に位置するようにして、例えばH形鋼からなる斜材56を介してフレーム51の上面に取り付けられた第3支持ローラ55とを備えている。なお、これら支持ローラ53、54、55は、型枠10の長手方向(水平方向)に間隔をあけて複数組み設けられている。

【0034】

そして、第1及び第3支持ローラ53、55上に、型枠10における外枠材11のレール15が載せられ、このレール15の側方張出部の上面に第2支持ローラ54を当接させることで、支持ローラ53、54、55によってレール15を上下から挟み込むように支持して、基台50に対して型枠10がその湾曲方向に沿ってスムーズに移動するようになっている。なお、型枠10の移動は、型枠10における外枠材11のストッパー16、16が第1及び第3支持ローラ53、55に当接することによって規制され、型枠10の移動範囲が必要最小限に抑えられている。

【0035】

これにより、型枠10は、成型用空間40のコンクリート流入口41を有する一端側を立ち上げ、且つ、他端側を略水平とするコンクリート流入姿勢(図5参照)と、成型用空間40の一端側と他端側を略同じ高さレベルとする脱型姿勢(図6参照)との間で切換可能とされている。なお、型枠10には図示しないワイヤーが張設されており、このワイヤーを巻き上げたり、緩めたりすることで、型枠10を自動的に移動させるようになっているが、このようなワイヤーに代えてシリンダー等を用いたり、或いは、手動によって型枠10を移動させるようにしても良い。

【0036】

次に、上記構成の製造装置を用いた曲面パネル1の製造方法について説明する。まず、図4に示すように、型枠10の成型用空間40内にコンクリートを流し込む前に、予め成型用空間40内に補強部材8を配置する。この配置に際しては、型枠10の内枠材12の係合部材30・・を補強部材8の溝形鋼7、7に対して係合させて、補強部材8を内枠材12に保持させている。

【0037】

次に、図5に示すように、型枠10をコンクリート流入姿勢として、成型用空間40のコンクリート流入口41からコンクリートを流し込む。これにより、コンクリートは、成型用空間40の立ち上げられた一端側から略水平な他端側へ向かって湾曲方向に沿って流れ込みながら、成型用空間40内の隅々まで隙間無くきっちりと充填される。このように、外枠材11と内枠材12とを組み合わせてなる一端側のみが開放した型枠10を用いることで、コンクリート充填後には一端側の狭い範囲でのコテ仕上げだけで済み、内周面側を開放した型枠を用いるときのような内周面側の広い範囲でのコテ仕上げが不要となり、しかも成型後の曲面パネル1のパネル厚を均一にして寸法精度を高めることができる。

【0038】

このようなコンクリートの充填作業が完了すると、ハンドバイブ等によって振動を与えて締め固めを行う。成型用空間40内のコンクリートが硬化すると、図6に示すように、型枠10を脱型姿勢として、成型後の曲面パネル1を脱型する。この脱型に際しては、型枠10の内枠材12の掛止部材23・・に、吊り上げ用のワイヤーロープ60・・を引っ掛けて、成型後の曲面パネル1を内枠材12とともに上方へ向けて吊り上げるようにしている。型枠10をコンクリート流入姿勢すなわち起こした状態から脱型姿勢すなわち寝かせた状態に切り換えてから成型後の曲面パネル1を脱型しているのは、型枠10を起こした状態のまま成型後の曲面パネル1を吊り上げると、曲面パネル1の外周面2に外枠材11の模様形成用マット17が引っ掛かり易くなって、曲面パネル1をスムーズに脱型することができず、場合によっては曲面パネル1の外周面の凹凸模様に欠け等が生じるからである。また、成型後の曲面パネル1を内枠材12とともに脱型しているのは、鋼製の内枠材12を脱型治具として機能させて、吊り上げの際に作用する応力を内枠材12によって負担させ、これにより曲面パネル1の中央付近での応力の集中を軽減して、曲面パネル1におけるクラック発生を防止するためのである。

【0039】

その後、内型枠12の係合部材30・・による係合を解除して、内型枠12と曲面パネル1とを分離することで、図7に示すような補強部材8を埋設した大型の曲面パネル1が得られる。

【0040】

なお、この発明は、上記実施形態に限定されるものではなく、この発明の範囲内で上記実施形態に多くの修正及び変更を加え得ることは勿論である。

【図面の簡単な説明】

【0041】

【図1】この発明の一実施形態に係る曲面パネルの製造装置の側断面図である。

【図2】型枠の斜視図である。

【図3】係合部材の係合前の状態を示す斜視図である。

【図4】型枠の成型用空間内に補強部材を配置したときの製造装置の側断面図である。

【図5】型枠をコンクリート流入姿勢として成型用空間内にコンクリートを充填するときの状態を示す製造装置の側断面図である。

【図6】型枠を脱型姿勢として成型後の曲面パネルを脱型するときの状態を示す製造装置の側断面図である。

【図7】曲面パネルの斜視図である。

【符号の説明】

【0042】

1・・曲面パネル、2・・外周面、3・・内周面、4・・湾曲方向に沿った側面、5・・側面、8・・補強部材、10・・型枠、11・・外枠材、12・・内枠材、15・・レール、17・・模様形成用マット、19・・立ち上がり面、25・・垂れ下がり面、30・・係合部材、40・・成型用空間、50・・基台、52・・型枠移動手段、53、54、55・・支持ローラ

【技術分野】

【0001】

この発明は、例えば建物の外壁隅部に配置するような大型の曲面パネルの製造装置及び製造方法に関する。

【背景技術】

【0002】

従来、建物の外壁隅部に配置するような大型の曲面パネルの製造に際しては、内周面側を開放した浅い箱形の型枠を用いて、この型枠を内周面側が上側となるように設置して、その内周面側からコンクリートを流し込んで硬化させるといった方法が採られている。

【0003】

ところが、型枠を内周面側が上側となるように設置すると、その両端側がせり上がった状態となるため、型枠に充填したコンクリートは型枠中央付近に流動し易く、このため型枠の内周面側においてコンクリートを広範囲に亘ってコテで均す必要があり、このような手作業によるコテ仕上げのために多くの時間及び労力を要していた。

【0004】

そこで、例えば特許文献1においては、基台に対して型枠を移動可能に設置し、その型枠を一端側が水平状態となるように配置して、その一端側にコンクリートを流し込んである程度硬化すると、型枠を他端側が水平状態となるように配置して、その他端側にコンクリートを流し込んで一端側のコンクリートと一体化させることで、型枠に充填したコンクリートの型枠中央付近への流動を防止して、上記のようなコテ仕上げを不要とした方法が提案されている。

【0005】

【特許文献1】特開平9−239708号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記の提案例においても、内周面側を開放した浅い箱形の型枠を用いていることから、型枠の内周面側におけるコンクリートのコテ仕上げを不要とすると、パネル厚が不均一になり、成型後の曲面パネルの寸法精度が悪くなるといった不具合があった。かといって、型枠の内周面側におけるコンクリートのコテ仕上げを行っても、多くの時間及び労力を要するばかりか、手作業によるコテ仕上げでは依然としてパネル厚が不均一になり易く、寸法精度の悪化を解消できるものではなかった。

【0007】

また、成型後の曲面パネルの脱型に際して、曲面パネルを吊り上げて型枠から取り外すと、曲面パネルの中央付近に応力が集中してクラックが発生し易いといった不具合があった。また、型枠を分解して曲面パネルを取り外すようにすると、それだけ手間がかかって、製造効率が悪くなるといった不具合があった。

【0008】

そこで、この発明は、上記の不具合を解消して、大型の曲面パネルを効率良くしかも精度良く製造することができる製造装置及び製造方法の提供を目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため、この発明の製造装置は、湾曲した内外周面2、3を有する曲面パネル1を製造するものであって、曲面パネル成型用の型枠10と、この型枠10を設置する基台50とが設けられ、前記型枠10は、前記曲面パネル1の外周面2側を成型する外枠材11と、前記曲面パネル1の内周面3側を成型する内枠材12とを備え、これら外枠材11と内枠材12とを着脱可能に組み合わせることで、開放した一端側から閉塞した他端側へ向かってコンクリートを湾曲方向に沿って流し込むように充填する湾曲状の成型用空間40が形成され、前記基台50には、前記内枠材12を上側にした状態で設置した前記型枠10を、前記成型用空間40の一端側を立ち上げ、且つ、他端側を略水平とするコンクリート流入姿勢と、前記成型用空間40の一端側と他端側を略同じ高さレベルとする脱型姿勢との間で切換可能とする型枠移動手段52が設けられ、前記脱型姿勢おいて、成型後の曲面パネル1が前記内枠材12とともに吊り上げ可能とされたことを特徴とする。

【0010】

具体的に、前記外枠材11は、前記曲面パネル1の湾曲方向に沿った両側面4、4を成型する一対の立ち上がり面19、19を備え、前記内枠材12は、前記曲面パネル1の湾曲方向に沿った両側面4、4の一方の端部間に位置する側面5を成型する垂れ下がり面25を備えている。

【0011】

また、前記外枠材11に、前記曲面パネル1の外周面2に凹凸模様を形成するための模様形成用マット17が取り付けられている。

【0012】

さらに、前記内枠材12に、前記曲面パネル1に埋設される補強部材8に対して係脱可能とされた係合部材30・・が設けられている。そして、前記補強部材8は、前記成型用空間40内へコンクリートを流し込む前に、前記内枠材12の係合部材30・・に係合されて前記成型用空間40内に配置される。

【0013】

さらにまた、前記型枠移動手段52は、前記外枠材11に形成された湾曲状のレール15・・を支持する支持ローラ53、54、55からなる。

【0014】

この発明の製造方法は、上記の製造装置を用いて、前記基台50に設置した前記型枠10をコンクリート流入姿勢として、その成型用空間40の開放した一端側からコンクリートを流し込んで前記成型用空間40内にコンクリートを充填し、コンクリートの硬化後に前記型枠10を脱型姿勢として、成型後の曲面パネル1を前記内枠材12とともに吊り上げて脱型することを特徴とする。

【発明の効果】

【0015】

この発明の製造装置を用いて、外枠材と内枠材とを組み合わせてなる型枠をコンクリート流入姿勢として、成型用空間の開放した一端側からコンクリートを流し込むことで、成型用空間内の隅々まできっちりとコンクリートを充填することができ、内周面側を開放した型枠を用いるときのような内周面側における広範囲に亘ってのコテ仕上げを不要として製造効率を高めながらも、成型後の曲面パネルのパネル厚を均一にして寸法精度を高めることができる。

【0016】

しかも、型枠を脱型姿勢として、成型後の曲面パネルを脱型治具として機能させた内枠材とともに吊り上げて脱型することで、吊り上げの際に作用する応力を内枠材によって負担させて、クラックを生じさせることなく曲面パネルを簡単に脱型することができる。さらに、外枠材に模様形成用マットを取り付けて、曲面パネルの外周面に凹凸模様を形成する場合であっても、模様形成用マットの引っ掛かりを少なくして曲面パネルをスムーズに脱型することができる。

【0017】

また、一対の立ち上がり面を備えた外枠材、及び、垂れ下がり面を備えた内枠材を組み合わせることで、一端側のみが開放した成型用空間を有する型枠とすることができ、これによりコテ仕上げを必要する箇所をほとんどなくして、製造効率をより一層高めることができる。

【0018】

さらにまた、曲面パネルに埋設される補強部材を利用して、この補強部材に内枠材の係合部材を係合させることで、曲面パネルに欠けや割れを生じさせることなく、脱型に際しての内枠材と曲面パネルとの一体化を図ることができる。

【0019】

しかも、成型用空間内へコンクリートを流し込む前に、予め内枠材の係合部材に補強部材を係合させておくことで、内枠材と曲面パネルとの一体化だけでなく、成型用空間内における補強部材の位置決めにも係合部材を活用することができ、部材の有効利用を図ることができる。

【0020】

また、型枠の外枠材に形成された湾曲状のレールを、基台側の支持ローラによって支持することで、重い重量の型枠の姿勢切り換えを簡単且つスムーズに行うことができ、作業性の向上を図ることができる。

【発明を実施するための最良の形態】

【0021】

以下、この発明の実施形態を図面に基づいて詳細に説明する。この発明の一実施形態に係る製造装置は、建物の外壁隅部に配置するコンクリート製の大型曲面パネル1を製造するためのものある。

【0022】

曲面パネル1は、図7に示すように、湾曲した内外周面2、3を有しており、外周面2には凹凸模様が形成されている。また、曲面パネル1には、メッシュ筋6(図3参照)に一対のリップ付き溝形鋼7、7を溶接してなる補強部材8が埋設されている。具体的には、溝形鋼7、7が曲面パネル1の湾曲方向に沿った両端面4、4間に跨るように、且つ、溝形鋼7、7のリップが曲面パネル1の内周面3側において露出するようにして、補強部材8が曲面パネル1に埋設されている。

【0023】

このような曲面パネル1を製造するための製造装置は、図1に示すように、曲面パネル成型用の湾曲状の型枠10と、この型枠10を設置する基台50とを備えている。

【0024】

型枠10は、図1及び図2に示すように、曲面パネル1の外周面2側を成型する鋼製の外枠材11と、この外枠材11の上側に着脱可能に組み付けられて、曲面パネル1の内周面3側を成型する鋼製の内枠材12とから構成されている。

【0025】

外枠材11は、曲面パネル1の外周面2に対応した曲面板13を備えている。曲面板13の下面には、その長手方向(水平方向)に間隔をあけて複数の湾曲状のリブ片14・・が突設されている。そして、いくつかのリブ片14・・の先端部には、湾曲状のレール15が夫々取り付けられている。また、これらリブ片14・・には、その両端部を張り出させることで、レール15を挟む一対のストッパー16、16が夫々形成されている。曲面板13の上面には、曲面パネル1の外周面2に凹凸模様を形成するための曲面状の模様形成用マット17が取り付けられている。また、図2に示すように、曲面板13の上面の湾曲方向に沿った両端部には、湾曲状の側枠材18、18が取り付けられ、これら側枠材18、18の互いに対向する内面が、曲面パネル1の湾曲方向に沿った両側面4、4を成型する一対の立ち上がり面19、19とされている。

【0026】

内枠材12は、曲面パネル1の内周面3に対応した曲面板21を備えている。曲面板21の上面には、その長手方向(水平方向)に間隔をあけて複数の湾曲状のリブ片22・・が突設されている。そして、いくつかのリブ片22・・には、吊り上げ用のワイヤーロープ60を引っ掛けるための掛止部材23、23が夫々取り付けられている。また、曲面板21の長手方向(水平方向)に沿った一方の端部には、その端部から垂下した側枠板24が取り付けられ、この側枠板24の内面が、曲面パネル1の湾曲方向に沿った両側面4、4の一方の端部間に位置する側面5を成型する垂れ下がり面25とされている。

【0027】

また、内枠材12の曲面板21には、曲面パネル1に埋設される補強部材8の溝形鋼7、7に対して係脱可能とされた複数の係合部材30・・が設けられている。

【0028】

この係合部材30は、図3に示すように、係止片31と、この係止片31を水平回転させる回転機構32とを備えている。係止片31は、略長方形状に形成され、その長手方向に沿った端部が溝形鋼7における溝部開口幅よりも長く、短手方向に沿った端部が溝部開口幅よりも短くなっている。回転機構32は、曲面板21の上面に固定した土台33と、この土台33及び曲面板21を貫通する回転軸34と、この回転軸34の上端に横軸35周りに回転可能に取り付けられた操作レバー36とからなる。そして、回転軸34の下端には、係止片31が固定されている。操作レバー36は、根元部がカムとされ、先端部がコ字形に形成されている。

【0029】

そして、図3に示すように、操作レバー36を横軸35周りに回転させて起こし、さらに回転軸34周りに約90゜回転させると、係止片31は押し下げられる。この状態で、溝形鋼7の溝部内に係止片31が入り込むようにして、溝形鋼7を曲面板21の下面にあてがいながら、操作レバー36を回転軸34周りに約90゜回転させ、さらに横軸35周りに回転させて倒すと、係止片31は約90゜水平回転した状態で持ち上がって溝形鋼7のリップ下面に当接し、これによって係合部材30が補強部材8に対して係合して、図4に示すように、補強部材8が内枠材12の曲面板21の下面に沿って保持されるようになっている。なお、この係合を解除するには、操作レバー36を操作して図3に示す状態とすれば良い。

【0030】

このような型枠10においては、外枠材11と内枠材12とをそれら曲面板13、21同士を上下に対向させるようにして組み合わせることで、湾曲状の成型用空間40が形成される。なお、外枠材11と内枠材12との組み付けは、外枠材11側に取り付けた複数の連結部材39・・を内枠材12側に係合することでなされている。

【0031】

成型用空間40は、外枠材11の曲面板13の上面及び立ち上がり面19、19、内枠材12の曲面板21の下面及び垂れ下がり面25によって囲まれた空間であって、その長手方向(水平方向)に沿った一端側のみが開放して、この開放部分がコンクリート流入口41となっている。

【0032】

基台50は、図1に示すように、例えばH形鋼を方形枠状に組み付けてなるフレーム51と、内枠材12を上側にした状態で設置した型枠10の姿勢を切り換えるための型枠移動手段52とを備えている。

【0033】

型枠移動手段52は、フレーム51の上面に取り付けられた第1支持ローラ53と、この第1支持ローラ53よりも上方に位置するようにして、フレーム51の上面に取り付けられた第2支持ローラ54と、第1及び第2支持ローラ53、54よりもさらに上方に位置するようにして、例えばH形鋼からなる斜材56を介してフレーム51の上面に取り付けられた第3支持ローラ55とを備えている。なお、これら支持ローラ53、54、55は、型枠10の長手方向(水平方向)に間隔をあけて複数組み設けられている。

【0034】

そして、第1及び第3支持ローラ53、55上に、型枠10における外枠材11のレール15が載せられ、このレール15の側方張出部の上面に第2支持ローラ54を当接させることで、支持ローラ53、54、55によってレール15を上下から挟み込むように支持して、基台50に対して型枠10がその湾曲方向に沿ってスムーズに移動するようになっている。なお、型枠10の移動は、型枠10における外枠材11のストッパー16、16が第1及び第3支持ローラ53、55に当接することによって規制され、型枠10の移動範囲が必要最小限に抑えられている。

【0035】

これにより、型枠10は、成型用空間40のコンクリート流入口41を有する一端側を立ち上げ、且つ、他端側を略水平とするコンクリート流入姿勢(図5参照)と、成型用空間40の一端側と他端側を略同じ高さレベルとする脱型姿勢(図6参照)との間で切換可能とされている。なお、型枠10には図示しないワイヤーが張設されており、このワイヤーを巻き上げたり、緩めたりすることで、型枠10を自動的に移動させるようになっているが、このようなワイヤーに代えてシリンダー等を用いたり、或いは、手動によって型枠10を移動させるようにしても良い。

【0036】

次に、上記構成の製造装置を用いた曲面パネル1の製造方法について説明する。まず、図4に示すように、型枠10の成型用空間40内にコンクリートを流し込む前に、予め成型用空間40内に補強部材8を配置する。この配置に際しては、型枠10の内枠材12の係合部材30・・を補強部材8の溝形鋼7、7に対して係合させて、補強部材8を内枠材12に保持させている。

【0037】

次に、図5に示すように、型枠10をコンクリート流入姿勢として、成型用空間40のコンクリート流入口41からコンクリートを流し込む。これにより、コンクリートは、成型用空間40の立ち上げられた一端側から略水平な他端側へ向かって湾曲方向に沿って流れ込みながら、成型用空間40内の隅々まで隙間無くきっちりと充填される。このように、外枠材11と内枠材12とを組み合わせてなる一端側のみが開放した型枠10を用いることで、コンクリート充填後には一端側の狭い範囲でのコテ仕上げだけで済み、内周面側を開放した型枠を用いるときのような内周面側の広い範囲でのコテ仕上げが不要となり、しかも成型後の曲面パネル1のパネル厚を均一にして寸法精度を高めることができる。

【0038】

このようなコンクリートの充填作業が完了すると、ハンドバイブ等によって振動を与えて締め固めを行う。成型用空間40内のコンクリートが硬化すると、図6に示すように、型枠10を脱型姿勢として、成型後の曲面パネル1を脱型する。この脱型に際しては、型枠10の内枠材12の掛止部材23・・に、吊り上げ用のワイヤーロープ60・・を引っ掛けて、成型後の曲面パネル1を内枠材12とともに上方へ向けて吊り上げるようにしている。型枠10をコンクリート流入姿勢すなわち起こした状態から脱型姿勢すなわち寝かせた状態に切り換えてから成型後の曲面パネル1を脱型しているのは、型枠10を起こした状態のまま成型後の曲面パネル1を吊り上げると、曲面パネル1の外周面2に外枠材11の模様形成用マット17が引っ掛かり易くなって、曲面パネル1をスムーズに脱型することができず、場合によっては曲面パネル1の外周面の凹凸模様に欠け等が生じるからである。また、成型後の曲面パネル1を内枠材12とともに脱型しているのは、鋼製の内枠材12を脱型治具として機能させて、吊り上げの際に作用する応力を内枠材12によって負担させ、これにより曲面パネル1の中央付近での応力の集中を軽減して、曲面パネル1におけるクラック発生を防止するためのである。

【0039】

その後、内型枠12の係合部材30・・による係合を解除して、内型枠12と曲面パネル1とを分離することで、図7に示すような補強部材8を埋設した大型の曲面パネル1が得られる。

【0040】

なお、この発明は、上記実施形態に限定されるものではなく、この発明の範囲内で上記実施形態に多くの修正及び変更を加え得ることは勿論である。

【図面の簡単な説明】

【0041】

【図1】この発明の一実施形態に係る曲面パネルの製造装置の側断面図である。

【図2】型枠の斜視図である。

【図3】係合部材の係合前の状態を示す斜視図である。

【図4】型枠の成型用空間内に補強部材を配置したときの製造装置の側断面図である。

【図5】型枠をコンクリート流入姿勢として成型用空間内にコンクリートを充填するときの状態を示す製造装置の側断面図である。

【図6】型枠を脱型姿勢として成型後の曲面パネルを脱型するときの状態を示す製造装置の側断面図である。

【図7】曲面パネルの斜視図である。

【符号の説明】

【0042】

1・・曲面パネル、2・・外周面、3・・内周面、4・・湾曲方向に沿った側面、5・・側面、8・・補強部材、10・・型枠、11・・外枠材、12・・内枠材、15・・レール、17・・模様形成用マット、19・・立ち上がり面、25・・垂れ下がり面、30・・係合部材、40・・成型用空間、50・・基台、52・・型枠移動手段、53、54、55・・支持ローラ

【特許請求の範囲】

【請求項1】

湾曲した内外周面(2)(3)を有する曲面パネル(1)の製造装置であって、曲面パネル成型用の型枠(10)と、この型枠(10)を設置する基台(50)とが設けられ、前記型枠(10)は、前記曲面パネル(1)の外周面(2)側を成型する外枠材(11)と、前記曲面パネル(1)の内周面(3)側を成型する内枠材(12)とを備え、これら外枠材(11)と内枠材(12)とを着脱可能に組み合わせることで、開放した一端側から閉塞した他端側へ向かってコンクリートを湾曲方向に沿って流し込むように充填する湾曲状の成型用空間(40)が形成され、前記基台(50)には、前記内枠材(12)を上側にした状態で設置した前記型枠(10)を、前記成型用空間(40)の一端側を立ち上げ、且つ、他端側を略水平とするコンクリート流入姿勢と、前記成型用空間(40)の一端側と他端側を略同じ高さレベルとする脱型姿勢との間で切換可能とする型枠移動手段(52)が設けられ、前記脱型姿勢おいて、成型後の曲面パネル(1)が前記内枠材(12)とともに吊り上げ可能とされたことを特徴とする曲面パネルの製造装置。

【請求項2】

前記外枠材(11)は、前記曲面パネル(1)の湾曲方向に沿った両側面(4)(4)を成型する一対の立ち上がり面(19)(19)を備え、前記内枠材(12)は、前記曲面パネル(1)の湾曲方向に沿った両側面(4)(4)の一方の端部間に位置する側面(5)を成型する垂れ下がり面(25)を備えた請求項1記載の曲面パネルの製造装置。

【請求項3】

前記外枠材(11)に、前記曲面パネル(1)の外周面(2)に凹凸模様を形成するための模様形成用マット(17)が取り付けられた請求項1又は2記載の曲面パネルの製造装置。

【請求項4】

前記内枠材(12)に、前記曲面パネル(1)に埋設される補強部材(8)に対して係脱可能とされた係合部材(30)・・が設けられた請求項1乃至3のいずれかに記載の曲面パネルの製造装置。

【請求項5】

前記補強部材(8)は、前記成型用空間(40)内へコンクリートを流し込む前に、前記内枠材(12)の係合部材(30)・・に係合されて前記成型用空間(40)内に配置される請求項4記載の曲面パネルの製造装置。

【請求項6】

前記型枠移動手段(52)は、前記外枠材(11)に形成された湾曲状のレール(15)・・を支持する支持ローラ(53)(54)(55)からなる請求項1乃至5のいずれかに記載の曲面パネルの製造装置。

【請求項7】

請求項1乃至6のいずれかに記載の製造装置を用いて、湾曲した内外周面(2)(3)を有する曲面パネル(1)を製造する製造方法であって、前記基台(50)に設置した前記型枠(10)をコンクリート流入姿勢として、その成型用空間(40)の開放した一端側からコンクリートを流し込んで前記成型用空間(40)内にコンクリートを充填し、コンクリートの硬化後に前記型枠(10)を脱型姿勢として、成型後の曲面パネル(1)を前記内枠材(12)とともに吊り上げて脱型することを特徴とする曲面パネルの製造方法。

【請求項1】

湾曲した内外周面(2)(3)を有する曲面パネル(1)の製造装置であって、曲面パネル成型用の型枠(10)と、この型枠(10)を設置する基台(50)とが設けられ、前記型枠(10)は、前記曲面パネル(1)の外周面(2)側を成型する外枠材(11)と、前記曲面パネル(1)の内周面(3)側を成型する内枠材(12)とを備え、これら外枠材(11)と内枠材(12)とを着脱可能に組み合わせることで、開放した一端側から閉塞した他端側へ向かってコンクリートを湾曲方向に沿って流し込むように充填する湾曲状の成型用空間(40)が形成され、前記基台(50)には、前記内枠材(12)を上側にした状態で設置した前記型枠(10)を、前記成型用空間(40)の一端側を立ち上げ、且つ、他端側を略水平とするコンクリート流入姿勢と、前記成型用空間(40)の一端側と他端側を略同じ高さレベルとする脱型姿勢との間で切換可能とする型枠移動手段(52)が設けられ、前記脱型姿勢おいて、成型後の曲面パネル(1)が前記内枠材(12)とともに吊り上げ可能とされたことを特徴とする曲面パネルの製造装置。

【請求項2】

前記外枠材(11)は、前記曲面パネル(1)の湾曲方向に沿った両側面(4)(4)を成型する一対の立ち上がり面(19)(19)を備え、前記内枠材(12)は、前記曲面パネル(1)の湾曲方向に沿った両側面(4)(4)の一方の端部間に位置する側面(5)を成型する垂れ下がり面(25)を備えた請求項1記載の曲面パネルの製造装置。

【請求項3】

前記外枠材(11)に、前記曲面パネル(1)の外周面(2)に凹凸模様を形成するための模様形成用マット(17)が取り付けられた請求項1又は2記載の曲面パネルの製造装置。

【請求項4】

前記内枠材(12)に、前記曲面パネル(1)に埋設される補強部材(8)に対して係脱可能とされた係合部材(30)・・が設けられた請求項1乃至3のいずれかに記載の曲面パネルの製造装置。

【請求項5】

前記補強部材(8)は、前記成型用空間(40)内へコンクリートを流し込む前に、前記内枠材(12)の係合部材(30)・・に係合されて前記成型用空間(40)内に配置される請求項4記載の曲面パネルの製造装置。

【請求項6】

前記型枠移動手段(52)は、前記外枠材(11)に形成された湾曲状のレール(15)・・を支持する支持ローラ(53)(54)(55)からなる請求項1乃至5のいずれかに記載の曲面パネルの製造装置。

【請求項7】

請求項1乃至6のいずれかに記載の製造装置を用いて、湾曲した内外周面(2)(3)を有する曲面パネル(1)を製造する製造方法であって、前記基台(50)に設置した前記型枠(10)をコンクリート流入姿勢として、その成型用空間(40)の開放した一端側からコンクリートを流し込んで前記成型用空間(40)内にコンクリートを充填し、コンクリートの硬化後に前記型枠(10)を脱型姿勢として、成型後の曲面パネル(1)を前記内枠材(12)とともに吊り上げて脱型することを特徴とする曲面パネルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−113289(P2009−113289A)

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願番号】特願2007−287525(P2007−287525)

【出願日】平成19年11月5日(2007.11.5)

【出願人】(000198787)積水ハウス株式会社 (748)

【Fターム(参考)】

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願日】平成19年11月5日(2007.11.5)

【出願人】(000198787)積水ハウス株式会社 (748)

【Fターム(参考)】

[ Back to top ]