最適化された水蒸気の生成を伴う、オイルカットを水蒸気改質することによる水素製造方法

【課題】最適化された水蒸気の生成を伴う、オイルカットを水蒸気改質することによる水素製造方法を提供する。

【解決手段】本方法によって生成させられる水蒸気は、方法の全体において用いられ、水蒸気の第1の部分(17)は、供給原料(1)との混合物として交換器−反応器(25)に導入され、第2の部分(21)は、高温煙道ガスを圧縮するための圧縮機(32)を駆動する蒸気タービン(33)に供給する。

【解決手段】本方法によって生成させられる水蒸気は、方法の全体において用いられ、水蒸気の第1の部分(17)は、供給原料(1)との混合物として交換器−反応器(25)に導入され、第2の部分(21)は、高温煙道ガスを圧縮するための圧縮機(32)を駆動する蒸気タービン(33)に供給する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、オイルカットを水蒸気改質することによる水素製造方法の分野に関する。主に天然ガスから出発して、水蒸気改質方法によって合成ガス(一酸化炭素(CO)と水素(H2)の混合物)が生じさせられる。水蒸気改質反応は吸熱性が高い反応であり、反応温度が上昇するにつれて収率が増大する。現行の材料を用いると、900℃前後の温度が得られ得る。従来技術において、触媒は、特殊な炉の放射帯域内に位置する複数の管内に配置される。煙道ガスは通常、900℃超の温度で放射帯域を出る。この温度は、炉の対流帯域において回収されるべき大量の熱を残す。

【0002】

一般に、対流帯域内の煙道ガス中の利用可能な熱は、水蒸気を生じさせるために用いられ、生じた水蒸気の一部は、加工処理用の供給原料と共に用いられる。時に、煙道ガス中の依然として利用可能な熱が、燃焼空気を予備加熱するために、また水蒸気改質供給原料を予備加熱するためにも用いられる。

【0003】

触媒帯域からの出口において、合成ガスは、約900℃の温度であり、COと水素の混合物であることによる反応器の腐食(メタルダスティングとして知られる現象)を防ぐために非常に迅速に冷却されなければならない。一般に、反応流出物の迅速な冷却は、補充水蒸気を生じさせることによって成し遂げられる。総じて、水蒸気改質方法に関連する水蒸気の生成量は多く、しばしば水素利用サイトでの必要量に対して大きく超過している。

【0004】

他の方法、とりわけHygensys法が提案されている。Hygensys法は、ガスタービンによって生じた煙道ガス(flue gas)を伝熱流体として特定の交換器−反応器内で用いる。これらの煙道ガスは、水蒸気改質反応器からの出口において再加熱され、その結果、膨張タービンを用いて電気が生じる。しかし、基本的な方法における水蒸気量よりは少量ではあるが、相当な量の水蒸気が依然として残っておりこれが送出される。

【0005】

更に、Hygensys法は同時に電気を生じさせ、これはサイト上で必ずしも有用ではなく、従って移出のために変圧器を備えた送電システムを必要とする。

【0006】

本発明の方法は、生じた水蒸気が、方法の内的要件(すなわち、炭化水素供給原料と混合する必要な水蒸気および方法の設備に必要な水蒸気)を満たすように全体として用いられる限り、水蒸気の生成を最適化するために用いられ得る。

【0007】

本発明の方法は、同時に電気を生じさせない;従って、本方法により生じるものは水素および排出されるCO2だけである。この観点から、本発明の方法の性能は従来技術の方法より良い。本発明の方法はまた、よりコンパクトであり、従って、反応器(25)を出る煙道ガスのための交換器の簡易化に関して特に、より安価である。

【0008】

最後に、本発明の方法は、燃料の燃焼量がより少なく、従って、排出されるCO2量(製造される水素の重量(kg)当たりの排出されるCO2の重量(kg)で表される)が、従来技術の合成ガス製造方法のいずれかにおけるものより少ないことを意味する。

【背景技術】

【0009】

オイルカットまたは天然ガスを水蒸気改質して合成ガスを製造する方法に関する従来技術は幅広い。本発明者らは、それを、商品名Hygensysで知られる、本発明に最も近い従来技術を構成する方法に限定することとする。その説明は、特許文献1に見ることができる。

【0010】

Hygensys法は、炭化水素留分または天然ガスを水蒸気改質することによる、合成ガスの製造方法のカテゴリーに入り、該方法は、水蒸気改質反応が行われる交換器−反応器の外部で発生した高温ガスによって熱を加えることによって特徴付けられる。交換器−反応器自体は、特許文献2に記載されたオリジナルの設計に基づくものであってもよい。

【0011】

引用文献に記載されたHygensys法は、電気と共に、不必要な水蒸気を同時に生成させる。

【0012】

本方法は、水蒸気と電気の同時生成がない、という点で従来技術とは異なる。加えて、製造される水素の単位当たりのCO2排出量は、従来技術のものより少なく、これは、製造される水素の重量(kg)当たり約0.5kg少ないCO2が排出されることを意味する。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】仏国特許発明第2890955号明細書

【特許文献2】仏国特許発明第2914395号明細書

【図面の簡単な説明】

【0014】

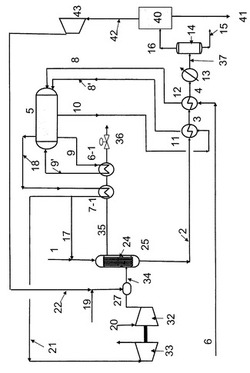

【図1】図1は、FR 2 890 955に従ったHygensys法のフローチャートを示す。

【図2】図2は、本発明の方法のフローチャートを示す。

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は、生じた水蒸気が、方法の内的要件(すなわち、炭化水素供給原料と混合する必要な水蒸気および方法の設備に必要な水蒸気)を満たすように全体として用いられる限り、最適化された水蒸気の生成を伴う、オイルカットを水蒸気改質することによる水素製造方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

上記課題を解決するため、本発明は、オイルカットを水蒸気改質することによる水素製造方法であって、空気流(20)および燃料ガス(19)から出発して高温煙道ガス(34)を生じさせる燃焼室(27)を採用し、前記高温煙道ガス(34)は、圧縮機(32)によって圧縮され、かつそれらの熱を、交換器−反応器(25)に供給し、該交換器−反応器(25)内で水蒸気(17)と混合された炭化水素供給原料(1)を水蒸気改質する反応が行われ、合成ガスと称される反応流出物(2)は一連の交換器内で冷却され、煙道ガス(35)は別の一連の交換器(6−1)、(7−1)内で冷却され、その結果水蒸気が発生し、該水蒸気は、流れ(8)、(8’)、および(9’)を介して蒸気ドラム(5)内に導入され、本処理によって生じた水蒸気(18)は、全体として、それ自体本方法において、以下の手順によって用いられる方法:

・ 処理からの水蒸気の流れ(17)は、炭化水素供給原料(1)との混合物として水蒸気改質反応器(25)に送られ、その流れは、水蒸気(17)対炭化水素供給原料(1)の比が1.5〜3の範囲、好ましくは1.5〜2の範囲の値に調整されるように制御され;

・ 生じた残りの水蒸気(21)を、圧縮機(32)と関連する蒸気タービン(33)に供給するために用い、前記圧縮機(32)に供給する空気流(20)は、煙道ガス回路(35)上において交換機(7−1)および(6−1)の下流に置かれた弁(36)によって、圧縮機(32)の作動圧力が3〜5絶対バールに調整されて、前記圧縮機の特性曲線上に留まるように制御される。

【0017】

本発明において、流出ガス(2)(「合成ガス」として知られる)は、一連の交換器(11)、(12)、(13)内での冷却後(37)に、分離器(14)内で水を分離した後、シーブ分離装置(40)に導入され、一方で、該シーブ分離装置(40)は、方法の水素(41)を99.9重量%超の純度で製造し、他方で、パージガス(42)を生じさせ、該パージガス(42)は、圧縮機(43)によって圧縮されて、燃焼ガス(22)が構成され、該燃焼ガス(22)を、燃焼室(27)に、場合によっては、補給燃料ガス(19)との混合物として供給する。

【0018】

好ましくは、上記本発明において、水蒸気改質反応器のための供給原料は、1〜10個の範囲、好ましくは1〜5個の範囲の炭素原子を含有するオイルカットである。

【発明の効果】

【0019】

本発明の方法では、本方法によって生成させられる水蒸気は、前記方法の全体において用いられ、水蒸気の第1の部分は、供給原料との混合物として導入され、第2の部分は、高温煙道ガスを圧縮するための圧縮機を駆動する蒸気タービンに供給するので、最適化された水蒸気の生成を伴う、オイルカットの水蒸気改質による水素製造方法を提供することができる。

【発明を実施するための形態】

【0020】

(発明の簡単な説明)

本発明は、高純度の水素、すなわち少なくとも99.5%(重量による)の純度の水素の製造方法であって、燃焼室によって生じた、圧力下の高温煙道ガスを伝熱流体として用いる交換器−反応器において炭化水素留分を水蒸気改質することによる、方法として定義され得る。従来技術の方法の全てと比較して、本発明の方法は、本方法の要件(すなわち、一方で、炭化水素供給原料の水蒸気改質に必要な水蒸気、他方で、伝熱流体を加圧するための圧縮機を駆動することができる水蒸気タービンのためのエネルギーの供給)に厳密に相当する量の水蒸気を発生させる。

【0021】

用語「正確に」は、上記規定の要件±10%に等しい水蒸気の量を意味し、煙道ガスの圧力を制御および調節するためのデバイスであって、交換器の下流において水蒸気改質反応器中を前記煙道ガスが通過した後にそれらを排出するためのライン上に配置された弁を採用する、デバイスは、方法の名目上の作動レベルについて許容された±10%の変動を吸収することができることが知られている。

【0022】

より正確には、本発明に従った、オイルカットを水蒸気改質することによる水素製造方法は、ライン(20)の空気流とライン(19)の燃料ガスとから出発して高温煙道ガスを生成させる燃焼室(27)を採用する。高温煙道ガスは、ライン(34)を介して燃焼室(27)から出る。

【0023】

ライン(34)中の前記高温煙道ガスは、圧縮機(32)によって圧縮され、それらの熱を、交換器−反応器(25)に供給し、該交換器−反応器(25)内で、ライン(17)からの水蒸気と混合された、ライン(1)からの炭化水素供給原料を水蒸気改質するための反応が行われる。

【0024】

ライン(1)からの炭化水素供給原料は、天然ガスを含むあらゆるタイプのオイルカットによって構成されてよく、好ましくは、1〜10個の範囲、好ましくは1〜5個の範囲の炭素原子を含有する留分であろう。

【0025】

水素および一酸化炭素の混合物によって本質的に構成される反応流出物(当業者に「合成ガス」として知られている)は、交換器−反応器(25)から出てライン(2)を介して(11)、(12)、(13)で示される一連の交換器内で冷却され、反応器(25)の出口から排出された煙道ガスは、ライン(35)を経て、別の一連の交換器(6−1)、(7−1)内で冷却され、水蒸気を発生させ、水蒸気の流れは、ライン(8)、(8’)、および(9’)を介して蒸気ドラム(5)内に導入される。

【0026】

ライン(2)からの反応流出物を冷却することが可能な交換器、例えば(11)、(12)、(13)の数、ライン(35)からの煙道ガスを冷却することが可能な交換器、例えば(6−1)、(7−1)の数、および蒸気ドラム(5)に至るライン、例えば(8)、(8’)、(9)の数は限定されず、本事例においては明細書のより良い理解のために図2に関連して例示される。

【0027】

前記水蒸気の第1の部分は、ライン(17)を経て、処理されるべき供給原料(1)との混合物として用いられ、第2の部分は、ライン(21)を経て、圧縮機(32)に必要なエネルギーを供給する蒸気タービン(33)に供給するために用いられる。

【0028】

本発明に従った、オイルカットを水蒸気改質することによる水素製造方法は、従って一定量の水蒸気を生成させ、この水蒸気は、ライン(18)を経て、全体として、それ自体本方法において、以下の手順によって用いられる:

・ 本処理からの水蒸気の流れは、ライン(17)を経て、ライン(1)からの炭化水素供給原料との混合物として水蒸気改質反応器(25)に送られ、その流れは、ライン(17)からの水蒸気対ライン(1)からの炭化水素供給原料の比が1.5〜3の範囲、好ましくは1.5〜2の範囲の値に調整されるように制御され;

・ 生じた残りの水蒸気は、ライン(21)を経て、圧縮機(32)と関連する蒸気タービン(33)に供給するように用いられ、前記圧縮機(32)に供給する、ライン(20)からの空気流は、煙道ガス回路を示すライン(35)上において交換器(7−1)および(6−1)の下流に置かれた弁(36)によって、圧縮機(32)の作動圧力が3〜5絶対バールに調整されて、前記圧縮機の特性曲線上に留まるように制御される。

【0029】

本発明の方法の変形例において、ライン(2)中の流出ガス(「合成ガス」として知られる)は、一連の交換器(11)、(12)、(13)内での冷却後にライン(37)を介して分離器(14)に供給され、分離器(14)内で水が分離された後、ライン(16)を介してシーブ分離装置(40)に供給され、一方で、該シーブ分離装置(40)は、加工処理水素を99.9%超の純度で製造し、ライン(41)を経て排出し、他方で、パージガスを生じさせてこれをライン(42)を経て排出し、該パージガスは、ライン(42)を経て圧縮機(43)に導入され、圧縮機(43)によって圧縮されて、燃焼ガスが構成され、この燃焼ガスは、ライン(22)を経て、燃焼室(27)に、場合によっては、ライン(19)からの補給燃料ガスとの混合物として供給する。

【0030】

水蒸気改質よる水素製造のための本発明の方法は、製造される水素の体積(m3)当たり9.5kgより少ない量のCO2を排出するが、これは従来技術のいずれの水蒸気改質方法の量よりも少ない割合を表す。

【0031】

本方法のための供給原料として用いられるオイルカットは、1〜10個の範囲、好ましくは1〜5個の範囲の炭素原子を含有するあらゆる炭化水素留分であってよい。特に、処理されるべき供給原料は、天然ガスであってよい。

【0032】

(発明の詳細な説明)

本発明の方法の適切な理解のために、図1のフローチャートを説明する必要がある。このフローチャートは、最も近い従来技術を構成するHygensys法を示す;本発明は、サイトが水蒸気を必要とせず(水蒸気改質方法自体によって要求された水蒸気を除く)、電気も必要としない状況への適応として見られ得る。

【0033】

供給原料、好ましくは天然ガスが、ライン(17)を介して到達する水蒸気との混合物として、ライン(1)を介して交換器−反応器(25)に送られる。交換器−反応器(25)のバヨネット管(bayonet tube)(24)内に触媒が配置され、該交換器−反応器(25)は、高温ガス発生器(26)から生じかつライン(44)からの燃料ガスの燃焼によって燃焼室(27)内で再加熱された、圧縮された煙道ガスによって加熱される。交換器−反応器(25)からの出口において、煙道ガスは、燃焼室(28)で再加熱された後、交流発電機(30)を駆動する膨張タービン(29)に入る。

【0034】

タービン(29)の出口において依然として高温である煙道ガスは、熱回収セクション(31)に入る。熱は回収され、帯域(6)内で水蒸気を生じさせ、熱回収セクション(31)の帯域(7)内でそれを過熱する。

【0035】

合成ガスと称される、交換器−反応器(25)からの流出物は、約600℃で反応器(25)を出る。それは、ライン(2)を介して、交換器(11)に送られて、ボイラ水との間接熱交換によって冷却される。ボイラ水はライン(10)を介して到達しかつ一部気化された形態でライン(8)を介して蒸気ドラム(5)内に戻る。

【0036】

交換器(11)を出た反応流出物は次いで、ライン(3)を介して、ライン(6)からのボイラ水との間接熱交換のために熱交換器(12)に送られる。このライン(6)からのボイラ水は、予備加熱され、蒸気ドラム(5)に送られる。

【0037】

合成ガスを構成する反応流出物は次いで、ライン(4)を経て、冷却水(または場合による空気)との間接熱交換によって熱交換器(13)内で冷却され、その後分離ドラム(14)に供給され、該分離ドラム(14)内において残留水は混合物(H2、COおよびCO2)から分離され、ライン(15)を介して排出され、混合物はライン(16)を介して回収される。

【0038】

ライン(16)からの水蒸気はシーブ分離セクション(40)に向けられ、該シーブ分離セクション(40)は、パージと高純度の水素とを分離することとなり、高純度の水素はライン(41)を介して排出され、パージは、ライン(42)を介して圧縮機(43)に供給され、圧縮機(43)によって圧縮されることとなる。

【0039】

ライン(42)からのパージの一部は、ライン(44)介して、燃焼室(27)および(28)に供給され、これら内で燃焼させられ、残りは圧縮機(45)内で圧縮された後、ライン(46)を介して、ライン(19)からの燃料ガスとの混合物として燃焼させる高温ガス発生器(26)に送られる。

【0040】

生じた水蒸気の量は、従来技術の水蒸気改質方法に対し、確実に減少させられるが、多量の電気が交流発電機(30)内で生じ、これは、水素の製造と同時で必ずしも望ましいことではない。

【0041】

図2を頼りに、本発明の方法のフローチャートを説明する。本発明のフローチャートの要素と、同様の機能を有するHygensys法のフローチャート要素には、図1および図2において同一の数字を付した。

【0042】

このことにより、本発明のフローチャートが、Hygensysのフローチャートと比較して簡易化されていることがよく分かる。なぜなら、要素(29)、(30)および(45)が無くなっており、複雑な交換器(7)および(6)が、簡易な交換器(7−1)および(6−1)に取って代わられているからである。用語「簡易な交換器」は、シェル型およびチューブ型の交換器、例えばTEMAまたはCODAPの製造基準に相当するものを意味する。この点は、経済的側面に関し重要である。なぜなら、特殊な交換器は、あっけなく、簡易な交換器の価格の2倍または3倍になり得るからである。

【0043】

より正確には、本発明のフローチャートは、以下のように説明され得る:

供給原料、好ましくは、天然ガスは、ライン(17)を介して到達する水蒸気との混合物として、ライン(1)を介して交換器−反応器(25)に送られる。

【0044】

触媒は、バヨネット管(24)内に配置される。バヨネット管(24)は、ライン(34)からの圧縮された煙道ガスによって加熱され、このライン(34)からの煙道ガスは、蒸気タービン(33)と関連する圧縮機(32)から生じ、燃焼室(27)において、ライン(22)からのパージおよびライン(19)からの補給ガスによって主に構成される燃料ガスと、ライン(20)からの空気流との燃焼により再加熱される。

【0045】

反応器(25)からの出口において、依然として圧力下にある煙道ガスは、ライン(35)を介して、直列の2つの交換器(7−1)および(6−1)に入る。これらの熱交換器は、簡易な標準型交換器である。

【0046】

ライン(35)からの煙道ガスの熱は、交換器(6−1)内で水蒸気を生成させることおよび交換器(7−1)内でそれを過熱することによって回収される。

【0047】

水蒸気改質反応器(25)からの反応流出物(合成ガスと称される)は、約600℃で反応器(25)を出る。それは、ライン(2)を介して、第1の交換器(11)に送られ、ライン(10)を介して到達するボイラ水との間接熱交換によって冷却される。ボイラ水は部分的に気化された形態でライン(8’)を介して蒸気ドラム(5)内に戻る。

【0048】

部分的に冷却された反応流出物は次いで、ライン(3)を介して熱交換器(12)に入り、熱交換器(12)内においてライン(6)からのボイラ水との間接熱交換によって冷却される。ライン(6)からのボイラ水は、予備加熱され、ライン(8)中の流れとして蒸気ドラム(5)に送られる。

【0049】

交換器(12)内での冷却からの反応流出物は次いで、ライン(4)を介して、熱交換器(13)に入り、熱交換器(13)内において冷却水(あるいは、温度がそれを許容する場合、場合による空気)との間接熱交換によって冷却された後、分離ドラム(14)に供給される。

【0050】

前記分離ドラム(14)内で、残留水が分離されてライン(15)を経て排出され、H2、COおよびCO2の混合物(合成ガスを構成する)は、ライン(16)を介して前記分離ドラム(14)を出て、シーブ分離セクション(40)に送られる。シーブ分離セクション(40)は、パージと高純度の水素を分離することとなり、高純度の水素は、ライン(41)を経て排出され、パージは、ライン(42)を経て、圧縮機(43)に入り、圧縮機(43)によって圧縮され、燃焼ガスが構成される。燃焼ガスは、ライン(22)を経て、燃焼室(27)に、場合によっては、ライン(19)からの補給燃料ガスとの混合物として供給する。

【0051】

交換器(6−1)、(11)および(12)によって生成させられ、交換器(7−1)内で過熱された水蒸気の第1の部分は、ライン(17)を介して水蒸気改質反応器(25)に送られ、第2の部分は、ライン(21)を介して、圧縮機(32)を駆動する蒸気タービン(33)に供給する。

【0052】

圧縮機(32)出口の圧力は、過剰の水蒸気が存在しないように調整される。

【0053】

交換器(6−1)および(7−1)は、簡易な圧縮型交換器(標準的な管/シェルタイプ)である。

【0054】

(比較例)

100000Nm3/時の水素を99.9重量%の純度で製造することを検討する。

【0055】

従来技術のHygensys法においては、32.1トン/時(tonne/h)の天然ガスが必要とされ、これは同時に18トン/時の水蒸気および28MWの電気(MW=メガワット、すなわち106ワット)を生じさせる。

【0056】

本発明の方法によると、僅か29.7トン/時の天然ガスのみが必要とされ、過剰な水蒸気が生じない(或いは電気エネルギーは全く生じない)。

【0057】

更に、膨張タービン(29)が必要でないので、装置のコストが従来技術と比べて低減する。

【0058】

天然ガスの消費がより少ないため、排出されるCO2も、Hygensys法では87.9トン/時(すなわち、CO29.5kg/kg(水素))であるのに対し、84トン/時(すなわち、CO29.1kg/kg(水素))にまで低減する。

【0059】

本発明の方法の材料バランスが、下記に主要な流れについて提供される:

【0060】

【表1】

【符号の説明】

【0061】

1〜4、8、8’、9、9’、10、15〜22、34、35、37、41、42 ライン

5 蒸気ドラム

6−1、7−1、11、12、13 交換器

14 分離ドラム

24 バヨネット管

25 交換器−反応器

27 燃焼室

32、43 圧縮機

33 蒸気タービン

36 弁

40 シーブ分離装置

【技術分野】

【0001】

本発明は、オイルカットを水蒸気改質することによる水素製造方法の分野に関する。主に天然ガスから出発して、水蒸気改質方法によって合成ガス(一酸化炭素(CO)と水素(H2)の混合物)が生じさせられる。水蒸気改質反応は吸熱性が高い反応であり、反応温度が上昇するにつれて収率が増大する。現行の材料を用いると、900℃前後の温度が得られ得る。従来技術において、触媒は、特殊な炉の放射帯域内に位置する複数の管内に配置される。煙道ガスは通常、900℃超の温度で放射帯域を出る。この温度は、炉の対流帯域において回収されるべき大量の熱を残す。

【0002】

一般に、対流帯域内の煙道ガス中の利用可能な熱は、水蒸気を生じさせるために用いられ、生じた水蒸気の一部は、加工処理用の供給原料と共に用いられる。時に、煙道ガス中の依然として利用可能な熱が、燃焼空気を予備加熱するために、また水蒸気改質供給原料を予備加熱するためにも用いられる。

【0003】

触媒帯域からの出口において、合成ガスは、約900℃の温度であり、COと水素の混合物であることによる反応器の腐食(メタルダスティングとして知られる現象)を防ぐために非常に迅速に冷却されなければならない。一般に、反応流出物の迅速な冷却は、補充水蒸気を生じさせることによって成し遂げられる。総じて、水蒸気改質方法に関連する水蒸気の生成量は多く、しばしば水素利用サイトでの必要量に対して大きく超過している。

【0004】

他の方法、とりわけHygensys法が提案されている。Hygensys法は、ガスタービンによって生じた煙道ガス(flue gas)を伝熱流体として特定の交換器−反応器内で用いる。これらの煙道ガスは、水蒸気改質反応器からの出口において再加熱され、その結果、膨張タービンを用いて電気が生じる。しかし、基本的な方法における水蒸気量よりは少量ではあるが、相当な量の水蒸気が依然として残っておりこれが送出される。

【0005】

更に、Hygensys法は同時に電気を生じさせ、これはサイト上で必ずしも有用ではなく、従って移出のために変圧器を備えた送電システムを必要とする。

【0006】

本発明の方法は、生じた水蒸気が、方法の内的要件(すなわち、炭化水素供給原料と混合する必要な水蒸気および方法の設備に必要な水蒸気)を満たすように全体として用いられる限り、水蒸気の生成を最適化するために用いられ得る。

【0007】

本発明の方法は、同時に電気を生じさせない;従って、本方法により生じるものは水素および排出されるCO2だけである。この観点から、本発明の方法の性能は従来技術の方法より良い。本発明の方法はまた、よりコンパクトであり、従って、反応器(25)を出る煙道ガスのための交換器の簡易化に関して特に、より安価である。

【0008】

最後に、本発明の方法は、燃料の燃焼量がより少なく、従って、排出されるCO2量(製造される水素の重量(kg)当たりの排出されるCO2の重量(kg)で表される)が、従来技術の合成ガス製造方法のいずれかにおけるものより少ないことを意味する。

【背景技術】

【0009】

オイルカットまたは天然ガスを水蒸気改質して合成ガスを製造する方法に関する従来技術は幅広い。本発明者らは、それを、商品名Hygensysで知られる、本発明に最も近い従来技術を構成する方法に限定することとする。その説明は、特許文献1に見ることができる。

【0010】

Hygensys法は、炭化水素留分または天然ガスを水蒸気改質することによる、合成ガスの製造方法のカテゴリーに入り、該方法は、水蒸気改質反応が行われる交換器−反応器の外部で発生した高温ガスによって熱を加えることによって特徴付けられる。交換器−反応器自体は、特許文献2に記載されたオリジナルの設計に基づくものであってもよい。

【0011】

引用文献に記載されたHygensys法は、電気と共に、不必要な水蒸気を同時に生成させる。

【0012】

本方法は、水蒸気と電気の同時生成がない、という点で従来技術とは異なる。加えて、製造される水素の単位当たりのCO2排出量は、従来技術のものより少なく、これは、製造される水素の重量(kg)当たり約0.5kg少ないCO2が排出されることを意味する。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】仏国特許発明第2890955号明細書

【特許文献2】仏国特許発明第2914395号明細書

【図面の簡単な説明】

【0014】

【図1】図1は、FR 2 890 955に従ったHygensys法のフローチャートを示す。

【図2】図2は、本発明の方法のフローチャートを示す。

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は、生じた水蒸気が、方法の内的要件(すなわち、炭化水素供給原料と混合する必要な水蒸気および方法の設備に必要な水蒸気)を満たすように全体として用いられる限り、最適化された水蒸気の生成を伴う、オイルカットを水蒸気改質することによる水素製造方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

上記課題を解決するため、本発明は、オイルカットを水蒸気改質することによる水素製造方法であって、空気流(20)および燃料ガス(19)から出発して高温煙道ガス(34)を生じさせる燃焼室(27)を採用し、前記高温煙道ガス(34)は、圧縮機(32)によって圧縮され、かつそれらの熱を、交換器−反応器(25)に供給し、該交換器−反応器(25)内で水蒸気(17)と混合された炭化水素供給原料(1)を水蒸気改質する反応が行われ、合成ガスと称される反応流出物(2)は一連の交換器内で冷却され、煙道ガス(35)は別の一連の交換器(6−1)、(7−1)内で冷却され、その結果水蒸気が発生し、該水蒸気は、流れ(8)、(8’)、および(9’)を介して蒸気ドラム(5)内に導入され、本処理によって生じた水蒸気(18)は、全体として、それ自体本方法において、以下の手順によって用いられる方法:

・ 処理からの水蒸気の流れ(17)は、炭化水素供給原料(1)との混合物として水蒸気改質反応器(25)に送られ、その流れは、水蒸気(17)対炭化水素供給原料(1)の比が1.5〜3の範囲、好ましくは1.5〜2の範囲の値に調整されるように制御され;

・ 生じた残りの水蒸気(21)を、圧縮機(32)と関連する蒸気タービン(33)に供給するために用い、前記圧縮機(32)に供給する空気流(20)は、煙道ガス回路(35)上において交換機(7−1)および(6−1)の下流に置かれた弁(36)によって、圧縮機(32)の作動圧力が3〜5絶対バールに調整されて、前記圧縮機の特性曲線上に留まるように制御される。

【0017】

本発明において、流出ガス(2)(「合成ガス」として知られる)は、一連の交換器(11)、(12)、(13)内での冷却後(37)に、分離器(14)内で水を分離した後、シーブ分離装置(40)に導入され、一方で、該シーブ分離装置(40)は、方法の水素(41)を99.9重量%超の純度で製造し、他方で、パージガス(42)を生じさせ、該パージガス(42)は、圧縮機(43)によって圧縮されて、燃焼ガス(22)が構成され、該燃焼ガス(22)を、燃焼室(27)に、場合によっては、補給燃料ガス(19)との混合物として供給する。

【0018】

好ましくは、上記本発明において、水蒸気改質反応器のための供給原料は、1〜10個の範囲、好ましくは1〜5個の範囲の炭素原子を含有するオイルカットである。

【発明の効果】

【0019】

本発明の方法では、本方法によって生成させられる水蒸気は、前記方法の全体において用いられ、水蒸気の第1の部分は、供給原料との混合物として導入され、第2の部分は、高温煙道ガスを圧縮するための圧縮機を駆動する蒸気タービンに供給するので、最適化された水蒸気の生成を伴う、オイルカットの水蒸気改質による水素製造方法を提供することができる。

【発明を実施するための形態】

【0020】

(発明の簡単な説明)

本発明は、高純度の水素、すなわち少なくとも99.5%(重量による)の純度の水素の製造方法であって、燃焼室によって生じた、圧力下の高温煙道ガスを伝熱流体として用いる交換器−反応器において炭化水素留分を水蒸気改質することによる、方法として定義され得る。従来技術の方法の全てと比較して、本発明の方法は、本方法の要件(すなわち、一方で、炭化水素供給原料の水蒸気改質に必要な水蒸気、他方で、伝熱流体を加圧するための圧縮機を駆動することができる水蒸気タービンのためのエネルギーの供給)に厳密に相当する量の水蒸気を発生させる。

【0021】

用語「正確に」は、上記規定の要件±10%に等しい水蒸気の量を意味し、煙道ガスの圧力を制御および調節するためのデバイスであって、交換器の下流において水蒸気改質反応器中を前記煙道ガスが通過した後にそれらを排出するためのライン上に配置された弁を採用する、デバイスは、方法の名目上の作動レベルについて許容された±10%の変動を吸収することができることが知られている。

【0022】

より正確には、本発明に従った、オイルカットを水蒸気改質することによる水素製造方法は、ライン(20)の空気流とライン(19)の燃料ガスとから出発して高温煙道ガスを生成させる燃焼室(27)を採用する。高温煙道ガスは、ライン(34)を介して燃焼室(27)から出る。

【0023】

ライン(34)中の前記高温煙道ガスは、圧縮機(32)によって圧縮され、それらの熱を、交換器−反応器(25)に供給し、該交換器−反応器(25)内で、ライン(17)からの水蒸気と混合された、ライン(1)からの炭化水素供給原料を水蒸気改質するための反応が行われる。

【0024】

ライン(1)からの炭化水素供給原料は、天然ガスを含むあらゆるタイプのオイルカットによって構成されてよく、好ましくは、1〜10個の範囲、好ましくは1〜5個の範囲の炭素原子を含有する留分であろう。

【0025】

水素および一酸化炭素の混合物によって本質的に構成される反応流出物(当業者に「合成ガス」として知られている)は、交換器−反応器(25)から出てライン(2)を介して(11)、(12)、(13)で示される一連の交換器内で冷却され、反応器(25)の出口から排出された煙道ガスは、ライン(35)を経て、別の一連の交換器(6−1)、(7−1)内で冷却され、水蒸気を発生させ、水蒸気の流れは、ライン(8)、(8’)、および(9’)を介して蒸気ドラム(5)内に導入される。

【0026】

ライン(2)からの反応流出物を冷却することが可能な交換器、例えば(11)、(12)、(13)の数、ライン(35)からの煙道ガスを冷却することが可能な交換器、例えば(6−1)、(7−1)の数、および蒸気ドラム(5)に至るライン、例えば(8)、(8’)、(9)の数は限定されず、本事例においては明細書のより良い理解のために図2に関連して例示される。

【0027】

前記水蒸気の第1の部分は、ライン(17)を経て、処理されるべき供給原料(1)との混合物として用いられ、第2の部分は、ライン(21)を経て、圧縮機(32)に必要なエネルギーを供給する蒸気タービン(33)に供給するために用いられる。

【0028】

本発明に従った、オイルカットを水蒸気改質することによる水素製造方法は、従って一定量の水蒸気を生成させ、この水蒸気は、ライン(18)を経て、全体として、それ自体本方法において、以下の手順によって用いられる:

・ 本処理からの水蒸気の流れは、ライン(17)を経て、ライン(1)からの炭化水素供給原料との混合物として水蒸気改質反応器(25)に送られ、その流れは、ライン(17)からの水蒸気対ライン(1)からの炭化水素供給原料の比が1.5〜3の範囲、好ましくは1.5〜2の範囲の値に調整されるように制御され;

・ 生じた残りの水蒸気は、ライン(21)を経て、圧縮機(32)と関連する蒸気タービン(33)に供給するように用いられ、前記圧縮機(32)に供給する、ライン(20)からの空気流は、煙道ガス回路を示すライン(35)上において交換器(7−1)および(6−1)の下流に置かれた弁(36)によって、圧縮機(32)の作動圧力が3〜5絶対バールに調整されて、前記圧縮機の特性曲線上に留まるように制御される。

【0029】

本発明の方法の変形例において、ライン(2)中の流出ガス(「合成ガス」として知られる)は、一連の交換器(11)、(12)、(13)内での冷却後にライン(37)を介して分離器(14)に供給され、分離器(14)内で水が分離された後、ライン(16)を介してシーブ分離装置(40)に供給され、一方で、該シーブ分離装置(40)は、加工処理水素を99.9%超の純度で製造し、ライン(41)を経て排出し、他方で、パージガスを生じさせてこれをライン(42)を経て排出し、該パージガスは、ライン(42)を経て圧縮機(43)に導入され、圧縮機(43)によって圧縮されて、燃焼ガスが構成され、この燃焼ガスは、ライン(22)を経て、燃焼室(27)に、場合によっては、ライン(19)からの補給燃料ガスとの混合物として供給する。

【0030】

水蒸気改質よる水素製造のための本発明の方法は、製造される水素の体積(m3)当たり9.5kgより少ない量のCO2を排出するが、これは従来技術のいずれの水蒸気改質方法の量よりも少ない割合を表す。

【0031】

本方法のための供給原料として用いられるオイルカットは、1〜10個の範囲、好ましくは1〜5個の範囲の炭素原子を含有するあらゆる炭化水素留分であってよい。特に、処理されるべき供給原料は、天然ガスであってよい。

【0032】

(発明の詳細な説明)

本発明の方法の適切な理解のために、図1のフローチャートを説明する必要がある。このフローチャートは、最も近い従来技術を構成するHygensys法を示す;本発明は、サイトが水蒸気を必要とせず(水蒸気改質方法自体によって要求された水蒸気を除く)、電気も必要としない状況への適応として見られ得る。

【0033】

供給原料、好ましくは天然ガスが、ライン(17)を介して到達する水蒸気との混合物として、ライン(1)を介して交換器−反応器(25)に送られる。交換器−反応器(25)のバヨネット管(bayonet tube)(24)内に触媒が配置され、該交換器−反応器(25)は、高温ガス発生器(26)から生じかつライン(44)からの燃料ガスの燃焼によって燃焼室(27)内で再加熱された、圧縮された煙道ガスによって加熱される。交換器−反応器(25)からの出口において、煙道ガスは、燃焼室(28)で再加熱された後、交流発電機(30)を駆動する膨張タービン(29)に入る。

【0034】

タービン(29)の出口において依然として高温である煙道ガスは、熱回収セクション(31)に入る。熱は回収され、帯域(6)内で水蒸気を生じさせ、熱回収セクション(31)の帯域(7)内でそれを過熱する。

【0035】

合成ガスと称される、交換器−反応器(25)からの流出物は、約600℃で反応器(25)を出る。それは、ライン(2)を介して、交換器(11)に送られて、ボイラ水との間接熱交換によって冷却される。ボイラ水はライン(10)を介して到達しかつ一部気化された形態でライン(8)を介して蒸気ドラム(5)内に戻る。

【0036】

交換器(11)を出た反応流出物は次いで、ライン(3)を介して、ライン(6)からのボイラ水との間接熱交換のために熱交換器(12)に送られる。このライン(6)からのボイラ水は、予備加熱され、蒸気ドラム(5)に送られる。

【0037】

合成ガスを構成する反応流出物は次いで、ライン(4)を経て、冷却水(または場合による空気)との間接熱交換によって熱交換器(13)内で冷却され、その後分離ドラム(14)に供給され、該分離ドラム(14)内において残留水は混合物(H2、COおよびCO2)から分離され、ライン(15)を介して排出され、混合物はライン(16)を介して回収される。

【0038】

ライン(16)からの水蒸気はシーブ分離セクション(40)に向けられ、該シーブ分離セクション(40)は、パージと高純度の水素とを分離することとなり、高純度の水素はライン(41)を介して排出され、パージは、ライン(42)を介して圧縮機(43)に供給され、圧縮機(43)によって圧縮されることとなる。

【0039】

ライン(42)からのパージの一部は、ライン(44)介して、燃焼室(27)および(28)に供給され、これら内で燃焼させられ、残りは圧縮機(45)内で圧縮された後、ライン(46)を介して、ライン(19)からの燃料ガスとの混合物として燃焼させる高温ガス発生器(26)に送られる。

【0040】

生じた水蒸気の量は、従来技術の水蒸気改質方法に対し、確実に減少させられるが、多量の電気が交流発電機(30)内で生じ、これは、水素の製造と同時で必ずしも望ましいことではない。

【0041】

図2を頼りに、本発明の方法のフローチャートを説明する。本発明のフローチャートの要素と、同様の機能を有するHygensys法のフローチャート要素には、図1および図2において同一の数字を付した。

【0042】

このことにより、本発明のフローチャートが、Hygensysのフローチャートと比較して簡易化されていることがよく分かる。なぜなら、要素(29)、(30)および(45)が無くなっており、複雑な交換器(7)および(6)が、簡易な交換器(7−1)および(6−1)に取って代わられているからである。用語「簡易な交換器」は、シェル型およびチューブ型の交換器、例えばTEMAまたはCODAPの製造基準に相当するものを意味する。この点は、経済的側面に関し重要である。なぜなら、特殊な交換器は、あっけなく、簡易な交換器の価格の2倍または3倍になり得るからである。

【0043】

より正確には、本発明のフローチャートは、以下のように説明され得る:

供給原料、好ましくは、天然ガスは、ライン(17)を介して到達する水蒸気との混合物として、ライン(1)を介して交換器−反応器(25)に送られる。

【0044】

触媒は、バヨネット管(24)内に配置される。バヨネット管(24)は、ライン(34)からの圧縮された煙道ガスによって加熱され、このライン(34)からの煙道ガスは、蒸気タービン(33)と関連する圧縮機(32)から生じ、燃焼室(27)において、ライン(22)からのパージおよびライン(19)からの補給ガスによって主に構成される燃料ガスと、ライン(20)からの空気流との燃焼により再加熱される。

【0045】

反応器(25)からの出口において、依然として圧力下にある煙道ガスは、ライン(35)を介して、直列の2つの交換器(7−1)および(6−1)に入る。これらの熱交換器は、簡易な標準型交換器である。

【0046】

ライン(35)からの煙道ガスの熱は、交換器(6−1)内で水蒸気を生成させることおよび交換器(7−1)内でそれを過熱することによって回収される。

【0047】

水蒸気改質反応器(25)からの反応流出物(合成ガスと称される)は、約600℃で反応器(25)を出る。それは、ライン(2)を介して、第1の交換器(11)に送られ、ライン(10)を介して到達するボイラ水との間接熱交換によって冷却される。ボイラ水は部分的に気化された形態でライン(8’)を介して蒸気ドラム(5)内に戻る。

【0048】

部分的に冷却された反応流出物は次いで、ライン(3)を介して熱交換器(12)に入り、熱交換器(12)内においてライン(6)からのボイラ水との間接熱交換によって冷却される。ライン(6)からのボイラ水は、予備加熱され、ライン(8)中の流れとして蒸気ドラム(5)に送られる。

【0049】

交換器(12)内での冷却からの反応流出物は次いで、ライン(4)を介して、熱交換器(13)に入り、熱交換器(13)内において冷却水(あるいは、温度がそれを許容する場合、場合による空気)との間接熱交換によって冷却された後、分離ドラム(14)に供給される。

【0050】

前記分離ドラム(14)内で、残留水が分離されてライン(15)を経て排出され、H2、COおよびCO2の混合物(合成ガスを構成する)は、ライン(16)を介して前記分離ドラム(14)を出て、シーブ分離セクション(40)に送られる。シーブ分離セクション(40)は、パージと高純度の水素を分離することとなり、高純度の水素は、ライン(41)を経て排出され、パージは、ライン(42)を経て、圧縮機(43)に入り、圧縮機(43)によって圧縮され、燃焼ガスが構成される。燃焼ガスは、ライン(22)を経て、燃焼室(27)に、場合によっては、ライン(19)からの補給燃料ガスとの混合物として供給する。

【0051】

交換器(6−1)、(11)および(12)によって生成させられ、交換器(7−1)内で過熱された水蒸気の第1の部分は、ライン(17)を介して水蒸気改質反応器(25)に送られ、第2の部分は、ライン(21)を介して、圧縮機(32)を駆動する蒸気タービン(33)に供給する。

【0052】

圧縮機(32)出口の圧力は、過剰の水蒸気が存在しないように調整される。

【0053】

交換器(6−1)および(7−1)は、簡易な圧縮型交換器(標準的な管/シェルタイプ)である。

【0054】

(比較例)

100000Nm3/時の水素を99.9重量%の純度で製造することを検討する。

【0055】

従来技術のHygensys法においては、32.1トン/時(tonne/h)の天然ガスが必要とされ、これは同時に18トン/時の水蒸気および28MWの電気(MW=メガワット、すなわち106ワット)を生じさせる。

【0056】

本発明の方法によると、僅か29.7トン/時の天然ガスのみが必要とされ、過剰な水蒸気が生じない(或いは電気エネルギーは全く生じない)。

【0057】

更に、膨張タービン(29)が必要でないので、装置のコストが従来技術と比べて低減する。

【0058】

天然ガスの消費がより少ないため、排出されるCO2も、Hygensys法では87.9トン/時(すなわち、CO29.5kg/kg(水素))であるのに対し、84トン/時(すなわち、CO29.1kg/kg(水素))にまで低減する。

【0059】

本発明の方法の材料バランスが、下記に主要な流れについて提供される:

【0060】

【表1】

【符号の説明】

【0061】

1〜4、8、8’、9、9’、10、15〜22、34、35、37、41、42 ライン

5 蒸気ドラム

6−1、7−1、11、12、13 交換器

14 分離ドラム

24 バヨネット管

25 交換器−反応器

27 燃焼室

32、43 圧縮機

33 蒸気タービン

36 弁

40 シーブ分離装置

【特許請求の範囲】

【請求項1】

オイルカットを水蒸気改質することによる水素の製造方法であって、空気流(20)および燃料ガス(19)から出発して高温煙道ガス(34)を生じさせる燃焼室(27)を採用し、前記高温煙道ガス(34)は、圧縮機(32)によって圧縮され、かつそれらの熱を、交換器−反応器(25)に供給し、該交換器−反応器(25)内で水蒸気(17)と混合された炭化水素供給原料(1)を水蒸気改質する反応が行われ、合成ガスと称される反応流出物(2)は一連の交換器内で冷却され、煙道ガス(35)は別の一連の交換器(6−1)、(7−1)内で冷却され、その結果水蒸気が発生し、該水蒸気は、流れ(8)、(8’)、および(9’)を介して蒸気ドラム(5)内に導入され、本方法によって生じた水蒸気(18)は、全体として、それ自体本方法において、以下の手順によって用いられる方法:

・ 方法からの水蒸気(17)の流れは、炭化水素供給原料(1)との混合物として水蒸気改質反応器(25)に送られ、その流れは、水蒸気(17)対炭化水素供給原料(1)の比が1.5〜3の範囲、好ましくは1.5〜2の範囲の値に調整されるように制御され;

・ 生じた残りの水蒸気(21)を、圧縮機(32)と関連する蒸気タービン(33)に供給するために用い、前記圧縮機(32)に供給する空気流(20)は、煙道ガス回路(35)上において交換機(7−1)および(6−1)の下流に置かれた弁(36)によって、圧縮機(32)の作動圧力が3〜5絶対バールに調整されて、前記圧縮機の特性曲線上に留まるように制御される。

【請求項2】

流出ガス(2)(「合成ガス」として知られる)は、一連の交換器(11)、(12)、(13)内での冷却後(37)に、分離器(14)内で水を分離した後、シーブ分離装置(40)に導入され、一方で、該シーブ分離装置(40)は、方法の水素(41)を99.9重量%超の純度で製造し、他方で、パージガス(42)を生じさせ、該パージガス(42)は、圧縮機(43)によって圧縮されて、燃焼ガス(22)が構成され、該燃焼ガス(22)を、燃焼室(27)に、場合によっては、補給燃料ガス(19)との混合物として供給することを特徴とする、請求項1に記載の方法。

【請求項3】

水蒸気改質反応器のための供給原料は、1〜10個の範囲、好ましくは1〜5個の範囲の炭素原子を含有するオイルカットである、請求項1または2に記載の水蒸気改質による水素製造方法。

【請求項1】

オイルカットを水蒸気改質することによる水素の製造方法であって、空気流(20)および燃料ガス(19)から出発して高温煙道ガス(34)を生じさせる燃焼室(27)を採用し、前記高温煙道ガス(34)は、圧縮機(32)によって圧縮され、かつそれらの熱を、交換器−反応器(25)に供給し、該交換器−反応器(25)内で水蒸気(17)と混合された炭化水素供給原料(1)を水蒸気改質する反応が行われ、合成ガスと称される反応流出物(2)は一連の交換器内で冷却され、煙道ガス(35)は別の一連の交換器(6−1)、(7−1)内で冷却され、その結果水蒸気が発生し、該水蒸気は、流れ(8)、(8’)、および(9’)を介して蒸気ドラム(5)内に導入され、本方法によって生じた水蒸気(18)は、全体として、それ自体本方法において、以下の手順によって用いられる方法:

・ 方法からの水蒸気(17)の流れは、炭化水素供給原料(1)との混合物として水蒸気改質反応器(25)に送られ、その流れは、水蒸気(17)対炭化水素供給原料(1)の比が1.5〜3の範囲、好ましくは1.5〜2の範囲の値に調整されるように制御され;

・ 生じた残りの水蒸気(21)を、圧縮機(32)と関連する蒸気タービン(33)に供給するために用い、前記圧縮機(32)に供給する空気流(20)は、煙道ガス回路(35)上において交換機(7−1)および(6−1)の下流に置かれた弁(36)によって、圧縮機(32)の作動圧力が3〜5絶対バールに調整されて、前記圧縮機の特性曲線上に留まるように制御される。

【請求項2】

流出ガス(2)(「合成ガス」として知られる)は、一連の交換器(11)、(12)、(13)内での冷却後(37)に、分離器(14)内で水を分離した後、シーブ分離装置(40)に導入され、一方で、該シーブ分離装置(40)は、方法の水素(41)を99.9重量%超の純度で製造し、他方で、パージガス(42)を生じさせ、該パージガス(42)は、圧縮機(43)によって圧縮されて、燃焼ガス(22)が構成され、該燃焼ガス(22)を、燃焼室(27)に、場合によっては、補給燃料ガス(19)との混合物として供給することを特徴とする、請求項1に記載の方法。

【請求項3】

水蒸気改質反応器のための供給原料は、1〜10個の範囲、好ましくは1〜5個の範囲の炭素原子を含有するオイルカットである、請求項1または2に記載の水蒸気改質による水素製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−92009(P2012−92009A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2011−237047(P2011−237047)

【出願日】平成23年10月28日(2011.10.28)

【出願人】(591007826)イエフペ エネルジ ヌヴェル (261)

【氏名又は名称原語表記】IFP ENERGIES NOUVELLES

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願日】平成23年10月28日(2011.10.28)

【出願人】(591007826)イエフペ エネルジ ヌヴェル (261)

【氏名又は名称原語表記】IFP ENERGIES NOUVELLES

【Fターム(参考)】

[ Back to top ]