有孔不織布シートおよびその製造方法

【課題】(1)衛材用として、高い液体透過性を有し、皮膚との接触面積が小さいので、肌への刺激が小さく、排出された液体によるウエット感が少で湿気がこもらずムレ感が少ない、(2)ワイパー用として、ゴミや汚れが孔に捕捉・固定されやすい、(3)食品類ドリップ吸収シートとして、接触面積が小さいので、食品が傷みにくく、さらに排出・吸収された液体のウエットバックも小さくなる、などの特徴を有する有孔不織布シートを提供する。

【解決手段】熱接着性合成繊維を主成分とし、全体目付けが15〜150g/m2であり、多数の孔を有するエアレイド不織布であって、孔の個数が5,000〜60,000個/m2で、孔の総面積率が20〜70%である、有孔不織布シート。

【解決手段】熱接着性合成繊維を主成分とし、全体目付けが15〜150g/m2であり、多数の孔を有するエアレイド不織布であって、孔の個数が5,000〜60,000個/m2で、孔の総面積率が20〜70%である、有孔不織布シート。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エアレイド法で形成されてなり、(1)生理用品、生理ナプキン、紙おむつ、その他の吸収性物品に使用されるトップシート、もしくはトップシートと吸水体の間に配置されるセカンドシート、(2)各種の対人、対物ワイパー(ウエット、ドライ)、(3)ドリップ吸収シート(生鮮食品類敷物)、(4)高通気性を有する各種包装材、緩衝材、(5)吸着性シート(表面積が大で悪臭ガスなどの吸着に適した構造で高通気性)、などに使用される有孔不織布シートに関する。

【背景技術】

【0002】

従来、知られている有孔不織布の製法は、(1)既存の不織布を用いて、打ち抜きプレスやカレンダー加工などで穿孔する方法、(2)水流による方法、(3)不織布を延伸、スプリットする方法などである。(1)は、孔の精度は良いものの、穿孔部はロスとなるので省資源に反する。孔あき面積を大きくすればロスも大となる。(2)は、高圧力の水流が必要で高コストであり、またせいぜい数mm程度の大きさの孔しか期待できない。(3)の場合は、特別な延伸機が必要であるばかりか、孔の精度や数の制御が難しく、汎用的な手段ではない。

【0003】

有孔不織布の具体例としては、オムツ、生理用ナプキンなどの衛生品のトップシートとして、特許文献1(特表2002−527636号公報)記載の有孔不織布が提案されている。この有孔不織布は、連続フィラメント(割繊糸)からなり、つまりSB不織布であり(同特許文献の段落「0032」)、水流分割後に高圧水流で穿孔するものである(同特許文献の段落「0037」)。また、同特許文献の実施例1(同特許文献の段落「0039」)によれば、孔の半径r=平均1.4mm、間隔=6mm、開口面積=34%である。

この有孔不織布は、分割により細繊度化し、ファインデニールであるので、柔らかくてしなやかであり、強度も大であり、有孔不織布なので、体液透過性が良好で、かつ低ウエットバック性であるとされている。

しかしながら、不織布を形成する際のウェブ形成はスパンボンド法なので、地合いの均一性に欠ける。また、特殊な割繊繊維を原料繊維とし、また高圧水流を使用し、繊維を割繊、および穿孔するため、高コスト化が避けられない。なお、特許文献1には、エアレイド法による不織布の製造はまったく開示されていない。

【0004】

また、特許文献2(特開2004−308938号公報)には、加湿器用吸水フィルター材が提案されている。このフィルター材は、親水性繊維と熱接着性繊維からなるカードウェブに水流交絡法により、孔開き不織布を作成し、これに該孔開き不織布の孔の大きさよりも大きい目のネットを接着接合したものである(同特許文献の請求項1など)。この孔開き不織布は、孔径が1〜5mm、孔の個数は1〜25個/cm2、開口率は5〜50%である(同特許文献の段落「0011」)。

このフィルター材は、孔があるので厚み方向の通気性や通気性が良好で、かつ形態安定性もよいとされている。

しかしながら、ウェブ形成はカーディング法なので、地合いの均一性に欠け、また水流で孔を形成するので、孔の大きさや形状が不安定になりやすいという欠点を有する。加えて、高圧の水流を用いるので、高コストである。なお、特許文献2にも、エアレイド法による不織布の製造はまったく開示されていない。

【0005】

さらに、特許文献3(特公平7−91762号公報)には、熱可塑性繊維からなるウェブを、該熱可塑性繊維の融点以下の温度を有する、エンボスロールとフラットロールとからなる一対のロールで加熱加圧処理して、該ウェブを打ち抜いて貫通孔を形成すると同時に該貫通孔周辺の繊維を相互に熱融着させて、衣料用芯地など用いられる孔あき不織布が提案されている(同特許文献の請求項1など)。

この孔あき不織布は、連続生産が可能で、孔のパターンも種々可能である。

しかしながら、カレンダーロール方式なので、高密度化しやすく、嵩高さを維持することは困難である。また、フラットロールに付着した打ち抜き片を剥ぎ取る必要がある。さらに、抜き片はロスとなり、原単位が悪い。なお、特許文献3にも、エアレイド法による不織布の製造はまったく開示されていない。

【0006】

【特許文献1】特表2002−527636号公報

【特許文献2】特開2004−308938号公報

【特許文献3】特公平7−91762号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、エアレイド不織布の工程をそのまま使用でき、原料繊維のロスもあらたに発生せず、1cmを超える大きさの孔も可能となり,種々の用途に有用な有孔不織布シートを提供することにある。

【課題を解決するための手段】

【0008】

本発明は、熱接着性合成繊維を主成分とし、全体目付けが15〜150g/m2であり、多数の孔を有するエアレイド不織布であって、孔の個数が5,000〜60,000個/m2で、孔の総面積率が20〜70%である、有孔不織布シート(以下「不織布シート」ともいう)に関する。

ここで、上記不織布の構成成分は、熱接着性合成繊維のみからなるものが好ましい。

また、上記孔は、ほぼ球状および/または楕円状であり、球状の場合は直径、楕円状の場合は短径もしくは長径が好ましくは1〜30mmである。

次に、本発明は、上記有孔不織布シートを構成部材とした、吸収性物品に関する。

次に、本発明は、所定量の解繊された熱接着性合成繊維を主成分とする繊維を空気流に均一分散させながら搬送し、吐出部に設けた細孔から吹き出した該繊維を、下部に設置された金属またはプラスチックの繊維捕集用ネットであって、該ネット上には、積層される繊維ウェブの厚みの1.2〜5倍の高さを有する突起を局部的に設けた繊維捕集用ネット上に落とし、該ネット下部で空気をサクションしながら、上記繊維を該ネット上に堆積させ、必要に応じて、この操作を複数回繰り返す、上記有孔不織布シートの製造方法に関する。

【発明の効果】

【0009】

本発明の有孔不織布シートは、熱接着性合成繊維を主成分とし、エアレイド法によって形成された有孔不織布シートであるので、原料繊維のロスも発生せず、(1)衛材用として、高い液体透過性を有し、皮膚との接触面積が小さいので、肌への刺激が小さく、排出された液体によるウエット感が少で湿気こもらずムレ感が少ない、(2)ワイパー用として、ゴミや汚れが孔に捕捉・固定されやすい、(3)食品類ドリップ吸収シートとして、接触面積が小さいので、食品が傷みにくく、さらに排出・吸収された液体のウエットバックも小さくなる、(4)高通気性を有し、各種包装材、緩衝材に、さらに(5)表面積が大で悪臭ガスの吸着などに適し、吸着性シートなどに有用である

【発明を実施するための最良の形態】

【0010】

以下、本発明の実施の形態を説明する。

本発明の有孔不織布シートは、熱接着性合成繊維を主成分とし、目付が15〜150g/m2のエアレイド不織布から構成されている。

ここで、「主成分とする」とは、熱接着性合成繊維が70重量%以上、好ましくは85重量%以上であることを指称し、30重量%以下程度、後記する他の繊維やパルプが含まれていてもよい。

なお、本発明の不織布シートは、熱接着性合成繊維を主成分とするものであり、該熱接着性合成繊維100重量%使いのもののほか、例えば熱接着性合成繊維+パルプ繊維、あるいは、熱接着性合成繊維+パルプ繊維+ケミカルバインダーなどからなる一層以上のエアレイド不織布から構成されていてもよい。

特に、シート強力の面から、熱接着性合成繊維のみからなることが好ましい。

【0011】

ここで、本発明における熱接着性合成繊維としては、熱で溶融し相互に結合するものであればどのようなものでもよく、この繊維間結合による網目状構造で不織布自体が固定される。このような熱接着性合成繊維としては、例えばポリオレフィン類、不飽和カルボン酸類でグラフト化されたポリオレフィン類や、ポリエステル類、ポリビニルアルコール、さらにはポリ乳酸などの生分解性樹脂から得られる繊維などが挙げられる。

【0012】

このような熱接着性合成繊維としては、芯鞘型や偏芯サイドバイサイド型の複合繊維が好適である。鞘あるいは繊維外周部を構成する低融点の接着性成分としては,ポリエチレン、ポリプロピレン、またはエチレン/プロピレン共重合体のようなポリオレフィン系、あるいは低融点共重合ポリエステル系などが挙げられる。芯成分あるいは繊維内層部を構成するポリマーとしては、鞘より高融点であり、加熱接着処理温度で変化しないポリマーが好ましい。このような組み合わせとして、例えば,鞘部/芯部が、ポリエチレン/ポリプロピレン、ポリエチレン/ポリエステル、ポリプロピレン/ポリエステル、低融点共重合ポリエステル/ポリエステルなどが挙げられる。これらのポリマーは、本発明の作用・効果を阻害しない範囲で変性されていても差し支えがない。さらに、フィブリル状繊維であっても良い。例えば、三井化学株式会社のSWPなどが挙げられる。

【0013】

熱接着性合成繊維は、細いと構成繊維の本数が多くなって繊維間隔が小さくなるので、衛材や食品ドリップ吸収体などの用途に求められる隠蔽性が良くなり、しかも風合いや肌触りも柔らかくなる。太い場合は、繊維間の空隙が大きくなり、嵩高い不織布となるうえ、通気性もアップするので皮膚近傍の湿度アップが抑制されてムレ感が小さくなる効果もより期待できる。したがって、繊維の太さは用途に応じて選択すればよいが、好ましい繊度は、0.5dt〜50dtであり、さらに、好ましくは、0.8dt〜30dtである。50dtを超えると、得られる不織布シートが硬くなり、肌触りが悪くなったり、皮膚への刺激が大きくなって好ましくない。一方、0.5dt未満では不織布の生産性に欠けるので実用的でない。

【0014】

また、熱接着性合成繊維の長さは、1〜15mmが好ましい。繊維が短いと開繊性がよくなり、より均一な不織布となりやすいが、1mm未満になると粉末状に近づき、繊維間結合による網目構造が作りにくくなるばかりか、不織布としての強力が低くなり、実用性に欠けるので好ましくない。一方、15mmより長くなると不織布の強力は上がるが、不織布製造時の繊維の空気輸送において繊維どうしが絡まりやすくなり、繊維塊状欠点を増大させるので好ましくない。特に、好ましいのは、3〜10mmである。

【0015】

本発明の不織布シートには、上記の熱接着性合成繊維のほかに、レーヨンなどの再生繊維、アセテートなどの半合成繊維、ポリエステル、ポリプロピレン、ポリアミド、ビニロンなどの合成繊維、SWPなどのフィブリル状繊維、パルプ、コットン、麻などの天然繊維などの他の繊維を含んでいてもよい。この場合、不織布シートにおける熱接着性合成繊維の割合は70〜100重量%が好ましく、さらに好ましくは85〜100重量%である。70重量%未満の場合は上記の他の繊維の脱落が生じる可能性が多くなるうえ、湿潤強力も低くなる場合があり、実用上の問題を生じる。

【0016】

本発明の不織布シートを形成するこれらの繊維は、熱接着されており、この繊維間結合による網目状構造で該不織布シートが固定される。

本発明の不織布シートは、総目付が、15〜150g/m2、好ましくは20〜100g/m2である。15g/m2未満では、不織布強力が低下して、不織布製造工程性や商品としての取扱い性など実用上の問題を生じやすい。一方、150g/m2を超えると、シートが硬くなり、肌触りも悪化してやはり実用上の問題を生じる。

【0017】

本発明のこのような不織布シートは、エアレイド法によって製造される。エアレイド法で製造された不織布は、不織布を形成している繊維が、不織布の長手方向、幅方向および厚み方向にランダムに3次元配向されているので好ましい。

【0018】

ここで、本発明に係るエアレイド法による不織布は、以下のようにして得ることができる。

すなわち、所定量の解繊された熱接着性合成繊維を主成分とする繊維を空気流に均一分散させながら搬送し、吐出部に設けた細孔から吹き出した該繊維を、下部に設置された金属またはプラスチックの繊維捕集用ネットであって、該ネット上には、積層される繊維ウェブの厚みの1.2〜5倍の高さを有する突起を局部的に設けた繊維捕集用ネット上に落とし、該ネット下部で空気をサクションしながら、上記繊維を該ネット上に堆積させ、必要に応じて、この操作を複数回繰り返す。

例えば、第2回以降のウェブの堆積は、同様にして、上記堆積シートの上に堆積させる。

かくて、上記突起に対応した孔が形成される。

次に、この熱接着性合成繊維が充分その接着効果を発揮する温度に全体を加熱処理して、本発明の不織布を得ることができる。接着効果を十分発揮させるには、熱接着性合成繊維の接着成分の融点より5〜20℃高い温度での加熱処理が必要である。

【0019】

なお、ケミカルバインダー樹脂を用いる場合には、堆積されたウェブ上に、各ウェブ形成ごとに、ホットメルト接着剤、ラテックス系接着剤、エマルジョン系接着剤、樹脂パウダー接着剤などのケミカルバインダー樹脂を散布、もしくは塗布すればよい。

ここで、これらのケミカルバインダー樹脂の成分としては、ポリオレフィン系、ポリ酢酸ビニル系、ポリアクリル酸エステル系、合成ゴム系、ポリウレタン系、エポキシ樹脂系、熱硬化型樹脂系などを挙げることができる。

これらのケミカルバインダー樹脂の使用量は、通常、固形分換算で、2〜20g/m2、好ましくは4〜10g/m2であり、合成繊維やパルプ繊維の結合や各層の剥離を生じない範囲で決められる。

【0020】

また、本発明の不織布シートには、消臭、抗菌、芳香、保湿、着色、親水、撥水などの機能加工を付与することもできる。加工法としては、あらかじめそれらの機能を付与した繊維を混合したり、粉体状の剤を混合したり、液体状の剤をスプレーや含浸したりする方法が挙げられる。

【0021】

このように、エアレイド法で製造された不織布は、不織布の流れ方向、幅方向および厚み方向へ繊維をランダムに3次元配向させることが可能である。そして、これらが熱接着するので、層間剥離を起こすことがない。また、エアレイド法で製造した不織布は、均一性が良好なので、性能のバラツキも少なくなる。

【0022】

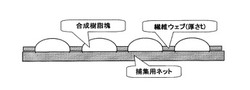

ここで、本発明に用いられる繊維捕集用ネットとしては、図1〜2にみられるように、通常のプラスチック製、または金属製の捕集用ネット上に、一定間隔(例えば、捕集用ネット長手方向にa=7mm、横手方向にb=10mm)で、例えば紫外線硬化性樹脂をスクリーン印刷で印刷するか、あるいは、塗布し、次いで、紫外線を照射することにより、該樹脂を硬化させ、合成樹脂塊(例えば、幅w=3mm、長さl=5mm、高さh=2.2mm)の突起を形成させる。

ここで、合成樹脂塊の高さhは、捕集用ネット上に積層される繊維ウェブの厚みtの1.2〜5倍、さらに好ましくは1.3〜3.5倍とする。合成樹脂塊の高さhが積層される繊維ウェブの厚みtの1.2倍未満では、合成樹脂塊に対応する孔が形成されない場合があり、一方、5倍を超えた場合は、突起が高過ぎて安定性に欠けたものとなり、連続生産に耐えられなくなる。

合成樹脂塊の具体例は、直径(短径もしくは長径)が1〜30mm、高さが1〜10mm程度の球状、あるいは楕円状のものが挙げられる。

以上のように、合成樹脂塊の形成は、図2に示すような楕円状のほか、ほぼ球状であってもよい。なお、合成樹脂塊は、楕円状のものとほぼ球状のものが混在していてもよい。

また、図2に示すほぼ楕円状のサイズの具体例としては、aが3〜40mm、bが2〜30mm、幅wが1〜20mm、長さlが1.5〜30mm、高さhが1〜10mmのものが挙げられる。

【0023】

なお、合成樹脂塊の形成は、以上のような手段に限定されるものではなく、ポリエチレン、ポリプロピレンなどのオレフィン系樹脂、ポリエステル系エラストマー樹脂、ナイロン樹脂、熱可塑性または硬化性のポリウレタン樹脂、エポキシ樹脂、ゴム系樹脂などを溶融状態で、または硬化剤を混合した液体状態で、直接、捕集用ネット上の所定の位置に吐出し、冷却固化、あるいは加熱硬化させたりしても良い。ポリ塩化ビニル系樹脂などのスラリー状の合成樹脂を用いることもできる。さらに、発泡剤をあらかじめ混ぜておいて発泡体として形成しても良い。

エアレイドウェブの繊維間結合を付与する熱処理において、熱接着性合成繊維の接着成分の融点よりも5〜20℃高い温度を加える必要があるので、これらの合成樹脂塊を形成する樹脂は、この温度よりも高い耐熱温度のものが必要となる。耐熱温度は、140℃以上であり、好ましくは160℃以上である。

【0024】

以上の突起(有孔不織布シートの孔に相当する)の大きさは、得られる不織布シートの孔に対応する大きさにより、適宜、設定される。ここで、本発明の不織布シートは、熱接着性合成繊維の接着成分の融点より5〜20℃高い温度でこの繊維ウェブを全体に加熱処理して得られるが、上記熱接着性合成繊維はやや熱収縮を生じることが多いので、孔は加熱処理によってやや小さくなる傾向がある。従って、孔部の深さや大きさを所望のものにするには、捕集用ネット上に形成するべき合成樹脂塊(突起)の高さや大きさをあらかじめやや大きめに設定することが好ましい。例えば、好ましくは孔部のサイズと合成樹脂塊(突起)のサイズの比は1/1.05〜1.5の範囲である。これは、使用する熱接着性合成繊維の熱特性、加熱処理の方法、条件によって異なる。

なお、合成樹脂塊などの突起の形状は、ほぼ球状や楕円状のほか、三角、四角、多角、十字、直線、曲線、格子、網目、不定形、あるいは文字や何らかのマーク、ロゴを表すものであってもよい。

【0025】

このような突起を有する繊維捕集用ネットを用いて、エアレイド法により、繊維ウェブを堆積させると、例えば図1に示すように、合成樹脂塊の部分は、空気流が非透過であるので、繊維ウェブが透過性のネット側の上に流れて、合成樹脂塊の突起に対応する孔部が形成された多孔の繊維ウェブが得られる。

さらに、例えば、この上に、1層あるいは2層の上記したような繊維ウェブを形成すれば、二層、あるいは三層の多孔繊維ウェブが得られる。

そして、図1に見られるように、合成樹脂塊の高さhは、捕集用ネット上に積層される繊維ウェブの厚さtより1.2倍以上であるので、合成樹脂塊に対応する個所には、繊維ウェブが積層されずに、この合成樹脂塊に対応する個所には、それぞれ、孔が形成される。

【0026】

次に、熱接着性合成繊維の接着成分の融点より5〜20℃高い温度でこの繊維ウェブを全体に加熱処理して、本発明の有孔不織布シートを得ることができる。

この加熱処理の具体例としては、熱風処理が挙げられる。例えば、この繊維間結合を形成するための熱風処理としては、熱接着性複合繊維の低融点成分(芯鞘型複合繊維の鞘成分、あるいはサイドバイサイド型複合繊維の低融点側成分)の融点以上の温度が必要である。しかしながら、低融点成分の融点よりも30℃以上高い場合、あるいは高融点成分(芯鞘型複合繊維の芯成分、あるいはサイドバイサイド型複合繊維の高融点成分)の融点以上の場合は、繊維の熱収縮が大きくなり易く、地合いの悪化を招くので好ましくない。従って、熱風処理温度は、通常、110〜200℃、好ましくは120〜180℃である。

【0027】

以上のようにして得られる本発明の有孔不織布シートは、孔部(合成樹脂塊の突起に相当する)と積層ウェブ部(合成樹脂塊が形成されていない部分に堆積されたウェブ)が形成される。すなわち、本発明の有孔不織布シートは、積層ウェブ上に複数の孔部が形成される。

ここで、孔の個数は、5,000〜60,000個/m2、好ましくは8,000〜50,000個/m2である。孔の個数が5,000個/m2未満の場合は、小さい孔がまばらに点在しているか、もしくは孔の大きさが極めて大きい状態を意味するかである。小さい孔がまばらの場合は、本発明の作用、効果が薄れるし、逆に孔が大き過ぎる場合は、吸収性物品に使用した場合に、液体の逆戻りの現象を生じるので、好ましくない。一方、60,000個/m2を超える場合は、孔の大きさが小さ過ぎるか、もしくは孔と孔の間隔が小さ過ぎることを意味する。孔があまりにも小さい場合は、作用、効果が薄れるばかりでなく、捕集ネット上に極めて小さい樹脂塊突起を作製することになるので、精度よく作製できなくなり、現実的でない。孔間の間隔を狭める場合は、シート強度がダウンするので実用に耐えられなくなる。

孔数は、捕集用ネット上の上記合成樹脂塊の単位面積あたりの個数によって適宜設定できる。

【0028】

また、本発明の有孔不織布シート上の孔の総面積率は、20〜70%、好ましくは30〜60%である。20%未満では、孔部により得られる性能上の特徴が得られにくく、一方、70%を超えると、孔部同士が接近しすぎてシート強力が低下し、実用的でない。

この孔の総面積率をこの数値範囲にするには、樹脂塊の設計を適正化すればよい。例えば、孔の総面積率は、合成樹脂塊の平面方向の大きさ、図2に示す間隔a,bの寸法、などにより、適宜設定することができる。

【0029】

本発明の有孔不織布シートは、吸収性物品の表面シートに用いると、吸収体への液体の移行が孔部を通じてスムースであり、しかも皮膚との接触面積が小さいので、肌への刺激が小さく、排出された液体によるウエット感が小さく、ムレ感が小さくなるという優れた効果を有する。トップシートと吸収体の間、つまりセカンドシートとして用いた場合においても、上記に近い効果を期待できる。

【0030】

以上の本発明の有孔不織布シートは、例えば図1に示すように、合成樹脂塊に相当する複数の孔部を有し、該孔部のサイズは、球状の直径、あるいは楕円状の短径もしくは長径が1〜30mm、好ましくは1.5〜25mm、深さ(繊維ウェブの厚さtに相当)が0.2〜5mm、好ましくは0.3〜4mmである。孔部の直径(または短径もしくは直径)が1mm未満では、孔部によって得られる効果が小さく、一方、30mmを超えると、シート強力が低下し、実用的でない。また、孔部の深さ(繊維ウェブの厚みに相当)が、0.3mm未満では、やはり孔部によって得られる効果が小さく、一方、5mmを超える深さ(厚さ)になると、人体に接する衛材、ワイパー、吸収体の用途においてはしなやかさが無くて実用的でなくなるばかりか、このように高い樹脂塊突起を捕集ネットに適用した場合は、連続生産でつぶれたり傾いたりしやすくなるので、生産上の問題を生じる。

上記孔部のサイズは、上記合成樹脂塊(突起)のサイズを変更したり、繊維ウェブの熱処理条件を変えることにより、容易に調整することができる。

【0031】

なお、本発明の不織布シートは、本発明の趣旨の範囲であれば、孔部に多少の繊維ウェブが存在していてもよく、この場合、該孔部の繊維ウェブの目付けは6g/m2未満の量、存在していてもよい。

また、本発明の有孔不織布シートは、多数の孔部が存在するゾーンがシート全面の20〜70%であれば、シート全面に存在していなくてもよい。例えば、多数の孔部が存在するゾーンと、全く孔部が存在しないゾーンとがタテ、ヨコ、斜めなどの交互のストライプ状に共存してもよく、あるいは多数の孔部が存在するゾーンが円形、角形などのパターン状であってもよい。

さらに、本発明の趣旨の範囲であれば、孔部が一定形状でなくても構わなく、文字、あるいは何らかのパターンやロゴを表していても良い。

【0032】

かくて、本発明の有孔不織布シートは、不織布シート上に孔部が複数形成された立体的な構造を有し、吸収性物品の表面シート、あるいはセカンドシートに有用である。

本発明のシートは、生理用品、生理ナプキン、おりものシート、紙おむつなどのほか、食品から発生する水分や血液などの液体を吸収する食品トレイのドリップ吸収体、あるいは対人、対物などに使用されるドライ状、またはウエット状のワイパーなどにも好適である。

また、本発明の有孔不織布シートは、蜂の巣状、格子状などの孔部を有し、高通気性を有する各種包装材、緩衝材などとしても用いられる。

また、本発明の有孔不織布シートは、表面積が大であるので、繊維ウェブ中に繊維状活性炭などの吸着性繊維、活性炭、シリカゲルなどの吸着性粉体などを含有させることにより、悪臭ガス、悪臭液体、湿気などの吸着性シートとしても用いられる。

【0033】

なお、本発明の有孔不織布シートは、上記の熱風処理に続いて、熱圧処理することもできる。熱圧処理は、必要に応じてカレンダー処理が用いられる。孔部と繊維ウェブ部の不織布形状を熱風処理して安定化した後にカレンダー処理するのが好ましい。カレンダー処理に用いるローラーとしては、全体に均一な熱圧を加えるため、平滑表面の一対の金属ローラー、または金属ローラーと弾性ローラーの組み合わせを用いることが好ましいが、多段ローラーであっても良い。また、本発明の趣旨を損なわない範囲であれば、凸凹表面のエンボスローラーであっても良い。

【0034】

カレンダー処理する際の温度は、用いる熱接着性複合繊維の種類や、全体の目付により適宜選択されるが、あらかじめ熱風処理してある場合には、熱圧処理は厚さ調整の役割となり、常温〜低融点成分の融点までの範囲で任意に設定できる。融点に近い高温の場合には不織布強力がアップする傾向があるものの、繊維が扁平化して繊維間隔が小さくなり高密度のシートとなって、本発明の作用、効果が薄れるというデメリットを生じやすい。常温に近い場合には、有孔不織布シートとしての性能を維持しつつ、さらに商品として求められる適切な厚さに調整することができる。好ましくは、常温〜100℃である。

【0035】

また、カレンダー処理の線圧は、幅方向で均一な線圧になるよう設定すれば、任意の圧力を選択することができる。高圧過ぎる場合は上記した高温カレンダー処理のような、繊維扁平化、高密度化によるデメリットが生じ、低圧過ぎる場合は厚さ調整の効果が低い。通常、2〜30kgf/cmが好ましい。

【0036】

さらに、本発明の有孔不織布シートは、エアレイド不織布と他の不織布、例えばサーマルボンド、スパンレース、ケミカルボンド、スパンボンド、メルトブロー、湿式不織布、プラスチックネット、織編物、寒冷紗、紗などとの複合体であっても良い。複合化する手段としては、ホットメルト、ケミカルボンド、パウダーボンド、カレンダー、ドッドエンボスなど、本発明の趣旨を阻害しない方法を適宜選択すればよいが、最も好適には、エアレイドウェブ捕集時にキャリアシートとして用い、積層・一体化する方法が挙げられる。

【実施例】

【0037】

以下、実施例を挙げて、本発明をさらに具体的に説明する。

実施例1(衛材用途)

図2において、a=7mm、b=10mm、w=3mm、l=5mm、h=2.2mmである形状になるよう、PET(ポリエチレンテレフタレート)製の捕集用ネットに市販の2液混合型エポキシ樹脂(コニシ(株)製、ボンド・クイック5#16123)を用いてドット状の樹脂塊を多数形成した。この上に、鞘PE(ポリエチレン)/芯PETからなる熱接着性複合繊維(帝人ファイバー(株)製、2.2dt×5mm)を12g/m2となるよう、エアレイド法でウェブを形成した。さらにこの上に、鞘PE/芯PETの熱接着性複合繊維(帝人ファイバー(株)製、1.7dt×5mm)を12g/m2となるよう、エアレイド法で形成した。次いで、この24g/m2のエアレイド2層ウェブを熱オーブン中で145℃に加熱し繊維間結合を生じさせて、有孔不織布シートを作成した。孔は28,500個/m2であり、非孔あき部で測定したシート厚さは0.4mmで、孔の総面積率は34%であった。

市販の生理用品の表面シートを剥がしてからこのシートの非ネット面が肌に接するようにして取替えて用いたところ、経血は孔あき部からすばやく吸収体に移行し、かつ逆戻りしにくいものであった。表面シートに空隙があるので肌のサラッとした感じは良好で、肌触りも良く、衛生材料として有用なシートであった。

【0038】

比較例1(衛材用途)

捕集ネットとして樹脂塊のないものを用い、その他は全て実施例1と同様とし、孔のない24g/m2のエアレイド不織布シートを得た。シート厚さは0.35mmであった。

これを実施例1と同様な方法で生理用品の表面シートとして用いたところ、孔がないので経血の吸収速度がやや遅く、かつシート全面が肌に接触しているので蒸れた感触があり、快適感に欠けるものであった。

【0039】

実施例2(衛材用途)

市販の生理用品の表面シートを剥がしてから、この表面シートと吸収体との間に、実施例1のシートを挟み込み、セカンドシートとして用いた。経血の初期吸収速度が悪化することもなく、実用上十分であり、しかも吸収体からの経血の逆戻りはほとんど無くなり、肌のサラッとした感じは良好で、衛生材料として有用なシートであった。

【0040】

比較例2(衛材用途)

比較例1の孔なしシートを、実施例2と同様な方法でセカンドシートとして用いた。孔がないので吸収速度が遅く、肌の蒸れた感触が強くあり、快適性に欠けるものであった。

【0041】

実施例3(清掃用途)

図2において、a=13mm、b=15mm、w=6mm、l=10mm、h=2.7mmなる形状となるよう、PET製の捕集用ネットに実施例1と同様にしてドット状の樹脂塊を多数形成した。この上に、鞘PE/芯PETからなる熱接着性複合繊維(帝人ファイバー(株)製、2.2dt×5mm)を50g/m2となるよう、エアレイド法でウェブを形成した。次いで、熱オーブン中で145℃に加熱し繊維間結合を生じさせて、有孔不織布シートを作成した。孔は10,250個/m2であり、非孔あき部で測定したシート厚さは0.7mmで、孔の総面積率は48%であった。

この有孔不織布シートをタテ200mm×ヨコ300mmに断裁し、市販の棒付きフローリング清掃用具に取り付け、家庭のフローリングシートとして用いた。孔を有するのでヒトや小動物の毛髪、繊維くず、塵埃などを捕獲、維持しやすく、清掃用シートとして有用であった。

【0042】

実施例4(食品ドリップ吸収体)

実施例3と同様な形状となるよう、PET製の捕集用ネットにドット状の樹脂塊を多数形成した。

この上に、まず鞘PE/芯PETからなる熱接着性複合繊維(帝人ファイバー(株)製、2.2dt×5mm)を10g/m2、次いでこの上に、鞘PE/芯PPの熱接着性複合繊維(チッソポリプロ繊維(株)製、1.7dt×5mm)と木材パルプ(Weyerhaeuser社製、NB416)粉砕品との80/20重量%の混合物を70g/m2、さらにこの上に上記鞘PE/芯PETからなる熱接着性複合繊維(帝人ファイバー(株)製、2.2dt×5mm)を10g/m2、それぞれエアレイド法で形成した。次いで、このトータル90g/m2のエアレイド3層積層ウェブを熱オーブン中で145℃に加熱し繊維間結合を生じさせて、有孔不織布シートを作成した。孔は10,250個/m2であり、非孔あき部の厚さが1.2mmで、孔の総面積率は48%であった。

このシートを15cm×20cmに断裁したものを、発泡スチロール製のトレイに敷き、新鮮なカツオの切り身300gを収納し、全体をラップでくるんで1日室温放置した。カツオからのドリップ液はこのシートが全て保液し、トレイ底部に溜まりは無く、かつシートの接触面積が小さいので、魚肉の傷みも少なく新鮮さを保ち、食品用ドリップ吸収シートとして有用であった。

【産業上の利用可能性】

【0043】

本発明の有孔不織布シートは、生理用品、生理ナプキン、おりものシート、紙おむつおよびその他の吸収性物品に使用される表面シート、またはセカンドシートとして有用である。また、本発明の有孔不織布シートは、そのほか食品から発生する血液や水分などの液体を吸収する食品トレイのドリップ吸収体、食品包装シート、緩衝材、あるいは対人、対物などに使用されるドライ状、またはウエット状のワイパー、さらには表面積が大なので悪臭ガスなどの吸着に適し吸着性シートなどに利用することができる。

【図面の簡単な説明】

【0044】

【図1】本発明の有孔不織布シートの製造工程において、捕集用ネット上に堆積された繊維ウェブを示す説明図である。

【図2】本発明の有孔不織布シートの製造に用いられる捕集用ネットの平面構成図である。

【技術分野】

【0001】

本発明は、エアレイド法で形成されてなり、(1)生理用品、生理ナプキン、紙おむつ、その他の吸収性物品に使用されるトップシート、もしくはトップシートと吸水体の間に配置されるセカンドシート、(2)各種の対人、対物ワイパー(ウエット、ドライ)、(3)ドリップ吸収シート(生鮮食品類敷物)、(4)高通気性を有する各種包装材、緩衝材、(5)吸着性シート(表面積が大で悪臭ガスなどの吸着に適した構造で高通気性)、などに使用される有孔不織布シートに関する。

【背景技術】

【0002】

従来、知られている有孔不織布の製法は、(1)既存の不織布を用いて、打ち抜きプレスやカレンダー加工などで穿孔する方法、(2)水流による方法、(3)不織布を延伸、スプリットする方法などである。(1)は、孔の精度は良いものの、穿孔部はロスとなるので省資源に反する。孔あき面積を大きくすればロスも大となる。(2)は、高圧力の水流が必要で高コストであり、またせいぜい数mm程度の大きさの孔しか期待できない。(3)の場合は、特別な延伸機が必要であるばかりか、孔の精度や数の制御が難しく、汎用的な手段ではない。

【0003】

有孔不織布の具体例としては、オムツ、生理用ナプキンなどの衛生品のトップシートとして、特許文献1(特表2002−527636号公報)記載の有孔不織布が提案されている。この有孔不織布は、連続フィラメント(割繊糸)からなり、つまりSB不織布であり(同特許文献の段落「0032」)、水流分割後に高圧水流で穿孔するものである(同特許文献の段落「0037」)。また、同特許文献の実施例1(同特許文献の段落「0039」)によれば、孔の半径r=平均1.4mm、間隔=6mm、開口面積=34%である。

この有孔不織布は、分割により細繊度化し、ファインデニールであるので、柔らかくてしなやかであり、強度も大であり、有孔不織布なので、体液透過性が良好で、かつ低ウエットバック性であるとされている。

しかしながら、不織布を形成する際のウェブ形成はスパンボンド法なので、地合いの均一性に欠ける。また、特殊な割繊繊維を原料繊維とし、また高圧水流を使用し、繊維を割繊、および穿孔するため、高コスト化が避けられない。なお、特許文献1には、エアレイド法による不織布の製造はまったく開示されていない。

【0004】

また、特許文献2(特開2004−308938号公報)には、加湿器用吸水フィルター材が提案されている。このフィルター材は、親水性繊維と熱接着性繊維からなるカードウェブに水流交絡法により、孔開き不織布を作成し、これに該孔開き不織布の孔の大きさよりも大きい目のネットを接着接合したものである(同特許文献の請求項1など)。この孔開き不織布は、孔径が1〜5mm、孔の個数は1〜25個/cm2、開口率は5〜50%である(同特許文献の段落「0011」)。

このフィルター材は、孔があるので厚み方向の通気性や通気性が良好で、かつ形態安定性もよいとされている。

しかしながら、ウェブ形成はカーディング法なので、地合いの均一性に欠け、また水流で孔を形成するので、孔の大きさや形状が不安定になりやすいという欠点を有する。加えて、高圧の水流を用いるので、高コストである。なお、特許文献2にも、エアレイド法による不織布の製造はまったく開示されていない。

【0005】

さらに、特許文献3(特公平7−91762号公報)には、熱可塑性繊維からなるウェブを、該熱可塑性繊維の融点以下の温度を有する、エンボスロールとフラットロールとからなる一対のロールで加熱加圧処理して、該ウェブを打ち抜いて貫通孔を形成すると同時に該貫通孔周辺の繊維を相互に熱融着させて、衣料用芯地など用いられる孔あき不織布が提案されている(同特許文献の請求項1など)。

この孔あき不織布は、連続生産が可能で、孔のパターンも種々可能である。

しかしながら、カレンダーロール方式なので、高密度化しやすく、嵩高さを維持することは困難である。また、フラットロールに付着した打ち抜き片を剥ぎ取る必要がある。さらに、抜き片はロスとなり、原単位が悪い。なお、特許文献3にも、エアレイド法による不織布の製造はまったく開示されていない。

【0006】

【特許文献1】特表2002−527636号公報

【特許文献2】特開2004−308938号公報

【特許文献3】特公平7−91762号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、エアレイド不織布の工程をそのまま使用でき、原料繊維のロスもあらたに発生せず、1cmを超える大きさの孔も可能となり,種々の用途に有用な有孔不織布シートを提供することにある。

【課題を解決するための手段】

【0008】

本発明は、熱接着性合成繊維を主成分とし、全体目付けが15〜150g/m2であり、多数の孔を有するエアレイド不織布であって、孔の個数が5,000〜60,000個/m2で、孔の総面積率が20〜70%である、有孔不織布シート(以下「不織布シート」ともいう)に関する。

ここで、上記不織布の構成成分は、熱接着性合成繊維のみからなるものが好ましい。

また、上記孔は、ほぼ球状および/または楕円状であり、球状の場合は直径、楕円状の場合は短径もしくは長径が好ましくは1〜30mmである。

次に、本発明は、上記有孔不織布シートを構成部材とした、吸収性物品に関する。

次に、本発明は、所定量の解繊された熱接着性合成繊維を主成分とする繊維を空気流に均一分散させながら搬送し、吐出部に設けた細孔から吹き出した該繊維を、下部に設置された金属またはプラスチックの繊維捕集用ネットであって、該ネット上には、積層される繊維ウェブの厚みの1.2〜5倍の高さを有する突起を局部的に設けた繊維捕集用ネット上に落とし、該ネット下部で空気をサクションしながら、上記繊維を該ネット上に堆積させ、必要に応じて、この操作を複数回繰り返す、上記有孔不織布シートの製造方法に関する。

【発明の効果】

【0009】

本発明の有孔不織布シートは、熱接着性合成繊維を主成分とし、エアレイド法によって形成された有孔不織布シートであるので、原料繊維のロスも発生せず、(1)衛材用として、高い液体透過性を有し、皮膚との接触面積が小さいので、肌への刺激が小さく、排出された液体によるウエット感が少で湿気こもらずムレ感が少ない、(2)ワイパー用として、ゴミや汚れが孔に捕捉・固定されやすい、(3)食品類ドリップ吸収シートとして、接触面積が小さいので、食品が傷みにくく、さらに排出・吸収された液体のウエットバックも小さくなる、(4)高通気性を有し、各種包装材、緩衝材に、さらに(5)表面積が大で悪臭ガスの吸着などに適し、吸着性シートなどに有用である

【発明を実施するための最良の形態】

【0010】

以下、本発明の実施の形態を説明する。

本発明の有孔不織布シートは、熱接着性合成繊維を主成分とし、目付が15〜150g/m2のエアレイド不織布から構成されている。

ここで、「主成分とする」とは、熱接着性合成繊維が70重量%以上、好ましくは85重量%以上であることを指称し、30重量%以下程度、後記する他の繊維やパルプが含まれていてもよい。

なお、本発明の不織布シートは、熱接着性合成繊維を主成分とするものであり、該熱接着性合成繊維100重量%使いのもののほか、例えば熱接着性合成繊維+パルプ繊維、あるいは、熱接着性合成繊維+パルプ繊維+ケミカルバインダーなどからなる一層以上のエアレイド不織布から構成されていてもよい。

特に、シート強力の面から、熱接着性合成繊維のみからなることが好ましい。

【0011】

ここで、本発明における熱接着性合成繊維としては、熱で溶融し相互に結合するものであればどのようなものでもよく、この繊維間結合による網目状構造で不織布自体が固定される。このような熱接着性合成繊維としては、例えばポリオレフィン類、不飽和カルボン酸類でグラフト化されたポリオレフィン類や、ポリエステル類、ポリビニルアルコール、さらにはポリ乳酸などの生分解性樹脂から得られる繊維などが挙げられる。

【0012】

このような熱接着性合成繊維としては、芯鞘型や偏芯サイドバイサイド型の複合繊維が好適である。鞘あるいは繊維外周部を構成する低融点の接着性成分としては,ポリエチレン、ポリプロピレン、またはエチレン/プロピレン共重合体のようなポリオレフィン系、あるいは低融点共重合ポリエステル系などが挙げられる。芯成分あるいは繊維内層部を構成するポリマーとしては、鞘より高融点であり、加熱接着処理温度で変化しないポリマーが好ましい。このような組み合わせとして、例えば,鞘部/芯部が、ポリエチレン/ポリプロピレン、ポリエチレン/ポリエステル、ポリプロピレン/ポリエステル、低融点共重合ポリエステル/ポリエステルなどが挙げられる。これらのポリマーは、本発明の作用・効果を阻害しない範囲で変性されていても差し支えがない。さらに、フィブリル状繊維であっても良い。例えば、三井化学株式会社のSWPなどが挙げられる。

【0013】

熱接着性合成繊維は、細いと構成繊維の本数が多くなって繊維間隔が小さくなるので、衛材や食品ドリップ吸収体などの用途に求められる隠蔽性が良くなり、しかも風合いや肌触りも柔らかくなる。太い場合は、繊維間の空隙が大きくなり、嵩高い不織布となるうえ、通気性もアップするので皮膚近傍の湿度アップが抑制されてムレ感が小さくなる効果もより期待できる。したがって、繊維の太さは用途に応じて選択すればよいが、好ましい繊度は、0.5dt〜50dtであり、さらに、好ましくは、0.8dt〜30dtである。50dtを超えると、得られる不織布シートが硬くなり、肌触りが悪くなったり、皮膚への刺激が大きくなって好ましくない。一方、0.5dt未満では不織布の生産性に欠けるので実用的でない。

【0014】

また、熱接着性合成繊維の長さは、1〜15mmが好ましい。繊維が短いと開繊性がよくなり、より均一な不織布となりやすいが、1mm未満になると粉末状に近づき、繊維間結合による網目構造が作りにくくなるばかりか、不織布としての強力が低くなり、実用性に欠けるので好ましくない。一方、15mmより長くなると不織布の強力は上がるが、不織布製造時の繊維の空気輸送において繊維どうしが絡まりやすくなり、繊維塊状欠点を増大させるので好ましくない。特に、好ましいのは、3〜10mmである。

【0015】

本発明の不織布シートには、上記の熱接着性合成繊維のほかに、レーヨンなどの再生繊維、アセテートなどの半合成繊維、ポリエステル、ポリプロピレン、ポリアミド、ビニロンなどの合成繊維、SWPなどのフィブリル状繊維、パルプ、コットン、麻などの天然繊維などの他の繊維を含んでいてもよい。この場合、不織布シートにおける熱接着性合成繊維の割合は70〜100重量%が好ましく、さらに好ましくは85〜100重量%である。70重量%未満の場合は上記の他の繊維の脱落が生じる可能性が多くなるうえ、湿潤強力も低くなる場合があり、実用上の問題を生じる。

【0016】

本発明の不織布シートを形成するこれらの繊維は、熱接着されており、この繊維間結合による網目状構造で該不織布シートが固定される。

本発明の不織布シートは、総目付が、15〜150g/m2、好ましくは20〜100g/m2である。15g/m2未満では、不織布強力が低下して、不織布製造工程性や商品としての取扱い性など実用上の問題を生じやすい。一方、150g/m2を超えると、シートが硬くなり、肌触りも悪化してやはり実用上の問題を生じる。

【0017】

本発明のこのような不織布シートは、エアレイド法によって製造される。エアレイド法で製造された不織布は、不織布を形成している繊維が、不織布の長手方向、幅方向および厚み方向にランダムに3次元配向されているので好ましい。

【0018】

ここで、本発明に係るエアレイド法による不織布は、以下のようにして得ることができる。

すなわち、所定量の解繊された熱接着性合成繊維を主成分とする繊維を空気流に均一分散させながら搬送し、吐出部に設けた細孔から吹き出した該繊維を、下部に設置された金属またはプラスチックの繊維捕集用ネットであって、該ネット上には、積層される繊維ウェブの厚みの1.2〜5倍の高さを有する突起を局部的に設けた繊維捕集用ネット上に落とし、該ネット下部で空気をサクションしながら、上記繊維を該ネット上に堆積させ、必要に応じて、この操作を複数回繰り返す。

例えば、第2回以降のウェブの堆積は、同様にして、上記堆積シートの上に堆積させる。

かくて、上記突起に対応した孔が形成される。

次に、この熱接着性合成繊維が充分その接着効果を発揮する温度に全体を加熱処理して、本発明の不織布を得ることができる。接着効果を十分発揮させるには、熱接着性合成繊維の接着成分の融点より5〜20℃高い温度での加熱処理が必要である。

【0019】

なお、ケミカルバインダー樹脂を用いる場合には、堆積されたウェブ上に、各ウェブ形成ごとに、ホットメルト接着剤、ラテックス系接着剤、エマルジョン系接着剤、樹脂パウダー接着剤などのケミカルバインダー樹脂を散布、もしくは塗布すればよい。

ここで、これらのケミカルバインダー樹脂の成分としては、ポリオレフィン系、ポリ酢酸ビニル系、ポリアクリル酸エステル系、合成ゴム系、ポリウレタン系、エポキシ樹脂系、熱硬化型樹脂系などを挙げることができる。

これらのケミカルバインダー樹脂の使用量は、通常、固形分換算で、2〜20g/m2、好ましくは4〜10g/m2であり、合成繊維やパルプ繊維の結合や各層の剥離を生じない範囲で決められる。

【0020】

また、本発明の不織布シートには、消臭、抗菌、芳香、保湿、着色、親水、撥水などの機能加工を付与することもできる。加工法としては、あらかじめそれらの機能を付与した繊維を混合したり、粉体状の剤を混合したり、液体状の剤をスプレーや含浸したりする方法が挙げられる。

【0021】

このように、エアレイド法で製造された不織布は、不織布の流れ方向、幅方向および厚み方向へ繊維をランダムに3次元配向させることが可能である。そして、これらが熱接着するので、層間剥離を起こすことがない。また、エアレイド法で製造した不織布は、均一性が良好なので、性能のバラツキも少なくなる。

【0022】

ここで、本発明に用いられる繊維捕集用ネットとしては、図1〜2にみられるように、通常のプラスチック製、または金属製の捕集用ネット上に、一定間隔(例えば、捕集用ネット長手方向にa=7mm、横手方向にb=10mm)で、例えば紫外線硬化性樹脂をスクリーン印刷で印刷するか、あるいは、塗布し、次いで、紫外線を照射することにより、該樹脂を硬化させ、合成樹脂塊(例えば、幅w=3mm、長さl=5mm、高さh=2.2mm)の突起を形成させる。

ここで、合成樹脂塊の高さhは、捕集用ネット上に積層される繊維ウェブの厚みtの1.2〜5倍、さらに好ましくは1.3〜3.5倍とする。合成樹脂塊の高さhが積層される繊維ウェブの厚みtの1.2倍未満では、合成樹脂塊に対応する孔が形成されない場合があり、一方、5倍を超えた場合は、突起が高過ぎて安定性に欠けたものとなり、連続生産に耐えられなくなる。

合成樹脂塊の具体例は、直径(短径もしくは長径)が1〜30mm、高さが1〜10mm程度の球状、あるいは楕円状のものが挙げられる。

以上のように、合成樹脂塊の形成は、図2に示すような楕円状のほか、ほぼ球状であってもよい。なお、合成樹脂塊は、楕円状のものとほぼ球状のものが混在していてもよい。

また、図2に示すほぼ楕円状のサイズの具体例としては、aが3〜40mm、bが2〜30mm、幅wが1〜20mm、長さlが1.5〜30mm、高さhが1〜10mmのものが挙げられる。

【0023】

なお、合成樹脂塊の形成は、以上のような手段に限定されるものではなく、ポリエチレン、ポリプロピレンなどのオレフィン系樹脂、ポリエステル系エラストマー樹脂、ナイロン樹脂、熱可塑性または硬化性のポリウレタン樹脂、エポキシ樹脂、ゴム系樹脂などを溶融状態で、または硬化剤を混合した液体状態で、直接、捕集用ネット上の所定の位置に吐出し、冷却固化、あるいは加熱硬化させたりしても良い。ポリ塩化ビニル系樹脂などのスラリー状の合成樹脂を用いることもできる。さらに、発泡剤をあらかじめ混ぜておいて発泡体として形成しても良い。

エアレイドウェブの繊維間結合を付与する熱処理において、熱接着性合成繊維の接着成分の融点よりも5〜20℃高い温度を加える必要があるので、これらの合成樹脂塊を形成する樹脂は、この温度よりも高い耐熱温度のものが必要となる。耐熱温度は、140℃以上であり、好ましくは160℃以上である。

【0024】

以上の突起(有孔不織布シートの孔に相当する)の大きさは、得られる不織布シートの孔に対応する大きさにより、適宜、設定される。ここで、本発明の不織布シートは、熱接着性合成繊維の接着成分の融点より5〜20℃高い温度でこの繊維ウェブを全体に加熱処理して得られるが、上記熱接着性合成繊維はやや熱収縮を生じることが多いので、孔は加熱処理によってやや小さくなる傾向がある。従って、孔部の深さや大きさを所望のものにするには、捕集用ネット上に形成するべき合成樹脂塊(突起)の高さや大きさをあらかじめやや大きめに設定することが好ましい。例えば、好ましくは孔部のサイズと合成樹脂塊(突起)のサイズの比は1/1.05〜1.5の範囲である。これは、使用する熱接着性合成繊維の熱特性、加熱処理の方法、条件によって異なる。

なお、合成樹脂塊などの突起の形状は、ほぼ球状や楕円状のほか、三角、四角、多角、十字、直線、曲線、格子、網目、不定形、あるいは文字や何らかのマーク、ロゴを表すものであってもよい。

【0025】

このような突起を有する繊維捕集用ネットを用いて、エアレイド法により、繊維ウェブを堆積させると、例えば図1に示すように、合成樹脂塊の部分は、空気流が非透過であるので、繊維ウェブが透過性のネット側の上に流れて、合成樹脂塊の突起に対応する孔部が形成された多孔の繊維ウェブが得られる。

さらに、例えば、この上に、1層あるいは2層の上記したような繊維ウェブを形成すれば、二層、あるいは三層の多孔繊維ウェブが得られる。

そして、図1に見られるように、合成樹脂塊の高さhは、捕集用ネット上に積層される繊維ウェブの厚さtより1.2倍以上であるので、合成樹脂塊に対応する個所には、繊維ウェブが積層されずに、この合成樹脂塊に対応する個所には、それぞれ、孔が形成される。

【0026】

次に、熱接着性合成繊維の接着成分の融点より5〜20℃高い温度でこの繊維ウェブを全体に加熱処理して、本発明の有孔不織布シートを得ることができる。

この加熱処理の具体例としては、熱風処理が挙げられる。例えば、この繊維間結合を形成するための熱風処理としては、熱接着性複合繊維の低融点成分(芯鞘型複合繊維の鞘成分、あるいはサイドバイサイド型複合繊維の低融点側成分)の融点以上の温度が必要である。しかしながら、低融点成分の融点よりも30℃以上高い場合、あるいは高融点成分(芯鞘型複合繊維の芯成分、あるいはサイドバイサイド型複合繊維の高融点成分)の融点以上の場合は、繊維の熱収縮が大きくなり易く、地合いの悪化を招くので好ましくない。従って、熱風処理温度は、通常、110〜200℃、好ましくは120〜180℃である。

【0027】

以上のようにして得られる本発明の有孔不織布シートは、孔部(合成樹脂塊の突起に相当する)と積層ウェブ部(合成樹脂塊が形成されていない部分に堆積されたウェブ)が形成される。すなわち、本発明の有孔不織布シートは、積層ウェブ上に複数の孔部が形成される。

ここで、孔の個数は、5,000〜60,000個/m2、好ましくは8,000〜50,000個/m2である。孔の個数が5,000個/m2未満の場合は、小さい孔がまばらに点在しているか、もしくは孔の大きさが極めて大きい状態を意味するかである。小さい孔がまばらの場合は、本発明の作用、効果が薄れるし、逆に孔が大き過ぎる場合は、吸収性物品に使用した場合に、液体の逆戻りの現象を生じるので、好ましくない。一方、60,000個/m2を超える場合は、孔の大きさが小さ過ぎるか、もしくは孔と孔の間隔が小さ過ぎることを意味する。孔があまりにも小さい場合は、作用、効果が薄れるばかりでなく、捕集ネット上に極めて小さい樹脂塊突起を作製することになるので、精度よく作製できなくなり、現実的でない。孔間の間隔を狭める場合は、シート強度がダウンするので実用に耐えられなくなる。

孔数は、捕集用ネット上の上記合成樹脂塊の単位面積あたりの個数によって適宜設定できる。

【0028】

また、本発明の有孔不織布シート上の孔の総面積率は、20〜70%、好ましくは30〜60%である。20%未満では、孔部により得られる性能上の特徴が得られにくく、一方、70%を超えると、孔部同士が接近しすぎてシート強力が低下し、実用的でない。

この孔の総面積率をこの数値範囲にするには、樹脂塊の設計を適正化すればよい。例えば、孔の総面積率は、合成樹脂塊の平面方向の大きさ、図2に示す間隔a,bの寸法、などにより、適宜設定することができる。

【0029】

本発明の有孔不織布シートは、吸収性物品の表面シートに用いると、吸収体への液体の移行が孔部を通じてスムースであり、しかも皮膚との接触面積が小さいので、肌への刺激が小さく、排出された液体によるウエット感が小さく、ムレ感が小さくなるという優れた効果を有する。トップシートと吸収体の間、つまりセカンドシートとして用いた場合においても、上記に近い効果を期待できる。

【0030】

以上の本発明の有孔不織布シートは、例えば図1に示すように、合成樹脂塊に相当する複数の孔部を有し、該孔部のサイズは、球状の直径、あるいは楕円状の短径もしくは長径が1〜30mm、好ましくは1.5〜25mm、深さ(繊維ウェブの厚さtに相当)が0.2〜5mm、好ましくは0.3〜4mmである。孔部の直径(または短径もしくは直径)が1mm未満では、孔部によって得られる効果が小さく、一方、30mmを超えると、シート強力が低下し、実用的でない。また、孔部の深さ(繊維ウェブの厚みに相当)が、0.3mm未満では、やはり孔部によって得られる効果が小さく、一方、5mmを超える深さ(厚さ)になると、人体に接する衛材、ワイパー、吸収体の用途においてはしなやかさが無くて実用的でなくなるばかりか、このように高い樹脂塊突起を捕集ネットに適用した場合は、連続生産でつぶれたり傾いたりしやすくなるので、生産上の問題を生じる。

上記孔部のサイズは、上記合成樹脂塊(突起)のサイズを変更したり、繊維ウェブの熱処理条件を変えることにより、容易に調整することができる。

【0031】

なお、本発明の不織布シートは、本発明の趣旨の範囲であれば、孔部に多少の繊維ウェブが存在していてもよく、この場合、該孔部の繊維ウェブの目付けは6g/m2未満の量、存在していてもよい。

また、本発明の有孔不織布シートは、多数の孔部が存在するゾーンがシート全面の20〜70%であれば、シート全面に存在していなくてもよい。例えば、多数の孔部が存在するゾーンと、全く孔部が存在しないゾーンとがタテ、ヨコ、斜めなどの交互のストライプ状に共存してもよく、あるいは多数の孔部が存在するゾーンが円形、角形などのパターン状であってもよい。

さらに、本発明の趣旨の範囲であれば、孔部が一定形状でなくても構わなく、文字、あるいは何らかのパターンやロゴを表していても良い。

【0032】

かくて、本発明の有孔不織布シートは、不織布シート上に孔部が複数形成された立体的な構造を有し、吸収性物品の表面シート、あるいはセカンドシートに有用である。

本発明のシートは、生理用品、生理ナプキン、おりものシート、紙おむつなどのほか、食品から発生する水分や血液などの液体を吸収する食品トレイのドリップ吸収体、あるいは対人、対物などに使用されるドライ状、またはウエット状のワイパーなどにも好適である。

また、本発明の有孔不織布シートは、蜂の巣状、格子状などの孔部を有し、高通気性を有する各種包装材、緩衝材などとしても用いられる。

また、本発明の有孔不織布シートは、表面積が大であるので、繊維ウェブ中に繊維状活性炭などの吸着性繊維、活性炭、シリカゲルなどの吸着性粉体などを含有させることにより、悪臭ガス、悪臭液体、湿気などの吸着性シートとしても用いられる。

【0033】

なお、本発明の有孔不織布シートは、上記の熱風処理に続いて、熱圧処理することもできる。熱圧処理は、必要に応じてカレンダー処理が用いられる。孔部と繊維ウェブ部の不織布形状を熱風処理して安定化した後にカレンダー処理するのが好ましい。カレンダー処理に用いるローラーとしては、全体に均一な熱圧を加えるため、平滑表面の一対の金属ローラー、または金属ローラーと弾性ローラーの組み合わせを用いることが好ましいが、多段ローラーであっても良い。また、本発明の趣旨を損なわない範囲であれば、凸凹表面のエンボスローラーであっても良い。

【0034】

カレンダー処理する際の温度は、用いる熱接着性複合繊維の種類や、全体の目付により適宜選択されるが、あらかじめ熱風処理してある場合には、熱圧処理は厚さ調整の役割となり、常温〜低融点成分の融点までの範囲で任意に設定できる。融点に近い高温の場合には不織布強力がアップする傾向があるものの、繊維が扁平化して繊維間隔が小さくなり高密度のシートとなって、本発明の作用、効果が薄れるというデメリットを生じやすい。常温に近い場合には、有孔不織布シートとしての性能を維持しつつ、さらに商品として求められる適切な厚さに調整することができる。好ましくは、常温〜100℃である。

【0035】

また、カレンダー処理の線圧は、幅方向で均一な線圧になるよう設定すれば、任意の圧力を選択することができる。高圧過ぎる場合は上記した高温カレンダー処理のような、繊維扁平化、高密度化によるデメリットが生じ、低圧過ぎる場合は厚さ調整の効果が低い。通常、2〜30kgf/cmが好ましい。

【0036】

さらに、本発明の有孔不織布シートは、エアレイド不織布と他の不織布、例えばサーマルボンド、スパンレース、ケミカルボンド、スパンボンド、メルトブロー、湿式不織布、プラスチックネット、織編物、寒冷紗、紗などとの複合体であっても良い。複合化する手段としては、ホットメルト、ケミカルボンド、パウダーボンド、カレンダー、ドッドエンボスなど、本発明の趣旨を阻害しない方法を適宜選択すればよいが、最も好適には、エアレイドウェブ捕集時にキャリアシートとして用い、積層・一体化する方法が挙げられる。

【実施例】

【0037】

以下、実施例を挙げて、本発明をさらに具体的に説明する。

実施例1(衛材用途)

図2において、a=7mm、b=10mm、w=3mm、l=5mm、h=2.2mmである形状になるよう、PET(ポリエチレンテレフタレート)製の捕集用ネットに市販の2液混合型エポキシ樹脂(コニシ(株)製、ボンド・クイック5#16123)を用いてドット状の樹脂塊を多数形成した。この上に、鞘PE(ポリエチレン)/芯PETからなる熱接着性複合繊維(帝人ファイバー(株)製、2.2dt×5mm)を12g/m2となるよう、エアレイド法でウェブを形成した。さらにこの上に、鞘PE/芯PETの熱接着性複合繊維(帝人ファイバー(株)製、1.7dt×5mm)を12g/m2となるよう、エアレイド法で形成した。次いで、この24g/m2のエアレイド2層ウェブを熱オーブン中で145℃に加熱し繊維間結合を生じさせて、有孔不織布シートを作成した。孔は28,500個/m2であり、非孔あき部で測定したシート厚さは0.4mmで、孔の総面積率は34%であった。

市販の生理用品の表面シートを剥がしてからこのシートの非ネット面が肌に接するようにして取替えて用いたところ、経血は孔あき部からすばやく吸収体に移行し、かつ逆戻りしにくいものであった。表面シートに空隙があるので肌のサラッとした感じは良好で、肌触りも良く、衛生材料として有用なシートであった。

【0038】

比較例1(衛材用途)

捕集ネットとして樹脂塊のないものを用い、その他は全て実施例1と同様とし、孔のない24g/m2のエアレイド不織布シートを得た。シート厚さは0.35mmであった。

これを実施例1と同様な方法で生理用品の表面シートとして用いたところ、孔がないので経血の吸収速度がやや遅く、かつシート全面が肌に接触しているので蒸れた感触があり、快適感に欠けるものであった。

【0039】

実施例2(衛材用途)

市販の生理用品の表面シートを剥がしてから、この表面シートと吸収体との間に、実施例1のシートを挟み込み、セカンドシートとして用いた。経血の初期吸収速度が悪化することもなく、実用上十分であり、しかも吸収体からの経血の逆戻りはほとんど無くなり、肌のサラッとした感じは良好で、衛生材料として有用なシートであった。

【0040】

比較例2(衛材用途)

比較例1の孔なしシートを、実施例2と同様な方法でセカンドシートとして用いた。孔がないので吸収速度が遅く、肌の蒸れた感触が強くあり、快適性に欠けるものであった。

【0041】

実施例3(清掃用途)

図2において、a=13mm、b=15mm、w=6mm、l=10mm、h=2.7mmなる形状となるよう、PET製の捕集用ネットに実施例1と同様にしてドット状の樹脂塊を多数形成した。この上に、鞘PE/芯PETからなる熱接着性複合繊維(帝人ファイバー(株)製、2.2dt×5mm)を50g/m2となるよう、エアレイド法でウェブを形成した。次いで、熱オーブン中で145℃に加熱し繊維間結合を生じさせて、有孔不織布シートを作成した。孔は10,250個/m2であり、非孔あき部で測定したシート厚さは0.7mmで、孔の総面積率は48%であった。

この有孔不織布シートをタテ200mm×ヨコ300mmに断裁し、市販の棒付きフローリング清掃用具に取り付け、家庭のフローリングシートとして用いた。孔を有するのでヒトや小動物の毛髪、繊維くず、塵埃などを捕獲、維持しやすく、清掃用シートとして有用であった。

【0042】

実施例4(食品ドリップ吸収体)

実施例3と同様な形状となるよう、PET製の捕集用ネットにドット状の樹脂塊を多数形成した。

この上に、まず鞘PE/芯PETからなる熱接着性複合繊維(帝人ファイバー(株)製、2.2dt×5mm)を10g/m2、次いでこの上に、鞘PE/芯PPの熱接着性複合繊維(チッソポリプロ繊維(株)製、1.7dt×5mm)と木材パルプ(Weyerhaeuser社製、NB416)粉砕品との80/20重量%の混合物を70g/m2、さらにこの上に上記鞘PE/芯PETからなる熱接着性複合繊維(帝人ファイバー(株)製、2.2dt×5mm)を10g/m2、それぞれエアレイド法で形成した。次いで、このトータル90g/m2のエアレイド3層積層ウェブを熱オーブン中で145℃に加熱し繊維間結合を生じさせて、有孔不織布シートを作成した。孔は10,250個/m2であり、非孔あき部の厚さが1.2mmで、孔の総面積率は48%であった。

このシートを15cm×20cmに断裁したものを、発泡スチロール製のトレイに敷き、新鮮なカツオの切り身300gを収納し、全体をラップでくるんで1日室温放置した。カツオからのドリップ液はこのシートが全て保液し、トレイ底部に溜まりは無く、かつシートの接触面積が小さいので、魚肉の傷みも少なく新鮮さを保ち、食品用ドリップ吸収シートとして有用であった。

【産業上の利用可能性】

【0043】

本発明の有孔不織布シートは、生理用品、生理ナプキン、おりものシート、紙おむつおよびその他の吸収性物品に使用される表面シート、またはセカンドシートとして有用である。また、本発明の有孔不織布シートは、そのほか食品から発生する血液や水分などの液体を吸収する食品トレイのドリップ吸収体、食品包装シート、緩衝材、あるいは対人、対物などに使用されるドライ状、またはウエット状のワイパー、さらには表面積が大なので悪臭ガスなどの吸着に適し吸着性シートなどに利用することができる。

【図面の簡単な説明】

【0044】

【図1】本発明の有孔不織布シートの製造工程において、捕集用ネット上に堆積された繊維ウェブを示す説明図である。

【図2】本発明の有孔不織布シートの製造に用いられる捕集用ネットの平面構成図である。

【特許請求の範囲】

【請求項1】

熱接着性合成繊維を主成分とし、全体目付けが15〜150g/m2であり、多数の孔を有するエアレイド不織布であって、孔の個数が5,000〜60,000個/m2で、孔の総面積率が20〜70%である、有孔不織布シート。

【請求項2】

不織布の構成成分が、熱接着性合成繊維のみからなる、請求項1記載の有孔不織布シート。

【請求項3】

孔がほぼ球状および/または楕円状であり、球状の場合は直径、楕円状の場合は短径もしくは長径が1〜30mmである、請求項1または2記載の有孔不織布シート。

【請求項4】

請求項1〜3いずれかに記載の有孔不織布シートを構成部材とした、吸収性物品。

【請求項5】

所定量の解繊された熱接着性合成繊維を主成分とする繊維を空気流に均一分散させながら搬送し、吐出部に設けた細孔から吹き出した該繊維を、下部に設置された金属またはプラスチックの繊維捕集用ネットであって、該ネット上には、積層される繊維ウェブの厚みの1.2〜5倍の高さを有する突起を局部的に設けた繊維捕集用ネット上に落とし、該ネット下部で空気をサクションしながら、上記繊維を該ネット上に堆積させ、必要に応じて、この操作を複数回繰り返す、請求項1〜3いずれかに記載の有孔不織布シートの製造方法。

【請求項1】

熱接着性合成繊維を主成分とし、全体目付けが15〜150g/m2であり、多数の孔を有するエアレイド不織布であって、孔の個数が5,000〜60,000個/m2で、孔の総面積率が20〜70%である、有孔不織布シート。

【請求項2】

不織布の構成成分が、熱接着性合成繊維のみからなる、請求項1記載の有孔不織布シート。

【請求項3】

孔がほぼ球状および/または楕円状であり、球状の場合は直径、楕円状の場合は短径もしくは長径が1〜30mmである、請求項1または2記載の有孔不織布シート。

【請求項4】

請求項1〜3いずれかに記載の有孔不織布シートを構成部材とした、吸収性物品。

【請求項5】

所定量の解繊された熱接着性合成繊維を主成分とする繊維を空気流に均一分散させながら搬送し、吐出部に設けた細孔から吹き出した該繊維を、下部に設置された金属またはプラスチックの繊維捕集用ネットであって、該ネット上には、積層される繊維ウェブの厚みの1.2〜5倍の高さを有する突起を局部的に設けた繊維捕集用ネット上に落とし、該ネット下部で空気をサクションしながら、上記繊維を該ネット上に堆積させ、必要に応じて、この操作を複数回繰り返す、請求項1〜3いずれかに記載の有孔不織布シートの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−43371(P2010−43371A)

【公開日】平成22年2月25日(2010.2.25)

【国際特許分類】

【出願番号】特願2008−207581(P2008−207581)

【出願日】平成20年8月12日(2008.8.12)

【出願人】(591196315)金星製紙株式会社 (36)

【Fターム(参考)】

【公開日】平成22年2月25日(2010.2.25)

【国際特許分類】

【出願日】平成20年8月12日(2008.8.12)

【出願人】(591196315)金星製紙株式会社 (36)

【Fターム(参考)】

[ Back to top ]