有孔体及びその加工方法

【課題】空孔を有する有孔体の外周面に空孔に達する切欠凹部を形成するにあたって、空孔の閉塞や形状変化を防ぐことができる有孔体及びその加工方法を提供する。

【解決手段】空孔2aを有する有孔体1の外周面1aにグラインダ8等を用いて切欠凹部3を形成することによって、空孔2aの一部が露出した開口部4を形成する。切欠凹部3の形成にあたって、空孔2aに、開口部4から空孔2a内への異物の進入を防ぐ進入阻止材7を導入する。進入阻止材7によって、開口部4から空孔2a内への切削屑の進入が阻まれるため、空孔2aの詰まりを防止できる。

【解決手段】空孔2aを有する有孔体1の外周面1aにグラインダ8等を用いて切欠凹部3を形成することによって、空孔2aの一部が露出した開口部4を形成する。切欠凹部3の形成にあたって、空孔2aに、開口部4から空孔2a内への異物の進入を防ぐ進入阻止材7を導入する。進入阻止材7によって、開口部4から空孔2a内への切削屑の進入が阻まれるため、空孔2aの詰まりを防止できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば液の供給に使用できる空孔を有する光ファイバなどの有孔体及びその加工方法に関する。

【背景技術】

【0002】

生体組織に対して薬液等を局所的に投与する手法としては、ガラス微小管やカテーテルなどの有孔体を用いた圧力注入法が知られている(例えば非特許文献1を参照)。

圧力注入法では、ガラス微小管やカテーテル等(有孔体)の孔部内の薬液等に圧力を加えることにより、薬液等を有孔体の先端から押し出して生体組織に供給する。圧力注入法は、生体組織に薬液等を注入することが比較的容易であり、生体組織に確実に薬物を投与したい場合に用いられる。

【0003】

空孔を有する通信用光ファイバ(以下ホーリーファイバという)は、直径数ミクロンから10数ミクロン程度の空孔を有するため、基端側から空孔に液を注入すれば、圧力注入法により液を先端側から吐出することが容易であり、生体組織に対して微量の薬液等を局所的に注入する有孔体としての使用が考えられる。

このホーリーファイバは、導波原理により大きく2つに分類できる。1つは石英ガラスコアの周りのクラッド部に複数の空孔を形成した構造で、全反射型の導波原理を持つものである。もう1つは空孔クラッド部の2次元ブラッグ反射を利用して光を閉じ込める導波原理のファイバで、フォトニックバンドギャップファイバ(Photonic Band gap Fiber)と呼ばれ、クラッド空孔部内においてブラッグ反射条件を満たせば、コアが空孔でも光を導波できる(例えば非特許文献2を参照)。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】フアン・M・J・ラモス(Juan M. J. Ramos)著,「トレーニング・メソッド・ドラマティカリィ・アフェクツ・ディ・アクイジション・オブ ア・プレイス・レスポンス・イン・ラッツ・ウィズ・ニュートロジック・リージョンズ オブ・ザ・ヒッポカンパス (Training Method Dramatically Affects the Acquisition of a Place Response in Rats with Neurotoxic Lesions of theHippocampus)」,ニューロバイオロジー・オブ・ラーニング・アンド・メモリー77(Neurobiology of Learning and Memory 77),(米国),2002年,p.109−118。

【非特許文献2】大薗和正、姚兵、滑川嘉一、「高機能ホーリーファイバの開発」、工学技術研究誌 日立電線(2007.1,No.26,pp.71−76)。

【発明の概要】

【発明が解決しようとする課題】

【0005】

ホーリーファイバなどの有孔体に、孔部に液を供給するための開口部を形成するには、切削加工、レーザ加工、エッチング等により空孔に達する切欠凹部を外周面に形成する加工が行われる。しかしながら、この切欠凹部形成の際には、切削屑が空孔に詰まったり、有孔体の溶融物によって空孔が閉塞または狭隘化したり、エッチング液が空孔内部に浸入して空孔内面が浸食され、空孔の形状が変化するおそれがあった。

本発明は、上記事情に鑑みてなされたもので、有孔体の外周面に空孔に達する切欠凹部を形成するにあたって、空孔の閉塞や形状変化を防ぐことができる有孔体及びその加工方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明は、長軸方向に沿う1または複数の空孔を有する有孔体の外周面の一部に、前記空孔の少なくとも1つに達する切欠凹部を形成することによって前記空孔の一部が露出した開口部を形成し、前記切欠凹部の形成にあたって、前記空孔の少なくとも前記開口部が形成される部分に、前記開口部から前記空孔内への異物の進入を防ぐ進入阻止材を導入する有孔体の加工方法を提供する。

前記進入阻止材は、前記空孔に導入される流体であることが好ましい。

前記流体は、液体またはガスであることが好ましい。

前記進入阻止材は、前記空孔の少なくとも前記開口部が形成される部分に充てんされる充てん材であってもよい。

前記空孔に充てんする充てん材としては熱可塑性樹脂を使用でき、前記空孔への充てんにあたっては、加熱し流動可能となった前記充てん材を前記空孔に導入した後、硬化させることができる。

前記切欠凹部の形成は、機械的加工、レーザ加工、および化学的加工のうち1または2以上によって行うことができる。

【0007】

本発明は、前記加工方法によって作成された有孔体であって、長軸方向に沿う1または複数の空孔を有し、外周面の一部に前記空孔の少なくとも1つに達する切欠凹部が形成されることによって、前記空孔の一部が露出した開口部が形成されている有孔体を提供する。

【発明の効果】

【0008】

本発明は、有孔体の外周面に切欠凹部を形成するにあたって、空孔に進入阻止材を導入するので、異物(切削屑、光ファイバ溶融物、薬液等)が開口部から空孔に入り込むのを防ぐことができる。

従って、空孔の閉塞、狭隘化、形状変化等を防ぎ、有孔体の特性(光ファイバとしての光学特性、薬液投与器具としての特性など)に悪影響が及ぶのを防ぐことができる。

【図面の簡単な説明】

【0009】

【図1】本発明の有孔体の加工方法によって得られた光ファイバの一例を示す模式図である。

【図2】本発明に使用できる導入装置およびこれに接続された光ファイバを示す模式図である。

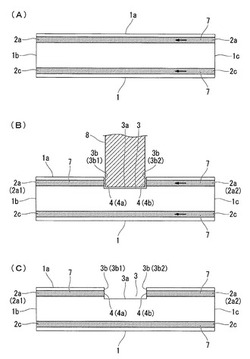

【図3】本発明の有孔体の加工方法の第1実施形態を示す工程図である。

【図4】本発明に使用できる導入装置およびこれに接続された光ファイバを示す模式図である。

【図5】本発明の有孔体の加工方法の第2実施形態を示す工程図である。

【図6】本発明の有孔体の加工方法の第3実施形態を示す工程図である。

【発明を実施するための形態】

【0010】

(有孔体)

図1に、本発明の加工方法によって得られた有孔体の一例であるホーリーファイバ1を示す。

ホーリーファイバ1は、コア1Aと、コア1Aを囲むクラッド1Bとを有する光ファイバである。

クラッド1Bは、ホーリーファイバ1の軸1C方向(長軸方向)に沿って4つの空孔2a〜2dが形成されているものとする。空孔2a〜2dは、例えば直径数ミクロンから10数ミクロン程度とされる。

ホーリーファイバ1は、例えば石英(シリカ)系ガラス材料または樹脂から構成することができる。ホーリーファイバ1は、例えばクラッド径80〜125μm、クラッド1Bの外周に設けられた樹脂被覆を含む素線としての外径250〜400μmとしてよい。

【0011】

空孔2a〜2dは、ホーリーファイバ1の周方向に間隔をおいて(例えば周方向に等間隔に)形成されている。図示例の空孔2a〜2dは断面円形とされ、ホーリーファイバ1の中心からの距離は空孔2a〜2dについて互いに等しくされている。空孔の数は特に限定されず、1または2以上(例えば4、6、8、10等)とすることができる。

空孔2a〜2dは、図示例ではクラッド1Bに形成されているが、これに限らず、コア1Aに形成されていてもよい。また、コア1Aとクラッド1Bの両方に空孔が形成されていてもよい。

【0012】

ホーリーファイバ1の外周面1aの一部には、ホーリーファイバ1の一部が切り欠かれることによって、空孔2a〜2dのうち少なくとも1つに達する切欠凹部3が形成されている。切欠凹部3はコア1Aに達しない深さとしてもよいし、コア1Aに達する深さであってもよい。切欠凹部3のホーリーファイバ1の長さ方向の形成位置は、ホーリーファイバ1の先端1bから所定距離離れた位置である。

図示例では、切欠凹部3は、ホーリーファイバ1の長さ方向の一部(図1においては長さ方向中央部)に形成され、ホーリーファイバ1の軸1C方向に沿う平面である底面3aと、底面3aの長軸方向の両端に形成された内側面3bとを有する。内側面3bは底面3aに対し垂直な平面である。

なお、切欠凹部3の形状はこれに限らず、内側面3bは底面3aに対し傾斜していてもよい。また、切欠凹部3は側面視円弧状に形成することもできる。

【0013】

切欠凹部3は、空孔2aの少なくとも一部に達し、切欠凹部3の内面に空孔2aの一部が露出した開口部4が形成される形状であればよい。図示例の切欠凹部3は、空孔2aに達する深さとされ、内側面3bに空孔2aが露出することによって開口部4が形成されている。開口部4は空孔2aの断面の一部であってもよいし、断面全体であってもよい。図示例では、切欠凹部3は空孔2aより深く形成されているため、空孔2aの断面全体が内側面3bに露出することによって円形の開口部4が形成されている。

【0014】

以下の説明では、ホーリーファイバ1の先端1b側(図1の左側)の内側面3b(3b1)に形成された開口部4を開口部4aといい、先端1b側とは反対の基端1c側(図1の右側)の内側面3b(3b2)に形成された開口部4を開口部4bということがある。

切欠凹部3によって、空孔2aは、開口部4aより先端1b側の先端側空孔2a1と、開口部4bより基端1c側の基端側空孔2a2とに分断されている。

【0015】

ホーリーファイバ1は、全反射型の導波原理を利用したものであってもよいし、2次元ブラッグ反射を利用して光を閉じ込める導波原理を利用したもの(フォトニックバンドギャップファイバ(Photonic Band gap Fiber))であってもよい。

【0016】

図示例では、有孔体としてホーリーファイバ1(光ファイバ)を例示したが、本発明の加工対象となる有孔体はこれに限らず、長軸方向に沿って形成された1または複数の空孔を有する長尺の有孔体であればよい。有孔体の材料は限定されず、例えばガラス、樹脂、セラミックなどであってよい。例えばガラスからなる管状体(ガラス管)を挙げることができる。

【0017】

(液投与方法)

ホーリーファイバ1は、圧力注入法により単一あるいは複数種の液(薬液等)を開口部4から空孔2a〜2dに導入し、この液を先端1b側から吐出させることが可能である。このため、ホーリーファイバ1は、生体組織に対して前記液を局所的に投与するガラス微小管やカテーテル(薬液投与器具)としての使用が可能である。この場合には、開口部4は液供給口となり、空孔2a〜2dは液供給路となる。

空孔2a〜2dの一部または全部に液が満たされた状態でも、光を導波する条件が満たされれば、ホーリーファイバ1の先端1bから光を照射することができる。このため、ホーリーファイバ1の先端1bから光を照射しながら前記液(薬液等)を吐出することが可能となる。よって、前記液の投与の際にホーリーファイバ1の視認性を高めることができる。また、液を投与する対象(生体組織等)に光が照射されるため、液投与の対象についても視認しやすくなる。

【0018】

(有孔体の加工方法)

次に、ホーリーファイバ1の加工方法について説明する。

ホーリーファイバ1の外周面1aに切欠凹部3を形成する方法としては、例えば、機械的加工、レーザ加工、および化学的加工のうち1または2以上を採用できる。

機械的加工としては、切削工具(グラインダ等)による切削加工、研削工具による研削加工、研磨工具による研磨加工などがある。

レーザ加工には、YAGレーザ、炭酸ガスレーザ、固体レーザ等のレーザ光源を有するレーザ加工装置を使用できる。

化学的加工としては、フッ酸等を含むエッチング液をホーリーファイバ1の外周面1aの一部に接触させる方法(ウェットエッチング)を採用できる。また、ドライエッチングも可能である。

以下、ホーリーファイバ1の加工方法を具体例に基づいて詳しく説明する。

【0019】

(第1実施形態)

図2に、ホーリーファイバ1の作成に使用できる導入装置5およびこれに接続されたホーリーファイバ1を示す。導入装置5は、ホーリーファイバ1の空孔2a〜2d内に、流体または充てん材(後述)を導入するためのポンプなどの加圧装置(図示略)を備えている。

導入装置5には、ホーリーファイバ1の先端1bとは反対の基端1cが、接続チューブ6を介して接続される。

【0020】

本実施形態は、流体(液体)を空孔に導入して機械的加工(切削加工)により切欠凹部を形成する方法である。

図3(A)に示すように、ホーリーファイバ1の基端1c側に接続した導入装置5(図2参照)の加圧装置(ポンプ等)を稼働させ、ホーリーファイバ1の空孔2a〜2dに、液体7(進入阻止材)を先端1bに向けて導入する。

液体7は、特に限定されないが、水、切削油などの不燃性の液体が好ましい。液体7には、導入装置5によって大気圧以上の導入圧力(好ましくは大気圧を越える圧力)が加えられる。液体7の導入圧力はできるだけ高いことが望ましいが、ホーリーファイバ1自身を破壊したり、ホーリーファイバ1、接続チューブ6および導入装置5のつなぎ目から液体7が漏出したりしない程度の圧力である必要がある。

【0021】

次いで、図3(B)および図3(C)に示すように、グラインダー8(切削工具)によって、ホーリーファイバ1の外周面1aの一部を切削加工により切除することによって切欠凹部3を形成する。

切欠凹部3の形成によって、空孔2aの一部が内側面3bに露出することにより開口部4が形成される。

【0022】

切削加工に伴って切削屑(異物)が生じることがあるが、少なくとも開口部4が形成された部分の空孔2a内は液体7で満たされているため、液体7によって、切削屑は開口部4から基端側空孔2a2内に入り込みにくくなる。液体7は、開口部4から基端側空孔2a2内への切削屑の進入を防ぐ進入阻止材として機能する。

液体7の導入圧力が十分に高い場合には、基端側から先端側に向けて基端側空孔2a2内を液体7が流通するため、仮に切削屑が開口部4bから基端側空孔2a2内に入ったとしても、その切削屑は、開口部4bから流出する液体7によって基端側空孔2a2から排出される。

【0023】

先端側空孔2a1についても、先端側空孔2a1内の液体7によって、切削屑は開口部4aから先端側空孔2a1内に入り込みにくくなる。

図示例では、液体7は空孔2a〜2dの内部空間全体に行き渡っているが、液体7は、開口部4からの切削屑の進入を阻むことができればよく、開口部4が形成される部分のみに導入されていてもよい。

また、空孔2a〜2d内の液体7は、ホーリーファイバ1の温度上昇を抑える機能も果たす。

【0024】

図4に示すように、ホーリーファイバ1は、基端1c側だけでなく先端1b側も導入装置5に接続することができる。例えば、ループ状にしたホーリーファイバ1の先端1bおよび基端1cを、接続チューブ6を介して導入装置5に接続することができる。

これによって、切欠凹部3形成の際に、先端側空孔2a1内にも液体7を大気圧以上の圧力で導入することができ、切削屑が空孔2a内に入り込むのを確実に防ぐことができる。

なお、図示例では、切欠凹部3は空孔2b〜2dには達しないため、空孔2b〜2dについては、開口部は形成されない。

【0025】

本実施形態の加工方法によれば、空孔2a〜2dに液体7を導入した状態で外周面1aに切欠凹部3を形成するので、液体7によって、切削屑が開口部4から先端側空孔2a1内に入り込みにくくなる。

従って、切削屑が先端側空孔2a1内に詰まるのを防ぎ、ホーリーファイバ1の特性(光学特性、薬液投与器具としての特性など)に悪影響が及ぶのを防ぐことができる。

【0026】

(第2実施形態)

本実施形態は、流体(ガス)を空孔に導入してレーザ加工により切欠凹部を形成する方法である。

図5(A)に示すように、ホーリーファイバ1の基端1c側に接続した導入装置5(図2参照)の加圧装置(ポンプ等)を稼働させ、ホーリーファイバ1の空孔2a〜2dにガス9(進入阻止材)を先端1bに向けて導入する。

ガス9(気体)は、特に限定されないが、空気、窒素ガスなどの不燃性のガスが好ましい。ガス9には、導入装置5によって大気圧以上の導入圧力(好ましくは大気圧を越える圧力)が加えられる。ガス9の導入圧力はできるだけ高いことが望ましいが、ホーリーファイバ1自身を破壊したり、ホーリーファイバ1、接続チューブ6および導入装置5のつなぎ目からガス9が漏出したりしない程度の圧力である必要がある。

【0027】

レーザ光10によるレーザ加工によって、ホーリーファイバ1の外周面1aの一部に切欠凹部3を形成する過程を図5(B)および図5(C)に示す。

切欠凹部3の形成によって、空孔2aが内側面3bに露出することにより開口部4が形成される。

レーザ加工に伴って切欠凹部3内面が高温となり、ホーリーファイバ1の材料(ガラス等)が溶融することがあるが、基端側空孔2a2内のガス9によって、溶融物(異物)は基端側空孔2a2内に入り込みにくくなる。ガス9は、開口部4から基端側空孔2a2内への溶融物の進入を防ぐ進入阻止材として機能する。

【0028】

ガス9の導入圧力が十分に高い場合には、基端側から先端側に向けて基端側空孔2a2内をガス9が流通するため、仮に溶融物が開口部4bから基端側空孔2a2内に入ったとしても、その溶融物は、開口部4bから流出するガス9によって基端側空孔2a2から排出される。

また、空孔2a〜2d内のガス9は、ホーリーファイバ1の温度上昇を抑える機能も果たす。

【0029】

図4に示すように、ホーリーファイバ1の先端1b側も導入装置5に接続すれば、切欠凹部3形成の際に、切欠凹部3より先端側空孔2a1内にもガス9を大気圧以上の圧力で導入することができ、溶融物が先端側空孔2a1内に入り込むのを確実に防ぐことができる。

【0030】

本実施形態の加工方法によれば、空孔2a〜2dにガス9を導入した状態で外周面1aに切欠凹部3を形成するので、溶融物が開口部4から空孔2a内に入り込みにくくなる。また、ガス9によってホーリーファイバ1の温度上昇を抑え、溶融を防ぐことができる。

従って、空孔2aが溶融物により閉塞または狭隘化するのを防ぎ、ホーリーファイバ1の特性(光学特性、薬液投与器具としての特性など)に悪影響が及ぶのを防ぐことができる。

【0031】

(第3実施形態)

本実施形態は、充てん材を空孔に充てんして、化学的加工(エッチング)により切欠凹部を形成する方法である。

図6(A)に示すように、ホーリーファイバ1の外周面1aには、切欠凹部3が形成される領域14a以外の領域14bに、樹脂などからなる被覆12が形成されている。

ホーリーファイバ1の基端1c側に接続した導入装置5(図2参照)の加圧装置(ポンプ等)を稼働させ、ホーリーファイバ1の空孔2a〜2dに充てん材11(進入阻止材)を先端1bに向けて導入する。

【0032】

充てん材11は、温度変化等により硬化する性質(硬化性)を有する流体であり、例えば熱可塑性樹脂が使用できる。

充てん材11は、空孔2aの少なくとも開口部4が形成される部分に充てんされる。図示例では、充てん材11は空孔2a〜2dの内部空間全体に充てんされているが、充てん材11は、開口部4を塞ぐことができればよく、開口部4が形成される一部分のみに充てんしてもよい。

熱可塑性樹脂を使用する場合には、導入装置5内で予め加熱して流動可能となった充てん材11を空孔2a〜2dに導入した後、冷却により硬化させる。

【0033】

次いで、図6(B)および図6(C)に示すように、ホーリーファイバ1をエッチング液13に浸漬する。エッチング液13は、例えばフッ酸を含むものである。

切欠凹部3が形成される領域14aは被覆12がないためエッチング液13に接触し、エッチングにより切欠凹部3が形成される。一方、被覆12が形成された領域14bはエッチング液13による浸食を受けない。

切欠凹部3の形成によって、空孔2aが内側面3bに露出することにより開口部4が形成される。

【0034】

空孔2a内には充てん材11が充てんされているため、エッチング液13(異物)は開口部4(4a、4b)から空孔2aに入り込むことはない。このため、空孔2aの内面がエッチング液13に浸食されることはない。充てん材11は、開口部4から空孔2a内へのエッチング液13の進入を防ぐ進入阻止材として機能する。

ホーリーファイバ1をエッチング液13から取り出し、洗浄した後、ホーリーファイバ1を加熱して空孔2a〜2d内の充てん材11を軟化させ、ホーリーファイバ1の一端または両端から空気を導入し、充てん材11を空孔2a〜2dから排出する。

なお、充てん材11としては、熱可塑性樹脂に限らず、他の樹脂(例えばエポキシ樹脂等)を使用してもよい。この場合には、硬化した樹脂を空孔から除去するには、樹脂溶解剤(カネコ化学製eソルブ21シリーズなど)、剥離剤(クスノキ化学製など)等が使用できる。

【0035】

本実施形態の加工方法によれば、空孔2a〜2dに充てん材11を充てんした状態で外周面1aに切欠凹部3を形成するので、充てん材11によって、エッチング液13が開口部4から空孔2a内に入り込みにくくなる。

従って、空孔2aの内面がエッチング液13により浸食されて空孔2aの形状や大きさが変化するのを防ぎ、ホーリーファイバ1の特性(光学特性、薬液投与器具としての特性など)に悪影響が及ぶのを防ぐことができる。

【符号の説明】

【0036】

1 ホーリーファイバ(光ファイバ)(有孔体)

1a 外周面

1C ホーリーファイバの長軸

2a〜2d 空孔

3 切欠凹部

4 開口部

7 液体(進入阻止材)(流体)

8 グラインダ(切削工具)

9 ガス(進入阻止材)(流体)

10 レーザ光

11 充てん材(進入阻止材)

13 エッチング液(異物)

【技術分野】

【0001】

本発明は、例えば液の供給に使用できる空孔を有する光ファイバなどの有孔体及びその加工方法に関する。

【背景技術】

【0002】

生体組織に対して薬液等を局所的に投与する手法としては、ガラス微小管やカテーテルなどの有孔体を用いた圧力注入法が知られている(例えば非特許文献1を参照)。

圧力注入法では、ガラス微小管やカテーテル等(有孔体)の孔部内の薬液等に圧力を加えることにより、薬液等を有孔体の先端から押し出して生体組織に供給する。圧力注入法は、生体組織に薬液等を注入することが比較的容易であり、生体組織に確実に薬物を投与したい場合に用いられる。

【0003】

空孔を有する通信用光ファイバ(以下ホーリーファイバという)は、直径数ミクロンから10数ミクロン程度の空孔を有するため、基端側から空孔に液を注入すれば、圧力注入法により液を先端側から吐出することが容易であり、生体組織に対して微量の薬液等を局所的に注入する有孔体としての使用が考えられる。

このホーリーファイバは、導波原理により大きく2つに分類できる。1つは石英ガラスコアの周りのクラッド部に複数の空孔を形成した構造で、全反射型の導波原理を持つものである。もう1つは空孔クラッド部の2次元ブラッグ反射を利用して光を閉じ込める導波原理のファイバで、フォトニックバンドギャップファイバ(Photonic Band gap Fiber)と呼ばれ、クラッド空孔部内においてブラッグ反射条件を満たせば、コアが空孔でも光を導波できる(例えば非特許文献2を参照)。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】フアン・M・J・ラモス(Juan M. J. Ramos)著,「トレーニング・メソッド・ドラマティカリィ・アフェクツ・ディ・アクイジション・オブ ア・プレイス・レスポンス・イン・ラッツ・ウィズ・ニュートロジック・リージョンズ オブ・ザ・ヒッポカンパス (Training Method Dramatically Affects the Acquisition of a Place Response in Rats with Neurotoxic Lesions of theHippocampus)」,ニューロバイオロジー・オブ・ラーニング・アンド・メモリー77(Neurobiology of Learning and Memory 77),(米国),2002年,p.109−118。

【非特許文献2】大薗和正、姚兵、滑川嘉一、「高機能ホーリーファイバの開発」、工学技術研究誌 日立電線(2007.1,No.26,pp.71−76)。

【発明の概要】

【発明が解決しようとする課題】

【0005】

ホーリーファイバなどの有孔体に、孔部に液を供給するための開口部を形成するには、切削加工、レーザ加工、エッチング等により空孔に達する切欠凹部を外周面に形成する加工が行われる。しかしながら、この切欠凹部形成の際には、切削屑が空孔に詰まったり、有孔体の溶融物によって空孔が閉塞または狭隘化したり、エッチング液が空孔内部に浸入して空孔内面が浸食され、空孔の形状が変化するおそれがあった。

本発明は、上記事情に鑑みてなされたもので、有孔体の外周面に空孔に達する切欠凹部を形成するにあたって、空孔の閉塞や形状変化を防ぐことができる有孔体及びその加工方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明は、長軸方向に沿う1または複数の空孔を有する有孔体の外周面の一部に、前記空孔の少なくとも1つに達する切欠凹部を形成することによって前記空孔の一部が露出した開口部を形成し、前記切欠凹部の形成にあたって、前記空孔の少なくとも前記開口部が形成される部分に、前記開口部から前記空孔内への異物の進入を防ぐ進入阻止材を導入する有孔体の加工方法を提供する。

前記進入阻止材は、前記空孔に導入される流体であることが好ましい。

前記流体は、液体またはガスであることが好ましい。

前記進入阻止材は、前記空孔の少なくとも前記開口部が形成される部分に充てんされる充てん材であってもよい。

前記空孔に充てんする充てん材としては熱可塑性樹脂を使用でき、前記空孔への充てんにあたっては、加熱し流動可能となった前記充てん材を前記空孔に導入した後、硬化させることができる。

前記切欠凹部の形成は、機械的加工、レーザ加工、および化学的加工のうち1または2以上によって行うことができる。

【0007】

本発明は、前記加工方法によって作成された有孔体であって、長軸方向に沿う1または複数の空孔を有し、外周面の一部に前記空孔の少なくとも1つに達する切欠凹部が形成されることによって、前記空孔の一部が露出した開口部が形成されている有孔体を提供する。

【発明の効果】

【0008】

本発明は、有孔体の外周面に切欠凹部を形成するにあたって、空孔に進入阻止材を導入するので、異物(切削屑、光ファイバ溶融物、薬液等)が開口部から空孔に入り込むのを防ぐことができる。

従って、空孔の閉塞、狭隘化、形状変化等を防ぎ、有孔体の特性(光ファイバとしての光学特性、薬液投与器具としての特性など)に悪影響が及ぶのを防ぐことができる。

【図面の簡単な説明】

【0009】

【図1】本発明の有孔体の加工方法によって得られた光ファイバの一例を示す模式図である。

【図2】本発明に使用できる導入装置およびこれに接続された光ファイバを示す模式図である。

【図3】本発明の有孔体の加工方法の第1実施形態を示す工程図である。

【図4】本発明に使用できる導入装置およびこれに接続された光ファイバを示す模式図である。

【図5】本発明の有孔体の加工方法の第2実施形態を示す工程図である。

【図6】本発明の有孔体の加工方法の第3実施形態を示す工程図である。

【発明を実施するための形態】

【0010】

(有孔体)

図1に、本発明の加工方法によって得られた有孔体の一例であるホーリーファイバ1を示す。

ホーリーファイバ1は、コア1Aと、コア1Aを囲むクラッド1Bとを有する光ファイバである。

クラッド1Bは、ホーリーファイバ1の軸1C方向(長軸方向)に沿って4つの空孔2a〜2dが形成されているものとする。空孔2a〜2dは、例えば直径数ミクロンから10数ミクロン程度とされる。

ホーリーファイバ1は、例えば石英(シリカ)系ガラス材料または樹脂から構成することができる。ホーリーファイバ1は、例えばクラッド径80〜125μm、クラッド1Bの外周に設けられた樹脂被覆を含む素線としての外径250〜400μmとしてよい。

【0011】

空孔2a〜2dは、ホーリーファイバ1の周方向に間隔をおいて(例えば周方向に等間隔に)形成されている。図示例の空孔2a〜2dは断面円形とされ、ホーリーファイバ1の中心からの距離は空孔2a〜2dについて互いに等しくされている。空孔の数は特に限定されず、1または2以上(例えば4、6、8、10等)とすることができる。

空孔2a〜2dは、図示例ではクラッド1Bに形成されているが、これに限らず、コア1Aに形成されていてもよい。また、コア1Aとクラッド1Bの両方に空孔が形成されていてもよい。

【0012】

ホーリーファイバ1の外周面1aの一部には、ホーリーファイバ1の一部が切り欠かれることによって、空孔2a〜2dのうち少なくとも1つに達する切欠凹部3が形成されている。切欠凹部3はコア1Aに達しない深さとしてもよいし、コア1Aに達する深さであってもよい。切欠凹部3のホーリーファイバ1の長さ方向の形成位置は、ホーリーファイバ1の先端1bから所定距離離れた位置である。

図示例では、切欠凹部3は、ホーリーファイバ1の長さ方向の一部(図1においては長さ方向中央部)に形成され、ホーリーファイバ1の軸1C方向に沿う平面である底面3aと、底面3aの長軸方向の両端に形成された内側面3bとを有する。内側面3bは底面3aに対し垂直な平面である。

なお、切欠凹部3の形状はこれに限らず、内側面3bは底面3aに対し傾斜していてもよい。また、切欠凹部3は側面視円弧状に形成することもできる。

【0013】

切欠凹部3は、空孔2aの少なくとも一部に達し、切欠凹部3の内面に空孔2aの一部が露出した開口部4が形成される形状であればよい。図示例の切欠凹部3は、空孔2aに達する深さとされ、内側面3bに空孔2aが露出することによって開口部4が形成されている。開口部4は空孔2aの断面の一部であってもよいし、断面全体であってもよい。図示例では、切欠凹部3は空孔2aより深く形成されているため、空孔2aの断面全体が内側面3bに露出することによって円形の開口部4が形成されている。

【0014】

以下の説明では、ホーリーファイバ1の先端1b側(図1の左側)の内側面3b(3b1)に形成された開口部4を開口部4aといい、先端1b側とは反対の基端1c側(図1の右側)の内側面3b(3b2)に形成された開口部4を開口部4bということがある。

切欠凹部3によって、空孔2aは、開口部4aより先端1b側の先端側空孔2a1と、開口部4bより基端1c側の基端側空孔2a2とに分断されている。

【0015】

ホーリーファイバ1は、全反射型の導波原理を利用したものであってもよいし、2次元ブラッグ反射を利用して光を閉じ込める導波原理を利用したもの(フォトニックバンドギャップファイバ(Photonic Band gap Fiber))であってもよい。

【0016】

図示例では、有孔体としてホーリーファイバ1(光ファイバ)を例示したが、本発明の加工対象となる有孔体はこれに限らず、長軸方向に沿って形成された1または複数の空孔を有する長尺の有孔体であればよい。有孔体の材料は限定されず、例えばガラス、樹脂、セラミックなどであってよい。例えばガラスからなる管状体(ガラス管)を挙げることができる。

【0017】

(液投与方法)

ホーリーファイバ1は、圧力注入法により単一あるいは複数種の液(薬液等)を開口部4から空孔2a〜2dに導入し、この液を先端1b側から吐出させることが可能である。このため、ホーリーファイバ1は、生体組織に対して前記液を局所的に投与するガラス微小管やカテーテル(薬液投与器具)としての使用が可能である。この場合には、開口部4は液供給口となり、空孔2a〜2dは液供給路となる。

空孔2a〜2dの一部または全部に液が満たされた状態でも、光を導波する条件が満たされれば、ホーリーファイバ1の先端1bから光を照射することができる。このため、ホーリーファイバ1の先端1bから光を照射しながら前記液(薬液等)を吐出することが可能となる。よって、前記液の投与の際にホーリーファイバ1の視認性を高めることができる。また、液を投与する対象(生体組織等)に光が照射されるため、液投与の対象についても視認しやすくなる。

【0018】

(有孔体の加工方法)

次に、ホーリーファイバ1の加工方法について説明する。

ホーリーファイバ1の外周面1aに切欠凹部3を形成する方法としては、例えば、機械的加工、レーザ加工、および化学的加工のうち1または2以上を採用できる。

機械的加工としては、切削工具(グラインダ等)による切削加工、研削工具による研削加工、研磨工具による研磨加工などがある。

レーザ加工には、YAGレーザ、炭酸ガスレーザ、固体レーザ等のレーザ光源を有するレーザ加工装置を使用できる。

化学的加工としては、フッ酸等を含むエッチング液をホーリーファイバ1の外周面1aの一部に接触させる方法(ウェットエッチング)を採用できる。また、ドライエッチングも可能である。

以下、ホーリーファイバ1の加工方法を具体例に基づいて詳しく説明する。

【0019】

(第1実施形態)

図2に、ホーリーファイバ1の作成に使用できる導入装置5およびこれに接続されたホーリーファイバ1を示す。導入装置5は、ホーリーファイバ1の空孔2a〜2d内に、流体または充てん材(後述)を導入するためのポンプなどの加圧装置(図示略)を備えている。

導入装置5には、ホーリーファイバ1の先端1bとは反対の基端1cが、接続チューブ6を介して接続される。

【0020】

本実施形態は、流体(液体)を空孔に導入して機械的加工(切削加工)により切欠凹部を形成する方法である。

図3(A)に示すように、ホーリーファイバ1の基端1c側に接続した導入装置5(図2参照)の加圧装置(ポンプ等)を稼働させ、ホーリーファイバ1の空孔2a〜2dに、液体7(進入阻止材)を先端1bに向けて導入する。

液体7は、特に限定されないが、水、切削油などの不燃性の液体が好ましい。液体7には、導入装置5によって大気圧以上の導入圧力(好ましくは大気圧を越える圧力)が加えられる。液体7の導入圧力はできるだけ高いことが望ましいが、ホーリーファイバ1自身を破壊したり、ホーリーファイバ1、接続チューブ6および導入装置5のつなぎ目から液体7が漏出したりしない程度の圧力である必要がある。

【0021】

次いで、図3(B)および図3(C)に示すように、グラインダー8(切削工具)によって、ホーリーファイバ1の外周面1aの一部を切削加工により切除することによって切欠凹部3を形成する。

切欠凹部3の形成によって、空孔2aの一部が内側面3bに露出することにより開口部4が形成される。

【0022】

切削加工に伴って切削屑(異物)が生じることがあるが、少なくとも開口部4が形成された部分の空孔2a内は液体7で満たされているため、液体7によって、切削屑は開口部4から基端側空孔2a2内に入り込みにくくなる。液体7は、開口部4から基端側空孔2a2内への切削屑の進入を防ぐ進入阻止材として機能する。

液体7の導入圧力が十分に高い場合には、基端側から先端側に向けて基端側空孔2a2内を液体7が流通するため、仮に切削屑が開口部4bから基端側空孔2a2内に入ったとしても、その切削屑は、開口部4bから流出する液体7によって基端側空孔2a2から排出される。

【0023】

先端側空孔2a1についても、先端側空孔2a1内の液体7によって、切削屑は開口部4aから先端側空孔2a1内に入り込みにくくなる。

図示例では、液体7は空孔2a〜2dの内部空間全体に行き渡っているが、液体7は、開口部4からの切削屑の進入を阻むことができればよく、開口部4が形成される部分のみに導入されていてもよい。

また、空孔2a〜2d内の液体7は、ホーリーファイバ1の温度上昇を抑える機能も果たす。

【0024】

図4に示すように、ホーリーファイバ1は、基端1c側だけでなく先端1b側も導入装置5に接続することができる。例えば、ループ状にしたホーリーファイバ1の先端1bおよび基端1cを、接続チューブ6を介して導入装置5に接続することができる。

これによって、切欠凹部3形成の際に、先端側空孔2a1内にも液体7を大気圧以上の圧力で導入することができ、切削屑が空孔2a内に入り込むのを確実に防ぐことができる。

なお、図示例では、切欠凹部3は空孔2b〜2dには達しないため、空孔2b〜2dについては、開口部は形成されない。

【0025】

本実施形態の加工方法によれば、空孔2a〜2dに液体7を導入した状態で外周面1aに切欠凹部3を形成するので、液体7によって、切削屑が開口部4から先端側空孔2a1内に入り込みにくくなる。

従って、切削屑が先端側空孔2a1内に詰まるのを防ぎ、ホーリーファイバ1の特性(光学特性、薬液投与器具としての特性など)に悪影響が及ぶのを防ぐことができる。

【0026】

(第2実施形態)

本実施形態は、流体(ガス)を空孔に導入してレーザ加工により切欠凹部を形成する方法である。

図5(A)に示すように、ホーリーファイバ1の基端1c側に接続した導入装置5(図2参照)の加圧装置(ポンプ等)を稼働させ、ホーリーファイバ1の空孔2a〜2dにガス9(進入阻止材)を先端1bに向けて導入する。

ガス9(気体)は、特に限定されないが、空気、窒素ガスなどの不燃性のガスが好ましい。ガス9には、導入装置5によって大気圧以上の導入圧力(好ましくは大気圧を越える圧力)が加えられる。ガス9の導入圧力はできるだけ高いことが望ましいが、ホーリーファイバ1自身を破壊したり、ホーリーファイバ1、接続チューブ6および導入装置5のつなぎ目からガス9が漏出したりしない程度の圧力である必要がある。

【0027】

レーザ光10によるレーザ加工によって、ホーリーファイバ1の外周面1aの一部に切欠凹部3を形成する過程を図5(B)および図5(C)に示す。

切欠凹部3の形成によって、空孔2aが内側面3bに露出することにより開口部4が形成される。

レーザ加工に伴って切欠凹部3内面が高温となり、ホーリーファイバ1の材料(ガラス等)が溶融することがあるが、基端側空孔2a2内のガス9によって、溶融物(異物)は基端側空孔2a2内に入り込みにくくなる。ガス9は、開口部4から基端側空孔2a2内への溶融物の進入を防ぐ進入阻止材として機能する。

【0028】

ガス9の導入圧力が十分に高い場合には、基端側から先端側に向けて基端側空孔2a2内をガス9が流通するため、仮に溶融物が開口部4bから基端側空孔2a2内に入ったとしても、その溶融物は、開口部4bから流出するガス9によって基端側空孔2a2から排出される。

また、空孔2a〜2d内のガス9は、ホーリーファイバ1の温度上昇を抑える機能も果たす。

【0029】

図4に示すように、ホーリーファイバ1の先端1b側も導入装置5に接続すれば、切欠凹部3形成の際に、切欠凹部3より先端側空孔2a1内にもガス9を大気圧以上の圧力で導入することができ、溶融物が先端側空孔2a1内に入り込むのを確実に防ぐことができる。

【0030】

本実施形態の加工方法によれば、空孔2a〜2dにガス9を導入した状態で外周面1aに切欠凹部3を形成するので、溶融物が開口部4から空孔2a内に入り込みにくくなる。また、ガス9によってホーリーファイバ1の温度上昇を抑え、溶融を防ぐことができる。

従って、空孔2aが溶融物により閉塞または狭隘化するのを防ぎ、ホーリーファイバ1の特性(光学特性、薬液投与器具としての特性など)に悪影響が及ぶのを防ぐことができる。

【0031】

(第3実施形態)

本実施形態は、充てん材を空孔に充てんして、化学的加工(エッチング)により切欠凹部を形成する方法である。

図6(A)に示すように、ホーリーファイバ1の外周面1aには、切欠凹部3が形成される領域14a以外の領域14bに、樹脂などからなる被覆12が形成されている。

ホーリーファイバ1の基端1c側に接続した導入装置5(図2参照)の加圧装置(ポンプ等)を稼働させ、ホーリーファイバ1の空孔2a〜2dに充てん材11(進入阻止材)を先端1bに向けて導入する。

【0032】

充てん材11は、温度変化等により硬化する性質(硬化性)を有する流体であり、例えば熱可塑性樹脂が使用できる。

充てん材11は、空孔2aの少なくとも開口部4が形成される部分に充てんされる。図示例では、充てん材11は空孔2a〜2dの内部空間全体に充てんされているが、充てん材11は、開口部4を塞ぐことができればよく、開口部4が形成される一部分のみに充てんしてもよい。

熱可塑性樹脂を使用する場合には、導入装置5内で予め加熱して流動可能となった充てん材11を空孔2a〜2dに導入した後、冷却により硬化させる。

【0033】

次いで、図6(B)および図6(C)に示すように、ホーリーファイバ1をエッチング液13に浸漬する。エッチング液13は、例えばフッ酸を含むものである。

切欠凹部3が形成される領域14aは被覆12がないためエッチング液13に接触し、エッチングにより切欠凹部3が形成される。一方、被覆12が形成された領域14bはエッチング液13による浸食を受けない。

切欠凹部3の形成によって、空孔2aが内側面3bに露出することにより開口部4が形成される。

【0034】

空孔2a内には充てん材11が充てんされているため、エッチング液13(異物)は開口部4(4a、4b)から空孔2aに入り込むことはない。このため、空孔2aの内面がエッチング液13に浸食されることはない。充てん材11は、開口部4から空孔2a内へのエッチング液13の進入を防ぐ進入阻止材として機能する。

ホーリーファイバ1をエッチング液13から取り出し、洗浄した後、ホーリーファイバ1を加熱して空孔2a〜2d内の充てん材11を軟化させ、ホーリーファイバ1の一端または両端から空気を導入し、充てん材11を空孔2a〜2dから排出する。

なお、充てん材11としては、熱可塑性樹脂に限らず、他の樹脂(例えばエポキシ樹脂等)を使用してもよい。この場合には、硬化した樹脂を空孔から除去するには、樹脂溶解剤(カネコ化学製eソルブ21シリーズなど)、剥離剤(クスノキ化学製など)等が使用できる。

【0035】

本実施形態の加工方法によれば、空孔2a〜2dに充てん材11を充てんした状態で外周面1aに切欠凹部3を形成するので、充てん材11によって、エッチング液13が開口部4から空孔2a内に入り込みにくくなる。

従って、空孔2aの内面がエッチング液13により浸食されて空孔2aの形状や大きさが変化するのを防ぎ、ホーリーファイバ1の特性(光学特性、薬液投与器具としての特性など)に悪影響が及ぶのを防ぐことができる。

【符号の説明】

【0036】

1 ホーリーファイバ(光ファイバ)(有孔体)

1a 外周面

1C ホーリーファイバの長軸

2a〜2d 空孔

3 切欠凹部

4 開口部

7 液体(進入阻止材)(流体)

8 グラインダ(切削工具)

9 ガス(進入阻止材)(流体)

10 レーザ光

11 充てん材(進入阻止材)

13 エッチング液(異物)

【特許請求の範囲】

【請求項1】

長軸方向に沿う1または複数の空孔を有する有孔体の外周面の一部に、前記空孔の少なくとも1つに達する切欠凹部を形成することによって前記空孔の一部が露出した開口部を形成し、

前記切欠凹部の形成にあたって、前記空孔の少なくとも前記開口部が形成される部分に、前記開口部から前記空孔内への異物の進入を防ぐ進入阻止材を導入することを特徴とする有孔体の加工方法。

【請求項2】

前記進入阻止材は、前記空孔に導入される流体であることを特徴とする請求項1記載の有孔体の加工方法。

【請求項3】

前記流体は、液体またはガスであることを特徴とする請求項2記載の有孔体の加工方法。

【請求項4】

前記進入阻止材は、前記空孔の少なくとも前記開口部が形成される部分に充てんされる充てん材であることを特徴とする請求項1記載の有孔体の加工方法。

【請求項5】

前記空孔に充てんする充てん材は熱可塑性樹脂であり、前記空孔への充てんにあたって、加熱し流動可能となった前記充てん材を前記空孔に導入した後、硬化させることを特徴とする請求項4記載の有孔体の加工方法。

【請求項6】

前記切欠凹部の形成を、機械的加工、レーザ加工、および化学的加工のうち1または2以上によって行うことを特徴とする請求項1〜5のうちいずれか1項記載の有孔体の加工方法。

【請求項7】

請求項1〜6のうちいずれか1項記載の有孔体の加工方法によって作成された有孔体であって、

長軸方向に沿う1または複数の空孔を有し、外周面の一部に前記空孔の少なくとも1つに達する切欠凹部が形成されることによって、前記空孔の一部が露出した開口部が形成されていることを特徴とする有孔体。

【請求項1】

長軸方向に沿う1または複数の空孔を有する有孔体の外周面の一部に、前記空孔の少なくとも1つに達する切欠凹部を形成することによって前記空孔の一部が露出した開口部を形成し、

前記切欠凹部の形成にあたって、前記空孔の少なくとも前記開口部が形成される部分に、前記開口部から前記空孔内への異物の進入を防ぐ進入阻止材を導入することを特徴とする有孔体の加工方法。

【請求項2】

前記進入阻止材は、前記空孔に導入される流体であることを特徴とする請求項1記載の有孔体の加工方法。

【請求項3】

前記流体は、液体またはガスであることを特徴とする請求項2記載の有孔体の加工方法。

【請求項4】

前記進入阻止材は、前記空孔の少なくとも前記開口部が形成される部分に充てんされる充てん材であることを特徴とする請求項1記載の有孔体の加工方法。

【請求項5】

前記空孔に充てんする充てん材は熱可塑性樹脂であり、前記空孔への充てんにあたって、加熱し流動可能となった前記充てん材を前記空孔に導入した後、硬化させることを特徴とする請求項4記載の有孔体の加工方法。

【請求項6】

前記切欠凹部の形成を、機械的加工、レーザ加工、および化学的加工のうち1または2以上によって行うことを特徴とする請求項1〜5のうちいずれか1項記載の有孔体の加工方法。

【請求項7】

請求項1〜6のうちいずれか1項記載の有孔体の加工方法によって作成された有孔体であって、

長軸方向に沿う1または複数の空孔を有し、外周面の一部に前記空孔の少なくとも1つに達する切欠凹部が形成されることによって、前記空孔の一部が露出した開口部が形成されていることを特徴とする有孔体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−6186(P2013−6186A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−139351(P2011−139351)

【出願日】平成23年6月23日(2011.6.23)

【出願人】(000004226)日本電信電話株式会社 (13,992)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月23日(2011.6.23)

【出願人】(000004226)日本電信電話株式会社 (13,992)

【Fターム(参考)】

[ Back to top ]