有害物質を除去する処理方法および処理装置

【課題】装置の構成が簡単で有害物質の除去効果に優れる処理方法および処理装置を提供する。

【解決手段】有害物質を含む原水、難溶性金属酸化物、および可溶性金属化合物を流動反応槽に導入し、アルカリ性下で反応させることによって上記難溶性金属酸化物の表面に層状複水酸化物が形成された汚泥を生成させ、該汚泥に有害物質を取り込ませ、この汚泥を分離することを特徴とし、好ましくは、流動反応槽に原水を槽底から上向流で導入して槽内に汚泥の生成と凝集が一体となって起こるスラッジブランケット域、および清澄域が形成され、同一槽内で汚泥の生成と濃縮を進め、汚泥と分離された処理水を清澄域の上側から抜き出し、濃縮した汚泥をスラッジブランケット域から抜き出す有害物質を除去する処理方法および処理装置。

【解決手段】有害物質を含む原水、難溶性金属酸化物、および可溶性金属化合物を流動反応槽に導入し、アルカリ性下で反応させることによって上記難溶性金属酸化物の表面に層状複水酸化物が形成された汚泥を生成させ、該汚泥に有害物質を取り込ませ、この汚泥を分離することを特徴とし、好ましくは、流動反応槽に原水を槽底から上向流で導入して槽内に汚泥の生成と凝集が一体となって起こるスラッジブランケット域、および清澄域が形成され、同一槽内で汚泥の生成と濃縮を進め、汚泥と分離された処理水を清澄域の上側から抜き出し、濃縮した汚泥をスラッジブランケット域から抜き出す有害物質を除去する処理方法および処理装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は有害物質を除去する処理方法および処理装置に関し、より詳しくは、フッ素、ホウ素、窒素化合物、リンや重金属類等の有害物質を含有する排水などから、これらの有害物質を除去する処理システムに関する。

【背景技術】

【0002】

排水などに含まれる有害物質を層状複水酸化物に取り込ませて除去する方法が従来から知られている。例えば、特開2003−285076号公報(特許文献1)には、フッ素を含む排水に2価金属イオンと3価金属イオンを添加して層状複水酸化物を生成させ、該層状複水酸化物の層間にフッ素を取り込ませる処理方法が記載されている。

【0003】

国際公開WO2005−087664号公報(特許文献2)には、アルミニウムイオンとマグネシウムイオンを含む酸性溶液とアルカリを含むアルカリ性溶液を混合し、酸性溶液とアルカリ性溶液の混合が完了した後、時間を置かずに直ちに水分を除去または中和することによって、一般式:Mg2+1-xAl3+x(OH)2(An-)x/n・mH2O(An-はアニオン)で表されるハイドロタルサイト様物質を形成し、該物質にフッ素などを取り込ませて固定する処理方法が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−285076号公報

【特許文献2】国際公開WO2005−087664号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来の上記処理方法は、ハイドロタルサイトなどの層状複水酸化物を生成させてフッ素などの有害物質を取込ませる反応工程と、生成した汚泥を固液分離する工程とを有し、反応槽と固液分離槽を設ける必要があり、処理システム全体の装置構成が大きく、また生成した汚泥の沈降性に劣るため処理時間が長引く問題がある。

【0006】

本発明は、従来の上記処理方法における上記問題を解決したものであり、有害物質を取り込んだ汚泥の生成と濃縮が同時に進行し、装置の構成が簡単で有害物質の除去効果に優れる処理システムを提供する。

【課題を解決するための手段】

【0007】

本発明は、以下の構成からなる有害物質を除去する処理方法に関する。

〔1〕有害物質を含む原水、難溶性金属酸化物、および可溶性金属化合物を流動反応槽に導入し、アルカリ性下で反応させることによって上記難溶性金属酸化物の表面に層状複水酸化物が形成された汚泥を生成させ、該汚泥に有害物質を取り込ませ、この汚泥を分離することを特徴とする有害物質を除去する処理方法。

〔2〕流動反応槽に原水を槽底から上向流で導入して槽内にスラッジブランケット域とその上側に清澄域を形成し、スラッジブランケット域において汚泥の生成と流動状態の汚泥が互いに凝集する汚泥の濃縮とを進め、スラッジブランケット域で捕捉されない微小なフロック状の汚泥粒子を清澄域に滞留させて汚泥と処理水の分離を進め、清澄な処理水を清澄域の上側から抜き出し、濃縮した汚泥をスラッジブランケット域から抜き出す上記[1]に記載する処理方法。

〔3〕槽上部の断面積が拡大した流動反応槽を用いることによって清澄域での汚泥の分離を促す上記[1]または上記[2]に記載する処理方法。

〔4〕抜き出した汚泥の一部または全部を流動反応槽内に戻して汚泥の生成と濃縮を進める上記[1]〜上記[3]の何れかに記載する処理方法。

【0008】

本発明は、また、以下の構成からなる処理装置に関する。

〔5〕流動反応槽を備え、有害物質を含む原水、難溶性金属酸化物、および可溶性金属化合物が上記流動反応槽に導入され、アルカリ性下での反応によって上記難溶性金属酸化物の表面に層状複水酸化物が形成された汚泥を生成させ、該汚泥に有害物質を取り込ませ、この汚泥を分離することを特徴とする有害物質を除去する処理装置。

〔6〕流動反応槽に原水を槽底から上向流で導入して槽内にスラッジブランケット域とその上側に清澄域を形成し、スラッジブランケット域において汚泥の生成と流動状態の汚泥が互いに凝集する汚泥の濃縮とを進め、スラッジブランケット域で捕捉されない微小なフロック状の汚泥粒子を清澄域に滞留させて汚泥と処理水の分離を進め、清澄な処理水を清澄域の上側から抜き出し、濃縮した汚泥をスラッジブランケット域から抜き出す上記[5]に記載する処理装置。

〔7〕槽上部の断面積が拡大した流動反応槽を備える上記[5]または上記[6]に記載する処理装置。

〔8〕抜き出した汚泥の一部または全部を槽内に戻す返送管路が設けられている上記[5]〜上記[7]の何れかに記載する処理装置。

【発明の効果】

【0009】

本発明の処理システム(処理方法および処理装置)では、流動反応槽の内部で汚泥の生成と汚泥の濃縮が同時に進行するので、効率よく有害物質を除去することができ、また処理時間を短縮することができる。

【0010】

汚泥の生成と汚泥の濃縮が同一の槽内で進行するので、反応槽と分離槽の二種類を用いる必要がなく、装置構成が簡略であり、処理装置を小型化することができる。

【0011】

本発明の処理システムは、フッ素の除去効果に優れており、容易に排水中のフッ素濃度を排水基準〔フッ素8mg/L(海域以外の公共用水域)、フッ素15mg/L(海域)〕以下まで低減することができる。さらに、分離した汚泥を反応工程に返送することによって、フッ素の除去効果を高めることができ、排水中のフッ素濃度を容易に環境基準(0.8mg/L以下)まで低減することができる。また、フッ素と同時にホウ素、窒素化合物、リン、重金属類等の有害物質を除去することができる。

【図面の簡単な説明】

【0012】

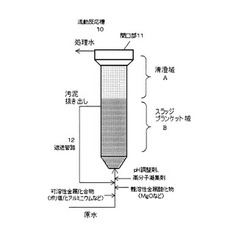

【図1】本発明の処理方法(処理装置)の概念図

【図2】本発明の処理方法によって生成した汚泥のSEM写真

【図3】図2の汚泥内部(図中イ)の成分分析図

【図4】図2汚泥表面付近(図中ロ)の成分分析図

【図5】本発明の処理方法によって生成した汚泥のXRD解析チャート

【発明を実施するための形態】

【0013】

以下、本発明を実施形態に基づいて具体的に説明する。

〔処理方法〕

本発明の処理方法は、有害物質を含む原水、難溶性金属酸化物、および可溶性金属化合物を流動反応槽に導入し、アルカリ性下で反応させることによって上記難溶性金属酸化物の表面に層状複水酸化物が形成された汚泥を生成させ、該汚泥に有害物質を取り込ませ、この汚泥を分離することを特徴とする有害物質を除去する処理方法である。本発明の処理方法の概略を図1に示す。

【0014】

本発明の処理方法は、好ましくは、流動反応槽に原水を槽底から上向流で導入して槽内にスラッジブランケット域とその上側に清澄域を形成し、スラッジブランケット域において汚泥の生成と流動状態の汚泥が互いに凝集する汚泥の濃縮とを進め、スラッジブランケット域で捕捉されない微小なフロック状の汚泥粒子を清澄域に滞留させて汚泥と処理水の分離を進め、清澄な処理水を清澄域の上側から抜き出し、濃縮した汚泥をスラッジブランケット域から抜き出す処理方法である。

【0015】

本発明の処理方法は、槽上部の断面積が拡大した流動反応槽を用いることによって清澄域で汚泥の分離を促す処理方法、抜き出した汚泥の一部または全部を流動反応槽内に戻し、汚泥の濃縮を進める処理方法を含む。

【0016】

本発明において、有害物質を含む原水とは、本発明の処理を行う前の有害物質を含む水を広く意味し、自然発生的および人為的に生じた各種の廃水や排水等を含む。例えば、工場排水や下水、海水、河川水、湖沼や池の水、地表の溜り水、河川等の堰止域の水、地下の流水や溜り水、暗渠の水等であって有害物質を含有するもの、あるいは、有害物質によって汚染された土壌の浄化排水、海水や最終処分場からの浸出水などの塩類濃度の高い排水を逆浸透膜および電気透析などを利用して清澄水(淡水)と濃縮水に分離(脱塩処理)した後の濃縮水などである。

【0017】

処理対象の有害物質は、例えば、重金属類、フッ素、ホウ素、窒素、リンなどである。重金属類はカドミウム、鉛、銅、亜鉛、鉄、ニッケル、セレン、六価クロム、ヒ素、マンガン、アンチモンなどであり、本発明の処理システムによれば、原水に含まれるこれらの有害物質の何れか1種または2種以上に対して優れた除去効果を有する。

【0018】

さらに有害物質には、ハロゲン化物イオン、各種のハロゲン酸(ハロゲン酸、過ハロゲン酸、亜ハロゲン酸、次亜ハロゲン酸など)、ヘキサフルオロリン酸イオン(PF6-)、ホウフッ化物イオン(BF4-)、珪フッ化物イオン(SiF62-)、有機酸、浮遊物質(SS)および有機物などが含まれる。本発明の処理システムはこれらの有害物質の1種または2種以上に対して優れた除去効果を有する。

【0019】

本発明の処理システムは、流動反応槽に、有害物質を含む原水、難溶性金属酸化物、および可溶性金属化合物を導入して、アルカリ性下で反応させることによって、上記難溶性金属酸化物の表面に層状複水酸化物が形成された汚泥を生成させる。難溶性金属酸化物および可溶性金属化合物のほかに必要に応じて高分子凝集剤、無機凝集剤やpH調整剤が添加される。

【0020】

難溶性金属酸化物は、その表面が一部溶解して層状複水酸化物の成分源になると共に大部分は未溶解部分として残り、溶解した難溶性金属酸化物と可溶性金属化合物とが反応して、難溶性金属酸化物の表面に層状複水酸化物が形成される。また、溶解した難溶性金属酸化物は層状複水酸化物の成分源になると共にアルカリ剤としての役割を果たす。

【0021】

難溶性金属酸化物としては酸化マグネシウムや酸化カルシウムなどが用いられる。なお、層状複水酸化物のハイドロタルサイトを形成させるには酸化マグネシウムが好ましい。この酸化マグネシウムは、ドロマイト〔CaMg(CO3)2〕の焼成物のように、成分の一部に酸化マグネシウムを含むもの、あるいはCaに限らず他の成分と共に酸化マグネシウムを含むものを用いることができる。

【0022】

難溶性金属酸化物の平均粒子径は1μm〜200μmが好ましく、10μm〜40μmがより好ましい。難溶性金属酸化物は可溶性金属化合物を添加した原水に添加してもよいし、流動反応槽内に返送するために抜き出した汚泥に添加してもよい。

【0023】

可溶性金属化合物として可溶性アルミニウム塩や可溶性鉄塩などを用いることができる。このなかで、ハイドロタルサイトを形成させるには可溶性アルミニウム塩が好ましい。具体的には、ポリ塩化アルミニウム、硫酸アルミニウム(硫酸バンド)、塩化アルミニウム、硝酸アルミニウムなどが好ましい。なお、可溶性アルミニウム塩として、アルミニウムを高濃度に含有する廃液(貴金属触媒の回収廃液、金属アルミニウムを溶解した液など)を利用することができる。可溶性金属化合物は原水に添加してもよいし、流動反応槽内に直接添加してもよい。

【0024】

可溶性アルミニウム塩の添加量は、例えば、フッ素濃度1〜50mg/Lの原水1Lに対してアルミニウム濃度が10〜200mg/Lになる量が適当である。また、酸化マグネシウムの添加量は、例えば、フッ素濃度1〜50mg/Lの原水1Lに対して、0.05〜2g/Lになる量が適当である。

【0025】

難溶性金属酸化物として酸化マグネシウムを用い、可溶性金属化合物として可溶性アルミニウム塩を用い、これらを原水に添加してアルカリ性下(pH7〜11が好ましい)で反応させると、酸化マグネシウムは溶け難いので大部分は未溶解部分として残るが、表面は部分的に溶解し、溶出したマグネシウムがアルミニウムと反応して酸化マグネシウム表面に層状複水酸化物が形成される。具体的には、酸化マグネシウム表面にマグネシウムとアルミニウムが反応してハイドロタルサイト〔一般式:Mg2+1-xAl3+x(OH)2(An-)x/n・mH2O(An-はアニオン)〕が形成される。

【0026】

この汚泥の状態を図2に示す。図2の汚泥の内部(図中イ)についてEDX分析を行うと、図3のように、圧倒的にマグネシウム成分が多く、酸化マグネシウムであることを示している。一方、図2の汚泥の表面付近(図中ロ)についてEDX分析を行うと、図4のように、マグネシウムとアルミニウムのピークが検出され、ハイドロタルサイトを形成していることが分かる。

【0027】

また、本発明の処理を実施して生成した汚泥についてXRD解析チャートを図5に示す。図5に示すように、酸化マグネシウム相と共にハイドロタルサイト相のピークが現れており、酸化マグネシウム表面にハイドロタルサイトが形成されていることが分かる。

【0028】

上記層状複水酸化物は、層間に水分子を含む層状構造を有しており、電気的中性を保つために層間に陰イオンを取り込む性質があり、例えば、有害物質のフッ素は層間に取り込まれる。また、フッ素と共に有機酸、オキシアニオン系のホウ素、窒素、リン、セレン、六価クロム、ヒ素、アンチモンなどの陰イオンも層間に取り込まれる。

【0029】

さらに、層状複水酸化物を形成している2価金属や3価金属の一部が陽イオンの重金属類と置換することによって、カドミウム、鉛、銅、亜鉛、鉄、ニッケル、マンガンなどの有害重金属類が取り込まれる。また、浮遊物質(SS)は層状複水酸化物を含む汚泥と凝集して取り込まれ、有機物は層状複水酸化物を含む汚泥の表面に吸着して取り込まれる。このようにフッ素および重金属類が層状複水酸化物に取り込まれ、この層状複水酸化物を含む汚泥を分離することによってフッ素および重金属類を除去することができる。また、同時に重金属類以外の有害物質も除去することができる。

【0030】

流動反応槽をpH7.5〜11に調整するとよい。流動反応槽には必要に応じてpH調整剤を添加することができる。pH調整剤としては、水酸化ナトリウム、水酸化カルシウム、酸化カルシウムなどのアルカリや硫酸、塩酸などの酸を用いることができる。pH調整剤は原水に添加してもよく、直接流動反応槽内に添加してもよい。

【0031】

汚泥のフロック形成を促進するため、凝集剤を添加するとよい。凝集剤は無機凝集剤または高分子凝集剤またはその両方を使用することができる。高分子凝集剤はアニオン性、カチオン性、ノニオン性など何れでもよい。なお、アニオン系の高分子凝集剤が使用し易いので好ましい。高分子凝集剤の添加量は通常1mg/L〜20mg/Lでよい。高分子凝集剤は酸化マグネシウムなどの難溶性金属酸化物を添加した原水に添加してもよいし、直接流動反応槽内に添加してもよい。

【0032】

〔前処理工程〕

本発明の処理方法は、有害物質を含む原水に含まれる有害物質や妨害物質を予め低減する前処理工程を流動反応槽の前に設けることができる。前処理することによって有害物質の除去効果をさらに高めることができる。なお、妨害成分とは、それ自身は有害物質ではないが、本発明の処理方法を妨害する物質である。

【0033】

具体的には、例えば、原水に含まれている重金属類(カドミウム、鉛、銅、亜鉛、鉄、ニッケル、マンガン、六価クロム、ヒ素など)の濃度が20mg/Lより高いと、重金属類を取り込んだ層状複水酸化物の構造が部分的に崩れ、重金属類などの有害物質の除去効果が不充分になることがある。そこで前処理を行ってもよい。前処理の方法は限定されない。前処理として、例えば、中和剤(NaOH、Ca(OH)2など)を加えて原水のpHを5〜10の範囲に調整し、重金属類の水酸化物沈殿を生成させ、これを凝集沈澱処理し、原水の重金属濃度を10mg/L未満にしてもよいし、原水にアルミニウム塩や鉄塩を添加した後、中和剤(NaOH、Ca(OH)2など)を加えて原水のpHを5〜10の範囲に調整し、水酸化物沈殿を生成させ、その沈殿に共沈させて、これを固液分離して原水の重金属濃度を10mg/L未満にしてもよい。

【0034】

また、原水のリン酸イオンがリン濃度として50mg/Lより高いと、リン酸イオンが他の有害物質と競争して層状複水酸化物に吸着され、他の有害物質の除去効果が低下することがある。そこで前処理を行ってもよい。前処理の方法は限定されない。前処理として、例えば、原水にカルシウム塩(Ca(OH)2など)を添加し、リン酸カルシウム塩を生成させて除去し、原水のリン酸イオンをリン濃度として5mg/L未満にするとよい。

【0035】

同様に、原水の硝酸イオンが窒素濃度として200mg/Lより高いと、硝酸イオンが他の有害物質と競争して層状複水酸化物に吸着され、他の有害物質の除去効果が低下することがある。そこで前処理を行ってもよい。前処理の方法は限定されない。前処理として、例えば、生物処理(嫌気性脱窒法など)を行い、原水の硝酸イオンを窒素濃度として200mg/L未満にするとよい。

【0036】

さらに、原水のホウ酸イオンがホウ素濃度として100mg/Lより高いと、ホウ酸イオンが他の有害物質と競争して層状複水酸化物に吸着され、他の有害物質の除去効果が低下することがある。そこで前処理を行ってもよい。前処理の方法は限定されない。前処理として、例えば、メチルグルカミン基を有するキレート樹脂に原水を通液してホウ酸イオンを吸着させ、原水のホウ酸イオンをホウ素濃度として100mg/L未満にするとよい。

【0037】

さらに、原水のフッ素濃度が50mg/Lより高いと、層状複水酸化物の必要量が増大するため、投入する薬剤量が多くなることがある。そこで前処理を行ってもよい。前処理の方法は限定されない。前処理として、例えば、カルシウム塩を添加して難溶性のフッ化カルシウムを生成させ、これを固液分離してフッ素濃度を50mg/L未満にするとよい。

【0038】

また、原水に含まれる浮遊物質(SS)の濃度が60mg/Lより高いと、浮遊物質を取り込んだ層状複水酸化物の構造が部分的に崩れ、有害物質の除去効果が不充分になることがある。そこで前処理を行ってもよい。前処理の方法は限定されない。前処理として、例えば、無機凝集剤や高分子凝集剤を添加して浮遊物質を沈澱分離し、原水の浮遊物質の濃度を20mg/L未満にするとよい。

【0039】

同様に、原水に含まれる有機物の濃度がCODとして200mg/Lより高いと、有機物を取り込んだ層状複水酸化物の構造が部分的に崩れ、有害物質の除去効果が不充分になることがある。そこで前処理を行ってもよい。前処理の方法は限定されない。前処理として、例えば、生物処理法(活性汚泥法など)や促進酸化法(紫外線酸化や光触媒など)などによって、原水の有機物濃度をCODとして80mg/L未満にするとよい。

【0040】

前処理工程において、原水に含まれる妨害成分を除去すれば処理効果をさらに高めることができる。妨害成分としては硫酸イオン、亜硫酸イオン、塩化物イオン、炭酸イオン、溶存シリカやケイ酸イオンなどである。

【0041】

例えば、原水に含まれる硫酸イオン濃度が1500mg/Lより高いと、硫酸イオンが有害物質と競争して層状複水酸化物に吸着され、有害物質の除去効果が低下することがある。そこで前処理を行ってもよい。前処理の方法は限定されない。前処理として、例えば、原水にCa塩やBa塩を添加して難溶性の硫酸塩を生成させ、これを固液分離して硫酸イオン濃度を低下させる。Ca塩を用いる場合には硫酸イオンを1000mg/L未満に低減することができる。Ba塩を用いる場合には硫酸イオンを5mg/L未満に低減することができる。

【0042】

また、原水の亜硫酸イオン濃度が50mg/Lより高いと、亜硫酸イオンがアルミニウムイオンと反応するので、アルミニウム添加量が多く必要になることがある。また、亜硫酸イオンが有害物質と競争して層状複水酸化物に吸着され、有害物質の除去効果が低下することがある。そこで前処理を行ってもよい。前処理の方法は限定されない。前処理として、例えば、原水に過酸化水素などの酸化剤を添加して亜硫酸イオンを硫酸イオンに酸化し、原水の亜硫酸イオンを10mg/L未満にするとよい。

【0043】

さらに、原水の塩化物イオン濃度が2000mg/Lより高いと、塩化物イオンが有害物質と競争して層状複水酸化物に吸着され、有害物質の除去効果が低下することがある。そこで前処理を行ってもよい。前処理の方法は限定されない。前処理として、例えば、電解分解によって塩素をガス化して除去し、あるいは逆浸透法や電気透析法など膜処理によって塩化物イオン濃度を1000mg/L未満にするとよい。

【0044】

原水の炭酸イオン濃度が500mg/Lより高いと、炭酸イオンが有害物質と競争して層状複水酸化物に吸着され、有害物質の除去効果が低下することがある。そこで前処理を行ってもよい。前処理の方法は限定されない。前処理として、例えば、曝気して炭酸イオンを気散させ、あるいはCa塩を添加して難溶性の炭酸塩を生成させ、これを固液分離して炭酸イオン濃度を50mg/L未満にするとよい。

【0045】

原水の溶存シリカやケイ酸イオンがSi濃度として20mg/Lより高いと、溶存シリカやケイ酸イオンを取り込んだ層状複水酸化物の構造が部分的に崩れ、有害物質の除去効果が不充分になることがある。そこで前処理を行ってもよい。前処理の方法は限定されない。前処理として、例えば、鉄塩やアルミニウム塩を添加し、さらに中和剤(NaOH、Ca(OH)2など)を加えて原水のpHを5〜10の範囲に調整し、水酸化物沈殿を生成させ、その沈殿に溶存シリカやケイ酸イオンを共沈させ、これを固液分離して原水の溶存シリカやケイ酸イオンをSi濃度として10mg/L未満にするとよい。

【0046】

〔後処理工程〕

さらに、本発明の処理方法は、汚泥を分離した液分(処理水)を後処理する工程を設けることができる。流動反応槽で汚泥を分離した液分(処理水)に、有機物や浮遊物質、窒素化合物が残留している場合や、あるいは処理水のpHが9以上の場合がある。そこで、処理水の後処理工程を設けてもよい。後処理方法は限定されない。

【0047】

処理水に含まれる有機物については、例えば、生物処理法(活性汚泥法など)や促進酸化法(紫外線酸化や光触媒など)などによって、有機物をCOD濃度として80mg/L未満に低減するとよい。また、処理水に含まれる浮遊物質(SS)については、例えば、無機凝集剤や高分子凝集剤を添加して浮遊物質を沈澱分離し、浮遊物質の濃度を20mg/L未満にするとよい。さらに、処理水に含まれる窒素化合物については、例えば、生物処理(硝化脱窒素法など)を行い、窒素濃度として60mg/L未満に低減するとよい。

【0048】

処理水のpHが9以上になる場合があるので、pHが高い場合には処理水に硫酸や塩酸などを添加してpHを6〜8になるように中和処理するとよい。

【0049】

本発明の処理方法(処理装置)は、好ましくは、流動反応槽に原水を槽底から上向流で導入し、この流入速度を調整することによって、槽内中央部にスラッジブランケット域と、層内上部に清澄域を形成する。このスラッジブランケット域において汚泥が生成されると共に、生成した汚泥が流動状態に懸濁して汚泥が互いに凝集し、同一槽内で汚泥の生成と濃縮が同時に進む。濃縮した汚泥はスラッジブランケット域から抜き出される。

【0050】

汚泥の生成と濃縮が十分に行われるように、スラッジブランケット域の固形分濃度を1g/L〜80g/Lに調整するとよい。この場合、原水の上向きの流入速度を1m/h〜20m/hに調整するとよい。

【0051】

汚泥の量が増えてスラッジブランケット域の高さが所定の位置を超えるようになったら、汚泥を抜き出す。またはスラッジブランケット域の汚泥濃度(固形分濃度)が80g/Lを超えたら汚泥を抜き出す。原水のフッ素濃度などの有害物質の濃度が高い場合には、抜き出した汚泥の一部または全部を流動反応槽内に戻して再利用するとよい。流動反応槽内には原水に添加して返送してもよいし、直接槽内に返送してもよい。また、返送する際に難溶性金属酸化物を添加してもよい。

【0052】

一方、清澄域において、槽内の上昇流に伴ってスラッジブランケット域を通過した微小なフロック状の汚泥粒子は上昇流の流速低下によって滞留し、汚泥の分離が進む。清澄域で上昇流の速度が低下するように、槽上部の開口径(開口部の断面積)を大きくした流動反応槽を用いるとよい。また、清澄域には必要に応じて整流板を設けるとよい。

【0053】

このように、清澄域の上側部分には汚泥粒子が届かないので、汚泥と分離された清澄な処理水になる。この部分から処理水を系外に抜き出す。

【0054】

〔処理装置〕

本発明の処理装置は、図1に示すように円筒カラムの流動反応槽10を備えており、有害物質を含む原水、難溶性金属酸化物、および可溶性金属化合物が上記流動反応槽に導入され、アルカリ性下での反応によって上記難溶性金属酸化物の表面に層状複水酸化物が形成された汚泥を生成させ、該汚泥に有害物質を取り込ませ、この汚泥を分離する処理装置である。

【0055】

本発明の処理装置では、流動反応槽10に原水が槽底から上向流で導入されることによって、槽内に、汚泥の生成と凝集が一体となって起こるスラッジブランケット域A、および清澄域Bが形成され、同一槽内で汚泥の生成と濃縮が進行する。汚泥と分離された処理水は清澄域上側の槽上部から抜き出される。濃縮した汚泥はスラッジブランケット域から抜き出される。

【0056】

本発明の処理装置は、槽上部での上昇流の速度が低下するように、槽上部の開口部11が拡大した流動反応槽10を用いるとよい。また、抜き出した汚泥の一部または全部を槽内に戻す返送管路12を設けて、汚泥を再利用し、処理効果を高めることができる。

【実施例】

【0057】

以下、本発明の実施例を比較例と共に示す。処理装置としてPVC製の円筒カラム(直胴部直径φ:50mm、直胴部高さH:600mm、清澄域開口部直径φ:100mm、清澄部域開口部高さH:200mm、直胴部(スラッジブランケット域+清澄域下部)有効容積:1.17L)からなる流動反応槽を用いた。なお、直胴部上側の拡大部分には清澄域の一部が形成される。また直胴部にはスラッジブランケット域と清澄域の一部が形成される。フッ素濃度分析はフッ化物イオン電極法(JIS−K0102−34.2)に基づいて測定し、水素イオン濃度(pH)はガラス電極法(JIS−K0102−12.1)によって測定した。

【0058】

〔実施例1〕

フッ素濃度1.5mg/Lの原水を、流動反応槽底部の供給口から、定量送液ポンプにて連続的に槽内に供給した(流入量50cm3/min)。供給口で原水にポリ塩化アルミニウムをAl3+濃度として50mg/L添加し、酸化マグネシウムを0.4g/L添加し、高分子凝集剤(アニオン性高分子凝集剤)5mg/Lを添加した。

流動反応槽内では汚泥が生成し、それらが凝集してスラッジブランケットを形成した。原水の流入開始後1時間でスラッジブランケット域は約250mmの高さになった。槽内を上昇した液は清澄域上部で上昇速度が低下するため浮遊粒子(SS)が分離された。清澄域からオーバーフローした処理水の水素イオン濃度(pH)は8.4〜8.9であった。また、この処理水のフッ素濃度は、1時間後に0.7mg/L、2時間後に0.5mg/L、4時間後に0.5mg/Lになり、環境基準値(0.8mg/L以下)を満足する値であった。

【0059】

〔実施例2〕

フッ素濃度12mg/Lの原水を、流動反応槽底部の供給口から、定量送液ポンプにて連続的に槽内に供給した(流入量80cm3/min)。供給口で原水にポリ塩化アルミニウムをAl3+濃度として60mg/L添加し、酸化マグネシウムを0.6g/L添加し、高分子凝集剤(アニオン性高分子凝集剤)5mg/Lを添加した。

流動反応槽内では汚泥が生成し、それらが凝集してスラッジブランケットを形成した。原水の流入開始後1.5時間でスラッジブランケット域は約320mmの高さになった。槽内を上昇した液は清澄域上部で上昇速度が低下するため浮遊粒子(SS)が分離された。清澄域からオーバーフローした処理水の水素イオン濃度(pH)は8.6〜9.2であった。また、この処理水のフッ素濃度は、2時間後に7.2mg/L、3.5時間後に6.4mg/L、5時間後に5.8mg/Lになり、排水基準値以下であった。

【0060】

〔実施例3〕

フッ素濃度1.5mg/Lの原水を、流動反応槽底部の供給口から、定量送液ポンプにて連続的に槽内に供給した(流入量60cm3/min)。供給口で原水にポリ塩化アルミニウムをAl3+濃度として50mg/L添加した。また流動反応槽の凝集域から汚泥を抜き出し、この汚泥に酸化マグネシウムを原水流量に対して0.4g/L添加し、これを原水と混合して槽内に供給した。また高分子凝集剤(アニオン性高分子凝集剤)5mg/Lを添加した。

流動反応槽内では汚泥が生成し、それらが凝集してスラッジブランケットを形成した。原水の流入開始後1時間でスラッジブランケット域は約280mmの高さになった。槽内を上昇した液は清澄域上部で上昇速度が低下するため浮遊粒子(SS)が分離された。清澄域からオーバーフローした処理水の水素イオン濃度(pH)は8.4〜8.9であった。また、この処理水のフッ素濃度は、2時間後に0.6mg/L、3時間後に0.3mg/L、4.5時間後に0.2mg/Lになり、環境基準値(0.8mg/L以下)を満足する値であった。汚泥を循環しない実施例1よりもフッ素濃度が低下した。

【0061】

〔比較例〕

フッ素濃度13mg/Lの原水を、流動反応槽底部の供給口から、定量送液ポンプにて連続的に槽内に供給した(流入量30cm3/min)。供給口で原水にポリ塩化アルミニウムをAl3+濃度として50mg/L添加し、塩化マグネシウム6水和物をMg2+濃度として80mg/L添加し、25%濃度水酸化ナトリウムを1.2g/Lを添加し、高分子凝集剤(アニオン性高分子凝集剤)5mg/Lを添加した。

流動反応槽内では汚泥が生成し、それらが凝集してスラッジブランケットを形成した。しかし、浮遊汚泥の沈降性が劣り、流入開始後0.5時間でスラッジブランケット域の高さは約600mmを超過し、汚泥がオーバーフローし始めた。オーバーフローした液の水素イオン濃度(pH)は7.8〜9.6であり、フッ素濃度は7〜11mg/Lであり、排水基準値を安定して満足することができなかった。

【符号の説明】

【0062】

10−流動反応槽、11−開口部、12−返送管路、A−清澄域、B−スラッジブランケット域。

【技術分野】

【0001】

本発明は有害物質を除去する処理方法および処理装置に関し、より詳しくは、フッ素、ホウ素、窒素化合物、リンや重金属類等の有害物質を含有する排水などから、これらの有害物質を除去する処理システムに関する。

【背景技術】

【0002】

排水などに含まれる有害物質を層状複水酸化物に取り込ませて除去する方法が従来から知られている。例えば、特開2003−285076号公報(特許文献1)には、フッ素を含む排水に2価金属イオンと3価金属イオンを添加して層状複水酸化物を生成させ、該層状複水酸化物の層間にフッ素を取り込ませる処理方法が記載されている。

【0003】

国際公開WO2005−087664号公報(特許文献2)には、アルミニウムイオンとマグネシウムイオンを含む酸性溶液とアルカリを含むアルカリ性溶液を混合し、酸性溶液とアルカリ性溶液の混合が完了した後、時間を置かずに直ちに水分を除去または中和することによって、一般式:Mg2+1-xAl3+x(OH)2(An-)x/n・mH2O(An-はアニオン)で表されるハイドロタルサイト様物質を形成し、該物質にフッ素などを取り込ませて固定する処理方法が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−285076号公報

【特許文献2】国際公開WO2005−087664号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来の上記処理方法は、ハイドロタルサイトなどの層状複水酸化物を生成させてフッ素などの有害物質を取込ませる反応工程と、生成した汚泥を固液分離する工程とを有し、反応槽と固液分離槽を設ける必要があり、処理システム全体の装置構成が大きく、また生成した汚泥の沈降性に劣るため処理時間が長引く問題がある。

【0006】

本発明は、従来の上記処理方法における上記問題を解決したものであり、有害物質を取り込んだ汚泥の生成と濃縮が同時に進行し、装置の構成が簡単で有害物質の除去効果に優れる処理システムを提供する。

【課題を解決するための手段】

【0007】

本発明は、以下の構成からなる有害物質を除去する処理方法に関する。

〔1〕有害物質を含む原水、難溶性金属酸化物、および可溶性金属化合物を流動反応槽に導入し、アルカリ性下で反応させることによって上記難溶性金属酸化物の表面に層状複水酸化物が形成された汚泥を生成させ、該汚泥に有害物質を取り込ませ、この汚泥を分離することを特徴とする有害物質を除去する処理方法。

〔2〕流動反応槽に原水を槽底から上向流で導入して槽内にスラッジブランケット域とその上側に清澄域を形成し、スラッジブランケット域において汚泥の生成と流動状態の汚泥が互いに凝集する汚泥の濃縮とを進め、スラッジブランケット域で捕捉されない微小なフロック状の汚泥粒子を清澄域に滞留させて汚泥と処理水の分離を進め、清澄な処理水を清澄域の上側から抜き出し、濃縮した汚泥をスラッジブランケット域から抜き出す上記[1]に記載する処理方法。

〔3〕槽上部の断面積が拡大した流動反応槽を用いることによって清澄域での汚泥の分離を促す上記[1]または上記[2]に記載する処理方法。

〔4〕抜き出した汚泥の一部または全部を流動反応槽内に戻して汚泥の生成と濃縮を進める上記[1]〜上記[3]の何れかに記載する処理方法。

【0008】

本発明は、また、以下の構成からなる処理装置に関する。

〔5〕流動反応槽を備え、有害物質を含む原水、難溶性金属酸化物、および可溶性金属化合物が上記流動反応槽に導入され、アルカリ性下での反応によって上記難溶性金属酸化物の表面に層状複水酸化物が形成された汚泥を生成させ、該汚泥に有害物質を取り込ませ、この汚泥を分離することを特徴とする有害物質を除去する処理装置。

〔6〕流動反応槽に原水を槽底から上向流で導入して槽内にスラッジブランケット域とその上側に清澄域を形成し、スラッジブランケット域において汚泥の生成と流動状態の汚泥が互いに凝集する汚泥の濃縮とを進め、スラッジブランケット域で捕捉されない微小なフロック状の汚泥粒子を清澄域に滞留させて汚泥と処理水の分離を進め、清澄な処理水を清澄域の上側から抜き出し、濃縮した汚泥をスラッジブランケット域から抜き出す上記[5]に記載する処理装置。

〔7〕槽上部の断面積が拡大した流動反応槽を備える上記[5]または上記[6]に記載する処理装置。

〔8〕抜き出した汚泥の一部または全部を槽内に戻す返送管路が設けられている上記[5]〜上記[7]の何れかに記載する処理装置。

【発明の効果】

【0009】

本発明の処理システム(処理方法および処理装置)では、流動反応槽の内部で汚泥の生成と汚泥の濃縮が同時に進行するので、効率よく有害物質を除去することができ、また処理時間を短縮することができる。

【0010】

汚泥の生成と汚泥の濃縮が同一の槽内で進行するので、反応槽と分離槽の二種類を用いる必要がなく、装置構成が簡略であり、処理装置を小型化することができる。

【0011】

本発明の処理システムは、フッ素の除去効果に優れており、容易に排水中のフッ素濃度を排水基準〔フッ素8mg/L(海域以外の公共用水域)、フッ素15mg/L(海域)〕以下まで低減することができる。さらに、分離した汚泥を反応工程に返送することによって、フッ素の除去効果を高めることができ、排水中のフッ素濃度を容易に環境基準(0.8mg/L以下)まで低減することができる。また、フッ素と同時にホウ素、窒素化合物、リン、重金属類等の有害物質を除去することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の処理方法(処理装置)の概念図

【図2】本発明の処理方法によって生成した汚泥のSEM写真

【図3】図2の汚泥内部(図中イ)の成分分析図

【図4】図2汚泥表面付近(図中ロ)の成分分析図

【図5】本発明の処理方法によって生成した汚泥のXRD解析チャート

【発明を実施するための形態】

【0013】

以下、本発明を実施形態に基づいて具体的に説明する。

〔処理方法〕

本発明の処理方法は、有害物質を含む原水、難溶性金属酸化物、および可溶性金属化合物を流動反応槽に導入し、アルカリ性下で反応させることによって上記難溶性金属酸化物の表面に層状複水酸化物が形成された汚泥を生成させ、該汚泥に有害物質を取り込ませ、この汚泥を分離することを特徴とする有害物質を除去する処理方法である。本発明の処理方法の概略を図1に示す。

【0014】

本発明の処理方法は、好ましくは、流動反応槽に原水を槽底から上向流で導入して槽内にスラッジブランケット域とその上側に清澄域を形成し、スラッジブランケット域において汚泥の生成と流動状態の汚泥が互いに凝集する汚泥の濃縮とを進め、スラッジブランケット域で捕捉されない微小なフロック状の汚泥粒子を清澄域に滞留させて汚泥と処理水の分離を進め、清澄な処理水を清澄域の上側から抜き出し、濃縮した汚泥をスラッジブランケット域から抜き出す処理方法である。

【0015】

本発明の処理方法は、槽上部の断面積が拡大した流動反応槽を用いることによって清澄域で汚泥の分離を促す処理方法、抜き出した汚泥の一部または全部を流動反応槽内に戻し、汚泥の濃縮を進める処理方法を含む。

【0016】

本発明において、有害物質を含む原水とは、本発明の処理を行う前の有害物質を含む水を広く意味し、自然発生的および人為的に生じた各種の廃水や排水等を含む。例えば、工場排水や下水、海水、河川水、湖沼や池の水、地表の溜り水、河川等の堰止域の水、地下の流水や溜り水、暗渠の水等であって有害物質を含有するもの、あるいは、有害物質によって汚染された土壌の浄化排水、海水や最終処分場からの浸出水などの塩類濃度の高い排水を逆浸透膜および電気透析などを利用して清澄水(淡水)と濃縮水に分離(脱塩処理)した後の濃縮水などである。

【0017】

処理対象の有害物質は、例えば、重金属類、フッ素、ホウ素、窒素、リンなどである。重金属類はカドミウム、鉛、銅、亜鉛、鉄、ニッケル、セレン、六価クロム、ヒ素、マンガン、アンチモンなどであり、本発明の処理システムによれば、原水に含まれるこれらの有害物質の何れか1種または2種以上に対して優れた除去効果を有する。

【0018】

さらに有害物質には、ハロゲン化物イオン、各種のハロゲン酸(ハロゲン酸、過ハロゲン酸、亜ハロゲン酸、次亜ハロゲン酸など)、ヘキサフルオロリン酸イオン(PF6-)、ホウフッ化物イオン(BF4-)、珪フッ化物イオン(SiF62-)、有機酸、浮遊物質(SS)および有機物などが含まれる。本発明の処理システムはこれらの有害物質の1種または2種以上に対して優れた除去効果を有する。

【0019】

本発明の処理システムは、流動反応槽に、有害物質を含む原水、難溶性金属酸化物、および可溶性金属化合物を導入して、アルカリ性下で反応させることによって、上記難溶性金属酸化物の表面に層状複水酸化物が形成された汚泥を生成させる。難溶性金属酸化物および可溶性金属化合物のほかに必要に応じて高分子凝集剤、無機凝集剤やpH調整剤が添加される。

【0020】

難溶性金属酸化物は、その表面が一部溶解して層状複水酸化物の成分源になると共に大部分は未溶解部分として残り、溶解した難溶性金属酸化物と可溶性金属化合物とが反応して、難溶性金属酸化物の表面に層状複水酸化物が形成される。また、溶解した難溶性金属酸化物は層状複水酸化物の成分源になると共にアルカリ剤としての役割を果たす。

【0021】

難溶性金属酸化物としては酸化マグネシウムや酸化カルシウムなどが用いられる。なお、層状複水酸化物のハイドロタルサイトを形成させるには酸化マグネシウムが好ましい。この酸化マグネシウムは、ドロマイト〔CaMg(CO3)2〕の焼成物のように、成分の一部に酸化マグネシウムを含むもの、あるいはCaに限らず他の成分と共に酸化マグネシウムを含むものを用いることができる。

【0022】

難溶性金属酸化物の平均粒子径は1μm〜200μmが好ましく、10μm〜40μmがより好ましい。難溶性金属酸化物は可溶性金属化合物を添加した原水に添加してもよいし、流動反応槽内に返送するために抜き出した汚泥に添加してもよい。

【0023】

可溶性金属化合物として可溶性アルミニウム塩や可溶性鉄塩などを用いることができる。このなかで、ハイドロタルサイトを形成させるには可溶性アルミニウム塩が好ましい。具体的には、ポリ塩化アルミニウム、硫酸アルミニウム(硫酸バンド)、塩化アルミニウム、硝酸アルミニウムなどが好ましい。なお、可溶性アルミニウム塩として、アルミニウムを高濃度に含有する廃液(貴金属触媒の回収廃液、金属アルミニウムを溶解した液など)を利用することができる。可溶性金属化合物は原水に添加してもよいし、流動反応槽内に直接添加してもよい。

【0024】

可溶性アルミニウム塩の添加量は、例えば、フッ素濃度1〜50mg/Lの原水1Lに対してアルミニウム濃度が10〜200mg/Lになる量が適当である。また、酸化マグネシウムの添加量は、例えば、フッ素濃度1〜50mg/Lの原水1Lに対して、0.05〜2g/Lになる量が適当である。

【0025】

難溶性金属酸化物として酸化マグネシウムを用い、可溶性金属化合物として可溶性アルミニウム塩を用い、これらを原水に添加してアルカリ性下(pH7〜11が好ましい)で反応させると、酸化マグネシウムは溶け難いので大部分は未溶解部分として残るが、表面は部分的に溶解し、溶出したマグネシウムがアルミニウムと反応して酸化マグネシウム表面に層状複水酸化物が形成される。具体的には、酸化マグネシウム表面にマグネシウムとアルミニウムが反応してハイドロタルサイト〔一般式:Mg2+1-xAl3+x(OH)2(An-)x/n・mH2O(An-はアニオン)〕が形成される。

【0026】

この汚泥の状態を図2に示す。図2の汚泥の内部(図中イ)についてEDX分析を行うと、図3のように、圧倒的にマグネシウム成分が多く、酸化マグネシウムであることを示している。一方、図2の汚泥の表面付近(図中ロ)についてEDX分析を行うと、図4のように、マグネシウムとアルミニウムのピークが検出され、ハイドロタルサイトを形成していることが分かる。

【0027】

また、本発明の処理を実施して生成した汚泥についてXRD解析チャートを図5に示す。図5に示すように、酸化マグネシウム相と共にハイドロタルサイト相のピークが現れており、酸化マグネシウム表面にハイドロタルサイトが形成されていることが分かる。

【0028】

上記層状複水酸化物は、層間に水分子を含む層状構造を有しており、電気的中性を保つために層間に陰イオンを取り込む性質があり、例えば、有害物質のフッ素は層間に取り込まれる。また、フッ素と共に有機酸、オキシアニオン系のホウ素、窒素、リン、セレン、六価クロム、ヒ素、アンチモンなどの陰イオンも層間に取り込まれる。

【0029】

さらに、層状複水酸化物を形成している2価金属や3価金属の一部が陽イオンの重金属類と置換することによって、カドミウム、鉛、銅、亜鉛、鉄、ニッケル、マンガンなどの有害重金属類が取り込まれる。また、浮遊物質(SS)は層状複水酸化物を含む汚泥と凝集して取り込まれ、有機物は層状複水酸化物を含む汚泥の表面に吸着して取り込まれる。このようにフッ素および重金属類が層状複水酸化物に取り込まれ、この層状複水酸化物を含む汚泥を分離することによってフッ素および重金属類を除去することができる。また、同時に重金属類以外の有害物質も除去することができる。

【0030】

流動反応槽をpH7.5〜11に調整するとよい。流動反応槽には必要に応じてpH調整剤を添加することができる。pH調整剤としては、水酸化ナトリウム、水酸化カルシウム、酸化カルシウムなどのアルカリや硫酸、塩酸などの酸を用いることができる。pH調整剤は原水に添加してもよく、直接流動反応槽内に添加してもよい。

【0031】

汚泥のフロック形成を促進するため、凝集剤を添加するとよい。凝集剤は無機凝集剤または高分子凝集剤またはその両方を使用することができる。高分子凝集剤はアニオン性、カチオン性、ノニオン性など何れでもよい。なお、アニオン系の高分子凝集剤が使用し易いので好ましい。高分子凝集剤の添加量は通常1mg/L〜20mg/Lでよい。高分子凝集剤は酸化マグネシウムなどの難溶性金属酸化物を添加した原水に添加してもよいし、直接流動反応槽内に添加してもよい。

【0032】

〔前処理工程〕

本発明の処理方法は、有害物質を含む原水に含まれる有害物質や妨害物質を予め低減する前処理工程を流動反応槽の前に設けることができる。前処理することによって有害物質の除去効果をさらに高めることができる。なお、妨害成分とは、それ自身は有害物質ではないが、本発明の処理方法を妨害する物質である。

【0033】

具体的には、例えば、原水に含まれている重金属類(カドミウム、鉛、銅、亜鉛、鉄、ニッケル、マンガン、六価クロム、ヒ素など)の濃度が20mg/Lより高いと、重金属類を取り込んだ層状複水酸化物の構造が部分的に崩れ、重金属類などの有害物質の除去効果が不充分になることがある。そこで前処理を行ってもよい。前処理の方法は限定されない。前処理として、例えば、中和剤(NaOH、Ca(OH)2など)を加えて原水のpHを5〜10の範囲に調整し、重金属類の水酸化物沈殿を生成させ、これを凝集沈澱処理し、原水の重金属濃度を10mg/L未満にしてもよいし、原水にアルミニウム塩や鉄塩を添加した後、中和剤(NaOH、Ca(OH)2など)を加えて原水のpHを5〜10の範囲に調整し、水酸化物沈殿を生成させ、その沈殿に共沈させて、これを固液分離して原水の重金属濃度を10mg/L未満にしてもよい。

【0034】

また、原水のリン酸イオンがリン濃度として50mg/Lより高いと、リン酸イオンが他の有害物質と競争して層状複水酸化物に吸着され、他の有害物質の除去効果が低下することがある。そこで前処理を行ってもよい。前処理の方法は限定されない。前処理として、例えば、原水にカルシウム塩(Ca(OH)2など)を添加し、リン酸カルシウム塩を生成させて除去し、原水のリン酸イオンをリン濃度として5mg/L未満にするとよい。

【0035】

同様に、原水の硝酸イオンが窒素濃度として200mg/Lより高いと、硝酸イオンが他の有害物質と競争して層状複水酸化物に吸着され、他の有害物質の除去効果が低下することがある。そこで前処理を行ってもよい。前処理の方法は限定されない。前処理として、例えば、生物処理(嫌気性脱窒法など)を行い、原水の硝酸イオンを窒素濃度として200mg/L未満にするとよい。

【0036】

さらに、原水のホウ酸イオンがホウ素濃度として100mg/Lより高いと、ホウ酸イオンが他の有害物質と競争して層状複水酸化物に吸着され、他の有害物質の除去効果が低下することがある。そこで前処理を行ってもよい。前処理の方法は限定されない。前処理として、例えば、メチルグルカミン基を有するキレート樹脂に原水を通液してホウ酸イオンを吸着させ、原水のホウ酸イオンをホウ素濃度として100mg/L未満にするとよい。

【0037】

さらに、原水のフッ素濃度が50mg/Lより高いと、層状複水酸化物の必要量が増大するため、投入する薬剤量が多くなることがある。そこで前処理を行ってもよい。前処理の方法は限定されない。前処理として、例えば、カルシウム塩を添加して難溶性のフッ化カルシウムを生成させ、これを固液分離してフッ素濃度を50mg/L未満にするとよい。

【0038】

また、原水に含まれる浮遊物質(SS)の濃度が60mg/Lより高いと、浮遊物質を取り込んだ層状複水酸化物の構造が部分的に崩れ、有害物質の除去効果が不充分になることがある。そこで前処理を行ってもよい。前処理の方法は限定されない。前処理として、例えば、無機凝集剤や高分子凝集剤を添加して浮遊物質を沈澱分離し、原水の浮遊物質の濃度を20mg/L未満にするとよい。

【0039】

同様に、原水に含まれる有機物の濃度がCODとして200mg/Lより高いと、有機物を取り込んだ層状複水酸化物の構造が部分的に崩れ、有害物質の除去効果が不充分になることがある。そこで前処理を行ってもよい。前処理の方法は限定されない。前処理として、例えば、生物処理法(活性汚泥法など)や促進酸化法(紫外線酸化や光触媒など)などによって、原水の有機物濃度をCODとして80mg/L未満にするとよい。

【0040】

前処理工程において、原水に含まれる妨害成分を除去すれば処理効果をさらに高めることができる。妨害成分としては硫酸イオン、亜硫酸イオン、塩化物イオン、炭酸イオン、溶存シリカやケイ酸イオンなどである。

【0041】

例えば、原水に含まれる硫酸イオン濃度が1500mg/Lより高いと、硫酸イオンが有害物質と競争して層状複水酸化物に吸着され、有害物質の除去効果が低下することがある。そこで前処理を行ってもよい。前処理の方法は限定されない。前処理として、例えば、原水にCa塩やBa塩を添加して難溶性の硫酸塩を生成させ、これを固液分離して硫酸イオン濃度を低下させる。Ca塩を用いる場合には硫酸イオンを1000mg/L未満に低減することができる。Ba塩を用いる場合には硫酸イオンを5mg/L未満に低減することができる。

【0042】

また、原水の亜硫酸イオン濃度が50mg/Lより高いと、亜硫酸イオンがアルミニウムイオンと反応するので、アルミニウム添加量が多く必要になることがある。また、亜硫酸イオンが有害物質と競争して層状複水酸化物に吸着され、有害物質の除去効果が低下することがある。そこで前処理を行ってもよい。前処理の方法は限定されない。前処理として、例えば、原水に過酸化水素などの酸化剤を添加して亜硫酸イオンを硫酸イオンに酸化し、原水の亜硫酸イオンを10mg/L未満にするとよい。

【0043】

さらに、原水の塩化物イオン濃度が2000mg/Lより高いと、塩化物イオンが有害物質と競争して層状複水酸化物に吸着され、有害物質の除去効果が低下することがある。そこで前処理を行ってもよい。前処理の方法は限定されない。前処理として、例えば、電解分解によって塩素をガス化して除去し、あるいは逆浸透法や電気透析法など膜処理によって塩化物イオン濃度を1000mg/L未満にするとよい。

【0044】

原水の炭酸イオン濃度が500mg/Lより高いと、炭酸イオンが有害物質と競争して層状複水酸化物に吸着され、有害物質の除去効果が低下することがある。そこで前処理を行ってもよい。前処理の方法は限定されない。前処理として、例えば、曝気して炭酸イオンを気散させ、あるいはCa塩を添加して難溶性の炭酸塩を生成させ、これを固液分離して炭酸イオン濃度を50mg/L未満にするとよい。

【0045】

原水の溶存シリカやケイ酸イオンがSi濃度として20mg/Lより高いと、溶存シリカやケイ酸イオンを取り込んだ層状複水酸化物の構造が部分的に崩れ、有害物質の除去効果が不充分になることがある。そこで前処理を行ってもよい。前処理の方法は限定されない。前処理として、例えば、鉄塩やアルミニウム塩を添加し、さらに中和剤(NaOH、Ca(OH)2など)を加えて原水のpHを5〜10の範囲に調整し、水酸化物沈殿を生成させ、その沈殿に溶存シリカやケイ酸イオンを共沈させ、これを固液分離して原水の溶存シリカやケイ酸イオンをSi濃度として10mg/L未満にするとよい。

【0046】

〔後処理工程〕

さらに、本発明の処理方法は、汚泥を分離した液分(処理水)を後処理する工程を設けることができる。流動反応槽で汚泥を分離した液分(処理水)に、有機物や浮遊物質、窒素化合物が残留している場合や、あるいは処理水のpHが9以上の場合がある。そこで、処理水の後処理工程を設けてもよい。後処理方法は限定されない。

【0047】

処理水に含まれる有機物については、例えば、生物処理法(活性汚泥法など)や促進酸化法(紫外線酸化や光触媒など)などによって、有機物をCOD濃度として80mg/L未満に低減するとよい。また、処理水に含まれる浮遊物質(SS)については、例えば、無機凝集剤や高分子凝集剤を添加して浮遊物質を沈澱分離し、浮遊物質の濃度を20mg/L未満にするとよい。さらに、処理水に含まれる窒素化合物については、例えば、生物処理(硝化脱窒素法など)を行い、窒素濃度として60mg/L未満に低減するとよい。

【0048】

処理水のpHが9以上になる場合があるので、pHが高い場合には処理水に硫酸や塩酸などを添加してpHを6〜8になるように中和処理するとよい。

【0049】

本発明の処理方法(処理装置)は、好ましくは、流動反応槽に原水を槽底から上向流で導入し、この流入速度を調整することによって、槽内中央部にスラッジブランケット域と、層内上部に清澄域を形成する。このスラッジブランケット域において汚泥が生成されると共に、生成した汚泥が流動状態に懸濁して汚泥が互いに凝集し、同一槽内で汚泥の生成と濃縮が同時に進む。濃縮した汚泥はスラッジブランケット域から抜き出される。

【0050】

汚泥の生成と濃縮が十分に行われるように、スラッジブランケット域の固形分濃度を1g/L〜80g/Lに調整するとよい。この場合、原水の上向きの流入速度を1m/h〜20m/hに調整するとよい。

【0051】

汚泥の量が増えてスラッジブランケット域の高さが所定の位置を超えるようになったら、汚泥を抜き出す。またはスラッジブランケット域の汚泥濃度(固形分濃度)が80g/Lを超えたら汚泥を抜き出す。原水のフッ素濃度などの有害物質の濃度が高い場合には、抜き出した汚泥の一部または全部を流動反応槽内に戻して再利用するとよい。流動反応槽内には原水に添加して返送してもよいし、直接槽内に返送してもよい。また、返送する際に難溶性金属酸化物を添加してもよい。

【0052】

一方、清澄域において、槽内の上昇流に伴ってスラッジブランケット域を通過した微小なフロック状の汚泥粒子は上昇流の流速低下によって滞留し、汚泥の分離が進む。清澄域で上昇流の速度が低下するように、槽上部の開口径(開口部の断面積)を大きくした流動反応槽を用いるとよい。また、清澄域には必要に応じて整流板を設けるとよい。

【0053】

このように、清澄域の上側部分には汚泥粒子が届かないので、汚泥と分離された清澄な処理水になる。この部分から処理水を系外に抜き出す。

【0054】

〔処理装置〕

本発明の処理装置は、図1に示すように円筒カラムの流動反応槽10を備えており、有害物質を含む原水、難溶性金属酸化物、および可溶性金属化合物が上記流動反応槽に導入され、アルカリ性下での反応によって上記難溶性金属酸化物の表面に層状複水酸化物が形成された汚泥を生成させ、該汚泥に有害物質を取り込ませ、この汚泥を分離する処理装置である。

【0055】

本発明の処理装置では、流動反応槽10に原水が槽底から上向流で導入されることによって、槽内に、汚泥の生成と凝集が一体となって起こるスラッジブランケット域A、および清澄域Bが形成され、同一槽内で汚泥の生成と濃縮が進行する。汚泥と分離された処理水は清澄域上側の槽上部から抜き出される。濃縮した汚泥はスラッジブランケット域から抜き出される。

【0056】

本発明の処理装置は、槽上部での上昇流の速度が低下するように、槽上部の開口部11が拡大した流動反応槽10を用いるとよい。また、抜き出した汚泥の一部または全部を槽内に戻す返送管路12を設けて、汚泥を再利用し、処理効果を高めることができる。

【実施例】

【0057】

以下、本発明の実施例を比較例と共に示す。処理装置としてPVC製の円筒カラム(直胴部直径φ:50mm、直胴部高さH:600mm、清澄域開口部直径φ:100mm、清澄部域開口部高さH:200mm、直胴部(スラッジブランケット域+清澄域下部)有効容積:1.17L)からなる流動反応槽を用いた。なお、直胴部上側の拡大部分には清澄域の一部が形成される。また直胴部にはスラッジブランケット域と清澄域の一部が形成される。フッ素濃度分析はフッ化物イオン電極法(JIS−K0102−34.2)に基づいて測定し、水素イオン濃度(pH)はガラス電極法(JIS−K0102−12.1)によって測定した。

【0058】

〔実施例1〕

フッ素濃度1.5mg/Lの原水を、流動反応槽底部の供給口から、定量送液ポンプにて連続的に槽内に供給した(流入量50cm3/min)。供給口で原水にポリ塩化アルミニウムをAl3+濃度として50mg/L添加し、酸化マグネシウムを0.4g/L添加し、高分子凝集剤(アニオン性高分子凝集剤)5mg/Lを添加した。

流動反応槽内では汚泥が生成し、それらが凝集してスラッジブランケットを形成した。原水の流入開始後1時間でスラッジブランケット域は約250mmの高さになった。槽内を上昇した液は清澄域上部で上昇速度が低下するため浮遊粒子(SS)が分離された。清澄域からオーバーフローした処理水の水素イオン濃度(pH)は8.4〜8.9であった。また、この処理水のフッ素濃度は、1時間後に0.7mg/L、2時間後に0.5mg/L、4時間後に0.5mg/Lになり、環境基準値(0.8mg/L以下)を満足する値であった。

【0059】

〔実施例2〕

フッ素濃度12mg/Lの原水を、流動反応槽底部の供給口から、定量送液ポンプにて連続的に槽内に供給した(流入量80cm3/min)。供給口で原水にポリ塩化アルミニウムをAl3+濃度として60mg/L添加し、酸化マグネシウムを0.6g/L添加し、高分子凝集剤(アニオン性高分子凝集剤)5mg/Lを添加した。

流動反応槽内では汚泥が生成し、それらが凝集してスラッジブランケットを形成した。原水の流入開始後1.5時間でスラッジブランケット域は約320mmの高さになった。槽内を上昇した液は清澄域上部で上昇速度が低下するため浮遊粒子(SS)が分離された。清澄域からオーバーフローした処理水の水素イオン濃度(pH)は8.6〜9.2であった。また、この処理水のフッ素濃度は、2時間後に7.2mg/L、3.5時間後に6.4mg/L、5時間後に5.8mg/Lになり、排水基準値以下であった。

【0060】

〔実施例3〕

フッ素濃度1.5mg/Lの原水を、流動反応槽底部の供給口から、定量送液ポンプにて連続的に槽内に供給した(流入量60cm3/min)。供給口で原水にポリ塩化アルミニウムをAl3+濃度として50mg/L添加した。また流動反応槽の凝集域から汚泥を抜き出し、この汚泥に酸化マグネシウムを原水流量に対して0.4g/L添加し、これを原水と混合して槽内に供給した。また高分子凝集剤(アニオン性高分子凝集剤)5mg/Lを添加した。

流動反応槽内では汚泥が生成し、それらが凝集してスラッジブランケットを形成した。原水の流入開始後1時間でスラッジブランケット域は約280mmの高さになった。槽内を上昇した液は清澄域上部で上昇速度が低下するため浮遊粒子(SS)が分離された。清澄域からオーバーフローした処理水の水素イオン濃度(pH)は8.4〜8.9であった。また、この処理水のフッ素濃度は、2時間後に0.6mg/L、3時間後に0.3mg/L、4.5時間後に0.2mg/Lになり、環境基準値(0.8mg/L以下)を満足する値であった。汚泥を循環しない実施例1よりもフッ素濃度が低下した。

【0061】

〔比較例〕

フッ素濃度13mg/Lの原水を、流動反応槽底部の供給口から、定量送液ポンプにて連続的に槽内に供給した(流入量30cm3/min)。供給口で原水にポリ塩化アルミニウムをAl3+濃度として50mg/L添加し、塩化マグネシウム6水和物をMg2+濃度として80mg/L添加し、25%濃度水酸化ナトリウムを1.2g/Lを添加し、高分子凝集剤(アニオン性高分子凝集剤)5mg/Lを添加した。

流動反応槽内では汚泥が生成し、それらが凝集してスラッジブランケットを形成した。しかし、浮遊汚泥の沈降性が劣り、流入開始後0.5時間でスラッジブランケット域の高さは約600mmを超過し、汚泥がオーバーフローし始めた。オーバーフローした液の水素イオン濃度(pH)は7.8〜9.6であり、フッ素濃度は7〜11mg/Lであり、排水基準値を安定して満足することができなかった。

【符号の説明】

【0062】

10−流動反応槽、11−開口部、12−返送管路、A−清澄域、B−スラッジブランケット域。

【特許請求の範囲】

【請求項1】

有害物質を含む原水、難溶性金属酸化物、および可溶性金属化合物を流動反応槽に導入し、アルカリ性下で反応させることによって上記難溶性金属酸化物の表面に層状複水酸化物が形成された汚泥を生成させ、該汚泥に有害物質を取り込ませ、この汚泥を分離することを特徴とする有害物質を除去する処理方法。

【請求項2】

流動反応槽に原水を槽底から上向流で導入して槽内にスラッジブランケット域とその上側に清澄域を形成し、スラッジブランケット域において汚泥の生成と流動状態の汚泥が互いに凝集する汚泥の濃縮とを進め、スラッジブランケット域で捕捉されない微小なフロック状の汚泥粒子を清澄域に滞留させて汚泥と処理水の分離を進め、清澄な処理水を清澄域の上側から抜き出し、濃縮した汚泥をスラッジブランケット域から抜き出す請求項1に記載する処理方法。

【請求項3】

槽上部の断面積が拡大した流動反応槽を用いることによって清澄域での汚泥の分離を促す請求項1または請求項2に記載する処理方法。

【請求項4】

抜き出した汚泥の一部または全部を流動反応槽内に戻して汚泥の生成と濃縮を進める請求項1〜請求項3の何れかに記載する処理方法。

【請求項5】

流動反応槽を備え、有害物質を含む原水、難溶性金属酸化物、および可溶性金属化合物が上記流動反応槽に導入され、アルカリ性下での反応によって上記難溶性金属酸化物の表面に層状複水酸化物が形成された汚泥を生成させ、該汚泥に有害物質を取り込ませ、この汚泥を分離することを特徴とする有害物質を除去する処理装置。

【請求項6】

流動反応槽に原水を槽底から上向流で導入して槽内にスラッジブランケット域とその上側に清澄域を形成し、スラッジブランケット域において汚泥の生成と流動状態の汚泥が互いに凝集する汚泥の濃縮とを進め、スラッジブランケット域で捕捉されない微小なフロック状の汚泥粒子を清澄域に滞留させて汚泥と処理水の分離を進め、清澄な処理水を清澄域の上側から抜き出し、濃縮した汚泥をスラッジブランケット域から抜き出す請求項5に記載する処理装置。

【請求項7】

槽上部の断面積が拡大した流動反応槽を備える請求項5または請求項6に記載する処理装置。

【請求項8】

抜き出した汚泥の一部または全部を槽内に戻す返送管路が設けられている請求項5〜請求項7の何れかに記載する処理装置。

【請求項1】

有害物質を含む原水、難溶性金属酸化物、および可溶性金属化合物を流動反応槽に導入し、アルカリ性下で反応させることによって上記難溶性金属酸化物の表面に層状複水酸化物が形成された汚泥を生成させ、該汚泥に有害物質を取り込ませ、この汚泥を分離することを特徴とする有害物質を除去する処理方法。

【請求項2】

流動反応槽に原水を槽底から上向流で導入して槽内にスラッジブランケット域とその上側に清澄域を形成し、スラッジブランケット域において汚泥の生成と流動状態の汚泥が互いに凝集する汚泥の濃縮とを進め、スラッジブランケット域で捕捉されない微小なフロック状の汚泥粒子を清澄域に滞留させて汚泥と処理水の分離を進め、清澄な処理水を清澄域の上側から抜き出し、濃縮した汚泥をスラッジブランケット域から抜き出す請求項1に記載する処理方法。

【請求項3】

槽上部の断面積が拡大した流動反応槽を用いることによって清澄域での汚泥の分離を促す請求項1または請求項2に記載する処理方法。

【請求項4】

抜き出した汚泥の一部または全部を流動反応槽内に戻して汚泥の生成と濃縮を進める請求項1〜請求項3の何れかに記載する処理方法。

【請求項5】

流動反応槽を備え、有害物質を含む原水、難溶性金属酸化物、および可溶性金属化合物が上記流動反応槽に導入され、アルカリ性下での反応によって上記難溶性金属酸化物の表面に層状複水酸化物が形成された汚泥を生成させ、該汚泥に有害物質を取り込ませ、この汚泥を分離することを特徴とする有害物質を除去する処理装置。

【請求項6】

流動反応槽に原水を槽底から上向流で導入して槽内にスラッジブランケット域とその上側に清澄域を形成し、スラッジブランケット域において汚泥の生成と流動状態の汚泥が互いに凝集する汚泥の濃縮とを進め、スラッジブランケット域で捕捉されない微小なフロック状の汚泥粒子を清澄域に滞留させて汚泥と処理水の分離を進め、清澄な処理水を清澄域の上側から抜き出し、濃縮した汚泥をスラッジブランケット域から抜き出す請求項5に記載する処理装置。

【請求項7】

槽上部の断面積が拡大した流動反応槽を備える請求項5または請求項6に記載する処理装置。

【請求項8】

抜き出した汚泥の一部または全部を槽内に戻す返送管路が設けられている請求項5〜請求項7の何れかに記載する処理装置。

【図1】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【図2】

【公開番号】特開2013−75261(P2013−75261A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−216630(P2011−216630)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

[ Back to top ]