有機エレクトロルミネセンス装置の製造方法及び有機エレクトロルミネセンス装置の製造装置

【課題】長寿命化を実現することができる有機エレクトロルミネセンス装置の製造方法を提供すること。

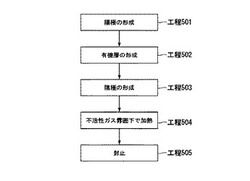

【解決手段】基板上に有機EL素子を形成する工程(工程501〜工程503)と、工程503の後、有機EL素子を加熱する工程(工程504)とを具備するので、有機EL素子を形成した後に当該有機EL素子が加熱されることになる。これにより、有機層と陽極及び陰極との密着性を向上させることができ、有機EL装置の長寿命化を実現することができる。

【解決手段】基板上に有機EL素子を形成する工程(工程501〜工程503)と、工程503の後、有機EL素子を加熱する工程(工程504)とを具備するので、有機EL素子を形成した後に当該有機EL素子が加熱されることになる。これにより、有機層と陽極及び陰極との密着性を向上させることができ、有機EL装置の長寿命化を実現することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機エレクトロルミネセンス(以下、有機EL:electroluminescenceという)装置の製造方法及び有機EL装置の製造装置に関するものである。

【背景技術】

【0002】

有機EL装置は、発光層を含む有機層を陽極と陰極とで挟んだ構成の発光素子(有機EL素子)を有する構成になっている。有機層には、陽極から正孔が注入され、陰極から電子が注入され、この正孔と電子とが発光層内で再結合する。再結合によって、励起状態から失括する際に発光する。この発光現象を利用して光を発光する素子である。

【0003】

一般に、有機EL素子は寿命が短いと言われており、有機EL素子の長寿命化を実現できる手法の案出が要請されている。これに対して、例えば特許文献1には、有機EL素子の有機層と陰極との密着性を向上させ、有機EL素子の長寿命化を図るため、当該有機層と陰極とにガンマ線を照射する技術が開示されている。

【特許文献1】特開2002−313567号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、有機層にガンマ線が照射されると発光やキャリアの移動に寄与する共役系部位などが破壊されてしまう。このため、有機層自体の破壊・劣化を招いてしまい、かえって寿命が短くなってしまう虞がある。

本発明は上記事情に鑑みてなされたもので、長寿命化を実現することができる有機エレクトロルミネセンス装置の製造方法及び有機エレクトロルミネセンス装置の製造装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記の課題を解決するため、本発明に係る有機エレクトロルミネセンス装置の製造方法は、発光層を含む有機層と前記有機層を挟持する一対の電極とを有する有機エレクトロルミネセンス素子が基板上に設けられた有機エレクトロルミネセンス装置の製造方法であって、前記基板上に前記有機エレクトロルミネセンス素子を形成する素子形成工程と、前記素子形成工程後、前記エレクトロルミネセンス素子を加熱する加熱工程とを具備することを特徴とする。

【0006】

本発明者は、有機EL素子を形成後、当該有機EL素子を加熱することによって、有機EL素子を構成する有機層と一対の電極との密着性が向上し、有機EL装置の寿命が長くなることを見出した。これを踏まえて、本発明では、基板上に有機EL素子を形成する素子形成工程と、素子形成工程後、有機EL素子を加熱する加熱工程とを具備するので、有機EL素子を形成後に当該有機EL素子が加熱されることになる。これにより、有機層と一対の電極との密着性を向上させることができ、有機EL装置の長寿命化を実現することができる。

【0007】

また、前記加熱工程では、前記有機層のガラス転移温度よりも低い温度で前記有機エレクトロルミネセンス素子を加熱することが好ましい。

本発明によれば、加熱工程では、有機層のガラス転移温度よりも低い温度で有機EL素子を加熱することによって、有機層が熱によって破壊・劣化するのを防ぐことができる。これにより、有機EL装置の長寿命化を実現することができる。

【0008】

また、前記加熱工程では、不活性ガスの雰囲気中で前記有機エレクトロルミネセンス素子を加熱することが好ましい。

本発明によれば、加熱工程では、不活性ガスの雰囲気中で有機EL素子を加熱することとしたので、加熱工程での有機層及び一対の電極の劣化を防ぐことができる。

【0009】

また、前記一対の電極のうち少なくとも一方が金属を含んでおり、前記素子形成工程の後、前記加熱工程の前に、前記有機エレクトロルミネセンス素子を大気に暴露する暴露工程を更に具備することが好ましい。

本発明者は、有機EL素子を形成した後、当該有機EL素子を加熱する前に大気に暴露することによって、大気中の水分子と酸素分子とが電極の金属部分と反応し、金属部分の表面や有機層との間の面に酸化物の層が形成されることを見出した。また、有機EL装置の製造段階で酸化層を形成しておくと、有機EL装置の駆動中に有機層及び一対の電極が酸化されることを防ぐことができ、当該酸化による劣化を回避でき、ひいては有機EL装置の長寿命化につながることを見出した。さらに、有機層と電極との間の面にも酸化層が形成されることによって、当該有機層と電極との密着性が向上することを見出した。

【0010】

これらを踏まえて、本発明では、素子形成工程の後、加熱工程の前に、有機EL素子を大気に暴露する暴露工程を更に具備することとしたので、有機層と一対の電極との間に酸化層を形成することができる。これにより、有機EL装置の駆動中に有機層及び一対の電極が劣化することを回避できると共に、酸化層によって有機層と一対の電極との密着性を向上させることができ、ひいては有機EL装置の更なる長寿命化を図ることができる。なお、「大気」については、温度15℃以上、湿度20%以上、酸素濃度18%以上の雰囲気であることが好ましい。この条件であれば、有機層と一対の電極との間に酸化層が形成されやすくなる。

【0011】

本発明に係る別の有機エレクトロルミネセンス装置の製造方法は、発光層を含む有機層と前記有機層を挟持する一対の電極とを有する有機エレクトロルミネセンス素子が基板上に設けられた有機エレクトロルミネセンス装置の製造方法であって、前記基板上に前記有機エレクトロルミネセンス素子を形成する素子形成工程と、前記素子形成工程後、前記一対の電極のうち前記基板に対して上層側の電極の表面にスパッタリング法によって膜を形成するスパッタリング工程とを具備することを特徴とする。

【0012】

有機EL素子を構成する電極の表面にスパッタリング法によって膜を形成する場合、当該電極の表面には膜を構成する原子が衝突する。本発明者は、この原子が衝突するときのエネルギーによって、有機層と一対の電極との密着性が向上し、有機EL装置の寿命が長くなることを見出した。

【0013】

これを踏まえて、本発明では、素子形成工程後、有機EL素子を構成する一対の電極のうち少なくとも一方の電極の表面にスパッタリング法によって膜を形成するスパッタリング工程を具備することとしたので、当該一方の電極の表面に原子が衝突するエネルギー生じさせることができる。このエネルギーにより、有機層と電極との密着性を向上させることができ、ひいては有機EL装置の長寿命化を実現することができる。

【0014】

また、前記スパッタリング工程で形成される膜の材料が、当該膜を形成する電極の材料を含んでいることが好ましい。

本発明によれば、スパッタリング工程で形成される膜の材料が、当該膜を形成する電極の材料と同一であるので、膜を形成する電極と当該電極に形成される膜との界面で電蝕が発生するのを防ぐことができる。

【0015】

また、前記スパッタリング工程では、不活性ガスの雰囲気で前記膜を形成することが好ましい。

本発明によれば、スパッタリング工程では、不活性ガスの雰囲気で膜を形成することとしたので、スパッタリング工程での有機層及び一対の電極の劣化を防ぐことができる。

【0016】

また、前記一対の電極のうち少なくとも一方が金属を含んでおり、前記素子形成工程の後、前記スパッタリング工程の前に、前記有機エレクトロルミネセンス素子を大気に暴露する暴露工程を更に具備することが好ましい。

本発明によれば、電極の金属部分の表面や、有機層と一対の電極との間に酸化層を形成することができる。これにより、有機EL装置の駆動中に有機層及び一対の電極が劣化することを回避できると共に、酸化層によって有機層と一対の電極との密着性を向上させることができ、ひいては有機EL装置の更なる長寿命化を図ることができる。

【0017】

また、前記素子形成工程では、前記有機エレクトロルミネセンス素子を構成する前記有機層を液滴吐出法によって形成するが好ましい。

スピンコート法によって有機層を形成する場合、一度基板全面に有機層が形成される。この後、一般的にプラズマエッチングによって所定の部分を除去することで、有機EL素子をパターニングする。このとき、プラズマエッチングによるエネルギーによって有機層と一対の電極との密着性が向上することが知られている。

【0018】

一方で、液滴吐出法、例えばインクジェット法などによって有機層を形成する場合、はじめから所望の領域に有機層が形成されるため、パターニングを行う必要が無い。このため、プラズマエッチングのエネルギーによって有機層と電極との密着性が向上することはない。

【0019】

これに対して、本発明によれば、液滴吐出法によって有機層を形成した場合においても、この後に形成される電極上にスパッタリング法によって膜が形成されるので、原子の衝突のエネルギーによって、有機層と一対の電極との密着性を向上させることができる。これにより、従来では有機層と一対の電極との密着性の低かった液滴吐出法によって有機層を形成する場合でも、有機層と一対の電極との密着性を向上させることができ、ひいては有機EL装置の長寿命化を図ることができる。

【0020】

また、前記素子形成工程では、前記有機エレクトロルミネセンス素子を構成する前記有機層をスピンコート法によって形成することが好ましい。

本発明によれば、素子形成工程では、スピンコート法によって有機層を形成することとしたので、上述したプラズマエッチングによるエネルギーと、スパッタリング法における原子の衝突するエネルギーとによって、有機層と一対の電極との密着性を相乗的に高めることができる。

【0021】

本発明に係る有機エレクトロルミネセンス装置の製造装置は、発光層を含む有機層と前記有機層を挟持する一対の電極とを有する有機エレクトロルミネセンス素子が基板上に設けられた有機エレクトロルミネセンス装置の製造装置であって、前記有機エレクトロルミネセンス素子が設けられた基板を収容可能な収容部と、前記収容部内に設けられ、前記有機エレクトロルミネセンス素子を加熱する加熱部と、前記加熱部による前記有機エレクトロルミネセンス素子の加熱を制御する加熱制御部とを具備することを特徴とする。

【0022】

本発明によれば、基板を収容可能な収容部と、収容部内に設けられ、有機エレクトロルミネセンス素子を加熱する加熱部と、加熱部による有機エレクトロルミネセンス素子の加熱を制御する加熱制御部とを具備するので、例えば、一対の電極に挟持された有機層が設けられた基板が収容部に収容されたときに有機エレクトロルミネセンス素子を加熱するように加熱部を制御することができる。これにより、有機層及び一対の電極が形成された基板を収容して、当該有機層及び一対の電極を加熱することができるので、有機層と一対の電極との密着性を向上させることができるので、長寿命の有機EL装置を得ることができる。

【0023】

また、前記収容部に不活性ガスを供給する不活性ガス供給部と、前記不活性ガス供給部による前記不活性ガスの供給を制御するガス供給制御部とを更に具備することが好ましい。

本発明によれば、収容部に不活性ガスを供給する不活性ガス供給部と、不活性ガス供給部による不活性ガスの供給を制御するガス供給制御部とを更に具備するので、例えば、収容部が加熱部によって加熱されるときに収容部に不活性ガスを供給するように不活性ガス供給部を制御することができる。これにより、収容部を不活性ガスの雰囲気にして有機層及び一対の電極を加熱することができるので、有機層及び一対の電極を加熱する際、有機層及び一対の電極の劣化を防ぐことができる。

【0024】

また、前記収容部に大気を供給する大気供給部と、前記大気供給部による大気の供給を制御する大気供給制御部とを更に具備することが好ましい。

本発明によれば、前記収容部に大気を供給する大気供給部と、大気供給部による大気の供給を制御する大気供給制御部とを更に具備するので、例えば、収容部が加熱部によって加熱された後に収容部に大気を供給するように大気供給部を制御することができる。これにより、有機層及び一対の電極を形成した後、当該有機層及び一対の電極を加熱する前に大気に暴露することができるので、有機層と一対の電極との間に酸化層を形成することができるので、長寿命の有機EL装置を得ることができる。

【0025】

本発明に係る別の有機エレクトロルミネセンス装置の製造装置は、発光層を含む有機層と前記有機層を挟持する一対の電極とを有する有機エレクトロルミネセンス素子が基板上に設けられた有機エレクトロルミネセンス装置の製造装置であって、前記有機エレクトロルミネセンス素子が設けられた基板を収容可能な収容部と、前記収容部に設けられ、前記基板上に設けられた前記一対の電極のうち少なくとも一方の表面にスパッタリング法によって膜を形成するスパッタリング装置と、前記スパッタリング装置による前記膜の形成を制御するスパッタリング制御部とを具備することを特徴とする。

【0026】

本発明によれば、基板を収容可能な収容部と、基板上に設けられた一対の電極のうち少なくとも一方の表面にスパッタリング法によって膜を形成するスパッタリング装置と、当該スパッタリング装置による膜の形成を制御するスパッタリング制御部とを具備するので、例えば、一対の電極に挟持された有機層が設けられた基板が収容されたときにスパッタリング法によって膜を形成するようにスパッタリング制御部を制御することができる。これにより、基板に形成された電極の表面にスパッタリング法によって膜を形成することができるので、有機層と一対の電極との密着性を向上させることができるので、長寿命の有機EL装置を得ることができる。

【0027】

また、前記収容部に不活性ガスを供給する不活性ガス供給部と、前記不活性ガス供給部による前記不活性ガスの供給を制御するガス供給制御部とを更に具備することが好ましい。

本発明によれば、収容部に不活性ガスを供給する不活性ガス供給部と、不活性ガス供給部による不活性ガスの供給を制御するガス供給制御部とを更に具備するので、例えば、スパッタリング装置によって膜が形成されるときに収容部に不活性ガスを供給するように不活性ガス供給部を制御することができる。これにより、収容部を不活性ガスの雰囲気にした状態で、スパッタリング法によって電極に膜を形成することができるので、スパッタリング法によって膜を形成する際、有機層及び一対の電極の劣化を防ぐことができる。

【0028】

また、前記収容部に大気を供給する大気供給部と、前記大気供給部による前記大気の供給を制御する大気供給制御部とを更に具備することが好ましい。

本発明によれば、収容部に大気を供給する大気供給部と、当該大気供給部による大気の供給を制御する大気供給制御部とを更に具備するので、例えば、スパッタリング装置によって膜が形成された後に収容部に大気を供給するように大気供給部を制御することができる。これにより、有機層及び一対の電極を形成した後、スパッタリング法によって電極に膜を形成する前に大気に暴露することができるので、有機層と一対の電極との間に酸化層を形成することができるので、長寿命の有機EL装置を得ることができる。

【発明を実施するための最良の形態】

【0029】

[第1実施形態]

以下、本発明の第1実施形態を図面を参照しながら説明する。なお、以下の説明においては、XYZ直交座標系を設定し、このXYZ直交座標系を参照しつつ各部材の位置関係について説明する。そして、水平面内における所定方向をX軸方向、水平面内においてX軸方向と直交する方向をY軸方向、X軸方向及びY軸方向のそれぞれに直交する方向(すなわち鉛直方向)をZ軸方向とする。更には、X軸、Y軸、及びZ軸まわりの回転方向をそれぞれ、θX、θY、及びθZ方向とする。

【0030】

図1は本実施形態に係る有機EL装置を示す側断面図である。

図1に示すように、有機EL装置Sは、基板1と、基板1上に設けられた発光素子(有機EL素子)2と、基板1に接続され、有機EL素子2を覆う封止部材20とを備えている。有機EL素子2は基板1の表面(能動面)1Aに設けられている。有機EL装置Sは、有機EL素子2を駆動するための図示しない駆動素子(チップ)を備えている。駆動素子は、例えば封止部材20によって形成される封止空間10の外部に設けられている。基板1の表面1Aには、有機EL素子2と駆動素子とを電気的に接続する接続部材(配線)が設けられている。封止部材20は、基板1との間に有機EL素子2を配置するための封止空間10を形成しつつ、基板1に接着剤8を介して接続されている。

【0031】

封止部材20は断面視下向きコ状に形成されており、基板1との間で封止空間10を形成している。封止部材20は、基板1の第1領域41と貼り合わせられる第2領域42を有している。第1領域41は、基板1の表面1Aのうち有機EL素子2が設けられている部分の外側に設定されている。第2領域42は、封止部材20の下端面に設定されており、第1領域41と対向している。第1領域41と第2領域42とが接着剤8を介して貼り合わせられることによって、平板状の基板1と封止部材20との間で、有機EL素子2を封止する封止空間10が形成されている。

【0032】

有機EL素子2は、基板1の表面1Aに形成された陽極3と、発光可能な有機層11と、陰極7とを備えている。陽極3及び陰極7は、有機層11を挟むように設けられている。有機層11は、正孔注入層4と、中間層(インターレイヤー)5と、発光層6とを有している。正孔注入層4及び中間層5は、発光層6と陽極3との間に設けられた層である。

【0033】

封止空間10に設けられた有機EL素子2の陽極3は、駆動素子と接続部材(配線)を介して電気的に接続されている。また図示を省略するが、有機EL素子2の陰極7も駆動素子と電気的に接続されている。有機EL素子2の陽極3及び陰極7には、駆動素子より駆動信号を含む電力(電流)が供給されるようになっている。

【0034】

封止空間10にはゲッター剤と呼ばれる乾燥剤9が設けられている。乾燥剤9は、封止部材20のうち、基板1の表面1Aと対向する天井面20Bに設けられている。乾燥剤9により、有機EL素子2の水分等による劣化が抑制され、良好な封止性能を長期間維持することができるようになっている。

【0035】

封止部材20は、外部空間から封止空間10に対して、水分及び酸素等を含む大気が侵入することを遮断するものである。封止部材20を形成するための形成材料としては、所望の封止性能を有していれば特に限定されず、例えばガラスや石英、合成樹脂、あるいは金属など水分透過率の小さい材料を用いることができる。ガラスとしては、例えば、ソーダ石灰ガラス、鉛アルカリガラス、ホウケイ酸ガラス、アルミノケイ酸ガラス、シリカガラスなどを用いることができる。合成樹脂としては、ポリオレフィン、ポリエステル、ポリアクリレート、ポリカーボネート、ポリエーテルケトンなどの透明な合成樹脂などを用いることができる。金属としては、アルミニウムやステンレス等を用いることができる。

【0036】

乾燥剤9としては、封止空間10において所望の乾燥機能(吸湿機能)を有していれば特に限定されないが、例えば、シリカゲル、ゼオライト、活性炭、酸化カルシウム、酸化ゲルマニウム、酸化バリウム、酸化マグネシウム、五酸化リン、塩化カルシウムなどを用いることができる。

【0037】

接着剤8は、第1領域41(又は第2領域42)の全域に設けられる。接着剤8としては、安定した接着強度を維持することができ、気密性が良好なものであれば特に限定されない。本実施形態の接着剤8には、紫外光(UV)の照射により硬化する光硬化性エポキシ樹脂が用いられている。なお、接着剤8としては、光硬化性材料に限られず、熱硬化性材料でもよいし、互いに異なる2種類以上の材料を混合することによって硬化させるものであってもよい。

【0038】

本実施形態の有機EL装置Sは、有機EL素子2からの発光を基板1側から装置外部に取り出す形態、所謂ボトム・エミッションである。基板1は、光を透過可能な透明あるいは半透明材料、例えば、透明なガラス、石英、サファイア、あるいはポリエステル、ポリアクリレート、ポリカーボネート、ポリエーテルケトンなどの透明な合成樹脂などによって形成されている。

【0039】

陽極3は、印加された電圧によって正孔を正孔注入層4に注入するものであり、例えば、ITO(Indium Tin Oxide:インジウム錫酸化物)などの透明導電膜により形成されている。

【0040】

正孔注入層4は、陽極3の正孔を発光層6に輸送・注入するためのものであり、陽極3上に設けられている。正孔注入層4としては、公知の材料を用いることができ、例えば、ポリチオフェン、ポリアニリン、ポリピロールなどを用いることができる。更に具体的には、3,4−ポリエチレンジオシチオフェン/ポリスチレンスルフォン酸(PEDOT/PSS)などを用いることができる。

【0041】

中間層5は、正孔注入層4と発光層6との間に設けられており、陽極3から発光層6に対する正孔の輸送性(注入性)を向上するために設けられている。また、陽極3が無機物を含んで構成されている場合、中間層5は、陽極3から発生した無機物が正孔注入層4を介して発光層6に浸入することを抑制する機能も有している。更に、中間層5は、発光層6から正孔注入層4に対して電子が浸入することを抑制する機能も有している。中間層5は、正孔輸送性の良好なトリフェニルアミン系ポリマーを含んで構成されている。

【0042】

発光層6は、陽極3から正孔注入層4を経て注入された正孔と、陰極7から注入された電子とを結合して蛍光を発生させる機能を有する。発光層6を形成する材料としては、蛍光あるいは燐光を発光することが可能な公知の発光材料を用いることができる。例えば、ポリフルオレン誘導体(PF)、(ポリ)パラフェニレンビニレン誘導体(PPV)、ポリフェニレン誘導体(PP)、ポリパラフェニレン誘導体(PPP)、ポリビニルカルバゾール(PVK)、ポリチオフェン誘導体、ポリメチルフェニルシラン(PMPS)などのポリシラン系などを用いることができる。

【0043】

また、発光層6と陰極7との間に電子輸送層を設けてもよい。電子輸送層は、発光層6に電子を注入する役割を果たすものである。電子輸送層を形成する材料としては、オキサジアゾール誘導体、アントラキノジメタン及びその誘導体、ベンゾキノン及びその誘導体、ナフトキノン及びその誘導体、アントラキノン及びその誘導体、テトラシアノアンスラキノジメタン及びその誘導体、フルオレノン誘導体、ジフェニルジシアノエチレン及びその誘導体、ジフェノキノン誘導体、8−ヒドロキシキノリン及びその誘導体の金属錯体などを用いることができる。

【0044】

陰極7は、発光層6へ効率的に電子注入を行うことができる仕事関数の低い金属が好適に用いられている。本実施形態では、陰極7は下層7a及び上層7bの2層構造になっている。下層7aはカルシウムからなる層であり、有機層11上に設けられている。この下層7aは、例えば10nm程度の厚さに設けられている。上層7bはアルミニウムからなる層であり、例えば200nm程度の厚さに設けられている。

駆動素子より有機EL素子2に駆動信号が供給されると、陽極3と陰極7との間に電流が流れ、有機EL素子2が発光して透明な基板1の外面側に光が射出されるようになっている。

【0045】

(液滴吐出装置)

上記有機EL装置Sの有機層11は、液滴吐出法(インクジェット法)によって形成されている。図2に基づいて、上記有機層11を形成する液滴吐出装置について説明する。図2は、インクジェット法に用いられる液滴吐出装置IJの概略構成を示す斜視図である。

【0046】

同図に示すように、液滴吐出装置IJは、有機層11の構成材料を溶媒に溶解させてなる液体材料を液滴吐出ヘッド301のノズル325から基板1上に吐出し、基板1上に発光層6を含む有機層11を成膜するための装置である。この液滴吐出装置IJは、基台309と、基台309上に設けられ、基板1を支持するステージ307と、基台309上でステージ307をY軸方向に駆動するY軸方向駆動モータ303と、ステージ307のY軸方向への移動をガイドするY軸方向ガイド軸305と、ステージ307に支持された基板1上に対して液体材料を吐出する液滴吐出ヘッド301と、液滴吐出ヘッド301をX軸方向に駆動するX軸方向駆動モータ302と、液滴吐出ヘッド301のX軸方向への移動をガイドするX軸方向ガイド軸304と、クリーニング機構308と、液滴吐出装置IJの動作を制御する制御装置C1とを備えている。

【0047】

ステージ307は、基板1を支持するものであって、基板1を基準位置に固定する図示しない固定機構を備えている。Y軸方向ガイド軸305は、基台309に対して動かないように固定されている。ステージ307は、Y軸方向駆動モータ303を備えている。Y軸方向駆動モータ303はステッピングモータ等であり、制御装置C1からY軸方向の駆動信号が供給されると、ステージ307をY軸方向に移動する。

【0048】

液滴吐出ヘッド301は、複数のノズル325を備えたマルチノズルタイプの液滴吐出ヘッドであり、その長手方向とX軸方向とが一致している。複数のノズル325は、液滴吐出ヘッド301の下面にX軸方向に並んで一定間隔で設けられている。液滴吐出ヘッド301のノズル325からは、ステージ307に支持されている基板1に対して液体材料の液滴が吐出される。X軸方向ガイド軸304には、X軸方向駆動モータ302が接続されている。X軸方向駆動モータ302はステッピングモータ等であり、制御装置C1からX軸方向の駆動信号が供給されると、X軸方向ガイド軸304を回転させる。X軸方向ガイド軸304が回転すると、液滴吐出ヘッド301はX軸方向に移動する。

【0049】

制御装置C1は、液滴吐出ヘッド301に液滴の吐出制御用の電圧を供給する。また、X軸方向駆動モータ302に液滴吐出ヘッド301のX軸方向の移動を制御する駆動パルス信号を、Y軸方向駆動モータ303にステージ307のY軸方向の移動を制御する駆動パルス信号を供給する。

【0050】

クリーニング機構308は、液滴吐出ヘッド301をクリーニングするものである。クリーニング機構308には、図示しないY軸方向の駆動モータが備えられている。このY軸方向の駆動モータの駆動により、クリーニング機構308は、Y軸方向ガイド軸305に沿って移動する。クリーニング機構308の移動も制御装置C1により制御される。

【0051】

図3は、ピエゾ方式による液体材料の吐出原理を説明するための液滴吐出ヘッドの概略構成図である。図3において、液体材料を収容する液体室321に隣接してピエゾ素子322が設置されている。液体室321には、供給系323を介して液体材料が供給される。ピエゾ素子322は駆動回路324に接続されており、この駆動回路324を介してピエゾ素子322に電圧を印加し、ピエゾ素子322を変形させて液体室321を弾性変形させる。そして、この弾性変形時の内容積の変化によってノズル325から液体材料の液滴が吐出されるようになっている。この場合、印加電圧の値を変化させることにより、ピエゾ素子322の歪み量を制御することができる。また、印加電圧の周波数を変化させることにより、ピエゾ素子322の歪み速度を制御することができる。ピエゾ方式による液滴吐出は材料に熱を加えないため、材料の組成に影響を与えにくいという利点を有する。

【0052】

発光層6を液滴吐出法を用いて成膜することにより、製造コストを低減することができる。すなわち、液滴吐出法では、基板1上の所望の局所領域に材料を配置することが可能であるから、フォトリソグラフィ法等に比べて膜形成のプロセスが簡素であるとともに使用材料に無駄が少ない。

【0053】

(陰極形成装置、処理装置)

次に、図4をもとにして、上記有機EL装置Sの陰極7を形成する陰極形成装置201と、陰極7を形成した後の処理を行う処理装置202について説明する。図4は、陰極形成装置201及び処理装置202の構成を示す図である。

同図に示すように、陰極形成装置201は、基板1を収容するチャンバ203を有しており、チャンバ203内には基板1を載置する載置台204が設けられている。また、例えば蒸着法によって電極を形成する蒸着装置212が設けられている。

【0054】

処理装置202は、有機EL素子2が形成された基板1を収容するチャンバ(収容部)205を有している。チャンバ205内には、基板1を載置する載置台206と、載置台206の内部に設けられた加熱部207が設けられている。また、チャンバ205に接続された配管210を介してチャンバ205内に不活性ガスを供給する不活性ガス供給部208が設けられている。

【0055】

チャンバ203とチャンバ205とは通路230を介して接続されている。通路230内には、基板1を搬送する搬送装置231が設けられている。この搬送装置231によって基板1はチャンバ203とチャンバ205との間を移動可能になっている。チャンバ203と通路230との間には扉233が設けられており、チャンバ205と通路230との間には扉234が設けられている。扉233、234を閉状態にすることで、チャンバ203及びチャンバ205を密閉することができるようになっている。

【0056】

また、加熱部207による加熱のタイミングや加熱温度などを設御する加熱制御部221と、不活性ガス供給部208による不活性ガスの供給のタイミングや供給する流量などを制御するガス供給制御部222と、通路230内の搬送装置231の動作や扉233、234の開閉を制御する通路制御部224とを有する制御部227が設けられている。

【0057】

(製造方法)

次に、上述した構成を有する有機EL装置Sの製造方法について、図5に示すフローチャートをもとにして説明する。

図5に示すように、本実施形態における有機EL装置Sの製造方法は、基板1に陽極3を形成する工程(工程501)と、有機層11を形成する工程(工程502)と、陰極7を形成する工程(工程503)と、不活性ガス雰囲気の下で有機EL素子2を加熱する工程(工程504)と、有機EL素子2を封止する工程(工程505)とを有している。以下、各工程について説明する。

【0058】

まず、基板1に例えばCVD法などの公知の手法によって陽極3を形成する(工程501)。陽極3を形成したら、この陽極3上に、例えば上述した液滴吐出装置IJを用いて、有機層11(正孔注入層4、中間層5及び発光層6)をインクジェット法によって成膜し、当該有機層11を焼成する(工程502)。有機層11を焼成したら、基板1を陰極形成装置201のチャンバ203内に収容し、扉233を閉状態にしてチャンバ203内を密閉する。この状態で、蒸着装置212によって、カルシウムからなる下層7aを発光層6上に蒸着し、アルミニウムからなる上層7bを下層7a上に蒸着する(工程503)。

【0059】

次に、扉233及び扉234を開状態にし、搬送装置231によって当該基板1をチャンバ203内からチャンバ205内へ搬送する。基板1を載置台206に載置したら、扉234を閉状態にしてチャンバ205内を密閉する。次に、チャンバ205内に不活性ガス(例えば、アルゴンなど)を供給する。チャンバ205内が不活性ガスの雰囲気になったら、加熱部207によって有機EL素子2を加熱する(工程504)。このとき、加熱温度は有機層11のガラス転移温度(約150℃)以下の温度、例えば約130℃で、加熱時間は約1時間の条件で加熱を行う。

加熱終了後、工程503では、チャンバ205内を不活性ガスの雰囲気にしたまま有機EL素子2を封止して(工程505)、有機EL装置Sが完成する。

【0060】

本発明者は、有機EL素子2を形成後、当該有機EL素子2を加熱することによって、有機EL素子2を構成する有機層11と陽極3及び陰極7との密着性が向上し、有機EL装置Sの寿命が長くなることを見出した。これを踏まえて、本実施形態では、基板1上に有機EL素子2を形成する工程(工程501〜工程503)と、工程503の後、有機EL素子2を加熱する工程(工程504)とを具備するので、有機EL素子2を形成した後に当該有機EL素子2が加熱されることになる。これにより、有機層11と陽極3及び陰極7との密着性を向上させることができ、有機EL装置Sの長寿命化を実現することができる。

【0061】

[第2実施形態]

次に、本発明の第2実施形態を説明する。本実施形態では、処理装置402の構成及び有機EL装置の製造工程が第1実施形態とは異なるので、この点を中心に説明する。以下の説明において、上述の第1実施形態と同一又は同等の構成部分については、説明を簡略化若しくは省略する。

【0062】

(陰極形成装置、処理装置)

図6をもとにして、本実施形態における処理装置402について説明する。図6は、陰極形成装置401及び処理装置402の構成を示す図である。なお、陰極形成装置401及び通路430は、第1実施形態における陰極形成装置201及び通路230とそれぞれ同様の構成であるため、説明を省略する。

【0063】

処理装置402は、第1実施形態と同様、基板1を収容するチャンバ405を有しており、チャンバ405内には載置台406と加熱部407とが設けられている。また、チャンバ405に接続された配管410を介してチャンバ405内に不活性ガスを供給する不活性ガス供給部408と、配管410を介してチャンバ405内に大気を供給する大気供給部409とが設けられている。

【0064】

大気供給部409内の大気は、温度約20℃、湿度約50%、酸素濃度約23%に調節されている。なお、大気の条件については、温度15℃以上、湿度20%以上、酸素濃度18%以上の雰囲気であることが好ましい。大気供給部409にはこの条件に設定された大気を初めから貯留させておいても良いし、大気供給部409内に大気を上記の条件に設定するための手段(図示せず)を設けるようにしても良い。

【0065】

配管410は、一端側がチャンバ405に接続されており、他端側は分岐している。不活性ガス供給部408には配管410の分岐管410aが接続され、大気供給部409には配管410の分岐管410bが接続されている。配管410の分岐点には、流路切替バルブ413が設けられている。流路切替バルブ413を切り替えることによって、不活性ガス及び大気のうち一方のみが配管410を介してチャンバ405内に供給されるようになっている。

【0066】

また、加熱部407による加熱のタイミングや加熱温度などを設御する加熱制御部421と、不活性ガス供給部408による不活性ガスの供給のタイミングや供給する流量などを制御するガス供給制御部422と、大気供給部409による大気の供給のタイミングや供給する流量などを制御する大気供給制御部423と、通路430内の搬送装置431の動作や扉433、434の開閉を制御する通路制御部434と、流路切替バルブ413による切り替えを制御する切替制御部425を有する制御部426が設けられている。

【0067】

(製造方法)

次に、図7をもとにして、本実施形態に係る有機EL装置Sの製造方法を説明する。図7は、本実施形態に係る有機EL装置Sの製造方法を説明するためのフローチャートである。

【0068】

同図に示すように、本実施形態における有機EL装置Sの製造の手順としては、基板1に陽極3を形成する工程(工程601)と、有機層11を形成する工程(工程602)と、陰極7を形成する工程(工程603)と、有機EL素子2を大気に暴露する工程(工程604)と、不活性ガス雰囲気の下で有機EL素子2を加熱する工程(工程605)と、有機EL素子2を封止する工程(工程606)とを有している。すなわち、第2実施形態の製造方法は、上述の第1実施形態の製造工程に対して、有機EL素子2を形成した後、不活性ガス雰囲気の下で加熱する前に、有機EL素子2を大気に暴露する点で異なっている。

【0069】

工程601〜工程603では、第1実施形態の工程501〜工程503と同様の方法によって、基板1に有機EL素子2を形成する。

工程604では、あらかじめ大気供給部409からの大気がチャンバ403に供給されるように流路切替バルブ413を設定しておく。基板1をチャンバ403内からチャンバ405内へ搬送し、扉434を閉状態にしてチャンバ405内を密閉する。この状態で、大気供給部409からチャンバ405内に、温度約20℃、湿度約50%、酸素濃度約23%に調整された大気を供給する。

【0070】

上記条件の大気が供給されると、図8(a)に示すように、大気中の水分子及び酸素分子が、陰極7の上層7bを透過したり、層の側部側から浸入したりして、下層7aに到達する。下層7aを構成するカルシウムは、この水分子及び酸素分子と強く反応し、図8(b)に示すように、下層7aの表面にはCa(OH)2からなる酸化層440が形成される。

【0071】

工程605では、ポンプ414を駆動してチャンバ405内の大気をチャンバ405外部へ排出してチャンバ405内を一旦減圧する。また、流路切替バルブ413を、今度は不活性ガス供給部408からの不活性ガスがチャンバ403に供給されるように設定する。この状態で、不活性ガス供給部408からチャンバ405内に不活性ガスを供給する。チャンバ405内が不活性ガスの雰囲気になったら、加熱部407に電流を流して発熱させ、有機EL素子2を加熱する。加熱温度、加熱時間については第1実施形態とほぼ同一の条件下で加熱を行う。

加熱終了後、工程606では、第1実施形態の工程505と同様、チャンバ405内を不活性ガスの雰囲気にしたまま有機EL素子2を封止して、有機EL装置Sが完成する。

【0072】

本実施形態のように有機EL装置Sの製造段階で酸化層440を形成しておくと、有機EL装置Sの駆動中に有機層11及び陰極7が酸化されることを防ぐことができ、当該酸化による劣化を回避でき、ひいては有機EL装置Sの長寿命化につながることになる。さらに、有機層11と陰極7との間の面にも酸化層440が形成されることで、当該有機層11と陰極7との密着性を向上させることができる。

【0073】

[第3実施形態]

次に、本発明の第3実施形態を説明する。本実施形態では、有機EL装置の構成、処理装置の構成及び有機EL装置の製造工程が第1実施形態とは異なるので、この点を中心に説明する。以下の説明において、上述の第1実施形態と同一又は同等の構成部分については、説明を簡略化若しくは省略する。

【0074】

(有機EL装置)

図9は本実施形態に係る有機EL装置を示す側断面図である。

同図に示すように、有機EL装置700Sは、基板701と、基板701上に設けられた有機EL素子702と、基板701に接続され、有機EL素子702を覆う封止部材720とを備えている。有機EL素子702は、基板701の表面701Aに形成された陽極703と、発光可能な有機層711と、陰極707とを備えている。

【0075】

陰極707は、本実施形態では、下層707a、中層707b及び上層707cの3層構造になっている。下層707aはカルシウムからなる層であり、第1実施形態と同様、例えば10nm程度の厚さに設けられている。中層707bはアルミニウムからなる層であり、第1実施形態と同様、例えば200nm程度の厚さに設けられている。上層707cはアルミニウムからなる層であり、中層707bとほぼ同じ厚さ、すなわち、200nm程度の厚さに設けられている。その他の構成については、第1実施形態と同様である。

【0076】

(陰極形成装置、処理装置)

図10をもとにして、本実施形態における処理装置502について説明する。図10は、陰極形成装置501及び処理装置502の構成を示す図である。なお、陰極形成装置501及び通路530は、第1実施形態における陰極形成装置201及び通路230とそれぞれ同様の構成であるため、説明を省略する。

【0077】

処理装置502は、第1実施形態と同様、基板701を収容するチャンバ505を有しており、チャンバ505内には載置台506が設けられている。また、配管510を介して不活性ガス供給部508が設けられている。また、本実施形態では、スパッタリング装置507がチャンバ505内に設けられている。この点で、第1実施形態とは異なっている。

【0078】

制御部526は、スパッタリング装置507の動作を設御するスパッタリング制御部521と、不活性ガス供給部508による不活性ガスの供給のタイミングや供給する流量などを制御するガス供給制御部522と、通路530内の搬送装置531の動作や扉533、534の開閉を制御する通路制御部534とを有している。

【0079】

(製造方法)

次に、図11をもとにして、本実施形態に係る有機EL装置700Sの製造方法を説明する。図11は、本実施形態に係る有機EL装置700Sの製造方法を説明するためのフローチャートである。

【0080】

同図に示すように、本実施形態における有機EL装置700Sの製造の手順としては、基板701に陽極703を形成する工程(工程1101)と、有機層711を形成する工程(工程1102)と、陰極707の一部(下層707a及び中層707b)を形成する工程(工程1103)と、不活性ガス雰囲気の下で、スパッタリング法によって有機EL素子702の陰極707の上層707cを形成する工程(工程1104)と、有機EL素子702を封止する工程(工程1105)とを有している。以下、各工程について説明する。

【0081】

工程1101〜工程1103では、第1実施形態の工程501〜503と同様の方法によって、陽極703、有機層711(正孔輸送層704、中間層705及び発光層706)、陰極707の下層707a及び中層707bを形成する。

工程1104では、扉533及び扉534を開状態にし、搬送装置531によって当該基板701をチャンバ503内からチャンバ505内へ搬送する。基板701を載置台506に載置したら、扉734を閉状態にしてチャンバ505内を密閉する。次に、チャンバ705内に不活性ガス(例えば、アルゴンなど)を供給する。チャンバ505内が不活性ガスの雰囲気になったら、スパッタリング装置507を作動させ、陰極707の中層707b上に上層707cをスパッタリング法によって形成する。ここでは、図12に示すように、陰極707の中層707bと同一の材料、すなわち、アルミニウムの原子を中層707bに衝突させて上層707cを200nm程度に成膜する。

スパッタリングが終了した後、工程1105では、チャンバ505内を不活性ガスの雰囲気にしたまま有機EL素子702を封止して、有機EL装置700Sが完成する。

【0082】

本実施形態では、陰極707の中層707bの表面にスパッタリング法によって上層707cの膜を形成する際、当該中層707bの表面に上層707cを構成するアルミニウム原子が衝突する。この原子が衝突するときのエネルギーによって有機層711と陰極707との密着性を向上させることができるので、有機EL装置700Sの長寿命化を実現することができる。

【0083】

本実施形態では、インクジェット法によって有機層711を形成している。インクジェット法によって有機層711を形成する場合、はじめから所望の領域に有機層711を形成することができるため、例えばスピンコート法などによって全面に有機層を形成する場合と比較して、パターニングを行う必要が無い。

【0084】

スピンコート法によって有機層を形成する場合には、一度基板全面に有機層が形成される。この後、一般的にプラズマエッチングによって所定の部分を除去することで、有機EL素子をパターニングする。このとき、プラズマエッチングによるエネルギーによって有機層と陽極及び陰極との密着性が向上することが知られている。したがって、本実施形態では、プラズマエッチングのエネルギーによって有機層711と陽極703及び陰極707との密着性が向上することはない。

【0085】

その一方で、本実施形態では、インクジェット法によって有機層711を形成した場合においても、この後に形成される陰極7の中層707b上にスパッタリング法によって上層707cを形成するので、原子の衝突のエネルギーによって、有機層711と陰極707との密着性を向上させることができる。すなわち、インクジェット法によって有機層711を形成する場合でも、スピンコート法によって形成する場合のプラズマエッチングによる効果と同等の効果を得ることができる。

【0086】

[第4実施形態]

次に、本発明の第4実施形態を説明する。本実施形態では、処理装置の構成及び有機EL装置の製造工程が第3実施形態とは異なるので、この点を中心に説明する。以下の説明において、上述の実施形態と同一又は同等の構成部分については、説明を簡略化若しくは省略する。

【0087】

(陰極形成装置、処理装置)

図13をもとにして、本実施形態における処理装置602について説明する。図13は、陰極形成装置601及び処理装置602の構成を示す図である。なお、陰極形成装置601及び通路630は、上記実施形態における陰極形成装置及び通路とそれぞれ同様の構成であるため、説明を省略する。

【0088】

処理装置602は、第3実施形態と同様、基板701を収容するチャンバ605を有しており、チャンバ605内には載置台606と、スパッタリング法によって膜を形成するスパッタリング装置607とが設けられている。また、不活性ガス供給部608は配管610の分岐管610aに接続されており、大気供給部609は配管610の分岐管610aに接続されている。配管610の分岐点には、流路切替バルブ613が設けられている。

【0089】

制御部626は、スパッタリング装置607の動作を設御するスパッタリング制御部621と、不活性ガス供給部608による不活性ガスの供給のタイミングや供給する流量などを制御するガス供給制御部622と、大気供給部609による大気の供給のタイミングや供給する流量などを制御する大気供給制御部623と、通路630内の搬送装置631の動作や扉633、634の開閉を制御する通路制御部634と、流路切替バルブ613による切り替えを制御する切替制御部625を有する制御部626が設けられている。

【0090】

(製造方法)

次に、図14をもとにして、本実施形態に係る有機EL装置700Sの製造方法を説明する。図7は、本実施形態に係る有機EL装置700Sの製造方法を説明するためのフローチャートである。

【0091】

本実施形態における有機EL装置700Sの製造の手順としては、基板701に陽極703を形成する工程(工程1401)と、有機層711を形成する工程(工程1402)と、陰極707の一部(下層707a及び中層707b)を形成する工程(工程1403)と、有機EL素子702の一部を大気に暴露する工程(工程1404)と、不活性ガス雰囲気の下で、スパッタリング法によって有機EL素子702の陰極707の上層707cを形成する工程(工程1405)と、有機EL素子702を封止する工程(工程1406)とを有している。すなわち、本実施形態の製造方法は、上述の第3実施形態の製造工程に対して、有機EL素子702の一部を形成した後、不活性ガス雰囲気の下でスパッタリングする前に、当該形成した有機EL素子702の一部を大気に暴露する点で異なっている。

【0092】

工程1401〜工程1403では、第1実施形態の工程501〜工程503と同様の方法によって、陽極703、有機層711(正孔輸送層704、中間層705及び発光層706)、陰極707の下層707a及び中層707bを形成する。

工程1404では、あらかじめ大気供給部609からの大気がチャンバ603に供給されるように流路切替バルブ613を設定しておく。基板701をチャンバ603内からチャンバ605内へ搬送し、扉634を閉状態にしてチャンバ605内を密閉する。この状態で、大気供給部609からチャンバ605内に、温度約20℃、湿度約50%、酸素濃度約23%に調整された大気を供給する。大気に含まれた水分子及び酸素分子によって、陰極707の下層707aの両面には酸化層が形成される。

【0093】

工程1405では、ポンプ614を駆動してチャンバ605内の大気をチャンバ605外部へ排出してチャンバ605内を一旦減圧する。また、流路切替バルブ613を、今度は不活性ガス供給部608からの不活性ガスがチャンバ603に供給されるように設定してする。この状態で、不活性ガス供給部608からチャンバ605内に不活性ガスを供給する。チャンバ605内が不活性ガスの雰囲気になったら、スパッタリング装置607を作動させ、陰極707の中層707b上に上層707cをスパッタリング法によって形成する。

スパッタリングが終了した後、工程1406では、チャンバ605内を不活性ガスの雰囲気にしたまま有機EL素子702を封止して、有機EL装置700Sが完成する。

【0094】

本実施形態では、有機EL装置700Sの製造段階で酸化層を形成しておくことで、有機EL装置700Sの駆動中に有機層711及び陰極707が酸化されることを防ぐことができる。また、有機層711と陰極707との間の面にも酸化層が形成されることで、当該有機層711と陰極707との密着性を向上させることができる。さらに、陰極707の中層707bの表面にスパッタリング法によって上層707cの膜を形成することで、アルミニウム原子が衝突するときのエネルギーによって有機層711と陰極707との密着性を向上させることができる。

【0095】

[光書き込みヘッド]

図15は、上述の有機EL装置Sを、電子写真方式プリンタの光書き込みヘッド(プリンタヘッド)に適用した場合の一例を示す図である。図15において、有機EL装置Sの基板1の上方には光学系70が設けられており、光学系70の上方には感光ドラム(感光体)71が設けられている。有機EL装置Sは、光学系70を介して、感光ドラム71に対して光を照射する。有機EL装置Sの基板1から射出された光は、光学系70を通って感光ドラム71上に集光されるようになっている。有機EL装置Sは長寿命化されているため、感光ドラム71を良好に感光させることができ、その感光ドラム71を用いて良好に画像形成することができる。上記の有機EL装置700Sを適用した場合についても、同様である。

【0096】

本発明の技術範囲は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で適宜変更を加えることができる。

例えば、上述の有機EL装置Sの有機層11を形成する際にインクジェット法によって形成すると説明したが、これに限られることは無く、例えばスピンコート法など、他の方法によって形成しても勿論構わない。特に、第3実施形態や第4実施形態のようにスパッタリングを行う場合には、プラズマエッチングによるエネルギーと、スパッタリング法における原子の衝突するエネルギーとによって、有機層711と陰極707との密着性を相乗的に高めることができる。

【0097】

また、例えば、上述の有機EL装置Sは、面発光が可能な照明用光源として用いることができ、液晶表示装置の表示部を構成するバックライトとして用いることができる。また、上述の各実施形態の有機EL装置S、700Sは、例えばモノクロームのディスプレイに適用することができる。

【0098】

また、上記実施形態では、上述の発光層6や接着剤8を成膜する際に、液滴吐出法(インクジェット法)を用いているが、他の所定の手法を用いることももちろん可能である。例えば発光層6を成膜するために、スピンコート法やディップ法などを用いることも可能である。

【図面の簡単な説明】

【0099】

【図1】本発明の第1実施形態に係る有機EL装置を示す断面図。

【図2】液滴吐出装置を説明するための図。

【図3】液滴吐出ヘッドを説明するための図。

【図4】本実施形態に係る有機EL装置の製造装置の構成を示す図。

【図5】本実施形態に係る有機EL装置の製造工程を示すフローチャート。

【図6】本発明の第2実施形態に係る有機EL装置の製造装置の構成を示す図。

【図7】第2実施形態に係る有機EL装置の製造方法を説明するためのフローチャート。

【図8】有機EL装置の製造過程の様子を示す工程図。

【図9】本発明の第3実施形態に係る有機EL装置を示す断面図。

【図10】本実施形態に係る有機EL装置の製造装置の構成を示す図。

【図11】本実施形態に係る有機EL装置の製造工程を示すフローチャート。

【図12】有機EL装置の製造過程の様子を示す工程図。

【図13】本発明の第4実施形態に係る有機EL装置を示す断面図。

【図14】本実施形態に係る有機EL装置の製造工程を示すフローチャート。

【図15】有機EL装置を光書き込みヘッドに適用した構成を示す図。

【符号の説明】

【0100】

S、700S…EL装置 1…基板 2…有機EL素子 3…陽極 7…陰極 11…有機層 15…温度 202…処理装置 205…チャンバ 207…加熱部 208…不活性ガス供給部 222…ガス供給制御部 409…大気供給部 423…大気供給制御部 507…スパッタリング装置 521…スパッタリング制御部 707c…上層 707a…下層 707b…中層

【技術分野】

【0001】

本発明は、有機エレクトロルミネセンス(以下、有機EL:electroluminescenceという)装置の製造方法及び有機EL装置の製造装置に関するものである。

【背景技術】

【0002】

有機EL装置は、発光層を含む有機層を陽極と陰極とで挟んだ構成の発光素子(有機EL素子)を有する構成になっている。有機層には、陽極から正孔が注入され、陰極から電子が注入され、この正孔と電子とが発光層内で再結合する。再結合によって、励起状態から失括する際に発光する。この発光現象を利用して光を発光する素子である。

【0003】

一般に、有機EL素子は寿命が短いと言われており、有機EL素子の長寿命化を実現できる手法の案出が要請されている。これに対して、例えば特許文献1には、有機EL素子の有機層と陰極との密着性を向上させ、有機EL素子の長寿命化を図るため、当該有機層と陰極とにガンマ線を照射する技術が開示されている。

【特許文献1】特開2002−313567号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、有機層にガンマ線が照射されると発光やキャリアの移動に寄与する共役系部位などが破壊されてしまう。このため、有機層自体の破壊・劣化を招いてしまい、かえって寿命が短くなってしまう虞がある。

本発明は上記事情に鑑みてなされたもので、長寿命化を実現することができる有機エレクトロルミネセンス装置の製造方法及び有機エレクトロルミネセンス装置の製造装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記の課題を解決するため、本発明に係る有機エレクトロルミネセンス装置の製造方法は、発光層を含む有機層と前記有機層を挟持する一対の電極とを有する有機エレクトロルミネセンス素子が基板上に設けられた有機エレクトロルミネセンス装置の製造方法であって、前記基板上に前記有機エレクトロルミネセンス素子を形成する素子形成工程と、前記素子形成工程後、前記エレクトロルミネセンス素子を加熱する加熱工程とを具備することを特徴とする。

【0006】

本発明者は、有機EL素子を形成後、当該有機EL素子を加熱することによって、有機EL素子を構成する有機層と一対の電極との密着性が向上し、有機EL装置の寿命が長くなることを見出した。これを踏まえて、本発明では、基板上に有機EL素子を形成する素子形成工程と、素子形成工程後、有機EL素子を加熱する加熱工程とを具備するので、有機EL素子を形成後に当該有機EL素子が加熱されることになる。これにより、有機層と一対の電極との密着性を向上させることができ、有機EL装置の長寿命化を実現することができる。

【0007】

また、前記加熱工程では、前記有機層のガラス転移温度よりも低い温度で前記有機エレクトロルミネセンス素子を加熱することが好ましい。

本発明によれば、加熱工程では、有機層のガラス転移温度よりも低い温度で有機EL素子を加熱することによって、有機層が熱によって破壊・劣化するのを防ぐことができる。これにより、有機EL装置の長寿命化を実現することができる。

【0008】

また、前記加熱工程では、不活性ガスの雰囲気中で前記有機エレクトロルミネセンス素子を加熱することが好ましい。

本発明によれば、加熱工程では、不活性ガスの雰囲気中で有機EL素子を加熱することとしたので、加熱工程での有機層及び一対の電極の劣化を防ぐことができる。

【0009】

また、前記一対の電極のうち少なくとも一方が金属を含んでおり、前記素子形成工程の後、前記加熱工程の前に、前記有機エレクトロルミネセンス素子を大気に暴露する暴露工程を更に具備することが好ましい。

本発明者は、有機EL素子を形成した後、当該有機EL素子を加熱する前に大気に暴露することによって、大気中の水分子と酸素分子とが電極の金属部分と反応し、金属部分の表面や有機層との間の面に酸化物の層が形成されることを見出した。また、有機EL装置の製造段階で酸化層を形成しておくと、有機EL装置の駆動中に有機層及び一対の電極が酸化されることを防ぐことができ、当該酸化による劣化を回避でき、ひいては有機EL装置の長寿命化につながることを見出した。さらに、有機層と電極との間の面にも酸化層が形成されることによって、当該有機層と電極との密着性が向上することを見出した。

【0010】

これらを踏まえて、本発明では、素子形成工程の後、加熱工程の前に、有機EL素子を大気に暴露する暴露工程を更に具備することとしたので、有機層と一対の電極との間に酸化層を形成することができる。これにより、有機EL装置の駆動中に有機層及び一対の電極が劣化することを回避できると共に、酸化層によって有機層と一対の電極との密着性を向上させることができ、ひいては有機EL装置の更なる長寿命化を図ることができる。なお、「大気」については、温度15℃以上、湿度20%以上、酸素濃度18%以上の雰囲気であることが好ましい。この条件であれば、有機層と一対の電極との間に酸化層が形成されやすくなる。

【0011】

本発明に係る別の有機エレクトロルミネセンス装置の製造方法は、発光層を含む有機層と前記有機層を挟持する一対の電極とを有する有機エレクトロルミネセンス素子が基板上に設けられた有機エレクトロルミネセンス装置の製造方法であって、前記基板上に前記有機エレクトロルミネセンス素子を形成する素子形成工程と、前記素子形成工程後、前記一対の電極のうち前記基板に対して上層側の電極の表面にスパッタリング法によって膜を形成するスパッタリング工程とを具備することを特徴とする。

【0012】

有機EL素子を構成する電極の表面にスパッタリング法によって膜を形成する場合、当該電極の表面には膜を構成する原子が衝突する。本発明者は、この原子が衝突するときのエネルギーによって、有機層と一対の電極との密着性が向上し、有機EL装置の寿命が長くなることを見出した。

【0013】

これを踏まえて、本発明では、素子形成工程後、有機EL素子を構成する一対の電極のうち少なくとも一方の電極の表面にスパッタリング法によって膜を形成するスパッタリング工程を具備することとしたので、当該一方の電極の表面に原子が衝突するエネルギー生じさせることができる。このエネルギーにより、有機層と電極との密着性を向上させることができ、ひいては有機EL装置の長寿命化を実現することができる。

【0014】

また、前記スパッタリング工程で形成される膜の材料が、当該膜を形成する電極の材料を含んでいることが好ましい。

本発明によれば、スパッタリング工程で形成される膜の材料が、当該膜を形成する電極の材料と同一であるので、膜を形成する電極と当該電極に形成される膜との界面で電蝕が発生するのを防ぐことができる。

【0015】

また、前記スパッタリング工程では、不活性ガスの雰囲気で前記膜を形成することが好ましい。

本発明によれば、スパッタリング工程では、不活性ガスの雰囲気で膜を形成することとしたので、スパッタリング工程での有機層及び一対の電極の劣化を防ぐことができる。

【0016】

また、前記一対の電極のうち少なくとも一方が金属を含んでおり、前記素子形成工程の後、前記スパッタリング工程の前に、前記有機エレクトロルミネセンス素子を大気に暴露する暴露工程を更に具備することが好ましい。

本発明によれば、電極の金属部分の表面や、有機層と一対の電極との間に酸化層を形成することができる。これにより、有機EL装置の駆動中に有機層及び一対の電極が劣化することを回避できると共に、酸化層によって有機層と一対の電極との密着性を向上させることができ、ひいては有機EL装置の更なる長寿命化を図ることができる。

【0017】

また、前記素子形成工程では、前記有機エレクトロルミネセンス素子を構成する前記有機層を液滴吐出法によって形成するが好ましい。

スピンコート法によって有機層を形成する場合、一度基板全面に有機層が形成される。この後、一般的にプラズマエッチングによって所定の部分を除去することで、有機EL素子をパターニングする。このとき、プラズマエッチングによるエネルギーによって有機層と一対の電極との密着性が向上することが知られている。

【0018】

一方で、液滴吐出法、例えばインクジェット法などによって有機層を形成する場合、はじめから所望の領域に有機層が形成されるため、パターニングを行う必要が無い。このため、プラズマエッチングのエネルギーによって有機層と電極との密着性が向上することはない。

【0019】

これに対して、本発明によれば、液滴吐出法によって有機層を形成した場合においても、この後に形成される電極上にスパッタリング法によって膜が形成されるので、原子の衝突のエネルギーによって、有機層と一対の電極との密着性を向上させることができる。これにより、従来では有機層と一対の電極との密着性の低かった液滴吐出法によって有機層を形成する場合でも、有機層と一対の電極との密着性を向上させることができ、ひいては有機EL装置の長寿命化を図ることができる。

【0020】

また、前記素子形成工程では、前記有機エレクトロルミネセンス素子を構成する前記有機層をスピンコート法によって形成することが好ましい。

本発明によれば、素子形成工程では、スピンコート法によって有機層を形成することとしたので、上述したプラズマエッチングによるエネルギーと、スパッタリング法における原子の衝突するエネルギーとによって、有機層と一対の電極との密着性を相乗的に高めることができる。

【0021】

本発明に係る有機エレクトロルミネセンス装置の製造装置は、発光層を含む有機層と前記有機層を挟持する一対の電極とを有する有機エレクトロルミネセンス素子が基板上に設けられた有機エレクトロルミネセンス装置の製造装置であって、前記有機エレクトロルミネセンス素子が設けられた基板を収容可能な収容部と、前記収容部内に設けられ、前記有機エレクトロルミネセンス素子を加熱する加熱部と、前記加熱部による前記有機エレクトロルミネセンス素子の加熱を制御する加熱制御部とを具備することを特徴とする。

【0022】

本発明によれば、基板を収容可能な収容部と、収容部内に設けられ、有機エレクトロルミネセンス素子を加熱する加熱部と、加熱部による有機エレクトロルミネセンス素子の加熱を制御する加熱制御部とを具備するので、例えば、一対の電極に挟持された有機層が設けられた基板が収容部に収容されたときに有機エレクトロルミネセンス素子を加熱するように加熱部を制御することができる。これにより、有機層及び一対の電極が形成された基板を収容して、当該有機層及び一対の電極を加熱することができるので、有機層と一対の電極との密着性を向上させることができるので、長寿命の有機EL装置を得ることができる。

【0023】

また、前記収容部に不活性ガスを供給する不活性ガス供給部と、前記不活性ガス供給部による前記不活性ガスの供給を制御するガス供給制御部とを更に具備することが好ましい。

本発明によれば、収容部に不活性ガスを供給する不活性ガス供給部と、不活性ガス供給部による不活性ガスの供給を制御するガス供給制御部とを更に具備するので、例えば、収容部が加熱部によって加熱されるときに収容部に不活性ガスを供給するように不活性ガス供給部を制御することができる。これにより、収容部を不活性ガスの雰囲気にして有機層及び一対の電極を加熱することができるので、有機層及び一対の電極を加熱する際、有機層及び一対の電極の劣化を防ぐことができる。

【0024】

また、前記収容部に大気を供給する大気供給部と、前記大気供給部による大気の供給を制御する大気供給制御部とを更に具備することが好ましい。

本発明によれば、前記収容部に大気を供給する大気供給部と、大気供給部による大気の供給を制御する大気供給制御部とを更に具備するので、例えば、収容部が加熱部によって加熱された後に収容部に大気を供給するように大気供給部を制御することができる。これにより、有機層及び一対の電極を形成した後、当該有機層及び一対の電極を加熱する前に大気に暴露することができるので、有機層と一対の電極との間に酸化層を形成することができるので、長寿命の有機EL装置を得ることができる。

【0025】

本発明に係る別の有機エレクトロルミネセンス装置の製造装置は、発光層を含む有機層と前記有機層を挟持する一対の電極とを有する有機エレクトロルミネセンス素子が基板上に設けられた有機エレクトロルミネセンス装置の製造装置であって、前記有機エレクトロルミネセンス素子が設けられた基板を収容可能な収容部と、前記収容部に設けられ、前記基板上に設けられた前記一対の電極のうち少なくとも一方の表面にスパッタリング法によって膜を形成するスパッタリング装置と、前記スパッタリング装置による前記膜の形成を制御するスパッタリング制御部とを具備することを特徴とする。

【0026】

本発明によれば、基板を収容可能な収容部と、基板上に設けられた一対の電極のうち少なくとも一方の表面にスパッタリング法によって膜を形成するスパッタリング装置と、当該スパッタリング装置による膜の形成を制御するスパッタリング制御部とを具備するので、例えば、一対の電極に挟持された有機層が設けられた基板が収容されたときにスパッタリング法によって膜を形成するようにスパッタリング制御部を制御することができる。これにより、基板に形成された電極の表面にスパッタリング法によって膜を形成することができるので、有機層と一対の電極との密着性を向上させることができるので、長寿命の有機EL装置を得ることができる。

【0027】

また、前記収容部に不活性ガスを供給する不活性ガス供給部と、前記不活性ガス供給部による前記不活性ガスの供給を制御するガス供給制御部とを更に具備することが好ましい。

本発明によれば、収容部に不活性ガスを供給する不活性ガス供給部と、不活性ガス供給部による不活性ガスの供給を制御するガス供給制御部とを更に具備するので、例えば、スパッタリング装置によって膜が形成されるときに収容部に不活性ガスを供給するように不活性ガス供給部を制御することができる。これにより、収容部を不活性ガスの雰囲気にした状態で、スパッタリング法によって電極に膜を形成することができるので、スパッタリング法によって膜を形成する際、有機層及び一対の電極の劣化を防ぐことができる。

【0028】

また、前記収容部に大気を供給する大気供給部と、前記大気供給部による前記大気の供給を制御する大気供給制御部とを更に具備することが好ましい。

本発明によれば、収容部に大気を供給する大気供給部と、当該大気供給部による大気の供給を制御する大気供給制御部とを更に具備するので、例えば、スパッタリング装置によって膜が形成された後に収容部に大気を供給するように大気供給部を制御することができる。これにより、有機層及び一対の電極を形成した後、スパッタリング法によって電極に膜を形成する前に大気に暴露することができるので、有機層と一対の電極との間に酸化層を形成することができるので、長寿命の有機EL装置を得ることができる。

【発明を実施するための最良の形態】

【0029】

[第1実施形態]

以下、本発明の第1実施形態を図面を参照しながら説明する。なお、以下の説明においては、XYZ直交座標系を設定し、このXYZ直交座標系を参照しつつ各部材の位置関係について説明する。そして、水平面内における所定方向をX軸方向、水平面内においてX軸方向と直交する方向をY軸方向、X軸方向及びY軸方向のそれぞれに直交する方向(すなわち鉛直方向)をZ軸方向とする。更には、X軸、Y軸、及びZ軸まわりの回転方向をそれぞれ、θX、θY、及びθZ方向とする。

【0030】

図1は本実施形態に係る有機EL装置を示す側断面図である。

図1に示すように、有機EL装置Sは、基板1と、基板1上に設けられた発光素子(有機EL素子)2と、基板1に接続され、有機EL素子2を覆う封止部材20とを備えている。有機EL素子2は基板1の表面(能動面)1Aに設けられている。有機EL装置Sは、有機EL素子2を駆動するための図示しない駆動素子(チップ)を備えている。駆動素子は、例えば封止部材20によって形成される封止空間10の外部に設けられている。基板1の表面1Aには、有機EL素子2と駆動素子とを電気的に接続する接続部材(配線)が設けられている。封止部材20は、基板1との間に有機EL素子2を配置するための封止空間10を形成しつつ、基板1に接着剤8を介して接続されている。

【0031】

封止部材20は断面視下向きコ状に形成されており、基板1との間で封止空間10を形成している。封止部材20は、基板1の第1領域41と貼り合わせられる第2領域42を有している。第1領域41は、基板1の表面1Aのうち有機EL素子2が設けられている部分の外側に設定されている。第2領域42は、封止部材20の下端面に設定されており、第1領域41と対向している。第1領域41と第2領域42とが接着剤8を介して貼り合わせられることによって、平板状の基板1と封止部材20との間で、有機EL素子2を封止する封止空間10が形成されている。

【0032】

有機EL素子2は、基板1の表面1Aに形成された陽極3と、発光可能な有機層11と、陰極7とを備えている。陽極3及び陰極7は、有機層11を挟むように設けられている。有機層11は、正孔注入層4と、中間層(インターレイヤー)5と、発光層6とを有している。正孔注入層4及び中間層5は、発光層6と陽極3との間に設けられた層である。

【0033】

封止空間10に設けられた有機EL素子2の陽極3は、駆動素子と接続部材(配線)を介して電気的に接続されている。また図示を省略するが、有機EL素子2の陰極7も駆動素子と電気的に接続されている。有機EL素子2の陽極3及び陰極7には、駆動素子より駆動信号を含む電力(電流)が供給されるようになっている。

【0034】

封止空間10にはゲッター剤と呼ばれる乾燥剤9が設けられている。乾燥剤9は、封止部材20のうち、基板1の表面1Aと対向する天井面20Bに設けられている。乾燥剤9により、有機EL素子2の水分等による劣化が抑制され、良好な封止性能を長期間維持することができるようになっている。

【0035】

封止部材20は、外部空間から封止空間10に対して、水分及び酸素等を含む大気が侵入することを遮断するものである。封止部材20を形成するための形成材料としては、所望の封止性能を有していれば特に限定されず、例えばガラスや石英、合成樹脂、あるいは金属など水分透過率の小さい材料を用いることができる。ガラスとしては、例えば、ソーダ石灰ガラス、鉛アルカリガラス、ホウケイ酸ガラス、アルミノケイ酸ガラス、シリカガラスなどを用いることができる。合成樹脂としては、ポリオレフィン、ポリエステル、ポリアクリレート、ポリカーボネート、ポリエーテルケトンなどの透明な合成樹脂などを用いることができる。金属としては、アルミニウムやステンレス等を用いることができる。

【0036】

乾燥剤9としては、封止空間10において所望の乾燥機能(吸湿機能)を有していれば特に限定されないが、例えば、シリカゲル、ゼオライト、活性炭、酸化カルシウム、酸化ゲルマニウム、酸化バリウム、酸化マグネシウム、五酸化リン、塩化カルシウムなどを用いることができる。

【0037】

接着剤8は、第1領域41(又は第2領域42)の全域に設けられる。接着剤8としては、安定した接着強度を維持することができ、気密性が良好なものであれば特に限定されない。本実施形態の接着剤8には、紫外光(UV)の照射により硬化する光硬化性エポキシ樹脂が用いられている。なお、接着剤8としては、光硬化性材料に限られず、熱硬化性材料でもよいし、互いに異なる2種類以上の材料を混合することによって硬化させるものであってもよい。

【0038】

本実施形態の有機EL装置Sは、有機EL素子2からの発光を基板1側から装置外部に取り出す形態、所謂ボトム・エミッションである。基板1は、光を透過可能な透明あるいは半透明材料、例えば、透明なガラス、石英、サファイア、あるいはポリエステル、ポリアクリレート、ポリカーボネート、ポリエーテルケトンなどの透明な合成樹脂などによって形成されている。

【0039】

陽極3は、印加された電圧によって正孔を正孔注入層4に注入するものであり、例えば、ITO(Indium Tin Oxide:インジウム錫酸化物)などの透明導電膜により形成されている。

【0040】

正孔注入層4は、陽極3の正孔を発光層6に輸送・注入するためのものであり、陽極3上に設けられている。正孔注入層4としては、公知の材料を用いることができ、例えば、ポリチオフェン、ポリアニリン、ポリピロールなどを用いることができる。更に具体的には、3,4−ポリエチレンジオシチオフェン/ポリスチレンスルフォン酸(PEDOT/PSS)などを用いることができる。

【0041】

中間層5は、正孔注入層4と発光層6との間に設けられており、陽極3から発光層6に対する正孔の輸送性(注入性)を向上するために設けられている。また、陽極3が無機物を含んで構成されている場合、中間層5は、陽極3から発生した無機物が正孔注入層4を介して発光層6に浸入することを抑制する機能も有している。更に、中間層5は、発光層6から正孔注入層4に対して電子が浸入することを抑制する機能も有している。中間層5は、正孔輸送性の良好なトリフェニルアミン系ポリマーを含んで構成されている。

【0042】

発光層6は、陽極3から正孔注入層4を経て注入された正孔と、陰極7から注入された電子とを結合して蛍光を発生させる機能を有する。発光層6を形成する材料としては、蛍光あるいは燐光を発光することが可能な公知の発光材料を用いることができる。例えば、ポリフルオレン誘導体(PF)、(ポリ)パラフェニレンビニレン誘導体(PPV)、ポリフェニレン誘導体(PP)、ポリパラフェニレン誘導体(PPP)、ポリビニルカルバゾール(PVK)、ポリチオフェン誘導体、ポリメチルフェニルシラン(PMPS)などのポリシラン系などを用いることができる。

【0043】

また、発光層6と陰極7との間に電子輸送層を設けてもよい。電子輸送層は、発光層6に電子を注入する役割を果たすものである。電子輸送層を形成する材料としては、オキサジアゾール誘導体、アントラキノジメタン及びその誘導体、ベンゾキノン及びその誘導体、ナフトキノン及びその誘導体、アントラキノン及びその誘導体、テトラシアノアンスラキノジメタン及びその誘導体、フルオレノン誘導体、ジフェニルジシアノエチレン及びその誘導体、ジフェノキノン誘導体、8−ヒドロキシキノリン及びその誘導体の金属錯体などを用いることができる。

【0044】

陰極7は、発光層6へ効率的に電子注入を行うことができる仕事関数の低い金属が好適に用いられている。本実施形態では、陰極7は下層7a及び上層7bの2層構造になっている。下層7aはカルシウムからなる層であり、有機層11上に設けられている。この下層7aは、例えば10nm程度の厚さに設けられている。上層7bはアルミニウムからなる層であり、例えば200nm程度の厚さに設けられている。

駆動素子より有機EL素子2に駆動信号が供給されると、陽極3と陰極7との間に電流が流れ、有機EL素子2が発光して透明な基板1の外面側に光が射出されるようになっている。

【0045】

(液滴吐出装置)

上記有機EL装置Sの有機層11は、液滴吐出法(インクジェット法)によって形成されている。図2に基づいて、上記有機層11を形成する液滴吐出装置について説明する。図2は、インクジェット法に用いられる液滴吐出装置IJの概略構成を示す斜視図である。

【0046】

同図に示すように、液滴吐出装置IJは、有機層11の構成材料を溶媒に溶解させてなる液体材料を液滴吐出ヘッド301のノズル325から基板1上に吐出し、基板1上に発光層6を含む有機層11を成膜するための装置である。この液滴吐出装置IJは、基台309と、基台309上に設けられ、基板1を支持するステージ307と、基台309上でステージ307をY軸方向に駆動するY軸方向駆動モータ303と、ステージ307のY軸方向への移動をガイドするY軸方向ガイド軸305と、ステージ307に支持された基板1上に対して液体材料を吐出する液滴吐出ヘッド301と、液滴吐出ヘッド301をX軸方向に駆動するX軸方向駆動モータ302と、液滴吐出ヘッド301のX軸方向への移動をガイドするX軸方向ガイド軸304と、クリーニング機構308と、液滴吐出装置IJの動作を制御する制御装置C1とを備えている。

【0047】

ステージ307は、基板1を支持するものであって、基板1を基準位置に固定する図示しない固定機構を備えている。Y軸方向ガイド軸305は、基台309に対して動かないように固定されている。ステージ307は、Y軸方向駆動モータ303を備えている。Y軸方向駆動モータ303はステッピングモータ等であり、制御装置C1からY軸方向の駆動信号が供給されると、ステージ307をY軸方向に移動する。

【0048】

液滴吐出ヘッド301は、複数のノズル325を備えたマルチノズルタイプの液滴吐出ヘッドであり、その長手方向とX軸方向とが一致している。複数のノズル325は、液滴吐出ヘッド301の下面にX軸方向に並んで一定間隔で設けられている。液滴吐出ヘッド301のノズル325からは、ステージ307に支持されている基板1に対して液体材料の液滴が吐出される。X軸方向ガイド軸304には、X軸方向駆動モータ302が接続されている。X軸方向駆動モータ302はステッピングモータ等であり、制御装置C1からX軸方向の駆動信号が供給されると、X軸方向ガイド軸304を回転させる。X軸方向ガイド軸304が回転すると、液滴吐出ヘッド301はX軸方向に移動する。

【0049】

制御装置C1は、液滴吐出ヘッド301に液滴の吐出制御用の電圧を供給する。また、X軸方向駆動モータ302に液滴吐出ヘッド301のX軸方向の移動を制御する駆動パルス信号を、Y軸方向駆動モータ303にステージ307のY軸方向の移動を制御する駆動パルス信号を供給する。

【0050】

クリーニング機構308は、液滴吐出ヘッド301をクリーニングするものである。クリーニング機構308には、図示しないY軸方向の駆動モータが備えられている。このY軸方向の駆動モータの駆動により、クリーニング機構308は、Y軸方向ガイド軸305に沿って移動する。クリーニング機構308の移動も制御装置C1により制御される。

【0051】

図3は、ピエゾ方式による液体材料の吐出原理を説明するための液滴吐出ヘッドの概略構成図である。図3において、液体材料を収容する液体室321に隣接してピエゾ素子322が設置されている。液体室321には、供給系323を介して液体材料が供給される。ピエゾ素子322は駆動回路324に接続されており、この駆動回路324を介してピエゾ素子322に電圧を印加し、ピエゾ素子322を変形させて液体室321を弾性変形させる。そして、この弾性変形時の内容積の変化によってノズル325から液体材料の液滴が吐出されるようになっている。この場合、印加電圧の値を変化させることにより、ピエゾ素子322の歪み量を制御することができる。また、印加電圧の周波数を変化させることにより、ピエゾ素子322の歪み速度を制御することができる。ピエゾ方式による液滴吐出は材料に熱を加えないため、材料の組成に影響を与えにくいという利点を有する。

【0052】

発光層6を液滴吐出法を用いて成膜することにより、製造コストを低減することができる。すなわち、液滴吐出法では、基板1上の所望の局所領域に材料を配置することが可能であるから、フォトリソグラフィ法等に比べて膜形成のプロセスが簡素であるとともに使用材料に無駄が少ない。

【0053】

(陰極形成装置、処理装置)

次に、図4をもとにして、上記有機EL装置Sの陰極7を形成する陰極形成装置201と、陰極7を形成した後の処理を行う処理装置202について説明する。図4は、陰極形成装置201及び処理装置202の構成を示す図である。

同図に示すように、陰極形成装置201は、基板1を収容するチャンバ203を有しており、チャンバ203内には基板1を載置する載置台204が設けられている。また、例えば蒸着法によって電極を形成する蒸着装置212が設けられている。

【0054】

処理装置202は、有機EL素子2が形成された基板1を収容するチャンバ(収容部)205を有している。チャンバ205内には、基板1を載置する載置台206と、載置台206の内部に設けられた加熱部207が設けられている。また、チャンバ205に接続された配管210を介してチャンバ205内に不活性ガスを供給する不活性ガス供給部208が設けられている。

【0055】

チャンバ203とチャンバ205とは通路230を介して接続されている。通路230内には、基板1を搬送する搬送装置231が設けられている。この搬送装置231によって基板1はチャンバ203とチャンバ205との間を移動可能になっている。チャンバ203と通路230との間には扉233が設けられており、チャンバ205と通路230との間には扉234が設けられている。扉233、234を閉状態にすることで、チャンバ203及びチャンバ205を密閉することができるようになっている。

【0056】

また、加熱部207による加熱のタイミングや加熱温度などを設御する加熱制御部221と、不活性ガス供給部208による不活性ガスの供給のタイミングや供給する流量などを制御するガス供給制御部222と、通路230内の搬送装置231の動作や扉233、234の開閉を制御する通路制御部224とを有する制御部227が設けられている。

【0057】

(製造方法)

次に、上述した構成を有する有機EL装置Sの製造方法について、図5に示すフローチャートをもとにして説明する。

図5に示すように、本実施形態における有機EL装置Sの製造方法は、基板1に陽極3を形成する工程(工程501)と、有機層11を形成する工程(工程502)と、陰極7を形成する工程(工程503)と、不活性ガス雰囲気の下で有機EL素子2を加熱する工程(工程504)と、有機EL素子2を封止する工程(工程505)とを有している。以下、各工程について説明する。

【0058】

まず、基板1に例えばCVD法などの公知の手法によって陽極3を形成する(工程501)。陽極3を形成したら、この陽極3上に、例えば上述した液滴吐出装置IJを用いて、有機層11(正孔注入層4、中間層5及び発光層6)をインクジェット法によって成膜し、当該有機層11を焼成する(工程502)。有機層11を焼成したら、基板1を陰極形成装置201のチャンバ203内に収容し、扉233を閉状態にしてチャンバ203内を密閉する。この状態で、蒸着装置212によって、カルシウムからなる下層7aを発光層6上に蒸着し、アルミニウムからなる上層7bを下層7a上に蒸着する(工程503)。

【0059】

次に、扉233及び扉234を開状態にし、搬送装置231によって当該基板1をチャンバ203内からチャンバ205内へ搬送する。基板1を載置台206に載置したら、扉234を閉状態にしてチャンバ205内を密閉する。次に、チャンバ205内に不活性ガス(例えば、アルゴンなど)を供給する。チャンバ205内が不活性ガスの雰囲気になったら、加熱部207によって有機EL素子2を加熱する(工程504)。このとき、加熱温度は有機層11のガラス転移温度(約150℃)以下の温度、例えば約130℃で、加熱時間は約1時間の条件で加熱を行う。

加熱終了後、工程503では、チャンバ205内を不活性ガスの雰囲気にしたまま有機EL素子2を封止して(工程505)、有機EL装置Sが完成する。

【0060】

本発明者は、有機EL素子2を形成後、当該有機EL素子2を加熱することによって、有機EL素子2を構成する有機層11と陽極3及び陰極7との密着性が向上し、有機EL装置Sの寿命が長くなることを見出した。これを踏まえて、本実施形態では、基板1上に有機EL素子2を形成する工程(工程501〜工程503)と、工程503の後、有機EL素子2を加熱する工程(工程504)とを具備するので、有機EL素子2を形成した後に当該有機EL素子2が加熱されることになる。これにより、有機層11と陽極3及び陰極7との密着性を向上させることができ、有機EL装置Sの長寿命化を実現することができる。

【0061】

[第2実施形態]

次に、本発明の第2実施形態を説明する。本実施形態では、処理装置402の構成及び有機EL装置の製造工程が第1実施形態とは異なるので、この点を中心に説明する。以下の説明において、上述の第1実施形態と同一又は同等の構成部分については、説明を簡略化若しくは省略する。

【0062】

(陰極形成装置、処理装置)

図6をもとにして、本実施形態における処理装置402について説明する。図6は、陰極形成装置401及び処理装置402の構成を示す図である。なお、陰極形成装置401及び通路430は、第1実施形態における陰極形成装置201及び通路230とそれぞれ同様の構成であるため、説明を省略する。

【0063】

処理装置402は、第1実施形態と同様、基板1を収容するチャンバ405を有しており、チャンバ405内には載置台406と加熱部407とが設けられている。また、チャンバ405に接続された配管410を介してチャンバ405内に不活性ガスを供給する不活性ガス供給部408と、配管410を介してチャンバ405内に大気を供給する大気供給部409とが設けられている。

【0064】

大気供給部409内の大気は、温度約20℃、湿度約50%、酸素濃度約23%に調節されている。なお、大気の条件については、温度15℃以上、湿度20%以上、酸素濃度18%以上の雰囲気であることが好ましい。大気供給部409にはこの条件に設定された大気を初めから貯留させておいても良いし、大気供給部409内に大気を上記の条件に設定するための手段(図示せず)を設けるようにしても良い。

【0065】

配管410は、一端側がチャンバ405に接続されており、他端側は分岐している。不活性ガス供給部408には配管410の分岐管410aが接続され、大気供給部409には配管410の分岐管410bが接続されている。配管410の分岐点には、流路切替バルブ413が設けられている。流路切替バルブ413を切り替えることによって、不活性ガス及び大気のうち一方のみが配管410を介してチャンバ405内に供給されるようになっている。

【0066】

また、加熱部407による加熱のタイミングや加熱温度などを設御する加熱制御部421と、不活性ガス供給部408による不活性ガスの供給のタイミングや供給する流量などを制御するガス供給制御部422と、大気供給部409による大気の供給のタイミングや供給する流量などを制御する大気供給制御部423と、通路430内の搬送装置431の動作や扉433、434の開閉を制御する通路制御部434と、流路切替バルブ413による切り替えを制御する切替制御部425を有する制御部426が設けられている。

【0067】

(製造方法)

次に、図7をもとにして、本実施形態に係る有機EL装置Sの製造方法を説明する。図7は、本実施形態に係る有機EL装置Sの製造方法を説明するためのフローチャートである。

【0068】

同図に示すように、本実施形態における有機EL装置Sの製造の手順としては、基板1に陽極3を形成する工程(工程601)と、有機層11を形成する工程(工程602)と、陰極7を形成する工程(工程603)と、有機EL素子2を大気に暴露する工程(工程604)と、不活性ガス雰囲気の下で有機EL素子2を加熱する工程(工程605)と、有機EL素子2を封止する工程(工程606)とを有している。すなわち、第2実施形態の製造方法は、上述の第1実施形態の製造工程に対して、有機EL素子2を形成した後、不活性ガス雰囲気の下で加熱する前に、有機EL素子2を大気に暴露する点で異なっている。

【0069】

工程601〜工程603では、第1実施形態の工程501〜工程503と同様の方法によって、基板1に有機EL素子2を形成する。

工程604では、あらかじめ大気供給部409からの大気がチャンバ403に供給されるように流路切替バルブ413を設定しておく。基板1をチャンバ403内からチャンバ405内へ搬送し、扉434を閉状態にしてチャンバ405内を密閉する。この状態で、大気供給部409からチャンバ405内に、温度約20℃、湿度約50%、酸素濃度約23%に調整された大気を供給する。

【0070】

上記条件の大気が供給されると、図8(a)に示すように、大気中の水分子及び酸素分子が、陰極7の上層7bを透過したり、層の側部側から浸入したりして、下層7aに到達する。下層7aを構成するカルシウムは、この水分子及び酸素分子と強く反応し、図8(b)に示すように、下層7aの表面にはCa(OH)2からなる酸化層440が形成される。

【0071】

工程605では、ポンプ414を駆動してチャンバ405内の大気をチャンバ405外部へ排出してチャンバ405内を一旦減圧する。また、流路切替バルブ413を、今度は不活性ガス供給部408からの不活性ガスがチャンバ403に供給されるように設定する。この状態で、不活性ガス供給部408からチャンバ405内に不活性ガスを供給する。チャンバ405内が不活性ガスの雰囲気になったら、加熱部407に電流を流して発熱させ、有機EL素子2を加熱する。加熱温度、加熱時間については第1実施形態とほぼ同一の条件下で加熱を行う。

加熱終了後、工程606では、第1実施形態の工程505と同様、チャンバ405内を不活性ガスの雰囲気にしたまま有機EL素子2を封止して、有機EL装置Sが完成する。

【0072】

本実施形態のように有機EL装置Sの製造段階で酸化層440を形成しておくと、有機EL装置Sの駆動中に有機層11及び陰極7が酸化されることを防ぐことができ、当該酸化による劣化を回避でき、ひいては有機EL装置Sの長寿命化につながることになる。さらに、有機層11と陰極7との間の面にも酸化層440が形成されることで、当該有機層11と陰極7との密着性を向上させることができる。

【0073】

[第3実施形態]

次に、本発明の第3実施形態を説明する。本実施形態では、有機EL装置の構成、処理装置の構成及び有機EL装置の製造工程が第1実施形態とは異なるので、この点を中心に説明する。以下の説明において、上述の第1実施形態と同一又は同等の構成部分については、説明を簡略化若しくは省略する。

【0074】

(有機EL装置)

図9は本実施形態に係る有機EL装置を示す側断面図である。

同図に示すように、有機EL装置700Sは、基板701と、基板701上に設けられた有機EL素子702と、基板701に接続され、有機EL素子702を覆う封止部材720とを備えている。有機EL素子702は、基板701の表面701Aに形成された陽極703と、発光可能な有機層711と、陰極707とを備えている。

【0075】

陰極707は、本実施形態では、下層707a、中層707b及び上層707cの3層構造になっている。下層707aはカルシウムからなる層であり、第1実施形態と同様、例えば10nm程度の厚さに設けられている。中層707bはアルミニウムからなる層であり、第1実施形態と同様、例えば200nm程度の厚さに設けられている。上層707cはアルミニウムからなる層であり、中層707bとほぼ同じ厚さ、すなわち、200nm程度の厚さに設けられている。その他の構成については、第1実施形態と同様である。

【0076】

(陰極形成装置、処理装置)

図10をもとにして、本実施形態における処理装置502について説明する。図10は、陰極形成装置501及び処理装置502の構成を示す図である。なお、陰極形成装置501及び通路530は、第1実施形態における陰極形成装置201及び通路230とそれぞれ同様の構成であるため、説明を省略する。

【0077】

処理装置502は、第1実施形態と同様、基板701を収容するチャンバ505を有しており、チャンバ505内には載置台506が設けられている。また、配管510を介して不活性ガス供給部508が設けられている。また、本実施形態では、スパッタリング装置507がチャンバ505内に設けられている。この点で、第1実施形態とは異なっている。

【0078】

制御部526は、スパッタリング装置507の動作を設御するスパッタリング制御部521と、不活性ガス供給部508による不活性ガスの供給のタイミングや供給する流量などを制御するガス供給制御部522と、通路530内の搬送装置531の動作や扉533、534の開閉を制御する通路制御部534とを有している。

【0079】

(製造方法)

次に、図11をもとにして、本実施形態に係る有機EL装置700Sの製造方法を説明する。図11は、本実施形態に係る有機EL装置700Sの製造方法を説明するためのフローチャートである。

【0080】

同図に示すように、本実施形態における有機EL装置700Sの製造の手順としては、基板701に陽極703を形成する工程(工程1101)と、有機層711を形成する工程(工程1102)と、陰極707の一部(下層707a及び中層707b)を形成する工程(工程1103)と、不活性ガス雰囲気の下で、スパッタリング法によって有機EL素子702の陰極707の上層707cを形成する工程(工程1104)と、有機EL素子702を封止する工程(工程1105)とを有している。以下、各工程について説明する。

【0081】

工程1101〜工程1103では、第1実施形態の工程501〜503と同様の方法によって、陽極703、有機層711(正孔輸送層704、中間層705及び発光層706)、陰極707の下層707a及び中層707bを形成する。

工程1104では、扉533及び扉534を開状態にし、搬送装置531によって当該基板701をチャンバ503内からチャンバ505内へ搬送する。基板701を載置台506に載置したら、扉734を閉状態にしてチャンバ505内を密閉する。次に、チャンバ705内に不活性ガス(例えば、アルゴンなど)を供給する。チャンバ505内が不活性ガスの雰囲気になったら、スパッタリング装置507を作動させ、陰極707の中層707b上に上層707cをスパッタリング法によって形成する。ここでは、図12に示すように、陰極707の中層707bと同一の材料、すなわち、アルミニウムの原子を中層707bに衝突させて上層707cを200nm程度に成膜する。

スパッタリングが終了した後、工程1105では、チャンバ505内を不活性ガスの雰囲気にしたまま有機EL素子702を封止して、有機EL装置700Sが完成する。

【0082】

本実施形態では、陰極707の中層707bの表面にスパッタリング法によって上層707cの膜を形成する際、当該中層707bの表面に上層707cを構成するアルミニウム原子が衝突する。この原子が衝突するときのエネルギーによって有機層711と陰極707との密着性を向上させることができるので、有機EL装置700Sの長寿命化を実現することができる。

【0083】

本実施形態では、インクジェット法によって有機層711を形成している。インクジェット法によって有機層711を形成する場合、はじめから所望の領域に有機層711を形成することができるため、例えばスピンコート法などによって全面に有機層を形成する場合と比較して、パターニングを行う必要が無い。

【0084】

スピンコート法によって有機層を形成する場合には、一度基板全面に有機層が形成される。この後、一般的にプラズマエッチングによって所定の部分を除去することで、有機EL素子をパターニングする。このとき、プラズマエッチングによるエネルギーによって有機層と陽極及び陰極との密着性が向上することが知られている。したがって、本実施形態では、プラズマエッチングのエネルギーによって有機層711と陽極703及び陰極707との密着性が向上することはない。

【0085】

その一方で、本実施形態では、インクジェット法によって有機層711を形成した場合においても、この後に形成される陰極7の中層707b上にスパッタリング法によって上層707cを形成するので、原子の衝突のエネルギーによって、有機層711と陰極707との密着性を向上させることができる。すなわち、インクジェット法によって有機層711を形成する場合でも、スピンコート法によって形成する場合のプラズマエッチングによる効果と同等の効果を得ることができる。

【0086】

[第4実施形態]

次に、本発明の第4実施形態を説明する。本実施形態では、処理装置の構成及び有機EL装置の製造工程が第3実施形態とは異なるので、この点を中心に説明する。以下の説明において、上述の実施形態と同一又は同等の構成部分については、説明を簡略化若しくは省略する。

【0087】

(陰極形成装置、処理装置)

図13をもとにして、本実施形態における処理装置602について説明する。図13は、陰極形成装置601及び処理装置602の構成を示す図である。なお、陰極形成装置601及び通路630は、上記実施形態における陰極形成装置及び通路とそれぞれ同様の構成であるため、説明を省略する。

【0088】

処理装置602は、第3実施形態と同様、基板701を収容するチャンバ605を有しており、チャンバ605内には載置台606と、スパッタリング法によって膜を形成するスパッタリング装置607とが設けられている。また、不活性ガス供給部608は配管610の分岐管610aに接続されており、大気供給部609は配管610の分岐管610aに接続されている。配管610の分岐点には、流路切替バルブ613が設けられている。

【0089】

制御部626は、スパッタリング装置607の動作を設御するスパッタリング制御部621と、不活性ガス供給部608による不活性ガスの供給のタイミングや供給する流量などを制御するガス供給制御部622と、大気供給部609による大気の供給のタイミングや供給する流量などを制御する大気供給制御部623と、通路630内の搬送装置631の動作や扉633、634の開閉を制御する通路制御部634と、流路切替バルブ613による切り替えを制御する切替制御部625を有する制御部626が設けられている。

【0090】

(製造方法)

次に、図14をもとにして、本実施形態に係る有機EL装置700Sの製造方法を説明する。図7は、本実施形態に係る有機EL装置700Sの製造方法を説明するためのフローチャートである。

【0091】

本実施形態における有機EL装置700Sの製造の手順としては、基板701に陽極703を形成する工程(工程1401)と、有機層711を形成する工程(工程1402)と、陰極707の一部(下層707a及び中層707b)を形成する工程(工程1403)と、有機EL素子702の一部を大気に暴露する工程(工程1404)と、不活性ガス雰囲気の下で、スパッタリング法によって有機EL素子702の陰極707の上層707cを形成する工程(工程1405)と、有機EL素子702を封止する工程(工程1406)とを有している。すなわち、本実施形態の製造方法は、上述の第3実施形態の製造工程に対して、有機EL素子702の一部を形成した後、不活性ガス雰囲気の下でスパッタリングする前に、当該形成した有機EL素子702の一部を大気に暴露する点で異なっている。

【0092】

工程1401〜工程1403では、第1実施形態の工程501〜工程503と同様の方法によって、陽極703、有機層711(正孔輸送層704、中間層705及び発光層706)、陰極707の下層707a及び中層707bを形成する。

工程1404では、あらかじめ大気供給部609からの大気がチャンバ603に供給されるように流路切替バルブ613を設定しておく。基板701をチャンバ603内からチャンバ605内へ搬送し、扉634を閉状態にしてチャンバ605内を密閉する。この状態で、大気供給部609からチャンバ605内に、温度約20℃、湿度約50%、酸素濃度約23%に調整された大気を供給する。大気に含まれた水分子及び酸素分子によって、陰極707の下層707aの両面には酸化層が形成される。

【0093】

工程1405では、ポンプ614を駆動してチャンバ605内の大気をチャンバ605外部へ排出してチャンバ605内を一旦減圧する。また、流路切替バルブ613を、今度は不活性ガス供給部608からの不活性ガスがチャンバ603に供給されるように設定してする。この状態で、不活性ガス供給部608からチャンバ605内に不活性ガスを供給する。チャンバ605内が不活性ガスの雰囲気になったら、スパッタリング装置607を作動させ、陰極707の中層707b上に上層707cをスパッタリング法によって形成する。

スパッタリングが終了した後、工程1406では、チャンバ605内を不活性ガスの雰囲気にしたまま有機EL素子702を封止して、有機EL装置700Sが完成する。

【0094】

本実施形態では、有機EL装置700Sの製造段階で酸化層を形成しておくことで、有機EL装置700Sの駆動中に有機層711及び陰極707が酸化されることを防ぐことができる。また、有機層711と陰極707との間の面にも酸化層が形成されることで、当該有機層711と陰極707との密着性を向上させることができる。さらに、陰極707の中層707bの表面にスパッタリング法によって上層707cの膜を形成することで、アルミニウム原子が衝突するときのエネルギーによって有機層711と陰極707との密着性を向上させることができる。

【0095】

[光書き込みヘッド]

図15は、上述の有機EL装置Sを、電子写真方式プリンタの光書き込みヘッド(プリンタヘッド)に適用した場合の一例を示す図である。図15において、有機EL装置Sの基板1の上方には光学系70が設けられており、光学系70の上方には感光ドラム(感光体)71が設けられている。有機EL装置Sは、光学系70を介して、感光ドラム71に対して光を照射する。有機EL装置Sの基板1から射出された光は、光学系70を通って感光ドラム71上に集光されるようになっている。有機EL装置Sは長寿命化されているため、感光ドラム71を良好に感光させることができ、その感光ドラム71を用いて良好に画像形成することができる。上記の有機EL装置700Sを適用した場合についても、同様である。

【0096】

本発明の技術範囲は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で適宜変更を加えることができる。

例えば、上述の有機EL装置Sの有機層11を形成する際にインクジェット法によって形成すると説明したが、これに限られることは無く、例えばスピンコート法など、他の方法によって形成しても勿論構わない。特に、第3実施形態や第4実施形態のようにスパッタリングを行う場合には、プラズマエッチングによるエネルギーと、スパッタリング法における原子の衝突するエネルギーとによって、有機層711と陰極707との密着性を相乗的に高めることができる。

【0097】

また、例えば、上述の有機EL装置Sは、面発光が可能な照明用光源として用いることができ、液晶表示装置の表示部を構成するバックライトとして用いることができる。また、上述の各実施形態の有機EL装置S、700Sは、例えばモノクロームのディスプレイに適用することができる。

【0098】

また、上記実施形態では、上述の発光層6や接着剤8を成膜する際に、液滴吐出法(インクジェット法)を用いているが、他の所定の手法を用いることももちろん可能である。例えば発光層6を成膜するために、スピンコート法やディップ法などを用いることも可能である。

【図面の簡単な説明】

【0099】

【図1】本発明の第1実施形態に係る有機EL装置を示す断面図。

【図2】液滴吐出装置を説明するための図。

【図3】液滴吐出ヘッドを説明するための図。

【図4】本実施形態に係る有機EL装置の製造装置の構成を示す図。

【図5】本実施形態に係る有機EL装置の製造工程を示すフローチャート。

【図6】本発明の第2実施形態に係る有機EL装置の製造装置の構成を示す図。

【図7】第2実施形態に係る有機EL装置の製造方法を説明するためのフローチャート。

【図8】有機EL装置の製造過程の様子を示す工程図。

【図9】本発明の第3実施形態に係る有機EL装置を示す断面図。

【図10】本実施形態に係る有機EL装置の製造装置の構成を示す図。

【図11】本実施形態に係る有機EL装置の製造工程を示すフローチャート。

【図12】有機EL装置の製造過程の様子を示す工程図。

【図13】本発明の第4実施形態に係る有機EL装置を示す断面図。

【図14】本実施形態に係る有機EL装置の製造工程を示すフローチャート。

【図15】有機EL装置を光書き込みヘッドに適用した構成を示す図。

【符号の説明】

【0100】

S、700S…EL装置 1…基板 2…有機EL素子 3…陽極 7…陰極 11…有機層 15…温度 202…処理装置 205…チャンバ 207…加熱部 208…不活性ガス供給部 222…ガス供給制御部 409…大気供給部 423…大気供給制御部 507…スパッタリング装置 521…スパッタリング制御部 707c…上層 707a…下層 707b…中層

【特許請求の範囲】

【請求項1】

発光層を含む有機層と前記有機層を挟持する一対の電極とを有する有機エレクトロルミネセンス素子が基板上に設けられた有機エレクトロルミネセンス装置の製造方法であって、

前記基板上に前記有機エレクトロルミネセンス素子を形成する素子形成工程と、

前記素子形成工程後、前記有機エレクトロルミネセンス素子を加熱する加熱工程と

を具備することを特徴とする有機エレクトロルミネセンス装置の製造方法。

【請求項2】

前記加熱工程では、前記有機層のガラス転移温度よりも低い温度で前記有機エレクトロルミネセンス素子を加熱する

ことを特徴とする請求項1に記載の有機エレクトロルミネセンス装置の製造方法。

【請求項3】

前記加熱工程では、不活性ガスの雰囲気中で前記有機エレクトロルミネセンス素子を加熱する

ことを特徴とする請求項1又は請求項2に記載の有機エレクトロルミネセンス装置の製造方法。

【請求項4】

前記一対の電極のうち少なくとも一方が金属を含んでおり、

前記素子形成工程の後、前記加熱工程の前に、前記有機エレクトロルミネセンス素子を大気に暴露する暴露工程を更に具備する

ことを特徴とする請求項1乃至請求項3のうちいずれか一項に記載の有機エレクトロルミネセンス装置の製造方法。

【請求項5】

発光層を含む有機層と前記有機層を挟持する一対の電極とを有する有機エレクトロルミネセンス素子が基板上に設けられた有機エレクトロルミネセンス装置の製造方法であって、

前記基板上に前記有機エレクトロルミネセンス素子を形成する素子形成工程と、

前記素子形成工程後、前記一対の電極のうち前記基板に対して上層側の電極の表面にスパッタリング法によって膜を形成するスパッタリング工程と

を具備することを特徴とする有機エレクトロルミネセンス装置の製造方法。

【請求項6】

前記スパッタリング工程で形成される膜の材料が、当該膜を形成する電極の材料を含んでいる

ことを特徴とする請求項5に記載の有機エレクトロルミネセンス装置の製造方法。

【請求項7】

前記スパッタリング工程では、不活性ガスの雰囲気で前記膜を形成する

ことを特徴とする請求項5又は請求項6に記載の有機エレクトロルミネセンス装置の製造方法。

【請求項8】

前記一対の電極のうち少なくとも一方が金属を含んでおり、

前記素子形成工程の後、前記スパッタリング工程の前に、前記有機エレクトロルミネセンス素子を大気に暴露する暴露工程を更に具備する

ことを特徴とする請求項5乃至請求項7のうちいずれか一項に記載の有機エレクトロルミネセンス装置の製造方法。

【請求項9】

前記素子形成工程では、前記有機エレクトロルミネセンス素子を構成する前記有機層を液滴吐出法によって形成する

ことを特徴とする請求項5乃至請求項8のうちいずれか一項に記載の有機エレクトロルミネセンス装置の製造方法。

【請求項10】

前記素子形成工程では、前記有機エレクトロルミネセンス素子を構成する前記有機層をスピンコート法によって形成する

ことを特徴とする請求項5乃至請求項8のうちいずれか一項に記載の有機エレクトロルミネセンス装置の製造方法。

【請求項11】

発光層を含む有機層と前記有機層を挟持する一対の電極とを有する有機エレクトロルミネセンス素子が基板上に設けられた有機エレクトロルミネセンス装置の製造装置であって、

前記有機エレクトロルミネセンス素子が設けられた基板を収容可能な収容部と、

前記収容部内に設けられ、前記有機エレクトロルミネセンス素子を加熱する加熱部と、

前記加熱部による前記有機エレクトロルミネセンス素子の加熱を制御する加熱制御部と

を具備することを特徴とする有機エレクトロルミネセンス装置の製造装置。

【請求項12】

前記収容部に不活性ガスを供給する不活性ガス供給部と、

前記不活性ガス供給部による前記不活性ガスの供給を制御するガス供給制御部と

を更に具備することを特徴とする請求項11に記載の有機エレクトロルミネセンス装置の製造装置。

【請求項13】

前記収容部に大気を供給する大気供給部と、

前記大気供給部による大気の供給を制御する大気供給制御部と

を更に具備することを特徴とする請求項11又は請求項12に記載の有機エレクトロルミネセンス装置の製造装置。

【請求項14】

発光層を含む有機層と前記有機層を挟持する一対の電極とを有する有機エレクトロルミネセンス素子が基板上に設けられた有機エレクトロルミネセンス装置の製造装置であって、

前記有機エレクトロルミネセンス素子が設けられた基板を収容可能な収容部と、

前記収容部に設けられ、前記基板上に設けられた前記一対の電極のうち少なくとも一方の表面にスパッタリング法によって膜を形成するスパッタリング装置と

前記スパッタリング装置による前記膜の形成を制御するスパッタリング制御部と

を具備することを特徴とする有機エレクトロルミネセンス装置の製造装置。

【請求項15】

前記収容部に不活性ガスを供給する不活性ガス供給部と、

前記不活性ガス供給部による前記不活性ガスの供給を制御するガス供給制御部と

を更に具備することを特徴とする請求項14に記載の有機エレクトロルミネセンス装置の製造装置。

【請求項16】

前記収容部に大気を供給する大気供給部と、

前記大気供給部による前記大気の供給を制御する大気供給制御部と

を更に具備することを特徴とする請求項14又は請求項15に記載の有機エレクトロルミネセンス装置の製造装置。

【請求項1】

発光層を含む有機層と前記有機層を挟持する一対の電極とを有する有機エレクトロルミネセンス素子が基板上に設けられた有機エレクトロルミネセンス装置の製造方法であって、

前記基板上に前記有機エレクトロルミネセンス素子を形成する素子形成工程と、

前記素子形成工程後、前記有機エレクトロルミネセンス素子を加熱する加熱工程と

を具備することを特徴とする有機エレクトロルミネセンス装置の製造方法。

【請求項2】

前記加熱工程では、前記有機層のガラス転移温度よりも低い温度で前記有機エレクトロルミネセンス素子を加熱する

ことを特徴とする請求項1に記載の有機エレクトロルミネセンス装置の製造方法。

【請求項3】

前記加熱工程では、不活性ガスの雰囲気中で前記有機エレクトロルミネセンス素子を加熱する

ことを特徴とする請求項1又は請求項2に記載の有機エレクトロルミネセンス装置の製造方法。

【請求項4】

前記一対の電極のうち少なくとも一方が金属を含んでおり、

前記素子形成工程の後、前記加熱工程の前に、前記有機エレクトロルミネセンス素子を大気に暴露する暴露工程を更に具備する

ことを特徴とする請求項1乃至請求項3のうちいずれか一項に記載の有機エレクトロルミネセンス装置の製造方法。

【請求項5】

発光層を含む有機層と前記有機層を挟持する一対の電極とを有する有機エレクトロルミネセンス素子が基板上に設けられた有機エレクトロルミネセンス装置の製造方法であって、

前記基板上に前記有機エレクトロルミネセンス素子を形成する素子形成工程と、

前記素子形成工程後、前記一対の電極のうち前記基板に対して上層側の電極の表面にスパッタリング法によって膜を形成するスパッタリング工程と

を具備することを特徴とする有機エレクトロルミネセンス装置の製造方法。

【請求項6】

前記スパッタリング工程で形成される膜の材料が、当該膜を形成する電極の材料を含んでいる

ことを特徴とする請求項5に記載の有機エレクトロルミネセンス装置の製造方法。

【請求項7】

前記スパッタリング工程では、不活性ガスの雰囲気で前記膜を形成する

ことを特徴とする請求項5又は請求項6に記載の有機エレクトロルミネセンス装置の製造方法。

【請求項8】

前記一対の電極のうち少なくとも一方が金属を含んでおり、

前記素子形成工程の後、前記スパッタリング工程の前に、前記有機エレクトロルミネセンス素子を大気に暴露する暴露工程を更に具備する

ことを特徴とする請求項5乃至請求項7のうちいずれか一項に記載の有機エレクトロルミネセンス装置の製造方法。

【請求項9】

前記素子形成工程では、前記有機エレクトロルミネセンス素子を構成する前記有機層を液滴吐出法によって形成する

ことを特徴とする請求項5乃至請求項8のうちいずれか一項に記載の有機エレクトロルミネセンス装置の製造方法。

【請求項10】

前記素子形成工程では、前記有機エレクトロルミネセンス素子を構成する前記有機層をスピンコート法によって形成する

ことを特徴とする請求項5乃至請求項8のうちいずれか一項に記載の有機エレクトロルミネセンス装置の製造方法。

【請求項11】

発光層を含む有機層と前記有機層を挟持する一対の電極とを有する有機エレクトロルミネセンス素子が基板上に設けられた有機エレクトロルミネセンス装置の製造装置であって、

前記有機エレクトロルミネセンス素子が設けられた基板を収容可能な収容部と、

前記収容部内に設けられ、前記有機エレクトロルミネセンス素子を加熱する加熱部と、

前記加熱部による前記有機エレクトロルミネセンス素子の加熱を制御する加熱制御部と

を具備することを特徴とする有機エレクトロルミネセンス装置の製造装置。

【請求項12】

前記収容部に不活性ガスを供給する不活性ガス供給部と、

前記不活性ガス供給部による前記不活性ガスの供給を制御するガス供給制御部と

を更に具備することを特徴とする請求項11に記載の有機エレクトロルミネセンス装置の製造装置。

【請求項13】

前記収容部に大気を供給する大気供給部と、

前記大気供給部による大気の供給を制御する大気供給制御部と

を更に具備することを特徴とする請求項11又は請求項12に記載の有機エレクトロルミネセンス装置の製造装置。

【請求項14】

発光層を含む有機層と前記有機層を挟持する一対の電極とを有する有機エレクトロルミネセンス素子が基板上に設けられた有機エレクトロルミネセンス装置の製造装置であって、

前記有機エレクトロルミネセンス素子が設けられた基板を収容可能な収容部と、

前記収容部に設けられ、前記基板上に設けられた前記一対の電極のうち少なくとも一方の表面にスパッタリング法によって膜を形成するスパッタリング装置と

前記スパッタリング装置による前記膜の形成を制御するスパッタリング制御部と

を具備することを特徴とする有機エレクトロルミネセンス装置の製造装置。

【請求項15】

前記収容部に不活性ガスを供給する不活性ガス供給部と、

前記不活性ガス供給部による前記不活性ガスの供給を制御するガス供給制御部と

を更に具備することを特徴とする請求項14に記載の有機エレクトロルミネセンス装置の製造装置。

【請求項16】

前記収容部に大気を供給する大気供給部と、

前記大気供給部による前記大気の供給を制御する大気供給制御部と

を更に具備することを特徴とする請求項14又は請求項15に記載の有機エレクトロルミネセンス装置の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2007−220319(P2007−220319A)

【公開日】平成19年8月30日(2007.8.30)

【国際特許分類】

【出願番号】特願2006−36117(P2006−36117)

【出願日】平成18年2月14日(2006.2.14)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成19年8月30日(2007.8.30)

【国際特許分類】

【出願日】平成18年2月14日(2006.2.14)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]