有機エレクトロルミネッセンスディスプレイ及びその製造方法

【課題】 ポリイミド膜を有する有機ELディスプレイの長寿命化を図る。

【解決手段】 少なくとも、基板上に形成された下部電極と、該下部電極上に形成された素子分離膜と、該素子分離膜上に形成され発光層を含む有機化合物層と、該有機化合物層上に形成された上部電極とを有する有機エレクトロルミネッセンスディスプレイにおいて、前記素子分離膜が、イミド化率が65%以上90%未満のポリイミド膜である有機エレクトロルミネッセンスディスプレイ。

【解決手段】 少なくとも、基板上に形成された下部電極と、該下部電極上に形成された素子分離膜と、該素子分離膜上に形成され発光層を含む有機化合物層と、該有機化合物層上に形成された上部電極とを有する有機エレクトロルミネッセンスディスプレイにおいて、前記素子分離膜が、イミド化率が65%以上90%未満のポリイミド膜である有機エレクトロルミネッセンスディスプレイ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は画像ディスプレイ装置に関し、特には有機エレクトロルミネッセンス素子を用いてなる有機エレクトロルミネッセンスディスプレイに関する。

【背景技術】

【0002】

有機材料のエレクトロルミネセンス(electro−luminescence:以下ELと記す)を利用した有機EL素子は、有機分子からなる発光層やキャリア輸送層を積層してなる有機化合物層を、下部電極と上部電極との間に挟んで構成される。有機EL素子を用いたディスプレイは色再現性に優れており、入力信号に対する応答性が良好なので、カラーの動画表示には特に好適である。また高輝度発光が可能で視野角が広いことから、広範な環境下で使用できる。

【0003】

有機化合物層の材料としては、真空蒸着が可能な低分子系の材料と、スピンコート法やインクジェット法による塗布に向いたポリマー系の材料がある。現状では低分子系の材料の使用例が多いが、今後大面積ディスプレイに好適なポリマー系の使用例も増えると思われる。また素子の駆動方法としては、互いに直交する方向に伸びるストライプ状の下部電極及び上部電極のみからなる単純マトリックス型と、各画素に有機EL素子を駆動するための薄膜トランジスタを有するアクティブマトリックス型がある。

【0004】

有機ELディスプレイは、液晶ディスプレイやプラズマディスプレイに比べ、画面が美しく、応答が速く、消費電力も比較的少ない等の特徴を持つ。しかし、現在のところ各種計器のインジケーター、携帯電話やデジタルカメラの表示画面等、小画面で連続使用時間が比較的短い用途に限って実用化されている。今後テレビやコンピューターのモニター等、大画面で連続使用時間が長い用途に適用するにあたり解決すべき最大の課題は、長時間の連続使用に伴う発光強度の低下である。

【0005】

発光強度の低下は、画素の周辺部から又はスポット状に始まる事が多く、後述の電圧プログラミング方式や電流プログラミング方式の駆動回路による対策だけでは不十分である。現状ではこの現象の原因は完全に突き止められている訳ではない。しかし、ELディスプレイに使用される有機化合物は、水分に対して極めて敏感であり、分析不能な程に微量の水分でも引き起こされる有機化合物自体や有機化合物層と電極の界面の変質が、特性劣化の大きな原因となっている事は間違いない。

【0006】

そこで外部からの水分の浸入を阻止するため、通常、有機EL素子の表面には保護層を設ける。特に窒化シリコンやポリパラキシレン等の、透水率10-5mg/m2・day以下の膜の使用が推奨される。さらに最表面にはカバーガラスをかける。また微かでも浸入した水分は酸化カルシウム、塩化カルシウム、酸化バリウム等の乾燥剤によって吸収する対策が取られ、有機ELディスプレイの長寿命化に効果をあげている。それでも現状の有機ELディスプレイの寿命は、テレビへの応用で要求される5万時間の水準に達していない。さらなる寿命の向上を図るため、使用中に外部から浸入する水分の影響ばかりでなく、製造工程中に膜に吸収されたり、発生したりする水分の影響も検討する必要がある。

【0007】

ここで、有機ELディスプレイの製造工程において、有機化合物層形成までに、平坦化膜や素子分離膜は水分を含む現像液や洗浄液に度々接触するので、水分を内部に吸収したり表面に吸着したりする事が懸念される。また後述する様に、ポリイミド膜では、形成反応に伴って水分が生成する場合もある。この様な状況に対して、加熱や減圧雰囲気により脱水処理を行って対応する事が考えられるが、有機化合物層の材料は100℃を越える様な高温では分解するので、特に加熱処理は、有機化合物層形成の前に行う事が好ましい。

【0008】

特許文献1には、有機ELデバイスを構成している絶縁層(平坦化膜や素子分離膜に相当する。)に含まれたり吸着されている水分が長期の使用に伴い素子全体に拡散し、特に画素周辺部での発光強度低下を招くとの記述がある。そして、有機化合物層(薄膜層)の形成前に基板を80℃以上で加熱したり、減圧雰囲気下に10分以上置いたりして絶縁層を脱水処理する事が提案されている。またこの改善により、デバイス作製後1ヶ月ないし3ヶ月経過しても発光効率に大きな変化が見られなくなったとしている。

【0009】

しかし本発明者の知見によれば、特許文献1に開示された対策を施しても、1〜3ヶ月に亘って連続使用したり、85℃程度の高温下で保管したりした場合、特許文献1に記載された従来例の有機ELディスプレイの場合と類似した発光強度低下が見られる。従って、特許文献1の方法だけでは絶縁層の脱水が不十分と推測される。また、薄膜層形成直前の基板を減圧雰囲気下で80℃よりはるかに高い温度まで加熱すると脱水効果が比較的高まるが、加熱に伴って絶縁層から低分子量成分が多量に揮発したり、熱収縮によって強い応力が発生したりするので限界がある。特にアクティブマトリックス型の素子の場合には、平坦化膜の下にトランジスタや保持容量が存在し、過度の加熱はデバイス特性にも悪影響がある。また、80℃程度でも長時間に亘って加熱するとある程度の効果は上がるが、スループットの低下を招くので生産上好ましくない。

【0010】

そこで本発明者は、耐熱性が高く安定で、形成条件が適切なら水分の吸収や透過が少なく、素子分離膜や平坦化膜として特に優れた特性を持つとされるポリイミドについて、工程を詳細に検討した。

【0011】

ポリイミド膜形成の例として、無水ピロメリト酸(PMDA)とビス(4−アミノフェニル)エーテル(ODA)を出発原料とし、有機溶媒に可溶なポリアミド酸を合成し、これを前駆体として加熱によりイミド化してポリイミド膜を形成する反応がある。これを以下に示した(非特許文献1)。即ち、有機溶媒に溶かしたポリアミド酸が塗布され、プリベーク工程で有機溶媒をとばして膜を硬化させる。ここに示したポリアミド酸は感光性がないので、開口の形成には別途レジストを塗布し、露光・現像を行う必要がある。開口を形成した後、現像液や残渣を除去するため、洗浄を行う。さらにポストベークを行うとアミノ基とカルボキシル基が閉環してイミド基が形成される。閉環に伴い水が副生される。

【0012】

【化1】

【0013】

また、工程が簡素化できる感光性ポリイミドの反応の例を以下に示す。この場合、ポリアミド酸のカルボキシル基には、式中Rで示す様な感光性を有するメタクリロイル基がエステルを介して結合されており、光が照射されると現像液に不溶化する。したがって未露光部が現像後除去され開口が形成される。この後は、前述の非感光性材料の場合と同様にして洗浄し、ポストベークを行うとアミノ基とカルボキシル基が閉環してイミド基が形成される(非特許文献1)。この反応では、閉環に伴いアルコールが形成される。また、この感光性材料は未露光部が現像で除去されるネガ型であるが、逆に露光部が現像で除去されるポジ型の感光材料もあり(特許文献2)、素子分離膜の開口部にテーパーを形成し易いため、有機ELディスプレイの製造で広く採用されている。

【0014】

【化2】

【0015】

ここで2つの懸念が指摘できる。まず化1に示した様な非感光性材料では、イミド基の閉環に伴い水が形成される点である。また感光性の有無を問わず、開口を形成するために、開口形成工程や洗浄工程で、イミド基の形成前の不安定な状態の膜を現像液や洗浄水と接触させるため、膜が水分を吸収する可能性が高い点である。この後のポストベーク工程では、高温により膜に吸収されている水分が放出されると期待できるが、その反面イミド化が進行すると直ちに膜の水分透過率が低下し、膜中の水分は放出され難くなる。従って特許文献1に示されるポストベーク終了後の脱水処理は、膜の表面に吸着した水分の除去には有効でも、膜中の水分の放出には多くを期待できないと推測できる。

【0016】

以上のとおり、平坦化膜や素子分離膜に最終的に残留する水分を最小限に抑える事は有機ELディスプレイの実用化にとって極めて重要であるが、有機EL素子の特性に影響する程の極微量の水分は、定量的に分析する事が困難である。

【0017】

そこで本発明者は、どの様な状態のポリイミド膜の残留水分が少ないか、間接的に評価する事を試みた。特許文献3にはその参考となる記述がある。即ち特許文献3では、有機EL素子の絶縁層としてポリイミド膜を使用する場合、形成されたポリイミド膜の良否の判定基準としてイミド化率を取り上げ、その値が95%より大きいことが好ましいとしている。しかし、イミド化率がどのように有機EL素子の寿命や絶縁層の残留水分量と関連するのか記述がなく、さらには膜のイミド化率をどうやって評価するかについても記述がないため、課題の解決に具体的な手がかりを与えてくれない。

【0018】

【特許文献1】特許第3531597号公報

【特許文献2】特開2004−334089号公報

【特許文献3】特開2004−111361号公報

【非特許文献1】日本ポリイミド研究会編、「最新ポリイミド−基礎と応用−」、エヌ・ティー・エス社刊、p4−5

【非特許文献2】日本ポリイミド研究会編、「最新ポリイミド−基礎と応用−」、エヌ・ティー・エス社刊、p340−341

【発明の開示】

【発明が解決しようとする課題】

【0019】

本発明はこのような現状に鑑みなされたものであって、ポリイミド膜を有する有機ELディスプレイの長寿命化を図ることを目的とする。

【課題を解決するための手段】

【0020】

即ち、本発明の有機エレクトロルミネッセンスディスプレイは、少なくとも、基板上に形成された下部電極と、該下部電極上に形成された素子分離膜と、該素子分離膜上に形成され発光層を含む有機化合物層と、該有機化合物層上に形成された上部電極とを有する有機エレクトロルミネッセンスディスプレイにおいて、

前記素子分離膜が、イミド化率が65%以上90%未満のポリイミド膜であることを特徴とする。

【0021】

また、本発明の他の有機エレクトロルミネッセンスディスプレイは、少なくとも、基板上に形成された駆動回路と、該駆動回路上に形成された平坦化膜と、該平坦化膜上に形成された下部電極と、該下部電極上に形成され素子分離膜と、該素子分離膜上に形成され発光層を含む有機化合物層と、該有機化合物層上に形成された上部電極とを有する有機エレクトロルミネッセンスディスプレイにおいて、

前記平坦化膜、前記素子分離膜の少なくとも一方が、イミド化率が65%以上90%未満のポリイミド膜であることを特徴とする。

【0022】

更に、本発明の有機エレクトロルミネッセンスディスプレイの製造法は、少なくとも、基板上に下部電極を形成する工程と、該下部電極上に素子分離膜を形成する工程と、該素子分離膜上に発光層を含む有機化合物層を形成する工程と、該有機化合物層上に上部電極を形成する工程とを有する有機エレクトロルミネッセンスディスプレイの製造法において、

前記素子分離膜を形成する工程が、ポリアミド酸を主成分とするポリイミド前駆体溶液を塗布し、プリベークしてポリイミド前駆体膜を形成し、該ポリイミド前駆体膜をポストベークしてポリイミド膜を形成する工程であって、プリベーク最高到達温度までの昇温速度が8℃/分以下であり、ポストベーク最高到達温度が、前記ポリイミド膜のガラス転移温度以上で、該ガラス転移温度+40℃未満であることを特徴とする。

【0023】

また、本発明の他の有機エレクトロルミネッセンスディスプレイの製造法は、少なくとも、基板上に駆動回路を形成する工程と、該駆動回路上に平坦化膜を形成する工程と、該平坦化膜上に下部電極を形成する工程と、該下部電極上に素子分離膜を形成する工程と、該素子分離膜上に発光層を含む有機化合物層を形成する工程と、該有機化合物層上に上部電極を形成する工程とを有する有機エレクトロルミネッセンスディスプレイの製造法において、

前記平坦化膜を形成する工程、前記素子分離膜を形成する工程の少なくとも一方が、ポリアミド酸を主成分とするポリイミド前駆体溶液を塗布し、プリベークしてポリイミド前駆体膜を形成し、該ポリイミド前駆体膜をポストベークしてポリイミド膜を形成する工程であって、プリベーク最高到達温度までの昇温速度が8℃/分以下であり、ポストベーク最高到達温度が、前記ポリイミド膜のガラス転移温度以上で、該ガラス転移温度+40℃未満であることを特徴とする。

【発明の効果】

【0024】

本発明によれば、ポリイミドを主成分とする平坦化膜や素子分離膜に残留する水分を抑制できるため、高温で長期保管したり、常温でも連続使用したりしても発光強度の低下が極めて少ない有機ELディスプレイを得る事ができる。

【0025】

また、本発明は、複雑な工程や、特殊な設備を要する工程を含まないので大量生産に適用し易い。

【0026】

また、本発明によれば、有機ELディスプレイの寿命に対する改善効果が、膜の形成直後に判定出来るので、開発の効率化に寄与する事も期待される。

【発明を実施するための最良の形態】

【0027】

ポリイミド膜の形成条件と有機ELディスプレイの発光強度の相関を検討するため、単純マトリックス型の有機ELディスプレイを試作した。

【0028】

まず、無アルカリガラス基板の表面にスパッタリング法でITO膜を堆積し、一般的なフォトリソグラフィ法によりストライプ状にパターンニングして下部電極を形成した。

【0029】

その表面に、ポジ型感光性ポリイミド(東レ(株)製、「フォトニースDL−1000」)前駆体(ポリアミド酸)溶液をスピンコートした。この基板を、精密に表面温度を制御できるホットプレートに載せ、所定の昇温率(Rpre)で120℃まで加熱し、この温度を2分間保持してプレベークし、膜を硬化した。Rpreは2℃/分から100℃/分の範囲で5水準に変化させた。次に、硬化したポリイミド前駆体膜に所定のパターンを露光し、さらに有機アルカリ水溶液で現像したところ、露光部が溶解して開口が形成された。この後、現像液や残渣を取り除くため純水で攪拌しつつ洗浄した後、所定の温度(Tpost)を保持しポストベークして素子分離膜を形成した。Tpostは200℃〜280℃の範囲で5水準に変化させた。都合Rpreの条件とマトリックス的に組み合わせ25種類の条件を設定し、条件毎に同等な2枚の基板を作製した。次いで、すべての基板を乾燥空気中で80℃加熱後、次いで10Paの減圧雰囲気に30分置いて脱水処理を行った。

【0030】

これらの基板を脱水処理後、順次蒸着領域を規定するためのメタルマスクをかけ真空蒸着装置内に移して2×10-4Paまで減圧後、銅フタロシアニンを15nm、ビス(N−エチルカルバゾール)を60nm蒸着し不図示のホール輸送層とした。次に4、4’−ビス(2、2’−ジフェニルビニル)ジフェニル(DPVBi)を20nm蒸着し不図示の青色の発光層とした。次にDPVBiを35nm、アルミキノリノール錯体(Alq3)を10nm蒸着して不図示の電子輸送層とした。最後に表面をリチウム蒸気にさらしてドーピングし、ホール輸送層、発光層、電子輸送層からなる有機化合物層を形成した。

【0031】

次いで基板を大気にさらす事なくストライプ状の開口を持つメタルマスクを表面にあてアルミニウムを400nm蒸着し、下部電極と直交する方向に伸びた上部電極を形成した。さらに下部電極と列駆動回路、上部電極と行駆動回路を各々接続した後、アルミニウム製のキャップを基板全面にかぶせて内部に露点−100℃以下のアルゴンガスを充填し、周囲を熱硬化性エポキシ樹脂で貼り合わせ封止した。

【0032】

次いで全ディスプレイを常温で、設定最高輝度条件(初期200cd/m2)で駆動し、画素毎に基板側への発光強度(光束)を測定した。そしてその後、各作製条件での1枚目を常温(温度25℃、相対湿度50%に相当)、2枚目を高温(温度85℃、相対湿度50%の環境試験槽)で保管した。3ヶ月経過後、各ディスプレイを、常温で、保管前と同じ条件で駆動し、画素の発光強度を再度測定した。保管前後の測定値を各々平均し、保管後/初期の発光強度比を算出した。即ち、発光強度比が小さければ、劣化が大きい事になる。

【0033】

概ね、

1)すべての素子分離膜(ポリイミド膜)の形成条件に対し、高温保管したディスプレイが常温保管したディスプレイより発光強度比が小さい。発光強度比が小さいディスプレイでは、特に画素の周辺部で発光強度低下が顕著な場合が多い。

【0034】

2)高温保管したディスプレイについて、発光強度比が100%に近づくTpostの最適範囲があり、これよりTpostが高くても低くても発光強度比は低下するが、最適範囲はRpreに依存する。

傾向は見られる。

【0035】

ディスプレイは封止されており、また相対湿度が低い条件で保管されたことから、ディスプレイの劣化は外部からの水分の浸入ではなく、ディスプレイ内部の残留水分の影響と予想される。また素子分離膜の形成条件に依存することから、素子分離膜の残留水分の差異が影響している事が予想される。

【0036】

改善の手がかりを得るため、高温保管された各ディスプレイについて、素子分離膜のイミド化率を評価した。封止用のアルミニウムキャップを外し、顕微鏡観下で観察しつつ素子分離膜を採取し、KBr結晶支持板に載せ、顕微鏡赤外分光分析装置にて赤外吸収スペクトルを測定した。表1にイミド基に関わる赤外吸収ピークと参照用ピークの例を示す。

【0037】

【表1】

【0038】

ピークAはイミド基の形成に関わらない結合に帰属するのでイミド化の程度に関わらず一定強度を保つため、参照用のピークとして用いられる。ピークB〜Dは形成されたイミド基の濃度に依存する。実際ポストベーク前には全く観察されない。従ってピークB〜Dの強度をピークAの強度で規格化すると、試料の膜厚変動等による誤差を相殺できる。またTpostを十分高くすると、規格化されたピークB〜Dの強度は一定値に飽和するのでイミド化が終了したと考えられる。そこで、あるRpreやTpostの条件で形成したポリイミド膜の「イミド化率」を、次式(1)の様に定義する。

【0039】

イミド化率=(この条件におけるピークXの強度/この条件におけるピークAの強度)/(飽和条件でのピークXの強度/飽和条件でのピークAの強度)・・・(1)

【0040】

XはB〜Dとする。なお、ピークB〜Dのいずれを用いても、ほぼ同等のイミド化率が得られる事を確認した。

【0041】

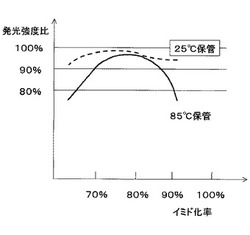

各条件で形成した素子分離膜についてイミド化率を求めたところ、その素子分離膜を用いたディスプレイの保管前後の発光強度比との間に図5に示す様な相関が見られた。即ち室温保管のディスプレイでは、全ての条件で発光強度比は90%以上であるが、高温保管のディスプレイでは、イミド化率が90%以上になると発光強度比が却って低下する傾向が見られる。

【0042】

詳細には、

3)イミド化率が65%以上90%未満であれば発光強度比80%が維持できる。発光強度比80%以上を維持できれば、目視では発光強度の低下は認識できず、少なくとも単色の表示では実用上支障はない。但しこの範囲でも、カラー表示で色ごとの発光強度比が大きく異なると、色味の変化が感じられる場合がある。

【0043】

さらに、

4)イミド化率が70%以上85%未満であれば発光強度比90%が維持できる。発光強度比90%以上を維持できれば、カラー表示の場合も含め、実用上全く支障はない。

【0044】

なお保管される温度が85℃以下であったり、有機化合物層の材料が異なったりすると、発光強度比の絶対値は異なる可能性がある。しかし、3)、4)の条件は、残留水分の少ないポリイミド膜を得るための条件と見なせる上に測定が容易なので、発光強度低下が少ない有機ELディスプレイを得るに当たって、一般性のある有力な指針となる。さらに周囲が室温でも、高輝度条件で連続使用すると、パネルの有機化合物や配線の集中部では局所的に昇温する場合がある。そのため、3)、4)に示したイミド化率の範囲は、長時間の連続使用が想定される有機ELディスプレイが満たすべき基準と考えられる。

【0045】

また、さらにデータを解析したところ、この範囲のイミド化率を得るには、下記の5)、6)を組み合わせた条件でポリイミドを形成する事が好適と分かった。

【0046】

まず、Tpostが200℃以上、240℃未満であること、さらに好ましくは、210℃以上、230℃未満であること。さらに各種のポリイミドを調査したところ、イミド化の進行の目安は、概ねTpostとポリイミド膜のガラス転移温度(Tglass)の差で与えられる。例えばTpostがTglassより低いとイミド化の進行は著しく低下する。また本実験に使用したポリイミド膜のTglassは200℃だったので、一般的に

5)TpostがTglass以上で(Tglass+40℃)未満であること、さらに好ましくは(Tglass+10℃)以上で(Tglass+30℃)未満である事。

【0047】

さらには

6)Rpreが8℃/分以下、さらに好ましくは4℃/分以下である事。

【0048】

Rpreが小さい方が、Tpostが同じでも高めのイミド化率が得られる傾向が認められ、イミド化率の調整可能範囲が広がる。

【0049】

本発明者は、5)の傾向が見られるメカニズムを以下の様に考える。

【0050】

イミド化率が極端に高い膜では、Tpostが高いためイミド化が短時間で終了し、膜の水分透過率がポストベーク開始後直ちに低下する。従って膜中の水分が、実用上許されるポストベークの時間内で放出しきれずに残留する。残留した水分は、長期に亘る高温保管中に徐々に有機化合物層に拡散し特性を劣化させる。一方イミド化率が低すぎる場合には、高温保管に伴って、ポストベークでは不十分だったイミド化が後から徐々に進行し、付随して生成される水分やアルコール等が有機化合物層に作用し発光強度が低下する。

【0051】

また6)の傾向が見られるメカニズムを以下の様に考える。

【0052】

塗布された前駆体に含まれた溶剤はプリベーク中に蒸発し失われていくが、その際にポリアミド酸の骨格の整列が起こるため、時間をかけて(低いRpreで)プリベークした膜は、ポストベークの際にイミド化が進み易い状態になる。逆に低いTpostでもイミド化が進むため、残留水分を放出する期間を長く取れる。6)は一般のポリイミドに対しても有効な指針になると推測される。

【0053】

発光層として0.3重量%の1,3,5,7,8−ペンタメチル−4、4−ジフロロ−4−ボラ−3a、4a−ジアザ−s−インダセン(PM546)をドープしたAlq3を21nm蒸着した他は前記と同様にして緑色に発光する有機ELディスプレイを試作した。さらに発光層として1重量%の4−(ジシアノメチレン)−2−メチル−6−(ジュロリジルスチリル)ピラン(DCJT)をドープしたAlq3を15nm蒸着した他は前記と同様にして赤色に発光する有機ELディスプレイを試作した。いずれの有機ELディスプレイにおいても、3)、4)の条件を満たすポリイミド膜からなる素子分離膜を用いたところ、青色の場合と同程度に高温保管下での発光強度低下を抑制できた。これらを組み合わせる事によって、耐久性に富んだカラーの有機ELディスプレイが作製できる事が分かった。

【0054】

本発明の有機ELディスプレイは、少なくとも、基板上に形成された下部電極と、該下部電極上に形成された素子分離膜と、該素子分離膜上に形成され発光層を含む有機化合物層と、該有機化合物層上に形成された上部電極とを有する。その上で前記素子分離膜が開口を有し、前記有機化合物層が、該素子分離膜の開口を覆うように形成されていることが好ましい。

【0055】

図1に、本発明の有機ELディスプレイの一例である単純マトリックス型の有機ELディスプレイの概略図を示す。

【0056】

100は基板で、例えば、ガラス板、透明石英板、セラミックス板、プラスチックフィルムなどからなる。101は下部電極で、縦(列)方向に伸びたストライプ状をなす。

【0057】

104は素子分離膜である。これは画素毎に設けられた開口105を有する絶縁膜である。本発明では、この絶縁膜が前述の式(1)で定義されるイミド化率が65%以上90%未満、好ましくは70%以上85%未満のポリイミド膜、好ましくはポリアミド酸を主成分とするポリイミド前駆体膜をイミド化して形成されたポリイミド膜である。素子分離膜104は下部電極101と上部電極103の間の絶縁性を保持する役割と共に、低分子系の有機化合物層を蒸着する場合には、蒸着に使用するメタルマスクが下部電極101に接触し損傷を与えるのを防止するスペーサーの役割を果たす。また高分子系の有機化合物層をインクジェット方式で形成する場合に、インクを受容する土手の役割を果たす。いずれの場合でも、0.1μm以上、さらに好ましくは0.5μm以上の高さが必要であるが、0.5μmより厚くする場合は、特にポストベーク中の水分の放出が困難となり、本発明を特に好適に適用できる。

【0058】

有機化合物層102は、開口105を完全に覆うように形成され、下部電極101と上部電極103の短絡を防止する。また電流は開口105の内部だけを流れるので、個別の画素の発光領域を正確に規定できる。

【0059】

102は有機化合物層で、例えば、不図示の電子輸送層、発光層、ホール輸送層から構成される。ホール輸送層としては、TPD、α−NPD、TPTRなど、電子輸送層としては、Alq3、BCP、tBu−PBDなどが挙げられる。発光層としては、Alq3、BeBq2、Almq等に、クマリン誘導体、DCDM、キナクリドン、ルブレン等のゲスト材料を加えて使用し、青色、緑色、赤色、夫々のモノカラー、あるいは画素毎に塗り分けてフルカラーを実現する。また、発光効率の飛躍的向上が期待できるBtp2Ir(acac)、Ir(ppy)3等の燐光材料を使用してもよい。その上に上部電極103が、横(行)方向に伸びるストライプ状に形成される。

【0060】

画像を表示するため、下部電極101の各ストライプは不図示の列駆動回路に接続している。上部電極103の各ストライプは不図示の行駆動回路に接続し、上部電極の特定のストライプ(例えば106)と、下部電極の各ストライプの間に電圧を印加して所定の電流を流す。その時、上部電極のストライプ106と下部電極の各ストライプの交点に位置する有機化合物層102が、流した電流に応じた強度で発光する。上部電極103のストライプを順次選択し、その度に下部電極101の各ストライプに所定の電流を流すことによって画像が表示出来る。

【0061】

有機化合物層102からの発光は、上部電極103として透明導電体を使用すれば基板100の表面側に取り出せるし、透明な基板100を使用し、下部電極101として透明導電体を使用すれば基板100の裏面側に取り出す事ができる。前者をトップエミッション方式と呼び、後者をボトムエミッション方式と呼ぶ。透明な導電体としては、ITO(酸化インジウム錫)、IZO(酸化インジウム亜鉛)、ZnO(酸化亜鉛)等が用いられる。

【0062】

本発明の他の有機ELディスプレイは、少なくとも、基板上に形成された駆動回路と、該駆動回路上に形成された平坦化膜と、該平坦化膜上に形成された下部電極と、該下部電極上に形成され素子分離膜と、該素子分離膜上に形成され発光層を含む有機化合物層と、該有機化合物層上に形成された上部電極とを有している。その上で前記平坦化膜が開口を有し、前記下部電極が、該平坦化膜の開口を覆うように形成されていること、前記素子分離膜が開口を有し、前記有機化合物層が、該素子分離膜の開口を覆うように形成されていることが好ましい。

【0063】

図2、図3に、本発明の他の有機ELディスプレイの一例であるアクティブマトリックス型の有機ELディスプレイの概略図を示す。図2は回路図、図3は断面図である。

【0064】

ここで画素200に含まれる有機EL素子201を流れる電流は、画素200に含まれる回路によって制御される。即ち有機EL素子201には、電源線205から駆動トランジスタ202を介して電流が流れるが、電流の大きさは駆動トランジスタ202のゲート電極の電位によって制御される。ある走査線207を選択してパルス電圧を印加すると、スイッチングトランジスタ204の内、この走査線207にゲート電極が接続されたものがオンとなって、信号回路211から各信号線208に個別に印加された信号電圧が保持容量203に書き込まれる。この電圧の大きさによって駆動トランジスタ202を流れる電流、即ち有機EL素子201を流れる電流が制御される。走査回路210の作用によって次の走査線が選択されると、走査線207は非選択となり保持容量203の電位は、再度走査線207が選択されるまで保持され、有機EL素子201は所定の強度で発光し続ける。そのため単純マトリックス型に比べ、有機EL素子201に流す平均電流が小さくてよく、有機EL素子の特性劣化が抑えられるので画素数の多い大画面・高精細のディスプレイでは特に有利である。

【0065】

図3に示す様に、基板300の所定の領域に、駆動トランジスタやスイッチングトランジスタの機能を担う半導体層301が形成される。半導体層301としてはアモルファスシリコン、ポリシリコン、酸化亜鉛、酸化インジウムガリウム亜鉛、ペンタセンやポリチオフェンを始めとする有機半導体等が使用される。また基板300上の別の領域にアルミニウム、銅、チタン等で形成された第1金属層302が形成される。半導体層301や第1金属層302の上には酸化シリコン、窒化シリコン、酸化タンタル、酸化ハフニウム、酸化イットリウム等からなる絶縁層303が形成される。さらにその上の所定の領域にアルミニウム、銅、チタン等で形成された第2金属層304が形成される。また第1金属層302や半導体層301と第2金属層304との間の所定の領域では、絶縁層に開口が形成されて導通が取られ、有機EL素子が駆動される。こうして、駆動トランジスタ202、305、スイッチングトランジスタ204、保持容量203、306、走査線206、307を始めとする、回路素子や配線が構成される。

【0066】

この表面を絶縁性とするため、また回路素子や配線や開口によって絶縁層303や第2金属層304の表面に生じた凹凸を平坦化するため、厚さ0.1〜4μm程度の平坦化膜308を形成してから有機EL素子201を形成する。平坦化膜308の材料としては、シリコン酸化膜やシリコン窒化膜等の無機物や、ポリビニル系、ポリイミド系、ポリスチレン系、ノボラック系、シリコーン系、アクリル系、エポキシ系等の各種のポリマーが使用できる。液状のポリマー前駆体を表面に塗布したあと、重合や縮合等の反応によって硬化させると、好適な平坦性が得られる。粘度の低い前駆体を使用すると特に良好な平坦性が得られる。また無機膜とポリマーの積層膜も使用できる。

【0067】

309は平坦化膜308上の所定の領域に形成された有機EL素子の下部電極であり、第1金属層302と同様の金属材料(トップエミッション方式の場合)や透明導電材料(ボトムエミッション方式の場合)で形成される。金属膜と透明導電膜の積層膜(トップエミッション方式の場合)でも良い。下部電極309は、平坦化膜308の下に形成されている回路と平坦化膜308の開口を介して導通が取られる。平坦化膜308の開口は、平坦化膜308にレジストを塗布し、露光・現像して形成したレジスト膜の開口を介してエッチングを行い形成する事もできる。しかし、それ自身が感光性を持つポリマーが開発されているので、この様なポリマーを使用してレジスト塗布等の工程を省略し、生産性を高める事が出来る。

【0068】

この上に単純マトリックス型の場合と同様に、開口を有する素子分離膜310が形成されている。素子分離膜の材料としては、平坦化膜308の場合と同様、シリコン酸化膜やシリコン窒化膜等の無機物も使用できるが、ポリビニル系、ポリイミド系、ポリスチレン系、ノボラック系、シリコーン系、アクリル系、エポキシ系等のポリマーの使用が好適である。素子分離膜は少なくとも厚さ0.1μm以上好ましくは厚さ0.5μm以上とする。素子分離膜310の場合も開口を形成する必用があるので、生産性の観点から感光性を持つポリマーの使用が特に有利である。

【0069】

本発明では、平坦化膜308、素子分離膜310の少なくとも一方が、以下のようなポリイミド膜である。即ち前述の式(1)で定義されるイミド化率が65%以上90%未満、好ましくは70%以上85%未満のポリイミド膜、好ましくはポリアミド酸を主成分とするポリイミド前駆体膜をイミド化して形成されたポリイミド膜である。また、前述の様に、ポリイミド膜を0.5μmより厚くする場合は、特にポストベーク中の水分の放出が困難となり、本発明を特に好適に適用できる。

【0070】

特に完全な平坦性を必要とする場合には、平坦化膜308としてアクリル樹脂等のポリイミド以外の材料を使用することが好ましいが、これらの材料は耐熱性が比較的低い場合が多い。従って、素子分離膜310にポリイミド膜を用いると、そのポストベークで水分や低分子量成分が揮発して、平坦化膜308と素子分離膜310の間に気泡が生じる等のダメージが生じる恐れがある。ポリマーの耐熱性の目安は、そのガラス転移温度で与えられる。よって素子分離膜310のガラス転移温度が、平坦化膜308のガラス転移温度より高い場合、特にTpostを低めに抑える必要があり、その制約の中で本発明が特に好適に適用できる。

【0071】

素子分離膜310の開口を完全に覆うように有機化合物層311が形成される。有機化合物層311は、厚さ10〜100nm程度のホール輸送層312、厚さ10〜100nm程度の発光層313、厚さ5〜50nm程度の電子輸送層314からなる。駆動回路の構成によっては、積層の順序はこの逆であってもよい。またホール輸送層312と発光層313が共通化しても良いし、電子輸送層314と発光層313が共通化しても良い。さらには下部電極309とホール輸送層312の間に不図示のホール注入層が挿入されても良いし、電子輸送層314の上に不図示の電子注入層が挿入されても良い。場合によっては、発光層313に隣接して不図示のホール阻止層や電子阻止層を設け、発光層313の中の電子とホールのバランスを最適化し、発光の効率を高める事ができる。

【0072】

この上に形成する上部電極315には、透明導電材料を使用しても良いが金属材料を使用しても良い。トップエミッション方式の場合は透明導電材料を使用するか、または薄い金属層で半透明電極とする。また上部電極315は、図2の様に共通電極209とする場合が多い。その場合はパターンを形成する必要はないが、有機化合物層311の形成されていない領域で、開口を通して下層に別途形成した金属配線に接続し、透明導電材料だけでは不十分な導電性を補ってもよい。

【0073】

上部電極315の上には保護層316を設け、さらにカバーガラス317をかける。保護層316は、図3に示す様にカバーガラス317との間の空間を完全に充填しても良いが、カバーガラス317との間に空隙を設け乾燥気体を充填しても良い。保護層の材料としてはシリコン酸化膜、シリコン窒化膜等の無機膜も使用できるが、空間を充填するにはポリビニル系、シリコーン系、アクリル系、エポキシ系等のポリマーの使用が好適である。保護層316は2層から構成されても良い。ボトムエミッション方式の場合は、カバーガラス317の代わりに金属のカバーをかけ周辺部を樹脂で封止しても良い。

【0074】

なお、アクティブマトリックス型の改良型として、電圧プログラミング方式や電流プログラミング方式と呼ばれる駆動方式がある。これらの回路では有機EL素子の特性劣化や駆動トランジスタの特性不均一の影響を一定の範囲で抑えられるが完全ではない。これらの方式を採用すると、1画素あたり4個程度のトランジスタを用いる必要があり回路が複雑化する。しかし平坦化膜308から上の断面構造は図3と同等であり、本発明は電圧プログラミング方式や電流プログラミング方式の駆動回路を有する有機ELディスプレイにも同様に好適に適用される。

【0075】

次に、本発明の製造方法について説明する。

【0076】

本発明の製造法は、少なくとも、基板上に下部電極を形成する工程と、該下部電極上に素子分離膜を形成する工程と、該素子分離膜上に発光層を含む有機化合物層を形成する工程と、該有機化合物層上に上部電極を形成する工程とを有する。

【0077】

また、本発明の他の製造法は、少なくとも、基板上に駆動回路を形成する工程と、該駆動回路上に平坦化膜を形成する工程を有する。更に該平坦化膜上に下部電極を形成する工程と、該下部電極上に素子分離膜を形成する工程と、該素子分離膜上に発光層を含む有機化合物層を形成する工程と、該有機化合物層上に上部電極を形成する工程とを有する。

【0078】

ここで、本発明の製造方法では、前記ポリイミド前駆体膜に所定のパターンの光を照射し、水を含む薬液による現像処理及び/又は水を含む洗浄液による洗浄を行って開口を形成した後にポストベークすることが好ましい。

【0079】

図4に、アクティブマトリックス型の有機ELディスプレイを製造するための工程の前半を示す。なお図4中、括弧を付した401〜406の工程はアクティブマトリックス型に固有の工程であるが、これ以降の工程は単純マトリックス型の場合にも共通である。

【0080】

まず基板の表面に、トランジスタや容量等からなる図2に示した様な回路を形成する。その為に半導体層301を堆積し所定のパターンを形成し、さらに必要に応じて半導体層301を結晶化するためのレーザーアニールや導電性制御のためのドープを行う。また第1金属層302、絶縁層303、第2金属層304を堆積し、所望のパターンを形成する。ここまでの工程を一括して駆動回路形成(401)として示す。

【0081】

回路が形成されて大きな段差ができた表面に、液体状の平坦化膜前駆体をスピンコートやディッピング等の方法で塗布する(402)。前駆体の表面はその粘性に応じて平坦化するので、これを比較的低温でプリベークして硬化する(403)。この状態で表面にレジストを塗布して露光・現像し、レジストの性質に応じて露光部または未露光部を除去する。次いで前駆体が露出している部分からエッチングし平坦化膜に開口を形成する。ここまでを平坦化膜開口形成(404)とする。工程を簡単にするため、平坦化膜前駆体自体に感光性を持たせ、平坦化膜前駆体を直接露光・現像して開口を形成しても良い。いずれかの方法で開口を形成した平坦化膜308を、さらに純水等で洗浄し(405)、現像液や残渣を取り除いた後、比較的高い温度でポストベーク(406)して反応を完了する。

【0082】

次に金属層や透明導電層を堆積し、露光・現像を行って所望のパターンを形成して下部電極309を形成(407)した後、現像液や残渣を除くため洗浄を行う(408)。

【0083】

さらに液体状の素子分離膜の前駆体をスピンコートまたはディッピングの方法で塗布(409)する。そして比較的低い温度でプリベーク(410)する。そしてレジストを塗布・プリベークしパターン露光・現像の後さらに素子分離膜をエッチングし、あるいは感光性のある素子分離膜前駆体をプリベーク、直接にパターン露光・現像を行って素子分離膜310に開口を形成(411)する。次いで現像液や残渣の除去のため洗浄(412)し、比較的高い温度でポストベーク(413)して、開口を有する素子分離膜310を形成する。

【0084】

その後、開口部分にホール輸送層312、発光層313、電子輸送層314等からなる有機化合物層311を形成する(415)。有機化合物層の材料が低分子系の場合は真空蒸着する場合が多く、高分子系の場合は材料をインクジェットや印刷等によって塗布する場合が多い。

【0085】

本発明では、平坦化膜前駆体及び/または素子分離膜前駆体として、ポリアミド酸を主成分とするポリイミド前駆体溶液を用いる。プリベーク最高到達温度までの昇温速度(Rpre)を8℃/分以下、好ましくは4℃/分以下とする。そしてポストベーク最高到達温度を、ポリイミド膜のガラス転移温度(Tglass)以上で、Tglass+40℃未満、好ましくはTglass+10℃以上でTglass+30℃未満とする。

【0086】

また、平坦化膜の平坦性を確保するには、粘度15mPa・s以下のポリイミド前駆体溶液を用いることが好ましい。この様に粘度の低い溶液は、溶剤を高濃度に含む場合が多く、膜厚方向にイミド化を一様に進行させるために、本発明が特に好適に適用できる。

【0087】

なお、平坦化膜の平坦性の調整、素子分離膜の開口形状の調整などを目的として、ポリアミド酸と他種のポリマーを混合して使用してもよい。

【実施例】

【0088】

<実施例1>

図1に示した構成を持つ単純マトリックス型のフルカラー表示の有機ELディスプレイを試作した。

【0089】

まず100mm×100mm厚さ1.1mmの無アルカリガラス基板100の表面にスパッタリング法で厚さ400nmのITO膜を堆積した。そしてフォトリソグラフィ法により幅100μm、ピッチ125μmのストライプをパターンニングして下部電極101を形成した。なお、以降の工程において素子分離膜104や有機化合物層102を形成するにあたっては、工程終了後、下部電極101のストライプの端部にこれらの膜がかからない様にパターンやマスクを設計した。

【0090】

下部電極101の形成された基板表面に非感光性ポリイミド(日立化成工業(株)製、「PIX−3400」)前駆体(ポリアミド酸)溶液を、厚さ2μmスピンコートした。この基板を精密に表面温度を制御できるホットプレートに載せ、Rpre=8℃/分で110℃まで昇温し、この温度で2分間保持してプレベークし、ポリイミド前駆体膜を形成した。この上に、レジスト(東京応化工業(株)製「OFPR−800」)をスピンコーターで塗布し、110℃で7分間プリベークしてレジスト層を形成後g線で露光した。これを濃度2.38%の有機アルカリTMAH水溶液で現像してレジスト層に80μm×240μmの開口を形成し純水で洗浄し110℃でレジスト膜をポストベークした。次いで、プリベークされているポリイミド前駆体膜を濃度2.38%のTMAH水溶液で、レジストの開口を通してエッチングして開口105を形成後、レジストを剥離液で除去した。この後、現像液や剥離液を除去するため純水で攪拌しつつ洗浄した後、Tpost=300℃で開口の形成されたポリイミド前駆体膜を30分間ポストベークして素子分離膜104を形成した。この基板を乾燥空気中で80℃に加熱後、10Paの減圧雰囲気に30分置いて脱水処理した。尚、素子分離膜104を形成しているポリイミド膜は、Tglass=296℃である。

【0091】

脱水処理後、基板を真空蒸着装置内に移して2×10-4Paまで減圧後、銅フタロシアニンを15nm、ビス(N−エチルカルバゾール)を60nm蒸着し不図示のホール輸送層を形成した。次に基板を大気にさらす事なく第1のメタルマスクをかけ、ストライプ3本おきに4、4’−ビス(2、2’−ジフェニルビニル)ジフェニル(DPVBi)を20nm蒸着し不図示の青色の発光層とした。次に基板を大気にさらす事なく第2のメタルマスクをかけた。そして1本ずらしてストライプ3本おきに0.3重量%の1,3,5,7,8−ペンタメチル−4、4−ジフロロ−4−ボラ−3a、4a−ジアザ−s−インダセン(PM546)をドープしたAlq3を21nm蒸着し不図示の緑色の発光層とした。さらに基板を大気にさらす事なく第3のメタルマスクをかけた。そして更に1本ずらしてストライプ3本おきに1重量%の4−(ジシアノメチレン)−2−メチル−6−(ジュロリジルスチリル)ピラン(DCJT)をドープしたAlq3を15nm蒸着して、赤色の発光層とし、青色、緑色、赤色の発光層を周期的に配列した。次いで基板を大気にさらす事なく第3のメタルマスクを除いて、DPVBiを35nm、Alq3を10nm蒸着して不図示の電子輸送層とした。最後に表面をリチウム蒸気にさらしてドーピングし、ホール輸送層、発光層、電子輸送層からなる有機化合物層102を形成した。

【0092】

次いで基板を大気にさらす事なくストライプ状の開口を持つメタルマスクを表面にあてアルミニウムを400nm蒸着し、下部電極と直交する方向に伸びた上部電極103を形成した。さらに下部電極101と不図示の列駆動回路、上部電極103と不図示の行駆動回路を各々接続した。その後、不図示のアルミニウム製のキャップを基板全面にかぶせて内部に露点−100℃以下のアルゴンガスを充填し、熱硬化性エポキシ樹脂で周囲を貼り合わせ封止し有機ELディスプレイを作製した。

【0093】

(1)素子分離膜のイミド化率

上記と同じ工程で、素子分離膜まで作製したサンプルから、顕微鏡観下で観察しつつ素子分離膜を採取し、KBr結晶支持板に載せ、顕微鏡赤外分光分析装置にて赤外吸収スペクトルを測定し、前記式(1)よりイミド化率を求めた。結果を表2に示す。

【0094】

(2)発光強度比

得られたディスプレイを、常温で、各色毎に最高輝度となる条件で駆動し、各色毎の発光強度を測定した後、85℃相対湿度50%の環境試験槽に投入し3ヶ月間保管した。保管後に、保管前と同じ条件で発光強度を測定し、初期の発光強度に対する発光強度比を算出したところ、各色とも95%以上を維持していた。結果を表2に示す。

【0095】

<比較例1,2>

素子分離膜形成時のRpre、Tpostを表2に示す様に変更した他は実施例1と同様にして有機ELディスプレイを作製し、評価した。結果を表2に示す。

【0096】

【表2】

【0097】

<実施例2>

図3の断面構成、図2の回路構成を持つアクティブマトリックス型のフルカラー表示の有機ELディスプレイを試作した。

【0098】

まず100mm×100mm、厚さ1.1mmの無アルカリガラス基板300の表面に、不図示の酸化シリコンからなるアンダーコート層を形成後、プラズマCVD法でアモルファスシリコンを堆積し、レーザーアニールを施しポリシリコン化した。さらにフォトリソグラフィー法により、駆動トランジスタ305(202)やスイッチングトランジスタ204として使用する領域を形成した。また、第1金属層302を堆積し、フォトリソグラフィー法にて保持容量306の下部電極や、電源線205、信号線208を形成した。さらにプラズマCVD法でゲート絶縁膜となるシリコン酸化膜303を堆積した。この状態で半導体層301に低ドーズでドープしチャネル部を形成した。この上にトランジスタのゲート電極を形成した後、高ドーズで半導体層301のチャネル部以外にドープし、トランジスタのソース領域やドレイン領域を形成した。シリコン酸化膜303に開口を形成後、第2金属層304を形成してフォトリソグラフィーにて保持容量306の上部電極や走査線307を形成した。また、画素200内の回路と共に、基板の周辺に走査回路210や信号回路211も形成した。

【0099】

一連の工程の結果、表面には各所に急峻な段差が出来たので、その上に平坦化膜308を形成した。即ち、まず感光性アクリル樹脂の前駆体(JSR(株)製「オプトマーPC415G」)をスピンコーターで塗布し、90℃で2分間プリベーク、露光後、現像液(「PD523AD」)の水溶液で現像して開口を形成した。純水洗浄の後220℃で60分ポストベークして、開口を有する平坦化膜308を形成した。

【0100】

その上に金属反射層とIZOを積層し、フォトリソグラフィーで100μm×260μmの下部電極309を形成しさらに、その表面に素子分離膜310を形成した。

【0101】

即ち、まず感光性ポリイミド樹脂の前駆体(東レ(株)製、「DL−1000」)(ポリアミド酸)をスピンコーターで塗布し、オーブンにて昇温率(Rpre)=4℃/分で120℃まで昇温し、この温度を2分間保持しプリベークした。この後i線で露光し、2.38%のTMAH水溶液で現像して開口を形成し、さらに純水で洗浄後、オーブンにて225℃(Tpost)で30分間ポストベークし、厚さ1μmの素子分離膜310を形成した。開口部は80μm×240μmの大きさで、下部電極309の内部に完全に含まれている。また開口の断面は角度約30°のテーパーを成している。尚、素子分離膜310を形成しているポリイミド膜は、Tglass=200℃である。

【0102】

ここまで形成した基板を、真空蒸着装置内に移して2×10-4Paまで減圧後FL03を蒸着し、厚さ70nmのホール輸送層312を形成した。次に基板を大気にさらす事なく第1のメタルマスクをかけ、開口部にゲストとしてPeryleneを加えたBAlqを蒸着し、厚さ20nmの青色の発光層313を形成した。次に基板を大気にさらす事なく第2のメタルマスクをかけ、隣接する開口部にゲストとしてCoumarin6を1%加えたAlq3を蒸着し、厚さ20nmの緑色の発光層313を形成した。次に基板を大気にさらす事なく第3のメタルマスクをかけ、さらに隣接する画素にゲストとしてIr(piq)3を9%加えたCBPを蒸着し、厚さ20nmの赤色の発光層313を形成した。次いで大気にさらす事なく第3のメタルマスクをはずし、Bathophenantrolineを蒸着し、厚さ50nmの電子輸送層314とした。次いでAlLiを蒸着し、不図示の厚さ1nmの電子注入層とした。

【0103】

なお、本実施例で使用した有機化合物の構造式を以下に示す。

【0104】

【化3】

【0105】

さらに基板を大気にさらす事なくスパッタ装置に移し、厚さ200nmのITOを堆積し上部電極315を形成した。この後さらにカバーガラス317との間にPVC(ポリビニルクロライド)を充填し保護層316として封止し、第1のフルカラー表示の有機ELディスプレイを作製した。このディスプレイでは発光は基板の表面側に取り出される。

【0106】

イミド化率、発光強度比を実施例1と同様に測定した結果を表3に示す。

【0107】

<比較例3,4>

素子分離膜形成時のRpre、Tpostを表3に示す様に変更した他は実施例2と同様にして有機ELディスプレイを作製し、評価した。結果を表3に示す。

【0108】

【表3】

【図面の簡単な説明】

【0109】

【図1】単純マトリックス型有機ELディスプレイの一例を示す図である。

【図2】アクティブマトリックス型有機ELディスプレイの一例を示す回路図である。

【図3】アクティブマトリックス型有機ELディスプレイの一例を示す断面図である。

【図4】有機ELディスプレイの製造工程の一部を示すフローチャート図である。

【図5】有機ELディスプレイの発光強度比と素子分離膜のイミド化率の関係を示す図である。

【符号の説明】

【0110】

100 基板

101 下部電極

102 有機化合物層

103 上部電極

104 素子分離膜

105 開口

106 選択された上部電極のストライプ

200 画素

201 有機EL素子

202 駆動トランジスタ

203 保持容量

204 スイッチングトランジスタ

205 電源線

206 走査線

207 選択された走査線

208 信号線

209 共通電極

210 走査回路

211 信号回路

300 基板

301 半導体層

302 第1金属層

303 絶縁層

304 第2金属層

305 駆動トランジスタ

306 保持容量

307 走査線

308 平坦化膜

309 下部電極

310 素子分離膜

311 有機化合物層

312 ホール輸送層

313 発光層

314 電子輸送層

315 上部電極

316 保護層

317 カバーガラス

【技術分野】

【0001】

本発明は画像ディスプレイ装置に関し、特には有機エレクトロルミネッセンス素子を用いてなる有機エレクトロルミネッセンスディスプレイに関する。

【背景技術】

【0002】

有機材料のエレクトロルミネセンス(electro−luminescence:以下ELと記す)を利用した有機EL素子は、有機分子からなる発光層やキャリア輸送層を積層してなる有機化合物層を、下部電極と上部電極との間に挟んで構成される。有機EL素子を用いたディスプレイは色再現性に優れており、入力信号に対する応答性が良好なので、カラーの動画表示には特に好適である。また高輝度発光が可能で視野角が広いことから、広範な環境下で使用できる。

【0003】

有機化合物層の材料としては、真空蒸着が可能な低分子系の材料と、スピンコート法やインクジェット法による塗布に向いたポリマー系の材料がある。現状では低分子系の材料の使用例が多いが、今後大面積ディスプレイに好適なポリマー系の使用例も増えると思われる。また素子の駆動方法としては、互いに直交する方向に伸びるストライプ状の下部電極及び上部電極のみからなる単純マトリックス型と、各画素に有機EL素子を駆動するための薄膜トランジスタを有するアクティブマトリックス型がある。

【0004】

有機ELディスプレイは、液晶ディスプレイやプラズマディスプレイに比べ、画面が美しく、応答が速く、消費電力も比較的少ない等の特徴を持つ。しかし、現在のところ各種計器のインジケーター、携帯電話やデジタルカメラの表示画面等、小画面で連続使用時間が比較的短い用途に限って実用化されている。今後テレビやコンピューターのモニター等、大画面で連続使用時間が長い用途に適用するにあたり解決すべき最大の課題は、長時間の連続使用に伴う発光強度の低下である。

【0005】

発光強度の低下は、画素の周辺部から又はスポット状に始まる事が多く、後述の電圧プログラミング方式や電流プログラミング方式の駆動回路による対策だけでは不十分である。現状ではこの現象の原因は完全に突き止められている訳ではない。しかし、ELディスプレイに使用される有機化合物は、水分に対して極めて敏感であり、分析不能な程に微量の水分でも引き起こされる有機化合物自体や有機化合物層と電極の界面の変質が、特性劣化の大きな原因となっている事は間違いない。

【0006】

そこで外部からの水分の浸入を阻止するため、通常、有機EL素子の表面には保護層を設ける。特に窒化シリコンやポリパラキシレン等の、透水率10-5mg/m2・day以下の膜の使用が推奨される。さらに最表面にはカバーガラスをかける。また微かでも浸入した水分は酸化カルシウム、塩化カルシウム、酸化バリウム等の乾燥剤によって吸収する対策が取られ、有機ELディスプレイの長寿命化に効果をあげている。それでも現状の有機ELディスプレイの寿命は、テレビへの応用で要求される5万時間の水準に達していない。さらなる寿命の向上を図るため、使用中に外部から浸入する水分の影響ばかりでなく、製造工程中に膜に吸収されたり、発生したりする水分の影響も検討する必要がある。

【0007】

ここで、有機ELディスプレイの製造工程において、有機化合物層形成までに、平坦化膜や素子分離膜は水分を含む現像液や洗浄液に度々接触するので、水分を内部に吸収したり表面に吸着したりする事が懸念される。また後述する様に、ポリイミド膜では、形成反応に伴って水分が生成する場合もある。この様な状況に対して、加熱や減圧雰囲気により脱水処理を行って対応する事が考えられるが、有機化合物層の材料は100℃を越える様な高温では分解するので、特に加熱処理は、有機化合物層形成の前に行う事が好ましい。

【0008】

特許文献1には、有機ELデバイスを構成している絶縁層(平坦化膜や素子分離膜に相当する。)に含まれたり吸着されている水分が長期の使用に伴い素子全体に拡散し、特に画素周辺部での発光強度低下を招くとの記述がある。そして、有機化合物層(薄膜層)の形成前に基板を80℃以上で加熱したり、減圧雰囲気下に10分以上置いたりして絶縁層を脱水処理する事が提案されている。またこの改善により、デバイス作製後1ヶ月ないし3ヶ月経過しても発光効率に大きな変化が見られなくなったとしている。

【0009】

しかし本発明者の知見によれば、特許文献1に開示された対策を施しても、1〜3ヶ月に亘って連続使用したり、85℃程度の高温下で保管したりした場合、特許文献1に記載された従来例の有機ELディスプレイの場合と類似した発光強度低下が見られる。従って、特許文献1の方法だけでは絶縁層の脱水が不十分と推測される。また、薄膜層形成直前の基板を減圧雰囲気下で80℃よりはるかに高い温度まで加熱すると脱水効果が比較的高まるが、加熱に伴って絶縁層から低分子量成分が多量に揮発したり、熱収縮によって強い応力が発生したりするので限界がある。特にアクティブマトリックス型の素子の場合には、平坦化膜の下にトランジスタや保持容量が存在し、過度の加熱はデバイス特性にも悪影響がある。また、80℃程度でも長時間に亘って加熱するとある程度の効果は上がるが、スループットの低下を招くので生産上好ましくない。

【0010】

そこで本発明者は、耐熱性が高く安定で、形成条件が適切なら水分の吸収や透過が少なく、素子分離膜や平坦化膜として特に優れた特性を持つとされるポリイミドについて、工程を詳細に検討した。

【0011】

ポリイミド膜形成の例として、無水ピロメリト酸(PMDA)とビス(4−アミノフェニル)エーテル(ODA)を出発原料とし、有機溶媒に可溶なポリアミド酸を合成し、これを前駆体として加熱によりイミド化してポリイミド膜を形成する反応がある。これを以下に示した(非特許文献1)。即ち、有機溶媒に溶かしたポリアミド酸が塗布され、プリベーク工程で有機溶媒をとばして膜を硬化させる。ここに示したポリアミド酸は感光性がないので、開口の形成には別途レジストを塗布し、露光・現像を行う必要がある。開口を形成した後、現像液や残渣を除去するため、洗浄を行う。さらにポストベークを行うとアミノ基とカルボキシル基が閉環してイミド基が形成される。閉環に伴い水が副生される。

【0012】

【化1】

【0013】

また、工程が簡素化できる感光性ポリイミドの反応の例を以下に示す。この場合、ポリアミド酸のカルボキシル基には、式中Rで示す様な感光性を有するメタクリロイル基がエステルを介して結合されており、光が照射されると現像液に不溶化する。したがって未露光部が現像後除去され開口が形成される。この後は、前述の非感光性材料の場合と同様にして洗浄し、ポストベークを行うとアミノ基とカルボキシル基が閉環してイミド基が形成される(非特許文献1)。この反応では、閉環に伴いアルコールが形成される。また、この感光性材料は未露光部が現像で除去されるネガ型であるが、逆に露光部が現像で除去されるポジ型の感光材料もあり(特許文献2)、素子分離膜の開口部にテーパーを形成し易いため、有機ELディスプレイの製造で広く採用されている。

【0014】

【化2】

【0015】

ここで2つの懸念が指摘できる。まず化1に示した様な非感光性材料では、イミド基の閉環に伴い水が形成される点である。また感光性の有無を問わず、開口を形成するために、開口形成工程や洗浄工程で、イミド基の形成前の不安定な状態の膜を現像液や洗浄水と接触させるため、膜が水分を吸収する可能性が高い点である。この後のポストベーク工程では、高温により膜に吸収されている水分が放出されると期待できるが、その反面イミド化が進行すると直ちに膜の水分透過率が低下し、膜中の水分は放出され難くなる。従って特許文献1に示されるポストベーク終了後の脱水処理は、膜の表面に吸着した水分の除去には有効でも、膜中の水分の放出には多くを期待できないと推測できる。

【0016】

以上のとおり、平坦化膜や素子分離膜に最終的に残留する水分を最小限に抑える事は有機ELディスプレイの実用化にとって極めて重要であるが、有機EL素子の特性に影響する程の極微量の水分は、定量的に分析する事が困難である。

【0017】

そこで本発明者は、どの様な状態のポリイミド膜の残留水分が少ないか、間接的に評価する事を試みた。特許文献3にはその参考となる記述がある。即ち特許文献3では、有機EL素子の絶縁層としてポリイミド膜を使用する場合、形成されたポリイミド膜の良否の判定基準としてイミド化率を取り上げ、その値が95%より大きいことが好ましいとしている。しかし、イミド化率がどのように有機EL素子の寿命や絶縁層の残留水分量と関連するのか記述がなく、さらには膜のイミド化率をどうやって評価するかについても記述がないため、課題の解決に具体的な手がかりを与えてくれない。

【0018】

【特許文献1】特許第3531597号公報

【特許文献2】特開2004−334089号公報

【特許文献3】特開2004−111361号公報

【非特許文献1】日本ポリイミド研究会編、「最新ポリイミド−基礎と応用−」、エヌ・ティー・エス社刊、p4−5

【非特許文献2】日本ポリイミド研究会編、「最新ポリイミド−基礎と応用−」、エヌ・ティー・エス社刊、p340−341

【発明の開示】

【発明が解決しようとする課題】

【0019】

本発明はこのような現状に鑑みなされたものであって、ポリイミド膜を有する有機ELディスプレイの長寿命化を図ることを目的とする。

【課題を解決するための手段】

【0020】

即ち、本発明の有機エレクトロルミネッセンスディスプレイは、少なくとも、基板上に形成された下部電極と、該下部電極上に形成された素子分離膜と、該素子分離膜上に形成され発光層を含む有機化合物層と、該有機化合物層上に形成された上部電極とを有する有機エレクトロルミネッセンスディスプレイにおいて、

前記素子分離膜が、イミド化率が65%以上90%未満のポリイミド膜であることを特徴とする。

【0021】

また、本発明の他の有機エレクトロルミネッセンスディスプレイは、少なくとも、基板上に形成された駆動回路と、該駆動回路上に形成された平坦化膜と、該平坦化膜上に形成された下部電極と、該下部電極上に形成され素子分離膜と、該素子分離膜上に形成され発光層を含む有機化合物層と、該有機化合物層上に形成された上部電極とを有する有機エレクトロルミネッセンスディスプレイにおいて、

前記平坦化膜、前記素子分離膜の少なくとも一方が、イミド化率が65%以上90%未満のポリイミド膜であることを特徴とする。

【0022】

更に、本発明の有機エレクトロルミネッセンスディスプレイの製造法は、少なくとも、基板上に下部電極を形成する工程と、該下部電極上に素子分離膜を形成する工程と、該素子分離膜上に発光層を含む有機化合物層を形成する工程と、該有機化合物層上に上部電極を形成する工程とを有する有機エレクトロルミネッセンスディスプレイの製造法において、

前記素子分離膜を形成する工程が、ポリアミド酸を主成分とするポリイミド前駆体溶液を塗布し、プリベークしてポリイミド前駆体膜を形成し、該ポリイミド前駆体膜をポストベークしてポリイミド膜を形成する工程であって、プリベーク最高到達温度までの昇温速度が8℃/分以下であり、ポストベーク最高到達温度が、前記ポリイミド膜のガラス転移温度以上で、該ガラス転移温度+40℃未満であることを特徴とする。

【0023】

また、本発明の他の有機エレクトロルミネッセンスディスプレイの製造法は、少なくとも、基板上に駆動回路を形成する工程と、該駆動回路上に平坦化膜を形成する工程と、該平坦化膜上に下部電極を形成する工程と、該下部電極上に素子分離膜を形成する工程と、該素子分離膜上に発光層を含む有機化合物層を形成する工程と、該有機化合物層上に上部電極を形成する工程とを有する有機エレクトロルミネッセンスディスプレイの製造法において、

前記平坦化膜を形成する工程、前記素子分離膜を形成する工程の少なくとも一方が、ポリアミド酸を主成分とするポリイミド前駆体溶液を塗布し、プリベークしてポリイミド前駆体膜を形成し、該ポリイミド前駆体膜をポストベークしてポリイミド膜を形成する工程であって、プリベーク最高到達温度までの昇温速度が8℃/分以下であり、ポストベーク最高到達温度が、前記ポリイミド膜のガラス転移温度以上で、該ガラス転移温度+40℃未満であることを特徴とする。

【発明の効果】

【0024】

本発明によれば、ポリイミドを主成分とする平坦化膜や素子分離膜に残留する水分を抑制できるため、高温で長期保管したり、常温でも連続使用したりしても発光強度の低下が極めて少ない有機ELディスプレイを得る事ができる。

【0025】

また、本発明は、複雑な工程や、特殊な設備を要する工程を含まないので大量生産に適用し易い。

【0026】

また、本発明によれば、有機ELディスプレイの寿命に対する改善効果が、膜の形成直後に判定出来るので、開発の効率化に寄与する事も期待される。

【発明を実施するための最良の形態】

【0027】

ポリイミド膜の形成条件と有機ELディスプレイの発光強度の相関を検討するため、単純マトリックス型の有機ELディスプレイを試作した。

【0028】

まず、無アルカリガラス基板の表面にスパッタリング法でITO膜を堆積し、一般的なフォトリソグラフィ法によりストライプ状にパターンニングして下部電極を形成した。

【0029】

その表面に、ポジ型感光性ポリイミド(東レ(株)製、「フォトニースDL−1000」)前駆体(ポリアミド酸)溶液をスピンコートした。この基板を、精密に表面温度を制御できるホットプレートに載せ、所定の昇温率(Rpre)で120℃まで加熱し、この温度を2分間保持してプレベークし、膜を硬化した。Rpreは2℃/分から100℃/分の範囲で5水準に変化させた。次に、硬化したポリイミド前駆体膜に所定のパターンを露光し、さらに有機アルカリ水溶液で現像したところ、露光部が溶解して開口が形成された。この後、現像液や残渣を取り除くため純水で攪拌しつつ洗浄した後、所定の温度(Tpost)を保持しポストベークして素子分離膜を形成した。Tpostは200℃〜280℃の範囲で5水準に変化させた。都合Rpreの条件とマトリックス的に組み合わせ25種類の条件を設定し、条件毎に同等な2枚の基板を作製した。次いで、すべての基板を乾燥空気中で80℃加熱後、次いで10Paの減圧雰囲気に30分置いて脱水処理を行った。

【0030】

これらの基板を脱水処理後、順次蒸着領域を規定するためのメタルマスクをかけ真空蒸着装置内に移して2×10-4Paまで減圧後、銅フタロシアニンを15nm、ビス(N−エチルカルバゾール)を60nm蒸着し不図示のホール輸送層とした。次に4、4’−ビス(2、2’−ジフェニルビニル)ジフェニル(DPVBi)を20nm蒸着し不図示の青色の発光層とした。次にDPVBiを35nm、アルミキノリノール錯体(Alq3)を10nm蒸着して不図示の電子輸送層とした。最後に表面をリチウム蒸気にさらしてドーピングし、ホール輸送層、発光層、電子輸送層からなる有機化合物層を形成した。

【0031】

次いで基板を大気にさらす事なくストライプ状の開口を持つメタルマスクを表面にあてアルミニウムを400nm蒸着し、下部電極と直交する方向に伸びた上部電極を形成した。さらに下部電極と列駆動回路、上部電極と行駆動回路を各々接続した後、アルミニウム製のキャップを基板全面にかぶせて内部に露点−100℃以下のアルゴンガスを充填し、周囲を熱硬化性エポキシ樹脂で貼り合わせ封止した。

【0032】

次いで全ディスプレイを常温で、設定最高輝度条件(初期200cd/m2)で駆動し、画素毎に基板側への発光強度(光束)を測定した。そしてその後、各作製条件での1枚目を常温(温度25℃、相対湿度50%に相当)、2枚目を高温(温度85℃、相対湿度50%の環境試験槽)で保管した。3ヶ月経過後、各ディスプレイを、常温で、保管前と同じ条件で駆動し、画素の発光強度を再度測定した。保管前後の測定値を各々平均し、保管後/初期の発光強度比を算出した。即ち、発光強度比が小さければ、劣化が大きい事になる。

【0033】

概ね、

1)すべての素子分離膜(ポリイミド膜)の形成条件に対し、高温保管したディスプレイが常温保管したディスプレイより発光強度比が小さい。発光強度比が小さいディスプレイでは、特に画素の周辺部で発光強度低下が顕著な場合が多い。

【0034】

2)高温保管したディスプレイについて、発光強度比が100%に近づくTpostの最適範囲があり、これよりTpostが高くても低くても発光強度比は低下するが、最適範囲はRpreに依存する。

傾向は見られる。

【0035】

ディスプレイは封止されており、また相対湿度が低い条件で保管されたことから、ディスプレイの劣化は外部からの水分の浸入ではなく、ディスプレイ内部の残留水分の影響と予想される。また素子分離膜の形成条件に依存することから、素子分離膜の残留水分の差異が影響している事が予想される。

【0036】

改善の手がかりを得るため、高温保管された各ディスプレイについて、素子分離膜のイミド化率を評価した。封止用のアルミニウムキャップを外し、顕微鏡観下で観察しつつ素子分離膜を採取し、KBr結晶支持板に載せ、顕微鏡赤外分光分析装置にて赤外吸収スペクトルを測定した。表1にイミド基に関わる赤外吸収ピークと参照用ピークの例を示す。

【0037】

【表1】

【0038】

ピークAはイミド基の形成に関わらない結合に帰属するのでイミド化の程度に関わらず一定強度を保つため、参照用のピークとして用いられる。ピークB〜Dは形成されたイミド基の濃度に依存する。実際ポストベーク前には全く観察されない。従ってピークB〜Dの強度をピークAの強度で規格化すると、試料の膜厚変動等による誤差を相殺できる。またTpostを十分高くすると、規格化されたピークB〜Dの強度は一定値に飽和するのでイミド化が終了したと考えられる。そこで、あるRpreやTpostの条件で形成したポリイミド膜の「イミド化率」を、次式(1)の様に定義する。

【0039】

イミド化率=(この条件におけるピークXの強度/この条件におけるピークAの強度)/(飽和条件でのピークXの強度/飽和条件でのピークAの強度)・・・(1)

【0040】

XはB〜Dとする。なお、ピークB〜Dのいずれを用いても、ほぼ同等のイミド化率が得られる事を確認した。

【0041】

各条件で形成した素子分離膜についてイミド化率を求めたところ、その素子分離膜を用いたディスプレイの保管前後の発光強度比との間に図5に示す様な相関が見られた。即ち室温保管のディスプレイでは、全ての条件で発光強度比は90%以上であるが、高温保管のディスプレイでは、イミド化率が90%以上になると発光強度比が却って低下する傾向が見られる。

【0042】

詳細には、

3)イミド化率が65%以上90%未満であれば発光強度比80%が維持できる。発光強度比80%以上を維持できれば、目視では発光強度の低下は認識できず、少なくとも単色の表示では実用上支障はない。但しこの範囲でも、カラー表示で色ごとの発光強度比が大きく異なると、色味の変化が感じられる場合がある。

【0043】

さらに、

4)イミド化率が70%以上85%未満であれば発光強度比90%が維持できる。発光強度比90%以上を維持できれば、カラー表示の場合も含め、実用上全く支障はない。

【0044】

なお保管される温度が85℃以下であったり、有機化合物層の材料が異なったりすると、発光強度比の絶対値は異なる可能性がある。しかし、3)、4)の条件は、残留水分の少ないポリイミド膜を得るための条件と見なせる上に測定が容易なので、発光強度低下が少ない有機ELディスプレイを得るに当たって、一般性のある有力な指針となる。さらに周囲が室温でも、高輝度条件で連続使用すると、パネルの有機化合物や配線の集中部では局所的に昇温する場合がある。そのため、3)、4)に示したイミド化率の範囲は、長時間の連続使用が想定される有機ELディスプレイが満たすべき基準と考えられる。

【0045】

また、さらにデータを解析したところ、この範囲のイミド化率を得るには、下記の5)、6)を組み合わせた条件でポリイミドを形成する事が好適と分かった。

【0046】

まず、Tpostが200℃以上、240℃未満であること、さらに好ましくは、210℃以上、230℃未満であること。さらに各種のポリイミドを調査したところ、イミド化の進行の目安は、概ねTpostとポリイミド膜のガラス転移温度(Tglass)の差で与えられる。例えばTpostがTglassより低いとイミド化の進行は著しく低下する。また本実験に使用したポリイミド膜のTglassは200℃だったので、一般的に

5)TpostがTglass以上で(Tglass+40℃)未満であること、さらに好ましくは(Tglass+10℃)以上で(Tglass+30℃)未満である事。

【0047】

さらには

6)Rpreが8℃/分以下、さらに好ましくは4℃/分以下である事。

【0048】

Rpreが小さい方が、Tpostが同じでも高めのイミド化率が得られる傾向が認められ、イミド化率の調整可能範囲が広がる。

【0049】

本発明者は、5)の傾向が見られるメカニズムを以下の様に考える。

【0050】

イミド化率が極端に高い膜では、Tpostが高いためイミド化が短時間で終了し、膜の水分透過率がポストベーク開始後直ちに低下する。従って膜中の水分が、実用上許されるポストベークの時間内で放出しきれずに残留する。残留した水分は、長期に亘る高温保管中に徐々に有機化合物層に拡散し特性を劣化させる。一方イミド化率が低すぎる場合には、高温保管に伴って、ポストベークでは不十分だったイミド化が後から徐々に進行し、付随して生成される水分やアルコール等が有機化合物層に作用し発光強度が低下する。

【0051】

また6)の傾向が見られるメカニズムを以下の様に考える。

【0052】

塗布された前駆体に含まれた溶剤はプリベーク中に蒸発し失われていくが、その際にポリアミド酸の骨格の整列が起こるため、時間をかけて(低いRpreで)プリベークした膜は、ポストベークの際にイミド化が進み易い状態になる。逆に低いTpostでもイミド化が進むため、残留水分を放出する期間を長く取れる。6)は一般のポリイミドに対しても有効な指針になると推測される。

【0053】

発光層として0.3重量%の1,3,5,7,8−ペンタメチル−4、4−ジフロロ−4−ボラ−3a、4a−ジアザ−s−インダセン(PM546)をドープしたAlq3を21nm蒸着した他は前記と同様にして緑色に発光する有機ELディスプレイを試作した。さらに発光層として1重量%の4−(ジシアノメチレン)−2−メチル−6−(ジュロリジルスチリル)ピラン(DCJT)をドープしたAlq3を15nm蒸着した他は前記と同様にして赤色に発光する有機ELディスプレイを試作した。いずれの有機ELディスプレイにおいても、3)、4)の条件を満たすポリイミド膜からなる素子分離膜を用いたところ、青色の場合と同程度に高温保管下での発光強度低下を抑制できた。これらを組み合わせる事によって、耐久性に富んだカラーの有機ELディスプレイが作製できる事が分かった。

【0054】

本発明の有機ELディスプレイは、少なくとも、基板上に形成された下部電極と、該下部電極上に形成された素子分離膜と、該素子分離膜上に形成され発光層を含む有機化合物層と、該有機化合物層上に形成された上部電極とを有する。その上で前記素子分離膜が開口を有し、前記有機化合物層が、該素子分離膜の開口を覆うように形成されていることが好ましい。

【0055】

図1に、本発明の有機ELディスプレイの一例である単純マトリックス型の有機ELディスプレイの概略図を示す。

【0056】

100は基板で、例えば、ガラス板、透明石英板、セラミックス板、プラスチックフィルムなどからなる。101は下部電極で、縦(列)方向に伸びたストライプ状をなす。

【0057】

104は素子分離膜である。これは画素毎に設けられた開口105を有する絶縁膜である。本発明では、この絶縁膜が前述の式(1)で定義されるイミド化率が65%以上90%未満、好ましくは70%以上85%未満のポリイミド膜、好ましくはポリアミド酸を主成分とするポリイミド前駆体膜をイミド化して形成されたポリイミド膜である。素子分離膜104は下部電極101と上部電極103の間の絶縁性を保持する役割と共に、低分子系の有機化合物層を蒸着する場合には、蒸着に使用するメタルマスクが下部電極101に接触し損傷を与えるのを防止するスペーサーの役割を果たす。また高分子系の有機化合物層をインクジェット方式で形成する場合に、インクを受容する土手の役割を果たす。いずれの場合でも、0.1μm以上、さらに好ましくは0.5μm以上の高さが必要であるが、0.5μmより厚くする場合は、特にポストベーク中の水分の放出が困難となり、本発明を特に好適に適用できる。

【0058】

有機化合物層102は、開口105を完全に覆うように形成され、下部電極101と上部電極103の短絡を防止する。また電流は開口105の内部だけを流れるので、個別の画素の発光領域を正確に規定できる。

【0059】

102は有機化合物層で、例えば、不図示の電子輸送層、発光層、ホール輸送層から構成される。ホール輸送層としては、TPD、α−NPD、TPTRなど、電子輸送層としては、Alq3、BCP、tBu−PBDなどが挙げられる。発光層としては、Alq3、BeBq2、Almq等に、クマリン誘導体、DCDM、キナクリドン、ルブレン等のゲスト材料を加えて使用し、青色、緑色、赤色、夫々のモノカラー、あるいは画素毎に塗り分けてフルカラーを実現する。また、発光効率の飛躍的向上が期待できるBtp2Ir(acac)、Ir(ppy)3等の燐光材料を使用してもよい。その上に上部電極103が、横(行)方向に伸びるストライプ状に形成される。

【0060】

画像を表示するため、下部電極101の各ストライプは不図示の列駆動回路に接続している。上部電極103の各ストライプは不図示の行駆動回路に接続し、上部電極の特定のストライプ(例えば106)と、下部電極の各ストライプの間に電圧を印加して所定の電流を流す。その時、上部電極のストライプ106と下部電極の各ストライプの交点に位置する有機化合物層102が、流した電流に応じた強度で発光する。上部電極103のストライプを順次選択し、その度に下部電極101の各ストライプに所定の電流を流すことによって画像が表示出来る。

【0061】

有機化合物層102からの発光は、上部電極103として透明導電体を使用すれば基板100の表面側に取り出せるし、透明な基板100を使用し、下部電極101として透明導電体を使用すれば基板100の裏面側に取り出す事ができる。前者をトップエミッション方式と呼び、後者をボトムエミッション方式と呼ぶ。透明な導電体としては、ITO(酸化インジウム錫)、IZO(酸化インジウム亜鉛)、ZnO(酸化亜鉛)等が用いられる。

【0062】

本発明の他の有機ELディスプレイは、少なくとも、基板上に形成された駆動回路と、該駆動回路上に形成された平坦化膜と、該平坦化膜上に形成された下部電極と、該下部電極上に形成され素子分離膜と、該素子分離膜上に形成され発光層を含む有機化合物層と、該有機化合物層上に形成された上部電極とを有している。その上で前記平坦化膜が開口を有し、前記下部電極が、該平坦化膜の開口を覆うように形成されていること、前記素子分離膜が開口を有し、前記有機化合物層が、該素子分離膜の開口を覆うように形成されていることが好ましい。

【0063】

図2、図3に、本発明の他の有機ELディスプレイの一例であるアクティブマトリックス型の有機ELディスプレイの概略図を示す。図2は回路図、図3は断面図である。

【0064】

ここで画素200に含まれる有機EL素子201を流れる電流は、画素200に含まれる回路によって制御される。即ち有機EL素子201には、電源線205から駆動トランジスタ202を介して電流が流れるが、電流の大きさは駆動トランジスタ202のゲート電極の電位によって制御される。ある走査線207を選択してパルス電圧を印加すると、スイッチングトランジスタ204の内、この走査線207にゲート電極が接続されたものがオンとなって、信号回路211から各信号線208に個別に印加された信号電圧が保持容量203に書き込まれる。この電圧の大きさによって駆動トランジスタ202を流れる電流、即ち有機EL素子201を流れる電流が制御される。走査回路210の作用によって次の走査線が選択されると、走査線207は非選択となり保持容量203の電位は、再度走査線207が選択されるまで保持され、有機EL素子201は所定の強度で発光し続ける。そのため単純マトリックス型に比べ、有機EL素子201に流す平均電流が小さくてよく、有機EL素子の特性劣化が抑えられるので画素数の多い大画面・高精細のディスプレイでは特に有利である。

【0065】

図3に示す様に、基板300の所定の領域に、駆動トランジスタやスイッチングトランジスタの機能を担う半導体層301が形成される。半導体層301としてはアモルファスシリコン、ポリシリコン、酸化亜鉛、酸化インジウムガリウム亜鉛、ペンタセンやポリチオフェンを始めとする有機半導体等が使用される。また基板300上の別の領域にアルミニウム、銅、チタン等で形成された第1金属層302が形成される。半導体層301や第1金属層302の上には酸化シリコン、窒化シリコン、酸化タンタル、酸化ハフニウム、酸化イットリウム等からなる絶縁層303が形成される。さらにその上の所定の領域にアルミニウム、銅、チタン等で形成された第2金属層304が形成される。また第1金属層302や半導体層301と第2金属層304との間の所定の領域では、絶縁層に開口が形成されて導通が取られ、有機EL素子が駆動される。こうして、駆動トランジスタ202、305、スイッチングトランジスタ204、保持容量203、306、走査線206、307を始めとする、回路素子や配線が構成される。

【0066】

この表面を絶縁性とするため、また回路素子や配線や開口によって絶縁層303や第2金属層304の表面に生じた凹凸を平坦化するため、厚さ0.1〜4μm程度の平坦化膜308を形成してから有機EL素子201を形成する。平坦化膜308の材料としては、シリコン酸化膜やシリコン窒化膜等の無機物や、ポリビニル系、ポリイミド系、ポリスチレン系、ノボラック系、シリコーン系、アクリル系、エポキシ系等の各種のポリマーが使用できる。液状のポリマー前駆体を表面に塗布したあと、重合や縮合等の反応によって硬化させると、好適な平坦性が得られる。粘度の低い前駆体を使用すると特に良好な平坦性が得られる。また無機膜とポリマーの積層膜も使用できる。

【0067】

309は平坦化膜308上の所定の領域に形成された有機EL素子の下部電極であり、第1金属層302と同様の金属材料(トップエミッション方式の場合)や透明導電材料(ボトムエミッション方式の場合)で形成される。金属膜と透明導電膜の積層膜(トップエミッション方式の場合)でも良い。下部電極309は、平坦化膜308の下に形成されている回路と平坦化膜308の開口を介して導通が取られる。平坦化膜308の開口は、平坦化膜308にレジストを塗布し、露光・現像して形成したレジスト膜の開口を介してエッチングを行い形成する事もできる。しかし、それ自身が感光性を持つポリマーが開発されているので、この様なポリマーを使用してレジスト塗布等の工程を省略し、生産性を高める事が出来る。

【0068】

この上に単純マトリックス型の場合と同様に、開口を有する素子分離膜310が形成されている。素子分離膜の材料としては、平坦化膜308の場合と同様、シリコン酸化膜やシリコン窒化膜等の無機物も使用できるが、ポリビニル系、ポリイミド系、ポリスチレン系、ノボラック系、シリコーン系、アクリル系、エポキシ系等のポリマーの使用が好適である。素子分離膜は少なくとも厚さ0.1μm以上好ましくは厚さ0.5μm以上とする。素子分離膜310の場合も開口を形成する必用があるので、生産性の観点から感光性を持つポリマーの使用が特に有利である。

【0069】

本発明では、平坦化膜308、素子分離膜310の少なくとも一方が、以下のようなポリイミド膜である。即ち前述の式(1)で定義されるイミド化率が65%以上90%未満、好ましくは70%以上85%未満のポリイミド膜、好ましくはポリアミド酸を主成分とするポリイミド前駆体膜をイミド化して形成されたポリイミド膜である。また、前述の様に、ポリイミド膜を0.5μmより厚くする場合は、特にポストベーク中の水分の放出が困難となり、本発明を特に好適に適用できる。

【0070】

特に完全な平坦性を必要とする場合には、平坦化膜308としてアクリル樹脂等のポリイミド以外の材料を使用することが好ましいが、これらの材料は耐熱性が比較的低い場合が多い。従って、素子分離膜310にポリイミド膜を用いると、そのポストベークで水分や低分子量成分が揮発して、平坦化膜308と素子分離膜310の間に気泡が生じる等のダメージが生じる恐れがある。ポリマーの耐熱性の目安は、そのガラス転移温度で与えられる。よって素子分離膜310のガラス転移温度が、平坦化膜308のガラス転移温度より高い場合、特にTpostを低めに抑える必要があり、その制約の中で本発明が特に好適に適用できる。

【0071】

素子分離膜310の開口を完全に覆うように有機化合物層311が形成される。有機化合物層311は、厚さ10〜100nm程度のホール輸送層312、厚さ10〜100nm程度の発光層313、厚さ5〜50nm程度の電子輸送層314からなる。駆動回路の構成によっては、積層の順序はこの逆であってもよい。またホール輸送層312と発光層313が共通化しても良いし、電子輸送層314と発光層313が共通化しても良い。さらには下部電極309とホール輸送層312の間に不図示のホール注入層が挿入されても良いし、電子輸送層314の上に不図示の電子注入層が挿入されても良い。場合によっては、発光層313に隣接して不図示のホール阻止層や電子阻止層を設け、発光層313の中の電子とホールのバランスを最適化し、発光の効率を高める事ができる。

【0072】

この上に形成する上部電極315には、透明導電材料を使用しても良いが金属材料を使用しても良い。トップエミッション方式の場合は透明導電材料を使用するか、または薄い金属層で半透明電極とする。また上部電極315は、図2の様に共通電極209とする場合が多い。その場合はパターンを形成する必要はないが、有機化合物層311の形成されていない領域で、開口を通して下層に別途形成した金属配線に接続し、透明導電材料だけでは不十分な導電性を補ってもよい。

【0073】

上部電極315の上には保護層316を設け、さらにカバーガラス317をかける。保護層316は、図3に示す様にカバーガラス317との間の空間を完全に充填しても良いが、カバーガラス317との間に空隙を設け乾燥気体を充填しても良い。保護層の材料としてはシリコン酸化膜、シリコン窒化膜等の無機膜も使用できるが、空間を充填するにはポリビニル系、シリコーン系、アクリル系、エポキシ系等のポリマーの使用が好適である。保護層316は2層から構成されても良い。ボトムエミッション方式の場合は、カバーガラス317の代わりに金属のカバーをかけ周辺部を樹脂で封止しても良い。

【0074】

なお、アクティブマトリックス型の改良型として、電圧プログラミング方式や電流プログラミング方式と呼ばれる駆動方式がある。これらの回路では有機EL素子の特性劣化や駆動トランジスタの特性不均一の影響を一定の範囲で抑えられるが完全ではない。これらの方式を採用すると、1画素あたり4個程度のトランジスタを用いる必要があり回路が複雑化する。しかし平坦化膜308から上の断面構造は図3と同等であり、本発明は電圧プログラミング方式や電流プログラミング方式の駆動回路を有する有機ELディスプレイにも同様に好適に適用される。

【0075】

次に、本発明の製造方法について説明する。

【0076】

本発明の製造法は、少なくとも、基板上に下部電極を形成する工程と、該下部電極上に素子分離膜を形成する工程と、該素子分離膜上に発光層を含む有機化合物層を形成する工程と、該有機化合物層上に上部電極を形成する工程とを有する。

【0077】

また、本発明の他の製造法は、少なくとも、基板上に駆動回路を形成する工程と、該駆動回路上に平坦化膜を形成する工程を有する。更に該平坦化膜上に下部電極を形成する工程と、該下部電極上に素子分離膜を形成する工程と、該素子分離膜上に発光層を含む有機化合物層を形成する工程と、該有機化合物層上に上部電極を形成する工程とを有する。

【0078】

ここで、本発明の製造方法では、前記ポリイミド前駆体膜に所定のパターンの光を照射し、水を含む薬液による現像処理及び/又は水を含む洗浄液による洗浄を行って開口を形成した後にポストベークすることが好ましい。

【0079】

図4に、アクティブマトリックス型の有機ELディスプレイを製造するための工程の前半を示す。なお図4中、括弧を付した401〜406の工程はアクティブマトリックス型に固有の工程であるが、これ以降の工程は単純マトリックス型の場合にも共通である。

【0080】

まず基板の表面に、トランジスタや容量等からなる図2に示した様な回路を形成する。その為に半導体層301を堆積し所定のパターンを形成し、さらに必要に応じて半導体層301を結晶化するためのレーザーアニールや導電性制御のためのドープを行う。また第1金属層302、絶縁層303、第2金属層304を堆積し、所望のパターンを形成する。ここまでの工程を一括して駆動回路形成(401)として示す。

【0081】

回路が形成されて大きな段差ができた表面に、液体状の平坦化膜前駆体をスピンコートやディッピング等の方法で塗布する(402)。前駆体の表面はその粘性に応じて平坦化するので、これを比較的低温でプリベークして硬化する(403)。この状態で表面にレジストを塗布して露光・現像し、レジストの性質に応じて露光部または未露光部を除去する。次いで前駆体が露出している部分からエッチングし平坦化膜に開口を形成する。ここまでを平坦化膜開口形成(404)とする。工程を簡単にするため、平坦化膜前駆体自体に感光性を持たせ、平坦化膜前駆体を直接露光・現像して開口を形成しても良い。いずれかの方法で開口を形成した平坦化膜308を、さらに純水等で洗浄し(405)、現像液や残渣を取り除いた後、比較的高い温度でポストベーク(406)して反応を完了する。

【0082】

次に金属層や透明導電層を堆積し、露光・現像を行って所望のパターンを形成して下部電極309を形成(407)した後、現像液や残渣を除くため洗浄を行う(408)。

【0083】

さらに液体状の素子分離膜の前駆体をスピンコートまたはディッピングの方法で塗布(409)する。そして比較的低い温度でプリベーク(410)する。そしてレジストを塗布・プリベークしパターン露光・現像の後さらに素子分離膜をエッチングし、あるいは感光性のある素子分離膜前駆体をプリベーク、直接にパターン露光・現像を行って素子分離膜310に開口を形成(411)する。次いで現像液や残渣の除去のため洗浄(412)し、比較的高い温度でポストベーク(413)して、開口を有する素子分離膜310を形成する。

【0084】

その後、開口部分にホール輸送層312、発光層313、電子輸送層314等からなる有機化合物層311を形成する(415)。有機化合物層の材料が低分子系の場合は真空蒸着する場合が多く、高分子系の場合は材料をインクジェットや印刷等によって塗布する場合が多い。

【0085】

本発明では、平坦化膜前駆体及び/または素子分離膜前駆体として、ポリアミド酸を主成分とするポリイミド前駆体溶液を用いる。プリベーク最高到達温度までの昇温速度(Rpre)を8℃/分以下、好ましくは4℃/分以下とする。そしてポストベーク最高到達温度を、ポリイミド膜のガラス転移温度(Tglass)以上で、Tglass+40℃未満、好ましくはTglass+10℃以上でTglass+30℃未満とする。

【0086】

また、平坦化膜の平坦性を確保するには、粘度15mPa・s以下のポリイミド前駆体溶液を用いることが好ましい。この様に粘度の低い溶液は、溶剤を高濃度に含む場合が多く、膜厚方向にイミド化を一様に進行させるために、本発明が特に好適に適用できる。

【0087】

なお、平坦化膜の平坦性の調整、素子分離膜の開口形状の調整などを目的として、ポリアミド酸と他種のポリマーを混合して使用してもよい。

【実施例】

【0088】

<実施例1>

図1に示した構成を持つ単純マトリックス型のフルカラー表示の有機ELディスプレイを試作した。

【0089】

まず100mm×100mm厚さ1.1mmの無アルカリガラス基板100の表面にスパッタリング法で厚さ400nmのITO膜を堆積した。そしてフォトリソグラフィ法により幅100μm、ピッチ125μmのストライプをパターンニングして下部電極101を形成した。なお、以降の工程において素子分離膜104や有機化合物層102を形成するにあたっては、工程終了後、下部電極101のストライプの端部にこれらの膜がかからない様にパターンやマスクを設計した。

【0090】

下部電極101の形成された基板表面に非感光性ポリイミド(日立化成工業(株)製、「PIX−3400」)前駆体(ポリアミド酸)溶液を、厚さ2μmスピンコートした。この基板を精密に表面温度を制御できるホットプレートに載せ、Rpre=8℃/分で110℃まで昇温し、この温度で2分間保持してプレベークし、ポリイミド前駆体膜を形成した。この上に、レジスト(東京応化工業(株)製「OFPR−800」)をスピンコーターで塗布し、110℃で7分間プリベークしてレジスト層を形成後g線で露光した。これを濃度2.38%の有機アルカリTMAH水溶液で現像してレジスト層に80μm×240μmの開口を形成し純水で洗浄し110℃でレジスト膜をポストベークした。次いで、プリベークされているポリイミド前駆体膜を濃度2.38%のTMAH水溶液で、レジストの開口を通してエッチングして開口105を形成後、レジストを剥離液で除去した。この後、現像液や剥離液を除去するため純水で攪拌しつつ洗浄した後、Tpost=300℃で開口の形成されたポリイミド前駆体膜を30分間ポストベークして素子分離膜104を形成した。この基板を乾燥空気中で80℃に加熱後、10Paの減圧雰囲気に30分置いて脱水処理した。尚、素子分離膜104を形成しているポリイミド膜は、Tglass=296℃である。

【0091】

脱水処理後、基板を真空蒸着装置内に移して2×10-4Paまで減圧後、銅フタロシアニンを15nm、ビス(N−エチルカルバゾール)を60nm蒸着し不図示のホール輸送層を形成した。次に基板を大気にさらす事なく第1のメタルマスクをかけ、ストライプ3本おきに4、4’−ビス(2、2’−ジフェニルビニル)ジフェニル(DPVBi)を20nm蒸着し不図示の青色の発光層とした。次に基板を大気にさらす事なく第2のメタルマスクをかけた。そして1本ずらしてストライプ3本おきに0.3重量%の1,3,5,7,8−ペンタメチル−4、4−ジフロロ−4−ボラ−3a、4a−ジアザ−s−インダセン(PM546)をドープしたAlq3を21nm蒸着し不図示の緑色の発光層とした。さらに基板を大気にさらす事なく第3のメタルマスクをかけた。そして更に1本ずらしてストライプ3本おきに1重量%の4−(ジシアノメチレン)−2−メチル−6−(ジュロリジルスチリル)ピラン(DCJT)をドープしたAlq3を15nm蒸着して、赤色の発光層とし、青色、緑色、赤色の発光層を周期的に配列した。次いで基板を大気にさらす事なく第3のメタルマスクを除いて、DPVBiを35nm、Alq3を10nm蒸着して不図示の電子輸送層とした。最後に表面をリチウム蒸気にさらしてドーピングし、ホール輸送層、発光層、電子輸送層からなる有機化合物層102を形成した。

【0092】

次いで基板を大気にさらす事なくストライプ状の開口を持つメタルマスクを表面にあてアルミニウムを400nm蒸着し、下部電極と直交する方向に伸びた上部電極103を形成した。さらに下部電極101と不図示の列駆動回路、上部電極103と不図示の行駆動回路を各々接続した。その後、不図示のアルミニウム製のキャップを基板全面にかぶせて内部に露点−100℃以下のアルゴンガスを充填し、熱硬化性エポキシ樹脂で周囲を貼り合わせ封止し有機ELディスプレイを作製した。

【0093】

(1)素子分離膜のイミド化率

上記と同じ工程で、素子分離膜まで作製したサンプルから、顕微鏡観下で観察しつつ素子分離膜を採取し、KBr結晶支持板に載せ、顕微鏡赤外分光分析装置にて赤外吸収スペクトルを測定し、前記式(1)よりイミド化率を求めた。結果を表2に示す。

【0094】

(2)発光強度比

得られたディスプレイを、常温で、各色毎に最高輝度となる条件で駆動し、各色毎の発光強度を測定した後、85℃相対湿度50%の環境試験槽に投入し3ヶ月間保管した。保管後に、保管前と同じ条件で発光強度を測定し、初期の発光強度に対する発光強度比を算出したところ、各色とも95%以上を維持していた。結果を表2に示す。

【0095】

<比較例1,2>

素子分離膜形成時のRpre、Tpostを表2に示す様に変更した他は実施例1と同様にして有機ELディスプレイを作製し、評価した。結果を表2に示す。

【0096】

【表2】

【0097】

<実施例2>

図3の断面構成、図2の回路構成を持つアクティブマトリックス型のフルカラー表示の有機ELディスプレイを試作した。

【0098】

まず100mm×100mm、厚さ1.1mmの無アルカリガラス基板300の表面に、不図示の酸化シリコンからなるアンダーコート層を形成後、プラズマCVD法でアモルファスシリコンを堆積し、レーザーアニールを施しポリシリコン化した。さらにフォトリソグラフィー法により、駆動トランジスタ305(202)やスイッチングトランジスタ204として使用する領域を形成した。また、第1金属層302を堆積し、フォトリソグラフィー法にて保持容量306の下部電極や、電源線205、信号線208を形成した。さらにプラズマCVD法でゲート絶縁膜となるシリコン酸化膜303を堆積した。この状態で半導体層301に低ドーズでドープしチャネル部を形成した。この上にトランジスタのゲート電極を形成した後、高ドーズで半導体層301のチャネル部以外にドープし、トランジスタのソース領域やドレイン領域を形成した。シリコン酸化膜303に開口を形成後、第2金属層304を形成してフォトリソグラフィーにて保持容量306の上部電極や走査線307を形成した。また、画素200内の回路と共に、基板の周辺に走査回路210や信号回路211も形成した。

【0099】

一連の工程の結果、表面には各所に急峻な段差が出来たので、その上に平坦化膜308を形成した。即ち、まず感光性アクリル樹脂の前駆体(JSR(株)製「オプトマーPC415G」)をスピンコーターで塗布し、90℃で2分間プリベーク、露光後、現像液(「PD523AD」)の水溶液で現像して開口を形成した。純水洗浄の後220℃で60分ポストベークして、開口を有する平坦化膜308を形成した。

【0100】

その上に金属反射層とIZOを積層し、フォトリソグラフィーで100μm×260μmの下部電極309を形成しさらに、その表面に素子分離膜310を形成した。

【0101】

即ち、まず感光性ポリイミド樹脂の前駆体(東レ(株)製、「DL−1000」)(ポリアミド酸)をスピンコーターで塗布し、オーブンにて昇温率(Rpre)=4℃/分で120℃まで昇温し、この温度を2分間保持しプリベークした。この後i線で露光し、2.38%のTMAH水溶液で現像して開口を形成し、さらに純水で洗浄後、オーブンにて225℃(Tpost)で30分間ポストベークし、厚さ1μmの素子分離膜310を形成した。開口部は80μm×240μmの大きさで、下部電極309の内部に完全に含まれている。また開口の断面は角度約30°のテーパーを成している。尚、素子分離膜310を形成しているポリイミド膜は、Tglass=200℃である。

【0102】

ここまで形成した基板を、真空蒸着装置内に移して2×10-4Paまで減圧後FL03を蒸着し、厚さ70nmのホール輸送層312を形成した。次に基板を大気にさらす事なく第1のメタルマスクをかけ、開口部にゲストとしてPeryleneを加えたBAlqを蒸着し、厚さ20nmの青色の発光層313を形成した。次に基板を大気にさらす事なく第2のメタルマスクをかけ、隣接する開口部にゲストとしてCoumarin6を1%加えたAlq3を蒸着し、厚さ20nmの緑色の発光層313を形成した。次に基板を大気にさらす事なく第3のメタルマスクをかけ、さらに隣接する画素にゲストとしてIr(piq)3を9%加えたCBPを蒸着し、厚さ20nmの赤色の発光層313を形成した。次いで大気にさらす事なく第3のメタルマスクをはずし、Bathophenantrolineを蒸着し、厚さ50nmの電子輸送層314とした。次いでAlLiを蒸着し、不図示の厚さ1nmの電子注入層とした。

【0103】

なお、本実施例で使用した有機化合物の構造式を以下に示す。

【0104】

【化3】

【0105】

さらに基板を大気にさらす事なくスパッタ装置に移し、厚さ200nmのITOを堆積し上部電極315を形成した。この後さらにカバーガラス317との間にPVC(ポリビニルクロライド)を充填し保護層316として封止し、第1のフルカラー表示の有機ELディスプレイを作製した。このディスプレイでは発光は基板の表面側に取り出される。

【0106】

イミド化率、発光強度比を実施例1と同様に測定した結果を表3に示す。

【0107】

<比較例3,4>

素子分離膜形成時のRpre、Tpostを表3に示す様に変更した他は実施例2と同様にして有機ELディスプレイを作製し、評価した。結果を表3に示す。

【0108】

【表3】

【図面の簡単な説明】

【0109】

【図1】単純マトリックス型有機ELディスプレイの一例を示す図である。

【図2】アクティブマトリックス型有機ELディスプレイの一例を示す回路図である。

【図3】アクティブマトリックス型有機ELディスプレイの一例を示す断面図である。

【図4】有機ELディスプレイの製造工程の一部を示すフローチャート図である。

【図5】有機ELディスプレイの発光強度比と素子分離膜のイミド化率の関係を示す図である。

【符号の説明】

【0110】

100 基板

101 下部電極

102 有機化合物層

103 上部電極

104 素子分離膜

105 開口

106 選択された上部電極のストライプ

200 画素

201 有機EL素子

202 駆動トランジスタ

203 保持容量

204 スイッチングトランジスタ

205 電源線

206 走査線

207 選択された走査線

208 信号線

209 共通電極

210 走査回路

211 信号回路

300 基板

301 半導体層

302 第1金属層

303 絶縁層

304 第2金属層

305 駆動トランジスタ

306 保持容量

307 走査線

308 平坦化膜

309 下部電極

310 素子分離膜

311 有機化合物層

312 ホール輸送層

313 発光層

314 電子輸送層

315 上部電極

316 保護層

317 カバーガラス

【特許請求の範囲】

【請求項1】

少なくとも、基板上に形成された下部電極と、該下部電極上に形成された素子分離膜と、該素子分離膜上に形成され発光層を含む有機化合物層と、該有機化合物層上に形成された上部電極とを有する有機エレクトロルミネッセンスディスプレイにおいて、

前記素子分離膜が、イミド化率が65%以上90%未満のポリイミド膜であることを特徴とする有機エレクトロルミネッセンスディスプレイ。

【請求項2】

前記素子分離膜が開口を有し、前記有機化合物層が、該素子分離膜の開口を覆うように形成されていることを特徴とする請求項1に記載の有機エレクトロルミネッセンスディスプレイ。

【請求項3】

少なくとも、基板上に形成された駆動回路と、該駆動回路上に形成された平坦化膜と、該平坦化膜上に形成された下部電極と、該下部電極上に形成され素子分離膜と、該素子分離膜上に形成され発光層を含む有機化合物層と、該有機化合物層上に形成された上部電極とを有する有機エレクトロルミネッセンスディスプレイにおいて、

前記平坦化膜、前記素子分離膜の少なくとも一方が、イミド化率が65%以上90%未満のポリイミド膜であることを特徴とする有機エレクトロルミネッセンスディスプレイ。

【請求項4】

前記平坦化膜が開口を有し、前記下部電極が、該平坦化膜の開口を覆うように形成されていることを特徴とする請求項3に記載の有機エレクトロルミネッセンスディスプレイ。

【請求項5】

前記素子分離膜が開口を有し、前記有機化合物層が、該素子分離膜の開口を覆うように形成されていることを特徴とする請求項3または4に記載の有機エレクトロルミネッセンスディスプレイ。

【請求項6】

前記素子分離膜のガラス転移温度が、前記平坦化膜のガラス転移温度より高いことを特徴とする請求項3〜5のいずれかに記載の有機エレクトロルミネッセンスディスプレイ。

【請求項7】

前記ポリイミド膜が、ポリアミド酸を主成分とするポリイミド前駆体膜をイミド化して形成された膜であることを特徴とする請求項1〜6のいずれかに記載の有機エレクトロルミネッセンスディスプレイ。

【請求項8】

前記ポリイミド膜の厚さが0.5μm以上であることを特徴とする請求項1〜7のいずれかに記載の有機エレクトロルミネッセンスディスプレイ。

【請求項9】

少なくとも、基板上に下部電極を形成する工程と、該下部電極上に素子分離膜を形成する工程と、該素子分離膜上に発光層を含む有機化合物層を形成する工程と、該有機化合物層上に上部電極を形成する工程とを有する有機エレクトロルミネッセンスディスプレイの製造法において、

前記素子分離膜を形成する工程が、ポリアミド酸を主成分とするポリイミド前駆体溶液を塗布し、プリベークしてポリイミド前駆体膜を形成し、該ポリイミド前駆体膜をポストベークしてポリイミド膜を形成する工程であって、プリベーク最高到達温度までの昇温速度が8℃/分以下であり、ポストベーク最高到達温度が、前記ポリイミド膜のガラス転移温度以上で、該ガラス転移温度+40℃未満であることを特徴とする有機エレクトロルミネッセンスディスプレイの製造法。

【請求項10】

少なくとも、基板上に駆動回路を形成する工程と、該駆動回路上に平坦化膜を形成する工程と、該平坦化膜上に下部電極を形成する工程と、該下部電極上に素子分離膜を形成する工程と、該素子分離膜上に発光層を含む有機化合物層を形成する工程と、該有機化合物層上に上部電極を形成する工程とを有する有機エレクトロルミネッセンスディスプレイの製造法において、

前記平坦化膜を形成する工程、前記素子分離膜を形成する工程の少なくとも一方が、ポリアミド酸を主成分とするポリイミド前駆体溶液を塗布し、プリベークしてポリイミド前駆体膜を形成し、該ポリイミド前駆体膜をポストベークしてポリイミド膜を形成する工程であって、プリベーク最高到達温度までの昇温速度が8℃/分以下であり、ポストベーク最高到達温度が、前記ポリイミド膜のガラス転移温度以上で、該ガラス転移温度+40℃未満であることを特徴とする有機エレクトロルミネッセンスディスプレイの製造法。

【請求項11】

前記平坦化膜を形する工程で、粘度15mPa・s以下のポリイミド前駆体溶液を用いることを特徴とする請求項10に記載の有機エレクトロルミネッセンスディスプレイの製造法。

【請求項12】

前記ポリイミド前駆体膜に所定のパターンの光を照射し、水を含む薬液による現像処理及び/又は水を含む洗浄液による洗浄を行って開口を形成した後にポストベークすることを特徴とする請求項9〜11のいずれかに記載の有機エレクトロルミネッセンスディスプレイの製造法。

【請求項1】

少なくとも、基板上に形成された下部電極と、該下部電極上に形成された素子分離膜と、該素子分離膜上に形成され発光層を含む有機化合物層と、該有機化合物層上に形成された上部電極とを有する有機エレクトロルミネッセンスディスプレイにおいて、

前記素子分離膜が、イミド化率が65%以上90%未満のポリイミド膜であることを特徴とする有機エレクトロルミネッセンスディスプレイ。

【請求項2】

前記素子分離膜が開口を有し、前記有機化合物層が、該素子分離膜の開口を覆うように形成されていることを特徴とする請求項1に記載の有機エレクトロルミネッセンスディスプレイ。

【請求項3】

少なくとも、基板上に形成された駆動回路と、該駆動回路上に形成された平坦化膜と、該平坦化膜上に形成された下部電極と、該下部電極上に形成され素子分離膜と、該素子分離膜上に形成され発光層を含む有機化合物層と、該有機化合物層上に形成された上部電極とを有する有機エレクトロルミネッセンスディスプレイにおいて、

前記平坦化膜、前記素子分離膜の少なくとも一方が、イミド化率が65%以上90%未満のポリイミド膜であることを特徴とする有機エレクトロルミネッセンスディスプレイ。

【請求項4】

前記平坦化膜が開口を有し、前記下部電極が、該平坦化膜の開口を覆うように形成されていることを特徴とする請求項3に記載の有機エレクトロルミネッセンスディスプレイ。

【請求項5】

前記素子分離膜が開口を有し、前記有機化合物層が、該素子分離膜の開口を覆うように形成されていることを特徴とする請求項3または4に記載の有機エレクトロルミネッセンスディスプレイ。

【請求項6】

前記素子分離膜のガラス転移温度が、前記平坦化膜のガラス転移温度より高いことを特徴とする請求項3〜5のいずれかに記載の有機エレクトロルミネッセンスディスプレイ。

【請求項7】

前記ポリイミド膜が、ポリアミド酸を主成分とするポリイミド前駆体膜をイミド化して形成された膜であることを特徴とする請求項1〜6のいずれかに記載の有機エレクトロルミネッセンスディスプレイ。

【請求項8】

前記ポリイミド膜の厚さが0.5μm以上であることを特徴とする請求項1〜7のいずれかに記載の有機エレクトロルミネッセンスディスプレイ。

【請求項9】

少なくとも、基板上に下部電極を形成する工程と、該下部電極上に素子分離膜を形成する工程と、該素子分離膜上に発光層を含む有機化合物層を形成する工程と、該有機化合物層上に上部電極を形成する工程とを有する有機エレクトロルミネッセンスディスプレイの製造法において、

前記素子分離膜を形成する工程が、ポリアミド酸を主成分とするポリイミド前駆体溶液を塗布し、プリベークしてポリイミド前駆体膜を形成し、該ポリイミド前駆体膜をポストベークしてポリイミド膜を形成する工程であって、プリベーク最高到達温度までの昇温速度が8℃/分以下であり、ポストベーク最高到達温度が、前記ポリイミド膜のガラス転移温度以上で、該ガラス転移温度+40℃未満であることを特徴とする有機エレクトロルミネッセンスディスプレイの製造法。

【請求項10】

少なくとも、基板上に駆動回路を形成する工程と、該駆動回路上に平坦化膜を形成する工程と、該平坦化膜上に下部電極を形成する工程と、該下部電極上に素子分離膜を形成する工程と、該素子分離膜上に発光層を含む有機化合物層を形成する工程と、該有機化合物層上に上部電極を形成する工程とを有する有機エレクトロルミネッセンスディスプレイの製造法において、

前記平坦化膜を形成する工程、前記素子分離膜を形成する工程の少なくとも一方が、ポリアミド酸を主成分とするポリイミド前駆体溶液を塗布し、プリベークしてポリイミド前駆体膜を形成し、該ポリイミド前駆体膜をポストベークしてポリイミド膜を形成する工程であって、プリベーク最高到達温度までの昇温速度が8℃/分以下であり、ポストベーク最高到達温度が、前記ポリイミド膜のガラス転移温度以上で、該ガラス転移温度+40℃未満であることを特徴とする有機エレクトロルミネッセンスディスプレイの製造法。

【請求項11】

前記平坦化膜を形する工程で、粘度15mPa・s以下のポリイミド前駆体溶液を用いることを特徴とする請求項10に記載の有機エレクトロルミネッセンスディスプレイの製造法。

【請求項12】

前記ポリイミド前駆体膜に所定のパターンの光を照射し、水を含む薬液による現像処理及び/又は水を含む洗浄液による洗浄を行って開口を形成した後にポストベークすることを特徴とする請求項9〜11のいずれかに記載の有機エレクトロルミネッセンスディスプレイの製造法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−12411(P2007−12411A)

【公開日】平成19年1月18日(2007.1.18)

【国際特許分類】

【出願番号】特願2005−191291(P2005−191291)

【出願日】平成17年6月30日(2005.6.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成19年1月18日(2007.1.18)

【国際特許分類】

【出願日】平成17年6月30日(2005.6.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]