有機エレクトロルミネッセンスパネルの製造方法

【課題】有機電子デバイス、特に有機エレクトロルミネッセンスパネルの本来の性能を低下させることなく、製造工程で混入した異物に対し段差被覆性、水蒸気透過率、成膜速度を向上させる条件でパッシベーション膜を成膜することにより、成膜時間を短縮し、かつ信頼性の高い有機エレクトロルミネッセンスパネルを提供する。

【解決手段】少なくとも第一電極、有機発光層を含む有機発光媒体層、第二電極、パッシベーション層を基板上に備えた有機エレクトロルミネッセンスパネルの製造方法であって、前記パッシベーション層は3層以上から構成され、パッシベーション層最下層の被覆率が60%以上かつ水蒸気透過率が0.05g/m2/day、パッシベーション層中段層の被覆率が70%以上、パッシベーション層最上層の水蒸気透過率が0.01g/m2/dayであり、各層それぞれが異なる開口のマスクでパターニング成膜されることを特徴とする。

【解決手段】少なくとも第一電極、有機発光層を含む有機発光媒体層、第二電極、パッシベーション層を基板上に備えた有機エレクトロルミネッセンスパネルの製造方法であって、前記パッシベーション層は3層以上から構成され、パッシベーション層最下層の被覆率が60%以上かつ水蒸気透過率が0.05g/m2/day、パッシベーション層中段層の被覆率が70%以上、パッシベーション層最上層の水蒸気透過率が0.01g/m2/dayであり、各層それぞれが異なる開口のマスクでパターニング成膜されることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機材料を用いる有機電子デバイス、特に有機エレクトロルミネッセンスパネルの製造方法に関する。

【背景技術】

【0002】

近年、有機材料を用いた電子デバイスが盛んに研究されている。有機電子デバイスとしては、半導体性を示す有機材料を半導体材料として用いる有機薄膜トランジスタや、電気を流すことで発光する有機発光材料を用いた有機エレクトロルミネッセンス表示装置が例として挙げられ、これらは二つの電極間に有機材料を配置し、電極間に電圧をかけることで半導体性や発光といった有機材料の機能を発現させている。

【0003】

これらの有機材料は、従来の無機半導体材料等を形成するために必要な真空プロセスを用いずに、大気圧下において印刷プロセス等で作成できるため、大幅にコストを下げられる可能性や可撓性のプラスチック基材上に設けられる等の利点を有する。しかしながら、有機材料は経時劣化にも弱いという難点があり未だ広範な実用に至っていない。

【0004】

特に、有機エレクトロルミネッセンスパネルはテレビやパソコンモニタ、モバイル機器等に使用されるフラットパネルディスプレイ、照明などとして、幅広い用途が期待されている。有機エレクトロルミネッセンスは、液晶ディスプレイなどとは異なり、自発光型であるため、構造的に極薄化できること、表示画像が広視野角で見え、その表示画像の応答速度が速い、低消費電力である、高コントラストなどの利点から、ブラウン管や液晶ディスプレイに変わるフラットパネルディスプレイとして期待されているが、有機発光材料の経時劣化が問題となっている。

【0005】

図1に従来技術による有機エレクトロルミネッセンスパネルの断面構造を示す。従来の有機エレクトロルミネッセンスパネル構造は、ガラスキャップを用いて封止をしているが、ガラスキャップ自体のコストが高く、また大型化するとガラスキャップの撓みが顕著になるため、図1のような平板構造の有機エレクトロルミネッセンスパネルが提案されている。平板構造の有機エレクトロルミネッセンスパネルでは、乾燥剤を貼り付けることができないため、接着層と第二電極層の間にパッシベーション層を形成し、劣化を抑制する。このような薄膜構造を適用することで有機エレクトロルミネッセンスパネルは極薄のディスプレイを製造することが可能である。前記パッシベーション層とは、酸素や水に対するバリア性が高く、また陰極上に形成するため絶縁性があるものが望ましく、例えば、酸化珪素や窒化珪素が挙げられる。

【0006】

しかしながら有機エレクトロルミネッセンスパネルは、第一電極から第二電極までの厚さが1um程度しかないため、この厚みと同程度の異物が存在することでダークスポットの拡大や非点灯画素の発生など発光欠陥を起こしてしまうが、異物を工程内から完全に除くことは困難である。

【0007】

そこで、発光欠陥を抑制する手段として最も効果的な前記パッシベーション膜は、外部からの水分や酸素の悪影響を抑制して封止特性を向上させるとともに、工程内で混入する異物起因の発光欠陥を抑制するために成膜する。パッシベーション膜は、真空蒸着法、スパッタリング法、CVD法などを用いて成膜される。

【0008】

パッシベーション膜として効果の高いものとして、例えば膜密度を制御することにより有機エレクトロルミネッセンスパネルの段差形状及び工程内で付着した異物に対する段差被覆性を向上させた膜と、バリア性を向上させた膜を積層、または傾斜膜として成膜し、封止特性を向上さえる構造が提案されている(特許文献1、2)。

【0009】

しかしながら、前記条件でパッシベーション膜を成膜した場合、プラズマや基板温度上昇により有機エレクトロルミネッセンスパネルの特性が劣化してしまう。また、高い段差被覆性と、低い水蒸気透過率、早い成膜速度を十分に確保できる手法は確立されていない。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2007−184251号公報

【特許文献2】特開2007−220646号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

そこで、本発明は、上記問題を鑑みてなされたもので、有機電子デバイス、特に有機エレクトロルミネッセンスパネルの本来の性能を低下させることなく、製造工程で混入した異物に対し段差被覆性、水蒸気透過率、成膜速度を向上させる条件でパッシベーション膜を成膜することにより、成膜時間を短縮し、かつ信頼性の高い有機エレクトロルミネッセンスパネルが得られる有機エレクトロルミネッセンスパネルのパーソナルコンピュータ背方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記の課題に対し、本発明は、少なくとも第一電極、有機発光層を含む有機発光媒体層、第二電極、パッシベーション層を基板上に備えた有機エレクトロルミネッセンスパネルの製造方法であって、上記パッシベーション層は3層以上から構成され、パッシベーション層最下層の被覆率が60%以上かつ水蒸気透過率が0.05g/m2/day、パッシベーション層中段層の被覆率が70%以上、パッシベーション層最上層の水蒸気透過率が0.01g/m2/dayであり、各層それぞれが異なる開口のマスクでパターニング成膜されることを特徴とする。

【0013】

また、上記有機エレクトロルミネッセンスパネルの製造方法において、上記パッシベーション膜は少なくともSiH4及びNH3ガスから成膜され、SiH4のガス流量がNH3のガス流量の2倍以上5倍以下であることを特徴とする。

【0014】

また、上記有機エレクトロルミネッセンスパネルの製造方法において、上記パッシベーション層を形成する工程において、基板の温度を50℃以上90℃以下とすることを特徴とする。

【0015】

また、上記有機エレクトロルミネッセンスパネルの製造方法において、上記パッシベーション層の平均成膜速度が200nm/min以上であることを特徴とする。

【0016】

また、上記有機エレクトロルミネッセンスパネルの製造方法において、上記パッシベーション層用マスクは耐腐食性を持ち、耐熱性の高いセラミックスを用いたマスクを使用して成膜することを特徴とする。

【0017】

また、上記有機エレクトロルミネッセンスパネルの製造方法において、上記パッシベーション層のマスクの厚みは、開口端からマスク端向かって傾斜を持ち厚くなることを特徴とする。

【0018】

また、上記有機エレクトロルミネッセンスパネルの製造方法において、上記パッシベーション層マスクの開口面積は、最下層<中段層<最上層、と大きくすることを特徴とする。

【発明の効果】

【0019】

本発明によれば、有機電子デバイス、特に、有機エレクトロルミネッセンスパネルの第二電極層成膜後にパッシベーション層の構造を一定の膜質を満たす3層にし、パッシベーション端部を基板と平行方向に積層にすることで、有機エレクトロルミネッセンスパネルの特性を劣化させることなく、短時間で、高い段差被覆性とバリア性を兼ね備えたることができ、信頼性の高い有機エレクトロルミネッセンスパネルを提供できる。

【図面の簡単な説明】

【0020】

【図1】従来の有機エレクトロルミネッセンスパネルを示す断面図。

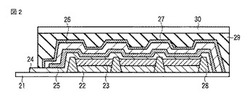

【図2】本発明の実施形態に係る有機エレクトロルミネッセンスパネルの一構成例を示す断面図。

【図3】被覆率を説明するための断面図。

【発明を実施するための形態】

【0021】

以下図面を参照して本発明の実施形態を説明する。

【0022】

本発明の有機電子デバイスの製造方法を、有機エレクトロルミネッセンスパネルを例として図2を用いた一実施形態に基づいて以下説明するが、これに限定するものではない。また、有機エレクトロルミネッセンスパネルとしてボトムエミッション構造を例として挙げるが、トップエミッション構造でも適用できる。

【0023】

図2は本発明に係る有機エレクトロルミネッセンスパネルの一実施形態を示す断面図である。本発明の実施形態に係る有機エレクトロルミネッセンスパネルは、基板21上に、少なくとも第一電極層22と有機発光媒体層23と第二電極層24からなる有機EL素子を複数備えている。より詳細には、基板21上にパターン形成された複数の第一電極層22と、複数の第一電極層22上に形成された複数の有機発光媒体層23と、複数の有機発光媒体層23を覆うように形成された第二電極層24と、第二電極層を覆うように形成されたパッシベーション層25、26、27と、基板21と封止基板26とを張り合わせるために形成された接着層28と、封止基板30からなる。パッシベーション層25、26、27は有機発光媒体層23を外気から保護するための保護層として働く。

【0024】

本発明の実施形態に係る基板21としては、例えばガラスやプラスチックフィルムなどの絶縁性を有する基板が使用できる。特に、基板側から発光を取り出すボトムエミッション型の場合には基板の材料として透光性のある材料を用いる。透光性のある基材の材料としては、ガラスや石英、ポリエーテルサルフォン、ポリカーボネート等のプラスチックフィルムに、後述する第一電極層22が少なくとも形成されていれば良い。アクティブマトリックス方式の有機EL素子を形成する場合には、基板としては薄膜トランジスタ(TFT)が形成された駆動用基板とし、用いる薄膜トランジスタとしては、公知の薄膜トランジスタを用いることができる。具体的には、主として、ソース/ドレイン領域及びチャネル領域が形成される活性層、ゲート絶縁膜及びゲート電極から構成される薄膜トランジスタが挙げられる。薄膜トランジスタの構造としては、特に限定されるものではなく、例えば、スタガ型、逆スタガ型、ボトムゲート型、トップゲート型、コプレーナ型等が挙げられる。薄膜トランジスタの半導体層の材料としては、ポリチオフェンやポリアニリン、銅フタロシアニンやペリレン誘導体等の材料を用いてもよく、また、アモルファスシリコンやポリシリコン、金属酸化物を用いてもよい。さらに、前記基板のどちらかの面にカラーフィルタ層や光散乱層、光偏光層等を基板に設けてもよい。

【0025】

これらの基板21は、あらかじめ加熱処理を行うことにより、基板内部あるいは表面の水分を極力低減させることが望ましい。また、基板21上に積層される材料に応じて、密着性を向上させるために、超音波洗浄処理、コロナ放電処理、プラズマ処理、UVオゾン処理などの表面処理を施してから使用することが好ましい。

【0026】

次に、この基板上に第一電極層22を形成する。

薄膜トランジスタを有機ELディスプレイのスイッチング素子として機能するように接続するために、薄膜トランジスタのドレイン電極と、有機ELディスプレイの各画素を構成する有機EL素子の第一電極層22とが電気的に接続される。薄膜トランジスタとドレイン電極と有機ELディスプレイの第一電極層22との接続は、平坦化膜を貫通するコンタクトホール内に形成された接続配線を介して行われる。

【0027】

また、第一電極層22は隔壁によって区画され、各画素に対応した画素電極となる。第一電極層22の材料としては、ITOなど仕事関数の高い材料を選択することが好ましく、ITO(インジウムスズ複合酸化物)やインジウム亜鉛複合酸化物、亜鉛アルミニウム複合酸化物などの金属複合酸化物や、金、白金などの金属材料や、これら金属酸化物や金属材料の微粒子をエポキシ樹脂やアクリル樹脂などに分散した微粒子分散膜を、単層もしくは積層したものをいずれも使用することができる。また、上面発光型の有機ELディスプレイの場合のように、第一電極層として正孔注入性と反射性を必要な場合には、AgやAlのような金属材料の上にITO膜を積層すればよい。第一電極層12の膜厚は、有機ELディスプレイの素子構成により最適値が異なるが、単層、積層にかかわらず、10nm以上1000nm以下であり、より好ましくは、300nm以下である。

【0028】

第一電極層22の形成方法としては、材料に応じて、抵抗加熱蒸着法、電子ビーム蒸着法、反応性蒸着法、イオンプレーティング法、スパッタリング法などの乾式成膜法や、グラビア印刷法、スクリーン印刷法などの湿式成膜法などを用いることができる。

【0029】

第一電極層22を形成後、隣接する陽極パターンの間にフォトリソグラフィ法により隔壁28が形成される。さらに詳しくは、感光性樹脂組成物を基板に塗布する工程と、パターン露光、現像、焼成して隔壁パターンを形成する工程を少なくとも有する。

【0030】

隔壁13は画素に対応した発光領域を区画するように形成する。一般的にアクティブマトリクス駆動型の表示装置は各画素に対して第一電極層22が形成され、それぞれの画素ができるだけ広い面積を占有しようとするため、第一電極層12の端部を覆うように形成される隔壁の最も好ましい形状は格子状を基本とする。

【0031】

また、隔壁を多段状にすることもでき、その場合には基板上の全面に形成されたSiO2やSiNからなる絶縁性の無機膜をフォトリソグラフィ工程により画素を区切る格子状に形成して1段目の隔壁とし、該1段目の隔壁上に感光性樹脂からなる2段目の隔壁をフォトリソグラフィにより形成する。

【0032】

隔壁28を形成する感光性材料としてはポジ型レジスト、ネガ型レジストのどちらであってもよく、市販のもので構わないが、絶縁性を有する必要がある。隔壁が十分な絶縁性を有さない場合には隔壁を通じて隣り合う画素電極に電流が流れてしまい表示不良が発生してしまう。また、TFTの誤作動により適正な表示ができないことがある。感光性材料としては、具体的にはポリイミド系、アクリル樹脂系、ノボラック樹脂系、フルオレン系といったものが挙げられるがこれに限定するものではない。また、有機ELディスプレイの表示品位を上げる目的で、光遮光性の材料を感光性材料に含有させても良い。さらに、必要に応じて撥水剤を添加したり、プラズマやUVを照射して形成後にインクに対する撥液性を付与したりすることもできる。

【0033】

隔壁28を形成する感光性樹脂はスピンコーター、バーコーター、ロールコーター、ダイコーター、グラビアコーター等の公知の塗布方法を用いて塗布される。次に、パターン露光、現像して隔壁パターンを形成する工程では、従来公知の露光、現像方法により隔壁部のパターンを形成できる。また焼成に関してはオーブン、ホットプレート等での従来公知の方法により焼成を行うことができる。

【0034】

隔壁28は、厚みが0.5μmから5.0μmの範囲にあることが望ましい。これは、異なる発光色を有する有機発光材料を溶媒に溶解または分散させた有機発光インキを用いて画素ごとに塗り分けをおこなう場合、隣接する画素との混色を防止することが出来る。隔壁が低すぎると隣接画素間でのリーク電流の発生やショートの防止、有機発光インキの混色防止の効果が得られないことがあり注意が必要である。

【0035】

続いて有機発光媒体層23は、電圧の印加によって発光する有機発光層を含む。この有機発光層から成る単独の層によって構成されていても良いが、この発光層に加えて、発光効率を向上させる発光補助層を積層した積層構造から構成されたものであっても良い。発光補助層としては、正孔輸送層、正孔注入層、電子輸送層、電子注入層等が挙げられる。

【0036】

正孔輸送材料の例としては、銅フタロシアニン、テトラ(t−ブチル)銅フタロシアニン等の金属フタロシアニン類及び無金属フタロシアニン類、キナクリドン化合物、1,1−ビス(4−ジ−p−トリルアミノフェニル)シクロヘキサン、N,N’−ジフェニル−N,N’−ビス(3−メチルフェニル)−1,1’−ビフェニル−4,4’−ジアミン、N,N’−ジ(1−ナフチル)−N,N’−ジフェニル−1,1’−ビフェニル−4,4’−ジアミン等の芳香族アミン系低分子正孔注入輸送材料や、ポリアニリン、ポリチオフェン、ポリビニルカルバゾール、ポリ(3,4−エチレンジオキシチオフェン)とポリスチレンスルホン酸との混合物などの高分子正孔輸送材料、ポリチオフェンオリゴマー材料、Cu2O,Cr2O3,Mn2O3,FeOx(x〜0.1),NiO,CoO,Pr2O3,Ag2O,MoO2,Bi2O3,ZnO,TiO2,SnO2,ThO2,V2O5,Nb2O5,Ta2O5,MoO3,WO3,MnO2などの無機材料、その他既存の正孔輸送材料の中から選ぶことができる。

【0037】

高分子ELディスプレイの場合には、正孔輸送材料に、インターレイヤ層を形成することが好ましい。インターレイヤ層に用いる材料として、ポリビニルカルバゾール若しくはその誘導体、側鎖若しくは主鎖に芳香族アミンを有するポリアリーレン誘導体、アリールアミン誘導体、トリフェニルジアミン誘導体などの、芳香族アミンを含むポリマーなどが挙げられる。これらの材料は溶媒に溶解または分散させ、スピンコート法等を用いた各種塗布方法や凸版印刷方法を用いて形成することができる。

【0038】

発光材料としては、9,10−ジアリールアントラセン誘導体、ピレン、コロネン、ペリレン、ルブレン、1,1,4,4−テトラフェニルブタジエン、トリス(8−キノリノラート)アルミニウム錯体、トリス(4−メチル−8−キノリノラート)アルミニウム錯体、ビス(8−キノリノラート)亜鉛錯体、トリス(4−メチル−5−トリフルオロメチル−8−キノリノラート)アルミニウム錯体、トリス(4−メチル−5−シアノ−8−キノリノラート)アルミニウム錯体、ビス(2−メチル−5−トリフルオロメチル−8−キノリノラート)[4−(4−シアノフェニル)フェノラート]アルミニウム錯体、ビス(2−メチル−5−シアノ−8−キノリノラート)[4−(4−シアノフェニル)フェノラート]アルミニウム錯体、トリス(8−キノリノラート)スカンジウム錯体、ビス〔8−(パラ−トシル)アミノキノリン〕亜鉛錯体及びカドミウム錯体、1,2,3,4−テトラフェニルシクロペンタジエン、ペンタフェニルシクロペンタジエン、ポリ−2,5−ジヘプチルオキシ−パラ−フェニレンビニレン、クマリン系蛍光体、ペリレン系蛍光体、ピラン系蛍光体、アンスロン系蛍光体、ポルフィリン系蛍光体、キナクリドン系蛍光体、N,N’−ジアルキル置換キナクリドン系蛍光体、ナフタルイミド系蛍光体、N,N’−ジアリール置換ピロロピロール系蛍光体等、Ir錯体等の燐光性発光体などの低分子系発光材料や、ポリフルオレン、ポリパラフェニレンビニレン、ポリチオフェン、ポリスピロなどの高分子材料や、これら高分子材料に前記低分子材料の分散または共重合した材料や、その他既存の蛍光発光材料や燐光発光材料を用いることができる。

【0039】

電子輸送材料の例としては、2−(4−ビフェニルイル)−5−(4−t−ブチルフェニル)−1,3,4−オキサジアゾール、2,5−ビス(1−ナフチル)−1,3,4−オキサジアゾール、オキサジアゾール誘導体やビス(10−ヒドロキシベンゾ[h]キノリノラート)ベリリウム錯体、トリアゾール化合物等を用いることができる。また、これらの電子輸送材料に、ナトリウムやバリウム、リチウムといった仕事関数が低いアルカリ金属、アルカリ土類金属を少量ドープすることにより、電子注入層としてもよい。

【0040】

有機発光媒体層23の膜厚は、単層または積層により形成する場合においても、1000nm以下であり、好ましくは50〜200nm程度である。有機発光媒体層23の形成方法としては、材料に応じて、真空蒸着法や、スリットコート、スピンコート、スプレーコート、ノズルコート、フレキソ印刷、グラビア印刷、凹版オフセット印刷、凸版オフセット印刷などのコーティング法や印刷法、インクジェット法などを用いることができる。

【0041】

続いて、第二電極層24を成膜する。第二電極層24としては、有機発光媒体層23への電子注入効率の高い、仕事関数の低い物質を用いる。具体的にはMg,Al,Yb等の金属単体を用いたり、発光媒体と接する界面にBa、Ca、Liやその酸化物,フッ化物等の化合物を1nm程度挟んで、安定性・導電性の高いAlやCuを積層して用いることができる。または電子注入効率と安定性を両立させるため、仕事関数が低いLi,Mg,Ca,Sr,La,Ce,Er,Eu,Sc,Y,Yb等の金属1種以上と、安定なAg,Al,Cu等の金属元素との合金系を用いてもよい。具体的にはMgAg,AlLi,CuLi等の合金が使用できる。第二電極側から光を取り出す、いわゆるトップエミッション構造とする場合には透光性を有する材料を選択することが好ましい。この場合、仕事関数が低いLi,Caを薄く設けた後に、ITO(インジウムスズ複合酸化物)やインジウム亜鉛複合酸化物、亜鉛アルミニウム複合酸化物などの金属複合酸化物を積層してもよく、前記有機発光媒体層15に、仕事関数が低いLi,Caなどの金属を少量ドーピングして、ITOなどの金属酸化物を積層してもよい。第二電極16の形成方法は、材料に応じて、抵抗加熱蒸着法、電子ビーム蒸着法、反応性蒸着法、イオンプレーティング法、スパッタリング法を用いることができる。第二電極の厚さに特に制限はないが、10nm〜1000nm程度が望ましい。また、第二電極を透光性電極層として利用する場合、CaやLiなどの金属材料を用いる場合の膜厚は0.1〜10nm程度が望ましい。

【0042】

続いて、有機EL素子を空気や水分から守るためのバリア層として第二電極層24上にパッシベーション層25、26、27を成膜する。パッシベーション層25、26、27の材料としては、酸化珪素、酸化アルミニウム等の金属酸化物、弗化アルミニウム、弗化マグネシウム等の金属弗化物、窒化珪素、窒化アルミニウム、窒化炭素などの金属窒化物、酸窒化珪素などの金属酸窒化物、炭化ケイ素などの金属炭化物のいずれか又はこれらの積層体を用いることができ、さらに必要に応じて、アクリル樹脂、エポキシ樹脂、シリコーン樹脂、ポリエステル樹脂などの高分子樹脂膜との積層膜として用いても良い。特に、バリア性と被覆性と成膜速度の面から、CVD方による酸化ケイ素、酸窒化ケイ素、窒化ケイ素を成膜することが好ましい。

【0043】

パッシベーション層は第二電極層の全面を覆うように形成され、第二電極層が基板とパッシベーション層で覆われる様に形成することが望ましい。パッシベーション層の形成方法としては、材料に応じて、抵抗加熱蒸着法、電子ビーム蒸着法、反応性蒸着法、イオンプレーティング法、スパッタリング法、CVD法を用いることができるが、特に、バリア性や段差被覆性の面、さらには成膜条件により膜密度や膜組成を容易に可変できることから、CVD法を用いることが好ましい。CVD法としては、熱CVD法、プラズマCVD法、触媒CVD法、VUV−CVD法などを用いることができる。また、CVD法における反応ガスとしては、モノシランや、ヘキサメチルジシラザン(HMDS)やテトラエトキシシランなどの有機シリコン化合物に、N2、O2、NH3、H2、N2Oなどのガスを必要に応じて添加してもよく、必要に応じて、シランなどのガス流量や、プラズマ電力を変えることにより膜密度を変化させてもよく、使用する反応性ガスにより膜中に水素や炭素が含有させることもできる。

【0044】

本発明によるパッシベーション膜の成膜はCVD法により成膜する。反応ガスとしてはSiH4とNH3を用い、その流量比は、SiH4のガス流量がNH3のガス流量の2倍以上5倍以下であることが好ましく、全圧が150Pa以上350Pa以下の成膜条件において、被覆率、水蒸気透過率、成膜速度を制御する。

【0045】

ここで、被覆率について説明する。本発明における被覆率とは段差被覆性の評価のために用いた値であり、図3に示すように、テーパー角度90°の矩形隔壁を設けた基板に対してパッシベーション層を成膜し、以下の式にて算出される割合を被覆率とした。

【0046】

被覆率(%)=側壁部膜厚/頭頂部膜厚×100

この矩形隔壁の高さは、有機エレクトロルミネッセンスパネル上の凹凸形状、または想定される異物サイズと同等程度の高さを設けることが望ましい。被覆率が70%以上であれば、有機エレクトロルミネッセンスパネルに混入した異物や凹凸形状を十分に包みこむことができるため、有機発光媒体層の経時劣化が少なく、耐久性に優れた有機エレクトロルミネッセンスパネルとすることができる。

【0047】

パッシベーション膜の重要な特性として、バリア性が挙げられるが、これは水分によって劣化が顕著な有機エレクトロルミネッセンスパネルを保護するための特性であり、バリア性の評価は既知であるJIS K7129 Bの方法によって水蒸気透過率により比較をする。パッシベーション膜としての水蒸気透過率は好ましくは概ね0.01g/m2/day以下であり、有機発光媒体層への劣化要因を防ぐことができる。しかしながら、水蒸気透過率の良い膜を成膜するためには、より高エネルギーで成膜しなければならないため、長時間、厚膜に成膜すると有機エレクトロルミネッセンスパネルの特性を劣化させてしまう。そのため、有機エレクトロルミネッセンスパネルが特性劣化しない程度の膜厚で成膜することが必要である。

【0048】

パッシベーション膜の成膜速度は、成膜圧力、成膜電力、反応ガス流量などの成膜条件に依存するが、成膜速度が遅いとタクトが悪くなるばかりか、温度蓄積やプラズマによるダメージが有機エレクトロルミネッセンスパネルにみられるようになるため、200nm/min程度が好ましい。特に、成膜時温度は有機エレクトロルミネッセンスパネルの特性劣化に顕著に効くため、50℃以上90℃以下が好ましい。

【0049】

これより、本発明におけるパッシベーション膜の構成について述べる。有機エレクトロルミネッセンスパネルの劣化要因としては、形成されている隔壁からのアウトガスや、第二電極を成膜した前後での混入した異物、また接着層からのアウトガス、さらには外部からの水分等の侵入が考えられる。

【0050】

まず、隔壁及び1um未満の異物への対策として、最下層25には水蒸気透過率と被覆率を両立できる膜が必要である。しかしながら、被覆率と水蒸気透過率を同時に高めることは困難であるため、少なくとも被覆率60%以上、水蒸気透過率0.05g/m2/day以下のものが好ましい。

【0051】

次に中段層26には1um以上の異物への対策として、被覆率を70%以上の膜を十分に厚く成膜する必要がある。また、この中段層において側壁部厚を目標厚まで成膜しなければならないため、成膜速度220nm/min以上で成膜する必要がある。

【0052】

最後に、接着層及び外部がら侵入する劣化要因への対策として、水蒸気透過率0.01g/m2/day以下で最上層27を成膜する。最上層は、最下層、中段層で被覆された緩やかな膜形状上に形成されるため、水蒸気透過率が最も良くなる成膜条件で成膜しても追従することができる。

【0053】

以上のような構成のパッシベーション層25、26、27の総厚としては1μm以上5μm以下の厚さに成膜することが望ましい。これは一般に有機エレクトロルミネッセンスパネル製造時に混入する異物の大きさが5μm以下のものが9割以上を占めるためである。ただし、実際に存在する異物サイズと被覆率を勘案し、成膜膜厚を制御することが望ましいが、1μm未満であると側壁部膜厚が少なく有機エレクトロルミネッセンスパネルのバリア性が低く、5μmを超えると成膜に必要な時間が長すぎるため膜形成による有機EL素子へのダメージが増大する。

【0054】

続いて、パッシベーション層をCVD法で成膜する際に用いるマスクについて説明する。絶縁層であるパッシベーション層が電極部に成膜してしまうとその後の電極部を露出させるために部分的にパッシベーション層をエッチングなどの除去する工程が必要になるが、成膜時にマスキングすることでこの工程が不要となる。CVD法で使用するマスクは、セラミックスなどの成膜時の温度やプラズマに耐えうる材料が望ましく、たとえばアルミナやジルコニアなどが挙げられる。また、三フッ化窒素ガスなどを用いたチャンバークリーニング時、マスクも同時にクリーニングできる様、耐腐食性をもつものが望ましい。さらに、マスクの開口端の形状は、開口端からマスク端部に向かって傾斜を持ち厚くなることが望ましい。これは、CVD成膜時のガスの流れをスムーズにすることで開口端付近で膜の目標膜厚までの立ち上がり距離を短くすることができるからである。傾斜の角度としては、15度以下とすることが望ましい。

【0055】

本発明の実施形態においては、3層以上のパッシベーション膜を成膜することとしているが、このとき、最下層の膜から順に、パッシベーション層用マスクの開口サイズを徐々に大きくしていくことが望ましく、さらに1層下のマスクから1mm以上大きくしていくことが望ましい。これは、マスク成膜によるなだらかな膜の立ち上がり形状を考慮し、目標膜厚に対して80%以上の膜厚を設けることでマスク端部に十分に厚みを持たせることができるからである。また、単一のマスクによる成膜であると、パッシベーション端部の各層が露出してしまうが、開口サイズを徐々に拡げることによって、基板水平方向にも多層構造の効果が現れるため、封止性能を向上させることができる。

【0056】

続いて、接着層を用いて接着層29を形成し、その上に封止基板29を積層して封止する。接着層29として、熱硬化型の接着層も使用することができるが、有機エレクトロルミネッセンスパネルへの影響を考慮すると光硬化型の接着層が好ましい。例えば、エステルアクリレート、ウレタンアクリレート、エポキシアクリレート、メラミンアクリレート、アクリル樹脂アクリレート等の各種アクリレート等の各種アクリレート、ウレタンポリエステル等の樹脂を用いたラジカル系接着層や、エポキシ、ビニルエーテル等の樹脂を用いたカチオン系接着層、チオール・エン付加型樹脂系接着層等が挙げられ、中でも酸素による阻害がなく、光照射後も重合反応が進行するカチオン系接着層が好ましい。カチオン硬化型タイプとしては、紫外線硬化型エポキシ樹脂接着層が好ましい。特に好ましいものは、100mW/cm2以上の紫外線を照射した際に、10秒〜90秒以内に硬化する紫外線硬化型接着層である。この時間範囲内で硬化させることにより、紫外線照射による他の構成要素への悪影響をもたらすことなく、紫外線硬化型接着層が充分に硬化して適切な接着強さを備えることができる。また、生産工程の効率の観点からも、前記の時間範囲内であることが好ましい。また、接着層29の種類に関わらず、低透湿性かつ高接着性のものが望ましい。樹脂層を封止材の上に形成する方法の一例として、溶剤溶液法、押出ラミ法、溶融・ホットメルト法、カレンダー法、ノズル塗布法、スクリーン印刷法、真空ラミネート法、熱ロールラミネート法などを挙げることができる。接着層29の厚みとしては特に制限はないが、なるべく薄層であることが好ましく、1μm〜100μm程度、好ましくは5μm〜50μmである。

【0057】

封止基材30としては、透明性が必要なトップエミッション型の有機EL素子の場合にはガラス、ポリエチレンテレフタレート(PET)、ポリエーテルスルホン(PES)、ポリエチレンナフタレート(PEN)などのプラスチックフィルムを用いることができ、特に透明性が必要ないボトムエミッション型の有機EL素子の場合には上記の材料に加えてステンレスやアルミなどの金属材料や不透明なガラス、プラスチック材料を用いることができる。

【0058】

本発明は上記の説明の通り有機エレクトロルミネッセンスパネルのパッシベーション層として好適に用いることができるが、基板上に2つの電極を有し、両電極間に有機材料を配置した有機電子デバイスを保護するための保護層や絶縁層形成方法としても用いることができる。

【0059】

例えば、有機電子デバイスとしては有機薄膜トランジスタなどが挙げられる。有機薄膜トランジスタは、基板上にゲート電極やキャパシタ電極、これらに接続するゲート配線やキャパシタ配線を有し、これらの電極と配線を覆うゲート絶縁層を有している。そして、ゲート絶縁層上に有機半導体材料からなる半導体層、有機半導体層と接続するよう形成されたソース電極およびドレイン電極、が設けられ、有機薄膜トランジスタが構成される。また、トランジスタを画素電極として用いる場合には、有機半導体層、ソース電極及びドレイン電極上に層間絶縁層を形成し、層間絶縁層上に画素電極をドレイン電極と接続するよう設け、上記の有機エレクトロルミネッセンスパネルに用いることができるTFT基板となる。

【0060】

ここで、ゲート絶縁層や層間絶縁層を形成する前のTFT基板上は、各種電極や半導体層により多数の段差がある状態である。そこで、ゲート絶縁層や層間絶縁層として上記のパッシベーション層形成条件を適用することで、段差被覆性に優れた絶縁層を低温で効率よく形成することができるため、絶縁層形成時に有機半導体層の特性を劣化させることが無く、経時劣化の少ない有機薄膜トランジスタを製造することができる。これらの絶縁層として形成する場合には、50nm以上2μm以下の範囲で形成することができる。

【0061】

有機半導体材料としては、ポリチオフェン、ポリアリルアミン、フルオレンビチオフェン共重合体、およびそれらの誘導体のような高分子有機半導体材料、およびペンタセン、テトラセン、銅フタロシアニン、ペリレン、およびそれらの誘導体のような低分子有機半導体材料を用いることができる。また、カーボンナノチューブあるいはフラーレンなどの炭素化合物や半導体ナノ粒子分散液なども半導体層の材料として用いることができる。これらの有機材料の形成方法は上記の有機エレクトロルミネッセンスパネルで用いる印刷法等と同じ塗布法により形成することができる。

【0062】

また、ゲート電極、キャパシタ電極、ソース電極、ドレイン電極及び画素電極並びにこれらを接続する配線は、上記の有機エレクトロルミネッセンスパネルで用いる第一電極及び第二電極と同じ材料を用いて、同じ形成方法で形成することができる。特に、上記の有機エレクトロルミネッセンスパネルで用いる第一電極は有機薄膜トランジスタの画素電極と同一材料からなる。

【0063】

以下に、本発明の有機エレクトロルミネッセンスパネルを製造する場合の一実施例を説明するが、本発明はこれに限るものではない。

【0064】

[実施例1]

基板21として既に第一電極層22、取り出し電極、TFT回路を保護するためのSiNx層からなる無機絶縁層および無機絶縁層上のポリイミドからなる樹脂絶縁層を備え、絶縁層は画素を仕切る隔壁28として形成されているTFT基板21を用いた。

【0065】

次に、第一電極層22上にポリ(3,4エチレンジオキシチオフェン)とポリスチレンスルホン酸との混合物からなる正孔輸送層をスピンコート法により20nm厚で形成した。

【0066】

次に、正孔輸送層上に有機発光材料であるポリ[2−メトキシ−5−(2’−エチル−ヘキシロキシ)―1,4−フェニレンビュレン]をトルエンに溶解させ、スピンコート法により有機発光層を形成し、前記正孔輸送層と合わせて有機発光媒体層23を80nm厚で形成した。

【0067】

次にBa、Alからなる第二電極層24を蒸着法により抵抗加熱蒸着法によりそれぞれ5nm厚、200nm厚で形成した。

【0068】

続いて、窒化珪素からなるパッシベーション層をプラズマCVD法により成膜する。最下層25を、ガス流量がSiH4:200sccmm、NH3:80sccm、H2:800sccm、N2:2000sccm、基板温度80度、全圧が200Paという条件で300nm厚になるよう形成した。(ガス流量は0℃ 101.3kPaで規格化した流量である。)また、成膜時には第二電極端部から1mmの間隔空けた開口を持つマスクを用いパターニング成膜した。

【0069】

続いて中段層26を、ガス流量がSiH4:200sccmm、NH3:80sccm、H2:800sccm、N2:2000sccm、基板温度80度、全圧が160Paという条件で2500nm厚になるよう形成した。成膜時には第二電極端部から2mmの間隔空けた開口を持つマスクを用いパターニング成膜した。

【0070】

続いて最上層27を、ガス流量がSiH4:100sccmm、NH3:20sccm、H2:800sccm、N2:2000sccm、基板温度80度、全圧が160Paという条件で2500nm厚になるよう形成した。成膜時には第二電極端部から3mmの間隔空けた開口を持つマスクを用いパターニング成膜した。

【0071】

次に、パッシベーション層27上に紫外線硬化型接着層を用いて接着層29を形成し、平板ガラスでできた封止基板30を貼り合わせ、紫外線を5000mJ照射し封止し、有機エレクトロルミネッセンスパネルを作成した。

【0072】

このようにして得た有機エレクトロルミネッセンスパネルに7Vの電圧を印加した結果、3000cd/m2の輝度が得られ、電流効率は6cd/Aであった。また、非発光画素は観察されなかったが、顕微鏡での観察では5画素でダークスポットが観察された。さらに60℃90%RH下で1500Hr放置したところ、非発光画素数は観察されず、ダークスポットの拡大は見られなかった。

【0073】

[実施例2]

また、図1に示すように基板31に3μmの隔壁32を形成し、パッシベーション層のみを実施例1と同様の成膜条件で窒化珪素を形成した。この基板を走査型電子顕微鏡で観察したところ、被覆率は72%であり、クラックのない良好な膜が形成されていた。また、このときの成膜速度は210nm/minであった。

【0074】

[比較例1]

実施例1に記述したパッシベーション層を中段層26のみの条件で3000nm厚形成したこと以外は実施例1と同様に有機エレクトロルミネッセンスパネルを作成し、7Vの電圧を印加した結果、3100cd/m2の輝度が得られ、電流効率は6cd/Aであり実施例1と同様の特性が得られた。さらに60℃90%RH下で800Hr放置したところ、ダークスポットが拡大し、1000Hr経過語は隣接画素までダークスポットが拡大した。

【0075】

[比較例2]

実施例1に記述したパッシベーション層を最上層27のみの条件で3000nm厚形成したこと以外は実施例1と同様に有機エレクトロルミネッセンスパネルを作成し、7Vの電圧を印加した結果、1300cd/m2の輝度が得られ、電流効率は4cd/Aでありと低下した。さらに60℃90%RH下で500Hr放置したところ、ダークスポットが拡大し、1000Hr経過後は隣接画素までダークスポットが拡大した。

【0076】

[比較例3]

陰極端からの間隔が1mmの開口を持つマスクを用い、最下層25、中段層26、最上層27を成膜したこと以外は実施例1と同様に有機エレクトロルミネッセンスパネルを作成し、7Vの電圧を印加した結果、2900cd/m2の輝度が得られ、電流効率は6cd/Aと実施例1と同様の特性が得られた。さらに60℃90%RH下で600Hr放置したところ、発光端部からダークスポットが拡大し、1000Hr経過後まで徐々に拡大し、ダークスポットは全発光画素の4分の1まで拡大した。

【符号の説明】

【0077】

11…基板、12…第一電極層、13…有機発光媒体層、14…第二電極層、15…接着層、16…乾燥剤、17…封止基板、18…隔壁、21…基板、22…第一電極層、23…有機発光媒体層、24…第二電極層、25…最下層パッシベーション層、26…中段層パッシベーション層、27…最上層パッシベーション層、28…隔壁、29…接着層、30…封止基板、31…基板、32…隔壁、33…パッシベーション層。

【技術分野】

【0001】

本発明は、有機材料を用いる有機電子デバイス、特に有機エレクトロルミネッセンスパネルの製造方法に関する。

【背景技術】

【0002】

近年、有機材料を用いた電子デバイスが盛んに研究されている。有機電子デバイスとしては、半導体性を示す有機材料を半導体材料として用いる有機薄膜トランジスタや、電気を流すことで発光する有機発光材料を用いた有機エレクトロルミネッセンス表示装置が例として挙げられ、これらは二つの電極間に有機材料を配置し、電極間に電圧をかけることで半導体性や発光といった有機材料の機能を発現させている。

【0003】

これらの有機材料は、従来の無機半導体材料等を形成するために必要な真空プロセスを用いずに、大気圧下において印刷プロセス等で作成できるため、大幅にコストを下げられる可能性や可撓性のプラスチック基材上に設けられる等の利点を有する。しかしながら、有機材料は経時劣化にも弱いという難点があり未だ広範な実用に至っていない。

【0004】

特に、有機エレクトロルミネッセンスパネルはテレビやパソコンモニタ、モバイル機器等に使用されるフラットパネルディスプレイ、照明などとして、幅広い用途が期待されている。有機エレクトロルミネッセンスは、液晶ディスプレイなどとは異なり、自発光型であるため、構造的に極薄化できること、表示画像が広視野角で見え、その表示画像の応答速度が速い、低消費電力である、高コントラストなどの利点から、ブラウン管や液晶ディスプレイに変わるフラットパネルディスプレイとして期待されているが、有機発光材料の経時劣化が問題となっている。

【0005】

図1に従来技術による有機エレクトロルミネッセンスパネルの断面構造を示す。従来の有機エレクトロルミネッセンスパネル構造は、ガラスキャップを用いて封止をしているが、ガラスキャップ自体のコストが高く、また大型化するとガラスキャップの撓みが顕著になるため、図1のような平板構造の有機エレクトロルミネッセンスパネルが提案されている。平板構造の有機エレクトロルミネッセンスパネルでは、乾燥剤を貼り付けることができないため、接着層と第二電極層の間にパッシベーション層を形成し、劣化を抑制する。このような薄膜構造を適用することで有機エレクトロルミネッセンスパネルは極薄のディスプレイを製造することが可能である。前記パッシベーション層とは、酸素や水に対するバリア性が高く、また陰極上に形成するため絶縁性があるものが望ましく、例えば、酸化珪素や窒化珪素が挙げられる。

【0006】

しかしながら有機エレクトロルミネッセンスパネルは、第一電極から第二電極までの厚さが1um程度しかないため、この厚みと同程度の異物が存在することでダークスポットの拡大や非点灯画素の発生など発光欠陥を起こしてしまうが、異物を工程内から完全に除くことは困難である。

【0007】

そこで、発光欠陥を抑制する手段として最も効果的な前記パッシベーション膜は、外部からの水分や酸素の悪影響を抑制して封止特性を向上させるとともに、工程内で混入する異物起因の発光欠陥を抑制するために成膜する。パッシベーション膜は、真空蒸着法、スパッタリング法、CVD法などを用いて成膜される。

【0008】

パッシベーション膜として効果の高いものとして、例えば膜密度を制御することにより有機エレクトロルミネッセンスパネルの段差形状及び工程内で付着した異物に対する段差被覆性を向上させた膜と、バリア性を向上させた膜を積層、または傾斜膜として成膜し、封止特性を向上さえる構造が提案されている(特許文献1、2)。

【0009】

しかしながら、前記条件でパッシベーション膜を成膜した場合、プラズマや基板温度上昇により有機エレクトロルミネッセンスパネルの特性が劣化してしまう。また、高い段差被覆性と、低い水蒸気透過率、早い成膜速度を十分に確保できる手法は確立されていない。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2007−184251号公報

【特許文献2】特開2007−220646号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

そこで、本発明は、上記問題を鑑みてなされたもので、有機電子デバイス、特に有機エレクトロルミネッセンスパネルの本来の性能を低下させることなく、製造工程で混入した異物に対し段差被覆性、水蒸気透過率、成膜速度を向上させる条件でパッシベーション膜を成膜することにより、成膜時間を短縮し、かつ信頼性の高い有機エレクトロルミネッセンスパネルが得られる有機エレクトロルミネッセンスパネルのパーソナルコンピュータ背方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記の課題に対し、本発明は、少なくとも第一電極、有機発光層を含む有機発光媒体層、第二電極、パッシベーション層を基板上に備えた有機エレクトロルミネッセンスパネルの製造方法であって、上記パッシベーション層は3層以上から構成され、パッシベーション層最下層の被覆率が60%以上かつ水蒸気透過率が0.05g/m2/day、パッシベーション層中段層の被覆率が70%以上、パッシベーション層最上層の水蒸気透過率が0.01g/m2/dayであり、各層それぞれが異なる開口のマスクでパターニング成膜されることを特徴とする。

【0013】

また、上記有機エレクトロルミネッセンスパネルの製造方法において、上記パッシベーション膜は少なくともSiH4及びNH3ガスから成膜され、SiH4のガス流量がNH3のガス流量の2倍以上5倍以下であることを特徴とする。

【0014】

また、上記有機エレクトロルミネッセンスパネルの製造方法において、上記パッシベーション層を形成する工程において、基板の温度を50℃以上90℃以下とすることを特徴とする。

【0015】

また、上記有機エレクトロルミネッセンスパネルの製造方法において、上記パッシベーション層の平均成膜速度が200nm/min以上であることを特徴とする。

【0016】

また、上記有機エレクトロルミネッセンスパネルの製造方法において、上記パッシベーション層用マスクは耐腐食性を持ち、耐熱性の高いセラミックスを用いたマスクを使用して成膜することを特徴とする。

【0017】

また、上記有機エレクトロルミネッセンスパネルの製造方法において、上記パッシベーション層のマスクの厚みは、開口端からマスク端向かって傾斜を持ち厚くなることを特徴とする。

【0018】

また、上記有機エレクトロルミネッセンスパネルの製造方法において、上記パッシベーション層マスクの開口面積は、最下層<中段層<最上層、と大きくすることを特徴とする。

【発明の効果】

【0019】

本発明によれば、有機電子デバイス、特に、有機エレクトロルミネッセンスパネルの第二電極層成膜後にパッシベーション層の構造を一定の膜質を満たす3層にし、パッシベーション端部を基板と平行方向に積層にすることで、有機エレクトロルミネッセンスパネルの特性を劣化させることなく、短時間で、高い段差被覆性とバリア性を兼ね備えたることができ、信頼性の高い有機エレクトロルミネッセンスパネルを提供できる。

【図面の簡単な説明】

【0020】

【図1】従来の有機エレクトロルミネッセンスパネルを示す断面図。

【図2】本発明の実施形態に係る有機エレクトロルミネッセンスパネルの一構成例を示す断面図。

【図3】被覆率を説明するための断面図。

【発明を実施するための形態】

【0021】

以下図面を参照して本発明の実施形態を説明する。

【0022】

本発明の有機電子デバイスの製造方法を、有機エレクトロルミネッセンスパネルを例として図2を用いた一実施形態に基づいて以下説明するが、これに限定するものではない。また、有機エレクトロルミネッセンスパネルとしてボトムエミッション構造を例として挙げるが、トップエミッション構造でも適用できる。

【0023】

図2は本発明に係る有機エレクトロルミネッセンスパネルの一実施形態を示す断面図である。本発明の実施形態に係る有機エレクトロルミネッセンスパネルは、基板21上に、少なくとも第一電極層22と有機発光媒体層23と第二電極層24からなる有機EL素子を複数備えている。より詳細には、基板21上にパターン形成された複数の第一電極層22と、複数の第一電極層22上に形成された複数の有機発光媒体層23と、複数の有機発光媒体層23を覆うように形成された第二電極層24と、第二電極層を覆うように形成されたパッシベーション層25、26、27と、基板21と封止基板26とを張り合わせるために形成された接着層28と、封止基板30からなる。パッシベーション層25、26、27は有機発光媒体層23を外気から保護するための保護層として働く。

【0024】

本発明の実施形態に係る基板21としては、例えばガラスやプラスチックフィルムなどの絶縁性を有する基板が使用できる。特に、基板側から発光を取り出すボトムエミッション型の場合には基板の材料として透光性のある材料を用いる。透光性のある基材の材料としては、ガラスや石英、ポリエーテルサルフォン、ポリカーボネート等のプラスチックフィルムに、後述する第一電極層22が少なくとも形成されていれば良い。アクティブマトリックス方式の有機EL素子を形成する場合には、基板としては薄膜トランジスタ(TFT)が形成された駆動用基板とし、用いる薄膜トランジスタとしては、公知の薄膜トランジスタを用いることができる。具体的には、主として、ソース/ドレイン領域及びチャネル領域が形成される活性層、ゲート絶縁膜及びゲート電極から構成される薄膜トランジスタが挙げられる。薄膜トランジスタの構造としては、特に限定されるものではなく、例えば、スタガ型、逆スタガ型、ボトムゲート型、トップゲート型、コプレーナ型等が挙げられる。薄膜トランジスタの半導体層の材料としては、ポリチオフェンやポリアニリン、銅フタロシアニンやペリレン誘導体等の材料を用いてもよく、また、アモルファスシリコンやポリシリコン、金属酸化物を用いてもよい。さらに、前記基板のどちらかの面にカラーフィルタ層や光散乱層、光偏光層等を基板に設けてもよい。

【0025】

これらの基板21は、あらかじめ加熱処理を行うことにより、基板内部あるいは表面の水分を極力低減させることが望ましい。また、基板21上に積層される材料に応じて、密着性を向上させるために、超音波洗浄処理、コロナ放電処理、プラズマ処理、UVオゾン処理などの表面処理を施してから使用することが好ましい。

【0026】

次に、この基板上に第一電極層22を形成する。

薄膜トランジスタを有機ELディスプレイのスイッチング素子として機能するように接続するために、薄膜トランジスタのドレイン電極と、有機ELディスプレイの各画素を構成する有機EL素子の第一電極層22とが電気的に接続される。薄膜トランジスタとドレイン電極と有機ELディスプレイの第一電極層22との接続は、平坦化膜を貫通するコンタクトホール内に形成された接続配線を介して行われる。

【0027】

また、第一電極層22は隔壁によって区画され、各画素に対応した画素電極となる。第一電極層22の材料としては、ITOなど仕事関数の高い材料を選択することが好ましく、ITO(インジウムスズ複合酸化物)やインジウム亜鉛複合酸化物、亜鉛アルミニウム複合酸化物などの金属複合酸化物や、金、白金などの金属材料や、これら金属酸化物や金属材料の微粒子をエポキシ樹脂やアクリル樹脂などに分散した微粒子分散膜を、単層もしくは積層したものをいずれも使用することができる。また、上面発光型の有機ELディスプレイの場合のように、第一電極層として正孔注入性と反射性を必要な場合には、AgやAlのような金属材料の上にITO膜を積層すればよい。第一電極層12の膜厚は、有機ELディスプレイの素子構成により最適値が異なるが、単層、積層にかかわらず、10nm以上1000nm以下であり、より好ましくは、300nm以下である。

【0028】

第一電極層22の形成方法としては、材料に応じて、抵抗加熱蒸着法、電子ビーム蒸着法、反応性蒸着法、イオンプレーティング法、スパッタリング法などの乾式成膜法や、グラビア印刷法、スクリーン印刷法などの湿式成膜法などを用いることができる。

【0029】

第一電極層22を形成後、隣接する陽極パターンの間にフォトリソグラフィ法により隔壁28が形成される。さらに詳しくは、感光性樹脂組成物を基板に塗布する工程と、パターン露光、現像、焼成して隔壁パターンを形成する工程を少なくとも有する。

【0030】

隔壁13は画素に対応した発光領域を区画するように形成する。一般的にアクティブマトリクス駆動型の表示装置は各画素に対して第一電極層22が形成され、それぞれの画素ができるだけ広い面積を占有しようとするため、第一電極層12の端部を覆うように形成される隔壁の最も好ましい形状は格子状を基本とする。

【0031】

また、隔壁を多段状にすることもでき、その場合には基板上の全面に形成されたSiO2やSiNからなる絶縁性の無機膜をフォトリソグラフィ工程により画素を区切る格子状に形成して1段目の隔壁とし、該1段目の隔壁上に感光性樹脂からなる2段目の隔壁をフォトリソグラフィにより形成する。

【0032】

隔壁28を形成する感光性材料としてはポジ型レジスト、ネガ型レジストのどちらであってもよく、市販のもので構わないが、絶縁性を有する必要がある。隔壁が十分な絶縁性を有さない場合には隔壁を通じて隣り合う画素電極に電流が流れてしまい表示不良が発生してしまう。また、TFTの誤作動により適正な表示ができないことがある。感光性材料としては、具体的にはポリイミド系、アクリル樹脂系、ノボラック樹脂系、フルオレン系といったものが挙げられるがこれに限定するものではない。また、有機ELディスプレイの表示品位を上げる目的で、光遮光性の材料を感光性材料に含有させても良い。さらに、必要に応じて撥水剤を添加したり、プラズマやUVを照射して形成後にインクに対する撥液性を付与したりすることもできる。

【0033】

隔壁28を形成する感光性樹脂はスピンコーター、バーコーター、ロールコーター、ダイコーター、グラビアコーター等の公知の塗布方法を用いて塗布される。次に、パターン露光、現像して隔壁パターンを形成する工程では、従来公知の露光、現像方法により隔壁部のパターンを形成できる。また焼成に関してはオーブン、ホットプレート等での従来公知の方法により焼成を行うことができる。

【0034】

隔壁28は、厚みが0.5μmから5.0μmの範囲にあることが望ましい。これは、異なる発光色を有する有機発光材料を溶媒に溶解または分散させた有機発光インキを用いて画素ごとに塗り分けをおこなう場合、隣接する画素との混色を防止することが出来る。隔壁が低すぎると隣接画素間でのリーク電流の発生やショートの防止、有機発光インキの混色防止の効果が得られないことがあり注意が必要である。

【0035】

続いて有機発光媒体層23は、電圧の印加によって発光する有機発光層を含む。この有機発光層から成る単独の層によって構成されていても良いが、この発光層に加えて、発光効率を向上させる発光補助層を積層した積層構造から構成されたものであっても良い。発光補助層としては、正孔輸送層、正孔注入層、電子輸送層、電子注入層等が挙げられる。

【0036】

正孔輸送材料の例としては、銅フタロシアニン、テトラ(t−ブチル)銅フタロシアニン等の金属フタロシアニン類及び無金属フタロシアニン類、キナクリドン化合物、1,1−ビス(4−ジ−p−トリルアミノフェニル)シクロヘキサン、N,N’−ジフェニル−N,N’−ビス(3−メチルフェニル)−1,1’−ビフェニル−4,4’−ジアミン、N,N’−ジ(1−ナフチル)−N,N’−ジフェニル−1,1’−ビフェニル−4,4’−ジアミン等の芳香族アミン系低分子正孔注入輸送材料や、ポリアニリン、ポリチオフェン、ポリビニルカルバゾール、ポリ(3,4−エチレンジオキシチオフェン)とポリスチレンスルホン酸との混合物などの高分子正孔輸送材料、ポリチオフェンオリゴマー材料、Cu2O,Cr2O3,Mn2O3,FeOx(x〜0.1),NiO,CoO,Pr2O3,Ag2O,MoO2,Bi2O3,ZnO,TiO2,SnO2,ThO2,V2O5,Nb2O5,Ta2O5,MoO3,WO3,MnO2などの無機材料、その他既存の正孔輸送材料の中から選ぶことができる。

【0037】

高分子ELディスプレイの場合には、正孔輸送材料に、インターレイヤ層を形成することが好ましい。インターレイヤ層に用いる材料として、ポリビニルカルバゾール若しくはその誘導体、側鎖若しくは主鎖に芳香族アミンを有するポリアリーレン誘導体、アリールアミン誘導体、トリフェニルジアミン誘導体などの、芳香族アミンを含むポリマーなどが挙げられる。これらの材料は溶媒に溶解または分散させ、スピンコート法等を用いた各種塗布方法や凸版印刷方法を用いて形成することができる。

【0038】

発光材料としては、9,10−ジアリールアントラセン誘導体、ピレン、コロネン、ペリレン、ルブレン、1,1,4,4−テトラフェニルブタジエン、トリス(8−キノリノラート)アルミニウム錯体、トリス(4−メチル−8−キノリノラート)アルミニウム錯体、ビス(8−キノリノラート)亜鉛錯体、トリス(4−メチル−5−トリフルオロメチル−8−キノリノラート)アルミニウム錯体、トリス(4−メチル−5−シアノ−8−キノリノラート)アルミニウム錯体、ビス(2−メチル−5−トリフルオロメチル−8−キノリノラート)[4−(4−シアノフェニル)フェノラート]アルミニウム錯体、ビス(2−メチル−5−シアノ−8−キノリノラート)[4−(4−シアノフェニル)フェノラート]アルミニウム錯体、トリス(8−キノリノラート)スカンジウム錯体、ビス〔8−(パラ−トシル)アミノキノリン〕亜鉛錯体及びカドミウム錯体、1,2,3,4−テトラフェニルシクロペンタジエン、ペンタフェニルシクロペンタジエン、ポリ−2,5−ジヘプチルオキシ−パラ−フェニレンビニレン、クマリン系蛍光体、ペリレン系蛍光体、ピラン系蛍光体、アンスロン系蛍光体、ポルフィリン系蛍光体、キナクリドン系蛍光体、N,N’−ジアルキル置換キナクリドン系蛍光体、ナフタルイミド系蛍光体、N,N’−ジアリール置換ピロロピロール系蛍光体等、Ir錯体等の燐光性発光体などの低分子系発光材料や、ポリフルオレン、ポリパラフェニレンビニレン、ポリチオフェン、ポリスピロなどの高分子材料や、これら高分子材料に前記低分子材料の分散または共重合した材料や、その他既存の蛍光発光材料や燐光発光材料を用いることができる。

【0039】

電子輸送材料の例としては、2−(4−ビフェニルイル)−5−(4−t−ブチルフェニル)−1,3,4−オキサジアゾール、2,5−ビス(1−ナフチル)−1,3,4−オキサジアゾール、オキサジアゾール誘導体やビス(10−ヒドロキシベンゾ[h]キノリノラート)ベリリウム錯体、トリアゾール化合物等を用いることができる。また、これらの電子輸送材料に、ナトリウムやバリウム、リチウムといった仕事関数が低いアルカリ金属、アルカリ土類金属を少量ドープすることにより、電子注入層としてもよい。

【0040】

有機発光媒体層23の膜厚は、単層または積層により形成する場合においても、1000nm以下であり、好ましくは50〜200nm程度である。有機発光媒体層23の形成方法としては、材料に応じて、真空蒸着法や、スリットコート、スピンコート、スプレーコート、ノズルコート、フレキソ印刷、グラビア印刷、凹版オフセット印刷、凸版オフセット印刷などのコーティング法や印刷法、インクジェット法などを用いることができる。

【0041】

続いて、第二電極層24を成膜する。第二電極層24としては、有機発光媒体層23への電子注入効率の高い、仕事関数の低い物質を用いる。具体的にはMg,Al,Yb等の金属単体を用いたり、発光媒体と接する界面にBa、Ca、Liやその酸化物,フッ化物等の化合物を1nm程度挟んで、安定性・導電性の高いAlやCuを積層して用いることができる。または電子注入効率と安定性を両立させるため、仕事関数が低いLi,Mg,Ca,Sr,La,Ce,Er,Eu,Sc,Y,Yb等の金属1種以上と、安定なAg,Al,Cu等の金属元素との合金系を用いてもよい。具体的にはMgAg,AlLi,CuLi等の合金が使用できる。第二電極側から光を取り出す、いわゆるトップエミッション構造とする場合には透光性を有する材料を選択することが好ましい。この場合、仕事関数が低いLi,Caを薄く設けた後に、ITO(インジウムスズ複合酸化物)やインジウム亜鉛複合酸化物、亜鉛アルミニウム複合酸化物などの金属複合酸化物を積層してもよく、前記有機発光媒体層15に、仕事関数が低いLi,Caなどの金属を少量ドーピングして、ITOなどの金属酸化物を積層してもよい。第二電極16の形成方法は、材料に応じて、抵抗加熱蒸着法、電子ビーム蒸着法、反応性蒸着法、イオンプレーティング法、スパッタリング法を用いることができる。第二電極の厚さに特に制限はないが、10nm〜1000nm程度が望ましい。また、第二電極を透光性電極層として利用する場合、CaやLiなどの金属材料を用いる場合の膜厚は0.1〜10nm程度が望ましい。

【0042】

続いて、有機EL素子を空気や水分から守るためのバリア層として第二電極層24上にパッシベーション層25、26、27を成膜する。パッシベーション層25、26、27の材料としては、酸化珪素、酸化アルミニウム等の金属酸化物、弗化アルミニウム、弗化マグネシウム等の金属弗化物、窒化珪素、窒化アルミニウム、窒化炭素などの金属窒化物、酸窒化珪素などの金属酸窒化物、炭化ケイ素などの金属炭化物のいずれか又はこれらの積層体を用いることができ、さらに必要に応じて、アクリル樹脂、エポキシ樹脂、シリコーン樹脂、ポリエステル樹脂などの高分子樹脂膜との積層膜として用いても良い。特に、バリア性と被覆性と成膜速度の面から、CVD方による酸化ケイ素、酸窒化ケイ素、窒化ケイ素を成膜することが好ましい。

【0043】

パッシベーション層は第二電極層の全面を覆うように形成され、第二電極層が基板とパッシベーション層で覆われる様に形成することが望ましい。パッシベーション層の形成方法としては、材料に応じて、抵抗加熱蒸着法、電子ビーム蒸着法、反応性蒸着法、イオンプレーティング法、スパッタリング法、CVD法を用いることができるが、特に、バリア性や段差被覆性の面、さらには成膜条件により膜密度や膜組成を容易に可変できることから、CVD法を用いることが好ましい。CVD法としては、熱CVD法、プラズマCVD法、触媒CVD法、VUV−CVD法などを用いることができる。また、CVD法における反応ガスとしては、モノシランや、ヘキサメチルジシラザン(HMDS)やテトラエトキシシランなどの有機シリコン化合物に、N2、O2、NH3、H2、N2Oなどのガスを必要に応じて添加してもよく、必要に応じて、シランなどのガス流量や、プラズマ電力を変えることにより膜密度を変化させてもよく、使用する反応性ガスにより膜中に水素や炭素が含有させることもできる。

【0044】

本発明によるパッシベーション膜の成膜はCVD法により成膜する。反応ガスとしてはSiH4とNH3を用い、その流量比は、SiH4のガス流量がNH3のガス流量の2倍以上5倍以下であることが好ましく、全圧が150Pa以上350Pa以下の成膜条件において、被覆率、水蒸気透過率、成膜速度を制御する。

【0045】

ここで、被覆率について説明する。本発明における被覆率とは段差被覆性の評価のために用いた値であり、図3に示すように、テーパー角度90°の矩形隔壁を設けた基板に対してパッシベーション層を成膜し、以下の式にて算出される割合を被覆率とした。

【0046】

被覆率(%)=側壁部膜厚/頭頂部膜厚×100

この矩形隔壁の高さは、有機エレクトロルミネッセンスパネル上の凹凸形状、または想定される異物サイズと同等程度の高さを設けることが望ましい。被覆率が70%以上であれば、有機エレクトロルミネッセンスパネルに混入した異物や凹凸形状を十分に包みこむことができるため、有機発光媒体層の経時劣化が少なく、耐久性に優れた有機エレクトロルミネッセンスパネルとすることができる。

【0047】

パッシベーション膜の重要な特性として、バリア性が挙げられるが、これは水分によって劣化が顕著な有機エレクトロルミネッセンスパネルを保護するための特性であり、バリア性の評価は既知であるJIS K7129 Bの方法によって水蒸気透過率により比較をする。パッシベーション膜としての水蒸気透過率は好ましくは概ね0.01g/m2/day以下であり、有機発光媒体層への劣化要因を防ぐことができる。しかしながら、水蒸気透過率の良い膜を成膜するためには、より高エネルギーで成膜しなければならないため、長時間、厚膜に成膜すると有機エレクトロルミネッセンスパネルの特性を劣化させてしまう。そのため、有機エレクトロルミネッセンスパネルが特性劣化しない程度の膜厚で成膜することが必要である。

【0048】

パッシベーション膜の成膜速度は、成膜圧力、成膜電力、反応ガス流量などの成膜条件に依存するが、成膜速度が遅いとタクトが悪くなるばかりか、温度蓄積やプラズマによるダメージが有機エレクトロルミネッセンスパネルにみられるようになるため、200nm/min程度が好ましい。特に、成膜時温度は有機エレクトロルミネッセンスパネルの特性劣化に顕著に効くため、50℃以上90℃以下が好ましい。

【0049】

これより、本発明におけるパッシベーション膜の構成について述べる。有機エレクトロルミネッセンスパネルの劣化要因としては、形成されている隔壁からのアウトガスや、第二電極を成膜した前後での混入した異物、また接着層からのアウトガス、さらには外部からの水分等の侵入が考えられる。

【0050】

まず、隔壁及び1um未満の異物への対策として、最下層25には水蒸気透過率と被覆率を両立できる膜が必要である。しかしながら、被覆率と水蒸気透過率を同時に高めることは困難であるため、少なくとも被覆率60%以上、水蒸気透過率0.05g/m2/day以下のものが好ましい。

【0051】

次に中段層26には1um以上の異物への対策として、被覆率を70%以上の膜を十分に厚く成膜する必要がある。また、この中段層において側壁部厚を目標厚まで成膜しなければならないため、成膜速度220nm/min以上で成膜する必要がある。

【0052】

最後に、接着層及び外部がら侵入する劣化要因への対策として、水蒸気透過率0.01g/m2/day以下で最上層27を成膜する。最上層は、最下層、中段層で被覆された緩やかな膜形状上に形成されるため、水蒸気透過率が最も良くなる成膜条件で成膜しても追従することができる。

【0053】

以上のような構成のパッシベーション層25、26、27の総厚としては1μm以上5μm以下の厚さに成膜することが望ましい。これは一般に有機エレクトロルミネッセンスパネル製造時に混入する異物の大きさが5μm以下のものが9割以上を占めるためである。ただし、実際に存在する異物サイズと被覆率を勘案し、成膜膜厚を制御することが望ましいが、1μm未満であると側壁部膜厚が少なく有機エレクトロルミネッセンスパネルのバリア性が低く、5μmを超えると成膜に必要な時間が長すぎるため膜形成による有機EL素子へのダメージが増大する。

【0054】

続いて、パッシベーション層をCVD法で成膜する際に用いるマスクについて説明する。絶縁層であるパッシベーション層が電極部に成膜してしまうとその後の電極部を露出させるために部分的にパッシベーション層をエッチングなどの除去する工程が必要になるが、成膜時にマスキングすることでこの工程が不要となる。CVD法で使用するマスクは、セラミックスなどの成膜時の温度やプラズマに耐えうる材料が望ましく、たとえばアルミナやジルコニアなどが挙げられる。また、三フッ化窒素ガスなどを用いたチャンバークリーニング時、マスクも同時にクリーニングできる様、耐腐食性をもつものが望ましい。さらに、マスクの開口端の形状は、開口端からマスク端部に向かって傾斜を持ち厚くなることが望ましい。これは、CVD成膜時のガスの流れをスムーズにすることで開口端付近で膜の目標膜厚までの立ち上がり距離を短くすることができるからである。傾斜の角度としては、15度以下とすることが望ましい。

【0055】

本発明の実施形態においては、3層以上のパッシベーション膜を成膜することとしているが、このとき、最下層の膜から順に、パッシベーション層用マスクの開口サイズを徐々に大きくしていくことが望ましく、さらに1層下のマスクから1mm以上大きくしていくことが望ましい。これは、マスク成膜によるなだらかな膜の立ち上がり形状を考慮し、目標膜厚に対して80%以上の膜厚を設けることでマスク端部に十分に厚みを持たせることができるからである。また、単一のマスクによる成膜であると、パッシベーション端部の各層が露出してしまうが、開口サイズを徐々に拡げることによって、基板水平方向にも多層構造の効果が現れるため、封止性能を向上させることができる。

【0056】

続いて、接着層を用いて接着層29を形成し、その上に封止基板29を積層して封止する。接着層29として、熱硬化型の接着層も使用することができるが、有機エレクトロルミネッセンスパネルへの影響を考慮すると光硬化型の接着層が好ましい。例えば、エステルアクリレート、ウレタンアクリレート、エポキシアクリレート、メラミンアクリレート、アクリル樹脂アクリレート等の各種アクリレート等の各種アクリレート、ウレタンポリエステル等の樹脂を用いたラジカル系接着層や、エポキシ、ビニルエーテル等の樹脂を用いたカチオン系接着層、チオール・エン付加型樹脂系接着層等が挙げられ、中でも酸素による阻害がなく、光照射後も重合反応が進行するカチオン系接着層が好ましい。カチオン硬化型タイプとしては、紫外線硬化型エポキシ樹脂接着層が好ましい。特に好ましいものは、100mW/cm2以上の紫外線を照射した際に、10秒〜90秒以内に硬化する紫外線硬化型接着層である。この時間範囲内で硬化させることにより、紫外線照射による他の構成要素への悪影響をもたらすことなく、紫外線硬化型接着層が充分に硬化して適切な接着強さを備えることができる。また、生産工程の効率の観点からも、前記の時間範囲内であることが好ましい。また、接着層29の種類に関わらず、低透湿性かつ高接着性のものが望ましい。樹脂層を封止材の上に形成する方法の一例として、溶剤溶液法、押出ラミ法、溶融・ホットメルト法、カレンダー法、ノズル塗布法、スクリーン印刷法、真空ラミネート法、熱ロールラミネート法などを挙げることができる。接着層29の厚みとしては特に制限はないが、なるべく薄層であることが好ましく、1μm〜100μm程度、好ましくは5μm〜50μmである。

【0057】

封止基材30としては、透明性が必要なトップエミッション型の有機EL素子の場合にはガラス、ポリエチレンテレフタレート(PET)、ポリエーテルスルホン(PES)、ポリエチレンナフタレート(PEN)などのプラスチックフィルムを用いることができ、特に透明性が必要ないボトムエミッション型の有機EL素子の場合には上記の材料に加えてステンレスやアルミなどの金属材料や不透明なガラス、プラスチック材料を用いることができる。

【0058】

本発明は上記の説明の通り有機エレクトロルミネッセンスパネルのパッシベーション層として好適に用いることができるが、基板上に2つの電極を有し、両電極間に有機材料を配置した有機電子デバイスを保護するための保護層や絶縁層形成方法としても用いることができる。

【0059】

例えば、有機電子デバイスとしては有機薄膜トランジスタなどが挙げられる。有機薄膜トランジスタは、基板上にゲート電極やキャパシタ電極、これらに接続するゲート配線やキャパシタ配線を有し、これらの電極と配線を覆うゲート絶縁層を有している。そして、ゲート絶縁層上に有機半導体材料からなる半導体層、有機半導体層と接続するよう形成されたソース電極およびドレイン電極、が設けられ、有機薄膜トランジスタが構成される。また、トランジスタを画素電極として用いる場合には、有機半導体層、ソース電極及びドレイン電極上に層間絶縁層を形成し、層間絶縁層上に画素電極をドレイン電極と接続するよう設け、上記の有機エレクトロルミネッセンスパネルに用いることができるTFT基板となる。

【0060】

ここで、ゲート絶縁層や層間絶縁層を形成する前のTFT基板上は、各種電極や半導体層により多数の段差がある状態である。そこで、ゲート絶縁層や層間絶縁層として上記のパッシベーション層形成条件を適用することで、段差被覆性に優れた絶縁層を低温で効率よく形成することができるため、絶縁層形成時に有機半導体層の特性を劣化させることが無く、経時劣化の少ない有機薄膜トランジスタを製造することができる。これらの絶縁層として形成する場合には、50nm以上2μm以下の範囲で形成することができる。

【0061】

有機半導体材料としては、ポリチオフェン、ポリアリルアミン、フルオレンビチオフェン共重合体、およびそれらの誘導体のような高分子有機半導体材料、およびペンタセン、テトラセン、銅フタロシアニン、ペリレン、およびそれらの誘導体のような低分子有機半導体材料を用いることができる。また、カーボンナノチューブあるいはフラーレンなどの炭素化合物や半導体ナノ粒子分散液なども半導体層の材料として用いることができる。これらの有機材料の形成方法は上記の有機エレクトロルミネッセンスパネルで用いる印刷法等と同じ塗布法により形成することができる。

【0062】

また、ゲート電極、キャパシタ電極、ソース電極、ドレイン電極及び画素電極並びにこれらを接続する配線は、上記の有機エレクトロルミネッセンスパネルで用いる第一電極及び第二電極と同じ材料を用いて、同じ形成方法で形成することができる。特に、上記の有機エレクトロルミネッセンスパネルで用いる第一電極は有機薄膜トランジスタの画素電極と同一材料からなる。

【0063】

以下に、本発明の有機エレクトロルミネッセンスパネルを製造する場合の一実施例を説明するが、本発明はこれに限るものではない。

【0064】

[実施例1]

基板21として既に第一電極層22、取り出し電極、TFT回路を保護するためのSiNx層からなる無機絶縁層および無機絶縁層上のポリイミドからなる樹脂絶縁層を備え、絶縁層は画素を仕切る隔壁28として形成されているTFT基板21を用いた。

【0065】

次に、第一電極層22上にポリ(3,4エチレンジオキシチオフェン)とポリスチレンスルホン酸との混合物からなる正孔輸送層をスピンコート法により20nm厚で形成した。

【0066】

次に、正孔輸送層上に有機発光材料であるポリ[2−メトキシ−5−(2’−エチル−ヘキシロキシ)―1,4−フェニレンビュレン]をトルエンに溶解させ、スピンコート法により有機発光層を形成し、前記正孔輸送層と合わせて有機発光媒体層23を80nm厚で形成した。

【0067】

次にBa、Alからなる第二電極層24を蒸着法により抵抗加熱蒸着法によりそれぞれ5nm厚、200nm厚で形成した。

【0068】

続いて、窒化珪素からなるパッシベーション層をプラズマCVD法により成膜する。最下層25を、ガス流量がSiH4:200sccmm、NH3:80sccm、H2:800sccm、N2:2000sccm、基板温度80度、全圧が200Paという条件で300nm厚になるよう形成した。(ガス流量は0℃ 101.3kPaで規格化した流量である。)また、成膜時には第二電極端部から1mmの間隔空けた開口を持つマスクを用いパターニング成膜した。

【0069】

続いて中段層26を、ガス流量がSiH4:200sccmm、NH3:80sccm、H2:800sccm、N2:2000sccm、基板温度80度、全圧が160Paという条件で2500nm厚になるよう形成した。成膜時には第二電極端部から2mmの間隔空けた開口を持つマスクを用いパターニング成膜した。

【0070】

続いて最上層27を、ガス流量がSiH4:100sccmm、NH3:20sccm、H2:800sccm、N2:2000sccm、基板温度80度、全圧が160Paという条件で2500nm厚になるよう形成した。成膜時には第二電極端部から3mmの間隔空けた開口を持つマスクを用いパターニング成膜した。

【0071】

次に、パッシベーション層27上に紫外線硬化型接着層を用いて接着層29を形成し、平板ガラスでできた封止基板30を貼り合わせ、紫外線を5000mJ照射し封止し、有機エレクトロルミネッセンスパネルを作成した。

【0072】

このようにして得た有機エレクトロルミネッセンスパネルに7Vの電圧を印加した結果、3000cd/m2の輝度が得られ、電流効率は6cd/Aであった。また、非発光画素は観察されなかったが、顕微鏡での観察では5画素でダークスポットが観察された。さらに60℃90%RH下で1500Hr放置したところ、非発光画素数は観察されず、ダークスポットの拡大は見られなかった。

【0073】

[実施例2]

また、図1に示すように基板31に3μmの隔壁32を形成し、パッシベーション層のみを実施例1と同様の成膜条件で窒化珪素を形成した。この基板を走査型電子顕微鏡で観察したところ、被覆率は72%であり、クラックのない良好な膜が形成されていた。また、このときの成膜速度は210nm/minであった。

【0074】

[比較例1]

実施例1に記述したパッシベーション層を中段層26のみの条件で3000nm厚形成したこと以外は実施例1と同様に有機エレクトロルミネッセンスパネルを作成し、7Vの電圧を印加した結果、3100cd/m2の輝度が得られ、電流効率は6cd/Aであり実施例1と同様の特性が得られた。さらに60℃90%RH下で800Hr放置したところ、ダークスポットが拡大し、1000Hr経過語は隣接画素までダークスポットが拡大した。

【0075】

[比較例2]

実施例1に記述したパッシベーション層を最上層27のみの条件で3000nm厚形成したこと以外は実施例1と同様に有機エレクトロルミネッセンスパネルを作成し、7Vの電圧を印加した結果、1300cd/m2の輝度が得られ、電流効率は4cd/Aでありと低下した。さらに60℃90%RH下で500Hr放置したところ、ダークスポットが拡大し、1000Hr経過後は隣接画素までダークスポットが拡大した。

【0076】

[比較例3]

陰極端からの間隔が1mmの開口を持つマスクを用い、最下層25、中段層26、最上層27を成膜したこと以外は実施例1と同様に有機エレクトロルミネッセンスパネルを作成し、7Vの電圧を印加した結果、2900cd/m2の輝度が得られ、電流効率は6cd/Aと実施例1と同様の特性が得られた。さらに60℃90%RH下で600Hr放置したところ、発光端部からダークスポットが拡大し、1000Hr経過後まで徐々に拡大し、ダークスポットは全発光画素の4分の1まで拡大した。

【符号の説明】

【0077】

11…基板、12…第一電極層、13…有機発光媒体層、14…第二電極層、15…接着層、16…乾燥剤、17…封止基板、18…隔壁、21…基板、22…第一電極層、23…有機発光媒体層、24…第二電極層、25…最下層パッシベーション層、26…中段層パッシベーション層、27…最上層パッシベーション層、28…隔壁、29…接着層、30…封止基板、31…基板、32…隔壁、33…パッシベーション層。

【特許請求の範囲】

【請求項1】

少なくとも第一電極、有機発光層を含む有機発光媒体層、第二電極、パッシベーション層を基板上に備えた有機エレクトロルミネッセンスパネルの製造方法であって、

前記パッシベーション層は3層以上から構成され、パッシベーション層最下層の被覆率が60%以上かつ水蒸気透過率が0.05g/m2/day、パッシベーション層中段層の被覆率が70%以上、パッシベーション層最上層の水蒸気透過率が0.01g/m2/dayであり、

各層それぞれが異なる開口のマスクでパターニング成膜されることを特徴とする有機エレクトロルミネッセンスパネルの製造方法。

【請求項2】

前記パッシベーション膜は少なくともSiH4及びNH3ガスから成膜され、SiH4のガス流量がNH3のガス流量の2倍以上5倍以下であることを特徴とする請求項1に記載の有機エレクトロルミネッセンスパネルの製造方法。

【請求項3】

前記パッシベーション層を形成する工程において、基板の温度を50℃以上90℃以下とすることを特徴とする請求項1又は2に記載の有機エレクトロルミネッセンスパネルの製造方法。

【請求項4】

前記パッシベーション層の平均成膜速度が200nm/min以上であることを特徴とする有機エレクトロルミネッセンスパネルの製造方法

【請求項5】

前記パッシベーション層用マスクは耐腐食性を持ち、耐熱性の高いセラミックスを用いたマスクを使用して成膜することを特徴とする請求項1及至4に記載の有機エレクトロルミネッセンスパネルの製造方法。

【請求項6】

前記パッシベーション層のマスクの厚みは、開口端からマスク端向かって傾斜を持ち厚くなることを特徴とする請求項1及至請求項4に記載の有機エレクトロルミネッセンスパネルの製造方法。

【請求項7】

前記パッシベーション層マスクの開口面積は、最下層<中段層<最上層、と大きくすることを特徴とする請求項1及至請求項4に記載の有機エレクトロルミネッセンスパネルの製造方法。

【請求項1】

少なくとも第一電極、有機発光層を含む有機発光媒体層、第二電極、パッシベーション層を基板上に備えた有機エレクトロルミネッセンスパネルの製造方法であって、

前記パッシベーション層は3層以上から構成され、パッシベーション層最下層の被覆率が60%以上かつ水蒸気透過率が0.05g/m2/day、パッシベーション層中段層の被覆率が70%以上、パッシベーション層最上層の水蒸気透過率が0.01g/m2/dayであり、

各層それぞれが異なる開口のマスクでパターニング成膜されることを特徴とする有機エレクトロルミネッセンスパネルの製造方法。

【請求項2】

前記パッシベーション膜は少なくともSiH4及びNH3ガスから成膜され、SiH4のガス流量がNH3のガス流量の2倍以上5倍以下であることを特徴とする請求項1に記載の有機エレクトロルミネッセンスパネルの製造方法。

【請求項3】

前記パッシベーション層を形成する工程において、基板の温度を50℃以上90℃以下とすることを特徴とする請求項1又は2に記載の有機エレクトロルミネッセンスパネルの製造方法。

【請求項4】

前記パッシベーション層の平均成膜速度が200nm/min以上であることを特徴とする有機エレクトロルミネッセンスパネルの製造方法

【請求項5】

前記パッシベーション層用マスクは耐腐食性を持ち、耐熱性の高いセラミックスを用いたマスクを使用して成膜することを特徴とする請求項1及至4に記載の有機エレクトロルミネッセンスパネルの製造方法。

【請求項6】

前記パッシベーション層のマスクの厚みは、開口端からマスク端向かって傾斜を持ち厚くなることを特徴とする請求項1及至請求項4に記載の有機エレクトロルミネッセンスパネルの製造方法。

【請求項7】

前記パッシベーション層マスクの開口面積は、最下層<中段層<最上層、と大きくすることを特徴とする請求項1及至請求項4に記載の有機エレクトロルミネッセンスパネルの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−209209(P2012−209209A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−75619(P2011−75619)

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]