有機エレクトロルミネッセンスパネル及びその製造方法

【課題】画素内の膜厚分布のパラツキを低減し、高品位で信頼性の高い有機エレクトロルミネッセンスパネルを提供すること。また、マスク蒸着時の膜厚分布ムラを低減し、高品位で信頼性の高い有機エレクトロルミネッセンスパネルの製造方法を提供すること。

【解決手段】各画素での構成層膜厚の画素内分布のバラツキを±10%以内に収めることで発光の均一性及び信頼性を向上させた。また各構成層を成膜する際の蒸着装置内の平均自由行程を、蒸着源と基板1との最短距離よりも短くすることでマスク蒸着時の膜厚分布ムラを低減し、発光の均一性及び信頼性を向上させる。

【解決手段】各画素での構成層膜厚の画素内分布のバラツキを±10%以内に収めることで発光の均一性及び信頼性を向上させた。また各構成層を成膜する際の蒸着装置内の平均自由行程を、蒸着源と基板1との最短距離よりも短くすることでマスク蒸着時の膜厚分布ムラを低減し、発光の均一性及び信頼性を向上させる。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】

本発明は、各種情報表示に使用されるドットマトリクス表示装置等の有機エレクトロルミネッセンスパネル及びその製造方法に関するものである。

【0002】

【従来の技術】

エレクトロルミネッセンス素子とは、固体蛍光性物質の電界発光を利用した発光デバイスであり、これまでは主に無機系材料を発光体として用いた無機エレクトロルミネッセンス素子が実用化され、液晶ディスプレイのバックライト等に利用されてきた。

【0003】

一方、有機材料を用いたエレクトロルミネッセンス素子についても古くから様々な検討が行われてきたが、発光効率が非常に悪いことから本格的な実用化研究へは進展しなかった。

【0004】

しかし、1987年にコダック社のC.W.Tangらにより、有機材料を正孔輸送層と発光層の2層に分けた機能分離型の積層構造を有する有機エレクトロルミネッセンス素子が提案され、10V以下の低電圧にもかかわらず1000cd/m2以上の高い発光輝度が得られることが明らかとなった〔C.W.Tang and S.A.Vanslyke:Appl.Phys.Lett,51(1987)913等参照〕。これ以降、有機エレクトロルミネッセンス素子が俄然注目され始め、同様な機能分離型の積層構造を有する有機エレクトロルミネッセンス素子についての研究が盛んに行われるようになり、現在では一部で実用化されるまでになった。

【0005】

ここで、一般的な有機エレクトロルミネッセンス素子の構成について図3を用いて説明する。

【0006】

図3は従来における有機エレクトロルミネッセンス素子の要部断面図である。

【0007】

図3において、1は基板、2は基板1上に配置された陽極、3は陰陽の電極間に配置された有機層、4は有機層3を構成する正孔輸送層、5は有機層3を構成する発光層、6は陰極である。

【0008】

図3に示すように有機エレクトロルミネッセンス素子は、ガラス等の透明または半透明の基板1上にスパッタリング法や抵抗加熱蒸着法等により形成されたITO等の透明な導電性膜からなる陽極2と、陽極2上に同じく抵抗加熱蒸着法等により形成されたN,N’−ジフェニル−N,N’−ビス(3−メチルフェニル)−1,1’−ジフェニル−4,4’−ジアミン(以下、TPDと略称する)等からなる正孔輸送層4と、正孔輸送層4上に抵抗加熱蒸着法等により形成された8−Hydroxyquinoline Aluminum(以下、Alq3と称する)等からなる発光層5と、発光層5上に抵抗加熱蒸着法等により形成された100nm〜300nmの膜厚の金属膜からなる陰極6と、を備えている。

【0009】

上記構成を有する有機エレクトロルミネッセンス素子の陽極2をプラス極、また陰極6をマイナス極として直流電圧又は直流電流を印加すると、陽極2から正孔輸送層4を介して発光層5に正孔が注入され、陰極6から発光層5に電子が注入される。発光層5では正孔と電子の再結合が生じ、これに伴って生成される励起子が励起状態から基底状態へ移行する際に発光現象が起こる。

【0010】

このように有機エレクトロルミネッセンス素子は非常に簡単な構造でありながら、低駆動電圧で高輝度発光が可能であり、また発光色も分子設計により比較的容易に変更可能であることなどから、各種光源や表示装置としての実用化が始まっている。

【0011】

有機エレクトロルミネッセンス素子を表示装置として使用する場合、一般に陽極と陰極を互いに交差する方向に配置したいわゆるドットマトリクスパネルを形成する必要がある。このドットマトリクスパネルの駆動方法は、例えば特開平9−139286に開示されているようなTFTを画素毎に配置し、画素一つ一つを個別に制御するアクティブマトリクス方式(以下AM方式という)と、TFTを使用せず1ラインづつ線順次駆動するパッシブマトリクス方式(以下PM方式という)の2つに分けられ、両方式共に開発が進められている。ただしいずれの方式であっても有機物を各画素に均一に成膜することが必要であり、成膜法としてはインクジェットやスクリーン印刷、またはスタンプ方式によって直接基板上に各構成材料を塗り分ける方法や、蒸着マスクを介して基板上に各構成材料を蒸着する方法等様々な方式が提案されている。なかでも最も広く導入されているのは蒸着法であり、低分子系材料の成膜に用いられている。

【0012】

【発明が解決しようとする課題】

しかしながら、前述したような従来の有機エレクトロルミネッセンス素子を備えた有機エレクトロルミネッセンスパネル及びその製造方法では以下のような課題を有していた。

【0013】

(1)有機エレクトロルミネッセンス素子は電流注入型のデバイスであり、その発光輝度は注入された電流量にほぼ比例するため、発光輝度は印加電圧はもちろんのこと、素子構成、膜厚等によっても大きく変化する。例えば同一画素内であっても層膜厚に偏りがある場合、膜厚が薄い部分により多くの電流が流れ発光輝度も高くなることがあり、この輝度のバラツキによって表示性能の低下を招くという課題があった。

【0014】

(2)マスクを介して構成層の材料を基板上に蒸着させる際、蒸着マスク自体も数十μmと厚いため、図4に示すように画素分離部材7等の周縁部や角部等にシャドウを発生しやすく、膜厚の不均一部分が生じるという課題があった。

【0015】

(3)画素端部で膜厚が極端に薄い場合には陽極と陰極とが短絡することもあり、著しい表示欠陥を引き起こす場合があるという課題を有していた。

【0016】

本発明は上記課題を解決するものであり、画素内の膜厚分布を均一にして輝度のバラツキの少ない有機エレクトロルミネッセンスパネルを提供し、マスク蒸着時の膜厚分布ムラを低減して、高品位で信頼性の高い有機エレクトロルミネッセンスパネルの製造方法を提供することを目的とする。

【0017】

【課題を解決するための手段】

本発明の有機エレクトロルミネッセンスパネルは、各画素における構成層の膜厚の画素内分布のバラツキを低減することで発光均一性及び信頼性を向上させることができる。また各構成層を成膜する際の蒸着装置内の平均自由行程を、蒸着源と基板との最短距離よりも短くすることでマスク蒸着時の膜厚分布ムラを低減して発光の均一性及び信頼性を向上させる。

【0018】

【発明の実施の形態】

本発明の有機エレクトロルミネッセンスパネルは、正孔を注入する陽極と、発光領域を有する発光層と、電子を注入する陰極とを備えた有機エレクトロルミネッセンス素子によって画素群が基板上に形成された有機エレクトロルミネッセンスパネルにおいて、画素内での各構成層の膜厚分布のバラツキを低減することで画素全体に均一に電流が流れ、これにより画素内で均一発光する有機エレクトロルミネッセンスパネルを提供することが可能となる。

【0019】

請求項1に記載の有機エレクトロルミネッセンスパネルは、有機エレクトロルミネッセンス素子の構成層からなる画素群が基板上に配置された有機エレクトロルミネッセンスパネルにおいて、画素内における構成層の膜厚分布のバラツキが平均膜厚の±10%以内であるように構成されている。

【0020】

この構成によって、以下の作用を有する。

【0021】

(a)膜厚のバラツキを特定値以下にしているので、画素全体に均一に電流を流すことができ、これによって画素内で均一発光する高品位で信頼性の高い有機エレクトロルミネッセンスパネルを提供できる。

【0022】

(b)膜厚のバラツキが定量的に規定されて、±10%以下のバラツキは許容されるので、製造工程に幅を持たせたり効率化させたりすることができ、生産性や経済性に優れている。

【0023】

(c)蒸着により基板上に形成される有機エレクトロルミネッセンス素子の膜厚分布を、この蒸着工程における雰囲気ガスの濃度や温度、圧力、ガスの種類、ガスの混合比率などの条件により設定することが可能であり、これによって構成層の膜厚を均一にして信頼性に優れた有機エレクトロルミネッセンスパネルとすることができる。

【0024】

なお、構成層の膜厚分布は、例えばエリプソメータやAFMさらには有機エレクトロルミネッセンスパネル断面の顕微鏡観察等で測定できる。

【0025】

ここで、膜厚分布のバラツキについて説明する。画素部に形成された膜は通常ある膜厚分布を持っており、一般的には画素端部で薄くなる。バラツキとはこの画素内での膜厚の平均値に対し、最大膜厚、最小膜厚がどの程度ずれているかを表したものであり、このバラツキが小さい程、均一な膜厚となる。この膜厚分布のバラツキはその平均膜厚の±10%以下、好ましくは±8%以下にすることが好ましい。これはパネル面積やその画素数、画素面積などにもよるが、バラツキが±8%より大きくなるにつれ、目視にて識別されるパネル面の輝度のバラツキが目立つ傾向が表れ、±10%を越えるとこの傾向がさらに顕著になるからである。

【0026】

請求項2に記載の有機エレクトロルミネッセンスパネルは、請求項1に記載の発明において、構成層が有機エレクトロルミネッセンス素子の発光層であるように構成されている。

【0027】

この構成によって、請求項1の作用に加えて以下の作用を有する。

【0028】

(a)構成層となる有機エレクトロルミネッセンス素子の発光層における膜厚分布が所定範囲に規定されるので、正孔輸送層等に膜厚のバラツキが生じても、これの影響を抑制又は補完して輝度のバラツキの少ない有機エレクトロルミネッセンスパネルを提供できる。

【0029】

ここで発光層としては、可視領域で蛍光または燐光特性を有し、かつ成膜性の良いものが好ましく、例えば、ベンゾオキサゾール系、ベンゾチアゾール系、ベンゾイミダゾール系等の蛍光増白剤、ヒドロキシキノリン系金属錯体、金属キレート化オキシノイド化合物、スチリルベンゼン系化合物、ジスチルピラジン誘導体、ナフタルイミド誘導体、ペリレン誘導体、オキサジアゾール誘導体、アルダジン誘導体、シクロペンタジエン誘導体、スチリルアミン誘導体、クマリン系誘導体、芳香族ジメチリディン誘導体等が用いられる。

【0030】

請求項3に記載の有機エレクトロルミネッセンスパネルの製造方法は、有機エレクトロルミネッセンス素子の構成層からなる画素群が基板上に配置された有機エレクトロルミネッセンスパネルの製造方法であって、構成層を成膜する蒸着装置内の雰囲気ガスの平均自由行程を調整して、構成層の膜厚を均一蒸着させるように構成されている。

【0031】

この構成によって、以下の作用を有する。

【0032】

(a)各構成層を成膜する際、蒸着装置内の雰囲気ガスの平均自由行程を調整して構成層の膜厚を均一化させることができるので、基板に向かって投射される構成層の成分を確実に制御でき、不純物等が少なく均質な被膜を基板上に形成させることができる。

【0033】

(b)平均自由行程の調整が蒸着装置内の雰囲気ガスの温度や圧力等をコントロールすることにより行えるので、構成層を形成させる基板のサイズや形状、構成層の成分等に応じて、適宜、均一成膜ができる条件への設定が容易であり生産性に優れている。

【0034】

ここで雰囲気ガスの平均自由行程とは、雰囲気ガス中の分子等の粒子が他の粒子と衝突しないで自由に動ける平均的な距離をいう。平均自由行程の値は個々の粒子によって異なり、ある種の統計的分布を示し、その値は温度、圧力等によって調整することができる。

【0035】

請求項4に記載の有機エレクトロルミネッセンスパネルの製造方法は、請求項3に記載の発明において、雰囲気ガスの平均自由行程を、構成層の成分を基板に向けて投射する蒸着源と基板との最短距離よりも短くして構成されている。

【0036】

この構成によって、請求項3の作用に加えて以下の作用を有する。

【0037】

(a)平均自由行程を短くしているので、基板面における蒸着方向が等方的になりマスクシャドウ等により蒸着膜厚に偏りが発生するのを抑えることができ、画素内での均一発光性を向上させることができる。

【0038】

ここで、蒸着装置内の平均自由行程が、蒸着源と基板との最短距離よりも小さければ小さいほど成膜の均一性は向上するが、成膜速度、蒸着温度、材料利用効率等を考慮すると平均自由行程が蒸着源と基板との最短距離に対してその1/2から1/5程度とすることが望ましい。これは、適用する雰囲気ガスの種類や画素のサイズ、蒸着パターン等にもよるが、雰囲気ガスの平均自由行程が1/5より小さくなると成膜速度が低下して生産性が悪くなる傾向が表れ、逆に1/2を越えると蒸着により形成される構成層の均一性が低下する傾向が顕著になるからである。

【0039】

請求項5に記載の有機エレクトロルミネッセンスパネルの製造方法は、請求項3又は4記載の発明において、平均自由行程の調整が、蒸着装置内に導入される不活性ガスの圧力や温度等を制御して行われるように構成されている。

【0040】

この構成によって、請求項3又は4の作用に加えて、以下の作用を有する。

【0041】

(a)平均自由行程の調整が、外部から蒸着装置内に導入された不活性ガスによって行われるので、膜特性に悪影響を及ぼすことなく平均自由行程を制御することができる。

【0042】

(b)不活性ガスの圧力や温度などにより平均自由行程が制御されるので、蒸着源の材料の熱分解も低減することができ、発光特性に優れた有機エレクトロルミネッセンスパネルを製造できる。

【0043】

ここで不活性ガスとしては、窒素、アルゴン、ネオン等や、これらの混合ガスが適用できる。

【0044】

以下、本発明の有機エレクトロルミネッセンスパネルについて説明する。

【0045】

本発明の有機エレクトロルミネッセンスパネルに用いられる基板は、機械的、熱的強度を有し、透明又は半透明であれば特に限定されるものではない。

【0046】

基板としては例えば、ガラス基板や、ポリエチレンテレフタレート、ポリカーボネート、ポリメチルメタクリレート、ポリエーテルスルフォン、ポリフッ化ビニル、ポリプロピレン、ポリエチレン、ポリアクリレート、非晶質ポリオレフィン、フッ素系樹脂等の可視光領域について透明度の高い材料を用いることができ、これらの材料をフィルム化した可撓性を有するフレキシブル基板であっても良い。

【0047】

また、用途によっては特定波長のみを透過する材料、光−光変換機能をもった特定の波長の光へ変換する材料などであってもよい。基板は絶縁性であることが好ましいが、特に限定されるものではなく、有機エレクトロルミネッセンス表示素子の駆動を妨げない範囲、或いは用途によって、導電性を有していても良い。なお、本発明において透明または半透明なる定義は、有機エレクトロルミネッセンス表示素子による発光の視認を妨げない程度の透明性を示すものである。

【0048】

さらにAMパネルを作製する場合には、これらの基板上部にTFT部を形成する必要がある。

【0049】

画素分離部材は、用いられる材料のパターニングが容易であり、機械的、熱的強度を有し、かつ吸湿性、透湿性の低い材料であればどのようなものであってもよくポリイミド系、アクリル系等様々な材料が用いられる。

【0050】

上記有機エレクトロルミネッセンス素子(表示素子)の陽極としては、ITO、ATO(SbをドープしたSnO2)、AZO(AlをドープしたZnO)等が用いられる。

【0051】

また、有機層は、発光層のみの単層構造の他に、正孔輸送層と発光層又は発光層と電子輸送層の2層構造や、正孔輸送層と発光層と電子輸送層の3層構造のいずれの構造でもよい。但し、この2層構造又は3層構造の場合には、正孔輸送層と陽極が、又は電子輸送層と陰極が接するように積層して形成される。

【0052】

また、発光層としては、可視領域で蛍光または燐光特性を有し、かつ成膜性の良いものが好ましく、Alq3やBe−ベンゾキノリノール(BeBq2)の他に、2,5−ビス(5,7−ジ−t−ペンチル−2−ベンゾオキサゾリル)−1,3,4−チアジアゾール、4,4’−ビス(5,7−ベンチル−2−ベンゾオキサゾリル)スチルベン、4,4’−ビス〔5,7−ジ−(2−メチル−2−ブチル)−2−ベンゾオキサゾリル〕スチルベン、2,5−ビス(5,7−ジ−t−ベンチル−2−ベンゾオキサゾリル)チオフィン、2,5−ビス(〔5−α,α−ジメチルベンジル〕−2−ベンゾオキサゾリル)チオフェン、2,5−ビス〔5,7−ジ−(2−メチル−2−ブチル)−2−ベンゾオキサゾリル〕−3,4−ジフェニルチオフェン、2,5−ビス(5−メチル−2−ベンゾオキサゾリル)チオフェン、4,4’−ビス(2−ベンゾオキサイゾリル)ビフェニル、5−メチル−2−〔2−〔4−(5−メチル−2−ベンゾオキサイゾリル)フェニル〕ビニル〕ベンゾオキサイゾリル、2−〔2−(4−クロロフェニル)ビニル〕ナフト〔1,2−d〕オキサゾール等のベンゾオキサゾール系、2,2’−(p−フェニレンジビニレン)−ビスベンゾチアゾール等のベンゾチアゾール系、2−〔2−〔4−(2−ベンゾイミダゾリル)フェニル〕ビニル〕ベンゾイミダゾール、2−〔2−(4−カルボキシフェニル)ビニル〕ベンゾイミダゾール等のベンゾイミダゾール系等の蛍光増白剤や、トリス(8−キノリノール)アルミニウム、ビス(8−キノリノール)マグネシウム、ビス(ベンゾ〔f〕−8−キノリノール)亜鉛、ビス(2−メチル−8−キノリノラート)アルミニウムオキシド、トリス(8−キノリノール)インジウム、トリス(5−メチル−8−キノリノール)アルミニウム、8−キノリノールリチウム、トリス(5−クロロ−8−キノリノール)ガリウム、ビス(5−クロロ−8−キノリノール)カルシウム、ポリ〔亜鉛−ビス(8−ヒドロキシ−5−キノリノニル)メタン〕等の8−ヒドロキシキノリン系金属錯体やジリチウムエピンドリジオン等の金属キレート化オキシノイド化合物や、1,4−ビス(2−メチルスチリル)ベンゼン、1,4−(3−メチルスチリル)ベンゼン、1,4−ビス(4−メチルスチリル)ベンゼン、ジスチリルベンゼン、1,4−ビス(2−エチルスチリル)ベンゼン、1,4−ビス(3−エチルスチリル)ベンゼン、1,4−ビス(2−メチルスチリル)2−メチルベンゼン等のスチリルベンゼン系化合物や、2,5−ビス(4−メチルスチリル)ピラジン、2,5−ビス(4−エチルスチリル)ピラジン、2,5−ビス〔2−(1−ナフチル)ビニル〕ピラジン、2,5−ビス(4−メトキシスチリル)ピラジン、2,5−ビス〔2−(4−ビフェニル)ビニル〕ピラジン、2,5−ビス〔2−(1−ピレニル)ビニル〕ピラジン等のジスチルピラジン誘導体や、ナフタルイミド誘導体や、ペリレン誘導体や、オキサジアゾール誘導体や、アルダジン誘導体や、シクロペンタジエン誘導体や、スチリルアミン誘導体や、クマリン系誘導体や、芳香族ジメチリディン誘導体等が用いられる。さらに、アントラセン、サリチル酸塩、ピレン、コロネン等も用いられる。

【0053】

また、正孔輸送層としては、正孔移動度が高く、透明で成膜性の良いものが好ましくTPDの他に、ポルフィン、テトラフェニルポルフィン銅、フタロシアニン、銅フタロシアニン、チタニウムフタロシアニンオキサイド等のポリフィリン化合物や、1,1−ビス{4−(ジ−P−トリルアミノ)フェニル}シクロヘキサン、4,4’,4’’−トリメチルトリフェニルアミン、N,N,N’,N’−テトラキス(P−トリル)−P−フェニレンジアミン、1−(N,N−ジ−P−トリルアミノ)ナフタレン、4,4’−ビス(ジメチルアミノ)−2−2’−ジメチルトリフェニルメタン、N,N,N’,N’−テトラフェニル−4,4’−ジアミノビフェニル、N、N’−ジフェニル−N、N’−ジ−m−トリル−4、4’−ジアミノビフェニル、N−フェニルカルバゾ−ル等の芳香族第三級アミンや、4−ジ−P−トリルアミノスチルベン、4−(ジ−P−トリルアミノ)−4’−〔4−(ジ−P−トリルアミノ)スチリル〕スチルベン等のスチルベン化合物や、トリアゾール誘導体や、オキサジザゾール誘導体や、イミダゾール誘導体や、ポリアリールアルカン誘導体や、ピラゾリン誘導体や、ピラゾロン誘導体や、フェニレンジアミン誘導体や、アニールアミン誘導体や、アミノ置換カルコン誘導体や、オキサゾール誘導体や、スチリルアントラセン誘導体や、フルオレノン誘導体や、ヒドラゾン誘導体や、シラザン誘導体や、ポリシラン系アニリン系共重合体や、高分子オリゴマーや、スチリルアミン化合物や、芳香族ジメチリディン系化合物や、ポリ3−メチルチオフェン等の有機材料が用いられる。また、ポリカーボネート等の高分子中に低分子の正孔輸送層用の有機材料を分散させた、高分子分散系の正孔輸送層も用いられる。

【0054】

電子輸送層としては、1,3−ビス(4−tert−ブチルフェニル−1,3,4−オキサジアゾリル)フェニレン(OXD−7)等のオキサジアゾール誘導体、アントラキノジメタン誘導体、ジフェニルキノン誘導体等が用いられる。

【0055】

陰極としては、仕事関数の低い金属もしくは合金が用いられ、Al、In、Mg、Ti等の金属や、Mg−Ag合金、Mg−In合金等のMg合金や、Al−Li合金、Al−Sr合金、Al−Ba合金等のAl合金等が用いられる。

【0056】

以下に本発明の実施の形態について説明する。

【0057】

(実施の形態)

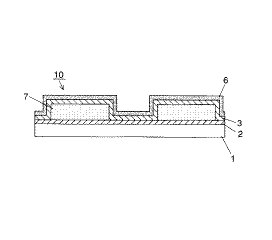

本発明の一実施の形態における有機エレクトロルミネッセンスパネルについて述べる。図1R>1は本発明の一実施の形態における有機エレクトロルミネッセンスパネルの要部断面図である。

【0058】

図1において、10は本実施の形態の有機エレクトロルミネッセンスパネルであり、1はガラス質等で形成された基板、2は基板1上に配置された陽極、3は有機層、6は陰極、7は有機エレクトロルミネッセンスパネルを多数の画素に分離し蒸着マスクが有機エレクトロルミネッセンス素子の構成層である有機層3に接触するのを防止するための画素分離部材である。なお、基板1、陽極2、有機層3、陰極6等は従来の有機エレクトロルミネッセンス素子と同様のものであるので、同一の符号を付して説明を省略する。また、これらの材料は上述したものを用いることができる。

【0059】

ここで、図4は従来における有機エレクトロルミネッセンスパネルの要部断面図であり、図4に示されるような従来の有機エレクトロルミネッセンスパネル1aでは画素分離部材7や蒸着時のマスク等が影になる影響により、蒸着される各層は画素内でその膜厚の分布にバラツキを持つことが多く、発光時の輝度ムラを引き起こしていた。

【0060】

これに対して本実施の形態の有機エレクトロルミネッセンスパネル10は、有機層3を成膜する際、蒸着装置内の雰囲気ガスの圧力等を設定して雰囲気ガスの平均自由行程を調整して画素内での各構成層における膜厚分布のバラツキ範囲を±10%以内にしている。これにより発光の輝度ムラは低減し、高品位で高信頼性の有機エレクトロルミネッセンスパネルを提供することを可能にしている。

【0061】

図2は本発明の一実施の形態における有機エレクトロルミネッセンスパネルの製造装置の構成図である。

【0062】

図2において、8は有機エレクトロルミネッセンスパネル10の成膜を行うための真空槽8aを備えた有機エレクトロルミネッセンスパネルの製造装置、9は基板1が保持される基板ホルダー、10aは基板1上に装着される蒸着マスク、11は各構成層となる材料成分を基板1に向けて投射する蒸着源である。

【0063】

基板1に所定の構成層を蒸着させる場合には、まず、所定の形状に加工された陽極や駆動回路さらには画素分離部材7等が形成された基板1を真空槽8a中の基板ホルダー9に固定する。

【0064】

なお、ここでは蒸着源11と基板1との最短距離がこの場合の平均自由行程より長くなるような5〜9cmの範囲に設定した。

【0065】

次に真空槽8aを各種排気装置によって真空引きし、所定の真空度に到達した時点で蒸着源11をヒーター等で加熱し内部の材料を蒸着する。

【0066】

通常の成膜法では蒸着速度を上げてコンタミを防ぐ目的から真空槽内の圧力は低ければ低いほどよく、一般には1.33×10−4Pa(1×10−6Torr)以下の真空度で蒸着が行われる。そのため蒸着源から投射される蒸着材料は異方性をもって基板上に堆積し、マスク等の障害物によって膜厚が薄くなる部分が発生することがある。

【0067】

本発明では一旦通常の真空度1.33×10−4Pa(1×10−6Torr程度)まで真空引きした後、外部から不活性ガス等を真空槽内に導入することによって真空度を低下させている。これにより平均自由行程は短くなり蒸着源11から飛散した蒸着材料は基板1上に等方的に堆積されやすくなる。そのため蒸着された膜の均一性は高いものとなる。

【0068】

(実施例)

まず、ガラス基板(コーニング社の7059)上にITOからなる透明画素電極と、画素スイッチ用のTFTを形成し有機エレクトロルミネッセンスパネル用TFTアレイ基板を作製した。続いて、このアレイ基板上に画素分離部材用レジスト材(日本ゼオン製、DL1000)をスピンコート法により塗布して厚さ2μmのレジスト膜を形成し、マスク、露光、現像してレジスト膜を所定の形状にパターニングし画素分離部材を作製した。

【0069】

以上のようにして作製したアレイ基板上にマスク蒸着法によって有機エレクトロルミネッセンスパネルの形成を行った。

【0070】

まず、アレイ基板を1.33×10−4Pa(1×10−6Torr)以下の真空度まで減圧した抵抗加熱蒸着装置内にセットした。

【0071】

次にマスフローコントローラーを介して外部よりN2ガスを導入し、真空度を1.33×10−1Pa(1×10−3Torr)に調整して、真空槽8a内における雰囲気ガスの平均自由行程を基板1と蒸着源11との最短距離より短い約5cmにした後、透明画素電極の表面に抵抗加熱蒸着により正孔輸送層を約50nmの膜厚で形成した。

【0072】

続いて一部分の透明画素電極部のみが露出するように蒸着マスクの位置合わせを行った後、アレイ基板と蒸着マスクとを基板密着機構によって密着させた。なお密着はNi−Coからなる蒸着マスクを基板裏面より磁石にて吸着させる方法で行った。このマスクを密着させた状態で青色発光材料等を蒸着し露出した透明画素電極部上のみに青色発光層及び電子輸送層を形成した。次にこの蒸着マスクと基板とを離し、残りの透明画素電極部の一部が露出するように蒸着マスクの位置合わせを行い、同様な方法で緑色発光層及び電子輸送層を成膜し、最後に残った透明画素電極部に赤色発光層及び電子輸送層を成膜した。

【0073】

このようにして透明画素電極部上にRGBの発光層の塗り分けを行った。なお、以上の有機層の蒸着は全て0.05nm/sで行い、また蒸着膜厚の均一性をより向上させるため蒸着中は基板を10rpmで同一平面内で自転させた。

【0074】

本実施例では真空槽中の平均自由行程を短くしているため、マスクと基板若しくは画素分離部材との間に僅かな隙間があるだけでも蒸着物は広がってしまい、隣の画素へのコンタミとなり得る。そのためマスクと基板の密着には細心の注意を払った。

【0075】

次に、同様に抵抗加熱蒸着装置内にて、電子輸送層上部に15at%のLiを含むAl−Li合金を蒸着源として、陰極を150nmの膜厚で成膜した。なおこの時はN2の導入を止め1.33×10−4Pa(1×10−6Torr)まで真空槽を真空引きして蒸着を行った。

【0076】

このようにして作製した有機エレクトロルミネッセンスパネルの画素部断面をAFMにて分析した結果、画素分離部材近傍で蒸着膜の薄膜化は全く見られず、膜厚の画素内分布のバラツキは±3%以内と非常に良好であった。この有機エレクトロルミネッセンスパネルを点灯し発光特性の評価を行ったところ、画素内での発光強度は従来に比べ均一であり画素周辺部の高輝度化等は見られなかった。さらに高電圧印加時や長時間の連続駆動においても安定した発光特性を示した。

【0077】

【発明の効果】

以上のように、本発明によれば、有機エレクトロルミネッセンスパネルにおいて各画素での構成層膜厚の画素内分布のバラツキを±10%以内に収めることで発光の均一性及び信頼性を向上することが可能となる。また各構成層を成膜する際の蒸着装置内の平均自由行程を、蒸着源と基板との最短距離よりも短くすることでマスク蒸着時の膜厚分布ムラを低減することができ、発光の均一性及び信頼性を向上することが可能となる。

【0078】

請求項1に記載の有機エレクトロルミネッセンスパネルによれば、以下の効果を有する。

【0079】

(a)膜厚のバラツキを特定値以下にしているので、画素全体に均一に電流を流すことができ、これによって画素内で均一発光する高品位で信頼性の高い有機エレクトロルミネッセンスパネルを提供できる。

【0080】

(b)膜厚のバラツキが定量的に規定されて、±10%以下のバラツキは許容されるので、製造工程に幅を持たせたり効率化させたりすることができ、生産性や経済性に優れている。

【0081】

(c)蒸着により基板上に形成される有機エレクトロルミネッセンス素子の膜厚分布を、この蒸着工程における雰囲気ガスの濃度や温度、圧力、ガスの種類、ガスの混合比率などの条件により設定することが可能であり、これによって信頼性に優れた有機エレクトロルミネッセンスパネルとすることができる。

【0082】

請求項2に記載の有機エレクトロルミネッセンスパネルによれば、請求項1に記載の効果に加えて以下の効果を有する。

【0083】

(a)構成層となる有機エレクトロルミネッセンス素子の発光層における膜厚分布が所定範囲に規定されるので、正孔輸送層等に膜厚のバラツキが生じても、これの影響を抑制又は補完して輝度のバラツキの少ない有機エレクトロルミネッセンスパネルを提供できる。

【0084】

請求項3に記載の有機エレクトロルミネッセンスパネルの製造方法によれば、以下の効果を有する。

【0085】

(a)各構成層を成膜する際の蒸着装置内の雰囲気ガスの平均自由行程を調整して構成層の膜厚を均一化させるので、基板に向かって投射される構成層の成分を確実に制御でき、不純物等が少なく均質な被膜を基板上に形成できる。

【0086】

(b)平均自由行程の調整が蒸着装置内の雰囲気ガスの温度や圧力等をコントロールすることにより行えるので、構成層を形成させる基板のサイズや形状、構成層の成分等に応じて、適宜、均一成膜ができる条件への設定が容易であり生産性に優れている。

【0087】

請求項4に記載の有機エレクトロルミネッセンスパネルの製造方法によれば、請求項3に記載の効果に加えて以下の効果を有する。

【0088】

(a)平均自由行程を短くしているので、基板面における蒸着方向が等方的になりマスクシャドウ等により蒸着膜厚に偏りが発生するのを抑えることができ、画素内での均一発光性を向上させることができる。

【0089】

請求項5に記載の有機エレクトロルミネッセンスパネルの製造方法によれば、請求項3又は4に記載の効果に加えて、以下の効果を有する。

【0090】

(a)平均自由行程の調整が、外部から蒸着装置内に導入された不活性ガスによって行われるので、膜特性に悪影響を及ぼすことなく平均自由行程を制御することができる。

【0091】

(b)不活性ガスで平均自由行程が制御されるので、蒸着源の材料の熱分解も低減することができ、発光特性に優れた有機エレクトロルミネッセンスパネルを製造できる。

【図面の簡単な説明】

【図1】本発明の一実施の形態における有機エレクトロルミネッセンスパネルの要部断面図

【図2】本発明の一実施の形態における有機エレクトロルミネッセンスパネルの製造装置の構成図

【図3】従来における有機エレクトロルミネッセンス素子の要部断面図

【図4】従来における有機エレクトロルミネッセンスパネルの要部断面図

【符号の説明】

1 基板

2 陽極

3 有機層

4 正孔輸送層

5 発光層

6 陰極

7 画素分離部材

8 有機エレクトロルミネッセンスパネルの製造装置

8a 真空槽

9 基板ホルダー

10a 蒸着マスク

10 本実施の形態の有機エレクトロルミネッセンスパネル

11 蒸着源

【0001】

【発明の属する技術分野】

本発明は、各種情報表示に使用されるドットマトリクス表示装置等の有機エレクトロルミネッセンスパネル及びその製造方法に関するものである。

【0002】

【従来の技術】

エレクトロルミネッセンス素子とは、固体蛍光性物質の電界発光を利用した発光デバイスであり、これまでは主に無機系材料を発光体として用いた無機エレクトロルミネッセンス素子が実用化され、液晶ディスプレイのバックライト等に利用されてきた。

【0003】

一方、有機材料を用いたエレクトロルミネッセンス素子についても古くから様々な検討が行われてきたが、発光効率が非常に悪いことから本格的な実用化研究へは進展しなかった。

【0004】

しかし、1987年にコダック社のC.W.Tangらにより、有機材料を正孔輸送層と発光層の2層に分けた機能分離型の積層構造を有する有機エレクトロルミネッセンス素子が提案され、10V以下の低電圧にもかかわらず1000cd/m2以上の高い発光輝度が得られることが明らかとなった〔C.W.Tang and S.A.Vanslyke:Appl.Phys.Lett,51(1987)913等参照〕。これ以降、有機エレクトロルミネッセンス素子が俄然注目され始め、同様な機能分離型の積層構造を有する有機エレクトロルミネッセンス素子についての研究が盛んに行われるようになり、現在では一部で実用化されるまでになった。

【0005】

ここで、一般的な有機エレクトロルミネッセンス素子の構成について図3を用いて説明する。

【0006】

図3は従来における有機エレクトロルミネッセンス素子の要部断面図である。

【0007】

図3において、1は基板、2は基板1上に配置された陽極、3は陰陽の電極間に配置された有機層、4は有機層3を構成する正孔輸送層、5は有機層3を構成する発光層、6は陰極である。

【0008】

図3に示すように有機エレクトロルミネッセンス素子は、ガラス等の透明または半透明の基板1上にスパッタリング法や抵抗加熱蒸着法等により形成されたITO等の透明な導電性膜からなる陽極2と、陽極2上に同じく抵抗加熱蒸着法等により形成されたN,N’−ジフェニル−N,N’−ビス(3−メチルフェニル)−1,1’−ジフェニル−4,4’−ジアミン(以下、TPDと略称する)等からなる正孔輸送層4と、正孔輸送層4上に抵抗加熱蒸着法等により形成された8−Hydroxyquinoline Aluminum(以下、Alq3と称する)等からなる発光層5と、発光層5上に抵抗加熱蒸着法等により形成された100nm〜300nmの膜厚の金属膜からなる陰極6と、を備えている。

【0009】

上記構成を有する有機エレクトロルミネッセンス素子の陽極2をプラス極、また陰極6をマイナス極として直流電圧又は直流電流を印加すると、陽極2から正孔輸送層4を介して発光層5に正孔が注入され、陰極6から発光層5に電子が注入される。発光層5では正孔と電子の再結合が生じ、これに伴って生成される励起子が励起状態から基底状態へ移行する際に発光現象が起こる。

【0010】

このように有機エレクトロルミネッセンス素子は非常に簡単な構造でありながら、低駆動電圧で高輝度発光が可能であり、また発光色も分子設計により比較的容易に変更可能であることなどから、各種光源や表示装置としての実用化が始まっている。

【0011】

有機エレクトロルミネッセンス素子を表示装置として使用する場合、一般に陽極と陰極を互いに交差する方向に配置したいわゆるドットマトリクスパネルを形成する必要がある。このドットマトリクスパネルの駆動方法は、例えば特開平9−139286に開示されているようなTFTを画素毎に配置し、画素一つ一つを個別に制御するアクティブマトリクス方式(以下AM方式という)と、TFTを使用せず1ラインづつ線順次駆動するパッシブマトリクス方式(以下PM方式という)の2つに分けられ、両方式共に開発が進められている。ただしいずれの方式であっても有機物を各画素に均一に成膜することが必要であり、成膜法としてはインクジェットやスクリーン印刷、またはスタンプ方式によって直接基板上に各構成材料を塗り分ける方法や、蒸着マスクを介して基板上に各構成材料を蒸着する方法等様々な方式が提案されている。なかでも最も広く導入されているのは蒸着法であり、低分子系材料の成膜に用いられている。

【0012】

【発明が解決しようとする課題】

しかしながら、前述したような従来の有機エレクトロルミネッセンス素子を備えた有機エレクトロルミネッセンスパネル及びその製造方法では以下のような課題を有していた。

【0013】

(1)有機エレクトロルミネッセンス素子は電流注入型のデバイスであり、その発光輝度は注入された電流量にほぼ比例するため、発光輝度は印加電圧はもちろんのこと、素子構成、膜厚等によっても大きく変化する。例えば同一画素内であっても層膜厚に偏りがある場合、膜厚が薄い部分により多くの電流が流れ発光輝度も高くなることがあり、この輝度のバラツキによって表示性能の低下を招くという課題があった。

【0014】

(2)マスクを介して構成層の材料を基板上に蒸着させる際、蒸着マスク自体も数十μmと厚いため、図4に示すように画素分離部材7等の周縁部や角部等にシャドウを発生しやすく、膜厚の不均一部分が生じるという課題があった。

【0015】

(3)画素端部で膜厚が極端に薄い場合には陽極と陰極とが短絡することもあり、著しい表示欠陥を引き起こす場合があるという課題を有していた。

【0016】

本発明は上記課題を解決するものであり、画素内の膜厚分布を均一にして輝度のバラツキの少ない有機エレクトロルミネッセンスパネルを提供し、マスク蒸着時の膜厚分布ムラを低減して、高品位で信頼性の高い有機エレクトロルミネッセンスパネルの製造方法を提供することを目的とする。

【0017】

【課題を解決するための手段】

本発明の有機エレクトロルミネッセンスパネルは、各画素における構成層の膜厚の画素内分布のバラツキを低減することで発光均一性及び信頼性を向上させることができる。また各構成層を成膜する際の蒸着装置内の平均自由行程を、蒸着源と基板との最短距離よりも短くすることでマスク蒸着時の膜厚分布ムラを低減して発光の均一性及び信頼性を向上させる。

【0018】

【発明の実施の形態】

本発明の有機エレクトロルミネッセンスパネルは、正孔を注入する陽極と、発光領域を有する発光層と、電子を注入する陰極とを備えた有機エレクトロルミネッセンス素子によって画素群が基板上に形成された有機エレクトロルミネッセンスパネルにおいて、画素内での各構成層の膜厚分布のバラツキを低減することで画素全体に均一に電流が流れ、これにより画素内で均一発光する有機エレクトロルミネッセンスパネルを提供することが可能となる。

【0019】

請求項1に記載の有機エレクトロルミネッセンスパネルは、有機エレクトロルミネッセンス素子の構成層からなる画素群が基板上に配置された有機エレクトロルミネッセンスパネルにおいて、画素内における構成層の膜厚分布のバラツキが平均膜厚の±10%以内であるように構成されている。

【0020】

この構成によって、以下の作用を有する。

【0021】

(a)膜厚のバラツキを特定値以下にしているので、画素全体に均一に電流を流すことができ、これによって画素内で均一発光する高品位で信頼性の高い有機エレクトロルミネッセンスパネルを提供できる。

【0022】

(b)膜厚のバラツキが定量的に規定されて、±10%以下のバラツキは許容されるので、製造工程に幅を持たせたり効率化させたりすることができ、生産性や経済性に優れている。

【0023】

(c)蒸着により基板上に形成される有機エレクトロルミネッセンス素子の膜厚分布を、この蒸着工程における雰囲気ガスの濃度や温度、圧力、ガスの種類、ガスの混合比率などの条件により設定することが可能であり、これによって構成層の膜厚を均一にして信頼性に優れた有機エレクトロルミネッセンスパネルとすることができる。

【0024】

なお、構成層の膜厚分布は、例えばエリプソメータやAFMさらには有機エレクトロルミネッセンスパネル断面の顕微鏡観察等で測定できる。

【0025】

ここで、膜厚分布のバラツキについて説明する。画素部に形成された膜は通常ある膜厚分布を持っており、一般的には画素端部で薄くなる。バラツキとはこの画素内での膜厚の平均値に対し、最大膜厚、最小膜厚がどの程度ずれているかを表したものであり、このバラツキが小さい程、均一な膜厚となる。この膜厚分布のバラツキはその平均膜厚の±10%以下、好ましくは±8%以下にすることが好ましい。これはパネル面積やその画素数、画素面積などにもよるが、バラツキが±8%より大きくなるにつれ、目視にて識別されるパネル面の輝度のバラツキが目立つ傾向が表れ、±10%を越えるとこの傾向がさらに顕著になるからである。

【0026】

請求項2に記載の有機エレクトロルミネッセンスパネルは、請求項1に記載の発明において、構成層が有機エレクトロルミネッセンス素子の発光層であるように構成されている。

【0027】

この構成によって、請求項1の作用に加えて以下の作用を有する。

【0028】

(a)構成層となる有機エレクトロルミネッセンス素子の発光層における膜厚分布が所定範囲に規定されるので、正孔輸送層等に膜厚のバラツキが生じても、これの影響を抑制又は補完して輝度のバラツキの少ない有機エレクトロルミネッセンスパネルを提供できる。

【0029】

ここで発光層としては、可視領域で蛍光または燐光特性を有し、かつ成膜性の良いものが好ましく、例えば、ベンゾオキサゾール系、ベンゾチアゾール系、ベンゾイミダゾール系等の蛍光増白剤、ヒドロキシキノリン系金属錯体、金属キレート化オキシノイド化合物、スチリルベンゼン系化合物、ジスチルピラジン誘導体、ナフタルイミド誘導体、ペリレン誘導体、オキサジアゾール誘導体、アルダジン誘導体、シクロペンタジエン誘導体、スチリルアミン誘導体、クマリン系誘導体、芳香族ジメチリディン誘導体等が用いられる。

【0030】

請求項3に記載の有機エレクトロルミネッセンスパネルの製造方法は、有機エレクトロルミネッセンス素子の構成層からなる画素群が基板上に配置された有機エレクトロルミネッセンスパネルの製造方法であって、構成層を成膜する蒸着装置内の雰囲気ガスの平均自由行程を調整して、構成層の膜厚を均一蒸着させるように構成されている。

【0031】

この構成によって、以下の作用を有する。

【0032】

(a)各構成層を成膜する際、蒸着装置内の雰囲気ガスの平均自由行程を調整して構成層の膜厚を均一化させることができるので、基板に向かって投射される構成層の成分を確実に制御でき、不純物等が少なく均質な被膜を基板上に形成させることができる。

【0033】

(b)平均自由行程の調整が蒸着装置内の雰囲気ガスの温度や圧力等をコントロールすることにより行えるので、構成層を形成させる基板のサイズや形状、構成層の成分等に応じて、適宜、均一成膜ができる条件への設定が容易であり生産性に優れている。

【0034】

ここで雰囲気ガスの平均自由行程とは、雰囲気ガス中の分子等の粒子が他の粒子と衝突しないで自由に動ける平均的な距離をいう。平均自由行程の値は個々の粒子によって異なり、ある種の統計的分布を示し、その値は温度、圧力等によって調整することができる。

【0035】

請求項4に記載の有機エレクトロルミネッセンスパネルの製造方法は、請求項3に記載の発明において、雰囲気ガスの平均自由行程を、構成層の成分を基板に向けて投射する蒸着源と基板との最短距離よりも短くして構成されている。

【0036】

この構成によって、請求項3の作用に加えて以下の作用を有する。

【0037】

(a)平均自由行程を短くしているので、基板面における蒸着方向が等方的になりマスクシャドウ等により蒸着膜厚に偏りが発生するのを抑えることができ、画素内での均一発光性を向上させることができる。

【0038】

ここで、蒸着装置内の平均自由行程が、蒸着源と基板との最短距離よりも小さければ小さいほど成膜の均一性は向上するが、成膜速度、蒸着温度、材料利用効率等を考慮すると平均自由行程が蒸着源と基板との最短距離に対してその1/2から1/5程度とすることが望ましい。これは、適用する雰囲気ガスの種類や画素のサイズ、蒸着パターン等にもよるが、雰囲気ガスの平均自由行程が1/5より小さくなると成膜速度が低下して生産性が悪くなる傾向が表れ、逆に1/2を越えると蒸着により形成される構成層の均一性が低下する傾向が顕著になるからである。

【0039】

請求項5に記載の有機エレクトロルミネッセンスパネルの製造方法は、請求項3又は4記載の発明において、平均自由行程の調整が、蒸着装置内に導入される不活性ガスの圧力や温度等を制御して行われるように構成されている。

【0040】

この構成によって、請求項3又は4の作用に加えて、以下の作用を有する。

【0041】

(a)平均自由行程の調整が、外部から蒸着装置内に導入された不活性ガスによって行われるので、膜特性に悪影響を及ぼすことなく平均自由行程を制御することができる。

【0042】

(b)不活性ガスの圧力や温度などにより平均自由行程が制御されるので、蒸着源の材料の熱分解も低減することができ、発光特性に優れた有機エレクトロルミネッセンスパネルを製造できる。

【0043】

ここで不活性ガスとしては、窒素、アルゴン、ネオン等や、これらの混合ガスが適用できる。

【0044】

以下、本発明の有機エレクトロルミネッセンスパネルについて説明する。

【0045】

本発明の有機エレクトロルミネッセンスパネルに用いられる基板は、機械的、熱的強度を有し、透明又は半透明であれば特に限定されるものではない。

【0046】

基板としては例えば、ガラス基板や、ポリエチレンテレフタレート、ポリカーボネート、ポリメチルメタクリレート、ポリエーテルスルフォン、ポリフッ化ビニル、ポリプロピレン、ポリエチレン、ポリアクリレート、非晶質ポリオレフィン、フッ素系樹脂等の可視光領域について透明度の高い材料を用いることができ、これらの材料をフィルム化した可撓性を有するフレキシブル基板であっても良い。

【0047】

また、用途によっては特定波長のみを透過する材料、光−光変換機能をもった特定の波長の光へ変換する材料などであってもよい。基板は絶縁性であることが好ましいが、特に限定されるものではなく、有機エレクトロルミネッセンス表示素子の駆動を妨げない範囲、或いは用途によって、導電性を有していても良い。なお、本発明において透明または半透明なる定義は、有機エレクトロルミネッセンス表示素子による発光の視認を妨げない程度の透明性を示すものである。

【0048】

さらにAMパネルを作製する場合には、これらの基板上部にTFT部を形成する必要がある。

【0049】

画素分離部材は、用いられる材料のパターニングが容易であり、機械的、熱的強度を有し、かつ吸湿性、透湿性の低い材料であればどのようなものであってもよくポリイミド系、アクリル系等様々な材料が用いられる。

【0050】

上記有機エレクトロルミネッセンス素子(表示素子)の陽極としては、ITO、ATO(SbをドープしたSnO2)、AZO(AlをドープしたZnO)等が用いられる。

【0051】

また、有機層は、発光層のみの単層構造の他に、正孔輸送層と発光層又は発光層と電子輸送層の2層構造や、正孔輸送層と発光層と電子輸送層の3層構造のいずれの構造でもよい。但し、この2層構造又は3層構造の場合には、正孔輸送層と陽極が、又は電子輸送層と陰極が接するように積層して形成される。

【0052】

また、発光層としては、可視領域で蛍光または燐光特性を有し、かつ成膜性の良いものが好ましく、Alq3やBe−ベンゾキノリノール(BeBq2)の他に、2,5−ビス(5,7−ジ−t−ペンチル−2−ベンゾオキサゾリル)−1,3,4−チアジアゾール、4,4’−ビス(5,7−ベンチル−2−ベンゾオキサゾリル)スチルベン、4,4’−ビス〔5,7−ジ−(2−メチル−2−ブチル)−2−ベンゾオキサゾリル〕スチルベン、2,5−ビス(5,7−ジ−t−ベンチル−2−ベンゾオキサゾリル)チオフィン、2,5−ビス(〔5−α,α−ジメチルベンジル〕−2−ベンゾオキサゾリル)チオフェン、2,5−ビス〔5,7−ジ−(2−メチル−2−ブチル)−2−ベンゾオキサゾリル〕−3,4−ジフェニルチオフェン、2,5−ビス(5−メチル−2−ベンゾオキサゾリル)チオフェン、4,4’−ビス(2−ベンゾオキサイゾリル)ビフェニル、5−メチル−2−〔2−〔4−(5−メチル−2−ベンゾオキサイゾリル)フェニル〕ビニル〕ベンゾオキサイゾリル、2−〔2−(4−クロロフェニル)ビニル〕ナフト〔1,2−d〕オキサゾール等のベンゾオキサゾール系、2,2’−(p−フェニレンジビニレン)−ビスベンゾチアゾール等のベンゾチアゾール系、2−〔2−〔4−(2−ベンゾイミダゾリル)フェニル〕ビニル〕ベンゾイミダゾール、2−〔2−(4−カルボキシフェニル)ビニル〕ベンゾイミダゾール等のベンゾイミダゾール系等の蛍光増白剤や、トリス(8−キノリノール)アルミニウム、ビス(8−キノリノール)マグネシウム、ビス(ベンゾ〔f〕−8−キノリノール)亜鉛、ビス(2−メチル−8−キノリノラート)アルミニウムオキシド、トリス(8−キノリノール)インジウム、トリス(5−メチル−8−キノリノール)アルミニウム、8−キノリノールリチウム、トリス(5−クロロ−8−キノリノール)ガリウム、ビス(5−クロロ−8−キノリノール)カルシウム、ポリ〔亜鉛−ビス(8−ヒドロキシ−5−キノリノニル)メタン〕等の8−ヒドロキシキノリン系金属錯体やジリチウムエピンドリジオン等の金属キレート化オキシノイド化合物や、1,4−ビス(2−メチルスチリル)ベンゼン、1,4−(3−メチルスチリル)ベンゼン、1,4−ビス(4−メチルスチリル)ベンゼン、ジスチリルベンゼン、1,4−ビス(2−エチルスチリル)ベンゼン、1,4−ビス(3−エチルスチリル)ベンゼン、1,4−ビス(2−メチルスチリル)2−メチルベンゼン等のスチリルベンゼン系化合物や、2,5−ビス(4−メチルスチリル)ピラジン、2,5−ビス(4−エチルスチリル)ピラジン、2,5−ビス〔2−(1−ナフチル)ビニル〕ピラジン、2,5−ビス(4−メトキシスチリル)ピラジン、2,5−ビス〔2−(4−ビフェニル)ビニル〕ピラジン、2,5−ビス〔2−(1−ピレニル)ビニル〕ピラジン等のジスチルピラジン誘導体や、ナフタルイミド誘導体や、ペリレン誘導体や、オキサジアゾール誘導体や、アルダジン誘導体や、シクロペンタジエン誘導体や、スチリルアミン誘導体や、クマリン系誘導体や、芳香族ジメチリディン誘導体等が用いられる。さらに、アントラセン、サリチル酸塩、ピレン、コロネン等も用いられる。

【0053】

また、正孔輸送層としては、正孔移動度が高く、透明で成膜性の良いものが好ましくTPDの他に、ポルフィン、テトラフェニルポルフィン銅、フタロシアニン、銅フタロシアニン、チタニウムフタロシアニンオキサイド等のポリフィリン化合物や、1,1−ビス{4−(ジ−P−トリルアミノ)フェニル}シクロヘキサン、4,4’,4’’−トリメチルトリフェニルアミン、N,N,N’,N’−テトラキス(P−トリル)−P−フェニレンジアミン、1−(N,N−ジ−P−トリルアミノ)ナフタレン、4,4’−ビス(ジメチルアミノ)−2−2’−ジメチルトリフェニルメタン、N,N,N’,N’−テトラフェニル−4,4’−ジアミノビフェニル、N、N’−ジフェニル−N、N’−ジ−m−トリル−4、4’−ジアミノビフェニル、N−フェニルカルバゾ−ル等の芳香族第三級アミンや、4−ジ−P−トリルアミノスチルベン、4−(ジ−P−トリルアミノ)−4’−〔4−(ジ−P−トリルアミノ)スチリル〕スチルベン等のスチルベン化合物や、トリアゾール誘導体や、オキサジザゾール誘導体や、イミダゾール誘導体や、ポリアリールアルカン誘導体や、ピラゾリン誘導体や、ピラゾロン誘導体や、フェニレンジアミン誘導体や、アニールアミン誘導体や、アミノ置換カルコン誘導体や、オキサゾール誘導体や、スチリルアントラセン誘導体や、フルオレノン誘導体や、ヒドラゾン誘導体や、シラザン誘導体や、ポリシラン系アニリン系共重合体や、高分子オリゴマーや、スチリルアミン化合物や、芳香族ジメチリディン系化合物や、ポリ3−メチルチオフェン等の有機材料が用いられる。また、ポリカーボネート等の高分子中に低分子の正孔輸送層用の有機材料を分散させた、高分子分散系の正孔輸送層も用いられる。

【0054】

電子輸送層としては、1,3−ビス(4−tert−ブチルフェニル−1,3,4−オキサジアゾリル)フェニレン(OXD−7)等のオキサジアゾール誘導体、アントラキノジメタン誘導体、ジフェニルキノン誘導体等が用いられる。

【0055】

陰極としては、仕事関数の低い金属もしくは合金が用いられ、Al、In、Mg、Ti等の金属や、Mg−Ag合金、Mg−In合金等のMg合金や、Al−Li合金、Al−Sr合金、Al−Ba合金等のAl合金等が用いられる。

【0056】

以下に本発明の実施の形態について説明する。

【0057】

(実施の形態)

本発明の一実施の形態における有機エレクトロルミネッセンスパネルについて述べる。図1R>1は本発明の一実施の形態における有機エレクトロルミネッセンスパネルの要部断面図である。

【0058】

図1において、10は本実施の形態の有機エレクトロルミネッセンスパネルであり、1はガラス質等で形成された基板、2は基板1上に配置された陽極、3は有機層、6は陰極、7は有機エレクトロルミネッセンスパネルを多数の画素に分離し蒸着マスクが有機エレクトロルミネッセンス素子の構成層である有機層3に接触するのを防止するための画素分離部材である。なお、基板1、陽極2、有機層3、陰極6等は従来の有機エレクトロルミネッセンス素子と同様のものであるので、同一の符号を付して説明を省略する。また、これらの材料は上述したものを用いることができる。

【0059】

ここで、図4は従来における有機エレクトロルミネッセンスパネルの要部断面図であり、図4に示されるような従来の有機エレクトロルミネッセンスパネル1aでは画素分離部材7や蒸着時のマスク等が影になる影響により、蒸着される各層は画素内でその膜厚の分布にバラツキを持つことが多く、発光時の輝度ムラを引き起こしていた。

【0060】

これに対して本実施の形態の有機エレクトロルミネッセンスパネル10は、有機層3を成膜する際、蒸着装置内の雰囲気ガスの圧力等を設定して雰囲気ガスの平均自由行程を調整して画素内での各構成層における膜厚分布のバラツキ範囲を±10%以内にしている。これにより発光の輝度ムラは低減し、高品位で高信頼性の有機エレクトロルミネッセンスパネルを提供することを可能にしている。

【0061】

図2は本発明の一実施の形態における有機エレクトロルミネッセンスパネルの製造装置の構成図である。

【0062】

図2において、8は有機エレクトロルミネッセンスパネル10の成膜を行うための真空槽8aを備えた有機エレクトロルミネッセンスパネルの製造装置、9は基板1が保持される基板ホルダー、10aは基板1上に装着される蒸着マスク、11は各構成層となる材料成分を基板1に向けて投射する蒸着源である。

【0063】

基板1に所定の構成層を蒸着させる場合には、まず、所定の形状に加工された陽極や駆動回路さらには画素分離部材7等が形成された基板1を真空槽8a中の基板ホルダー9に固定する。

【0064】

なお、ここでは蒸着源11と基板1との最短距離がこの場合の平均自由行程より長くなるような5〜9cmの範囲に設定した。

【0065】

次に真空槽8aを各種排気装置によって真空引きし、所定の真空度に到達した時点で蒸着源11をヒーター等で加熱し内部の材料を蒸着する。

【0066】

通常の成膜法では蒸着速度を上げてコンタミを防ぐ目的から真空槽内の圧力は低ければ低いほどよく、一般には1.33×10−4Pa(1×10−6Torr)以下の真空度で蒸着が行われる。そのため蒸着源から投射される蒸着材料は異方性をもって基板上に堆積し、マスク等の障害物によって膜厚が薄くなる部分が発生することがある。

【0067】

本発明では一旦通常の真空度1.33×10−4Pa(1×10−6Torr程度)まで真空引きした後、外部から不活性ガス等を真空槽内に導入することによって真空度を低下させている。これにより平均自由行程は短くなり蒸着源11から飛散した蒸着材料は基板1上に等方的に堆積されやすくなる。そのため蒸着された膜の均一性は高いものとなる。

【0068】

(実施例)

まず、ガラス基板(コーニング社の7059)上にITOからなる透明画素電極と、画素スイッチ用のTFTを形成し有機エレクトロルミネッセンスパネル用TFTアレイ基板を作製した。続いて、このアレイ基板上に画素分離部材用レジスト材(日本ゼオン製、DL1000)をスピンコート法により塗布して厚さ2μmのレジスト膜を形成し、マスク、露光、現像してレジスト膜を所定の形状にパターニングし画素分離部材を作製した。

【0069】

以上のようにして作製したアレイ基板上にマスク蒸着法によって有機エレクトロルミネッセンスパネルの形成を行った。

【0070】

まず、アレイ基板を1.33×10−4Pa(1×10−6Torr)以下の真空度まで減圧した抵抗加熱蒸着装置内にセットした。

【0071】

次にマスフローコントローラーを介して外部よりN2ガスを導入し、真空度を1.33×10−1Pa(1×10−3Torr)に調整して、真空槽8a内における雰囲気ガスの平均自由行程を基板1と蒸着源11との最短距離より短い約5cmにした後、透明画素電極の表面に抵抗加熱蒸着により正孔輸送層を約50nmの膜厚で形成した。

【0072】

続いて一部分の透明画素電極部のみが露出するように蒸着マスクの位置合わせを行った後、アレイ基板と蒸着マスクとを基板密着機構によって密着させた。なお密着はNi−Coからなる蒸着マスクを基板裏面より磁石にて吸着させる方法で行った。このマスクを密着させた状態で青色発光材料等を蒸着し露出した透明画素電極部上のみに青色発光層及び電子輸送層を形成した。次にこの蒸着マスクと基板とを離し、残りの透明画素電極部の一部が露出するように蒸着マスクの位置合わせを行い、同様な方法で緑色発光層及び電子輸送層を成膜し、最後に残った透明画素電極部に赤色発光層及び電子輸送層を成膜した。

【0073】

このようにして透明画素電極部上にRGBの発光層の塗り分けを行った。なお、以上の有機層の蒸着は全て0.05nm/sで行い、また蒸着膜厚の均一性をより向上させるため蒸着中は基板を10rpmで同一平面内で自転させた。

【0074】

本実施例では真空槽中の平均自由行程を短くしているため、マスクと基板若しくは画素分離部材との間に僅かな隙間があるだけでも蒸着物は広がってしまい、隣の画素へのコンタミとなり得る。そのためマスクと基板の密着には細心の注意を払った。

【0075】

次に、同様に抵抗加熱蒸着装置内にて、電子輸送層上部に15at%のLiを含むAl−Li合金を蒸着源として、陰極を150nmの膜厚で成膜した。なおこの時はN2の導入を止め1.33×10−4Pa(1×10−6Torr)まで真空槽を真空引きして蒸着を行った。

【0076】

このようにして作製した有機エレクトロルミネッセンスパネルの画素部断面をAFMにて分析した結果、画素分離部材近傍で蒸着膜の薄膜化は全く見られず、膜厚の画素内分布のバラツキは±3%以内と非常に良好であった。この有機エレクトロルミネッセンスパネルを点灯し発光特性の評価を行ったところ、画素内での発光強度は従来に比べ均一であり画素周辺部の高輝度化等は見られなかった。さらに高電圧印加時や長時間の連続駆動においても安定した発光特性を示した。

【0077】

【発明の効果】

以上のように、本発明によれば、有機エレクトロルミネッセンスパネルにおいて各画素での構成層膜厚の画素内分布のバラツキを±10%以内に収めることで発光の均一性及び信頼性を向上することが可能となる。また各構成層を成膜する際の蒸着装置内の平均自由行程を、蒸着源と基板との最短距離よりも短くすることでマスク蒸着時の膜厚分布ムラを低減することができ、発光の均一性及び信頼性を向上することが可能となる。

【0078】

請求項1に記載の有機エレクトロルミネッセンスパネルによれば、以下の効果を有する。

【0079】

(a)膜厚のバラツキを特定値以下にしているので、画素全体に均一に電流を流すことができ、これによって画素内で均一発光する高品位で信頼性の高い有機エレクトロルミネッセンスパネルを提供できる。

【0080】

(b)膜厚のバラツキが定量的に規定されて、±10%以下のバラツキは許容されるので、製造工程に幅を持たせたり効率化させたりすることができ、生産性や経済性に優れている。

【0081】

(c)蒸着により基板上に形成される有機エレクトロルミネッセンス素子の膜厚分布を、この蒸着工程における雰囲気ガスの濃度や温度、圧力、ガスの種類、ガスの混合比率などの条件により設定することが可能であり、これによって信頼性に優れた有機エレクトロルミネッセンスパネルとすることができる。

【0082】

請求項2に記載の有機エレクトロルミネッセンスパネルによれば、請求項1に記載の効果に加えて以下の効果を有する。

【0083】

(a)構成層となる有機エレクトロルミネッセンス素子の発光層における膜厚分布が所定範囲に規定されるので、正孔輸送層等に膜厚のバラツキが生じても、これの影響を抑制又は補完して輝度のバラツキの少ない有機エレクトロルミネッセンスパネルを提供できる。

【0084】

請求項3に記載の有機エレクトロルミネッセンスパネルの製造方法によれば、以下の効果を有する。

【0085】

(a)各構成層を成膜する際の蒸着装置内の雰囲気ガスの平均自由行程を調整して構成層の膜厚を均一化させるので、基板に向かって投射される構成層の成分を確実に制御でき、不純物等が少なく均質な被膜を基板上に形成できる。

【0086】

(b)平均自由行程の調整が蒸着装置内の雰囲気ガスの温度や圧力等をコントロールすることにより行えるので、構成層を形成させる基板のサイズや形状、構成層の成分等に応じて、適宜、均一成膜ができる条件への設定が容易であり生産性に優れている。

【0087】

請求項4に記載の有機エレクトロルミネッセンスパネルの製造方法によれば、請求項3に記載の効果に加えて以下の効果を有する。

【0088】

(a)平均自由行程を短くしているので、基板面における蒸着方向が等方的になりマスクシャドウ等により蒸着膜厚に偏りが発生するのを抑えることができ、画素内での均一発光性を向上させることができる。

【0089】

請求項5に記載の有機エレクトロルミネッセンスパネルの製造方法によれば、請求項3又は4に記載の効果に加えて、以下の効果を有する。

【0090】

(a)平均自由行程の調整が、外部から蒸着装置内に導入された不活性ガスによって行われるので、膜特性に悪影響を及ぼすことなく平均自由行程を制御することができる。

【0091】

(b)不活性ガスで平均自由行程が制御されるので、蒸着源の材料の熱分解も低減することができ、発光特性に優れた有機エレクトロルミネッセンスパネルを製造できる。

【図面の簡単な説明】

【図1】本発明の一実施の形態における有機エレクトロルミネッセンスパネルの要部断面図

【図2】本発明の一実施の形態における有機エレクトロルミネッセンスパネルの製造装置の構成図

【図3】従来における有機エレクトロルミネッセンス素子の要部断面図

【図4】従来における有機エレクトロルミネッセンスパネルの要部断面図

【符号の説明】

1 基板

2 陽極

3 有機層

4 正孔輸送層

5 発光層

6 陰極

7 画素分離部材

8 有機エレクトロルミネッセンスパネルの製造装置

8a 真空槽

9 基板ホルダー

10a 蒸着マスク

10 本実施の形態の有機エレクトロルミネッセンスパネル

11 蒸着源

【特許請求の範囲】

【請求項1】

有機エレクトロルミネッセンス素子の構成層からなる画素群が基板上に配置された有機エレクトロルミネッセンスパネルにおいて、前記画素内における前記構成層の膜厚分布のバラツキが平均膜厚の±10%以内であることを特徴とする有機エレクトロルミネッセンスパネル。

【請求項2】

前記構成層が有機エレクトロルミネッセンス素子の発光層であることを特徴とする請求項1に記載の有機エレクトロルミネッセンスパネル。

【請求項3】

有機エレクトロルミネッセンス素子の構成層からなる画素群が基板上に配置された有機エレクトロルミネッセンスパネルの製造方法であって、前記構成層を成膜する蒸着装置内の雰囲気ガスの平均自由行程を調整して、前記構成層の膜厚を均一蒸着させることを特徴とする有機エレクトロルミネッセンスパネルの製造方法。

【請求項4】

前記雰囲気ガスの平均自由行程を、前記構成層の成分を前記基板に向けて投射する蒸着源と前記基板との最短距離よりも短くしたことを特徴とする請求項3に記載の有機エレクトロルミネッセンスパネルの製造方法。

【請求項5】

前記平均自由行程の調整が、前記蒸着装置内に導入される不活性ガスの圧力や温度等を制御して行われることを特徴とする請求項3又は4記載の有機エレクトロルミネッセンスパネルの製造方法。

【請求項1】

有機エレクトロルミネッセンス素子の構成層からなる画素群が基板上に配置された有機エレクトロルミネッセンスパネルにおいて、前記画素内における前記構成層の膜厚分布のバラツキが平均膜厚の±10%以内であることを特徴とする有機エレクトロルミネッセンスパネル。

【請求項2】

前記構成層が有機エレクトロルミネッセンス素子の発光層であることを特徴とする請求項1に記載の有機エレクトロルミネッセンスパネル。

【請求項3】

有機エレクトロルミネッセンス素子の構成層からなる画素群が基板上に配置された有機エレクトロルミネッセンスパネルの製造方法であって、前記構成層を成膜する蒸着装置内の雰囲気ガスの平均自由行程を調整して、前記構成層の膜厚を均一蒸着させることを特徴とする有機エレクトロルミネッセンスパネルの製造方法。

【請求項4】

前記雰囲気ガスの平均自由行程を、前記構成層の成分を前記基板に向けて投射する蒸着源と前記基板との最短距離よりも短くしたことを特徴とする請求項3に記載の有機エレクトロルミネッセンスパネルの製造方法。

【請求項5】

前記平均自由行程の調整が、前記蒸着装置内に導入される不活性ガスの圧力や温度等を制御して行われることを特徴とする請求項3又は4記載の有機エレクトロルミネッセンスパネルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2004−39364(P2004−39364A)

【公開日】平成16年2月5日(2004.2.5)

【国際特許分類】

【出願番号】特願2002−193044(P2002−193044)

【出願日】平成14年7月2日(2002.7.2)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

【公開日】平成16年2月5日(2004.2.5)

【国際特許分類】

【出願日】平成14年7月2日(2002.7.2)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]