有機エレクトロルミネッセンスパネル及びその製造方法

【課題】有機EL素子の発光領域を狭めるのを抑制し、有機EL素子の特性を改善する。

【解決手段】少なくとも透光性基板1上に、画素電極2、対向電極7、有機発光層5、画素電極2に対応した発光領域を区画する樹脂組成物からなる隔壁3を形成し、画素電極2及び対向電極7から有機発光層5に電流を流して発光させる有機エレクトロルミネッセンス素子であって、隔壁3の側面の表面粗さを約3nm以上として粗面化する。

【解決手段】少なくとも透光性基板1上に、画素電極2、対向電極7、有機発光層5、画素電極2に対応した発光領域を区画する樹脂組成物からなる隔壁3を形成し、画素電極2及び対向電極7から有機発光層5に電流を流して発光させる有機エレクトロルミネッセンス素子であって、隔壁3の側面の表面粗さを約3nm以上として粗面化する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機薄膜のエレクトロルミネッセンス(以下、有機ELと略す)現象を利用した有機ELパネル及び有機ELパネルの製造方法に関するものである。

【背景技術】

【0002】

有機EL素子は、陽極としての電極と、陰極としての電極との間に、少なくともエレクトロルミネッセンス現象を呈する有機発光層を挟持してなる構造を有し、電極間に電圧が印加されると、有機発光層に正孔と電子が注入され、この正孔と電子とが有機発光層で再結合することにより、有機発光層が発光する自発光型の素子である。

【0003】

さらに、発光効率を増大させるなどの目的から、陽極と有機発光層との間に正孔注入層、正孔輸送層、電子ブロック層、又は、及び、有機発光層と陰極との間に正孔ブロック層、電子輸送層、電子注入層などが適宜選択して設けられている。

【0004】

有機発光層を形成する有機発光材料には、低分子材料と高分子材料が有り、一般に低分子材料は真空蒸着法等により薄膜形成し、このときに微細パターンのマスクを用いてパターニングするが、この方法では基板が大型化すればするほどパターニング精度が出にくいという問題がある。また、真空中で成膜するためにスループットが悪いという問題がある。

【0005】

そこで、最近では高分子材料や低分子材料を溶剤に溶かして塗工液(以下インキとする)にし、これをウェットコーティング法で薄膜形成する方法が試みられるようになってきている。薄膜形成するためのウェットコーティング法としては、スピンコート法、バーコート法、スリットコート法、ディップコート法等があるが、高精細にパターニングしたりRGB3色に塗り分けしたりするためには、これらのウェットコーティング法では難しく、塗りわけ・パターニングを得意とする印刷法による薄膜形成が最も有効であると考えられる。

【0006】

この有機発光インキを印刷する方法としては、弾性を有するゴムブランケットを用いるオフセット印刷法(特許文献1)や同じく弾性を有するゴム版や樹脂版を用いる凸版印刷法(特許文献2)、さらにはインクジェット法(特許文献3)、ノズルプリンティング法などが提案されている。

【0007】

有機材料を画素領域に成膜する場合、吐出されたインキが隣の画素領域に流出することを防止するために、画素領域を仕切る仕切部材(以下バンクともいう。また仕切部材を構成する層をバンク層という。)を設けて、仕切部材に囲まれる画素領域にインキを充填する。

【0008】

バンクがインキに対し親和性である場合、バンクとインキとの密着性がよく、インキがバンクの表面に沿って広がりやすい。このため、バンクにインキを充填すると、バンクの側面(バンクの幅方向の壁をなす傾斜面をいう)でインキがはじかれることなく、インキがバンクの側面を濡れ上がり、発光領域を狭めてしまう。

【0009】

逆にバンクがインキに対し非親和性を示す場合、バンクとインキとの密着性が悪く、インキがバンクの表面に沿って広がりにくい。このため、バンクにインキを充填しても、バンクとインキの密着性が悪いためバンク側面にインキが濡れあがることはない。しかしインキを加熱して溶媒を蒸発させると、バンク側面でインキがはじかれたままインキの嵩が減っていく。このため、成膜後には中央部で厚く周辺部で薄い薄膜が形成されてしまう。中央部でも周辺部でも均一な厚みになり表面が平面をなすように薄膜が形成されていないと、色むらが生じたり信頼性が低下したりする。

【0010】

バンクがインキに対し親和性である場合、インキの粘度が低いため、濡れ上がりが多くなりバンク層の側面に厚い膜を形成してしまう。

【0011】

濡れ上がりによりバンク側面に厚い有機膜を形成すると、発光領域が狭くなり発光効率や寿命特性が低下してしまう。

【0012】

画素内の平坦性を改善する方法としては、隔壁を部分的に撥水処理するなどの方法(特許文献4)が提案されている。

【0013】

また、濡れ上がりに関しては(特許文献5)の方法が提案されているが、上部のみの粗面化であり、この方法では粗面化されていない隔壁下部の領域は濡れ上がってしまうとう問題がある。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2001−93668号公報

【特許文献2】特開2001−155858号公報

【特許文献3】特開2002−305077号公報

【特許文献4】特許第3328297号公報

【特許文献5】特開平11−329741号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は上述の事情に鑑みてなされたものであり、その目的は有機EL素子の発光領域の広域化による特性改善を図った有機エレクトロルミネッセンスパネル及びその製造方法を提供することにある。

【課題を解決するための手段】

【0016】

請求項1に記載の発明は、少なくとも基板上に、画素電極、対向電極、有機発光層を含む発光媒体層、前記画素電極に対応した発光領域を区画する樹脂組成物からなる隔壁が形成され、両電極から有機層に電流を流すことにより、前記有機発光層を発光させる有機エレクトロルミネッセンスパネルであって、前記支持基板の前記隔壁の側面の表面粗さを約3nm以上とすることを特徴とする有機エレクトロルミネッセンスパネルである。

【0017】

請求項2に記載の発明は、請求項1又は2に記載の有機エレクトロルミネッセンスパネルであって、前記隔壁の接触角がキシレンに対して10度以下とすることを特徴とする有機エレクトロルミネッセンスパネルである。

【0018】

請求項3に記載の発明は、請求項1又は2に記載の有機エレクトロルミネッセンスパネルを製造する製造方法であって、支持基板上に樹脂組成物からなる隔壁を形成する工程と、前記隔壁上面と露出した側面に粗面化処理を施す工程と、を有することを特徴とする有機エレクトロルミネッセンスパネルの製造方法である。

【0019】

請求項4に記載の発明は、請求項3に記載の有機エレクトロルミネッセンスパネルの製造方法であって、前記粗面化処理が、酸素プラズマ照射によるプラズマ処理であることを特徴とする有機エレクトロルミネッセンスパネルの製造方法である。

【0020】

請求項5に記載の発明は、請求項1又は2に記載の有機エレクトロルミネッセンスパネルを製造する製造方法であって、支持基板上に樹脂組成物からなる隔壁を形成する工程と、前記隔壁上面と露出した側面に粗面化処理を施す工程と、ノズルプリンティング方式により隔壁に囲まれた領域にインクを付与して画素を形成する工程と、を有することを特徴とする有機エレクトロルミネッセンスパネルの製造方法である。

【発明の効果】

【0021】

本発明によれば、有機EL素子の発光領域を狭めるのを抑制し、有機EL素子の特性を改善することができる。

【図面の簡単な説明】

【0022】

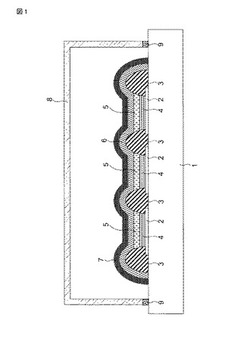

【図1】本発明の実施形態に係る有機EL装置における有機ELディスプレイパネル断面の模式図である。

【図2】本発明の実施形態に係る有機EL装置における隔壁の模式図である。

【図3】本発明の実施形態に係る有機EL装置におけるカソードカップリング方式のプラズマ発生装置の模式図である。

【図4】本発明の実施形態に係る有機EL装置におけるアノードカップリング方式のプラズマ発生装置の模式図である。

【発明を実施するための形態】

【0023】

以下、図面を参照して、本発明の実施形態を、パッシブマトリックスタイプの有機ELディスプレイパネルを作成する場合を例に説明する。ただし、本発明はこれらに限定されるものではない。図1は本発明の有機EL装置における有機ELディスプレイパネル断面の模式図を示し、図2は図1における隔壁部分の模式図である。

【0024】

有機ELディスプレイパネルにおける有機EL素子は、透光性基板1上に形成される。透光性基板1としては、ガラス基板やプラスチック製のフィルムまたはシートを用いることができる。プラスチック製のフィルムを用いれば、巻取りにより高分子EL素子の製造が可能となり、安価にディスプレイパネルを提供できる。そのプラスチックとしては、例えば、ポリエチレンテレフタレート、ポリプロピレン、シクロオレフィンポリマー、ポリアミド、ポリエーテルスルホン、ポリメタクリル酸メチル、ポリカーボネート等を用いることができる。また、これらのフィルムは水蒸気バリア性、酸素バリア性を示す酸化ケイ素といった金属酸化物、窒化ケイ素といった酸化窒化物やポリ塩化ビニリデン、ポリ塩化ビニル、エチレン-酢酸ビニル共重合体鹸化物からなるバリア層が必要に応じて設けられる。

【0025】

透光性基板1の上には陽極としてパターニングされた画素電極2が設けられる。画素電極2の材料としては、ITO(インジウム錫複合酸化物)、IZO(インジウム亜鉛複合酸化物)、酸化錫、酸化亜鉛、酸化インジウム、酸化アルミニウム複合酸化物等の透明電極材料が使用できる。なお、低抵抗であること、耐溶剤性があること、透明性があることなどからITOが好ましい。ITOはスパッタ法により透光性基板1上に形成されフォトリソ法によりパターニングされライン状の画素電極2となる。

【0026】

ライン状の画素電極2を形成後、隣接する画素電極2の間に感光性材料を用いて、フォトリソグラフィー法により隔壁3が形成される。さらに詳しくは、感光性樹脂組成物を透光性基板1に塗布する工程と、パターン露光、現像して隔壁パターンを形成する工程を少なくとも有する。上記隔壁3は、各画素に対応した発光領域を区画するように樹脂組成物により形成するもので、例えば画素電極2の端部を覆うように形成することが好ましい。

【0027】

隔壁3を形成する感光性材料としては本発明ではポジ型レジストを用いるが、これに限らずネガ型レジストやそのほかの樹脂をドライエッチングなどによりパターニングして使用しても良い。生産性の観点からはポジ型レジストが好ましい。ポジ型レジストは市販のもので構わないが、絶縁性を有する必要がある。隔壁3が十分な絶縁性を有さない場合には隔壁3を通じて隣り合う画素電極2に電流が流れてしまい異常発光や電流のリーク等の表示不良が発生してしまう。

【0028】

上記感光性材料としては具体的にはポリイミド系、アクリル樹脂系、ノボラック樹脂系、フルオレン樹脂系といったものが挙げられるが本発明ではこれに限定するものではない。また、有機EL素子の表示品位を上げる目的で、光遮光性の材料を感光性材料に含有させても良い。

【0029】

隔壁3を形成する感光性樹脂はスピンコーター、バーコーター、ロールコーター、ダイコーター、グラビアコーター等の公知の塗布方法を用いて塗布される。次に、パターン露光、現像して隔壁パターンを形成する工程では、従来公知の露光、現像方法により隔壁3部分のパターンを形成できる。

【0030】

パターン露光の方式としては、カラーフィルターなどでも用いられているプロキシミティ露光が生産性やコストの点から好ましいが、本発明はこれに限定するものではない。ここでプロキシミティ露光の場合、隔壁3をパターニングするためにフォトマスクを使用するが、このフォトマスクは隔壁3が求める形となるように設計される必要がある。多くの場合、隔壁3とほぼ同一のパターンでポジまたはネガの違いに対応したパターンを持つフォトマスクを作製することで求める隔壁形状が得られる。

【0031】

ポジ型レジストにより隔壁3を形成する場合には、隔壁3のある部分が遮光されるようなフォトマスクの設計となる。露光、現像により隔壁をパターニングしたのち、焼成工程にて加熱することによりパターニングしたフォトレジスト樹脂を硬化させ、隔壁3とする。この時の焼成温度は180℃以上とする事が好ましい。焼成温度がこれより低いと、十分な耐性や安定性が得られなくなってしまうためである。

【0032】

また、隔壁3は上記の露光、現像方式以外にも印刷法などによるパターン形成をする事ができる。例えば反転オフセット印刷方式の場合、まずブランケット上に隔壁3を形成する樹脂をベタで形成し、次にパターンの不要となる部分を刷版に転写する事により除去する。最後にブランケット上に残ったパターンを被印刷基板にアライメントを合わせて、転写するという方法により隔壁3のパターン形成が行われる。また、隔壁3のパターン形成後に焼成により硬化処理が行われる。この反転オフセット印刷法の場合も、隔壁3を形成する樹脂成分としては、たとえばポリイミド系、アクリル樹脂系、ノボラック樹脂系、フルオレン樹脂系といったものが挙げられるが本発明ではこれに限定するものではない。

【0033】

本発明における隔壁3は、厚みが0.5μmから5.0μmの範囲にあることが望ましい。隔壁3が薄すぎると隣接画素間で正孔輸送層経由でのリーク電流の発生や、ショートの防止効果が得られないことがあり好ましくない。

【0034】

有機ELディスプレイパネルにおいて、画素電極2の間に隔壁3を設けた場合、隔壁3を直行・横断して陰極層(対向電極)を形成することになる。このように隔壁3をまたぐ形で陰極層を形成する場合、隔壁3が高すぎると陰極層の断線が起こってしまい表示不良となる。隔壁3の高さが5.0μmを超えると隔壁3の断面が順テーパー形状であっても陰極の断線がおきやすくなってしまい好ましくない。

【0035】

隔壁焼成後、隔壁3の粗面化処理を行う。処理はプラズマ処理、コロナ放電等があり、特にプラズマ処理が好ましい。プラズマ処理に使用するガスは、酸素、窒素、アルゴン、四フッ化メタン、またはそれらの混合ガスが挙げられ酸素ガスが好ましいが本発明ではこれに限定するものではない。隔壁側面の表面粗さRaは、Ra=3nm以上500nm以下が好ましいが、Ra=10nm以上100nm以下がより好ましい。

【0036】

隔壁側面の粗さはRa=3nm未満になると、インキが隔壁側面を濡れ上がり、発光領域を狭めてしまう。またRa=500nm超になると隔壁3が薄くなり、隣接画素間で正孔輸送層経由でのリーク電流の発生の恐れがあるので好ましくない。

【0037】

図3及び図4に、上記プラズマ処理工程に用いることが可能なプラズマ発生装置の模式図を示す。図中、11は上部電極、12は下部電極、13は被処理基板、14は高周波電源である。当該プラズマ発生装置は、平行平板の上部電極11及び下部電極12の2極電極間に高周波電圧を印加して、プラズマを発生させる。

【0038】

図3はカソードカップリング方式のプラズマ発生装置の模式図、図4はアノードカップリング方式のプラズマ発生装置の模式図を示し、どちらの方式においても、圧力、ガス流量、放電周波数、処理時間等の条件によって、隔壁3表面の表面粗さを所望の程度とすることができる。

【0039】

図3及び図4に示したプラズマ発生装置において、図3のカソードカップリング方式は処理時間を短くすることが可能であり、当該処理工程に有利である。また、図4のアノードップリング方式では、必要以上に透光性基板1にダメージを与えることがない点で有利である。よって、本工程に用いるプラズマ発生装置は、透光性基板1や隔壁3の材料に応じて選択すればよい。

【0040】

以上のように、隔壁3を形成したのち、正孔輸送層4を形成する。正孔輸送層4を形成する正孔輸送材料の例としては銅フタロシアニン、テトラ(t−ブチル)銅フタロシアニン等の金属フタロシアニン類及び無金属フタロシアニン類、キナクリドン化合物、1,1−ビス(4−ジ−p−トリルアミノフェニル)シクロヘキサン、N,N’−ジフェニル−N,N’−ビス(3−メチルフェニル)−1,1’−ビフェニル−4,4’−ジアミン、N,N’−ジ(1−ナフチル)−N,N’−ジフェニル−1,1’−ビフェニル−4,4’−ジアミン等の芳香族アミン系低分子正孔注入輸送材料やポリ(パラ−フェニレンビニレン)、ポリアニリン等の高分子正孔輸送材料、ポリチオフェンオリゴマー材料、その他公知の正孔輸送材料の中から選ぶことができる。

【0041】

正孔輸送層4の形成方法としては塗布型材料についてはノズルプリンティング法、スピンコート法、スリットコート法、インクジェット法、凸版印刷法等公知の成膜方法を使用することができる。

【0042】

正孔輸送層4の形成後、有機発光層5を形成する。この場合、有機発光層5に対する隔壁3の接触角は、約10度以下とする。上記有機発光層5は電流を通すことにより発光する層であり、有機発光層5を形成する有機発光材料は、一般に有機発光材料として用いられているものであれば良く、クマリン系、ペリレン系、ピラン系、アンスロン系、ポルフィレン系、キナクリドン系、N,N’―ジアルキル置換キナクリドン系、ナフタルイミド系、N,N’―ジアリール置換ピロロピロール系等、一重項状態から発光可能な公知の蛍光性低分子材料や、希土類金属錯体系の三重項状態から発光可能な公知の燐光性低分子材料が挙げられる。

【0043】

これらの有機発光材料は溶媒に溶解または安定に分散させ有機発光インキとなる。有機発光材料を溶解または分散する溶媒としては、トルエン、キシレン、アセトン、アニソール、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等の単独またはこれらの混合溶媒が挙げられる。中でも、トルエン、キシレン、アニソールといった芳香族有機溶剤が有機発光材料の溶解性の面から好適である。又、有機発光インキには、必要に応じて、界面活性剤、酸化防止剤、粘度調整剤、紫外線吸収剤等が添加されても良い。

【0044】

有機発光層5の形成方法としては、ノズルプリンティング法、スピンコート法、スリットコート法、インクジェット法や凸版印刷法、凹版オフセット印刷法、凸版反転オフセット印刷法等によりパターン形成することが可能である。

【0045】

有機発光層5の形成後、電子輸送層6を形成する。電子輸送層6の材料としては、一般に電子輸送材料として用いられているものであれば良く、トリアゾール系、オキサゾール系、オキサジアゾール系、シロール系、ボロン系等の低分子系材料が挙げられ、真空蒸着法による成膜形成が可能である。

【0046】

電子輸送層6の形成後、対向電極(陰極層)7を形成する。対向電極7の材料としては、有機発光層5の発光特性に応じたものを使用でき、例えば、リチウム、マグネシウム、カルシウム、イッテルビウム、アルミニウムなどの金属単体やこれらと金、銀などの安定な金属との合金などが挙げられる。また、インジウム、亜鉛、錫などの導電性酸化物を用いることもできる。対向電極(陰極層)7の形成方法としてはマスクを用いた真空蒸着法による形成方法が挙げられる。

【0047】

なお、本発明の有機EL素子では陽極である画素電極2と陰極である対向電極7の間に画素電極2側から正孔輸送層4と有機発光層5、電子輸送層6を積層した構成であるが、画素電極2と対向電極7との間において正孔輸送層4、有機発光層5以外に正孔ブロック層、電子注入層といった層を必要に応じ選択した積層構造をとることが出来る。また、これらの層を形成する際には正孔輸送層4や有機発光層5、陰極層と同様の形成方法が使用できる。

【0048】

最後にこれらの有機EL構成体を、外部の酸素や水分から保護するために、ガラスキャップ8と接着剤9を用いて密閉封止し、有機ELディスプレイパネルを得ることが出来る。また、透光性基板1が可撓性を有する場合は封止剤と可撓性フィルムを用いて封止を行っても良い。

【実施例1】

【0049】

次に、本発明の実施例について説明する。

【0050】

透光性基板1として、対角1.8インチサイズのガラス基板を使用し、この基板1の上にスパッタ法を用いてITO(インジウム-錫酸化物)薄膜を形成し、フォトリソ法と酸溶液によるエッチングでITO膜をパターニングして、画素電極2を形成した。画素電極2のラインパターンは、線幅90μm、スペース30μmでラインが約32mm角の中に約270ライン形成されるパターンとした。

【0051】

次に隔壁3を画素電極2と平行なライン形状になるよう以下のように形成した。画素電極2を形成した基板1上にポジ型感光性レジスト:AZエレクトリックマテリアルズ製LC100を全面スピンコートした。スピンコートの条件を150rpmで5秒間回転させた後500rpmで20秒間回転させ、隔壁3の高さを2.0μmとした。全面に塗布した感光性材料に対し、フォトリソグラフィー法により露光、現像を行い画素電極2の間を覆うとともに、画素を構成するために格子状パターンを有する隔壁3を形成した。その後、隔壁3を230℃、30分でオーブンにて焼成を行った。

【0052】

そして、平行平板型プラズマ発生装置を用い、以下の条件にて上記基板1にプラズマ処理を施した。

【0053】

使用ガス :O2

ガス流量 :80sccm

圧力 :8Pa

RFパワー :150W

処理時間 :30min

上記のプラズマ処理を行った後、隔壁3の表面粗さを測定したところRa=3nmであった。

【0054】

次に、正孔輸送インキとしてバイトロンCH−8000:40ml、超純水:40ml、1−プロパノール:20ml(20体積%)を混合、調液しインキとした。尚、正孔輸送インキ塗布前の基板1に前処理としてオーク製作所製:紫外線−オゾン洗浄装置(UV/O3)にて3分間紫外線照射を行った。正孔輸送層4をノズルプリンティング法にて塗布した。その後、30℃の減圧乾燥炉に基板1を入れ、減圧乾燥を行った。このときの圧力は約40秒で10kPaとなり、5分後に0.5kPaとなった後、大気圧に戻し、減圧乾燥工程を終了した。その後、基板1を取り出し、電極上等の正孔輸送層4が不要となる部分の拭取りを行い、次に200℃、30分大気中で正孔輸送層4の焼成を行い、正孔輸送層4を形成した。このときの正孔輸送層4の膜厚は50nmとなった。形成された正孔輸送層4に対し、塗布状態の確認を行った。

【0055】

次に、有機発光材料であるポリフェニレンビニレン誘導体を濃度1%になるようにトルエンに溶解させた有機発光インキを用い、隔壁3に挟まれた画素電極2の真上にそのラインパターンに合わせて有機発光層5をノズルプリンティング法によりパターン形成を行った。このとき乾燥後の有機発光層5の膜厚は画素中心部で50nmとなった。

【0056】

その上に電子輸送材料であるAlq3(トリス(8−キノリノラト)アルミニウム)を抵抗加熱蒸着法により30nmの厚さにマスク蒸着して形成した。

【0057】

最後にLiF(フッ化リチウム)、Al(アルミニウム)からなる対向電極7を画素電極2のラインパターンと直交するようなラインパターンで抵抗加熱蒸着法によりマスク蒸着して形成した。対向電極7のラインパターンは、線幅90μm、スペース30μmこのときLiF層を0.5nmの厚さで形成した後、Alを150nmの厚さで形成した。最後にこれらの有機EL構成体を、外部の酸素や水分から保護するために、ガラスキャップと接着剤を用いて密閉封止し、有機EL素子を作製した。

【0058】

得られた有機ELディスプレイパネルの表示部の周辺部には各画素電極2に接続されている陽極側の取り出し電極と、陰極(対向電極7)側の取り出し電極があり、これらを電源に接続することにより、得られた有機EL素子の点灯表示確認を行い、特に画素内の発光状態の確認を行った。発光状態を観察したところ、画素内のほぼ全体が発光している状態が観察された。また発光領域を評価した所、画素開口面積に対して90%であった。

【0059】

(比較例1)

比較例1においては、隔壁形成後、UV処理を行い、その後各層を成膜形成した。隔壁3の表面粗さを測定したところRa=0.3nmであった。

【0060】

得られた有機ELディスプレイパネルは、発光状態を観察したところ、画素内の半分程度しか発光している状態が観察されなかった。また発光領域を評価した所、画素開口面積に対して45%であった。

【符号の説明】

【0061】

1…透光性基板、2…画素電極、3…隔壁、4…正孔輸送層、5…有機発光層、6…電子輸送層、7…対向電極、8…ガラスキャップ、9…接着剤、11…上部電極、12…下部電極、13…被処理基板、14…高周波電源。

【技術分野】

【0001】

本発明は、有機薄膜のエレクトロルミネッセンス(以下、有機ELと略す)現象を利用した有機ELパネル及び有機ELパネルの製造方法に関するものである。

【背景技術】

【0002】

有機EL素子は、陽極としての電極と、陰極としての電極との間に、少なくともエレクトロルミネッセンス現象を呈する有機発光層を挟持してなる構造を有し、電極間に電圧が印加されると、有機発光層に正孔と電子が注入され、この正孔と電子とが有機発光層で再結合することにより、有機発光層が発光する自発光型の素子である。

【0003】

さらに、発光効率を増大させるなどの目的から、陽極と有機発光層との間に正孔注入層、正孔輸送層、電子ブロック層、又は、及び、有機発光層と陰極との間に正孔ブロック層、電子輸送層、電子注入層などが適宜選択して設けられている。

【0004】

有機発光層を形成する有機発光材料には、低分子材料と高分子材料が有り、一般に低分子材料は真空蒸着法等により薄膜形成し、このときに微細パターンのマスクを用いてパターニングするが、この方法では基板が大型化すればするほどパターニング精度が出にくいという問題がある。また、真空中で成膜するためにスループットが悪いという問題がある。

【0005】

そこで、最近では高分子材料や低分子材料を溶剤に溶かして塗工液(以下インキとする)にし、これをウェットコーティング法で薄膜形成する方法が試みられるようになってきている。薄膜形成するためのウェットコーティング法としては、スピンコート法、バーコート法、スリットコート法、ディップコート法等があるが、高精細にパターニングしたりRGB3色に塗り分けしたりするためには、これらのウェットコーティング法では難しく、塗りわけ・パターニングを得意とする印刷法による薄膜形成が最も有効であると考えられる。

【0006】

この有機発光インキを印刷する方法としては、弾性を有するゴムブランケットを用いるオフセット印刷法(特許文献1)や同じく弾性を有するゴム版や樹脂版を用いる凸版印刷法(特許文献2)、さらにはインクジェット法(特許文献3)、ノズルプリンティング法などが提案されている。

【0007】

有機材料を画素領域に成膜する場合、吐出されたインキが隣の画素領域に流出することを防止するために、画素領域を仕切る仕切部材(以下バンクともいう。また仕切部材を構成する層をバンク層という。)を設けて、仕切部材に囲まれる画素領域にインキを充填する。

【0008】

バンクがインキに対し親和性である場合、バンクとインキとの密着性がよく、インキがバンクの表面に沿って広がりやすい。このため、バンクにインキを充填すると、バンクの側面(バンクの幅方向の壁をなす傾斜面をいう)でインキがはじかれることなく、インキがバンクの側面を濡れ上がり、発光領域を狭めてしまう。

【0009】

逆にバンクがインキに対し非親和性を示す場合、バンクとインキとの密着性が悪く、インキがバンクの表面に沿って広がりにくい。このため、バンクにインキを充填しても、バンクとインキの密着性が悪いためバンク側面にインキが濡れあがることはない。しかしインキを加熱して溶媒を蒸発させると、バンク側面でインキがはじかれたままインキの嵩が減っていく。このため、成膜後には中央部で厚く周辺部で薄い薄膜が形成されてしまう。中央部でも周辺部でも均一な厚みになり表面が平面をなすように薄膜が形成されていないと、色むらが生じたり信頼性が低下したりする。

【0010】

バンクがインキに対し親和性である場合、インキの粘度が低いため、濡れ上がりが多くなりバンク層の側面に厚い膜を形成してしまう。

【0011】

濡れ上がりによりバンク側面に厚い有機膜を形成すると、発光領域が狭くなり発光効率や寿命特性が低下してしまう。

【0012】

画素内の平坦性を改善する方法としては、隔壁を部分的に撥水処理するなどの方法(特許文献4)が提案されている。

【0013】

また、濡れ上がりに関しては(特許文献5)の方法が提案されているが、上部のみの粗面化であり、この方法では粗面化されていない隔壁下部の領域は濡れ上がってしまうとう問題がある。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2001−93668号公報

【特許文献2】特開2001−155858号公報

【特許文献3】特開2002−305077号公報

【特許文献4】特許第3328297号公報

【特許文献5】特開平11−329741号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は上述の事情に鑑みてなされたものであり、その目的は有機EL素子の発光領域の広域化による特性改善を図った有機エレクトロルミネッセンスパネル及びその製造方法を提供することにある。

【課題を解決するための手段】

【0016】

請求項1に記載の発明は、少なくとも基板上に、画素電極、対向電極、有機発光層を含む発光媒体層、前記画素電極に対応した発光領域を区画する樹脂組成物からなる隔壁が形成され、両電極から有機層に電流を流すことにより、前記有機発光層を発光させる有機エレクトロルミネッセンスパネルであって、前記支持基板の前記隔壁の側面の表面粗さを約3nm以上とすることを特徴とする有機エレクトロルミネッセンスパネルである。

【0017】

請求項2に記載の発明は、請求項1又は2に記載の有機エレクトロルミネッセンスパネルであって、前記隔壁の接触角がキシレンに対して10度以下とすることを特徴とする有機エレクトロルミネッセンスパネルである。

【0018】

請求項3に記載の発明は、請求項1又は2に記載の有機エレクトロルミネッセンスパネルを製造する製造方法であって、支持基板上に樹脂組成物からなる隔壁を形成する工程と、前記隔壁上面と露出した側面に粗面化処理を施す工程と、を有することを特徴とする有機エレクトロルミネッセンスパネルの製造方法である。

【0019】

請求項4に記載の発明は、請求項3に記載の有機エレクトロルミネッセンスパネルの製造方法であって、前記粗面化処理が、酸素プラズマ照射によるプラズマ処理であることを特徴とする有機エレクトロルミネッセンスパネルの製造方法である。

【0020】

請求項5に記載の発明は、請求項1又は2に記載の有機エレクトロルミネッセンスパネルを製造する製造方法であって、支持基板上に樹脂組成物からなる隔壁を形成する工程と、前記隔壁上面と露出した側面に粗面化処理を施す工程と、ノズルプリンティング方式により隔壁に囲まれた領域にインクを付与して画素を形成する工程と、を有することを特徴とする有機エレクトロルミネッセンスパネルの製造方法である。

【発明の効果】

【0021】

本発明によれば、有機EL素子の発光領域を狭めるのを抑制し、有機EL素子の特性を改善することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の実施形態に係る有機EL装置における有機ELディスプレイパネル断面の模式図である。

【図2】本発明の実施形態に係る有機EL装置における隔壁の模式図である。

【図3】本発明の実施形態に係る有機EL装置におけるカソードカップリング方式のプラズマ発生装置の模式図である。

【図4】本発明の実施形態に係る有機EL装置におけるアノードカップリング方式のプラズマ発生装置の模式図である。

【発明を実施するための形態】

【0023】

以下、図面を参照して、本発明の実施形態を、パッシブマトリックスタイプの有機ELディスプレイパネルを作成する場合を例に説明する。ただし、本発明はこれらに限定されるものではない。図1は本発明の有機EL装置における有機ELディスプレイパネル断面の模式図を示し、図2は図1における隔壁部分の模式図である。

【0024】

有機ELディスプレイパネルにおける有機EL素子は、透光性基板1上に形成される。透光性基板1としては、ガラス基板やプラスチック製のフィルムまたはシートを用いることができる。プラスチック製のフィルムを用いれば、巻取りにより高分子EL素子の製造が可能となり、安価にディスプレイパネルを提供できる。そのプラスチックとしては、例えば、ポリエチレンテレフタレート、ポリプロピレン、シクロオレフィンポリマー、ポリアミド、ポリエーテルスルホン、ポリメタクリル酸メチル、ポリカーボネート等を用いることができる。また、これらのフィルムは水蒸気バリア性、酸素バリア性を示す酸化ケイ素といった金属酸化物、窒化ケイ素といった酸化窒化物やポリ塩化ビニリデン、ポリ塩化ビニル、エチレン-酢酸ビニル共重合体鹸化物からなるバリア層が必要に応じて設けられる。

【0025】

透光性基板1の上には陽極としてパターニングされた画素電極2が設けられる。画素電極2の材料としては、ITO(インジウム錫複合酸化物)、IZO(インジウム亜鉛複合酸化物)、酸化錫、酸化亜鉛、酸化インジウム、酸化アルミニウム複合酸化物等の透明電極材料が使用できる。なお、低抵抗であること、耐溶剤性があること、透明性があることなどからITOが好ましい。ITOはスパッタ法により透光性基板1上に形成されフォトリソ法によりパターニングされライン状の画素電極2となる。

【0026】

ライン状の画素電極2を形成後、隣接する画素電極2の間に感光性材料を用いて、フォトリソグラフィー法により隔壁3が形成される。さらに詳しくは、感光性樹脂組成物を透光性基板1に塗布する工程と、パターン露光、現像して隔壁パターンを形成する工程を少なくとも有する。上記隔壁3は、各画素に対応した発光領域を区画するように樹脂組成物により形成するもので、例えば画素電極2の端部を覆うように形成することが好ましい。

【0027】

隔壁3を形成する感光性材料としては本発明ではポジ型レジストを用いるが、これに限らずネガ型レジストやそのほかの樹脂をドライエッチングなどによりパターニングして使用しても良い。生産性の観点からはポジ型レジストが好ましい。ポジ型レジストは市販のもので構わないが、絶縁性を有する必要がある。隔壁3が十分な絶縁性を有さない場合には隔壁3を通じて隣り合う画素電極2に電流が流れてしまい異常発光や電流のリーク等の表示不良が発生してしまう。

【0028】

上記感光性材料としては具体的にはポリイミド系、アクリル樹脂系、ノボラック樹脂系、フルオレン樹脂系といったものが挙げられるが本発明ではこれに限定するものではない。また、有機EL素子の表示品位を上げる目的で、光遮光性の材料を感光性材料に含有させても良い。

【0029】

隔壁3を形成する感光性樹脂はスピンコーター、バーコーター、ロールコーター、ダイコーター、グラビアコーター等の公知の塗布方法を用いて塗布される。次に、パターン露光、現像して隔壁パターンを形成する工程では、従来公知の露光、現像方法により隔壁3部分のパターンを形成できる。

【0030】

パターン露光の方式としては、カラーフィルターなどでも用いられているプロキシミティ露光が生産性やコストの点から好ましいが、本発明はこれに限定するものではない。ここでプロキシミティ露光の場合、隔壁3をパターニングするためにフォトマスクを使用するが、このフォトマスクは隔壁3が求める形となるように設計される必要がある。多くの場合、隔壁3とほぼ同一のパターンでポジまたはネガの違いに対応したパターンを持つフォトマスクを作製することで求める隔壁形状が得られる。

【0031】

ポジ型レジストにより隔壁3を形成する場合には、隔壁3のある部分が遮光されるようなフォトマスクの設計となる。露光、現像により隔壁をパターニングしたのち、焼成工程にて加熱することによりパターニングしたフォトレジスト樹脂を硬化させ、隔壁3とする。この時の焼成温度は180℃以上とする事が好ましい。焼成温度がこれより低いと、十分な耐性や安定性が得られなくなってしまうためである。

【0032】

また、隔壁3は上記の露光、現像方式以外にも印刷法などによるパターン形成をする事ができる。例えば反転オフセット印刷方式の場合、まずブランケット上に隔壁3を形成する樹脂をベタで形成し、次にパターンの不要となる部分を刷版に転写する事により除去する。最後にブランケット上に残ったパターンを被印刷基板にアライメントを合わせて、転写するという方法により隔壁3のパターン形成が行われる。また、隔壁3のパターン形成後に焼成により硬化処理が行われる。この反転オフセット印刷法の場合も、隔壁3を形成する樹脂成分としては、たとえばポリイミド系、アクリル樹脂系、ノボラック樹脂系、フルオレン樹脂系といったものが挙げられるが本発明ではこれに限定するものではない。

【0033】

本発明における隔壁3は、厚みが0.5μmから5.0μmの範囲にあることが望ましい。隔壁3が薄すぎると隣接画素間で正孔輸送層経由でのリーク電流の発生や、ショートの防止効果が得られないことがあり好ましくない。

【0034】

有機ELディスプレイパネルにおいて、画素電極2の間に隔壁3を設けた場合、隔壁3を直行・横断して陰極層(対向電極)を形成することになる。このように隔壁3をまたぐ形で陰極層を形成する場合、隔壁3が高すぎると陰極層の断線が起こってしまい表示不良となる。隔壁3の高さが5.0μmを超えると隔壁3の断面が順テーパー形状であっても陰極の断線がおきやすくなってしまい好ましくない。

【0035】

隔壁焼成後、隔壁3の粗面化処理を行う。処理はプラズマ処理、コロナ放電等があり、特にプラズマ処理が好ましい。プラズマ処理に使用するガスは、酸素、窒素、アルゴン、四フッ化メタン、またはそれらの混合ガスが挙げられ酸素ガスが好ましいが本発明ではこれに限定するものではない。隔壁側面の表面粗さRaは、Ra=3nm以上500nm以下が好ましいが、Ra=10nm以上100nm以下がより好ましい。

【0036】

隔壁側面の粗さはRa=3nm未満になると、インキが隔壁側面を濡れ上がり、発光領域を狭めてしまう。またRa=500nm超になると隔壁3が薄くなり、隣接画素間で正孔輸送層経由でのリーク電流の発生の恐れがあるので好ましくない。

【0037】

図3及び図4に、上記プラズマ処理工程に用いることが可能なプラズマ発生装置の模式図を示す。図中、11は上部電極、12は下部電極、13は被処理基板、14は高周波電源である。当該プラズマ発生装置は、平行平板の上部電極11及び下部電極12の2極電極間に高周波電圧を印加して、プラズマを発生させる。

【0038】

図3はカソードカップリング方式のプラズマ発生装置の模式図、図4はアノードカップリング方式のプラズマ発生装置の模式図を示し、どちらの方式においても、圧力、ガス流量、放電周波数、処理時間等の条件によって、隔壁3表面の表面粗さを所望の程度とすることができる。

【0039】

図3及び図4に示したプラズマ発生装置において、図3のカソードカップリング方式は処理時間を短くすることが可能であり、当該処理工程に有利である。また、図4のアノードップリング方式では、必要以上に透光性基板1にダメージを与えることがない点で有利である。よって、本工程に用いるプラズマ発生装置は、透光性基板1や隔壁3の材料に応じて選択すればよい。

【0040】

以上のように、隔壁3を形成したのち、正孔輸送層4を形成する。正孔輸送層4を形成する正孔輸送材料の例としては銅フタロシアニン、テトラ(t−ブチル)銅フタロシアニン等の金属フタロシアニン類及び無金属フタロシアニン類、キナクリドン化合物、1,1−ビス(4−ジ−p−トリルアミノフェニル)シクロヘキサン、N,N’−ジフェニル−N,N’−ビス(3−メチルフェニル)−1,1’−ビフェニル−4,4’−ジアミン、N,N’−ジ(1−ナフチル)−N,N’−ジフェニル−1,1’−ビフェニル−4,4’−ジアミン等の芳香族アミン系低分子正孔注入輸送材料やポリ(パラ−フェニレンビニレン)、ポリアニリン等の高分子正孔輸送材料、ポリチオフェンオリゴマー材料、その他公知の正孔輸送材料の中から選ぶことができる。

【0041】

正孔輸送層4の形成方法としては塗布型材料についてはノズルプリンティング法、スピンコート法、スリットコート法、インクジェット法、凸版印刷法等公知の成膜方法を使用することができる。

【0042】

正孔輸送層4の形成後、有機発光層5を形成する。この場合、有機発光層5に対する隔壁3の接触角は、約10度以下とする。上記有機発光層5は電流を通すことにより発光する層であり、有機発光層5を形成する有機発光材料は、一般に有機発光材料として用いられているものであれば良く、クマリン系、ペリレン系、ピラン系、アンスロン系、ポルフィレン系、キナクリドン系、N,N’―ジアルキル置換キナクリドン系、ナフタルイミド系、N,N’―ジアリール置換ピロロピロール系等、一重項状態から発光可能な公知の蛍光性低分子材料や、希土類金属錯体系の三重項状態から発光可能な公知の燐光性低分子材料が挙げられる。

【0043】

これらの有機発光材料は溶媒に溶解または安定に分散させ有機発光インキとなる。有機発光材料を溶解または分散する溶媒としては、トルエン、キシレン、アセトン、アニソール、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等の単独またはこれらの混合溶媒が挙げられる。中でも、トルエン、キシレン、アニソールといった芳香族有機溶剤が有機発光材料の溶解性の面から好適である。又、有機発光インキには、必要に応じて、界面活性剤、酸化防止剤、粘度調整剤、紫外線吸収剤等が添加されても良い。

【0044】

有機発光層5の形成方法としては、ノズルプリンティング法、スピンコート法、スリットコート法、インクジェット法や凸版印刷法、凹版オフセット印刷法、凸版反転オフセット印刷法等によりパターン形成することが可能である。

【0045】

有機発光層5の形成後、電子輸送層6を形成する。電子輸送層6の材料としては、一般に電子輸送材料として用いられているものであれば良く、トリアゾール系、オキサゾール系、オキサジアゾール系、シロール系、ボロン系等の低分子系材料が挙げられ、真空蒸着法による成膜形成が可能である。

【0046】

電子輸送層6の形成後、対向電極(陰極層)7を形成する。対向電極7の材料としては、有機発光層5の発光特性に応じたものを使用でき、例えば、リチウム、マグネシウム、カルシウム、イッテルビウム、アルミニウムなどの金属単体やこれらと金、銀などの安定な金属との合金などが挙げられる。また、インジウム、亜鉛、錫などの導電性酸化物を用いることもできる。対向電極(陰極層)7の形成方法としてはマスクを用いた真空蒸着法による形成方法が挙げられる。

【0047】

なお、本発明の有機EL素子では陽極である画素電極2と陰極である対向電極7の間に画素電極2側から正孔輸送層4と有機発光層5、電子輸送層6を積層した構成であるが、画素電極2と対向電極7との間において正孔輸送層4、有機発光層5以外に正孔ブロック層、電子注入層といった層を必要に応じ選択した積層構造をとることが出来る。また、これらの層を形成する際には正孔輸送層4や有機発光層5、陰極層と同様の形成方法が使用できる。

【0048】

最後にこれらの有機EL構成体を、外部の酸素や水分から保護するために、ガラスキャップ8と接着剤9を用いて密閉封止し、有機ELディスプレイパネルを得ることが出来る。また、透光性基板1が可撓性を有する場合は封止剤と可撓性フィルムを用いて封止を行っても良い。

【実施例1】

【0049】

次に、本発明の実施例について説明する。

【0050】

透光性基板1として、対角1.8インチサイズのガラス基板を使用し、この基板1の上にスパッタ法を用いてITO(インジウム-錫酸化物)薄膜を形成し、フォトリソ法と酸溶液によるエッチングでITO膜をパターニングして、画素電極2を形成した。画素電極2のラインパターンは、線幅90μm、スペース30μmでラインが約32mm角の中に約270ライン形成されるパターンとした。

【0051】

次に隔壁3を画素電極2と平行なライン形状になるよう以下のように形成した。画素電極2を形成した基板1上にポジ型感光性レジスト:AZエレクトリックマテリアルズ製LC100を全面スピンコートした。スピンコートの条件を150rpmで5秒間回転させた後500rpmで20秒間回転させ、隔壁3の高さを2.0μmとした。全面に塗布した感光性材料に対し、フォトリソグラフィー法により露光、現像を行い画素電極2の間を覆うとともに、画素を構成するために格子状パターンを有する隔壁3を形成した。その後、隔壁3を230℃、30分でオーブンにて焼成を行った。

【0052】

そして、平行平板型プラズマ発生装置を用い、以下の条件にて上記基板1にプラズマ処理を施した。

【0053】

使用ガス :O2

ガス流量 :80sccm

圧力 :8Pa

RFパワー :150W

処理時間 :30min

上記のプラズマ処理を行った後、隔壁3の表面粗さを測定したところRa=3nmであった。

【0054】

次に、正孔輸送インキとしてバイトロンCH−8000:40ml、超純水:40ml、1−プロパノール:20ml(20体積%)を混合、調液しインキとした。尚、正孔輸送インキ塗布前の基板1に前処理としてオーク製作所製:紫外線−オゾン洗浄装置(UV/O3)にて3分間紫外線照射を行った。正孔輸送層4をノズルプリンティング法にて塗布した。その後、30℃の減圧乾燥炉に基板1を入れ、減圧乾燥を行った。このときの圧力は約40秒で10kPaとなり、5分後に0.5kPaとなった後、大気圧に戻し、減圧乾燥工程を終了した。その後、基板1を取り出し、電極上等の正孔輸送層4が不要となる部分の拭取りを行い、次に200℃、30分大気中で正孔輸送層4の焼成を行い、正孔輸送層4を形成した。このときの正孔輸送層4の膜厚は50nmとなった。形成された正孔輸送層4に対し、塗布状態の確認を行った。

【0055】

次に、有機発光材料であるポリフェニレンビニレン誘導体を濃度1%になるようにトルエンに溶解させた有機発光インキを用い、隔壁3に挟まれた画素電極2の真上にそのラインパターンに合わせて有機発光層5をノズルプリンティング法によりパターン形成を行った。このとき乾燥後の有機発光層5の膜厚は画素中心部で50nmとなった。

【0056】

その上に電子輸送材料であるAlq3(トリス(8−キノリノラト)アルミニウム)を抵抗加熱蒸着法により30nmの厚さにマスク蒸着して形成した。

【0057】

最後にLiF(フッ化リチウム)、Al(アルミニウム)からなる対向電極7を画素電極2のラインパターンと直交するようなラインパターンで抵抗加熱蒸着法によりマスク蒸着して形成した。対向電極7のラインパターンは、線幅90μm、スペース30μmこのときLiF層を0.5nmの厚さで形成した後、Alを150nmの厚さで形成した。最後にこれらの有機EL構成体を、外部の酸素や水分から保護するために、ガラスキャップと接着剤を用いて密閉封止し、有機EL素子を作製した。

【0058】

得られた有機ELディスプレイパネルの表示部の周辺部には各画素電極2に接続されている陽極側の取り出し電極と、陰極(対向電極7)側の取り出し電極があり、これらを電源に接続することにより、得られた有機EL素子の点灯表示確認を行い、特に画素内の発光状態の確認を行った。発光状態を観察したところ、画素内のほぼ全体が発光している状態が観察された。また発光領域を評価した所、画素開口面積に対して90%であった。

【0059】

(比較例1)

比較例1においては、隔壁形成後、UV処理を行い、その後各層を成膜形成した。隔壁3の表面粗さを測定したところRa=0.3nmであった。

【0060】

得られた有機ELディスプレイパネルは、発光状態を観察したところ、画素内の半分程度しか発光している状態が観察されなかった。また発光領域を評価した所、画素開口面積に対して45%であった。

【符号の説明】

【0061】

1…透光性基板、2…画素電極、3…隔壁、4…正孔輸送層、5…有機発光層、6…電子輸送層、7…対向電極、8…ガラスキャップ、9…接着剤、11…上部電極、12…下部電極、13…被処理基板、14…高周波電源。

【特許請求の範囲】

【請求項1】

少なくとも基板上に、画素電極、対向電極、有機発光層を含む発光媒体層、前記画素電極に対応した発光領域を区画する樹脂組成物からなる隔壁が形成され、前記画素電極及び対向電極から前記有機媒体層に電流を流すことにより、前記有機発光層を発光させる有機エレクトロルミネッセンス素子であって、前記隔壁の側面の表面粗さを約3nm以上とすることを特徴とする有機エレクトロルミネッセンスパネル。

【請求項2】

前記隔壁の接触角がキシレンに対して10度以下とすることを特徴とする請求項1に記載の有機エレクトロルミネッセンスパネル。

【請求項3】

請求項1又は2に記載の有機エレクトロルミネッセンスパネルを製造する製造方法であって、基板上に樹脂組成物からなる隔壁を形成する工程と、前記隔壁上面と露出した側面に粗面化処理を施す工程と、を有することを特徴とする有機エレクトロルミネッセンスパネルの製造方法。

【請求項4】

前記粗面化処理が、酸素プラズマ照射によるプラズマ処理であることを特徴とする請求項3に記載の有機エレクトロルミネッセンスパネルの製造方法。

【請求項5】

請求項1又は2に記載の有機エレクトロルミネッセンスパネルを製造する製造方法であって、基板上に樹脂組成物からなる隔壁を形成する工程と、前記隔壁上面と露出した側面に粗面化処理を施す工程と、ノズルプリンティング方式により隔壁に囲まれた領域にインクを付与して画素を形成する工程と、を有することを特徴とする有機エレクトロルミネッセンスパネルの製造方法。

【請求項1】

少なくとも基板上に、画素電極、対向電極、有機発光層を含む発光媒体層、前記画素電極に対応した発光領域を区画する樹脂組成物からなる隔壁が形成され、前記画素電極及び対向電極から前記有機媒体層に電流を流すことにより、前記有機発光層を発光させる有機エレクトロルミネッセンス素子であって、前記隔壁の側面の表面粗さを約3nm以上とすることを特徴とする有機エレクトロルミネッセンスパネル。

【請求項2】

前記隔壁の接触角がキシレンに対して10度以下とすることを特徴とする請求項1に記載の有機エレクトロルミネッセンスパネル。

【請求項3】

請求項1又は2に記載の有機エレクトロルミネッセンスパネルを製造する製造方法であって、基板上に樹脂組成物からなる隔壁を形成する工程と、前記隔壁上面と露出した側面に粗面化処理を施す工程と、を有することを特徴とする有機エレクトロルミネッセンスパネルの製造方法。

【請求項4】

前記粗面化処理が、酸素プラズマ照射によるプラズマ処理であることを特徴とする請求項3に記載の有機エレクトロルミネッセンスパネルの製造方法。

【請求項5】

請求項1又は2に記載の有機エレクトロルミネッセンスパネルを製造する製造方法であって、基板上に樹脂組成物からなる隔壁を形成する工程と、前記隔壁上面と露出した側面に粗面化処理を施す工程と、ノズルプリンティング方式により隔壁に囲まれた領域にインクを付与して画素を形成する工程と、を有することを特徴とする有機エレクトロルミネッセンスパネルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−204202(P2012−204202A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−68918(P2011−68918)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]