有機エレクトロルミネッセンス光源装置

【課題】光取り出し効率が高く、且つ、厚さを増やすことなく耐久性を高めうる有機EL光源装置を提供する。

【解決手段】出光面側から順に、第1の透明電極層111、発光層121、第2の透明電極層112、及び反射層142をこの順に有する有機エレクトロルミネッセンス光源装置100であって、前記反射層142は、平均傾斜角12〜45°の反射層凹凸構造を有し、前記光源装置100は、前記反射層142より前記出光面から遠い側に、封止用金属層をさらに有する有機エレクトロルミネッセンス光源装置。

【解決手段】出光面側から順に、第1の透明電極層111、発光層121、第2の透明電極層112、及び反射層142をこの順に有する有機エレクトロルミネッセンス光源装置100であって、前記反射層142は、平均傾斜角12〜45°の反射層凹凸構造を有し、前記光源装置100は、前記反射層142より前記出光面から遠い側に、封止用金属層をさらに有する有機エレクトロルミネッセンス光源装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス(以下「有機EL」と略す場合がある。)光源装置に関する。

【背景技術】

【0002】

有機EL光源装置(有機EL素子と称する場合がある)は、複数層の電極間に有機発光層を設け、電気的に発光を得る素子である。有機EL素子は、液晶セルに代わる表示素子としての利用の他に、その高発光効率、低電圧駆動、軽量、低コスト等の特徴を生かした、平面型照明、液晶表示装置用バックライト等の面光源としての利用も検討されている。

【0003】

有機EL素子を面光源として利用する場合、有用な態様の光を有機EL素子から高効率で取り出すことが課題となる。例えば、有機EL素子の発光層自体は発光効率が高いものの、それが素子を構成する積層構造を透過して出光するまでの間に、層中における干渉等により光量が低減してしまうので、そのような光の損失を可能な限り低減することが求められる。

【0004】

光取り出し効率を高めるための方法として、例えば特許文献1には、素子の正面方向(0°)の輝度を抑制し、角度50〜70°の輝度を増加させることで、全体的な輝度を高めることが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−296423号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、光源装置においては、光取り出し効率をさらに向上させることが求められている。

【0007】

また、有機EL素子を光源として利用する場合、その耐久性の低さが問題となる。耐久性を向上させるために、通常有機EL素子は、基板及び封止基板で発光層を密封し、外部からの酸素や水分等の浸入を防ぐよう構成される。しかしながら、そのような構成においてバリア性を向上させようとすると素子の厚さが厚くなる等の問題が生じる。

【0008】

したがって本発明の課題は、光取り出し効率が高く、且つ、厚さを増やすことなく耐久性を高めうる有機EL光源装置を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本願発明者らは検討を行った結果、有機EL光源装置において、発光素子を構成する一対の電極をいずれも透明電極とすると共に、特定の平均傾斜角を持つ凹凸構造を有する反射層、または特定の平均傾斜角を有する拡散層と反射層との組み合わせを設けることにより、上記課題を解決しうることを見出し、本願発明を解決するに至った。

したがって、本発明によれば、下記〔1〕〜〔13〕が提供される。

【0010】

〔1〕 出光面側から順に、第1の透明電極層、発光層、第2の透明電極層、及び反射層をこの順に有する有機エレクトロルミネッセンス光源装置であって、

前記反射層は、平均傾斜角12〜45°の反射層凹凸構造を有する有機エレクトロルミネッセンス光源装置。

〔2〕 〔1〕に記載の有機エレクトロルミネッセンス光源装置であって、

前記第2の透明電極層と前記反射層との間に、さらに封止層を有し、

前記封止層は、前記第2の透明電極層及び前記反射層の両方に直接接している有機エレクトロルミネッセンス光源装置。

〔3〕 〔1〕又は〔2〕に記載の有機エレクトロルミネッセンス光源装置であって、

前記反射層凹凸構造は、曲面を有する構造である有機エレクトロルミネッセンス光源装置。

〔4〕 〔1〕〜〔3〕のいずれか1項に記載の有機エレクトロルミネッセンス光源装置であって、

前記第1の透明電極層より出光面に近い位置に、出光面拡散層をさらに有する有機エレクトロルミネッセンス光源装置。

〔5〕 〔4〕に記載の有機エレクトロルミネッセンス光源装置であって、

前記出光面拡散層は、その出光面側の表面に、条列状の凹凸構造単位からなる出光面拡散層凹凸構造を有し、

前記反射層凹凸構造が、条列状の凹凸構造単位からなる、有機エレクトロルミネッセンス光源装置。

〔6〕 〔1〕〜〔5〕のいずれか1項に記載の有機エレクトロルミネッセンス光源装置であって、

前記反射層が、その反射層凹凸構造として、

反射層フィルム基材の一方の表面に薄膜を成膜して積層体を得て、

前記積層体を面内の少なくとも一つの軸方向に収縮させて前記薄膜を褶曲させてなる褶曲構造を有する、有機エレクトロルミネッセンス光源装置。

〔7〕 〔1〕〜〔6〕のいずれか1項に記載の有機エレクトロルミネッセンス光源装置であって、

前記反射層が、金属の層を備える有機エレクトロルミネッセンス光源装置。

〔8〕 〔7〕に記載の有機エレクトロルミネッセンス光源装置であって、

前記反射層が、前記金属の層の表面に設けられた機能層をさらに備える有機エレクトロルミネッセンス光源装置。

〔9〕 出光面側から順に、第1の透明電極層、発光層、第2の透明電極層、拡散層、及び反射散乱層をこの順に有する有機エレクトロルミネッセンス光源装置であって、

前記拡散層は、平均傾斜角17〜45°の凹凸構造を有する凹凸面を有する有機エレクトロルミネッセンス光源装置。

〔10〕 〔9〕に記載の有機エレクトロルミネッセンス光源装置であって、

前記凹凸面は、曲面を含む面である、有機エレクトロルミネッセンス光源装置。

〔11〕 〔9〕又は〔10〕に記載の有機エレクトロルミネッセンス光源装置であって、

前記第1の透明電極層より出光面に近い位置に、出光面拡散層をさらに有する有機エレクトロルミネッセンス光源装置。

〔12〕 〔11〕に記載の有機エレクトロルミネッセンス光源装置であって、

前記出光面拡散層は、その出光面側の表面に、条列状の凹凸構造単位からなる出光面拡散層凹凸構造を有し、

前記凹凸面の凹凸構造は、条列状の凹凸構造単位からなる、有機エレクトロルミネッセンス光源装置。

〔13〕 〔9〕〜〔12〕のいずれか1項に記載の有機エレクトロルミネッセンス光源装置であって、

前記拡散層と、前記反射散乱層とが空気層を介して設けられる有機エレクトロルミネッセンス光源装置。

【発明の効果】

【0011】

本発明の光源装置は、光取り出し効率が高く、単純な薄型の構造でも耐久性が高いものとしうるので、液晶表示装置のバックライト、照明装置などの光源として有用である。

【図面の簡単な説明】

【0012】

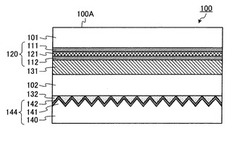

【図1】図1は、本発明の一実施形態に係る有機EL光源装置を概略的に示す立面断面図である。

【図2】図2は、図1に示す有機EL光源装置における、凹凸構造141の平均傾斜角と光取り出し効率との関係を、種々の初期配向特性の場合において示すグラフである。

【図3】図3は、図1に示す有機EL光源装置における、凹凸構造141の平均傾斜角と光取り出し効率との関係を、接着層132の屈折率が種々異なる場合において示すグラフである。

【図4】図4は、本発明の別の実施形態に係る有機EL光源装置を概略的に示す立面断面図である。

【図5】図5は、本発明のさらに別の実施形態に係る有機EL光源装置を概略的に示す立面断面図である。

【図6】図6は、本発明のさらに別の実施形態に係る有機EL光源装置を概略的に示す立面断面図である。

【図7】図7は、本発明のさらに別の実施形態に係る有機EL光源装置を概略的に示す立面断面図である。

【図8】図8は、本発明のさらに別の実施形態に係る有機EL光源装置を概略的に示す立面断面図である。

【図9】図9は、本発明のさらに別の実施形態に係る有機EL光源装置を概略的に示す立面断面図である。

【図10】図10は、本発明のさらに別の実施形態に係る有機EL光源装置を概略的に示す立面断面図である。

【図11】図11は、本発明のさらに別の実施形態に係る有機EL光源装置を概略的に示す立面断面図である。

【図12】図12は、図11に示す有機EL光源装置における、凹凸構造441の平均傾斜角と光取り出し効率との関係を、種々の初期配向特性の場合において示すグラフである。

【図13】図13は、図11に示す有機EL光源装置における、凹凸構造441の平均傾斜角と光取り出し効率との関係を、透明凹凸層440の屈折率が種々異なる場合において示すグラフである。

【図14】図14は、本発明のさらに別の実施形態に係る有機EL光源装置を概略的に示す立面断面図である。

【図15】図15は、図14に示す有機EL光源装置における、出光面拡散層1450の形状をより具体的に示す斜視図である。

【図16】図16は、本発明のさらに別の実施形態に係る有機EL光源装置における、反射層及び隣接する層の構成を概略的に示す立面断面図である。

【図17】図17は、図1に示す有機EL光源装置における、凹凸構造141の形状をより具体的に示す部分斜視図である。

【図18】図18は、図17に示す凹凸構造141を、線17Aに沿った面で切断した断面図である。

【図19】図19は、図14に示す有機EL光源装置における、反射基板1440の凹凸構造の形状をより具体的に示す斜視図である。

【図20】図20は、図15に示す出光面拡散層1450の形状をより具体的に示す部分断面図である。

【図21】図21は、図19に示す反射基板1440の形状をより具体的に示す部分断面図である。

【発明を実施するための形態】

【0013】

以下、本発明の好ましい実施形態を、図面を参照して説明する。

【0014】

(第1実施形態)

図1は、本発明の第1実施形態に係る有機EL光源装置の層構成を示す立面断面図である。なお、本願においては、別に断らない限り、光源装置はその発光層を水平にして装置の出光面を上に向けて載置した状態において説明する。従って、別に断らない限り、以下の記載において「水平面」は発光層の主面と平行な面であり、光源装置の上側は出光面側となり、下側は出光面と反対側となる。

図1において、装置100は、基板101と、基板101の下側に設けられた発光素子120と、封止層131を介して発光素子120の下側に設けられた封止基板102と、接着層132を介して封止基板102の下側に接着された反射部材144とを備えている。封止層131及び封止基板102、ならびに基板101で発光素子120を封止しており、これにより、光源装置100の使用に際し発光素子120が外気の酸素、水分等と接触することにより劣化することを防止することができる。

【0015】

反射部材144は、上面に凹凸構造141を有する反射基板140と、反射基板140の上面の凹凸構造141上に設けられる反射層142とを備えている。反射層142は、接着層132を介して封止基板102の下側に接着されている。

【0016】

(基板及び封止基板)

基板101及び封止基板102を構成する材料としては、ガラス基板、石英ガラス、およびプラスチック基板などの、有機EL発光素子の基板として通常用いうる基板を採用することができる。基板101を構成する材料は、封止基板102を構成する材料と同一でもよく、異なっていてもよい。基板及び封止基板の厚さは、いずれも0.01〜5mmとすることができる。

【0017】

(発光素子)

本実施形態においては、発光素子120は、第1の透明電極層111、発光層121、及び第2の透明電極層112をこの順に備えている。

発光素子120を構成する発光層121としては、特に限定されず既知のものを適宜選択することができるが、光源としての用途に適合すべく、一種の層単独又は複数種類の層の組み合わせにより、後述する所定のピーク波長を含む光を発光するものとすることができる。

第1の透明電極層111及び第2の透明電極層112は、それぞれ、発光層121より出光面に近い位置及び反射層に近い位置に位置する。これらを構成する材料は、特に限定されず有機EL発光素子の電極として用いられる既知の材料を適宜選択することができ、どちらか一方を陽極とし、他方を陰極とすることができる。また、電極間には、発光層に加えてホール注入層、ホール輸送層、電子輸送層、電子注入層及びガスバリア層等の他の層をさらに有することもできる。

【0018】

第1の透明電極層111と第2の透明電極層112のそれぞれの材料としては、金属薄膜、ITO、IZO、SnO2などを挙げることができる。

【0019】

発光素子の具体的な層構成としては、陽極/正孔輸送層/発光層/陰極の構成、陽極/正孔輸送層/発光層/電子注入層/陰極の構成、陽極/正孔注入層/発光層/陰極の構成、陽極/正孔注入層/正孔輸送層/発光層/電子輸送層/電子注入層/陰極の構成、陽極/正孔輸送層/発光層/電子注入層/等電位面形成層/正孔輸送層/発光層/電子注入層/陰極の構成,陽極/正孔輸送層/発光層/電子注入層/電荷発生層/正孔輸送層/発光層/電子注入層/陰極の構成などが挙げられる。本発明の有機EL光源装置における発光素子は、一層以上の発光層を陽極と陰極との間に有するものとすることができるが、発光層として、複数の発光色が異なる層の積層体、あるいはある色素の層に異なる色素がドーピングされた混合層を有していてもよい。各層の材料は特に限定されるものではない。例えば発光層を構成する材料には、ポリパラフェニレンビニレン系、ポリフルオレン系、およびポリビニルカルバゾール系などの材料を挙げることができる。また正孔注入層や正孔輸送層にはフタロシアニン系、アリールアミン系、およびポリチオフェン系などの材料を挙げることができる。電子注入層や電子輸送層には、アルミ錯体およびフッ化リチウムなどが挙げられる。また、等電位面形成層、あるいは電荷発生層としては、ITO、IZO、SnO2などの透明電極、あるいはAg、Alなどの金属薄膜が挙げられる。

【0020】

第1の透明電極層111、発光層121、第2の透明電極層112及び発光素子を構成するその他の任意の層は、基板101上にこれらを順次積層することにより設けることができる。これら各層の厚さは、10〜1000nmとすることができる。

【0021】

(封止層)

封止層131を構成する材料としては、第2の透明電極層112及び封止基板102を接着する機能を有し、且つ装置の使用時において発光素子120を空気中の水分及び酸素等による劣化を防ぎ得る各種の樹脂を用いることができる。封止層131を構成する材料としては、固体に限らず、例えば、フッ化炭化水素、シリコンオイルなどの不活性液体、ネマチック液晶やスメクチック液晶などの液晶材料を用いることができる。特に、封止層131を構成する材料として液晶材料を用いる場合は、屈折率の大きい方向に振動している光を効率よく取り出すことができ、光取り出し効率を向上できる。

【0022】

封止層としての樹脂材料としては、例えば、加熱により溶着し冷却により硬化する熱溶融型の接着機能樹脂を用いることができ、そのガラス転移温度(Tg)が通常−50〜200℃、好ましくは−10〜100℃、より好ましくは20〜90℃、特に好ましくは50〜80℃であるものを用いることができる。ガラス転移温度を上記好適な範囲とすることにより、十分な耐熱性を有する光源装置を得ることができ、また、光源装置を構成する発光層を損なうことなく貼付を行なうことができる。

【0023】

前記接着機能樹脂としては、共役ジエン重合体を環化反応させることにより得られる共役ジエン重合体環化物であって、前記共役ジエン重合体中の不飽和結合に対する前記共役ジエン重合体環化物中に存在する不飽和結合の減少率(不飽和結合減少率)が30%以上である共役ジエン重合体環化物を用いることができる。また、前記接着機能樹脂としては、前記共役ジエン重合体環化物と脂環式オレフィン樹脂とを含有してなるものを用いることもできる。

【0024】

前記共役ジエン重合体環化物は、共役ジエン重合体を、酸触媒の存在化に環化反応させて得られる。共役ジエン重合体としては、共役ジエン単量体の単独重合体及び共重合体並びに共役ジエン単量体と他の単量体との共重合体を使用することができる。

【0025】

共役ジエン単量体は、特に限定されず、その具体例としては、1,3−ブタジエン、イソプレン、2,3−ジメチル−1,3−ブタジエン、2−フェニル−1,3−ブタジエン、1,3−ペンタジエン、2−メチル−1,3−ペンタジエン、1,3−ヘキサジエン、4,5−ジエチル−1,3−オクタジエン、3−ブチル−1,3−オクタジエン等が挙げられる。これらの単量体は、単独で使用しても2種類以上を組み合わせて用いてもよい。

【0026】

共役ジエン重合体の具体例としては、天然ゴム、ポリイソプレン、ブタジエン−イソプレン共重合体等の共役ジエンの単独重合体又は共重合体;スチレン−ブタジエン共重合体、スチレン−イソプレン共重合体、イソプレン−イソブチレン共重合体、エチレン−プロピレン−ジエン系共重合体ゴム、スチレン−イソプレンブロック共重合体等の芳香族ビニル−共役ジエンブロック共重合体、等の共役ジエンと他の単量体との共重合体を挙げることができる。中でも、天然ゴム、ポリイソプレン、及びスチレン−イソプレンブロック共重合体が好ましく、ポリイソプレン及びスチレン−イソプレンブロック共重合体がより好ましい。

【0027】

また、共役ジエン重合体環化物としては、極性基で変性された変性共役ジエン重合体環化物を用いることが好ましい。変性共役ジエン重合体環化物は、被着物に対する接着性を発現させ、また、前記接着機能樹脂中に微粒子が含まれる場合には、その微粒子の分散性を向上させる効果がある。極性基を含有する変性共役ジエン重合体環化物は、その一種類が前記接着機能樹脂中に含まれていてもよく、また、極性基が異なる複数種類が前記接着機能樹脂中に含まれていてもよい。また、2種類以上の官能基を有する共役ジエン重合体環化物を用いてもよい。

【0028】

極性基としては、特に限定されるものではなく、例えば、酸無水物基、カルボキシル基、水酸基、チオール基、エステル基、エポキシ基、アミノ基、アミド基、シアノ基、シリル基、及びハロゲンなどが挙げられる。

【0029】

酸無水物基又はカルボキシル基としては、例えば、無水マレイン酸、無水イタコン酸、無水アコニット酸、ノルボルネンジカルボン酸無水物、アクリル酸、メタクリル酸、及びマレイン酸などのビニルカルボン酸化合物などが共役ジエン重合体環化物に付加した構造の基が挙げられ、なかでも、無水マレイン酸が共役ジエン重合体環化物に付加した構造の基が反応性、経済性の点で好ましい。

【0030】

アミド基は、アミド基を含有する不飽和化合物を用いて共役ジエン重合体環化物にグラフト化することにより、アミド基を導入する方法;官能基を含有する不飽和化合物を用いて官能基を導入し、導入した官能基とアミド基を有する化合物を反応させる方法等により導入できる。アミド基を含有する不飽和化合物としては、アクリルアミド、N−イソプロピルアクリルアミド、N,N−ジメチルアクリルアミド、N−ベンジルアクリルアミドなどが挙げられる。

【0031】

水酸基としては、例えば、(メタ)アクリル酸2−ヒドロキシエチル、及び(メタ)アクリル酸2−ヒドロキシプロピルなどの不飽和酸のヒドロキシアルキルエステル類、N−メチロール(メタ)アクリルアミド、及びN−(2−ヒドロキシエチル)(メタ)アクリルアミドなどのヒドロキシル基を有する不飽和酸アミド類、ポリエチレングリコールモノ(メタ)アクリレート、ポリプロピレングリコールモノ(メタ)アクリレート、及びポリ(エチレングリコール−プロピレングリコール)モノ(メタ)クリレートなどの不飽和酸のポリアルキレングリコールモノエステル類、並びにグリセロールモノ(メタ)アクリレートなどの不飽和酸の多価アルコールモノエステル類などが共役ジエン重合体環化物に付加した構造の基が挙げられ、これらの中でも、不飽和酸のヒドロキシアルキルエステル類が好ましく、特にアクリル酸2−ヒドロキシエチル、又はメタクリル酸2−ヒドロキシエチルが共役ジエン重合体環化物に付加した構造の基が好ましい。

【0032】

その他の極性基を含有するビニル化合物としては、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、グリシジル(メタ)アクリレート、ジメチルアミノエチル(メタ)アクリレート、ジメチルアミノプロピル(メタ)アクリレート、(メタ)アクリルアミド、及び(メタ)アクリロニトリルなどが挙げられる。

【0033】

変性共役ジエン重合体環化物、特に極性基含有共役ジエン重合体環化物中の極性基の含有量は、特に制限されないが、通常、0.1〜15モル%、好ましくは0.5〜10モル%、より好ましくは1〜7モル%の範囲である。この含有量が少なすぎても多すぎても、酸素吸収機能が劣る傾向がある。なお、極性基の含有量は、変性共役ジエン重合体環化物の分子に結合している極性基の分子量相当量を1モルとしている。

【0034】

変性共役ジエン重合体環化物を製造する方法としては、(1)上述の方法で得られた共役ジエン重合体環化物に極性基含有ビニル化合物を付加反応させる方法、(2)極性基を含有する共役ジエン重合体を、上述の方法で環化反応させて得る方法、(3)極性基を含有しない共役ジエン重合体に極性基を含有するビニル化合物を付加反応させた後、環化反応させて得る方法、及び(4)前記(2)又は(3)の方法で得たものにさらに極性基含有ビニル化合物を付加反応させる方法等が挙げられる。中でも、不飽和結合減少率をより調整しやすい点からは、前記(1)の方法が好ましい。

【0035】

極性基含有ビニル化合物としては、共役ジエン重合体環化物に極性基を導入することができる化合物であれば特に限定されるものではなく、例えば、酸無水物基、カルボキシル基、水酸基、チオール基、エステル基、エポキシ基、アミノ基、アミド基、シアノ基、シリル基、及びハロゲンなどの極性基を有するビニル化合物が好ましく挙げられる。

【0036】

酸無水物基又はカルボキシル基を有するビニル化合物としては、例えば、無水マレイン酸、無水イタコン酸、無水アコニット酸、ノルボルネンジカルボン酸無水物、アクリル酸、メタクリル酸、及びマレイン酸などが挙げられ、なかでも、無水マレイン酸が反応性及び経済性の点で好ましく使用できる。水酸基を含有するビニル化合物としては、例えば、不飽和酸のヒドロキシアルキルエステル類が好ましく、特にアクリル酸2−ヒドロキシエチル、及びメタクリル酸2−ヒドロキシエチルが好ましいビニル化合物として挙げられる。

【0037】

共役ジエン重合体環化物に、極性基含有ビニル化合物を付加反応させて、この極性基含有ビニル化合物に由来する極性基を導入する方法は、特に限定されないが、一般にエン付加反応又はグラフト重合反応と呼ばれる公知の反応に従えばよい。この付加反応は、共役ジエン重合体環化物と極性基含有ビニル化合物とを、必要に応じて、ラジカル発生剤の存在下に、接触反応させることによって行われる。ラジカル発生剤としては、例えば、ジ−tert−ブチルパーオキシド、ジクミルパーオキシド、及びベンゾイルパーオキシドのようなパーオキシド類、並びにアゾビスイソブチロニトリルのようなアゾニトリル類などが挙げられる。

【0038】

共役ジエン重合体環化物は、100%環化したものを除けば、少なくとも共役ジエン本来の直鎖状不飽和結合と環化した部分の環状不飽和結合との2種類の不飽和結合を有している。共役ジエン重合体環化物は、環状不飽和結合部分が酸素吸収に大きく寄与し、直鎖状不飽和結合部分はほとんど酸素吸収に寄与しないと考えられる。そのため、共役ジエン重合体中の不飽和結合に対する前記共役ジエン重合体環化物中に存在する不飽和結合の減少率(不飽和結合減少率)が30%以上の共役ジエン重合体環化物が、本発明の発光素子における酸素吸収部材の素材として必須である。共役ジエン重合体環化物の不飽和結合減少率は、好ましくは40〜75%、より好ましくは55〜70%である。不飽和結合減少率が低すぎると、酸素吸収性が劣化する傾向がある。共役ジエン重合体環化物は、不飽和結合減少率を上記好ましい範囲の上限以下とすることで、共役ジエン重合体環化物が脆くなることを防ぎ、製造を容易にすると共に、製造時にゲル化の進行を抑え、透明性が向上し多くの用途に使用できる。また、不飽和結合減少率が50%を超えると、接着性が発現するので、この性質を活用することもできる。

【0039】

ここで不飽和結合減少率は、共役ジエン重合体中の共役ジエン単量体単位部位において、不飽和結合が環化反応によって減少した程度を表す指標であり、以下のようにして求められる数値である。すなわち、プロトンNMR(1H−NMR)分析により、共役ジエン重合体中の共役ジエン単量体単位部分において、全プロトンのピーク面積に対する二重結合に直接結合したプロトンのピーク面積の比率を、環化反応前後について、それぞれ求め、その減少率を計算する。

【0040】

いま、共役ジエン重合体中の共役ジエン単量体単位部位において、環化反応前の全プロトンピーク面積をSBT,二重結合に直接結合したプロトンのピーク面積をSBU,環化反応後の全プロトンピーク面積をSAT,二重結合に直接結合したプロトンピークのピーク面積をSAUとすると環化反応前の二重結合に直接結合したプロトンのピーク面積比率(SB)は、SB=SBU/SBTとして、環化反応後の二重結合に直接結合したプロトンのピーク面積比率(SA)は、SA=SAU/SATとして表される。従って、不飽和結合減少率は、

不飽和結合減少率(%)=100×(SB−SA)/SB

として求められる。

【0041】

本発明に用いる共役ジエン重合体環化物の酸素吸収量は、5ml/g以上、好ましくは10ml/g以上,より好ましくは50ml/g以上である。酸素吸収量とは、23℃において、共役ジエン重合体環化物を粉末または薄膜として十分に酸素を吸収させて飽和状態になったときの共役ジエン重合体環化物1gの吸収した酸素量である。酸素吸収量が少ないと、長期間安定して酸素を吸収させるためには、大量の共役ジエン重合体環化物が必要となる。酸素吸収量はおもに共役ジエン重合体環化物中の不飽和結合減少率と相関がある。

【0042】

本発明においては、用いる共役ジエン重合体環化物は、表面からの酸素吸収速度が1.0ml/m2・日以上、好ましくは5.0ml/m2・日以上、さらに好ましくは10ml/m2・日以上である。共役ジエン重合体環化物に大きな酸素吸収能力があったとしても、酸素吸収速度が遅すぎると外部から侵入してくる酸素を十分に吸収できず透過させてしまうことがある。また、発光素子の封止層として使用した際、何らかの理由で封止空間内に存在、または侵入してきた酸素は、速やかに共役ジエン重合体環化物層により吸収除去されねばならない。このような観点からも上述の酸素吸収速度を持つものが望ましい。

【0043】

前記共役ジエン重合体環化物の前記接着機能樹脂中の含有量は、通常の場合、5〜90重量%であり、好ましくは15〜70重量%である。この共役ジエン重合体環化物の含有量が前記下限値を下回ると、常温(25℃)における酸素吸収力及び密着力が低下するといった不都合を生じることがあり、また前記上限値を超えると機械的強度が低下するといった不都合を生じることがある。

【0044】

前記脂環式オレフィン樹脂とは、主鎖及び/または側鎖にシクロアルカン構造やシクロアルケン構造などの脂環式構造を有する非晶性の樹脂である。機械的強度や耐熱性などの観点から、主鎖に脂環式構造を含有する重合体が好適である。また、脂環式構造としては、単環、多環(縮合多環、橋架け環など)が挙げられる。脂環式構造の中では、シクロアルカン構造が好ましい。脂環式構造の一単位を構成する炭素原子数は、格別な制限はないが、通常4〜30個、好ましくは5〜20個、より好ましくは5〜15個の範囲であるときに、機械的強度、耐熱性、及び成形性の諸特性が高度にバランスされ好適である。前記脂環式オレフィン樹脂の具体例としては、(1)ノルボルネン重合体、(2)単環の環状オレフィンの重合体、(3)環状共役ジエンの重合体、(4)ビニル脂環式炭化水素重合体及びこれらの混合物などが挙げられる。これらの中でも、光学特性、耐熱性、及び機械的強度の観点から、ノルボルネン重合体、ビニル脂環式炭化水素重合体が好ましい。また、脂環式オレフィン樹脂として極性基を有する脂環式オレフィン樹脂を用いると、光線透過率を損なうことなく無機物との親和性を向上させ得ることができる。

【0045】

封止層131の形成方法は、特に限定されないが、上に述べたものなどの接着機能樹脂の層を、封止基板102及び/又は第2の透明電極層112上に設け、かかる接着機能樹脂の層を介して封止基板102及び第2の透明電極層112を貼付し、さらに必要に応じて加熱して溶着させることにより行なうことができる。封止層の厚さは、1〜1000μmとすることができる。

【0046】

通常このような接着機能樹脂自体は空気中の水分及び酸素を遮蔽する能力は持たず、外気との遮蔽自体は基板101及び封止基板102により行うことができるが、その中に封止された封止層131の材料として酸素及び水分を吸収しうるものを用いることにより、より有効に発光層120の劣化を防止することができ、より長寿命な光源装置とすることができる。

【0047】

(反射層)

本発明の光源装置は、所定の凹凸構造(反射層凹凸構造)を有する反射層を有する。このような凹凸構造を有する反射層は、具体的には例えば図1に示す通り、かかる凹凸構造141を反射基板140の上面に設け、さらにその上に均等な膜厚で反射層142を形成することで構成することができる。

【0048】

ここで反射基板140を構成する材料としては、基板101及び封止基板102を構成する材料と同様のものを挙げることができるが、凹凸構造141の形成の容易さから、プラスチック基板であることが好ましい。より具体的には例えば、前述した脂環式オレフィン樹脂等からなるものを用いることができる。また反射層142の材料としては、アルミニウムや銀等の金属を用いることができる。より具体的には、反射基板上に、かかる金属の層を1層又は複数層形成することにより、反射層を設けることができる。また、前記反射層は、密着性や防蝕性、耐擦傷性改善などを目的として、前記金属の層の表面に無機薄膜や有機薄膜等の機能層を積層した構成としてもよい。このような構成とすることにより、所望の凹凸構造を有する反射層を容易に得ることができる。また、反射層142が金属製である場合、特に、空気中の酸素及び水分が発光素子へ侵入することを遮断する役割を、封止基板102に加えて反射層142においても果たすことができるとともに、反射基板の反射率をさらに高めることもできる。

【0049】

(反射層の凹凸構造)

本発明において、反射層の凹凸構造は、その平均傾斜角が12〜45°である。ここで、平均傾斜角とは、凹凸面と、光源装置の水平面となす角度の平均値である。

【0050】

凹凸構造の平均傾斜角について、本実施形態の凹凸構造を例として、図17及び図18により、より詳細に説明する。図17は、図1に示す本実施形態における反射層142の一部を示す斜視図である。図18は、図17に示す反射層を、線17Aを通る平面で切断した立面断面図である。

【0051】

図17及び図18に示す通り、凹凸構造141は正四角錘の形状である。ここで例えば、凹凸構造141の底面が一辺141BLの長さが0.1mmの正方形であり、高さ141Hが0.05mmであるとすると、4つの斜面はすべて、前記基板の平面方向と45°をなすこととなる。この場合、この反射層の平均傾斜角は45°である。

【0052】

また、凹凸構造がさらに複雑な多面体あるいは曲面のときの平均傾斜角は、以下の通り規定する。即ち、凹凸表面を、凹凸構造の単位より十分に小さいn個の微小面積に分割し、それぞれの微小面積をΔSiとした場合に、前述のΔSiが基板平面となす角度の値をθiとして、平均傾斜角は:

【0053】

【数1】

【0054】

で規定する。ここでΣΔSiは反射層の全表面積を表す。本発明の光源装置では、このように定義される反射層の平均傾斜角が、12〜45°であることにより、高い光取り出し効率を実現することができる。

【0055】

(接着層)

第1実施形態において封止基板102と反射層142とを接着する接着層132を構成する材料としては、上記封止層131の材料として例示した樹脂と同様の材料を用いることができるが、それに限らず、光学部材の接着に用いる既知の各種の接着剤を用いることができる。具体的には例えば、東亞合成社製アロンアルファ(登録商標)などを用いることができる。

【0056】

接着層132を形成する方法は特に限定されず、封止基板102及び/又は反射層142の表面に接着層形成用の組成物を塗布し、封止基板102及び反射層142を、かかる組成物の塗布層を介して貼付し、さらに必要に応じて光硬化、加熱、乾燥等することにより形成することができる。接着層の厚さは1〜1000μmとすることができる。

【0057】

本実施形態の有機EL光源装置において、発光層121は、第1の透明電極層111及び第2の透明電極層112に電圧が印加されることにより発光する。生じた光の一部分は第1の透明電極層111を透過し、基板101を透過して出光面100Aから出光する。生じた光のそれ以外の部分は、様々な経路をとり得るが、例えば第2の透明電極層112を透過した後、封止層131、封止基板102及び接着層132を透過して反射層142に達し、反射層142で反射されて上向きの経路を辿り、出光面100Aから出光する。さらに、反射層142と接着層132との界面以外に、基板101〜接着層132までの各層の間の界面においても反射が発生し得る。基板101〜接着層132間の界面で下向きに反射した光は、反射層142の傾斜面により進行方向の変更を受けて出光する。このように、反射層142が非平面で発光層121と反射層の距離が一定でないこと、および反射拡散される効果により、光の干渉が抑制されかつ光取り出し効率を高めることができる。

【0058】

(第2実施形態)

図4は、本発明の第2実施形態に係る有機EL光源装置の層構成を示す立面断面図である。図4において、装置400は、封止基板102より下側に、接着層432を介して設けられる透明凹凸層440と、透明凹凸層440の下側の面に設けられる凹凸構造441と、凹凸構造441の下面に設けられる反射層442とを備える点で、第1実施形態と異なっている。図4に示す本実施形態においては、透明凹凸層440の凹凸構造441に沿って反射層442が設けられることにより、反射層442が本発明の所定の凹凸構造を有するものとすることができるので、このような構成によっても、光取り出し効率を高め、本発明の構成要件を満たし、所望の効果を得ることができる。

【0059】

ここで、透明凹凸層を構成する材料としては、基板101及び封止基板102を構成する材料と同様のものを挙げることができるが、凹凸構造441の形成の容易さから、プラスチック基板であることが好ましい。より具体的には例えば、前述した脂環式オレフィン樹脂等からなるものを用いることができる。

【0060】

(第3実施形態)

図5は、本発明の第3実施形態に係る有機EL光源装置の層構成を示す立面断面図である。本実施形態は、図4に示す第2実施形態のさらなる変形例である。図5において、装置500は、封止基板102の下側の面に、接着層を介さず直接透明樹脂からなる凹凸構造541と、凹凸構造541に沿って設けられる反射層542とを備える点で、第2実施形態と異なっている。このような構成によっても、反射層542が本発明の所定の凹凸構造を有するものとすることができるので、光取り出し効率を高め、本発明の構成要件を満たし、所望の効果を得ることができる。

【0061】

(第4実施形態)

図6は、本発明の第4実施形態に係る有機EL光源装置の層構成を示す立面断面図である。図6に示すように、本実施形態の光源装置600は、基板601上に、第2の透明電極層612、発光層621及び第1の透明電極層611をこの順に積層して構成される発光素子620と、発光素子620の上に封止層631を介して設けられる封止基板602とを備えている。一方、本実施形態の光源装置では、基板601の下側の面には、第1実施形態と同様に、反射基板140の上面の凹凸構造141上に設けられる反射層142が、接着層132を介して設けられている。本実施形態では、封止基板602の上面602Aが光源装置の出光面となる。このように、発光素子形成の基板である基板601と反対側である封止基板602の面602Aから出光するように構成した場合でも、第1の透明電極層、発光層、第2の透明電極層、及び所定の反射層をこの順に有するという本発明の要件を満たすことができ、その結果光取り出し効率を高め、本発明の構成要件を満たし、所望の効果を得ることができる。

【0062】

(第5実施形態)

図7は、本発明の第5実施形態に係る有機EL光源装置の層構成を示す立面断面図である。本実施形態は、図1に示す第1実施形態の変形例である。図7において、装置700は、第2の透明電極層112の下側に、封止層131、封止基板102及び接着層132を有する代わりに、封止接着層732を有する点で、第1実施形態と異なっている。すなわち、本実施形態においては、封止接着層732が第2の透明電極層112及び反射層142の両方に直接接している。このような構成で、反射層142が、封止基板102に代わって、空気中の酸素及び水分等が発光素子120(第1の透明電極層111、発光層121及び第2の透明電極層112)へ浸入することを遮断することで、より単純な層構成で劣化を防止することができ、薄型で安価で長寿命な光源装置とすることができる。

【0063】

本実施形態のように、反射層142が空気中の酸素及び水分等を遮断するためのバリアとして機能する場合において、反射層142を構成する材料は、アルミニウム、銀等の金属の層を含むことが好ましい。また、この金属の層は一種類の金属の単層からなるものであってもよいが、複数の層からなってもよい。複数の層からなる反射層は、反射層を構成するそれぞれの層は同一の金属からなってもよく、異なる金属からなってもよい。また、反射層は、無機薄膜や有機薄膜等の機能層を金属の層と積層した構成としてもよい。反射性能及びバリア性能を確保する観点から、反射層142の厚さは0.1〜10μmであることが好ましい。一般的に有機EL発光素子を金属膜でバリアする場合、厚さ30μm以上のアルミニウム単膜と同等以上のバリア性能が必要とされる場合が多いが、本発明においては、封止接着層及び反射基板を適宜選択することにより、容易に製造しうる薄い金属反射膜で、高いバリア性能を得ることができる。また、図示を省略するが、封止接着層732の代わりに、封止層として用いられるフッ化炭化水素、シリコンオイルなどの不活性液体、ネマチック液晶やスメクチック液晶などの液晶材料を用いてもよい。液晶材料を用いる場合は、液晶の光学軸を一方向あるいは複数の方向に配向させた状態や、ランダムに複数のドメインを形成させた状態の層構成とすることができ、光取り出し効率を向上できる。このように流動性の高い材料を用いることで反射層の凹凸構造を封止層で充填することが容易になる。

【0064】

(第6実施形態)

図8は、本発明の第6実施形態に係る有機EL光源装置の層構成を示す立面断面図である。本実施形態は、図7に示す第5実施形態のさらなる変形例である。図8において、装置800は、第2の透明電極層112の下側に、封止接着層832を介して設けられるとともに、その下側の面に凹凸構造841が形成された透明凹凸層840と、透明凹凸層840の下側の面に形成された凹凸構造841の下面に設けられる反射層842とを備える点で、第5実施形態と異なっている。図8に示す本実施形態においては、透明凹凸層840の凹凸構造に沿って反射層842が設けられることにより、反射層842が本発明の所定の凹凸構造を有するものとすることができ、且つ第5実施形態と同様に反射層が、空気中の酸素及び水分等が発光素子へ浸入することを遮断することができる。よって、このような構成によって、光取り出し効率を高めることができ、且つ薄型で安価で長寿命な光源装置とすることができる。

【0065】

(第7実施形態)

図9は、本発明の第7実施形態に係る有機EL光源装置の層構成を示す立面断面図である。本実施形態は、図8に示す第6実施形態のさらなる変形例である。図9において、装置900は、反射層842のさらに下側に、封止層933を介して、封止用金属層943及びその基板944を有する点で、第6実施形態と異なっている。反射層842を構成する材料及び金属層943を構成する材料は、同一であっても異なっていてもよく、またその膜厚も、同一であっても異なっていてもよい。図9に示す本実施形態においては、反射層842に加えてさらに別の金属層943を有することにより、反射層842として反射性能が高いが封止性能の低い層を用いた場合でも、金属層943として反射性能に関わらず封止性能の高い層を採用することで、第6実施形態以上に良好に、反射性能を高めることができ且つ空気中の酸素及び水分等が発光素子へ浸入することを遮断することができる。よって、このような構成によって、光取り出し効率を高めることができ、且つ薄型で安価で長寿命な光源装置とすることができる。

【0066】

(第8実施形態)

図10は、本発明の第8実施形態に係る有機EL光源装置の層構成を示す立面断面図である。本実施形態は、図1に示す第1実施形態のさらなる変形例である。図10において、装置1000は、反射基板として、曲面を有する凹凸構造1041を有する反射基板1040を採用し、この反射基板1040上に均等な膜厚で反射層1042を設けることにより、反射層として曲面を有する凹凸構造を有するものを設けた点で、第1実施形態と異なっている。図10に示す本実施形態においては、かかる凹凸構造1041を有することにより、平面のみから構成される凹凸構造を採用した場合に比べ、反射方向がより散乱されたものとなり、光取り出し効率がより高まり、且つ出光面から観察した際に、出光面より観察者に近い位置に存在する事物の像が映り込むことを防止することができる。

【0067】

(第9実施形態)

図11は、本発明の第9実施形態に係る有機EL光源装置の層構成を示す立面断面図である。本実施形態は、図4に示す第2実施形態のさらなる変形例である。図11において、装置1100は、第2実施形態において用いる反射層442の代わりに、透明凹凸層440から離隔して設けられた、平坦な反射散乱層1149を有する点で、第2実施形態と異なっている。かかる構成を採用することにより、透明凹凸層440と反射散乱層1149とは、空気層を介在して設けられる。このように、所定の凹凸構造を有する反射層の代わりに、所定の凹凸構造を有する透明凹凸層と、反射散乱層との組み合わせを有する場合であっても、高い取り出し効率を達成することができる。

【0068】

ここで、所定の凹凸構造を有する透明凹凸層は、その凹凸構造441を有する面から光が出射する際、及び反射散乱層1149を反射した光が凹凸構造441を有する面から入射した際に、凹凸構造における屈折により光を散乱させる拡散層として機能する。ここで、拡散層の凹凸構造を形成する面の平均傾斜角は、17〜45°である場合に、特に高い光取り出し効率を得ることができる。

【0069】

本実施形態における反射散乱層としては、入射した光がランバート散乱して反射する白色の層を好ましく用いることができる。かかる白色の層を構成する材料としては、具体的には例えば、ポリエステルフィルムを延伸することにより、フィルム内部に微小な気泡を発生させて、その反射散乱により白色を呈するフィルム(例として、東レ株式会社製、商品名「ルミラー」など)が挙げられる。

【0070】

本実施形態において、拡散層である透明凹凸層の凹凸構造は、その平均傾斜角が17〜45°である種々の形状とすることができる。例えば図17に示す第1実施形態の反射層の凹凸構造と同様の形状とすることができる他、本願において反射層の凹凸構造の例として列挙する種々の形状であって、その平均傾斜角が17〜45°であるものとすることができる。

【0071】

また、本実施形態のさらなる変形例として、後述する図14に示す第10実施形態と同様に、出光面側の表面に条列状の単位からなる凹凸構造を有する出光面拡散層を設け、一方透明凹凸層の凹凸構造を第10実施形態の反射層の凹凸構造と同様の条列状の単位からなる構造とし、出光面拡散層の条列の長手方向と透明凹凸層の凹凸構造の条列の長手方向とが互いに直交する構成とし、これらを組み合わせて光の拡散方向を制御することにより、容易に設計及び製造できる部材の組み合わせで、より高い自由度で光の拡散方向及び拡散の度合いを調節することができる。

【0072】

(第10実施形態)

図14は、本発明の第10実施形態に係る有機EL光源装置の層構成を示す立面断面図である。本実施形態は、図1に示す第1実施形態のさらなる変形例である。図14において、装置1400は、反射基板として、その上面に、曲面を有する凹凸構造1441を有する反射基板1440と、凹凸構造1441の上面に均等な膜厚で設けられる反射層1442とを備え、反射層として曲面を有する凹凸構造を有するものを設けた点、並びに、基板101の出光面側の表面に、接着層1433を介して、凹凸構造1451を有する出光面拡散層1450が設けられている点で、第1実施形態と異なっている。

【0073】

ここで、出光面拡散層1450は、図15に示す通り、凹凸構造1451が、その出光面に設けられている。凹凸構造1451は、複数の構成単位を備えている。各構成単位は、三角柱状の形状を有する条列状の単位である。各構成単位は、図15に示す座標のX軸方向(即ち図14の図面においては左右方向)にその長手方向が延長している。多数のかかる単位は、座標のY軸方向(即ち図14の図面においては奥−手前方向)に、平行に連続して周期的構造を形成している。凹凸構造1451は、構成単位の長手方向に垂直な平面(即ち座標軸Y及びZに平行な平面)で切断した断面は、図20に示す通り、三角形が連続する鋸歯状の形状である。

【0074】

一方、反射基板1440は、図19に示す通り、その上面に凹凸構造1441が設けられており、この凹凸構造1441により反射層1442の凹凸構造が規定されている。凹凸構造1441は、複数の構成単位を備えている。各構成単位は、三角柱状の形状の一辺を面取りして曲面状とした形状を有する条列状の単位である。各構成単位は、図19に示す座標のY軸方向にその長手方向が延長している。多数のかかる単位は、座標のX軸方向に、平行に連続して周期的構造を形成している。凹凸構造1441は、構成単位の長手方向に垂直な平面(即ち座標軸X及びZに平行な平面)で切断した断面は、図21に示す通り、三角形の頂角を面取りして弧状となった形状が連続する波状の形状である。

【0075】

即ち、図14に示す装置1400においては、反射層1442の凹凸構造及び拡散層1450の凹凸構造が、出光面から見て(即ちZ軸方向から見て)、それらの凹凸構造の構成単位の長手方向が直交するような構造となっている。このような構造とすることにより、光取り出し効率をより向上させることができる。また、かかる条列からなる凹凸構造は、図17に示すような角錐等の形状に比べて設計及び製造が容易であるため、これらを組み合わせて光の拡散方向を制御することにより、容易に設計及び製造できる部材の組み合わせで、より高い自由度で光の拡散方向及び拡散の度合いを調節することができる。

【0076】

本実施形態では、凹凸構造1441を構成する各構成単位の長手方向、及び凹凸構造1451を構成する各構成単位の長手方向は、出光面から見て(即ちZ軸方向から見て)直交するよう構成しているが、これら長手方向の交わる角度はこれに限定されず種々の角度とすることができる。特に好ましい角度は10°〜90°とすることができる。

【0077】

(他の変形例:凹凸構造)

上に説明した実施形態においては、反射層が有する凹凸構造として、図17に示すような四角錘の構造単位が連続した周期的構造、及び図19に示すような三角柱状の形状の一辺を面取りして曲面状とした形状を有する条列状の構造単位が連続した周期的構造を説明したが、本発明における凹凸構造はこれらに限られず、平均傾斜角が上記所定の範囲内である限りにおいて、種々の形状をとることができる。

【0078】

具体的には例えば、図19に示した条列の構造単位を、角柱、円柱の一部又は楕円円柱の一部の形状に変更したものとすることができる。これらの場合、それらの構造単位をその長手方向に垂直な平面で切断した断面は、それぞれ多角形、円の一部、及び楕円の一部となる。

または例えば、図17に示すような四角錘の構造単位に代えて、四角錘以外の角柱、角錐、角錐の一部であり断面台形の形状、円錐、球又は楕円回転体の一部等の形状をとりうる。このような凹凸構造の高さは、特に限定されないが、最も高い部分と低い部分との差(例えば図18に示す例では矢印141Hで示される高さ)として、0.3〜100μmとすることが特に好ましい。

【0079】

さらには、反射層の凹凸構造は、上に述べたように、反射基板又は透明凹凸層を成形して凹凸構造を設け、その上に均等な膜厚で反射層を形成することにより得ることができる他に、以下に述べる方法によっても得ることができる。即ち、反射層が、その凹凸構造として:

反射層フィルム基材の一方の表面に薄膜を成膜して積層体を得て、

前記積層体を面内の少なくとも一つの軸方向に収縮させて前記薄膜を褶曲させる方法により得た褶曲構造を有する反射層(以下「褶曲反射層」という。)を用いることができる。このような方法により、微小な凹凸を有する反射層を簡便に得ることができるため、このような褶曲反射層を採用することにより、良好な光取り出し効率を有する光源装置を安価に得ることができる。

【0080】

(褶曲反射層:反射層フィルム基材)

褶曲反射層の製造に用いる反射層フィルム基材は、薄膜を積層させた後に、面内の少なくとも一つの軸方向に収縮させることができるものであれば特に限定されない。例えば、反射層フィルム基材自身が加熱等の手段によって収縮するものであってもよいし、一軸延伸させたときに延伸方向に直交する方向に収縮するものであっても良い。

【0081】

反射層フィルム基材の収縮前の平均厚さは、ハンドリングの観点から通常5〜1000μm、好ましくは20〜200μmである。

【0082】

反射層フィルム基材は、通常、樹脂や、ゴムもしくはエラストマーで形成されている。樹脂としては、スチレン樹脂、アクリル樹脂、メタクリル樹脂、有機酸ビニルエステル樹脂、ビニルエーテル樹脂、ハロゲン含有樹脂、オレフィン樹脂、脂環式構造を有する樹脂、ポリカーボネート樹脂、ポリエステル樹脂、ポリアミド樹脂、熱可塑性ポリウレタン樹脂、ポリスルホン樹脂(例えば、ポリエーテルスルホン、ポリスルホン等)、ポリフェニレンエーテル樹脂(例えば、2,6−キシレノールの重合体等)、セルロース誘導体(例えば、セルロースエステル類、セルロースカーバメートル類、セルロースエーテル類等)、シリコーン樹脂(例えば、ポリジメチルシロキサン、ポリメチルフェニルシロキサン等)などが挙げられる。

【0083】

なお、脂環式構造を有する樹脂としては、前述したものと同様のものを挙げることができるが、例えば、特開平05−310845号公報や米国特許第5179171号公報に記載されている環状オレフィンランダム共重合体、特開平05−97978号公報や米国特許第5202388号公報に記載されている水素添加重合体、特開平11−124429号公報や国際公開99/20676号に記載されている熱可塑性ジシクロペンタジエン系開環重合体及びその水素添加物などが挙げられる。

【0084】

またゴムもしくはエラストマーとしては、ポリブタジエン、ポリイソプレンなどのジエンゴム、スチレン−ブタジエン共重合体、アクリロニトリル−ブタジエン共重合体、アクリルゴム、ウレタンゴム、シリコーンゴムなどが挙げられる。反射層フィルム基材の材料は、これらのうち、製造が容易な点から熱可塑性樹脂が好ましい。

【0085】

反射層フィルム基材を構成する熱可塑性樹脂は、特に限定されないが、加工の容易さの観点からガラス転移温度が60〜200℃であるものが好ましく、100〜180℃であるものがより好ましい。なお、ガラス転移温度は示差走査熱量分析(DSC)により測定することができる。

【0086】

また、反射層フィルム基材を構成する熱可塑性樹脂は、ポリスチレン換算の重量平均分子量が、好ましくは5,000〜500,000、より好ましくは8,000〜200,000、特に好ましくは10,000〜100,000である。重量平均分子量がこの範囲にあることにより成形加工性が良好となり、機械的強度を向上させることが出来る。この重量平均分子量は、ゲル・パーミエーション・クロマトグラフィーにより測定することができる。

【0087】

反射層フィルム基材を構成する樹脂や、ゴムもしくはエラストマーは、顔料や染料の如き着色剤、蛍光増白剤、分散剤、熱安定剤、光安定剤、紫外線吸収剤、帯電防止剤、酸化防止剤、塩素捕捉剤、難燃剤、結晶化核剤、ブロッキング防止剤、防曇剤、離型剤、有機又は無機の充填剤、中和剤、滑剤、分解剤、金属不活性化剤、汚染防止剤、抗菌剤、拡散粒子、熱可塑性エラストマーその他の配合剤が適宜配合されたものであっても良い。

【0088】

反射層フィルム基材は、その製法によって特に制限されない。反射層フィルム基材の原反は、前述の樹脂等を公知のフィルム成形法で形成することなどによって得られる。反射層フィルム成形法としては、キャスト成形法、押出成形法、インフレーション成形法などが挙げられる。

【0089】

加熱等の手段によってそれ自身が収縮する反射層フィルム基材は、通常、面内で分子配向していることが好ましい。本来、分子は原子間結合角に応じた低いエネルギー配置状態になろうとする。分子が面内で規則的に並んだ状態は分子の結合状態に歪を含んでおり、高エネルギーの配置状態といえる。この高エネルギーの配置状態になっている反射層フィルム基材を加熱などしたときに、分子が低エネルギーの配置状態に戻ろうとし、反射層フィルム基材全体が収縮するのである。分子配向の状態は、公知の方法で測定することが出来、例えば、自動複屈折計KOBRA21ADHを用いて測定することもできる。

【0090】

加熱等の手段によってそれ自身が収縮する反射層フィルム基材は、例えば、前述の樹脂等を公知の成形法で原反フィルムに形成し、該原反フィルムを延伸することによって得ることができる。また、延伸処理の代わりに、磁場や電場をかけて又はラビング処理して分子を配向させ収縮性を示すフィルム基材とすることができる。ゴム又はエラストマーを公知の成形法で弾性フィルムに形成し、該弾性フィルムを面内方向に引っ張った状態にすることで、弾性による復元力を利用した収縮性を示すフィルム基材とすることが出来る。さらに硬化性樹脂からなるフィルムをあらかじめ溶剤などで膨潤させ、該膨潤フィルムが乾燥するときに生じる収縮を利用してフィルム基材とすることができる。これらのうち、原反フィルムを延伸することによって得られる収縮性を示すフィルム基材が好ましい。

【0091】

原反フィルムを延伸することによって得られる収縮性を示す反射層フィルム基材は、その延伸方法によって特に制限されず、一軸延伸法、二軸延伸法のいずれで延伸したものであっても良い。二軸延伸の場合は、通常、フィルム面内の二つの方向に収縮することになる。延伸処理する方法としては、ロール側の周速の差を利用して縦方向に一軸延伸する方法;テンター延伸機を用いて横方向に一軸延伸する方法等の一軸延伸法;固定するクリップの間隔を開いての縦方向の延伸と同時に、ガイドレールの広がり角度により横方向に延伸する同時二軸延伸法や、ロール間の周速の差を利用して縦方向に延伸した後、その両端部をクリップ把持してテンター延伸機を用いて横方向に延伸する逐次二軸延伸法等の二軸延伸法;などが挙げられる。

【0092】

主たる収縮方向の収縮率が大幅に高くなると、主たる収縮方向に直交する方向に伸びが生じることがあり、その伸びによって凹凸形状に亀裂が生じることがある。この収縮時の亀裂発生を抑制することができるという観点から、(i)延伸時の縦方向の収縮を好ましくは20%以下、より好ましくは15%以下に抑えて横方向に一軸延伸する(横一軸延伸法)か、(ii)縦方向および横方向に二軸延伸する(二軸延伸法)ことが好ましい。

【0093】

延伸に用いる装置として、例えば、縦一軸延伸機、テンター延伸機、バブル延伸機、ローラ延伸機などが挙げられる。

【0094】

延伸時の温度は、反射層フィルム基材を構成する材料のガラス転移温度をTgとしたときに、好ましくは(Tg−30℃)と(Tg+60℃)の間、より好ましくは(Tg−10℃)と(Tg+50℃)の間の温度から選択される。延伸倍率は、使用するフィルムの引っ張り特性に応じて、所望する凹凸の寸法になるように適宜選択すればよい。

【0095】

高い凹凸を得たい場合には、薄膜の膜質や厚さにもよるが、概ね延伸倍率を高く設定する。低い凹凸を得たい場合には、延伸倍率を低く設定する。例えば、主たる延伸方向の延伸倍率は、通常1.01〜30倍であり、好ましくは1.01〜10倍、より好ましくは1.05〜5倍である。前記延伸倍率が1.01倍より小さい場合には、凹凸形状が発生しないおそれがあり、30倍より大きい場合には、フィルム強度が低下するおそれがある。このため、延伸倍率は、前記好適な範囲とすることができる。

【0096】

(褶曲反射層:薄膜)

前記薄膜の収縮前の平均厚さは、1nm〜50μmであることが好ましい。薄膜の厚さは、透過電子顕微鏡にて、薄膜の垂直断面を写真撮影し、該写真像から厚さの平均値を求める。

【0097】

薄膜としては、無機薄膜及び有機薄膜がある。本発明に用いる無機薄膜は無機物質からなるものである。薄膜を構成する無機物質としては、金属;金属酸化物や金属窒化物などの金属化合物;非金属;非金属酸化物などの非金属化合物などが挙げられ、具体的には、アルミニウム、珪素、マグネシウム、パラジウム、白金、亜鉛、錫、ニッケル、銀、銅、金、アンチモン、イットリウム、インジウム、ステンレス鋼、クロム、チタン、タンタル、ジルコニウム、ニオブ、ランタン、セリウムなどの金属もしくは非金属;またはこれらの酸化物や窒化物;又はそれらの混合物が挙げられる。

【0098】

無機薄膜の平均厚さは、1nm〜5μmであることが好ましい。1nmより薄すぎると凹凸形状が形成しづらくなり、5μmより厚すぎると収縮時に無機薄膜層にクラックが発生しやすくなる。無機薄膜を用いると、凸部頂点間の平均距離が50nm〜10μmの微細な凹凸形状が容易に得られる。

【0099】

無機薄膜を形成する方法は、特に制限されず、真空蒸着、イオンプレーティング、スパッタリング、CVD(化学蒸着)等の蒸着法;スピンコート法、デイツビング法、ロールコート法、スプレー法、ベーパー法、グラビアコータやブレードコータなどのコータ法、スクリーン印刷法、インクジェット法等の塗布法;無電解めっき法、電解めっき法などが挙げられる。

【0100】

有機薄膜としては、収縮によって薄膜が褶曲構造をとるものであれば特に制限されない。有機薄膜は、反射層フィルム基材を収縮させる温度条件下での収縮率が、反射層フィルム基材の収縮率より小さいものであることが好ましい。有機薄膜の平均厚さは、100nm〜50μmであることが好ましい。100nmより薄すぎると凹凸形状が形成しづらくなり、50μmより厚すぎると凹凸の制御が難しくなるため好ましくない。有機薄膜を用いると、凸部頂点間の平均距離が500nm〜50μmの微細な凹凸形状が容易に得られる。

【0101】

有機薄膜としては熱可塑性樹脂からなるものと、硬化性樹脂からなるものとが挙げられる。

【0102】

熱可塑性樹脂としては、前記反射層フィルム基材に用いることができるものとして例示したものと同様のものを挙げることができる。また、薄膜は、前記反射層フィルム基材に用いる樹脂同様に配合剤を含んでいてもよい。

【0103】

熱可塑性樹脂からなる有機薄膜の形成方法としては、(1)反射層フィルム基材を構成する樹脂と、薄膜を構成する樹脂とを共押出する方法;(2)熱可塑性樹脂を薄膜に成形し、これを反射層フィルム基材に貼り合わせる方法;(3)反射層フィルム基材の表面に熱可塑性樹詣を含有する溶液を塗布し乾燥する方法等が挙げられる。

【0104】

硬化性樹脂としては、熱硬化性のものと、エネルギー線硬化性のものとがある。なお、エネルギー線とは、可視光線、紫外線、電子線などのことをいう。

【0105】

熱硬化性樹脂の具体例としては、フェノール樹脂、尿素樹脂、ジアリルフタレート樹脂、メラミン樹脂、グアナミン樹脂、不飽和ポリエステル樹脂、ポリウレタン樹脂、エポキシ樹脂、アミノアルキッド樹脂、メラミン尿素共縮合樹脂、珪素樹脂、ポリシロキサン樹脂等が挙げられる。

【0106】

エネルギー線硬化性樹脂としては特に限定されないが、例えば、ラジカル重合性不飽和基(例えば、アクリロイルオキシ基、メタクリロイルオキシ基、ビニルオキシ基、スチリル基、ビニル基等)および/またはカチオン重合性基(エポキシ基、チオエポキシ基、ビニルオキシ基、オキセタニル基等)の官能基を有する樹脂で、具体的には、比較的低分子量のポリエステル樹脂、ポリエーテル樹脂、アクリル樹脂、メタクリル樹脂、エポキシ樹脂、ウレタン樹脂、アルキッド樹脂、スピロアセタール樹脂、ポリプタジェン樹脂、ポリチオールポリエン樹脂等が挙げられる。

【0107】

エネルギー線として紫外線や可視光線を用いる場合には、硬化性樹脂の中に光重合開始剤、光増感剤などを含ませる。光重合開始剤としては、アセトフェノン類、ベンゾフェノン類、ミヒラーベンゾイルベンゾエート、α−アミロキシムエステル、テトラメチルチウラムモノサルファイド、チオキサントン類等が挙げられる。光増感剤としてn−ブチルアミン、トリエチルアミン、トリ−n−ブチルホスフィン等が挙げられる。

【0108】

硬化性樹脂からなる薄膜には、架橋剤、重合開始剤等の硬化剤、重合促進剤、溶剤、粘度調整剤等の配合剤が含まれていてもよい。

【0109】

硬化性樹脂からなる有機薄膜の形成方法は、特に限定されない。硬化性樹脂からなる有機薄膜は、例えば、反射層フィルム基材面に硬化性樹脂の組成物を塗布し、硬化することによって得られる。硬化性樹脂薄膜を形成する際、反射層フィルム基材のガラス転移温度T1より5℃以上低い温度で熱処理することが望ましい。薄膜形成の際に高い温度がかかると、反射層フィルム基材がアニールされ、設計どおりに収縮しなくなるおそれがある。有機薄膜としては、微細な凹凸形状の制御が容易な場合があるため、硬化性樹脂薄膜を用いることが好ましい。

【0110】

(褶曲反射層:褶曲誘起構造)

この製造方法においては、反射層フィルム基材表面に薄膜を形成する前に、薄膜の褶曲を引き起こさせるための構造(褶曲誘起構造)を反射層フィルム基材の表面に形成すること、または反射層フィルム基材表面に薄膜を形成した後で且つ該基材を収縮させる前に、該薄膜の褶曲を引き起こさせるための構造(褶曲誘起構造)を薄膜に形成することを含むことが、凹凸形状(条列)の凸部(凸条または凹条)の頂点間の距離の均一性を向上させたい場合には、好ましい。該構造は、基材が収縮したときに薄膜の褶曲を引き起こさせる構造であれば特に限定されず、例えば、ラビング処理やその他の方法で表面に付けた傷、インクジェットプリンターや印刷機等で載せたインク印、エンボス加工やインプリントなどで付与した凹凸などが挙げられる。褶曲誘起構造は一定間隔の位置に形成されることが好ましい。褶曲誘起構造の間隔は、所望する凹凸形状の凸部頂点間の距離とは直接に関係無いので、所望の凹凸形状の凸部頂点間の距離よりも狭くても、広くても良いが、凹凸形状の凸部頂点間の所望距離の0.05倍〜100倍の褶曲誘起構造の間隔にすることが好ましい。

【0111】

次に、前記薄膜を表面に形成した反射層フィルム基材を収縮させ、薄膜を褶曲させる。反射層フィルム基材を収縮させる方法は、反射層フィルム基材の種類に応じて適宜選択すればよい。

【0112】

反射層フィルム基材の収縮率は、反射層フィルム基材の収縮によって薄膜が褶曲したときに薄膜等に亀裂などが生じないようにするために、主たる収縮方向の収縮率ΔL、および主たる収縮方向に直交する方向の収縮率ΔMが、式〔7〕および式〔8〕を満たすことが好ましい。

なお、ΔLおよびΔMは式〔5〕および式〔6〕でそれぞれ定義される。

【0113】

式〔5〕:ΔL=(L0−L1)/L0×100(L0:主たる収縮方向の収縮前の長さ、L1:主たる収縮方向の収縮後の長さ)

式〔6〕:ΔM=(M0−M1)/M0×100(M0:主たる収縮方向に直交する方向の収縮前の長さ、M1:主たる収縮方向に直交する方向の収縮後の長さ)

式〔7〕:ΔL>0

式〔8〕:−(ΔL×0.3)≦ΔM≦ΔL

微細凹凸形状の異方性を強くしたい場合、すなわち、凹凸形状を面内でストライプ状に細長く伸びた構造にしたい場合には、式〔7〕および式〔9〕を満たすことが好ましい。

【0114】

式〔9〕:−(ΔL×0.2)≦ΔM≦(ΔL×0.2)

このように収縮条件を変更するだけで、凸部頂点間距離、凹凸の高さ等を任意に調整できるので条列を有する褶曲反射層の製造に好適である。

【0115】

なお、主たる収縮方向は、収縮する度合い(収縮率)が最も大きい方向である。例えば、熱可塑性樹脂からなるフィルムを延伸して得られた反射層フィルム基材は加熱によって収縮する。フィルムの延伸を一軸方向にだけ行った場合には、通常、該延伸方向が主たる収縮方向になる。また二軸方向に延伸を行った場合には、通常、延伸した二つの方向のうち延伸倍率の大きい方向が主たる収縮方向になる。

【0116】

熱可塑性樹脂からなるフィルムを一軸延伸すると、延伸時に延伸方向に直交する方向にフィルムが収縮する。この延伸時の収縮を利用した反射層フィルム基材では、延伸方向に直交する方向が主たる収縮方向である。なお、主たる収縮方向に直交する方向の収縮率ΔMの値がマイナスのときは、収縮処理においてフィルムが伸びたことを表す。主たる収縮方向にフィルムが収縮したときに、主たる収縮方向に直交する方向の伸びが大きくなりすぎると薄膜に亀裂が生じやすくなる。

【0117】

主たる収縮方向に直交する方向の収縮率は、1%〜90%であることが好ましく、1%〜50%であることがより好ましい。

【0118】

褶曲反射層の褶曲構造の凹凸の高さは、0.3μm以上であることが、良好な拡散及び色味補正の効果が得られるため好ましい。

【0119】

上に述べた、褶曲させた積層体に含まれる層自体を、本発明における反射層として用いてもよく、褶曲させた積層体上に、さらに他の層を形成し、これを本発明における反射層として用いてもよい。例えば、褶曲させた積層体を構成する各層のうち1層(例えばアルミニウム等の無機薄膜)が光反射性能を有する場合は、その層を反射層として、本発明の装置を構成することができる。その場合、褶曲させた積層体を構成する他の層(例えば反射層フィルム基材)は、それが光を透過しうる層であれば、反射層より発光層に近い位置に位置してもよく、発光層から遠い位置に位置してもよい。

一方、上に述べた薄膜及び反射層フィルム基材のいずれも、十分な光反射性能が無い場合は、褶曲させた積層体に、光反射性能がある他の層をさらに積層し、褶曲反射層を構成とすることができる。かかる光反射性能がある他の層としては、上に述べたアルミニウム等の金属反射層を挙げることができる。

【0120】

褶曲反射層を、本発明の装置における反射層として使用する態様の例を、図16に示す。図16においては、封止基板102より出光面に近い層は省略して記載している。図16に示す態様においては、接着層1632を介し、封止基板102と褶曲反射層1680とが接着されている。また、褶曲反射層1680を支持及び保護する目的で、支持基板1670を設けている。褶曲反射層1680と支持基盤1670との間の空隙1671には、必要に応じて適宜接着層等を充填することができる。褶曲反射層1680は、発光層に近い位置に位置する層1681及び発光層より遠い位置に位置する層1682からなっており、これらのうち一方を光反射性能を有する無機薄膜、他方を反射層フィルム基材とすることができる。

【0121】

(用途)

本発明の有機EL光源装置の用途は、特に限定されないが、高い光取り出し効率等の利点を生かし、液晶表示装置のバックライト、照明装置などの光源とすることができる。

【0122】

本発明の光源装置には、上記に具体的に説明したもののみならず、本願の特許請求の範囲内及びその均等の範囲に属するものも含まれる。例えば、本発明の光源装置は第1の透明電極層、発光層、第2の透明電極層、及び反射層(又は反射層に代えて拡散層及び反射散乱層)を必須の構成要素としているが、これらの層の間、第1の透明電極層より出光面に近い位置、及び反射層より出光面から遠い位置(出光面と反対側)のいずれかの場所に、任意の構成要素として、上で例示した拡散板、封止層、反射基板等のほかに、さらに任意の層を有することができる。また、発光素子を封止するものとして、その上下の基板及び封止基板並びに封止層等の層が例示されたが、それに加えて、発光素子の辺縁部を封止する封止部材をさらに備えることができる。また、電極へ通電するための通電手段等、光源装置を構成するために必要なその他の任意の構成要素を備えることができる。

【実施例】

【0123】

以下、実施例に基づき、本発明についてさらに詳細に説明する。なお、本発明は下記実施例に限定されるものではない。

【0124】

<製造例1:封止層用の接着剤の調製>

ポリイソプレン300重量部を、トルエン700重量部に完全に溶解した後、p−トルエンスルホン酸2.4重量部を投入し、環化反応を行い重合体環化物の溶液を得た。

得られた溶液中の重合体環化物100重量部に対して無水マレイン酸2.5重量部を添加し付加反応を行なった。

溶液中のトルエンの一部を留去し、酸化防止剤を添加した後、さらに真空乾燥を行って、トルエンおよび未反応の無水マレイン酸を除去して、変性共役ジエン重合体環化物系接着剤を得た。

<製造例2:褶曲反射層の製造>

紫外線硬化性樹脂(商品名:LC242、BASF社製)97重量部、光重合開始剤(商品名:Irgacure907、チバ・スペシャルティー・ケミカル社製)3部をメチルエチルケトン150重量部に溶解し、紫外線硬化性樹脂溶液を調製した。

【0125】

延伸されたフィルム基材(日本ゼオン(株)製 ゼオノアフィルム)上に、上述の硬化性樹脂薄膜用溶液を、ダイコーターを用いて連続的に塗布した。次いで、80℃で5分間乾燥させ、紫外線を照射(積算光量500mJ/cm2)し、樹脂を硬化させ、薄膜を形成し積層フィルムを得た。硬化後の薄膜の平均厚さは2.2μmであった。

【0126】

次いで薄膜の表面をフィルム流れ方向にラビング処理した。走査型電子顕微鏡で観察したところ、薄膜の表面にフィルム流れ方向に沿った線状の傷が一様に付いていた。次に該積層フィルムを温度140℃の温風を循環させた温風乾燥機を通過させて、主たる収縮方向の収縮率ΔL=20%で収縮させた。

【0127】

前記収縮フィルムを、日立製作所製電界放出型走査電子顕微鏡S−4700にて観察したところ、ストライプ状に細長く伸びた微細な凹凸形状が、紫外線硬化樹脂を塗布した側の表面に均一に形成されていた。走査電子顕微鏡像を画像解析ソフト(SoftImagingSystem製、AnlySIS)を用いて、2次元高速フーリエ変換し、空間周波数のパワースペクトル分布を求め、周期性を強く示す方向を読み取った。この方向にウルトラミクロトームを用いて切断し、その断面を走査型電子顕微鏡(日立製作所製、S−4700)で写真撮影した。この写真撮影をフィルム幅方向および流れ方向に少なくとも10cm以上離れた3箇所の点で行った。走査型電子顕微鏡写真像から、凸部頂点間距離を30点計測した。凸部頂点間の距離は、平均が9.5μmであった。平均傾斜角は24°であった。

【0128】

さらに、得られた収縮フィルムの、フィルム基材側の面に、厚さ(1000)nmのアルミニウム層を真空蒸着によって形成し、褶曲反射層を得た。

【0129】

<実施例1>

図1に示す、本発明の第1実施形態の構成を有する有機EL光源装置の構成を検討した。

【0130】

図1に示す有機EL光源装置において、発光層121及び第1及び第2の透明電極層(ITO)の屈折率1.8、封止層131及び接着層132の屈折率1.53、基板101及び封止基板102の屈折率1.53、金属反射層142の反射率100%、及び発光素子120の光学密度を正面方向から透過する光の発光素子120による吸収率が10%となるように設定し、反射層の凹凸構造の形状を図17に示す四角錘形状とし、さらに発光素子120から基板101及び封止層131へ出射する光の配向特性(初期配向特性)を下記三種のいずれかとした場合について、四角錘の平均傾斜角(°)と、出光面100Aからの光取り出し効率(%)との関係を、プログラム(プログラム名:Light Tools、Optical Research Associates社製)によりシミュレーションして検討した。結果を図2に示す。

【0131】

・初期配向特性A:光度(θ)=cosθ×cosθ

・初期配向特性B:光度(θ)=cosθ

・初期配向特性C:光度(θ)=1

ここで、θは、発光層の主面の法線方向と、観察方向とがなす角度(°)であり、光度(θ)は、かかる角度から観察した場合の光度を示す。

【0132】

さらに、初期配向Bの場合において、接着層132の屈折率を1.4又は1.65に変化させた場合の光取り出し効率(%)についても併せて検討した。結果を図3に示す。

【0133】

図2及び図3の結果から、平均傾斜角が12〜45°の場合に、特に良好な光取り出し効率が得られることが分かる。

【0134】

<実施例2>

実施例1の検討結果を元に、図1に示す第1実施形態の構成を有する有機EL光源装置を製造する。

(2−1:発光素子の調製)

厚さ1.1mmのガラス製の基板101の一方の面上に、第1の透明電極層111、有機発光層121及び第2の透明電極112を含む有機EL発光素子を設けた。

【0135】

(2−2:発光素子を封止した積層体の調製)

厚さ0.7mmのガラス製の封止基板102の一方の面上に、製造例1で得た封止層用接着剤を塗布し、これを(2−1)で得た発光素子の第2の透明電極層側の面に貼付し、素子の周辺部に電極層への通電手段を設け周辺封止部材で封止して(図1において不図示)、厚さ15μmの封止層131を形成し、これにより基板101、第1の透明電極層111、有機発光層121、第2の透明電極層112、封止層131及び封止基板102を有する積層体を得た。

【0136】

(2−3:反射基板)

脂環式構造を有する樹脂(日本ゼオン(株)、ゼオノア)のペレットから、射出成形機を用いて、反射基板140を形成した。得られた反射基板は、厚さ0.7mmであり、その一方の面において、図17及び図18に示す四角錘形状の凹凸構造単位(高さ141Hが2.9μm、底辺141BLが10μm)からなる凹凸構造を有していた。

【0137】

(2−4:凹凸構造を有する反射層)

(2−3)で得られた反射基板140の条列が形成された面上に、Agを蒸着することにより、金属反射層を形成し、反射基板140及び凹凸構造を有する反射層142からなる積層体を得た。

【0138】

(2−5:光源装置の製造)

(2−4)で得られた積層体の反射層142側の面に、製造例1で得た封止用接着剤を塗布し、これを、(2−2)で得た積層体の封止基板102側に貼付し、厚さ18μm(凹凸構造体の最も高い部分から封止基板102までの距離)の接着層132を形成し、これにより基板101、第1の透明電極層111、有機発光層121、第2の透明電極層112、封止層131、封止基板102、接着層132、反射層142及び反射基板140を有する有機EL光源装置を得た。

【0139】

(2−6:評価)

得られた有機EL光源装置を通電して発光させ、光度をELDIM社製EZ−contrastを用いて測定し、全光束を求めたところ凹凸がない状態に対して30%上昇した。

【0140】

<実施例3>

図11に示す、本発明の第9実施形態の構成を有する有機EL光源装置の構成を検討した。

接着層132、反射層142及び反射基板140を設けず、代わりに凹凸構造441を有する透明凹凸層440と、平坦な反射散乱層1149を設けることとした他は、実施例1と同様に、初期配向特性A〜Cの場合における、凹凸構造441の平均傾斜角と光取り出し効率との関係を求めた。透明凹凸層440の屈折率は1.53とし、反射散乱層は、反射率100%のランバート散乱をする反射層とした。凹凸構造441の具体的な構造は、実施例1における凹凸構造141と同様の四角錘とした。結果を図12に示す。また、透明凹凸層440の屈折率を1.4又は1.65に変化させた場合の光取り出し効率(%)についても併せて検討した。結果を図13に示す。

【0141】

図12及び図13の結果から、平均傾斜角が17〜45°である場合に、特に良好な光取り出し効率が得られることが分かる。

【0142】

<実施例4>

実施例3の検討結果を元に、図11に示す第9実施形態の構成を有する有機EL光源装置を製造した。

接着層432の材料としては製造例1で得た接着剤を用いた。また、透明凹凸層440としては、実施例1で得た反射基板140と同様のものを、上下を反転させて用いた。反射層142を設けなかった点、及び反射基板140の上下を反転させて透明凹凸層440として用いた点以外は、実施例2の(2−1)〜(2−5)と同様に操作し、基板101、第1の透明電極層111、有機発光層121、第2の透明電極層112、封止層131、封止基板102、接着層432、及び透明凹凸層440を有する積層体を得た。これを、反射散乱層(東レ株式会社製、商品名「ルミラー」)上に載置し、有機EL光源装置1100を構成した。

得られた有機EL光源装置を通電して発光させ、光度をELDIM社製EZ−contrastを用いて測定し、全光束を求めたところ、凹凸がない状態に対して25%上昇した。

【0143】

<実施例5>

実施例2の工程(2−2)で得た積層体の封止基板102側に、製造例2で得た褶曲反射層を、アルミニウム層が出光面側となるよう、製造例1で得た接着剤で貼付し、有機EL光源装置を製造した。

得られた有機EL光源装置を通電して発光させ、光度をELDIM社製EZ−contrastを用いて測定し、全光束を求めたところ凹凸がない状態に対して20%上昇した。

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス(以下「有機EL」と略す場合がある。)光源装置に関する。

【背景技術】

【0002】

有機EL光源装置(有機EL素子と称する場合がある)は、複数層の電極間に有機発光層を設け、電気的に発光を得る素子である。有機EL素子は、液晶セルに代わる表示素子としての利用の他に、その高発光効率、低電圧駆動、軽量、低コスト等の特徴を生かした、平面型照明、液晶表示装置用バックライト等の面光源としての利用も検討されている。

【0003】

有機EL素子を面光源として利用する場合、有用な態様の光を有機EL素子から高効率で取り出すことが課題となる。例えば、有機EL素子の発光層自体は発光効率が高いものの、それが素子を構成する積層構造を透過して出光するまでの間に、層中における干渉等により光量が低減してしまうので、そのような光の損失を可能な限り低減することが求められる。

【0004】

光取り出し効率を高めるための方法として、例えば特許文献1には、素子の正面方向(0°)の輝度を抑制し、角度50〜70°の輝度を増加させることで、全体的な輝度を高めることが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−296423号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、光源装置においては、光取り出し効率をさらに向上させることが求められている。

【0007】

また、有機EL素子を光源として利用する場合、その耐久性の低さが問題となる。耐久性を向上させるために、通常有機EL素子は、基板及び封止基板で発光層を密封し、外部からの酸素や水分等の浸入を防ぐよう構成される。しかしながら、そのような構成においてバリア性を向上させようとすると素子の厚さが厚くなる等の問題が生じる。

【0008】

したがって本発明の課題は、光取り出し効率が高く、且つ、厚さを増やすことなく耐久性を高めうる有機EL光源装置を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本願発明者らは検討を行った結果、有機EL光源装置において、発光素子を構成する一対の電極をいずれも透明電極とすると共に、特定の平均傾斜角を持つ凹凸構造を有する反射層、または特定の平均傾斜角を有する拡散層と反射層との組み合わせを設けることにより、上記課題を解決しうることを見出し、本願発明を解決するに至った。

したがって、本発明によれば、下記〔1〕〜〔13〕が提供される。

【0010】

〔1〕 出光面側から順に、第1の透明電極層、発光層、第2の透明電極層、及び反射層をこの順に有する有機エレクトロルミネッセンス光源装置であって、

前記反射層は、平均傾斜角12〜45°の反射層凹凸構造を有する有機エレクトロルミネッセンス光源装置。

〔2〕 〔1〕に記載の有機エレクトロルミネッセンス光源装置であって、

前記第2の透明電極層と前記反射層との間に、さらに封止層を有し、

前記封止層は、前記第2の透明電極層及び前記反射層の両方に直接接している有機エレクトロルミネッセンス光源装置。

〔3〕 〔1〕又は〔2〕に記載の有機エレクトロルミネッセンス光源装置であって、

前記反射層凹凸構造は、曲面を有する構造である有機エレクトロルミネッセンス光源装置。

〔4〕 〔1〕〜〔3〕のいずれか1項に記載の有機エレクトロルミネッセンス光源装置であって、

前記第1の透明電極層より出光面に近い位置に、出光面拡散層をさらに有する有機エレクトロルミネッセンス光源装置。

〔5〕 〔4〕に記載の有機エレクトロルミネッセンス光源装置であって、

前記出光面拡散層は、その出光面側の表面に、条列状の凹凸構造単位からなる出光面拡散層凹凸構造を有し、

前記反射層凹凸構造が、条列状の凹凸構造単位からなる、有機エレクトロルミネッセンス光源装置。

〔6〕 〔1〕〜〔5〕のいずれか1項に記載の有機エレクトロルミネッセンス光源装置であって、

前記反射層が、その反射層凹凸構造として、

反射層フィルム基材の一方の表面に薄膜を成膜して積層体を得て、

前記積層体を面内の少なくとも一つの軸方向に収縮させて前記薄膜を褶曲させてなる褶曲構造を有する、有機エレクトロルミネッセンス光源装置。

〔7〕 〔1〕〜〔6〕のいずれか1項に記載の有機エレクトロルミネッセンス光源装置であって、

前記反射層が、金属の層を備える有機エレクトロルミネッセンス光源装置。

〔8〕 〔7〕に記載の有機エレクトロルミネッセンス光源装置であって、

前記反射層が、前記金属の層の表面に設けられた機能層をさらに備える有機エレクトロルミネッセンス光源装置。

〔9〕 出光面側から順に、第1の透明電極層、発光層、第2の透明電極層、拡散層、及び反射散乱層をこの順に有する有機エレクトロルミネッセンス光源装置であって、

前記拡散層は、平均傾斜角17〜45°の凹凸構造を有する凹凸面を有する有機エレクトロルミネッセンス光源装置。

〔10〕 〔9〕に記載の有機エレクトロルミネッセンス光源装置であって、

前記凹凸面は、曲面を含む面である、有機エレクトロルミネッセンス光源装置。

〔11〕 〔9〕又は〔10〕に記載の有機エレクトロルミネッセンス光源装置であって、

前記第1の透明電極層より出光面に近い位置に、出光面拡散層をさらに有する有機エレクトロルミネッセンス光源装置。

〔12〕 〔11〕に記載の有機エレクトロルミネッセンス光源装置であって、

前記出光面拡散層は、その出光面側の表面に、条列状の凹凸構造単位からなる出光面拡散層凹凸構造を有し、

前記凹凸面の凹凸構造は、条列状の凹凸構造単位からなる、有機エレクトロルミネッセンス光源装置。

〔13〕 〔9〕〜〔12〕のいずれか1項に記載の有機エレクトロルミネッセンス光源装置であって、

前記拡散層と、前記反射散乱層とが空気層を介して設けられる有機エレクトロルミネッセンス光源装置。

【発明の効果】

【0011】

本発明の光源装置は、光取り出し効率が高く、単純な薄型の構造でも耐久性が高いものとしうるので、液晶表示装置のバックライト、照明装置などの光源として有用である。

【図面の簡単な説明】

【0012】

【図1】図1は、本発明の一実施形態に係る有機EL光源装置を概略的に示す立面断面図である。

【図2】図2は、図1に示す有機EL光源装置における、凹凸構造141の平均傾斜角と光取り出し効率との関係を、種々の初期配向特性の場合において示すグラフである。

【図3】図3は、図1に示す有機EL光源装置における、凹凸構造141の平均傾斜角と光取り出し効率との関係を、接着層132の屈折率が種々異なる場合において示すグラフである。

【図4】図4は、本発明の別の実施形態に係る有機EL光源装置を概略的に示す立面断面図である。

【図5】図5は、本発明のさらに別の実施形態に係る有機EL光源装置を概略的に示す立面断面図である。

【図6】図6は、本発明のさらに別の実施形態に係る有機EL光源装置を概略的に示す立面断面図である。

【図7】図7は、本発明のさらに別の実施形態に係る有機EL光源装置を概略的に示す立面断面図である。

【図8】図8は、本発明のさらに別の実施形態に係る有機EL光源装置を概略的に示す立面断面図である。

【図9】図9は、本発明のさらに別の実施形態に係る有機EL光源装置を概略的に示す立面断面図である。

【図10】図10は、本発明のさらに別の実施形態に係る有機EL光源装置を概略的に示す立面断面図である。

【図11】図11は、本発明のさらに別の実施形態に係る有機EL光源装置を概略的に示す立面断面図である。

【図12】図12は、図11に示す有機EL光源装置における、凹凸構造441の平均傾斜角と光取り出し効率との関係を、種々の初期配向特性の場合において示すグラフである。

【図13】図13は、図11に示す有機EL光源装置における、凹凸構造441の平均傾斜角と光取り出し効率との関係を、透明凹凸層440の屈折率が種々異なる場合において示すグラフである。

【図14】図14は、本発明のさらに別の実施形態に係る有機EL光源装置を概略的に示す立面断面図である。

【図15】図15は、図14に示す有機EL光源装置における、出光面拡散層1450の形状をより具体的に示す斜視図である。

【図16】図16は、本発明のさらに別の実施形態に係る有機EL光源装置における、反射層及び隣接する層の構成を概略的に示す立面断面図である。

【図17】図17は、図1に示す有機EL光源装置における、凹凸構造141の形状をより具体的に示す部分斜視図である。

【図18】図18は、図17に示す凹凸構造141を、線17Aに沿った面で切断した断面図である。

【図19】図19は、図14に示す有機EL光源装置における、反射基板1440の凹凸構造の形状をより具体的に示す斜視図である。

【図20】図20は、図15に示す出光面拡散層1450の形状をより具体的に示す部分断面図である。

【図21】図21は、図19に示す反射基板1440の形状をより具体的に示す部分断面図である。

【発明を実施するための形態】

【0013】

以下、本発明の好ましい実施形態を、図面を参照して説明する。

【0014】

(第1実施形態)

図1は、本発明の第1実施形態に係る有機EL光源装置の層構成を示す立面断面図である。なお、本願においては、別に断らない限り、光源装置はその発光層を水平にして装置の出光面を上に向けて載置した状態において説明する。従って、別に断らない限り、以下の記載において「水平面」は発光層の主面と平行な面であり、光源装置の上側は出光面側となり、下側は出光面と反対側となる。

図1において、装置100は、基板101と、基板101の下側に設けられた発光素子120と、封止層131を介して発光素子120の下側に設けられた封止基板102と、接着層132を介して封止基板102の下側に接着された反射部材144とを備えている。封止層131及び封止基板102、ならびに基板101で発光素子120を封止しており、これにより、光源装置100の使用に際し発光素子120が外気の酸素、水分等と接触することにより劣化することを防止することができる。

【0015】

反射部材144は、上面に凹凸構造141を有する反射基板140と、反射基板140の上面の凹凸構造141上に設けられる反射層142とを備えている。反射層142は、接着層132を介して封止基板102の下側に接着されている。

【0016】

(基板及び封止基板)

基板101及び封止基板102を構成する材料としては、ガラス基板、石英ガラス、およびプラスチック基板などの、有機EL発光素子の基板として通常用いうる基板を採用することができる。基板101を構成する材料は、封止基板102を構成する材料と同一でもよく、異なっていてもよい。基板及び封止基板の厚さは、いずれも0.01〜5mmとすることができる。

【0017】

(発光素子)

本実施形態においては、発光素子120は、第1の透明電極層111、発光層121、及び第2の透明電極層112をこの順に備えている。

発光素子120を構成する発光層121としては、特に限定されず既知のものを適宜選択することができるが、光源としての用途に適合すべく、一種の層単独又は複数種類の層の組み合わせにより、後述する所定のピーク波長を含む光を発光するものとすることができる。

第1の透明電極層111及び第2の透明電極層112は、それぞれ、発光層121より出光面に近い位置及び反射層に近い位置に位置する。これらを構成する材料は、特に限定されず有機EL発光素子の電極として用いられる既知の材料を適宜選択することができ、どちらか一方を陽極とし、他方を陰極とすることができる。また、電極間には、発光層に加えてホール注入層、ホール輸送層、電子輸送層、電子注入層及びガスバリア層等の他の層をさらに有することもできる。

【0018】

第1の透明電極層111と第2の透明電極層112のそれぞれの材料としては、金属薄膜、ITO、IZO、SnO2などを挙げることができる。

【0019】

発光素子の具体的な層構成としては、陽極/正孔輸送層/発光層/陰極の構成、陽極/正孔輸送層/発光層/電子注入層/陰極の構成、陽極/正孔注入層/発光層/陰極の構成、陽極/正孔注入層/正孔輸送層/発光層/電子輸送層/電子注入層/陰極の構成、陽極/正孔輸送層/発光層/電子注入層/等電位面形成層/正孔輸送層/発光層/電子注入層/陰極の構成,陽極/正孔輸送層/発光層/電子注入層/電荷発生層/正孔輸送層/発光層/電子注入層/陰極の構成などが挙げられる。本発明の有機EL光源装置における発光素子は、一層以上の発光層を陽極と陰極との間に有するものとすることができるが、発光層として、複数の発光色が異なる層の積層体、あるいはある色素の層に異なる色素がドーピングされた混合層を有していてもよい。各層の材料は特に限定されるものではない。例えば発光層を構成する材料には、ポリパラフェニレンビニレン系、ポリフルオレン系、およびポリビニルカルバゾール系などの材料を挙げることができる。また正孔注入層や正孔輸送層にはフタロシアニン系、アリールアミン系、およびポリチオフェン系などの材料を挙げることができる。電子注入層や電子輸送層には、アルミ錯体およびフッ化リチウムなどが挙げられる。また、等電位面形成層、あるいは電荷発生層としては、ITO、IZO、SnO2などの透明電極、あるいはAg、Alなどの金属薄膜が挙げられる。

【0020】

第1の透明電極層111、発光層121、第2の透明電極層112及び発光素子を構成するその他の任意の層は、基板101上にこれらを順次積層することにより設けることができる。これら各層の厚さは、10〜1000nmとすることができる。

【0021】

(封止層)

封止層131を構成する材料としては、第2の透明電極層112及び封止基板102を接着する機能を有し、且つ装置の使用時において発光素子120を空気中の水分及び酸素等による劣化を防ぎ得る各種の樹脂を用いることができる。封止層131を構成する材料としては、固体に限らず、例えば、フッ化炭化水素、シリコンオイルなどの不活性液体、ネマチック液晶やスメクチック液晶などの液晶材料を用いることができる。特に、封止層131を構成する材料として液晶材料を用いる場合は、屈折率の大きい方向に振動している光を効率よく取り出すことができ、光取り出し効率を向上できる。

【0022】

封止層としての樹脂材料としては、例えば、加熱により溶着し冷却により硬化する熱溶融型の接着機能樹脂を用いることができ、そのガラス転移温度(Tg)が通常−50〜200℃、好ましくは−10〜100℃、より好ましくは20〜90℃、特に好ましくは50〜80℃であるものを用いることができる。ガラス転移温度を上記好適な範囲とすることにより、十分な耐熱性を有する光源装置を得ることができ、また、光源装置を構成する発光層を損なうことなく貼付を行なうことができる。

【0023】

前記接着機能樹脂としては、共役ジエン重合体を環化反応させることにより得られる共役ジエン重合体環化物であって、前記共役ジエン重合体中の不飽和結合に対する前記共役ジエン重合体環化物中に存在する不飽和結合の減少率(不飽和結合減少率)が30%以上である共役ジエン重合体環化物を用いることができる。また、前記接着機能樹脂としては、前記共役ジエン重合体環化物と脂環式オレフィン樹脂とを含有してなるものを用いることもできる。

【0024】

前記共役ジエン重合体環化物は、共役ジエン重合体を、酸触媒の存在化に環化反応させて得られる。共役ジエン重合体としては、共役ジエン単量体の単独重合体及び共重合体並びに共役ジエン単量体と他の単量体との共重合体を使用することができる。

【0025】

共役ジエン単量体は、特に限定されず、その具体例としては、1,3−ブタジエン、イソプレン、2,3−ジメチル−1,3−ブタジエン、2−フェニル−1,3−ブタジエン、1,3−ペンタジエン、2−メチル−1,3−ペンタジエン、1,3−ヘキサジエン、4,5−ジエチル−1,3−オクタジエン、3−ブチル−1,3−オクタジエン等が挙げられる。これらの単量体は、単独で使用しても2種類以上を組み合わせて用いてもよい。

【0026】

共役ジエン重合体の具体例としては、天然ゴム、ポリイソプレン、ブタジエン−イソプレン共重合体等の共役ジエンの単独重合体又は共重合体;スチレン−ブタジエン共重合体、スチレン−イソプレン共重合体、イソプレン−イソブチレン共重合体、エチレン−プロピレン−ジエン系共重合体ゴム、スチレン−イソプレンブロック共重合体等の芳香族ビニル−共役ジエンブロック共重合体、等の共役ジエンと他の単量体との共重合体を挙げることができる。中でも、天然ゴム、ポリイソプレン、及びスチレン−イソプレンブロック共重合体が好ましく、ポリイソプレン及びスチレン−イソプレンブロック共重合体がより好ましい。

【0027】

また、共役ジエン重合体環化物としては、極性基で変性された変性共役ジエン重合体環化物を用いることが好ましい。変性共役ジエン重合体環化物は、被着物に対する接着性を発現させ、また、前記接着機能樹脂中に微粒子が含まれる場合には、その微粒子の分散性を向上させる効果がある。極性基を含有する変性共役ジエン重合体環化物は、その一種類が前記接着機能樹脂中に含まれていてもよく、また、極性基が異なる複数種類が前記接着機能樹脂中に含まれていてもよい。また、2種類以上の官能基を有する共役ジエン重合体環化物を用いてもよい。

【0028】

極性基としては、特に限定されるものではなく、例えば、酸無水物基、カルボキシル基、水酸基、チオール基、エステル基、エポキシ基、アミノ基、アミド基、シアノ基、シリル基、及びハロゲンなどが挙げられる。

【0029】

酸無水物基又はカルボキシル基としては、例えば、無水マレイン酸、無水イタコン酸、無水アコニット酸、ノルボルネンジカルボン酸無水物、アクリル酸、メタクリル酸、及びマレイン酸などのビニルカルボン酸化合物などが共役ジエン重合体環化物に付加した構造の基が挙げられ、なかでも、無水マレイン酸が共役ジエン重合体環化物に付加した構造の基が反応性、経済性の点で好ましい。

【0030】

アミド基は、アミド基を含有する不飽和化合物を用いて共役ジエン重合体環化物にグラフト化することにより、アミド基を導入する方法;官能基を含有する不飽和化合物を用いて官能基を導入し、導入した官能基とアミド基を有する化合物を反応させる方法等により導入できる。アミド基を含有する不飽和化合物としては、アクリルアミド、N−イソプロピルアクリルアミド、N,N−ジメチルアクリルアミド、N−ベンジルアクリルアミドなどが挙げられる。

【0031】

水酸基としては、例えば、(メタ)アクリル酸2−ヒドロキシエチル、及び(メタ)アクリル酸2−ヒドロキシプロピルなどの不飽和酸のヒドロキシアルキルエステル類、N−メチロール(メタ)アクリルアミド、及びN−(2−ヒドロキシエチル)(メタ)アクリルアミドなどのヒドロキシル基を有する不飽和酸アミド類、ポリエチレングリコールモノ(メタ)アクリレート、ポリプロピレングリコールモノ(メタ)アクリレート、及びポリ(エチレングリコール−プロピレングリコール)モノ(メタ)クリレートなどの不飽和酸のポリアルキレングリコールモノエステル類、並びにグリセロールモノ(メタ)アクリレートなどの不飽和酸の多価アルコールモノエステル類などが共役ジエン重合体環化物に付加した構造の基が挙げられ、これらの中でも、不飽和酸のヒドロキシアルキルエステル類が好ましく、特にアクリル酸2−ヒドロキシエチル、又はメタクリル酸2−ヒドロキシエチルが共役ジエン重合体環化物に付加した構造の基が好ましい。

【0032】

その他の極性基を含有するビニル化合物としては、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、グリシジル(メタ)アクリレート、ジメチルアミノエチル(メタ)アクリレート、ジメチルアミノプロピル(メタ)アクリレート、(メタ)アクリルアミド、及び(メタ)アクリロニトリルなどが挙げられる。

【0033】

変性共役ジエン重合体環化物、特に極性基含有共役ジエン重合体環化物中の極性基の含有量は、特に制限されないが、通常、0.1〜15モル%、好ましくは0.5〜10モル%、より好ましくは1〜7モル%の範囲である。この含有量が少なすぎても多すぎても、酸素吸収機能が劣る傾向がある。なお、極性基の含有量は、変性共役ジエン重合体環化物の分子に結合している極性基の分子量相当量を1モルとしている。

【0034】

変性共役ジエン重合体環化物を製造する方法としては、(1)上述の方法で得られた共役ジエン重合体環化物に極性基含有ビニル化合物を付加反応させる方法、(2)極性基を含有する共役ジエン重合体を、上述の方法で環化反応させて得る方法、(3)極性基を含有しない共役ジエン重合体に極性基を含有するビニル化合物を付加反応させた後、環化反応させて得る方法、及び(4)前記(2)又は(3)の方法で得たものにさらに極性基含有ビニル化合物を付加反応させる方法等が挙げられる。中でも、不飽和結合減少率をより調整しやすい点からは、前記(1)の方法が好ましい。

【0035】

極性基含有ビニル化合物としては、共役ジエン重合体環化物に極性基を導入することができる化合物であれば特に限定されるものではなく、例えば、酸無水物基、カルボキシル基、水酸基、チオール基、エステル基、エポキシ基、アミノ基、アミド基、シアノ基、シリル基、及びハロゲンなどの極性基を有するビニル化合物が好ましく挙げられる。

【0036】

酸無水物基又はカルボキシル基を有するビニル化合物としては、例えば、無水マレイン酸、無水イタコン酸、無水アコニット酸、ノルボルネンジカルボン酸無水物、アクリル酸、メタクリル酸、及びマレイン酸などが挙げられ、なかでも、無水マレイン酸が反応性及び経済性の点で好ましく使用できる。水酸基を含有するビニル化合物としては、例えば、不飽和酸のヒドロキシアルキルエステル類が好ましく、特にアクリル酸2−ヒドロキシエチル、及びメタクリル酸2−ヒドロキシエチルが好ましいビニル化合物として挙げられる。

【0037】

共役ジエン重合体環化物に、極性基含有ビニル化合物を付加反応させて、この極性基含有ビニル化合物に由来する極性基を導入する方法は、特に限定されないが、一般にエン付加反応又はグラフト重合反応と呼ばれる公知の反応に従えばよい。この付加反応は、共役ジエン重合体環化物と極性基含有ビニル化合物とを、必要に応じて、ラジカル発生剤の存在下に、接触反応させることによって行われる。ラジカル発生剤としては、例えば、ジ−tert−ブチルパーオキシド、ジクミルパーオキシド、及びベンゾイルパーオキシドのようなパーオキシド類、並びにアゾビスイソブチロニトリルのようなアゾニトリル類などが挙げられる。

【0038】

共役ジエン重合体環化物は、100%環化したものを除けば、少なくとも共役ジエン本来の直鎖状不飽和結合と環化した部分の環状不飽和結合との2種類の不飽和結合を有している。共役ジエン重合体環化物は、環状不飽和結合部分が酸素吸収に大きく寄与し、直鎖状不飽和結合部分はほとんど酸素吸収に寄与しないと考えられる。そのため、共役ジエン重合体中の不飽和結合に対する前記共役ジエン重合体環化物中に存在する不飽和結合の減少率(不飽和結合減少率)が30%以上の共役ジエン重合体環化物が、本発明の発光素子における酸素吸収部材の素材として必須である。共役ジエン重合体環化物の不飽和結合減少率は、好ましくは40〜75%、より好ましくは55〜70%である。不飽和結合減少率が低すぎると、酸素吸収性が劣化する傾向がある。共役ジエン重合体環化物は、不飽和結合減少率を上記好ましい範囲の上限以下とすることで、共役ジエン重合体環化物が脆くなることを防ぎ、製造を容易にすると共に、製造時にゲル化の進行を抑え、透明性が向上し多くの用途に使用できる。また、不飽和結合減少率が50%を超えると、接着性が発現するので、この性質を活用することもできる。

【0039】

ここで不飽和結合減少率は、共役ジエン重合体中の共役ジエン単量体単位部位において、不飽和結合が環化反応によって減少した程度を表す指標であり、以下のようにして求められる数値である。すなわち、プロトンNMR(1H−NMR)分析により、共役ジエン重合体中の共役ジエン単量体単位部分において、全プロトンのピーク面積に対する二重結合に直接結合したプロトンのピーク面積の比率を、環化反応前後について、それぞれ求め、その減少率を計算する。

【0040】

いま、共役ジエン重合体中の共役ジエン単量体単位部位において、環化反応前の全プロトンピーク面積をSBT,二重結合に直接結合したプロトンのピーク面積をSBU,環化反応後の全プロトンピーク面積をSAT,二重結合に直接結合したプロトンピークのピーク面積をSAUとすると環化反応前の二重結合に直接結合したプロトンのピーク面積比率(SB)は、SB=SBU/SBTとして、環化反応後の二重結合に直接結合したプロトンのピーク面積比率(SA)は、SA=SAU/SATとして表される。従って、不飽和結合減少率は、

不飽和結合減少率(%)=100×(SB−SA)/SB

として求められる。

【0041】

本発明に用いる共役ジエン重合体環化物の酸素吸収量は、5ml/g以上、好ましくは10ml/g以上,より好ましくは50ml/g以上である。酸素吸収量とは、23℃において、共役ジエン重合体環化物を粉末または薄膜として十分に酸素を吸収させて飽和状態になったときの共役ジエン重合体環化物1gの吸収した酸素量である。酸素吸収量が少ないと、長期間安定して酸素を吸収させるためには、大量の共役ジエン重合体環化物が必要となる。酸素吸収量はおもに共役ジエン重合体環化物中の不飽和結合減少率と相関がある。

【0042】

本発明においては、用いる共役ジエン重合体環化物は、表面からの酸素吸収速度が1.0ml/m2・日以上、好ましくは5.0ml/m2・日以上、さらに好ましくは10ml/m2・日以上である。共役ジエン重合体環化物に大きな酸素吸収能力があったとしても、酸素吸収速度が遅すぎると外部から侵入してくる酸素を十分に吸収できず透過させてしまうことがある。また、発光素子の封止層として使用した際、何らかの理由で封止空間内に存在、または侵入してきた酸素は、速やかに共役ジエン重合体環化物層により吸収除去されねばならない。このような観点からも上述の酸素吸収速度を持つものが望ましい。

【0043】

前記共役ジエン重合体環化物の前記接着機能樹脂中の含有量は、通常の場合、5〜90重量%であり、好ましくは15〜70重量%である。この共役ジエン重合体環化物の含有量が前記下限値を下回ると、常温(25℃)における酸素吸収力及び密着力が低下するといった不都合を生じることがあり、また前記上限値を超えると機械的強度が低下するといった不都合を生じることがある。

【0044】

前記脂環式オレフィン樹脂とは、主鎖及び/または側鎖にシクロアルカン構造やシクロアルケン構造などの脂環式構造を有する非晶性の樹脂である。機械的強度や耐熱性などの観点から、主鎖に脂環式構造を含有する重合体が好適である。また、脂環式構造としては、単環、多環(縮合多環、橋架け環など)が挙げられる。脂環式構造の中では、シクロアルカン構造が好ましい。脂環式構造の一単位を構成する炭素原子数は、格別な制限はないが、通常4〜30個、好ましくは5〜20個、より好ましくは5〜15個の範囲であるときに、機械的強度、耐熱性、及び成形性の諸特性が高度にバランスされ好適である。前記脂環式オレフィン樹脂の具体例としては、(1)ノルボルネン重合体、(2)単環の環状オレフィンの重合体、(3)環状共役ジエンの重合体、(4)ビニル脂環式炭化水素重合体及びこれらの混合物などが挙げられる。これらの中でも、光学特性、耐熱性、及び機械的強度の観点から、ノルボルネン重合体、ビニル脂環式炭化水素重合体が好ましい。また、脂環式オレフィン樹脂として極性基を有する脂環式オレフィン樹脂を用いると、光線透過率を損なうことなく無機物との親和性を向上させ得ることができる。

【0045】

封止層131の形成方法は、特に限定されないが、上に述べたものなどの接着機能樹脂の層を、封止基板102及び/又は第2の透明電極層112上に設け、かかる接着機能樹脂の層を介して封止基板102及び第2の透明電極層112を貼付し、さらに必要に応じて加熱して溶着させることにより行なうことができる。封止層の厚さは、1〜1000μmとすることができる。

【0046】

通常このような接着機能樹脂自体は空気中の水分及び酸素を遮蔽する能力は持たず、外気との遮蔽自体は基板101及び封止基板102により行うことができるが、その中に封止された封止層131の材料として酸素及び水分を吸収しうるものを用いることにより、より有効に発光層120の劣化を防止することができ、より長寿命な光源装置とすることができる。

【0047】

(反射層)

本発明の光源装置は、所定の凹凸構造(反射層凹凸構造)を有する反射層を有する。このような凹凸構造を有する反射層は、具体的には例えば図1に示す通り、かかる凹凸構造141を反射基板140の上面に設け、さらにその上に均等な膜厚で反射層142を形成することで構成することができる。

【0048】

ここで反射基板140を構成する材料としては、基板101及び封止基板102を構成する材料と同様のものを挙げることができるが、凹凸構造141の形成の容易さから、プラスチック基板であることが好ましい。より具体的には例えば、前述した脂環式オレフィン樹脂等からなるものを用いることができる。また反射層142の材料としては、アルミニウムや銀等の金属を用いることができる。より具体的には、反射基板上に、かかる金属の層を1層又は複数層形成することにより、反射層を設けることができる。また、前記反射層は、密着性や防蝕性、耐擦傷性改善などを目的として、前記金属の層の表面に無機薄膜や有機薄膜等の機能層を積層した構成としてもよい。このような構成とすることにより、所望の凹凸構造を有する反射層を容易に得ることができる。また、反射層142が金属製である場合、特に、空気中の酸素及び水分が発光素子へ侵入することを遮断する役割を、封止基板102に加えて反射層142においても果たすことができるとともに、反射基板の反射率をさらに高めることもできる。

【0049】

(反射層の凹凸構造)

本発明において、反射層の凹凸構造は、その平均傾斜角が12〜45°である。ここで、平均傾斜角とは、凹凸面と、光源装置の水平面となす角度の平均値である。

【0050】

凹凸構造の平均傾斜角について、本実施形態の凹凸構造を例として、図17及び図18により、より詳細に説明する。図17は、図1に示す本実施形態における反射層142の一部を示す斜視図である。図18は、図17に示す反射層を、線17Aを通る平面で切断した立面断面図である。

【0051】

図17及び図18に示す通り、凹凸構造141は正四角錘の形状である。ここで例えば、凹凸構造141の底面が一辺141BLの長さが0.1mmの正方形であり、高さ141Hが0.05mmであるとすると、4つの斜面はすべて、前記基板の平面方向と45°をなすこととなる。この場合、この反射層の平均傾斜角は45°である。

【0052】

また、凹凸構造がさらに複雑な多面体あるいは曲面のときの平均傾斜角は、以下の通り規定する。即ち、凹凸表面を、凹凸構造の単位より十分に小さいn個の微小面積に分割し、それぞれの微小面積をΔSiとした場合に、前述のΔSiが基板平面となす角度の値をθiとして、平均傾斜角は:

【0053】

【数1】

【0054】

で規定する。ここでΣΔSiは反射層の全表面積を表す。本発明の光源装置では、このように定義される反射層の平均傾斜角が、12〜45°であることにより、高い光取り出し効率を実現することができる。

【0055】

(接着層)

第1実施形態において封止基板102と反射層142とを接着する接着層132を構成する材料としては、上記封止層131の材料として例示した樹脂と同様の材料を用いることができるが、それに限らず、光学部材の接着に用いる既知の各種の接着剤を用いることができる。具体的には例えば、東亞合成社製アロンアルファ(登録商標)などを用いることができる。

【0056】

接着層132を形成する方法は特に限定されず、封止基板102及び/又は反射層142の表面に接着層形成用の組成物を塗布し、封止基板102及び反射層142を、かかる組成物の塗布層を介して貼付し、さらに必要に応じて光硬化、加熱、乾燥等することにより形成することができる。接着層の厚さは1〜1000μmとすることができる。

【0057】

本実施形態の有機EL光源装置において、発光層121は、第1の透明電極層111及び第2の透明電極層112に電圧が印加されることにより発光する。生じた光の一部分は第1の透明電極層111を透過し、基板101を透過して出光面100Aから出光する。生じた光のそれ以外の部分は、様々な経路をとり得るが、例えば第2の透明電極層112を透過した後、封止層131、封止基板102及び接着層132を透過して反射層142に達し、反射層142で反射されて上向きの経路を辿り、出光面100Aから出光する。さらに、反射層142と接着層132との界面以外に、基板101〜接着層132までの各層の間の界面においても反射が発生し得る。基板101〜接着層132間の界面で下向きに反射した光は、反射層142の傾斜面により進行方向の変更を受けて出光する。このように、反射層142が非平面で発光層121と反射層の距離が一定でないこと、および反射拡散される効果により、光の干渉が抑制されかつ光取り出し効率を高めることができる。

【0058】

(第2実施形態)

図4は、本発明の第2実施形態に係る有機EL光源装置の層構成を示す立面断面図である。図4において、装置400は、封止基板102より下側に、接着層432を介して設けられる透明凹凸層440と、透明凹凸層440の下側の面に設けられる凹凸構造441と、凹凸構造441の下面に設けられる反射層442とを備える点で、第1実施形態と異なっている。図4に示す本実施形態においては、透明凹凸層440の凹凸構造441に沿って反射層442が設けられることにより、反射層442が本発明の所定の凹凸構造を有するものとすることができるので、このような構成によっても、光取り出し効率を高め、本発明の構成要件を満たし、所望の効果を得ることができる。

【0059】

ここで、透明凹凸層を構成する材料としては、基板101及び封止基板102を構成する材料と同様のものを挙げることができるが、凹凸構造441の形成の容易さから、プラスチック基板であることが好ましい。より具体的には例えば、前述した脂環式オレフィン樹脂等からなるものを用いることができる。

【0060】

(第3実施形態)

図5は、本発明の第3実施形態に係る有機EL光源装置の層構成を示す立面断面図である。本実施形態は、図4に示す第2実施形態のさらなる変形例である。図5において、装置500は、封止基板102の下側の面に、接着層を介さず直接透明樹脂からなる凹凸構造541と、凹凸構造541に沿って設けられる反射層542とを備える点で、第2実施形態と異なっている。このような構成によっても、反射層542が本発明の所定の凹凸構造を有するものとすることができるので、光取り出し効率を高め、本発明の構成要件を満たし、所望の効果を得ることができる。

【0061】

(第4実施形態)

図6は、本発明の第4実施形態に係る有機EL光源装置の層構成を示す立面断面図である。図6に示すように、本実施形態の光源装置600は、基板601上に、第2の透明電極層612、発光層621及び第1の透明電極層611をこの順に積層して構成される発光素子620と、発光素子620の上に封止層631を介して設けられる封止基板602とを備えている。一方、本実施形態の光源装置では、基板601の下側の面には、第1実施形態と同様に、反射基板140の上面の凹凸構造141上に設けられる反射層142が、接着層132を介して設けられている。本実施形態では、封止基板602の上面602Aが光源装置の出光面となる。このように、発光素子形成の基板である基板601と反対側である封止基板602の面602Aから出光するように構成した場合でも、第1の透明電極層、発光層、第2の透明電極層、及び所定の反射層をこの順に有するという本発明の要件を満たすことができ、その結果光取り出し効率を高め、本発明の構成要件を満たし、所望の効果を得ることができる。

【0062】

(第5実施形態)

図7は、本発明の第5実施形態に係る有機EL光源装置の層構成を示す立面断面図である。本実施形態は、図1に示す第1実施形態の変形例である。図7において、装置700は、第2の透明電極層112の下側に、封止層131、封止基板102及び接着層132を有する代わりに、封止接着層732を有する点で、第1実施形態と異なっている。すなわち、本実施形態においては、封止接着層732が第2の透明電極層112及び反射層142の両方に直接接している。このような構成で、反射層142が、封止基板102に代わって、空気中の酸素及び水分等が発光素子120(第1の透明電極層111、発光層121及び第2の透明電極層112)へ浸入することを遮断することで、より単純な層構成で劣化を防止することができ、薄型で安価で長寿命な光源装置とすることができる。

【0063】

本実施形態のように、反射層142が空気中の酸素及び水分等を遮断するためのバリアとして機能する場合において、反射層142を構成する材料は、アルミニウム、銀等の金属の層を含むことが好ましい。また、この金属の層は一種類の金属の単層からなるものであってもよいが、複数の層からなってもよい。複数の層からなる反射層は、反射層を構成するそれぞれの層は同一の金属からなってもよく、異なる金属からなってもよい。また、反射層は、無機薄膜や有機薄膜等の機能層を金属の層と積層した構成としてもよい。反射性能及びバリア性能を確保する観点から、反射層142の厚さは0.1〜10μmであることが好ましい。一般的に有機EL発光素子を金属膜でバリアする場合、厚さ30μm以上のアルミニウム単膜と同等以上のバリア性能が必要とされる場合が多いが、本発明においては、封止接着層及び反射基板を適宜選択することにより、容易に製造しうる薄い金属反射膜で、高いバリア性能を得ることができる。また、図示を省略するが、封止接着層732の代わりに、封止層として用いられるフッ化炭化水素、シリコンオイルなどの不活性液体、ネマチック液晶やスメクチック液晶などの液晶材料を用いてもよい。液晶材料を用いる場合は、液晶の光学軸を一方向あるいは複数の方向に配向させた状態や、ランダムに複数のドメインを形成させた状態の層構成とすることができ、光取り出し効率を向上できる。このように流動性の高い材料を用いることで反射層の凹凸構造を封止層で充填することが容易になる。

【0064】

(第6実施形態)

図8は、本発明の第6実施形態に係る有機EL光源装置の層構成を示す立面断面図である。本実施形態は、図7に示す第5実施形態のさらなる変形例である。図8において、装置800は、第2の透明電極層112の下側に、封止接着層832を介して設けられるとともに、その下側の面に凹凸構造841が形成された透明凹凸層840と、透明凹凸層840の下側の面に形成された凹凸構造841の下面に設けられる反射層842とを備える点で、第5実施形態と異なっている。図8に示す本実施形態においては、透明凹凸層840の凹凸構造に沿って反射層842が設けられることにより、反射層842が本発明の所定の凹凸構造を有するものとすることができ、且つ第5実施形態と同様に反射層が、空気中の酸素及び水分等が発光素子へ浸入することを遮断することができる。よって、このような構成によって、光取り出し効率を高めることができ、且つ薄型で安価で長寿命な光源装置とすることができる。

【0065】

(第7実施形態)

図9は、本発明の第7実施形態に係る有機EL光源装置の層構成を示す立面断面図である。本実施形態は、図8に示す第6実施形態のさらなる変形例である。図9において、装置900は、反射層842のさらに下側に、封止層933を介して、封止用金属層943及びその基板944を有する点で、第6実施形態と異なっている。反射層842を構成する材料及び金属層943を構成する材料は、同一であっても異なっていてもよく、またその膜厚も、同一であっても異なっていてもよい。図9に示す本実施形態においては、反射層842に加えてさらに別の金属層943を有することにより、反射層842として反射性能が高いが封止性能の低い層を用いた場合でも、金属層943として反射性能に関わらず封止性能の高い層を採用することで、第6実施形態以上に良好に、反射性能を高めることができ且つ空気中の酸素及び水分等が発光素子へ浸入することを遮断することができる。よって、このような構成によって、光取り出し効率を高めることができ、且つ薄型で安価で長寿命な光源装置とすることができる。

【0066】

(第8実施形態)

図10は、本発明の第8実施形態に係る有機EL光源装置の層構成を示す立面断面図である。本実施形態は、図1に示す第1実施形態のさらなる変形例である。図10において、装置1000は、反射基板として、曲面を有する凹凸構造1041を有する反射基板1040を採用し、この反射基板1040上に均等な膜厚で反射層1042を設けることにより、反射層として曲面を有する凹凸構造を有するものを設けた点で、第1実施形態と異なっている。図10に示す本実施形態においては、かかる凹凸構造1041を有することにより、平面のみから構成される凹凸構造を採用した場合に比べ、反射方向がより散乱されたものとなり、光取り出し効率がより高まり、且つ出光面から観察した際に、出光面より観察者に近い位置に存在する事物の像が映り込むことを防止することができる。

【0067】

(第9実施形態)

図11は、本発明の第9実施形態に係る有機EL光源装置の層構成を示す立面断面図である。本実施形態は、図4に示す第2実施形態のさらなる変形例である。図11において、装置1100は、第2実施形態において用いる反射層442の代わりに、透明凹凸層440から離隔して設けられた、平坦な反射散乱層1149を有する点で、第2実施形態と異なっている。かかる構成を採用することにより、透明凹凸層440と反射散乱層1149とは、空気層を介在して設けられる。このように、所定の凹凸構造を有する反射層の代わりに、所定の凹凸構造を有する透明凹凸層と、反射散乱層との組み合わせを有する場合であっても、高い取り出し効率を達成することができる。

【0068】

ここで、所定の凹凸構造を有する透明凹凸層は、その凹凸構造441を有する面から光が出射する際、及び反射散乱層1149を反射した光が凹凸構造441を有する面から入射した際に、凹凸構造における屈折により光を散乱させる拡散層として機能する。ここで、拡散層の凹凸構造を形成する面の平均傾斜角は、17〜45°である場合に、特に高い光取り出し効率を得ることができる。

【0069】

本実施形態における反射散乱層としては、入射した光がランバート散乱して反射する白色の層を好ましく用いることができる。かかる白色の層を構成する材料としては、具体的には例えば、ポリエステルフィルムを延伸することにより、フィルム内部に微小な気泡を発生させて、その反射散乱により白色を呈するフィルム(例として、東レ株式会社製、商品名「ルミラー」など)が挙げられる。

【0070】

本実施形態において、拡散層である透明凹凸層の凹凸構造は、その平均傾斜角が17〜45°である種々の形状とすることができる。例えば図17に示す第1実施形態の反射層の凹凸構造と同様の形状とすることができる他、本願において反射層の凹凸構造の例として列挙する種々の形状であって、その平均傾斜角が17〜45°であるものとすることができる。

【0071】

また、本実施形態のさらなる変形例として、後述する図14に示す第10実施形態と同様に、出光面側の表面に条列状の単位からなる凹凸構造を有する出光面拡散層を設け、一方透明凹凸層の凹凸構造を第10実施形態の反射層の凹凸構造と同様の条列状の単位からなる構造とし、出光面拡散層の条列の長手方向と透明凹凸層の凹凸構造の条列の長手方向とが互いに直交する構成とし、これらを組み合わせて光の拡散方向を制御することにより、容易に設計及び製造できる部材の組み合わせで、より高い自由度で光の拡散方向及び拡散の度合いを調節することができる。

【0072】

(第10実施形態)

図14は、本発明の第10実施形態に係る有機EL光源装置の層構成を示す立面断面図である。本実施形態は、図1に示す第1実施形態のさらなる変形例である。図14において、装置1400は、反射基板として、その上面に、曲面を有する凹凸構造1441を有する反射基板1440と、凹凸構造1441の上面に均等な膜厚で設けられる反射層1442とを備え、反射層として曲面を有する凹凸構造を有するものを設けた点、並びに、基板101の出光面側の表面に、接着層1433を介して、凹凸構造1451を有する出光面拡散層1450が設けられている点で、第1実施形態と異なっている。

【0073】

ここで、出光面拡散層1450は、図15に示す通り、凹凸構造1451が、その出光面に設けられている。凹凸構造1451は、複数の構成単位を備えている。各構成単位は、三角柱状の形状を有する条列状の単位である。各構成単位は、図15に示す座標のX軸方向(即ち図14の図面においては左右方向)にその長手方向が延長している。多数のかかる単位は、座標のY軸方向(即ち図14の図面においては奥−手前方向)に、平行に連続して周期的構造を形成している。凹凸構造1451は、構成単位の長手方向に垂直な平面(即ち座標軸Y及びZに平行な平面)で切断した断面は、図20に示す通り、三角形が連続する鋸歯状の形状である。

【0074】

一方、反射基板1440は、図19に示す通り、その上面に凹凸構造1441が設けられており、この凹凸構造1441により反射層1442の凹凸構造が規定されている。凹凸構造1441は、複数の構成単位を備えている。各構成単位は、三角柱状の形状の一辺を面取りして曲面状とした形状を有する条列状の単位である。各構成単位は、図19に示す座標のY軸方向にその長手方向が延長している。多数のかかる単位は、座標のX軸方向に、平行に連続して周期的構造を形成している。凹凸構造1441は、構成単位の長手方向に垂直な平面(即ち座標軸X及びZに平行な平面)で切断した断面は、図21に示す通り、三角形の頂角を面取りして弧状となった形状が連続する波状の形状である。

【0075】

即ち、図14に示す装置1400においては、反射層1442の凹凸構造及び拡散層1450の凹凸構造が、出光面から見て(即ちZ軸方向から見て)、それらの凹凸構造の構成単位の長手方向が直交するような構造となっている。このような構造とすることにより、光取り出し効率をより向上させることができる。また、かかる条列からなる凹凸構造は、図17に示すような角錐等の形状に比べて設計及び製造が容易であるため、これらを組み合わせて光の拡散方向を制御することにより、容易に設計及び製造できる部材の組み合わせで、より高い自由度で光の拡散方向及び拡散の度合いを調節することができる。

【0076】

本実施形態では、凹凸構造1441を構成する各構成単位の長手方向、及び凹凸構造1451を構成する各構成単位の長手方向は、出光面から見て(即ちZ軸方向から見て)直交するよう構成しているが、これら長手方向の交わる角度はこれに限定されず種々の角度とすることができる。特に好ましい角度は10°〜90°とすることができる。

【0077】

(他の変形例:凹凸構造)

上に説明した実施形態においては、反射層が有する凹凸構造として、図17に示すような四角錘の構造単位が連続した周期的構造、及び図19に示すような三角柱状の形状の一辺を面取りして曲面状とした形状を有する条列状の構造単位が連続した周期的構造を説明したが、本発明における凹凸構造はこれらに限られず、平均傾斜角が上記所定の範囲内である限りにおいて、種々の形状をとることができる。

【0078】

具体的には例えば、図19に示した条列の構造単位を、角柱、円柱の一部又は楕円円柱の一部の形状に変更したものとすることができる。これらの場合、それらの構造単位をその長手方向に垂直な平面で切断した断面は、それぞれ多角形、円の一部、及び楕円の一部となる。

または例えば、図17に示すような四角錘の構造単位に代えて、四角錘以外の角柱、角錐、角錐の一部であり断面台形の形状、円錐、球又は楕円回転体の一部等の形状をとりうる。このような凹凸構造の高さは、特に限定されないが、最も高い部分と低い部分との差(例えば図18に示す例では矢印141Hで示される高さ)として、0.3〜100μmとすることが特に好ましい。

【0079】

さらには、反射層の凹凸構造は、上に述べたように、反射基板又は透明凹凸層を成形して凹凸構造を設け、その上に均等な膜厚で反射層を形成することにより得ることができる他に、以下に述べる方法によっても得ることができる。即ち、反射層が、その凹凸構造として:

反射層フィルム基材の一方の表面に薄膜を成膜して積層体を得て、

前記積層体を面内の少なくとも一つの軸方向に収縮させて前記薄膜を褶曲させる方法により得た褶曲構造を有する反射層(以下「褶曲反射層」という。)を用いることができる。このような方法により、微小な凹凸を有する反射層を簡便に得ることができるため、このような褶曲反射層を採用することにより、良好な光取り出し効率を有する光源装置を安価に得ることができる。

【0080】

(褶曲反射層:反射層フィルム基材)

褶曲反射層の製造に用いる反射層フィルム基材は、薄膜を積層させた後に、面内の少なくとも一つの軸方向に収縮させることができるものであれば特に限定されない。例えば、反射層フィルム基材自身が加熱等の手段によって収縮するものであってもよいし、一軸延伸させたときに延伸方向に直交する方向に収縮するものであっても良い。

【0081】

反射層フィルム基材の収縮前の平均厚さは、ハンドリングの観点から通常5〜1000μm、好ましくは20〜200μmである。

【0082】

反射層フィルム基材は、通常、樹脂や、ゴムもしくはエラストマーで形成されている。樹脂としては、スチレン樹脂、アクリル樹脂、メタクリル樹脂、有機酸ビニルエステル樹脂、ビニルエーテル樹脂、ハロゲン含有樹脂、オレフィン樹脂、脂環式構造を有する樹脂、ポリカーボネート樹脂、ポリエステル樹脂、ポリアミド樹脂、熱可塑性ポリウレタン樹脂、ポリスルホン樹脂(例えば、ポリエーテルスルホン、ポリスルホン等)、ポリフェニレンエーテル樹脂(例えば、2,6−キシレノールの重合体等)、セルロース誘導体(例えば、セルロースエステル類、セルロースカーバメートル類、セルロースエーテル類等)、シリコーン樹脂(例えば、ポリジメチルシロキサン、ポリメチルフェニルシロキサン等)などが挙げられる。

【0083】

なお、脂環式構造を有する樹脂としては、前述したものと同様のものを挙げることができるが、例えば、特開平05−310845号公報や米国特許第5179171号公報に記載されている環状オレフィンランダム共重合体、特開平05−97978号公報や米国特許第5202388号公報に記載されている水素添加重合体、特開平11−124429号公報や国際公開99/20676号に記載されている熱可塑性ジシクロペンタジエン系開環重合体及びその水素添加物などが挙げられる。

【0084】

またゴムもしくはエラストマーとしては、ポリブタジエン、ポリイソプレンなどのジエンゴム、スチレン−ブタジエン共重合体、アクリロニトリル−ブタジエン共重合体、アクリルゴム、ウレタンゴム、シリコーンゴムなどが挙げられる。反射層フィルム基材の材料は、これらのうち、製造が容易な点から熱可塑性樹脂が好ましい。

【0085】

反射層フィルム基材を構成する熱可塑性樹脂は、特に限定されないが、加工の容易さの観点からガラス転移温度が60〜200℃であるものが好ましく、100〜180℃であるものがより好ましい。なお、ガラス転移温度は示差走査熱量分析(DSC)により測定することができる。

【0086】

また、反射層フィルム基材を構成する熱可塑性樹脂は、ポリスチレン換算の重量平均分子量が、好ましくは5,000〜500,000、より好ましくは8,000〜200,000、特に好ましくは10,000〜100,000である。重量平均分子量がこの範囲にあることにより成形加工性が良好となり、機械的強度を向上させることが出来る。この重量平均分子量は、ゲル・パーミエーション・クロマトグラフィーにより測定することができる。

【0087】

反射層フィルム基材を構成する樹脂や、ゴムもしくはエラストマーは、顔料や染料の如き着色剤、蛍光増白剤、分散剤、熱安定剤、光安定剤、紫外線吸収剤、帯電防止剤、酸化防止剤、塩素捕捉剤、難燃剤、結晶化核剤、ブロッキング防止剤、防曇剤、離型剤、有機又は無機の充填剤、中和剤、滑剤、分解剤、金属不活性化剤、汚染防止剤、抗菌剤、拡散粒子、熱可塑性エラストマーその他の配合剤が適宜配合されたものであっても良い。

【0088】

反射層フィルム基材は、その製法によって特に制限されない。反射層フィルム基材の原反は、前述の樹脂等を公知のフィルム成形法で形成することなどによって得られる。反射層フィルム成形法としては、キャスト成形法、押出成形法、インフレーション成形法などが挙げられる。

【0089】

加熱等の手段によってそれ自身が収縮する反射層フィルム基材は、通常、面内で分子配向していることが好ましい。本来、分子は原子間結合角に応じた低いエネルギー配置状態になろうとする。分子が面内で規則的に並んだ状態は分子の結合状態に歪を含んでおり、高エネルギーの配置状態といえる。この高エネルギーの配置状態になっている反射層フィルム基材を加熱などしたときに、分子が低エネルギーの配置状態に戻ろうとし、反射層フィルム基材全体が収縮するのである。分子配向の状態は、公知の方法で測定することが出来、例えば、自動複屈折計KOBRA21ADHを用いて測定することもできる。

【0090】

加熱等の手段によってそれ自身が収縮する反射層フィルム基材は、例えば、前述の樹脂等を公知の成形法で原反フィルムに形成し、該原反フィルムを延伸することによって得ることができる。また、延伸処理の代わりに、磁場や電場をかけて又はラビング処理して分子を配向させ収縮性を示すフィルム基材とすることができる。ゴム又はエラストマーを公知の成形法で弾性フィルムに形成し、該弾性フィルムを面内方向に引っ張った状態にすることで、弾性による復元力を利用した収縮性を示すフィルム基材とすることが出来る。さらに硬化性樹脂からなるフィルムをあらかじめ溶剤などで膨潤させ、該膨潤フィルムが乾燥するときに生じる収縮を利用してフィルム基材とすることができる。これらのうち、原反フィルムを延伸することによって得られる収縮性を示すフィルム基材が好ましい。

【0091】

原反フィルムを延伸することによって得られる収縮性を示す反射層フィルム基材は、その延伸方法によって特に制限されず、一軸延伸法、二軸延伸法のいずれで延伸したものであっても良い。二軸延伸の場合は、通常、フィルム面内の二つの方向に収縮することになる。延伸処理する方法としては、ロール側の周速の差を利用して縦方向に一軸延伸する方法;テンター延伸機を用いて横方向に一軸延伸する方法等の一軸延伸法;固定するクリップの間隔を開いての縦方向の延伸と同時に、ガイドレールの広がり角度により横方向に延伸する同時二軸延伸法や、ロール間の周速の差を利用して縦方向に延伸した後、その両端部をクリップ把持してテンター延伸機を用いて横方向に延伸する逐次二軸延伸法等の二軸延伸法;などが挙げられる。

【0092】

主たる収縮方向の収縮率が大幅に高くなると、主たる収縮方向に直交する方向に伸びが生じることがあり、その伸びによって凹凸形状に亀裂が生じることがある。この収縮時の亀裂発生を抑制することができるという観点から、(i)延伸時の縦方向の収縮を好ましくは20%以下、より好ましくは15%以下に抑えて横方向に一軸延伸する(横一軸延伸法)か、(ii)縦方向および横方向に二軸延伸する(二軸延伸法)ことが好ましい。

【0093】

延伸に用いる装置として、例えば、縦一軸延伸機、テンター延伸機、バブル延伸機、ローラ延伸機などが挙げられる。

【0094】

延伸時の温度は、反射層フィルム基材を構成する材料のガラス転移温度をTgとしたときに、好ましくは(Tg−30℃)と(Tg+60℃)の間、より好ましくは(Tg−10℃)と(Tg+50℃)の間の温度から選択される。延伸倍率は、使用するフィルムの引っ張り特性に応じて、所望する凹凸の寸法になるように適宜選択すればよい。

【0095】

高い凹凸を得たい場合には、薄膜の膜質や厚さにもよるが、概ね延伸倍率を高く設定する。低い凹凸を得たい場合には、延伸倍率を低く設定する。例えば、主たる延伸方向の延伸倍率は、通常1.01〜30倍であり、好ましくは1.01〜10倍、より好ましくは1.05〜5倍である。前記延伸倍率が1.01倍より小さい場合には、凹凸形状が発生しないおそれがあり、30倍より大きい場合には、フィルム強度が低下するおそれがある。このため、延伸倍率は、前記好適な範囲とすることができる。

【0096】

(褶曲反射層:薄膜)

前記薄膜の収縮前の平均厚さは、1nm〜50μmであることが好ましい。薄膜の厚さは、透過電子顕微鏡にて、薄膜の垂直断面を写真撮影し、該写真像から厚さの平均値を求める。

【0097】

薄膜としては、無機薄膜及び有機薄膜がある。本発明に用いる無機薄膜は無機物質からなるものである。薄膜を構成する無機物質としては、金属;金属酸化物や金属窒化物などの金属化合物;非金属;非金属酸化物などの非金属化合物などが挙げられ、具体的には、アルミニウム、珪素、マグネシウム、パラジウム、白金、亜鉛、錫、ニッケル、銀、銅、金、アンチモン、イットリウム、インジウム、ステンレス鋼、クロム、チタン、タンタル、ジルコニウム、ニオブ、ランタン、セリウムなどの金属もしくは非金属;またはこれらの酸化物や窒化物;又はそれらの混合物が挙げられる。

【0098】

無機薄膜の平均厚さは、1nm〜5μmであることが好ましい。1nmより薄すぎると凹凸形状が形成しづらくなり、5μmより厚すぎると収縮時に無機薄膜層にクラックが発生しやすくなる。無機薄膜を用いると、凸部頂点間の平均距離が50nm〜10μmの微細な凹凸形状が容易に得られる。

【0099】

無機薄膜を形成する方法は、特に制限されず、真空蒸着、イオンプレーティング、スパッタリング、CVD(化学蒸着)等の蒸着法;スピンコート法、デイツビング法、ロールコート法、スプレー法、ベーパー法、グラビアコータやブレードコータなどのコータ法、スクリーン印刷法、インクジェット法等の塗布法;無電解めっき法、電解めっき法などが挙げられる。

【0100】

有機薄膜としては、収縮によって薄膜が褶曲構造をとるものであれば特に制限されない。有機薄膜は、反射層フィルム基材を収縮させる温度条件下での収縮率が、反射層フィルム基材の収縮率より小さいものであることが好ましい。有機薄膜の平均厚さは、100nm〜50μmであることが好ましい。100nmより薄すぎると凹凸形状が形成しづらくなり、50μmより厚すぎると凹凸の制御が難しくなるため好ましくない。有機薄膜を用いると、凸部頂点間の平均距離が500nm〜50μmの微細な凹凸形状が容易に得られる。

【0101】

有機薄膜としては熱可塑性樹脂からなるものと、硬化性樹脂からなるものとが挙げられる。

【0102】

熱可塑性樹脂としては、前記反射層フィルム基材に用いることができるものとして例示したものと同様のものを挙げることができる。また、薄膜は、前記反射層フィルム基材に用いる樹脂同様に配合剤を含んでいてもよい。

【0103】

熱可塑性樹脂からなる有機薄膜の形成方法としては、(1)反射層フィルム基材を構成する樹脂と、薄膜を構成する樹脂とを共押出する方法;(2)熱可塑性樹脂を薄膜に成形し、これを反射層フィルム基材に貼り合わせる方法;(3)反射層フィルム基材の表面に熱可塑性樹詣を含有する溶液を塗布し乾燥する方法等が挙げられる。

【0104】

硬化性樹脂としては、熱硬化性のものと、エネルギー線硬化性のものとがある。なお、エネルギー線とは、可視光線、紫外線、電子線などのことをいう。

【0105】

熱硬化性樹脂の具体例としては、フェノール樹脂、尿素樹脂、ジアリルフタレート樹脂、メラミン樹脂、グアナミン樹脂、不飽和ポリエステル樹脂、ポリウレタン樹脂、エポキシ樹脂、アミノアルキッド樹脂、メラミン尿素共縮合樹脂、珪素樹脂、ポリシロキサン樹脂等が挙げられる。

【0106】

エネルギー線硬化性樹脂としては特に限定されないが、例えば、ラジカル重合性不飽和基(例えば、アクリロイルオキシ基、メタクリロイルオキシ基、ビニルオキシ基、スチリル基、ビニル基等)および/またはカチオン重合性基(エポキシ基、チオエポキシ基、ビニルオキシ基、オキセタニル基等)の官能基を有する樹脂で、具体的には、比較的低分子量のポリエステル樹脂、ポリエーテル樹脂、アクリル樹脂、メタクリル樹脂、エポキシ樹脂、ウレタン樹脂、アルキッド樹脂、スピロアセタール樹脂、ポリプタジェン樹脂、ポリチオールポリエン樹脂等が挙げられる。

【0107】

エネルギー線として紫外線や可視光線を用いる場合には、硬化性樹脂の中に光重合開始剤、光増感剤などを含ませる。光重合開始剤としては、アセトフェノン類、ベンゾフェノン類、ミヒラーベンゾイルベンゾエート、α−アミロキシムエステル、テトラメチルチウラムモノサルファイド、チオキサントン類等が挙げられる。光増感剤としてn−ブチルアミン、トリエチルアミン、トリ−n−ブチルホスフィン等が挙げられる。

【0108】

硬化性樹脂からなる薄膜には、架橋剤、重合開始剤等の硬化剤、重合促進剤、溶剤、粘度調整剤等の配合剤が含まれていてもよい。

【0109】

硬化性樹脂からなる有機薄膜の形成方法は、特に限定されない。硬化性樹脂からなる有機薄膜は、例えば、反射層フィルム基材面に硬化性樹脂の組成物を塗布し、硬化することによって得られる。硬化性樹脂薄膜を形成する際、反射層フィルム基材のガラス転移温度T1より5℃以上低い温度で熱処理することが望ましい。薄膜形成の際に高い温度がかかると、反射層フィルム基材がアニールされ、設計どおりに収縮しなくなるおそれがある。有機薄膜としては、微細な凹凸形状の制御が容易な場合があるため、硬化性樹脂薄膜を用いることが好ましい。

【0110】

(褶曲反射層:褶曲誘起構造)

この製造方法においては、反射層フィルム基材表面に薄膜を形成する前に、薄膜の褶曲を引き起こさせるための構造(褶曲誘起構造)を反射層フィルム基材の表面に形成すること、または反射層フィルム基材表面に薄膜を形成した後で且つ該基材を収縮させる前に、該薄膜の褶曲を引き起こさせるための構造(褶曲誘起構造)を薄膜に形成することを含むことが、凹凸形状(条列)の凸部(凸条または凹条)の頂点間の距離の均一性を向上させたい場合には、好ましい。該構造は、基材が収縮したときに薄膜の褶曲を引き起こさせる構造であれば特に限定されず、例えば、ラビング処理やその他の方法で表面に付けた傷、インクジェットプリンターや印刷機等で載せたインク印、エンボス加工やインプリントなどで付与した凹凸などが挙げられる。褶曲誘起構造は一定間隔の位置に形成されることが好ましい。褶曲誘起構造の間隔は、所望する凹凸形状の凸部頂点間の距離とは直接に関係無いので、所望の凹凸形状の凸部頂点間の距離よりも狭くても、広くても良いが、凹凸形状の凸部頂点間の所望距離の0.05倍〜100倍の褶曲誘起構造の間隔にすることが好ましい。

【0111】

次に、前記薄膜を表面に形成した反射層フィルム基材を収縮させ、薄膜を褶曲させる。反射層フィルム基材を収縮させる方法は、反射層フィルム基材の種類に応じて適宜選択すればよい。

【0112】

反射層フィルム基材の収縮率は、反射層フィルム基材の収縮によって薄膜が褶曲したときに薄膜等に亀裂などが生じないようにするために、主たる収縮方向の収縮率ΔL、および主たる収縮方向に直交する方向の収縮率ΔMが、式〔7〕および式〔8〕を満たすことが好ましい。

なお、ΔLおよびΔMは式〔5〕および式〔6〕でそれぞれ定義される。

【0113】

式〔5〕:ΔL=(L0−L1)/L0×100(L0:主たる収縮方向の収縮前の長さ、L1:主たる収縮方向の収縮後の長さ)

式〔6〕:ΔM=(M0−M1)/M0×100(M0:主たる収縮方向に直交する方向の収縮前の長さ、M1:主たる収縮方向に直交する方向の収縮後の長さ)

式〔7〕:ΔL>0

式〔8〕:−(ΔL×0.3)≦ΔM≦ΔL

微細凹凸形状の異方性を強くしたい場合、すなわち、凹凸形状を面内でストライプ状に細長く伸びた構造にしたい場合には、式〔7〕および式〔9〕を満たすことが好ましい。

【0114】

式〔9〕:−(ΔL×0.2)≦ΔM≦(ΔL×0.2)

このように収縮条件を変更するだけで、凸部頂点間距離、凹凸の高さ等を任意に調整できるので条列を有する褶曲反射層の製造に好適である。

【0115】

なお、主たる収縮方向は、収縮する度合い(収縮率)が最も大きい方向である。例えば、熱可塑性樹脂からなるフィルムを延伸して得られた反射層フィルム基材は加熱によって収縮する。フィルムの延伸を一軸方向にだけ行った場合には、通常、該延伸方向が主たる収縮方向になる。また二軸方向に延伸を行った場合には、通常、延伸した二つの方向のうち延伸倍率の大きい方向が主たる収縮方向になる。

【0116】

熱可塑性樹脂からなるフィルムを一軸延伸すると、延伸時に延伸方向に直交する方向にフィルムが収縮する。この延伸時の収縮を利用した反射層フィルム基材では、延伸方向に直交する方向が主たる収縮方向である。なお、主たる収縮方向に直交する方向の収縮率ΔMの値がマイナスのときは、収縮処理においてフィルムが伸びたことを表す。主たる収縮方向にフィルムが収縮したときに、主たる収縮方向に直交する方向の伸びが大きくなりすぎると薄膜に亀裂が生じやすくなる。

【0117】

主たる収縮方向に直交する方向の収縮率は、1%〜90%であることが好ましく、1%〜50%であることがより好ましい。

【0118】

褶曲反射層の褶曲構造の凹凸の高さは、0.3μm以上であることが、良好な拡散及び色味補正の効果が得られるため好ましい。

【0119】

上に述べた、褶曲させた積層体に含まれる層自体を、本発明における反射層として用いてもよく、褶曲させた積層体上に、さらに他の層を形成し、これを本発明における反射層として用いてもよい。例えば、褶曲させた積層体を構成する各層のうち1層(例えばアルミニウム等の無機薄膜)が光反射性能を有する場合は、その層を反射層として、本発明の装置を構成することができる。その場合、褶曲させた積層体を構成する他の層(例えば反射層フィルム基材)は、それが光を透過しうる層であれば、反射層より発光層に近い位置に位置してもよく、発光層から遠い位置に位置してもよい。

一方、上に述べた薄膜及び反射層フィルム基材のいずれも、十分な光反射性能が無い場合は、褶曲させた積層体に、光反射性能がある他の層をさらに積層し、褶曲反射層を構成とすることができる。かかる光反射性能がある他の層としては、上に述べたアルミニウム等の金属反射層を挙げることができる。

【0120】

褶曲反射層を、本発明の装置における反射層として使用する態様の例を、図16に示す。図16においては、封止基板102より出光面に近い層は省略して記載している。図16に示す態様においては、接着層1632を介し、封止基板102と褶曲反射層1680とが接着されている。また、褶曲反射層1680を支持及び保護する目的で、支持基板1670を設けている。褶曲反射層1680と支持基盤1670との間の空隙1671には、必要に応じて適宜接着層等を充填することができる。褶曲反射層1680は、発光層に近い位置に位置する層1681及び発光層より遠い位置に位置する層1682からなっており、これらのうち一方を光反射性能を有する無機薄膜、他方を反射層フィルム基材とすることができる。

【0121】

(用途)

本発明の有機EL光源装置の用途は、特に限定されないが、高い光取り出し効率等の利点を生かし、液晶表示装置のバックライト、照明装置などの光源とすることができる。

【0122】

本発明の光源装置には、上記に具体的に説明したもののみならず、本願の特許請求の範囲内及びその均等の範囲に属するものも含まれる。例えば、本発明の光源装置は第1の透明電極層、発光層、第2の透明電極層、及び反射層(又は反射層に代えて拡散層及び反射散乱層)を必須の構成要素としているが、これらの層の間、第1の透明電極層より出光面に近い位置、及び反射層より出光面から遠い位置(出光面と反対側)のいずれかの場所に、任意の構成要素として、上で例示した拡散板、封止層、反射基板等のほかに、さらに任意の層を有することができる。また、発光素子を封止するものとして、その上下の基板及び封止基板並びに封止層等の層が例示されたが、それに加えて、発光素子の辺縁部を封止する封止部材をさらに備えることができる。また、電極へ通電するための通電手段等、光源装置を構成するために必要なその他の任意の構成要素を備えることができる。

【実施例】

【0123】

以下、実施例に基づき、本発明についてさらに詳細に説明する。なお、本発明は下記実施例に限定されるものではない。

【0124】

<製造例1:封止層用の接着剤の調製>

ポリイソプレン300重量部を、トルエン700重量部に完全に溶解した後、p−トルエンスルホン酸2.4重量部を投入し、環化反応を行い重合体環化物の溶液を得た。

得られた溶液中の重合体環化物100重量部に対して無水マレイン酸2.5重量部を添加し付加反応を行なった。

溶液中のトルエンの一部を留去し、酸化防止剤を添加した後、さらに真空乾燥を行って、トルエンおよび未反応の無水マレイン酸を除去して、変性共役ジエン重合体環化物系接着剤を得た。

<製造例2:褶曲反射層の製造>

紫外線硬化性樹脂(商品名:LC242、BASF社製)97重量部、光重合開始剤(商品名:Irgacure907、チバ・スペシャルティー・ケミカル社製)3部をメチルエチルケトン150重量部に溶解し、紫外線硬化性樹脂溶液を調製した。

【0125】

延伸されたフィルム基材(日本ゼオン(株)製 ゼオノアフィルム)上に、上述の硬化性樹脂薄膜用溶液を、ダイコーターを用いて連続的に塗布した。次いで、80℃で5分間乾燥させ、紫外線を照射(積算光量500mJ/cm2)し、樹脂を硬化させ、薄膜を形成し積層フィルムを得た。硬化後の薄膜の平均厚さは2.2μmであった。

【0126】

次いで薄膜の表面をフィルム流れ方向にラビング処理した。走査型電子顕微鏡で観察したところ、薄膜の表面にフィルム流れ方向に沿った線状の傷が一様に付いていた。次に該積層フィルムを温度140℃の温風を循環させた温風乾燥機を通過させて、主たる収縮方向の収縮率ΔL=20%で収縮させた。

【0127】

前記収縮フィルムを、日立製作所製電界放出型走査電子顕微鏡S−4700にて観察したところ、ストライプ状に細長く伸びた微細な凹凸形状が、紫外線硬化樹脂を塗布した側の表面に均一に形成されていた。走査電子顕微鏡像を画像解析ソフト(SoftImagingSystem製、AnlySIS)を用いて、2次元高速フーリエ変換し、空間周波数のパワースペクトル分布を求め、周期性を強く示す方向を読み取った。この方向にウルトラミクロトームを用いて切断し、その断面を走査型電子顕微鏡(日立製作所製、S−4700)で写真撮影した。この写真撮影をフィルム幅方向および流れ方向に少なくとも10cm以上離れた3箇所の点で行った。走査型電子顕微鏡写真像から、凸部頂点間距離を30点計測した。凸部頂点間の距離は、平均が9.5μmであった。平均傾斜角は24°であった。

【0128】

さらに、得られた収縮フィルムの、フィルム基材側の面に、厚さ(1000)nmのアルミニウム層を真空蒸着によって形成し、褶曲反射層を得た。

【0129】

<実施例1>

図1に示す、本発明の第1実施形態の構成を有する有機EL光源装置の構成を検討した。

【0130】

図1に示す有機EL光源装置において、発光層121及び第1及び第2の透明電極層(ITO)の屈折率1.8、封止層131及び接着層132の屈折率1.53、基板101及び封止基板102の屈折率1.53、金属反射層142の反射率100%、及び発光素子120の光学密度を正面方向から透過する光の発光素子120による吸収率が10%となるように設定し、反射層の凹凸構造の形状を図17に示す四角錘形状とし、さらに発光素子120から基板101及び封止層131へ出射する光の配向特性(初期配向特性)を下記三種のいずれかとした場合について、四角錘の平均傾斜角(°)と、出光面100Aからの光取り出し効率(%)との関係を、プログラム(プログラム名:Light Tools、Optical Research Associates社製)によりシミュレーションして検討した。結果を図2に示す。

【0131】

・初期配向特性A:光度(θ)=cosθ×cosθ

・初期配向特性B:光度(θ)=cosθ

・初期配向特性C:光度(θ)=1

ここで、θは、発光層の主面の法線方向と、観察方向とがなす角度(°)であり、光度(θ)は、かかる角度から観察した場合の光度を示す。

【0132】

さらに、初期配向Bの場合において、接着層132の屈折率を1.4又は1.65に変化させた場合の光取り出し効率(%)についても併せて検討した。結果を図3に示す。

【0133】

図2及び図3の結果から、平均傾斜角が12〜45°の場合に、特に良好な光取り出し効率が得られることが分かる。

【0134】

<実施例2>

実施例1の検討結果を元に、図1に示す第1実施形態の構成を有する有機EL光源装置を製造する。

(2−1:発光素子の調製)

厚さ1.1mmのガラス製の基板101の一方の面上に、第1の透明電極層111、有機発光層121及び第2の透明電極112を含む有機EL発光素子を設けた。

【0135】

(2−2:発光素子を封止した積層体の調製)

厚さ0.7mmのガラス製の封止基板102の一方の面上に、製造例1で得た封止層用接着剤を塗布し、これを(2−1)で得た発光素子の第2の透明電極層側の面に貼付し、素子の周辺部に電極層への通電手段を設け周辺封止部材で封止して(図1において不図示)、厚さ15μmの封止層131を形成し、これにより基板101、第1の透明電極層111、有機発光層121、第2の透明電極層112、封止層131及び封止基板102を有する積層体を得た。

【0136】

(2−3:反射基板)

脂環式構造を有する樹脂(日本ゼオン(株)、ゼオノア)のペレットから、射出成形機を用いて、反射基板140を形成した。得られた反射基板は、厚さ0.7mmであり、その一方の面において、図17及び図18に示す四角錘形状の凹凸構造単位(高さ141Hが2.9μm、底辺141BLが10μm)からなる凹凸構造を有していた。

【0137】

(2−4:凹凸構造を有する反射層)

(2−3)で得られた反射基板140の条列が形成された面上に、Agを蒸着することにより、金属反射層を形成し、反射基板140及び凹凸構造を有する反射層142からなる積層体を得た。

【0138】

(2−5:光源装置の製造)

(2−4)で得られた積層体の反射層142側の面に、製造例1で得た封止用接着剤を塗布し、これを、(2−2)で得た積層体の封止基板102側に貼付し、厚さ18μm(凹凸構造体の最も高い部分から封止基板102までの距離)の接着層132を形成し、これにより基板101、第1の透明電極層111、有機発光層121、第2の透明電極層112、封止層131、封止基板102、接着層132、反射層142及び反射基板140を有する有機EL光源装置を得た。

【0139】

(2−6:評価)

得られた有機EL光源装置を通電して発光させ、光度をELDIM社製EZ−contrastを用いて測定し、全光束を求めたところ凹凸がない状態に対して30%上昇した。

【0140】

<実施例3>

図11に示す、本発明の第9実施形態の構成を有する有機EL光源装置の構成を検討した。

接着層132、反射層142及び反射基板140を設けず、代わりに凹凸構造441を有する透明凹凸層440と、平坦な反射散乱層1149を設けることとした他は、実施例1と同様に、初期配向特性A〜Cの場合における、凹凸構造441の平均傾斜角と光取り出し効率との関係を求めた。透明凹凸層440の屈折率は1.53とし、反射散乱層は、反射率100%のランバート散乱をする反射層とした。凹凸構造441の具体的な構造は、実施例1における凹凸構造141と同様の四角錘とした。結果を図12に示す。また、透明凹凸層440の屈折率を1.4又は1.65に変化させた場合の光取り出し効率(%)についても併せて検討した。結果を図13に示す。

【0141】

図12及び図13の結果から、平均傾斜角が17〜45°である場合に、特に良好な光取り出し効率が得られることが分かる。

【0142】

<実施例4>

実施例3の検討結果を元に、図11に示す第9実施形態の構成を有する有機EL光源装置を製造した。

接着層432の材料としては製造例1で得た接着剤を用いた。また、透明凹凸層440としては、実施例1で得た反射基板140と同様のものを、上下を反転させて用いた。反射層142を設けなかった点、及び反射基板140の上下を反転させて透明凹凸層440として用いた点以外は、実施例2の(2−1)〜(2−5)と同様に操作し、基板101、第1の透明電極層111、有機発光層121、第2の透明電極層112、封止層131、封止基板102、接着層432、及び透明凹凸層440を有する積層体を得た。これを、反射散乱層(東レ株式会社製、商品名「ルミラー」)上に載置し、有機EL光源装置1100を構成した。

得られた有機EL光源装置を通電して発光させ、光度をELDIM社製EZ−contrastを用いて測定し、全光束を求めたところ、凹凸がない状態に対して25%上昇した。

【0143】

<実施例5>

実施例2の工程(2−2)で得た積層体の封止基板102側に、製造例2で得た褶曲反射層を、アルミニウム層が出光面側となるよう、製造例1で得た接着剤で貼付し、有機EL光源装置を製造した。

得られた有機EL光源装置を通電して発光させ、光度をELDIM社製EZ−contrastを用いて測定し、全光束を求めたところ凹凸がない状態に対して20%上昇した。

【特許請求の範囲】

【請求項1】

出光面側から順に、第1の透明電極層、発光層、第2の透明電極層、及び反射層をこの順に有する有機エレクトロルミネッセンス光源装置であって、

前記反射層は、平均傾斜角12〜45°の反射層凹凸構造を有し、

前記光源装置は、前記反射層より前記出光面から遠い側に、封止用金属層をさらに有する有機エレクトロルミネッセンス光源装置。

【請求項2】

請求項1に記載の有機エレクトロルミネッセンス光源装置であって、

前記反射層は、複数の金属の層を備える有機エレクトロルミネッセンス光源装置。

【請求項3】

請求項1又は2に記載の有機エレクトロルミネッセンス光源装置であって、

前記反射層は、金属の層と、前記金属の層の表面に設けられた無機薄膜又は有機薄膜からなる機能層とを備える有機エレクトロルミネッセンス光源装置。

【請求項1】

出光面側から順に、第1の透明電極層、発光層、第2の透明電極層、及び反射層をこの順に有する有機エレクトロルミネッセンス光源装置であって、

前記反射層は、平均傾斜角12〜45°の反射層凹凸構造を有し、

前記光源装置は、前記反射層より前記出光面から遠い側に、封止用金属層をさらに有する有機エレクトロルミネッセンス光源装置。

【請求項2】

請求項1に記載の有機エレクトロルミネッセンス光源装置であって、

前記反射層は、複数の金属の層を備える有機エレクトロルミネッセンス光源装置。

【請求項3】

請求項1又は2に記載の有機エレクトロルミネッセンス光源装置であって、

前記反射層は、金属の層と、前記金属の層の表面に設けられた無機薄膜又は有機薄膜からなる機能層とを備える有機エレクトロルミネッセンス光源装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2010−157515(P2010−157515A)

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願番号】特願2010−23586(P2010−23586)

【出願日】平成22年2月4日(2010.2.4)

【分割の表示】特願2009−544077(P2009−544077)の分割

【原出願日】平成21年4月10日(2009.4.10)

【出願人】(000229117)日本ゼオン株式会社 (1,870)

【Fターム(参考)】

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願日】平成22年2月4日(2010.2.4)

【分割の表示】特願2009−544077(P2009−544077)の分割

【原出願日】平成21年4月10日(2009.4.10)

【出願人】(000229117)日本ゼオン株式会社 (1,870)

【Fターム(参考)】

[ Back to top ]