有機エレクトロルミネッセンス素子、その製造方法及び発光装置

【課題】上部電極を陽極とする逆積層型の有機エレクトロルミネッセンス素子において、陽極を形成する際に有機発光層を含む有機層にダメージを与えることなく、高い透過率と導電性とを有する陽極を形成することができる有機エレクトロルミネッセンス素子を提供する。

【解決手段】有機エレクトロルミネッセンス素子10において、陰極2と、陰極2上に形成された、有機発光層を含む有機層が積層されてなる積層体3と、積層体3上に形成された、金属酸化物と導電性高分子とを含む透明な陽極5とを有する。

【解決手段】有機エレクトロルミネッセンス素子10において、陰極2と、陰極2上に形成された、有機発光層を含む有機層が積層されてなる積層体3と、積層体3上に形成された、金属酸化物と導電性高分子とを含む透明な陽極5とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス素子、その製造方法及び発光装置に関する。

【背景技術】

【0002】

近年、自発光型の発光素子として有機エレクトロルミネッセンス素子(以下「有機EL(Electro Luminescence)素子」ともいう。)が注目され、この有機EL素子を用いた発光装置、例えば面発光光源、照明装置又は表示装置(ディスプレイ)の開発が進められている。

【0003】

有機EL素子は、通常、陽極と、陰極と、両電極間に挟持された有機発光層を含む有機層とを有する。有機EL素子の発光原理は、陽極、陰極の各々から注入される正孔(ホール)と電子(エレクトロン)が有機発光層で再結合することによって励起子(エキシトン)が形成され、形成された励起子が基底状態に戻る際にエネルギーバンドギャップに相当する波長を有する光が発光されるというものである。

【0004】

有機発光層に電子とホールを効率よく注入させるため、陽極には相対的に仕事関数の大きい材料が選択され、陰極には相対的に仕事関数の小さい材料が選択される。通常、陽極には、インジウム錫酸化物(Indium Tin Oxide;ITO)、インジウム亜鉛酸化物(Indium Zinc Oxide;IZO(登録商標))等の透明導電性金属酸化物が用いられる。また、陰極には、アルミニウム、マグネシウム、バリウム、セシウム、銀等の金属又はそれらの合金が用いられる。

【0005】

透明導電性金属酸化物は、通常、スパッタリング法等の真空成膜法を用いて形成されるものである。従って、透明導電性金属酸化物が形成される際にプラズマや輻射熱により有機発光層を含む有機層へダメージが与えられることを防止するため、透明導電性金属酸化物が有機層より先立って形成されることが通常である。ゆえに、有機EL素子は、基板上に、陽極、有機発光層を含む有機層、陰極の順に形成されることが一般的である(例えば、特許文献1、2、3、4参照)。すなわち、下部電極を陽極とし、上部電極を陰極とする構成である。

【0006】

このような下部電極を陽極とし、上部電極を陰極とする構成は、基板上に形成する有機EL素子を、基板側から光を取り出すボトムエミッション方式とするときには、好適である。

【0007】

ところが、例えばアクティブ駆動型有機EL表示装置(ディスプレイ)を構成する有機EL素子をボトムエミッション方式とすると、基板上に形成した薄膜トランジスタ(Thin Film Transistor;TFT)回路等により、各画素における開口率が制限される。一方、基板側と反対側である有機EL素子側から光を取り出すときは、発光部分の上方にTFT回路が存在しないため、開口率が制限されない。このような、有機EL素子側から光を取り出す方式をトップエミッション方式という。

【0008】

しかしながらトップエミッション方式においては、下部電極として光学的に反射性を有する金属が好適であり、上部電極として透明性を有する透明導電性金属酸化物が好適である。このことは、下部電極として仕事関数が相対的に小さい材料が好適であり、上部電極として仕事関数が相対的に大きい材料が好適であることを意味する。すなわち、有機EL素子を、有機EL素子側から光を取り出すトップエミッション方式とするときは、下部電極を陰極とし、上部電極を陽極とする、いわゆる逆積層型の構成が好ましい(例えば、特許文献5参照)。

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところが、このような逆積層型の構成を有する有機EL素子においては、以下のような問題がある。

【0010】

上部電極である陽極として、透明導電性金属酸化物を例えばスパッタリング法等の真空成膜法により形成する場合、透明導電性金属酸化物を形成する際に下層である有機層にダメージを与えるという問題がある。

【0011】

特許文献1、2、4に示す例では、逆積層型でない構成を有する有機EL素子において、上部電極である陰極を保護するために、上部電極上に真空成膜法により緩衝層又は保護層を設け、上部電極を封止する構成が開示されている。しかしながら、逆積層型の構成を有する有機EL素子において、このような緩衝層や保護層を有機層と上部電極である陽極との間に設けた場合、陽極から有機発光層へのホール注入が困難になり、発光効率の低下、駆動電圧の増大等の問題がある。

【0012】

あるいは、特許文献5に示す例では、上部電極である陽極として、透明導電性金属酸化物に代え、ポリアニリン、ポリチオフェン等の導電性高分子を印刷法により形成する有機EL素子が提案されている。しかしながら、特許文献5に示す例では、導電性高分子が一般的に可視光領域において光吸収を示すため、陽極の透過率を高くすることが困難であるという問題がある。更に、特許文献5に示す例では、導電性高分子がITO等の透明導電性金属酸化物に比べて導電率が小さいため、陽極の導電性を高くすることが困難であるという問題がある。

【0013】

本発明は上記の点に鑑みてなされたものであり、上部電極を陽極とする逆積層型の有機エレクトロルミネッセンス素子において、陽極を形成する際に有機発光層を含む有機層にダメージを与えることなく、高い透過率と導電性とを有する陽極を形成することができる有機エレクトロルミネッセンス素子、その製造方法、及び発光装置を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明の第1の態様によれば、陰極と、前記陰極上に形成された、有機発光層を含む有機層が積層されてなる積層体と、前記積層体上に形成された、金属酸化物と導電性高分子とを含む透明な陽極とを有する、有機エレクトロルミネッセンス素子が提供される。

【0015】

本発明の第2の態様によれば、基板と、前記基板上に形成された有機エレクトロルミネッセンス素子とを備えた発光装置において、前記有機エレクトロルミネッセンス素子は、前記基板上に形成された陰極と、前記陰極上に形成された、有機発光層を含む有機層が積層されてなる積層体と、前記積層体上に形成された、金属酸化物と導電性高分子とを含む透明な陽極とを含むものである、発光装置が提供される。

【0016】

本発明の第3の態様によれば、基板上に陰極を形成する陰極形成工程と、前記陰極上に有機発光層を含む有機層が積層されてなる積層体を形成する積層体形成工程と、前記積層体上に、金属酸化物と導電性高分子とを含む透明な陽極を、印刷法により形成する陽極形成工程とを含む、有機エレクトロルミネッセンス素子の製造方法が提供される。

【発明の効果】

【0017】

本発明によれば、上部電極を陽極とする逆積層型の有機エレクトロルミネッセンス素子において、陽極を形成する際に有機発光層を含む有機層にダメージを与えることなく、高い透過率と導電性とを有する陽極を形成することができる。

【図面の簡単な説明】

【0018】

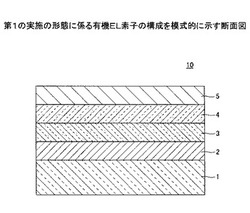

【図1】第1の実施の形態に係る有機EL素子の構成を模式的に示す断面図である。

【図2】陽極における金属酸化物微粒子同士が接触している様子を模式的に示す図である。

【図3】第1の実施の形態に係る有機EL素子の製造方法の手順を説明するための工程図である。

【図4】第1の実施の形態の第1の変形例に係る有機EL素子の構成を模式的に示す断面図である。

【図5】第1の実施の形態の第1の変形例に係る有機EL素子の製造方法の手順を説明するための工程図である。

【図6】第1の実施の形態の第2の変形例に係る有機EL素子の構成を模式的に示す断面図である。

【図7】第1の実施の形態の第2の変形例に係る有機EL素子の製造方法の手順を説明するための工程図である。

【図8】第2の実施の形態に係る面発光光源又は照明装置の構成を模式的に示す断面図である。

【図9】第3の実施の形態に係る表示装置の構成を模式的に示す断面図である。

【発明を実施するための形態】

【0019】

次に、本発明を実施するための形態について図面と共に説明する。

(第1の実施の形態)

図1から図3を参照し、本発明の第1の実施の形態に係る有機EL素子及びその製造方法について説明する。

【0020】

初めに、図1を参照し、本実施の形態に係る有機EL素子10を説明する。図1は、有機EL素子10の構成を模式的に示す断面図である。

【0021】

図1に示すように、有機EL素子10は、基板1上に、陰極2、積層体3、ホール注入層4、陽極5を有する。陰極2は、基板1上に形成されている。積層体3は、陰極2上に形成されている。積層体3は、有機発光層を含む有機層が積層されたものである。ホール注入層4は、積層体3上に形成されている。陽極5は、上層にホール注入層4が形成された積層体3上に、印刷法により形成されている。陽極5は、金属酸化物と導電性高分子とを含み、透明である。

【0022】

有機EL素子10をこのような構成とすることによって、金属酸化物と導電性高分子との双方の欠点を補完し、高い導電性と透過率を有する透明な陽極を有する有機EL素子を提供することができる。よって、逆積層型の構成を有するトップエミッション方式の有機EL素子において、高い光取り出し効率を実現することができる。

【0023】

基板1は、陰極2、積層体3等を形成する際に変質等しないものであればよい。基板1として、例えばガラス、プラスチック、高分子フィルム、シリコン基板、ステンレス等の金属基板、又はこれらを積層したもの等を用いることができる。

【0024】

下部電極である陰極2の材料は、仕事関数が小さく有機発光層への電子注入が容易であり、電気伝導度が高く、さらに可視光領域における反射率の高い材料が好ましい。陰極2の材料として、アルカリ金属、アルカリ土類金属、遷移金属、13族金属等(例えばアルミニウム、マグネシウム、バリウム、セシウム等)、又はそれらを含む合金(例えばマグネシウム−銀合金、マグネシウム−インジウム合金、マグネシウム−アルミニウム合金等)を用いることができる。

【0025】

また、陰極2と基板1の間に反射層を設ける場合には、陰極2として、金属酸化物又は有機物を含む透明導電膜、金属よりなる半透明導電膜等を用いることができる。具体的には、酸化インジウム、酸化亜鉛、酸化錫、インジウム錫酸化物(ITO)、インジウム亜鉛酸化物(IZO)、金、白金、銀、銅、アルミニウム、ポリアニリン及びその誘導体、並びにポリチオフェン及びその誘導体等よりなる薄膜を用いることができる。

【0026】

陰極2の膜厚は、電気伝導度や耐久性、反射性を考慮して適宜選択することができるが、例えば10nm〜10μm、好ましくは20nm〜1μmであり、更に好ましくは50nm〜500nmである。陰極2の膜厚が10nm未満の場合、電気伝導度が低下するか、又は、耐久性が低下することによって、陰極2の信頼性を低下させるか、又は、陰極2の反射率を低下させるおそれがある。一方、陰極2の膜厚が10μmを超える場合、第2の実施の形態で後述する、陰極2に接続される配線6や陰極上に形成される画素分離膜7の信頼性を低下させるおそれがある。

【0027】

陰極2を形成する方法として、真空蒸着法、スパッタリング法、イオンプレーティング法又は金属薄膜を圧着するラミネート法等を用いることができる。あるいは、陰極2を形成する方法として、ポリアニリン若しくはその誘導体、ポリチオフェン若しくはその誘導体等の導電性高分子材料を含む機能液等の液体、金属を含むナノ粒子インク、ペースト等の液体、又は溶融状態の低融点金属等を印刷法により印刷する方法を用いることもできる。

【0028】

有機発光層を含む有機層が積層されてなる積層体3は、式(1)の括弧内に示される積層構造を有する。

【0029】

陽極/(ホール注入層/ホール輸送層/電子ブロック層/有機発光層/

ホールブロック層/電子輸送層/電子注入層)/陰極 (1)

積層体3は、式(1)のうち少なくとも有機発光層を有することが必要であるが、その他の機能層(電荷注入層、電荷輸送層、電荷ブロック層)は省略または集約が可能である。つまり、ホール注入層がホール輸送層を兼ねてもよく、有機発光層自身が電子輸送層を兼ねてもよい。

【0030】

また、本実施の形態は、式(1)の括弧内を繰り返し単位とするとき、繰り返し単位間に電荷発生層を設けたマルチフォトン型の有機EL素子にも適用することができる。すなわち、本実施の形態は、式(2)(nは1又は2以上の整数)のような構成を有する有機EL素子にも適用可能である。

【0031】

陽極/{(繰り返し単位)/電荷発生層}n/(繰り返し単位)/陰極 (2)

積層体3を構成する有機発光層を含む有機層は、真空成膜法により形成されてもよいが、印刷法により形成されることが好ましい。印刷法によるときは、有機発光層を含む有機層の材料として、高分子系材料を用いることが好ましいが、低分子系材料であっても適当な高分子バインダーと混合したもの、その他種々のものを用いることができる。高分子系材料を用いるときは、a)陽極/ホール注入層/発光層/陰極に示す2層構造、又は、b)陽極/ホール注入層/インターレイヤ/発光層/陰極に示す3層構造を有する有機EL素子が、構造が単純であり、容易に作製できる点で好ましい。そして、有機EL素子を備えた表示装置(表示パネル)を大型化する場合にも、上記したa)及びb)の構造を有する有機EL素子は、製造コストを低減できる点で有利である。

【0032】

有機発光層は、蛍光若しくは燐光を発光する有機物、又はこれらの有機物と有機物を補助するドーパントとを含むことが好ましい。また、有機発光層は、共役系高分子化合物を含むことが更に好ましい。また、有機発光層は、電荷輸送性を高めるため、電子輸送性化合物又はホール輸送性化合物を混合して用いることもできる。従って、有機発光層を構成する有機発光材料として、例えば以下に示す高分子系材料、色素系材料、金属錯体系材料、ドーパント材料を用いることができる。

【0033】

高分子系材料として、ポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリパラフェニレン誘導体、ポリシラン誘導体、ポリアセチレン誘導体、ポリフルオレン誘導体、ポリビニルカルバゾール誘導体、上記色素体や金属錯体系発光材料を高分子化したもの等を用いることができる。

【0034】

上記高分子系材料のうち、青色に発光する材料として、ポリビニルカルバゾール誘導体、ポリパラフェニレン誘導体、ポリフルオレン誘導体等を用いることができる。緑色に発光する材料としては、ポリパラフェニレンビニレン誘導体、ポリフルオレン誘導体等を用いることができる。赤色に発光する材料としては、ポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリフルオレン誘導体等を用いることができる。

【0035】

色素系材料として、例えばシクロペンダミン誘導体、テトラフェニルブタジエン誘導体化合物、トリフェニルアミン誘導体、オキサジアゾール誘導体、ピラゾロキノリン誘導体、ジスチリルベンゼン誘導体、ジスチリルアリーレン誘導体、ピロール誘導体、チオフェン環化合物、ピリジン環化合物、ペリノン誘導体、ペリレン誘導体、オリゴチオフェン誘導体、トリフマニルアミン誘導体、オキサジアゾールダイマー、ピラゾリンダイマー等を用いることができる。

【0036】

金属錯体系材料として、例えばイリジウム錯体、白金錯体等の三重項励起状態からの発光を有する金属錯体、アルミキノリノール錯体、ベンゾキノリノールベリリウム錯体、ベンゾオキサゾリル亜鉛錯体、ベンゾチアゾール亜鉛錯体、アゾメチル亜鉛錯体、ポルフィリン亜鉛錯体、ユーロピウム錯体等を用いることができる。また、中心金属としてAl、Zn、Be等の金属、又はTb、Eu、Dy等の希土類金属を有し、配位子としてオキサジアゾール、チアジアゾール、フェニルピリジン、フェニルベンゾイミダゾール、キノリン構造等を有する金属錯体等を用いることができる。

【0037】

ドーパントとして、例えばペリレン誘導体、クマリン誘導体、ルブレン誘導体、キナクリドン誘導体、スクアリウム誘導体、ポルフィリン誘導体、スチリル系色素、テトラセン誘導体、ピラゾロン誘導体、デカシクレン、フェノキサゾン等を用いることができる。

【0038】

有機発光層を含む有機層を形成するための機能液は、各種の溶媒中に、有機発光層を含む有機層の材料を、溶解又は分散させたものであることが好ましい。

【0039】

有機発光層を含む有機層を形成するための機能液に用いられる溶媒として、例えばトルエン、キシレン、メシチレン、テトラリン、デカリン、ビシクロヘキシル、n−ブチルベンゼン、s−ブチルベンゼン、t−ブチルベンゼン等の炭化水素系溶媒、四塩化炭素、クロロホルム、ジクロロメタン、ジクロロエタン、クロロブタン、ブロモブタン、クロロペンタン、ブロモペンタン、クロロヘキサン、ブロモヘキサン、クロロシクロヘキサン、ブロモシクロヘキサン等のハロゲン化飽和炭化水素系溶媒、クロロベンゼン、ジクロロベンゼン、トリクロロベンゼン等のハロゲン化不飽和炭化水素系溶媒、テトラヒドロフラン、テトラヒドロピラン、ジオキサン等のエーテル類系溶媒、エチレングリコール、トリメチレングリコール等のグリコール系溶媒、アセトン、メチルエチルケトン、ジエチルケトン、アセチルアセトン、イソホロン等のケトン系溶媒、酢酸エチル、酢酸ブチル、酢酸ベンジル等のエステル系溶媒、メトキシエタノール、エトキシエタノール等のエーテルアルコール系溶媒、N,N-ジメチルホルムアミド、N,N-ジメチルアセトアミド等の酸アミド系溶媒、メタノール、エタノール、イソプロパノール、ブタノール、エチレングリコール、プロピレングリコール、ブトキシエタノール、メトキシブタノール等のアルコール系溶媒又は水を用いることができる。

【0040】

また、機能液は、2種類以上の溶媒を含んでいてもよく、上記で例示した溶媒を2種類以上含んでいてもよい。また、下層が再溶解、再分散しにくい溶媒を選択することが好ましい。

【0041】

有機発光層を含む有機層を形成するための印刷法として、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スリットコート法、キャピラリーコート法、スプレーコート法、ノズルコート法、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等を用いることができる。

【0042】

そのうち、容易にパターンを形成できる点で、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等の印刷法を用いることが好ましい。

【0043】

ホール注入層4は、真空成膜法により形成されてもよいが、印刷法により形成されることが好ましい。印刷法により形成するときは、ホール注入層4の材料として、ポリアニリン若しくはその誘導体、ポリフルオレン若しくはその誘導体、ポリアリールアミン若しくはその誘導体、又はポリチオフェン若しくはその誘導体等を好適に用いることができる。

【0044】

ホール注入層4を形成するための機能液も、各種の溶媒中に、ホール注入層4の材料を、溶解又は分散させたものであることが好ましい。機能液に用いられる溶液の溶媒、又は分散液の溶媒は、有機発光層を含む有機層を形成するための機能液と同様のものを用いることができる。また、ホール注入層4を形成するための印刷法も、有機発光層を含む有機層を形成するための印刷法と同様のものを用いることができる。

【0045】

ホール注入層4の膜厚は、用いる材料によって最適値が異なり、駆動電圧と発光効率が適度な値となるように選択すればよいが、少なくともピンホールが発生しないような厚さが必要である。一方、ホール注入層4の膜厚が厚過ぎると、有機EL素子の駆動電圧が高くなるので好ましくない。 従って、ホール注入層4の好ましい膜厚は、2nm〜500nmであり、さらに好ましくは5nm〜50nmである。ホール注入層4の膜厚が2nm未満の場合、ピンホールが発生することによって、有機EL素子の信頼性を低下させるおそれがある。一方、ホール注入層4の膜厚が500nmを超える場合、駆動電圧が高くなるおそれがある。

【0046】

なお、積層体3とホール注入層4との間には、インターレイヤが形成されていてもよい。インターレイヤを構成する材料として、ポリアリールアミン若しくはその誘導体、又はポリフルオレン若しくはその誘導体等を用いることができる。

【0047】

インターレイヤの膜厚は、用いる材料によって最適値が異なり、駆動電圧と発光効率が適度な値となるように選択すればよいが、少なくともピンホールが発生しないような厚さが必要である。一方、インターレイヤの膜厚が厚過ぎると、有機EL素子の駆動電圧が高くなるので好ましくない。従って、インターレイヤの好ましい膜厚は、2nm〜500nmであり、さらに好ましくは5nm〜50nmである。インターレイヤの膜厚が2nm未満の場合、ピンホールが発生することによって、有機EL素子の信頼性を低下させるおそれがある。一方、インターレイヤの膜厚が500nmを超える場合、駆動電圧が高くなるおそれがある。

【0048】

上部電極である陽極5は、金属酸化物と導電性高分子とが混合されたものである。また、陽極5は、金属酸化物を含む機能液と導電性高分子とを含む機能液とが混合された機能液を印刷することによって形成されたものである。

【0049】

なお、機能液は、本発明における液体に相当する。

【0050】

上部電極である陽極5に必要な特性としては、仕事関数が大きいこと、可視光領域において高い透過率を有すること、高い導電率を有すること、陽極を形成する際に有機層へダメージを与えないこと、が挙げられる。陽極の仕事関数の好ましい範囲は、4.5eV〜6.0eVであり、さらに好ましい範囲は、4.7eV〜5.5eVである。また、陽極の仕事関数と有機発光層を含む有機層の仕事関数の差が大きいときは、ホール注入障壁の高さが増加し、有機EL素子の駆動電圧が上昇するとともに発光効率が低下する。従って、陽極の仕事関数は、隣接する有機発光層を含む有機層の仕事関数に応じて設定されることが好ましい。また可視光領域における平均透過率の好ましい範囲は、70%以上100%未満であり、さらに好ましい範囲は90%以上100%未満である。導電率は、10−5S/cm〜105S/cmの範囲が好ましく、10−3S/cm〜105S/cmの範囲がより好ましい。

【0051】

積層体3にダメージを与えることを防止するためには、印刷法を用いる場合には乾燥や焼成に必要なプロセス温度が150℃未満であることが好ましく、さらに130℃未満が好ましい。

【0052】

印刷法により例えばITO等の金属酸化物よりなる陽極を形成する方法として、(A)金属酸化物微粒子を含むインクの溶媒を乾燥させる方法、(B)金属微粒子インクを還元環境下で焼結させた後に、大気中で高温焼成させる方法、(C)金属酸化物微粒子を高温で焼結させる方法、(D)有機金属錯体等を高温焼成する方法が考えられる。本実施の形態における陽極5に必要な特性を確保するために必要なプロセス温度の上限(好ましくは130℃未満)に適合する金属酸化物を含む層の形成方法は、(A)である。

【0053】

ここで、図2を参照し、本実施の形態に係る有機EL素子10が、逆積層型の構成を有するトップエミッション方式の有機EL素子において、陽極5が高い導電性を有することについて説明する。図2は、陽極5における金属酸化物微粒子同士が接触している様子を模式的に示す図である。図2(a)は、金属酸化物微粒子間の空隙が導電性高分子により充填されているときを示し、図2(b)は、金属酸化物微粒子間の空隙が導電性高分子により充填されていないときを示す。

【0054】

印刷法により形成された金属酸化物微粒子を含む層の導電率は、真空成膜法により形成された金属酸化物層の導電率と比較して2桁から5桁ほど低い。これは、図2(b)に示すように、金属酸化物微粒子G1間に空隙が存在し、その空隙により、陽極5の密度が低いためであり、あるいは、金属酸化物微粒子G1同士が点接触しており、電流が流れる電流パスP1の断面積が小さく、粒子間の接触抵抗が高いためであると考えられる。

【0055】

一方、印刷法により形成された導電性高分子を含む層の導電率は、0.001S/cm〜数100S/cm程度であり、1000S/cmを超える場合もある。1000S/cmを超える導電率は、真空成膜法により形成されたITO膜の導電率と略同程度である。

【0056】

ただし、導電性高分子は、可視光領域において光を吸収する。例えば、ポリチオフェン又はその誘導体は濃青色を呈し、ポリアニリン又はその誘導体は濃緑色を呈し、ポリピロール又はその誘導体は黒褐色を呈する。膜厚を厚くすることによって導電性高分子を含む層のシート抵抗を低減させることは可能であるが、膜厚を厚くした場合、透過率が低下するという問題がある。

【0057】

一方、金属酸化物微粒子を含む層は、金属酸化物の材料、及び微粒子の粒径について、最適なものを選択することによって、可視光領域における透過率を高くすることができるという長所を有する。

【0058】

本実施の形態では、陽極5は、金属酸化物を含む機能液と導電性高分子とを含む機能液とが混合された機能液を印刷することによって形成されたものである。本実施の形態では、図2(a)に示すように、陽極5における金属酸化物微粒子G1間の空隙が導電性高分子G2により充填される。すると、電流が金属酸化物微粒子G1間を流れる電流パスは、金属酸化物微粒子G1間を、金属酸化物微粒子G1同士が点接触している部分を介して流れる電流パスP1に加え、金属酸化物微粒子G1間を、導電性高分子G2を介して流れる電流パスP2を含む。これにより、金属酸化物微粒子G1間の接触抵抗を低減し、高い導電性及び透過率を有する陽極を提供することができ、逆積層型のトップエミッション構造を有する有機EL素子において高い光取り出し効率を実現することができる。

【0059】

金属酸化物微粒子は、亜鉛、インジウム、錫、ガリウムから選ばれる少なくとも一種類の金属酸化物を主成分として含有することが好ましい。すなわち、金属酸化物微粒子として、酸化インジウム、酸化錫、酸化亜鉛のいずれか一つ以上を主成分とする透明導電性金属酸化物の微粒子、例えばインジウム錫酸化物(ITO)微粒子、インジウム亜鉛酸化物(IZO)微粒子、インジウムタングステン酸化物(IWO)微粒子、インジウムチタン酸化物(ITiO)微粒子、インジウムジルコニウム酸化物微粒子、錫アンチモン酸化物(ATO)微粒子、フッ素錫酸化物(FTO)微粒子、アルミニウム亜鉛酸化物(AZO)微粒子、ガリウム亜鉛酸化物(GZO)微粒子、βガリウム酸化物微粒子等を好適に用いることができる。金属酸化物微粒子は、可視光領域における高い透過率と、高い導電性を具備するものであればよく、これらに限定されるものではない。これらのうち、ITO微粒子が、特に可視光領域における高い透過率と、高い導電性を具備するという理由により、更に好適に用いることができる。

【0060】

金属酸化物微粒子の平均一次粒径は、1nm〜500nmが好ましい。平均一次粒径が1nm未満である場合、このような金属酸化物微粒子を作製することが困難である、又は所望の高い導電性を得ることが困難である等の問題が生じる。一方、平均一次粒径が500nmを超える場合、液体に安定して分散させることが困難である等の問題が生じる。また、一般的には、球状又は粒状の粒子形状を有する金属酸化物微粒子を用いることができるが、繊維状(針状、棒状、ウィスカー状等)や直方体状(立方体状、板状等)の粒子形状を有する金属酸化物微粒子を用いてもよい。

【0061】

導電性高分子として、ポリチオフェン若しくはその誘導体、ポリアニリン若しくはその誘導体、又はポリピロール若しくはその誘導体を好適に用いることができる。また、可視光領域において高い透過率を有し、高い導電性を有するという理由により、ポリチオフェン若しくはその誘導体、又はポリアニリン若しくはその誘導体をより好適に用いることができる。

【0062】

導電性高分子は、ドーパントを含有していてもよい。ドーパントとして、例えばポリスチレンスルホン酸等の有機スルホン酸、有機トリフルオロ酢酸、有機プロピオン酸等、ヨウ素、臭素等のハロゲン、又はPF5、AsF5、SbF5等のルイス酸等を用いることができる。また、導電性高分子として、ドーパントが高分子化合物に直接結合した自己ドープ型のものを用いてもよい。

【0063】

金属酸化物を含む機能液は、溶媒に金属酸化物微粒子を溶解又は分散させたものであることが好ましい。また、導電性高分子を含む機能液は、溶媒に導電性高分子を溶解又は分散させたものであることが好ましい。

【0064】

金属酸化物を含む機能液の溶媒は、金属酸化物微粒子を安定して分散させるものであればよく、導電性高分子を含む機能液の溶媒は、導電性高分子を安定して溶解又は分散させるものであればよい。従って、金属酸化物を含む機能液及び導電性高分子を含む機能液の溶媒として、例えばトルエン、キシレン、メシチレン、テトラリン、デカリン、ビシクロヘキシル、n−ブチルベンゼン、s−ブチルベンゼン、t−ブチルベンゼン等の炭化水素系溶媒、四塩化炭素、クロロホルム、ジクロロメタン、ジクロロエタン、クロロブタン、ブロモブタン、クロロペンタン、ブロモペンタン、クロロヘキサン、ブロモヘキサン、クロロシクロヘキサン、ブロモシクロヘキサン等のハロゲン化飽和炭化水素系溶媒、クロロベンゼン、ジクロロベンゼン、トリクロロベンゼン等のハロゲン化不飽和炭化水素系溶媒、テトラヒドロフラン、テトラヒドロピラン、ジオキサン等のエーテル類系溶媒、エチレングリコール、トリメチレングリコール等のグリコール系溶媒、アセトン、メチルエチルケトン、ジエチルケトン、アセチルアセトン、イソホロン等のケトン系溶媒、酢酸エチル、酢酸ブチル、酢酸ベンジル等のエステル系溶媒、メトキシエタノール、エトキシエタノール等のエーテルアルコール系溶媒、N,N-ジメチルホルムアミド、N,N-ジメチルアセトアミド等の酸アミド系溶媒、メタノール、エタノール、イソプロパノール、ブタノール、エチレングリコール、プロピレングリコール、ブトキシエタノール、メトキシブタノール等のアルコール系溶媒又は水を用いることができる。

【0065】

また、機能液は、2種類以上の溶媒を含んでいてもよく、上記で例示した溶媒を2種類以上含んでいてもよい。 また、下層が再溶解、再分散しにくい溶媒を選択することが好ましい。

【0066】

また、機能液にはバインダーが混合されていてもよい。バインダーとして、例えばアルキルシリケート、アルキルチタネート等の無機系バインダーや、アクリル、アルキド、ポリエステル、ウレタン、エポキシ等の有機系バインダーを好適に用いることができる。バインダーは、硬化型のものが好ましく、常温硬化型、焼付硬化型、紫外線硬化型等のいずれを用いることもできる。バインダー成分の配合量は適宜設定することができる。

【0067】

また、本実施の形態に係る有機EL素子10は、高分子発光材料を用いた逆積層型トップエミッション構造を有し、かつ、ITO膜を陽極として有する有機EL素子に比べ、以下のような作用効果を有する。

【0068】

本実施の形態に係る有機EL素子10は、印刷法により形成された、例えばITO等の金属酸化物と導電性高分子とを含む陽極5を有する。従って、ITOスパッタ膜を陽極として有する有機EL素子に比べ、ITOをスパッタリング法により成膜する際に、プラズマや輻射熱により有機発光層を含む有機層へダメージを与えることを防止できる。

【0069】

また、本実施の形態に係る有機EL素子10は、例えばITO等の金属酸化物微粒子と導電性高分子とを含む陽極5を有する。従って、ITO微粒子のみを含む陽極を有する有機EL素子に比べ、陽極が高い導電性を有する。

【0070】

さらに、本実施の形態に係る有機EL素子10は、例えばITO等の金属微粒子と導電性高分子との組成比を変化させた機能液を調製することで、陽極5の仕事関数の調整が可能である。従来は、陽極の仕事関数を容易に調整できないため、陽極の仕事関数によって、有機発光層を含む有機層の材料や膜厚が制約を受けていた。しかし、本実施の形態では、金属微粒子と導電性高分子との組成比を変えることで、陽極5の仕事関数を、有機発光層を含む有機層の仕事関数に応じて調整できる。従って、陽極の仕事関数と有機発光層を含む有機層との仕事関数の差を小さくすることができ、ホール注入障壁の高さを減少させ、有機EL素子の駆動電圧を低減させるとともに発光効率を向上させることができる。

【0071】

次に、図3を参照し、本実施の形態に係る有機EL素子の製造方法を説明する。図3は、有機EL素子の製造方法の手順を説明するための工程図である。

【0072】

本実施の形態に係る有機EL素子の製造方法は、図3に示すように、陰極形成工程(ステップS11)、積層体形成工程(ステップS12)、ホール注入層形成工程(ステップS13)、及び陽極形成工程(ステップS14)を有する。

【0073】

陰極形成工程(ステップS11)では、基板1上に、前述したように、真空蒸着法、スパッタリング法、イオンプレーティング法又は金属薄膜を圧着するラミネート法等を用いて、アルカリ金属、アルカリ土類金属、遷移金属、13族金属等よりなる陰極2を形成する。

【0074】

積層体形成工程(ステップS12)では、陰極2上に、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等の印刷法又は真空成膜法により、有機発光層を含む有機層が積層されてなる積層体3を形成する。

【0075】

ホール注入層形成工程(ステップS13)では、積層体3上に、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等の印刷法又は真空成膜法により、ホール注入層4を形成する。

【0076】

陽極形成工程(ステップS14)では、上層にホール注入層4が形成された積層体3上に、金属酸化物と導電性高分子とを含む透明な陽極5を、印刷法により形成する。具体的には、金属酸化物を含む機能液と、導電性高分子を含む機能液とが混合された機能液を印刷することによって、陽極5を形成する。印刷法として、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等を用いることができる。

【0077】

本実施の形態では、積層体形成工程(ステップS12)、ホール注入層形成工程(ステップS13)において、それぞれ積層体3、ホール注入層4を印刷法により形成してもよい。このとき、陰極2より上の層は、全て印刷法により形成される。

【0078】

あるいは、陰極形成工程(ステップS11)において、ポリアニリン若しくはその誘導体、ポリチオフェン若しくはその誘導体等の導電性高分子材料を含む機能液、金属を含むナノ粒子インク、ペースト、又は溶融状態の低融点金属等を用い、印刷法により陰極2を形成してもよい。

【0079】

このように全ての層を印刷法により形成するときは、積層体形成工程(ステップS12)から陽極形成工程(ステップS14)の各工程において、下層が再溶解、再分散しないように、先述の溶媒の中より適当なものを選択する必要がある。また、あらかじめ下層を形成する工程において、その下層を形成するための機能液に常温硬化、焼付硬化、紫外線硬化するようにバインダーを添加する、または下層を構成する材料自身に常温硬化性、焼付硬化性、紫外線硬化性を有する官能基を持たせるなどの特性を付与してもよい。

【0080】

なお、本実施の形態では、陽極5が金属酸化物と導電性高分子とが混合されたものである例について説明した。しかし、陽極5は、金属酸化物と導電性高分子とを含む透明なものであればよく、陽極5の内部で金属酸化物と導電性高分子とが混合されておらず、それぞれ凝集した状態であるものでもよい。

(第1の実施の形態の第1の変形例)

次に、図4及び図5を参照し、本発明の第1の実施の形態の第1の変形例に係る有機EL素子及びその製造方法について説明する。図4は、有機EL素子10aの構成を模式的に示す断面図である。図5は、有機EL素子の製造方法の手順を説明するための工程図である。

【0081】

本変形例に係る有機EL素子10aは、陽極5が、導電性高分子を含む層51と金属酸化物を含む層52とよりなる積層構造を有する。

【0082】

図4に示すように、有機EL素子10aは、基板1上に、陰極2、積層体3、ホール注入層4、陽極5を有する。基板1、陰極2、積層体3、ホール注入層4については、図1を用いて説明した第1の実施の形態に係る有機EL素子10における基板1、陰極2、積層体3、ホール注入層4と同様であり、説明を省略する。

【0083】

本変形例では、陽極5は、印刷法により形成された導電性高分子を含む層51と、層51上に印刷法により形成された金属酸化物を含む層52を有する。層51は、溶媒中に導電性高分子を溶解又は分散させた機能液を印刷することによって形成されたものである。層52は、溶媒中に金属酸化物を分散させた機能液を印刷することによって形成されたものである。高透過性を有する金属酸化物を含む層52で、陽極5の表面抵抗を補うことによって高い導電性及び透過率を有する陽極を提供することができ、逆積層型のトップエミッション構造を有する有機EL素子において高い光取り出し効率を実現することができる。

【0084】

また、層51と層52との界面近傍で、図2(a)に示すように、金属酸化物微粒子G1間の空隙が導電性高分子G2により充填される場合がある。そして、金属酸化物微粒子G1間の空隙が導電性高分子G2により充填された部分では、導電性高分子G2を介して電流が流れる電流パスP2を含むため、高い導電性を有する。

【0085】

更に、印刷法により層52を形成する際に、層51の一部又は全部を再溶解又は再分解させることにより、層51及び層52を含む陽極5の全体に亘り、図2(a)に示すように、金属酸化物微粒子G1間の空隙が導電性高分子G2により充填される場合がある。この場合は、陽極5の全体に亘って高い導電性を有する。

【0086】

導電性高分子の材料は、第1の実施の形態と同様にすることができる。また、層51を形成するための機能液の溶媒及びバインダーとして、第1の実施の形態において陽極5を形成するための機能液の溶媒及びバインダーと同様のものを用いることができる。

【0087】

金属酸化物微粒子の材料、平均一次粒径、形状は、第1の実施の形態と同様にすることができる。また、層52を形成するための機能液の溶媒及びバインダーとして、第1の実施の形態において陽極5を形成するための機能液の溶媒及びバインダーと同様のものを用いることができる。

【0088】

本変形例に係る有機EL素子の製造方法は、図5に示すように、陰極形成工程(ステップS11)、積層体形成工程(ステップS12)、ホール注入層形成工程(ステップS13)、導電性高分子を含む層を形成する工程(ステップS141)、及び金属酸化物を含む層を形成する工程(ステップS142)を有する。ステップS141及びステップS142は、本発明における陽極形成工程に相当する。

【0089】

陰極形成工程(ステップS11)からホール注入層形成工程(ステップS13)の各工程は、第1の実施の形態と同様である。

【0090】

導電性高分子を含む層を形成する工程(ステップS141)では、導電性高分子を含む層を印刷法により形成する。印刷法として、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等を用いることができる。

【0091】

金属酸化物を含む層を形成する工程(ステップS142)では、金属酸化物を含む層を印刷法により形成する。印刷法として、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等を用いることができる。

(第1の実施の形態の第2の変形例)

次に、図6及び図7を参照し、本発明の第1の実施の形態の第2の変形例に係る有機EL素子及びその製造方法について説明する。図6は、有機EL素子10bの構成を模式的に示す断面図である。図7は、有機EL素子の製造方法の手順を説明するための工程図である。

【0092】

本変形例に係る有機EL素子10bでは、金属酸化物を含む層51aの上に導電性高分子を含む層52aが形成されている。

【0093】

図6に示すように、有機EL素子10bは、基板1上に、陰極2、積層体3、ホール注入層4、陽極5を有する。基板1、陰極2、積層体3、ホール注入層4については、図1を用いて説明した第1の実施の形態に係る有機EL素子10における基板1、陰極2、積層体3、ホール注入層4と同様であり、説明を省略する。

【0094】

本変形例では、陽極5は、印刷法により形成された金属酸化物を含む層51aと、層51a上に印刷法により形成された導電性高分子を含む層52aを有する。層51aは、溶媒中に金属酸化物を分散させた機能液を印刷することによって形成されたものである。層52aは、溶媒中に導電性高分子を溶解又は分散させた機能液を印刷することによって形成されたものである。このとき、金属酸化物を含む層51aにおいて、図2(a)に示すように、金属酸化物微粒子G1間の空隙が導電性高分子G2により充填される。すると、電流が金属酸化物微粒子G1間を流れる電流パスは、金属酸化物微粒子G1間を、金属酸化物微粒子G1同士が点接触している部分を介して流れる電流パスP1に加え、金属酸化物微粒子G1間を、導電性高分子G2を介して流れる電流パスP2を含む。これにより、金属酸化物微粒子G1間の接触抵抗を低減し、高い導電性及び透過率を有する陽極5を提供することができ、逆積層型のトップエミッション構造を有する有機EL素子において高い光取り出し効率を実現することができる。

【0095】

また、層51aと層52aとの界面近傍では、層52aにおいても、図2(a)に示すように、金属酸化物微粒子G1間の空隙が導電性高分子G2により充填される場合がある。そして、金属酸化物微粒子G1間の空隙が導電性高分子G2により充填された部分では、導電性高分子G2を介して電流が流れる電流パスP2を含むため、高い導電性を有する。

【0096】

更に、印刷法により層52aを形成する際に、層51aの一部又は全部を再溶解又は再分解させることにより、層51a及び層52aを含む陽極5の全体に亘り、図2(a)に示すように、金属酸化物微粒子G1間の空隙が導電性高分子G2により充填される場合がある。この場合は、陽極5の全体に亘って高い導電性を有する。

【0097】

層51aを形成するための機能液の溶媒及びバインダーとして、第1の実施の形態の第1の変形例において層52を形成するための機能液の溶媒及びバインダーと同様のものを用いることができる。

【0098】

層52aを形成するための機能液の溶媒及びバインダーとして、第1の実施の形態の第1の変形例において層51を形成するための機能液の溶媒及びバインダーと同様のものを用いることができる。

【0099】

本変形例に係る有機EL素子の製造方法では、金属酸化物を含む層を形成する工程(ステップS142)の後、導電性高分子を含む層を形成する工程(ステップS141)を行う。

【0100】

すなわち、本変形例に係る有機EL素子の製造方法は、図7に示すように、陰極形成工程(ステップS11)、積層体形成工程(ステップS12)、ホール注入層形成工程(ステップS13)、金属酸化物を含む層を形成する工程(ステップS142)、導電性高分子を含む層を形成する工程(ステップS141)を有する。そして、陰極形成工程(ステップS11)からホール注入層形成工程(ステップS13)の各工程は、第1の実施の形態と同様である。

【0101】

また、ステップS142及びステップS141は、順序が異なるものの、第1の実施の形態の第1の変形例におけるステップS142及びステップS141と同様にすることができる。また、ステップS142及びステップS141は、本発明における陽極形成工程に相当する。

(第2の実施の形態)

次に、図8を参照し、本発明の第2の実施の形態に係る面発光光源又は照明装置20について説明する。図8は、面発光光源又は照明装置20の構成を模式的に示す断面図である。

【0102】

第1の実施の形態から第1の実施の形態の第2の変形例のいずれかに係る有機EL素子は、曲面状又は平面状の発光光源、照明装置、例えばスキャナの光源として用いられる面発光光源に好適に用いることができる。従って、本実施の形態に係る面発光光源又は照明装置は、第1の実施の形態から第1の実施の形態の第2の変形例のいずれかに係る有機EL素子を備えるものである。図8は、第1の実施の形態に係る有機EL素子10を備える例を示す。

【0103】

なお、面発光光源又は照明装置20は、本発明における発光装置に相当する。

【0104】

図8に示すように、面発光光源又は照明装置20は、有機EL素子10よりなる画素10を有し、画素10は、基板1上に、陰極2、積層体3、ホール注入層4、陽極5を有する。陰極2は、配線6に接続されている。また、基板1上には、画素10に対応する領域に開口部を有する画素分離膜7が形成されており、画素10は、画素分離膜7の開口部に形成されている。また、面発光光源又は照明装置20は、有機EL素子10よりなる画素10を複数有していてもよい。

【0105】

画素分離膜7の膜厚は、0.1μm〜5μm程度が好ましい。画素分離膜7の材料として、加熱による変化が少ない、即ち耐熱性に優れた有機材料を用いるのが好ましく、例えば感光性ポリイミドを用いることができる。あるいは、画素分離膜7の材料として、ポリイミドの他に、アクリル系(メタクリル系)又はノボラック系の樹脂材料を用いてもよい。 また、これらの樹脂材料には、パターニングを容易にするため、感光性が付加されていることが好ましい。

【0106】

面発光光源又は照明装置20を製造する際は、まず、基板1上に、例えばAl等の金属膜を蒸着し、パターニングすることによって、陰極2及び配線6を形成する。陰極2及び配線6が形成された基板1上に、例えば感光性ポリイミドを印刷し、パターン露光し、陰極2上の部分を溶解除去することによって、陰極2上に開口部を有する画素分離膜7を形成する。陰極2上に開口部を有する画素分離膜7が形成された基板1上に、積層体3、ホール注入層4、陽極5を順次形成することによって、面発光光源又は照明装置20を製造することができる。

【0107】

本実施の形態に係る面発光光源又は照明装置20は、第1の実施の形態から第1の実施の形態の第2の変形例のいずれかに係る有機EL素子を備える。そのため、高い導電性及び透過率を有する陽極を提供することができ、逆積層型のトップエミッション構造を有する有機EL素子において高い光取り出し効率を実現することができる。

(第3の実施の形態)

次に、図9を参照し、本発明の第3の実施の形態に係る表示装置30について説明する。図9は、表示装置30の構成を模式的に示す断面図である。

【0108】

第1の実施の形態から第1の実施の形態の第2の変形例のいずれかに係る有機EL素子は、表示装置にも好適に用いることができる。表示装置として、セグメント表示装置、ドットマトリックス表示装置等が挙げられる。ドットマトリックス表示装置は、アクティブマトリックス表示装置およびパッシブマトリックス表示装置に大別することができる。

【0109】

本実施の形態では、第1の実施の形態から第1の実施の形態の第2の変形例のいずれかに係る有機EL素子は、図9に示すように、例えばアクティブマトリックス表示装置において、各画素を構成する発光素子として用いられる。あるいは、第1の実施の形態から第1の実施の形態の第2の変形例のいずれかに係る有機EL素子は、セグメント表示装置における各セグメントを構成する発光素子として、また液晶表示装置におけるバックライトとして、好適に用いることができる。

【0110】

なお、表示装置30は、本発明における発光装置に相当する。

【0111】

図9に示すように、表示装置30は、有機EL素子10よりなる画素10を有し、画素10は、基板1上に、陰極2、積層体3、ホール注入層4、陽極5を有する。基板1上には、画素10に対応する領域に開口部を有する画素分離膜7が形成されており、画素10は、画素分離膜7の開口部に形成されている。画素分離膜7の膜厚及び材料は、第2の実施の形態と同様にすることができる。また、図9に示すように、積層体3及びホール注入層4は、画素分離膜7の開口部にのみ形成されていてもよい。また、表示装置30は、有機EL素子10よりなる画素10を複数有していてもよい。

【0112】

また、基板1上に、TFT回路8、平坦化膜9が順次形成されており、陰極2及び画素分離膜7は、平坦化膜9の上に形成されている。陰極2は、平坦化膜9を貫通するように形成された貫通電極9aにより、TFT回路8に接続されている。

【0113】

表示装置30を製造する際は、まず、基板1上に、TFT回路8をマトリックス状に形成する。そして、TFT回路8が形成されている基板1上に、例えば酸化シリコン膜よりなる平坦化膜9を形成する。このとき、平坦化膜9を貫通するように、陰極2とTFT回路8を接続するための貫通電極9aを形成する。そして、貫通電極9aが形成された平坦化膜9の上に例えばAl等の金属膜を蒸着し、パターニングすることによって、陰極2を形成する。そして、以下、第2の実施の形態と同様にして、画素分離膜7、積層体3、ホール注入層4、陽極5を順次形成する。このとき、積層体3、ホール注入層4については、例えばインクジェットプリント法を用いることにより、画素分離膜7の開口部にのみ形成することができる。そして、例えばガラス基板よりなる封止基板40を、例えばエポキシ樹脂よりなる、図示しない接着剤を用いて貼り合わせることによって、表示装置30を製造することができる。接着剤は、例えば表示装置30の外縁に沿って設けることができる。従って、図9に示す陽極5と封止基板40の間のギャップは、表示装置30の外縁に沿って設けられた接着剤の厚さにより決定される。

【0114】

本実施の形態に係る表示装置30は、第1の実施の形態から第1の実施の形態の第2の変形例のいずれかに係る有機EL素子を備える。そのため、高い導電性及び透過率を有する陽極を提供することができ、逆積層型のトップエミッション構造を有する有機EL素子において高い光取り出し効率を実現することができる。

【実施例】

【0115】

以下、実施例により、本発明をさらに具体的に説明するが、本発明は、実施例により限定されて解釈されるものではない。

(実施例1)

実施例1として、図1に示す有機EL素子10を作製した。

【0116】

基板1上に、マグネシウム−銀合金を蒸着し、パターニングすることによって陰極2を形成した(膜厚100nm、面積4mm2)。そして、そのまま大気に暴露しない状態で、その上にポリパラフェニレンビニレン系の有機発光材料の1重量%トルエン溶液をスピンコートし、その後130℃で10分間の焼成を行い、膜厚70nmの有機発光層3を形成した。

【0117】

次に、PEDOT/PSS水分散液(固形分濃度1.3重量%)にエチレングリコールモノメチルエーテルを30重量%、バインダーとしてメラミン誘導体を含むポリマー水溶液を10重量%添加して機能液を調製した。そして、調製した機能液を、有機発光層3上にスピンコートし、130℃で10分間の焼成を行って、膜厚40nmのホール注入層4を形成した。ホール注入層4の形成により下層の有機発光層3の再溶解は認められなかった。

【0118】

次に、ポリチオフェン誘導体を含む導電性高分子材料の水分散液(固形分濃度3重量%)と、平均粒径が約20nmのITO微粒子のIPA(2−プロパノール)分散液(固形分濃度20重量%)を1:10の体積比で混合することによって、機能液を調製した。そして、調製した機能液を、ホール注入層4上にスピンコートし、130℃で10分間の焼成を行って、膜厚400nmの陽極5を形成した。

【0119】

この有機EL素子の2つの電極間に電圧を印加したところ、素子上面からのグリーンの発光を確認した。

(実施例2)

実施例2として、図4に示す有機EL素子10aを作製した。

【0120】

基板1上に、マグネシウム−銀合金を蒸着し、パターニングすることによって陰極2を形成した(膜厚100nm、面積4mm2)。そして、そのまま大気に暴露しない状態で、その上にポリパラフェニレンビニレン系の有機発光材料の1重量%トルエン溶液をスピンコートし、その後130℃で10分間の焼成を行い、膜厚70nmの有機発光層3を形成した。

【0121】

次に、PEDOT/PSS水分散液(固形分濃度1.3重量%)にエチレングリコールモノメチルエーテルを30重量%、バインダーとしてメラミン誘導体を含むポリマー水溶液を10重量%添加して機能液を調製した。そして、調製した機能液を、有機発光層3上にスピンコートし、130℃で10分間の焼成を行って、膜厚40nmのホール注入層4を形成した。ホール注入層4の形成により下層の有機発光層3の再溶解は認められなかった。

【0122】

次に、ポリチオフェン誘導体を含む導電性高分子材料の水分散液(固形分濃度3重量%)をホール注入層4上にスピンコートし、120℃で10分間の焼成を行って、膜厚60nmの層51を形成した。

【0123】

次に、平均粒径が約20nmのITO微粒子のIPA(2−プロパノール)分散液(固形分濃度20重量%)の機能液を調製し、層51上にスピンコートし、120℃で10分間の焼成を行って、膜厚500nmの層52を形成した。

【0124】

この有機EL素子の2つの電極間に電圧を印加したところ、素子上面からのグリーンの発光を確認した。

(実施例3)

実施例3として図6に示す有機EL素子10bを作製した。

【0125】

基板1上に、マグネシウム−銀合金を蒸着し、パターニングすることによって陰極2を形成した(膜厚100nm、面積4mm2)。そして、そのまま大気に暴露しない状態で、その上にポリパラフェニレンビニレン系の有機発光材料の1重量%トルエン溶液をスピンコートし、その後130℃で10分間の焼成を行い、膜厚70nmの有機発光層3を形成した。

【0126】

次に、PEDOT/PSS水分散液(固形分濃度1.3重量%)にエチレングリコールモノメチルエーテルを30重量%、バインダーとしてメラミン誘導体を含むポリマー水溶液を10重量%添加して機能液を調製した。そして、調製した機能液を、有機発光層3上にスピンコートし、130℃で10分間の焼成を行って、膜厚40nmのホール注入層4を形成した。ホール注入層4の形成により下層の有機発光層3の再溶解は認められなかった。

【0127】

次に、平均粒径が約20nmのITO微粒子のIPA(2−プロパノール)分散液(固形分濃度20重量%)の機能液を調製し、ホール注入層4上にスピンコートし、120℃で10分間の焼成を行って、膜厚500nmの層51aを形成した。

【0128】

次に、ポリチオフェン誘導体を含む導電性高分子材料の水分散液(固形分濃度3重量%)を層51a上にスピンコートし、120℃で10分間の焼成を行って、膜厚60nmの層52aを形成した。

【0129】

この有機EL素子の2つの電極間に電圧を印加したところ、素子上面からのグリーンの発光を確認した。

(実施例4)

実施例4として、実施例1において、ポリチオフェン誘導体に代えポリアニリン誘導体を用いて膜厚400nmの陽極5を形成し、図1に示す有機EL素子10を作製した。この有機EL素子10の2つの電極間に電圧を印加したところ、素子上面からのグリーンの発光を確認した。

(実施例5)

実施例5として、実施例2において、ポリチオフェン誘導体に代えポリアニリン誘導体を用いて膜厚60nmの層51を形成し、図4に示す有機EL素子10aを作製した。この有機EL素子10aの2つの電極間に電圧を印加したところ、素子上面からのグリーンの発光を確認した。

(実施例6)

実施例6として、実施例3において、ポリチオフェン誘導体に代えポリアニリン誘導体を用いて膜厚60nmの層52aを形成し、図6に示す有機EL素子10bを作製した。この有機EL素子10bの2つの電極間に電圧を印加したところ、素子上面からのグリーンの発光を確認した。

(比較例1)

比較例1として、陽極5に金属酸化物を含まない点を除き、図1に示す有機EL素子10と同様の構造を有する有機EL素子を作製した。

【0130】

基板1上に、陰極2(膜厚100nm、面積4mm2)、有機発光層3(膜厚70nm)、ホール注入層4(膜厚40nm)を順次形成した。その後、ポリチオフェン誘導体を含む導電性高分子材料の水分散液(固形分濃度3重量%)をホール注入層4上にスピンコートし、120℃で10分間の焼成を行って、膜厚60nmの陽極5を形成した。

【0131】

この有機EL素子の2つの電極間に電圧を印加したところ、素子上面からの弱いグリーンの発光を確認した。

(比較例2)

比較例2として、比較例1において、ポリチオフェン誘導体に代えポリアニリン誘導体を用いて膜厚60nmの陽極5を形成し、図1に示す有機EL素子10と同様の構造を有する有機EL素子を作製した。この有機EL素子の2つの電極間に電圧を印加したところ、素子上面からの弱いグリーンの発光を確認した。

(比較例3)

比較例3として、陽極5に導電性高分子を含まない点を除き、図1に示す有機EL素子10と同様の構造を有する有機EL素子を作製した。

【0132】

基板1上に、陰極2(膜厚100nm、面積4mm2)、有機発光層3(膜厚70nm)、ホール注入層4(膜厚40nm)を順次形成した。その後、平均粒径が約20nmのITO微粒子のIPA(2−プロパノール)分散液(固形分濃度20重量%)の機能液をホール注入層4上にスピンコートし、120℃で10分間の焼成を行って、膜厚500nmの陽極5を形成した。

【0133】

この有機EL素子の2つの電極間に電圧を印加したところ、素子上面からの発光は確認できなかった。

(比較例4)

比較例4として、陽極5がスパッタリング法により成膜されたITO膜である点を除き、図1に示す有機EL素子10と同様の構造を有する有機EL素子を作製した。

【0134】

基板1上に、陰極2(膜厚100nm、面積4mm2)、有機発光層3(膜厚70nm)、ホール注入層4(膜厚40nm)を順次形成した。その後、スパッタ装置を用いて膜厚100nmのITO層を形成し、陽極5とした。

【0135】

この有機EL素子の2つの電極間に電圧を印加したところ、素子上面からの発光は確認できなかった。

【0136】

実施例1から実施例6、及び比較例1から比較例4における各有機EL素子を発光させた際の、素子正面で計測した発光輝度を表1に示す。

【0137】

【表1】

表1では、各有機EL素子において、電極間に1mAの電流を流して発光させた際の発光輝度を、実施例2における有機EL素子における発光輝度を100とした相対輝度として示す。

【0138】

表1に示すように、実施例1から実施例6における各有機EL素子は、比較例1から比較例4における有機EL素子に比べ、相対輝度が略5倍程度以上の発光輝度を有している。すなわち、実施例1から実施例6における各有機EL素子が、比較例1から比較例4における有機EL素子に比べ、高い光取り出し効率を実現している。これは、実施例1から実施例6における各有機EL素子が、比較例1から比較例4における有機EL素子に比べ、陽極5が可視光領域における高い透過率と、高い導電性を有しているためであると考えられる。従って、本発明によれば、逆積層型の有機EL素子において、高い透過率と導電性とを有する陽極を形成できることが示された。

(実施例7)

実施例7として、平均粒径が約20nmのITO微粒子のIPA(2−プロパノール)分散液(固形分濃度20重量%)と、ポリアニリン誘導体を含む導電性高分子材料の水分散液(固形分濃度1重量%)の混合比を変えた機能液を調製した。次に、調製した機能液を、シリコン基板上にスピンコートし、130℃で10分間の焼成を行って、陽極5に相当するスピンコート膜を形成した。そして、形成されたスピンコート膜の仕事関数を、大気中光電子分光装置AC−2(理研計器株式会社製)を用いて計測した。

【0139】

それぞれの混合比におけるスピンコート膜について計測された仕事関数を表2に示す。

【0140】

【表2】

表2において、混合比100%とは、ITO微粒子のIPA分散液のみで形成されたスピンコート膜を意味し、混合比0%とは、ポリアニリン誘導体を含む導電性高分子水分散液のみで形成されたスピンコート膜を意味する。

【0141】

表2に示すように、混合比の変化に伴って、スピンコート膜の仕事関数も一様に変化する。従って、前述したように、金属微粒子と導電性高分子との組成比を変化させた機能液を調製することで、陽極5の仕事関数の調整が可能であることが示された。

(実施例8)

実施例8として、図8に示す面発光光源又は照明装置20を作製した。

【0142】

基板1上に、Alを蒸着し、パターニングすることによって陰極2と配線6(膜厚100nm)を形成し、次に感光性ポリイミドを用いて、開口部を有する画素分離膜7(膜厚1μm、開口部面積1000mm2)を形成した。

【0143】

その上にポリパラフェニレンビニレン系の有機発光材料の1重量%トルエン溶液をスピンコートし、130℃で10分間の焼成を行い、膜厚70nmの有機発光層3を形成した。

【0144】

次に、PEDOT/PSS水分散液(固形分濃度1.3重量%)にエチレングリコールモノメチルエーテルを30重量%、バインダーとしてメラミン誘導体を含むポリマー水溶液を10重量%添加して機能液を調製した。そして、調製した機能液を有機発光層3上にスピンコートし、130℃で10分間の焼成を行って、40nmのホール注入層4を形成した。ホール注入層4の形成により下層の有機発光層3の再溶解は認められなかった。

【0145】

次にポリチオフェン誘導体を含む導電性高分子材料の水分散液(固形分濃度3重量%)と、平均粒径が約20nmのITO微粒子のIPA(2−プロパノール)分散液(固形分濃度20重量%)を1:10の体積比で混合した機能液を調製した。そして、調整した機能液をホール注入層4上にスピンコートし、120℃で10分間の焼成を行って、膜厚400nmの陽極5を形成し、面発光光源又は照明装置20を作製した。

【0146】

この面発光光源又は照明装置20の2つの電極間に電圧を印加したところ、有機EL素子の上面からの発光を確認した。

(実施例9)

実施例9として、図9に示す表示装置30を作製した。

【0147】

基板1上に、ゲート電極を含むポリシリコン型TFT回路8をマトリックス状に形成した。次に、基板1及びTFT回路8上に、SiO2よりなる平坦化膜9を形成した。そして、平坦化膜9を貫通するように、陰極2とTFT回路8を接続するための貫通電極9aを形成した。更に、貫通電極9aが形成された平坦化膜9の上に、Alを蒸着し、パターニングすることによって、貫通電極9aを介してTFT回路8と接続されるように陰極2(膜厚100nm)を形成した。

【0148】

次に平坦化膜9上の画素間の領域に、感光性ポリイミドを用いて開口部を有する画素分離膜7(膜厚1μm、開口部面積1000mm2)を形成した。

【0149】

次に、ポリパラフェニレンビニレン系の有機発光材料のメシチレン溶液をインクジェットプリント法により陰極2上に印刷し、1Torrの減圧環境下において130℃で10分間の焼成を行い、膜厚70nmの有機発光層3を形成した。

【0150】

次に、PEDOT/PSS水分散液(固形分濃度1.3重量%)にエチレングリコールモノメチルエーテルを30重量%、バインダーとしてメラミン誘導体を含むポリマー水溶液を10重量%添加して機能液を調製した。そして、調整した機能液をインクジェットプリント法により有機発光層3上に印刷し、130℃で10分間の焼成を行って、膜厚40nmのホール注入層4を形成した。

【0151】

次に、ポリチオフェン誘導体を含む導電性高分子材料の水分散液(固形分濃度3重量%)と、平均粒径が約20nmのITO微粒子のIPA(2−プロパノール)分散液(固形分濃度20重量%)を1:10の体積比で混合した機能液を調製した。そして、調整した機能液をホール注入層4上にスピンコートし、120℃で10分間の焼成を行って、膜厚400nmの陽極5を形成した。

【0152】

最後に、ガラス基板からなる封止基板40を、エポキシ樹脂よりなる接着剤を用いて貼り合わせることによって、表示装置30を作製した。

【0153】

この表示装置30の2つの電極間に電圧を印加したところ、有機EL素子の上面からの発光を確認した。

【0154】

以上、本発明の好ましい実施の形態について記述したが、本発明はかかる特定の実施の形態に限定されるものではなく、特許請求の範囲内に記載された本発明の要旨の範囲内において、種々の変形・変更が可能である。

【符号の説明】

【0155】

1 基板

2 陰極

3 積層体(有機発光層)

4 ホール注入層

5 陽極

51、52 層

6 配線

7 画素分離膜

8 TFT回路

9 平坦化膜

10、10a、10b 有機EL素子(画素)

20 面発光光源(照明装置)

30 表示装置

【先行技術文献】

【特許文献】

【0156】

【特許文献1】特開平09−148066号公報

【特許文献2】特開平10−162959号公報

【特許文献3】特開2007−096270号公報

【特許文献4】特開2009−193774号公報

【特許文献5】特開2010−040512号公報

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス素子、その製造方法及び発光装置に関する。

【背景技術】

【0002】

近年、自発光型の発光素子として有機エレクトロルミネッセンス素子(以下「有機EL(Electro Luminescence)素子」ともいう。)が注目され、この有機EL素子を用いた発光装置、例えば面発光光源、照明装置又は表示装置(ディスプレイ)の開発が進められている。

【0003】

有機EL素子は、通常、陽極と、陰極と、両電極間に挟持された有機発光層を含む有機層とを有する。有機EL素子の発光原理は、陽極、陰極の各々から注入される正孔(ホール)と電子(エレクトロン)が有機発光層で再結合することによって励起子(エキシトン)が形成され、形成された励起子が基底状態に戻る際にエネルギーバンドギャップに相当する波長を有する光が発光されるというものである。

【0004】

有機発光層に電子とホールを効率よく注入させるため、陽極には相対的に仕事関数の大きい材料が選択され、陰極には相対的に仕事関数の小さい材料が選択される。通常、陽極には、インジウム錫酸化物(Indium Tin Oxide;ITO)、インジウム亜鉛酸化物(Indium Zinc Oxide;IZO(登録商標))等の透明導電性金属酸化物が用いられる。また、陰極には、アルミニウム、マグネシウム、バリウム、セシウム、銀等の金属又はそれらの合金が用いられる。

【0005】

透明導電性金属酸化物は、通常、スパッタリング法等の真空成膜法を用いて形成されるものである。従って、透明導電性金属酸化物が形成される際にプラズマや輻射熱により有機発光層を含む有機層へダメージが与えられることを防止するため、透明導電性金属酸化物が有機層より先立って形成されることが通常である。ゆえに、有機EL素子は、基板上に、陽極、有機発光層を含む有機層、陰極の順に形成されることが一般的である(例えば、特許文献1、2、3、4参照)。すなわち、下部電極を陽極とし、上部電極を陰極とする構成である。

【0006】

このような下部電極を陽極とし、上部電極を陰極とする構成は、基板上に形成する有機EL素子を、基板側から光を取り出すボトムエミッション方式とするときには、好適である。

【0007】

ところが、例えばアクティブ駆動型有機EL表示装置(ディスプレイ)を構成する有機EL素子をボトムエミッション方式とすると、基板上に形成した薄膜トランジスタ(Thin Film Transistor;TFT)回路等により、各画素における開口率が制限される。一方、基板側と反対側である有機EL素子側から光を取り出すときは、発光部分の上方にTFT回路が存在しないため、開口率が制限されない。このような、有機EL素子側から光を取り出す方式をトップエミッション方式という。

【0008】

しかしながらトップエミッション方式においては、下部電極として光学的に反射性を有する金属が好適であり、上部電極として透明性を有する透明導電性金属酸化物が好適である。このことは、下部電極として仕事関数が相対的に小さい材料が好適であり、上部電極として仕事関数が相対的に大きい材料が好適であることを意味する。すなわち、有機EL素子を、有機EL素子側から光を取り出すトップエミッション方式とするときは、下部電極を陰極とし、上部電極を陽極とする、いわゆる逆積層型の構成が好ましい(例えば、特許文献5参照)。

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところが、このような逆積層型の構成を有する有機EL素子においては、以下のような問題がある。

【0010】

上部電極である陽極として、透明導電性金属酸化物を例えばスパッタリング法等の真空成膜法により形成する場合、透明導電性金属酸化物を形成する際に下層である有機層にダメージを与えるという問題がある。

【0011】

特許文献1、2、4に示す例では、逆積層型でない構成を有する有機EL素子において、上部電極である陰極を保護するために、上部電極上に真空成膜法により緩衝層又は保護層を設け、上部電極を封止する構成が開示されている。しかしながら、逆積層型の構成を有する有機EL素子において、このような緩衝層や保護層を有機層と上部電極である陽極との間に設けた場合、陽極から有機発光層へのホール注入が困難になり、発光効率の低下、駆動電圧の増大等の問題がある。

【0012】

あるいは、特許文献5に示す例では、上部電極である陽極として、透明導電性金属酸化物に代え、ポリアニリン、ポリチオフェン等の導電性高分子を印刷法により形成する有機EL素子が提案されている。しかしながら、特許文献5に示す例では、導電性高分子が一般的に可視光領域において光吸収を示すため、陽極の透過率を高くすることが困難であるという問題がある。更に、特許文献5に示す例では、導電性高分子がITO等の透明導電性金属酸化物に比べて導電率が小さいため、陽極の導電性を高くすることが困難であるという問題がある。

【0013】

本発明は上記の点に鑑みてなされたものであり、上部電極を陽極とする逆積層型の有機エレクトロルミネッセンス素子において、陽極を形成する際に有機発光層を含む有機層にダメージを与えることなく、高い透過率と導電性とを有する陽極を形成することができる有機エレクトロルミネッセンス素子、その製造方法、及び発光装置を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明の第1の態様によれば、陰極と、前記陰極上に形成された、有機発光層を含む有機層が積層されてなる積層体と、前記積層体上に形成された、金属酸化物と導電性高分子とを含む透明な陽極とを有する、有機エレクトロルミネッセンス素子が提供される。

【0015】

本発明の第2の態様によれば、基板と、前記基板上に形成された有機エレクトロルミネッセンス素子とを備えた発光装置において、前記有機エレクトロルミネッセンス素子は、前記基板上に形成された陰極と、前記陰極上に形成された、有機発光層を含む有機層が積層されてなる積層体と、前記積層体上に形成された、金属酸化物と導電性高分子とを含む透明な陽極とを含むものである、発光装置が提供される。

【0016】

本発明の第3の態様によれば、基板上に陰極を形成する陰極形成工程と、前記陰極上に有機発光層を含む有機層が積層されてなる積層体を形成する積層体形成工程と、前記積層体上に、金属酸化物と導電性高分子とを含む透明な陽極を、印刷法により形成する陽極形成工程とを含む、有機エレクトロルミネッセンス素子の製造方法が提供される。

【発明の効果】

【0017】

本発明によれば、上部電極を陽極とする逆積層型の有機エレクトロルミネッセンス素子において、陽極を形成する際に有機発光層を含む有機層にダメージを与えることなく、高い透過率と導電性とを有する陽極を形成することができる。

【図面の簡単な説明】

【0018】

【図1】第1の実施の形態に係る有機EL素子の構成を模式的に示す断面図である。

【図2】陽極における金属酸化物微粒子同士が接触している様子を模式的に示す図である。

【図3】第1の実施の形態に係る有機EL素子の製造方法の手順を説明するための工程図である。

【図4】第1の実施の形態の第1の変形例に係る有機EL素子の構成を模式的に示す断面図である。

【図5】第1の実施の形態の第1の変形例に係る有機EL素子の製造方法の手順を説明するための工程図である。

【図6】第1の実施の形態の第2の変形例に係る有機EL素子の構成を模式的に示す断面図である。

【図7】第1の実施の形態の第2の変形例に係る有機EL素子の製造方法の手順を説明するための工程図である。

【図8】第2の実施の形態に係る面発光光源又は照明装置の構成を模式的に示す断面図である。

【図9】第3の実施の形態に係る表示装置の構成を模式的に示す断面図である。

【発明を実施するための形態】

【0019】

次に、本発明を実施するための形態について図面と共に説明する。

(第1の実施の形態)

図1から図3を参照し、本発明の第1の実施の形態に係る有機EL素子及びその製造方法について説明する。

【0020】

初めに、図1を参照し、本実施の形態に係る有機EL素子10を説明する。図1は、有機EL素子10の構成を模式的に示す断面図である。

【0021】

図1に示すように、有機EL素子10は、基板1上に、陰極2、積層体3、ホール注入層4、陽極5を有する。陰極2は、基板1上に形成されている。積層体3は、陰極2上に形成されている。積層体3は、有機発光層を含む有機層が積層されたものである。ホール注入層4は、積層体3上に形成されている。陽極5は、上層にホール注入層4が形成された積層体3上に、印刷法により形成されている。陽極5は、金属酸化物と導電性高分子とを含み、透明である。

【0022】

有機EL素子10をこのような構成とすることによって、金属酸化物と導電性高分子との双方の欠点を補完し、高い導電性と透過率を有する透明な陽極を有する有機EL素子を提供することができる。よって、逆積層型の構成を有するトップエミッション方式の有機EL素子において、高い光取り出し効率を実現することができる。

【0023】

基板1は、陰極2、積層体3等を形成する際に変質等しないものであればよい。基板1として、例えばガラス、プラスチック、高分子フィルム、シリコン基板、ステンレス等の金属基板、又はこれらを積層したもの等を用いることができる。

【0024】

下部電極である陰極2の材料は、仕事関数が小さく有機発光層への電子注入が容易であり、電気伝導度が高く、さらに可視光領域における反射率の高い材料が好ましい。陰極2の材料として、アルカリ金属、アルカリ土類金属、遷移金属、13族金属等(例えばアルミニウム、マグネシウム、バリウム、セシウム等)、又はそれらを含む合金(例えばマグネシウム−銀合金、マグネシウム−インジウム合金、マグネシウム−アルミニウム合金等)を用いることができる。

【0025】

また、陰極2と基板1の間に反射層を設ける場合には、陰極2として、金属酸化物又は有機物を含む透明導電膜、金属よりなる半透明導電膜等を用いることができる。具体的には、酸化インジウム、酸化亜鉛、酸化錫、インジウム錫酸化物(ITO)、インジウム亜鉛酸化物(IZO)、金、白金、銀、銅、アルミニウム、ポリアニリン及びその誘導体、並びにポリチオフェン及びその誘導体等よりなる薄膜を用いることができる。

【0026】

陰極2の膜厚は、電気伝導度や耐久性、反射性を考慮して適宜選択することができるが、例えば10nm〜10μm、好ましくは20nm〜1μmであり、更に好ましくは50nm〜500nmである。陰極2の膜厚が10nm未満の場合、電気伝導度が低下するか、又は、耐久性が低下することによって、陰極2の信頼性を低下させるか、又は、陰極2の反射率を低下させるおそれがある。一方、陰極2の膜厚が10μmを超える場合、第2の実施の形態で後述する、陰極2に接続される配線6や陰極上に形成される画素分離膜7の信頼性を低下させるおそれがある。

【0027】

陰極2を形成する方法として、真空蒸着法、スパッタリング法、イオンプレーティング法又は金属薄膜を圧着するラミネート法等を用いることができる。あるいは、陰極2を形成する方法として、ポリアニリン若しくはその誘導体、ポリチオフェン若しくはその誘導体等の導電性高分子材料を含む機能液等の液体、金属を含むナノ粒子インク、ペースト等の液体、又は溶融状態の低融点金属等を印刷法により印刷する方法を用いることもできる。

【0028】

有機発光層を含む有機層が積層されてなる積層体3は、式(1)の括弧内に示される積層構造を有する。

【0029】

陽極/(ホール注入層/ホール輸送層/電子ブロック層/有機発光層/

ホールブロック層/電子輸送層/電子注入層)/陰極 (1)

積層体3は、式(1)のうち少なくとも有機発光層を有することが必要であるが、その他の機能層(電荷注入層、電荷輸送層、電荷ブロック層)は省略または集約が可能である。つまり、ホール注入層がホール輸送層を兼ねてもよく、有機発光層自身が電子輸送層を兼ねてもよい。

【0030】

また、本実施の形態は、式(1)の括弧内を繰り返し単位とするとき、繰り返し単位間に電荷発生層を設けたマルチフォトン型の有機EL素子にも適用することができる。すなわち、本実施の形態は、式(2)(nは1又は2以上の整数)のような構成を有する有機EL素子にも適用可能である。

【0031】

陽極/{(繰り返し単位)/電荷発生層}n/(繰り返し単位)/陰極 (2)

積層体3を構成する有機発光層を含む有機層は、真空成膜法により形成されてもよいが、印刷法により形成されることが好ましい。印刷法によるときは、有機発光層を含む有機層の材料として、高分子系材料を用いることが好ましいが、低分子系材料であっても適当な高分子バインダーと混合したもの、その他種々のものを用いることができる。高分子系材料を用いるときは、a)陽極/ホール注入層/発光層/陰極に示す2層構造、又は、b)陽極/ホール注入層/インターレイヤ/発光層/陰極に示す3層構造を有する有機EL素子が、構造が単純であり、容易に作製できる点で好ましい。そして、有機EL素子を備えた表示装置(表示パネル)を大型化する場合にも、上記したa)及びb)の構造を有する有機EL素子は、製造コストを低減できる点で有利である。

【0032】

有機発光層は、蛍光若しくは燐光を発光する有機物、又はこれらの有機物と有機物を補助するドーパントとを含むことが好ましい。また、有機発光層は、共役系高分子化合物を含むことが更に好ましい。また、有機発光層は、電荷輸送性を高めるため、電子輸送性化合物又はホール輸送性化合物を混合して用いることもできる。従って、有機発光層を構成する有機発光材料として、例えば以下に示す高分子系材料、色素系材料、金属錯体系材料、ドーパント材料を用いることができる。

【0033】

高分子系材料として、ポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリパラフェニレン誘導体、ポリシラン誘導体、ポリアセチレン誘導体、ポリフルオレン誘導体、ポリビニルカルバゾール誘導体、上記色素体や金属錯体系発光材料を高分子化したもの等を用いることができる。

【0034】

上記高分子系材料のうち、青色に発光する材料として、ポリビニルカルバゾール誘導体、ポリパラフェニレン誘導体、ポリフルオレン誘導体等を用いることができる。緑色に発光する材料としては、ポリパラフェニレンビニレン誘導体、ポリフルオレン誘導体等を用いることができる。赤色に発光する材料としては、ポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリフルオレン誘導体等を用いることができる。

【0035】

色素系材料として、例えばシクロペンダミン誘導体、テトラフェニルブタジエン誘導体化合物、トリフェニルアミン誘導体、オキサジアゾール誘導体、ピラゾロキノリン誘導体、ジスチリルベンゼン誘導体、ジスチリルアリーレン誘導体、ピロール誘導体、チオフェン環化合物、ピリジン環化合物、ペリノン誘導体、ペリレン誘導体、オリゴチオフェン誘導体、トリフマニルアミン誘導体、オキサジアゾールダイマー、ピラゾリンダイマー等を用いることができる。

【0036】

金属錯体系材料として、例えばイリジウム錯体、白金錯体等の三重項励起状態からの発光を有する金属錯体、アルミキノリノール錯体、ベンゾキノリノールベリリウム錯体、ベンゾオキサゾリル亜鉛錯体、ベンゾチアゾール亜鉛錯体、アゾメチル亜鉛錯体、ポルフィリン亜鉛錯体、ユーロピウム錯体等を用いることができる。また、中心金属としてAl、Zn、Be等の金属、又はTb、Eu、Dy等の希土類金属を有し、配位子としてオキサジアゾール、チアジアゾール、フェニルピリジン、フェニルベンゾイミダゾール、キノリン構造等を有する金属錯体等を用いることができる。

【0037】

ドーパントとして、例えばペリレン誘導体、クマリン誘導体、ルブレン誘導体、キナクリドン誘導体、スクアリウム誘導体、ポルフィリン誘導体、スチリル系色素、テトラセン誘導体、ピラゾロン誘導体、デカシクレン、フェノキサゾン等を用いることができる。

【0038】

有機発光層を含む有機層を形成するための機能液は、各種の溶媒中に、有機発光層を含む有機層の材料を、溶解又は分散させたものであることが好ましい。

【0039】

有機発光層を含む有機層を形成するための機能液に用いられる溶媒として、例えばトルエン、キシレン、メシチレン、テトラリン、デカリン、ビシクロヘキシル、n−ブチルベンゼン、s−ブチルベンゼン、t−ブチルベンゼン等の炭化水素系溶媒、四塩化炭素、クロロホルム、ジクロロメタン、ジクロロエタン、クロロブタン、ブロモブタン、クロロペンタン、ブロモペンタン、クロロヘキサン、ブロモヘキサン、クロロシクロヘキサン、ブロモシクロヘキサン等のハロゲン化飽和炭化水素系溶媒、クロロベンゼン、ジクロロベンゼン、トリクロロベンゼン等のハロゲン化不飽和炭化水素系溶媒、テトラヒドロフラン、テトラヒドロピラン、ジオキサン等のエーテル類系溶媒、エチレングリコール、トリメチレングリコール等のグリコール系溶媒、アセトン、メチルエチルケトン、ジエチルケトン、アセチルアセトン、イソホロン等のケトン系溶媒、酢酸エチル、酢酸ブチル、酢酸ベンジル等のエステル系溶媒、メトキシエタノール、エトキシエタノール等のエーテルアルコール系溶媒、N,N-ジメチルホルムアミド、N,N-ジメチルアセトアミド等の酸アミド系溶媒、メタノール、エタノール、イソプロパノール、ブタノール、エチレングリコール、プロピレングリコール、ブトキシエタノール、メトキシブタノール等のアルコール系溶媒又は水を用いることができる。

【0040】

また、機能液は、2種類以上の溶媒を含んでいてもよく、上記で例示した溶媒を2種類以上含んでいてもよい。また、下層が再溶解、再分散しにくい溶媒を選択することが好ましい。

【0041】

有機発光層を含む有機層を形成するための印刷法として、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スリットコート法、キャピラリーコート法、スプレーコート法、ノズルコート法、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等を用いることができる。

【0042】

そのうち、容易にパターンを形成できる点で、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等の印刷法を用いることが好ましい。

【0043】

ホール注入層4は、真空成膜法により形成されてもよいが、印刷法により形成されることが好ましい。印刷法により形成するときは、ホール注入層4の材料として、ポリアニリン若しくはその誘導体、ポリフルオレン若しくはその誘導体、ポリアリールアミン若しくはその誘導体、又はポリチオフェン若しくはその誘導体等を好適に用いることができる。

【0044】

ホール注入層4を形成するための機能液も、各種の溶媒中に、ホール注入層4の材料を、溶解又は分散させたものであることが好ましい。機能液に用いられる溶液の溶媒、又は分散液の溶媒は、有機発光層を含む有機層を形成するための機能液と同様のものを用いることができる。また、ホール注入層4を形成するための印刷法も、有機発光層を含む有機層を形成するための印刷法と同様のものを用いることができる。

【0045】

ホール注入層4の膜厚は、用いる材料によって最適値が異なり、駆動電圧と発光効率が適度な値となるように選択すればよいが、少なくともピンホールが発生しないような厚さが必要である。一方、ホール注入層4の膜厚が厚過ぎると、有機EL素子の駆動電圧が高くなるので好ましくない。 従って、ホール注入層4の好ましい膜厚は、2nm〜500nmであり、さらに好ましくは5nm〜50nmである。ホール注入層4の膜厚が2nm未満の場合、ピンホールが発生することによって、有機EL素子の信頼性を低下させるおそれがある。一方、ホール注入層4の膜厚が500nmを超える場合、駆動電圧が高くなるおそれがある。

【0046】

なお、積層体3とホール注入層4との間には、インターレイヤが形成されていてもよい。インターレイヤを構成する材料として、ポリアリールアミン若しくはその誘導体、又はポリフルオレン若しくはその誘導体等を用いることができる。

【0047】

インターレイヤの膜厚は、用いる材料によって最適値が異なり、駆動電圧と発光効率が適度な値となるように選択すればよいが、少なくともピンホールが発生しないような厚さが必要である。一方、インターレイヤの膜厚が厚過ぎると、有機EL素子の駆動電圧が高くなるので好ましくない。従って、インターレイヤの好ましい膜厚は、2nm〜500nmであり、さらに好ましくは5nm〜50nmである。インターレイヤの膜厚が2nm未満の場合、ピンホールが発生することによって、有機EL素子の信頼性を低下させるおそれがある。一方、インターレイヤの膜厚が500nmを超える場合、駆動電圧が高くなるおそれがある。

【0048】

上部電極である陽極5は、金属酸化物と導電性高分子とが混合されたものである。また、陽極5は、金属酸化物を含む機能液と導電性高分子とを含む機能液とが混合された機能液を印刷することによって形成されたものである。

【0049】

なお、機能液は、本発明における液体に相当する。

【0050】

上部電極である陽極5に必要な特性としては、仕事関数が大きいこと、可視光領域において高い透過率を有すること、高い導電率を有すること、陽極を形成する際に有機層へダメージを与えないこと、が挙げられる。陽極の仕事関数の好ましい範囲は、4.5eV〜6.0eVであり、さらに好ましい範囲は、4.7eV〜5.5eVである。また、陽極の仕事関数と有機発光層を含む有機層の仕事関数の差が大きいときは、ホール注入障壁の高さが増加し、有機EL素子の駆動電圧が上昇するとともに発光効率が低下する。従って、陽極の仕事関数は、隣接する有機発光層を含む有機層の仕事関数に応じて設定されることが好ましい。また可視光領域における平均透過率の好ましい範囲は、70%以上100%未満であり、さらに好ましい範囲は90%以上100%未満である。導電率は、10−5S/cm〜105S/cmの範囲が好ましく、10−3S/cm〜105S/cmの範囲がより好ましい。

【0051】

積層体3にダメージを与えることを防止するためには、印刷法を用いる場合には乾燥や焼成に必要なプロセス温度が150℃未満であることが好ましく、さらに130℃未満が好ましい。

【0052】

印刷法により例えばITO等の金属酸化物よりなる陽極を形成する方法として、(A)金属酸化物微粒子を含むインクの溶媒を乾燥させる方法、(B)金属微粒子インクを還元環境下で焼結させた後に、大気中で高温焼成させる方法、(C)金属酸化物微粒子を高温で焼結させる方法、(D)有機金属錯体等を高温焼成する方法が考えられる。本実施の形態における陽極5に必要な特性を確保するために必要なプロセス温度の上限(好ましくは130℃未満)に適合する金属酸化物を含む層の形成方法は、(A)である。

【0053】

ここで、図2を参照し、本実施の形態に係る有機EL素子10が、逆積層型の構成を有するトップエミッション方式の有機EL素子において、陽極5が高い導電性を有することについて説明する。図2は、陽極5における金属酸化物微粒子同士が接触している様子を模式的に示す図である。図2(a)は、金属酸化物微粒子間の空隙が導電性高分子により充填されているときを示し、図2(b)は、金属酸化物微粒子間の空隙が導電性高分子により充填されていないときを示す。

【0054】

印刷法により形成された金属酸化物微粒子を含む層の導電率は、真空成膜法により形成された金属酸化物層の導電率と比較して2桁から5桁ほど低い。これは、図2(b)に示すように、金属酸化物微粒子G1間に空隙が存在し、その空隙により、陽極5の密度が低いためであり、あるいは、金属酸化物微粒子G1同士が点接触しており、電流が流れる電流パスP1の断面積が小さく、粒子間の接触抵抗が高いためであると考えられる。

【0055】

一方、印刷法により形成された導電性高分子を含む層の導電率は、0.001S/cm〜数100S/cm程度であり、1000S/cmを超える場合もある。1000S/cmを超える導電率は、真空成膜法により形成されたITO膜の導電率と略同程度である。

【0056】

ただし、導電性高分子は、可視光領域において光を吸収する。例えば、ポリチオフェン又はその誘導体は濃青色を呈し、ポリアニリン又はその誘導体は濃緑色を呈し、ポリピロール又はその誘導体は黒褐色を呈する。膜厚を厚くすることによって導電性高分子を含む層のシート抵抗を低減させることは可能であるが、膜厚を厚くした場合、透過率が低下するという問題がある。

【0057】

一方、金属酸化物微粒子を含む層は、金属酸化物の材料、及び微粒子の粒径について、最適なものを選択することによって、可視光領域における透過率を高くすることができるという長所を有する。

【0058】

本実施の形態では、陽極5は、金属酸化物を含む機能液と導電性高分子とを含む機能液とが混合された機能液を印刷することによって形成されたものである。本実施の形態では、図2(a)に示すように、陽極5における金属酸化物微粒子G1間の空隙が導電性高分子G2により充填される。すると、電流が金属酸化物微粒子G1間を流れる電流パスは、金属酸化物微粒子G1間を、金属酸化物微粒子G1同士が点接触している部分を介して流れる電流パスP1に加え、金属酸化物微粒子G1間を、導電性高分子G2を介して流れる電流パスP2を含む。これにより、金属酸化物微粒子G1間の接触抵抗を低減し、高い導電性及び透過率を有する陽極を提供することができ、逆積層型のトップエミッション構造を有する有機EL素子において高い光取り出し効率を実現することができる。

【0059】

金属酸化物微粒子は、亜鉛、インジウム、錫、ガリウムから選ばれる少なくとも一種類の金属酸化物を主成分として含有することが好ましい。すなわち、金属酸化物微粒子として、酸化インジウム、酸化錫、酸化亜鉛のいずれか一つ以上を主成分とする透明導電性金属酸化物の微粒子、例えばインジウム錫酸化物(ITO)微粒子、インジウム亜鉛酸化物(IZO)微粒子、インジウムタングステン酸化物(IWO)微粒子、インジウムチタン酸化物(ITiO)微粒子、インジウムジルコニウム酸化物微粒子、錫アンチモン酸化物(ATO)微粒子、フッ素錫酸化物(FTO)微粒子、アルミニウム亜鉛酸化物(AZO)微粒子、ガリウム亜鉛酸化物(GZO)微粒子、βガリウム酸化物微粒子等を好適に用いることができる。金属酸化物微粒子は、可視光領域における高い透過率と、高い導電性を具備するものであればよく、これらに限定されるものではない。これらのうち、ITO微粒子が、特に可視光領域における高い透過率と、高い導電性を具備するという理由により、更に好適に用いることができる。

【0060】

金属酸化物微粒子の平均一次粒径は、1nm〜500nmが好ましい。平均一次粒径が1nm未満である場合、このような金属酸化物微粒子を作製することが困難である、又は所望の高い導電性を得ることが困難である等の問題が生じる。一方、平均一次粒径が500nmを超える場合、液体に安定して分散させることが困難である等の問題が生じる。また、一般的には、球状又は粒状の粒子形状を有する金属酸化物微粒子を用いることができるが、繊維状(針状、棒状、ウィスカー状等)や直方体状(立方体状、板状等)の粒子形状を有する金属酸化物微粒子を用いてもよい。

【0061】

導電性高分子として、ポリチオフェン若しくはその誘導体、ポリアニリン若しくはその誘導体、又はポリピロール若しくはその誘導体を好適に用いることができる。また、可視光領域において高い透過率を有し、高い導電性を有するという理由により、ポリチオフェン若しくはその誘導体、又はポリアニリン若しくはその誘導体をより好適に用いることができる。

【0062】

導電性高分子は、ドーパントを含有していてもよい。ドーパントとして、例えばポリスチレンスルホン酸等の有機スルホン酸、有機トリフルオロ酢酸、有機プロピオン酸等、ヨウ素、臭素等のハロゲン、又はPF5、AsF5、SbF5等のルイス酸等を用いることができる。また、導電性高分子として、ドーパントが高分子化合物に直接結合した自己ドープ型のものを用いてもよい。

【0063】

金属酸化物を含む機能液は、溶媒に金属酸化物微粒子を溶解又は分散させたものであることが好ましい。また、導電性高分子を含む機能液は、溶媒に導電性高分子を溶解又は分散させたものであることが好ましい。

【0064】

金属酸化物を含む機能液の溶媒は、金属酸化物微粒子を安定して分散させるものであればよく、導電性高分子を含む機能液の溶媒は、導電性高分子を安定して溶解又は分散させるものであればよい。従って、金属酸化物を含む機能液及び導電性高分子を含む機能液の溶媒として、例えばトルエン、キシレン、メシチレン、テトラリン、デカリン、ビシクロヘキシル、n−ブチルベンゼン、s−ブチルベンゼン、t−ブチルベンゼン等の炭化水素系溶媒、四塩化炭素、クロロホルム、ジクロロメタン、ジクロロエタン、クロロブタン、ブロモブタン、クロロペンタン、ブロモペンタン、クロロヘキサン、ブロモヘキサン、クロロシクロヘキサン、ブロモシクロヘキサン等のハロゲン化飽和炭化水素系溶媒、クロロベンゼン、ジクロロベンゼン、トリクロロベンゼン等のハロゲン化不飽和炭化水素系溶媒、テトラヒドロフラン、テトラヒドロピラン、ジオキサン等のエーテル類系溶媒、エチレングリコール、トリメチレングリコール等のグリコール系溶媒、アセトン、メチルエチルケトン、ジエチルケトン、アセチルアセトン、イソホロン等のケトン系溶媒、酢酸エチル、酢酸ブチル、酢酸ベンジル等のエステル系溶媒、メトキシエタノール、エトキシエタノール等のエーテルアルコール系溶媒、N,N-ジメチルホルムアミド、N,N-ジメチルアセトアミド等の酸アミド系溶媒、メタノール、エタノール、イソプロパノール、ブタノール、エチレングリコール、プロピレングリコール、ブトキシエタノール、メトキシブタノール等のアルコール系溶媒又は水を用いることができる。

【0065】

また、機能液は、2種類以上の溶媒を含んでいてもよく、上記で例示した溶媒を2種類以上含んでいてもよい。 また、下層が再溶解、再分散しにくい溶媒を選択することが好ましい。

【0066】

また、機能液にはバインダーが混合されていてもよい。バインダーとして、例えばアルキルシリケート、アルキルチタネート等の無機系バインダーや、アクリル、アルキド、ポリエステル、ウレタン、エポキシ等の有機系バインダーを好適に用いることができる。バインダーは、硬化型のものが好ましく、常温硬化型、焼付硬化型、紫外線硬化型等のいずれを用いることもできる。バインダー成分の配合量は適宜設定することができる。

【0067】

また、本実施の形態に係る有機EL素子10は、高分子発光材料を用いた逆積層型トップエミッション構造を有し、かつ、ITO膜を陽極として有する有機EL素子に比べ、以下のような作用効果を有する。

【0068】

本実施の形態に係る有機EL素子10は、印刷法により形成された、例えばITO等の金属酸化物と導電性高分子とを含む陽極5を有する。従って、ITOスパッタ膜を陽極として有する有機EL素子に比べ、ITOをスパッタリング法により成膜する際に、プラズマや輻射熱により有機発光層を含む有機層へダメージを与えることを防止できる。

【0069】

また、本実施の形態に係る有機EL素子10は、例えばITO等の金属酸化物微粒子と導電性高分子とを含む陽極5を有する。従って、ITO微粒子のみを含む陽極を有する有機EL素子に比べ、陽極が高い導電性を有する。

【0070】

さらに、本実施の形態に係る有機EL素子10は、例えばITO等の金属微粒子と導電性高分子との組成比を変化させた機能液を調製することで、陽極5の仕事関数の調整が可能である。従来は、陽極の仕事関数を容易に調整できないため、陽極の仕事関数によって、有機発光層を含む有機層の材料や膜厚が制約を受けていた。しかし、本実施の形態では、金属微粒子と導電性高分子との組成比を変えることで、陽極5の仕事関数を、有機発光層を含む有機層の仕事関数に応じて調整できる。従って、陽極の仕事関数と有機発光層を含む有機層との仕事関数の差を小さくすることができ、ホール注入障壁の高さを減少させ、有機EL素子の駆動電圧を低減させるとともに発光効率を向上させることができる。

【0071】

次に、図3を参照し、本実施の形態に係る有機EL素子の製造方法を説明する。図3は、有機EL素子の製造方法の手順を説明するための工程図である。

【0072】

本実施の形態に係る有機EL素子の製造方法は、図3に示すように、陰極形成工程(ステップS11)、積層体形成工程(ステップS12)、ホール注入層形成工程(ステップS13)、及び陽極形成工程(ステップS14)を有する。

【0073】

陰極形成工程(ステップS11)では、基板1上に、前述したように、真空蒸着法、スパッタリング法、イオンプレーティング法又は金属薄膜を圧着するラミネート法等を用いて、アルカリ金属、アルカリ土類金属、遷移金属、13族金属等よりなる陰極2を形成する。

【0074】

積層体形成工程(ステップS12)では、陰極2上に、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等の印刷法又は真空成膜法により、有機発光層を含む有機層が積層されてなる積層体3を形成する。

【0075】

ホール注入層形成工程(ステップS13)では、積層体3上に、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等の印刷法又は真空成膜法により、ホール注入層4を形成する。

【0076】

陽極形成工程(ステップS14)では、上層にホール注入層4が形成された積層体3上に、金属酸化物と導電性高分子とを含む透明な陽極5を、印刷法により形成する。具体的には、金属酸化物を含む機能液と、導電性高分子を含む機能液とが混合された機能液を印刷することによって、陽極5を形成する。印刷法として、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等を用いることができる。

【0077】

本実施の形態では、積層体形成工程(ステップS12)、ホール注入層形成工程(ステップS13)において、それぞれ積層体3、ホール注入層4を印刷法により形成してもよい。このとき、陰極2より上の層は、全て印刷法により形成される。

【0078】

あるいは、陰極形成工程(ステップS11)において、ポリアニリン若しくはその誘導体、ポリチオフェン若しくはその誘導体等の導電性高分子材料を含む機能液、金属を含むナノ粒子インク、ペースト、又は溶融状態の低融点金属等を用い、印刷法により陰極2を形成してもよい。

【0079】

このように全ての層を印刷法により形成するときは、積層体形成工程(ステップS12)から陽極形成工程(ステップS14)の各工程において、下層が再溶解、再分散しないように、先述の溶媒の中より適当なものを選択する必要がある。また、あらかじめ下層を形成する工程において、その下層を形成するための機能液に常温硬化、焼付硬化、紫外線硬化するようにバインダーを添加する、または下層を構成する材料自身に常温硬化性、焼付硬化性、紫外線硬化性を有する官能基を持たせるなどの特性を付与してもよい。

【0080】

なお、本実施の形態では、陽極5が金属酸化物と導電性高分子とが混合されたものである例について説明した。しかし、陽極5は、金属酸化物と導電性高分子とを含む透明なものであればよく、陽極5の内部で金属酸化物と導電性高分子とが混合されておらず、それぞれ凝集した状態であるものでもよい。

(第1の実施の形態の第1の変形例)

次に、図4及び図5を参照し、本発明の第1の実施の形態の第1の変形例に係る有機EL素子及びその製造方法について説明する。図4は、有機EL素子10aの構成を模式的に示す断面図である。図5は、有機EL素子の製造方法の手順を説明するための工程図である。

【0081】

本変形例に係る有機EL素子10aは、陽極5が、導電性高分子を含む層51と金属酸化物を含む層52とよりなる積層構造を有する。

【0082】

図4に示すように、有機EL素子10aは、基板1上に、陰極2、積層体3、ホール注入層4、陽極5を有する。基板1、陰極2、積層体3、ホール注入層4については、図1を用いて説明した第1の実施の形態に係る有機EL素子10における基板1、陰極2、積層体3、ホール注入層4と同様であり、説明を省略する。

【0083】

本変形例では、陽極5は、印刷法により形成された導電性高分子を含む層51と、層51上に印刷法により形成された金属酸化物を含む層52を有する。層51は、溶媒中に導電性高分子を溶解又は分散させた機能液を印刷することによって形成されたものである。層52は、溶媒中に金属酸化物を分散させた機能液を印刷することによって形成されたものである。高透過性を有する金属酸化物を含む層52で、陽極5の表面抵抗を補うことによって高い導電性及び透過率を有する陽極を提供することができ、逆積層型のトップエミッション構造を有する有機EL素子において高い光取り出し効率を実現することができる。

【0084】

また、層51と層52との界面近傍で、図2(a)に示すように、金属酸化物微粒子G1間の空隙が導電性高分子G2により充填される場合がある。そして、金属酸化物微粒子G1間の空隙が導電性高分子G2により充填された部分では、導電性高分子G2を介して電流が流れる電流パスP2を含むため、高い導電性を有する。

【0085】

更に、印刷法により層52を形成する際に、層51の一部又は全部を再溶解又は再分解させることにより、層51及び層52を含む陽極5の全体に亘り、図2(a)に示すように、金属酸化物微粒子G1間の空隙が導電性高分子G2により充填される場合がある。この場合は、陽極5の全体に亘って高い導電性を有する。

【0086】

導電性高分子の材料は、第1の実施の形態と同様にすることができる。また、層51を形成するための機能液の溶媒及びバインダーとして、第1の実施の形態において陽極5を形成するための機能液の溶媒及びバインダーと同様のものを用いることができる。

【0087】

金属酸化物微粒子の材料、平均一次粒径、形状は、第1の実施の形態と同様にすることができる。また、層52を形成するための機能液の溶媒及びバインダーとして、第1の実施の形態において陽極5を形成するための機能液の溶媒及びバインダーと同様のものを用いることができる。

【0088】

本変形例に係る有機EL素子の製造方法は、図5に示すように、陰極形成工程(ステップS11)、積層体形成工程(ステップS12)、ホール注入層形成工程(ステップS13)、導電性高分子を含む層を形成する工程(ステップS141)、及び金属酸化物を含む層を形成する工程(ステップS142)を有する。ステップS141及びステップS142は、本発明における陽極形成工程に相当する。

【0089】

陰極形成工程(ステップS11)からホール注入層形成工程(ステップS13)の各工程は、第1の実施の形態と同様である。

【0090】

導電性高分子を含む層を形成する工程(ステップS141)では、導電性高分子を含む層を印刷法により形成する。印刷法として、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等を用いることができる。

【0091】

金属酸化物を含む層を形成する工程(ステップS142)では、金属酸化物を含む層を印刷法により形成する。印刷法として、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等を用いることができる。

(第1の実施の形態の第2の変形例)

次に、図6及び図7を参照し、本発明の第1の実施の形態の第2の変形例に係る有機EL素子及びその製造方法について説明する。図6は、有機EL素子10bの構成を模式的に示す断面図である。図7は、有機EL素子の製造方法の手順を説明するための工程図である。

【0092】

本変形例に係る有機EL素子10bでは、金属酸化物を含む層51aの上に導電性高分子を含む層52aが形成されている。

【0093】

図6に示すように、有機EL素子10bは、基板1上に、陰極2、積層体3、ホール注入層4、陽極5を有する。基板1、陰極2、積層体3、ホール注入層4については、図1を用いて説明した第1の実施の形態に係る有機EL素子10における基板1、陰極2、積層体3、ホール注入層4と同様であり、説明を省略する。

【0094】

本変形例では、陽極5は、印刷法により形成された金属酸化物を含む層51aと、層51a上に印刷法により形成された導電性高分子を含む層52aを有する。層51aは、溶媒中に金属酸化物を分散させた機能液を印刷することによって形成されたものである。層52aは、溶媒中に導電性高分子を溶解又は分散させた機能液を印刷することによって形成されたものである。このとき、金属酸化物を含む層51aにおいて、図2(a)に示すように、金属酸化物微粒子G1間の空隙が導電性高分子G2により充填される。すると、電流が金属酸化物微粒子G1間を流れる電流パスは、金属酸化物微粒子G1間を、金属酸化物微粒子G1同士が点接触している部分を介して流れる電流パスP1に加え、金属酸化物微粒子G1間を、導電性高分子G2を介して流れる電流パスP2を含む。これにより、金属酸化物微粒子G1間の接触抵抗を低減し、高い導電性及び透過率を有する陽極5を提供することができ、逆積層型のトップエミッション構造を有する有機EL素子において高い光取り出し効率を実現することができる。

【0095】

また、層51aと層52aとの界面近傍では、層52aにおいても、図2(a)に示すように、金属酸化物微粒子G1間の空隙が導電性高分子G2により充填される場合がある。そして、金属酸化物微粒子G1間の空隙が導電性高分子G2により充填された部分では、導電性高分子G2を介して電流が流れる電流パスP2を含むため、高い導電性を有する。

【0096】

更に、印刷法により層52aを形成する際に、層51aの一部又は全部を再溶解又は再分解させることにより、層51a及び層52aを含む陽極5の全体に亘り、図2(a)に示すように、金属酸化物微粒子G1間の空隙が導電性高分子G2により充填される場合がある。この場合は、陽極5の全体に亘って高い導電性を有する。

【0097】

層51aを形成するための機能液の溶媒及びバインダーとして、第1の実施の形態の第1の変形例において層52を形成するための機能液の溶媒及びバインダーと同様のものを用いることができる。

【0098】

層52aを形成するための機能液の溶媒及びバインダーとして、第1の実施の形態の第1の変形例において層51を形成するための機能液の溶媒及びバインダーと同様のものを用いることができる。

【0099】

本変形例に係る有機EL素子の製造方法では、金属酸化物を含む層を形成する工程(ステップS142)の後、導電性高分子を含む層を形成する工程(ステップS141)を行う。

【0100】

すなわち、本変形例に係る有機EL素子の製造方法は、図7に示すように、陰極形成工程(ステップS11)、積層体形成工程(ステップS12)、ホール注入層形成工程(ステップS13)、金属酸化物を含む層を形成する工程(ステップS142)、導電性高分子を含む層を形成する工程(ステップS141)を有する。そして、陰極形成工程(ステップS11)からホール注入層形成工程(ステップS13)の各工程は、第1の実施の形態と同様である。

【0101】

また、ステップS142及びステップS141は、順序が異なるものの、第1の実施の形態の第1の変形例におけるステップS142及びステップS141と同様にすることができる。また、ステップS142及びステップS141は、本発明における陽極形成工程に相当する。

(第2の実施の形態)

次に、図8を参照し、本発明の第2の実施の形態に係る面発光光源又は照明装置20について説明する。図8は、面発光光源又は照明装置20の構成を模式的に示す断面図である。

【0102】

第1の実施の形態から第1の実施の形態の第2の変形例のいずれかに係る有機EL素子は、曲面状又は平面状の発光光源、照明装置、例えばスキャナの光源として用いられる面発光光源に好適に用いることができる。従って、本実施の形態に係る面発光光源又は照明装置は、第1の実施の形態から第1の実施の形態の第2の変形例のいずれかに係る有機EL素子を備えるものである。図8は、第1の実施の形態に係る有機EL素子10を備える例を示す。

【0103】

なお、面発光光源又は照明装置20は、本発明における発光装置に相当する。

【0104】

図8に示すように、面発光光源又は照明装置20は、有機EL素子10よりなる画素10を有し、画素10は、基板1上に、陰極2、積層体3、ホール注入層4、陽極5を有する。陰極2は、配線6に接続されている。また、基板1上には、画素10に対応する領域に開口部を有する画素分離膜7が形成されており、画素10は、画素分離膜7の開口部に形成されている。また、面発光光源又は照明装置20は、有機EL素子10よりなる画素10を複数有していてもよい。

【0105】

画素分離膜7の膜厚は、0.1μm〜5μm程度が好ましい。画素分離膜7の材料として、加熱による変化が少ない、即ち耐熱性に優れた有機材料を用いるのが好ましく、例えば感光性ポリイミドを用いることができる。あるいは、画素分離膜7の材料として、ポリイミドの他に、アクリル系(メタクリル系)又はノボラック系の樹脂材料を用いてもよい。 また、これらの樹脂材料には、パターニングを容易にするため、感光性が付加されていることが好ましい。

【0106】

面発光光源又は照明装置20を製造する際は、まず、基板1上に、例えばAl等の金属膜を蒸着し、パターニングすることによって、陰極2及び配線6を形成する。陰極2及び配線6が形成された基板1上に、例えば感光性ポリイミドを印刷し、パターン露光し、陰極2上の部分を溶解除去することによって、陰極2上に開口部を有する画素分離膜7を形成する。陰極2上に開口部を有する画素分離膜7が形成された基板1上に、積層体3、ホール注入層4、陽極5を順次形成することによって、面発光光源又は照明装置20を製造することができる。

【0107】

本実施の形態に係る面発光光源又は照明装置20は、第1の実施の形態から第1の実施の形態の第2の変形例のいずれかに係る有機EL素子を備える。そのため、高い導電性及び透過率を有する陽極を提供することができ、逆積層型のトップエミッション構造を有する有機EL素子において高い光取り出し効率を実現することができる。

(第3の実施の形態)

次に、図9を参照し、本発明の第3の実施の形態に係る表示装置30について説明する。図9は、表示装置30の構成を模式的に示す断面図である。

【0108】

第1の実施の形態から第1の実施の形態の第2の変形例のいずれかに係る有機EL素子は、表示装置にも好適に用いることができる。表示装置として、セグメント表示装置、ドットマトリックス表示装置等が挙げられる。ドットマトリックス表示装置は、アクティブマトリックス表示装置およびパッシブマトリックス表示装置に大別することができる。

【0109】

本実施の形態では、第1の実施の形態から第1の実施の形態の第2の変形例のいずれかに係る有機EL素子は、図9に示すように、例えばアクティブマトリックス表示装置において、各画素を構成する発光素子として用いられる。あるいは、第1の実施の形態から第1の実施の形態の第2の変形例のいずれかに係る有機EL素子は、セグメント表示装置における各セグメントを構成する発光素子として、また液晶表示装置におけるバックライトとして、好適に用いることができる。

【0110】

なお、表示装置30は、本発明における発光装置に相当する。

【0111】

図9に示すように、表示装置30は、有機EL素子10よりなる画素10を有し、画素10は、基板1上に、陰極2、積層体3、ホール注入層4、陽極5を有する。基板1上には、画素10に対応する領域に開口部を有する画素分離膜7が形成されており、画素10は、画素分離膜7の開口部に形成されている。画素分離膜7の膜厚及び材料は、第2の実施の形態と同様にすることができる。また、図9に示すように、積層体3及びホール注入層4は、画素分離膜7の開口部にのみ形成されていてもよい。また、表示装置30は、有機EL素子10よりなる画素10を複数有していてもよい。

【0112】

また、基板1上に、TFT回路8、平坦化膜9が順次形成されており、陰極2及び画素分離膜7は、平坦化膜9の上に形成されている。陰極2は、平坦化膜9を貫通するように形成された貫通電極9aにより、TFT回路8に接続されている。

【0113】

表示装置30を製造する際は、まず、基板1上に、TFT回路8をマトリックス状に形成する。そして、TFT回路8が形成されている基板1上に、例えば酸化シリコン膜よりなる平坦化膜9を形成する。このとき、平坦化膜9を貫通するように、陰極2とTFT回路8を接続するための貫通電極9aを形成する。そして、貫通電極9aが形成された平坦化膜9の上に例えばAl等の金属膜を蒸着し、パターニングすることによって、陰極2を形成する。そして、以下、第2の実施の形態と同様にして、画素分離膜7、積層体3、ホール注入層4、陽極5を順次形成する。このとき、積層体3、ホール注入層4については、例えばインクジェットプリント法を用いることにより、画素分離膜7の開口部にのみ形成することができる。そして、例えばガラス基板よりなる封止基板40を、例えばエポキシ樹脂よりなる、図示しない接着剤を用いて貼り合わせることによって、表示装置30を製造することができる。接着剤は、例えば表示装置30の外縁に沿って設けることができる。従って、図9に示す陽極5と封止基板40の間のギャップは、表示装置30の外縁に沿って設けられた接着剤の厚さにより決定される。

【0114】

本実施の形態に係る表示装置30は、第1の実施の形態から第1の実施の形態の第2の変形例のいずれかに係る有機EL素子を備える。そのため、高い導電性及び透過率を有する陽極を提供することができ、逆積層型のトップエミッション構造を有する有機EL素子において高い光取り出し効率を実現することができる。

【実施例】

【0115】

以下、実施例により、本発明をさらに具体的に説明するが、本発明は、実施例により限定されて解釈されるものではない。

(実施例1)

実施例1として、図1に示す有機EL素子10を作製した。

【0116】

基板1上に、マグネシウム−銀合金を蒸着し、パターニングすることによって陰極2を形成した(膜厚100nm、面積4mm2)。そして、そのまま大気に暴露しない状態で、その上にポリパラフェニレンビニレン系の有機発光材料の1重量%トルエン溶液をスピンコートし、その後130℃で10分間の焼成を行い、膜厚70nmの有機発光層3を形成した。

【0117】

次に、PEDOT/PSS水分散液(固形分濃度1.3重量%)にエチレングリコールモノメチルエーテルを30重量%、バインダーとしてメラミン誘導体を含むポリマー水溶液を10重量%添加して機能液を調製した。そして、調製した機能液を、有機発光層3上にスピンコートし、130℃で10分間の焼成を行って、膜厚40nmのホール注入層4を形成した。ホール注入層4の形成により下層の有機発光層3の再溶解は認められなかった。

【0118】

次に、ポリチオフェン誘導体を含む導電性高分子材料の水分散液(固形分濃度3重量%)と、平均粒径が約20nmのITO微粒子のIPA(2−プロパノール)分散液(固形分濃度20重量%)を1:10の体積比で混合することによって、機能液を調製した。そして、調製した機能液を、ホール注入層4上にスピンコートし、130℃で10分間の焼成を行って、膜厚400nmの陽極5を形成した。

【0119】

この有機EL素子の2つの電極間に電圧を印加したところ、素子上面からのグリーンの発光を確認した。

(実施例2)

実施例2として、図4に示す有機EL素子10aを作製した。

【0120】

基板1上に、マグネシウム−銀合金を蒸着し、パターニングすることによって陰極2を形成した(膜厚100nm、面積4mm2)。そして、そのまま大気に暴露しない状態で、その上にポリパラフェニレンビニレン系の有機発光材料の1重量%トルエン溶液をスピンコートし、その後130℃で10分間の焼成を行い、膜厚70nmの有機発光層3を形成した。

【0121】

次に、PEDOT/PSS水分散液(固形分濃度1.3重量%)にエチレングリコールモノメチルエーテルを30重量%、バインダーとしてメラミン誘導体を含むポリマー水溶液を10重量%添加して機能液を調製した。そして、調製した機能液を、有機発光層3上にスピンコートし、130℃で10分間の焼成を行って、膜厚40nmのホール注入層4を形成した。ホール注入層4の形成により下層の有機発光層3の再溶解は認められなかった。

【0122】

次に、ポリチオフェン誘導体を含む導電性高分子材料の水分散液(固形分濃度3重量%)をホール注入層4上にスピンコートし、120℃で10分間の焼成を行って、膜厚60nmの層51を形成した。

【0123】

次に、平均粒径が約20nmのITO微粒子のIPA(2−プロパノール)分散液(固形分濃度20重量%)の機能液を調製し、層51上にスピンコートし、120℃で10分間の焼成を行って、膜厚500nmの層52を形成した。

【0124】

この有機EL素子の2つの電極間に電圧を印加したところ、素子上面からのグリーンの発光を確認した。

(実施例3)

実施例3として図6に示す有機EL素子10bを作製した。

【0125】

基板1上に、マグネシウム−銀合金を蒸着し、パターニングすることによって陰極2を形成した(膜厚100nm、面積4mm2)。そして、そのまま大気に暴露しない状態で、その上にポリパラフェニレンビニレン系の有機発光材料の1重量%トルエン溶液をスピンコートし、その後130℃で10分間の焼成を行い、膜厚70nmの有機発光層3を形成した。

【0126】

次に、PEDOT/PSS水分散液(固形分濃度1.3重量%)にエチレングリコールモノメチルエーテルを30重量%、バインダーとしてメラミン誘導体を含むポリマー水溶液を10重量%添加して機能液を調製した。そして、調製した機能液を、有機発光層3上にスピンコートし、130℃で10分間の焼成を行って、膜厚40nmのホール注入層4を形成した。ホール注入層4の形成により下層の有機発光層3の再溶解は認められなかった。

【0127】

次に、平均粒径が約20nmのITO微粒子のIPA(2−プロパノール)分散液(固形分濃度20重量%)の機能液を調製し、ホール注入層4上にスピンコートし、120℃で10分間の焼成を行って、膜厚500nmの層51aを形成した。

【0128】

次に、ポリチオフェン誘導体を含む導電性高分子材料の水分散液(固形分濃度3重量%)を層51a上にスピンコートし、120℃で10分間の焼成を行って、膜厚60nmの層52aを形成した。

【0129】

この有機EL素子の2つの電極間に電圧を印加したところ、素子上面からのグリーンの発光を確認した。

(実施例4)

実施例4として、実施例1において、ポリチオフェン誘導体に代えポリアニリン誘導体を用いて膜厚400nmの陽極5を形成し、図1に示す有機EL素子10を作製した。この有機EL素子10の2つの電極間に電圧を印加したところ、素子上面からのグリーンの発光を確認した。

(実施例5)

実施例5として、実施例2において、ポリチオフェン誘導体に代えポリアニリン誘導体を用いて膜厚60nmの層51を形成し、図4に示す有機EL素子10aを作製した。この有機EL素子10aの2つの電極間に電圧を印加したところ、素子上面からのグリーンの発光を確認した。

(実施例6)

実施例6として、実施例3において、ポリチオフェン誘導体に代えポリアニリン誘導体を用いて膜厚60nmの層52aを形成し、図6に示す有機EL素子10bを作製した。この有機EL素子10bの2つの電極間に電圧を印加したところ、素子上面からのグリーンの発光を確認した。

(比較例1)

比較例1として、陽極5に金属酸化物を含まない点を除き、図1に示す有機EL素子10と同様の構造を有する有機EL素子を作製した。

【0130】

基板1上に、陰極2(膜厚100nm、面積4mm2)、有機発光層3(膜厚70nm)、ホール注入層4(膜厚40nm)を順次形成した。その後、ポリチオフェン誘導体を含む導電性高分子材料の水分散液(固形分濃度3重量%)をホール注入層4上にスピンコートし、120℃で10分間の焼成を行って、膜厚60nmの陽極5を形成した。

【0131】

この有機EL素子の2つの電極間に電圧を印加したところ、素子上面からの弱いグリーンの発光を確認した。

(比較例2)

比較例2として、比較例1において、ポリチオフェン誘導体に代えポリアニリン誘導体を用いて膜厚60nmの陽極5を形成し、図1に示す有機EL素子10と同様の構造を有する有機EL素子を作製した。この有機EL素子の2つの電極間に電圧を印加したところ、素子上面からの弱いグリーンの発光を確認した。

(比較例3)

比較例3として、陽極5に導電性高分子を含まない点を除き、図1に示す有機EL素子10と同様の構造を有する有機EL素子を作製した。

【0132】

基板1上に、陰極2(膜厚100nm、面積4mm2)、有機発光層3(膜厚70nm)、ホール注入層4(膜厚40nm)を順次形成した。その後、平均粒径が約20nmのITO微粒子のIPA(2−プロパノール)分散液(固形分濃度20重量%)の機能液をホール注入層4上にスピンコートし、120℃で10分間の焼成を行って、膜厚500nmの陽極5を形成した。

【0133】

この有機EL素子の2つの電極間に電圧を印加したところ、素子上面からの発光は確認できなかった。

(比較例4)

比較例4として、陽極5がスパッタリング法により成膜されたITO膜である点を除き、図1に示す有機EL素子10と同様の構造を有する有機EL素子を作製した。

【0134】

基板1上に、陰極2(膜厚100nm、面積4mm2)、有機発光層3(膜厚70nm)、ホール注入層4(膜厚40nm)を順次形成した。その後、スパッタ装置を用いて膜厚100nmのITO層を形成し、陽極5とした。

【0135】

この有機EL素子の2つの電極間に電圧を印加したところ、素子上面からの発光は確認できなかった。

【0136】

実施例1から実施例6、及び比較例1から比較例4における各有機EL素子を発光させた際の、素子正面で計測した発光輝度を表1に示す。

【0137】

【表1】

表1では、各有機EL素子において、電極間に1mAの電流を流して発光させた際の発光輝度を、実施例2における有機EL素子における発光輝度を100とした相対輝度として示す。

【0138】

表1に示すように、実施例1から実施例6における各有機EL素子は、比較例1から比較例4における有機EL素子に比べ、相対輝度が略5倍程度以上の発光輝度を有している。すなわち、実施例1から実施例6における各有機EL素子が、比較例1から比較例4における有機EL素子に比べ、高い光取り出し効率を実現している。これは、実施例1から実施例6における各有機EL素子が、比較例1から比較例4における有機EL素子に比べ、陽極5が可視光領域における高い透過率と、高い導電性を有しているためであると考えられる。従って、本発明によれば、逆積層型の有機EL素子において、高い透過率と導電性とを有する陽極を形成できることが示された。

(実施例7)

実施例7として、平均粒径が約20nmのITO微粒子のIPA(2−プロパノール)分散液(固形分濃度20重量%)と、ポリアニリン誘導体を含む導電性高分子材料の水分散液(固形分濃度1重量%)の混合比を変えた機能液を調製した。次に、調製した機能液を、シリコン基板上にスピンコートし、130℃で10分間の焼成を行って、陽極5に相当するスピンコート膜を形成した。そして、形成されたスピンコート膜の仕事関数を、大気中光電子分光装置AC−2(理研計器株式会社製)を用いて計測した。

【0139】

それぞれの混合比におけるスピンコート膜について計測された仕事関数を表2に示す。

【0140】

【表2】

表2において、混合比100%とは、ITO微粒子のIPA分散液のみで形成されたスピンコート膜を意味し、混合比0%とは、ポリアニリン誘導体を含む導電性高分子水分散液のみで形成されたスピンコート膜を意味する。

【0141】

表2に示すように、混合比の変化に伴って、スピンコート膜の仕事関数も一様に変化する。従って、前述したように、金属微粒子と導電性高分子との組成比を変化させた機能液を調製することで、陽極5の仕事関数の調整が可能であることが示された。

(実施例8)

実施例8として、図8に示す面発光光源又は照明装置20を作製した。

【0142】

基板1上に、Alを蒸着し、パターニングすることによって陰極2と配線6(膜厚100nm)を形成し、次に感光性ポリイミドを用いて、開口部を有する画素分離膜7(膜厚1μm、開口部面積1000mm2)を形成した。

【0143】

その上にポリパラフェニレンビニレン系の有機発光材料の1重量%トルエン溶液をスピンコートし、130℃で10分間の焼成を行い、膜厚70nmの有機発光層3を形成した。

【0144】

次に、PEDOT/PSS水分散液(固形分濃度1.3重量%)にエチレングリコールモノメチルエーテルを30重量%、バインダーとしてメラミン誘導体を含むポリマー水溶液を10重量%添加して機能液を調製した。そして、調製した機能液を有機発光層3上にスピンコートし、130℃で10分間の焼成を行って、40nmのホール注入層4を形成した。ホール注入層4の形成により下層の有機発光層3の再溶解は認められなかった。

【0145】

次にポリチオフェン誘導体を含む導電性高分子材料の水分散液(固形分濃度3重量%)と、平均粒径が約20nmのITO微粒子のIPA(2−プロパノール)分散液(固形分濃度20重量%)を1:10の体積比で混合した機能液を調製した。そして、調整した機能液をホール注入層4上にスピンコートし、120℃で10分間の焼成を行って、膜厚400nmの陽極5を形成し、面発光光源又は照明装置20を作製した。

【0146】

この面発光光源又は照明装置20の2つの電極間に電圧を印加したところ、有機EL素子の上面からの発光を確認した。

(実施例9)

実施例9として、図9に示す表示装置30を作製した。

【0147】

基板1上に、ゲート電極を含むポリシリコン型TFT回路8をマトリックス状に形成した。次に、基板1及びTFT回路8上に、SiO2よりなる平坦化膜9を形成した。そして、平坦化膜9を貫通するように、陰極2とTFT回路8を接続するための貫通電極9aを形成した。更に、貫通電極9aが形成された平坦化膜9の上に、Alを蒸着し、パターニングすることによって、貫通電極9aを介してTFT回路8と接続されるように陰極2(膜厚100nm)を形成した。

【0148】

次に平坦化膜9上の画素間の領域に、感光性ポリイミドを用いて開口部を有する画素分離膜7(膜厚1μm、開口部面積1000mm2)を形成した。

【0149】

次に、ポリパラフェニレンビニレン系の有機発光材料のメシチレン溶液をインクジェットプリント法により陰極2上に印刷し、1Torrの減圧環境下において130℃で10分間の焼成を行い、膜厚70nmの有機発光層3を形成した。

【0150】

次に、PEDOT/PSS水分散液(固形分濃度1.3重量%)にエチレングリコールモノメチルエーテルを30重量%、バインダーとしてメラミン誘導体を含むポリマー水溶液を10重量%添加して機能液を調製した。そして、調整した機能液をインクジェットプリント法により有機発光層3上に印刷し、130℃で10分間の焼成を行って、膜厚40nmのホール注入層4を形成した。

【0151】

次に、ポリチオフェン誘導体を含む導電性高分子材料の水分散液(固形分濃度3重量%)と、平均粒径が約20nmのITO微粒子のIPA(2−プロパノール)分散液(固形分濃度20重量%)を1:10の体積比で混合した機能液を調製した。そして、調整した機能液をホール注入層4上にスピンコートし、120℃で10分間の焼成を行って、膜厚400nmの陽極5を形成した。

【0152】

最後に、ガラス基板からなる封止基板40を、エポキシ樹脂よりなる接着剤を用いて貼り合わせることによって、表示装置30を作製した。

【0153】

この表示装置30の2つの電極間に電圧を印加したところ、有機EL素子の上面からの発光を確認した。

【0154】

以上、本発明の好ましい実施の形態について記述したが、本発明はかかる特定の実施の形態に限定されるものではなく、特許請求の範囲内に記載された本発明の要旨の範囲内において、種々の変形・変更が可能である。

【符号の説明】

【0155】

1 基板

2 陰極

3 積層体(有機発光層)

4 ホール注入層

5 陽極

51、52 層

6 配線

7 画素分離膜

8 TFT回路

9 平坦化膜

10、10a、10b 有機EL素子(画素)

20 面発光光源(照明装置)

30 表示装置

【先行技術文献】

【特許文献】

【0156】

【特許文献1】特開平09−148066号公報

【特許文献2】特開平10−162959号公報

【特許文献3】特開2007−096270号公報

【特許文献4】特開2009−193774号公報

【特許文献5】特開2010−040512号公報

【特許請求の範囲】

【請求項1】

陰極と、

前記陰極上に形成された、有機発光層を含む有機層が積層されてなる積層体と、

前記積層体上に形成された、金属酸化物と導電性高分子とを含む透明な陽極と

を有する、有機エレクトロルミネッセンス素子。

【請求項2】

前記陽極は、前記金属酸化物と前記導電性高分子とが混合されたものである、請求項1に記載の有機エレクトロルミネッセンス素子。

【請求項3】

前記陽極は、前記金属酸化物を含む液体と、前記導電性高分子を含む液体とが混合された液体から形成されたものである、請求項2に記載の有機エレクトロルミネッセンス素子。

【請求項4】

前記陽極は、

前記積層体上に形成された、前記導電性高分子を含む第1の層と、

前記第1の層上に形成された、前記金属酸化物を含む第2の層と

を有するものである、請求項1に記載の有機エレクトロルミネッセンス素子。

【請求項5】

前記陽極は、

前記積層体上に形成された、前記金属酸化物を含む第1の層と、

前記第1の層上に形成された、前記導電性高分子を含む第2の層と

を有するものである、請求項1に記載の有機エレクトロルミネッセンス素子。

【請求項6】

基板と、前記基板上に形成された有機エレクトロルミネッセンス素子とを備えた発光装置において、

前記有機エレクトロルミネッセンス素子は、

前記基板上に形成された陰極と、

前記陰極上に形成された、有機発光層を含む有機層が積層されてなる積層体と、

前記積層体上に形成された、金属酸化物と導電性高分子とを含む透明な陽極と

を含むものである、発光装置。

【請求項7】

前記有機エレクトロルミネッセンス素子は、

前記基板上に形成された、前記陰極に電気的に接続された配線と、

前記陰極と前記配線を覆うとともに、前記陰極の一部を露出させる開口部を有する画素分離膜と

を含み、

前記積層体は、前記画素分離膜の前記開口部内に形成されたものである、請求項6に記載の発光装置。

【請求項8】

前記有機エレクトロルミネッセンス素子は、

前記基板上に形成された薄膜トランジスタ回路と、

前記薄膜トランジスタ回路上に形成された平坦化膜と、

前記陰極を覆うとともに、前記陰極の一部を露出させる開口部を有する画素分離膜と

を含み、

前記平坦化膜は、前記平坦化膜を貫通する貫通電極を含み、

前記貫通電極は、前記陰極と前記薄膜トランジスタ回路とを電気的に接続し、

前記積層体は、前記画素分離膜の前記開口部内に形成されたものである、請求項6に記載の発光装置。

【請求項9】

基板上に陰極を形成する陰極形成工程と、

前記陰極上に有機発光層を含む有機層が積層されてなる積層体を形成する積層体形成工程と、

前記積層体上に、金属酸化物と導電性高分子とを含む透明な陽極を、印刷法により形成する陽極形成工程と

を含む、有機エレクトロルミネッセンス素子の製造方法。

【請求項10】

前記陽極形成工程は、前記陽極を、前記金属酸化物を含む液体と、前記導電性高分子を含む液体とが混合された液体を印刷することによって形成するものである、請求項9に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項11】

前記陽極形成工程は、

前記積層体上に、前記導電性高分子を含む第1の層を印刷法により形成する工程と、

前記第1の層上に、前記金属酸化物を含む第2の層を印刷法により形成する工程と

を含むものである、請求項9に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項12】

前記陽極形成工程は、

前記積層体上に、前記金属酸化物を含む第1の層を印刷法により形成する工程と、

前記第1の層上に、前記導電性高分子を含む第2の層を印刷法により形成する工程と

を含むものである、請求項9に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項1】

陰極と、

前記陰極上に形成された、有機発光層を含む有機層が積層されてなる積層体と、

前記積層体上に形成された、金属酸化物と導電性高分子とを含む透明な陽極と

を有する、有機エレクトロルミネッセンス素子。

【請求項2】

前記陽極は、前記金属酸化物と前記導電性高分子とが混合されたものである、請求項1に記載の有機エレクトロルミネッセンス素子。

【請求項3】

前記陽極は、前記金属酸化物を含む液体と、前記導電性高分子を含む液体とが混合された液体から形成されたものである、請求項2に記載の有機エレクトロルミネッセンス素子。

【請求項4】

前記陽極は、

前記積層体上に形成された、前記導電性高分子を含む第1の層と、

前記第1の層上に形成された、前記金属酸化物を含む第2の層と

を有するものである、請求項1に記載の有機エレクトロルミネッセンス素子。

【請求項5】

前記陽極は、

前記積層体上に形成された、前記金属酸化物を含む第1の層と、

前記第1の層上に形成された、前記導電性高分子を含む第2の層と

を有するものである、請求項1に記載の有機エレクトロルミネッセンス素子。

【請求項6】

基板と、前記基板上に形成された有機エレクトロルミネッセンス素子とを備えた発光装置において、

前記有機エレクトロルミネッセンス素子は、

前記基板上に形成された陰極と、

前記陰極上に形成された、有機発光層を含む有機層が積層されてなる積層体と、

前記積層体上に形成された、金属酸化物と導電性高分子とを含む透明な陽極と

を含むものである、発光装置。

【請求項7】

前記有機エレクトロルミネッセンス素子は、

前記基板上に形成された、前記陰極に電気的に接続された配線と、

前記陰極と前記配線を覆うとともに、前記陰極の一部を露出させる開口部を有する画素分離膜と

を含み、

前記積層体は、前記画素分離膜の前記開口部内に形成されたものである、請求項6に記載の発光装置。

【請求項8】

前記有機エレクトロルミネッセンス素子は、

前記基板上に形成された薄膜トランジスタ回路と、

前記薄膜トランジスタ回路上に形成された平坦化膜と、

前記陰極を覆うとともに、前記陰極の一部を露出させる開口部を有する画素分離膜と

を含み、

前記平坦化膜は、前記平坦化膜を貫通する貫通電極を含み、

前記貫通電極は、前記陰極と前記薄膜トランジスタ回路とを電気的に接続し、

前記積層体は、前記画素分離膜の前記開口部内に形成されたものである、請求項6に記載の発光装置。

【請求項9】

基板上に陰極を形成する陰極形成工程と、

前記陰極上に有機発光層を含む有機層が積層されてなる積層体を形成する積層体形成工程と、

前記積層体上に、金属酸化物と導電性高分子とを含む透明な陽極を、印刷法により形成する陽極形成工程と

を含む、有機エレクトロルミネッセンス素子の製造方法。

【請求項10】

前記陽極形成工程は、前記陽極を、前記金属酸化物を含む液体と、前記導電性高分子を含む液体とが混合された液体を印刷することによって形成するものである、請求項9に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項11】

前記陽極形成工程は、

前記積層体上に、前記導電性高分子を含む第1の層を印刷法により形成する工程と、

前記第1の層上に、前記金属酸化物を含む第2の層を印刷法により形成する工程と

を含むものである、請求項9に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項12】

前記陽極形成工程は、

前記積層体上に、前記金属酸化物を含む第1の層を印刷法により形成する工程と、

前記第1の層上に、前記導電性高分子を含む第2の層を印刷法により形成する工程と

を含むものである、請求項9に記載の有機エレクトロルミネッセンス素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−23020(P2012−23020A)

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願番号】特願2011−104676(P2011−104676)

【出願日】平成23年5月9日(2011.5.9)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願日】平成23年5月9日(2011.5.9)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]