有機エレクトロルミネッセンス素子、及び有機エレクトロルミネッセンス素子の製造方法

【課題】発光効率が高いタンデム型の有機エレクトロルミネッセンス素子、及びその製造方法を提供すること。

【解決手段】有機エレクトロルミネッセンス素子1は、陽極12と陰極16との間に、発光層133を備える第一発光ユニット13及び発光層152を備える第二発光ユニット15を有し、第一発光ユニット13と第二発光ユニット15との間に中間ユニット14が設けられ、中間ユニット14は、陽極12側から、電子注入層141、亜鉛複合酸化物層142、及び正孔注入層143をこの順に備え、亜鉛複合酸化物層142に含まれる亜鉛複合酸化物は、亜鉛と亜鉛以外の金属元素Mとを含むことを特徴とする。

【解決手段】有機エレクトロルミネッセンス素子1は、陽極12と陰極16との間に、発光層133を備える第一発光ユニット13及び発光層152を備える第二発光ユニット15を有し、第一発光ユニット13と第二発光ユニット15との間に中間ユニット14が設けられ、中間ユニット14は、陽極12側から、電子注入層141、亜鉛複合酸化物層142、及び正孔注入層143をこの順に備え、亜鉛複合酸化物層142に含まれる亜鉛複合酸化物は、亜鉛と亜鉛以外の金属元素Mとを含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス素子、及びその製造方法に関する。

【背景技術】

【0002】

陽極と陰極との間に発光層を含む発光ユニットを備え、発光層に注入された正孔と電子との再結合によって生じる励起子(エキシトン)エネルギーから発光を得る有機エレクトロルミネッセンス素子(有機EL素子)が知られている。

近年、有機EL素子の発光効率、及び素子寿命を向上させるための一つの方法として、中間ユニットを介して複数の発光ユニットを積層し、直列に接続した素子構成が検討されている。このような素子構成は、タンデム型と呼ばれることがある。

タンデム型の有機EL素子では、中間ユニットから隣接する発光ユニットへ、正孔及び電子を供給する必要がある。そのため、中間ユニットには、正孔及び電子を発生させると共に、発生させた正孔及び電子を隣接する発光ユニットそれぞれに供給する機能が求められる。

【0003】

このような背景から、中間ユニットに関する様々な検討がなされている。

例えば、特許文献1に記載された有機EL素子の中間ユニットは、電子注入層と正孔注入層との間にITOやIZOなどの透明導電膜を挿入する形態をとり、各発光ユニットへの電荷発生及び電荷注入を実現している。

また、例えば、特許文献2に記載された有機EL素子の中間ユニットは、陰極側に隣接する隣接層から電子を引き抜くための電子引き抜き層と、電子引き抜き層の陽極側に隣接する電子注入層とを積層させた構成となっている。この中間ユニットに隣接して、第1の発光ユニット及び第2の発光ユニットが設けられている。電子引き抜き層には、ヘキサアザトリフェニレン誘導体が用いられ、電子注入層には、アルカリ金属(Li及びCs等)や、アルカリ金属酸化物(Li2O等)等が用いられている。そして、この中間ユニットは、電子引き抜き層による隣接層からの電子の引き抜きにより発生した正孔を第1の発光ユニットに供給すると共に、引き抜いた電子を電子注入層を介して第2の発光ユニットに供給する。このようにして、有機EL素子の駆動電圧の低減を図っている。

また、例えば、特許文献3に記載された有機EL素子の電荷発生層は、界面層及び真性電荷発生層を積層させた構成となっている。この界面層(中間陰極層)には、アルカリ金属及びアルカリ土類金属の少なくとも一方を含む酸化物(Li2SiO3等)が用いられている。また、真性電荷発生層には、V2O5と同程度の電荷注入効率を得ることのできるヘキサアザトリフェニレン誘導体等が用いられている。このような界面層を備えることで、電荷発生層の安定化を図ると共に、真性電荷発生層を備えることで、発光ユニット内の電荷注入層を省略し、層構造の簡略化を図っている。

【0004】

これら特許文献2や特許文献3のように、アルカリ金属やアルカリ金属化合物等からなる層とヘキサアザトリフェニレン誘導体のような有機化合物からなる層とを積層させた中間ユニットの構成の他、無機化合物同士を積層させた中間ユニットの構成も検討されている。

例えば、特許文献4に記載された有機EL素子の中間ユニットとしての中間層は、導電層及びホール注入性層を積層させた構成、又は導電層及び電子注入層を積層させた構成となっている。この導電層には、比抵抗の低い(1×105Ω・cm以下)導電体として、Au、ZnO、IZO(インジウム−亜鉛酸化物)等の他、ITOとSiOとの混合物等が用いられている。ホール注入性層には、ホール注入性の金属酸化物(WO3、MoO3、ZnOとMoの混合物等)が用いられている。電子注入性層には、電子注入性の金属酸化物(Li2O、Na2O等)が用いられている。このように、比抵抗の小さい導電層を備えることで、有機EL素子の駆動電圧の低減を図り、正孔注入層又は電子注入層を備えることで、中間層に隣接する発光層への電荷注入障壁を低減させ、さらなる駆動電圧の低減を図っている。

【0005】

その他、特許文献5には、中間ユニットに、電子受容性物質及び電子供与性物質を積層させた電荷発生層を採用した有機EL素子が記載されている。電子受容性物質及び電子供与性物質の界面で電解移動錯体を形成し、電圧印加時に電荷発生層に隣接する発光ユニットへ電荷を移動させ、高輝度領域での長寿命素子の実現を図っている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3884564号

【特許文献2】特開2006−66380号公報

【特許文献3】特開2006−173550号公報

【特許文献4】特開2010−92741号公報

【特許文献5】特許第3933591号

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、タンデム型の有機エレクトロルミネッセンス素子の中間ユニットにおいて、特許文献1に記載された中間ユニットを採用した場合、透明導電膜であるITOやIZOはスパッタプロセスや電子ビーム蒸着により形成される。しかし、スパッタプロセスの場合は、発生したプラズマから生じた高速(数十eV以上)の中性粒子や荷電粒子により有機物が損傷し、素子の電子注入層が劣化した。これによって、素子が高駆動電圧化し、発光効率が低下する課題があった。また、ITOやIZOで形成された透明導電膜は、比抵抗が小さいため、意図しない領域で発光してしまう課題があった。

また、特許文献2や特許文献3に記載された中間ユニットを採用した場合、アルカリ金属やアルカリ金属化合物からなる層とヘキサアザトリフェニレン誘導体からなる層とで高抵抗層が形成される。その結果、素子が高駆動電圧化し、発光効率が低下する課題があった。

さらに、特許文献4に記載された中間層のように無機化合物同士を積層させた構成を採用した場合も、素子が高駆動電圧化し、発光効率が低下する課題があった。

そして、特許文献5に記載された電荷発生層を中間ユニットに用いた場合は、電荷移動錯体による可視光の吸収が起こり、結果として発光効率が低下する課題があった。

【0008】

本発明の目的は、発光効率が高いタンデム型の有機エレクトロルミネッセンス素子、及びその製造方法を提供することである。

【課題を解決するための手段】

【0009】

本発明の有機エレクトロルミネッセンス素子は、

対向する陽極と陰極との間に、少なくとも第一発光ユニット及び第二発光ユニットを含む複数の発光ユニットを有し、

前記複数の発光ユニットは、それぞれ、発光層を備え、

前記第一発光ユニットと前記第二発光ユニットとの間には、中間ユニットが設けられ、

前記中間ユニットは、前記陽極側から、電子注入層、亜鉛複合酸化物層、及び正孔注入層をこの順に備え、

前記亜鉛複合酸化物層に含まれる亜鉛複合酸化物は、亜鉛と亜鉛以外の金属元素Mとを含む

ことを特徴とする。

【0010】

本発明の有機エレクトロルミネッセンス素子において、

前記亜鉛複合酸化物は、以下の式(1)で表される

ことが好ましい。

【0011】

【化1】

【0012】

(但し、xは、1から2までの整数であり、yは、2から6までの整数である。)

【0013】

本発明の有機エレクトロルミネッセンス素子において、

前記元素Mは、Mo、W、Ti、Al、Sn、Zr及びVの内から選ばれるいずれかである

ことが好ましい。

【0014】

本発明の有機エレクトロルミネッセンス素子において、

前記電子注入層は、電子供与性材料を含み、かつ、前記第一発光ユニットと隣接して設けられ、

前記正孔注入層は、有機電子受容性材料を含み、かつ、前記第二発光ユニットと隣接して設けられている

ことが好ましい。

【0015】

本発明の有機エレクトロルミネッセンス素子において、

前記有機電子受容性材料は、電子受容基を有する有機化合物である

ことが好ましい。

【0016】

本発明の有機エレクトロルミネッセンス素子において、

前記電子供与性材料は、アルカリ金属、アルカリ金属化合物、及び有機電子供与性材料のいずれかである

ことが好ましい。

【0017】

本発明の有機エレクトロルミネッセンス素子において、

前記電子注入層は、電子輸送性材料と、アルカリ金属、アルカリ金属化合物、及び有機電子供与性材料の少なくともいずれか一つとを含む

ことが好ましい。

【0018】

本発明の有機エレクトロルミネッセンス素子において、

前記第一発光ユニットは、電子輸送層を含み、

前記電子輸送層は、前記電子注入層と隣接し、1以上の有機化合物からなる

ことが好ましい。

【0019】

本発明の有機エレクトロルミネッセンス素子において、

前記第一発光ユニットの発光層は、前記電子注入層と隣接し、1以上の有機化合物からなる

ことが好ましい。

【0020】

本発明の有機エレクトロルミネッセンス素子において、

前記亜鉛複合酸化物層の厚みは、3nm以上20nm以下である

ことが好ましい。

【0021】

本発明の有機エレクトロルミネッセンス素子において、

前記亜鉛複合酸化物層と前記正孔注入層とが接続される

ことが好ましい。

【0022】

本発明の有機エレクトロルミネッセンス素子の製造方法は、

上記いずれかの本発明の有機エレクトロルミネッセンス素子の製造方法であって、

前記亜鉛複合酸化物層を蒸着法により形成する

ことを特徴とする。

【発明の効果】

【0023】

本発明によれば、発光効率が高いタンデム型の有機エレクトロルミネッセンス素子、及びその製造方法を提供できる。

【図面の簡単な説明】

【0024】

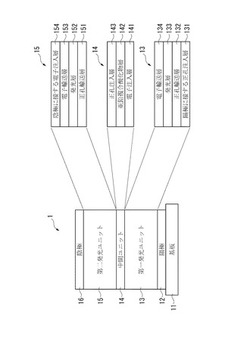

【図1】本発明の第一実施形態に係る有機エレクトロルミネッセンス素子の一例の概略構成を示す図である。

【図2】本発明の第二実施形態に係る有機エレクトロルミネッセンス素子の一例の概略構成を示す図である。

【図3】本発明の第三実施形態に係る有機エレクトロルミネッセンス素子を基板厚み方向の断面で見た概略図である。

【発明を実施するための形態】

【0025】

(有機EL素子の構成)

以下、本発明に係る有機EL素子の素子構成について説明する。

本発明に係る有機EL素子は、中間ユニットを介して複数の発光ユニットが積層された構成を備え、タンデム型の有機EL素子とも称される。発光ユニットの数は、2つ以上であればよく、3つでも、さらにそれ以上でもよい。

【0026】

〔第一実施形態〕

タンデム型の有機EL素子としては、複数の発光ユニット、例えば、第一発光ユニット及び第二発光ユニットを含む次のような構成が挙げられる。

「陽極/第一発光ユニット/中間ユニット/第二発光ユニット/陰極」

第一実施形態の説明においては、図1に示すような構成を備えるタンデム型の有機EL素子1を例に挙げて説明する。有機EL素子1は、基板11上に、陽極12、第一発光ユニット13、中間ユニット14、第二発光ユニット15、及び陰極16がこの順に積層されて構成される。さらに、図1に示すように、第一発光ユニット13、中間ユニット14、及び第二発光ユニット15は、複数の層で構成される。その構成は次の通りである。

第一発光ユニット13:陽極に接する正孔注入層131

正孔輸送層132

発光層133

電子輸送層134

中間ユニット14 :電子注入層141

亜鉛複合酸化物層142

正孔注入層143

第二発光ユニット15:正孔輸送層151

発光層152

電子輸送層153

陰極に接する電子注入層154

以下に、各ユニット、及び各層の詳細な説明を示す。

【0027】

(中間ユニット)

中間ユニットは、電子を第一発光ユニットへ供給し、正孔を第二発光ユニットへ供給する。

中間ユニットは、亜鉛複合酸化物層と、亜鉛複合酸化物層の陽極側に位置する電子注入層と、亜鉛複合酸化物層の陰極側に位置する正孔注入層とを備える。中間ユニットは、陽極側から、電子注入層、亜鉛複合酸化物層、正孔注入層の順に積層されて構成される。

【0028】

・亜鉛複合酸化物(ZnMxOy)層

亜鉛複合酸化物層は、電子注入層を介して電子を第一発光ユニットへ供給し、正孔注入層を介して正孔を第二発光ユニットへ供給する。

本発明における亜鉛複合酸化物層の亜鉛複合酸化物は、亜鉛(Zn)と複合酸を形成する金属、および酸素を一定の割合で含む酸化物である。そして、亜鉛複合酸化物は、上記式(1)のように表されるものであることが好ましい。さらには、元素MがAl、Mo、W、Ti、Sn、Zr、及びVの内から選ばれるいずれかであることがより好ましい。また、xとyは、整数であることが好ましい。

具体的な亜鉛複合酸化物としては、ZnMoO4(モリブデン酸亜鉛)、ZnWO4(タングステン酸亜鉛)、ZnTiO3(チタン酸亜鉛)、ZnAlO3(アルミン酸亜鉛)、ZnZrO3(ジルコン酸亜鉛)、ZnSnO3(スズ酸亜鉛)、ZnV2O6(バナジン酸亜鉛)等が挙げられる。

なお、本発明における亜鉛複合酸化物層は、実質的にこのような亜鉛複合酸化物からなるものであり、亜鉛、元素M、及び酸素以外の元素も、本発明の作用及び効果に影響を与えない成分を含み得る。すなわち、亜鉛複合酸化物の特性を損なわない範囲で、亜鉛複合酸化物以外の物質(例えば、不純物)も含み得る。

また、亜鉛複合酸化物のみで形成される場合でも、蒸着プロセスによりxおよびyは、整数とはならない場合もある。

【0029】

亜鉛複合酸化物層は、抵抗加熱や、電子ビームによる蒸着法で形成することができるので、亜鉛複合酸化物層に隣接する有機化合物で形成される層(有機化合物層、例えば、電子注入層、正孔注入層等)へのダメージを抑えることができる。例えば、ITO等の透明導電酸化物を有機化合物層上へ成膜する場合は、通常、スパッタプロセスが必要であり、プラズマによる当該有機化合物層へのダメージが避けられない。

また、このように、蒸着法で亜鉛複合酸化物層を形成することで、隣接する有機化合物層との屈折率差が小さくなり、中間ユニットを挟んで積層される第一発光ユニット及び第二発光ユニットの光を効率的に取り出すことができる。

【0030】

亜鉛複合酸化物層の常温における比抵抗は、100Ω・cm以上105Ω・cm以下であり、好ましくは、100Ω・cm以上102Ω・cm以下である。

このような比抵抗とすることで、電流のリークを防止できる。なお、ここでいう電流のリークは、有機EL素子を、例えば基板平面に沿う方向に複数隣接配置させて、ディスプレイパネルの発光源を構成した際に、発光を希望しない有機EL素子までにも、電流が中間ユニットを通じて流れて発光してしまうことを指す。これに対し、例えばIZO(インジウム−亜鉛酸化物)の常温における比抵抗は、10−4Ω・cmオーダーであることから、亜鉛複合酸化物と比較して十分小さい。その結果、電流のリークが起こり易く、意図しない領域で発光するおそれがある。

亜鉛複合酸化物層の厚みは、好ましくは、3nm以上20nm以下であり、より好ましくは、3nm以上10nm以下である。このような範囲とすることで電流リークをさらに防止できる。

このような亜鉛複合酸化物層を中間ユニットに設けることで、電流リークを防止でき、例えば、有機EL素子をディスプレイ用の発光源として用いる場合に、鮮明な画像表示が可能となる。

【0031】

・中間ユニット内の正孔注入層

中間ユニット内の正孔注入層は、有機EL素子に対して電圧を印加した際に、亜鉛複合酸化物層から正孔の供給を受けると共に、この正孔を第二発光ユニットへと供給する。

本発明の中間ユニット内の正孔注入層は、有機電子受容性材料を含む。この有機電子受容性材料は、電子受容基を含む有機化合物である。特に、電子受容基を含む縮合芳香族化合物や複素環化合物であることが好ましい。これは、電子受容性の有機化合物を使用することにより、中間ユニットから第二発光ユニットへの正孔注入を効率的に行わせることができるからである。また、中間ユニット内の正孔注入層は、有機化合物のみからなることが好ましい。

電子受容性基としては、ニトロ基、イミノ基、シアノ基、カルボニル基、ハロゲン基が挙げられる。中間ユニット内の正孔注入層は、電子注入層に隣接する第二発光ユニットから電子を受け取ることで、第二発光ユニットへ正孔を供給する。

このように、中間ユニット内の正孔注入層が有機電子受容性材料からなる場合には、中間ユニット内の正孔注入層と亜鉛複合酸化物層との直接接続によって、亜鉛複合酸化物層からの良好な正孔注入が期待できる。

【0032】

中間ユニット内の正孔注入層に用いられる有機電子受容性材料は、下記式(2)で表される化合物であることが好ましい。

【0033】

【化2】

【0034】

上記式(2)において、R1〜R6は、独立に、

水素、

ハロゲン、

ヒドロキシル基、

アミノ基、

アリールアミノ基、

炭素数20以下のカルボニル基(但し、置換基を有してもよい。)、

炭素数20以下のカルボニルエステル基(但し、置換基を有してもよい。)、

炭素数20以下のアルキル基(但し、置換基を有してもよい。)、

炭素数20以下のアルケニル基(但し、置換基を有してもよい。)、

炭素数20以下のアルコキシル基(但し、置換基を有してもよい。)、

炭素数30以下のアリール基(但し、置換基を有してもよい。)、

炭素数30以下の複素環基(但し、置換基を有してもよい。)、

ニトリル基、

ニトロ基、

シアノ基、又は、

シリル基

から選ばれる置換基である。

【0035】

また、上記式(2)において、隣接するRm(m=1〜6)は、環状構造を通じて互いに結合してもよい。

また、X1〜X6は、独立に、炭素原子、又は窒素原子である。

【0036】

上記式(2)で示される有機化合物の中で、下記式(2)−1で表される化合物が好ましい。

【0037】

【化3】

【0038】

また、中間ユニット内の正孔注入層に用いられる有機電子受容性材料としては、下記式(3)で表される化合物も好ましく用いられる。

【0039】

【化4】

【0040】

上記式(3)において、Ar1は、ハロゲン、又はCN基で置換可能な有機基であり、次に列挙する有機基が挙げられる。

【0041】

【化5】

【0042】

上記有機基において、A3は、酸素原子、硫黄原子、又はセレン原子であり、相互に独立である。

上記有機基において、A4は、硫黄原子、又はセレン原子であり、相互に独立である。

【0043】

さらに、中間ユニット内の正孔注入層に用いられる有機電子受容性材料としては、下記式(4)〜(6)で表される化合物も好ましく用いられる。

【0044】

【化6】

【0045】

上記式(4)〜(6)において、

A5は、炭素原子、硫黄原子、セレン原子、テルル原子、又は酸素原子であり、相互に独立である。

A6は、炭素原子、硫黄原子、セレン原子、又はテルル原子であり、相互に独立である。

Mは、ニッケル原子、パラジウム原子、白金原子、又は亜鉛原子である。

R4は、水素原子、ハロゲン原子、炭素数1〜50のアルキル基、又は炭素数1〜50のアルコキシ基であり、相互に独立である。

【0046】

上記式(3)〜(6)で表される化合物の具体例として、下記に示す有機材料及びこれらのハロゲン、又はCN基で置換された化合物が挙げられる。

【0047】

【化7】

【0048】

その他、中間ユニット内の正孔注入層に用いられる有機電子受容性材料としては、国際公開第2009/011327号に記載されたインデノフルオレンジオン誘導体、国際公開第2009/069717号に記載されたアザインデノフルオレンジオン誘導体、国際公開第2010/064655号(国際出願第PCT/JP2009/070243号)に記載されたインデノフルオレンジオン誘導体も好ましく用いられる。これらは下記式(I)で示される。

【0049】

【化8】

【0050】

上記式(I)中Ar1は、環形成炭素数6〜24の縮合環、又は環形成原子数6〜24の複素環である。ar1、及びar2は、それぞれ互いに同一でも異なっていてもよく、下記式(i)、又は(ii)である。

【0051】

【化9】

【0052】

上記式(i)、又は(ii)中、X1、及びX2は、互いに同一でも異なっていてもよく、下記式(a)〜(g)に示す二価の基のいずれかである。

【0053】

【化10】

【0054】

上記式(a)〜(g)中、R21〜R24は、それぞれ互いに同一でも異なっていてもよく、

水素原子、

フルオロアルキル基、

アルキル基(但し、置換基を有してもよい。)、

アリール基(但し、置換基を有してもよい。)、又は

複素環基(但し、置換基を有してもよい。)である。

ここで、R22とR23とは互いに結合して環を形成してもよい。

上記式(I)中のR1〜R4は、それぞれ互いに同一でも異なっていてもよく、

水素原子、

アルキル基(但し、置換基を有してもよい。)、

アリール基(但し、置換基を有してもよい。)、

複素環基(但し、置換基を有してもよい。)、

ハロゲン原子、

フルオロアルキル基(但し、置換基を有してもよい。)、

アルコキシ基、

アリーロキシ基、又は

シアノ基である。

ここで、R1〜R4のうち互いに隣接するものは互いに結合して環を形成してもよい。

上記式(I)中のY1〜Y4は、互いに同一でも異なっていてもよく、−N=、−CH=、又は−C(R5)=である。ここで、R5は、

アルキル基(但し、置換基を有してもよい。)、

アリール基(但し、置換基を有してもよい。)、

複素環基(但し、置換基を有してもよい。)、

ハロゲン原子、

フルオロアルキル基、

アルコキシ基、

アリーロキシ基、又は

シアノ基である。

【0055】

また、中間ユニット内の正孔注入層は、上記有機電子受容性材料の他に正孔輸送性材料を含んでもよい。正孔輸送性材料としては、例えば、芳香族アミン化合物、その中でも、下記一般式(I)、(II)で表わされる芳香族アミン誘導体が好適に用いられる。

【0056】

【化11】

【0057】

前記一般式(I)において、Ar1〜Ar4は、

環形成炭素数6〜50の芳香族炭化水素基(但し、置換基を有しても良い。)、

環形成炭素数6〜50の縮合芳香族炭化水素基(但し、置換基を有しても良い。)、

環形成炭素数2〜40の芳香族複素環基(但し、置換基を有しても良い。)、

環形成炭素数2〜40の縮合芳香族複素環基(但し、置換基を有しても良い。)、

それら芳香族炭化水素基とそれら芳香族複素環基とを結合させた基、

それら芳香族炭化水素基とそれら縮合芳香族複素環基とを結合させた基

それら縮合芳香族炭化水素基とそれら芳香族複素環基とを結合させた基、又は

それら縮合芳香族炭化水素基とそれら縮合芳香族複素環基とを結合させた基、

を表す。

【0058】

また、下記一般式(II)の芳香族アミンも中間ユニット内の正孔注入層の形成に好適に用いられる。

【0059】

【化12】

【0060】

前記一般式(II)において、Ar1〜Ar3の定義は前記一般式(I)のAr1〜Ar4の定義と同様である。

【0061】

中間ユニット内の正孔注入層の厚みは、正孔注入能を十分確保し、かつ、光学干渉による発光の取り出しを良好に実現するために、好ましくは、5nm以上200nm以下であり、より好ましくは、20nm以上150nm以下である。

【0062】

・中間ユニット内の電子注入層

中間ユニット内の電子注入層は、有機EL素子に対して電圧を印加した際に、亜鉛複合酸化物層から電子の供給を受けると共に、この電子を第一発光ユニットへと供給する。

中間ユニット内の電子注入層は、電子供与性材料を含む。この電子供与性材料は、当該電子供与性材料と共に中間ユニット内の電子注入層に含まれる別の有機材料、もしくは中間ユニット内の電子注入層に隣接する層を構成する有機材料と相互作用し、ラジカルアニオンを生じさせる材料、又は電子供与性ラジカルを有する材料である。

電子供与性材料としては、具体的には、アルカリ金属、アルカリ金属化合物、アルカリ土類金属、アルカリ土類金属化合物、又は有機電子供与性化合物が挙げられる。

アルカリ金属としては、Li、Na、K、Rb、Cs等が挙げられる。

アルカリ金属化合物としては、酸化リチウム(Li2O)等のアルカリ金属酸化物、炭酸リチウム(Li2CO3)等のアルカリ金属炭酸化物が挙げられる。

アルカリ土類金属としては、Ca、Mg、Ba,Sr等が挙げられる。

アルカリ土類金属化合物としては、酸化カルシウム(CaO)等のアルカリ土類金属酸化物、炭酸カルシウム(CaCO3)等のアルカリ土類金属炭酸化物等が挙げられる。

有機電子供与性化合物としては、リチウムキノリノラート(Liq)などのアルカリ金属を含む有機金属錯体や、特開2007−314513号公報、特表2009−530836号公報、特開2007−273978号公報、特表2010−510645号公報、特表2010−510179号公報に記載された化合物が挙げられる。

【0063】

中間ユニット内の電子注入層は、上記電子供与性材料の他に電子輸送性材料を含んでいることが好ましい。

電子輸送性材料としては、含窒素環化合物が好ましく、例えば、国際公開第04/080975号、特開2007−153778号公報、特開2001−267080号公報に記載された化合物が挙げられる。他には、公知の電子輸送層及び電子注入層に用いられる材料が挙げられる。例えば、分子内にヘテロ原子を1個以上含有する芳香族ヘテロ環化合物が挙げられ、特に含窒素環誘導体が好ましい。そして、含窒素環誘導体としては、含窒素6員環もしくは5員環骨格を有する芳香族環、又は含窒素6員環もしくは5員環骨格を有する縮合芳香族環化合物が好ましい。また、含窒素環誘導体としては、含窒素環金属キレート錯体も好ましい。

中間ユニット内の電子注入層に、上記電子供与性材料、及び電子輸送性材料が含まれる場合、当該電子供与性材料としては、アルカリ金属であることが好ましい。

また、中間ユニット内の電子注入層が電子輸送性材料を含まずに電子供与性材料からなる場合は、中間ユニット内の電子注入層に隣接するように、電子輸送層が第一発光ユニット内に設けられていることが好ましい。

このように、中間ユニット内の電子注入層が電子供与性材料の他に電子輸送性材料を含んでいる場合には、中間ユニット内の電子注入層と亜鉛複合酸化物層の直接接続によって亜鉛複合酸化物層からの良好な電子注入が期待できるが、本発明では以下に記載するような形態を妨げない。

【0064】

例えば、中間ユニット内の電子注入層に用いられるアルカリ金属化合物として、フッ化リチウム(LiF)等のアルカリ金属フッ化物を用いることもできる。

アルカリ金属フッ化物を用いる場合は、中間ユニット内の電子注入層と亜鉛複合酸化物層との間にアルミニウム、マグネシウムあるいはマグネシウム合金層を設けることが好ましい。

第一発光ユニットに電子を供給するためには、アルカリ金属の一部が中間ユニット内の電子注入層中で化合物としてではなく単体として存在することが必要となる。Li2OやLi2CO3等は、例えば、蒸着法による中間ユニット内の電子注入層の形成時に、その一部が分解して、アルカリ金属単体として中間ユニット内の電子注入層中に存在することになる。一方、LiF等のアルカリ金属フッ化物は、例えば、蒸着法による中間ユニット内の電子注入層の形成時に分解しないが、アルミニウム、マグネシウムあるいはマグネシウム合金層を蒸着法で形成する際に、アルミニウム、マグネシウムあるいはマグネシウム合金と反応し、その一部が熱還元される。このように、LiFを用いる場合は、アルミニウム、マグネシウムあるいはマグネシウム合金層を設けることで、中間ユニット内の電子注入層中にアルカリ金属単体を存在させることができる。このようにすることによって、亜鉛複合酸化物層からの良好な電子注入が期待でき、駆動電圧の上昇を妨げることができる。

また、電子供与性材料がアルカリ金属又はアルカリ土類金属のみからなる場合は、電子供与性材料の他に電子輸送性材料を含んだ構成が好ましい。アルカリ金属、又はアルカリ土類金属と亜鉛複合酸化物とが反応し、アルカリ金属又はアルカリ土類金属が酸化され、第1発光ユニットへの電子注入が阻害されるためである。さらにこの場合においては、電子供与性材料と電子輸送性材料との質量比が25:75から1:99が好ましく、10:90から1:99であることがより好ましい。

【0065】

中間ユニット内の電子注入層の厚みは、電子注入能を十分確保し、かつ光学干渉による発光の取り出しを良好に実現するために、好ましくは、5nm以上150nm以下であり、より好ましくは、5nm以上50nm以下である。

【0066】

以上のような中間ユニットを備えることで、有機EL素子の発光効率が高くなる。

すなわち、中間ユニットにおいて、正孔注入層と電子注入層との間に亜鉛複合酸化物層を設けたことで、正孔注入層に含まれる有機電子受容性材料と電子注入層を構成する材料(電子供与性材料)とが接触する界面が形成されない。その結果、有機電子受容性材料と電子供与性材料とが反応しなくなり効率の低下を引き起こさない。

例えば、中間ユニットとして、Li2O/電子受容性材料の構造を採用した場合、強い電子供与性物質と強い電子受容性物質とが界面に共存するために、相互作用が起こりやすく、素子の高電圧化による発光効率の低下や短寿命化が問題となっていた。

【0067】

また、中間ユニットにおいて、亜鉛複合酸化物層の陰極側に有機電子受容性材料を含む正孔注入層を設けたことで、第二発光ユニットへ正孔が効率良く注入される。さらに、中間ユニットにおいて、亜鉛複合酸化物層の陽極側に電子注入層を設けたことで、第一発光ユニットへ電子が効率良く注入される。そして、第一発光ユニット内の発光層では、陽極から注入された正孔と中間ユニットの電子注入層から注入された電子とが効率良く再結合し、第二発光ユニット内の発光層では、陰極から注入された電子と中間ユニットの正孔注入層から注入された電子とが効率良く再結合するので、各発光層の発光効率が向上し、有機EL素子全体としても発光効率が高くなる。

【0068】

さらに、正孔注入層と電子注入層との間に設けた亜鉛複合酸化物層は、ルイス酸性金属化合物を含まないため、亜鉛複合酸化物層に隣接する正孔注入層のアミン化合物と電荷移動錯体の形成を防止できる。その結果、可視光の吸収による発光効率の低下を防止できる。

【0069】

(基板)

基板は、陽極、複数の発光ユニット、複数の中間ユニット、及び陰極を支持する基板であり、400nm〜700nmの可視領域の光の透過率が50%以上で平滑な基板が好ましい。

具体的には、ガラス板、ポリマー板等が挙げられる。

ガラス板としては、特にソーダ石灰ガラス、バリウム・ストロンチウム含有ガラス、鉛ガラス、アルミノケイ酸ガラス、ホウケイ酸ガラス、バリウムホウケイ酸ガラス、石英等を原料として用いてなるものを挙げられる。

またポリマー板としては、ポリカーボネート、アクリル、ポリエチレンテレフタレート、ポリエーテルサルファイド、ポリサルフォン等を原料として用いてなるものを挙げることができる。

【0070】

(陽極及び陰極)

有機EL素子の陽極は、正孔注入層、正孔輸送層、又は発光層に正孔を注入する役割を担うものであり、4.5eV以上の仕事関数を有することが効果的である。

陽極材料の具体例としては、酸化インジウム錫合金(ITO)、酸化錫(NESA)、酸化インジウム亜鉛酸化物、金、銀、白金、銅等が挙げられる。

陽極は、これらの陽極材料を蒸着法やスパッタリング法等の方法で、例えば基板上に薄膜を形成させることにより作製できる。

本実施形態のように、発光層からの発光を陽極側から取り出す場合、陽極の可視領域の光の透過率を10%より大きくすることが好ましい。また、陽極のシート抵抗は、数百Ω/□以下が好ましい。陽極の層厚は、材料にもよるが、通常10nm〜1μm、好ましくは10nm〜200nmの範囲で選択される。

【0071】

有機EL素子の陰極は、電子注入層、電子輸送層、又は発光層に電子を注入する役割を担うものであり、陰極の仕事関数は、小さいことが好ましい。

陰極材料としては、具体的にはインジウム、アルミニウム、マグネシウム、マグネシウム−インジウム合金、マグネシウム−アルミニウム合金、アルミニウム−リチウム合金、アルミニウム−スカンジウム−リチウム合金、マグネシウム−銀合金等が使用できる。

陰極も、陽極と同様に、蒸着法等の方法で、例えば、電子輸送層や電子注入層上に薄膜を形成させることにより作製することができる。また、陰極側から、発光層からの発光を取り出す態様を採用することもできる。発光層からの発光を陰極側から取り出す場合、陰極の可視領域の光の透過率を10%より大きくすることが好ましい。

陰極のシート抵抗は、数百Ω/□以下が好ましい。

陰極の層厚は材料にもよるが、通常10nm〜1μm、好ましくは50〜200nmの範囲で選択される。

【0072】

(第一発光ユニット、及び第二発光ユニット)

第一発光ユニット、及び第二発光ユニットは、それぞれ発光層を含む。そして、第一発光ユニット、及び第二発光ユニットは、それぞれ単一の発光層から形成されていてもよいし、複数の発光層を積層して構成されていてもよい。

さらに、図1に示すように、第一発光ユニット13の発光層133、及び第二発光ユニット15の発光層152に隣接する層を設けてもよい。

【0073】

・発光層

発光層にはAlq3等の公知の発光材料が用いられ、赤色、緑色、青色、黄色等の単色光を示す構成のものや、それらの組み合わせによる発光色、例えば、白色発光を示す構成のもの等が用いられる。

また、発光層は、ホストにドーパントとしての発光材料をドーピングする、ドーピング法によって形成されていてもよい。ドーピング法で形成した発光層では、ホストに注入された電荷から効率よく励起子を生成することができる。そして、生成された励起子の励起子エネルギーをドーパントに移動させ、ドーパントから高効率の発光を得ることができる。第一発光ユニット、及び第二発光ユニットの発光層の発光色は、同じであっても、異なっていてもよい。

【0074】

a.ドーパント

ドーパントとしては、公知のドーパント用の材料が用いられ、蛍光型発光を示すドーパント又は燐光型発光を示すドーパントから選ばれる。

蛍光型の発光を示すドーパント(以下、蛍光発光性ドーパントと称する場合がある。)としては、フルオランテン誘導体、ピレン誘導体、アリールアセチレン誘導体、フルオレン誘導体、硼素錯体、ペリレン誘導体、オキサジアゾール誘導体、アントラセン誘導体から選ばれる。好ましくは、フルオランテン誘導体、ピレン誘導体、硼素錯体が挙げられる。

燐光型の発光を示すドーパント(以下、燐光発光性ドーパントと称する場合がある。)は、金属錯体を含有するものが好ましい。該金属錯体としては、イリジウム(Ir),白金(Pt),オスミウム(Os),金(Au),レニウム(Re)、及びルテニウム(Ru)から選択される金属原子と配位子とを有するものが好ましい。特に、配位子と金属原子とが、オルトメタル結合を形成していることが好ましい。

燐光発光性ドーパントとしては、燐光量子収率が高く、発光素子の外部量子効率をより向上させることができるという点で、イリジウム(Ir),オスミウム(Os)及び白金(Pt)から選ばれる金属を含有する化合物であると好ましく、イリジウム錯体、オスミウム錯体、白金錯体等の金属錯体であるとさらに好ましく、中でもイリジウム錯体及び白金錯体がより好ましく、オルトメタル化イリジウム錯体が最も好ましい。また、発光効率等の観点からフェニルキノリン、フェニルイソキノリン、フェニルピリジン、フェニルピリミジン、フェニルピラジン及びフェニルイミダゾールから選択される配位子から構成される有機金属錯体が好ましい。

【0075】

b.ホスト

ホストとしては、公知のホスト用の材料が用いられ、例えば、アミン誘導体、アジン誘導体、縮合多環芳香族誘導体などが挙げられる。

アミン誘導体としては、例えば、モノアミン化合物、ジアミン化合物、トリアミン化合物、テトラミン化合物、カルバゾール基で置換されたアミン化合物などが挙げられる。

アジン誘導体としては、例えば、モノアジン誘導体、ジアジン誘導体、及びトリアジン誘導体などが挙げられる。

縮合多環芳香族誘導体としては、へテロ環骨格を有しない縮合多環芳香族炭化水素が好ましく、例えば、ナフタレン、アントラセン、フェナントレン、クリセン、フルオランテン、トリフェニレン等の縮合多環芳香族炭化水素、もしくは、これらの誘導体が挙げられる。

また、発光層に燐光発光性ドーパントを含む場合には、具体例としては、カルバゾール誘導体、トリアゾール誘導体、オキサゾール誘導体、オキサジアゾール誘導体、イミダゾール誘導体、ポリアリールアルカン誘導体、ピラゾリン誘導体、ピラゾロン誘導体、フェニレンジアミン誘導体、アリールアミン誘導体、アミノ置換カルコン誘導体、スチリルアントラセン誘導体、フルオレノン誘導体、ヒドラゾン誘導体、スチルベン誘導体、シラザン誘導体、芳香族第三アミン化合物、スチリルアミン化合物、芳香族ジメチリデン系化合物、ポルフィリン系化合物、アントラキノジメタン誘導体、アントロン誘導体、ジフェニルキノン誘導体、チオピランジオキシド誘導体、カルボジイミド誘導体、フルオレニリデンメタン誘導体、ジスチリルピラジン誘導体、ナフタレンペリレン等の複素環テトラカルボン酸無水物、フタロシアニン誘導体、8-キノリノール誘導体の金属錯体やメタルフタロシアニン、ベンゾオキサゾールやベンゾチアゾールを配位子とする金属錯体に代表される各種金属錯体ポリシラン系化合物、ポリ(N-ビニルカルバゾール)誘導体、アニリン系共重合体、チオフェンオリゴマー、ポリチオフェン等の導電性高分子オリゴマー、ポリチオフェン誘導体、ポリフェニレン誘導体、ポリフェニレンビニレン誘導体、ポリフルオレン誘導体等の高分子化合物等が挙げられる。

ホストは、単独で使用しても良いし、2種以上を併用しても良い。

【0076】

第一発光ユニット、及び第二発光ユニットの各発光層が、互いに同じ発光型のドーパントを含んでもよい。すなわち、第一発光ユニットの発光層が、蛍光発光性ドーパントを含むなら、第二発光ユニットの発光層も、蛍光発光性ドーパントを含んでもよいし、第一発光ユニットの発光層が、燐光発光性ドーパントを含むなら、第二発光ユニットの発光層も、燐光発光性ドーパントを含んでもよい。

又は、第一発光ユニット、及び第二発光ユニットの各発光層が、互いに異なる発光型のドーパントを含んでもよい。すなわち、一方の発光層が蛍光発光性ドーパントを含み、他方の発光層が燐光発光性ドーパントを含んでもよい。

このドーパントの発光型の組合せについては、3つ以上の発光ユニットが積層される場合も、同様である。

【0077】

・正孔輸送層、及び正孔注入層

正孔輸送層、及び正孔注入層は、一般的に発光層への正孔注入を助け、発光領域まで正孔を輸送する層であって正孔移動度が大きい。第一発光ユニットにおいては、正孔注入層、及び正孔輸送層の少なくともいずれか一方が、第一発光ユニットの発光層と陽極との間に設けられる。第二発光ユニットにおいては、中間ユニットの正孔注入層と第二発光ユニットの発光層との間に設けられる。

ここで、正孔注入層、及び正孔輸送層の少なくともいずれか一方とは、正孔注入層、又は正孔輸送層だけ設けられていてもよいし、正孔注入層および正孔輸送層を積層させて構成してもよい。なお、第一発光ユニット内の正孔注入層は、中間ユニット内の正孔注入層と特に区別する場合に「陽極に接する正孔注入層」のように記載する。

図1に示す有機EL素子1では、陽極に接する正孔注入層131、及び正孔輸送層132が、第一発光ユニット13内に、この順で陽極12側から設けられている。

また、図1に示す有機EL素子1では、正孔輸送層151が、第二発光ユニット15内であって、発光層152と中間ユニット14内の正孔注入層143との間に設けられている。

【0078】

陽極に接する正孔注入層、および正孔輸送層を構成する材料としては、正孔輸送性材料が挙げられ、例えば、上記中間ユニット内の正孔注入層を構成する材料等である。その他、ポルフィリン化合物、芳香族第三級アミン化合物及びスチリルアミン化合物等、さらにスチルベン誘導体、シラザン誘導体、ポリシラン系、アニリン系共重合体、導電性高分子オリゴマー等の公知の化合物が陽極に接する正孔注入層を構成する材料として挙げられる。

【0079】

・電子輸送層、及び電子注入層

電子輸送層、及び電子注入層は、一般的に発光層への電子の注入を助け、発光領域まで電子を輸送する層であって、電子移動度が大きい。第一発光ユニットにおいては、電子輸送層は第一発光ユニットの発光層と中間ユニットの電子注入層との間に設けられ、第二発光ユニットにおいては、電子注入層、及び電子輸送層の少なくともいずれか一方が発光層と陰極との間に設けられる。ここで、電子注入層、及び電子輸送層の少なくともいずれか一方とは、電子注入層、又は電子輸送層だけ設けられていてもよいし、電子注入層および電子輸送層を積層させて構成してもよい。

なお、第二発光ユニット内の電子注入層は、中間ユニット内の電子注入層と特に区別する場合に「陰極に接する電子注入層」のように記載する。

図1に示す有機EL素子1では、電子輸送層134が、第一発光ユニット13内であって、発光層133と中間ユニット14内の電子注入層141との間に設けられている。ここで、電子輸送層134は、中間ユニット14内の電子注入層141と隣接しており、当該電子輸送層134は、1以上の有機化合物からなることが好ましい。なお、1以上の有機化合物からなるとは、実質的に有機化合物からなることをいう。特に、アルカリ金属、アルカリ土類金属、希土類金属、アルカリ金属錯体、アルカリ土類金属錯体、希土類金属錯体、ハロゲン化アルカリ金属、ハロゲン化アルカリ土類金属、ハロゲン化希土類金属等の還元性の物質が、当該電子輸送層に含まれていない事をいう。すなわち、当該電子輸送層は、これらの還元性の物質が含まれる層(いわゆるNドープ層)ではない。

また、図1に示す有機EL素子1では、電子輸送層153、及び陰極16に接する電子注入層154が、第二発光ユニット15内に、この順で陽極12側から設けられている。

【0080】

電子輸送層を構成する材料としては、上記中間ユニット内の電子注入層に含まれることがある上記電子輸送性材料が挙げられる。

また、陰極に接する電子注入層を構成する材料としては、中間ユニット内の電子注入層を構成する上記電子供与性材料も挙げられる。さらには、陰極に隣接する電子注入層は、中間ユニット内の電子注入層と同じように、上記有機電子供与性材料と上記電子輸送性材料とを含んで構成されてもよく、陰極に接する電子注入層と中間ユニット内の電子注入層は互いに同じでも異なっていても良い。

【0081】

(層厚)

有機EL素子において、陽極と陰極との間に設けられた発光層等の層厚は、前述した中で特に規定したものを除いて、制限されないが、一般に層厚が薄すぎるとピンホール等の欠陥が生じやすく、逆に厚すぎると高い印加電圧が必要となり効率が悪くなるため、通常は数nmから1μmの範囲が好ましい。

【0082】

(有機EL素子の製造方法)

本発明の有機EL素子の製造方法では、中間ユニットの亜鉛複合酸化物層が蒸着法によって形成される。そのため、予め有機電子供与性化合物で形成された電子注入層の上に亜鉛複合酸化物層を形成する場合には、電子注入層の有機電子供与性化合物に与える損傷を抑制できる。

その他の中間ユニットの正孔注入層、及び電子注入層、陽極、陰極、並びに発光ユニットの形成方法については、特に制限はなく、従来の有機EL素子に使用される方法を用いて形成できる。具体的には、基板上に各層を蒸着法、キャスト法、塗布法、スピンコート法等により形成することができる。

また、ポリカーボネート、ポリウレタン、ポリスチレン、ポリアリレート、ポリエステル等の透明ポリマーに、各層の有機材料を分散させた溶液を用いたキャスト法、塗布法、スピンコート法の他、有機材料と透明ポリマーとの同時蒸着等によっても形成することができる。

【0083】

〔第二実施形態〕

次に、第二実施形態について説明する。

第二実施形態の説明において第一実施形態と同一の構成要素は、同一符号や名称を付す等して説明を省略もしくは簡略にする。また、第二実施形態では、第一実施形態で説明したものと同様の材料や化合物を用いることができる。

第二実施形態に係る有機EL素子2は、図2に示すように、発光ユニットを3つ備えると共に、中間ユニットを2つ備える構成である。

有機EL素子2は、基板11上に、陽極12、第一発光ユニット13、第一中間ユニット14A、第二発光ユニット15、第二中間ユニット14B、第三発光ユニット17、及び陰極16がこの順に積層されて構成される。

第二実施形態における第一発光ユニット13、及び第二発光ユニット15は、基本的に第一実施形態で説明したものと同様であり、発光層とこれに隣接する層とで構成される。ただし、第二発光ユニット15は、陰極に隣接する電子注入層を備えていない点で、第一実施形態の場合と異なる。すなわち、第二発光ユニット15の電子輸送層153は、第二中間ユニット内14B内の電子注入層141と隣接して設けられている。

また、第三発光ユニット17は、次のような複数の層で構成される。

第三発光ユニット17:正孔輸送層171

発光層172

陰極に接する電子注入層173

第三発光ユニット17のこれらの層も、第一実施形態の発光ユニットで説明したものと同様のもので構成される。なお、陰極に接する電子注入層173と発光層172との間に電子輸送層を設けてもよい。

【0084】

有機EL素子2では、第一中間ユニット14Aは、第一発光ユニット13へ電子を供給すると共に、第二発光ユニット15へ正孔を供給する。そして、第二中間ユニット14Bは、第二発光ユニット15へ電子を供給すると共に、第三発光ユニット17へ正孔を供給する。第一中間ユニット14A、及び第二中間ユニット14Bも第一実施形態の中間ユニット14と同様のものを採用できる。

【0085】

第二実施形態の有機EL素子2では、第一実施形態の有機EL素子1よりも、発光ユニット、及び中間ユニットがそれぞれ1つずつ多く積層されているため、有機EL素子2の発光効率は、有機EL素子1と比べて高くなる。

【0086】

〔第三実施形態〕

次に、第三実施形態について説明する。

第三実施形態の説明において第一実施形態と同一の構成要素は、同一の名称を付す等して説明を省略もしくは簡略にする。また、第三実施形態では、第一実施形態で説明したものと同様の材料や化合物を用いることができる。

第三実施形態に係る有機EL素子3は、赤(R)、緑(G)、及び青(B)の3原色(RGB)での発光が可能な素子として構成され、図3に示すように、共通の基板31上に、赤色発光素子3R、緑色発光素子3G、及び青色発光素子3Bが形成されている。

有機EL素子3は、基板31上に、陽極32、第一発光ユニット33、中間ユニット34、第二発光ユニット35、及び陰極36がこの順に積層されて構成される。第一発光ユニット33、及び第二発光ユニット35は、後述するRGBの各色で発光可能な発光層を備える。当該発光層以外の層については、赤色発光素子3R、緑色発光素子3G、及び青色発光素子3Bで共通化が図られている。

【0087】

第一発光ユニット33は、陽極32側から順に、正孔注入・輸送層331、発光層(赤色発光層332R,緑色発光層332G,青色発光層332B)、及び電子輸送層333が積層されて構成される。

正孔注入・輸送層331は、正孔注入層、及び正孔輸送層の少なくともいずれか一方を備える。

赤色発光層332R,緑色発光層332G,及び青色発光層332Bは、それぞれ区分けされて、正孔注入・輸送層331上に形成される。これら各色発光層332R,332G,332Bは、それぞれ、赤色、緑色、及び青色で発光可能なように、第一実施形態で説明した材料から適宜選択されて形成される。

電子輸送層333は、発光層(赤色発光層332R,緑色発光層332G,青色発光層332B)上に形成される。

このように、正孔注入・輸送層331、及び電子輸送層333は、赤色発光層332R,緑色発光層332G,及び青色発光層332Bに対して共通化が図られている。

【0088】

中間ユニット34は、第一発光ユニット33と第二発光ユニット35との間に設けられ、同一の中間ユニットが赤色発光素子3R、緑色発光素子3G、及び青色発光素子3Bに対して共通化が図られている。そして、中間ユニット34には、第一実施形態で説明したものと同様の構成、及び材料が用いられる。すなわち、中間ユニット34も、電子注入層、亜鉛複合酸化物層、及び正孔注入層を備える。

【0089】

第二発光ユニット35は、陽極32側から順に、正孔輸送層351、発光層(赤色発光層352R,緑色発光層352G,青色発光層352B)、及び電子注入・輸送層353が積層されて構成される。

正孔輸送層351は、中間ユニット34上に形成される。

赤色発光層352R,緑色発光層352G,青色発光層352Bは、それぞれ区分けされて、正孔輸送層351上に形成される。これら各色発光層352R,352G,352Bは、それぞれ、赤色、緑色、及び青色で発光可能なように、第一実施形態で説明した材料から適宜選択されて形成される。さらに、第二発光ユニット35の各色発光層352R,352G,352は、第一発光ユニット33中の各色発光層332R,332G,332Bの位置と対応する位置に形成されている。例えば、図3に示すように、有機EL素子3を基板31の厚み方向の断面で見た場合に、各色発光層は、上下で重なる位置に形成されている。

電子注入・輸送層353は、電子注入層、及び電子輸送層の少なくともいずれか一方を備える。なお、ここで言う電子注入層は、第一実施形態で説明した、陰極に接する電子注入層のことである。

このように、正孔輸送層351、及び電子注入・輸送層353は、赤色発光層352R,緑色発光層352G,及び青色発光層352Bに対して共通化が図られている。

【0090】

以上より、赤色発光素子3Rの構成は、次の通りとなる。

基板31/陽極32/正孔注入・輸送層331/赤色発光層332R/電子輸送層333/中間ユニット34(電子注入層/亜鉛複合酸化物層/正孔注入層)/正孔輸送層351/赤色発光層352R/電子注入・輸送層353/陰極36

また、緑色発光素子3G、及び青色発光素子3Bについては、赤色発光素子3Rの赤色発光層332R,352Rを、それぞれ、緑色発光層332G,352G、及び青色発光層332B,352Bに変更した構成となる。

【0091】

このように、有機EL素子3は、有機EL素子3の各色発光素子3R,3G,3Bを備えると共に、第一実施形態で説明したものと同様の構成、及び材料が用いられる中間ユニット34を備える。そのため、当該各色発光素子3R,3G,3Bを、高効率で発光させることができる。このような、高発光効率、かつ、カラー表示可能な有機EL素子3は、カラーディスプレイや照明パネル用の発光素子として、特に有用である。

さらに、中間ユニット34は、上記したような比抵抗が適度な亜鉛複合酸化物層を備えるので、各色発光素子3R,3G,3B間での電流リークを防止できる。その結果、意図しない発光素子の発光を防止できるため、例えば、有機EL素子3がカラーディスプレイに用いられる場合には、鮮明なカラー表示が可能となる。

【0092】

有機EL素子3において、各色発光層332R,332G,332Bを形成する方法としては、例えば、マスク蒸着法、塗布法(インクジェット法)、転写法等が挙げられる。その他の層については、第一実施形態で説明した方法で形成される。

【0093】

なお、本発明は、上記の説明に限られるものではなく、本発明の趣旨を逸脱しない範囲での変更は本発明に含まれる。

前記実施形態では、2つ、又は3つの発光ユニットを積層させた構成の有機EL素子を示したが、これに限られない。4つ以上の発光ユニットを積層させても良く、この場合は、各発光ユニット間に中間ユニットを設ける。なお、発光ユニットの数は、光の干渉制御の容易さという観点から、好ましくは2〜4であり、より好ましくは、2又は3である。

【0094】

また、第三実施形態では、RGBの各発光層を発光ユニット内で区分けした構造の有機EL素子として説明したが、このような方式に限られない。例えば、発光ユニット33,35の発光層の発光色を白色として、別途、RGBカラーフィルターを有機EL素子3に組み合わせて、RGB発光可能な有機EL素子としてもよい。

【実施例】

【0095】

以下、本発明を実施例によりさらに詳細に説明するが、本発明はその要旨を越えない限り、以下の実施例に限定されない。

【0096】

(実施例1)

25mm×75mm×1.1mm厚のITO透明電極付きガラス基板(旭硝子製)をイソプロピルアルコール中で超音波洗浄を5分間行なった後、UVオゾン洗浄を30分間行なった。洗浄後の透明電極ライン付きガラス基板を蒸着装置の基板ホルダーに装着し、まず透明電極ラインが形成されている側の面上に、前記透明電極を覆うようにして膜厚50nmで、化合物HIを抵抗加熱蒸着により成膜した。このHI膜を陽極に接する正孔注入層とした。

次に、この陽極に接する正孔注入層上に膜厚45nmで、正孔輸送性化合物HTを抵抗加熱蒸着により成膜した。このHT膜を正孔輸送層とした。

さらに、この正孔輸送層上に膜厚30nmで、ホストとして化合物BH、及びドーパントとして化合物BDを抵抗加熱蒸着により共蒸着膜として成膜した。化合物BDの濃度は、5wt%であった。この共蒸着膜を発光層とした。

そして、この発光層上に膜厚5nmで、電子輸送性化合物ETを抵抗加熱蒸着により成膜した。このET膜を電子輸送層とした。

陽極に接する正孔注入層、正孔輸送層、発光層、及び電子輸送層で構成されるユニットを第一発光ユニットとした。

【0097】

この後、電子輸送性化合物ETとリチウムとを抵抗加熱蒸着により共蒸着して、膜厚20nmの電子注入層を成膜した。このときのリチウム蒸着源は、サエスゲッターズ社製リチウムディスペンサー(LI/BD/GR/100X24X6/200)を用いた。なお、Li濃度は、5質量%とした。

次に、モリブデン酸亜鉛(ZnMoO4)をタンタルボートで加熱し、抵抗加熱蒸着により、この電子注入層上に膜厚5nmの亜鉛複合酸化物層を成膜した。

そして、この亜鉛複合酸化物層上に膜厚10nmで、化合物HATを抵抗加熱蒸着により成膜した。このHAT膜を正孔注入層とした。

電子注入層、亜鉛複合酸化物層、及び正孔注入層で構成されるユニットを中間ユニットとした。

【0098】

さらに、中間ユニットの正孔注入層上に膜厚40nmで、化合物HIを抵抗加熱蒸着により成膜した。このHI膜を第一正孔輸送層とした。

この第一正孔輸送層上に膜厚45nmで、化合物HTを抵抗加熱蒸着により成膜した。このHT膜を第二正孔輸送層とした。

次いで、この第二正孔輸送層上に膜厚30nmで、ホストとして化合物BH、及びドーパントとして化合物BDを抵抗加熱蒸着により共蒸着膜として成膜した。化合物BDの濃度は、5wt%であった。この共蒸着膜を発光層とした。

そして、この発光層上に膜厚20nmで、電子輸送性化合物ETを抵抗加熱蒸着により成膜した。このET膜を電子輸送層とした。

さらに、この電子輸送層上に膜厚5nmで、電子輸送性化合物ETとリチウムとを抵抗加熱蒸着により共蒸着膜として製膜した。なお、Li濃度は、5質量%とした。この共蒸着膜を陰極に接する電子注入層とした。

第一正孔輸送層、第二正孔輸送層、発光層及び陰極に接する電子注入層で構成されるユニットを第二発光ユニットとした。

【0099】

最後に、第二発光ユニットの陰極に接する電子注入層上に、金属アルミニウム(Al)を蒸着し、厚さ100nmの陰極を形成した。

以上のような方法で、タンデム型の有機EL素子を作製した。

【0100】

実施例1で用いた化合物、及び後述する実施例、比較例で用いた化合物を次に示す。

【0101】

【化13】

【0102】

(実施例2〜9)

中間ユニットの構成を表1に示す組合せで用いた以外は実施例1と同様に有機EL素子を作製した。その他、実施例1、及び後述する比較例1〜5の中間ユニットの構成も表1に示す。ここで、中間ユニットの正孔注入層と電子注入層との間に設けられる層を、本実施例においては、説明の便宜上、中間層と称する場合がある。

なお、表1中のカッコ( )内の数字は、各層の厚さ(単位:nm)を示す。

【0103】

【表1】

【0104】

(比較例1)

中間ユニットの亜鉛複合酸化物層を設けないこと以外は実施例1と同様に素子を作製した。

【0105】

(比較例2)

中間ユニットの中間層としてZnMoO4の代わりにZnOを用い、中間ユニットの正孔注入層としてHATの代わりにWO3を用いた以外は実施例1と同様に素子を作製した。

【0106】

(比較例3)

中間ユニットの中間層として、ZnMoO4の代わりにIn2O3を用いた以外は実施例1と同様に素子を作製した。

【0107】

(比較例4)

中間ユニットの中間層として、ZnMoO4の代わりにLiMoO4を用いた以外は実施例1と同様に素子を作製した。

【0108】

(比較例5)

中間ユニットの中間層として、ZnMoO4の代わりにITOをマグネトロンスパッタにて成膜し、及びその厚さを5nmとした以外は実施例1と同様に素子を作製した。

【0109】

(有機EL素子の評価)

次に、実施例1〜9、及び比較例1〜5の有機EL素子に対して、電流密度が10.00mA/cm2となるように電圧を印加して、有機EL素子を駆動させた。

有機EL素子駆動時のEL発光スペクトルを、分光放射輝度計(CS−1000,コニカミノルタ社製)で計測した。得られた分光放射輝度スペクトルから、電流効率L/J、電力効率η、外部量子効率EQEを算出した。その結果を表1に示す。

【0110】

表1に示されているように、実施例1〜9の有機EL素子は、電流効率、電力効率、及び外部量子効率において優れていた。これは、中間ユニットにおいて、亜鉛複合酸化物層を用い、さらに上記材料で構成される電子注入層及び正孔注入層を、当該亜鉛複合酸化物層を挟んで設けたため、正孔及び電子を中間ユニットに隣接する発光ユニットへ効率的に供給できるようになり、発光効率が向上したためである。

一方、比較例1の有機EL素子は、実施例1〜9と比較して効率が低かった。比較例1の有機EL素子には、亜鉛複合酸化物層が設けられておらず、電子受容性化合物(HAT)と電子供与性化合物(Li)とが接触した状態で中間ユニットが形成された。そのため、比較例1の有機EL素子を駆動させたときに、正孔注入層と電子注入層との界面でHATとLiとが反応することで正孔、及び電子の発生比率(正孔:電子=1:1)が崩れ、正孔と電子との再結合バランスが崩れた。そして、特に比較例1の有機EL素子では、電子、又は正孔の供給のバランスが崩れ、外部量子効率が大きく低下した。

比較例2の有機EL素子では、中間ユニットの正孔注入層を有機電子受容性材料ではなく、酸化タングステンを用いたところ、実施例1〜9の有機EL素子と比べて駆動電圧が激しく上昇し計測が困難であった。これは、n型半導体である酸化亜鉛と半導体である酸化タングステンとが中間層と正孔注入層との界面で接合され、接合された酸化亜鉛の伝導帯と酸化タングステンの価電子帯とのエネルギー差が大きいために、電荷発生の際に高電圧が必要になったと考えられる。これに対し、有機電子受容性材料を積層させた実施例1〜9では、接合による整流作用が発現しなかったと考えられる。

比較例3の有機EL素子では、半導体材料として知られる酸化インジウムを用いた。この比較例3の素子でも発光効率は低いものであった。これは酸化インジウムとアルカリ金属を含む電子注入層の間には注入障壁があり、電荷の授受が円滑に行われないためと考えられる。また、酸化インジウムの蒸着膜は大きく着色したのも発光効率が低くなった要因と考えられる。

比較例4の有機EL素子では、リチウム複合酸化物であるモリブデン酸リチウムを中間導電層として用いた。この比較例4の素子では、電流効率は高かったものの、駆動電圧が高いために電力効率が大きく低下した。これはモリブデン酸リチウムの比抵抗が高いために素子全体の抵抗が上昇したためだと考えられ、低抵抗の亜鉛複合酸化物の有効性が示された。

比較例5の有機EL素子では、ITOを中間導電層として用いた。この比較例5の素子では、スパッタプロセスによる有機化合物層のダメージに起因する低発光効率化がみられた。そのため、蒸着可能な中間導電層、すなわち、実施例1〜9の有機EL素子で採用した亜鉛複合酸化物層の有効性が示された。

【産業上の利用可能性】

【0111】

本発明は、複数の発光ユニットを積層させた、高効率で発光可能なタンデム型の有機EL素子として、表示パネルや照明パネル等に用いることができる。

【符号の説明】

【0112】

1 有機エレクトロルミネッセンス素子(有機EL素子)

11 基板

12 陽極

13 第一発光ユニット

14 中間ユニット

15 第二発光ユニット

16 陰極

141 電子注入層

142 亜鉛複合酸化物層

143 正孔注入層

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス素子、及びその製造方法に関する。

【背景技術】

【0002】

陽極と陰極との間に発光層を含む発光ユニットを備え、発光層に注入された正孔と電子との再結合によって生じる励起子(エキシトン)エネルギーから発光を得る有機エレクトロルミネッセンス素子(有機EL素子)が知られている。

近年、有機EL素子の発光効率、及び素子寿命を向上させるための一つの方法として、中間ユニットを介して複数の発光ユニットを積層し、直列に接続した素子構成が検討されている。このような素子構成は、タンデム型と呼ばれることがある。

タンデム型の有機EL素子では、中間ユニットから隣接する発光ユニットへ、正孔及び電子を供給する必要がある。そのため、中間ユニットには、正孔及び電子を発生させると共に、発生させた正孔及び電子を隣接する発光ユニットそれぞれに供給する機能が求められる。

【0003】

このような背景から、中間ユニットに関する様々な検討がなされている。

例えば、特許文献1に記載された有機EL素子の中間ユニットは、電子注入層と正孔注入層との間にITOやIZOなどの透明導電膜を挿入する形態をとり、各発光ユニットへの電荷発生及び電荷注入を実現している。

また、例えば、特許文献2に記載された有機EL素子の中間ユニットは、陰極側に隣接する隣接層から電子を引き抜くための電子引き抜き層と、電子引き抜き層の陽極側に隣接する電子注入層とを積層させた構成となっている。この中間ユニットに隣接して、第1の発光ユニット及び第2の発光ユニットが設けられている。電子引き抜き層には、ヘキサアザトリフェニレン誘導体が用いられ、電子注入層には、アルカリ金属(Li及びCs等)や、アルカリ金属酸化物(Li2O等)等が用いられている。そして、この中間ユニットは、電子引き抜き層による隣接層からの電子の引き抜きにより発生した正孔を第1の発光ユニットに供給すると共に、引き抜いた電子を電子注入層を介して第2の発光ユニットに供給する。このようにして、有機EL素子の駆動電圧の低減を図っている。

また、例えば、特許文献3に記載された有機EL素子の電荷発生層は、界面層及び真性電荷発生層を積層させた構成となっている。この界面層(中間陰極層)には、アルカリ金属及びアルカリ土類金属の少なくとも一方を含む酸化物(Li2SiO3等)が用いられている。また、真性電荷発生層には、V2O5と同程度の電荷注入効率を得ることのできるヘキサアザトリフェニレン誘導体等が用いられている。このような界面層を備えることで、電荷発生層の安定化を図ると共に、真性電荷発生層を備えることで、発光ユニット内の電荷注入層を省略し、層構造の簡略化を図っている。

【0004】

これら特許文献2や特許文献3のように、アルカリ金属やアルカリ金属化合物等からなる層とヘキサアザトリフェニレン誘導体のような有機化合物からなる層とを積層させた中間ユニットの構成の他、無機化合物同士を積層させた中間ユニットの構成も検討されている。

例えば、特許文献4に記載された有機EL素子の中間ユニットとしての中間層は、導電層及びホール注入性層を積層させた構成、又は導電層及び電子注入層を積層させた構成となっている。この導電層には、比抵抗の低い(1×105Ω・cm以下)導電体として、Au、ZnO、IZO(インジウム−亜鉛酸化物)等の他、ITOとSiOとの混合物等が用いられている。ホール注入性層には、ホール注入性の金属酸化物(WO3、MoO3、ZnOとMoの混合物等)が用いられている。電子注入性層には、電子注入性の金属酸化物(Li2O、Na2O等)が用いられている。このように、比抵抗の小さい導電層を備えることで、有機EL素子の駆動電圧の低減を図り、正孔注入層又は電子注入層を備えることで、中間層に隣接する発光層への電荷注入障壁を低減させ、さらなる駆動電圧の低減を図っている。

【0005】

その他、特許文献5には、中間ユニットに、電子受容性物質及び電子供与性物質を積層させた電荷発生層を採用した有機EL素子が記載されている。電子受容性物質及び電子供与性物質の界面で電解移動錯体を形成し、電圧印加時に電荷発生層に隣接する発光ユニットへ電荷を移動させ、高輝度領域での長寿命素子の実現を図っている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3884564号

【特許文献2】特開2006−66380号公報

【特許文献3】特開2006−173550号公報

【特許文献4】特開2010−92741号公報

【特許文献5】特許第3933591号

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、タンデム型の有機エレクトロルミネッセンス素子の中間ユニットにおいて、特許文献1に記載された中間ユニットを採用した場合、透明導電膜であるITOやIZOはスパッタプロセスや電子ビーム蒸着により形成される。しかし、スパッタプロセスの場合は、発生したプラズマから生じた高速(数十eV以上)の中性粒子や荷電粒子により有機物が損傷し、素子の電子注入層が劣化した。これによって、素子が高駆動電圧化し、発光効率が低下する課題があった。また、ITOやIZOで形成された透明導電膜は、比抵抗が小さいため、意図しない領域で発光してしまう課題があった。

また、特許文献2や特許文献3に記載された中間ユニットを採用した場合、アルカリ金属やアルカリ金属化合物からなる層とヘキサアザトリフェニレン誘導体からなる層とで高抵抗層が形成される。その結果、素子が高駆動電圧化し、発光効率が低下する課題があった。

さらに、特許文献4に記載された中間層のように無機化合物同士を積層させた構成を採用した場合も、素子が高駆動電圧化し、発光効率が低下する課題があった。

そして、特許文献5に記載された電荷発生層を中間ユニットに用いた場合は、電荷移動錯体による可視光の吸収が起こり、結果として発光効率が低下する課題があった。

【0008】

本発明の目的は、発光効率が高いタンデム型の有機エレクトロルミネッセンス素子、及びその製造方法を提供することである。

【課題を解決するための手段】

【0009】

本発明の有機エレクトロルミネッセンス素子は、

対向する陽極と陰極との間に、少なくとも第一発光ユニット及び第二発光ユニットを含む複数の発光ユニットを有し、

前記複数の発光ユニットは、それぞれ、発光層を備え、

前記第一発光ユニットと前記第二発光ユニットとの間には、中間ユニットが設けられ、

前記中間ユニットは、前記陽極側から、電子注入層、亜鉛複合酸化物層、及び正孔注入層をこの順に備え、

前記亜鉛複合酸化物層に含まれる亜鉛複合酸化物は、亜鉛と亜鉛以外の金属元素Mとを含む

ことを特徴とする。

【0010】

本発明の有機エレクトロルミネッセンス素子において、

前記亜鉛複合酸化物は、以下の式(1)で表される

ことが好ましい。

【0011】

【化1】

【0012】

(但し、xは、1から2までの整数であり、yは、2から6までの整数である。)

【0013】

本発明の有機エレクトロルミネッセンス素子において、

前記元素Mは、Mo、W、Ti、Al、Sn、Zr及びVの内から選ばれるいずれかである

ことが好ましい。

【0014】

本発明の有機エレクトロルミネッセンス素子において、

前記電子注入層は、電子供与性材料を含み、かつ、前記第一発光ユニットと隣接して設けられ、

前記正孔注入層は、有機電子受容性材料を含み、かつ、前記第二発光ユニットと隣接して設けられている

ことが好ましい。

【0015】

本発明の有機エレクトロルミネッセンス素子において、

前記有機電子受容性材料は、電子受容基を有する有機化合物である

ことが好ましい。

【0016】

本発明の有機エレクトロルミネッセンス素子において、

前記電子供与性材料は、アルカリ金属、アルカリ金属化合物、及び有機電子供与性材料のいずれかである

ことが好ましい。

【0017】

本発明の有機エレクトロルミネッセンス素子において、

前記電子注入層は、電子輸送性材料と、アルカリ金属、アルカリ金属化合物、及び有機電子供与性材料の少なくともいずれか一つとを含む

ことが好ましい。

【0018】

本発明の有機エレクトロルミネッセンス素子において、

前記第一発光ユニットは、電子輸送層を含み、

前記電子輸送層は、前記電子注入層と隣接し、1以上の有機化合物からなる

ことが好ましい。

【0019】

本発明の有機エレクトロルミネッセンス素子において、

前記第一発光ユニットの発光層は、前記電子注入層と隣接し、1以上の有機化合物からなる

ことが好ましい。

【0020】

本発明の有機エレクトロルミネッセンス素子において、

前記亜鉛複合酸化物層の厚みは、3nm以上20nm以下である

ことが好ましい。

【0021】

本発明の有機エレクトロルミネッセンス素子において、

前記亜鉛複合酸化物層と前記正孔注入層とが接続される

ことが好ましい。

【0022】

本発明の有機エレクトロルミネッセンス素子の製造方法は、

上記いずれかの本発明の有機エレクトロルミネッセンス素子の製造方法であって、

前記亜鉛複合酸化物層を蒸着法により形成する

ことを特徴とする。

【発明の効果】

【0023】

本発明によれば、発光効率が高いタンデム型の有機エレクトロルミネッセンス素子、及びその製造方法を提供できる。

【図面の簡単な説明】

【0024】

【図1】本発明の第一実施形態に係る有機エレクトロルミネッセンス素子の一例の概略構成を示す図である。

【図2】本発明の第二実施形態に係る有機エレクトロルミネッセンス素子の一例の概略構成を示す図である。

【図3】本発明の第三実施形態に係る有機エレクトロルミネッセンス素子を基板厚み方向の断面で見た概略図である。

【発明を実施するための形態】

【0025】

(有機EL素子の構成)

以下、本発明に係る有機EL素子の素子構成について説明する。

本発明に係る有機EL素子は、中間ユニットを介して複数の発光ユニットが積層された構成を備え、タンデム型の有機EL素子とも称される。発光ユニットの数は、2つ以上であればよく、3つでも、さらにそれ以上でもよい。

【0026】

〔第一実施形態〕

タンデム型の有機EL素子としては、複数の発光ユニット、例えば、第一発光ユニット及び第二発光ユニットを含む次のような構成が挙げられる。

「陽極/第一発光ユニット/中間ユニット/第二発光ユニット/陰極」

第一実施形態の説明においては、図1に示すような構成を備えるタンデム型の有機EL素子1を例に挙げて説明する。有機EL素子1は、基板11上に、陽極12、第一発光ユニット13、中間ユニット14、第二発光ユニット15、及び陰極16がこの順に積層されて構成される。さらに、図1に示すように、第一発光ユニット13、中間ユニット14、及び第二発光ユニット15は、複数の層で構成される。その構成は次の通りである。

第一発光ユニット13:陽極に接する正孔注入層131

正孔輸送層132

発光層133

電子輸送層134

中間ユニット14 :電子注入層141

亜鉛複合酸化物層142

正孔注入層143

第二発光ユニット15:正孔輸送層151

発光層152

電子輸送層153

陰極に接する電子注入層154

以下に、各ユニット、及び各層の詳細な説明を示す。

【0027】

(中間ユニット)

中間ユニットは、電子を第一発光ユニットへ供給し、正孔を第二発光ユニットへ供給する。

中間ユニットは、亜鉛複合酸化物層と、亜鉛複合酸化物層の陽極側に位置する電子注入層と、亜鉛複合酸化物層の陰極側に位置する正孔注入層とを備える。中間ユニットは、陽極側から、電子注入層、亜鉛複合酸化物層、正孔注入層の順に積層されて構成される。

【0028】

・亜鉛複合酸化物(ZnMxOy)層

亜鉛複合酸化物層は、電子注入層を介して電子を第一発光ユニットへ供給し、正孔注入層を介して正孔を第二発光ユニットへ供給する。

本発明における亜鉛複合酸化物層の亜鉛複合酸化物は、亜鉛(Zn)と複合酸を形成する金属、および酸素を一定の割合で含む酸化物である。そして、亜鉛複合酸化物は、上記式(1)のように表されるものであることが好ましい。さらには、元素MがAl、Mo、W、Ti、Sn、Zr、及びVの内から選ばれるいずれかであることがより好ましい。また、xとyは、整数であることが好ましい。

具体的な亜鉛複合酸化物としては、ZnMoO4(モリブデン酸亜鉛)、ZnWO4(タングステン酸亜鉛)、ZnTiO3(チタン酸亜鉛)、ZnAlO3(アルミン酸亜鉛)、ZnZrO3(ジルコン酸亜鉛)、ZnSnO3(スズ酸亜鉛)、ZnV2O6(バナジン酸亜鉛)等が挙げられる。

なお、本発明における亜鉛複合酸化物層は、実質的にこのような亜鉛複合酸化物からなるものであり、亜鉛、元素M、及び酸素以外の元素も、本発明の作用及び効果に影響を与えない成分を含み得る。すなわち、亜鉛複合酸化物の特性を損なわない範囲で、亜鉛複合酸化物以外の物質(例えば、不純物)も含み得る。

また、亜鉛複合酸化物のみで形成される場合でも、蒸着プロセスによりxおよびyは、整数とはならない場合もある。

【0029】

亜鉛複合酸化物層は、抵抗加熱や、電子ビームによる蒸着法で形成することができるので、亜鉛複合酸化物層に隣接する有機化合物で形成される層(有機化合物層、例えば、電子注入層、正孔注入層等)へのダメージを抑えることができる。例えば、ITO等の透明導電酸化物を有機化合物層上へ成膜する場合は、通常、スパッタプロセスが必要であり、プラズマによる当該有機化合物層へのダメージが避けられない。

また、このように、蒸着法で亜鉛複合酸化物層を形成することで、隣接する有機化合物層との屈折率差が小さくなり、中間ユニットを挟んで積層される第一発光ユニット及び第二発光ユニットの光を効率的に取り出すことができる。

【0030】

亜鉛複合酸化物層の常温における比抵抗は、100Ω・cm以上105Ω・cm以下であり、好ましくは、100Ω・cm以上102Ω・cm以下である。

このような比抵抗とすることで、電流のリークを防止できる。なお、ここでいう電流のリークは、有機EL素子を、例えば基板平面に沿う方向に複数隣接配置させて、ディスプレイパネルの発光源を構成した際に、発光を希望しない有機EL素子までにも、電流が中間ユニットを通じて流れて発光してしまうことを指す。これに対し、例えばIZO(インジウム−亜鉛酸化物)の常温における比抵抗は、10−4Ω・cmオーダーであることから、亜鉛複合酸化物と比較して十分小さい。その結果、電流のリークが起こり易く、意図しない領域で発光するおそれがある。

亜鉛複合酸化物層の厚みは、好ましくは、3nm以上20nm以下であり、より好ましくは、3nm以上10nm以下である。このような範囲とすることで電流リークをさらに防止できる。

このような亜鉛複合酸化物層を中間ユニットに設けることで、電流リークを防止でき、例えば、有機EL素子をディスプレイ用の発光源として用いる場合に、鮮明な画像表示が可能となる。

【0031】

・中間ユニット内の正孔注入層

中間ユニット内の正孔注入層は、有機EL素子に対して電圧を印加した際に、亜鉛複合酸化物層から正孔の供給を受けると共に、この正孔を第二発光ユニットへと供給する。

本発明の中間ユニット内の正孔注入層は、有機電子受容性材料を含む。この有機電子受容性材料は、電子受容基を含む有機化合物である。特に、電子受容基を含む縮合芳香族化合物や複素環化合物であることが好ましい。これは、電子受容性の有機化合物を使用することにより、中間ユニットから第二発光ユニットへの正孔注入を効率的に行わせることができるからである。また、中間ユニット内の正孔注入層は、有機化合物のみからなることが好ましい。

電子受容性基としては、ニトロ基、イミノ基、シアノ基、カルボニル基、ハロゲン基が挙げられる。中間ユニット内の正孔注入層は、電子注入層に隣接する第二発光ユニットから電子を受け取ることで、第二発光ユニットへ正孔を供給する。

このように、中間ユニット内の正孔注入層が有機電子受容性材料からなる場合には、中間ユニット内の正孔注入層と亜鉛複合酸化物層との直接接続によって、亜鉛複合酸化物層からの良好な正孔注入が期待できる。

【0032】

中間ユニット内の正孔注入層に用いられる有機電子受容性材料は、下記式(2)で表される化合物であることが好ましい。

【0033】

【化2】

【0034】

上記式(2)において、R1〜R6は、独立に、

水素、

ハロゲン、

ヒドロキシル基、

アミノ基、

アリールアミノ基、

炭素数20以下のカルボニル基(但し、置換基を有してもよい。)、

炭素数20以下のカルボニルエステル基(但し、置換基を有してもよい。)、

炭素数20以下のアルキル基(但し、置換基を有してもよい。)、

炭素数20以下のアルケニル基(但し、置換基を有してもよい。)、

炭素数20以下のアルコキシル基(但し、置換基を有してもよい。)、

炭素数30以下のアリール基(但し、置換基を有してもよい。)、

炭素数30以下の複素環基(但し、置換基を有してもよい。)、

ニトリル基、

ニトロ基、

シアノ基、又は、

シリル基

から選ばれる置換基である。

【0035】

また、上記式(2)において、隣接するRm(m=1〜6)は、環状構造を通じて互いに結合してもよい。

また、X1〜X6は、独立に、炭素原子、又は窒素原子である。

【0036】

上記式(2)で示される有機化合物の中で、下記式(2)−1で表される化合物が好ましい。

【0037】

【化3】

【0038】

また、中間ユニット内の正孔注入層に用いられる有機電子受容性材料としては、下記式(3)で表される化合物も好ましく用いられる。

【0039】

【化4】

【0040】

上記式(3)において、Ar1は、ハロゲン、又はCN基で置換可能な有機基であり、次に列挙する有機基が挙げられる。

【0041】

【化5】

【0042】

上記有機基において、A3は、酸素原子、硫黄原子、又はセレン原子であり、相互に独立である。

上記有機基において、A4は、硫黄原子、又はセレン原子であり、相互に独立である。

【0043】

さらに、中間ユニット内の正孔注入層に用いられる有機電子受容性材料としては、下記式(4)〜(6)で表される化合物も好ましく用いられる。

【0044】

【化6】

【0045】

上記式(4)〜(6)において、

A5は、炭素原子、硫黄原子、セレン原子、テルル原子、又は酸素原子であり、相互に独立である。

A6は、炭素原子、硫黄原子、セレン原子、又はテルル原子であり、相互に独立である。

Mは、ニッケル原子、パラジウム原子、白金原子、又は亜鉛原子である。

R4は、水素原子、ハロゲン原子、炭素数1〜50のアルキル基、又は炭素数1〜50のアルコキシ基であり、相互に独立である。

【0046】

上記式(3)〜(6)で表される化合物の具体例として、下記に示す有機材料及びこれらのハロゲン、又はCN基で置換された化合物が挙げられる。

【0047】

【化7】

【0048】

その他、中間ユニット内の正孔注入層に用いられる有機電子受容性材料としては、国際公開第2009/011327号に記載されたインデノフルオレンジオン誘導体、国際公開第2009/069717号に記載されたアザインデノフルオレンジオン誘導体、国際公開第2010/064655号(国際出願第PCT/JP2009/070243号)に記載されたインデノフルオレンジオン誘導体も好ましく用いられる。これらは下記式(I)で示される。

【0049】

【化8】

【0050】

上記式(I)中Ar1は、環形成炭素数6〜24の縮合環、又は環形成原子数6〜24の複素環である。ar1、及びar2は、それぞれ互いに同一でも異なっていてもよく、下記式(i)、又は(ii)である。

【0051】

【化9】

【0052】

上記式(i)、又は(ii)中、X1、及びX2は、互いに同一でも異なっていてもよく、下記式(a)〜(g)に示す二価の基のいずれかである。

【0053】

【化10】

【0054】

上記式(a)〜(g)中、R21〜R24は、それぞれ互いに同一でも異なっていてもよく、

水素原子、

フルオロアルキル基、

アルキル基(但し、置換基を有してもよい。)、

アリール基(但し、置換基を有してもよい。)、又は

複素環基(但し、置換基を有してもよい。)である。

ここで、R22とR23とは互いに結合して環を形成してもよい。

上記式(I)中のR1〜R4は、それぞれ互いに同一でも異なっていてもよく、

水素原子、

アルキル基(但し、置換基を有してもよい。)、

アリール基(但し、置換基を有してもよい。)、

複素環基(但し、置換基を有してもよい。)、

ハロゲン原子、

フルオロアルキル基(但し、置換基を有してもよい。)、

アルコキシ基、

アリーロキシ基、又は

シアノ基である。

ここで、R1〜R4のうち互いに隣接するものは互いに結合して環を形成してもよい。

上記式(I)中のY1〜Y4は、互いに同一でも異なっていてもよく、−N=、−CH=、又は−C(R5)=である。ここで、R5は、

アルキル基(但し、置換基を有してもよい。)、

アリール基(但し、置換基を有してもよい。)、

複素環基(但し、置換基を有してもよい。)、

ハロゲン原子、

フルオロアルキル基、

アルコキシ基、

アリーロキシ基、又は

シアノ基である。

【0055】

また、中間ユニット内の正孔注入層は、上記有機電子受容性材料の他に正孔輸送性材料を含んでもよい。正孔輸送性材料としては、例えば、芳香族アミン化合物、その中でも、下記一般式(I)、(II)で表わされる芳香族アミン誘導体が好適に用いられる。

【0056】

【化11】

【0057】

前記一般式(I)において、Ar1〜Ar4は、

環形成炭素数6〜50の芳香族炭化水素基(但し、置換基を有しても良い。)、

環形成炭素数6〜50の縮合芳香族炭化水素基(但し、置換基を有しても良い。)、

環形成炭素数2〜40の芳香族複素環基(但し、置換基を有しても良い。)、

環形成炭素数2〜40の縮合芳香族複素環基(但し、置換基を有しても良い。)、

それら芳香族炭化水素基とそれら芳香族複素環基とを結合させた基、

それら芳香族炭化水素基とそれら縮合芳香族複素環基とを結合させた基

それら縮合芳香族炭化水素基とそれら芳香族複素環基とを結合させた基、又は

それら縮合芳香族炭化水素基とそれら縮合芳香族複素環基とを結合させた基、

を表す。

【0058】

また、下記一般式(II)の芳香族アミンも中間ユニット内の正孔注入層の形成に好適に用いられる。

【0059】

【化12】

【0060】

前記一般式(II)において、Ar1〜Ar3の定義は前記一般式(I)のAr1〜Ar4の定義と同様である。

【0061】

中間ユニット内の正孔注入層の厚みは、正孔注入能を十分確保し、かつ、光学干渉による発光の取り出しを良好に実現するために、好ましくは、5nm以上200nm以下であり、より好ましくは、20nm以上150nm以下である。

【0062】

・中間ユニット内の電子注入層

中間ユニット内の電子注入層は、有機EL素子に対して電圧を印加した際に、亜鉛複合酸化物層から電子の供給を受けると共に、この電子を第一発光ユニットへと供給する。

中間ユニット内の電子注入層は、電子供与性材料を含む。この電子供与性材料は、当該電子供与性材料と共に中間ユニット内の電子注入層に含まれる別の有機材料、もしくは中間ユニット内の電子注入層に隣接する層を構成する有機材料と相互作用し、ラジカルアニオンを生じさせる材料、又は電子供与性ラジカルを有する材料である。

電子供与性材料としては、具体的には、アルカリ金属、アルカリ金属化合物、アルカリ土類金属、アルカリ土類金属化合物、又は有機電子供与性化合物が挙げられる。

アルカリ金属としては、Li、Na、K、Rb、Cs等が挙げられる。

アルカリ金属化合物としては、酸化リチウム(Li2O)等のアルカリ金属酸化物、炭酸リチウム(Li2CO3)等のアルカリ金属炭酸化物が挙げられる。

アルカリ土類金属としては、Ca、Mg、Ba,Sr等が挙げられる。

アルカリ土類金属化合物としては、酸化カルシウム(CaO)等のアルカリ土類金属酸化物、炭酸カルシウム(CaCO3)等のアルカリ土類金属炭酸化物等が挙げられる。

有機電子供与性化合物としては、リチウムキノリノラート(Liq)などのアルカリ金属を含む有機金属錯体や、特開2007−314513号公報、特表2009−530836号公報、特開2007−273978号公報、特表2010−510645号公報、特表2010−510179号公報に記載された化合物が挙げられる。

【0063】

中間ユニット内の電子注入層は、上記電子供与性材料の他に電子輸送性材料を含んでいることが好ましい。

電子輸送性材料としては、含窒素環化合物が好ましく、例えば、国際公開第04/080975号、特開2007−153778号公報、特開2001−267080号公報に記載された化合物が挙げられる。他には、公知の電子輸送層及び電子注入層に用いられる材料が挙げられる。例えば、分子内にヘテロ原子を1個以上含有する芳香族ヘテロ環化合物が挙げられ、特に含窒素環誘導体が好ましい。そして、含窒素環誘導体としては、含窒素6員環もしくは5員環骨格を有する芳香族環、又は含窒素6員環もしくは5員環骨格を有する縮合芳香族環化合物が好ましい。また、含窒素環誘導体としては、含窒素環金属キレート錯体も好ましい。

中間ユニット内の電子注入層に、上記電子供与性材料、及び電子輸送性材料が含まれる場合、当該電子供与性材料としては、アルカリ金属であることが好ましい。

また、中間ユニット内の電子注入層が電子輸送性材料を含まずに電子供与性材料からなる場合は、中間ユニット内の電子注入層に隣接するように、電子輸送層が第一発光ユニット内に設けられていることが好ましい。

このように、中間ユニット内の電子注入層が電子供与性材料の他に電子輸送性材料を含んでいる場合には、中間ユニット内の電子注入層と亜鉛複合酸化物層の直接接続によって亜鉛複合酸化物層からの良好な電子注入が期待できるが、本発明では以下に記載するような形態を妨げない。

【0064】

例えば、中間ユニット内の電子注入層に用いられるアルカリ金属化合物として、フッ化リチウム(LiF)等のアルカリ金属フッ化物を用いることもできる。

アルカリ金属フッ化物を用いる場合は、中間ユニット内の電子注入層と亜鉛複合酸化物層との間にアルミニウム、マグネシウムあるいはマグネシウム合金層を設けることが好ましい。

第一発光ユニットに電子を供給するためには、アルカリ金属の一部が中間ユニット内の電子注入層中で化合物としてではなく単体として存在することが必要となる。Li2OやLi2CO3等は、例えば、蒸着法による中間ユニット内の電子注入層の形成時に、その一部が分解して、アルカリ金属単体として中間ユニット内の電子注入層中に存在することになる。一方、LiF等のアルカリ金属フッ化物は、例えば、蒸着法による中間ユニット内の電子注入層の形成時に分解しないが、アルミニウム、マグネシウムあるいはマグネシウム合金層を蒸着法で形成する際に、アルミニウム、マグネシウムあるいはマグネシウム合金と反応し、その一部が熱還元される。このように、LiFを用いる場合は、アルミニウム、マグネシウムあるいはマグネシウム合金層を設けることで、中間ユニット内の電子注入層中にアルカリ金属単体を存在させることができる。このようにすることによって、亜鉛複合酸化物層からの良好な電子注入が期待でき、駆動電圧の上昇を妨げることができる。

また、電子供与性材料がアルカリ金属又はアルカリ土類金属のみからなる場合は、電子供与性材料の他に電子輸送性材料を含んだ構成が好ましい。アルカリ金属、又はアルカリ土類金属と亜鉛複合酸化物とが反応し、アルカリ金属又はアルカリ土類金属が酸化され、第1発光ユニットへの電子注入が阻害されるためである。さらにこの場合においては、電子供与性材料と電子輸送性材料との質量比が25:75から1:99が好ましく、10:90から1:99であることがより好ましい。

【0065】

中間ユニット内の電子注入層の厚みは、電子注入能を十分確保し、かつ光学干渉による発光の取り出しを良好に実現するために、好ましくは、5nm以上150nm以下であり、より好ましくは、5nm以上50nm以下である。

【0066】

以上のような中間ユニットを備えることで、有機EL素子の発光効率が高くなる。

すなわち、中間ユニットにおいて、正孔注入層と電子注入層との間に亜鉛複合酸化物層を設けたことで、正孔注入層に含まれる有機電子受容性材料と電子注入層を構成する材料(電子供与性材料)とが接触する界面が形成されない。その結果、有機電子受容性材料と電子供与性材料とが反応しなくなり効率の低下を引き起こさない。

例えば、中間ユニットとして、Li2O/電子受容性材料の構造を採用した場合、強い電子供与性物質と強い電子受容性物質とが界面に共存するために、相互作用が起こりやすく、素子の高電圧化による発光効率の低下や短寿命化が問題となっていた。

【0067】

また、中間ユニットにおいて、亜鉛複合酸化物層の陰極側に有機電子受容性材料を含む正孔注入層を設けたことで、第二発光ユニットへ正孔が効率良く注入される。さらに、中間ユニットにおいて、亜鉛複合酸化物層の陽極側に電子注入層を設けたことで、第一発光ユニットへ電子が効率良く注入される。そして、第一発光ユニット内の発光層では、陽極から注入された正孔と中間ユニットの電子注入層から注入された電子とが効率良く再結合し、第二発光ユニット内の発光層では、陰極から注入された電子と中間ユニットの正孔注入層から注入された電子とが効率良く再結合するので、各発光層の発光効率が向上し、有機EL素子全体としても発光効率が高くなる。

【0068】

さらに、正孔注入層と電子注入層との間に設けた亜鉛複合酸化物層は、ルイス酸性金属化合物を含まないため、亜鉛複合酸化物層に隣接する正孔注入層のアミン化合物と電荷移動錯体の形成を防止できる。その結果、可視光の吸収による発光効率の低下を防止できる。

【0069】

(基板)

基板は、陽極、複数の発光ユニット、複数の中間ユニット、及び陰極を支持する基板であり、400nm〜700nmの可視領域の光の透過率が50%以上で平滑な基板が好ましい。

具体的には、ガラス板、ポリマー板等が挙げられる。

ガラス板としては、特にソーダ石灰ガラス、バリウム・ストロンチウム含有ガラス、鉛ガラス、アルミノケイ酸ガラス、ホウケイ酸ガラス、バリウムホウケイ酸ガラス、石英等を原料として用いてなるものを挙げられる。

またポリマー板としては、ポリカーボネート、アクリル、ポリエチレンテレフタレート、ポリエーテルサルファイド、ポリサルフォン等を原料として用いてなるものを挙げることができる。

【0070】

(陽極及び陰極)

有機EL素子の陽極は、正孔注入層、正孔輸送層、又は発光層に正孔を注入する役割を担うものであり、4.5eV以上の仕事関数を有することが効果的である。

陽極材料の具体例としては、酸化インジウム錫合金(ITO)、酸化錫(NESA)、酸化インジウム亜鉛酸化物、金、銀、白金、銅等が挙げられる。

陽極は、これらの陽極材料を蒸着法やスパッタリング法等の方法で、例えば基板上に薄膜を形成させることにより作製できる。

本実施形態のように、発光層からの発光を陽極側から取り出す場合、陽極の可視領域の光の透過率を10%より大きくすることが好ましい。また、陽極のシート抵抗は、数百Ω/□以下が好ましい。陽極の層厚は、材料にもよるが、通常10nm〜1μm、好ましくは10nm〜200nmの範囲で選択される。

【0071】

有機EL素子の陰極は、電子注入層、電子輸送層、又は発光層に電子を注入する役割を担うものであり、陰極の仕事関数は、小さいことが好ましい。

陰極材料としては、具体的にはインジウム、アルミニウム、マグネシウム、マグネシウム−インジウム合金、マグネシウム−アルミニウム合金、アルミニウム−リチウム合金、アルミニウム−スカンジウム−リチウム合金、マグネシウム−銀合金等が使用できる。

陰極も、陽極と同様に、蒸着法等の方法で、例えば、電子輸送層や電子注入層上に薄膜を形成させることにより作製することができる。また、陰極側から、発光層からの発光を取り出す態様を採用することもできる。発光層からの発光を陰極側から取り出す場合、陰極の可視領域の光の透過率を10%より大きくすることが好ましい。

陰極のシート抵抗は、数百Ω/□以下が好ましい。

陰極の層厚は材料にもよるが、通常10nm〜1μm、好ましくは50〜200nmの範囲で選択される。

【0072】

(第一発光ユニット、及び第二発光ユニット)

第一発光ユニット、及び第二発光ユニットは、それぞれ発光層を含む。そして、第一発光ユニット、及び第二発光ユニットは、それぞれ単一の発光層から形成されていてもよいし、複数の発光層を積層して構成されていてもよい。

さらに、図1に示すように、第一発光ユニット13の発光層133、及び第二発光ユニット15の発光層152に隣接する層を設けてもよい。

【0073】

・発光層

発光層にはAlq3等の公知の発光材料が用いられ、赤色、緑色、青色、黄色等の単色光を示す構成のものや、それらの組み合わせによる発光色、例えば、白色発光を示す構成のもの等が用いられる。

また、発光層は、ホストにドーパントとしての発光材料をドーピングする、ドーピング法によって形成されていてもよい。ドーピング法で形成した発光層では、ホストに注入された電荷から効率よく励起子を生成することができる。そして、生成された励起子の励起子エネルギーをドーパントに移動させ、ドーパントから高効率の発光を得ることができる。第一発光ユニット、及び第二発光ユニットの発光層の発光色は、同じであっても、異なっていてもよい。

【0074】

a.ドーパント

ドーパントとしては、公知のドーパント用の材料が用いられ、蛍光型発光を示すドーパント又は燐光型発光を示すドーパントから選ばれる。

蛍光型の発光を示すドーパント(以下、蛍光発光性ドーパントと称する場合がある。)としては、フルオランテン誘導体、ピレン誘導体、アリールアセチレン誘導体、フルオレン誘導体、硼素錯体、ペリレン誘導体、オキサジアゾール誘導体、アントラセン誘導体から選ばれる。好ましくは、フルオランテン誘導体、ピレン誘導体、硼素錯体が挙げられる。

燐光型の発光を示すドーパント(以下、燐光発光性ドーパントと称する場合がある。)は、金属錯体を含有するものが好ましい。該金属錯体としては、イリジウム(Ir),白金(Pt),オスミウム(Os),金(Au),レニウム(Re)、及びルテニウム(Ru)から選択される金属原子と配位子とを有するものが好ましい。特に、配位子と金属原子とが、オルトメタル結合を形成していることが好ましい。

燐光発光性ドーパントとしては、燐光量子収率が高く、発光素子の外部量子効率をより向上させることができるという点で、イリジウム(Ir),オスミウム(Os)及び白金(Pt)から選ばれる金属を含有する化合物であると好ましく、イリジウム錯体、オスミウム錯体、白金錯体等の金属錯体であるとさらに好ましく、中でもイリジウム錯体及び白金錯体がより好ましく、オルトメタル化イリジウム錯体が最も好ましい。また、発光効率等の観点からフェニルキノリン、フェニルイソキノリン、フェニルピリジン、フェニルピリミジン、フェニルピラジン及びフェニルイミダゾールから選択される配位子から構成される有機金属錯体が好ましい。

【0075】

b.ホスト

ホストとしては、公知のホスト用の材料が用いられ、例えば、アミン誘導体、アジン誘導体、縮合多環芳香族誘導体などが挙げられる。

アミン誘導体としては、例えば、モノアミン化合物、ジアミン化合物、トリアミン化合物、テトラミン化合物、カルバゾール基で置換されたアミン化合物などが挙げられる。

アジン誘導体としては、例えば、モノアジン誘導体、ジアジン誘導体、及びトリアジン誘導体などが挙げられる。

縮合多環芳香族誘導体としては、へテロ環骨格を有しない縮合多環芳香族炭化水素が好ましく、例えば、ナフタレン、アントラセン、フェナントレン、クリセン、フルオランテン、トリフェニレン等の縮合多環芳香族炭化水素、もしくは、これらの誘導体が挙げられる。

また、発光層に燐光発光性ドーパントを含む場合には、具体例としては、カルバゾール誘導体、トリアゾール誘導体、オキサゾール誘導体、オキサジアゾール誘導体、イミダゾール誘導体、ポリアリールアルカン誘導体、ピラゾリン誘導体、ピラゾロン誘導体、フェニレンジアミン誘導体、アリールアミン誘導体、アミノ置換カルコン誘導体、スチリルアントラセン誘導体、フルオレノン誘導体、ヒドラゾン誘導体、スチルベン誘導体、シラザン誘導体、芳香族第三アミン化合物、スチリルアミン化合物、芳香族ジメチリデン系化合物、ポルフィリン系化合物、アントラキノジメタン誘導体、アントロン誘導体、ジフェニルキノン誘導体、チオピランジオキシド誘導体、カルボジイミド誘導体、フルオレニリデンメタン誘導体、ジスチリルピラジン誘導体、ナフタレンペリレン等の複素環テトラカルボン酸無水物、フタロシアニン誘導体、8-キノリノール誘導体の金属錯体やメタルフタロシアニン、ベンゾオキサゾールやベンゾチアゾールを配位子とする金属錯体に代表される各種金属錯体ポリシラン系化合物、ポリ(N-ビニルカルバゾール)誘導体、アニリン系共重合体、チオフェンオリゴマー、ポリチオフェン等の導電性高分子オリゴマー、ポリチオフェン誘導体、ポリフェニレン誘導体、ポリフェニレンビニレン誘導体、ポリフルオレン誘導体等の高分子化合物等が挙げられる。

ホストは、単独で使用しても良いし、2種以上を併用しても良い。

【0076】

第一発光ユニット、及び第二発光ユニットの各発光層が、互いに同じ発光型のドーパントを含んでもよい。すなわち、第一発光ユニットの発光層が、蛍光発光性ドーパントを含むなら、第二発光ユニットの発光層も、蛍光発光性ドーパントを含んでもよいし、第一発光ユニットの発光層が、燐光発光性ドーパントを含むなら、第二発光ユニットの発光層も、燐光発光性ドーパントを含んでもよい。

又は、第一発光ユニット、及び第二発光ユニットの各発光層が、互いに異なる発光型のドーパントを含んでもよい。すなわち、一方の発光層が蛍光発光性ドーパントを含み、他方の発光層が燐光発光性ドーパントを含んでもよい。

このドーパントの発光型の組合せについては、3つ以上の発光ユニットが積層される場合も、同様である。

【0077】

・正孔輸送層、及び正孔注入層

正孔輸送層、及び正孔注入層は、一般的に発光層への正孔注入を助け、発光領域まで正孔を輸送する層であって正孔移動度が大きい。第一発光ユニットにおいては、正孔注入層、及び正孔輸送層の少なくともいずれか一方が、第一発光ユニットの発光層と陽極との間に設けられる。第二発光ユニットにおいては、中間ユニットの正孔注入層と第二発光ユニットの発光層との間に設けられる。

ここで、正孔注入層、及び正孔輸送層の少なくともいずれか一方とは、正孔注入層、又は正孔輸送層だけ設けられていてもよいし、正孔注入層および正孔輸送層を積層させて構成してもよい。なお、第一発光ユニット内の正孔注入層は、中間ユニット内の正孔注入層と特に区別する場合に「陽極に接する正孔注入層」のように記載する。

図1に示す有機EL素子1では、陽極に接する正孔注入層131、及び正孔輸送層132が、第一発光ユニット13内に、この順で陽極12側から設けられている。

また、図1に示す有機EL素子1では、正孔輸送層151が、第二発光ユニット15内であって、発光層152と中間ユニット14内の正孔注入層143との間に設けられている。

【0078】

陽極に接する正孔注入層、および正孔輸送層を構成する材料としては、正孔輸送性材料が挙げられ、例えば、上記中間ユニット内の正孔注入層を構成する材料等である。その他、ポルフィリン化合物、芳香族第三級アミン化合物及びスチリルアミン化合物等、さらにスチルベン誘導体、シラザン誘導体、ポリシラン系、アニリン系共重合体、導電性高分子オリゴマー等の公知の化合物が陽極に接する正孔注入層を構成する材料として挙げられる。

【0079】

・電子輸送層、及び電子注入層

電子輸送層、及び電子注入層は、一般的に発光層への電子の注入を助け、発光領域まで電子を輸送する層であって、電子移動度が大きい。第一発光ユニットにおいては、電子輸送層は第一発光ユニットの発光層と中間ユニットの電子注入層との間に設けられ、第二発光ユニットにおいては、電子注入層、及び電子輸送層の少なくともいずれか一方が発光層と陰極との間に設けられる。ここで、電子注入層、及び電子輸送層の少なくともいずれか一方とは、電子注入層、又は電子輸送層だけ設けられていてもよいし、電子注入層および電子輸送層を積層させて構成してもよい。

なお、第二発光ユニット内の電子注入層は、中間ユニット内の電子注入層と特に区別する場合に「陰極に接する電子注入層」のように記載する。

図1に示す有機EL素子1では、電子輸送層134が、第一発光ユニット13内であって、発光層133と中間ユニット14内の電子注入層141との間に設けられている。ここで、電子輸送層134は、中間ユニット14内の電子注入層141と隣接しており、当該電子輸送層134は、1以上の有機化合物からなることが好ましい。なお、1以上の有機化合物からなるとは、実質的に有機化合物からなることをいう。特に、アルカリ金属、アルカリ土類金属、希土類金属、アルカリ金属錯体、アルカリ土類金属錯体、希土類金属錯体、ハロゲン化アルカリ金属、ハロゲン化アルカリ土類金属、ハロゲン化希土類金属等の還元性の物質が、当該電子輸送層に含まれていない事をいう。すなわち、当該電子輸送層は、これらの還元性の物質が含まれる層(いわゆるNドープ層)ではない。

また、図1に示す有機EL素子1では、電子輸送層153、及び陰極16に接する電子注入層154が、第二発光ユニット15内に、この順で陽極12側から設けられている。

【0080】

電子輸送層を構成する材料としては、上記中間ユニット内の電子注入層に含まれることがある上記電子輸送性材料が挙げられる。

また、陰極に接する電子注入層を構成する材料としては、中間ユニット内の電子注入層を構成する上記電子供与性材料も挙げられる。さらには、陰極に隣接する電子注入層は、中間ユニット内の電子注入層と同じように、上記有機電子供与性材料と上記電子輸送性材料とを含んで構成されてもよく、陰極に接する電子注入層と中間ユニット内の電子注入層は互いに同じでも異なっていても良い。

【0081】

(層厚)

有機EL素子において、陽極と陰極との間に設けられた発光層等の層厚は、前述した中で特に規定したものを除いて、制限されないが、一般に層厚が薄すぎるとピンホール等の欠陥が生じやすく、逆に厚すぎると高い印加電圧が必要となり効率が悪くなるため、通常は数nmから1μmの範囲が好ましい。

【0082】

(有機EL素子の製造方法)

本発明の有機EL素子の製造方法では、中間ユニットの亜鉛複合酸化物層が蒸着法によって形成される。そのため、予め有機電子供与性化合物で形成された電子注入層の上に亜鉛複合酸化物層を形成する場合には、電子注入層の有機電子供与性化合物に与える損傷を抑制できる。

その他の中間ユニットの正孔注入層、及び電子注入層、陽極、陰極、並びに発光ユニットの形成方法については、特に制限はなく、従来の有機EL素子に使用される方法を用いて形成できる。具体的には、基板上に各層を蒸着法、キャスト法、塗布法、スピンコート法等により形成することができる。

また、ポリカーボネート、ポリウレタン、ポリスチレン、ポリアリレート、ポリエステル等の透明ポリマーに、各層の有機材料を分散させた溶液を用いたキャスト法、塗布法、スピンコート法の他、有機材料と透明ポリマーとの同時蒸着等によっても形成することができる。

【0083】

〔第二実施形態〕

次に、第二実施形態について説明する。

第二実施形態の説明において第一実施形態と同一の構成要素は、同一符号や名称を付す等して説明を省略もしくは簡略にする。また、第二実施形態では、第一実施形態で説明したものと同様の材料や化合物を用いることができる。

第二実施形態に係る有機EL素子2は、図2に示すように、発光ユニットを3つ備えると共に、中間ユニットを2つ備える構成である。

有機EL素子2は、基板11上に、陽極12、第一発光ユニット13、第一中間ユニット14A、第二発光ユニット15、第二中間ユニット14B、第三発光ユニット17、及び陰極16がこの順に積層されて構成される。

第二実施形態における第一発光ユニット13、及び第二発光ユニット15は、基本的に第一実施形態で説明したものと同様であり、発光層とこれに隣接する層とで構成される。ただし、第二発光ユニット15は、陰極に隣接する電子注入層を備えていない点で、第一実施形態の場合と異なる。すなわち、第二発光ユニット15の電子輸送層153は、第二中間ユニット内14B内の電子注入層141と隣接して設けられている。

また、第三発光ユニット17は、次のような複数の層で構成される。

第三発光ユニット17:正孔輸送層171

発光層172

陰極に接する電子注入層173

第三発光ユニット17のこれらの層も、第一実施形態の発光ユニットで説明したものと同様のもので構成される。なお、陰極に接する電子注入層173と発光層172との間に電子輸送層を設けてもよい。

【0084】

有機EL素子2では、第一中間ユニット14Aは、第一発光ユニット13へ電子を供給すると共に、第二発光ユニット15へ正孔を供給する。そして、第二中間ユニット14Bは、第二発光ユニット15へ電子を供給すると共に、第三発光ユニット17へ正孔を供給する。第一中間ユニット14A、及び第二中間ユニット14Bも第一実施形態の中間ユニット14と同様のものを採用できる。

【0085】

第二実施形態の有機EL素子2では、第一実施形態の有機EL素子1よりも、発光ユニット、及び中間ユニットがそれぞれ1つずつ多く積層されているため、有機EL素子2の発光効率は、有機EL素子1と比べて高くなる。

【0086】

〔第三実施形態〕

次に、第三実施形態について説明する。

第三実施形態の説明において第一実施形態と同一の構成要素は、同一の名称を付す等して説明を省略もしくは簡略にする。また、第三実施形態では、第一実施形態で説明したものと同様の材料や化合物を用いることができる。

第三実施形態に係る有機EL素子3は、赤(R)、緑(G)、及び青(B)の3原色(RGB)での発光が可能な素子として構成され、図3に示すように、共通の基板31上に、赤色発光素子3R、緑色発光素子3G、及び青色発光素子3Bが形成されている。

有機EL素子3は、基板31上に、陽極32、第一発光ユニット33、中間ユニット34、第二発光ユニット35、及び陰極36がこの順に積層されて構成される。第一発光ユニット33、及び第二発光ユニット35は、後述するRGBの各色で発光可能な発光層を備える。当該発光層以外の層については、赤色発光素子3R、緑色発光素子3G、及び青色発光素子3Bで共通化が図られている。

【0087】

第一発光ユニット33は、陽極32側から順に、正孔注入・輸送層331、発光層(赤色発光層332R,緑色発光層332G,青色発光層332B)、及び電子輸送層333が積層されて構成される。

正孔注入・輸送層331は、正孔注入層、及び正孔輸送層の少なくともいずれか一方を備える。

赤色発光層332R,緑色発光層332G,及び青色発光層332Bは、それぞれ区分けされて、正孔注入・輸送層331上に形成される。これら各色発光層332R,332G,332Bは、それぞれ、赤色、緑色、及び青色で発光可能なように、第一実施形態で説明した材料から適宜選択されて形成される。

電子輸送層333は、発光層(赤色発光層332R,緑色発光層332G,青色発光層332B)上に形成される。

このように、正孔注入・輸送層331、及び電子輸送層333は、赤色発光層332R,緑色発光層332G,及び青色発光層332Bに対して共通化が図られている。

【0088】

中間ユニット34は、第一発光ユニット33と第二発光ユニット35との間に設けられ、同一の中間ユニットが赤色発光素子3R、緑色発光素子3G、及び青色発光素子3Bに対して共通化が図られている。そして、中間ユニット34には、第一実施形態で説明したものと同様の構成、及び材料が用いられる。すなわち、中間ユニット34も、電子注入層、亜鉛複合酸化物層、及び正孔注入層を備える。

【0089】

第二発光ユニット35は、陽極32側から順に、正孔輸送層351、発光層(赤色発光層352R,緑色発光層352G,青色発光層352B)、及び電子注入・輸送層353が積層されて構成される。

正孔輸送層351は、中間ユニット34上に形成される。

赤色発光層352R,緑色発光層352G,青色発光層352Bは、それぞれ区分けされて、正孔輸送層351上に形成される。これら各色発光層352R,352G,352Bは、それぞれ、赤色、緑色、及び青色で発光可能なように、第一実施形態で説明した材料から適宜選択されて形成される。さらに、第二発光ユニット35の各色発光層352R,352G,352は、第一発光ユニット33中の各色発光層332R,332G,332Bの位置と対応する位置に形成されている。例えば、図3に示すように、有機EL素子3を基板31の厚み方向の断面で見た場合に、各色発光層は、上下で重なる位置に形成されている。

電子注入・輸送層353は、電子注入層、及び電子輸送層の少なくともいずれか一方を備える。なお、ここで言う電子注入層は、第一実施形態で説明した、陰極に接する電子注入層のことである。

このように、正孔輸送層351、及び電子注入・輸送層353は、赤色発光層352R,緑色発光層352G,及び青色発光層352Bに対して共通化が図られている。

【0090】

以上より、赤色発光素子3Rの構成は、次の通りとなる。

基板31/陽極32/正孔注入・輸送層331/赤色発光層332R/電子輸送層333/中間ユニット34(電子注入層/亜鉛複合酸化物層/正孔注入層)/正孔輸送層351/赤色発光層352R/電子注入・輸送層353/陰極36

また、緑色発光素子3G、及び青色発光素子3Bについては、赤色発光素子3Rの赤色発光層332R,352Rを、それぞれ、緑色発光層332G,352G、及び青色発光層332B,352Bに変更した構成となる。

【0091】

このように、有機EL素子3は、有機EL素子3の各色発光素子3R,3G,3Bを備えると共に、第一実施形態で説明したものと同様の構成、及び材料が用いられる中間ユニット34を備える。そのため、当該各色発光素子3R,3G,3Bを、高効率で発光させることができる。このような、高発光効率、かつ、カラー表示可能な有機EL素子3は、カラーディスプレイや照明パネル用の発光素子として、特に有用である。

さらに、中間ユニット34は、上記したような比抵抗が適度な亜鉛複合酸化物層を備えるので、各色発光素子3R,3G,3B間での電流リークを防止できる。その結果、意図しない発光素子の発光を防止できるため、例えば、有機EL素子3がカラーディスプレイに用いられる場合には、鮮明なカラー表示が可能となる。

【0092】

有機EL素子3において、各色発光層332R,332G,332Bを形成する方法としては、例えば、マスク蒸着法、塗布法(インクジェット法)、転写法等が挙げられる。その他の層については、第一実施形態で説明した方法で形成される。

【0093】

なお、本発明は、上記の説明に限られるものではなく、本発明の趣旨を逸脱しない範囲での変更は本発明に含まれる。

前記実施形態では、2つ、又は3つの発光ユニットを積層させた構成の有機EL素子を示したが、これに限られない。4つ以上の発光ユニットを積層させても良く、この場合は、各発光ユニット間に中間ユニットを設ける。なお、発光ユニットの数は、光の干渉制御の容易さという観点から、好ましくは2〜4であり、より好ましくは、2又は3である。

【0094】

また、第三実施形態では、RGBの各発光層を発光ユニット内で区分けした構造の有機EL素子として説明したが、このような方式に限られない。例えば、発光ユニット33,35の発光層の発光色を白色として、別途、RGBカラーフィルターを有機EL素子3に組み合わせて、RGB発光可能な有機EL素子としてもよい。

【実施例】

【0095】

以下、本発明を実施例によりさらに詳細に説明するが、本発明はその要旨を越えない限り、以下の実施例に限定されない。

【0096】

(実施例1)

25mm×75mm×1.1mm厚のITO透明電極付きガラス基板(旭硝子製)をイソプロピルアルコール中で超音波洗浄を5分間行なった後、UVオゾン洗浄を30分間行なった。洗浄後の透明電極ライン付きガラス基板を蒸着装置の基板ホルダーに装着し、まず透明電極ラインが形成されている側の面上に、前記透明電極を覆うようにして膜厚50nmで、化合物HIを抵抗加熱蒸着により成膜した。このHI膜を陽極に接する正孔注入層とした。

次に、この陽極に接する正孔注入層上に膜厚45nmで、正孔輸送性化合物HTを抵抗加熱蒸着により成膜した。このHT膜を正孔輸送層とした。

さらに、この正孔輸送層上に膜厚30nmで、ホストとして化合物BH、及びドーパントとして化合物BDを抵抗加熱蒸着により共蒸着膜として成膜した。化合物BDの濃度は、5wt%であった。この共蒸着膜を発光層とした。

そして、この発光層上に膜厚5nmで、電子輸送性化合物ETを抵抗加熱蒸着により成膜した。このET膜を電子輸送層とした。

陽極に接する正孔注入層、正孔輸送層、発光層、及び電子輸送層で構成されるユニットを第一発光ユニットとした。

【0097】

この後、電子輸送性化合物ETとリチウムとを抵抗加熱蒸着により共蒸着して、膜厚20nmの電子注入層を成膜した。このときのリチウム蒸着源は、サエスゲッターズ社製リチウムディスペンサー(LI/BD/GR/100X24X6/200)を用いた。なお、Li濃度は、5質量%とした。

次に、モリブデン酸亜鉛(ZnMoO4)をタンタルボートで加熱し、抵抗加熱蒸着により、この電子注入層上に膜厚5nmの亜鉛複合酸化物層を成膜した。

そして、この亜鉛複合酸化物層上に膜厚10nmで、化合物HATを抵抗加熱蒸着により成膜した。このHAT膜を正孔注入層とした。

電子注入層、亜鉛複合酸化物層、及び正孔注入層で構成されるユニットを中間ユニットとした。

【0098】

さらに、中間ユニットの正孔注入層上に膜厚40nmで、化合物HIを抵抗加熱蒸着により成膜した。このHI膜を第一正孔輸送層とした。

この第一正孔輸送層上に膜厚45nmで、化合物HTを抵抗加熱蒸着により成膜した。このHT膜を第二正孔輸送層とした。

次いで、この第二正孔輸送層上に膜厚30nmで、ホストとして化合物BH、及びドーパントとして化合物BDを抵抗加熱蒸着により共蒸着膜として成膜した。化合物BDの濃度は、5wt%であった。この共蒸着膜を発光層とした。

そして、この発光層上に膜厚20nmで、電子輸送性化合物ETを抵抗加熱蒸着により成膜した。このET膜を電子輸送層とした。

さらに、この電子輸送層上に膜厚5nmで、電子輸送性化合物ETとリチウムとを抵抗加熱蒸着により共蒸着膜として製膜した。なお、Li濃度は、5質量%とした。この共蒸着膜を陰極に接する電子注入層とした。

第一正孔輸送層、第二正孔輸送層、発光層及び陰極に接する電子注入層で構成されるユニットを第二発光ユニットとした。

【0099】

最後に、第二発光ユニットの陰極に接する電子注入層上に、金属アルミニウム(Al)を蒸着し、厚さ100nmの陰極を形成した。

以上のような方法で、タンデム型の有機EL素子を作製した。

【0100】

実施例1で用いた化合物、及び後述する実施例、比較例で用いた化合物を次に示す。

【0101】

【化13】

【0102】

(実施例2〜9)

中間ユニットの構成を表1に示す組合せで用いた以外は実施例1と同様に有機EL素子を作製した。その他、実施例1、及び後述する比較例1〜5の中間ユニットの構成も表1に示す。ここで、中間ユニットの正孔注入層と電子注入層との間に設けられる層を、本実施例においては、説明の便宜上、中間層と称する場合がある。

なお、表1中のカッコ( )内の数字は、各層の厚さ(単位:nm)を示す。

【0103】

【表1】

【0104】

(比較例1)

中間ユニットの亜鉛複合酸化物層を設けないこと以外は実施例1と同様に素子を作製した。

【0105】

(比較例2)

中間ユニットの中間層としてZnMoO4の代わりにZnOを用い、中間ユニットの正孔注入層としてHATの代わりにWO3を用いた以外は実施例1と同様に素子を作製した。

【0106】

(比較例3)

中間ユニットの中間層として、ZnMoO4の代わりにIn2O3を用いた以外は実施例1と同様に素子を作製した。

【0107】

(比較例4)

中間ユニットの中間層として、ZnMoO4の代わりにLiMoO4を用いた以外は実施例1と同様に素子を作製した。

【0108】

(比較例5)

中間ユニットの中間層として、ZnMoO4の代わりにITOをマグネトロンスパッタにて成膜し、及びその厚さを5nmとした以外は実施例1と同様に素子を作製した。

【0109】

(有機EL素子の評価)

次に、実施例1〜9、及び比較例1〜5の有機EL素子に対して、電流密度が10.00mA/cm2となるように電圧を印加して、有機EL素子を駆動させた。

有機EL素子駆動時のEL発光スペクトルを、分光放射輝度計(CS−1000,コニカミノルタ社製)で計測した。得られた分光放射輝度スペクトルから、電流効率L/J、電力効率η、外部量子効率EQEを算出した。その結果を表1に示す。

【0110】

表1に示されているように、実施例1〜9の有機EL素子は、電流効率、電力効率、及び外部量子効率において優れていた。これは、中間ユニットにおいて、亜鉛複合酸化物層を用い、さらに上記材料で構成される電子注入層及び正孔注入層を、当該亜鉛複合酸化物層を挟んで設けたため、正孔及び電子を中間ユニットに隣接する発光ユニットへ効率的に供給できるようになり、発光効率が向上したためである。

一方、比較例1の有機EL素子は、実施例1〜9と比較して効率が低かった。比較例1の有機EL素子には、亜鉛複合酸化物層が設けられておらず、電子受容性化合物(HAT)と電子供与性化合物(Li)とが接触した状態で中間ユニットが形成された。そのため、比較例1の有機EL素子を駆動させたときに、正孔注入層と電子注入層との界面でHATとLiとが反応することで正孔、及び電子の発生比率(正孔:電子=1:1)が崩れ、正孔と電子との再結合バランスが崩れた。そして、特に比較例1の有機EL素子では、電子、又は正孔の供給のバランスが崩れ、外部量子効率が大きく低下した。

比較例2の有機EL素子では、中間ユニットの正孔注入層を有機電子受容性材料ではなく、酸化タングステンを用いたところ、実施例1〜9の有機EL素子と比べて駆動電圧が激しく上昇し計測が困難であった。これは、n型半導体である酸化亜鉛と半導体である酸化タングステンとが中間層と正孔注入層との界面で接合され、接合された酸化亜鉛の伝導帯と酸化タングステンの価電子帯とのエネルギー差が大きいために、電荷発生の際に高電圧が必要になったと考えられる。これに対し、有機電子受容性材料を積層させた実施例1〜9では、接合による整流作用が発現しなかったと考えられる。

比較例3の有機EL素子では、半導体材料として知られる酸化インジウムを用いた。この比較例3の素子でも発光効率は低いものであった。これは酸化インジウムとアルカリ金属を含む電子注入層の間には注入障壁があり、電荷の授受が円滑に行われないためと考えられる。また、酸化インジウムの蒸着膜は大きく着色したのも発光効率が低くなった要因と考えられる。

比較例4の有機EL素子では、リチウム複合酸化物であるモリブデン酸リチウムを中間導電層として用いた。この比較例4の素子では、電流効率は高かったものの、駆動電圧が高いために電力効率が大きく低下した。これはモリブデン酸リチウムの比抵抗が高いために素子全体の抵抗が上昇したためだと考えられ、低抵抗の亜鉛複合酸化物の有効性が示された。

比較例5の有機EL素子では、ITOを中間導電層として用いた。この比較例5の素子では、スパッタプロセスによる有機化合物層のダメージに起因する低発光効率化がみられた。そのため、蒸着可能な中間導電層、すなわち、実施例1〜9の有機EL素子で採用した亜鉛複合酸化物層の有効性が示された。

【産業上の利用可能性】

【0111】

本発明は、複数の発光ユニットを積層させた、高効率で発光可能なタンデム型の有機EL素子として、表示パネルや照明パネル等に用いることができる。

【符号の説明】

【0112】

1 有機エレクトロルミネッセンス素子(有機EL素子)

11 基板

12 陽極

13 第一発光ユニット

14 中間ユニット

15 第二発光ユニット

16 陰極

141 電子注入層

142 亜鉛複合酸化物層

143 正孔注入層

【特許請求の範囲】

【請求項1】

対向する陽極と陰極との間に、少なくとも第一発光ユニット及び第二発光ユニットを含む複数の発光ユニットを有し、

前記複数の発光ユニットは、それぞれ、発光層を備え、

前記第一発光ユニットと前記第二発光ユニットとの間には、中間ユニットが設けられ、

前記中間ユニットは、前記陽極側から、電子注入層、亜鉛複合酸化物層、及び正孔注入層をこの順に備え、

前記亜鉛複合酸化物層に含まれる亜鉛複合酸化物は、亜鉛と亜鉛以外の金属元素Mとを含む

ことを特徴とする有機エレクトロルミネッセンス素子。

【請求項2】

請求項1に記載の有機エレクトロルミネッセンス素子において、

前記亜鉛複合酸化物は、以下の式(1)で表される

ことを特徴とする有機エレクトロルミネッセンス素子。

【化1】

(但し、xは、1から2までの整数であり、yは、2から6までの整数である。)

【請求項3】

請求項1、又は請求項2に記載の有機エレクトロルミネッセンス素子において、

前記元素Mは、Mo、W、Ti、Al、Sn、Zr及びVの内から選ばれるいずれかである

ことを特徴とする有機エレクトロルミネッセンス素子。

【請求項4】

請求項1から請求項3までのいずれか一項に記載の有機エレクトロルミネッセンス素子において、

前記電子注入層は、電子供与性材料を含み、かつ、前記第一発光ユニットと隣接して設けられ、

前記正孔注入層は、有機電子受容性材料を含み、かつ、前記第二発光ユニットと隣接して設けられている

ことを特徴とする有機エレクトロルミネッセンス素子。

【請求項5】

請求項4に記載の有機エレクトロルミネッセンス素子において、

前記有機電子受容性材料は、電子受容基を有する有機化合物である

ことを特徴とする有機エレクトロルミネッセンス素子。

【請求項6】

請求項1から請求項5までのいずれか一項に記載の有機エレクトロルミネッセンス素子において、

前記電子供与性材料は、アルカリ金属、アルカリ金属化合物、及び有機電子供与性材料のいずれかである

ことを特徴とする有機エレクトロルミネッセンス素子。

【請求項7】

請求項6に記載の有機エレクトロルミネッセンス素子において、

前記電子注入層は、電子輸送性材料と、アルカリ金属、アルカリ金属化合物、及び有機電子供与性材料の少なくともいずれか一つとを含む

ことを特徴とする有機エレクトロルミネッセンス素子。

【請求項8】

請求項1から請求項7までのいずれか一項に記載の有機エレクトロルミネッセンス素子において、

前記第一発光ユニットは、電子輸送層を含み、

前記電子輸送層は、前記電子注入層と隣接し、1以上の有機化合物からなる

ことを特徴とする有機エレクトロルミネッセンス素子。

【請求項9】

請求項1から請求項7までのいずれか一項に記載の有機エレクトロルミネッセンス素子において、

前記第一発光ユニットの発光層は、前記電子注入層と隣接し、1以上の有機化合物からなる

ことを特徴とする有機エレクトロルミネッセンス素子。

【請求項10】

請求項1から請求項9までのいずれか一項に記載の有機エレクトロルミネッセンス素子において、

前記亜鉛複合酸化物層の厚みは、3nm以上20nm以下である

ことを特徴とする有機エレクトロルミネッセンス素子。

【請求項11】

請求項1から請求項10までのいずれか一項に記載の有機エレクトロルミネッセンス素子において、

前記亜鉛複合酸化物層と前記正孔注入層とが接続される

ことを特徴とする有機エレクトロルミネッセンス素子。

【請求項12】

請求項1から請求項11までのいずれか一項に記載の有機エレクトロルミネッセンス素子の製造方法であって、

前記亜鉛複合酸化物層を蒸着法により形成する

ことを特徴とする有機エレクトロルミネッセンス素子の製造方法。

【請求項1】

対向する陽極と陰極との間に、少なくとも第一発光ユニット及び第二発光ユニットを含む複数の発光ユニットを有し、

前記複数の発光ユニットは、それぞれ、発光層を備え、

前記第一発光ユニットと前記第二発光ユニットとの間には、中間ユニットが設けられ、

前記中間ユニットは、前記陽極側から、電子注入層、亜鉛複合酸化物層、及び正孔注入層をこの順に備え、

前記亜鉛複合酸化物層に含まれる亜鉛複合酸化物は、亜鉛と亜鉛以外の金属元素Mとを含む

ことを特徴とする有機エレクトロルミネッセンス素子。

【請求項2】

請求項1に記載の有機エレクトロルミネッセンス素子において、

前記亜鉛複合酸化物は、以下の式(1)で表される

ことを特徴とする有機エレクトロルミネッセンス素子。

【化1】

(但し、xは、1から2までの整数であり、yは、2から6までの整数である。)

【請求項3】

請求項1、又は請求項2に記載の有機エレクトロルミネッセンス素子において、

前記元素Mは、Mo、W、Ti、Al、Sn、Zr及びVの内から選ばれるいずれかである

ことを特徴とする有機エレクトロルミネッセンス素子。

【請求項4】

請求項1から請求項3までのいずれか一項に記載の有機エレクトロルミネッセンス素子において、

前記電子注入層は、電子供与性材料を含み、かつ、前記第一発光ユニットと隣接して設けられ、

前記正孔注入層は、有機電子受容性材料を含み、かつ、前記第二発光ユニットと隣接して設けられている

ことを特徴とする有機エレクトロルミネッセンス素子。

【請求項5】

請求項4に記載の有機エレクトロルミネッセンス素子において、

前記有機電子受容性材料は、電子受容基を有する有機化合物である

ことを特徴とする有機エレクトロルミネッセンス素子。

【請求項6】

請求項1から請求項5までのいずれか一項に記載の有機エレクトロルミネッセンス素子において、

前記電子供与性材料は、アルカリ金属、アルカリ金属化合物、及び有機電子供与性材料のいずれかである

ことを特徴とする有機エレクトロルミネッセンス素子。

【請求項7】

請求項6に記載の有機エレクトロルミネッセンス素子において、

前記電子注入層は、電子輸送性材料と、アルカリ金属、アルカリ金属化合物、及び有機電子供与性材料の少なくともいずれか一つとを含む

ことを特徴とする有機エレクトロルミネッセンス素子。

【請求項8】

請求項1から請求項7までのいずれか一項に記載の有機エレクトロルミネッセンス素子において、

前記第一発光ユニットは、電子輸送層を含み、

前記電子輸送層は、前記電子注入層と隣接し、1以上の有機化合物からなる

ことを特徴とする有機エレクトロルミネッセンス素子。

【請求項9】

請求項1から請求項7までのいずれか一項に記載の有機エレクトロルミネッセンス素子において、

前記第一発光ユニットの発光層は、前記電子注入層と隣接し、1以上の有機化合物からなる

ことを特徴とする有機エレクトロルミネッセンス素子。

【請求項10】

請求項1から請求項9までのいずれか一項に記載の有機エレクトロルミネッセンス素子において、

前記亜鉛複合酸化物層の厚みは、3nm以上20nm以下である

ことを特徴とする有機エレクトロルミネッセンス素子。

【請求項11】

請求項1から請求項10までのいずれか一項に記載の有機エレクトロルミネッセンス素子において、

前記亜鉛複合酸化物層と前記正孔注入層とが接続される

ことを特徴とする有機エレクトロルミネッセンス素子。

【請求項12】

請求項1から請求項11までのいずれか一項に記載の有機エレクトロルミネッセンス素子の製造方法であって、

前記亜鉛複合酸化物層を蒸着法により形成する

ことを特徴とする有機エレクトロルミネッセンス素子の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−49088(P2012−49088A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−192603(P2010−192603)

【出願日】平成22年8月30日(2010.8.30)

【出願人】(000183646)出光興産株式会社 (2,069)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月30日(2010.8.30)

【出願人】(000183646)出光興産株式会社 (2,069)

【Fターム(参考)】

[ Back to top ]