有機エレクトロルミネッセンス素子およびその用途

【課題】電極に耐腐食性を付与すると共に、発光効率や耐久性が向上した有機EL素子を提供すること。

【解決手段】陽極と陰極との間に有機層を有する有機エレクトロルミネッセンス素子において、両電極のどちらか一方が、Al合金層の単層体またはAl合金層とバッファー層との多層体からなり、該有機層が燐光発光性化合物を含んでいることを特徴とする有機エレクトロルミネッセンス素子。

【解決手段】陽極と陰極との間に有機層を有する有機エレクトロルミネッセンス素子において、両電極のどちらか一方が、Al合金層の単層体またはAl合金層とバッファー層との多層体からなり、該有機層が燐光発光性化合物を含んでいることを特徴とする有機エレクトロルミネッセンス素子。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス(以下、有機ELと記すこともある。)素子に関し、特に発光効率および耐久性の向上した有機EL素子に関する。

【背景技術】

【0002】

有機EL素子は、陽極と陰極との間に形成された有機EL化合物層に電荷を注入すると、電子と正孔とが対を成した後、消滅しながら光を発する素子である。有機EL素子は、低電圧で駆動が可能であり、電力消耗が少ないことを特徴とするディスプレイ、面発光光源などへの応用が期待されている素子である。

【0003】

以前から、Alは他金属と比較して放熱性、電気抵抗率、材料コストの面で優れているために、従来から有機EL素子の電極として用いられてきたが、Al単体は比較的反応性が高いため、真空蒸着時に反応性ガス(酸素、水蒸気等)が微量でも存在する場合Alの酸化等の化学変化が起こり、蒸着した膜が不均一な膜となり、電極膜の剥離やピンホールの原因となりバリア膜としての性能が損なわれる欠点があった。

【0004】

特許文献1には陽極が反射膜と正孔注入用薄膜とで構成されるトップエミッション方式

の有機EL素子が開示されている。この反射膜として、特許文献1に記載の有機EL素子

ではAl単体またはAlにNd、Ta、Nb、Mo、W、Ti、Si、B、Ni元素のいずれかを添加した合金を用い、正孔注入用薄膜としてはCr、Ni、Ti、Mo、Auのうちの一つまたは二つ以上からなる合金を用いている。このことにより、特許文献1では

耐食性に優れた陽極を構成している。

【0005】

しかし特許文献1では、AlにNd、Ta、Nb、Mo、W、Ti、Si、B、Ni元

素のいずれかを添加した合金をボトムエミッション方式の有機EL素子の陰極に用いることについては何ら示唆されていない。

【特許文献1】特開2005−56848号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は電極に耐腐食性を付与すると共に、発光効率や耐久性が向上した有機EL素子を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は以下の〔1〕〜〔16〕に関する。

〔1〕

陽極と陰極との間に有機エレクトロルミネッセンス化合物層を有する有機エレクトロルミネッセンス素子において、

両電極のどちらか一方が、Al合金層の単層体またはAl合金層とバッファー層との多層体からなり、

該有機エレクトロルミネッセンス化合物層が燐光発光性化合物を含んでいる

ことを特徴とする有機エレクトロルミネッセンス素子。

【0008】

〔2〕

前記Al合金がAlにNd、Ta、Nb、Mo、W、Ti、Si、B、Ni元素のいずれかを添加した合金であることを特徴とする〔1〕に記載の有機エレクトロルミネッセンス素子。

【0009】

〔3〕

前記Alに添加される前記元素の量が、Alに対して5原子パーセント(atom%)

以内であることを特徴とする〔2〕に記載の有機エレクトロルミネッセンス素子。

【0010】

〔4〕

陽極と陰極との間に有機エレクトロルミネッセンス化合物層を有する有機エレクトロルミネッセンス素子において、

陰極がAl合金層の単層体またはAl合金層と陰極バッファー層との多層体からなることを特徴とする〔1〕乃至〔3〕のいずれかに記載の有機エレクトロルミネッセンス素子。

【0011】

〔5〕

陽極と陰極との間に有機エレクトロルミネッセンス化合物層を有する有機エレクトロルミネッセンス素子において、

陽極がAl合金層の単層体またはAl合金層と陽極バッファー層との多層体からなることを特徴とする〔1〕乃至〔3〕のいずれかに記載の有機エレクトロルミネッセンス素子。

【0012】

〔6〕

前記Al合金層が抵抗加熱法、スパッタリング、電子ビーム法のいずれかの蒸着法で形成されることを特徴とする〔1〕乃至〔5〕のいずれかに記載の有機エレクトロルミネッセンス素子。

【0013】

〔7〕

前記燐光発光性化合物がイリジウム錯体であることを特徴とする〔1〕乃至〔6〕のいずれかに記載の有機エレクトロルミネッセンス素子。

【0014】

〔8〕

前記燐光発光性化合物が燐光発光性高分子化合物であることを特徴とする〔1〕乃至〔7〕のいずれかに記載の有機エレクトロルミネッセンス素子。

【0015】

〔9〕

前記燐光発光性高分子化合物が燐光発光性非共役高分子化合物であることを特徴とする〔8〕に記載の有機エレクトロルミネッセンス素子。

【0016】

〔10〕

〔1〕乃至〔9〕のいずれかに記載の有機エレクトロルミネッセンス素子を用いた表示装置。

【0017】

〔11〕

〔1〕乃至〔9〕のいずれかに記載の有機エレクトロルミネッセンス素子を用いた面発光光源。

【0018】

〔12〕

〔1〕乃至〔9〕のいずれかに記載の有機エレクトロルミネッセンス素子を用いた表示装置用バックライト。

【0019】

〔13〕

〔1〕乃至〔9〕のいずれかに記載の有機エレクトロルミネッセンス素子を用いた照明装

置。

【0020】

〔14〕

〔1〕乃至〔9〕のいずれかに記載の有機エレクトロルミネッセンス素子を用いたインテリア。

【0021】

〔15〕

〔1〕乃至〔9〕のいずれかに記載の有機エレクトロルミネッセンス素子を用いたエクステリア。

【発明の効果】

【0022】

本発明の有機EL素子が備える、Al合金層の単層体またはAl合金層とバッファー層との多層体は耐腐食性に優れている。また燐光発光性化合物は蛍光発光性化合物よりも高い発光効率を持つ。さらにAl合金単層またはAl合金層を含む多層体と燐光発光性化合物とを用いると、酸化等による燐光発光性化合物の劣化をAl合金の高いバリア性によって防止することが可能となる。

【0023】

つまり本発明の有機EL素子は発光効率や耐久性の点で優れている。

【発明を実施するための最良の形態】

【0024】

以下、本発明の有機EL素子をより詳細に説明する。

本発明の有機EL素子は、陽極と陰極との間に有機EL化合物層を有する有機エレクトロルミネッセンス素子において、両電極のどちらか一方が、Al合金層の単層体またはAl合金層とバッファー層との多層体からなり、該有機層が燐光発光性化合物を含んでいる。

【0025】

≪素子構成≫

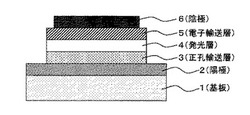

本発明に係る有機EL素子の構成の一例を図1に示すが、本発明に係る有機EL素子の構成は、これに制限されない。図1では、基板(1)上に設けた陽極(2)および陰極(6)の間に、正孔輸送層(3)、発光層(4)、および電子輸送層(5)

を、この順で設けている。

【0026】

上記有機EL素子では、例えば、陽極(2)と陰極(6)の間に、1)正孔輸送層/発光層、2)発光層/電子輸送層のいずれかを設けてもよい。また、3)正孔輸送性化合物、発光性化合物、電子輸送性化合物を含む層、4)正孔輸送性化合物、発光性化合物を含む層、5)発光性化合物、電子輸送性化合物を含む層、6)正孔および電子輸送性化合物、発光性化合物を含む層、7)発光性化合物の単独層のいずれかの層を一層のみ設けてもよい。また、発光層を2層以上積層してもよく、陽極(2)と正孔輸送層(3)との間に陽極バッファー層を設けてもよく、発光層(4)と電子輸送層(5)との間に正孔ブロック層を設けてもよい。

【0027】

上記の各層は、バインダとして高分子材料などを混合して、形成してもよい。上記高分子材料としては、例えば、ポリメチルメタクリレート、ポリカーボネート、ポリエステル、ポリスルホン、ポリフェニレンオキサイドなどが挙げられる。

【0028】

なお、本明細書において、電子輸送性化合物、正孔輸送性化合物および発光性化合物からなる群より選択される少なくとも1種の化合物を有機EL化合物ともいい、該化合物からなる層を有機EL化合物層ともいう。また、正孔輸送性化合物、電子輸送性化合物、正孔および電子輸送性化合物を、キャリア輸送性化合物ともいう。

【0029】

陽極、陽極バッファー層、陰極、陰極バッファー層および基板の材質は有機EL素子がボトムエミッション方式とトップエミッション方式とのどちらの素子であるかにより異なる。

【0030】

以下それぞれの方式の場合を説明する。

ただしここで記載する陽極バッファー層、陰極バッファー層とは、バッファー層を設けた二層体の電極が、陰極として用いられる場合には該バッファー層を陰極バッファー層と記載し、陽極として用いられる場合には該バッファー層を陽極バッファー層と記載する。

【0031】

(1)有機EL素子がボトムエミッション方式の場合

≪陽極≫

本発明の有機EL素子がボトムエミッション方式の場合に用いる陽極は、透明または半透明電極であり、その材料としては、例えば、ITO(酸化インジウムスズ)、酸化錫、酸化亜鉛、ポリチオフェン、ポリピロール、ポリアニリン等の導電性高分子など公知の透明導電材料が好適に用いられる。また、ITO表面に、光透過性を損なわないように1〜3nmの金属薄膜を陽極バッファー層として設けてもよい。上記金属としては、例えば、金、ニッケル、マンガン、イリジウム、モリブテン、パラジウム、白金などが挙げられる。

【0032】

陽極の表面抵抗は、1〜50Ω/□(オーム/スクエアー)であることが好ましく、陽極の厚さは2〜300nmであることが好ましい。

上記陽極の成膜方法としては、例えば、真空蒸着法、電子ビーム蒸着法、スパッタリング法、化学反応法、コーティング法などが用いられる。

【0033】

また上記金属以外に、以下の様な化合物を陽極バッファー層として用いることも可能である。

陽極バッファー層に用いられる化合物としては、陽極表面およびその上層に良好な付着性を有する化合物であれば特に制限はないが、例えば、ポリエチレンジオキシチオフェン(PEDOT)とポリスチレンスルホン酸(PSS)との混合物、ポリアニリンとポリスチレンスルホン酸塩との混合物(PANI)などの公知の導電性ポリマーなどが挙げられる。これら導電性ポリマーにトルエン、イソプロピルアルコールなどの有機溶剤を添加して用いてもよい。また、界面活性剤などの第三成分を含む導電性ポリマーであってもよい。上記界面活性剤としては、例えば、アルキル基、アルキルアリール基、フルオロアルキル基、アルキルシロキサン基または第4級化アンモニウム基を有する化合物、ベタイン構造を有する化合物、硫酸塩、スルホン酸塩、カルボキシレート、アミド等を含む界面活性剤が挙げられるが、フッ化物ベースの非イオン性界面活性剤を用いてもよい。

【0034】

上記導電性ポリマーを用いれば、塗布法により陽極バッファー層を作製できる。上記塗布法としては、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、インクジェットプリント法などが挙げられる。

【0035】

≪陰極≫

発光層で発光した光を陰極が反射するためには、陰極として使用される物質が可視光領域の全体で、高い反射率を有していなければならない。現在まで、可視光領域である400〜700nmの波長帯で80%以上の反射率を示す単原子金属薄膜としては、AlおよびAgが存在するだけである。

【0036】

本発明の有機EL素子がボトムエミッション方式の場合の陰極としては、Al合金単層

またはAl合金層を含む多層体を用いる。またAl合金は、AlにNd、Ta、Nb、Mo、W、Ti、Si、B、Ni元素のいずれかを添加した合金であることが好ましい。これらの添加される金属元素は仕事関数が高く、また耐腐食性が高い。さらにこれらの金属元素は、真空蒸着の際に微量な反応性ガス、例えば酸素が存在した時にAlと比べ反応性が高く、酸化されるがこの時に生成する酸化皮膜が緻密なため、Alが酸化される場合と比較するとピンホールや剥離が起こりにくい。このためAl単原子金属薄膜と比較すると電極劣化が抑えられるため有機EL素子の耐腐食性が向上している。

【0037】

前記金属元素は、Alに対し、好ましくは5原子パーセント(atom%)以内の量で、さらに好ましくは4原子パーセント(atom%)以内の量で添加される。

添加量がこの範囲にあると、Alの特徴である放熱性、電気抵抗率を損なうことがない。

【0038】

またAl合金層は膜厚30〜500nmが好ましく、50〜300nmがさらに好ましい。

上記陰極材料の成膜方法としては、例えば、抵抗加熱蒸着法、電子ビーム(以下、E−ビームと記す)蒸着法、スパッタリング、イオンプレーティング法などが用いられ、中でも抵抗加熱法、スパッタリング、E−ビーム法が好ましく用いられる。

【0039】

また、陰極から有機層への電子注入障壁を下げ、電子の注入効率を上げる目的で陰極バッファー層を設けてもよい。この陰極バッファー層としては、陰極より仕事関数の低い金属層が用いられ、陰極と陰極に隣接する有機層との間に挿入される。上記陰極バッファー層に用いられる金属としては、例えば、アルカリ金属(Na、K、Rb、Cs)、アルカリ土類金属(Sr、Ba、Ca、Mg)、希土類金属(Pr、Sm、Eu、Yb)などが挙げられる。また、陰極より仕事関数の低いものであれば、合金、金属化合物なども使用できる。上記陰極バッファー層の厚さは、0.05〜50nmが好ましく、0.1〜20nmがより好ましく、0.5〜10nmがさらに好ましい。

【0040】

さらに、陰極バッファー層は、上記の低仕事関数の金属などと電子輸送性化合物との混合物として形成してもよい。この電子輸送性化合物としては、例示したような上記化合物が用いられる。このような陰極バッファー層の厚さは、0.1〜100nmが好ましく、

0.5〜50nmがより好ましく、1〜20nmがさらに好ましい。

【0041】

また、陰極バッファー層として、陰極と有機物層との界面に、導電性高分子からなる層、金属酸化物、金属フッ化物、有機絶縁材料等からなる層(平均膜厚2nm以下の層)などを設けてもよい。

【0042】

上記陰極バッファー層の成膜方法としては、蒸着法、共蒸着法、抵抗加熱法、スパッタリング、E−ビーム法などが用いられる。また、用いる材料によっては、スピンコーティング法、ディップコーティング法、インクジェット法、印刷法、スプレー法、ディスペンサー法などの成膜方法も用いられる。好ましくは抵抗加熱法、スパッタリング、E−ビーム法が用いられる。

【0043】

≪基板≫

本発明の有機EL素子がボトムエミッション方式の場合に用いる基板としては、上記発光材料の発光波長に対して透明な絶縁性基板が好適に用いられ、具体的には、ガラスのほか、PET(ポリエチレンテレフタレート)、ポリカーボネート等の透明プラスチックなどが用いられる。

【0044】

(2)有機EL素子がトップエミッション方式の場合

≪陽極≫

発光層で発光した光を陽極が反射するためには、陽極として使用される物質が可視光領域の全体で、高い反射率を有していなければならない。現在まで、可視光領域である400〜700nmの波長帯で80%以上の反射率を示す単原子金属薄膜としては、AlおよびAgが存在するだけである。

【0045】

本発明の有機EL素子がトップエミッション方式の場合の陽極としては、Al合金単層またはAl合金層を含む多層体を用いる。またAl合金は、AlにNd、Ta、Nb、Mo、W、Ti、Si、B、Ni元素のいずれかを添加した合金であることが好ましい。これらの添加される金属元素は仕事関数が高く、また耐腐食性が高い。さらにこれらの金属元素は、真空蒸着の際に微量な反応性ガス、例えば酸素が存在した時にAlと比べ反応性が高く、酸化されるがこの時に生成する酸化皮膜が緻密なため、Alが酸化される場合と比較するとピンホールや剥離が起こりにくい。このためAl単原子金属薄膜と比較すると電極劣化が抑えられるため有機EL素子の耐腐食性が向上している。

【0046】

前記金属元素は、Alに対し、好ましくは5原子パーセント(atom%)以内の量で、さらに好ましくは4原子パーセント(atom%)以内の量で添加される。添加量がこの範囲にあるとAlの特徴である放熱性、電気抵抗率を損なうことがない。

【0047】

またAl合金層は膜厚30〜500nmが好ましく、50〜300nmがさらに好ましい。

上記陽極材料の成膜方法としては、例えば、抵抗加熱蒸着法、電子ビーム(以下、E−ビームと記す)蒸着法、スパッタリング、イオンプレーティング法などが用いられ、中でも抵抗加熱法、スパッタリング、E−ビーム法が好ましく用いられる。

【0048】

また上記Al合金層と有機化合物層との間に正孔注入用薄膜として働く陽極バッファー層を形成してもよい。この陽極バッファー層としてはCr、Ni、Ti、Mo、Auのうちいずれか一つ、または二つ以上が含まれた合金を用いることが好ましい。

【0049】

またその他の、陽極バッファー層に用いられる化合物としては、陽極表面およびその上層に良好な付着性を有する化合物であれば特に制限はないが、例えば、ポリエチレンジオキシチオフェン(PEDOT)とポリスチレンスルホン酸(PSS)との混合物、ポリアニリンとポリスチレンスルホン酸塩との混合物(PANI)などの公知の導電性ポリマーなどが挙げられる。これら導電性ポリマーにトルエン、イソプロピルアルコールなどの有機溶剤を添加して用いてもよい。また、界面活性剤などの第三成分を含む導電性ポリマーであってもよい。上記界面活性剤としては、例えば、アルキル基、アルキルアリール基、フルオロアルキル基、アルキルシロキサン基または第4級化アンモニウム基を有する化合物、ベタイン構造を有する化合物、硫酸塩、スルホン酸塩、カルボキシレート、アミド等を含む界面活性剤が挙げられるが、フッ化物ベースの非イオン性界面活性剤を用いてもよい。

【0050】

上記導電性ポリマーを用いれば、塗布法により陽極バッファー層を作製できる。上記塗布法としては、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、インクジェットプリント法などが挙げられる。

【0051】

≪陰極≫

本発明の有機EL素子がトップエミッション方式の場合の陰極としては透明または半透明電極であり、その材料としては、例えばITO(酸化インジウムスズ)を用いる。この時はITO単独では陰極として機能しないため、ITOと有機層の界面には陰極バッファ

ー層としてリチウムなどの陰極用金属を薄く入れる必要がある。

【0052】

上記陽極の成膜方法としては、例えば、真空蒸着法、電子ビーム蒸着法、スパッタリング法、化学反応法、コーティング法などが用いられる。

また上記リチウム以外にも、陰極から有機層への電子注入障壁を下げ、電子の注入効率を上げる目的で陰極バッファー層を設けてもよい。この陰極バッファー層としては、陰極より仕事関数の低い金属層が用いられ、陰極と陰極に隣接する有機層との間に挿入される。上記陰極バッファー層に用いられる金属としては、例えば、アルカリ金属(Na、K、Rb、Cs)、アルカリ土類金属(Sr、Ba、Ca、Mg)、希土類金属(Pr、Sm、Eu、Yb)などが挙げられる。また、陰極より仕事関数の低いものであれば、合金、金属化合物なども使用できる。上記陰極バッファー層の厚さは、0.05〜50nmが好

ましく、0.1〜20nmがより好ましく、0.5〜10nmがさらに好ましい。

【0053】

さらに、陰極バッファー層は、上記の低仕事関数の金属などと電子輸送性化合物との混合物として形成してもよい。この電子輸送性化合物としては、例示したような上記化合物が用いられる。このような陰極バッファー層の厚さは、0.1〜100nmが好ましく、

0.5〜50nmがより好ましく、1〜20nmがさらに好ましい。

また、陰極バッファー層として、陰極と有機物層と界面に、導電性高分子からなる層、金属酸化物、金属フッ化物、有機絶縁材料等からなる層(平均膜厚5nm以下の層)などを設けてもよい。

【0054】

上記陰極バッファー層の成膜方法としては、蒸着法、共蒸着法、抵抗加熱法、スパッタリング、E−ビーム法などが用いられる。また、用いる材料によっては、スピンコーティング法、ディップコーティング法、インクジェット法、印刷法、スプレー法、ディスペンサー法などの成膜方法も用いられる。好ましくは抵抗加熱法、スパッタリング、E−ビーム法が用いられる。

【0055】

≪基板≫

本発明の有機EL素子がトップエミッション方式の場合の基板として用いることが可能な材料としては、自己支持性を有する材料であれば特に限定されない。例えば、石英やガラス、シリコンウェハ、TFT(薄膜トランジスタ)が形成されたガラス、高分子基材としては、ポリカーボネート(PC)、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリフェニレンスルフィド(PPS)、ポリイミド(PI)、ポリアミドイミド(PAI)、ポリエーテルスルホン(PES)、ポリエーテルイミド(PEI)、ポリエーテルエーテルケトン(PEEK)等を用いることができる。

【0056】

≪有機EL化合物≫

本発明の有機EL素子において、有機EL化合物層(すなわち発光層、正孔輸送層および電子輸送層)に用いる化合物としては、低分子化合物、高分子化合物のいずれをも使用できる。

【0057】

上記有機EL化合物としては、大森裕、「応用物理」、2001年、第70巻、第12号、p.1419−1425に記載されている発光性低分子化合物および発光性高分子化合物などが挙げられる。これらのうちで、素子の製造プロセスが簡素化されるため、発光性高分子化合物が好ましい。本発明では高い発光効率が得られる点で燐光発光性化合物を用いる。したがって、燐光発光性高分子化合物がより好ましい。

【0058】

また、発光性高分子は、共役発光性高分子化合物と非共役発光性高分子化合物とに分類することもできるが、中でも非共役発光性高分子が好ましい。

上記の理由から、本発明で用いられる発光材料としては、燐光発光性非共役高分子化合

物(前記燐光発光性高分子であり、かつ前記非共役発光性高分子である発光材料)が特に好ましい。

【0059】

本発明に用いられる燐光発光性高分子化合物は、重合性置換基を有する燐光発光性化合物から導かれる構造単位と共に、重合性置換基を有するキャリア輸送性化合物から導かれる構造単位を含む。ここで、キャリア輸送性化合物には、正孔輸送性化合物、電子輸送性化合物のほか、両者の機能を有する化合物が含まれる。また、上記燐光発光性高分子化合物が、重合性置換基を有する燐光発光性化合物から導かれる構造単位と共に、重合性置換基を有する正孔輸送性化合物および重合性置換基を有する電子輸送性化合物から導かれる構造単位を含む場合は、上記のような素子において、発光層を構成するために好適に用いられる。このような発光層は、正孔輸送性および電子輸送性を併せ持つため、高輝度および高い発光効率を示す。

【0060】

本発明に用いられる燐光発光性高分子化合物は、上記燐光発光性化合物と共に、上記正孔輸送性化合物および/または電子輸送性化合物を含む単量体を共重合して得られる。上記燐光発光性高分子化合物を重合する際に、上記燐光発光性化合物、上記正孔輸送性化合物および電子輸送性化合物は、それぞれ、単独で、または2種以上混合して用いてもよい。

【0061】

上記燐光発光性化合物としては、重合性置換基を有するイリジウム錯体、白金錯体、金錯体が好ましく、重合性置換基を有するイリジウム錯体がより好ましい。この場合は、イリジウム錯体の三重項励起状態からの発光が高輝度および高い発光効率で得られる。

【0062】

上記燐光発光性化合物としては、具体的には、下記式(E−1)〜(E−49)で表される金属錯体において、1つ以上の水素原子を重合性置換基で置換した化合物が好ましく用いられる。

【0063】

【化1】

【0064】

【化2】

【0065】

【化3】

【0066】

【化4】

【0067】

【化5】

【0068】

【化6】

【0069】

(上記式(E−35)、(E−46)〜(E−49)においてPhはフェニル基を表す。)

上記燐光発光性化合物が有する重合性置換基としては、例えば、ビニル基、アクリレート基、メタクリレート基、メタクリロイルオキシエチルカルバメート基等のウレタン(メタ)アクリレート基、スチリル基およびその誘導体、ビニルアミド基およびその誘導体などが挙げられる。これらのうちで、ビニル基、メタクリレート基、スチリル基およびその誘導体が好ましい。また、上記重合性置換基は、ヘテロ原子を有していてもよい炭素数1〜20の有機基を介して金属錯体に結合していてもよい。

【0070】

上記重合性置換基としては、具体的には、下記一般式(A1)〜(A12)で表される置換基が好ましく用いられる。これらのうちで、下記式(A1)、(A5)、(A8)、(A12)で表される置換基は、重合性官能基が容易に導入できるためさらに好ましい。

【0071】

【化7】

【0072】

上記重合性置換基を有するキャリア輸送性化合物としては、特に限定されず、公知のキャリア輸送性化合物において、1つ以上の水素原子を重合性置換基で置換した化合物が好ましく用いられる。

【0073】

上記キャリア輸送性化合物が有する重合性置換基としては、上記燐光発光性化合物が有する重合性置換基と同様なものが挙げられ、これらのうちで、下記式(A1)、(A5)

、(A8)、(A12)で表される置換基は、重合性官能基が容易に導入できるためさらに好ましい。

【0074】

このようなキャリア輸送性化合物のうち、正孔輸送性化合物としては、下記式(B1)〜(B9)で表される化合物が好適に用いられる。

【0075】

【化8】

【0076】

上記キャリア輸送性化合物のうち、電子輸送性化合物としては、下記式(C1)〜(C9)で表される化合物が好適に用いられる。

【0077】

【化9】

【0078】

なお、上記式(B1)〜(B9)、(C1)〜(C9)において、上記式(A1)で表される置換基を、上記一般式(A2)〜(A12)で表される置換基に代えた化合物も好適に用いられるが、重合性官能基を容易に導入できるため、上記式(A1)または(A5)で表される置換基を有する化合物がさらに好ましい。

【0079】

なお、上記燐光発光性高分子化合物は、さらに、他の化合物から導かれる構造単位を有していてもよい。上記他の化合物としては、例えば、アクリル酸メチル、メタクリル酸メチル等の(メタ)アクリル酸アルキルエステル、スチレンおよびその誘導体などのキャリア輸送性を有さない化合物が挙げられるが、何らこれらに限定されるものではない。

【0080】

また、この高分子化合物の分子量は、重量平均分子量で1,000〜2,000,000が好ましく、5,000〜1,000,000がより好ましい。ここでの分子量はGP

C(ゲルパーミエーションクロマトグラフィー)法を用いて測定されるポリスチレン換算分子量である。

【0081】

上記燐光発光性高分子化合物は、ランダム共重合体、ブロック共重合体、交互共重合体のいずれでもよい。

上記燐光発光性高分子化合物において、上記燐光発光性化合物から導かれる構造単位数をmとし、キャリア輸送性化合物から導かれる構造単位数(正孔輸送性化合物および/または電子輸送性化合物から導かれる構造単位の総数)をnとしたとき(m、nは1以上の整数を示す)、全構造単位数に対する上記燐光発光性化合物から導かれる構造単位数の割合、すなわちm/(m+n)の値は、0.001〜0.5の範囲にあることが好ましく、0.001〜0.2の範囲にあることがより好ましい。m/(m+n)の値がこの範囲にあると、キャリア移動度が高く、濃度消光の影響が小さい、高い発光効率の有機EL素子が得られる。

【0082】

上記燐光発光性高分子化合物の重合方法は、ラジカル重合、カチオン重合、アニオン重合、付加重合のいずれでもよいが、ラジカル重合が好ましい。これらの高分子化合物の製造方法としては、より具体的には、例えば、特開2003−342325号公報、特開2003−119179号公報、特開2003−113246号公報、特開2003−206320号公報、特開2003−147021号公報、特開2003−171391号公報、特開2004−346312号公報、特開2005−97589号公報などに開示されている。

【0083】

また、上記燐光発光性高分子化合物を含む層は、上記燐光発光性高分子化合物単独で形成しても、2種以上の上記燐光発光性高分子化合物を組み合わせて形成しても、また、機能の異なる化合物を混合して形成してもよい。

【0084】

例えば、バインダとして他の高分子化合物などを混合して形成してもよい。上記他の高分子化合物としては、例えば、ポリメチルメタクリレート、ポリカーボネート、ポリエステル、ポリスルホン、ポリフェニレンオキサイドなどが挙げられる。

【0085】

また、上記燐光発光性高分子化合物を含む層に、発光層のキャリア輸送性を補う目的で、さらに他の正孔輸送性化合物および/または電子輸送性化合物が含まれていてもよい。このような輸送性化合物としては、低分子化合物であっても、高分子化合物であってもよい。

【0086】

上記他の正孔輸送性化合物としては、例えば、TPD(N,N’−ジメチル−N,N’−(3−メチルフェニル)−1,1’−ビフェニル−4,4’ジアミン);α−NPD(4,4’−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル);m−MTDATA(4、4’,4’’−トリス(3−メチルフェニルフェニルアミノ)トリフェニルアミン)等の低分子トリフェニルアミン誘導体;ポリビニルカルバゾール;上記トリフェニルアミン誘導体に重合性官能基を導入して重合した高分子化合物;ポリパラフェニレンビニレン、ポリジアルキルフルオレン等の蛍光発光性高分子化合物などが挙げられる。上記高分子化合物としては、例えば、特開平8−157575号公報に開示されているトリフェニルアミン骨格の高分子化合物などが挙げられる。上記他の正孔輸送性化合物は、単独で、または2種以上を混合して用いてもよい。

【0087】

上記他の電子輸送性化合物としては、例えば、Alq3(アルミニウムトリスキノリノレート)等のキノリノール誘導体金属錯体、オキサジアゾール誘導体、トリアゾール誘導体、イミダゾール誘導体、トリアジン誘導体、トリアリールボラン誘導体等の低分子化合物;上記の低分子化合物に重合性置換基を導入して重合した高分子化合物を挙げることが

できる。上記高分子化合物としては、例えば、特開平10−1665号公報に開示されているポリPBDなどが挙げられる。上記他の電子輸送性化合物は、単独で、または2種以上を混合して用いてもよい。

【0088】

≪正孔ブロック層≫

また、正孔が発光層を通過することを抑え、発光層内で正孔と電子とを効率よく再結合させる目的で、発光層の陰極側に隣接して正孔ブロック層を設けてもよい。この正孔ブロック層には、発光性化合物より最高占有分子軌道(Highest Occupied Molecular Orbital;HOMO)準位の深い化合物が用いられ、該化合物としては、具体的には、トリアゾール誘導体、オキサジアゾール誘導体、フェナントロリン誘導体、アルミニウム錯体などが挙げられる。

【0089】

さらに、励起子(エキシトン)が陰極金属で失活することを防ぐ目的で、発光層の陰極側に隣接してエキシトンブロック層を設けてもよい。このエキシトンブロック層には、発光性化合物より励起三重項エネルギーの大きな化合物が用いられ、該化合物としては、具体的には、トリアゾール誘導体、フェナントロリン誘導体、アルミニウム錯体などが挙げられる。

【0090】

≪各層の形成法≫

上記の各層は、抵抗加熱蒸着法、電子ビーム蒸着法、スパッタリング法等の乾式成膜法のほか、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、インクジェットプリント法等の湿式成膜法などにより形成できる。層の形成材料が低分子化合物である場合は、乾式成膜法が好適に用いられ、上記燐光発光性高分子化合物など、高分子化合物である場合は、湿式成膜法が好適に用いられる。

【0091】

≪陽極表面処理≫

また、陽極バッファー層などの成膜の際に、陽極表面を前処理することにより、陽極バッファー層などの性能(陽極基板との密着性、表面平滑性、正孔注入障壁の低減化など)が改善される。上記前処理の方法としては、高周波プラズマ処理を始め、スパッタリング処理、コロナ処理、UVオゾン照射処理、酸素プラズマ処理などが挙げられる。

【0092】

≪封止≫

陰極を製造した後、上記有機EL素子を保護するため、保護層および/または保護カバーを設けてもよい。これにより、上記有機EL素子の耐久性が高まる。上記保護層としては、高分子化合物、金属酸化物、金属フッ化物、金属ホウ化物などからなる層が用いられる。上記保護カバーとしては、ガラス板、表面に低透水率処理を施したプラスチック板、金属などが用いられ、該カバーを熱効果樹脂、光硬化樹脂などで素子基板と貼り合わせて密閉する方法が好適に用いられる。

【0093】

また、スペーサーを用いて空間を維持すれば、素子がキズつきにくくなる。この空間に窒素、アルゴンなどの不活性ガスを封入すれば、陰極の酸化を防止できる。さらに、酸化バリウムなどの乾燥剤を上記空間内に設置すれば、製造工程で吸着した水分による素子のタメージが抑制される。これらのうち、いずれか1つ以上の方策をとることが好ましい。

【0094】

≪用途≫

本発明の有機EL素子を用いてパターン状の発光を得るためには、上記面状の発光素子の表面にパターン状の窓を設けたマスクを設置する方法、非発光部の有機物層を極端に厚く形成して実質的に非発光とする方法、陽極および/または陰極をパターン状に形成する

方法が挙げられる。これらのいずれかの方法でパターンを形成し、いくつかの電極を独立にOn/OFFできるように配置して、セグメントタイプの表示素子が得られる。これにより、数字や文字、簡単な記号などを表示できる表示装置が得られる。

【0095】

また、ドットマトリックス素子とするためには、陽極および陰極ともにストライプ状に形成して直交するように配置すればよい。発光色の異なる複数の有機EL化合物を塗り分ける方法、カラーフィルターまたは蛍光変換フィルターを用いる方法などにより、部分カラー表示またはマルチカラー表示が可能となる。ドットマトリックス素子は、パッシブ駆動としてもよく、TFTなどと組み合わせてアクティブ駆動としてもよい。これらの表示素子は、コンピュータ、テレビ、携帯端末、携帯電話、カーナビゲーション、ビデオカメラのビューファインダーなどの表示装置として好適に用いられる。

【0096】

本発明の有機発光素子を用いて面状の発光を得るためには、面状の陽極と面状の陰極とが重なり合うように配置すればよい。このような面状の発光素子は、自発光薄型であるため、面発光光源、液晶表示装置等の表示装置用バックライト、面状の照明装置、インテリア、エクステリアとして好適に用いられる。また、フレキシブルな基板を用いれば、曲面状の光源または表示装置としても使用できる。

【0097】

〔実施例〕

以下、実施例を挙げて本発明をさらに詳細に説明するが、本発明はこれらの記載により何らの限定を受けるものではない。

【0098】

なお実施例および比較例で記載するITOおよびELPは以下の材料の略記である。

ITO:インジウム錫酸化物(陽極)、

ELP:特開2005-097589号公報の実施例6に記載の燐光発光性高分子(芳香族アミン

(ホール輸送材料部分)、オキサジアゾール環系分子(電子輸送材料部分)およびイリジウム錯体(燐光発光色素部分)の分子構造を含む三成分系の共重合体Poly−(viPMTPD−co−viPBD−co−IrST))。

【0099】

具体的にはELPは以下の方法で合成した燐光発光性高分子である。

〔ELPの合成〕

【0100】

【化10】

【0101】

【化11】

【0102】

【化12】

【0103】

上記スキームを参照しながら説明する。

密閉容器にviPMTPD460mg、viPBD460mg、IrST80mgを入れ、脱水トルエン10.5mlを加えた後、V−601(和光純薬工業製)の0.1Mトルエン溶液211μlを加え、凍結脱気操作を5回繰り返した。真空のまま密閉し、60℃で96時間攪拌した。反応後、反応液をアセトン300ml中に滴下して沈殿を生じさせた。さらにトルエン−アセトンでの再沈殿精製を2回繰り返して精製した後、50℃で一晩真空乾燥し、薄黄色の固体としてPoly−(viPMTPD−co−viPBD−co−IrST)810mgを得た。得られたELPの分子量はポリスチレン換算のGPC測定より数平均分子量(Mn)26600、重量平均分子量(Mw)62200、分子量分散指数(Mw/Mn)2.34と見積もられた。ELP中のイリジウム元素含有量はICP元素分析より1.5質量%であった。これと13C−NMR測定の結果より、ELPの共重合比はvi−PMTPD:viPBD:IrST=44.2:50.2:5.6(質量比)と見積もられた。

また実施例および比較例における測定、算出は以下の方法に従って実施した。

【0104】

〔最高輝度〕

(株)アドバンテスト社製 プログラマブル直流電圧/電流源 TR6143を用いて3個の素子1それぞれの陰極と陽極との間に電圧を印加し、素子1を発光させ1秒につき1Vのステップで25Vまで昇圧を行ないその発光輝度を(株)トプコン社製輝度計 BM−8を用いて測定した。このときの最も高い輝度を最高輝度とした。

【0105】

〔外部量子効率〕

外部量子効率は以下の式により算出した。

外部量子効率=α×(J / L)

αは発光材料の発光波長に依存する因子であり、分光スペクトルの測定より求めた値である。実施例1、実施例2および比較例1では同一発光材料を使用しているため全てα=0.0290である。分光スペクトルの測定装置はTOPCON製SR-3を使用した。J は素子を流れる電

流密度(A/m2)、Lは素子の単位面積あたりに発する光の輝度(cd/m2)である。本測定では、輝度100 cd/m2(L=100)時の外部量子効率を算出した。

【0106】

〔耐久性〕

初期輝度を100cd/m2として輝度の低下を観察する耐久性試験を行った。耐久性

は輝度半減寿命で換算して示した。

【0107】

〔比較例1〕

25mm角のガラス基板の一方の面に、陽極となる幅4mmの2本のITO電極がストライプ状に形成されたITO(酸化インジウム錫)付き基板を用いて有機発光素子を作製した。まず陽極基板の液体洗浄を行った。すなわち、市販の洗剤で超音波洗浄をし、超純水で流水洗浄を行った。その後、イソプロピルアルコール(IPA)に浸漬超音波洗浄し、乾燥した。さらに、ITO(陽極)上に、ポリ(3,4−エチレンジオキシチオフェン

)・ポリスチレンスルホン酸(バイエル社製、商品名「バイトロンP」)をIPAにより1:1に希釈した溶液を、スピンコート法により、回転数3500rpm、塗布時間40秒の条件で塗布した後、200℃で30分間乾燥を行い、陽極バッファ層を形成した。得られた陽極バッファ層の膜厚は約50nm、Ra値は1.3nm、突起高さは20nmで

あった。

【0108】

次に、発光性化合物層を形成するための塗布溶液を調製した。すなわち、ELP60mgを、トルエン(和光純薬工業製、特級)1940mgに溶解し、得られた溶液を孔径0.2μmのフィルターでろ過して塗布溶液とした。次に、陽極バッファ層上に、調製した

塗布溶液をスピンコート法により、回転数3000rpm、塗布時間30秒の条件で塗布し、100℃にて30分間乾燥することにより、発光層を形成した。得られた発光層の膜厚は約90nmであった。次に発光層を形成した基板を蒸着装置内に載置し、カルシウムを蒸着速度0.01nm/sで5nmの厚さに蒸着した。

【0109】

続いて、陰極としてアルミニウムを蒸着速度1nm/sで150nmの厚さに蒸着し、素子1を作製した。なお、カルシウムの層とアルミニウムの層とは、陽極の延在方向に対して直交する2本の幅3mmのストライプ状に形成し、1枚のガラス基板当たり、縦4mm×横3mmの有機発光素子を作製した。

【0110】

最高輝度、外部量子効率および耐久性を各々3個の素子1(合計9個の素子)で測定した。

3個の素子1それぞれの結果を平均したものを表1に示す。

【実施例1】

【0111】

陰極としてアルミニウムを蒸着速度1nm/s、ネオジムを蒸着速度0.035nm/sで共蒸着し、合計150nmの厚さに蒸着した以外は比較例1と同様の方法で素子2を作成した。

【0112】

最高輝度、外部量子効率および耐久性を各々3個の素子2(合計9個の素子)で測定した。

3個の素子2それぞれの結果を平均したものを表1に示す。

【実施例2】

【0113】

陰極としてアルミニウムを蒸着速度1nm/s、クロムを蒸着速度0.035nm/sで共蒸着し、合計150nmの厚さに蒸着した以外は比較例1と同様の方法で素子3を作成した。

【0114】

最高輝度、外部量子効率および耐久性を各々3個の素子3(合計9個の素子)で測定した。

3個の素子3それぞれの結果を平均したものを表1に示す。

【0115】

【表1】

【図面の簡単な説明】

【0116】

【図1】図1は、本発明に係る有機EL素子の例の断面図である。

【符号の説明】

【0117】

1 基板

2 陽極

3 正孔輸送層

4 発光層

5 電子輸送層

6 陰極

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス(以下、有機ELと記すこともある。)素子に関し、特に発光効率および耐久性の向上した有機EL素子に関する。

【背景技術】

【0002】

有機EL素子は、陽極と陰極との間に形成された有機EL化合物層に電荷を注入すると、電子と正孔とが対を成した後、消滅しながら光を発する素子である。有機EL素子は、低電圧で駆動が可能であり、電力消耗が少ないことを特徴とするディスプレイ、面発光光源などへの応用が期待されている素子である。

【0003】

以前から、Alは他金属と比較して放熱性、電気抵抗率、材料コストの面で優れているために、従来から有機EL素子の電極として用いられてきたが、Al単体は比較的反応性が高いため、真空蒸着時に反応性ガス(酸素、水蒸気等)が微量でも存在する場合Alの酸化等の化学変化が起こり、蒸着した膜が不均一な膜となり、電極膜の剥離やピンホールの原因となりバリア膜としての性能が損なわれる欠点があった。

【0004】

特許文献1には陽極が反射膜と正孔注入用薄膜とで構成されるトップエミッション方式

の有機EL素子が開示されている。この反射膜として、特許文献1に記載の有機EL素子

ではAl単体またはAlにNd、Ta、Nb、Mo、W、Ti、Si、B、Ni元素のいずれかを添加した合金を用い、正孔注入用薄膜としてはCr、Ni、Ti、Mo、Auのうちの一つまたは二つ以上からなる合金を用いている。このことにより、特許文献1では

耐食性に優れた陽極を構成している。

【0005】

しかし特許文献1では、AlにNd、Ta、Nb、Mo、W、Ti、Si、B、Ni元

素のいずれかを添加した合金をボトムエミッション方式の有機EL素子の陰極に用いることについては何ら示唆されていない。

【特許文献1】特開2005−56848号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は電極に耐腐食性を付与すると共に、発光効率や耐久性が向上した有機EL素子を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は以下の〔1〕〜〔16〕に関する。

〔1〕

陽極と陰極との間に有機エレクトロルミネッセンス化合物層を有する有機エレクトロルミネッセンス素子において、

両電極のどちらか一方が、Al合金層の単層体またはAl合金層とバッファー層との多層体からなり、

該有機エレクトロルミネッセンス化合物層が燐光発光性化合物を含んでいる

ことを特徴とする有機エレクトロルミネッセンス素子。

【0008】

〔2〕

前記Al合金がAlにNd、Ta、Nb、Mo、W、Ti、Si、B、Ni元素のいずれかを添加した合金であることを特徴とする〔1〕に記載の有機エレクトロルミネッセンス素子。

【0009】

〔3〕

前記Alに添加される前記元素の量が、Alに対して5原子パーセント(atom%)

以内であることを特徴とする〔2〕に記載の有機エレクトロルミネッセンス素子。

【0010】

〔4〕

陽極と陰極との間に有機エレクトロルミネッセンス化合物層を有する有機エレクトロルミネッセンス素子において、

陰極がAl合金層の単層体またはAl合金層と陰極バッファー層との多層体からなることを特徴とする〔1〕乃至〔3〕のいずれかに記載の有機エレクトロルミネッセンス素子。

【0011】

〔5〕

陽極と陰極との間に有機エレクトロルミネッセンス化合物層を有する有機エレクトロルミネッセンス素子において、

陽極がAl合金層の単層体またはAl合金層と陽極バッファー層との多層体からなることを特徴とする〔1〕乃至〔3〕のいずれかに記載の有機エレクトロルミネッセンス素子。

【0012】

〔6〕

前記Al合金層が抵抗加熱法、スパッタリング、電子ビーム法のいずれかの蒸着法で形成されることを特徴とする〔1〕乃至〔5〕のいずれかに記載の有機エレクトロルミネッセンス素子。

【0013】

〔7〕

前記燐光発光性化合物がイリジウム錯体であることを特徴とする〔1〕乃至〔6〕のいずれかに記載の有機エレクトロルミネッセンス素子。

【0014】

〔8〕

前記燐光発光性化合物が燐光発光性高分子化合物であることを特徴とする〔1〕乃至〔7〕のいずれかに記載の有機エレクトロルミネッセンス素子。

【0015】

〔9〕

前記燐光発光性高分子化合物が燐光発光性非共役高分子化合物であることを特徴とする〔8〕に記載の有機エレクトロルミネッセンス素子。

【0016】

〔10〕

〔1〕乃至〔9〕のいずれかに記載の有機エレクトロルミネッセンス素子を用いた表示装置。

【0017】

〔11〕

〔1〕乃至〔9〕のいずれかに記載の有機エレクトロルミネッセンス素子を用いた面発光光源。

【0018】

〔12〕

〔1〕乃至〔9〕のいずれかに記載の有機エレクトロルミネッセンス素子を用いた表示装置用バックライト。

【0019】

〔13〕

〔1〕乃至〔9〕のいずれかに記載の有機エレクトロルミネッセンス素子を用いた照明装

置。

【0020】

〔14〕

〔1〕乃至〔9〕のいずれかに記載の有機エレクトロルミネッセンス素子を用いたインテリア。

【0021】

〔15〕

〔1〕乃至〔9〕のいずれかに記載の有機エレクトロルミネッセンス素子を用いたエクステリア。

【発明の効果】

【0022】

本発明の有機EL素子が備える、Al合金層の単層体またはAl合金層とバッファー層との多層体は耐腐食性に優れている。また燐光発光性化合物は蛍光発光性化合物よりも高い発光効率を持つ。さらにAl合金単層またはAl合金層を含む多層体と燐光発光性化合物とを用いると、酸化等による燐光発光性化合物の劣化をAl合金の高いバリア性によって防止することが可能となる。

【0023】

つまり本発明の有機EL素子は発光効率や耐久性の点で優れている。

【発明を実施するための最良の形態】

【0024】

以下、本発明の有機EL素子をより詳細に説明する。

本発明の有機EL素子は、陽極と陰極との間に有機EL化合物層を有する有機エレクトロルミネッセンス素子において、両電極のどちらか一方が、Al合金層の単層体またはAl合金層とバッファー層との多層体からなり、該有機層が燐光発光性化合物を含んでいる。

【0025】

≪素子構成≫

本発明に係る有機EL素子の構成の一例を図1に示すが、本発明に係る有機EL素子の構成は、これに制限されない。図1では、基板(1)上に設けた陽極(2)および陰極(6)の間に、正孔輸送層(3)、発光層(4)、および電子輸送層(5)

を、この順で設けている。

【0026】

上記有機EL素子では、例えば、陽極(2)と陰極(6)の間に、1)正孔輸送層/発光層、2)発光層/電子輸送層のいずれかを設けてもよい。また、3)正孔輸送性化合物、発光性化合物、電子輸送性化合物を含む層、4)正孔輸送性化合物、発光性化合物を含む層、5)発光性化合物、電子輸送性化合物を含む層、6)正孔および電子輸送性化合物、発光性化合物を含む層、7)発光性化合物の単独層のいずれかの層を一層のみ設けてもよい。また、発光層を2層以上積層してもよく、陽極(2)と正孔輸送層(3)との間に陽極バッファー層を設けてもよく、発光層(4)と電子輸送層(5)との間に正孔ブロック層を設けてもよい。

【0027】

上記の各層は、バインダとして高分子材料などを混合して、形成してもよい。上記高分子材料としては、例えば、ポリメチルメタクリレート、ポリカーボネート、ポリエステル、ポリスルホン、ポリフェニレンオキサイドなどが挙げられる。

【0028】

なお、本明細書において、電子輸送性化合物、正孔輸送性化合物および発光性化合物からなる群より選択される少なくとも1種の化合物を有機EL化合物ともいい、該化合物からなる層を有機EL化合物層ともいう。また、正孔輸送性化合物、電子輸送性化合物、正孔および電子輸送性化合物を、キャリア輸送性化合物ともいう。

【0029】

陽極、陽極バッファー層、陰極、陰極バッファー層および基板の材質は有機EL素子がボトムエミッション方式とトップエミッション方式とのどちらの素子であるかにより異なる。

【0030】

以下それぞれの方式の場合を説明する。

ただしここで記載する陽極バッファー層、陰極バッファー層とは、バッファー層を設けた二層体の電極が、陰極として用いられる場合には該バッファー層を陰極バッファー層と記載し、陽極として用いられる場合には該バッファー層を陽極バッファー層と記載する。

【0031】

(1)有機EL素子がボトムエミッション方式の場合

≪陽極≫

本発明の有機EL素子がボトムエミッション方式の場合に用いる陽極は、透明または半透明電極であり、その材料としては、例えば、ITO(酸化インジウムスズ)、酸化錫、酸化亜鉛、ポリチオフェン、ポリピロール、ポリアニリン等の導電性高分子など公知の透明導電材料が好適に用いられる。また、ITO表面に、光透過性を損なわないように1〜3nmの金属薄膜を陽極バッファー層として設けてもよい。上記金属としては、例えば、金、ニッケル、マンガン、イリジウム、モリブテン、パラジウム、白金などが挙げられる。

【0032】

陽極の表面抵抗は、1〜50Ω/□(オーム/スクエアー)であることが好ましく、陽極の厚さは2〜300nmであることが好ましい。

上記陽極の成膜方法としては、例えば、真空蒸着法、電子ビーム蒸着法、スパッタリング法、化学反応法、コーティング法などが用いられる。

【0033】

また上記金属以外に、以下の様な化合物を陽極バッファー層として用いることも可能である。

陽極バッファー層に用いられる化合物としては、陽極表面およびその上層に良好な付着性を有する化合物であれば特に制限はないが、例えば、ポリエチレンジオキシチオフェン(PEDOT)とポリスチレンスルホン酸(PSS)との混合物、ポリアニリンとポリスチレンスルホン酸塩との混合物(PANI)などの公知の導電性ポリマーなどが挙げられる。これら導電性ポリマーにトルエン、イソプロピルアルコールなどの有機溶剤を添加して用いてもよい。また、界面活性剤などの第三成分を含む導電性ポリマーであってもよい。上記界面活性剤としては、例えば、アルキル基、アルキルアリール基、フルオロアルキル基、アルキルシロキサン基または第4級化アンモニウム基を有する化合物、ベタイン構造を有する化合物、硫酸塩、スルホン酸塩、カルボキシレート、アミド等を含む界面活性剤が挙げられるが、フッ化物ベースの非イオン性界面活性剤を用いてもよい。

【0034】

上記導電性ポリマーを用いれば、塗布法により陽極バッファー層を作製できる。上記塗布法としては、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、インクジェットプリント法などが挙げられる。

【0035】

≪陰極≫

発光層で発光した光を陰極が反射するためには、陰極として使用される物質が可視光領域の全体で、高い反射率を有していなければならない。現在まで、可視光領域である400〜700nmの波長帯で80%以上の反射率を示す単原子金属薄膜としては、AlおよびAgが存在するだけである。

【0036】

本発明の有機EL素子がボトムエミッション方式の場合の陰極としては、Al合金単層

またはAl合金層を含む多層体を用いる。またAl合金は、AlにNd、Ta、Nb、Mo、W、Ti、Si、B、Ni元素のいずれかを添加した合金であることが好ましい。これらの添加される金属元素は仕事関数が高く、また耐腐食性が高い。さらにこれらの金属元素は、真空蒸着の際に微量な反応性ガス、例えば酸素が存在した時にAlと比べ反応性が高く、酸化されるがこの時に生成する酸化皮膜が緻密なため、Alが酸化される場合と比較するとピンホールや剥離が起こりにくい。このためAl単原子金属薄膜と比較すると電極劣化が抑えられるため有機EL素子の耐腐食性が向上している。

【0037】

前記金属元素は、Alに対し、好ましくは5原子パーセント(atom%)以内の量で、さらに好ましくは4原子パーセント(atom%)以内の量で添加される。

添加量がこの範囲にあると、Alの特徴である放熱性、電気抵抗率を損なうことがない。

【0038】

またAl合金層は膜厚30〜500nmが好ましく、50〜300nmがさらに好ましい。

上記陰極材料の成膜方法としては、例えば、抵抗加熱蒸着法、電子ビーム(以下、E−ビームと記す)蒸着法、スパッタリング、イオンプレーティング法などが用いられ、中でも抵抗加熱法、スパッタリング、E−ビーム法が好ましく用いられる。

【0039】

また、陰極から有機層への電子注入障壁を下げ、電子の注入効率を上げる目的で陰極バッファー層を設けてもよい。この陰極バッファー層としては、陰極より仕事関数の低い金属層が用いられ、陰極と陰極に隣接する有機層との間に挿入される。上記陰極バッファー層に用いられる金属としては、例えば、アルカリ金属(Na、K、Rb、Cs)、アルカリ土類金属(Sr、Ba、Ca、Mg)、希土類金属(Pr、Sm、Eu、Yb)などが挙げられる。また、陰極より仕事関数の低いものであれば、合金、金属化合物なども使用できる。上記陰極バッファー層の厚さは、0.05〜50nmが好ましく、0.1〜20nmがより好ましく、0.5〜10nmがさらに好ましい。

【0040】

さらに、陰極バッファー層は、上記の低仕事関数の金属などと電子輸送性化合物との混合物として形成してもよい。この電子輸送性化合物としては、例示したような上記化合物が用いられる。このような陰極バッファー層の厚さは、0.1〜100nmが好ましく、

0.5〜50nmがより好ましく、1〜20nmがさらに好ましい。

【0041】

また、陰極バッファー層として、陰極と有機物層との界面に、導電性高分子からなる層、金属酸化物、金属フッ化物、有機絶縁材料等からなる層(平均膜厚2nm以下の層)などを設けてもよい。

【0042】

上記陰極バッファー層の成膜方法としては、蒸着法、共蒸着法、抵抗加熱法、スパッタリング、E−ビーム法などが用いられる。また、用いる材料によっては、スピンコーティング法、ディップコーティング法、インクジェット法、印刷法、スプレー法、ディスペンサー法などの成膜方法も用いられる。好ましくは抵抗加熱法、スパッタリング、E−ビーム法が用いられる。

【0043】

≪基板≫

本発明の有機EL素子がボトムエミッション方式の場合に用いる基板としては、上記発光材料の発光波長に対して透明な絶縁性基板が好適に用いられ、具体的には、ガラスのほか、PET(ポリエチレンテレフタレート)、ポリカーボネート等の透明プラスチックなどが用いられる。

【0044】

(2)有機EL素子がトップエミッション方式の場合

≪陽極≫

発光層で発光した光を陽極が反射するためには、陽極として使用される物質が可視光領域の全体で、高い反射率を有していなければならない。現在まで、可視光領域である400〜700nmの波長帯で80%以上の反射率を示す単原子金属薄膜としては、AlおよびAgが存在するだけである。

【0045】

本発明の有機EL素子がトップエミッション方式の場合の陽極としては、Al合金単層またはAl合金層を含む多層体を用いる。またAl合金は、AlにNd、Ta、Nb、Mo、W、Ti、Si、B、Ni元素のいずれかを添加した合金であることが好ましい。これらの添加される金属元素は仕事関数が高く、また耐腐食性が高い。さらにこれらの金属元素は、真空蒸着の際に微量な反応性ガス、例えば酸素が存在した時にAlと比べ反応性が高く、酸化されるがこの時に生成する酸化皮膜が緻密なため、Alが酸化される場合と比較するとピンホールや剥離が起こりにくい。このためAl単原子金属薄膜と比較すると電極劣化が抑えられるため有機EL素子の耐腐食性が向上している。

【0046】

前記金属元素は、Alに対し、好ましくは5原子パーセント(atom%)以内の量で、さらに好ましくは4原子パーセント(atom%)以内の量で添加される。添加量がこの範囲にあるとAlの特徴である放熱性、電気抵抗率を損なうことがない。

【0047】

またAl合金層は膜厚30〜500nmが好ましく、50〜300nmがさらに好ましい。

上記陽極材料の成膜方法としては、例えば、抵抗加熱蒸着法、電子ビーム(以下、E−ビームと記す)蒸着法、スパッタリング、イオンプレーティング法などが用いられ、中でも抵抗加熱法、スパッタリング、E−ビーム法が好ましく用いられる。

【0048】

また上記Al合金層と有機化合物層との間に正孔注入用薄膜として働く陽極バッファー層を形成してもよい。この陽極バッファー層としてはCr、Ni、Ti、Mo、Auのうちいずれか一つ、または二つ以上が含まれた合金を用いることが好ましい。

【0049】

またその他の、陽極バッファー層に用いられる化合物としては、陽極表面およびその上層に良好な付着性を有する化合物であれば特に制限はないが、例えば、ポリエチレンジオキシチオフェン(PEDOT)とポリスチレンスルホン酸(PSS)との混合物、ポリアニリンとポリスチレンスルホン酸塩との混合物(PANI)などの公知の導電性ポリマーなどが挙げられる。これら導電性ポリマーにトルエン、イソプロピルアルコールなどの有機溶剤を添加して用いてもよい。また、界面活性剤などの第三成分を含む導電性ポリマーであってもよい。上記界面活性剤としては、例えば、アルキル基、アルキルアリール基、フルオロアルキル基、アルキルシロキサン基または第4級化アンモニウム基を有する化合物、ベタイン構造を有する化合物、硫酸塩、スルホン酸塩、カルボキシレート、アミド等を含む界面活性剤が挙げられるが、フッ化物ベースの非イオン性界面活性剤を用いてもよい。

【0050】

上記導電性ポリマーを用いれば、塗布法により陽極バッファー層を作製できる。上記塗布法としては、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、インクジェットプリント法などが挙げられる。

【0051】

≪陰極≫

本発明の有機EL素子がトップエミッション方式の場合の陰極としては透明または半透明電極であり、その材料としては、例えばITO(酸化インジウムスズ)を用いる。この時はITO単独では陰極として機能しないため、ITOと有機層の界面には陰極バッファ

ー層としてリチウムなどの陰極用金属を薄く入れる必要がある。

【0052】

上記陽極の成膜方法としては、例えば、真空蒸着法、電子ビーム蒸着法、スパッタリング法、化学反応法、コーティング法などが用いられる。

また上記リチウム以外にも、陰極から有機層への電子注入障壁を下げ、電子の注入効率を上げる目的で陰極バッファー層を設けてもよい。この陰極バッファー層としては、陰極より仕事関数の低い金属層が用いられ、陰極と陰極に隣接する有機層との間に挿入される。上記陰極バッファー層に用いられる金属としては、例えば、アルカリ金属(Na、K、Rb、Cs)、アルカリ土類金属(Sr、Ba、Ca、Mg)、希土類金属(Pr、Sm、Eu、Yb)などが挙げられる。また、陰極より仕事関数の低いものであれば、合金、金属化合物なども使用できる。上記陰極バッファー層の厚さは、0.05〜50nmが好

ましく、0.1〜20nmがより好ましく、0.5〜10nmがさらに好ましい。

【0053】

さらに、陰極バッファー層は、上記の低仕事関数の金属などと電子輸送性化合物との混合物として形成してもよい。この電子輸送性化合物としては、例示したような上記化合物が用いられる。このような陰極バッファー層の厚さは、0.1〜100nmが好ましく、

0.5〜50nmがより好ましく、1〜20nmがさらに好ましい。

また、陰極バッファー層として、陰極と有機物層と界面に、導電性高分子からなる層、金属酸化物、金属フッ化物、有機絶縁材料等からなる層(平均膜厚5nm以下の層)などを設けてもよい。

【0054】

上記陰極バッファー層の成膜方法としては、蒸着法、共蒸着法、抵抗加熱法、スパッタリング、E−ビーム法などが用いられる。また、用いる材料によっては、スピンコーティング法、ディップコーティング法、インクジェット法、印刷法、スプレー法、ディスペンサー法などの成膜方法も用いられる。好ましくは抵抗加熱法、スパッタリング、E−ビーム法が用いられる。

【0055】

≪基板≫

本発明の有機EL素子がトップエミッション方式の場合の基板として用いることが可能な材料としては、自己支持性を有する材料であれば特に限定されない。例えば、石英やガラス、シリコンウェハ、TFT(薄膜トランジスタ)が形成されたガラス、高分子基材としては、ポリカーボネート(PC)、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリフェニレンスルフィド(PPS)、ポリイミド(PI)、ポリアミドイミド(PAI)、ポリエーテルスルホン(PES)、ポリエーテルイミド(PEI)、ポリエーテルエーテルケトン(PEEK)等を用いることができる。

【0056】

≪有機EL化合物≫

本発明の有機EL素子において、有機EL化合物層(すなわち発光層、正孔輸送層および電子輸送層)に用いる化合物としては、低分子化合物、高分子化合物のいずれをも使用できる。

【0057】

上記有機EL化合物としては、大森裕、「応用物理」、2001年、第70巻、第12号、p.1419−1425に記載されている発光性低分子化合物および発光性高分子化合物などが挙げられる。これらのうちで、素子の製造プロセスが簡素化されるため、発光性高分子化合物が好ましい。本発明では高い発光効率が得られる点で燐光発光性化合物を用いる。したがって、燐光発光性高分子化合物がより好ましい。

【0058】

また、発光性高分子は、共役発光性高分子化合物と非共役発光性高分子化合物とに分類することもできるが、中でも非共役発光性高分子が好ましい。

上記の理由から、本発明で用いられる発光材料としては、燐光発光性非共役高分子化合

物(前記燐光発光性高分子であり、かつ前記非共役発光性高分子である発光材料)が特に好ましい。

【0059】

本発明に用いられる燐光発光性高分子化合物は、重合性置換基を有する燐光発光性化合物から導かれる構造単位と共に、重合性置換基を有するキャリア輸送性化合物から導かれる構造単位を含む。ここで、キャリア輸送性化合物には、正孔輸送性化合物、電子輸送性化合物のほか、両者の機能を有する化合物が含まれる。また、上記燐光発光性高分子化合物が、重合性置換基を有する燐光発光性化合物から導かれる構造単位と共に、重合性置換基を有する正孔輸送性化合物および重合性置換基を有する電子輸送性化合物から導かれる構造単位を含む場合は、上記のような素子において、発光層を構成するために好適に用いられる。このような発光層は、正孔輸送性および電子輸送性を併せ持つため、高輝度および高い発光効率を示す。

【0060】

本発明に用いられる燐光発光性高分子化合物は、上記燐光発光性化合物と共に、上記正孔輸送性化合物および/または電子輸送性化合物を含む単量体を共重合して得られる。上記燐光発光性高分子化合物を重合する際に、上記燐光発光性化合物、上記正孔輸送性化合物および電子輸送性化合物は、それぞれ、単独で、または2種以上混合して用いてもよい。

【0061】

上記燐光発光性化合物としては、重合性置換基を有するイリジウム錯体、白金錯体、金錯体が好ましく、重合性置換基を有するイリジウム錯体がより好ましい。この場合は、イリジウム錯体の三重項励起状態からの発光が高輝度および高い発光効率で得られる。

【0062】

上記燐光発光性化合物としては、具体的には、下記式(E−1)〜(E−49)で表される金属錯体において、1つ以上の水素原子を重合性置換基で置換した化合物が好ましく用いられる。

【0063】

【化1】

【0064】

【化2】

【0065】

【化3】

【0066】

【化4】

【0067】

【化5】

【0068】

【化6】

【0069】

(上記式(E−35)、(E−46)〜(E−49)においてPhはフェニル基を表す。)

上記燐光発光性化合物が有する重合性置換基としては、例えば、ビニル基、アクリレート基、メタクリレート基、メタクリロイルオキシエチルカルバメート基等のウレタン(メタ)アクリレート基、スチリル基およびその誘導体、ビニルアミド基およびその誘導体などが挙げられる。これらのうちで、ビニル基、メタクリレート基、スチリル基およびその誘導体が好ましい。また、上記重合性置換基は、ヘテロ原子を有していてもよい炭素数1〜20の有機基を介して金属錯体に結合していてもよい。

【0070】

上記重合性置換基としては、具体的には、下記一般式(A1)〜(A12)で表される置換基が好ましく用いられる。これらのうちで、下記式(A1)、(A5)、(A8)、(A12)で表される置換基は、重合性官能基が容易に導入できるためさらに好ましい。

【0071】

【化7】

【0072】

上記重合性置換基を有するキャリア輸送性化合物としては、特に限定されず、公知のキャリア輸送性化合物において、1つ以上の水素原子を重合性置換基で置換した化合物が好ましく用いられる。

【0073】

上記キャリア輸送性化合物が有する重合性置換基としては、上記燐光発光性化合物が有する重合性置換基と同様なものが挙げられ、これらのうちで、下記式(A1)、(A5)

、(A8)、(A12)で表される置換基は、重合性官能基が容易に導入できるためさらに好ましい。

【0074】

このようなキャリア輸送性化合物のうち、正孔輸送性化合物としては、下記式(B1)〜(B9)で表される化合物が好適に用いられる。

【0075】

【化8】

【0076】

上記キャリア輸送性化合物のうち、電子輸送性化合物としては、下記式(C1)〜(C9)で表される化合物が好適に用いられる。

【0077】

【化9】

【0078】

なお、上記式(B1)〜(B9)、(C1)〜(C9)において、上記式(A1)で表される置換基を、上記一般式(A2)〜(A12)で表される置換基に代えた化合物も好適に用いられるが、重合性官能基を容易に導入できるため、上記式(A1)または(A5)で表される置換基を有する化合物がさらに好ましい。

【0079】

なお、上記燐光発光性高分子化合物は、さらに、他の化合物から導かれる構造単位を有していてもよい。上記他の化合物としては、例えば、アクリル酸メチル、メタクリル酸メチル等の(メタ)アクリル酸アルキルエステル、スチレンおよびその誘導体などのキャリア輸送性を有さない化合物が挙げられるが、何らこれらに限定されるものではない。

【0080】

また、この高分子化合物の分子量は、重量平均分子量で1,000〜2,000,000が好ましく、5,000〜1,000,000がより好ましい。ここでの分子量はGP

C(ゲルパーミエーションクロマトグラフィー)法を用いて測定されるポリスチレン換算分子量である。

【0081】

上記燐光発光性高分子化合物は、ランダム共重合体、ブロック共重合体、交互共重合体のいずれでもよい。

上記燐光発光性高分子化合物において、上記燐光発光性化合物から導かれる構造単位数をmとし、キャリア輸送性化合物から導かれる構造単位数(正孔輸送性化合物および/または電子輸送性化合物から導かれる構造単位の総数)をnとしたとき(m、nは1以上の整数を示す)、全構造単位数に対する上記燐光発光性化合物から導かれる構造単位数の割合、すなわちm/(m+n)の値は、0.001〜0.5の範囲にあることが好ましく、0.001〜0.2の範囲にあることがより好ましい。m/(m+n)の値がこの範囲にあると、キャリア移動度が高く、濃度消光の影響が小さい、高い発光効率の有機EL素子が得られる。

【0082】

上記燐光発光性高分子化合物の重合方法は、ラジカル重合、カチオン重合、アニオン重合、付加重合のいずれでもよいが、ラジカル重合が好ましい。これらの高分子化合物の製造方法としては、より具体的には、例えば、特開2003−342325号公報、特開2003−119179号公報、特開2003−113246号公報、特開2003−206320号公報、特開2003−147021号公報、特開2003−171391号公報、特開2004−346312号公報、特開2005−97589号公報などに開示されている。

【0083】

また、上記燐光発光性高分子化合物を含む層は、上記燐光発光性高分子化合物単独で形成しても、2種以上の上記燐光発光性高分子化合物を組み合わせて形成しても、また、機能の異なる化合物を混合して形成してもよい。

【0084】

例えば、バインダとして他の高分子化合物などを混合して形成してもよい。上記他の高分子化合物としては、例えば、ポリメチルメタクリレート、ポリカーボネート、ポリエステル、ポリスルホン、ポリフェニレンオキサイドなどが挙げられる。

【0085】

また、上記燐光発光性高分子化合物を含む層に、発光層のキャリア輸送性を補う目的で、さらに他の正孔輸送性化合物および/または電子輸送性化合物が含まれていてもよい。このような輸送性化合物としては、低分子化合物であっても、高分子化合物であってもよい。

【0086】

上記他の正孔輸送性化合物としては、例えば、TPD(N,N’−ジメチル−N,N’−(3−メチルフェニル)−1,1’−ビフェニル−4,4’ジアミン);α−NPD(4,4’−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル);m−MTDATA(4、4’,4’’−トリス(3−メチルフェニルフェニルアミノ)トリフェニルアミン)等の低分子トリフェニルアミン誘導体;ポリビニルカルバゾール;上記トリフェニルアミン誘導体に重合性官能基を導入して重合した高分子化合物;ポリパラフェニレンビニレン、ポリジアルキルフルオレン等の蛍光発光性高分子化合物などが挙げられる。上記高分子化合物としては、例えば、特開平8−157575号公報に開示されているトリフェニルアミン骨格の高分子化合物などが挙げられる。上記他の正孔輸送性化合物は、単独で、または2種以上を混合して用いてもよい。

【0087】

上記他の電子輸送性化合物としては、例えば、Alq3(アルミニウムトリスキノリノレート)等のキノリノール誘導体金属錯体、オキサジアゾール誘導体、トリアゾール誘導体、イミダゾール誘導体、トリアジン誘導体、トリアリールボラン誘導体等の低分子化合物;上記の低分子化合物に重合性置換基を導入して重合した高分子化合物を挙げることが

できる。上記高分子化合物としては、例えば、特開平10−1665号公報に開示されているポリPBDなどが挙げられる。上記他の電子輸送性化合物は、単独で、または2種以上を混合して用いてもよい。

【0088】

≪正孔ブロック層≫

また、正孔が発光層を通過することを抑え、発光層内で正孔と電子とを効率よく再結合させる目的で、発光層の陰極側に隣接して正孔ブロック層を設けてもよい。この正孔ブロック層には、発光性化合物より最高占有分子軌道(Highest Occupied Molecular Orbital;HOMO)準位の深い化合物が用いられ、該化合物としては、具体的には、トリアゾール誘導体、オキサジアゾール誘導体、フェナントロリン誘導体、アルミニウム錯体などが挙げられる。

【0089】

さらに、励起子(エキシトン)が陰極金属で失活することを防ぐ目的で、発光層の陰極側に隣接してエキシトンブロック層を設けてもよい。このエキシトンブロック層には、発光性化合物より励起三重項エネルギーの大きな化合物が用いられ、該化合物としては、具体的には、トリアゾール誘導体、フェナントロリン誘導体、アルミニウム錯体などが挙げられる。

【0090】

≪各層の形成法≫

上記の各層は、抵抗加熱蒸着法、電子ビーム蒸着法、スパッタリング法等の乾式成膜法のほか、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、インクジェットプリント法等の湿式成膜法などにより形成できる。層の形成材料が低分子化合物である場合は、乾式成膜法が好適に用いられ、上記燐光発光性高分子化合物など、高分子化合物である場合は、湿式成膜法が好適に用いられる。

【0091】

≪陽極表面処理≫

また、陽極バッファー層などの成膜の際に、陽極表面を前処理することにより、陽極バッファー層などの性能(陽極基板との密着性、表面平滑性、正孔注入障壁の低減化など)が改善される。上記前処理の方法としては、高周波プラズマ処理を始め、スパッタリング処理、コロナ処理、UVオゾン照射処理、酸素プラズマ処理などが挙げられる。

【0092】

≪封止≫

陰極を製造した後、上記有機EL素子を保護するため、保護層および/または保護カバーを設けてもよい。これにより、上記有機EL素子の耐久性が高まる。上記保護層としては、高分子化合物、金属酸化物、金属フッ化物、金属ホウ化物などからなる層が用いられる。上記保護カバーとしては、ガラス板、表面に低透水率処理を施したプラスチック板、金属などが用いられ、該カバーを熱効果樹脂、光硬化樹脂などで素子基板と貼り合わせて密閉する方法が好適に用いられる。

【0093】

また、スペーサーを用いて空間を維持すれば、素子がキズつきにくくなる。この空間に窒素、アルゴンなどの不活性ガスを封入すれば、陰極の酸化を防止できる。さらに、酸化バリウムなどの乾燥剤を上記空間内に設置すれば、製造工程で吸着した水分による素子のタメージが抑制される。これらのうち、いずれか1つ以上の方策をとることが好ましい。

【0094】

≪用途≫

本発明の有機EL素子を用いてパターン状の発光を得るためには、上記面状の発光素子の表面にパターン状の窓を設けたマスクを設置する方法、非発光部の有機物層を極端に厚く形成して実質的に非発光とする方法、陽極および/または陰極をパターン状に形成する

方法が挙げられる。これらのいずれかの方法でパターンを形成し、いくつかの電極を独立にOn/OFFできるように配置して、セグメントタイプの表示素子が得られる。これにより、数字や文字、簡単な記号などを表示できる表示装置が得られる。

【0095】

また、ドットマトリックス素子とするためには、陽極および陰極ともにストライプ状に形成して直交するように配置すればよい。発光色の異なる複数の有機EL化合物を塗り分ける方法、カラーフィルターまたは蛍光変換フィルターを用いる方法などにより、部分カラー表示またはマルチカラー表示が可能となる。ドットマトリックス素子は、パッシブ駆動としてもよく、TFTなどと組み合わせてアクティブ駆動としてもよい。これらの表示素子は、コンピュータ、テレビ、携帯端末、携帯電話、カーナビゲーション、ビデオカメラのビューファインダーなどの表示装置として好適に用いられる。

【0096】

本発明の有機発光素子を用いて面状の発光を得るためには、面状の陽極と面状の陰極とが重なり合うように配置すればよい。このような面状の発光素子は、自発光薄型であるため、面発光光源、液晶表示装置等の表示装置用バックライト、面状の照明装置、インテリア、エクステリアとして好適に用いられる。また、フレキシブルな基板を用いれば、曲面状の光源または表示装置としても使用できる。

【0097】

〔実施例〕

以下、実施例を挙げて本発明をさらに詳細に説明するが、本発明はこれらの記載により何らの限定を受けるものではない。

【0098】

なお実施例および比較例で記載するITOおよびELPは以下の材料の略記である。

ITO:インジウム錫酸化物(陽極)、

ELP:特開2005-097589号公報の実施例6に記載の燐光発光性高分子(芳香族アミン

(ホール輸送材料部分)、オキサジアゾール環系分子(電子輸送材料部分)およびイリジウム錯体(燐光発光色素部分)の分子構造を含む三成分系の共重合体Poly−(viPMTPD−co−viPBD−co−IrST))。

【0099】

具体的にはELPは以下の方法で合成した燐光発光性高分子である。

〔ELPの合成〕

【0100】

【化10】

【0101】

【化11】

【0102】

【化12】

【0103】

上記スキームを参照しながら説明する。

密閉容器にviPMTPD460mg、viPBD460mg、IrST80mgを入れ、脱水トルエン10.5mlを加えた後、V−601(和光純薬工業製)の0.1Mトルエン溶液211μlを加え、凍結脱気操作を5回繰り返した。真空のまま密閉し、60℃で96時間攪拌した。反応後、反応液をアセトン300ml中に滴下して沈殿を生じさせた。さらにトルエン−アセトンでの再沈殿精製を2回繰り返して精製した後、50℃で一晩真空乾燥し、薄黄色の固体としてPoly−(viPMTPD−co−viPBD−co−IrST)810mgを得た。得られたELPの分子量はポリスチレン換算のGPC測定より数平均分子量(Mn)26600、重量平均分子量(Mw)62200、分子量分散指数(Mw/Mn)2.34と見積もられた。ELP中のイリジウム元素含有量はICP元素分析より1.5質量%であった。これと13C−NMR測定の結果より、ELPの共重合比はvi−PMTPD:viPBD:IrST=44.2:50.2:5.6(質量比)と見積もられた。

また実施例および比較例における測定、算出は以下の方法に従って実施した。

【0104】

〔最高輝度〕

(株)アドバンテスト社製 プログラマブル直流電圧/電流源 TR6143を用いて3個の素子1それぞれの陰極と陽極との間に電圧を印加し、素子1を発光させ1秒につき1Vのステップで25Vまで昇圧を行ないその発光輝度を(株)トプコン社製輝度計 BM−8を用いて測定した。このときの最も高い輝度を最高輝度とした。

【0105】

〔外部量子効率〕

外部量子効率は以下の式により算出した。

外部量子効率=α×(J / L)

αは発光材料の発光波長に依存する因子であり、分光スペクトルの測定より求めた値である。実施例1、実施例2および比較例1では同一発光材料を使用しているため全てα=0.0290である。分光スペクトルの測定装置はTOPCON製SR-3を使用した。J は素子を流れる電

流密度(A/m2)、Lは素子の単位面積あたりに発する光の輝度(cd/m2)である。本測定では、輝度100 cd/m2(L=100)時の外部量子効率を算出した。

【0106】

〔耐久性〕

初期輝度を100cd/m2として輝度の低下を観察する耐久性試験を行った。耐久性

は輝度半減寿命で換算して示した。

【0107】

〔比較例1〕

25mm角のガラス基板の一方の面に、陽極となる幅4mmの2本のITO電極がストライプ状に形成されたITO(酸化インジウム錫)付き基板を用いて有機発光素子を作製した。まず陽極基板の液体洗浄を行った。すなわち、市販の洗剤で超音波洗浄をし、超純水で流水洗浄を行った。その後、イソプロピルアルコール(IPA)に浸漬超音波洗浄し、乾燥した。さらに、ITO(陽極)上に、ポリ(3,4−エチレンジオキシチオフェン

)・ポリスチレンスルホン酸(バイエル社製、商品名「バイトロンP」)をIPAにより1:1に希釈した溶液を、スピンコート法により、回転数3500rpm、塗布時間40秒の条件で塗布した後、200℃で30分間乾燥を行い、陽極バッファ層を形成した。得られた陽極バッファ層の膜厚は約50nm、Ra値は1.3nm、突起高さは20nmで

あった。

【0108】

次に、発光性化合物層を形成するための塗布溶液を調製した。すなわち、ELP60mgを、トルエン(和光純薬工業製、特級)1940mgに溶解し、得られた溶液を孔径0.2μmのフィルターでろ過して塗布溶液とした。次に、陽極バッファ層上に、調製した

塗布溶液をスピンコート法により、回転数3000rpm、塗布時間30秒の条件で塗布し、100℃にて30分間乾燥することにより、発光層を形成した。得られた発光層の膜厚は約90nmであった。次に発光層を形成した基板を蒸着装置内に載置し、カルシウムを蒸着速度0.01nm/sで5nmの厚さに蒸着した。

【0109】

続いて、陰極としてアルミニウムを蒸着速度1nm/sで150nmの厚さに蒸着し、素子1を作製した。なお、カルシウムの層とアルミニウムの層とは、陽極の延在方向に対して直交する2本の幅3mmのストライプ状に形成し、1枚のガラス基板当たり、縦4mm×横3mmの有機発光素子を作製した。

【0110】

最高輝度、外部量子効率および耐久性を各々3個の素子1(合計9個の素子)で測定した。

3個の素子1それぞれの結果を平均したものを表1に示す。

【実施例1】

【0111】

陰極としてアルミニウムを蒸着速度1nm/s、ネオジムを蒸着速度0.035nm/sで共蒸着し、合計150nmの厚さに蒸着した以外は比較例1と同様の方法で素子2を作成した。

【0112】

最高輝度、外部量子効率および耐久性を各々3個の素子2(合計9個の素子)で測定した。

3個の素子2それぞれの結果を平均したものを表1に示す。

【実施例2】

【0113】

陰極としてアルミニウムを蒸着速度1nm/s、クロムを蒸着速度0.035nm/sで共蒸着し、合計150nmの厚さに蒸着した以外は比較例1と同様の方法で素子3を作成した。

【0114】

最高輝度、外部量子効率および耐久性を各々3個の素子3(合計9個の素子)で測定した。

3個の素子3それぞれの結果を平均したものを表1に示す。

【0115】

【表1】

【図面の簡単な説明】

【0116】

【図1】図1は、本発明に係る有機EL素子の例の断面図である。

【符号の説明】

【0117】

1 基板

2 陽極

3 正孔輸送層

4 発光層

5 電子輸送層

6 陰極

【特許請求の範囲】

【請求項1】

陽極と陰極との間に有機エレクトロルミネッセンス化合物層を有する有機エレクトロルミネッセンス素子において、

両電極のどちらか一方が、Al合金層の単層体またはAl合金層とバッファー層との多層体からなり、

該有機エレクトロルミネッセンス化合物層が燐光発光性化合物を含んでいる

ことを特徴とする有機エレクトロルミネッセンス素子。

【請求項2】

前記Al合金がAlにNd、Ta、Nb、Mo、W、Ti、Si、B、Ni元素のいずれかを添加した合金であることを特徴とする請求項1に記載の有機エレクトロルミネッセンス素子。

【請求項3】

前記Alに添加される前記元素の量が、Alに対して5原子パーセント(atom%)

以内であることを特徴とする請求項2に記載の有機エレクトロルミネッセンス素子。

【請求項4】

陽極と陰極との間に有機エレクトロルミネッセンス化合物層を有する有機エレクトロルミネッセンス素子において、

陰極がAl合金層の単層体またはAl合金層と陰極バッファー層との多層体からなることを特徴とする請求項1乃至3のいずれかに記載の有機エレクトロルミネッセンス素子。

【請求項5】

陽極と陰極との間に有機エレクトロルミネッセンス化合物層を有する有機エレクトロルミネッセンス素子において、

陽極がAl合金層の単層体またはAl合金層と陽極バッファー層との多層体からなることを特徴とする請求項1乃至3のいずれかに記載の有機エレクトロルミネッセンス素子。

【請求項6】

前記Al合金層が抵抗加熱法、スパッタリング、電子ビーム法のいずれかの蒸着法で形成されることを特徴とする請求項1乃至5のいずれかに記載の有機エレクトロルミネッセンス素子。

【請求項7】

前記燐光発光性化合物がイリジウム錯体であることを特徴とする請求項1乃至6のいずれかに記載の有機エレクトロルミネッセンス素子。

【請求項8】

前記燐光発光性化合物が燐光発光性高分子化合物であることを特徴とする請求項1乃至7のいずれかに記載の有機エレクトロルミネッセンス素子。

【請求項9】

前記燐光発光性高分子化合物が燐光発光性非共役高分子化合物であることを特徴とする請求項8に記載の有機エレクトロルミネッセンス素子。

【請求項10】

請求項1乃至9のいずれかに記載の有機エレクトロルミネッセンス素子を用いた表示装置。

【請求項11】

請求項1乃至9のいずれかに記載の有機エレクトロルミネッセンス素子を用いた面発光光源。

【請求項12】

請求項1乃至9のいずれかに記載の有機エレクトロルミネッセンス素子を用いた表示装置用バックライト。

【請求項13】

請求項1乃至9のいずれかに記載の有機エレクトロルミネッセンス素子を用いた照明装置。

【請求項14】

請求項1乃至9のいずれかに記載の有機エレクトロルミネッセンス素子を用いたインテリア。

【請求項15】

請求項1乃至9のいずれかに記載の有機エレクトロルミネッセンス素子を用いたエクステリア。

【請求項1】

陽極と陰極との間に有機エレクトロルミネッセンス化合物層を有する有機エレクトロルミネッセンス素子において、

両電極のどちらか一方が、Al合金層の単層体またはAl合金層とバッファー層との多層体からなり、

該有機エレクトロルミネッセンス化合物層が燐光発光性化合物を含んでいる

ことを特徴とする有機エレクトロルミネッセンス素子。

【請求項2】

前記Al合金がAlにNd、Ta、Nb、Mo、W、Ti、Si、B、Ni元素のいずれかを添加した合金であることを特徴とする請求項1に記載の有機エレクトロルミネッセンス素子。

【請求項3】

前記Alに添加される前記元素の量が、Alに対して5原子パーセント(atom%)

以内であることを特徴とする請求項2に記載の有機エレクトロルミネッセンス素子。

【請求項4】

陽極と陰極との間に有機エレクトロルミネッセンス化合物層を有する有機エレクトロルミネッセンス素子において、

陰極がAl合金層の単層体またはAl合金層と陰極バッファー層との多層体からなることを特徴とする請求項1乃至3のいずれかに記載の有機エレクトロルミネッセンス素子。

【請求項5】

陽極と陰極との間に有機エレクトロルミネッセンス化合物層を有する有機エレクトロルミネッセンス素子において、

陽極がAl合金層の単層体またはAl合金層と陽極バッファー層との多層体からなることを特徴とする請求項1乃至3のいずれかに記載の有機エレクトロルミネッセンス素子。

【請求項6】

前記Al合金層が抵抗加熱法、スパッタリング、電子ビーム法のいずれかの蒸着法で形成されることを特徴とする請求項1乃至5のいずれかに記載の有機エレクトロルミネッセンス素子。

【請求項7】

前記燐光発光性化合物がイリジウム錯体であることを特徴とする請求項1乃至6のいずれかに記載の有機エレクトロルミネッセンス素子。

【請求項8】

前記燐光発光性化合物が燐光発光性高分子化合物であることを特徴とする請求項1乃至7のいずれかに記載の有機エレクトロルミネッセンス素子。

【請求項9】

前記燐光発光性高分子化合物が燐光発光性非共役高分子化合物であることを特徴とする請求項8に記載の有機エレクトロルミネッセンス素子。

【請求項10】

請求項1乃至9のいずれかに記載の有機エレクトロルミネッセンス素子を用いた表示装置。

【請求項11】

請求項1乃至9のいずれかに記載の有機エレクトロルミネッセンス素子を用いた面発光光源。

【請求項12】

請求項1乃至9のいずれかに記載の有機エレクトロルミネッセンス素子を用いた表示装置用バックライト。

【請求項13】

請求項1乃至9のいずれかに記載の有機エレクトロルミネッセンス素子を用いた照明装置。

【請求項14】

請求項1乃至9のいずれかに記載の有機エレクトロルミネッセンス素子を用いたインテリア。

【請求項15】

請求項1乃至9のいずれかに記載の有機エレクトロルミネッセンス素子を用いたエクステリア。

【図1】

【公開番号】特開2007−220351(P2007−220351A)

【公開日】平成19年8月30日(2007.8.30)

【国際特許分類】

【出願番号】特願2006−36714(P2006−36714)

【出願日】平成18年2月14日(2006.2.14)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

【公開日】平成19年8月30日(2007.8.30)

【国際特許分類】

【出願日】平成18年2月14日(2006.2.14)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

[ Back to top ]