有機エレクトロルミネッセンス素子の製造方法

【課題】液状材料を用いる塗布法により、低コストで簡便に、かつ精度よく基板上の所定の領域に発光層をパターン形成する。

【解決手段】基板30の厚み方向の一方から見て、発光層が形成される発光層形成領域30aに第1電極42が設けられた基板を準備する工程と、基板の厚み方向のうちの第1電極が設けられた側から、基板の表面を撥液処理する工程と、基板の厚み方向の一方から見て発光層形成領域に、撥液処理された表面よりも高い親液性を有する親液層54をパターン形成する工程と、基板の厚み方向の一方から発光層形成領域を見た形状に対応する形状の凸部を備え、複数本の凹溝部が凸部の表面部に形成された凸版印刷版を準備し、有機発光インキを凸版印刷版の表面部に付着させる工程と、凸版印刷版の表面部に付着した有機発光インキを親液層に転写し、発光層を形成する工程と、第2電極を形成する工程とを含む有機エレクトロルミネッセンス素子の製造方法。

【解決手段】基板30の厚み方向の一方から見て、発光層が形成される発光層形成領域30aに第1電極42が設けられた基板を準備する工程と、基板の厚み方向のうちの第1電極が設けられた側から、基板の表面を撥液処理する工程と、基板の厚み方向の一方から見て発光層形成領域に、撥液処理された表面よりも高い親液性を有する親液層54をパターン形成する工程と、基板の厚み方向の一方から発光層形成領域を見た形状に対応する形状の凸部を備え、複数本の凹溝部が凸部の表面部に形成された凸版印刷版を準備し、有機発光インキを凸版印刷版の表面部に付着させる工程と、凸版印刷版の表面部に付着した有機発光インキを親液層に転写し、発光層を形成する工程と、第2電極を形成する工程とを含む有機エレクトロルミネッセンス素子の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス素子(以下、有機EL素子という場合がある)の製造方法に関する。

【背景技術】

【0002】

有機EL素子は一対の電極と、該電極間に配置される発光層とを含んで構成される。この有機EL素子を光源として用いた表示装置や照明装置の開発が活発化している。

【0003】

有機EL素子は、用いられる装置の種類に応じてその大きさが決まるため、用いられる装置が異なればその大きさも大きく異なる。表示装置では、それぞれが画素として機能する複数の有機EL素子が例えばマトリクス状に基板上に配置されている(例えば、特許文献1参照)。表示装置に用いられる有機EL素子は、求められる解像度に応じてその大きさが決まるため、通常は幅および長さがミクロン(μm)オーダーである。他方、照明装置としては、表示装置用の有機EL素子のように小型の有機EL素子が用いられるわけではなく、通常は幅および長さがセンチメートル(cm)オーダーの大型の有機EL素子が用いられている。表示装置用と照明装置用との有機EL素子を比較すると、表示装置用の有機EL素子のサイズが通常100μm×100μm(100μm角)程度であるのに対して、照明装置用の有機EL素子のサイズは通常1cm×1cm(1cm角)程度以上なので、面積にして10000倍以上もサイズが異なることになる。

【0004】

有機EL素子の発光層は、例えば有機発光材料を含む有機発光インキを薄膜化し、さらに固化することにより形成される。輝度分布が少ない均一な発光を得るためには、均一な膜厚の発光層を形成する必要があるが、均一な膜厚の発光層を得るためには、膜厚が均一となるように有機発光インキを塗布する必要がある。通常は有機発光インキの塗布面積が小さいほど均一な膜厚での塗布が容易となり、逆に塗布面積が大きいほど、均一な膜厚での塗布が困難となる。

前述したように表示装置用の有機EL素子は極小型なので、発光層が形成される領域(以下、発光層形成領域という場合がある)も極小である。従って有機発光インキを塗布すべき面積も小さく、均一な膜厚での塗布が比較的容易である。そのため従来の凸版印刷法を用いたとしても、有機発光インキの濃度や印刷速度などを適宜設定することで、発光層形成領域において有機発光インキを均一に塗布することができ、結果として均一な膜厚の発光層を得ることができる。

【0005】

しかしながら照明装置用の有機EL素子は、表示装置用のものに比べると大型であるため、発光層を形成するためには面積にして10000倍以上の広範囲の領域に有機発光インキを塗布する必要が生じ、均一な膜厚での塗布が難しくなる。従って照明装置用の有機EL素子の形成に従来の凸版印刷法の技術をそのまま転用したのでは、膜厚が均一となるように有機発光インキを塗布することができず、塗布ムラが生じることがある。このような塗布ムラの発生は有機EL素子のサイズが1cm×1cmを超えると顕著になる。

【0006】

また発光層形成領域のサイズが大きくなると、凸版印刷版の凸部の輪郭と発光層形成領域の輪郭とを完全に一致させることが難しくなる。そのため印刷された有機発光インキの一部が発光層形成領域からはみだすことがあり、電気的な不具合が生じるおそれがある。例えば電圧降下などの問題から、発光層形成領域が所定の間隔をあけて島状に設定されている場合、隣接する発光層形成領域にまで有機発光インキが流出し、隣接する有機EL素子同士が電気的に短絡するといった問題が生じる。

【0007】

以上のように従来の凸版印刷法を用いて大面積の発光層を形成すると、塗布ムラに起因して発光層の膜厚にムラが生じたり、発光層形成領域外にまで発光層が形成されたりし、発光にムラが生じたり、発光不良が生じたりするおそれがあり、発光素子としての性能が著しく低下することもある。

【0008】

【特許文献1】特開2006−286243号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、上記従来技術が有する課題に鑑みてなされたものであり、本発明の目的とするところは、膜厚が均一な大きいサイズの発光層を位置精度良く形成することができる有機EL素子の製造方法を提供することにある。

【課題を解決するための手段】

【0010】

前述した課題を解決するために、本発明の有機EL素子の製造方法においては、下記の工程を有している。

〔1〕 第1電極と、該第1電極とは極性が異なる第2電極と、前記第1電極および第2電極の間に配置された発光層とを基板上に形成してなる有機エレクトロルミネッセンス素子の製造方法において、前記基板の厚み方向の一方から見て、前記発光層が形成される発光層形成領域に前記第1電極が設けられた基板を準備する工程と、前記基板の厚み方向のうちの前記第1電極が設けられた側から、前記第1電極が設けられた基板の表面を撥液処理する工程と、前記基板の厚み方向の一方から見て前記発光層形成領域に、前記撥液処理された前記表面よりも高い親液性を有する親液層をパターン形成する工程と、前記基板の厚み方向の一方から前記発光層形成領域を見た形状に対応する形状の凸部を備え、複数本の凹溝部が前記凸部の表面部に形成された凸版印刷版を準備し、前記発光層を構成する材料を含む有機発光インキを前記凸版印刷版の前記表面部に付着させる工程と、前記凸版印刷版の前記表面部に付着した前記有機発光インキを前記親液層に転写し、前記発光層を形成する工程と、前記第2電極を形成する工程とを含む有機エレクトロルミネッセンス素子の製造方法。

〔2〕 前記複数本の凹溝部の長手方向の少なくとも一方の端部が、前記凸部の側面に開放している前記凸版印刷板を用いる、〔1〕に記載の有機エレクトロルミネッセンス素子の製造方法。

〔3〕 前記発光層形成領域のサイズが、1cm×1cm以上である、〔1〕または〔2〕に記載の有機エレクトロルミネッセンス素子の製造方法。

〔4〕 前記親液層をパターン形成する工程では、前記親液層を乾式方法により形成する、〔1〕から〔3〕のいずれか1つに記載の有機エレクトロルミネッセンス素子の製造方法。

〔5〕 前記親液層をパターン形成する工程では、金属の酸化物又は金属の複合酸化物を成膜することにより親液層をパターン形成する、〔1〕から〔4〕のいずれか1つに記載の有機エレクトロルミネッセンス素子の製造方法。

〔6〕 前記親液層をパターン形成する工程では、酸化モリブデン又は酸化タングステンを成膜することにより親液層をパターン形成する、〔5〕に記載の有機エレクトロルミネッセンス素子の製造方法。

〔7〕 前記親液層をパターン形成する工程では、前記有機発光インキに対して不溶な有機物を成膜することにより親液層をパターン形成する、〔1〕から〔4〕のいずれか1つに記載の有機エレクトロルミネッセンス素子の製造方法。

〔8〕 前記撥液処理が、フッ素系ガスを含んだ雰囲気中での真空プラズマ処理である、〔1〕から〔7〕のいずれか1つに記載の有機エレクトロルミネッセンス素子の製造方法。

【発明の効果】

【0011】

本発明の有機EL素子の製造方法においては、発光層形成領域に有機発光インキを供給する塗布工程において、複数本の凹溝部が形成された表面部を有する凸部を備えた凸版印刷版を用いる。このような凸版印刷版を用いることにより、光層形成領域全面にわたって均一な膜厚で、有機発光インキを塗布することができる。

また、有機発光インキが塗布される親液層は、当該親液層を囲む部材よりも親液性を示す。換言すると有機発光インキが塗布される親液層は、撥液性を示す部材に囲まれている。従って親液層上に塗布された有機発光インキは、親液層を囲む部材によりはじかれるため、親液層上に保持される。これによって、発光層形成領域のみに精度よく発光層を形成することができる。

従って、膜厚が均一な大きいサイズの発光層を位置精度良く形成することができる。

【発明を実施するための最良の形態】

【0012】

以下、図を参照して本発明の実施形態について説明する。なお各図は、発明が理解できる程度に、構成要素の形状、大きさおよび配置が概略的に示されているに過ぎない。本発明は以下の説明によって限定されるものではなく、各構成要素は本発明の要旨を逸脱しない範囲において適宜変更可能である。なお以下の説明に用いる各図において、同様の構成要素については同一の符号を付して示し、重複する説明を省略する場合がある。また有機EL素子を備える装置においては電極のリード線などの部材も存在するが、本発明の説明にあっては直接的に要しないため記載を省略している。層構造などの説明の便宜上、下記に示す例においては基板を下に配置した図と共に説明がなされるが、本発明の有機EL素子およびこれを搭載した有機EL装置は、必ずしもこの配置で、製造または使用などがなされるわけではない。なお以下の説明において基板の厚み方向の一方を上または上方といい、厚み方向の他方を下または下方という場合がある。

【0013】

〈凸版印刷版の構成例〉

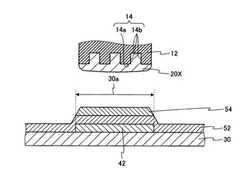

図1および図2を参照して、まず本発明の有機EL素子の製造方法に好適に適用できる凸版印刷版の構成について説明する。

図1は、凸版印刷版の構成を説明するための凸版印刷版の概略的な断面図である。図2は、図1に示した凸版印刷版の一部領域を拡大して示す概略的な断面図である。

図1に示すように、凸版印刷版10は、基部10Aから突出した島状の凸部12を有している。凸部12の表面部14は、付着した有機発光インキ20Xを保持する機能を有する。

【0014】

凸部12の表面部14は、複数本の凹溝部14bを備えている。凹溝部14bは、この例では表面部14の先端面14aから凸部12の厚み方向に凹んだ溝状の構成とされている。複数本の凹溝部14bは、それぞれが短手方向に所定の間隔をあけてストライプ状に配置されることが好ましく、さらにはこの所定の間隔が、一定の間隔であることが好ましい。ここで短手方向とは、凹溝部の深さ方向、および凹溝部の延びる方向(長手方向)に対してそれぞれ垂直な方向である。凹溝部14bは、長手方向に垂直な平面で切断した横断面が長方形とされる。凹溝部14bは、対向する2つの側面と、これら2つの側面に連接する底面とを有している。

【0015】

隣接して配置される2本の凹溝部14b同士に挟まれた部位を、凸条14aaと称する。従って凸条14aaの幅は、前述の所定の間隔に相当する。複数本の凹溝部14bを短手方向に所定の間隔をあけてストライプ状に配置すると、表面部において複数本の凹溝部14bと複数の凸条14aaとが交互に配列される。発光層形成領域に対応する形状とは、凸部12の表面部14の輪郭が、発光層形成領域の輪郭とほぼ一致する形状である。発光層形成領域が、例えば矩形である場合には、凸部12の表面部14の輪郭も矩形となる。

【0016】

凹溝部14bの長手方向の少なくとも一端は、凸部12の側面に開放(開口)することが好ましく、各凹溝部14bの長手方向の両端が、凸部12の両側面に開放されることが好ましい。

【0017】

凹溝部14bの長手方向の少なくとも一端が凸部12の側面に開放されていることにより、有機発光インキ20Xの転写時に塗膜に生じる負圧を緩和することができるものと推察される。このように転写時の負圧が緩和されることにより、凸版印刷版12が離間する際に、薄膜表面に凹凸が形成されることを防ぐことができるものと推察される。したがって有機発光インキ20Xを均一な膜厚で発光層形成領域に塗布可能となると考えられる。

【0018】

凸条14aaと凹溝部14bの寸法、すなわちストライプのラインアンドスペースの寸法の好適な範囲は、特に限定されないが、有機発光インキの濃度、粘度、溶媒蒸発速度などに応じて適宜設定される。図2に示すように、凹溝部14bの深さ寸法(凸条14aaの高さ)dとしては、5μm〜50μmが好ましく、凸条14aaの幅寸法(ラインの幅寸法)w1としては10μm〜100μmが好ましく、凹溝部14bの幅寸法(スペースの幅寸法、凹溝部14bの短手方向の幅)w2としては10μm〜100μmが好ましい。

【0019】

凹溝部14bの長手方向、すなわちストライプの延伸方向は、特に限定されないが、凸版印刷の印刷方向に対して平行であることが好ましい。

【0020】

以下、図を参照して本発明の有機EL素子の製造方法について説明する。本発明の製造方法は、基板上に隔壁を形成することなく、液状の有機発光インキを発光層形成領域に塗布して、これを乾燥させ、所定の発光層形成領域に所定パターン形状の有機EL発光層を形成するものである。

【0021】

(第1実施形態)

図3〜図5を参照して、本発明の第1実施形態の有機EL素子の製造方法について説明する。図3〜図5は、有機EL素子の製造工程を示す図である。有機EL素子は、第1電極と、第1電極とは極性が異なる第2電極と、第1電極および第2電極の間に配置された発光層とを有し、基板上に設けられる。

【0022】

まず基板30の厚み方向の一方から見て、発光層が形成される発光層形成領域30aに第1電極42が設けられた基板を準備する。この基板を準備する工程では、図3−1に示すように、用意した基板30に第1電極42を形成することにより第1電極が形成された基板を準備してもよく、また予め第1電極42が形成された基板を市場から入手してもよい。第1電極42は、複数の配線を含む配線層と一体に形成されている。なお発光層が形成される発光層形成領域30aを基板30の厚み方向の一方から見た領域を素子形成領域(30a)という場合がある。

基板30としては、例えば透明なガラス基板が用いられる。なお基板30の材質は、フレキシブルであっても、硬質であってもよく、基板30は、ガラス以外に、プラスチック、高分子フィルム、シリコン、金属などから構成されていてもよい。なお、第1電極42が既に形成されている基板として、半導体集積回路基板、TFT基板などを用意してもよい。

【0023】

第1電極42は陽極および陰極のうちのいずれか一方の電極であり、第1電極42とは極性が異なる第2電極は、陽極および陰極のうちのいずれか他方の電極である。すなわち第1電極42を陽極とすると第2電極は陰極であり、第1電極42を陰極とすると第2電極は陽極である。本実施形態では第1電極42を陽極として説明する。

【0024】

第1電極42を通して発光層からの光を取出す構成の有機EL素子の場合、第1電極42には光透過性を示す電極が用いられる。このような第1電極としては、電気伝導度の高い金属酸化物、金属硫化物および金属などの薄膜を用いることができ、光透過率の高いものが好適に用いられる。具体的には、酸化インジウム、酸化亜鉛、酸化スズ、ITO、インジウム亜鉛酸化物(Indium Zinc Oxide:略称IZO)、金、白金、銀、および銅などから成る薄膜が用いられ、これらの中でもITO、IZO、または酸化スズから成る薄膜が好適に用いられる。第1電極の形成方法としては、真空蒸着法、スパッタリング法、イオンプレーティング法、メッキ法などを挙げることができる。また第1電極として、ポリアニリンもしくはその誘導体、ポリチオフェンもしくはその誘導体などの有機の透明導電膜を用いてもよい。

【0025】

次に、基板30の厚み方向のうちの第1電極42が設けられた側から、第1電極42が設けられた基板30の表面を撥液処理し、図3−2に示すように、第1電極42を含む露出面全面に、撥液層52を形成する。図では層状の撥液層52を示しているが、撥液層52は、こうした層状の構成に限られず、基板30および第1電極42の露出面全面が撥液性の面に直接的に改質されて撥液層として機能する場合もある。

【0026】

ここで「撥液性」とは、後述する発光層を構成する材料を含む有機発光インキに対する親和性が小さいという性質を意味する。撥液性の有無は、有機発光インキと、対象とする部材の表面との接触角によって判断することができる。この接触角は、固体表面上に滴下された液体の液滴の接触部分と固体表面とがつくる角度として定義される。

【0027】

本明細書では、液滴の接触角が30°以上である場合に、液体に対して固体表面が撥液性を有すると定義する。また、接触角が30°未満の場合は、液体に対して固体表面が親液性を有し、濡れ易いと定義する。親液性を有する場合には、塗布した液体が固体表面上に均一に広がり良質な膜が形成される。

【0028】

撥液処理としては、例えばフッ素系ガスを含んだ雰囲気中でプラズマ処理を行う方法と、撥液性を有する材料を塗布する方法とがあり、これらは撥液性を付与すべき面の材質により適宜選択することができる。

撥液性を付与すべき面が有機材料で形成されている場合には、撥液処理として撥液性を有する材料を塗布する方法、又はフッ素系ガスを含んだ雰囲気中でプラズマ処理を行う方法のいずれかを選択することができる。フッ素系ガスを含んだ雰囲気中でのプラズマ処理としては、具体的にはCF4、SF6のようなフッ素系ガスを用いた真空プラズマ処理又は大気圧プラズマ処理などが挙げられる。

【0029】

撥液性を付与すべき面が無機材料で形成されている場合には、フッ素系ガスを含んだ雰囲気中でプラズマ処理を行っても表面がフッ素化されにくく、良好な撥液性を付与することが難しいため、撥液性材料を塗布する方法により撥液処理を行うことが好ましい。撥液性材料としては、分子内にフッ素を有するフッ素系樹脂、界面活性剤やシランカップリング材などを使用することができる。

【0030】

図3−2に示される例では、その表面に撥液性を付与したい基板30が無機材料で形成されている。従って、基板30の第1電極42が設けられている露出面に撥液性を有する材料を塗布する処理を行う。この工程により、基板30および第1電極42の露出面が撥液化され、撥液層52(撥液性表面)が形成される。

【0031】

次に基板30の厚み方向の一方から見て発光層形成領域30aに、撥液処理された表面(本実施の形態では撥液層52の表面)よりも高い親液性を有する親液層をパターン形成する。具体的には図4−1に示すように、撥液層52上の素子形成領域に親液層54を形成する。この工程は、素子形成領域に対応する開口を有するマスク(不図示)を用いて、例えば真空蒸着法により親液層54を成膜することにより行われる。親液層54は、後述する工程で、その表面に有機発光インキを精度よく配置する部材として作用し、親液性表面を提供する。

親液層54は、基板30の濡れ性に影響されずに膜形成が可能な乾式方法により形成することが好ましい。具体的には、前述の真空蒸着法以外に、スパッタリング法、イオンプレーティング法、CVD法などにより親液性を形成することが好ましい。また、複数の材料層を積層して親液層54を構成してもよい。

【0032】

図4−1に示すように、親液層54は、その周縁端部の全周にわたって、基板30から離間する向きに順テーパ形状に形成することが好ましい。親液層54は、周縁端部において、基板30(撥液層52)と接触する境界縁(先端)に向かうほど厚みが薄くなるように傾斜面を形成するとよい。

【0033】

このように親液層54の周縁端部を順テーパ形状として形成すると、基板30の撥液層52と親液層54との境界部分に急激な段差が生じにくくなり、親液層54上に塗布された液滴状の有機発光インキが素子形成領域30a外に落ちにくくなり、また親液層54の側面でも有機発光インキを保持することができるため、親液層54の周縁端部を順テーパ形状として形成すれば、親液層54において有機発光インキをより確実に保持することができる。

【0034】

また所定パターンの親液層54を形成する方法として、前述したマスクを使用する方法以外に、例えば基板30全面に親液性の層を形成した後に、フォトリソグラフィ工程により所定パターンに親液層54を形成してもよい。

有機EL素子は、陽極(本実施の形態では第1電極42)と発光層との間に、必要に応じて正孔注入層および正孔輸送層などの所定の層が設けられるが、本実施形態の親液層54は、正孔注入層および正孔輸送層などとしても機能する層として設けることが好ましい。なお他の形態として第1電極42が陰極に相当し、第2電極が陽極に相当する場合、陰極と発光層との間には、電子注入層および電子輸送層などが必要に応じて設けられるが、これら電子注入層および電子輸送層などとしても機能する層として親液層を設けることが好ましい。

【0035】

親液層54の材料としては、無機物系材料や有機物系材料などを用いることができる。親液層54の材料は、特にこれらに限定されない。親液層54は、後述する有機発光インキを構成する溶媒に対して不溶であることが望ましい。

【0036】

親液層54の材料としては、無機物系材料では、金属酸化物および金属の複合酸化物を用いることができる。

金属の酸化物の具体例としては、クロム(Cr)、モリブデン(Mo)、タングステン(W)、バナジウム(V)、ニオブ(Nb)、タンタル(Ta)、チタン(Ti)、ジルコニウム(Zr)、ハフニウム(Hf)、スカンジウム(Sc)、イットリウム(Y)、トリウム(Tr)、マンガン(Mn)、鉄(Fe)、ルテニウム(Ru)、オスミウム(Os)、コバルト(Co)、ニッケル(Ni)、銅(Cu)、亜鉛(Zn)、カドミウム(Cd)、アルミニウム(Al)、ガリウム(Ga)、インジウム(In)、シリコン(Si)、ゲルマニウム(Ge)、錫(Sn)、鉛(Pb)、アンチモン(Sb)、ビスマス(Bi)および、ランタン(La)からルテチウム(Lu)などの酸化物が挙げられる。

【0037】

また、金属の複合酸化物の具体例としては、チタン酸バリウム(BaTiO3)、チタン酸ストロンチウム(SrTiO3)の他、チタン酸カルシウム(CaTiO3)、ニオブ酸カリウム(KNbO3)、鉄酸ビスマス(BiFeO3)、ニオブ酸リチウム(LiNbO3)、バナジウム酸ナトリウム(Na3VO4)、バナジウム酸鉄(FeVO3)、バナジウム酸チタン(TiVO3)、バナジウム酸クロム(CrVO3)、バナジウム酸ニッケル(NiVO3)、バナジウム酸マグネシウム(MgVO3)、バナジウム酸カルシウム(CaVO3)、バナジウム酸ランタン(LaVO3)、モリブデン酸バナジウム(VMoO5)、モリブデン酸バナジウム(V2MoO8)、バナジウム酸リチウム(LiV2O5)、珪酸マグネシウム(Mg2SiO4)、珪酸マグネシウム(MgSiO3)、チタン酸ジルコニウム(ZrTiO4)、チタン酸ストロンチウム(SrTiO3)、マグネシウム酸鉛(PbMgO3)、ニオブ酸鉛(PbNbO3)、ホウ酸バリウム(BaB2O4)、クロム酸ランタン(LaCrO3)、チタン酸リチウム(LiTi2O4)、銅酸ランタン(LaCuO4)、チタン酸亜鉛(ZnTiO3)、タングステン酸カルシウム(CaWO4)などが挙げられる。

また、上記具体例の中でも酸化バナジウム、酸化モリブデン、酸化ルテニウム、酸化アルミニウム、酸化ニッケル、チタン酸バリウム、チタン酸ストロンチウムが好ましく、酸化モリブデン又は酸化タングステンがさらに好ましい。

【0038】

また有機物系材料としては、例えば正孔注入層又は正孔輸送層の材料として用いられる材料を用いることができ、フェニルアミン系化合物、スターバースト型アミン系化合物、フタロシアニン系化合物、アモルファスカーボン、シクロペンダミン誘導体、テトラフェニルブタジエン誘導体化合物、トリフェニルアミン誘導体、オキサジアゾール誘導体、ピラゾロキノリン誘導体、ジスチリルベンゼン誘導体、ジスチリルアリーレン誘導体、ピロール誘導体、チオフェン環化合物、ピリジン環化合物、ペリノン誘導体、ペリレン誘導体、オリゴチオフェン誘導体、オキサジアゾールダイマー、ピラゾリンダイマーなどの色素系材料などが挙げられる。また、アルミニウムキノリノール錯体、ベンゾキノリノールベリリウム錯体、ベンゾオキサゾリル亜鉛錯体、ベンゾチアゾール亜鉛錯体、アゾメチル亜鉛錯体、ポルフィリン亜鉛錯体、ユーロピウム錯体など、中心金属に、Al、Zn、BeなどまたはTb、Eu、Dyなどの希土類金属を有し、配位子にオキサジアゾール、チアジアゾール、フェニルピリジン、フェニルベンゾイミダゾール、キノリン構造などを有する金属錯体材料などが挙げられる。

【0039】

さらに親液層54の材料としては、電子注入層又は電子輸送層の材料として用いられる材料を用いることができ、オキサジアゾール類、アルミニウムキノリノール錯体など、一般的に安定なラジカルアニオンを形成し、イオン化ポテンシャルの大きい物質が挙げられる。具体的には、1,3,4−オキサジアゾール誘導体、1,2,4−トリアゾール誘導体、イミダゾール誘導体などが挙げられる。

【0040】

次に、親液層54上に塗布法により有機発光インキ20Xを塗布し、これを乾燥することにより発光層を形成する。この塗布工程は図1を参照して既に説明した凸版印刷版10を用いて行う。有機発光インキ20Xは、発光層20を構成する材料を溶剤に加えて調製したものである。溶剤は、親液層54を溶解しない限り水系および有機溶剤系のものを使用可能であり特に限定されない。また液の塗布性や乾燥を均一にするために界面活性剤などを適宜添加してもよい。

【0041】

塗布工程では、まず複数本の凹溝部14bが表面部14に形成され、発光層形成領域30aに対応する形状の凸部12を備えた凸版印刷版10を準備し、発光層を構成する材料を含む有機発光インキ20Xを凸版印刷版10の表面部14に有機発光インキ20Xを付着させる。凸版印刷版10の表面部14には凹溝部14bが設けられているために、凸版印刷版10の表面部14全体には、有機発光インキ20Xがほぼ均等に分布するように付着するものと推測される。

【0042】

次いで、凸版印刷版10の表面部14に付着した有機発光インキ20Xを親液層54に転写し、発光層20を形成する。具体的には有機発光インキ20Xが付着した凸版印刷版10の表面部14を発光層形成領域30aに対向して配置し、表面部14と発光層形成領域30aとを近接させることにより、表面部14に付着した有機発光インキ20Xを親液層54に接触させて、その後凸版印刷版10を離間することにより、図4−2に示すように有機発光インキ20Xを親液層54に転写する。

凹溝部14bを備えた凸版印刷版10を用いるため、有機発光インキ20Xは、発光層形成領域30aの全域にわたって、ほぼ均等に供給される。

親液層54が親液性であり、かつ親液層54を囲う領域(発光層形成領域30a外)が撥液性の撥液層52により構成されているため、親液層54上の有機発光インキ20Xは、撥液層52ではじかれることにより発光層形成領域30aに保持される。このため塗布された有機発光インキ20Xは、親水性の発光層形成領域30a外に流出せず、親液性の親液層54に留められる。これにより塗布された有機発光インキ20Xを所定の発光層形成領域30aに精度よく配置することができる。また親液層54に塗布された有機発光インキ20Xは、親液層54の表面が親液性を示すため、親液層54上において濡れ広がり易く、均一な膜厚の塗布膜が形成される。また凹溝部14bを備えた凸版印刷版10を用いることにより、発光層形成領域30aの全域にわたって、有機発光インキ20Xを均一に分布させることができ、均一な膜厚の塗布膜を形成することができる。

結果として、有機発光インキ20Xの発光層形成領域30aへの塗布工程において、塗布ムラおよび位置ずれを効果的に防止することができる。

【0043】

次に、図5に示すように、有機発光インキ20Xを乾燥させて親液層54上に発光層20を形成する。

有機発光インキ20Xを乾燥させることにより、発光層20が親液層54上に形成される。図示例では発光層20は、親液層54の順テーパ形状とされた周縁端部上を覆っている。この乾燥工程は、例えば基板30を保持する図示しないステージに取付けられた温度調整機構により温度調整しながら実施することができる。温度調整機構は、例えばホットプレート、オーブン、ドライヤーなどにより実現される。

【0044】

なお有機発光インキ20Xの塗布工程および乾燥工程を複数回繰り返してもよい。このように複数回繰り返すことにより、所望の厚さで、均一な厚さの発光層20を形成することができる。また種類の異なる有機発光インキ20Xを用いて、塗布工程および乾燥工程を複数回繰り返してもよい。このように複数種類の有機発光インキ20Xを使用することにより、より複雑な層構造を有する発光層20を形成することができる。

次に第2電極を発光層20上に形成することにより、有機EL素子を作製することができる。本実施形態における第2電極は陰極に相当する。第2電極の材料としては、仕事関数が小さく、発光層への電子注入が容易で、電気伝導度の高い材料が好ましく、例えばアルカリ金属、アルカリ土類金属、遷移金属およびIII−B族金属などを用いることができる。第2電極は、金属薄膜を熱圧着するラミネート法、真空蒸着法、およびスパッタリング法などにより形成することができる。

【0045】

(第2実施形態)

次に、図6〜図8を参照して、第2実施形態にかかる有機EL素子の形成方法について説明する。

第2実施形態は、任意の機能層が形成されている基板上に、該基板の厚み方向の一方から見た形状が所望のパターン形状の発光層を形成する実施形態である。

【0046】

図6−1、図6−2、図7−1、図7−2および図8は、本発明の第2実施形態による有機EL素子の形成工程を示している。なお、以下の説明において、既に説明した第1実施形態と同じ構成要素には同じ符号を付し、重複する構成の説明および材料、製造条件といった製造工程の説明を省略する場合もある。

【0047】

まず、第1実施形態と同様に基板30を準備する。本実施形態では前述の第1実施形態と同様に、陽極に相当する第1電極42が形成された基板30を準備する。

次に、機能層44を形成する。機能層44は、第1電極42と、後述する発光層20との間に形成される層であり、例えば電荷注入層、電荷輸送層といった任意好適な機能を発揮する層である。機能層44の材料は特に限定されず、電荷注入層、電荷輸送層の材料として前述した材料を用いてもよい。

【0048】

次に、図6−2に示すように、前述の第1実施形態と同様にして、第1電極42および機能層44の露出面全面に撥液層52を形成する。

【0049】

次に、図7−1に示すように、撥液層52上に親液層54を形成する。親液層54は、基板の厚み方向の一方から見て、発光層形成領域30a内に形成する。

【0050】

次に第1実施形態と同様にして有機発光インキ20Xを親液層54上に塗布する(図7−2参照)。所定の凸版印刷版10を用いることにより、第1実施形態と同様に、有機発光インキ20Xの発光層形成領域30aへの塗布工程において、塗布ムラおよび位置ずれを効果的に防止することができる。

【0051】

次に、図8に示すように、有機発光インキ20Xを乾燥させて親液層54上に発光層20を形成する。

次に、第2電極を有機発光層20上に形成することにより、有機EL素子を作製することができる。

【0052】

(第3実施形態)

次に、図9から図15を参照して、第3実施形態にかかる有機EL素子(発光層)の形成方法について説明する。

図9は有機EL素子の断面図である。図10−1、図11−1、図12−1、図13−1および図14−1は有機EL素子の製造工程を示す概略的な平面図であり、図10−2、図11−2、図12−2、図13−2および図14−2は、それぞれ枝番が「1」の対応する図面において一点鎖線で示す切断面線で有機EL素子を切断した概略的な断面図である。なお、以下の説明において、既に説明した第1実施形態および第2実施形態と同じ構成要素には同じ符号を付し、重複する構成の説明および材料、製造条件といった製造工程の説明を省略する場合もある。

【0053】

図9に示すように、有機EL素子40は、基板30と、第1電極42と、絶縁層46と、撥液層52と、親液層54と、発光層20と、第2電極48と、封止層(酸化保護層)60とを有している。

【0054】

第1電極42は、導電性材料からなり、基板30に所定パターンで形成されている。

絶縁層46は、電気的絶縁性を有する材料からなり、基板30および第1電極42上に形成されている。絶縁層46は、基板30と、第1電極42を覆っており、開口部41によって第1電極42の一部分を露出させている。

【0055】

親液層54は、開口部41によって露出する第1電極42の露出部分および開口部41の周囲の絶縁層46の一部分を一体的に覆うように形成されている。

【0056】

発光層20は、親液層54上に形成されている。発光層20は、発光性材料を溶剤に混入した有機発光インキ(20X)を乾燥させて形成したものである。

第2電極48は、導電性材料からなり、発光層20、親液層54および発液層52上に所定パターンで形成されている。封止層60は、第2電極48を含む基板30全面上を覆うように形成されている。

【0057】

このような構成により、図9に示される有機EL素子40は、第1電極42および第2電極48間に電流を流すことによって、発光層20を発光させることができる。

【0058】

次に、図10〜図14を参照して、有機EL素子40の製造方法について説明する。

まず、図10−1および図10−2に示すように、基板30を用意し、基板30上に第1電極42および絶縁層46を形成する。

【0059】

次に、図11−1および図11−2に示すように、基板30を前述のように撥液処理して撥液層52を形成する。

本実施形態では、絶縁層46が有機材料で形成されており、第1電極42が無機材料で形成されている。撥液性を付与すべき面(絶縁層46)が有機材料で形成されているので、基板30の表面にフッ素系ガスを含んだ雰囲気中でプラズマ処理を行う。これにより、絶縁層46の表面は撥液化され、撥液層52が形成される。第1電極52は無機材料で形成されているので、上記プラズマ処理を行っても、第1電極52の親液性は維持される。なお、絶縁層46の表面に、撥液性を有する材料を塗布することによって、撥液性を付与してもよい。

【0060】

なお本実施形態とは異なり、絶縁層46と第1電極42とがともに無機材料で形成されている場合には、撥液性を付与すべき面(絶縁層46)が無機材料で形成されているため、基板30の表面に撥液性を有する材料を塗布する処理を行う。これにより絶縁層46および第1電極42の表面が撥液化される。

【0061】

次に、図12−1および図12−2に示すように、基板30の厚み方向の一方から見て発光層形成領域に、撥液処理された表面(本実施の形態では撥液層52の表面)よりも高い親液性を有する親液層54をパターン形成する。

本実施形態では、開口部41およびその周囲の撥液層52の一部分を露出させる開口部を有するマスク(不図示)を配置し、真空蒸着法により親液層54を成膜する。これにより、親液層54は、開口部41およびその周囲の絶縁層46(撥液処理された表面または撥液層52)の一部分を覆うように形成される。なお親液層54を真空蒸着法とは異なる他の乾式方法で作製してもよい。

【0062】

次に第1実施形態と同様にして有機発光インキ20Xを親液層54上に塗布する(図12−2参照)。所定の凸版印刷版12を用いることにより、第1実施形態と同様に、有機発光インキ20Xの発光層形成領域30aへの塗布工程において、塗布ムラおよび位置ずれを効果的に防止することができる。

【0063】

次に図14−1および図14−2に示すように、有機発光インキ20Xを乾燥させて親液層54上に発光層20を形成する。

有機発光インキ20Xを前述の乾燥工程と同様に乾燥させることにより、発光層20が親液層54上に形成される。

【0064】

さらに、有機発光インキ20Xの乾燥工程後に、第2電極48および封止層60を真空蒸着法などにより形成して、図9に示す有機EL素子10を製造する。

【0065】

以上のように、本発明の各実施形態では、予め基板30上に撥液性表面(撥液層54)を形成した後、発光層形成領域(素子形成領域)30aに所定パターン形状の親液層52を形成する。そして、この親液層52に塗布法により、有機発光インキ20Xを配置する。発光層領域30a外は、撥液性となっているため、有機発光インキ20Xを、発光層形成領域30a内に留めておくことができ、これを乾燥させることにより、親液層54と同一パターン形状の発光層20を精度よく形成することができる。結果として、有機発光インキ20Xの発光層形成領域30aへの塗布工程において、塗布ムラおよび位置ずれを効果的に防止することができる。

【0066】

このように、本発明の各実施形態においては、従来のように手間の掛かるフォトリソグラフィ法などにより形成された隔壁層で予め分離した発光層形成領域30aを設定しておくことなく、発光層20を所定パターン形状に形成することができる。これにより、製造工程をより簡略化して製品の歩留まり低下を防ぐとともに、製造コストを低減することができる。

【0067】

以下、有機EL素子を作製した具体的な実施例を示す。構成および評価を下記表1にまとめて示してある。

(実施例1)

【0068】

透明ガラス基板上に第1電極として酸化インジウム錫(ITO)をパターニングした基板を準備した。

次に、ポジ型フォトレジスト(東京応化社製:OFPR−800)をスピンコーティング法により全面に塗布、乾燥させ膜厚1μmのフォトレジスト層を形成した。

【0069】

次に、ITO端部を覆うように設計されたフォトマスクを用いてアライメント露光機により紫外線照射を行った後、レジスト現像液(東京応化社製:NMD−3)により露光部のフォトレジストを除去した。次に、ホットプレート上、230℃で1時間加熱処理を行いレジストを完全に加熱硬化させ有機絶縁層とした。

【0070】

次に、CF4ガスを用いた真空プラズマ装置により絶縁層表面に撥液処理を実施した。

次に、少なくともITO露出部(開口部)が開口部となるように設計されたメタルマスクを介し、真空蒸着機により親液層として酸化モリブデンを抵抗加熱法によりパターン作製した。

【0071】

(評価1)絶縁層上および親液層上で自動接触角測定装置(英弘精機社製:OCA20)によりアニソール(表面張力35dyn/cm)で接触角測定を行った結果、有機絶縁層上で48.7°、親液層上で10°以下であった。これにより、絶縁層は撥液性表面であり、親液層は親液性表面であることが確認された。

【0072】

次に、Aldrich社製、重量平均分子量が約20万のMEH−PPV(ポリ(2-メトキシ-5-(2’-エチル-ヘキシロキシ)-パラ-フェニレンビニレン)を薄膜形成材料として用いて有機発光インキを作製した。溶媒としてトルエンとアニソールとを混合した混合溶媒を用い、作製した有機発光インキにおけるPPVの濃度を1重量%とした。ノズルコート法により親液層である酸化モリブデン層上に有機発光インキを塗布し、これを乾燥させて膜厚1000Å(100nm)の発光層を作製した。

【0073】

(評価2)光学顕微鏡によりITO開口部周辺の観察を行い発光層のパターン形成の状態を観察した結果、発光層が親液層上に良好に形成されていることを確認した。

【0074】

次に、第2電極としてカルシウムを100Å(10nm)の厚さで蒸着し、さらに、酸化保護層として銀を2000Å(200nm)の厚さで蒸着した。これにより、ボトムエミッション構造の有機EL素子を作製した。

【0075】

(評価3)ITO電極(第1電極)側を陽極、金属電極(第2電極)側を陰極に接続し、ソースメーターにより直流電流を印加し、発光部の状態を観察した結果、良好な発光状態が得られている事を確認した。

【0076】

(実施例2)

実施例1において、反応性ガスとしてCF4ガスを用い大気圧プラズマ装置により撥液処理を実施した以外は全て同一のプロセスにて有機EL素子を作製した。

【0077】

(評価1)プラズマ処理後、自動接触角測定装置(英弘精機社製:OCA20)によりアニソール(表面張力35dyn/cm)で接触角測定を行った結果、有機絶縁層上で52.4°、親液層上で10°以下であった。これにより、絶縁層は撥液性表面であり、親液層は親液性表面であることが確認された。

【0078】

(評価2)発光層形成後、光学顕微鏡によりITO開口部周辺の観察を行い発光層のパターン形成の状態を観察した結果、発光層は親液層上に良好に形成されていることを確認した。

【0079】

(評価3)ITO電極側を陽極、金属電極側を陰極に接続し、ソースメーターにより直流電流を印加し、発光部の状態を観察した結果、良好な発光状態が得られていることを確認した。

【0080】

(実施例3)

透明ガラス基板上に第1電極として酸化インジウム錫(ITO)をパターニングした。

次に、スパッタリング法により膜厚2000Å(200nm)の酸化シリコン層を形成した。

【0081】

次に、ポジ型フォトレジスト(東京応化社製:OFPR−800)をスピンコーティング法により全面に塗布、乾燥させ膜厚1μmのフォトレジスト層を形成した。

次に、ITO端部を覆うように設計されたフォトマスクを用いてアライメント露光機により紫外線照射を行った後、レジスト現像液(東京応化社製:NMD−3)により露光部のフォトレジストを除去した。

【0082】

次に、真空ドライエッチング装置によりCF4と酸素を混合したガスを用いて酸化シリコンをエッチングした。その後、フォトレジスト層を剥離して無機絶縁層を形成した。

【0083】

次に、撥液処理として、フルオロアルキルシラン(トーケムプロダクツ(株)製:MF−160E)をスピンコート法により塗布し乾燥させて撥液層を形成した。

【0084】

次に、少なくともITO露出部(開口部)が開口部となるように設計されたメタルマスクを介し、真空蒸着機により親液層として酸化モリブデンを抵抗加熱法によりパターン作製した。

【0085】

(評価1)絶縁層上および親液層上で自動接触角測定装置(英弘精機社製:OCA20)によりアニソール(表面張力35dyn/cm)で接触角測定を行った結果、絶縁層上で60.5°、親液層上で10°以下であった。これにより、絶縁層は撥液性表面であり、親液層は親液性表面であることが確認された。

【0086】

重量平均分子量が約20万のMEH−PPV(ポリ(2-メトキシ-5-(2’-エチル-ヘキシロキシ)-パラ-フェニレンビニレン)を薄膜形成材料として用いて有機発光インキを作製した。溶媒としてトルエンとアニソールとを混合した混合溶媒を用い、作製した有機発光インキにおけるPPVの濃度を1重量%とした。ノズルコート法により親液層である酸化モリブデン層上に有機発光インキを塗布、乾燥させて膜厚1000Å(100nm)の発光層を作製した。

【0087】

(評価2)光学顕微鏡によりITO開口部周辺の観察を行い発光層のパターン形成の状態を観察した結果、発光層が親液層上に良好に形成されていることを確認した。

【0088】

次に、第2電極としてカルシウムを100Å(10nm)の厚さで蒸着し、さらに、酸化保護層として銀を2000Å(200nm)の厚さで蒸着した。

【0089】

(評価3)ITO電極側を陽極、金属電極側を陰極に接続し、ソースメーターにより直流電流を印加し、発光部の状態を観察した結果、良好な発光状態が得られている事を確認した。

【0090】

(実施例4)

実施例4では、トップエミッション構造の有機EL素子を作製した。

まず、透明ガラス基板上に第1電極としてCr、酸化インジウム錫(ITO)の順に形成した積層体をパターニングした基板を準備した。

【0091】

次に、ポジ型フォトレジスト(東京応化社製:OFPR−800)をスピンコーティング法により全面に塗布、乾燥させ膜厚1μmのフォトレジスト層を形成した。

次に、ITO端部を覆うように設計されたフォトマスクを用いてアライメント露光機により紫外線照射を行った後、レジスト現像液(東京応化社製:NMD−3)により露光部のフォトレジストを除去した。次に、ホットプレート上、230℃で1時間加熱処理を行いレジストを完全に加熱硬化させ有機絶縁層とした。

【0092】

次に、CF4ガスを用いた真空プラズマ装置により絶縁層表面に撥液処理を実施した。

次に、少なくともITO露出部(開口部)が開口部となるように設計されたメタルマスクを介し、真空蒸着機により親液層として酸化モリブデンを抵抗加熱法によりパターン作製した。

【0093】

(評価1)絶縁層上および親液層上で自動接触角測定装置(英弘精機社製:OCA20)によりアニソール(表面張力35dyn/cm)で接触角測定を行った結果、有機絶縁層上で48.7°、親液層上で10°以下であった。これにより、絶縁層は撥液性表面であり、親液層は親液性表面であることが確認された。

【0094】

次に、重量平均分子量が約20万のMEH−PPV(ポリ(2-メトキシ-5-(2’-エチル-ヘキシロキシ)-パラ-フェニレンビニレン)を薄膜形成材料として用いて有機発光インキを作製した。溶媒としてトルエンとアニソールとを混合した混合溶媒を用い、作製した有機発光インキにおけるPPVの濃度を1重量%とした。ノズルコート法により親液層である酸化モリブデン層上に有機発光インキを塗布し、これを乾燥させて膜厚1000Å(100nm)の発光層を作製した。

【0095】

(評価2)光学顕微鏡によりITO開口部周辺の観察を行い発光層のパターン形成の状態を観察し、発光層が親液層上に良好に形成されていることを確認した。

【0096】

次に、第2電極としてカルシウムを100Å(10nm)、引き続きアルミニウムを50Å(5nm)の厚さで蒸着し、さらに、酸化インジウム錫(ITO)をターゲットとした対向ターゲット式成膜装置により透明電極層を2000Å(200nm)の厚さで蒸着した。これにより、トップエミッション構造の有機EL素子を作製した。

【0097】

(評価3)Cr、ITOの積層体側の電極を陽極、ITOのみの電極側を陰極に接続し、ソースメーターにより直流電流を印加し、発光部の状態を観察した結果、ガラス基板側とは反対の方向に良好な発光状態が得られていることを確認した。

【0098】

(比較例1)

実施例1において、撥液処理を不実施とすること以外は全て実施例1と同一のプロセスにて素子を作製した。

【0099】

(評価1)絶縁層上および親液層上で自動接触角測定装置(英弘精機社製:OCA20)によりアニソール(表面張力35dyn/cm)で接触角測定を行った結果、有機絶縁層上で12°、親液層上で10°以下であった。これにより、絶縁層および親液層は共に親液性表面であることが確認された。

【0100】

(評価2)発光層を形成後、光学顕微鏡によりITO開口部周辺の観察を行い発光層のパターン形成の状態を観察した結果、発光層が親液層の幅よりも大幅に広がっていることを確認した。

【0101】

(評価3)ITO電極側を陽極、金属電極側を陰極に接続し、ソースメーターにより直流電流を印加したところ電極間が短絡し、発光を確認できなかった。

【0102】

【表1】

【0103】

さらに実施例として、有機発光インキの塗布に用いられる凸版印刷版の評価を行った。

【0104】

(実施例5)

凸版印刷版を用いて、ガラス基板上に有機発光インキを塗布した。ガラス基板には、200mm(縦)×200mm(横)×0.7mm(厚み)の透明ガラス板を用いた。

【0105】

またインキとして、アニソールとシクロへキシルベンゼンとを重量比1:1で混合した混合溶媒に、高分子発光材料(サメイション製、商品名「GP1300」)を溶解して有機発光インキを調整した。有機発光インキにおける高分子発光材料の濃度を1重量%とした。

【0106】

印刷に用いた印刷機は、日本写真印刷(株)製の「オングストローマーSDR−0023(商品名)、版ドラム直径:80mm」であった。印刷速度は50mm/秒とした。

版と基板とが接触する状態を印刷押し込み量0μmとして、その位置から版を50μm押し付けた状態(印刷押し込み量=50μm)で印刷した。

【0107】

凸版印刷版としてポリエステル系樹脂製のフレキソ印刷版を用いた。このフレキソ印刷版の表面部には、等間隔で配置された複数本の凹溝部が形成されている。凸条の短手方向の幅(ライン)は、40μmであり、凹溝部の短手方向の幅(スペース)は、40μmであった(ライン/スペース=40μm/40μm)。凸条の高さは15μmであった。

【0108】

(実施例6)

フレキソ印刷版のみを異ならせて、実施例5と同様にガラス基板上に有機発光インキを塗布した。

用いたフレキソ印刷版の表面部には、等間隔で配置された複数本の凹溝部が形成されている。凸条の短手方向の幅(ライン)は、30μmであり、凹溝部の短手方向の幅(スペース)は、50μmであった(ライン/スペース=30μm/50μm)。凸条の高さは15μmであった。

【0109】

(比較例2)

フレキソ印刷版のみを異ならせて、実施例5と同様にガラス基板上に有機発光インキを塗布した。フレキソ印刷版は、表面が平坦な版(ベタ版)を用いた。

【0110】

(比較例3〜7)

フレキソ印刷版のみを異ならせて、実施例5と同様にガラス基板上に有機発光インキを塗布した。比較例3〜7では、網版を用いた。比較例3、4、5、6、7では、それぞれ100/インチ、200/インチ、400/インチ、600/インチ、900/インチの網版を用いた。網点の高さは15μmであった。

【0111】

(評価)

紫外線を印刷物に当て、塗布膜からの蛍光(PL)の強度分布を光学顕微鏡で観察し、印刷膜厚分布(印刷ムラ)を評価した。この評価結果を表2に示す。

【0112】

【表2】

なお、表2において、記号「○」は、印刷ムラがなかったことを表し、記号「×」は、印刷ムラがあったことを表す。

【0113】

以上の結果から、凸版印刷版の凸部表面に複数本の凹溝部を形成することにより、均一な膜厚で有機発光インキを塗布できることが確認された。

【図面の簡単な説明】

【0114】

【図1】凸版印刷版の構成を説明する概略的な断面図である。

【図2】図1の一部領域を拡大して示す概略的な断面図である。

【図3−1】有機EL素子の製造工程を示す図である。

【図3−2】有機EL素子の製造工程を示す図である。

【図4−1】有機EL素子の製造工程を示す図である。

【図4−2】有機EL素子の製造工程を示す図である。

【図5】有機EL素子の製造工程を示す図である。

【図6−1】有機EL素子の製造工程を示す図である。

【図6−2】有機EL素子の製造工程を示す図である。

【図7−1】有機EL素子の製造工程を示す図である。

【図7−2】有機EL素子の製造工程を示す図である。

【図8】有機EL素子の製造工程を示す図である。

【図9】有機EL素子の断面図である。

【図10−1】有機EL素子の製造工程を示す概略的な平面図である。

【図10−2】有機EL素子の製造工程を示す、図10−1に一点鎖線で示す切断面線で切断した概略的な断面図である。

【図11−1】有機EL素子の製造工程を示す概略的な平面図である。

【図11−2】有機EL素子の製造工程を示す、図11−1に一点鎖線で示す切断面線で切断した概略的な断面図である。

【図12−1】有機EL素子の製造工程を示す概略的な平面図である。

【図12−2】有機EL素子の製造工程を示す、図12−1に一点鎖線で示す切断面線で切断した概略的な断面図である。

【図13−1】有機EL素子の製造工程を示す概略的な平面図である。

【図13−2】有機EL素子の製造工程を示す、図13−1に一点鎖線で示す切断面線で切断した概略的な断面図である。

【図14−1】有機EL素子の製造工程を示す概略的な平面図である。

【図14−2】有機EL素子の製造工程を示す、図14−1に一点鎖線で示す切断面線で切断した概略的な断面図である。

【符号の説明】

【0115】

10:凸版印刷版

10A:基部

12:凸部

14:表面部

14a:先端面

14b:凹溝部

20:発光層

20X:有機発光インキ

30:基板

30a:素子形成領域(発光層形成領域)

40:有機EL素子

41:開口部

42:第1電極

44:機能層

46:絶縁層

48:第2電極

52:撥液層

54:親液層

60:封止層

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス素子(以下、有機EL素子という場合がある)の製造方法に関する。

【背景技術】

【0002】

有機EL素子は一対の電極と、該電極間に配置される発光層とを含んで構成される。この有機EL素子を光源として用いた表示装置や照明装置の開発が活発化している。

【0003】

有機EL素子は、用いられる装置の種類に応じてその大きさが決まるため、用いられる装置が異なればその大きさも大きく異なる。表示装置では、それぞれが画素として機能する複数の有機EL素子が例えばマトリクス状に基板上に配置されている(例えば、特許文献1参照)。表示装置に用いられる有機EL素子は、求められる解像度に応じてその大きさが決まるため、通常は幅および長さがミクロン(μm)オーダーである。他方、照明装置としては、表示装置用の有機EL素子のように小型の有機EL素子が用いられるわけではなく、通常は幅および長さがセンチメートル(cm)オーダーの大型の有機EL素子が用いられている。表示装置用と照明装置用との有機EL素子を比較すると、表示装置用の有機EL素子のサイズが通常100μm×100μm(100μm角)程度であるのに対して、照明装置用の有機EL素子のサイズは通常1cm×1cm(1cm角)程度以上なので、面積にして10000倍以上もサイズが異なることになる。

【0004】

有機EL素子の発光層は、例えば有機発光材料を含む有機発光インキを薄膜化し、さらに固化することにより形成される。輝度分布が少ない均一な発光を得るためには、均一な膜厚の発光層を形成する必要があるが、均一な膜厚の発光層を得るためには、膜厚が均一となるように有機発光インキを塗布する必要がある。通常は有機発光インキの塗布面積が小さいほど均一な膜厚での塗布が容易となり、逆に塗布面積が大きいほど、均一な膜厚での塗布が困難となる。

前述したように表示装置用の有機EL素子は極小型なので、発光層が形成される領域(以下、発光層形成領域という場合がある)も極小である。従って有機発光インキを塗布すべき面積も小さく、均一な膜厚での塗布が比較的容易である。そのため従来の凸版印刷法を用いたとしても、有機発光インキの濃度や印刷速度などを適宜設定することで、発光層形成領域において有機発光インキを均一に塗布することができ、結果として均一な膜厚の発光層を得ることができる。

【0005】

しかしながら照明装置用の有機EL素子は、表示装置用のものに比べると大型であるため、発光層を形成するためには面積にして10000倍以上の広範囲の領域に有機発光インキを塗布する必要が生じ、均一な膜厚での塗布が難しくなる。従って照明装置用の有機EL素子の形成に従来の凸版印刷法の技術をそのまま転用したのでは、膜厚が均一となるように有機発光インキを塗布することができず、塗布ムラが生じることがある。このような塗布ムラの発生は有機EL素子のサイズが1cm×1cmを超えると顕著になる。

【0006】

また発光層形成領域のサイズが大きくなると、凸版印刷版の凸部の輪郭と発光層形成領域の輪郭とを完全に一致させることが難しくなる。そのため印刷された有機発光インキの一部が発光層形成領域からはみだすことがあり、電気的な不具合が生じるおそれがある。例えば電圧降下などの問題から、発光層形成領域が所定の間隔をあけて島状に設定されている場合、隣接する発光層形成領域にまで有機発光インキが流出し、隣接する有機EL素子同士が電気的に短絡するといった問題が生じる。

【0007】

以上のように従来の凸版印刷法を用いて大面積の発光層を形成すると、塗布ムラに起因して発光層の膜厚にムラが生じたり、発光層形成領域外にまで発光層が形成されたりし、発光にムラが生じたり、発光不良が生じたりするおそれがあり、発光素子としての性能が著しく低下することもある。

【0008】

【特許文献1】特開2006−286243号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、上記従来技術が有する課題に鑑みてなされたものであり、本発明の目的とするところは、膜厚が均一な大きいサイズの発光層を位置精度良く形成することができる有機EL素子の製造方法を提供することにある。

【課題を解決するための手段】

【0010】

前述した課題を解決するために、本発明の有機EL素子の製造方法においては、下記の工程を有している。

〔1〕 第1電極と、該第1電極とは極性が異なる第2電極と、前記第1電極および第2電極の間に配置された発光層とを基板上に形成してなる有機エレクトロルミネッセンス素子の製造方法において、前記基板の厚み方向の一方から見て、前記発光層が形成される発光層形成領域に前記第1電極が設けられた基板を準備する工程と、前記基板の厚み方向のうちの前記第1電極が設けられた側から、前記第1電極が設けられた基板の表面を撥液処理する工程と、前記基板の厚み方向の一方から見て前記発光層形成領域に、前記撥液処理された前記表面よりも高い親液性を有する親液層をパターン形成する工程と、前記基板の厚み方向の一方から前記発光層形成領域を見た形状に対応する形状の凸部を備え、複数本の凹溝部が前記凸部の表面部に形成された凸版印刷版を準備し、前記発光層を構成する材料を含む有機発光インキを前記凸版印刷版の前記表面部に付着させる工程と、前記凸版印刷版の前記表面部に付着した前記有機発光インキを前記親液層に転写し、前記発光層を形成する工程と、前記第2電極を形成する工程とを含む有機エレクトロルミネッセンス素子の製造方法。

〔2〕 前記複数本の凹溝部の長手方向の少なくとも一方の端部が、前記凸部の側面に開放している前記凸版印刷板を用いる、〔1〕に記載の有機エレクトロルミネッセンス素子の製造方法。

〔3〕 前記発光層形成領域のサイズが、1cm×1cm以上である、〔1〕または〔2〕に記載の有機エレクトロルミネッセンス素子の製造方法。

〔4〕 前記親液層をパターン形成する工程では、前記親液層を乾式方法により形成する、〔1〕から〔3〕のいずれか1つに記載の有機エレクトロルミネッセンス素子の製造方法。

〔5〕 前記親液層をパターン形成する工程では、金属の酸化物又は金属の複合酸化物を成膜することにより親液層をパターン形成する、〔1〕から〔4〕のいずれか1つに記載の有機エレクトロルミネッセンス素子の製造方法。

〔6〕 前記親液層をパターン形成する工程では、酸化モリブデン又は酸化タングステンを成膜することにより親液層をパターン形成する、〔5〕に記載の有機エレクトロルミネッセンス素子の製造方法。

〔7〕 前記親液層をパターン形成する工程では、前記有機発光インキに対して不溶な有機物を成膜することにより親液層をパターン形成する、〔1〕から〔4〕のいずれか1つに記載の有機エレクトロルミネッセンス素子の製造方法。

〔8〕 前記撥液処理が、フッ素系ガスを含んだ雰囲気中での真空プラズマ処理である、〔1〕から〔7〕のいずれか1つに記載の有機エレクトロルミネッセンス素子の製造方法。

【発明の効果】

【0011】

本発明の有機EL素子の製造方法においては、発光層形成領域に有機発光インキを供給する塗布工程において、複数本の凹溝部が形成された表面部を有する凸部を備えた凸版印刷版を用いる。このような凸版印刷版を用いることにより、光層形成領域全面にわたって均一な膜厚で、有機発光インキを塗布することができる。

また、有機発光インキが塗布される親液層は、当該親液層を囲む部材よりも親液性を示す。換言すると有機発光インキが塗布される親液層は、撥液性を示す部材に囲まれている。従って親液層上に塗布された有機発光インキは、親液層を囲む部材によりはじかれるため、親液層上に保持される。これによって、発光層形成領域のみに精度よく発光層を形成することができる。

従って、膜厚が均一な大きいサイズの発光層を位置精度良く形成することができる。

【発明を実施するための最良の形態】

【0012】

以下、図を参照して本発明の実施形態について説明する。なお各図は、発明が理解できる程度に、構成要素の形状、大きさおよび配置が概略的に示されているに過ぎない。本発明は以下の説明によって限定されるものではなく、各構成要素は本発明の要旨を逸脱しない範囲において適宜変更可能である。なお以下の説明に用いる各図において、同様の構成要素については同一の符号を付して示し、重複する説明を省略する場合がある。また有機EL素子を備える装置においては電極のリード線などの部材も存在するが、本発明の説明にあっては直接的に要しないため記載を省略している。層構造などの説明の便宜上、下記に示す例においては基板を下に配置した図と共に説明がなされるが、本発明の有機EL素子およびこれを搭載した有機EL装置は、必ずしもこの配置で、製造または使用などがなされるわけではない。なお以下の説明において基板の厚み方向の一方を上または上方といい、厚み方向の他方を下または下方という場合がある。

【0013】

〈凸版印刷版の構成例〉

図1および図2を参照して、まず本発明の有機EL素子の製造方法に好適に適用できる凸版印刷版の構成について説明する。

図1は、凸版印刷版の構成を説明するための凸版印刷版の概略的な断面図である。図2は、図1に示した凸版印刷版の一部領域を拡大して示す概略的な断面図である。

図1に示すように、凸版印刷版10は、基部10Aから突出した島状の凸部12を有している。凸部12の表面部14は、付着した有機発光インキ20Xを保持する機能を有する。

【0014】

凸部12の表面部14は、複数本の凹溝部14bを備えている。凹溝部14bは、この例では表面部14の先端面14aから凸部12の厚み方向に凹んだ溝状の構成とされている。複数本の凹溝部14bは、それぞれが短手方向に所定の間隔をあけてストライプ状に配置されることが好ましく、さらにはこの所定の間隔が、一定の間隔であることが好ましい。ここで短手方向とは、凹溝部の深さ方向、および凹溝部の延びる方向(長手方向)に対してそれぞれ垂直な方向である。凹溝部14bは、長手方向に垂直な平面で切断した横断面が長方形とされる。凹溝部14bは、対向する2つの側面と、これら2つの側面に連接する底面とを有している。

【0015】

隣接して配置される2本の凹溝部14b同士に挟まれた部位を、凸条14aaと称する。従って凸条14aaの幅は、前述の所定の間隔に相当する。複数本の凹溝部14bを短手方向に所定の間隔をあけてストライプ状に配置すると、表面部において複数本の凹溝部14bと複数の凸条14aaとが交互に配列される。発光層形成領域に対応する形状とは、凸部12の表面部14の輪郭が、発光層形成領域の輪郭とほぼ一致する形状である。発光層形成領域が、例えば矩形である場合には、凸部12の表面部14の輪郭も矩形となる。

【0016】

凹溝部14bの長手方向の少なくとも一端は、凸部12の側面に開放(開口)することが好ましく、各凹溝部14bの長手方向の両端が、凸部12の両側面に開放されることが好ましい。

【0017】

凹溝部14bの長手方向の少なくとも一端が凸部12の側面に開放されていることにより、有機発光インキ20Xの転写時に塗膜に生じる負圧を緩和することができるものと推察される。このように転写時の負圧が緩和されることにより、凸版印刷版12が離間する際に、薄膜表面に凹凸が形成されることを防ぐことができるものと推察される。したがって有機発光インキ20Xを均一な膜厚で発光層形成領域に塗布可能となると考えられる。

【0018】

凸条14aaと凹溝部14bの寸法、すなわちストライプのラインアンドスペースの寸法の好適な範囲は、特に限定されないが、有機発光インキの濃度、粘度、溶媒蒸発速度などに応じて適宜設定される。図2に示すように、凹溝部14bの深さ寸法(凸条14aaの高さ)dとしては、5μm〜50μmが好ましく、凸条14aaの幅寸法(ラインの幅寸法)w1としては10μm〜100μmが好ましく、凹溝部14bの幅寸法(スペースの幅寸法、凹溝部14bの短手方向の幅)w2としては10μm〜100μmが好ましい。

【0019】

凹溝部14bの長手方向、すなわちストライプの延伸方向は、特に限定されないが、凸版印刷の印刷方向に対して平行であることが好ましい。

【0020】

以下、図を参照して本発明の有機EL素子の製造方法について説明する。本発明の製造方法は、基板上に隔壁を形成することなく、液状の有機発光インキを発光層形成領域に塗布して、これを乾燥させ、所定の発光層形成領域に所定パターン形状の有機EL発光層を形成するものである。

【0021】

(第1実施形態)

図3〜図5を参照して、本発明の第1実施形態の有機EL素子の製造方法について説明する。図3〜図5は、有機EL素子の製造工程を示す図である。有機EL素子は、第1電極と、第1電極とは極性が異なる第2電極と、第1電極および第2電極の間に配置された発光層とを有し、基板上に設けられる。

【0022】

まず基板30の厚み方向の一方から見て、発光層が形成される発光層形成領域30aに第1電極42が設けられた基板を準備する。この基板を準備する工程では、図3−1に示すように、用意した基板30に第1電極42を形成することにより第1電極が形成された基板を準備してもよく、また予め第1電極42が形成された基板を市場から入手してもよい。第1電極42は、複数の配線を含む配線層と一体に形成されている。なお発光層が形成される発光層形成領域30aを基板30の厚み方向の一方から見た領域を素子形成領域(30a)という場合がある。

基板30としては、例えば透明なガラス基板が用いられる。なお基板30の材質は、フレキシブルであっても、硬質であってもよく、基板30は、ガラス以外に、プラスチック、高分子フィルム、シリコン、金属などから構成されていてもよい。なお、第1電極42が既に形成されている基板として、半導体集積回路基板、TFT基板などを用意してもよい。

【0023】

第1電極42は陽極および陰極のうちのいずれか一方の電極であり、第1電極42とは極性が異なる第2電極は、陽極および陰極のうちのいずれか他方の電極である。すなわち第1電極42を陽極とすると第2電極は陰極であり、第1電極42を陰極とすると第2電極は陽極である。本実施形態では第1電極42を陽極として説明する。

【0024】

第1電極42を通して発光層からの光を取出す構成の有機EL素子の場合、第1電極42には光透過性を示す電極が用いられる。このような第1電極としては、電気伝導度の高い金属酸化物、金属硫化物および金属などの薄膜を用いることができ、光透過率の高いものが好適に用いられる。具体的には、酸化インジウム、酸化亜鉛、酸化スズ、ITO、インジウム亜鉛酸化物(Indium Zinc Oxide:略称IZO)、金、白金、銀、および銅などから成る薄膜が用いられ、これらの中でもITO、IZO、または酸化スズから成る薄膜が好適に用いられる。第1電極の形成方法としては、真空蒸着法、スパッタリング法、イオンプレーティング法、メッキ法などを挙げることができる。また第1電極として、ポリアニリンもしくはその誘導体、ポリチオフェンもしくはその誘導体などの有機の透明導電膜を用いてもよい。

【0025】

次に、基板30の厚み方向のうちの第1電極42が設けられた側から、第1電極42が設けられた基板30の表面を撥液処理し、図3−2に示すように、第1電極42を含む露出面全面に、撥液層52を形成する。図では層状の撥液層52を示しているが、撥液層52は、こうした層状の構成に限られず、基板30および第1電極42の露出面全面が撥液性の面に直接的に改質されて撥液層として機能する場合もある。

【0026】

ここで「撥液性」とは、後述する発光層を構成する材料を含む有機発光インキに対する親和性が小さいという性質を意味する。撥液性の有無は、有機発光インキと、対象とする部材の表面との接触角によって判断することができる。この接触角は、固体表面上に滴下された液体の液滴の接触部分と固体表面とがつくる角度として定義される。

【0027】

本明細書では、液滴の接触角が30°以上である場合に、液体に対して固体表面が撥液性を有すると定義する。また、接触角が30°未満の場合は、液体に対して固体表面が親液性を有し、濡れ易いと定義する。親液性を有する場合には、塗布した液体が固体表面上に均一に広がり良質な膜が形成される。

【0028】

撥液処理としては、例えばフッ素系ガスを含んだ雰囲気中でプラズマ処理を行う方法と、撥液性を有する材料を塗布する方法とがあり、これらは撥液性を付与すべき面の材質により適宜選択することができる。

撥液性を付与すべき面が有機材料で形成されている場合には、撥液処理として撥液性を有する材料を塗布する方法、又はフッ素系ガスを含んだ雰囲気中でプラズマ処理を行う方法のいずれかを選択することができる。フッ素系ガスを含んだ雰囲気中でのプラズマ処理としては、具体的にはCF4、SF6のようなフッ素系ガスを用いた真空プラズマ処理又は大気圧プラズマ処理などが挙げられる。

【0029】

撥液性を付与すべき面が無機材料で形成されている場合には、フッ素系ガスを含んだ雰囲気中でプラズマ処理を行っても表面がフッ素化されにくく、良好な撥液性を付与することが難しいため、撥液性材料を塗布する方法により撥液処理を行うことが好ましい。撥液性材料としては、分子内にフッ素を有するフッ素系樹脂、界面活性剤やシランカップリング材などを使用することができる。

【0030】

図3−2に示される例では、その表面に撥液性を付与したい基板30が無機材料で形成されている。従って、基板30の第1電極42が設けられている露出面に撥液性を有する材料を塗布する処理を行う。この工程により、基板30および第1電極42の露出面が撥液化され、撥液層52(撥液性表面)が形成される。

【0031】

次に基板30の厚み方向の一方から見て発光層形成領域30aに、撥液処理された表面(本実施の形態では撥液層52の表面)よりも高い親液性を有する親液層をパターン形成する。具体的には図4−1に示すように、撥液層52上の素子形成領域に親液層54を形成する。この工程は、素子形成領域に対応する開口を有するマスク(不図示)を用いて、例えば真空蒸着法により親液層54を成膜することにより行われる。親液層54は、後述する工程で、その表面に有機発光インキを精度よく配置する部材として作用し、親液性表面を提供する。

親液層54は、基板30の濡れ性に影響されずに膜形成が可能な乾式方法により形成することが好ましい。具体的には、前述の真空蒸着法以外に、スパッタリング法、イオンプレーティング法、CVD法などにより親液性を形成することが好ましい。また、複数の材料層を積層して親液層54を構成してもよい。

【0032】

図4−1に示すように、親液層54は、その周縁端部の全周にわたって、基板30から離間する向きに順テーパ形状に形成することが好ましい。親液層54は、周縁端部において、基板30(撥液層52)と接触する境界縁(先端)に向かうほど厚みが薄くなるように傾斜面を形成するとよい。

【0033】

このように親液層54の周縁端部を順テーパ形状として形成すると、基板30の撥液層52と親液層54との境界部分に急激な段差が生じにくくなり、親液層54上に塗布された液滴状の有機発光インキが素子形成領域30a外に落ちにくくなり、また親液層54の側面でも有機発光インキを保持することができるため、親液層54の周縁端部を順テーパ形状として形成すれば、親液層54において有機発光インキをより確実に保持することができる。

【0034】

また所定パターンの親液層54を形成する方法として、前述したマスクを使用する方法以外に、例えば基板30全面に親液性の層を形成した後に、フォトリソグラフィ工程により所定パターンに親液層54を形成してもよい。

有機EL素子は、陽極(本実施の形態では第1電極42)と発光層との間に、必要に応じて正孔注入層および正孔輸送層などの所定の層が設けられるが、本実施形態の親液層54は、正孔注入層および正孔輸送層などとしても機能する層として設けることが好ましい。なお他の形態として第1電極42が陰極に相当し、第2電極が陽極に相当する場合、陰極と発光層との間には、電子注入層および電子輸送層などが必要に応じて設けられるが、これら電子注入層および電子輸送層などとしても機能する層として親液層を設けることが好ましい。

【0035】

親液層54の材料としては、無機物系材料や有機物系材料などを用いることができる。親液層54の材料は、特にこれらに限定されない。親液層54は、後述する有機発光インキを構成する溶媒に対して不溶であることが望ましい。

【0036】

親液層54の材料としては、無機物系材料では、金属酸化物および金属の複合酸化物を用いることができる。

金属の酸化物の具体例としては、クロム(Cr)、モリブデン(Mo)、タングステン(W)、バナジウム(V)、ニオブ(Nb)、タンタル(Ta)、チタン(Ti)、ジルコニウム(Zr)、ハフニウム(Hf)、スカンジウム(Sc)、イットリウム(Y)、トリウム(Tr)、マンガン(Mn)、鉄(Fe)、ルテニウム(Ru)、オスミウム(Os)、コバルト(Co)、ニッケル(Ni)、銅(Cu)、亜鉛(Zn)、カドミウム(Cd)、アルミニウム(Al)、ガリウム(Ga)、インジウム(In)、シリコン(Si)、ゲルマニウム(Ge)、錫(Sn)、鉛(Pb)、アンチモン(Sb)、ビスマス(Bi)および、ランタン(La)からルテチウム(Lu)などの酸化物が挙げられる。

【0037】

また、金属の複合酸化物の具体例としては、チタン酸バリウム(BaTiO3)、チタン酸ストロンチウム(SrTiO3)の他、チタン酸カルシウム(CaTiO3)、ニオブ酸カリウム(KNbO3)、鉄酸ビスマス(BiFeO3)、ニオブ酸リチウム(LiNbO3)、バナジウム酸ナトリウム(Na3VO4)、バナジウム酸鉄(FeVO3)、バナジウム酸チタン(TiVO3)、バナジウム酸クロム(CrVO3)、バナジウム酸ニッケル(NiVO3)、バナジウム酸マグネシウム(MgVO3)、バナジウム酸カルシウム(CaVO3)、バナジウム酸ランタン(LaVO3)、モリブデン酸バナジウム(VMoO5)、モリブデン酸バナジウム(V2MoO8)、バナジウム酸リチウム(LiV2O5)、珪酸マグネシウム(Mg2SiO4)、珪酸マグネシウム(MgSiO3)、チタン酸ジルコニウム(ZrTiO4)、チタン酸ストロンチウム(SrTiO3)、マグネシウム酸鉛(PbMgO3)、ニオブ酸鉛(PbNbO3)、ホウ酸バリウム(BaB2O4)、クロム酸ランタン(LaCrO3)、チタン酸リチウム(LiTi2O4)、銅酸ランタン(LaCuO4)、チタン酸亜鉛(ZnTiO3)、タングステン酸カルシウム(CaWO4)などが挙げられる。

また、上記具体例の中でも酸化バナジウム、酸化モリブデン、酸化ルテニウム、酸化アルミニウム、酸化ニッケル、チタン酸バリウム、チタン酸ストロンチウムが好ましく、酸化モリブデン又は酸化タングステンがさらに好ましい。

【0038】

また有機物系材料としては、例えば正孔注入層又は正孔輸送層の材料として用いられる材料を用いることができ、フェニルアミン系化合物、スターバースト型アミン系化合物、フタロシアニン系化合物、アモルファスカーボン、シクロペンダミン誘導体、テトラフェニルブタジエン誘導体化合物、トリフェニルアミン誘導体、オキサジアゾール誘導体、ピラゾロキノリン誘導体、ジスチリルベンゼン誘導体、ジスチリルアリーレン誘導体、ピロール誘導体、チオフェン環化合物、ピリジン環化合物、ペリノン誘導体、ペリレン誘導体、オリゴチオフェン誘導体、オキサジアゾールダイマー、ピラゾリンダイマーなどの色素系材料などが挙げられる。また、アルミニウムキノリノール錯体、ベンゾキノリノールベリリウム錯体、ベンゾオキサゾリル亜鉛錯体、ベンゾチアゾール亜鉛錯体、アゾメチル亜鉛錯体、ポルフィリン亜鉛錯体、ユーロピウム錯体など、中心金属に、Al、Zn、BeなどまたはTb、Eu、Dyなどの希土類金属を有し、配位子にオキサジアゾール、チアジアゾール、フェニルピリジン、フェニルベンゾイミダゾール、キノリン構造などを有する金属錯体材料などが挙げられる。

【0039】

さらに親液層54の材料としては、電子注入層又は電子輸送層の材料として用いられる材料を用いることができ、オキサジアゾール類、アルミニウムキノリノール錯体など、一般的に安定なラジカルアニオンを形成し、イオン化ポテンシャルの大きい物質が挙げられる。具体的には、1,3,4−オキサジアゾール誘導体、1,2,4−トリアゾール誘導体、イミダゾール誘導体などが挙げられる。

【0040】

次に、親液層54上に塗布法により有機発光インキ20Xを塗布し、これを乾燥することにより発光層を形成する。この塗布工程は図1を参照して既に説明した凸版印刷版10を用いて行う。有機発光インキ20Xは、発光層20を構成する材料を溶剤に加えて調製したものである。溶剤は、親液層54を溶解しない限り水系および有機溶剤系のものを使用可能であり特に限定されない。また液の塗布性や乾燥を均一にするために界面活性剤などを適宜添加してもよい。

【0041】

塗布工程では、まず複数本の凹溝部14bが表面部14に形成され、発光層形成領域30aに対応する形状の凸部12を備えた凸版印刷版10を準備し、発光層を構成する材料を含む有機発光インキ20Xを凸版印刷版10の表面部14に有機発光インキ20Xを付着させる。凸版印刷版10の表面部14には凹溝部14bが設けられているために、凸版印刷版10の表面部14全体には、有機発光インキ20Xがほぼ均等に分布するように付着するものと推測される。

【0042】

次いで、凸版印刷版10の表面部14に付着した有機発光インキ20Xを親液層54に転写し、発光層20を形成する。具体的には有機発光インキ20Xが付着した凸版印刷版10の表面部14を発光層形成領域30aに対向して配置し、表面部14と発光層形成領域30aとを近接させることにより、表面部14に付着した有機発光インキ20Xを親液層54に接触させて、その後凸版印刷版10を離間することにより、図4−2に示すように有機発光インキ20Xを親液層54に転写する。

凹溝部14bを備えた凸版印刷版10を用いるため、有機発光インキ20Xは、発光層形成領域30aの全域にわたって、ほぼ均等に供給される。

親液層54が親液性であり、かつ親液層54を囲う領域(発光層形成領域30a外)が撥液性の撥液層52により構成されているため、親液層54上の有機発光インキ20Xは、撥液層52ではじかれることにより発光層形成領域30aに保持される。このため塗布された有機発光インキ20Xは、親水性の発光層形成領域30a外に流出せず、親液性の親液層54に留められる。これにより塗布された有機発光インキ20Xを所定の発光層形成領域30aに精度よく配置することができる。また親液層54に塗布された有機発光インキ20Xは、親液層54の表面が親液性を示すため、親液層54上において濡れ広がり易く、均一な膜厚の塗布膜が形成される。また凹溝部14bを備えた凸版印刷版10を用いることにより、発光層形成領域30aの全域にわたって、有機発光インキ20Xを均一に分布させることができ、均一な膜厚の塗布膜を形成することができる。

結果として、有機発光インキ20Xの発光層形成領域30aへの塗布工程において、塗布ムラおよび位置ずれを効果的に防止することができる。

【0043】

次に、図5に示すように、有機発光インキ20Xを乾燥させて親液層54上に発光層20を形成する。

有機発光インキ20Xを乾燥させることにより、発光層20が親液層54上に形成される。図示例では発光層20は、親液層54の順テーパ形状とされた周縁端部上を覆っている。この乾燥工程は、例えば基板30を保持する図示しないステージに取付けられた温度調整機構により温度調整しながら実施することができる。温度調整機構は、例えばホットプレート、オーブン、ドライヤーなどにより実現される。

【0044】

なお有機発光インキ20Xの塗布工程および乾燥工程を複数回繰り返してもよい。このように複数回繰り返すことにより、所望の厚さで、均一な厚さの発光層20を形成することができる。また種類の異なる有機発光インキ20Xを用いて、塗布工程および乾燥工程を複数回繰り返してもよい。このように複数種類の有機発光インキ20Xを使用することにより、より複雑な層構造を有する発光層20を形成することができる。

次に第2電極を発光層20上に形成することにより、有機EL素子を作製することができる。本実施形態における第2電極は陰極に相当する。第2電極の材料としては、仕事関数が小さく、発光層への電子注入が容易で、電気伝導度の高い材料が好ましく、例えばアルカリ金属、アルカリ土類金属、遷移金属およびIII−B族金属などを用いることができる。第2電極は、金属薄膜を熱圧着するラミネート法、真空蒸着法、およびスパッタリング法などにより形成することができる。

【0045】

(第2実施形態)

次に、図6〜図8を参照して、第2実施形態にかかる有機EL素子の形成方法について説明する。

第2実施形態は、任意の機能層が形成されている基板上に、該基板の厚み方向の一方から見た形状が所望のパターン形状の発光層を形成する実施形態である。

【0046】

図6−1、図6−2、図7−1、図7−2および図8は、本発明の第2実施形態による有機EL素子の形成工程を示している。なお、以下の説明において、既に説明した第1実施形態と同じ構成要素には同じ符号を付し、重複する構成の説明および材料、製造条件といった製造工程の説明を省略する場合もある。

【0047】

まず、第1実施形態と同様に基板30を準備する。本実施形態では前述の第1実施形態と同様に、陽極に相当する第1電極42が形成された基板30を準備する。

次に、機能層44を形成する。機能層44は、第1電極42と、後述する発光層20との間に形成される層であり、例えば電荷注入層、電荷輸送層といった任意好適な機能を発揮する層である。機能層44の材料は特に限定されず、電荷注入層、電荷輸送層の材料として前述した材料を用いてもよい。

【0048】

次に、図6−2に示すように、前述の第1実施形態と同様にして、第1電極42および機能層44の露出面全面に撥液層52を形成する。

【0049】

次に、図7−1に示すように、撥液層52上に親液層54を形成する。親液層54は、基板の厚み方向の一方から見て、発光層形成領域30a内に形成する。

【0050】

次に第1実施形態と同様にして有機発光インキ20Xを親液層54上に塗布する(図7−2参照)。所定の凸版印刷版10を用いることにより、第1実施形態と同様に、有機発光インキ20Xの発光層形成領域30aへの塗布工程において、塗布ムラおよび位置ずれを効果的に防止することができる。

【0051】

次に、図8に示すように、有機発光インキ20Xを乾燥させて親液層54上に発光層20を形成する。

次に、第2電極を有機発光層20上に形成することにより、有機EL素子を作製することができる。

【0052】

(第3実施形態)

次に、図9から図15を参照して、第3実施形態にかかる有機EL素子(発光層)の形成方法について説明する。

図9は有機EL素子の断面図である。図10−1、図11−1、図12−1、図13−1および図14−1は有機EL素子の製造工程を示す概略的な平面図であり、図10−2、図11−2、図12−2、図13−2および図14−2は、それぞれ枝番が「1」の対応する図面において一点鎖線で示す切断面線で有機EL素子を切断した概略的な断面図である。なお、以下の説明において、既に説明した第1実施形態および第2実施形態と同じ構成要素には同じ符号を付し、重複する構成の説明および材料、製造条件といった製造工程の説明を省略する場合もある。

【0053】

図9に示すように、有機EL素子40は、基板30と、第1電極42と、絶縁層46と、撥液層52と、親液層54と、発光層20と、第2電極48と、封止層(酸化保護層)60とを有している。

【0054】

第1電極42は、導電性材料からなり、基板30に所定パターンで形成されている。

絶縁層46は、電気的絶縁性を有する材料からなり、基板30および第1電極42上に形成されている。絶縁層46は、基板30と、第1電極42を覆っており、開口部41によって第1電極42の一部分を露出させている。

【0055】

親液層54は、開口部41によって露出する第1電極42の露出部分および開口部41の周囲の絶縁層46の一部分を一体的に覆うように形成されている。

【0056】

発光層20は、親液層54上に形成されている。発光層20は、発光性材料を溶剤に混入した有機発光インキ(20X)を乾燥させて形成したものである。

第2電極48は、導電性材料からなり、発光層20、親液層54および発液層52上に所定パターンで形成されている。封止層60は、第2電極48を含む基板30全面上を覆うように形成されている。

【0057】

このような構成により、図9に示される有機EL素子40は、第1電極42および第2電極48間に電流を流すことによって、発光層20を発光させることができる。

【0058】

次に、図10〜図14を参照して、有機EL素子40の製造方法について説明する。

まず、図10−1および図10−2に示すように、基板30を用意し、基板30上に第1電極42および絶縁層46を形成する。

【0059】

次に、図11−1および図11−2に示すように、基板30を前述のように撥液処理して撥液層52を形成する。

本実施形態では、絶縁層46が有機材料で形成されており、第1電極42が無機材料で形成されている。撥液性を付与すべき面(絶縁層46)が有機材料で形成されているので、基板30の表面にフッ素系ガスを含んだ雰囲気中でプラズマ処理を行う。これにより、絶縁層46の表面は撥液化され、撥液層52が形成される。第1電極52は無機材料で形成されているので、上記プラズマ処理を行っても、第1電極52の親液性は維持される。なお、絶縁層46の表面に、撥液性を有する材料を塗布することによって、撥液性を付与してもよい。

【0060】

なお本実施形態とは異なり、絶縁層46と第1電極42とがともに無機材料で形成されている場合には、撥液性を付与すべき面(絶縁層46)が無機材料で形成されているため、基板30の表面に撥液性を有する材料を塗布する処理を行う。これにより絶縁層46および第1電極42の表面が撥液化される。

【0061】

次に、図12−1および図12−2に示すように、基板30の厚み方向の一方から見て発光層形成領域に、撥液処理された表面(本実施の形態では撥液層52の表面)よりも高い親液性を有する親液層54をパターン形成する。

本実施形態では、開口部41およびその周囲の撥液層52の一部分を露出させる開口部を有するマスク(不図示)を配置し、真空蒸着法により親液層54を成膜する。これにより、親液層54は、開口部41およびその周囲の絶縁層46(撥液処理された表面または撥液層52)の一部分を覆うように形成される。なお親液層54を真空蒸着法とは異なる他の乾式方法で作製してもよい。

【0062】

次に第1実施形態と同様にして有機発光インキ20Xを親液層54上に塗布する(図12−2参照)。所定の凸版印刷版12を用いることにより、第1実施形態と同様に、有機発光インキ20Xの発光層形成領域30aへの塗布工程において、塗布ムラおよび位置ずれを効果的に防止することができる。

【0063】

次に図14−1および図14−2に示すように、有機発光インキ20Xを乾燥させて親液層54上に発光層20を形成する。

有機発光インキ20Xを前述の乾燥工程と同様に乾燥させることにより、発光層20が親液層54上に形成される。

【0064】

さらに、有機発光インキ20Xの乾燥工程後に、第2電極48および封止層60を真空蒸着法などにより形成して、図9に示す有機EL素子10を製造する。

【0065】

以上のように、本発明の各実施形態では、予め基板30上に撥液性表面(撥液層54)を形成した後、発光層形成領域(素子形成領域)30aに所定パターン形状の親液層52を形成する。そして、この親液層52に塗布法により、有機発光インキ20Xを配置する。発光層領域30a外は、撥液性となっているため、有機発光インキ20Xを、発光層形成領域30a内に留めておくことができ、これを乾燥させることにより、親液層54と同一パターン形状の発光層20を精度よく形成することができる。結果として、有機発光インキ20Xの発光層形成領域30aへの塗布工程において、塗布ムラおよび位置ずれを効果的に防止することができる。

【0066】

このように、本発明の各実施形態においては、従来のように手間の掛かるフォトリソグラフィ法などにより形成された隔壁層で予め分離した発光層形成領域30aを設定しておくことなく、発光層20を所定パターン形状に形成することができる。これにより、製造工程をより簡略化して製品の歩留まり低下を防ぐとともに、製造コストを低減することができる。

【0067】

以下、有機EL素子を作製した具体的な実施例を示す。構成および評価を下記表1にまとめて示してある。

(実施例1)

【0068】

透明ガラス基板上に第1電極として酸化インジウム錫(ITO)をパターニングした基板を準備した。

次に、ポジ型フォトレジスト(東京応化社製:OFPR−800)をスピンコーティング法により全面に塗布、乾燥させ膜厚1μmのフォトレジスト層を形成した。

【0069】

次に、ITO端部を覆うように設計されたフォトマスクを用いてアライメント露光機により紫外線照射を行った後、レジスト現像液(東京応化社製:NMD−3)により露光部のフォトレジストを除去した。次に、ホットプレート上、230℃で1時間加熱処理を行いレジストを完全に加熱硬化させ有機絶縁層とした。

【0070】

次に、CF4ガスを用いた真空プラズマ装置により絶縁層表面に撥液処理を実施した。

次に、少なくともITO露出部(開口部)が開口部となるように設計されたメタルマスクを介し、真空蒸着機により親液層として酸化モリブデンを抵抗加熱法によりパターン作製した。

【0071】

(評価1)絶縁層上および親液層上で自動接触角測定装置(英弘精機社製:OCA20)によりアニソール(表面張力35dyn/cm)で接触角測定を行った結果、有機絶縁層上で48.7°、親液層上で10°以下であった。これにより、絶縁層は撥液性表面であり、親液層は親液性表面であることが確認された。

【0072】

次に、Aldrich社製、重量平均分子量が約20万のMEH−PPV(ポリ(2-メトキシ-5-(2’-エチル-ヘキシロキシ)-パラ-フェニレンビニレン)を薄膜形成材料として用いて有機発光インキを作製した。溶媒としてトルエンとアニソールとを混合した混合溶媒を用い、作製した有機発光インキにおけるPPVの濃度を1重量%とした。ノズルコート法により親液層である酸化モリブデン層上に有機発光インキを塗布し、これを乾燥させて膜厚1000Å(100nm)の発光層を作製した。

【0073】

(評価2)光学顕微鏡によりITO開口部周辺の観察を行い発光層のパターン形成の状態を観察した結果、発光層が親液層上に良好に形成されていることを確認した。

【0074】

次に、第2電極としてカルシウムを100Å(10nm)の厚さで蒸着し、さらに、酸化保護層として銀を2000Å(200nm)の厚さで蒸着した。これにより、ボトムエミッション構造の有機EL素子を作製した。

【0075】

(評価3)ITO電極(第1電極)側を陽極、金属電極(第2電極)側を陰極に接続し、ソースメーターにより直流電流を印加し、発光部の状態を観察した結果、良好な発光状態が得られている事を確認した。

【0076】

(実施例2)

実施例1において、反応性ガスとしてCF4ガスを用い大気圧プラズマ装置により撥液処理を実施した以外は全て同一のプロセスにて有機EL素子を作製した。

【0077】

(評価1)プラズマ処理後、自動接触角測定装置(英弘精機社製:OCA20)によりアニソール(表面張力35dyn/cm)で接触角測定を行った結果、有機絶縁層上で52.4°、親液層上で10°以下であった。これにより、絶縁層は撥液性表面であり、親液層は親液性表面であることが確認された。

【0078】

(評価2)発光層形成後、光学顕微鏡によりITO開口部周辺の観察を行い発光層のパターン形成の状態を観察した結果、発光層は親液層上に良好に形成されていることを確認した。

【0079】

(評価3)ITO電極側を陽極、金属電極側を陰極に接続し、ソースメーターにより直流電流を印加し、発光部の状態を観察した結果、良好な発光状態が得られていることを確認した。

【0080】

(実施例3)

透明ガラス基板上に第1電極として酸化インジウム錫(ITO)をパターニングした。

次に、スパッタリング法により膜厚2000Å(200nm)の酸化シリコン層を形成した。

【0081】

次に、ポジ型フォトレジスト(東京応化社製:OFPR−800)をスピンコーティング法により全面に塗布、乾燥させ膜厚1μmのフォトレジスト層を形成した。

次に、ITO端部を覆うように設計されたフォトマスクを用いてアライメント露光機により紫外線照射を行った後、レジスト現像液(東京応化社製:NMD−3)により露光部のフォトレジストを除去した。

【0082】

次に、真空ドライエッチング装置によりCF4と酸素を混合したガスを用いて酸化シリコンをエッチングした。その後、フォトレジスト層を剥離して無機絶縁層を形成した。

【0083】

次に、撥液処理として、フルオロアルキルシラン(トーケムプロダクツ(株)製:MF−160E)をスピンコート法により塗布し乾燥させて撥液層を形成した。

【0084】

次に、少なくともITO露出部(開口部)が開口部となるように設計されたメタルマスクを介し、真空蒸着機により親液層として酸化モリブデンを抵抗加熱法によりパターン作製した。

【0085】

(評価1)絶縁層上および親液層上で自動接触角測定装置(英弘精機社製:OCA20)によりアニソール(表面張力35dyn/cm)で接触角測定を行った結果、絶縁層上で60.5°、親液層上で10°以下であった。これにより、絶縁層は撥液性表面であり、親液層は親液性表面であることが確認された。

【0086】

重量平均分子量が約20万のMEH−PPV(ポリ(2-メトキシ-5-(2’-エチル-ヘキシロキシ)-パラ-フェニレンビニレン)を薄膜形成材料として用いて有機発光インキを作製した。溶媒としてトルエンとアニソールとを混合した混合溶媒を用い、作製した有機発光インキにおけるPPVの濃度を1重量%とした。ノズルコート法により親液層である酸化モリブデン層上に有機発光インキを塗布、乾燥させて膜厚1000Å(100nm)の発光層を作製した。

【0087】

(評価2)光学顕微鏡によりITO開口部周辺の観察を行い発光層のパターン形成の状態を観察した結果、発光層が親液層上に良好に形成されていることを確認した。

【0088】

次に、第2電極としてカルシウムを100Å(10nm)の厚さで蒸着し、さらに、酸化保護層として銀を2000Å(200nm)の厚さで蒸着した。

【0089】

(評価3)ITO電極側を陽極、金属電極側を陰極に接続し、ソースメーターにより直流電流を印加し、発光部の状態を観察した結果、良好な発光状態が得られている事を確認した。

【0090】

(実施例4)

実施例4では、トップエミッション構造の有機EL素子を作製した。

まず、透明ガラス基板上に第1電極としてCr、酸化インジウム錫(ITO)の順に形成した積層体をパターニングした基板を準備した。

【0091】

次に、ポジ型フォトレジスト(東京応化社製:OFPR−800)をスピンコーティング法により全面に塗布、乾燥させ膜厚1μmのフォトレジスト層を形成した。

次に、ITO端部を覆うように設計されたフォトマスクを用いてアライメント露光機により紫外線照射を行った後、レジスト現像液(東京応化社製:NMD−3)により露光部のフォトレジストを除去した。次に、ホットプレート上、230℃で1時間加熱処理を行いレジストを完全に加熱硬化させ有機絶縁層とした。

【0092】

次に、CF4ガスを用いた真空プラズマ装置により絶縁層表面に撥液処理を実施した。

次に、少なくともITO露出部(開口部)が開口部となるように設計されたメタルマスクを介し、真空蒸着機により親液層として酸化モリブデンを抵抗加熱法によりパターン作製した。

【0093】

(評価1)絶縁層上および親液層上で自動接触角測定装置(英弘精機社製:OCA20)によりアニソール(表面張力35dyn/cm)で接触角測定を行った結果、有機絶縁層上で48.7°、親液層上で10°以下であった。これにより、絶縁層は撥液性表面であり、親液層は親液性表面であることが確認された。

【0094】

次に、重量平均分子量が約20万のMEH−PPV(ポリ(2-メトキシ-5-(2’-エチル-ヘキシロキシ)-パラ-フェニレンビニレン)を薄膜形成材料として用いて有機発光インキを作製した。溶媒としてトルエンとアニソールとを混合した混合溶媒を用い、作製した有機発光インキにおけるPPVの濃度を1重量%とした。ノズルコート法により親液層である酸化モリブデン層上に有機発光インキを塗布し、これを乾燥させて膜厚1000Å(100nm)の発光層を作製した。

【0095】

(評価2)光学顕微鏡によりITO開口部周辺の観察を行い発光層のパターン形成の状態を観察し、発光層が親液層上に良好に形成されていることを確認した。

【0096】

次に、第2電極としてカルシウムを100Å(10nm)、引き続きアルミニウムを50Å(5nm)の厚さで蒸着し、さらに、酸化インジウム錫(ITO)をターゲットとした対向ターゲット式成膜装置により透明電極層を2000Å(200nm)の厚さで蒸着した。これにより、トップエミッション構造の有機EL素子を作製した。

【0097】

(評価3)Cr、ITOの積層体側の電極を陽極、ITOのみの電極側を陰極に接続し、ソースメーターにより直流電流を印加し、発光部の状態を観察した結果、ガラス基板側とは反対の方向に良好な発光状態が得られていることを確認した。

【0098】

(比較例1)

実施例1において、撥液処理を不実施とすること以外は全て実施例1と同一のプロセスにて素子を作製した。

【0099】

(評価1)絶縁層上および親液層上で自動接触角測定装置(英弘精機社製:OCA20)によりアニソール(表面張力35dyn/cm)で接触角測定を行った結果、有機絶縁層上で12°、親液層上で10°以下であった。これにより、絶縁層および親液層は共に親液性表面であることが確認された。

【0100】

(評価2)発光層を形成後、光学顕微鏡によりITO開口部周辺の観察を行い発光層のパターン形成の状態を観察した結果、発光層が親液層の幅よりも大幅に広がっていることを確認した。

【0101】

(評価3)ITO電極側を陽極、金属電極側を陰極に接続し、ソースメーターにより直流電流を印加したところ電極間が短絡し、発光を確認できなかった。

【0102】

【表1】

【0103】

さらに実施例として、有機発光インキの塗布に用いられる凸版印刷版の評価を行った。

【0104】

(実施例5)

凸版印刷版を用いて、ガラス基板上に有機発光インキを塗布した。ガラス基板には、200mm(縦)×200mm(横)×0.7mm(厚み)の透明ガラス板を用いた。

【0105】

またインキとして、アニソールとシクロへキシルベンゼンとを重量比1:1で混合した混合溶媒に、高分子発光材料(サメイション製、商品名「GP1300」)を溶解して有機発光インキを調整した。有機発光インキにおける高分子発光材料の濃度を1重量%とした。

【0106】

印刷に用いた印刷機は、日本写真印刷(株)製の「オングストローマーSDR−0023(商品名)、版ドラム直径:80mm」であった。印刷速度は50mm/秒とした。

版と基板とが接触する状態を印刷押し込み量0μmとして、その位置から版を50μm押し付けた状態(印刷押し込み量=50μm)で印刷した。

【0107】

凸版印刷版としてポリエステル系樹脂製のフレキソ印刷版を用いた。このフレキソ印刷版の表面部には、等間隔で配置された複数本の凹溝部が形成されている。凸条の短手方向の幅(ライン)は、40μmであり、凹溝部の短手方向の幅(スペース)は、40μmであった(ライン/スペース=40μm/40μm)。凸条の高さは15μmであった。

【0108】

(実施例6)

フレキソ印刷版のみを異ならせて、実施例5と同様にガラス基板上に有機発光インキを塗布した。

用いたフレキソ印刷版の表面部には、等間隔で配置された複数本の凹溝部が形成されている。凸条の短手方向の幅(ライン)は、30μmであり、凹溝部の短手方向の幅(スペース)は、50μmであった(ライン/スペース=30μm/50μm)。凸条の高さは15μmであった。

【0109】

(比較例2)

フレキソ印刷版のみを異ならせて、実施例5と同様にガラス基板上に有機発光インキを塗布した。フレキソ印刷版は、表面が平坦な版(ベタ版)を用いた。

【0110】

(比較例3〜7)

フレキソ印刷版のみを異ならせて、実施例5と同様にガラス基板上に有機発光インキを塗布した。比較例3〜7では、網版を用いた。比較例3、4、5、6、7では、それぞれ100/インチ、200/インチ、400/インチ、600/インチ、900/インチの網版を用いた。網点の高さは15μmであった。

【0111】

(評価)

紫外線を印刷物に当て、塗布膜からの蛍光(PL)の強度分布を光学顕微鏡で観察し、印刷膜厚分布(印刷ムラ)を評価した。この評価結果を表2に示す。

【0112】

【表2】

なお、表2において、記号「○」は、印刷ムラがなかったことを表し、記号「×」は、印刷ムラがあったことを表す。

【0113】

以上の結果から、凸版印刷版の凸部表面に複数本の凹溝部を形成することにより、均一な膜厚で有機発光インキを塗布できることが確認された。

【図面の簡単な説明】

【0114】

【図1】凸版印刷版の構成を説明する概略的な断面図である。

【図2】図1の一部領域を拡大して示す概略的な断面図である。

【図3−1】有機EL素子の製造工程を示す図である。

【図3−2】有機EL素子の製造工程を示す図である。

【図4−1】有機EL素子の製造工程を示す図である。

【図4−2】有機EL素子の製造工程を示す図である。

【図5】有機EL素子の製造工程を示す図である。

【図6−1】有機EL素子の製造工程を示す図である。

【図6−2】有機EL素子の製造工程を示す図である。

【図7−1】有機EL素子の製造工程を示す図である。

【図7−2】有機EL素子の製造工程を示す図である。

【図8】有機EL素子の製造工程を示す図である。

【図9】有機EL素子の断面図である。

【図10−1】有機EL素子の製造工程を示す概略的な平面図である。

【図10−2】有機EL素子の製造工程を示す、図10−1に一点鎖線で示す切断面線で切断した概略的な断面図である。

【図11−1】有機EL素子の製造工程を示す概略的な平面図である。

【図11−2】有機EL素子の製造工程を示す、図11−1に一点鎖線で示す切断面線で切断した概略的な断面図である。

【図12−1】有機EL素子の製造工程を示す概略的な平面図である。

【図12−2】有機EL素子の製造工程を示す、図12−1に一点鎖線で示す切断面線で切断した概略的な断面図である。

【図13−1】有機EL素子の製造工程を示す概略的な平面図である。

【図13−2】有機EL素子の製造工程を示す、図13−1に一点鎖線で示す切断面線で切断した概略的な断面図である。

【図14−1】有機EL素子の製造工程を示す概略的な平面図である。

【図14−2】有機EL素子の製造工程を示す、図14−1に一点鎖線で示す切断面線で切断した概略的な断面図である。

【符号の説明】

【0115】

10:凸版印刷版

10A:基部

12:凸部

14:表面部

14a:先端面

14b:凹溝部

20:発光層

20X:有機発光インキ

30:基板

30a:素子形成領域(発光層形成領域)

40:有機EL素子

41:開口部

42:第1電極

44:機能層

46:絶縁層

48:第2電極

52:撥液層

54:親液層

60:封止層

【特許請求の範囲】

【請求項1】

第1電極と、該第1電極とは極性が異なる第2電極と、前記第1電極および第2電極の間に配置された発光層とを基板上に形成してなる有機エレクトロルミネッセンス素子の製造方法において、

前記基板の厚み方向の一方から見て、前記発光層が形成される発光層形成領域に前記第1電極が設けられた基板を準備する工程と、

前記基板の厚み方向のうちの前記第1電極が設けられた側から、前記第1電極が設けられた基板の表面を撥液処理する工程と、

前記基板の厚み方向の一方から見て前記発光層形成領域に、前記撥液処理された前記表面よりも高い親液性を有する親液層をパターン形成する工程と、

前記基板の厚み方向の一方から前記発光層形成領域を見た形状に対応する形状の凸部を備え、複数本の凹溝部が前記凸部の表面部に形成された凸版印刷版を準備し、前記発光層を構成する材料を含む有機発光インキを前記凸版印刷版の前記表面部に付着させる工程と、

前記凸版印刷版の前記表面部に付着した前記有機発光インキを前記親液層に転写し、前記発光層を形成する工程と、

前記第2電極を形成する工程と

を含む有機エレクトロルミネッセンス素子の製造方法。

【請求項2】

前記複数本の凹溝部の長手方向の少なくとも一方の端部が、前記凸部の側面に開放している前記凸版印刷板を用いる、請求項1に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項3】

前記発光層形成領域のサイズが、1cm×1cm以上である、請求項1または2に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項4】

前記親液層をパターン形成する工程では、前記親液層を乾式方法により形成する、請求項1から3のいずれか1項に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項5】

前記親液層をパターン形成する工程では、金属の酸化物又は金属の複合酸化物を成膜することにより親液層をパターン形成する、請求項1から4のいずれか1項に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項6】

前記親液層をパターン形成する工程では、酸化モリブデン又は酸化タングステンを成膜することにより親液層をパターン形成する、請求項5に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項7】

前記親液層をパターン形成する工程では、前記有機発光インキに対して不溶な有機物を成膜することにより親液層をパターン形成する、請求項1から4のいずれか1項に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項8】

前記撥液処理が、フッ素系ガスを含んだ雰囲気中での真空プラズマ処理である、請求項1から7のいずれか1項に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項1】

第1電極と、該第1電極とは極性が異なる第2電極と、前記第1電極および第2電極の間に配置された発光層とを基板上に形成してなる有機エレクトロルミネッセンス素子の製造方法において、

前記基板の厚み方向の一方から見て、前記発光層が形成される発光層形成領域に前記第1電極が設けられた基板を準備する工程と、

前記基板の厚み方向のうちの前記第1電極が設けられた側から、前記第1電極が設けられた基板の表面を撥液処理する工程と、

前記基板の厚み方向の一方から見て前記発光層形成領域に、前記撥液処理された前記表面よりも高い親液性を有する親液層をパターン形成する工程と、

前記基板の厚み方向の一方から前記発光層形成領域を見た形状に対応する形状の凸部を備え、複数本の凹溝部が前記凸部の表面部に形成された凸版印刷版を準備し、前記発光層を構成する材料を含む有機発光インキを前記凸版印刷版の前記表面部に付着させる工程と、

前記凸版印刷版の前記表面部に付着した前記有機発光インキを前記親液層に転写し、前記発光層を形成する工程と、

前記第2電極を形成する工程と

を含む有機エレクトロルミネッセンス素子の製造方法。

【請求項2】

前記複数本の凹溝部の長手方向の少なくとも一方の端部が、前記凸部の側面に開放している前記凸版印刷板を用いる、請求項1に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項3】

前記発光層形成領域のサイズが、1cm×1cm以上である、請求項1または2に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項4】

前記親液層をパターン形成する工程では、前記親液層を乾式方法により形成する、請求項1から3のいずれか1項に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項5】

前記親液層をパターン形成する工程では、金属の酸化物又は金属の複合酸化物を成膜することにより親液層をパターン形成する、請求項1から4のいずれか1項に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項6】

前記親液層をパターン形成する工程では、酸化モリブデン又は酸化タングステンを成膜することにより親液層をパターン形成する、請求項5に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項7】

前記親液層をパターン形成する工程では、前記有機発光インキに対して不溶な有機物を成膜することにより親液層をパターン形成する、請求項1から4のいずれか1項に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項8】

前記撥液処理が、フッ素系ガスを含んだ雰囲気中での真空プラズマ処理である、請求項1から7のいずれか1項に記載の有機エレクトロルミネッセンス素子の製造方法。

【図1】

【図2】

【図3−1】

【図3−2】

【図4−1】

【図4−2】

【図5】

【図6−1】

【図6−2】

【図7−1】

【図7−2】

【図8】

【図9】

【図10−1】

【図10−2】

【図11−1】

【図11−2】

【図12−1】

【図12−2】

【図13−1】

【図13−2】

【図14−1】

【図14−2】

【図2】

【図3−1】

【図3−2】

【図4−1】

【図4−2】

【図5】

【図6−1】

【図6−2】

【図7−1】

【図7−2】

【図8】

【図9】

【図10−1】

【図10−2】

【図11−1】

【図11−2】

【図12−1】

【図12−2】

【図13−1】

【図13−2】

【図14−1】

【図14−2】

【公開番号】特開2010−160947(P2010−160947A)

【公開日】平成22年7月22日(2010.7.22)

【国際特許分類】

【出願番号】特願2009−1876(P2009−1876)

【出願日】平成21年1月7日(2009.1.7)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成22年7月22日(2010.7.22)

【国際特許分類】

【出願日】平成21年1月7日(2009.1.7)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]